K 2254:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法の種類及び適用区分 ······························································································ 4

5 常圧法···························································································································· 5

5.1 試験の原理 ··················································································································· 5

5.2 試験器及び器具 ············································································································· 6

5.3 試料及び試料採取方法 ··································································································· 14

5.4 試験器の点検 ··············································································································· 15

5.5 試験器の準備 ··············································································································· 17

5.6 試験の手順 ·················································································································· 18

5.7 計算方法 ····················································································································· 19

5.8 結果の表し方 ··············································································································· 23

5.9 精度 ··························································································································· 24

5.10 試験結果の報告 ··········································································································· 25

6 減圧法··························································································································· 25

6.1 試験の原理 ·················································································································· 25

6.2 試験器点検用標準試料 ··································································································· 25

6.3 試験器及び器具 ············································································································ 25

6.4 試料の採取方法及び調製方法 ·························································································· 33

6.5 試験器の点検 ··············································································································· 34

6.6 試験の準備 ·················································································································· 35

6.7 試験の手順 ·················································································································· 37

6.8 計算方法 ····················································································································· 37

6.9 結果の表し方 ··············································································································· 38

6.10 精度 ·························································································································· 38

6.11 試験結果の報告 ··········································································································· 40

7 ガスクロマトグラフ法 ······································································································ 40

7.1 試験の原理 ·················································································································· 40

7.2 試薬 ··························································································································· 40

7.3 試験器及び器具 ············································································································ 42

7.4 試料の採取方法及び調製方法 ·························································································· 44

7.5 試験器の準備 ··············································································································· 44

7.6 試験の準備 ·················································································································· 47

K 2254:2018 目次

(2)

ページ

7.7 試験の手順 ·················································································································· 48

7.8 計算方法 ····················································································································· 49

7.9 結果の表し方 ··············································································································· 50

7.10 精度 ·························································································································· 50

7.11 試験結果の報告 ··········································································································· 51

附属書A(規定)灯油及び軽油−常圧法蒸留性状−GC換算法 ····················································· 52

附属書B(参考)試験時間を短縮する試験条件 ·········································································· 55

附属書C(参考)n-パラフィン以外の炭化水素の沸点 ································································· 57

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 61

K 2254:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,石油連盟(PAJ)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。これによって,JIS K 2254:1998は改正され,この規格

に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 2254:2018

石油製品−蒸留性状の求め方

Petroleum products-Determination of distillation characteristics

序文

この規格は,2011年に第4版として発行されたISO 3405(常圧法)及び2016年に第4版として発行さ

れたISO 3924(ガスクロマトグラフ法)を基とし,国内の実情に合わせるため,技術的内容を変更して作

成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,石油製品の蒸留性状を常圧法,減圧法及びガスクロマトグラフ法によって求める方法につ

いて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3405:2011,Petroleum products−Determination of distillation characteristics at atmospheric

pressure

ISO 3924:2016,Petroleum products−Determination of boiling range distribution−Gas

chromatography method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用方法を全てに規

定しているわけではないため,この試験方法の使用者は,試験に先立って,適切な安全上及び

健康上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS C 1602 熱電対

JIS C 1604 測温抵抗体

JIS K 0114 ガスクロマトグラフィー通則

JIS K 2249-1 原油及び石油製品−密度の求め方−第1部:振動法

JIS K 2249-4 原油及び石油製品−密度の求め方−第4部:密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

2

K 2254:2018

注記 対応国際規格:ISO 3170,Petroleum liquids−Manual sampling

JIS K 2258-1 原油及び石油製品−蒸気圧の求め方−第1部:リード法

JIS K 2258-2 原油及び石油製品−蒸気圧の求め方−第2部:3回膨張法

JIS K 8732 二硫化炭素(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

ISO 3171,Petroleum liquids−Automatic pipeline sampling

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

初留点(initial boiling point)

常圧法及び減圧法では,凝縮管の下端から留出油の最初の1滴が落下したときの温度計の読み(℃)。ガ

スクロマトグラフ法では,クロマトグラムの積分された面積が,全累積面積の0.5 %になるときの保持時

間から,沸点変換線を用いて求めた温度(℃)。

3.2

終点(end point,final boiling point)

常圧法及び減圧法では,蒸留試験の最終段階での温度計の最高の読み(℃)。通常,蒸留フラスコ底部の

試料が全て気化したときの読みをいう。ガスクロマトグラフ法では,クロマトグラムの積分された面積が,

全累積面積の99.5 %になるときの保持時間から,沸点変換線を用いて求めた温度(℃)。

3.3

乾点(dry point)

常圧法において蒸留フラスコ底部の試料の最後の1滴が気化した瞬間の温度計の読み(℃)。このとき,

蒸留フラスコ内壁面及び温度計表面は,ぬ(濡)れていてもよい。

注記 一般的には乾点よりも終点の方がよく用いられるが,終点が5.9に規定する精度で得られない

試料の場合は,終点の代わりに乾点が用いられることがある。

3.4

分解点(decomposition point)

常圧法及び減圧法において蒸留フラスコ内の試料が熱分解を起こし始めたときの温度計の読み(℃)。

注記 熱分解は,白煙の発生,加熱を強めても温度計の読みが低下するなどの兆候によって分かる。

3.5

留出量(percent recovered)

常圧法及び減圧法では,蒸留中のある時点における,温度計の読みに対応する受器内に留出された試料

の量(体積分率%)。ガスクロマトグラフ法では,クロマトグラムの積分面積百分率。

注記 ガスクロマトグラフ法の留出量(%)は,必ずしも体積分率%又は質量分率%を示すものではな

いが,一般的には質量分率%として扱われることが多い。

3

K 2254:2018

3.6

留出温度

常圧法及び減圧法では,蒸留中のある時点における,留出量に対応する温度計の読み(℃)。ガスクロマ

トグラフ法では,留出量に対応する保持時間から,沸点変換線を用いて求めた温度(℃)。

例 常圧法及び減圧法において,留出量が体積分率50 %のときの温度計の読みは,体積分率50 %留

出温度と表記する。

3.7

全留出量(percent recovery)

常圧法及び減圧法において,それぞれ5.6及び6.7の試験手順に従って得られる留出量の全量(体積分

率%)。

3.8

回収量(percent total recovery)

常圧法及び減圧法において,全留出量と残油量との和(体積分率%)。

3.9

減失量(percent loss)

常圧法及び減圧法において,100から回収量を差し引いた量(体積分率%)。蒸留の初期段階で凝縮せず

に失われた量のことで,初期減失(front-end loss)ともいう。

3.10

残油量(percent residue)

常圧法及び減圧法において,蒸留後の蒸留フラスコ内に残った(留出されなかった)試料の量(体積分

率%)。

3.11

減失加算留出量(percent evaporated)

常圧法において,留出温度に対応する留出量と減失量との和(体積分率%)。

3.12

減失加算留出温度

常圧法において,留出量から減失量を差し引いた量に対応する留出温度(℃)。

3.13

気圧補正留出温度

常圧法において,気圧補正した留出温度(℃)。

3.14

気圧補正減失量(corrected loss)

常圧法において,気圧補正した減失量(体積分率%)。

3.15

気圧補正全留出量

常圧法において,気圧補正した全留出量(体積分率%)。

3.16

温度計の読み(thermometer reading)

常圧法において,この試験方法の指定条件下で得られる,蒸留フラスコの枝管の下部で首管内の飽和蒸

気の温度の読み。

4

K 2254:2018

3.17

温度の読み(temperature reading)

常圧法において,101.3 kPaの大気圧に補正された,温度計の読み又は温度表示器の読み。

3.18

露出部効果(emergent-stem effect)

常圧法において,全浸没形ガラス製水銀温度計を部分浸没の条件で用いることによって起こる温度の読

みのずれ。

注記 水銀柱の露出部分は浸没した部分より温度が低くなるため,全浸没で得られる温度計の読みよ

り結果的に低い読みとなる。

3.19

温度遅れ(temperature lag)

ガラス製水銀温度計と温度表示システムとの応答速度の違いによって起こる温度の読みのずれ。

3.20

沸点変換線

ガスクロマトグラフ法において,n-パラフィンの保持時間と沸点との関係を表した線。

3.21

分割速度(slice rate)

ガスクロマトグラフ法において,単位時間当たりに得られる分割されたクロマトグラフ検出器のデータ

の数。分割速度は,ヘルツで表される(例えば,分割/秒)。

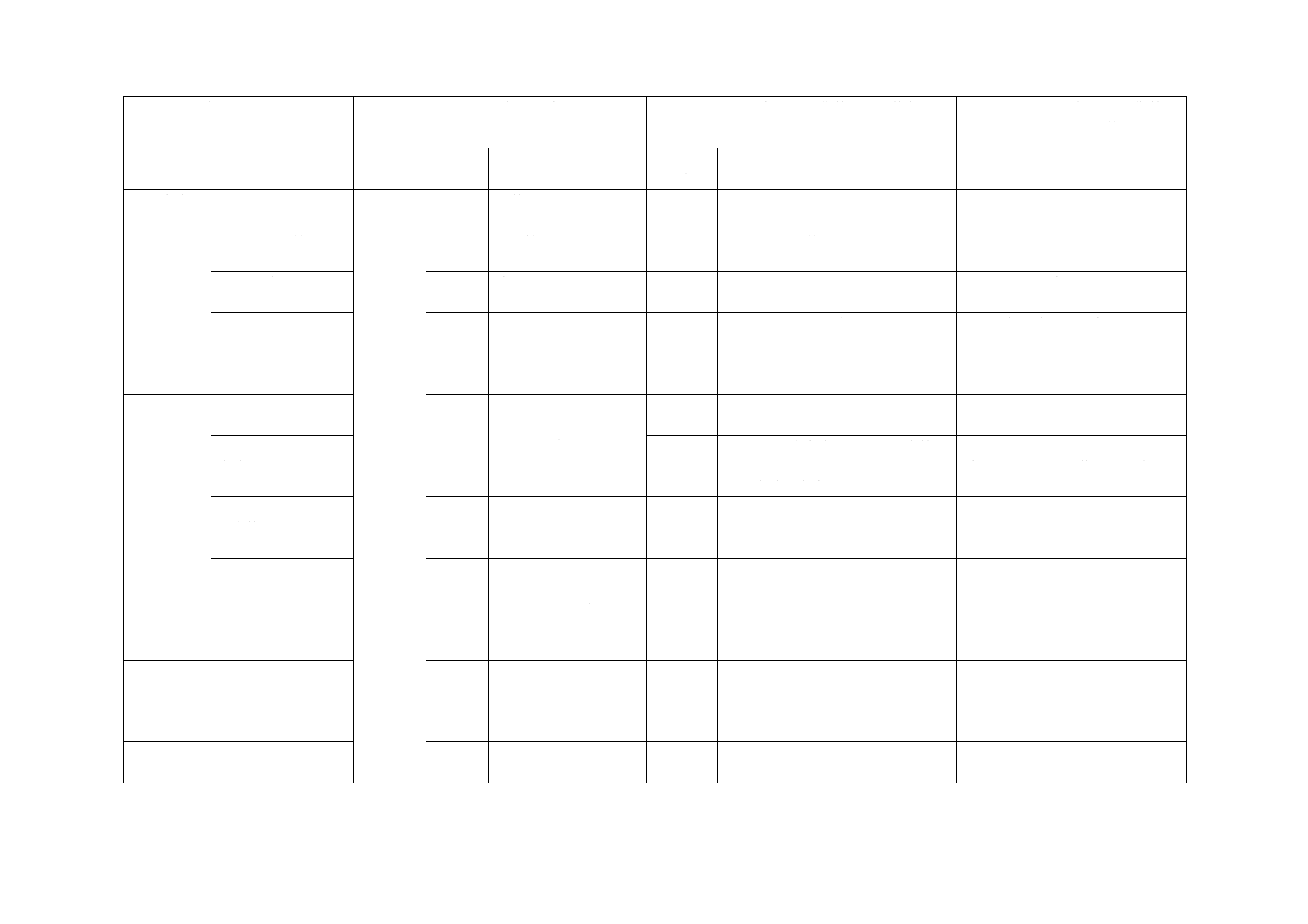

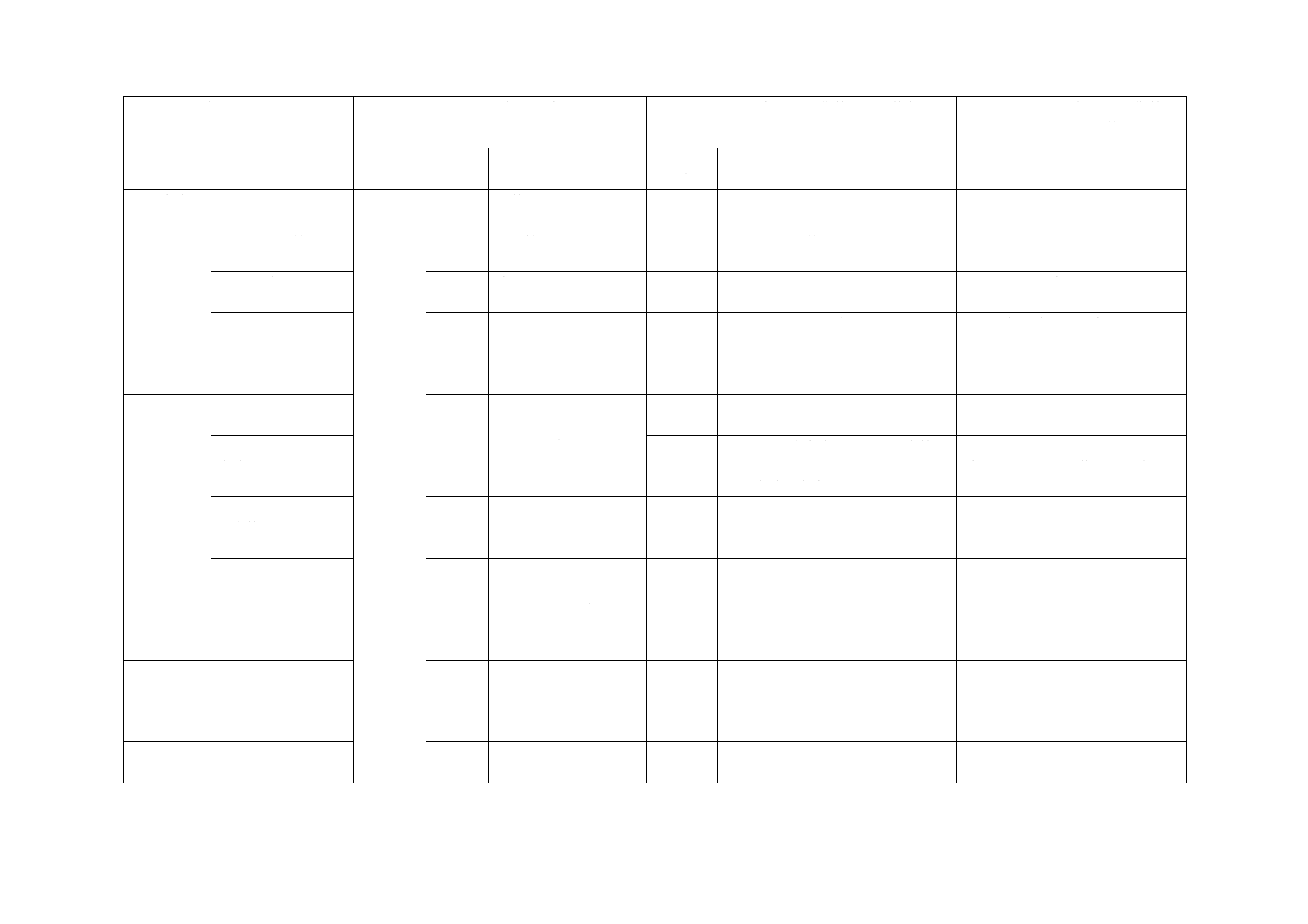

4

試験方法の種類及び適用区分

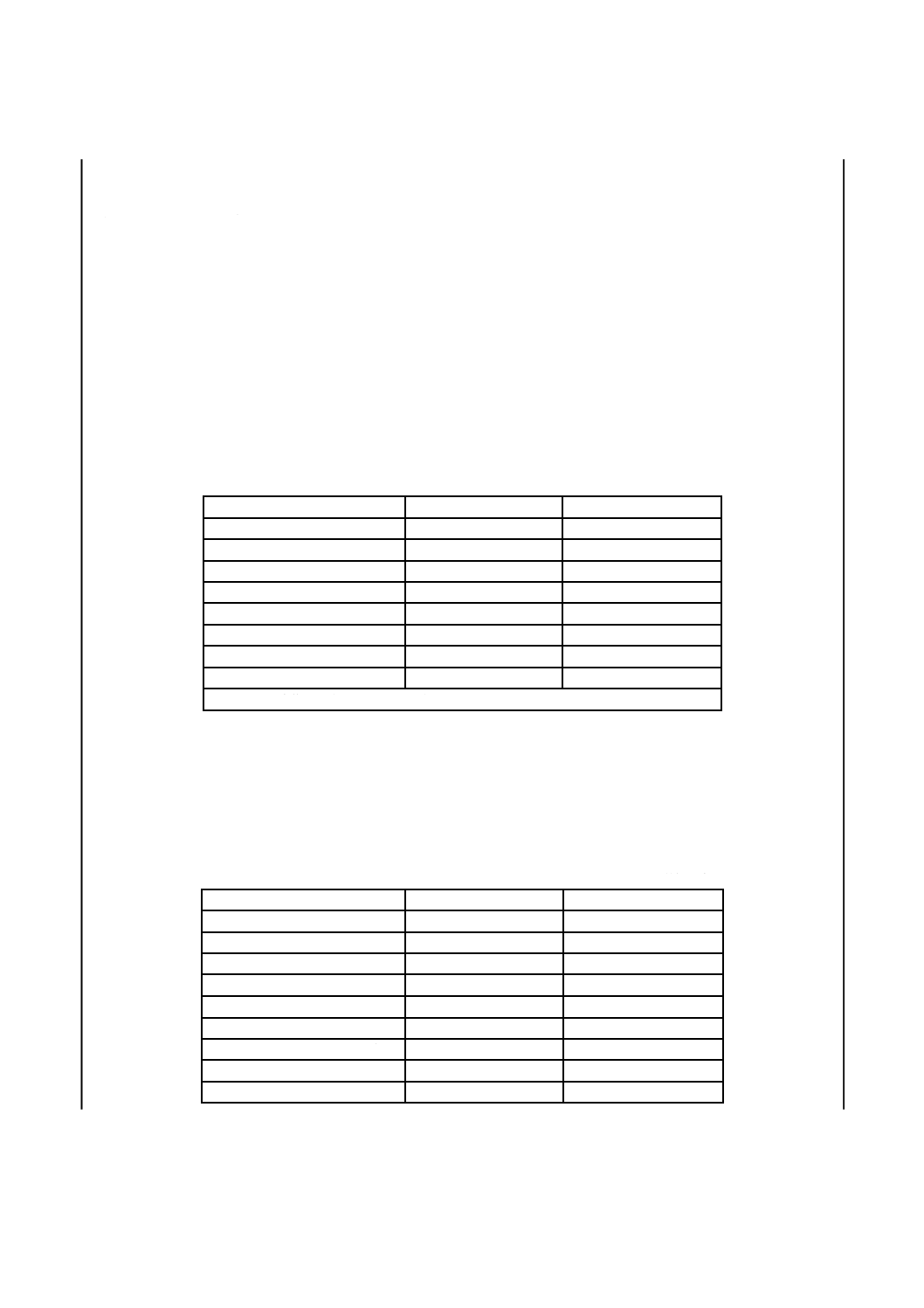

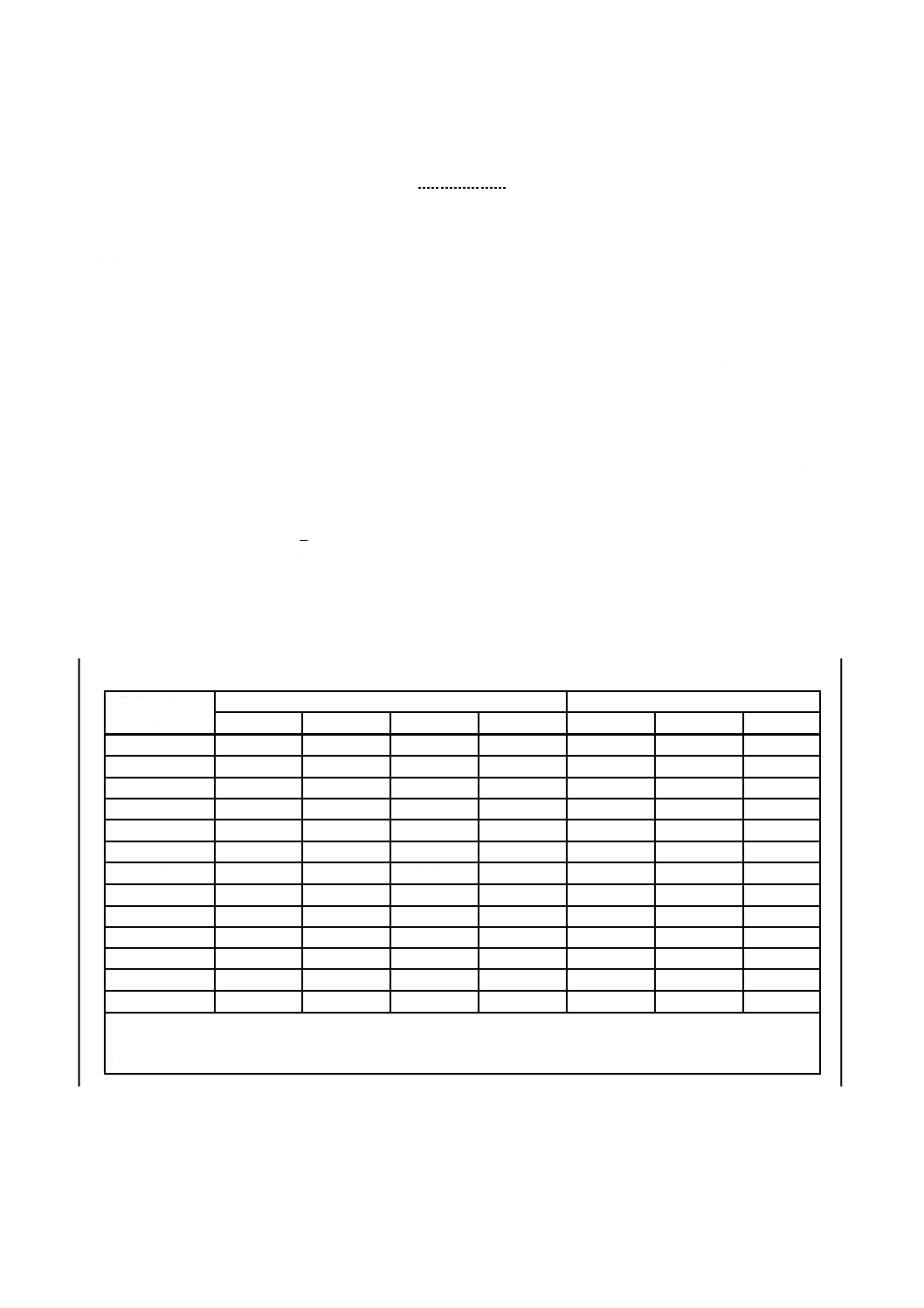

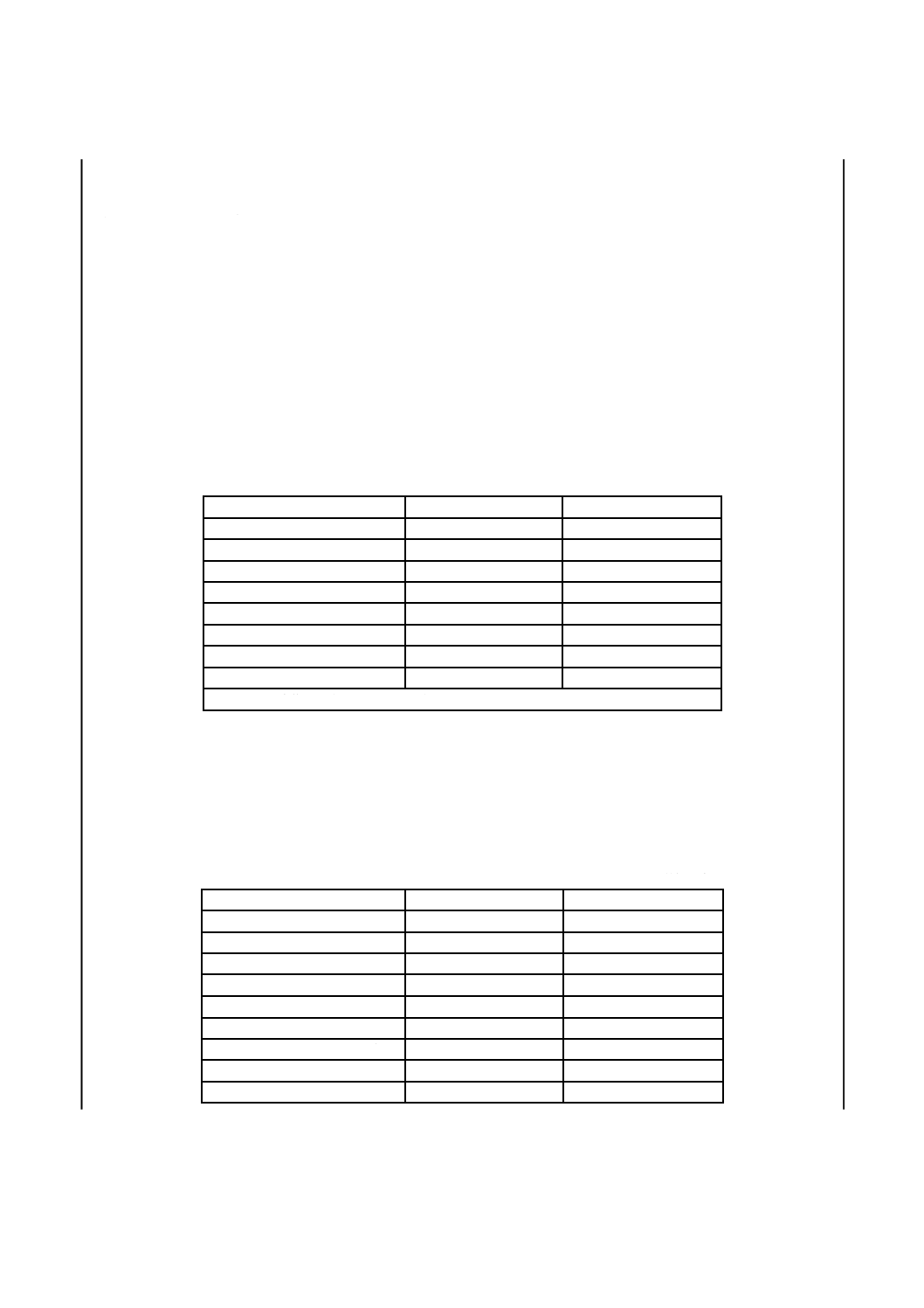

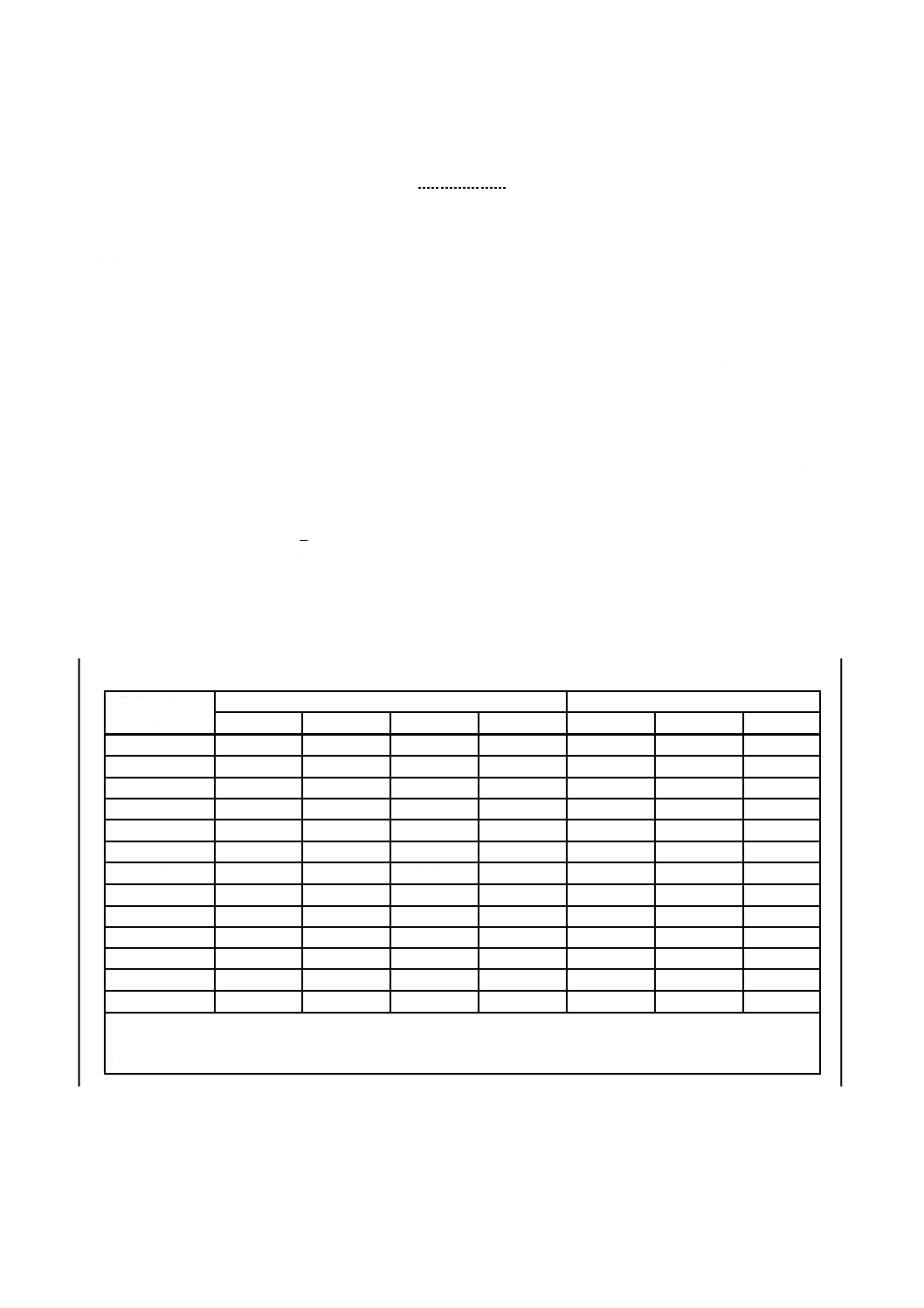

蒸留試験方法の種類及び適用区分を,表1に示す。

5

K 2254:2018

表1−試験方法の種類及び適用区分

試験方法

適用区分

適用油種例

箇条番号

常圧法

初留点が0 ℃以上で終点が約400 ℃以下の軽質留分及び中

間留分に適用する。

軽質留分とは,自動車ガソリン,体積分率10 %までのエタノ

ールを含む自動車ガソリン及び航空ガソリンをいう。

中間留分とは,航空タービン燃料油,灯油,軽油,質量分率

20 %までの脂肪酸メチルエステル(FAME)を含む軽油,ボイ

ラー燃料及び船舶燃料をいう。

自動車ガソリン

工業ガソリン

航空ガソリン

航空タービン燃料油

灯油

軽油

5

減圧法

絶対圧0.13〜6.67 kPa{1〜50 mmHg},最高液温400 ℃の条

件下で,完全に又は部分的に蒸発する液状石油製品に適用する。

減圧軽油

重油

軽質潤滑油

6

ガスクロマ

トグラフ法

常圧下での終点が538 ℃以下,沸点範囲が55 ℃以上,かつ,

常温での蒸気圧が試料採取に影響を及ぼさない程度に低い製品

に適用する。軽油でFAMEを含む場合,FAMEの含有量が質量

分率10 %以下の軽油に適用し,ガソリン類には適用しない。

なお,FAMEの含有量が質量分率10 %を超える軽油及び常圧

下の終点が538 ℃を超える製品にも適用できるが,精度は規定

しない。

航空タービン燃料油

灯油

軽油

減圧軽油

軽質潤滑油

7

GC

換算法

灯油及び軽油の常圧法蒸留性状を,ガスクロマトグラフ法の

試験結果から,換算によって求める方法について規定する。初

留点の留出温度と体積分率5 %留出温度との差が65 ℃以下の

灯油及び軽油で,かつ,FAME分が質量分率10 %以下の軽油に

適用する。ただし,この方法によって得られた試験結果に疑義

が生じた場合は,常圧法で求めた結果による。

灯油

軽油

附属書A

注記1 減圧法は,常圧法では熱分解を起こし,蒸留性状を求めることが困難な試料に適している。

注記2 同一試料に対して,常圧法及び減圧法を適用した場合,両法の結果は必ずしも一致しない。

注記3 減圧法において,規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって参

考値である。

注記4 ガスクロマトグラフ法の試験結果は,常圧法及び減圧法とは試験の原理が異なるため,同一試料を測定し

た場合,常圧法及び減圧法の試験結果とは一致しない。

注記5 ガスクロマトグラフ法において,沸点変換線作成用混合物の組成及び分析条件を変えることによって,常

圧下の終点が538 ℃を超える製品にも適用できる。

5

常圧法

5.1

試験の原理

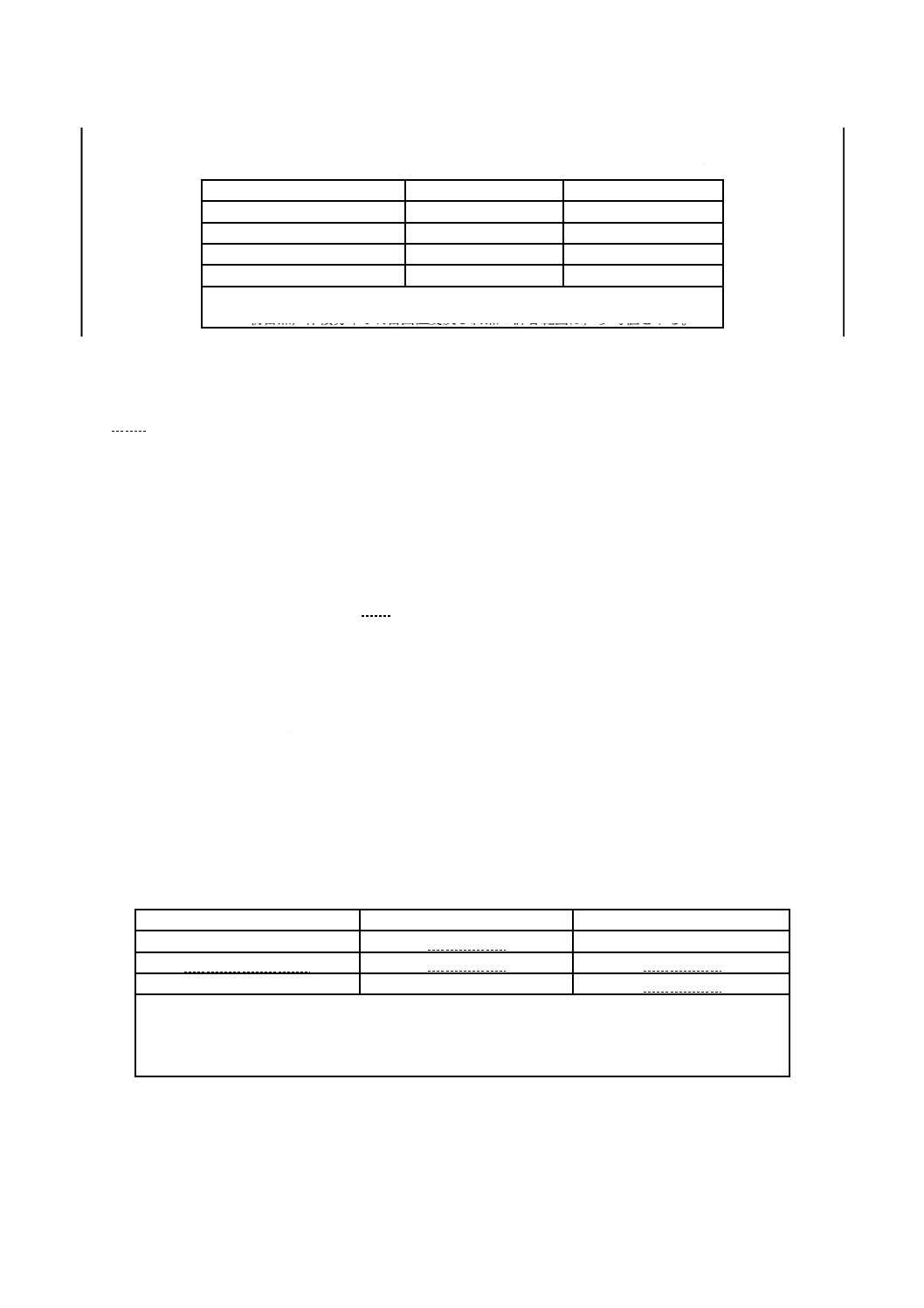

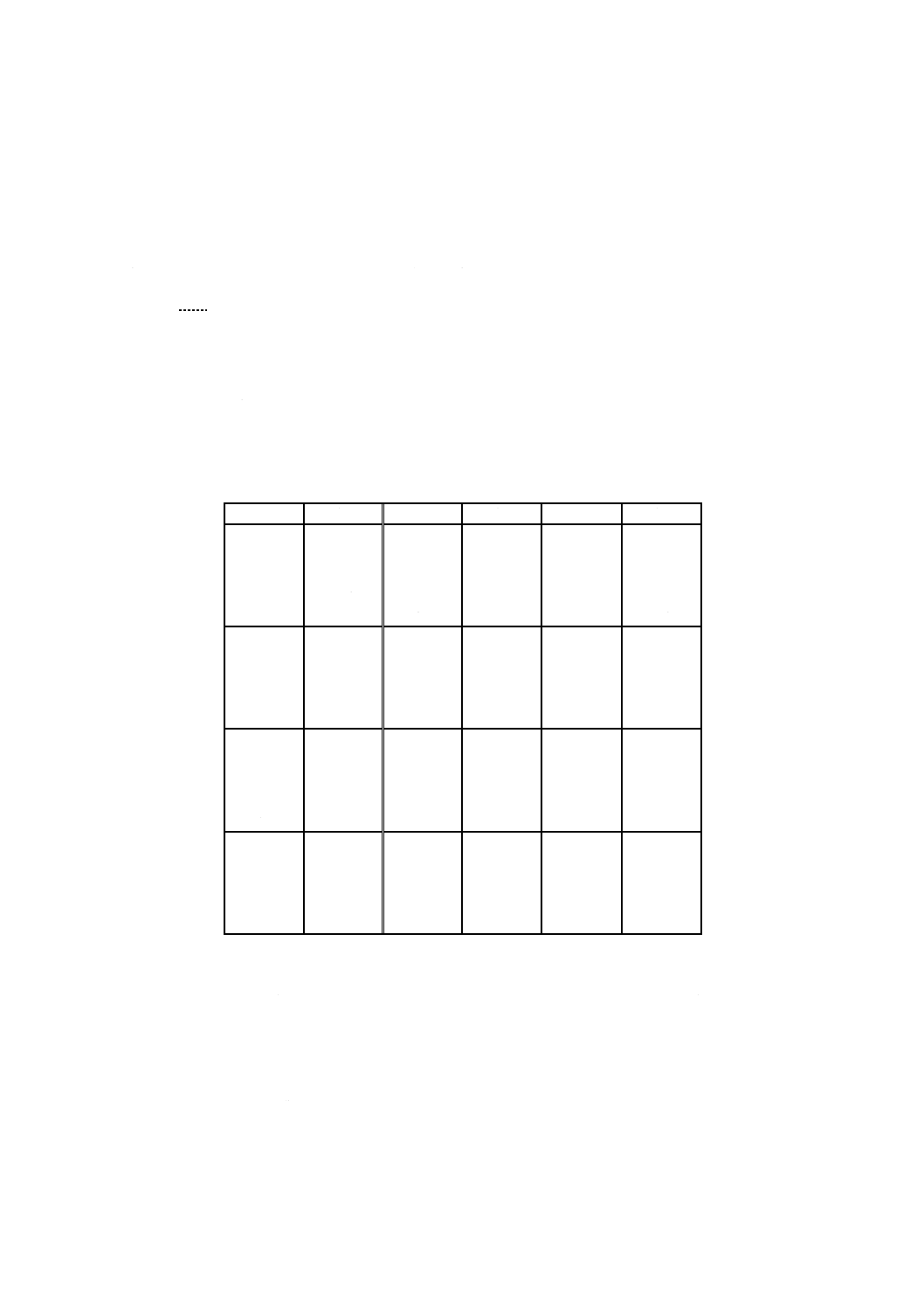

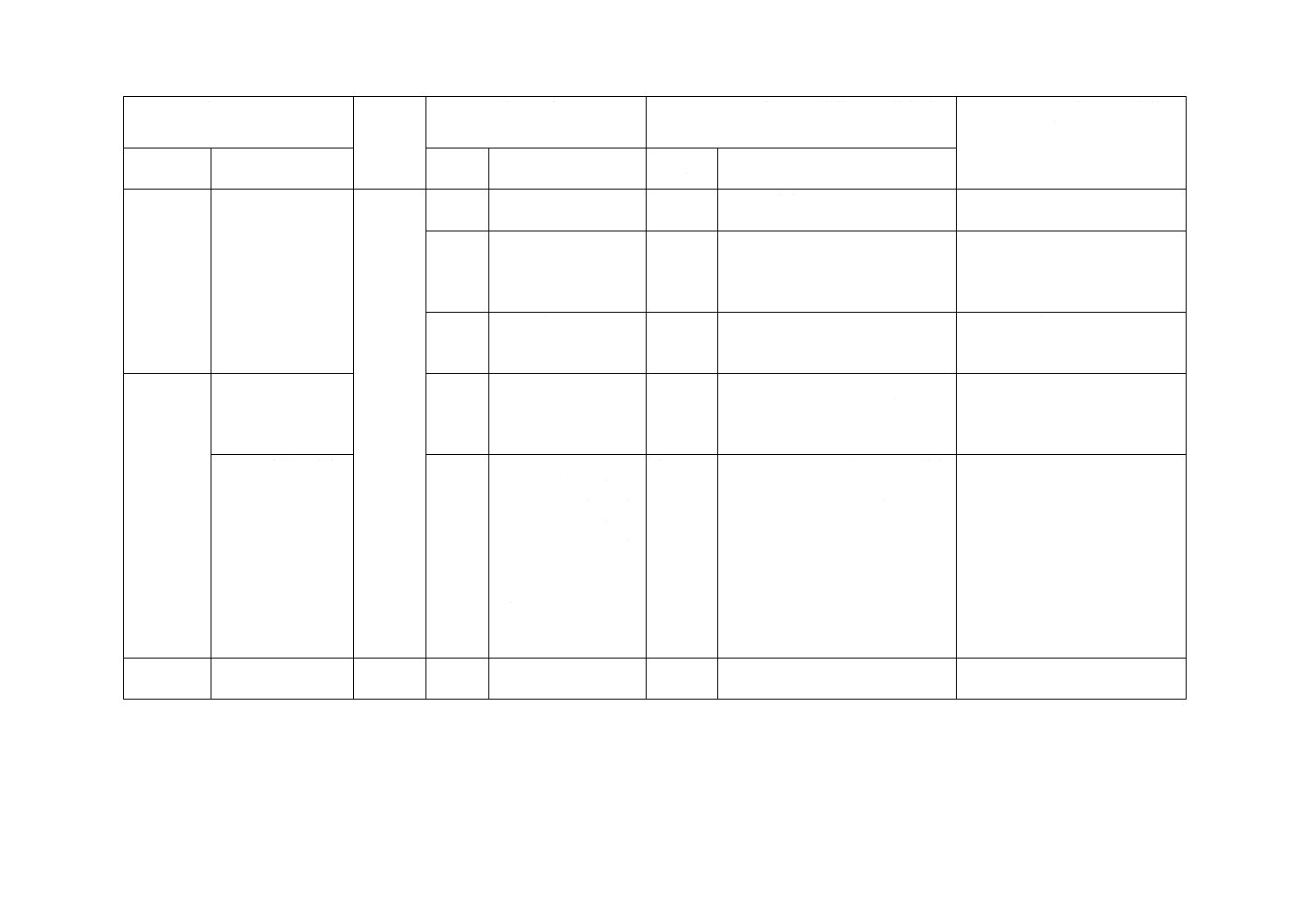

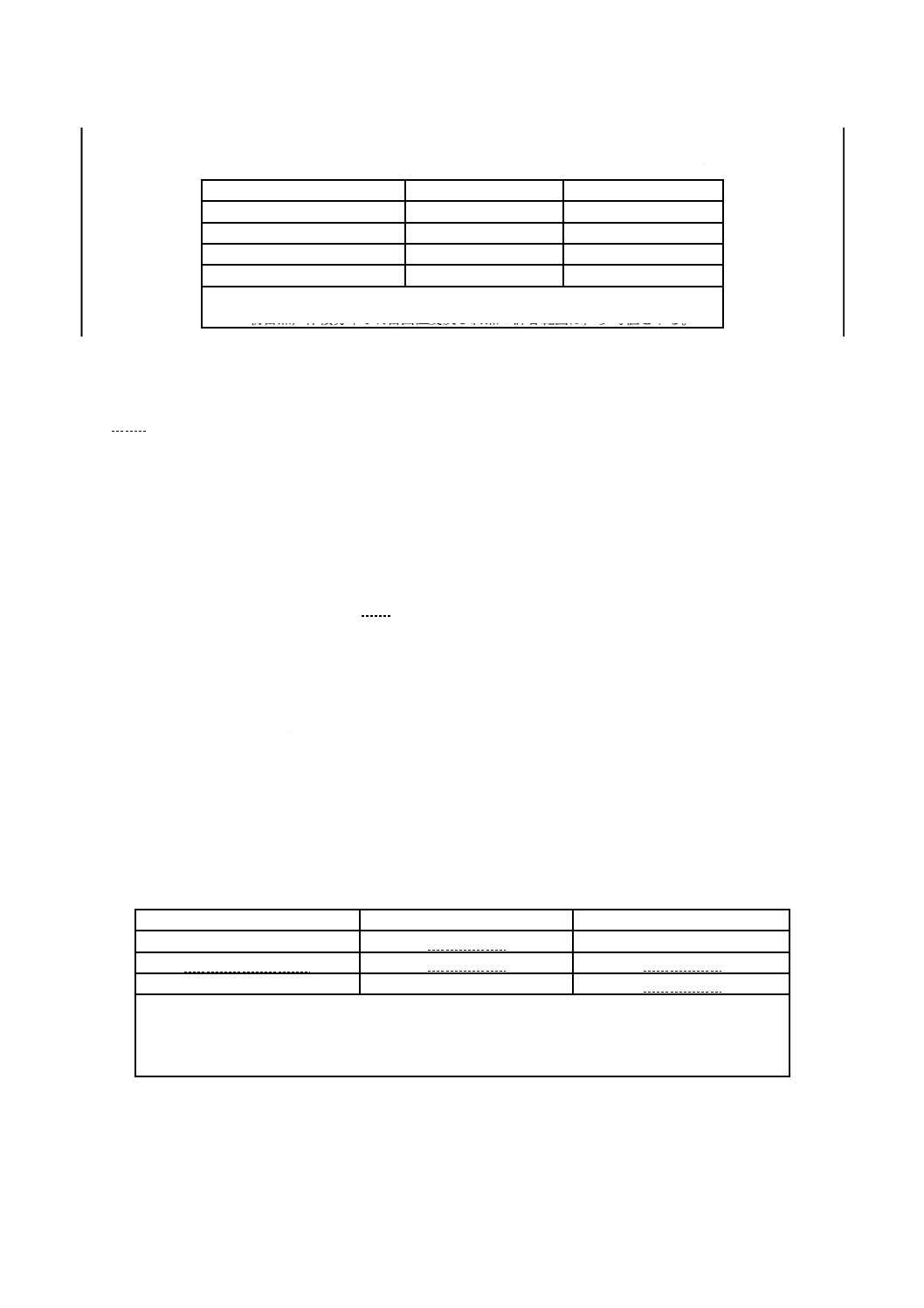

試料は,その性状によって表2に示す1〜4類の四つのグループに区分し,試料100 mLをそれぞれの条

件のもと蒸留し,初留点,留出温度,留出量,終点などを測定する。試験後は,フラスコ内の残油量をは

かり,減失量を求める。温度計の読みを大気圧で補正し,その値を条件に応じた計算式を用いて算出する。

6

K 2254:2018

表2−試料のグループ及び試験条件

グループ番号

1類

2類

3類

4類

試料の性状

蒸気圧a)

kPa

65.5以上

65.5未満

65.5未満

65.5未満

蒸留性状

初留点

℃

−

−

100以下

100を超える

終点

℃

250以下

250以下

250を超える 250を超える

試料保管時の温度

℃

10未満

10未満

室温

室温

水分混入時の対策

採取やり直

し又は脱水

採取やり直

し又は脱水

脱水

脱水

器具の準備

温度計b)

7(DIST)

7(DIST)

7(DIST)c)

8(DIST)

フラスコ支え板の孔の直径

mm

38

38

50

50

試験開始時の

温度

蒸留フラスコ及び温度計

℃

13〜18

13〜18

13〜18

室温以下

フラスコ支え板及び風よけ

℃

室温以下

室温以下

室温以下

−

受器及び試料

℃

13〜18

13〜18

13〜18

13〜室温

試験中の温度

冷却浴

℃

0〜1

0〜4

0〜4

0〜60 d)

受器周囲

℃

13〜18

13〜18

13〜18

試料温度±3

試験中の条件

加熱開始から初留点に達するまでの

時間

分

5〜10

5〜10

5〜10

5〜15

初留点から体積分率5 %に達するま

での時間

秒

60〜100

60〜100

−

−

体積分率5 %から蒸留フラスコ内の

試料量が残り約5 mLになるまでの平

均留出速度

mL/分

4〜5

4〜5

4〜5

4〜5

蒸留フラスコ内の試料量の残り約5

mLから終点に達するまでの時間 分

5以下e)

5以下e)

5以下

5以下

注記 自動車ガソリンでは1類又は2類,灯油及び軽油では4類を選択することが望ましい。

注a) JIS K 2258-1又はJIS K 2258-2による。

b) 5.2.2.11又は5.2.3.9に規定する温度計。

c) 3類に属する試料の蒸留試験を行う場合,温度計7(DIST)が不適切であるときは,温度計8(DIST)を使用

してもよい。

d) 試料及び留出油のワックス含有量に応じて,ワックスを凝縮管内に凝縮させない最低の温度を0〜60 ℃間で

選ぶ。

e) 終点に達するまでの時間が短すぎると結果に疑義が生じるときがある。この場合は,3〜5分で終点に達する

ように調整するとよい。

5.2

試験器及び器具

5.2.1

一般事項 試験器は,手作業及び目視で実施する手動試験器か,又は表2に示す試験条件を満たす

ように自動で冷却・加熱制御ができ,初留点,留出温度,留出量,終点などを自動的に測定して記録でき

るシステムを備えた自動試験器を用いる。

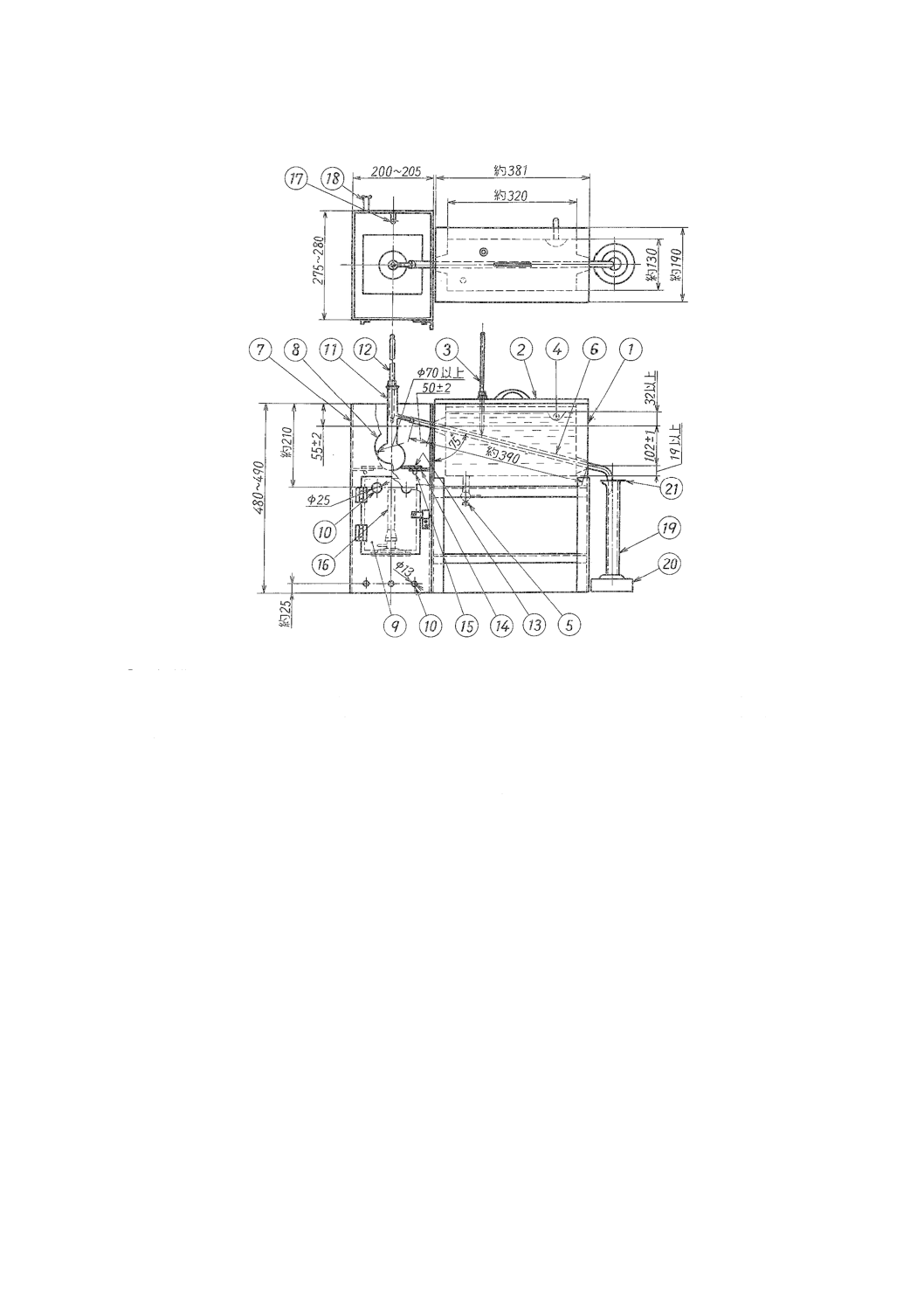

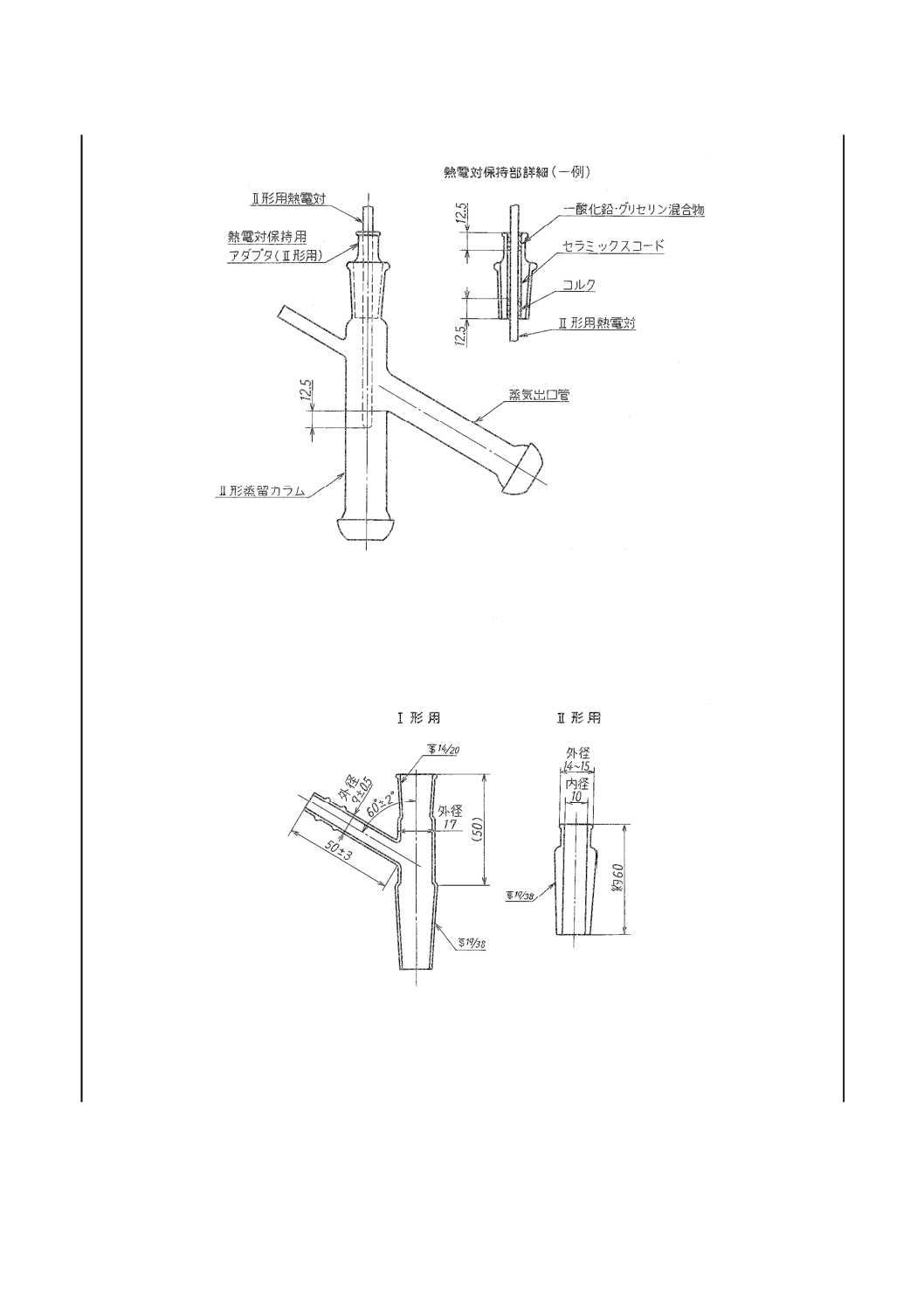

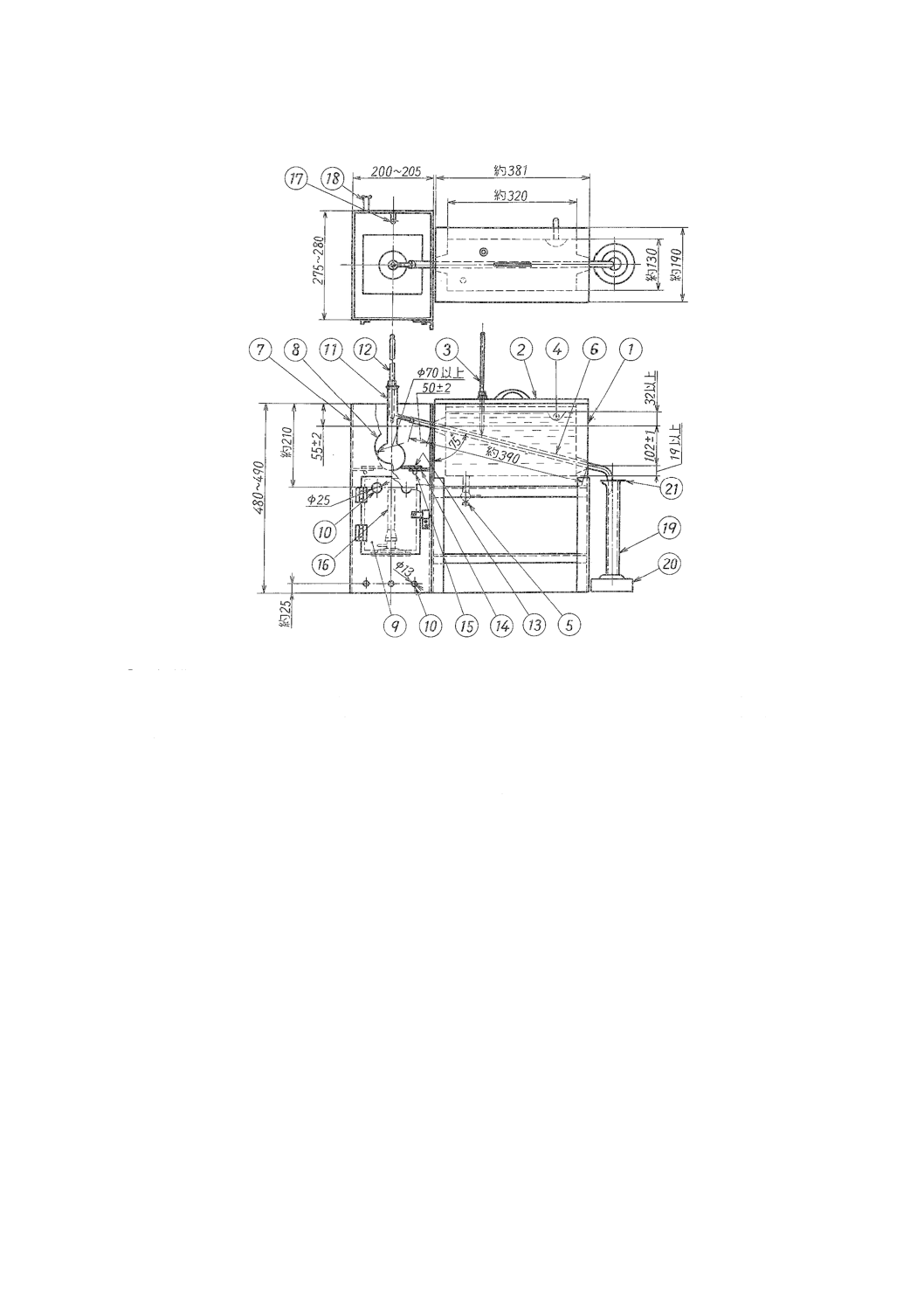

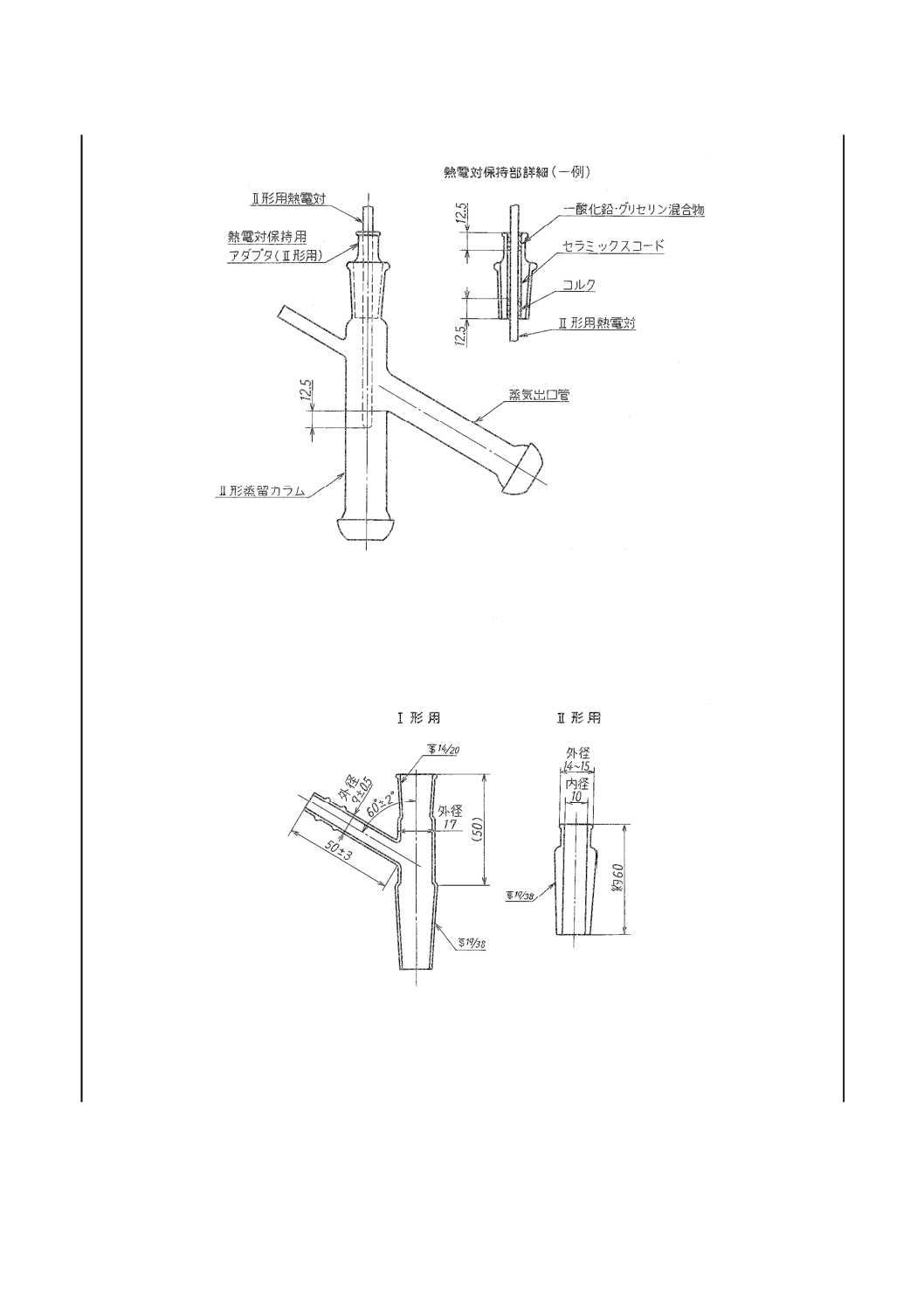

手動試験器の代表的な組立例を,図1(I形,ガス加熱)及び図2(II形,電気加熱)に示す。

なお,自動試験器の場合は,製造業者の仕様による。

注記 自動試験器には,蒸留フラスコの破損,フラスコ上部からの試料の流出,電気的なショートな

どによって加熱部内で火災が発生したときに,自動的に加熱を停止して加熱部内に消火用ガス

を噴霧する機能をもつものがある。

7

K 2254:2018

単位 mm

① 冷却浴

⑦ 風よけ

⑪ 蒸留フラスコ

⑰ スタンド

② 蓋

⑧ のぞき窓

⑫ 温度計

⑱ ガスホース

③ 冷却浴用温度計

⑨ 扉

⑬ フラスコ支え板

⑲ 受器

④ あふれ口

⑩ 通気孔

⑭ フラスコ支持台

⑳ 受器台

⑤ 排水コック

上部:前後に各2個

⑮ 支環

㉑ ろ紙

⑥ 凝縮管

下部:4側面に各3個

⑯ ガスバーナ

図1−I形蒸留試験器(ガス加熱)の例

8

K 2254:2018

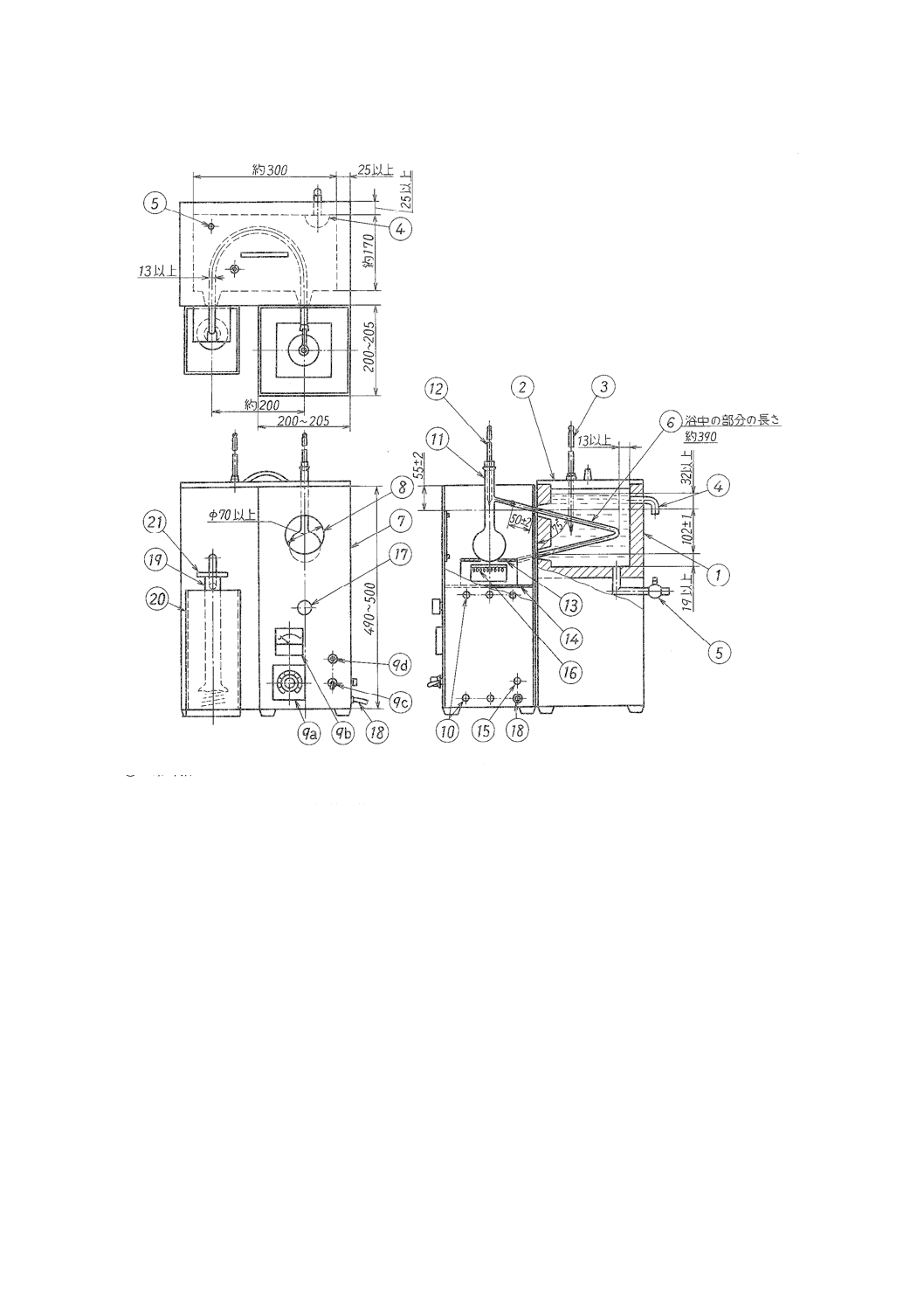

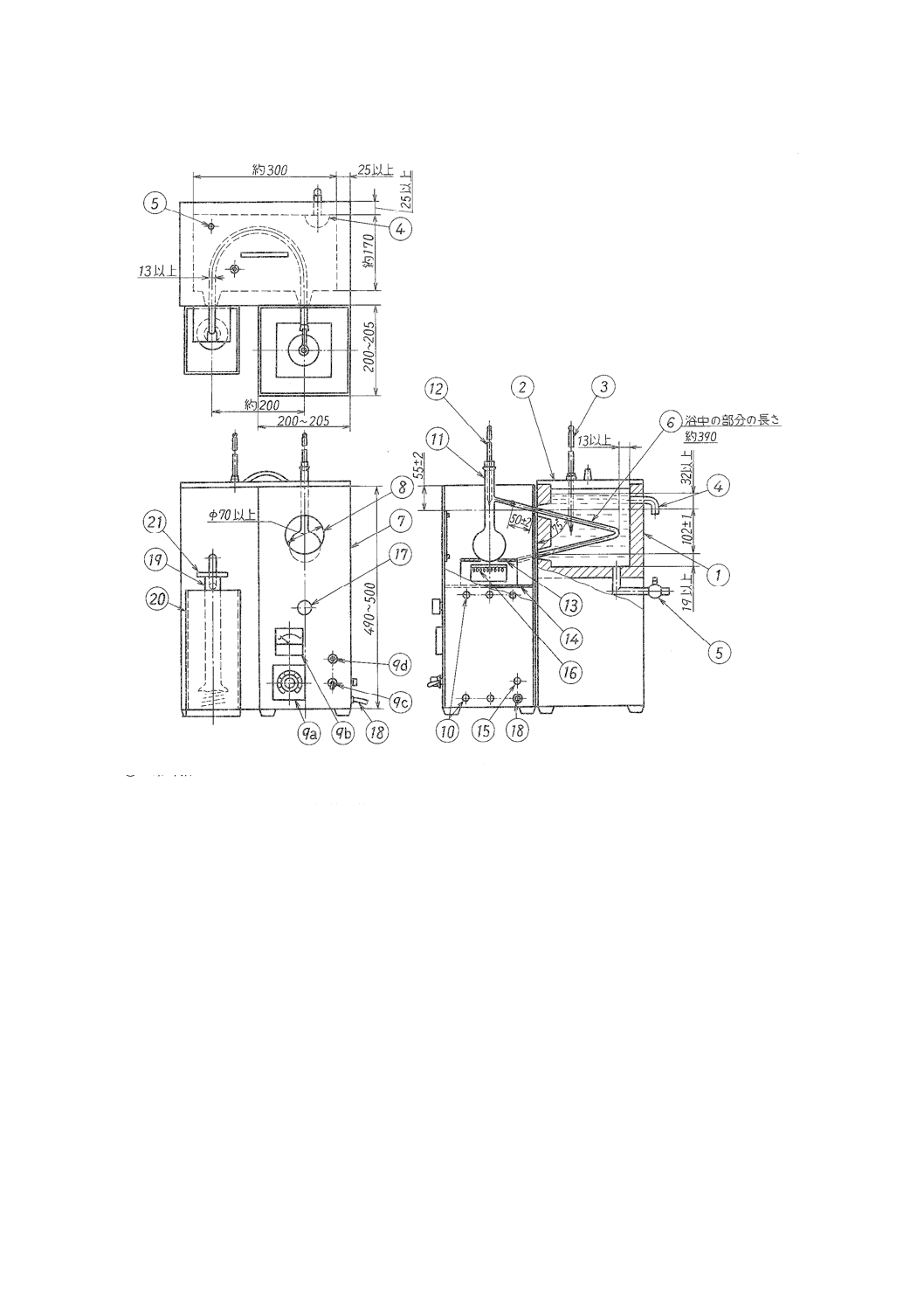

単位 mm

① 冷却浴

⑦ 風よけ

⑩ 通気孔

⑯ 電熱器

② 蓋

⑧ のぞき窓

⑪ 蒸留フラスコ

⑰ フラスコ支持台調節用つまみ

③ 冷却浴用温度計

○

9a 加熱調整器

⑫ 温度計

⑱ 電源コード

④ あふれ口

○

9b 電圧(流)計

⑬ フラスコ支え板

⑲ 受器

⑤ 排水コック

○

9c 電源スイッチ

⑭ フラスコ支持台

⑳ 受器冷却浴槽

⑥ 凝縮管

○

9d 表示灯

⑮ アース端子

㉑ ろ紙

図2−II形蒸留試験器(電気加熱)の例

9

K 2254:2018

5.2.2

手動試験器

5.2.2.1

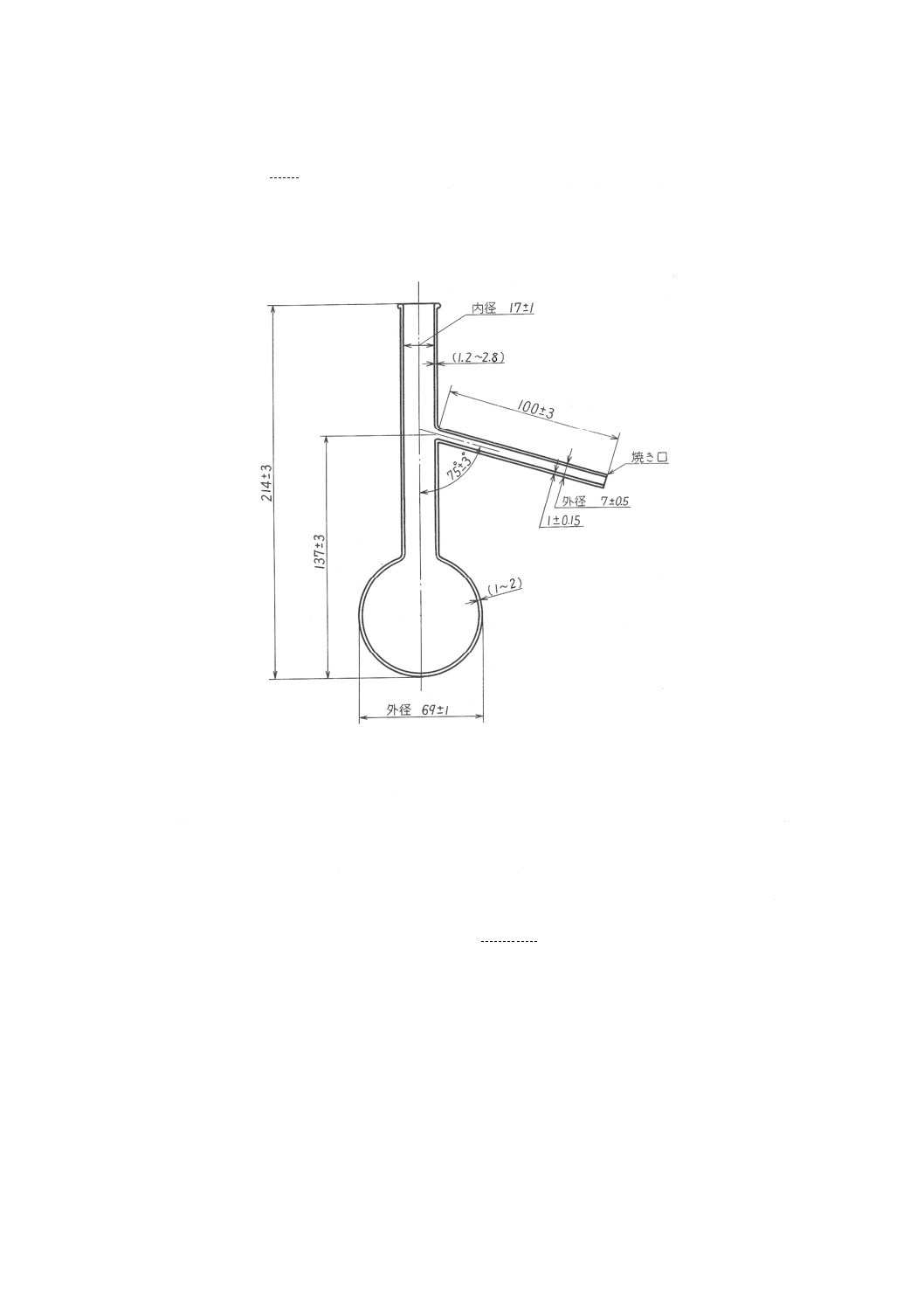

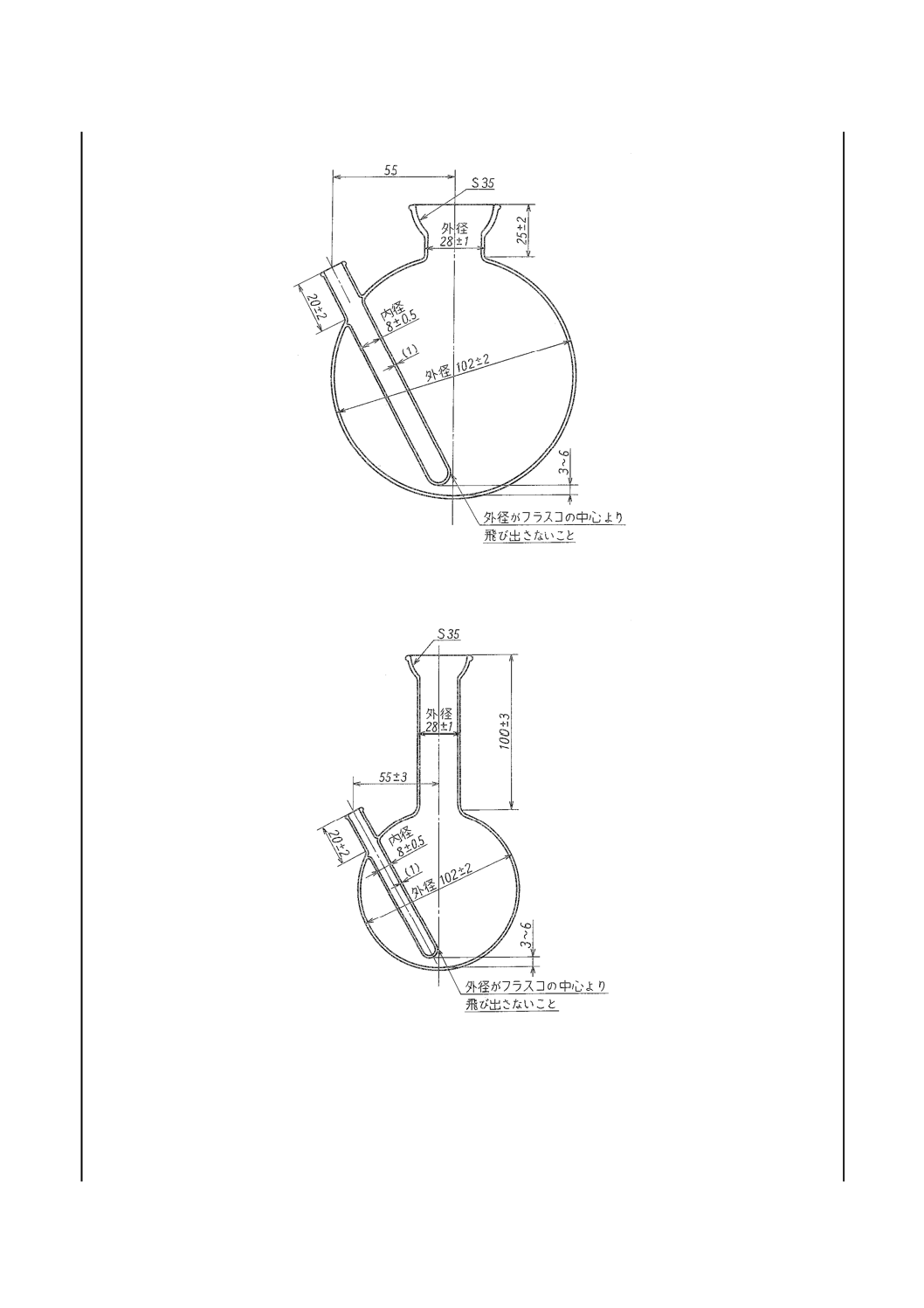

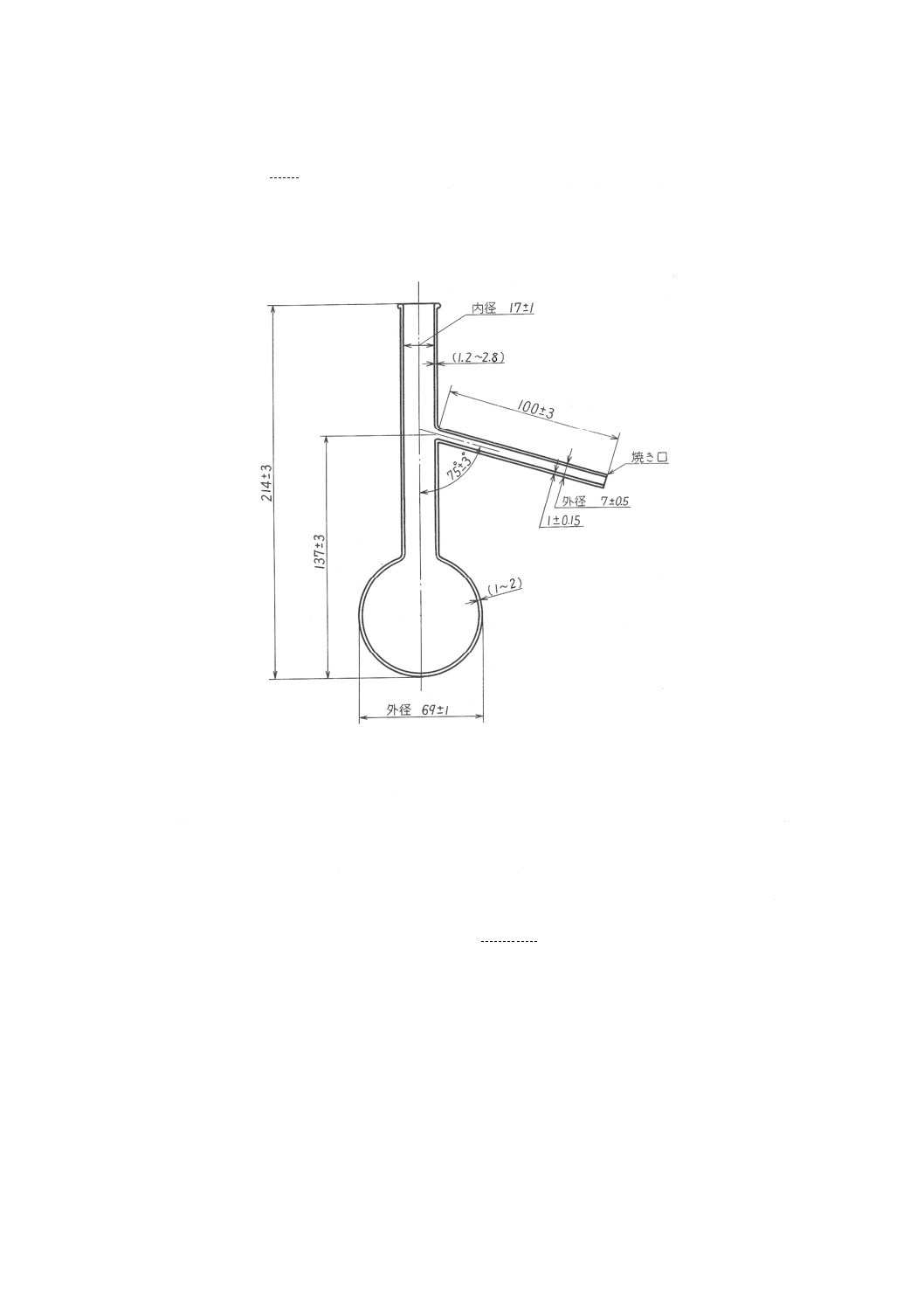

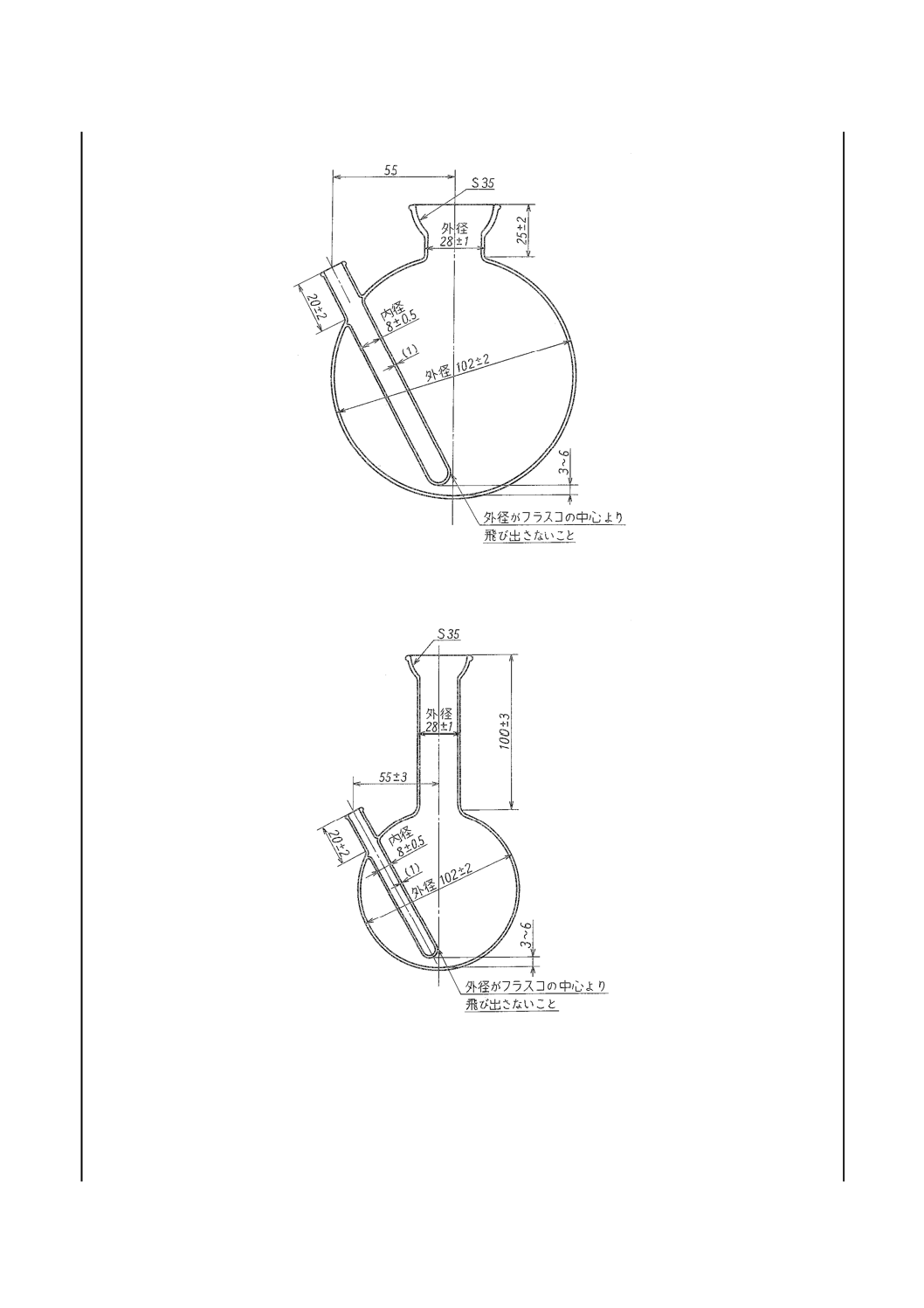

蒸留フラスコ JIS R 3503のほうけい酸ガラス−1製,又は石英製で,図3の形状及び寸法(呼

び容量125 mL)のもの。蒸留フラスコは,球部の肉厚が均一で,枝管の管軸は首管軸を通らなければなら

ない。

単位 mm

図3−蒸留フラスコ

5.2.2.2

凝縮管 長さ560 mm±5 mm,外径14 mm±0.5 mm及び肉厚0.8〜0.9 mmの継目なし黄銅管又は

ステンレス管とし,そのうちの393 mm±3 mmは冷却浴に接し,上端50 mm±3 mm及び下端114 mm±3 mm

が冷却浴の外側に出るように取り付ける。

冷却浴に接している部分は,直線状(図1)又は円滑な曲線状(図2)とし,いずれの場合も平均傾斜角

は垂線に対して75°±1°で,かつ,傾斜角が垂線に対して75°±3°を超える部分が100 mm以上あって

はならない。また,入口と出口との間の高低差は,102 mm±1 mmとする。

冷却浴に接していない上端部分は,直線状で,かつ,垂線に対して75°の傾きとする。

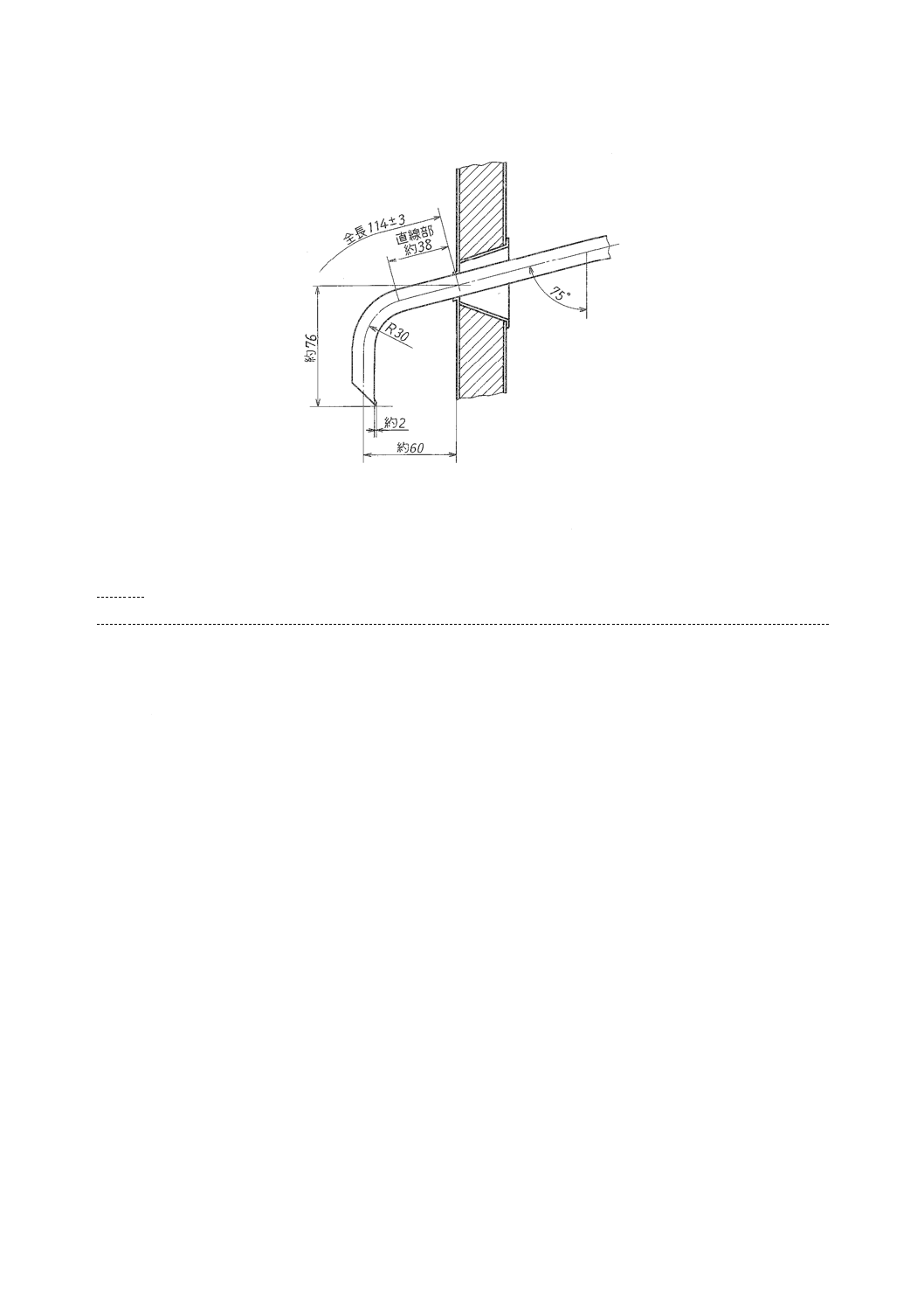

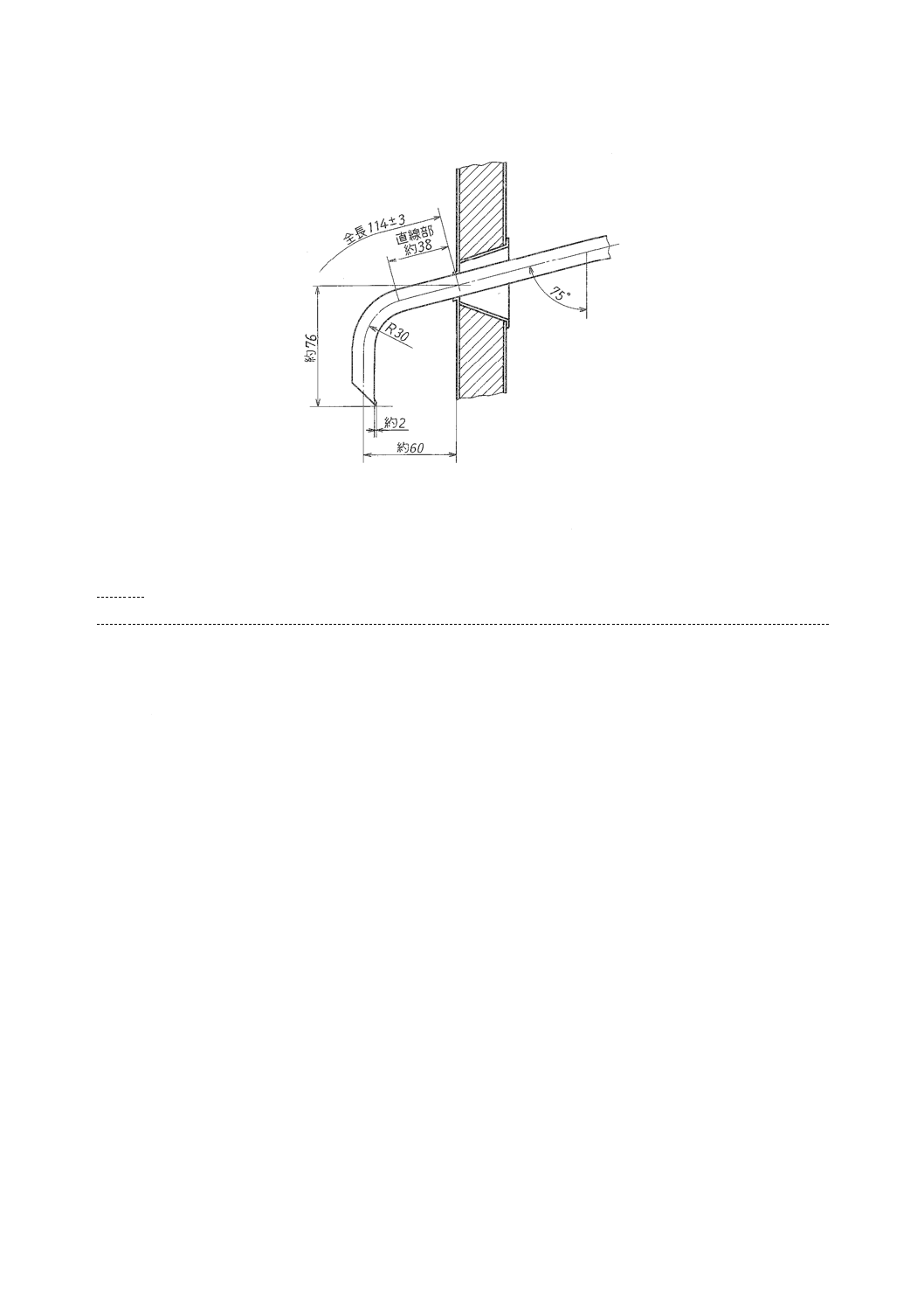

冷却浴に接していない下端部分は,図4に示すように下方に曲げ,かつ,管端を鋭角に切り落とす。

試験中,管端から受器内壁に凝縮液を導くために,管端が受器の上端から25〜32 mmの位置で内壁に接

することができるように,管端を僅かに内側に曲げる。直接管端と受器内壁とを接する代わりに,そらせ

板を管端又は受器に取り付けてもよい。

10

K 2254:2018

単位 mm

図4−凝縮管の下端

5.2.2.3

冷却浴(図1及び図2参照) 冷却浴は,保冷壁をもつ耐腐食金属製の液浴槽で,蓋を備えたも

のとする。凝縮管取付部では,上方は凝縮管の管軸から浴液面まで32 mm以上,また,下方では浴槽底面

まで19 mm以上とし,他の部分では凝縮管外周と浴槽壁との距離を13 mm以上にする。使用状態では,

浴液の量は5.5 L(複式のものでは凝縮管1本当たり5.5 L)以上とする。蓋には,冷却浴用温度計差込口

などを設ける。

5.2.2.4

風よけ

5.2.2.4.1

I形用風よけ(図1参照) 高さ480〜490 mm,奥行275〜280 mm及び幅200〜205 mmのもの

で,厚さ約0.8 mmの金属製とし,内面に厚さ1.5〜3.0 mmの耐熱性断熱板を張る。

正面には扉を設け,扉及び背面には,上端から約215 mmの位置に,直径25 mmの通気孔を2個ずつ開

ける。また,蒸留フラスコを見やすい位置に,耐熱ガラス製のぞき窓(大きさ70 mm以上の丸形又は角形

のものが適切である。)を設ける。

側面(冷却浴側)中央部には,上端から55 mm±2 mmの位置に,凝縮管の上端(突出し部)を差し込

めるように長円形の孔を開ける。

また,各面の下端から約25 mm上の位置に,それぞれ直径13 mmの通気孔を3個ずつ開ける。

風よけ内部には,ガスバーナ(5.2.2.5.1)とフラスコ支持台(5.2.2.6.2)とを風よけの中心に取り付けら

れるようなスタンドを設ける。フラスコ支持台及びガスバーナの高さは適切に調節できるようにする。

蒸留フラスコの破損などによる発火事故のとき,こぼれた試料の流出を防ぐ目的で風よけ底部を閉じる

か,又は金属製の浅い角皿の上に風よけを置いてもよい。ただし,これによって通風が妨げられてはなら

ない。

5.2.2.4.2

II形用風よけ(図2参照) 高さ490〜500 mm,奥行200〜205 mm及び幅200〜205 mmのも

ので,厚さ約0.8 mmの金属製とし,内面に厚さ1.5〜3.0 mmの耐熱性断熱板を張る。

正面には,蒸留フラスコを見やすい位置に,耐熱ガラス製のぞき窓(大きさ70 mm以上の丸形又は角形

のものが適切である。)を設ける。また,フラスコ支持台調節用つまみ,加熱調整器つまみ,電圧計(又は

電流計),スイッチなどを備える。

背面中央部には,上端から55 mm±2 mmの位置に,凝縮管の上端(突出し部)を差し込めるように長

11

K 2254:2018

円形の孔を開ける。

風よけ内部には,電熱器(5.2.2.5.2),フラスコ支持台(5.2.2.6.3)などを取り付け,それらの高さを外部

から調節できる機構と加熱調整器とを備える。

II形用風よけには,I形用に規定されるような通気孔は必要ないが,加熱調整器などを過熱から保護する

ために通気孔を設けてもよい。また,加熱調整器などを取り付けるのに差し支えなければ,風よけの下部

約50 mmを除いた寸法のものでもよい。

蒸留フラスコの破損などによる発火事故のとき,こぼれた試料の流出を防ぐ目的で風よけ底部を閉じる

か,又は金属製の浅い角皿の上に風よけを置いてもよい。ただし,通気孔がある場合は,これによって通

風が妨げられてはならない。

5.2.2.5

熱源

5.2.2.5.1

I形用ガスバーナ(図1参照) ガスバーナは,毎分63 kJ以上の熱量を供給でき,かつ,加熱

を自由に加減できるもので,バーナのコックを閉じて10 kPaの空気圧を加えたとき,いずれの部分からも

漏れがあってはならない。

5.2.2.5.2

II形用電熱器(図2参照) 電熱器は,加熱をできるだけ中心部に集中でき,加熱遅れの少な

い構造のもので,加熱調整器によって消費電力を0〜1 000 Wに調整できるものとする。

5.2.2.6

フラスコ支持台

5.2.2.6.1

一般事項 蒸留フラスコを風よけ内部の適切な位置に支えるとともに,風よけ下方からの上昇

気流を遮断して,蒸留フラスコへの影響を防ぐ構造でなければならない。

5.2.2.6.2

I形用フラスコ支持台(図1参照) 内径100 mm以上の金属製支環と,その上に水平に取り付

けた厚さ3〜6 mmの耐熱性断熱板とからなる。

金属製支環は,風よけ内部のスタンドに取り付けて上下に調節できるようにする。

耐熱性断熱板は,I形用風よけの内面に密着する程度の大きさとし,その中心に直径76〜100 mmの孔を

開けたもので,セラミックスファイバ成形材,石こうボード,耐熱磁器などを用いる。特に,中心の孔付

近が強熱されたときに熱膨張,化学変化などによる破損が起こりにくいものが望ましい。

I形用フラスコ支持台の上にフラスコ支え板(5.2.2.7)を重ねて置いたとき,2枚の板の間に隙間ができ

ないようにする。また,この2枚の代わりに,厚さ20〜25 mmの耐熱性断熱板で,その中心に深さ3〜6 mm,

表2に示す孔を開け,この孔の下部を直径76〜100 mmに広げたものを用いてもよい。

5.2.2.6.3

II形用フラスコ支持台(図2参照) 厚さ5〜8 mmの耐熱性断熱板と,この断熱板を水平に取

り付けて,その高さを風よけの外部から調節できるようにした機構部とからなる。

耐熱性断熱板は,II形用風よけの内面に密着する程度の大きさとし,セラミックスファイバ成形材,石

こうボード,耐熱磁器などを用いる。特に,中心の孔付近が強熱されたときに熱膨張,化学変化などによ

る破損が起こりにくいものが望ましい。

II形用フラスコ支持台の上に電熱器を取り付け,その上面は,フラスコ支え板(5.2.2.7)で覆う。

5.2.2.7

フラスコ支え板 厚さ3〜6 mmの耐熱性断熱板で,その中心に表2に示す孔を開けたもの。蒸留

フラスコの加熱は,この孔からだけで行わなければならないため,大きさは,この孔以外からの外熱の影

響を最小限に抑えるために適したものとする。

5.2.2.8

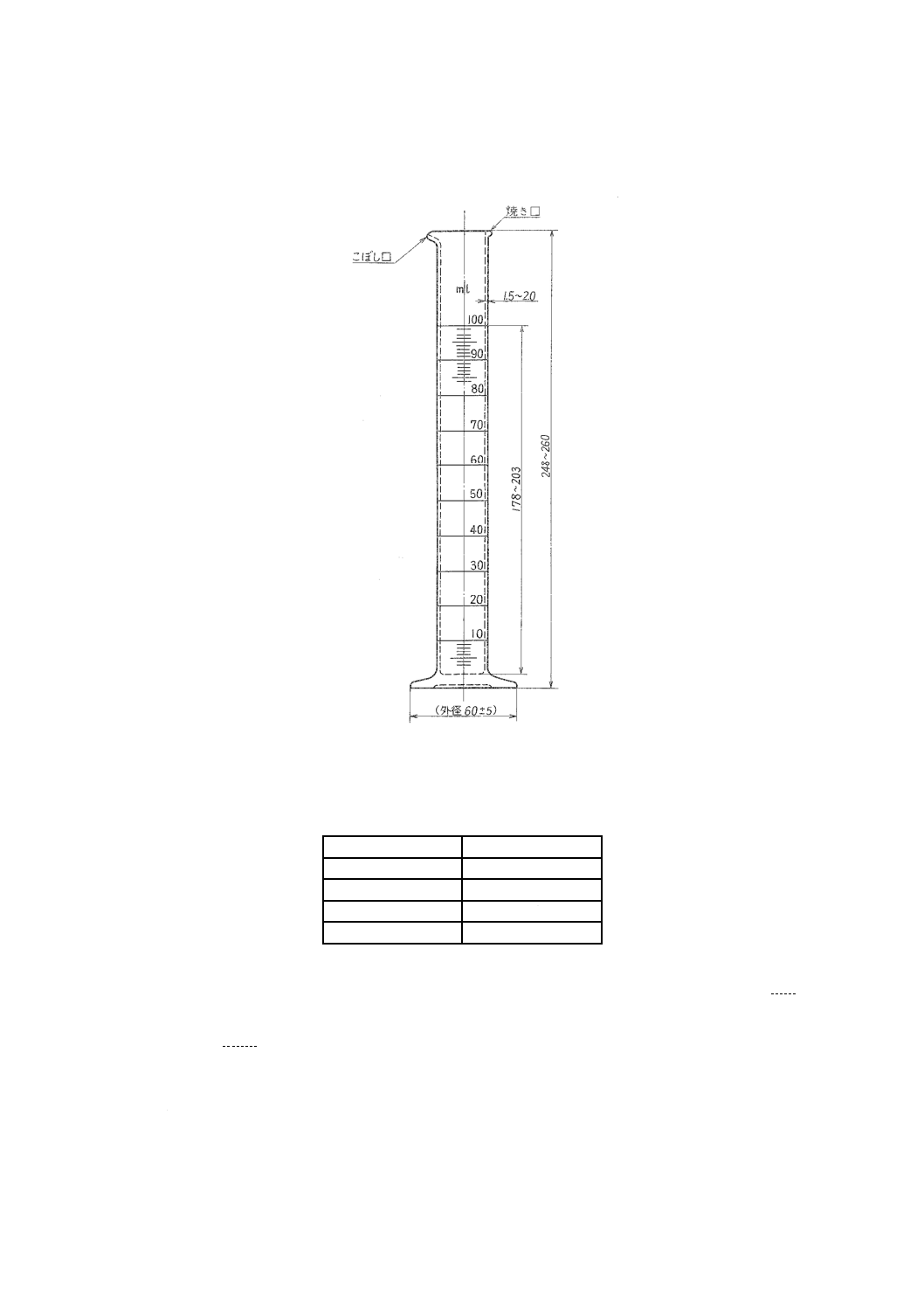

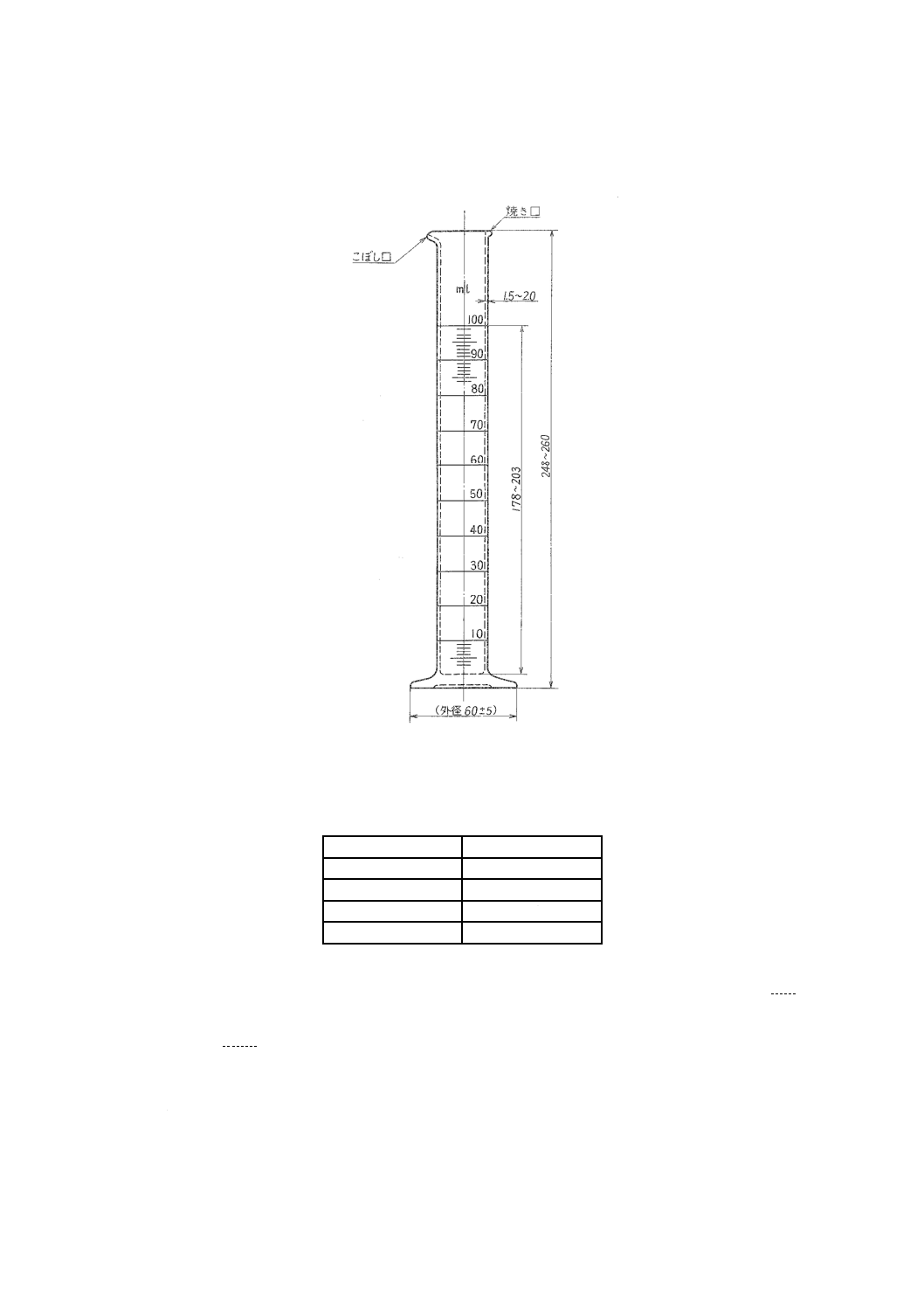

受器 図5に規定する形状及び寸法で,表3に規定する目盛を付けた呼び容量100 mLのガラス

製のもの。また,水平に対して13°の傾斜面に置いた場合でも,倒れない構造のものとする。

5.2.2.9

受器冷却浴槽 受器の上端から25〜32 mmの位置で凝縮管の下端が受器内壁に接するように受

器を置いたとき,受器を少なくとも100 mLの目盛線の上まで浴液中に浸して透視できる水浴槽で,受器

12

K 2254:2018

を規定の位置に保持できる機構を備えるもの。

単位 mm

図5−受器(100 mL±1 mL)

表3−受器の目盛

単位 mL

範囲

0〜100

目盛

1

長線

5ごと

回線

10ごと

数字

10ごと

5.2.2.10 残油用シリンダー 残油量をはかりとるときに用いるもので,呼び容量5 mL,目量0.1 mLのも

の。

5.2.2.11 温度計 JIS B 7410に規定するガラス製水銀温度計で,温度計番号7(DIST)又は温度計番号8

(DIST)のもの。

特定条件下では,温度計の球部は示度より28 ℃高くなる可能性があり,示度が371 ℃に達した場合,

球部の温度はガラスの臨界域に近づく。したがって,371 ℃を超えないようにすることが望ましい。371 ℃

を超えた場合は,温度計の再利用の前に氷点確認の校正作業を行わなければならない。

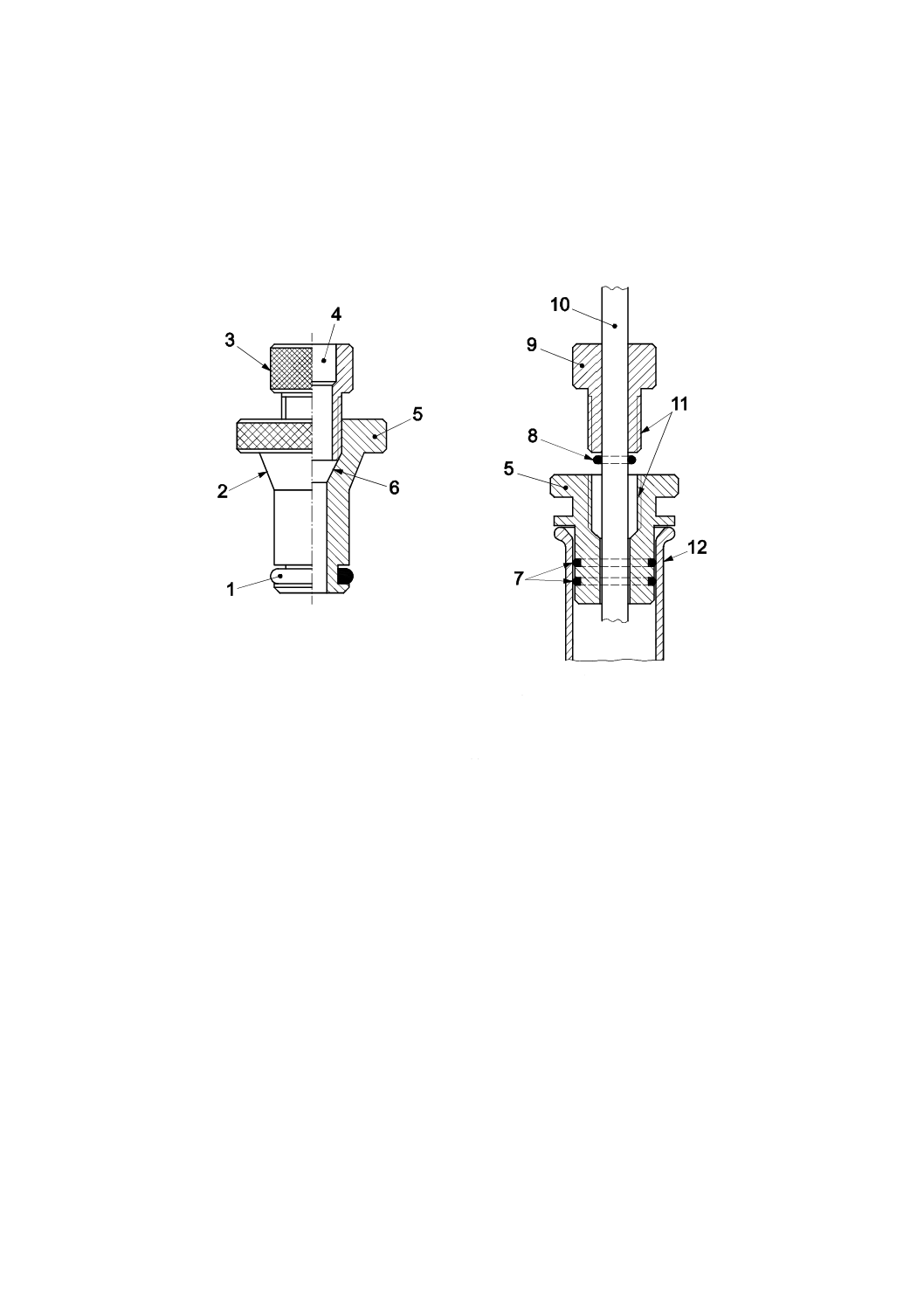

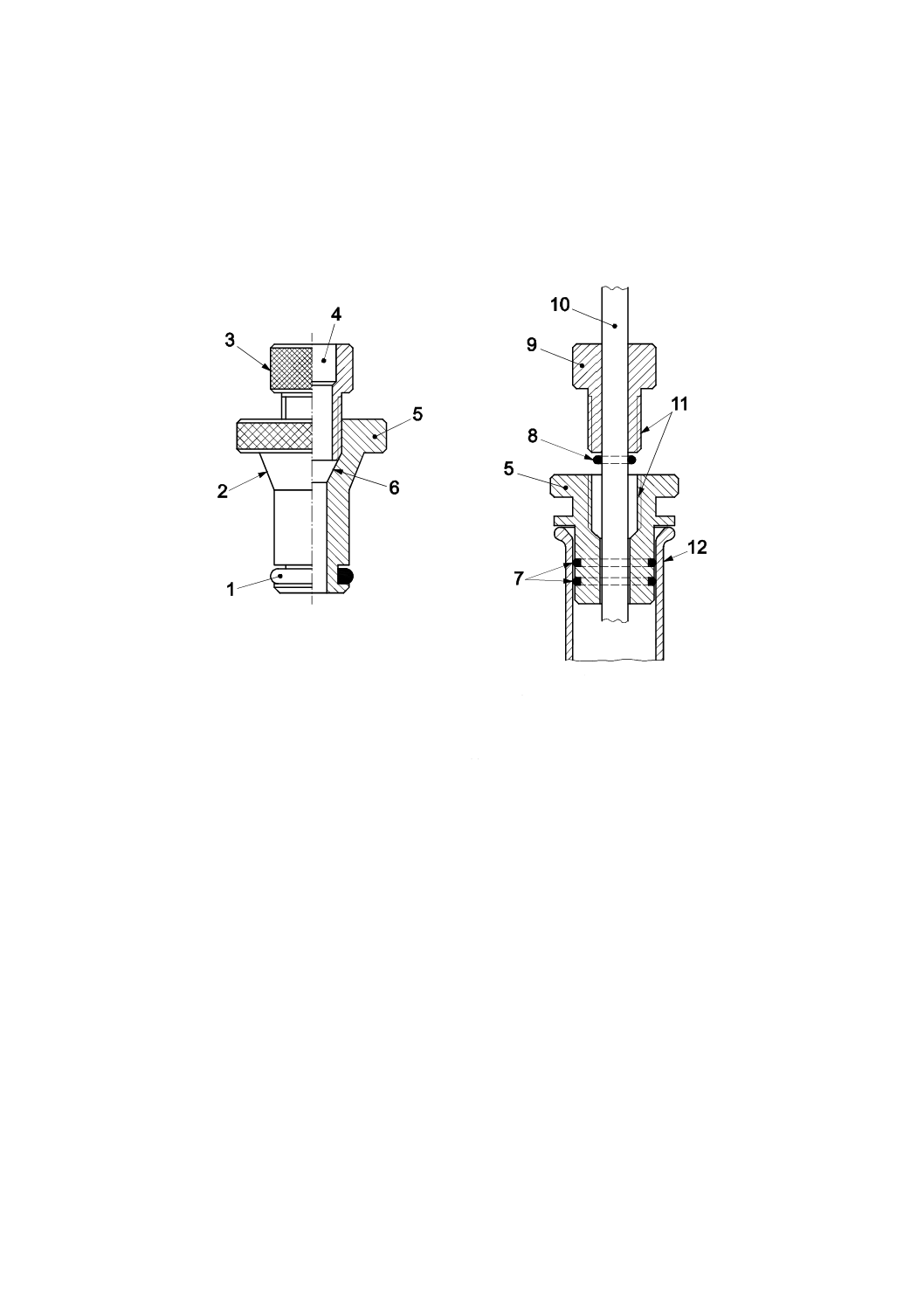

5.2.2.12 温度計取付具 温度計を蒸留フラスコに取り付けるとき,温度計の軸がフラスコの首管の中心に

13

K 2254:2018

取り付けできるもので,かつ,蒸気漏れが発生しない構造のものとする。

注記 コルク栓又はシリコン栓に温度計を通す孔を開けたものが一般的だが,機械的に取り付けるこ

とができるテフロン製のものもある。例を,図6に示す。

なお,ガラス製水銀温度計(5.2.2.11)を用いて初留点の低い試料を試験する場合は,温度計

取付具に妨げられて確認できない温度帯がある。

1

Oリング

7

Oリング(2個使用)

2

テーパ加工

8

温度計用Oリング

3

ナット

9

ナット

4

温度センサ用切り穴加工

10

温度計

5

本体(PTFE製)

11

ねじ切り

6

テーパ加工

12

フラスコ首管

図6−温度計取付具の例(2種類)

5.2.2.13 気圧計 大気圧を0.1 kPaの桁まではかれるもの。あらかじめ海面の読みに補正されている気圧

計は,用いてはならない。

5.2.3

自動試験器

5.2.3.1

蒸留フラスコ 5.2.2.1による。

5.2.3.2

凝縮管 5.2.2.2による。

5.2.3.3

冷却浴 表2に示す試験条件を十分に維持できる構造のもの。

5.2.3.4

熱源 表2に示す試験条件を十分に維持できる構造のもの。

5.2.3.5

フラスコ支え板 5.2.2.7による。

5.2.3.6

受器 図5に規定する形状及び寸法で,少なくとも100 mLの目盛線1)を付けた呼び容量100 mL

のガラス製のもの。台座部分は,金属製でもよい。

注1) 自動試験器は,この目盛線を体積分率100 %に換算している。試験中の留出量の計測は,追従

センサが液面を検出しながらその高さで体積分率%に換算している。

14

K 2254:2018

5.2.3.7

受器室 受器を規定の位置に設置でき,かつ,表2に示す試験条件を十分に維持できる構造のも

の。

5.2.3.8

残油用シリンダー 5.2.2.10による。

5.2.3.9

温度計 温度センサ,電子回路及び表示器で構成される電子式温度計測システムで,ガラス製水

銀温度計(5.2.2.11)と同等の露出部効果,温度遅れ及び正確さを示すもの。

電子回路及び/又はアルゴリズムは,ガラス製水銀温度計の温度遅れを考慮するか,若しくはガラス製

水銀温度計と同じような温度遅れが起きるように,温度センサ先端部を被覆して,熱容量及び伝導率を調

節する。

5.2.3.10 温度計取付具 5.2.2.12による。

5.2.3.11 気圧計 5.2.2.13による。

5.3

試料及び試料採取方法

5.3.1

試料のグループ化

試料は,その性状から表2に示す1〜4類のいずれかに決定する。

5.3.2

試料の採取方法及び調製方法

5.3.2.1

一般事項

特に規定がない試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれ

に準じた方法によって採取及び調製する。自動サンプリングの場合は,ISO 3171による。試験前は,試料

を熱源又は直射日光から遠ざけ,表2に示す温度に保持する。

5.3.2.2

1類及び2類の採取方法

試料容器に軽質分の揮散が生じないように試料を移し入れる。

なお,最初に採取した試料は捨てる。また,採取後は,直ちに試料容器を密栓し,氷浴槽又は冷蔵庫に

入れて試料温度を10 ℃未満に保つ。10 ℃未満での保管が困難な場合は,試料容器を開ける前に試験開始

温度に冷却する。

5.3.2.3

3類及び4類の採取方法

試料は,室温で保持する。

試料が室温で流動性がない場合は,流動点より9〜21 ℃高い温度に加熱して保持する。受器も試料とほ

ぼ同じ温度になるように加熱する。このとき,表2に示す受器及び試料の試験開始時の温度条件は,無視

してもよい。採取直前に試料を激しく振とうして均一にし,100 mL受器へ注ぎ入れる。

5.3.3

試料の水分除去

5.3.3.1

一般事項

浮遊水がかす(霞)んで見える,又は水分含有の疑いがある試料は,試験に適さない。

5.3.3.2

1類及び2類の脱水方法

試験用試料を水が懸濁していない部分から採取し直す。再採取ができない場合は,試料に無水硫酸ナト

リウム又は他の適切な乾燥剤をやや多めに加えて,0〜10 ℃に保ちながらゆっくり振り混ぜた後,上澄み

液(懸濁水のない試料)を傾斜法などによってとる。この場合,乾燥剤を用いたことを報告する。

注記 過去の照合試験データでは,水分含有の1類及び2類の試料が上記手順によって脱水処理され

ても,統計的に結果に影響を及ぼすことなく除去できることが示されている。

5.3.3.3

3類及び4類の脱水方法

試料に無水硫酸ナトリウム又は他の適切な乾燥剤を加えて振り混ぜた後,上澄み液(脱水後試料)を傾

斜法などによってとる。

15

K 2254:2018

5.4

試験器の点検

5.4.1

標準試料による確認

標準試料による確認は,次の手順で,1年を超えない間隔で実施する。

a) 標準試料A及びBの調製 洗浄及び乾燥した受器を2個用意し,表4に示す量の各成分をJIS R 3505

に規定するクラスAのビュレット又は全量ピペットではかりとって混合し,標準試料A及びBを各

100 mL調製する。このとき,各成分の調製時の温度は,表2に示す試験開始時の試料温度及び試験中

の受器周囲温度と同じでなければならない。

表4に示す混合割合で,複数回分の標準試料を同時に調製してもよい。その場合は,JIS R 3505に

規定するクラスAのメスシリンダーを用いてもよい。

注記 標準試料Aは,表2に示す1類及び2類に,標準試料Bは4類に属する試料に,それぞれ対

応するものである。

表4−標準試料の成分及びその混合割合

単位 mL

成分a)

標準試料A

標準試料B

n-ヘキサン

20

−

n-ヘプタン

20

−

トルエン

20

−

キシレン

20

20

2-エチルヘキサノール

10

20

テトラリン

10

20

α-メチルナフタレン

−

20

n-ヘキサデカン

−

20

注a) JIS試薬の特級又はそれに準じるものを用いる。

b) 標準試料A及び/又はBによる確認試験 標準試料A及び/又はBを5.6の手順に従って蒸留し,

5.7で得られた結果が表5に示す許容範囲内で標準留出温度と一致すれば,試験器及び試験操作は正常

であるとみなす。自動試験器で許容範囲内に入らない場合は,5.4.2の手順で試験器を点検する。

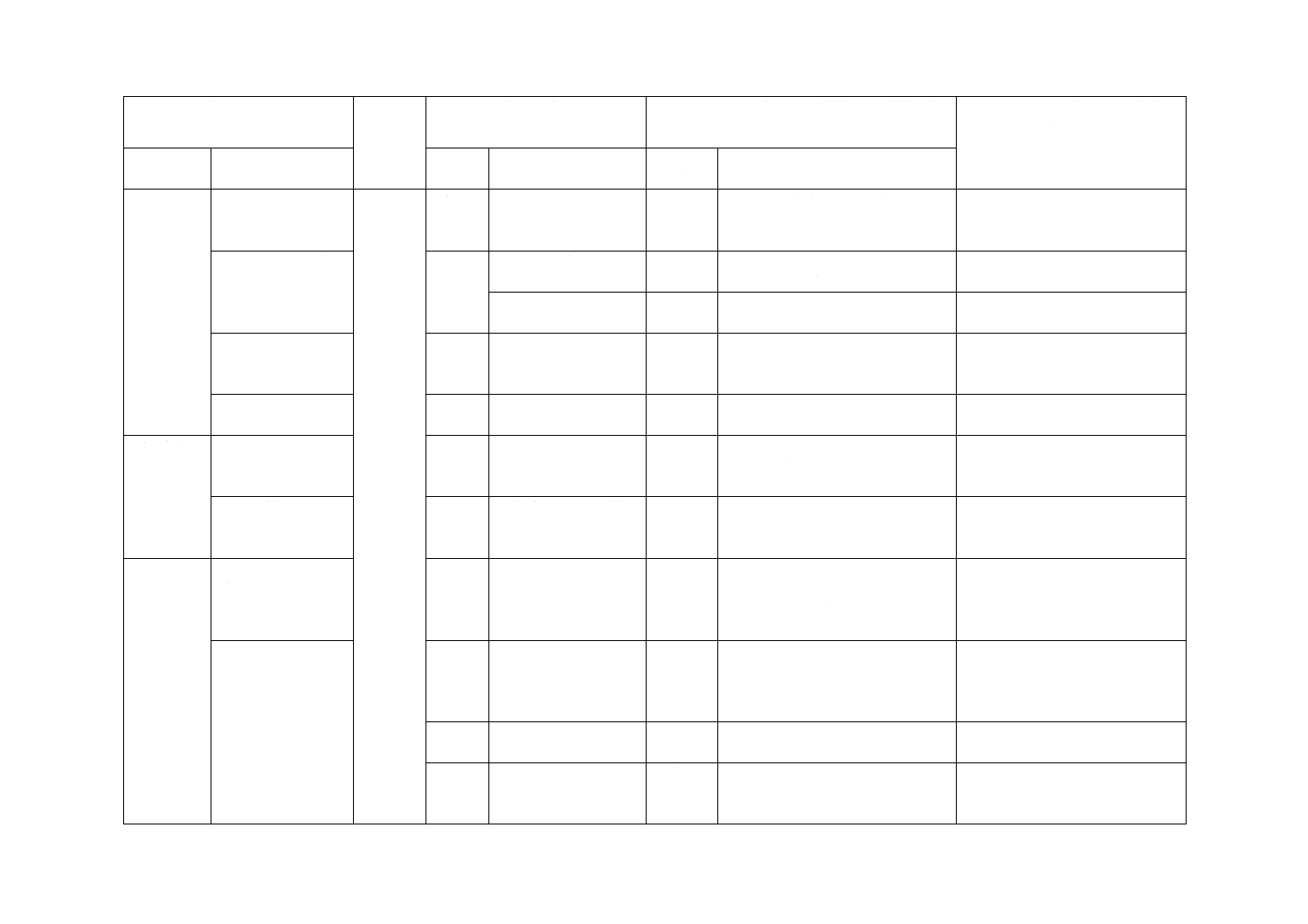

表5−標準試料A及び標準試料Bの標準留出温度a)並びにその許容範囲

単位 ℃

標準試料 A

標準試料 B

初留点b)

76.0±2.5

148.5±2.5

体積分率 5 % 留出温度b)

88.5±2.0

160.5±2.0

体積分率 10 % 留出温度

92.5±1.5

166.0±1.5

体積分率 20 % 留出温度

97.5±1.5

175.0±1.5

体積分率 30 % 留出温度

102.5±1.5

184.5±1.5

体積分率 40 % 留出温度

109.0±1.5

196.5±1.5

体積分率 50 % 留出温度

116.5±1.5

208.0±1.5

体積分率 60 % 留出温度

126.0±1.5

221.5±1.5

体積分率 70 % 留出温度

139.5±2.0

234.0±1.5

16

K 2254:2018

表5−標準試料A及び標準試料Bの標準留出温度a)並びにその許容範囲(続き)

単位 ℃

標準試料 A

標準試料 B

体積分率 80 % 留出温度

158.0±2.0

245.0±1.5

体積分率 90 % 留出温度

184.0±2.0

261.0±2.0

体積分率 95 % 留出温度

194.0±2.0

272.5±2.0

終点b)

203.5±4.0

279.5±4.0

注a) 減失加算留出温度。

b) 初留点,体積分率5 %留出温度及び終点の許容範囲は,参考値とする。

5.4.2

自動試験器の点検

5.4.2.1

一般事項

5.4.1 b)において許容範囲内に入らなかった場合は,5.4.2.2及び5.4.2.3の点検を実施する。各点検及び調

整方法は,製造業者の取扱説明書又は指示に従う。

5.4.2.2

追従センサの点検

受器に回収される留出液の液面を自動で追従及び記録するための追従センサは,体積分率0.1 %の分解

能をもっていなければならない。また,体積分率5〜100 %の間で,最大誤差は体積分率0.3 %までとする。

5.4.2.3

電子式温度計測システムの点検

電子式温度計測システムの点検は,次による。

a) 温度センサ及び電子回路の確認 JIS C 1604に規定する測温抵抗体を用いる場合,その温度回路は標

準抵抗計を用いて確認及び調整する。

なお,この時点では,ガラス製水銀温度計(5.2.2.11)の露出部効果及び温度遅れの補正は行わない。

注記 この電子回路に温度センサを接続して氷点をはかったときに0.0 ℃を示すように調整する方

法もある。

b) 露出部効果の確認 温度センサを用いて,表2に示す1類の試験条件でトルエン又はベンジルアルコ

ールを蒸留したときの体積分率50 %留出温度が表6の範囲内に入っていることを確認する。

同様に,表2に示す4類の試験条件でベンジルアルコール又はn-ヘキサデカンを蒸留したときの体

積分率50 %留出温度が表6の範囲内に入っていることを確認する。

表6−トルエン,ベンジルアルコール及びヘキサデカンの体積分率50 %留出温度

単位 ℃

試薬

1類の条件での確認

4類の条件での確認

トルエン

108.5〜109.5

−

ベンジルアルコール

198.5〜199.7

200.6〜201.8

n-ヘキサデカン

−

277.6〜279.0

注記 文献値[1]では,浸没線付ガラス製水銀温度計を用いたときの沸点として,トルエン110.6 ℃,ベ

ンジルアルコール205.4 ℃,n-ヘキサデカン286.8 ℃と記されている。しかし,この規格で用い

るガラス製水銀温度計(5.2.2.11)は全浸没形であるため,これより低い指示となり,その幅も異

なる。

c) 温度遅れの確認 次の手順で確認する。

1) 自動試験器に5.2.2.11のガラス製水銀温度計を取り付ける。

2) 標準試料A,標準試料B又は任意の石油系試料を蒸留し,各留出量に対応する留出温度を0.5 ℃単

17

K 2254:2018

位で読み取って記録する。温度計測以外は自動試験器の制御による。

3) 1)で取り付けたガラス製水銀温度計を,温度センサに交換する。

4) 2)と同じ試料を,2)と同じ試験条件で蒸留し,各留出量及び留出温度を記録する。

5) 4)で得られた留出温度と2)で得られた留出温度とが,5.9.2に規定する室内併行許容差内に入ってい

ることを確認する。

5.4.2.4

気圧センサの点検

気圧センサを用いる場合は,5.2.2.13に規定する気圧計の読みに合うように調整する。

5.5

試験器の準備

試験器の準備は,次による。

a) 表2から,試験する試料のグループを決定し,それに対応した温度計及びフラスコ支え板を選ぶ。

b) 蒸留フラスコ,温度計,フラスコ支え板,風よけ及び受器の各温度を,表2に示す試験開始時の温度

にそれぞれ保つ。

c) 冷却浴の温度を表2に示す試験中の温度に保つために,必要な処置をとる。

手動試験器の冷却浴(5.2.2.3)の場合,1〜3類のときは,砕いた氷,水,塩水,エチレングリコー

ル水溶液などを満たし,4類のときは,必要に応じて温水又は加温したエチレングリコールを満たす。

必要であれば,水浴槽に浴液循環装置,かき混ぜ機,空気吹込み管などを備えてもよい。

なお,砕いた氷を用いる場合は,凝縮管が完全に浸るように水を入れる。

自動試験器の冷却浴(5.2.3.3)の場合は,製造業者の取扱説明書に従って調節する。

d) 受器周囲の温度を表2に示す試験中の温度に保つために,必要な処置をとる。

手動試験器の受器冷却浴槽(5.2.2.9)の場合は,少なくとも受器の100 mLのラインを超える高さま

で浴液を満たし,液温を表2に示す規定温度に保つ。

自動試験器の受器室(5.2.3.7)の場合は,受器全体を受器室内に設置して,室内を表2に示す規定

温度に保つ。

e) 凝縮管の内部は,適度な長さのワイヤに取り付けた毛羽立ちの少ない柔らかい布片で拭き取り,前回

の試験の残油を取り除く。

f)

試料の温度を,表2に示す試験開始時の温度に調節する。

g) 試料を受器の100 mL目盛線まではかりとり,次いで枝管に流入しないように注意しながら全量を蒸

留フラスコに移し入れる。

不規則な沸騰(突沸)が予想される場合は,フラスコ内に沸騰石を少量入れる。理論上は,この沸

騰石に沈着した量も残油量の一部であるが,この量はごく僅かであるため無視してもよい。

注記 フラスコへの移し替え時に揮発する物質は,減失の原因となる。また,受器に少量残る物質

は,初留点検出時に既に観察されるため,回収量に影響を及ぼす。

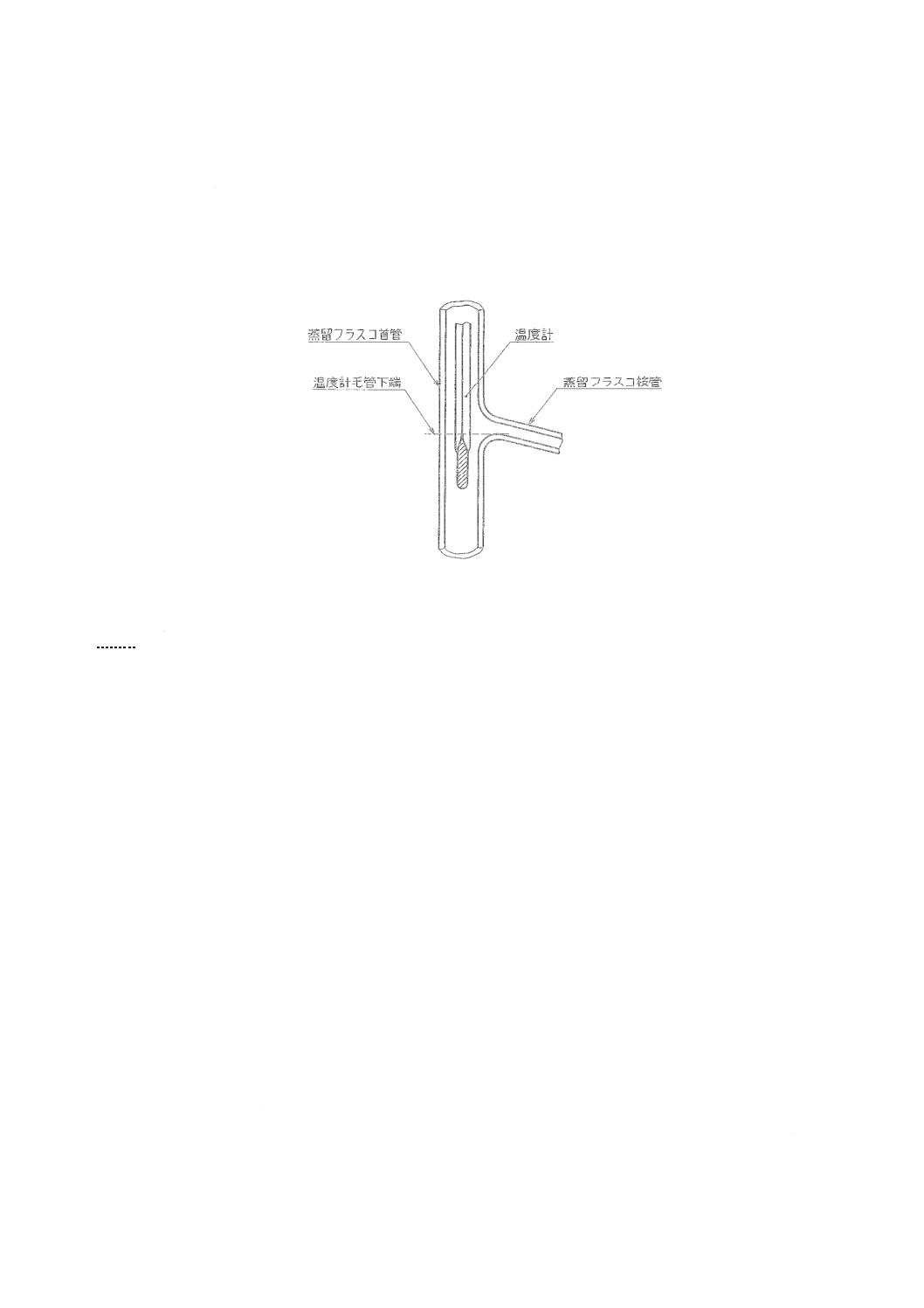

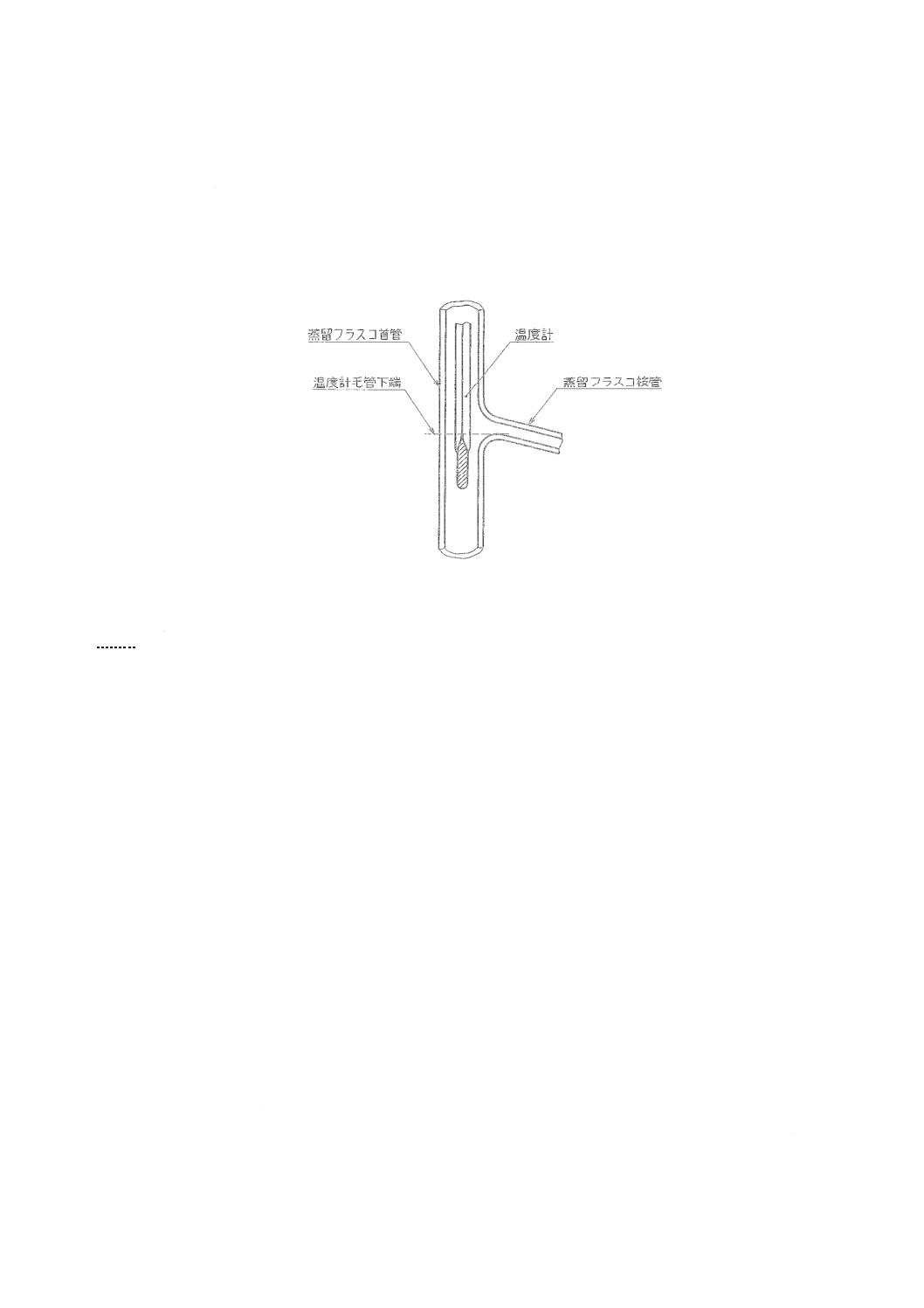

h) 温度計を温度計取付具(5.2.2.12)に取り付ける。

ガラス製水銀温度計の場合は,蒸留フラスコに差し込んだときに,温度計の球部が首管の中央で,

かつ,温度計の毛管下端が枝管付根の内壁下部と水平になるように位置を調節する(図7参照)。

温度センサの場合は,検出部が枝管付根より下になるように製造業者の指示に従って位置を調節す

る。

i)

フラスコ支え板の上に蒸留フラスコを置き,コルク栓,シリコンゴム栓又はこれに代わる固定器具を

用いて蒸気漏れがないように枝管を凝縮管に接続する。このとき,枝管は凝縮管内に25〜50 mm挿入

するように栓の位置を調節し,蒸留フラスコを垂直に保ちながらフラスコ支持台の高さを調節する。

18

K 2254:2018

j)

試料をはかりとるのに用いた受器は,乾燥させないで凝縮管の下端の下に置き,凝縮管の下端が受器

の中央で,少なくとも25 mmの深さまで入り,かつ,100 mLの目盛線よりも低くならないようにそ

の位置を調節する。

凝縮管の外径に合わせて孔を開けたろ紙又はこれと同等のもので受器の口を覆う。

k) 試験場所の気圧を0.1 kPa単位で記録し,5.6に従って直ちに試験を行う。

図7−温度計の位置

5.6

試験の手順

試験の手順は,次による。

a) 初留点が観測しやすいように凝縮管の下端が受器内壁と接触しない位置に受器を設置する。

b) 試料を入れた蒸留フラスコを加熱する。加熱開始から初留点に達するまでの時間が,表2に示す規定

範囲に入るように加熱の強さを調節する。

c) 初留点を0.5 ℃単位で読み取って,記録する。

手動試験器の場合は,直ちに凝縮管の下端が受器の内壁に触れるように受器を動かす。

自動試験器の場合は,製造業者の指示に従って,蒸留中の凝縮液が確実に受器内壁を伝うようにす

る。

d) 初留点から体積分率5 %に達するまでの時間が,表2に示す規定範囲に入るように加熱の強さを調節

する。

e) 留出速度は,できるだけ一定になるように保ち,体積分率5 %から蒸留フラスコ内の試料量が残り約

5 mLになるまでの平均毎分留出量が,表2に示す規定範囲に入るように加熱の強さを調節する。

注記 1類及び2類の試料を試験するとき,約160 ℃の留出温度付近において,首管内で凝縮液が

非混和性の相又はしずくを形成することがある。このとき,留出温度は急激に(約3 ℃)低

下し,留出速度も低下する。留出温度が回復して凝縮液が再び留出し始めるまで,この現象

は約10〜20秒間継続する。この点は,“ためらい点”と呼ぶことがある。

f)

b)〜e)において,規定範囲に入らなかった場合は,試験をやり直す。

g) 分解点に達した場合は加熱を止め,以後はk) に従って進める。

h) 初留点から蒸留が終わるまでの留出量と留出温度との関係を,0.5 ℃単位,又は0.5 mL単位で読み取

って記録する。

19

K 2254:2018

特に指定条件がない場合は,留出量(体積分率%)が5,10〜80間の10ごと,90及び95のときの

各留出温度(℃)を記録する。

個別製品規格などで蒸留性状項目が規定されている場合,例えば,指定留出温度に対応する留出量

(体積分率%),指定留出量に対応する留出温度(℃)などは,それに従う。

表2の注c) に従い,3類に属する試料の試験にガラス製水銀温度計8(DIST)を用いた場合,留出

温度が,温度計取付具(5.2.2.12)に妨げられて読み取れないことがある。このような場合は,温度計

8(DIST)による蒸留を終えてから,ガラス製水銀温度計7(DIST)を用いて蒸留をやり直し,温度

計8(DIST)では読み取れなかった部分の留出温度を読み,代用する。ただし,受渡当事者間の協定

によって読み取れない部分の留出温度を表す必要がない場合は,やり直さなくてよい。いずれの場合

も,このことを報告する。

i)

蒸留フラスコ内の試料量の残り約5 mLから終点に達するまでの時間が,表2に示す規定範囲に入る

ように加熱の強さを調節する。規定範囲に入らなかった場合は,試験をやり直す。

蒸留フラスコ内で沸騰している残液量を決定するのは極めて困難であるため,その時点で受器に回

収されている量からこれを推定する。蒸留中の凝縮管内には,一般的に約1.5 mL滞留しているとされ

ているため,減失がないと仮定した場合は,受器に93.5 mL回収されたときフラスコ残油が5 mLで

あると判定できる。減失がある場合は,予期減失量を93.5 mLから引いた量で判定する。ただし,実

際の減失量と予期減失量との差が2 mLを超えた場合は,試験をやり直す。

j)

終点又は乾点,若しくは必要に応じてその両方を0.5 ℃単位で読み取って記録し,加熱を止める。

終点では,蒸留フラスコ内の試料が全て蒸発したかどうかを観察する。蒸留できなかった試料が残

っている場合は,そのことを記録しておく。

k) 加熱を止めても凝縮管下端から受器中に留出が続いている間は,2分ごとに受器中の留出油の量を0.5

mL単位で読み取り,連続2回の読みが一致したところで,これを全留出量(体積分率%)として記録

する。

なお,g) の状態(分解点)で加熱を止めた場合は,全留出量(体積分率%)を100から差し引き,

その差を残油量と減失量との和として表し,l)〜n) に規定する操作は省略する。

l)

蒸留フラスコが冷えてそれ以上の蒸気が観測されなくなったら,蒸留フラスコを凝縮管から取り外し,

フラスコ内の残油を残油用シリンダー(5.2.2.10)に移し,0.1 mL単位で読み取って,これを残油量と

して記録する。沸騰石を入れている場合は,これが加算されないように注意する。

m) k) の全留出量とl) の残油量との和を,回収量(体積分率%)として記録する。

n) 100から回収量(体積分率%)を差し引き,その差を減失量(体積分率%)として記録する。

o) 4類の試料で,蒸留フラスコの枝管及び凝縮管にワックス状又は固形の堆積物が付着している場合は,

表2に示す冷却浴の設定温度を,範囲内で高めに設定して試験をやり直す。

5.7

計算方法

5.7.1

気圧補正の計算方法

5.7.1.1

一般事項

温度計の読み(留出温度)を標準気圧(101.3 kPa)における値に補正する場合は,5.7.1.2によって算出

し,JIS Z 8401の規定によって丸めの幅0.5に丸める。また,温度計の読み(留出温度)を気圧補正した

場合は,減失量及び全留出量も気圧補正しなければならない。減失量及び全留出量を標準気圧(101.3 kPa)

における値に補正する場合は,5.7.1.3によって算出し,JIS Z 8401の規定によって丸めの幅0.5に丸める。

なお,気圧補正を行った結果には,そのことを明示するとともに,試験時の気圧を0.1 kPa単位で付記す

20

K 2254:2018

る。

受渡当事者間の協定若しくは個別製品規格で気圧補正を必要としていない場合,又は他の基準圧力に補

正するように明示してある場合は,行わなくてもよい。

5.7.1.2

温度計の読み(留出温度)の気圧補正方法

温度計の読み(留出温度)の気圧補正方法は,次のいずれかによる。

a) 温度計の各読みに対する補正値を,式(1)のシドニー・ヤング(Sydney−Young)式によって算出し,

この補正値を温度計の読みに加える。

)

273

)(

3.

101

(9

000

.0

C

T

P

T

+

−

=

······················································ (1)

ここに,

TC: Tに加える補正値(℃)

P: 試験時の気圧(kPa)

T: 温度計の読み(℃)

b) 温度計の各読みに対する補正値を,表7から決定し,実測気圧が101.3 kPa未満のときはこの補正値を

温度計の読みに加え,101.3 kPaを超えるときは減じる。

表7−概略温度補正値

単位 ℃

温度範囲

気圧差1 kPaごとの補正値

(℃/kPa)

温度範囲

気圧差1 kPaごとの補正値

(℃/kPa)

10〜 29.5

0.27

210〜229.5

0.45

30〜 49.5

0.29

230〜249.5

0.48

50〜 69.5

0.31

250〜269.5

0.49

70〜 89.5

0.32

270〜289.5

0.51

90〜109.5

0.35

290〜309.5

0.53

110〜129.5

0.36

310〜329.5

0.55

130〜149.5

0.38

330〜349.5

0.57

150〜169.5

0.40

350〜369.5

0.58

170〜189.5

0.42

370〜389.5

0.60

190〜209.5

0.44

390〜

0.62

5.7.1.3

減失量及び全留出量の気圧補正方法

減失量及び全留出量の気圧補正方法は,次による。

a) 気圧補正減失量 気圧補正減失量は,式(2)によって算出する。

125

.0)

3.

101

(

1

5.0

5.0

L

P

L

C

−

+

−

+

=

························································ (2)

ここに,

CL: 気圧補正減失量(体積分率%)

L: 実測減失量(体積分率%)

P: 実測気圧(kPa)

b) 気圧補正全留出量 気圧補正全留出量は,式(3)によって算出する。

)

(

L

t

c

C

L

R

R

−

+

=

······································································· (3)

ここに,

Rc: 気圧補正全留出量(体積分率%)

Rt: 実測全留出量(体積分率%)

L: 実測減失量(体積分率%)

21

K 2254:2018

CL: 気圧補正減失量(体積分率%)

5.7.2

減失加算の計算方法

5.7.2.1

一般事項

ガソリン,表2に示す1類に属する試料又は減失量が体積分率2.0 %以上の試料は,次の減失加算留出

量(5.7.2.2)及び減失加算留出温度(5.7.2.3)を求めることが望ましい。ただし,初留点,終点,乾点及

び分解点については減失加算を行わない。

なお,減失加算を行った結果には,そのことを明示する。

受渡当事者間の協定又は個別製品規格で減失加算を必要としていない場合は,減失加算を行わなくても

よい。

注記 減失とは,通常,軽質分による初期減失のことをいう(3.9参照)。4類に属する試料で減失量

が算出される場合は,蒸留の最終段階において凝縮管などにワックス状又は固形の堆積物が付

着している可能性がある[5.6 o) 参照]。

5.7.2.2

減失加算留出量の計算方法

留出温度に対応する減失加算留出量は,式(4)によって算出し,JIS Z 8401の規定によって丸めの幅0.5

に丸める。

L

R

R

+

=

e

················································································ (4)

ここに,

Re: 減失加算留出量(体積分率%)

R: 実測留出量(体積分率%)

L: 実測減失量(体積分率%)

5.7.2.3

減失加算留出温度の計算方法

5.7.2.3.1

一般事項

減失加算留出温度は,作図法又は補間法のいずれかを用いて求める。

なお,減失加算留出温度の計算に用いる試験結果(実測値)の例を,次に示す。

例

初留点 ·········· 36.5 ℃

体積分率

5 %留出温度 ·········· 45.5 ℃

体積分率 10 %留出温度 ·········· 54.0 ℃

体積分率 20 %留出温度 ·········· 65.5 ℃

体積分率 30 %留出温度 ·········· 77.0 ℃

体積分率 40 %留出温度 ·········· 89.5 ℃

体積分率 50 %留出温度 ········· 101.5 ℃

体積分率 60 %留出温度 ········· 115.0 ℃

体積分率 70 %留出温度 ········· 131.0 ℃

体積分率 80 %留出温度 ········· 149.0 ℃

体積分率 90 %留出温度 ········· 171.0 ℃

体積分率 95 %留出温度 ········· 186.5 ℃

終点 ········· 209.0 ℃

全留出量 ·········· 97.5 体積分率%

残油量 ············ 1.0 体積分率%

減失量 ············ 1.5 体積分率%

5.7.2.3.2

作図法

等間隔のグラフ用紙を用意し,縦軸に初留点から終点又は乾点までを記録できる温度を目盛り,横軸に

22

K 2254:2018

は留出量(体積分率0〜100 %)を目盛る。

これに,初留点(留出量を体積分率0 %とする。)及び各留出量に対応する留出温度をプロットし,試料

の蒸留曲線を作図する。

規定留出量(D)に対応する減失加算留出温度(Te)を求めるには,その留出量(D)から減失量(L)

を差し引いた点(D−L)を求め,この点に対応する留出温度を蒸留曲線から0.5 ℃単位で読み取る。この

温度を,留出量(D)に対応する減失加算留出温度(Te)とする。

なお,5.7.1の気圧補正を行った場合,留出温度については気圧補正留出温度を用いる。ただし,留出量

及び減失量については,実測値を用いる。

5.7.2.3.1の試験結果(実測値)の例を用いた作図法の例を,次に示す。また,この方法によって求めた

減失加算留出温度を表8に示す。

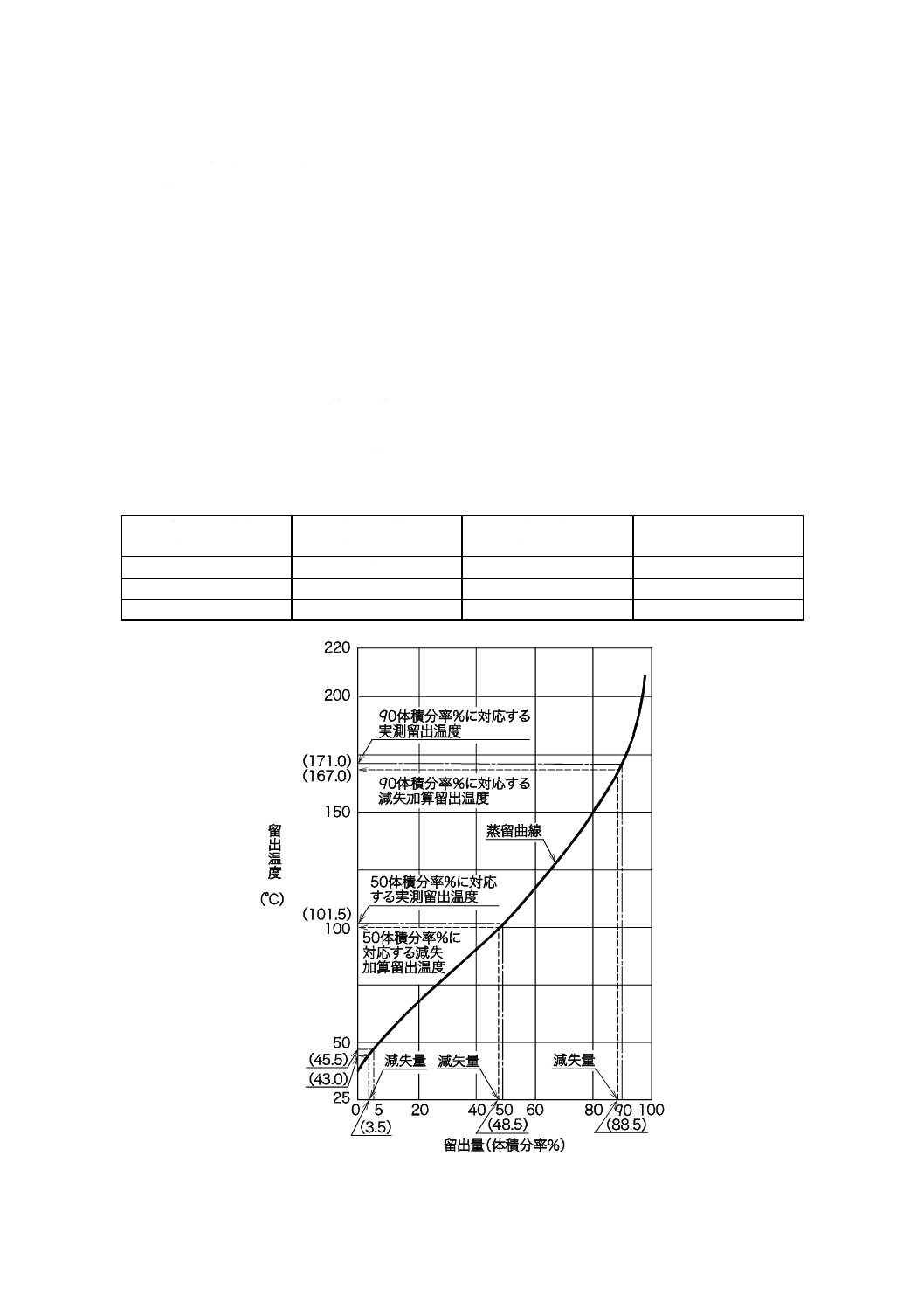

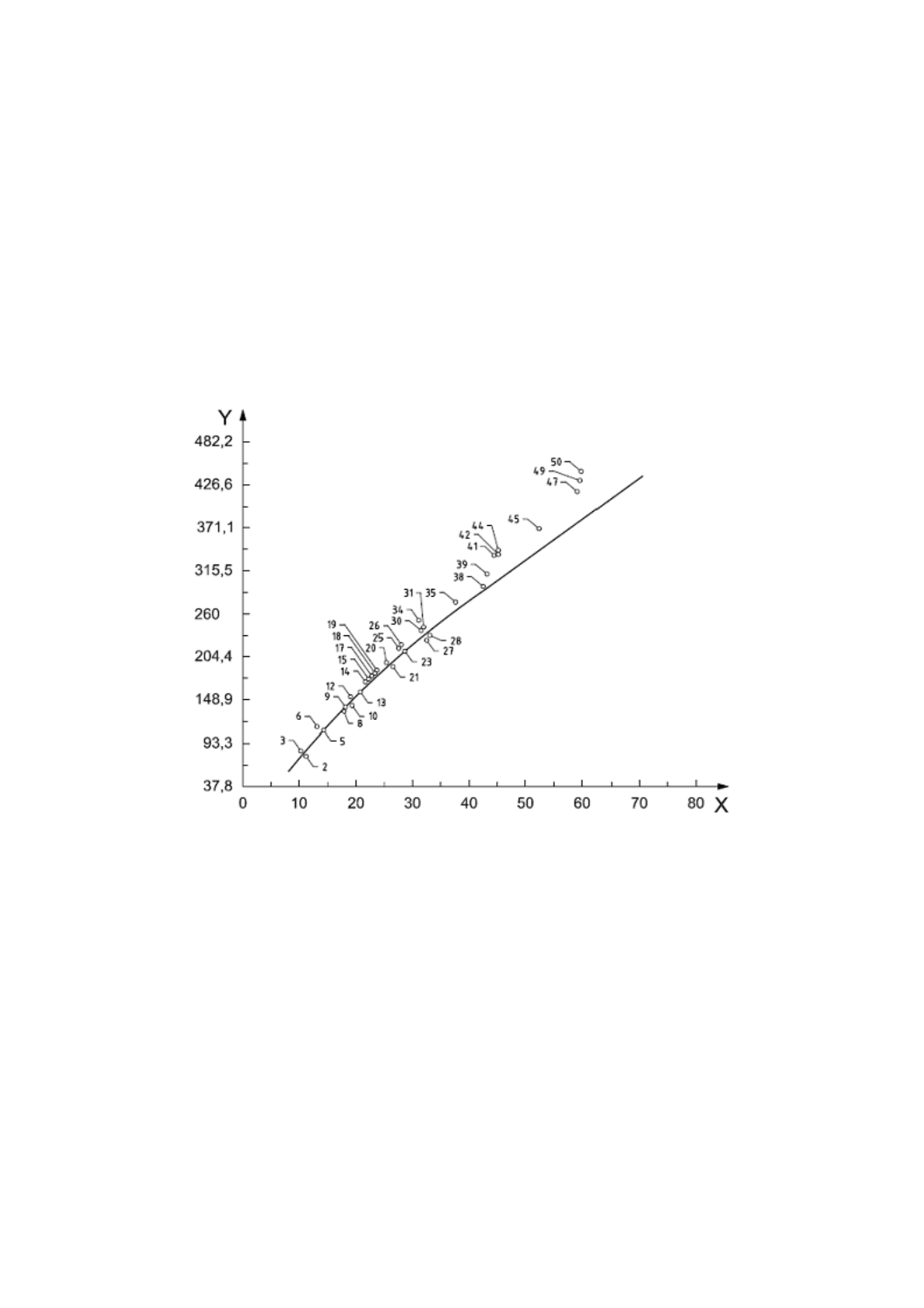

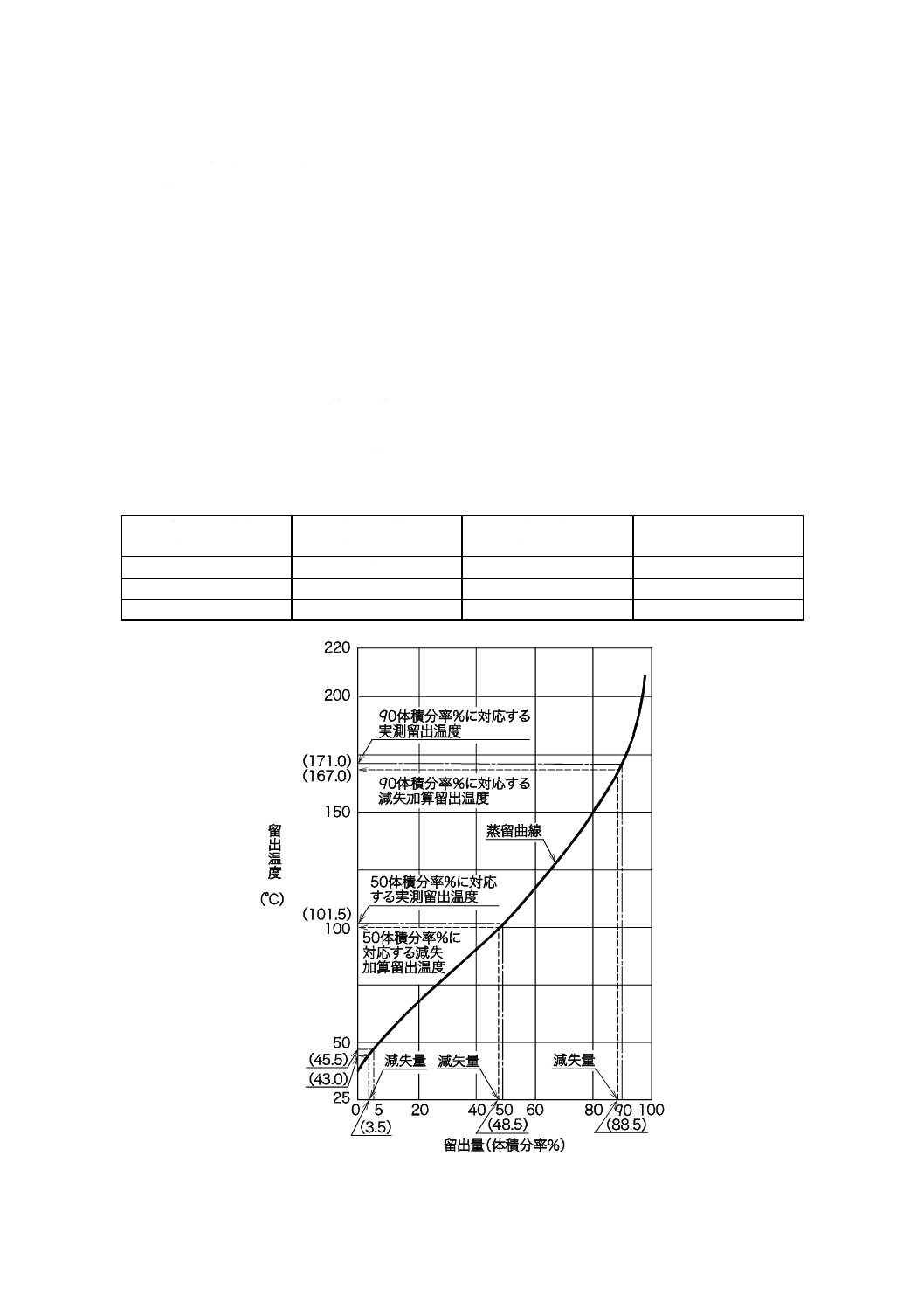

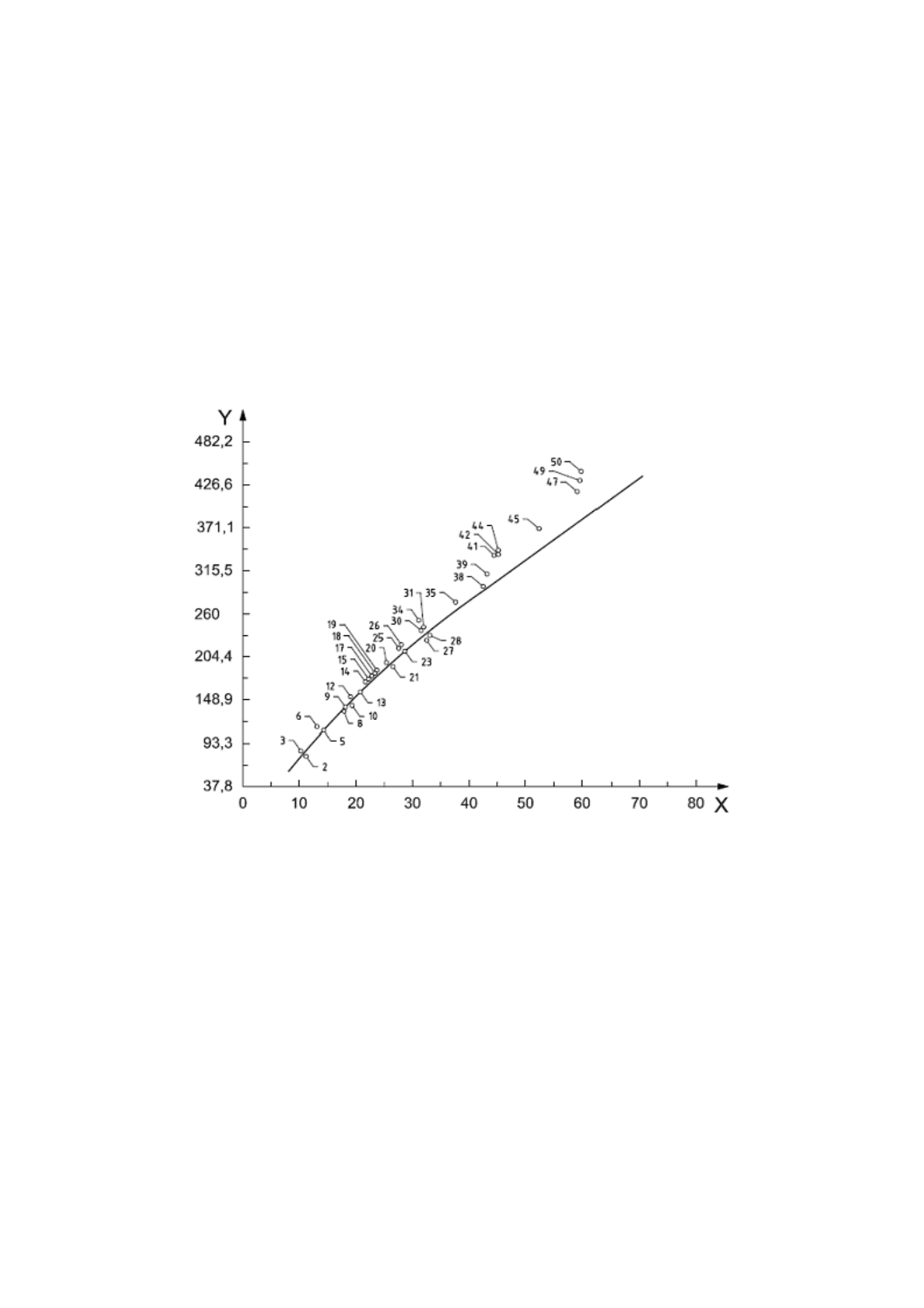

例 試験結果を基に,図8の蒸留曲線を作図する。

この蒸留曲線を用いて,規定留出量(この作図法の例では,体積分率5 %,50 %及び90 %の3

点とする。)に対応する減失加算留出温度を図8のようにして読み取る。

表8−減失加算留出温度

規定留出量(D)

体積分率%

減失量(L)

体積分率%

(D−L)

体積分率%

減失加算留出温度(Te)

℃

5

1.5

3.5

43.0

50

1.5

48.5

100.0

90

1.5

88.5

167.0

図8−蒸留曲線(作図法)

23

K 2254:2018

5.7.2.3.3

補間法

規定減失加算留出量に対応する減失加算留出温度は,式(5)によって算出し,JIS Z 8401の規定によって

丸めの幅0.5に丸める。

なお,5.7.1の気圧補正を行った場合,留出温度については気圧補正留出温度を用いる。ただし,留出量

及び減失量については,実測値を用いる。

l

h

l

l

h

l

e

)

)(

(

R

R

R

R

T

T

T

T

−

−

−

+

=

······························································· (5)

ここに,

Te: 減失加算留出温度(℃)

R: 規定減失加算留出量に対応する実測留出量(体積分率%)

(規定減失加算留出量から減失量Lを差し引いたもの)

Rh: Rに最も近くてこれより大きい留出量(体積分率%)

Rl: Rに最も近くてこれより小さい留出量(体積分率%)

Th: Rhに対応する留出温度(℃)

Tl: Rlに対応する留出温度(℃)

補間法を用いる場合は,試験のどの段階においても,連続した留出量の測定点は少なくとも5.6 h) に示

すものと同じくらいの間隔でなければならない。

5.7.2.3.1の試験結果(実測値)の例を用いた補間法の例を,次に示す。

例1 規定減失加算留出量が体積分率5 %(R=体積分率3.5 %)のとき,対応する減失加算留出温度

は,次による。

8.

42

0

5

)0

5.3

)(

5.

36

5.

45

(

5.

36

e

=

−

−

−

+

=

T

これを,JIS Z 8401の規定によって丸めの幅0.5に丸めると,43.0(℃)。

例2 規定減失加算留出量が体積分率50 %(R=体積分率48.5 %)のとき,対応する減失加算留出温

度は,次による。

7.

99

40

50

)

40

5.

48

)(

5.

89

5.

101

(

5.

89

e

=

−

−

−

+

=

T

これを,JIS Z 8401の規定によって丸めの幅0.5に丸めると,99.5(℃)。

例3 規定減失加算留出量が体積分率90 %(R=体積分率88.5 %)のとき,対応する減失加算留出温

度は,次による。

7.

167

80

90

)

80

5.

88

)(

0.

149

0.

171

(

0.

149

e

=

−

−

−

+

=

T

これを,JIS Z 8401の規定によって丸めの幅0.5に丸めると,167.5(℃)。

5.8

結果の表し方

結果の表し方は,次による。

a) 各留出量,全留出量,残油量,減失量及び回収量(体積分率%)は,JIS Z 8401の規定によって丸め

の幅0.5に丸める。

b) 初留点,終点,乾点,分解点及び各留出温度(℃)は,JIS Z 8401の規定によって丸めの幅0.5に丸

24

K 2254:2018

める。

c) 各留出量と留出温度との関係を1組として表す。

d) 5.3.3.2において,脱水作業を実施した場合は,乾燥剤を用いたことを報告する。

5.9

精度

5.9.1

一般事項

この試験方法によって得られた試験結果の許容差(確率0.95)は,5.9.2及び5.9.3による。ただし,試

験結果が許容差を外れた場合は,JIS Z 8402-6の規定によって処理する。

終点以外の精度は,蒸留曲線の温度傾斜が急であるか緩やかであるかによって異なるため,許容差を求

めるには,対象となる留出量ごとに温度傾斜を求めなければならない。温度傾斜は,式(6)によって算出し,

JIS Z 8401の規定によって丸めの幅0.1に丸める。

L

H

L

H

V

V

T

T

V

C

−

−

=

∆

∆

······································································· (6)

ここに,

ΔC/ΔV: 温度傾斜(℃/体積分率%)

TH: VHに対応する留出温度(℃)

TL: VLに対応する留出温度(℃)

VH: 対象となる留出量より高い留出量又は減失加算留出量

(体積分率%)

VL: 対象となる留出量より低い留出量又は減失加算留出量

(体積分率%)

なお,留出量ごとの温度傾斜の求め方は,次による。

a) 体積分率10 %留出温度〜体積分率90 %留出温度の場合 対象となる留出量から体積分率10 %以内

で,かつ,上下等距離にある留出量間の平均傾斜を求め,これをその留出量における温度傾斜とする。

計算例を,次に示す。

例 体積分率40 %留出温度が89.5 ℃,体積分率60 %留出温度が115.0 ℃のとき,体積分率50 %に

おける温度傾斜は,次による。

3.1

40

60

5.

89

0.

115

=

−

−

=

∆

∆

V

C

b) 初留点,終点及び乾点の場合 対象となる留出量と,その留出量から体積分率5 %以内にある上方又

は下方の留出量間の平均傾斜を求め,これをその留出量における温度傾斜とする。計算例を,次に示

す。

例 初留点が36.5 ℃,体積分率3.5 %留出温度が43.0 ℃のとき,初留点における温度傾斜は,次

による。

9.1

0

5.3

5.

36

0.

43

=

−

−

=

∆

∆

V

C

c) 上記以外の場合 対象となる留出量から体積分率5 %以内で,かつ,上下等距離にある留出量間の平

均傾斜を求め,これをその留出量における温度傾斜とする。計算例を,次に示す。

例 体積分率2 %留出温度が37.5 ℃,体積分率8 %留出温度が48.0 ℃のとき,体積分率5 %におけ

る温度傾斜は,次による。

25

K 2254:2018

8.1

2

8

5.

37

0.

48

=

−

−

=

∆

∆

V

C

5.9.2

室内併行精度

同一試験室において,同一人が同一試験器で引き続き短時間に同一試料を2回試験したとき,試験結果

の差の許容差は,表9による。

5.9.3

室間再現精度

異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求めた2個の試験結

果の差の許容差は,表9による。

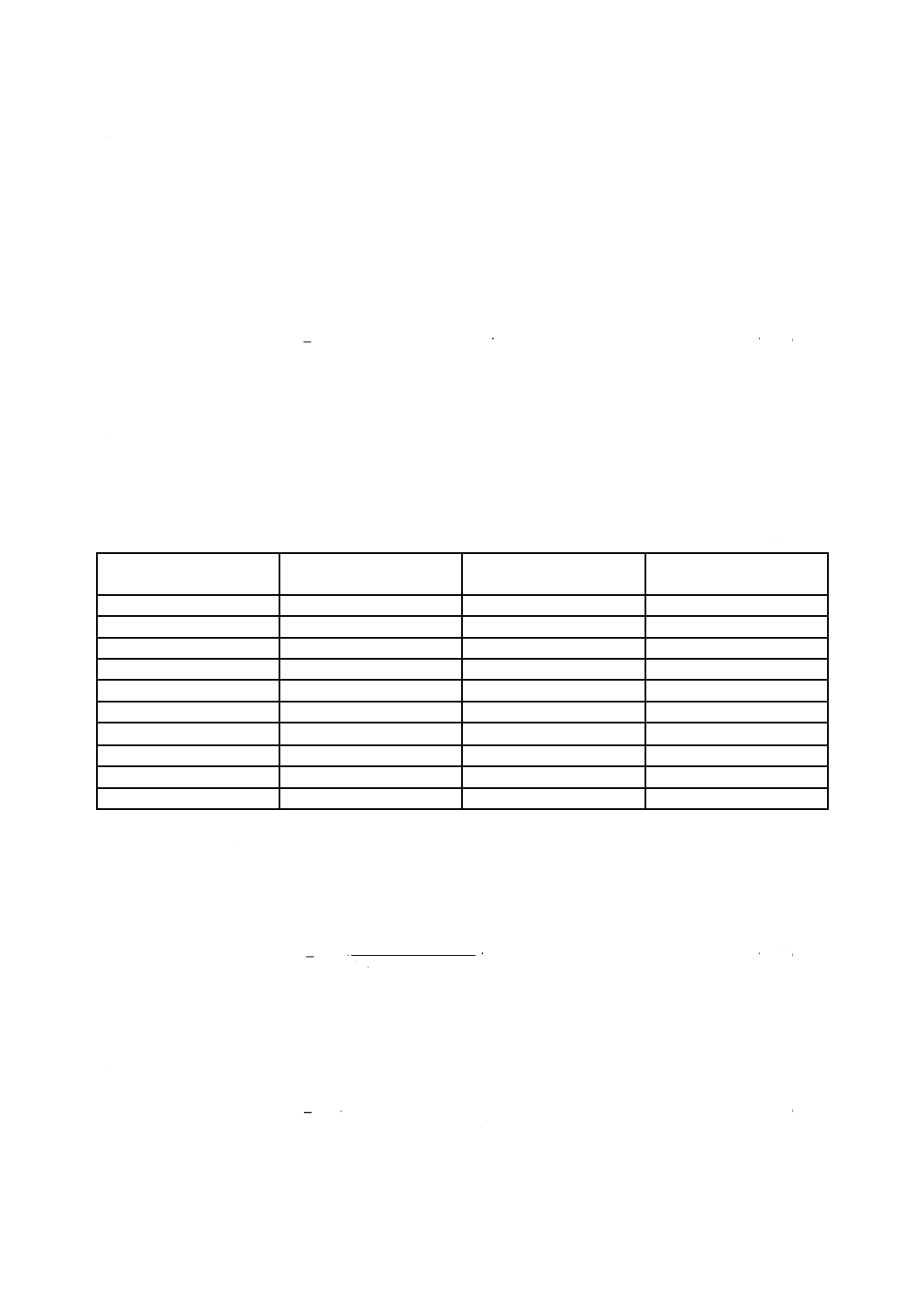

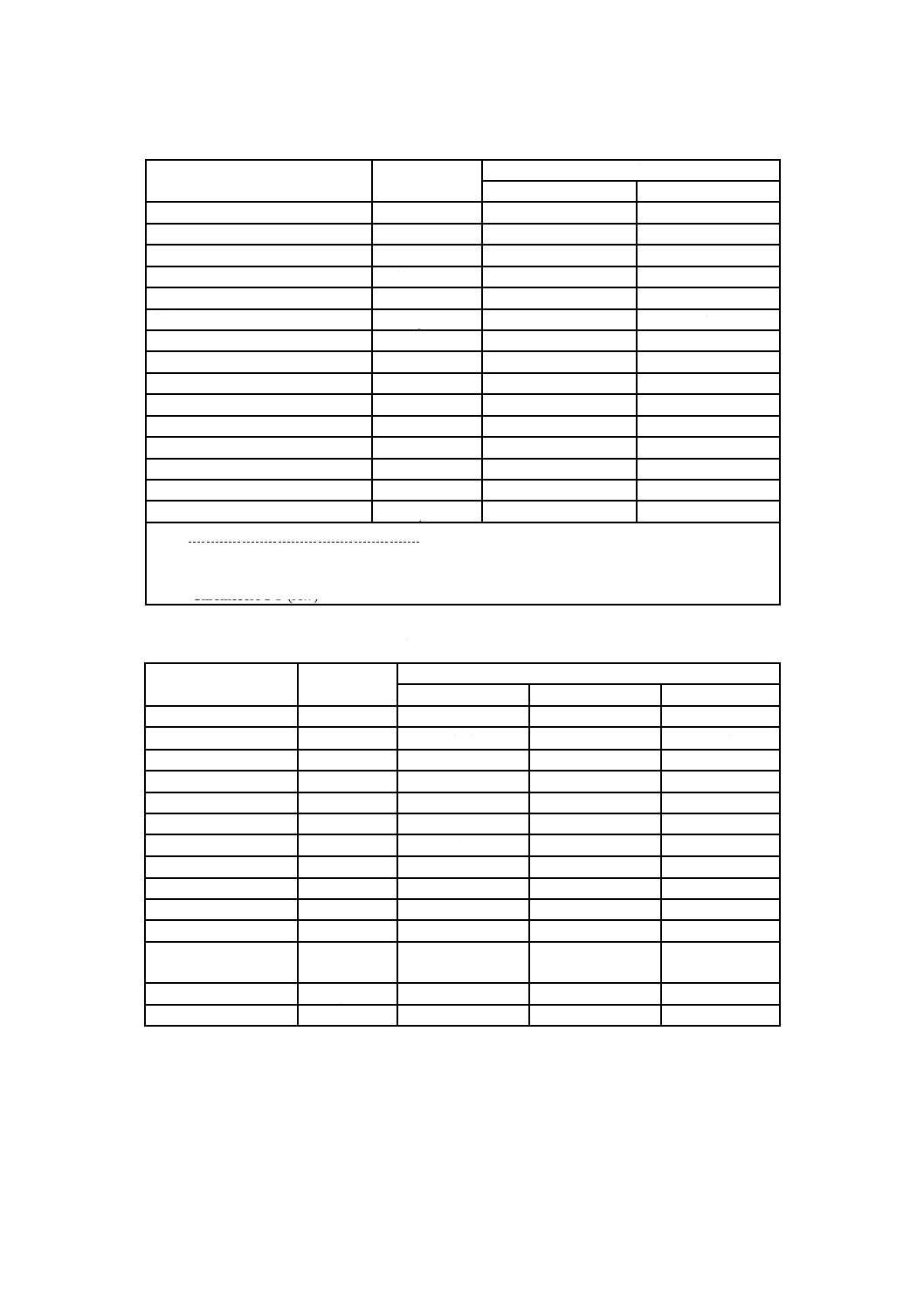

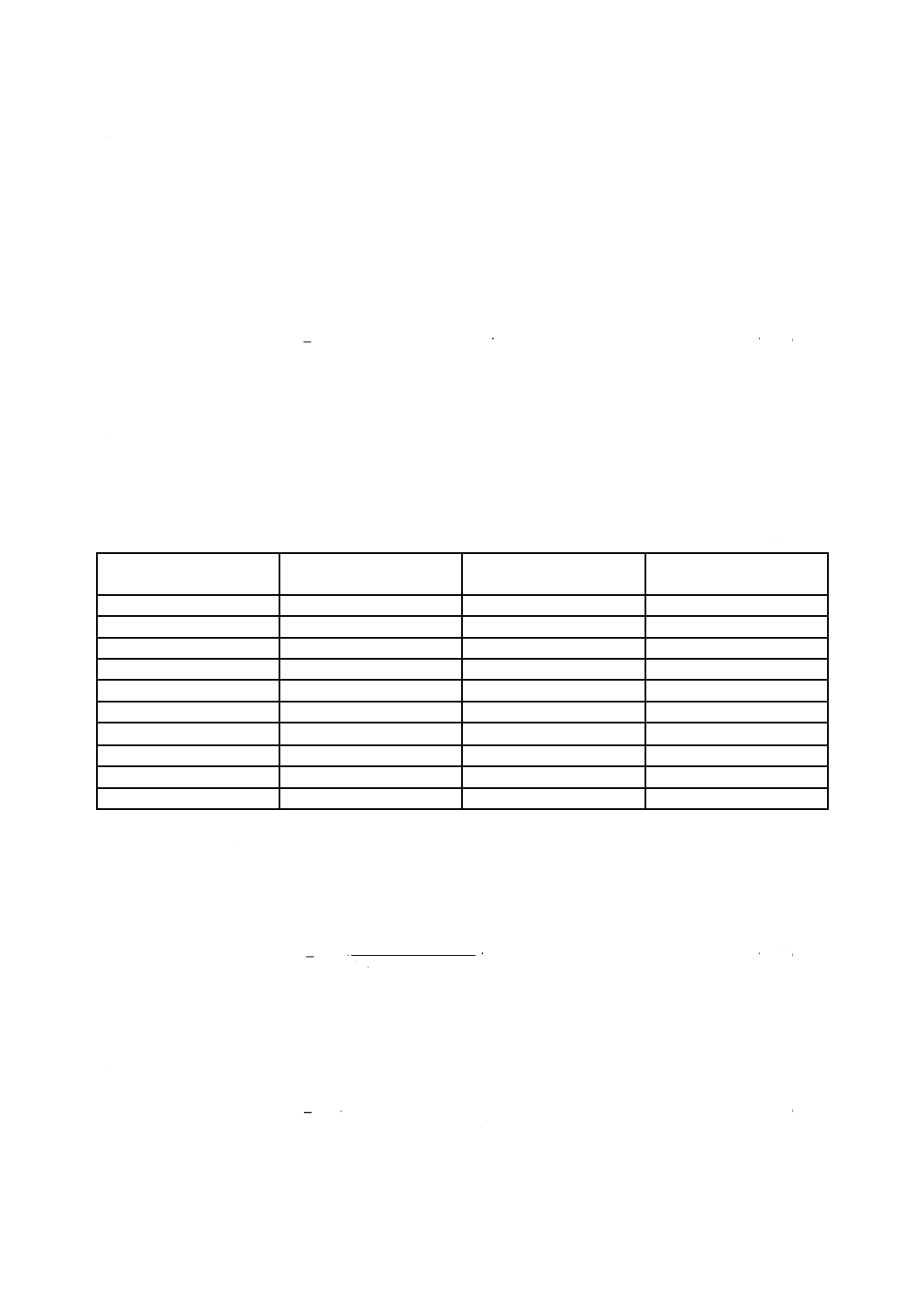

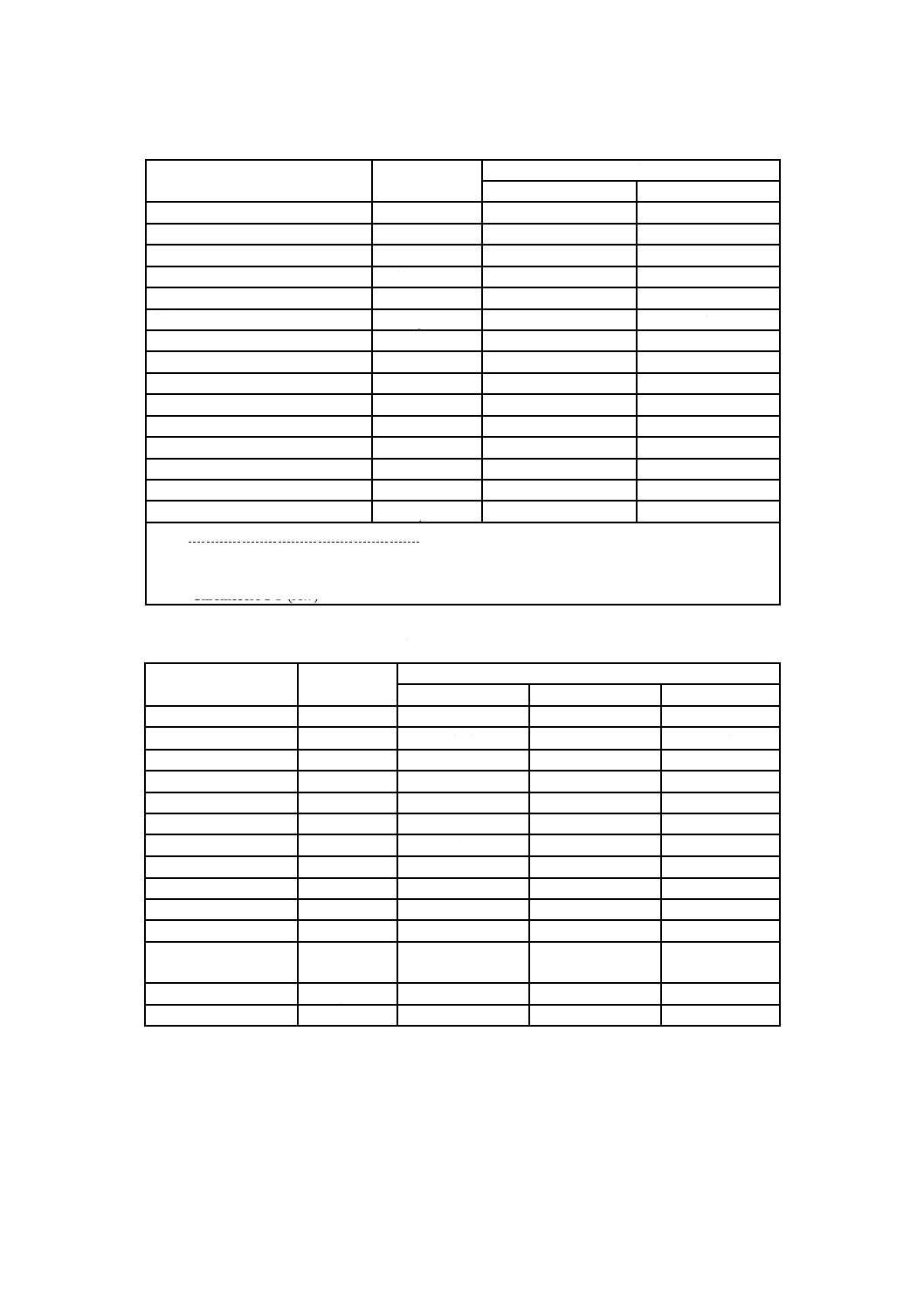

表9−精度

留出量

体積分率%

室内併行許容差

℃

室間再現許容差

℃

有効範囲

ΔC/ΔV

初留点

0.27(ΔC/ΔV)+1.75

1.46(ΔC/ΔV)+2.97

0.0〜14.0

5〜95

0.45(ΔC/ΔV)+1.12

1.33(ΔC/ΔV)+1.99

0.0〜9.0

終点

4.0

9.0

−

5.10 試験結果の報告

試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2254)及び常圧法

c) 結果(5.8の表し方による。)

d) 試験年月日

e) 特記事項

6

減圧法

6.1

試験の原理

試料200 mLを,0.13〜6.67 kPa{1〜50 mmHg}の範囲内であらかじめ定め,調整した圧力の下で蒸留し,

留出量と留出温度との関係を求める。

得られた留出温度(初留点及び終点を含む。)は,規定の計算式によって標準気圧下における温度に換算

する。

6.2

試験器点検用標準試料

試験器点検用標準試料は,純度が体積分率97 %以上のn-ヘキサデカンを用いる。

6.3

試験器及び器具

6.3.1

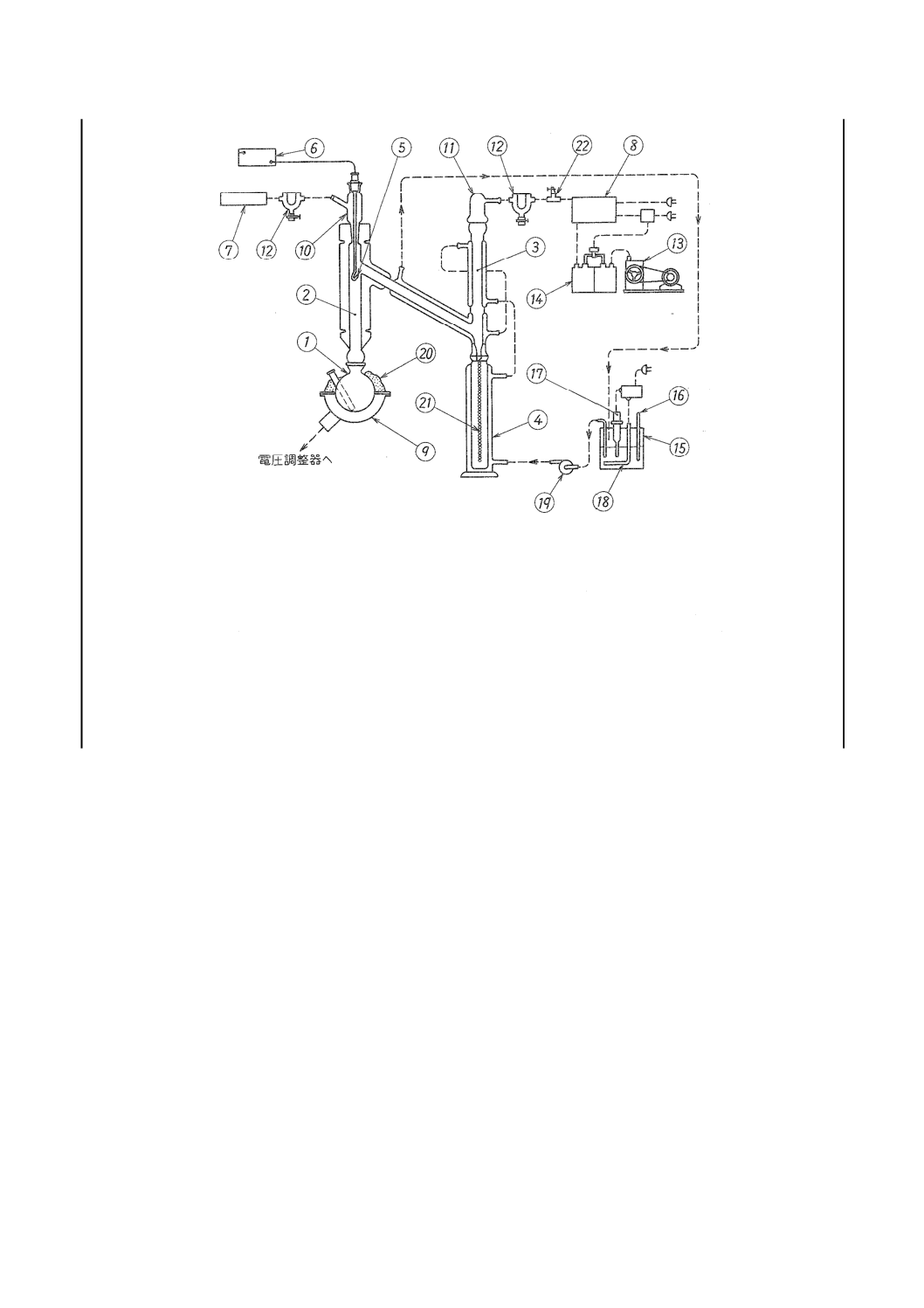

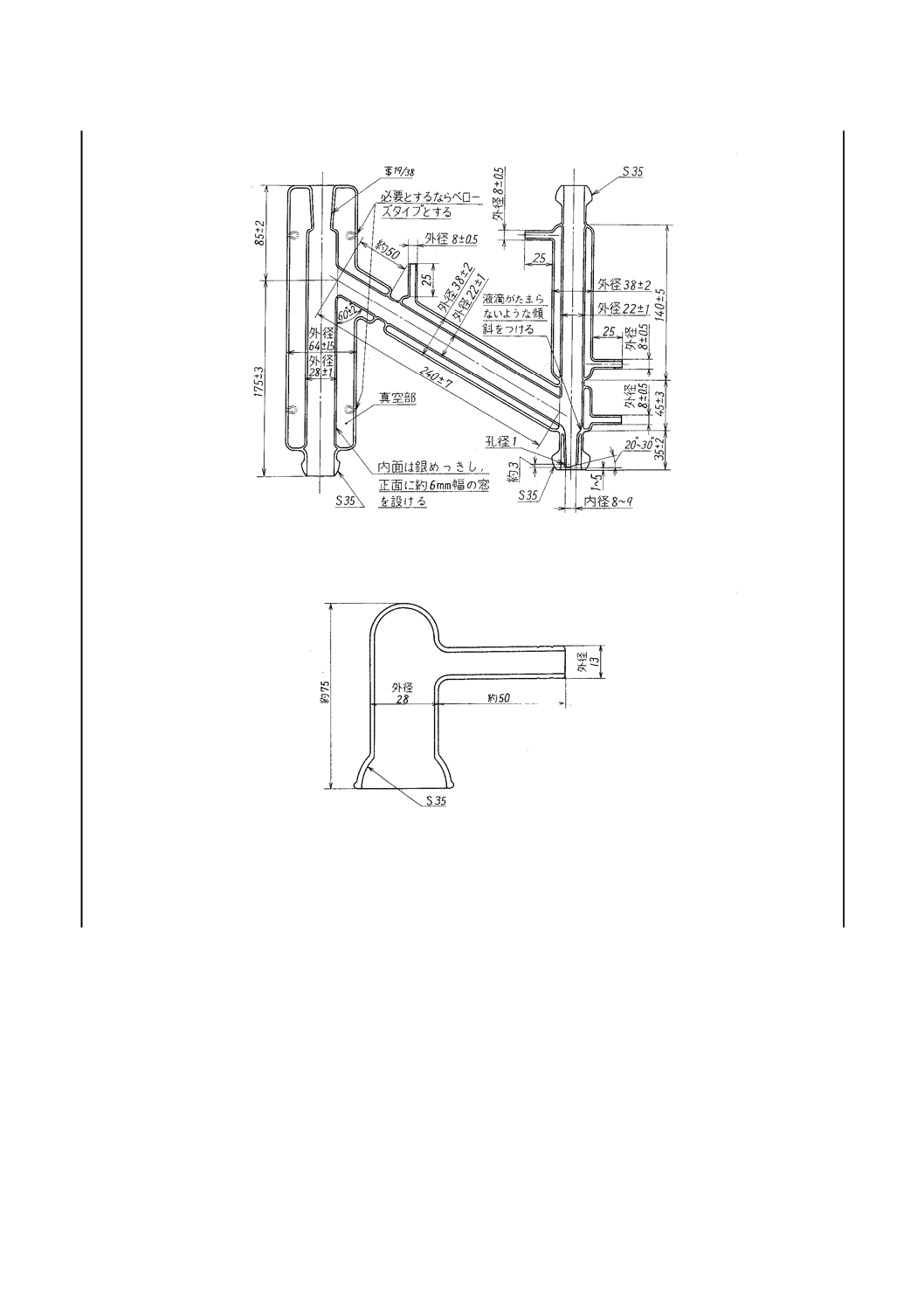

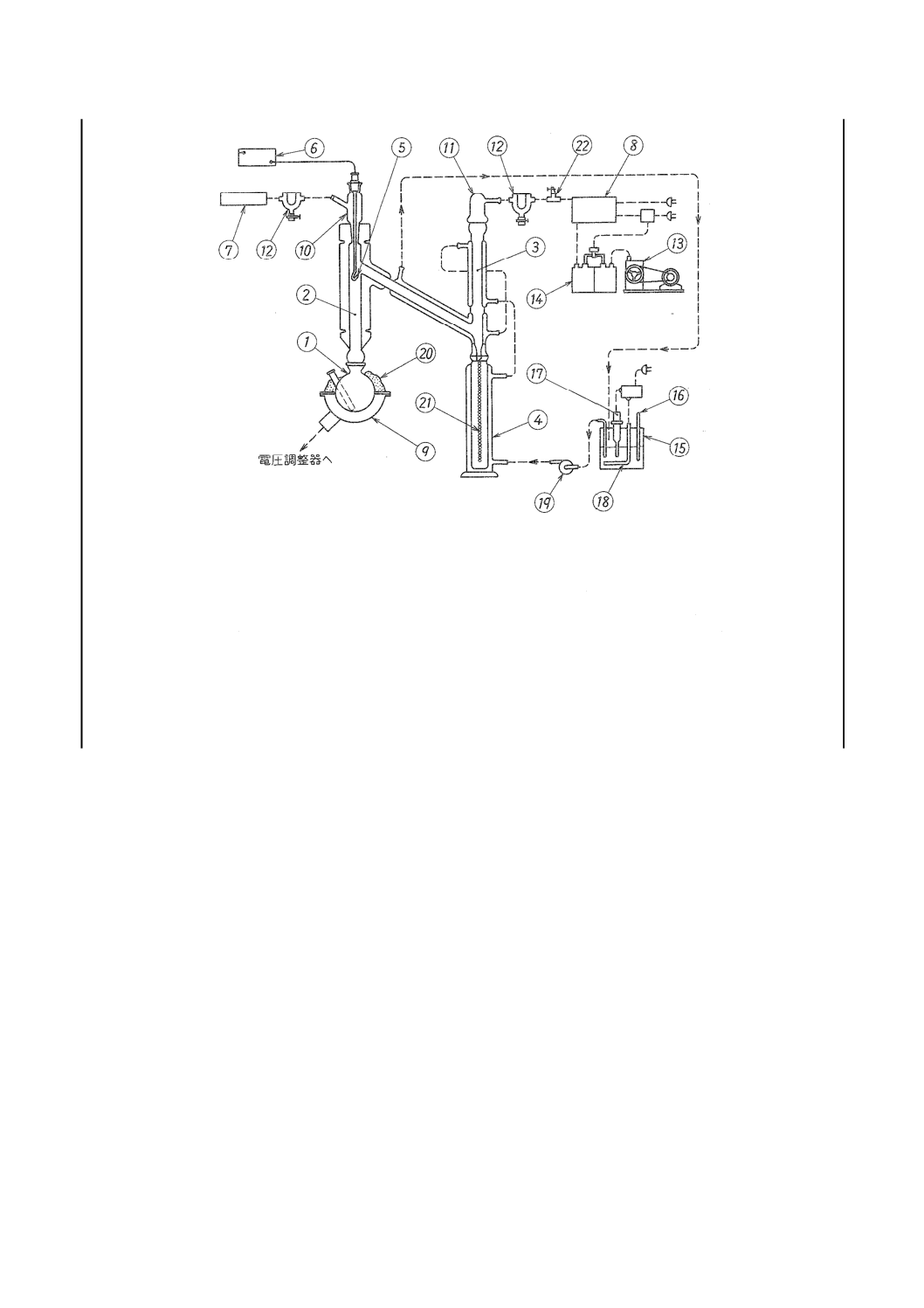

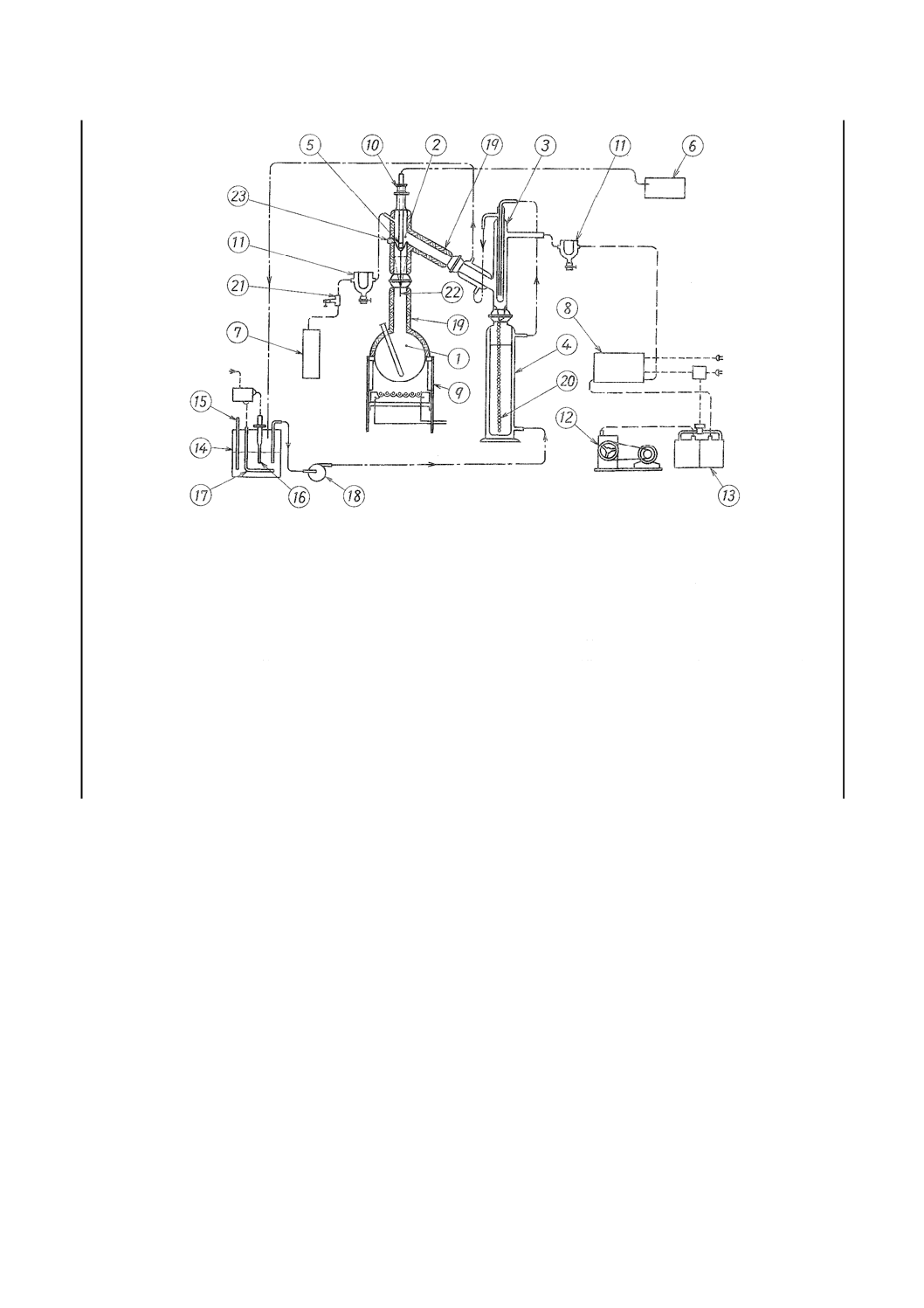

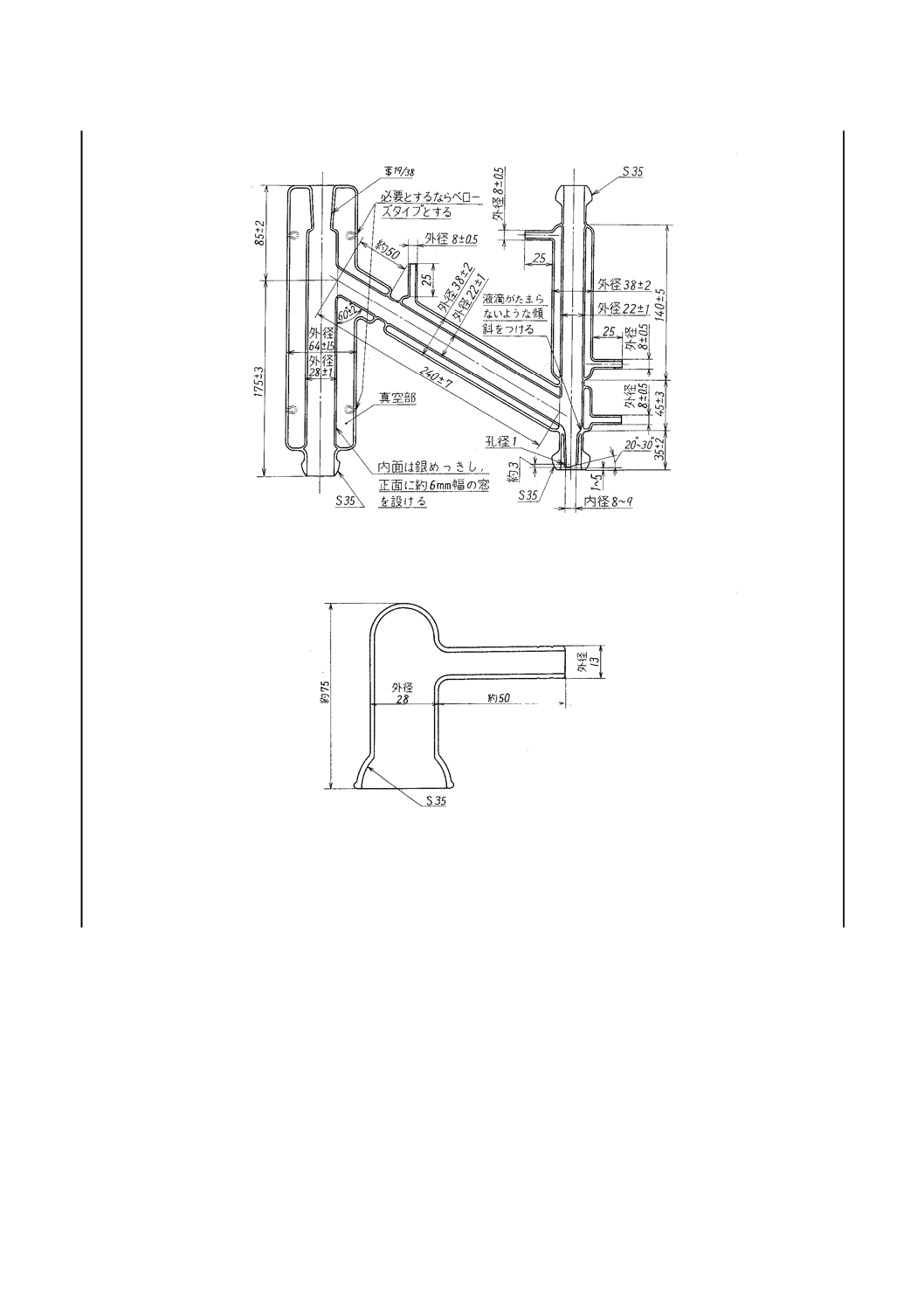

一般事項 減圧法蒸留試験器は,6.3.2〜6.3.14の各部からなる。試験器の例を,図9(I形)及び図

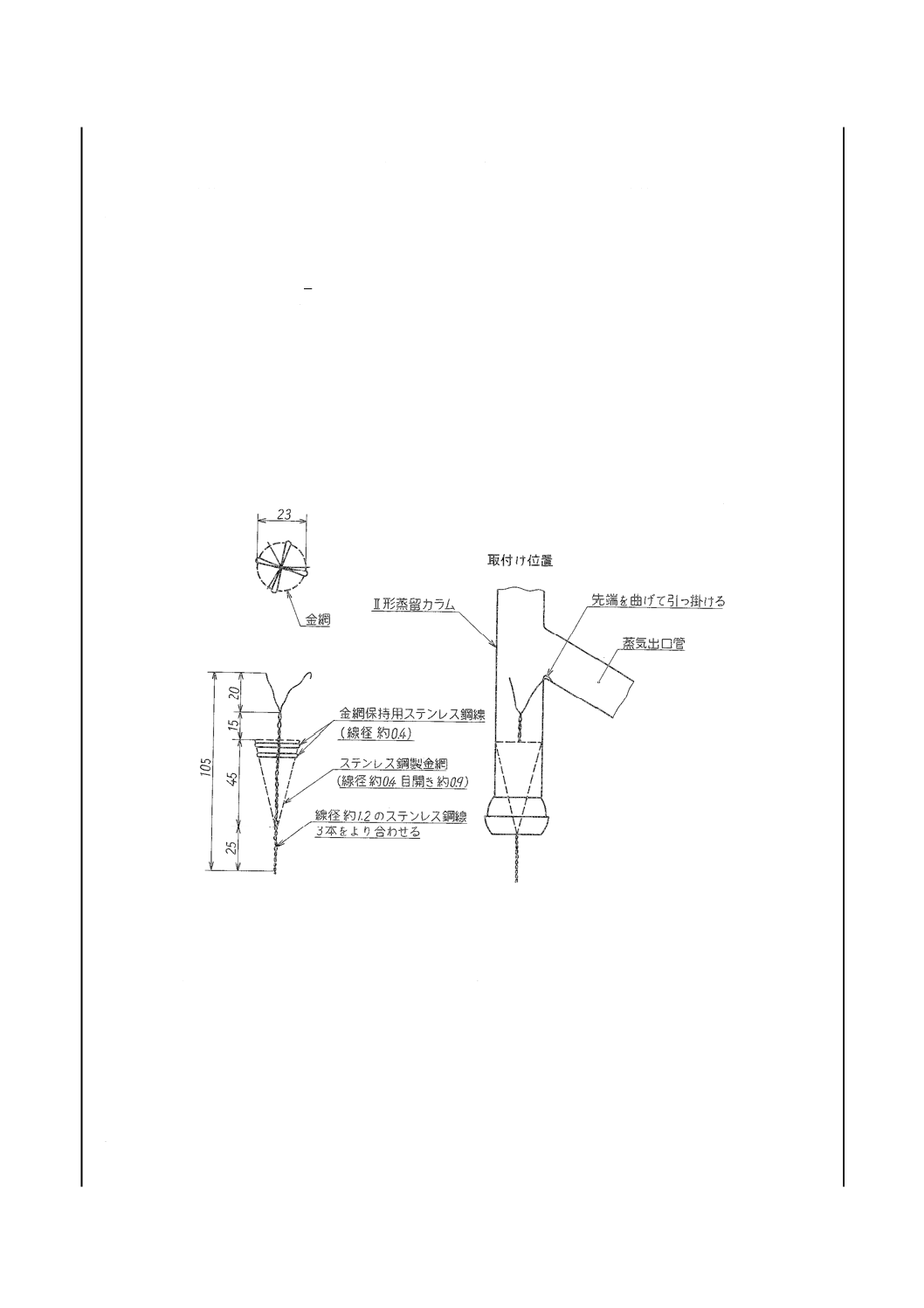

10(II形)に示す。原理が同じで,自動で圧力・加熱制御ができ,初留点,留出温度,留出量,終点など

を自動的に測定して記録するシステムを備えた自動試験器を用いてもよい。

26

K 2254:2018

① 蒸留フラスコ

⑨ 加熱器

⑰ 温度調節器

② 蒸留カラム

⑩ 熱電対保持用アダプタ

⑱ 投込みヒータ

③ 凝縮器

⑪ 凝縮器キャップ

⑲ 循環ポンプ

④ 受器

⑫ 冷却トラップ

⑳ 保温カバー

⑤ 熱電対

⑬ 真空ポンプ

㉑ ドリップチェーン

⑥ 温度指示計

⑭ サージタンク

㉒ 不活性ガス導入バルブ

⑦ 圧力計

⑮ 冷却水循環装置

⑧ 圧力調整器

⑯ 温度計

図9−減圧法I形蒸留試験器の例

27

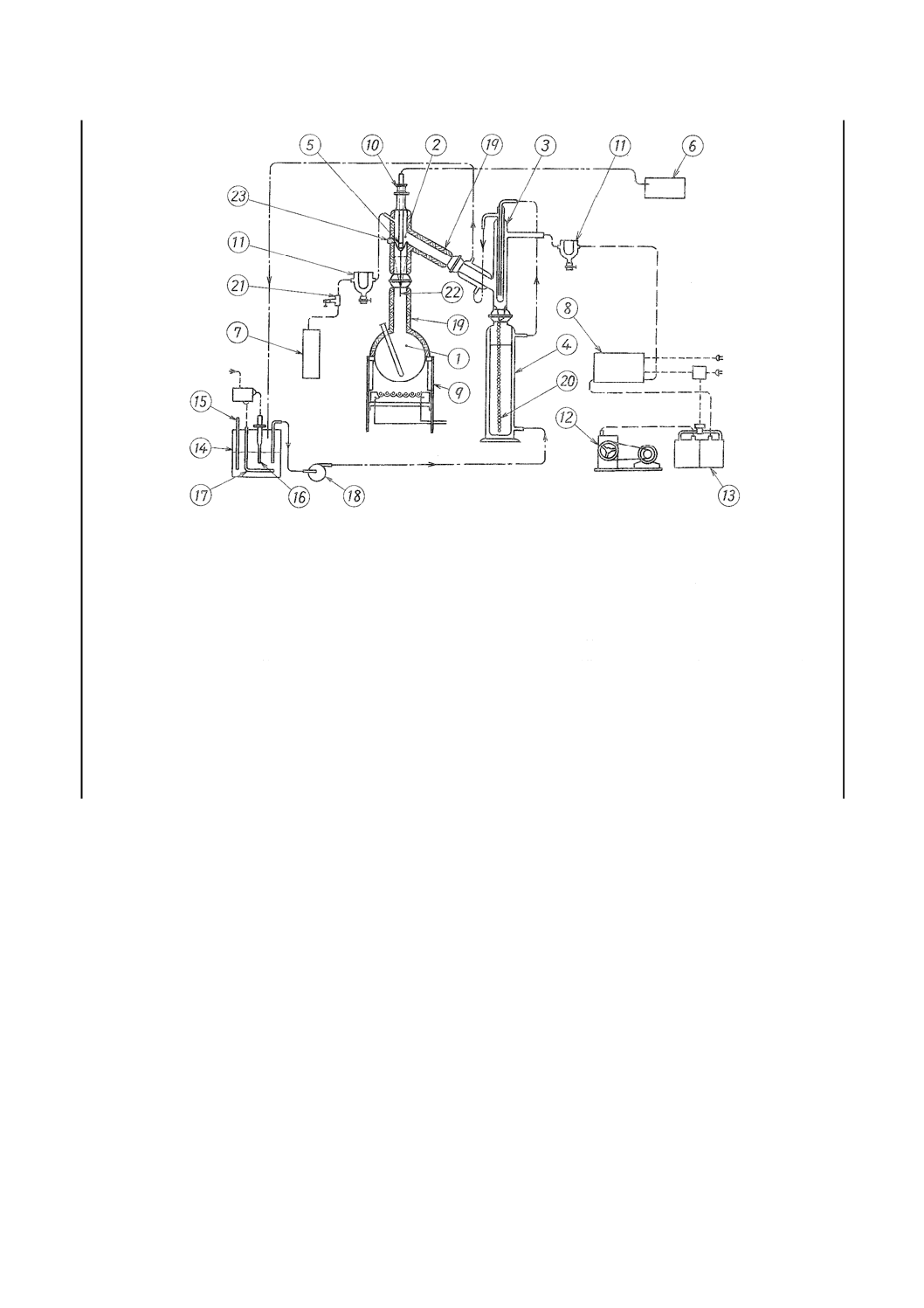

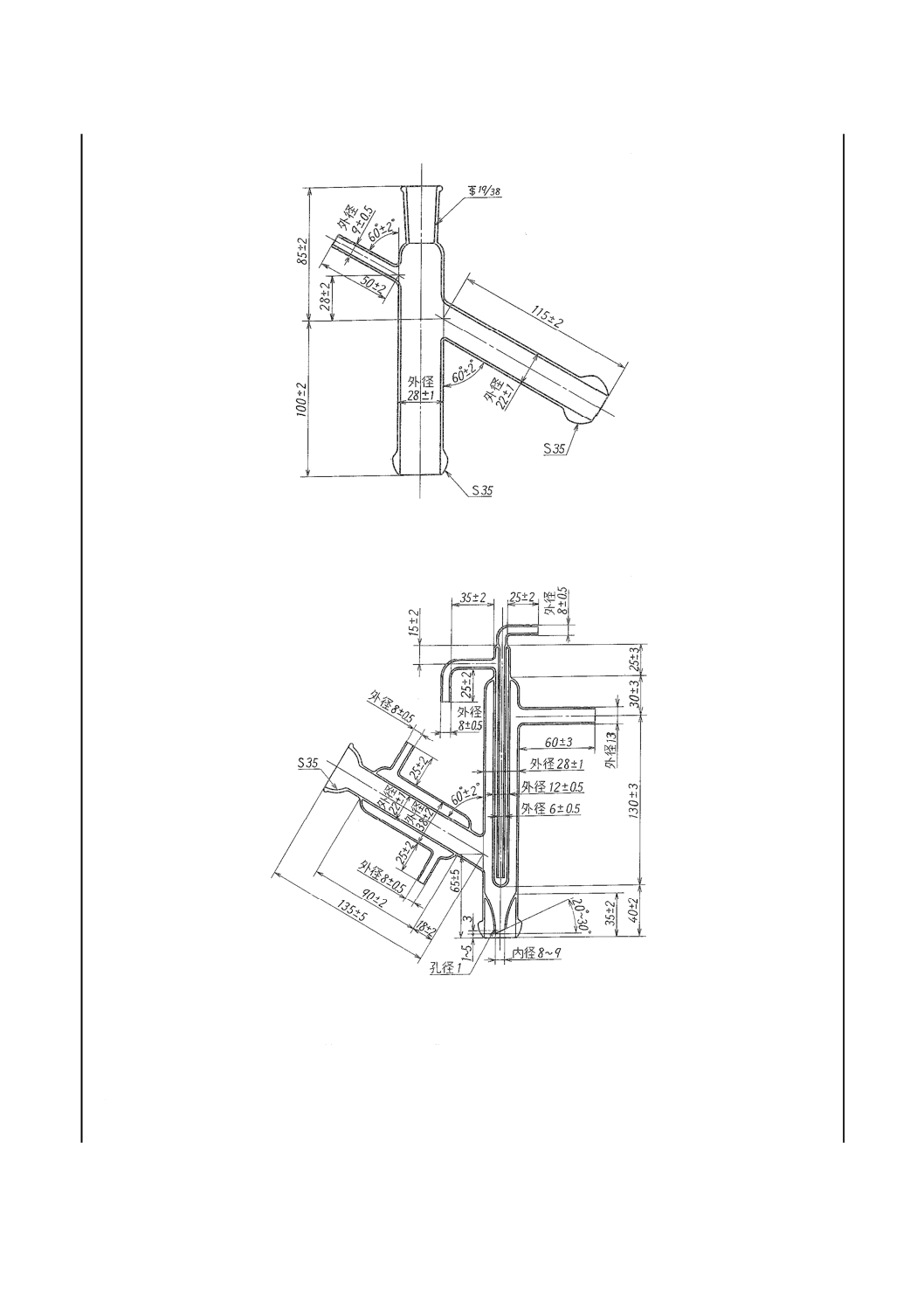

K 2254:2018

① 蒸留フラスコ

⑨ 加熱器

⑰ 投込みヒータ

② 蒸留カラム

⑩ 熱電対保持用アダプタ

⑱ 循環ポンプ

③ 凝縮器

⑪ 冷却トラップ

⑲ 保温材

④ 受器

⑫ 真空ポンプ

⑳ ドリップチェーン

⑤ 熱電対

⑬ サージタンク

㉑ 不活性ガス導入バルブ

⑥ 温度指示計

⑭ 冷却水循環装置

㉒ 泡ブレーカ

⑦ 圧力計

⑮ 温度計

㉓ 熱電対位置確認用孔,φ約12 mm

⑧ 圧力調整器

⑯ 温度調節器

(蒸留中は,コルク栓をはめておく。)

図10−減圧法II形蒸留試験器の例

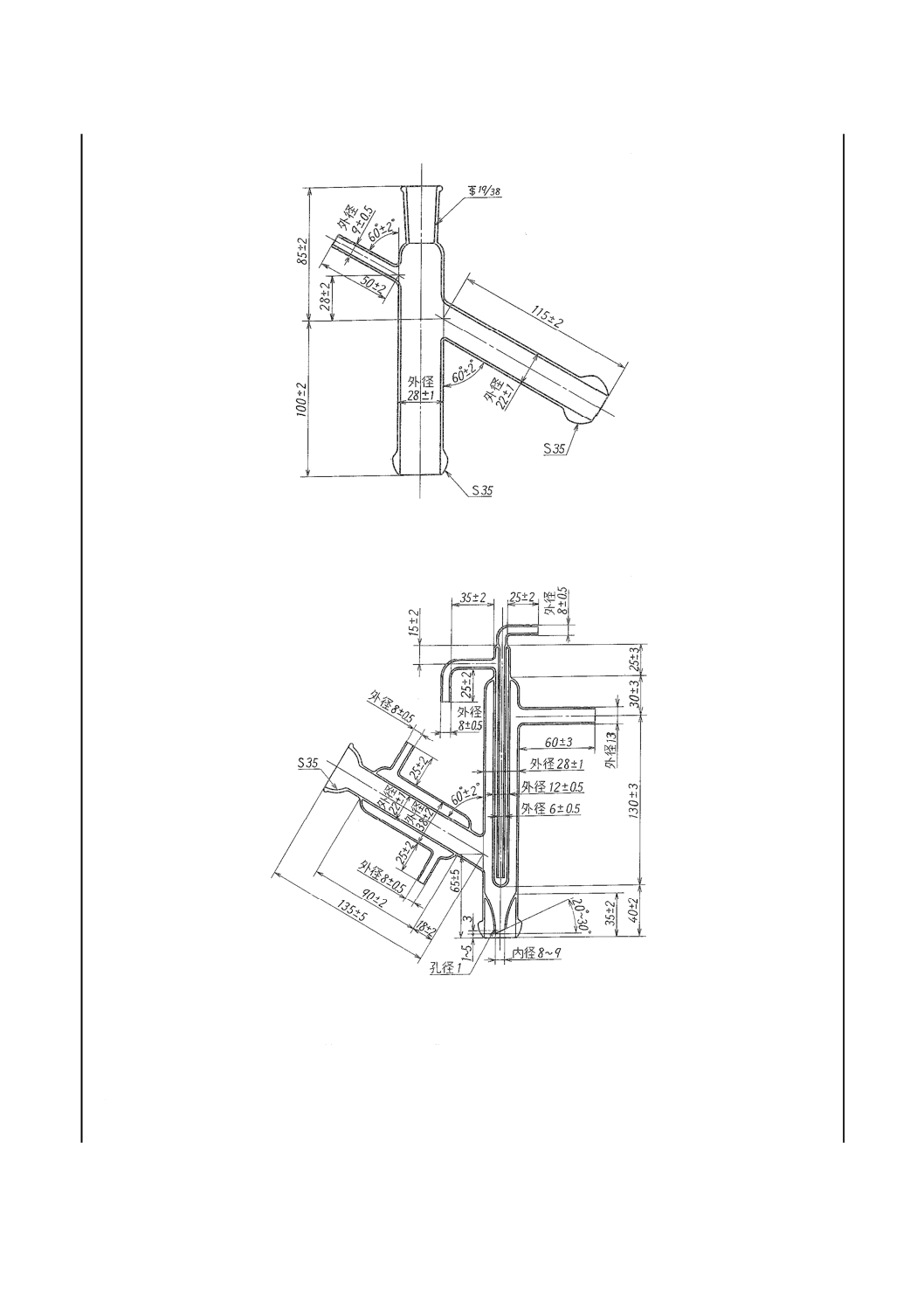

6.3.2

蒸留フラスコ JIS R 3503のほうけい酸ガラス−1製又は石英ガラス製のもの。蒸留フラスコの例

を,図11(I形蒸留フラスコ)及び図12(II形蒸留フラスコ)に示す。

28

K 2254:2018

単位 mm

図11−I形蒸留フラスコの例

単位 mm

図12−II形蒸留フラスコの例

6.3.3

蒸留カラム及び凝縮器 蒸留カラム及び凝縮器は,次による。

a) I形用 JIS R 3503のほうけい酸ガラス−1製で,真空ジャケット付き蒸留カラムと凝縮器キャップを

備えた凝縮器とを一体構造にしたもの。I形蒸留カラム及び凝縮器の例を図13に示す。また,凝縮器

キャップの例を図14に示す。

29

K 2254:2018

単位 mm

図13−I形蒸留カラム及び凝縮器の例

単位 mm

図14−凝縮器キャップの例

b) II形用 JIS R 3503のほうけい酸ガラス−1製で,蒸留カラムと凝縮器とを結合できるもの。II形蒸

留カラムの例を図15に,II形凝縮器の例を図16に示す。

30

K 2254:2018

単位 mm

図15−II形蒸留カラムの例

単位 mm

図16−II形凝縮器の例

6.3.4

加熱器 加熱器は加熱調整器を備えた消費電力750〜1 000 Wのもので,次による。

a) I形用 保温カバー付き石英織りマントルヒータ(図9参照)。

b) II形用 フラスコ支持台に電熱器を組み込み,支持台の外からその位置を上下に調整できるもの(図

10参照)。

31

K 2254:2018

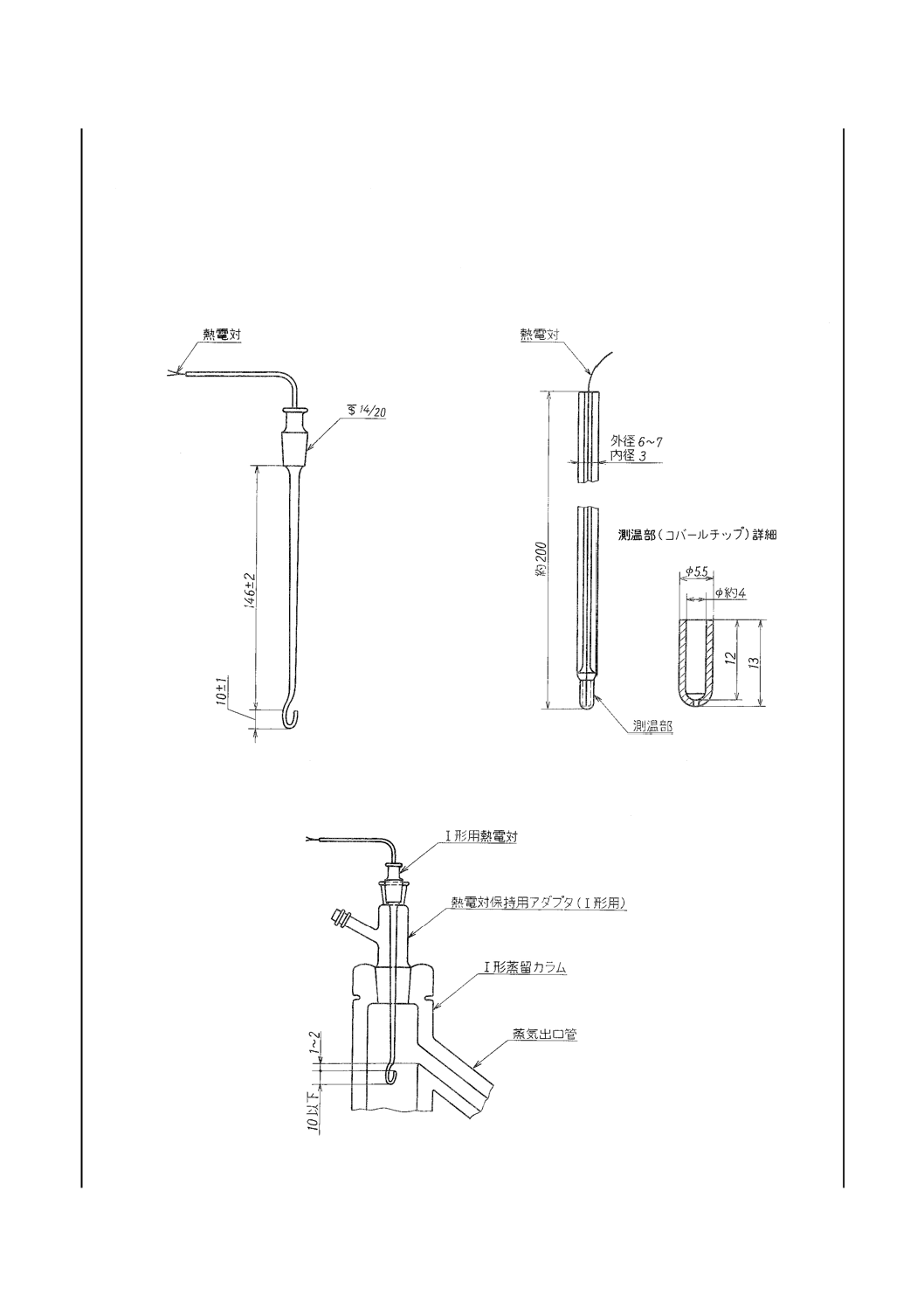

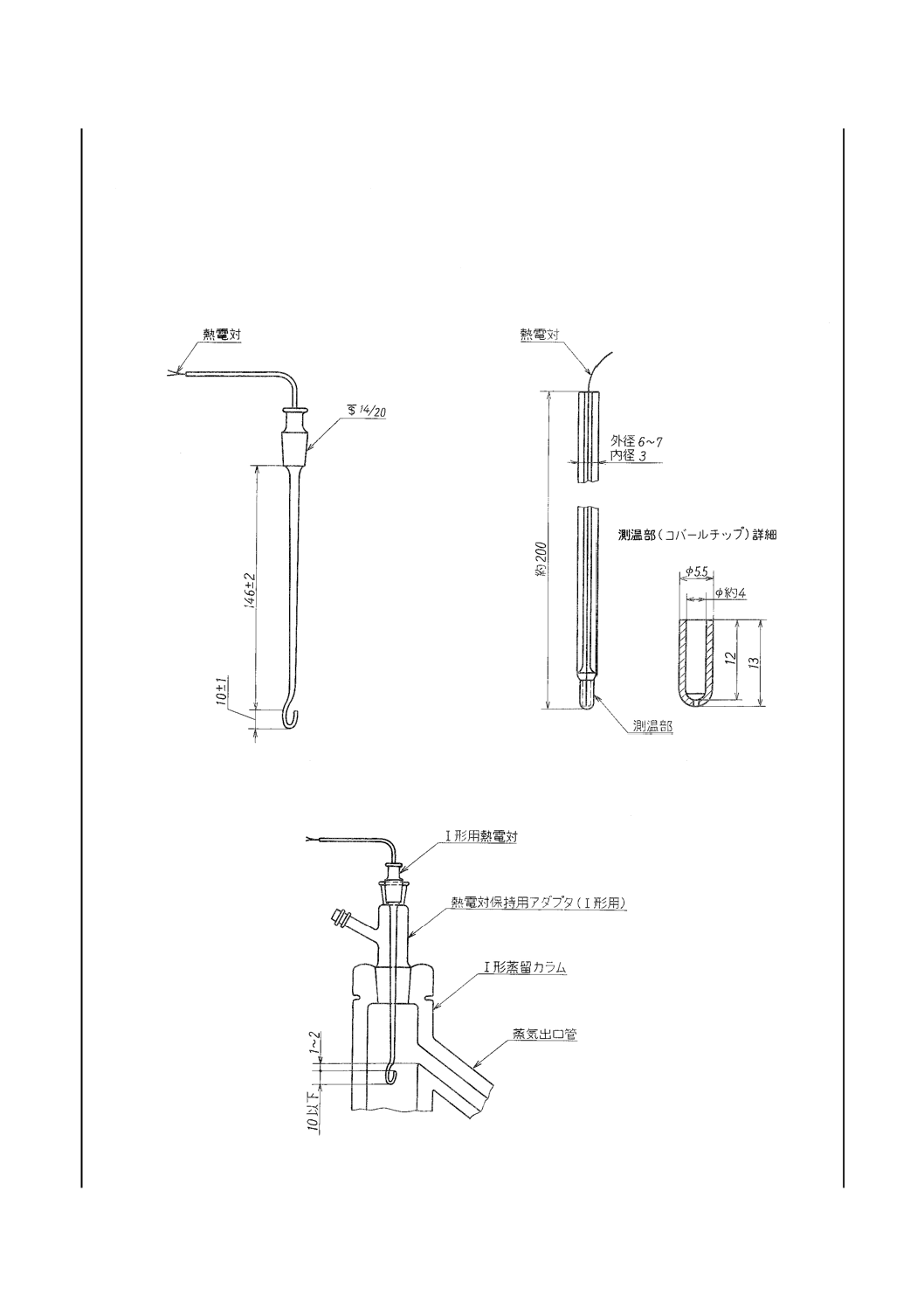

6.3.5 熱電対 JIS C 1602に規定する記号J(鉄−コンスタンタン),記号K(クロメル−アルメル),記

号R(白金−ロジウム)又は記号S(白金−ロジウム)で,ガラス製保護管に入れたもの。I形用熱電対保

護管の例を図17に,II形用熱電対保護管の例を図18に示す。

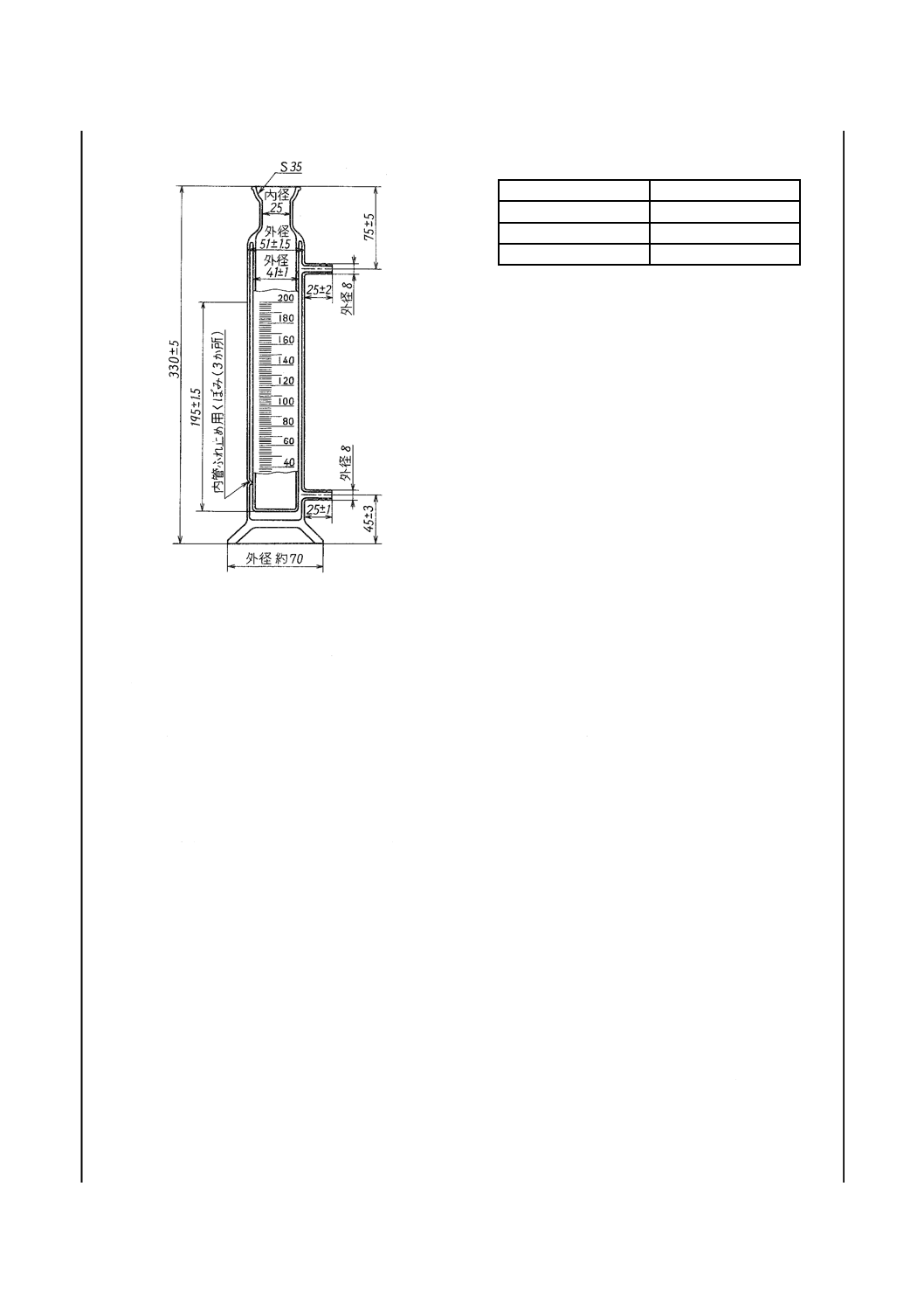

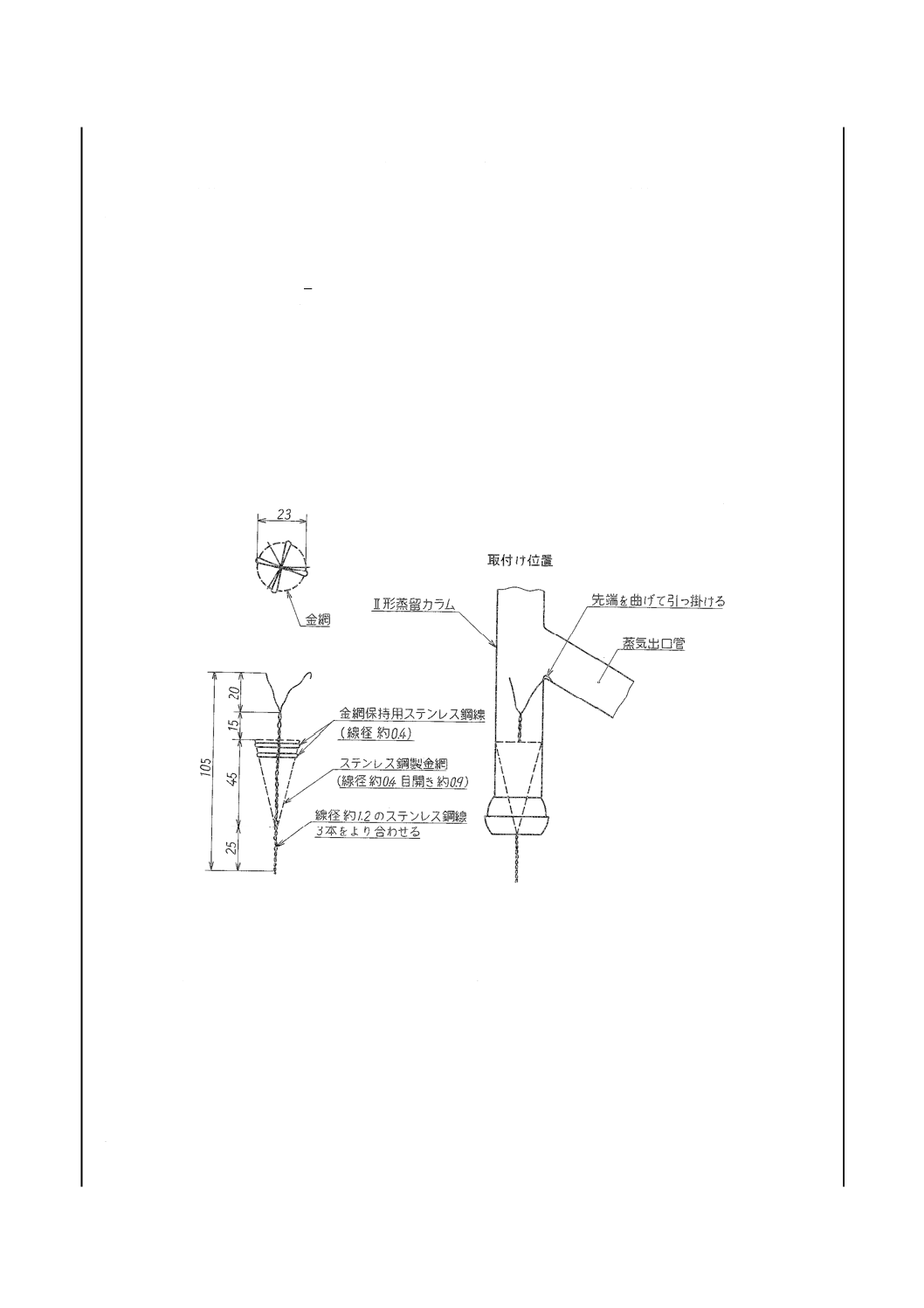

熱電対を蒸留カラムに取り付けたとき,その先端部の中心線は,蒸留カラムの中心線と一致し,先端上

部の位置は,蒸気出口管の付根下部と同じ高さになければならない(図19及び図20参照)。

熱電対の代わりにJIS C 1604に規定する測温抵抗体を用いてもよい。

単位 mm

単位 mm

図17−I形用熱電対保護管の例

図18−II形用熱電対保護管の例

単位 mm

図19−I形用熱電対の取付け位置の例

32

K 2254:2018

単位 mm

図20−II形用熱電対の取付け位置の例

6.3.6

熱電対保持用アダプタ(I形用及びII形用) JIS R 3503のほうけい酸ガラス−1製のもの。熱電

対保持用アダプタの例を図21に示す。

単位 mm

図21−熱電対保持用アダプタ(I形用及びII形用)の例

6.3.7

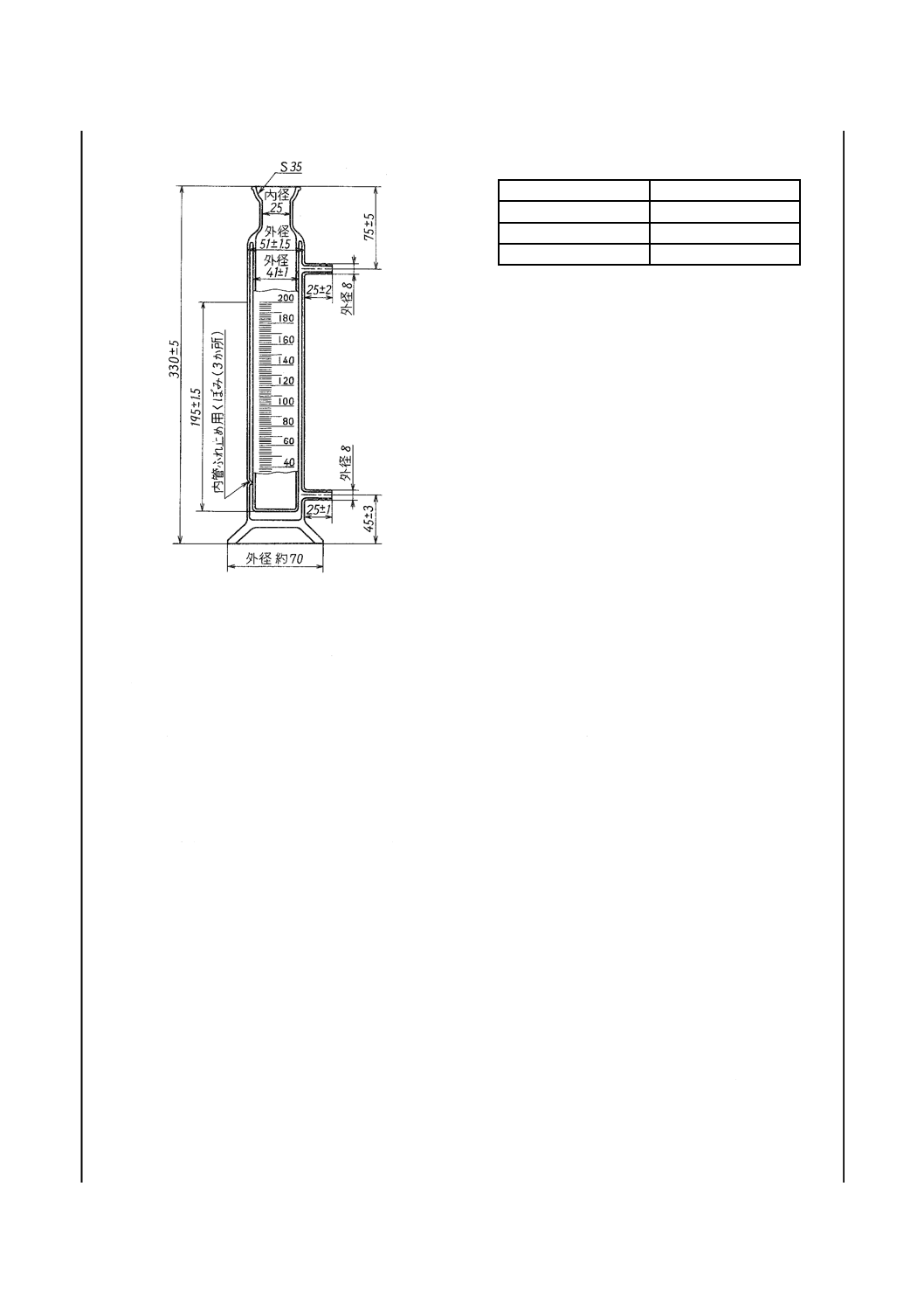

受器 表10に規定する目盛を付けたガラス製のもの。受器の例を図22に示す。

注記 底部から2本の目盛はなくてもよい。

33

K 2254:2018

単位 mm

表10−受器の内管の目盛

単位 mL

範囲

0〜200

目量

2

長線

10ごと

数字

20ごと

図22−受器の例

6.3.8

温度指示計 電位差計,デジタル電圧計,指示熱電温度計など,熱電対又は測温抵抗体と組み合わ

せて用いるもので,0〜400 ℃の範囲において,0.5 ℃単位以下で温度を表示できるもの。

6.3.9

フラスコ温度計 JIS B 7410に規定する温度計番号49(GUM)のもの。±1 ℃以内で温度を読み

取れる温度指示計と組み合わせた熱電対又は測温抵抗体をフラスコ温度計の代わりに用いてもよい。

6.3.10 圧力計 絶対圧力0.67 kPa{5 mmHg}以下において±6.67 Pa{±0.05 mmHg}以内で,また,0.67

〜6.67 kPa{5〜50 mmHg}の範囲では±1 %以内で圧力をはかれるもの。試験器の組立時,圧力計は,冷

却トラップを介して蒸留カラムの側管(I形の場合は,熱電対保持用アダプタの側管)と接続する。接続

ラインは,内径7 mm以上で,できるだけ短くする。

6.3.11 圧力調整器 試験器系内の圧力を,1.33 kPa{10 mmHg}以上においては±1 %以内の変動で,ま

た,1.33 kPa{10 mmHg}より低い圧力では±13 Pa{0.1 mmHg}以内の変動で,保持できるもの。試験器

の組立時,圧力調整器は,冷却トラップを介して凝縮器の側管(I形の場合は,凝縮器キャップ)と接続

する。接続ラインは,できるだけ短く,かつ,内径をできるだけ大きくする。

6.3.12 冷却水循環装置 32〜78 ℃の範囲内で±3 ℃以内の温度に調節された冷却水を,受器及び凝縮器

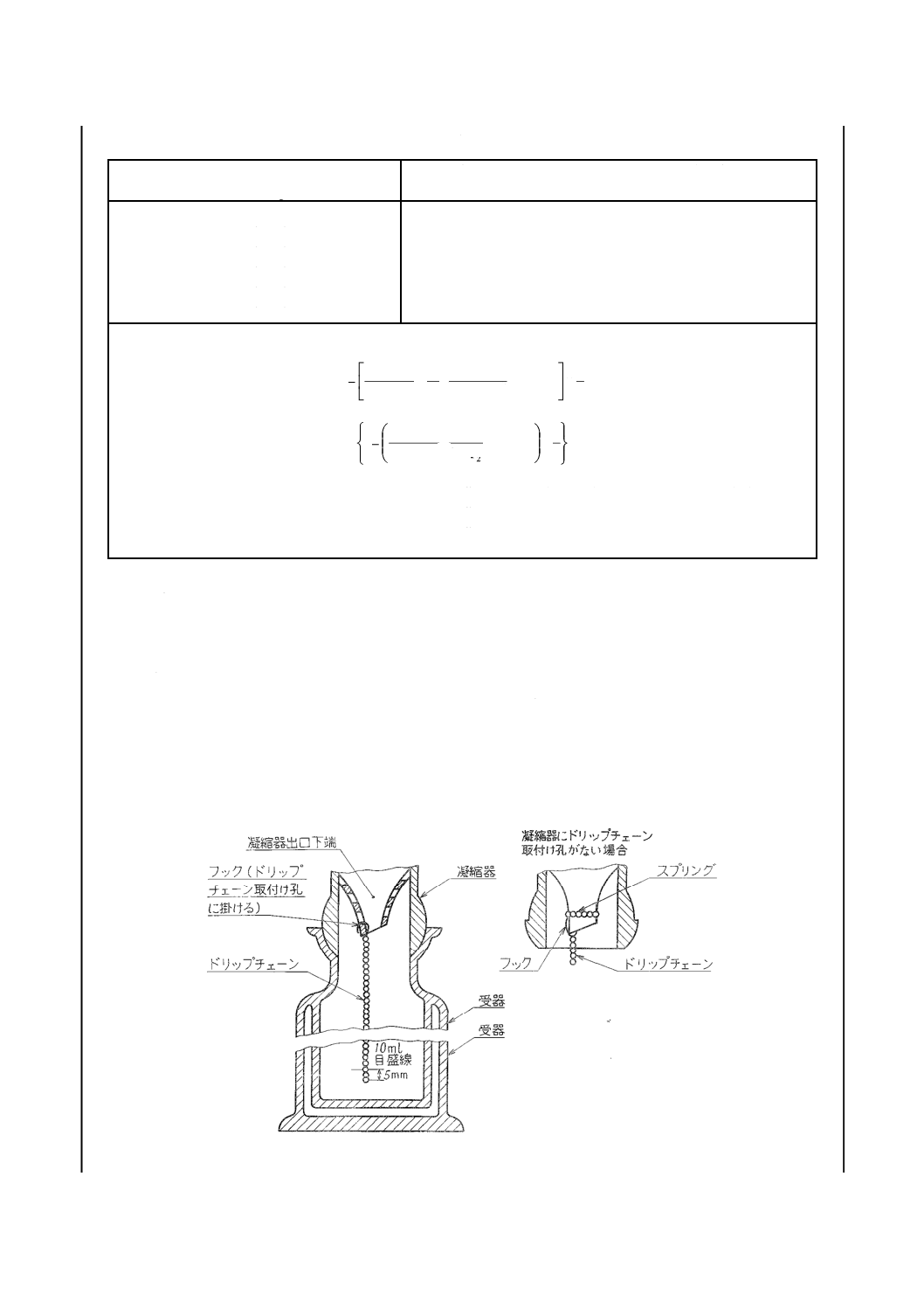

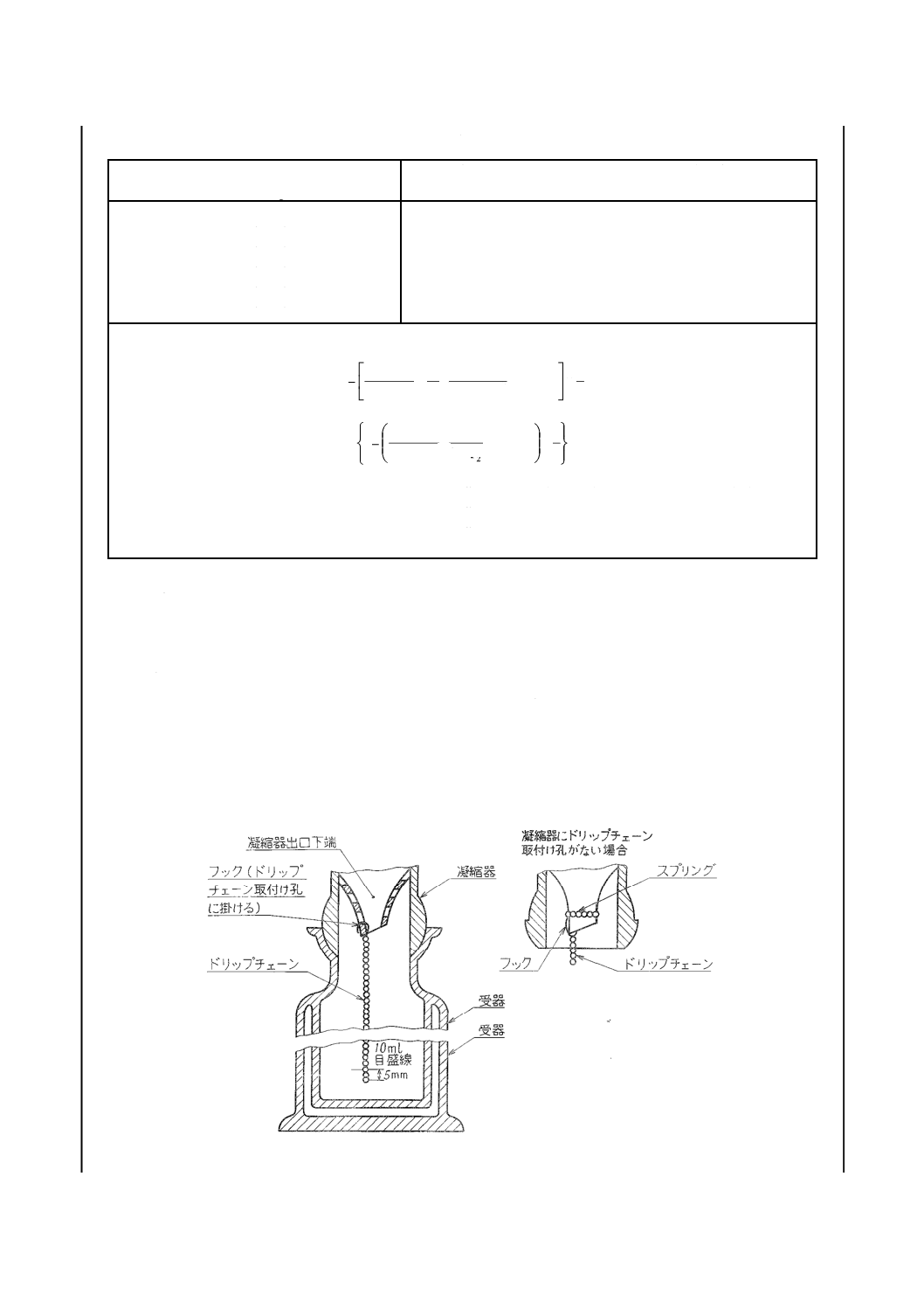

に供給できるもの。

6.3.13 ドリップチェーン 凝縮器の出口下端に取り付ける。受器への留出油がしずく状にならないように

するためのもので,凝縮器と受器とを接続したとき,黄銅製チェーンの先端が受器10 mL目盛線の約5 mm

下に位置する長さとし,200 mL目盛線より下方の留出油の容量増加を0.1 mL以内にできる体積のもの。

6.3.14 防護板 試験器から試験者を遮蔽するのに十分なもの。

6.4

試料の採取方法及び調製方法

試料の採取方法及び調製方法は,次による。

34

K 2254:2018

a) 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法

によって採取及び調製する。

b) 試料に水分が認められる場合は,蒸留フラスコにはかりとる前に,適切な方法で脱水する。

注記 例えば,次のような脱水方法がある。

− 試料300 mLを約80 ℃に加熱し,粒子径約1.5〜2.5 mmの塩化カルシウム10〜15 gを加

える。

− 10〜15分間激しくかき混ぜ,静置・放冷し,上層を傾斜法などによってとる。

6.5

試験器の点検

6.5.1

熱電対の校正

熱電対と温度指示計とを一組として,校正温度±0.1 ℃に保持した恒温槽中で,検査済みの温度計測器

又はJIS B 7410の附属書(補正試験方法)に規定する標準温度計と比較する。校正温度は,0 ℃,40 ℃,

90 ℃,150 ℃,200 ℃,250 ℃及び300 ℃とする。この校正方法で得られた温度指示計の読みと恒温槽

の温度(0.1 ℃単位)から熱電対校正線図を作成しておく。

6.5.2

圧力保持性能の点検

試験器系内を排気し,系内の圧力が目標とした減圧度に達し,かつ,6.3.10に規定する圧力変動以下で

維持されるかどうかを点検する。目標とした減圧度に達しないか,又は真空ポンプの停止によって系内の

圧力が急増する場合は,系内に空気の吸い込みが起きているため,試験器系内を大気圧に戻し,全ての継

手(すり合わせ連結部)に高真空用グリースを塗り直す。

6.5.3

標準試料による点検

試験器点検用標準試料(n-ヘキサデカン)を用い,試料の蒸留圧力が指定されている場合は,その圧力

を用い,その他の場合は,蒸留圧力を0.13〜6.67 kPa{1〜50 mmHg}の範囲内から2点以上選び,6.6及

び6.7の操作を行い,得られた体積分率10〜90 %留出温度の平均値が表11に示す平均沸点範囲に入って

いれば,試験器は正常であるとみなす。点検結果が1点でも平均沸点範囲から外れた場合は,次の事項に

ついて再点検し,原因を取り除いてから標準試料(n-ヘキサデカン)による点検をやり直す。また,自動

試験器を校正する場合も,この規定に準じて行う。

a) 熱電対の取付け位置・保護管測温部の汚れ

b) 圧力測定器の目盛の誤差

c) 温度指示計の目盛の誤差

d) 蒸留圧力の制御精度

e) 蒸留カラムの形状・寸法

35

K 2254:2018

表11−試験器点検用標準試料(n-ヘキサデカン)の各蒸留圧力における平均沸点範囲

蒸留圧力

体積分率10〜90 %留出量における平均沸点範囲

kPa{mmHg}

℃

0.13 { 1.0}

104.3〜107.6

0.67 { 5.0}

133.1〜136.4

1.33 {10.0}

147.5〜150.8

2.67 {20.0}

163.3〜166.7

5.33 {40.0}

181.1〜184.4

6.67 {50.0}

187.2〜190.6

表中にない蒸留圧力に対応する平均沸点範囲は,次の式から求めた温度±1.7 ℃とする。

(

)

9

5

15

.

278

502

.7

log

44

030

.7

37

.

296

3

1

×

−

×

−

=

P

t

×

−

−

=

9

5

15

.

278

log

44

030

.7

37

.

296

3

2P

t

ここに,

t: 蒸留圧力P1(又はP2)における平均沸点(℃)

P1: 蒸留圧力(kPa)

P2: 蒸留圧力{mmHg}

6.6

試験の準備

試験の準備は,次による。

a) 冷却水の温度を,試料の予期初留点より28 ℃以上低い温度に設定し,その温度を±3 ℃に調節する。

ただし,32〜72 ℃の温度でなければならない。

注記 通常は多くの試料に対して有効である60 ℃に設定するとよい。

b) 凝縮器にドリップチェーンを図23に示すように取り付けてから受器と接続する。このとき,接続部(球

面すり合わせ部)には高真空用グリースを塗り,スプリングクランプなどを用いて固定する。次いで,

冷却水循環ポンプを回し,受器及び凝縮器に冷却水を循環させる。

図23−ドリップチェーンの取付け方の例

36

K 2254:2018

c) 受器の温度(冷却水の温度)における試料の密度をJIS K 2249-1又はこれと同等の精度をもつ方法に

よって測定する。試料の密度(15 ℃)が既知の場合は,JIS K 2249-4の4.3(温度に対する密度換算

及び容量換算の基本式)を用いて,受器の温度における密度(t ℃)に換算してもよい。

d) 受器の温度において200 mLに相当する試料の質量を,次の式によって0.1 gの桁まで算出し,この量

の試料を蒸留フラスコにはかりとる。

t

200ρ

×

=

M

ここに,

M: 試料のはかりとり量(g)

ρt: 受器の温度における試料の密度(g/cm3)

e) 試料に水又は溶解ガスが存在すると,突沸及び泡立ちの原因となるので,必要に応じて,蒸留フラス

コに試料の突沸及び泡立ち防止用の沸石を入れる。試料の突沸及び泡立ちを防止する他の方法として,

蒸留フラスコにとる前に試料を減圧ろ過する方法でもよい。II形試験器の場合は,図24に示すように

泡ブレーカを蒸留カラムに取り付けるとよい。

単位 mm

図24−泡ブレーカ及びその取付け位置の例

f)

蒸留フラスコと蒸留カラムとを接続する。このとき,接続部(球面すり合わせ部)には高真空用グリ

ースを塗り,スプリングクランプなどを用いて固定する。

なお,高真空用グリースは塗りすぎると,蒸留中,試料に溶け込んで泡立ちの原因になることがあ

るため,必要最少量を使用する。

II形試験器の場合は,蒸留カラムと凝縮器とをあらかじめ接続しておく。

g) 蒸留フラスコを加熱器の上に置き,蒸留フラスコの温度計挿入孔にグラスウールを詰め,フラスコ温

度計又は熱電対を挿入する。

h) 蒸留カラムに熱電対を取り付け,その先端上部の位置が蒸留カラムの蒸気出口管の付根下部と同じ高

さになっていることを確かめる(図19及び図20参照)。

37

K 2254:2018

i)

圧力測定部と圧力調整部との接続を確かめた後,真空ポンプを始動し,蒸留フラスコ内の試料に泡立

ちが起こるかどうか観察する。試料が泡立ちを起こした場合は,泡立ちが収まるまで試験器系内の圧

力を僅かに増加させる。溶解ガスの排出を容易にするため,試料を弱く加熱してもよい。

II形試験器の場合は,この脱気操作が終わったら,蒸留カラム及び蒸留フラスコに保温材(例えば,

グラスウール,セラミックスファイバなどの耐熱性断熱材)を厚く巻き付ける。

6.7

試験の手順

試験の手順は,次による。

a) 試料に応じた蒸留圧力を選定する。

注記 減圧軽油,軽質潤滑油などは,1.33 kPa{10 mmHg}に,常圧残さ油,重質潤滑油留分などは,

0.13 kPa{1 mmHg}に蒸留圧力を設定するとよい。

b) 試験器系内を排気し,系内の圧力を選定した蒸留圧力に一致させる。系内の圧力が蒸留圧力に達しな

いか,又は真空ポンプの停止によって系内の圧力が極端に増加する場合は,漏れが生じているため,

系内を常圧に戻して,試験器のガラスすり合わせ部を点検し,高真空用グリースを塗り直す。また,

系内の圧力を目標レベルに調節・維持できないときは,試験器の他の部分について漏れ検査を行う。

c) 系内の圧力が蒸留圧力に達し,かつ,6.3.10に規定する圧力変動以下で保持されるようになったら,

加熱器のスイッチを入れ,試料の過度の泡立ちに注意しながら蒸留フラスコを急速に加熱する。蒸留

フラスコと蒸留カラムとの接続部に蒸気又は還流液が現れたら,直ちに加熱の強さを加減し,初留点

後,留出油が毎分6〜8 mLの割合で受器に捕集されるように調節する。

d) 初留が観測されたら,そのときの温度指示計の読み及び圧力計の読みを記録する。この場合,温度指

示計の読みは0.5 ℃単位に相当する桁まで,また,圧力計の読みは,0.01 kPa{0.1 mmHg}桁まで読

み取る。

e) 初留点から蒸留の終わりまでの間における留出量,留出温度及び蒸留圧力の関係を読み取って記録す

る。この場合,留出量は体積分率0.5 %単位で,留出温度及び蒸留圧力はd) の基準で読み取る。

一般には,次に示す留出量に対応する留出温度及び蒸留圧力を記録する。

初留点及び終点並びに体積分率5 %留出量,体積分率10 %留出量,体積分率20 %留出量,体積分率

30 %留出量,体積分率40 %留出量,体積分率50 %留出量,体積分率60 %留出量,体積分率70 %留出

量,体積分率80 %留出量,体積分率90 %留出量及び体積分率95 %留出量。

f)

終点を観測する前に,蒸留フラスコ内の液温(フラスコ温度)が400 ℃に達するか又は分解点に達し

た場合は加熱を止め,そのときの温度指示計の読み,圧力計の読み及び全留出量を読み取って記録す

る。

g) 試料の蒸留が終わったら,加熱器を約5 cm下げ,蒸留フラスコ及び加熱器に空気を静かに吹き付けて

冷却する。蒸留フラスコの温度が93 ℃以下になったら,系内の圧力を徐々に常圧に戻し,試験を終

了する。ただし,蒸留フラスコが93 ℃以下の温度に冷やされる前に,試験器から取り外す必要が生

じた場合は不活性ガス導入バルブを通じて窒素又は二酸化炭素を系内に導入し,系内の圧力を常圧に

戻してから取り外す。系内の圧力を常圧に戻す操作に,空気は絶対に用いてはならない。

警告 系内には高温の油蒸気が残留しているため,空気を用いると,発火又は爆発を起こすおそれが

ある。

6.8

計算方法

計算方法は,次による。

a) 初留点及び終点並びに各留出量における温度指示計の読みを,6.5.1で作成した熱電対校正線図などを

38

K 2254:2018

用いて,0.5 ℃単位に丸め,これを試験圧力下の留出温度とする。

なお,華氏温度で表示されている場合は,摂氏温度に変換する。

b) 式(7)〜式(9)によって,試験圧力下の留出温度を標準気圧(101.3 kPa){760 mmHg}下における温度(以

下,常圧換算留出温度という。)に換算する。

なお,自動試験器の場合は,試験器の製造業者が推奨する式によって換算する。ただし,式(7)〜式

(9)によって算出し,6.9によって求めた試験結果との差が0.5 ℃を超えてはならない。

273

06

516

000

.0

)

1

386

.0(

1.

748

)

273

(1

−

−

×

+

×

=

+

A

A

AET

t

······························ (7)

[

]

[

])

502

.7

log(

76

.

95

12

.

663

2

)

502

.7

log(

2

447

977

.0

2

197

999

.5

1

1

×

×

−

×

×

−

=

P

P

A

···································· (8)

×

−

×

−

=

)

log

76

.

95

(

12

.

663

2

)

log

2

447

977

.0(

2

197

999

.5

2

2

P

P

A

··········································· (9)

ここに,

AET: 常圧換算留出温度(℃)

t: 試験圧力下の留出温度(℃)

P1: 試験圧力下の留出温度に対応する圧力計の読み(蒸留圧力)

(kPa)

P2: 試験圧力下の留出温度に対応する圧力計の読み(蒸留圧力)

{mmHg}

注記 AETは,Atmospheric Equivalent Temperatureの略。

6.9

結果の表し方

試験結果は,初留点及び終点並びに各留出量(体積分率%)に対応する常圧換算留出温度としてJIS Z

8401の規定によって,丸めの幅0.5に丸める。

終点の得られなかった試料[6.7 f) 参照]の場合も,終点を除いて同様に表す。必要に応じて蒸留圧力

を併記する。また,試験結果を試験圧力下の留出温度で表す場合は,受渡当事者間の協定による。

6.10 精度

6.10.1 一般事項

この試験方法によって得られた試験結果の許容差(確率0.95)は,6.10.2及び6.10.3による。ただし,

蒸留圧力0.13 kPa{1 mmHg}又は1.33 kPa{10 mmHg}で試験した結果に適用する。試験結果が許容差を

外れた場合には,JIS Z 8402-6によって処理する。

許容差を求めるには,温度傾斜を算出し,その値を表12の温度傾斜列に当てはめ,留出量(体積分率%)

列との交点が示す値(℃)を許容差とする。温度傾斜の求め方は,次による。

a) 体積分率10〜90 %留出温度の場合 対象となる留出量から体積分率10 %以内で,かつ,上下等距離

にある留出量間の平均傾斜を求め,この値をJIS Z 8401の規定によって丸めの幅0.1に丸めて,これ

をその留出量における温度傾斜とする。

b) 体積分率10〜90 %留出温度以外の場合 対象となる留出量から体積分率5 %以内で,かつ,上下等距

離にある留出量間の平均傾斜を求め,この値をJIS Z 8401の規定によって丸めの幅0.1に丸めて,こ

れをその留出量における温度傾斜とする。温度傾斜の計算例を次に示す。

例 体積分率40 %留出量における常圧換算留出温度が443.0 ℃,体積分率30 %留出量における常

圧換算留出温度が427.0 ℃,及び体積分率20 %留出量における常圧換算留出温度が409.0 ℃の

39

K 2254:2018

とき,体積分率30 %留出量における温度傾斜を求める。

7.1

20

34

20

40

0.

409

0.

443

%

/

=

=

)=

体積分率

温度傾斜(℃

−

−

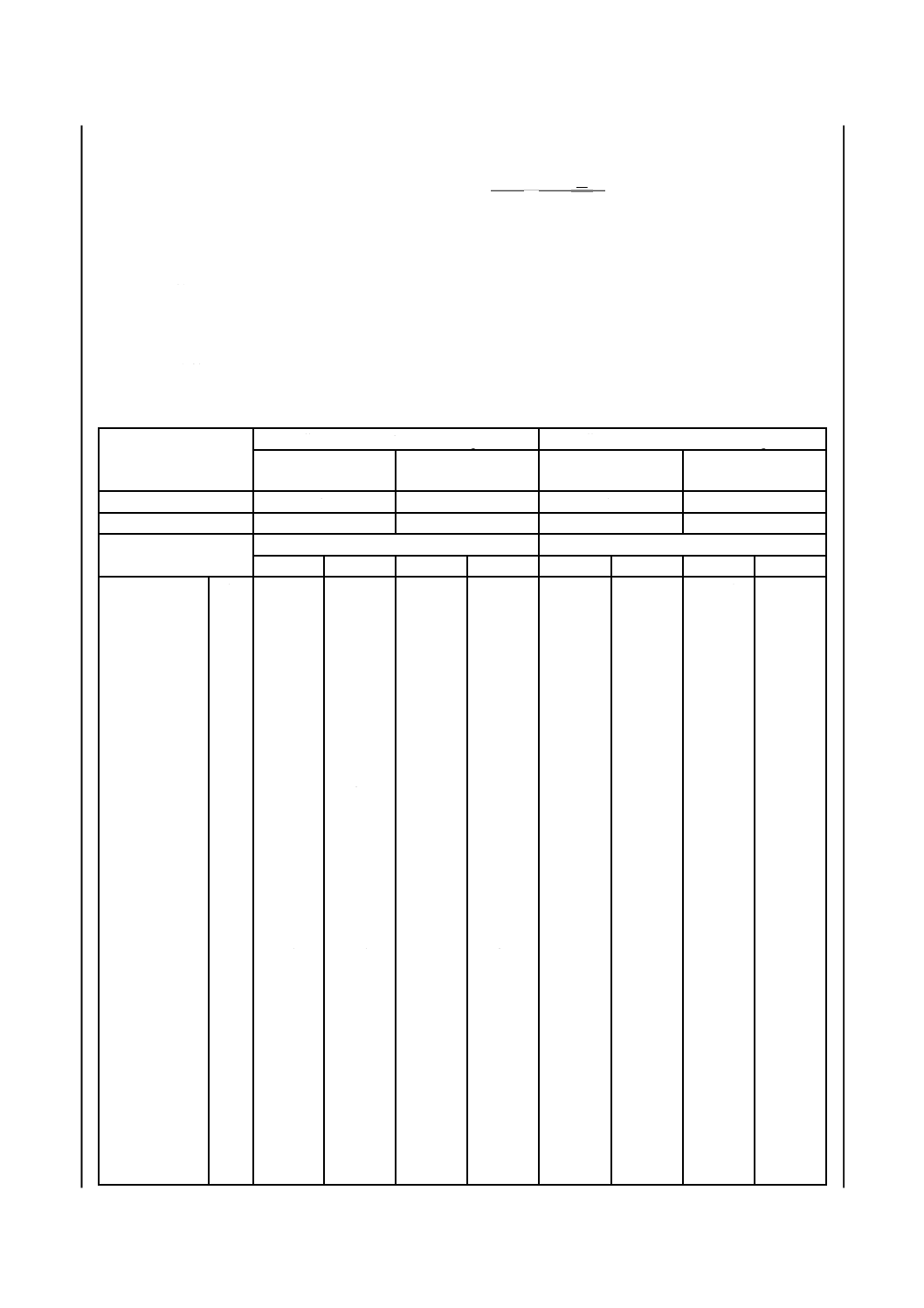

6.10.2 室内併行精度

同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験したとき,試験結

果(常圧換算留出温度)の差の許容差は表12による。

6.10.3 室間再現精度

異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験したとき,2個の試験

結果(常圧換算留出温度)の差の許容差は表12による。

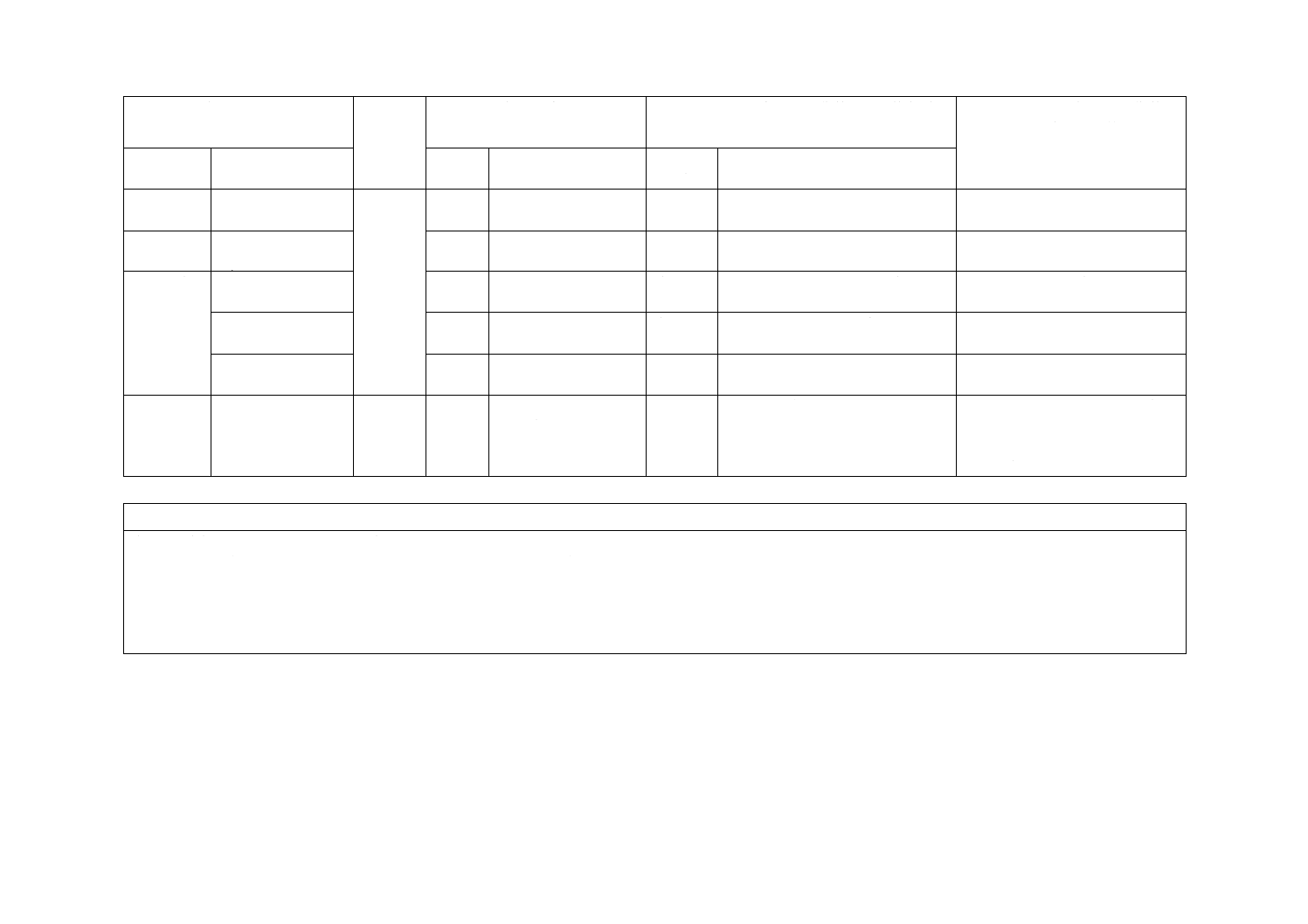

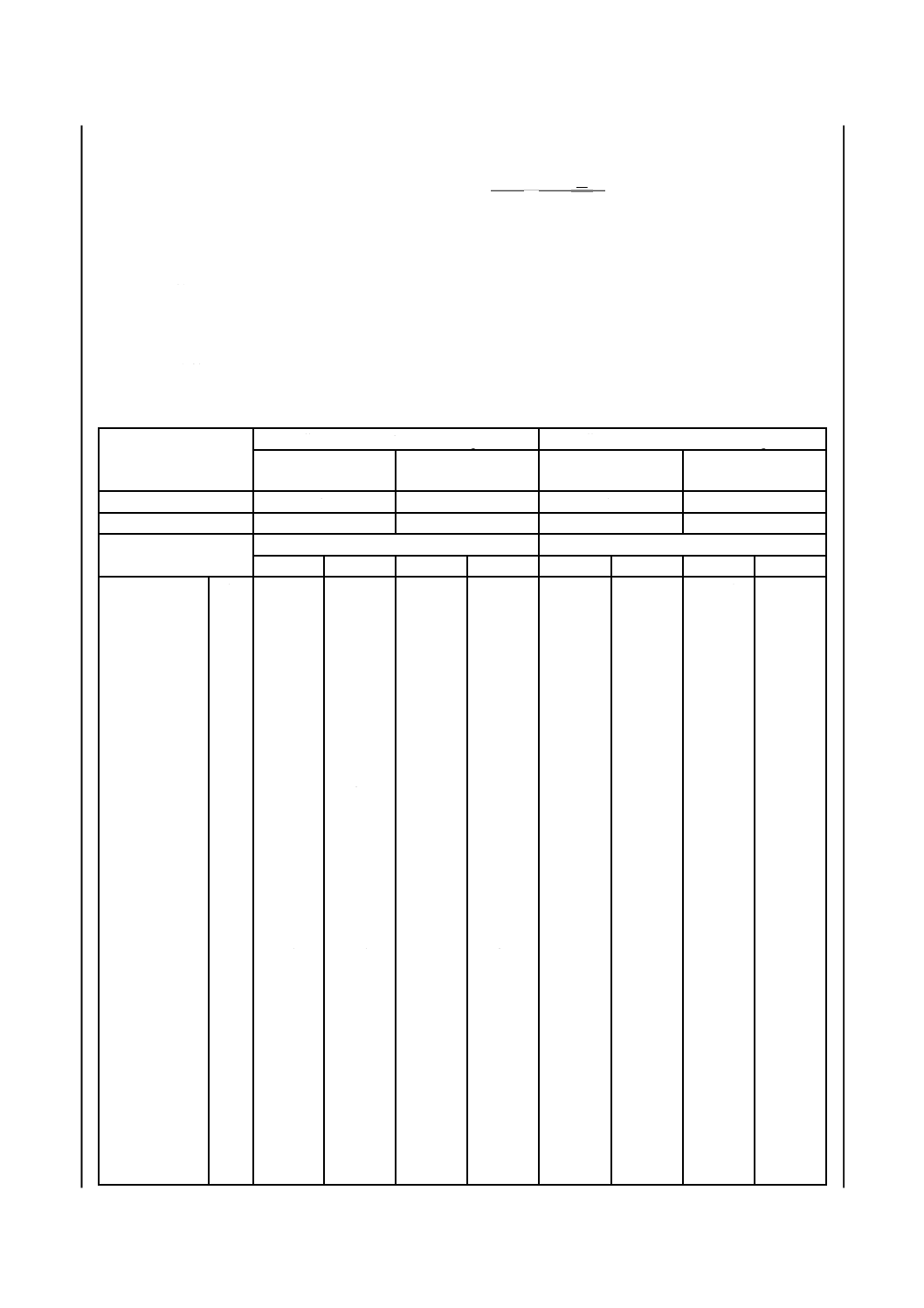

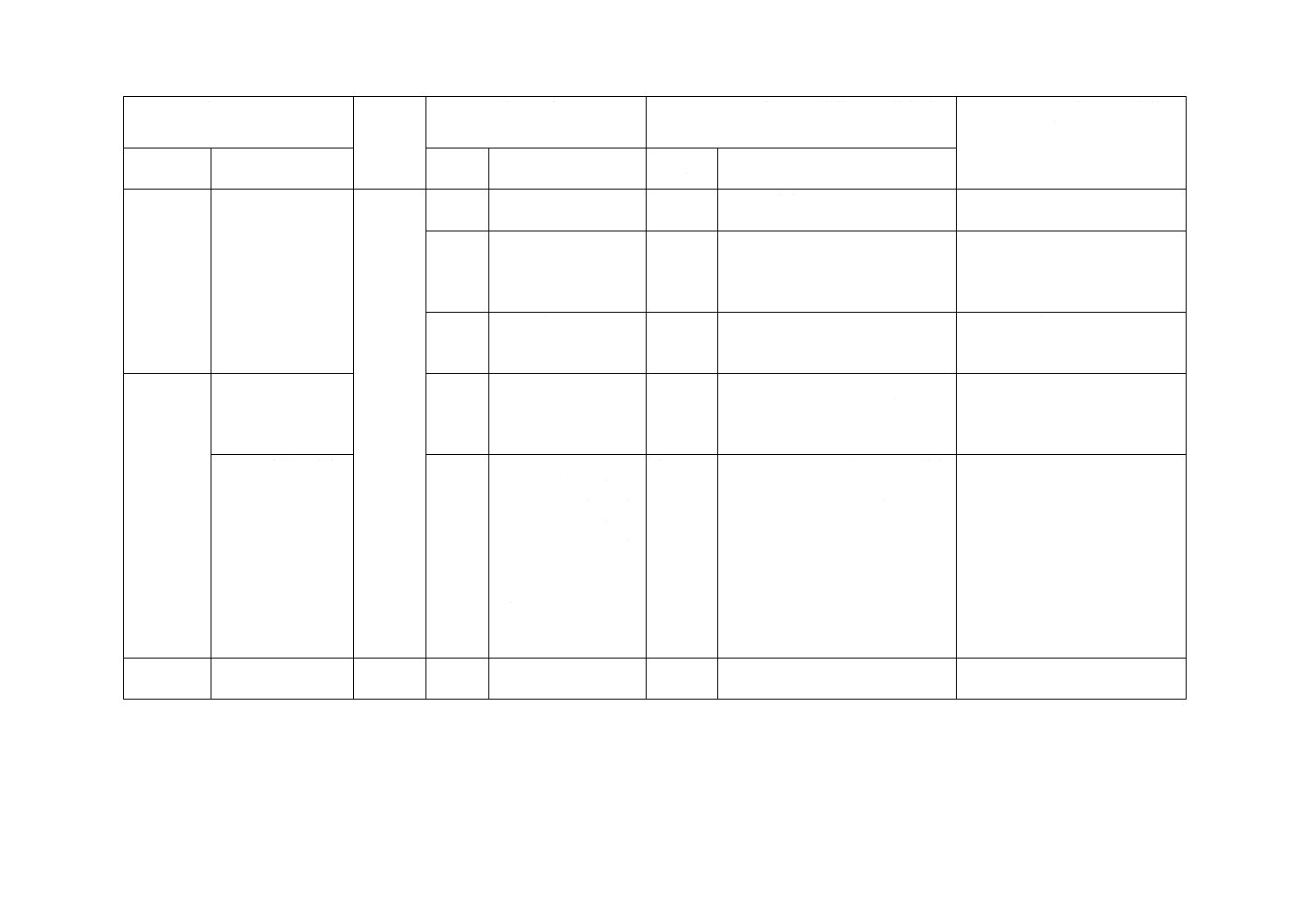

表12−精度

蒸留圧力 0.13 kPa{1 mmHg}

蒸留圧力 1.33 kPa{10 mmHg}

室内併行許容差

℃

室間再現許容差

℃

室内併行許容差

℃

室間再現許容差

℃

初留点

17

56

15

49

終点

3.3

31

7.1

27

留出量(体積分率%)

留出量(体積分率%)

5〜50

60〜90

5〜50

60〜90

5〜50

60〜90

5〜50

60〜90

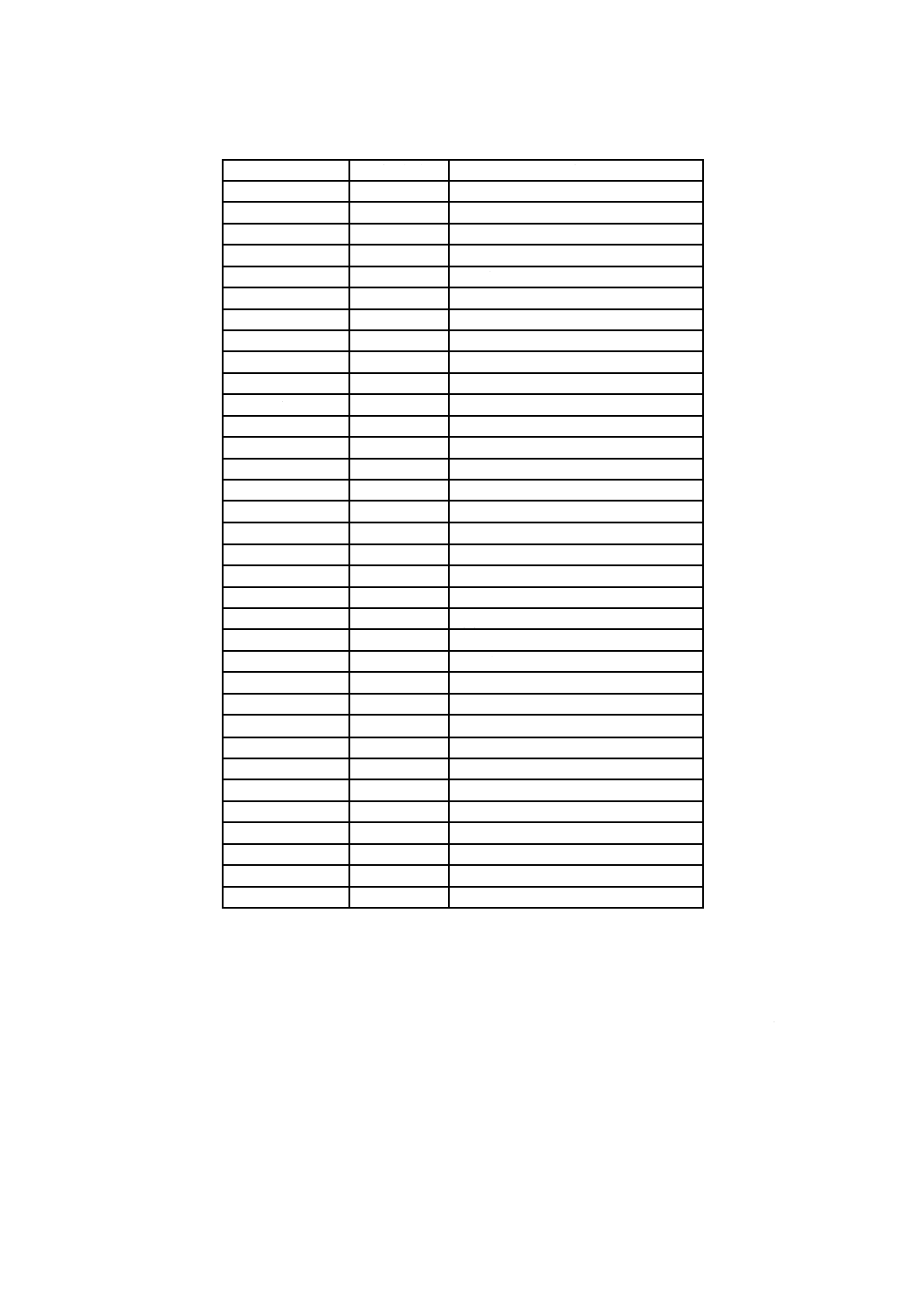

温度傾斜a)

℃/体積分率%

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.0

6.5

7.0

7.5

8.0

8.5

9.0

9.5

10.0

10.5

11.0

11.5

12.0

12.5

13.0

13.5

14.0

14.5

15.0

2.4

2.9

3.2

3.4

3.6

3.8

3.9

4.0

4.1

4.2

4.3

4.4

4.5

4.6

4.7

4.8

4.8

4.9

5.0

5.0

5.1

5.1

5.2

5.2

5.3

5.3

5.4

5.4

5.5

5.5

2.5

3.0

3.3

3.5

3.7

3.9

4.0

4.2

4.3

4.4

4.5

4.6

4.7

4.8

4.8

4.9

5.0

5.1

5.1

5.2

5.2

5.3

5.4

5.4

5.5

5.5

5.6

5.6

5.7

5.7

6.5

10

13

16

18

21

23

25

27

29

30

32

34

35

37

38

40

41

43

44

46

47

48

50

51

52

54

55

56

57

3.9

6.0

7.8

9.4

11

12

13

15

16

17

18

19

20

21

22

23

24

25

25

26

27

28

29

30

30

31

32

33

33

34

1.9

2.4

2.8

3.1

3.3

3.6

3.8

3.9

4.1

4.3

4.4

4.5

4.7

4.8

4.9

5.0

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

6.0

6.0

6.1

6.2

6.3

2.0

2.5

2.9

3.2

3.5

3.7

3.9

4.1

4.3

4.4

4.6

4.7

4.8

5.0

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

6.0

6.1

6.2

6.3

6.3

6.4

6.5

7.0

9.3

11

12

14

15

16

16

17

18

19

19

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

27

28

28

5.4

7.2

8.5

9.6

11

11

12

13

13

14

15

15

16

16

16

17

17

18

18

19

19

19

20

20

20

21

21

21

22

22

40

K 2254:2018

表12−精度(続き)

注記 留出量(体積分率%)に対応する留出温度(常圧換算留出温度)の精度は,蒸留曲線の温度傾斜によって異

なる。

注a) 表中にない温度傾斜に対応する許容差は,補間法によって求める。

補間法による許容差の計算例を次に示す。

例 蒸留圧力0.13 kPa{1 mmHg},温度傾斜1.7 ℃/体積分率%のとき,体積分率30 %留出温度に対する室間再

現許容差の求め方は,次による。

a) 温度傾斜1.5の列と留出量5〜50の列との交点における数値は,13 ℃となる。

b) a)と同様に温度傾斜2.0の列と留出量5〜50の列との交点における数値は,16 ℃となる。

c) a)及びb)で読み取った数値から,温度傾斜1.7に対応する留出量5〜50の列の数値を補間法によって求

める。

(

)(

)

[

](

)

2.

14

5.1

7.1

5.1

0.2

/

13

16

13

=

−

×

−

−

+

したがって,体積分率30 %留出温度に対する室間再現許容差は,14.2を0.5単位に丸めて14.0 ℃となる。

6.11 試験結果の報告

試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2254)及び減圧法

c) 結果(6.9の表し方による。)

d) 試験年月日

7

ガスクロマトグラフ法

7.1

試験の原理

試料の沸点範囲をカバーする既知のn-パラフィン混合物を,沸点順に分離させることができるカラムを

備えたガスクロマトグラフに注入する。各n-パラフィンの沸点と得られた保持時間とによって沸点変換線

を作成する。次に,試料をガスクロマトグラフに注入し,n-パラフィン混合物と同一条件で測定し,得ら

れたクロマトグラムの積分値と沸点変換線とから初留点,各留出温度及び終点などを計算によって求める。

7.2

試薬

試薬は,次による。

7.2.1

カラム液相 炭化水素を沸点順に溶出させることができる無極性のもの。

注記 カラム液相は次のものを用いるとよい。

− 充塡カラム用:

シリコーンガムラバー UC-W98

シリコーンガムラバー GE-SE-30

シリコーンガムラバー OV-1

シリコーンガムラバー OV-101

− キャピラリーカラム用:

ポリジメチルシロキサン

7.2.2

充塡カラムの担体 通常は粉砕した耐火れん瓦又はガスクロマトグラフ法用けい藻土を用いる。担

体粒径及び液相濃度については,最適な分離及び分析時間になるように調製する。一般に質量分率3〜10 %

までの液相濃度が最適である。

7.2.3

キャリヤーガス 水素炎イオン化検出器には,純度99.9 %以上のヘリウム又は窒素を用いる。

41

K 2254:2018

7.2.4

水素 水素炎イオン化検出器用として,メーカーが推奨する純度のもの。

7.2.5

空気 圧縮空気で,水素炎イオン化検出器用として,メーカーが推奨する油分及び水分を含まない

もの。

7.2.6

沸点変換線作成用混合物 沸点既知のn-パラフィン混合物で,試料の初留点より沸点の低いn-パ

ラフィンと,試料の終点より沸点の高いn-パラフィンとをそれぞれ一つ以上含むもの。

調製するときは,各沸点のn-パラフィンを有効数字2桁以上ではかりとり記録する。はかりとったn-パ

ラフィンはJIS K 8732に規定する二硫化炭素でうすめる。

なお,7.5.3のカラム分離度の確認を行う場合はn-ヘキサデカン及びn-オクタデカンを,7.5.4の検出器

感度の確認を行う場合はn-デカンをそれぞれ含める。炭素数2〜60までのn-パラフィンの沸点を表13に

示す。

n-パラフィンの濃度は,充塡カラム用で質量分率約10 %,キャピラリーカラム用で質量分率約1 %が適

切である。

表13−n-パラフィンの沸点

炭素数

沸点 ℃

炭素数

沸点 ℃

炭素数

沸点 ℃

21

356

41

528

2

−89

22

369

42

534

3

−42

23

380

43

540

4

0

24

391

44

545

5

36

25

402

45

550

6

69

26

412

46

556

7

98

27

422

47

561

8

126

28

431

48

566

9

151

29

440

49

570

10

174

30

449

50

575

11

196

31

458

51

579

12

216

32

466

52

584

13

235

33

474

53

588

14

254

34

481

54

592

15

271

35

489

55

596

16

287

36

496

56

600

17

302

37

503

57

604

18

316

38

509

58

608

19

330

39

516

59

612

20

344

40

522

60

615

試料中に,クロマトグラム上で確実に同定できる多くのn-パラフィンが含まれている場合,それらのピ

ークを利用して沸点変換線を作成してもよい。ただし,疑義が生じた場合は沸点変換線作成用混合物を用

いてピークの同定を行う。

必要に応じて,プロパンとブタンとを沸点変換線作成用混合物に非定量的に加えてもよい。これは,混

合物を入れたバイアルをセプタム付きの蓋で密栓し,そこにガスタイトシリンジを用いて少量の気体状炭

化水素を注入することで調製できる。

7.2.1に示すもの以外の液相を用いる場合には,o-キシレン,n-ブチルベンゼン,1,3,5-トリイソプロピル

ベンゼン,n-デシルベンゼン,n-テトラデシルベンゼンなど試料の沸点範囲を包含する幾つかのアルキル

42

K 2254:2018

ベンゼンの保持時間を測定し,カラムが,アルキルベンゼンを沸点順に分離することを確認する必要があ

る。n-パラフィン以外の炭化水素の沸点を附属書Cに示す。

7.2.7

標準物質 市販の標準物質で,認証値のあるもの。

注記 市販品としては,ASTM Reference gas-oilなどがある。

7.2.8

二硫化炭素 JIS K 8732に規定するもの。

7.3

試験器及び器具

試験器及び器具は,次による。

7.3.1

ガスクロマトグラフ

7.3.1.1

一般事項 ガスクロマトグラフに共通する一般事項は,JIS K 0114による。

7.3.1.2

検出器 水素炎イオン化検出器を用いる。規定のカラムを取り付け,実際の試験条件で質量分率

1.0 %のドデカンを規定量注入したときのピーク高さが,チャート紙を用いた記録装置のフルスケールの

10 %以上になるような十分な感度をもち,7.5.3で定める分離度の条件を満たすもの。また,この感度で1

時間以上稼働させたとき,ベースラインの変動がフルスケールの1 %以下であるもの。さらに,最高のカ

ラム温度での連続運転に十分耐え,検出器とカラムとの間に冷える部分がないように接続されているもの。

7.3.1.3

カラム槽 初留点の保持時間が少なくとも1分以上で,かつ,試料が全て留出するような温度範

囲を設定できるもの。また,昇温機構は,沸点変換線作成用混合物の各成分に対して,保持時間の繰返し

性が6秒以内であることを確認する。

初留点が93 ℃以下の場合,室温よりも低い初期カラム槽温度が要求される。ただし,カラムの液相が

流体を保つように,極端に低い温度は避けることが望ましい。カラムの初期温度は,この規格を満たす沸

点変換線を得るのに十分な低さでよい。

7.3.1.4

試料導入部 カラムの使用最高温度と同じ温度に連続して保つことができるもの又はオンカラ

ム注入口で,試料注入時の温度から使用最高温度まで,設定した昇温条件で温度を変化させることができ

るもの。試料導入部とカラムとの間に冷える部分がないように接続する。

7.3.2

カラム 表14に示した沸点順に分離でき,かつ,7.5.3で定めるカラム分離度を満たすもの。この

条件を満たすならば,どのようなカラム及び試験条件でもよい。カラムの試験条件の例を,表14及び表

15に示す。

注記 試験器を改造することなく,試験条件に試験時間を短縮する方法を附属書Bに示す。

43

K 2254:2018

表14−充塡カラムの試験条件の例

項目

単位

試験条件の例

1

2

カラム長さ

m

0.7

0.5

カラム内径

mm

3.2

3.2

液相

−

OV-101

UC-W98

液相濃度

質量分率%

5

10

担体

−

Ga)

Pb)

担体粒径

μm

80/100

80/100

初期カラム温度

℃

−40

−30

最終カラム温度

℃

350

360

昇温速度

℃/分

10

10

キャリヤーガス

−

ヘリウム

窒素

キャリヤーガス流速

mL/分

30

25

検出器

−

FID

FID

検出器温度

℃

370

360

注入口温度

℃

370

350

試料注入量

μL

0.5

1

注記 Chromosorb® G及びChromosorb® Pは,市販されている適合製品の例である。この情報は,

このJIS使用者の便宜上これを示すものであり,JISがこの製品を保証するものではない。

注a) Chromosorb® G (AW-DMS)

b) Chromosorb® P (AW)

表15−キャピラリーカラムの試験条件の例

項目

単位

試験条件の例

3

4

5

カラム長さ

m

7.5

5

10

カラム内径

mm

0.53

0.53

0.53

液相

−

DB-1

HP-1

HP-1

膜厚

μm

1.5

0.88

2.65

初期カラム温度

℃

40

35

40

最終カラム温度

℃

340

350

350

昇温速度

℃/分

10

10

15

キャリヤーガス

−

窒素

ヘリウム

ヘリウム

キャリヤーガス流速

mL/分

30

12

20

検出器

−

FID

FID

FID

検出器温度

℃

350

380

350

注入口温度

℃

340

コールドオン

カラム注入法

温度プログラム

気化法(PTV法)

試料注入量

μL

0.5

1

0.2

試料濃度

質量分率%

25

10

原液

7.3.3

記録装置 検出器の信号からクロマトグラムを描くことができる,応答時間がフルスケールで2

秒以内,チャート紙の幅が約120 mm以上あり,0〜1 mVまで記録することができる電位差計。又はこの

電位差計と同等若しくはそれ以上のグラフ表示が可能なコンピュータなどの装置。

7.3.4

データ処理装置 データ処理装置は次による。

a) クロマトグラムの面積を積分することができるもの。

44

K 2254:2018

b) 検出されたピークの保持時間と面積とを記録するソフトウェアを備えているもの。

c) 検出器の信号を連続的に積分し,一定の分割時間の面積に変換する機能をもつもの。

d) 連続的な分割面積を保存できるもの。

e) 入力電圧の範囲が,検出器の直線性の範囲内にあるもの。ただし,デジタル信号を直接介するソフト

ウェアを除く。

注記 ガスクロマトグラフには,ベースラインの情報を数式モデル化して記憶装置に保存するよう

に,ソフトウェアに組み込まれている機種もある。ベースラインの変動を補正するため,こ

の情報は,後に測定する試料の検出器信号から自動的に差し引かれる。データ処理装置には,

ブランク試験結果を保存し,後に測定する試料の結果から自動的に差し引くことができるも

のもある。

7.3.5

流量/圧力制御装置 充塡カラムを用いる場合,使用温度範囲においてキャリヤーガス流量の変動

を1 %以内に保つことができるもの。キャピラリーカラムを用いる場合,キャリヤーガス流量か注入口の

圧力を適切に制御できるもの。

7.3.6

マイクロシリンジ ガスクロマトグラフへの試料導入に用いるもの。試料の注入は,手動又は自動

のいずれでもよい。保持時間の精度を正確にするためには自動の試料注入が望ましい。

7.4

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。自動サンプリングの場合には,ISO 3171によってもよい。

7.5

試験器の準備

7.5.1

カラムの準備

7.5.1.1

一般事項

7.2の条件を満たすカラムを用意し,カラム液相の溶出によるベースラインの変動を減らすため,使用最

高温度によってカラムのコンディショニングを行う。

7.5.1.2

充塡カラム

液相濃度質量分率10 %のカラムの場合,カラムを使用最高温度に12〜16時間保ちながら,キャリヤー

ガスを通常の流量で流してコンディショニングを行う。

7.5.1.3

キャピラリーカラム

キャピラリーカラムのコンディショニングは,次による。

a) 製造業者の取扱説明書に従ってガスクロマトグラフにカラムを取り付け,カラム及び検出器にガスを

流し,接続部からのガス漏れがないことを確認する。

b) キャリヤーガスを室温で30分以上流す。その後,カラム槽の温度を1分間に5〜10 ℃の割合で,試

験条件の最高温度まで昇温し,30分程度保持する。

c) 安定したベースラインが得られるまで,b)を繰り返す。

注記 多くの製造業者から,キャピラリーカラムの完成品が,コンディショニングを既に行った状

態で市販されている。これらは,充塡カラムより液相の溶出が少ない。

7.5.2

ガスクロマトグラフ

製造業者の取扱説明書に従って設置する。水素炎イオン化検出器の場合,シリコン分解物の燃焼によっ

て生じる堆積物が検出器の感度を変化させるため,定期的に堆積物を除去する。

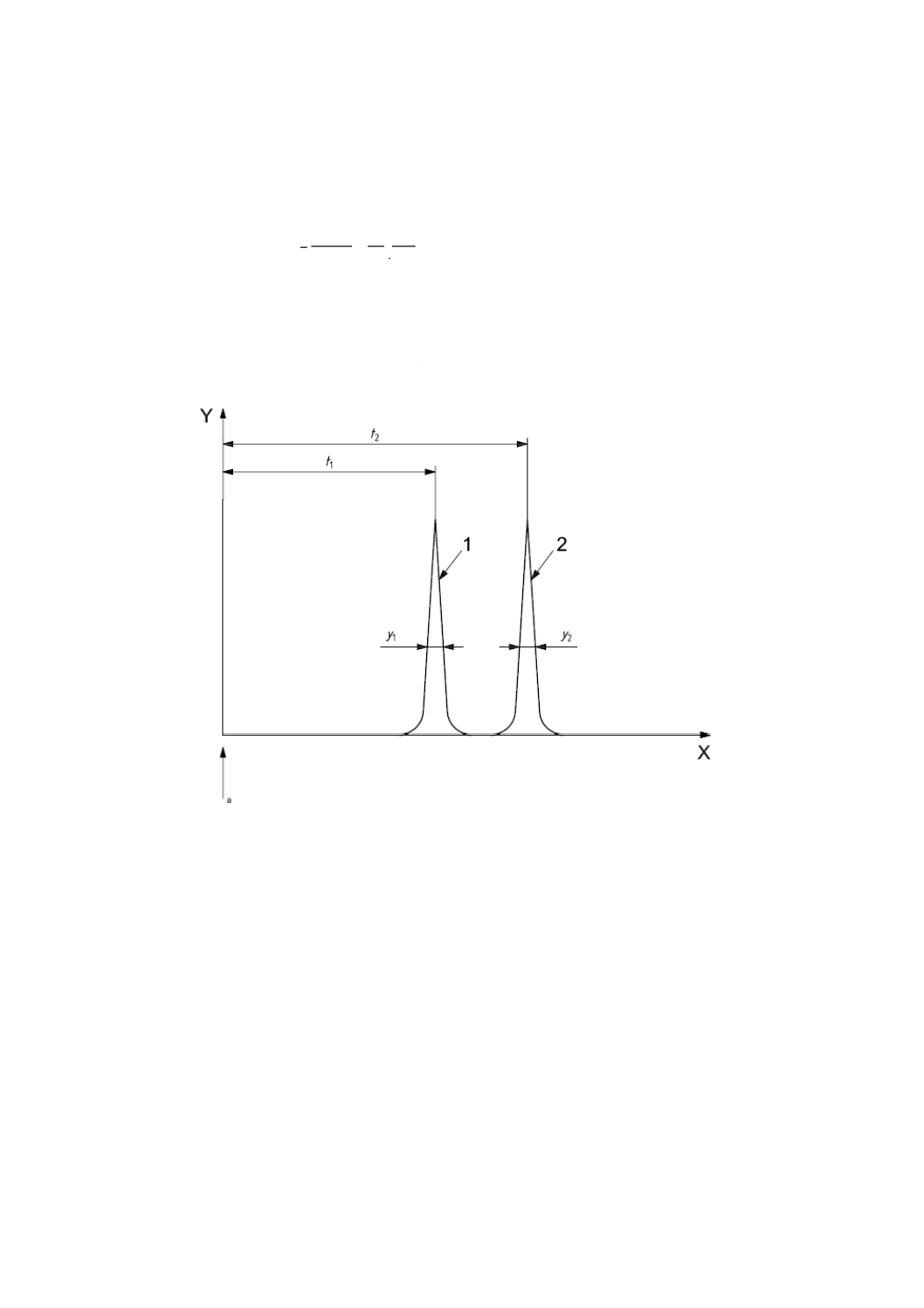

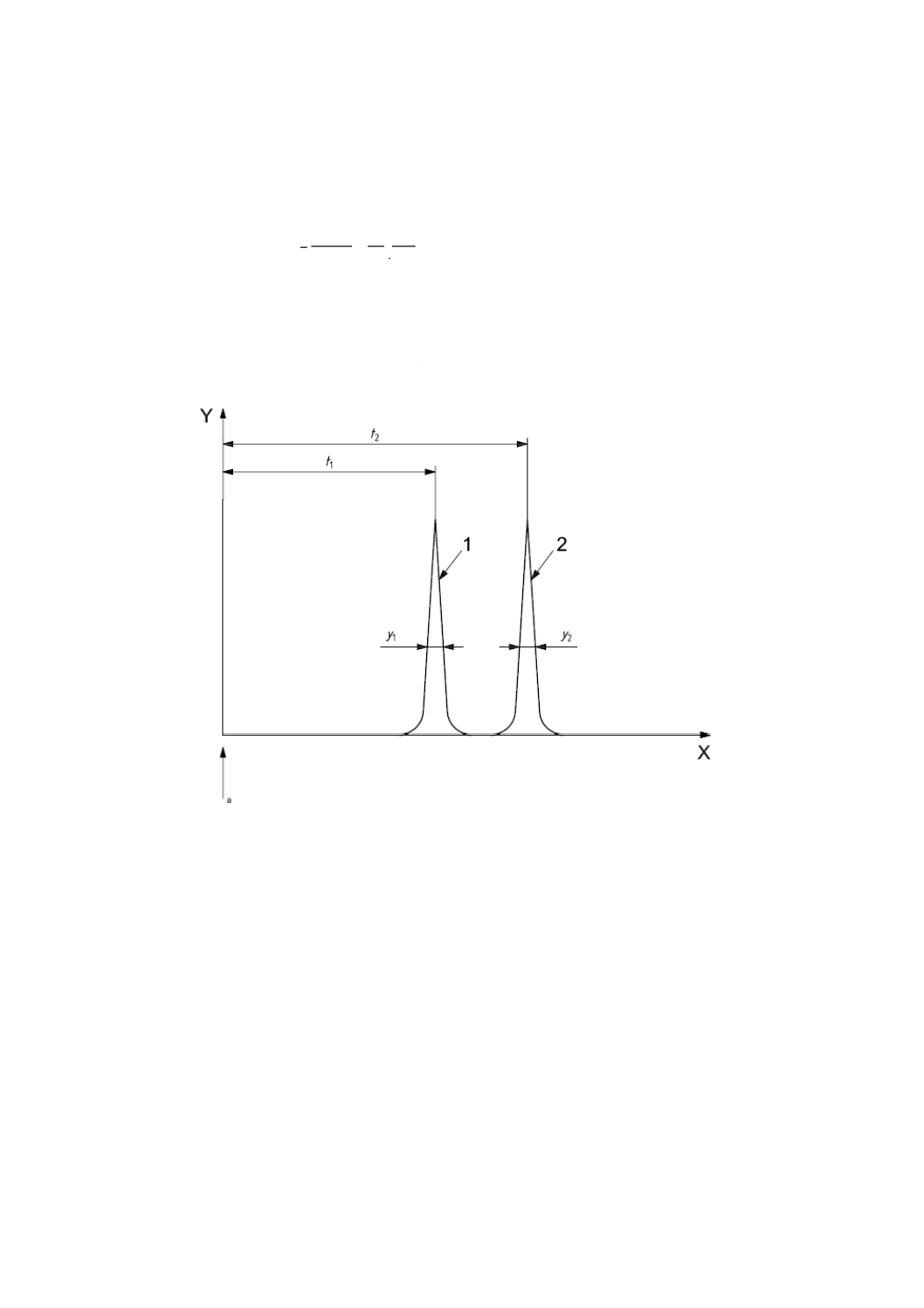

7.5.3

カラム分離度の確認

沸点変換線作成用混合物を試料と同じ条件で測定し,図25に従ってn-ヘキサデカンの保持時間(秒),

45

K 2254:2018

n-オクタデカンの保持時間(秒),n-ヘキサデカンの半値幅(秒)及びn-オクタデカンの半値幅(秒)を求

める。次の式によって分離度を算出し,分離度が3以上であることを確認する。

なお,保持時間及び半値幅を時間(秒)で求められない場合は,長さ(mm)を用いて求めてもよい。

)

(

699

.1

)

(

2

2

1

1

2

y

y

t

t

R

+

×

−

×

=

ここに,

R: 分離度

t1: n-ヘキサデカンの保持時間(秒)

t2: n-オクタデカンの保持時間(秒)

y1: n-ヘキサデカンの半値幅(秒)

y2: n-オクタデカンの半値幅(秒)

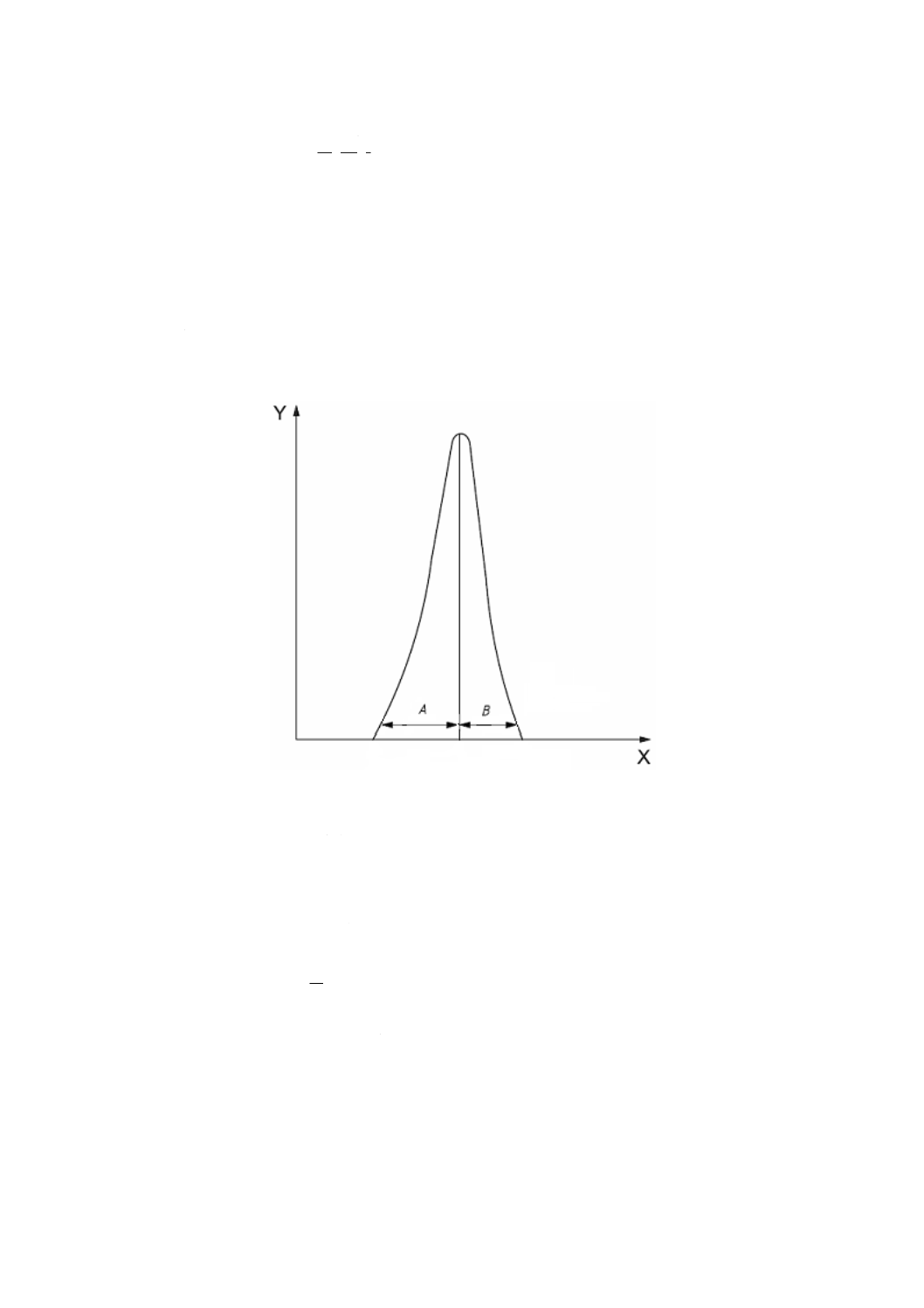

X :保持時間(秒)

Y :信号強度

1 :n-ヘキサデカンのピーク

2 :n-オクタデカンのピーク

t1 :n-ヘキサデカンの保持時間(秒)

t2 :n-オクタデカンの保持時間(秒)

y1 :n-ヘキサデカンの半値幅(秒)

y2 :n-オクタデカンの半値幅(秒)

a :試料注入

図25−カラム分離度を求めるための変数

7.5.4

検出器感度の確認

この試験方法では,石油に含まれる炭化水素の検出器感度が,それぞれの成分の質量に比例することを

前提にしている。そのため,装置を設置したとき,装置に変更が加えられたとき,及び試験条件を変更し

たときは,検出器感度を確認しなければならない。沸点変換線作成用混合物を試料と同じ条件で測定し,

各n-パラフィンのn-デカンに対する相対感度係数を,次の式によって算出し,各n-パラフィンの相対感度

係数は,0.9以上1.1以下の範囲内であることを確認する。

46

K 2254:2018

10

10

n

n

n

/

/

A

m

A

m

F=

ここに,

Fn: 相対感度係数

mn: 混合物中の各n-パラフィンの質量(g)

An: 混合物中の各n-パラフィンのピーク面積値

m10: 混合物中のn-デカンの質量(g)

A10: 混合物中のn-デカンのピーク面積値

7.5.5

ピーク非対称度の確認

沸点変換線作成用混合物の最大ピークのクロマトグラムから,図26に従ってピーク高さの5 %における

ピークの立上がり部分の幅とテーリング部分の幅とを求める。

X:保持時間(秒)

Y:信号強度

A:ピーク高さの5 %におけるピークの立上がり部分の幅(秒)

B:ピーク高さの5 %におけるピークのテーリング部分の幅(秒)

図26−ピークの非対称度を求めるための変数

ピーク非対称度を次の式によって算出する。

B

A

S=

ここに,

S: ピーク非対称度

A: ピーク高さの5 %におけるピークの立上がり部分の幅(秒)

B: ピーク高さの5 %におけるピークのテーリング部分の幅

(秒)

ピーク非対称度は,0.5以上2.0以下の範囲であることを確認する。この範囲を外れる場合には,ピーク

のゆがみを防ぐため,沸点変換線作成用混合物の注入量を減らすか,更に希釈して再測定を行う。

なお,ピーク非対称度を時間(秒)で求められない場合は,長さ(mm)を用いて求めてもよい。

47

K 2254:2018

注記 ピークの非対称は,試料がカラムの許容量を超えていることを示し,試料がカラムの許容量を

超えていない場合と比べて,各成分の保持時間を変化させる。これによって沸点の測定結果に

誤差を生じる。許容できる試料の注入量は,カラムの液相濃度に直接依存する。

7.6

試験の準備

7.6.1

試験条件の設定

試験条件の設定は,次による。

a) 精度良く分析するために,試験条件を事前に定めて,それに従い全ての操作を行う。試験条件には,

測定開始温度までの恒温槽の冷却に要する時間,オーブン温度を安定させるのに要する時間,試料注

入と測定開始との時刻,測定時間,最終温度での保持時間などを含む。

b) ガスクロマトグラフの条件を設定した後,カラムを測定時の最高温度まで上昇させ,その温度で,あ

らかじめ決めた時間保持する。次に,試験条件に従って,カラムを初期温度まで冷却する。

c) カラム温度の冷却から初期温度に安定させるまでの間に,データ処理装置でデータを取得するための

準備を行う。保持時間,検出器感度などの確認を行うときには,必要に応じてクロマトグラムのピー

クを検出する条件にデータ処理装置を設定する。試料の測定及びベースラインの補正には,クロマト

グラムの面積を分割する条件にデータ処理装置を設定する。この場合,分割速度は,1 Hz(1秒間に1

分割)以上が望ましい。

d) 測定は,試験条件に従い,沸点変換線作成用混合物若しくは試料をガスクロマトグラフに注入し,又

は試料を注入しないでブランク測定を行う。また,測定開始と同時にガスクロマトグラフを始動させ

てデータ処理装置によるデータ取得を開始する。

7.6.2

ベースライン補正

ベースライン補正は,試料の測定結果からブランクの測定結果を差し引くことによって,試料のクロマ

トグラム面積値から試料以外の面積値を除く。

ベースライン補正のためのブランク測定は,測定を行う日に最低1回,試料を注入せずに,試料と同じ

条件で測定する。通常,カラムの使用最高温度付近では,クロマトグラムのベースラインの上昇が起きる

ため,これを補正するためにブランク測定が必要であるが,ベースラインの変動が測定に支障のないこと

が確認できれば,ベースライン補正を省略してもよい。

注記1 ベースラインの安定性に影響を与える要因には,カラム液相の溶出,セプタムからの成分の

溶出,検出器温度の安定性,キャリヤーガスと検出器用ガスとの流量の安定性,漏れ,その

他の機器の変動などがある。

注記2 通常ブランク測定は,試料の測定の前に行うが,装置運転中のブランクの変動又は直前の試

料測定から持ち越された残さなどによるブランクの変動を確認するために,試料の間又は試

料測定後にブランク測定を行うことは有効である。

7.6.3

沸点変換線の作成

沸点変換線の作成は,次による。

a) 沸点変換線の作成は,試料測定の日に最低1回行う。7.6.1の試験条件に従って,沸点変換線作成用混

合物を7.7.1 d)を参考に適切な量(0.1〜1.0 μL)をガスクロマトグラフに注入する。

b) 沸点変換線作成用混合物の測定結果から,各n-パラフィンの保持時間を記録し,沸点と保持時間との

関係を求める。各n-パラフィンの沸点を表13に示す。

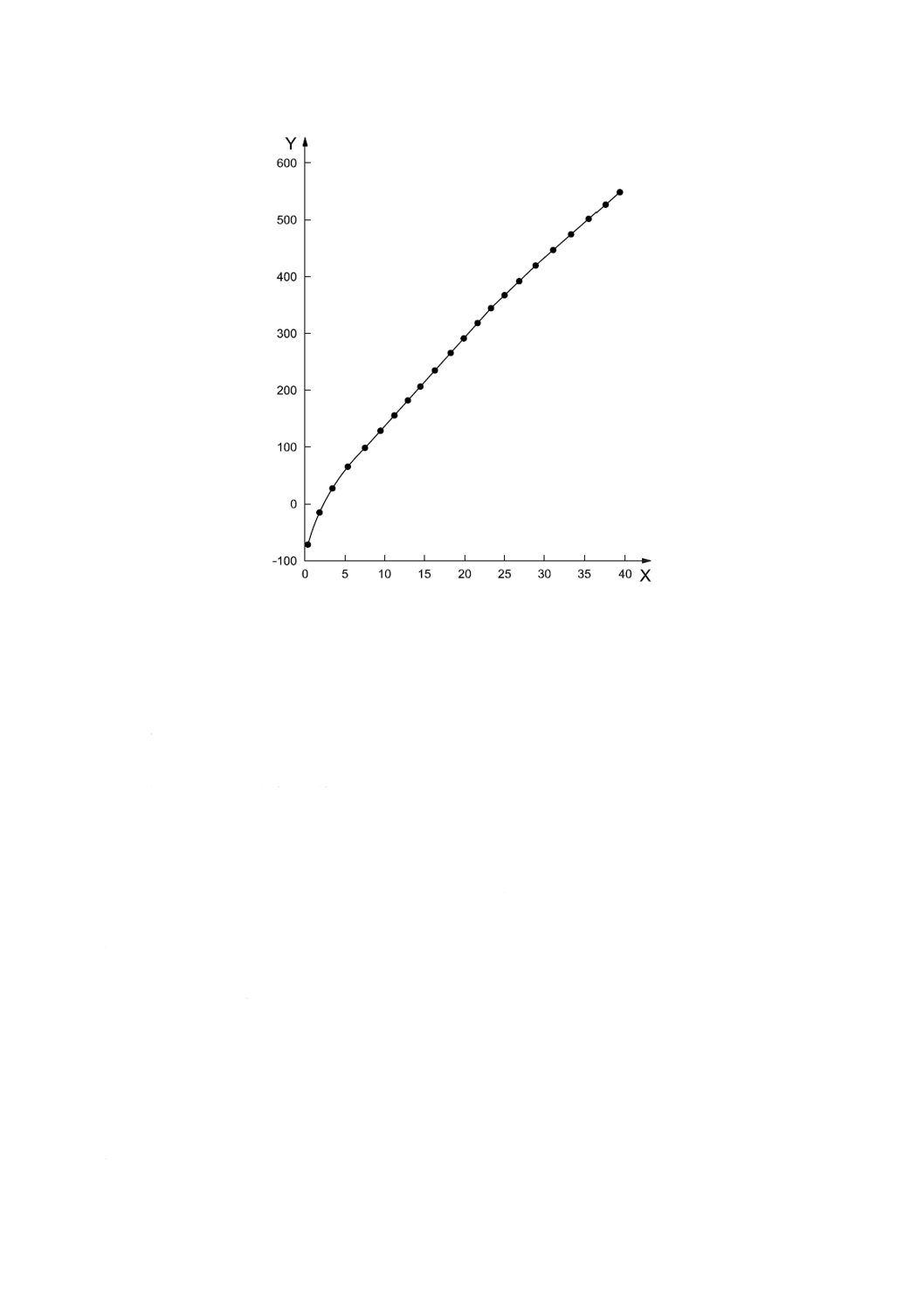

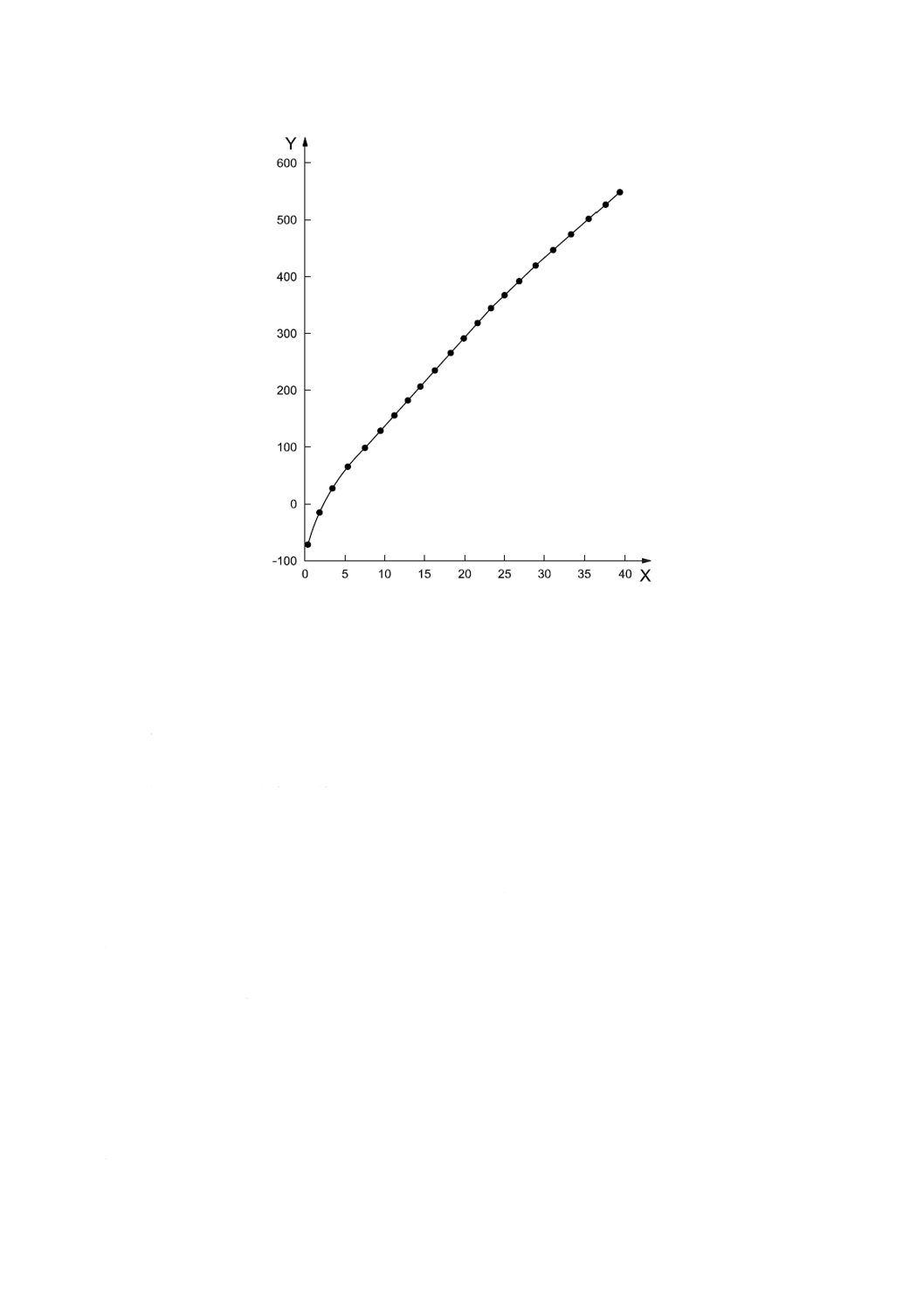

c) 各n-パラフィンの保持時間と沸点とから沸点変換線を作成する。沸点変換線の例を図27に示す。

48

K 2254:2018

X:保持時間(分)

Y:沸点(℃)

図27−沸点変換線の例

d) 試料の留出範囲が,沸点変換線の沸点範囲に含まれていることを確認する。

注記1 沸点変換線は直線であることが望ましいが,曲線を完全に取り除くようにガスクロマトグ

ラフの条件を設定することは困難である。

注記2 沸点変換線の直線から外れる可能性が最も高いのは,カラムからの溶出が相対的に早く,

かつ,沸点差が大きい低沸点のn-パラフィンである。試料の初留点が低いほど昇温開始温

度を低くするとよい。

7.6.4

標準物質の測定

この試験方法によるガスクロマトグラフの条件設定と計算過程とに間違いのないことを確認する場合,

標準物質を測定する。

a) 7.6.1の試験条件に従って標準物質の測定を行い,クロマトグラムの面積を沸点範囲ごとに分割した値

から7.8及び7.9 a)に従って沸点分布を求める。

b) 標準物質の測定結果は,その認証値から7.10.3に示す室間再現許容差を超えないことを確認する。

7.7

試験の手順

7.7.1

試料の準備

試料の準備は,次による。

a) 注入量は,カラム固定相に過負荷にならずに,検出器の直線範囲を超えてはならない。沸点範囲の狭

い試料では,沸点範囲の広い試料よりも注入量を少なくする。

b) カラム固定相の許容量を見積もる場合は,沸点変換線作成用混合物のクロマトグラムから見積もる。

49

K 2254:2018

異なる量の沸点変換線作成用混合物を注入し,固定相が許容できる各成分の最大量を7.5.5に従って見

つける。この最大量のときの試料のピーク高さを記録し,試料の最大信号強度が,このピーク高さを

超えないことを確認する。

c) 粘度が十分に低く,常温でシリンジを用いて採取できる試料の場合は,希釈しないで注入する。粘度

が高いかワックス状の試料の場合は,シリンジで採取できるようにするために,二硫化炭素で希釈し

てもよい。

d) 充塡カラムへの注入量の例を表16に,キャピラリーカラムへの注入量の例を表17に示す。

表16−充塡カラムへの注入量の例

液相濃度 質量分率 %

試料原液の注入量 μL

10

1.0

5

0.5

表17−キャピラリーカラムへの注入量の例

膜厚 μm

試料原液の注入量 μL

0.8〜1.5

0.1〜0.2

1.5〜3.0

0.1〜0.5

3.0〜5.0

0.2〜1.0

7.7.2

試料の測定

7.6.1のa)及びc)で設定した試験条件に従って,試料をガスクロマトグラフに注入し,測定を開始する。

7.8

計算方法

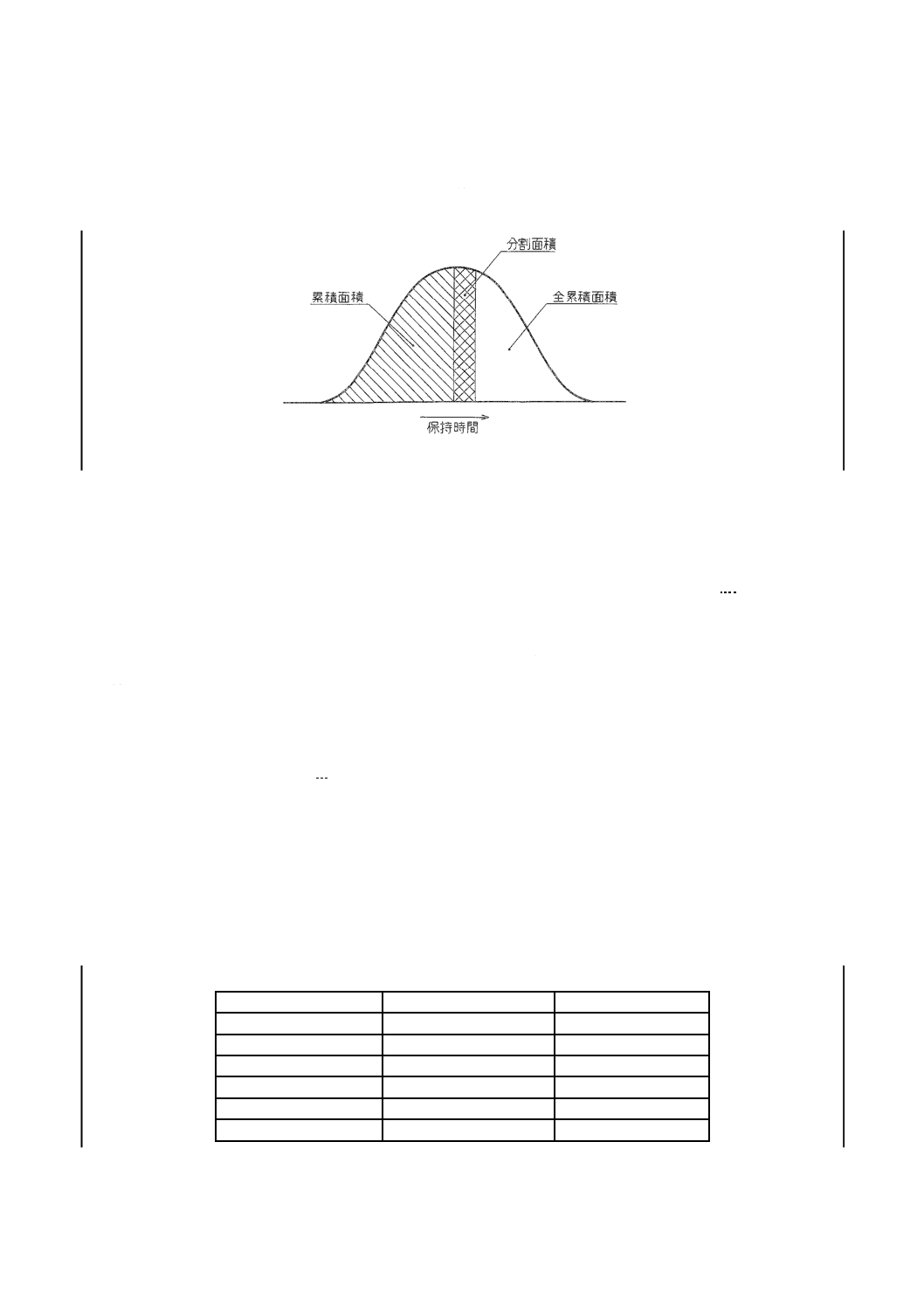

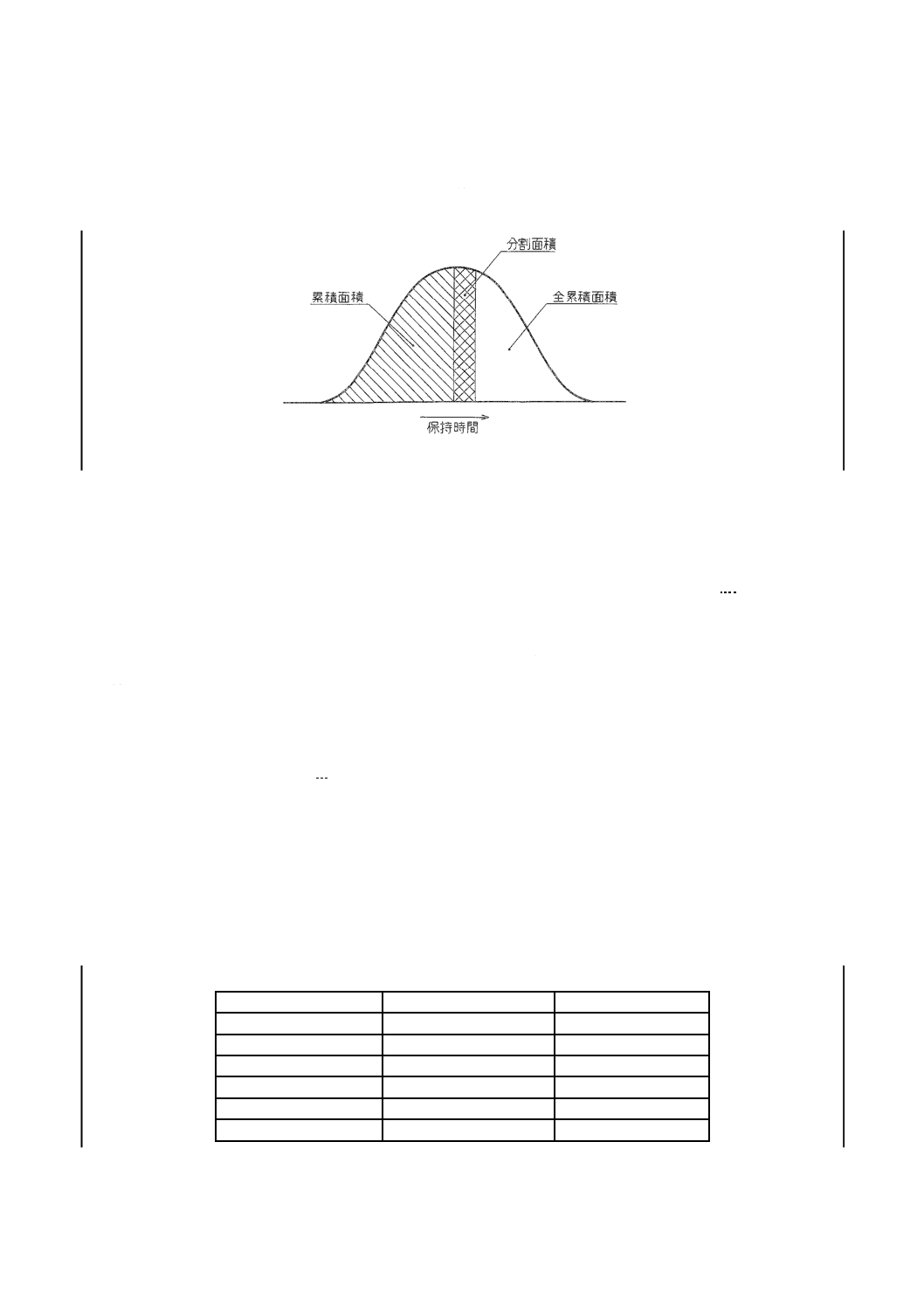

試料の蒸留性状は,次の方法(図28参照)によって算出する。

a) ブランク補正を実施する場合は,試料の各分割時間における面積から,同じ分割時間のブランク測定

の面積を減じ,ブランクの影響を補正する。補正した分割面積を加算して,時間ごとの累積補正面積

を求める。

b) 測定が終了した後,クロマトグラムが最初にベースラインに戻って一定となった時点までのクロマト

グラムの全累積面積を求める。また,全累積面積値に対して99.5 %となる保持時間から終点を求める。

注記 終了点の位置決めが,この試験方法で最も困難な作業となることがある。試料によっては,

重質成分が徐々に減少することでピークのテーリングが極端に長くなるものがある。さらに,

セプタム及びカラム液相のブリード,前試料の測定でカラムに残留した重質成分の溶出が原

因で,クロマトグラムの終了点でベースラインが上昇する傾向があり,初留点前のベースラ

インにクロマトグラムが正確に戻らないことがある。

その場合は,測定の終了付近のクロマトグラム及び分割面積を調べ,分割面積の変化率が

1秒当たり,全累積面積の0.001 %以下の一定の値になった点にするとよい。

c) 測定開始からの累積面積が全累積面積の0.5 %となる保持時間から試料の初留点を求める。試料を二

硫化炭素で希釈した場合は,二硫化炭素の面積値は除外して求める。

d) 初留点と終点との間の分割された各累積面積を,全累積面積で除して,その値に100を乗じて,各分

割時間における試料の留出量(%)を求める。

e) 各分割時間における累積留出量(%)及び対応する分割終了時の保持時間を記録する。これを用いて,

累積留出量1〜99 %の1 %ごとに対応する保持時間を求める。必要に応じて,累積留出量と保持時間

50

K 2254:2018

との関係を直線に近似して求める。

f)

累積留出量1 %ごとの保持時間から,7.6.3の沸点変換線を用いて,対応する沸点を求める。保持時間

が,対応表の保持時間の間にある場合には,直線に近似して沸点を求める。

図28−クロマトグラムのモデル

7.9

結果の表し方

結果の表し方は,次による。

なお,ガスクロマトグラフ法の試験結果を常圧法蒸留性状に換算する場合は,附属書Aによる。

a) 7.8で求めた初留点,終点及び留出量1 %から99 %までの1 %ごとの温度(℃)を,JIS Z 8401の規定

によって丸めの幅0.5に丸める。

b) 蒸留曲線が必要な場合は,方眼紙上に留出量と留出温度との関係をプロットする。初留点は,0 %に,

終点は,100 %にプロットし,全ての点を結ぶ滑らかな曲線を描く。

7.10 精度

7.10.1 一般事項

この試験方法によって得られた試験結果の許容差(確率0.95)は,7.10.2及び7.10.3による。試験結果

が許容差を外れた場合は,JIS Z 8402-6によって処理する。

7.10.2 室内併行精度

同一試験室において,同一人が同一試験器で引き続き短時間に同一試料を2回試験したとき,試験結果

の差の許容差は,表18による。

7.10.3 室間再現精度

異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求めた2個の試験結

果の差の許容差は,表18による。

表18−精度

留出量 %

室内併行許容差 ℃

室間再現許容差 ℃

初留点

4

8

5

2

3

10,20,30,40

2

4

50,60,70,80,90

2

4.5

95

3

5.5

終点

7

13.5

51

K 2254:2018

7.11 試験結果の報告

試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2254)及びガスクロマトグラフ法

c) 結果(7.9の表し方による。)

d) 試験年月日

e) 特記事項

52

K 2254:2018

附属書A

(規定)

灯油及び軽油−常圧法蒸留性状−GC換算法

A.1 一般事項

この附属書は,灯油及び軽油の常圧法蒸留性状を,ガスクロマトグラフ法の試験結果から,GC換算法

によって求める方法について規定する。ただし,この附属書によって得られた試験結果に疑義が生じた場

合は,常圧法で求めた結果による。

この附属書は,初留点の留出温度と体積分率5 %留出温度との差が65 ℃以下の灯油及び軽油で,かつ,

FAME(脂肪酸メチルエステル)分が質量分率10 %以下の軽油に適用する。

A.2 換算式及び係数

換算式は,次による。式中の係数は,表A.1による。表A.1によって求めた初留点と体積分率5 %留出

温度との差が37.5 ℃を超えたときは,表A.2を用いて初留点を求め直す。

1

n

3

n

2

1

n

1

0

n

+

−

×

+

×

+

×

+

=

T

a

T

a

T

a

a

t

ここに,

tn: 体積分率n %における常圧法蒸留相当の留出温度(℃)

ai: 表A.1からのi番目の係数

Tn: ガスクロマトグラフ法の試験結果(体積分率n %)における

留出温度(℃)

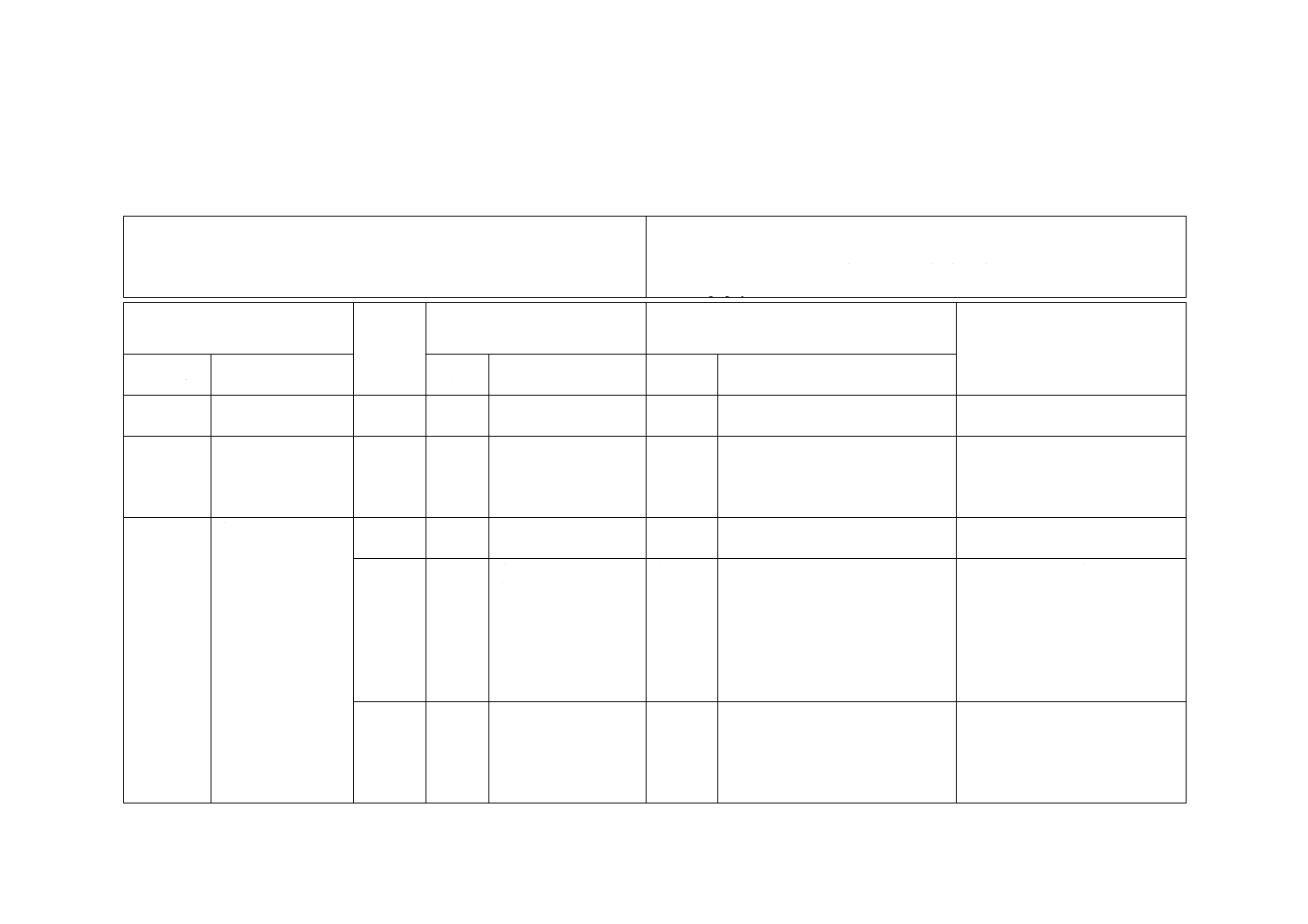

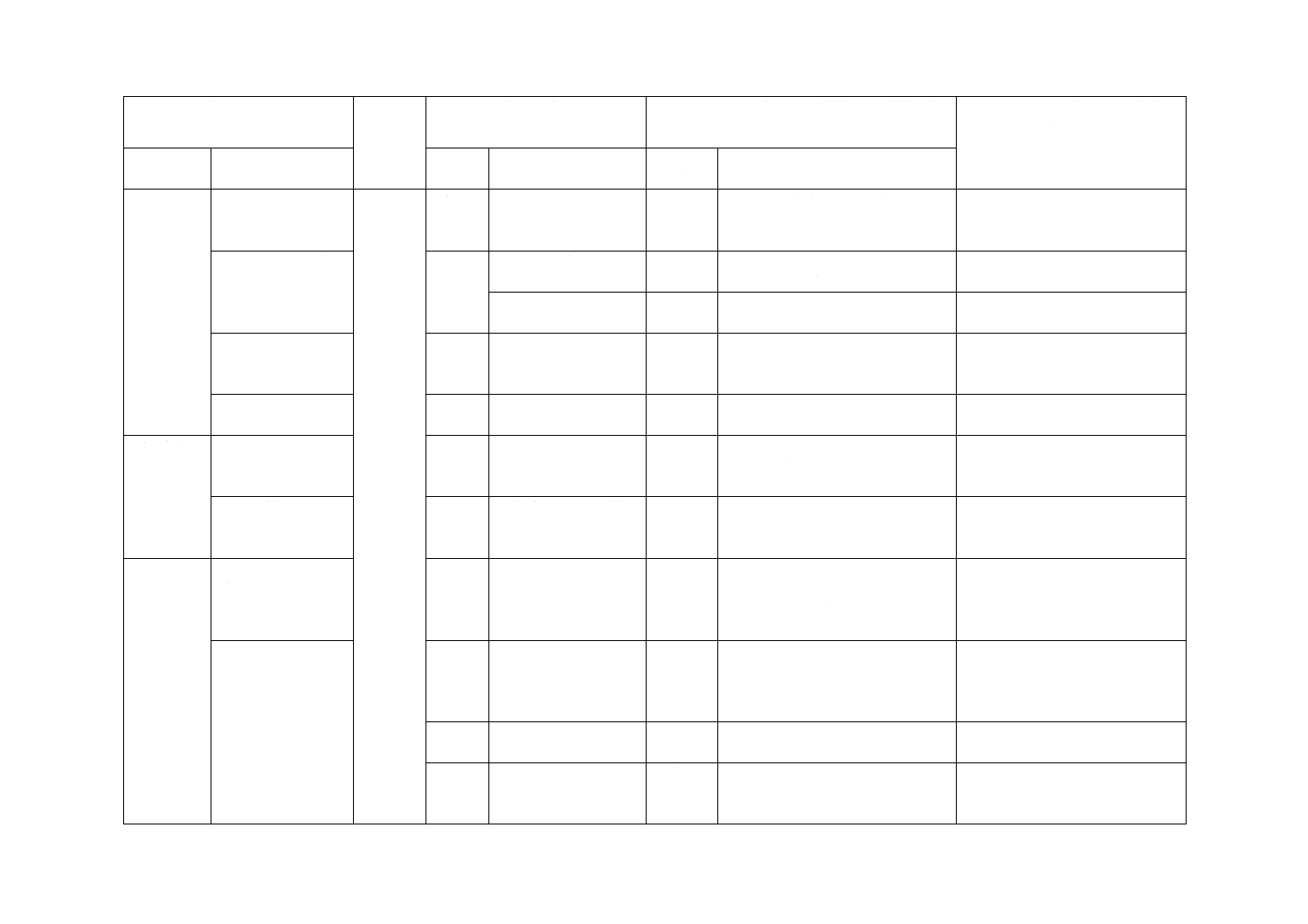

表A.1−換算式に用いる係数

体積分率n %

tn

係数

体積分率n %の留出温度(℃)a)

a0

a1

a2

a3

Tn-1

Tn

Tn+1

初留点

36.413

0.401 40

0.630 64

−0.100 22

TIBP

T5

T10

5

24.305

0.085 80

0.444 42

0.466 46

TIBP

T5

T10

10

15.793

0.397 11

0.299 64

0.320 42

T5

T10

T20

20

12.491

0.285 76

0.334 90

0.367 20

T10

T20

T30

30

10.244

0.263 62

0.308 01

0.393 63

T20

T30

T40

40

8.418 8

0.023 01

0.790 32

0.141 48

T30

T40

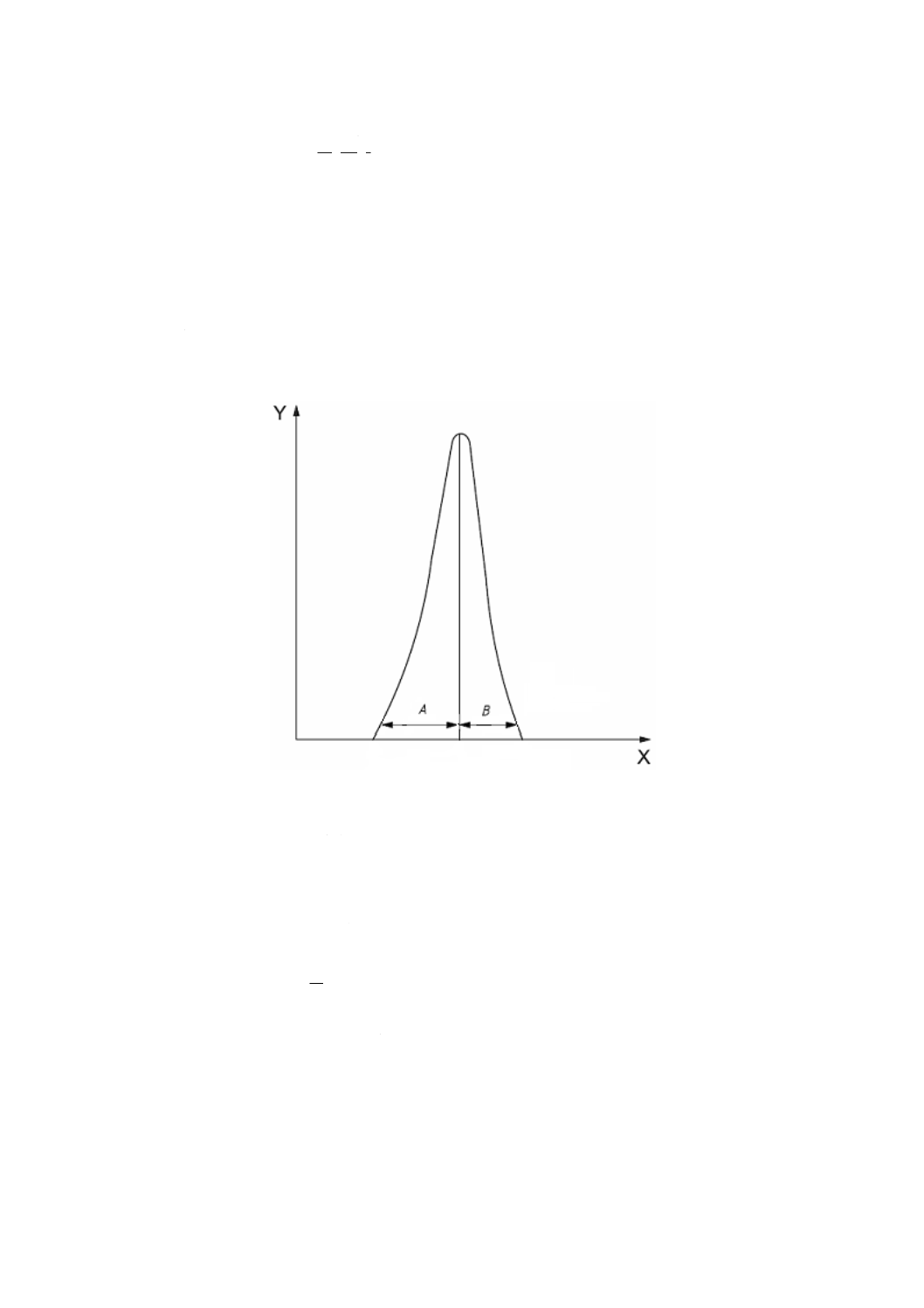

T50

50

1.785 8

0.076 93

0.597 74

0.287 38

T40

T50

T60

60

−2.771 2

0.227 46

0.228 80

0.505 81

T50

T60

T70

70

−4.290 6

0.130 48

0.389 64

0.433 86

T60

T70

T80

80

−1.574 7

0.061 79

0.605 66

0.269 24

T70

T80

T90

90

0.316 08

−0.068 35

0.671 54

0.312 73

T80

T90

T95

95

−1.424 6

−0.137 52

0.965 84

0.093 76

T90

T95

TFBP

終点

11.998

−0.464 14

1.040 71

0.303 49

T90

T95

TFBP

注記 表中の係数は,国内で流通する灯油及び軽油試料を用いて,常圧法蒸留性状とガスクロマトグラフ法試験

結果とから多重回帰によって求めたものである。[2]

注a) 表中のTnはガスクロマトグラフ法による試験結果であって,TIBPは初留点温度,TFBPは終点温度である。

53

K 2254:2018

表A.2−初留点と体積分率5 %留出温度との差が37.5 ℃を超えたときに用いる係数

体積分率n %

tn

係数

体積分率n %の留出温度(℃)a)

a0

a1

a2

a3

Tn-1

Tn

Tn+1

初留点

193.663

−0.001 611

2.096 74

−1.939 98

TIBP

T5

T10

注記 表中の係数は,国内で流通する,初留点と体積分率5 %留出温度との差が37.5 ℃を超えた軽油を用いて,

常圧法蒸留性状とガスクロマトグラフ法試験結果とから多重回帰によって求めたものである。[3]

注a) 表中のTnはガスクロマトグラフ法による試験結果であって,TIBPは初留点温度である。

A.3 手順

手順は,次による。

a) 試料のガスクロマトグラフ法による試験結果を箇条7によって求める。換算式に用いる体積分率n %

の留出温度は,JIS Z 8401の規定によって丸めの幅0.1に丸める。

なお,標準物質の測定は,8機関以上の試験機関によって求めた常圧蒸留試験結果の平均値のある

ものを用いてもよい。その場合,測定結果がその物質の常圧蒸留試験結果の平均値から常圧法に示す

室間再現許容差を超えないことを確認する。

終了点は,測定の終了付近のガスクロマトグラム及び分割面積を調べ,分割面積の変化率が1秒当

たり,全累積面積の0.000 1 %以下の一定の値になった点とする。この方法で終了点を求めることがで

きない場合は,同等の結果が得られるように,製造業者の取扱説明書に従って適切な設定を行う。

b) 試料のガスクロマトグラムからFAMEの有無を確認する。試料がFAMEを含む場合は,定量分析によ

って,FAME分が質量分率10 %以下であることを確認する。

FAMEは,ガスクロマトグラムにおける炭素数19〜22のノルマルパラフィンの溶出位置付近に溶出

する場合が多い。FAME分は,液体クロマトグラフ法“平成19年経済産業省告示第78号[4]”を用い

て求めることができる。

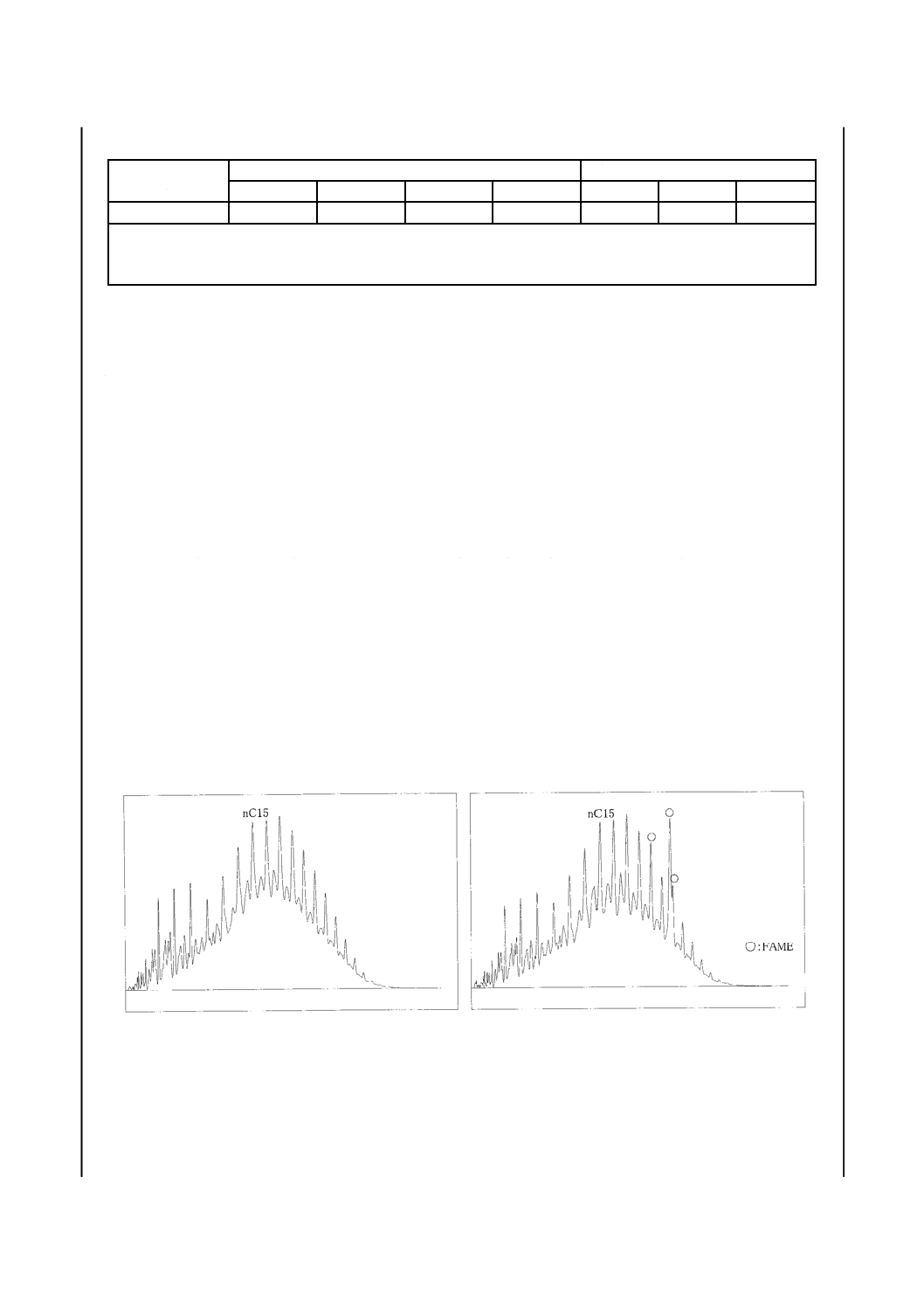

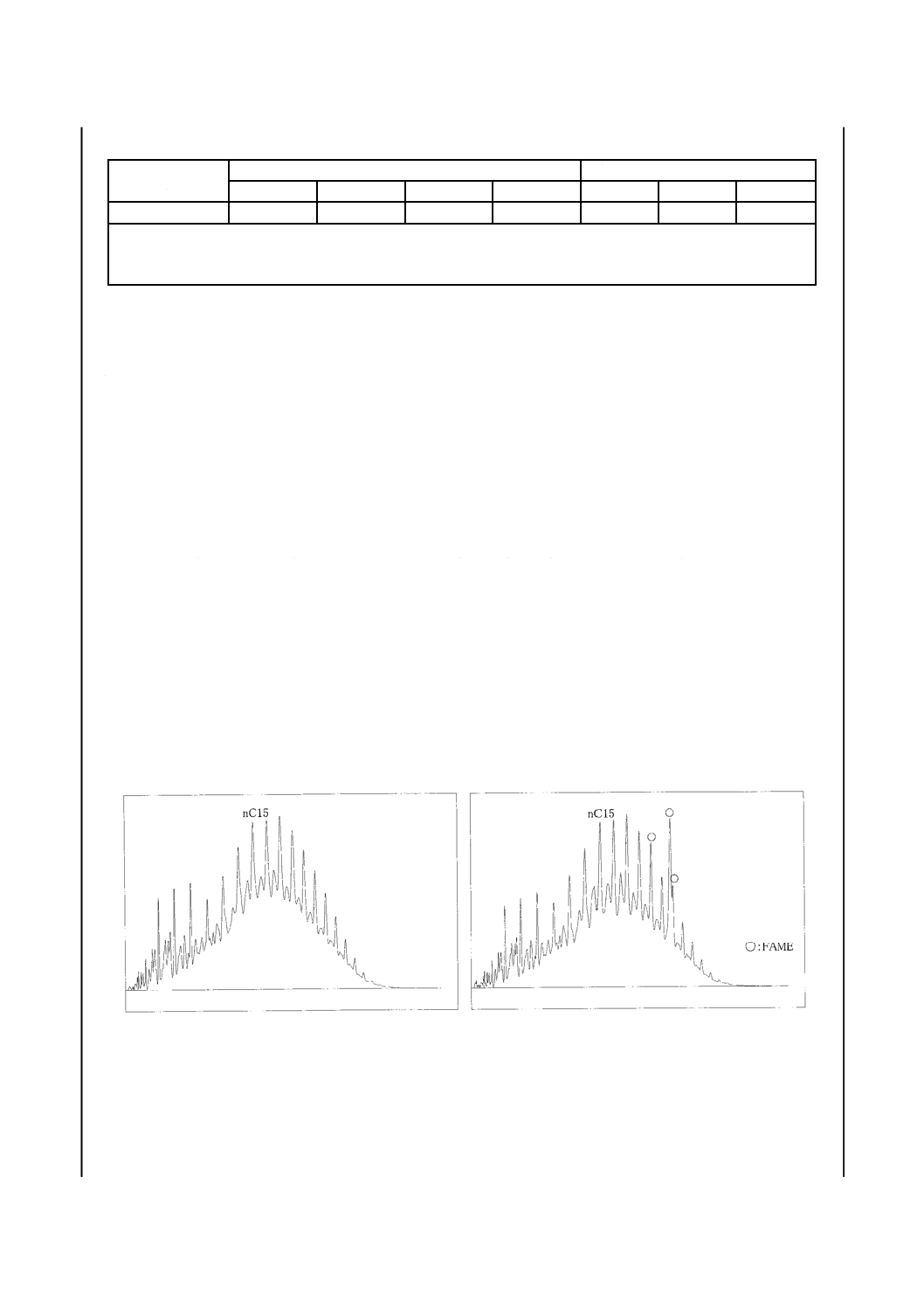

注記 FAMEを含まない軽油及びFAMEを質量分率4 %含むFAME混合軽油のガスクロマトグラム

の例を図A.1に示す。

FAME質量分率0 %

FAME質量分率4 %

図A.1−ガスクロマトグラムの例

c) 体積分率n %における留出温度(℃)は,ガスクロマトグラフ法による試験結果から,A.2に示す換

算式及び表A.1に示す係数を用いて算出する。

54

K 2254:2018

なお,初留点の留出温度と体積分率5 %留出温度との差が37.5 ℃を超えた場合,初留点の留出温度

は,表A.2に示す係数を用いて算出する。

d) c)で求めた初留点と体積分率5 %の留出温度との差が65 ℃以下であって,試料が適用範囲内であるこ

とを確認する。

A.4 結果の表し方

各留出量(体積分率%)における留出温度(℃)は,JIS Z 8401の規定によって丸めの幅0.5に丸める。

A.5 精度

この算出方法を用いて求めた結果の精度は,箇条5(常圧法)による。

A.6 試験結果

試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2254 附属書A)及びGC換算法

c) 結果(A.4の表し方による。)

d) 試験年月日

e) 特記事項

55

K 2254:2018

附属書B

(参考)

試験時間を短縮する試験条件

B.1

一般事項

この附属書は,試験時間を10分未満に短縮する試験条件を示す。この試験条件を実施するに当たり,試

験装置の改造は不要である。

B.2

手順

手順は,次による。

a) 試験時間を短縮するために必要なカラムは,表15に示したものと同じである。ただし,昇温速度を

35 ℃/分に変更する。表B.1に試験条件の例を示す。

表B.1−試験時間を短縮する試験条件の例

項目

単位

条件の例

カラム長さ

m

10

カラム内径

mm

0.53

液相

−

HP-1

膜厚

μm

0.88

キャリヤーガス

−

ヘリウム

キャリヤーガス流速

mL/分

26

初期カラム温度

℃

40

最終カラム温度

℃

360

昇温速度

℃/分

35

検出器

−

FID

検出器温度

℃

360

注入口初期温度

℃

100

注入口昇温速度

℃/分

35

注入口最終温度

℃

360

試料注入量

μL

0.1

試料濃度

−

原液

b) 試験時間を短縮する試験条件において,7.6.1に示す分割速度は,全てのデータの数が1 500程度にな

るように設定する。

c) 試験時間を短縮する試験条件において,7.3.1に示す条件は,満たされない。例えば,初留点の保持時

間は,1分未満になる。しかし,精度に与える影響は少ない。

B.3

正当性

本体に規定する試験方法と附属書Bの試験方法との比較は,それぞれ40の試験器と26の試験器とによ

って検証されたが,有意差は見られなかった。

56

K 2254:2018

B.4

精度及びかたより

附属書Bの試験法の室内併行精度及び室間再現精度は,表18と同等である。附属書Bの試験方法を実

施する場合には,かたよりを検証するために標準物質と比較する。

57

K 2254:2018

附属書C

(参考)

n-パラフィン以外の炭化水素の沸点

C.1 高沸点多環化合物の沸点と保持時間との関係は,n-パラフィンのそれと比較して明らかな違いがあ

る。常圧での沸点が同様なn-パラフィンと高沸点多環化合物との保持時間を比較すると,高沸点多環化合

物は,n-パラフィンに比べてシリコーンガムラバーのカラムから早く溶出する。n-パラフィン以外の34化

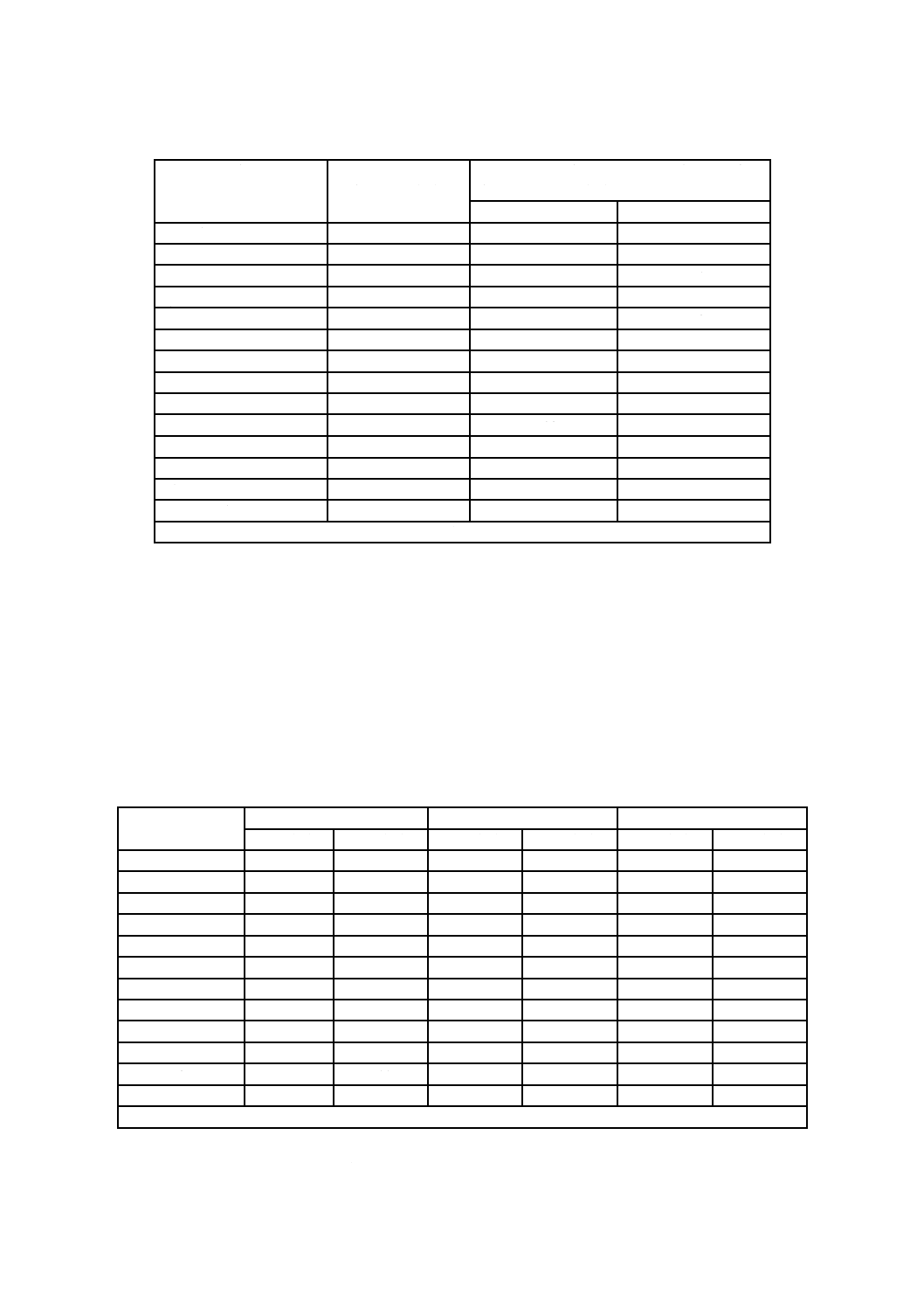

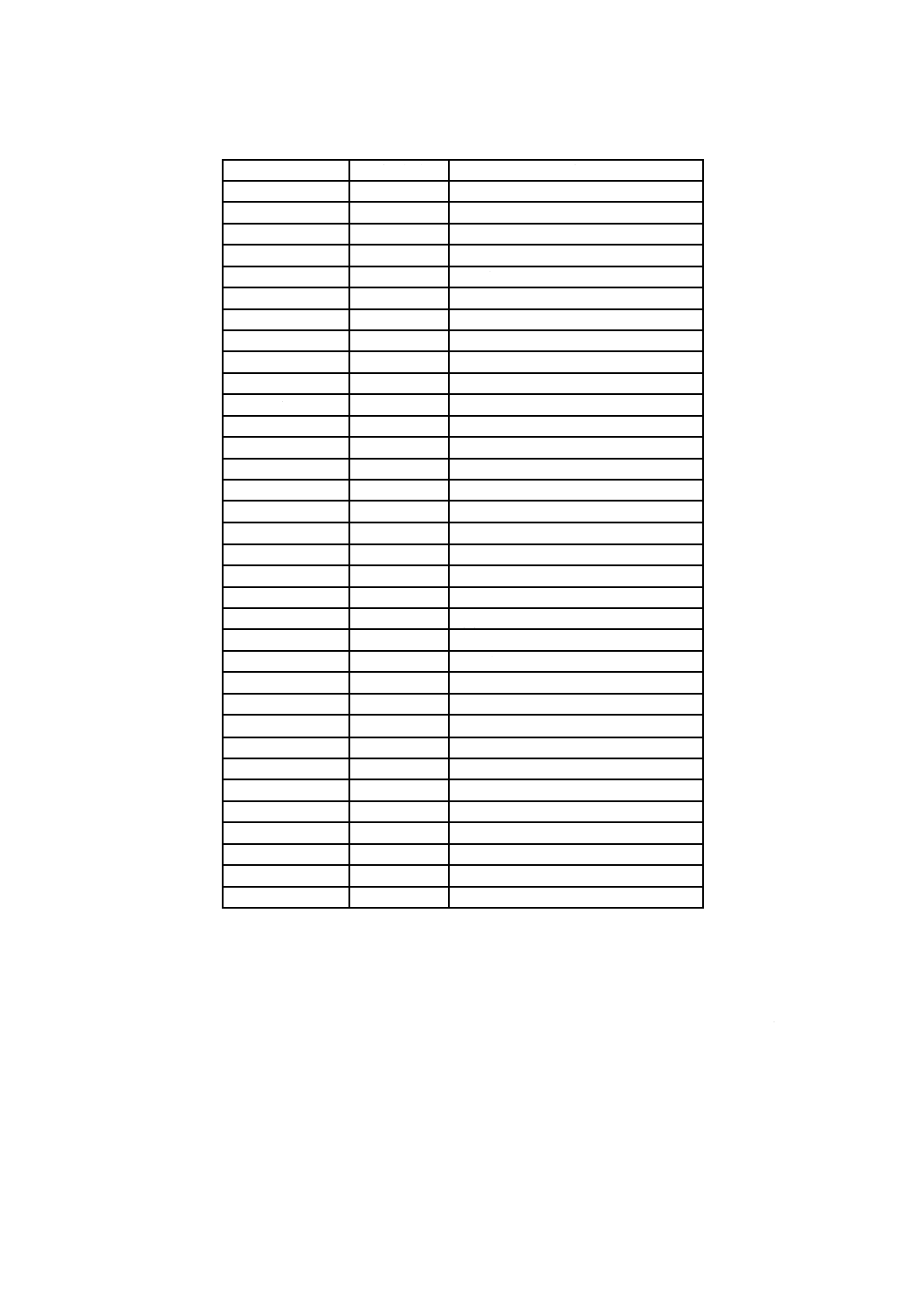

合物の保持時間と沸点との関係を,n-パラフィン混合物の沸点変換線に重ねてプロットした結果を図C.1

に示す。図C.1にプロットした各化合物の名称を表C.1に示す。

X:保持時間(分)

Y:沸点(℃)

図C.1−高沸点多環化合物の沸点と保持時間との関係

58

K 2254:2018

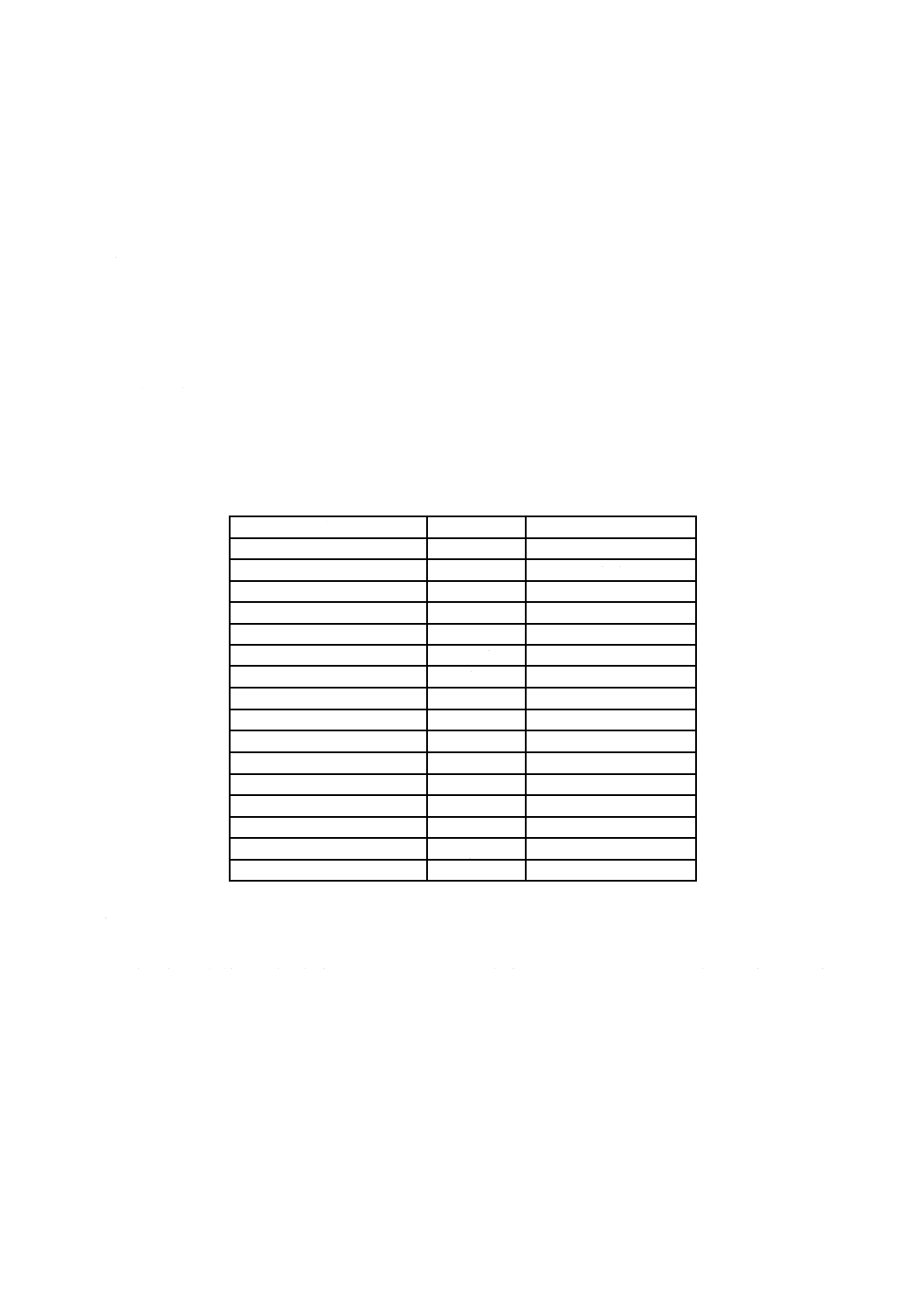

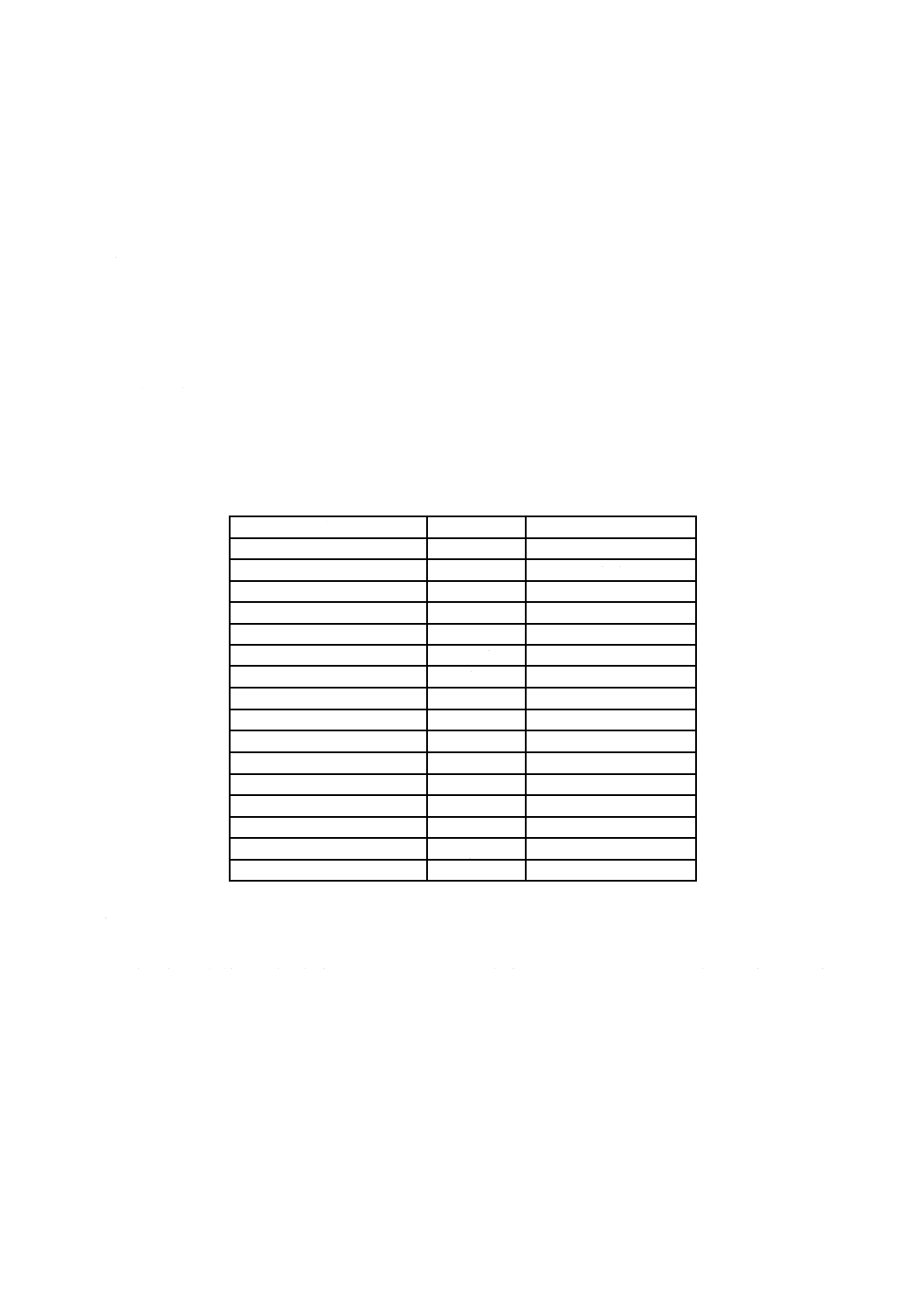

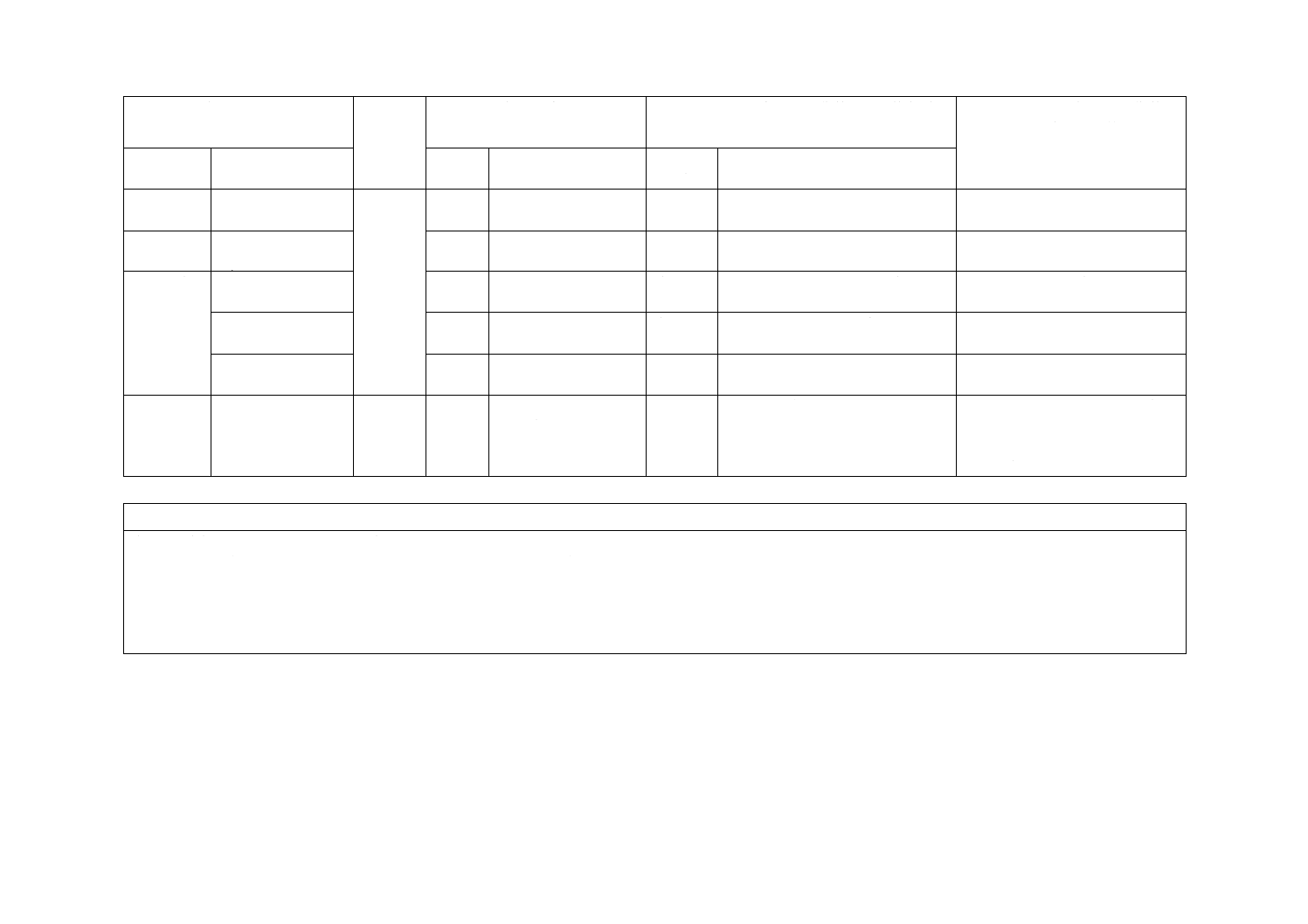

表C.1−図C.1の番号と化合物との対照表

図C.1中の番号

沸点(℃)

化合物

2

80

ベンゼン

3

84

チオフェン

5

111

トルエン

6

116

ピリジン

8

136

2,5-ジメチルチオフェン

9

139

1,4-キシレン

10

143

ジプロピルスルフィド

12

152

クメン

13

159

trans-ヘキサヒドロインデン

14

171

デカ-1-エン

15

173

sec-ブチルベンゼン

17

178

2,3-ジヒドロインデン

18

183

ブチルベンゼン

19

186

trans-デカリン

20

194

cis-デカリン

21

195

ジプロピルジスルフィド

23

213

ドデカ-1-エン

25

218

ナフタレン

26

221

2,3-ベンゾチオフェン

27

227

ジアミルスルフィド

28

234

1,3,5-トリ-イソプロピルベンゼン

30

241

2-メチルナフタレン

31

245

1-メチルナフタレン

34

254

インドール

35

279

アセナフテン

38

298

デシルベンゼン

39

314

オクタデカ-1-エン

41

339

フェナントレン

42

342

アントラセン

44

346

アクリジン

45

395

ピレン

47

424

トリフェニレン

49

438

ナフタセン

50

447

クリセン

異なる液相濃度のカラム,又は異なるカラム槽の昇温速度による測定でも,n-パラフィン混合物の沸点

変換線の傾きは,本質的に等しくなる。

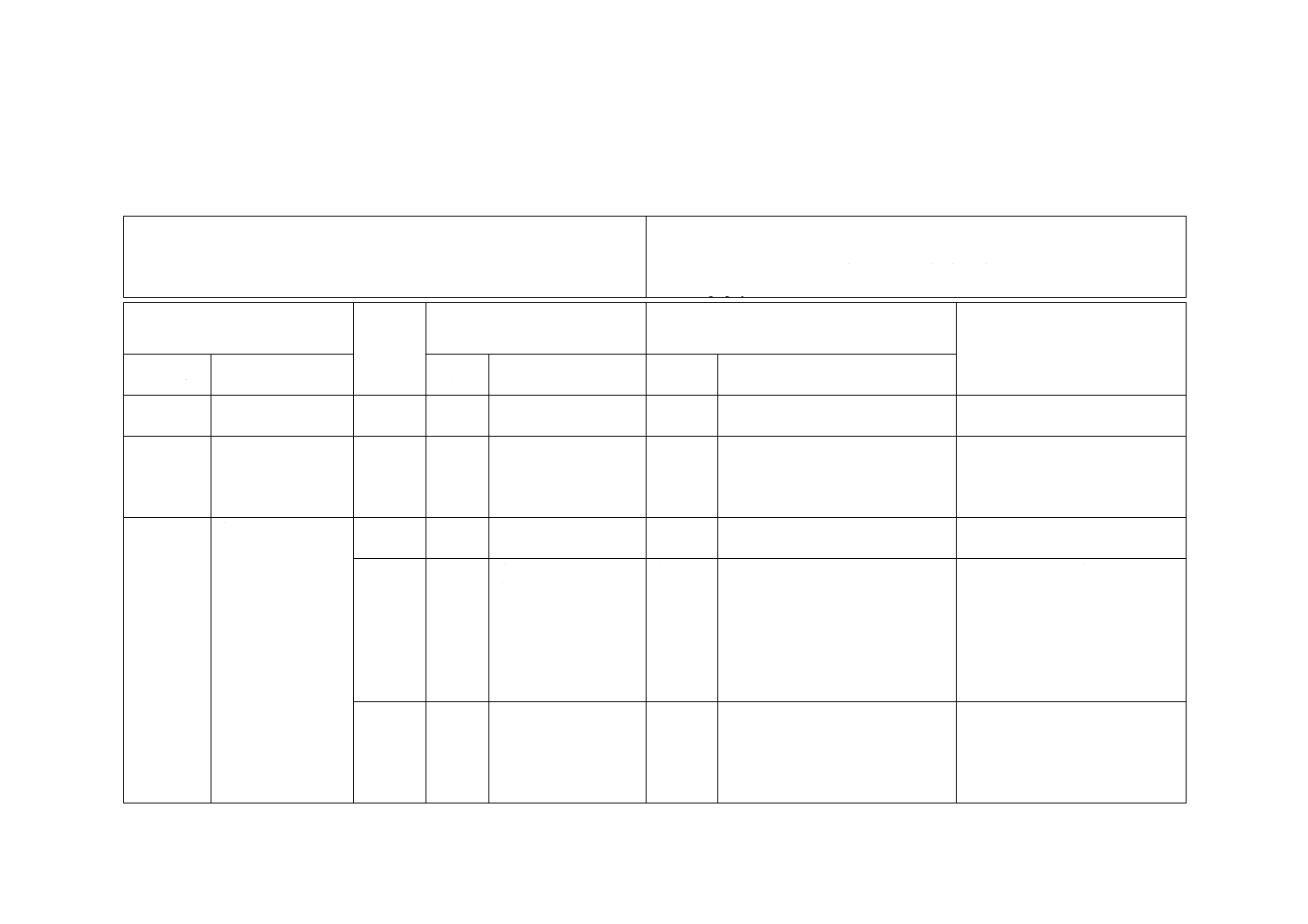

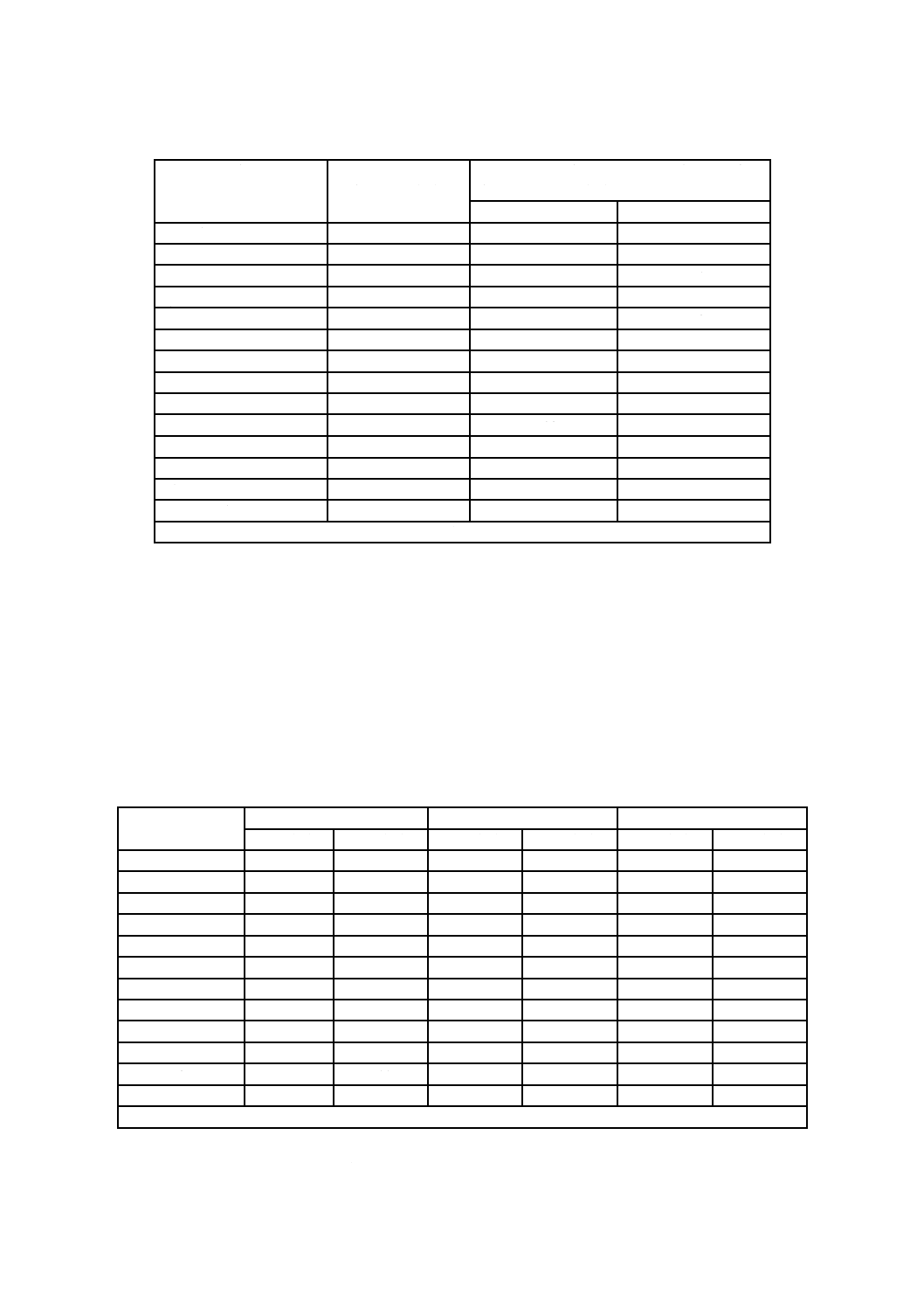

幾つかの化合物について,真の沸点とガスクロマトグラフ法で求めた沸点との差を表C.2に示す。表C.2

には,標準大気圧101.325 kPaでの沸点とともに,1.333 kPaでの沸点とガスクロマトグラフ法で求めた沸

点との差を示す。1.333 kPaでの沸点との差が,101.325 kPaでの沸点との差と比べて小さいことが分かる。

これは,ガスクロマトグラフ法で求めた蒸留性状は,減圧法で求めた蒸留性状に近いことを示す。多環化

合物の蒸気圧と温度との関係を示す曲線は,n-パラフィンのそれと同じ傾き及び湾曲をもたないため,多

環化合物のガスクロマトグラフ法で求めた沸点は,n-パラフィンの常圧下の沸点による沸点変換線を用い

ることによって,明らかに差を生じる。

59

K 2254:2018

表C.2−ガスクロマトグラフ法によって求めた沸点と真の沸点との差

化合物

101.325 kPaでの

真の沸点(℃)

ガスクロマトグラフ法によって求めた沸点と

真の沸点との差(℃)