K 2236 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 2236-1985は改正され,この規格に置き換えられる。

JIS K 2396との整合化を図り,不要な項目は削除した。

JIS K 2236には,次に示す附属書がある。

附属書(規定) ワックスの種類における分類試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2236 : 1997

自動車用つや出しワックス

Polish for automobiles

序文 この規格を適用するに当たっては,その規格が引用している規格も同時に参照しなければならない。

また,本製品の使用上類似である製品に関しては,JIS K 2396(自動車用つや出しコーティング剤)があ

るが,主成分及び耐久性などが異なり,使用前の洗浄方法が異なる場合があるため,この規格とは一本化

はできない。今般のつや出しワックス規格の改正は,規格様式を含めて全面見直しを行い改正したもので,

改正点は密度,はっ水性,耐候性,金属に対する影響,ゴムに対する影響,プラスチックに対する影響を

新規項目として採用し,耐水光沢度に関しては測定精度の不明確さ及びはっ水性,耐候性の採用によって

削除した。

1. 適用範囲 この規格は,自動車の車体塗装表面のつや出しに用いるつや出しワックス(以下,ワック

スという。)について規定する。ただし,はっ水性をもたないつや出しワックス及び補修用つや出しワック

ス,並びにコーティングつや出し剤には,適用しない。

備考 つや出しワックスは,ろう類,シリコーン,溶剤などを混合したもので,塗装表面に容易に塗

付することができ,塗面に光沢・保護性を与えるように作ったもの。

2. 引用規格 付表1に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構

成する。これらの引用規格は,その最新版を適用する。

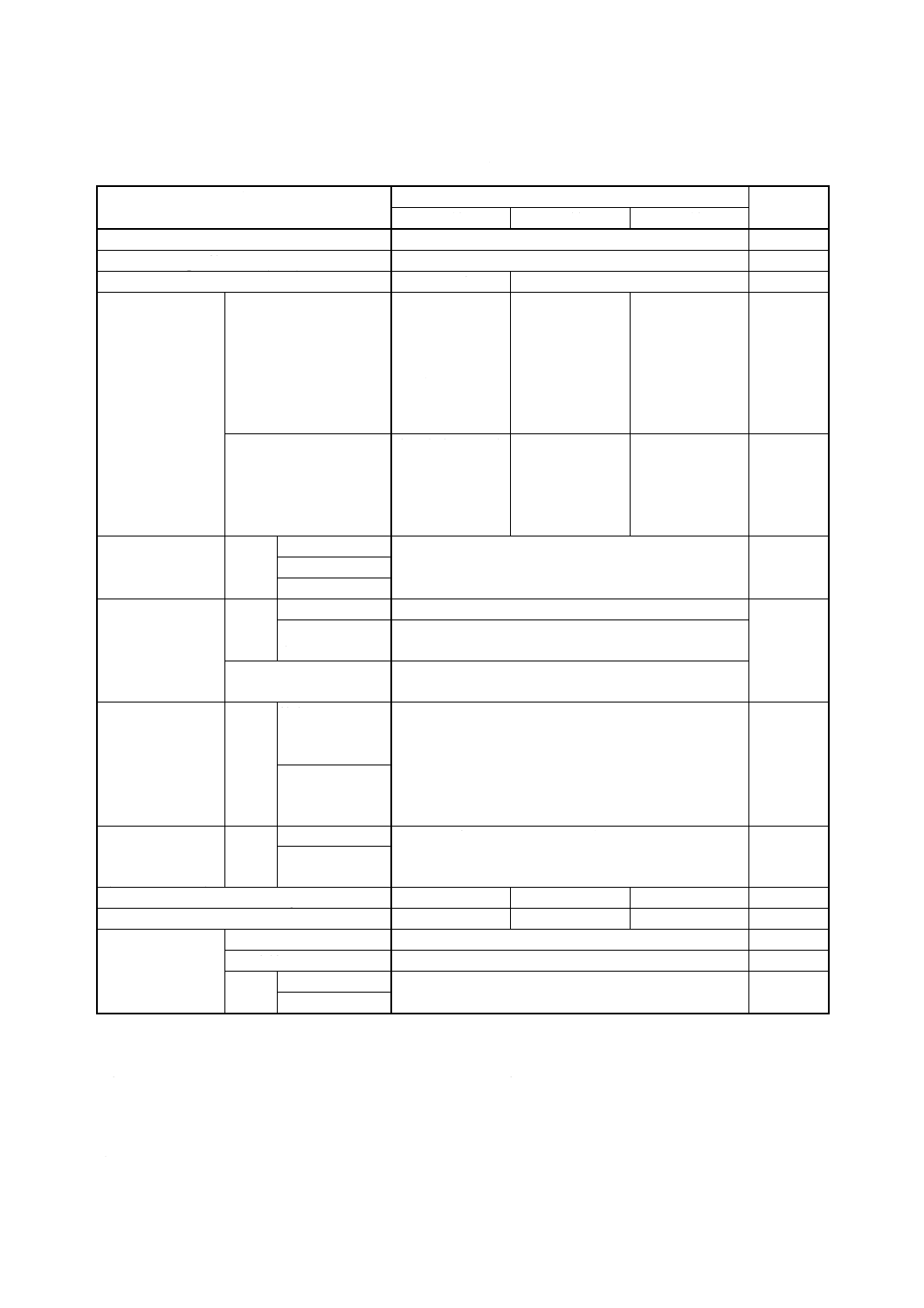

3. 種類ワックスの種類は,表1のとおりとする。

表1 種類

種類

形状

記号

1種

固形(1)

WH

2種

ねり状(2)

WS

3種

液状(3)(4)

WL

注(1) 附属書(規定)によって測定したちょう度が120以下で,

常温で表面変形がないもの。

(2) ペースト状又はねり状で,1種,3種に該当しないもの。

(3) 附属書(規定)によって試験し,フォードカップから流

出可能なもの。

(4) エアゾール及びスプレー製品は,3種に相当するものと

して評価する。

2

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

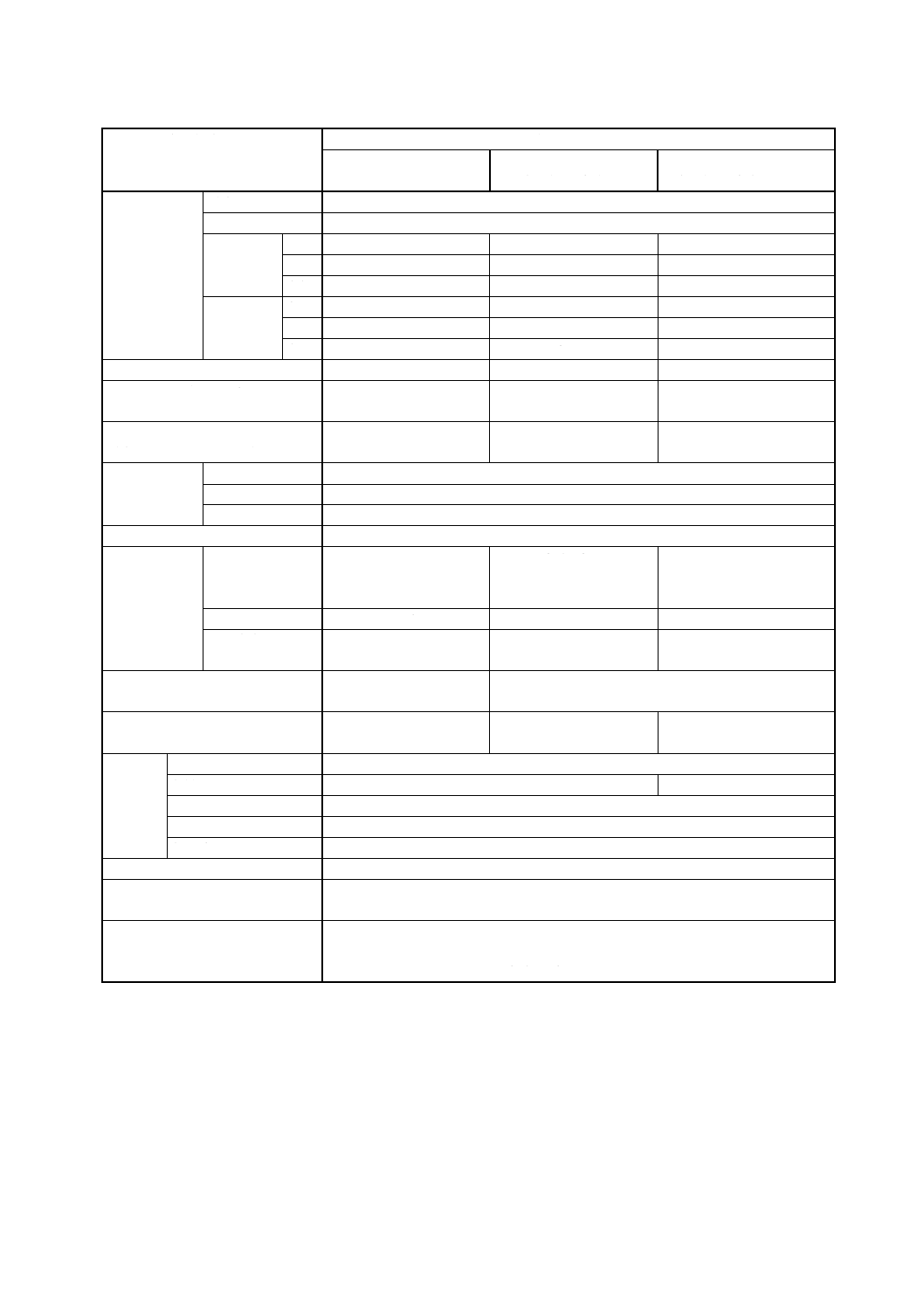

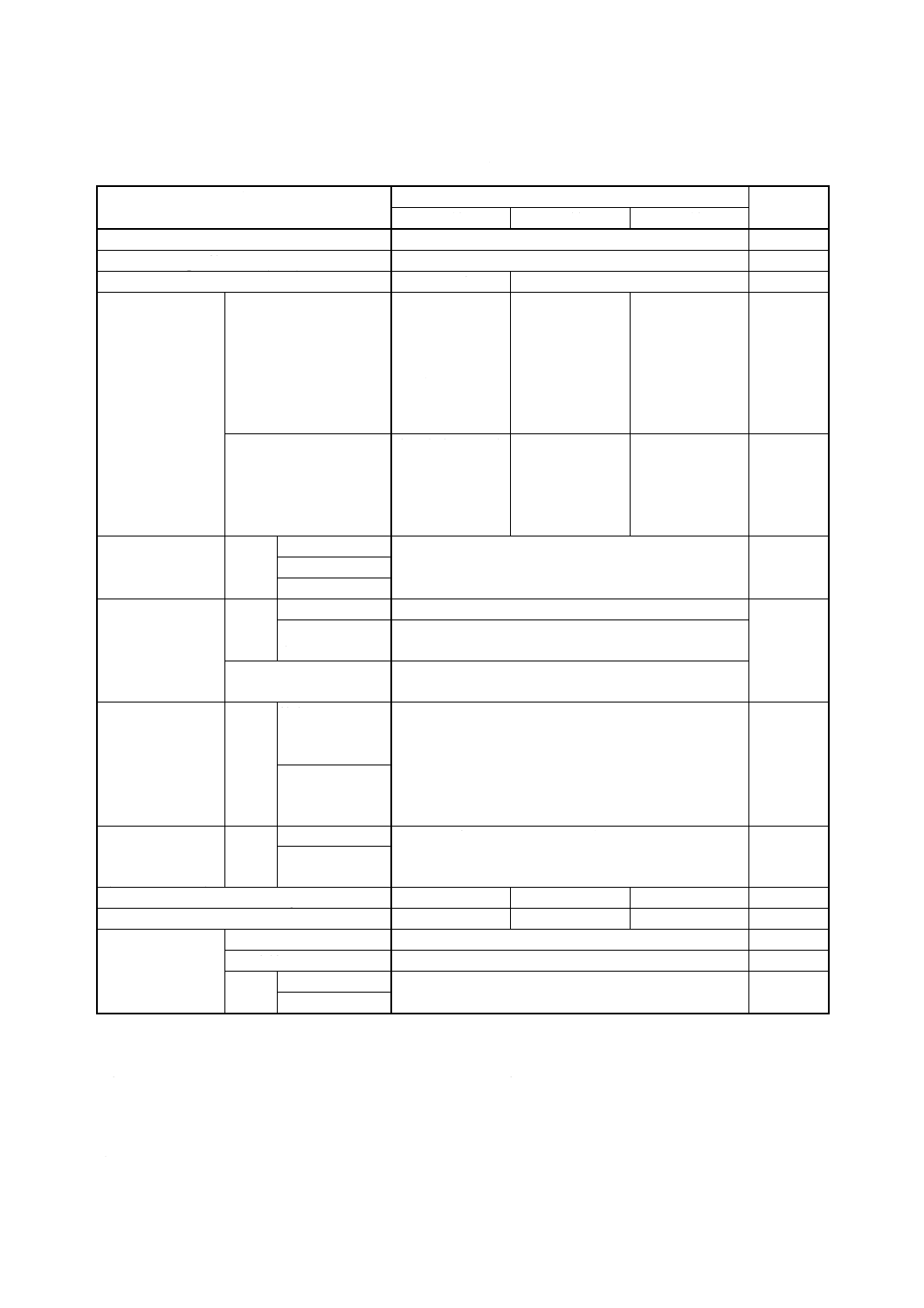

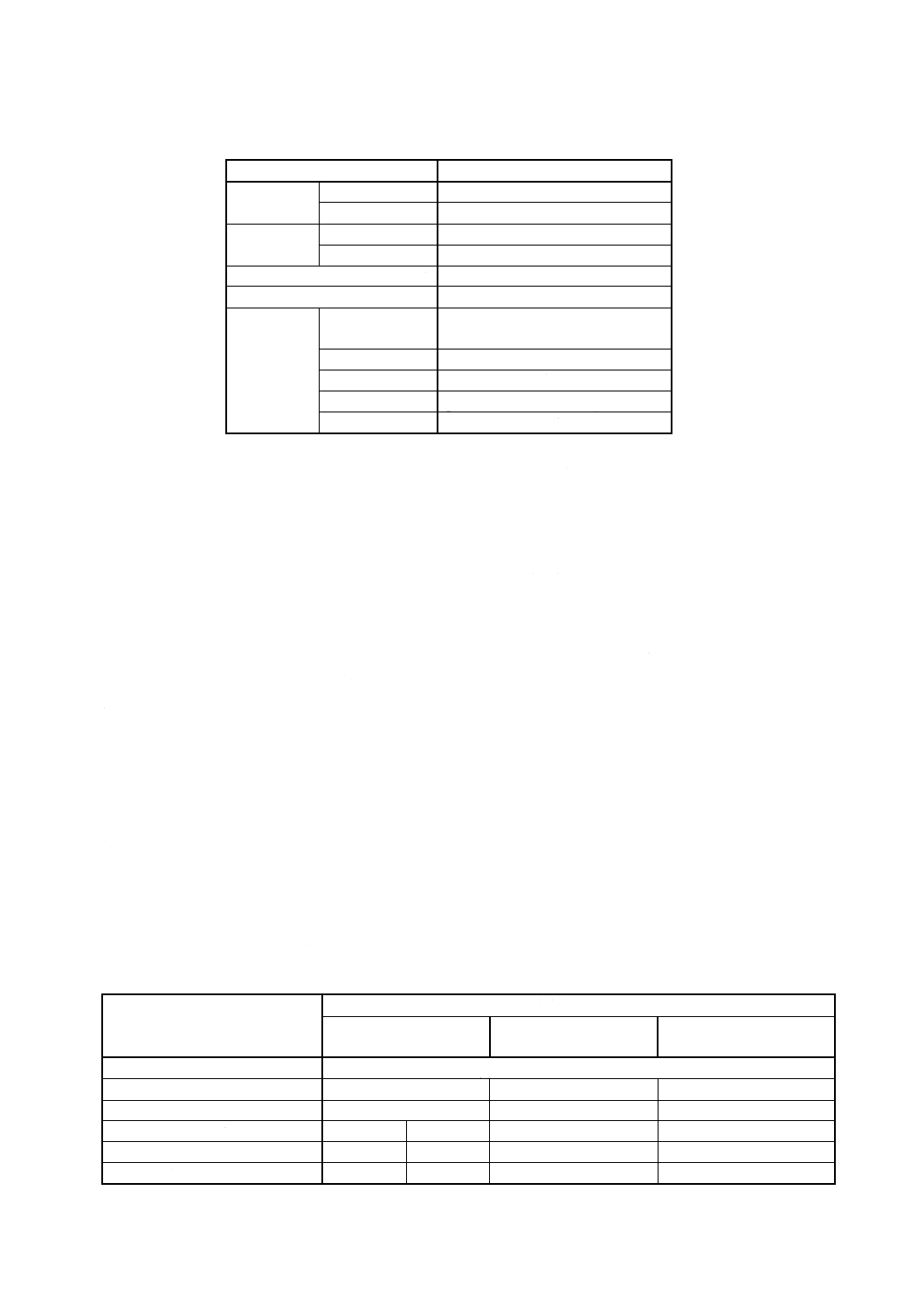

4. 品質 ワックスの品質は,5.によって試験したとき,表2のとおりとする。

表2 品質

項目

規格

試験項目

番号

1種

2種

3種

密度 g/cm3 (20℃)

0.70以上

5.6

pH値 (25℃)

5.0〜10.0

5.7

光沢増加度

10以上

15以上

5.8

安定性

高温安定性

(50±2℃,4±0.5h)

注 3種だけ

(50±2℃,1h)

溶剤や成分の分離

など著しい状態の

変化がないこと。

また,容器を横向

きに倒したときに

内容物が流出しな

いこと。

溶剤や成分の分離

など著しい状態の

変化がないこと。

振り混ぜた後,溶

剤や成分の分離な

ど著しい状態の変

化がないこと。

5.9

[5.9.2 a)]

低温安定性

(−12±2℃,4±0.5h)

溶剤や成分の分離

など著しい変化が

ないこと。

溶剤や成分の分離

など著しい変化が

ないこと。

振り戻したとき,

均一な状態に復元

し,分離など著し

い変化がないこ

と。

5.9

[5.9.2 b)]

金属に対する腐食

性

(50±2℃,48 h)

試験片

の外観

アルミニウム板 目視によって認めることができる腐食がないこと。

ただし,変色は差し支えない。

5.10

黄銅板

亜鉛めっき鋼板

ゴムに対する影響

(50±2℃,120 h)

硬さの

変化

IRHD

天然ゴム

±5

5.11

クロロプレンゴ

ム

±3

試験片の外観

表面のねば付き,カーボンブラックの離脱及びき裂がな

いこと。

塗膜に対する影響

(50±2℃,6 h)

試験片

の外観

焼付けアクリル

樹脂エナメルメ

タリック・青

塗膜にはがれ,しわ,膨れ又は変色がないこと。

5.12

アミノアルキド

樹脂エナメル・白

及び黒

プラスチックに対

する影響

(50±2℃,120 h)

試験片

の外観

ポリエチレン

表面のき裂,著しい変形及び変色がないこと。

5.13

ABS樹脂

塗り広げやすさ g

0.2以下

0.3以下

0.3以下

5.14

ふき取りやすさ 回

10以下

10以下

8以下

5.15

参考

不揮発分%

報告

5.16

はっ水性

報告

5.17

耐候性 光沢保持率 %

報告

5.18

接触角変化率 %

5. 試験方法

5.1

一般事項 試験において共通する一般事項は,JIS K 0050による。

なお,試験上の注意事項を次に示す。

a) 保護具の着用 必要に応じて,皮膚,目などを守るために保護具を着用すること。

b) 操作 操作は,安全を確認しながら行うこと。

3

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 廃棄物の処理 廃棄する試料などは,水質,大気などの汚染源とならないように処理すること。

d) 法規の順守 関連する法令・法規等に従って,取り扱うこと。

5.2

試験場所の標準状態 試験場所の標準状態は,JIS Z 8703に規定する常温 (20±15℃),常湿 (65±

20) %とする。

5.3

数値の丸め方 数値の丸め方は,JIS Z 8401による。

5.4

試料採取方法 試料採取方法は,次のとおりとする。

a) 試料抜取数 同一製造条件で製造し,同一品質とみなされる製品でロットを形成し,そのロットの容

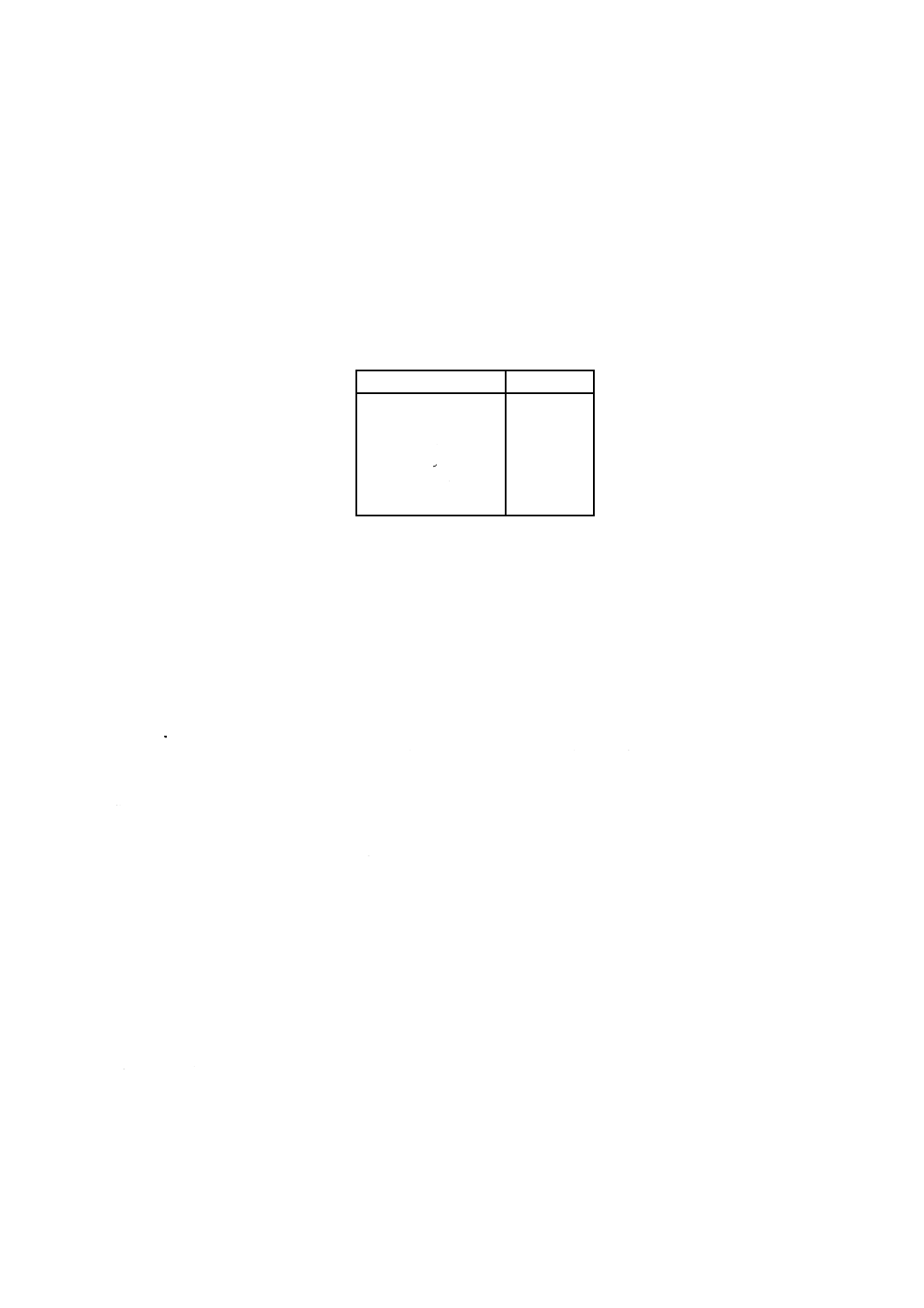

器数に応じて,表3に示す個数を乱数表など適当な方法によってランダムに抜き取る。

表3 試料抜取数

容器数

抜取数

1 〜

300

1

301 〜

600

2

601 〜 1 000

3

1 001 〜 5 000

4

5 001 〜 10 000

5

10 001 以上

6

備考 抜取数については,工程能力に

応じて減じることができる。

5.5

試料の調製

5.5.1

一般製品の場合

a) 装置及び器具 装置及び器具は,次のとおりとする。

1) ビーカ JIS R 3503に規定する2 000ml。

2) ガラス棒 市販の適宜なもの。

3) 広口共栓瓶又はポリエチレン瓶 容量1lの市販のもの。

4) へら 市販の適宜なもの。

5) フォードカップ JIS K 5400の4.5.4(フォードカップNo.4法)に規定するもの。

b) 1種の試料調製法

1) 採取した製品容器からへらで均等に試料をビーカに移し取り,溶剤の蒸発に注意しながら,温度

50℃で2時間保つ。

2) 試料を室温に戻した後,ちょう度を測定し,120以下で確認したものを試験試料とする。

備考 移し取った試料のちょう度が変化する場合は,製品現物を試験試料とする。

c) 2種の試料調製法 採取した製品容器からへらで均等に一定量をビーカに移し取り,ガラス棒でよく

かき混ぜた後,室温で2時間保ったものを試験試料とする。

備考 溶剤の蒸発性が著しい場合は,製品現物を試験試料とする。

d) 3種の試料調製法 採取した製品から一定量を均等にビーカ又は広口共栓瓶に移し取り,ガラス棒で

よくかき混ぜた後,室温で2時間保った後,フォードカップを用いて流出可能なことを確認したもの

を試験試料とする。

5.5.2

エアゾール製品の場合

a) 装置及び器具 装置及び器具は,次のとおりとする。

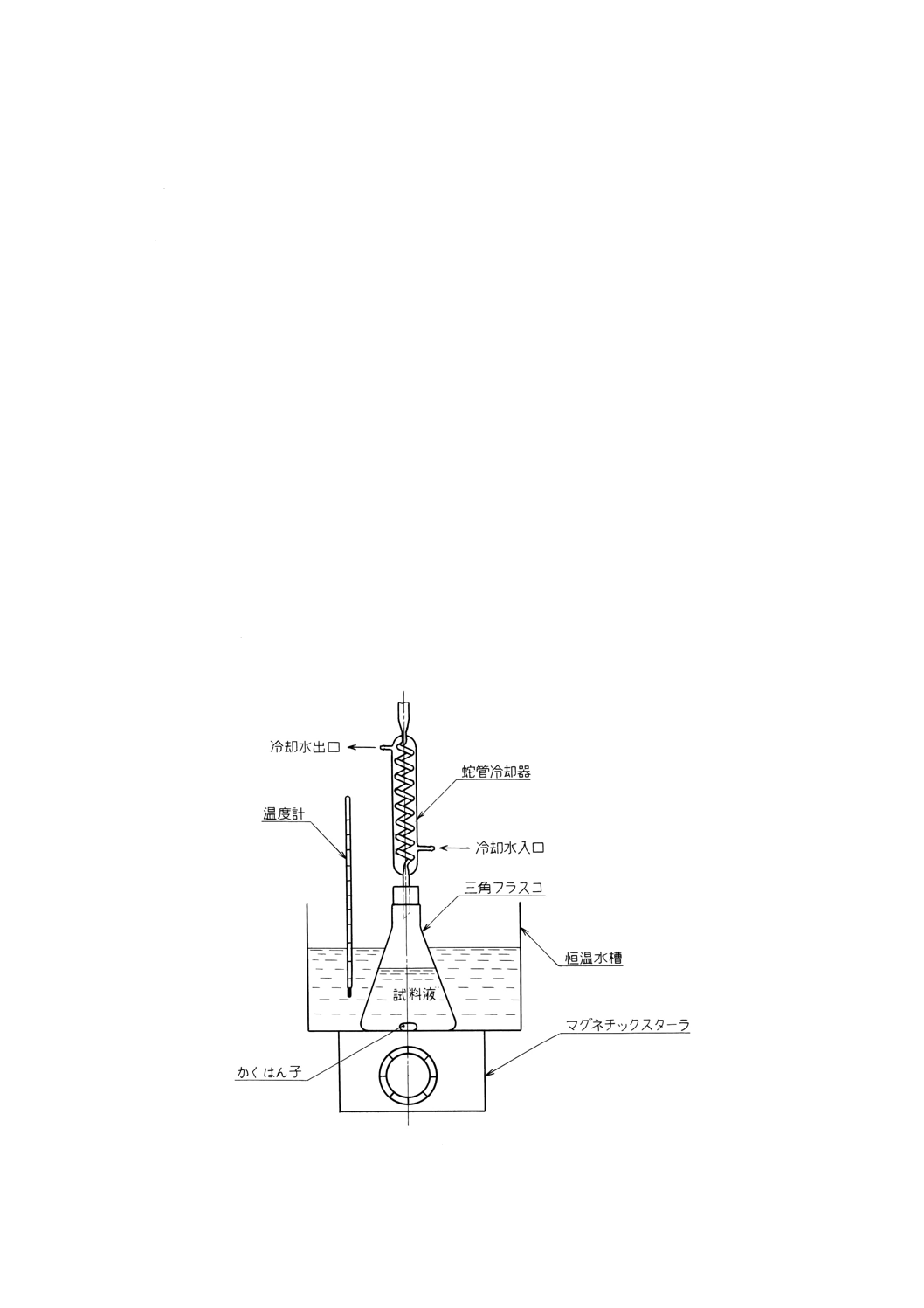

1) 溶存ガス脱気装置

1.1)

加熱器 50℃に保つことができる恒温水槽又は可変抵抗器付マントルヒータ

4

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2)

かくはん装置又はマグネチックスターラ 市販のもの。

1.3)

冷却器 JIS R 3503に規定する蛇管冷却器380mm。

1.4)

三角フラスコ JIS R 3503に規定する共通すり合わせ三角フラスコ1 000ml。

1.5)

温度計測器 JIS B 7410に規定する温度計番号42又はそれと同等の温度計測器。

2) ビーカ JIS R 3503に規定する1 000ml。

3) 広口共栓瓶又はポリエチレン瓶 1lの市販のもの。

b) 操作 操作は,次のとおり行う。

1) 5.4で抜き取った容器にあなを開けて(5)液をビーカに移し取り,混合した後,三角フラスコに100〜

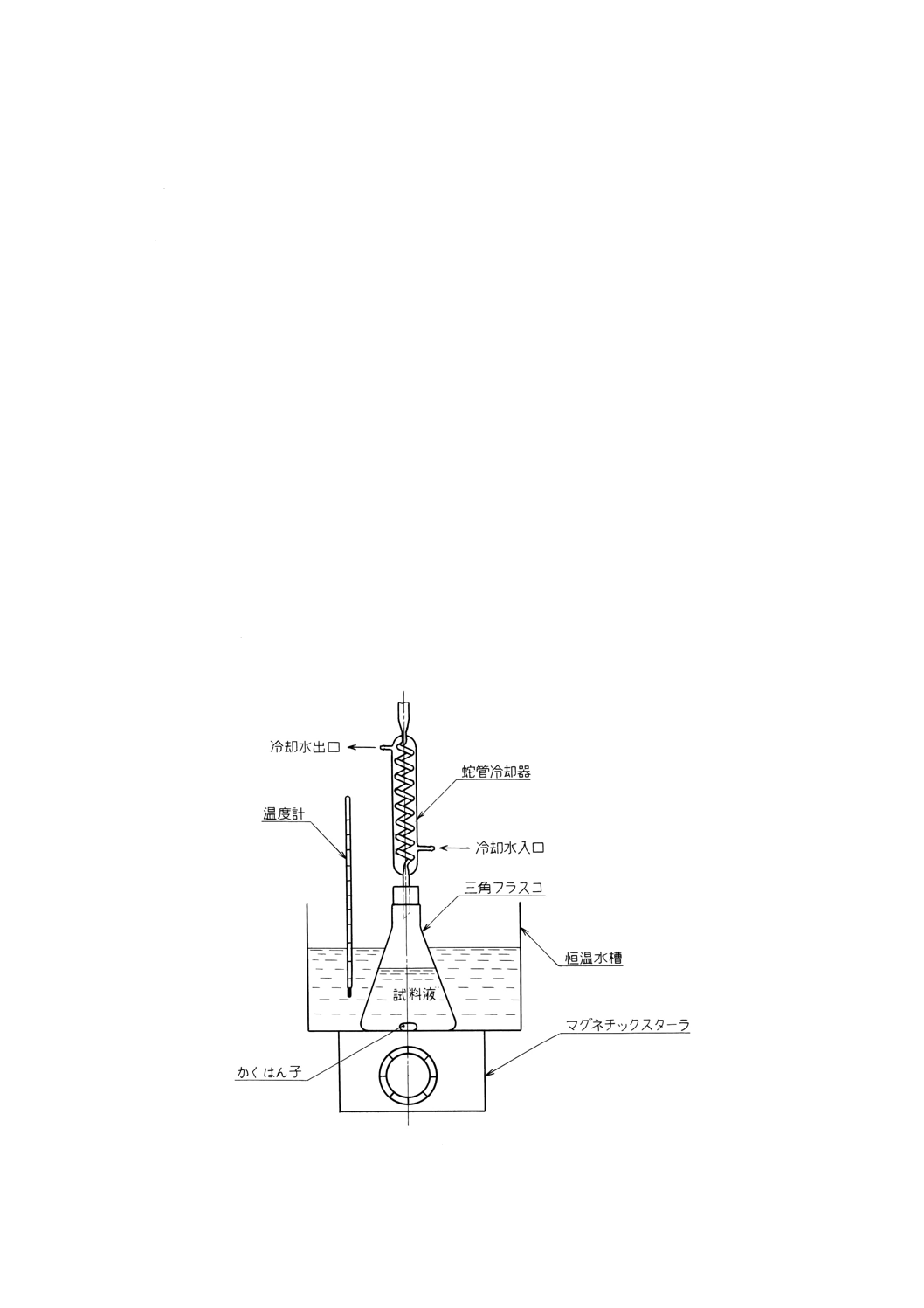

200mlを取り,図1に示すような溶存ガス脱気装置を組み立てる。

2) 三角フラスコ内の液を約50℃に保ちながら,30分間かくはんし,溶存ガス(6)(7)を除く。

3) 三角フラスコ内の液を室温に冷却して試料とし,広口共栓瓶又はポリエチレン瓶に入れて冷暗所に

保存し,よくかき混ぜた後試験に用いる。

気泡などが認められる場合は,2)及び3)の操作を繰り返す。

注(5) エアゾール製品の容器は,冷却してからあなを開けることが望ましい。また,あなの大きさは

液が出る程度に開けることが望ましい。

(6) エアゾール製品の充てんガスによってワックスに対する溶存ガス量は異なるが,二酸化炭素,

液化石油ガス,ジメチルエーテルなどの単体又は混合充てんガスの場合は,b)の操作を省くこ

とができる。

(7) 市販製品で,低沸点溶剤を使用している場合は,約50℃での加熱が適当でないものがあるから,

十分に注意する。

なお,注(5)〜(7)の操作に関しては,安全性を確認しながら操作すること。

図1 溶存ガス脱気装置の一例

5

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

密度

5.6.1

装置及び器具 装置及び器具は,次のとおりとする。

a) はかり 0.01gまで量れるもの。

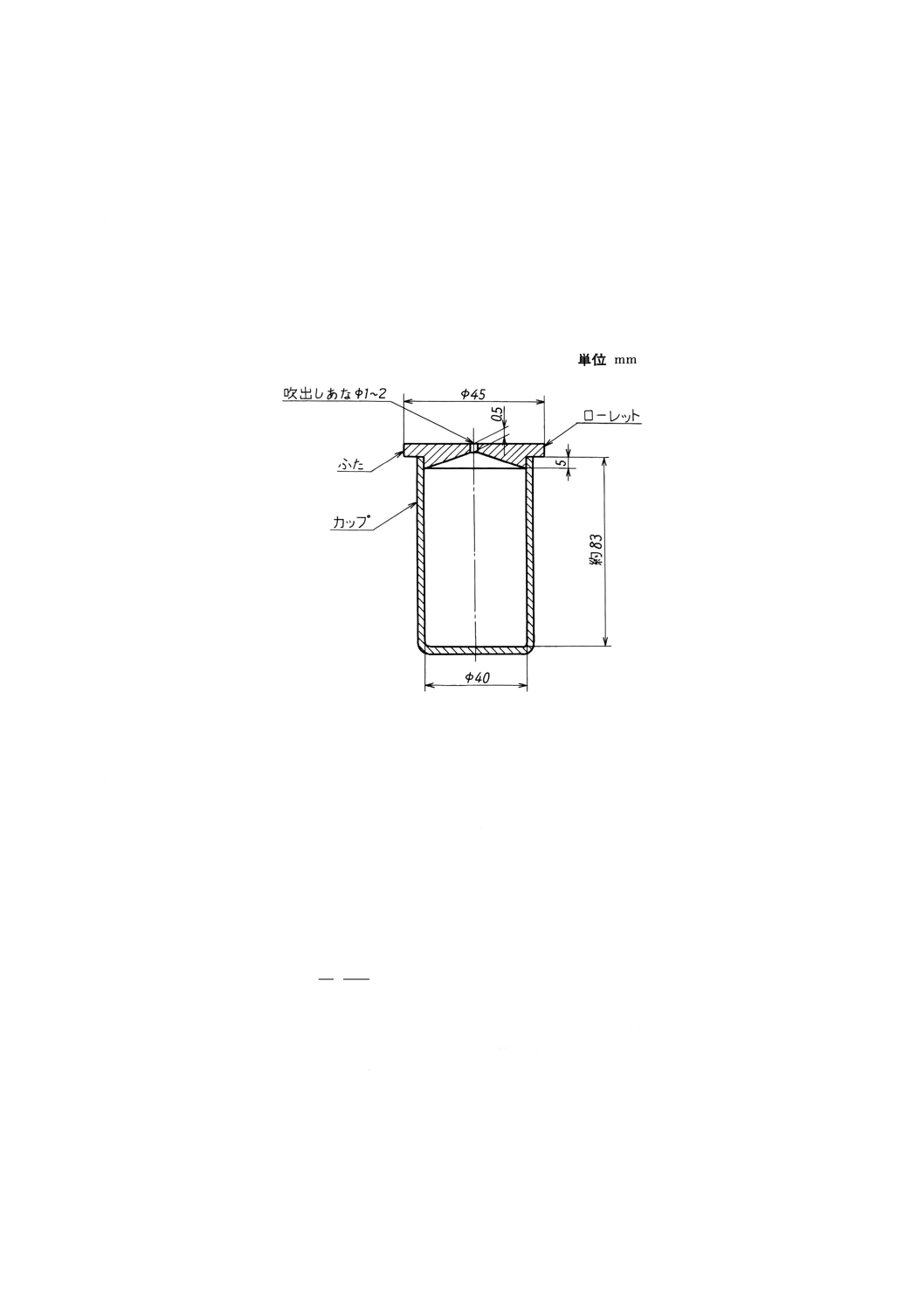

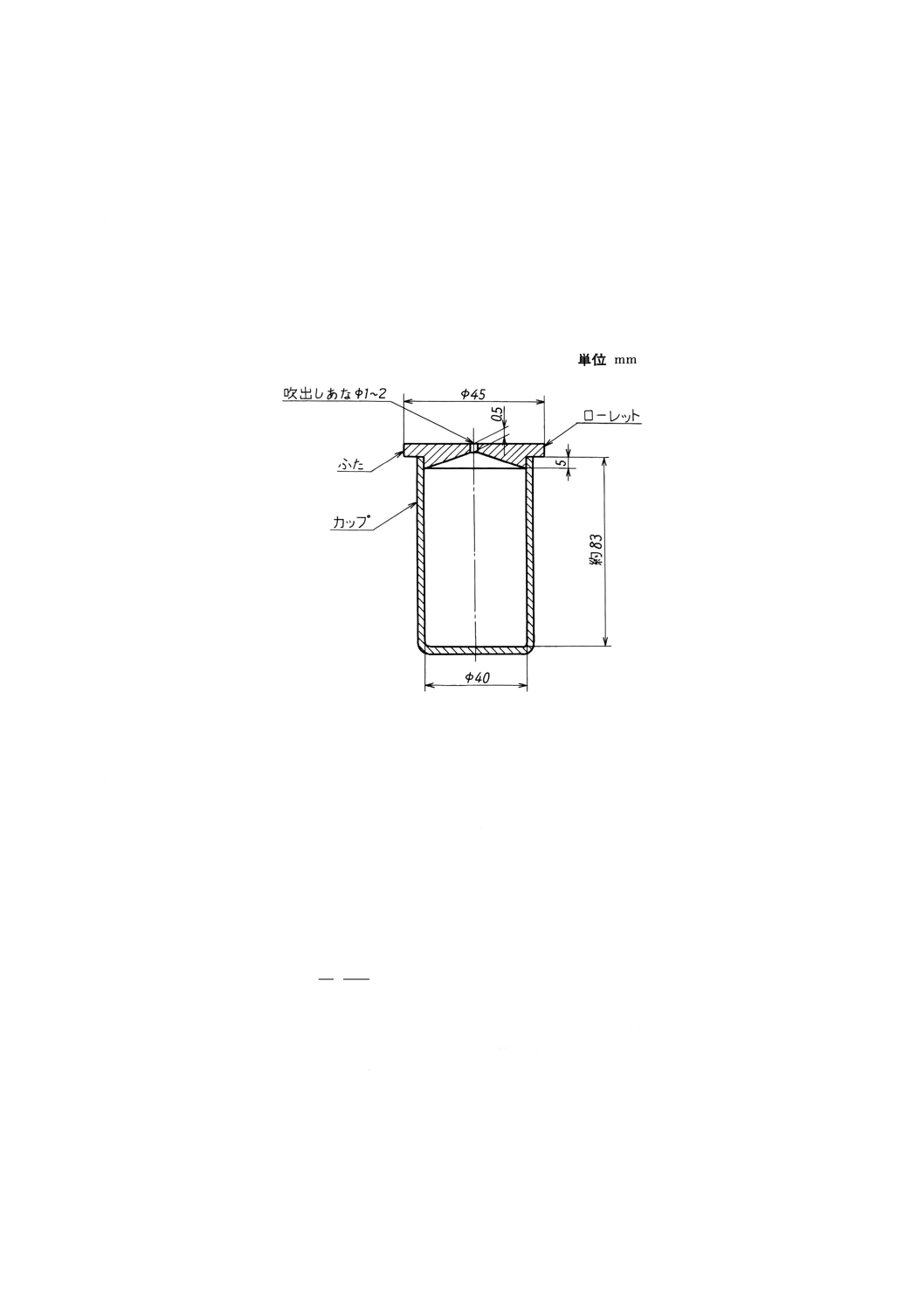

b) 比重カップ JIS K 5400の4.6.2(比重カップ法)に規定するもので,図2に示す形状・寸法で,内容

量が100mlのもの。材質は,黄銅製クロムめっき仕上げ又はステンレス鋼で,カップの質量は200g

以下とする。

なお,吹出しあなは,試料の流動性に応じて適宜なものを選ぶ。

c) 恒温槽 20.0±0.5℃に保つことのできるもの。

図2 比量カップの一例

5.6.2

操作 操作は,次のとおり行う。

a) 比重カップの容量測定

1) 比重カップ及びふたをよく洗浄し,乾燥させて,その質量を0.01gのけたまで量る。

2) 約20℃に調整した水を比重カップに満たし,気泡が入らないようにカップのふたをする。

3) 20℃の恒温水槽中に首部まで浸せきし,約1時間静置する。

4) ふたにあふれた水を清浄な布片でふき取り,比重カップを引き上げて周辺の付着水をふき取り,乾

燥後,直ちに質量を量る。このとき手の熱で膨張して,水があふれないように注意する。

5) 比重カップの容量を,次の式で計算する。

d

M

M

W

1

2

3

−

=

ここに,

W3: 比重カップの容量 (cm3)

M2: 水を満たした比重カップの質量 (g)

M1: 比重カップの質量 (g)

d: 20℃における水の密度 (0.998 20g/cm3)

b) 1種の場合は,次によって密度を測定する。

1) 比重カップに入れられる程度に試料を加熱溶解し,あらかじめ質量を量った比重カップに試料約8

分目〜9分目を2〜3回に分けて空洞ができないように充てんする。

6

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 比重カップにふたをして,20℃の恒温水槽中に首部まで浸せきし,約1時間静置する。

3) 比重カップを引き上げて周辺の付着水をふき取り,乾燥後,直ちに質量を0.01gのけたまで量る。

4) ふたを開け,試料の上からあらかじめ20℃に調整した水で比重カップを満たし,その後,ふたをし

て,あふれた水をふき取る。

5) 比重カップの表面を自然乾燥後,直ちに質量を0.01gのけたまで量る。

6) 計算 密度は,次の式によって算出し,小数点以下2けたに丸める。

d

W

W

W

1

5

4

−

=

4

3

2

1

W

W

W

W

S

−

−

=

ここに,

S: 密度 (20℃) (g/cm3)

W1: 比重カップに試料を入れたときの質量 (g)

W2: 比重カップの質量 (g)

W3: 比重カップの容量 (cm3)

W4: 比重カップに入れた水の容量 (cm3)

W5: 比重カップに試料と水が入ったときの質量 (g)

d: 20℃における水の密度 (0.998 20g/cm3)

c) 2種の場合は,次によって密度を測定する。

1) あらかじめ20℃でa) 1)に従って,比重カップの質量を量る。

2) カップに入れられる程度に試料(8)を加熱溶解し,あらかじめ質量を量った比重カップに試料約100g

を空洞ができないように充てんし,試料が固まらない内にふたをした後,あふれた試料をふき取る。

注(8) 空洞ができないよう充てんし,泡などが見受けられる場合は,数回に分けて充てんし,ふたを

した後,過剰な試料をふき取る。

3) 20℃の恒温水槽中に首部まで浸せきし,約1時間静置する。

4) 比重カップを引き上げて周辺の付着水をふき取り,乾燥後,直ちに質量を0.01gのけたまで量る。

5) 計算 密度は,次の式によって算出し,小数点以下2けたに丸める。

3

2

1

W

W

W

S

−

=

ここに,

S: 密度 (20℃) (g/cm3)

W1: 比重カップに試料を入れたときの質量 (g)

W2: 比重カップの質量 (g)

W3: 比重カップの容量 (cm3) は,a) 5)による。

d) 3種の場合は,次によって密度を測定する。

1) 試料(8)に泡が入らないように注意して,a) 1)に従って量った比重カップ一杯に入れ,ふたをして,

ふたの穴から吹き出した余分の試料をぬぐい取る。ただし,試料は20℃以下のもの。

2) 20℃の恒温水槽中に首部まで浸せきし,約1時間静置する。

3) 比重カップの質量を0.01gのけたまで量る。

4) 計算 密度は,c) 5)の式によって算出し,小数点以下2けたに丸める。

5.7

pH値

5.7.1

装置及び器具 装置及び器具は,次のとおりとする。

a) pH計 JIS Z 8802に規定するもの。

b) ガラス容器 コニカルビーカ又は広口共栓瓶で,pHの測定に適するもの。

7

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 水浴 ガラス容器の加熱に適するもの。

5.7.2

試薬 試薬は,次のとおりとする。

a) 水 JIS K 8001の3.6(3)(二酸化炭素を含まない水)に規定するもの。

b) エタノール(95) JIS K 8102に規定するもの。

c) アルコール混合液 エタノール(95)と水とを体積比8対2で混合し,0.1mol/l水酸化ナトリウム溶液で

pH値7.0±0.1に調整したもの。このアルコール混合液1l当たり0.1mol/l水酸化ナトリウム溶液4ml

以上使用してはならない。

5.7.3

操作 操作は,次のいずれかによって行う。

a) 水溶性又は乳化性(9)のものは,試料約2gをガラス容器に量り取り,水100ml中にかき混ぜながら加

え,5分間混合し,その液を25℃に調整し,pH計を用いてJIS Z 8802の7.(操作方法)によってpH

値を測定する。この操作を2回繰り返す。

なお,測定中の液温は±1℃以上の変動があってはならない。

注(9) 乳化性の場合,W/O型のものは非水溶性として処理する。

b) 非水溶性又は油性及び固形のものは,試料約2gとアルコール混合液100mlとをガラス容器に量り取

り,十分に混合し,その液を25℃に調整した後,pH計を用いてJIS Z 8802の7.によってpH値を測

定する。この操作を2回繰り返す。ただし,固形のものは,水浴を用いて加熱しても差し支えない。

なお,測定中の液温は±1℃以上の変動があってはならない。

5.7.4

計算 2回の測定値の差が0.2以下のときは平均値を求め,JIS Z 8401によって小数点以下1けた

に丸める。ただし,2回の測定値の差が0.2を超えた場合は,試験を1回だけやり直し,その値と前回の測

定値のいずれかと0.2以下であるときは,その値との平均値を取る。前回の測定値のいずれとも0.2を超え

る差を生じたときは,装置及び容器を点検し,試験をやり直す。

5.8

光沢増加度

5.8.1

試薬,装置及び器具 試薬,装置及び器具は,次のとおりとする。

a) エタノール(95) 5.7.2 b)に規定するもの。

b) 光沢度計 JIS Z 8741に規定する鏡面光沢度測定装置で,60°鏡面光沢度を測定できるもの。

c) 磨き出し装置 固定台板及び磨き板を試験片の上で長軸方向に運動距離22cm以上,1分間に50±15

往復できる装置を備えたもので,往復運動にかかる力ができるだけ磨き板に影響しないもの。固定台

は中央部に試験片を置き,長軸方向の前後に,ほぼ同じ厚さ,同じ幅で長さ約100mmの板を,運動

の同軸方向に直列に並べて,試験片を固定させることができるもの。

なお,磨き板は厚さ約15mm,幅約70mm,長さ約80mmの木台の下面に,厚さ約5mmの同寸法の

軟らかいゴム板を接着剤で張り,木台の上面に同じ幅と長さの金属製おもりをねじで留めて,全体の

質量が450±25gになるようにしたものを用いる。

d) 布片 綿製片面ネル又は綿製両面ネル及び綿製ネルのいずれか。

e) 洗浄液 JIS K 3370に規定する洗剤1を水99の割合で希釈したもの。

f)

耐水研磨紙 JIS R 6253に規定する研磨紙。

5.8.2

試験片の作製 試験片の作製は,次のとおりとする。

a) 材質は,JIS G 3141に規定する鋼板SPCC-SDで,厚さ約0.7mm,幅約70mm,長さ約150mmのもの

3枚を用いて,耐水研磨紙180番にJIS K 8102に規定するエタノール(95)を浸して研磨した後,JIS K

5538に規定するラッカーシンナーで脱脂したものを使用するか,又はJIS G 3141に規定する鋼板

SPCC-SDで,厚さ約0.7mm,幅約70mm,長さ約150mmのもの3枚を用いて,りん酸塩処理した後,

8

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電着塗装した塗装板。

なお,電着塗装の膜厚は,20μm以上とする。

b) a)の電着塗装板以外の場合は,鋼の両面に,JIS K 5591に規定するオイルサーフェーサーをJIS K 5400

の3.3(5)(試料の薄め方)によって薄め,3.3(7)(塗り方)によって3回塗り重ね,常温で3時間以上

放置し,塗膜の乾燥状態が指触乾燥以上になった後,50±2℃に保った乾燥器に2時間入れて硬化させ

る。硬化させた後,取り出して常温で1時間放置する。次に塗面を耐水研磨紙400番を用いて平滑に

なるまで水研ぎした後(10),洗浄液及び水で洗浄し,乾燥させる。電着塗装板の場合も,耐水研磨紙

400番を用いて平滑になるまで水研ぎした後(10),洗浄液及び水で洗浄し,乾燥させる。

注(10) 平滑に研磨したとき,金属表面が露出してはならない。

c) 研磨した塗面に,JIS K 5651に規定するアミノアルキド樹脂エナメルの1種の黒をJIS K 54100の

3.3(5)によって薄め,3.3(7)によって3回塗り重ね,水平にして常温で20分間放置し,次に120±10℃

に保った乾燥器で30分間焼き付けた後,取り出して常温で1時間放置した後に測定した塗膜の厚さが

20〜30μmとなるような量とする。

乾燥した上塗り塗装板(11)を24時間放置する。この面を試験面としたものを塗装板とする。

なお,試験面の裏面及び周辺をあらかじめ同種の塗料で2,3回塗り包んでおくことが望ましい。

また,上記のはけ塗り塗装の代わりに,エアスプレーや静電塗装を施して,塗膜の厚さが20〜30μm

にしたものを使用してもよい。

注(11) 上塗り塗装板の塗面の60°鏡面光沢度は,JIS K 5400の7.6(鏡面光沢度)によって測定したと

き,中央部の任意の5点の測定値が,90以上でなければならない。

d) 上塗り塗装板を平らな板の上に置き,耐水研磨紙2000番を用いて軽く研磨した後,水3に対して粒度

3〜4μmのけい(珪)藻土を1の割合(12)でよく分散させる。その分散液を布に付け,軽く均一に研磨

する。次に,洗浄液で洗い,更によく水洗いして水を切り,乾燥後,中央部の任意の5点の60°鏡面

光沢度が60±5になるように塗面を調整したものを試験片とする。

注(12) 水とけい藻土の分散割合は,吸油量の大きい場合は,4 : 1の割合で研磨することが望ましい。

5.8.3

操作 操作は,次のとおり行う。

a) 試験片を磨き出し装置の上に固定する。

b) 三つ折りにした約70×100mmの布片を磨き板にびょうなどで固定する。この場合,磨き面側に折り

端がこないように注意する。

c) 磨き面の布片に試料約4g又は4mlを取り,試験片上を100往復して磨いた後,更に試料約2g又は2ml

を追加して100往復する。

d) 磨き終わった試験片は,そのまま20〜40分間放置した後,四つ折りにした約100×100mmの布片に

取り替えて十分につやが出るまでふきあげる。

e) つや出し操作後,試験片3枚の中央部の任意の5点の60°鏡面光沢度を測定する。

5.8.4

計算 光沢増加度は,次の式によって算出し,小数点以下1けたに丸める。

a) 試験片3枚のそれぞれの光沢増加度は,次の式によって算出する。

∆G=GB−GA

ここに,

∆G: 光沢増加度

GA: 操作前の試験片の60°鏡面光沢度の平均値

GB: 操作後の試験片の60°鏡面光沢度の平均値

b) 3枚の試験片光沢増加度のうち,近似する2個の値の平均値を光沢増加度とする。

9

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.9

安定性

5.9.1

装置及び器具 装置及び器具は,次のとおりとする。

a) 恒温槽 50±2℃に保つことができる空気浴装置。

b) 低温槽 −12±2℃に保つことができる低温装置。

c) 透明ガラス製平底試験管 内径約20mm,高さ約120mmのもの。

5.9.2

操作 操作は,次のとおり行う。

a) 高温安定性

1) 1種及び2種の試料は,抜き取った製品容器を,ふたをしたまま50±2℃に保った恒温槽に4.0±0.5

時間入れた後取り出し,常温で2時間放置した後ふたを取り,表面の状態を目視及び手ざわりで調

べる。1種については,目視によって,溶剤や成分の分離など著しい状態の変化及び容器を横向き

に倒したときに中身の流出の有無を調べる。

2) 2種については,目視によって溶剤や成分の分離など著しい状態の変化の有無を調べる。

3) 3種の試料は,透明ガラス製平底試験管に約100mmの高さまで入れて栓をする。50±2℃に保った

恒温槽に1時間入れた後,取り出し,常温で1時間放置する。この操作を3回繰り返した後,軽く

振り混ぜて,溶剤や成分の分離など著しい状態の変化の有無を目視によって調べる。

b) 低温安定性

1) 1種及び2種の試料は,抜き取った製品容器を,ふたをしたまま−12±2℃に保った低温槽に4.0±

0.5時間入れた後,取り出し,常温で4時間放置してからふたを取り,試料の表面の状態及び内部の

状態を目視で,溶剤や成分の分離など著しい状態の変化の有無を調べる。

2) 3種の試料を,透明ガラス製平底試験管に約100mmの高さまで入れて栓をする。−12±2℃に保っ

た低温槽に1時間入れた後,取り出し,常温で1時間放置する。この操作を3回繰り返した後,軽

く振り混ぜ,溶剤や成分の分離など著しい状態の変化の有無を調べる。

5.10 金属に対する腐食性

5.10.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 恒温槽 5.9.1 a)による。

b) 広口共栓瓶 JIS R 3503に規定する容量500mlのもの3個。

c) 耐水研磨紙 JIS R 6253に規定するAA又はCCの320番。

d) デシケーター 市販の適宜なもので,乾燥剤としてシリカゲルを入れたもの。

e) 布片 5.8.1 d)による。

5.10.2 試薬 アセトンJIS K 8034に規定するもの。

5.10.3 試験片 試験片の寸法は,90mm×13mmで,材質は次のとおりとする。

a) アルミニウム板 JIS H 4000に規定するA2024P,厚さ約2mm。

b) 黄銅板 JIS H 3100に規定する黄銅板C2801P,厚さ約2mm。

c) 亜鉛めっき鋼板 JIS G 3302に規定するSGCC,厚さ2〜4mm。

5.10.4 試験片の準備 試験片の表面を水で洗い流しながら,耐水研磨紙(13)で,表面の汚れがなくなるま

で磨き,水洗後アセトンで洗い,室温でデシケーター中に1時間以上放置する。ただし,亜鉛めっき鋼板

は,研磨を行わず,水洗後アセトンで洗い,室温でデシケーター中に1時間以上放置する。

注(13) 研磨紙は,異種金属ごとに取り替え,清浄にした試験片は,きず,汚れなどが付かないように

注意して取り扱う。

5.10.5 操作 操作は,次のとおり行う。

10

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 3種類の試験片の片面に,試料を約0.1g又は0.1mlずつ取り,布片で均一に塗り広げる。

b) 同種類の試験片2枚を一組として,相互に接触しないように広口共栓瓶に入れて栓をする。

c) 3個の広口共栓瓶をあらかじめ50±2℃に調節した恒温槽に入れ,48時間静置する。

d) 広口共栓瓶を室温まで放冷した後,試験片を取り出し,アセトンを浸した柔らかい布片で付着した試

料をふき取る。

e) 試験片を自然乾燥した後,表面の腐食状態を目視(14)によって調べる。

注(14) 目視する場合,明るさが600〜650ルックス程度の明るさのもとで行う。

5.11 ゴムに対する影響

5.11.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 硬さ試験機 JIS K 6301に規定するゴム硬さ試験機。

b) 恒温槽 5.9.1 a)による。

c) デシケーター 5.10.1 d)による。

d) 広口共栓瓶 JIS R 3503に規定する500ml 2個。

e) ガーゼ 市販の適宜なもの。

f)

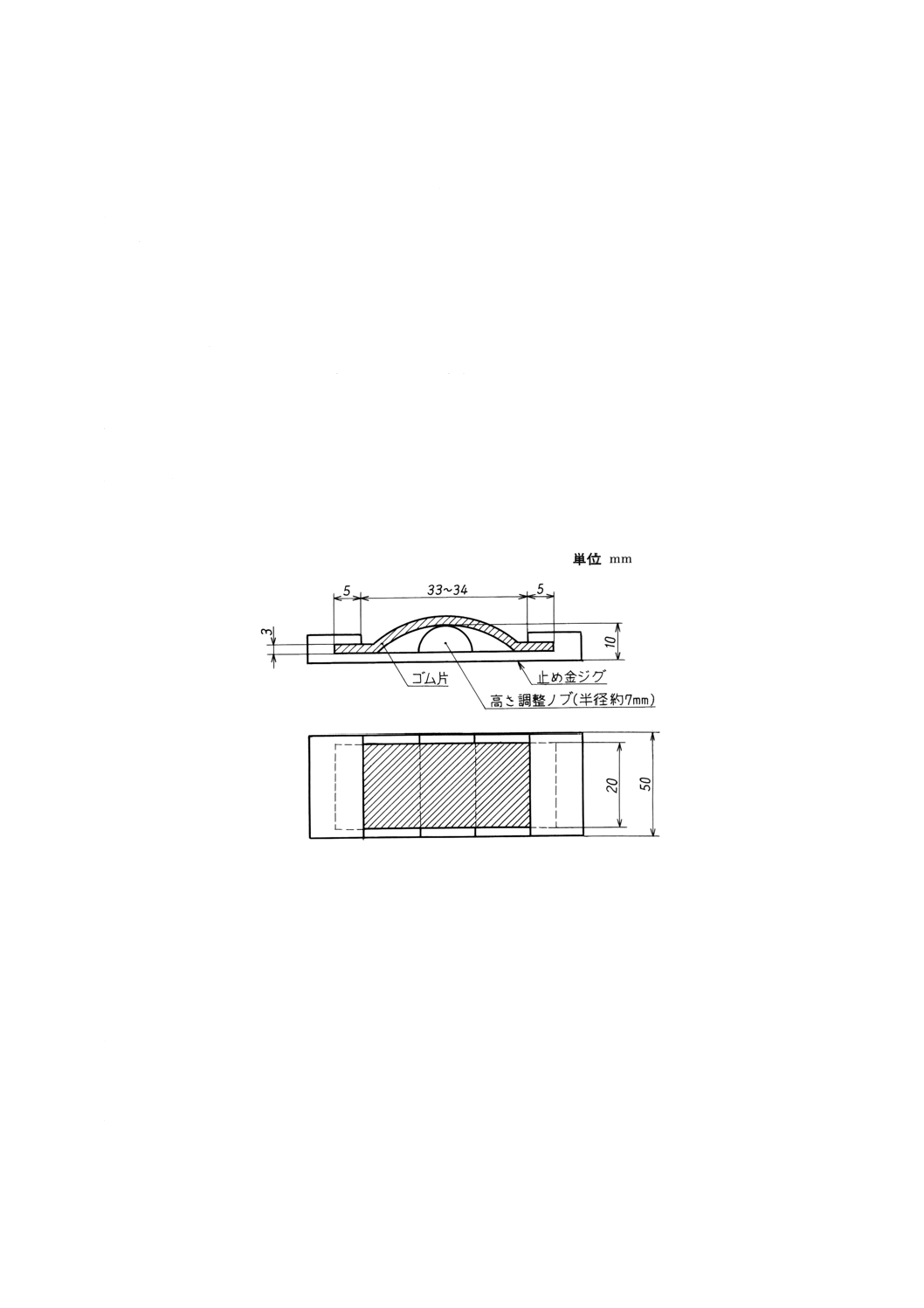

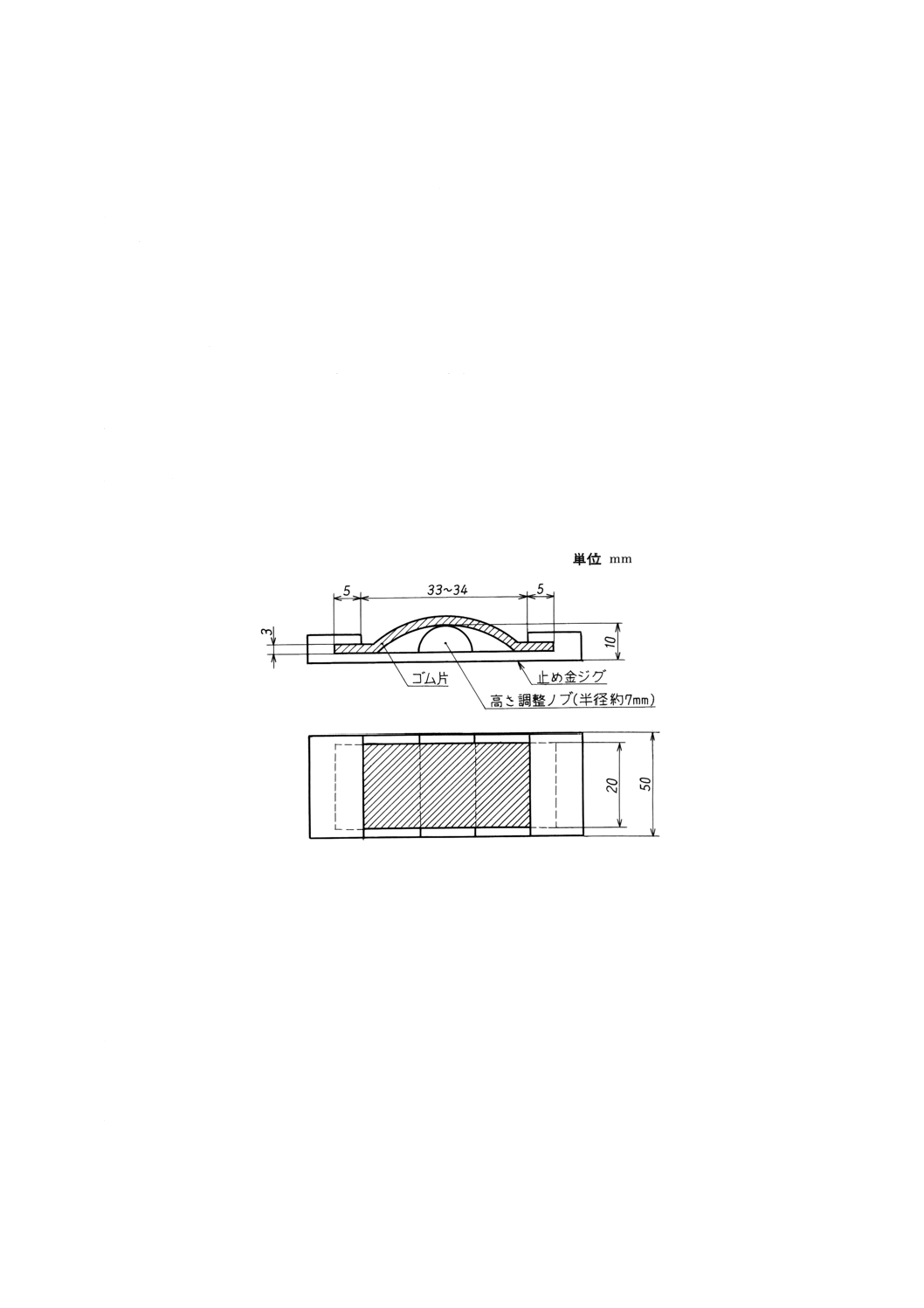

試験片を固定する金具 市販の適当なもの。その一例を図3に示す。

g) 布片 5.8.1 d)による。

図3 試験片を固定する金具の一例

5.11.2 試験片 JIS K 2397の6.4.3(試験片)に規定する天然ゴム及びクロロプレンゴムとし,寸法は,

約20×50×2mmのもの各3枚。

5.11.3 試験片の準備 天然ゴム及びクロロプレンゴムそれぞれ3枚を用い,水で湿らせた清浄なガーゼで

軽くふいた後,24時間デシケーター中に入れて置く。

5.11.4 試料 5.5に規定するもの。

5.11.5 操作 操作は,次のとおり行う。

a) 各ゴム試験片の片面を,硬さ試験機を用いて任意の5点の硬さを測定し,平均する。

b) 硬さを測定した面に,試料約0.1g又は0.1mlを布片で均一に塗り広げ,塗布面を上にし,試験片を固

定する金具に取り付けて,2個の広口共栓瓶に入れて栓をする。

c) あらかじめ50±2℃に調節した恒温槽に入れ,120時間放置する。

d) 試験片を取り出し,取付け金具を外した後,常温になるまで放冷する。

11

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験片の表面状態を触感及び目視(14)によって調べる。

f)

それぞれの試験片の硬さをa)によって測定する。

5.11.6 計算 硬さの変化は,次の式によって算出し,それぞれ3枚の平均値を求める。

H=H2−H1

ここに,

H: 硬さの変化 (IRHD)

H1: 試験前の試験片の硬さ (IRHD)

H2: 試験後の試験片の硬さ (IRHD)

5.12 塗膜に対する影響

5.12.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 恒温槽 5.9.1 a)による。

b) デシケーター 5.10.1 d)による。

c) 布片 5.8.1 d)による。

5.12.2 試薬 エタノール(95) JIS K 8102に規定するもの。

5.12.3 試験片の作製 試験片の作製は,5.8.2 a)〜c)による。

a) 上塗り塗料は,次のものを用いる。

焼付アクリル樹脂エナメル塗装板には,市販の焼付アクリル樹脂エナメルのメタリックを用い,色

は青とする。アミノアルキド樹脂エナメル塗装板には,JIS K 5651に規定する1種を用い,色は白・

黒(ソリッド色)とする。

b) 上塗り塗装板の塗膜厚は,20〜30μmとする。

5.12.4 操作 操作は,次のとおり行う。

a) 布片を用いて,試験板の表面を軽くふいた後,約1時間デシケーター中に入れ,静置する。

b) 試験板に試料約2g又は2mlを塗布し,布片を用いて均一に塗り広げる。

c) 試験板を50±2℃の恒温槽中に6時間静置した後,取り出して常温で約1時間静置する。エタノール

(95)で湿らせた清浄な布片で塗膜の表面をふいた後,塗膜の表面状態を目視(14)によって調べる。

5.13 プラスチックに対する影響

5.13.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 恒温槽 5.9.1 a)による。

b) 広口共栓瓶又はポリエチレン瓶 5.5.1 a)(3)による。

c) デシケーター 5.10.1 d)による。

d) 布片 5.8.1 d)による。

5.13.2 試薬 試薬は,次のものとする。

a) 2−プロパノール JIS K 8839に規定するもの。

b) エタノール(95) 5.7.2 b)に規定するもの。

5.13.3 試験片 試験片の材質は,下記のものとし,その寸法は,25×50×2mmとする。

a) ポリエチレン JIS K 6922-1の附属書(ポリエチレン成形材料)に規定する1種低密度ポリエチレン。

b) ABS樹脂 JIS K 6873に規定するABS樹脂板A種。

5.13.4 試験片の準備 試験片は,布片で軽くふき,自然乾燥する。試験片の枚数は,各プラスチックにつ

いて2枚とし,約24時間室温でデシケーター中に保持したものを用いる。

5.13.5 操作 操作は,次のとおり行う。

a) 2種類の試験片の片面に,試料を約0.1g又は0.1mlずつ塗布し,布片で均一に塗り広げる。

12

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 同種類の試験片2枚を一組として,相互に接触しないように広口共栓瓶に入れて栓をする。

c) 2個の広口共栓瓶を50±2℃に調節した恒温槽に入れ,120時間静置する。

d) 広口共栓瓶を取り出し,室温まで放冷した後,試験片を取り出し,乾いた柔らかい布片で付着した試

料をふき取り2−プロパノール又はエタノール(95)で浸した柔らかい布片でプラスチック表面をふく。

e) 試験片を自然乾燥した後,表面の変形や変色の状態を目視(14)によって調べる。

5.14 塗り広げやすさ

5.14.1 装置,試験片,器具及び試薬 装置,試験片,器具及び試薬は,次のとおりとする。

a) はかり 5.6.1 a)による。

b) 試験片 JIS G 3141に規定する鋼板SPCC-SDで,5.8.2 a)〜c)によって作成したもの。ただし,試験片

の寸法は,約200×200mmのもの2枚。

c) 平形はかり瓶 φ40×20mm。

d) 布片 5.8.1 d)に規定する寸法約30×60mmのもの。

e) リグロイン JIS K 8937に規定する1級。

f)

洗浄液 5.8.1 e)に規定するもの。

5.14.2 操作 操作は,次のとおり行う。

a) 試験片をリグロインに浸した布片で清浄にした後,洗浄液及び水で洗浄して乾燥する。

b) 平形はかり瓶の中に約30×30mmになるように布片を二つ折りにして入れ,その上に試料を約0.5g取

り,ふたをして質量を0.01gのけたまで量る。

c) 試料の付着した布片を取り出し,試験片の中央部から指先で円弧を描きながら全面に一様に塗り広げ

る。

d) 塗り広げた後,直ちに布片を付着試料とともにはかり瓶に戻し,ふたをして質量を0.01gのけたまで

量る。

e) 残りの試験片及び布片を用いて同じ操作を行う。

5.14.3 計算 塗り広げやすさは,次の式によって算出し,2回の平均値を小数点以下2けたまで求める。

S=GA−GB

ここに,

S: 塗り広げやすさ (g)

GA: はかり瓶,布片及び試料の質量 (g)

GB: 操作後のはかり瓶,布片及び試料の質量 (g)

5.15 ふき取りやすさ

5.15.1 試験片及び器具 試験片及び器具は次のとおりとする。

a) 試験片 5.14.1 b)によって作成した試験片に試料を塗付したもの。

b) おもり 高さ約45mm,長さ約80mm,幅約55mmで質量約1kgのもの。

参考 分銅を使用する場合は,三級基準分銅1kgがある。

c) 布片 5.8.1 d)による。

5.15.2 操作 試験片を常温で約30分間放置して乾燥し,布片を約100×100mmの大きさになるように四

つ折りとし,その上におもりを載せ,布片の一辺の両端を両手で持ち,試験片の中心を十文字に交差する

ように,縦横交互に引き,縦横両方向の交差を一交差として,交差した部分に固形物,著しい曇り,むら

がなくなるまで交差を繰り返し,交差数を数える。この場合,布片の使用面は取り替えてはならない。

5.15.3 計算 ふき取りやすさは,2枚の試験片についての交差数の平均値とする。

5.16 不揮発分

13

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.16.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 化学はかり JIS K 0050の8.1(1)(化学はかり)による。

b) 平形はかり瓶又はアルミニウム製皿 JIS R 3503に規定する平形はかり瓶φ60×30mm又は約φ60×

30mmのアルミニウム製皿いずれか2個。

c) 水浴 平形はかり瓶又はアルミニウム製皿の加熱に適するもの。

d) 恒温乾燥器 105±2℃に保つことができるもの。

e) デシケーター 5.10.1 d)に規定するもの。

5.16.2 操作 操作は,次のとおり行う。

a) 質量既知の平形はかり瓶又はアルミニウム製皿2個に,それぞれ試料約5gを0.01gのけたまで量り取

る。

b) 水浴上で溶剤の大部分が蒸発するまで加熱する。

c) 105±2℃に保った恒温乾燥器に入れ,約4時間乾燥する。

d) 恒温乾燥器から取り出し,デシケーター中で1時間放冷後,質量を0.01gのけたまで量る。

5.16.3 計算 不揮発分は,次の式によって算出し,2個の平均値を小数点以下2けたに丸める。

100

×

=

A

B

W

W

R

ここに,

R: 不揮発分 (%)

WA: 試料の質量 (g)

WB: 操作後の試料の質量 (g)

5.17 はっ水性

5.17.1 装置及び器具 装置及び器具は,次のとおりとする。

a) 全量フラスコ JIS R 3503に規定する1 000ml。

b) 布片 5.8.1 d)による。

c) 接触角測定装置 市販の液滴法による接触角測定装置(測定範囲0〜180°)。

1) 液滴法の測定に当たって,JIS K 8001の3.6(3)に規定する水の四ふっ化エチレン樹脂板上の接触角

が109.2°〜110.2°であることを確認すること。接触角測定装置に附属する標準液滴基準サンプル

がある場合は,そのサンプルで接触角を確認しても差し支えない。

2) 液滴の蒸発などが起こるため,速やかに測定すること。

d) 試験片 5.8.2 a)〜c)の操作によって得られたもの。

5.17.2 洗浄液 5.8.1 e)に規定するもの。

5.17.3 試験片の調製 試験片を粒度1〜2μmのアルミナ1対水3の割合で分散させた液に布片に付けて研

磨した後,洗浄液で洗浄し,水でよく洗い流して水を切り,常温で30分間乾燥させる。乾燥後,中央部の

任意の5点の接触角が80±3°になるように調整する。

5.17.4 操作 操作は,次のとおり行う。

a) 80±3°に調製した試験片の任意の5点の接触角を測定し,平均値を求める。

b) 試験片に布片を用いて試料を約1g又は約1mlを一様に塗り広げる。

c) 試料を塗布した試験片は,そのまま20〜40分間放置した後,四つ折りにした約100×100mmの布片

で十分につやが出るまでふき上げ,約2時間常温に放置した後,接触角測定装置で中央部の任意の3

点の接触角を測定し,平均値を求める。

5.17.5 計算 はっ水性は,次の式によって算出し,小数点以下1けたに丸める。

14

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C=C1−C2

ここに,

C: 平均接触角の差 (°)

C1: 試料を塗布した試験片の平均接触角 (°)

C2: 調製した試験片の平均接触角 (°)

5.18 耐候性 ワックスの耐候性は,JIS Z 2381による屋外暴露試験又は促進耐候試験,JIS B 7753による

サンシャインカーボンアーク灯式試験,JIS B 7754によるキセノンアークランプ式試験のいずれかの方法

によって試験し,その結果を記録する。

なお,耐候性試験が自社でできない場合は,公的試験機関(15)に委託することができる。

注(15) 耐候性試験を委託できる公的試験機関としては,財団法人日本ウエザリングセンター及び財団

法人日本塗料検査協会などがある。

5.18.1 耐候性試験に関する共通事項

a) シール材 JIS C 2338に規定する粘着テープ又はこれと同等以上のシール性をもつ塗料など。

b) 試験板 5.8.2 c)に規定するアミノアルキド樹脂エナメル塗装の白色板を5.8.1 e)に規定する洗浄液を

用いて,よく洗浄し,水でよく洗い流して水を切った後,乾燥させたものを試験板とする。寸法は,

約70×150×0.7mmのもの6枚(16)。

c) 試験片の調製 上記b)に規定する試験板6枚(16)を常温で1時間乾燥した後,周囲と裏面とをシール材

を用いてシールし,それに試験板の片面に試料約1g又は約1mlを塗布し,軽くふいた後,常温で約

20分間乾燥させた後,よくふき上げ,更に常温で約1時間乾燥したものを試験片とする。

d) 保存試験片 上記c)の試験片3枚を保存試験片(16)とする。

注(16) 試験片及び保存試験片は,塗膜に悪い影響を与えるガス,蒸気,ほこりなどが少なく,日光が

直射しないところに塗布面を裏にして保存する。

e) 試験片及び保存試験片の標識 試験片及び保存試験片の標識の位置は,試験片及び保存試験片の端

部・裏面など,耐候性試験及びその評価に支障のない位置とする。標識の内容は,試料の種類・耐候

性試験の場所・条件などとし,記号・番号などを用いて簡単にし,試料に影響を与えない方法で耐候

性試験後も明らかに識別できるもの。

f)

光沢 光沢は,5.8.1 b)に規定する装置を用いて測定する。

g) 接触角 接触角は,5.17.1 c)に規定する装置を用いて測定する。

h) 耐候性試験結果の記録 耐候性試験後の試験片及び保存試験片を観察した結果は,その都度記録し,

全期間終了後にまとめて,試料の耐候性を評価し記録する。

i)

気象観測 耐候性試験場又はその所在地の気象は,定期的に観測記録し,その記録(17)は,耐候性試験

の成績を評価する際の参考にする。気象に異常があったときは別に記録しておく。気象観測の項目は,

天候・気温・湿度・降水量・日照時間・日射量のとおりとする。

注(17) 耐候性試験場の所在地近くの気象官署のデータでもよい。ただし,その場合には耐候性試験場

との位置関係を付記する。

j)

耐候性試験結果の管理 ワックス製造業者など自身が行う耐候性試験の結果については,試験終了後

の試験片及び保存試験片は1年間保管する。

k) 耐候性試験の確認 ワックスの耐候性試験は,組成変更した場合及び自然環境の変動によって,2年

に1回,確認試験を行うことが望ましい。

5.18.2 屋外暴露試験 屋外暴露試験は,次のとおり行う。

a) 標準的暴露場 屋外暴露試験をする場合,促進耐候性試験の結果との高度の相関を期待することは困

15

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

難であるが,実車の屋外暴露環境に近づけるために,紫外線量を季節に合わせて試験することが必要

な関係があり,屋外暴露試験を銚子以外の場所で行う場合は,表4の紫外線量基準に合うように紫外

線量を換算して,試験しなければならない。

参考 JIS Z 2381の4.(暴露場)の参考にある標準的暴露場としての財団法人日本ウエザリングテス

トセンター暴露試験場を指す。

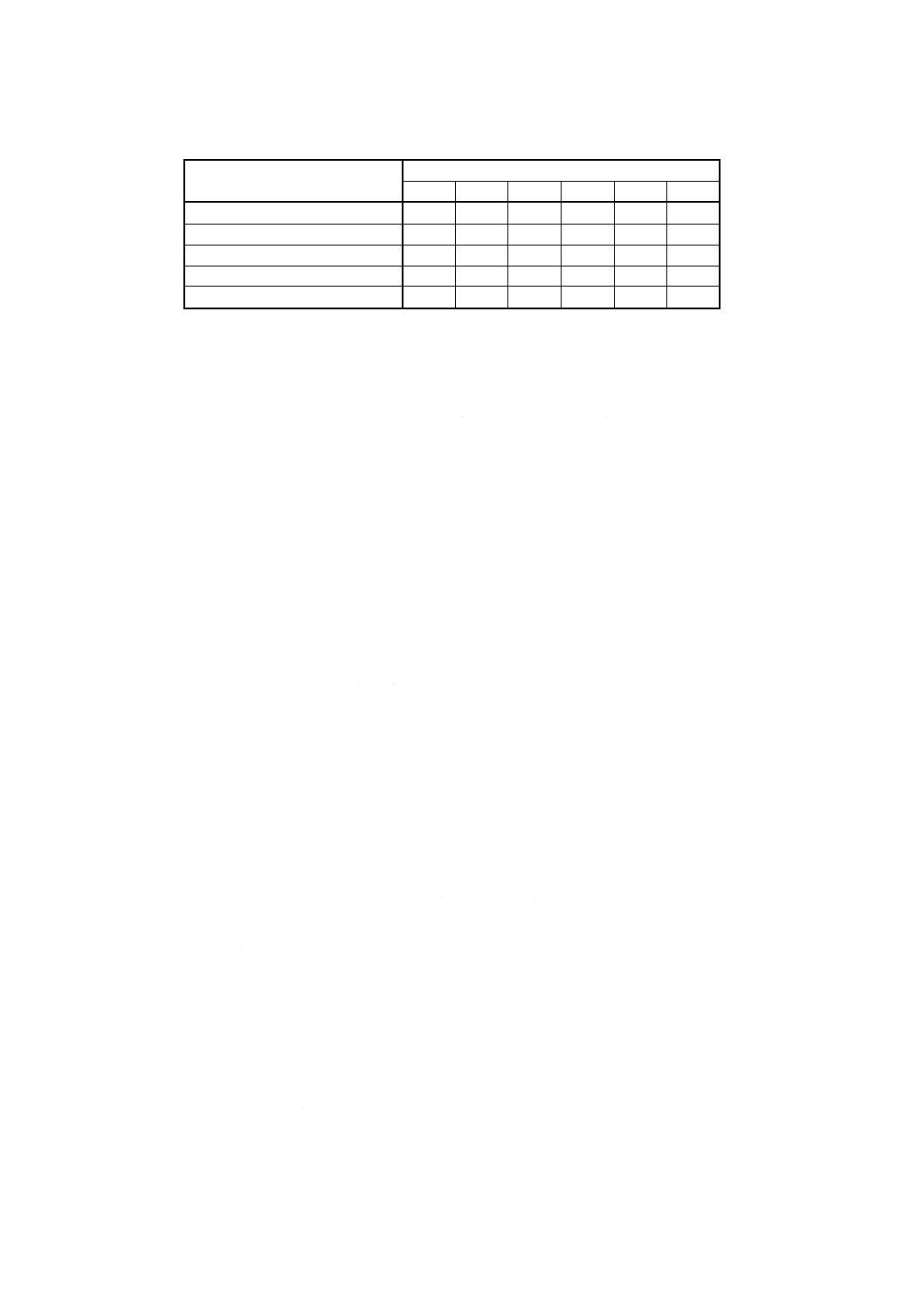

表4 JIS Z 2381による標準的暴露場における紫外線量

銚子における南面30度の紫外線量 (MJ/m2)

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

20.29

21.93

27.91

31.70

38.18

31.39

36.18

39.22

27.85

23.06

18.24

17.74

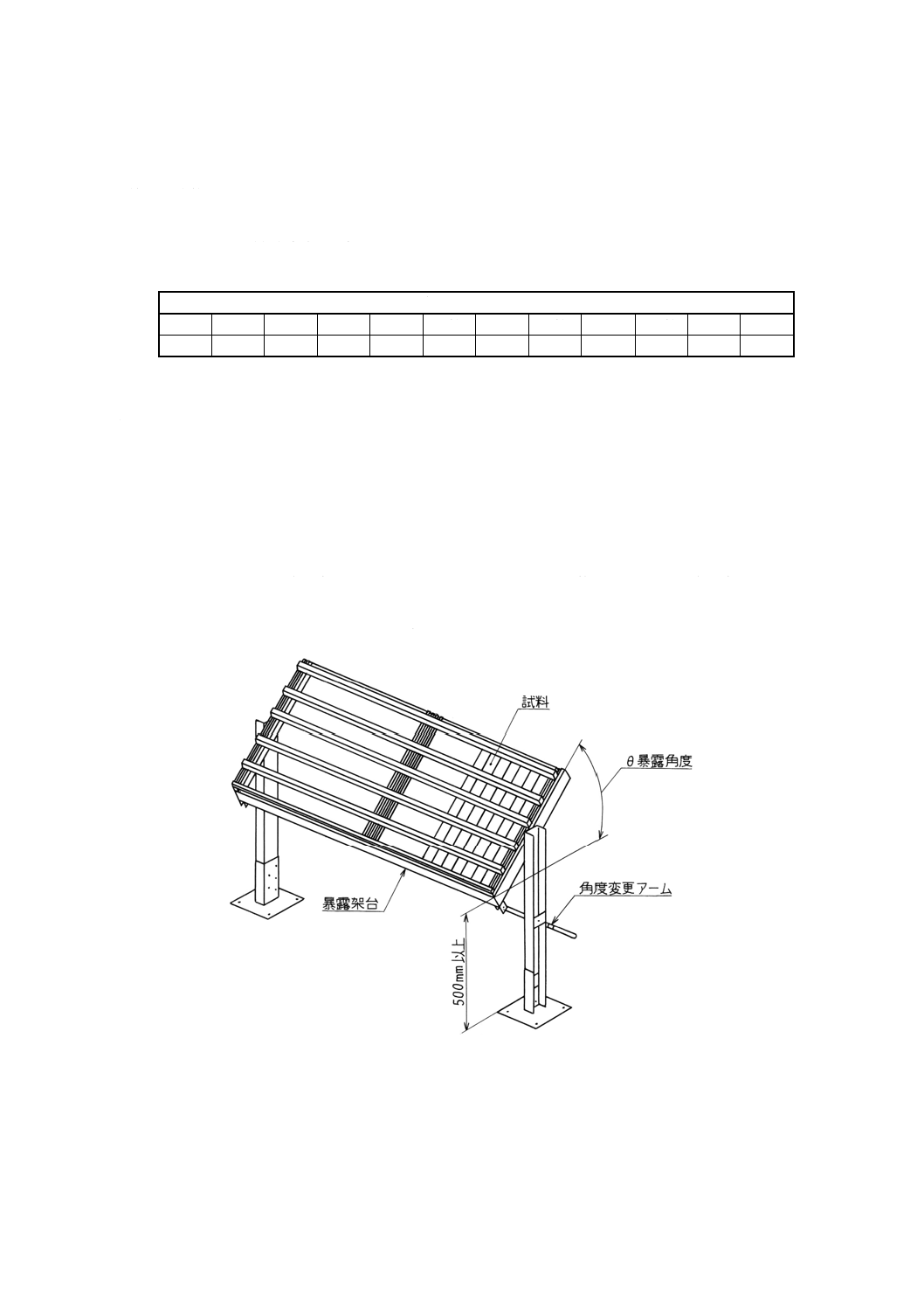

b) 装置,器具及び材料 装置,器具及び材料は,次のとおりとする。

1) 直接暴露試験装置は,JIS Z 2381に規定するもの。

2) 耐候性試験台は,鋼材・木材などで強固に作り,試験片相互間の接触による影響が生じないように,

適当な間隔をあけて試験片を固定できる試験片保持枠を備え,適当な塗料で塗装して試験片を損傷

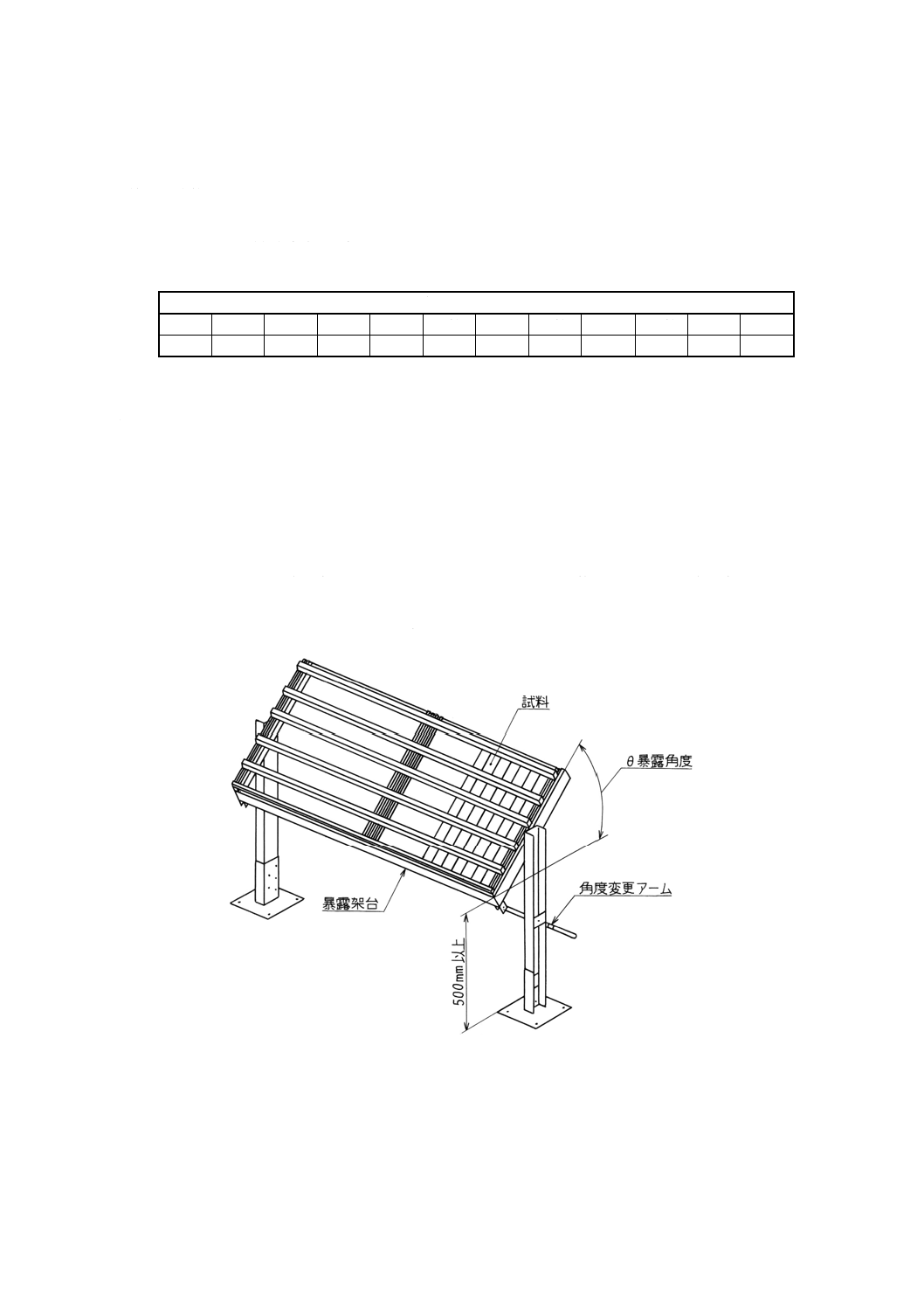

しないようにしたものとする。一例を図4に示す。

耐候性試験台は,試験片の試験面を正南の上方に向け,水平面との角度がその場所の緯度よりも

約5度小さく(18),試験片の最下端が耐候性試験台設置面から500mm以上の高さに位置するように

保って強固に設置する。試験片保持枠は,耐候性試験中及び取付け・取外しのときに試験片を損傷

することなく,また試験片の下端が水に浸されることがなく,激しい風雨でも試験片が外れること

がないような構造のものとする。

注(18) 関東地方,近畿地方などでは約30度とする。

図4 耐候性試験台の一例

c) 耐候性試験場で耐候性試験を行う場所 正東から正南までと正南から正西までの方位において,日の

出30分後から日没30分前までの間に,日光の直射・通風・降水を妨げるような地上物件がなく,日

光の照り返し・ほこりの舞い上がり・冠水などを防ぐ処置を施し,有害ガス・蒸気などの環境汚染因

子の少ない場所とする。

16

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 耐候性試験の実施 耐候性試験の実施は,原則として毎年4月を試験開始期日とする。ただし,エネ

ルギー量の換算で,4月以降の照射紫外線量と同等の条件であるときは,4月開始でなくてもよい。

なお,1か月の日数換算は30日とする。

e) 操作 操作は,次のとおり行う。

1) 試験開始時期が4月開始以外は,上記d)に従って,屋外暴露試験を原則として35日とする。

2) 試験片及び保存試験片のそれぞれの光沢を光沢計を用いて測定する。

3) 試験片及び保存試験片のそれぞれの接触角を接触角測定装置を用いて測定する。

4) 試験片を暴露試験装置に取り付ける。

5) 35日後,試験片を暴露試験装置から抜き取り,水洗いし,室内に24時間以上放置した後,保存試

験片と試験片の光沢及び接触角を測定した後,外観の変化を調べる。ただし,試験片の周辺及び塗

膜の端からそれぞれ幅10mm以内の塗膜は,測定の対象としない。

6) 屋外暴露35日後の光沢保持率及び接触角変化率を計算する。

f)

計算

1) 暴露試験35日後の試験板3枚のそれぞれの光沢保持率は,次の式によって算出する。

100

1

2×

=G

G

G

ここに,

G: 光沢保持率 (%)

G1: 試験前の60°鏡面光沢度

G2: 試験後の60°鏡面光沢度

2) 暴露試験35日後の試験板3枚のそれぞれの接触角変化率は,次の式によって算出する。

100

1

2×

=C

C

S

ここに,

S: 接触角変化率 (%)

C1: 試験前の接触角 (°)

C2: 試験後の接触角 (°)

5.18.3 サンシャインカーボンアーク灯式 サンシャインカーボンアーク灯式促進耐候性試験は,次のとお

り行う。

a) サンシャインカーボンアーク灯式の照射時間 サンシャインカーボンアーク灯式の照射時間は,試験

片サンシャインカーボンアーク灯の光を150時間照射する。

備考 促進耐候性試験の結果は,一般に屋外暴露試験の結果との高度の相関を期待することは困難で

あるが,試験時間の短縮と耐候性把握のために行うものである。

b) 装置及び器具 サンシャインカーボンアーク灯式促進耐候性試験装置は,JIS B 7753に規定するサン

シャインカーボンアーク灯式促進耐候性試験機で,ガラス製フィルターの種類はAとし,運転条件は

表5によって行う。

c) 操作 操作は,次のとおり行う。

1) 試験片3枚を光沢度計及び接触角測定装置を用いて,光沢及び接触角を測定する。

2) 試験片を試料ホルダーの上下に取り付け,試料ホルダー試験回転枠に取り付ける。

3) 装置を表5の条件で運転し,試料を塗布した試験片を150時間照射した後,水洗いし,室内に24

時間以上放置した後,保存試験片及び試験片の光沢,接触角を測定する。

17

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

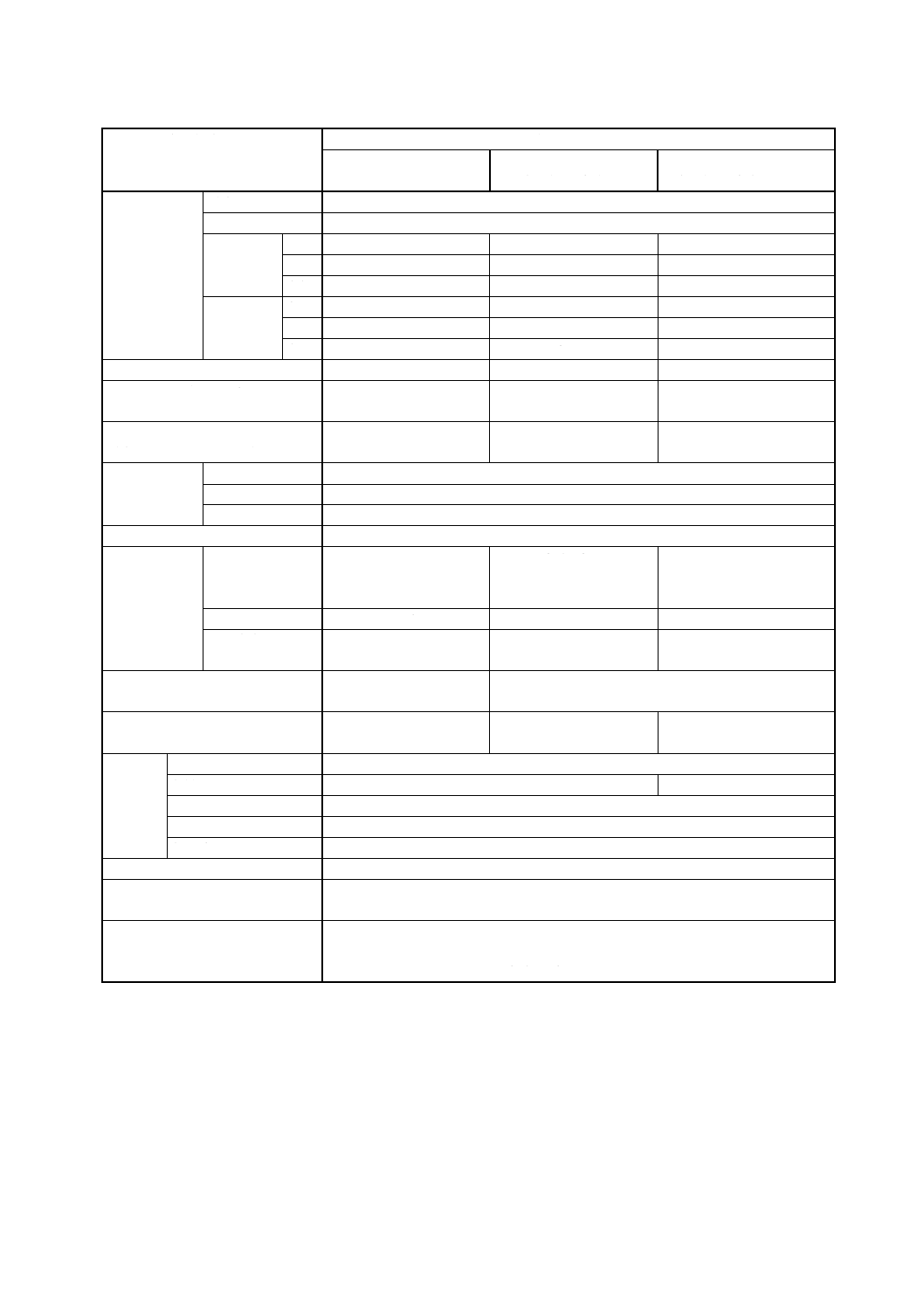

表5 サンシャインカーボンアーク灯式耐候性試験機の運転条件

運転条件

放電電圧 V

範囲

48〜52

中心値

50 (±2%)

放電電流 A

範囲

58〜62

中心値

60 (±2%)

ガラスフィルターの使用時間 h

2 000を超えないこと

ブラックパネル温度計の示度 ℃

63±3

水の噴射条件

圧力

MPa

0.08〜0.13

水量 ml/min

2 100±100

噴射時間

120分間照射中に18分間

水質

pH6.0〜8.0,導電率200μS/cm以下

水温 ℃

16±5

d) 計算

1) サンシャインカーボンアーク灯式促進耐候性試験150時間照射後の試験片3枚のそれぞれの光沢保

持率は,5.18.2 f) 1)の式によって算出する。

2) サンシャインカーボンアーク灯式促進耐候性試験150時間照射後の試験片3枚のそれぞれの接触角

変化率は,5.18.2 f) 2)の式によって算出する。

5.18.4 キセノンアークランプ式 キセノンアークランプ式促進耐候性試験は,次のとおり行う。

a) キセノンアークランプ式の照射時間 キセノンアークランプ式の照射時間は,試験片をキセノンアー

クランプの光を150時間照射する。

b) 装置及び器具 キセノンアークランプ式耐候性試験機は,JIS B 7754に規定するキセノンアークラン

プ式耐候性試験機を用い,試験条件は表6によって行う。

c) 操作 操作は,次のとおり行う。

1) 試験片3枚を光沢度計及び接触角測定装置を用いて,光沢及び接触角を測定する。

2) 試験片を試料ホルダーの上下に取り付け,試料ホルダー試験回転枠に取り付ける。

3) 装置を表6の条件で運転し,試料を塗布した試験片を150時間照射した後,水洗いし,室内に24

時間以上放置した後,保存試験片及び試験片の光沢,接触角を測定する。

d) 計算

1) キセノンアークランプ式耐候性試験150時間照射後の試験片3枚のそれぞれの光沢保持率は,5.18.2

f) 1)の式によって算出する。

2) キセノンアークランプ式促進耐候性試験150時間照射後の試験片3枚のそれぞれの接触角変化率は,

5.18.2 f) 2)の式によって算出する。

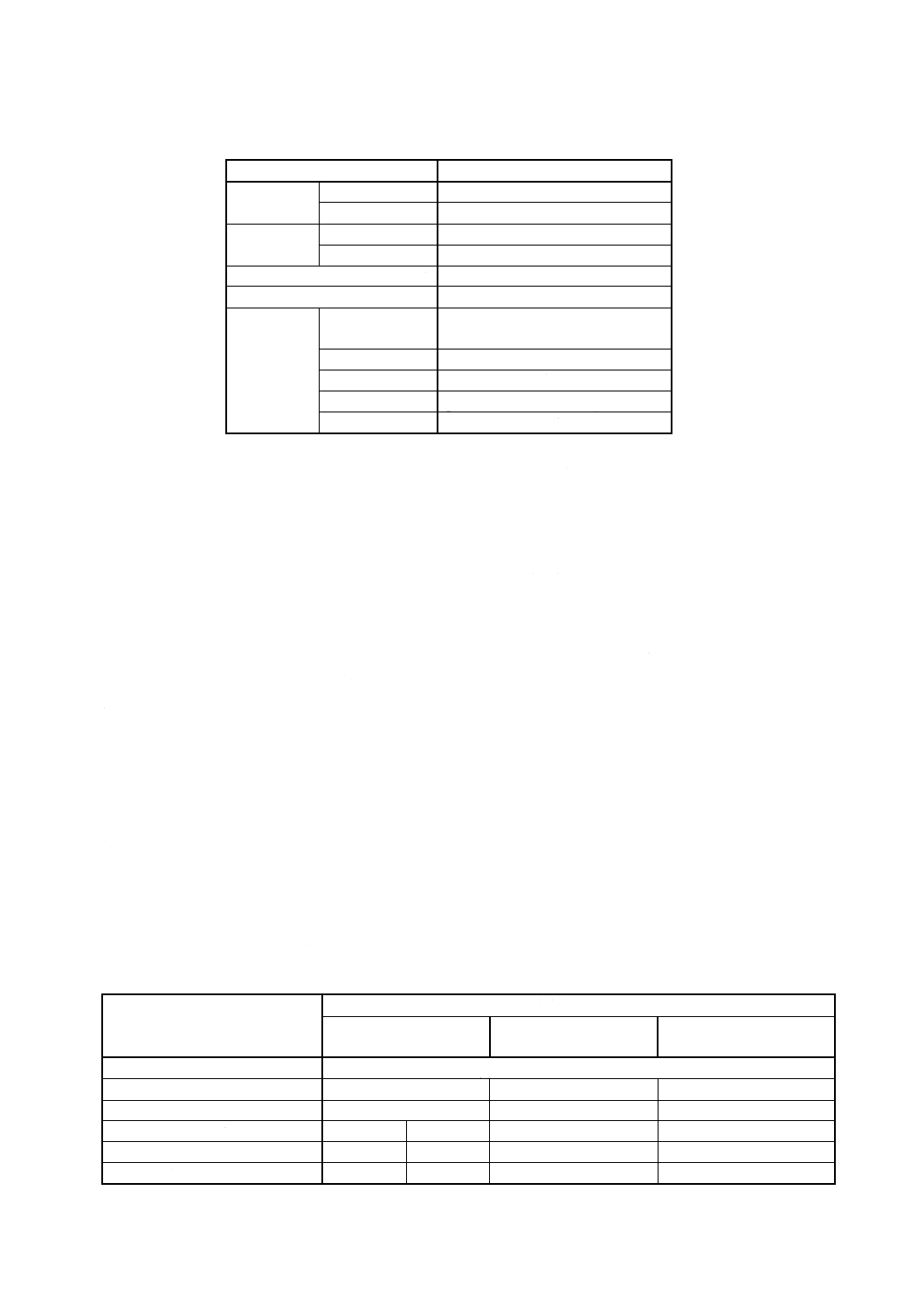

表6 キセノンアークランプ式耐候性試験装置及び試験条件

試験条件の項目

試験装置の種類

水冷6kWキセノンアーク

灯式耐候性試験機

空冷4.5kWキセノンアー

ク灯式耐候性試験機

空冷2.5kWキセノンアーク

灯式耐候性試験機

装置の構造

JIS B 7754の参考図2の(b)参照

ランプ冷却方式

水冷式

空冷式

空冷式

灯数

1

1

1

ランプの定格電力 kW

6.0

6.5

4.5

2.5

放電電圧 V

135±11

190±5

95±8

61±5

放電電流 A

45±2

35±2

48.5±2

41±2

18

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験条件の項目

試験装置の種類

水冷6kWキセノンアーク

灯式耐候性試験機

空冷4.5kWキセノンアー

ク灯式耐候性試験機

空冷2.5kWキセノンアーク

灯式耐候性試験機

ガラス

フィルター

形状

内側・外側フィルター:円筒形,赤外線遮断フィルター:パネル形

分光透過率 %

参考 表7に示す。

組合せ

内側 石英フィルター

−

紫外線遮断フィルター

外側 紫外線遮断フィルター

紫外線遮断フィルター

紫外線遮断フィルター

中側 赤外線遮断フィルター

赤外線遮断フィルター

赤外線遮断フィルター

使用限度時

間h

内側

2 000

2 000

2 000

外側

2 000

2 000

2 000

中側

2 000

2 000

2 000

分光分布

JIS D 0205の参考付図8

JIS D 0205の参考付図9

JIS D 0205の参考付図10

ランプ使用開始電力 kW

(エージング20時間後)

4.75

4.0

2.0

試料面放射照度W/m2

(波長範囲300〜700nm)

390 (±10%)

680 (±10%)

320 (±10%)

ブラックパネ

ル温度計

調節温度 ℃

63±3

寸法

JIS B 7754の付図1参照

仕様

JIS B 7754の5.9参照

湿度 %

50±5

試料回転枠

アーク中心から試

料面までの距離

mm

477〜482

251〜257

251〜257

直径 mm

960±6

508±6

508±6

回転速度

r/m [rpm]

約1

約1

約3

アークランプ,試料回転枠と試料

スプレーの関係

JIS B 7754の付図1の(e)

参照

JIS B 7754の付図1の(b)参照

ノズルの寸法

JIS B 7754の付図2の5又

は6参照

JIS B 7754の付図2の4参

照

JIS B 7754の付図2の2参照

水の噴射

条件

圧力 MPa

0.08〜0.13

水量 ml/min

2 100±100

160±10

噴射時間

120分照射中に18分間

水質

pH値5.8〜8.6,250μS/cm以下

水温 ℃

16±5

運転条件

連続照射

試験槽内の条件

槽内温度調節のとき,15℃以下の外気が直接槽内の試験品に当たらないようにす

る。

試験品の取付方法

1. 試験品は,それぞれが接触しないように取り付ける。

なお,汚染性がある試験品は,他の試験品と同時に試験してはならない。

2. 試験品は,原則として一定時間ごとに上下の位置を取り替える。

参考1. キセノンアークランプ,ガラスフィルター,放電の安定装置については,試験機に適合したものか,又は試

験機の性能を正しく維持できるものでなければならない。

2. フィルターの分光透過率(19)の一例を表7に示す。

19

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

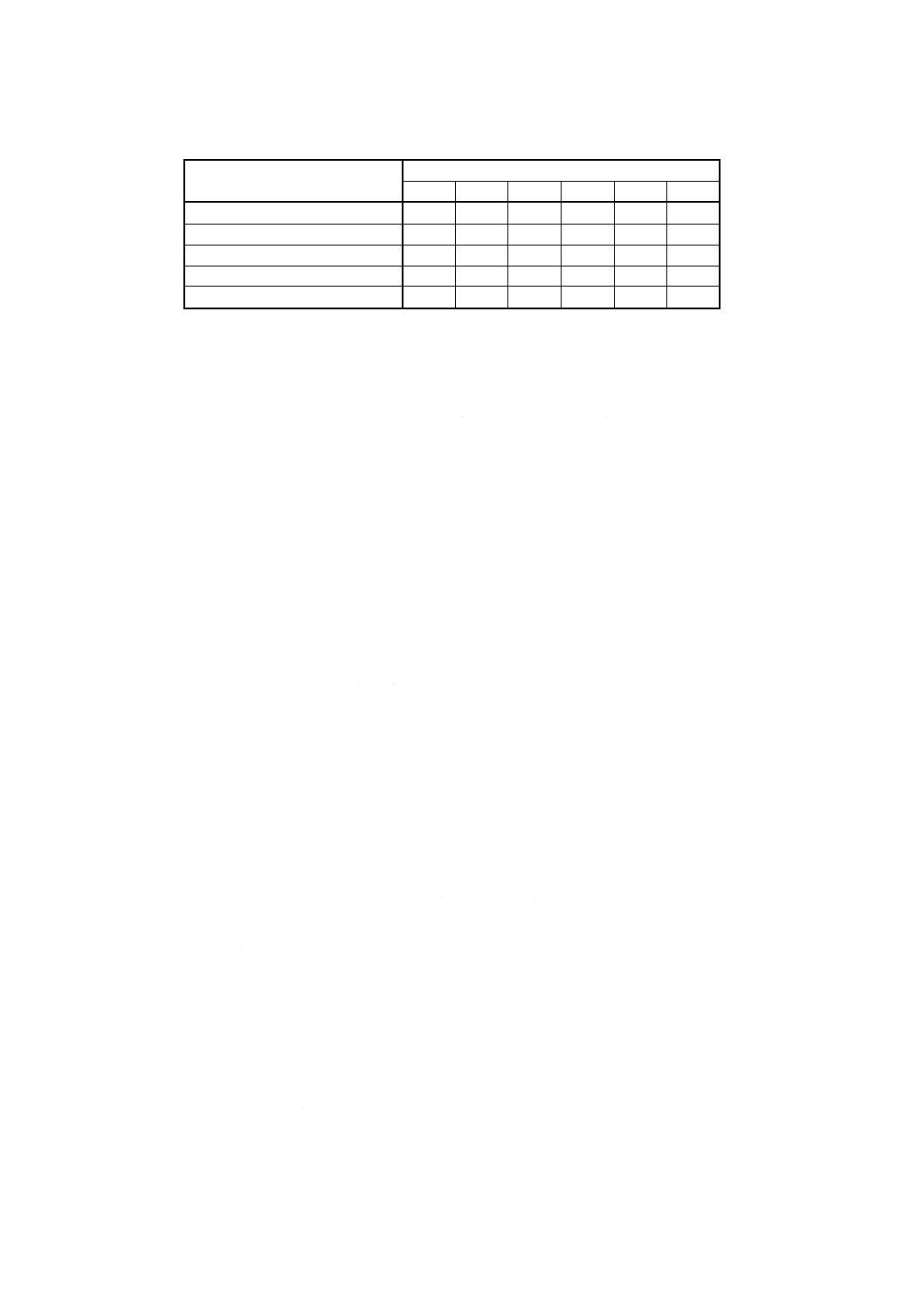

表7 分光透過率

フィルターの種類

波長 nm

275

300

320

400

700

1 000

石英ガラス

90以上 90以上 90以上 90以上 90以上 85以上

紫外線遮断用ガラス製フィルター 2以下 35以上 75以上 90以上 90以上 90以上

紫外線遮断用ガラス製フィルター 0

0

20以下 90以上 90以上 90以上

赤外線遮断用ガラス製フィルター 0

0

50以上 80以上 75以上 7以下

紫外線・赤外線遮断用ガラス

0

0

20以下 80以上 70以下 5以下

注(19) 使用前の常温の場合の分光透過率。

6. 容器 容器は,漏れ,蒸発などのおそれのない適切な容器に入れなければならない。

7. 表示 容器の表示は,みやすいところに,次の事項を表示しなければならない。

a) 名称

b) 種類又は形状

c) 製造業者名又はその略号及び所在地

d) 製造年月日又はその略号

e) 内容量

f)

使用方法

g) 注意事項

参考 PL対応の表示として,業界団体の自主表示規準がある。

付表1 引用規格

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7753 サンシャインカーボンアーク灯式耐光性及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS C 2338 電気絶縁用ポリエステル粘着テープ

JIS D 0205 自動車部品の耐候性試験方法

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 2207 石油アスファルト

JIS K 2220 グリース

JIS K 2397 自動車用解氷剤

JIS K 3370 台所用合成洗剤

JIS K 5400 塗料一般試験方法

JIS K 5538 ラッカー系シンナー

JIS K 5591 油性系下地塗料

JIS K 5651 アミノアルキド樹脂塗料

JIS K 6301 加硫ゴム物理試験方法

20

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6873 ABS樹脂板

JIS K 6922-1 プラスチック−ポリエチレン (PE) 成形用及び押出用材料−第1部:呼び方のシステム

及び仕様表記の基礎

JIS K 8001 試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS K 8937 リグロイン(試薬)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3503 化学分析用ガラス器具

JIS R 6253 耐水研磨紙

JIS Z 2381 屋外暴露試験方法通則

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8741 鏡面光沢度−測定方法

JIS Z 8802 pH測定方法

21

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) ワックスの種類における分類試験方法

1. 適用範囲 この附属書(規定)は,本体で規定されたワックスの種類を分類するのための,ちょう度

試験方法及びフォードカップ試験方法について規定する。

2. ちょう度試験方法

2.1

装置及び器具 装置及び器具は,次のとおりとする。

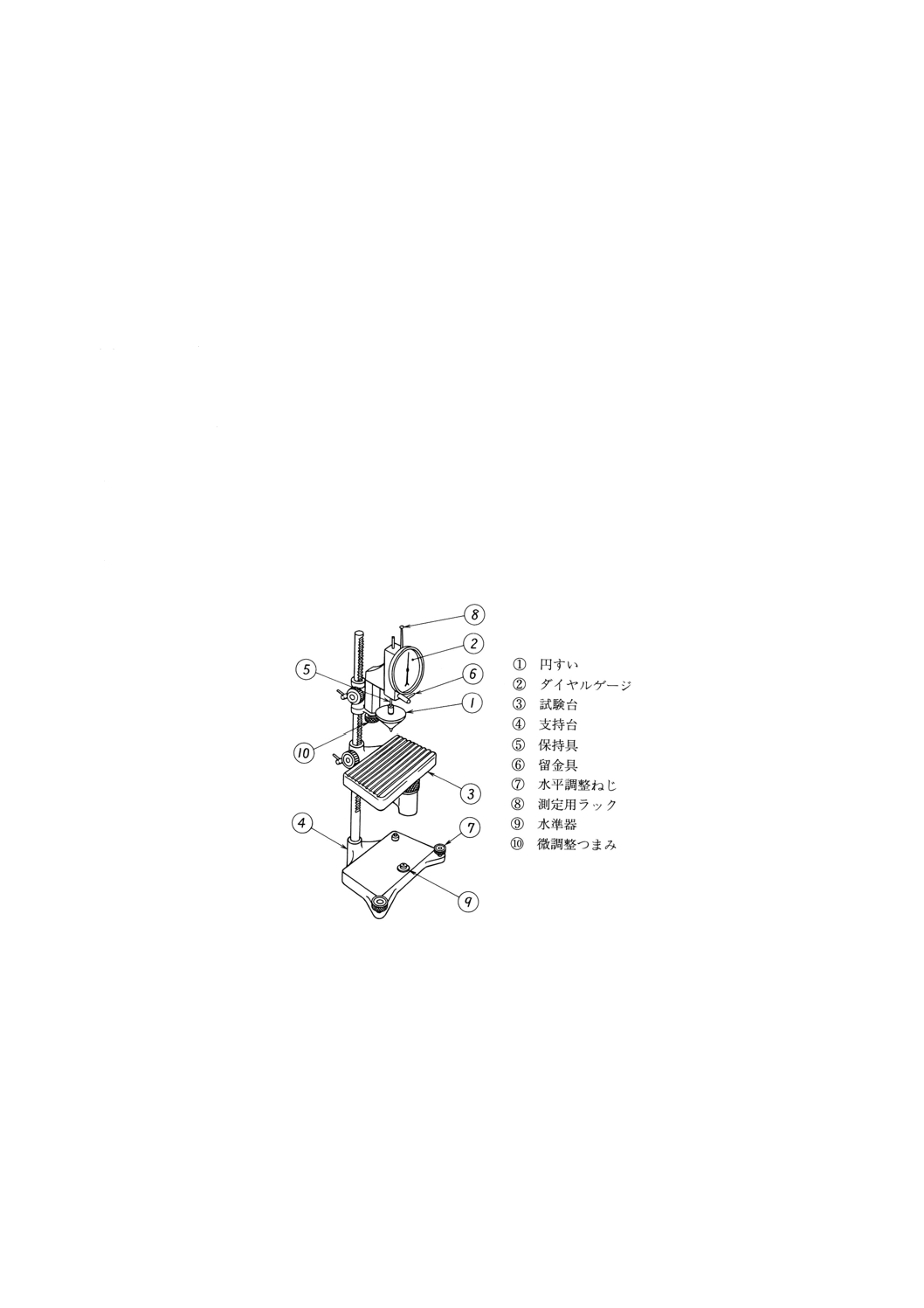

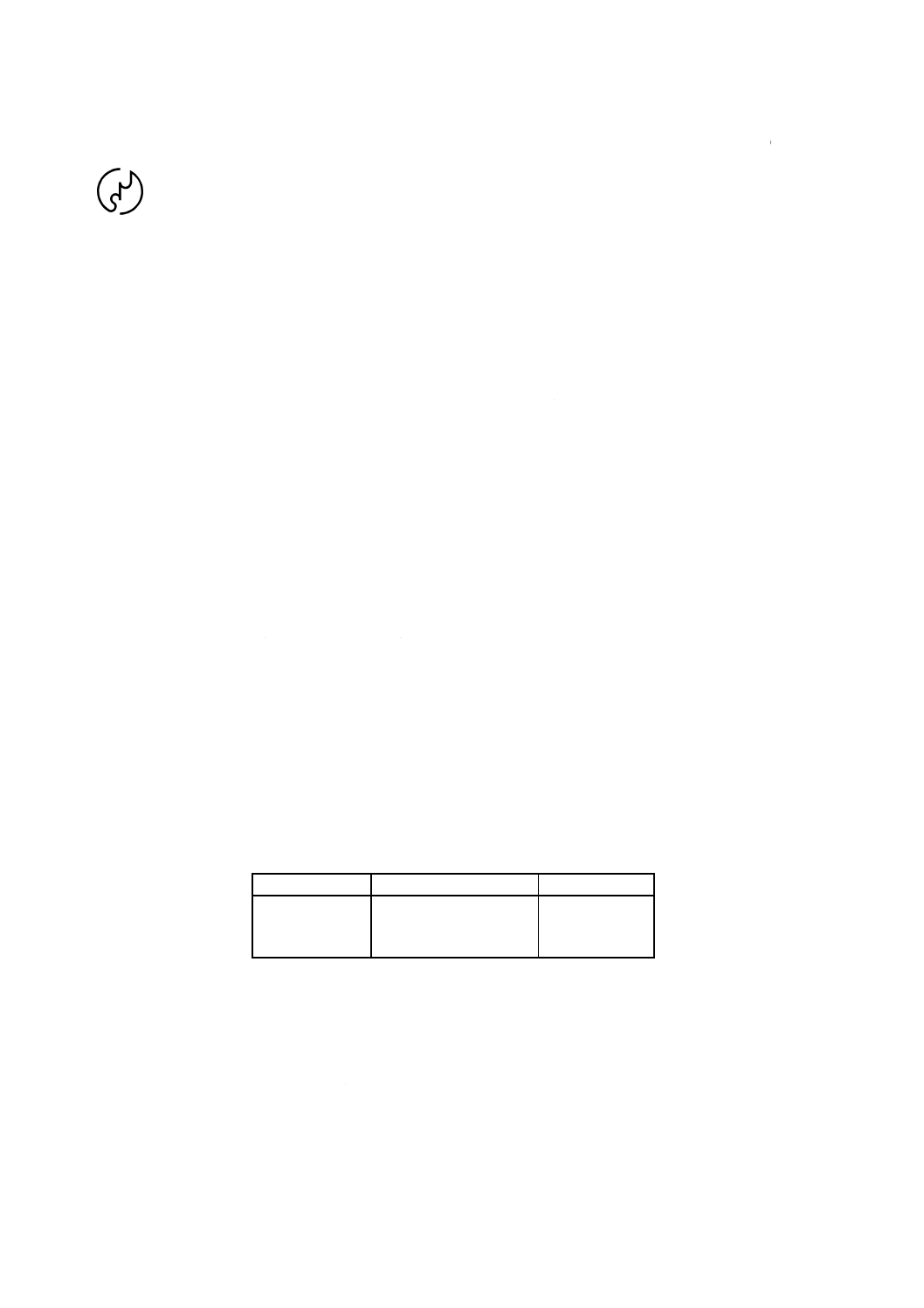

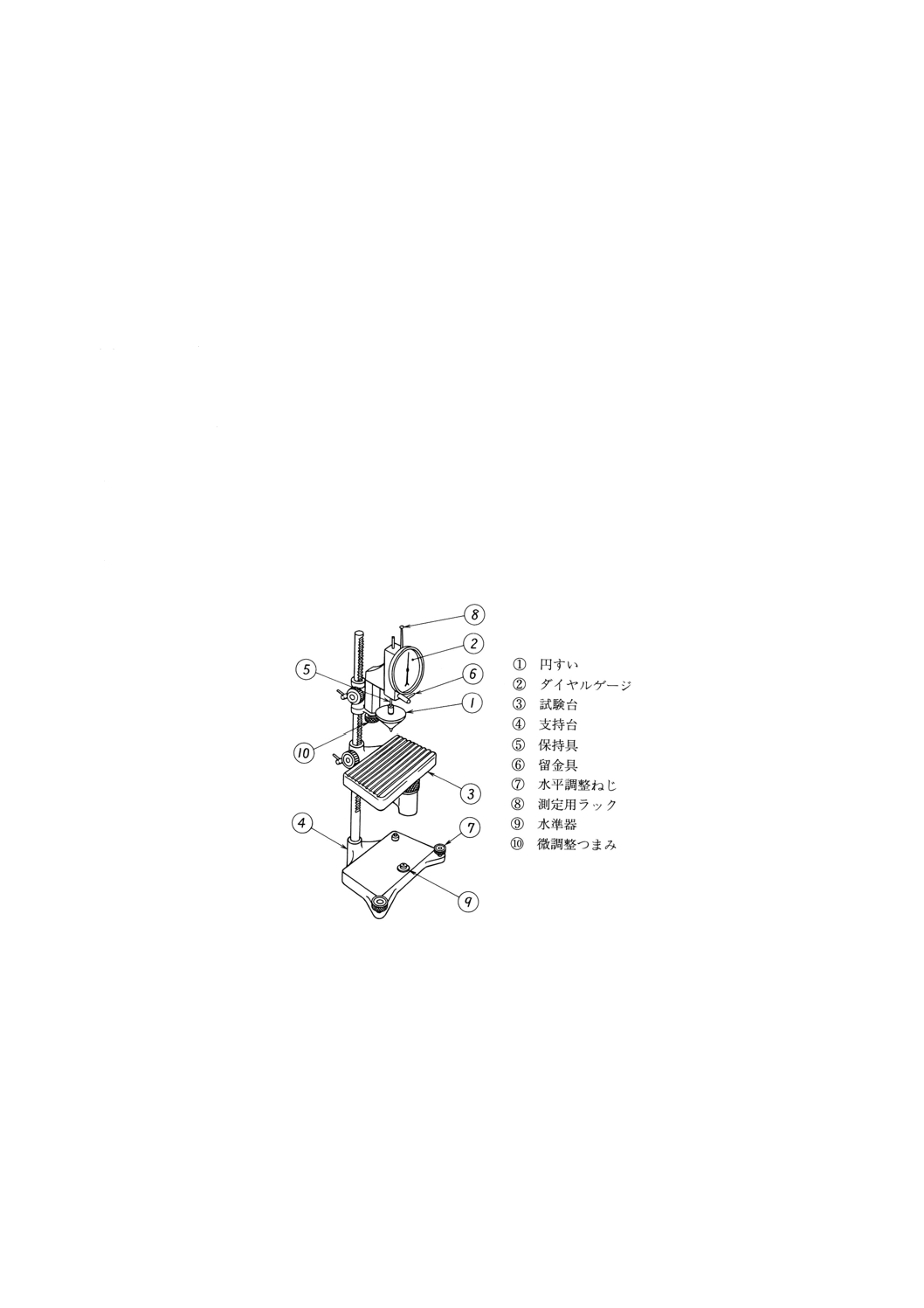

a) ちょう度計 JIS K 2220の5.3(ちょう度試験方法)に規定するもの。一例を附属書図1に示す。

備考 針を円すいに取り替えればJIS K 2207の6.3(針入度試験方法)に規定する針入度計を用いる

ことができる。

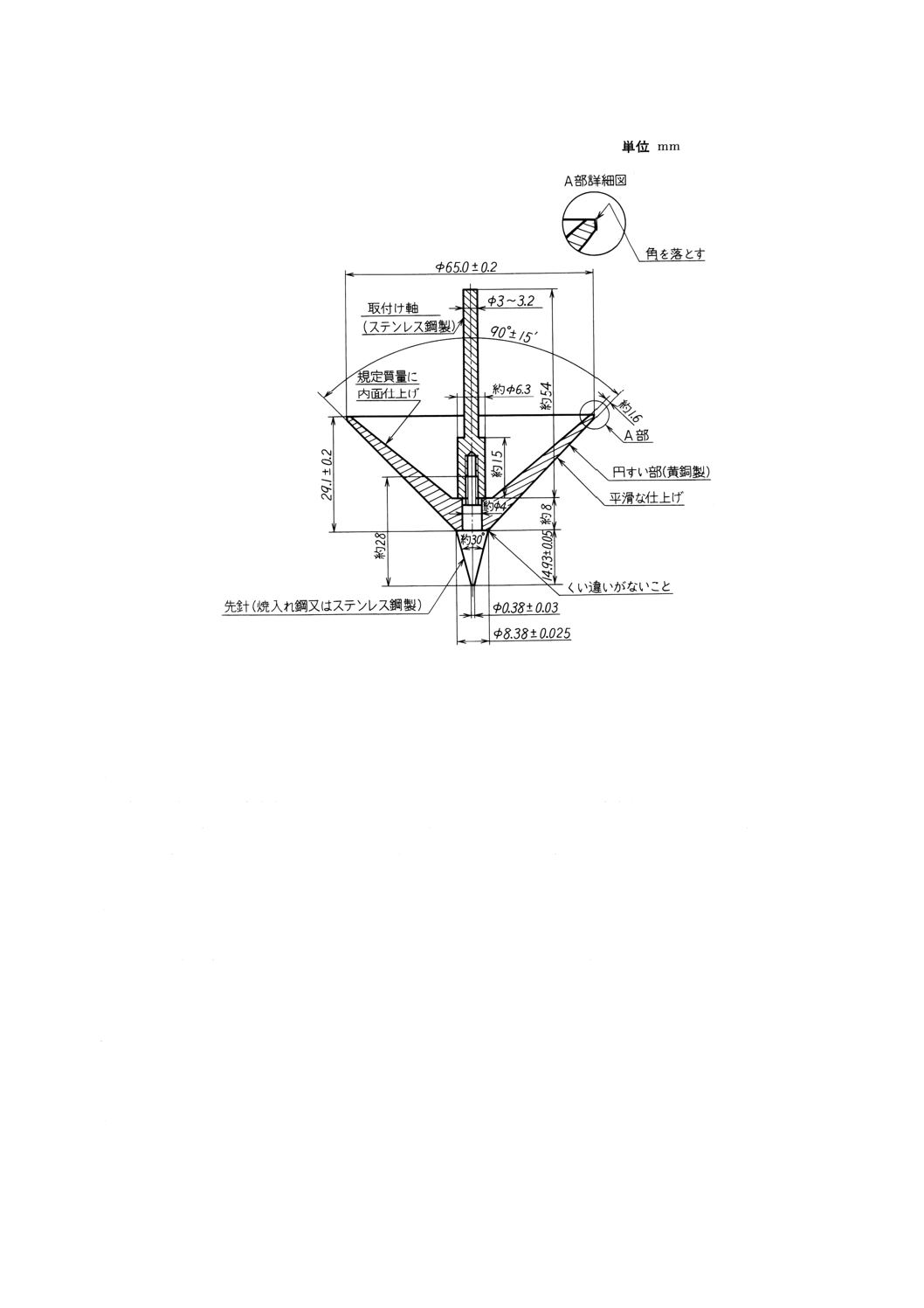

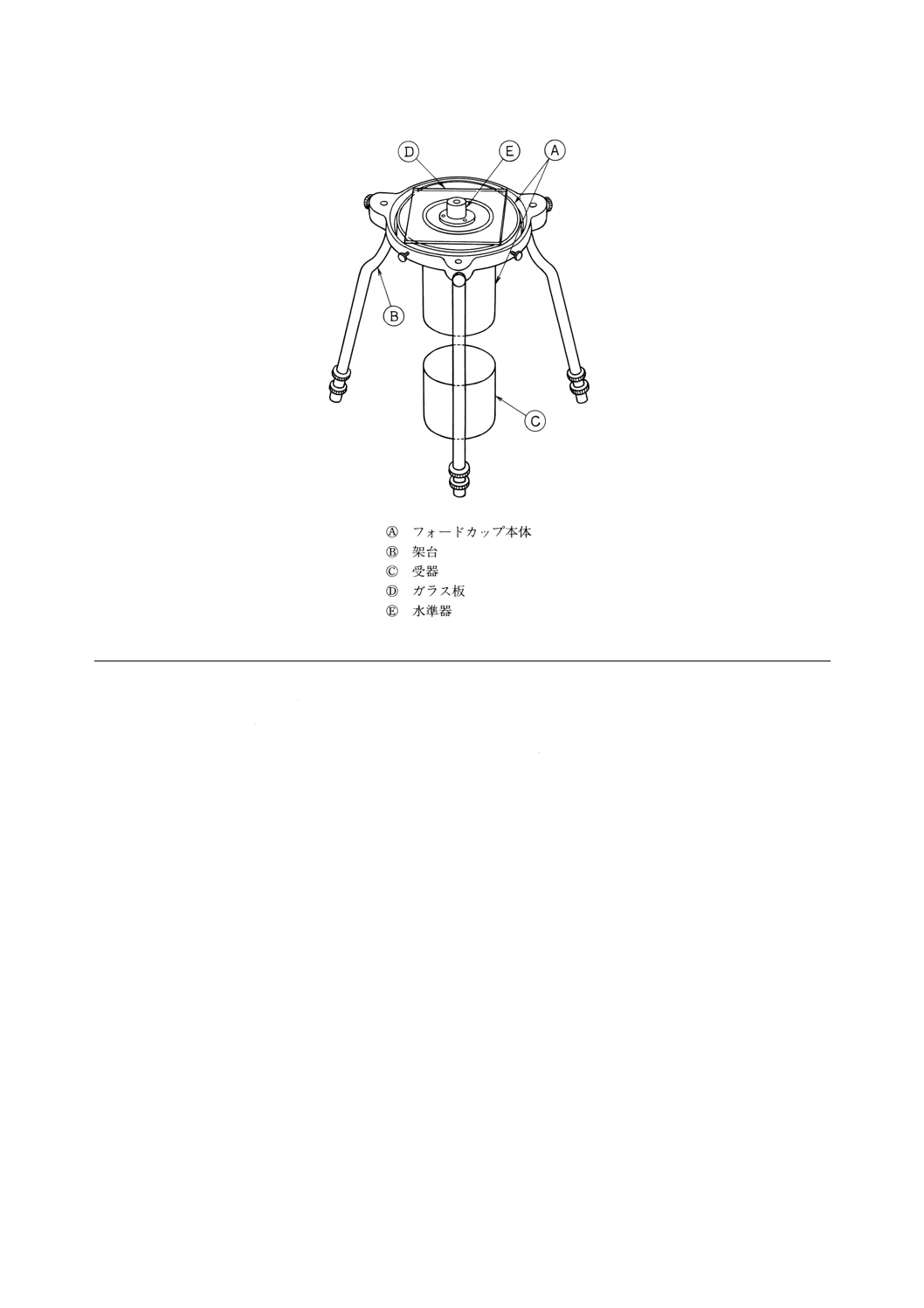

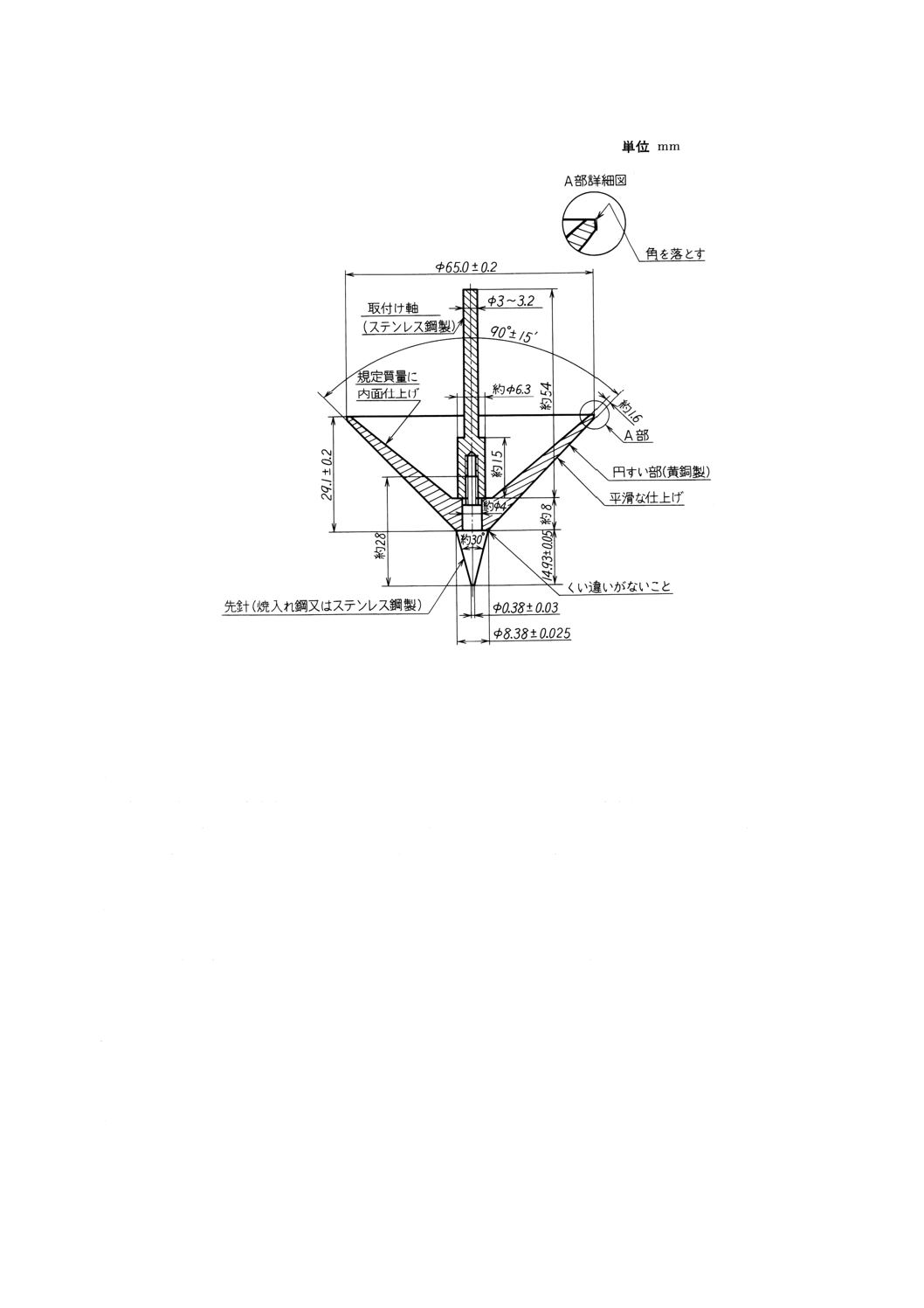

b) 円すい 附属書図2に示す形状・寸法のもので,質量102.5±0.05gのもの。

c) 保持具 針入度計の落下機構部に取り付けて,針及びおもりを保持する金属製管で質量47.5±0.05g

のもの。

d) 恒温空気浴 浴温を25±2℃に保つことができるもの。

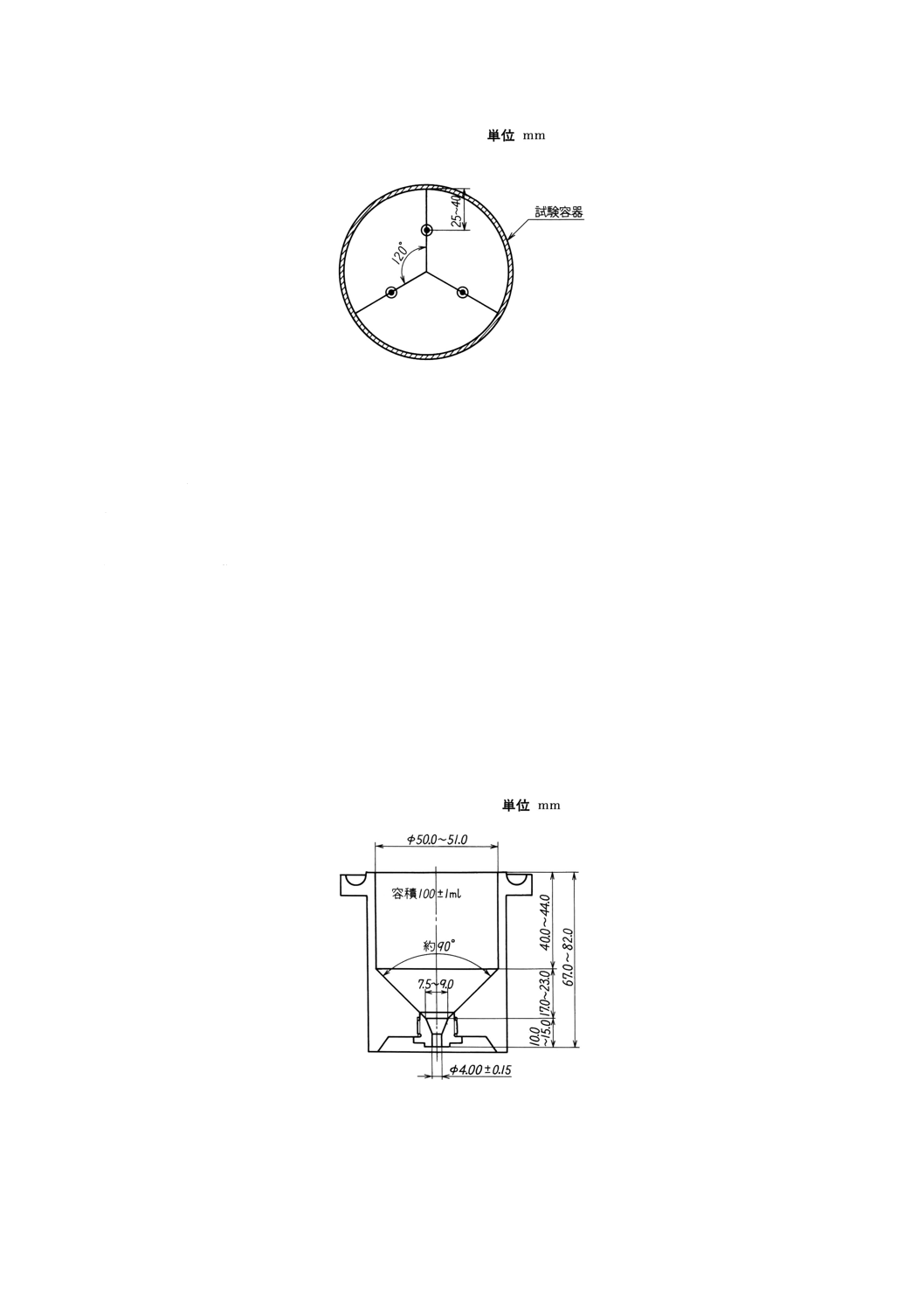

e) 試験容器 内径100mm以上の平底円筒形で,密閉できるふたを備えたもの。

f)

秒時計 精度が60秒当たり±0.1秒で,最小目盛が0.1秒のストップウォッチ又は電気式タイマー。

附属書図1 ちょう度計構成の一例

22

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図2 円すい

2.2

試料の準備 試料を試料容器に高さ20mm以上に満たし,25±2℃の恒温空気浴に4時間以上放置し

た後,ちょう度の測定に用いる。

2.3

操作 操作は,次のとおり行う。

a) 円すいを25±2℃の恒温空気浴に入れ,30分間以上保った後,速やかに保持具に取り付ける。

b) 恒温空気浴から試験容器を取り出し,表面を平らにすることなく,試験台上に置く。

次に,ダイヤルゲージのピニオンとかけ合っている測定用ラックをいっぱいに引き上げた状態にし

て,ダイヤルゲージの指針を0目盛に合わせる。保持具が測定用ラックに接して止まるまで,保持具

を静かに押し上げる。

c) ダイヤルゲージ用腕又は試験台のいずれかを上下に動かし,円すいの先端と試料の表面がほとんど接

する状態にした後,ダイヤルゲージ用腕又は試験台の支柱移動部を固定する。

d) ちょう度計支持台及び試験容器が水平であることを確かめた後,ダイヤルゲージ用腕の微動調整機構

を調節して,円すいの先端を試料の表面に接触させる。

e) ちょう度計留金具を押して,円すいを試料中に5秒間進入させる。

f)

ダイヤルゲージの測定用ラックを静かに押し下げ,保持具に接して止まったとき,ダイヤルゲージの

示度を0.5まで読み取る。

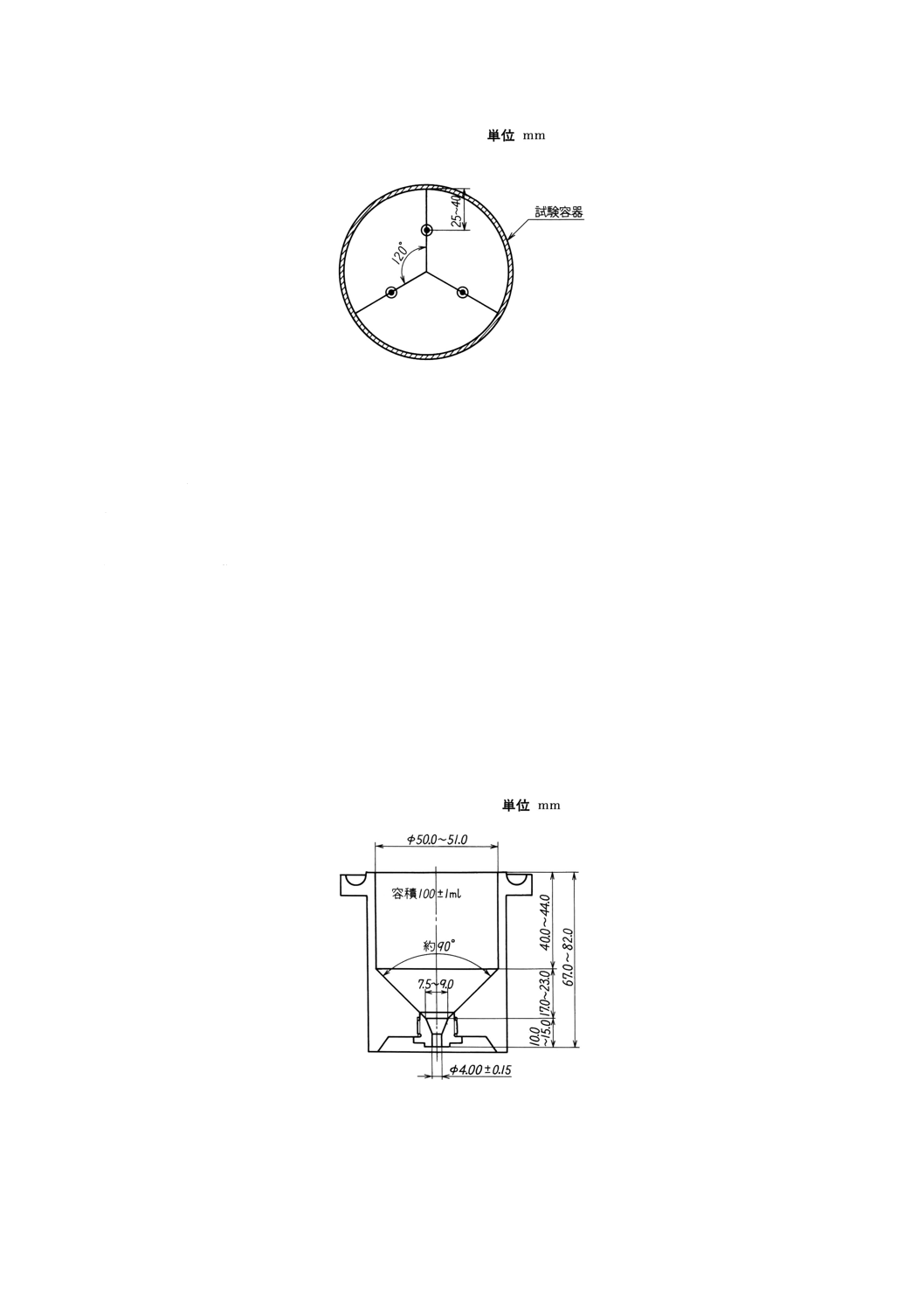

g) 試験は,同一試験容器中の試料について附属書図3に示す3か所で,測定する。

h) 3個の測定値を平均し,整数に丸めて試料のちょう度とする。

23

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図3 測定位置

3. フォードカップ試験方法

3.1

装置及び器具 装置及び器具は,次のとおりとする。

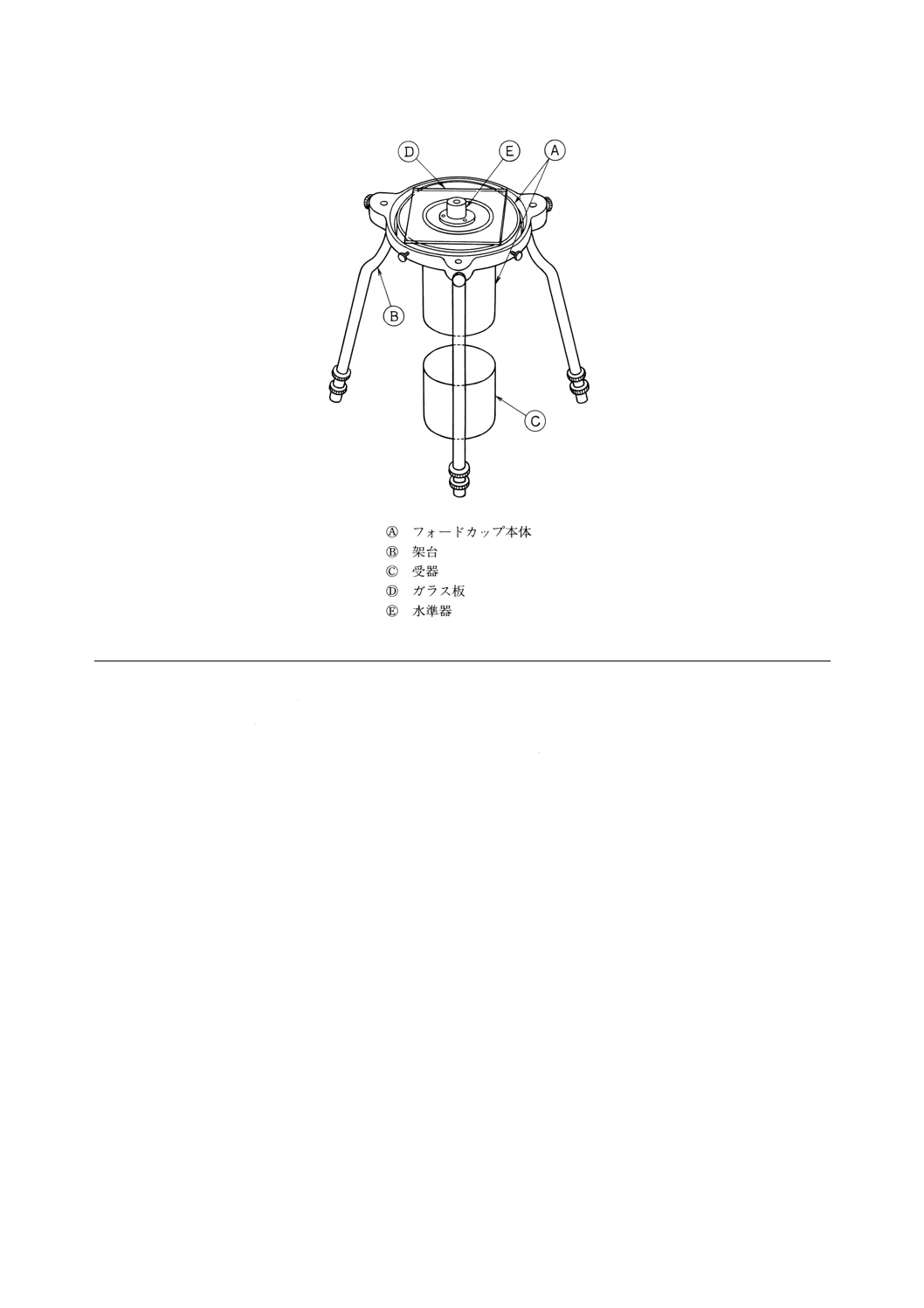

a) フォードカップ JIS K 5400の4.5.4(フォードカップNo.4法)に規定するフォードカップ。

b) 温度計 JIS B 7410に規定する温度計VIS,温度計番号16のもの。フォードカップ本体を附属書図4,

フォードカップ組立装置の一例を附属書図5に示す。

c) ガラス板 JIS R 3202に規定するフロート板ガラスで,表面が平らなもの。

d) 恒温槽 23±2℃に保つことができるもの。

e) 水準器 泡水準器

f)

受器 内容積が100m1以上のもの。

3.2

操作 フォードカップ及び試料を,あらかじめ23±2℃に保った後,カップの本体を水平に保ち,オ

リフィスを体温が伝わらないように注意しながら厚いゴム板などで下から押さえ,泡が入らないように試

料をフォードカップに一杯に満たす。ガラス板を,横から水平にフォードカップの上縁をすべらせながら,

余分の試料をかき取り,ガラス板を取り除く。

次に,オリフィスを押さえているゴム板を離し,試料の流出の有無を確認する。

附属書図4 フォードカップ本体

24

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図5 フォードカップ組立装置の一例

関連規格 JIS K 2396 自動車用つや出しコーティング剤

米国連邦規格 FS-P-P-546D Polish, Automobile, Liquid and Paste

米国連邦規格 FS-P-W-120C Wax, Automobile (Paste)

米国連邦規格 FS-A-A-15 Polish, Automobile (Liquid and Paste)

米国材料試験協会規格 ASTM-D-3836 Standard practice for evaluation of Automobile Polish

25

K 2236 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

渡 辺 昭一郎

北里大学名誉教授

(委員)

石 上 裕

工業技術院物質工学工業技術研究所

増 田 優

通商産業省基礎産業局化学製品課

西 出 徹 雄

工業技術院標準部消費生活規格課

高 橋 孝 一

通商産業省製品評価技術センター

金 井 孝

総理府・国民生活センター

吉 田 豊 彦

財団法人日本塗料検査協会

葛 岡 哲 雄

社団法人自動車技術会

日下部 明 昭

社団法人日本自動車連盟

山 口 弘 一

社団法人全国自動車部品商団体連合会

三 好 重 雄

日本自動車部品協会

山 村 修 蔵

財団法人日本規格協会

住 野 耕 三

株式会社オートバックスセブン

森 永 重 一

森重化学株式会社

福 井 篤

ソフト99コーポレーション株式会社

成 田 国 土

横浜油脂工業株式会社

竹 森 莞 爾

石原薬品株式会社

竹 村 勲

ジョンソン株式会社

宮 城 晃

タイホー工業株式会社

(関係者)

渡 辺 武 夫

工業技術院標準部消費生活規格課

(事務局)

塩 谷 栄 二

日本オートケミカル工業会