K 2234:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類······························································································································· 2

4 品質······························································································································· 2

5 一般事項························································································································· 4

6 試料採取方法 ··················································································································· 4

7 試験場所の標準状態 ·········································································································· 4

8 試験方法························································································································· 4

8.1 密度 ···························································································································· 4

8.2 泡立ち性 ······················································································································ 4

8.3 水分 ···························································································································· 5

8.4 pH値··························································································································· 5

8.5 凍結温度 ······················································································································ 5

8.6 金属腐食性 ··················································································································· 7

8.7 循環腐食性 ·················································································································· 12

8.8 アルミニウム鋳物伝熱面腐食性 ······················································································· 15

9 検査······························································································································ 18

10 液の着色 ······················································································································ 18

11 表示 ···························································································································· 18

12 取扱い上の注意事項 ······································································································· 19

K 2234:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

オートケミカル工業会(JACA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 2234:2006は改正され,この規格に置き換えられた。

なお,平成31年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 2234:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 2234:2018

不凍液

Engine antifreeze coolants

序文

この規格は1965年に制定され,その後6回の改正を経て今日に至っている。前回の改正は2006年に行

われたが,その後,使用実態がなくなった1種AF規格を廃止し,2種LLC(LLCはロングライフクーラ

ントの略称)だけを規格として残した。さらにアルミニウム鋳物伝熱面腐食性の規格値変更に対応するた

めに改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,液冷式内燃機関用冷却液(以下,冷却液という。)の凍結防止及び冷却機構の防食用に使用

するエチレングリコールを主成分とする不凍液(以下,不凍液という。)について規定する。ただし,体積

分率30 %〜体積分率60 %の水溶液の濃度で用いる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2401-1 Oリング−第1部:Oリング

JIS B 7414 ガラス製温度計

JIS B 7505-1 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS B 7507 ノギス

JIS B 8372-1 空気圧−空気圧用減圧弁及びフィルタ付減圧弁−第1部:供給者の文書に表示する主要

特性及び製品表示要求事項

JIS C 1602 熱電対

JIS D 2602 自動車用ウォーターホース

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板及び条

JIS H 5202 アルミニウム合金鋳物

2

K 2234:2018

JIS K 0050 化学分析方法通則

JIS K 0061 化学製品の密度及び比重測定方法

JIS K 0068 化学製品の水分測定方法

JIS K 1501 メタノール

JIS K 1522 イソプロピルアルコール(イソプロパノール)

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2503 航空潤滑油試験方法

JIS K 6922-1 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第1部:呼び方のシステ

ム及び仕様表記の基礎

JIS K 7137-1 プラスチック−ポリテトラフルオロエチレン(PTFE)素材−第1部:要求及び分類

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8987 硫酸ナトリウム(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 6253 耐水研磨紙

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8802 pH測定方法

ISO 4793:1980,Laboratory sintered (fritted) filters−Porosity grading, classification and designation

3

種類

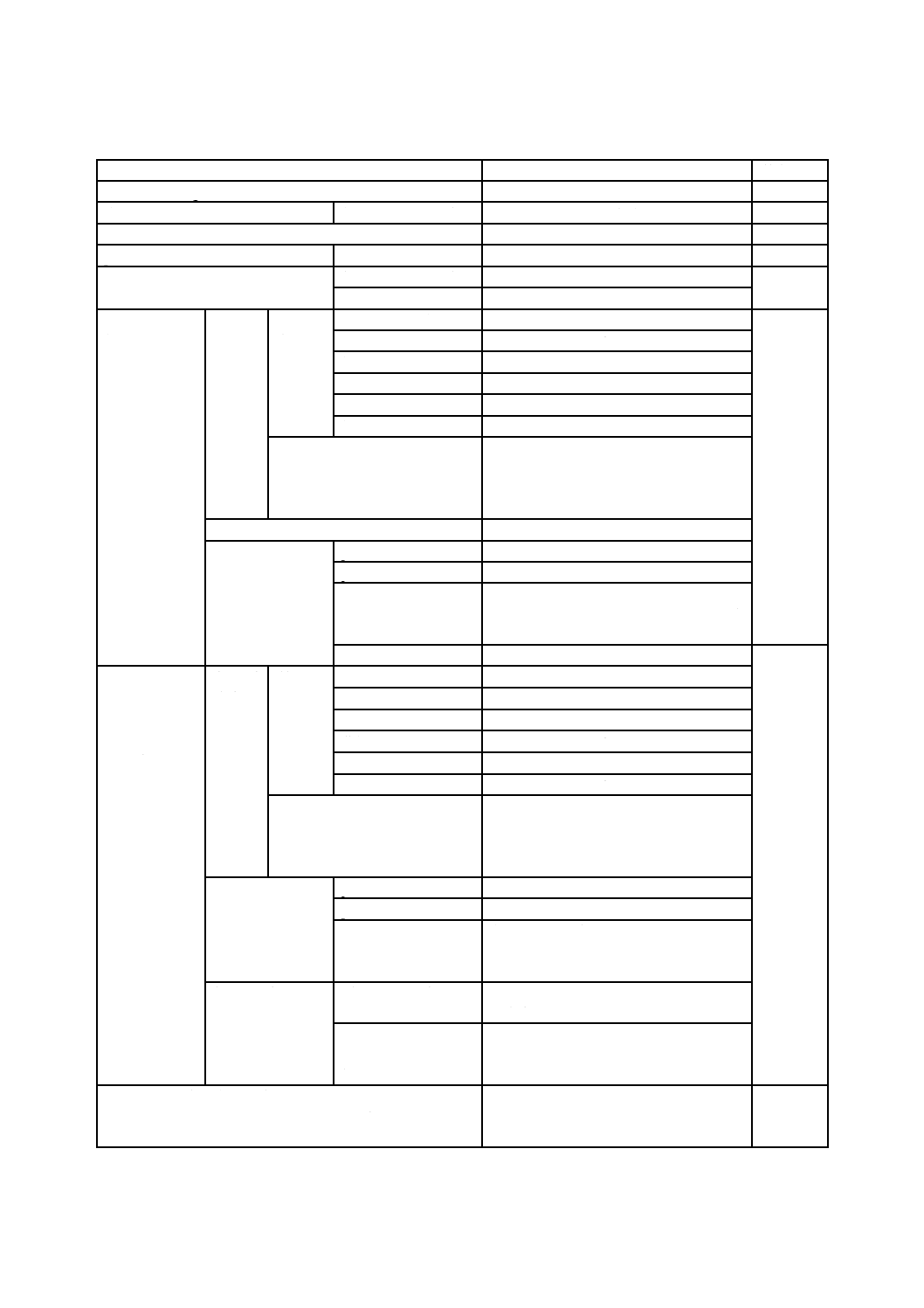

種類は,表1による。

表1−種類

種類

記号

特徴

2種

LLC

冷却液の凍結防止及び防食の目的で年間を通して使用できるもの。

4

品質

品質は,箇条8によって試験したとき,表2の品質を満足しなければならない。

3

K 2234:2018

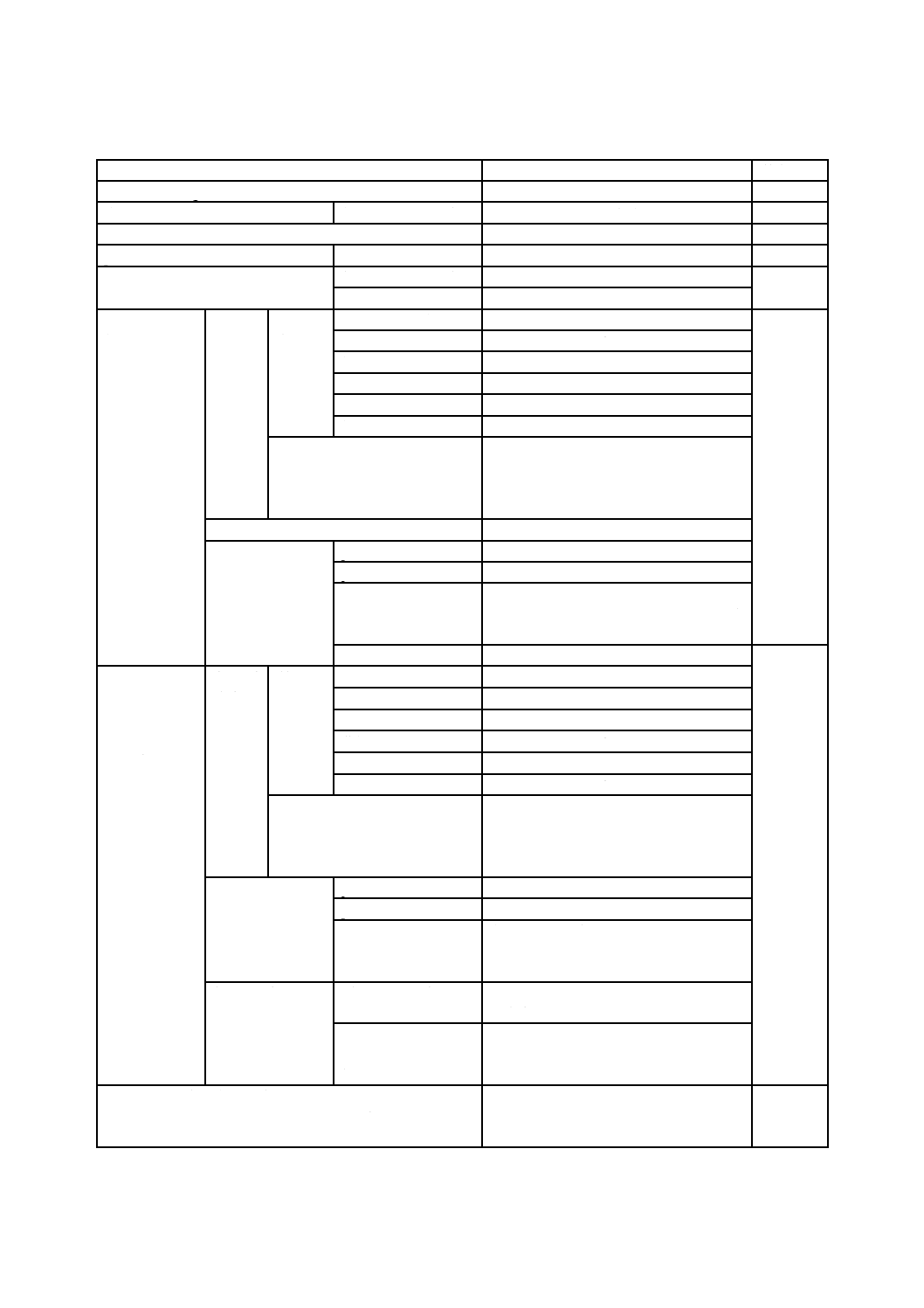

表2−品質

項目

規格値

箇条番号

密度(20 ℃)g/cm3

1.112以上

8.1

泡立ち性 mL

体積分率30 %水溶液

4以下

8.2

水分 質量分率%

5.0以下

8.3

pH値(5〜35 ℃)

体積分率30 %水溶液

7.0〜11.0

8.4

凍結温度 ℃

体積分率50 %水溶液

−34.0以下

8.5

体積分率30 %水溶液

−14.5以下

金属腐食性

体積分率30 %

試験液

88±2 ℃

336±2 h

金属試

験片

質量の

変化量

mg/cm2

アルミニウム鋳物

±0.30

8.6

鋳鉄

±0.15

鋼

±0.15

黄銅

±0.15

はんだ

±0.30

銅

±0.15

外観

金属試験片とスペーサとの接触部以外に

目視で認めることのできる腐食があって

はならない。ただし,変色は差し支えな

い。

試験中の泡立ち性

冷却器から泡があふれ出てはならない。

試験後の液の性状 pH値

6.5〜11.0

pH値の変化

±1.0

液相

色は,著しく変化があってはならない。

液は,分離,ゲルの発生などの著しい変

化があってはならない。

沈殿量 体積分率%

0.50以下

8.7

循環腐食性

体積分率30 %

試験液

88±3 ℃

1 000±2 h

金属試

験片

質量の

変化量

mg/cm2

アルミニウム鋳物

±0.60

鋳鉄

±0.30

鋼

±0.30

黄銅

±0.30

はんだ

±0.60

銅

±0.30

外観

金属試験片とスペーサとの接触部以外に

目視で認めることのできる腐食があって

はならない。ただし,変色は差し支えな

い。

試験後の液の性状 pH値

6.5〜11.0

pH値の変化

±1.0

液相

色は,著しく変化があってはならない。

液は,分離,ゲルの発生などの著しい変

化があってはならない。

部品の状態

ポンプシール部

運転中作動不良を起こさず,液漏れ及び

異常音があってはならない。

ポンプケーシングの

内面及びポンプの羽

根

著しい腐食があってはならない。

アルミニウム鋳物伝熱面腐食性

体積分率25 %試験液 135±2 ℃ 168±2 h

金属試験片の質量の変化量 mg/cm2

±1.0

8.8

4

K 2234:2018

5

一般事項

この試験において共通する一般事項は,JIS K 0050による。数値の丸め方は,JIS Z 8401による。

なお,試験上の注意事項は,次による。

a) 保護具の着用 目,皮膚などを守るため保護具を着用する。

b) 操作 操作は,安全を確認しながら行う。

c) 廃棄物の処理 廃棄する試料などは,水質及び大気の汚染源とならないように処置する。

d) 法規の遵守 関連する法令・法規に従って,取り扱わなければならない。

6

試料採取方法

試料採取方法は,JIS K 2251による。

7

試験場所の標準状態

試験場所の標準状態は,JIS Z 8703に規定する常温(5〜35 ℃),常湿[45〜85 %(相対湿度)]とする。

8

試験方法

8.1

密度

密度は,JIS K 0061の7.1(浮ひょう法)又は7.3(振動式密度計法)によって測定する。

なお,比重(15/4 ℃)で目盛られた浮ひょうを用いて密度を求める場合は,次による。

D=0.999 845×(S15−E)

ここに,

D: 密度(20 ℃)(g/cm3)

S15: 比重(15/4 ℃)で目盛られた浮ひょうの示度

E: 器差

比重(20/20 ℃)から密度(20 ℃)を求める場合は,次による。

D=0.998 20×S20

ここに,

D: 密度(20 ℃)(g/cm3)

S20: 比重(20/20 ℃)

0.998 20: 水の密度(20 ℃)(g/cm3)

8.2

泡立ち性

8.2.1

装置及び器具

装置及び器具は,JIS R 3505に規定する100 mLのメスシリンダー有栓形を用いる。

8.2.2

試薬

水 導電率0.3 mS/m以下のイオン交換水。

8.2.3

操作

操作は,次による。

a) 試料の体積分率30 %水溶液50 mLをメスシリンダーに取り,23±5 ℃に30分間保つ。

b) メスシリンダーを上下に強く100回(約30秒間)振とうする。

c) メスシリンダーを静置し,10秒間後,泡の体積を目視によって読み取る。

なお,泡の体積を判定するとき,静置10秒間後の泡の状態が,メスシリンダー内壁にリング状に残

り,中央部に液面が現れている場合は,ゼロと判定する。

d) この操作を2回繰り返し,その平均値を記録する。

5

K 2234:2018

8.3

水分

水分は,JIS K 0068の6.3(容量滴定法)によって測定し,2回の測定結果を平均し,小数点以下1桁に

丸める。

8.4

pH値

8.4.1

pH計

JIS Z 8802に規定するもの。

8.4.2

試薬

水 8.2.2による。

8.4.3

操作

pH値は,体積分率30 %水溶液を作り,JIS Z 8802の箇条8(操作方法)によって5〜35 ℃で測定し,2

回の測定結果を平均し,小数点以下1桁に丸める。

8.5

凍結温度

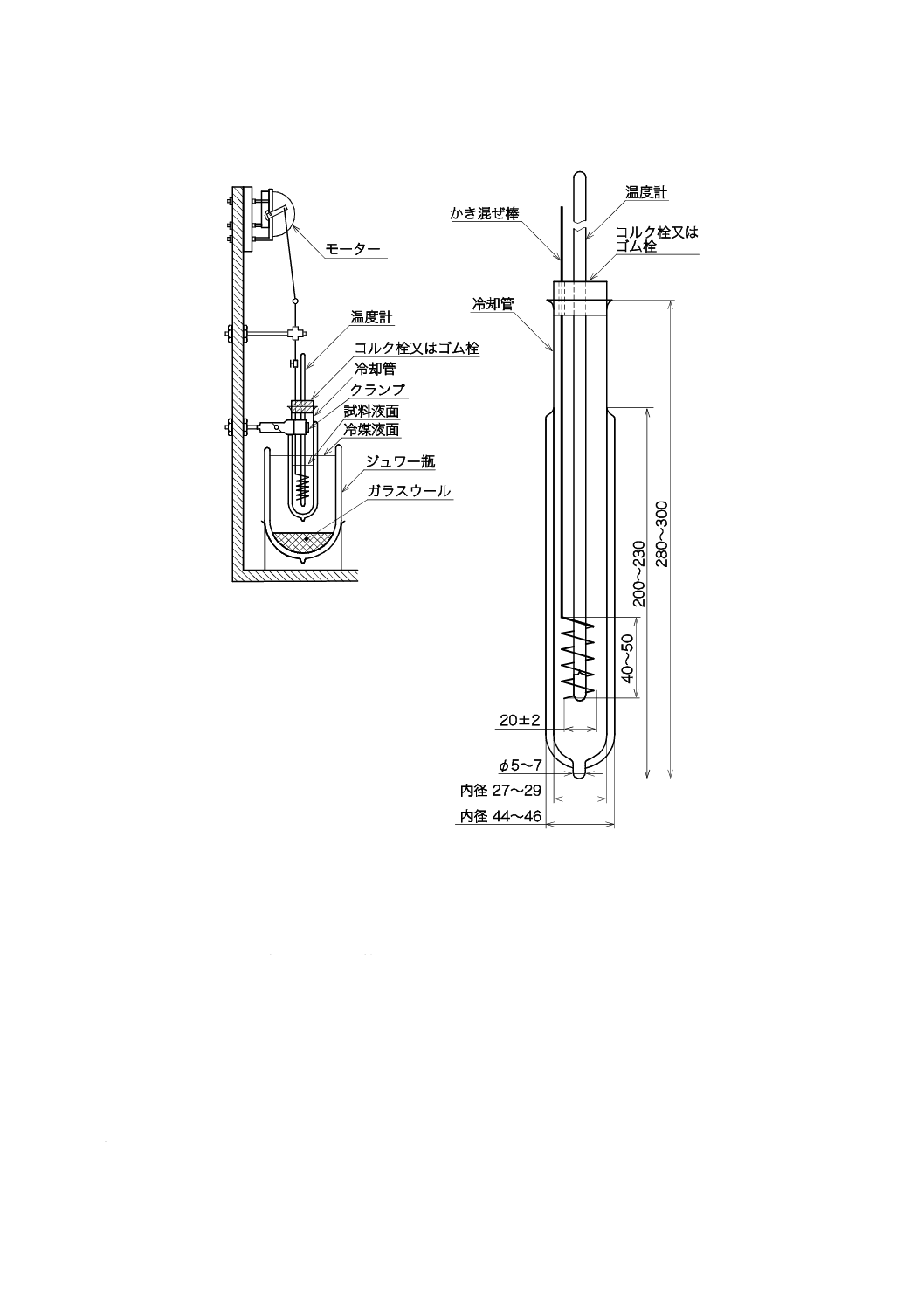

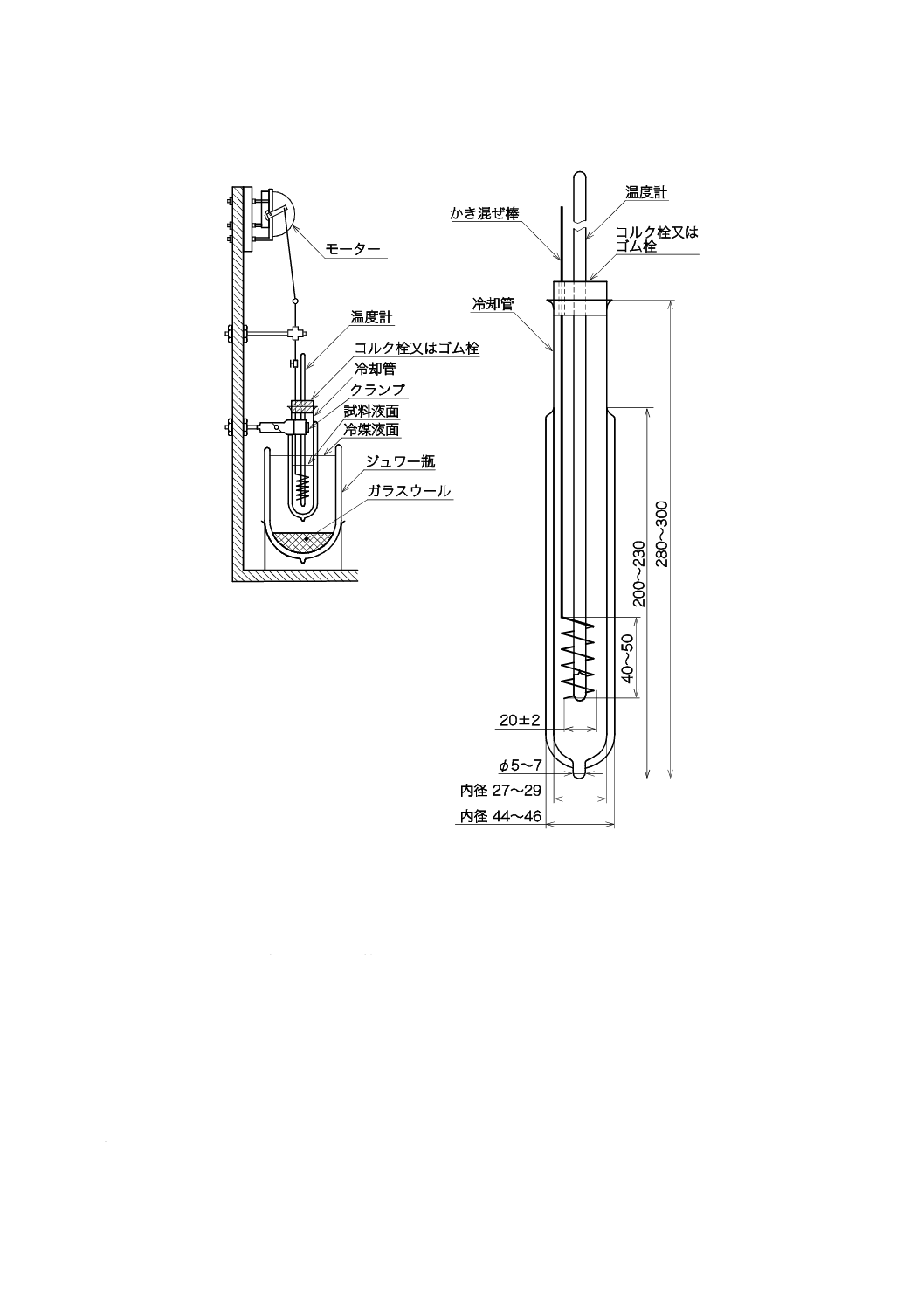

8.5.1

凍結温度測定装置

装置は,次の器具を用いて図1を参考に組み立てる。

a) 冷却槽 容量2 L以上,深さ270 mm以上のガラス製ジュワー瓶で,冷却管及びかき混ぜ棒が見える

もの。

b) 冷却管 空気ジャケット付き試験管で,底部に小管を付けた二重管からなり,上部にかき混ぜ棒及び

温度計の差込み口を付けたコルク栓又はゴム栓を取り付けたもの。

c) かき混ぜ棒 JIS G 4314に規定する線径1.60 mmの鋼線で作ったコイル形(コイル数は5とする。)で,

手又は電動機によって上下運動できるもの。

d) 温度計 −50〜0 ℃の目盛範囲をもち,細分目盛0.1 ℃の浸没線付きガラス製棒状温度計又はそれと同

等の精度のある温度計。

8.5.2

器具

器具は,次による。

a) 全量ピペット JIS R 3505の付表3(全量ピペット)に規定する全量ピペット。

b) ビュレット JIS R 3505の付表1(ビュレット)に規定する活栓付きビュレット。

c) 全量フラスコ JIS R 3505の付表4(全量フラスコ)に規定する全量フラスコ。

8.5.3

試薬

試薬は,次による。

a) 冷媒用薬品 冷媒用薬品は,次のいずれかとする。

1) エタノール(95) JIS K 8102に規定するもの。

2) メタノール JIS K 1501又はJIS K 8891に規定するもの。

3) 2-プロパノール JIS K 1522又はJIS K 8839に規定するもの。

b) ドライアイス 市販のもの。

c) 水 8.2.2による。

6

K 2234:2018

単位 mm

図1−凍結温度測定装置の一例

8.5.4

試験液の調製

試験液は,次によって試料から体積分率30 %及び体積分率50 %の水溶液を調製する。

a) 試料及び水を5〜35 ℃になるまで放置する。

b) 試料の必要量をガラス製化学用体積計の全量ピペット又はビュレットを用いて,全量フラスコにはか

りとり,水を標線近くまで加える。よく振り混ぜて5〜35 ℃にした後,更に水を標線まで加え,再び

よく振り混ぜる。

8.5.5

操作

操作は,次による。

a) 冷却槽に,冷媒用薬品を入れ,更にドライアイスを徐々に加えて冷媒を作る。

b) 試験液75〜100 mLを冷却管に入れ,かき混ぜ棒及び温度計を,コルク栓又はゴム栓を用いて取り付

ける。このとき,温度計の球部又は温度測定器のセンサーの先端が試験液の中心にくるようにする。

7

K 2234:2018

c) 冷却管を冷媒中に入れる。このとき,試験液の液面は,冷媒の液面より約10 mm下に保つようにする。

d) 冷却を開始すると同時に測定終了まで,かき混ぜ棒を1分間に60〜80回の割合で上下に動かす。この

とき,かき混ぜ棒の運動範囲は,コイルの部分が液面から出ないように調節する。

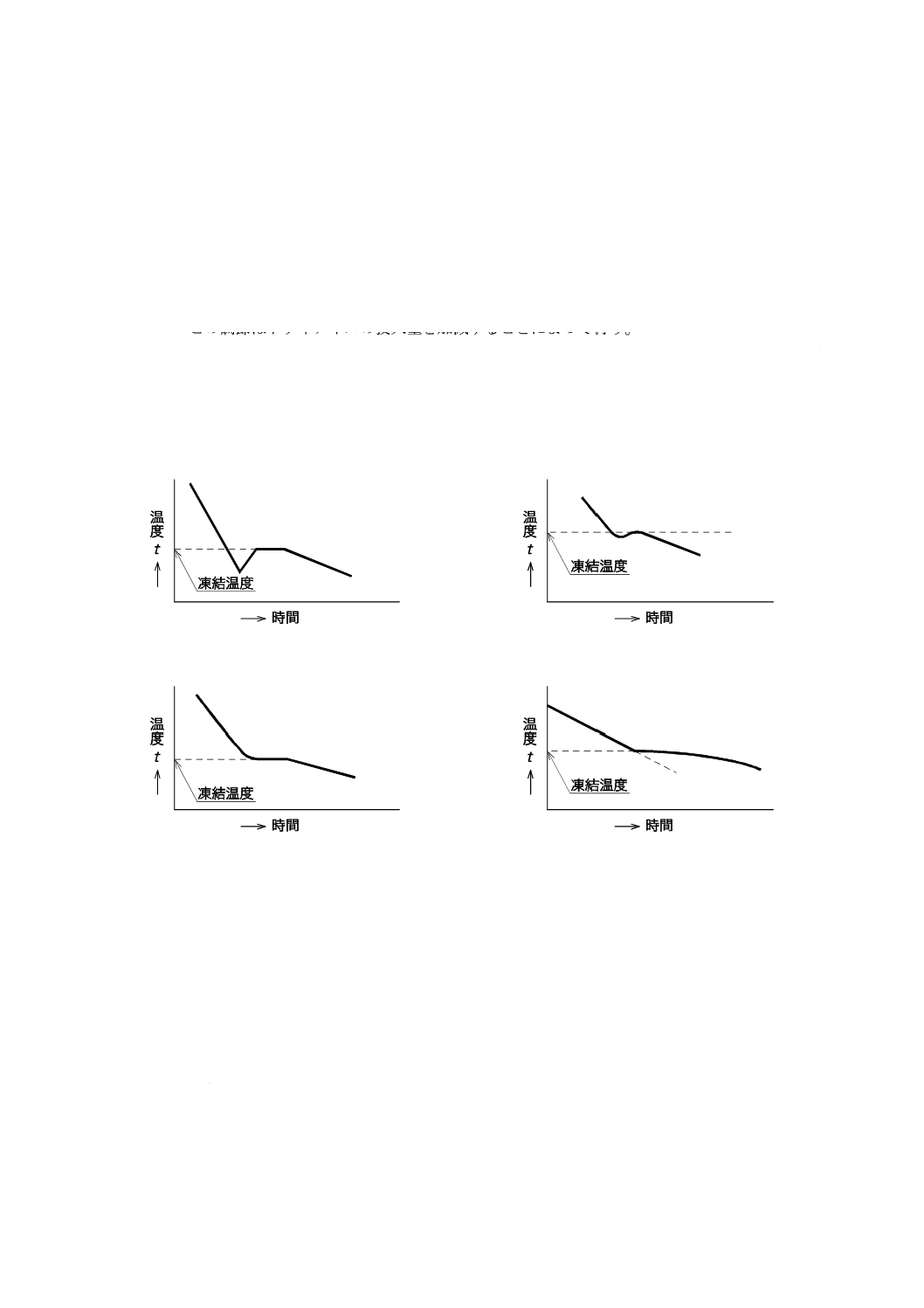

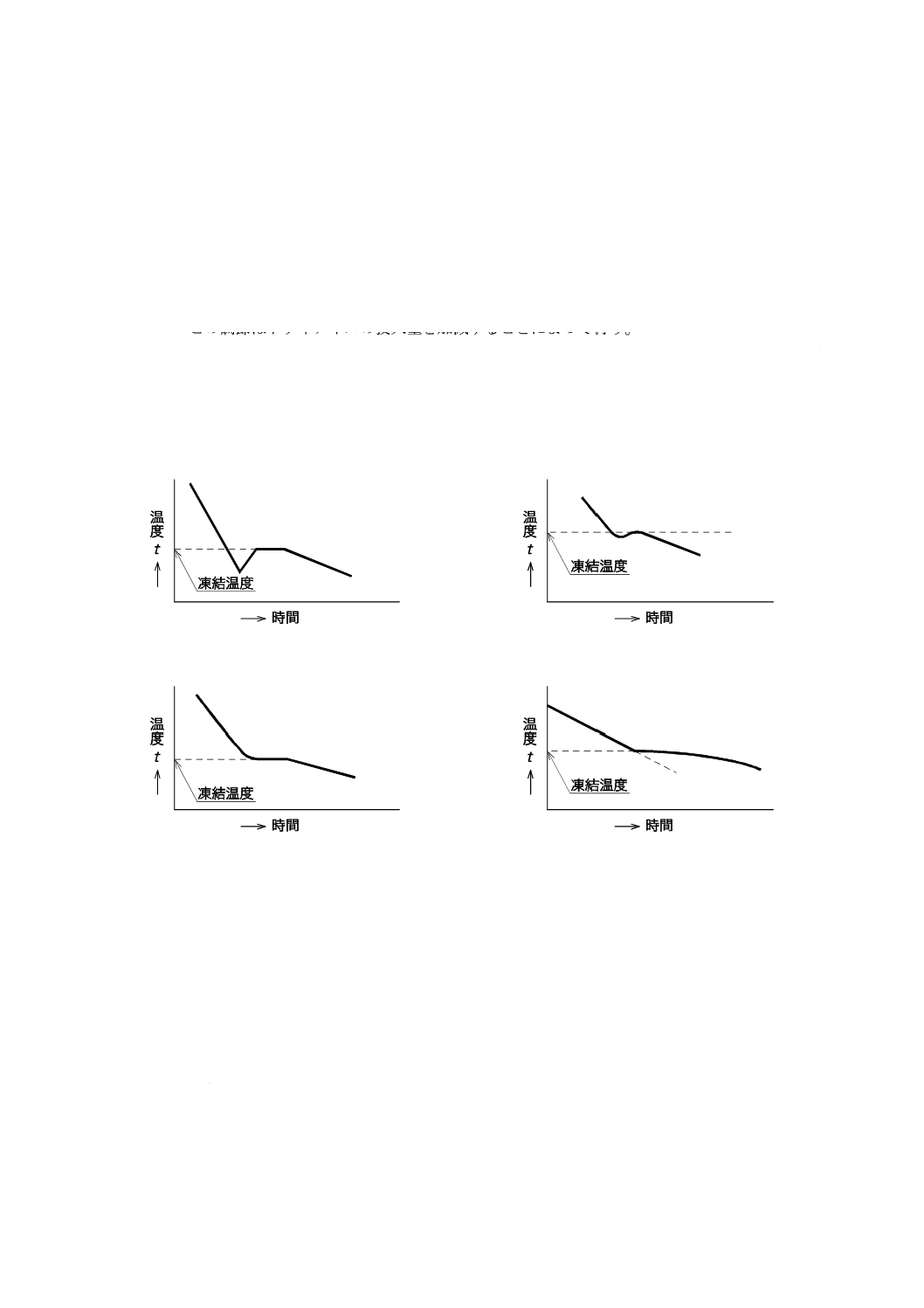

1分間ごとに温度を記録し,予想凍結温度1) より5 ℃高い温度に近づいたとき冷却速度を1分間,

約1 ℃になるように調節し2),予想凍結温度に近づいたとき,15秒間ごとに0.1 ℃まではかり,図2

に示すような凍結温度曲線を作る。

注1) 予想凍結温度は,予備試験又は製造業者の配合表などを参考にして定める。

2) この調節はドライアイスの投入量を加減することによって行う。

e) 凍結温度は,図2のa) 及びc) のように凍結温度曲線が横軸に平行になった温度,図2 b) のように過

冷却の状態から最高点に達したときの温度,又は図2 d) のように変曲点を示す温度とする。

f)

新しい試験液を用いてb)〜e) の操作を繰り返す。

なお,図2と異なる傾向を得たときは,再試験を行う。

a)

b)

c)

d)

図2−凍結温度曲線

8.5.6

計算

凍結温度の計算は,2回の測定結果を平均し,小数点以下1桁に丸める。ただし,2回の測定値の差が1 ℃

以上ある場合には,測定をやり直し,その値が前回の測定値のいずれかと1 ℃未満の差であるときには,

その値との平均値を取る。また,前回の測定値のいずれとも1 ℃以上の差が生じたときは,装置及び器具

を点検し,試験をやり直す。

8.6

金属腐食性

8.6.1

装置及び器具

装置及び器具は,次による。

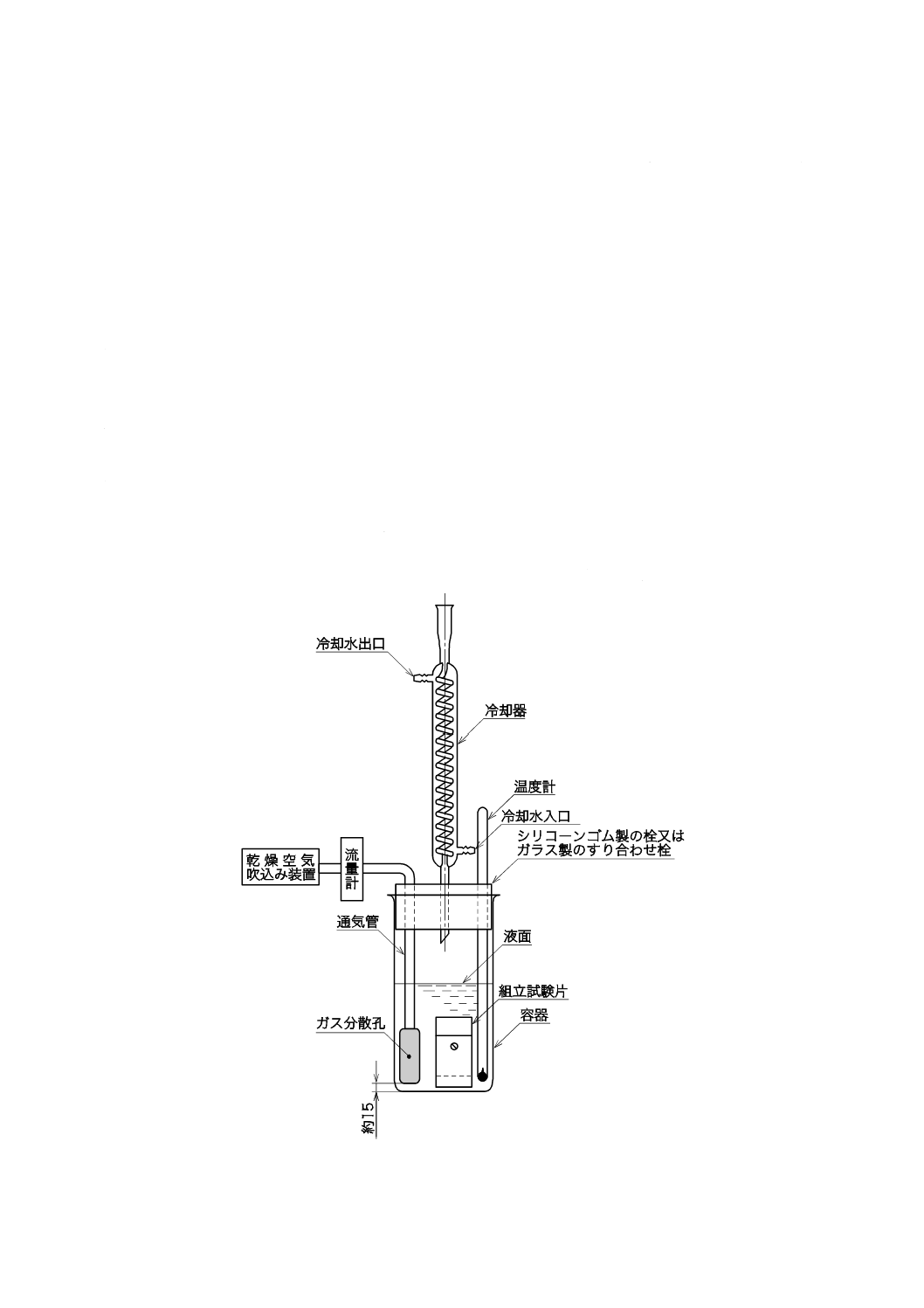

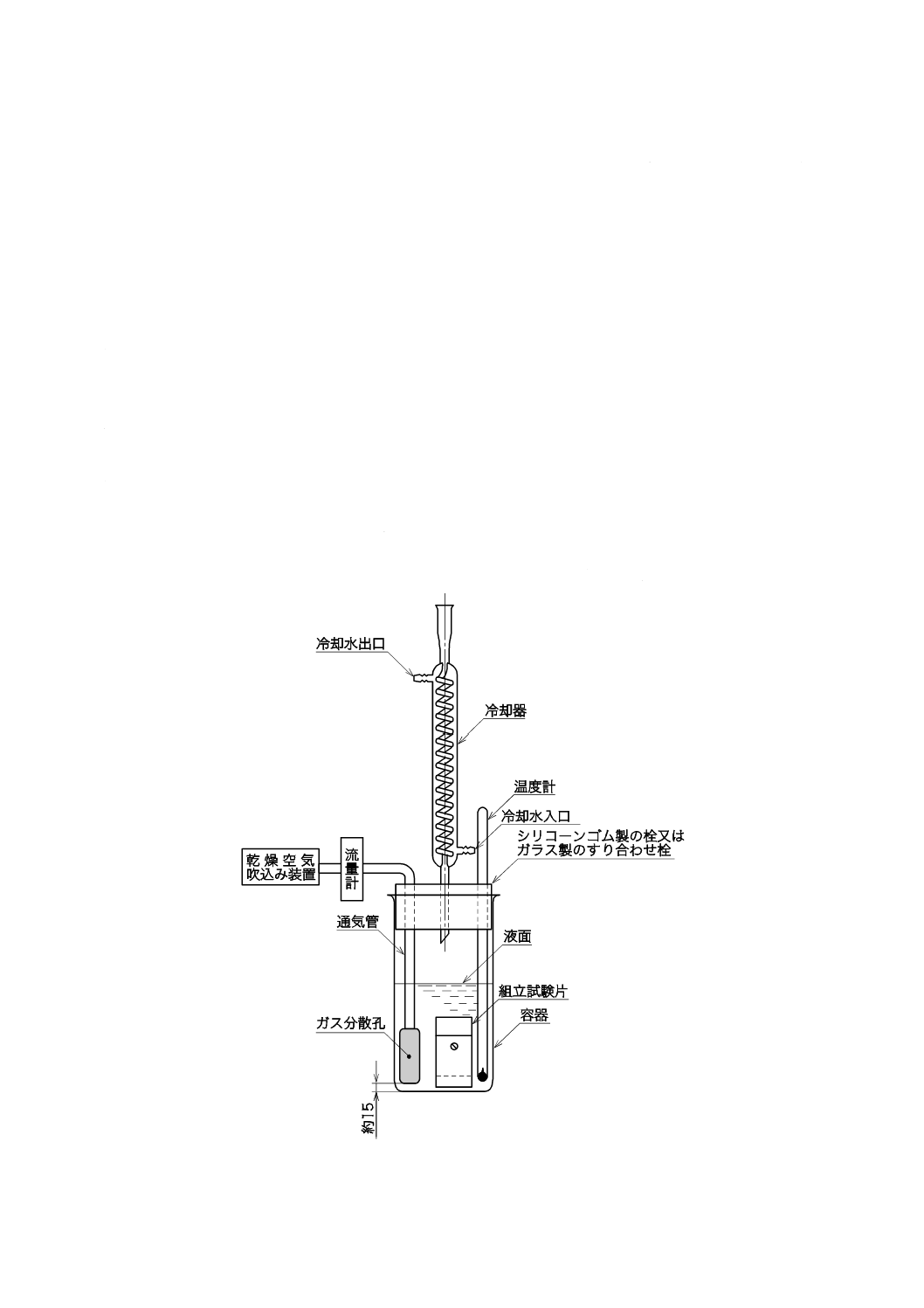

a) 金属腐食性試験装置 次に示す器具を用いて,図3のように組み立てたものを二組用いる。

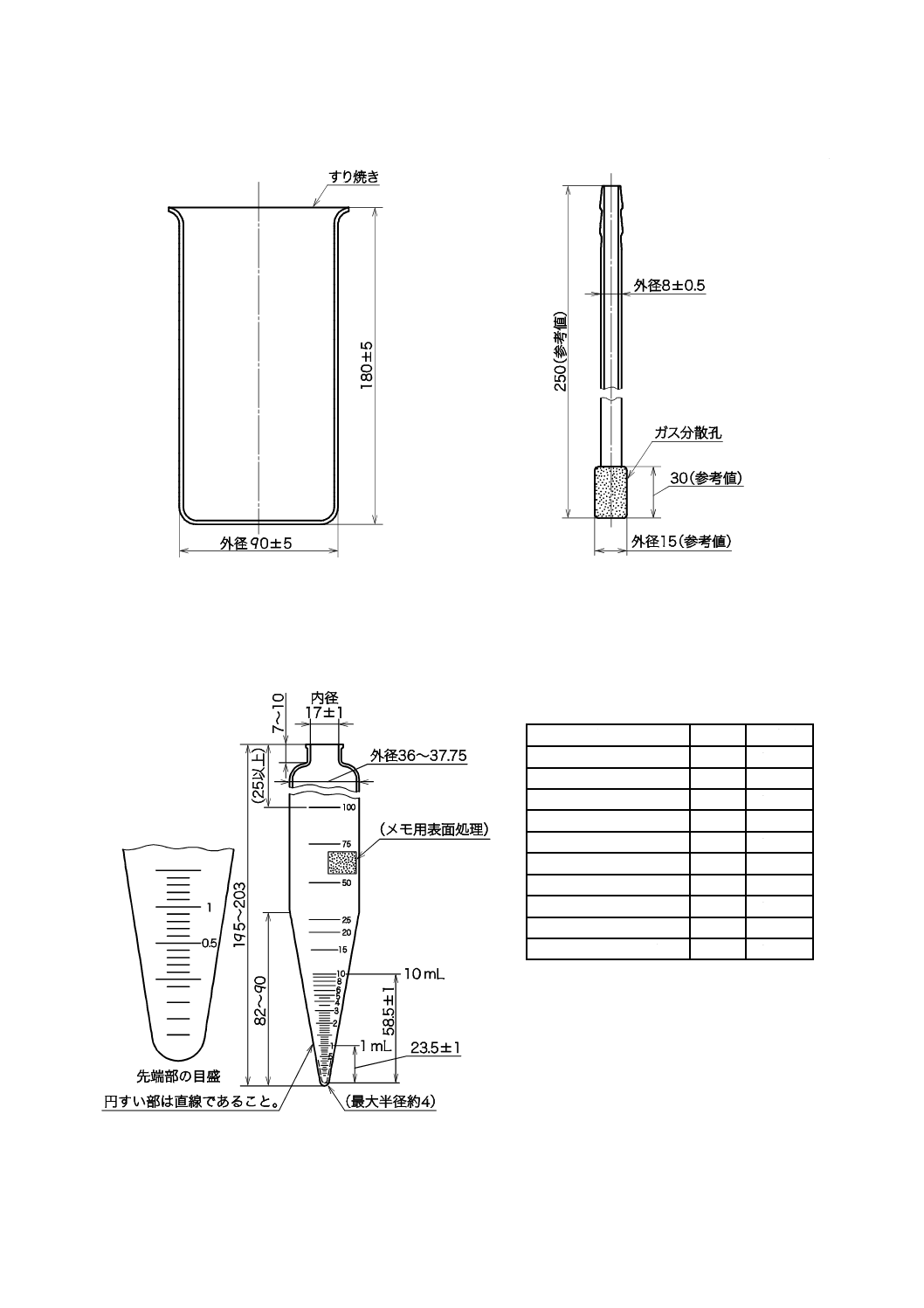

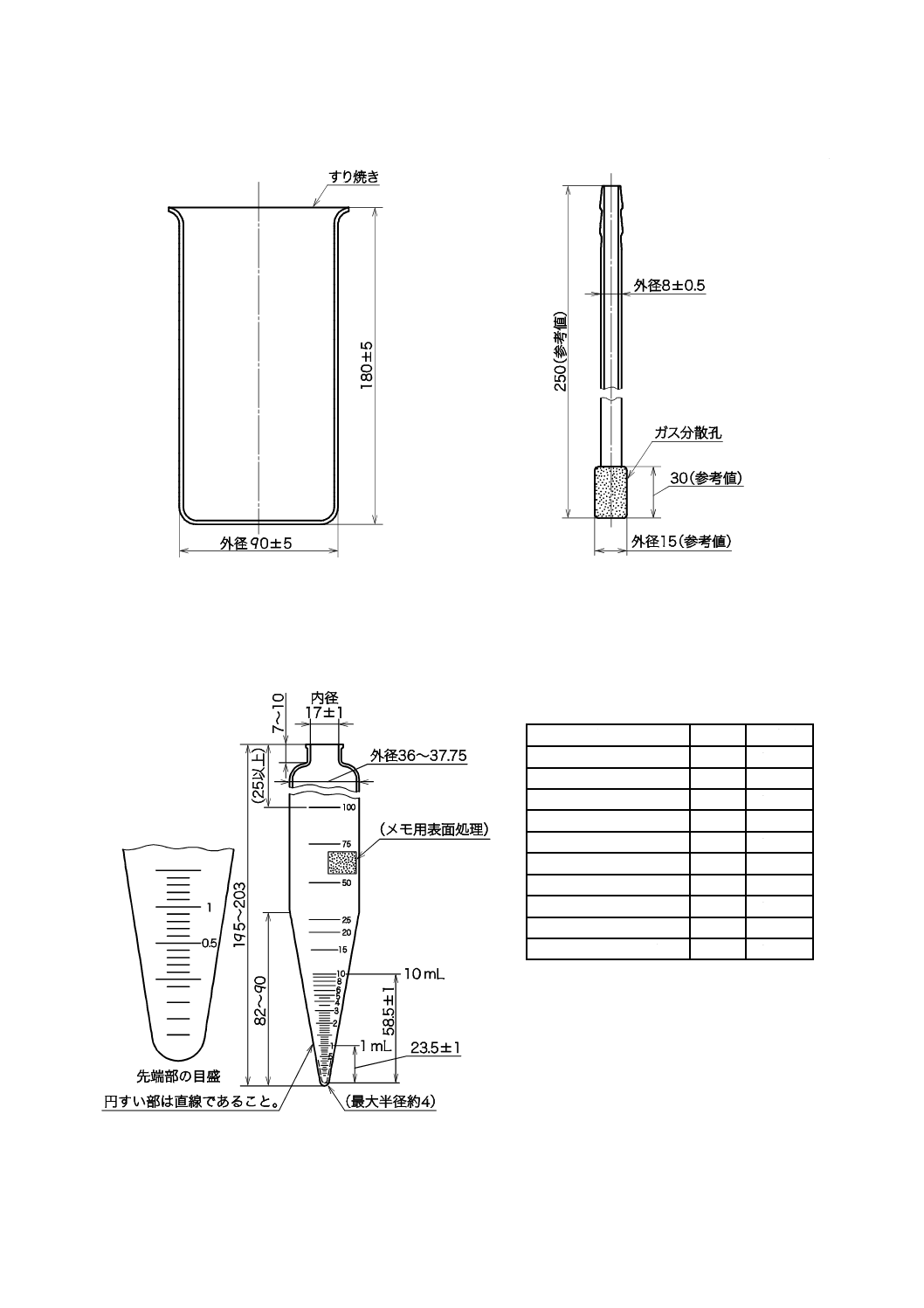

1) 容器 図4に規定するもの。栓は,シリコーンゴム製又はガラスをすり合わせたもの。

8

K 2234:2018

2) 冷却器 JIS R 3503に規定する蛇管冷却器呼び寸法400のもの。

3) 通気管 図5に規定するもの。ガス分散孔の大きさは,JIS R 3503に規定するガラスろ過板の細孔

記号2若しくは細孔記号3,又はISO 4793に規定するP100番若しくはP40番。

4) 温度計 JIS B 7414に規定する100 Pの温度計又はそれと同等の精度のある温度計。

5) 加熱装置 加熱板,水浴などで試料温度を88±2 ℃に調節することができ,連続2週間の加熱に適

するもの。

6) 乾燥空気吹込み装置 乾燥空気吹込み装置は,容器1個について毎分100±10 mLの乾燥空気を吹

き込むことができるもの。

b) ノギス JIS B 7507に規定するもの。

c) 耐水研磨紙 JIS R 6253に規定するAw又はCwのP320番。

d) 天びん 0.1 mgの桁まではかれるもの。

e) pH計 8.4.1による。

f)

ナイロンブラシ

g) 黄銅へら又は黄銅ブラシ

h) 試験管 図6に規定するI型目盛試験管。

i)

遠心分離器 JIS K 2503の4.3 (2)(遠心分離器)に規定するもの。

単位 mm

図3−金属腐食性試験装置の一例

9

K 2234:2018

単位 mm

単位 mm

材料は,ほうけい酸ガラス-1(JR-1)とする。

材料は,ほうけい酸ガラス-1(JR-1)又は

ほうけい酸ガラス-2(JR-2)とする。

図4−容器の寸法

図5−通気管

単位 mm

目盛

単位 mL

範囲

目量

許容差

0 を超え

0.1 まで

0.05

±0.02

0.1 を超え

0.3 まで

0.05

±0.03

0.3 を超え

0.5 まで

0.05

±0.05

0.5 を超え

1.0 まで

0.1

±0.05

1.0 を超え

2.0 まで

0.1

±0.1

2.0 を超え

3.0 まで

0.2

±0.1

3.0 を超え

5.0 まで

0.5

±0.2

5.0 を超え 10.0 まで

1

±0.5

10.0 を超え 25.0 まで

5

±1.0

25.0 を超え 100 まで

25

±1.0

材料は,ほうけい酸ガラス-1(JR-1)とする。

図6−試験管

10

K 2234:2018

8.6.2

試薬

試薬は,次による。

a) 硫酸ナトリウム JIS K 8987に規定するもの。

b) 塩化ナトリウム JIS K 8150に規定するもの。

c) 炭酸水素ナトリウム JIS K 8622に規定するもの。

d) 酢酸(体積分率1 %) JIS K 8355に規定する酢酸と水とを用いて調製したもの。

e) 塩酸(1+1) JIS K 8180に規定する塩酸と水とを用いて調製したもの。

f)

硝酸(4+1) JIS K 8541に規定する硝酸と水とを用いて調製したもの。

g) アセトン JIS K 8034に規定するもの。

h) 水 8.2.2による。

8.6.3

金属試験片

金属試験片は,次のものを二組用いる。

a) 金属試験片の材質 金属試験片の材質は,次による。

1) アルミニウム鋳物 JIS H 5202に規定するAC2A-F。

2) 鋳鉄 JIS G 5501に規定するFC200。

3) 鋼 JIS G 3141に規定するSPCC-B。

4) 黄銅 JIS H 3100に規定するC 2680 P。

5) はんだ JIS Z 3282に規定するH30A。

6) 銅 JIS H 3100に規定するC 1100 P。

b) 金属試験片の寸法 金属試験片の寸法は,縦約50 mm,横約25 mmとし,厚さは,アルミニウム鋳物,

鋳鉄及びはんだの場合には約3 mmとし,鋼,黄銅及び銅の場合には約1.6 mmとし,金属試験片の中

心に直径6.5 mmの孔をあける。

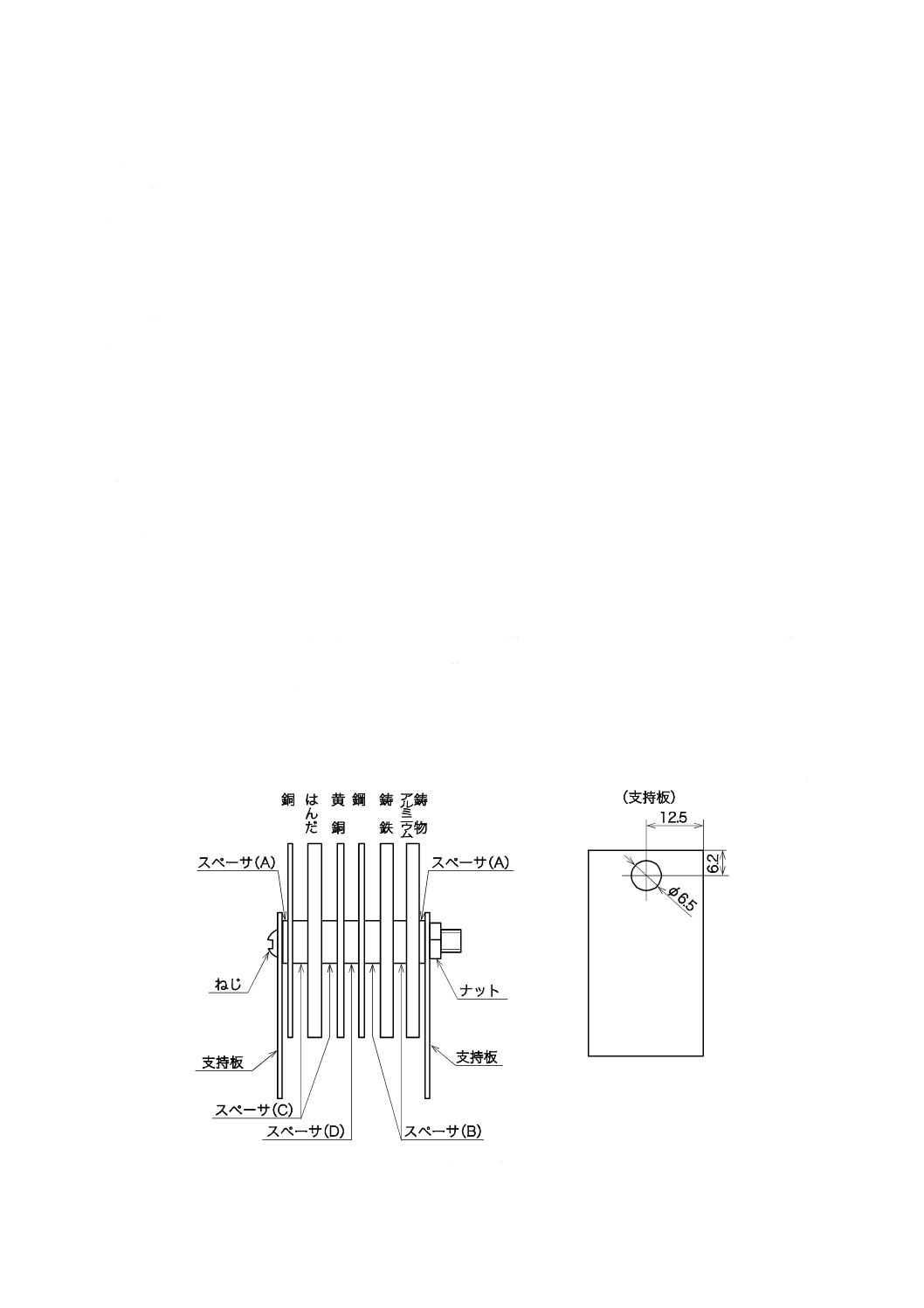

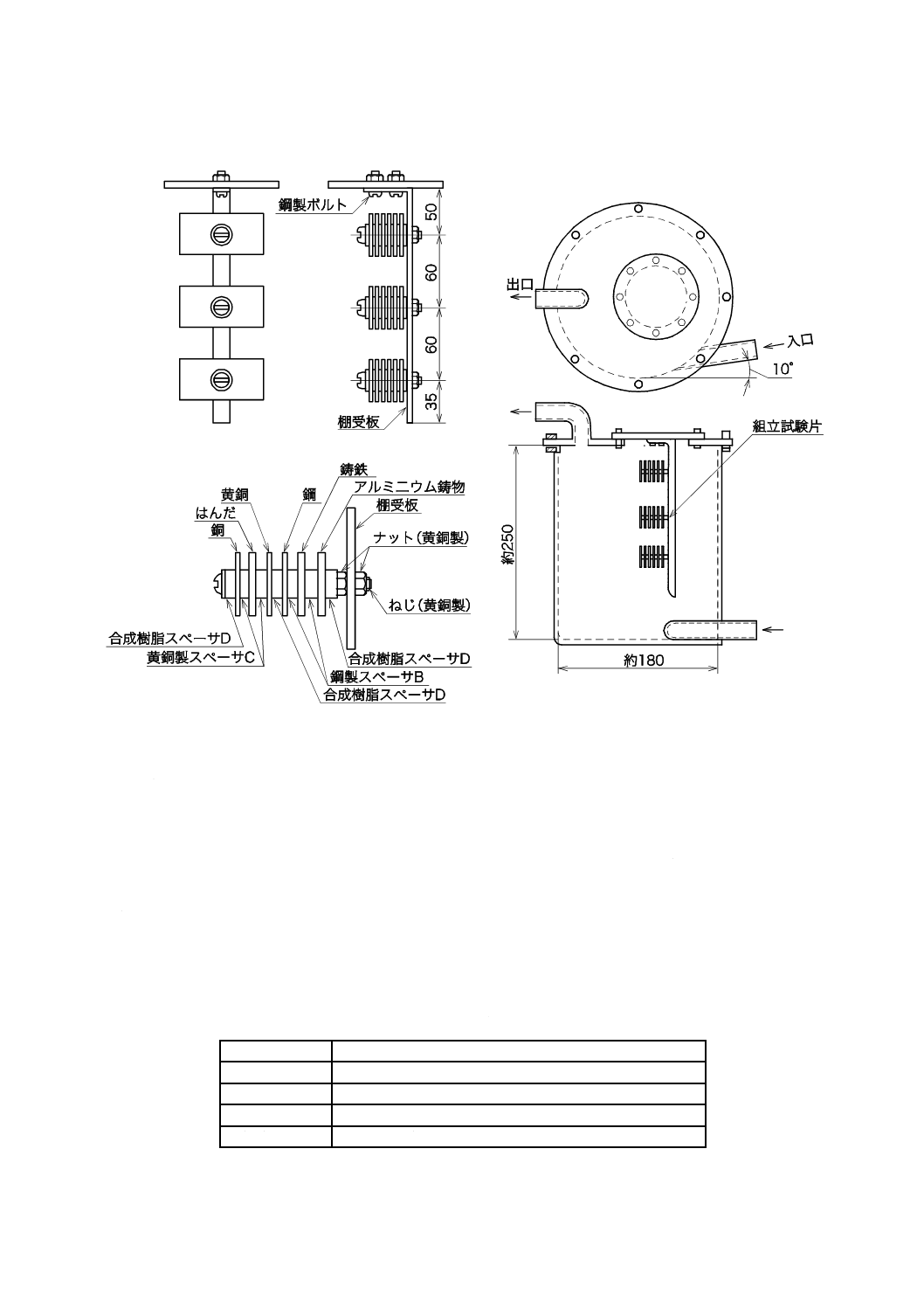

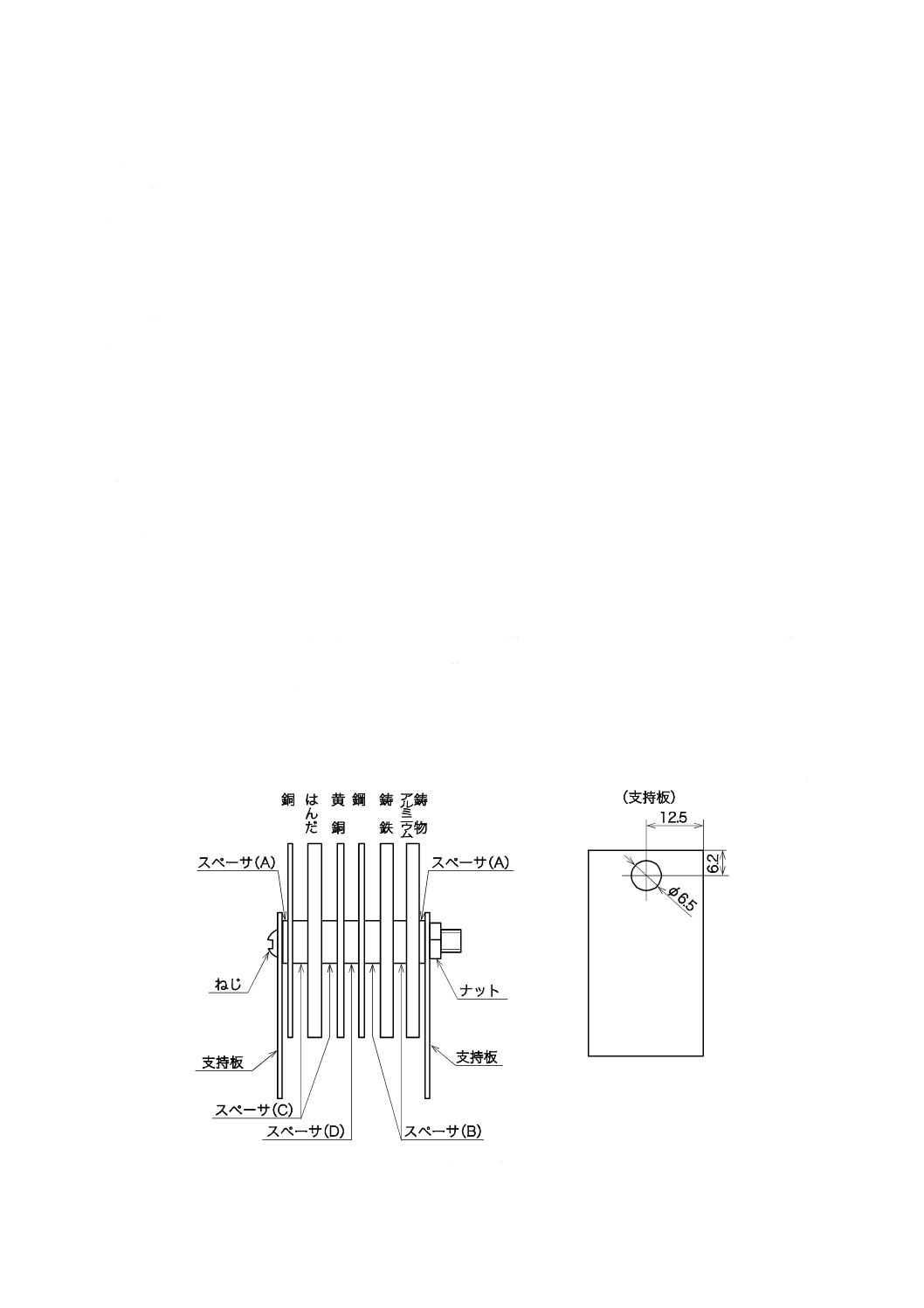

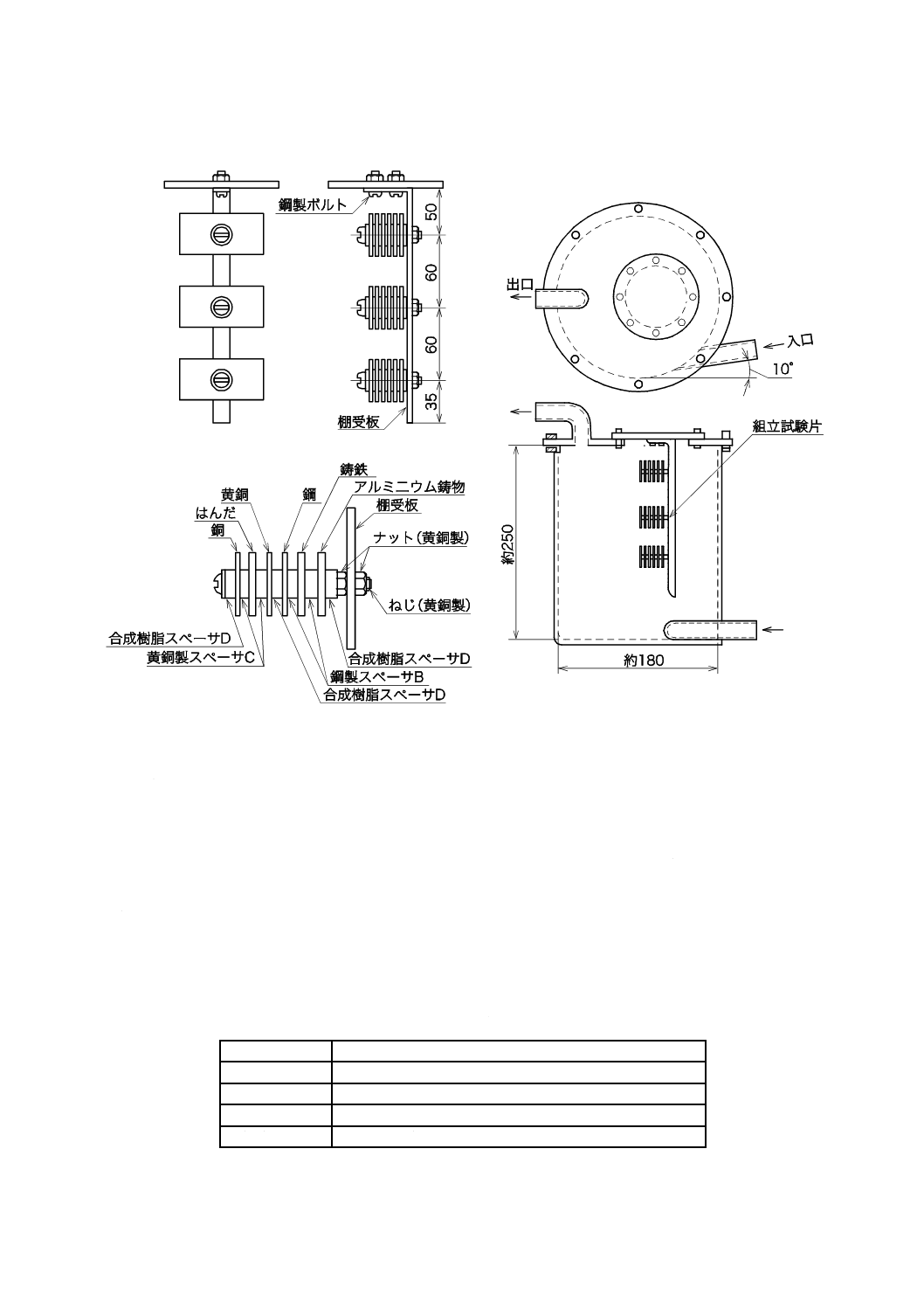

c) 組立試験片 組立試験片は,金属試験片と表3の部品とを用いて図7のとおり組み立てる。

単位 mm

図7−組立試験片

11

K 2234:2018

表3−組立試験片用部品

名称

寸法

材質

ねじ

すりわり付丸ねじM5×0.8×60 mm

黄銅製ねじに合成樹脂のス

リーブをかぶせる。

スペーサ(A)

φ12×φ6.5×1.5 mm

合成樹脂

スペーサ(B)

φ12×φ6.5×4.5 mm

鋼

スペーサ(C)

φ12×φ6.5×4.5 mm

黄銅

スペーサ(D)

φ12×φ6.5×4.5 mm

合成樹脂

支持板

50×25×1.6 mm

黄銅

ナット

六角ナット2種上M5×0.8−6 H

黄銅

ここに使用する合成樹脂は,JIS K 7137-1に規定するポリテトラフルオロエチレン素材又は

JIS K 6922-1に規定するポリエチレン成形材料とし,ポリ塩化ビニルは使用してはならない。

支持板の孔の位置及び直径は,図7による。

8.6.4

試験液の調製

試験液の調製は,次による。

a) 調製水は,1 Lの水に硫酸ナトリウム148 mg,塩化ナトリウム165 mg及び炭酸水素ナトリウム138 mg

を溶解したもの。

b) 試料を調製水で体積分率30 %に希釈したものを試験液とし,あらかじめpH値を測定しておく。

8.6.5

操作

操作は,次による。

a) 金属試験片,支持板及び金属スペーサの表面を耐水研磨紙で磨き,アセトンで洗って乾燥し3),23±5 ℃

でデシケーター中に1時間以上放置した後,ノギスを用いて各辺を測定し,全表面積を求める。ただ

し,全表面積は,孔の部分を埋めた1枚の板として求める。

なお,耐水研磨紙は,異種の金属ごとに取り替え,洗浄した金属試験片は,きず,汚れなどが付か

ないように注意して取り扱う。

注3) このとき,結露しないように注意する。

b) 各金属試験片の質量を0.1 mgの桁まで天びんではかり,図7のように組み立てる。

c) 試験液750 mLを2個の容器にはかりとり,それぞれに一組の組立試験片を浸し,温度計,冷却器及

び通気管を図3のように取り付ける。このとき,ガス分散孔と組立試験片との間隔は10 mm以上とす

る。

d) 組み立てた装置を加熱装置に取り付け,通気管から乾燥空気を毎分100±10 mLの流量で送り込み,

試験液を88±2 ℃で336±2時間保つ。

e) 試験中は,液量を確認し,蒸発損失分は水で補充する。

f)

試験終了後,23±5 ℃まで放冷した後,組立試験片を取り出して分解し,水道水でぬらしたナイロン

ブラシで付着物を取り除いた後,水洗し,更に次のとおり各金属試験片を処理する。この場合,各処

理液の量は100 mLとする。

1) アルミニウム鋳物は,硝酸(4+1)を処理液として23±5 ℃で10分間浸した後,水洗する。

2) 鋳鉄及び鋼は,黄銅へら又は黄銅ブラシで付着物を取り除いた後,水洗する。

3) 黄銅及び銅は,塩酸(1+1)を処理液として23±5 ℃で15秒間浸した後,水洗する。

4) はんだは,沸騰した酢酸(体積分率1 %)を処理液として5分間浸した後,水洗する。

g) 処理後の各金属試験片をアセトンで洗って乾燥し3),23±5 ℃でデシケーター中に1時間以上放置し

12

K 2234:2018

た後,各金属試験片の質量を0.1 mgの桁まではかる。

8.6.6

計算及び結果

計算及び結果は,次による。ただし,金属試験片について二組の試験のうち,一組が表2の規定に適合

しないときは,一度だけ試験をやり直す。

a) 金属試験片の状態 質量の変化量は,次の式によって算出し,二組の変化量の平均値を小数点以下2

桁に丸める。その後,外観は金属試験片の表面の状態を目視によって調べる。

二組の各金属試験片について,金属試験片とスペーサとの接触部以外に,目視によって認めること

ができる程度の表面腐食があってはならない。ただし,変色は差し支えない。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化量(mg/cm2)

m1: 試験前の金属試験片の質量(mg)

m2: 試験後の金属試験片の質量(mg)

S: 試験前の金属試験片の全表面積(cm2)

b) 試験中の泡立ち性 試験中の泡立ち性は,試験期間を通して,泡立ち状態を目視によって調べる。

c) 試験後の液の性状 試験後の液の性状は,組立試験片を取り出した液について,目視で液相を観察し

た後,この液について,次の項目を試験する。

1) pH値 pH値は,JIS Z 8802によってpH計で測定し,二組の測定結果の平均値を小数点以下1桁

に丸める。

2) pH値の変化 pH値の変化は,次の式によって算出し,二組の変化量の平均値を小数点以下1桁に

丸める。

1

2H

H

ΔH

−

=

ここに,

ΔH: pH値の変化

H1: 試験前の液のpH値

H2: 試験後の液のpH値

3) 液相 液相は,組立試験片を取り出した後に液を静置し,試験前の液と比較して著しい変色,退色,

分離及びゲル状物質の発生の有無を目視によって観察する。

4) 沈殿量 沈殿量は液をかき混ぜて沈殿物を均一にし,それぞれの容器から試料100 mLずつ試験管

にとり,遠心分離器を用いて,JIS K 2503の4.5(試験の手順)(3) によって沈殿量を測定し,二組

の測定結果の平均値を求める。

8.7

循環腐食性

8.7.1

装置及び器具

装置及び器具は,次による。

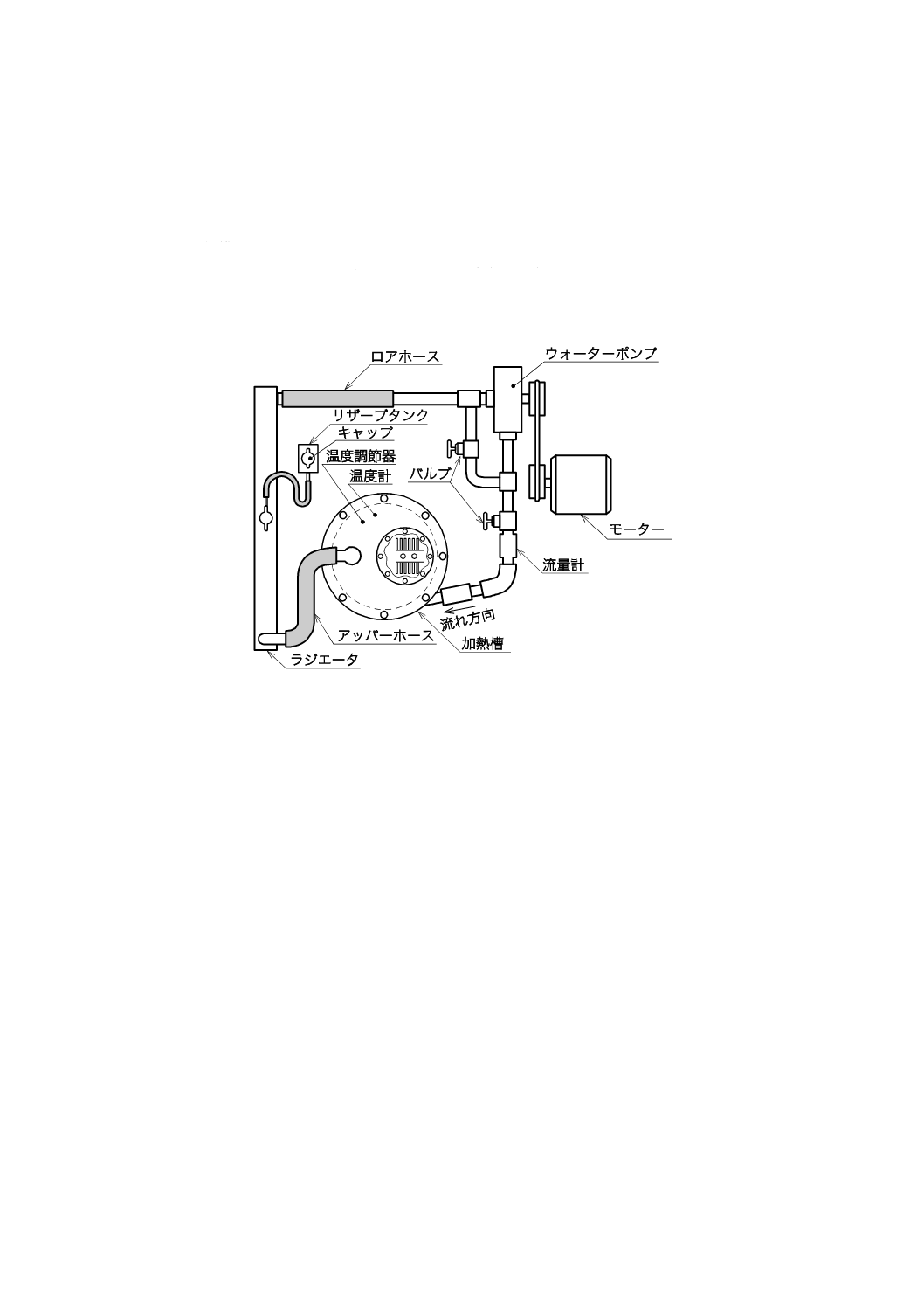

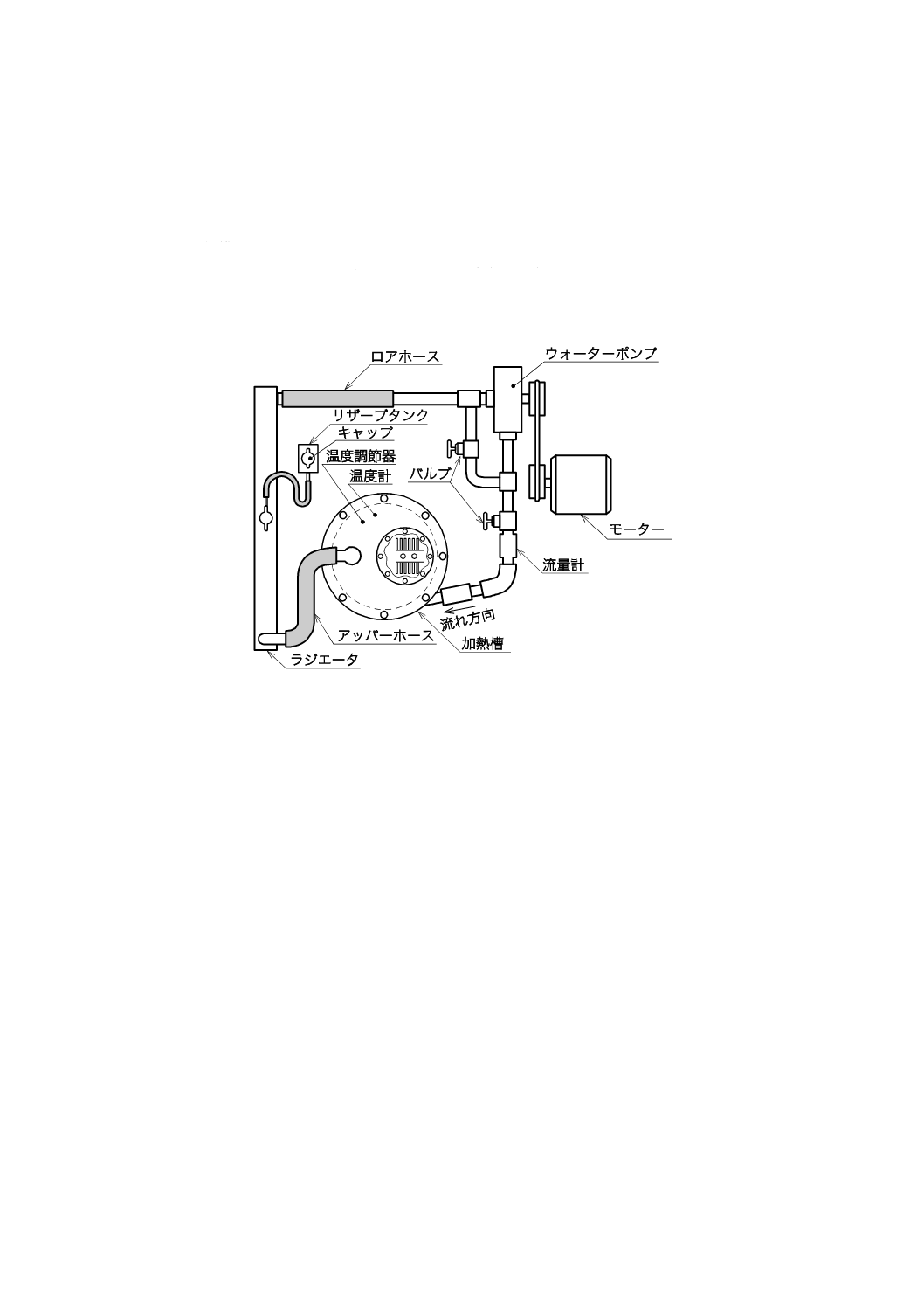

a) 循環腐食性試験装置 循環腐食性試験装置は,次の器具を用いる。装置の構成を,図8に示す。

なお,試験液総量は12±4 Lとする。

1) 加熱槽 図9に示す組立試験片を組み込むことができるステンレス鋼製の円筒形とし4),槽外加熱

方式とする。一例を図10に示す。

なお,槽の容量は7±1 Lとし,槽内の液温を88±3 ℃に調整できるもの。

注4) 組立試験片を組み込んだ場合,組立試験片の表面に加熱槽入口からの循環液が直接当たら

ないようにするとともに,液が槽内で滞留しないようにする。

13

K 2234:2018

2) ウォーターポンプ5) ポンプケーシング及びポンプの羽根を含む自動車用遠心形ポンプで,市販の

もの。

3) ラジエータ5) 液量約1 Lのリザーブタンク付き自動車用黄銅製ラジエータ又はアルミニウム製ラ

ジエータ。

注5) 総排気量1.6±0.2 L級の自動車部品。

4) アッパーホース及びロアホース JIS D 2602に適合する自動車用ゴムホース。

5) 連結用管 JIS G 3459に規定するもの。

図8−循環腐食性試験装置の構成

14

K 2234:2018

単位 mm

単位 mm

図9−組立試験片

図10−加熱槽の一例

8.7.2

組立試験片

8.6.3の金属試験片を用い,各金属試験片の質量を0.1 mgの桁まで天びんではかり,支持板を除いて図9

のとおり組み立てたもの3組を図10のように取り付けたもの。この場合,棚受板は,JIS K 7137-1に規定

するポリテトラフルオロエチレン素材,又はJIS K 6922-1に規定するポリエチレン製の板とし,JIS G 4305

に規定するステンレス鋼を用いる場合には,組立試験片及び棚受板を表3に示す合成樹脂スペーサ(D)

で絶縁する。

8.7.3

試験条件

試験条件は,表4による。

表4−試験条件

項目

条件

試験液濃度

体積分率30 %試験液(8.6.4を参照)

液温

88±3 ℃

流量

60±10 L/min(参考:ポンプ回転数3 500 r/min)

運転時間

1 000±2 h連続

15

K 2234:2018

8.7.4

操作

操作は,次による。

a) 組立部品を十分に洗浄し,加熱槽内面,ポンプケーシング,ポンプの羽根などの表面状態を調べ,異

常がないことを目視で確かめた後,図8のように試験装置を組み立てる。

b) 8.6.4によって試験液を調製し,あらかじめpH値を測定する。

c) 試験液を加熱槽に注入し,リザーブタンクの下限に達した後,ラジエータの蓋をする。低速で液を循

環させながら88±3 ℃に加熱した後,表4の試験条件で1時間運転し,その間に漏れ,異常音及び不

具合な箇所を調べる。一度運転を中止して放冷し,5〜35 ℃近くになった後,蓋を取り,液量を確認

する。液量が不足の場合,試験液を補充して蓋をし,試験を再開する。

d) 表4の条件で規定時間運転6) を続ける。

注6) 運転中は,衣服の巻込み又は液の飛散を防止するために,囲いをする。

8.7.5

計算及び結果

計算及び結果は,次による。

a) 金属試験片の状態 3組の組立試験片を8.6.5のf) 及びg) によって処理し,質量の変化量を8.6.6 a) に

よって計算し,3組の変化量の平均値を小数点以下2桁に丸めて記録する。表面の状態は,目視によ

って調べる。金属試験片とスペーサとの接触部以外に,目視によって認めることができる程度の表面

腐食があってはならない。ただし,変色は差し支えない。

b) 試験後の液の性状 8.6.6 c) による。ただし,沈殿量を求める必要はない。

c) 部品の状態 ポンプシール部の作動不良,液漏れ及び異常音の有無について調べる。この場合,液漏

れは目視によって,異常音の有無は試験中及び試験終了直前に調べる。ポンプケーシングの内面及び

ポンプの羽根の表面状態は,循環腐食性装置を分解後,目視によって調べる。

8.8

アルミニウム鋳物伝熱面腐食性

8.8.1

装置及び器具

装置及び器具は,次による。

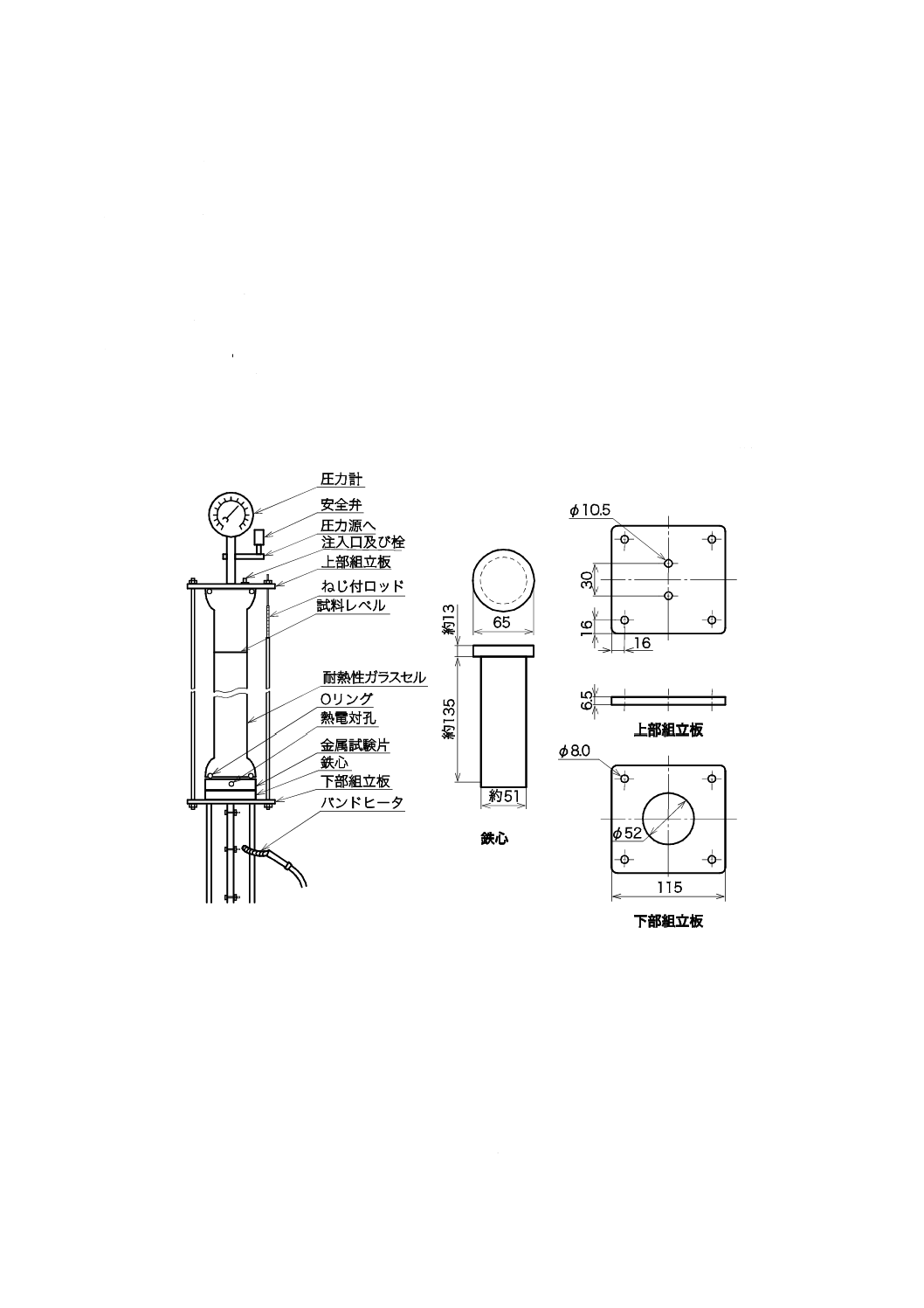

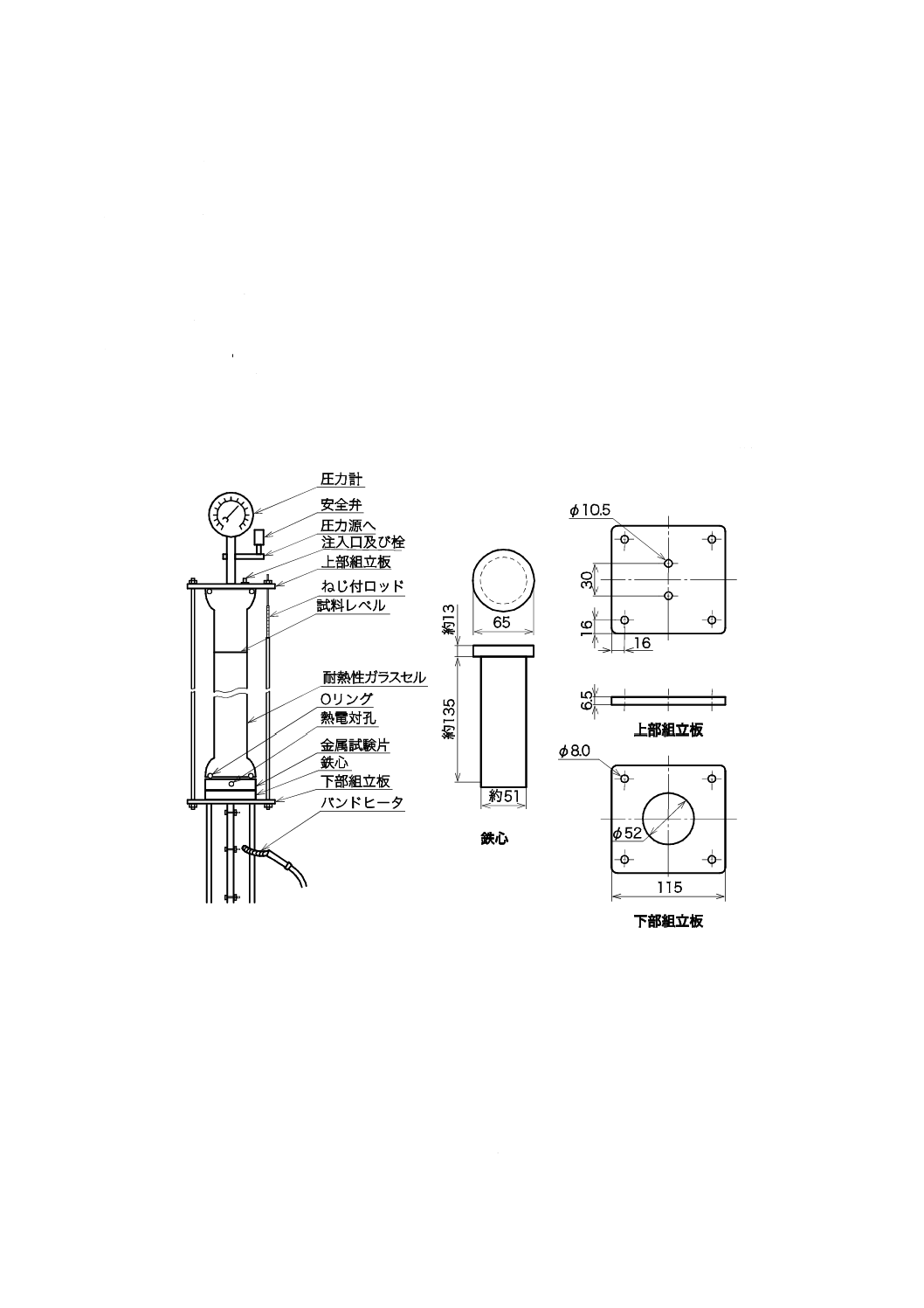

a) 伝熱面腐食試験装置 伝熱面腐食試験装置は,1)〜9) に示す器具を用いる。装置の構成を,図11に

示す。

1) 圧力計 JIS B 7505-1に規定する圧力計で,指示値300 kPa以上のもの。

2) 安全弁又は圧力調整弁(リリーフ機能付き) 安全弁又はJIS B 8372-1に規定するリリーフ機能付き

圧力調整弁。

なお,圧力調整弁を用いる場合は,試験装置から十分離して使用する。

3) 耐熱性ガラスセル(Oリング溝付き) 内径40〜50 mm,厚さ2.5 mm以上の耐熱ガラス管で,全長

が約530 mmのもの。

4) 組立板 上部板と下部板とを一組とし,上部板は,ステンレス鋼製(φ10.5 mmのねじ穴が二つ開

いているもの),下部板は,鋼製又はステンレス鋼製のもの。

5) 鉄心 バンドヒータを巻く鋳鉄製,鋼製又はステンレス鋼製のもので,直径約51 mm×長さ約135

mm。

6) ねじ付ロッド 上部及び下部組立板を組み合わせるための鋼製又はステンレス鋼製の丸棒で,上下

にねじ部を備えたもの。

7) バンドヒータ AC 100 V又はAC 200 Vを用いた容量950 W以上のもので,内径約51 mm×長さ約

127 mm。

16

K 2234:2018

8) 注入口の栓 ステンレス鋼製のもの。

9) Oリング JIS B 2401-1に規定するVMQ-70(4種C)又はFKM-70(4種D)。

b) 温度調節器 135±2 ℃に保つことができるもの。

c) 熱電対及び温度測定装置 熱電対はJIS C 1602に規定するもので,許容差が±1.5 ℃以内とし,温度

測定装置はJIS Z 8704の10.7(測定方式の等級)のC級のもの。

d) 乾燥器 150 ℃まで保てるもの。

e) 超音波洗浄器 市販の出力約50 Wの超音波洗浄器。

f)

耐水研磨紙 JIS R 6253に規定するAw又はCwのP320番及びP600番。

g) ナイロンブラシ 適切なもの。

h) 天びん 0.1 mgの桁まではかれるもの。

i)

ノギス JIS B 7507に規定するもの。

単位 mm

a) 伝熱面腐食試験装置

b) 伝熱面腐食試験装置の部品

図11−伝熱面腐食試験装置

8.8.2

試薬

試薬は,次による。

a) 塩化ナトリウム JIS K 8150に規定するもの。

b) アセトン JIS K 8034に規定するもの。

c) エタノール(95) JIS K 8102に規定するもの。

d) 硝酸(4+1) JIS K 8541に規定する硝酸を用いて調製したもの。

17

K 2234:2018

e) 水 8.2.2による。

8.8.3

金属試験片

金属試験片は,次のものを二組用いる。

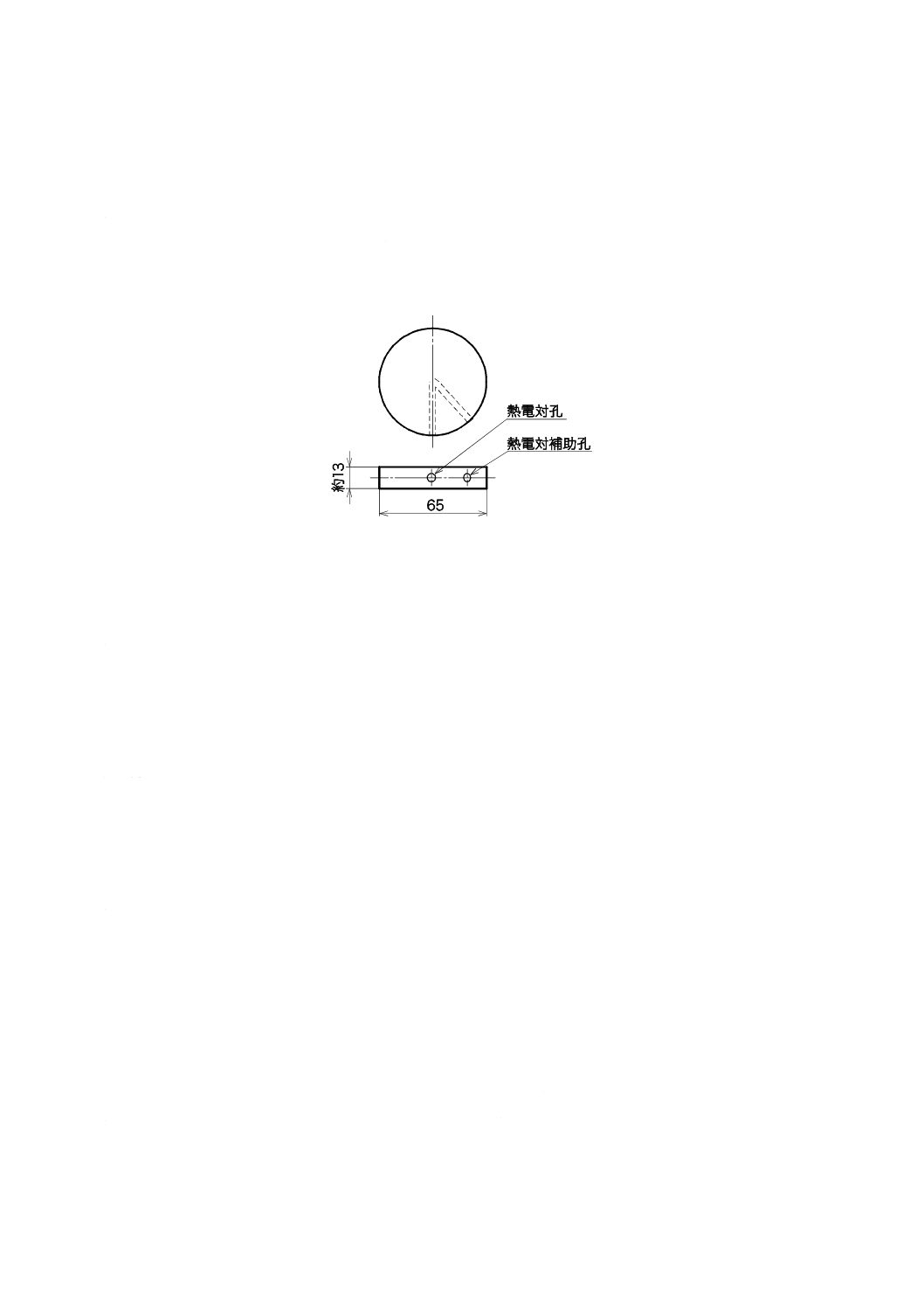

a) 金属試験片の材質 JIS H 5202に規定するアルミニウム合金鋳物AC2B-F。

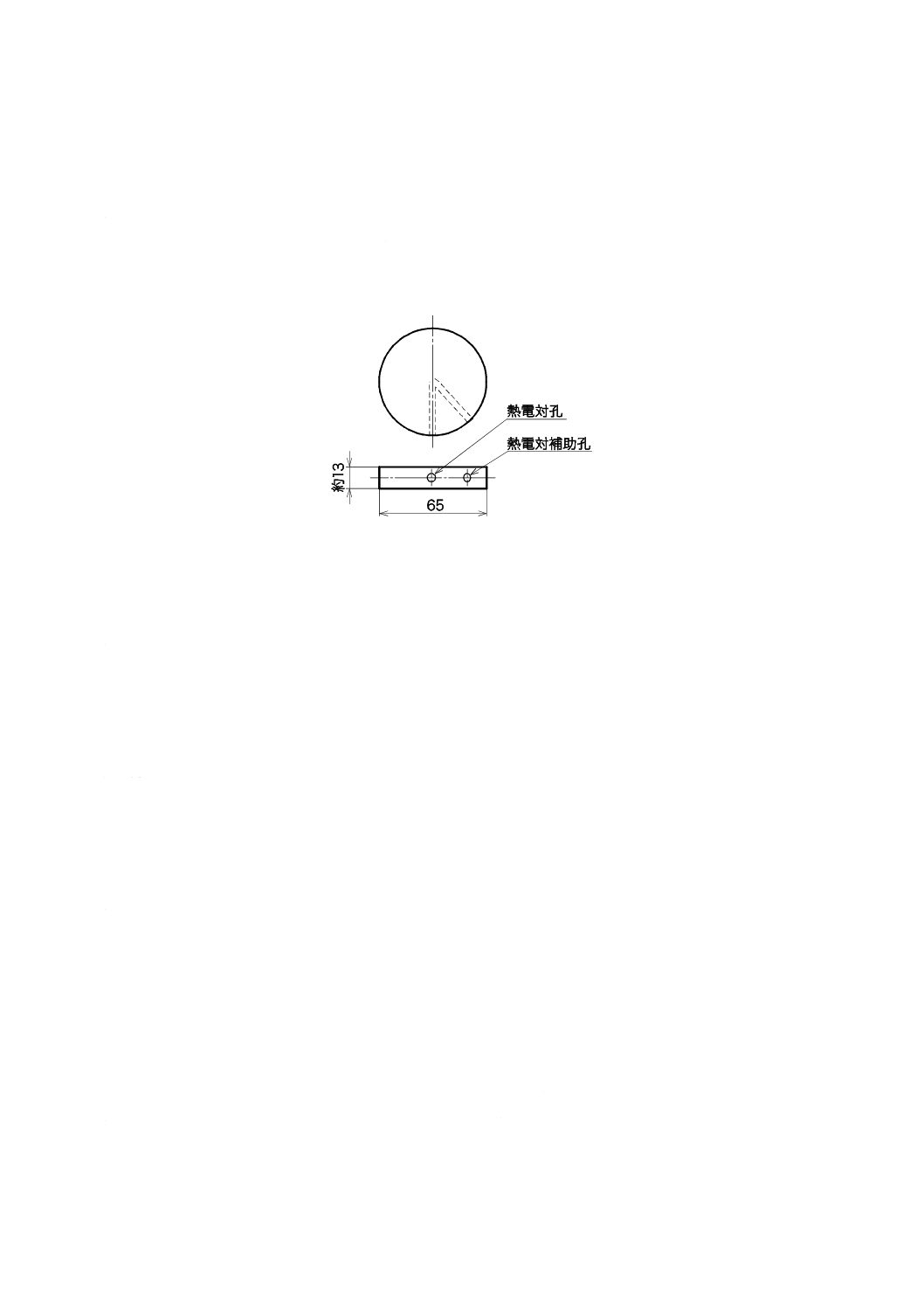

b) 金属試験片の寸法 直径65 mm×厚さ約13 mmのもの。熱電対孔2個の位置の例を,図12に示す。

単位 mm

図12−金属試験片における熱電対孔の位置の一例

8.8.4

金属試験片の準備

金属試験片の準備は,次による。

a) 金属試験片の表面に水を流しながら,耐水研磨紙のP320番を用いて,金属試験片の表面を研磨し,

更にP600番で仕上げ,アセトン又はエタノールで洗浄する。

b) エタノールを用いて超音波洗浄を1分間行う。熱電対孔及び熱電対補助孔は孔も洗浄し,こよりなど

で孔の中のエタノールなどを拭き取る。さらに,目視によって残留付着物を調べ,付着物を認めた場

合は,a) の洗浄を繰り返す。

c) 100 ℃の乾燥器中で約1時間乾燥する。

d) 23±5 ℃のデシケーター中で1時間以上放置する。

e) 質量を0.1 mgの桁まで天びんではかる。

8.8.5

試験液の調製

試験液の調製は,次によって行う。

a) 試料250 mLに水を加えて1 Lとし,体積分率25 %の溶液を作る。

b) 塩化ナトリウム165 mgを加えて溶解する。試験液は,塩化物イオンとして質量分率100 ppmを含む。

8.8.6

操作

操作は,次によって行う。

a) 図11によって試験装置を組み立てる。金属試験片と耐熱性ガラスセル及び耐熱性ガラスセルと上部組

立板との間に各1個のOリングを用いる。

耐熱性ガラスセルのOリング用溝に潤滑のために少量の試験液を使用してもよい。

なお,この組立時にねじ付ロッドのナットによる締め過ぎを避ける。

b) 組立て完了後,耐熱性ガラスセル周囲に安全防御壁7) を備えた後,空気漏れの有無を確認するため,

栓をし,圧縮空気で約200 kPaの圧力をかけて検査する。漏れ検査完了後に注入口から試験液500 mL

18

K 2234:2018

を注入し,栓を堅く締め付けた後,安全防御壁7) を確認し,耐熱性ガラスセル試験装置に約150 kPa

の圧力をかけ,熱源のバンドヒータに電気を通す。

注記 試験装置は,温度が高くなると圧力が徐々に加わり,試験温度の135±2 ℃に到達したときの

最終圧力は,180〜200 kPaとなる。

注7) 安全弁の設置にもかかわらず耐熱性ガラスセルが圧力によって破裂することがあるため,必

ず安全防御壁を用いる。耐熱性ガラスセル周辺の防御壁に囲まれた部分は,空気が十分に循

環するように配慮する。安全防御壁の材質は,透明プラスチック板などを周囲の安全を考慮

して選定する。

c) 金属試験片温度135±2 ℃で,168±2時間保つ。

なお,試験中は,必要に応じて熱電対補助孔を利用して試験温度を監視する。

d) 試験終了後,23±5 ℃まで放冷し,圧力を解放後に栓を取り,試験液を外部に流出させる。

e) 試験後の金属試験片の処理

1) 金属試験片は,装置から取り外し,水洗し,ナイロンブラシを用いて表面の付着物を軽く取り除く。

2) 硝酸(4+1)に23±5 ℃で10分間浸す。

3) 水洗し,硝酸を洗い流す。

4) エタノール中で超音波洗浄器を用いて2分間洗浄する。熱電対の孔は,こよりで孔の中を拭き取る。

残留付着物を認めた場合は,1) の洗浄を繰り返す。

5) 100±2 ℃の乾燥器で約1時間乾燥する。

6) 23±5 ℃のデシケーター中で1時間以上放置する。

7) 質量を,0.1 mgの桁まではかる。ノギスで金属試験片の試験液との接触部を測定し面積を求める。

8.8.7

計算

アルミニウム鋳物伝熱面腐食は,質量の変化で表し,質量の変化量は,次の式によって算出し,小数点

以下1桁に丸める。ただし,試験結果は2回の測定値を平均する。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化量(mg/cm2)

m1: 試験前の金属試験片の質量(mg)

m2: 試験後の金属試験片の質量(mg)

S: 金属試験片の試験液との接触部面積(cm2)

9

検査

検査は,箇条8によって試験し,表2に適合したものを合格とする。

10

液の着色

不凍液は,適切な着色剤で着色しなければならない。

11

表示

不凍液の容器には,次の事項を見やすい方法で,表示しなければならない。ただし,タンクローリーな

どは送り状にa),l) 及びm) を表示し,20 Lを超える容器については,g) を省略することができる。

a) 規格番号

19

K 2234:2018

b) 用途 液冷式内燃機関用冷却液又はエンジン冷却液のいずれかを表示する。

c) 種類 2種又はLLC(ロングライフクーラントと記載しても可)

d) 液の色名 不凍液の着色名を,表示又は標識する。

e) 成分及び含有量 表示されている効用効果を発揮する成分及び含有量上で優位すべき成分を,物質名

又は総称名で重要なものから表示する。含有量に関しては,質量分率%で表示する。

なお,法定表示物質などは,必ず表示する。

f)

内容量

g) 凍結温度 水との混合割合及びその混合割合における凍結温度の表又はグラフを記載する。

h) 警告 “飲用不可”の文字を鮮明に表示する。

i)

応急措置

j)

使用上の注意及び使用方法

k) 保管及び廃棄方法

l)

製造業者名又はその略号並びに責任所在の企業名及び住所

m) 製造年月日又はその略号,及び製造番号又はその略号

n) その他,法令で求められる事項

12

取扱い上の注意事項

不凍液の容器には,次の注意事項を容器に表示するか,又は注意書きを添付しなければならない。

a) 冷却水温度が高いとき,ラジエータキャップを急に外すと蒸気又は熱湯が吹き出すおそれがある。

b) 毒性があるので飲んではならない。

c) 飲んだ場合はすぐ吐き出させ,医師の診断を受ける。

d) 目に入った場合は,直ちに水で十分に洗い,医師の診断を受ける。

e) 保存する場合は,不凍液の表示のある容器を用い,蓋をして子供の手の届かないところに置く。

20

K 2234:2018

参考文献 ASTM D 1122,Standard Test Method for Density or Relative Density of Engine Coolant Concentrates

and Engine Coolants by The Hydrometer

ASTM D 1123,Standard Test Methods for Water in Engine Coolant Concentrate by the Karl Fischer

Reagent Method

ASTM D 1177,Standard Test Method for Freezing Point of Aqueous Engine Coolants

ASTM D 1287,Standard Test Method for pH of Engine Coolants and Antirusts

ASTM D 1384,Standard Test Method for Corrosion Test for Engine Coolants in Glassware

ASTM D 2570,Standard Test Method for Simulated Service Corrosion Testing of Engine Coolants

ASTM D 3306,Standard Specification for Glycol Base Engine Coolant for Automobile and Light-Duty

Service

ASTM D 4340,Standard Test Method for Corrosion of Cast Aluminum Alloys in Engine Coolants

Under Heat-Rejecting Conditions

ASTM D 4921,Standard Test Method for Foaming Tendencies of Engine Coolants at Room

Temperature

ASTM D 6210,Standard Specification for Fully-Formulated Glycol Base Engine Coolant for

Heavy-Duty Engines

SAE J 814,Coolants for Internal Combustion Engines

BS 5117,Antifreeze Test methods

BS 6580,Antifreeze Concentrates