K 2233:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類······························································································································· 2

4 品質······························································································································· 2

5 一般事項························································································································· 4

6 試料採取方法 ··················································································································· 4

7 試験場所の標準状態 ·········································································································· 4

8 試験方法························································································································· 4

8.1 平衡還流沸点 ················································································································ 4

8.2 ウエット沸点 ················································································································ 6

8.3 動粘度 ························································································································· 8

8.4 pH値··························································································································· 8

8.5 安定性 ························································································································· 9

8.6 金属腐食性 ··················································································································· 9

8.7 耐寒性 ························································································································ 15

8.8 水許容性 ····················································································································· 16

8.9 混合性 ························································································································ 17

8.10 抗酸化性 ···················································································································· 18

8.11 ゴム膨潤性 ················································································································· 20

9 容器······························································································································ 22

10 検査 ···························································································································· 22

11 表示 ···························································································································· 22

附属書JA(規定)ストローキング性能及びその試験方法 ···························································· 24

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 37

K 2233:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

オートケミカル工業会(JACA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 2233:2006は改正され,この規格に置き換えられた。

なお,平成30年1月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 2233:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2233:2017

自動車用非鉱油系ブレーキ液

Non-petroleum base motor vehicle brake fluids

序文

この規格は,2000年に第4版として発行されたISO 3871及び2005年に第2版として発行されたISO 4925

を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の

一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,自動車に用いる非鉱油系ブレーキ液(以下,ブレーキ液という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3871:2000,Road vehicles−Labelling of containers for petroleum-based or non-petroleum-based

brake fluid

ISO 4925:2005,Road vehicles−Specification of non-petroleum-base brake fluids for hydraulic systems

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7502 マイクロメータ

JIS B 7505-1 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS B 7515 シリンダゲージ

JIS D 2604 自動車部品−非鉱油系液圧ブレーキホイールシリンダ

JIS D 2605 自動車部品−非鉱油系液圧ブレーキシリンダのゴムカップ

JIS D 2609 自動車−非鉱油系液圧ディスクブレーキのゴムシール

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板並びに条

2

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 0068 化学製品の水分測定方法

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2254 石油製品−蒸留試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

注記 対応国際規格:ISO 3104:1994,Petroleum products−Transparent and opaque liquids−

Determination of kinematic viscosity and calculation of dynamic viscosity(MOD)

JIS K 2503 航空潤滑油試験方法

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48:1994,Rubber, vulcanized or thermoplastic−Determination of hardness

(hardness between 10 IRHD and 100 IRHD)(MOD)

JIS K 6253-4 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第4部:IRHDポケット硬さ

JIS K 6885 シール用四ふっ化エチレン樹脂未焼成テープ(生テープ)

JIS K 7137-1 プラスチック−ポリテトラフルオロエチレン(PTFE)素材−第1部:要求及び分類

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3646 化学分析用ガラス器具の共通テーパーすり接手

JIS R 6253 耐水研磨紙

JIS Z 8305 活字の基準寸法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8802 pH測定方法

ISO 4926:2006,Road vehicles−Hydraulic braking systems−Non-petroleum-base reference fluids

3

種類

種類は,表1による。

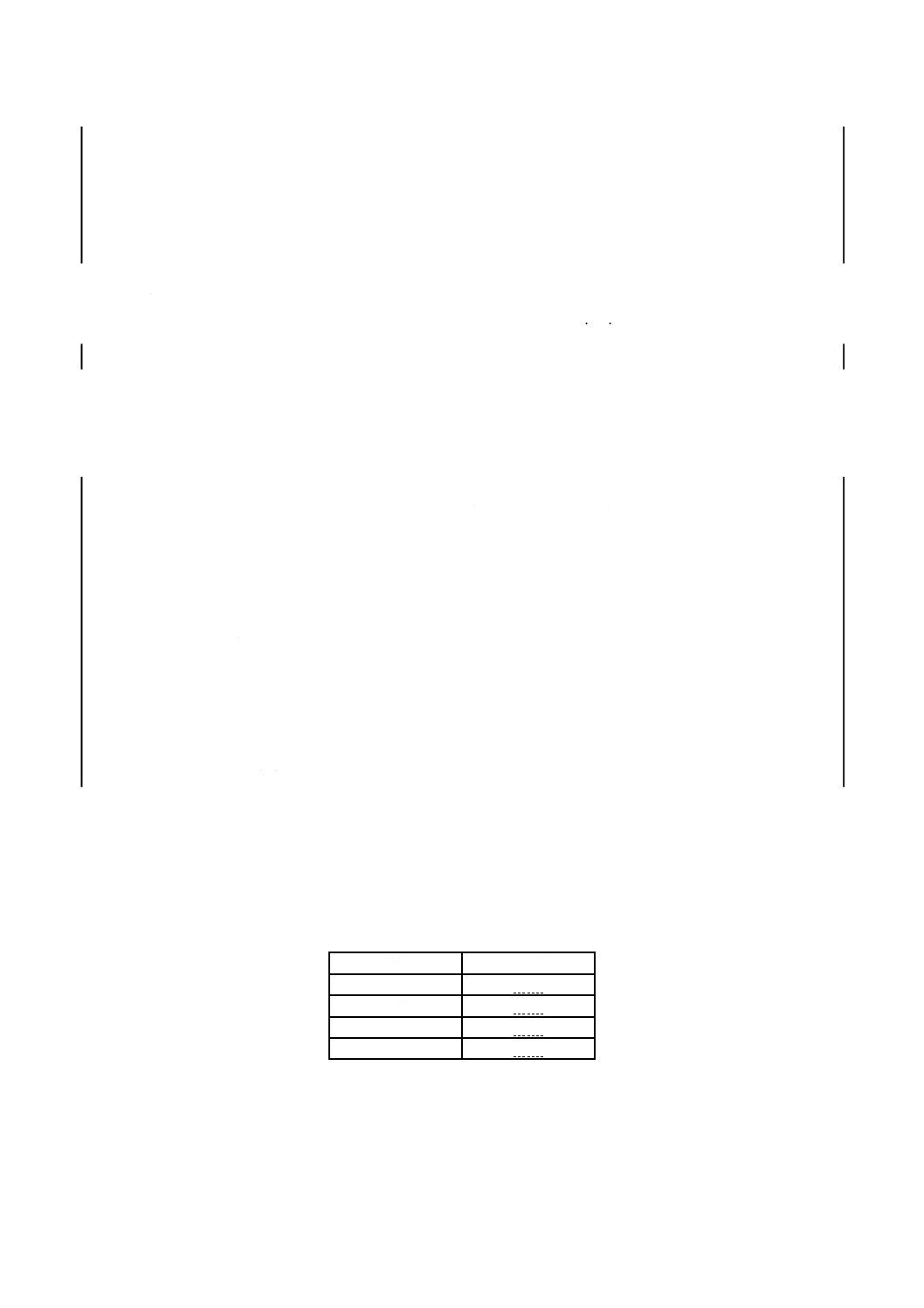

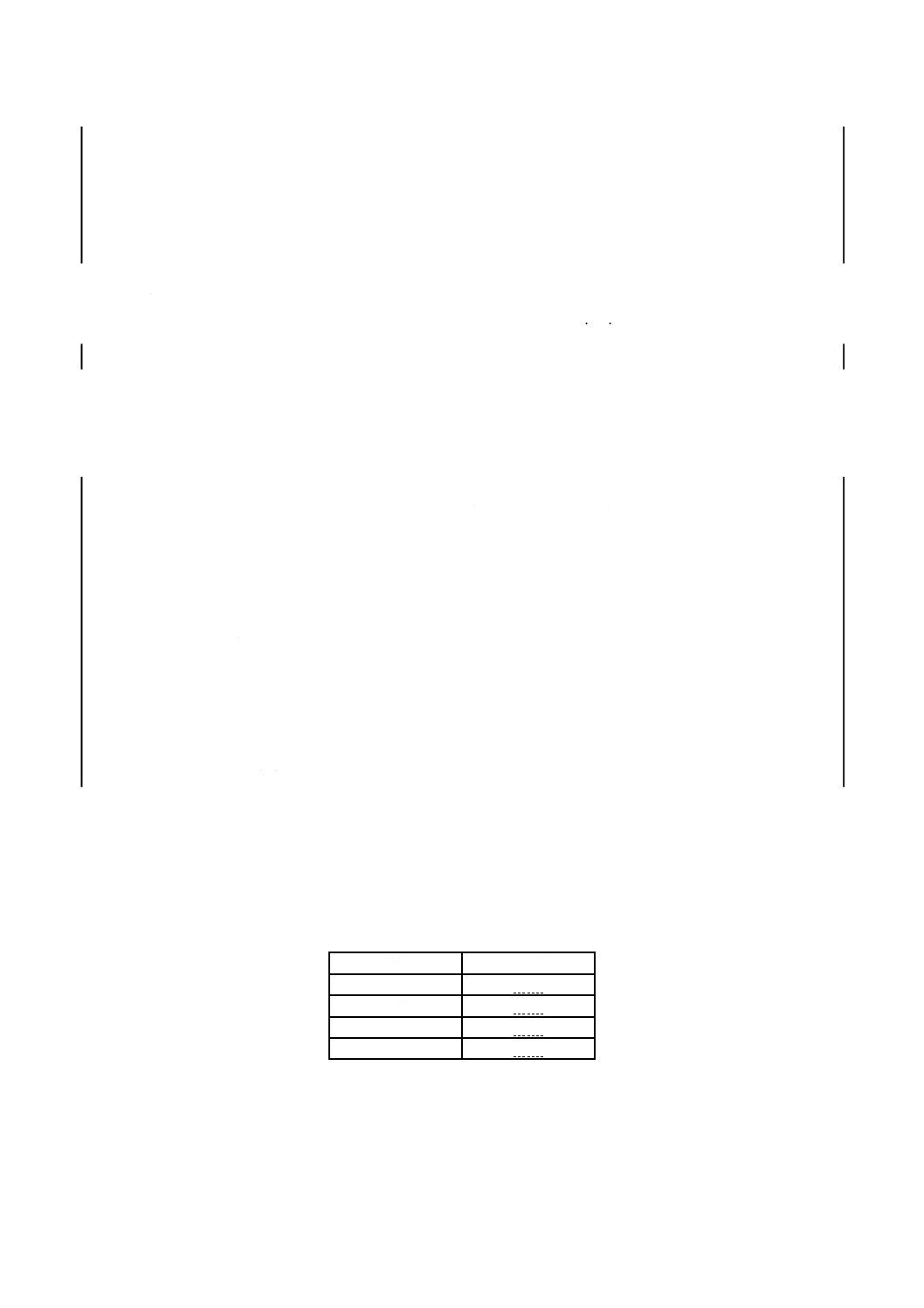

表1−種類

種類

記号

3種

BF-3

4種

BF-4

5種

BF-5

6種

BF-6

4

品質

ブレーキ液は,無色からこはく色(アンバー)の透明な液体であり,浮遊物,濁り及び沈殿物があって

はならない。

3

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

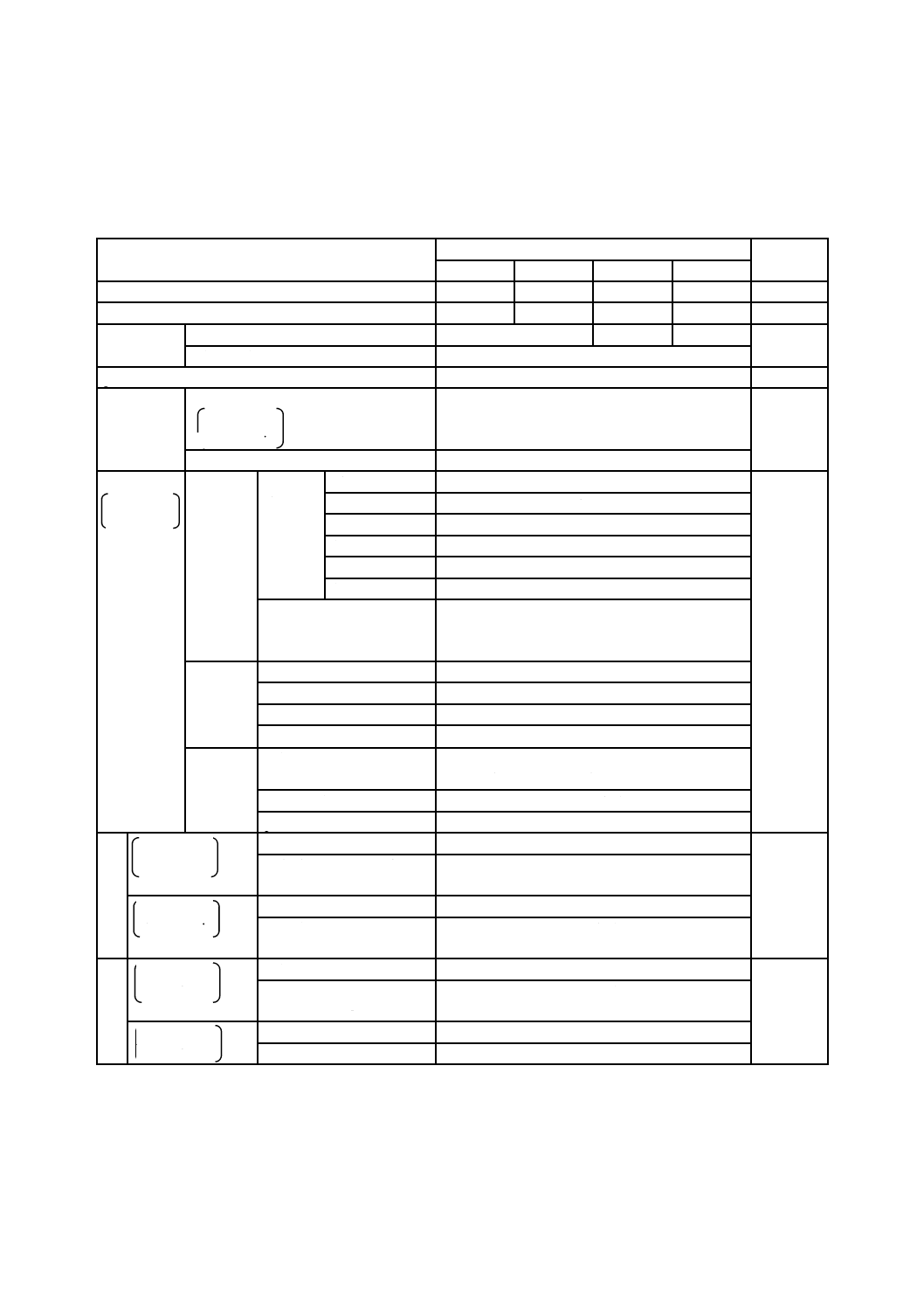

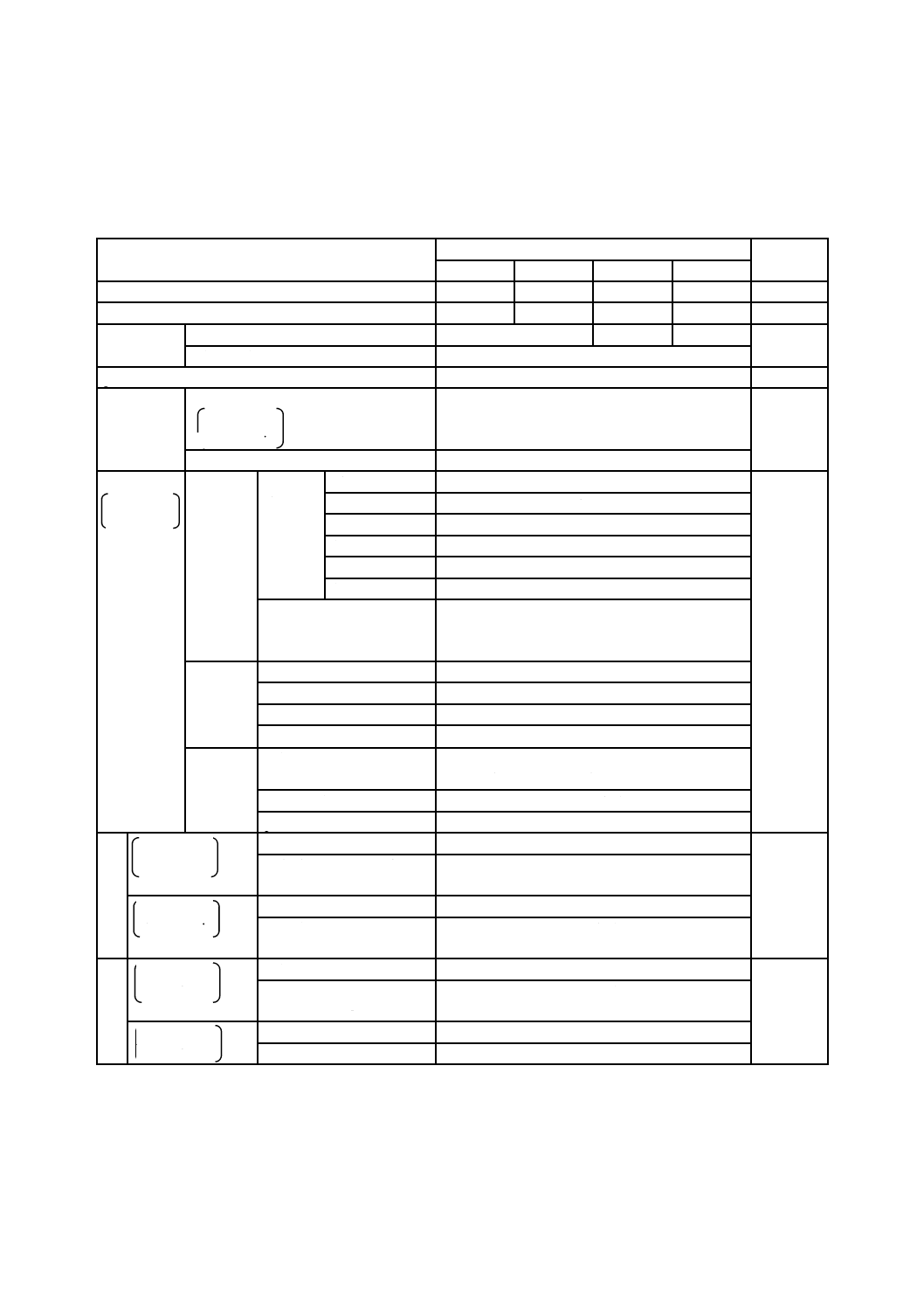

品質は,箇条8及び附属書JAのA法又はB法によって試験したとき,表2の品質,及び表JA.1又は

表JA.3の規定値を満足し,均一性が保証されなければならない。

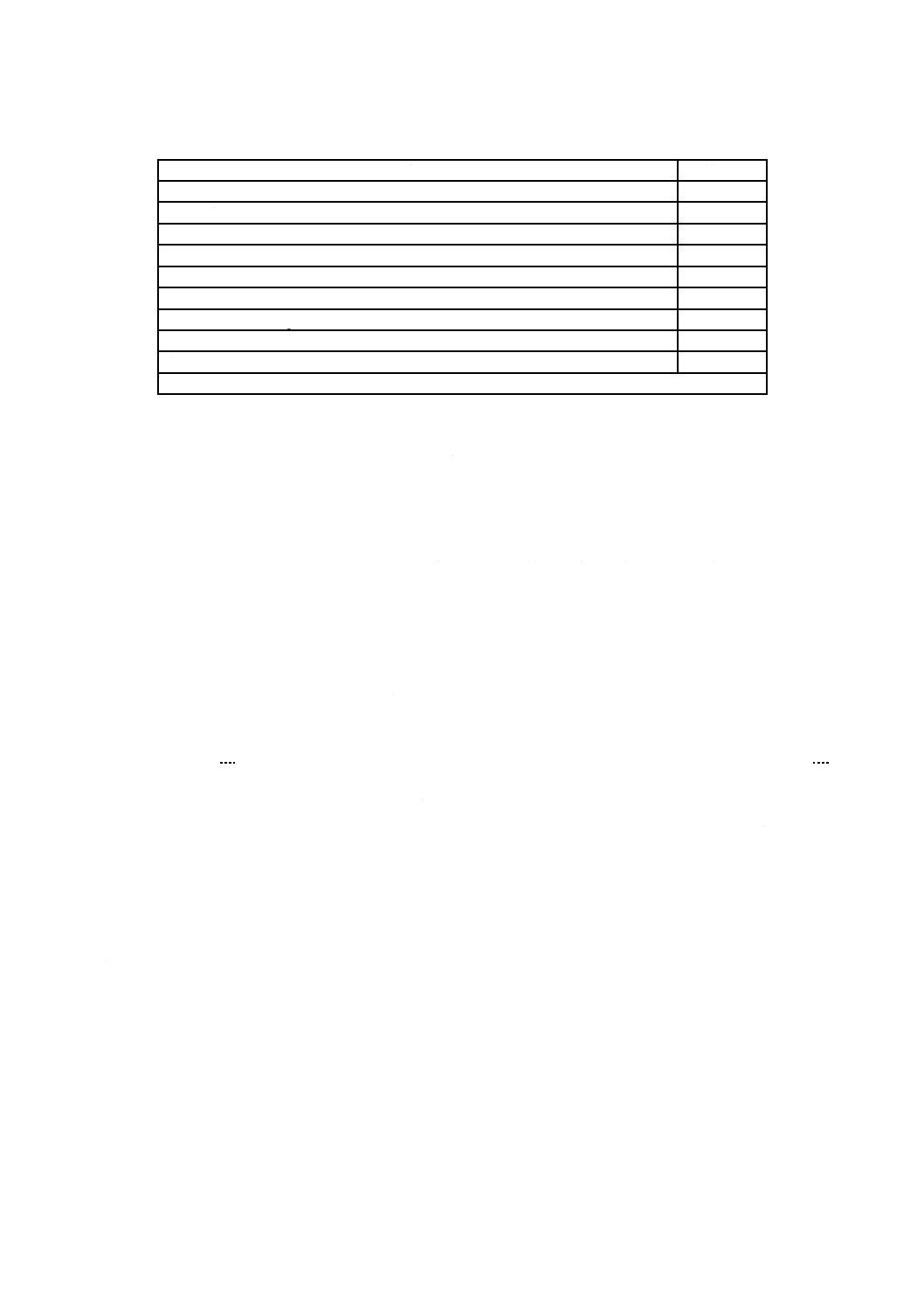

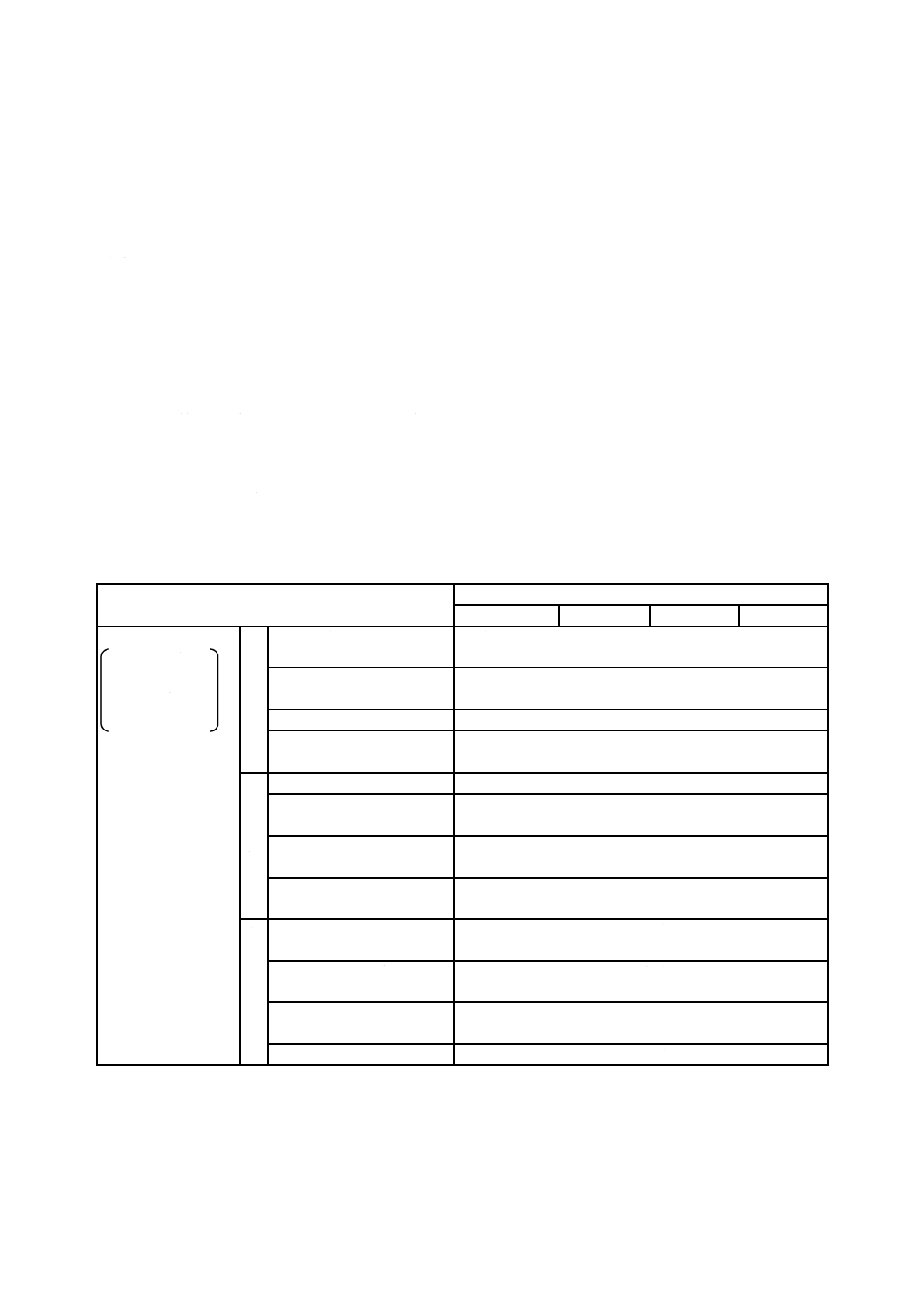

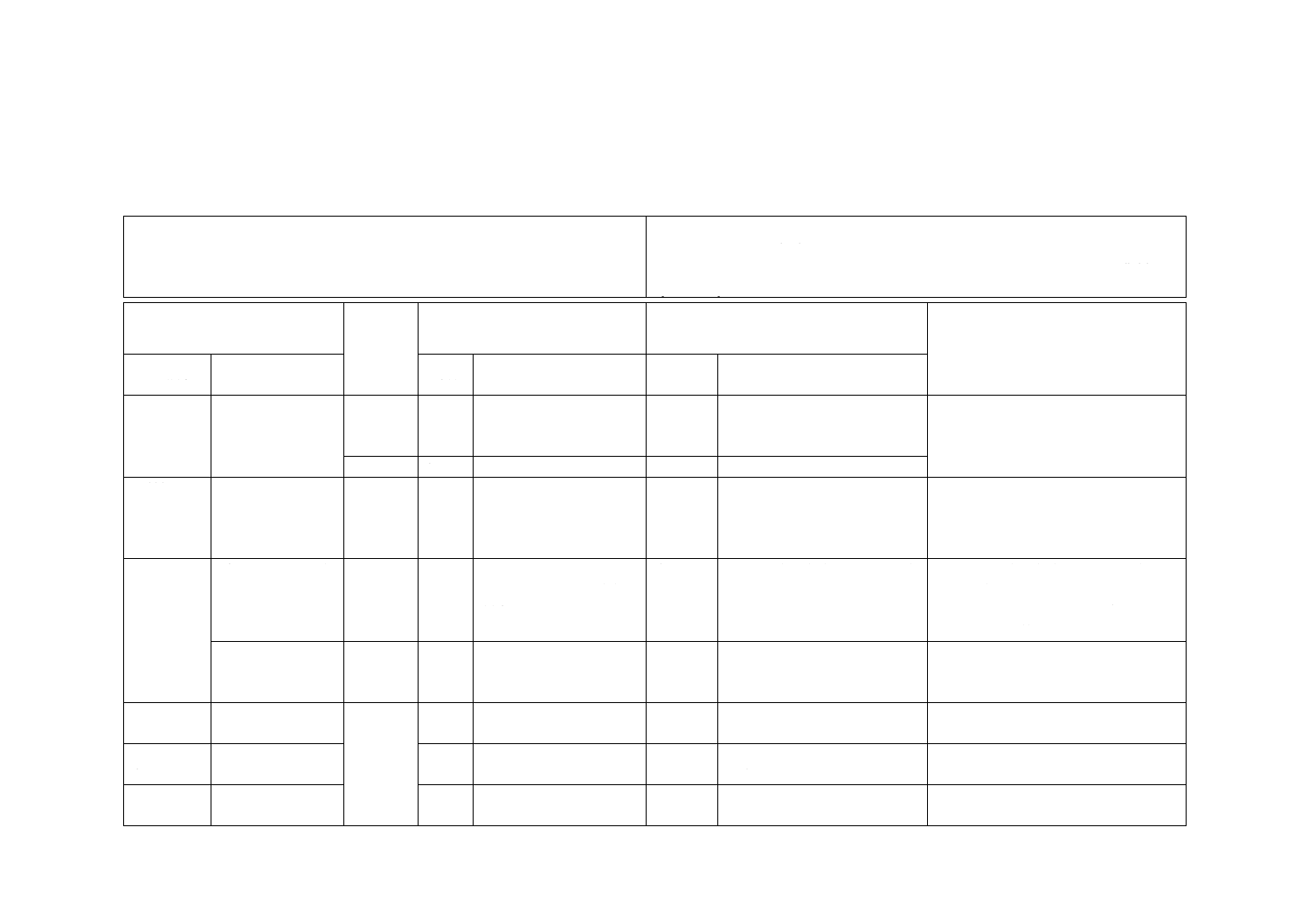

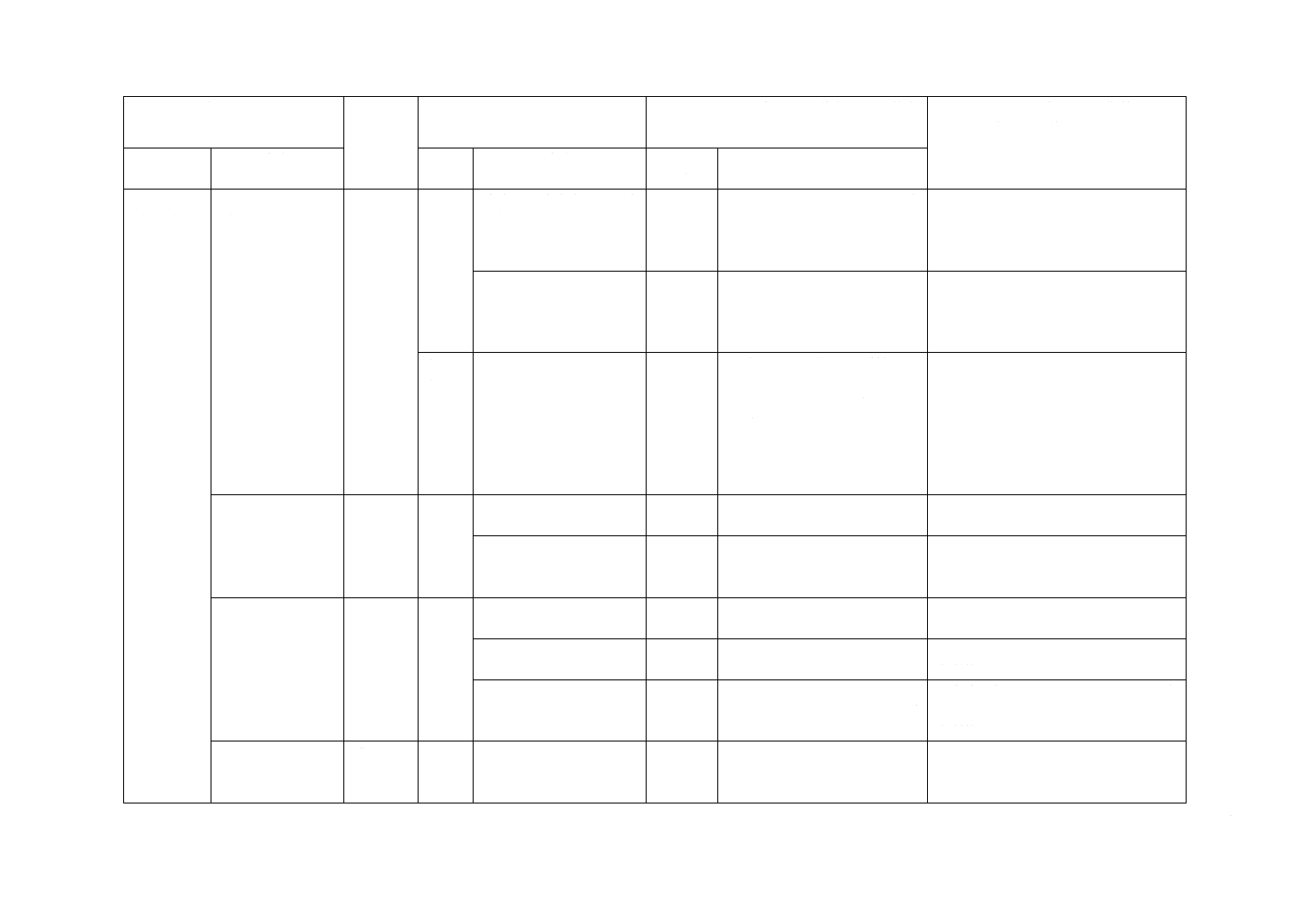

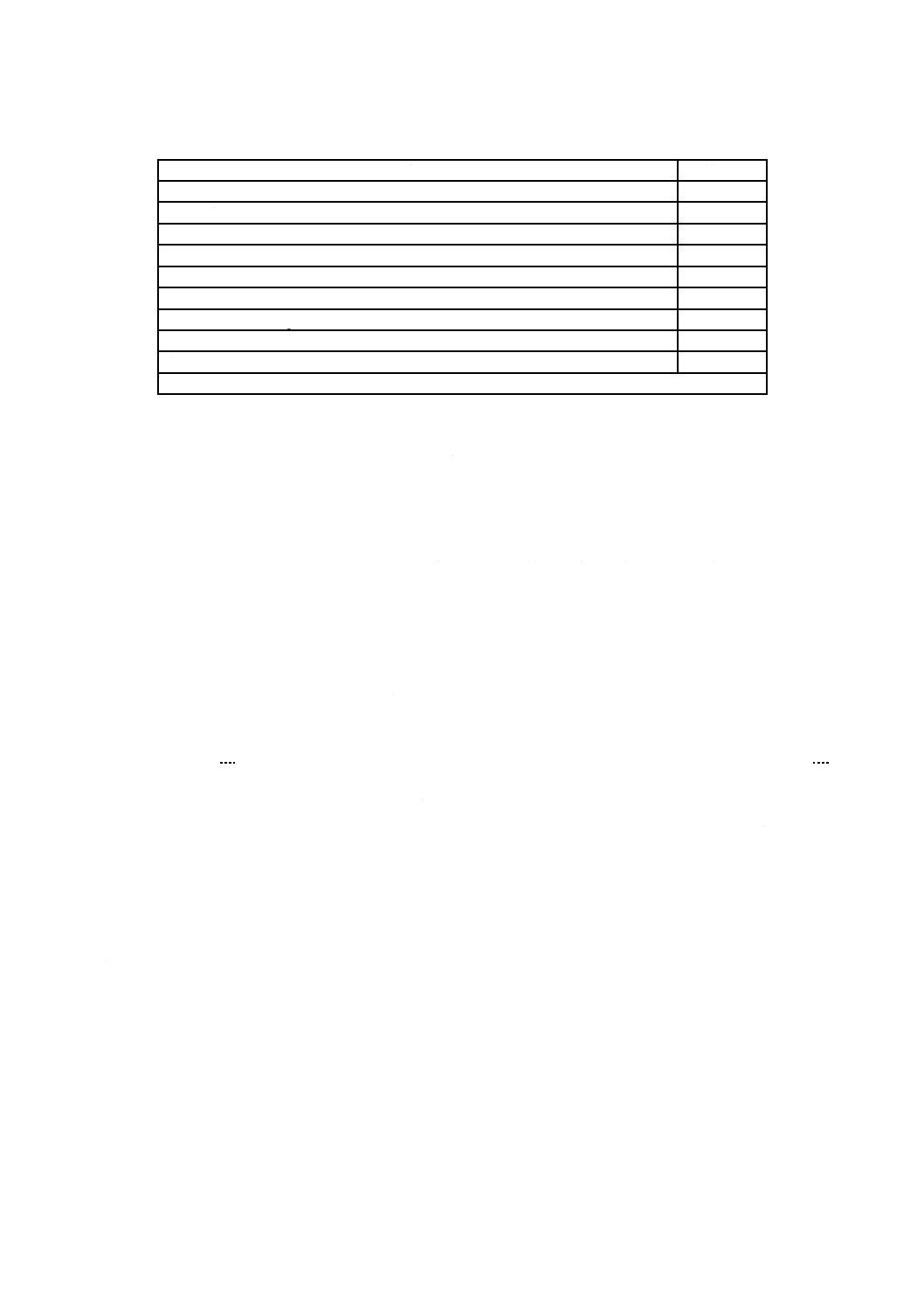

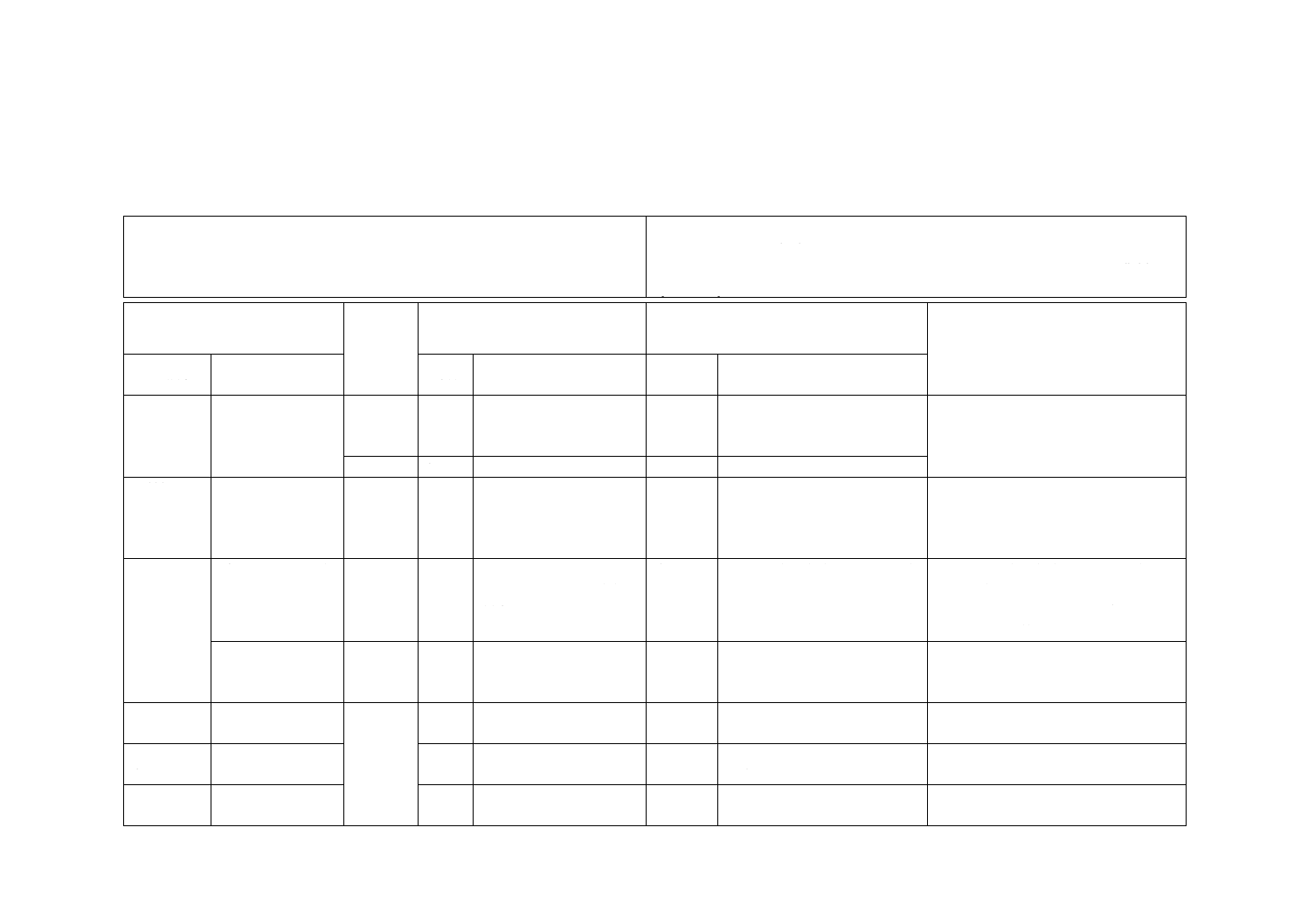

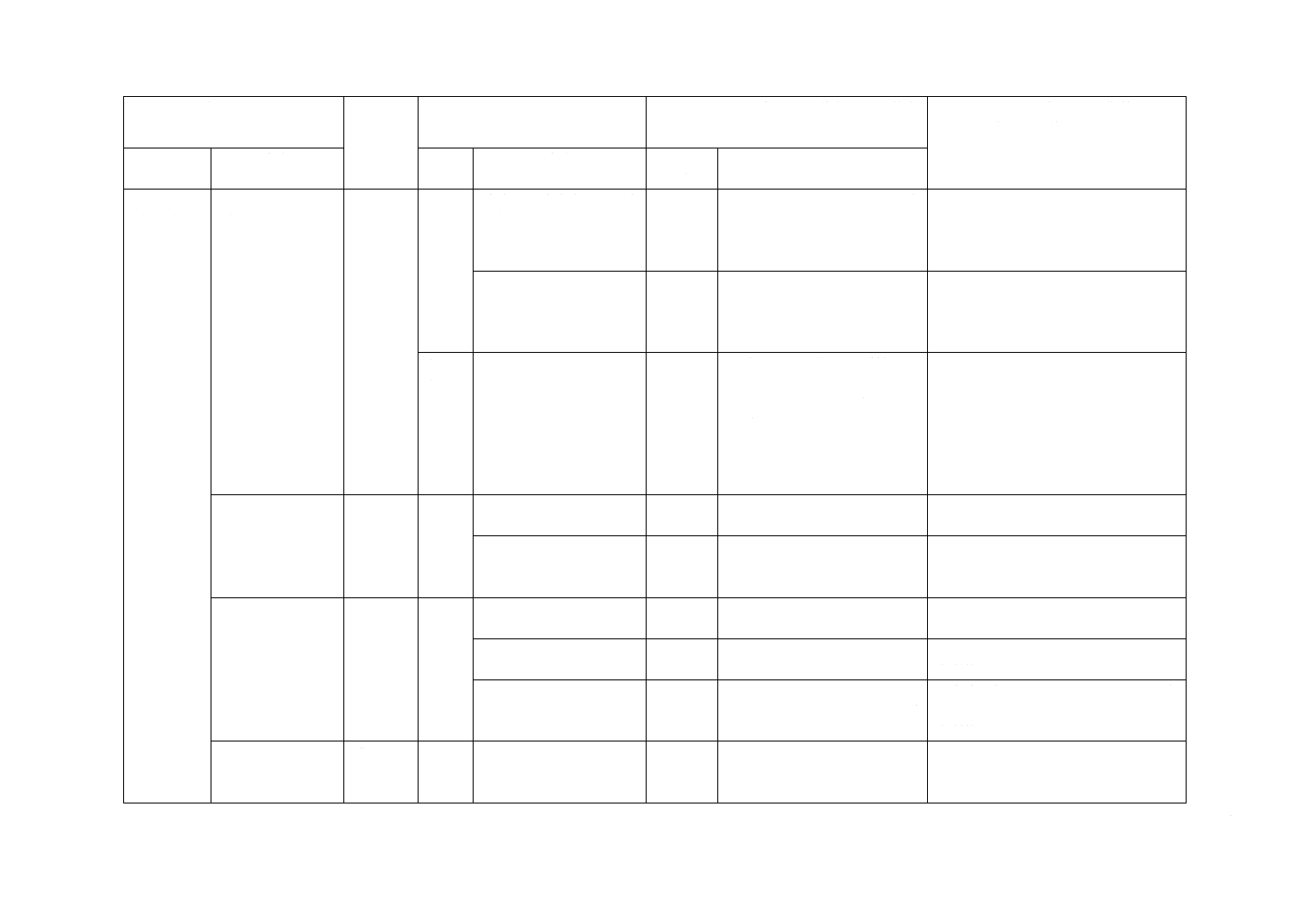

表2−品質

項目

種類

箇条番号

3種

4種

5種

6種

平衡還流沸点 ℃

205以上

230以上

260以上

250以上

8.1

ウエット沸点 ℃

140以上

155以上

180以上

165以上

8.2

動粘度

mm2/s

(−40 ℃)

1 500以下

900以下

750以下

8.3

(100 ℃)

1.50以上

pH値 (23±5 ℃)

7.0〜11.5

8.4

安定性

高温安定性

185±2 ℃

120±5 min

沸点a)変化は5 ℃以内とする。

8.5

化学安定性

沸点a)変化は5 ℃以内とする。

金属腐食性

100±2 ℃

120±2 h

金属試験

片の状態

質量の

変化量

mg/cm2

ぶりき

±0.20

8.6

鋼

±0.20

アルミニウム

±0.10

鋳鉄

±0.20

黄銅

±0.40

銅

±0.40

外観

試験片と試験片との接触部以外に,目視によっ

て認めることができる程度の表面腐食がない。

ただし,汚れ及び変色は差し支えない。

標準SBR

カップの

状態

ベース直径の変化量 mm

1.40以下

硬さの変化量 IRHD

−15〜0

体積の変化率 %

16.0以下

外観

ねばつき,膨れ及び崩壊がない。

液の性状 外観

23±5 ℃でゼリー状にならない。

また,結晶性物質の生成がないb)。

沈殿量 体積分率 %

0.10以下

pH値(23±5 ℃)

7.0〜11.5

耐

寒

性

−40±2 ℃

144±4 h

外観

透明かつ均一で,沈殿がない。

8.7

空気泡が液面に到達する

までの時間 s

10以下

−50±2 ℃

6 h±12 min

外観

透明かつ均一で,沈殿がない。

空気泡が液面に到達する

までの時間 s

35以下

水

許

容

性

−40±2 ℃

22±2 h

外観

透明かつ均一で,沈殿がない。

8.8

空気泡が液面に到達する

までの時間 s

10以下

60±2 ℃

22±2 h

外観

透明かつ均一である。

沈殿量 体積分率 %

0.05以下

4

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

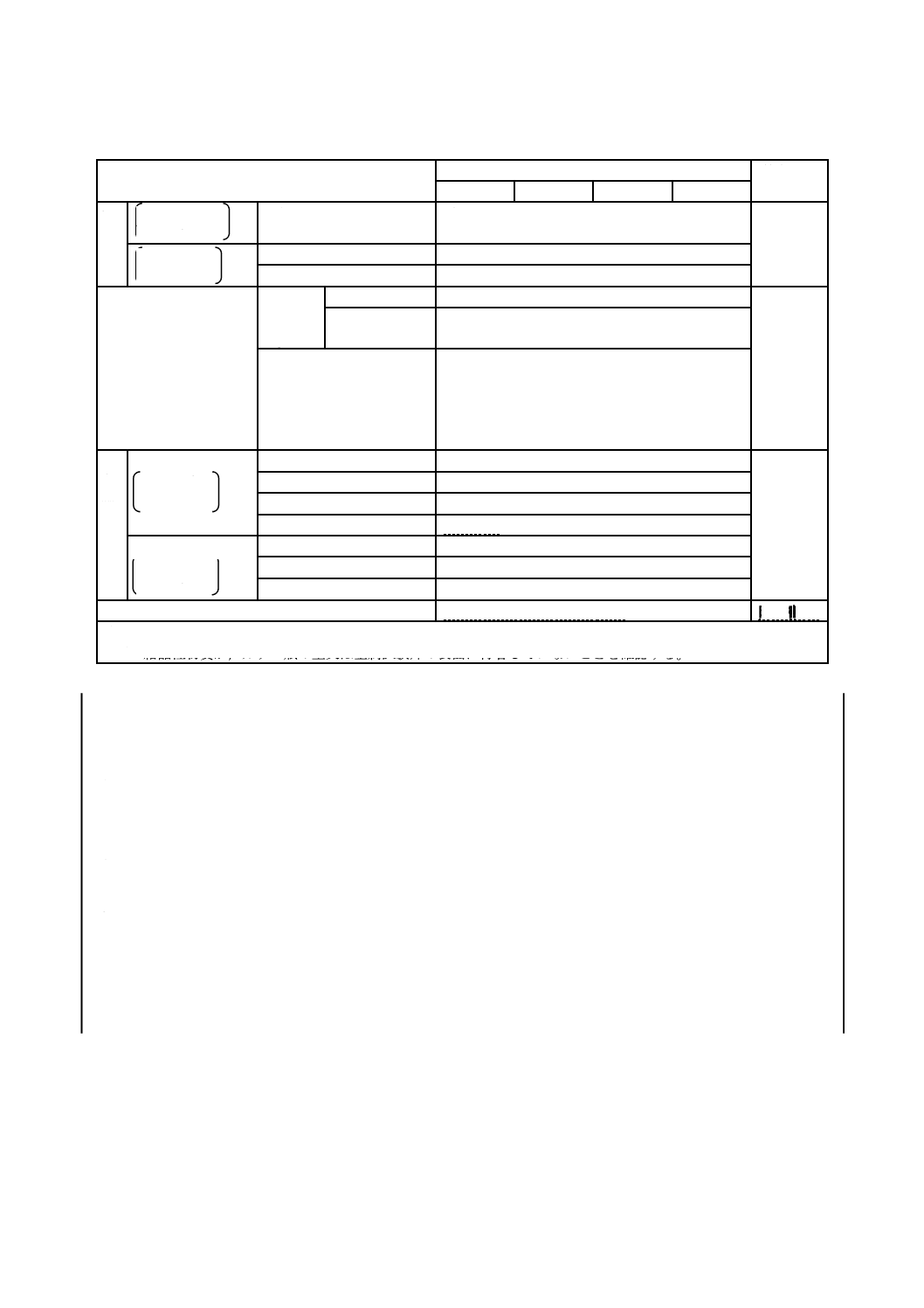

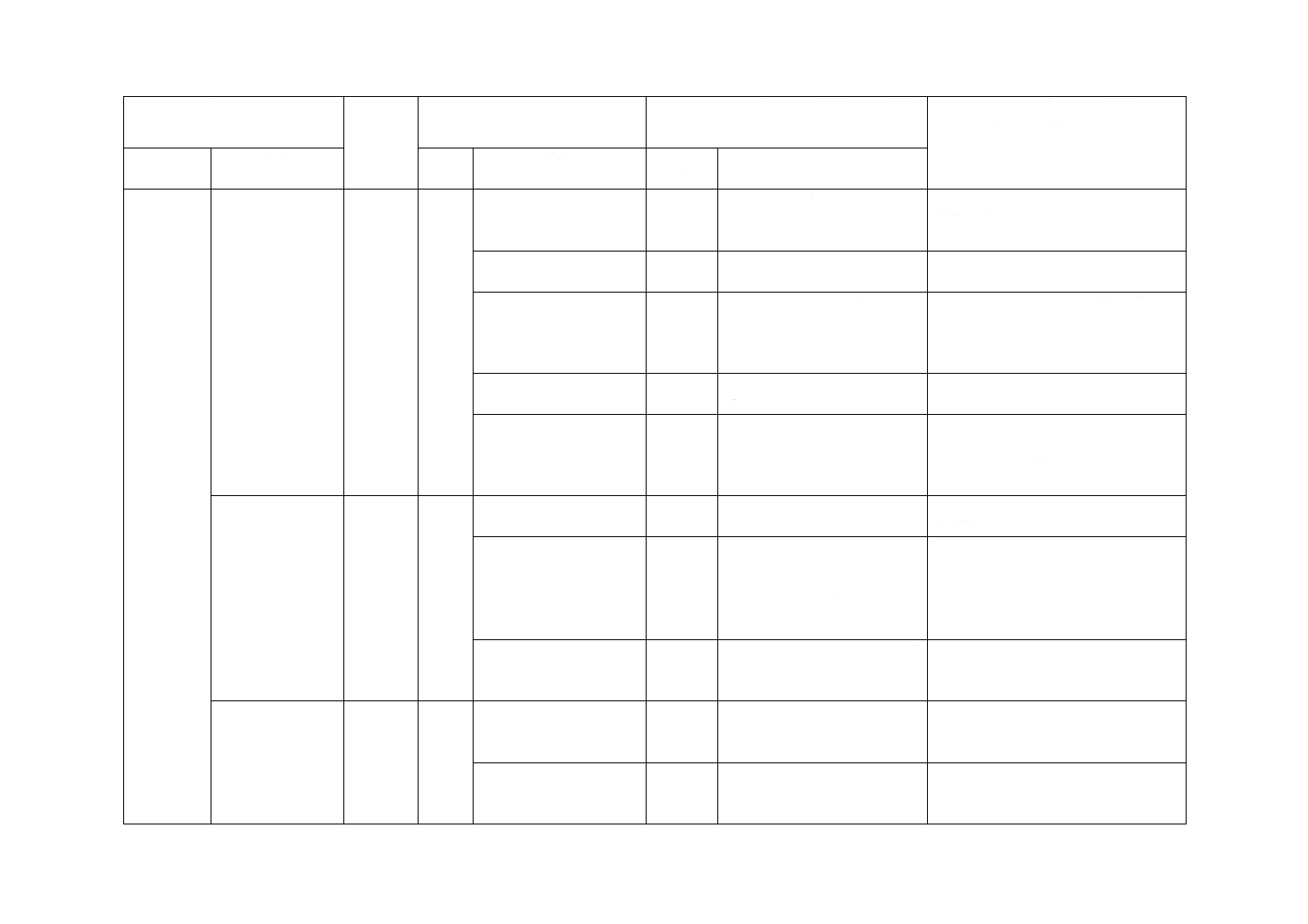

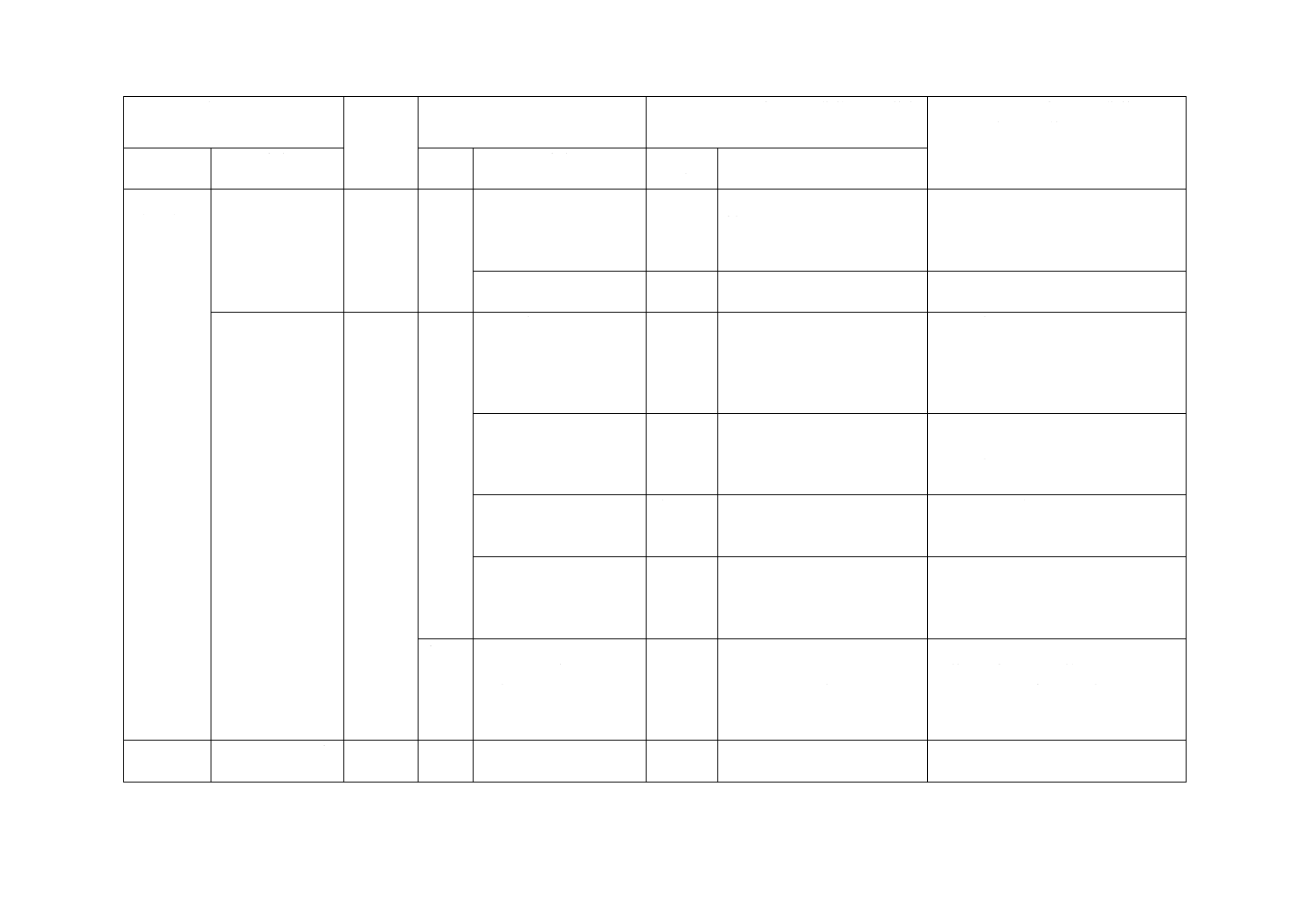

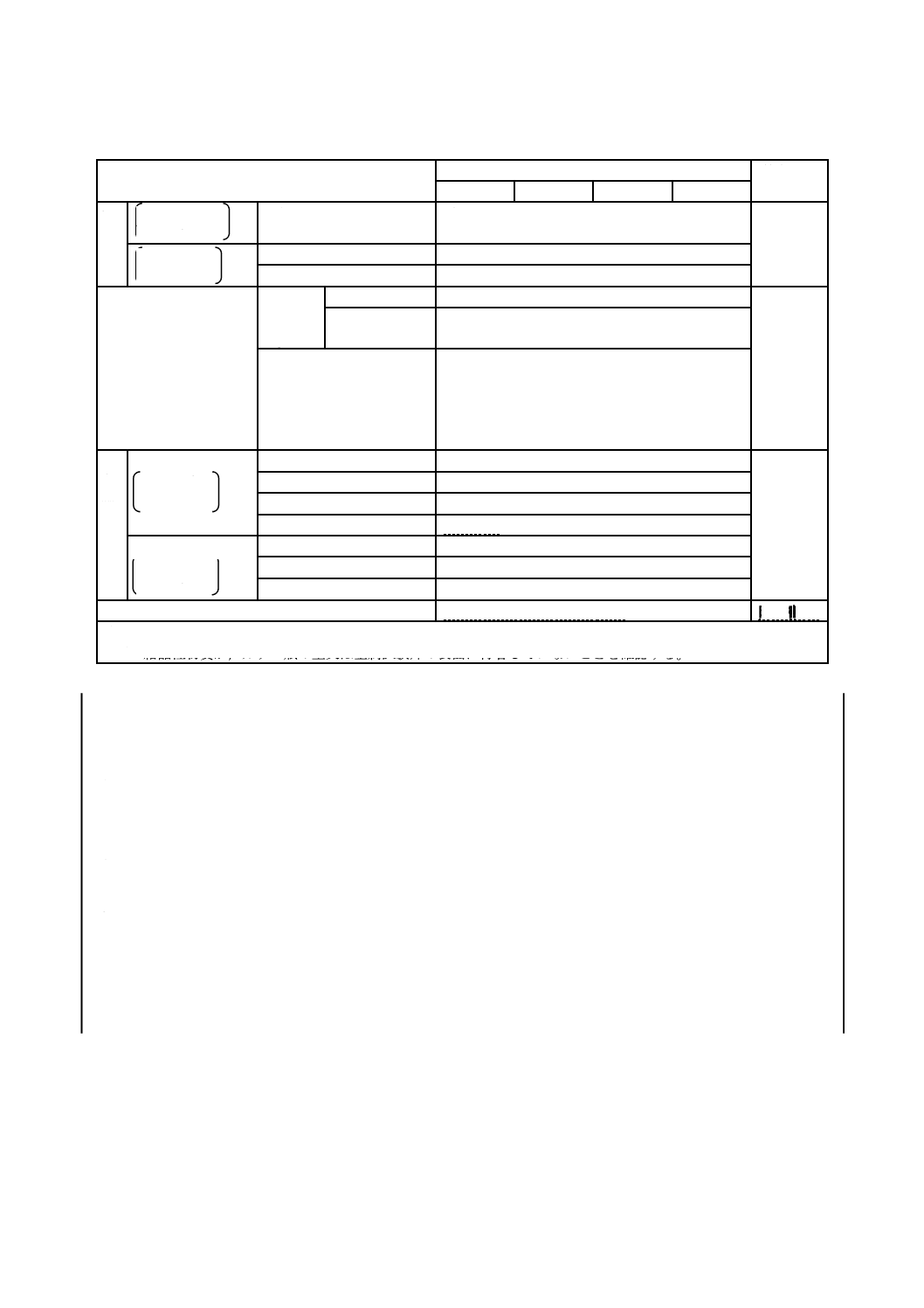

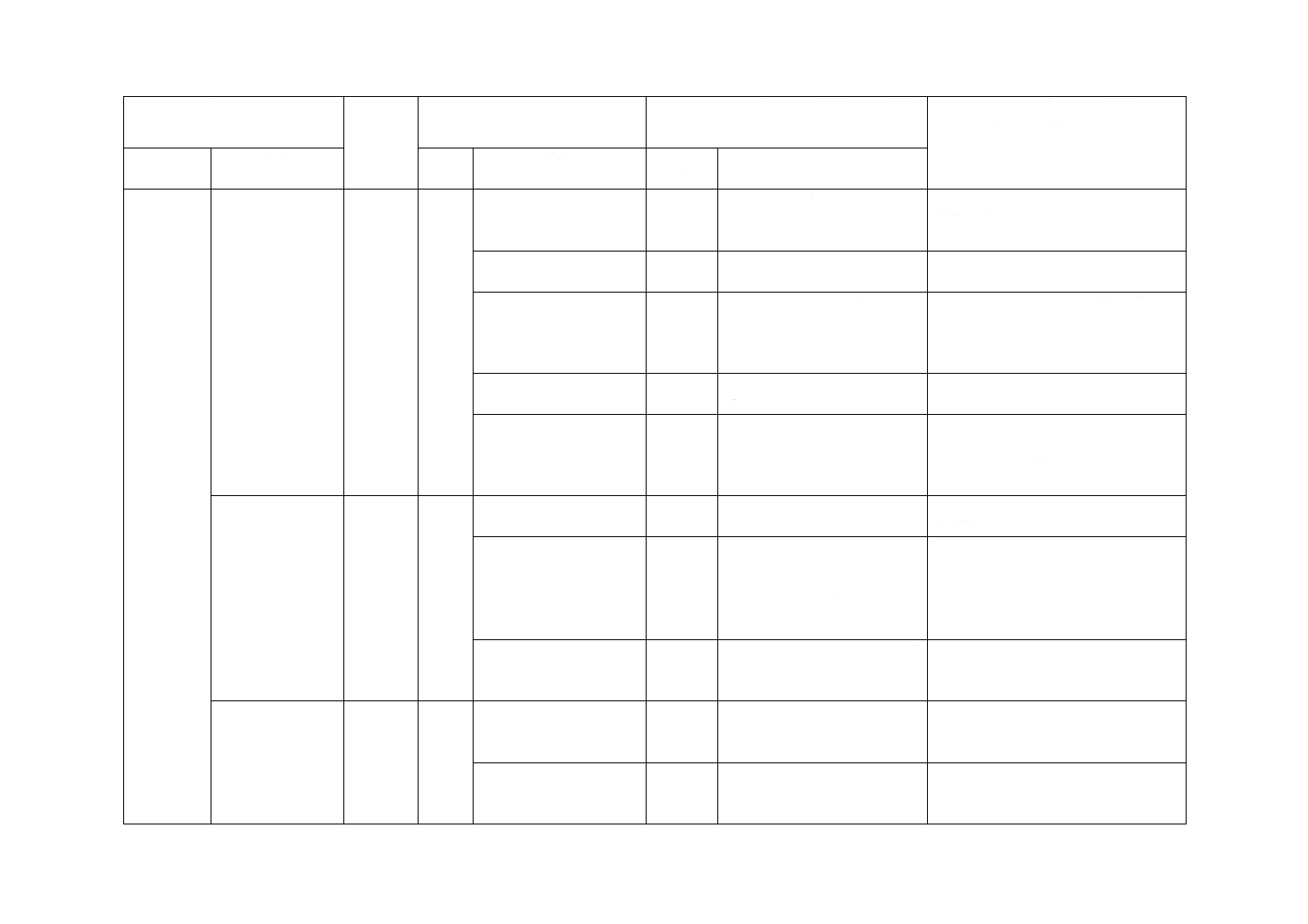

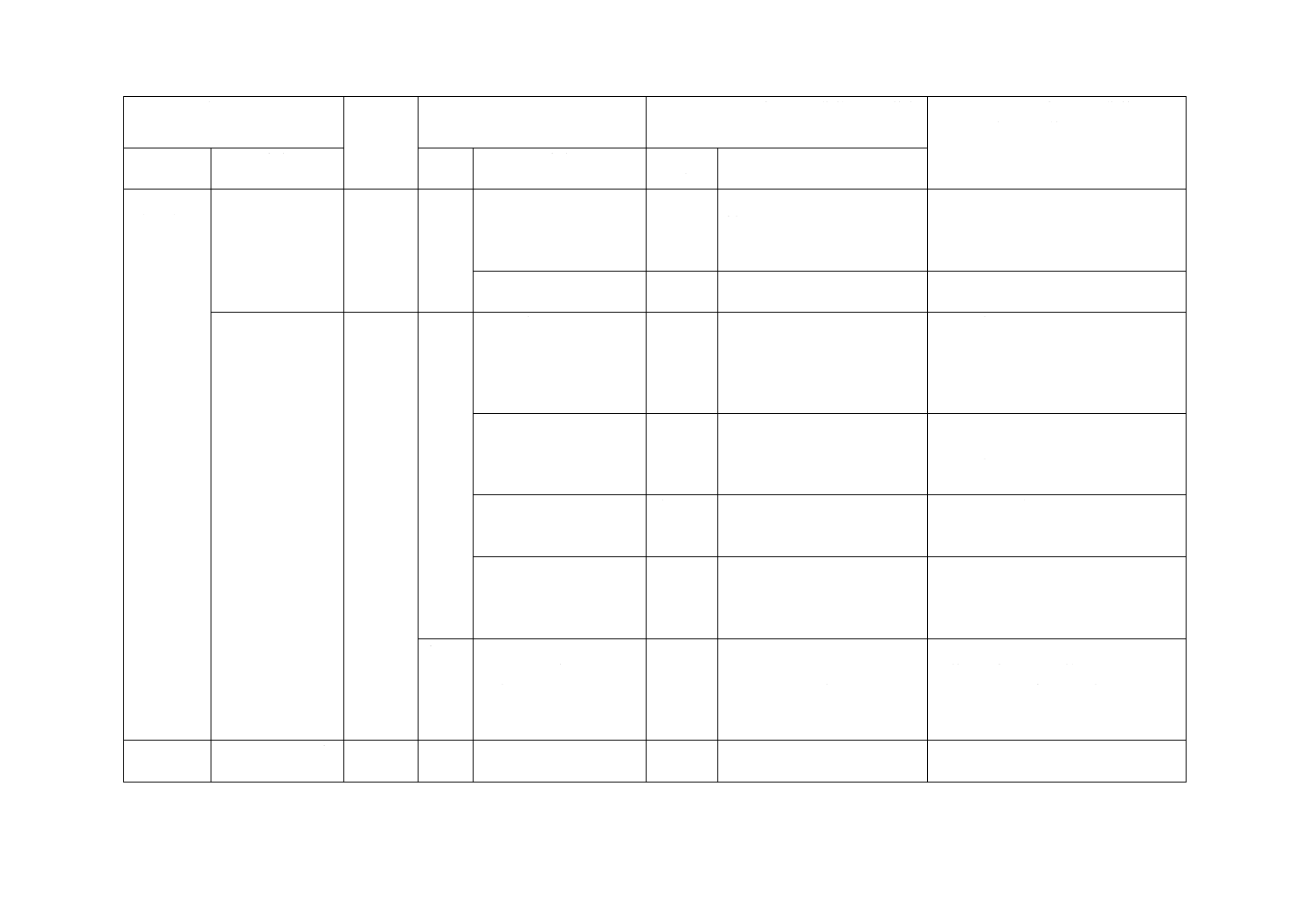

表2−品質(続き)

項目

種類

箇条番号

3種

4種

5種

6種

混

合

性

−40±2 ℃

22±2 h

外観

透明かつ均一で,沈殿がない。

8.9

60±2 ℃

22±2 h

外観

透明かつ均一である。

沈殿量 体積分率 %

0.05以下

抗酸化性

質量の

変化量

mg/cm2

アルミニウム

±0.05

8.10

鋳鉄

±0.30

外観

すずはく(錫箔)との接触部以外に,目視によ

って認めることができる程度の表面腐食がな

い。ただし,汚れ及び変色は差し支えない。ま

た,すずはくとの接触部以外の表面にガム状物

質が付着していない。

ゴ

ム

膨

潤

性

標準SBRカップ

120±2 ℃

70±2 h

ベース直径の増加量 mm

0.15〜1.40

8.11

硬さの変化量 IRHD

−15〜0

体積の増加率 %

1.0〜16.0

外観

ねばつき,膨れ及び崩壊がない。

標準EPDM試験片

120±2 ℃

70±2 h

硬さの変化量 IRHD

−15〜0

体積の増加率 %

0〜10.0

外観

ねばつき,膨れ及び崩壊がない。

ストローキング性能(規定)

表JA.1又は表JA.3による。

附属書JA

注a) ここでいう沸点とは,平衡還流沸点をいう。

b) 結晶性物質が,ガラス瓶の壁又は金属試験片の表面に付着していないことを確認する。

5

一般事項

試験において共通する一般事項は,JIS K 0050による。数値の丸め方は,JIS Z 8401による。また,試

験するとき,次の事項に注意しなければならない。

a) 保護具の着用 必要に応じて,皮膚,目などを守るために保護具を着用する。

b) 操作 操作は,安全を確認しながら行う。

c) 廃棄物の処理 廃棄する試料などは,水質,大気などの汚染源とならないように処理する。

d) 法規の遵守 関連する法令・法規に従って,取り扱う。

6

試料採取方法

試料採取方法は,JIS K 2251による。

7

試験場所の標準状態

試験場所の標準状態は,JIS Z 8703に規定する常温(5〜35 ℃),常湿(45〜85 %相対湿度)とする。

8

試験方法

8.1

平衡還流沸点

8.1.1

装置

装置は,次による。

5

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

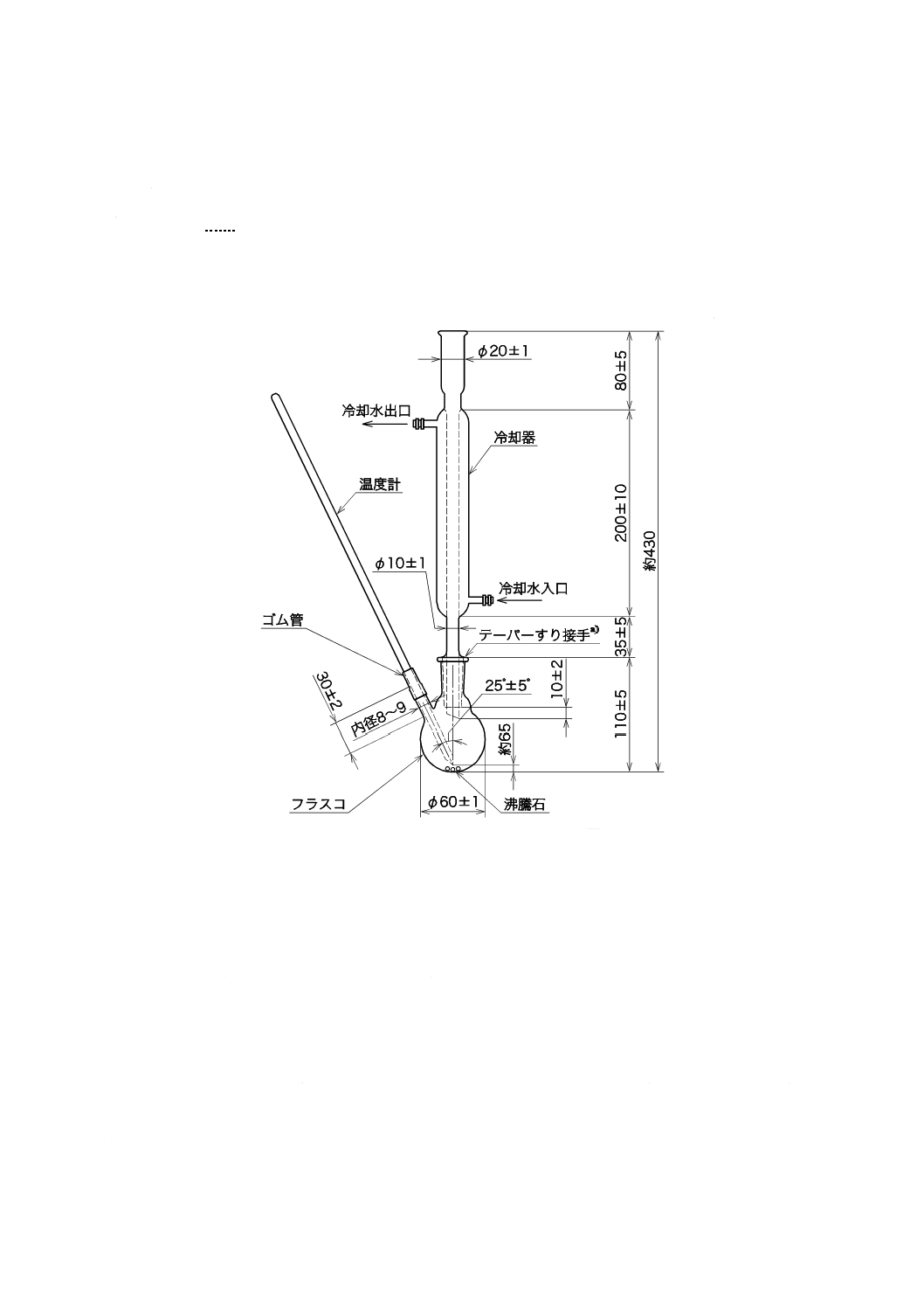

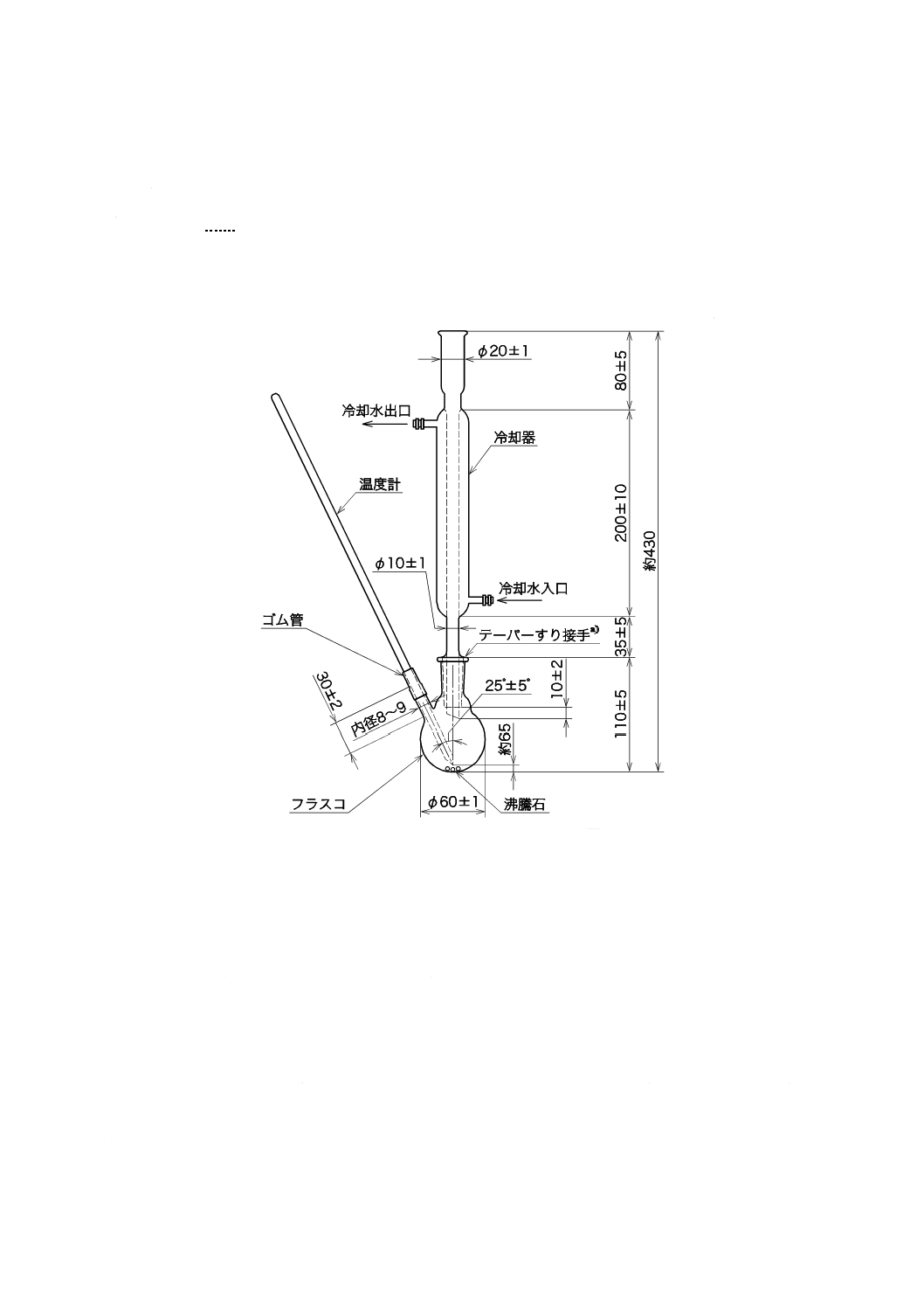

a) 平衡還流沸点測定装置 装置は,次の器具を用いて図1のように組み立てる。

1) フラスコ 図1による。

2) 冷却器 図1による。

3) 温度計 JIS B 7410に規定する温度計番号38のもので,標準温度計で補正したもの。

4) 沸騰石 2 mm程度のよく乾燥した清浄なカーボランダム。

5) 熱源 加熱板又はマントルヒータで,可変抵抗器付きのもの。

単位 mm

注a) JIS R 3646の6.(記号,形状及び寸法)で規定された 19/38を用いる。

図1−平衡還流沸点測定装置

8.1.2

操作

操作は,次によって行う。

a) ガラス器具は,よく洗浄し,乾燥したものを用いる。

b) 温度計は,側管から差し込んで,その間を肉厚ゴム管で密封し,温度計の下端がフラスコ底部中央か

ら約6.5 mmの高さになるように取り付ける。

c) フラスコに試料60 mL及び沸騰石3個を入れる。

d) 熱源が加熱板の場合には,上に直径32〜38 mmの孔のあいた耐熱板を置き,耐熱板の孔を通して加熱

できるようにフラスコを据え付ける。また,マントルヒータを使用する場合には,フラスコに合った

ものを用いる。

e) 冷却器には,28 ℃以下の清浄な水を通して冷却し,測定中の冷却水の温度上昇は2 ℃以内とする。

f)

試料は,10±2分間かけて毎秒1〜5滴の速度で還流が行われるように加熱する。次に,5±2分間は毎

6

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

秒1,2滴の平衡還流速度を保持できるように加熱を調節する。さらに,2分間この状態を保持し,そ

の間の30秒間ごとに4回の温度を0.5 ℃まで読み取り,この平均値を測定温度とする。

g) 別の試料を用いて,a)〜f)の操作を繰り返す。

8.1.3

計算及び結果

計算及び結果は,次による。

a) 測定温度は,JIS K 2254の4.7.2 (1.1)[温度計の読み(留出温度)の気圧補正方法]によって標準気圧

101.3 kPaの値に補正し,この値を測定結果とする。

b) 2個の測定結果を平均して整数に丸めて平衡還流沸点とする。ただし,2回の測定結果の差が3 ℃を

超えたときは,それぞれ試験をやり直す。

8.2

ウエット沸点

8.2.1

装置及び器具

装置及び器具は,次による。

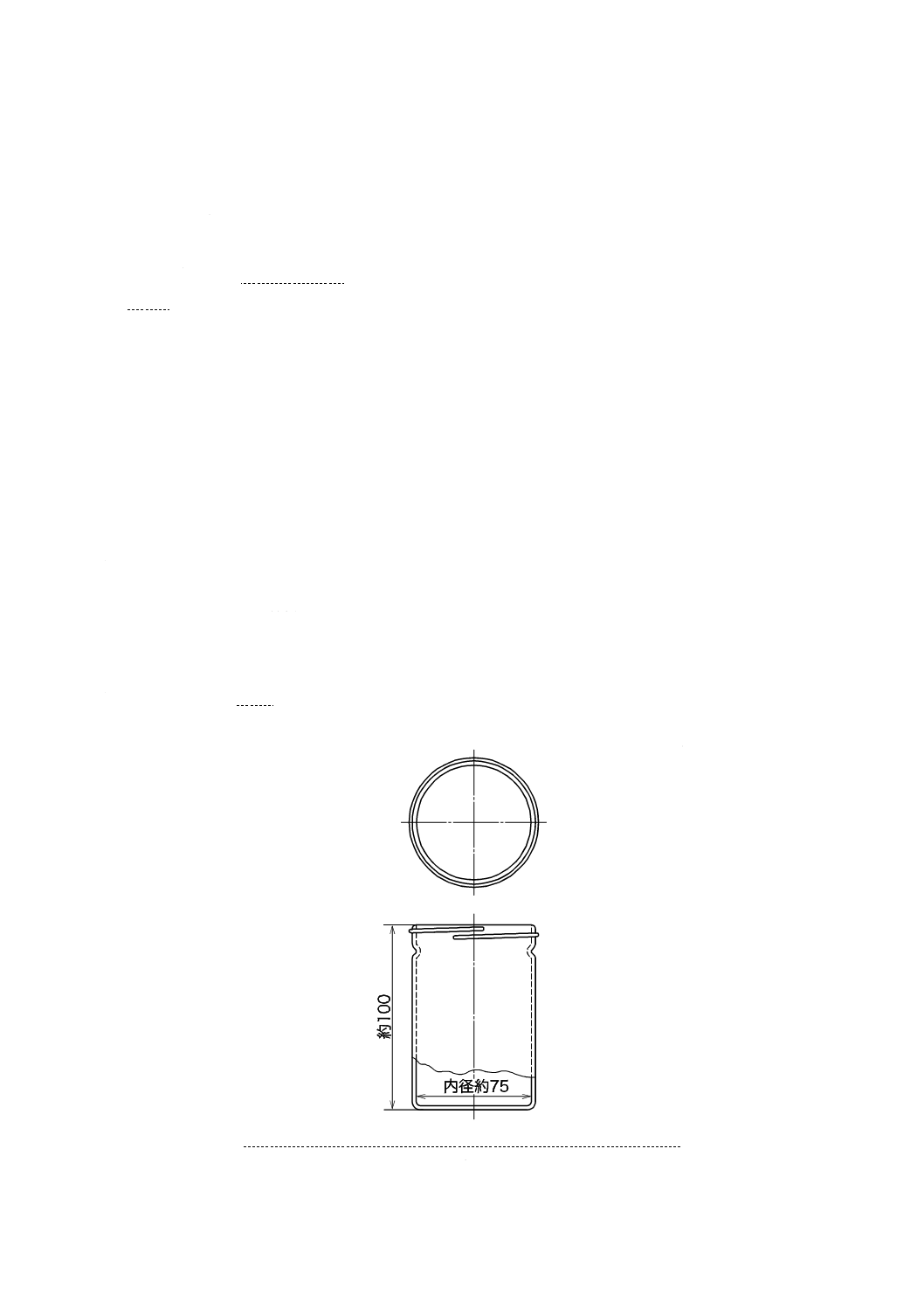

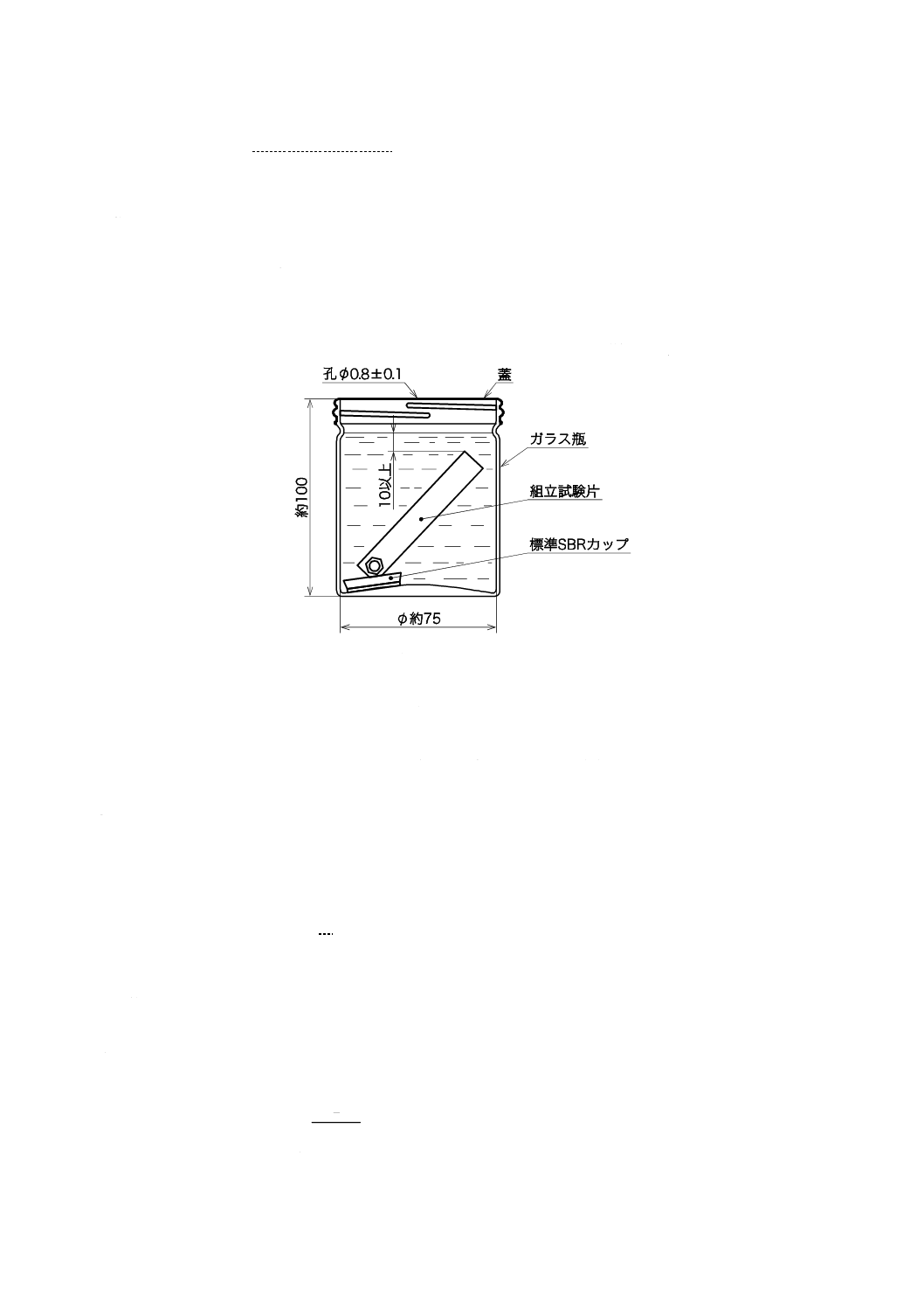

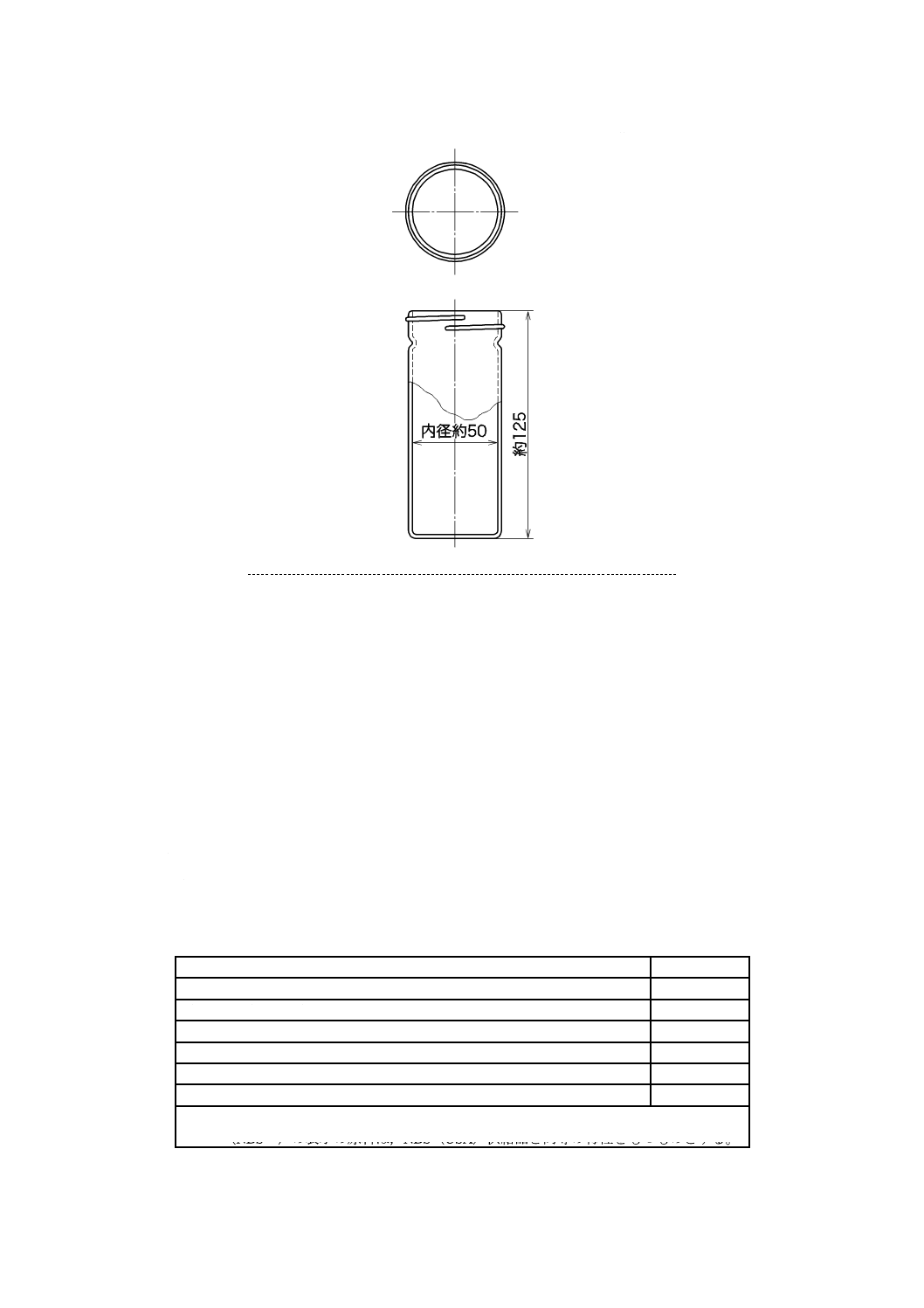

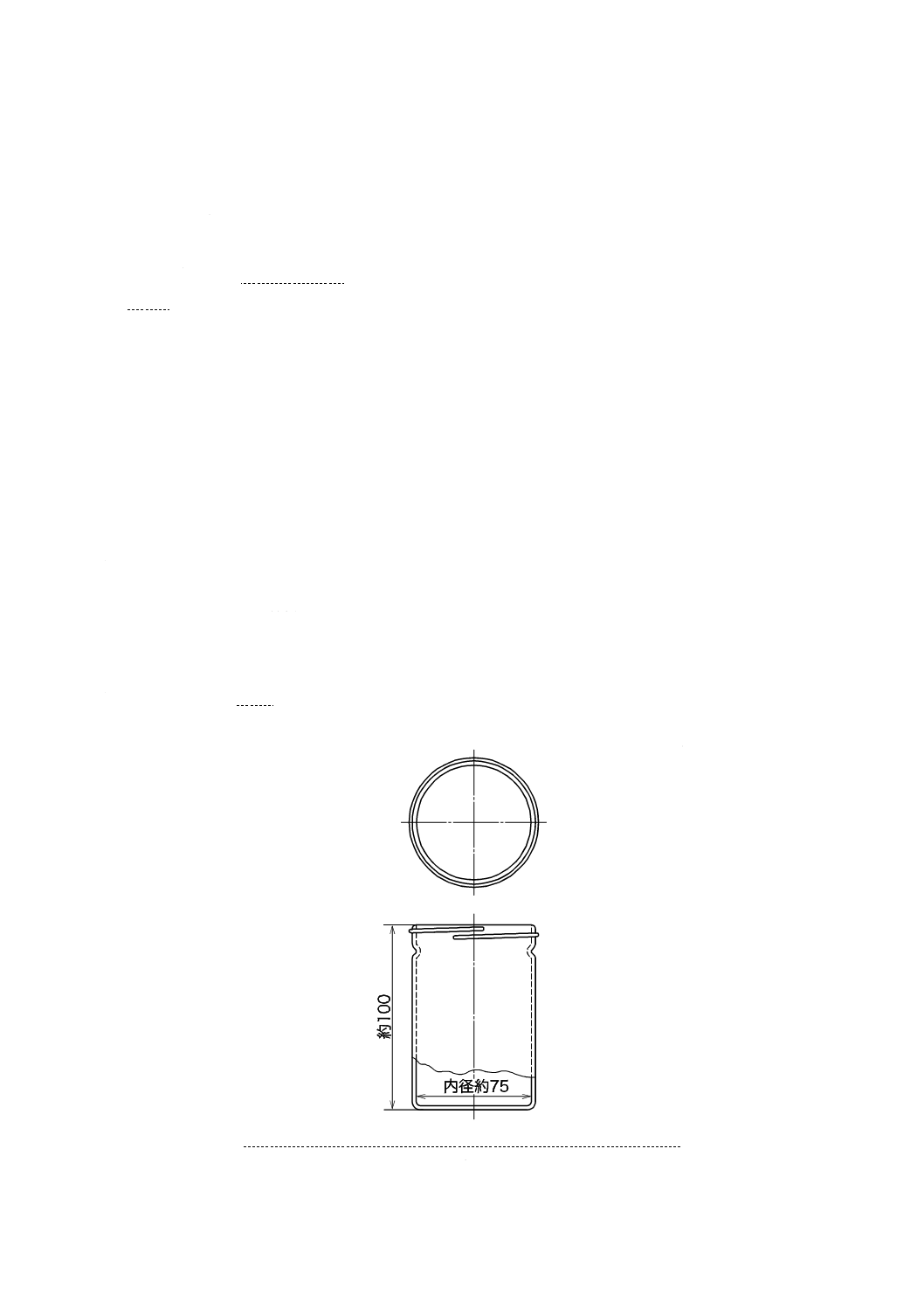

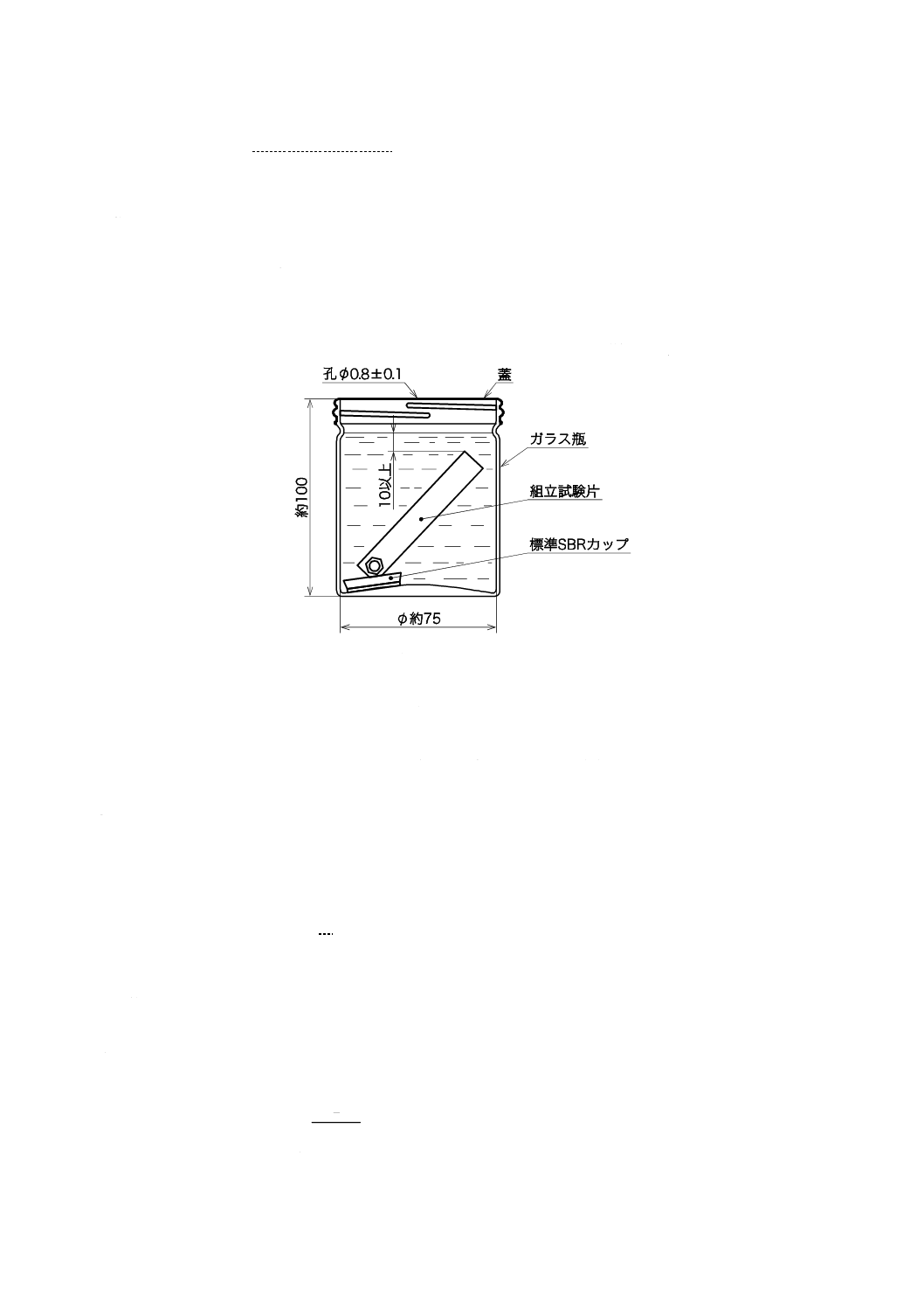

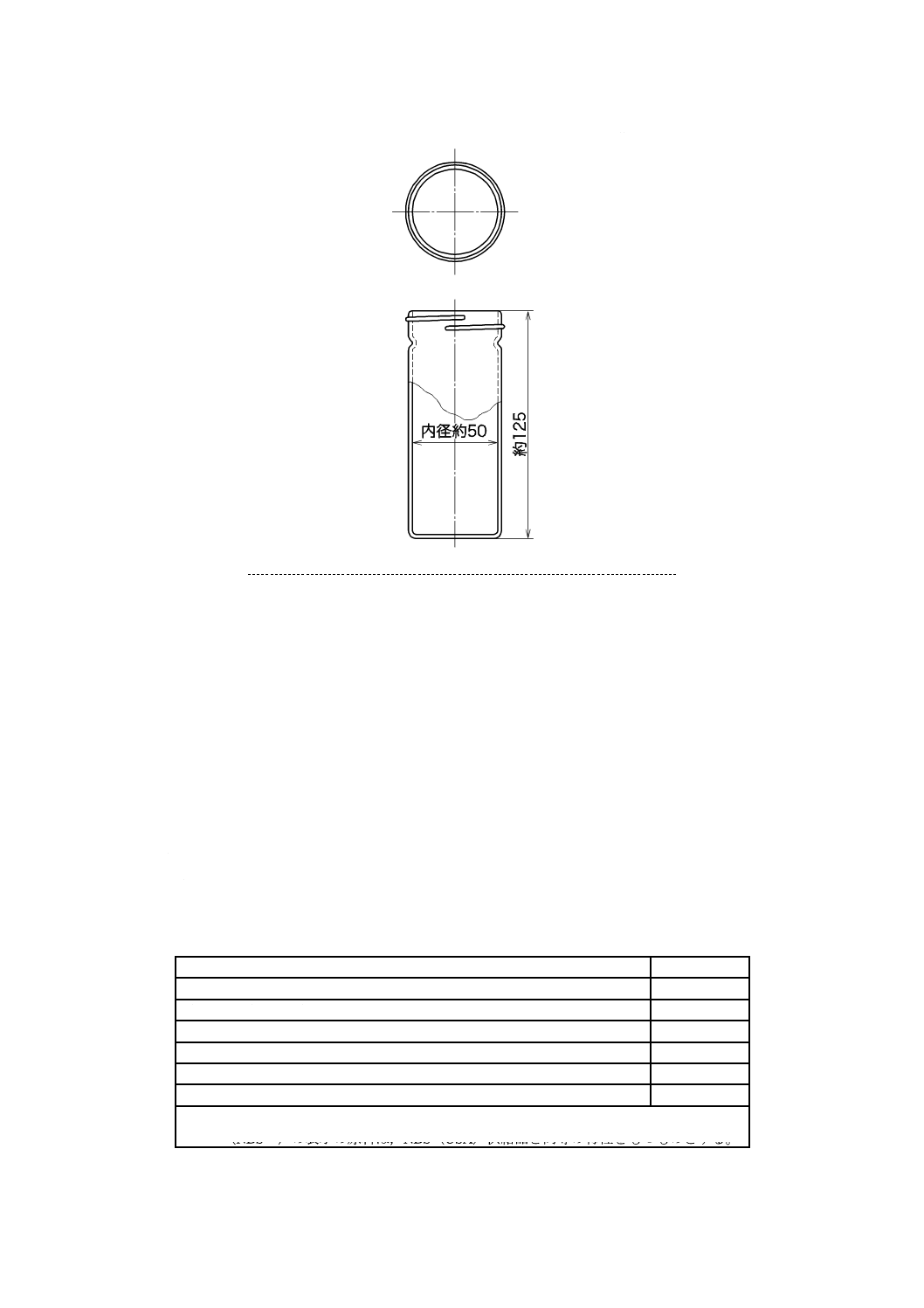

a) ガラス瓶 図2に規定するもの4個。このガラス瓶は,あらかじめ乾燥しておく。蓋は,パッキング

がなく,有機質でコーティングされていないぶりき製のもので,孔のないものを用いる。

注記 同一要件のものとして,米国SAEのRM-49(ガラス瓶)及びRM-63(ぶりき製蓋)が入手

可能である。

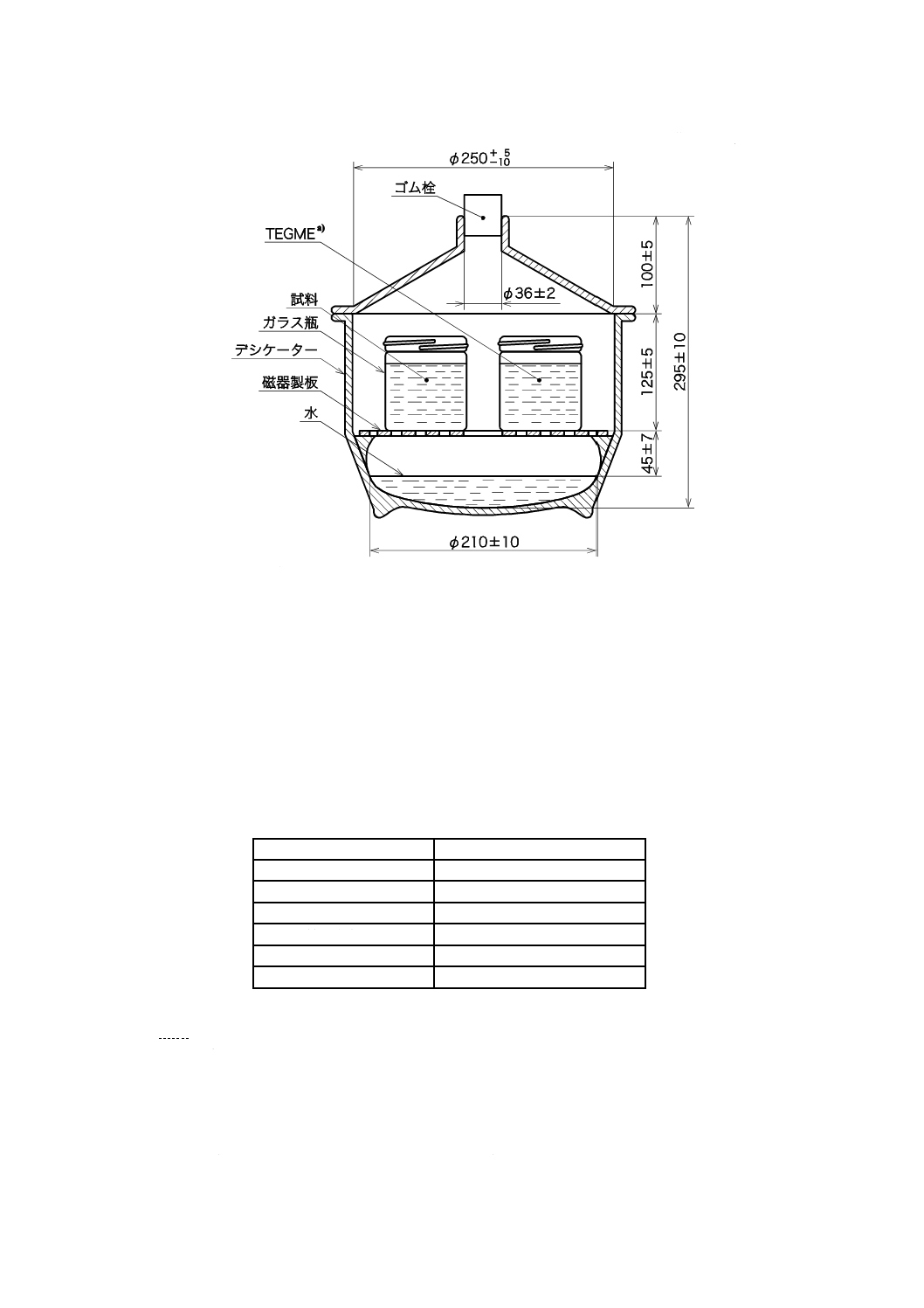

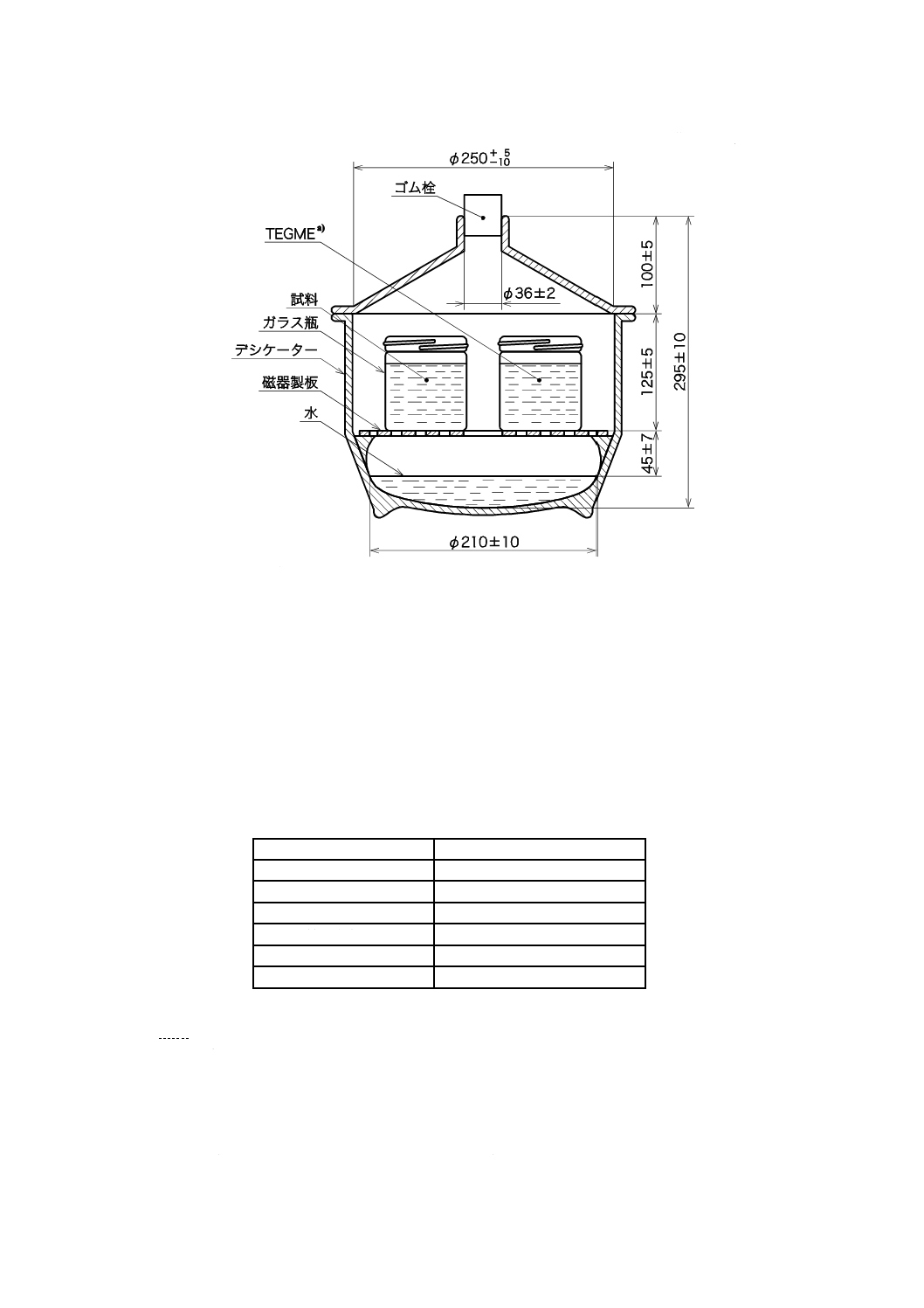

b) デシケーター 図3に示すもの2個。

c) 磁器製板 デシケーターに合うもの2個。

d) 注射器 あらかじめ乾燥した2〜5 mLの注射筒及びサンプリング用注射針。

e) 恒温槽 50±1 ℃に保つことができるもの。

f)

平衡還流沸点測定装置 8.1.1 a)による。

g) 水分測定装置 JIS K 0068の6.3(容量滴定法)又は6.4(電量滴定法)に規定する装置。

単位 mm

品質は,ほうけい酸ガラス-1(JR-1)又はほうけい酸ガラス-2(JR-2)

図2−ガラス瓶

7

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 8.2.2 a)参照

図3−デシケーター

8.2.2

試薬

試薬は,次による。

a) トリエチレングリコールモノメチルエーテル(以下,TEGMEという。) 市販のものを含水率で(0.50

±0.05)%に調整したもの。

注記 市販のTEGMEは,表3のものがよい。

表3−TEGMEの品質

項目

規定値

外観

透明液体で浮遊物がない。

色(APHA)

100 以下

純度 %

94 以上

水分 質量分率 %

0.3 以下

沸点 ℃

240 以上

酸度(酢酸として)%

0.02 以下

b) 水 JIS K 0050のD.1(水の種別及び質)に規定するA2又はA3の水。

c) グリース 市販の耐熱グリースを用いる。

8.2.3

測定の準備

測定の準備は,次によって行う。

a) デシケーターのすり合わせ部に薄くグリースを塗る。

b) それぞれのデシケーターに水450±10 mLを入れ,デシケーターの蓋をする。

8

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.4

操作

操作は,次によって行う。

a) 2個のガラス瓶に試料350±5 mLずつとり,蓋をしないで2個のデシケーター中に1個ずつ静置する。

b) TEGMEを2個のガラス瓶に350±5 mLずつとり,蓋をしないで試料の入った同じデシケーター中に

それぞれ1個ずつ静置する。

それぞれのデシケーター中の2個のガラス瓶は互いに接触しないようにし,かつ,デシケーター壁

面にも接触しないようにして,静置する。

c) デシケーターに蓋をし,蓋が圧力で動かないようにクリップなどでしっかり固定する。

d) デシケーターを50±1 ℃に保った恒温槽中に静置し,試料及びTEGMEを吸湿させる。この間,適宜

デシケーター上部のゴム栓を外して,内部を常圧にする。TEGMEから2 mLを超えない量を注射器で

採取し,直ちにJIS K 0068の6.3又は6.4によって水分を測定する。この場合,TEGMEからの採取総

量は,ガラス瓶ごとにそれぞれ10 mLを超えてはならない。

e) TEGMEの水分が質量分率(3.70±0.05)%に達した後,デシケーター中から試料を取り出し,手早く

蓋をして,23±5 ℃で60〜90分間放冷後,8.1によって平衡還流沸点を測定する。

8.2.5

計算及び結果

計算及び結果は,次による。

a) 測定温度は,8.1.3 a)によって標準気圧の値に補正し,この値を測定結果とする。

b) 2個の試料の測定結果の差が3 ℃以内のときは,これを平均して,整数に丸めてウエット沸点とする。

ただし,2個の試料の測定結果の差が3 ℃を超えた場合は,試験をやり直す。

8.3

動粘度

8.3.1 操作

操作は,JIS K 2283による。

8.3.2 計算及び結果

2回の測定結果の差が1.2 %以内のときは,これを平均して,−40 ℃測定時は整数に丸め,100 ℃測定

時は小数点以下2桁に丸めて動粘度とする。ただし,2回の測定結果の差が1.2 %を超えた場合は,試験を

やり直す。

8.4

pH値

8.4.1

pH計

JIS Z 8802に規定するもの。

8.4.2

試薬

試薬は,次による。

a) 水 JIS K 0050のE.2(二酸化炭素を除いた水の場合)に規定するもの。

b) エタノール JIS K 8102に規定するもの。

c) アルコール混合液 エタノールと水との体積比5対5で混合し,0.1 mol/L水酸化ナトリウム溶液でpH

値7.0±0.1に調整したもの。このときエタノールと水との混合液1 L当たり0.1 mol/L水酸化ナトリウ

ム溶液を4 mL以上使用してはならない。

8.4.3

操作

試料50 mLにアルコール混合液50 mLを加え,十分に混合し,pH値をJIS Z 8802の箇条8(操作方法)

によって23±5 ℃において測定する。このとき,測定サンプルは曇り及び濁りを生じてもよい。測定中の

液温は,±1 ℃以上の変動があってはならない。別の試料を用いてこの操作を繰り返す。

9

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.4

計算及び結果

2回の測定結果の差が0.2以内のときは,これを平均して小数点以下1桁に丸めてpH値とする。ただし,

2回の測定結果の差が0.2を超えた場合は,試験をやり直す。

8.5

安定性

8.5.1

平衡還流沸点測定装置

8.1.1 a)による。

8.5.2

混合ブレーキ液

混合ブレーキ液は,ISO 4926に規定する標準ブレーキ液を用いる。

注記 混合ブレーキ液はISO 4926のTable 1に従って作成するか,又は市販の物1)を購入する。

注1) ISO 4926と同一組成の物として,米国SAEのRM-66-06(標準液)が入手可能である。

8.5.3

操作

操作は,次によって行う。

a) 高温安定性

1) 試料60 mLをフラスコにとり,平衡還流沸点測定装置を図1のように組み立て,185±2 ℃に加熱

して,120±5分間保持する。

2) 沸騰石3個を冷却器の上部から投入する。5分間以内に毎秒1〜5滴の速度で還流が行われるように

温度を調節する。

3) 毎秒1〜5滴の還流速度に達した後の5±2分間は,毎秒1,2滴の平衡還流速度が保持できるように

温度を調節する。

4) さらに,3)の状態を2分間保持し,その間の30秒間ごとに4回の温度を0.5 ℃まで読み取り,この

平均値を測定温度とする。

5) 別の試料を用いて1)〜4)の操作を繰り返す。

b) 化学安定性

1) 試料30 mLと混合ブレーキ液30 mLとをフラスコにとり,混合した後,図1に示すように組み立て,

加熱し,10±2分間に毎秒1〜5滴の速度で還流が行われるように温度を調節する。

2) 次の1分間に得られた最高温度を最初の測定温度の値とする。

3) 次の15±1分間は,毎秒1,2滴の平衡還流速度を保持する。

4) さらに,2分間この状態を保持し,その間の30秒間ごとに4回の温度を0.5 ℃まで読み取り,この

平均値を最終平衡還流沸点の値とする。

5) 別の試料を用いて1)〜4)の操作を繰り返す。

8.5.4

計算及び結果

計算及び結果は,次による。

a) 高温安定性

1) 測定温度は,8.1.3 a)によって標準気圧の値に補正し,この値を測定結果とする。

2) 2回の測定結果の平均値を整数に丸めて,8.1で得られた平衡還流沸点との差を沸点変化とする。

b) 化学安定性

1) 最初の測定温度と最終平衡還流沸点の値との差を求め,この値を測定結果とする。

2) 2回の測定結果の平均値を整数に丸めて沸点変化とする。

8.6

金属腐食性

8.6.1

装置及び器具

10

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置及び器具は,次による。

a) 耐水研磨紙 JIS R 6253に規定するAw又はCwのP320番。

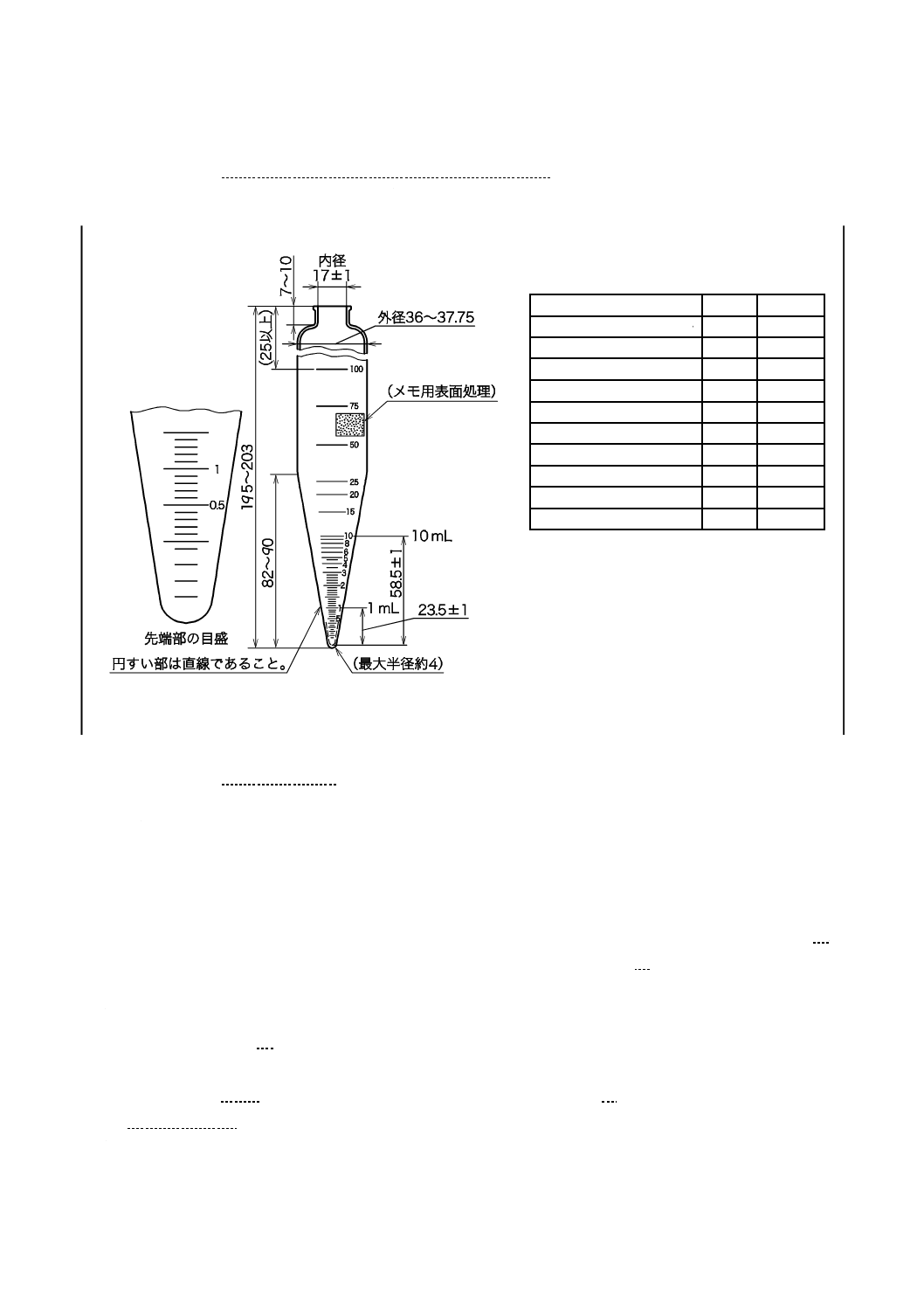

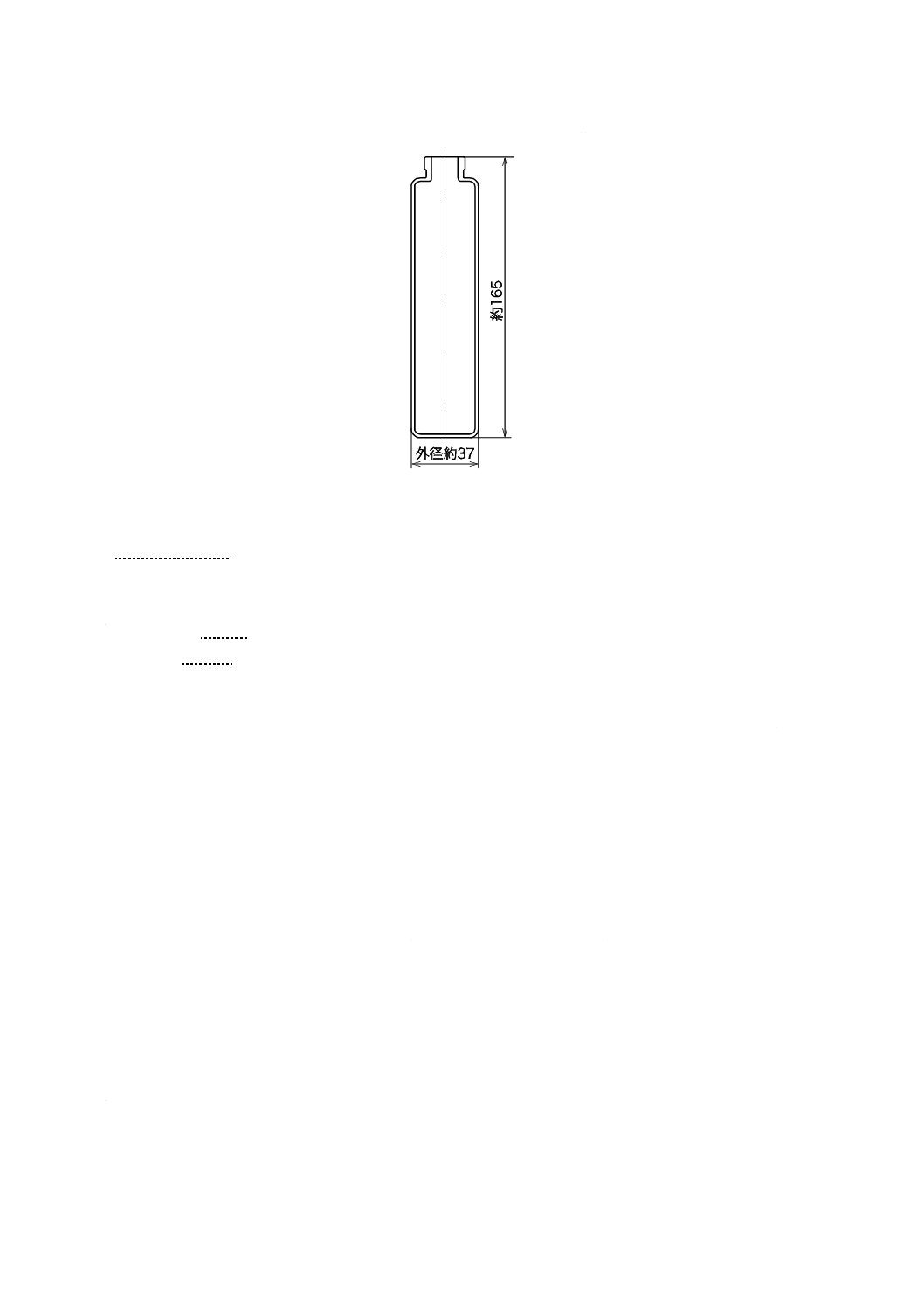

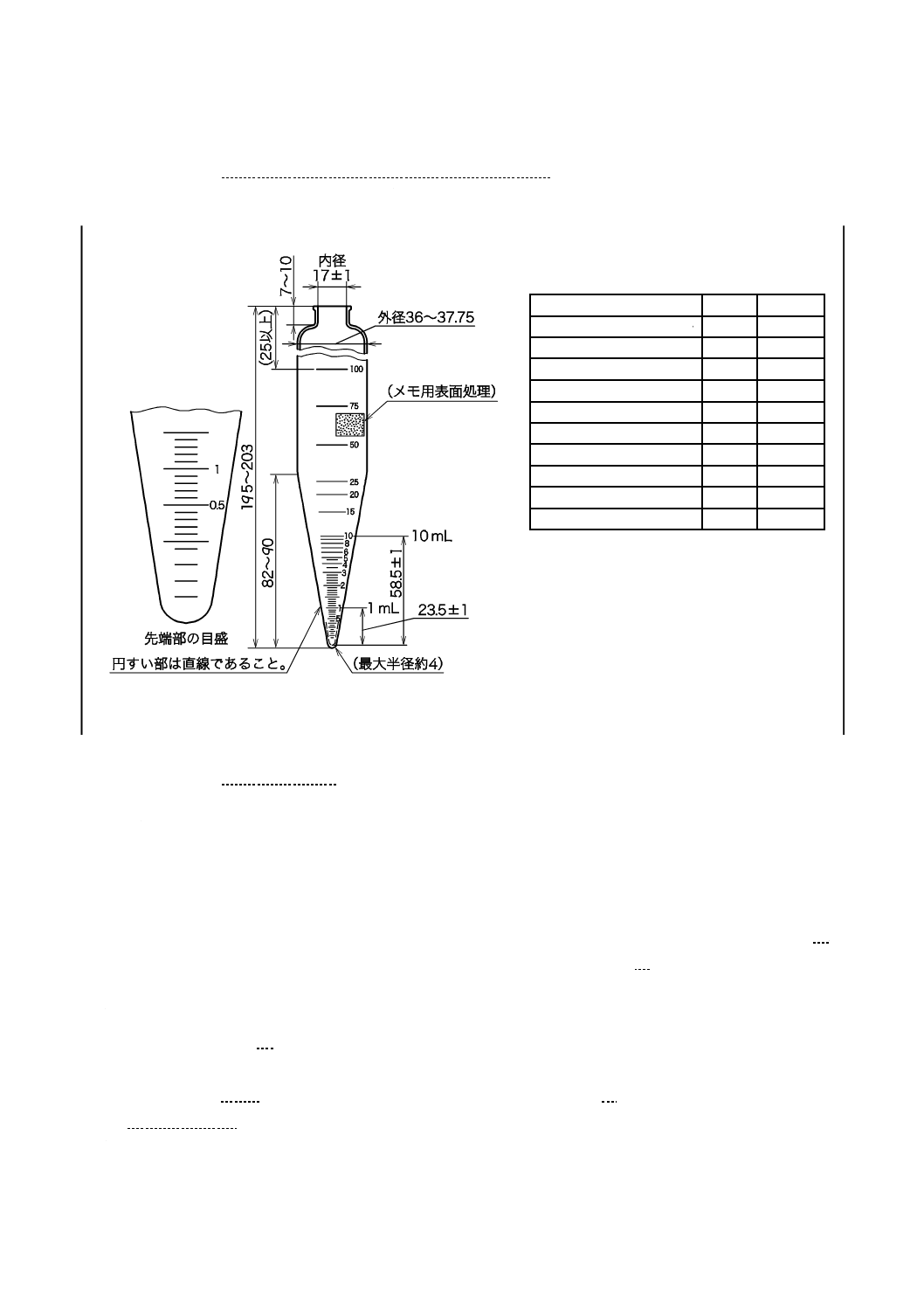

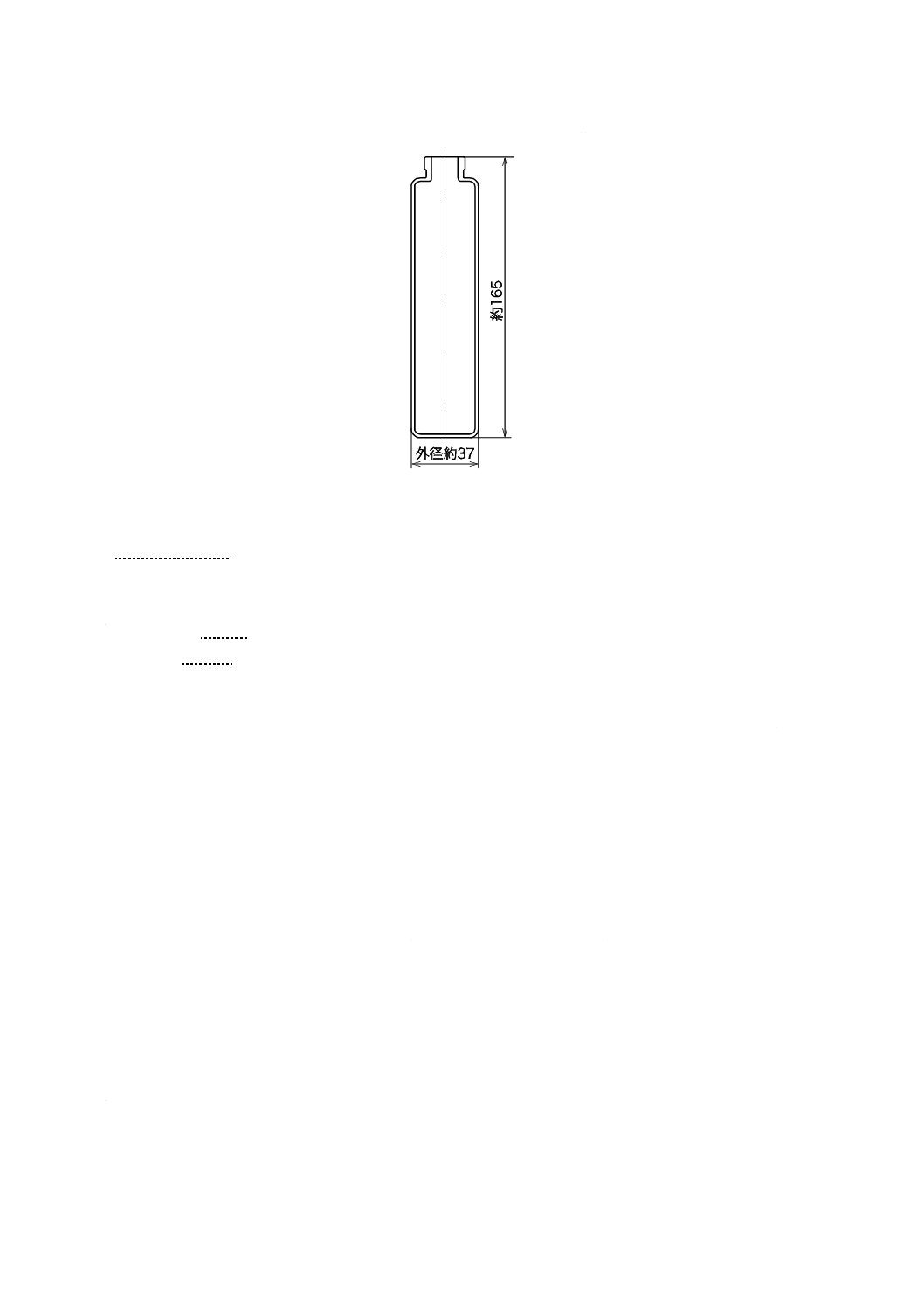

b) 試験管 図4に規定するI型目盛試験管。

単位 mm

目盛

単位 mL

範囲

目量

許容差

0 を超え 0.1まで

0.05

±0.02

0.1を超え 0.3まで

0.05

±0.03

0.3を超え 0.5まで

0.05

±0.05

0.5を超え 1.0まで

0.1

±0.05

1.0を超え 2.0まで

0.1

±0.1

2.0を超え 3.0まで

0.2

±0.1

3.0を超え 5.0まで

0.5

±0.2

5.0を超え 10.0まで

1

±0.5

10.0を超え 25.0まで

5

±1.0

25.0を超え100まで

25

±1.0

品質は,ほうけい酸ガラス-1(JR-1)

図4−試験管

c) 遠心分離器 JIS K 2503の4.3 (2)(遠心分離器)に規定するもの。

d) 恒温槽 100±2 ℃に保つことができるもの。

e) ガラス瓶 8.2.1 a)に規定するもの2個。蓋はパッキングがなく,有機質でコーティングされていない

ぶりき製のもので,中央に直径0.8±0.1 mmの孔のあるものを用いる。

注記 同一要件のものとして,米国SAEのRM-49(ガラス瓶)及びRM-64(ぶりき製蓋)が入手

可能である。

f)

四ふっ化エチレン樹脂テープ又は四ふっ化エチレン樹脂板 四ふっ化エチレン樹脂テープは,JIS K

6885の2種で厚さ0.1 mmのもの。四ふっ化エチレン樹脂板の場合は,JIS K 7137-1に規定する厚さ1

mmに合うもので,e)のガラス瓶の蓋の孔に合わせてやや大きめに孔をあける。

g) デシケーター 適宜な寸法のもので,乾燥剤としてシリカゲル又は塩化カルシウムを用いたもの。

h) マイクロメータ JIS B 7502に規定するもの。

i)

読取顕微鏡 0.01 mmの桁まではかれるもの。

j)

硬さ試験機 JIS K 6253-2に規定する国際ゴム硬さ試験機又はJIS K 6253-4に規定するIRHDポケッ

ト硬さ試験機。

k) pH計 8.4.1による。

l)

天びん 0.1 mgの桁まではかれるもの。

11

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.2

試薬

a) 水 8.2.2 b)による。

b) エタノール 8.4.2 b)による。

8.6.3

金属試験片

金属試験片及びその準備は,次による。

a) 金属試験片 金属試験片は,次の6種類とする。

なお,金属試験片の大きさは,いずれも表面の総面積が20〜30 cm2(約80 mm×約13 mm)のもの

で,各金属試験片の一端から6 mmのところに直径4〜5 mmの孔をあけ,やすりで滑らかにする。

1) ぶりき JIS G 3303に規定するSPTE 2.8/2.8 MR T-2.5Bで,厚さ約0.5 mm。

2) 鋼 JIS G 3141に規定するSPCC−S Bで,厚さ約1〜2 mm。

3) アルミニウム JIS H 4000に規定するA2024Pで,厚さ約1〜2 mm。

4) 鋳鉄 JIS G 5501に規定するFC200で,厚さ約4 mm。

5) 黄銅 JIS H 3100に規定するC 2801 Pで,厚さ約1〜2 mm。

6) 銅 JIS H 3100に規定するC 1100 Pで,厚さ約1〜2 mm。

b) 金属試験片の準備 金属試験片の準備は,金属試験片各2枚を用いて,次によって行う。

なお,研磨後の金属試験片は,ピンセットで取り扱う。

1) ぶりきを除く全ての金属試験片を,耐水研磨紙にエタノールを付けて,きず,穴などがなくなるま

で研磨する。このとき,金属試験片ごとに新しい耐水研磨紙を用いる。

2) ぶりきを含む全ての金属試験片をエタノールで洗い,乾燥空気で乾燥した後,デシケーターに入れ,

23±5 ℃で1時間以上保つ。

3) 乾燥後の金属試験片の質量を0.1 mgの桁まではかる。

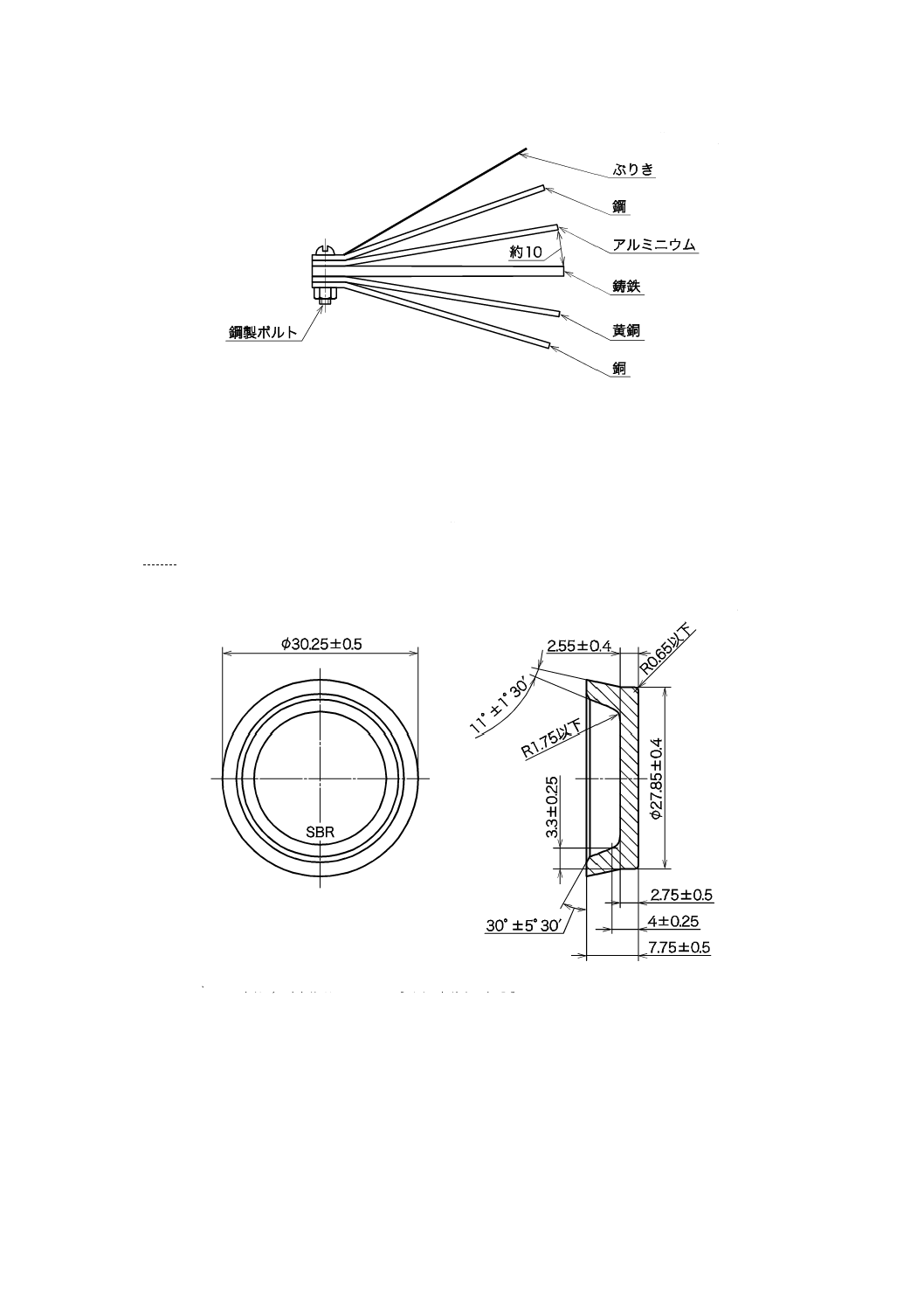

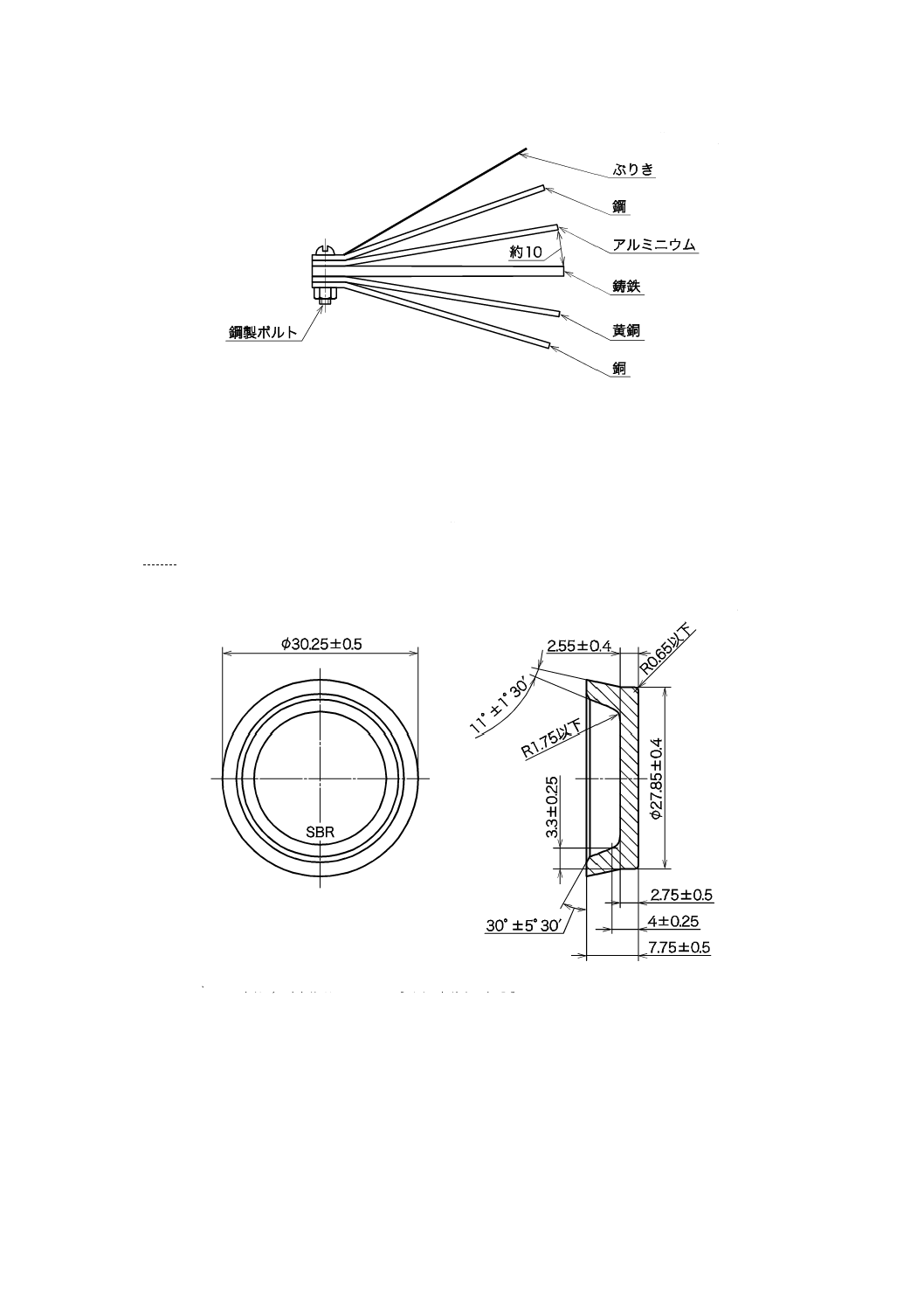

c) 組立試験片 組立試験片は,次による。

1) 各金属試験片の一端にあけた孔に被覆のない鋼製ボルトを通し,金属と金属とを直接接触させて図

5のように組み立てる。

2) 組み付けた金属試験片は,鋳鉄を中心にして,図5に示すように,各金属試験片の自由端の間隔が

それぞれ約10 mmになるように広げ,ずれないように鋼製ボルトで締め付けて組立試験片とし,二

組作る。

3) 組立試験片は,エタノールに浸して洗った後,手早く乾燥空気で乾燥させ,デシケーターに入れ,

23±5 ℃で1時間以上保つ。

12

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−組立試験片

8.6.4

標準スチレンブタジエンゴムカップ(以下,標準SBRカップという。)

標準SBRカップ及びその準備は,次による。

a) 標準SBRカップの形状及び寸法 標準SBRカップは,図6に示す形状及び寸法で,表4に示す組成

をもつもの,又は標準SBRカップと同じ特性2)を示すものを2個用いる。

注2) ベース直径の増加,硬さの変化,体積の増加及び外観をいう。

単位 mm

ベース面は,平面又は0.15 mm以内の凹面とする。

カップ表面は,滑らかに仕上げ,異物及び成形不備があってはならない。

カップ内側の文字の高さは,0.4 mm以内とする。

図6−標準SBRカップの形状及び寸法

13

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−標準SBRカップの組成

成分

質量比

SBRタイプ1503

100.00

ファーネスカーボン(NBS378)

40.00

酸化亜鉛(NBS370)

5.00

硫黄(NBS371)

0.25

ステアリン酸(NBS372)

1.00

N-ターシャリーブチル-2-ベンゾチアゾールサルフェンアミド(NBS384)

1.00

N,Nʼ-ジ-2-ナフチル-p-フェニレンジアミン

1.50

過酸化ジクミル(CaCO3希釈 質量分率40 %)

4.50

合計

153.25

(NBS…)の表示の原料は,NBS(USA)供給品と同等の特性をもつものとする。

b) 標準SBRカップの準備 標準SBRカップの準備は,次による。

1) 標準SBRカップは,製造後30 ℃以下の温度に保存されている場合には6か月以内のもの,また,

−15 ℃以下の温度に保存されている場合には,製造後36か月以内のもの。

2) 冷凍室から取り出した標準SBRカップは,元の形状に戻るまで,23±5 ℃で12時間以上ベースを

下にして平板上に放置する。

3) 標準SBRカップは,エタノールに浸して洗浄し,繊維質及びごみを除き,乾燥空気で乾燥する。

なお,標準SBRカップの洗浄は,30秒間を超えてはならない。

c) ベース直径の測定 標準SBRカップのベース直径を読取顕微鏡又はマイクロメータで0.01 mmの桁ま

ではかる。このとき底面に平行に測定し,その位置はベースの角から0.65〜2.4 mmのフラット部分と

し,互いに直角な2方向をはかり,その平均値をとる。ただし,その2方向の測定値に0.08 mm以上

の差がある標準SBRカップは,この試験に使用してはならない。

d) 硬さの測定 測定は,標準SBRカップのベースを上にしてゴム台に組み込み,国際ゴム硬さ試験機の

場合は,JIS K 6253-2の9.2(操作方法)によって測定し,IRHDポケット硬さ試験機の場合は,JIS K

6253-4の8.2(操作方法)によって測定する。いずれもその中央値を整数に丸め,硬さとする。

なお,ゴム台は,標準SBRカップと同程度の硬さ(±5ポイント)をもつ適切なゴム台を用いる。

e) 体積の測定 体積は,標準SBRカップの空気中の質量と水中につるしてはかった値とから求める。

8.6.5

操作

操作は,次によって行う。

a) 組立試験片は,図7に示すように,その連結端が標準SBRカップの凹部の上に載るようにし,一組ず

つガラス瓶に入れる。

b) 試料760 mLと水40 mLとを混合したものを各ガラス瓶に約375 mLずつ注ぎ,組立試験片は,上端が

液面から10 mm以上になるように入れる。

c) ガラス瓶のねじ部に四ふっ化エチレン樹脂テープを巻くか又は四ふっ化エチレン樹脂板のパッキング

を置き,蓋をして100±2 ℃に調節した恒温槽中に120±2時間保った後,23±5 ℃で60〜90分間放

冷する。

d) 金属試験片の後処理は,次によって行う。

1) 組立試験片を取り出し,付着した液は清浄な水又はエタノールで洗い流し,それぞれの金属試験片

を取り外す。

14

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 金属試験片は,エタノールを浸したガーゼで付着物を取り除く。このときは,石けん水又は溶剤を

使用してもよいが,ワイヤブラシ又はスチールウールのような,荒い研磨性のものを使用してはな

らない。

3) 清浄な水,エタノールの順に浸した後,乾燥空気で乾燥して目視によって接触部以外の表面腐食の

有無を調べる。

4) この金属試験片をデシケーターに入れ,23±5 ℃で1時間以上保った後,それぞれの質量を0.1 mg

の桁まではかる。

単位 mm

図7−組立試験片の浸せき方法

e) 標準SBRカップの後処理は,次によって行う。

1) 標準SBRカップは,ピンセットを用いて付着している沈殿物を液中で除いた後,取り出してエタノ

ールで洗浄し,乾燥空気で乾燥し,ねばつき,膨れ及び崩壊の有無を調べる。

2) この標準SBRカップは,液から取り出した後,15分間以内にベース直径,硬さ及び体積をはかる。

f)

試験後の液の処理は,次によって行う。

1) 23±5 ℃でガラス瓶の中の液がゼリー状かどうか,また,結晶性物質がガラス瓶の壁及び金属試験

片の表面に付着していないかどうかを調べる。

2) 液をかき混ぜて沈殿物を均一にし,それぞれのガラス瓶から試料100 mLずつを試験管にとり,遠

心分離器を用いて,JIS K 2503の4.5(試験の手順)(3) によって沈殿量をはかる。

3) それぞれの液のpH値を,8.4によって測定する。

8.6.6

計算及び結果

計算及び結果は,次による。ただし,金属試験片について,二組の試験のうち一組が表2の規定に適合

しないときは,別の二組について一度だけ試験をやり直す。

a) 金属試験片の状態

1) 質量の変化量は,次の式によって算出し,二組の変化量の平均値を小数点以下2桁に丸める。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化量(mg/cm2)

15

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 試験前の金属試験片の質量(mg)

m2: 試験後の金属試験片の質量(mg)

S: 試験前の金属試験片の全表面積(cm2)

2) 外観は,二組の各試験片について,接触部以外に,目視によって認めることができる程度の表面腐

食があってはならない。ただし,汚れ及び変色は差し支えない。

b) 標準SBRカップの状態

1) ベース直径の変化量は,次の式によって算出し,2個の変化量の平均値を小数点以下2桁に丸める。

1

2d

d

D

−

=

ここに,

D: ベース直径の変化量(mm)

d1: 試験前のベース直径(mm)

d2: 試験後のベース直径(mm)

2) 硬さの変化量は,次の式によって算出し,2個の変化量の平均値を整数に丸める。

1

2h

h

H

−

=

ここに,

H: 硬さの変化量(IRHD)

h1: 試験前の硬さ(IRHD)

h2: 試験後の硬さ(IRHD)

3) 体積の変化率は,次の式によって算出し,2個の変化率の平均値を小数点以下1桁に丸める。

100

)

(

)

(

)

(

2

1

2

1

4

3

×

−

−

−

−

=

m

m

m

m

m

m

V

ここに,

V: 体積の変化率(%)

m1: 試験前の空気中の質量(mg)

m2: 試験前の水中につるしてはかって得た値(mg)

m3: 試験後の空気中の質量(mg)

m4: 試験後の水中につるしてはかって得た値(mg)

4) 外観は,2個について,ねばつき,膨れ及び崩壊があってはならない。

c) 液の性状

1) 外観は,2個の液が23±5 ℃でゼリー状にならなく,また,結晶性物質の生成があってはならない。

2) 8.6.5 f) 2)の2個の測定結果の平均値を体積分率0.05 %刻みに丸めて沈殿量とする。

3) 8.6.5 f) 3)の2個の測定結果の平均値を小数点以下1桁に丸めてpH値とする。

8.7

耐寒性

8.7.1

装置及び器具

装置及び器具は,次による。

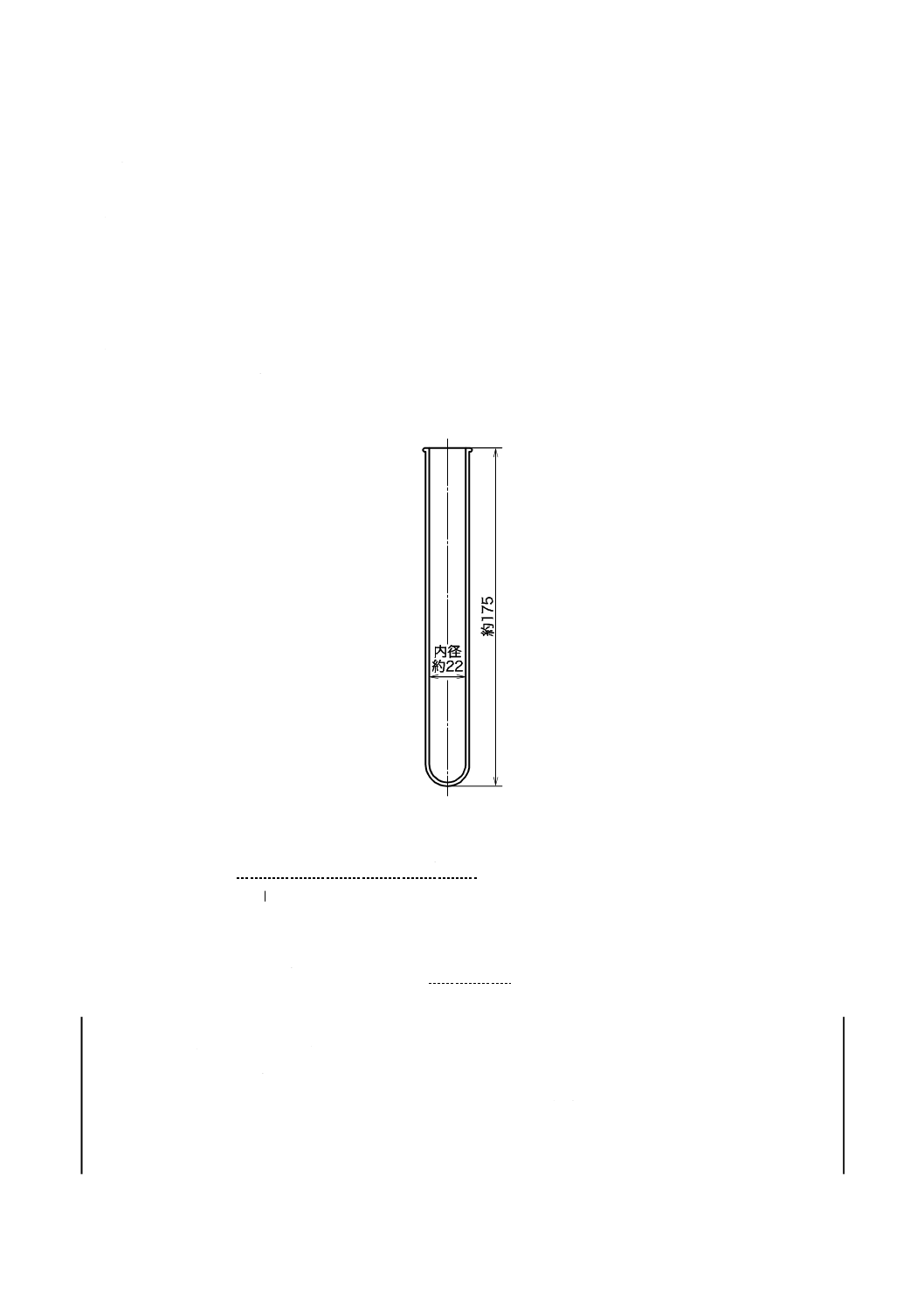

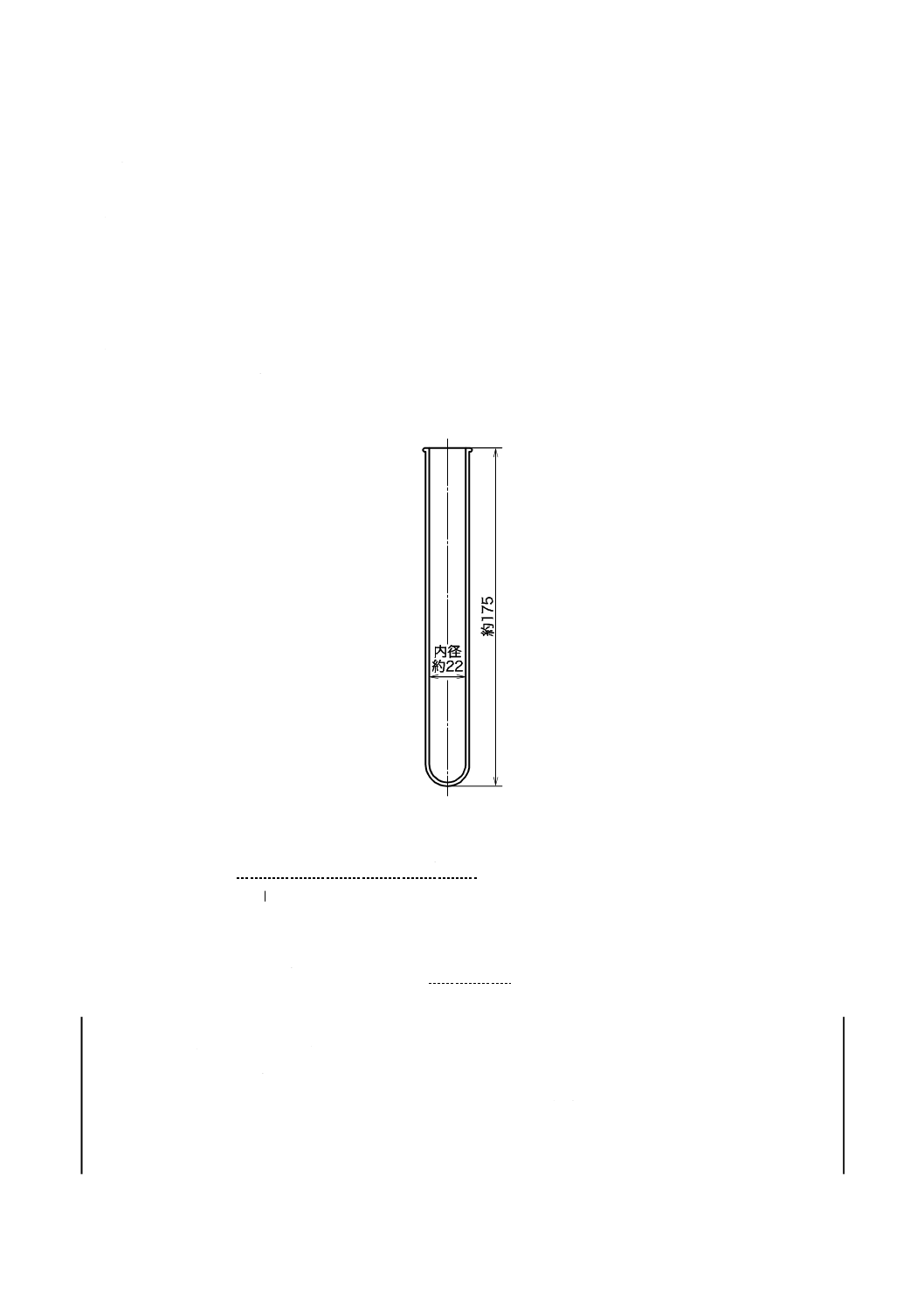

a) 低温槽 −40±2 ℃及び−50±2 ℃に保つことができるもの。

b) 試料瓶 図8に規定するもの2本。

注記 同一要件のものとして,米国SAEのRM-59A(試料瓶)が入手可能である。

16

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−試料瓶

c) ストップウオッチ 目盛が0.2秒以下で,誤差が15分間に±0.05 %であるもの。

8.7.2

試薬

試薬は,次による。

a) エタノール 8.4.2 b)による。

b) アセトン JIS K 8034に規定するもの。

8.7.3

操作

操作は,次によって行う。

a) 2個の試料瓶に試料100 mLずつをとり,清浄なコルク栓で栓をして,1個を−40±2 ℃に調節した低

温槽中に144±4時間保ち,別の1個を−50±2 ℃に調節した低温槽中に6時間±12分間保った後,

取り出す。

b) エタノール又はアセトンを浸したガーゼで試料瓶の表面を速やかに拭い,分離及び沈殿の有無を調べ

た後,試料瓶を速やかに倒立し,空気泡が液面に到達するまでの時間をストップウオッチで測定する。

8.7.4

結果

結果は,次による。

a) 外観 2個の試料瓶について,分離又は沈殿があってはならない。

b) 空気泡が液面に到達するまでの時間 2個の試料瓶について,空気泡が液面に到達するまでの時間を

それぞれ秒単位の整数に丸める。

8.8

水許容性

8.8.1

装置及び器具

装置及び器具は,次による。

a) 低温槽 8.7.1 a)による。

b) 恒温槽 60±2 ℃に保つことができるもの。

c) 試験管 8.6.1 b)による。

d) 遠心分離器 8.6.1 c)による。

17

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ストップウオッチ 8.7.1 c)による。

8.8.2

試薬

試薬は,次による。

a) 水 8.2.2 b)による。

b) エタノール 8.4.2 b)による。

c) アセトン 8.7.2 b)による。

8.8.3

操作

操作は,次によって行う。

a) 試料100 mLと水3.5 mLとを混合し,試験管に注ぎ,清浄なコルク栓で栓をする。

b) 試験管を−40±2 ℃に調節した低温槽中に22±2時間保った後取り出し,エタノール又はアセトンを

浸したガーゼを用いて試験管の表面を速やかに拭い,分離及び沈殿の有無を調べた後,試験管を速や

かに倒立して,空気泡が液面に到達するまでの時間をストップウオッチで測定する3)。

注3) 空気泡の上端が2 mL目盛線に達したときを液面に到達したものとする。

c) さらに,その試験管を60±2 ℃に調節した恒温槽中に22±2時間保った後取り出し,直ちに分離の有

無を調べ,次に,8.6.5 f) 2)によって沈殿量をはかる。

8.8.4

結果

結果は,次による。

a) 外観(−40 ℃) 分離又は沈殿があってはならない。

b) 空気泡が液面に到達するまでの時間 1個の測定結果を整数で表す。

c) 外観(60 ℃) 分離があってはならない。

d) 沈殿量 1個の測定結果を体積分率0.05 %刻みに丸めて沈殿量とする。

8.9

混合性

8.9.1

装置及び器具

装置及び器具は,次による。

a) 低温槽 8.7.1 a)による。

b) 恒温槽 8.8.1 b)による。

c) 試験管 8.6.1 b)による。

d) 遠心分離器 8.6.1 c)による。

8.9.2

試薬

試薬は,次による。

a) 混合ブレーキ液 8.5.2による。

b) エタノール 8.4.2 b)による。

c) アセトン 8.7.2 b)による。

8.9.3

操作

操作は,次によって行う。

a) 試料50 mLと混合ブレーキ液50 mLとを混合し,試験管に注ぎ,清浄なコルク栓で栓をする。

b) 試験管を−40±2 ℃に調節した低温槽中に22±2時間保った後取り出し,エタノール又はアセトンを

浸したガーゼを用いて試験管の表面を速やかに拭い,分離及び沈殿の有無を調べる。

c) さらに,その試験管を60±2 ℃に調節した恒温槽中に22±2時間保った後取り出し,直ちに分離の有

無を調べ,次に,8.6.5 f) 2)によって沈殿量をはかる。

18

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.9.4

結果

結果は,次による。

a) 外観(−40 ℃) 分離又は沈殿があってはならない。

b) 外観(60 ℃) 分離があってはならない。

c) 沈殿量 1個の測定結果を体積分率0.05 %刻みに丸めて沈殿量とする。

8.10 抗酸化性

8.10.1 装置及び器具

装置及び器具は,次による。

a) 恒温槽 70±2 ℃に保つことができるもの。

b) 試験管 図9に規定するもの2本。

単位 mm

図9−試験管

c) 三角フラスコ JIS R 3503の付図10-1に規定する100 mL。

d) デシケーター 8.6.1 g)による。

8.10.2 試薬

試薬は,次による。

a) 過酸化ベンゾイル 純度が90 %以上のもの又は純度75 %水ウエット品(粉末)のもの4)。茶色に変色

していないものを用いる。

注記 過酸化ベンゾイルの純度及び水分の測定には,次の方法がある。

a) 過酸化ベンゾイルの純度 内容量約200 mLの共栓付三角フラスコに試料約0.3 gを0.1

mgの桁まではかりとる。これにクロロホルム15 mLを加えて溶解した後,氷酢酸5 mL,

よう化カリウム水溶液(質量分率50 %)2 mL及びメタノール20 mLをこの順序で加え

密栓する。三角フラスコを軽く振り動かし内容物をよく混合した後,暗所で静置し約10

分間反応させる。0.1 mol/Lチオ硫酸ナトリウム溶液を用いてよう素の色が消えるまで滴

19

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する。過酸化ベンゾイルの純度は,次の式によって算出する。

100

1

121

.0

×

×

×

=

m

C

V

B

ここに,

B: 過酸化ベンゾイルの純度(%)

V: 滴定に要したチオ硫酸ナトリウム溶液の量(mL)

C: チオ硫酸ナトリウム溶液の濃度(mol/L)

m: 試料の質量(g)

0.121 1: 1 mol/Lチオ硫酸ナトリウム溶液1 mLの過酸化ベンゾイル

相当量(g)

b) 水分 ひょう(秤)量瓶に試料約5 gを0.1 mgの桁まではかりとり,乾燥用シリカゲル

入りのデシケーター中で約12時間減圧(0.7〜2.0 kPa)乾燥して,その質量を0.1 mgの

桁まではかる。その後,1時間ごとに同様の操作を繰り返し行い恒量を求め,次の式に

よって水分(乾燥質量)を算出する。

100

×

−

=mr

m

W

ここに,

W: 水分(%)

m: 試料の試験前の質量(g)

r: 乾燥後の残留物の質量(g)

注4) 過酸化ベンゾイルの取扱いについては,爆発性があるので十分注意する。

b) 水 8.2.2 b)による。

c) エタノール 8.4.2 b)による。

8.10.3 すずはく(錫箔)

すずはくは,すず含有率が質量分率99.9 %以上,鉛含有率が質量分率0.025 %以下で,大きさが約12 mm

×12 mm,厚さが約0.02〜0.06 mmのものを4枚用いる。

8.10.4 金属試験片

金属試験片及びその準備は,次による。

a) 金属試験片 8.6.3 a)によるアルミニウム及び鋳鉄を,それぞれ2枚ずつ用いる。

b) 金属試験片の準備 金属試験片は,8.6.3 b)によって準備した後,アルミニウム及び鋳鉄の両端にすず

はくを挟み,被覆のない鋼製ボルトでそれぞれ組み付けたものを二組作る。

8.10.5 標準SBRカップ細片

標準SBRカップ細片は,8.6.4 a)に規定するものを八つ切りにして用いる。

8.10.6 試験液の調製

試験液の調製は,次によって行う。

a) 三角フラスコに試料30±1 mLをはかりとり,過酸化ベンゾイル60±2 mgと水1.50±0.05 mLとを加

える。

注記 質量分率約75 %水ウエット品(粉末)の過酸化ベンゾイルを用いる場合には,このものを80

±2 mgと水1.50±0.05 mLとする。

b) 三角フラスコにコルク栓をして内容物を振り混ぜる。このとき,コルク栓に内容物が付かないように

注意する。三角フラスコを70±2 ℃に調節した恒温槽中に120±10分間置く。その間,15分間ごとに

振り混ぜる。

c) 恒温槽から三角フラスコを取り出し,23±5 ℃で2時間放置する。

20

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.10.7 操作

操作は,次によって行う。

a) 標準SBRカップ細片を,試験管2本にそれぞれ1個ずつ入れ,調製した試験液を10 mLずつ入れる。

b) 金属試験片は,鋼製ボルトがある方を上にして,それぞれの試験管中の標準SBRカップ細片上に一組

ずつ置く。そのとき,金属試験片の長さの約2分の1が液中に漬かるようにする。

c) 試験管にコルク栓をして直立させ,23±5 ℃に70±2時間保つ。

d) さらに,コルク栓を緩めて,70±2 ℃に調節した恒温槽中に168±2時間保つ。

e) 金属試験片を取り外し,金属試験片に付着したガム状物質の有無を調べる。

f)

金属試験片をエタノールを浸したガーゼで拭い,乾燥空気で乾燥した後,目視によってすずはくとの

接触部分以外の表面腐食の有無を調べる。

g) さらに,金属試験片をデシケーター中に23±5 ℃で1時間以上保った後,質量を0.1 mgの桁までは

かる。

8.10.8 計算及び結果

計算及び結果は,次による。ただし,金属試験片について,二組の試験のうち一組が表2の規定に適合

しないときは,別の二組について再度やり直す。

a) 質量の変化量 質量の変化量は,8.6.6 a)によって求め,二組の変化量の平均値を小数点以下2桁に丸

めて質量の変化量とする。

b) 外観 二組の金属試験片全てについて,すずはくとの接触部以外に,目視によって認めることができ

る程度の表面腐食があってはならない。ただし,汚れ及び変色は差し支えない。また,すずはくとの

接触部以外の表面にガム状物質の付着があってはならない。

8.11 ゴム膨潤性

8.11.1 装置及び器具

装置及び器具は,次による。

a) 恒温槽 120±2 ℃に保つことができるもの。

b) マイクロメータ 8.6.1 h)による。

c) 読取顕微鏡 8.6.1 i)による。

d) 硬さ試験機 8.6.1 j)による。

e) ガラス瓶 図10に規定するもの2個。蓋はパッキングがなく,有機質でコーティングされていないぶ

りき製のものを用いる。

注記 同一要件のものとして,米国SAEのRM-51(ガラス瓶)及びRM-52a(ぶりき製蓋)が入手

可能である。

21

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

品質は,ほうけい酸ガラス-1(JR-1)又はほうけい酸ガラス-2(JR-2)

図10−ガラス瓶

8.11.2 試薬

エタノールは,8.4.2 b)による。

8.11.3 試験片

標準SBRカップ及び標準エチレンプロピレンゴム試験片(以下,標準EPDM試験片という。)は,次に

よる。

a) 標準SBRカップ 8.6.4 a)で規定したものを2個用いる。

b) 標準EPDM試験片

1) 約25 mm×25 mm,厚さ約2 mmで,表5に示す組成をもつもの,又は標準EPDM試験片と同じ特

性5)を示すものを2個用いる。

注5) 硬さの変化,体積の増加及び外観をいう。

表5−標準EPDM試験片の組成

成分

質量比

EPDMタイプ(Nordl 1320)

100.0

酸化亜鉛(NBS370)

5.0

ファーネスカーボン(NBS378)

43.0

1,2-ジヒドロ-2,2,4-トリメチルキノリンポリマー

2.0

過酸化ジクミル(CaCO3 希釈 質量分率40 %)

10.0

合計

160.0

注a) (Nordl 1320)は,デュポン社による供給品の商標名である。

b) (NBS…)の表示の原料は,NBS(USA)供給品と同等の特性をもつものとする。

22

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 標準EPDM試験片は,製造後38 ℃以下の温度かつ暗所で適切に保存し,36か月以内のものを使用

する。

3) 23±5 ℃以外で保存されていた標準EPDM試験片は,測定前に23±5 ℃で12時間以上放置する。

8.11.4 試験片の準備

標準SBRカップ及び標準EPDM試験片は,8.6.4のc)〜e)によって準備する。ただし,標準EPDM試験

片の場合は,ベース直径の測定を除き,硬さの測定はそのまま保持台に載せて行う。

8.11.5 操作

操作は,次によって行う。

a) 試料75 mLを各ガラス瓶にとり,標準SBRカップ2個をベースが下になるようにして瓶に入れ,ま

た,標準EPDM試験片2個を完全に重ならないようにずらして瓶に入れ,それぞれ蓋をして,120±2 ℃

に調整した恒温槽中に70±2時間保つ。

b) ガラス瓶を23±5 ℃で60〜90分間放冷する。その後,標準SBRカップ及び標準EPDM試験片をガラ

ス瓶から取り出して手早くエタノールで洗浄し,乾燥空気で乾燥する。

c) 標準SBRカップは,ねばつき,膨れ及び崩壊の有無を調べた後,ベース直径,硬さ及び体積を測定す

る。標準EPDM試験片は,ねばつき,膨れ及び崩壊の有無を調べた後,硬さ及び体積を測定する。

なお,標準SBRカップ及び標準EPDM試験片は,液から取り出した後,15分間以内に測定を終了

する。

8.11.6 計算及び結果

ベース直径の増加,硬さの変化及び体積の増加は,8.6.6 b)によってそれぞれ求め,2個の平均値を丸め

て記録する。

8.11.7 外観の判定

4個について,ねばつき,膨れ及び崩壊があってはならない。

9

容器

容器は,その取扱い中にブレーキ液の漏れ,吸湿などを起こさない構造のものでなければならない。

10 検査

検査は,箇条8によって試験したとき,表2に適合したものを合格とする。

11 表示

ブレーキ液には,容器の見やすい所に,次の事項を表示しなければならない。この場合,規格の名称,

ウエット沸点,製造年月日及び製造業者名の表示文字の大きさは,JIS Z 8305に規定する10.5ポイント以

上(漢字の大きさ3.2 mm以上)とする。ただし,200 mL以下の容器の場合で,10.5ポイント以上(漢字

の大きさ3.2 mm以上)の表示が困難な場合には,10.5ポイント未満(漢字の大きさ3.2 mm未満)でもよ

い。

a) 規格番号及び規格の名称

b) 種類又はその記号

c) 製造業者名又はその略号並びに責任所在の企業名及び住所

d) 製造年月日及び製造番号又はそれらの略号

e) ウエット沸点

23

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

内容量

g) 取扱い上の注意事項(補充,使用環境,保管,引火性など)

24

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ストローキング性能及びその試験方法

JA.1 概要

この附属書は,箇条4の表2及び箇条8の一部を構成するものである。ストローキング性能は,ISO

4925:1978からISO 4925:2005への改定に伴い削除されたため,対応国際規格との区別を明確にするために,

附属書とした。

この附属書で,ストローキング性能は,A法及びB法を規定した。A法は,ISO 4925:1978で規定され

ていた規格及びその試験方法であり,B法は,A法と同等な試験として開発された規格及びその試験方法

である。品質は,規格本体のほか,この附属書のA法又はB法によって確認する。

JA.2 A法

JA.2.1 ストローキング性能(A法)

ストローキング性能(A法)は,表JA.1による。

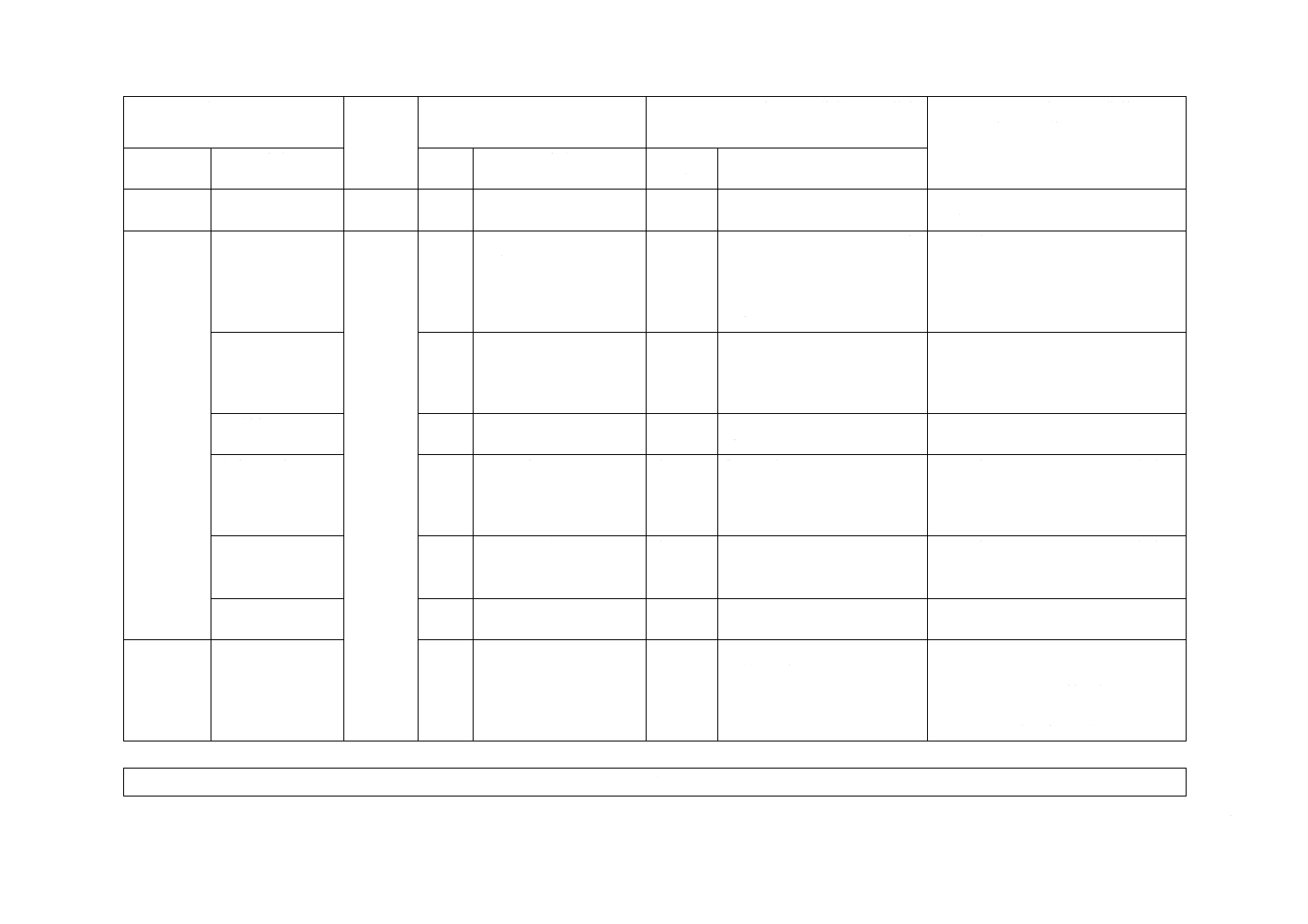

表JA.1−ストローキング性能(A法)

項目

種類

3種

4種

5種

6種

ストローキング性能

85 000ストロ

ーク

120±5 ℃

7.0±0.3 MPa

金

属

部

品

の

状

態

シリンダ及びピストンの作

動状態

固着及び作動不良がない。

付着物の状態

ガム状及び研磨性のものでなく,エタノールを浸した布で

容易に拭き取ることができる。

表面の状態

目視によって認めることができる程度の表面腐食がない。

シリンダの内径及びピスト

ンの外径の変化 mm

0.13以下

標

準

S

B

R

カ

ッ

プ

の

状

態

ベース直径の増加量 mm

0.90以下

リップ直径のしめしろの変

化率 %

65以下

硬さの変化量 IRHD

−15〜0

ただし,−17以上の変化のものが2個以上ない。

外観

作動状態の異常を引き起こすようなねばつき,スカッフィ

ング,亀裂,膨れ,かじり及び変形がない。

液

の

状

態

24 000ストロークごとの損

失量 mL

36以下

100ストローク追加して作

動したときの損失量 mL

36以下

外観

作動状態の異常を引き起こすようなスラッジ,ゲル状物

質,ざらざらした砂状物質及び研磨性物質がない。

沈殿量 体積分率 %

1.5以下

JA.2.2 ストローキング性能試験方法(A法)

JA.2.2.1 装置及び部品

装置及び部品は,次による。

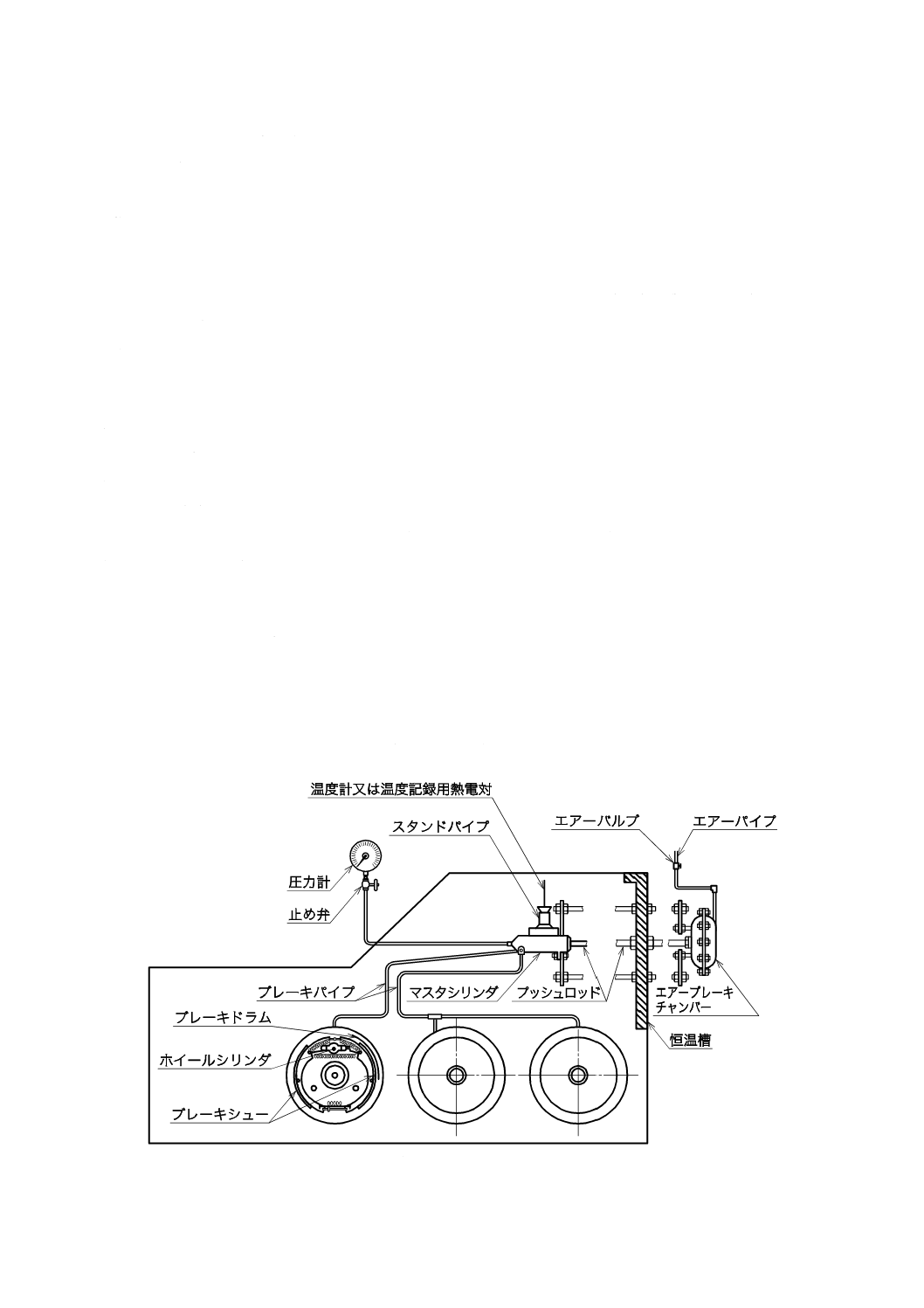

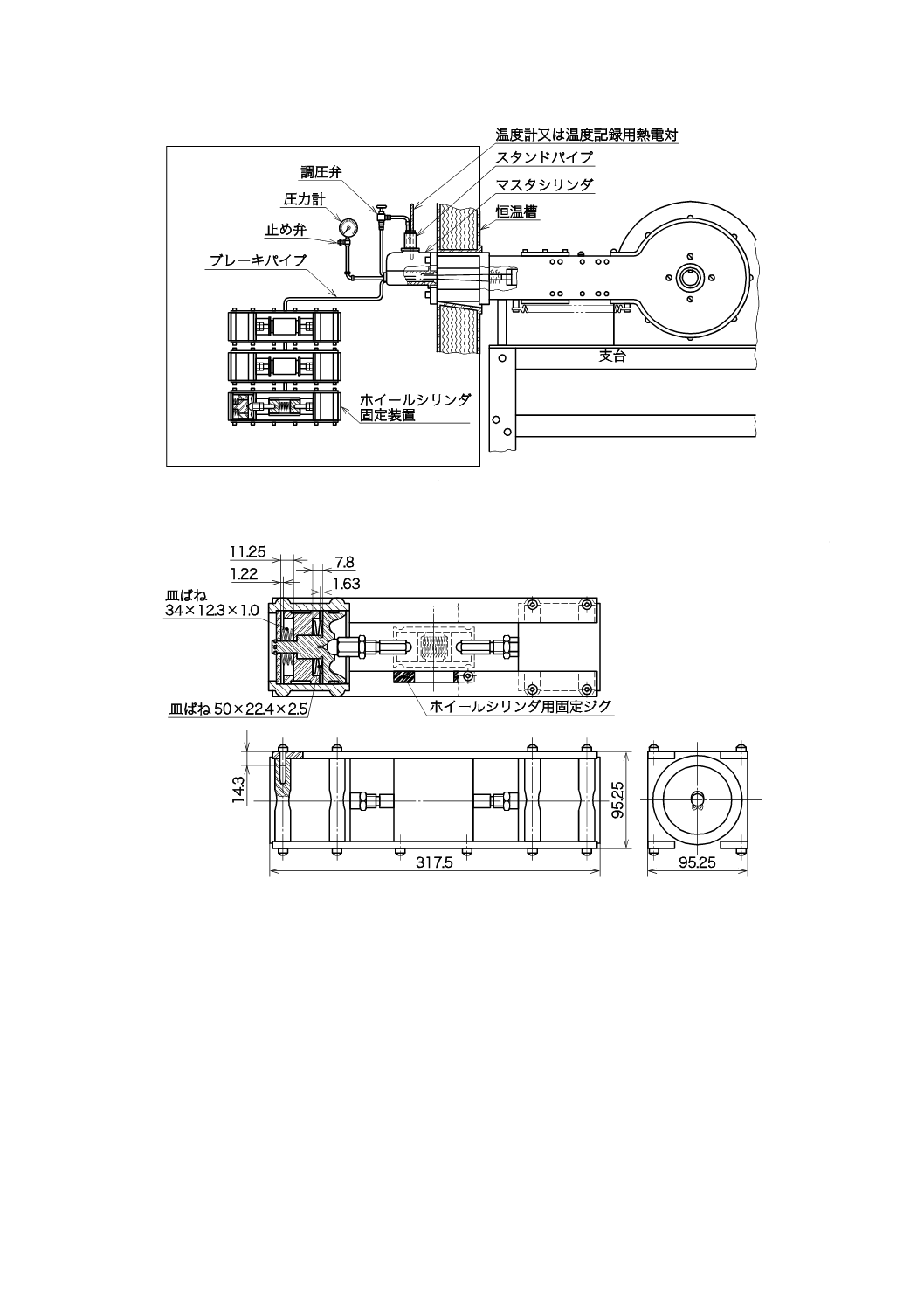

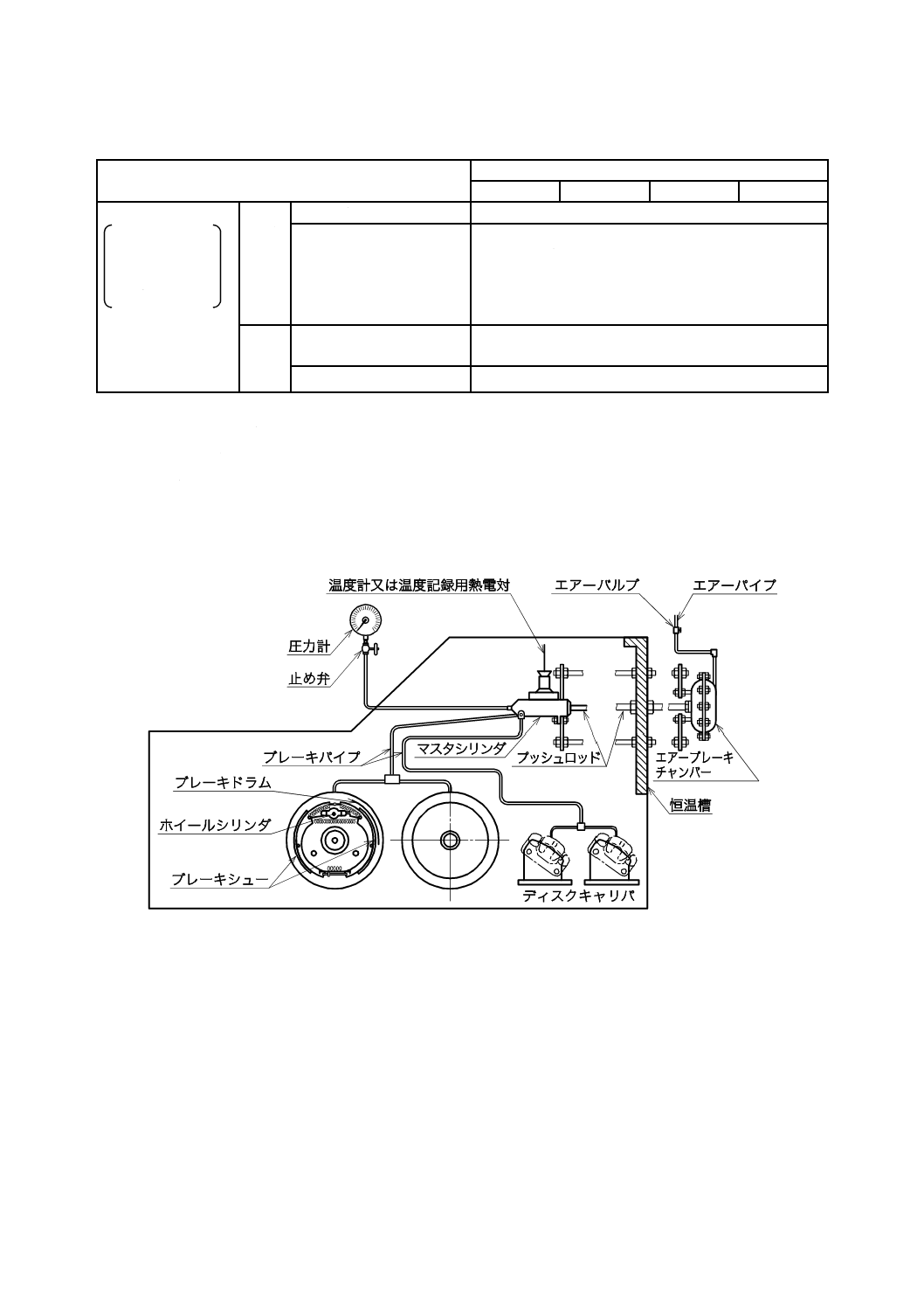

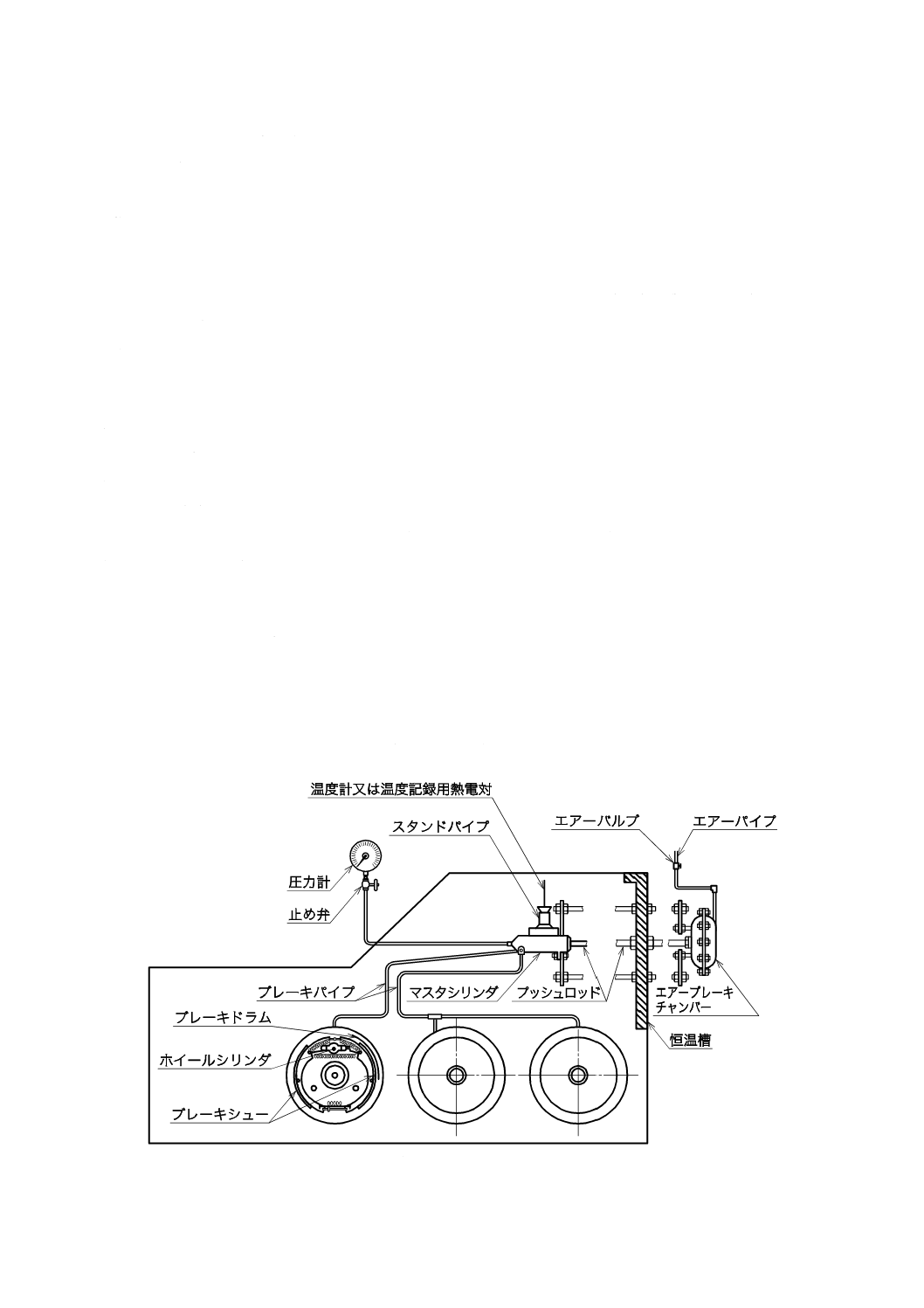

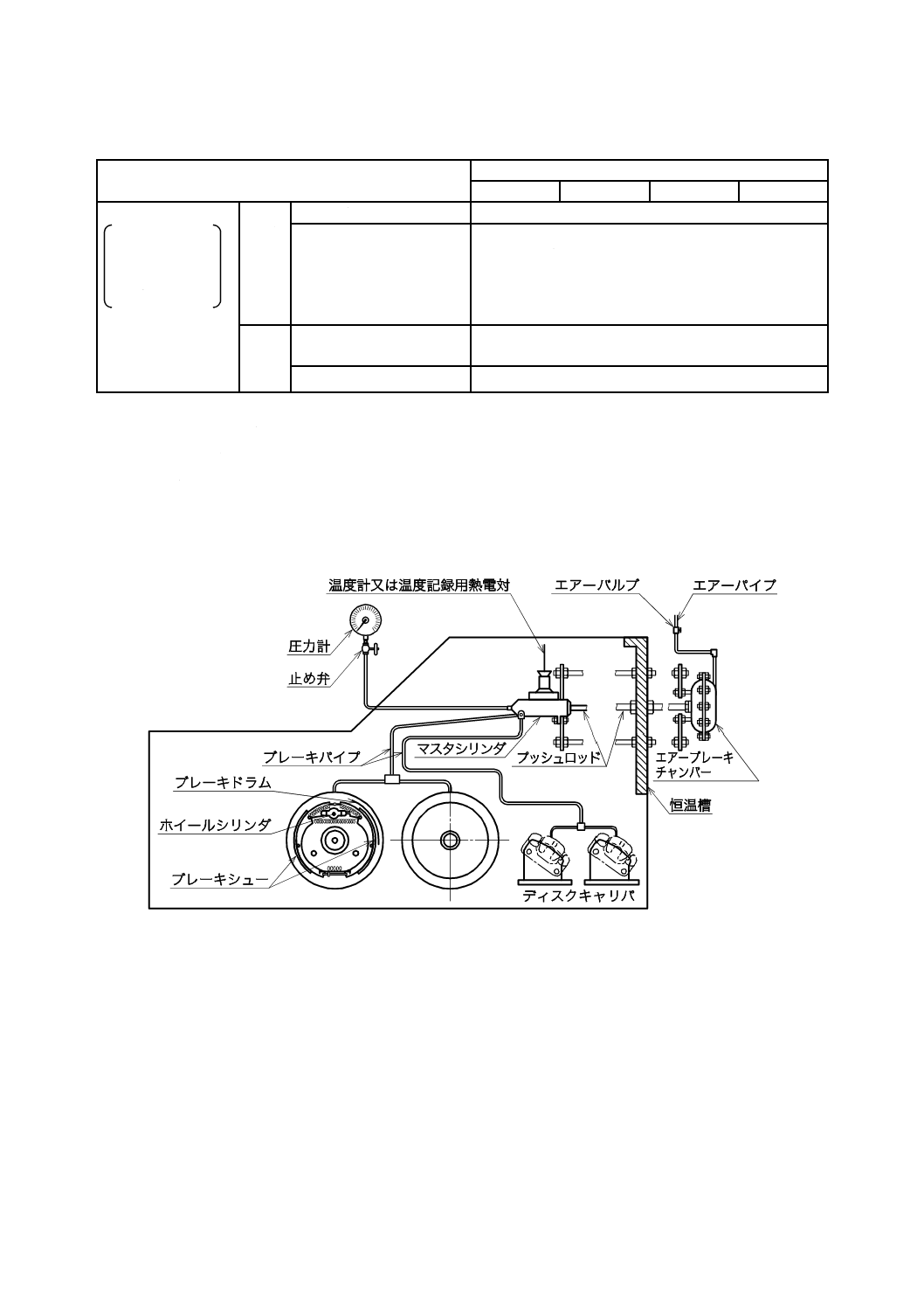

a) ストローキング性能試験装置 一例を,図JA.1,図JA.2及び図JA.3に示す。

25

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 恒温槽 120±5 ℃に保つことができるもの。

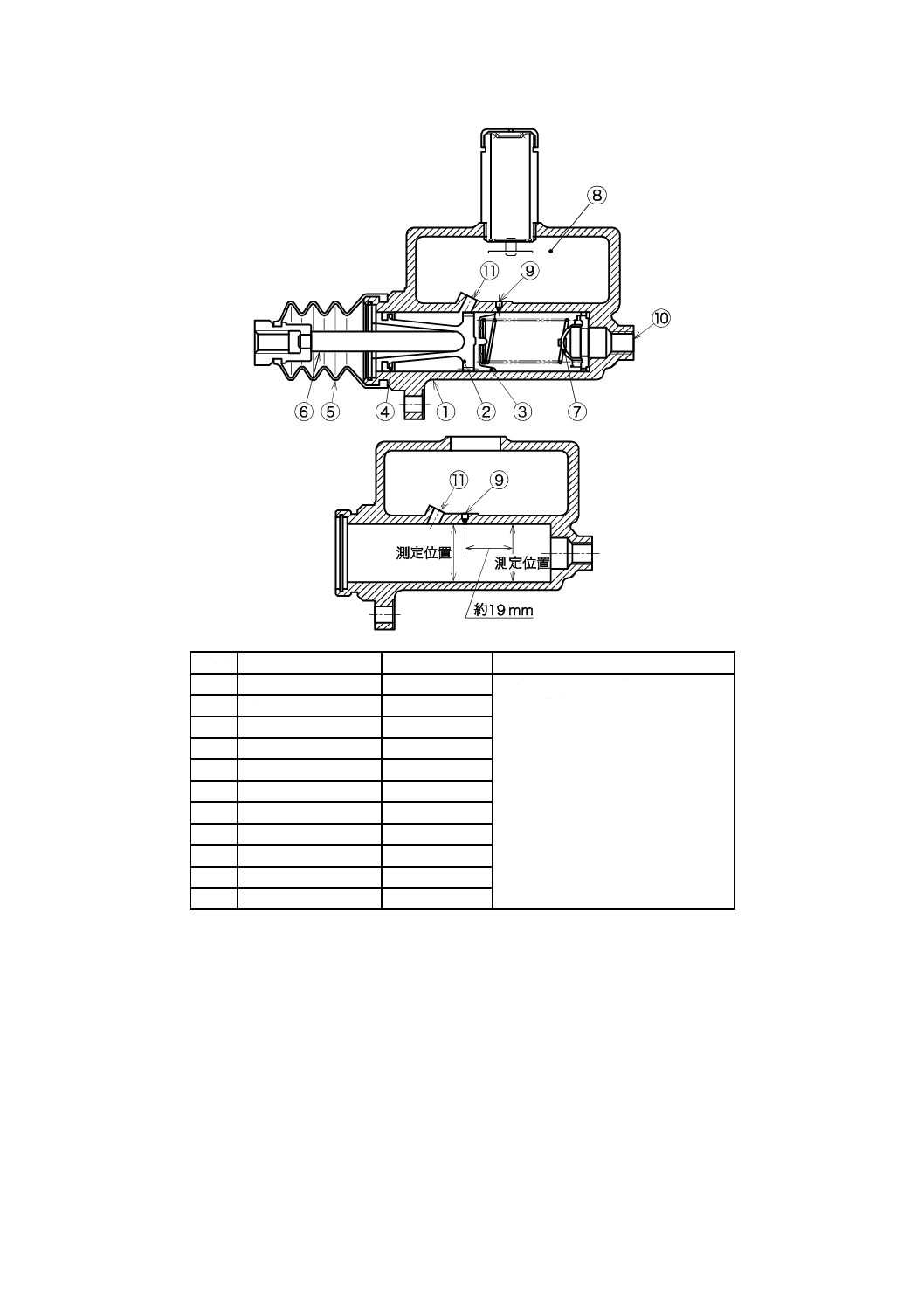

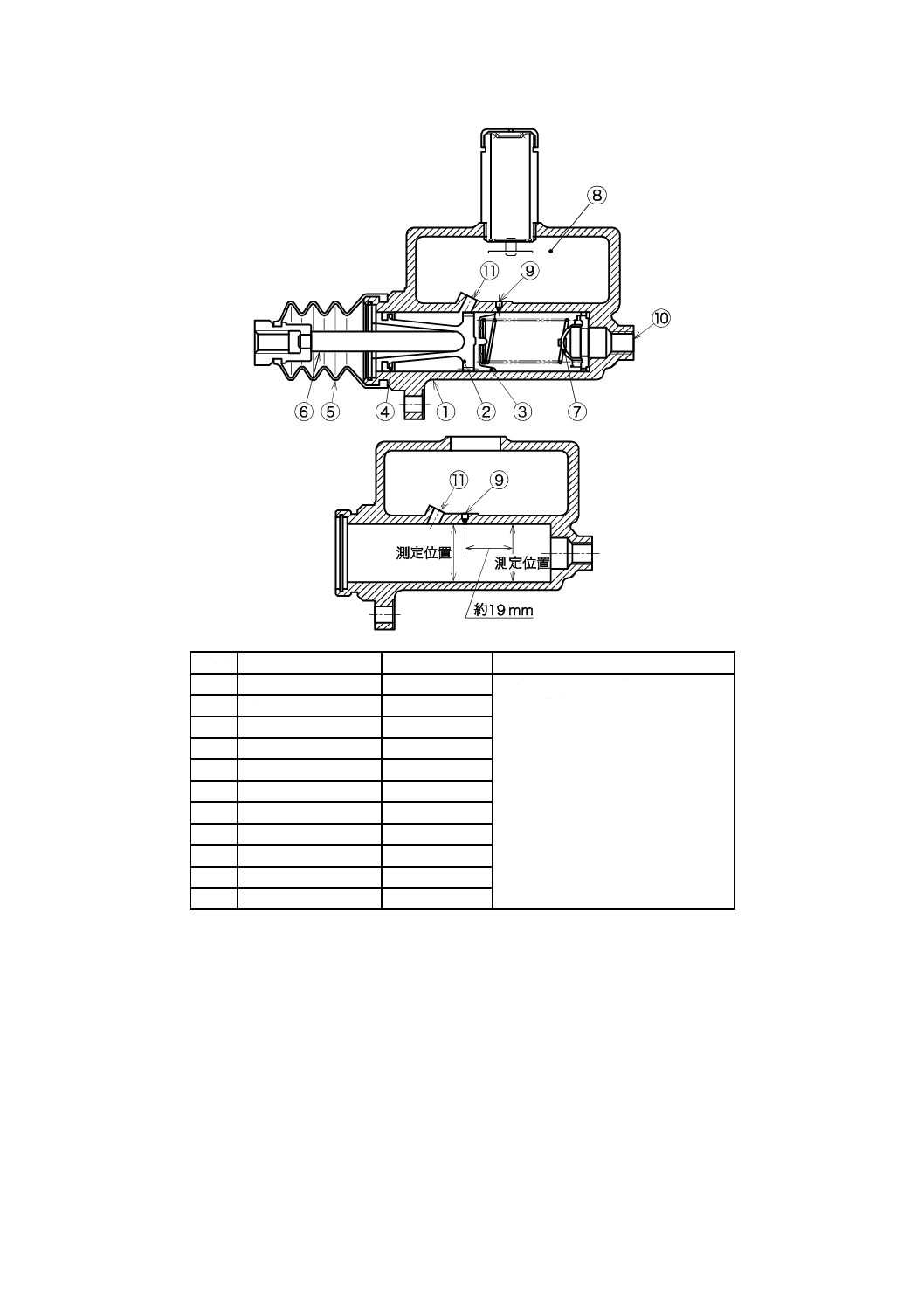

2) マスタシリンダ 内径28.57〜28.65 mmの鋳鉄製のもの1個1)。

注1) マスタシリンダの一例を,図JA.4に示す。

3) マスタシリンダピストン 外径28.52〜28.55 mmのアルミニウム合金鋳物製のもの1個。

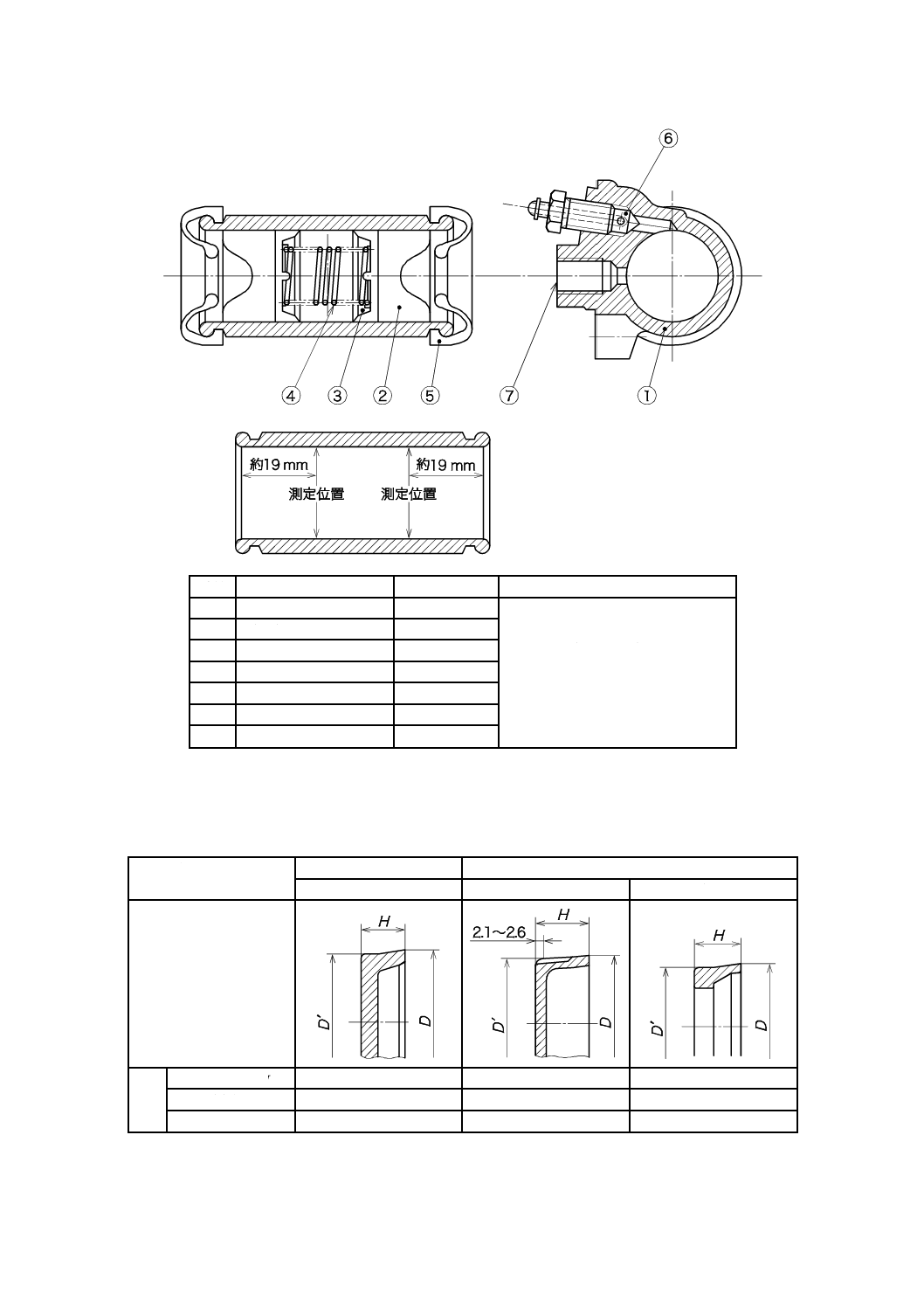

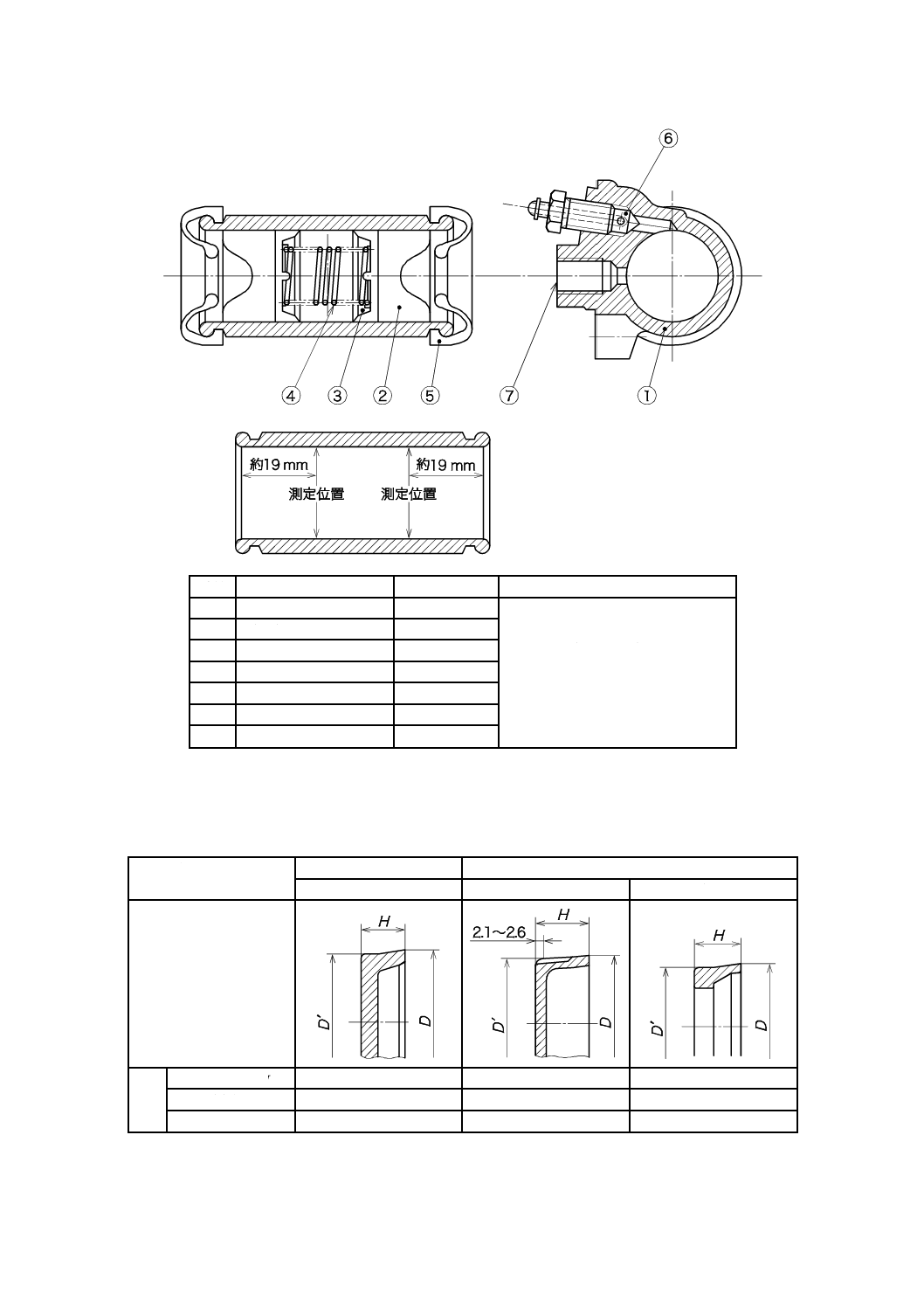

4) ホイールシリンダ 内径28.60〜28.66 mmの鋳鉄製のもの3個2)。

注2) ホイールシリンダの一例を,図JA.5に示す。

5) ホイールシリンダピストン 外径28.52〜28.55 mmのアルミニウム合金鋳物製のもの6個。

6) スタンドパイプ ガラス製又は鋼製で,液面の高さが±3 mLの精度で測定できるもの。

7) 温度計 120±5 ℃の温度が測定できるもの。

8) 圧力計 JIS B 7505-1の8.1(一般の定格条件)に規定するもの。

b) シリンダゲージ JIS B 7515に規定するもの。

c) マイクロメータ JIS B 7502に規定するもの。

d) 読取顕微鏡 0.01 mmの桁まではかれるもの。

e) 硬さ試験機 JIS K 6253-2に規定する国際ゴム硬さ試験機又はJIS K 6253-4に規定するIRHDポケッ

ト硬さ試験機。

f)

試験管 JIS K 2503の4.3 (1)(目盛試験管)に規定するI型目盛試験管。

g) 遠心分離器 JIS K 2503の4.3 (2)(遠心分離器)に規定するもの。

JA.2.2.2 試薬

試薬は,JIS K 8102に規定するエタノールを用いる。

JA.2.2.3 標準SBRカップ

標準SBRカップは,表4に示す組成で,表JA.2に示す形状及び寸法のものを用いる。使用個数は,ホ

イールシリンダ用皿形6個,マスタシリンダ用プライマリ皿形1個及びマスタシリンダ用セコンダリリン

グ形1個とする。

なお,標準SBRカップの表面は,仕上げが良好で,泡,きず,異物などがあってはならない。

図JA.1−ストローキング性能試験装置(ドラム・シュー形)の一例

26

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

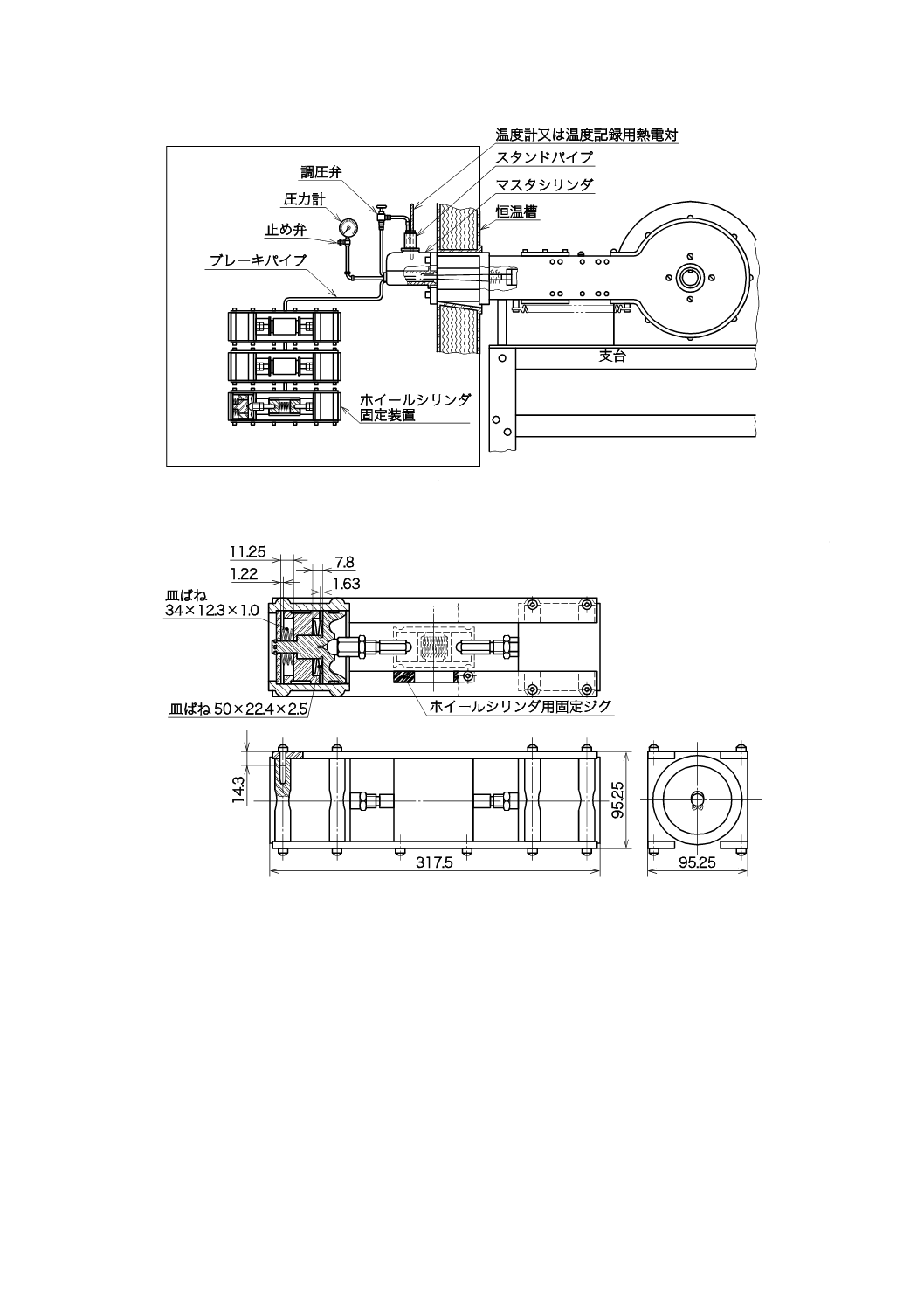

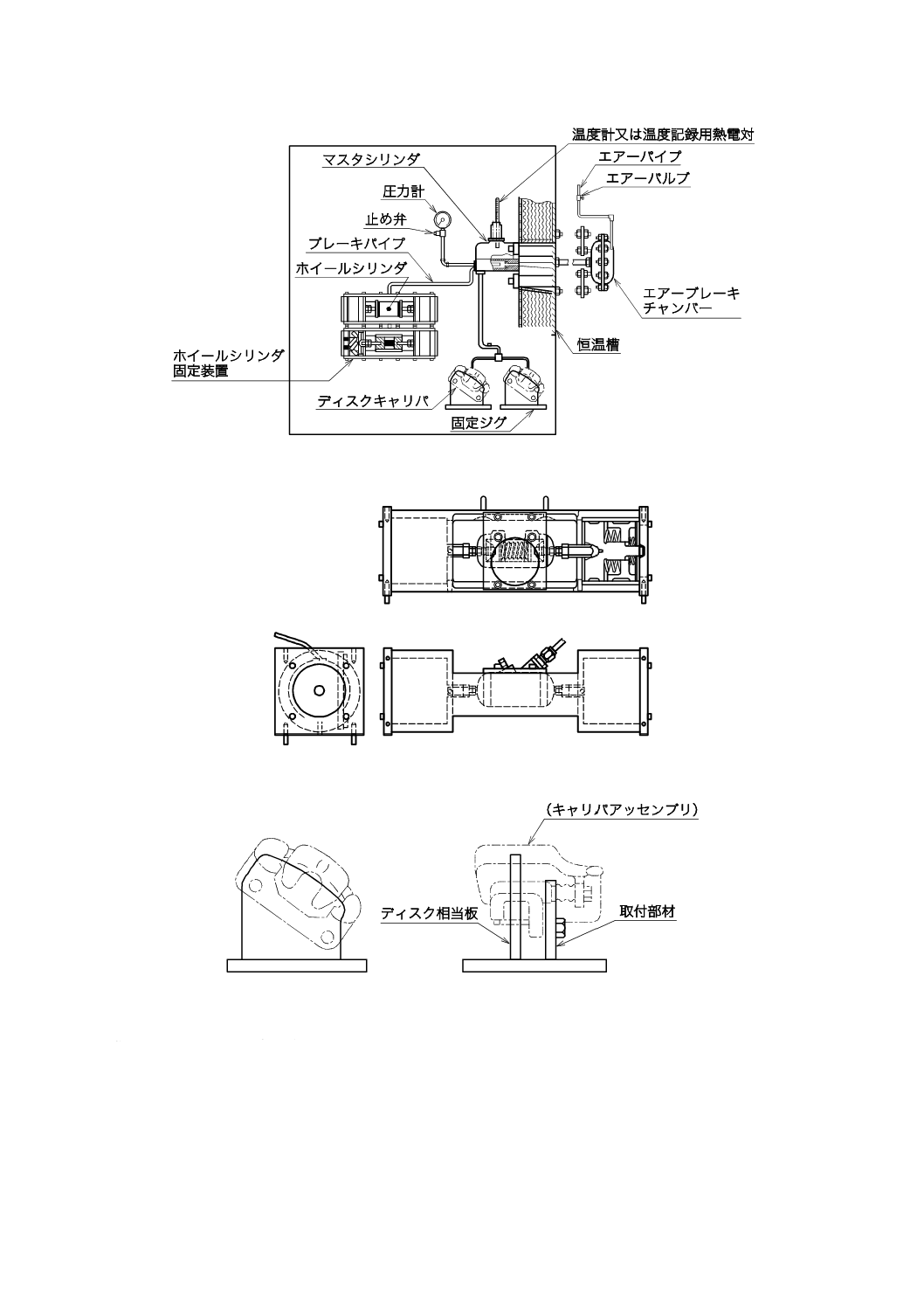

図JA.2−ストローキング性能試験装置(固定形)の一例

単位 mm

図JA.3−ストローキング性能試験装置(ホイールシリンダ固定装置)の一例

27

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

主要部品の名称

寸法 mm

シリンダの測定位置

①

シリンダボディ

28.57〜28.65

吸液孔とリリーフポートとの間の中

央部の内径と,リリーフポートから

約19 mm内側に入った部分の内径と

を,直角2方向に0.01 mmの桁まで

測定する。

②

ピストン

28.52〜28.55

③

プライマリカップ

28.05〜28.55

④

セコンダリカップ

26.75〜27.00

⑤

ブーツ

−

⑥

プッシュロッド

−

⑦

チェックバルブ

−

⑧

リザーバ

−

⑨

リリーフポート

−

⑩

液圧送出口

−

⑪

吸液孔

−

図JA.4−マスタシリンダの一例

28

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

主要部品の名称

寸法 mm

シリンダの測定位置

①

シリンダボディ

28.60〜28.66

両端からそれぞれ約19 mm内側に

入った部分の内径を,直角2方向に

0.01 mmの桁まで測定する。

②

ピストン

28.52〜28.55

③

カップ

27.45〜28.25

④

ピストンスプリング

−

⑤

ブーツ

−

⑥

ブリーダ

−

⑦

継手孔

−

図JA.5−ホイールシリンダの一例

表JA.2−標準SBRカップの形状及び寸法

単位 mm

形状及び寸法

ホイールシリンダ用

マスタシリンダ用

皿形

プライマリ皿形

セコンダリリング形

カットカップの形状

寸

法

リップ幅 H

7.25〜8.25

11.00〜11.25

7.00〜7.25

リップ直径 D

29.75〜30.75

29.75〜30.25

29.75〜30.25

ベース直径 D′

27.45〜28.25

28.05〜28.55

26.75〜27.00

JA.2.2.4 部品の測定及び組付け

29

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品の測定及び組付けは,次によって行う。

a) 全ての部品をエタノールで洗浄した後,乾燥する。このとき,標準SBRカップは30秒間以上エタノ

ールに浸してはならない。

b) ホイールシリンダの両端からそれぞれ約19 mm内側に入った部分で,この内径を直角2方向に0.01 mm

の桁まで測定し,その平均値をホイールシリンダの内径とする。

c) マスタシリンダの吸液孔とリリーフポートとの間の中央部の内径と,リリーフポートから約19 mm内

側に入った部分の内径とを,直角2方向に0.01 mmの桁まで測定し,その平均値をマスタシリンダの

内径とする。

d) ホイールシリンダのピストンは,それぞれについてそれらの中央部で外径を直角2方向に0.01 mmの

桁まで測定し,その平均値をホイールシリンダのピストンの外径とする。

e) マスタシリンダのピストンは,プライマリ側,セコンダリ側の2か所について,それぞれの中央部で

外径を直角2方向に0.01 mmの桁まで測定し,その平均値をマスタシリンダのピストンの外径とする。

f)

ホイールシリンダの内径とピストンの外径との差が0.08〜0.13 mmになるように,シリンダとピスト

ンとの組合せを選択する。

g) 標準SBRカップのベース直径及び硬さを次によって測定し,リップ直径も同様に測定する。

1) ベース直径の測定 標準SBRカップのベース直径を読取顕微鏡又はマイクロメータで0.01 mmの桁

まではかる。このとき底面に平行に測定し,その位置はベースの角から0.65〜2.4 mmのフラット部

分とし,互いに直角な2方向をはかり,その平均値をとる。ただし,その2方向の測定値に0.08 mm

以上の差がある標準SBRカップは,この試験に使用してはならない。

2) 硬さの測定 標準SBRカップのベースを上にして,標準SBRカップと同程度の硬さ(±5ポイン

ト)をもつ適切なゴム台に組み込み,国際ゴム硬さ試験機の場合は,JIS K 6253-2の9.2(操作方法)

によって測定し,IRHDポケット硬さ試験機の場合はJIS K 6253-4の8.2(操作方法)によって測定

する。いずれもその中央値を整数に丸めて硬さとする。

マスタシリンダ用セコンダリリング形標準SBRカップは試料に浸し,マスタシリンダのピストン

に組み付け,23±5 ℃で2時間以上ピストンを垂直にして放置した後,組み付けた状態でその寸法

だけを測定する。

h) 測定の終わった部品を試料に浸し,正しく組み付ける。

JA.2.2.5 試験装置の調整

試験装置の調整は,次によって行う。

a) ドラム・シュー形装置の場合は,ドラムとシューの先端部との隙間は1.0±0.1 mmとし,固定形装置の

場合は,ホイールシリンダのピストンのストロークの長さを,それぞれ2.50±0.25 mmとする。

b) 液系統に試料を満たし,作動させながら,ホイールシリンダの空気抜き弁及び圧力計の止め弁を開き,

混入している空気を試料とともに排出し,不足した試料を補充して液系統に全く空気が残らないこと

を確認した後,空気抜き弁を閉じ,液漏れのないことを確認し,調圧弁を調節して7.0±0.3 MPaの規

定圧力にする。

c) ストロークの回数を毎時1 000±100回に調整する。

JA.2.2.6 操作

操作は,次によって行う。

a) 装置を23±5 ℃で16 000±1 000ストローク作動し,液漏れのある場合は調整し,ホイールシリンダ

のピストンストロークの長さを調節する。次にスタンドパイプの試料のレベルを確認し,必要に応じ

30

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て試料を補充する。

b) 作動を続けながら恒温槽の温度を6±2時間かけて120±5 ℃に調節する。

c) 試験中は,作動に支障を来す固着又は作動不良がないことを確認し,作動中,24 000ストロークごと

の試料の損失量をスタンドパイプのレベルによって測定する。

d) 総ストローク回数が85 000回に達したとき作動を中止し,恒温槽を23±5 ℃になるまで放冷し,更に,

100ストローク追加して作動した後の試料の損失量を測定し,試験を終了する。

JA.2.2.7 測定及び観察

測定及び観察は,次によって行う。

a) 測定部品を作動終了後16時間以内に恒温槽から取り出して解体する。このとき,各シリンダ内の液の

全てを1個の清浄な容器に採取する。

b) 標準SBRカップ及び金属部品の内部表面に付着した泥状物を試験後の液で洗い落とし,液を集め,液

中のスラッジ,ゲル状物質,ざらざらした砂状物質,及び研磨性物質の有無を調べる。液をかき混ぜ

て沈殿物を均一にし,試料100 mLを試験管にとり,遠心分離器を用いて,JIS K 2503の4.5(試験の

手順)(3) によって沈殿量をはかる。

c) 標準SBRカップは,エタノールで洗浄した後,乾燥空気で乾燥し,表面のねばつき,スカッフィング,

亀裂,膨れ,かじり及び変形の有無を調べる。

d) 標準SBRカップのベース直径,リップ直径及び硬さを,解体後1時間以内にJA.2.2.4 g)によってはか

る。

e) 金属部品については,付着物がガム状及び研磨性のものかどうか,また,エタノールを浸したガーゼ

で容易に取り除くことができるかどうかを調べる。

次に,エタノールで洗浄した後,乾燥し,全てのシリンダの内径及びピストンの外径をJA.2.2.4に

よってはかり,さらに,目視によって表面腐食の有無を調べる。

JA.2.2.8 計算及び結果

計算及び結果は,次による。

a) 金属部品の状態

1) シリンダ及びピストンの作動状態は,全てのシリンダ及びピストンについて,固着及び作動不良が

あってはならない。

2) 付着物の状態は,全てのシリンダ,ピストン及び他の金属部品について,ガム状及び研磨性のもの

でなく,エタノールを浸した布で容易に拭き取ることができなければならない。

3) 表面の状態は,全てのシリンダ,ピストン及び他の金属部品について,目視によって認めることが

できる程度の表面腐食があってはならない。

4) シリンダの内径及びピストンの外径の変化は,全てのシリンダ及びピストンについて,小数点以下

2桁に丸める。

b) 標準SBRカップの状態

1) ベース直径の増加は,全ての標準SBRカップについて,次の計算式によって算出し,8個の増加量

の平均値を小数点以下2桁に丸めてベース直径の増加量とする。

1

2d

d

D

−

=

ここに,

D: ベース直径の増加量(mm)

d1: 試験前のベース直径(mm)

d2: 試験後のベース直径(mm)

31

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) リップ直径のしめしろの変化率は,次の式によって算出し,8個の変化率の平均値を整数に丸める。

100

3

1

2

1

×

−

−

=

d

d

d

d

R

ここに,

R: 標準SBRカップのリップ直径のしめしろの変化率(%)

d1: 標準SBRカップの試験前のリップ直径(mm)

d2: 標準SBRカップの試験後のリップ直径(mm)

d3: 上記標準SBRカップ部のシリンダの試験前の内径(mm)

3) 硬さの変化量は,マスタシリンダ用セコンダリリング形標準SBRカップを除き,他の全ての標準

SBRカップについて,次の計算式によって算出し,7個の変化量の平均値を整数に丸めて,硬さの

変化とする。

1

2h

h

H

−

=

ここに,

H: 硬さの変化量(IRHD)

h1: 試験前の硬さ(IRHD)

h2: 試験後の硬さ(IRHD)

4) 外観は,全ての標準SBRカップについて,作動状態の異常を引き起こすようなねばつき,スカッフ

ィング,亀裂,膨れ,かじり及び変形があってはならない。

c) 液の状態

1) 24 000ストロークごとの損失量は,24 000ストロークごとの液の損失量の平均値を整数に丸める。

2) 100ストローク追加して作動したときの損失量を整数に丸める。

3) 外観は,集めた液について作動状態の異常を引き起こすようなスラッジ,ゲル状物質,ざらざらし

た砂状物質及び研磨性物質があってはならない。

4) 沈殿量は,1個の測定結果を体積分率0.05 %刻みに丸めて沈殿量とする。

JA.3 B法

JA.3.1 ストローキング性能(B法)

ストローキング性能(B法)は,表JA.3による。

表JA.3−ストローキング性能(B法)

項目

種類

3種

4種

5種

6種

ストローキング性能

85 000ストロ

ーク

120±5 ℃

7.0±0.3 MPa

液漏れの有無

部品の各端からの液漏れは2滴以内。

金

属

部

品

の

状

態

シリンダ及びピストンの

作動状態

固着及び作動不良がない。

付着物の状態

ガム状及び研磨性のものでなく,エタノールを浸した

布で容易に拭き取ることができる。

表面の状態

目視によって認めることができる程度の表面腐食がな

い。

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

の

状

態

ベース直径の増加量 mm

0.90以下

リップ直径のしめしろの

変化率 %

65以下

外観

作動状態の異常を引き起こすようなねばつき,スカッ

フィング,亀裂,膨れ,かじり及び変形がない。

32

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.3−ストローキング性能(B法)(続き)

項目

種類

3種

4種

5種

6種

ストローキング性能

85 000ストロ

ーク

120±5 ℃

7.0±0.3 MPa

デ

ィ

ス

ク

キ

ャ

リ

パ

シ

ー

ル

の

状

態

硬さの変化量 IRHD

−15〜0

外観

作動状態の異常を引き起こすようなねばつき,スカッ

フィング,亀裂,膨れ,かじり及び変形がない。

液

の

状

態

外観

作動状態の異常を引き起こすようなスラッジ,ゲル状

物質,ざらざらした砂状物質及び研磨性物質がない。

沈殿量 体積分率 %

1.5以下

JA.3.2 ストローキング性能試験方法(B法)

JA.3.2.1 装置及び部品

装置及び部品は,次による。

a) ストローキング性能試験装置

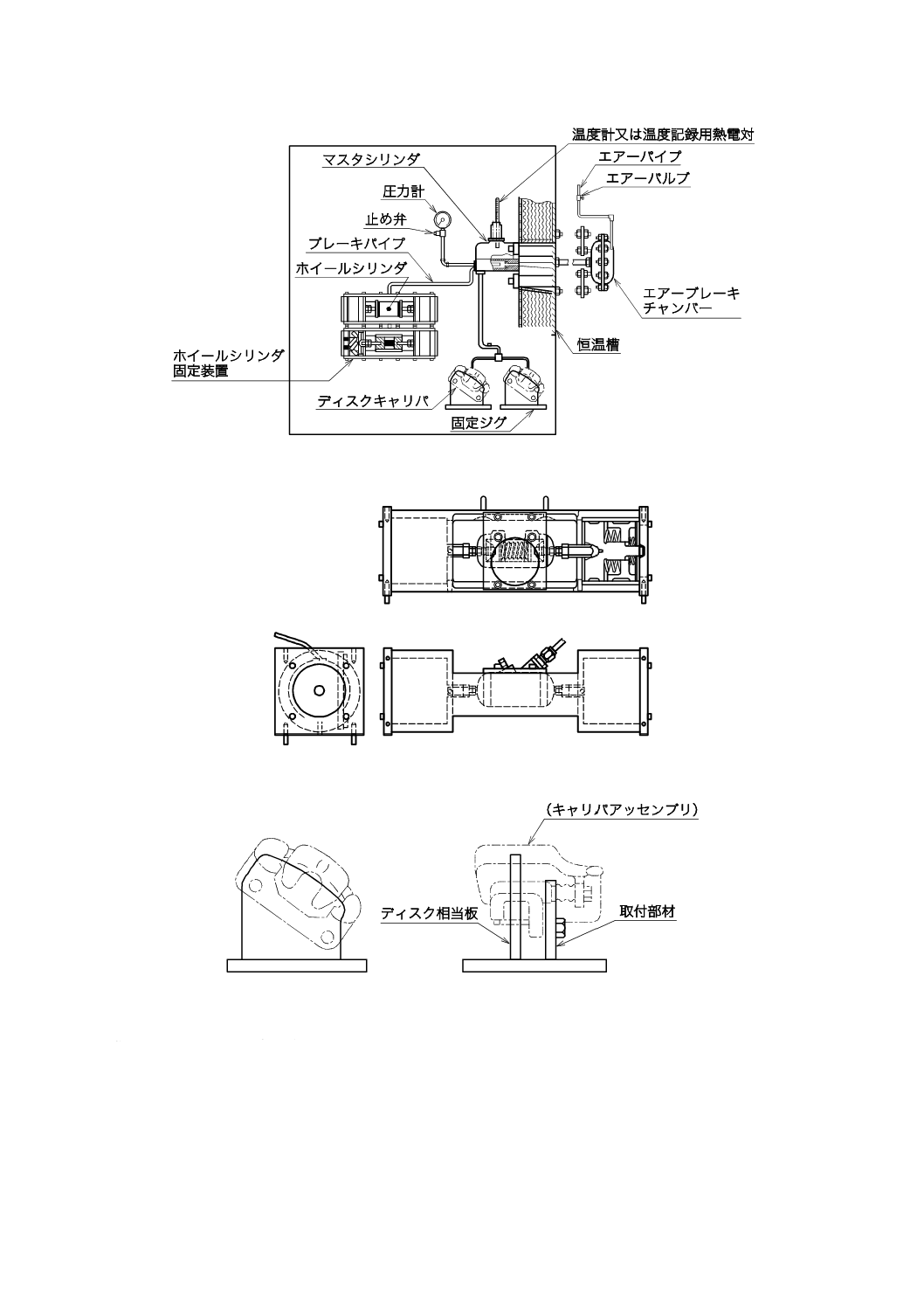

一例を,図JA.6,図JA.7,図JA.8及び図JA.9に示す。

図JA.6−ストローキング性能試験装置(複合形)の一例

33

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.7−ストローキング性能試験装置(固定形)の一例

図JA.8−ストローキング性能試験装置(ホイールシリンダ固定装置)の一例

図JA.9−キャリパアッセンブリ取付ジグの一例

1) 恒温槽 120±5 ℃に保つことができるもの。

2) 部品 ホイールシリンダ,ディスクキャリパ及びマスタシリンダは,量産車両一台に使用されてい

る部品の組合せであり,表JA.4による。

34

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

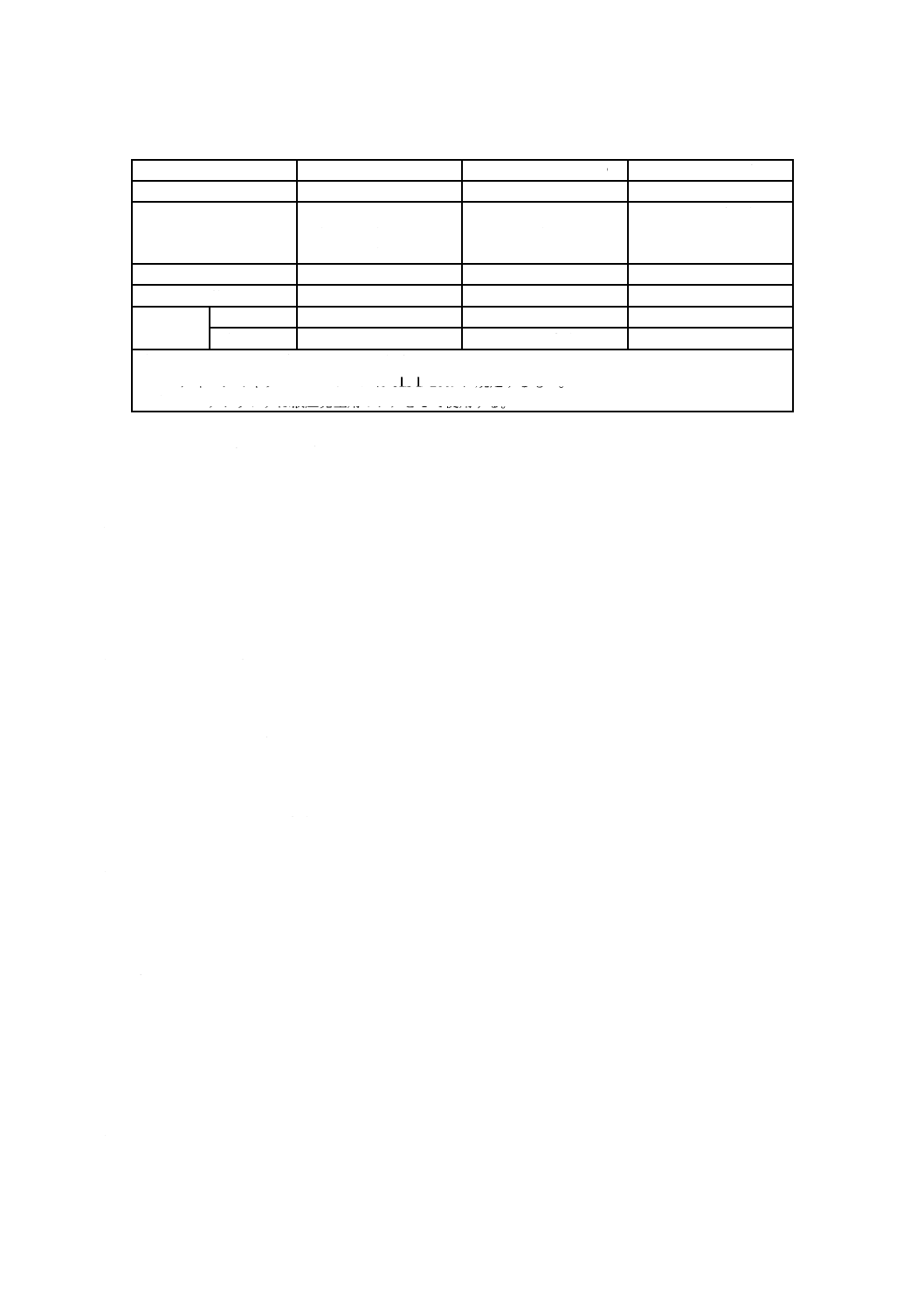

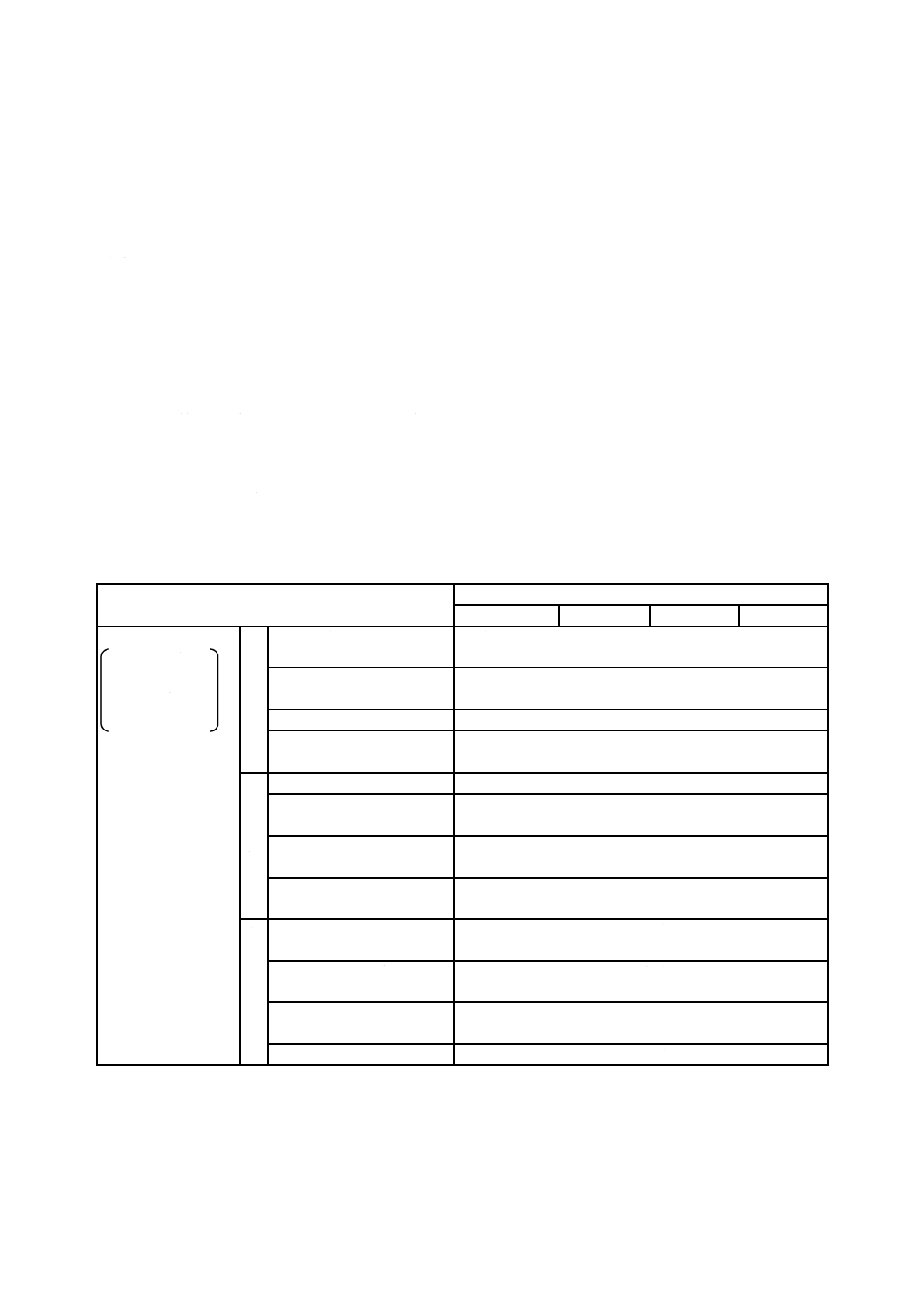

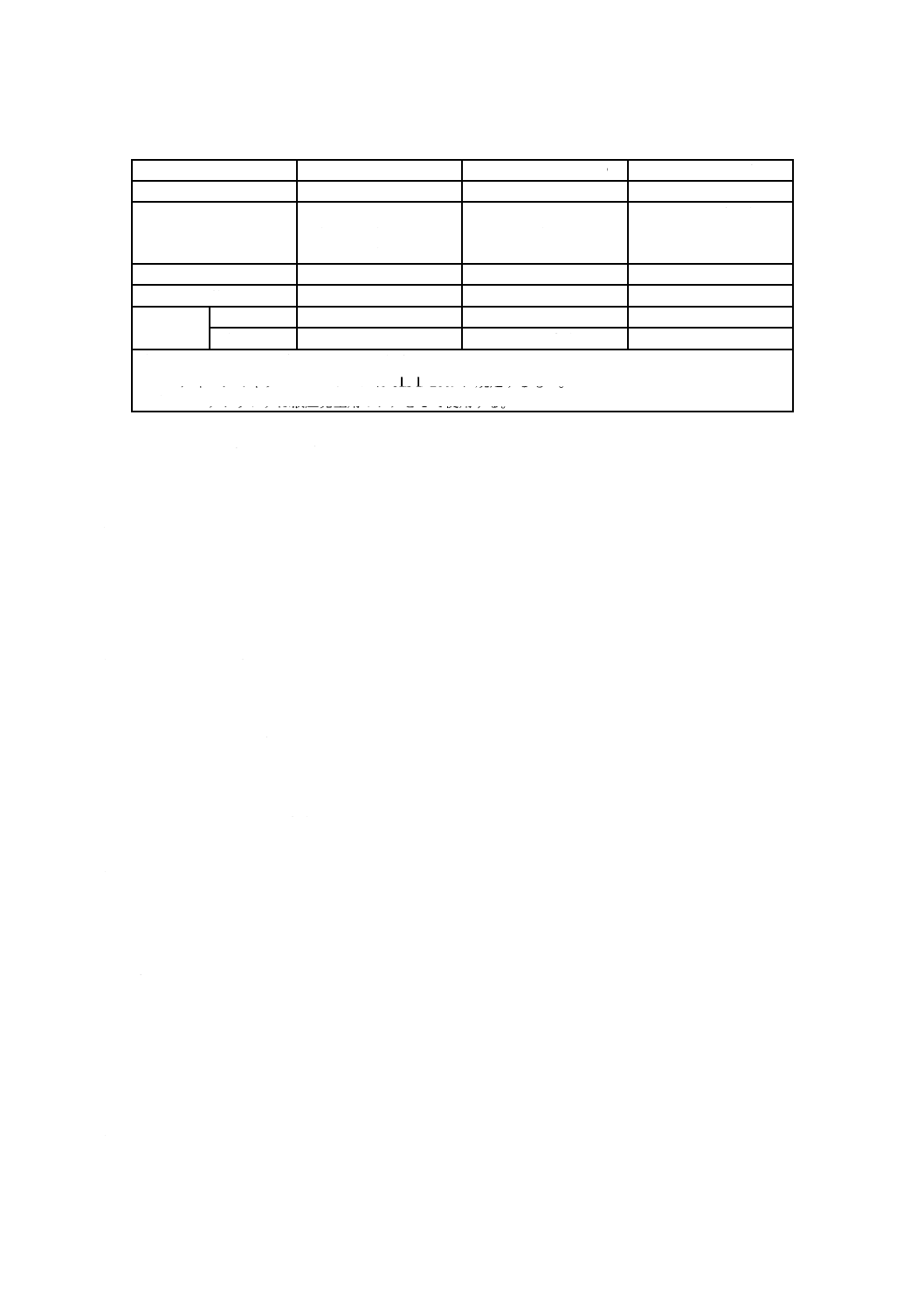

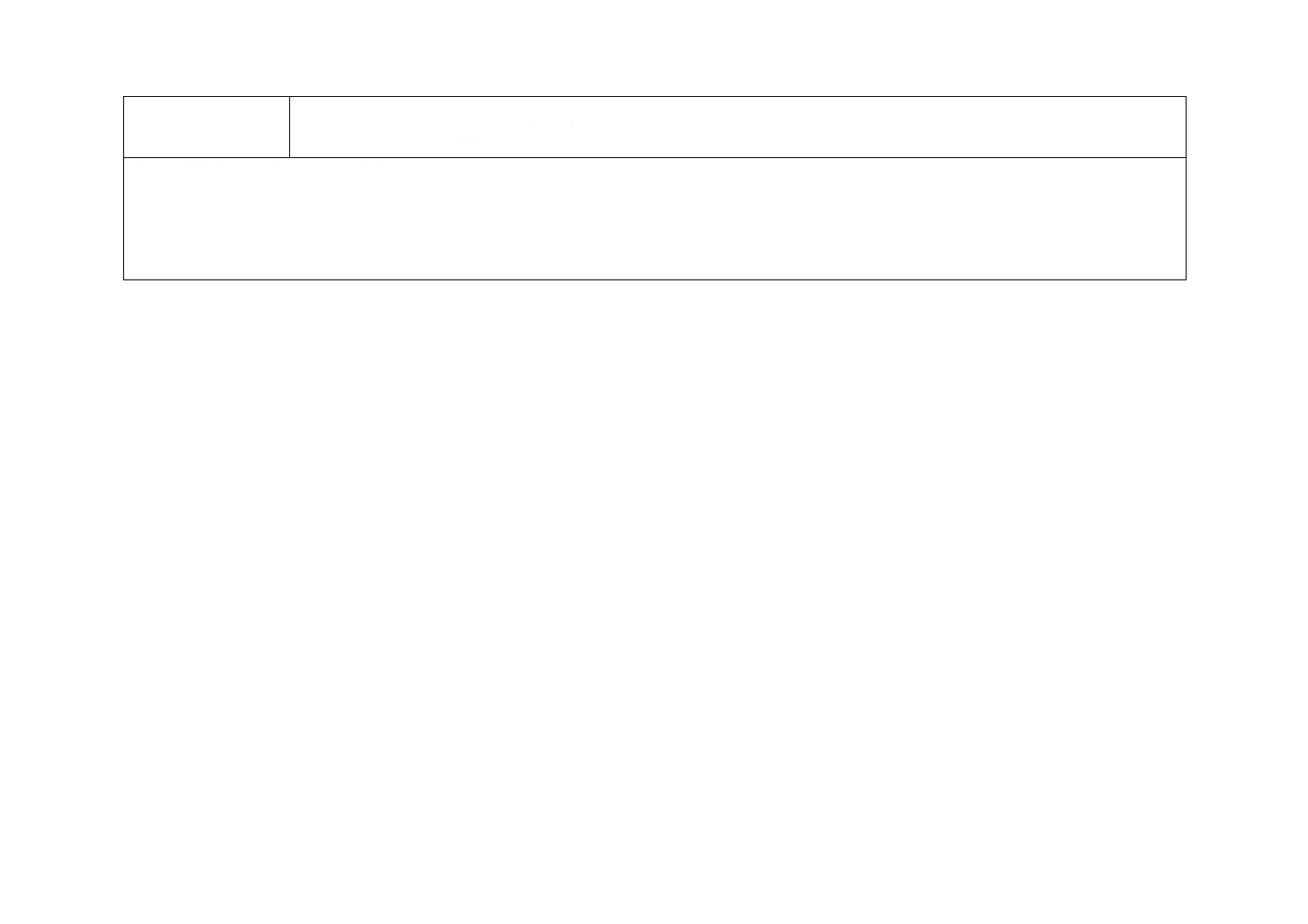

表JA.4−部品の要件

項目

ホイールシリンダa)

ディスクキャリパb)

マスタシリンダc)

数

2

2

1

材質

ボディ:アルミニウム合

金鋳物又は鋳鉄

ピストン:鋼

ボディ:鋳鉄

ピストン:鋼

アルミニウム合金鋳物

シリンダ内径

17.00〜26.00 mm

−

−

ピストンの数

各2個

各1個

−

カップ

シール

材質

EPDM又はSBR

EPDM

−

形状

リング形

リング形

−

注a) ホイールシリンダはJIS D 2604及びJIS D 2605に規定するもの。

b) ディスクキャリパのゴムシールはJIS D 2609に規定するもの。

c) マスタシリンダは液圧発生用のジグとして使用する。

3) 温度計 120±5 ℃の温度が測定できるもの。

4) 圧力計 JIS B 7505-1の8.1(一般の定格条件)に規定するもの。

b) シリンダゲージ JIS B 7515に規定するもの。

c) マイクロメータ JIS B 7502に規定するもの。

d) 読取顕微鏡 0.01 mmの桁まではかれるもの。

e) 硬さ試験機 JIS K 6253-2に規定する国際ゴム硬さ試験機又はJIS K 6253-4に規定するIRHDポケッ

ト硬さ試験機。

f)

試験管 JIS K 2503の4.3 (1)(目盛試験管)に規定するI型目盛試験管。

g) 遠心分離器 JIS K 2503の4.3 (2)(遠心分離器)に規定するもの。

JA.3.2.2 試薬

試薬は,JIS K 8102に規定するエタノールを用いる。

JA.3.2.3 部品の測定及び組付け

部品の測定及び組付けは,次によって行う。

a) ホイールシリンダの内面,ピストン及びカップ,また,ディスクキャリパのシリンダ,ピストン及び

シールをエタノールで洗浄した後,乾燥する。このとき,カップ及びシールは30秒間以上エタノール

に浸してはならない。

b) ホイールシリンダカップのリップ直径を測定する。カップはピストンに取り付けたまま,読取顕微鏡

又はマイクロメータで0.01 mmの桁まではかる。互いに直角な2方向をはかり,その平均値をとる。

c) ホイールシリンダカップの位置のシリンダ内径を測定する。シリンダゲージで0.01 mmの桁まではか

る。互いに直角な2方向をはかり,その平均値をとる。

d) ディスクキャリパのシールの硬さを測定する。国際ゴム硬さ試験機の場合は,JIS K 6253-2の9.2(操

作方法)によって測定し,IRHDポケット硬さ試験機の場合はJIS K 6253-4の8.2(操作方法)によっ

て測定する。いずれもその中央値を整数に丸め硬さとする。

e) 測定の終わった部品を試料に浸し,正しく組み付ける。

JA.3.2.4 試験装置の調整

試験装置の調整は,次によって行う。

a) JA.3.2.1 a)を満たすように試験装置を組み立てる。ホイールシリンダのブーツは使用しない。ドラム・

シュー形装置の場合は,ドラムとシューの先端部との隙間は1.0±0.1 mmとし,固体形装置の場合は,

35

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホイールシリンダのピストンのストロークの長さを,それぞれ3.8±1.7 mmとする。

b) 液系統に試料を満たし,作動させながら,ホイールシリンダ,ディスクキャリパの空気抜き弁及び圧

力計の止め弁を開き混入している空気を試料とともに排出し,不足した試料を補充して液系統に全く

空気が残らないことを確認した後,空気抜き弁を閉じ,液漏れのないことを確認し,調圧弁を調節し

て7.0±0.3 MPaの規定圧力にする。

c) ストロークの回数を毎時1 000±100回に調整する。

JA.3.2.5 操作

操作は,次によって行う。

a) 装置を23±5 ℃で16 000±1 000ストローク作動し,液漏れのある場合は調整し,ホイールシリンダ

のピストンストロークの長さを調節する。必要に応じて試料を補充する。

b) 作動を続けながら恒温槽の温度を6±2時間かけて120±5 ℃に調節する。

c) 総ストローク回数が85 000回に達したとき作動を止め,恒温槽を23±5 ℃になるまで放冷して,試験

を終了する。

JA.3.2.6 測定及び観察

測定及び観察は,次によって行う。

a) 常温で100ストローク追加して作動し,液漏れの有無を確認する。

b) 測定部品を作動終了後16時間以内に恒温槽から取り出して解体する。このとき,各シリンダ内の液の

全てを1個の清浄な容器に採取する。

c) カップ,シール及び金属部品の内部表面に付着した泥状物を試験後の液で洗い落とし,液を集め,液

中のスラッジ,ゲル状物質,ざらざらした砂状物質,及び研磨性物質の有無を調べる。液をかき混ぜ

て沈殿物を均一にし,試料100 mLを試験管にとり,遠心分離器を用いてJIS K 2503の4.5(試験の手

順)(3) によって沈殿量をはかる。

d) カップ及びシールは,エタノールで洗浄した後,乾燥空気で乾燥し,表面のねばつき,スカッフィン

グ,亀裂,膨れ,かじり及び変形の有無を調べる。

e) カップのリップ直径を,解体後1時間以内にはかる。

f)

金属部品については,付着物がガム状及び研磨性のものかどうか,また,エタノールを浸したガーゼ

で容易に取り除くことができるかどうかを調べる。さらに,目視によって表面腐食の有無を調べる。

JA.3.2.7 計算及び結果

計算及び結果は,次による。

a) 金属部品の状態

1) シリンダ及びピストンの作動状態は,全てのホイールシリンダ及びディスクキャリパについて,固

着及び作動不良があってはならない。

2) 付着物の状態は,全てのシリンダ,ピストン及び他の金属部品について,ガム状及び研磨性のもの

でなく,エタノールを浸した布で容易に拭き取ることができる。

3) 表面の状態は,全てのホイールシリンダとディスクキャリパシリンダについて,目視によって認め

ることができる程度の表面腐食がない。

b) ホイールシリンダカップの状態

1) ベース直径の増加は,全てのカップについて,次の計算式によって算出し,4個の増加量の平均値

を小数点以下2桁に丸めてベース直径の増加量とする。

1

2d

d

D

−

=

36

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

D: ベース直径の増加量(mm)

d1: 試験前のベース直径(mm)

d2: 試験後のベース直径(mm)

2) リップ直径のしめしろの変化率は,次の式によって算出し,4個の変化率の平均値を整数に丸める。

100

3

1

2

1

×

−

−

=

d

d

d

d

R

ここに,

R: カップのリップ直径のしめしろの変化率(%)

d1: カップの試験前のリップ直径(mm)

d2: カップの試験後のリップ直径(mm)

d3: カップ部のシリンダの試験前の内径(mm)

3) 外観は,全てのカップについて,作動状態の異常を引き起こすようなねばつき,スカッフィング,

亀裂,膨れ,かじり及び変形があってはならない。

c) ディスクキャリパシールの状態

1) 硬さの変化量は,次の計算式によって算出し,2個の変化量の平均値を整数に丸めて,硬さの変化

とする。

1

2h

h

H

−

=

ここに,

H: 硬さの変化量(IRHD)

h1: 試験前の硬さ(IRHD)

h2: 試験後の硬さ(IRHD)

2) 外観は,2個のシールについて,作動状態の異常を引き起こすようなねばつき,スカッフィング,

亀裂,膨れ,かじり及び変形があってはならない。

d) 液の状態

1) 外観は,集めた液について作動状態の異常を引き起こすようなスラッジ,ゲル状物質,ざらざらし

た砂状物質及び研磨性物質を認めない。

2) 沈殿量は,1個の測定結果を体積分率0.05 %刻みに丸めて沈殿量とする。

37

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

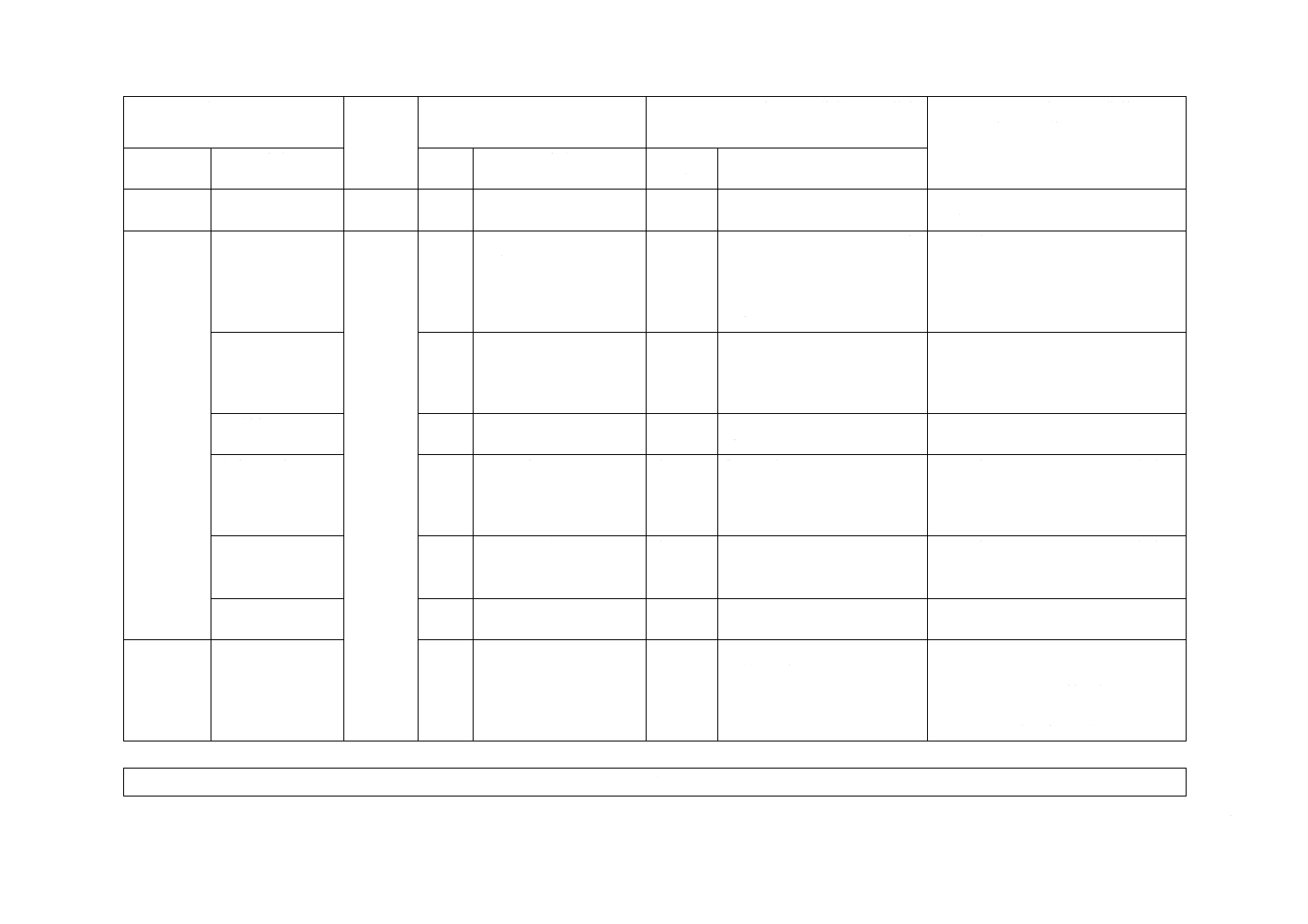

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 2233:2017 自動車用非鉱油系ブレーキ液

ISO 3871:2000,Road vehicles−Labelling of containers for petroleum-based or

non-petroleum-based brake fluid

ISO 4925:2005,Road vehicles−Specification of non-petroleum-base brake fluids for

hydraulic systems

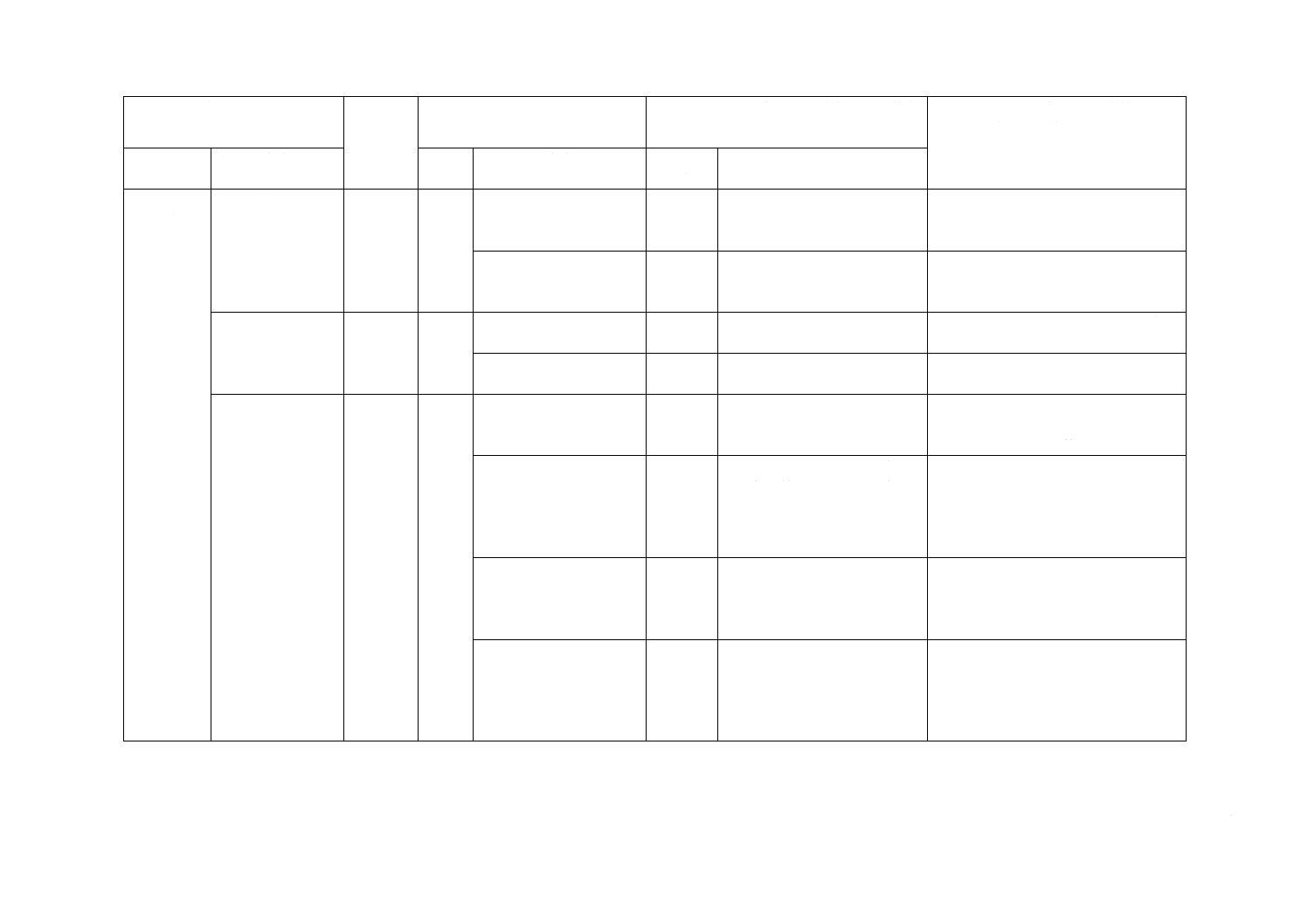

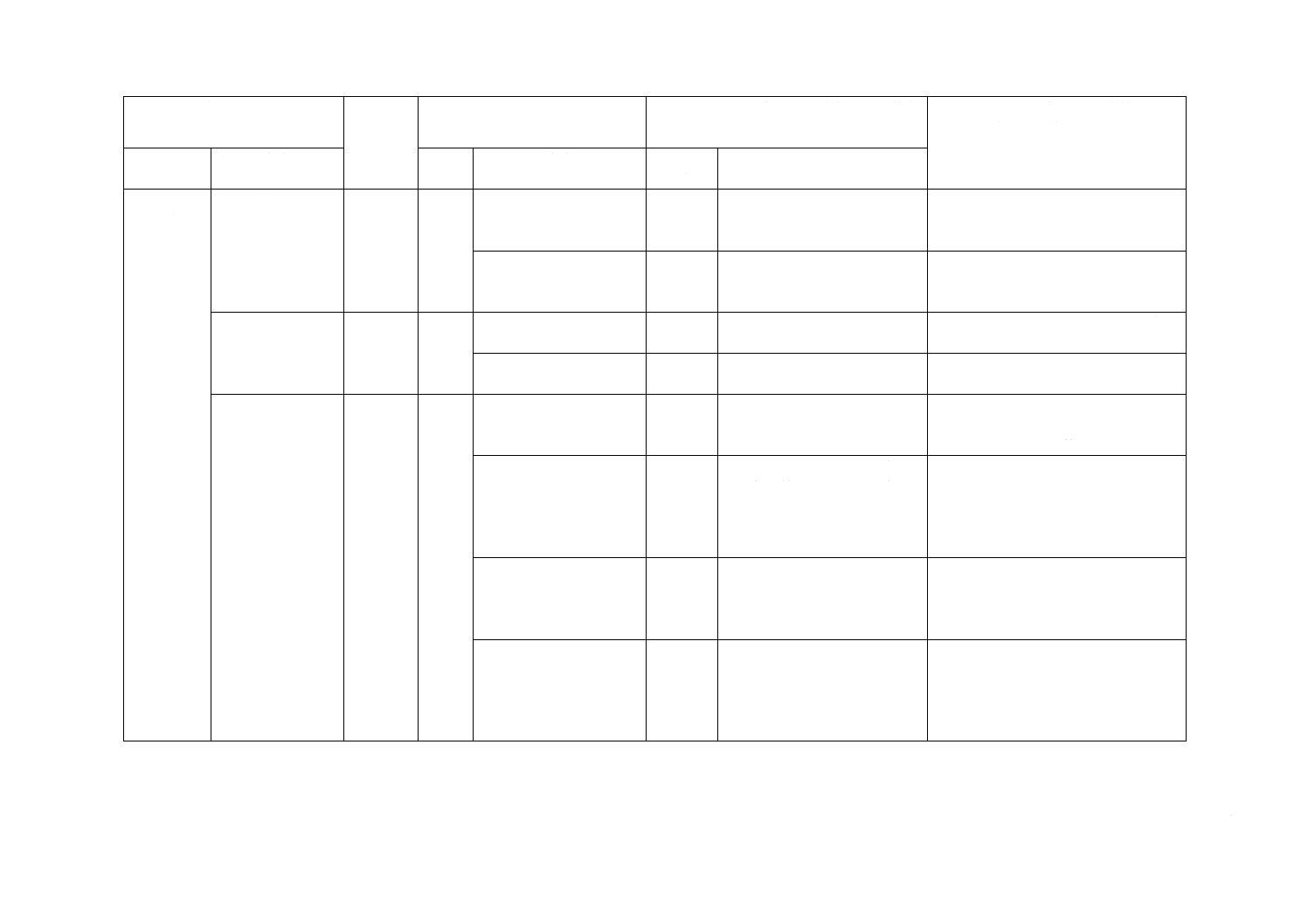

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 適用範囲を規定

ISO 3871 1

ISO規格では,JISの適

用範囲に加え鉱油系ブレ

ーキ液も規定している。

変更

JISでは,鉱油系ブレーキ液を

適用範囲としない。

利便性を考えて,二つの国際規格を一

つのJISとした。

ISO 4925 1

−

一致

−

3 種類

種類を規定

ISO 4925 4

Class3

Class4

Class5-1

Class6

変更

3種(BF-3)

4種(BF-4)

5種(BF-5)

6種(BF-6)

呼称(記号)が異なるが,内容は同じ。

4 品質

ブレーキ液の外観

を規定

ISO 4925 3

ISO規格では他の油種と

混乱しない範囲の着色を

認める。

変更

JISでは色を無色からこはく色

(アンバー)とする。

従来から,色は無色からこはく色とさ

れ,定着している。他の油種との混乱

を避けるという国際規格の考え方と同

じであり,対策しない。

金属腐食性及びゴ

ム膨潤性の試験後

のゴムの特性

ISO 4925 4

膨れ又は崩壊のないこ

と。

追加

JISではねばつき,膨れ及び崩

壊がないと規定

ねばつきは,外観異常を検知する重要

な項目なので規定する。

5 一般事項 一般事項を規定

ISO 4925 −

−

追加

JISでは試験の一般事項につい

て規定

JISの様式に整合させた。

6 試料採取

方法

試料採取方法を規

定

−

−

追加

JISでは試料採取方法について

規定

JISの様式に整合させた。

7 試験場所

の標準状態

試験場所の標準状

態を規定

−

−

追加

JISでは試験の環境について規

定

JISの様式に整合させた。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

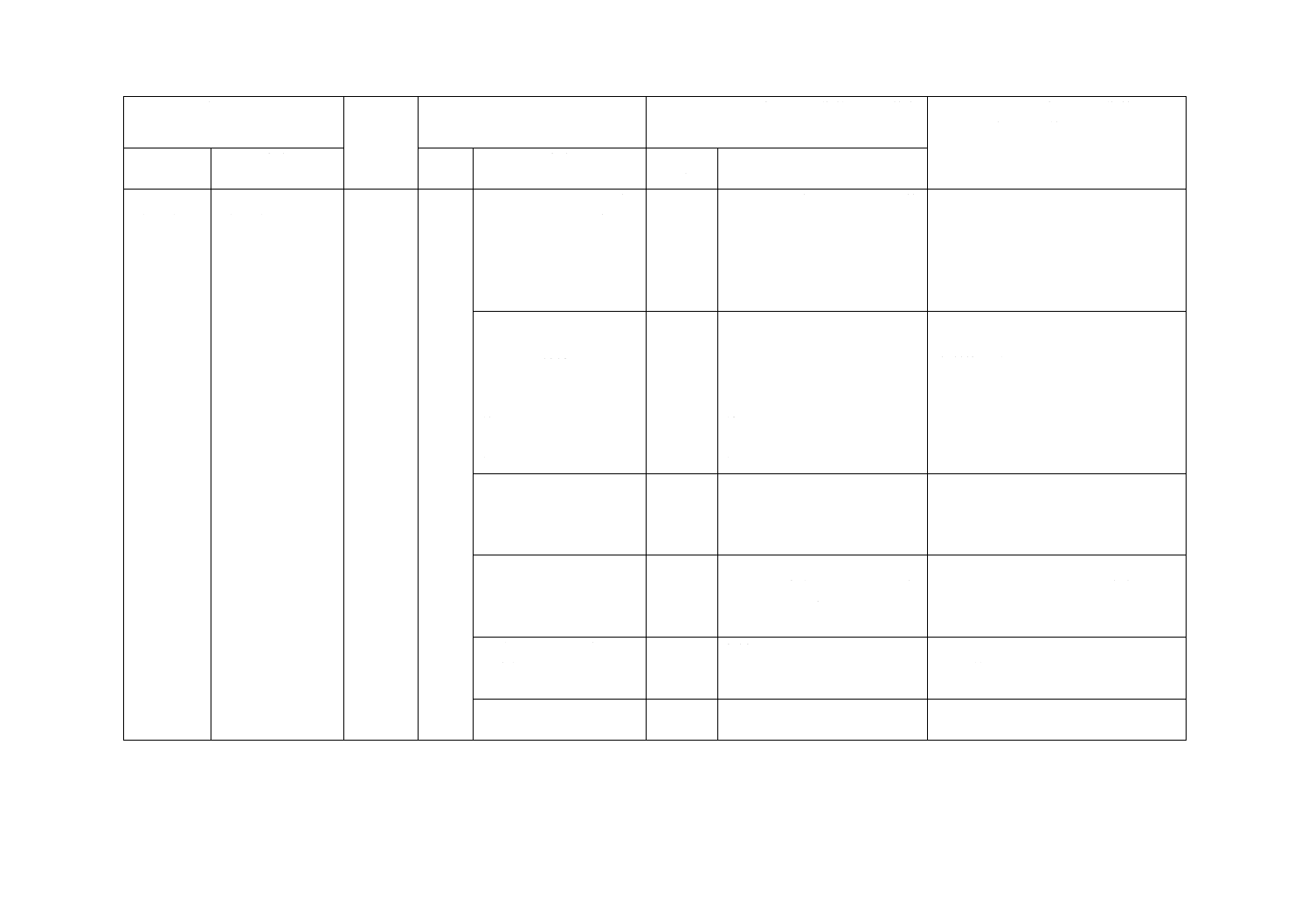

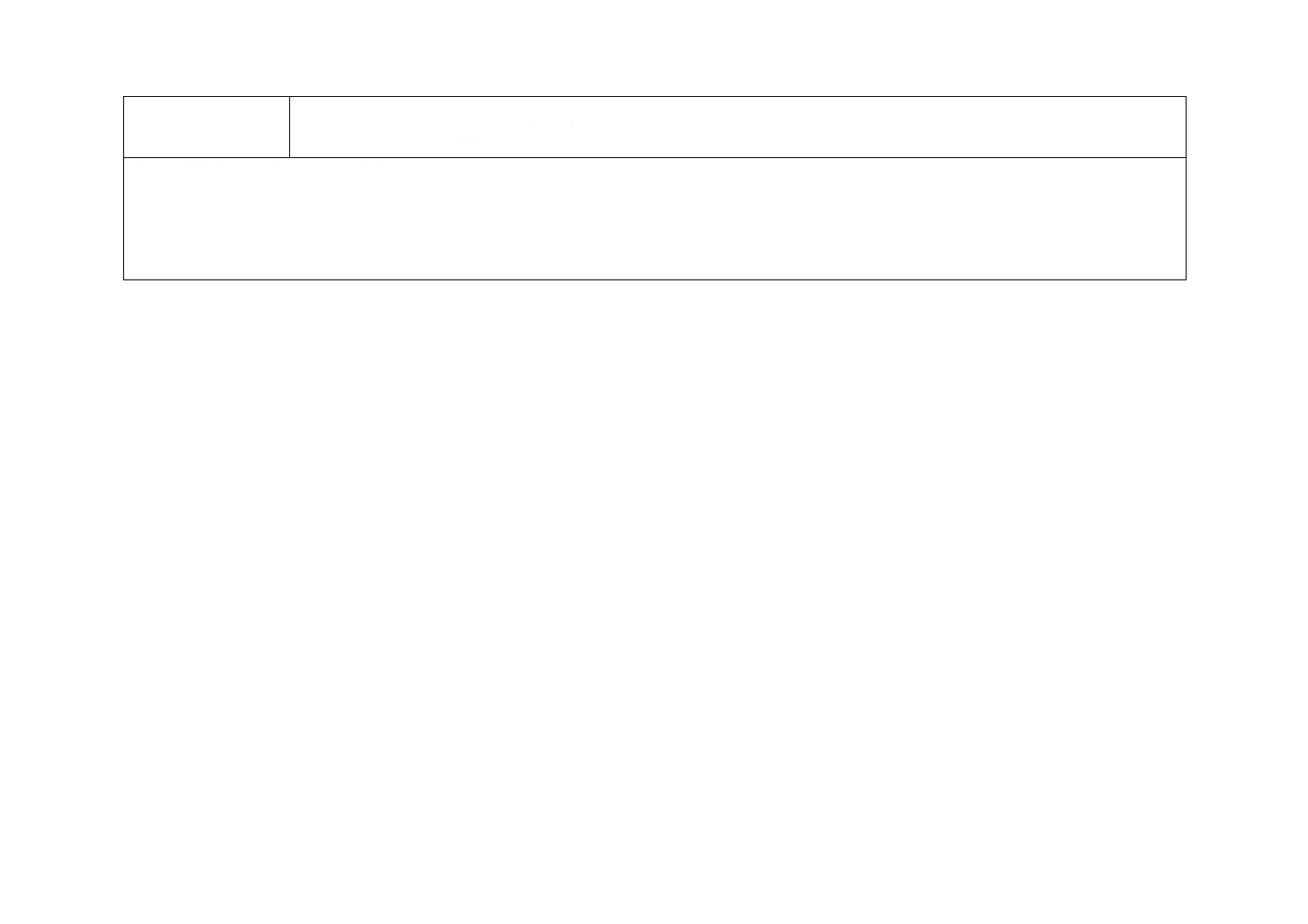

8 試験方法 8.1 平衡還流沸点

ISO 4925 5.2.1

〜

5.2.5

温度計は76 mm浸没線付

きを使用する。

変更

JISでは,JIS B 7410に規定す

る温度計番号38のものとす

る。

JISを引用。浸没線の要求は同じで実

質的な差異はない。

沸騰石3〜4個

変更

沸騰石3個

米国連邦規格FMVSSへの適合を考慮

した。実質的な差異はない。

冷却器に水を通す。

追加

冷却器に通す水の温度を28 ℃

以下に規定し,測定中の冷却水

の温度上昇を2 ℃以内とする。

測定中の還流に影響を及ぼすと考えら

れるため規定した。

ISO規格に対し,緩和されていないの

で対策しない。

気圧補正は,1 mmHg当

たり0.04 ℃

変更

JIS K 2254の4.7.2 (1.1) によ

る。

JISの方が,より真の値に補正できる

ので対策しない。

①繰返し性の許容誤差

は,4 ℃以内

②再現性の許容誤差は,

10.5 ℃以内

変更

JISでは,①繰返し性の規定及

び②再現性の規定はない。

繰返し性及び再現性は,生産(検査)

の現場事情にそぐわない。また,市場

で問題なく,対策しない。

8.2 ウエット沸点

ISO 4925 5.2.6

デシケーターに入れる水

は,蒸留水を使用する。

変更

JIS K 0050のD.1に規定する,

A2又はA3の水。

蒸留水と特定しなくても問題ない。

実質的な差異はない。

ぶりき製の蓋を用いる。 追加

JISでは蓋は,パッキングがな

く,有機質でコーティングされ

ていないぶりき製のものを用

いる。

日本の市販品には,パッキング又はコ

ーティングが施されている場合があ

り,試験への影響を考慮し規定する。

日本国内の事情であり,実質的な差異

はない。

ISOでは,ASTM D 1123

によって水分を測定す

る。

変更

JISでは,JIS K 0068の6.3又

は6.4によって水分を測定す

る。

利便性を考慮して,JISを引用。実質

的な差異はない。

8.4 pH値

ISO 4925 5.3

アルコール混合液に使用

する水は,蒸留水を使用

する。

変更

JIS K 0050のE.2に規定するも

の。

両者は,二酸化炭素を除いた水として,

実質的な差異はない。

アルコール混合液のpH

値は,7.0±0.1に調整す

る。

追加

0.1 mol/L水酸化ナトリウム溶

液でpH値7.0±0.1に調整…。

以下略

JISでは,調整用の溶液を明記した。

また,使用量も制限した。

実質的な差異はない。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

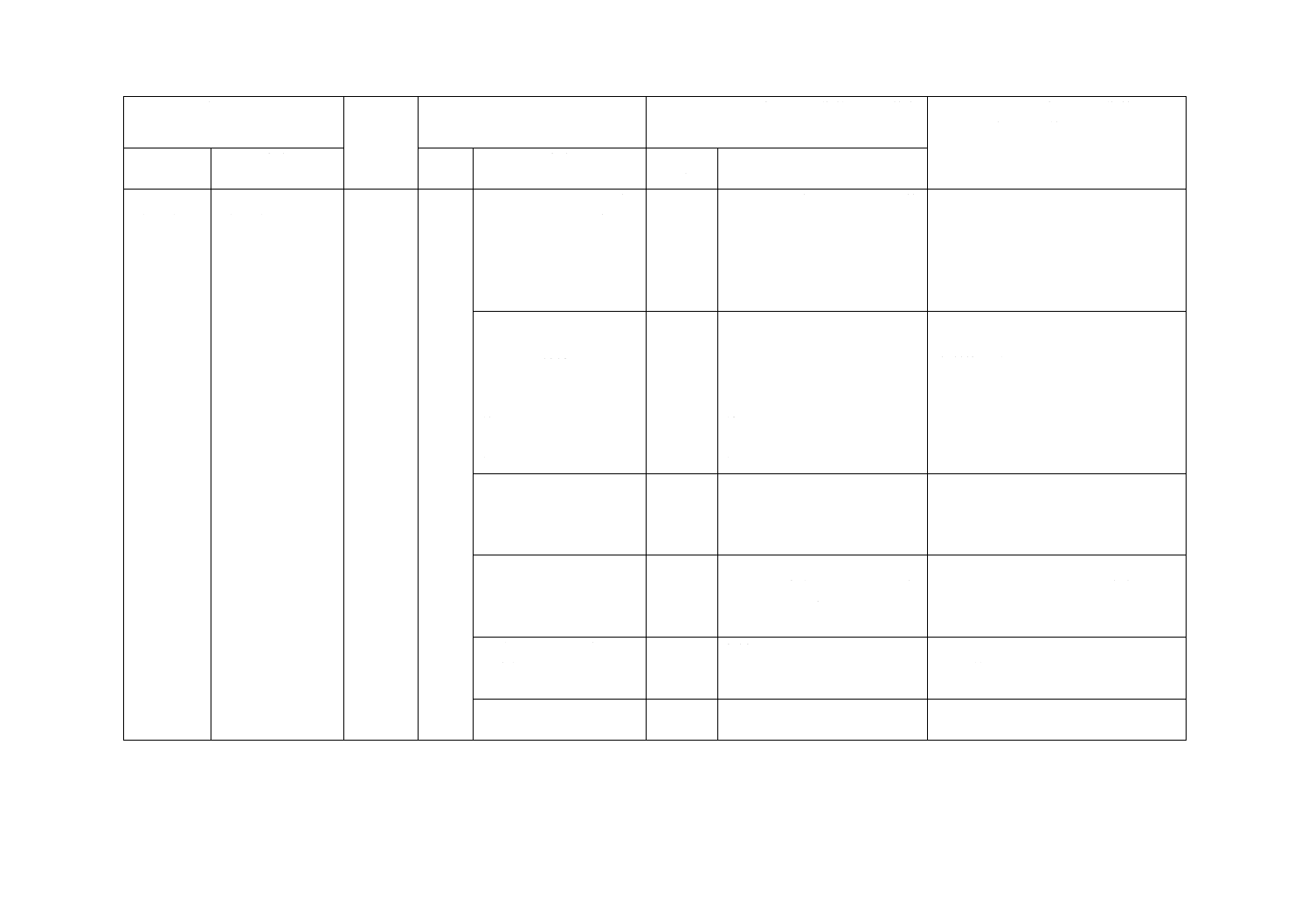

39

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方法

(続き)

8.4 pH値

ISO 4925

5.3

測定中の液温の変動につ

いて記載なし。

追加

測定中の液温は,±1 ℃以上の

変動がない。

液温の変動は,pH値に影響するため,

明記した。ISO規格見直しの際,提案

する。

試験のやり直しについて

記載なし。

追加

2回の測定結果の差が0.2を超

えた場合,試験をやり直す。

JISでは,2個の試料を測定し,より精

度の高い結果を得られるようにする。

ISO規格見直しの際,提案する。

8.5 安定性

ISO 4925

5.4

沸騰石3〜4個

変更

沸騰石3個

米国連邦規格FMVSSへの適合を考慮

した。実質的な差異はない。

気圧補正は,1 mmHg当

たり0.04 ℃

変更

JIS K 2254の4.7.2 (1.1) によ

る。

JISの方が,より真の値に補正できる

ので対策しない。

8.6 金属腐食性

ISO 4925

5.5

耐水研磨紙は,320A又は

P400を使用する。

変更

JIS R 6253に規定する,Aw又

はCwのP320とする。

表面粗度が大きい方が試験は厳しくな

ると考えられ,ISO規格に対し,緩和

されていないので対策しない。

ぶりき製の蓋を用いる。 追加

JISでは蓋は,パッキングがな

く,有機質でコーティングされ

ていないぶりき製のものを用

いる。

日本の市販品には,パッキング又はコ

ーティングが施されている場合があ

り,試験への影響を考慮し規定する。

日本国内の事情であり,実質的な差異

はない。

沈殿量の測定に遠心分離

管を用いる。

変更

JISでは,試験管はI型目盛試

験管とし,図を明記した。

ISO規格では,遠心分離管とだけ記載

されているが,日本で購入できるもの

を具体的に示した。実質的な差異はな

い。

−

追加

JISではガラス器具の品質を規

定する。

ガラス器具からのアルカリの溶出又は

線膨張による試験への影響を考慮し規

定する。

日本で市販されているガラス器具の事

情であり,実質的な差異はない。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

40

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方法

(続き)

8.6 金属腐食性

(続き)

ISO 4925 5.5

15 mmのPTFEテープを

ガラス瓶に3 mm高くな

るように,4周巻き付け

る。

追加

PTFEテープ又はPTFE板を使

用する。

PTFE板も使用目的は同じ。

巻き付け方法については,テープを4

周巻き付けて,3 mm高くなるか疑問が

生じる。蓋がしっかり閉まるように巻

き付けることは,周知の事実として特

に対策しない。

ぶりき:ASTM A-624

Fed.Spec. QQ-T-425A

鋼:SAE 1018

アルミニウム:

SAE AA 2024

鋳鉄:SAE G 3000

黄銅:SAE CA 260

銅:SAE CA 114

変更

ぶりき:JIS G 3303

SPTE 2.8/2.8 MR T-2.5B

鋼:JIS G 3141 SPCC−S B

アルミニウム:

JIS H 4000 A2024P

鋳鉄:JIS G 5501 FC200

黄銅:JIS H 3100 C 2801 P

銅:JIS H 3100 C 1100 P

日本での購入を考慮し,ISO規格と同

等品のJIS適合品を使用する。

実質的な差異はない。

試験前の組立試験片は,

エタノールに浸す。

追加

JISではエタノール洗浄の後,

乾燥空気で乾燥させデシケー

ターに入れ,23±5 ℃で1時間

以上保つように規定した。

エタノールが試料に混入することを防

ぐために必要な手順であり規定した。

ISO規格見直しの際,提案する。

−

追加

JISでは標準SBRカップのエ

タノール洗浄は,30秒間を超

えないよう規定する。

標準SBRカップの試験前の洗浄は必

要である。エタノールでの洗浄でカッ

プへの浸透を懸念し,制限時間を設け

る。ISO規格見直しの際,提案する。

標準SBRカップのベー

ス直径を0.02 mmの単位

で測定する。

変更

0.01 mmの桁まで測定する。

浸せき前後の差で値を決めるので,結

果に影響しない。

実質的な差異はない。

試料調整用の水は蒸留水

を使用する。

変更

JIS K 0050のD.1に規定する,

A2又はA3の水。

ウエット沸点と同様。

実質的な差異はない。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

41

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方法

(続き)

8.6 金属腐食性

(続き)

ISO 4925 5.5

試験後の試験片は,水洗

で行う。

追加

JISでは水又はエタノールで洗

浄するよう規定する。

5.9抗酸化性ではエタノールでの洗浄

としている。ブレーキ液の成分によっ

ては,水では洗浄しにくいものもある。

実質的な差異はない。

ぎりぎり合格又は一組が

不合格の場合,他の二組

で再試験する。

変更

二組のうち一組が規定に適合

しなければ,別の二組で一度だ

け再試験する。

ぎりぎり合格の表現は曖昧なので削除

する。二組とも合格しなければならな

い要求は同じ。

実質的な差異はない。

Annex

A

標準SBRカップは,SBR

の組成及び性状で規定

変更

標準SBRの形状及び寸法の図

は,ISO規格のFiguer A.1を採

用した。ただし,標準SBRカ

ップは,ISO 4925:2005のTable

A.1に基づく表4に示す組成を

示すもの又は標準SBRカップ

と同じ特性を示すものとした。

JISは,標準SBRカップの性状を定量

的に規定せず,同等の特性のものとし

た。JISで規定した組成からISO規格

で規定した特性が得られるため,実質

的差異はない。

8.7 耐寒性

ISO 4925 5.6

−

追加

ストップウオッチの精度を規

定する。

試験の精度を確保するために具体的に

示したもので,実質的な差異はない。

−

追加

測定時に試料瓶をエタノール

又はアセトンを浸したガーゼ

で拭うこととする。

測定時の視認性を確保するために規定

する。

実質的な差異はない。

8.8 水許容性

ISO 4925 5.7

−

追加

ストップウオッチの精度を規

定する。

試験の精度を確保するために具体的に

示したもので,実質的な差異はない。

混合する水は蒸留水を使

用する。

変更

JIS K 0050のD.1に規定する,

A2又はA3の水。

ウエット沸点と同様。

実質的な差異はない。

−

追加

測定時に試験管をエタノール

又はアセトンを浸したガーゼ

で拭うこととする。

測定時の視認性を確保するために規定

する。

実質的な差異はない。

8.9 混合性

ISO 4925 5.8

−

追加

測定時に試験管をエタノール

又はアセトンを浸したガーゼ

で拭うこととする。

測定時の視認性を確保するために規定

する。

実質的な差異はない。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

42

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験方法

(続き)

8.10 抗酸化性

ISO 4925 5.9

過酸化ベンゾイルの純度

は,90 %以上のものとす

る。

追加

過酸化ベンゾイルの純度は,

90 %以上のもの又は純度75 %

水ウエット品のものとする。

日本での流通事情を考慮すると,純度

75 %品の使用はやむを得ない。純度

75 %水ウエット品を用いる場合は,使

用量を変更して対応する。

混合する水は蒸留水を使

用する。

変更

JIS K 0050のD.1に規定する,

A2又はA3の水。

ウエット沸点と同様。

実質的な差異はない。

8.11 ゴム膨潤性

ISO 4925 5.10

ぶりき製の蓋を用いる。 追加

JISでは蓋は,パッキングがな

く,有機質でコーティングされ

ていないぶりき製のものを用

いる。

日本の市販品には,パッキング又はコ

ーティングが施されている場合があ

り,試験への影響を考慮し規定する。

日本国内の事情であり,実質的な差異

はない。

−

追加

JISではガラス器具の品質を規

定する。

ガラス器具からのアルカリの溶出によ

る試験への影響を考慮し規定する。

日本で市販されているガラス器具の事

情であり,実質的な差異はない。

−

追加

標準SBRカップ及び標準

EPDM試験片のガラス瓶への

入れ方を明記する。

JISでは,具体的に示したもので,実

質的な差異はない。

標準EPDM試験片は,23

±5 ℃以外で保存された

場合,測定前に実験室温

度で安定させる。

追加

標準EPDM試験片は,23±5 ℃

以外で保存された場合,測定前

に23±5 ℃で12時間以上放置

する。

JISでは,標準SBRカップの取扱いと

同様,安定させる時間を規格利用者の

利便のため明記した。

実質的な差異はない。

Annex

D

標準EPDM試験片は,

EPDMの組成及び性状で

規定

変更

標準EPDM試験片は,ISO

4925:2005のTable D.1に基づく

表5に示す組成を示すもの又

は標準EPDM試験片と同じ特

性を示すものとした。

JISは,標準EPDM試験片の性状を定

量的に規定せず,同等の特性のものと

した。JISで規定した組成からISO規

格で規定した特性が得られるため,実

質的な差異はない。

9 容器

容器について規定

−

−

追加

−

JISの製品規格として必要な記載事項

を継続

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

43

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 検査

検査について規定

−

−

追加

−

JISの製品規格として必要な記載事項

を継続

11 表示

文字の大きさにつ

いて規定

ISO 3871 3.3

容器の表示

文字の大きさ 3.2 mm以

上

追加

規格の名称,ウエット沸点,製

造年月日及び製造業者名は,

10.5ポイント以上。200 mL以

下の容器は10.5ポイント未満

でもよい。

JISの製品規格として必要な記載事項

を継続。

JIS Z 8305による分類で3.2 mmは10.5

ポイントに相当する。少量容器では,

記載が困難な場合がある。

a) 規格番号及び規

格の名称

3.1

ISO 4925−非鉱油系ブレ

ーキ液又はISO 7308−

鉱油系ブレーキ液の容器

の表示についての規定

変更

非鉱油系ブレーキ液だけを規

定した。

この規格は,非鉱油系ブレーキ液だけ

の規定である。

b) 種類又はその

記号

−

−

追加

ブレーキ液の種類は,4種類あ

る。

4種類あり,区別する必要がある。

c) 製造業者名又は

その略号並びに責

任所在の企業名及

び住所

3.4

充塡業者又はその略号並

びに発売元の名称及び住

所

変更

製造業者名又はその略号並び

に責任所在の企業名及び住所

とする。

JISの製品規格として必要な記載事項

を継続

d) 製造年月日及

び製造番号又はそ

れらの略号

3.4

通し番号(充塡ロット及

び充塡日)

変更

製造年月日及び製造番号又は

それらの略号とする。

JISの製品規格として必要な記載事項

を継続

f) 内容量

−

−

追加

−

JISの製品規格として必要な記載事項

を継続

附属書JA

(規定)

ストローキング性

能及びその試験方

法

−

−

追加

A法として従来法を,B法とし

て最近の部品を用いて開発し

た方法を規定した。品質の確認

はA法又はB法によるとした。

ISO規格では,従来法は現代の車両に

適合しないとして2005年版で削除さ

れたが,JISでは品質維持のため必要

と判断した。

B法は国際規格に採用を働きかける。

JISと国際規格との対応の程度の全体評価:(ISO 3871:2000,ISO 4925:2005,MOD)

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

44

K 2233:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連する外国規格

SAE J 1703 Motor Vehicle Brake Fluid

SAE J 1704 Motor Vehicle Brake Fluid Based Upon Glycols,Glycol Ethers and the Corresponding Borates

FMVSS No.116 Motor Vehicle Brake Fluids

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

2

2

3

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。