K 2220:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

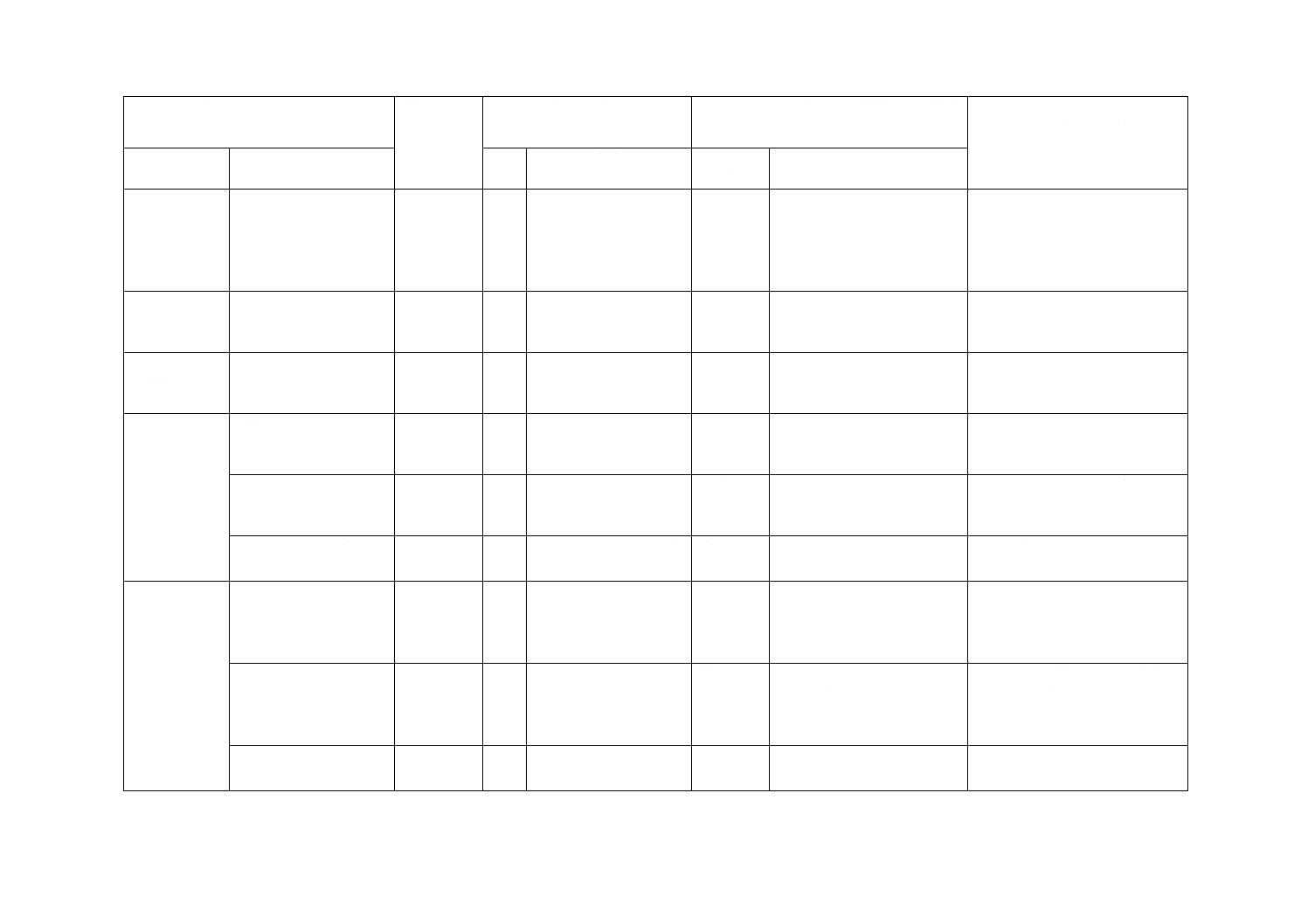

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 グリースの種類 ················································································································ 5

5 品質及び性能 ··················································································································· 6

5.1 一般用グリース ············································································································· 6

5.2 転がり軸受用グリース ···································································································· 7

5.3 自動車用シャシーグリース ······························································································ 8

5.4 自動車用ホイールベアリンググリース················································································ 9

5.5 集中給油用グリース ······································································································· 9

5.6 高荷重用グリース ········································································································· 11

5.7 ギヤコンパウンド ········································································································· 12

6 試験方法の種類 ··············································································································· 12

7 ちょう度試験方法 ············································································································ 13

7.1 試験の原理 ·················································································································· 13

7.2 試験器 ························································································································ 13

7.3 試料の採取方法及び調製方法 ·························································································· 20

7.4 標準円すいを用いる不混和ちょう度試験の手順 ··································································· 20

7.5 標準円すいを用いる混和ちょう度試験の手順 ······································································ 22

7.6 標準円すいを用いる多回混和ちょう度試験の手順 ································································ 22

7.7 標準円すいを用いる固形ちょう度試験の手順 ······································································ 23

7.8 1/2又は1/4円すいを用いる不混和ちょう度試験の手順 ························································· 23

7.9 1/2又は1/4円すいを用いる混和ちょう度試験の手順 ···························································· 24

7.10 計算方法及び精度 ········································································································ 24

7.11 試験結果の報告 ··········································································································· 25

8 滴点試験方法 ·················································································································· 25

8.1 試験の原理 ·················································································································· 25

8.2 試験器 ························································································································ 25

8.3 試料の採取方法及び調製方法 ·························································································· 26

8.4 試験の手順 ·················································································································· 26

8.5 計算方法及び精度 ········································································································· 29

8.6 試験結果の報告 ············································································································ 30

9 銅板腐食試験方法 ············································································································ 30

9.1 試験の原理 ·················································································································· 30

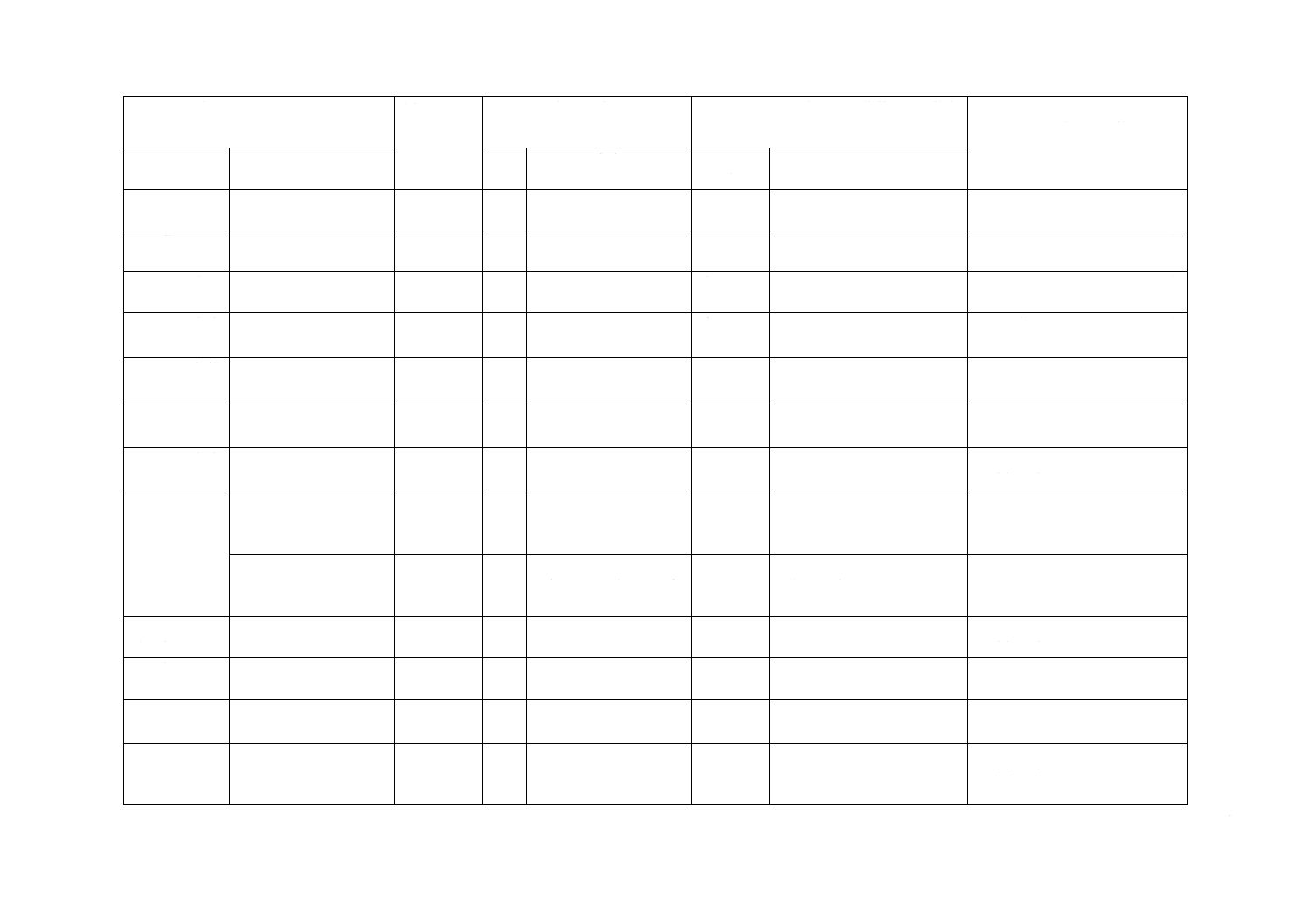

K 2220:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.2 試薬 ··························································································································· 30

9.3 試験器 ························································································································ 30

9.4 試験片その他 ··············································································································· 31

9.5 試料の採取方法及び調製方法 ·························································································· 31

9.6 試験の準備 ·················································································································· 31

9.7 試験の手順 ·················································································································· 32

9.8 試験結果 ····················································································································· 32

9.9 試験結果の報告 ············································································································ 32

10 蒸発量試験方法 ············································································································· 32

10.1 試験の原理 ················································································································· 32

10.2 試験器 ······················································································································· 32

10.3 試料の採取方法及び調製方法 ························································································· 34

10.4 試験の手順 ················································································································· 34

10.5 計算方法及び精度 ········································································································ 34

10.6 試験結果の報告 ··········································································································· 35

11 離油度試験方法 ············································································································· 35

11.1 試験の原理 ················································································································· 35

11.2 試験器 ······················································································································· 35

11.3 試料の採取方法及び調製方法 ························································································· 36

11.4 試験の手順 ················································································································· 36

11.5 計算方法及び精度 ········································································································ 36

11.6 試験結果の報告 ··········································································································· 37

12 酸化安定度試験方法 ······································································································· 37

12.1 試験の原理 ················································································································· 37

12.2 試薬及び材料 ·············································································································· 37

12.3 試験器 ······················································································································· 37

12.4 試料の採取方法及び調製方法 ························································································· 40

12.5 試験の準備 ················································································································· 40

12.6 試験の手順 ················································································································· 41

12.7 計算方法及び精度 ········································································································ 41

12.8 試験結果の報告 ··········································································································· 42

13 きょう雑物試験方法 ······································································································· 42

13.1 試験の原理 ················································································································· 42

13.2 試験器 ······················································································································· 42

13.3 試料の採取方法及び調製方法 ························································································· 42

13.4 試験の手順 ················································································································· 42

13.5 計算方法及び精度 ········································································································ 43

13.6 試験結果の報告 ··········································································································· 44

14 灰分試験方法 ················································································································ 44

K 2220:2013 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

14.1 試験の原理 ················································································································· 44

14.2 試薬 ·························································································································· 44

14.3 試験器 ······················································································································· 44

14.4 試料の採取方法及び調製方法 ························································································· 44

14.5 試験の手順 ················································································································· 44

14.6 計算方法及び精度 ········································································································ 45

14.7 試験結果の報告 ··········································································································· 45

15 混和安定度試験方法 ······································································································· 45

15.1 試験の原理 ················································································································· 45

15.2 試験器 ······················································································································· 45

15.3 試料の採取方法及び調製方法 ························································································· 46

15.4 試験の手順 ················································································································· 46

15.5 計算方法及び精度 ········································································································ 47

15.6 試験結果の報告 ··········································································································· 47

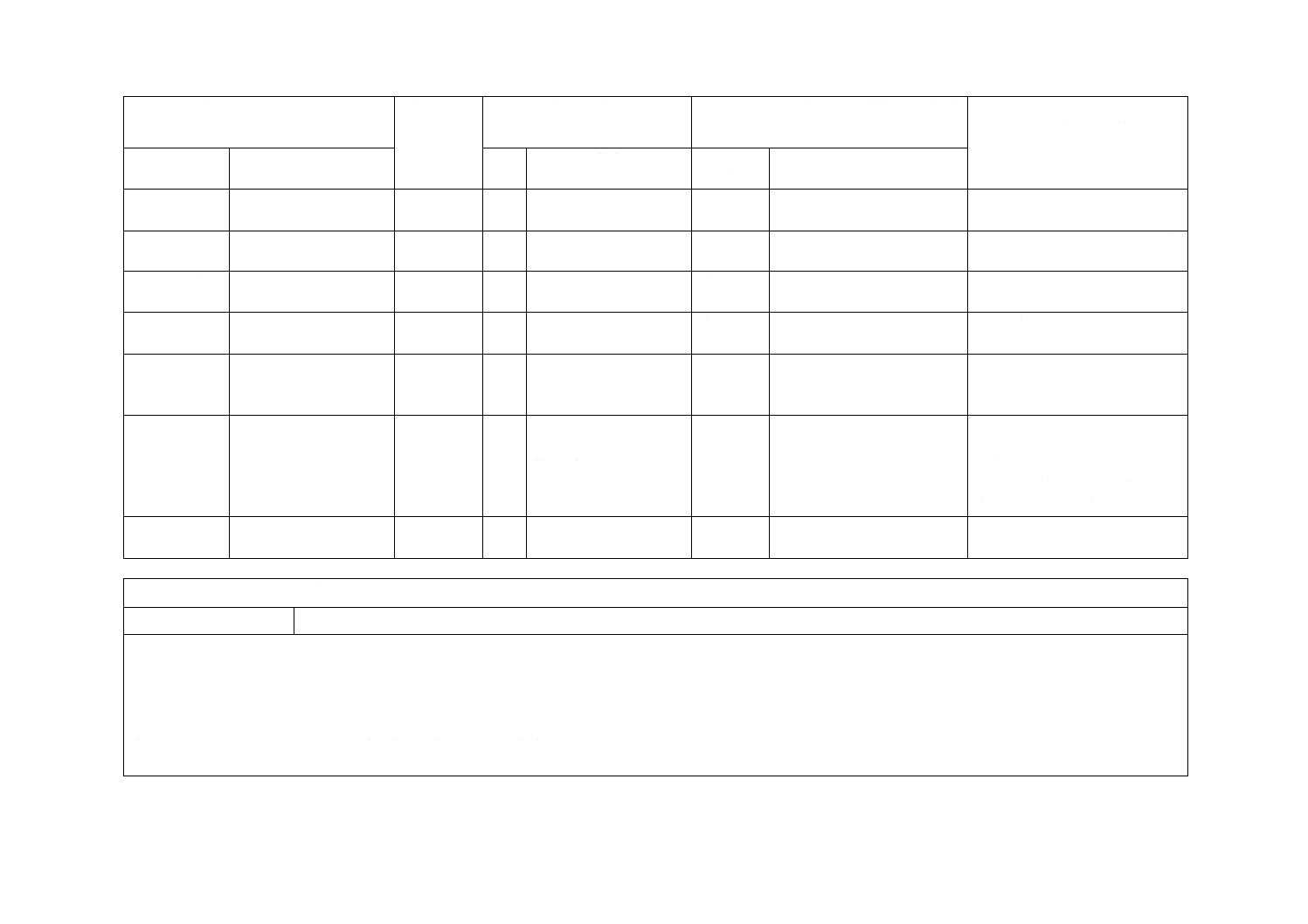

16 水洗耐水度試験方法 ······································································································· 47

16.1 試験の原理 ················································································································· 47

16.2 試薬 ·························································································································· 47

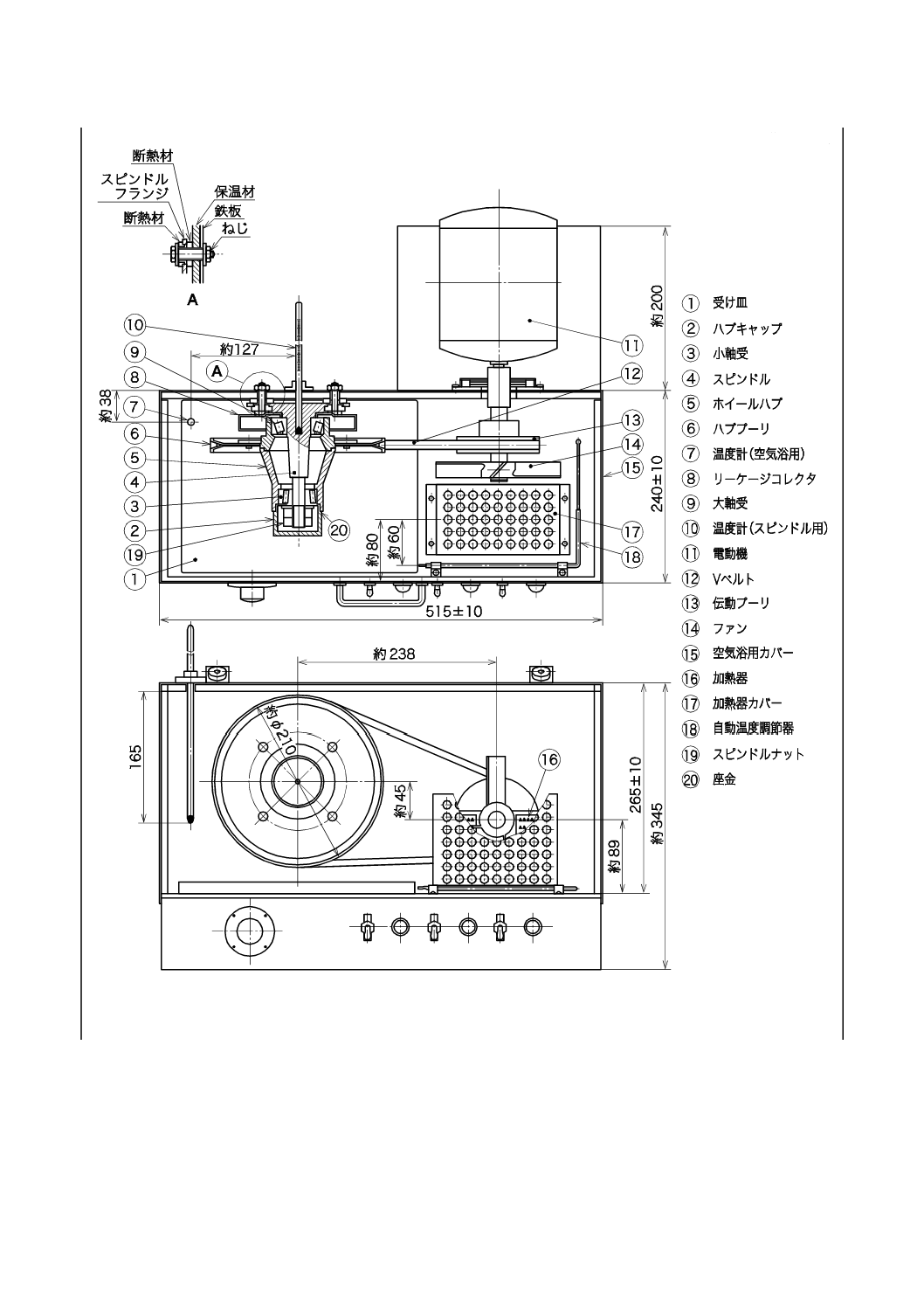

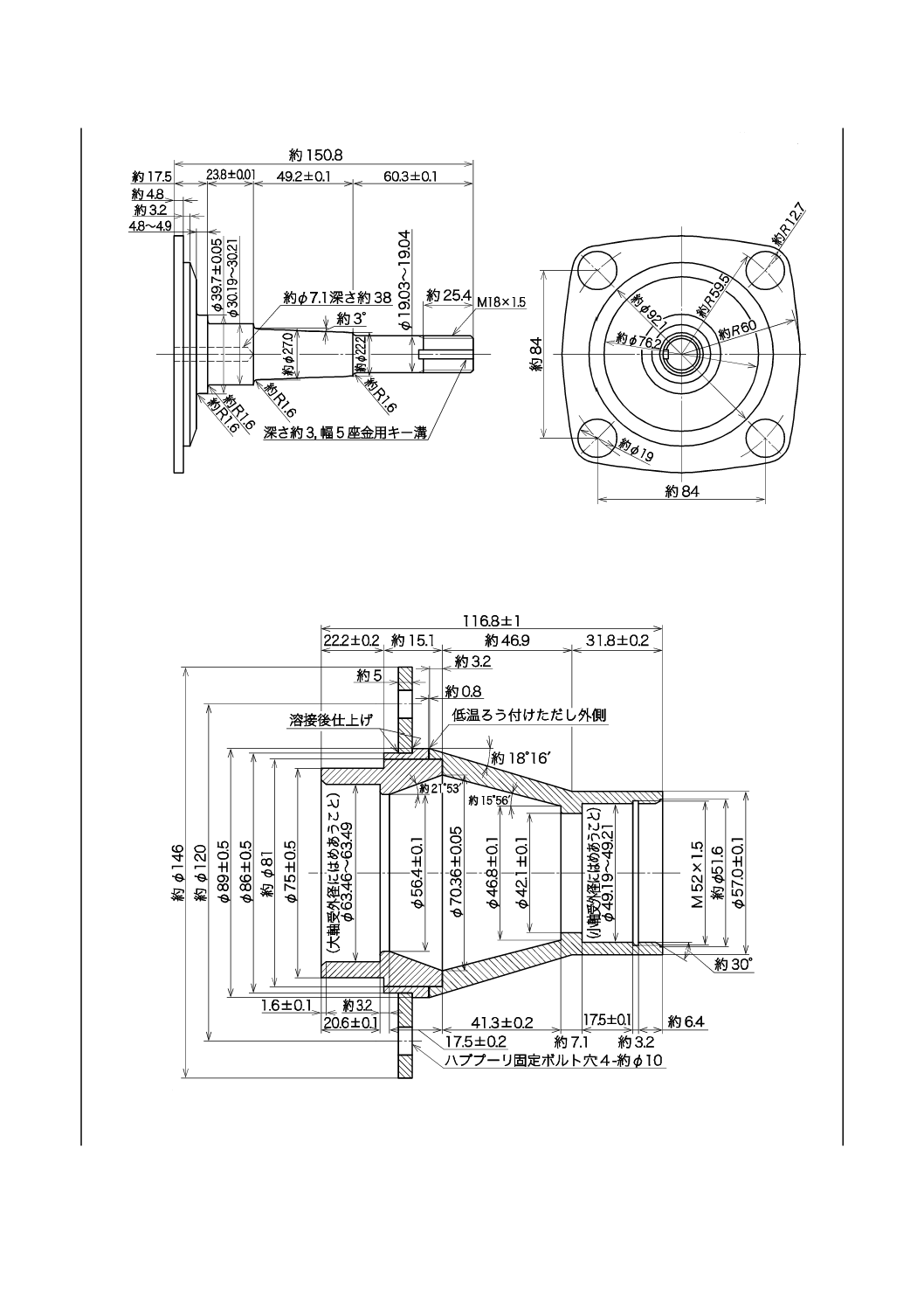

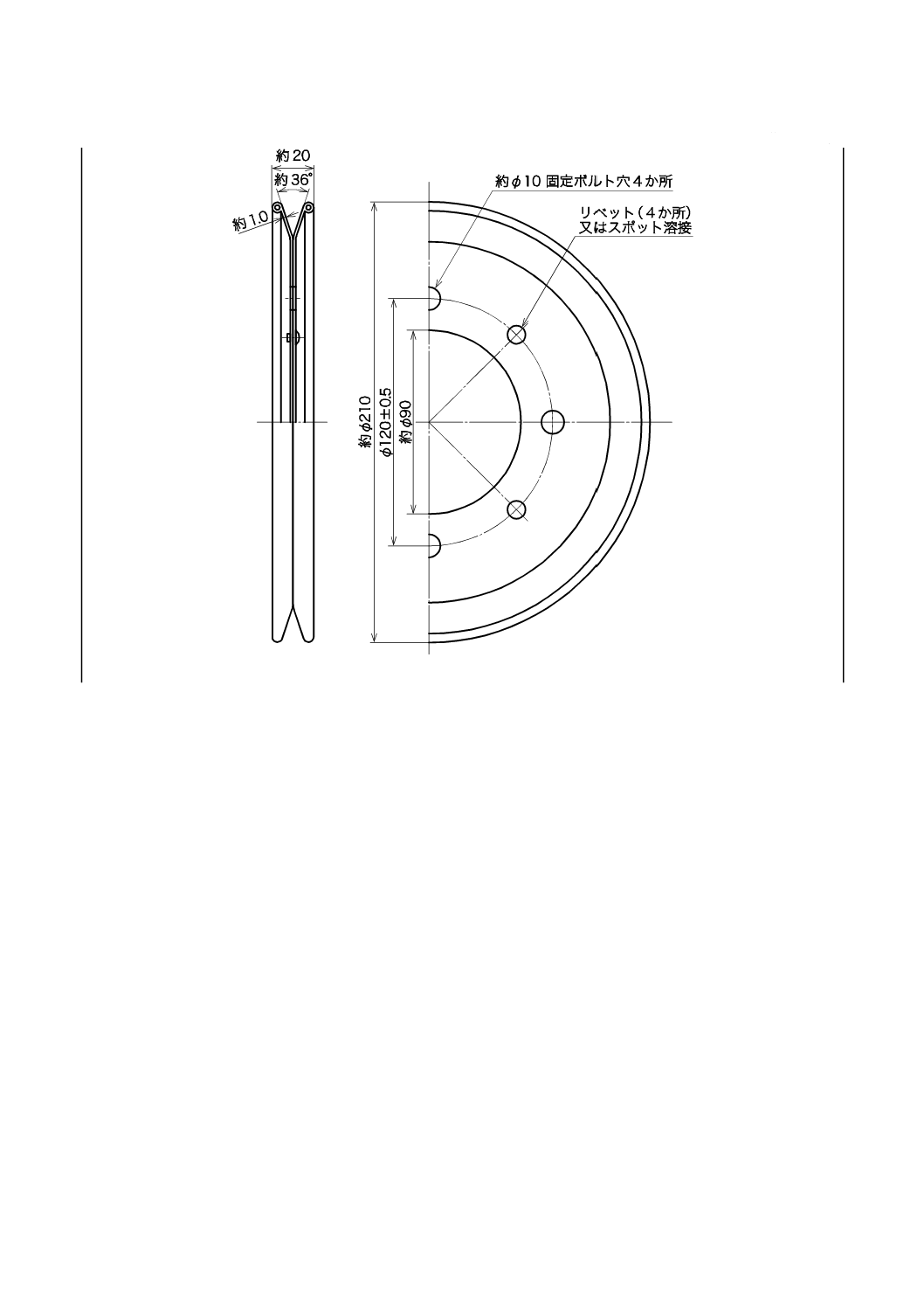

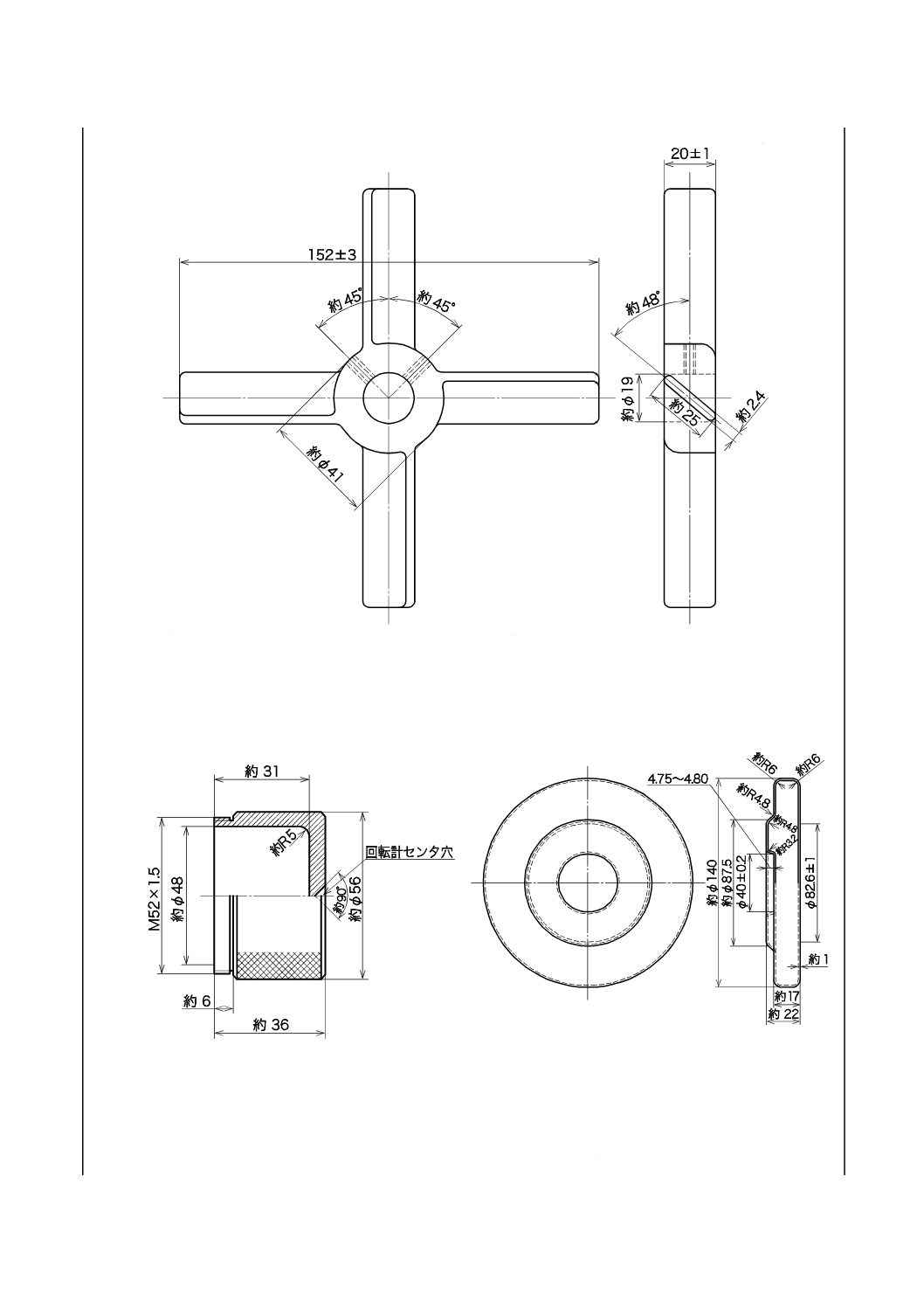

16.3 試験機 ······················································································································· 47

16.4 試料の採取方法及び調製方法 ························································································· 49

16.5 試験の準備 ················································································································· 49

16.6 試験の手順 ················································································································· 49

16.7 計算方法及び精度 ········································································································ 50

16.8 試験結果の報告 ··········································································································· 51

17 漏えい度試験方法 ·········································································································· 51

17.1 試験の原理 ················································································································· 51

17.2 試薬 ·························································································································· 51

17.3 試験機 ······················································································································· 51

17.4 試料の採取方法及び調製方法 ························································································· 56

17.5 試験の準備 ················································································································· 57

17.6 試験の手順 ················································································································· 57

17.7 計算方法及び精度 ········································································································ 57

17.8 試験結果の報告 ··········································································································· 57

18 低温トルク試験方法 ······································································································· 58

18.1 試験の原理 ················································································································· 58

18.2 試薬 ·························································································································· 58

18.3 試験機 ······················································································································· 58

18.4 試料の採取方法及び調製方法 ························································································· 59

18.5 試験の準備 ················································································································· 59

18.6 試験の手順 ················································································································· 60

K 2220:2013 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

18.7 計算方法及び精度 ········································································································ 63

18.8 試験結果の報告 ··········································································································· 63

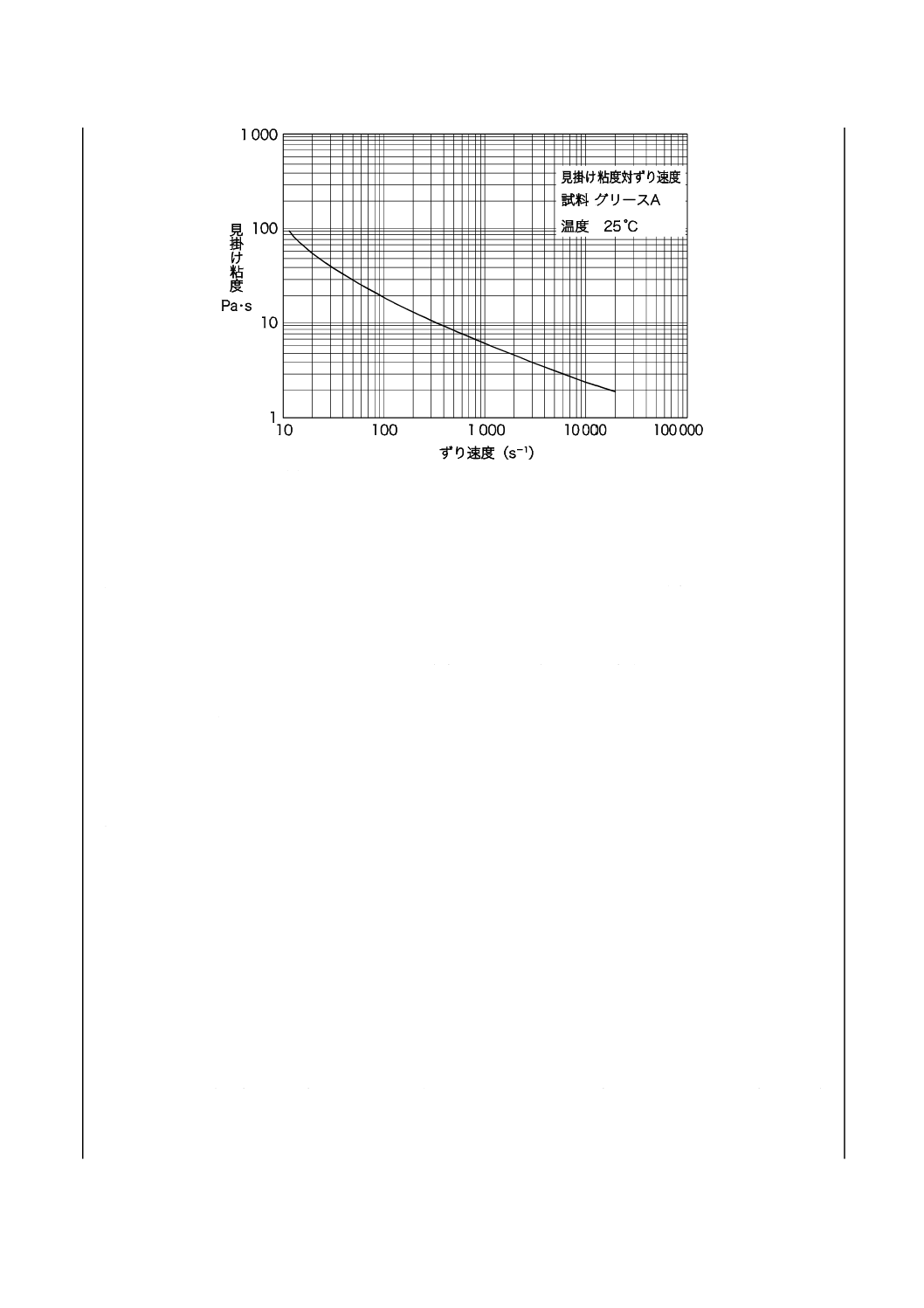

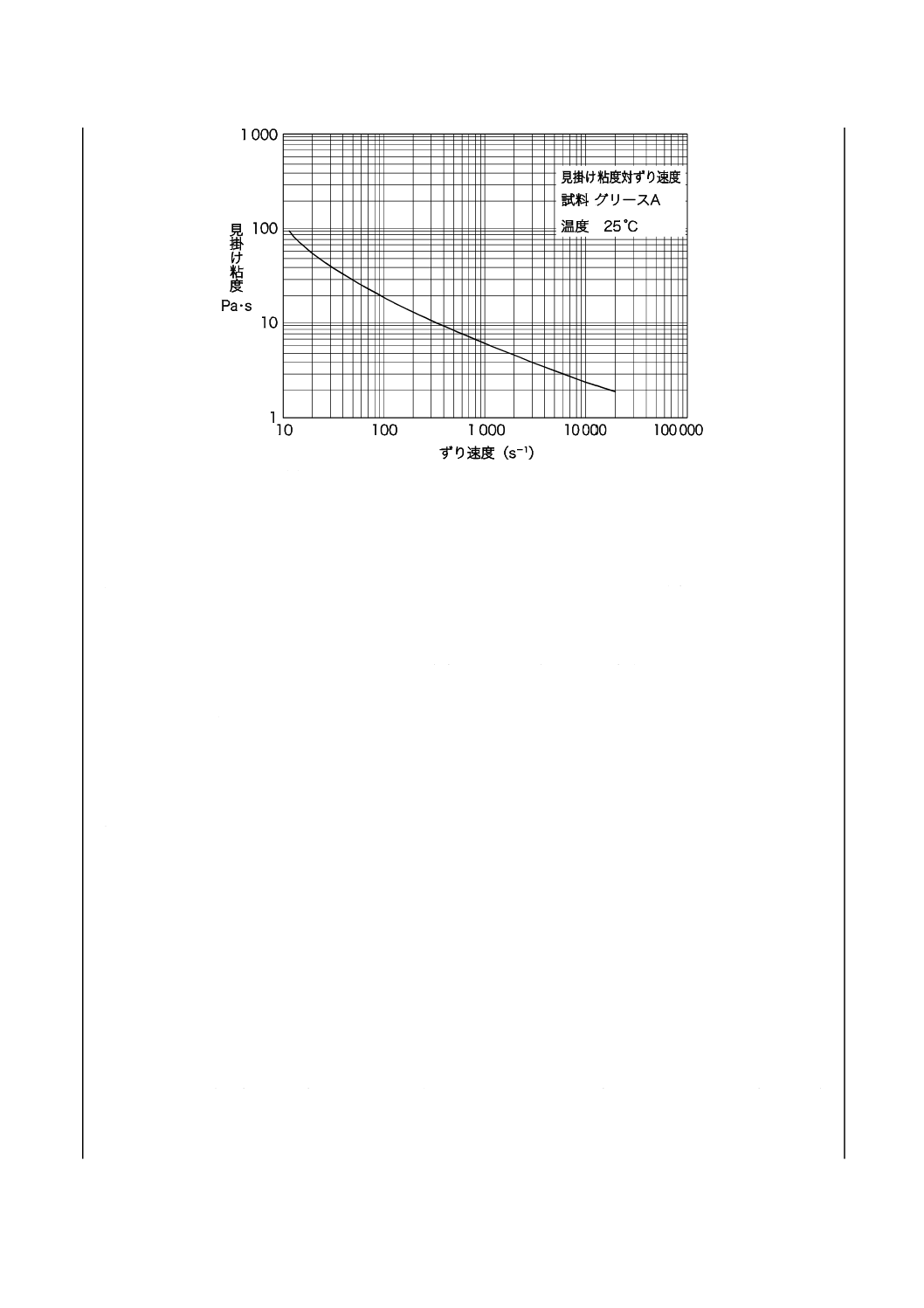

19 見掛け粘度試験方法 ······································································································· 63

19.1 試験の原理 ················································································································· 63

19.2 試験機 ······················································································································· 63

19.3 校正 ·························································································································· 64

19.4 試料の採取方法及び調製方法 ························································································· 64

19.5 試験の手順 ················································································································· 64

19.6 計算方法及び精度 ········································································································ 67

19.7 低ずり速度における見掛け粘度の測定方法 ······································································· 69

19.8 計算結果の報告 ··········································································································· 69

20 チムケン式耐荷重能試験方法 ··························································································· 69

20.1 試験の原理 ················································································································· 69

20.2 試薬 ·························································································································· 70

20.3 試験機 ······················································································································· 70

20.4 試料の採取方法及び調製方法 ························································································· 70

20.5 試験の準備 ················································································································· 70

20.6 試験の手順 ················································································································· 71

20.7 結果及び精度 ·············································································································· 71

20.8 試験結果の報告 ··········································································································· 71

21 湿潤試験方法 ················································································································ 71

21.1 試験の原理 ················································································································· 71

21.2 試薬 ·························································································································· 71

21.3 試験器 ······················································································································· 71

21.4 試料の採取方法及び調製方法 ························································································· 71

21.5 試験の準備 ················································································································· 71

21.6 試験の手順 ················································································································· 72

21.7 計算及び精度 ·············································································································· 72

21.8 試験結果の報告 ··········································································································· 72

22 水分試験方法 ················································································································ 72

23 動粘度試験方法 ············································································································· 72

24 引火点試験方法 ············································································································· 72

25 四球式耐荷重能試験方法 ································································································· 72

26 高速四球試験方法 ·········································································································· 72

27 製品の呼び方 ················································································································ 72

28 表示 ···························································································································· 72

附属書A(規定)ISOによるグリースの分類 ············································································ 74

附属書JA(参考)貯蔵ちょう度試験方法 ················································································· 78

附属書JB(参考)遊離酸,遊離アルカリ及び不溶性炭酸塩試験方法 ············································· 80

K 2220:2013 目次

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JC(参考)開放式蒸発量試験方法 ················································································· 83

附属書JD(参考)硫酸灰分試験方法 ······················································································· 86

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 89

K 2220:2013 目次

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本グリース協会

(JGI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 2220:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 2220:2013

グリース

Lubricating grease

序文

この規格は,2007年に第3版として発行されたISO 2137,1995年に第2版として発行されたISO 2176,

2003年に第2版として発行されたISO 6743-9,2000年に第1版として発行されたISO 11009及び2010年

に第1版として発行されたISO 12924を基とし,国内の実情に合わせるため,技術的内容を変更して作成

した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,主として各種機械部品の潤滑剤として用いるグリース(ギヤコンパウンドを含む。)につい

て規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2137:2007,Petroleum products and lubricants−Determination of cone penetration of lubricating

greases and petrolatum

ISO 2176:1995,Petroleum products−Lubricating grease−Determination of dropping point

ISO 6743-9:2003,Lubricants,industrial oils and related products (class L)−Classification−part

9:Family X (Greases)

ISO 11009:2000,Petroleum products and lubricants−Determination of water washout characteristics of

lubricating greases

ISO 12924:2010,Lubricants, industrial oils and related products (Class L)−Family X (Greases)−

Specification(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1521 転がり軸受−深溝玉軸受

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7505-1 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4053 機械構造用合金鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 2238 マシン油

JIS K 2246 さび止め油

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2519 潤滑油−耐荷重能試験方法

JIS K 6323 一般用Vベルト

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8594 石油ベンジン(試薬)

JIS R 6111 人造研削材

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS T 3201 ガラス注射筒

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

ISO 8681,Petroleum products and lubricants−Method of classification−Definition of classes

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

グリース(grease)

原料基油中に増ちょう剤を分散して半固体又は固体状にしたもの。特殊な性質を与える他の成分が含ま

れる場合もある。

3

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ギヤコンパウンド

鉱油の中にアスファルトなどの粘ちょうな物質を溶解・分散させたもの。主として開放歯車用の潤滑剤

として用い,特殊な性質を与える他の成分が含まれる場合もある。

3.3

原料基油

グリースの原料となる潤滑油。原料基油には,大別すると精製鉱油,合成潤滑油及びそれらの混合油が

ある。

3.4

増ちょう剤

原料基油中にコロイド状に分散して原料基油を半固体又は固体状にする物質,大別すると金属石けん型

と非石けん型とがある。前者の代表的なものは,リチウム,カルシウム,ナトリウムなどの金属石けんで,

後者の代表的なものは,ベントナイト,シリカゲルなどの無機化合物及び尿素誘導体,フタロシアニンな

どの有機化合物がある。グリースの性能は,用いる増ちょう剤の種類によって大きく支配される。

3.5

耐水性

グリースが湿度又は水と接触した場合,グリースの性能に悪影響なく耐えられる性能。

3.6

機械的安定性

グリースに機械的せん断作用が加わったときの硬さの変化に抵抗する性能。せん断安定性ともいう。

3.7

圧送性

グリースが給油システムの配管,ノズル及び附属品中を圧送するときの流動性能。

3.8

耐荷重能

グリースを油膜の破断の起こりやすい条件下で用いるとき,軸受やしゅう(摺)動面が焼付・融着など

の損傷を起こさずに潤滑を持続できる最大の力(荷重)又は圧力。

3.9

ちょう度(cone penetration)

力(荷重),時間及び温度の規定条件において,7.2 b) 1)の標準円すい及びオプション円すいが試料に進

入する距離。0.1 mm 単位で測定した数値を10倍して表す。

3.10

混和(working)

グリース混和器でせん断作用をグリースに与える操作。

3.11

混和ちょう度(worked penetration)

試料をグリース混和器で規定回数往復混和した後の試料のちょう度。

4

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

不混和ちょう度(unworked penetration)

試料容器からグリース混和器のつぼへ,測定に影響を与えないようにできるだけ混ぜないように移した

試料のちょう度。

3.13

多回混和ちょう度(prolonged worked penetration)

混和ちょう度における往復混和の規定回数を超えて混和した試料のちょう度。

3.14

固形ちょう度(block penetration)

十分な硬さをもち,容器なしで形状を保持できる試料について測定したちょう度。

3.15

1/4及び1/2ちょう度(one quarter scale and one half scale penetrations)

7.2 b) 1)の標準円すい又はオプション円すいを1/4及び1/2に縮尺した規定円すいを用いて測定したちょ

う度。

3.16

ちょう度番号

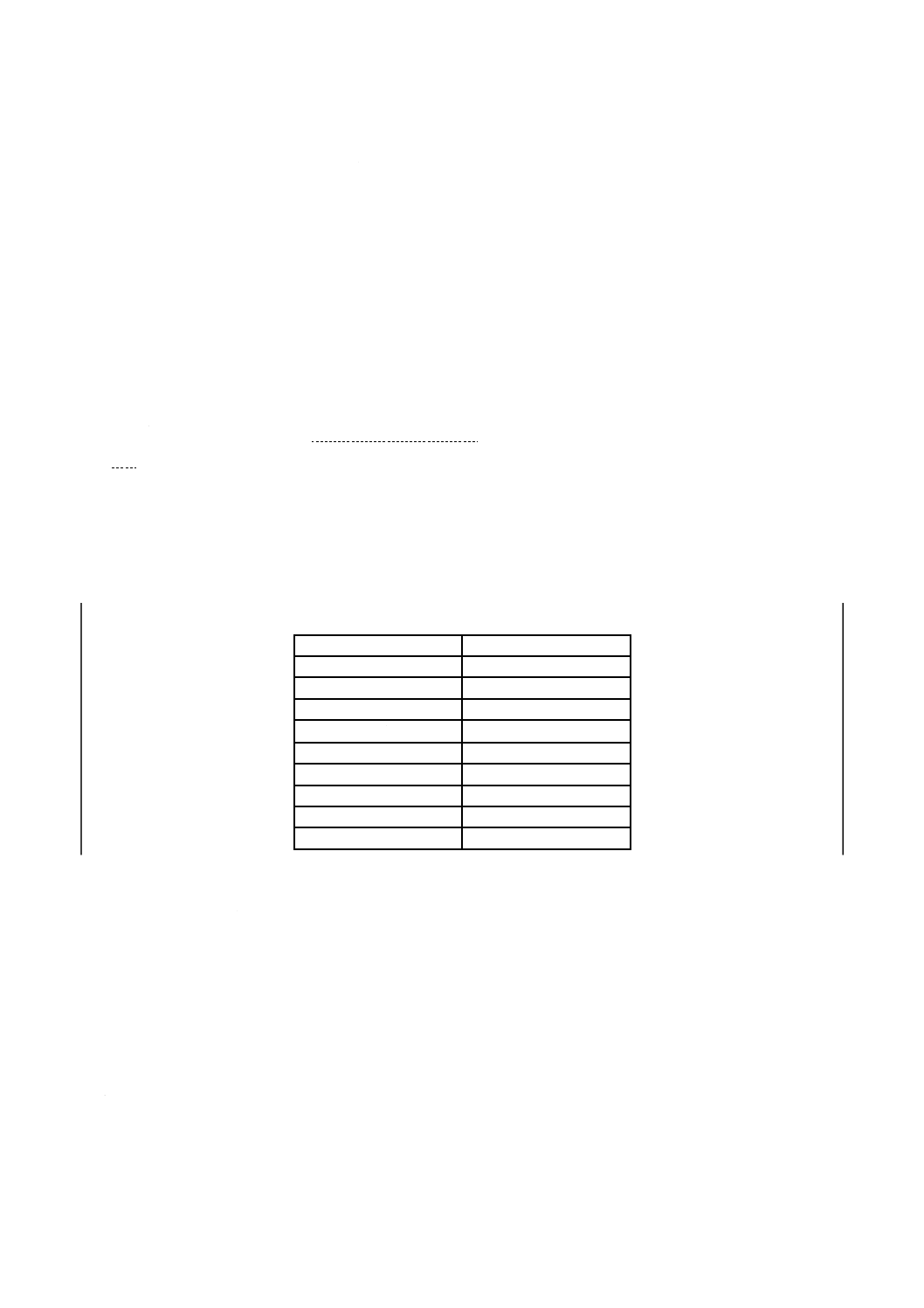

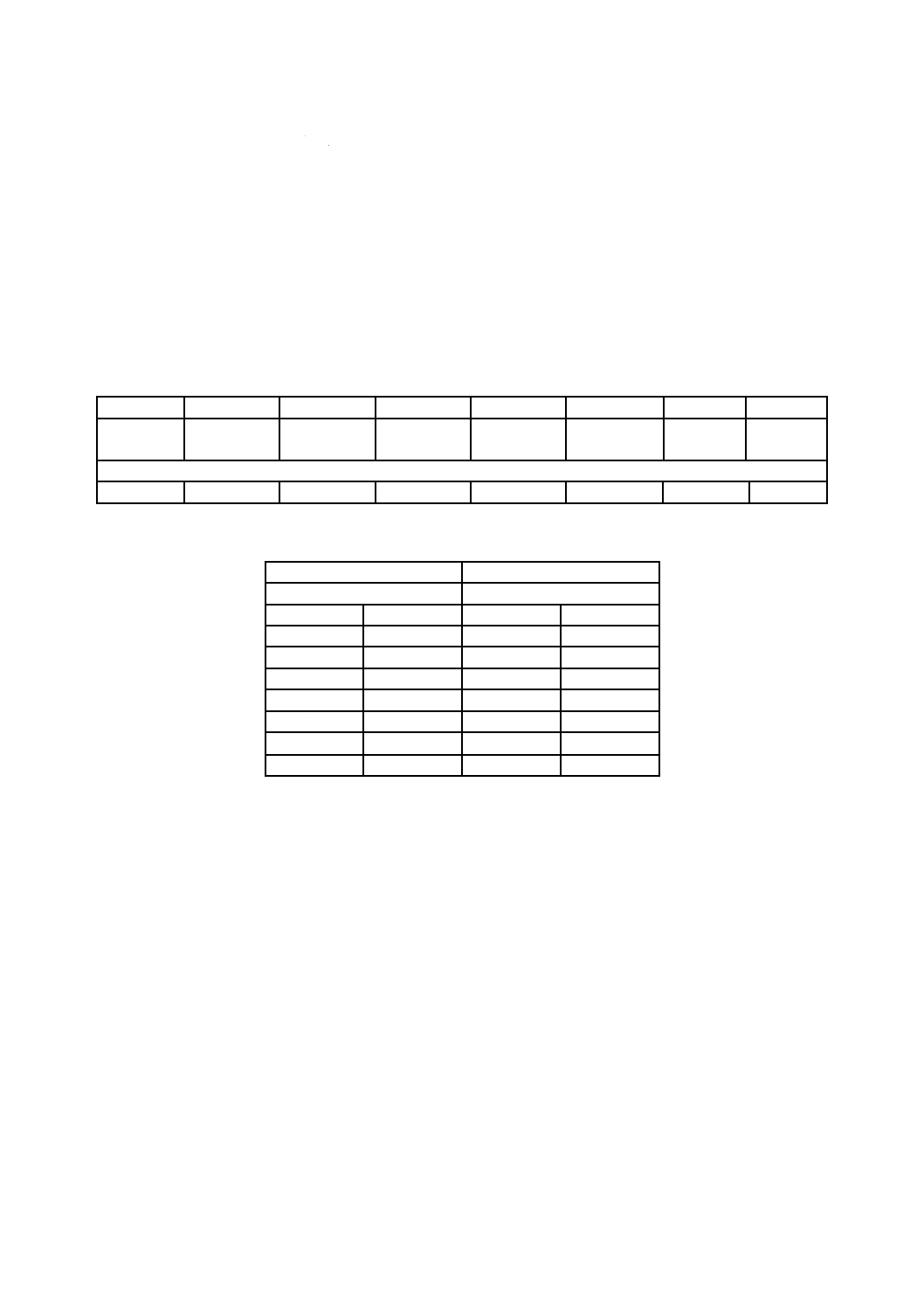

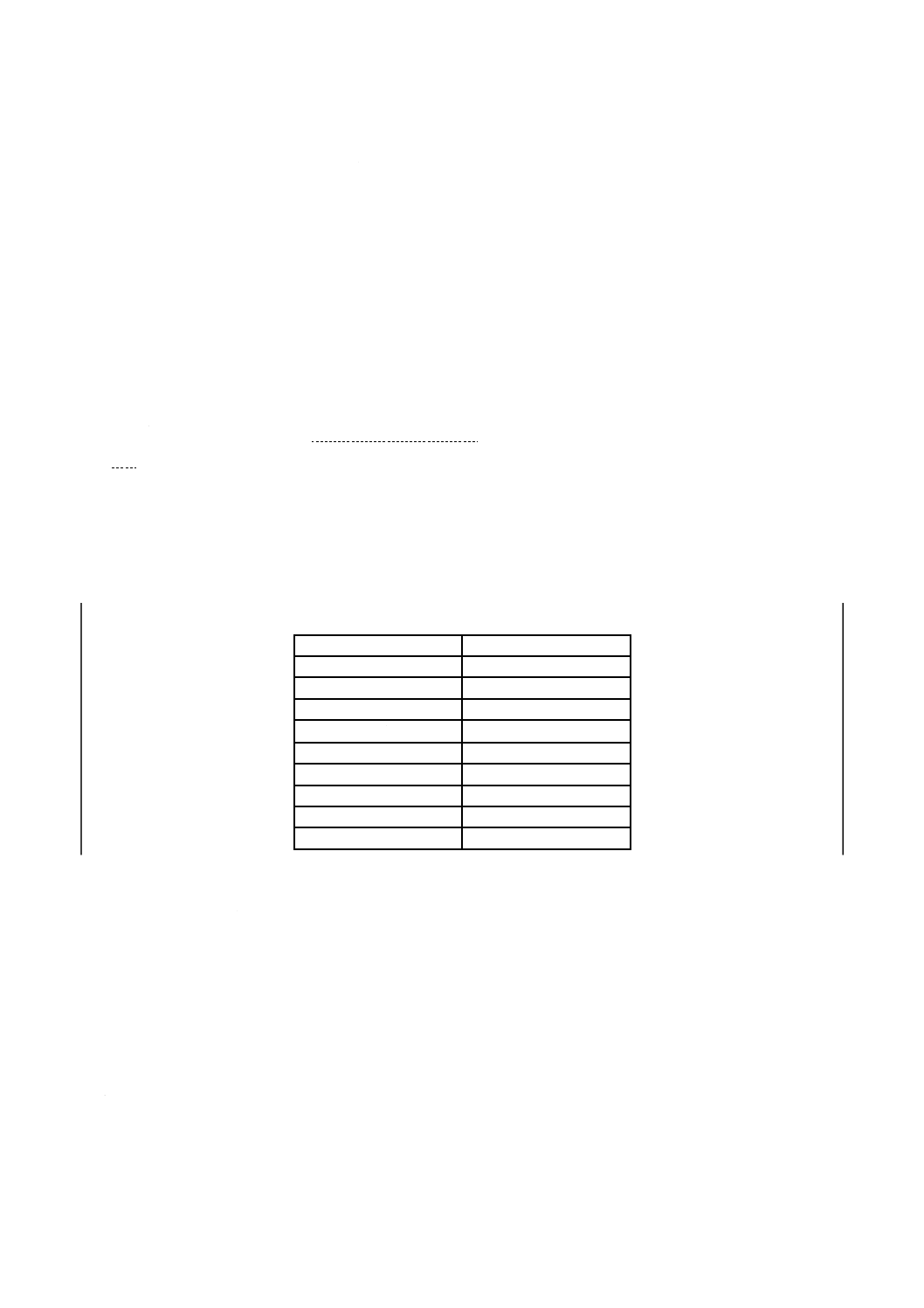

グリースを混和ちょう度の範囲によって分類した番号。次の表1がちょう度番号の分類を示している。

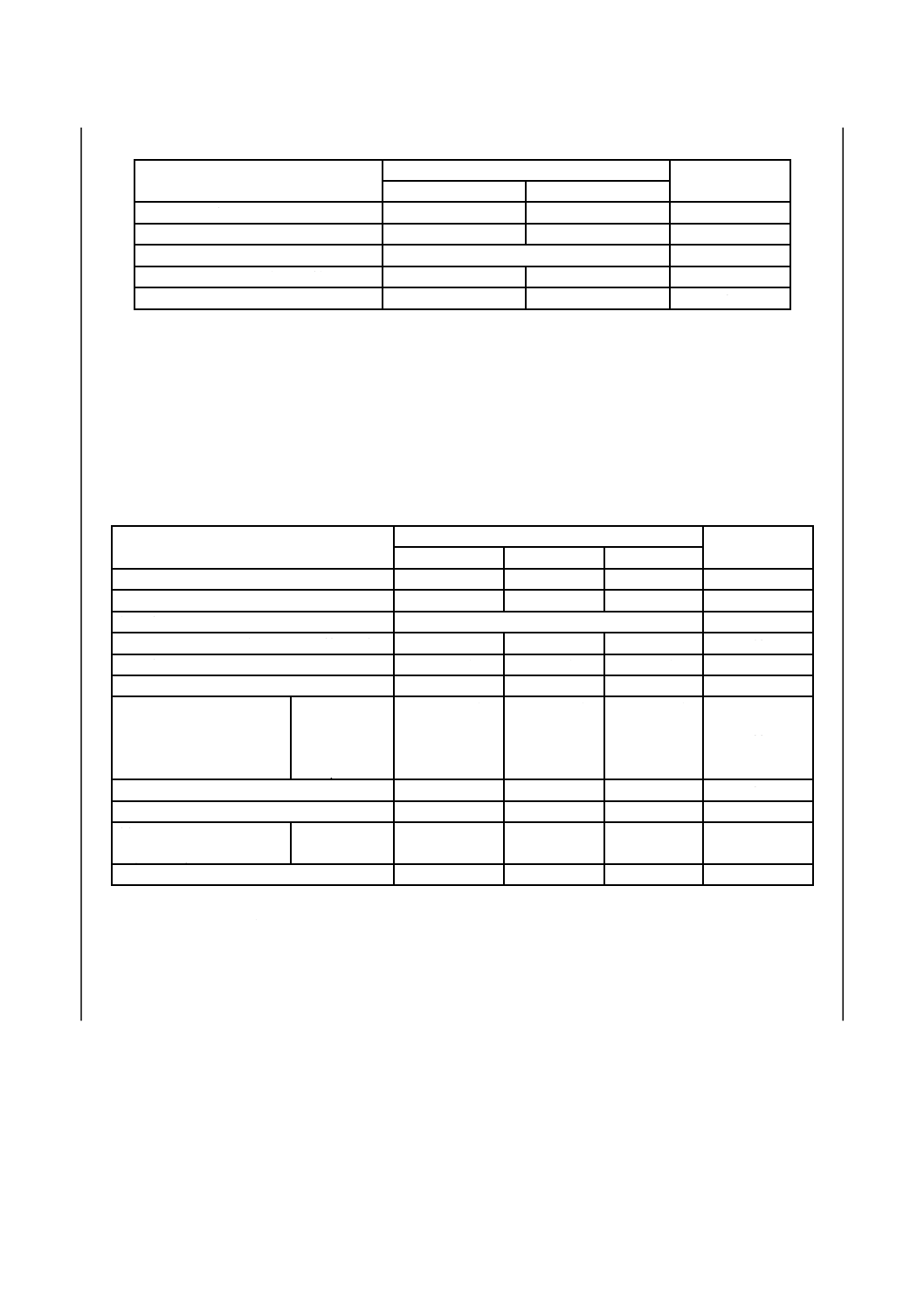

表1−ちょう度番号

ちょう度番号

混和ちょう度範囲

000号

445〜475

00号

400〜430

0号

355〜385

1号

310〜340

2号

265〜295

3号

220〜250

4号

175〜205

5号

130〜160

6号

85〜115

3.17

滴点(dropping point)

この規格の試験条件で,規定のカップの底部からグリースの滴(しずく)が滴下する温度。ある種のグ

リース[8.4 g)参照]では,カップから押し出されたグリースの先端部が,カップを保持している試験管底

部に達したときの温度を滴点とする。

3.18

混和安定度

試料を規定のグリース混和器で10万回混和した後,25 ℃に保ってから,60往復混和した直後のちょう

度。

3.19

低温トルク

5

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料を詰めた規定の開放形玉軸受の内輪を,規定の温度及び回転数(毎分1 rpm)で回転したとき,そ

の軸受の外輪を制止させるのに必要な力。次の二つのトルクで表す。

a) 起動トルク 回転起動時に得られる最大トルク。

b) 回転トルク 規定時間回転した後に得られるトルクの平均値。

3.20

見掛け粘度

ポアズイユの式で計算するずり速度(せん断率)に対するずり応力(せん断応力)の比。グリースは,

非ニュートン流体であるため,その比は,ずり速度によって変化する。

3.21

ずり速度(せん断率)

グリースの相隣接する一連の層が互いに動く割合。

4

グリースの種類

グリースは,用途によって次のa)〜g)に示す7種類に分類する。さらに,種別(成分及び性能)及びち

ょう度番号(混和ちょう度範囲又は動粘度範囲)によって表2のとおり細分する。

なお,ISOによるグリースの分類を附属書Aに示す。

a) 一般用グリース

1) 1種 主に原料基油と増ちょう剤としてのカルシウム石けんとからなり,耐水性が良好なもの。

2) 2種 主に原料基油と増ちょう剤としてのナトリウム石けんとからなり,耐熱性が良好なもの。

b) 転がり軸受用グリース

1) 1種 主に原料基油と増ちょう剤とからなり,機械的安定性,耐水性及び防せい性が良好なもの。

2) 2種 主に原料基油と増ちょう剤とからなり,低温性,耐水性,機械的安定性及び防せい性が良好

なもの。

3) 3種 主に原料基油と増ちょう剤とからなり,低温性,耐熱性,機械的安定性,耐水性及び防せい

性が良好なもの。

c) 自動車用シャシーグリース1種 主に原料基油と増ちょう剤としてのカルシウム石けんとからなり,

耐荷重性,圧送性が良好なもの。

d) 自動車用ホイールベアリンググリース1種 主に原料基油と増ちょう剤とからなり,耐熱性,耐水性,

機械的安定性及び耐漏えい性が良好なもの。

e) 集中給油用グリース

1) 1種 主に原料基油と増ちょう剤としてのカルシウム石けんとからなり,圧送性が良好なもの。

2) 2種 主に原料基油と増ちょう剤とからなり,圧送性,耐熱性及び機械的安定性が良好なもの。

3) 3種 主に原料基油と増ちょう剤としてのカルシウム石けん及び極圧添加剤とからなり,圧送性及

び耐荷重性が良好なもの。

4) 4種 主に原料基油,増ちょう剤及び極圧添加剤とからなり,圧送性,耐熱性,耐荷重性及び機械

的安定性が良好なもの。

f)

高荷重用グリース1種 主に原料基油,増ちょう剤及び二硫化モリブデンなどの固体潤滑剤とからな

り,耐荷重性,機械的安定性及び耐熱性が良好なもの。

g) ギヤコンパウンド1種 主に原料基油とアスファルトとからなるもの。

6

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

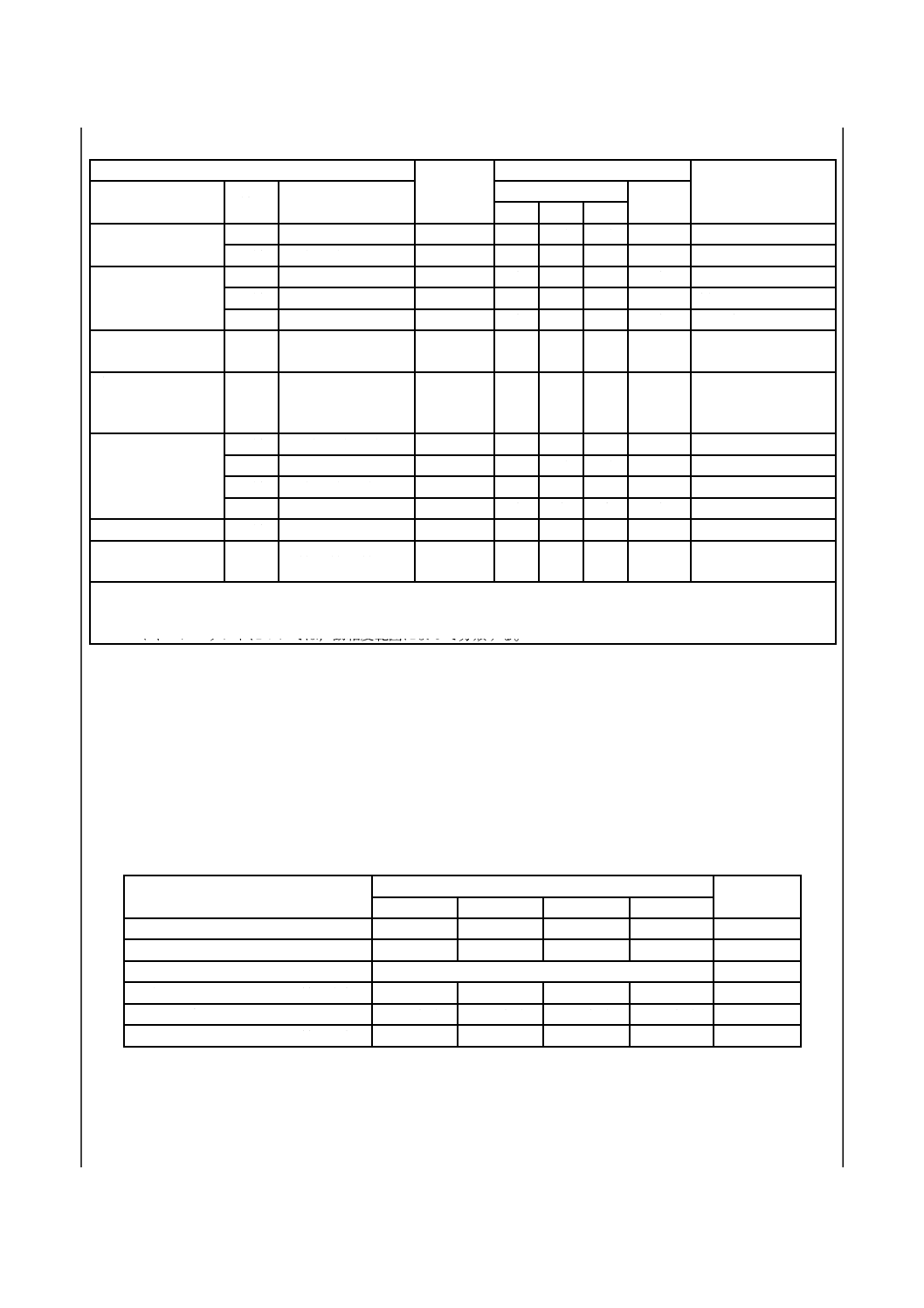

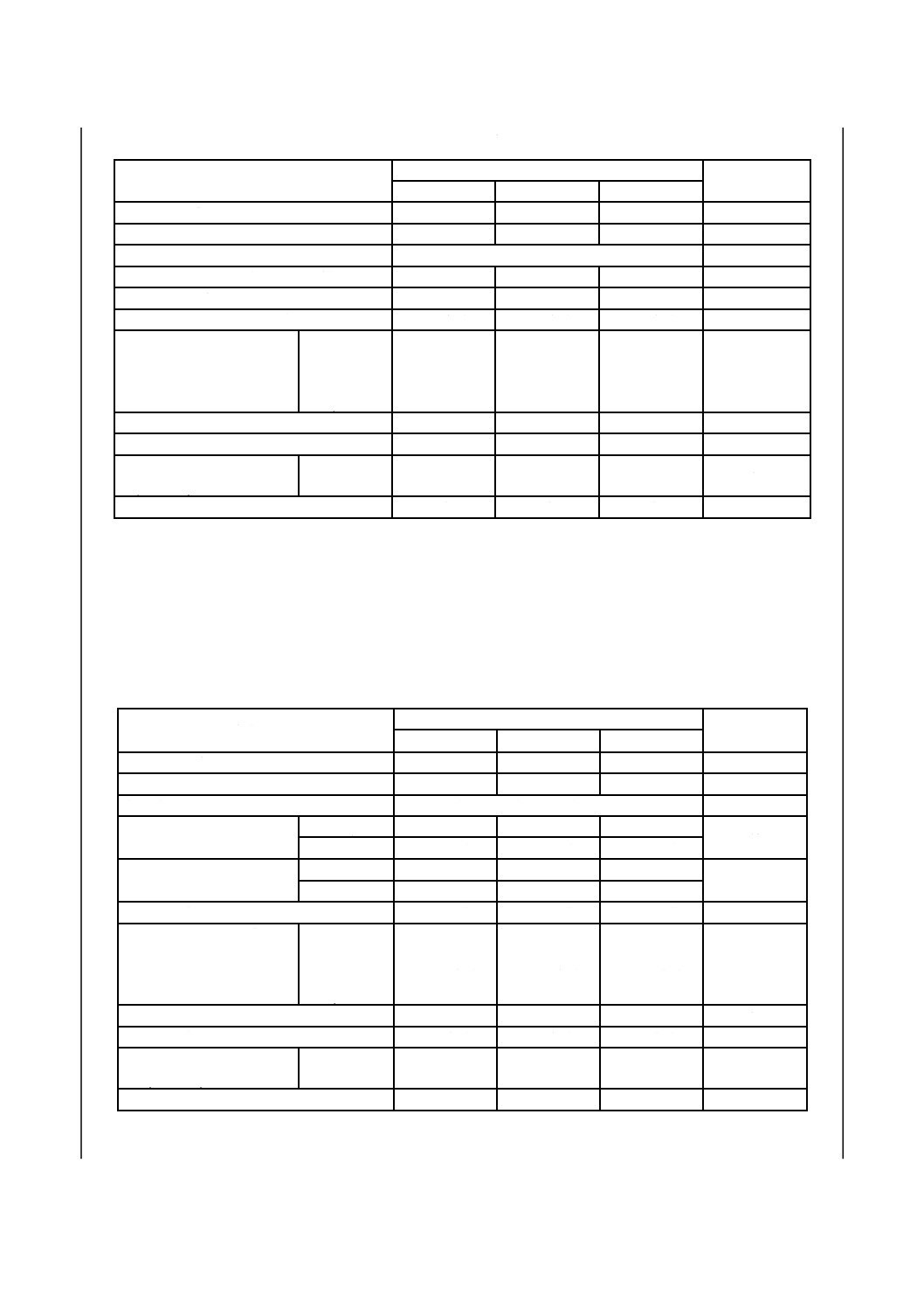

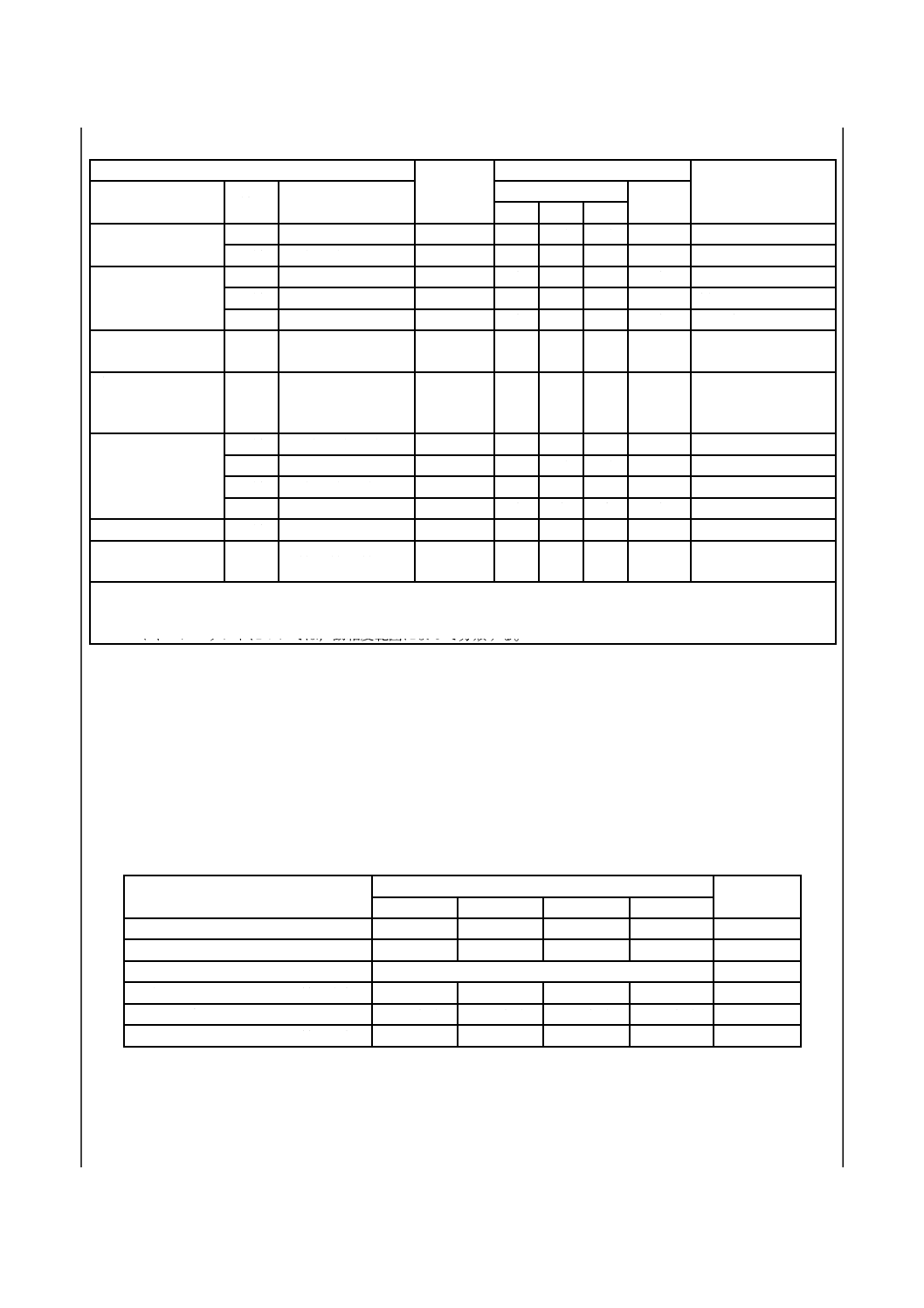

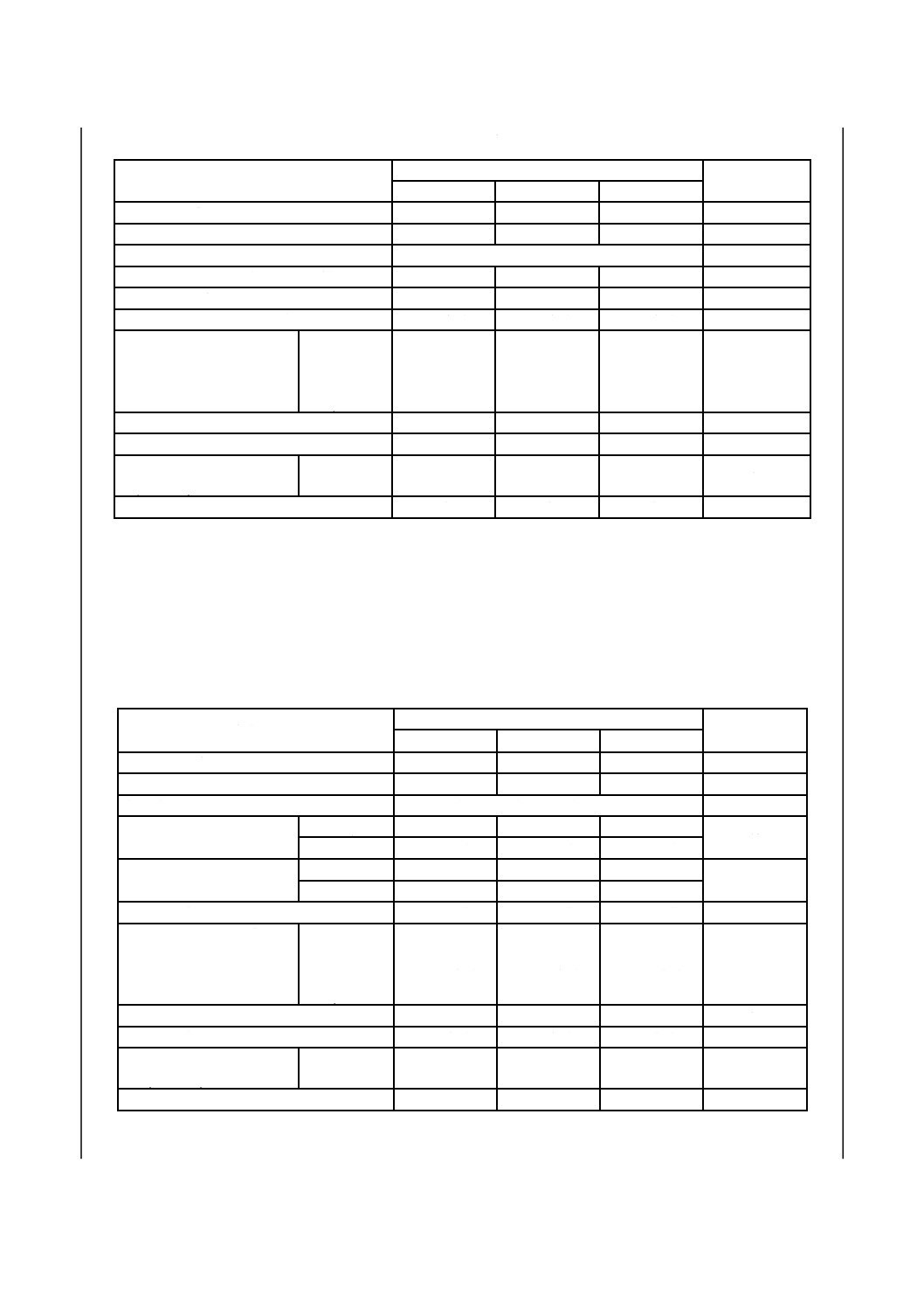

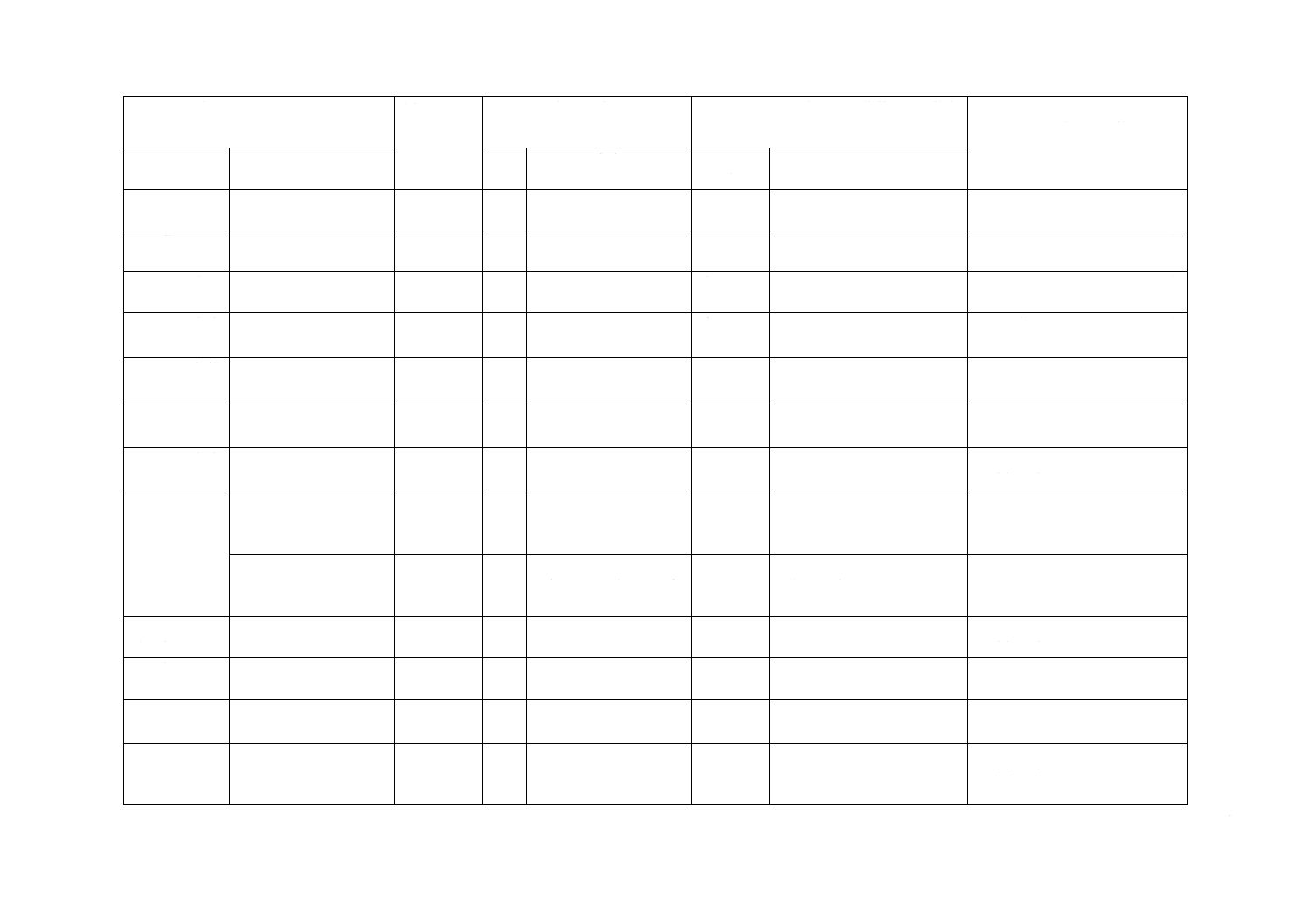

表2−グリースの種類

種類

使用温度

範囲

℃

使用条件に対する適否

適用例

用途別

種別

ちょう度番号a)

力(荷重)

水との

接触

低

高

衝撃

一般用グリース

1種

1号,2号,3号,4号 −10〜 60

適

否

否

適

一般低荷重用

2種

2号,3号

−10〜100

適

否

否

否

一般中荷重用

転がり軸受用

グリース

1種

1号,2号,3号

−20〜100

適

否

否

適

汎用

2種

0号,1号,2号

−40〜 80

適

否

否

適

低温用

3種

1号,2号,3号

−30〜130

適

否

否

適

広温度範囲用

自動車用

シャシーグリース

1種

00号,0号,1号2号 −10〜 60

適

適

適

適

自動車シャシー用

自動車用

ホイールベアリン

ググリース

1種

2号,3号

−20〜120

適

否

否

適

自動車ホイール

ベアリング用

集中給油用

グリース

1種

00号,0号,1号

−10〜 60

適

否

否

適

集中給油式中荷重用

2種

0号,1号,2号

−10〜100

適

否

否

適

集中給油式中荷重用

3種

0号,1号,2号

−10〜 60

適

適

適

適

集中給油式高荷重用

4種

0号,1号,2号

−10〜100

適

適

適

適

集中給油式高荷重用

高荷重用グリース

1種

0号,1号,2号,3号 −10〜100

適

適

適

適

衝撃高荷重用

ギヤコンパウンド

b)

1種

1号,2号,3号

−10〜100

適

適

適

適

オープンギヤ及びワ

イヤロープ用

注a) ちょう度番号000号,5号及び6号のグリースについては,用途が特殊なため,用途の分類は行わないが,受渡

当事者間の協定によって品質性能及び試験方法を規定する。

b) ギヤコンパウンドについては,動粘度範囲によって分類する。

5

品質及び性能

5.1

一般用グリース

5.1.1

一般用グリース1種

一般用グリース1種は,箇条7〜箇条9,箇条14,箇条16及び箇条22によって試験を行ったとき,表3

の規定に適合しなければならない。原料基油は,動粘度(40 ℃)6.12〜74.8 mm2/sのものとし,必要に応

じて,原料基油の動粘度を試験成績書に付記する。

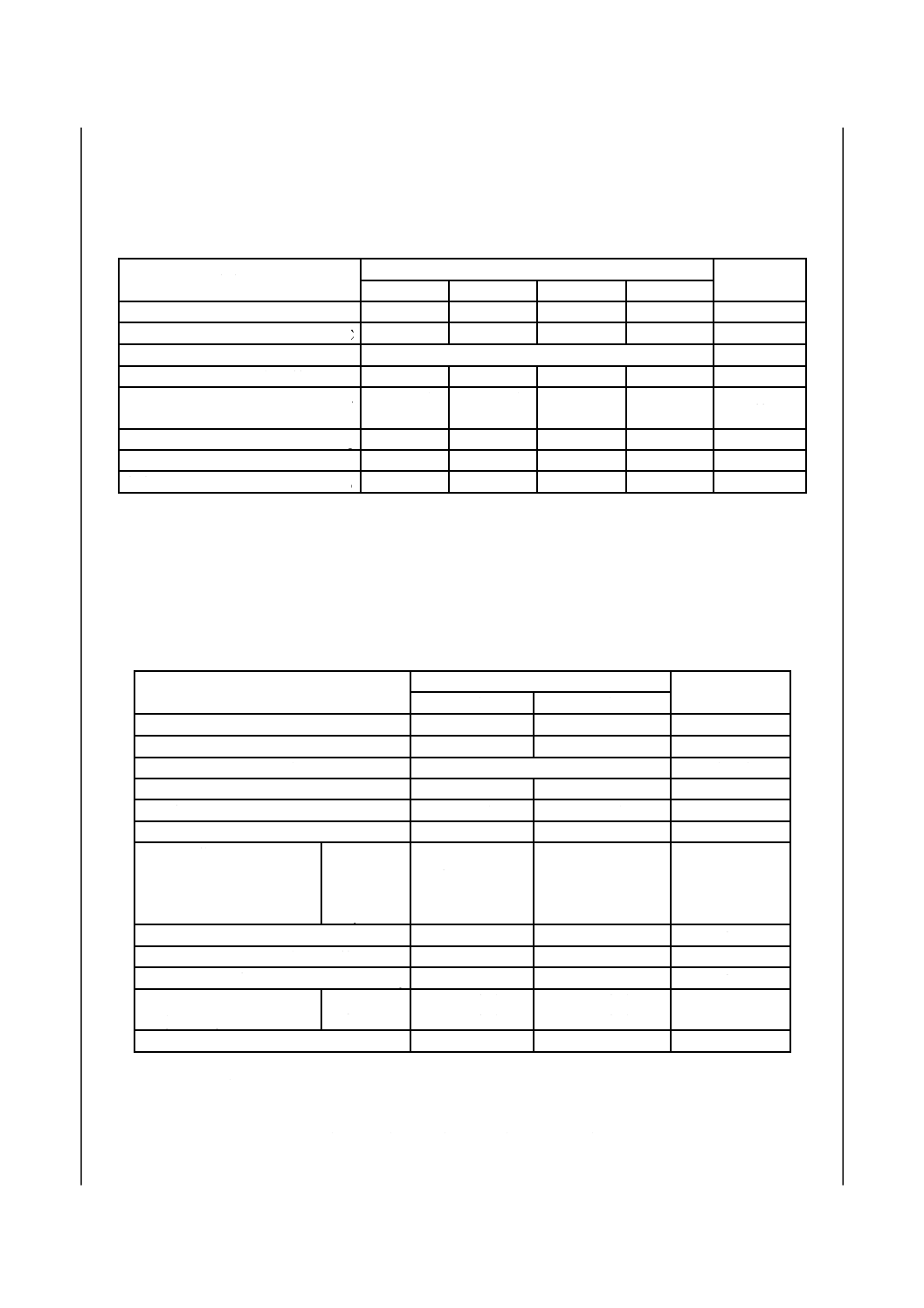

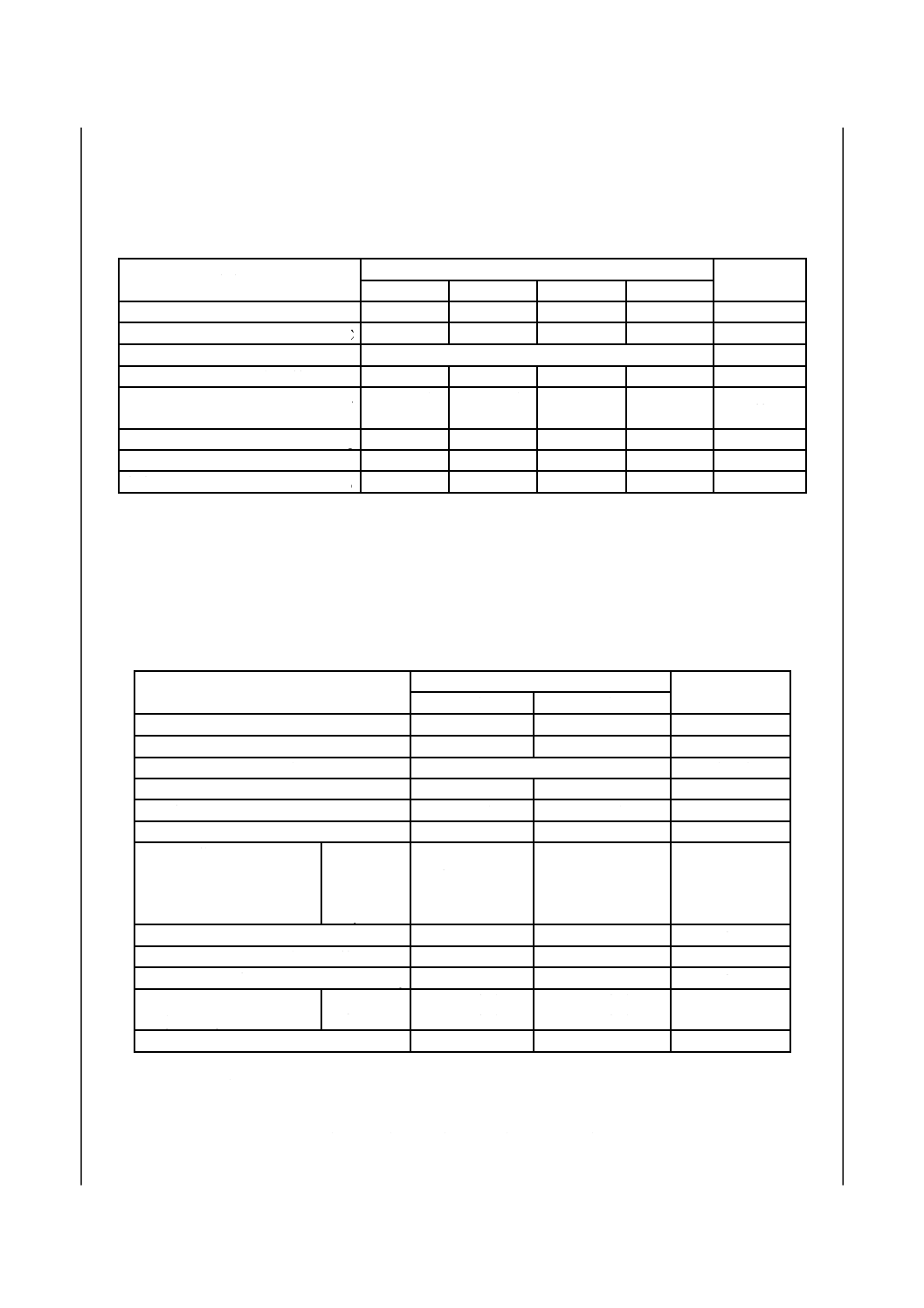

表3−一般用グリース1種

試験項目

ちょう度番号

箇条番号

1号

2号

3号

4号

混和ちょう度

310〜340

265〜295

220〜250

175〜205

7.5

滴点

℃

80以上

85以上

85以上

90以上

8

銅板腐食(室温,24 h)

銅板に緑色又は黒色変化なし

9(A法)

灰分

質量分率%

3.0以下

3.5以下

4.0以下

4.5以下

14

水洗耐水度(38 ℃,1 h) 質量分率%

20以下

20以下

20以下

20以下

16

水分

質量分率%

2.0以下

2.5以下

2.5以下

3.0以下

22

5.1.2

一般用グリース2種

一般用グリース2種は,箇条7〜箇条10及び箇条15によって試験を行ったとき,表4の規定に適合し

なければならない。原料基油は,動粘度(40 ℃)41.4〜242 mm2/sのものとし,必要に応じて,原料基油

の動粘度を試験成績書に付記する。

7

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−一般用グリース2種

試験項目

ちょう度番号

箇条番号

2号

3号

混和ちょう度

265〜295

220〜250

7.5

滴点

℃

170以上

170以上

8

銅板腐食(室温,24 h)

銅板に緑色又は黒色変化なし

9(A法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

10

混和安定度

375以下

375以下

15

5.2

転がり軸受用グリース

5.2.1

転がり軸受用グリース1種

転がり軸受用グリース1種は,箇条7〜箇条13,箇条15,箇条16,箇条18及び箇条21によって試験を

行ったとき,表5の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ちょう剤の

種類を試験成績書に付記する。

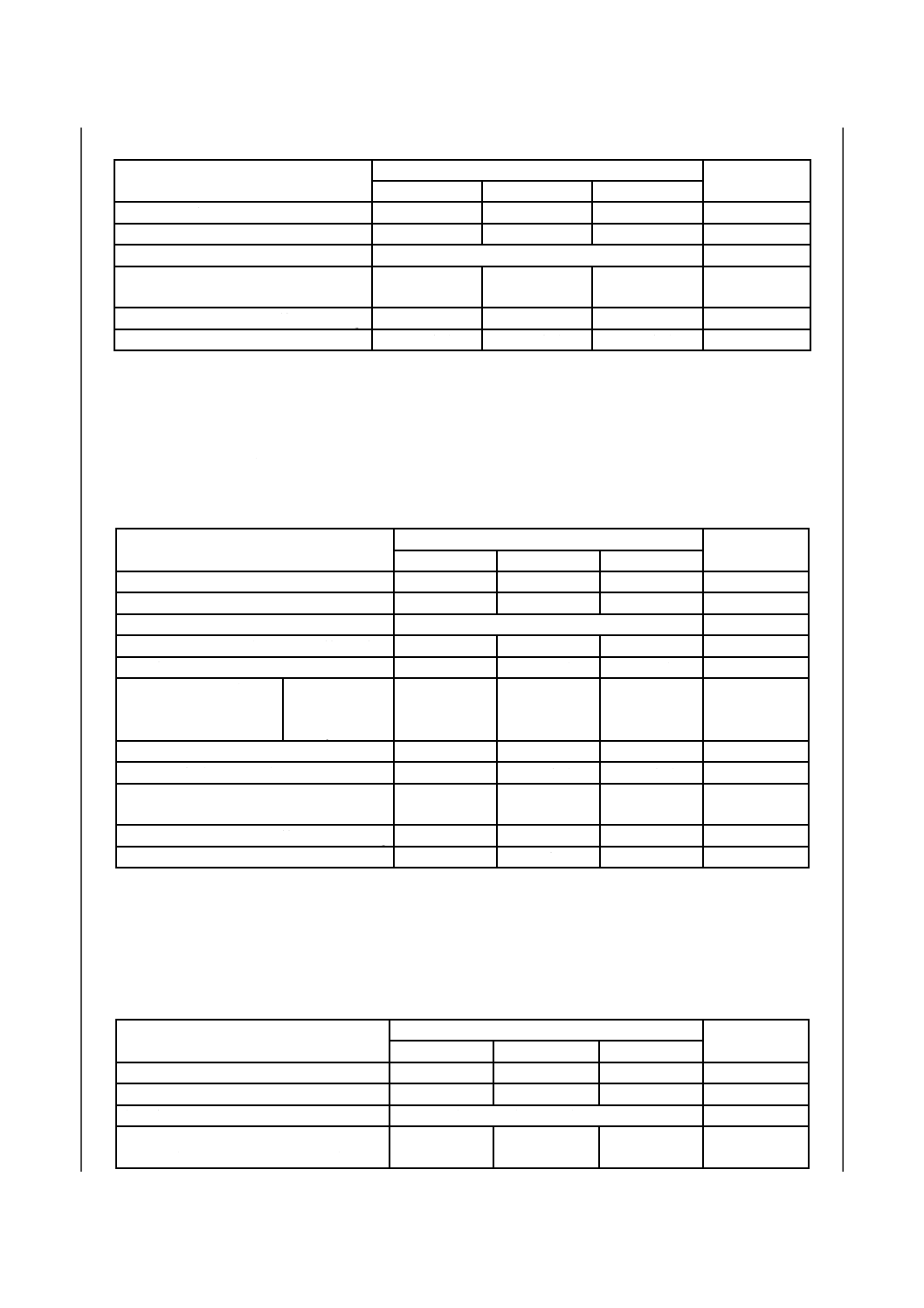

表5−転がり軸受用グリース1種

試験項目

ちょう度番号

箇条番号

1号

2号

3号

混和ちょう度

310〜340

265〜295

220〜250

7.5

滴点

℃

170以上

175以上

175以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

2.0以下

10

離油度(100 ℃,24 h)

質量分率%

10以下

5以下

5以下

11

酸化安定度(99 ℃,100 h)

kPa

70以下

70以下

70以下

12

きょう雑物 個/cm3

10 µm以上

25 µm以上

75 µm以上

125 µm以上

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

13

混和安定度

400以下

375以下

350以下

15

水洗耐水度(38 ℃,1 h)

質量分率%

10以下

10以下

10以下

16

低温トルク

(−20 ℃) mN・m

起動トルク

回転トルク

490以下

250以下

590以下

290以下

790以下

390以下

18

湿潤(14日)

A級

A級

A級

21

5.2.2

転がり軸受用グリース2種

転がり軸受用グリース2種は,箇条7〜箇条13,箇条15,箇条16,箇条18及び箇条21によって試験を

行ったとき,表6の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ちょう剤の

種類を試験成績書に付記する。

8

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−転がり軸受用グリース2種

試験項目

ちょう度番号

箇条番号

0号

1号

2号

混和ちょう度

355〜385

310〜340

265〜295

7.5

滴点

℃

145以上

150以上

150以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

10.0以下

10.0以下

10.0以下

10

離油度(100 ℃,24 h)

質量分率%

−

12以下

10以下

11

酸化安定度(99 ℃,100 h)

kPa

70以下

70以下

70以下

12

きょう雑物 個/cm3

10 µm以上

25 µm以上

75 µm以上

125 µm以上

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

13

混和安定度

430以下

400以下

375以下

15

水洗耐水度(38 ℃,1 h)

質量分率%

−

10以下

10以下

16

低温トルク

(−40 ℃) mN・m

起動トルク

回転トルク

390以下

200以下

490以下

250以下

590以下

290以下

18

湿潤(14日)

A級

A級

A級

21

5.2.3

転がり軸受用グリース3種

転がり軸受用グリース3種は,箇条7〜箇条13,箇条15,箇条16,箇条18及び箇条21によって試験を

行ったとき,表7の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ちょう剤の

種類を試験成績書に付記する。

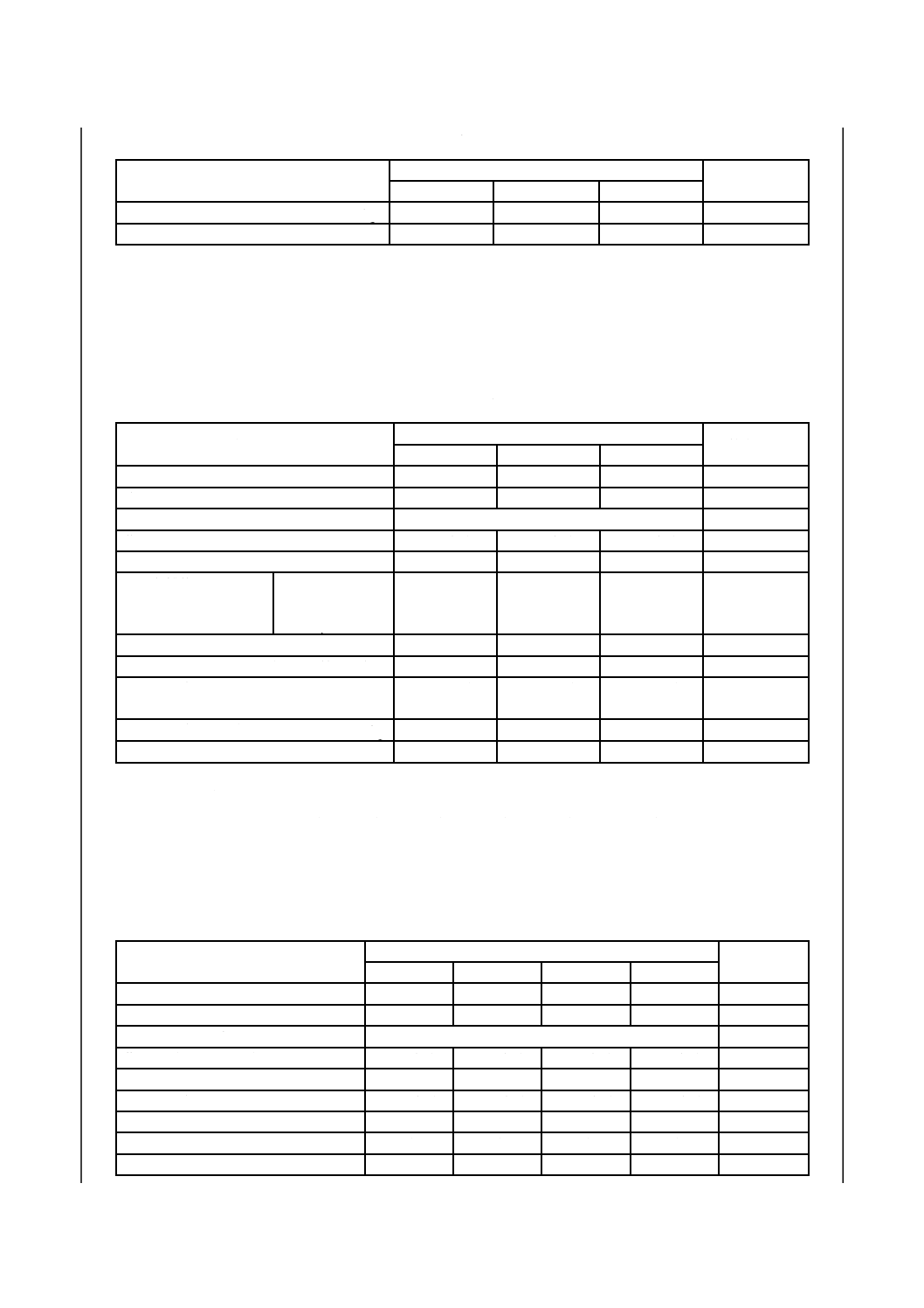

表7−転がり軸受用グリース3種

試験項目

ちょう度番号

箇条番号

1号

2号

3号

混和ちょう度

310〜340

265〜295

220〜250

7.5

滴点

℃

180以上

185以上

185以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量

質量分率%

99 ℃, 22 h

1.5以下

1.5以下

1.5以下

10

130 ℃, 22 h

5.0以下

5.0以下

5.0以下

離油度

質量分率%

100 ℃, 24 h

10以下

5以下

5以下

11

130 ℃, 24 h

12以下

8以下

8以下

酸化安定度(99 ℃,100 h)

kPa

50以下

50以下

50以下

12

きょう雑物 個/cm3

10 µm以上

25 µm以上

75 µm以上

125 µm以上

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

13

混和安定度

400以下

375以下

350以下

15

水洗耐水度(38 ℃,1 h)

質量分率%

10以下

10以下

10以下

16

低温トルク

(−30 ℃) mN・m

起動トルク

回転トルク

490以下

250以下

590以下

290以下

790以下

390以下

18

湿潤(14日)

A級

A級

A級

21

5.3

自動車用シャシーグリース

9

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車用シャシーグリース1種は,箇条7〜箇条9,箇条16及び箇条19〜箇条22によって試験を行っ

たとき,表8の規定に適合しなければならない。必要に応じて,原料基油の動粘度を試験成績書に付記す

る。

表8−自動車用シャシーグリース1種

試験項目

ちょう度番号

箇条番号

00号

0号

1号

2号

混和ちょう度

400〜430

355〜385

310〜340

265〜295

7.5

滴点 ℃

80以上

85以上

90以上

90以上

8

銅板腐食(室温,24 h)

銅板に緑色又は黒色変化なし

9(A法)

水洗耐水度(38 ℃,1 h) 質量分率%

−

−

20以下

10以下

16

見掛け粘度 Pa・s

(−10 ℃,ずり速度10 s−1)

100以下

200以下

−

−

19

チムケン式耐荷重能 O K値 kg

4.08以上

4.08以上

4.08以上

4.08以上

20

湿潤(14日)

−

−

A級

A級

21

水分 質量分率%

2.0以下

2.0以下

2.0以下

2.0以下

22

5.4

自動車用ホイールベアリンググリース

自動車用ホイールベアリンググリース1種は,箇条7〜箇条13,箇条15〜箇条18及び箇条21によって

試験を行ったとき,表9の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ちょ

う剤の種類を試験成績書に付記する。

表9−自動車用ホイールベアリンググリース1種

試験項目

ちょう度番号

箇条番号

2号

3号

混和ちょう度

265〜295

220〜250

7.5

滴点

℃

175以上

175以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

10

離油度(100 ℃,24 h)

質量分率%

5以下

5以下

11

酸化安定度(99 ℃,100 h)

kPa

70以下

70以下

12

きょう雑物 個/cm3

10 µm以上

25 µm以上

75 µm以上

125 µm以上

5 000以下

3 000以下

500以下

0

5 000以下

3 000以下

500以下

0

13

混和安定度

375以下

375以下

15

水洗耐水度(79 ℃,1 h)

質量分率%

10以下

10以下

16

漏えい度(104 ℃,6 h)

g

10以下

10以下

17

低温トルク

(−20 ℃) mN・m

起動トルク

回転トルク

790以下

390以下

990以下

490以下

18

湿潤(14日)

A級

A級

21

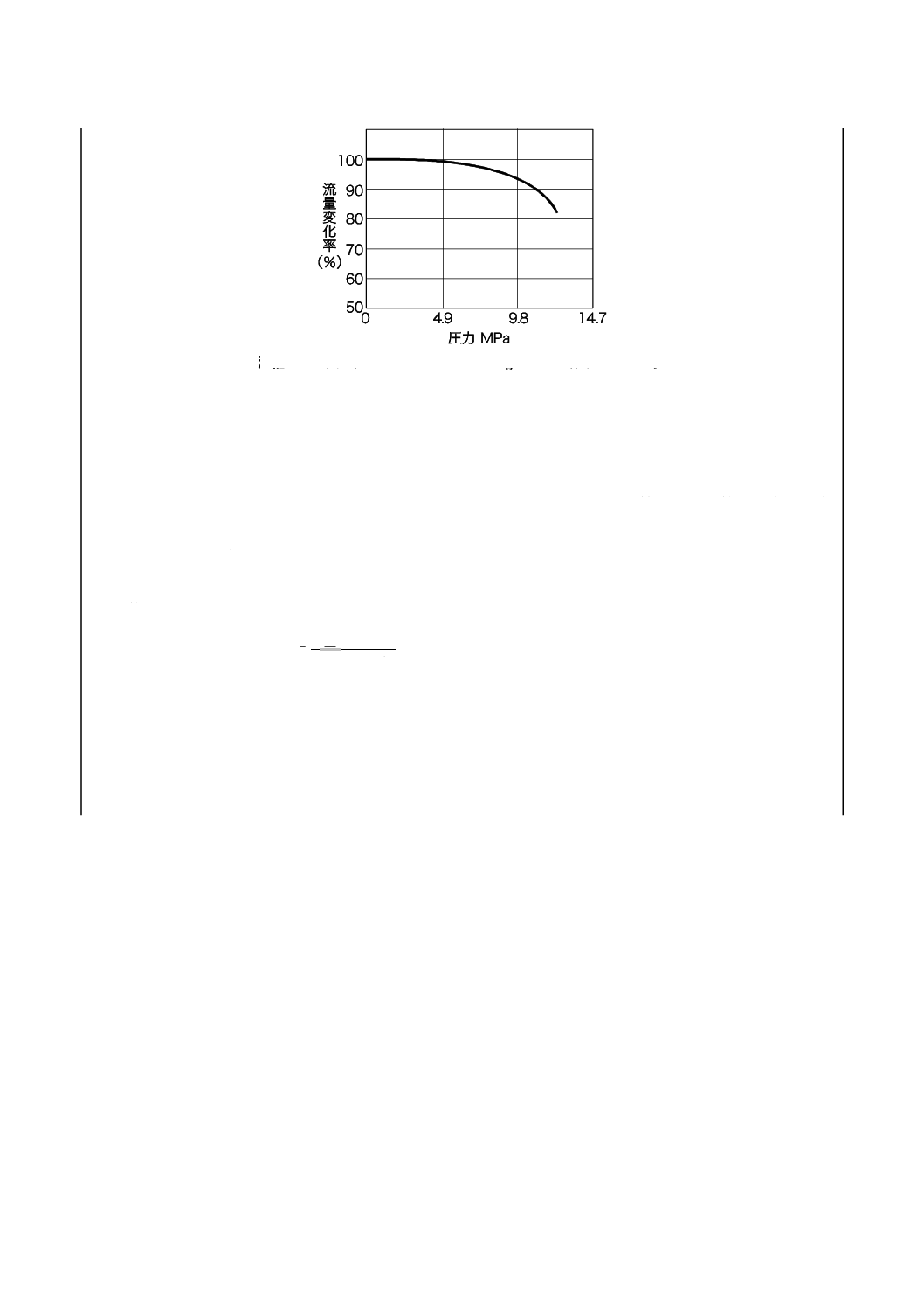

5.5

集中給油用グリース

5.5.1

集中給油用グリース1種

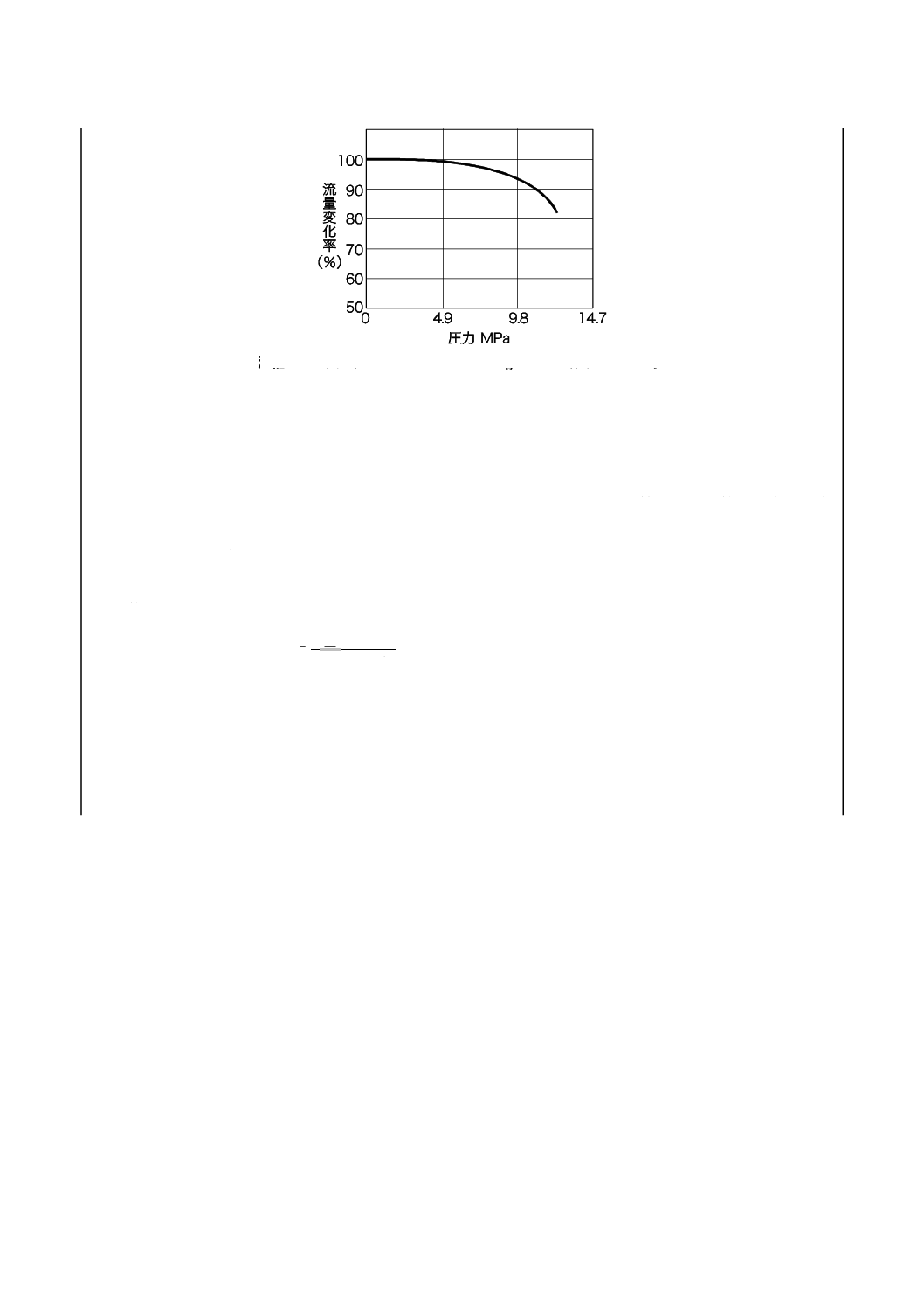

集中給油用グリース1種は,箇条7〜箇条9,箇条19,箇条20及び箇条22によって試験を行ったとき,

表10の規定に適合しなければならない。必要に応じて,原料基油の動粘度を試験成績書に付記する。

10

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−集中給油用グリース1種

試験項目

ちょう度番号

箇条番号

00号

0号

1号

混和ちょう度

400〜430

355〜385

310〜340

7.5

滴点

℃

80以上

85以上

90以上

8

銅板腐食(室温,24 h)

銅板に緑色又は黒色変化なし

9(A法)

見掛け粘度

Pa・s

(−10 ℃,ずり速度10 s−1)

150以下

200以下

400以下

19

チムケン式耐荷重能 OK値

kg

2.72以上

2.72以上

2.72以上

20

水分

質量分率%

2.0以下

2.0以下

2.0以下

22

5.5.2

集中給油用グリース2種

集中給油用グリース2種は,箇条7〜箇条11,箇条13,箇条15,箇条16及び箇条19〜箇条21によっ

て試験を行ったとき,表11の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ち

ょう剤の種類を試験成績書に付記する。

表11−集中給油用グリース2種

試験項目

ちょう度番号

箇条番号

0号

1号

2号

混和ちょう度

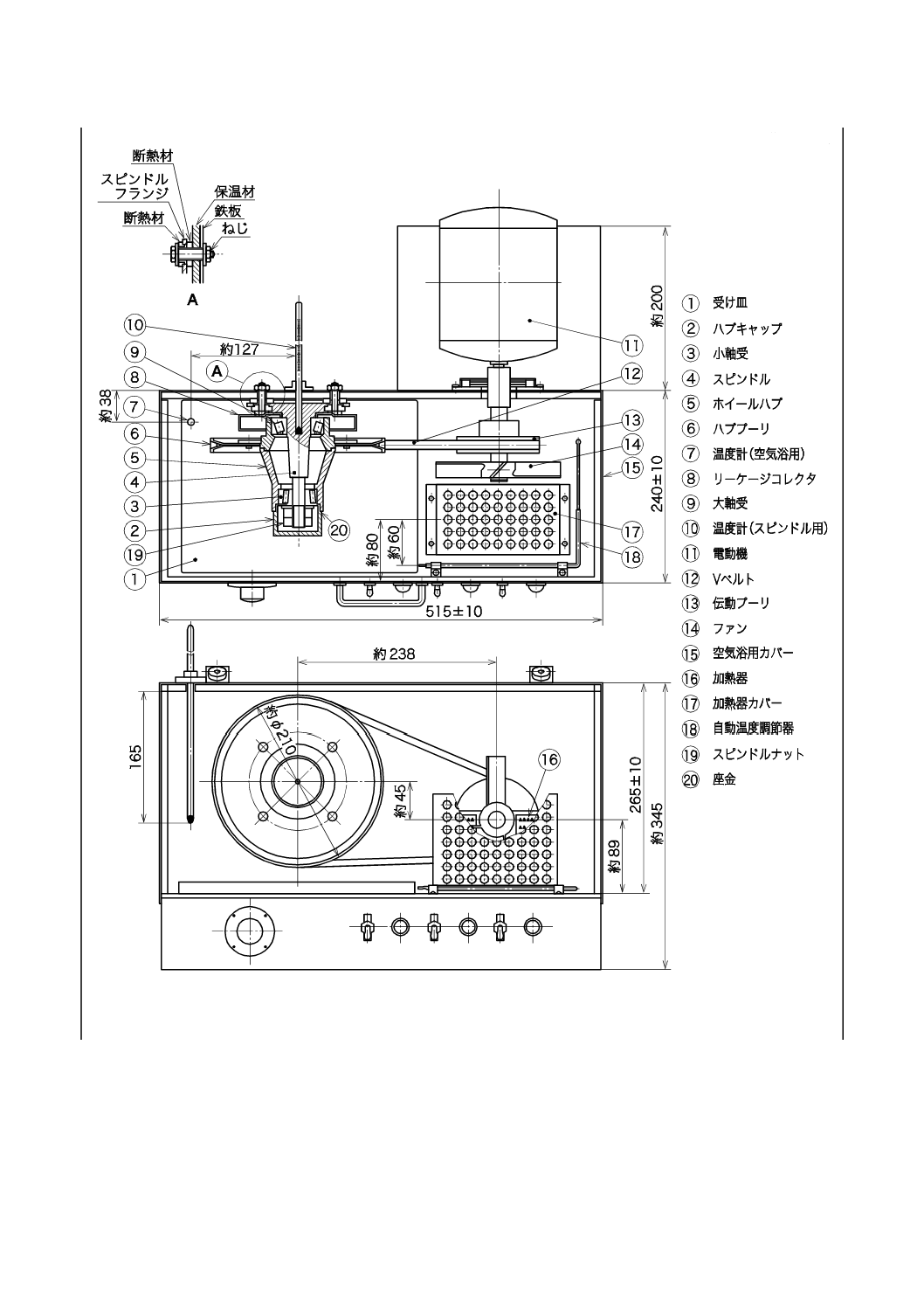

355〜385

310〜340

265〜295

7.5

滴点

℃

170以上

170以上

170以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

2.0以下

10

離油度(100 ℃,24 h)

質量分率%

−

10以下

5以下

11

きょう雑物 個/cm3

25 µm以上

75 µm以上

125 µm以上

3 000以下

500以下

0

3 000以下

500以下

0

3 000以下

500以下

0

13

混和安定度

430以下

400以下

375以下

15

水洗耐水度(38 ℃,1 h)

質量分率%

−

20以下

10以下

16

見掛け粘度

Pa・s

(−10 ℃,ずり速度10 s−1)

150以下

250以下

500以下

19

チムケン式耐荷重能 OK値

kg

2.72以上

2.72以上

2.72以上

20

湿潤(14日)

A級

A級

A級

21

5.5.3

集中給油用グリース3種

集中給油用グリース3種は,箇条7〜箇条9及び箇条19,箇条20及び箇条22によって試験を行ったと

き,表12の規定に適合しなければならない。必要に応じて,原料基油の動粘度を試験成績書に付記する。

表12−集中給油用グリース3種

試験項目

ちょう度番号

箇条番号

0号

1号

2号

混和ちょう度

355〜385

310〜340

265〜295

7.5

滴点

℃

80以上

85以上

90以上

8

銅板腐食(室温,24 h)

銅板に緑色又は黒色変化なし

9(A法)

見掛け粘度

Pa・s

(−10 ℃,ずり速度10 s−1)

200以下

400以下

700以下

19

11

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−集中給油用グリース3種(続き)

試験項目

ちょう度番号

箇条番号

0号

1号

2号

チムケン式耐荷重能 OK値

kg

9.53以上

9.53以上

9.53以上

20

水分

質量分率%

2.0以下

2.0以下

2.0以下

22

5.5.4

集中給油用グリース4種

集中給油用グリース4種は,箇条7〜箇条11,箇条13,箇条15,箇条16及び箇条19〜箇条21によっ

て試験を行ったとき,表13の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増

ちょう剤の種類を試験成績書に付記する。

表13−集中給油用グリース4種

試験項目

ちょう度番号

箇条番号

0号

1号

2号

混和ちょう度

355〜385

310〜340

265〜295

7.5

滴点

℃

170以上

170以上

170以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

2.0以下

10

離油度(100 ℃,24 h)

質量分率%

−

10以下

5以下

11

きょう雑物 個/cm3

25 µm以上

75 µm以上

125 µm以上

3 000以下

500以下

0

3 000以下

500以下

0

3 000以下

500以下

0

13

混和安定度

430以下

400以下

375以下

15

水洗耐水度(38 ℃,1 h)

質量分率%

−

20以下

10以下

16

見掛け粘度

Pa・s

(−10 ℃,ずり速度10 s−1)

150以下

250以下

500以下

19

チムケン式耐荷重能 OK値

kg

10.9以上

10.9以上

10.9以上

20

湿潤(14日)

A級

A級

A級

21

5.6

高荷重用グリース

高荷重用グリース1種は,箇条7〜箇条11,箇条15,箇条16,箇条21及び箇条26によって試験を行っ

たとき,表14の規定に適合しなければならない。必要に応じて,原料基油の動粘度及び増ちょう剤の種

類を試験成績書に付記する。

表14−高荷重用グリース1種

試験項目

ちょう度番号

箇条番号

0号

1号

2号

3号

混和ちょう度

355〜385

310〜340

265〜295

220〜250

7.5

滴点

℃

170以上

170以上

170以上

175以上

8

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

蒸発量(99 ℃,22 h)

質量分率%

2.0以下

2.0以下

2.0以下

2.0以下

10

離油度(100 ℃,24 h) 質量分率%

−

10以下

5以下

5以下

11

混和安定度

430以下

400以下

375以下

350以下

15

水洗耐水度(38 ℃,1 h) 質量分率%

−

20以下

10以下

10以下

16

湿潤(14日)

A級

A級

A級

A級

21

高速四球試験 融着力(荷重)

N

2 452以上

2 452以上

2 452以上

2 452以上

26

12

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

ギヤコンパウンド

ギヤコンパウンド1種は,箇条9,箇条14及び箇条23〜箇条25によって試験を行ったとき,表15の規

定に適合しなければならない。

表15−ギヤコンパウンド1種

試験項目

ちょう度番号

箇条番号

1号

2号

3号

銅板腐食(100 ℃,24 h)

銅板に緑色又は黒色変化なし

9(B法)

灰分

質量分率%

4.0以下

4.0以下

4.0以下

14

動粘度(100 ℃)

mm2/s

50〜120

121〜360

361〜720

23

引火点(COC式)

℃

150以上

150以上

150以上

24

四球式耐荷重能

MPa

0.2以上

0.2以上

−

25

注記 ちょう度番号は,動粘度範囲によって分類したものである。

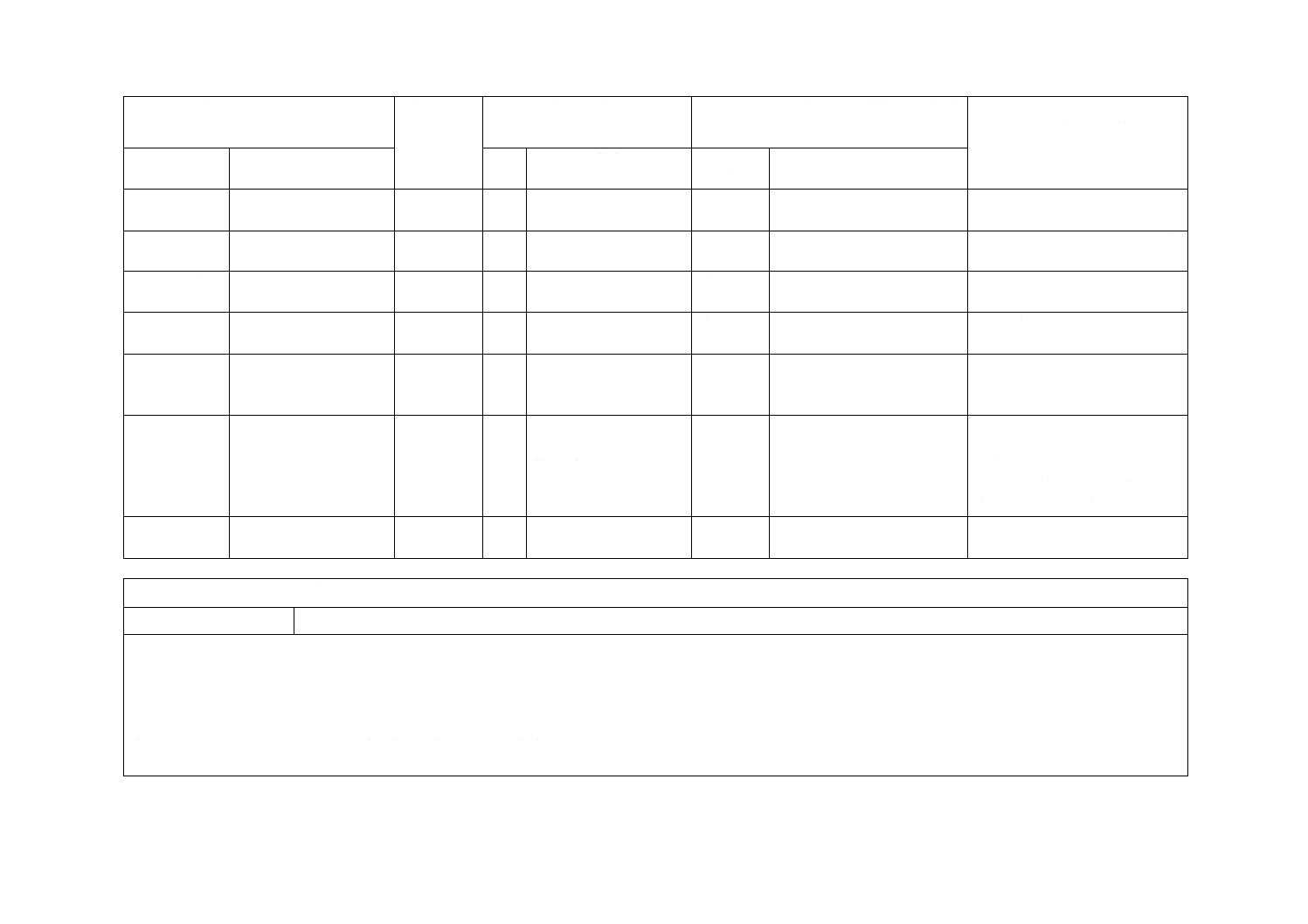

6

試験方法の種類

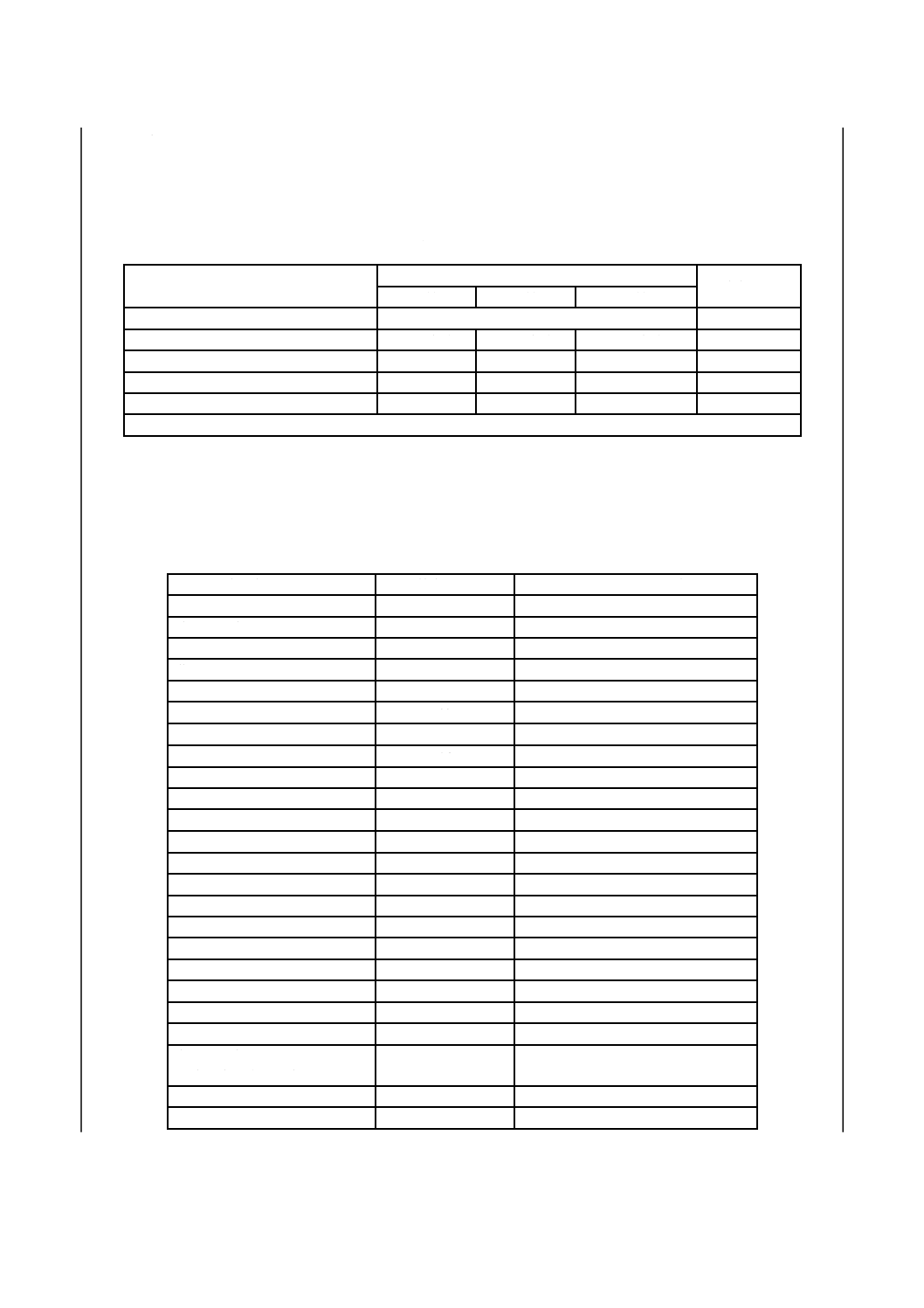

試験方法の種類を表16に示す。

表16−試験方法の種類

試験方法の名称

箇条番号

対応する国際規格

ちょう度試験方法

7

ISO 2137

滴点試験方法

8

ISO 2176

銅板腐食試験方法

9

−

蒸発量試験方法

10

−

離油度試験方法

11

−

酸化安定度試験方法

12

−

きょう雑物試験方法

13

−

灰分試験方法

14

−

混和安定度試験方法

15

−

水洗耐水度試験方法

16

ISO 11009

漏えい度試験方法

17

−

低温トルク試験方法

18

−

見掛け粘度試験方法

19

−

チムケン式耐荷重能試験方法

20

−

湿潤試験方法

21

−

水分試験方法

22

−

動粘度試験方法

23

−

引火点試験方法

24

−

四球式耐荷重能試験方法

25

−

高速四球試験方法

26

ISO 12924の4.4

貯蔵ちょう度試験方法

附属書JA(参考)

−

遊離酸,遊離アルカリ及び

不溶性炭酸塩試験方法

附属書JB(参考)

−

開放式蒸発量試験方法

附属書JC(参考)

−

硫酸灰分試験方法

附属書JD(参考)

−

13

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

ちょう度試験方法

7.1

試験の原理

グリースのちょう度は,25 ℃で,ちょう度計に取り付けた円すいを,つぼに満たした試料に落下させ,

5秒間進入した深さを読み取って求める。

この試験方法は,標準円すいを用いた場合,620までのちょう度に適用する。また,1/2及び1/4円すい

を用いたちょう度試験方法は,試料が少なく,標準円すいを用いることができない場合で,かつ,ちょう

度が175〜385の試料に適用する。また,1/2及び1/4円すいを用いたちょう度試験方法は,標準円すいを

用いたちょう度試験方法の代わりに用いることを目的としていない。

a) 不混和ちょう度は,試験に適した容器にできるだけかき混ぜないでとった試料について測定する。不

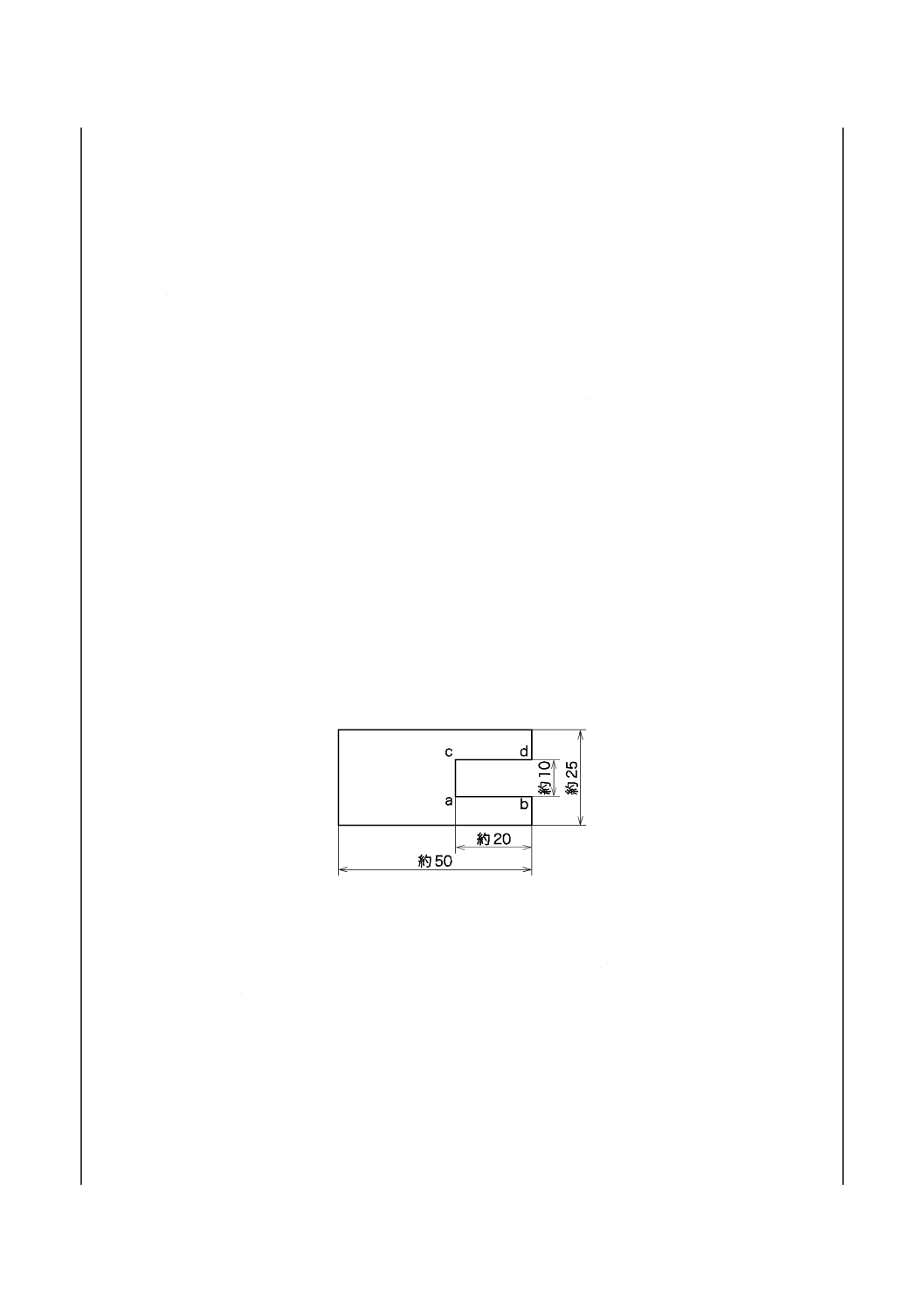

混和ちょう度は,使用中のグリースの硬さを混和ちょう度ほど効果的に表さない。グリースの検査に

は,一般的には,混和ちょう度の方が適している。

b) 混和ちょう度は,試料を規定の混和器で60往復混和した直後に測定する。

c) 多回混和ちょう度は,60往復を超えて混和した試料について測定する。

d) 固形ちょう度は,規定の切断器を用いてグリースの塊から切り出した立方体の新しい面について測定

する。

注記 形状を保持するのに十分な硬さの固形グリースのちょう度は,通常,85未満である。

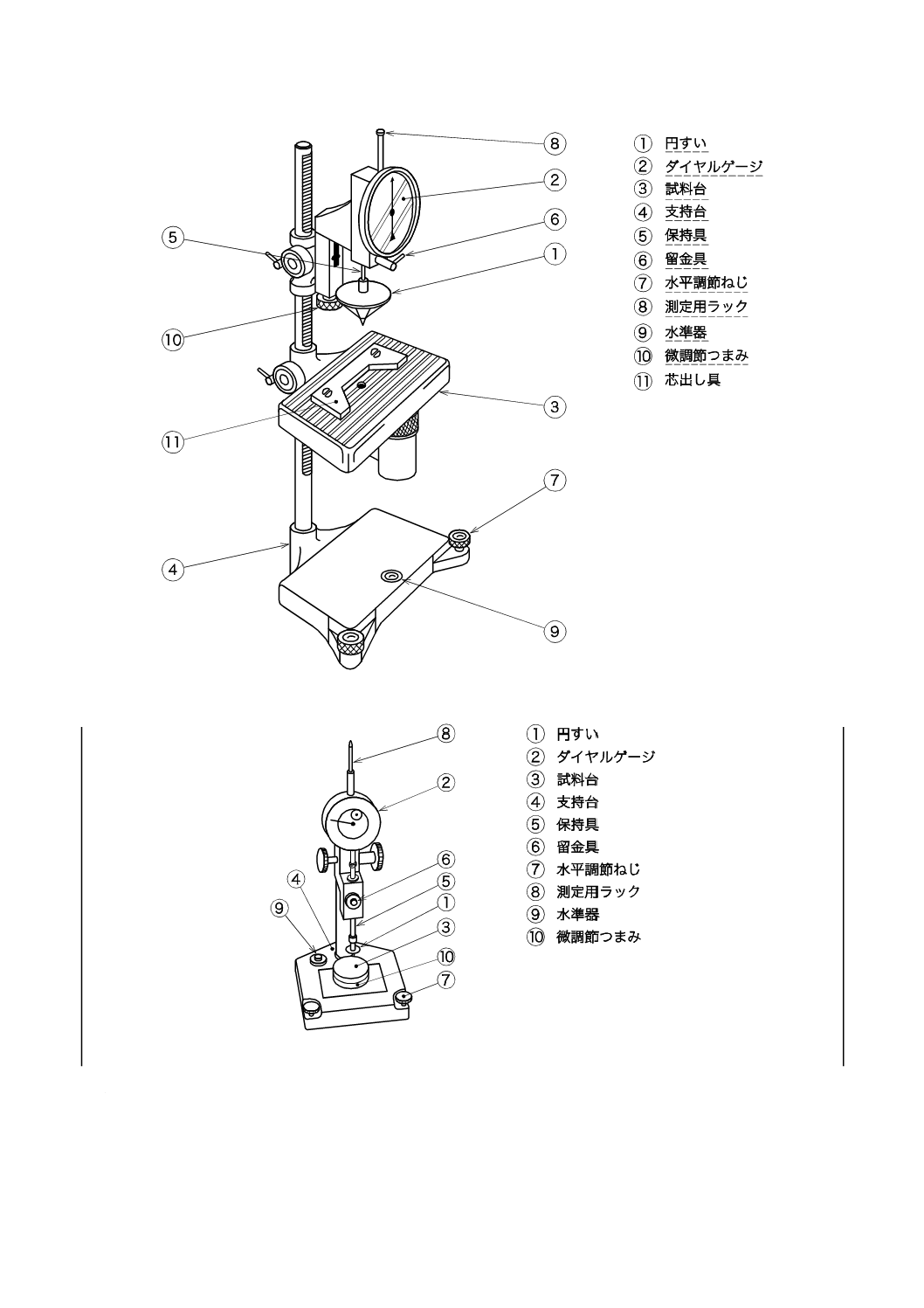

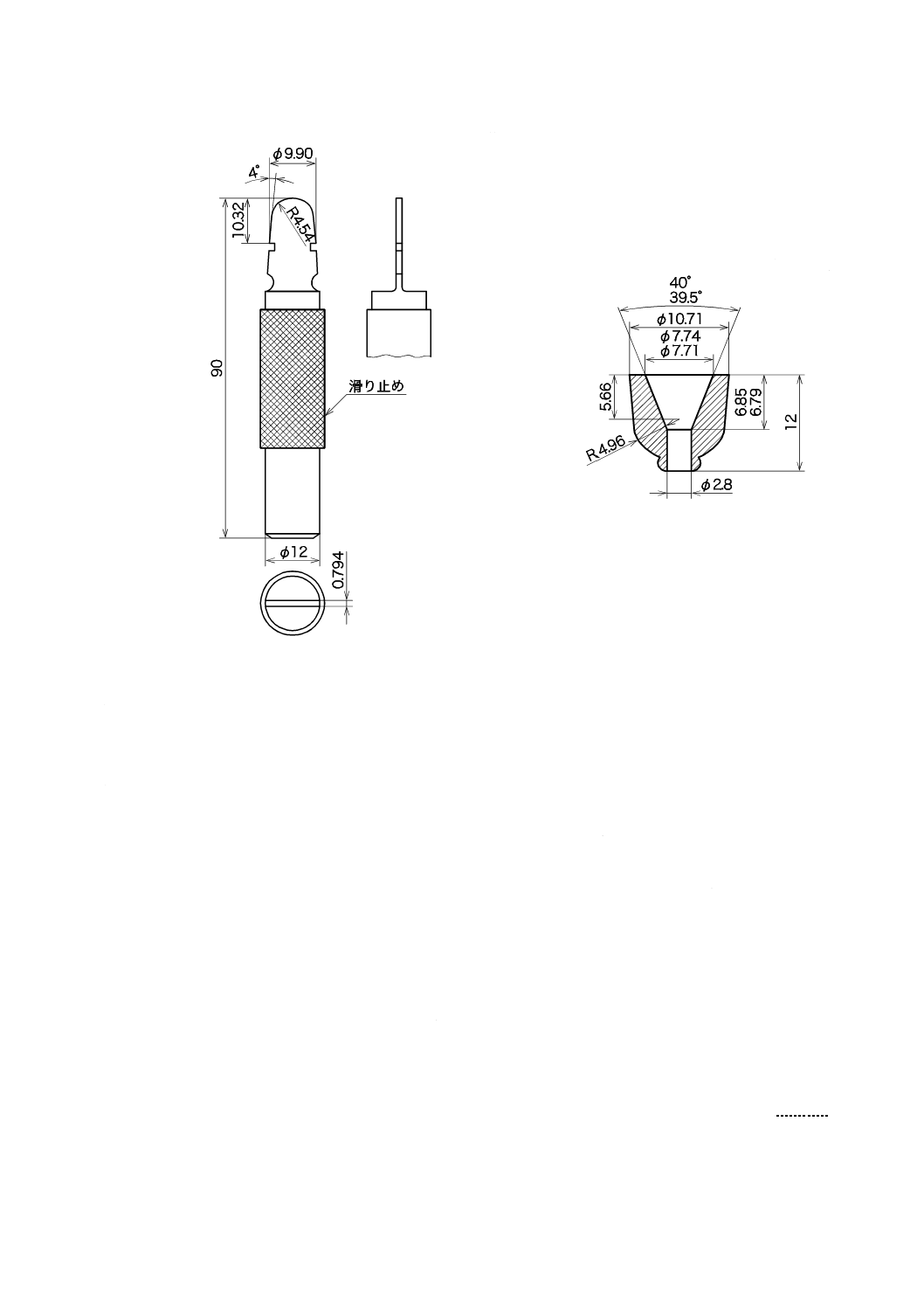

7.2

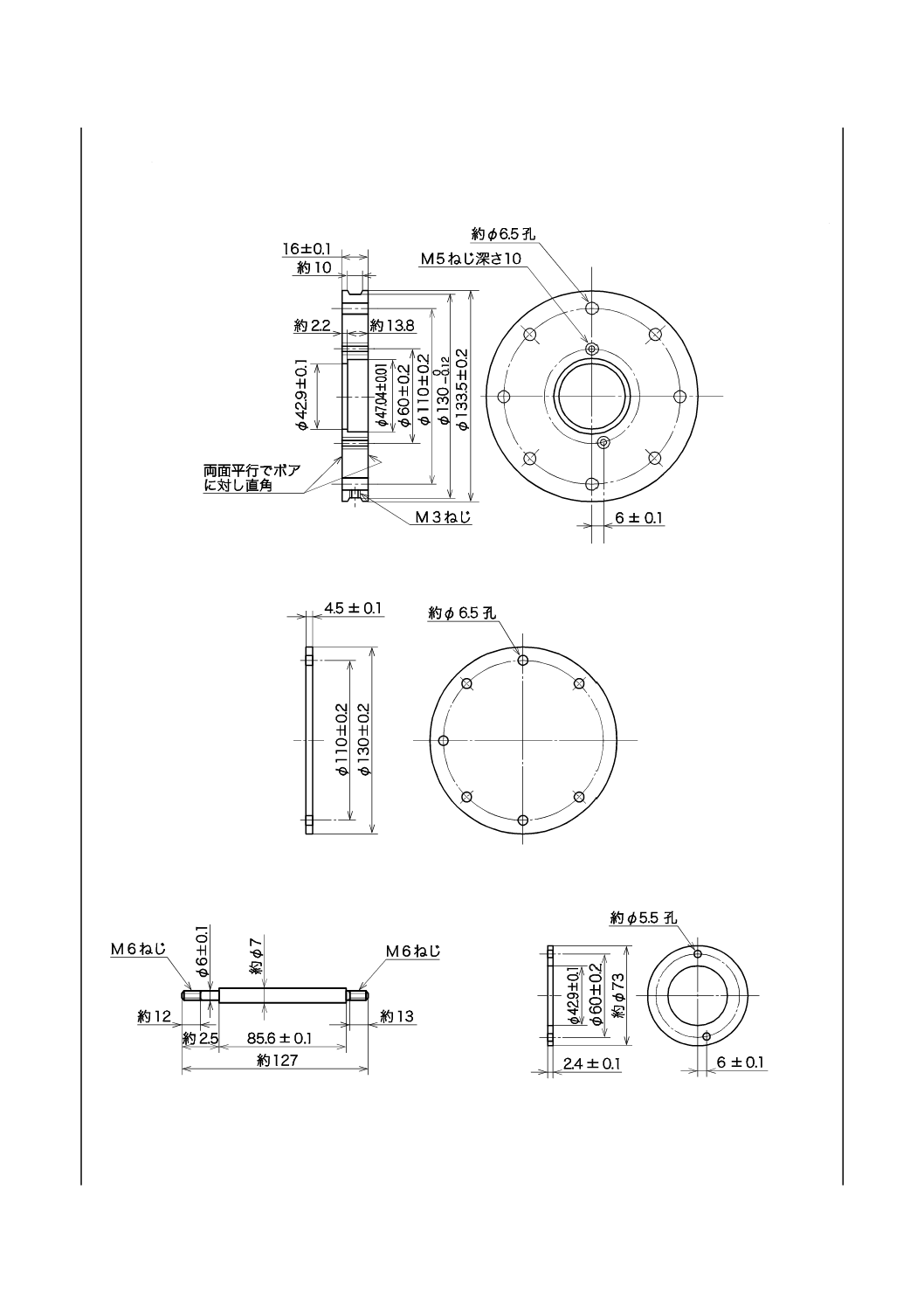

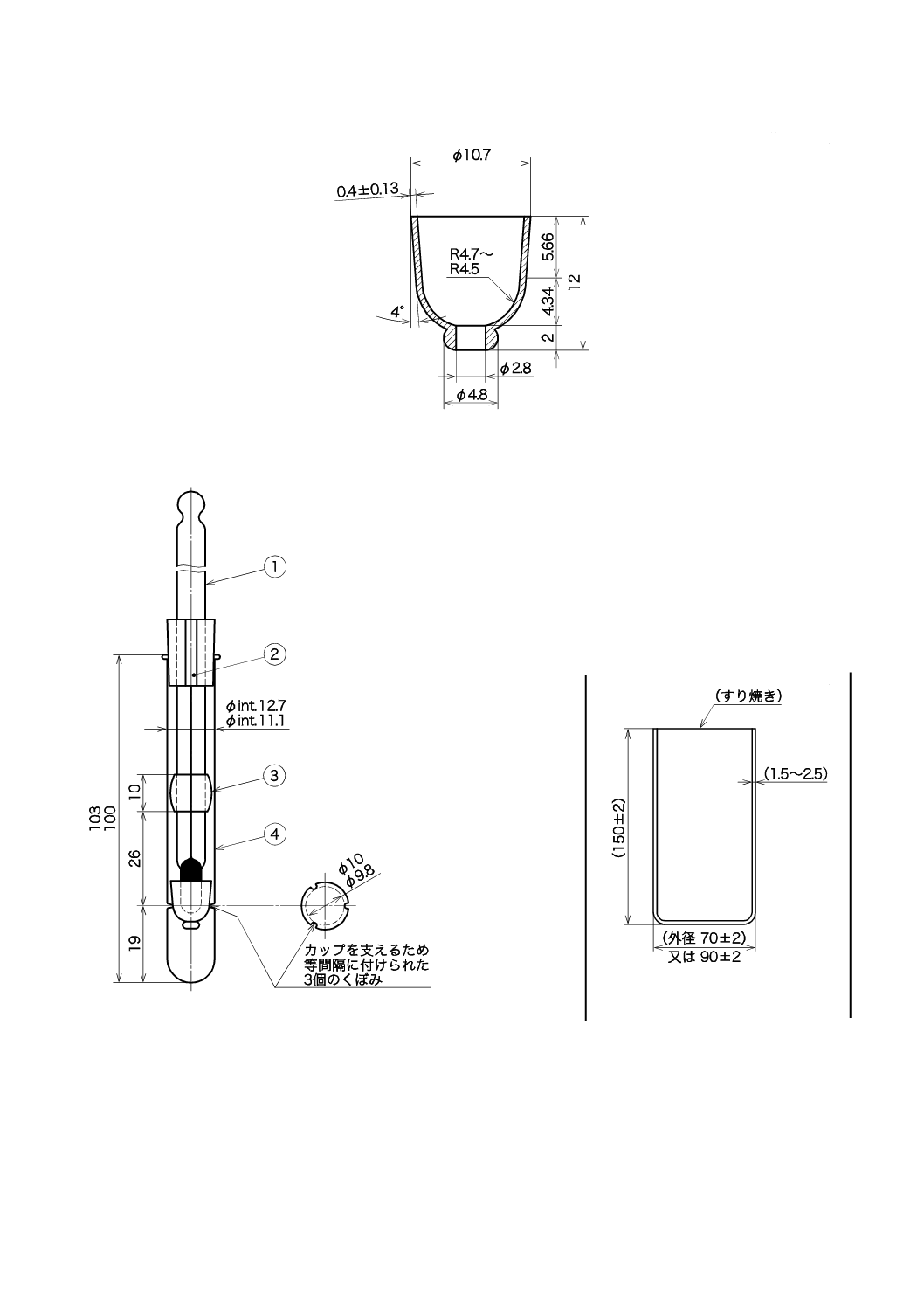

試験器

ちょう度試験器は,次のa)〜i)からなる。

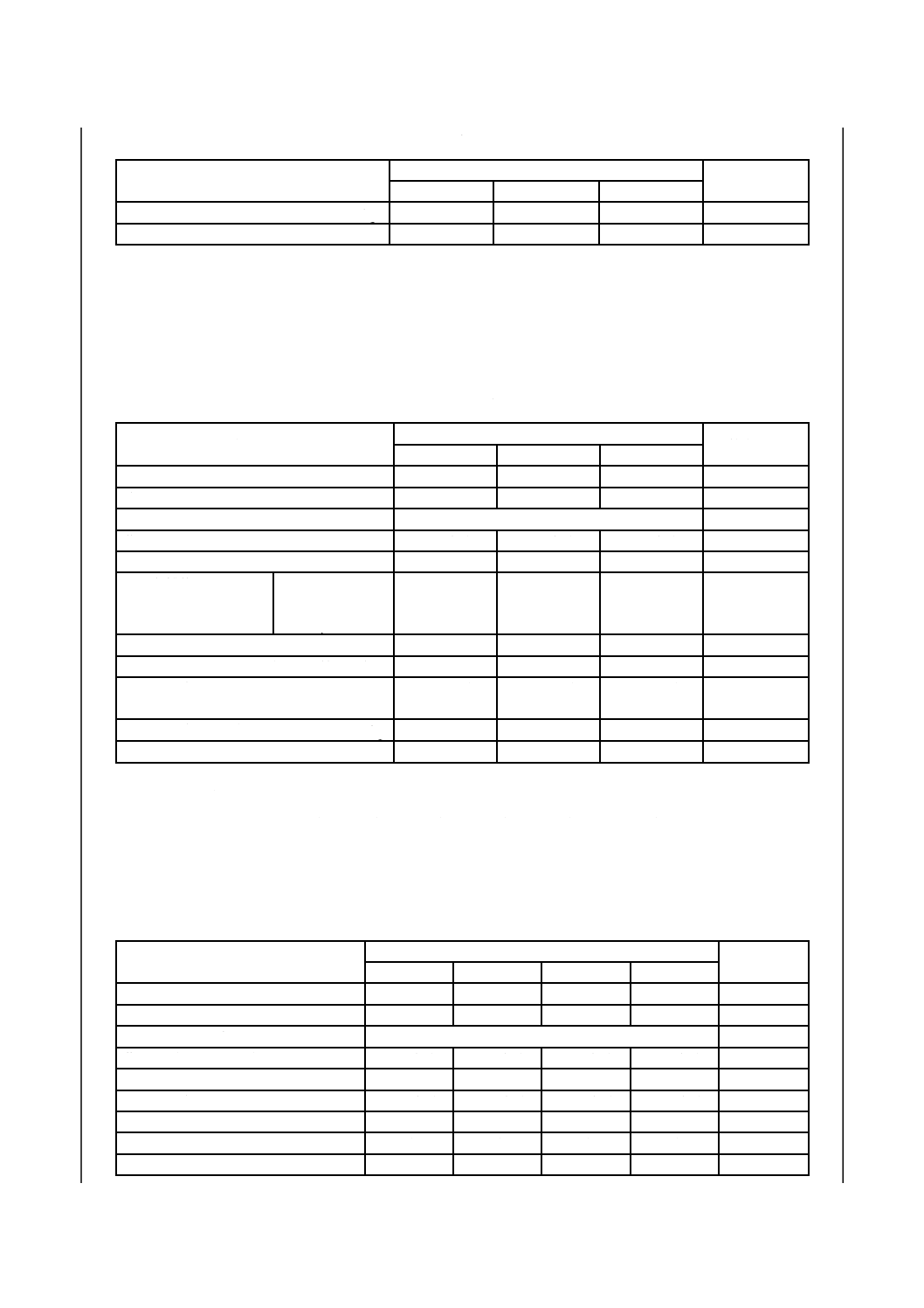

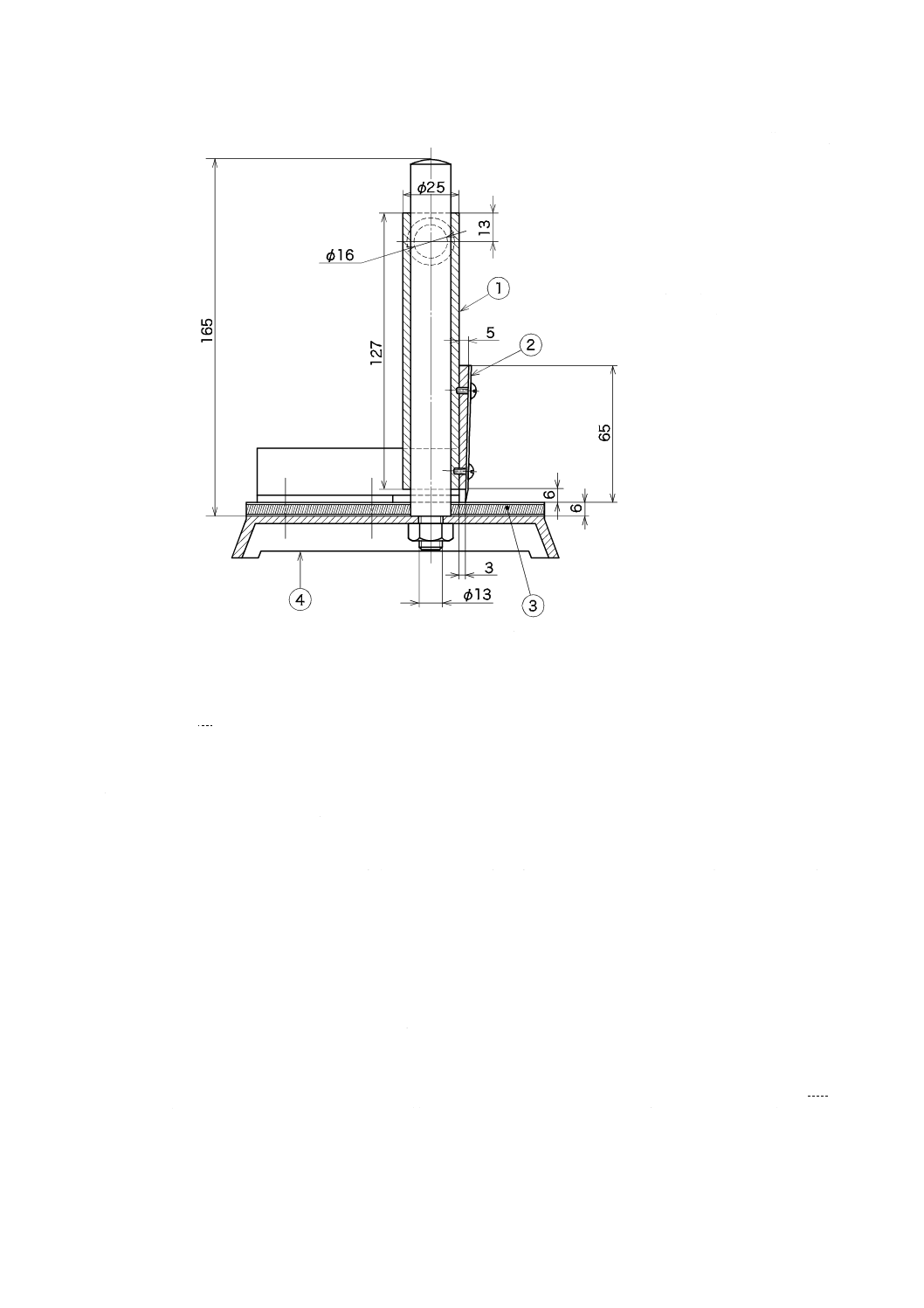

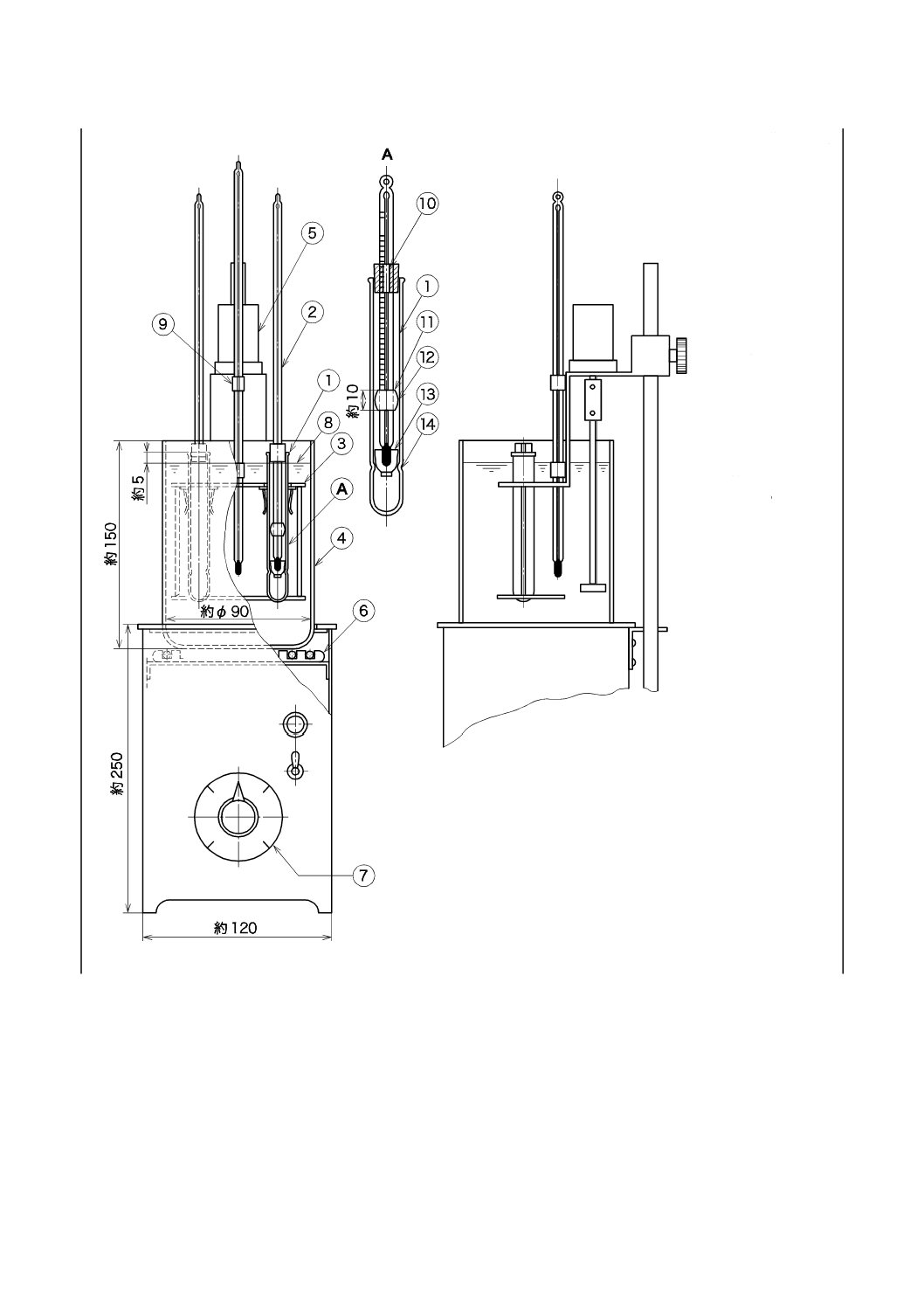

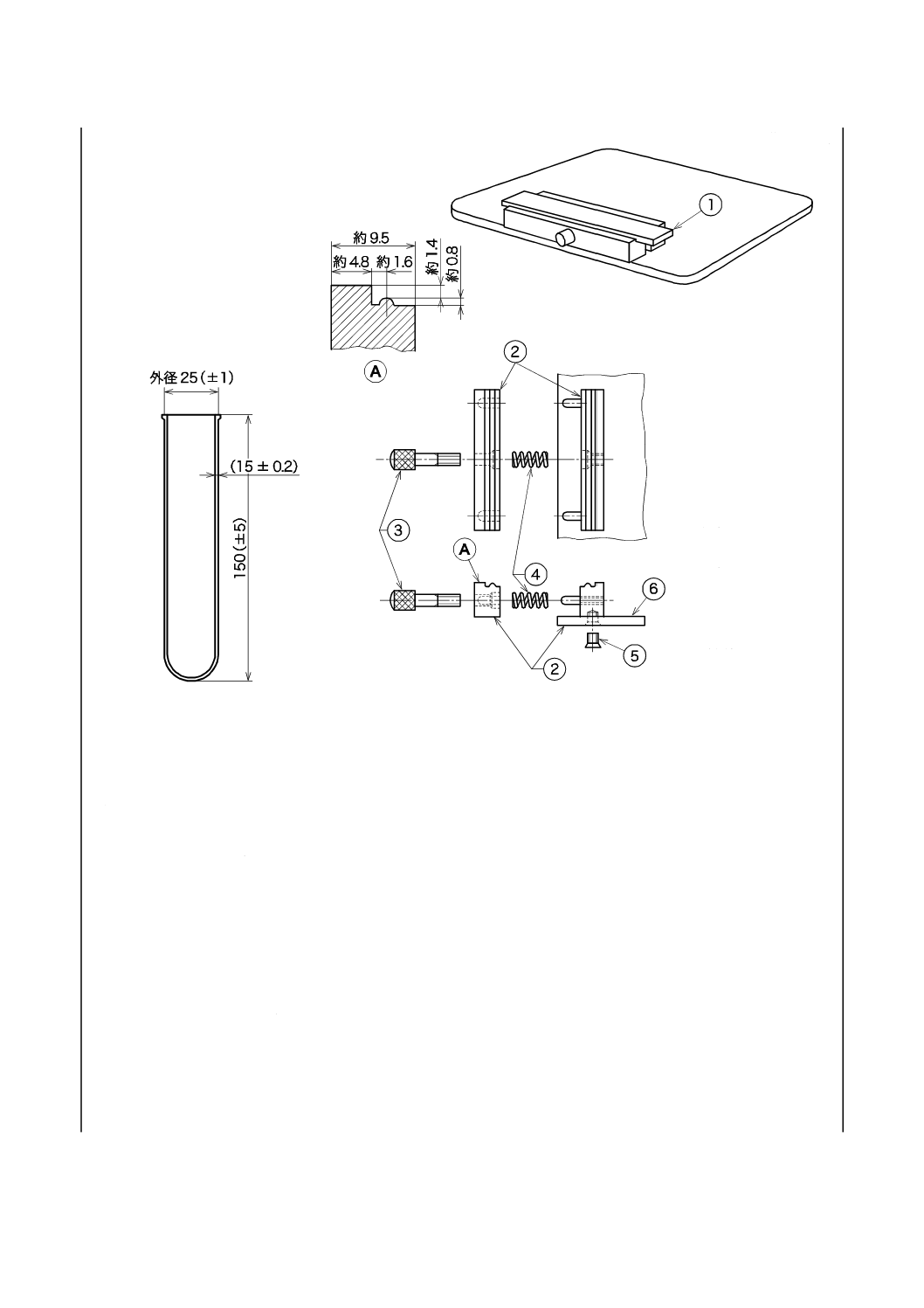

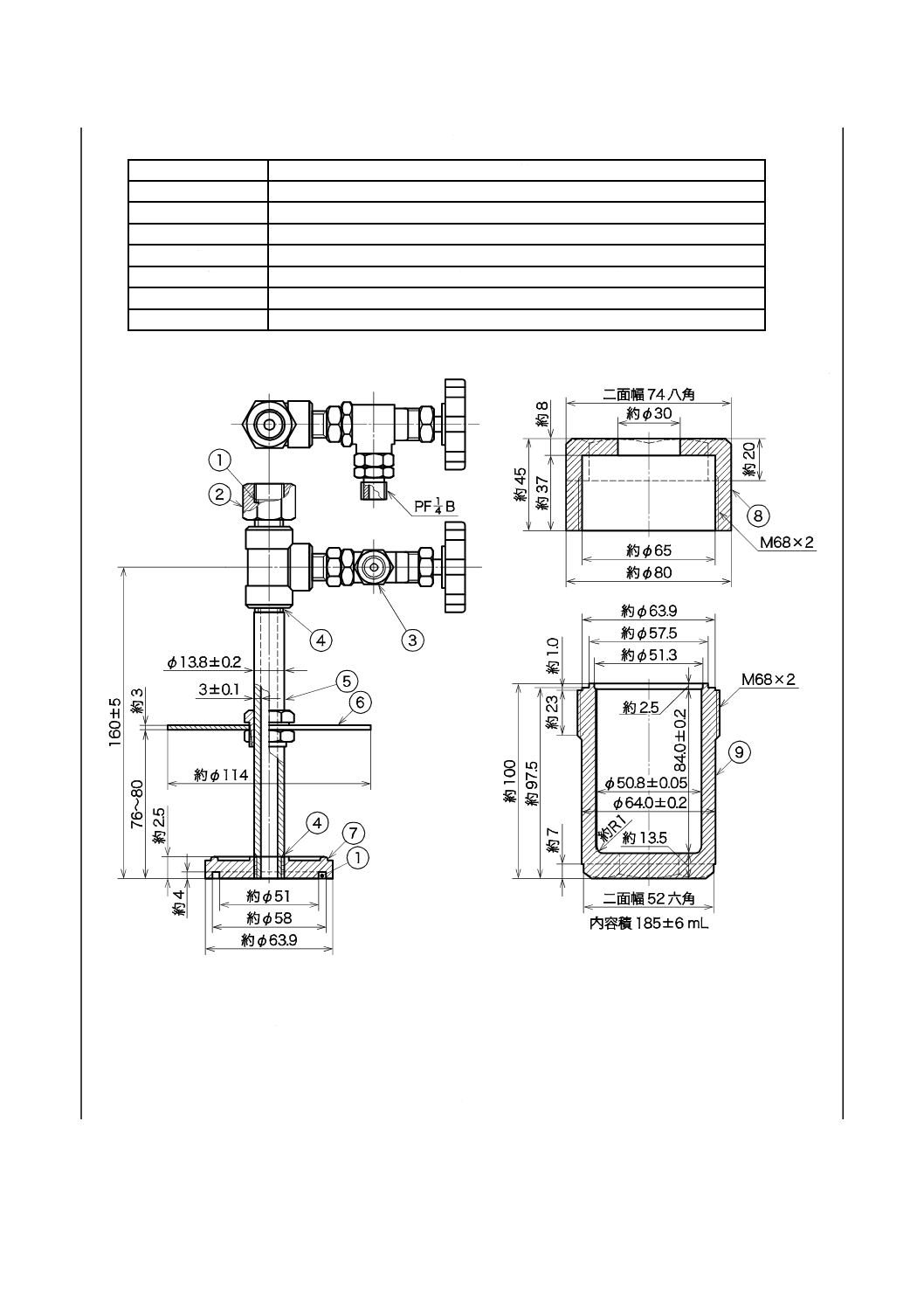

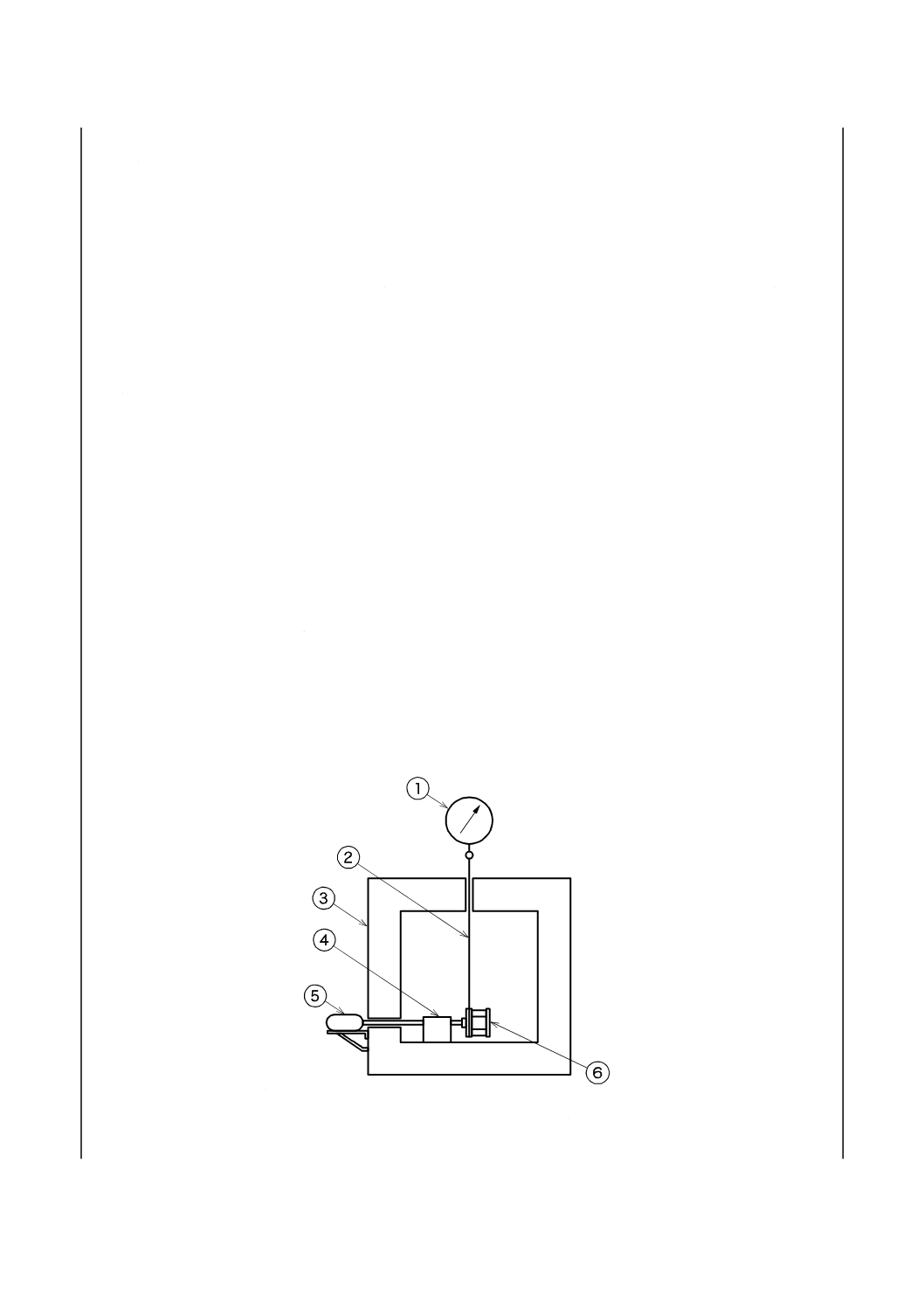

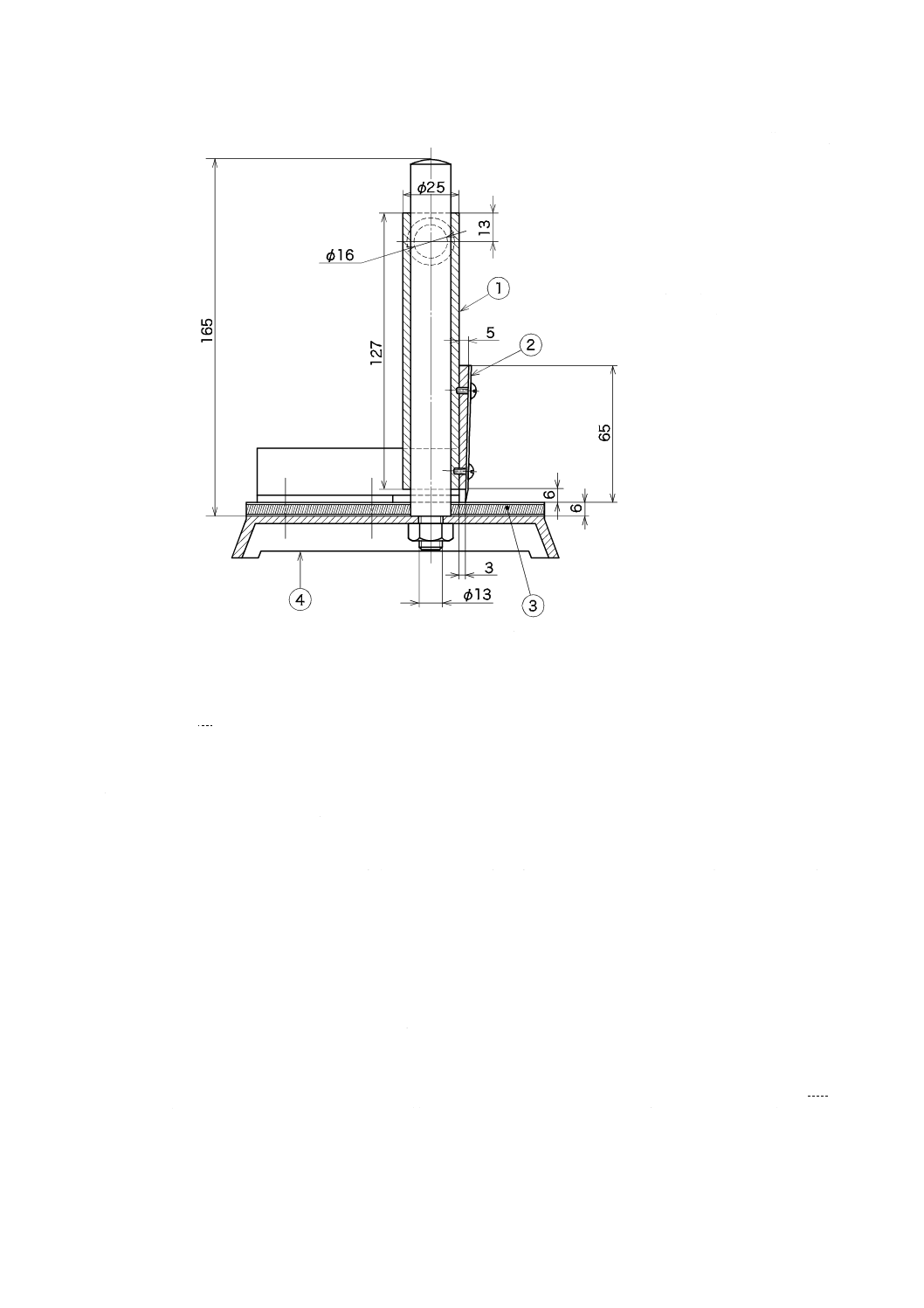

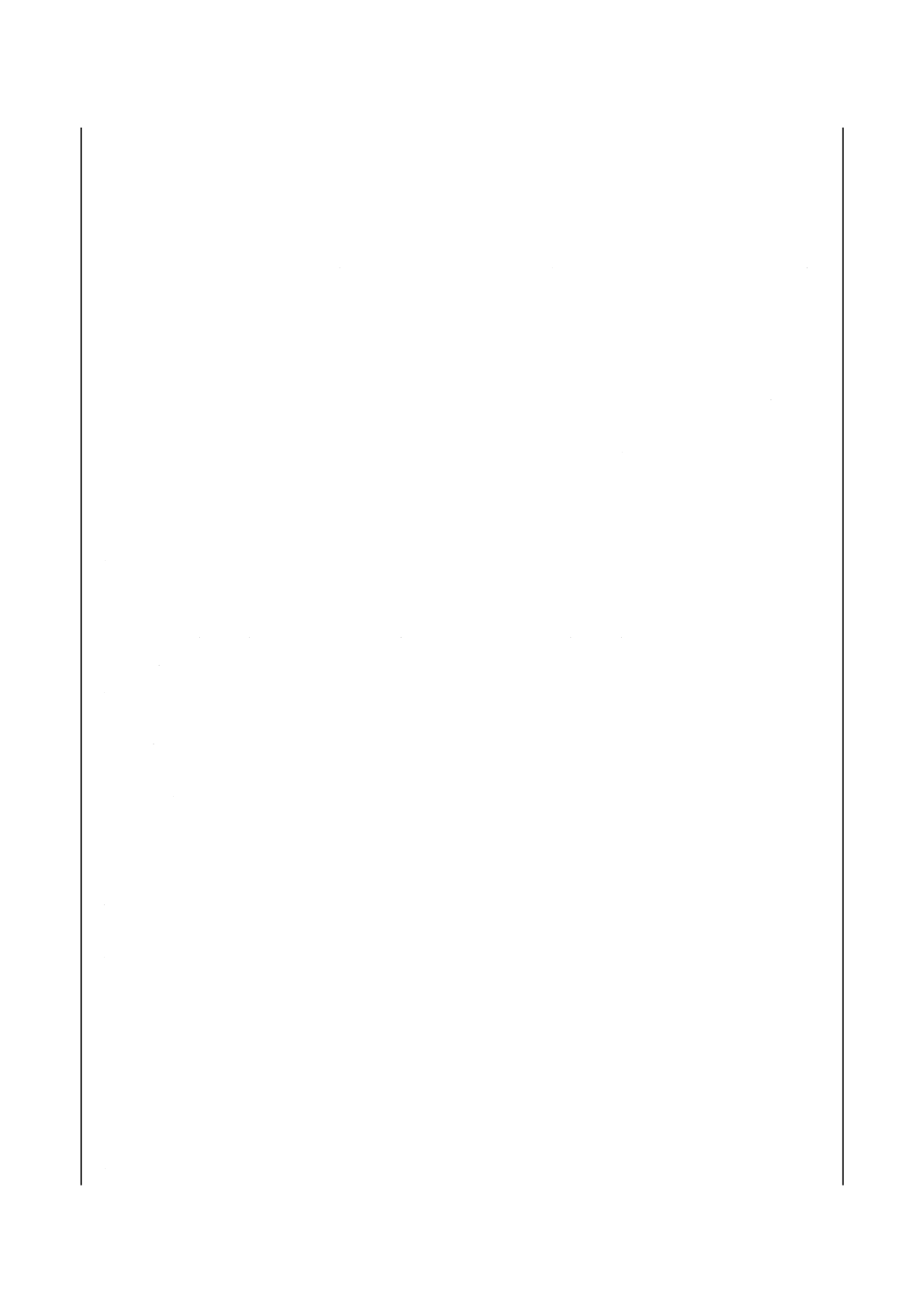

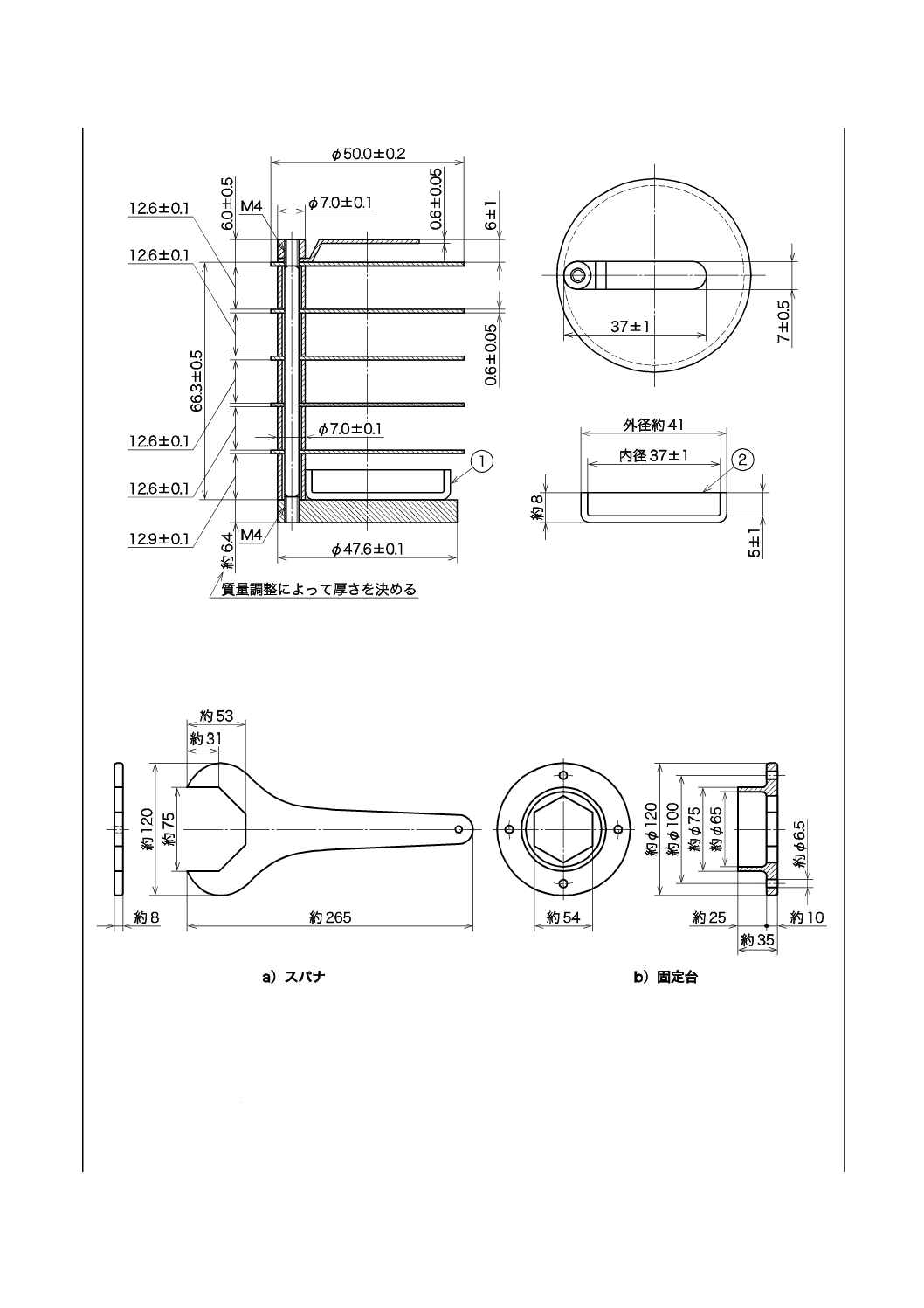

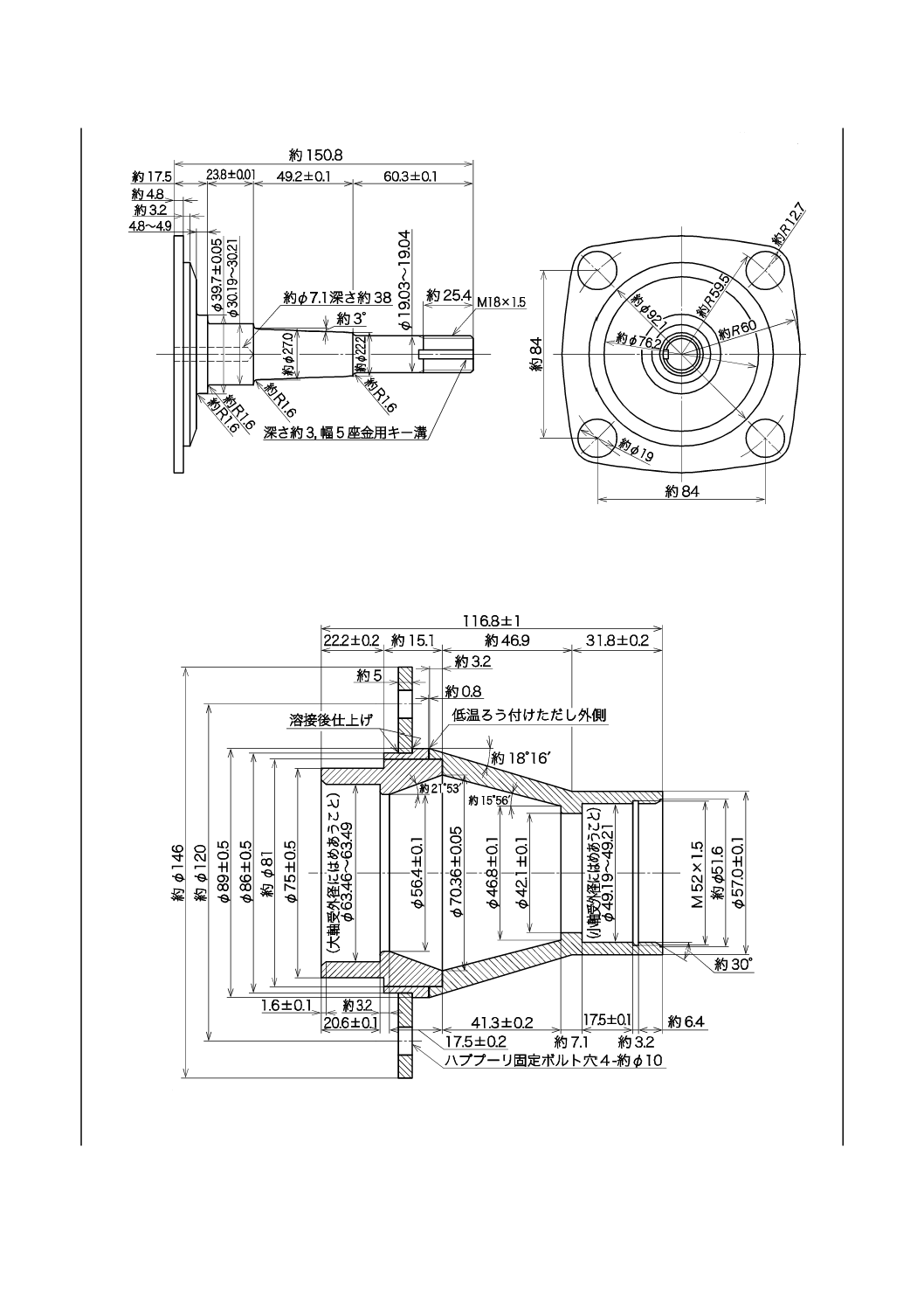

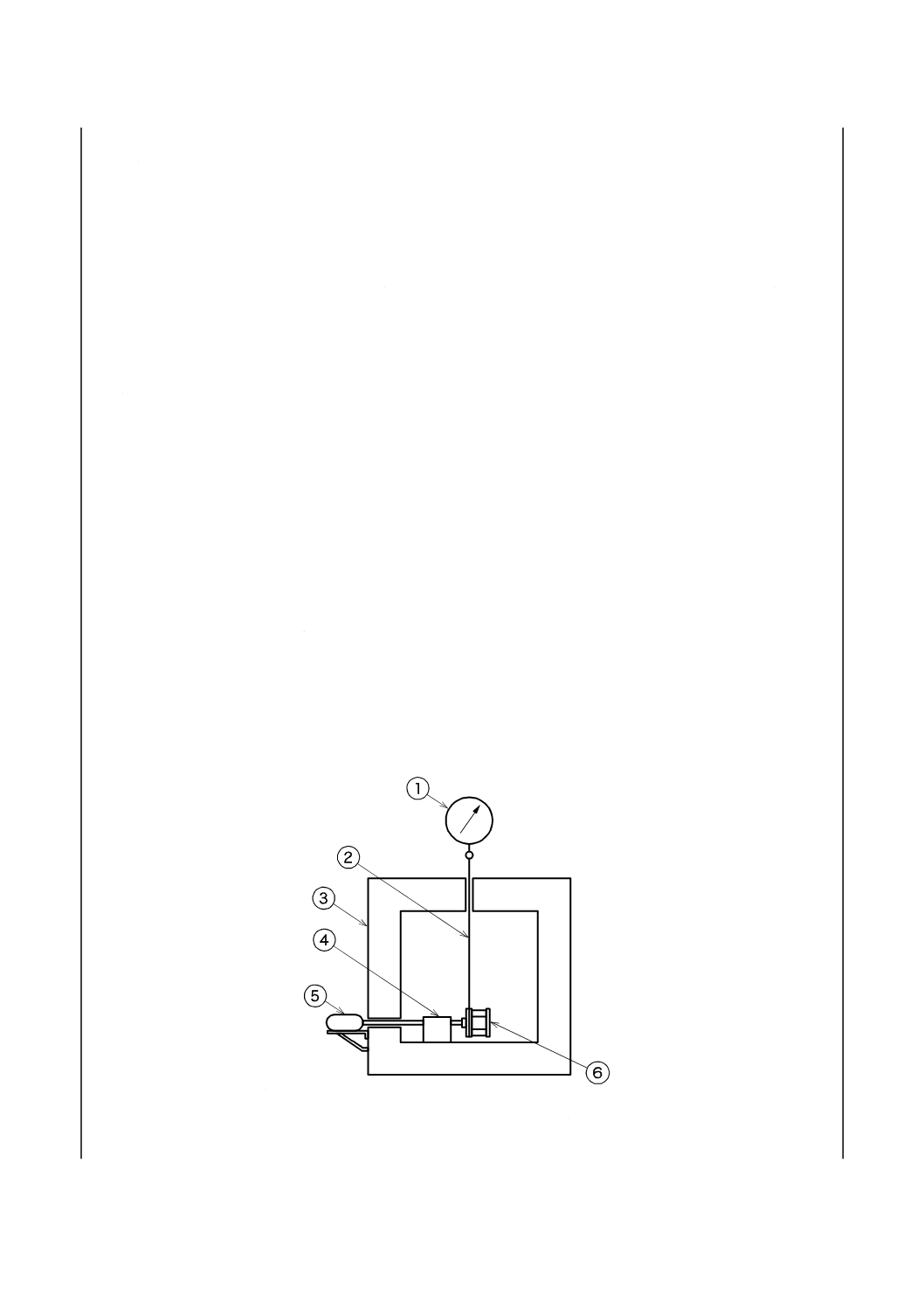

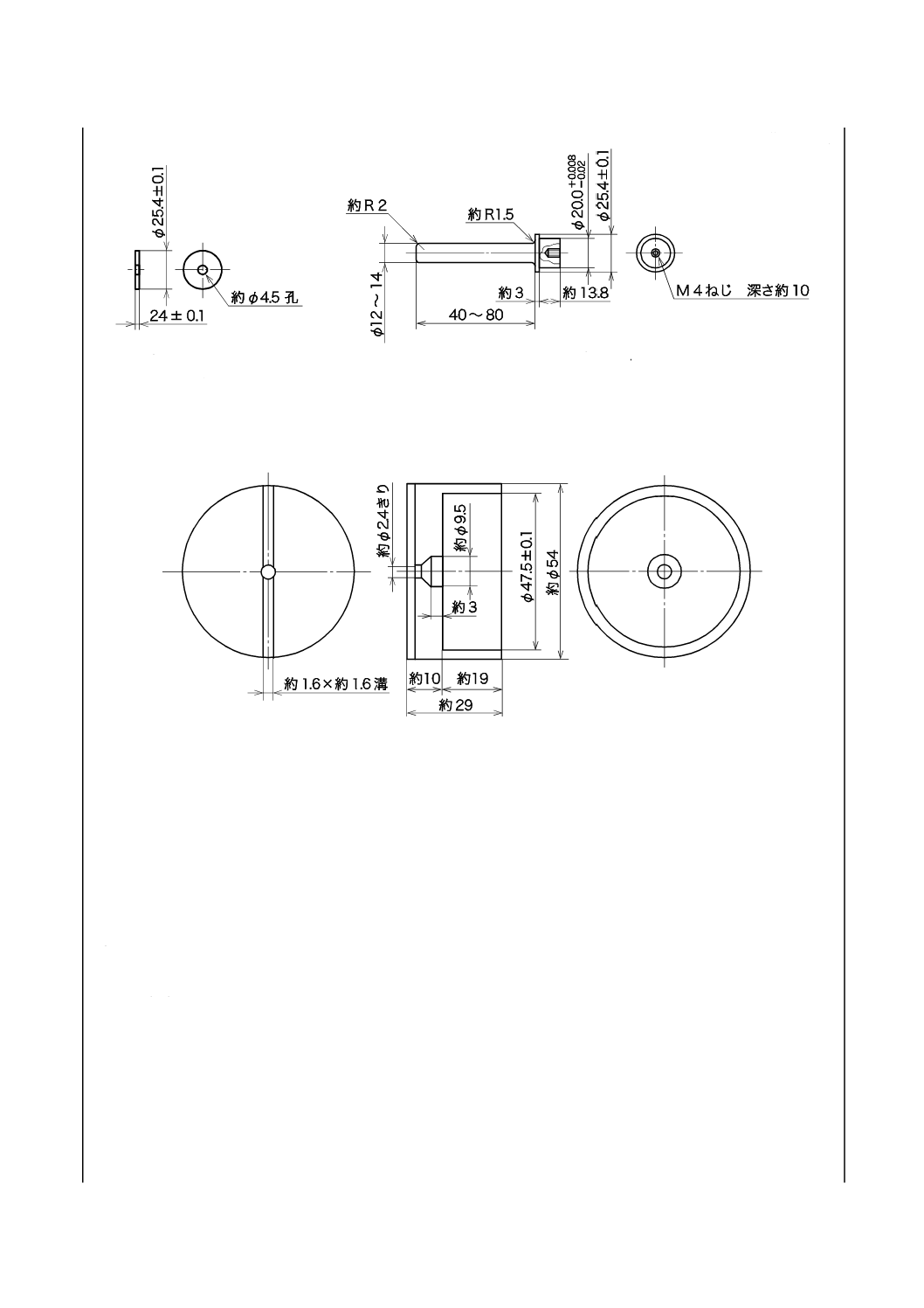

a) ちょう度計 図1にちょう度計の例を示す。ちょう度計は,試料への円すいの進入を0.1 mm単位で

測定できるように設計したもので,円すい部又はちょう度計の試料台は,ダイヤルゲージの読みをゼ

ロに維持しながら,試料の水平面に円すいの先端を正確に接触するように調節できなければならない。

円すいは,ちょう度計に固定した状態から放したときに,ほとんど摩擦なしに62 mm以上落下し,

円すいの先端は,容器の底に当たってはならない。ちょう度計には,円すいの保持具を鉛直に維持す

るための水平調節ねじ及び水準器を備えていなければならない。

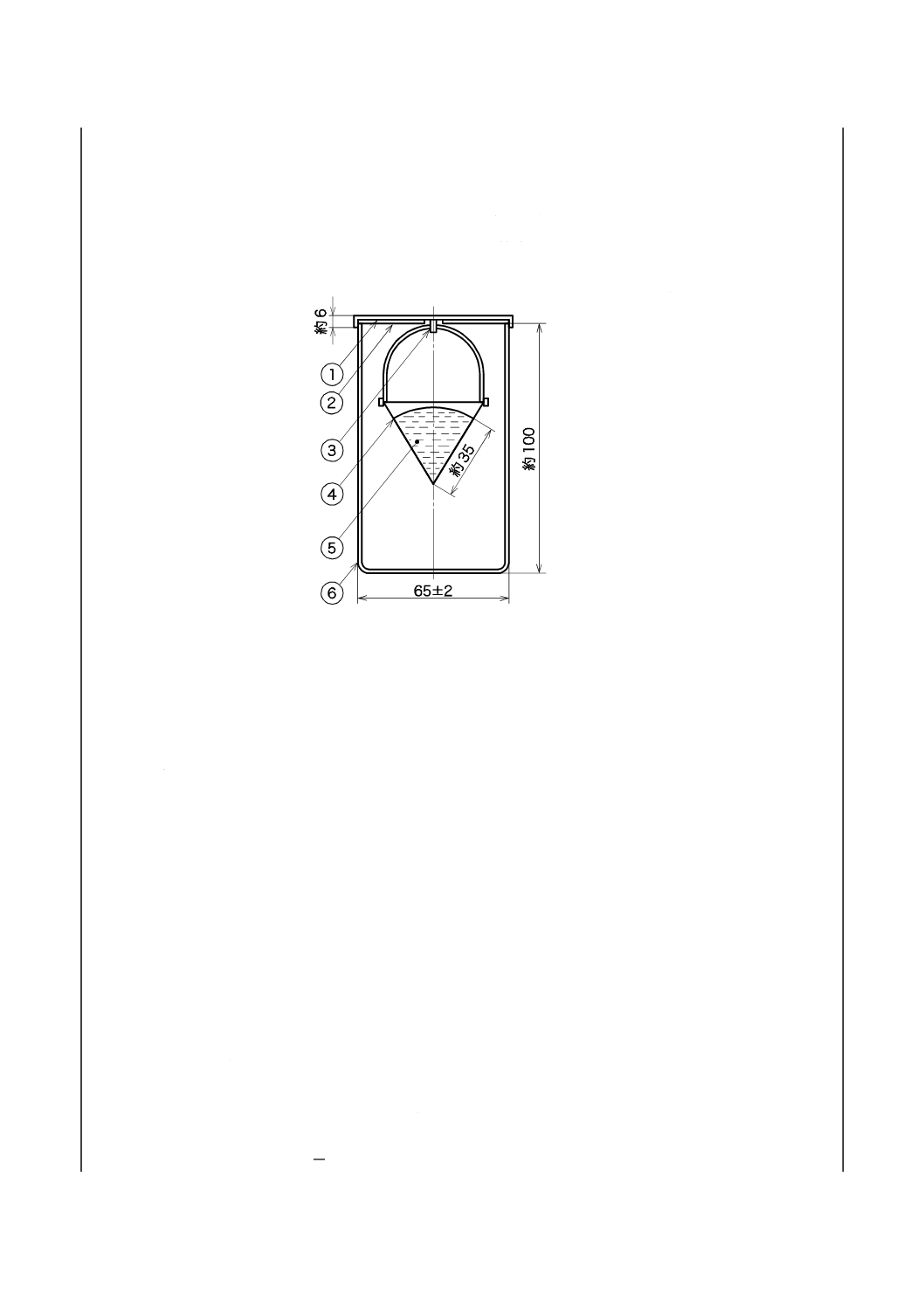

図2に1/2又は1/4ちょう度計の例を示す。1/2及び1/4ちょう度計の円すいは,ほとんど摩擦なし

に20 mm以上落下しなければならない。

14

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−ちょう度計の例

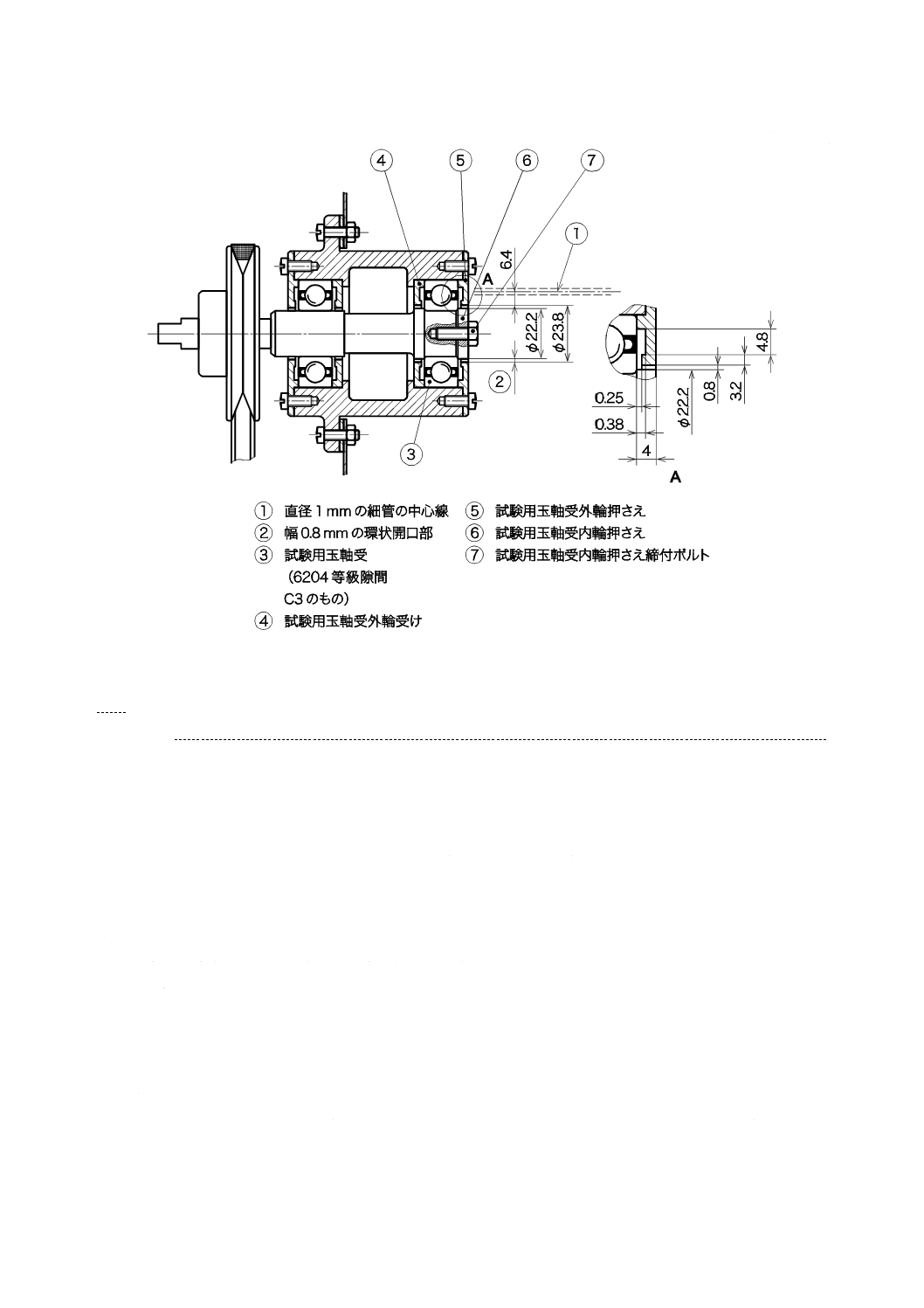

図2−1/2又は1/4ちょう度計の例

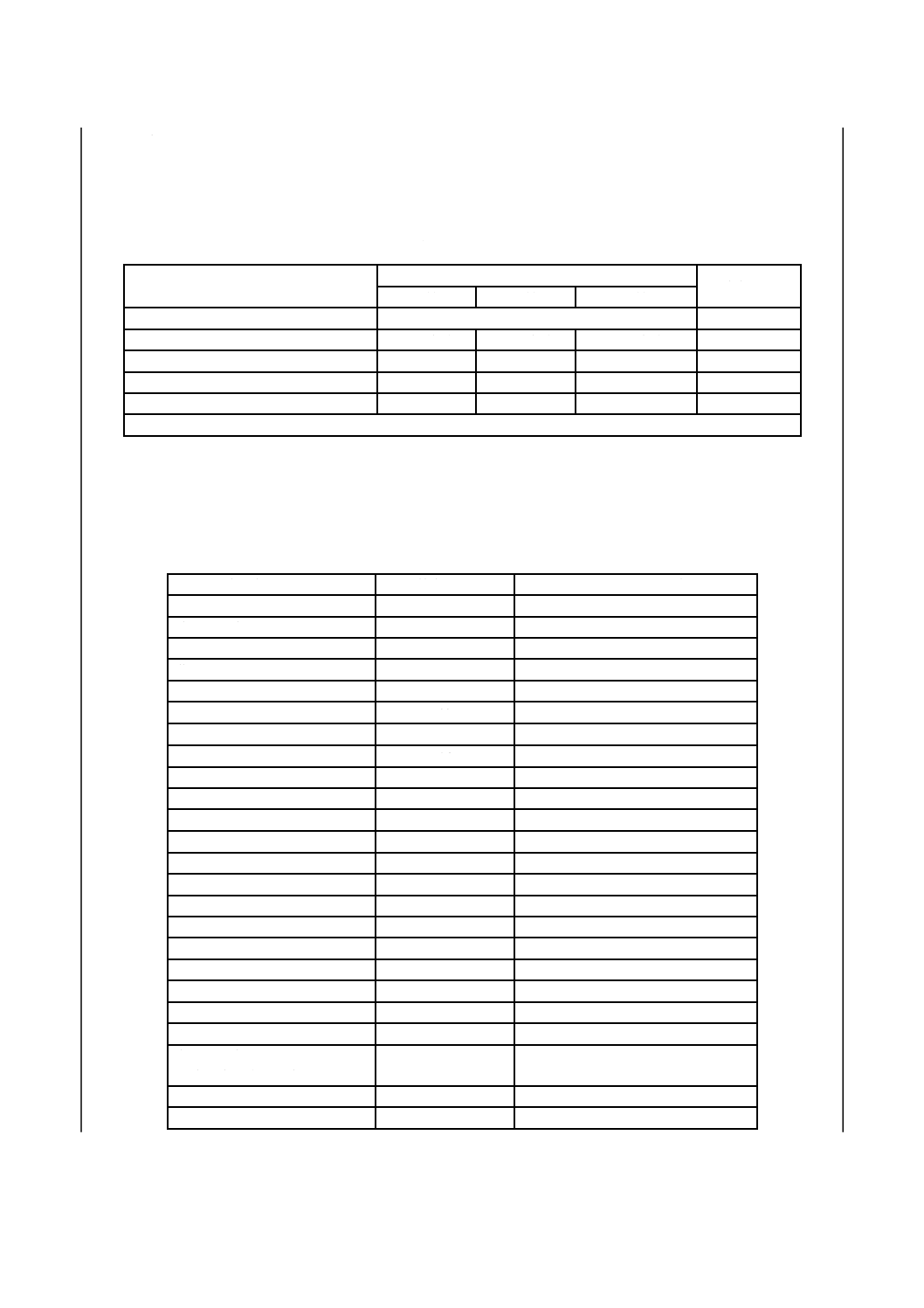

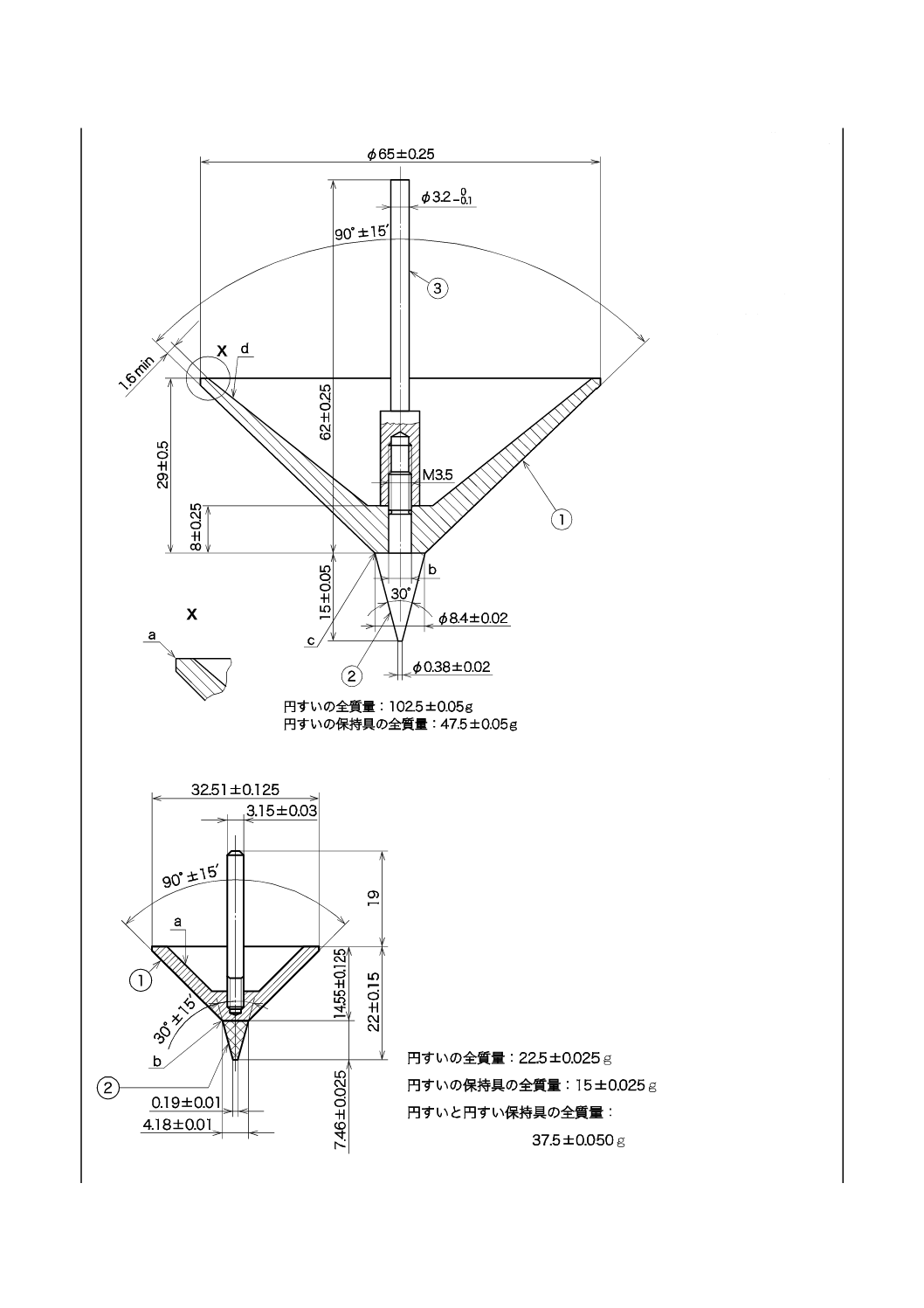

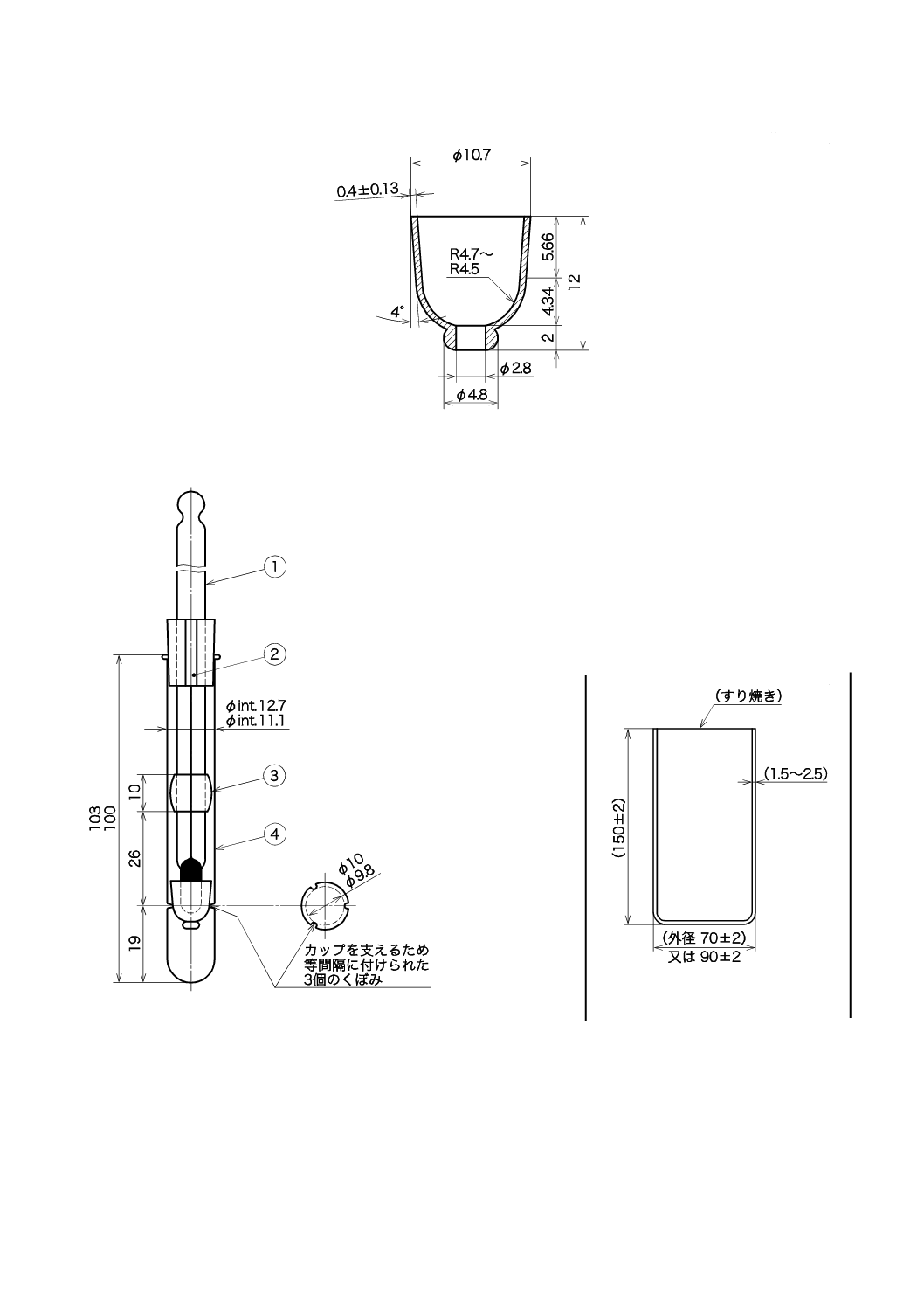

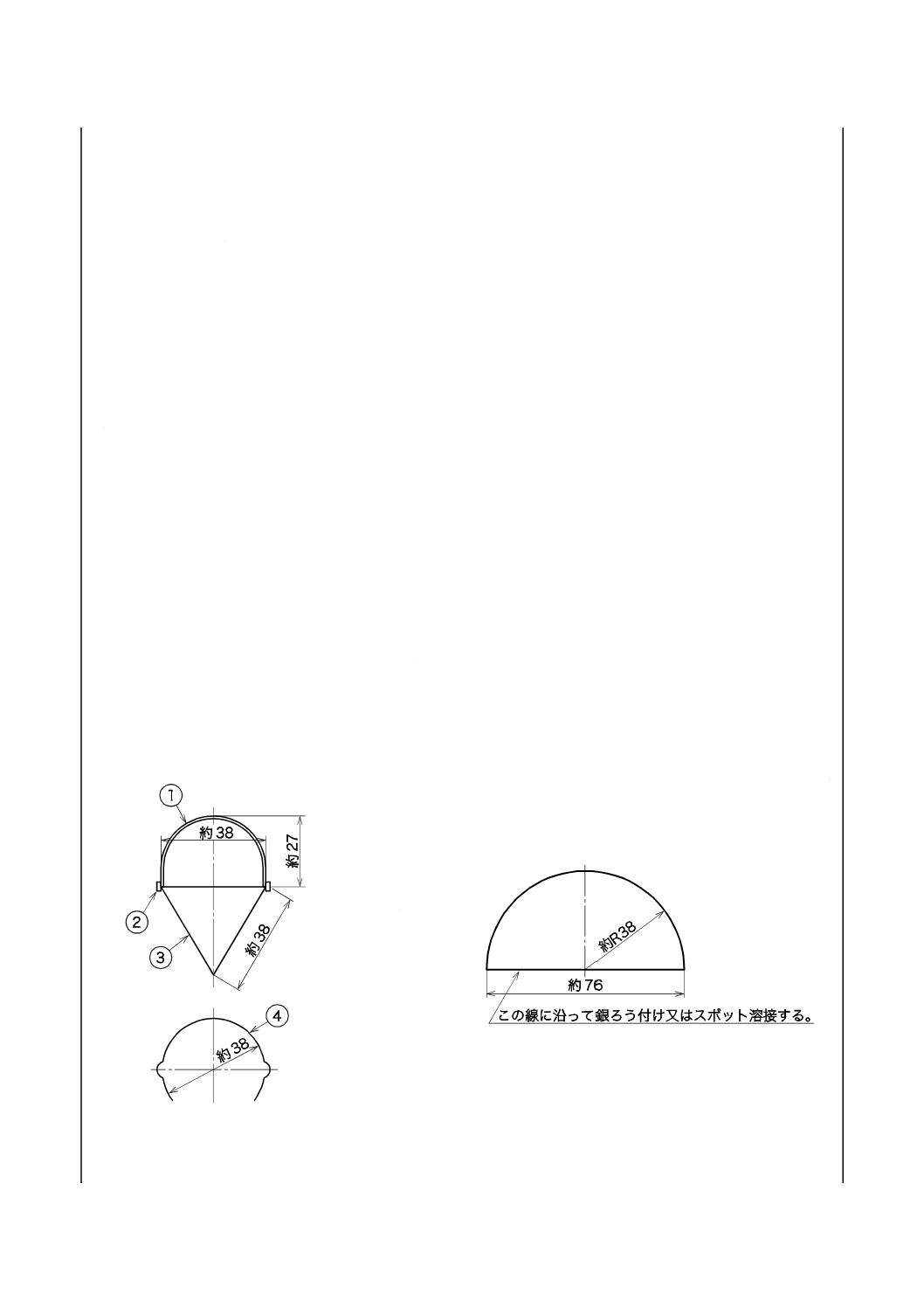

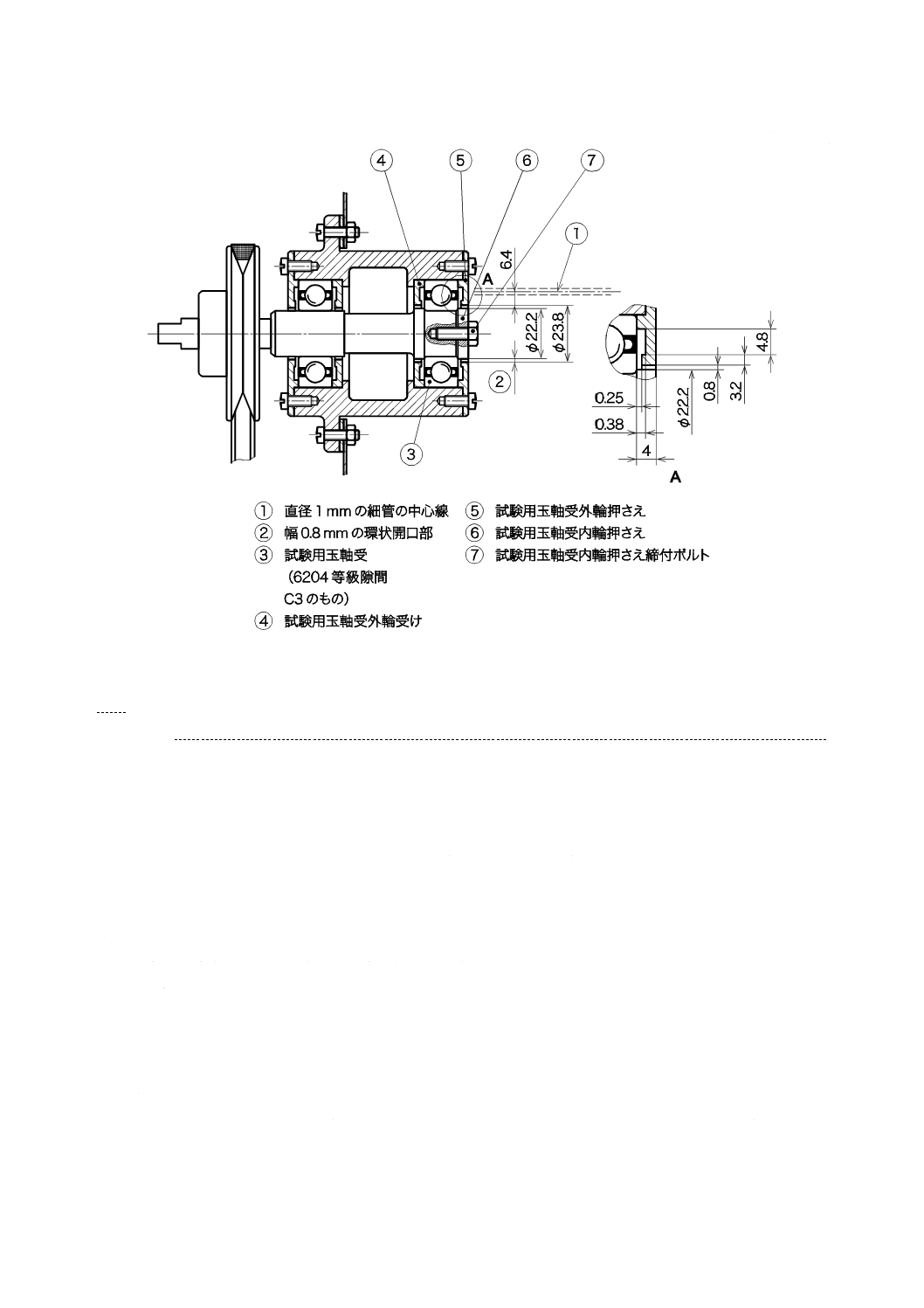

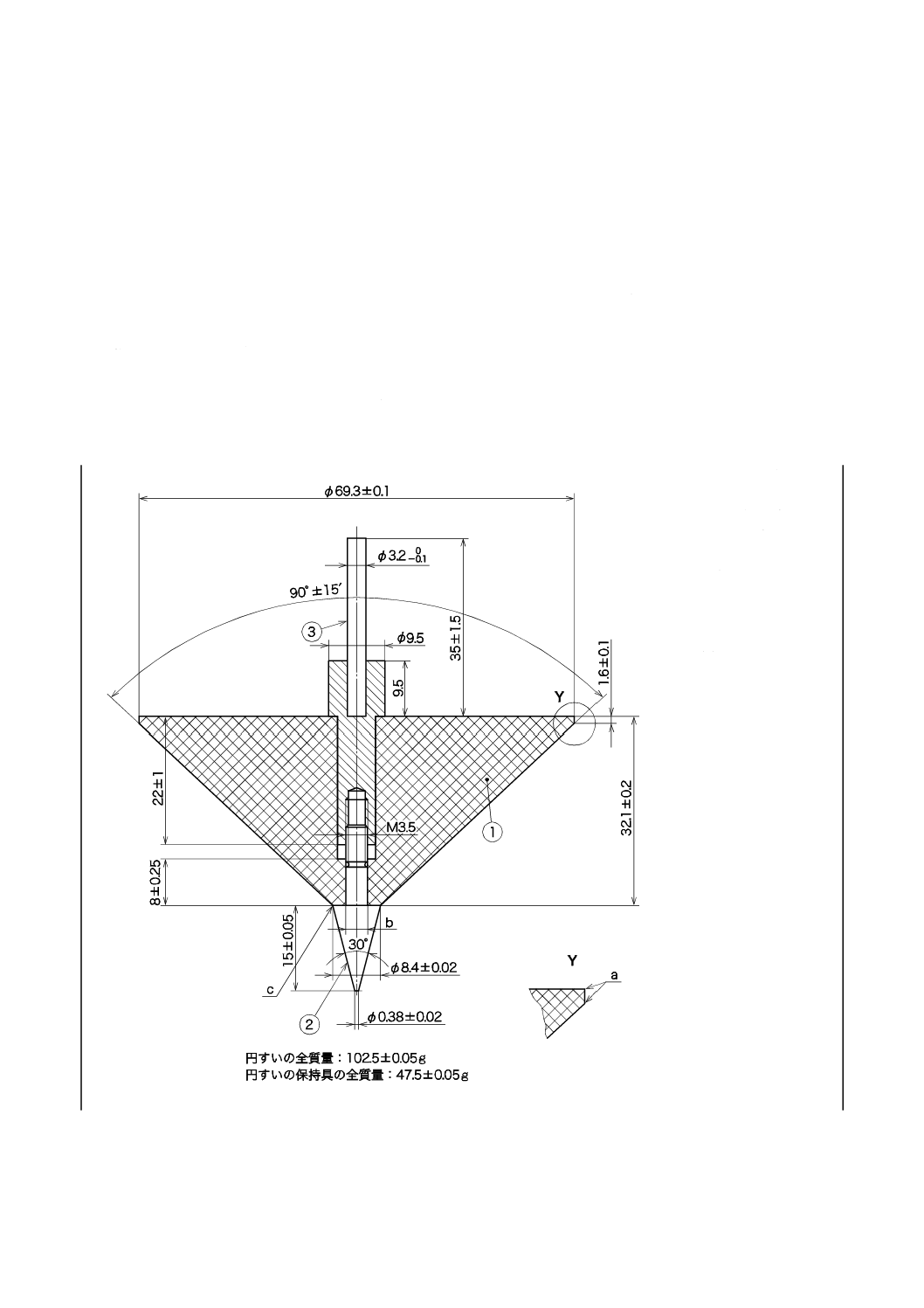

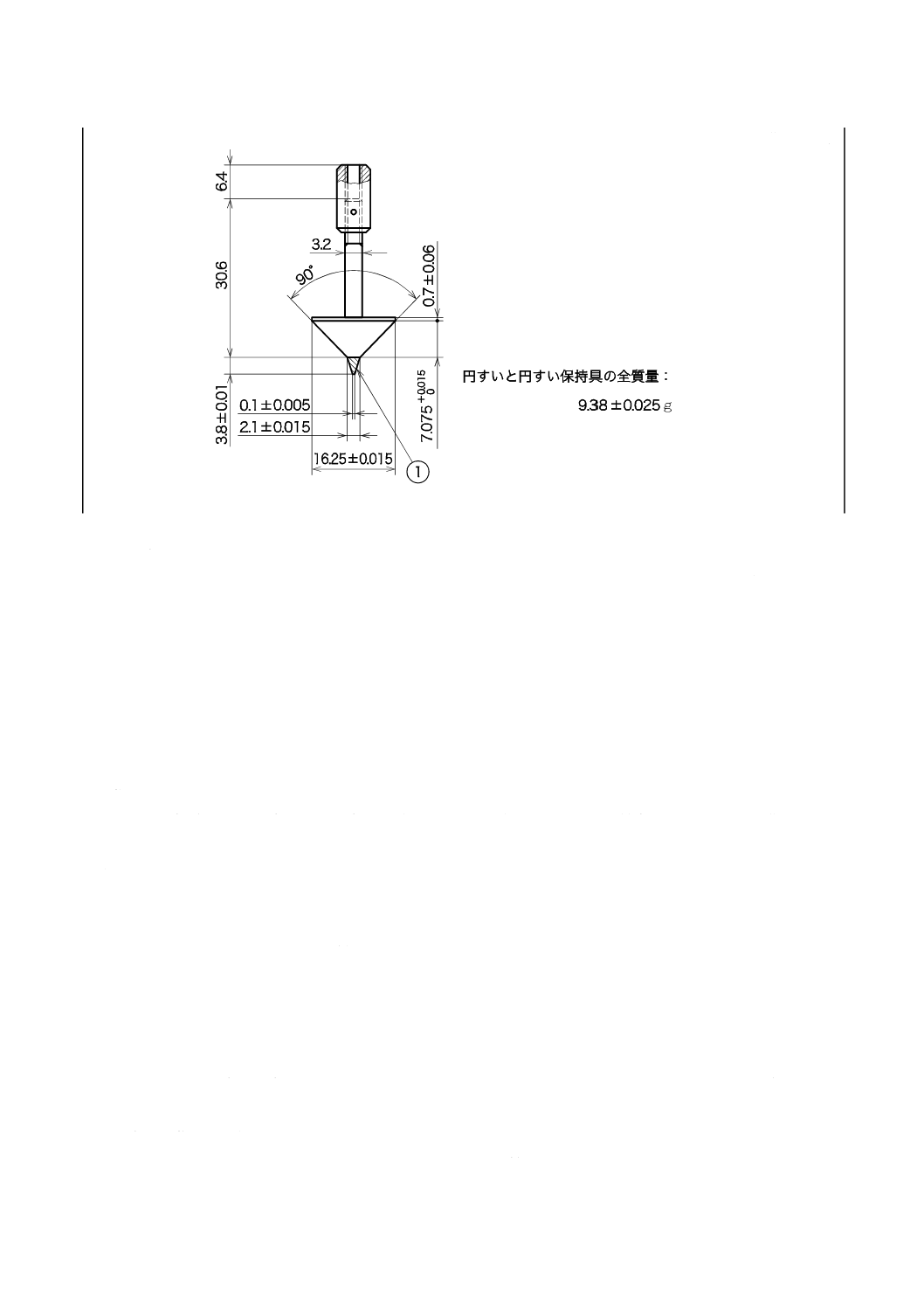

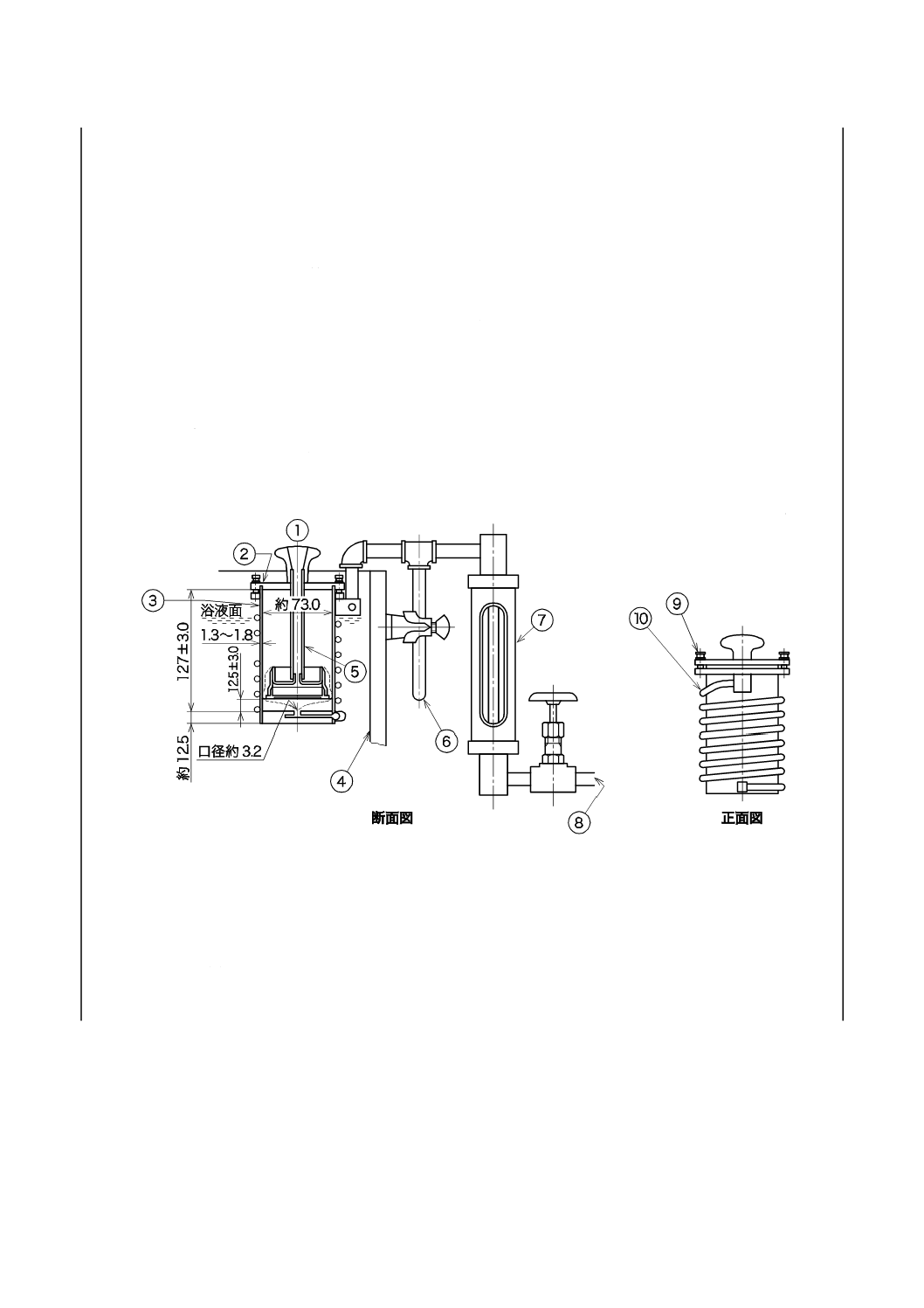

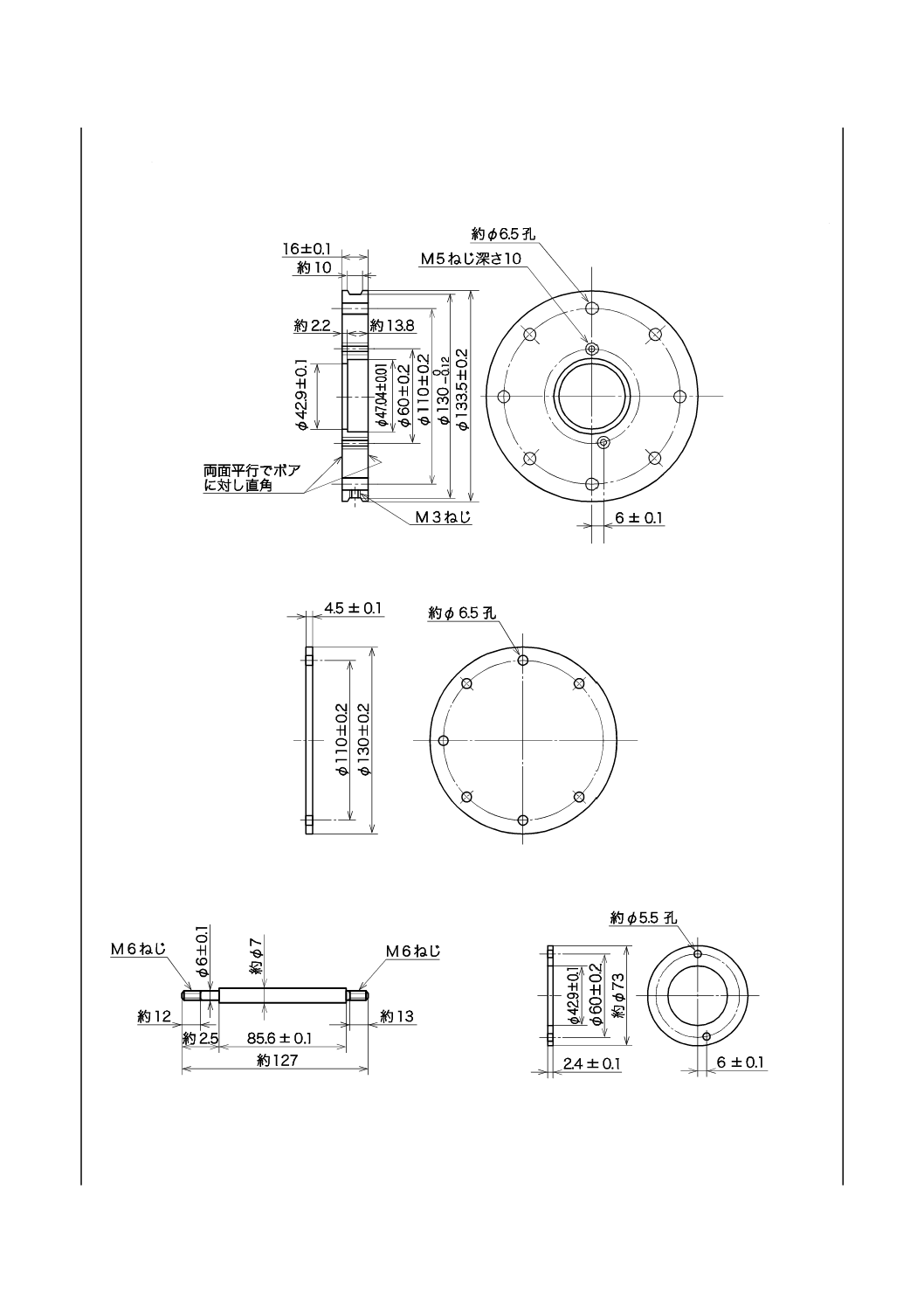

b) 円すい

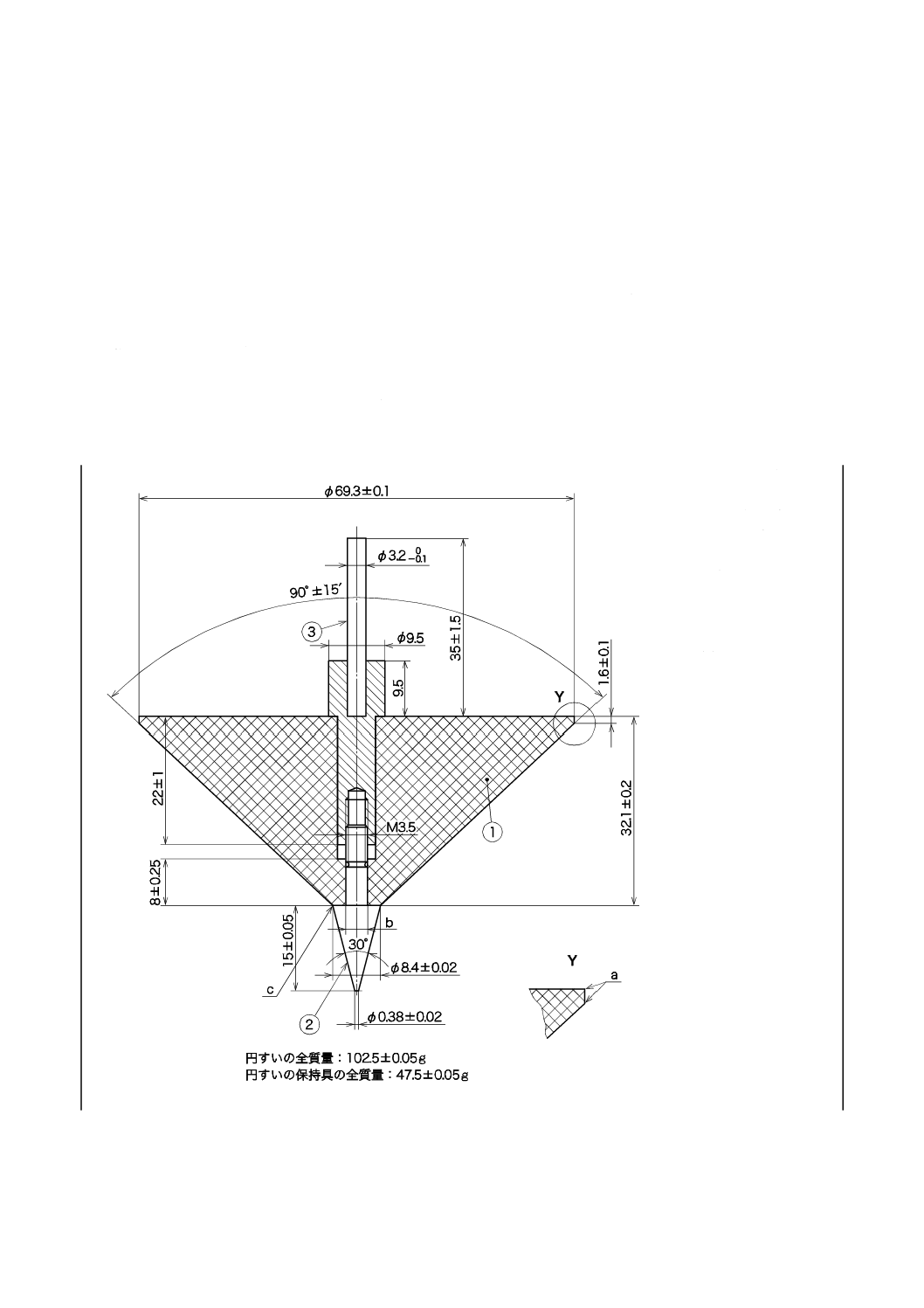

1) 標準円すい マグネシウム又は他の適切な金属の円すい形の本体に,取外し可能な焼入鋼製先針が

付いたもの。寸法及び公差は,図3による。円すいの全質量は,102.5±0.05 gで,円すいの保持具

15

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の質量は,47.5±0.05 gでなければならない。保持具は,上端に止めが付き,下端に円すいと連結す

る適切な手段が施されている。形状及び質量分布を変えない場合は,規定の質量に合わせるために

内部構造を変えてもよい。また,外面を研磨して,十分滑らかに仕上げなければならない。ちょう

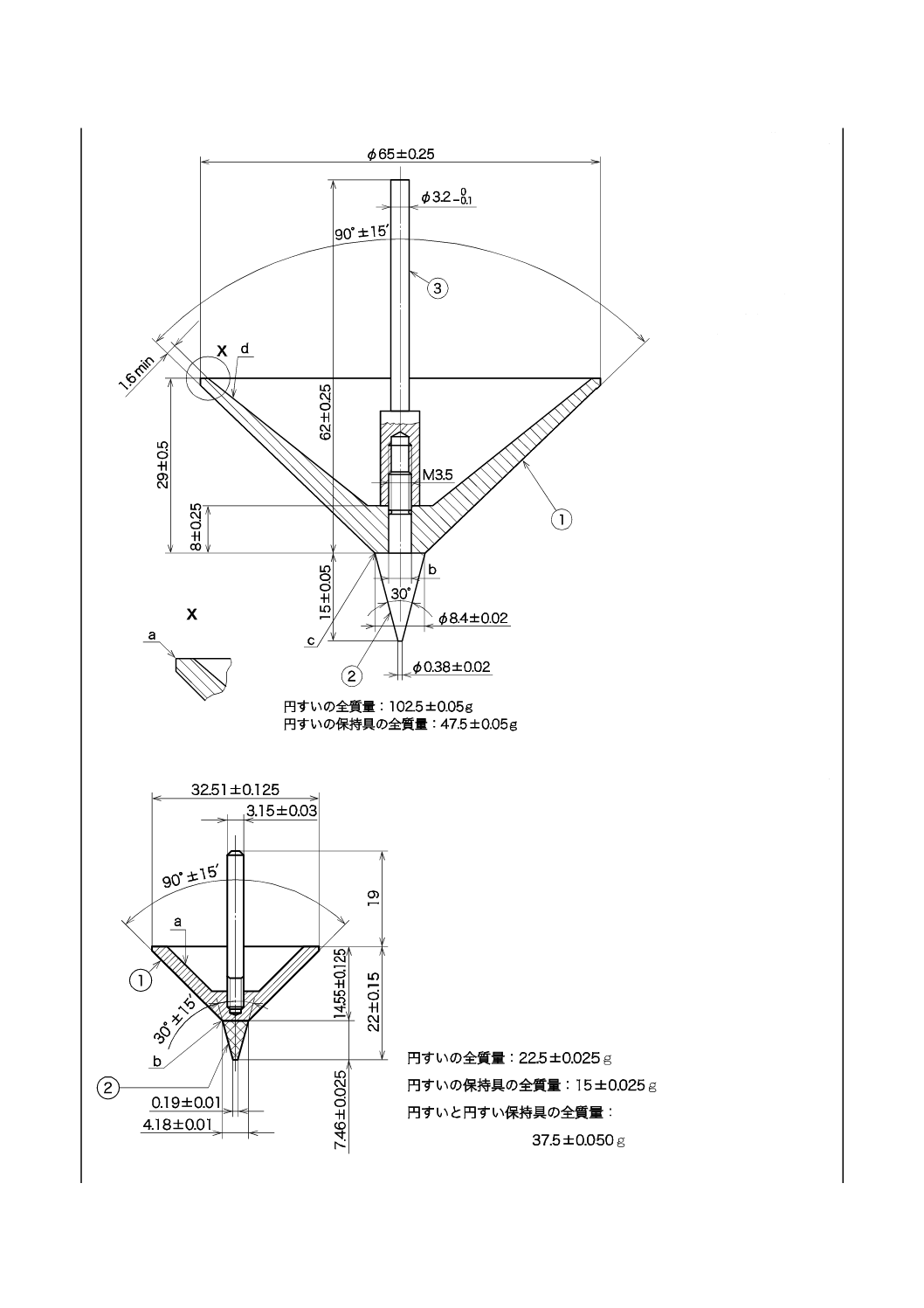

度が400以下の試料の測定には,オプション円すい(図4)を用いることができる。

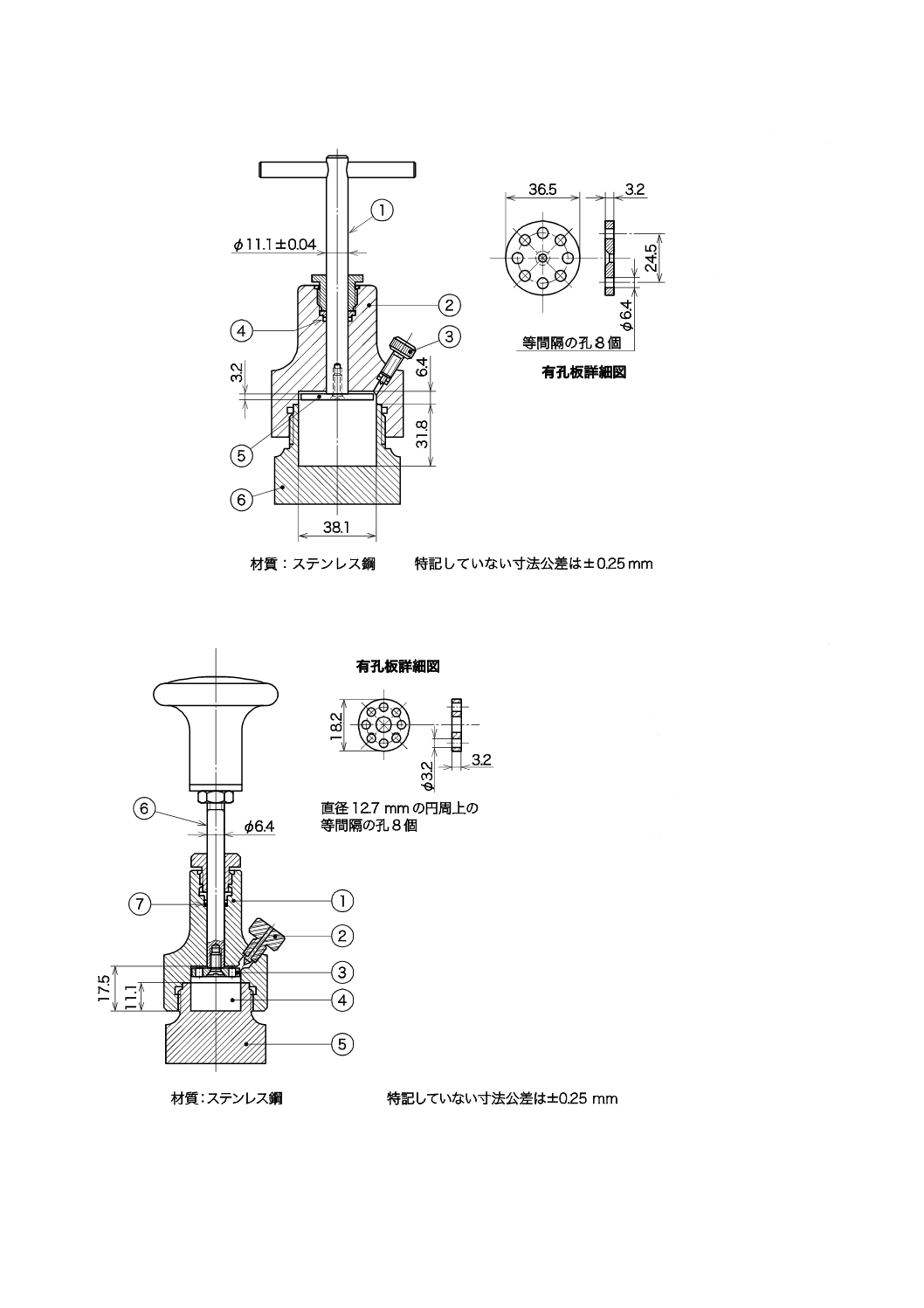

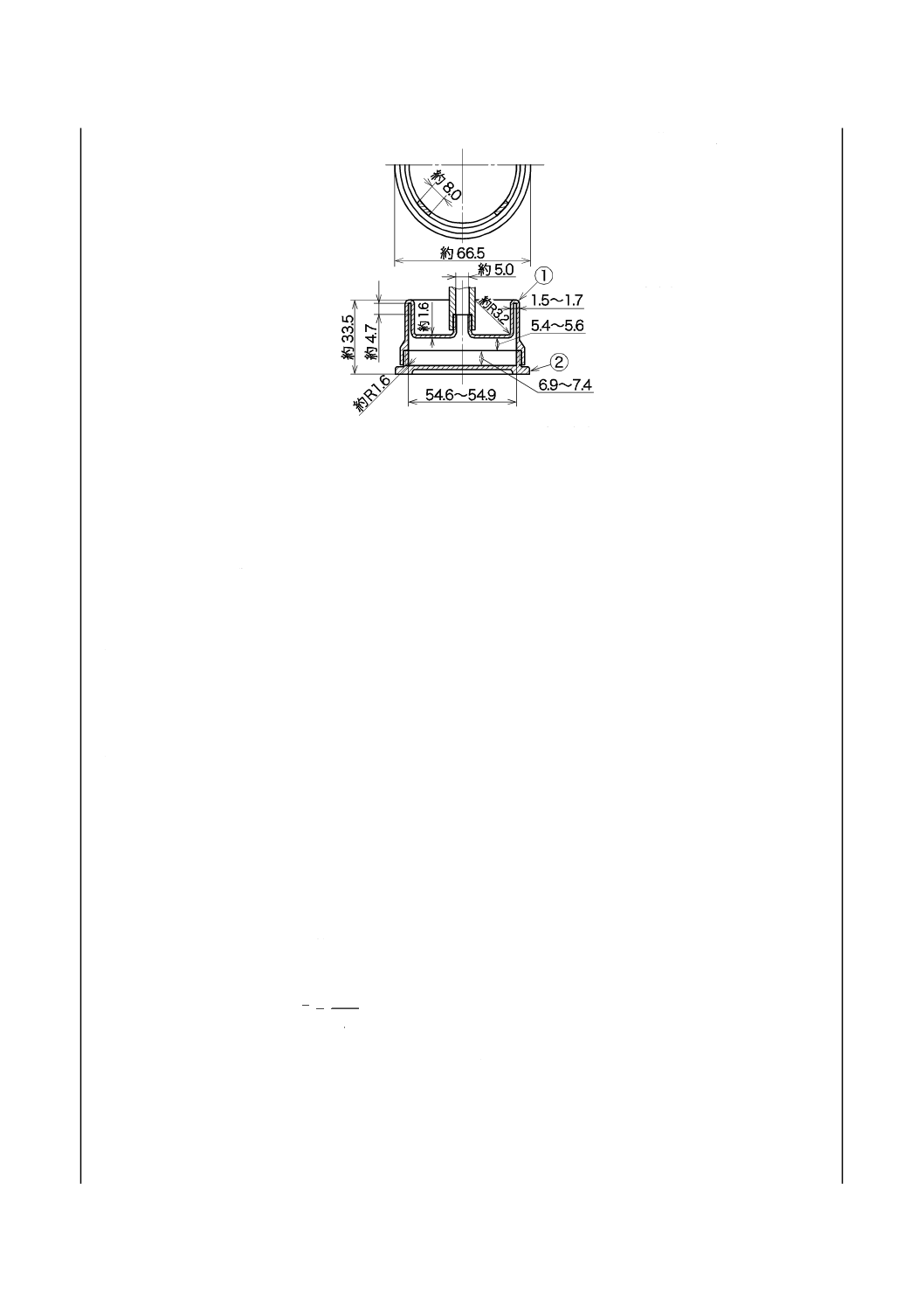

2) 1/2円すい及び保持具 鋼製,ステンレス製又は黄銅製で,硬さがロックウェルCスケールの45〜

50の焼入鋼製先針が付き,図5に示す寸法及び公差に適合する構造のもの。保持具は,ステンレス

鋼製でもよい。円すい及び保持具の全質量は,37.5±0.05 gでなければならない。円すいの質量は,

22.5±0.025 g,保持具の質量は,15±0.025 gでなければならない。

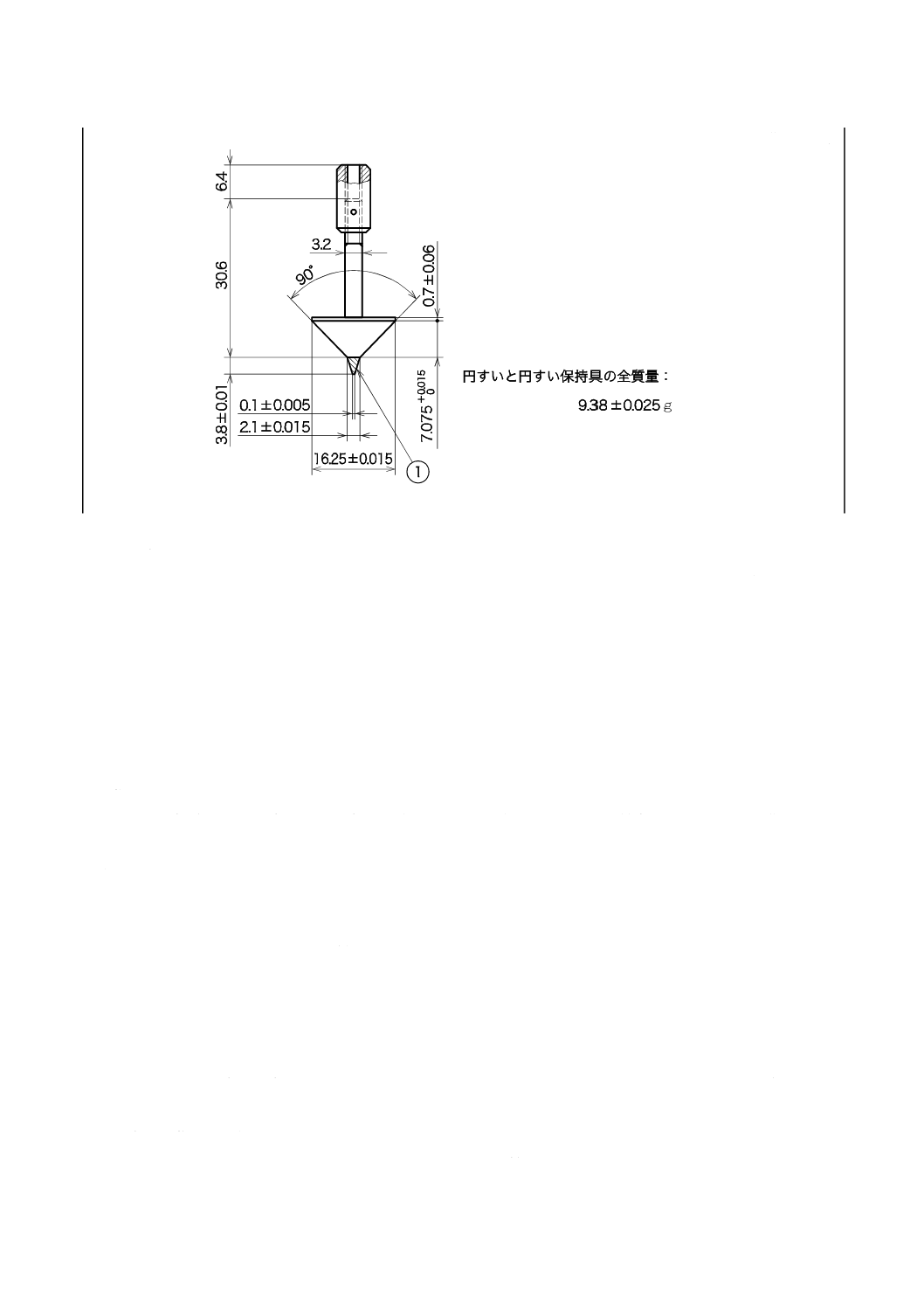

3) 1/4円すい及び保持具 プラスチック又は他の低密度の材料でできた円すい本体に,硬さがロック

ウェルCスケールの45〜50の焼入鋼製先針が付き,図6に示す寸法及び公差に適合する構造とす

る。保持具は,マグネシウム合金製でもよい。円すい及び保持具の全質量は,9.38±0.025 gでなけ

ればならない。円すい及び保持具の全質量は,保持具の空洞に小さいおもりを入れて調整できる。

単位 mm

① 円すい(マグネシウム

又は他の適切な金属

製,表面は,平滑な仕

上げを施したもの)

② 先針(焼入鋼製)

③ シャフト(ステンレス

鋼)

a

端部を丸めてはなら

ない

b

φ4 max締りばめ

c

くい違いがない

図3−標準円すい

16

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 円すい(黄銅又は

耐食鋼,表面は,

平滑な仕上げを施

したもの)

② 先針(焼入鋼製)

③ シャフト(ステン

レス鋼)

a

鋭い端部は全てと

る

b

φ4 max締りばめ

c

くい違いがない

d

機械加工して質量

を調整する

図4−オプション円すい

単位 mm

① 円すい(表面は,平

滑な仕上げを施した

もの)

② 先針(焼入鋼製)

a

規定質量に内面仕上

げする

b

鋭角部

図5−1/2円すい

17

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 先針(焼入鋼製)

図6−1/4円すい

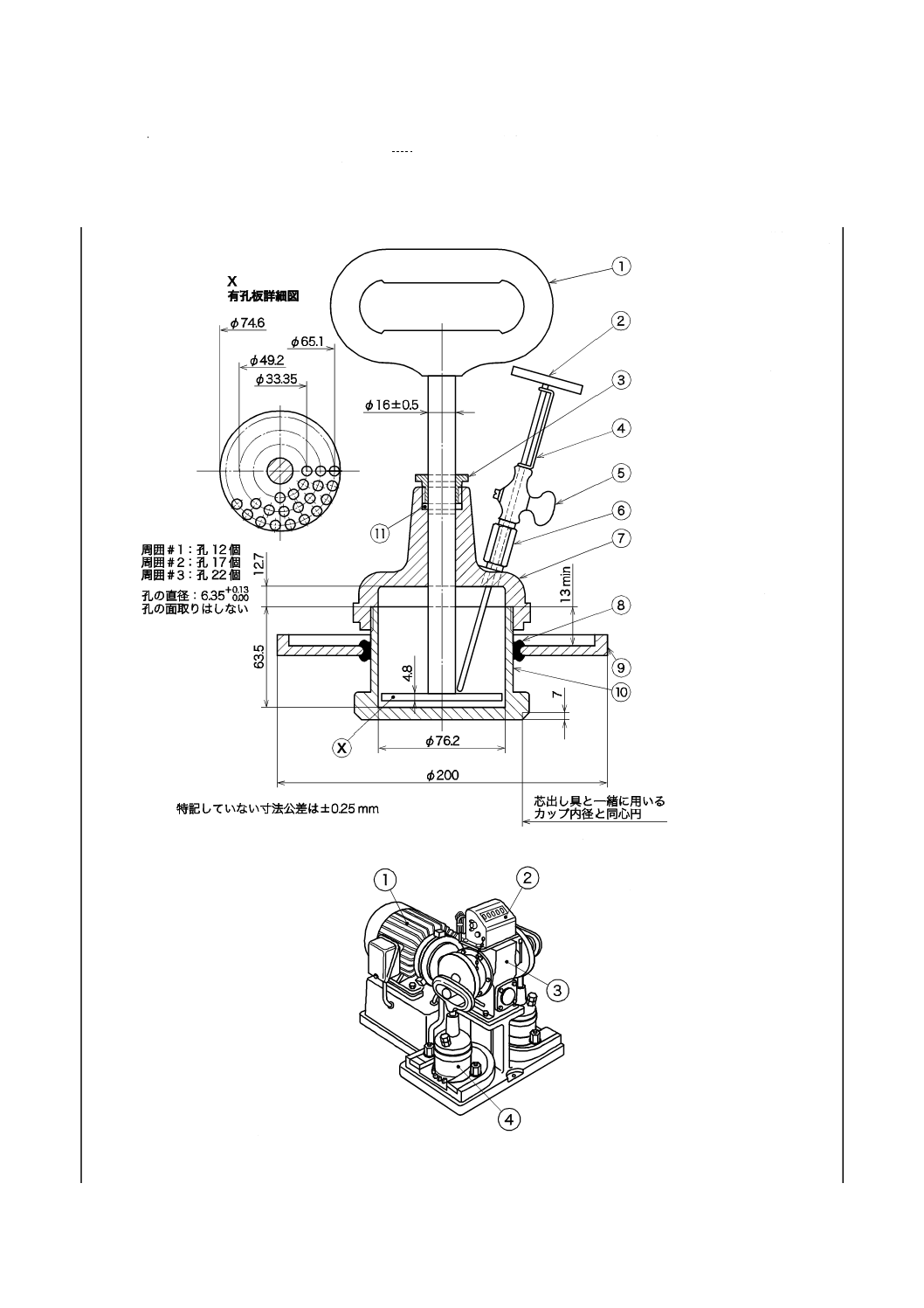

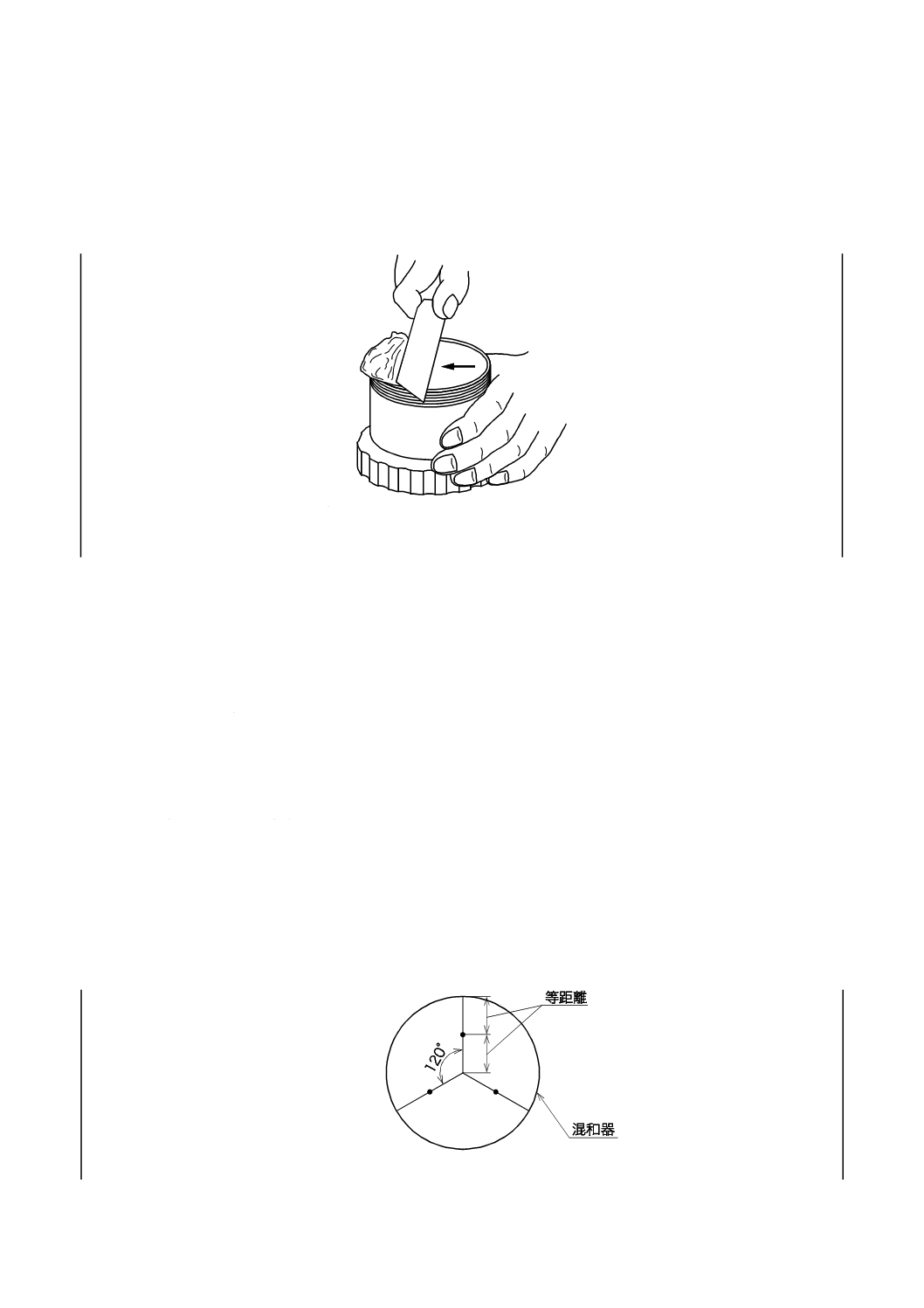

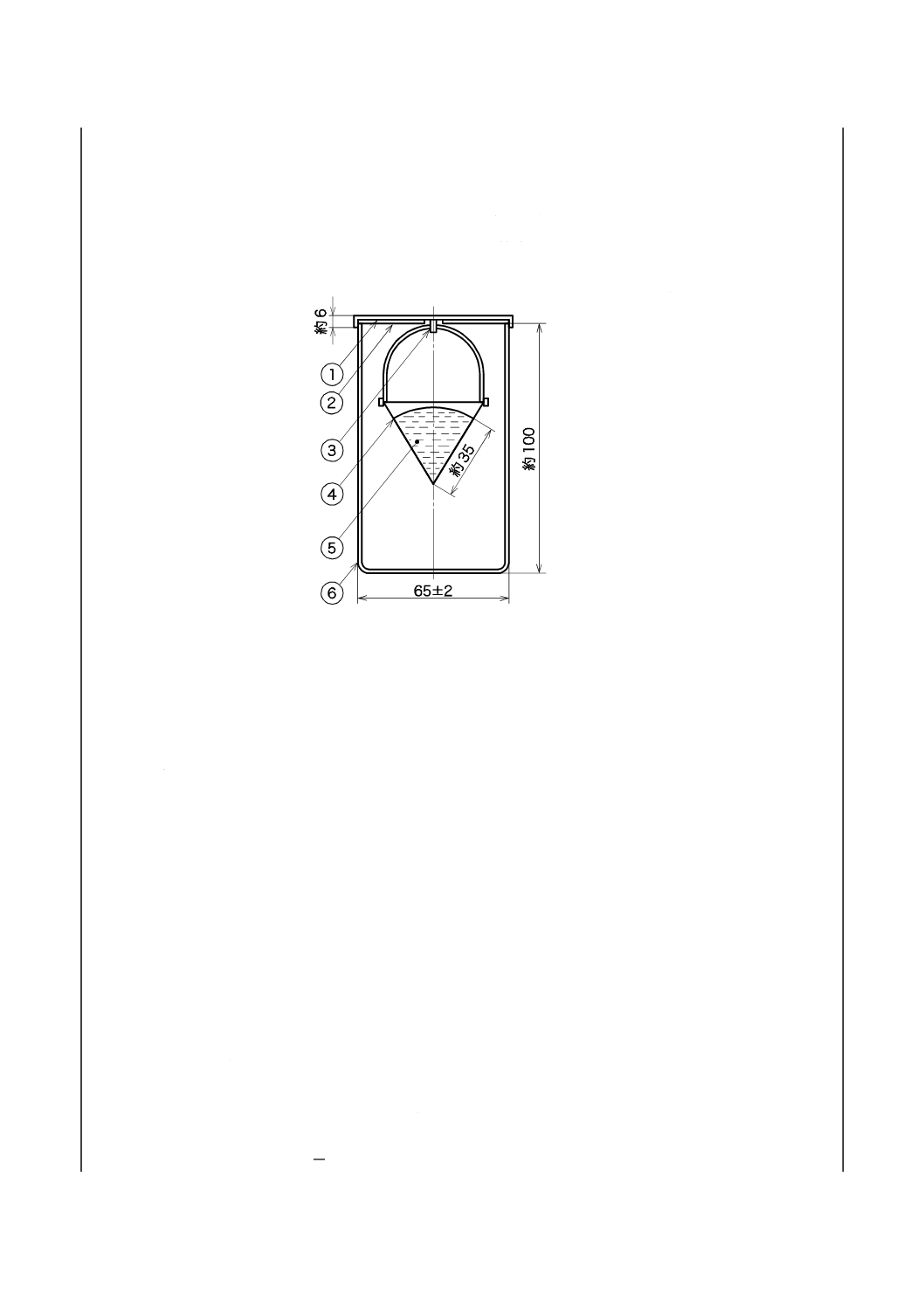

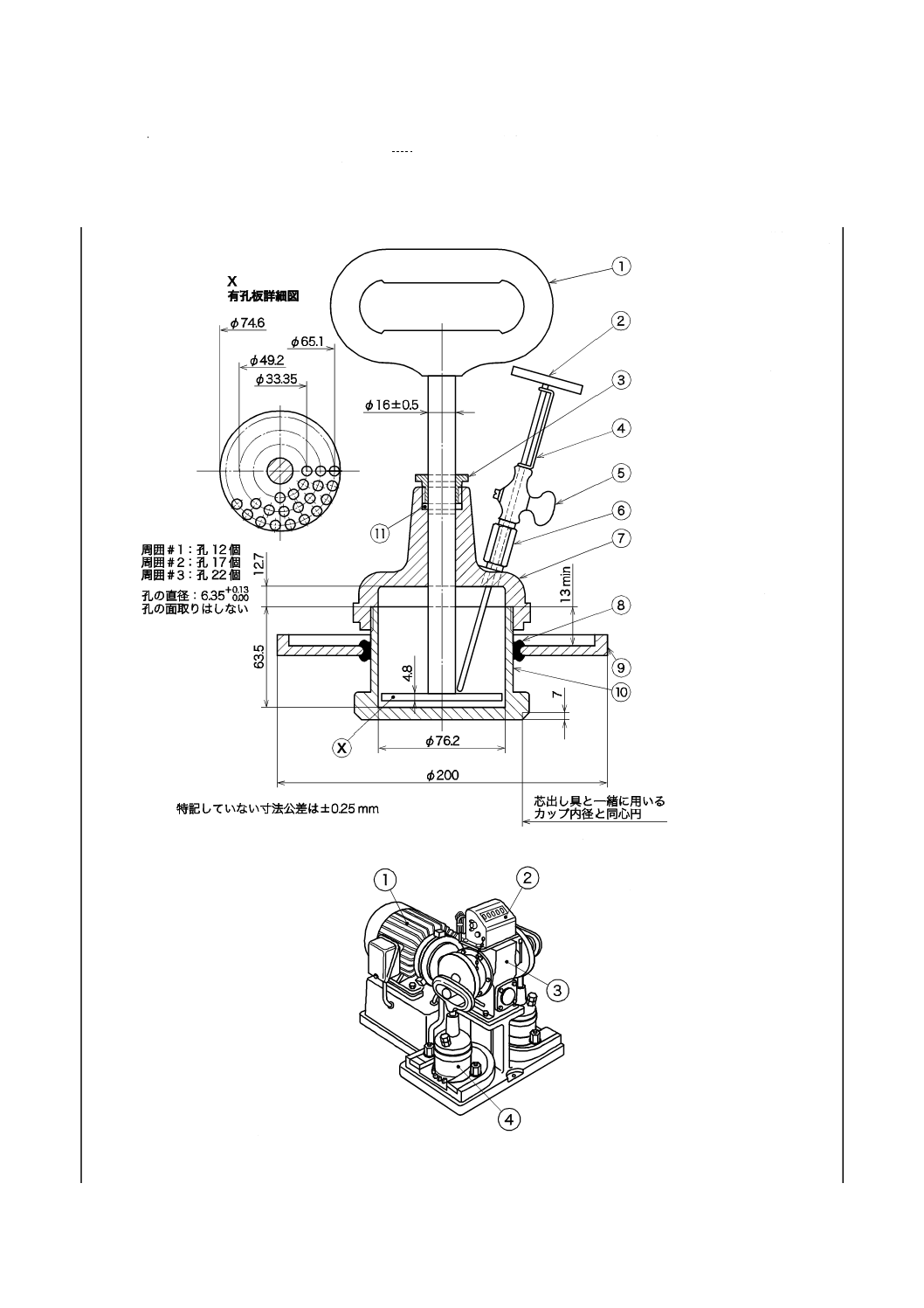

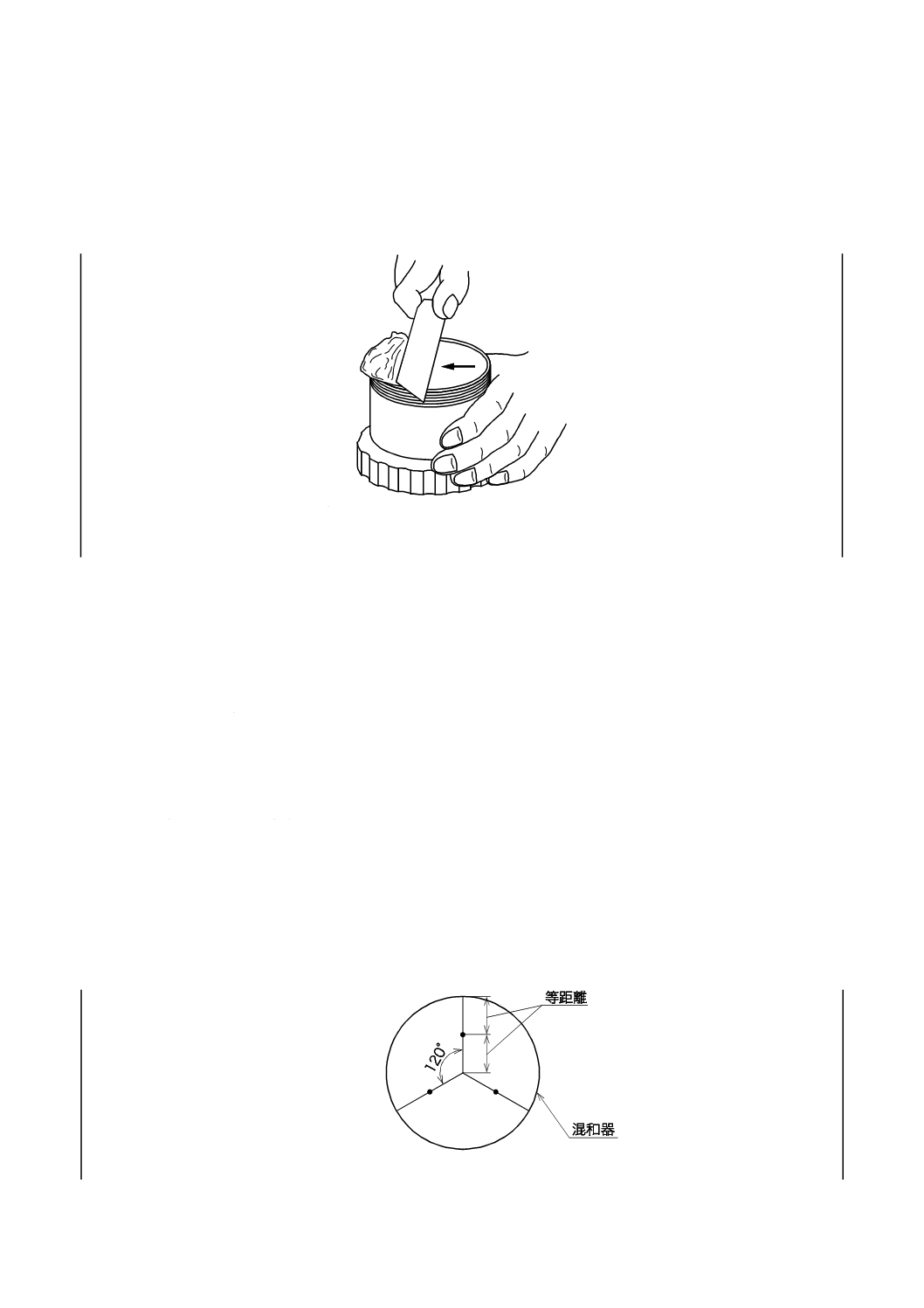

c) 混和器

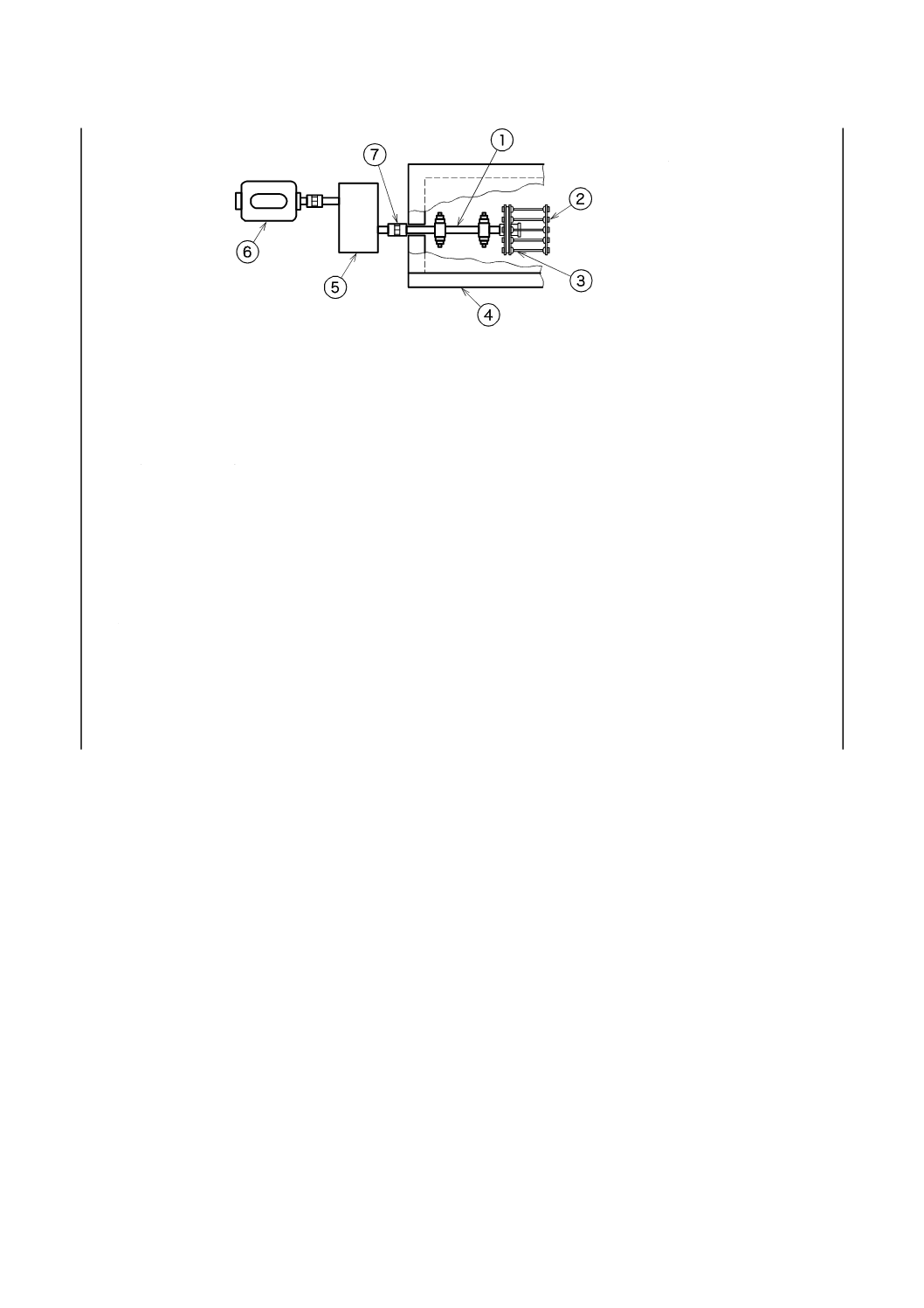

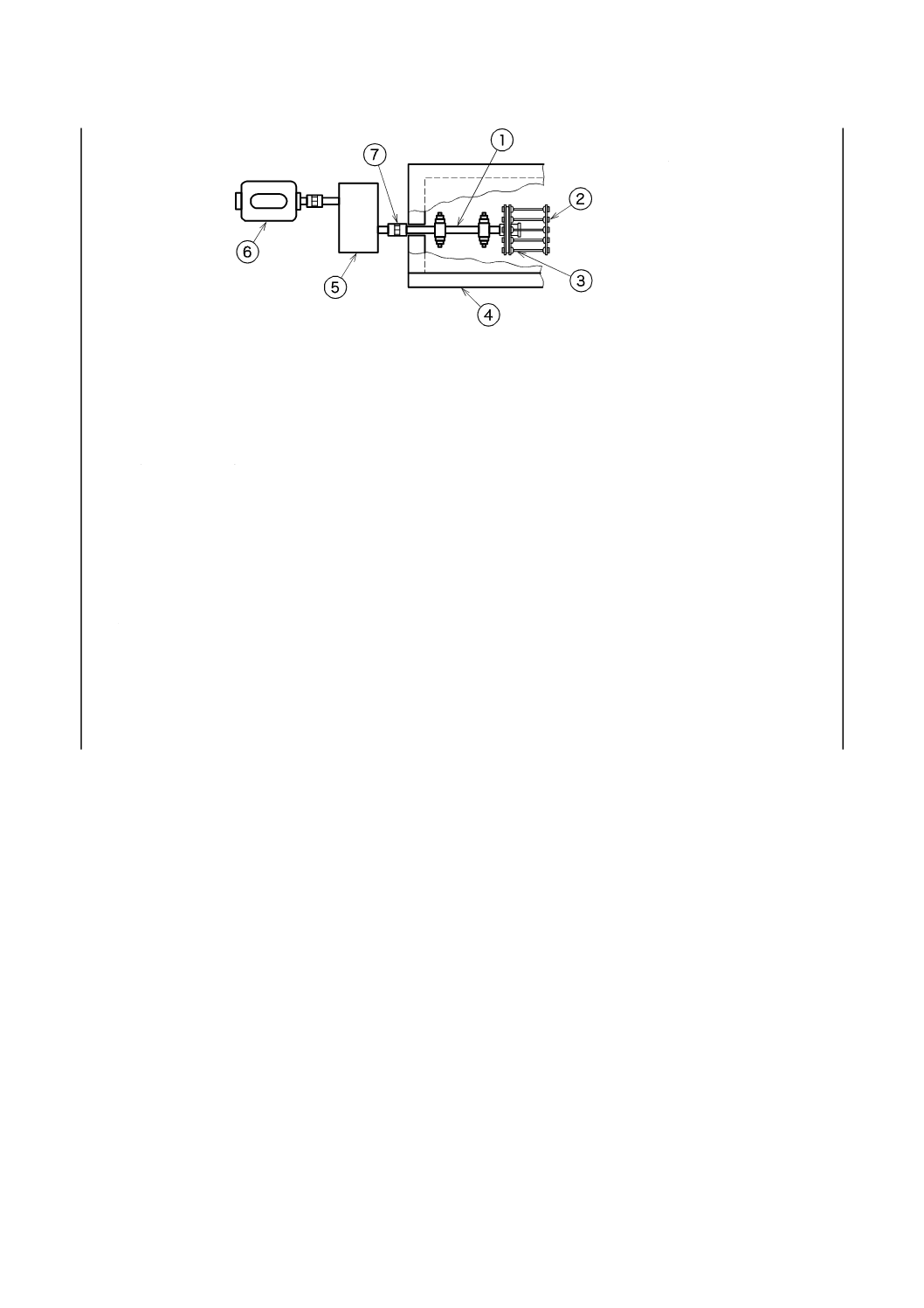

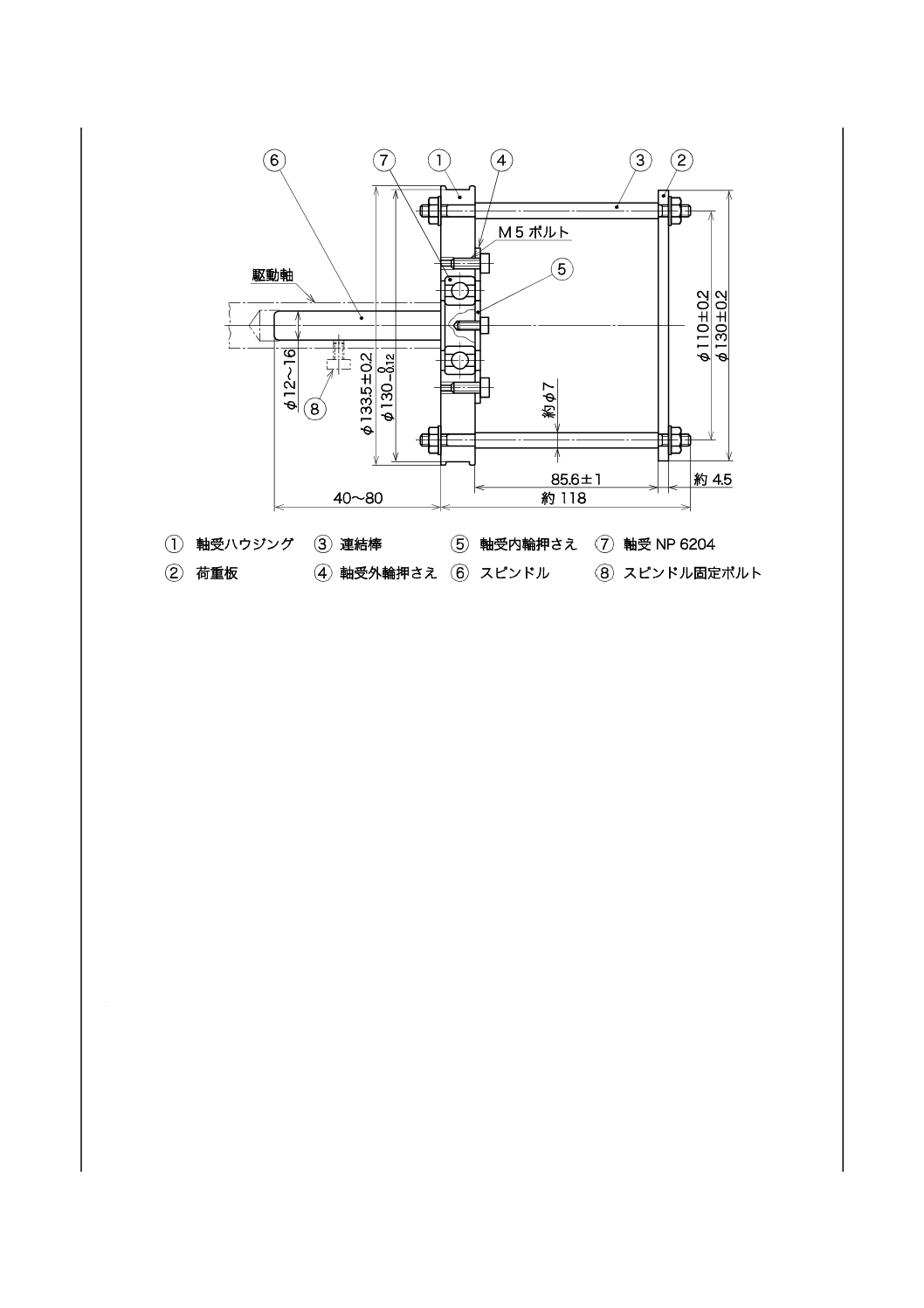

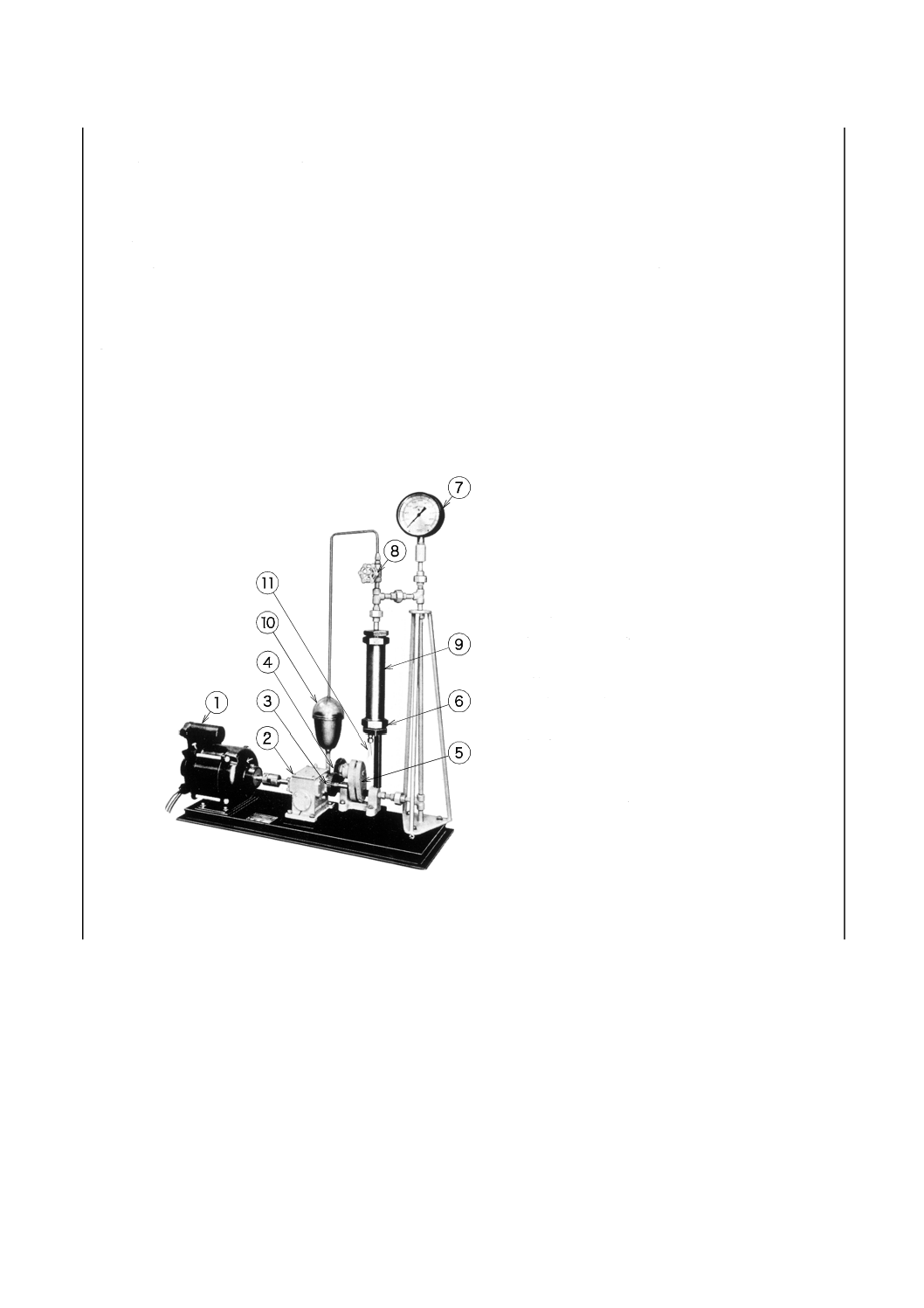

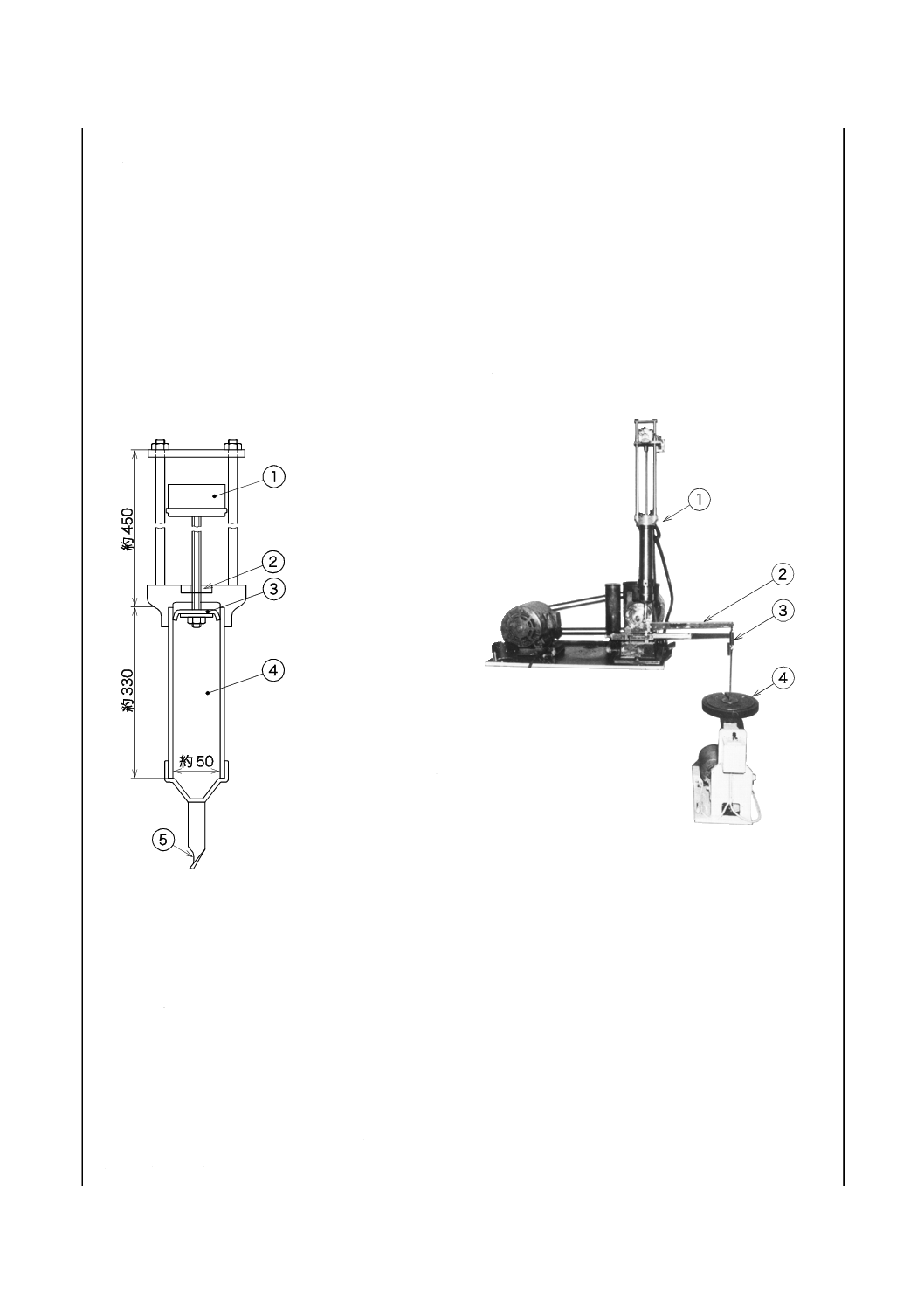

1) 1/1混和器 図7に示す寸法のもの。寸法を示していない部品の大きさは重要でなく,個々の要求

事項に従って変えることができ,また,蓋の締付け及び混和器の固定に他の方法を用いてもよい。

混和操作は,手動式又は機械式のいずれでもよい。毎分60±10回,67 mm〜71 mmの長さの往復運

動が維持できる設計になっていなければならない。25 ℃を基準の温度とした適切な温度計を通気弁

に差し込めるようになっていなければならない。また,図8に電動混和装置の例を示す。

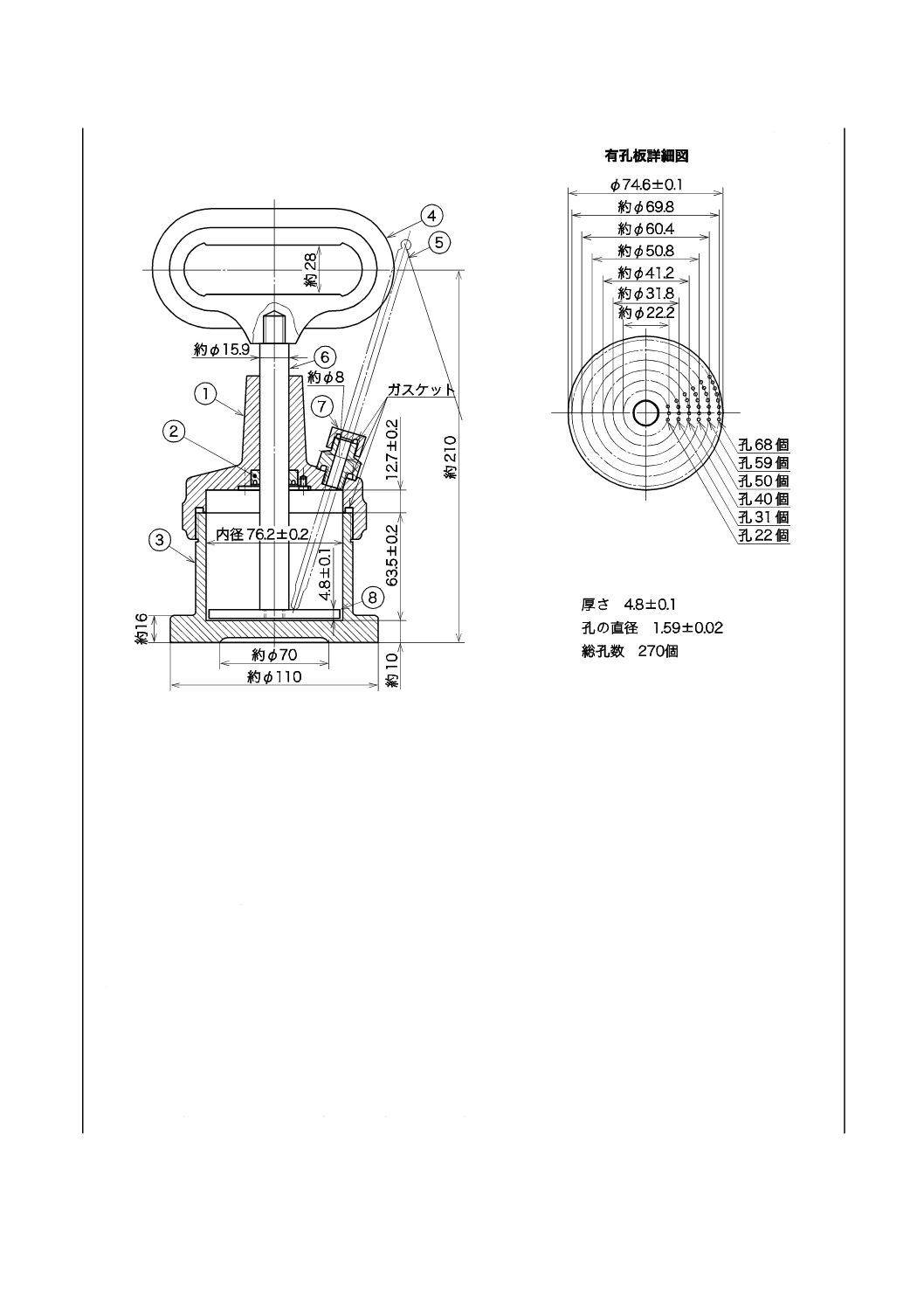

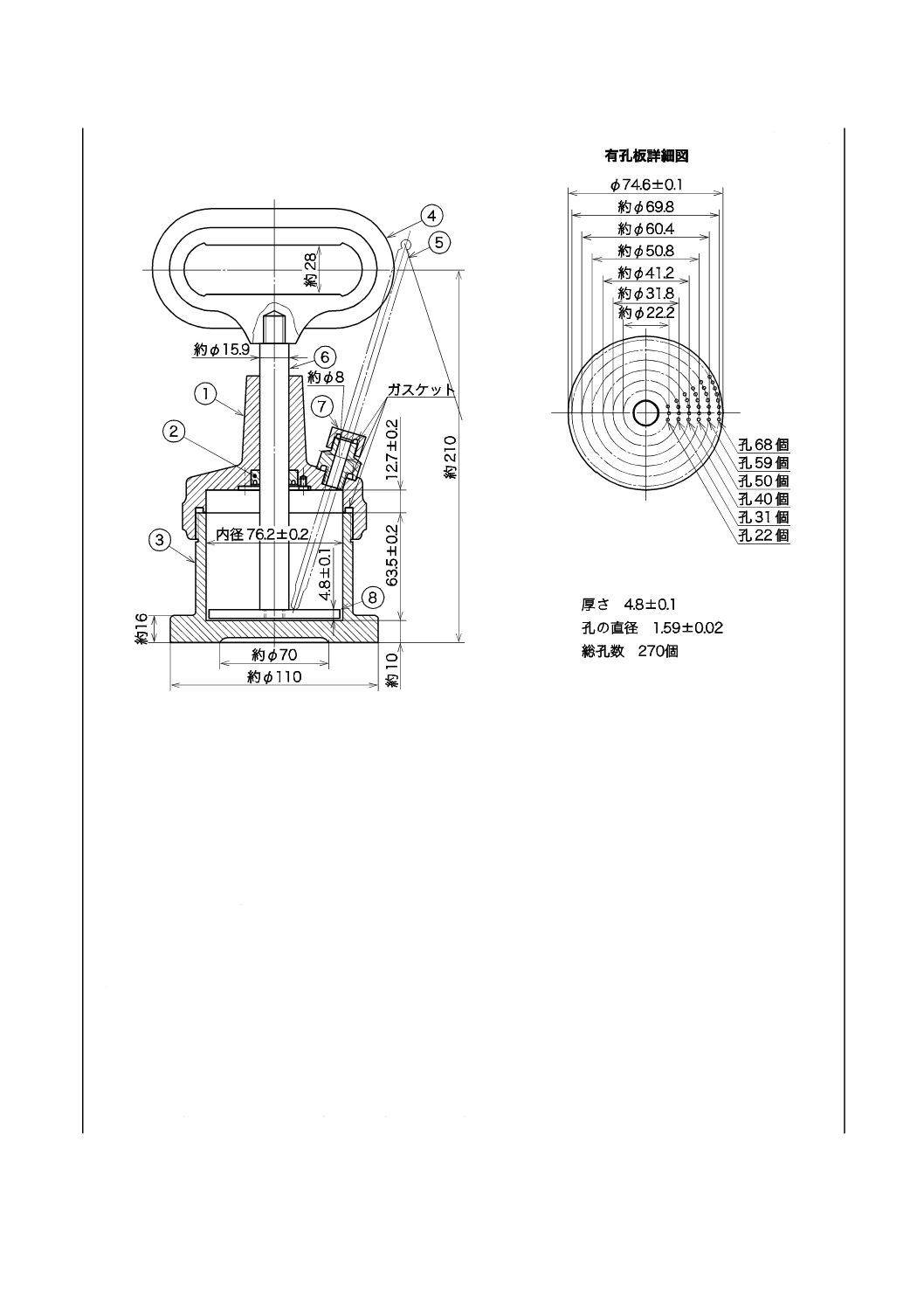

2) 1/2混和器 図9に示す寸法のもの。蓋の締付け及び混和器の固定に他の方法を用いてもよい。混

和の操作は,手動式又は機械式のいずれでもよい。毎分60±10回,最大35 mmの距離の往復運動

が維持できる設計になっていなければならない。

3) 1/4混和器 図10に示す寸法のもの。蓋の締付け及び混和器の固定に他の方法を用いてもよい。混

和の操作は,手動式又は機械式のいずれでもよい。毎分60±10回,最大14 mmの長さの往復運動

が維持できる設計になっていなければならない。

d) オーバーフローリング(任意) オーバーフローリングは,一般的には図7に適合するもので,押し

出された試料を1/1混和器のつぼに戻すのに役立つ。ちょう度を測定している間,つぼの縁から13 mm

以上下側に取り付けて用いる。

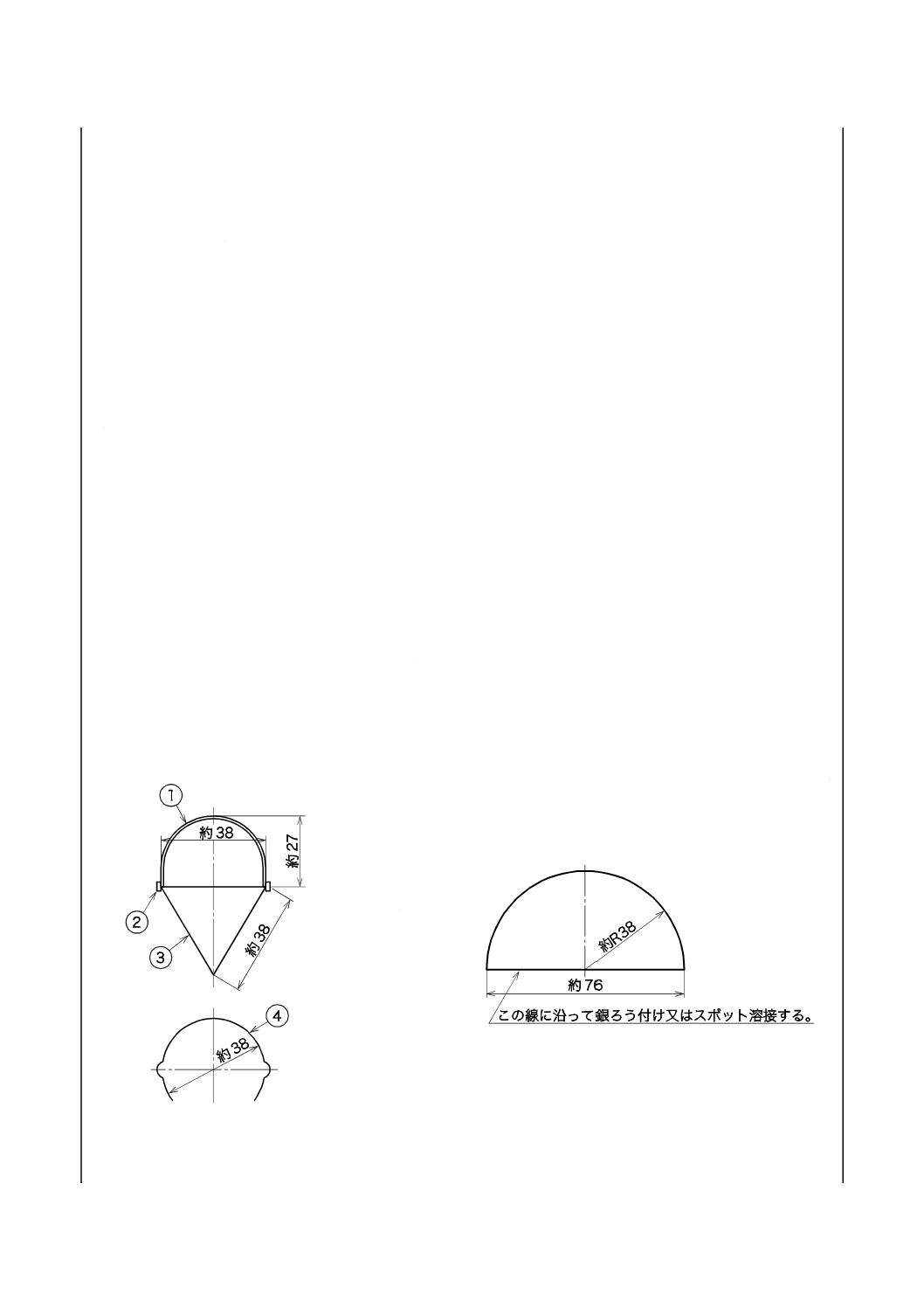

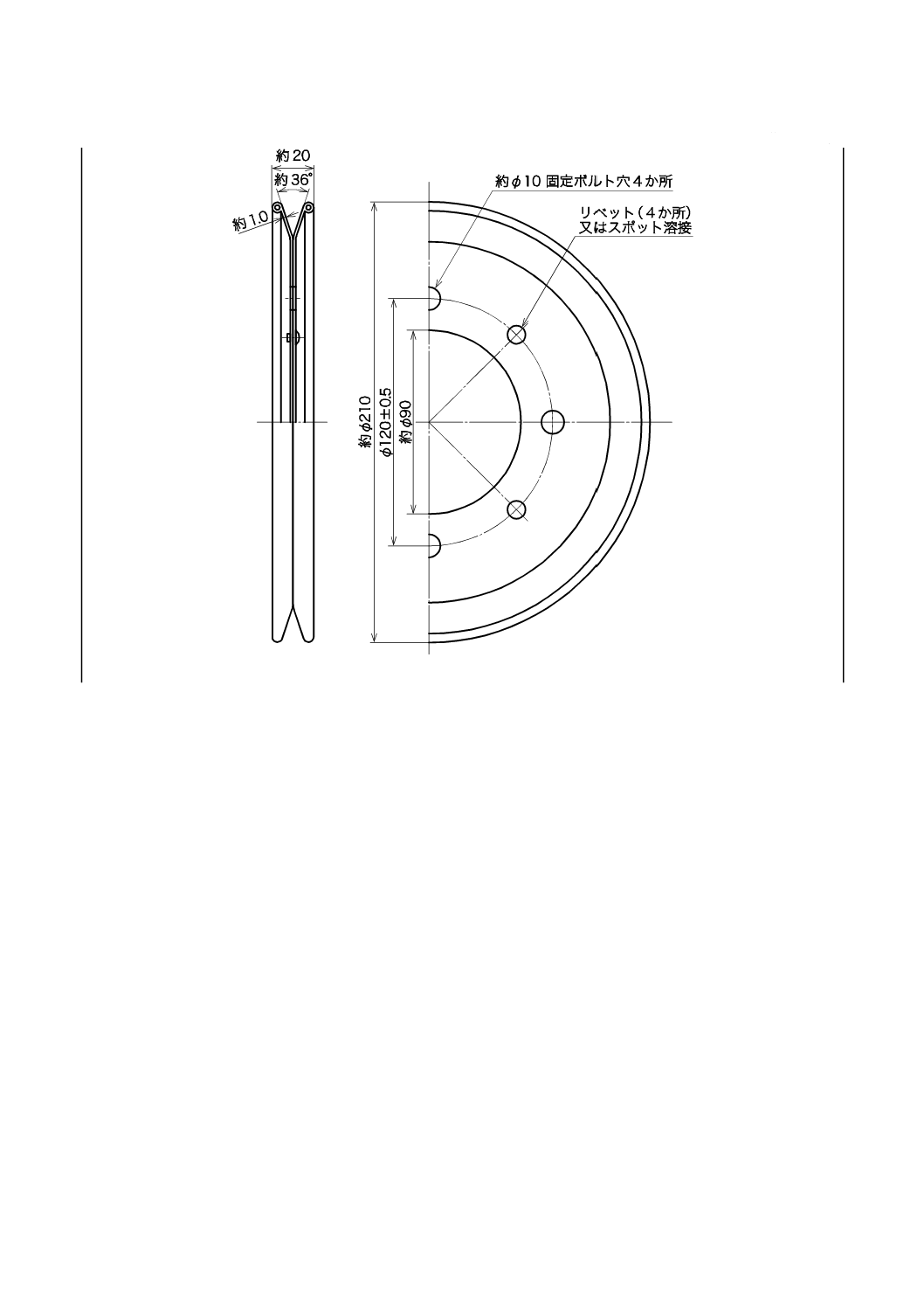

e) 切断器 図11に示すように,鋭く面取りした刃が堅く取り付けてあるもの。刃は,まっすぐで,研い

であることが必要である。図11には刃先部の一例も示す。

f)

恒温水浴 25±0.5 ℃に保持でき,組み立てた混和器を入れられるもの。恒温水浴を不混和ちょう度

測定用の試料に用いる場合は,試料表面に水の浸入を防ぐようにし,試料の上の空気温度を25 ℃に

保つためのカバーを取り付けなければならない。

固形ちょう度の測定には,25±0.5 ℃に保持できる空気浴が必要だが,恒温水浴を用いる場合には,

試料を密封容器に入れて,恒温水浴中に浸さなければならない。また,恒温試験室又は空気浴を恒温

水浴の代わりに用いてもよい。

g) 温度計 恒温水浴又は空気浴に用いるもので,25 ℃で校正してあるもの。

18

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) へら 端部が角形で耐食性があり,幅約32 mmで,長さが150 mm以上の堅い刃がついているもの。

1/2又は1/4円すいを用いる場合は,刃幅が約13 mm必要である。

i)

ストップウォッチ 0.1秒の単位まではかれるもの。

単位 mm

① ハンドル

② 温度計

③ ナット

④ 温度計スペ

ーサ

⑤ 通気弁

⑥ アダプタ

⑦ 蓋

⑧ ゴムリング

(つぼに取

り付けて用

いる)

⑨ オーバーフ

ローリング

(任意)

⑩ つぼ

⑪ パッキン

図7−混和器及びオーバーフローリングの例

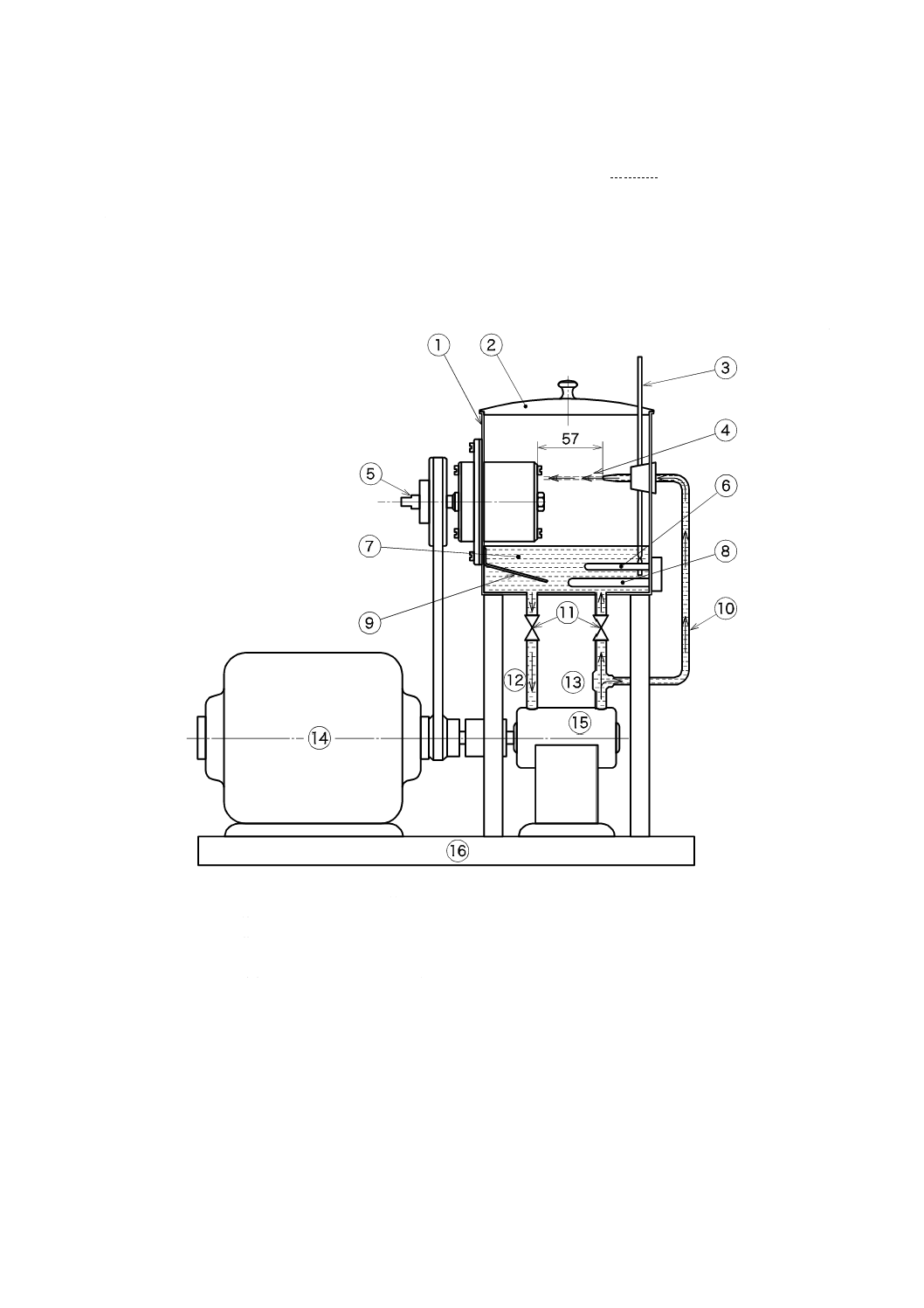

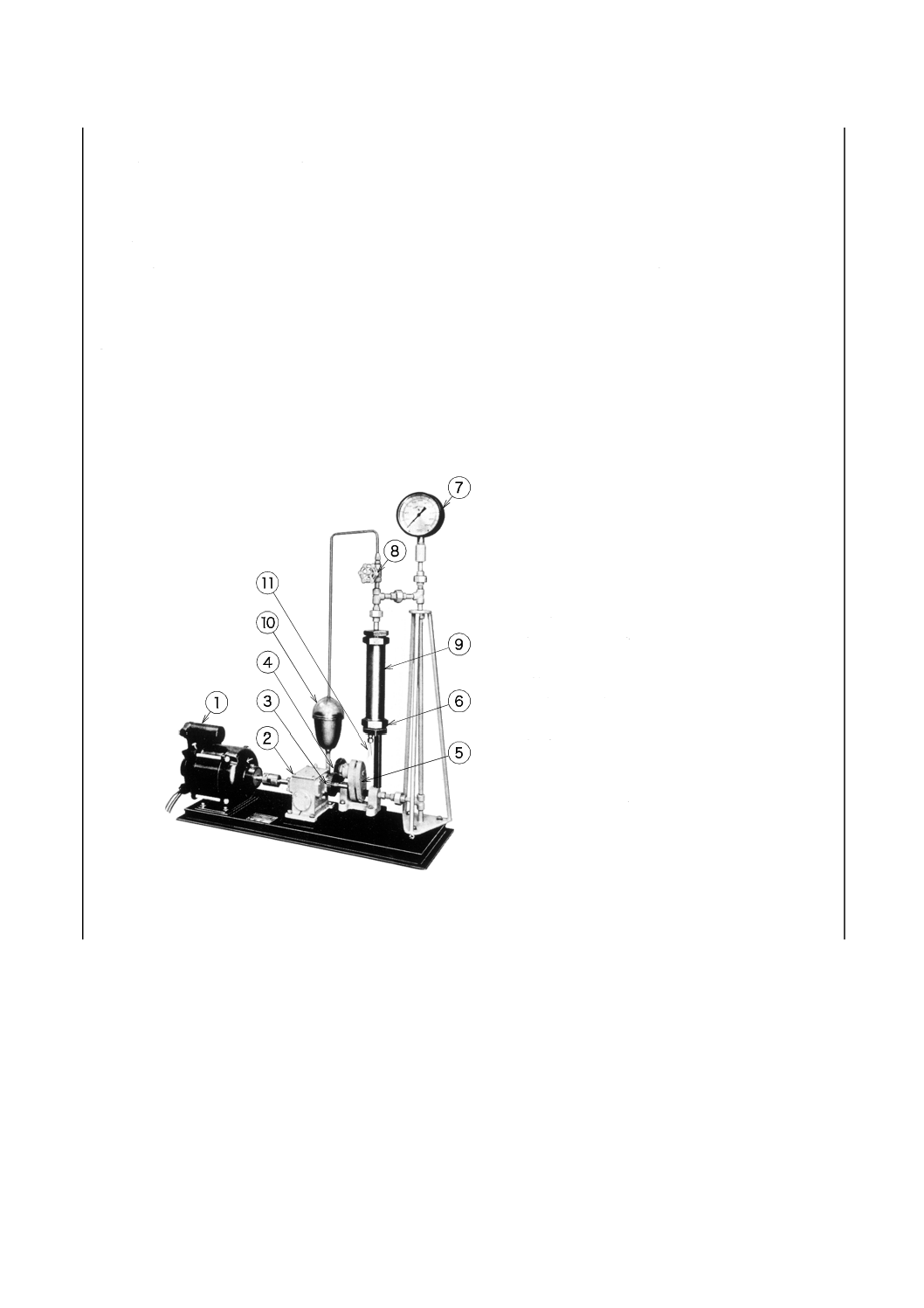

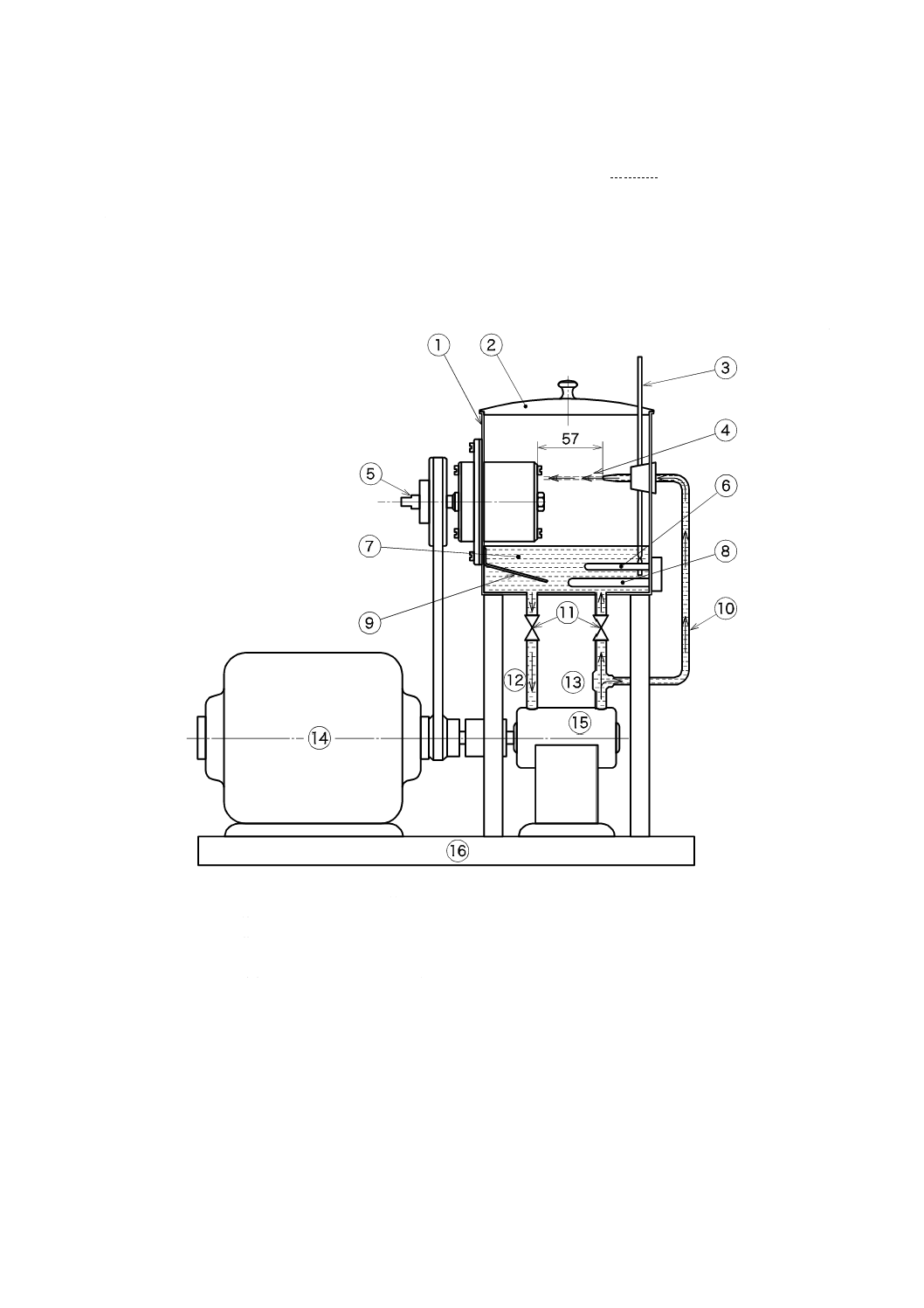

① 電動機

② 積算計

③ 減速機

④ 混和器

注記 この図は,ASTM D 217-97のFig.A1.5を基に作成している。

図8−電動混和装置の例

19

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① シャフト

② 蓋

③ 栓

④ Oリング

⑤ 有孔板

⑥ つぼ

(容量:約50 mL)

図9−1/2混和器の例

単位 mm

① 蓋

② 栓

③ 有孔板

④ 直径19.0 mm×長さ17.5 mm

の室

⑤ つぼ

(有孔板を含めた容量:

約4 mL)

⑥ シャフト

⑦ Oリング

図10−1/4混和器の例

20

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① パイプ

② 65×185の刃(焼入鋼)

両面を研磨し,厚さ1.2 mm

にし,下端を研磨し,刃を

付ける。

③ 合板(上面の木目が刃に対

して直角)

④ リングスタンド

図11−切断器の例

7.3

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

7.4

標準円すいを用いる不混和ちょう度試験の手順

a) 試料の準備

1) 試料は,1/1混和器のつぼにあふれ出るほど満たすのに十分な量(0.5 kg以上)を用意する。

ちょう度が200を超える場合,つぼを満たす量の3倍(1.5 kg以上)が必要である。

2) 組み立てた空の1/1混和器又は内径が同じ寸法の金属容器を準備し,必要な量の試料を入れた蓋付

きの金属容器とともに25 ℃の恒温水浴中に入れ,この中で十分な時間保持して,試料の温度を25

±0.5 ℃にする。この容器の中の試料を,できれば一塊で,1/1混和器のつぼ又は内径が同じ寸法の

金属容器へ移してあふれ出るほど満たす。このつぼ又は金属容器を適切な台などにたたきつけるよ

うに落として試料に混入した空気を除き,再度,へらでつぼ又は金属容器いっぱいに試料を詰める。

このとき,試料をかき混ぜないように,また,試料中に空隙ができないように注意する。へらの面

を移動させる方向に約45°傾け,つぼ又は金属容器の上縁に沿ってへらを動かし,過剰の試料を除

いて試料の表面を平らにする。へらの動かし方の一例を図12に示す。以後,測定前に試料の表面に

へらなどで触れてはならない。また,速やかに測定を行わなければならない。試料の温度が17 ℃

以下,33 ℃以上又は試料を25 ℃に調節するために別の方法を用いる場合は,試験を行う前に十分

な時間をかけ,25±0.5 ℃にする。試料が0.5 kgより多い場合も十分な時間をかけ,25±0.5 ℃にす

る。試料の温度が,均一に25±0.5 ℃に保たれている場合に試験を行う。

21

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 標準円すいと保持具の清掃 試験前に,標準円すいを注意深く清浄にする。保持具を高い位置にしっ

かり固定すると清掃中の保持具の曲がりを防げる。保持具に付いたグリース及び油は,落下装置の動

きを遅くすることがあるので,全て取り除く。落下装置に摩耗を生じることがあるので,円すいを回

転してはならない。ちょう度が400以下の場合は,オプション円すい(図4)を用いることができる。

注記 この図は,ASTM D 217-97のFig.2を基に作成している。

図12−へらの動かし方の例

c) ちょう度の測定

1) 水平位置に調節したちょう度計の試料台上につぼを置いて揺れないようにする。円すいの位置をダ

イヤルゲージのゼロ点に合わせた後,円すい部又は試料台のいずれかを上下に動かし,先端が2)及

び3)に定める位置で試料の表面に接触するように調節する。円すいの針先の影を見ると,正確に調

節しやすい。ちょう度が400を超える試料では,つぼの中心を円すいの針先から0.3 mm以内に合

わせる。つぼの中心に合わせる一方法は,図1に示す芯出し具を用いることである。次に,留金具

を迅速に押して,円すいを5±0.1秒間進入させる。落下装置部で保持具が滑らかに動かなければな

らない。測定用ラックが止まるまで静かに押し下げ,指針の示度を整数で読み取る。

2) 試料のちょう度が200を超える場合,つぼ又は金属容器の中で円すいの心出しを注意深く行う。こ

の試料は,1回の試験にだけ用いる。

3) 試料のちょう度が200以下の場合,一つのつぼ又は金属容器で3回の試験を行う。測定箇所は,約

120°間隔の半径上で容器の中心と縁との中間点とする。ちょう度測定位置の例を図13に示す。そ

の結果,円すいがつぼ又は金属容器の縁に当たらず,前の測定位置に突き当たることもない。

4) 3個のつぼ又は金属容器又は1個のつぼ又は金属容器中の試料に対して合計3回の測定を行い,得

られた値を記録する。

図13−ちょう度測定位置,●点の例

22

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

標準円すいを用いる混和ちょう度試験の手順

a) 試料の準備

1) 試料は,1/1混和器のつぼにあふれ出るほど満たすのに十分な量の試料(0.5 kg以上又は1.5 kg以上)

を用意する。

2) 試料を,空気の混入を避けながらへらを用いて清浄な1/1混和器のつぼにあふれ出るほど満たす(中

心部を約13 mm盛り上げる)。つぼを適切な台などに時々たたきつけるように落として,試料に混

入した空気を除く。有孔板を上げた状態で1/1混和器を組み立て,次に,通気弁を開けた状態で有

孔板をつぼの底部まで押し下げる。温度計を通気弁に通して挿入し,その先端を試料の中心に置く。

組み立てた1/1混和器を25 ℃に保持した恒温水浴内に浸し,試料に挿入した温度計の示度が25±

0.5 ℃になるまで放置する。

なお,混和器のつぼより上の部分を浸す必要がある場合は,混和器への浸水を防ぐために,つぼ

に防水対策を施す。

3) 次に,混和器を恒温水浴から取り出し,表面に付着した水を拭き取る。温度計を抜き取って通気弁

を閉じる。有孔板を試料内で約1分間に60往復させてから,頂部に戻す。通気弁を開けて蓋及び有

孔板を取り外し,付着している試料をできるだけ多くかき集めてつぼに戻す。

混和ちょう度は,放置すると測定値が著しく変わることがあるので速やかにb)及びc)に従って操

作を進める。

b) 試料の調製

1) 混和したつぼの中の試料を,均質で再現性のある試料が得られるように調製する。

2) つぼを机,床などに強くたたきつけるように落として,再度,つぼにへらで試料を詰めて有孔板で

試料中に生じた孔及び空隙を満たす。試料がはね飛ばないように注意しながら,つぼを適切な台な

どに激しくたたきつけて混入した空気を除く。この操作では,試料を必要以上にこねまわさないよ

うに注意する。過度のかくはんは,規定回数以上の混和を与える可能性があるので注意する。

3) へらの面を移動させる方向に約45°傾け,容器の上縁に沿ってへらを動かし,過剰の試料を除いて

試料の表面を平らにする。取り除いた試料は取っておく。軟らかい試料を試験する場合,特に,つ

ぼからかき取った試料を別の容器に取っておく。つぼの縁の外部を清浄に保ち,ちょう度計の円す

いによってつぼからあふれた試料は,次の測定に備え,つぼに戻す。

c) ちょう度の測定

1) 7.4 b)及び7.4 c)に従って試料のちょう度を測定する。

2) 直ちに,同じ試料について連続2回の測定を行う。まず,へらを用い,取り除いておいた試料をつ

ぼに戻し,7.5 b)に従って試料の調製を行う。次に,7.4 b)及び7.4 c)に規定する操作を繰り返す。得

られた3個の値を記録する。

7.6

標準円すいを用いる多回混和ちょう度試験の手順

a) 試験器及び試料の準備

1) 試験を行う試験室の温度を15 ℃〜30 ℃の範囲に維持する。混和器に対するこれ以上の温度制御は

不要だが,試料は,試験開始前からこの試験室に十分な時間放置し,試料の温度を15 ℃〜30 ℃の

範囲に保つ。

2) 清浄な混和器に試料を満たし,混和器を組み立てる。試料を規定又は受渡当事者間で合意した往復

回数だけ混和する。混和中の漏れを最小にするために,混和器蓋のパッキン押さえに特別な注意を

払う必要がある。

23

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ちょう度の測定 混和終了後,直ちに混和器を規定温度の恒温水浴又は空気浴の中に入れ,試料の温

度を15時間以内に25±0.5 ℃にする。混和器を浴から取り出し,試料を更に60回混和する。7.5 a)

及び7.5 b)に従って試料を調製し,7.5 c)によって,ちょう度を測定する。

7.7

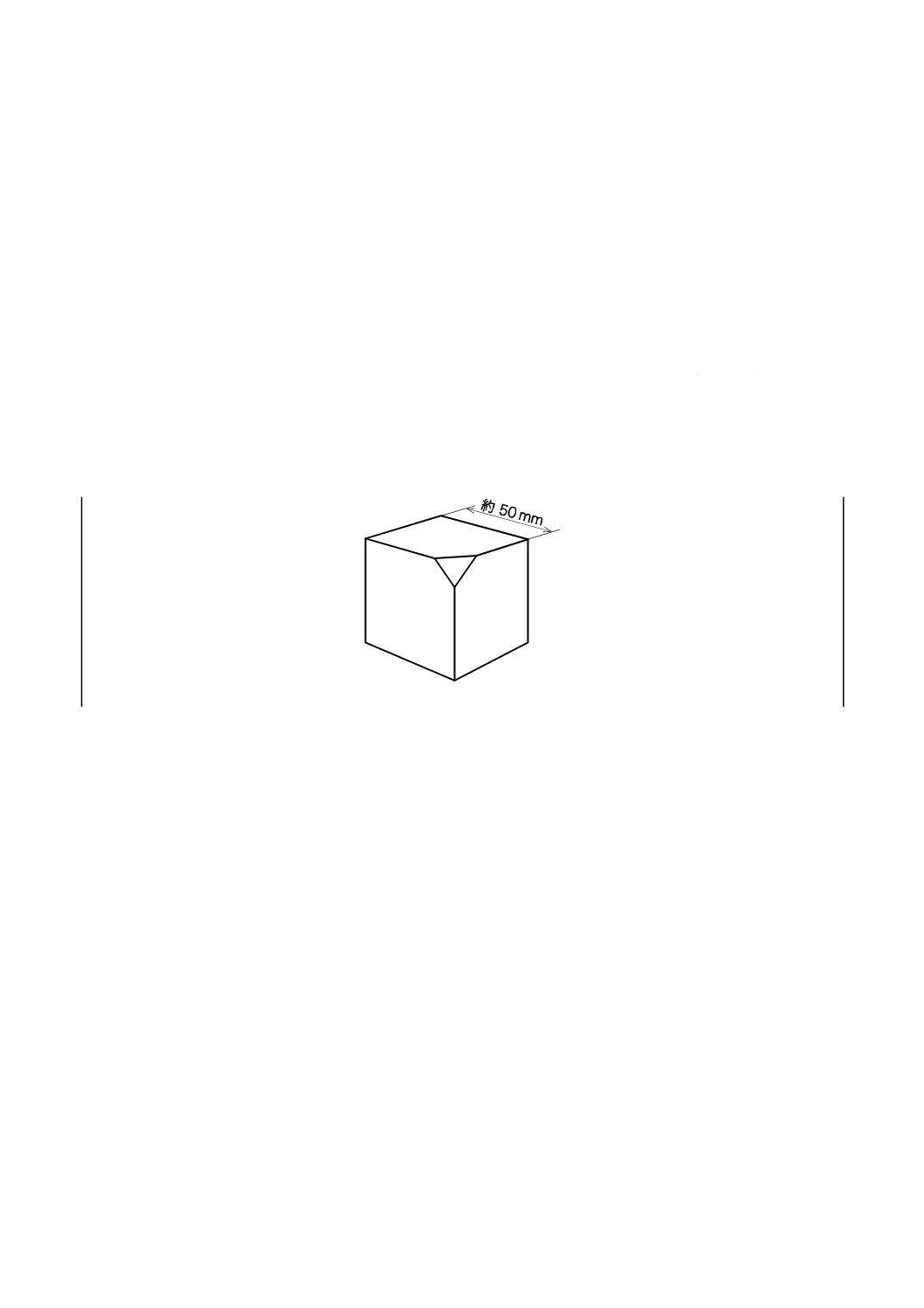

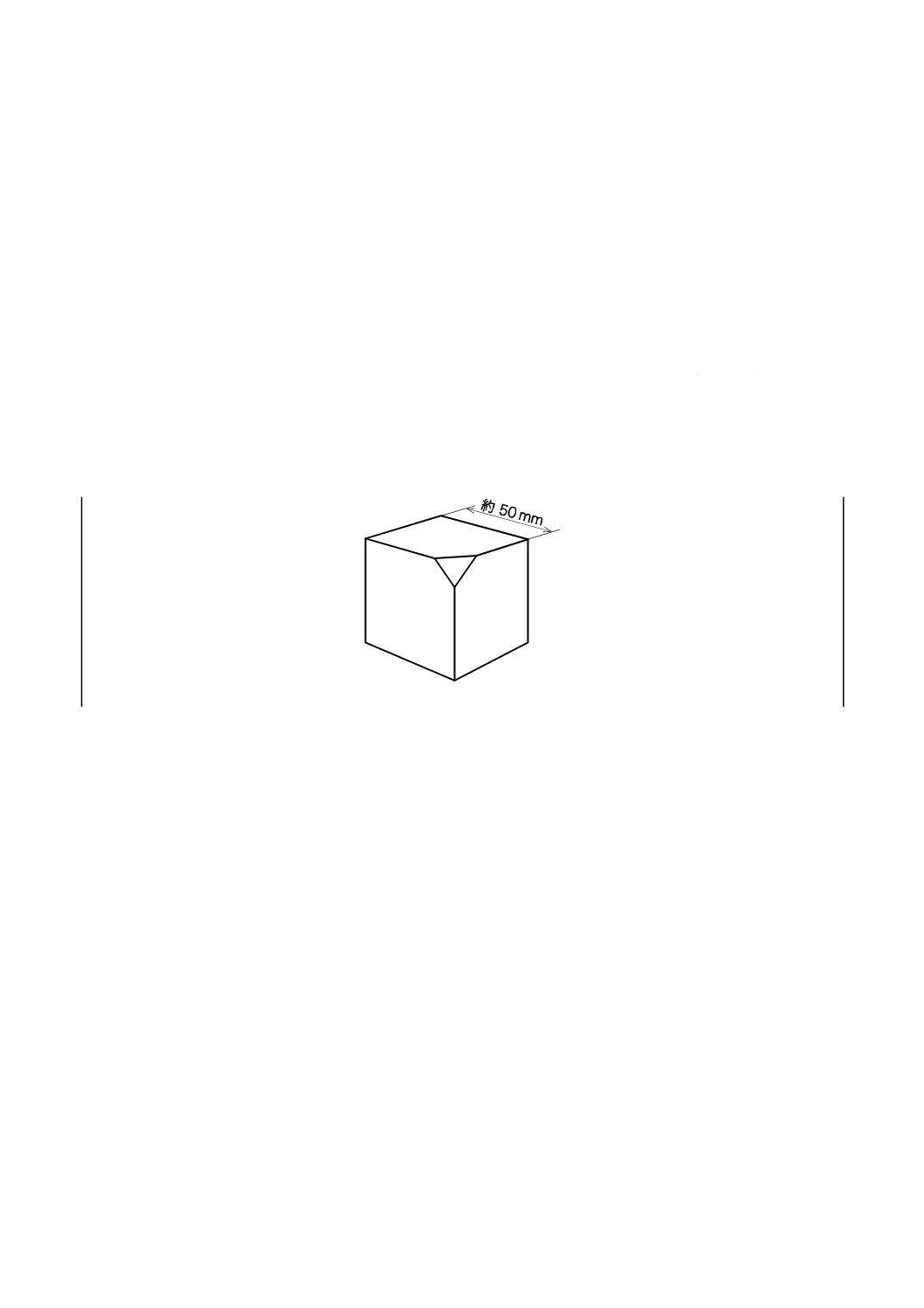

標準円すいを用いる固形ちょう度試験の手順

a) 試料の準備

1) 一辺が約50 mmの立方体より大きく,かつ,形を保つのに十分な硬さの試料を用意する。

2) 切断器を用いて,試料として一辺が約50 mmの立方体を室温で切り出し,更に任意の1頂点を共有

する3面をそれぞれ厚さ約1.5 mmだけ削り取って,これを測定面にする。この先端を切って目印

としてもよい。試験に用いる予定の新しく露出させた面に,手が触れないように,また,切断器の

試料台及び案内用側板に触れないように注意する。調製した試料を25 ℃に保持した空気浴中に1

時間以上放置して,試料の温度を25±0.5 ℃にする。固形ちょう度測定用試料の例を図14に示す。

3面で試験する目的は,繊維質グリースの試験における繊維の向きの影響を最終値で均等化するこ

とである。木目(きめ)が滑らかな非繊維質グリースは,受渡当事者間の合意がある場合は,1面

だけの試験でよい。

図14−固形ちょう度測定用試料の例

b) ちょう度の測定 水平に調節したちょう度計の試料台の上に,調製した面の一つを上に向けて試料を

置き,試料を軽く押し付けて水平にし,測定中動かないことを確かめる。円すいの位置をダイヤルゲ

ージのゼロ点に合わせた後,円すい部又は試料台のいずれかを上下に動かし,円すいの先端が試料の

測定表面の中心で僅かに接触するように注意深く調節する。7.4 b)及び7.4 c)の手順に従って,ちょう

度を測定する。同一測定面について合計3回の試験を行う。測定箇所は,縁から6 mm以上離し,ま

た,既に触れた箇所,気孔又は裂け目に当たらないようにできるだけ離す。この測定値のいずれかが,

残りの値と3を超えて異なる場合には,3以内におさまる3個の値が得られるまで測定を繰り返す。

同一測定面について,3個の値を平均する。

c) 他の二つの面についてb)の手順を繰り返し,得られた平均値を記録する。

7.8

1/2又は1/4円すいを用いる不混和ちょう度試験の手順

a) 試料の準備 十分な量の試料をとって,1/2又は1/4混和器のつぼにあふれ出るほど満たす。1/4円す

いを用いたちょう度が47を超える場合又は1/2円すいを用いたちょう度が97を超える場合は,つぼ

を満たす量の3倍以上が必要である。以後は,7.4 a) 2)の手順に従う。

b) 円すい及び保持具の清掃 試験前に,円すいを注意深く清浄にする。保持具を高い位置にしっかり固

定すると清掃中の保持具の曲がりを防げる。保持具に付いたグリース及び油は,落下装置の動きを遅

くすることがあるので,全て取り除く。落下装置に摩耗を生じることがあるので,円すいを回転して

はならない。

24

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ちょう度の測定

1) 円すいを試料表面の中央に合わせてちょう度の予備測定を行う。ちょう度の概略値が既知の場合,

予備測定を省略できる。

2) 1/4円すいを用いたちょう度が47を超える試料又は1/2円すいを用いたちょう度が97を超える試料

の場合は,円すいを注意深くつぼの中心に合わせる。したがって,この試料は1回の試験にしか使

用できない。

3) 1/4円すいを用いたちょう度が47以下の試料又は1/2円すいを用いたちょう度が97以下の試料の場

合は,一つのつぼで3回試験を行う。測定箇所は,円すいがつぼの縁に当たらず,また,前の試験

の測定位置に突き当たらないように,約120°間隔の半径上でつぼの中心と縁との中間点とする。

4) 7.4 c) 1)及び7.4 c) 4)に従って測定を行う。

7.9

1/2又は1/4円すいを用いる混和ちょう度試験の手順

a) 試料の準備

1) 十分な量の試料をとって,1/2又は1/4混和器のつぼにあふれ出るほど満たす。

2) 7.5 a)の2)及び3)に従って操作を行うが,試料の盛り上げは約6 mmとし,混和器に温度計を差し込

まない。

b) 試料の調製 7.5 b)による。

c) ちょう度の測定

1) 7.4 c) 1)に従って試料のちょう度を測定する。

2) 同じ試料について連続2回の測定を行う。まず,へらを用いて,取り除いておいた試料をつぼに戻

す。次に,7.5 c)及び7.4 c) 1)に従ってちょう度を測定し,得られた3個の値を記録する。

7.10 計算方法及び精度

a) 計算方法 いずれかのちょう度試験方法で測定し,記録したちょう度の平均値をJIS Z 8401によって

丸めの幅1に丸める。

b) 1/2及び1/4円すいを用いたちょう度の換算 1/2及び1/4円すいを用いて得られたちょう度を,次の

式によって標準円すい又はオプション円すいを用いた場合のちょう度へ換算できる。

1) 1/4円すいを用いたちょう度から換算する場合

P=3.75p+24

ここに,

P: 求めるちょう度

p: 1/4円すいを用いて得られたちょう度

2) 1/2円すいを用いたちょう度から換算する場合

P=2r+5

ここに,

P: 求めるちょう度

r: 1/2円すいを用いて得られたちょう度

c) 精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

1) 室内併行精度 同一試験室において,同一人が同一試験器で引き続き短時間内に同一試料を2回試

験したとき,試験結果の差の許容差は,表17及び表18による。

2) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験し

て求めた2個の試験結果の差の許容差は,表17及び表18による。

25

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

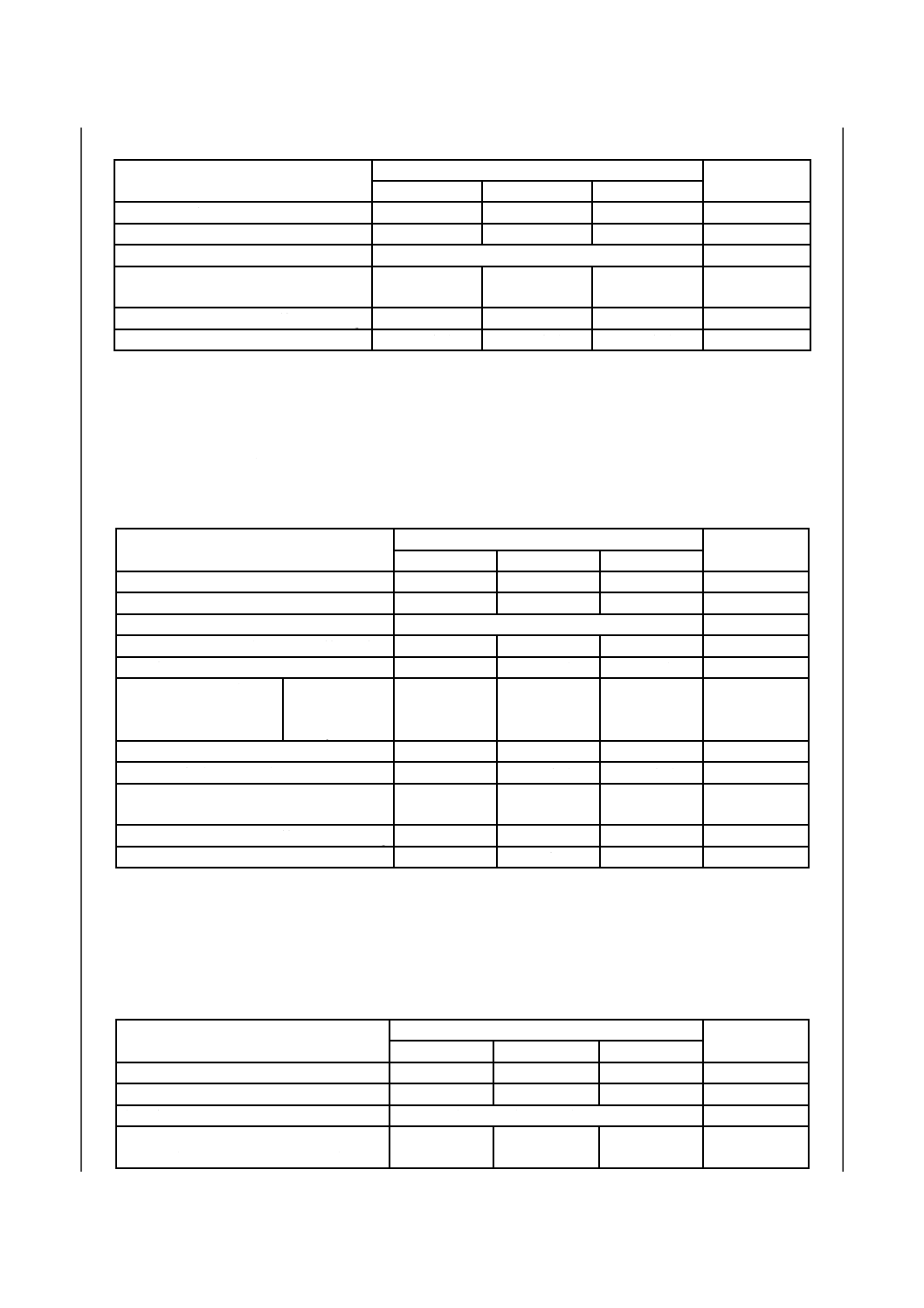

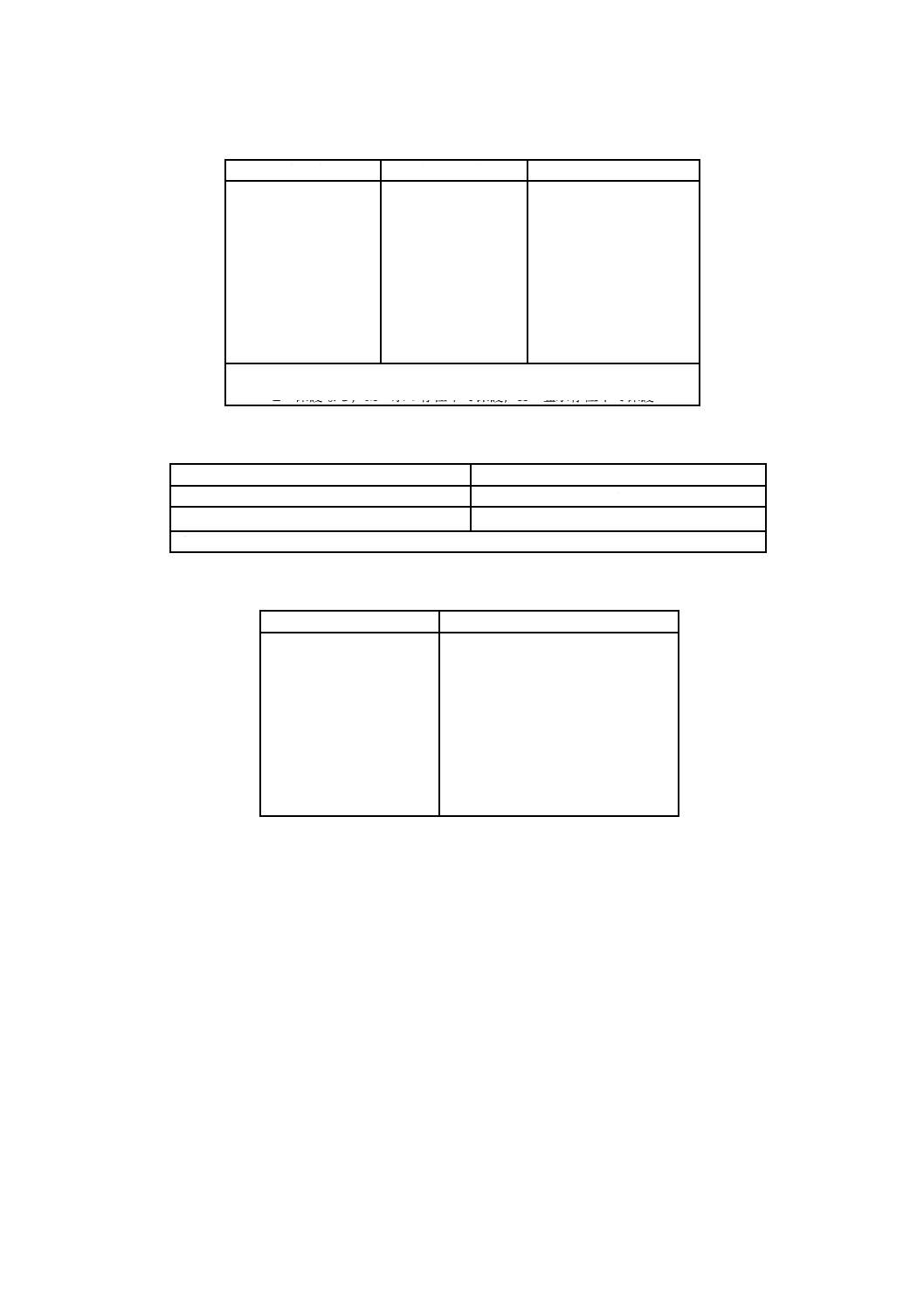

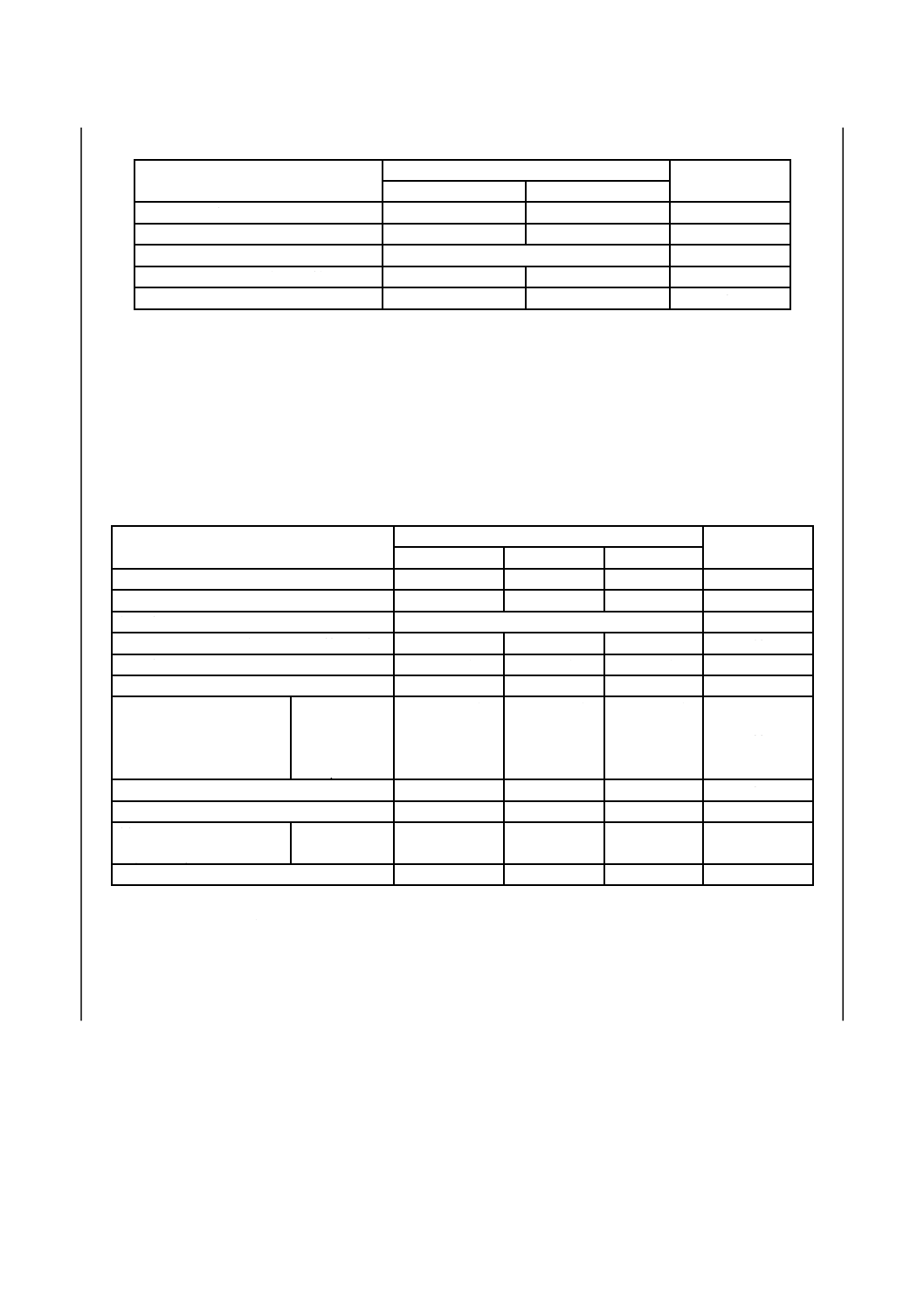

表17−標準円すいを用いた場合

ちょう度

ちょう度a)範囲

室内併行許容差

室間再現許容差

不混和ちょう度

混和ちょう度

多回混和ちょう度

固形ちょう度

85〜475

130〜475

130〜475

85未満

6

5

7b)

3

18

14

23b)

7

注a) 475を超えるちょう度についての精度は,確認していない。

b) 21 ℃〜29 ℃の大気温度範囲で6万回混和して測定し,求めた。

表18−1/2及び1/4円すいを用いた場合

ちょう度

縮尺

室内併行許容差

室間再現許容差

不混和ちょう度

混和ちょう度

1/2

1/2

5 (10)a)

3 (6)a)

13 (26)a)

10 (20)a)

不混和ちょう度

混和ちょう度

1/4

1/4

3 (11)a)

3 (11)a)

10 (38)a)

7 (26)a)

注a) ( )内の値は,標準円すいを用いた場合に換算した値。

7.11 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 7.10によって得られた結果

d) 試験年月日

e) 特記事項

8

滴点試験方法

8.1

試験の原理

試料を充塡したカップを試験管に入れ,温度計を差し込む。これを加熱浴の中に入れて規定条件で加熱

し,試料がカップ底部の開口部から滴下したときの温度計の示度から滴点を求める。滴点試験の結果は,

グリースが過度の油分離又は完全な液状化を起こさずに使用できる最高温度の指標として用いることがで

きる。また,グリースを分類する目安になり,製造管理及び品質管理に用いることもできる。しかし,こ

れらのような相関関係が確立していない場合は,滴点と実用性能との間に,直接,関係があるとみなすこ

とはできない。

注記 一般的に,グリースの滴点は,規定の試験条件で,グリースが半固体から液状に変わる温度を

いう。このような状態の変化は,増ちょう剤として,従来タイプの石けんを含有しているグリ

ースの特徴であるが,従来タイプの石けん以外の増ちょう剤を含有している場合は,状態の変

化は起こらず,油分離を示すことがある。

8.2

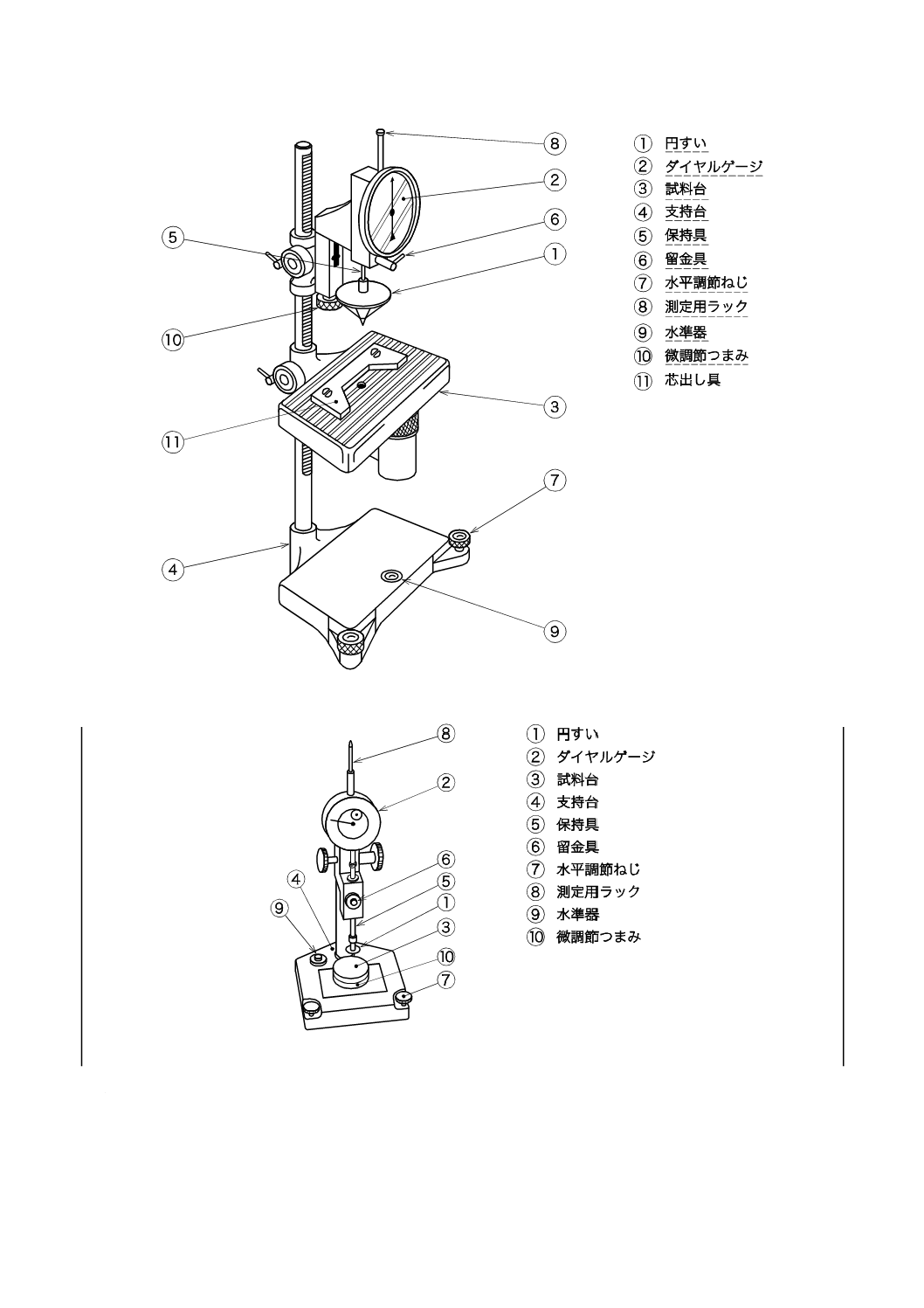

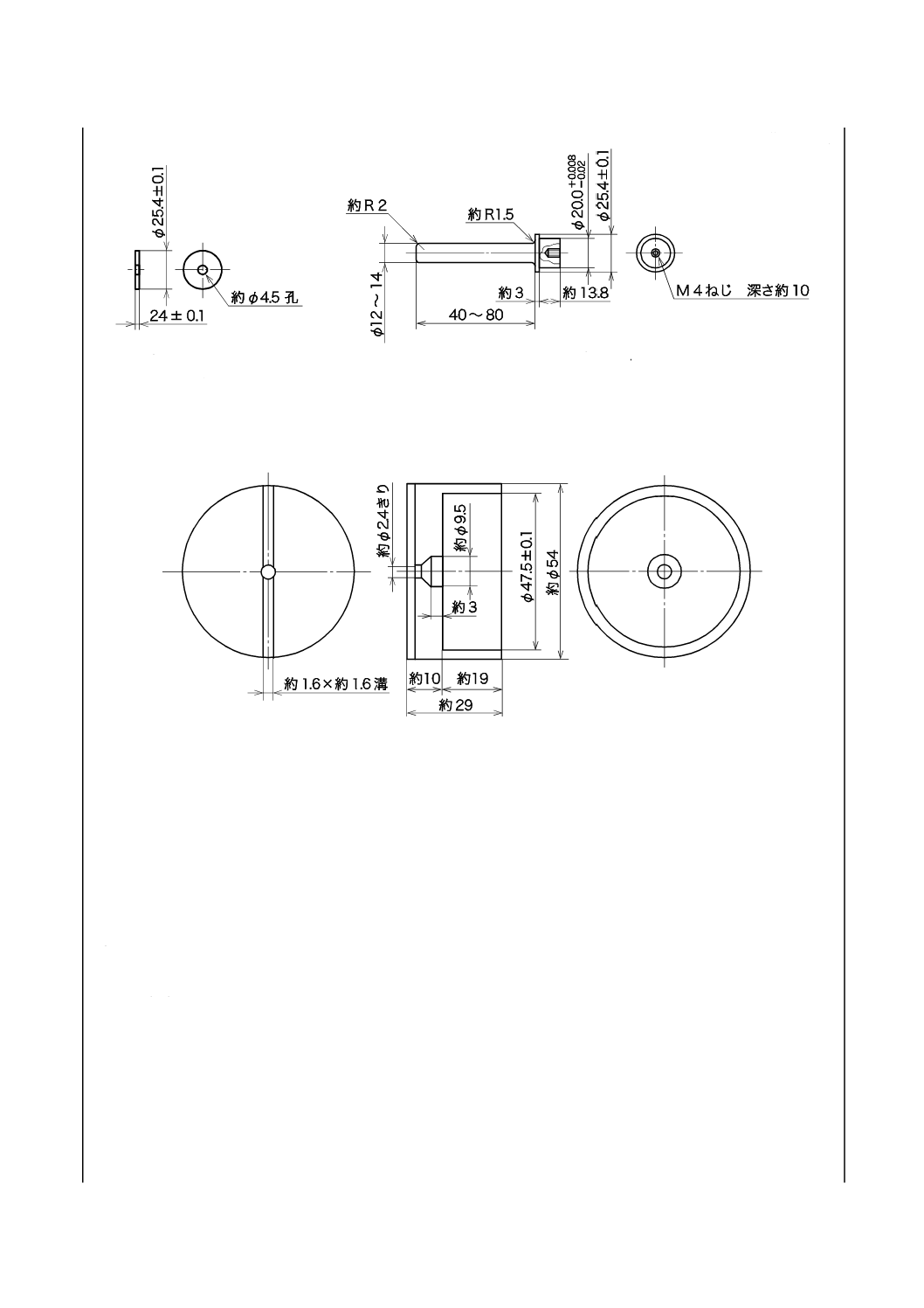

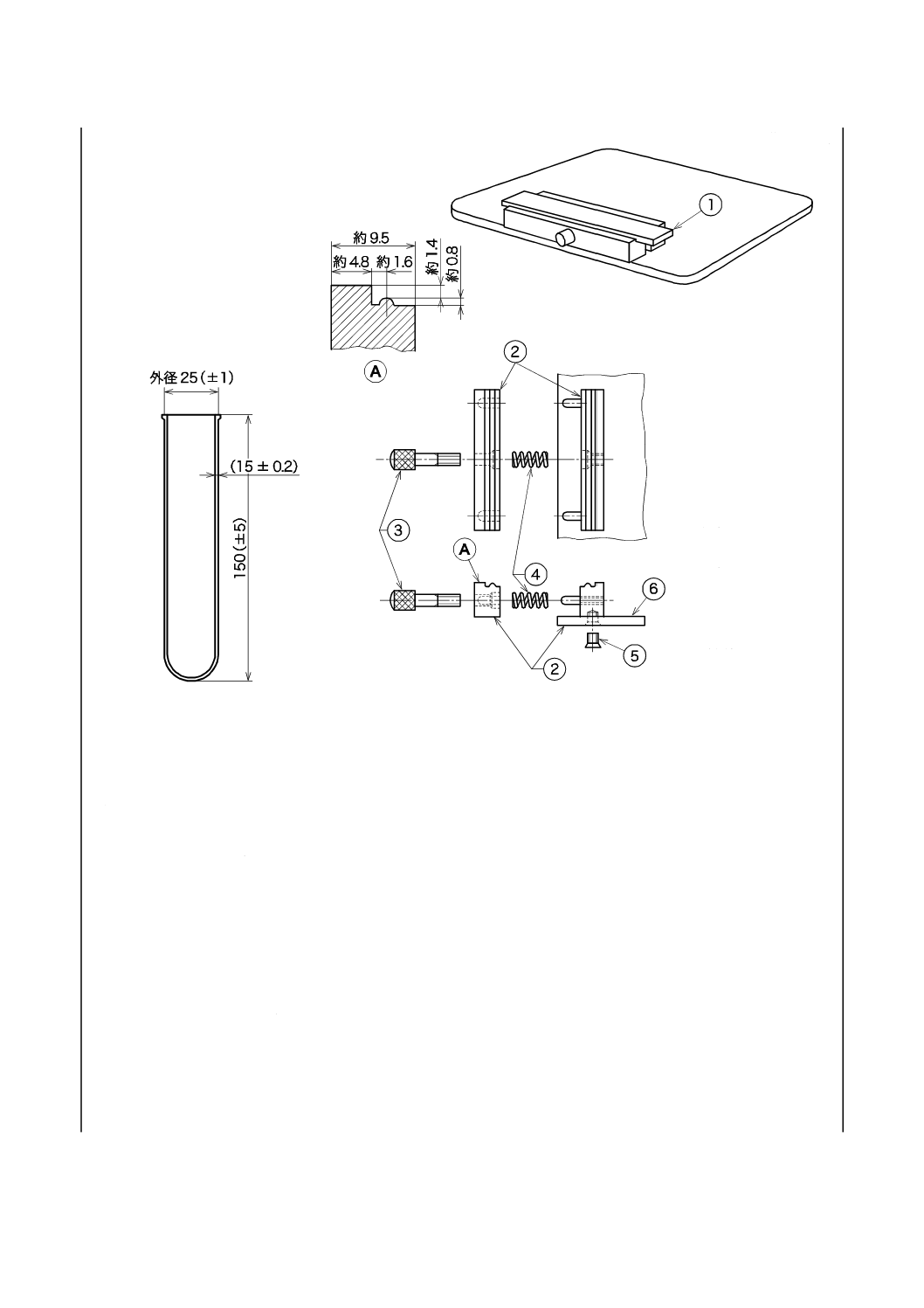

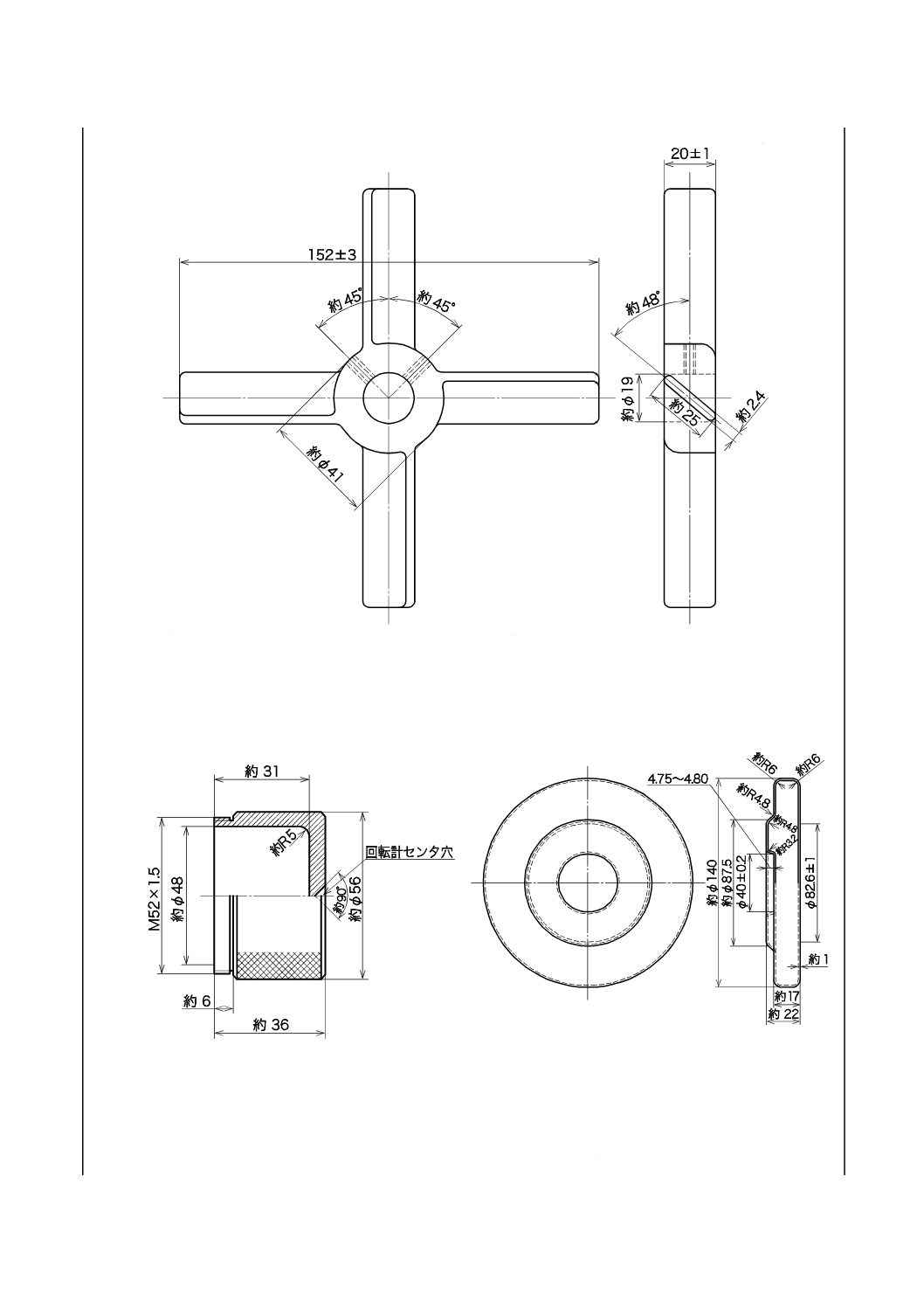

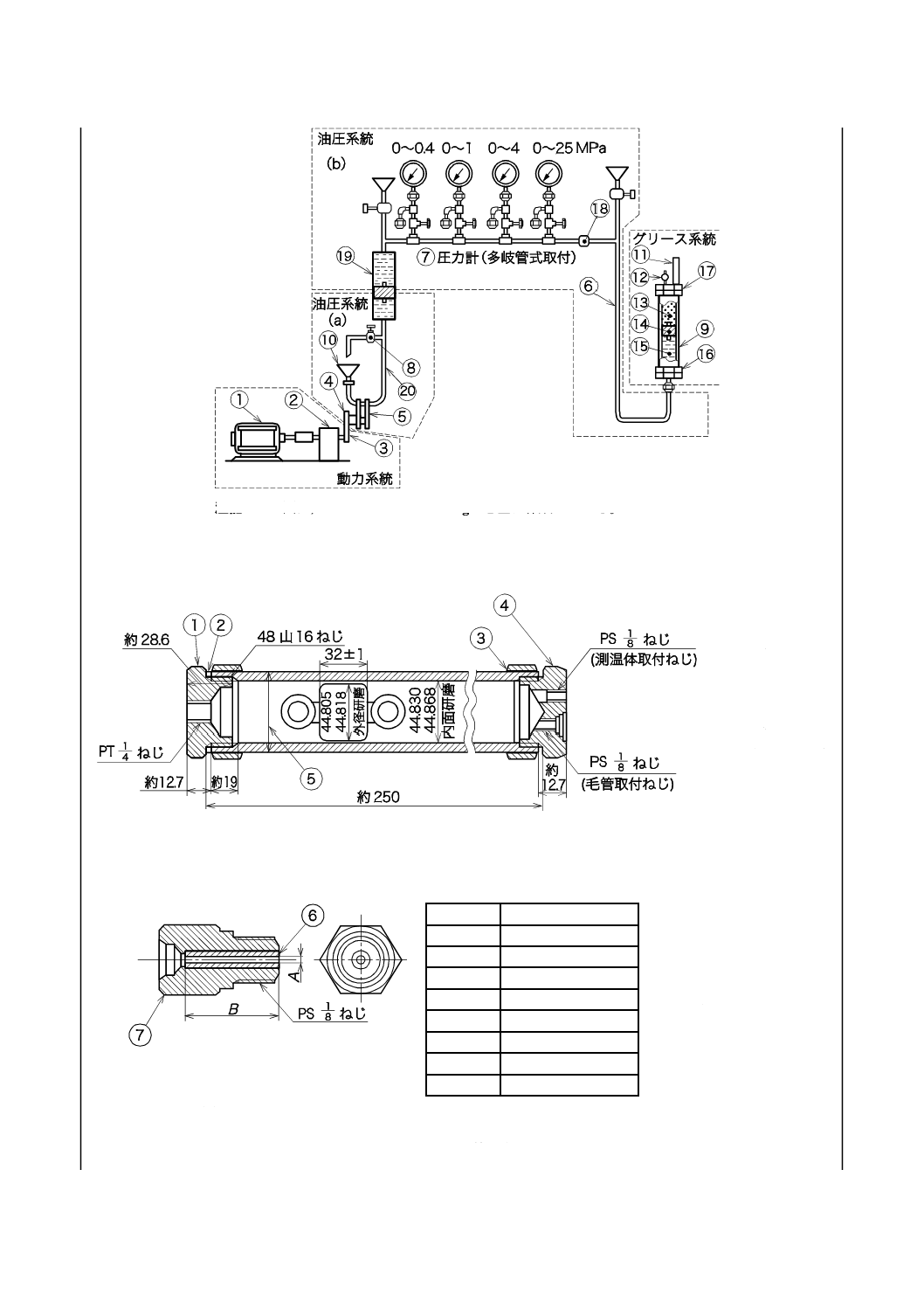

試験器

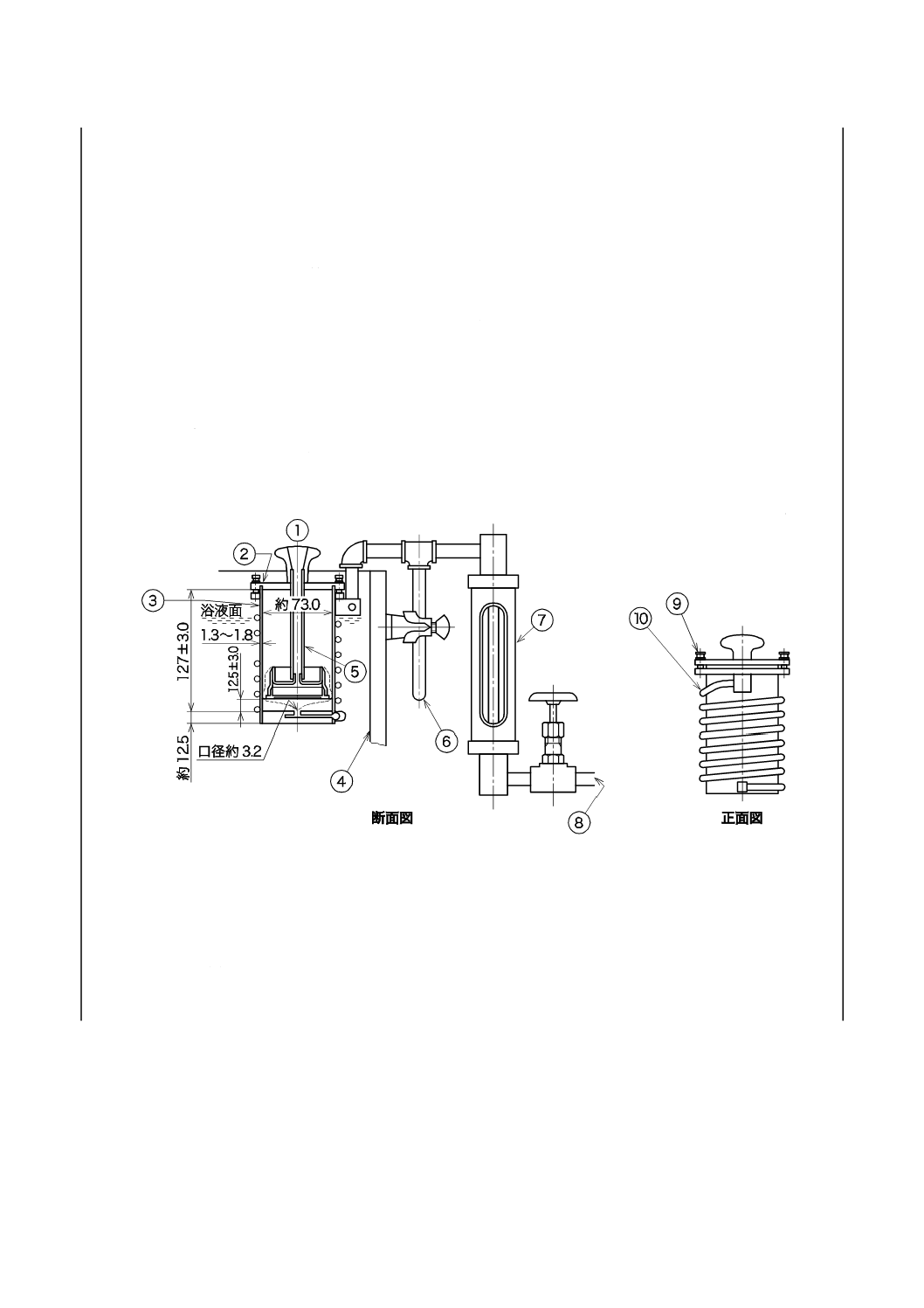

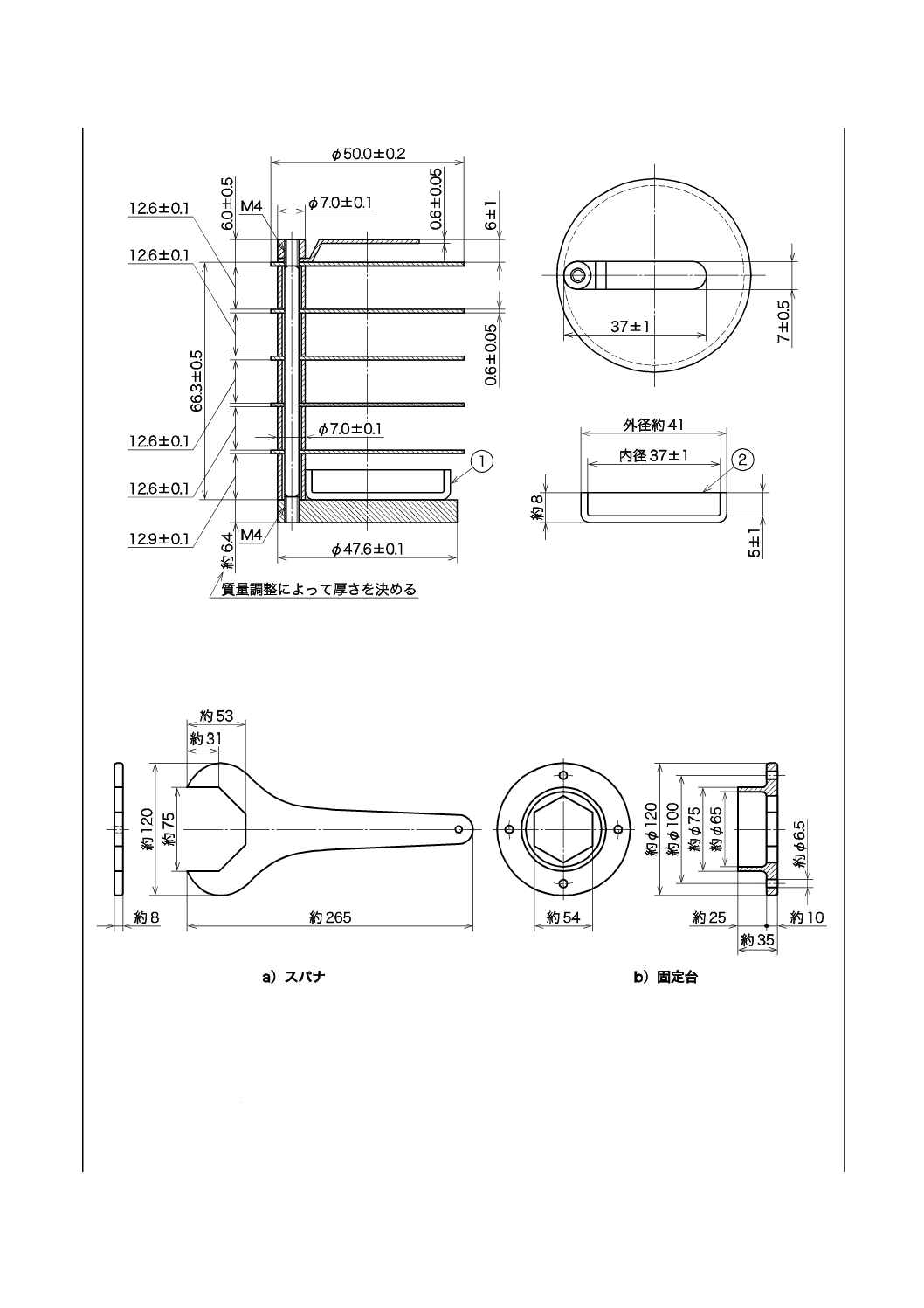

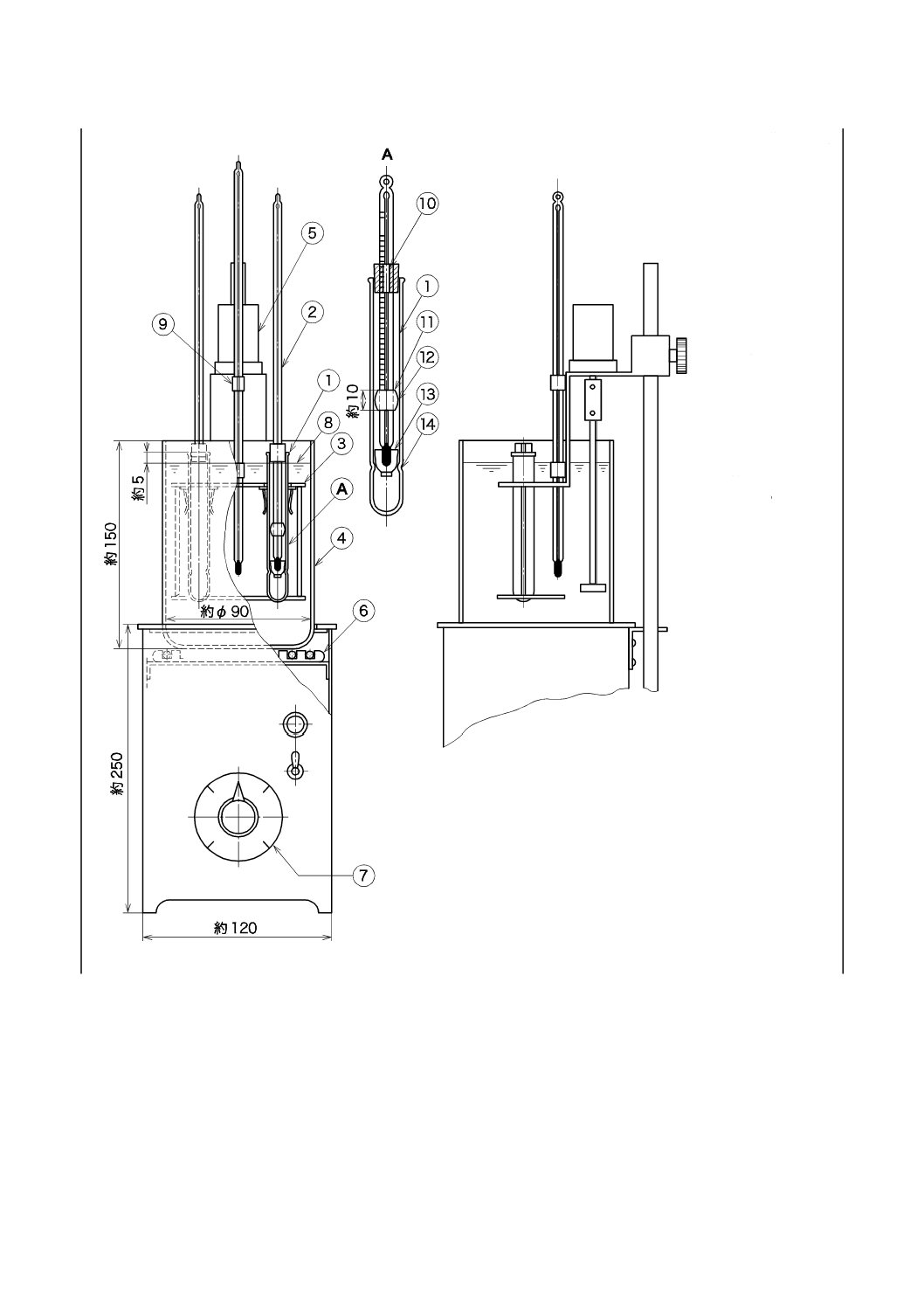

滴点試験器は,次のa)〜m)からなる。構成図の例を図15に示す。また,この規格に準じた自動試験器

を用いてもよい。ただし,自動試験器で得られた試験結果に疑義が生じた場合には,この試験方法で得ら

れた結果による。

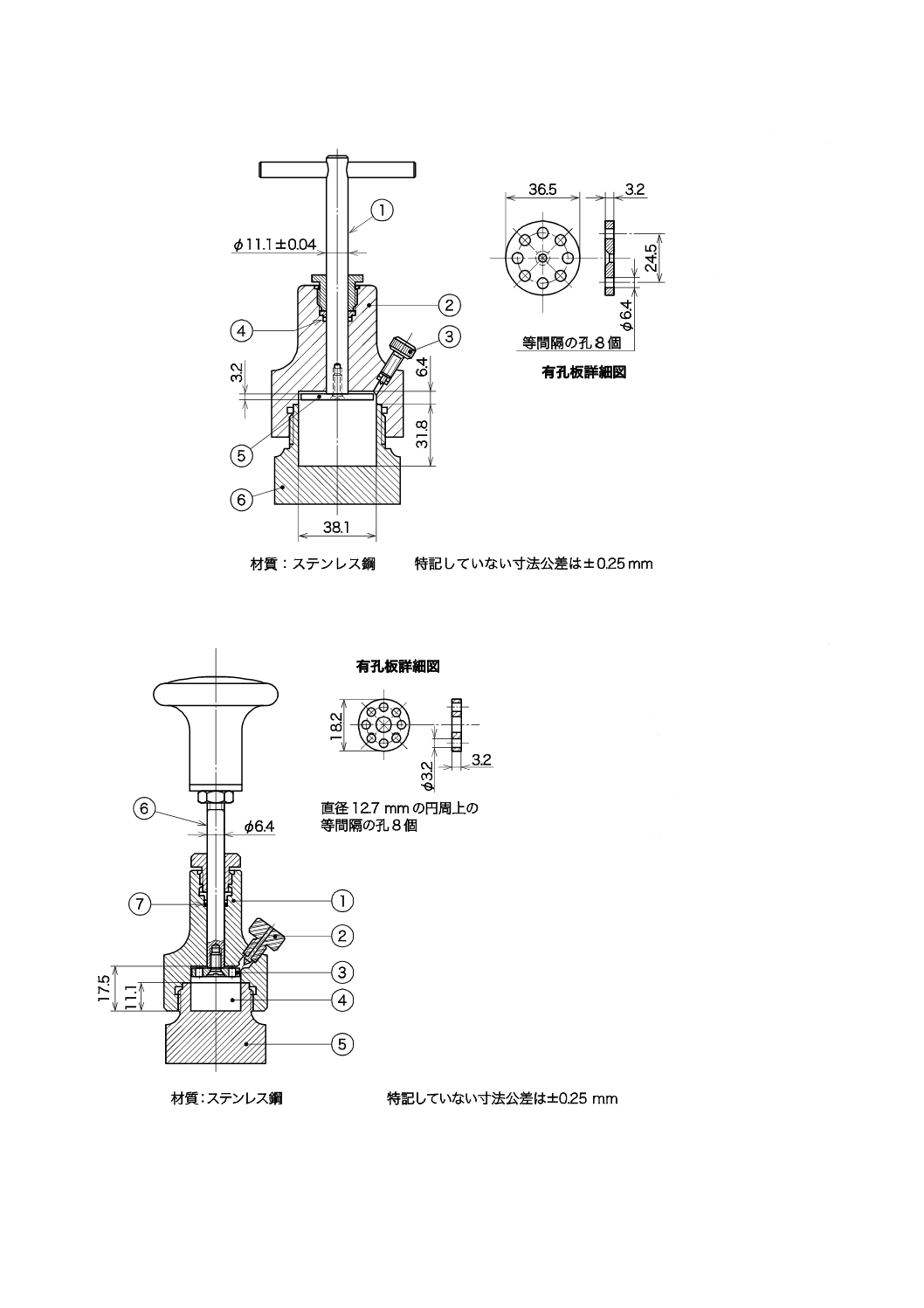

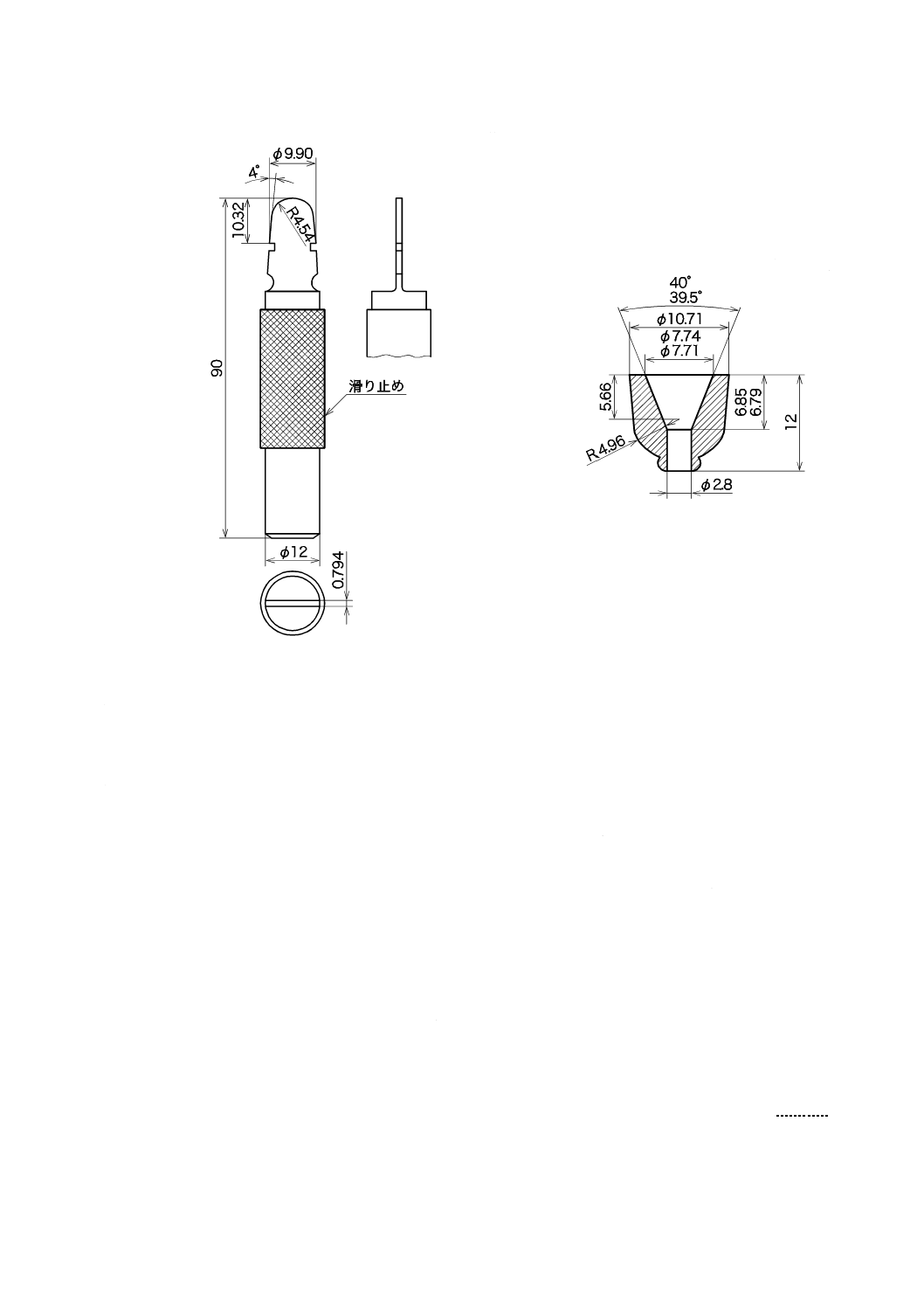

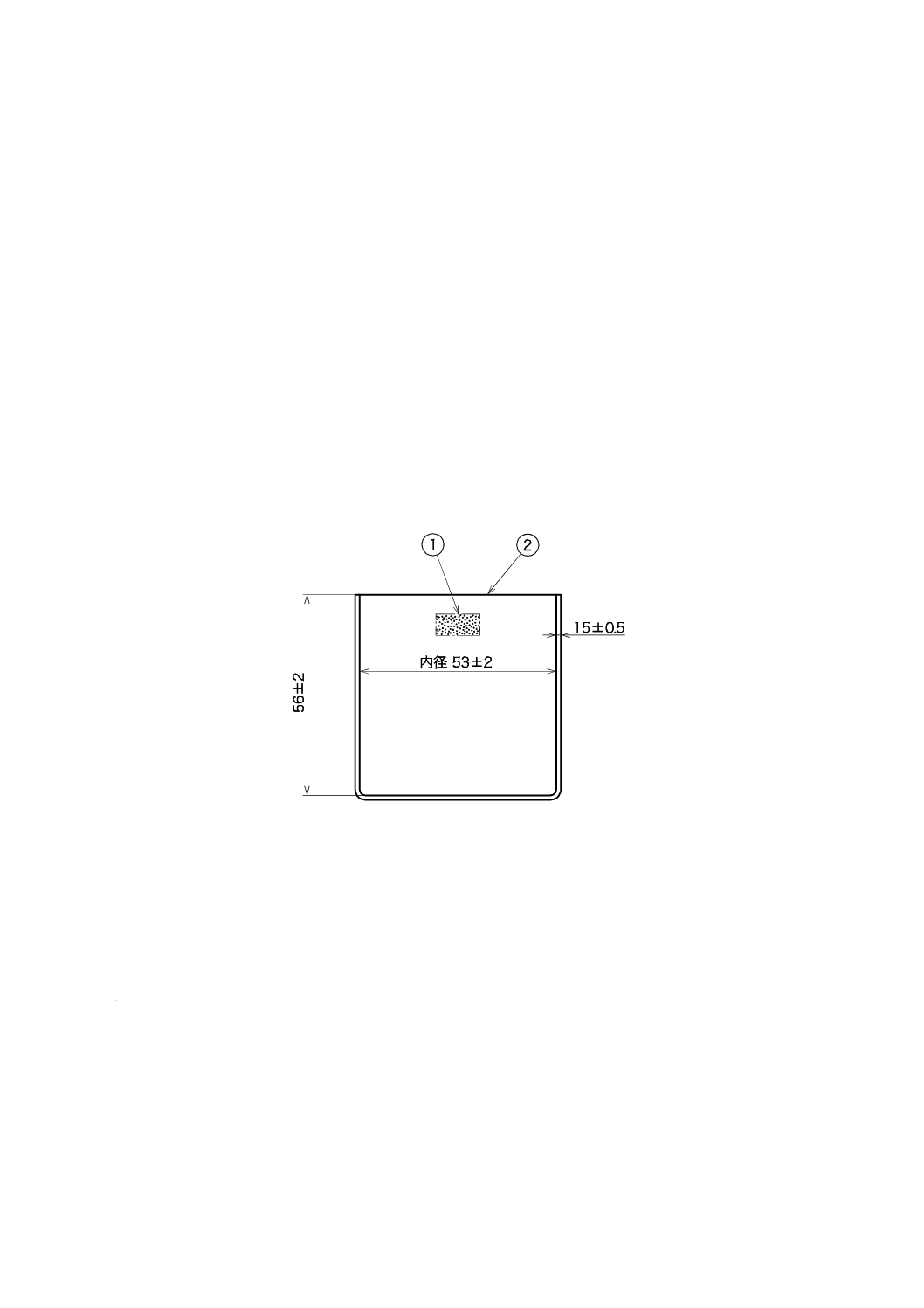

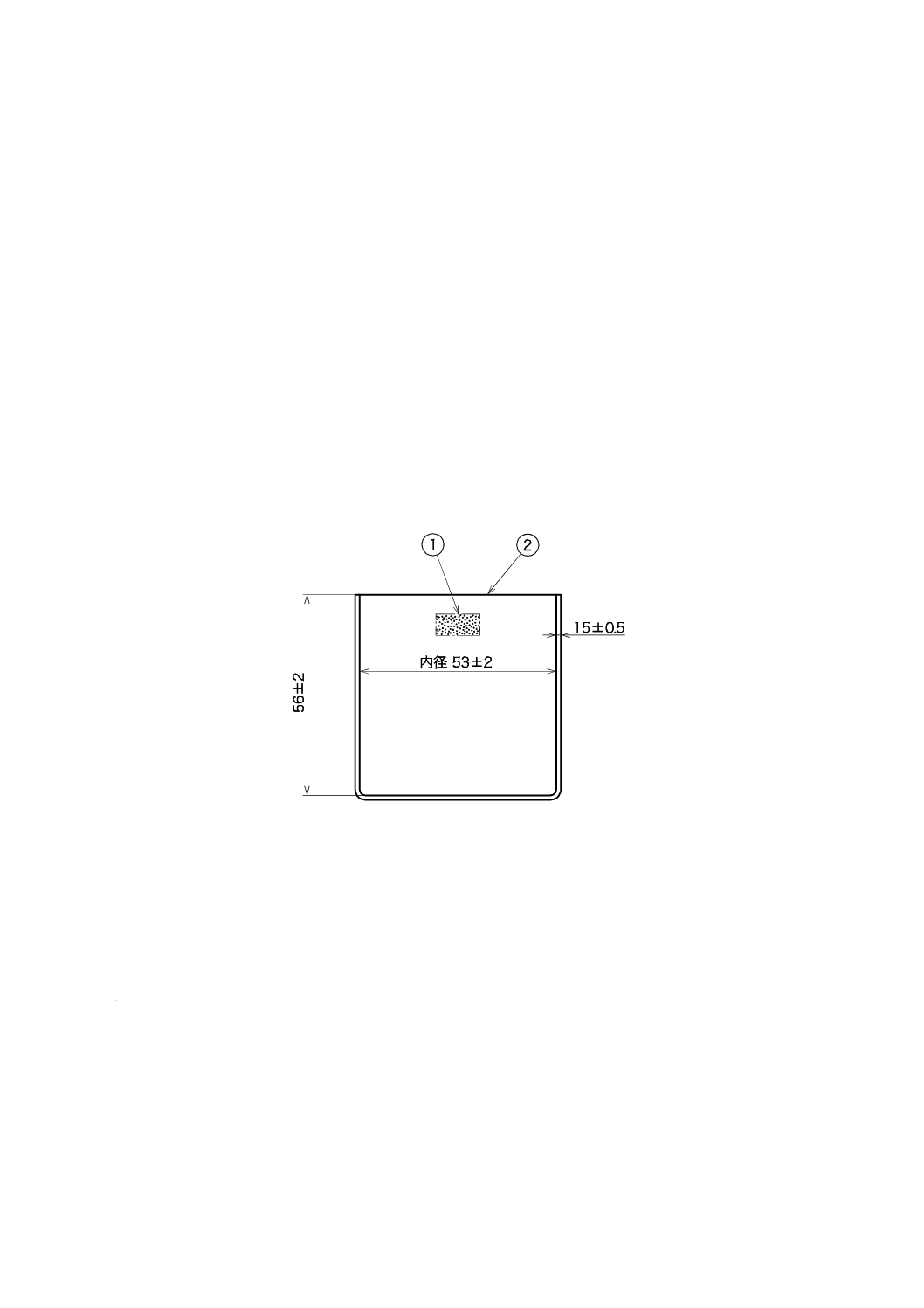

a) カップ 図16に示す形状・寸法のもので,材質は,クロムめっきの黄銅製のもの。

26

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験管 図17に示す形状・寸法のもので,材質は,リム付きの耐熱性のほうけい酸ガラス製のもの。

試験管には,その周囲に三つのくぼみがあり,図17に示す箇所でカップを保持できるようになってい

なければならない。

c) 温度計 JIS B 7410に規定する温度計番号DP-38のもの。試験管用と加熱浴用とがある。

d) 加熱浴 試験管を適切な深さに保持できる適量の油を満たした容量400 mL以上のビーカ。ただし,

油の最高温度での膨張を考慮して用いる。加熱浴の例を図18に示す。

e) 試験管保持具 試験管を加熱浴に保持するもの。例を図15の③に示す。

f)

カップ差込みゲージ 図19に示す形状・寸法のもの。

g) 棒ゲージ 直径が,2.78 mm及び2.82 mmの金属棒でカップ底部の開口部の直径を確認するもの。

h) 温度計深さゲージ 図20に示す形状・寸法のもの。

i)

温度計保持具 加熱浴用温度計を保持するもの。

j)

コルク 試験管用温度計を試験管内の上部で保持する栓及び下部で保持する案内環(図17に示すも

の。)。

k) 金属棒 直径は,1.2 mm〜1.6 mmで,長さは,約150 mmの研磨仕上げしたもの。

l)

加熱器 電圧調整によって制御できるもの。

m) かき混ぜ器 適切な回転数を維持できるもの。

8.3

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

8.4

試験の手順

試験の手順は,次による。

a) カップ差込みゲージ(図19)を用いて,先端を丸めたゲージの寸法に合ったカップを選択する。直径

2.78 mm及び2.82 mmの棒ゲージを用いて,カップ底部の開口部の直径を確認する。直径2.78 mmの

棒ゲージは開口部を容易に通過できなければならないが,直径2.82 mmの棒ゲージは通過できてはな

らない。開口部が小さい場合は,リーマ(拡孔器)で孔を大きくして適切な寸法にするか,カップを

廃棄しなければならない。開口部が大きすぎる場合は,カップを廃棄しなければならない。

b) カップの大きい方の開口部から試料を押し込み,カップに試料を満たす。余分な試料はへらで取り除

く。金属棒をカップ底部の開口部から差し込んで,約25 mm突き出す。金属棒をカップに押し付けて,

金属棒がカップの上部及び下部外縁の両方に接触するようにする。この接触状態を維持して,人差し

指に沿って金属棒上でカップをらせん状に回し,カップから円すい状に試料を取り除く。カップが金

属棒の端部に近づいたら,金属棒をカップから慎重に引き出す。カップの内側に残った試料は,気泡

がなく,一定の厚さで,表面は滑らかでなければならない。

c) コルクを図17に示すように取り付ける。図20に示す温度計深さゲージを試験管の規定の位置に取り

付け,上部のコルク位置を調節して,温度計の球部が温度計深さゲージの底部にしっかりと接触する

ようにする。温度計に対する上部コルクの上端の位置を観察する。また,同様に上部コルクに対する

試験管の上端の位置を観察する。カップを規定の位置に取り付けて,器具を再び組み付けたときに,

温度計が同じ深さに挿入されるようにする。

d) 温度計深さゲージを試料の入ったカップと交換して,温度計をc)で設定したゲージ深さまで挿入する。

適切に挿入した場合,温度計の球部は試料及びカップのいずれにも接触しない。

27

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 試験管

② 温度計

③ 試験管保持具

④ 加熱浴

⑤ 電動かき混ぜ器

⑥ 電熱器

⑦ 電圧調節器

⑧ 浴液の液面

⑨ 温度計保持具

⑩ コルク栓溝(通

気用)

⑪ 案内環

⑫ 案内環と試験管

との隙間

約1.5 mm

⑬ カップ

⑭ カップ保持用く

ぼみ

図15−滴点試験器の構成(2個がけ)の例

28

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図16−カップ

単位 mm

単位 mm

図17−試験管組立図

図18−加熱浴の例

① 温度計

② 通気用に空けられたコ

ルクの切欠き部

③ 案内環(コルク)と試

験管との間の全隙間は

1.5

④ 試験管,ほうけい酸ガ

ラス製

29

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図20−温度計深さゲージ

図19−カップ差込みゲージ

e) 試験管を加熱浴に取り付ける。取付け深さは,温度計の76 mmの浸没線に対応した深さである。この

とき,試験管の上端は,少なくとも液面の約6 mm上になるようにする。

f)

温度計を加熱浴に取り付け,その球部が試験管温度計の球部とほぼ同じ高さになるようにする。

g) 加熱浴をかき混ぜながら加熱を始め,加熱浴の温度が試料の予期滴点より約17 ℃低い温度に達する

まで4 ℃/min〜7 ℃/minの上昇速度で加熱する。この温度に達したら,加熱を弱め,試験管と加熱浴

との温度差が2 ℃となるようにする。その後,加熱浴の温度を1.0 ℃/min〜1.5 ℃/minの速さで上昇

させる。試料がカップの開口部から滴下したときの加熱浴の温度計及び試験管の温度計の示度を整数

で読み取り記録する。ある種のグリースの滴点,特に単純なアルミニウム石けんを含むグリースの滴

点は,経時変化によって下がる。その変化は,異なる試験室で得られた結果が許容される偏差を大き

く超えることが判明している。したがって,試験室間での比較試験を行う場合は,6日以内に行うよ

うにする。ある種のグリースは,溶解すると糸状となる。その糸状となったグリースは,試験管の底

部に達するまでに切れるか,又は切れずにつながっている。いずれの場合も,試料が試験管の底部に

達したときの温度を滴点とする。滴点がほぼ同じグリースについては,複数の試料を同じ加熱浴で,

同時に測定できる。

8.5

計算方法及び精度

a) 計算方法 8.4 g)で記録した加熱浴の温度計の示度と試験管の温度計の示度との平均値をJIS Z 8401

によって丸めの幅1に丸める。

30

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

試験結果が許容差を外れた場合には,JIS Z 8402-6によって処理する。

1) 室内併行精度 同一試験室において,同一人が同一試験器で引き続き短時間内に同一試料を2回試

験したとき,試験結果の差の許容差は,次による。

許容差 7 ℃

2) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験し

て求めた2個の試験結果の差の許容差は,次による。

許容差 13 ℃

8.6

試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 8.5によって得られた結果

d) 試験年月日

e) 特記事項

9

銅板腐食試験方法

9.1

試験の原理

研磨した銅板を試料中に浸し,室温(A法)又は100 ℃(B法)で24時間保持した後,銅板の変色の

有無を調べる。

9.2

試薬

試薬は,次による。

a) 洗浄用溶剤 JIS K 8034に規定するアセトン。

b) 水 JIS K 0557に規定するA3の水。

9.3

試験器 銅板腐食試験器は,次のa)〜d)からなる。

a) 試験容器 図21に規定する試験管又はビーカで,ほうけい酸ガラスのもの。

b) 恒温空気浴 100±1 ℃に保つことができる電熱式恒温空気浴。試験管を用いる場合には,試験管を垂

直に保持できる適切な支持器を備えたもの。試験管を用いる場合は,液浴又はアルミニウムブロック

を用いてもよい。液浴の場合には,浴液中に試験管を垂直な状態で約100 mm浸すことができ,試料

に直接光が当たらない構造のもの。アルミニウムブロックの場合は,ブロック中に試験管が垂直な状

態で約100 mm入るような穴を備えたもの。

c) 研磨用保持具 図22に研磨用保持器の一例を示す。試験片を研磨するときに固定するもの(JIS K 2513

参照)。

d) 温度計 JIS B 7410に規定する温度計番号42(比重浮ひょう法用温度計)のもの。

31

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図21−試験管

図22−研磨用保持具

9.4

試験片その他

試験片その他は,次による。

a) 試験片 JIS H 3100に規定するC1100P,C1201P又はC1220Pの長さ約75 mm,幅約12.5 mm,厚さ

1.5 mm〜3.0 mmのもの。試験片は繰り返し用いてもよいが,取り除くことのできない深いきずのある

もの又は表面の変形しているものは,用いてはならない。

b) 予備研磨材 予備研磨材は,次のいずれかを用いる。

1) JIS R 6251に規定する炭化けい素質又はアルミナ質研削材のもので粒度P240の研磨布。

2) JIS R 6252に規定する炭化けい素質又はアルミナ質研削材のもので粒度P240の研磨紙。

c) 仕上研磨材

JIS R 6111に規定するF150の炭化けい素質研削材(C又はGC)及び日本薬局方脱脂綿。

9.5

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

9.6

試験の準備

試験の準備は,次による。

① 試験片

② 鋼製クランプ

③ 締付けねじ

④ 鋼製ばねBS21

外径 約6.4

⑤ 皿ねじ

⑥ フェノール樹脂

積層板

32

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の予備研磨 適切な粒度の研磨布又は研磨紙を用いる。研磨布又は研磨紙を平板上に置き,洗

浄用溶剤で浸し,その上に試験片を置き,無灰ろ紙で押さえ,円運動をしながら試験片を研磨し,試

験片全表面のきずを取り除く。次に,FP240の研磨布又は研磨紙で試験片を磨き,この試験片を洗浄

用溶剤中に浸して洗浄した後,直ちに仕上げ研磨に移る。引き続いて仕上げ研磨を行えない場合は,

洗浄用溶剤中に浸しておく。

b) 試験片の仕上げ研磨 洗浄用溶剤中から試験片を取り出し,無灰ろ紙で挟んで手に持ち,洗浄用溶剤

を僅かに湿した脱脂綿にF150の炭化けい素質研削材を付けて,まず両端面を磨き,次に,両側面を

磨く。さらに,新しい脱脂綿だけで強くこする。その後は試験片をステンレス鋼製のピンセットで取

り扱い,直接指を触れてはならない。試験片を研磨用保持器に固定し,脱脂綿にF150の炭化けい素

研削材を付け,試験片の両表面をその長軸の方向に平行に研磨する。このとき試験片の一端から他端

までの間を均一に磨き,縁を丸めないように注意する。最後に,脱脂綿だけで強くこすり,新しい脱

脂綿に汚れが付かなくなるまで磨き,1分以内に試料中に入れる。

c) 試験管の洗浄 洗浄用溶剤に浸して洗浄し,洗浄液がなくなるまで水道水で十分に洗い,次に9.2 b)

に規定する水ですすいだ後,乾燥する。

9.7

試験の手順

試験の手順は,次による。

a) 試料を約90 mmの深さになるように試験容器に入れ,試料中に試験片をその上端が没するまで気泡が

入らないように差し込む1)。

注1) あらかじめ試験片の全面に同一試料を塗布しておくとよい。

b) A法の場合は,試験容器を室温で24時間放置する。B法の場合は,試験容器を垂直に保ち,これを

100±1 ℃に保った恒温空気浴に入れ,24時間保持した後,取り出して室温まで放冷する。

c) 試験容器から試験片をステンレス鋼製のピンセットで抜き出し,洗浄用溶剤で洗浄する。

9.8

試験結果

試験結果は,次による。

銅板を観察し,銅板の緑色変化又は黒色変化の有無を報告する。

9.9

試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 9.8によって得られた結果

d) 試験年月日

e) 特記事項

10 蒸発量試験方法

10.1 試験の原理

試料を試験容器にはかりとり,蒸発器に取り付け,規定温度に保った恒温浴に入れる。試料表面に規定

流量の清浄な加熱空気を22時間流した後,試料の減失量から蒸発量を算出する。

10.2 試験器

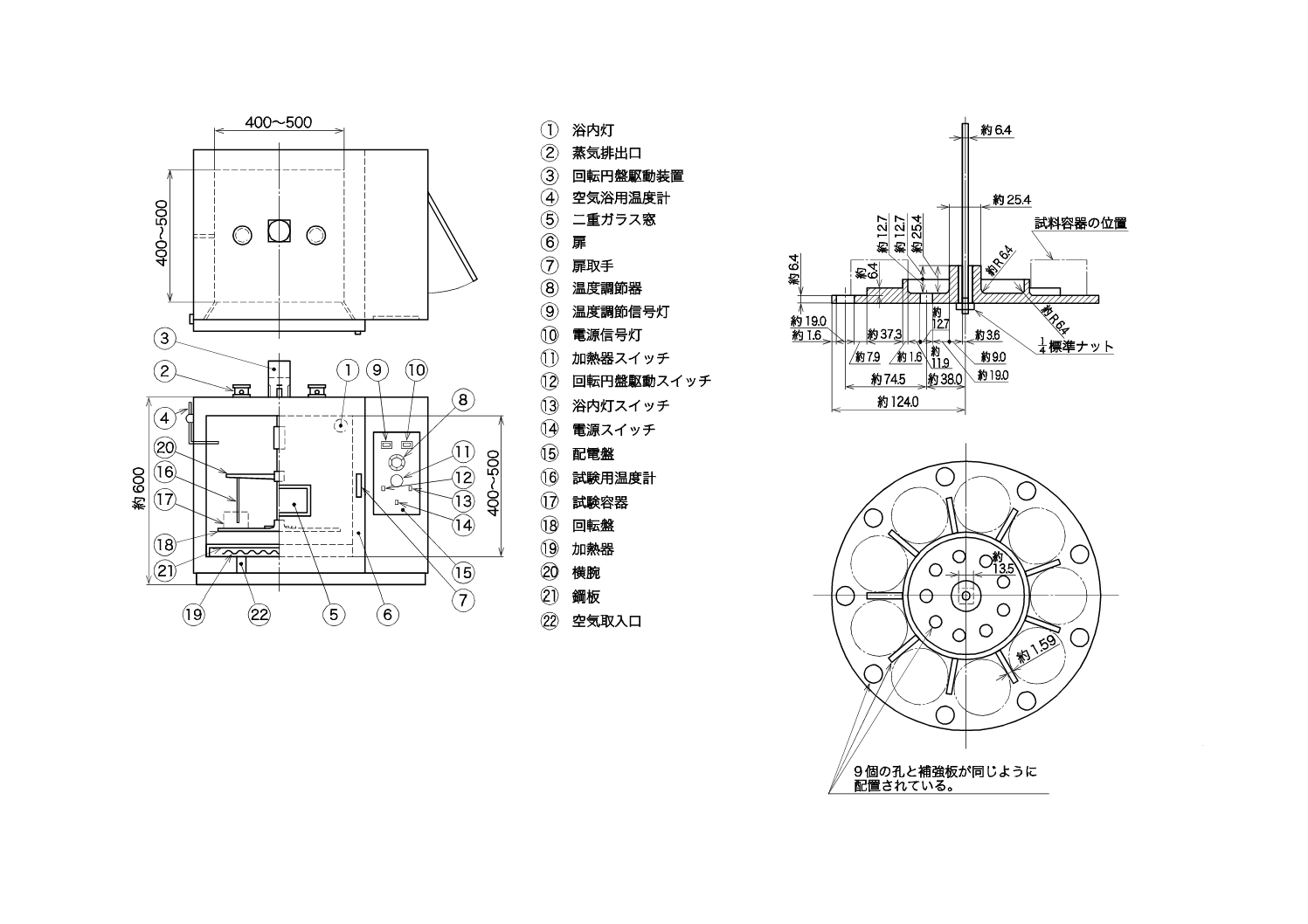

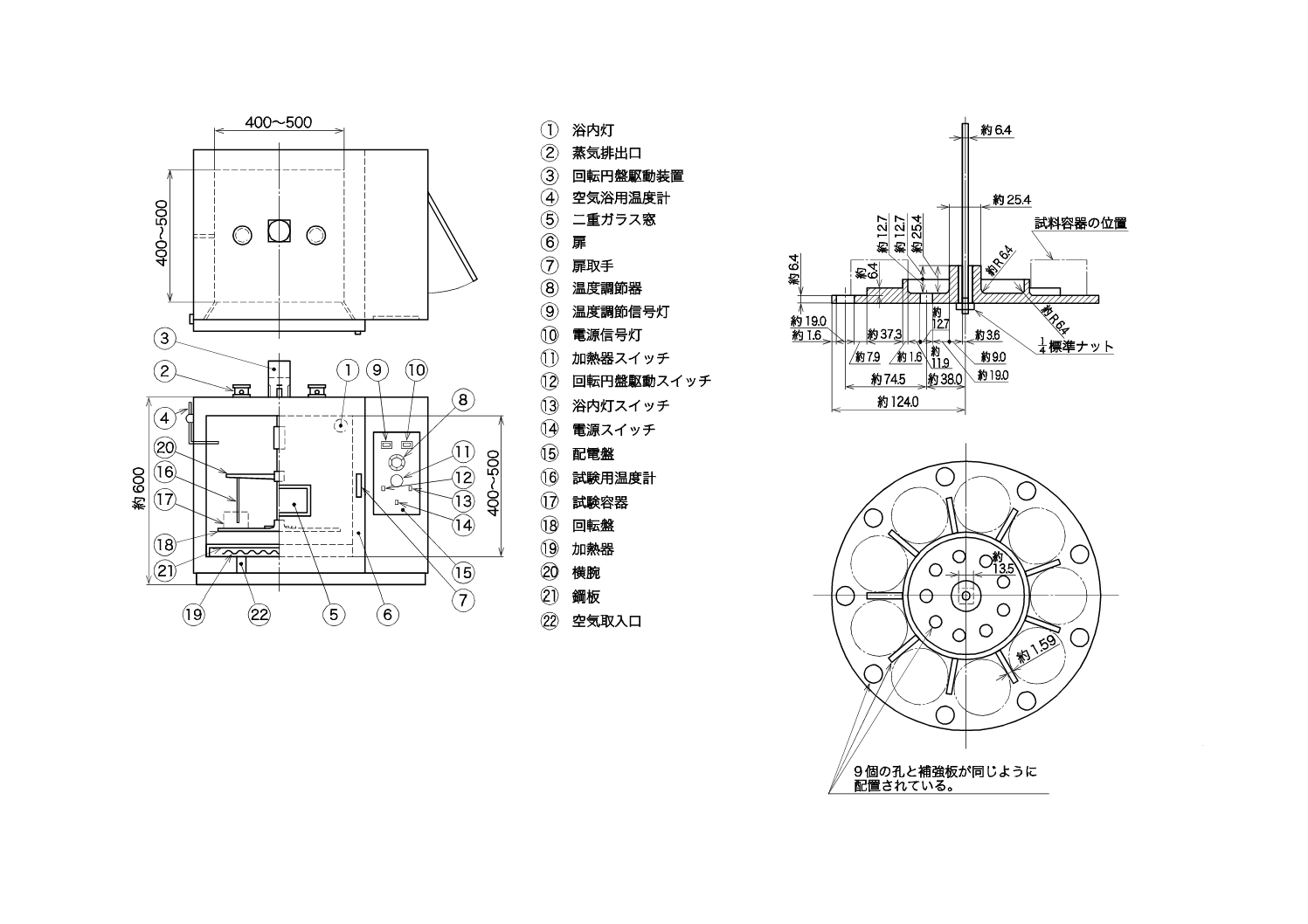

蒸発量試験器は,次のa)〜f)からなり,構成図の一例を図23に示す。

a) 蒸発器 外筒,蓋,排出管及び排出口は,JIS G 3459に規定する配管用ステンレス鋼鋼管でSUS304

33

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製のもので,空気予熱管は,すずめっき銅製のもの。

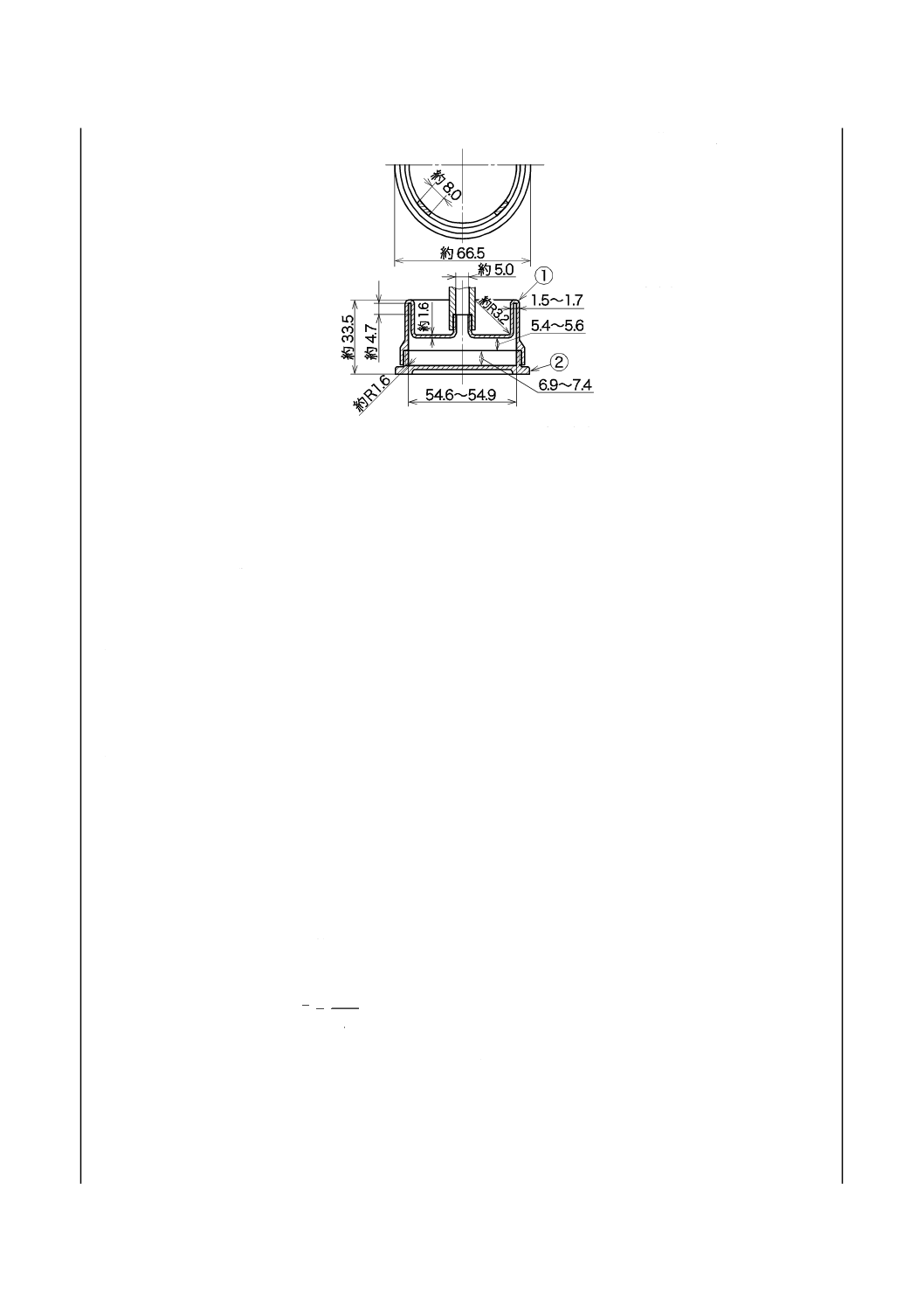

b) 試験容器及び覆い 図24に試験容器及び覆いの例を示す。材質は,ステンレス鋼製で,試験容器の質

量は,200 g以下のもの。試料をはかりとるとき,試験容器を外しやすいように,試験容器,覆い及び

排出管は,全てねじ込み式とする。

c) 空気供給装置 ろ過装置を通し,規定流量の空気を蒸発器に供給できるもの。ろ過装置は,直径約

25 mm,長さ約400 mmの管にガラス綿を詰めたもの又は同等の性能をもつもの。

d) 恒温油浴 蒸発器の空気予熱管を十分に浸すことができる深さのもので,規定温度に対し±0.5 ℃の

範囲に保ち,かつ,浴内の温度を0.5 ℃以内で調節できる装置を備えたもの。浴液は,シリコーン油

のような熱安定性のよいものを用いる。

e) 温度計 JIS B 7410に規定する温度計番号6のもの。99 ℃を超えて試験を行うときは,他の適切な温

度計を用いる。

f)

流量計 15 ℃〜29 ℃で2.58±0.02 g/min(2 L/min)の通気量をはかることができる流量計(ロータ

メータなど)で,空気調節弁を備えたもの。

単位 mm

① 排出口

② はめ込み式蓋

③ 外筒

④ 浴壁

⑤ 排出管

⑥ 支持棒

⑦ 流量計

⑧ 空気入口

⑨ 密閉用ねじ

⑩ 空気予熱管

外径 約6.3,長さ 1 830以上 鋼管(約7周り)

注記 この図は,ASTM D 972-97 のFig.1及びFig.1aを基に作成している。

図23−蒸発器の構成の例

34

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 覆い

② 試験容器

注記 この図は,ASTM D 972-97 のFig.2を基に作成している。

図24−試験容器及び覆いの例

10.3 試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

10.4 試験の手順

試験の手順は,次による。

a) 清浄な試験容器及び覆いを1 mgの桁までひょう量し,空気が入らないように注意しながら試料を試

験容器に詰める。刃のまっすぐなへらで試験容器の縁に沿って表面を平らにし,縁やねじに付着した

試料を清浄な布で拭い取る。この平らな表面を損傷しないようにして,試験容器に覆いをねじ込む。

これをひょう量して試料の質量を1 mgの桁まで求める。

b) 蒸発器を入れた恒温浴を試験温度±0.5 ℃に調節し,蒸発器に2.58±0.02 g/min(2 L/min)の割合で清

浄な空気を送りながら,少なくとも30分間放置する。次に,蓋を外し,その排出管にひょう量済みの

試験容器及び覆いを取り付けて再び蓋をし,蓋の下から空気が漏れないように,数個の締付けねじを

堅く締める。空気は,22時間±5分,蒸発器中に送る。

c) 22時間後,覆いを付けたまま試験容器を取り出し,乾燥剤を入れないデシケータ中で室温まで放冷す

る。これをひょう量し,試料の質量を1 mgの桁まで求め,減失量を算出する。

10.5 計算方法及び精度

a) 計算方法 次の式によって算出し,同一試料について10.4で得られた2個の測定結果の平均値をJIS Z

8401によって丸めの幅0.01に丸めて試験結果とする。

100

s

s

1

×

W

W

W

W

−

=

ここに,

W1: 蒸発量(質量分率%)

Ws: 試験前の試料の質量(g)

W: 試験後の試料の質量(g)

b) 精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

試験結果が許容差を外れた場合には,JIS Z 8402-6によって処理する。

1) 室内併行精度 同一試験室において,同一人が同一試験器で引き続き短時間内に同一試料を2回試

35

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験したとき,試験結果の差の許容差は,次による。

許容差 平均値の10 %

2) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験し

て求めた2個の試験結果の差の許容差は,次による。

許容差 平均値の35 %

10.6 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 10.5によって得られた結果

d) 試験年月日

e) 特記事項

11 離油度試験方法

11.1 試験の原理

試料を金網円すいろ過器にはかりとり,規定温度で規定時間,恒温空気浴内で保持した後,試料から分

離した油の質量を測定し,離油度を算出する。

11.2 試験器

離油度試験器は,次のa)〜e)からなる。

a) 金網円すいろ過器(以下,ろ過器という。) 図25及び図26に示す形状・寸法のもので,円すい部は,

JIS Z 8801-1に規定する目開き250 µm(線径160 µm)のステンレス金網で,その上縁の外周に直径約

0.8 mmのニッケル線をろう付けし,これに同径のニッケル線つり手を付けたもの。

b) ビーカ ほうけい酸ガラス製のもの。例を図27に示す。

単位 mm

単位 mm

① つり手

② つり手差込み口

③ ステンレス金網

④ 径約 0.8ニッケ

ル線ろう付け

注記 この図は,ASTM D 6184-98のFig.1を基に作成し

ている。

注記 この図は,ASTM D 6184-98のFig.1を基に作成し

ている。

図25−金網円すいろ過器の例

図26−金網円すい展開図の例

36

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 蓋 図27に示す形状・寸法のもので,材質は,厚さ約1 mmの銅又は黄銅製でそのほぼ中央部の内面

に,直径約1.5 mmの銅又は黄銅製のかぎをろう付けにしたもの。

d) ガスケット 直径が蓋の内径と同寸法で,厚さ1.5 mmのニトリルゴム又はこれと同等の耐油, 耐熱性

をもつ合成ゴム製のもの。中央部に約20 mmの孔をあけて用いる。

e) 恒温空気浴 規定温度±0.5 ℃に保つことができる電熱式のもの。

単位 mm

① 蓋

② ガスケット

③ かぎ

④ 試料周縁

⑤ ろう付け

⑥ ビーカ

注記 この図は,ASTM D 6184-98のFig.1を基に作成している。

図27−離油度試験器組立図の例

11.3 試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

11.4 試験の手順

試験の手順は,次による。

a) 清浄な質量既知のろ過器の先端から長さ約35 mmの位置まで,網目から試料がはみ出すように試料を

内面に均一にへらで押し付けた後,気泡が入らないように注意しながら試料を徐々に詰める。次に,

試料表面に分離油がたまらないように試料の表面を盛り上げ,へらで滑らかにする。ろ過器の網目か

らはみ出した試料を指で取り除いて,試料の全量が約10 gとなるようにした後,その質量を0.01 gの

桁まではかる。

b) 試料の入った金網円すいろ過器を蓋のかぎにつるし,清浄な質量既知のビーカ中に納め,これを規定

温度±0.5 ℃に保った恒温空気浴中に規定時間入れる。次に,ビーカを恒温空気浴から取り出し,乾

燥剤を入れないデシケータ中で室温まで放冷し,ろ過器の先端をビーカ内縁に軽く当てて,円すいの

先端に付着している油をビーカに移し,この質量を0.01 gの桁まではかり,分離油の質量を求める。

11.5 計算方法及び精度

a) 計算方法 次の式によって算出し,同一試料について11.4で得られた2個の測定結果の平均値をJIS Z

8401によって丸めの幅0.1に丸めて試験結果とする。

100

×

B

C

A=

37

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

A: 離油度(質量分率%)

B: 試料の質量(g)

C: 分離油の質量(g)

b) 精度 精度は,規定しない。

11.6 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 11.5によって得られた結果

d) 試験年月日

e) 特記事項

12 酸化安定度試験方法

12.1 試験の原理

試料を酸素圧755 kPaのボンベ中で99 ℃に加熱し,一定時間ごとに圧力降下を記録し,100時間後の酸

素圧の減少を読み取る。

12.2 試薬及び材料

試薬及び材料は,次による。

a) 水 JIS K 0557に規定するA3の水。

b) 石油ベンジン JIS K 8594に規定するもの。

c) 酸素 JIS K 1101に規定するもの。

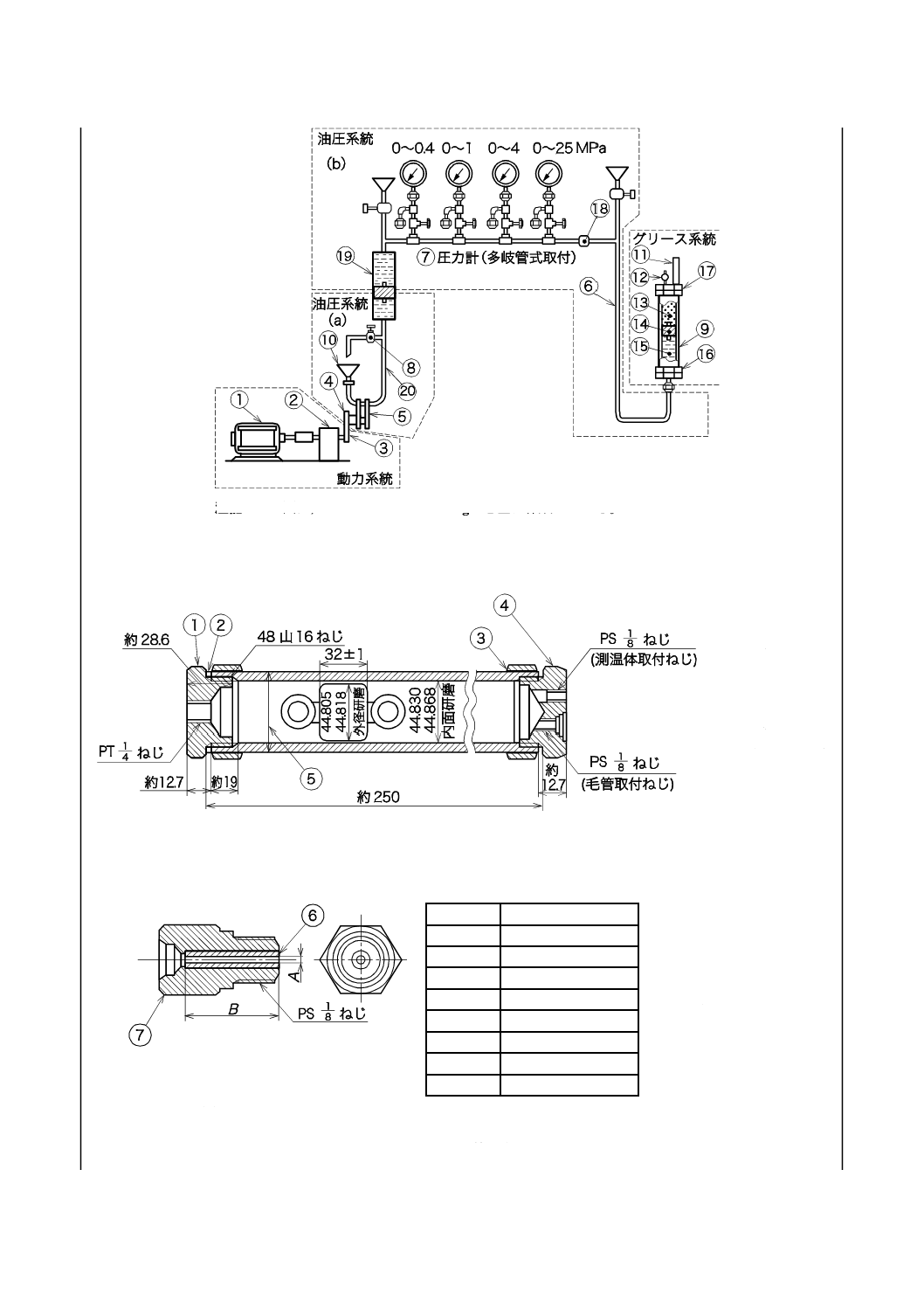

12.3 試験器

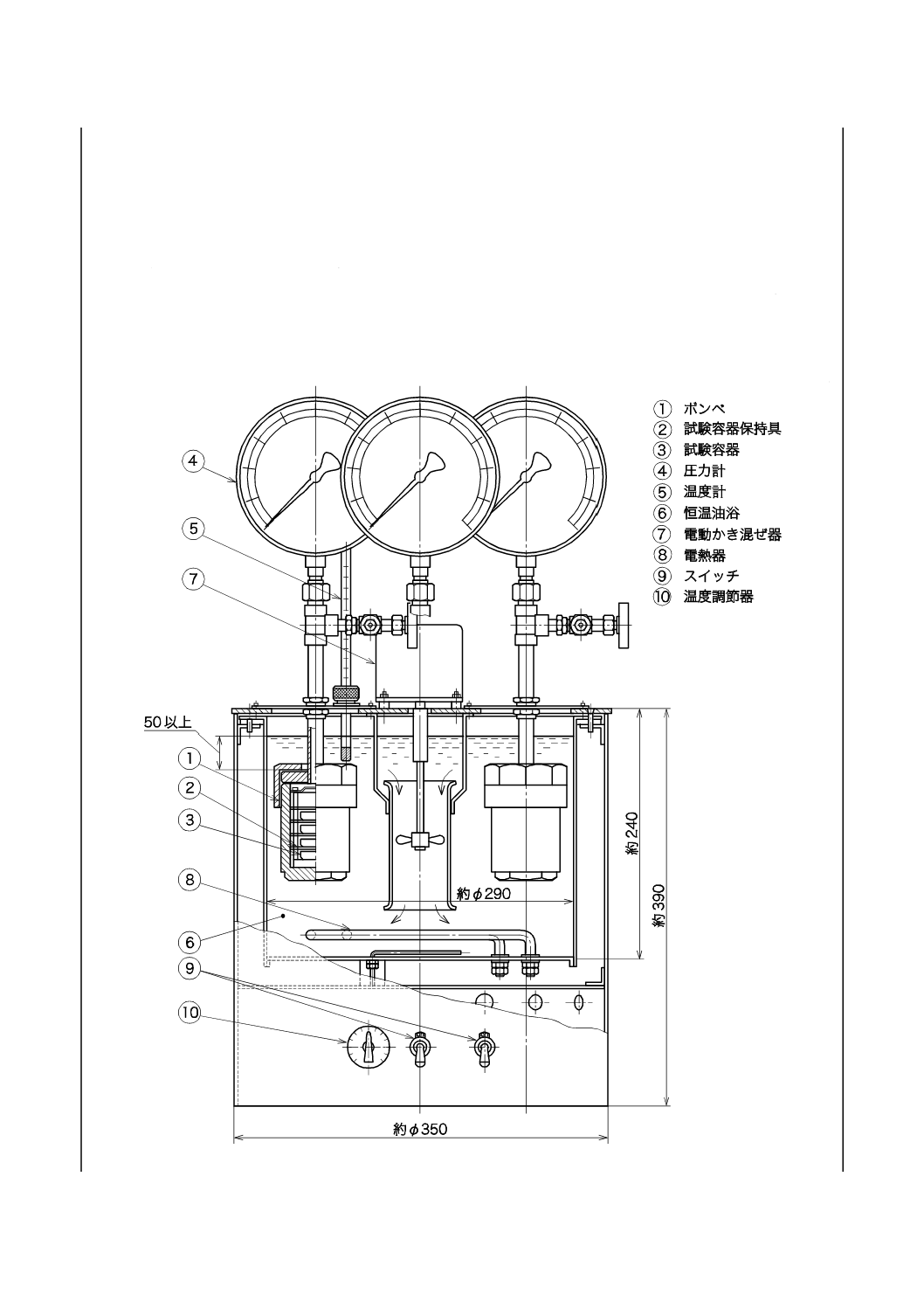

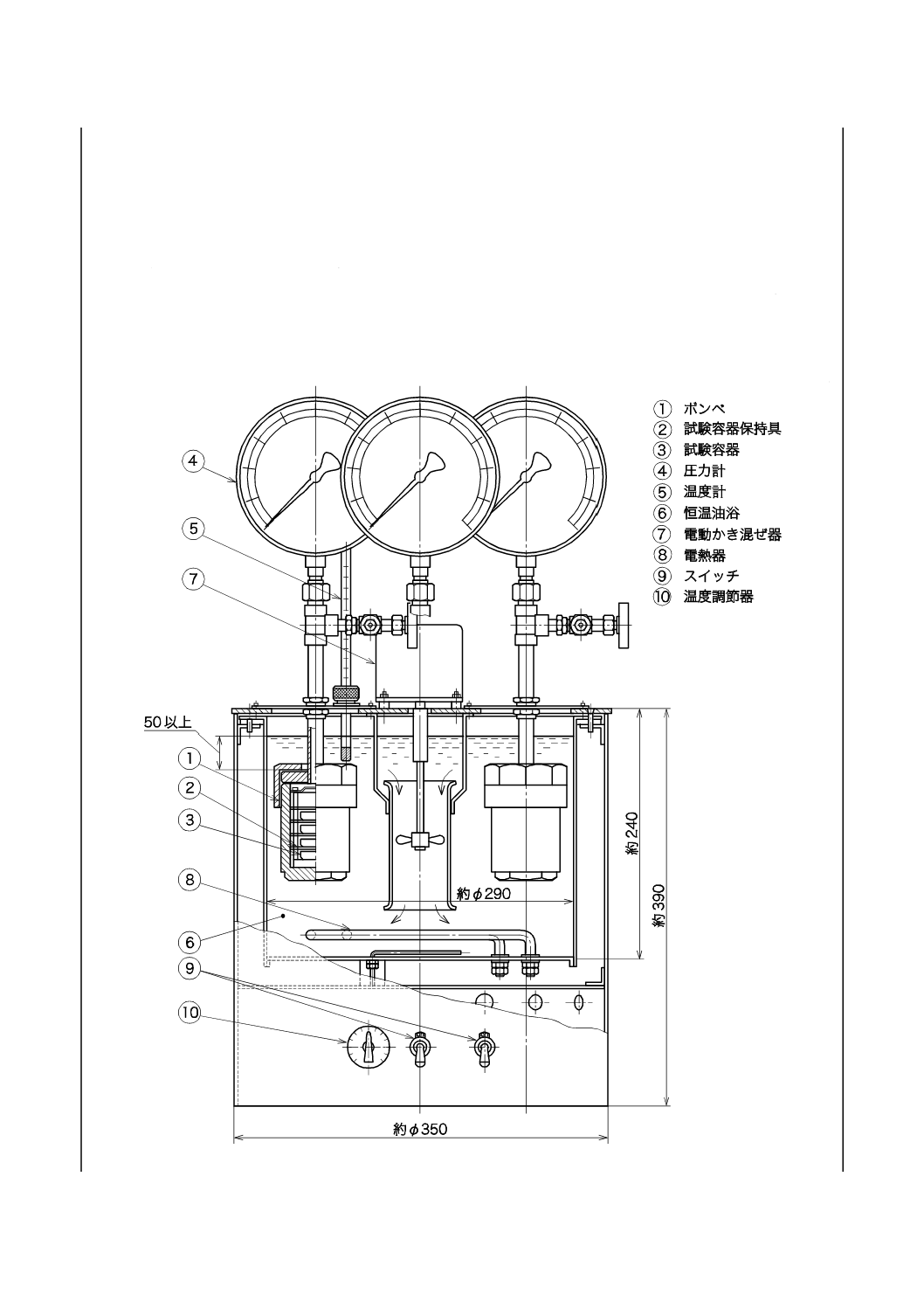

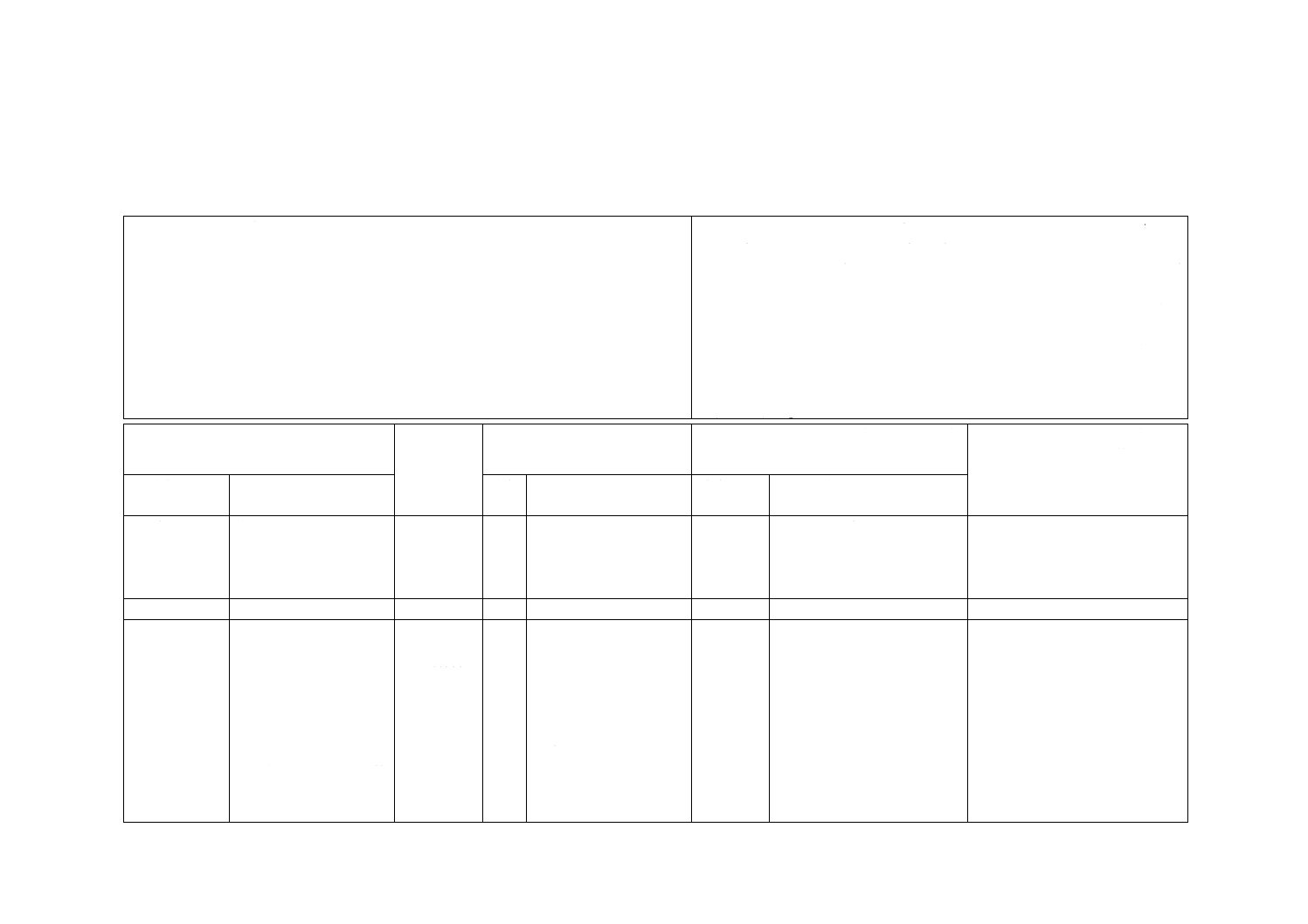

酸化安定度試験器は,次のa)〜h)からなる。図28に酸化安定度試験器の構成の例を示す。

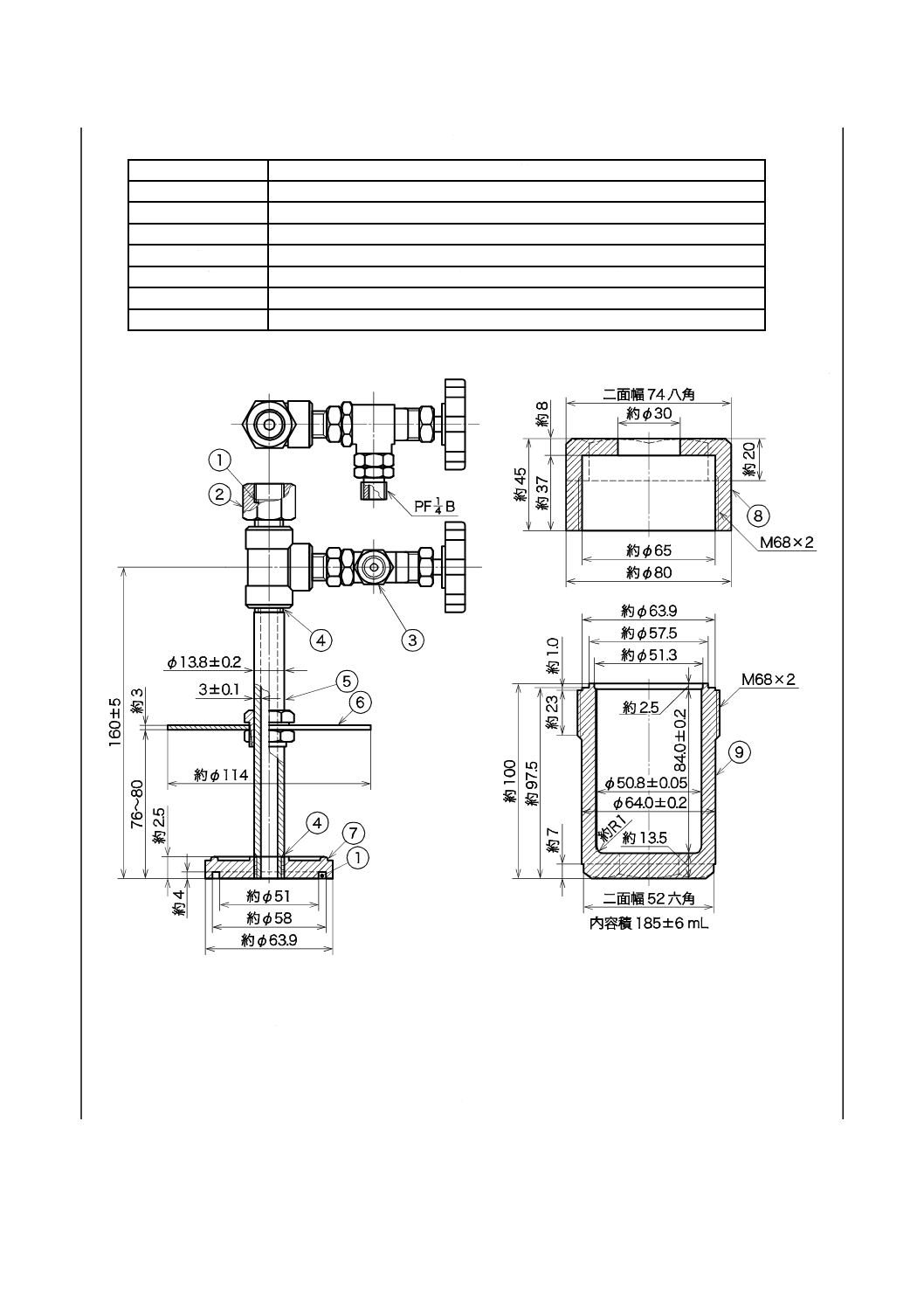

a) ボンベ 図29にボンベの例を示す。耐食金属製耐圧気密容器で,ボンベ本体,ニードル弁,圧力計取

付管の付いた蓋,ボンベ締付ナット及びガスケットからなり,その材質は,表19又はこれと同等のも

ので,3 920 kPaの水圧試験に耐え,酸素圧755 kPaで100時間以上99±0.5 ℃の恒温浴中に静置した

とき,圧力低下が認められないもの。

ボンベ本体,蓋及び圧力計取付管の内面は,洗浄しやすい構造で,その容積は,試験容器及びその

保持器を入れないで,圧力計ソケットのガスケット当たり面まで185±6 mLでなければならない。そ

の組立図の例を図28に示す。

b) 圧力計 JIS B 7505-1に規定する圧力計(禁油と表示したもの。)で,級別0.6級,大きさ150 mm,接

続ねじPF3/8,圧力範囲0 kPa〜1 000 kPa,最小目盛10 kPaのもの。また,同じ精度の指示式又は記録

式のものを用いてもよい。圧力計の検査には油類を用いてはならない。

c) 試験容器保持器 図30に示す形状・寸法のもので,棒状部分の材質は,JIS G 4303のSUS304,板状

部分の材質は,JIS G 4305のSUS304とする。

d) 試験容器 図30に示す形状・寸法のもので,材質は,ほうけい酸ガラスとする。

e) ボンベ締具 ボンベ締付ナットを締め付けるためのスパナ及び固定台で,例を図31に示す。

f)

酸素導入管 ボンベと酸素容器とを連結し,ボンベに酸素を導入させるための金属又は他の適切な材

質のたわみ管で,その両端に,ボンベ及び酸素容器に接続できる金具を備えているもの。

38

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 恒温油浴 図28に恒温油浴の一例を示す。電動かき混ぜ器,電熱器及び温度調節器を備えたものとし,

浴温を99 ℃〜150 ℃の範囲で±0.5 ℃に保つことができるもの。

浴槽の蓋は,ボンベ挿入孔,温度計保持具を備え,ボンベ挿入孔にはボンベ支持板のガイドを備え

たものとし,ボンベを挿入したとき,ボンベ上面から浴液面まで約50 mm以上あるもので,溶液は,

シリコーン油のような熱安定性のよいものを用いる。

注記 恒温油浴には,過熱防止装置を取り付けるとよい。

h) 温度計 JIS B 7410に規定する温度計番号6のもの。99 ℃を超えて試験を行うときは,他の適切な温

度計を用いる。

単位 mm

図28−酸化安定度試験器の構成の例

39

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−ボンベの材質

品名

材質

ボンベ本体

JIS G 4303のSUS304

締付ナット

JIS H 3250のC3602

圧力計ソケット

JIS H 3250のC3602

ニードル弁

JIS G 4303のSUS304

圧力計取付管

JIS G 3459のSUS304TP呼び径1/4B5,呼び厚さスケジュール80

ボンベ支持板

JIS H 3100のC2600P

ガスケット

ニトリルゴム又はこれと同等以上の耐油,耐熱性をもつ合成ゴム製

単位 mm

① ガスケット

② 圧力計ソケット

③ ニードル弁

④ ろう付け

⑤ 圧力計取付管

⑥ ボンベ支持板

⑦ 蓋

⑧ 締付ナット

⑨ ボンベ本体

図29−ボンベの例

40

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 この図は,ASTM D 6184-98のFig.1を基に作成している。

図30−試験容器保持器及び試験容器

単位 mm

図31−ボンベ締具の例

12.4 試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

12.5 試験の準備

試験の準備は,次による。

① 試験容器

② 平面すり

41

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験容器を適切な溶剤で洗浄し,温石けん水で洗った後,水道水,水の順でよくすすいでから,乾燥

器中で乾燥する。その後,試験容器は直接手で触れてはならない。

b) ボンベ内面,試験容器保持器,蓋及び圧力計取付管の内面を石油ベンジンで洗い,よく乾燥する。

12.6 試験の手順

試験の手順は,次による。

a) 試料4.00±0.01 gずつを気泡が入らないように5個の試験容器にはかりとり,試料の表面を滑らかに

して,試験容器保持器の棚に置く。ボンベを組み立てる場合,圧力計取付管の底部には,丸めたガラ

ス綿を緩やかに詰めておく。

b) ボンベ中に試験容器保持器を入れ,蓋及び締付ナットで閉じる。ボンベ中にJIS K 1101に規定する酸

素を,圧力が685 kPaになるまで徐々に導入した後,徐々に放出する。この操作を4回繰り返す。5

回目の酸素導入で,圧力が685 kPaに達した後,ニードル弁をしっかり閉め,ボンベを数時間静置す

るか,又は水中に没してガス漏れの有無を調べる。

c) ボンベに漏れのないことを確かめた後,ボンベを99±0.5 ℃に保った恒温油浴に入れる。ボンベの圧

力は,恒温油浴に入れた当初は上昇するから,ときどき酸素を放出し,圧力が755±5.0 kPaに安定す

るよう約2時間この操作を続ける。

d) ボンベを恒温油浴に入れてから100時間後の酸素圧の減少を,5 kPaの単位で読み取る。この間,24

時間ごとに圧力を記録する。

12.7 計算方法及び精度

a) 計算方法 酸化安定度は,同一試料について12.6で得られた2個の測定結果(圧力降下kPa)の平均

値を,JIS Z 8401によって5 kPaの整数倍で表して試験結果とする。

b) 精度 この試験方法で得られた試験結果の許容差(確率0.95)は,次による。ただし,精度は,酸素

が時間にほぼ比例して吸収される試料だけに適用し,酸素吸収が中途から急速に進むような試料には

適用しない。試験結果が許容差を外れた場合には,JIS Z 8402-6によって処理する。

1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

試験したとき,試験結果の差の許容差は,表20による。

表20−室内併行許容差

圧力降下 kPa

許容差 kPa

35未満

15

35以上

70未満

30

70以上

135未満

40

135以上

380未満

70

2) 室間再現精度 異なる試験室において,別人が別試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差は,表21による。

表21−室間再現許容差

圧力降下 kPa

許容差 kPa

35未満

40

35以上

70未満

55

70以上

135未満

85

135以上

380未満

135

42

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.8 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 12.7によって得られた結果

d) 試験年月日

e) 特記事項

13 きょう雑物試験方法

13.1 試験の原理

清浄な環境で,規定のテンプレートの切込みに試料を満たし,顕微鏡を用いてきょう雑物の大きさごと

にその数を計測する。

13.2 試験器

きょう雑物試験器は,次のa)〜d)からなる。

a) 顕微鏡 約100倍の倍率に拡大できる顕微鏡で,接眼マイクロメータ及びメカニカルステージを備え

たもの。

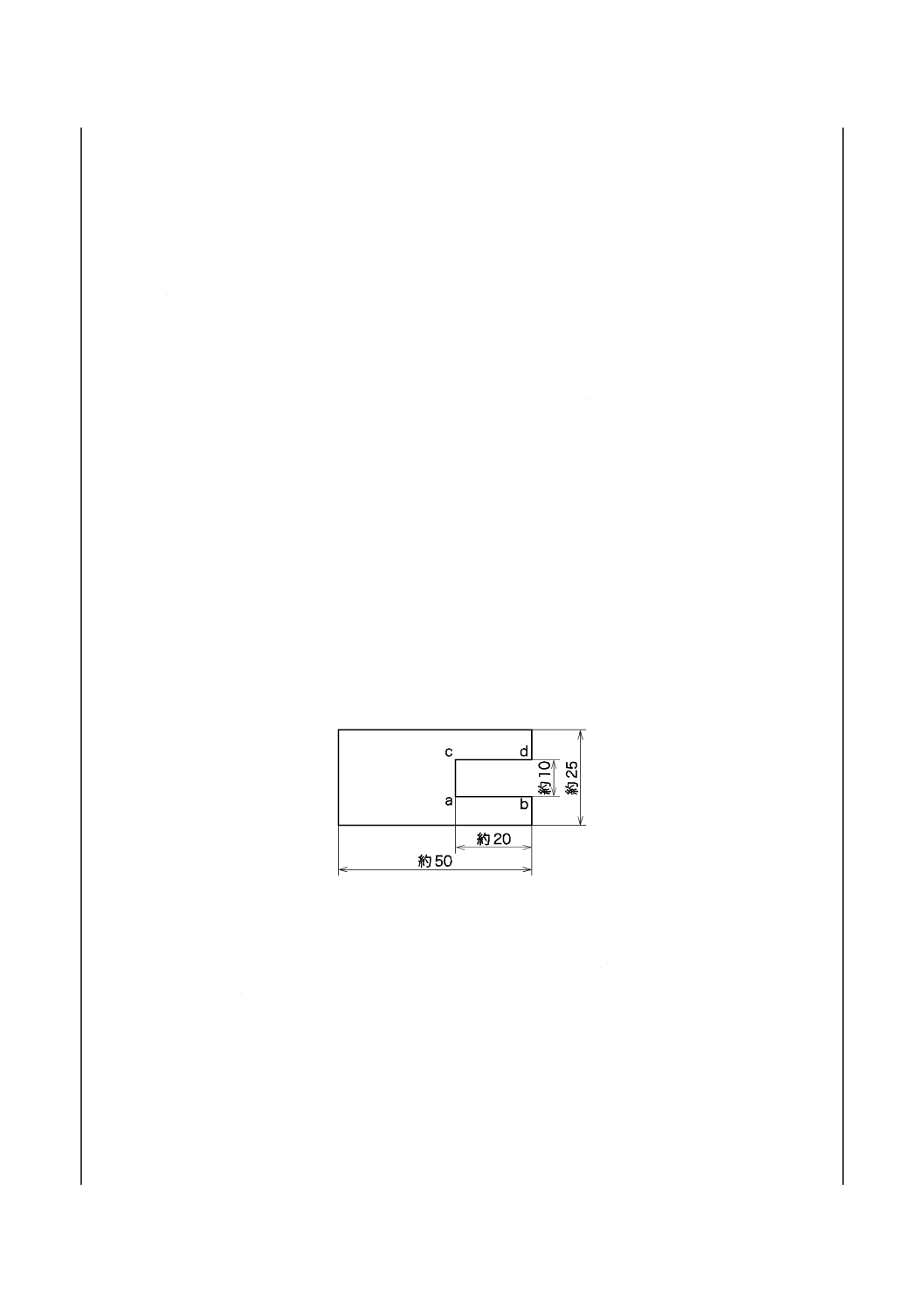

b) テンプレート 図32に示す形状・寸法の厚さ0.1±0.01 mmの金属板で,幅約10 mm,長さ約20 mm

の切込みがあるもの。

c) デシケータ 顕微鏡のスライドガラスを入れることのできる適切な大きさのもので,真空ポンプで減

圧できるもの。

d) 真空ポンプ デシケータ中の圧力を1.33 kPa以下までに急速に排気できるもの。

単位 mm

図32−テンプレートの例

13.3 試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

13.4 試験の手順

試験の手順は,次による。

a) 試料の表面をへらで取り除く。テンプレートをスライドガラス上に置き,切込みのない端を手で押さ

える。試料をテンプレートの上面より少し盛り上がるように切込みに満たす。

なお,必要な場合は,前処理によって空気を除く。

b) テンプレートの切込み内部に満たした試料に気泡がある場合には,デシケータにスライドガラスとと

43

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もに入れ,10分〜15分間1.33 kPa以下に保ち,減圧処理する。テンプレートの切込みの開いた方の端

から過剰の試料を,削り取るようにカバーガラスを滑らせてテンプレートに押し付ける。

c) スライドガラスを顕微鏡のステージ上に置き,マイクロメータの目盛がテンプレートの切込み線a-b

にくるように接眼レンズ及びステージを調節する。

d) きょう雑物粒子に焦点を合わせながらステージをテンプレートの切込み線a-cに沿って動かして接眼

マイクロメータの目盛を横切る試料中のきょう雑物粒子ごとに,その最大寸法によって,10 µm以上

25 µm未満,25 µm以上75 µm未満,75 µm以上125 µm未満,125 µm以上の四つに分けてその数を

記録し,接眼マイクロメータの目盛がテンプレートの切込み線c-dに達するまで測定を続け,これを

第1区分とする。

なお,繊維状のきょう雑物は,長さでなく,幅を寸法とし,計測する。また,10 µm未満の粒子は,

数えない。

e) 第1区分に接してマイクロメータの目盛の長さに等しい距離だけ,ステージを切込み線c-dに沿って

動かし,切込み線a-bに達するまでd)に従い,粒子の数を数えて記録する。この操作を,切込み線a-b

又はc-d上で約10 mmになるまで繰り返す。

13.5 計算方法及び精度

a) 計算方法 次の式によって各大きさごとの試料1 cm3当たりの粒子数を算出し,同一試料について13.4

で得られた3回の測定結果の平均値をJIS Z 8401によって丸めの幅1に丸める。

N

S

T

D

C

B

A

A

×

×

′

)

(

000

1

+

+

+

=

N

S

T

D

C

B

B

×

×

′

)

(

000

1

+

+

=

N

S

T

D

C

C

×

×

′

)

(

000

1

+

=

N

S

T

D

D

×

×

′

000

1

=

ここに,

A′: 試料1 cm3当たり,最大寸法が10 µm以上の粒子数

(個/cm3)

B′: 試料1 cm3当たり,最大寸法が25 µm以上の粒子数

(個/cm3)

C′: 試料1 cm3当たり,最大寸法が75 µm以上の粒子数

(個/cm3)

D′: 試料1 cm3当たり,最大寸法が125 µm以上の粒子数

(個/cm3)

A: 10 µm以上25 µm未満の全粒子数(個)

B: 25 µm以上75 µm未満の全粒子数(個)

C: 75 µm以上125 µm未満の全粒子数(個)

D: 125 µm以上の全粒子数(個)

T: テンプレートの切込みの断面積(mm2)2)

S: 接眼マイクロメータの目盛長さ(mm)

N: 測定区分の数

注2) テンプレートの厚さ及び切込みの幅を測定し,その断面積(mm2)を算出する。

b) 精度 精度は,規定しない。

44

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.6 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 13.5によって得られた結果

d) 試験年月日

e) 特記事項

14 灰分試験方法

14.1 試験の原理

試料るつぼにはかりとり,試料が灰及び炭素質物質になるまで燃焼した後,電気炉に入れ,600 ℃で加

熱する。炭素質物質が完全に灰になった後,デシケータ中で放冷して質量をはかり,灰分を求める。

14.2 試薬

試薬は,次による。

a) エタノール JIS K 8102に規定するもの。

14.3 試験器

灰分試験器は,次のa)〜d)による。

a) るつぼ 磁性,石英製又は白金製で,容量15 mL3)のもので,試料中に鉛,亜鉛,その他高温で白金と

反応する物質を含む場合は,白金製のものは用いない。

注3) 試料の予期灰分量又は試料を燃焼させたときの熱膨張を考慮して,異なる容量のものを用い

てもよい。

b) 電気炉 炉内の温度を600±25 ℃に調節できるもの。

c) デシケータ 適切な大きさのもので,乾燥剤を入れないで用いる。

d) 天びん(秤) るつぼ及び試料の合計質量を測定することができ,0.01 gの桁まではかれるもの。

14.4 試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれらと同等な方法

によって採取及び調製する。

14.5 試験の手順

試験の手順は,次による。

a) るつぼを600±25 ℃に保った電気炉に入れて加熱し,デシケータ中で室温まで放冷後,その質量を

0.01 gの桁まではかる。

b) このるつぼに試料を2 g〜5 gはかりとり,その質量を0.01 gの桁まで読み取る。

c) 試料をはかりとったるつぼをガスバーナで加熱し,試料を徐々に燃焼する。燃焼中に試料が発泡して

飛散するような場合には,加熱する前にエタノールを1 mL〜2 mL加えておく。

d) 試料が燃え始めたら,以後はできるだけ一定の状態で燃え続けるように加熱を調節する。

注記 ホットプレートなどの電気加熱器を用いてもよい。

e) 試料の燃焼が終わり,るつぼの内容物が炭素質物質になった後,るつぼを600±25 ℃に保った電気炉

に入れ,炭素質物質が観察されなくなるまで加熱する。

f)

るつぼを電気炉から取り出し,デシケータ中で室温になるまで放冷した後,質量を0.01 gの桁までは

かる。

45

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.6 計算方法及び精度

a) 計算方法 灰分は,次の式によって算出し,同一試料について14.5で得られた2個の測定結果の平均

値をJIS Z 8401によって丸めの幅0.1に丸めて試験結果とする。

100

s

r×

W

W

A=

ここに,

A: 灰分(質量分率%)

Wr: 灰の質量(g)

Ws: 試料の質量(g)

b) 精度 精度は,規定しない。

14.7 試験結果の報告

報告書には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) 試験方法の名称及びこの規格の番号(JIS K 2220)

c) 14.6によって得られた結果

d) 試験年月日

e) 特記事項

15 混和安定度試験方法

15.1 試験の原理

試料を規定の混和器で10万回混和した後,25 ℃で規定時間保持し,更に60回混和してちょう度を測定

する。

15.2 試験器

混和安定度試験器は,次のa)〜f)からなる。

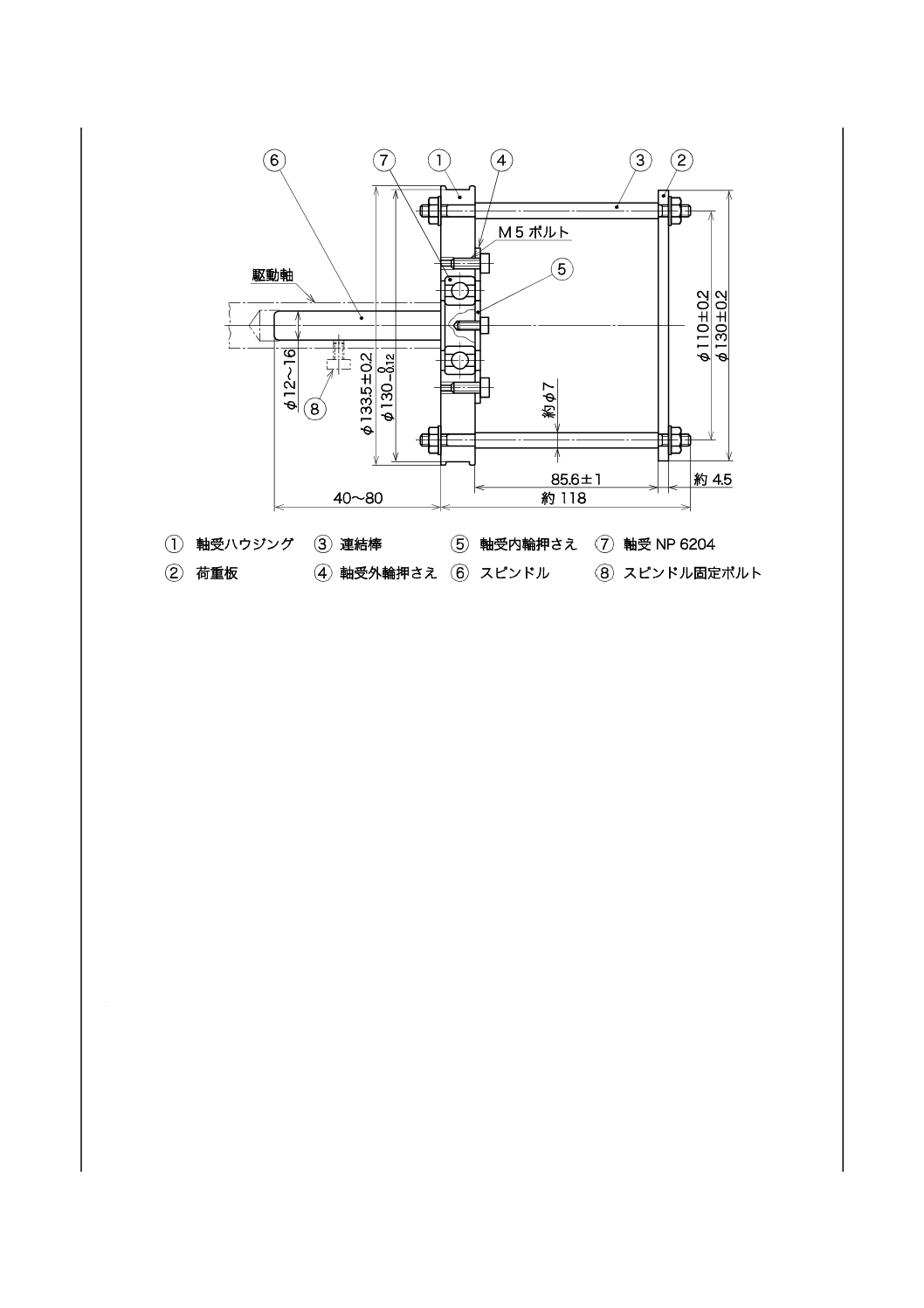

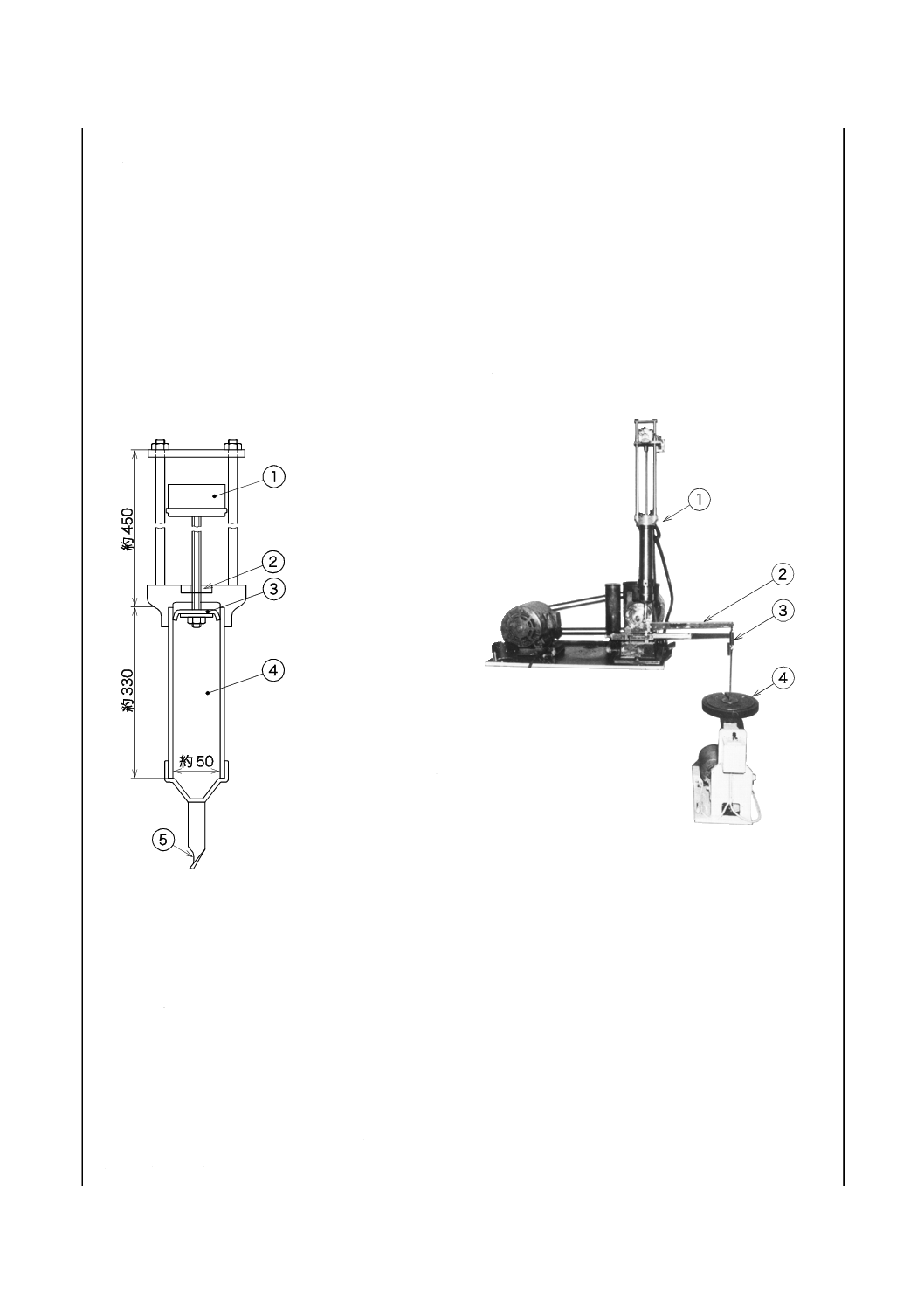

a) 混和安定度用混和器 図33に混和安定度用混和器の例を示す。滑り軸の先端に取り付けた有孔板を上

下に往復動させることができるもので,滑り軸の軸封部,つぼと蓋との接合部などは,10万回の上下

往復動に対して,つぼ内部の試料の漏れが,極めて少ない構造をもつものとする。

b) 電動混和装置 図8に示す電動混和装置と同じような構造のもので,混和安定度用混和器の有孔板を

1分間に60往復±10往復の速さで,67 mm〜71 mmの行程を上下することができるもの。ただし,上

下動機構は,混和安定度試験に十分に耐えるものとし,電動機は,0.75 kWのものが適切である。

c) ちょう度計 7.2 a)に規定するちょう度計。

d) 円すい 7.2 b) 1)に規定する円すい。

e) へら 7.2 h)に規定するへら。

f)

恒温水浴 7.2 f)に規定する恒温水浴。

46

K 2220:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 蓋(黄銅製又は鋼製)

② パッキン

③ つぼ(黄銅製又は鋼製)