K 2208 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本アス

ファルト乳剤協会 (JEAA) から,日本標準原案を具して日本工業規格を改正すべきとの申出があり,日本

工業標準調査会の審議を経て,通商産業大臣が改正した日本工業規格である。

K 2208 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類及び記号 ·················································································································· 2

5. 品質及び性能 ·················································································································· 3

6. 試験方法 ························································································································ 3

6.1 試験機器一般 ················································································································ 3

6.2 試料の採取方法 ············································································································· 4

6.3 エングラー度試験方法····································································································· 4

6.4 セイボルトフロール秒試験方法 ························································································· 7

6.5 ふるい残留分試験方法···································································································· 10

6.6 付着度試験方法 ············································································································ 11

6.7 粗粒度骨材混合性試験方法······························································································ 11

6.8 密粒度骨材混合性試験方法······························································································ 12

6.9 土混り骨材混合性試験方法······························································································ 12

6.10 セメント混合性試験方法 ······························································································· 13

6.11 粒子の電荷試験方法 ····································································································· 14

6.12 蒸発残留分試験方法 ····································································································· 14

6.13 蒸発残留物の針入度試験方法 ························································································· 15

6.14 蒸発残留物のトルエン可溶分試験方法 ············································································· 20

6.15 貯蔵安定度試験方法 ····································································································· 21

6.16 凍結安定度試験方法 ····································································································· 22

7. 製品の呼び方 ················································································································· 23

8. 表示 ····························································································································· 23

9. 取扱い上の注意事項 ········································································································ 23

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2208 : 2000

石油アスファルト乳剤

Asphalt emulsion

1. 適用範囲 この規格は,道路舗装,護岸防水,のり(法)面保護などに用いる石油アスファルト乳剤

(以下,乳剤という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5001 道路用砕石

JIS A 5008 舗装用石灰石粉

JIS B 0651 触針式表面粗さ測定器

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411 一般用ガラス製棒状温度計

JIS G 4303 ステンレス鋼棒

JIS K 2207 石油アスファルト

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8271 キシレン(試薬)

JIS K 8680 トルエン(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 5210 ポルトランドセメント

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

JIS Z 8801 試験用ふるい

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 石油アスファルト乳剤 乳化剤と安定剤等を含む水中に,JIS K 2207に規定するストレートアスファ

ルト(以下,アスファルトという。)を微粒子(1〜3μm程度)にして分散させた褐色の液体。カチオ

ン系石油アスファルト乳剤(以下,カチオン乳剤という。)及びノニオン系石油アスファルト乳剤(以

下,ノニオン乳剤という。)がある。

b) カチオン乳剤 乳化剤,安定剤として用いる陽イオン界面活性剤を含む水中にアスファルトを分散さ

せたもので,アスファルト粒子の表面が陽 (+) の電荷をもち,一般に酸性を呈する液体。

c) ノニオン乳剤 乳化剤,安定剤として用いる非イオン界面活性剤を含む水中にアスファルトを分散さ

せたもので,アスファルト粒子の表面は陽 (+),陰 (−) のいずれの電荷ももたず,一般に弱酸性を

2

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

呈する液体。

d) エングラー度 規定温度で規定量の試料が試験器の細孔を流下するのに要する時間と,同温度・同量

の蒸留水が試験器の細孔を流下するのに要する時間との比。乳剤の粘性を表す。

e) セイボルトフロール秒 規定温度で規定量の試料が試験器の細孔を流下するのに要する時間。乳剤の

粘性を秒で表す。

備考 エングラー度が15を超える場合の粘度測定に適用する。

f)

ふるい残留分 規定のふるいに試料を注ぎ,水洗後,ふるい残留物を乾燥,ひょう量して求めた残留

物の試料に対する質量比。質量百分率で表す。乳剤中にアスファルトの粗粒子又は塊を生じているか

どうかを判定する。

g) 付着度 規定の砕石1個を試料中に1分間浸して室温に20分間放置した後,水洗して求めた残存アス

ファルト被膜の全面積に対する付着面積の比。付着面積を比率で表す。骨材に対するアスファルト被

膜の付着の良否を表す。

備考 カチオン乳剤だけに適用する。

h) 粗粒度骨材混合性 規定条件で砕石,粗目砂,水及び試料を混合したときの均一性。

i)

密粒度骨材混合性 規定条件で砕石,細目砂,石灰石粉,水及び試料を混合したときの均一性。

j)

土混り骨材混合性 普通ポルトランドセメントと試料を混合したときの均一性。土の混じった骨材と

乳剤との混合の均一性の良否を表し,土混り骨材の代わりに普通ポルトランドセメントを用いる。

k) セメント混合性 規定条件で普通ポルトランドセメントと試料を混合したときに生じた塊及び粗粒物

の元の試料に対する質量比。質量百分率で表す。セメントを加えた骨材と乳剤との混合の均一性の良

否を表す。

l)

蒸発残留分 乳剤中の水分を蒸発して得られる残留物の量。質量百分率で表す。

m) 粒子の電荷 乳剤中に含まれるアスファルト粒子の電荷。乳剤に直流の電気を流し,アスファルト粒

子が陰極方向に移動したときを (+),陽極方向へ移動したときを (−) として表す。

n) 貯蔵安定度 試験用のシリンダに一定量の試料を入れ,24時間静置して求めた上部試料と下部試料の

蒸発残留分の差。質量百分率で表す。凍結点に達しないときの乳剤の貯蔵中における安定性を表す。

o) 凍結安定度 規定条件で凍結融解を2回繰り返した後の試料中の粗粒子又は塊の有無。貯蔵中の凍結

融解に対する乳剤の状態を調べ,その使用可否を判定する。

4. 種類及び記号 乳剤はその性状によって,カチオン乳剤及びノニオン乳剤の2種類とし,表1のとお

りとする。

3

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

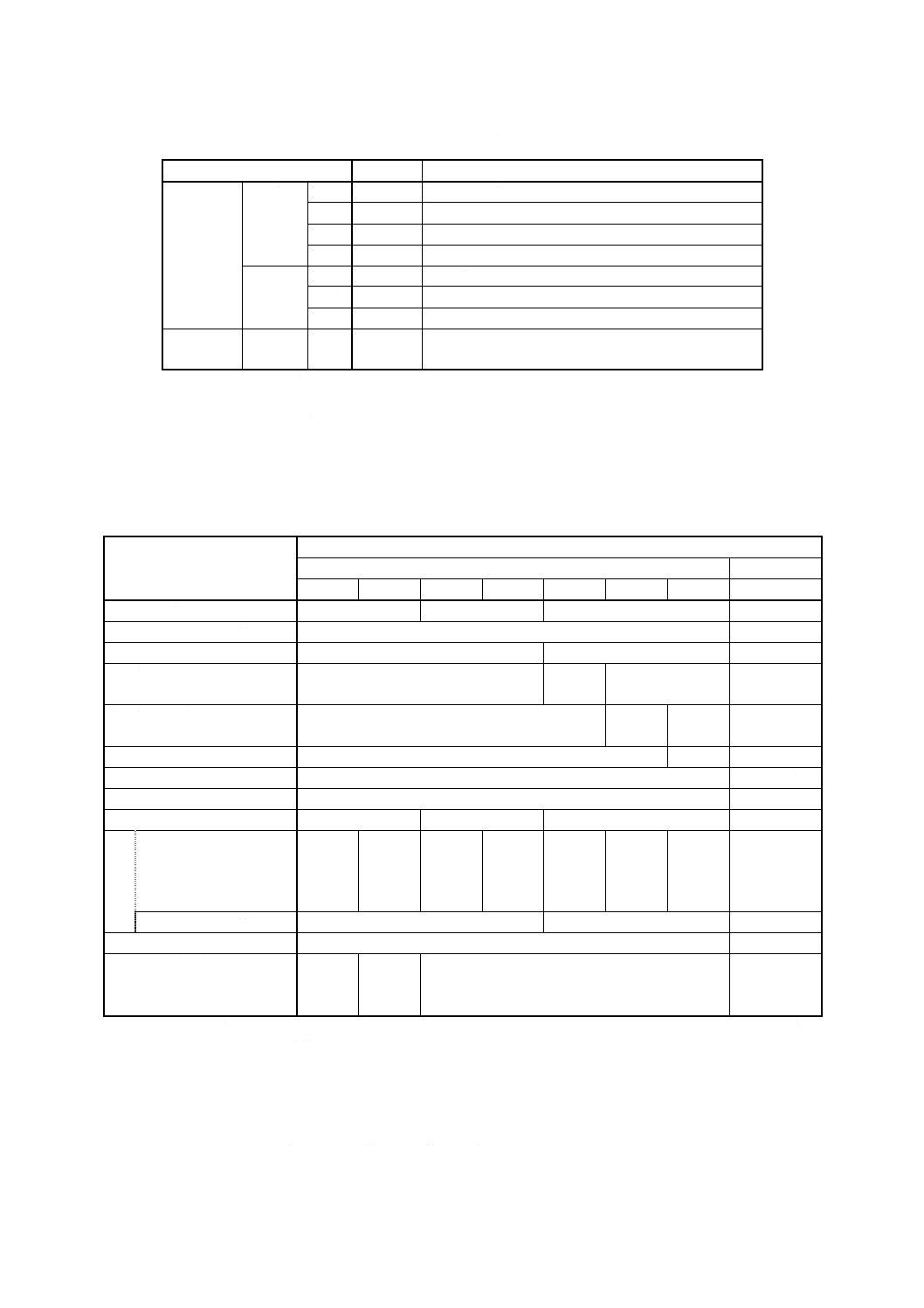

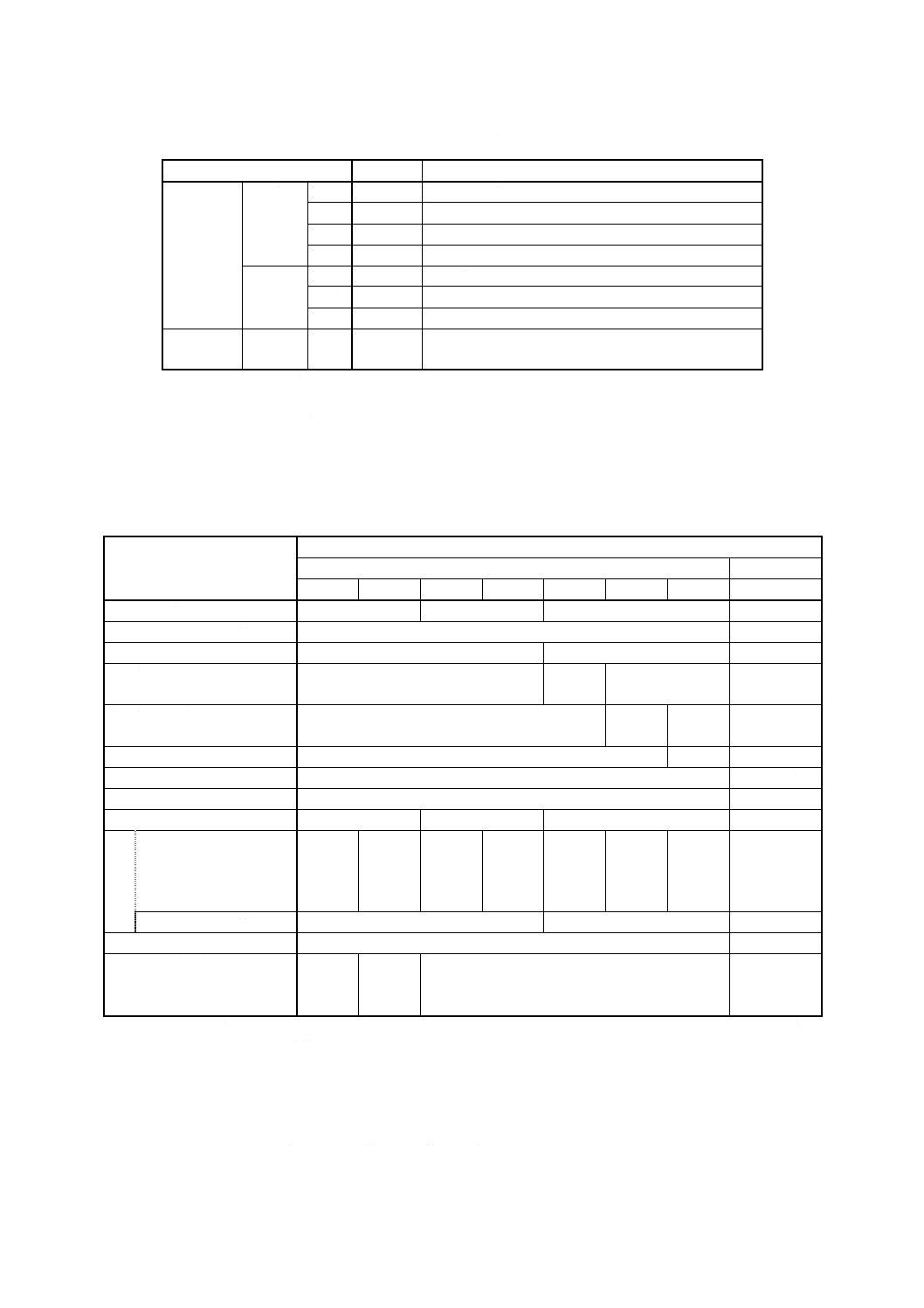

表1 種類及び記号

種類

記号

用途

カチオン

乳剤

浸透用

1号

PK-1

温暖期浸透用及び表面処理用

2号

PK-2

寒冷期浸透用及び表面処理用

3号

PK-3

プライムコート用及びセメント安定処理層養生用

4号

PK-4

タックコート用

混合用

1号

MK-1

粗粒度骨材混合用

2号

MK-2

密粒度骨材混合用

3号

MK-3

土混り骨材混合用

ノニオン

乳剤

混合用

1号

MN-1

セメント・アスファルト乳剤安定処理混合用

備考 P:浸透用乳剤 (Penetrating Emulsion)

M:混合用乳剤 (Mixing Emulsion)

K:カチオン乳剤 (Kationic Emulsion)

N:ノニオン乳剤 (Nonionic Emulsion)

5. 品質及び性能 乳剤は,6.によって試験を行ったとき,表2の規定に適合しなければならない。

表2 品質及び性能

項目

種類及び記号

カチオン乳剤

ノニオン乳剤

PK-1

PK-2

PK-3

PK-4

MK-1

MK-2

MK-3

MN-1

エングラー度 (25℃)

3〜15

1〜6

3〜40

2〜30

ふるい残留分 (1.18mm) 質量 %

0.3以下

0.3以下

付着度

2/3以上

−

−

粗粒度骨材混合性

−

均等であ

ること

−

−

密粒度骨材混合性

−

均等であ

ること

−

−

土混り骨材混合性 質量 %

−

5以下

−

セメント混合性 質量 %

−

1.0以下

粒子の電荷

陽 (+)

−

蒸発残留分 質量 %

60以上

50以上

57以上

57以上

蒸

発

残

留

物

針入度 (25℃) 1/10mm

100

を超え

200

以下

150

を超え

300

以下

100

を超え

300

以下

60

を超え

150

以下

60

を超え

200

以下

60

を超え

200

以下

60

を超え

300

以下

60

を超え

300

以下

トルエン可溶分 質量 %

98以上

97以上

97以上

貯蔵安定度 (24hr) 質量 %

1以下

1以下

凍結安定度 (−5℃)

−

粗粒子,

塊がない

こと

−

−

備考 エングラー度が15以下の乳剤については6.3によって求め,15を超える乳剤については6.4によって粘度を

求め,エングラー度に換算する。

6. 試験方法

6.1

試験機器一般 試験器は,通常の使用状態において危険が生じるおそれがなく,十分な耐久性をも

ち,形状が正しく,組立が良好で機械的・電気的な故障を生じてはならない。

4

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,加熱器の絶縁抵抗は,500V絶縁抵抗計を用いて充電部と架台間を測定したとき5MΩ以上でなけ

ればならない。ただし,電熱回路を含む場合は,0.5MΩ以上あればよい。

6.2

試料の採取方法 乳剤の試料は,JIS K 2251に規定する8.2(石油アスファルト乳剤採取方法)によ

って採取する。

6.3

エングラー度試験方法

6.3.1

試験方法の概要 試料の粘性を表すために,試料50mlがエングラー計から流出する時間と,同量

の蒸留水がエングラー計から流出する時間とを測定し,その比をエングラー度として表す。

6.3.2

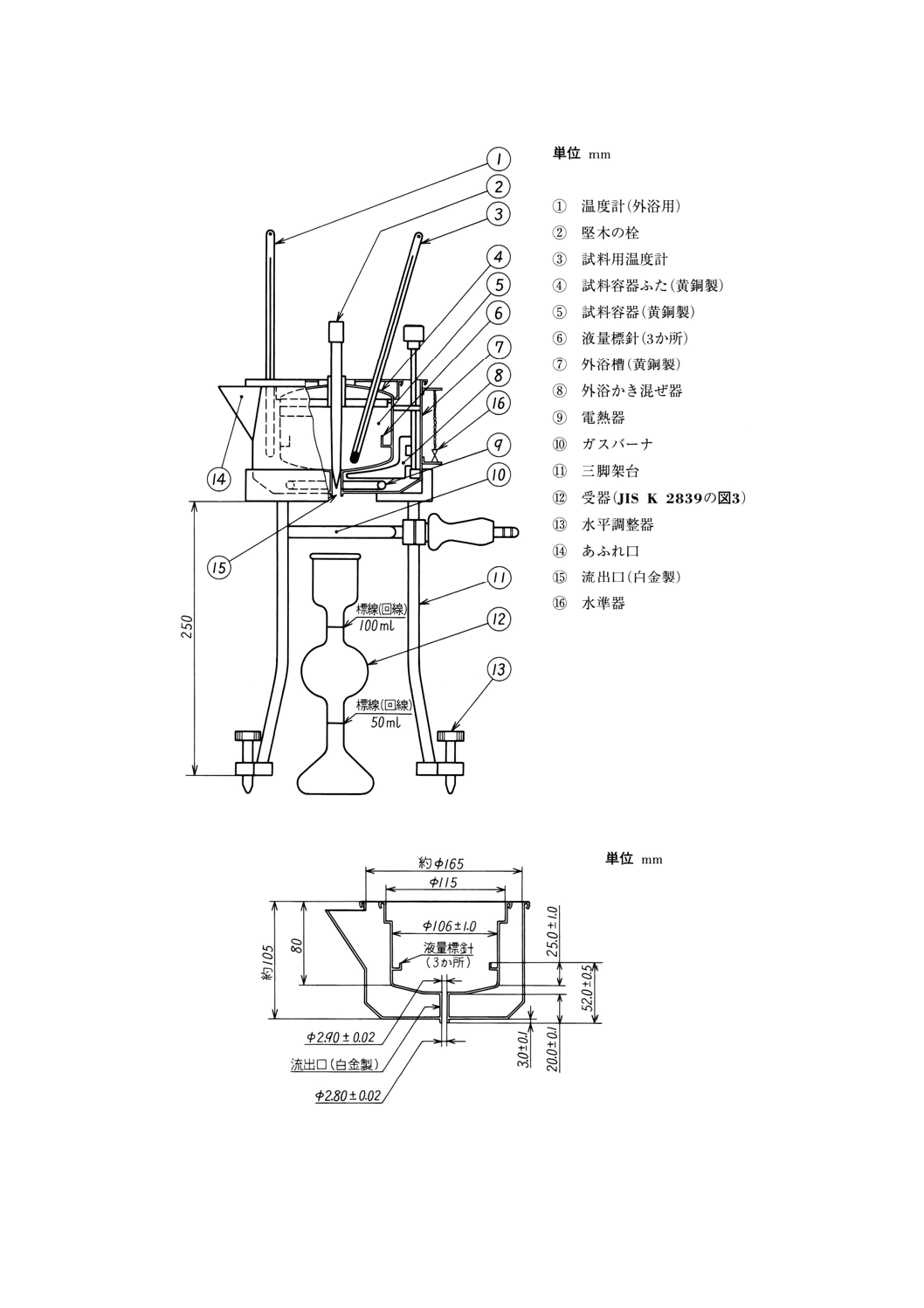

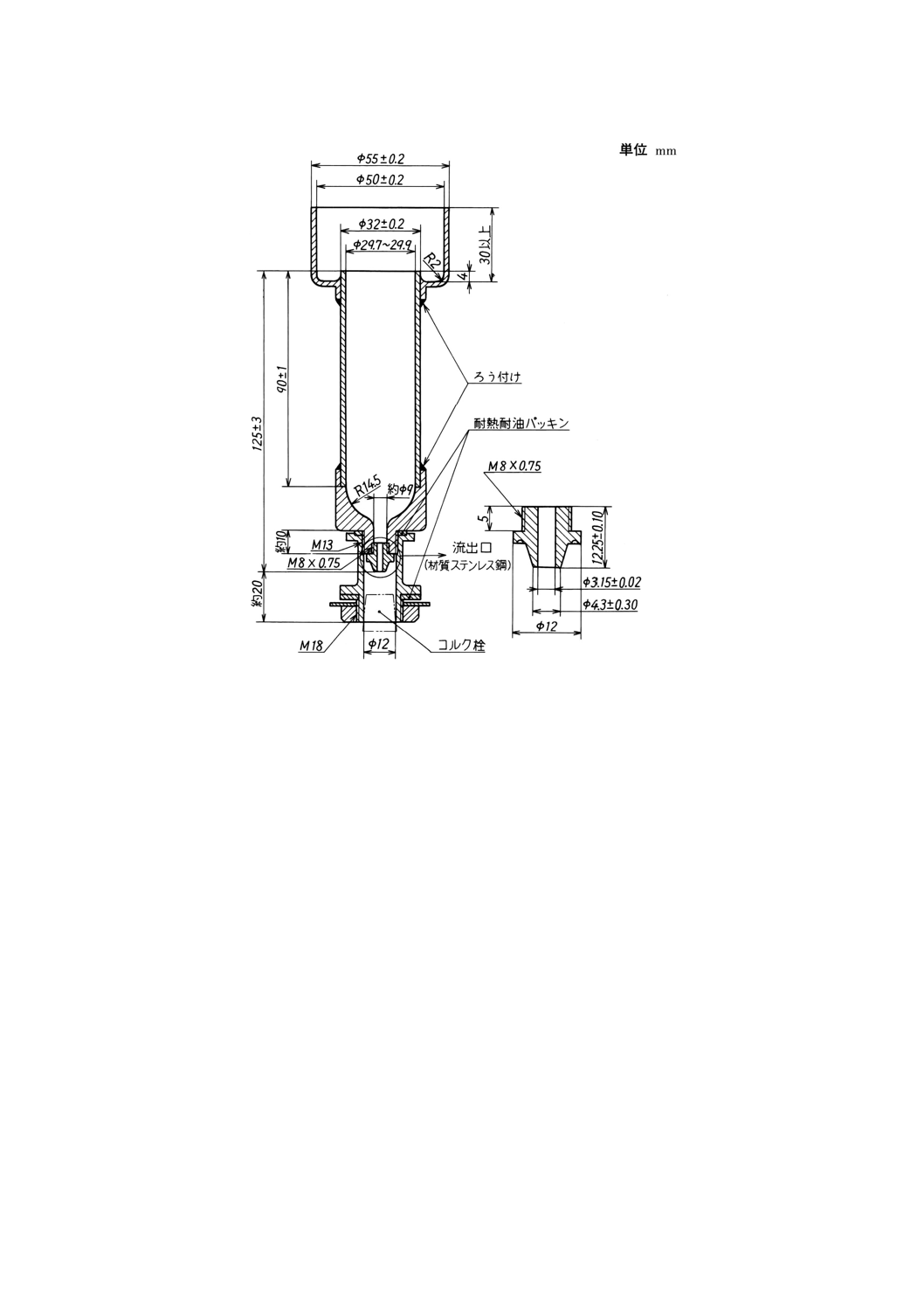

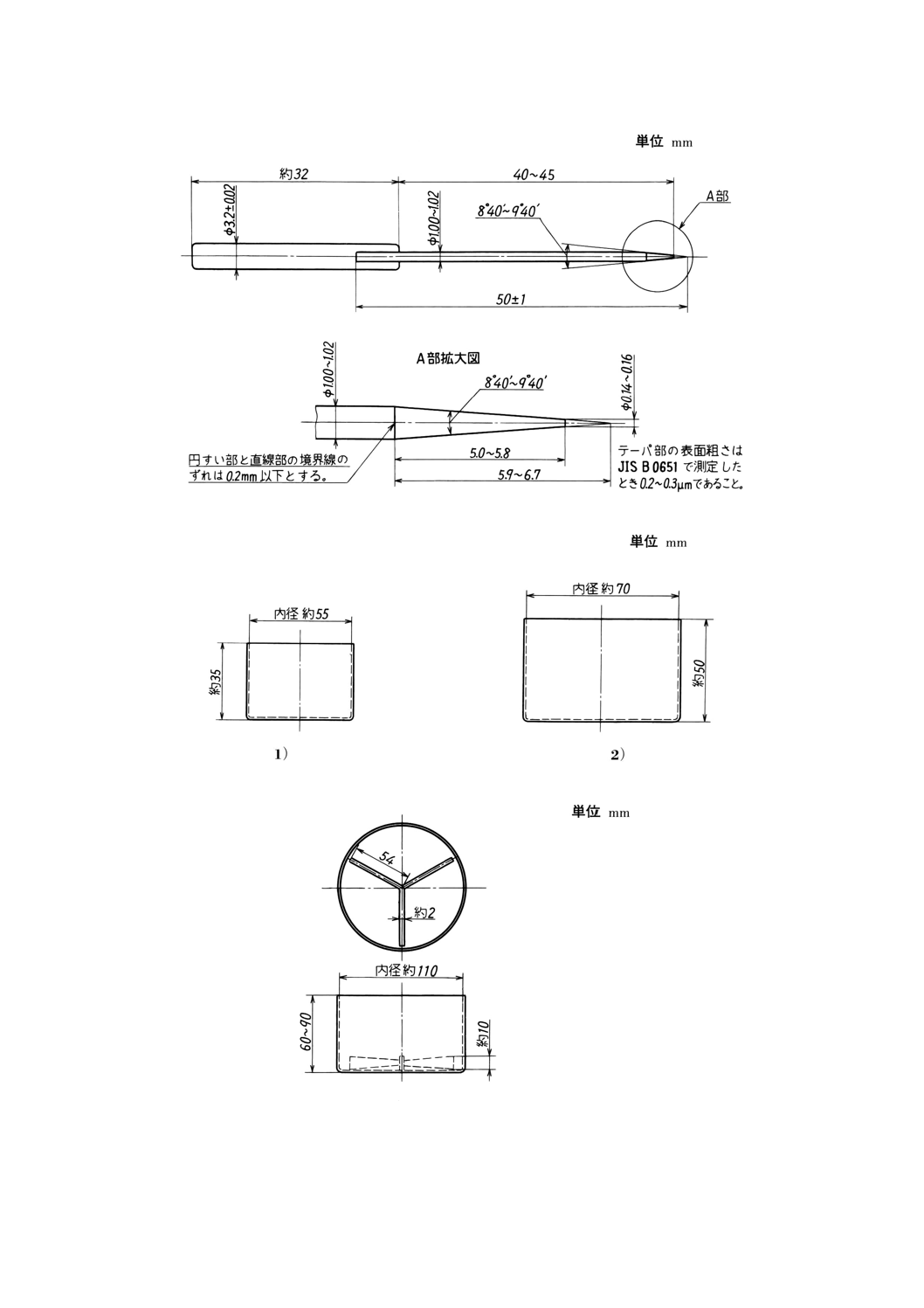

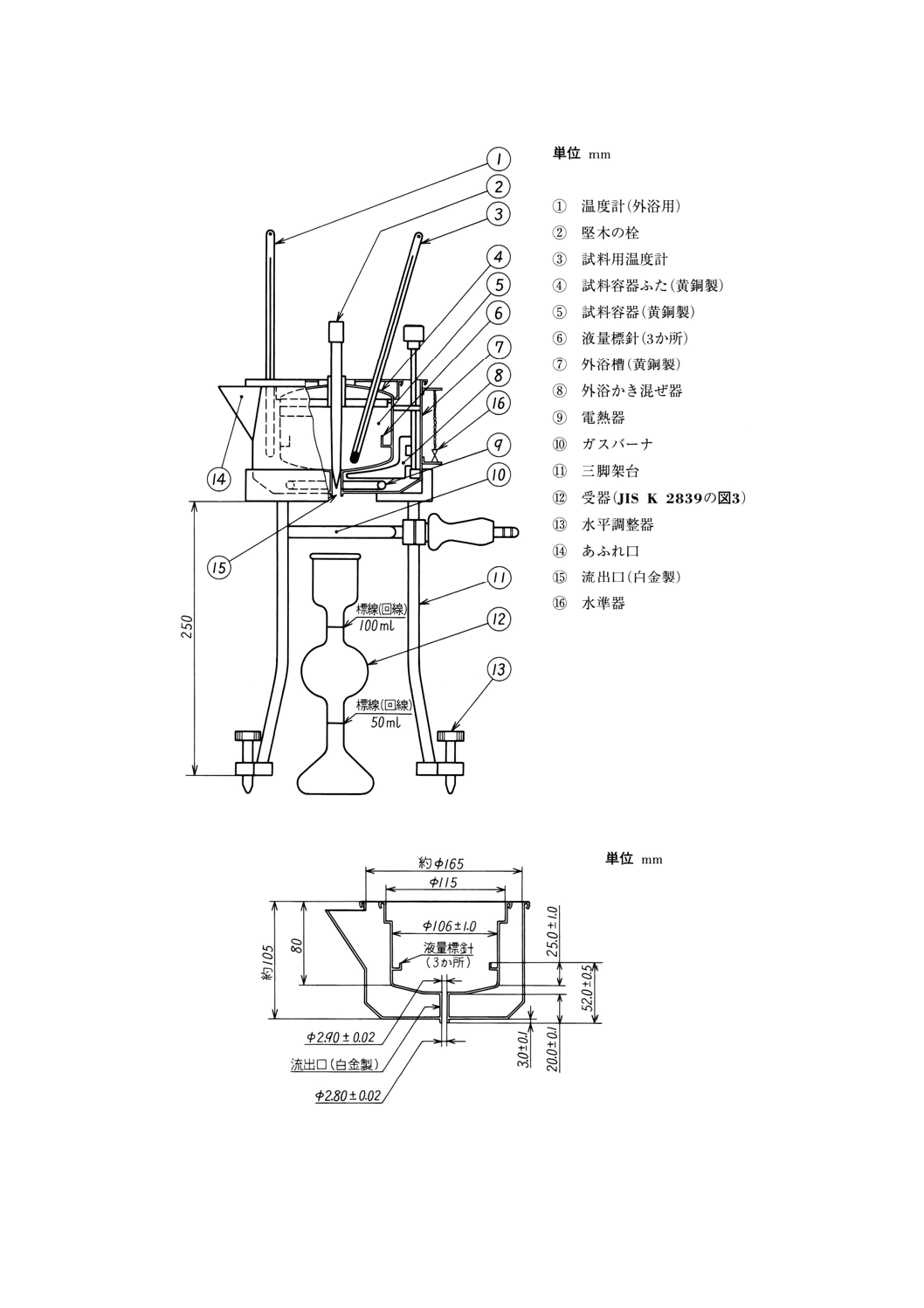

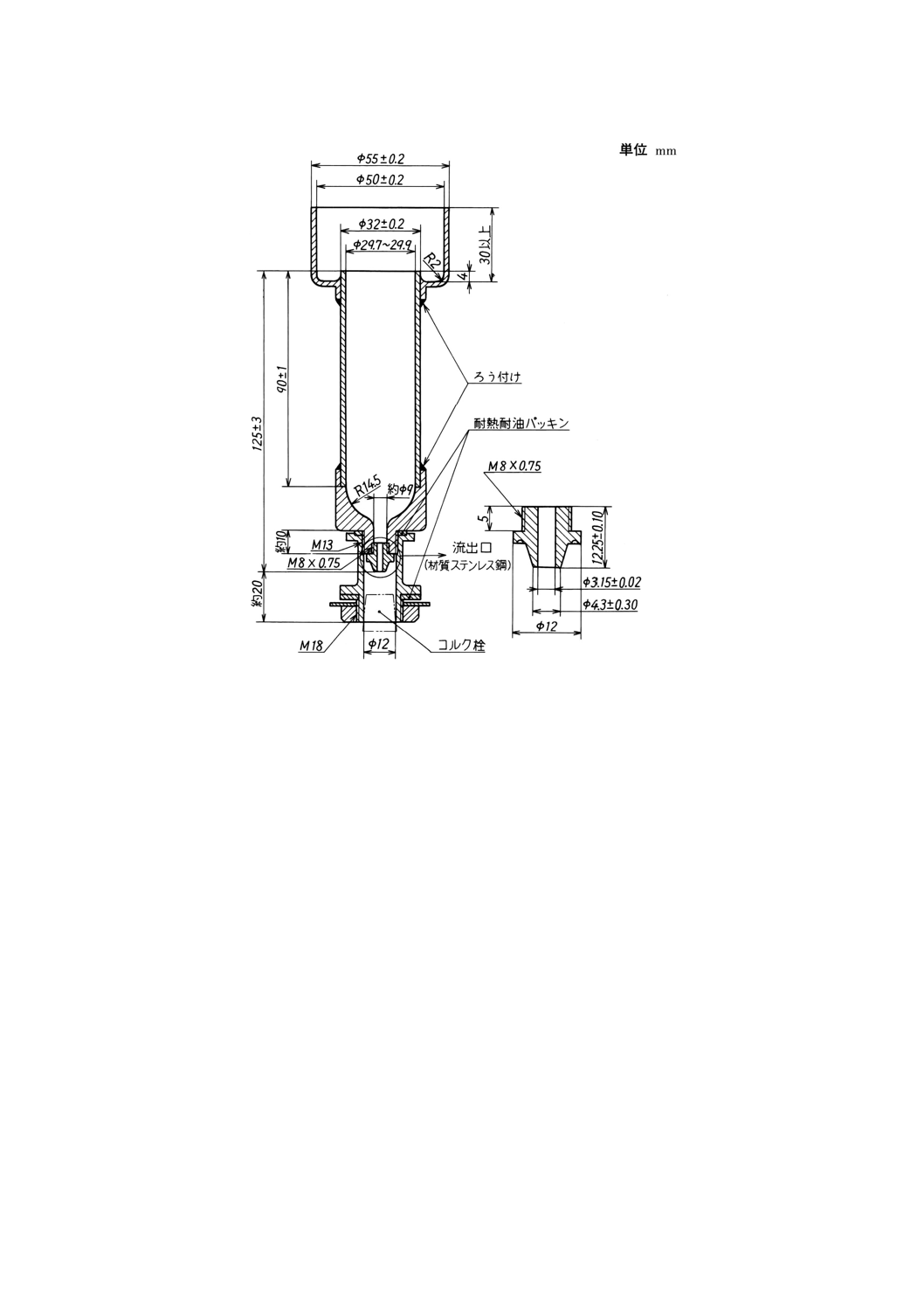

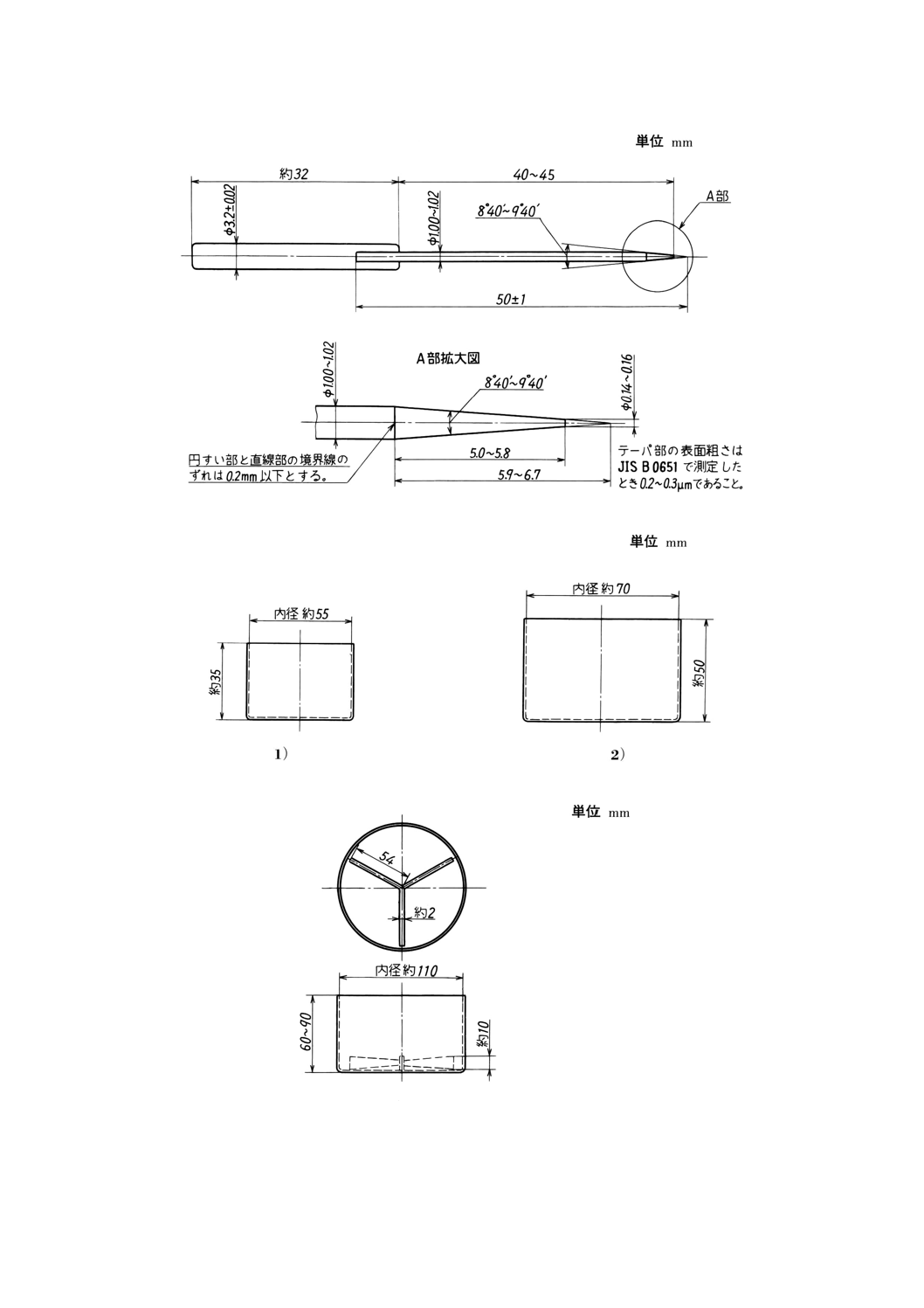

試験器 図1に示す構造のもので,a)〜c)で構成する。

a) エングラー計 図1に示す形状・寸法のもの。試料容器は図2に示す形状・寸法の黄銅製で,試料の

温度を25±0.1℃に保つことができるもの。受器は,JIS K 2839の図3に規定するもの。

また,試料用温度計は,図3及び表3に規定するもの。

b) 秒時計 正確度が15分当たり±0.05%で,かつ,最小目盛が0.1秒であるストップウオッチ又は電気

式タイマーなど。

c) こし器 図4に示す形状・寸法のもので,こし網は,JIS Z 8801に規定する網ふるい目開き850μmの

もの。

5

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 エングラー計(一例)

図2 試料容器

6

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試料用温度計

表3 試料用温度計

目盛範囲 試験温度 目盛

長目盛線 目盛数字 目盛の誤差 最高温度目盛

の位置

全長

許容加熱温度

18〜28℃

25℃

0.2℃

1℃

2℃

0.2℃

水銀下端から

160〜177mm

212±5mm

100℃

図4 こし器(一例)

6.3.3

試料の準備 試料の準備は,次による。

a) 試料は,継ぎ目がない深形の容器に500ml以上採り,泡が生じないように十分かき混ぜる。

b) この容器を25±0.1℃の水浴中に30分以上浸せきする。

c) 6.3.2 c)に規定するこし器でろ過する。

6.3.4

試験の手順 試験の手順は,次による。

a) 試料容器は,使用する前に,JIS K 8271に規定するキシレンで洗い,次に蒸留水で洗う。

b) エングラー度は,蒸留水による試験(1)を3回行い,その平均をそのエングラー計の標準時間(秒)と

する。

注(1) エングラー計の流出口を堅木の栓でふさぎ,蒸留水を容器内の標針の先端に一致させ,その温

度が25±0.1℃であることを確認した後,受器を所定の位置に置き,流出する蒸留水を受器の壁

にわずかに触れさせるようにして泡立ちを防ぎつつ流下させ,50mlに達したときの時間(秒)

を計る。

c) 試料の流出時間は,注(1)による方法で1回計る。

d) 試料の流出時間と蒸留水の流出時間とから,次の式によってエングラー度を算出し,JIS Z 8401によ

って整数位に丸める。

7

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

w

T

T

E

s

=

ここに,

E: エングラー度

Ts: 試料の流出時間(秒)

Tw: 蒸留水の流出時間(秒)

備考 エングラー度が15を超える場合は,6.4セイボルトフロール秒試験方法によって試験を行い,

その結果をエングラー度に換算する。

6.4

セイボルトフロール秒試験方法

6.4.1

試験方法の概要 試料の粘性をはかるもので,エングラー度が15を超える場合の粘度測定に用い,

E=0.280T's(2)の換算式を用いてエングラー度として表す。

注(2) T's=セイボルトフロール秒試験器による試料の流出時間(秒)

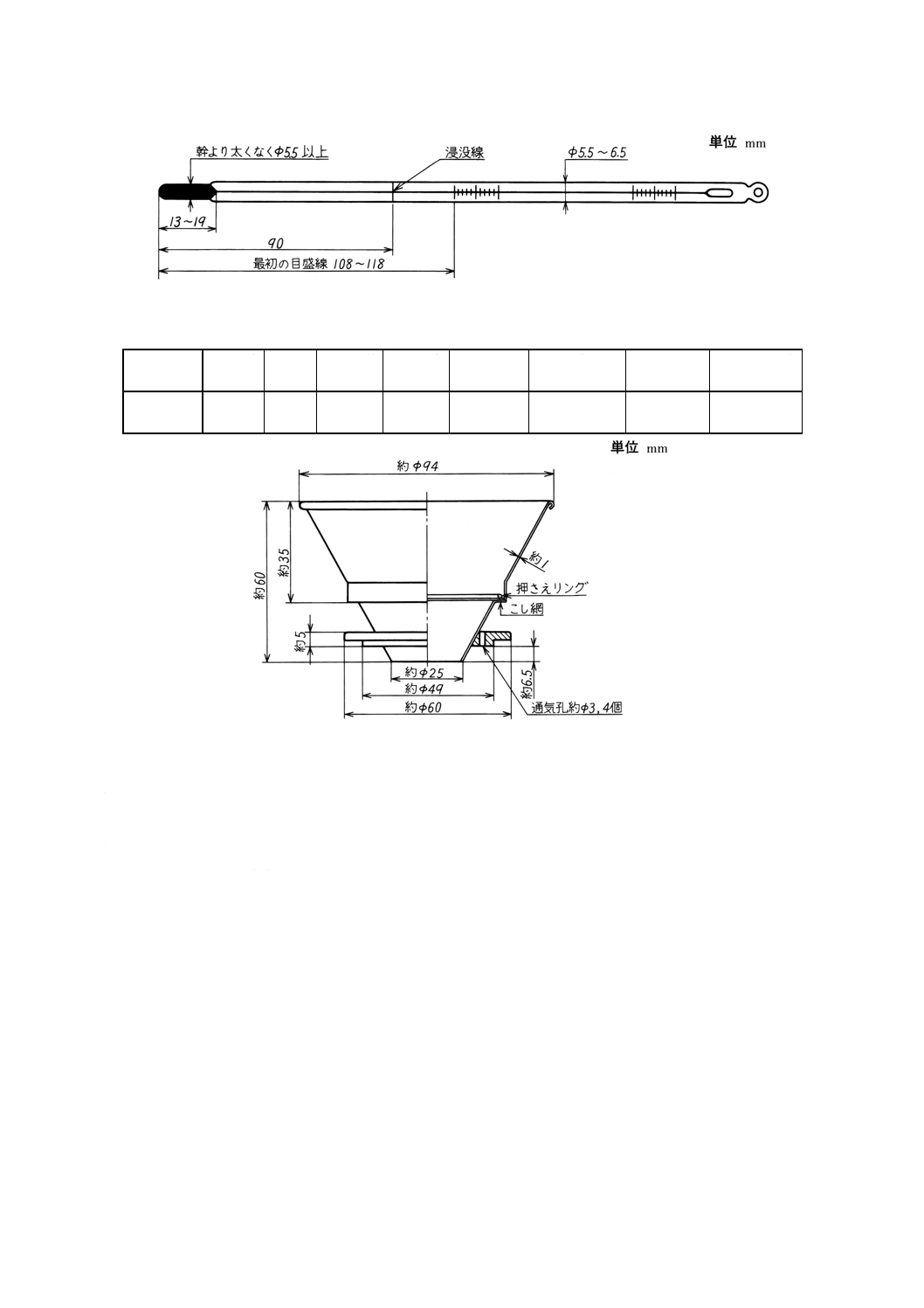

6.4.2

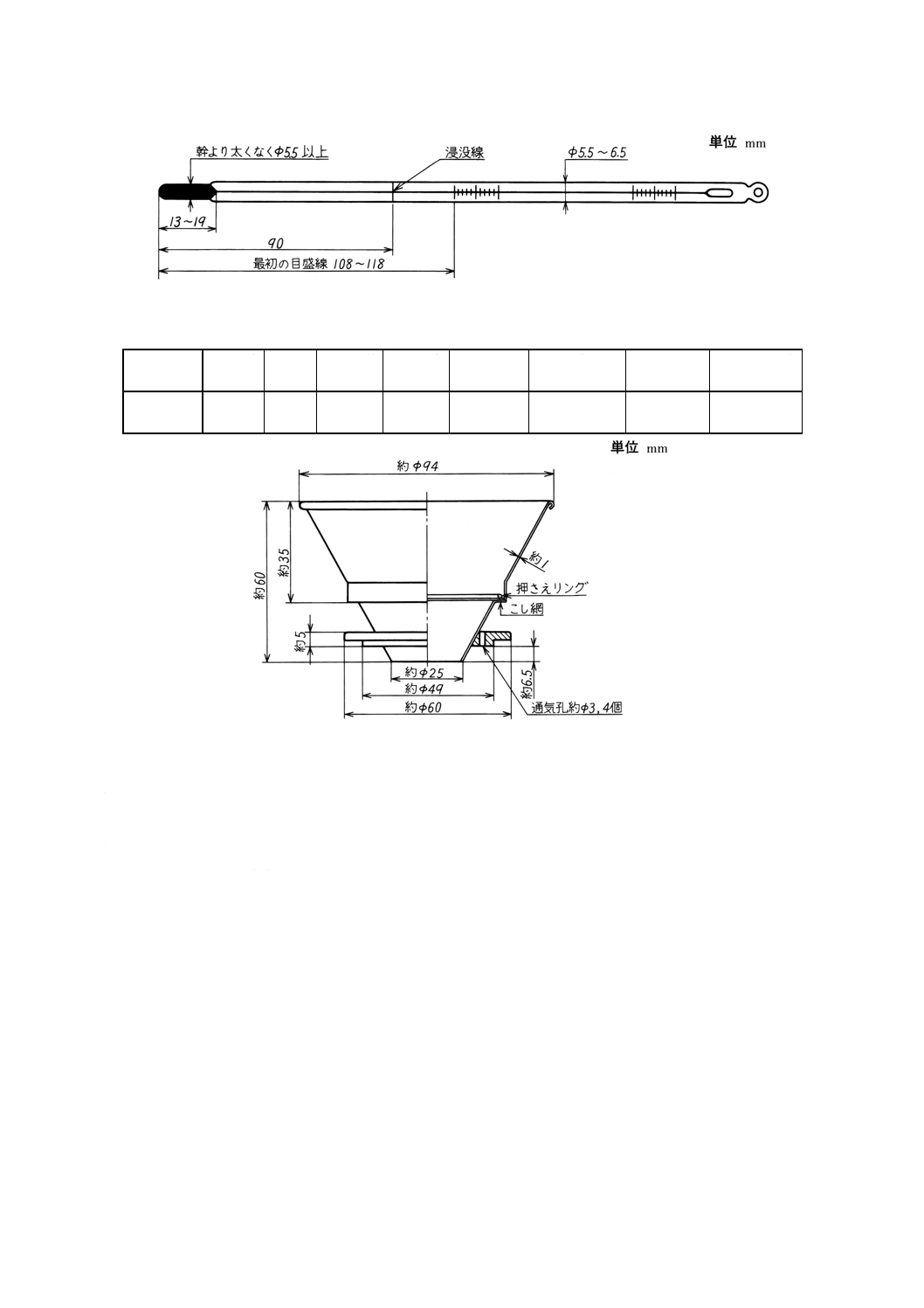

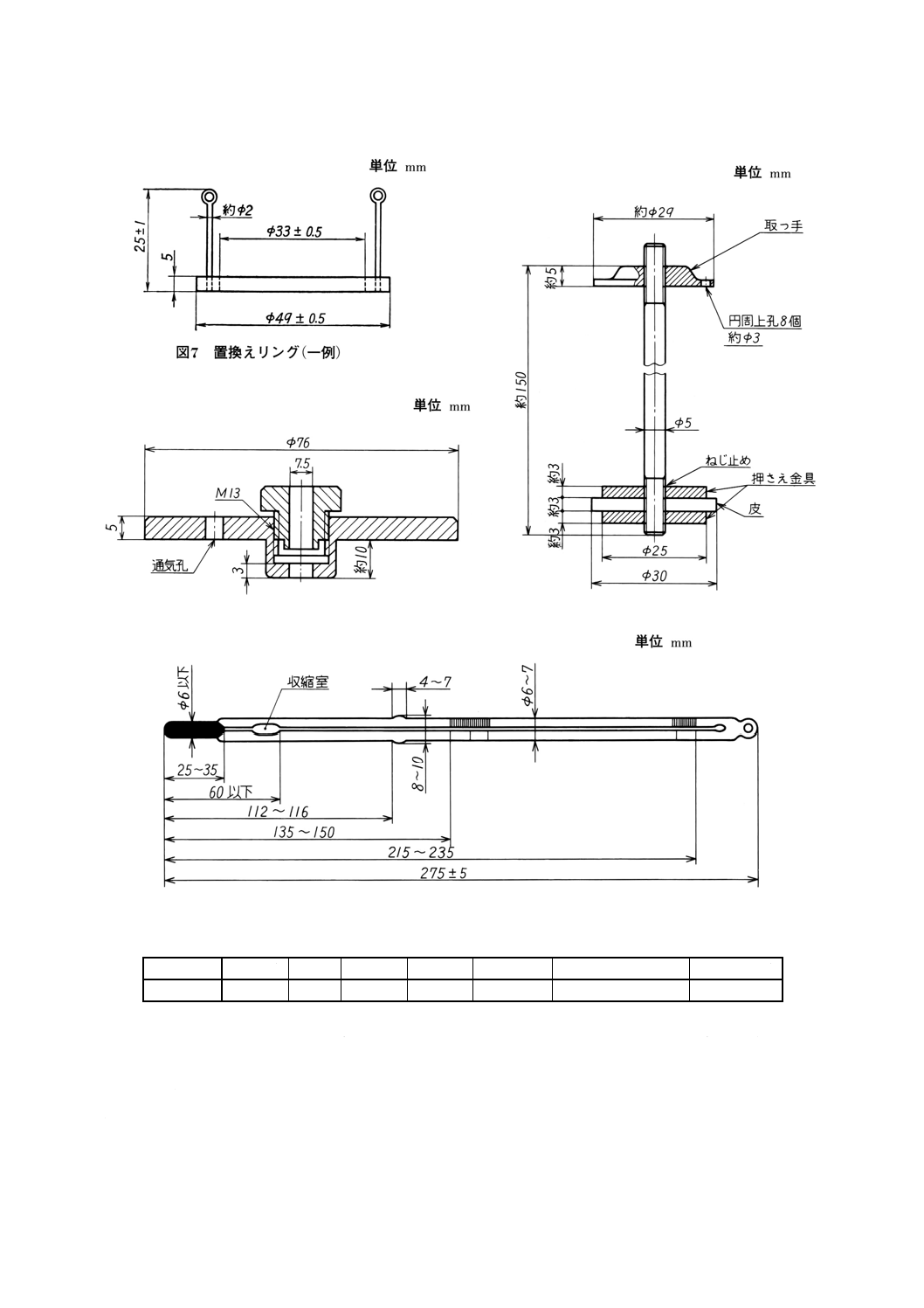

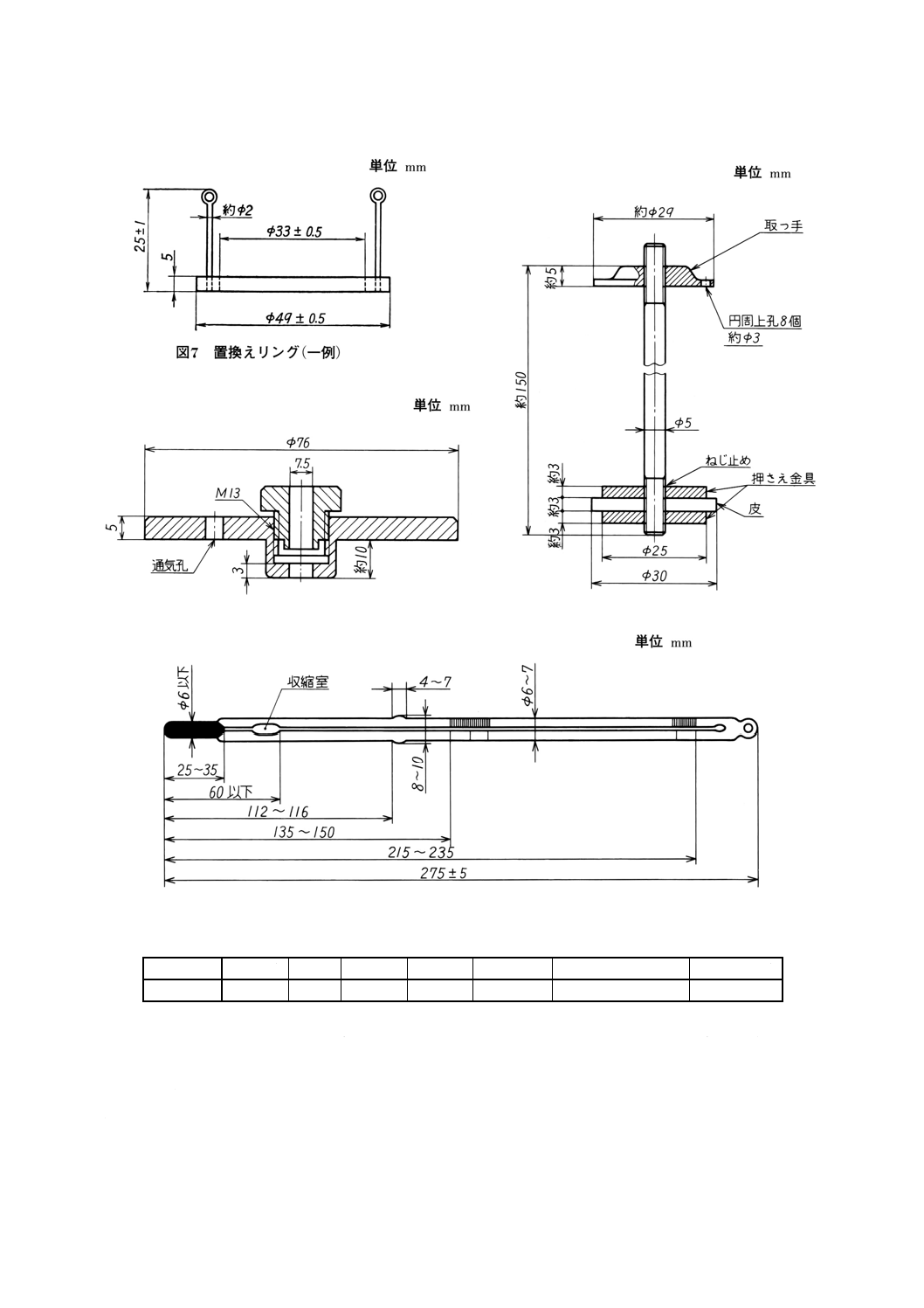

試験器 図5に示す構造のもので,a)〜i)で構成する。

a) 試料管 図6に示す形状・寸法の金属製のもので,ステンレス鋼製の流出口を下部にねじ込んだもの。

b) 恒温槽 図5に示す形状・寸法の金属製のもので,試料を25±0.1℃に保つことができるもの。加熱器

の絶縁抵抗は6.1による。

c) 置換えリング 図7に示す形状・寸法の金属製のもの。

d) 洗浄具 図8に示す形状・寸法の金属製のものとし,一端に皮革などを固定したもの。

e) こし器 図4に示す形状・寸法のもので,JIS Z 8801に規定する網ふるい目開き850μmのもの。

f)

温度計保持具(ふた) 図9に示す形状・寸法の金属製のもの。

g) 受器 図5に示す形状・寸法のもので,JIS K 2839の図4に規定するもの。

h) 試料用温度計 図10及び表4に規定するもの。

i)

秒時計 正確度が15分当たり±0.05%以内で,最小目盛が0.1秒のストップウオッチ,電気式タイマ

ーなどを用いる。

6.4.3

試料の準備 6.3.3 a)〜c)による。

6.4.4

試験の手順 試験の手順は,次による。

a) 試料管は,使用する前にJIS K 8271に規定するキシレンで洗い,次に蒸留水で洗う。

b) 試料管の管底部の空気だまり部の下端にコルク栓を6.5〜9.5mmの深さに差し込む。

c) 試料管のオーバーフロー受け部に置換えリングをはめ込み,その高さまで試料を注入する。

d) 試料管の上端にふたをして,中央の孔に試料用温度計を差し込み,試料管をたたかないように注意し

ながら温度計を回転して試料温度が25±0.1℃になるまでかき混ぜ,その温度で1分間保持する。

e) その後,直ちに温度計を取り除き,試料管のふたを取る。オーバーフロー受け部から置換えリングを

素早く取り出し,再び試料管にふたをする。

f)

受器を所定の位置に置き,コルク栓を素早く抜き,受器の壁にわずかに触れさせるようにして泡立ち

を防ぎつつ流下させ,試料60mlが流出するのに要する時間を計る。

g) 次の式によってエングラー度に換算する。

E=0.280T's

ここに,

E: エングラー度

0.280: 換算係数(1/秒)

T's: セイボルトフロール秒試験器による試料の流出時間(秒)

8

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 セイボルトフロール秒試験器(一例)

9

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 試料管

10

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 温度計保持具(ふた)(一例)

図8 洗浄具(一例)

図10 試料用温度計

表4 試料用温度計

目盛範囲 試験温度 目盛

長目盛線 目盛数字 目盛の誤差 0℃での水銀の位置 許容加熱温度

19〜27℃

25℃

0.1℃

0.5℃

1℃

0.1℃

収縮室内

100℃

6.5

ふるい残留分試験方法

6.5.1

試験方法の概要 試料を規定のふるいでふるい,ふるいに残ったアスファルトの粗粒子や塊の質量

をはかる。

6.5.2

試験器 試験器は,次のa)〜d)で構成する。

a) ふるい 枠の深さ約20mm,径約75mmの丸形の網ふるいで,JIS Z 8801に規定する目開き1.18mmの

もの。

11

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 皿 金属製又は磁器製で,径約100mmのもの。

c) ビーカー JIS R 3503の図1の呼び容量500mlのもの。

d) 恒温空気槽 ふるい及び皿が入るもので,105〜110℃に温度を保つことができるもの。

6.5.3

試料の準備 6.3.3 a)による。

6.5.4

試験の手順 試験の手順は,次による。

a) ふるい及び皿の質量を0.5gまで正確にはかった後,ふるいを蒸留水でよく湿潤させる。

b) 試料500±5gをビーカーにはかり採り,ふるいに注ぐ。

c) 試料が付着したビーカー及びふるいの上の残留物の乳剤色がなくなるまで蒸留水で十分に洗浄し,さ

らにビーカーを洗浄した蒸留水もふるいを通す。

d) c)のふるいを皿の上に載せ,105〜110℃の恒温空気槽の中で2時間乾燥し,30分以上放冷した後,全

質量(残留物,ふるい及び皿を含む)をはかる。

e) ふるい,皿及び残留物の全質量から,ふるい及び皿の質量を減じたものをふるい残留分とし,試料に

対する質量百分率を求め,JIS Z 8401によって小数点以下1けたに丸める。

6.6

付着度試験方法

6.6.1

試験方法の概要 試料と砕石との付着性の良否を確かめるために行うもので,試料の付着した砕石

を水洗してアスファルト被膜の残存状態を調べる。

6.6.2

試験器 試験器は,次のa)及びb)で構成する。

a) ビーカー 6.5.2 c)による。

b) 恒温空気槽 6.5.2 d)による。

6.6.3

試料の準備 6.3.3 a)による。

6.6.4

試験の手順 試験の手順は,次による。

a) 試料約300mlをビーカーに採る。

b) JIS A 5001に規定するS-30(4号砕石)を水洗し,105〜110℃の恒温空気槽中で3時間乾燥した後,1

個を取り出し,室温に1時間放冷する。

c) b)の砕石を糸でくくり,水中に1分間浸した後,これを取り出し,そのままの状態で試料中に1分間

浸す。

d) その砕石を取り出し室温に20分間放置した後,水中で1分間に30回の割合で3分間約50mm上下に

移動させて水洗し,付着被膜の残存状態を目視で観察し,全面積に対する付着面積を比率で表す。

6.7

粗粒度骨材混合性試験方法

6.7.1

試験方法の概要 規定量の骨材と試料との混合性の良否を調べる。

6.7.2

試験器 試験器は,次のa)〜c)で構成する。

a) 試料混合容器 容量約1 000mlの丸底金属製のもの。

b) かき混ぜへら 長さ約200mmの金属製のもの。

c) 恒温空気槽 6.5.2 d)による。

6.7.3

試料の準備 6.3.3 a)による。

6.7.4

試験の手順 試験の手順は,次による。

a) JIS A 5001に規定するS-5(7号砕石)及びJIS Z 8801に規定する網ふるい目開き2.36mmを通過し

600μmに止まる粗目砂を水洗し,105〜110℃の恒温空気槽中で3時間乾燥した後,広げて室温に1時

間放冷する。

b) 試料混合容器中にa)のS-5を335±1g,粗目砂130±1gを採り,水10±0.5gを加えて均等にかき混ぜ

12

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

c) 直ちに室温の試料35±0.5gを加え,毎分60回の割合で,へらで2分間かき混ぜる。その間に試料中

のアスファルトが塊や粗粒物とならないで,試料が骨材を均等に被覆しているかどうかを目視で観察

する。

6.8

密粒度骨材混合性試験方法

6.8.1

試験方法の概要 規定量の骨材と試料との混合性の良否を調べる。

6.8.2

試験器 試験器は,次のa)〜c)で構成する。

a) 試料混合容器 6.7.2 a)による。

b) かき混ぜへら 6.7.2 b)による。

c) 恒温空気槽 6.5.2 d)による。

6.8.3

試料の準備 試料の準備は,次による。

a) 6.3.3 a)による。

b) JIS A 5008に規定する石灰石粉を,JIS Z 8801に規定する網ふるい目開き75μmでふるい,これを通

過したものを準備する。

6.8.4

試験の手順 試験の手順は,次による。

a) JIS A 5001に規定するS-5(7号砕石)及びJIS Z 8801に規定する網ふるい目開き600μmを通過し150μm

に止まる細目砂を水洗し,105〜110℃の恒温空気槽で3時間乾燥した後,広げて室温に1時間放冷す

る。

b) 試料混合容器中にa)のS-5を250±1g,細目砂180±1g及び石灰石粉15±0.5gを採り,水20±0.5gを

加えて均等にかき混ぜる。

c) 直ちに室温の試料55±0.5gを加え,毎分60回の割合で,へらで2分間かき混ぜる。その間に試料中

のアスファルトが塊や粗粒物とならないで,試料が骨材を均等に被覆しているかどうかを目視で観察

する。

6.9

土混り骨材混合性試験方法

6.9.1

試験方法の概要 JIS R 5210に規定する普通ポルトランドセメント(以下,セメントという。)と

試料とを1対2の割合で混合し,その混合物をふるいに注ぎ,ふるい上に残った塊や粗粒物の量によって

混合の均一性の良否を調べる。

6.9.2

試験器 試験器は,次のa)〜f)で構成する。

a) 試料混合容器 容量約500mlの丸底金属製のもの。

b) 皿 金属製又は磁器製で径約100mmのもの。

c) かき混ぜ棒 径約13mmの鉄製のもの。

d) ふるい 枠の深さ約20mm,径約75mmの網ふるいで,JIS Z 8801に規定する目開き1.18mm及び180μm

のもの。

e) メスシリンダ JIS K 2839の図76に規定するもの。

f)

恒温空気槽 6.5.2 d)による。

6.9.3

試料の準備 試料の準備は,次による。

a) 6.3.3 a)及びc)による。

b) 試料の蒸発残留分が55±0.5質量%になるように蒸留水で薄める。

c) セメントを網ふるい180μmでふるい,これを通過したものを準備する。

6.9.4

試験の手順 試験の手順は,次による。

13

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料混合容器中にセメントを50±0.5gはかり採り,試料を100±0.1gまで正確にはかったものを加え,

かき混ぜ棒で毎分60回の割合で1分間かき混ぜる。

b) 直ちに150mlの蒸留水を加え,更に3分間かき混ぜた後,網ふるい1.18mmでふるう。

c) 試料混合容器及びかき混ぜ棒に付着したものを蒸留水で十分に洗浄し,その洗液もb)のふるいを通す。

d) ふるいに残ったものを,約150mmの高さから蒸留水を注いで乳剤色がなくなるまで十分に洗浄する。

e) ふるいを皿の上に置き,105〜110℃の恒温空気槽中で2時間乾燥し室温まで放冷する。

f)

ふるいの上の残留物を0.1gまではかり,次の式によってセメント混合残留分を算出し,JIS Z 8401に

よって整数位に丸め,土混り骨材混合性とする。

100

×

B

A

C

D

+

=

ここに,

D: セメント混合残留分(質量%)

C: ふるい上の残留物 (g)

A: セメント採取量 (g)

B: 希釈試料100g中の蒸発残留物 (g)

6.10 セメント混合性試験方法

6.10.1 試験方法の概要 セメントと試料を1対1の割合で混合し,その混合物をふるいに注ぎ,ふるい上

に残った塊や粗粒物の量によって混合の均一性の良否を調べる。

6.10.2 試験器 試験器は,次のa)〜f)で構成する。

a) 試料混合容器 6.9.2 a)による。

b) 皿 6.9.2 b)による。

c) かき混ぜへら 幅約15mmの金属製のもの。

d) ふるい 6.9.2 d)による。

e) メスシリンダ 6.9.2 e)による。

f)

恒温空気槽 6.5.2 d)による。

6.10.3 試料の準備 試料の準備は,次による。

a) 6.3.3 a)及びc)による。

b) セメントを網ふるい180μmでふるい,これを通過したものを準備する。

6.10.4 試験の手順 試験の手順は,次による。

a) 試料混合容器中にセメントを50±0.5gはかり採り,試料を50±0.1gまで正確にはかったものを加え,

かき混ぜへらで毎分120回の割合で2分間かき混ぜる。

b) 直ちに150mlの蒸留水を加え,更に毎分60回の割合で3分間かき混ぜた後,網ふるい1.18mmでこす。

c) 試料混合容器及びかき混ぜへらに付着したものを,蒸留水で十分に洗浄し,その洗液もb)のふるいを

通す。

d) ふるいに残ったものを,約150mmの高さから蒸留水を注いで乳剤色がなくなるまで十分に洗浄する。

e) ふるいを皿の上に置き,105〜110℃の恒温空気槽中で2時間乾燥し,室温まで放冷する。

f)

ふるい上の残留物を0.1gまではかり,次の式によってセメント混合残留分を算出し,JIS Z 8401によ

って小数点以下第1位に丸め,セメント混合性とする。

100

×

′

B

A

C

D

+

=

ここに,

D': セメント混合残留分(質量%)

C: ふるい上の残留物 (g)

14

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A: セメント採取量 (g)

B: 試料50g中の蒸発残留物 (g)

6.11 粒子の電荷試験方法

6.11.1 試験方法の概要 試料中に直流の電気を流し,試料中に含まれるアスファルト粒子の電荷を調べる。

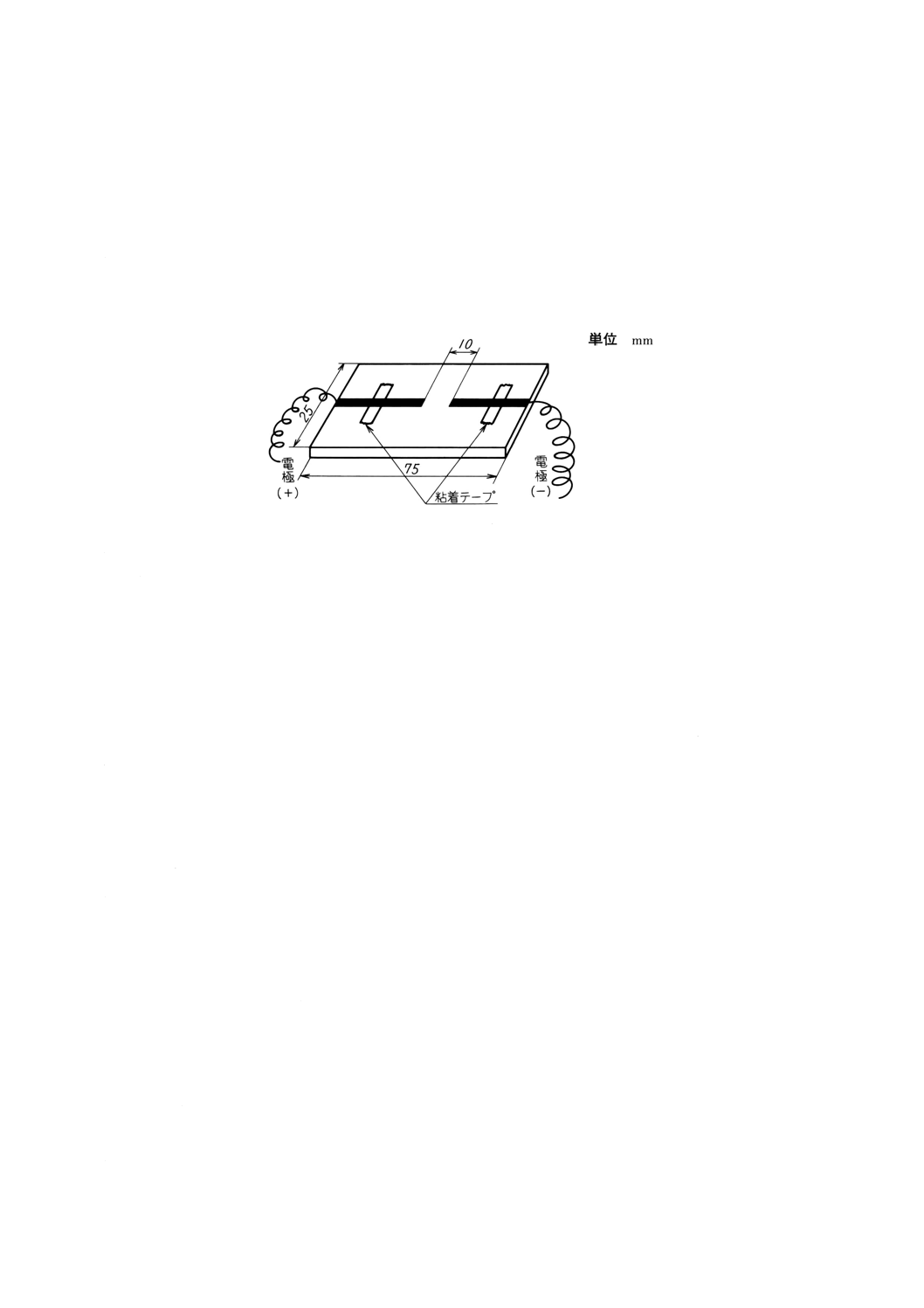

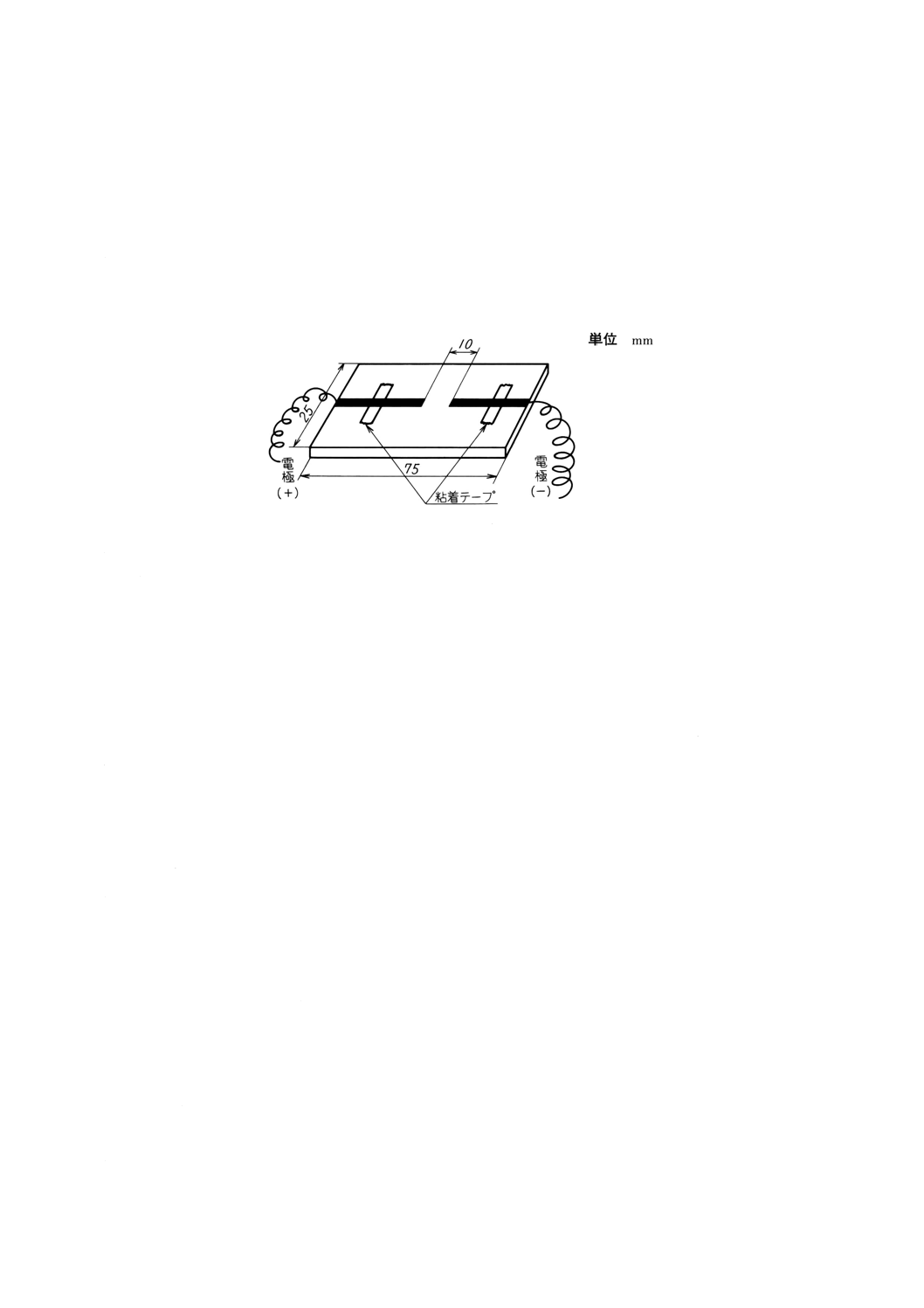

6.11.2 試験器 試験器は,次のa)〜d)で構成する。

a) ガラス板 図11に示す形状・寸法のもので,銅又は白金の電極を粘着テープなどを用いて固定したも

の。

b) 電源 直流6V

図11 電極を固定したガラス板(一例)

c) 顕微鏡 倍率500以上のもの

d) ビーカー 6.5.2 c)によるもの。

6.11.3 試料の準備 試料の準備は,次による。

a) 6.3.3 a)及びc)による。

b) 試料を蒸留水で100倍に薄めたものを準備する。

6.11.4 試験の手順 試験の手順は,次による。

a) ガラス板上の電極の間に薄めた試料を数滴置く。

b) 電極に電流を流した直後のガラス板上の試料中のアスファルト粒子の移動を顕微鏡で調べる。

c) アスファルト粒子が陰極に移動した場合を陽又は (+) として表す。

6.12 蒸発残留分試験方法

6.12.1 試験方法の概要 試料中に含まれたアスファルトの含有量を確かめるために行うもので,規定量の

試料中に含まれるアスファルト残留分(質量%)を調べる。

6.12.2 試験器 試験器は,次のa)〜d)で構成する。

a) 試料容器 容量約1 500ml,直径約180mm,高さ約60mm,壁厚0.5〜1mmの金属製のもの。

b) 温度計 JIS B 7411に規定する温度計記号200Mのもの。

c) 電熱器又はガスバーナ 電熱加熱器の場合の絶縁抵抗は,6.1による。

d) かき混ぜへら 6.7.2 b)によるもの。

6.12.3 試験の準備 6.3.3 a)及びc)による。

6.12.4 試験の手順 試験の手順は,次による。

a) 試料300±1gを試料容器に正確にはかり採る。

b) 試料を電熱器又はガスバーナを用いて,かき混ぜへらでかき混ぜながら20〜30分かけて加熱する。

c) 試料の泡立ちが終了し,水分がなくなったことを確認してから,更に160℃で1分間加熱した後,室

温まで放冷する。

d) 蒸発残留物 (g) の質量をはかり,試料 (g) に対する質量百分率を求め,JIS Z 8401によって整数位に

15

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

丸める。

6.13 蒸発残留物の針入度試験方法

6.13.1 試験方法の概要 恒温水槽で一定温度に保った試料(6.12によって得られた蒸発残留物)に,規定

の針が一定時間内に進入する長さを測定する。

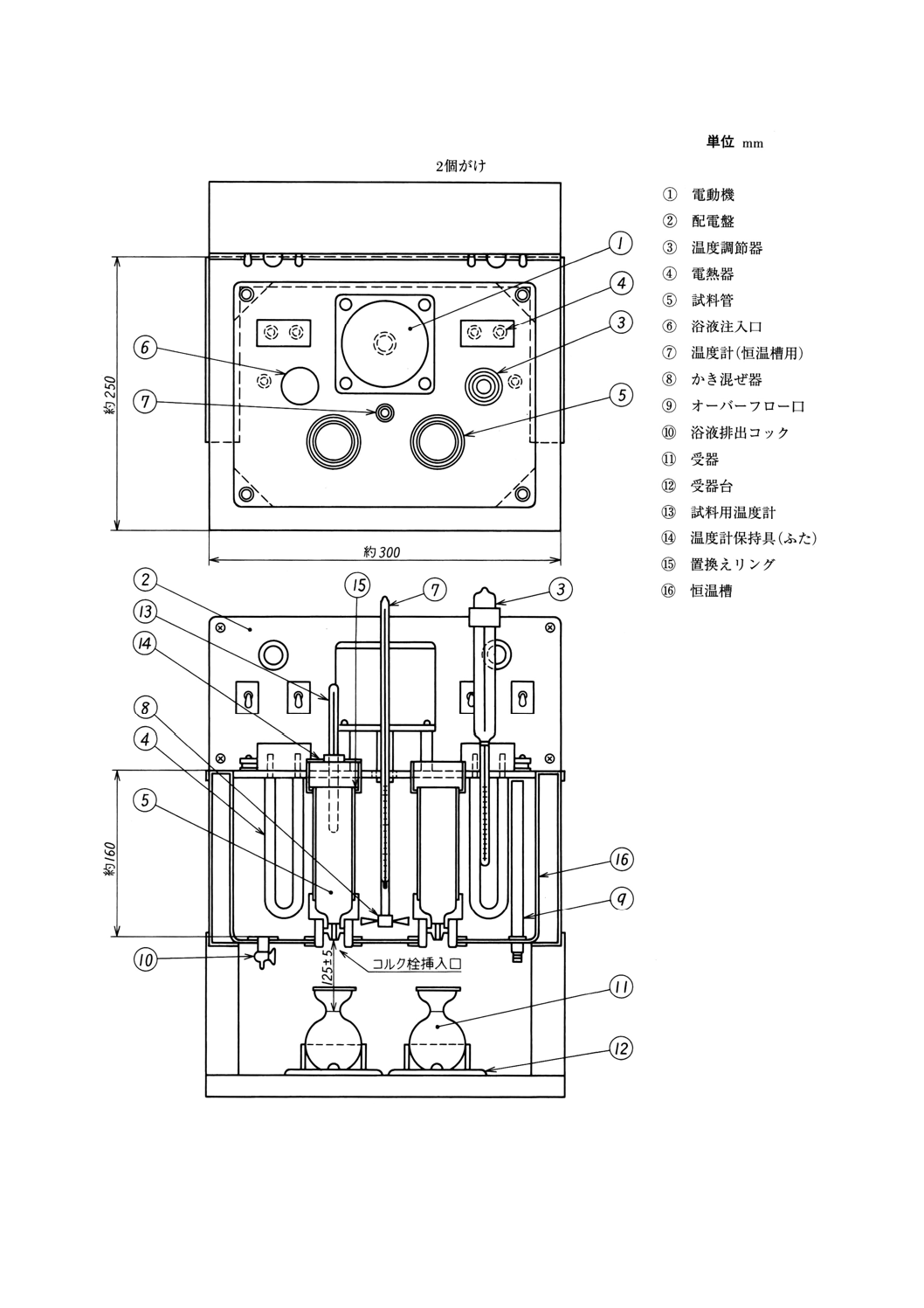

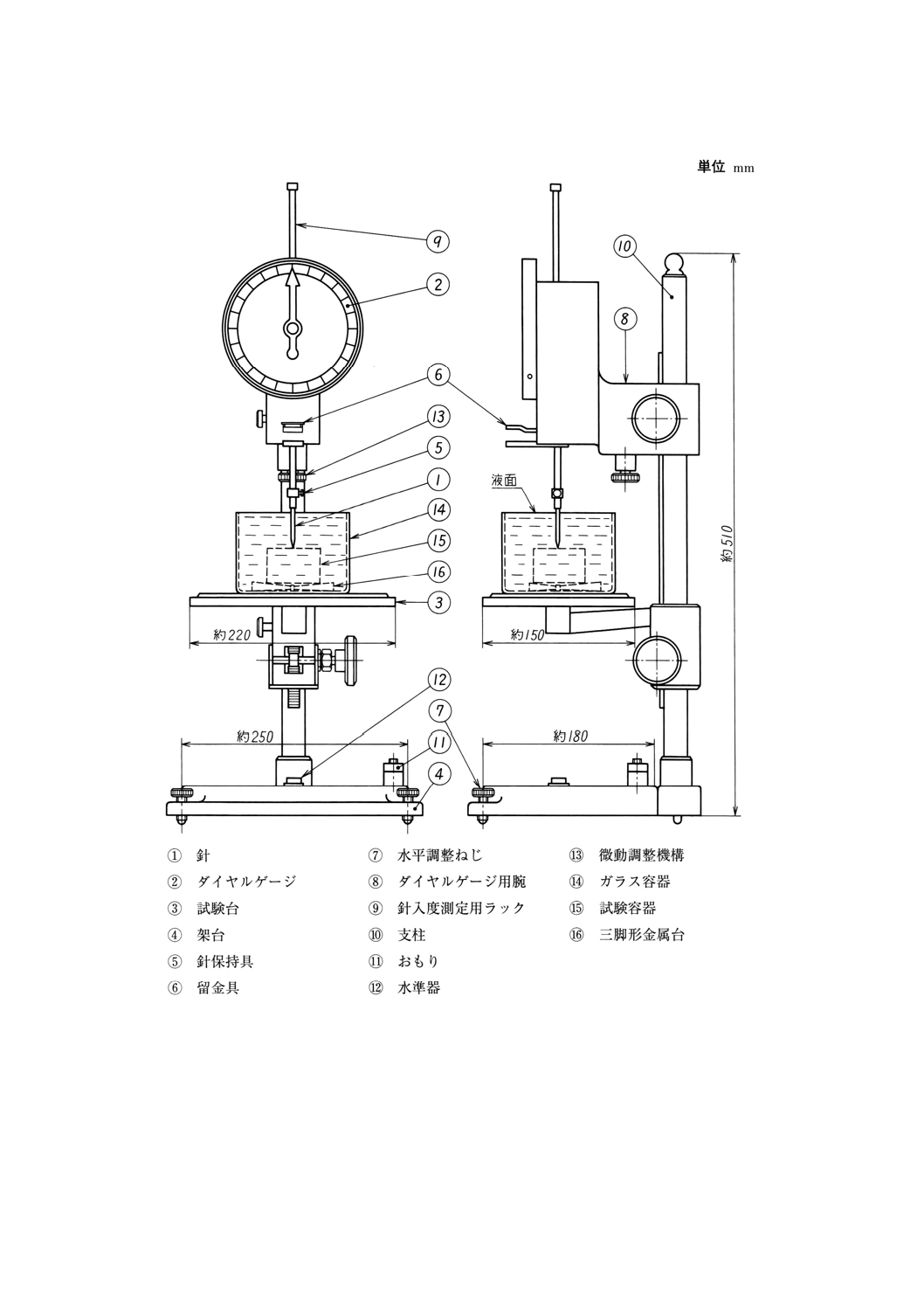

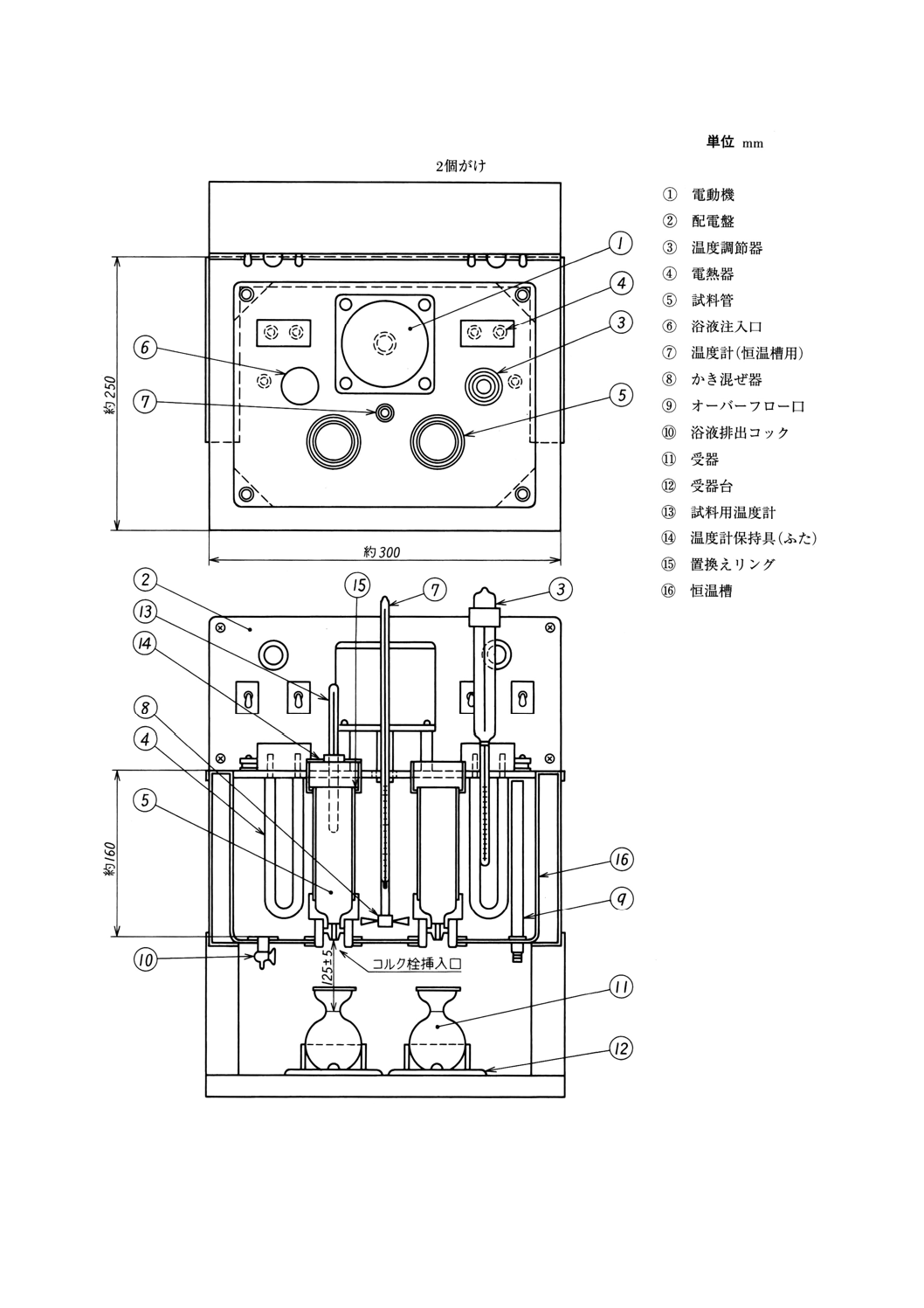

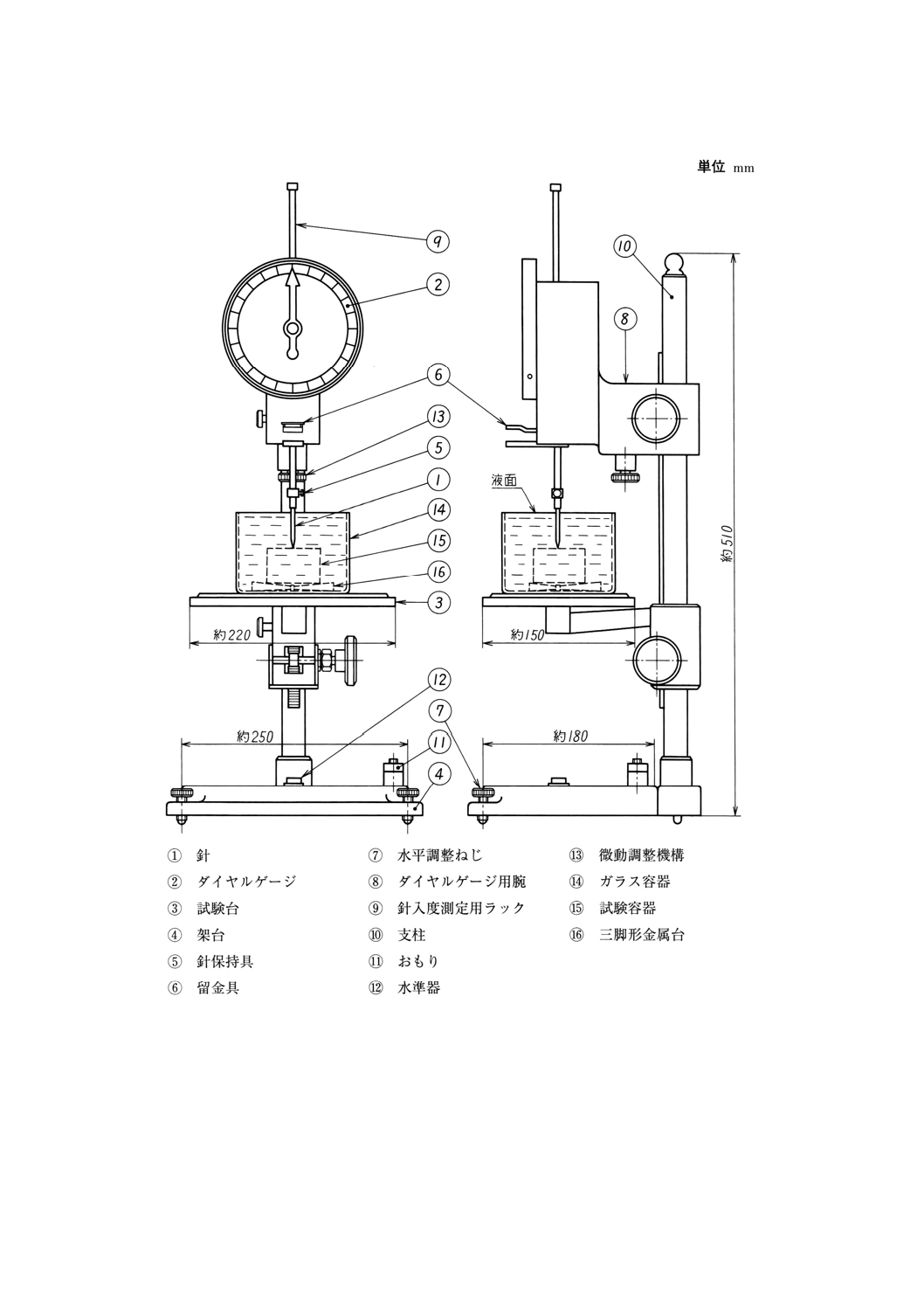

6.13.2 針入度試験装置 針入度試験装置は,次のa)〜f)からなり,a)〜c)の組立の一例を図12に示す。

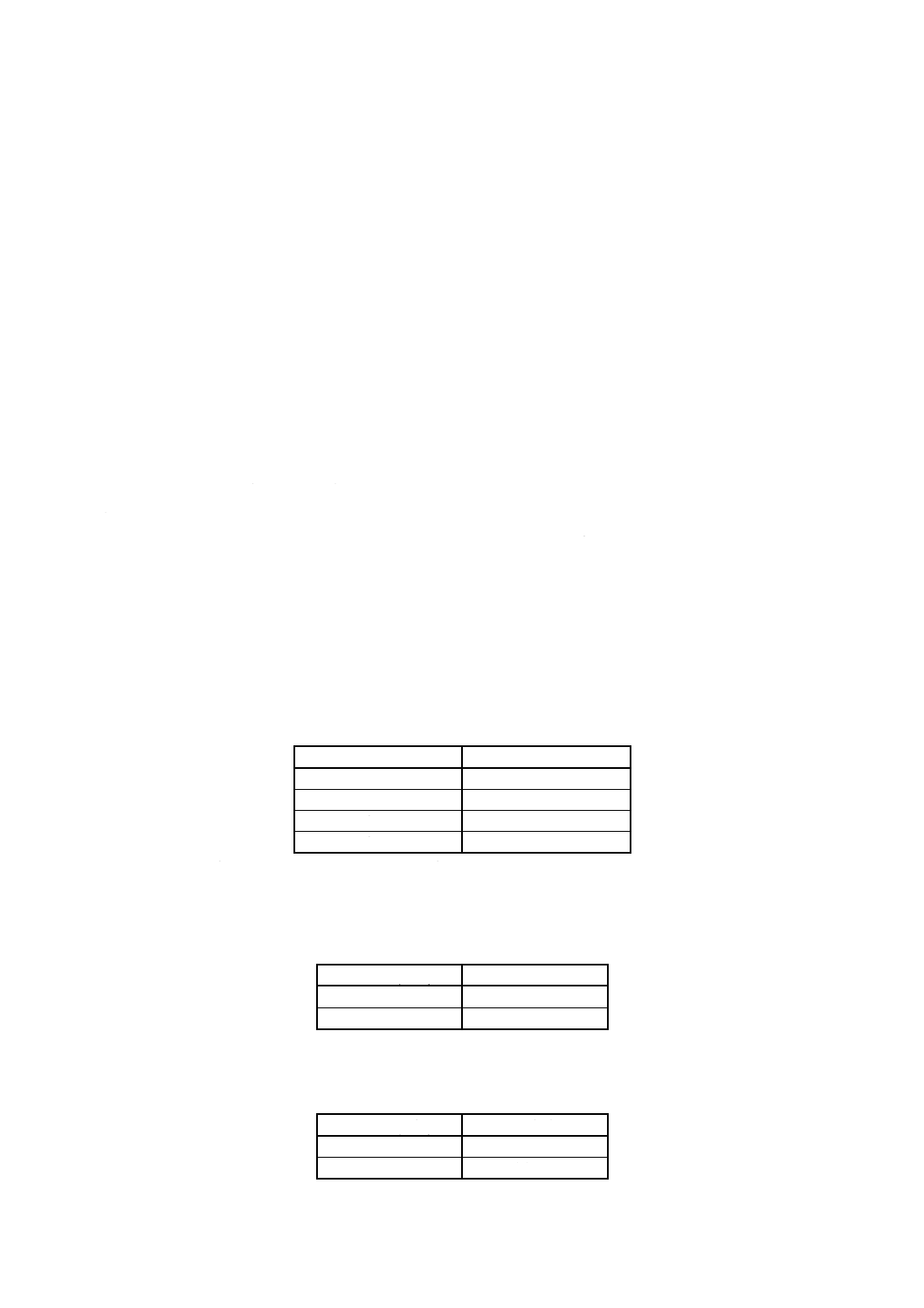

a) 針入度計

1) 針 図13に示す形状・寸法のもので,ステンレス鋼(JIS G 4303に規定するSUS 440C)製又はこ

れと同等以上の硬さをもつ針を,黄銅製の柄の中心に取り付けたものとし,その質量は2.5±0.02g

とする。

なお,JIS B 0651に規定するテーパ部の研磨表面粗さは0.2〜0.3μmとする。

2) 落下装置 針を落下させる装置は,留金具を押すことによって,針を針保持具及びおもりとともに

試料中に垂直に進入させることができ,しかも落下に対する摩擦抵抗が極めて少ない構造のもの。

3) 針保持具 図12に示す針を保持するもので,その質量は47.5±0.02gとする。

4) おもり 図12に示す針保持具に取り付ける黄銅製環状のおもりで,その質量は50±0.05gとする。

5) ダイヤルゲージ 図12に示すもので,進入距離0.1mmを針入度1として目盛った示度を備え,ラ

ックは40mm以上の上下動ができるもの。

6) 試験台及び架台 架台には,上下動可能の試験台,金属製支柱,水準器及び水平調整ねじを備え,

支柱にはダイヤルゲージ用腕を取り付けたもので,試験の際,試料表面と針先とを接触させるのに

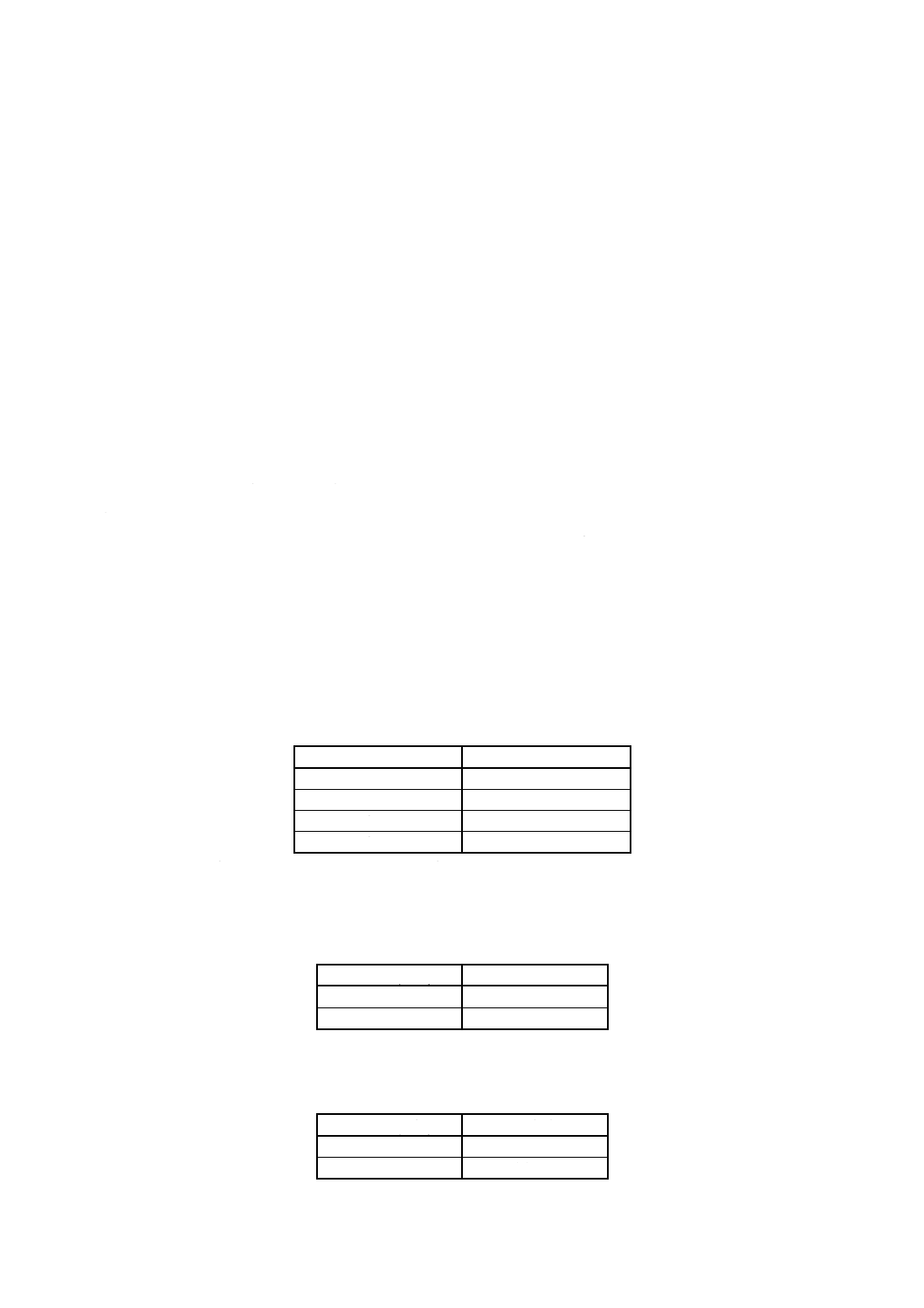

必要な微動調整機構を備えたもの。

b) 試験容器 金属製又は耐熱ガラス製平底円筒容器で,針入度200未満の試料には,図14 1)に示す寸法

のものを用い,針入度200以上の試料には,図14 2)に示す寸法のものを用いる。

c) ガラス容器及び三脚形金属台 ガラス容器の材質は,JIS R 3503に規定するほうけい酸ガラス−1製

で,寸法の一例を図15に示す。三脚形金属台は,図15に示す形状及び寸法の黄銅製(又はニッケル

めっき,クロムめっきの黄銅製)のもの。

備考 ガラス容器は,JIS K 2839に規定する図139がこれに相当する。

d) 恒温水槽 試験容器及びガラス容器を並べて入れることができる容量10λ以上の恒温水槽で,浴温を

25±0.1℃以内に調節することができるもの。また,水面から100mm以上,底から50mm以上の位置

に有孔架台を備える。

e) 秒時計 正確度が15分当たり±0.05%で,最小目盛が0.1秒のストップウオッチ,電気式タイマーな

どを用いる。

f)

温度計 JIS B 7410に規定する温度計番号17 (VIS) のもので,あらかじめJIS B 7410の附属書(補正

試験方法)に従って各試験温度における目盛の誤差を求め,補正しておく。

備考 自動試験器を用いてもよい。ただし,この規格によって得られた結果との間に有意差がないこ

とをJIS Z 8402によって確認して用いる。

なお,自動試験器で得られた試験結果に疑義が生じた場合には,この規格で得られた結果を

採用する。

6.13.3 試料の準備 試料の準備は,次による。

a) 試料は,部分的な過熱を避け,試料中に泡が入らないようにゆっくりかき混ぜながら160℃まで加熱

する。

b) 試料が均一になったら,試験容器に試料を採る。試料の量は,針の予期進入長さより10mm以上深く

16

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なるような量とする。

c) 試験容器に,ごみが入らないようにろ紙又はアルミニウムはくなどで覆いをし,これを15〜30℃の室

温に1〜1.5時間放置する。図14 2)の容器を用いた場合は1.5〜2時間放置する。

次に,これを三脚形金属台を入れたガラス容器と並べて,25±0.1℃に保った恒温水槽中の有孔架台

に載せ,1〜1.5時間放置する。図14 2)の容器を用いた場合は1.5〜2時間放置する。

17

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 針入度試験装置(一例)

18

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 針入度試験用針

図14 試験容器

図15 ガラス容器及び三脚形金属台

19

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.13.4 試験の手順 試験の手順は,次による。

a) 針保持具,おもり,留金具などに水滴や異物が付着していないことを確かめる。試験のたびに,針を

トルエンなどの適当な溶剤で湿したガーゼを用いて清浄にし,ついで乾燥したガーゼで針を先端の方

に向かってぬぐい,針保持具に取り付ける。

b) 恒温水槽中でガラス容器の三脚形金属台の上に試験容器を移し,水を満たしたままのガラス容器を針

入度計の試験台上に載せる。光源の位置を適切に調節し,試料の表面に針の先端の影を投じ,針の先

端と針の影の先端とが接触するように試験台の高さを調節して,針の先端を試料の表面に接触させる。

c) ダイヤルゲージのピニオンとかみ合っているラックを針保持具上端に静かに押し当て,ダイヤルゲー

ジの指針を0目盛に合わせてから留金具を押して,自重によって針を5秒間(3)試料中に進入させる。

ラックを再び静かに針保持具の上端に押し当て,ダイヤルゲージの示度を0.5単位まで読み取る。測

定中に試料容器が動いた場合は測定をやり直す。

注(3) 進入時間を正確にするには,試験開始前に秒時計を始動させ,秒時計が任意の目盛を指したと

き留金具を押して針を降下させ,正確に規定時間後に留金具を放すとよい。

d) 測定は,同一容器の試料について3回行い,各測定点は,試験容器の周壁から常に10mm以上,また,

2回以後は前回測定の各進入位置から10mm以上離れた点を選ぶ(4)。

毎回測定後,試料及びガラス容器を恒温水槽中に戻し,ガラス容器の水を替える。

注(4) 針入度が200以上の試料を試験する場合は,3本の針を用意し,測定が終わるまで針を試料から

取り除かずに測定する。

なお,3個の試験容器に試料を用意し,1個の容器について1回ずつ測定してもよい。

e) 測定値の最大値と最小値との差及び測定値の平均値を求め,最大値と最小値との差が表5に規定する

範囲以内ならば,平均値をJIS Z 8401によって整数に丸めて針入度 (25℃) とする。

表5 針入度測定値の範囲

針入度測定値の平均値

針入度測定値の範囲

0以上

50.0未満

2.0

50.0以上 150.0未満

4.0

150.0以上 250.0未満

6.0

250.0以上

8.0

6.13.5 精度 精度は,次による。ただし,針入度が300を超える試料については規定しない。

a) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,表6の許容差を超えてはならない。

表6 繰返し精度

針入度 (25℃)

許容差

50未満

1

50以上 300以下

平均値の3%

b) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表7の許容差を超えてはならない。

表7 再現精度

針入度 (25℃)

許容差

50未満

4

50以上 300以下

平均値の8%

20

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.14 蒸発残留物のトルエン可溶分試験方法

6.14.1 試験方法の概要 試料(6.12によって得られた蒸発残留物)をトルエンに溶かし,グラスファイバ

ー製フィルタ(以下,フィルタという。)でろ過する。不溶分をトルエンで洗った後,乾燥し,質量をはか

る。

6.14.2 試験器及び試薬 試験器及び試薬は,次による。

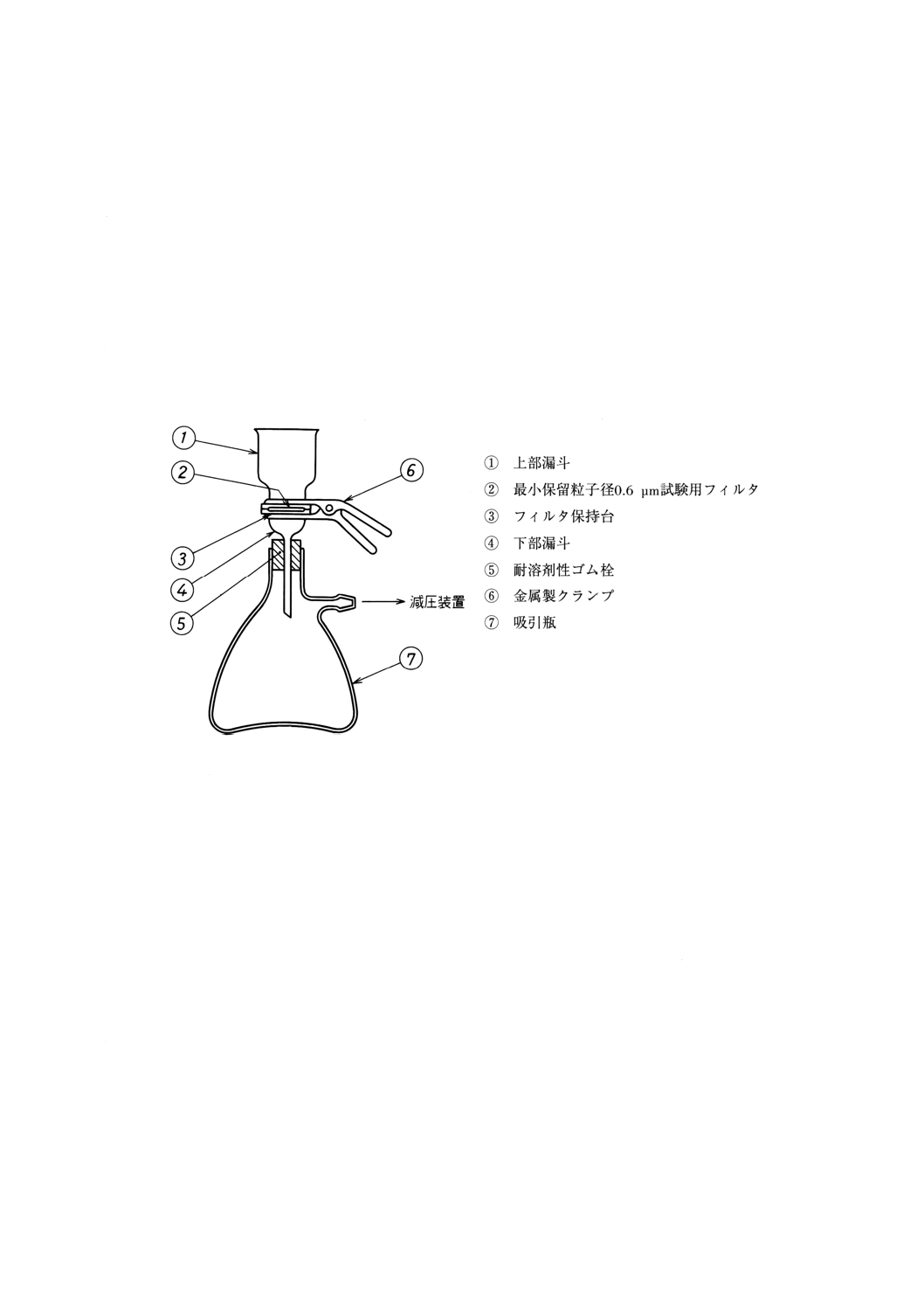

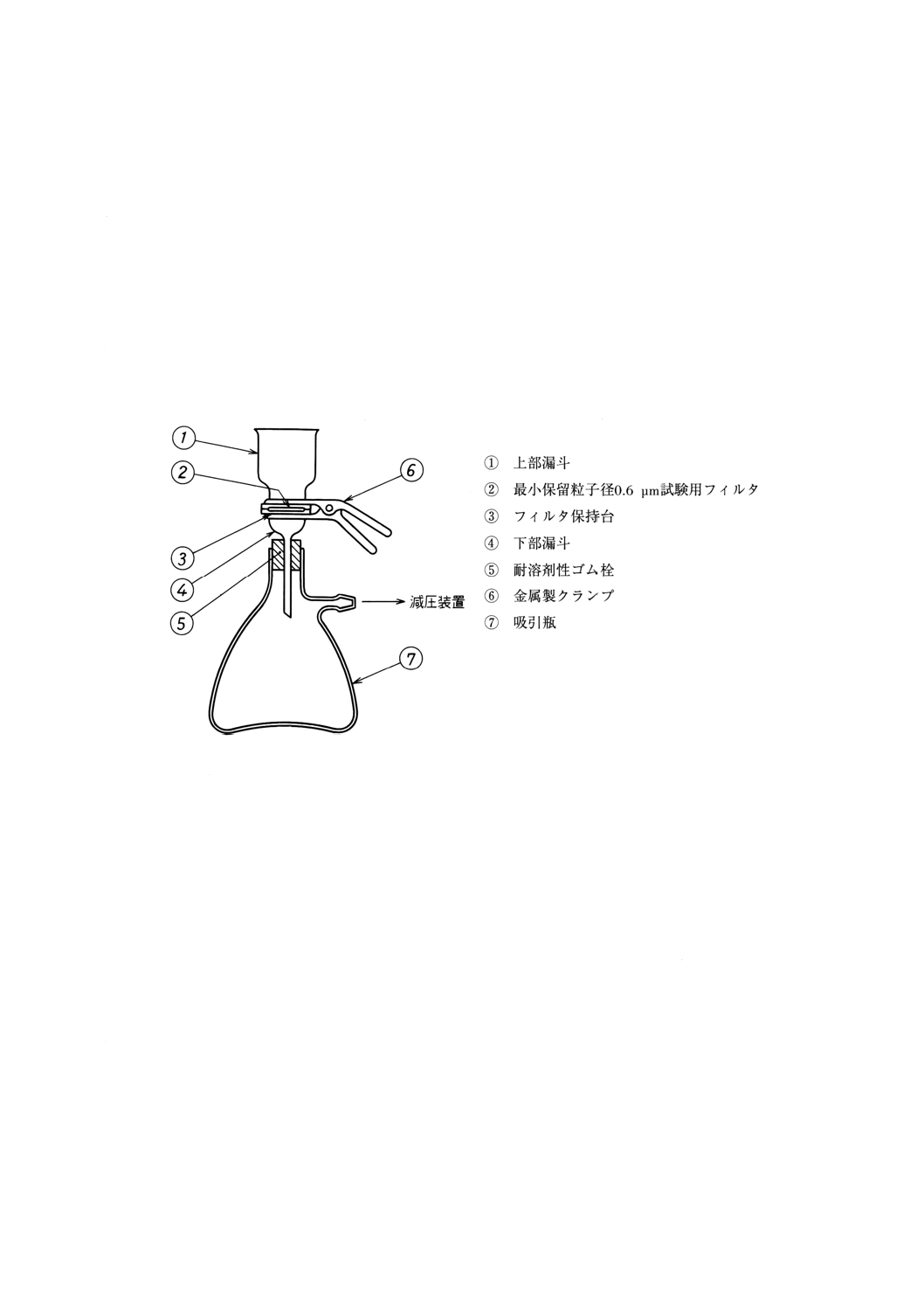

a) フィルタ 直径47mm,最小保留粒子径0.6μmのもの。

b) ろ過装置 図16に示す上部漏斗,フィルタ保持台付き下部漏斗及び吸引瓶からなり,フィルタは,上

部漏斗とフィルタ保持台付き下部漏斗との間に挟んで金属製クランプで止め,固定する。

c) 試薬 JIS K 8680に規定するトルエン試薬特級又はそれに準じるもの。

備考 トルエンは,その蒸気を長時間吸入すると人体に有害(許容濃度 100ppm)なので,蒸気の発

散場所は,十分に換気を行う。また,誤って皮膚に付着した場合は速やかに水で洗い落とす。

図16 ろ過装置(一例)

6.14.3 試料及びフィルタの準備 試料及びフィルタの準備は,次による。

a) 試料の準備は,6.13.3 a)による。

b) 清浄なペトリ皿にフィルタを入れ,ふたを少しずらして,105〜110℃の恒温空気槽の中で30分間乾燥

する。ペトリ皿を恒温空気槽から取り出し,ペトリ皿のふたを少しずらして,デシケータ中で約30

分間放冷した後,0.1mgのけたまではかる。フィルタが恒量 (±0.3mg) になるまで乾燥,放冷,計量

を繰り返し,恒量になったらろ過装置に取り付ける。

6.14.4 試験の手順 試験の手順は,次による。

a) 試料約2gを三角フラスコ200mlに採り,0.001gまではかる。三角フラスコを絶えず振りながら,室

温でトルエン100mlを少量ずつ加え,試料を溶解する。試料が溶けたら栓をして,15分間以上放置す

る。

b) ろ過装置に取り付けたフィルタを少量のトルエンでぬらす。試料のトルエン溶液を,傾斜させながら,

ろ過装置の上部漏斗中に注意しながら流し込み,溶液がフィルタを通って滴下し終わるまで吸引の強

さを加減しながら,徐々に吸引する。次に,少量のトルエンで三角フラスコ200mlを洗いながら,不

溶分を上部漏斗中に移す。この際,必要に応じて,不溶分を完全に移すのにガラス製のかき混ぜ棒な

どを用いる。

21

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 上部漏斗内壁及びフィルタを,トルエンを少量ずつ使って,ろ液が無色になるまで洗浄する。次に吸

引を続けたままで上部漏斗を取り外し,フィルタの外縁部に着色したトルエン溶液のしみ出しが認め

られる場合は,フィルタの縁から中心に向かって少量のトルエンですすぐ。この際,不溶分がフィル

タの表面から外側に洗い落とされないように注意する。

d) 十分に吸引してトルエンを除いた後,フィルタを取り出してペトリ皿に移し,6.14.3 b)に準じて不溶

分を含むフィルタの質量を求める。

e) トルエン可溶分は,次の式によって算出し,可溶分が99.00質量%以上の場合は,0.01質量%単位に,

99.00質量%未満の場合は,0.1%質量単位に丸める。

100

100

×

C

B

A

−

=

ここに,

A: トルエン可溶分(質量%)

B: 不溶分の質量 (g)

C: 試料の質量 (g)

6.14.5 精度 精度は,次による。

a) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は1.0質量%を超えてはならない。

b) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,1.5質量%を超えてはならない。

6.15 貯蔵安定度試験方法

6.15.1 試験方法の概要 シリンダ中の上部試料と下部試料の蒸発残留分の差を調べる。

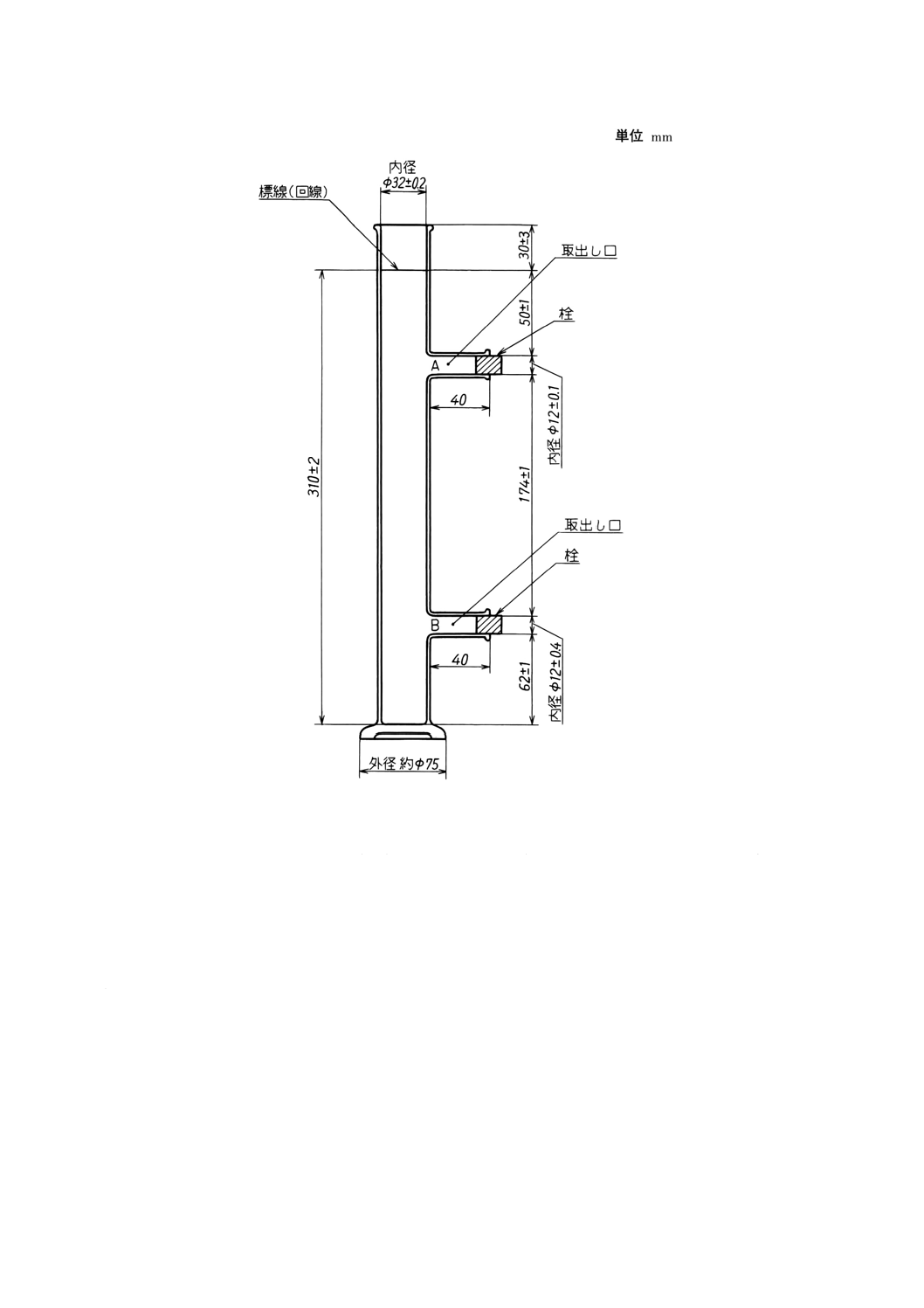

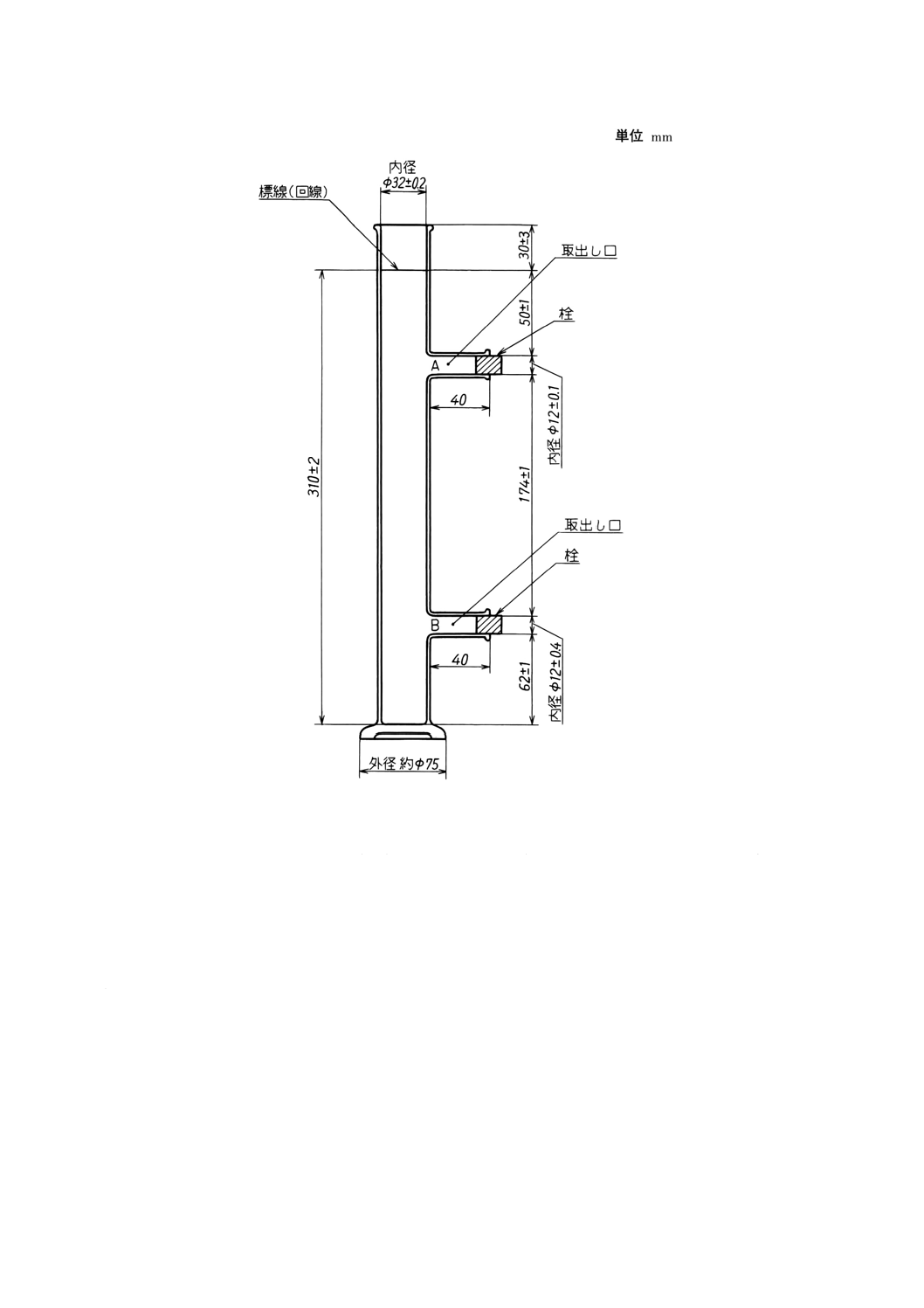

6.15.2 試験器 試験器は,次のa)〜e)から構成する。

a) シリンダ 図17に示す形状・寸法のもので,JIS K 2839の図5に規定するもの。

b) 蒸発残留分試験容器 容量約250ml,内径約80mm,高さ約50mm,壁厚0.5〜1mmの金属製のもの。

c) 温度計 6.12.2 b)によるもの。

d) 電熱器又はガスバーナ 6.12.2 c)によるもの。

e) かき混ぜへら 長さ約100mmの金属製のもの。̀

6.15.3 試料の準備 6.3.3 a)による。

6.15.4 試験の手順 試験の手順は,次による。

a) シリンダ中に試料250mlをはかり採り,ゴム栓又はコルク栓をして,24時間室温に静置する。

b) シリンダを動揺させないようにして,取出し口Aから試料約50gを蒸発残留分試験容器に採り,0.2g

まで正確にはかる。

c) 次いで,取出し口BからAB間の試料を流出させた後,下部に残った試料をよくかき混ぜ,シリンダ

を傾けて取出し口Bから試料約50gを別の蒸発残留分試験容器に採り,0.2gまで正確にはかる。

d) 6.12に従って各々の蒸発残留分(質量%)を求め,各試料の蒸発残留分(質量%)の差を整数位に丸

め,貯蔵安定度(質量%)として絶対値で表す。

22

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 貯蔵安定度試験用シリンダ

6.16 凍結安定度試験方法

6.16.1 試験方法の概要 貯蔵中の凍結融解に対する試料の状態を調べるために行うもので,規定の試料を

−5℃で30分間冷却後,約25℃の水中に10分間浸す。この操作を2回繰り返した後の試料の状態の変化

を調べる。

6.16.2 試験器 試験器は,次のa)及びb)から構成する。

a) 試料容器 容量約100ml,内径約45mm,高さ約70mm,壁厚0.5〜1mmの密閉できる金属製のもの。

b) 恒温空気槽 温度を常に−5±0.5℃に保つことのできるもの。加熱器の絶縁抵抗は,6.1による。

6.16.3 試料の準備 6.3.3 a)及びc)による。

6.16.4 試験の手順 試験の手順は,次による。

a) 試料約100gを容器に採って密閉する。

b) a)を−5±0.5℃の恒温空気槽に入れ,30分間冷却後取り出し,直ちに約25℃の水中に10分間浸す。

この操作を2回繰り返す。

c) 取り出した試料をかき混ぜて,粗粒子又は塊がないかどうかを調べる。

23

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 製品の呼び方 製品の呼び方は,名称(5)及び種類又はその記号による。

注(5) ここで名称とは,石油アスファルト乳剤のことをいうが,アスファルト乳剤と省略してもよい。

例 カチオン乳剤 浸透用1号又はPK-1

ノニオン乳剤 混合用1号又はMN-1

8. 表示 乳剤の容器には見やすい箇所に,容易に消えない方法で,次の事項を表示しなければならない。

ただし,タンクローリ,その他表示が困難な場合は,送り状に表示してもよい。

a) 名称(5)及び種類又はその記号

b) 容量 (λ)

c) 製造業者名又はその略号

d) 製造年月又はその略号

9. 取扱い上の注意事項 乳剤は,次の点に注意して取り扱わなければならない。

a) 異なった種類の乳剤を混合しないこと。

b) 貯蔵中に,水や異物を混入させないこと。

c) 使用前には必ずかき混ぜること。

d) 冬期に保管する場合は,シートなどで包んで保温手当をし,凍結させないようにすること。

e) 加熱は,80℃を超えないようにすること。

f)

貯蔵後2か月以上経過したものは,規格に適合するかどうかを確認すること。

24

K 2208 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石油アスファルト乳剤工業標準原案作成委員会 構成表

氏名

所属

(委員長)

栗谷川 裕 造

日本大学生産工学部

(委員)

橋 本 進

財団法人日本規格協会

土 居 貞 幸

社団法人日本アスファルト協会

久能木 慶 治

通商産業省生活産業局

菊 川 滋

建設省道路局

明 嵐 政 司

建設省土木研究所

鈴 木 勲

東京都土木技術研究所

奥 平 真 誠

世紀東急工業株式会社

古 財 武 久

大成ロテック株式会社

小 島 逸 平

株式会社ガイアートクマガイ

原 富 男

福田道路株式会社

門 澤 忠 雄

鹿島道路株式会社

山 本 正 夫

三井道路株式会社

上 坂 憲 一

昭和瀝青工業株式会社

加 藤 義 輝

日本鋪道株式会社

小 林 耕 平

ニチレキ株式会社

小 林 信 夫

前田道路株式会社

鈴 木 康 雅

シンレキ工業株式会社

武 田 雄

日本道路株式会社

成 田 守 男

東亜道路工業株式会社

(事務局)

安 岡 忠 義

社団法人日本アスファルト乳剤協会