2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2207-1996

石油アスファルト

Petroleum asphalts

1. 適用範囲 この規格は,道路舗装,水利構造物,防水,電気絶縁及び一般工業に用いる石油アスファ

ルト(以下,アスファルトという。)について規定する。

備考1. この規格は,安全な使用方法をすべてにわたって規定しているわけではないので,危険な試

薬,操作及び装置を使う場合は,適切な安全及び健康上の禁止事項をあらかじめ定めておく

とよい。

2. この規格の引用規格を,付表1に示す。

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考値である。

2. 一般事項 数値の丸め方は,JIS Z 8401に,検査の適用方法は,JIS Z 8402による。

3. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) ストレートアスファルト 原油を常圧蒸留装置,減圧蒸留装置などにかけて得られる残留れき(瀝)

青物質。

備考 原油の種類によっては,少量の空気を吹き込んだり,針入度の異なるアスファルトを混合する

こともある。

針入度40以下のストレートアスファルトは主に工業用などに,針入度40を超えるものは主

に道路舗装用及び水利構造物用として用いる。

(2) ブローンアスファルト ストレートアスファルトを加熱し,十分に空気を吹き込んで酸化重合したも

の。

備考 ブローンアスファルトは軟化点が高く,感温性が小さいため,防水用,電気絶縁用などに用い

る。

(3) 防水工事用アスファルト 防水層として必要な性能に改善したアスファルト。

備考 主に鉄筋コンクリート構造物,鉄骨構造物及びその他これに準じる構造物の防水工事に用いる。

(4) 針入度 アスファルトの硬さの尺度。試験条件の下で,規定の針が試料中に垂直に進入した長さの

0.1mmを1として表す。

なお,針入度は,温度によって変化するので,針入度にはその試験温度を表示しなければならない。

この規格における針入度は,25℃で測定するものとし,その表し方は針入度 (25℃) とする。

(5) 軟化点 アスファルトの軟化する温度。試料を試験条件の下で加熱したとき,試料が規定距離までた

れ下がるときの温度。

(6) 伸度 アスファルトの延性の尺度。規定の形状にした試料の両端を,試験温度(15℃又は25℃)及び

2

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験速度で引っ張ったとき,試料が切れるまでに伸びた距離で,cmで表す。

なお,伸度は温度によって変化するので,伸度にはその試験温度を表示しなければならない。

(7) トルエン可溶分 アスファルトの純度を表す尺度。試料をトルエンに溶かし,フィルタでろ過して不

溶分を取り除いたもの。百分率で表す。

(8) 引火点 試験条件で試料を加熱して小さな炎を油面に近づけたとき,油蒸気と空気の混合気体に引火

する最低の試料温度。

(9) 薄膜加熱質量変化率及び薄膜加熱後の針入度残留率 アスファルトの薄膜状での加熱による劣化傾

向を評価する尺度。試料を試験条件の下で加熱し,加熱前後の質量の変化及び針入度を求め,加熱前

の値に対する百分率で表す。

(10) 蒸発質量変化率 アスファルトの加熱貯蔵における安定性を評価する尺度。試料を試験条件の下で加

熱し,加熱前後の質量の変化を百分率で表す。

(11) 蒸発後の針入度比 加熱貯蔵中の軽質分と重質分の分離の傾向を評価する尺度。試験条件の下で加熱

した試料についてかき混ぜないものと,かき混ぜたものの針入度の比を求め,百分率で表す。

(12) 針入度指数 感温性を表す指数。試料の針入度と軟化点の関係から求める[6.11(針入度指数算出方

法)参照]。

(13) 感温性 温度の高低によってアスファルトの硬さ,粘度などが変化する性質。

(14) 密度 アスファルトの単位体積当たりの質量。g/cm3で表す。

なお,密度は温度によって変化するので,密度にはその試験温度を表示しなければならない。

この規格における密度は,15℃で測定するものとし,その表し方は,密度 (15℃) とする。

(15) セイボルトフロール秒 アスファルトの規定の各温度における相対的な粘性の尺度。規定量の試料が,

試験器の細孔を流下するのに要する時間。秒で表す。

(16) 動粘度 粘度をその液体の同一状態(温度,圧力)における密度で除した商。cm2/s {St} 又はmm2/s {cSt}

で表す。この規格では,試験温度にした一定容量の試料が毛管内を流れる時間に動粘度定数を乗じて

求める。

(17) フラースぜい化点 アスファルトの低温における可とう性の尺度。鋼板上のアスファルトの薄膜が規

定の条件で冷やされ,かつ,曲げられたとき,アスファルトの薄膜がぜい化してき裂を生じる最初の

温度。

(18) だれ長さ アスファルトの高温流動抵抗性の尺度。規定の形状の型枠に流し込んだ試料を試験条件の

下で垂直に懸垂したとき試料がだれる長さ。mmで表す。

(19) 加熱安定性 アスファルトの加熱溶融時における熱安定性の尺度。試料を規定の条件で加熱し,その

加熱前後のフラースぜい化点の差で表す。

4. 種類 アスファルトの種類は,ストレートアスファルト,ブローンアスファルト及び防水工事用アス

ファルトの3種類とする。

なお,ストレートアスファルト及びブローンアスファルトは25℃における針入度で分類し,表1のとお

りとする。

また,防水工事用アスファルトは用途によって分類し,表2のとおりとする。

3

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

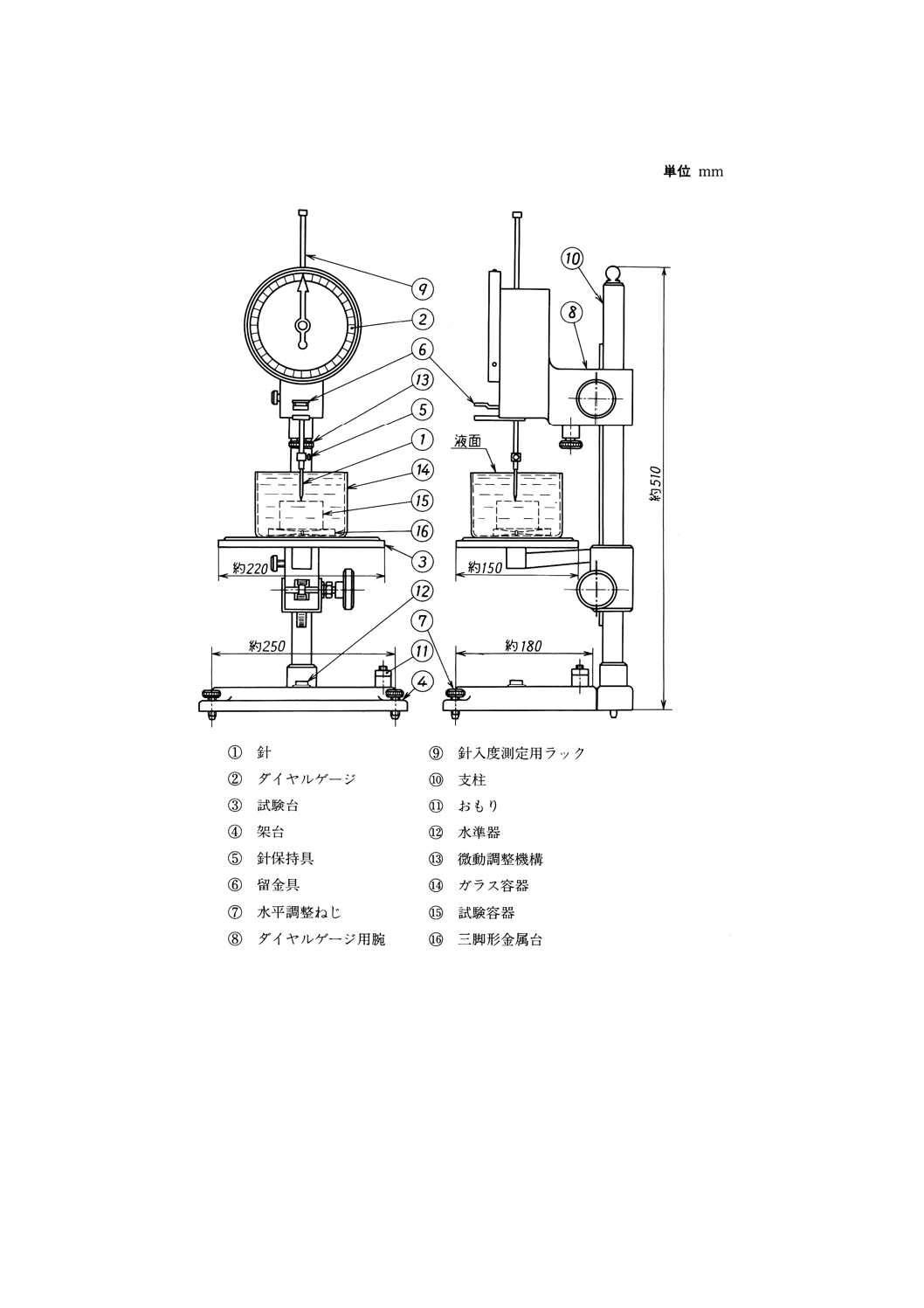

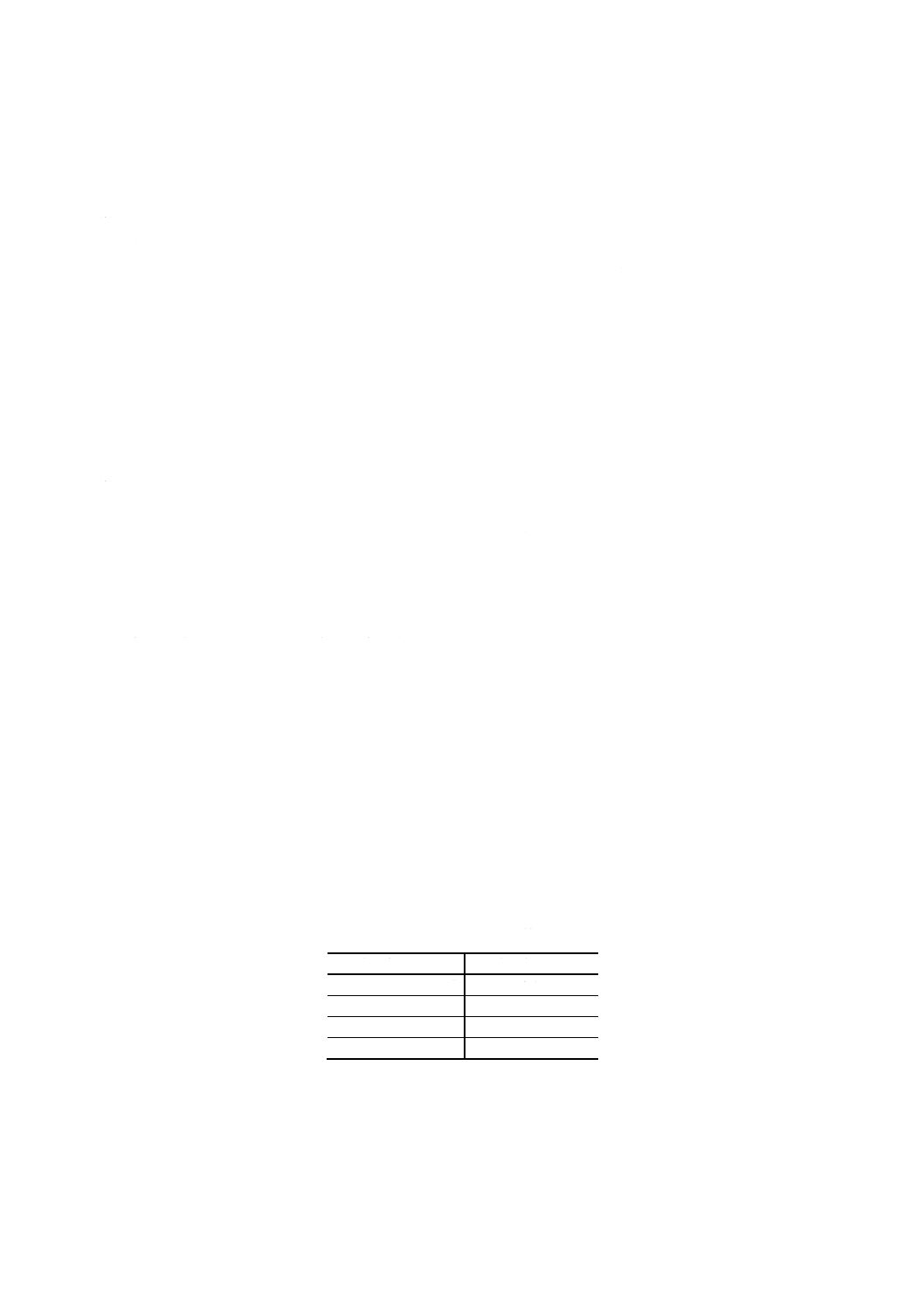

表1 ストレートアスファルト・ブローンアスファルトの分類

種類

針入度 (25℃)

ス

ト

レ

ー

ト

ア

ス

フ

ァ

ル

ト

0〜10

0以上 10以下

10〜20

10を超え 20以下

20〜40

20を超え 40以下

40〜60

40を超え 60以下

60〜80

60を超え 80以下

80〜100 80を超え100以下

100〜120 100を超え120以下

120〜150 120を超え150以下

150〜200 150を超え200以下

200〜300 200を超え300以下

ア

ス

フ

ァ

ル

ト

ブ

ロ

ー

ン

0〜5

0以上 5以下

5〜10

5を超え10以下

10〜20

10を超え20以下

20〜30

20を超え30以下

30〜40

30を超え40以下

表2 防水工事用アスファルトの分類

種類

用途

防

水

工

事

用

ア

ス

フ

ァ

ル

ト

1種 工期中及びその後にわたって適度な温度条件における室内及び地

下構造部分に用いるもの。感温性は普通で,比較的軟質のもの。

2種 一般地域の緩いこう配の歩行用屋根に用いるもの。感温性が

比較的小さいもの。

3種 一般地域の露出屋根又は気温の比較的高い地域の屋根に用い

るもの。感温性が小さいもの。

4種 一般地域のほか,寒冷地域における屋根その他の部分に用い

るもの。感温性が特に小さく,比較的軟質のもの。

5. 品質及び性能 アスファルトは,均質で水分をほとんど含まず,180℃まで加熱しても著しく泡立たな

いものであって,6.の試験方法で,試験を行ったとき,ストレートアスファルト及びブローンアスファル

トは表3の規定に,防水工事用アスファルトは表4の規定に,それぞれ適合しなければならない。

4

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

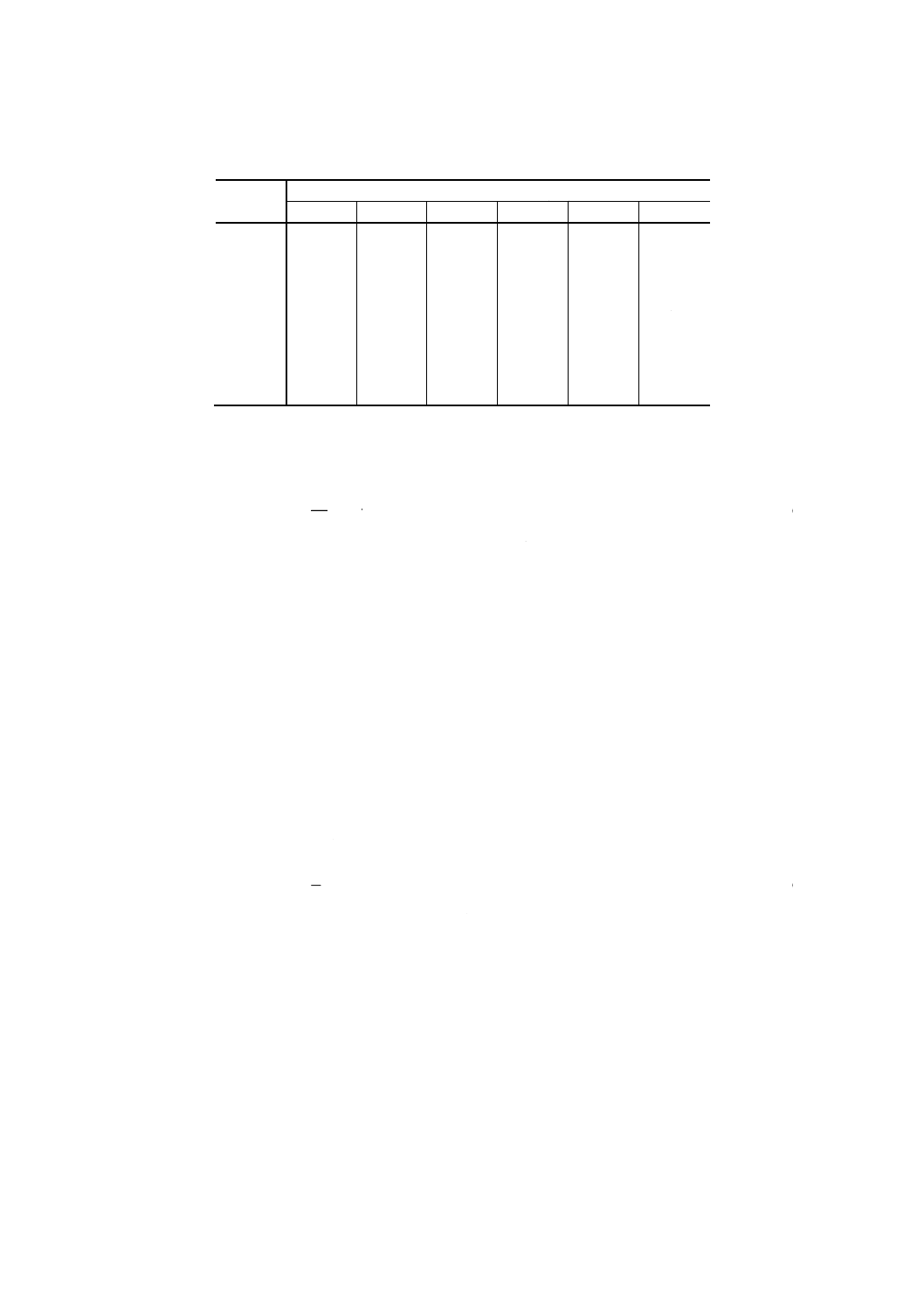

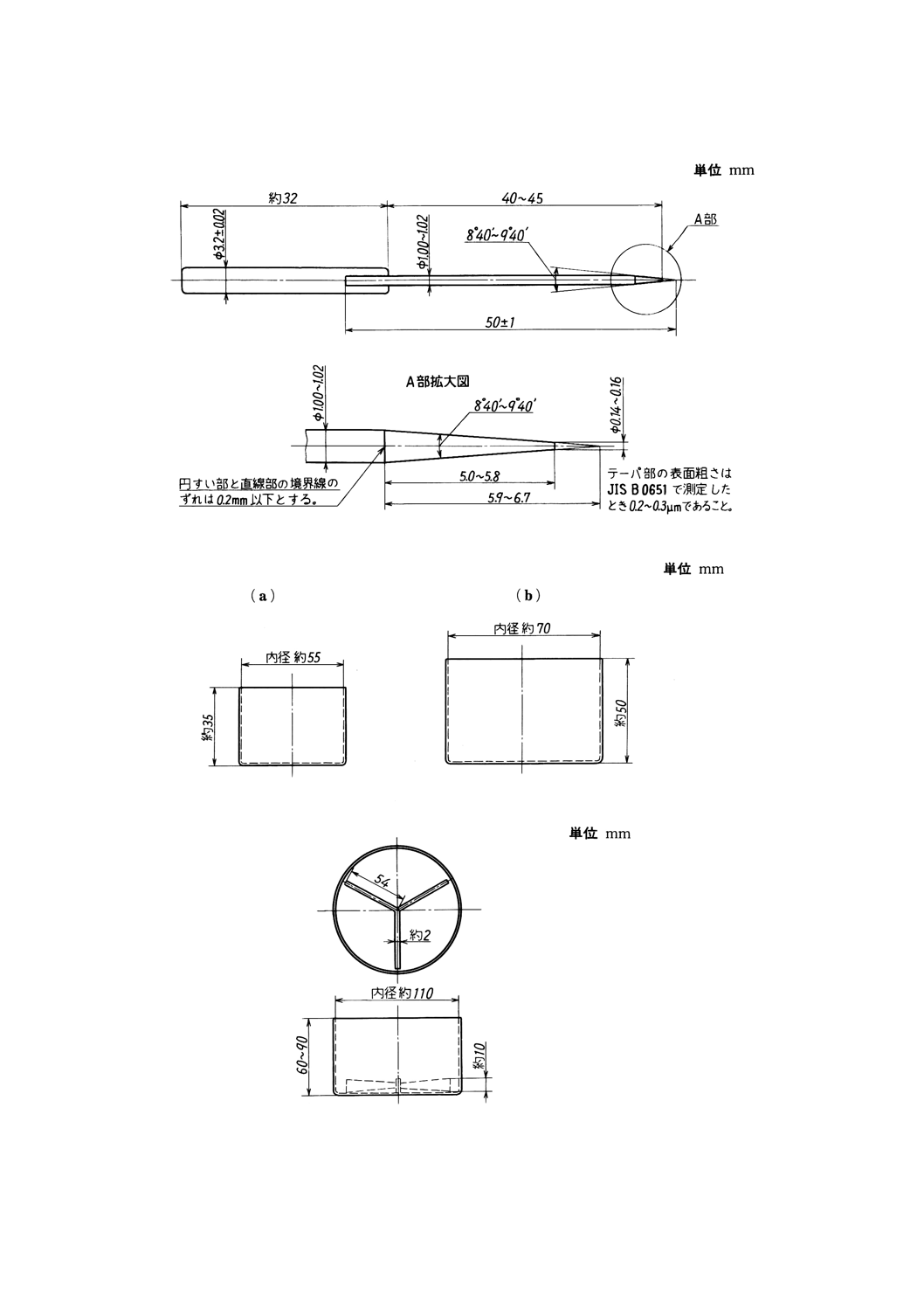

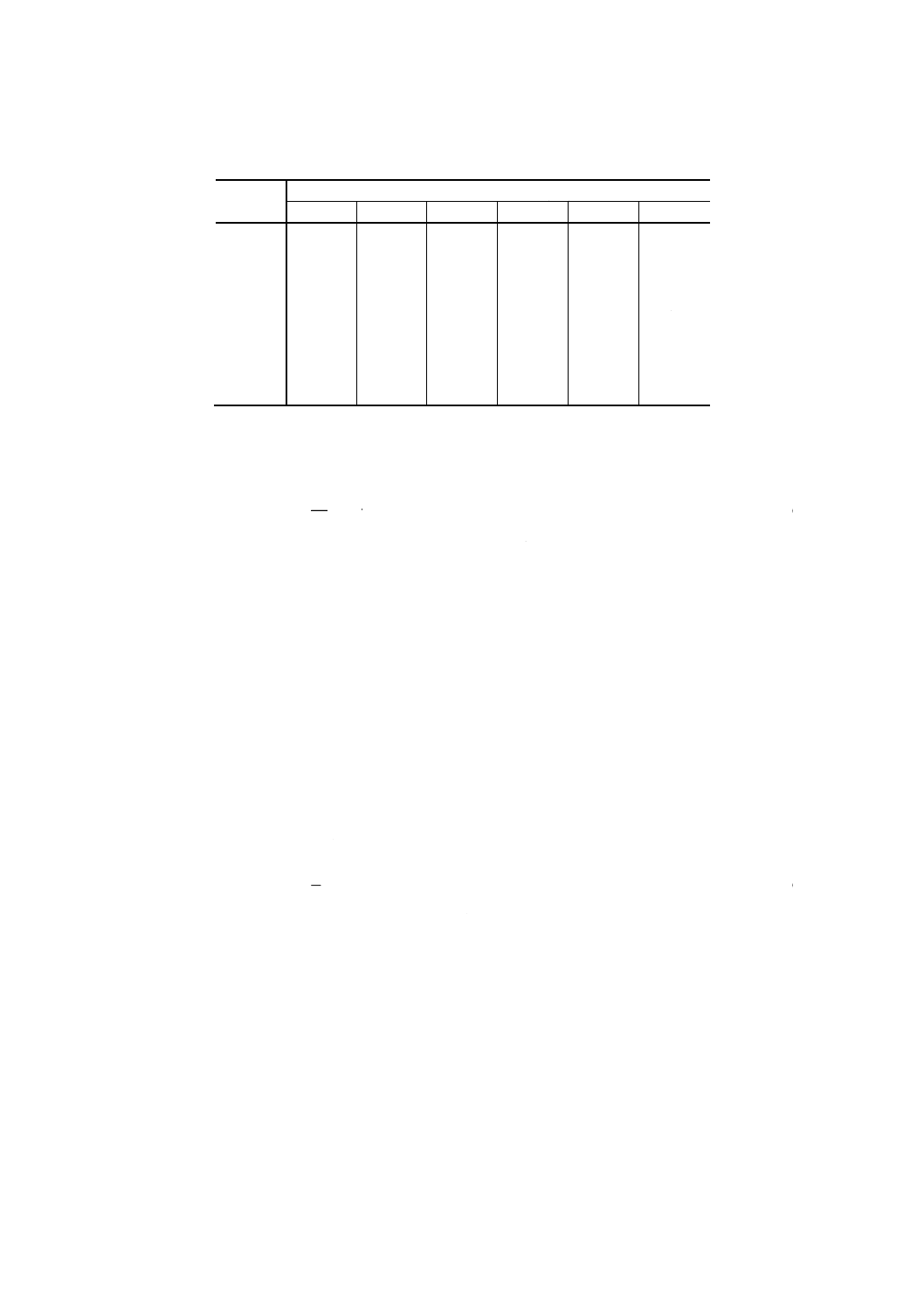

表3 ストレートアスファルト・ブローンアスファルトの品質

種類

針入度

(25℃)

軟化点

℃

伸度

トルエン

可溶分

質量%

引火点

℃

薄膜加熱

蒸発

針入度

指数

密度

(15℃)

g/cm3

(15℃)

cm

(25℃)

cm

質量

変化率

質量%

針入度

残留率

%

質量

変化率

質量%

後の針

入度比

%

ス

ト

レ

ー

ト

ア

ス

フ

ァ

ル

ト

0〜10 0以上

10以下

55.0以上

−

−

99.0以上 260以上

−

−

0.3以下

−

−

1.000以上

10〜20 10を超え

20以下

−

5以上

−

−

−

−

20〜40 20を超え

40以下

50.0〜65.0

−

50以上

−

−

−

−

40〜60 40を超え

60以下

47.0〜55.0 10以上

−

0.6以下 58以上

−

110以下

−

60〜80 60を超え

80以下

44.0〜52.0 100以上

−

55以上

−

−

80〜100 80を超え

100以下

42.0〜50.0

−

50以上

−

−

100〜120 100を超え

120以下

40.0〜50.0

−

−

−

120〜150 120を超え

150以下

38.0〜48.0

−

240以上

−

−

0.5以下

−

−

150〜200 150を超え

200以下

30.0〜45.0

−

−

−

1.0以下

−

−

200〜300 200を超え

300以下

−

210以上

−

−

−

−

ブ

ロ

ー

ン

ア

ス

フ

ァ

ル

ト

0〜5 0以上

5以下

130.0以上

−

0以上 98.5以上 210以上

−

−

0.5以下

−

3.0以上

−

5〜10 5を超え

10以下

110.0以上

−

−

−

−

3.5以上

−

10〜20 10を超え

20以下

90.0以上

−

1以上

−

−

−

2.5以上

−

20〜30 20を超え

30以下

80.0以上

−

2以上

−

−

−

−

30〜40 30を超え

40以下

65.0以上

−

3以上

−

−

−

1.0以上

−

備考 ストレートアスファルトの種類40〜60,60〜80,80〜100及び100〜120については120℃,150℃,180℃の

それぞれにおける動粘度を試験表に付記しなければならない。

表4 防水工事用アスファルトの品質

種類

軟化点

℃

針入度

(25℃)

針入度

指数

蒸発質量

変化率

質量%

引火点

℃

トルエン

可溶分

フラース

ぜい化点

℃

だれ長さ

mm

加熱安定性

(フラースぜい化点差)

℃

防

水

工

事

用

ア

ス

フ

ァ

ル

ト

1種 85以上 25以上

45以下

3.5以上

1以下

250以上 98以上

−5以下

−

5以下

2種 90以上 20以上

40以下

4.0以上

1以下

270以上 98以上 −10以下

−

3種 100以上 20以上

40以下

5.0以上

1以下

280以上 95以上 −15以下

8以下

4種 95以上 30以上

50以下

6.0以上

1以下

280以上 92以上 −20以下

8以下

5

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験方法

6.1

試料の採取方法 アスファルトの試料は,JIS K 2251に規定するアスファルトの試料採取方法によ

って採取する。

6.2

試験機器一般 試験器の絶縁性能は,電気回路が閉の状態で電源端子と外箱の絶縁抵抗を測定した

とき,5MΩ以上なければならない。ただし,電熱回路を含む場合は,0.5MΩ以上あればよい。

6.3

針入度試験方法

6.3.1

試験方法の概要 恒温水槽で一定温度に保った試料に,規定の針が一定時間内に進入する長さを測

定する。

6.3.2

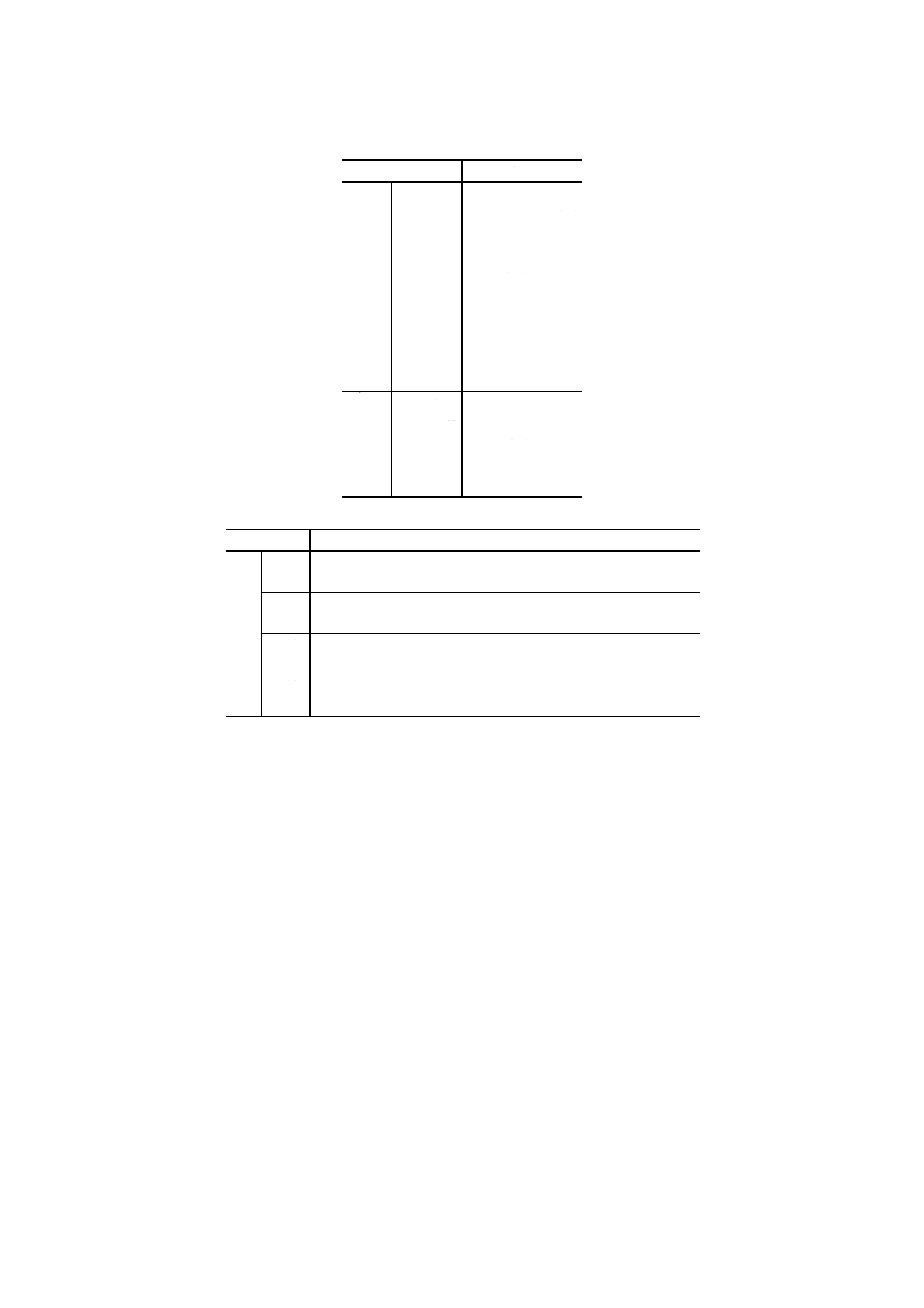

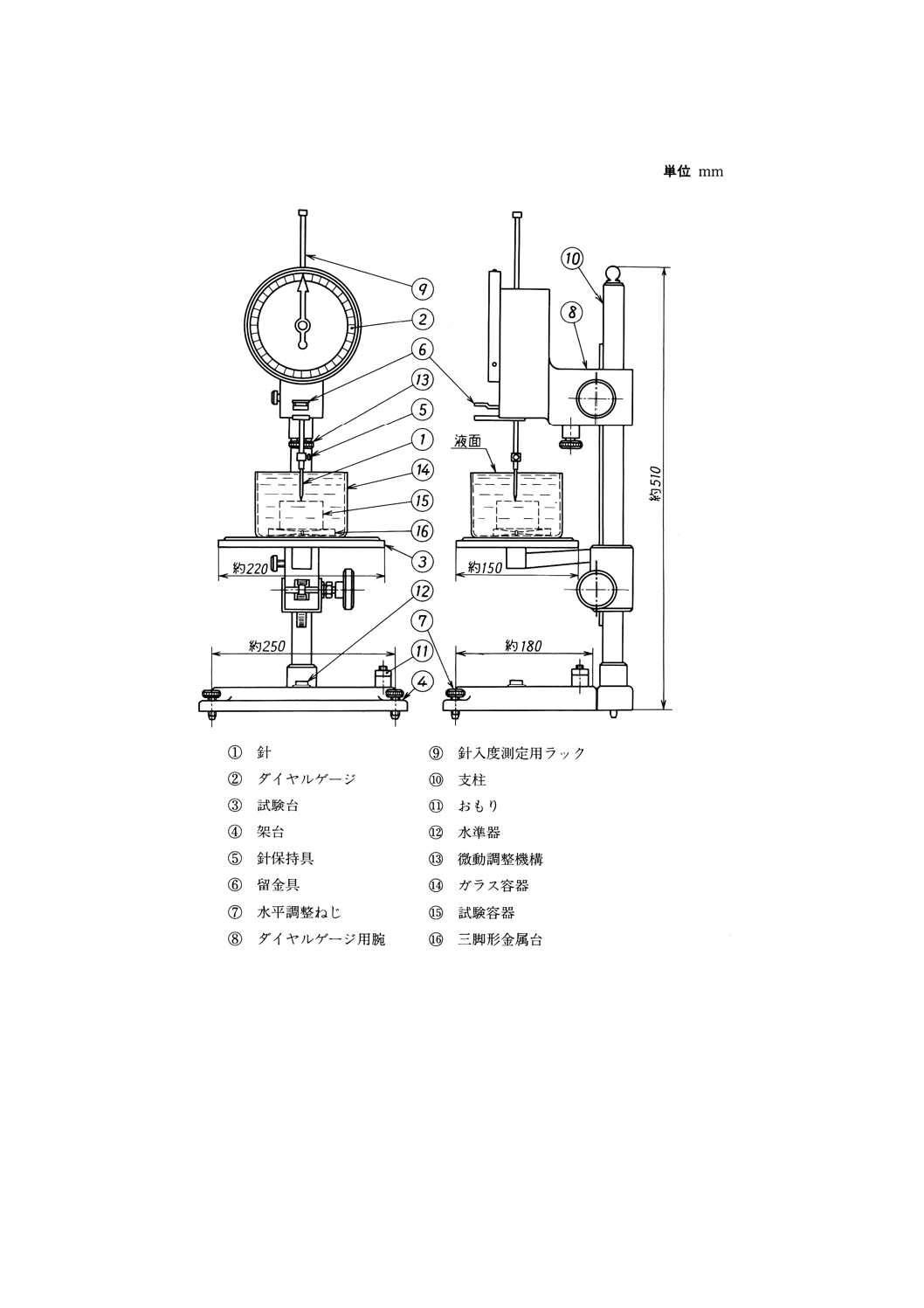

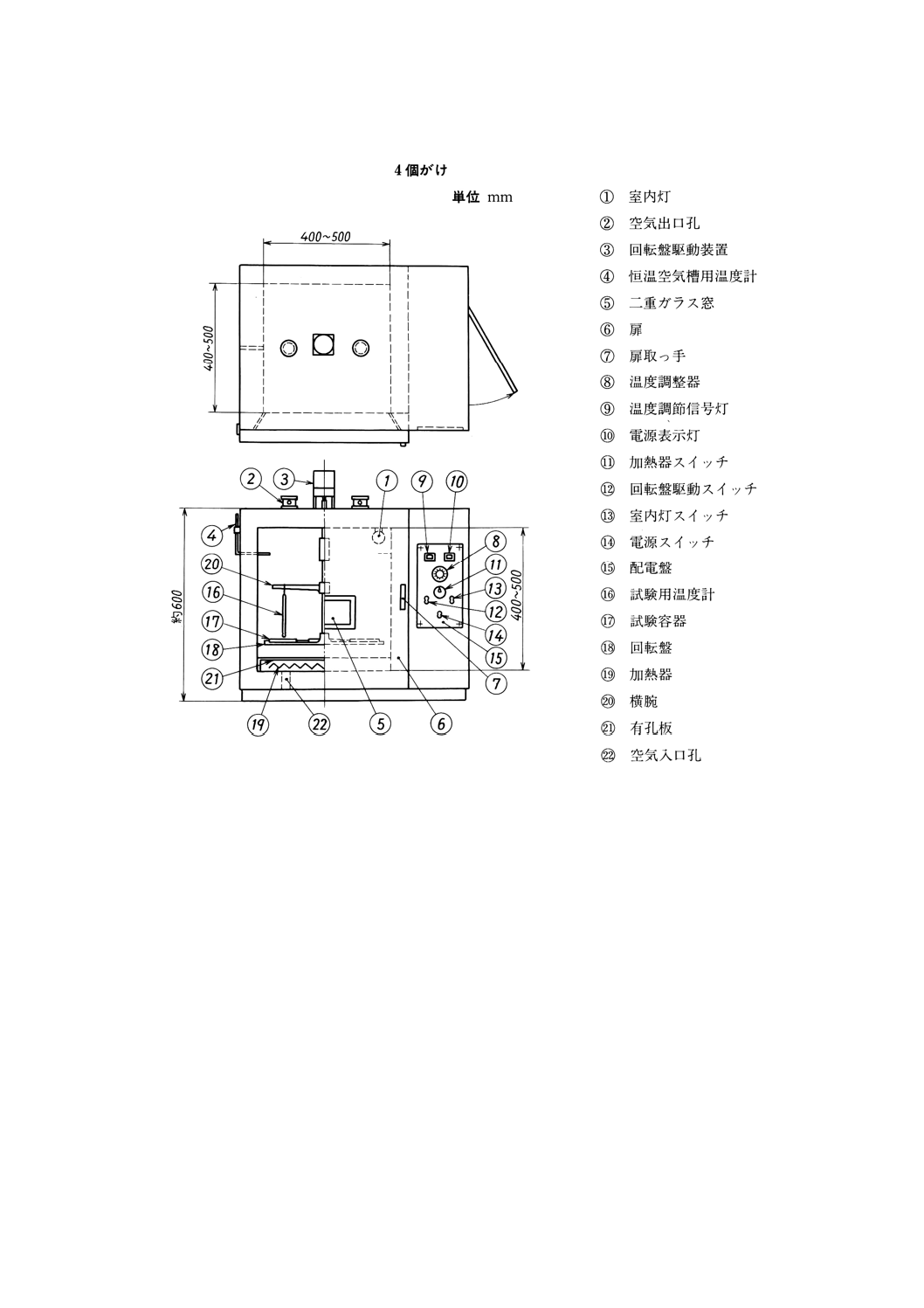

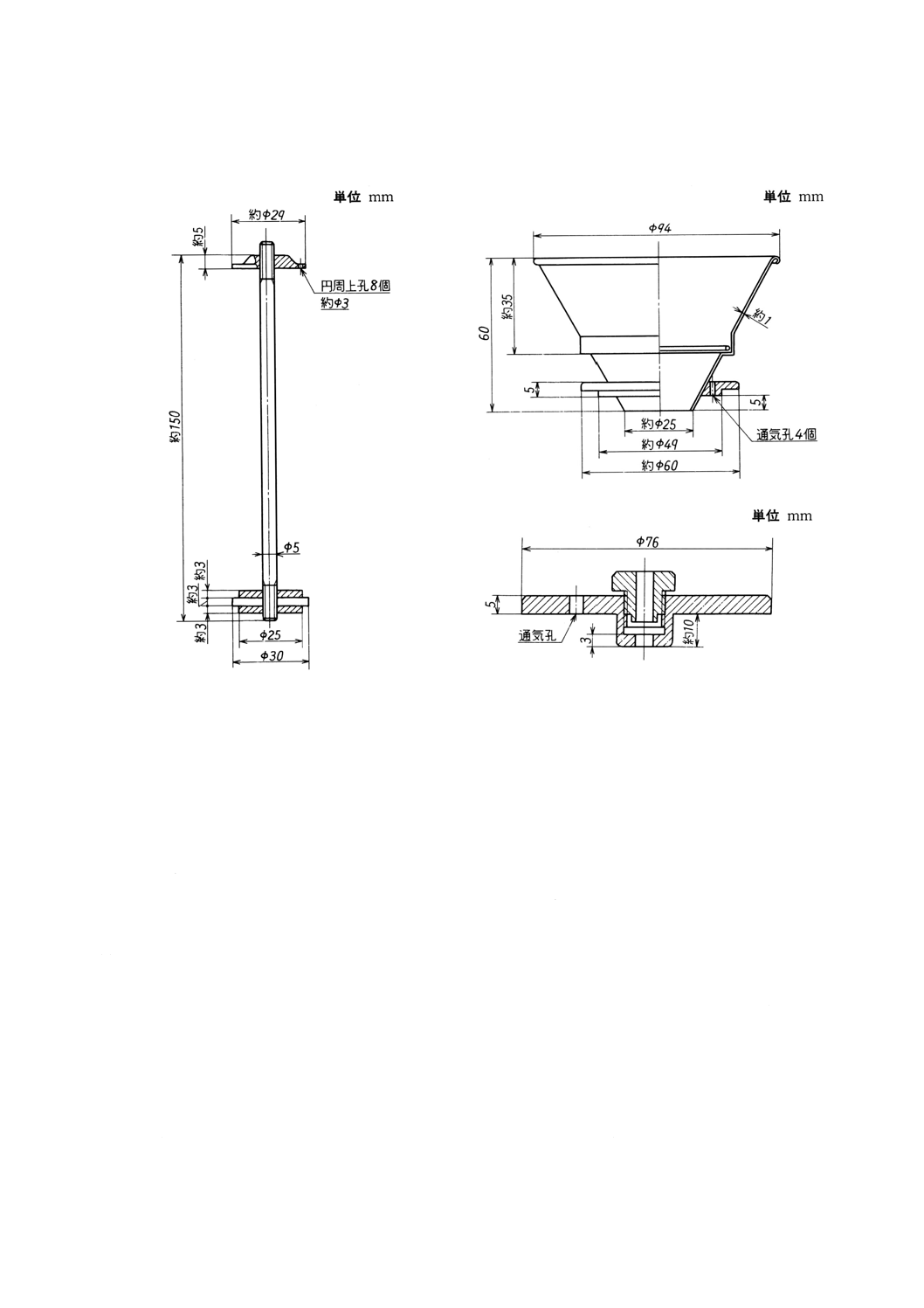

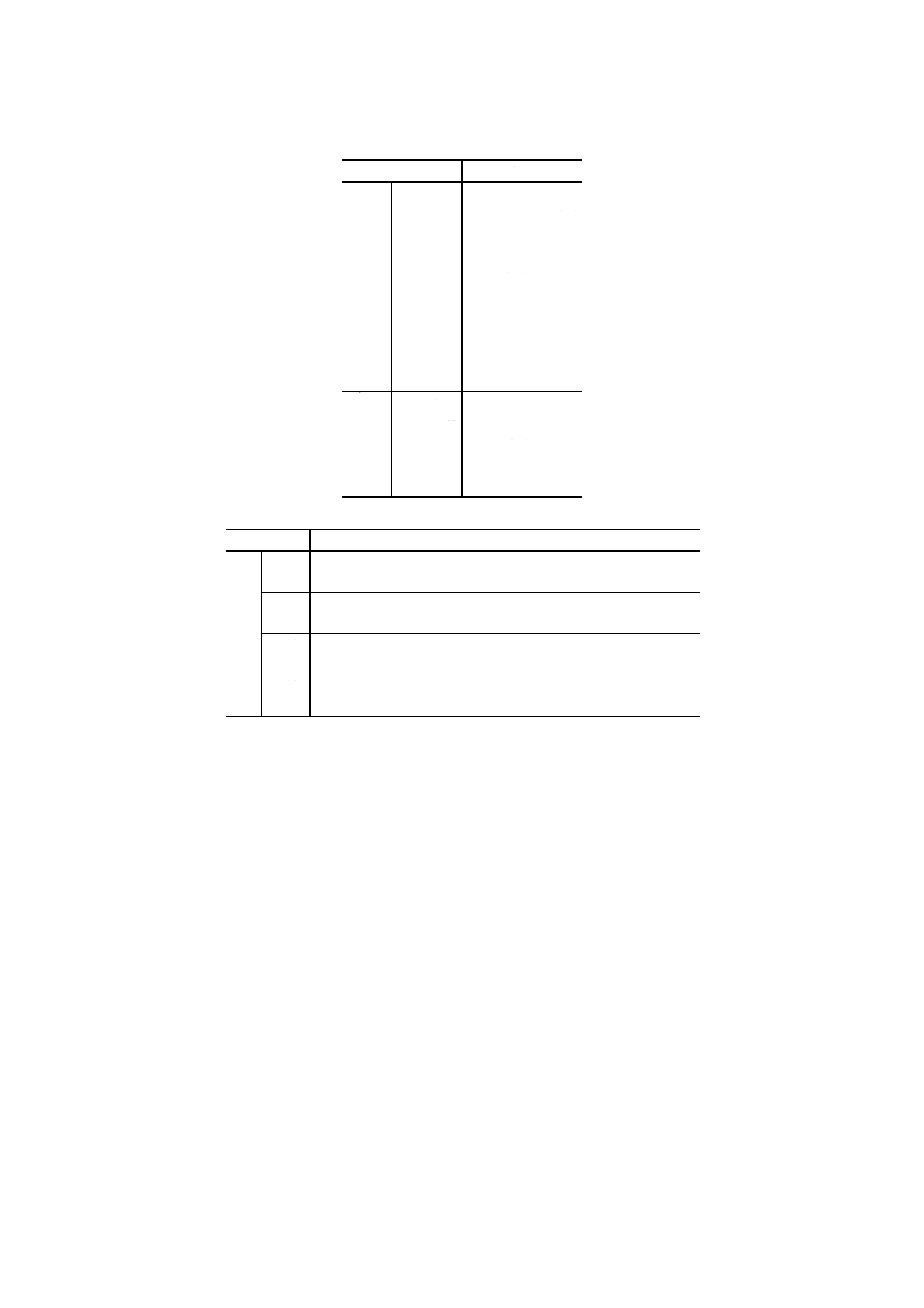

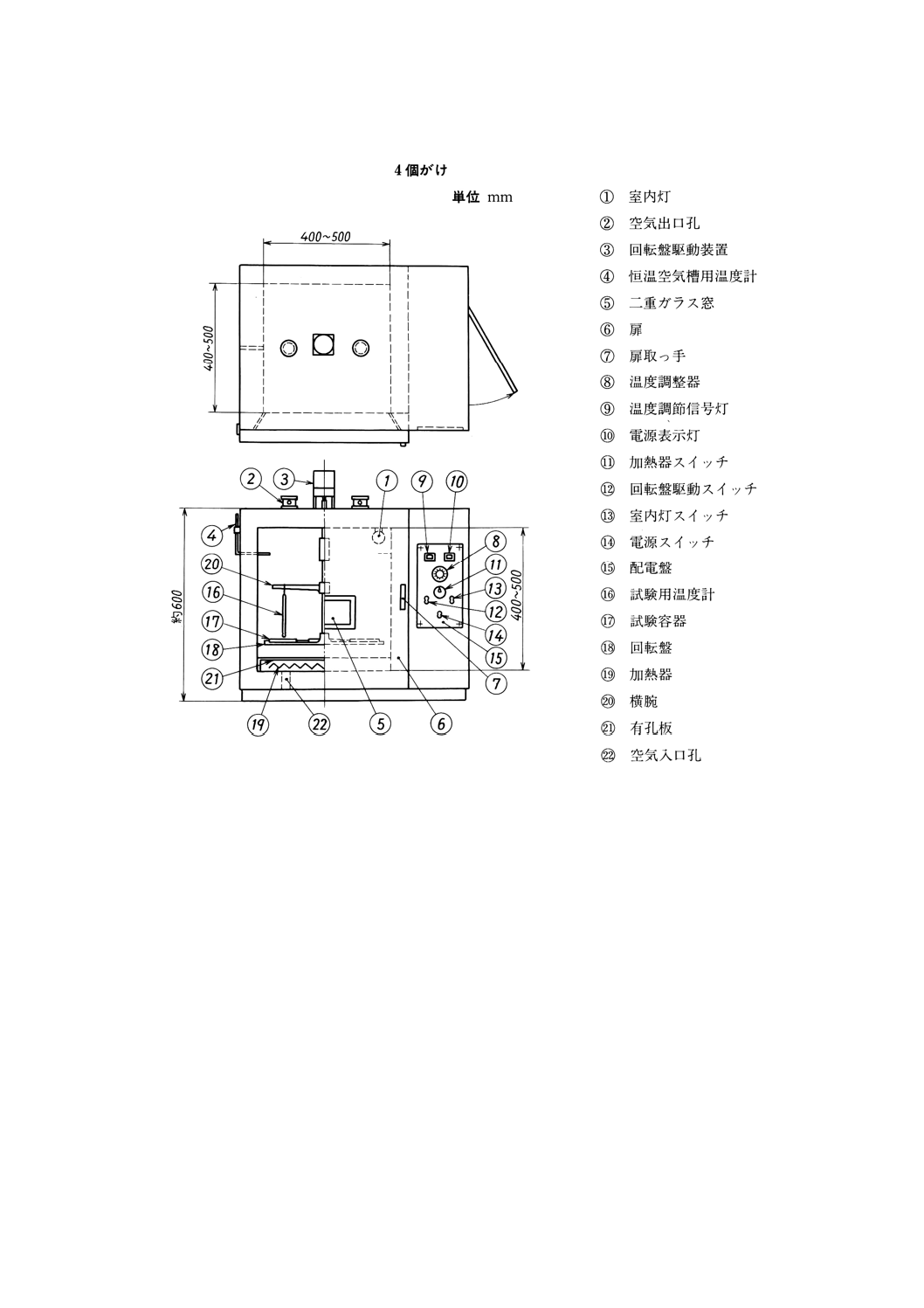

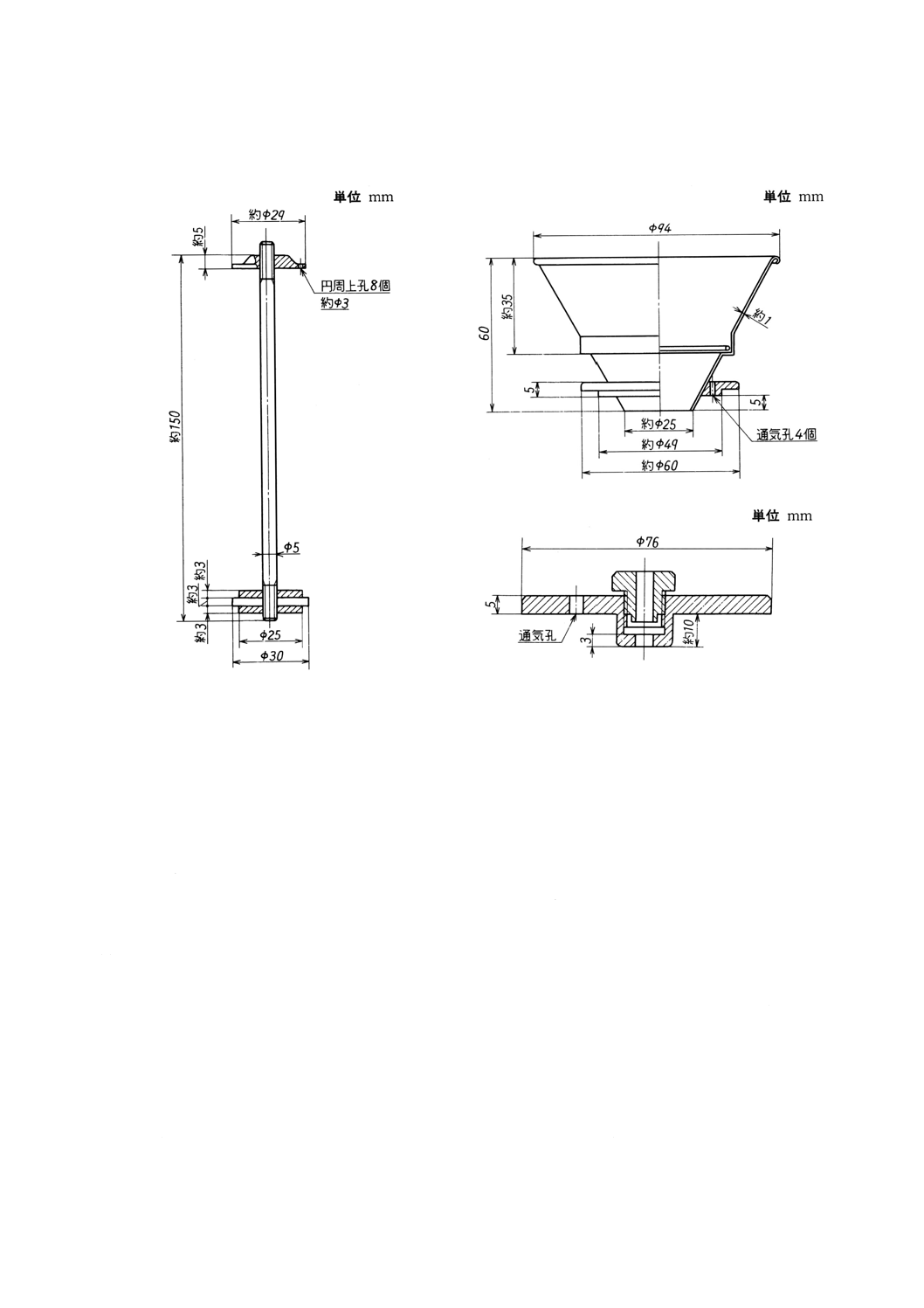

針入度試験装置 針入度試験装置は,次の(1)〜(6)からなり,(1)〜(3)の組立ての一例を図1に示す。

(1) 針入度計

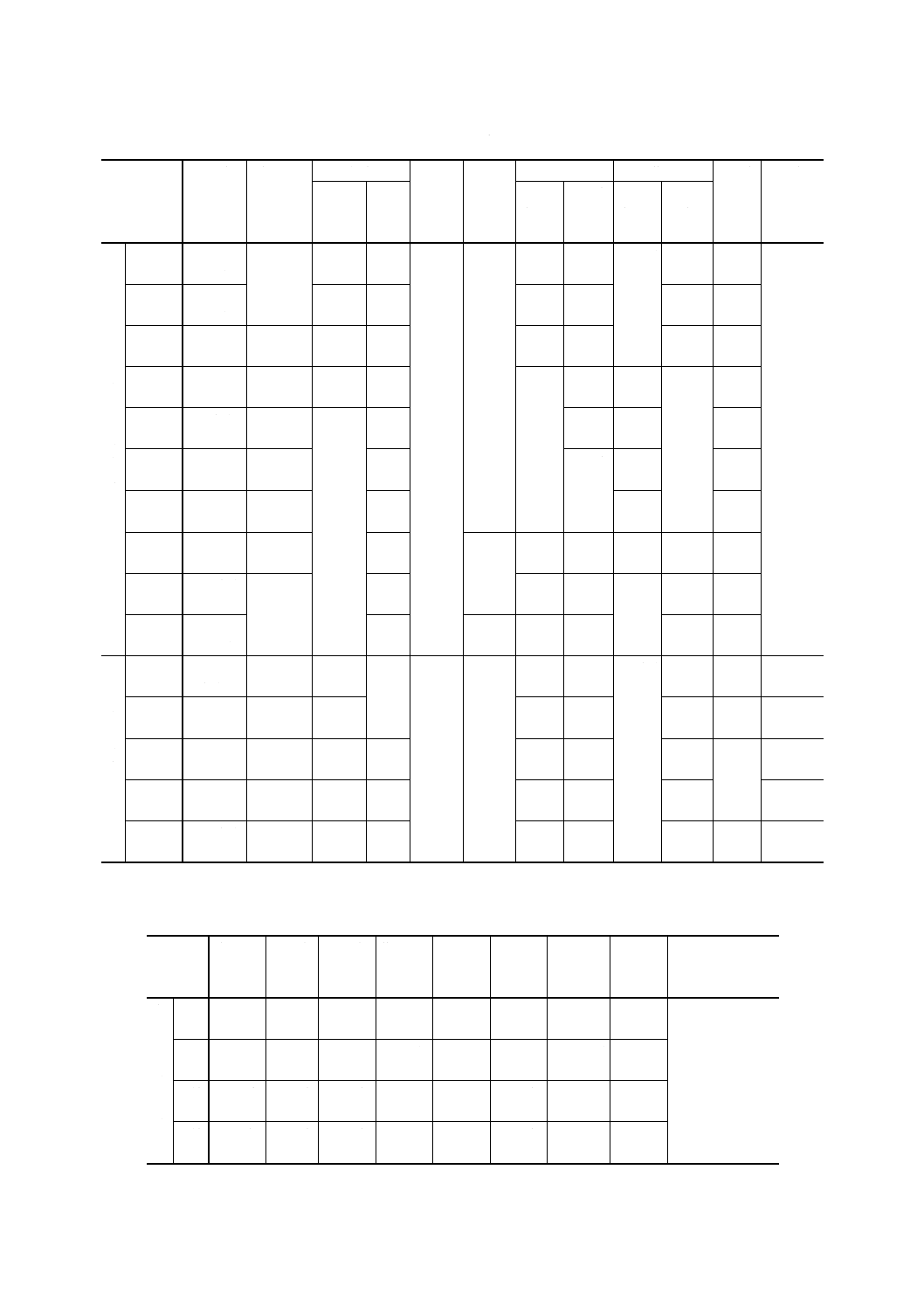

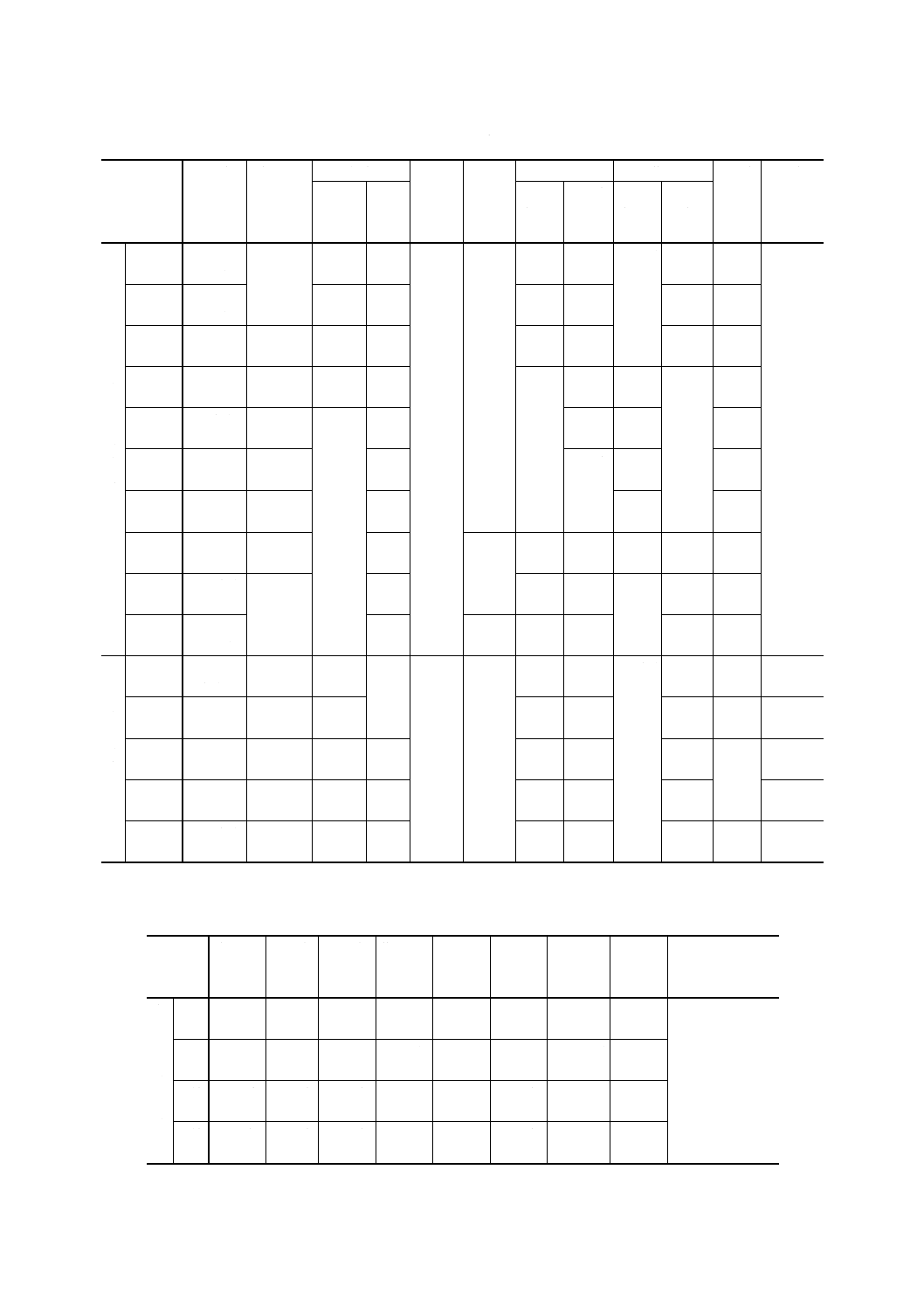

(a) 針 図2に示す形状・寸法のもので,ステンレス鋼(JIS G 4303に規定するSUS 440C)製又はこれ

と同等以上の硬さをもつ針を,黄銅製の柄の中心に取り付けたものとし,その質量は2.5±0.02gと

する。

なお,テーパー部の研磨表面粗さは0.2〜0.3μmとする。

(b) 落下装置 針を落下させる装置は留金具を押すことによって,針を針保持具及びおもりと共に試料

中に垂直に進入させることができ,しかも落下に対する摩擦抵抗が極めて少ない構造のもの。

(c) 針保持具 図1に示す針を保持するもので,その質量は47.5±0.02gとする。

(d) おもり 図1に示す針保持具に取り付ける黄銅製環状のおもりで,その質量は50±0.05gとする。

(e) ダイヤルゲージ 図1に示すもので,針の進入距離0.1mmを針入度1として目盛った示度を備え,

ラックは40mm以上の上下動ができるもの。

(f) 試験台及び架台 架台には,上下動可能の試験台,金属製支柱,水準器及び水平調整ねじを備え,

支柱には,ダイヤルゲージ用腕を取り付けたもので,試験の際,試料表面と針先とを接触させるの

に必要な微動調整機構を備えたもの。

(2) 試験容器 金属製又は耐熱ガラス製平底円筒容器で,針入度200未満の試料には,図3(a)に示す寸法

のものを用い,針入度200以上の試料には,図3(b)に示す寸法のものを用いる。

(3) ガラス容器及び三脚形金属台 ガラス容器の材質は,JIS R 3503に規定するほうけい酸ガラス−1製

で,寸法の一例を図4に示す。三脚形金属台は図4に示す形状及び寸法の黄銅製(又はニッケルめっ

き,クロムめっきの黄銅製)のもの。

備考 ガラス容器は,JIS K 2839に規定する図139がこれに相当する。

(4) 恒温水槽 試験容器及びガラス容器を並べて入れることができる容量10l以上の恒温水槽で,浴温を

25±0.1℃以内に調節することができるもの。

また,水面から100mm以上,底から50mm以上の位置に有孔架台を備える。

(5) 秒時計 正確度が15分当たり±0.05%で,最小目盛が0.1秒のストップウオッチ,電気式タイマーな

どを用いる。

(6) 温度計 JIS B 7410に規定する温度計番号17 (VIS) のもので,あらかじめJIS B 7410の附属書(補正

試験方法)に従って各試験温度における目盛の誤差を求め,補正しておく。

備考 自動試験器を用いてもよい。ただし,この規格によって得られた結果との間に有意差がないこ

とをJIS Z 8402によって確認して用いる。

なお,自動試験器で得られた試験結果に疑義が生じた場合には,この規格で得られた結果を

採用する。

6

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 針入度試験装置(一例)

7

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 針入度試験用針

図3 試験容器

図4 ガラス容器及び三脚形金属台

8

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3

試料の準備 針入度試験の試料の準備は,次による。

(1) 試料は,部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,なるべく低温で試

料中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。

(2) 試料が十分に流動性をもち,均質になったら,試験容器に試料を採る。試料の量は,針の予期進入長

さより10mm以上深くなるような量とする。

(3) 試験容器に,ごみが入らないようにろ紙又はアルミニウムはくなどで覆いをし,これを15〜30℃の室

温に1〜1.5時間放置する。図3(b)の容器を用いた場合は1.5〜2時間放置する。

次に,これを三脚形金属台を入れたガラス容器と並べて,25±0.1℃に保った恒温水槽中の有孔架台

に載せ,1〜1.5時間放置する。図3(b)の容器を用いた場合は1.5〜2時間放置する。

6.3.4

試験の手順 針入度試験の手順は,次による。

(1) 針保持具,おもり,留金具などに水滴や異物が付着していないことを確かめる。試験のたびに,針を

トルエンなどの適切な溶剤で湿したガーゼを用いて清浄にし,次いで乾燥したガーゼで針を先端の方

向に向かってぬぐい,針保持具に取り付ける。

(2) 恒温水槽中でガラス容器の三脚形金属台の上に試験容器を移し,水を満たしたままのガラス容器を針

入度計の試験台上に載せる。光源の位置を適切に調節し,試料の表面に針の先端の影を投じ,針の先

端と針の影の先端とが接触するように試験台の高さを調節して,針の先端を試料の表面に接触させる。

(3) ダイヤルゲージのピニオンとかみ合っているラックを針保持具の上端に静かに押し当て,ダイヤルゲ

ージの指針を0目盛に合わせてから留金具を押して,自重によって針を5秒間(1)試料中に進入させる。

ラックを再び静かに針保持具の上端に押し当て,ダイヤルゲージの示度を0.5単位まで読み取る。測

定中に試験容器が動いた場合は測定をやり直す。

注(1) 進入時間を正確にするには,試験開始前に秒時計を始動させ,秒時計が任意の目盛を指したと

き留金具を押して針を降下させ,正確に規定時間後に留金具を放すとよい。

(4) 測定は,同一容器の試料について3回行い,各測定点は,試験容器の周壁から常に10mm以上,また,

2回以後は前回測定の各進入位置から10mm以上離れた点を選ぶ(2)。

毎回測定後,試料及びガラス容器を恒温水槽中に戻し,ガラス容器の水を替える。

注(2) 針入度が200以上の試料を試験する場合は,3本の針を用意し,測定が終わるまで針を試料から

取り除かずに測定する。

なお,3個の試験容器に試料を用意し,1個の容器について1回ずつ測定してもよい。

(5) 測定値の最大値と最小値との差及び測定値の平均値を求め,最大値と最小値との差が表5に規定する

範囲以内ならば,平均値をJIS Z 8401によって整数に丸めて針入度 (25℃) とする。

表5 針入度測定値の範囲

針入度測定値の平均値 針入度測定値の範囲

0以上 50.0未満

2.0

50.0以上150.0未満

4.0

150.0以上250.0未満

6.0

250.0以上

8.0

6.3.5

精度 針入度試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,表6の許容差を超えてはならない。

9

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 繰返し精度

針入度 (25℃)

許容差

50未満

1

50以上300以下 平均値の3%

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表7の許容差を超えてはならない。

表7 再現精度

針入度 (25℃)

許容差

50未満

4

50以上300以下 平均値の8%

6.4

軟化点試験方法(環球法)

6.4.1

試験方法の概要 規定の環に試料を充てんし,水浴又はグリセリン浴中に水平に支え,試料の中央

に規定の球を置き,浴温を毎分5℃の速さで上昇させ,球を包み込んだ試料が環台の底板に触れたときの

温度を読み取る。

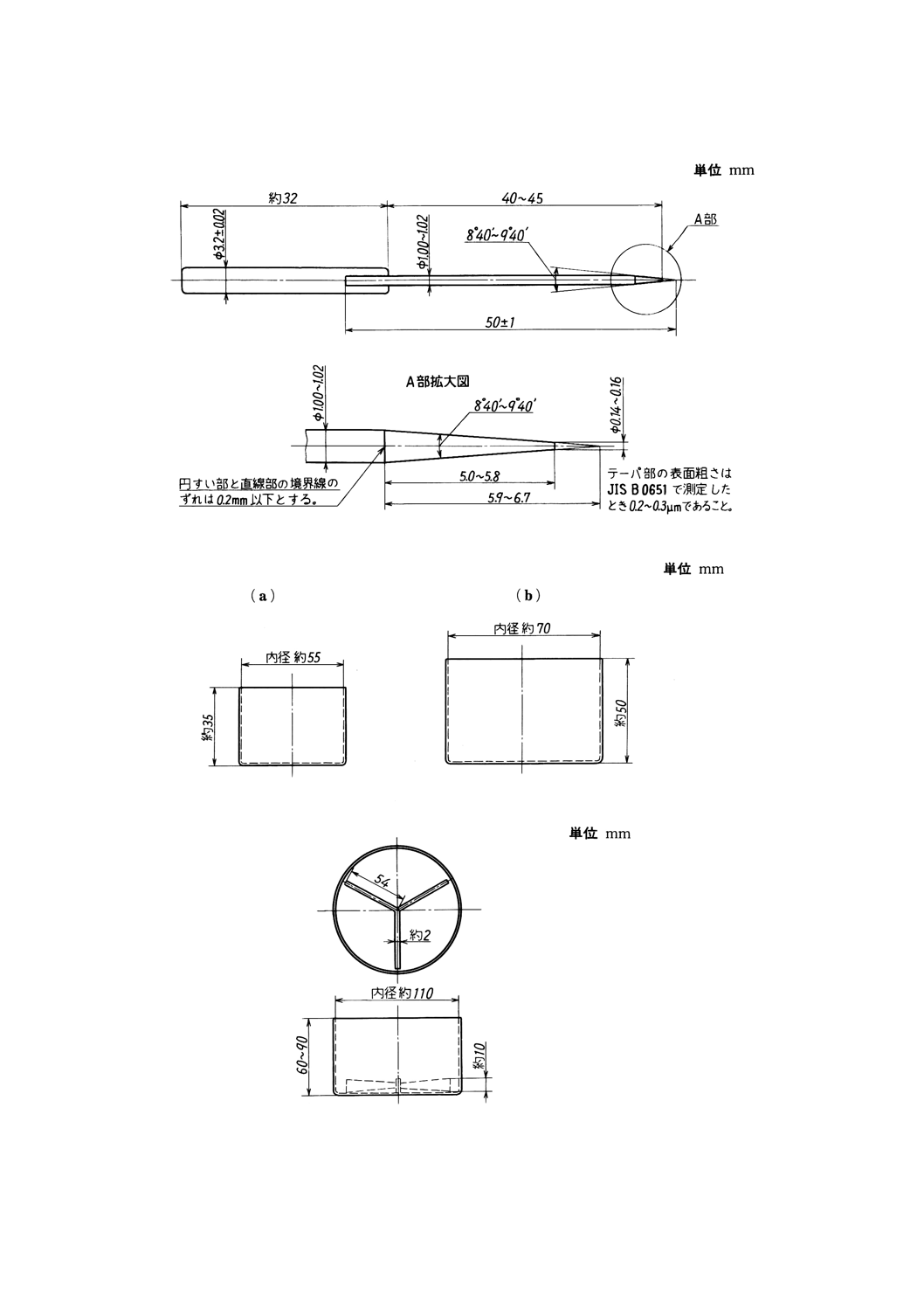

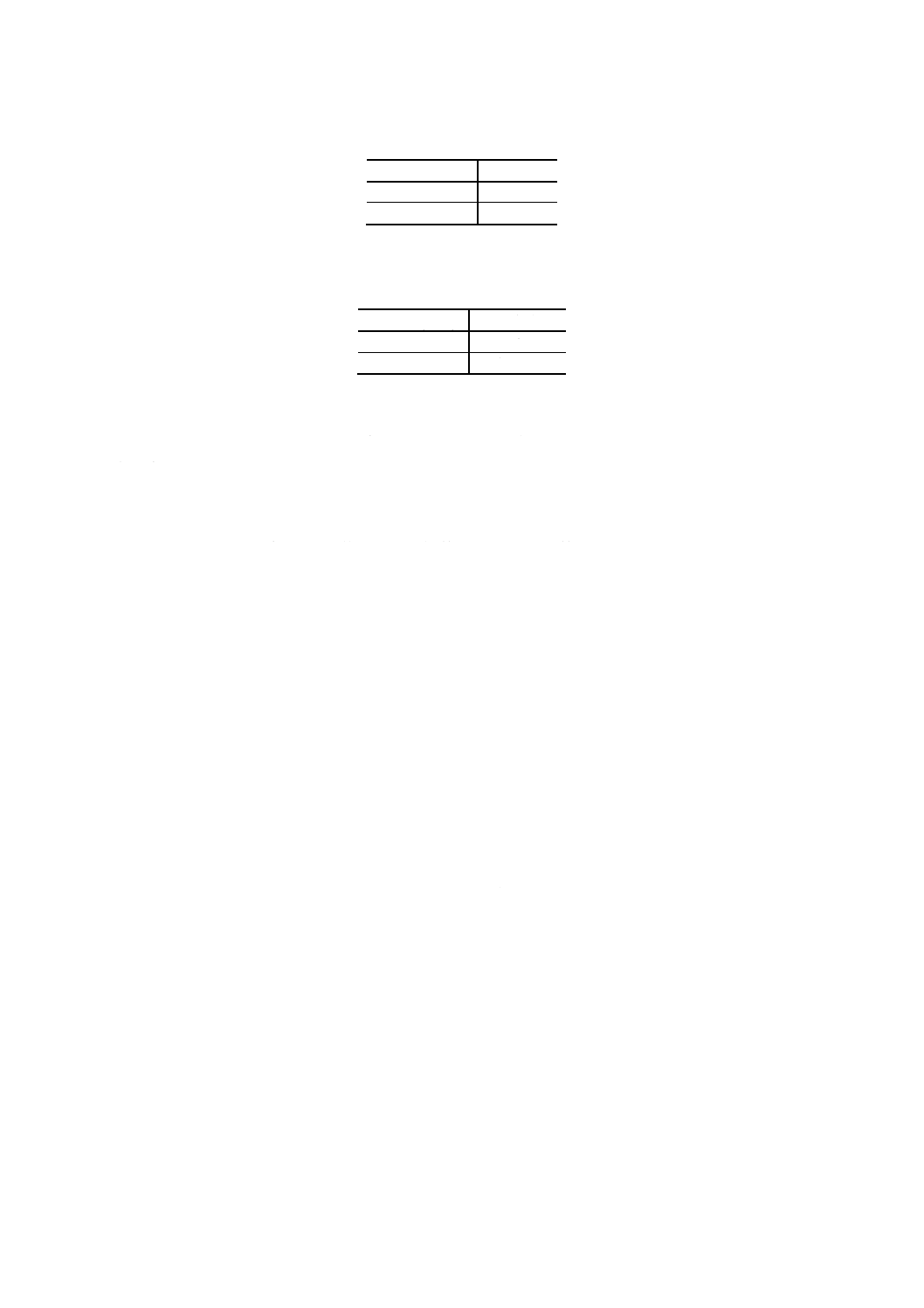

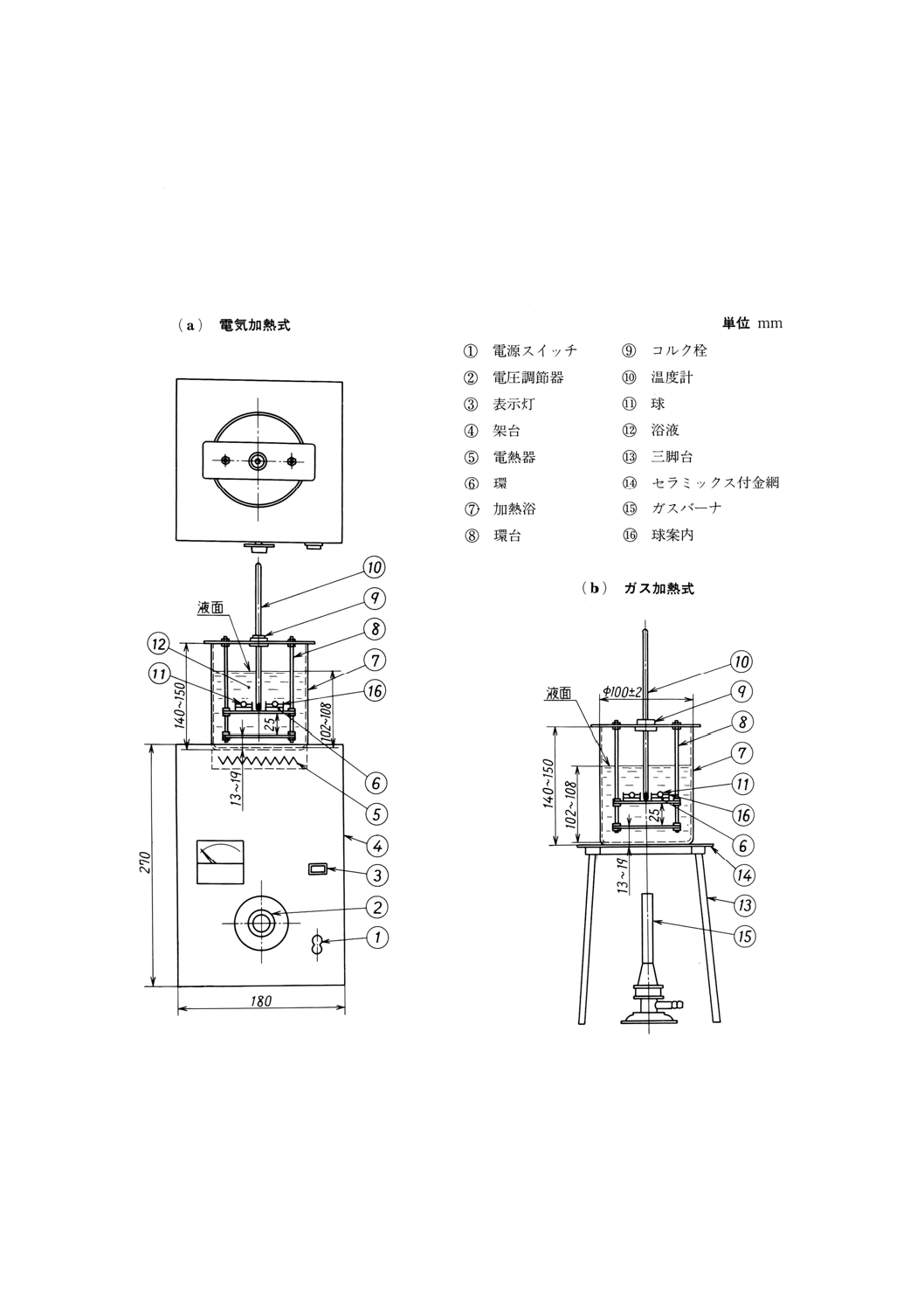

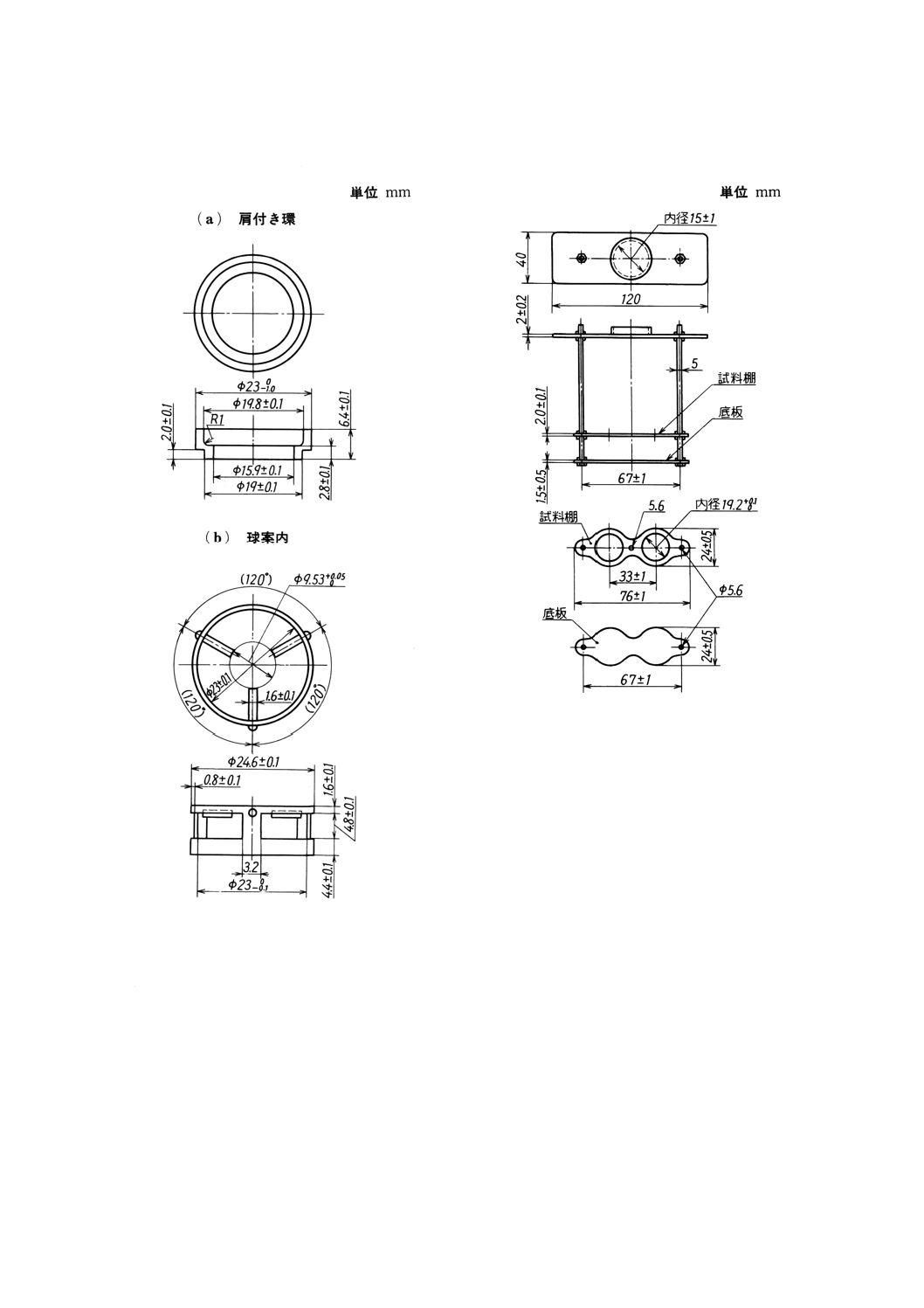

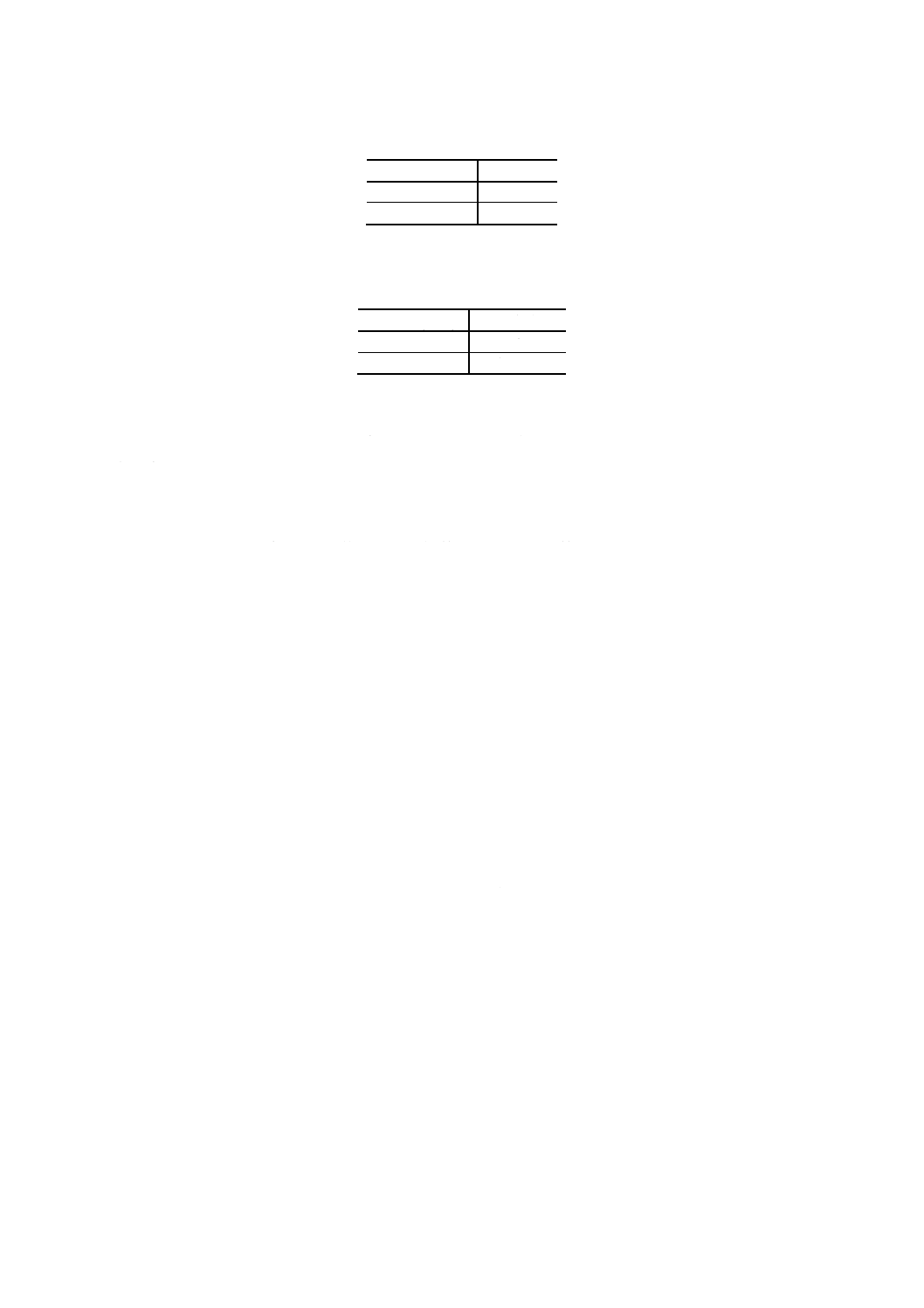

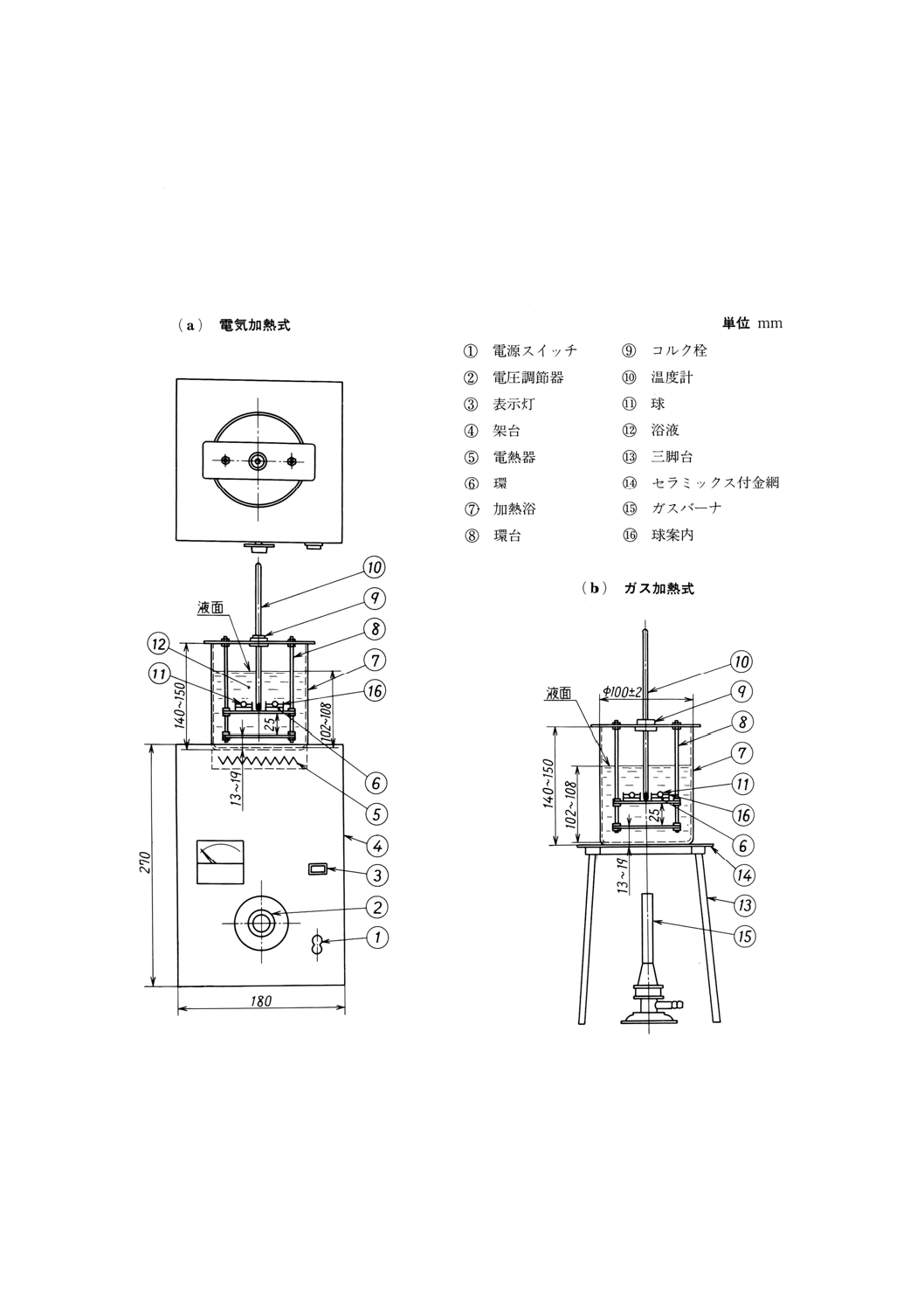

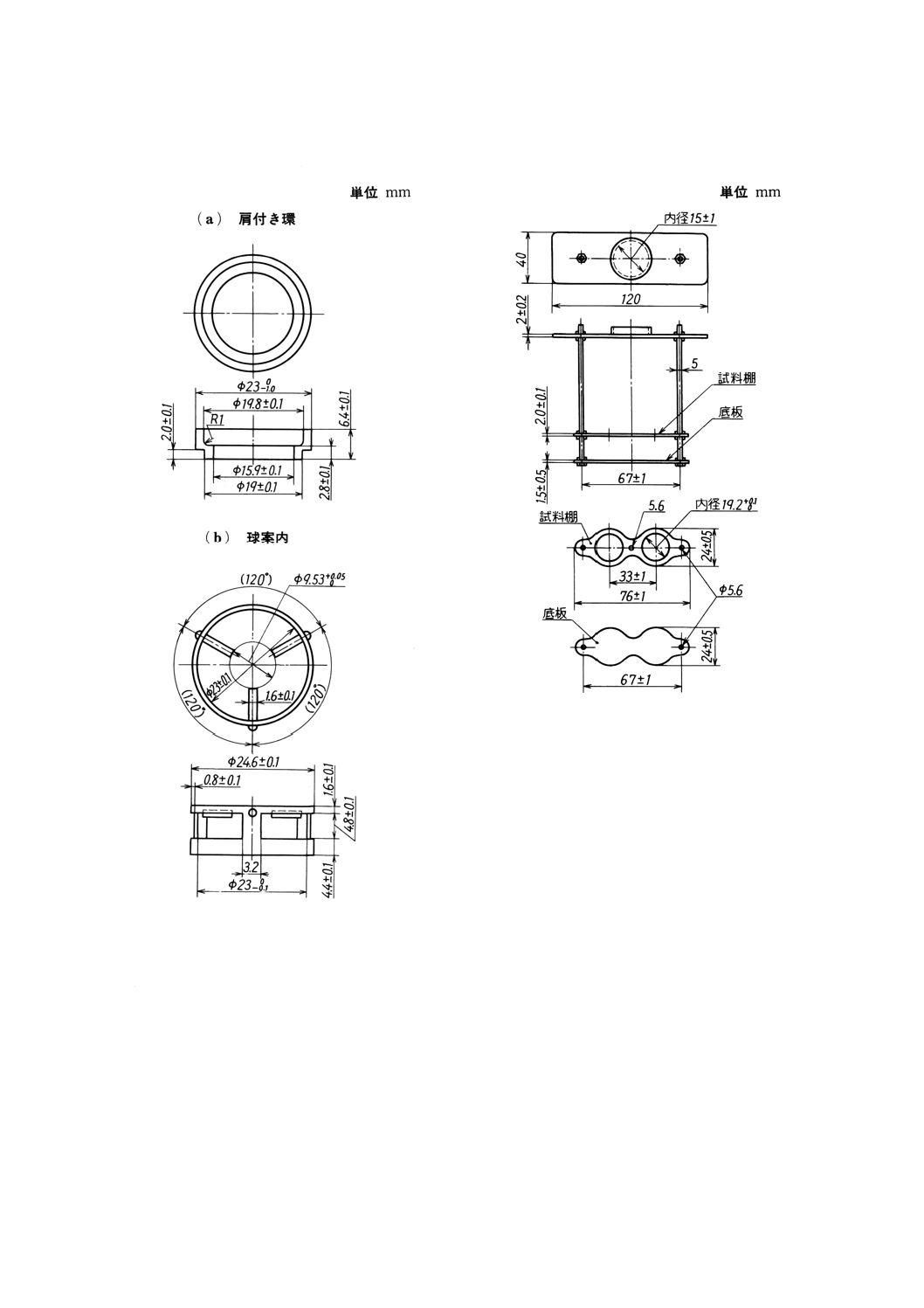

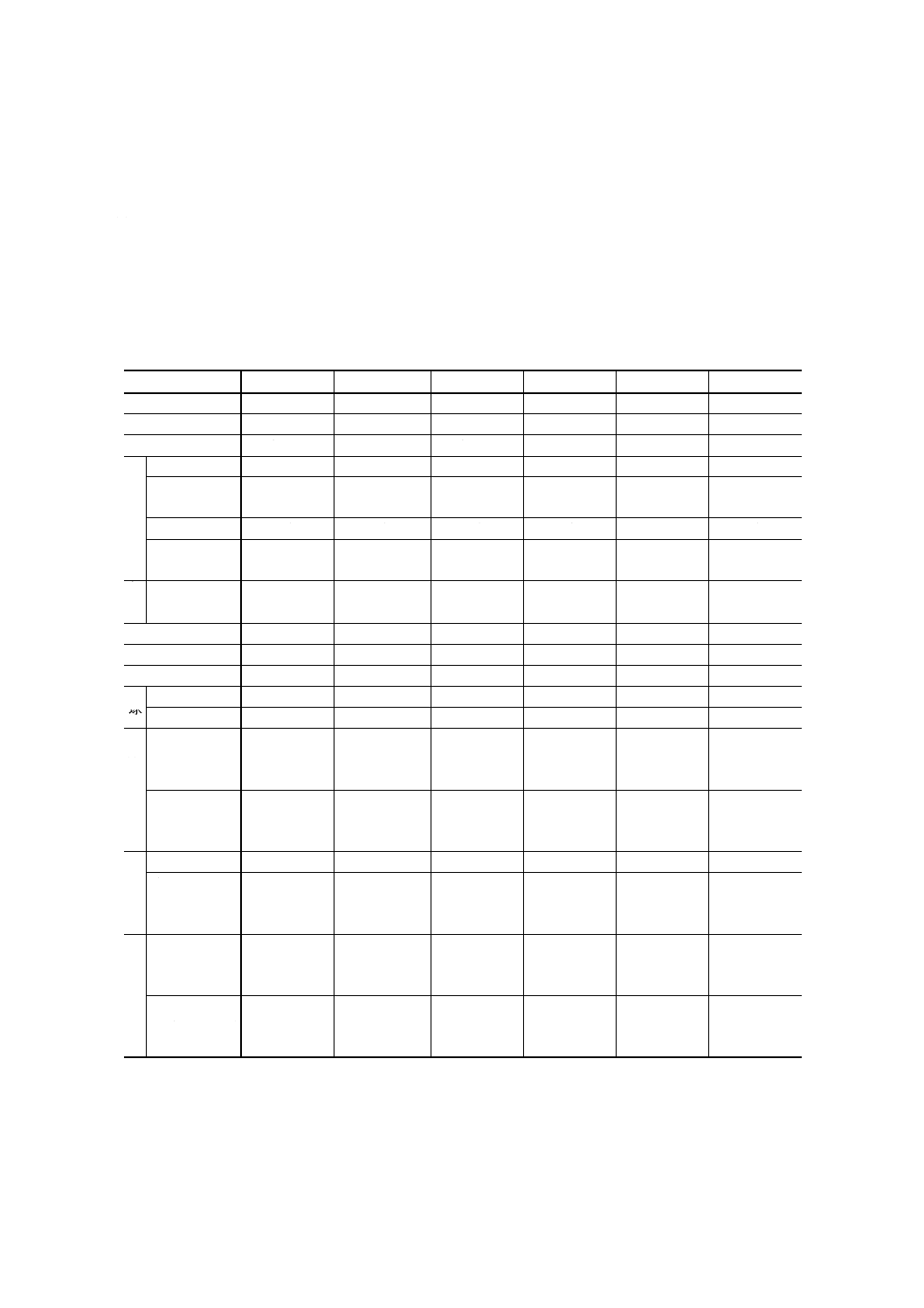

6.4.2

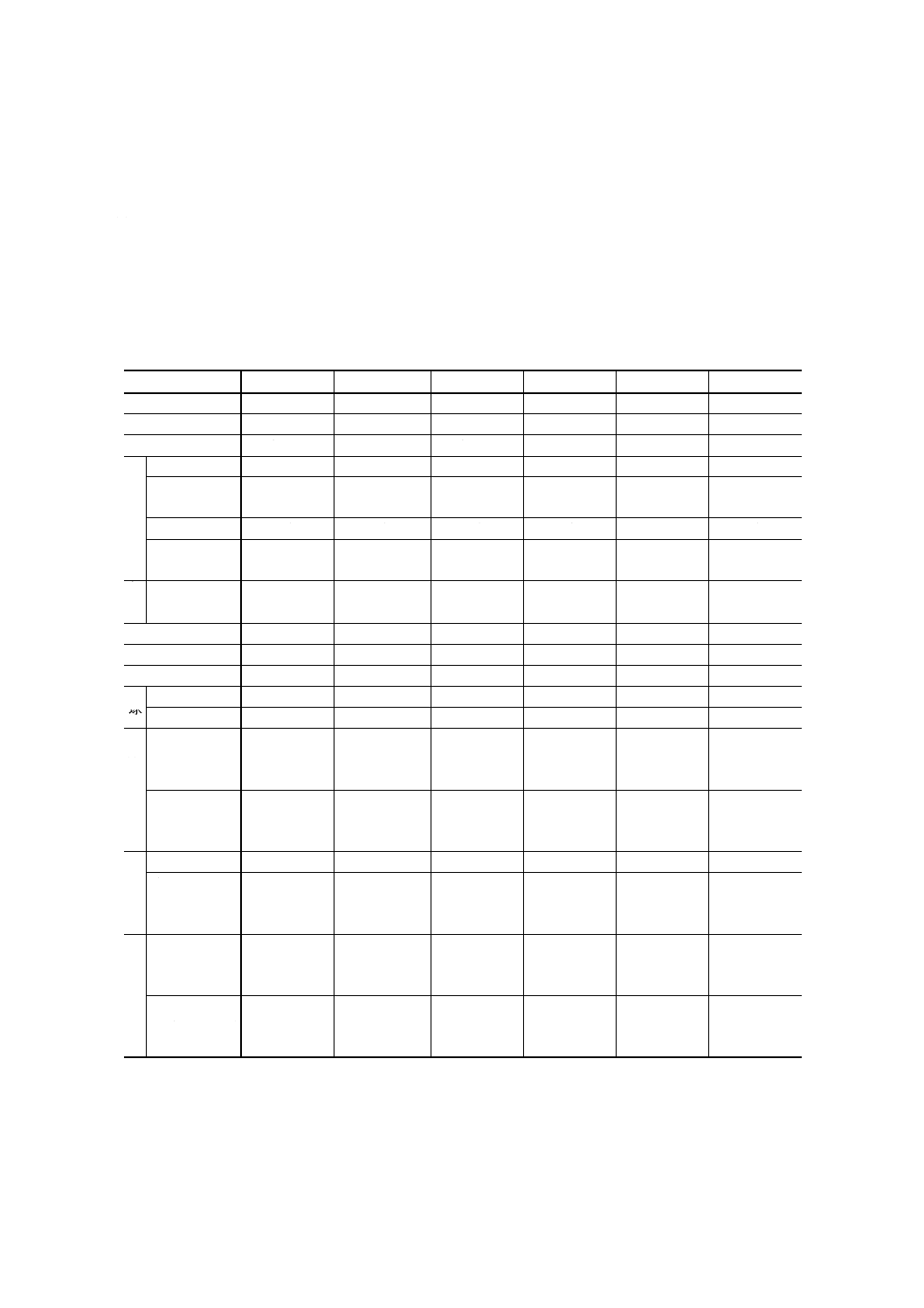

軟化点試験器 軟化点試験器は,次の(1)〜(7)からなり,その一例を図5に示す。

(1) 環 図6(a)に示す形状及び寸法の黄銅製又はニッケルめっき・クロムめっきの黄銅製肩付き環とする。

(2) 球 JIS B 1501に規定する3/8(径9.525mm)等級60以上で,質量3.5±0.05gのものとする。

(3) 球案内 図6(b)に示す形状及び寸法の黄銅製又はニッケルめっき・クロムめっきの黄銅製のものとす

る。

(4) 環台 図7に示す黄銅製又はニッケルめっき・クロムめっきの黄銅製環台で,環及び温度計を次に示

すように保持できるものとする。

環をその上面が加熱浴上端から75mm以上,浴液面から50mm以上,下方にあるように水平に保持

できるものとする。

環の下面と環台の底板上面との距離は,25mmとし,底板は加熱浴の底から,13〜19mmとする。

温度計をその水銀球下端が環の下面と同一平面上で,環から10mm以内の位置にあるよう,また,

試料棚と触れないように保持できるものとする。

(5) 加熱浴 加熱浴の材質は,JIS R 3503に規定するほうけい酸ガラス−1製で,寸法の一例を図5に示

す。

備考 加熱浴は,JIS K 2839に規定する図140がこれに相当する。

(6) 温度計 JIS B 7410の温度計番号33 (SP) 及び34 (SP) のもので,あらかじめJIS B 7410の附属書に

従って目盛の誤差を求め,補正しておく。

(7) 加熱器 加熱浴液を毎分5℃以上の加熱速度をもつガスバーナ又は電熱器とし,絶縁抵抗は6.2による。

備考 自動試験器を用いてもよい。ただし,この方法によって得られた結果との間に有意差がないこ

とをJIS Z 8402によって確認して用いる。

なお,自動試験器で得られた試験結果に疑義が生じた場合には,この方法で得られた結果に

よる。

6.4.3

試料の準備 軟化点試験の試料の準備は,次による。

(1) 試料は部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,なるべく低温で試料

中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。

(2) 2個の環を試料と同じ温度に加熱し,シリコーングリース,グリセリン−デキストリン等量混合物な

10

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

どのはく離剤を塗布した金属板の上に置く。

(3) 2個の環に試料をやや過剰に注ぎ込み,室温で30分間以上放冷する。室温で軟らかい試料は,予想さ

れる軟化点より少なくとも8℃低い温度で30分間冷却する。冷却後過剰の試料は,温めたナイフ,ス

パチュラなどを用いて環の上縁と同じ高さまで削り取る。

(4) 試料を環に注ぎ込んでから4時間以内に試験を終了する。

図5 軟化点試験器(一例)

11

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 環及び球案内

図7 環台

6.4.4

試験の手順 軟化点試験の手順は,次による。

(1) 試料を注ぎ込んだ2個の環,温度計,球案内を環台に置き,加熱浴内に組み立てる。

(2) 軟化点が80℃以下の場合は,新たに煮沸し5℃に冷やした蒸留水(3)を,また軟化点が80℃を超える場

合は約32℃のグリセリンを,加熱浴に102〜108mmの高さまで満たす。

注(3) 試料に泡が付くと試験結果に影響するから,浴の水は,新たに煮沸した蒸留水を用いる。

(3) 浴温を軟化点80℃以下の場合は5℃に,80℃を超える場合は32℃に,15分間保持する。

(4) あらかじめ浴温にした球をピンセットで球案内の中央部に置き,加熱を始める。

(5) 加熱開始3分後から軟化点に達するまで,浴温が一様に毎分5±0.5℃の速さで上昇するように加熱す

る。

この場合,風が当たらないように注意し,必要ならば囲いをする。もし,この温度上昇速度が守れ

12

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なかったら,新しい試料で試験をやり直す。

(6) 試料が軟化して伸び,底板に触れたときの温度計示度を読み,これを記録する。温度計の露出部に対

する補正は行わない。2個の結果の差が1℃を超えた場合は,試験をやり直す。

(7) 2個の測定値の平均値を0.5℃単位に丸めて軟化点とする。

6.4.5

精度 軟化点試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で,日又は時間を変えて同一試料を2回試験

したとき,試験結果の差は,表8の許容差を超えてはならない。

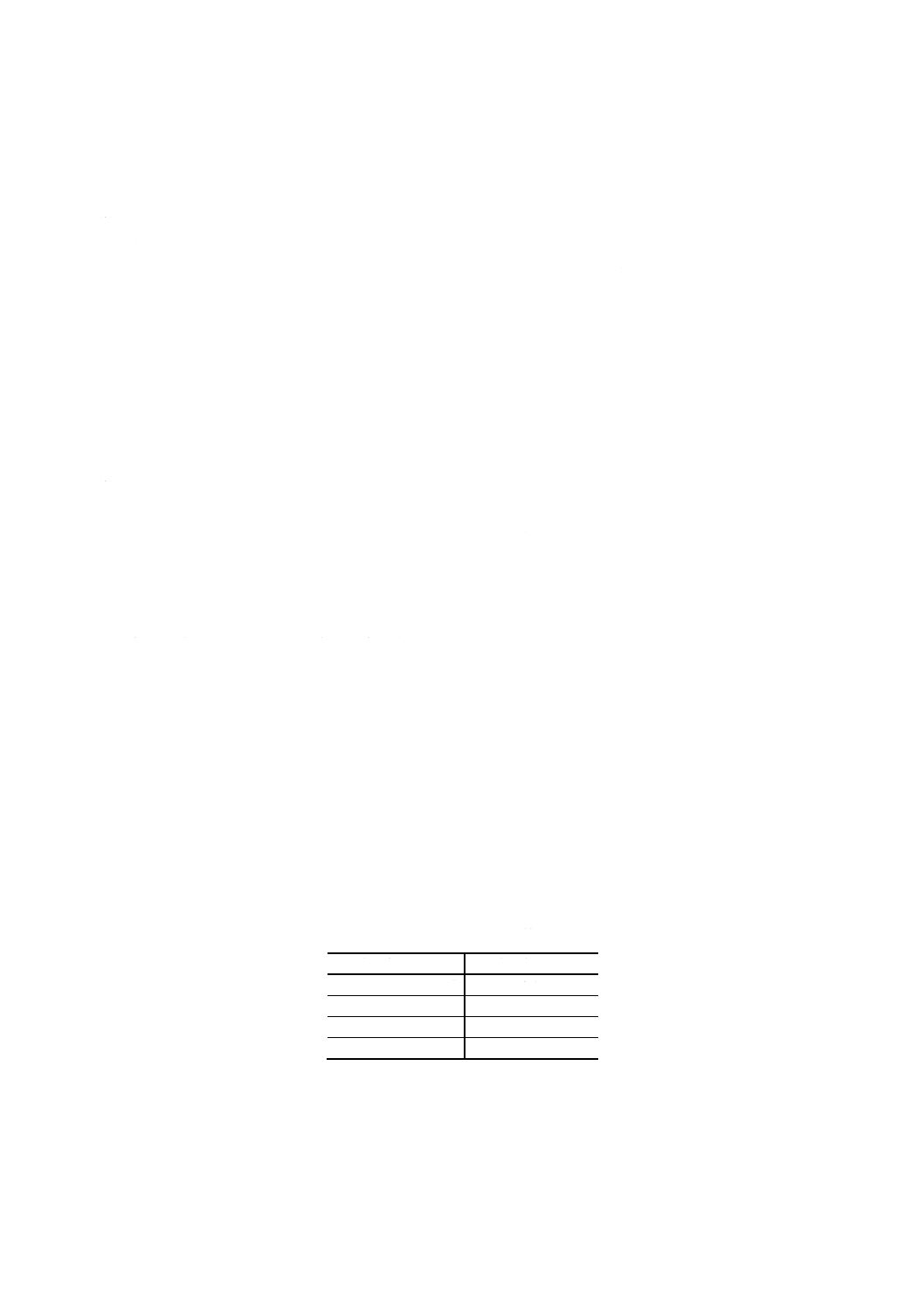

表8 繰返し精度

軟化点

許容差℃

80℃以下

1.0

80℃を超えるもの

2.0

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表9の許容差を超えてはならない。

表9 再現精度

軟化点

許容差℃

80℃以下

4.0

80℃を超えるもの

8.0

6.5

伸度試験方法

6.5.1

試験方法の概要 試料を型枠に流し込み規定の形状にした後,恒温水槽内で一定温度に保ち,次に

その試料を規定の速度で水平に引っ張ったとき,試料が切れるまでに伸びた距離を測定する。

6.5.2

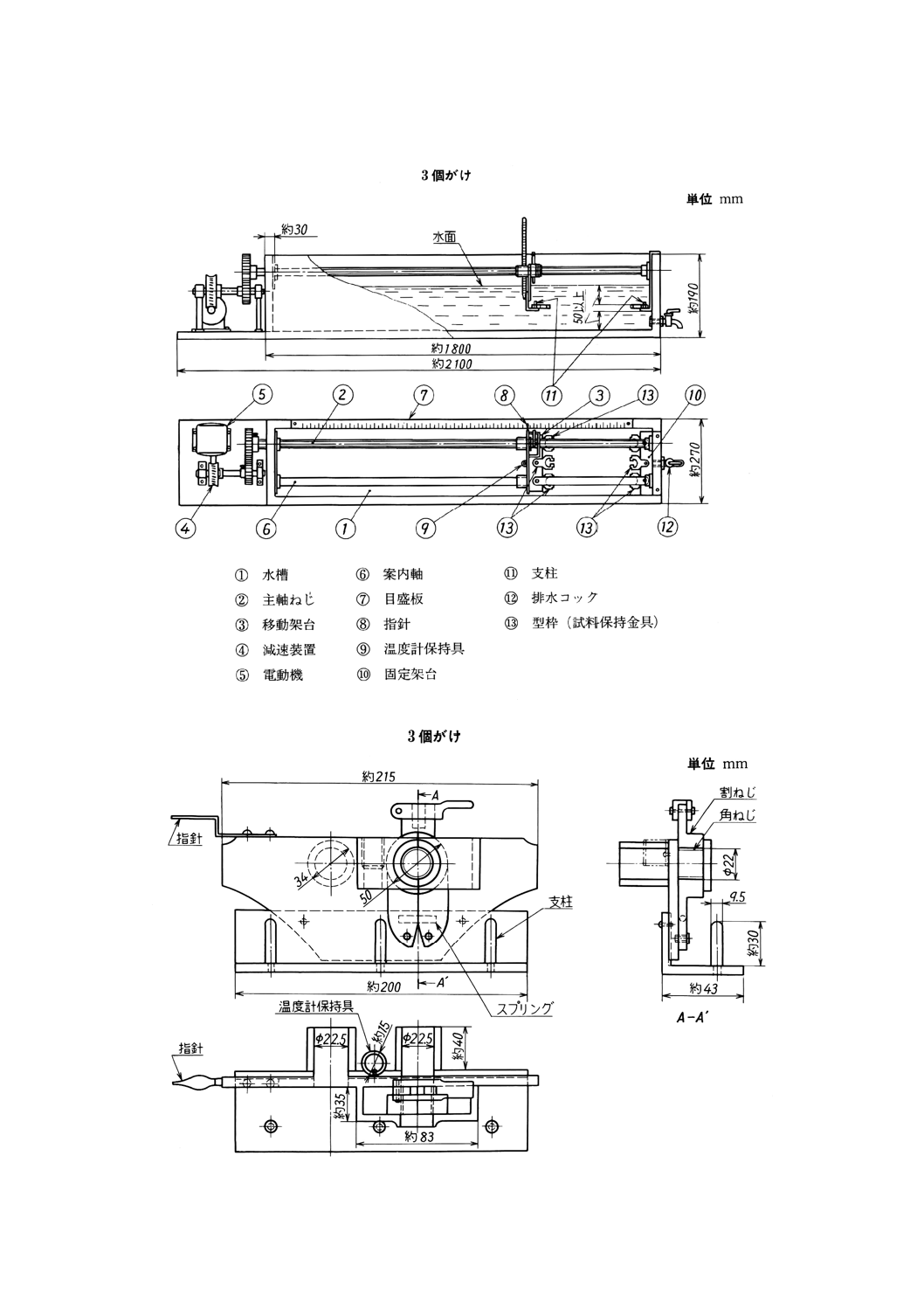

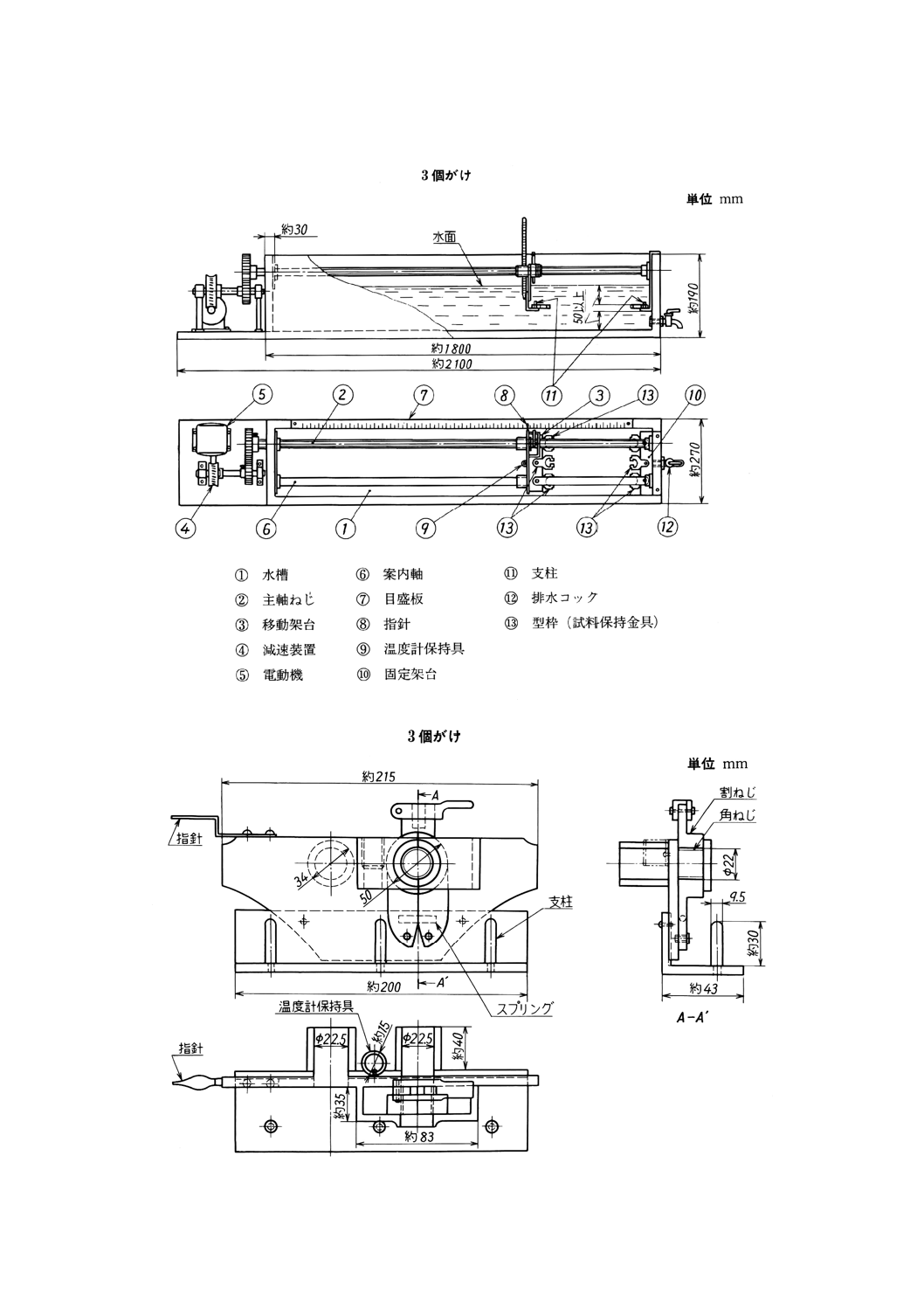

伸度試験器 伸度試験器は,次の(1)〜(4)からなり,その一例を図8に示す。

(1) 伸度試験器 図8に示す構造及び寸法の水槽で,内底面は白色とし,次の(a)〜(d)の各部からなる。

(a) 移動架台 図9に示す形状及び寸法のもので,その材質は金属製とし,ねじを付けた主軸の回転に

よって移動の際の振動が少なく,型枠の試料保持金具の孔をはめ込む支柱,温度計保持具及び伸度

を示す指針を付けたもの。

また,主軸ねじとのかみ合せ部は,割ねじとする。

(b) 固定架台 図8に示す形状の金属製のもので,型枠の試料保持金具の孔をはめ込む支柱をもつもの。

水槽の側壁内面に固定する。

13

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 伸度試験器(一例)

図9 移動架台(一例)

14

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 型枠

(c) 移動装置 試料を毎分5±0.25cmの速度で引き伸ばすことのできる電動式装置とし,水槽外の電動

機によって,主軸ねじを回転できる構造とする。

(d) 目盛板 水槽側壁上部に取り付け,移動架台の移動距離が読めるような長さ150cmの目盛板で,そ

の細分目盛は0.5cmとする。

備考 伸度試験器の水温調節には,温度調節した水を循環させる装置を用いてもよい。

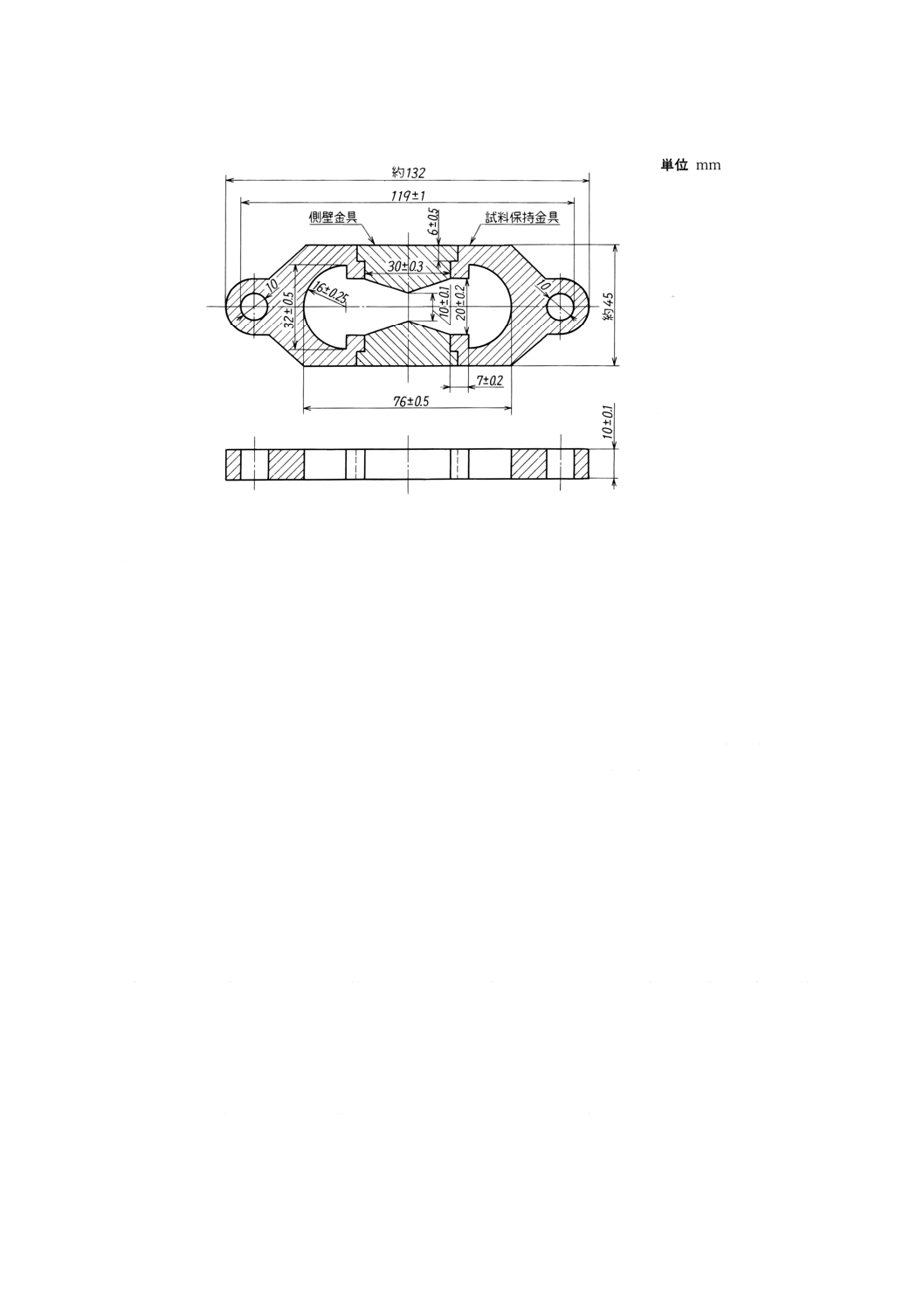

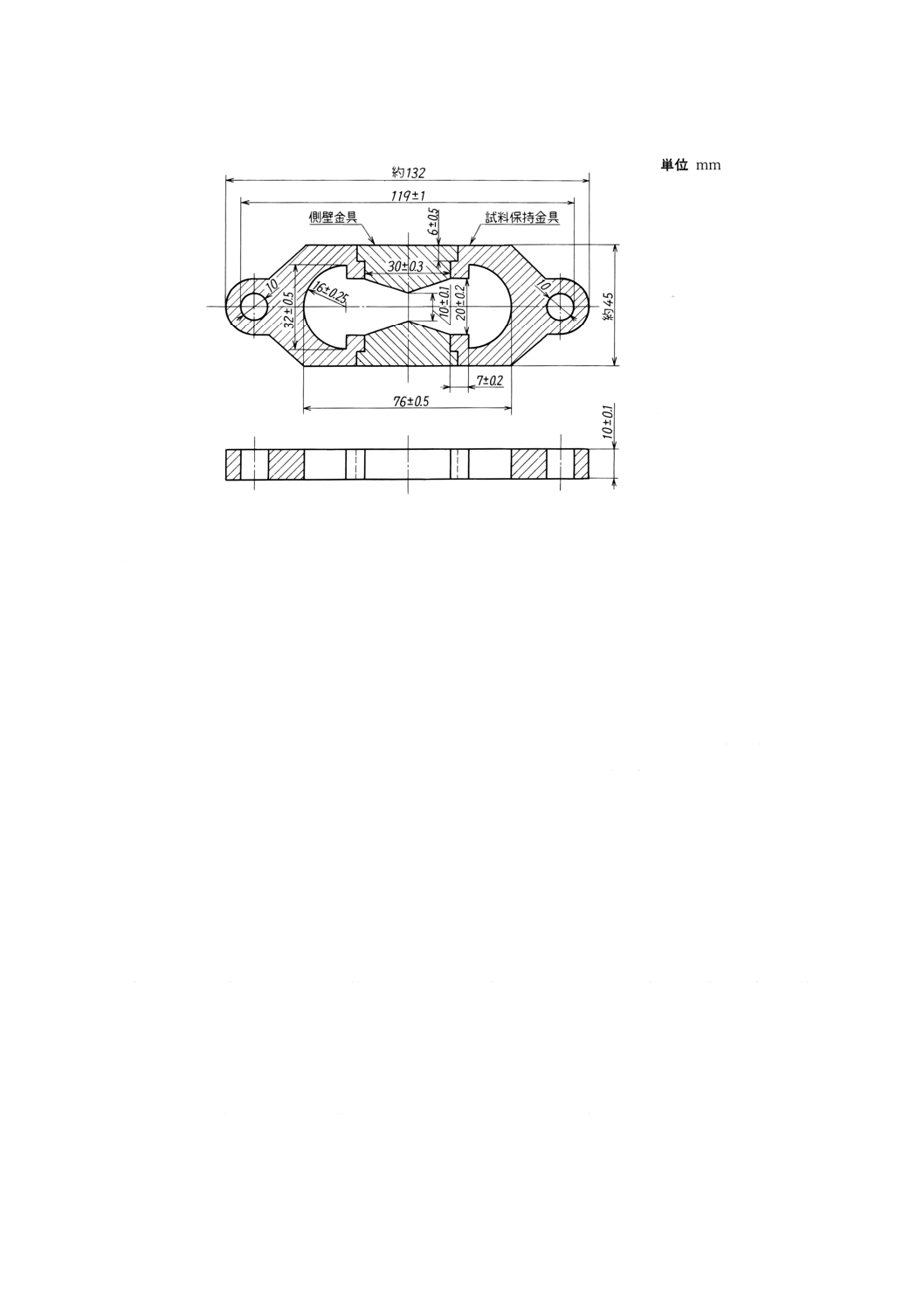

(2) 型枠 図10に示す型状及び寸法の黄銅製のものとし,試料保持金具2個,側壁金具2個で,内面は,

精密仕上げを施す。

(3) 金属板 黄銅又はステンレス鋼製のものとし,型枠の平面と密着するように平滑で,厚さ2mm以上,

大きさ約150×170mmとする。

(4) 恒温水槽 容量10l以上とし,浴温を試験温度±0.1℃以内に調節することのできる温度調節器を取り

付け,また,水面から深さ100mm以上,底から50mm以上の位置に有孔架台を備える。

6.5.3

試料の準備 伸度試験の試料の準備は,次による。

(1) 試料は,部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,なるべく低温で試

料中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。

(2) 試料をJIS Z 8801に規定する目開き300μmの網ふるいでこし,金属板上に組み立てた型枠にやや過剰

に流し込む(4)。

注(4) 型枠に試料を流し込むには型枠を崩したり,変形しないように,また,泡が入らないように注

意する。

(3) 金属板上に型枠を組み立てる場合には,あらかじめ金属板の上面並びに型枠の側壁金具の内面に試料

が付着しないように,シリコーングリース,グリセリン−デキストリン等量混合物などのはく離剤を

塗布しておく。

(4) 試料を型枠に流し込んだ後,30〜40分間室温で放冷して,金属板上に置いたまま,試験温度±0.1℃に

保った恒温水槽中の有孔架台上に移し30分間浸す。

(5) 次いで恒温水槽から金属板と試料を取り出し,型枠上面の過剰な試料を,温めたナイフ,スパチュラ

などを用いて型枠上面に沿って削り取った後,再びこれを金属板と共に恒温水槽内に入れ,85〜95分

間静置する。

15

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.4

試験の手順 伸度試験の手順は,次による。

(1) 伸度試験器中に水を満たし(5),伸度測定中,水温を試験温度±0.5℃に保つ。

注(5) 試験中,伸度試験器に取り付けた試料の上下に水の層が25mm以上なければならない。

(2) 型枠と試料を恒温水槽から取り出し,型枠の側壁を取り外して,試料保持金具の孔を伸度試験器の支

柱にかけ,指針を0に合わせ,電動機によって毎分5±0.25cmの速度で試料を引き伸ばし(6),試料が

切れたときの指針の示度を0.5cm単位で読み,記録する。

注(6) 試験中,試料が水の表面に出たり,又は試験器の底部に接触したりする場合は,伸度試験器の

水にメタノール又は塩化ナトリウムを添加して水の密度を調節する。

伸度測定中には水を乱さないこと。

(3) 3回の測定値の平均値をJIS Z 8401によって1cm単位に丸め,これを伸度とし,試験温度を付記する。

6.5.5

精度 規定しない。

6.6

トルエン可溶分試験方法

6.6.1

試験方法の概要 試料をトルエンに溶かし,グラスファイバー製フィルタでろ過する。不溶分をト

ルエンで洗った後,乾燥し,質量を量る。

6.6.2

トルエン可溶分試験器及び試薬 トルエン可溶分試験の試験器及び試薬は,次による。

(1) グラスファイバー製フィルタ(以下,フィルタという。) 直径47mm,最小保留粒子径0.6μmのもの。

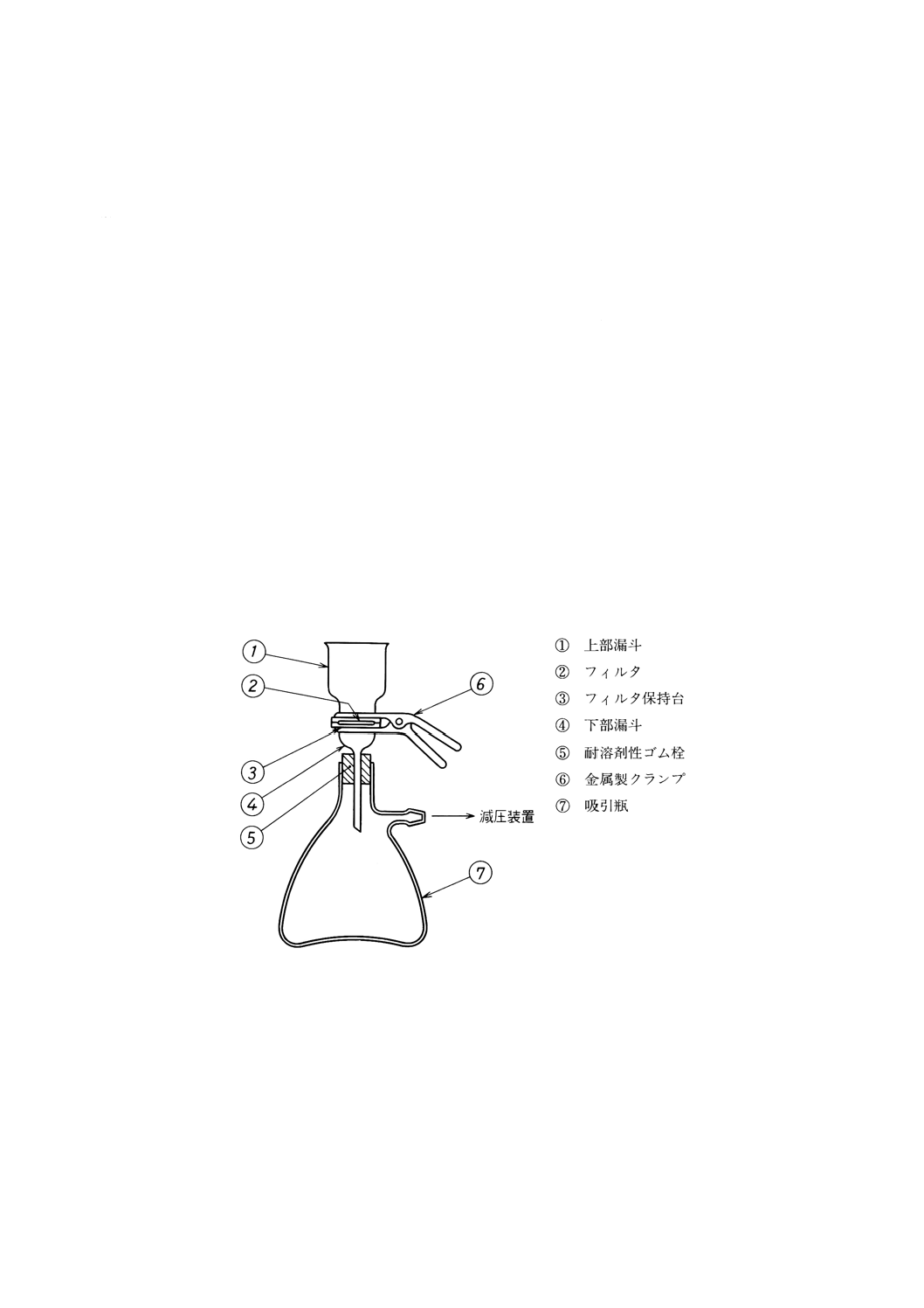

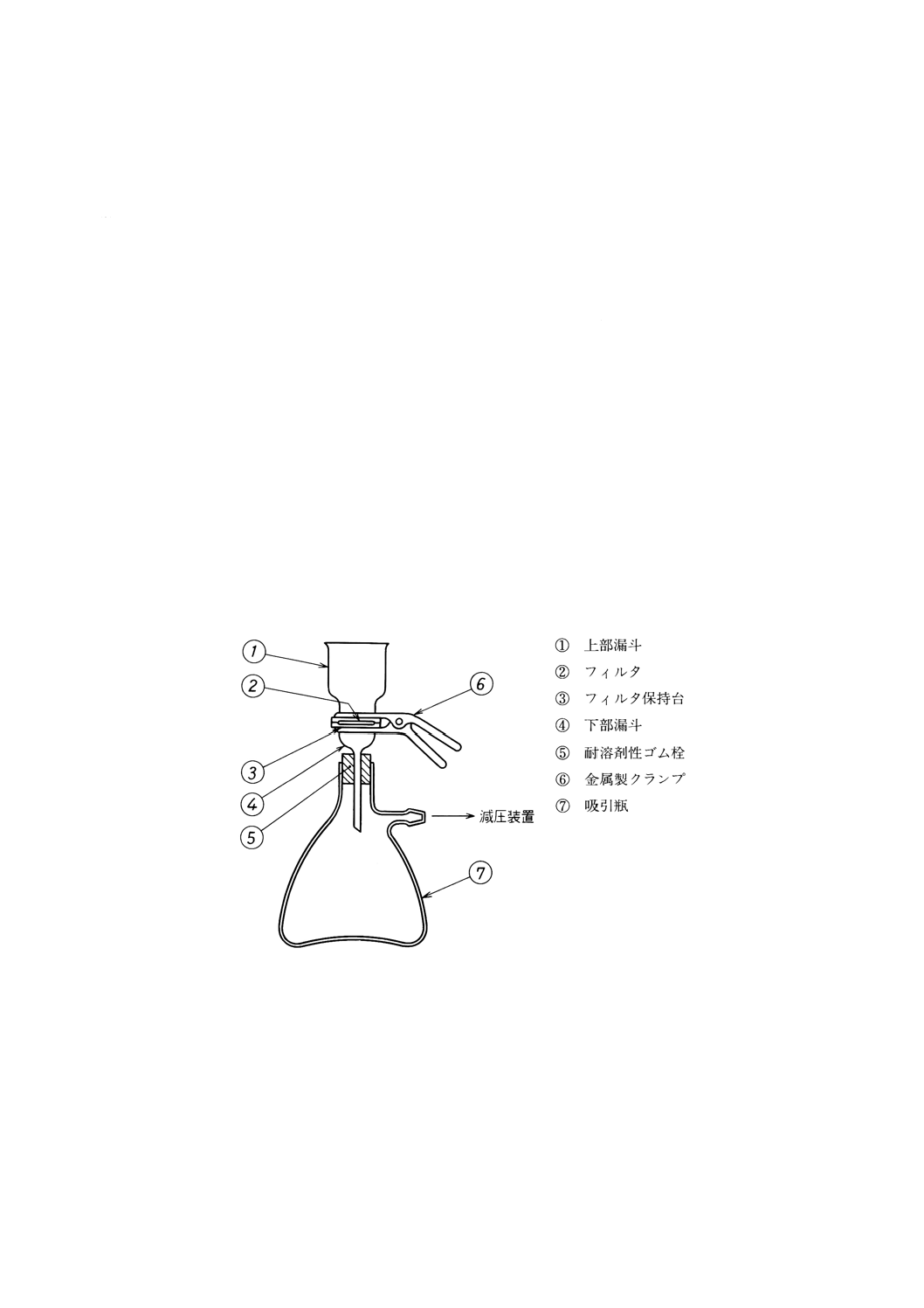

(2) ろ過装置 図11に示す上部漏斗,フィルタ保持台付き下部漏斗及び吸引瓶からなり,フィルタは,上

部漏斗とフィルタ保持台付き下部漏斗との間に挟んで金属製クランプで止め,固定する。

図11 ろ過装置(一例)

(3) 試薬 JIS K 8680に規定するトルエン試薬特級又はそれに準じるもの。

備考 トルエンは,その蒸気を長時間吸収すると人体に有害(許容濃度100ppm)なので,蒸気の発散

場所は,十分に換気を行う。

また,誤って皮膚に付着した場合は速やかに水で洗い落とす。

6.6.3

試料及びフィルタの準備 トルエン可溶分試験の試料及びフィルタの準備は,次による。

(1) 試料は,部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,なるべく低温で試

料中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。

(2) 清浄なペトリ皿にフィルタを入れ,ふたを少しずらして,105〜110℃の乾燥器中で30分間乾燥する。

16

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ペトリ皿を乾燥器から取り出し,ペトリ皿のふたを少しずらして,デシケータ中で約30分間放冷した

後,0.1mgのけたまで量る。フィルタが恒量(±0.3mg)になるまで乾燥,放冷,計量を繰り返し,恒量

になったらろ過装置に取り付ける。

6.6.4

試験の手順 トルエン可溶分試験の手順は,次による。

(1) 試料約2gを三角フラスコ200mlに採り,0.001gのけたまで量る。三角フラスコを絶えず振りながら,

室温でトルエン100mlを少量ずつ加え,試料を溶かす。試料が溶けたら栓をして,15分以上放置する。

(2) ろ過装置に取り付けたフィルタを少量のトルエンでぬらす。試料のトルエン溶液を,傾斜させながら,

ろ過装置の上部漏斗中に注意しながら流し込み,溶液がフィルタを通って滴下し終わるまで吸引の強

さを加減しながら,徐々に吸引する。次に,少量のトルエンで三角フラスコ200mlを洗いながら,不

溶分を上部漏斗中に移す。この際,必要に応じて,不溶分を完全に移すのにガラス製のかき混ぜ棒な

どを用いる。

(3) 上部漏斗内壁及びフィルタを,トルエンを少量ずつ使って,ろ液が無色になるまで洗浄する。次に吸

引を続けたままで上部漏斗を取り外し,フィルタの外縁部に着色したトルエン溶液のしみ出しが認め

られる場合は,フィルタの外縁から中心に向かって少量のトルエンですすぐ。この際,不溶分がフィ

ルタの表面から外側に洗い落とされないように注意する。

(4) 十分に吸引してトルエンを除いた後,フィルタを取り出してペトリ皿に移し,6.6.3(2)に準じて不溶分

を含むフィルタの質量を求める。

(5) トルエン可溶分は,次の式によって算出し,可溶分が99.00質量%以上の場合は,0.01質量%単位に,

99.00質量%未満の場合は,0.1%質量単位に丸める。

100

100

×

−

=

C

B

A

ここに,

A: トルエン可溶分(質量%)

B: 不溶分の質量 (g)

C: 試料の質量 (g)

6.6.5

精度 トルエン可溶分の試験結果が99.00質量%以上の試料について規定する。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,0.10質量%を超えてはならない。

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,0.50質量%を超えてはならない。

6.7

引火点試験方法 JIS K 2265に規定するクリーブランド開放式による。

備考 試料によって(特に高軟化点試料の場合),引火点付近の温度で試料表面に膜が生じ,測定が困

難になる場合は,適当な方法で被膜を除去しながら試験を行う。

6.8

薄膜加熱試験方法

6.8.1

試験方法の概要 膜厚3.2mmの試料を163℃の恒温空気槽中で5時間加熱する。薄膜加熱質量変化

率は,試料の加熱後の質量変化量を測定し,加熱前試料の質量に対する百分率で表す。薄膜加熱後の針入

度残留率は,加熱後の針入度の原針入度に対する百分率で表す。

6.8.2

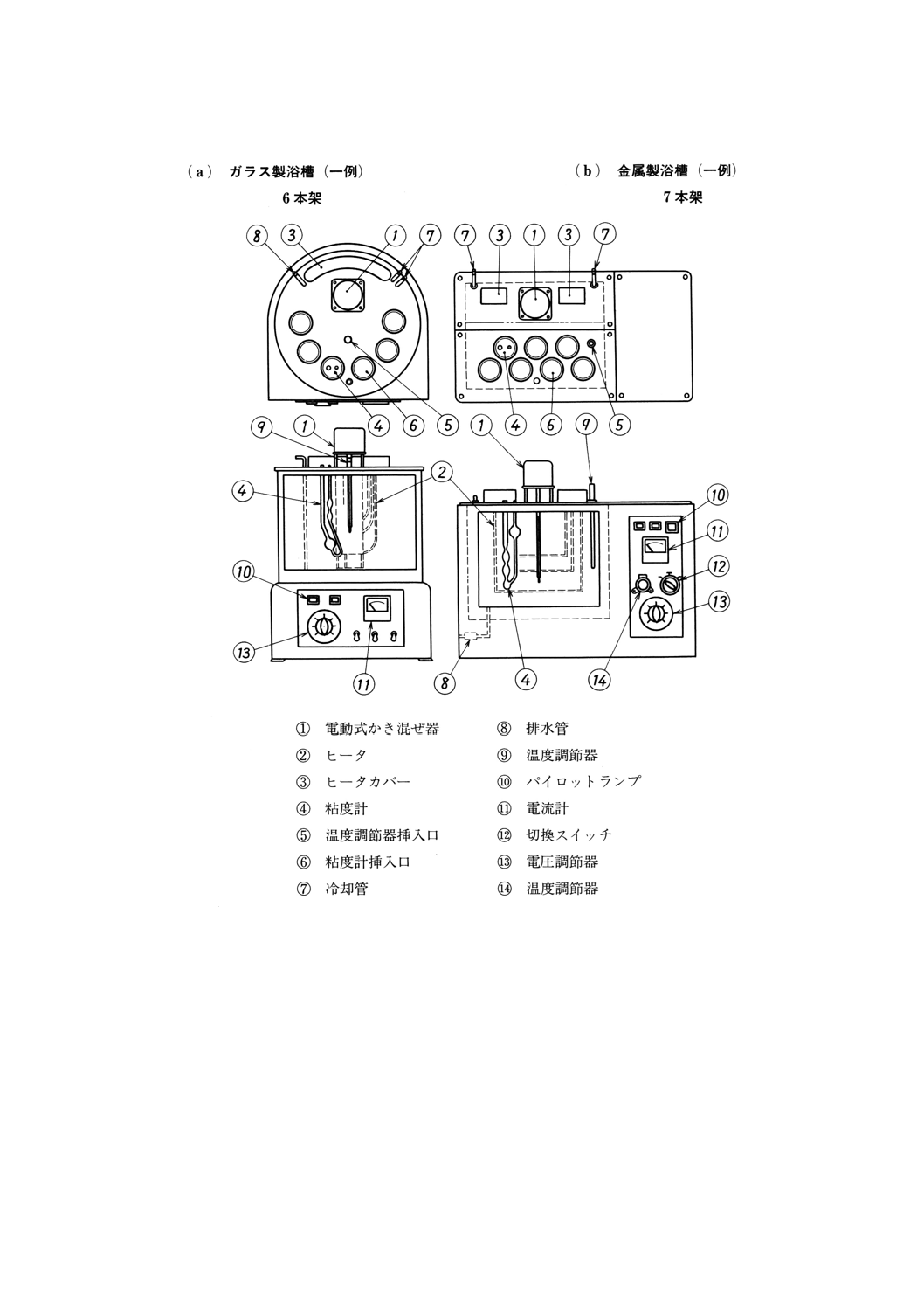

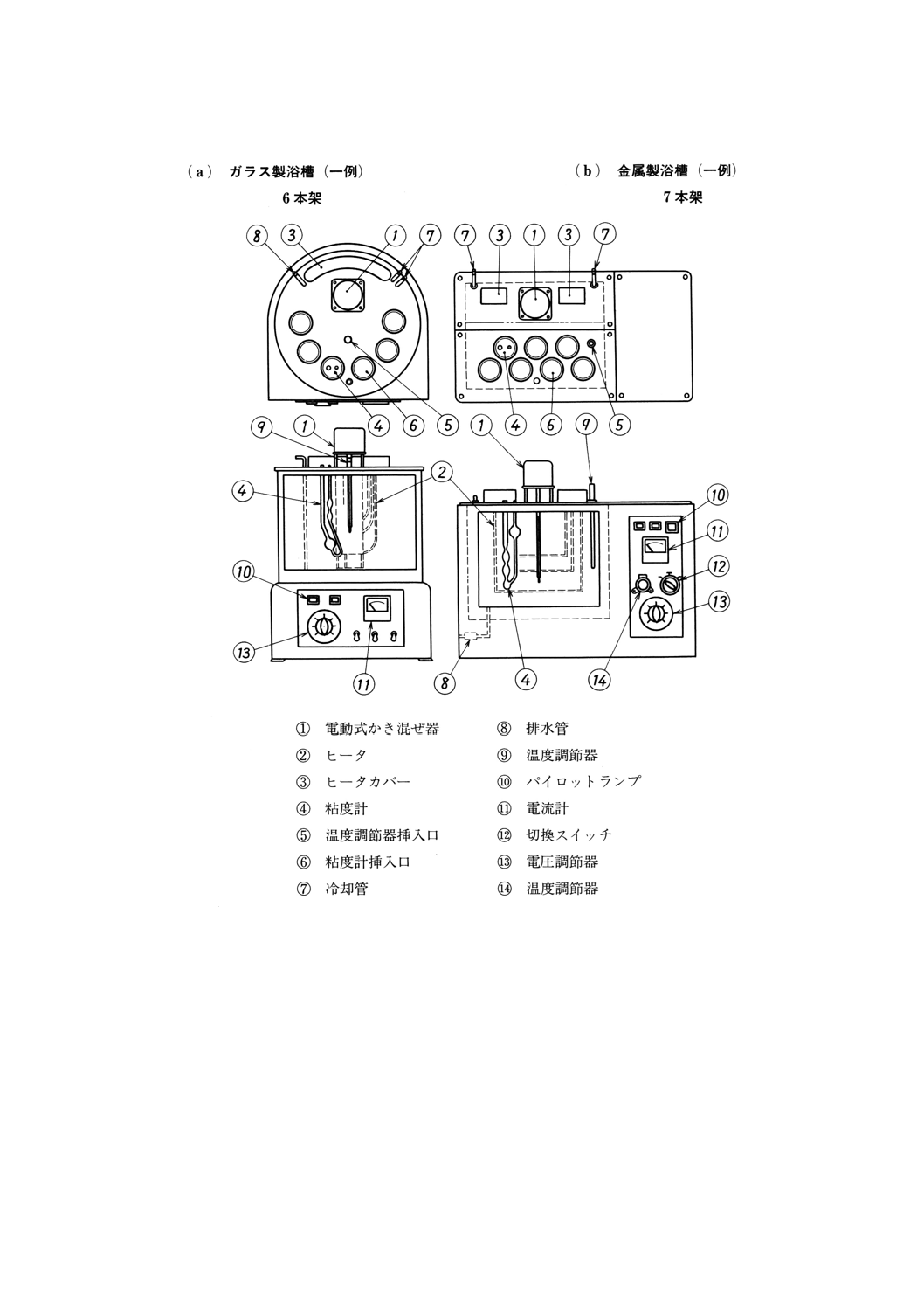

薄膜加熱試験器 薄膜加熱試験器は,次の(1)〜(3)からなり,その一例を図12に示す。

(1) 恒温空気槽 二重壁をもつ電熱式恒温空気槽で,浴温を163±1℃に保つことができ,回転盤,回転盤

駆動装置,室内灯などを備えたものとする。扉には温度計及び内部の状況を観察するために一辺

100mm以上の角形二重ガラス窓を設ける。浴槽内の換気が均一に行われるように,底部及び頂部にそ

17

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れぞれ2個以上の空気出入口孔を設ける。入口孔の全面積は1.3cm2以上,出口孔の全面積は1.3〜

12.9cm2とする。

また,電熱器の絶縁抵抗は6.2による。

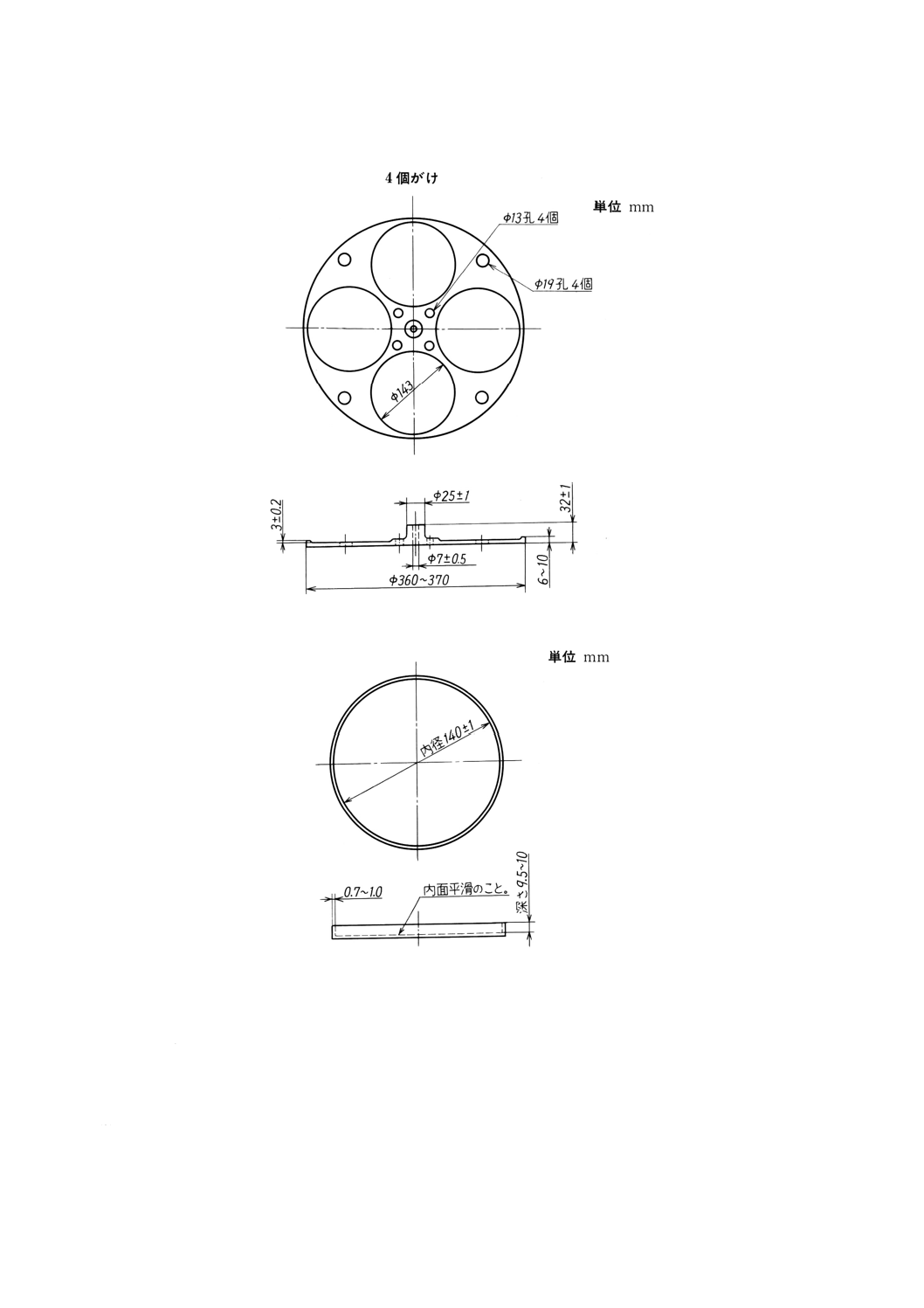

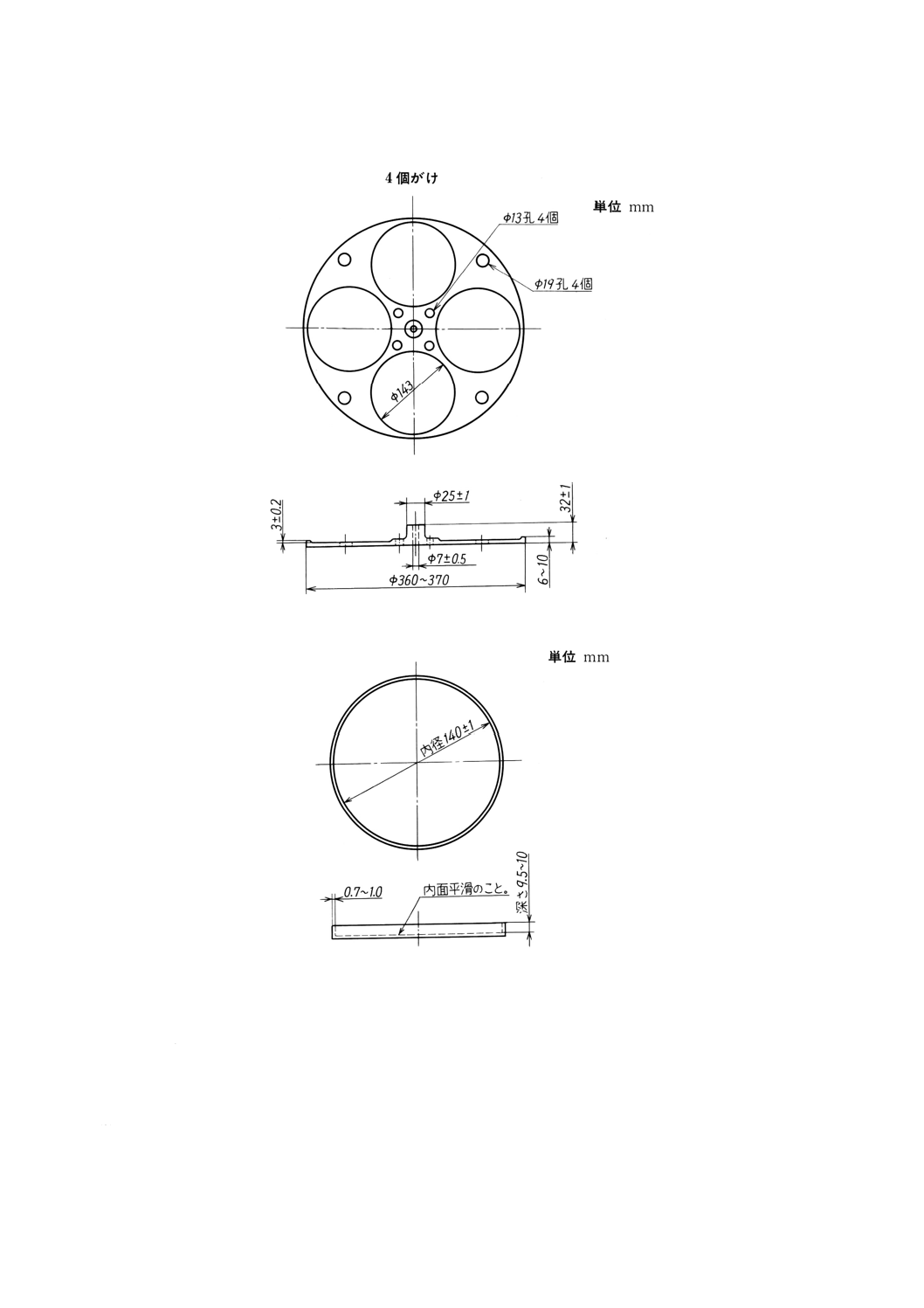

(a) 回転盤 アルミニウム製の円板で,試料容器を同心円状に定置できるものとする。図13に4個がけ

の一例を示す(7)。

注(7) 6個がけを使用する場合には,恒温空気槽が大きくなり,温度分布が不均一になりやすいので,

規定の浴温を保つような構造にする。

(b) 回転盤駆動装置 図12に示すもので,回転盤を浴槽内に水平に保持し,毎分5〜6回転の速さで円

滑に回転させることができるものとする。

なお,回転軸には,(3)(a)に規定する温度計を規定の位置(8)につり下げることができる横腕を備え

る。

注(8) 回転盤の半径の21の位置で,温度計の球下端が回転盤の上面から約6mm上になるような位置と

する。

(2) 試験容器 図14に示すアルミニウム又はステンレス鋼製の平底容器とする。

(3) 温度計

(a) 試験用温度計 JIS B 7410に規定する温度計番号27 (AEL) のもので,あらかじめJIS B 7410の附

属書に従って各試験温度における目盛の誤差を求め,補正しておく。

(b) 恒温空気槽用温度計 目盛範囲で0〜200℃で目量1℃以下のものとする。

18

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 薄膜加熱試験器(一例)

19

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 回転盤(一例)

図14 試験容器

6.8.3

試料の準備 試料は,部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,

なるべく低温で試料に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しな

いこと。溶融温度は,150℃を超えてはならない。

6.8.4

試験の手順 薄膜加熱試験の手順は,次による。

(1) 清浄・乾燥した2個以上の試験容器の質量を0.001gのけたまで量る。溶融試料を試験容器に50±0.5g

採取し,室温まで放冷した後0.001gのけたまで量る。

(2) 同時に6.3.2(2)に規定した針入度測定用試験容器に溶融試料を採り,6.3によって薄膜加熱試験前の試

料の針入度を測定する。

20

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 回転盤は,回転中の最大傾斜角度が水平面に対して3度を超えないように水平に保つ。

また,恒温空気槽内の温度は,回転盤の外側端と中心との等距離の位置に垂直につるされた試験用

温度計で測定する。その際,温度計の水銀球下端は回転盤上から約6mm上になるように取り付けら

れていなければならない。

(4) 163℃に保たれた恒温空気槽内の回転盤上に試験容器を素早く置き,扉を閉じ,回転盤を毎分5〜6回

の速さで回転させ,恒温空気槽内の温度が再び162℃に達してから5時間,163±1℃に保つ。ただし,

いかなる場合でも試料を恒温空気槽内に置く全時間は,5時間15分を超えてはならない。

備考 種類の異なる試料については,同一恒温空気槽中で同時に試験を行ってはならない。

(5) 加熱が終わったら試験容器を取り出し,室温まで放冷した後,これを0.001gのけたまで量り,試料の

薄膜加熱質量変化率を(9)によって算出する。

備考 加熱後の試料についての必要な試験項目がその日のうちに測定できない場合は,室温に放冷後

薄膜加熱質量変化率を求めた後,そのまま放置する。試験は,72時間以内に行う。

(6) 加熱後の質量を量った試験容器をセラミックス板の上に載せ,163℃の恒温空気槽内の回転盤上に置き,

15分間回転盤を回転させ,試料を溶融させる。溶融した試料を容量200mlの容器に入れる。このとき

適当なスパチュラかナイフで試料を試験容器からできるだけ取り出す。

(7) 容量200mlの容器に入れた試料を十分にかき混ぜる。必要に応じて試料を完全に溶融するためホット

プレートの上に置いて十分に溶融させる。溶融した試料の針入度を6.3によって測定し,薄膜加熱後

の針入度残留率を(8)によって算出する。

(8) 薄膜加熱後の針入度残留率は,次の式によって算出し,JIS Z 8401によって小数点以下1けたに丸め

る。

100

0

×

=PP

P

R

P

ここに, PP: 薄膜加熱後の針入度残留率 (%)

PO: 加熱前の針入度

PR: 加熱後の針入度

(9) 薄膜加熱質量変化率は,次の式によって算出し,2個以上の試験容器の結果の差が表10の許容差を超

えない場合は,これを平均し,JIS Z 8401によって小数点以下2けたに丸める。

薄膜加熱後の質量が増加した場合は,数値の前に(+),減少した場合は,(−)の符号を付ける。

100

×

−

=

S

S

W

W

W

V

ここに,

V: 薄膜加熱質量変化率(質量%)

Ws: 試料採取量 (g)

W: 薄膜加熱後の質量 (g)

6.8.5

精度 薄膜加熱試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,表10の許容差を超えてはならない。

21

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 繰返し精度

薄膜加熱

許容差

薄膜加熱後の針入度残留率

4.0%

加熱質量変化率0.4質量%未満のとき

0.04質量%

0.4質量%以上のとき 平均値の8%

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表11の許容差を超えてはならない。

表11 再現精度

薄膜加熱

許容差

薄膜加熱後の針入度残留率

12.0%

加熱質量変化率0.4質量%未満のとき

0.16質量%

0.4質量%以上のとき 平均値の40%

6.9

蒸発試験方法

6.9.1

試験方法の概要 試料を163℃の恒温空気槽中に5時間保った後,試料の質量変化量を測定し,加

熱前試料の質量に対する百分率を蒸発質量変化率として算出する。

6.9.2

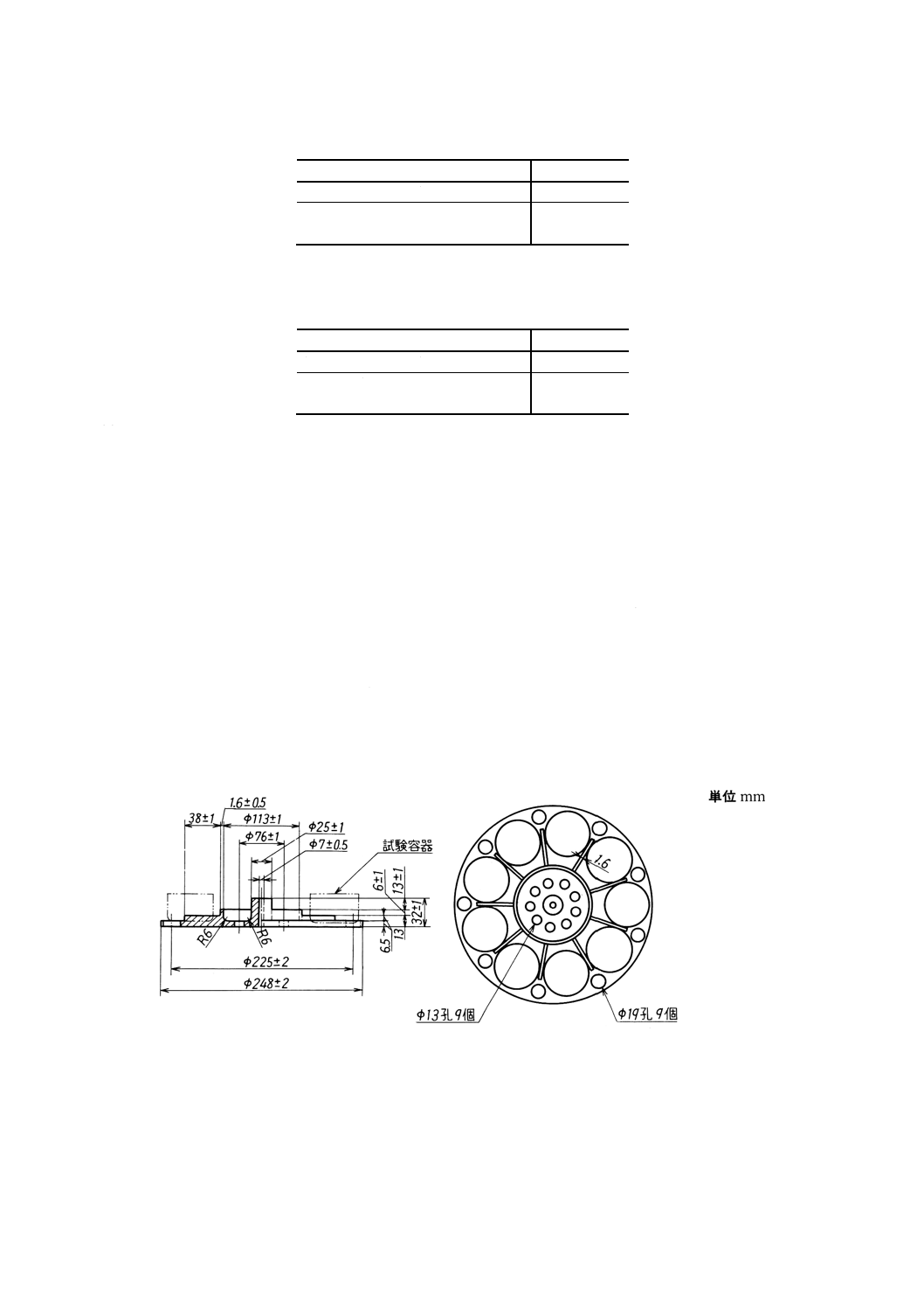

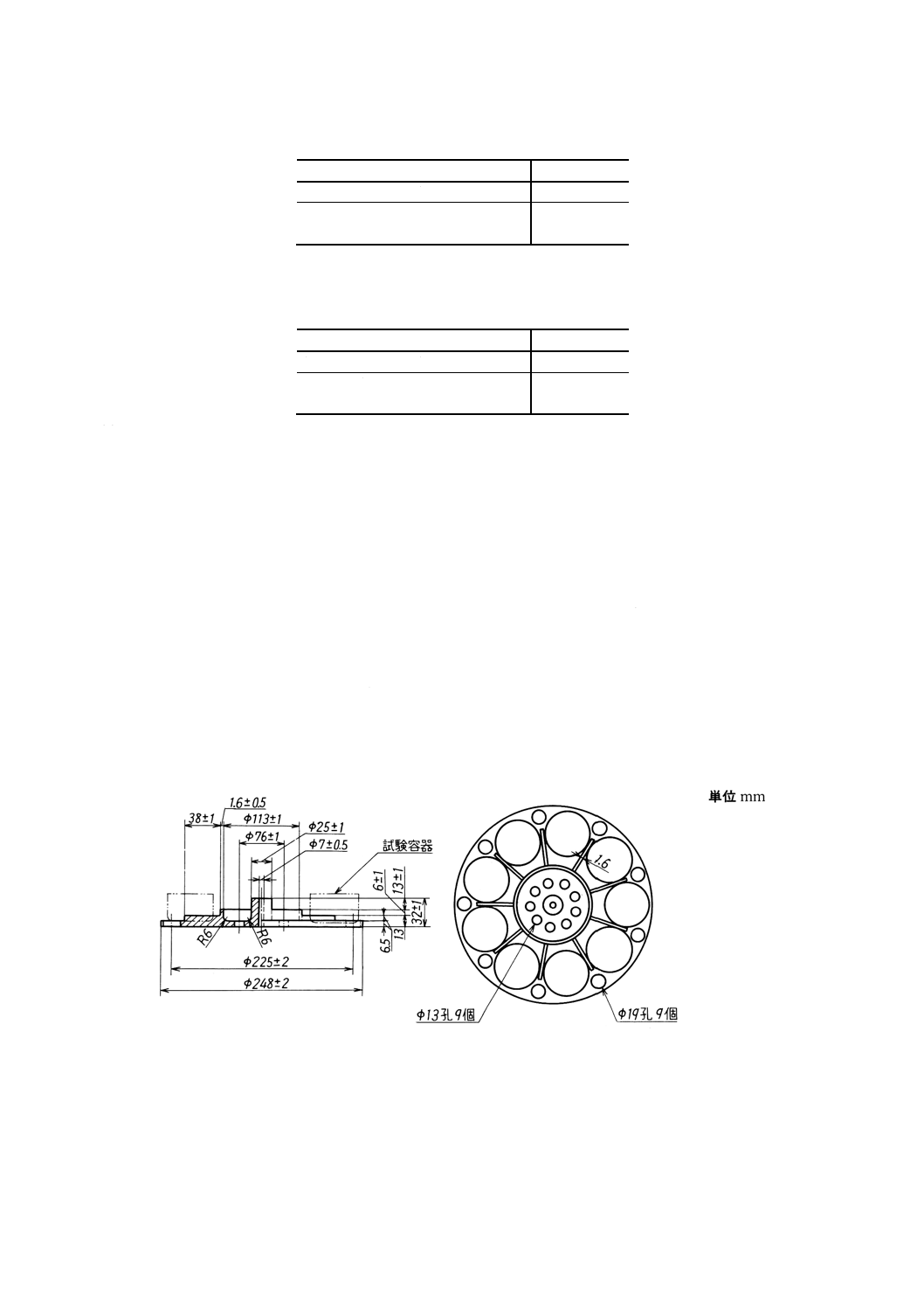

蒸発試験器 蒸発試験器は,次の(1)〜(4)からなり,その一例を図12に示す。

(1) 試験容器 図3(a)に示す形状及び寸法の金属製又は,耐熱ガラス製平底円筒とする。

(2) 恒温空気槽 6.8.2(1)に規定するものを用いる。ただし,回転盤は,次の(3)に規定するものを用いる。

(3) 回転盤 図15に示す形状及び寸法のアルミニウム合金製で,試験容器9個を円形状に定置できるもの

で,その内側と外側には,各々9個の孔をもち,各容器の定位置の間に補強板を配置し,円板の中央

は回転軸に固定できる構造とする。

(4) 温度計

(a) 試験用温度計 JIS B 7410の温度計番号27 (AEL) のもので,あらかじめJIS B 7410の附属書に従

って各試験温度における目盛の誤差を求め,補正しておく。

(b) 恒温空気槽用温度計 目盛範囲0〜200℃で,目量1℃以下のものとする。

図15 回転盤

6.9.3

試料の準備 試料は,部分的な過熱を避け,予想される軟化点より90℃以上高くしないように,

なるべく低温で試料中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱し

ないこと。

6.9.4

試験の手順 蒸発試験の手順は,次による。

(1) 試験用温度計を横腕にかけ,回転盤の外縁から約20mm内側で,水銀球下端が回転盤上面から6mm

22

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上になるように垂直に取り付けた後,恒温空気槽内の温度を163℃に保つ。

(2) 清浄・乾燥した試験容器の2個を0.01gのけたまで量る。この試験容器に溶融試料50±0.5gを採取し,

室温まで放冷した後,0.01gのけたまで量る。

(3) 試料を量り採った試験容器を,恒温空気槽内の回転盤上に定置した後,扉を閉じ,回転盤を毎分5〜6

回の速さで回転させ,恒温空気槽内の温度が再び162℃に達してから5時間,163±1℃に保つ。ただ

し,いかなる場合でも試料を恒温空気槽内に置く全時間は,5時間15分を超えてはならない。

備考 種類の異なる試料については,同一恒温空気槽中で同時に試験を行ってはならない。

(4) 加熱が終わったら試験容器を取り出し,室温まで放冷した後,これを0.01gのけたまで量る。泡立ち

を起こした形跡が認められた場合,試料を適切な方法で脱水処理し,試験をやり直す。

(5) 蒸発質量変化率は,次の式によって算出し,2個の試験容器の結果の差が6.9.5(1)の許容差を超えない

場合は,これを平均し,JIS Z 8401によって小数点以下2けたに丸める。蒸発後の質量が増加した場

合には,数値の前に(+),減少した場合は,(−)の符号を付ける。

100

×

−

=

S

S

W

W

W

V

ここに,

V: 蒸発質量変化率(質量%)

Ws: 試料量り採り量 (g)

W: 蒸発後の試料の質量 (g)

6.9.5

精度 蒸発試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試料を同一恒温空気槽中で同時に2回試験したとき,

試験結果の差は,表12の許容差を超えてはならない。

表12 繰返し精度

蒸発質量変化率(質量%)

許容差

0.50以下 0.10質量%

0.50を超え1.0以下

0.20質量%

1.0を超えるもの

0.30質量%又は平均値の10%

(いずれか大きい方を採る。)

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表13の許容差を超えてはならない。

表13 再現精度

蒸発質量変化率(質量%)

許容差

0.50以下 0.20質量%

0.50を超え1.0以下

0.40質量%

1.0を超えるもの

0.60質量%又は平均値の20%

(いずれか大きい方を採る。)

6.10 蒸発後の針入度比試験方法

6.10.1 試験の手順 6.9による蒸発後,直ちに2個の容器のうち,1個の容器中の試料を泡が生じないよ

うに注意して,よくかき混ぜて均質にする。これを15〜30℃の室温に1〜1.5時間放置する。他の1個の容

器中の試料は,かき混ぜないままの状態で室温に放置する。

次に,これを25±0.1℃に保った恒温水槽中に1〜1.5時間放置した後,6.3によって針入度を測定し,次

の式によって蒸発後の針入度比を算出し,JIS Z 8401によって整数に丸める。

100

×

=

a

b

r

P

P

P

23

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Pr: 蒸発後の針入度比 (%)

Pa: かき混ぜた試料の針入度

Pb: かき混ぜない試料の針入度

6.10.2 精度 規定しない。

6.11 針入度指数算出方法 針入度指数は,次の式によって算出する。

10

50

1

30

−

+

=

A

PI

25

log

800

log

25

−

−

=

SP

P

A

ここに,

PI: 針入度指数

P25: 6.3によって求めた針入度 (25℃)

SP: 6.4によって求めた軟化点 (℃)

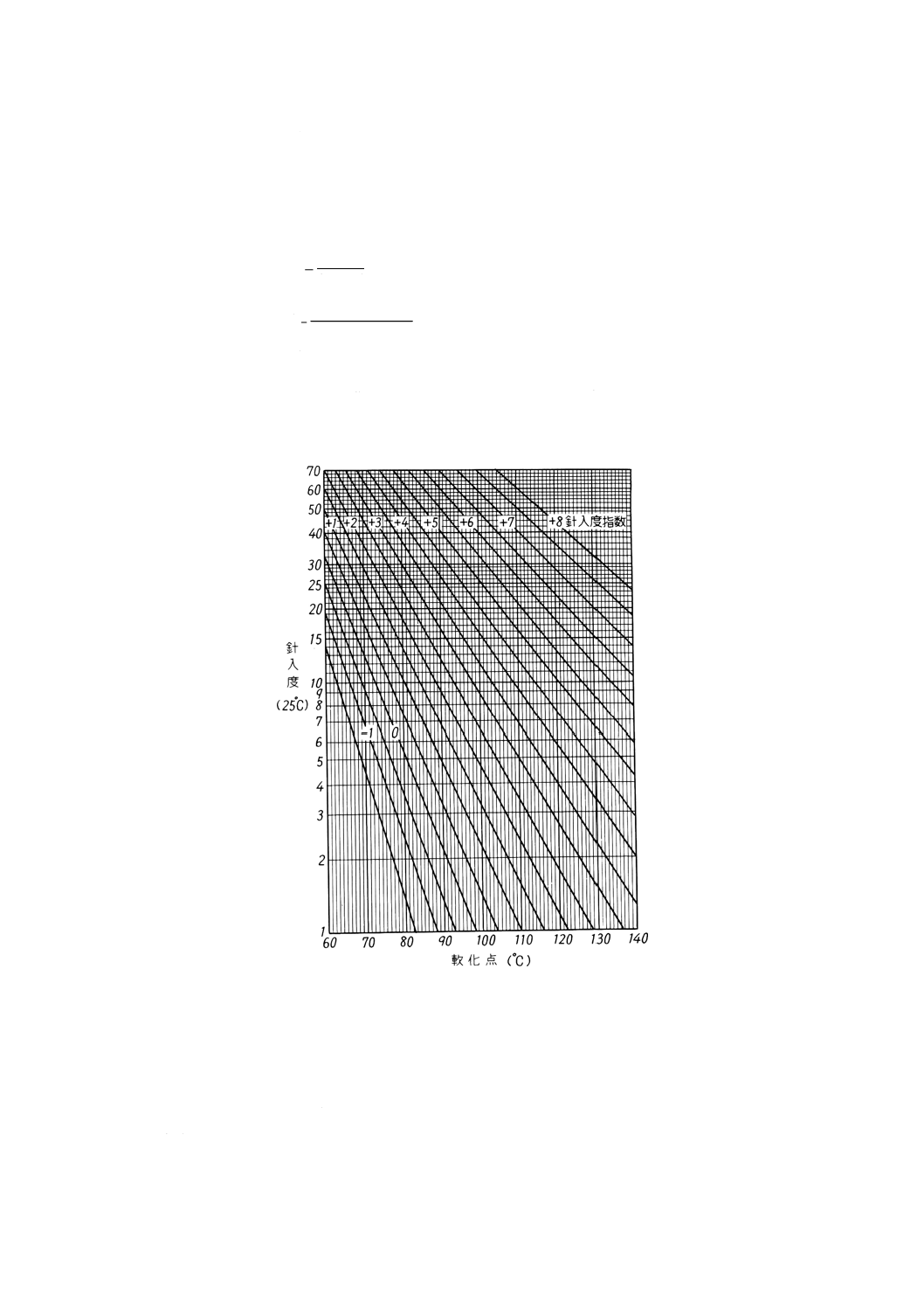

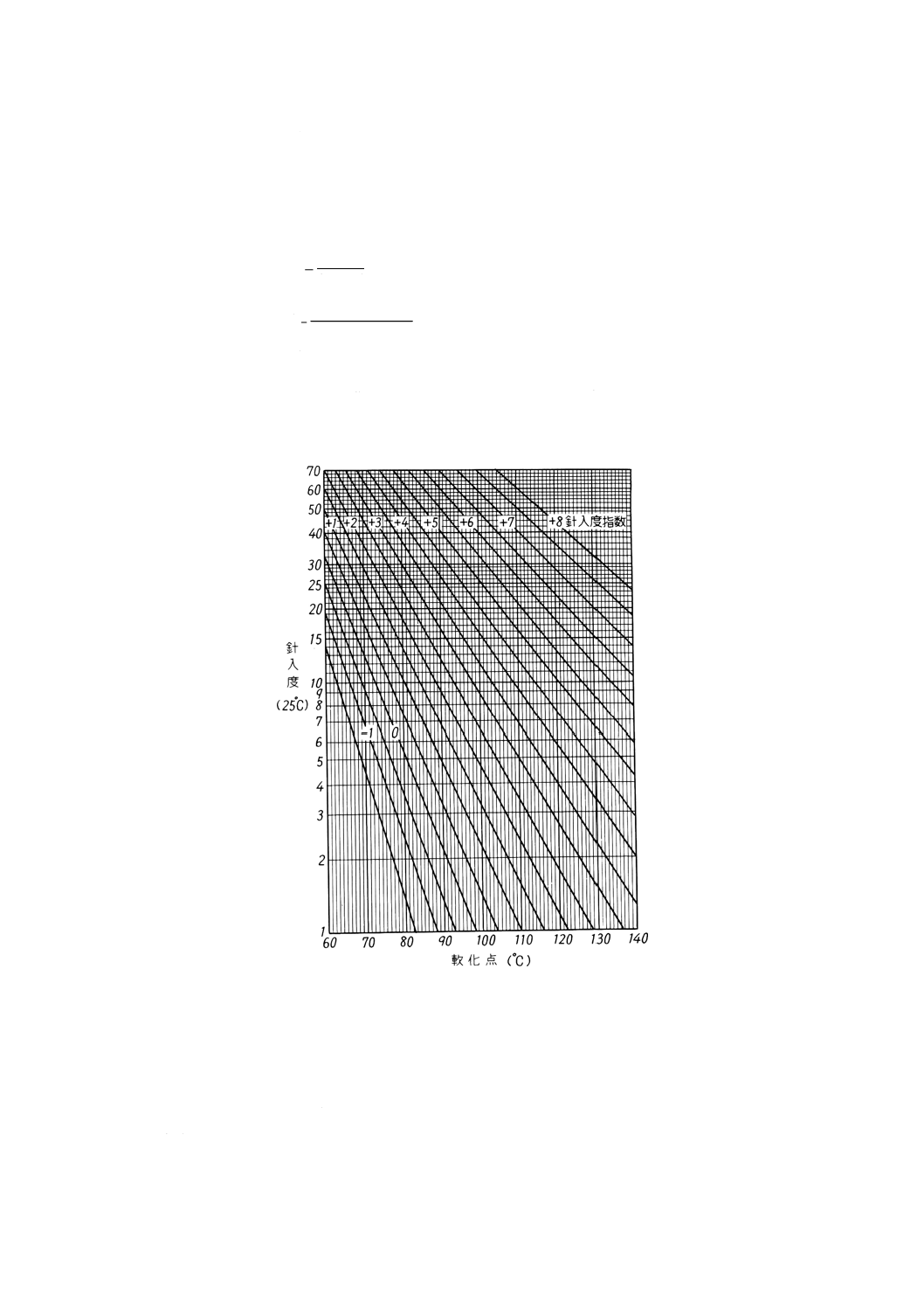

参考 針入度と軟化点から針入度指数を図によって求める方法を参考図1に示す。

参考図1 針入度指数早見図表

6.12 密度試験方法(ハバード比重瓶法)

6.12.1 試験方法の概要 加熱溶融した試料を,温めたハバード比重瓶の約半分まで入れ,デシケータ中で

室温になるまで放冷した後,栓と共にひょう量し,試料の見掛け質量を求める。次いで,比重瓶の上半分

に水を満たし,15±0.05℃に保った恒温水槽に浸せきし,20分間保持した後,比重瓶に栓をし,比重瓶中

の水のメニスカスを栓の標線に一致させる。比重瓶を恒温水槽から取り出し,その外側を乾かし,ひょう

量し,試料と水の見掛け質量の合計値を求める。

試料の密度 (15℃) は,あらかじめ測定した比重瓶の水当量から15±0.05℃において比重瓶の上半分に

満たした水の見掛け質量を差し引いた値(試料と等体積の水の見掛け質量)で試料の見掛け質量を割って

24

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

求める。

なお,試料の試験温度と異なる温度で校正(水当量の測定)した比重瓶を用いた場合は,さらに比重瓶

(ガラス)の熱膨張に対する補正を行う。

6.12.2 ハバード比重瓶法密度試験器 ハバード比重瓶法密度試験器は,次の(1)〜(3)からなる。

(1) ハバード比重瓶 JIS R 3503の付図62に規定するもので,その材質はソーダ石灰ガラス又はほうけい

酸ガラスとする。

備考 ほうけい酸ガラス製のハバード比重瓶は,生地ガラスの体膨張係数が分かっているものでなけ

ればならない。

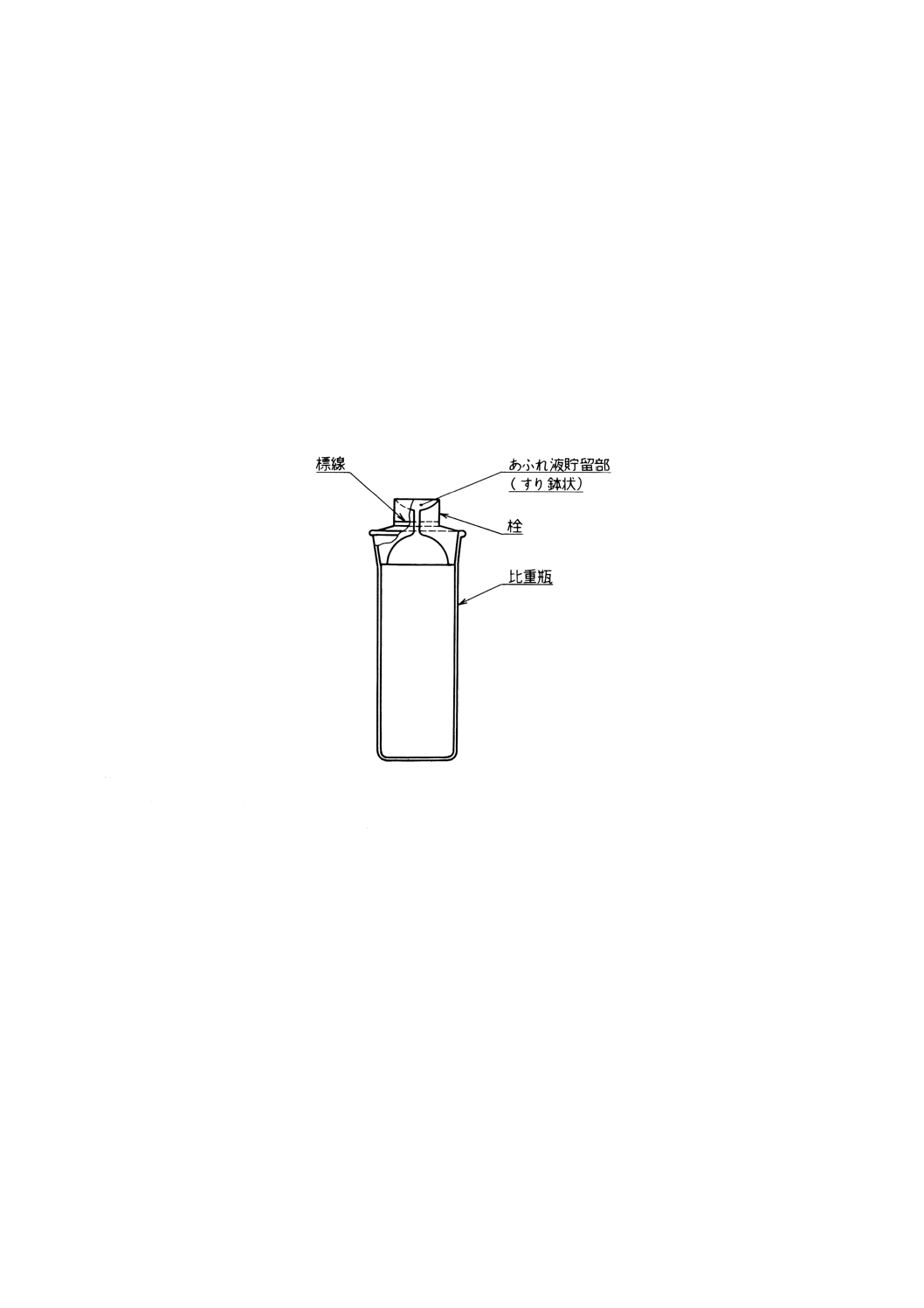

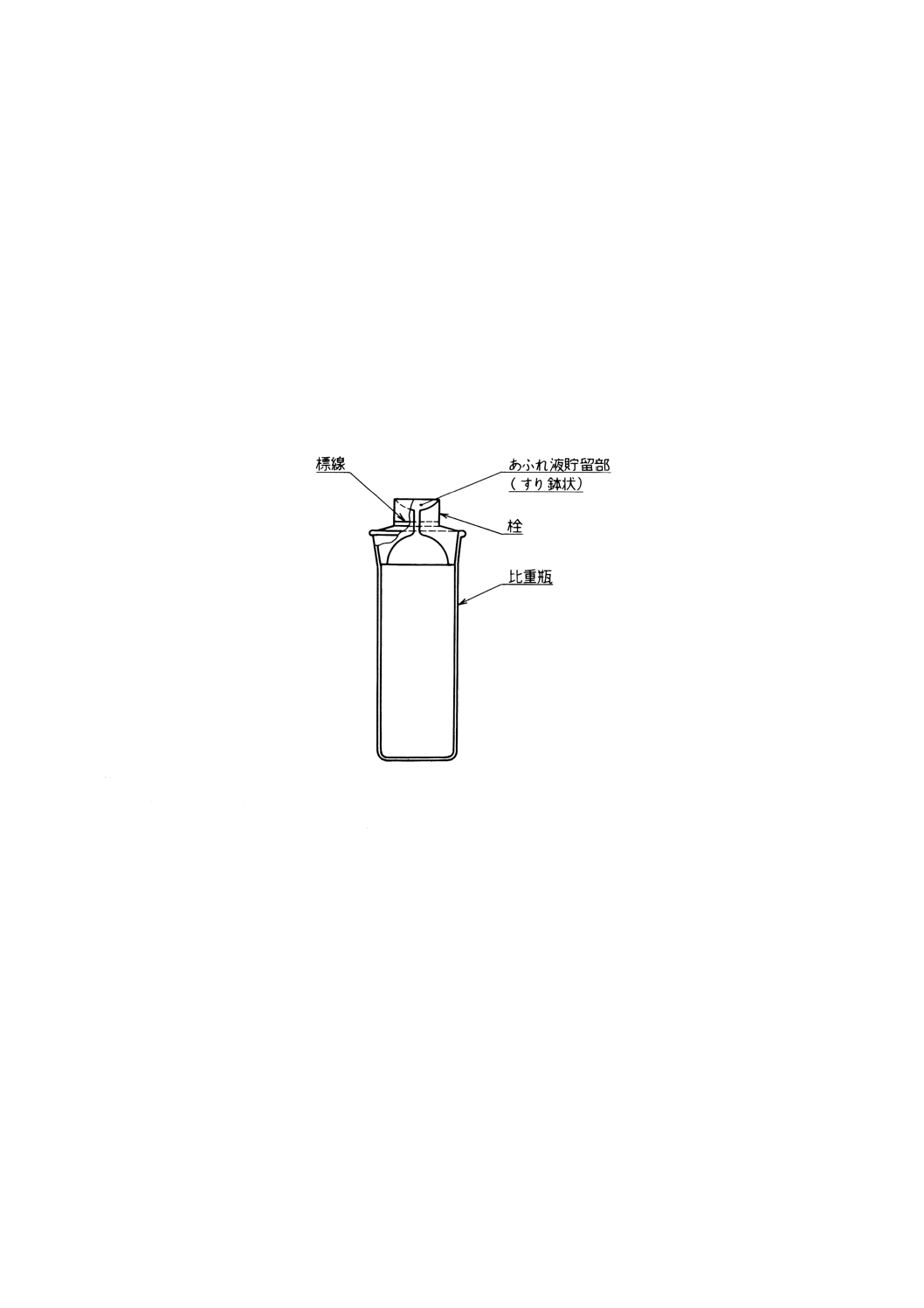

参考 試験温度が室温よりも低い場合は,参考図2に示すような頭部をすり鉢状のあふれ液貯留部に

した栓を用いると,比重瓶のひょう量操作時,膨張によってあふれ出てくる比重瓶中の水の損

失を防ぐことができる。

参考図2 あふれ液貯留部付き栓(一例)

(2) 恒温水槽 浴温を15℃及び任意の試験温度±0.05℃に調節することのできるもので,ハバード比重瓶

の全長以上の深さをもつもの。

(3) 温度計 JIS B 7410に規定する温度計番号44 (SG) のもので,あらかじめJIS B 7410の附属書に従っ

て各試験温度における目盛の誤差を求め,補正しておく。

6.12.3 ハバード比重瓶の洗浄 比重瓶及び栓を石油エーテル,トルエンなどの適切な溶剤で洗浄した後,

清浄な乾燥空気を吹き付けるか,又は減圧乾燥器を用いて乾燥し,溶剤を完全に除去する。ただし,新し

い比重瓶を用いるとき,比重瓶を校正し直すとき,及び比重瓶の内壁や栓の毛細管から水がきれいに排除

されない場合は,次の方法で洗浄しなければならない。

比重瓶及び栓をクロム酸混液(9)又はこれと同等の洗浄力をもつ合成洗剤(中性のもの)で十分に洗浄し

た後,水ですすぐ。次いで,アセトンのような水溶性で揮発性の溶剤を用いてすすぎ,乾燥する。この際,

水分及び溶剤を完全に除去するため,清浄な乾燥空気を通しながら乾燥するとよい。

注(9) クロム酸混液は,強酸であり,強力な酸化剤であるので,その取扱いには十分に注意すること。

また,使用済みのクロム酸混液は無害化処理をしなければならない。

6.12.4 ハバード比重瓶の校正(水当量の測定) 比重瓶の校正は,次による。

(1) 6.12.3に従って洗浄・乾燥した比重瓶及び栓を化学はかりの近くに置き,室温になるまで放置した後,

25

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その見掛け質量を0.1mgのけたまで量る。

(2) 新たに煮沸し,校正温度(10)よりもわずかに低い温度まで冷却した水(蒸留水が望ましい)を比重瓶に

満たす。次いで,栓を気泡が入らないように注意しながら比重瓶に堅く差し込む。

注(10) 原則として,15℃とする。

(3) 比重瓶を校正温度(10)±0.05℃に保った恒温水槽中に,その首部まで浸せきし,比重瓶内の水の温度と

恒温水槽の温度とを平衡させるため,1時間以上保持する。

(4) 比重瓶内の水の温度が恒温水槽の温度と平衡になったら,栓の標線の上の余分の水を吸い取って水面

を標線に合わせる。恒温水槽から比重瓶を取り出し,その外側を水,アセトン,トルエンの順ですす

ぎ,わずかに湿気をもたせた清浄で毛羽立ちの少ない布でぬぐって(11)乾かす。

注(11) 比重瓶をぬぐうとき,手の熱で内容物が膨張して流れ出ないように注意しなければならない。

参考 低湿度(60%以下)の大気中で,比重瓶を乾布でこすって乾かすと静電気が起こり,比重瓶が

1mg以上も軽くなることがある。この静電気は30分以内では完全には消えない。

比重瓶に静電気が起きているかどうかの確認には,アルミニウムはく(箔)検電器などを用

いる。

また,比重瓶に発生した静電気を消すには,比重瓶の外面をアセトン,イソペンタン(又は

エチルエーテル)の順で十分にすすぐか,又はアセトン浴及びイソペンタン浴(又はエチルエ

ーテル浴)に,それぞれ10秒以上浸せきした後,自然乾燥するとよい。

(5) (4)の比重瓶の見掛け質量を0.1mgのけたまで量る。

(6) 校正温度(10)における比重瓶の水当量を次の式によって算出する。比重瓶の水当量は,ときどき測定し

直さなければならない。

Mw=Mc−Mo

ここに, Mw: 校正温度(10)における比重瓶の水当量 (g)

Mc: 校正温度(10)において水を満たした比重瓶及び栓の見掛け質

量 (g) [(5)参照]

Mo: 空の比重瓶及び栓の見掛け質量 (g)[(1)参照]

(7) 比重瓶内の水を排出し,比重瓶及び栓をアセトンなどの水溶性で揮発性の溶剤ですすいだ後,6.12.3

に従って洗浄し,乾燥する。

6.12.5 試験の手順 密度試験の手順は,次による。

(1) 6.12.3に従って洗浄し,乾燥した校正済み比重瓶及び栓の見掛け質量を0.1mgのけたまで量る。

(2) 試料を蒸発損失のないようになるべく低い温度で加熱溶融し,温めた比重瓶のほぼ半ばまで入れる。

この際気泡の伴わないよう注意し,また,試料の表面から上方の器壁にできるだけ試料が付着しない

ようにする。

(3) 試料の入った比重瓶をデシケーター中で室温になるまで放冷した後,栓と共に見掛け質量を0.1mgの

けたまで量る。

(4) 新たに煮沸し,試験温度(12)以下に冷却した水を気泡が生じないように注意しながら,(3)の比重瓶に満

たす。

次いで,試験温度(12)±0.05℃に保った恒温水槽中に,比重瓶をその首部まで浸せきし,20分間保持

して内容物の温度を安定させる(13)とともに,気泡を比重瓶中の水面まで上昇させ,取り除く。

注(12) 原則として,15℃とする。

(13) 比重瓶内の水の液面が変動しなくなったら,内容物の温度は安定したとみなす。もし,20分間

26

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の浸せき時間経過後も,比重瓶内の水の液面の変動が認められる場合は,水の液面が安定する

まで比重瓶を恒温水槽に浸せきしておく。

(5) 比重瓶内の内容物の温度が安定したら,内容物中に気泡のないことを確かめた後,あらかじめ試験温

度(12)にした栓を比重瓶に堅く差し込む。この際,比重瓶内の水に気泡を生じさせないように注意する。

比重瓶内の試料の表面に気泡が付着している場合は,栓を差し込む前に,清浄な針金を用いて取り

除く。

(6) 栓に付着した余分の水をぬぐい取り,栓の毛管内の水のメニスカスを栓の標線に一致させる。

(7) 栓をはめた比重瓶を恒温水槽から取り出し,その外側を水,アセトン,トルエンの順にすすぎ,わず

かに湿気をもたせた清浄で毛羽立ちの少ない布でぬぐって(11)乾かす[6.12.4(4)参考参照]。

(8) (7)の比重瓶の見掛け質量を0.1mgのけたまで量る。

6.12.6 計算及び結果 試料の密度 (15℃) は,次によって算出し,JIS Z 8401によって小数点以下3けた

に丸める。

(1) ハバード比重瓶の校正温度及び試料の試験温度が15±0.05℃の場合

(

)

M

F

W

M

m

m

M

m

m

d

+

−

−

=

0

15

99910

.0

ここに,

d15: 試料の密度 (15℃) (g/cm3)

mM: 試料の入った比重瓶及び栓の見掛け質量 (g) [6.12.5(3)

参照]

mO: 空の比重瓶及び栓の見掛け質量 (g) [6.12.5(1)参照]

0.999 10: 15℃における水の密度 (g/cm3)

Mw: 15±0.05℃における比重瓶の水当量 (g)[6.12.4(6)参照]

mF: 試料と水の入った比重瓶及び栓の見掛け質量 (g)

[6.12.5(8)参照]

(2) 試料の試験温度が15±0.05℃で,ハバード比重瓶の校正温度が15±0.05℃以外の温度の場合 JIS K

2249に規定するハバード比重瓶法を参照する。ただし,空気の浮力に対する補正は適用しない。

6.12.7 精度 密度の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,0.003g/cm3を超えてはならない。

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,0.007g/cm3を超えてはならない。

参考 アスファルトの用途によっては,密度 (15℃) のほかに比重25/25℃を必要とする場合がある。

この比重25/25℃は,25℃におけるある体積のアスファルトの質量と,それと等体積の25℃に

おける水の質量との比をいい,これは,また25℃におけるアスファルトの密度と25℃における

水の密度との比であるともいえる。

なお,アスファルトの密度 (15℃) は,次の式によって比重25/25℃の近似値に換算するこ

とができる。

比重25/25℃=密度 (15℃) ×0.996

6.13 セイボルトフロール秒試験方法

6.13.1 試験方法の概要 試料をセイボルトフロール試料管に採り,試験温度に正確に調整した後,試料管

底部の細孔から流下させ,この試料が受器に60mlたまるのに要する時間を測定する。

27

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

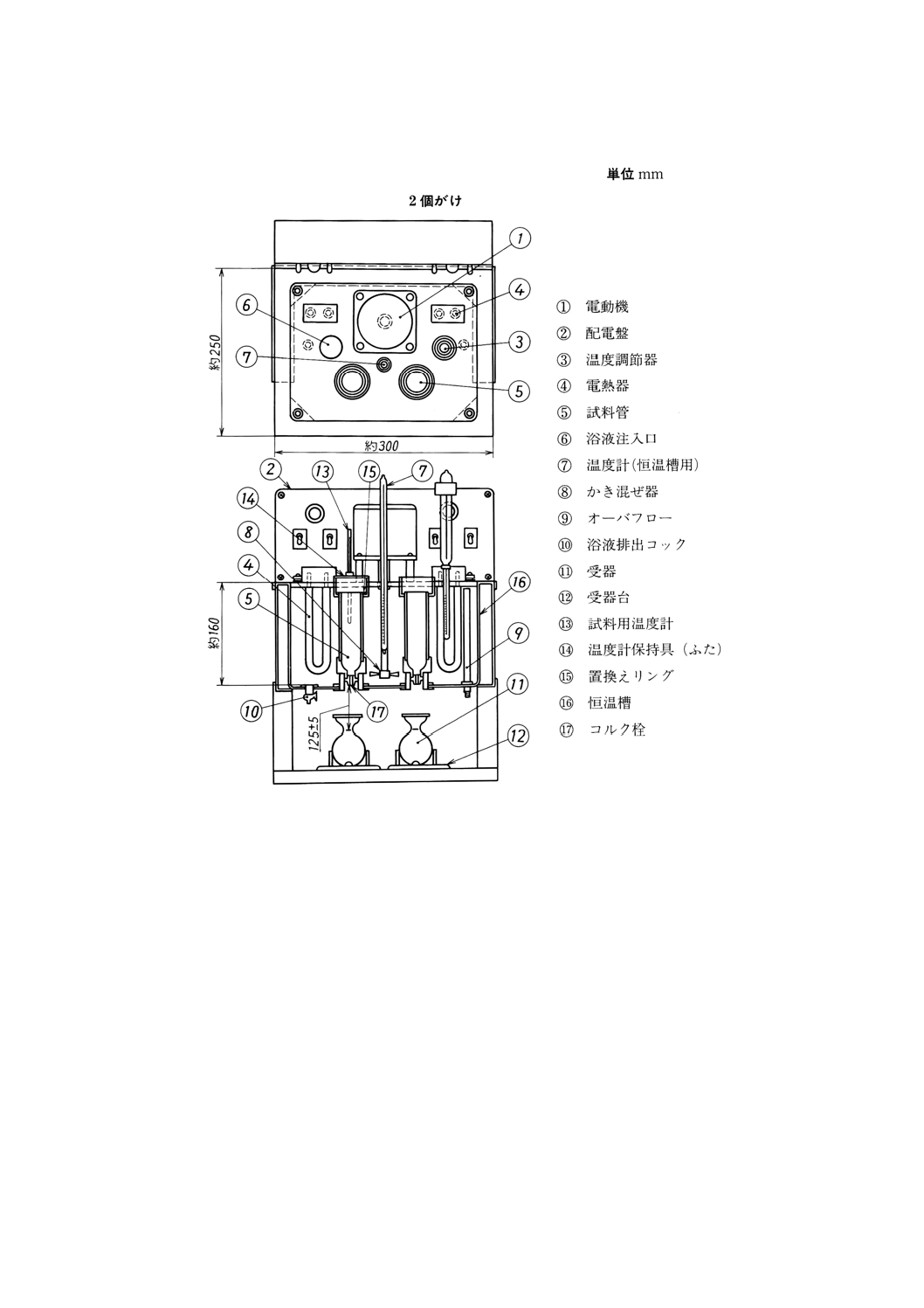

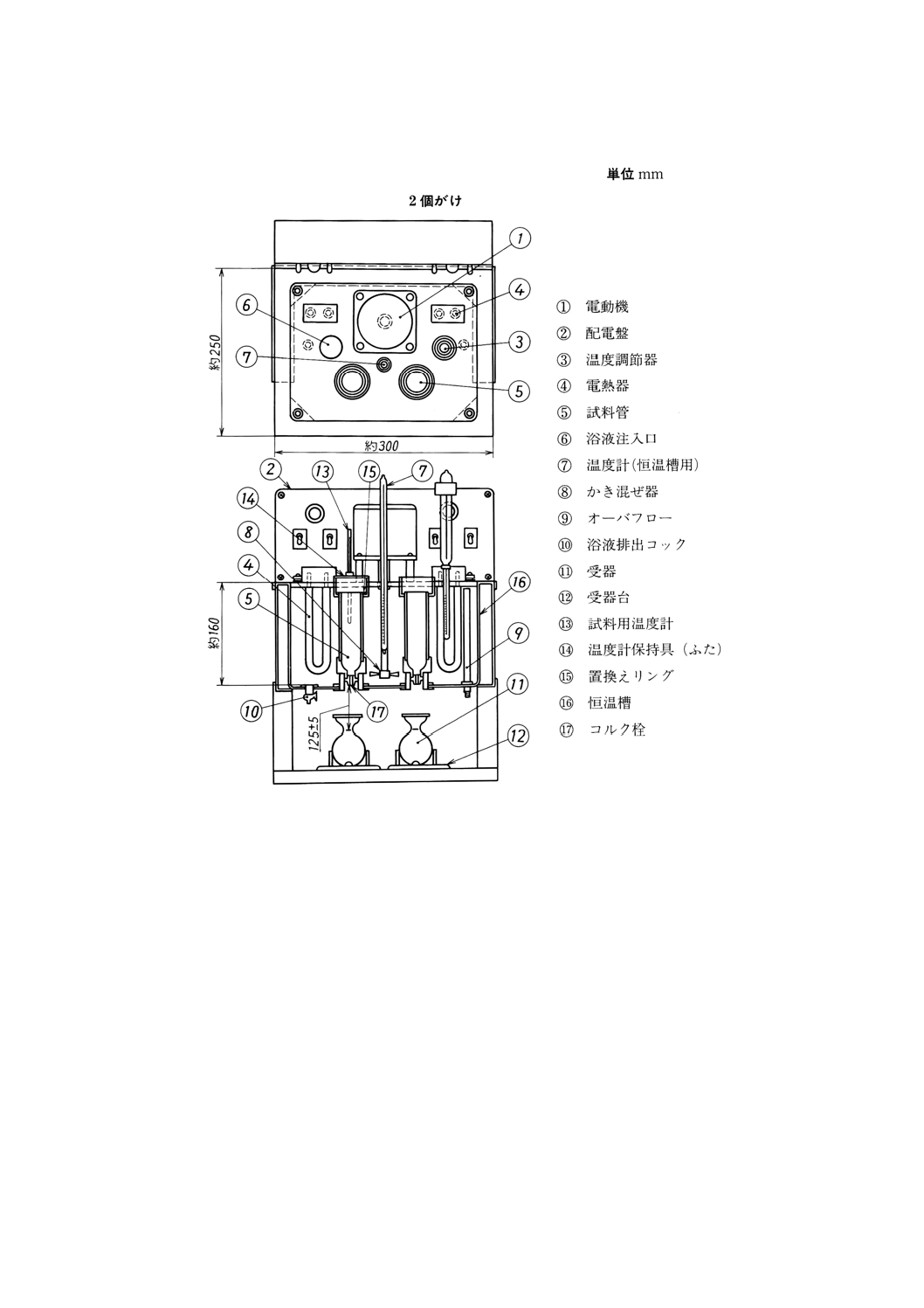

6.13.2 セイボルトフロール秒試験器 セイボルトフロール秒試験器は,次の(1)〜(9)からなり,その一例

を図16に示す。

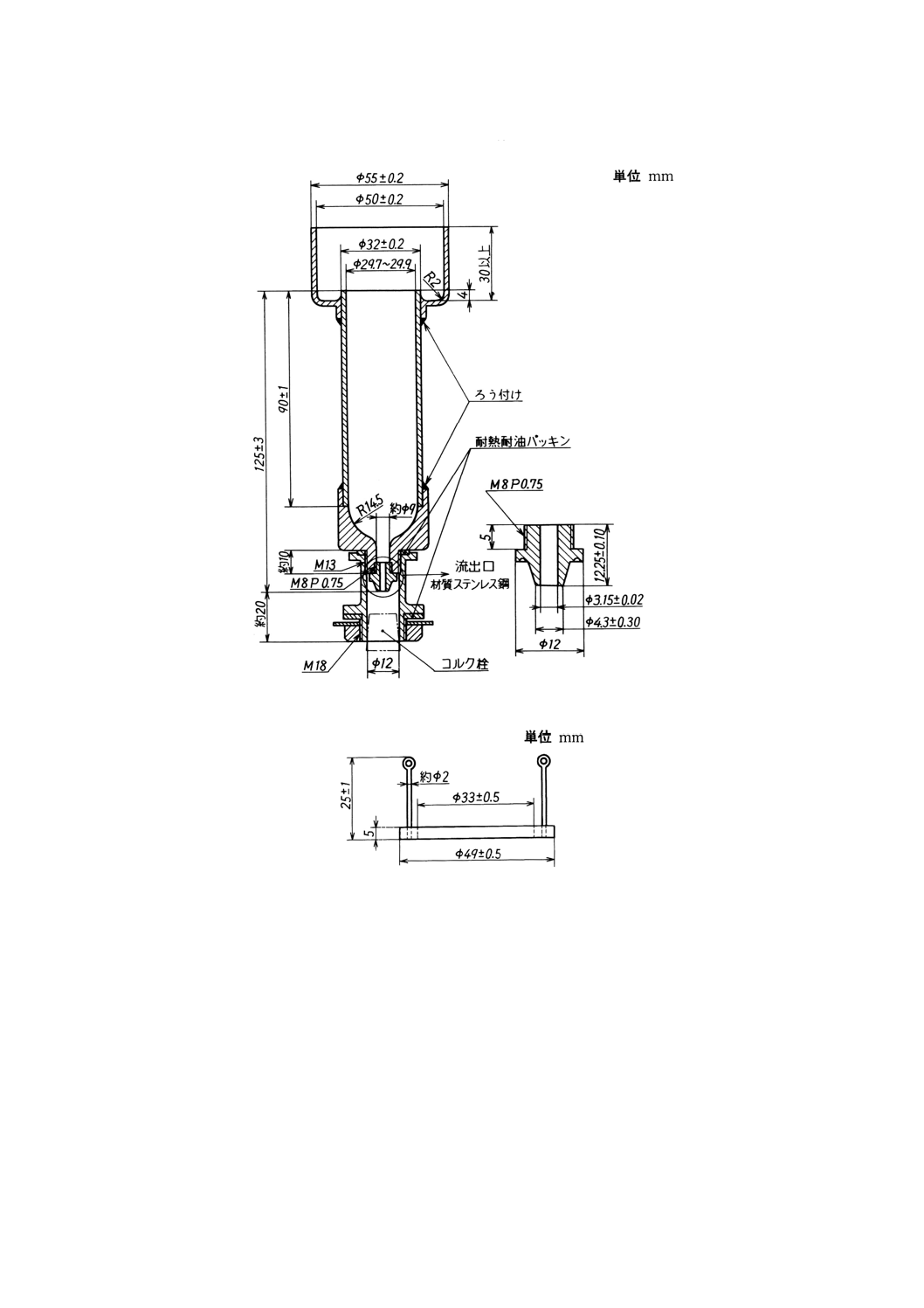

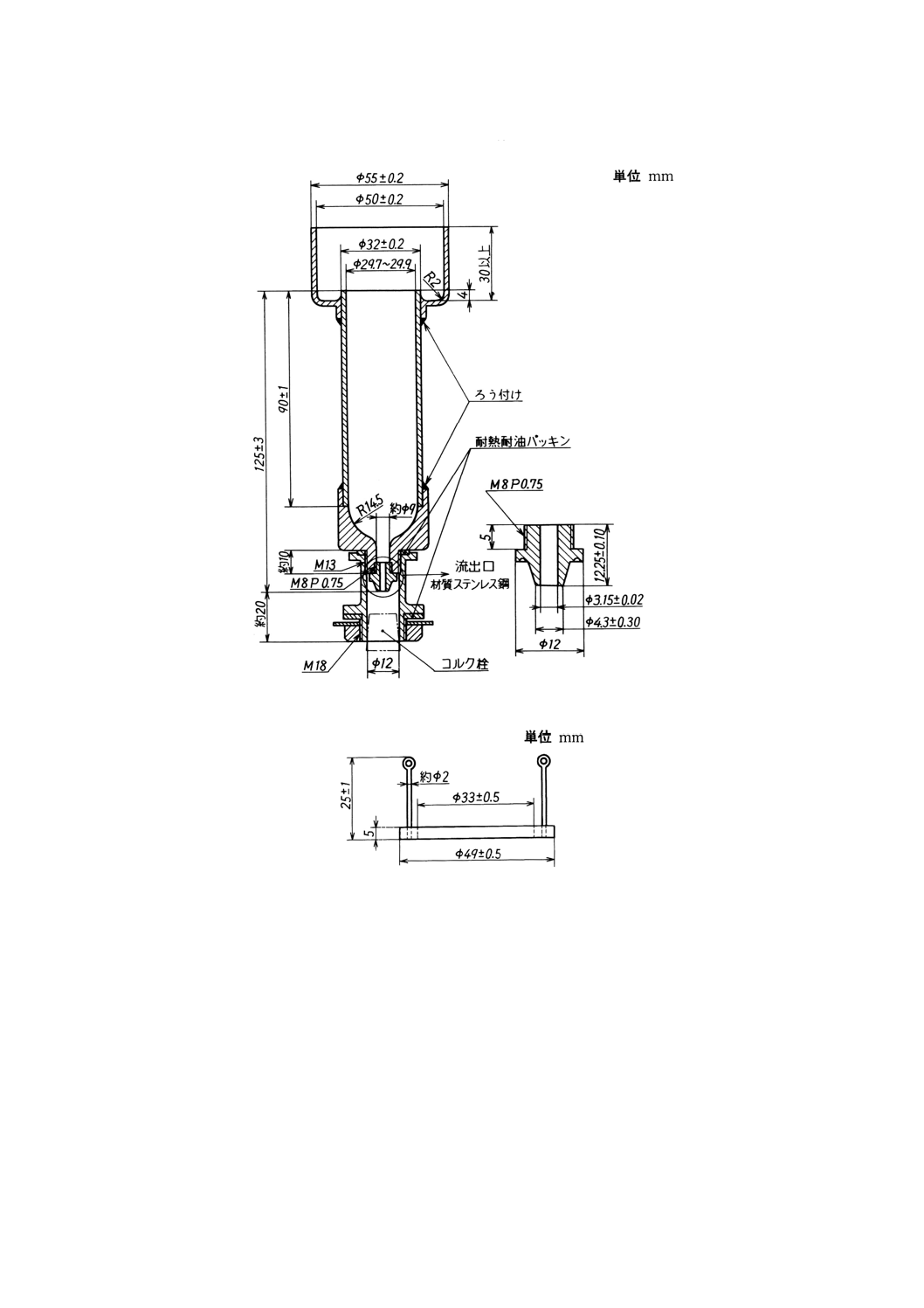

(1) 試料管 図17に示す形状及び寸法の金属製のもので,ステンレス鋼製の流出口を下部にねじ込んだも

の。

(2) 恒温槽 図16に示す構造及び寸法の金属製のもので,浴温を30〜240℃の範囲で任意の試験温度±

0.1℃に保つことができるもの。

(3) 置換えリング 図18に示す形状及び寸法の金属製のもの。

(4) 洗浄具 図19に示す形状及び寸法の金属製のものとし,一端に皮革などを固定したもの。

(5) こし器 図20に示す形状及び寸法のもので,JIS Z 8801に規定する網ふるい850μmのもの。

(6) 温度計保持具(ふた) 図21に示す形状及び寸法の金属製のもの。

(7) 受器 受器の材質は,JIS R 3503に規定するほうけい酸ガラス−1製で,形状の一例を図16に示す。

備考 受器は,JIS K 2839に規定する図4がこれに相当する。

(8) 試料用温度計 JIS B 7410の温度計番号81 (SFV) 〜87 (SFV) のもので,あらかじめJIS B 7410の附

属書に従って各試験温度における目盛の誤差を求め,補正しておく。

(9) 秒時計 正確さが15分当たり±0.05%以内で,最小目盛が0.1秒のストップウオッチ,電気式タイマ

ーなどを用いる。

28

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 セイボルトフロール秒試験器(一例)

29

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 試料管

図18 置換えリング(一例)

30

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 洗浄具(一例)

図20 こし器(一例)

図21 温度保持具(ふた)(一例)

6.13.3 試料の準備 試料を容量500mlの継ぎ目のない深形の金属製容器に約450g採る。ホットプレート

などの適当な加熱装置を使用して,局部過熱しないよう注意しながら試料を加熱する。この際,最初の30

分間は緩やかに加熱し,試験温度より10〜15℃高い温度まで加熱する(14)。加熱中,試料は,ときどきか

き混ぜればよいが,加熱の終わりの30℃では,絶えずかき混ぜる。試料の加熱時間は2時間以内とし,そ

れぞれの試料は,1回の試験について1回だけ加熱処理を行う。試料は,再加熱して使用してはならない。

注(14) 最初から試料を過熱すると,試料が酸化し,試験結果に影響を与えることがあるので注意する

こと。

6.13.4 試験の手順 セイボルトフロール秒試験の手順は,次による。

(1) 試料管は,使用する前にキシレンなど適当な溶剤で洗浄する(15)。

注(15) 試料管が熱い場合には引火の危険性があるので,その取扱いに注意すること。

(2) 試料管の管底部の空気だまり部の下端にコルク栓を6.5〜9.5mmの深さに差し込む。

(3) 試料管のオーバフロー受け部に置換えリングをはめ込む。

(4) 試料は,あらかじめ加熱しておいたこし器に通してオーバフロー受け部にあふれるまで試料管に注入

する(16)。

注(16) 置換えリングを取り外したとき,オーバフロー受け部にいっぱいにならない程度に試料をあふ

れさせる。過剰な試料がオーバフロー受け部にあると,リングを取り外したとき,試料の液面

が試料管の上端よりも上になるので注意しなければならない。

(5) 試料管上端にふたをして,中央の孔に試料用温度計を差し込み,試料管をたたかないように注意しな

がら温度計を回転して,試料温度が試験温度±0.3℃になるまでかき混ぜ,その温度で1分間保持する。

31

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) その後,直ちに温度計を取り除き,試料管のふたを取る。オーバフロー受け部から置換えリングを素

早く取り出し,再び試料管にふたをする。

(7) 受器を所定の位置に置き,コルク栓を素早く抜き,同時に秒時計を始動する。試料は,直接受器に流

れ込むようにする(17)。試料が受器の首部の目盛に達したとき,秒時計を停止する。

注(17) 受器中の試料に泡が認められたときは,流下中の試料を受器の首部にわずかに触れさせてもよ

い。

備考 試料を管に満たしてから15分間以内に,測定を開始することが望ましい。

(8) 試料の流出時間が200秒未満の場合には0.5秒単位,200秒以上の場合には1秒単位に丸めて試料のセ

イボルトフロール秒とし,試験温度を付記する。

6.13.5 精度 規定しない。

参考 セイボルトフロール秒と動粘度の間には,概略次のような関係がある。

a=2.12×b

ここに, a: 動粘度 (mm2/s) {cSt}

b: セイボルトフロール秒 (s)

6.14 高温動粘度試験方法(毛管法)

6.14.1 試験方法の概要 試験温度に保った試料をガラス製毛管式粘度計に採り,恒温槽内に静置して試験

温度にした後,一定容量の試料が毛管内を流れる時間を測定し,この流出時間にあらかじめ求めた粘度計

定数を乗じて試料の動粘度を求める。

6.14.2 測定原理 ガラス製毛管式粘度計による動粘度測定方法は,ハーゲン・ポアズイユの法則を応用し

たもので,体積Vの液体が時間tを要して毛管中を自然流下したとき,その液体の動粘度vは,次の式に

よって与えられる。

2

4

128

100

t

E

Vl

ht

gD

v

−

=

π

····································································· (1)

ここに,

v: 動粘度 (mm2/s) {cSt}

π: 円周率

g: 重力加速度 (cm/S2)

D: 毛管の直径 (cm)

h: 平均有効液柱高さ (cm)

t: 体積Vの液体が流れるのに要した時間(流出時間) (s)

V: 時間tに流れた液体の体積 (cm3)

l: 毛管の長さ (cm)

E: 運動エネルギー補正係数 (mm2・s) {cSt・s2}

参考 式(1)中の

2t

E項は,運動エネルギー補正項であるが,流出時間をそれぞれの粘度計について規定

された最小流出時間以上にすると,測定精度上,無視できる小さな値となる。

また,

Vl

ht

gD

128

100

4

π

項は,粘度計ごとに一定の値となるので,これを粘度計定数とすれば式(1)は

6.14.9の式(4)になる。

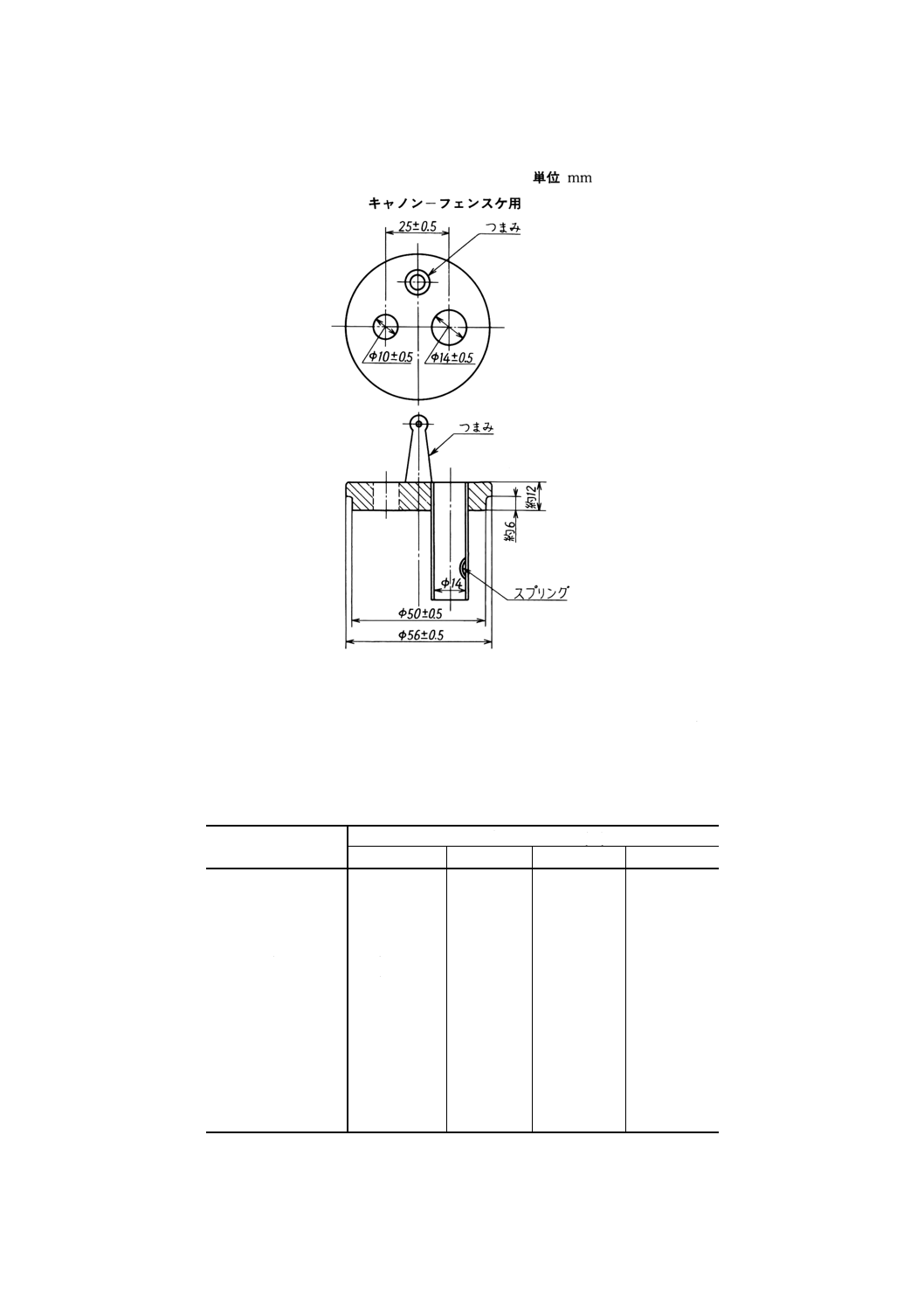

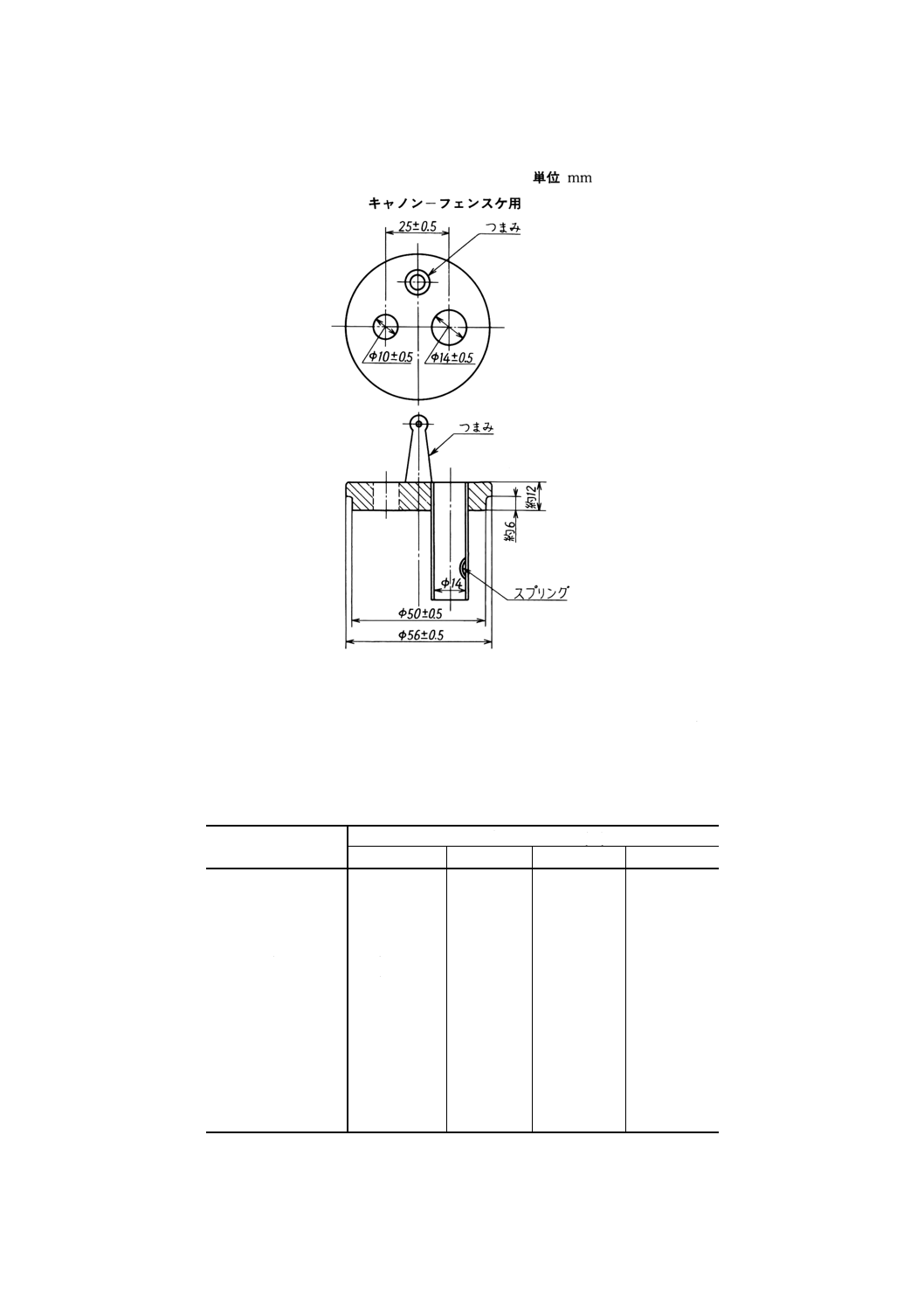

6.14.3 高温動粘度試験器 高温動粘度試験器は,次の(1)〜(5)からなり,その一例を図22に示す。

備考 この規格に準じた自動試験器を用いてもよい。

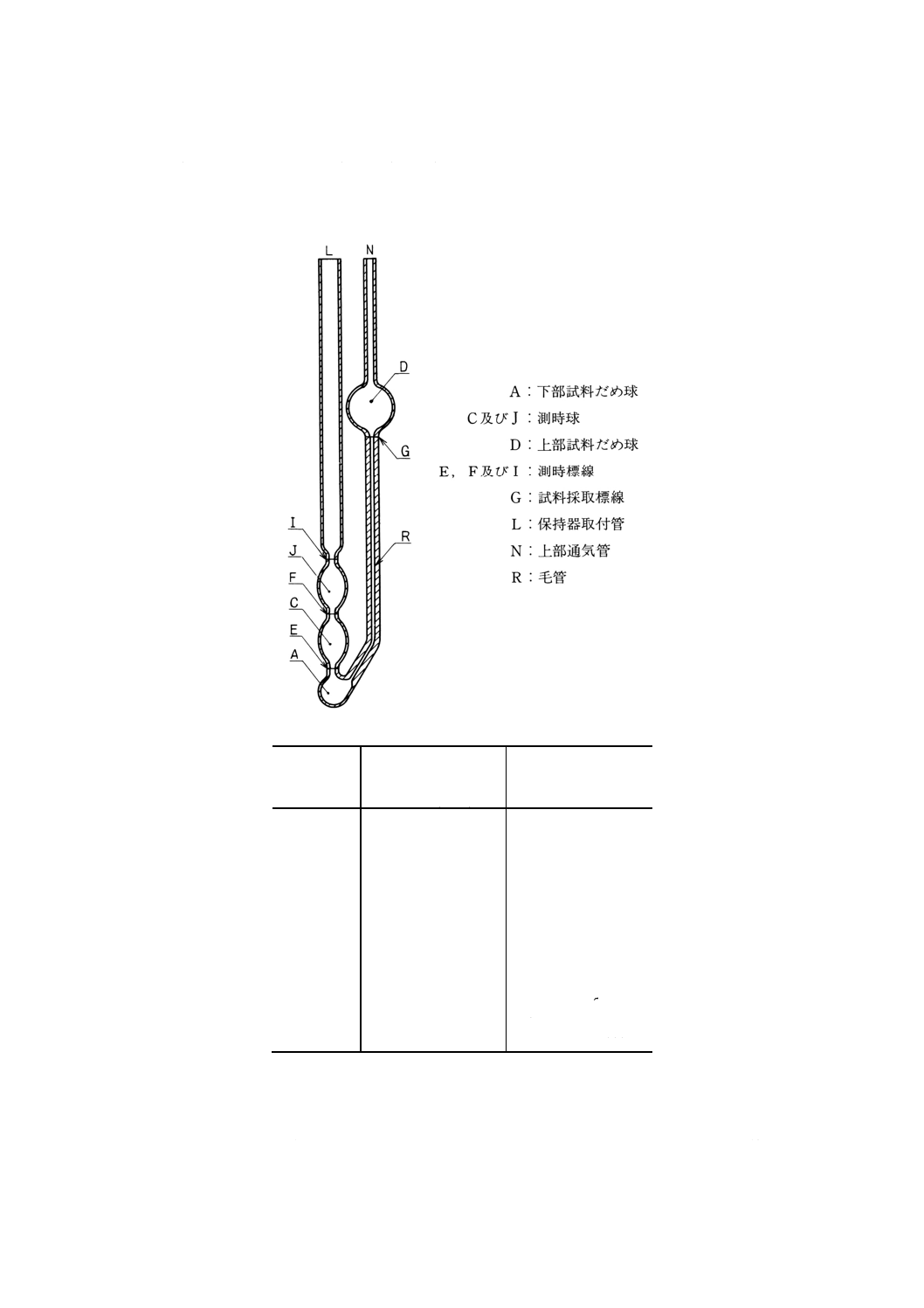

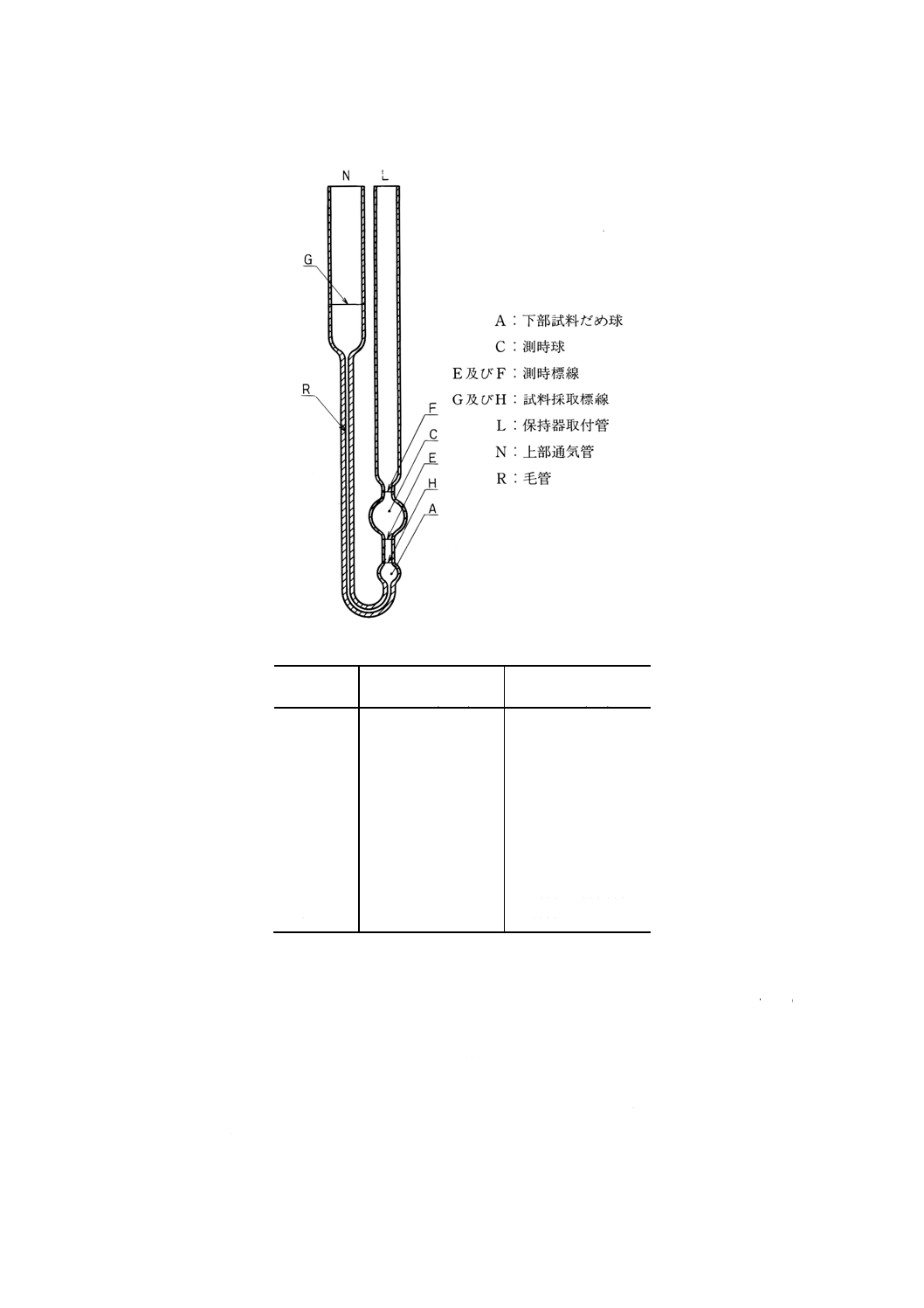

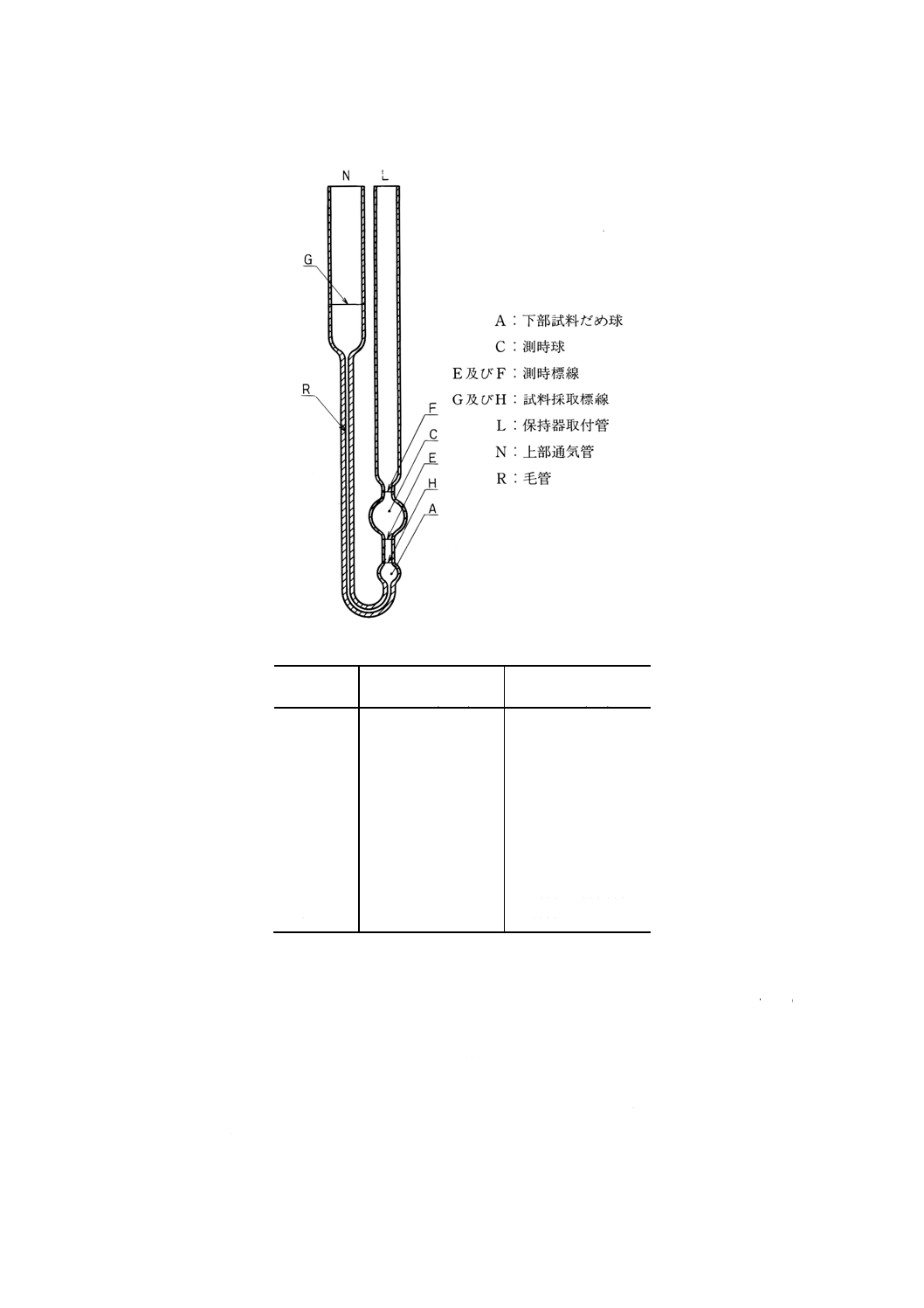

(1) ガラス製毛管式粘度計(以下,粘度計という。) JIS K 2283に規定する図13(キャノン−フェンス

ケ不透明液用粘度計),図14(ツァイトフックスクロスアーム粘度計)又は図16(BS/IP逆流U字管

粘度計)のもの。

(2) 恒温槽 構造,性能などは,次による。

32

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 浴槽は,粘度計を十分に浸すことができ,測定時において試料のどの部分も浴槽内壁及び液面から

の距離が20mm以上ある大きさとし,粘度計及び温度計を外部から透視できる構造のもの。その一

例を図22に示す。

(b) 恒温性能は,200℃まで使用可能なもので,粘度計の浸没長さの範囲,各粘度計の間及び温度計挿入

位置の各場所間の温度差を0.03℃以下に,また流出時間測定中の温度変動を0.03℃以下にできるこ

と。

備考 ガラス製浴槽の場合は,高温では破損するおそれがあるので,注意しなければならない。

(3) 温度計 JIS B 7410に規定する温度計番号92 (VIS) 〜96 (VIS) 及び表14に示すもの。

表14 温度計

温度計番号

92

93

−

94

95

96

目盛範囲℃

118.0〜122.0

138.0〜142.0

148.0〜152.0 158.0〜162.0 178.0〜182.0 198.0〜202.0

試験温度℃

120

140

150

160

180

200

浸没mm

全浸没

全浸没

全浸没

全浸没

全浸没

全浸没

目

盛

目量℃

0.05

0.05

0.05

0.05

0.05

0.05

長目盛線℃

0.1及び

0.5ごと

0.1及び

0.5ごと

0.1及び

0.5ごと

0.1及び

0.5ごと

0.1及び

0.5ごと

0.1及び

0.5ごと

目盛数字℃

1ごと

1ごと

1ごと

1ごと

1ごと

1ごと

目盛の誤差℃

120℃において

0.1以内

140℃において

0.1以内

150℃において

0.1以内

160℃において

0.1以内

180℃において

0.1以内

200℃において

0.1以内

膨

張

室

温度計許容

加熱温度℃

160

175

185

195

215

245

頂部形状

環状

環状

環状

環状

環状

環状

全長mm

305±5

305±5

305±5

305±5

305±5

305±5

直径mm

6.5〜8.0

6.5〜8.0

6.5〜8.0

6.5〜8.0

6.5〜8.0

6.5〜8.0

球 長さmm

45〜55

45〜55

45〜55

45〜55

45〜55

45〜55

直径mm

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

6.0〜7.0

目

盛

の

位

置

球下端から指

定目盛線まで

の距離mm

118.0まで

137〜157

138.0まで

137〜157

148.0まで

137〜157

158.0まで

137〜157

178.0まで

137〜157

198.0まで

137〜157

球下端から指

定目盛線まで

の距離mm

122.0まで

193〜218

142.0まで

193〜218

152.0まで

193〜218

162.0まで

193〜218

182.0まで

193〜218

202.0まで

193〜218

氷

点

目盛範囲℃

−0.5〜+0.5

−0.5〜+0.5

−0.5〜+0.5 −0.5〜+0.5 −0.5〜+0.5 −0.5〜+0.5

球下端から氷

点までの距離

mm

77〜87

77〜87

77〜87

77〜87

77〜87

77〜87

収

縮

室

球下端から室

下端までの距

離mm

100以上

100以上

100以上

100以上

100以上

100以上

球下端から室

上端までの距

離mm

125以下

125以下

125以下

125以下

125以下

125以下

33

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 恒温槽

(4) 粘度計ホルダ 粘度計を垂直に保持できるもの。その一例を図23に示す。

34

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23 粘度計ホルダ(一例)

(5) 秒時計 正確さが15分当たり±0.05%で,最小目盛が0.1秒のストップウオッチ,電気式タイマーな

どを用いる。

6.14.4 粘度計校正用標準液(以下,標準液という。) JIS Z 8809又はISO 3105に規定するもので,その

種類と動粘度の概略値を表15及び表16に示す。

参考 個々の標準液の動粘度認証値は,標準液に添付の成績保証書に記載されている。

表15 粘度計校正用標準液 (JIS Z 8809)

種類

動粘度概略値cm2/s {St}

20℃

25℃

30℃

40℃

JS 2.5

0.025

−

0.021

0.017

JS 5

0.05

−

0.04

0.03

JS 10

0.1

−

0.07

0.06

JS 20

0.2

−

0.14

0.1

JS 50

0.5

−

0.3

0.21

JS 100

1

−

0.6

0.35

JS 200

2

−

1.1

0.6

JS 500

5

−

2.5

1.4

JS 1000

10

−

5

2.5

JS 2000

20

−

9

4.4

JS 15H

160

−

60

30

JS 60H

560

−

210

90

JS 200H

1 700

1 000

−

−

備考 1cm2/s {St} =100mm2/s {cSt}

35

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16 粘度計校正用標準液(ISO 3105)

種類

動粘度概略値mm2/s{cSt}

−40℃

20℃

25℃

40℃

50℃

100℃

3

80

4.6

4.0

2.9

−

1.2

6

−

11

8.9

5.7

−

1.8

20

−

44

34

18

−

3.9

60

−

170

120

54

−

7.2

200

−

640

450

180

−

17

600

−

2 400

1 600

520

280

32

2000

−

8 700

5 600

1 700

−

75

8000

−

37 000

23 000

6 700

−

−

30000

−

−

81 000

23 000

11 000

−

6.14.5 粘度計の校正 粘度計の校正は,6.14.4に規定する標準液を用い,次によって行う。ただし,校正

した場所と,その粘度計を用いる場所との重力加速度が0.1%以上異なる場合は,次の式によって粘度計定

数を補正してから使用する。

1

1

C

g

g

C

×

=

··············································································· (2)

ここに,

C: 使用場所における補正した粘度計定数 (mm2/s2) {cSt/s}

g: 使用場所における重力加速度 (cm/s2)

C1: 校正場所における粘度計定数 (mm2/s2) {cSt/s}

g1: 校正場所における重力加速度 (cm/s2)

参考 それぞれの場所における重力加速度は,理科年表などによって調べることができる。

(1) 校正温度を標準液の動粘度決定時の温度のいずれかから選定する。

(2) 校正温度において,流出時間が200秒以上(最小流出時間が規定された粘度計では,その規定時間以

上),1 000秒以下になるような標準液を表15又は表16から選定する。

(3) 6.14.8の手順に準じて,校正温度±5℃(18)で標準液を粘度計に採取し,0.1秒単位まで流出時間を測定

する。

注(18) ツァイトフックスクロスアーム粘度計及びBS/IP逆流U字管粘度計の場合は,任意の温度で採

取してもよい。

(4) 粘度計定数を次の式によって算出し,JIS Z 8401によって有効数字4けたに丸める。

t

v

C=

····················································································· (3)

ここに,

C: 粘度計定数 (mm2/s2) {cSt/s}

v: 標準液の動粘度 (mm2/s) {cSt}

t: 流出時間 (s)

6.14.6 温度計の校正 温度計の校正は,標準温度計(19)と比較して,JIS B 7410の附属書によって,0.01℃

単位まで行う。校正した温度計は,定期的に校正し直す。

注(19) 標準温度計は,工業技術院計量研究所において0.01℃単位で校正された目量が0.05℃以下の二重

管ガラス製水銀温度計を用いるとよい。

備考 定期的な校正は,氷点測定による方法で行ってもよい(JIS Z 8705参照)。

6.14.7 試験の準備 高温動粘度試験の準備は,次による。

(1) 粘度計の洗浄

(a) 試験で使用した粘度計は,粘度計中の試料が十分に流出する温度に保った乾燥器中に逆さに置く。

36

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その後試料を溶かす適当な溶剤で数回すすぎ,次に揮発性の溶剤で十分に洗浄する。次いで,ろ過

した乾燥空気を粘度計内に2分間,又は溶剤が完全になくなるまで通し,乾燥する。

(b) 校正する粘度計及び汚れがひどく(a)の方法で清浄にできない粘度計は,クロム酸混液(20)又は適当な

洗浄剤を用いて有機物を除去し,水,アセトンの順に粘度計を十分にすすぎ,ろ過した乾燥空気を

通して乾燥する。

無機物が付着している疑いがある場合には,あらかじめ塩酸で除いておく。

注(20) クロム酸混液は,強酸であり,強力な酸化剤であるので,その取扱いには十分に注意すること。

また,使用済みのクロム酸混液は,無害化処理をしなければならない。

(2) 試験温度の設定

(a) 恒温槽の浴液の液面を粘度計の上部試料だめ球の上方20mm以上になるように調節する。

参考 浴液は,試験温度範囲において熱的に安定で,蒸発したり熱による色相劣化を起こし難い鉱油

又はシリコーン油を用いるとよい。

(b) 温度計が6.14.6に従って校正されているかどうか確かめる。

温度計は,水銀柱の頂部が恒温槽の浴液面下に,また,膨張室が恒温槽ふたの上になるように取

り付ける。

(c) 恒温槽の温度を試験温度±0.03℃に保つ。

(3) 試料の準備

(a) 試料が十分に流動するまで,局部過熱に注意して試料を加熱する。その際熱伝導をよくし,また,

試料が均一になるようにときどきかき混ぜる。

(b) 試料を最低50ml以上適当な容器に移し,試験温度±5℃まで,ときどきかき混ぜながら加熱する。

(c) 固形物を含む試料は,75μmの網ふるいでこす。

6.14.8 試験の手順 高温動粘度試験の手順は,次による。

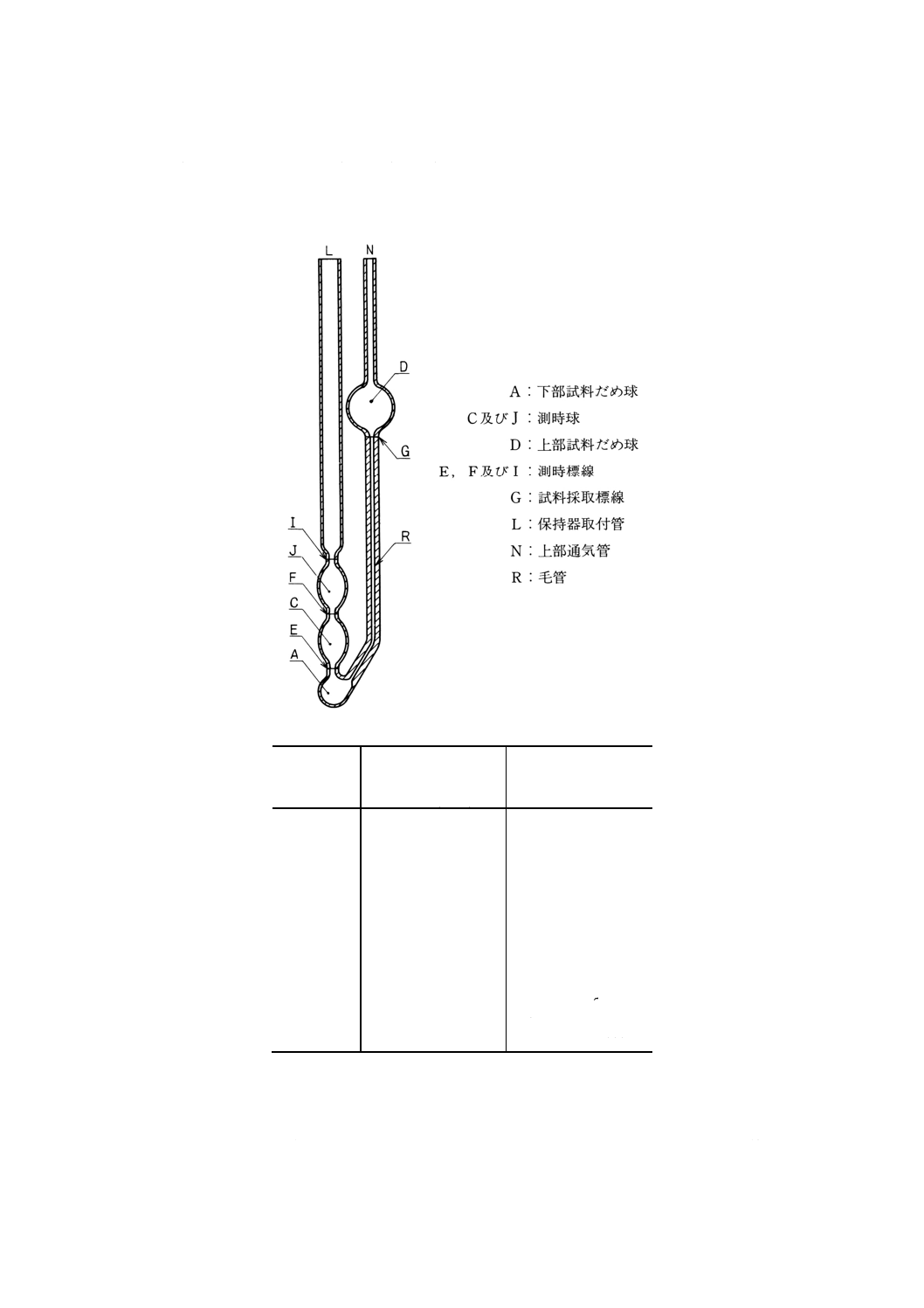

(1) キャノン−フェンスケ不透明液用粘度計の場合

(a) 試験温度における試料の予想動粘度から,測時球Cの流出時間が60秒以上になる粘度計を表17か

ら選ぶ。

(b) あらかじめ試験温度に加熱した粘度計を逆さにして,図24に示す上部通気管Nの口を試料中に付

け,保持器取付管Lから吸引して試料を上部試料だめ球Dに満たし,試料のメニスカスが試料採取

標線Gに一致するまで試料を引き上げる。粘度計を元の状態に戻し,上部通気管Nの外側の試料を

ふき取り,試料か毛管Rを流下し,下部試料だめ球Aの容量の約21に達したら,一端を閉じた適当

な長さのゴム管をはめ,試料が流下しないようにする。

(c) 粘度計を試験温度に保った恒温槽に入れ,垂直(21)にした後,試料が試験温度に達するまで静置する。

注(21) 粘度計が垂直であるかどうかを確かめるには,おもりをつるし,これと比較して角度約90度の2

方向から見るとよい。

備考 静置時間は,試料の動粘度,粘度計の種類,試験温度などによって異なるが,約30分間が適当

である。

(d) 恒温槽の温度が試験温度に達していることを確かめた後,ゴム管を取り外し,試料を自然に流下さ

せる。

(e) 試料のメニスカスが,測時標線Eから測時標線Fまで通過する時間及び,測時標線Fから測時標線

Iまで通過する時間を,それぞれ0.1秒単位まで読み取る。もし,測時標線Eから測時標線Fまでの

流出時間が,(a)の規定を外れた場合は,粘度計を取り替えて試験をやり直す。

37

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(f) (e)で測定した二つの流出時間から,6.14.9に従って動粘度をそれぞれ計算する。二つの動粘度の差

が平均値の1.8%を超えた場合は,試験をやり直す。

二つの動粘度の差が平均値の1.8%以内で一致したときは,その平均値を試験結果とする。

図24 キャノン−フェンスケ不透明液用粘度計

表17 キャノン−フェンスケ不透明液用粘度計の動粘度測定範囲

粘度計番号 測時球Cの粘度計定数

(概略値)

mm2/s2 {cSt/s}

動粘度測定範囲

mm2/s {cSt}

25

0.002

0.4〜 2

50

0.004

0.8〜 4

75

0.008

1.6〜 8

100

0.015

3 〜 15

150

0.035

7 〜 35

200

0.1

20 〜 100

300

0.25

50 〜 200

350

0.5

100 〜 500

400

1.2

240 〜 1 200

450

2.5

500 〜 2 500

500

8

1 600 〜 8 000

600

20

4 000 〜20 000

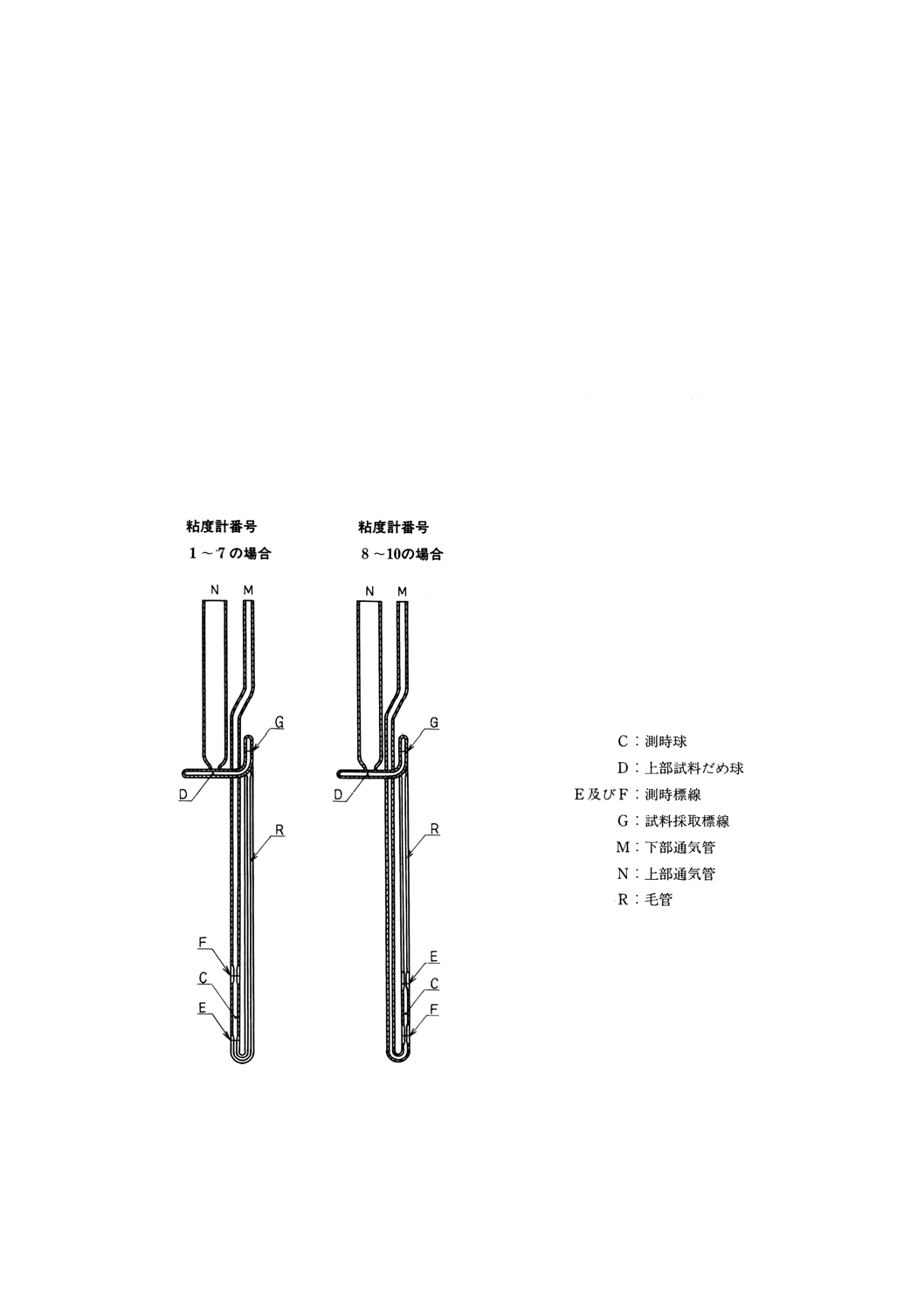

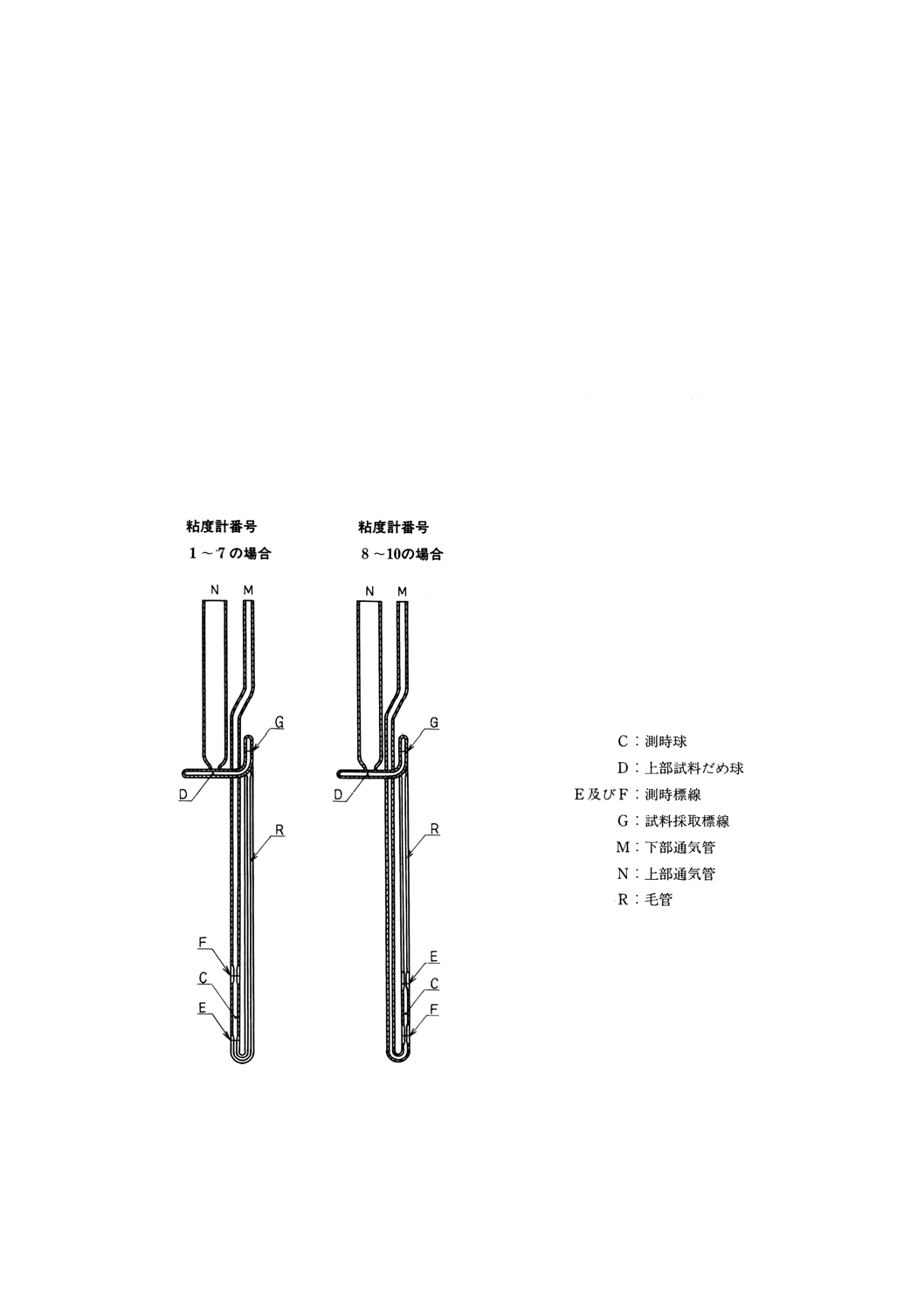

(2) ツァイトフックスクロスアーム粘度計の場合

(a) 試験温度における試料の予想動粘度から,流出時間が60秒以上になる粘度計を表18から選ぶ。

(b) 粘度計を試験温度に保った恒温槽に入れ,垂直(21)にした後,ピペットを用いて任意温度の試料を,

図25に示す上部通気管Nの側面をぬらさないように注意しながら,最初に試料採取標線Gの2〜

3mm下までゆっくり入れる。試料が試験温度に達してから,上部試料だめ球D中の試料のメニス

38

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カスが,試料採取標線Gの0.5mm以内になるまで,試料をゆっくり追加する。さらに,試料が試

験温度に達するまで静置する。

備考 (1)(c)の備考を参照する。

(c) 恒温槽の温度が試験温度に達していることを確かめた後,下部通気管Mからわずかに吸引(又は上

部通気管Nから加圧)して,毛管Rの試料のメニスカスが,上部試料だめ球Dよりも約30mm下

にくるようにし,試料を自然に流下させる。

(d) 試料のメニスカスが測時標線Eから測時標線Fまで通過する時間を,0.1秒単位まで読み取る。こ

の流出時間が(a)に規定する時間を外れた場合は,粘度計を取り替えて試験をやり直す。

(e) 6.14.7(1)に従って洗浄・乾燥した同一の粘度計又は別の粘度計を用いて,(b)〜(d)の操作を繰り返し

て流出時間を測定する。

(f) (d)及び(e)で測定した二つの流出時間から,6.14.9に従って動粘度をそれぞれ計算する。二つの動粘

度の差が平均値の1.8%を超えた場合は,試験をやり直す。

二つの動粘度の差が平均値の1.8%以内で一致したときは,その平均値を試験結果とする。

図25 ツァイトフックスクロスアーム粘度計

39

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18 ツァイトフックスクロスアーム粘度計の動粘度測定範囲

粘度計番号 粘度計定数(概略値)

mm2/s2 {cSt/s}

動粘度測定範囲

mm2/s {cSt}

1

0.003

0.6〜 3

2

0.01

2 〜 10

3

0.03

6 〜 30

4

0.10

20 〜 100

5

0.30

60 〜 300

6

1.0

200 〜 1 000

7

3.0

600 〜 3 000

8

10

2 000 〜 10 000

9

30

6 000 〜 30 000

10

100

20 000 〜100 000

(3) BS/IP逆流U字管粘度計の場合

(a) 試験温度における試料の予想動粘度から,流出時間が60秒以上になる粘度計を表19から選ぶ。

(b) 粘度計を試験温度に保った恒温槽に入れ,垂直(21)にした後,任意温度の試料を図26に示す試料採

取標線G付近まで,上部通気管Nから入れ,液柱がとぎれないように注意しながら毛管Rを自然

に流下させる。

試料の下部メニスカスが試料採取標線Hの約5mm下に達したとき,コルク栓又はゴム栓で保持

器取付管Lを閉じ,試料の流下を止める。試料の上部メニスカスが,試料採取標線Gのわずかに上

にくるように試料を追加し,試料が試験温度に達するまで静置する。

備考 (1)(c)の備考を参照する。

(c) コルク栓又はゴム栓をわずかに緩めて,試料の下部メニスカスを試料採取標線Hに合わせ,コルク

栓又はゴム栓を再び閉める。次いでJIS K 2839に規定する図97のBS/IP逆流U字管粘度計用ピペ

ットを上部通気管Nに挿入し,試料採取標線Gより上部の試料を取り除き,試料の上部メニスカス

を試料採取標線Gに一致させる。

(d) 恒温槽の温度が試験温度に達していることを確かめた後,保持器取付管Lのコルク栓又はゴム栓を

取り外し,試料を自然に流下させる。

(e) 試料のメニスカスが測時標線Eから測時標線Fまで通過する時間を,0.1秒単位まで読み取る。も

し,この流出時間が(a)に規定する時間を外れた場合は,粘度計を取り替えて試験をやり直す。

(f) 6.14.7(1)に従って洗浄・乾燥した同一の粘度計又は,別の粘度計を用いて,(b)〜(e)の操作を繰り返

して流出時間を測定する。

(g) (e)及び(f)で測定した二つの流出時間から,6.14.9に従って動粘度をそれぞれ計算する。この二つの

動粘度の差が平均値の1.8%を超えた場合は,試験をやり直す。

二つの動粘度の差が平均値の1.8%以内で一致したときは,その平均値を試験結果とする。

40

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 BS/IP逆流U字管粘度計

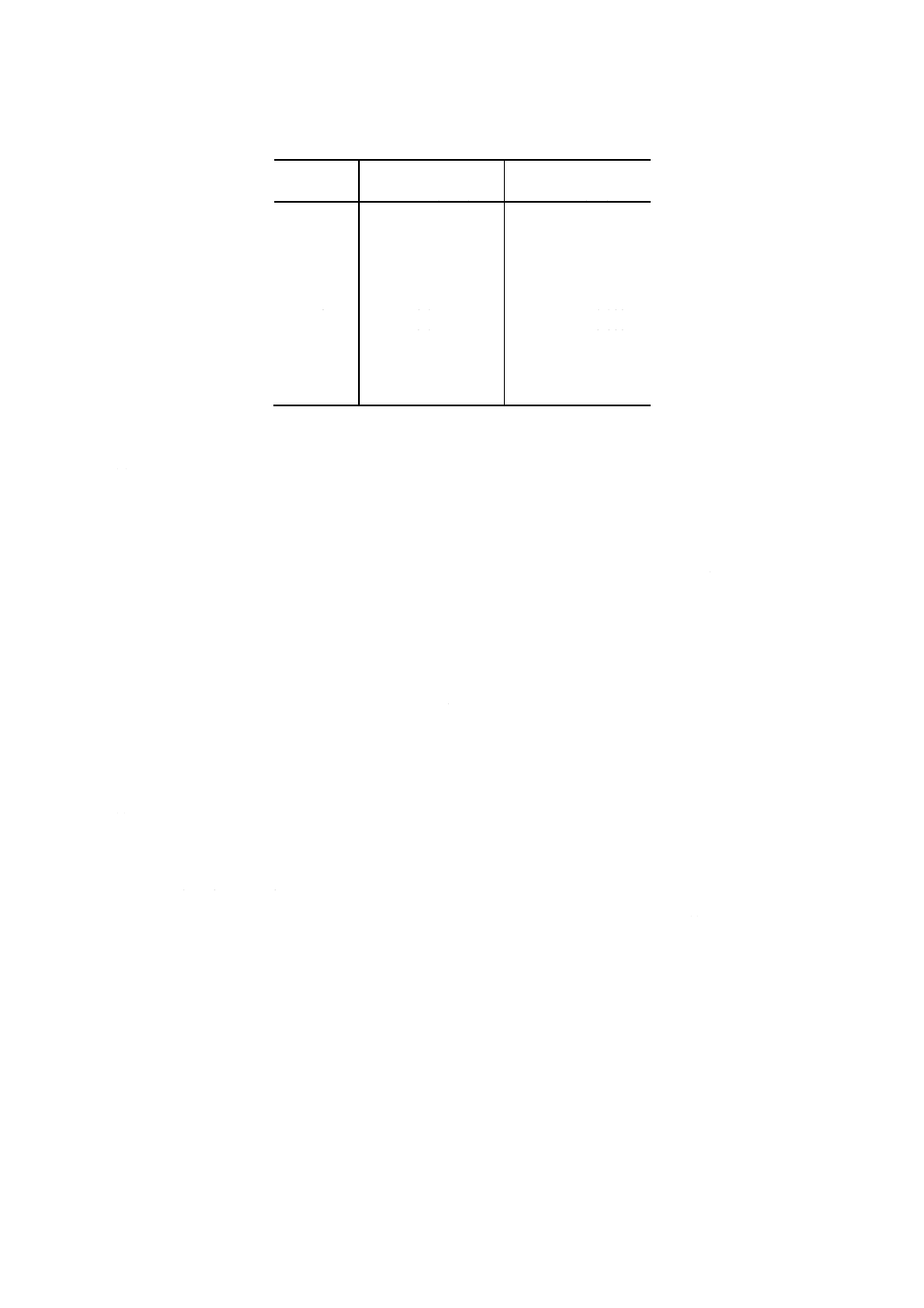

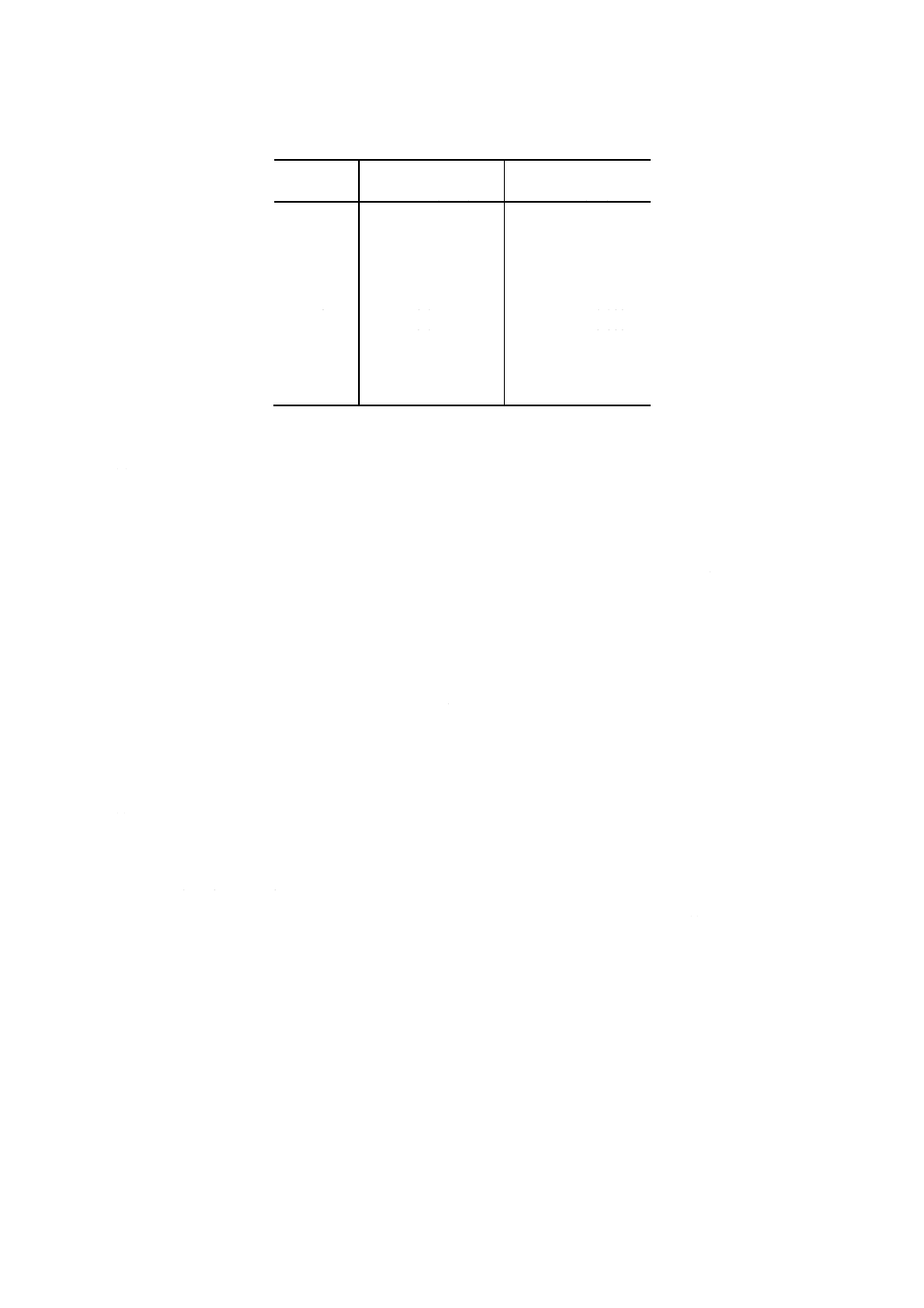

表19 BS/IP逆流U字管粘度計の動粘度測定範囲

粘度計番号 粘度計定数(概略値)

mm2/s2 {cSt/s}

動粘度測定範囲

mm2/s {cSt}

0A

0.003

0.6〜 3

1

0.01

2 〜 10

1A

0.03

6 〜 30

2

0.1

20 〜 100

2A

0.3

60 〜 300

3

1.0

200 〜 1 000

3A

3.0

600 〜 3 000

4

10

2 000 〜 10 000

4A

30

6 000 〜 30 000

5

100

20 000 〜100 000

5A

300

60 0000 〜300 000

6.14.9 計算及び結果 高温動粘度試験の計算及び結果は,次による。

(1) 動粘度は,次の式によって計算し,JIS Z 8401によって有効数字3けたに丸め,試験温度を付記する。

v=C×t ··················································································· (4)

ここに,

v: 動粘度 (mm2/s) {cSt}

C: 粘度計定数 (mm2/s2) {cSt/s}

t: 流出時間 (s)

6.14.10 精度 高温動粘度試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,平均値の1.8%を超えてはならない。

(2) 再現精度 異なる2試験室において,別人が別の試験器でそれぞれ1回ずつ試験して求めた2個の試

41

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験結果の差は,平均値の8.8%を超えてはならない。

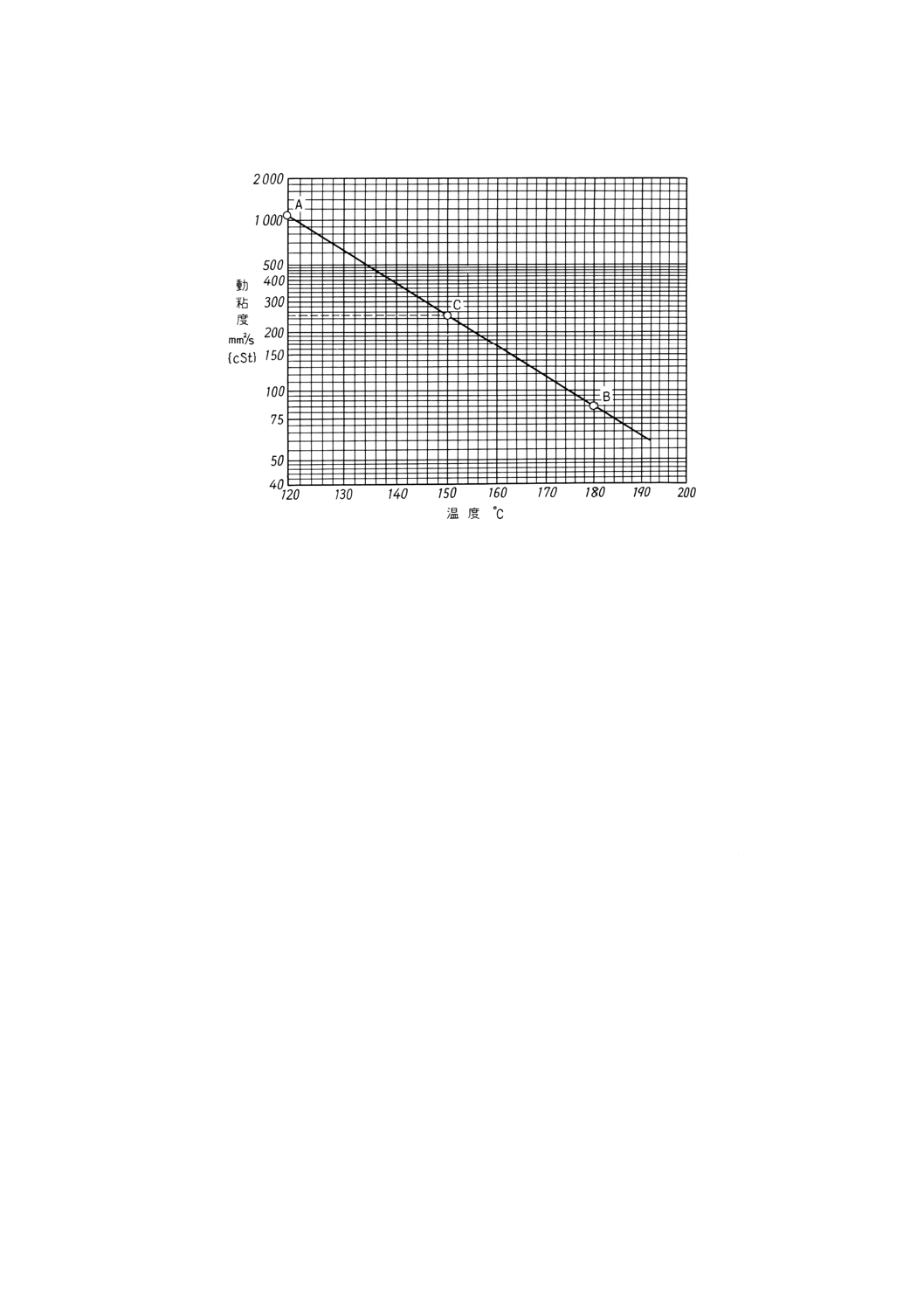

参考

任意温度における動粘度の推定方法

動粘度・温度チャートを用いて,2点の試験温度における動粘度測定値から,任意温度(ただし,アス

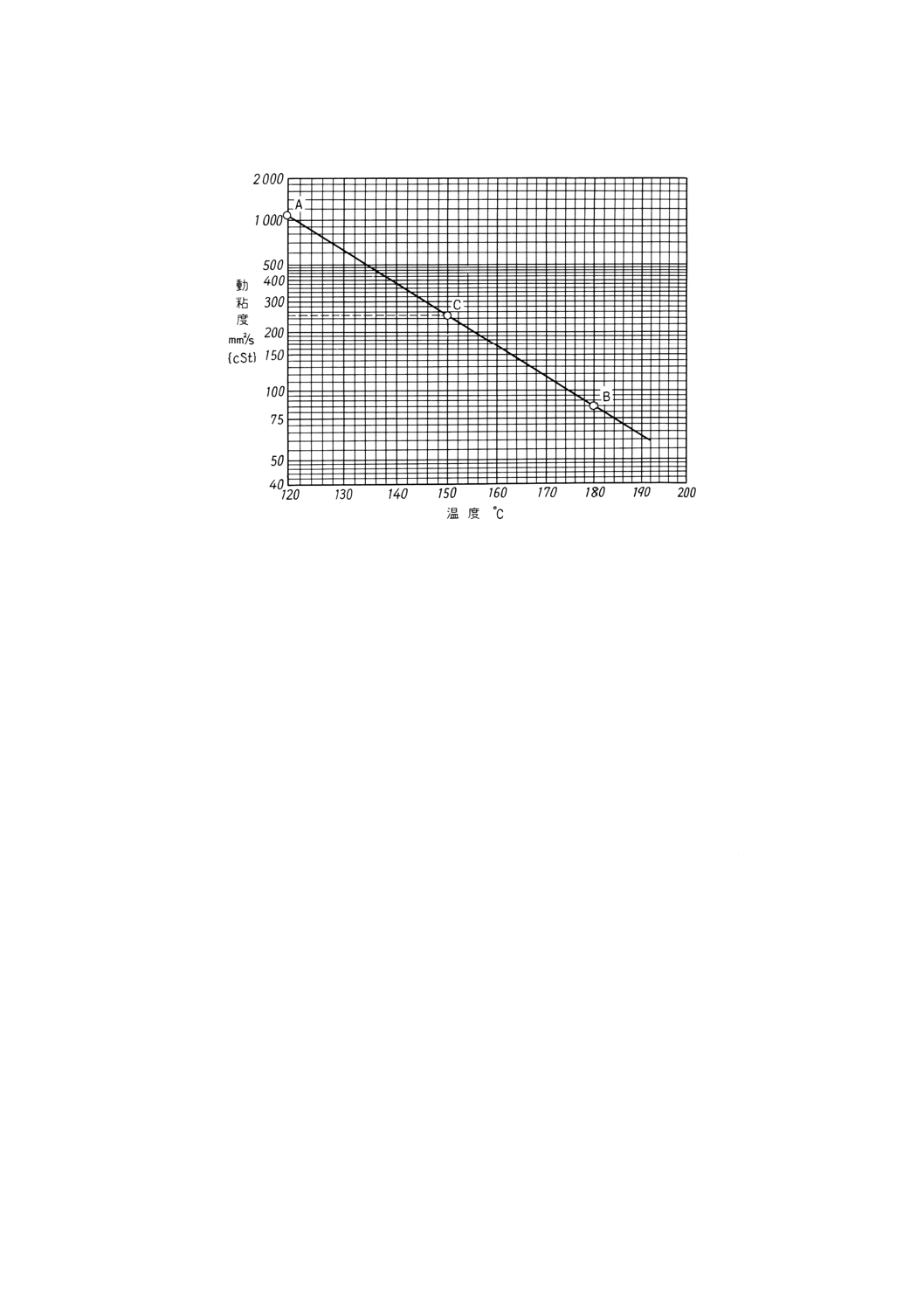

ファルトがニュートン液体となる高温度領域に限る。)における動粘度を推定することができる。

動粘度・温度チャートは,動粘度・温度関係が直線になるように,動粘度を縦軸にloglog(動粘度+補

正値)で,温度を横軸にlog(273.15+温度℃)でそれぞれ目盛ったものである。動粘度・温度チャートの

一例を参考図3に示す。

このチャートはASTM STANDARD VISCOSITY-TEMPERATURE CHARTS FOR LIQUID PETROLEUM

PRODUCTS (D341), CHART Iの一部をアスファルトに利用しやすいように拡大したものである。

これらの動粘度・温度チャートは,ASTM又は社団法人石油学会から頒布されている。

任意温度における動粘度を推定する手順を次に示す。

(1) 異なる2点の試験温度(1)において,試料の動粘度を6.14によって測定する。

注(1) 外挿による推定を行う場合には,2点の試験温度の差が,動粘度を推定しようとする温度とそれ

に近い試験温度との差より大きいことが望ましい。

(2) 1点の試験温度における動粘度測定値を動粘度・温度チャートにプロットし,この点をAとする。

(3) 他の1点についても(2)と同様にプロットし,この点をBとする。次にA,Bを通る直線を正確に引く。

(4) 動粘度を推定しようとする温度から,動粘度軸に平行な直線を引き,(3)で作図した直線との交点をC

とする。

(5) Cから温度軸に平行な直線を引き動粘度推定値(2)を読み取る。

注(2) この直線から,任意の動粘度に対応する温度を求めることもできる。

42

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図3 動粘度・温度チャート

作図例(参考図4参照)

試料の120℃における動粘度が1 100mm2/s {cSt},180℃における動粘度が85.1mm2/s {cSt} であるとき,

150℃における動粘度推定値はいくらか。

(1) 120℃における動粘度1 100mm2/s {cSt} を動粘度・温度チャートにプロットし,この点をAとする。

(2) 180℃における動粘度85.1mm2/s {cSt} を(1)と同様にプロットし,この点をBとする。次にAとBを

通る直線を正確に引く。

(3) 150℃から動粘度軸に平行な直線を引き,(2)で作図した直線との交点をCとする。

(4) Cから温度軸に平行な直線を引き動粘度推定値を読み取ると250mm2/s {cSt} となる。

43

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図4 動粘度の推定(作図例)

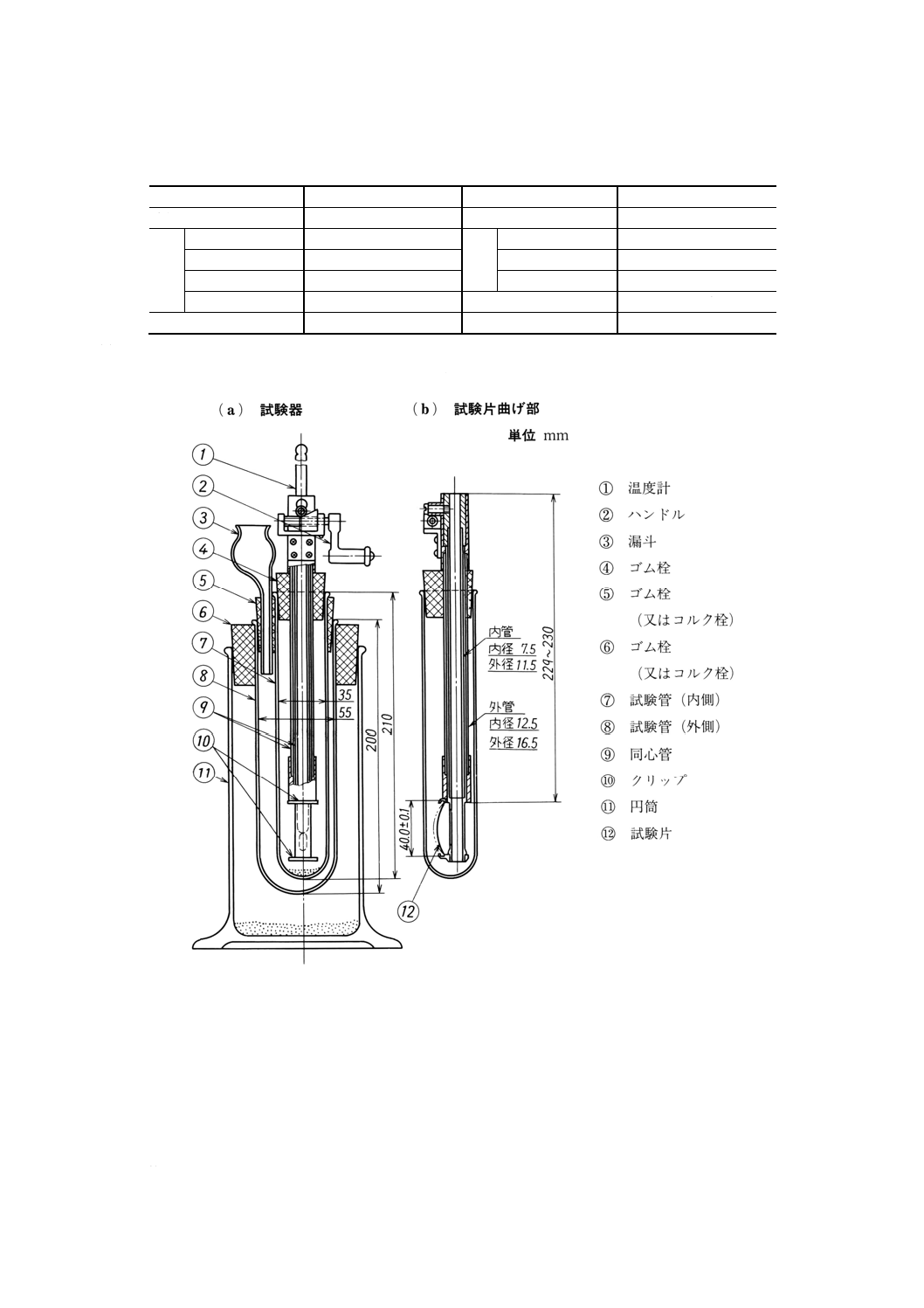

6.15 フラースぜい化点試験方法

6.15.1 試験方法の概要 試料を規定の鋼板に塗布した後,試験器に取り付け,試験器中の温度を毎分1℃

の速度で降下させながら,鋼板を1℃ごとに繰り返し曲げて,試料の被膜に初めてき裂が生じたときの温

度をフラースぜい化点とする。

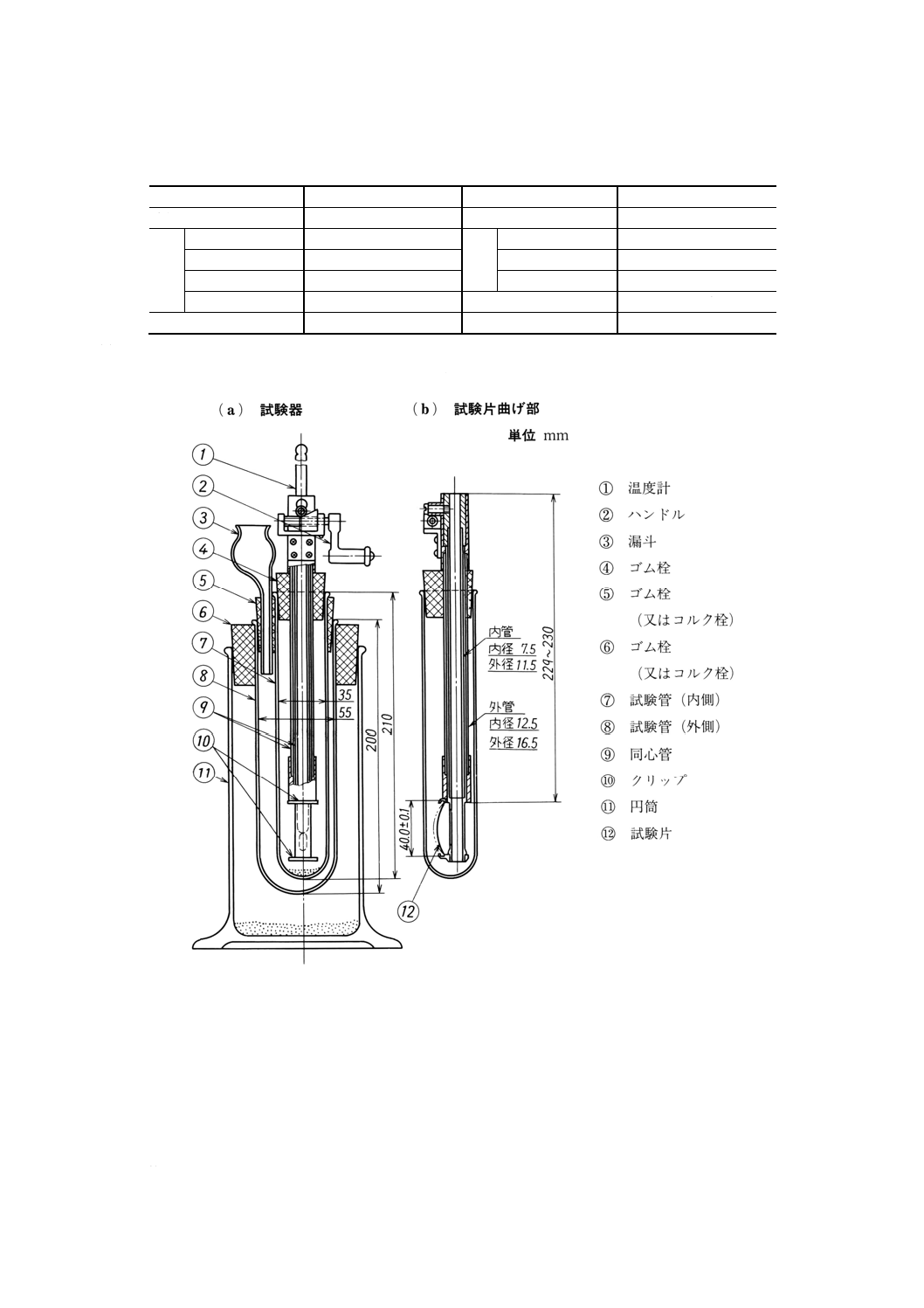

6.15.2 フラースぜい化点試験器 フラースぜい化点試験器は,次の(1)〜(5)からなり,その一例を図27に

示す。

(1) 試験片曲げ部 2本のパイレックスガラスなどの同心管からなり,その下端には鋼製クリップを設け

る。この2個のクリップ間にある内側の管の部分にはスロットを設け,内側の管に挿入する温度計の

球を露出させる。ハンドルを回転させることによって,内側の管が外側の管に対して上下する機構を

もち,これによってクリップ間の距離を変化させる。ハンドルを10回転させたときに,クリップ間の

距離が,はじめの40.0±0.1mmから36.5±0.1mmになる。鋼板を曲げたとき,鋼板が緩まないように

上下のクリップが平行であることを確認する。

(2) 鋼板 長さ41.0±0.05mm,幅20.0±0.2mm,厚さ0.15±0.02mmの弾力性のある平らな鋼板で,使用

しないときは平らな状態で保存する。

(3) 冷却装置 口径の異なる2本の試験管を偏心させてゴム栓又はコルク栓で保持し,このゴム栓又はコ

ルク栓は,小さな漏斗をも保持する。大きな試験管は,更に大きなゴム栓又はコルク栓で外側の円筒

の中に保持される。

小さな試験管と円筒には,曇り止めとして少量のJIS K 8124に規定する塩化カルシウム(乾燥用)

を入れる。曲げ装置は,ゴム栓によって試験管の中に保持される。大きな試験管及び円筒は,適当な

寸法の銀めっきしないジュワー瓶で代用してもよい。

備考 試験管及び円筒の材質は,JIS R 3503に規定するほうけい酸ガラス−1製で,その一例を図27

に示す。試験管及び円筒は,JIS K 2839に規定する図184(試験管)及び図185(円筒)がこれ

に相当する。

44

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 温度計 表20による。

表20 温度計

目盛範囲℃

−38〜+30

全長mm

370±10

浸没mm

250

直径mm

6.0〜7.0

目

盛

目量℃

0.5

球

形状

円筒

長目盛線℃

1及び5ごと

長さmm

10〜16

目盛数字℃

5ごと

直径mm

幹より太くならないこと

目盛の誤差℃

0.5以内

目盛部分の長さmm

60以上

温度計加熱許容温度℃

80

頂部の形状

環状又は丸止め

(5) ホットプレート 試料を軟化点より90℃以上高い温度に加熱できるもの。

図27 フラースぜい化点試験器(一例)

6.15.3 試験片の準備 フラースぜい化点の試験片の準備は,次による。

(1) 鋼板をJIS R 6252に規定する粒度400番の研磨紙を用いて長軸にそって平行に研磨し,石油ベンジン

などの溶剤を入れたビーカーの中で脱脂綿を用いて鋼板の表面をきれいにぬぐう。この洗浄操作をも

う1回行い,最後に新しい石油ベンジンなどですすいだ後,乾燥する。

(2) 試料は,部分的な過熱を避け,予期される軟化点より90℃以上高くしないように,なるべく低温で試

料中に泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。そ

して,溶融した試料を鋼板に0.40±0.01g(22)量り採る。

注(22) 密度 (15℃) が0.99〜1.07g/cm3を外れる試料については,0.40±0.01mlに相当する質量を密度

45

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(15℃) から計算して求める。

(3) 試料を採取した鋼板をホットプレート上に置く。このとき,ホットプレートの温度は,試料の軟化点

より90℃以上高くしてはならない。

試料が溶融したらホットプレートを前後左右に傾けて試料を鋼板の全面に一様な厚さに広げる(23)。

次いで長さ5〜10mm,直径約5mmの小炎を試料の表面上約2mmの位置を水平に移動させ,試料中に

含まれる気泡を除き,平滑で一様な表面の試験片を作る。この気泡除去操作は,部分的な過熱を避け

るため,1〜2回程度にする。ホットプレート上での試験片作製操作は,5〜10分間で行う。

注(23) 軟化点の高い試料については,清浄な細い針金の先端で広げてもよい。

また,セロハンなどのはく離シートをかぶせて適当な加熱プレスを行ってもよい。

(4) 試験片を直ちにホットプレートから金属製の水平台に移し,試験開始まで30分以上4時間を超えない

間,室温に静置する。このとき試験片にほこりがかからないように注意しなければならない。

6.15.4 試験の手順 フラースぜい化点試験の手順は,次による。

(1) 内側と外側の試験管の間の環状の空間に,その高さの約半分までJIS K 8034に規定するアセトンを満

たす。

(2) 試験片を徐々に曲げて,曲げ装置のクリップの間に挟み,これを試験管の中にはめ込む。

(3) 温度計の指示が毎分1℃の割合で降下するように,漏斗を通して,アセトンに細かく砕いたドライア

イスを加える。

(4) 予期フラースぜい化点よりも少なくとも10℃高い温度になったとき試験片の曲げ操作を始める。ハン

ドルは1秒間に1回転の速さで10回転し,曲げ装置を取り出すことなく試験片の試料面に生じるき裂

の有無を観察し,き裂の入らないときは,同じ速さで戻す。この操作を1分間 (1℃) ごとに繰り返し,

試料の被膜に初めてき裂が生じたときの温度を測定する。この温度をぜい化点として記録し,3℃以内

にある3個の測定値の平均値を求め,JIS Z 8401によって1℃単位に丸めてフラースぜい化点とする。

6.15.5 精度 フラースぜい化点試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,2℃を超えてはならない。

(2) 再現精度 規定しない。

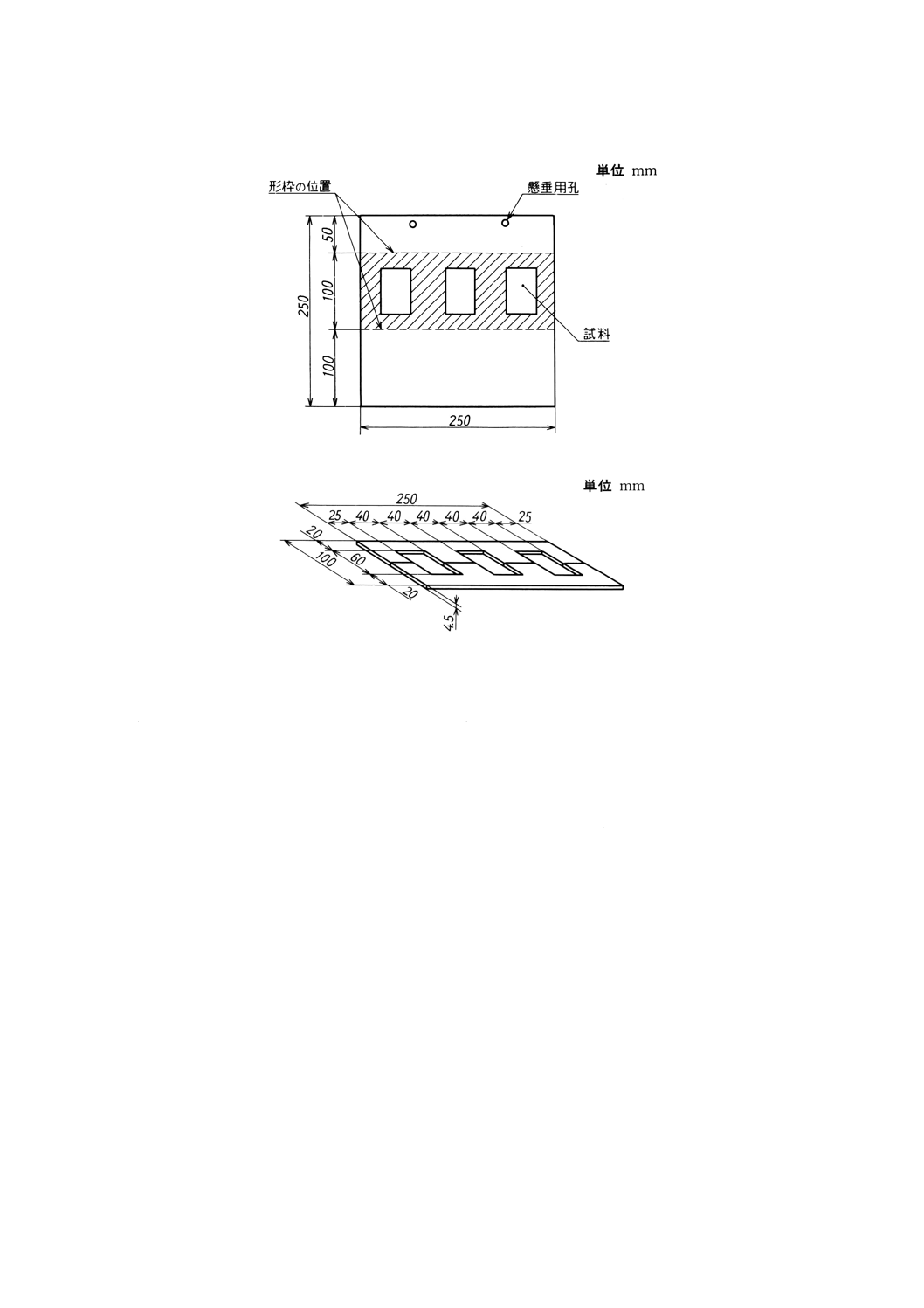

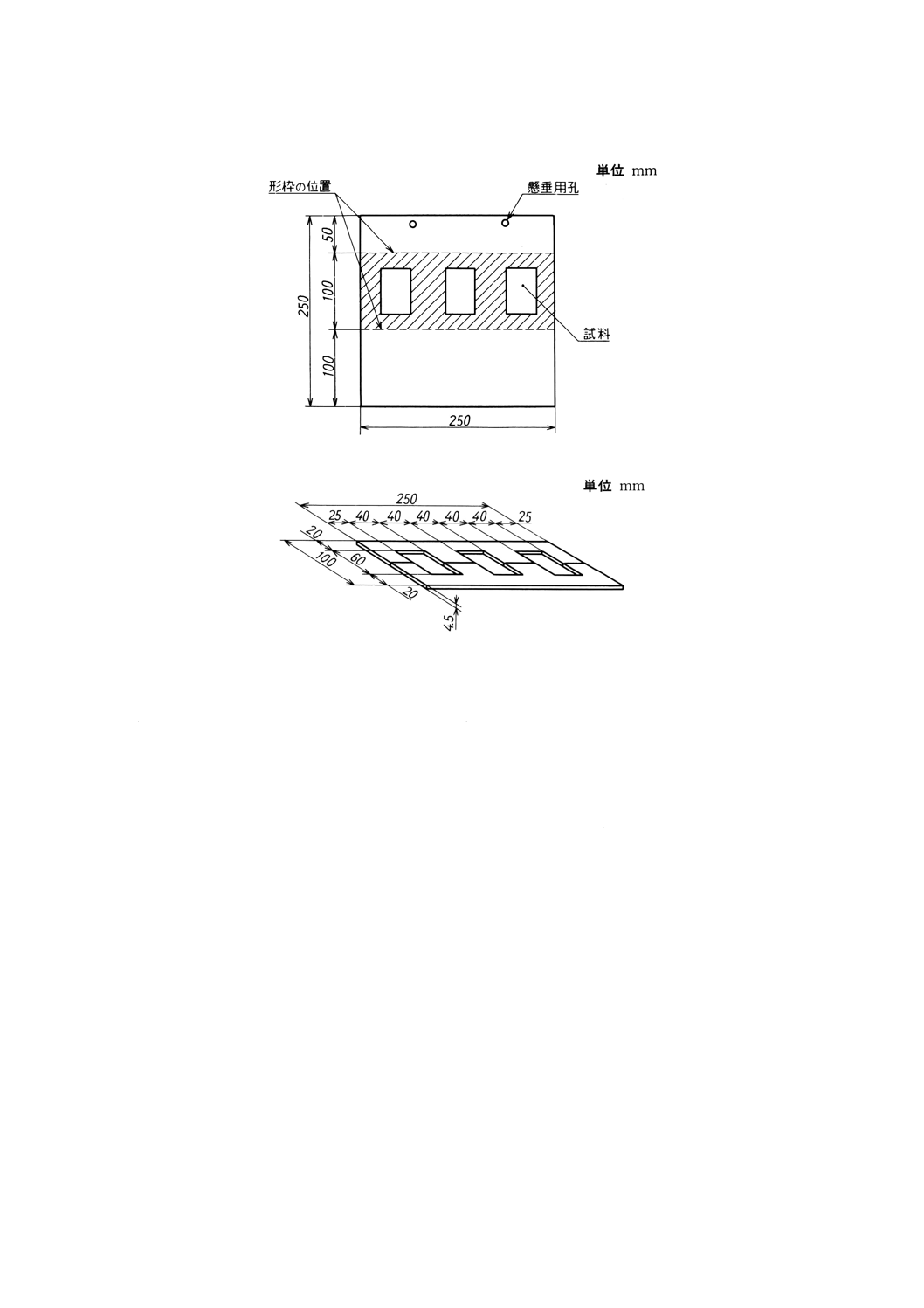

6.16 だれ長さ試験方法

6.16.1 試験方法の概要 試料を鋼板上に規定の形状に流し込み,70℃の恒温空気槽中に5時間垂直に懸垂

したときの試料のだれ長さを測定する。

6.16.2 だれ長さ試験器 だれ長さ試験器は,次の(1)〜(3)からなる。

(1) 試料台 JIS G 4305に規定するステンレス鋼板で,6.(表面仕上げ)のNo.3の仕上げを行ったものと

し,図28に示す大きさ約250×250mm,厚さ3mmのものを一辺の側に垂直に懸垂できるように孔を

あけたもの。

(2) 型枠 図29に示す黄銅製のもの。

(3) 恒温空気槽 浴温を70±2℃に保持できるもの。

46

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28 試料台

図29 型枠

6.16.3 試料の準備 だれ長さ試験の試料の準備は,次による。

(1) 試料は,部分的な過熱を避け,予期軟化点より90℃以上高くしないように,なるべく低温で試料中に

泡が入らないようにゆっくりかき混ぜながら溶融する。試料は,30分以上加熱しないこと。

(2) 試料台を水平に置き,型枠を図28に示す位置に載せる。

なお,型枠は,あらかじめその切り欠き木口に試料が付着しないようにシリコーングリース又はグ

リセリン−デキストリン等量混合物を塗布しておくこと。

(3) 型枠の中に試料を過剰に流し込む。これを室温で約30分間放冷した後,温めたナイフ,スパチュラな

どを用いて過剰の試料を形枠の上面に沿って削り取り,型枠を取り除く。

(4) さらに,室温で約15分間放置する。

6.16.4 試験の手順 だれ長さ試験の手順は,次による。

(1) 70±2℃に保った恒温空気槽中に試料台を垂直に懸垂する。

(2) 5時間後試料台を取り出し,各試料の長辺方向の最大長さを1mmの単位まで読み取る。それぞれの測

定値から最初の長さ60mmを差し引いた数値のうち最大値をだれ長さとする。

6.16.5 精度 規定しない。

6.17 加熱安定性試験方法

6.17.1 試験方法の概要 試料を300±5℃で5時間加熱し,加熱前後のそれぞれの試料につきフラースぜ

い化点を測定する。それぞれの数値の差を加熱安定性とする。

6.17.2 加熱安定性試験器 加熱安定性試験器は,次の(1)〜(3)からなる。

(1) 容器 内径約180mm,高さ約200mmのほうろう引きビーカー又はステンレス製ビーカーを用いる。

(2) 加熱器 恒温空気槽及び電圧調整器を備えた約1kWの電熱器を用い,絶縁抵抗は6.2による。

47

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) フラースぜい化点試験器 6.15.2に規定するものを用いる。

6.17.3 試験の手順 加熱安定性試験の手順は,次による。

(1) 試料2kgを容器に採り,試料の予期軟化点より90℃以上高くない温度に保った恒温空気槽の中で一部

が液化流動するまで予熱し,次いで電熱器上でかき混ぜながら300±5℃まで加熱して,容器中央部か

ら測定用の試料を採る。

(2) かき混ぜるのを止めて300±5℃に5時間保った後,同様に測定試料を採る。それぞれの試料につき6.15

によってフラースぜい化点を測定し,それぞれの数値の差を求める。

6.17.4 精度 規定しない。

7. アスファルトの温度に対する容量換算 アスファルトの任意温度における容量を15℃における容量

に換算する場合は,次の式によって行う。

V15=Vt・VCF

VCF=exp [−αr∆t (1.0+0.8αr∆t)]

(

)

15

2

15

2

486

.0

6

969

.

186

ρ

ρ

α

+

=

r

ここに,

V15: 15℃における容量 (m3)

Vt: 任意温度 (t℃) における容量 (m3)

VCF: 容量換算係数

αr: 15℃における熱膨張係数 (℃-1)

∆t: 温度差 [∆t=t−15] (℃)

ρ15: 密度 (15℃) (kg/m3)

備考1. 容量換算係数 (VCF) は,小数点以下4けたまで算出する。

2. 15℃における熱膨張係数 (αr) の算出に用いる密度 (15℃) は,6.12によって求めた値,又は

次によって求めた値とする。

(1) 試験方法:JIS K 2249のI形浮きばかり法

(2) 試験温度:アスファルトの容量測定時の温度±3℃

(3) 測定密度から密度 (15℃) への換算方法:JIS K 2249の温度に対する密度換算に準拠

8. 取扱い上の注意事項 アスファルトは,次の点に注意して取り扱わなければならない。

(1) アスファルトは,引火点以上に加熱しないこと。

(2) 溶融アスファルトが皮膚に触れると,やけどをするおそれがあるので,作業中は手袋,その他の保護

具を着用すること。

(3) 溶融アスファルトは,水と接触すると飛散するので,水分が混入しないよう注意すること。

(4) 屋内でアスファルトを溶融する場合は,十分な換気を行うこと。

また,火気に注意すること。

9. 製品の呼び方 製品の呼び方は,種類による。

例

ストレートアスファルト

60〜80

ブローンアスファルト

20〜30

防水工事用アスファルト

3種

48

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 表示 容器の見やすい箇所に,容易に消えない方法で次の事項を表示しなければならない。ただし,

タンクローリー,タンカーその他表示が困難な場合は,送り状に明記しなければならない。

(1) 種類

(2) 質量

(3) 製造業者名又はその略号

(4) 製造年月又はその略号

付表1 引用規格

JIS B 0651 触針式表面粗さ測定器

JIS B 1501 玉軸受用鋼球

JIS B 7410 石油類試験用ガラス製温度計

JIS G 4303 ステンレス鋼棒

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265 原油及び石油製品−引火点試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8034 アセトン(試薬)

JIS K 8124 塩化カルシウム(乾燥用)(試薬)

JIS K 8680 トルエン(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

JIS Z 8705 ガラス製温度計による温度測定方法

JIS Z 8801 試験用ふるい

JIS Z 8809 粘度計校正用標準液

ISO 3105 : 1994 Glass capillary kinematic viscometers−Specifications and operating instructions

関連規格:ASTM D5 Standard Test Method for Penetration of Bituminous Materials

ASTM D6 Standard Test Method for Loss on Heating of Oil and Asphaltic Compounds

ASTM D36 Standard Test Method for Softening Point of Bitumen (Ring-and-Ball Apparatus)

ASTM D70 Standard Test Method for Specific Gravity of Semi-Solid Bituminous Materials

ASTM D92 Standard Test Method for Flash and Fire Points by Cleveland Open Cup

ASTM D113 Standard Test Method for Ductility of Bituminous Materials

ASTM D1754 Standard Test Method for Effect of Heat and Air on Asphaltic Materials (Thin-Film

Oven Test)

ASTM D2042 Standard Test Method for Solubility of Asphalt Materials in Trichloroethylene

ASTM D2170 Standard Test Method for Kinematic Viscosity of Asphalt (Bitumens)

ASTM E102 Standard Test Method for Saybolt Furol Viscosity of Bituminous Materials at High

49

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Temperatures

IP 80/53 Breaking Points of Bitumen, Fraass Method

50

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

河 野 宏

社団法人土木学会

小 池 迪 夫

千葉工業大学建築学科

広 田 博 士

資源エネルギー庁石油部

高 木 譲 一

通商産業省工業技術院標準部

中 村 俊 行

建設省土木研究所道路部

森 永 教 夫

建設省道路局

荒 井 孝 雄

日本鋪道株式会社

小 島 逸 平

株式会社ガイアートクマガイ

武 田 雄

日本道路株式会社

菊 間 真 二

ニチレキ株式会社

茂 呂 昌 男

日新工業株式会社

滝野澤 嶢

田島ルーフィング株式会社

長谷川 宏

日本石油株式会社

田 中 徳 治

コスモ石油株式会社

松 川 研 一

富士興産株式会社

山 森 平 和

三菱石油株式会社

品 田 潤 一

社団法人日本アスファルト協会

文責 原案作成委員会

51

K 2207-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成小委員会 構成表

氏名

所属

荒 井 孝 雄

日本鋪道株式会社

小 島 逸 平

株式会社ガイアートクマガイ

武 田 雄

日本道路株式会社

菊 間 真 二

ニチレキ株式会社

長谷川 宏

日本石油株式会社

田 中 徳 治

コスモ石油株式会社

松 川 研 一

富士興産株式会社

山 森 平 和

三菱石油株式会社

品 田 潤 一

社団法人日本アスファルト協会