K 2180-5:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 1

4 試薬······························································································································· 1

5 装置······························································································································· 2

6 手順······························································································································· 3

6.1 装置の準備 ··················································································································· 3

6.2 検量線の作成 ················································································································ 3

6.3 点検試験 ······················································································································ 5

6.4 試料採取及び測定 ·········································································································· 6

6.5 算出 ···························································································································· 7

7 精度······························································································································· 7

8 測定結果報告書 ················································································································ 8

K 2180-5:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,燃料用DME品質標準化委員会(DFSJ)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 2180の規格群には,次に示す部編成がある。

JIS K 2180-1 第1部:品質

JIS K 2180-2 第2部:不純物の求め方−ガスクロマトグラフ法

JIS K 2180-3 第3部:水分の求め方−カールフィッシャー滴定法

JIS K 2180-4 第4部:蒸発残分の求め方−重量分析法

JIS K 2180-5 第5部:全硫黄分の求め方−紫外蛍光法

JIS K 2180-6 第6部:全硫黄分の求め方−微量電量滴定式酸化法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2180-5:2013

燃料用ジメチルエーテル(DME)−

第5部:全硫黄分の求め方−紫外蛍光法

Dimethylether (DME) for fuels-

Part 5: Determination of total sulfur-Ultraviolet fluorescence method

1

適用範囲

この規格は,燃料用ジメチルエーテル(DME)に含まれる全硫黄分の紫外蛍光法による求め方について

規定する。

なお,この測定方法は,測定時の室温及び外気温において揮発しない硫黄分には適用できない。

警告 過剰な紫外光にばく露されることは,健康に有害である。特に測定者は目に気を付けて,直接

的な紫外光だけではなく,散乱光にもばく露されないように注意しなければならない。

注記 揮発しない硫黄分とは,硫酸,硫酸ナトリウムなどの室温及び外気温において,ほとんど蒸気

圧をもたない硫黄化合物を指す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2180-1 燃料用ジメチルエーテル(DME)−第1部:品質

JIS K 8680 トルエン(試薬)

JIS K 8848 ヘキサン(試薬)

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

原理

試料を加熱した燃焼管(1 000〜1 100 ℃)に導入し,酸素雰囲気中で分解酸化し,試料中の硫黄化合物

を二酸化硫黄に酸化する。次に,この二酸化硫黄を含む燃焼生成ガス中の水分を除去した後,紫外光を照

射する。二酸化硫黄は,紫外光からエネルギーを吸収して励起状態の二酸化硫黄に変換される。励起され

た二酸化硫黄が基底状態の二酸化硫黄に戻るとき放出する蛍光を光電管で検出し,この蛍光量から硫黄分

を求める。

4

試薬

試薬は,次による。

2

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

不活性ガス 純度99.99体積分率%以上の高純度アルゴンガス又はヘリウムガス。

4.2

酸素 純度99.5体積分率%以上の高純度酸素ガス。

4.3

溶剤

a) 一般事項 b)若しくはc)に規定する溶剤又は分析試料に存在する成分と類似の溶剤のいずれかを用い

る。標準液の調製に用いた溶剤が硫黄分を含む場合は,その硫黄分の補正が必要になる。又はこれに

代わって,未知試料に対して硫黄分が検出できないほど少ない溶剤を用いるときは,ブランクによる

補正が不必要となる。

b) ヘキサン JIS K 8848に規定するもの。

c) トルエン JIS K 8680に規定するもの。

4.4

硫黄化合物 次のa)〜d)に示すいずれかのもので,その化合物の異性体を含む純度が99質量分率%

以上のものを用いる。a)〜d)の化合物の代替として,公認機関から入手できる認証標準物質を用いてもよ

い。

a) ジブチルスルフィド(DBS) 分子量146.29,硫黄含有量21.915 質量分率%

b) ジブチルジスルフィド(DBDS) 分子量178.36,硫黄含有量35.950 質量分率%

c) ジベンゾチオフェン(DBT) 分子量184.26,硫黄含有量17.399 質量分率%

d) チオナフテン(ベンゾチオフェン)(TNA) 分子量134.20,硫黄含有量23.890 質量分率%

4.5

硫黄貯蔵溶液 全量フラスコに適切な量の硫黄化合物をはかりとり,溶剤で完全に溶解し,更に溶

剤を標線まで加えて,硫黄含有量約1 000 mg/Lの硫黄貯蔵溶液を調製する。この硫黄貯蔵溶液の正確な硫

黄含有量を1 mg/Lの桁まで算出する。この硫黄貯蔵溶液は,検量線用標準液に用いる。代替手法として硫

黄化合物を正確に計量し,約1 000 mg/kgの硫黄貯蔵溶液を調製することが可能である。溶剤及び硫黄化

合物の蒸発が計量誤差を生じないよう注意する。

4.6

検量線用標準液 選択した溶剤を用いて硫黄貯蔵溶液を希釈して検量線用標準液を調製する。各検

量線用標準液ごとに正確な硫黄含有量を算出する。各硫黄含有量(mg/L又はmg/kg)の検量線用標準液は,

硫黄貯蔵溶液を容量/容量(又は質量/質量)で希釈することによって調製する。他の方法も可能ではあ

るが,この方法は,密度補正を必要としない方法である。使用頻度及び経過期間によって定期的に新しい

検量線用標準液の調製を行わなければならない。低温で,代表的には,冷蔵庫で保管するとき,硫黄含有

量30 mg/kg(又はmg/L)を超える検量線用標準液の有効期限は,最大1か月とする。硫黄含有量が30 mg/kg

以下の場合は有効期限が更に短くなる。

4.7

標準物質 測定する試料を代表する安定した物質であって,この規格で規定する測定方法によって

測定した硫黄分値が長期的に変わらないもの,又は市販の検定済み硫黄分値をもつもの。使用前に有効期

限内であることを確認する。

参考 市販品として独立行政法人産業技術総合研究所計量標準総合センターで認証した硫黄分認証標

準物質がある。

5

装置

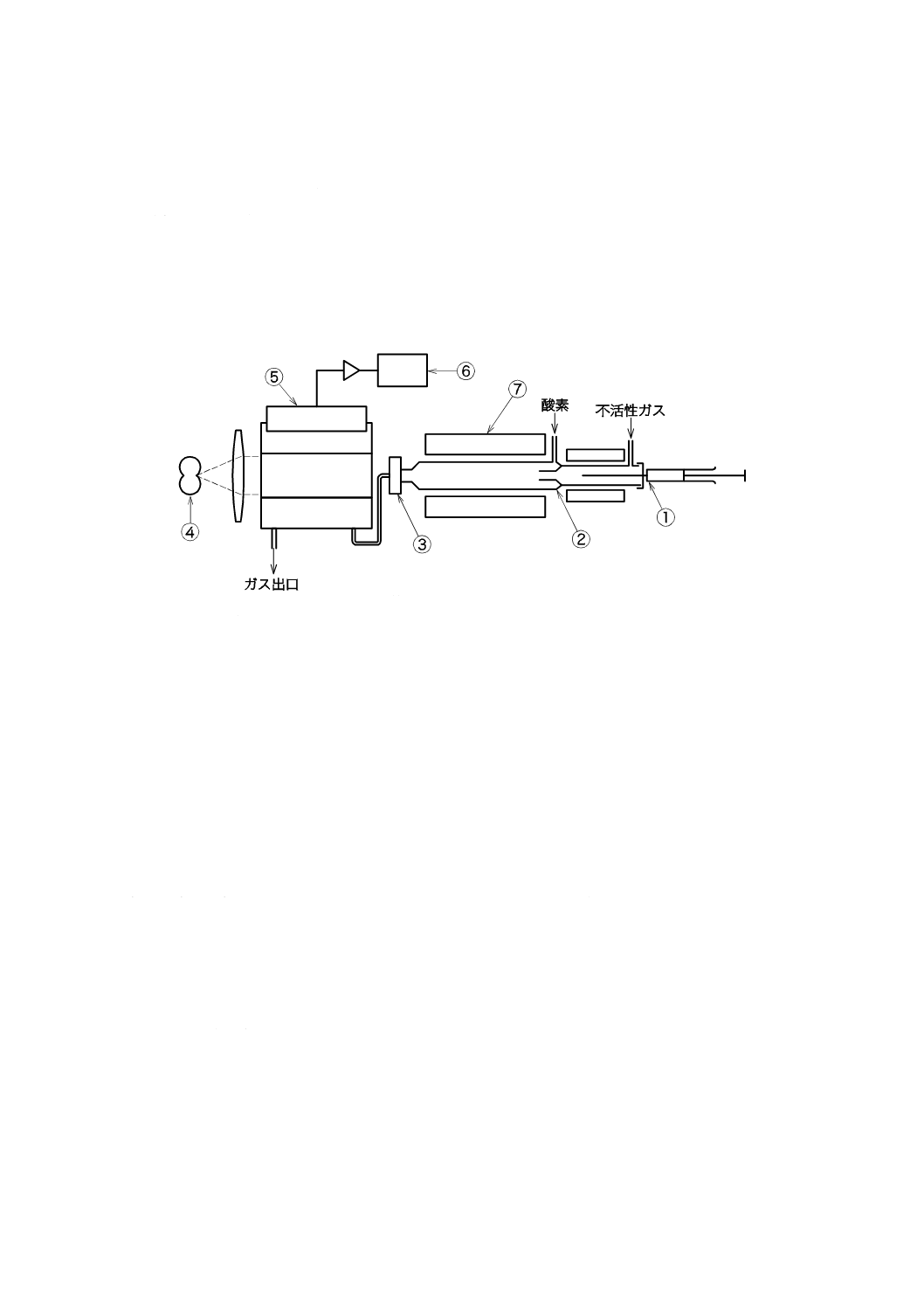

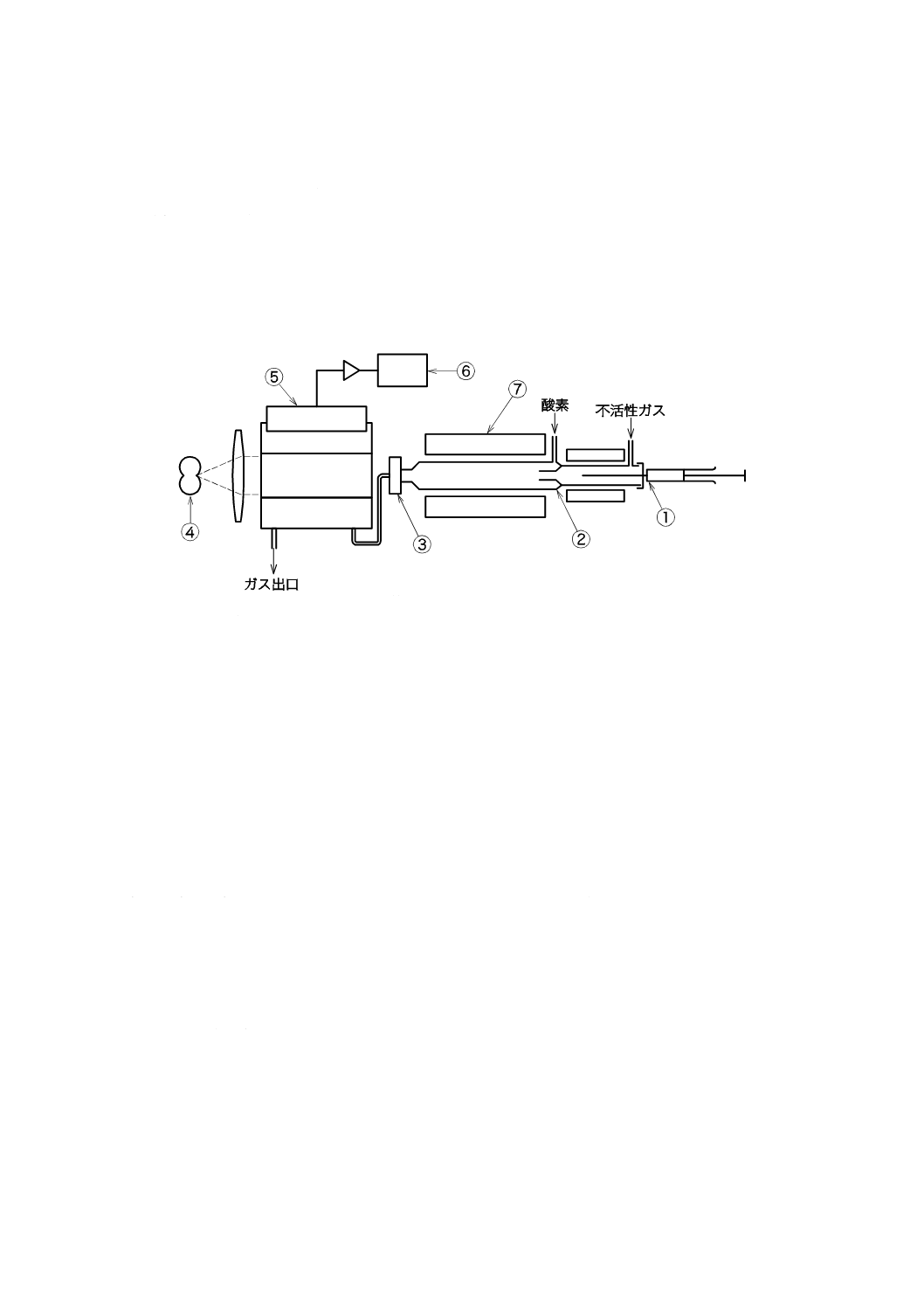

測定装置はa)〜i)からなり,構成の例を図1に示す。

a) 炉 水平(横形)又は垂直(縦形)に設置でき,全ての試料を熱分解し,全ての硫黄を二酸化硫黄(SO2)

に酸化するのに十分な高温を保てるもの。

b) 燃焼管 石英製で,試料を酸素及び不活性ガスの気流中で完全に燃焼させることができるもの。

c) 流量調整器 酸素及び不活性ガスを規定流量で流すことができるもの。

3

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 除湿管 検出器で測定する前に,燃焼生成ガス中の水分を除去できるもの。

e) 紫外蛍光検出器 紫外光源及び蛍光検出部から構成しており,二酸化硫黄に紫外光を照射して,放出

される蛍光量を光電子倍増管で定量的に測定できるもの。

f)

マイクロシリンジ 容量5〜50 μLで正確に注入することができるもの。針の長さは,測定装置の製造

業者の取扱説明書に準拠する。垂直に注入するときには四ふっ化エチレン樹脂(PTFE)のピストン棒

によるシリンジがよい。

g) 試料注入システム 分析する試料を,1 μL/s以下の一定速度で,マイクロシリンジから内部キャリア

ガス流に直接注入できるシステム。水平(横形)又は垂直(縦形)のいずれかで取り付ける。

① 試料注入口

② 燃焼管

③ 除湿管

④ 紫外光源

⑤ 紫外蛍光検出器

⑥ 係数表示機

⑦ 燃焼炉

図1−紫外蛍光法測定装置の例

h) 天びん 質量を0.1 mgの桁まではかることができるもの。

i)

全量フラスコ JIS R 3505に規定する100 mLを含む適切な容量の全量フラスコ。硫黄貯蔵溶液及び

検量線用標準液の調製に用いる。

6

手順

6.1

装置の準備

装置の準備は,次による。

a) 測定装置の製造業者の取扱説明書に従って,装置を組み立て,漏えい検査を行う。

b) 製造業者の取扱説明書に従って,各ガスの入口圧力及び流量を調整する。

c) 製造業者の取扱説明書に従って,全ての硫黄化合物の熱分解及び酸化を完全に行うために,炉の温度

を十分に高く設定する。一般的に,単温度炉の場合は1 100 ℃,2温度炉の場合は,熱分解は,750 ℃,

酸化は,1 000〜1 100 ℃に設定する。

d) 測定装置の感度及び基線を安定に調整した後,製造業者の取扱説明書に従って,装置の空試験を実施

する。測定前に紫外光源が安定していることを確かめる。

注記 紫外光源発生装置は通常最低30分の暖機運転を行う。

6.2

検量線の作成

6.2.1

多点検量線法

多点検量線法は,次による。

a) 選択した溶剤を用いて,硫黄貯蔵溶液の希釈を行い,試料の予想硫黄含有量範囲を含む一連の検量線

4

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用標準液を調製する。検量線の作成に用いる検量線用標準液の数は,4個以上とする。

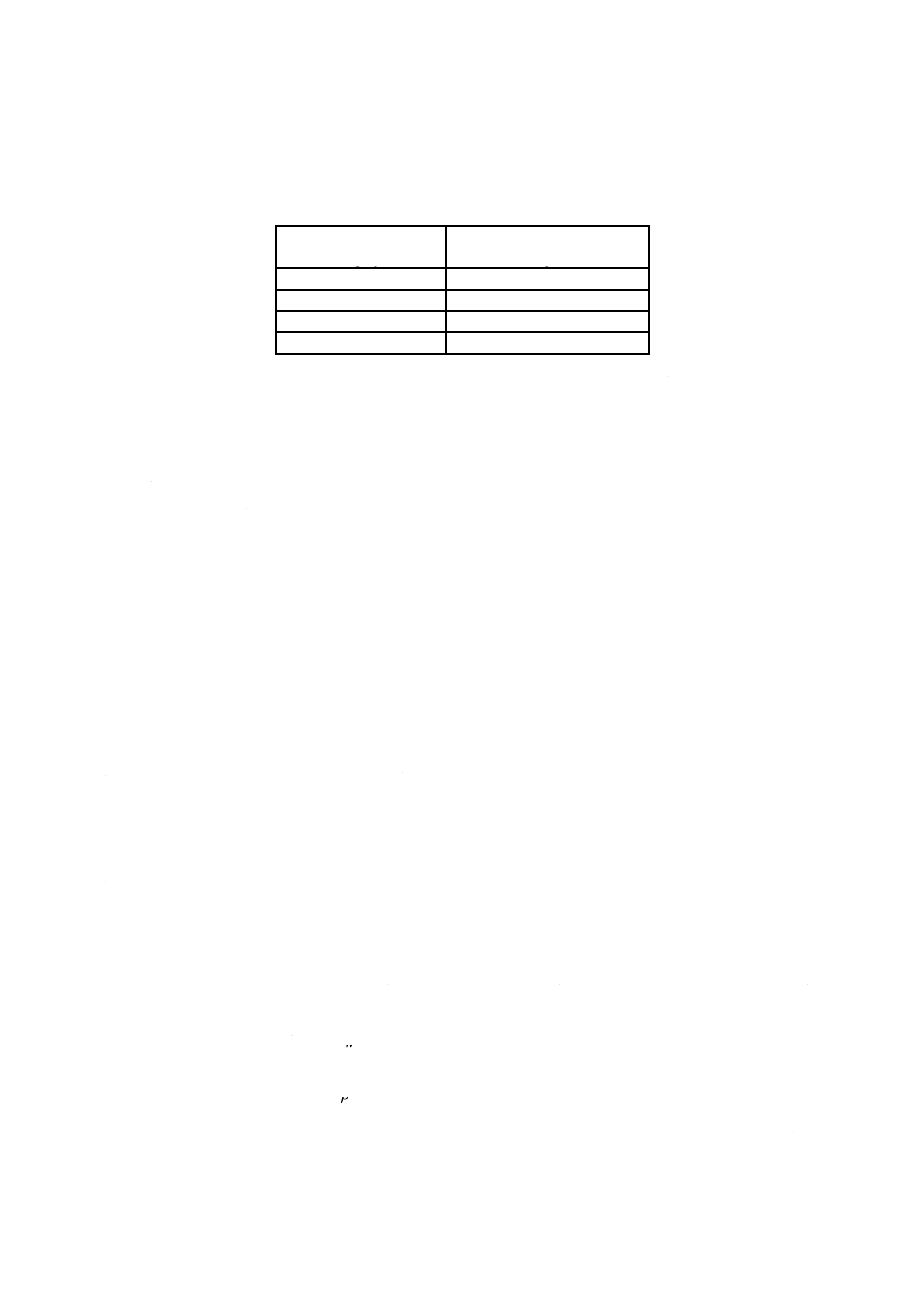

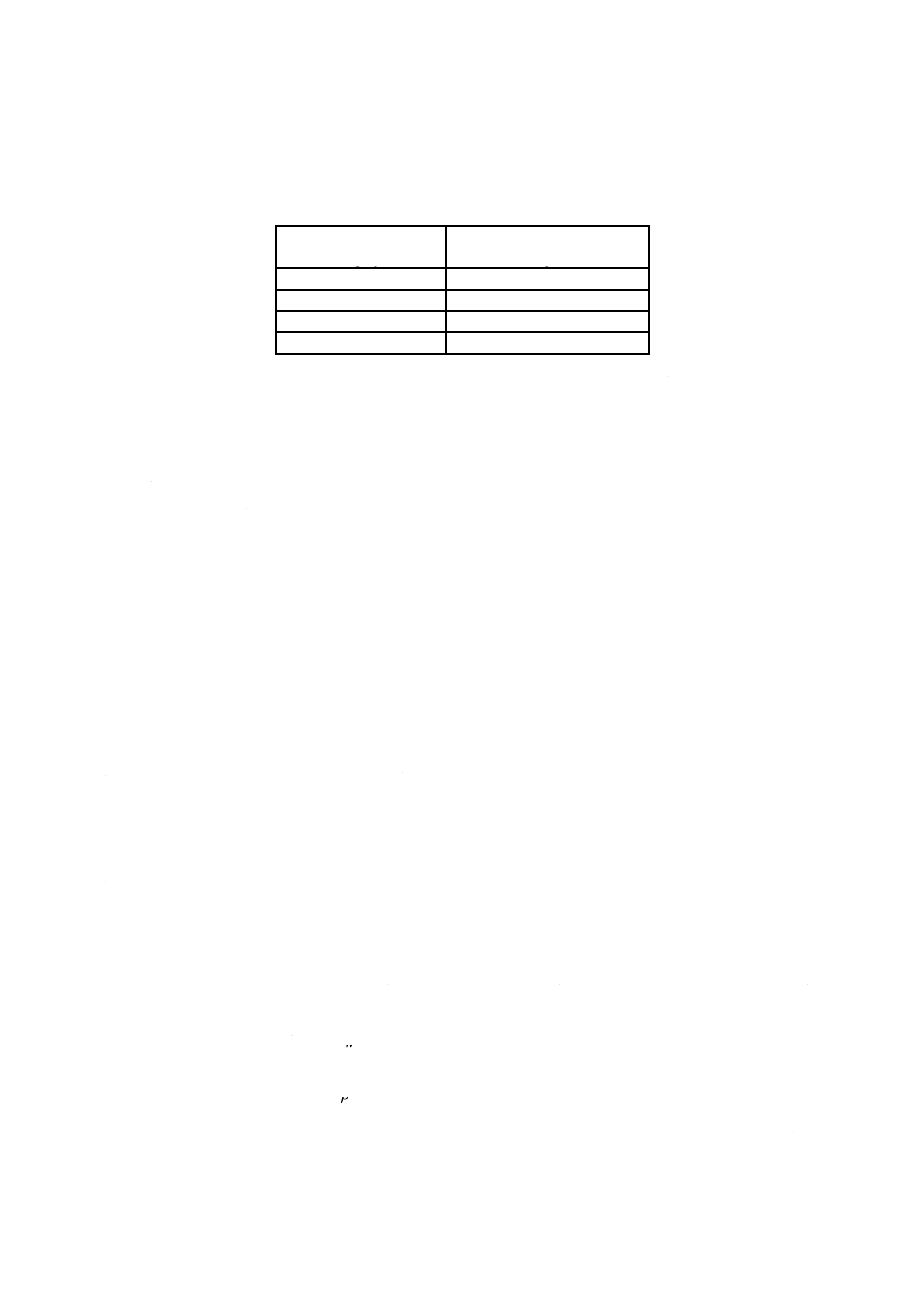

表1に検量線用標準液の例を示す。

表1−検量線用標準液の硫黄含有量(注入量10 μLの場合)

試料の予想硫黄含有量

(mg/kg)

検量線用標準液の硫黄含有量

(mg/L)

0.5

1

2

4

5

10

10

20

b) 分析する溶液でマイクロシリンジを数回共洗いし,シリンジに採取した検量線用標準液が最終的に気

泡を含んでいないことを確認する。

c) 最適な試料注入量は,製造業者の取扱説明書に記載されているが,事前に測定し,定量的に把握して

おく。注入量は,次のいずれかの方法で求める。

注記 試料注入量をほぼ一定にすれば,一貫した燃焼状態が得られる。

1) 容量法 検量線用標準液注入前後のマイクロシリンジの液量を読み取り,その液量差から,注入量

を求める。その操作方法は,シリンジを選択した量まで満たした後,空気を吸引し,メニスカスの

凹みが10 %目盛線に合致するようにピストン棒を引き込み,シリンジ内の液量を読み取る。注入後,

ピストン棒を再度メニスカスの凹み10 %目盛線に合致するように引き込み,シリンジ内の液量を読

み取る。この液量差から試料の注入量を求める。

なお,上記の手動注入手順に代えて自動試料採取及び注入器を用いることができる。

2) 質量法 注入前の完全に満たしたシリンジ及び針,並びに注入後のシリンジ及び針を計量し,注入

した検量線用標準液の質量を求める。

注記 揮発性の少ない試料に±0.01 mgの精度の天びんを用いるとき,質量法は,容量法よりも正

確に測定できる。

d) マイクロシリンジにはかりとった検量線用標準液を,直ちに装置内に一定速度で注入する。直接注入

の場合は,シリンジを試料注入口をとおして燃焼管入口に慎重に挿入する。針に残った試料が全て燃

焼し,基線が安定するまで待ち,迅速に分析を開始する。再び基線が安定した時点で,シリンジを外

す。

e) 次に規定する手法のいずれかを用いて各々の検量線を作成する。

1) 手書きの場合は,b)〜d)の手順によって,検量線用標準液及び溶剤ブランクを3回測定する。積算

された検出器結果の平均を決定する前に,各検量線用標準液の測定値から溶剤ブランクの測定結果

の平均を差し引く。積算された検出器結果の平均値をy軸に,これに対して注入された硫黄量Q(ng)

をx軸にとってプロットし,検量線を作成する。この検量線は,相関係数rが0.995以上の直線で

なければならない。Qは,次の式によって算出する。

SC

Cw

m

Q

×

=

又は

S

Cρ

V

Q

×

=

ここに,

Q: 硫黄量(ng)

mC: 直接計量又は注入容量と密度を用いた次の式によって計算し

た注入された検量線用標準液の質量(mg)

5

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

wSC: 検量線用標準液の硫黄含有量(mg/kg)

VC: 注入した検量線用標準液の容量(µL)

ρS: 検量線用標準液の硫黄含有量(mg/L)

C

C

C

D

V

m

×

=

ここに,

DC: 測定温度における検量線用標準液の密度(g/mL)

2) 装置に自動検量線作成プログラムが内蔵されている場合,b)〜d)の手順を用いて検量線用標準液及

び溶剤ブランクを3回測定する。ブランク補正が必要であり[4.3 a)参照],自動検量線作成プログ

ラムにブランク補正機能がないなどでブランク補正ができない場合は,測定器応答の結果を1)によ

って得られるそれぞれの検量線標準液に対する注入された硫黄量Q(ng)を用いて補正する。この

検量線は,相関係数rが0.995以上の直線でなければならない。

f)

検量線は,分析試料の硫黄含有量が検量線の中央にくるように作成する。

6.2.2

一点検量線法

一点検量線法は,次による。

a) 硫黄貯蔵溶液を希釈することによって分析試料の硫黄含有量の0.5〜1.5倍の検量線用標準液を調製す

る。あらかじめ装置の直線性が確認されている場合は,試料の硫黄含有量の0.5〜1.5倍を外れる含有

量の検量線用標準液を使用することもできる。必要に応じ,検量線用標準液の硫黄含有量は,選択し

た溶剤の硫黄含有量によって補正する。

b) 製造業者の取扱説明書によって,適切な試料量を用いて6.2.1 b)〜d)の手順に従って検量線用標準液を

3回以上測定する。

c) 校正係数K(カウント数/ng)は,次の式によって算出する。

SC

C

C

w

m

A

K

×

=

又は

S

C

C

ρ

V

A

K

×

=

ここに,

K: 校正係数(カウント数/ng)

AC: 検量線用標準液の積算された検出器の結果(カウント数)

mC: 直接計量,又は注入容量と密度を用いて次の式によって計算

した検量線用標準液の質量(mg)

wSC: 検量線用標準液の硫黄含有量(mg/kg)

VC: 注入した検量線用標準液の容量(µL)

ρS: 検量線用標準液の硫黄含有量(mg/L)

C

C

C

D

V

m

×

=

ここに,

DC: 測定温度における検量線用標準液の密度(g/mL)

平均校正係数を計算し,標準偏差が許容誤差内であることを確認する。検量線用標準液の硫黄含有

量がmg/kgで容量法によって注入が行われた場合には,標準液と試料との密度の差による補正が必要

となる。

6.3

点検試験

点検試験は,次による。

a) 測定開始時及び長時間連続測定する場合は少なくとも20試料ごとに硫黄含有量既知の標準物質を測

定して検量線の妥当性を確認する。

b) 結果を既知の値及びこれに関連する不確かさと比較する。限界を外れた結果については,その根本的

6

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原因を調査しなければならない。管理限界は,試験室統計管理チャートによって確立されるが,経験

値が得られるまでは,初期値を設定しておく。この初期値は,室内併行許容差又は室間再現許容差の

0.7倍が妥当な値である。

6.4

試料採取及び測定

6.4.1

試料のはかりとり手順

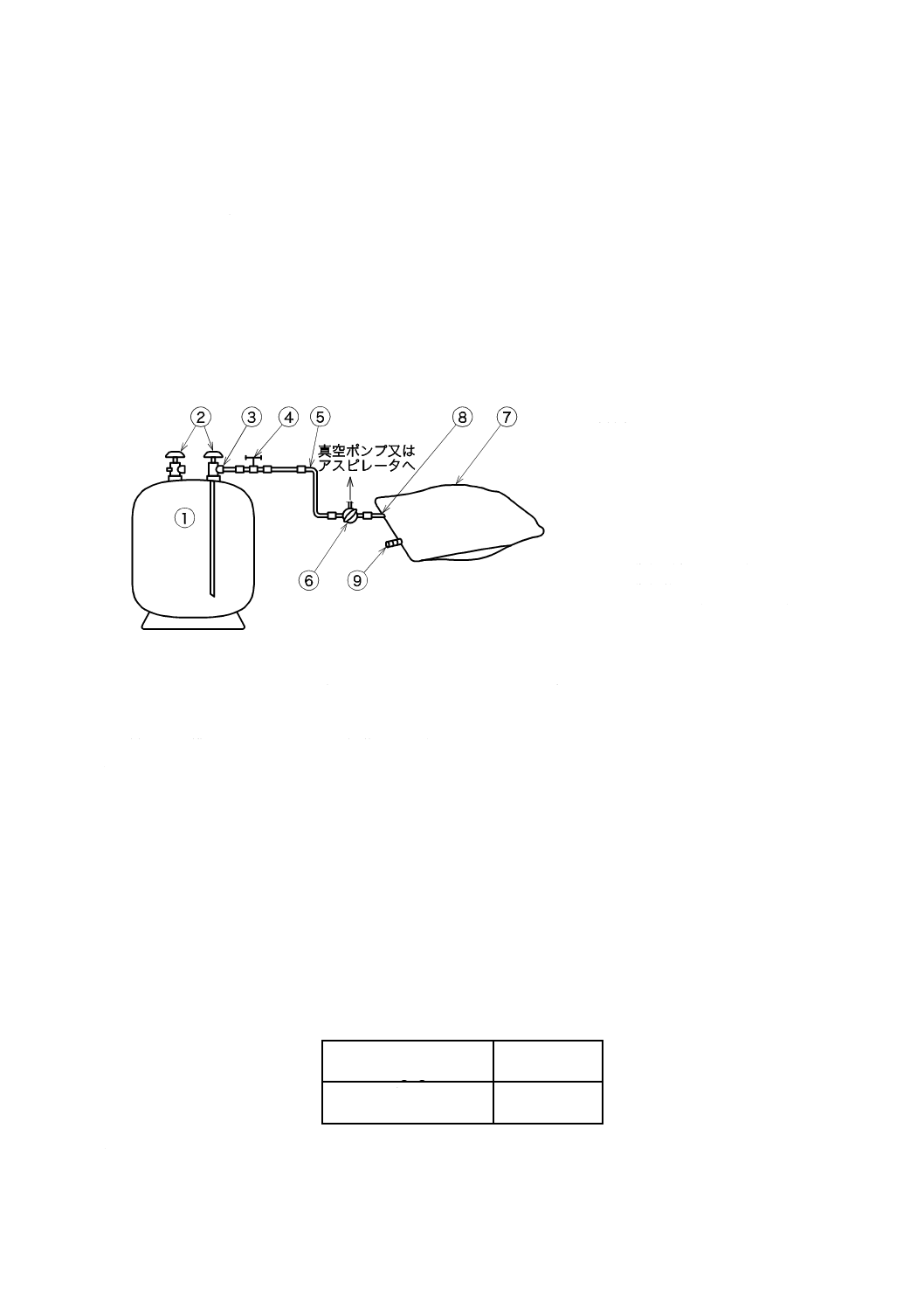

JIS K 2180-1の附属書Aの手順によって測定用試料を採取する。試料のはかりとり手順は,次による。

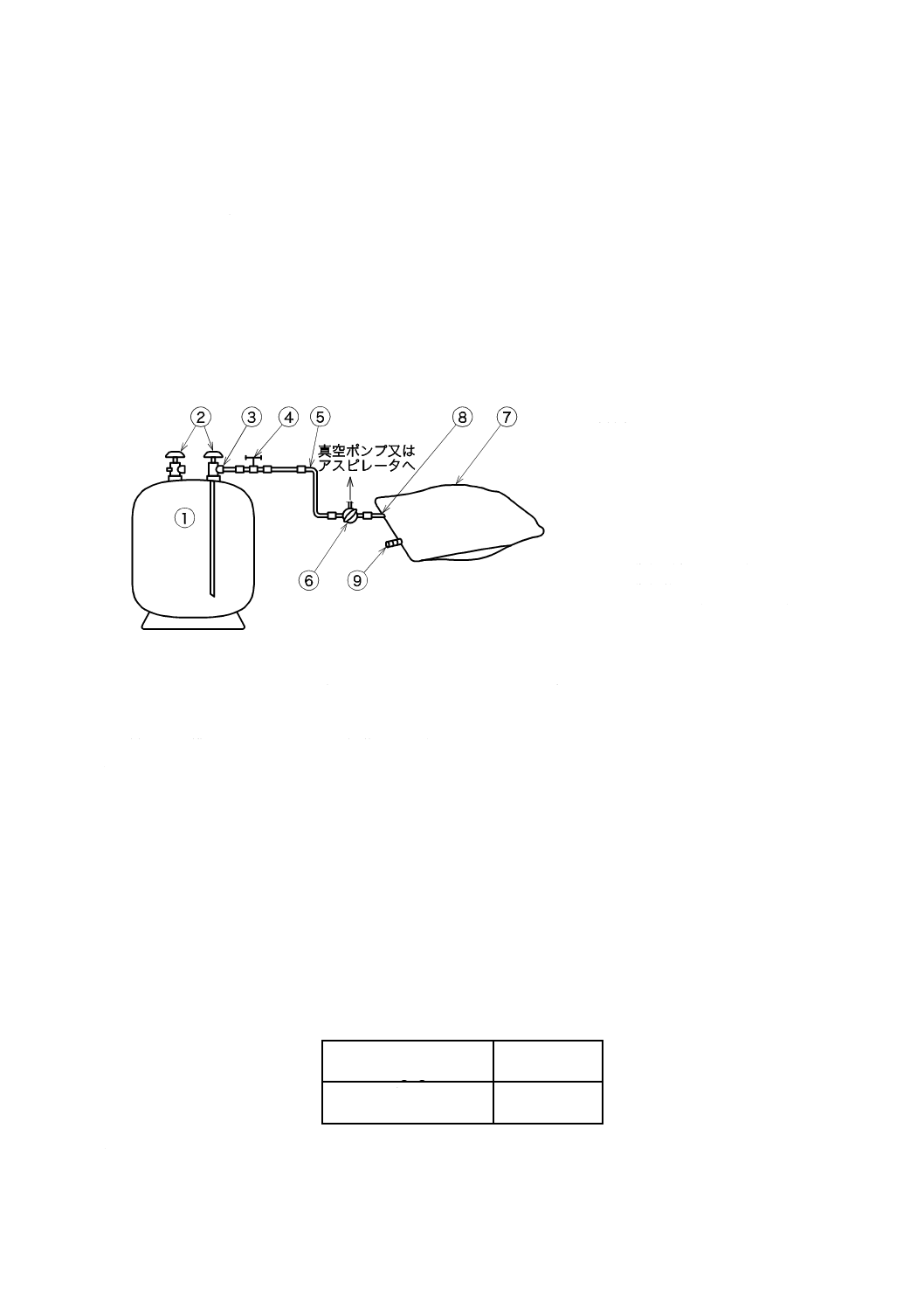

a) 準備 JIS K 2180-1の附属書Aによって用意した試料容器を図2に示すように,試料容器出口(液側

又は底部バルブ)にニードル弁を接続し,ステンレス管,四ふっ化エチレン樹脂管などを用いて,四

ふっ化エチレン樹脂製三方コックを用いてふっ素樹脂系などのプラスチックフィルム製のガス捕集袋

の導入口と接続する。

① 試料容器

② 元バルブ

③ 試料容器出口

④ ニードル弁

⑤ ステンレス,四ふっ化エチレン樹

脂などの管(長さ50 cm以内)

⑥ 三方コック

⑦ ガス捕集袋(容量1〜5 L)

⑧ ガス捕集袋導入口

⑨ 試料ガス採取口(セプタム付き)

図2−試料容器とガス捕集袋との接続の例

b) 共洗い 試料容器の元バルブを徐々に開き,ガス捕集袋が急速に膨らまないようにニードル弁で流量

を調整する。ガス捕集袋の中の容量が許容量の50〜70 %に達したとき,元バルブを閉じ,3分後に試

料ガスを排出し空にする。この操作を2回行う。

c) 試料のはかりとり b)と同様にして気化した試料を,ガス捕集袋の中へ採取する。元バルブを閉じて

から3分後に試料採取口のセプタムをとおしてガスタイトシリンジを2回又は3回試料ガスで共洗い

する。その後,試料ガスをはかりとる。

6.4.2

試料の測定

試料の測定は,次による。

a) 表2に従い,試料の硫黄含有量概算値に対応した試料のはかりとり量を6.4.1 c)によってガスタイトシ

リンジにはかりとり,これを測定装置の試料注入口から注入して,硫黄量表示器に表示される値を読

み取る。注入速度は0.2〜2.0 mL/sとする。

なお,上記の手動注入手順に代えて自動試料採取及び注入器を用いることができる。

表2−試料のはかりとり量

試料の概略硫黄含有量

(mg/kg)

はかりとり量

(mL)

1以上 100未満

100以上 300未満

10

5

b) 注入した試料温度として室温を測定する。

7

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) a)及びb)の手順を用いて,適切な試料量を3回測定する。

d) 試料の完全な酸化を確認するため,燃焼管及びその他の流路構成部を観察する。コークス又はすすな

どの付着物を観察した場合は,次の手順を行う。

1) コークス又はすすが観察された場合には,製造業者の取扱説明書に従って燃焼管各部を清掃する。

清掃後及び/又は調整後,各部を組み立て,漏えい検査を行う。再測定を始める前に検量線の作成

から行う。

2) 試料量を少なくする若しくは注入速度を遅くする,又はその両方を行って測定する。

6.5

算出

6.5.1

多点検量線法

全硫黄分Sは,次の式によって算出し,JIS Z 8401によって小数点以下1桁に丸める。

M

t

V

B

S

×

+

×

×

=

273

273

4.

22

ここに,

S: 全硫黄分(mg/kg)

B: 試料の検量線より求めた硫黄量(ng)

V: 試料注入量(mL)

t: 試料温度(室温とする。)(℃)

M: 試料(DME)1 mol当たりの質量(46.07)(g/mol)

6.5.2

一点検量線法

全硫黄分Sは,次の式によって算出し,JIS Z 8401によって小数点以下1桁に丸める。

A

273

273

4.

22

K

M

t

V

A

S

×

×

+

×

×

=

ここに,

S: 全硫黄分(mg/kg)

A: 試料の積算された検出器の結果(カウント数)

V: 試料注入量(mL)

t: 試料温度(室温とする。)(℃)

M: 試料(DME)1 mol当たりの質量(46.07)(g/mol)

KA: 平均校正係数(カウント数/ng)

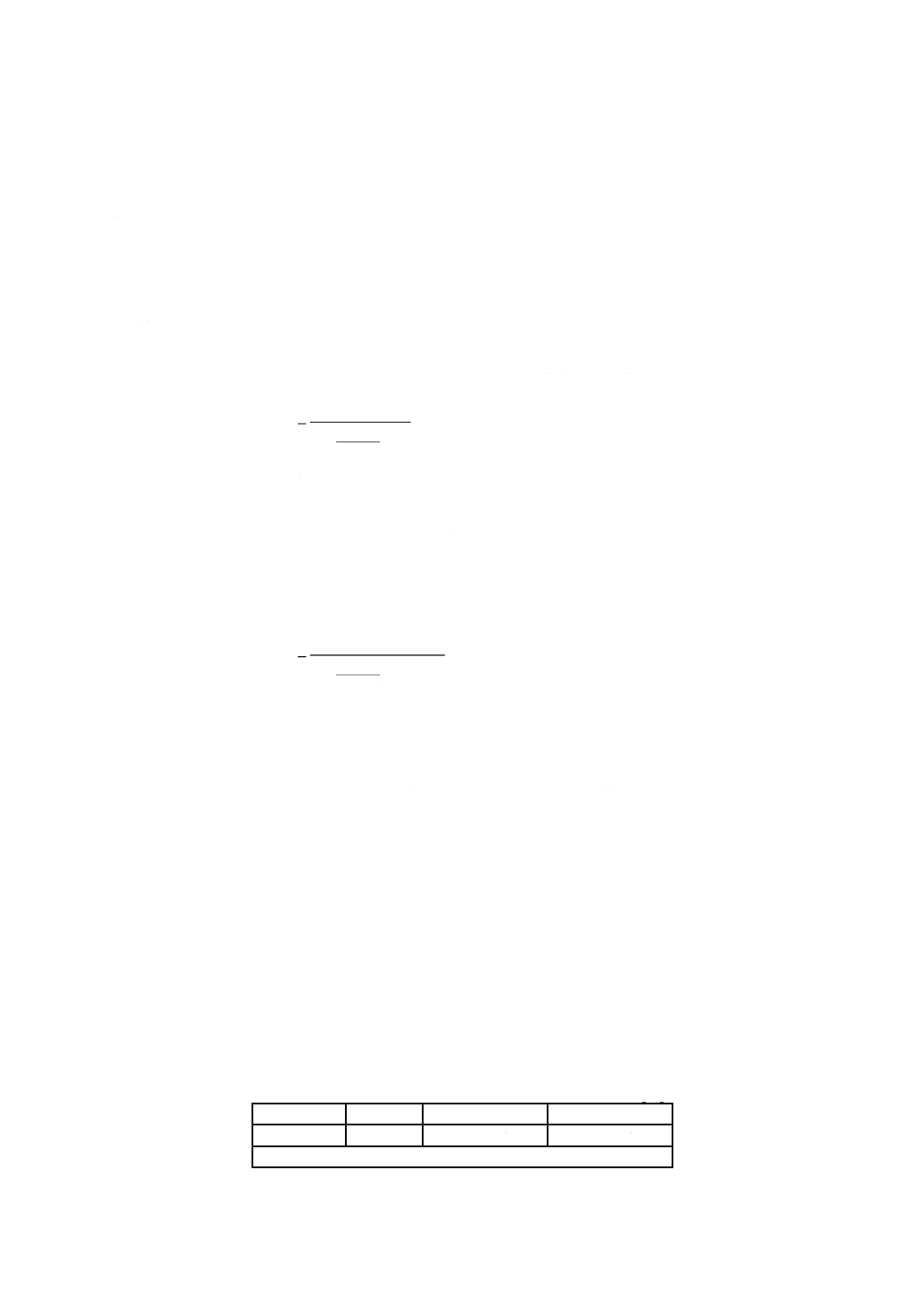

7

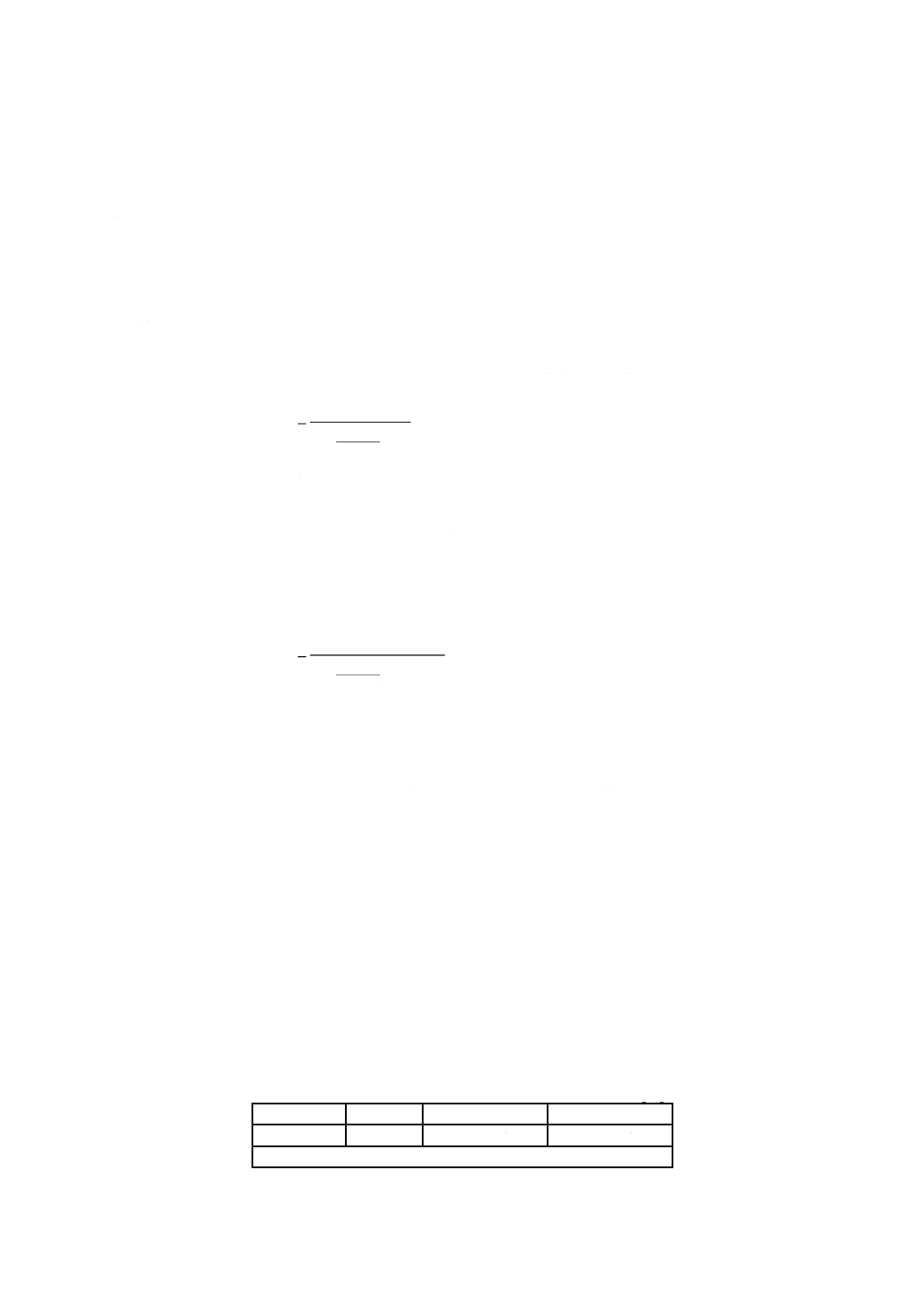

精度

この測定方法によって得られた測定結果の許容差(確率0.95)は,次による。測定結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一装置で,引き続き短時間内に同一試料を2回測定

したとき,測定結果の差の許容差を表3に示す。

b) 室間再現精度 異なる2試験室において,別人が別の装置で,同一試料をそれぞれ1回ずつ測定した

とき,2個の測定結果の差の許容差を表3に示す。

表3−精度

単位 mg/kg

成分名

範囲

室内併行許容差

室間再現許容差

全硫黄分

0〜3.0

0.03 X

0.19 X

注記 Xは,測定結果の平均値

8

K 2180-5:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

測定結果報告書

測定結果報告書には,次の事項を記載する。

a) 試料名,試料採取場所,採取年月日及びロット番号

b) 規格番号(JIS K 2180-5)

c) 6.5によって得られた結果

d) 特記事項

参考文献 [1] JLPGA-S-08:LPガスの硫黄分試験法(紫外蛍光法)

[2] JIS K 2240 液化石油ガス(LPガス)

[3] JIS K 2541-6 原油及び石油製品−硫黄分試験方法 第6部−紫外蛍光法

[4] ISO 20846,Petroleum products−Determination of sulfur content of automotive fuels−Ultraviolet

fluorescence method

[5] ASTM D5453-00,Standard Test Method for Determination of Total Sulfur in Light Hydrocarbons,

Motor Fuels and Oils by Ultraviolet Fluorescence

[6] ASTM D6667-01,Standard Test Method for Determination of Total Volatile Sulfur in Gaseous

Hydrocarbons and Liquefied Petroleum Gases by Ultraviolet Fluorescence