K 2151:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人石炭利用

総合センター(CCUJ)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS K 2151:1993は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 567:1995,Coke−Determination of

bulk density in a small container, ISO 616:1995,Coke−Determination of shatter indices, ISO 728:1995,

Coke(nominal top size greater than 20 mm)− Size analysis by sieving, ISO 1014:1985,Coke−Determination

of true relative density,apparent relative density and porosity及びISO 2325:1986,Coke−Size analysis(Nominal

top size 20 mm or less)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認については,責任はもたない。

JIS K 2151には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 2

3.1 はかり ························································································································· 2

3.2 試料の取扱い ················································································································ 2

3.3 数値の丸め方 ················································································································ 2

3.4 報告 ···························································································································· 2

4. 定義 ······························································································································ 2

5. 粒度試験方法 ·················································································································· 2

5.1 試験の原理 ··················································································································· 2

5.2 ふるい ························································································································· 2

5.3 試料の採取・調製・乾燥 ································································································· 2

5.4 操作 ···························································································································· 3

5.5 結果の表示 ··················································································································· 4

6. かさ密度試験方法 ············································································································ 5

6.1 試験の原理 ··················································································································· 5

6.2 試料 ···························································································································· 5

6.3 装置 ···························································································································· 5

6.4 操作 ···························································································································· 5

6.5 かさ密度の算出 ············································································································· 5

6.6 結果の表示 ··················································································································· 5

6.7 繰返し精度限界(repeatability limit)····················································································· 6

7. 密度・気孔率試験方法 ······································································································ 6

7.1 試験の原理 ··················································································································· 6

7.2 見掛け密度試験方法 ······································································································· 6

7.3 真密度試験方法 ············································································································· 8

7.4 気孔率 ························································································································· 9

8. 落下強度試験方法 ··········································································································· 12

8.1 試験の原理 ·················································································································· 12

8.2 試料 ··························································································································· 12

8.3 装置 ··························································································································· 13

8.4 操作 ··························································································································· 13

8.5 結果の表示 ·················································································································· 13

8.6 繰返し精度限界 ············································································································ 14

K 2151:2004 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9. 回転強度試験方法 ··········································································································· 15

9.1 方法の区分 ·················································································································· 15

9.2 ドラム法 ····················································································································· 15

9.3 タンブラー法 ··············································································································· 18

10. 反応性試験方法 ············································································································ 21

10.1 試験・測定の原理 ········································································································ 21

10.2 試料 ·························································································································· 22

10.3 装置 ·························································································································· 22

10.4 操作 ·························································································································· 22

10.5 測定値の算出 ·············································································································· 23

10.6 試験回数 ···················································································································· 23

10.7 許容差 ······················································································································· 23

10.8 報告値 ······················································································································· 23

11. 灰の溶融性試験方法 ······································································································· 25

11.1 試験の原理 ················································································································· 25

11.2 溶融特性温度 ·············································································································· 25

11.3 試料 ·························································································································· 25

11.4 装置 ·························································································································· 25

11.5 操作 ·························································································································· 25

11.6 測定値の算出 ·············································································································· 26

11.7 試験回数 ···················································································································· 26

11.8 許容差 ······················································································································· 26

11.9 報告 ·························································································································· 26

附属書(参考)JISと対応する国際規格との対比表 ···································································· 30

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2151:2004

コークス類−試験方法

Coke-Testing methods

序文 この規格は,1995年に第2版として発行されたISO 567,Coke−Determination of bulk density in a small

container,1995年に第2版として発行されたISO 616,Coke−Determination of shatter indices,1995年に第

3版として発行されたISO 728,Coke(nominal top size greater than 20 mm)− Size analysis by sieving,1985

年に第2版として発行されたISO 1014,Coke−Determination of true relative density,apparent relative density

and porosity及び1986年に第3版として発行されたISO 2325,Coke−Size analysis(Nominal top size 20 mm

or less)を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,石炭コークス類(以下,コークスという。)の粒度試験方法,かさ密度試験方

法,密度・気孔率試験方法,落下強度試験方法,回転強度試験方法,反応性試験方法,及び灰の溶融性試

験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 567:1995,Coke−Determination of bulk density in a small container (MOD)

ISO 616:1995,Coke−Determination of shatter indices (MOD)

ISO 728:1995,Coke(nominal top size greater than 20 mm)− Size analysis by sieving (MOD)

ISO 1014:1985,Coke−Determination of true relative density,apparent relative density and porosity

(MOD)

ISO 2325:1986,Coke−Size analysis(Nominal top size 20 mm or less) (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0557 用水・排水の試験に用いる水

JIS K 8646 デキストリン水和物(試薬)

JIS M 0104 石炭利用技術用語

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS M 8812 石炭類及びコークス類−工業分析方法

JIS M 8820 石炭類及びコークス類−ロットの全水分測定方法

2

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

3. 一般事項

3.1

はかり はかりの感量は,特に規定してなければ,ひょう量の1/1 000とする。はかりは,試料の量

に応じて,なるべくひょう量に近いものを使用する。

3.2

試料の取扱い JIS M 8810の5.(試料の取扱い)による。

3.3

数値の丸め方 各試験における測定値の算出及び報告値については,JIS Z 8401に従って丸める。

3.4

報告 JIS M 8810の12.(報告)による。

4. 定義 この規格で用いる主な用語の定義は,JIS M 0104によるほか,次による。

a) 大口試料(gross sample) サブロット又は分割しないロットから採取したインクリメント全部を集め

た試料。

b) 小口試料(partial sample) ロットの全水分測定のために,サブロット又は分割しないロットから採

取した複数のインクリメントを集めた試料。

c) インクリメント(increment) サンプラーの一動作で採取するロットの一部分,又はインクリメント

縮分方法によって採取する試料の一部分。

d) 最大粒度(nominal top size) 試料のふるい上残留率が5 %以下となる,試験用ふるい(JIS Z 8801-2,

角孔参照)の最小のふるい目(呼び寸法)の大きさ。

5. 粒度試験方法

5.1

試験の原理 試料を所定のふるいでふるい分けし,各ふるい目上の残留量及び最小目ふるいの通過

量をはかり,試料に対する質量分率(%)によって試料の粒度を表す。

5.2

ふるい 通常,JIS Z 8801-1及びJIS Z 8801-2のふるいのうち必要なものを,受渡当事者間の協定に

よって決定して使用する。

5.3

試料の採取・調製・乾燥

5.3.1

試料の採取 JIS M 8811の表5-4に規定する質量の一次インクリメントを,JIS M 8811の表5-1に

規定する個数以上採取する。

備考 精度を確認したい場合は,JIS M 8811の11.(精度チェックの方法)によるとよい。

5.3.2

試料の調製 通常,インクリメントごと,小口試料ごと又は大口試料を縮分することなく,そのま

ま全量を粒度測定試料とする。ただし,粒度用試料の質量が表5.1に規定する質量の2倍を超える場合に

は,表5.1の質量まで縮分してもよい。すなわち,大口試料の場合には,表5.1の質量まで縮分してもよい。

小口試料及びインクリメントの場合には,式 (1) 及び式 (2) から得られるmP及びmIまで縮分してもよい。

nPmP=mG ················································································· (1)

及び

nImI=mG ·················································································· (2)

ここに, mp:縮分後の小口試料の質量

np:小口試料の個数

3

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mG:表5.1に規定する大口試料の質量

mI:縮分後のインクリメントの質量

nI:インクリメントの個数

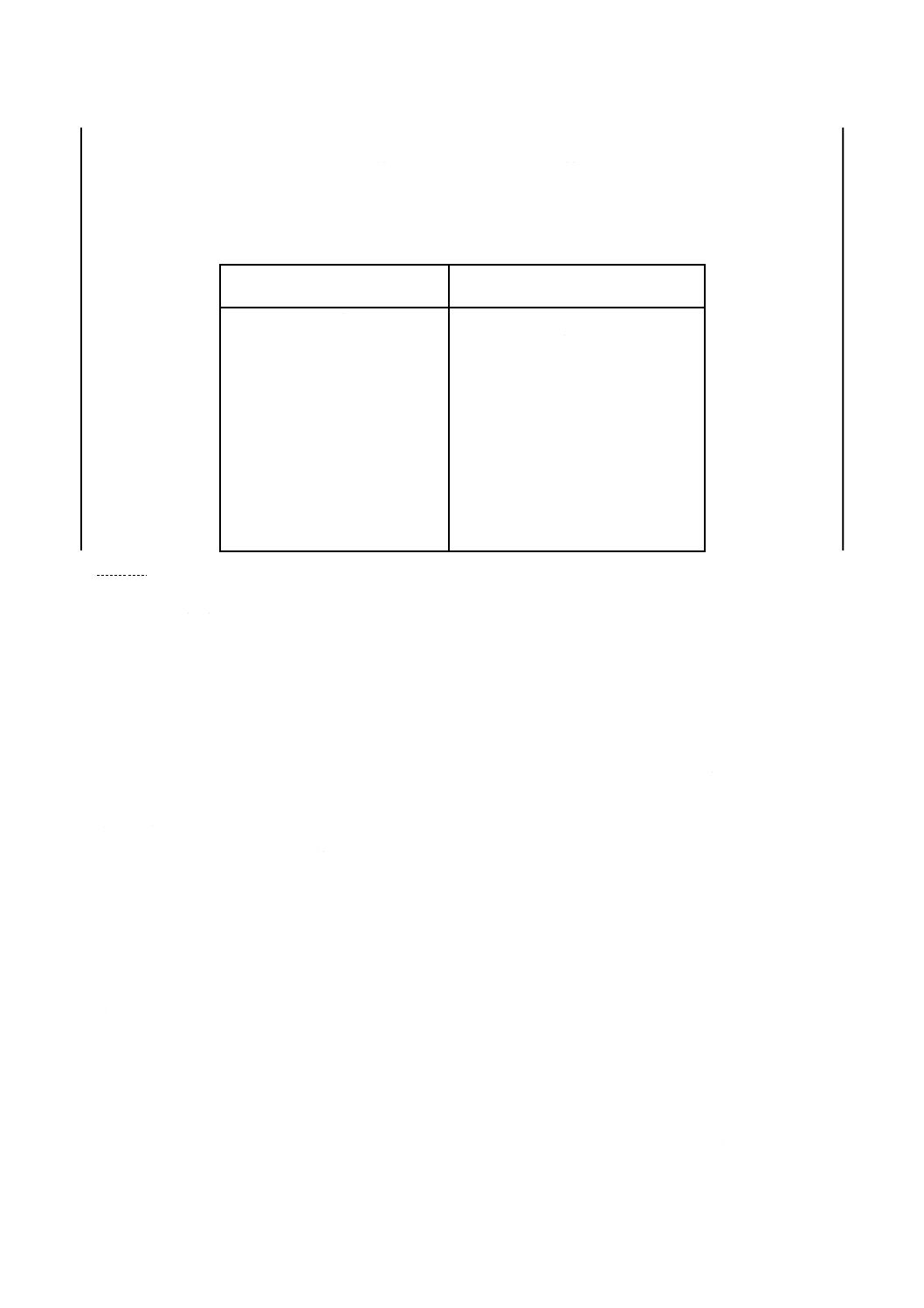

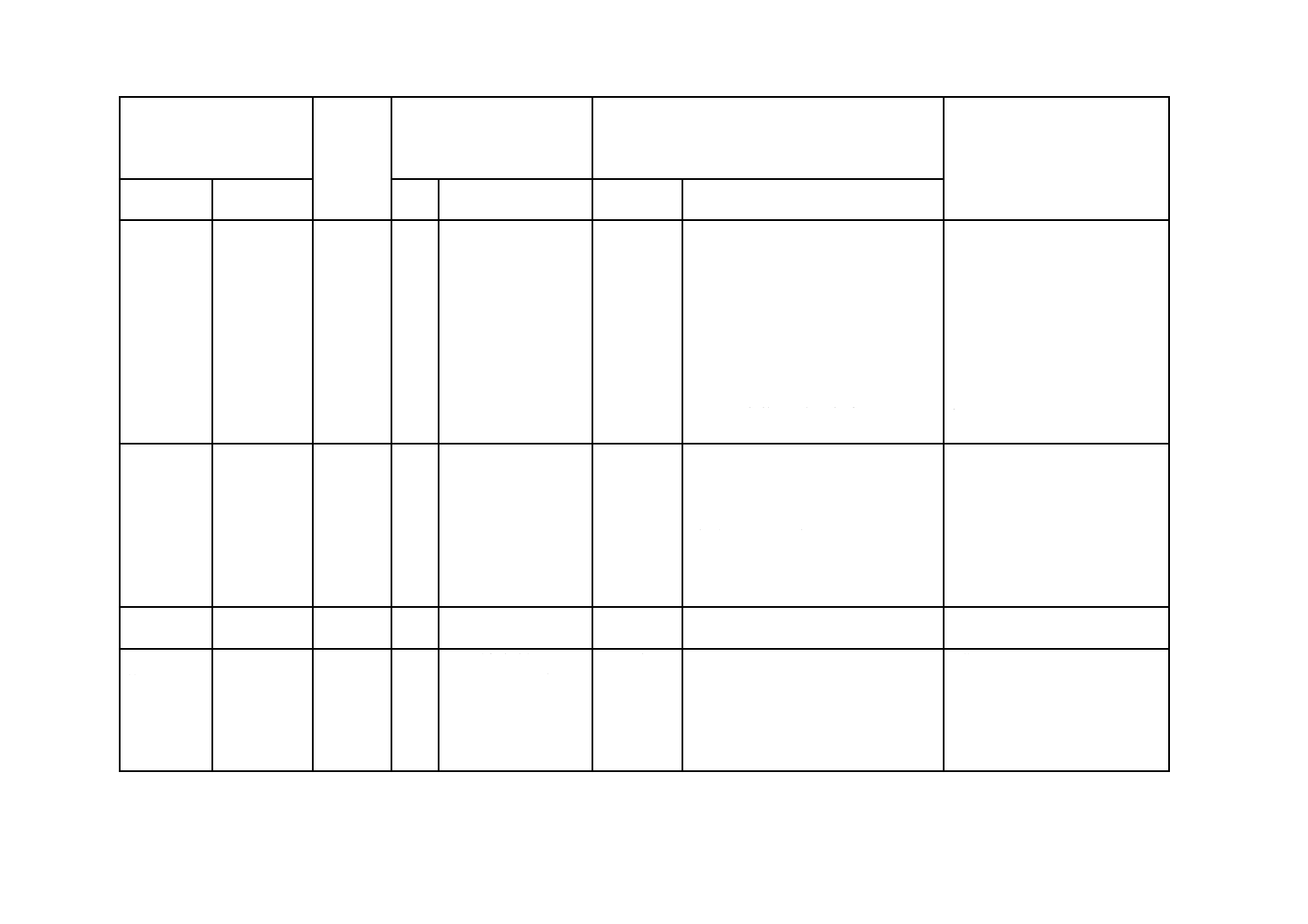

表5.1 粒度分析用大口試料の最小質量

最大粒度

mm

最小質量

kg

125超

2 000

125

1 000

90

500

63

250

45

125

31.5

60

22.4

30

16

15

11.2

8

8

4

5.6

2

4

1

5.3.3

試料の乾燥 5.3.1及び5.3.2によって採取調製した試料の水分が質量分率5 %を超える場合には,

質量分率5 %以下になるように乾燥する。

5.4

操作 操作は,次による。

a) 最小のふるいを一番下にして,公称目開きの順にふるいを重ねる。試料の質量をはかる。必要なら,

試料を幾つかに分けてはかる。

b) 最上段のふるいに,試料の一部を載せる。このとき,試料がふるい面積の75 %を超えてはならない。

ふるいを振とうさせて,アンダーサイズ(undersize,ふるい目より小さなもの)の大部分をふるい落とす。

最上段のふるいに残っているオーバーサイズ(oversize,ふるい目より大きなもの)の試料を,適切な容

器に手で移す。最上段のふるいを外す。この操作を,上から順に下のふるいまで実施する。ふるいに

は公称目開き40 mmのものを含める。

c) 公称目開き40 mm未満のふるいの場合は,手動で分級する。手動による分級は,両手でふるいを持つ

か又はふるいをつるして,約75 mm左右に,かつ,水平に動かして行う。約30秒間に50回(1往復

1回),手動で分級する。ふるいの上に残っている試料の量が,ふるい面積の75 %を超える場合には,

試料を二つ以上に分割し,それぞれ手動で分級する。ふるいに残っている試料の量が,ふるい面積の

75 %以下の場合には,試料(オーバーサイズ)を,適切な容器に移す。

備考 手動ふるい分けと同じ結果が得られることが確認されている場合は,機械ふるい分けを行って

もよい。

d) 必要なら,引き続き,残りの試料について再度ふるいを重ねてb)からc)の操作を繰り返し,全部の試

料について分級し,各サイズ分画(size fraction)をそれぞれの容器に入れる。

e) 分画の入った容器の質量から風袋を差し引き,各分画(fraction)の質量を求める。又は,最初の分画質

量に,次の分画質量を順次加算して積算質量(cumulative mass)を求める。

備考 積算分画(cumulative fraction)はひょう量誤差が少ないので,積算方式が望ましい。積算方式は,

試験結果の表し方によって(5.5参照),降順サイズ分画(オーバーサイズの積算)又は昇順サ

4

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イズ分画(アンダーサイズの積算)となる。

5.5

結果の表示 積算質量は,各ふるいのサイズ分画質量から,ふるいごとに,最大目開きのふるいの

残存質量から始まる残存積算質量(cumulative mass on each sieve),又は,最小目開きのふるいを通過した質

量から始まる通過積算質量(cumulative mass passing through each sieve)によって求める。

見掛け損失(試験前の試料の総質量と試験後の合計質量との差)を求め,試験前の試料の総質量の0.4 %

超であれば試験をやり直す。0.4 %以下であれば,見掛け損失質量を最小サイズの分画質量に加える。

各積算質量を試料の総質量で除し,積算質量分率(%)を求める。積算質量は0.1 kgまで,積算質量分率は

0.1 %まで報告する。

備考1. コークスの平均粒度(mean size)は,次の式によって求めてもよい。

200

100

)

(

)

(

)

(

j

k

h

J

d

b

C

c

a

B

+

−

+

+

−

+

−

ここに, a,b,c,d,…,h,j,k: 連続したふるいの目開き(mm)

A,B,C,D,…,H,J,K: 各ふるいのオーバーサイズ積算質量分

率(%)

目開きaのふるいは,全試料が通過するふるいの中で最小の目開きのものである(A=0 %)。

目開きkのふるいは,試料が全く通過しない仮想のふるいである(k=0 mm,K=100 %)。

計算方法が異なる場合又は図式方法とは同じ結果が得られるとは限らないので,比較試験

では同じ方法を用いるのがよい。

平均粒度の測定精度は,繰返し精度限界(repeatability limit)で表す。すなわち,同じロット

からの代表試料について,異なった時間に実施され,同じ試験室,同じ試験者及び同じ装置

による平均粒度の2回の測定結果の差は,2.5 mm以下が望ましい。

試料(コークス)は,運搬によって粒子が破壊し粒度分布が変わるおそれがあるので,試験

室が異なった場合の平均粒度の室間再現精度(reproducibility)は提示できない。

2. コークスの粒度試験の計算例(オーバーサイズ積算方式)を,表5.2に示す。

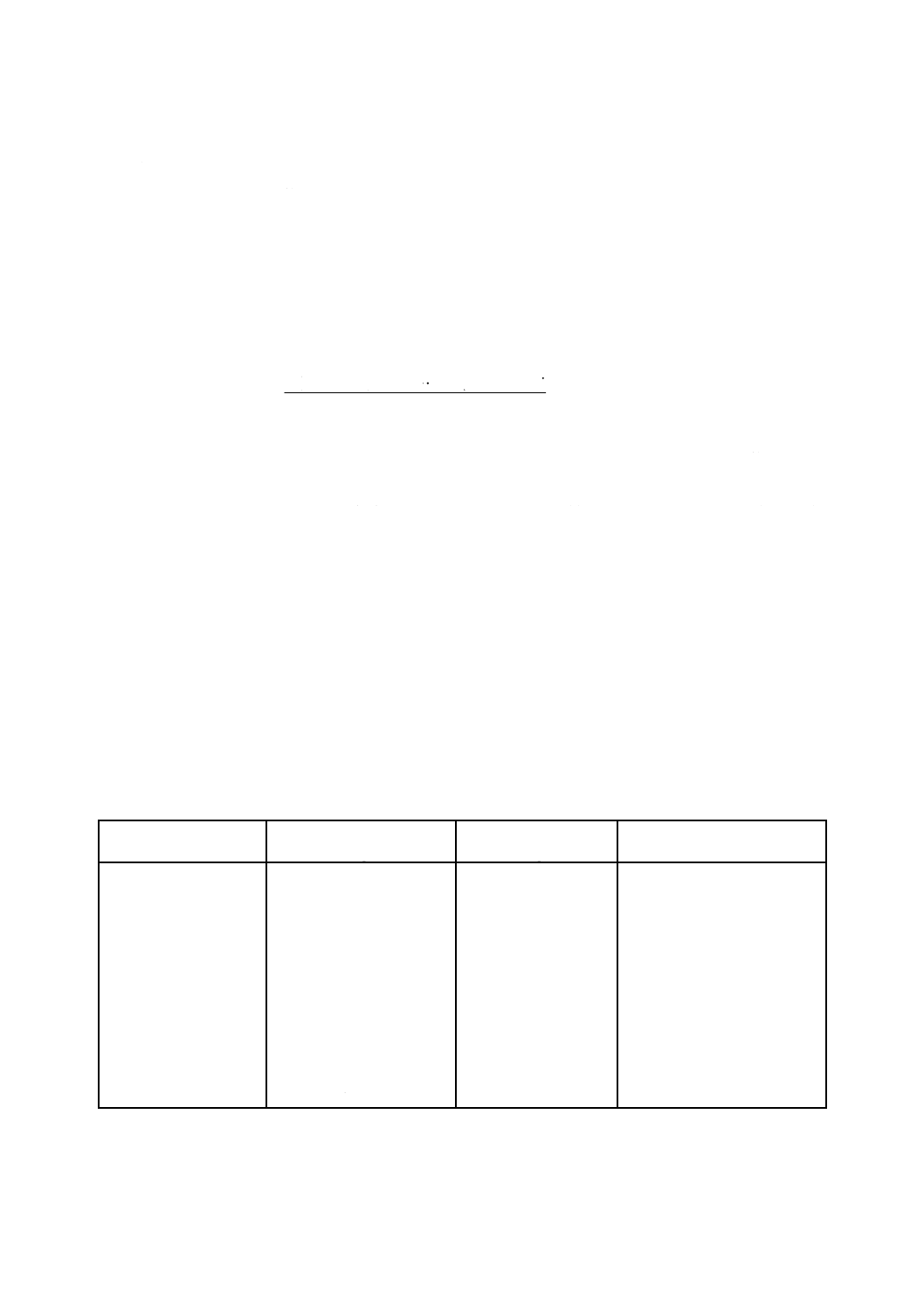

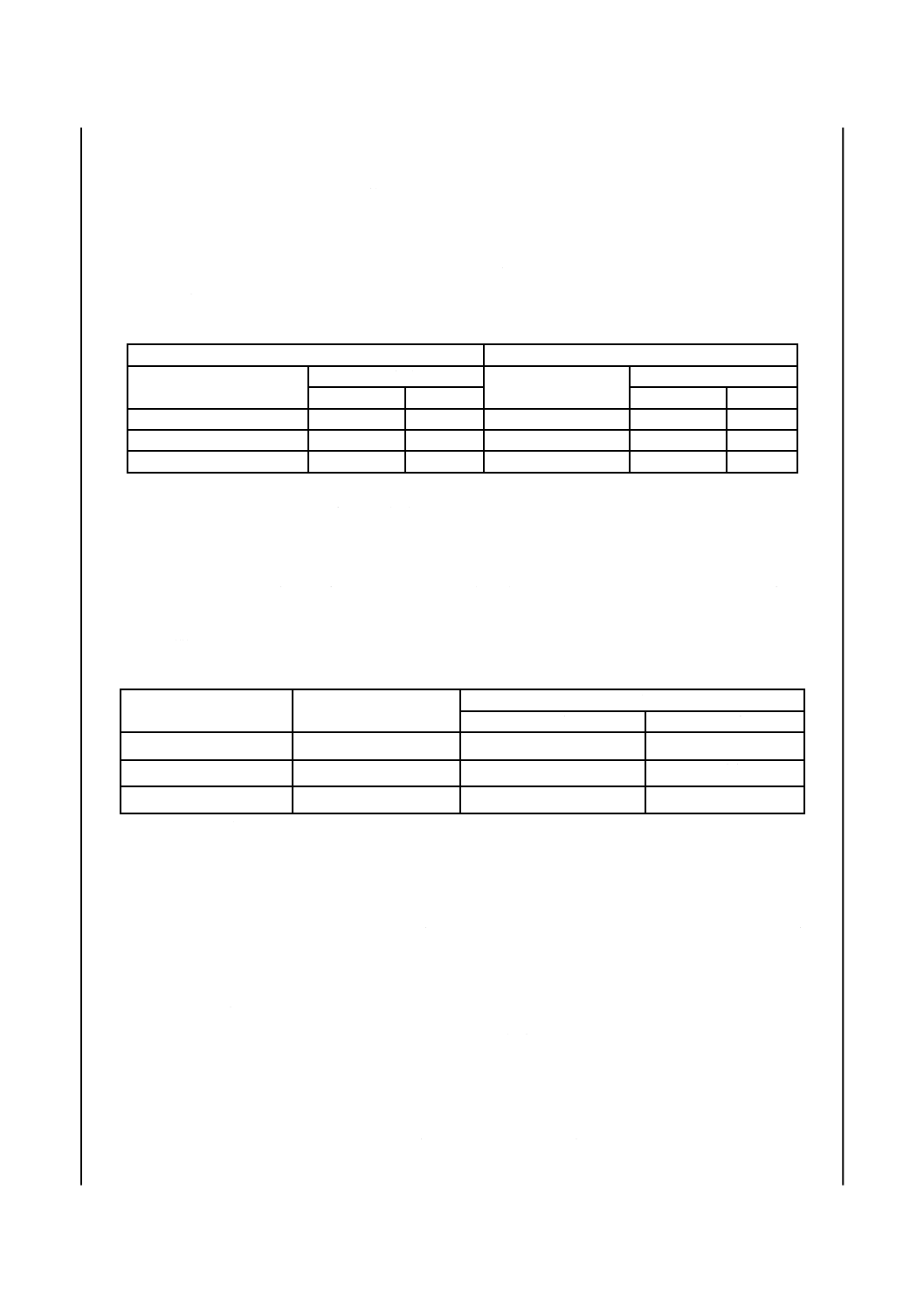

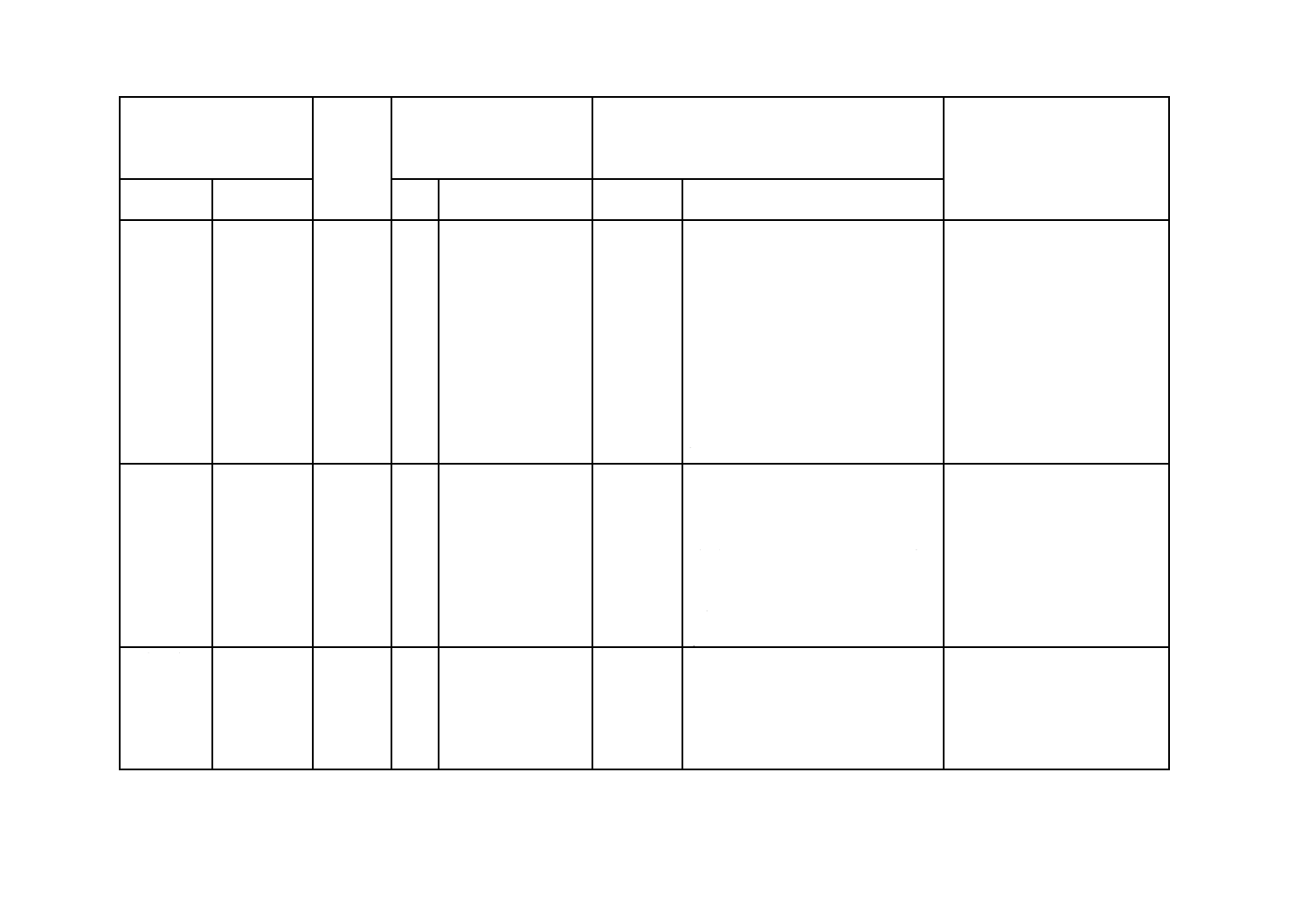

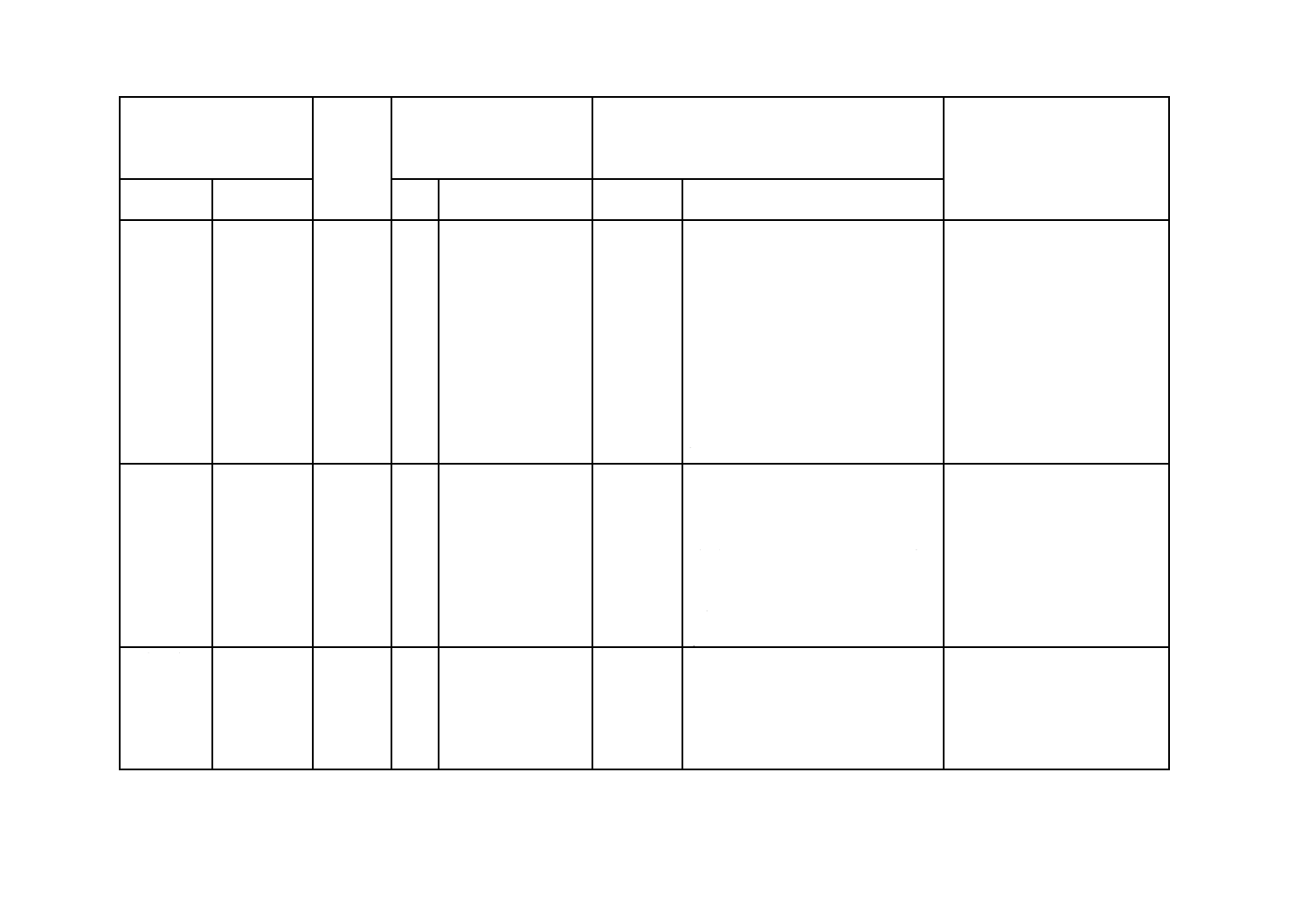

表5.2 コークスの粒度試験の計算例(オーバーサイズ積算方式)

公称目開き(丸孔)

mm

分画質量

kg

積算質量

kg

オーバーサイズ積算質量分率

%

140

4.9

4.9

1.1

125

9.4

14.3

3.2

100

41.3

55.6

12.4

80

113.4

169.0

37.7

71

78.5

247.5

55.2

63

67.7

315.2

70.3

50

51.5

366.7

81.8

40

37.2

403.9

90.1

31.5

17.9

421.8

94.1

20

9.9

431.7

96.3

10

8.1

439.8

98.1

10未満

7.4+1.1=8.5

448.3

100.0

5

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合計

447.2

最初の質量

448.3

質量損失

1.1

最初の質量の0.4 %の質量

1.8

質量損失は,最初の質量の0.4 %未満なので,最小サイズの分画(<10 mm)に加える。

6. かさ密度試験方法

6.1

試験の原理 コークスを規定の容器に規定の方法で充てんして,その質量をはかる。その試料の全

水分を測定し,無水コークスの質量に換算し,その値からかさ密度を算出する。

6.2

試料 試料をJIS M 8811によって採取する。ただし,大口試料中の約25 mm以上の塊コークスの量

が1 t未満の場合には,1 t以上になるようにインクリメントの採取個数を増加することが望ましい。採取

した大口試料を5. に準じて目開き25 mmのふるいでふるい分け,これにとどまるものを集め,インクリ

メント縮分方法などで1回の試料250 kg以上をとることが望ましい。

6.3

装置

a) 試験容器 内のり寸法が,縦,横,深さともに794±2 mm(体積0.5±0.005 m3)のもの。

b) 挿入用容器 内容積約25 Lの鋼製などの容器とする。

6.4

操作 操作は,次による。

a) 試料の各所からランダムに約10 kgずつをとり,試料を25個以上に分割し,これを挿入用容器に入れ

る。

b) 試験容器をはかりの上に載せて質量をはかり,この質量をA kgとする。

c) 試験容器をはかりの上に載せたまま,容器の上約30 cmの高さから,挿入用容器に入れた試料を順次

挿入する。試料は必ず中心から入れる。挿入中に試料を手で動かしたり,試験容器を動かしたりして

はならない。

d) 試験容器のふちまで満たされたとき挿入をやめ,体積の約半分以上が試験容器の水平面から上方には

みだしているコークスを手で取り除く。

e) コークスが入ったまま試験容器の質量をはかり,この質量をB kgとする。

f)

試料を取り出し,JIS M 8811によって全水分測定用試料を採取,調製し,JIS M 8820によって全水分

を測定する。

g) 全水分測定用試料を採取した残りの試料について,粒度試験を行うことができる。

6.5

かさ密度の算出 かさ密度は,試料コークス質量(C)及び無水コークス質量(D)から,次の式に

よって,小数点以下2けたに丸めて算出する。

試料コークス質量C=B−A

無水コークス質量D=C×(100−全水分)/ 100

0.51000

×

=

b

D

D

ここに,

A: 試験容器の質量(kg)

B: 試験容器に試料を満たしたときの質量(kg)

C: 試料コークス質量(kg)

D: 無水コークス質量(kg)

Db: コークスのかさ密度(kg/m3)

6.6

結果の表示 試験は,同一試験室において2回繰り返して行う。

6

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

同一試験室における2回の測定値の差が6.7の許容差(n=2)未満のときは,その2個の測定値の平均

値を,次のa)に従って処理する。ただし,許容差(n=2)以上のときは,更に1回の試験を追加し,その

3回の測定値の範囲(最大値−最小値)が許容差(n=3)未満のときは,その3個の測定値の平均値を次

のa)に従って処理する。許容差(n=3)以上のときは,中央値を次のb)のように処理する。

a) 平均値を小数点以下2けたに丸めて,かさ密度として表示する。

b) 中央値の場合は,小数点以下2けたのまま同様に表示し,その旨(中央値)を付記する。また,粒度

分布も付記する。

備考 試験容器としてシリンダー形の容器を使用してもよい。この場合は,内径914±2 mm,高さ761

±2 mm及び厚さ6 mmの鋼板のものを用いるものとし,更に,シリンダー形容器を用いたことを付記する。

6.7

繰返し精度限界(repeatability limit) 同一試験室内の繰返し試験結果のかさ密度の繰返し精度限界

は,表6.1の範囲内が望ましい。

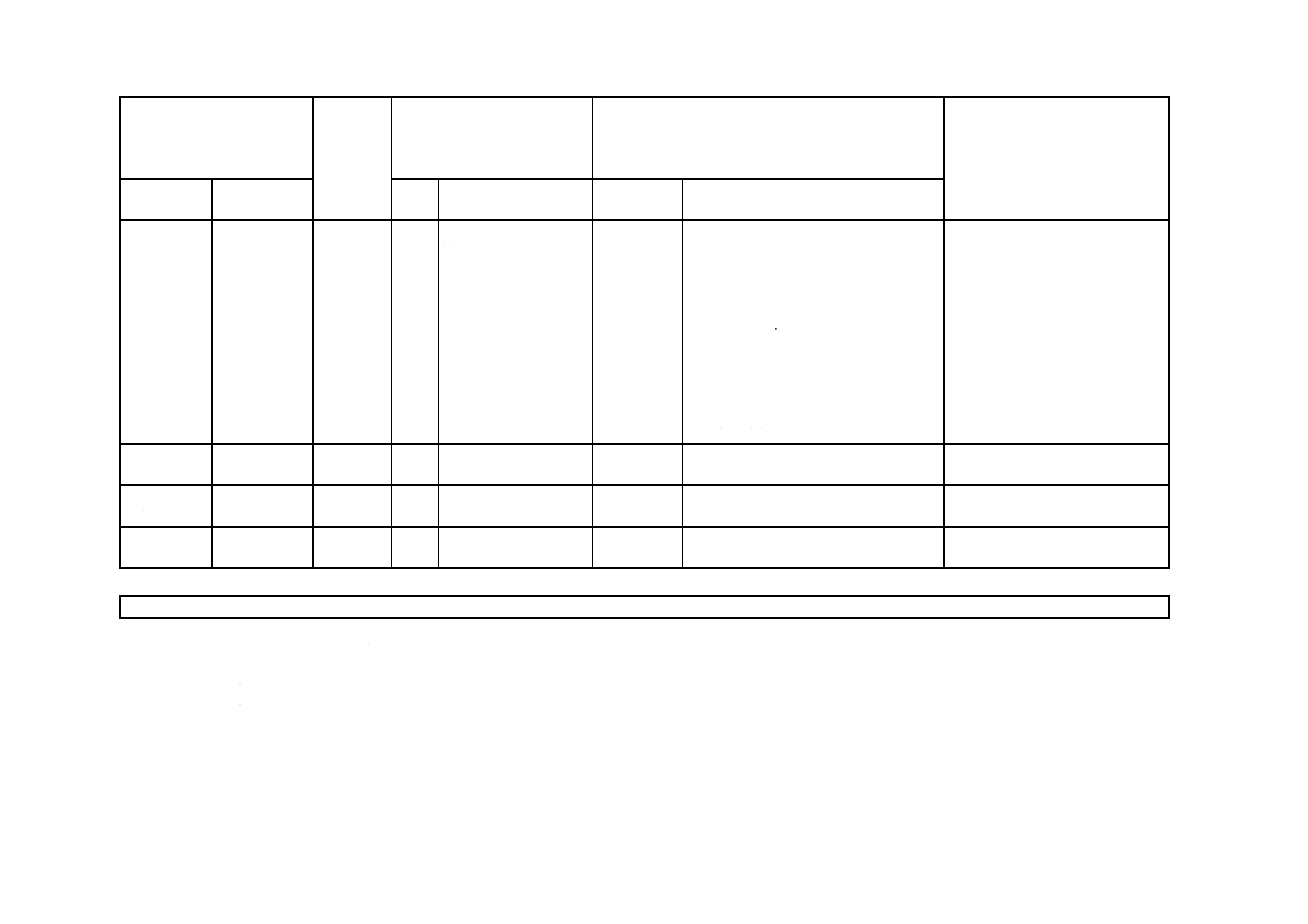

表6.1 繰返し精度限界

コークス

粒度mm

n=2

n=3

25以上

0.02

0.02

7. 密度・気孔率試験方法

7.1

試験の原理 試料を乾燥して質量をはかった後,水槽中に浸し,排除された水の質量と含水コーク

スの質量とをはかり,これらの値から見掛け密度を算出する。

真密度は,細かく砕いた試料を用いて比重瓶で測定する。ここでいう真密度とは,気孔率を算出するた

めのものである。気孔率は,見掛け密度と真密度から気孔体積を求め,その試料体積に対する分率(%)

で表す。

7.2

見掛け密度試験方法

7.2.1

試料 試料をJIS M 8811によって採取する。ただし,大口試料中の約25 mm以上の塊コークスの

量が40 kg未満の場合には,40 kg以上になるようにインクリメントの採取個数を増加する。採取した大口

試料を5. に準じ目開き25 mmのふるいでふるい分け,これにとどまるものを集め,インクリメント縮分

方法などによって,1回の試料10 kgをとる。

7.2.2

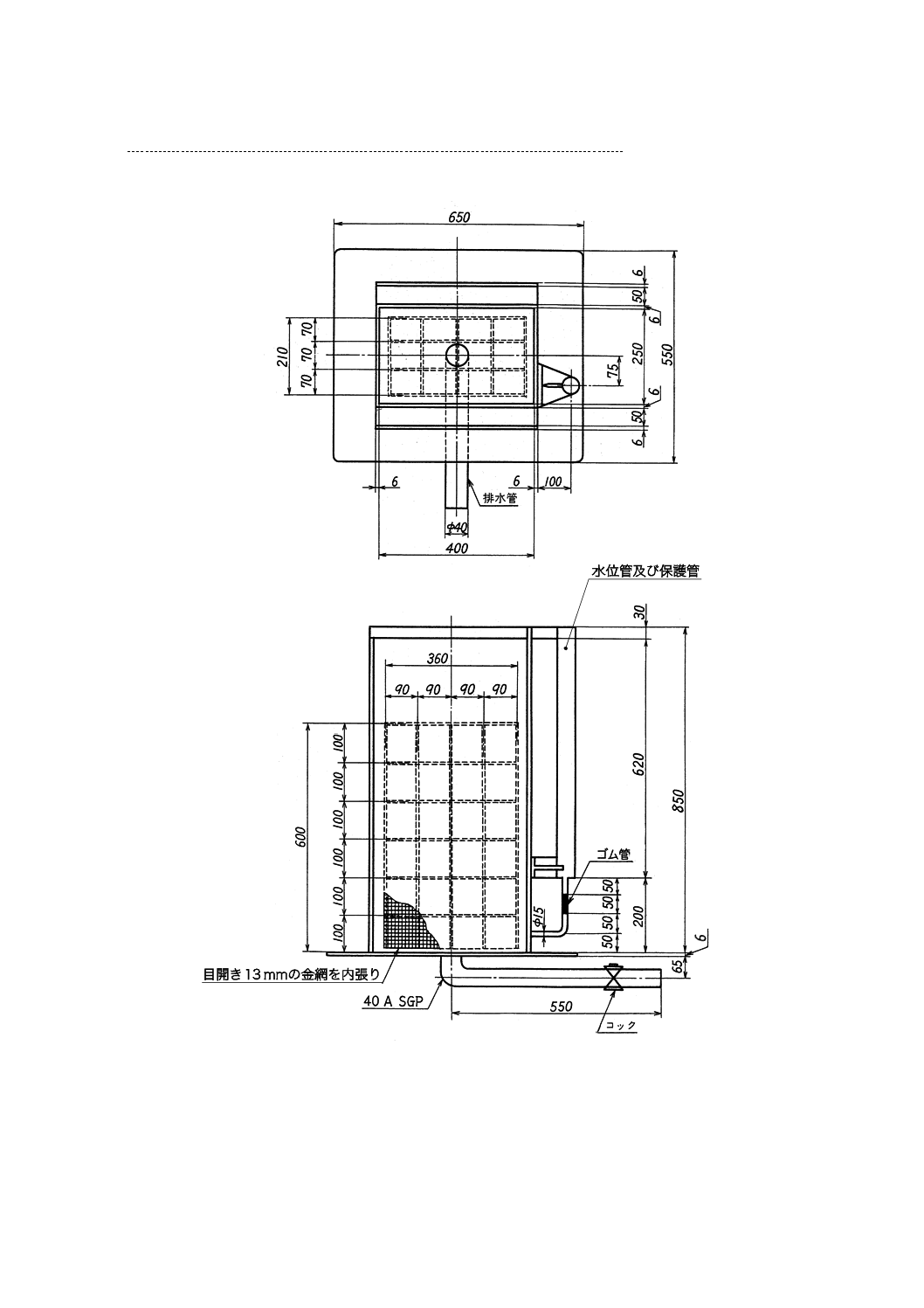

装置 装置は,次による。

a) 水槽 厚さ2 mm以上の鋼板製で,内のり高さ330 mm,長さ560 mm,幅280 mm以上のものを用い

る。上端から約65 mm下のところに,水の流し口として,内径約13 mmの短い管を1個水平に取り

付ける。

b) かご 目開き約13 mmの金網製で,ふたと2本の長い取っ手を取り付けるかごの大きさは,試料約

10 kgが入り,しかも,水槽の流し口の下まで完全に入るもの。

c) 受器 水10 Lを受けることができるもの。

d) 平皿 鋼板製で,縦,横ともに約380 mm,高さ75 mmのもの。

e) 乾燥機 自動温度調節器及び送風機が附属しているものが望ましい。

7.2.3

操作 操作は,次による。

a) 試料を150±20 ℃で質量が一定になるまで乾燥し,冷却後,粉じんをよくぬぐい落としてから質量を

はかり,これをA kgとする。

b) 水槽をほぼ水平に置き,流し口にコルク栓をはめて,空のかごを入れてから流し口の上まで室温の水

7

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を入れ,かごを数回振とうする。

c) 水面が静止してからコルク栓を外し,過剰の水を流し出す。水が大体出終わって滴下し始めてから1

分間たった後,再びコルク栓をはめる。

d) かごを水槽から取り出す。このとき付着した水を水槽の中へよく振り落とす。

e) 試料をかごに入れ,ふたをしてから水槽の中へ静かに下ろす。コークスの表面に付着した気泡を取り

除くために,かごをときどき振とうしながら15分間水槽の中につけておく。このとき水槽が動かない

ように注意する。

f)

水面が静止してからコルク栓を外し,過剰となった水を質量既知の受器の中へ流し出す。水が大体出

終わって滴下し始めてから1分間たった後,再びコルク栓をはめる。

g) かごを水槽から取り出し,1分間水が滴下するままにしておいた後,試料をかごから取り出して,質

量既知の平皿に移し,含水コークスの質量をはかる。この質量をB kgとする。

h) 受器の中に排除された水の質量をはかる。この質量をC kgとする。

7.2.4

見掛け密度の計算 見掛け密度は,次の式によって小数点以下2けたに丸めて算出する。

A

C

B

A

Da

−

+

=

ここに, Da:見掛け密度(kg/m3)

A:無水試料質量(kg)

B:含水試料質量(kg)

C:受器の中に排除された水の質量(kg)

7.2.5

結果の表示 試験は,同一試験室において2回繰り返して行う。

同一試験室における2個の測定値の差が7.2.6の許容差(n=2)未満のときは,その2個の平均値を次の

a)に従って処理する。ただし,許容差(n=2)以上のときは,更に1回の試験を追加し,その3個の測定

値の範囲(最大値−最小値)が許容差(n=3)未満のときは,その3個の測定値の平均値を次のa)に従っ

て処理する。許容差(n=3)以上のときは,3個の測定値の中央値を次のb)に従って処理する。

a) 平均値を小数点以下2けたに丸めて,見掛け密度として表示する。

b) 中央値の場合は,小数点以下2けたのまま同様に表示し,その旨(中央値)を付記する。

参考 JIS K 2151:1993では,他に次の二つの方法についても規定していた。

体積法 試料によって排除された水の体積を測定して求める方法

a) 試料 7.2.1に同じ。

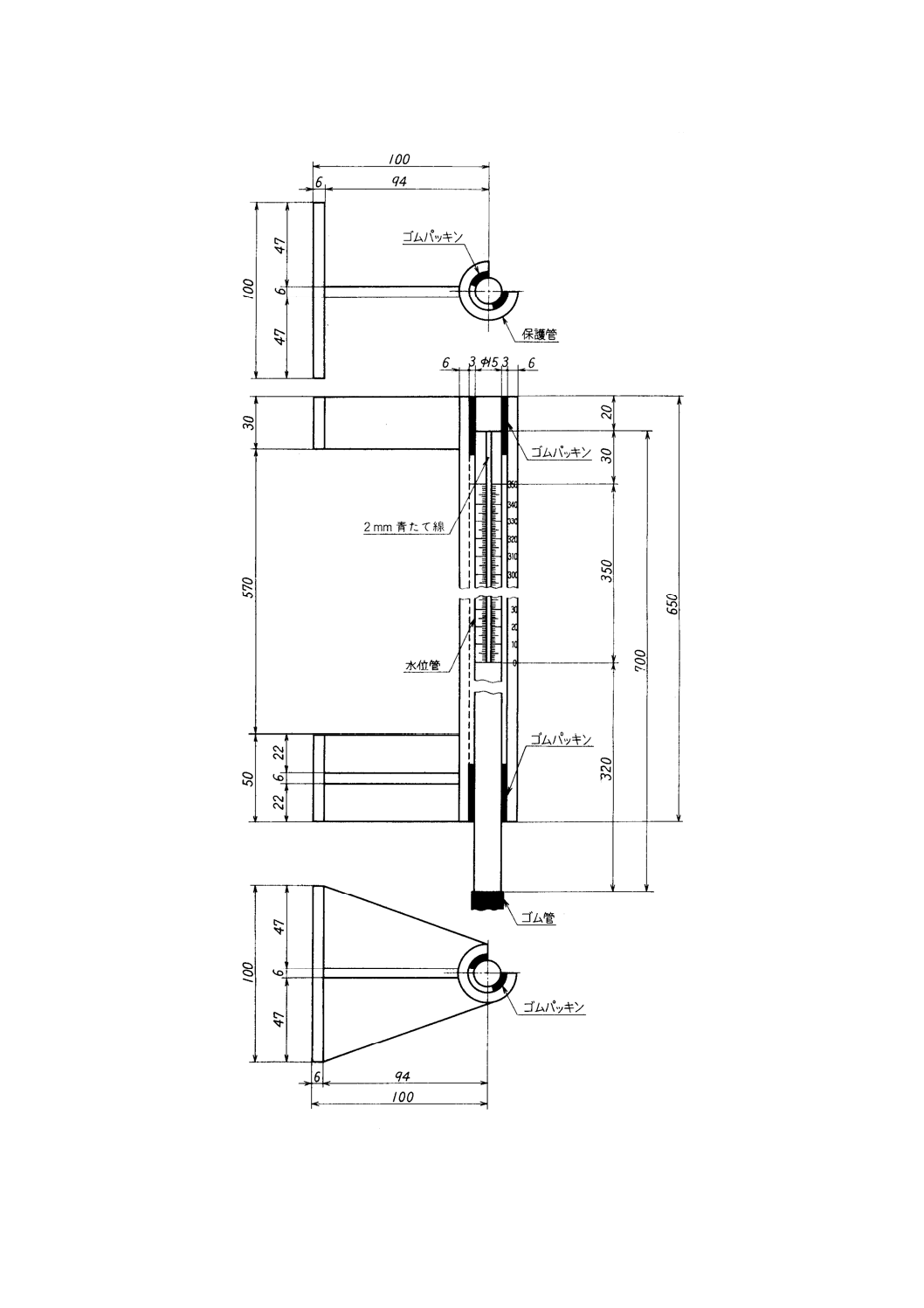

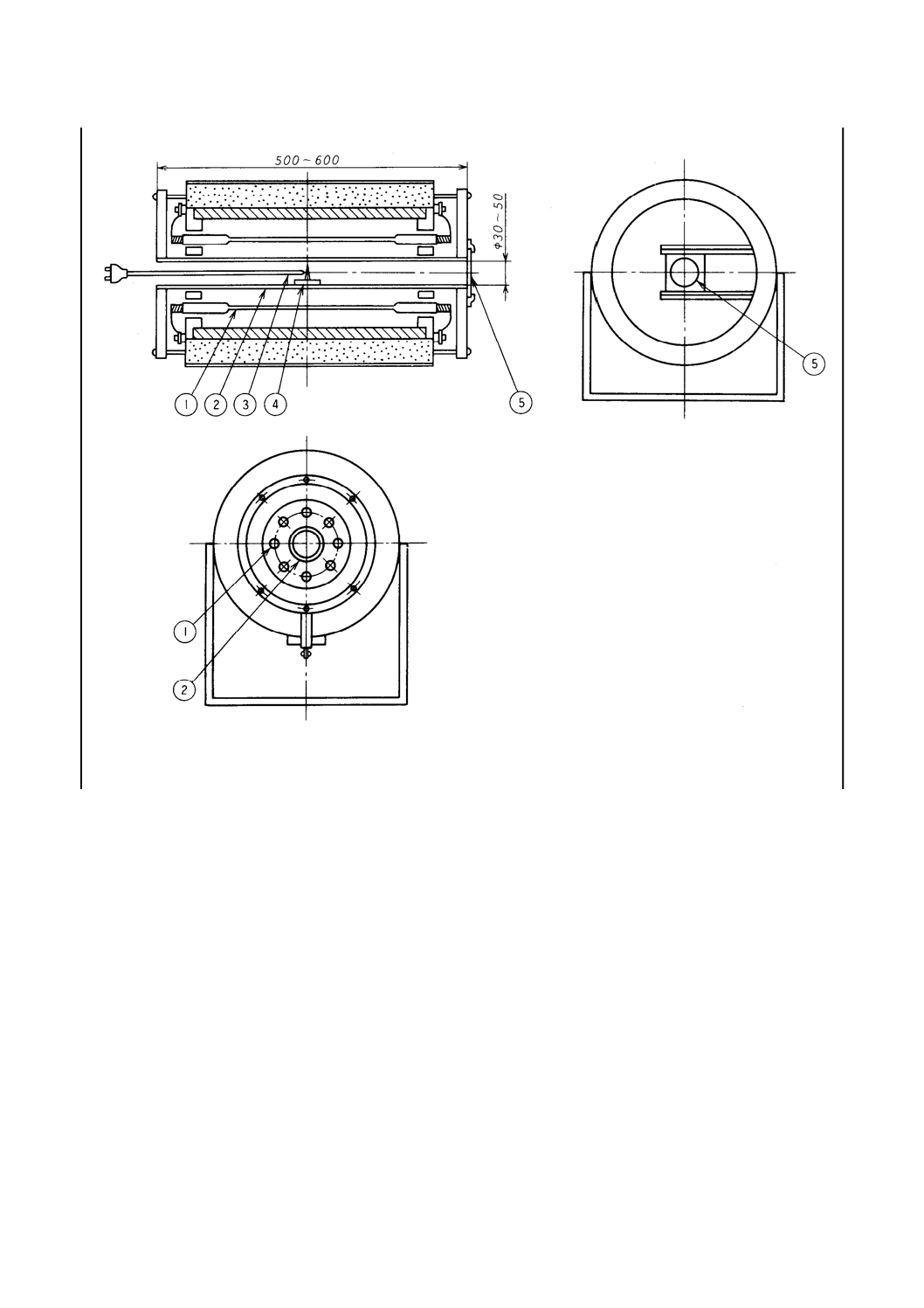

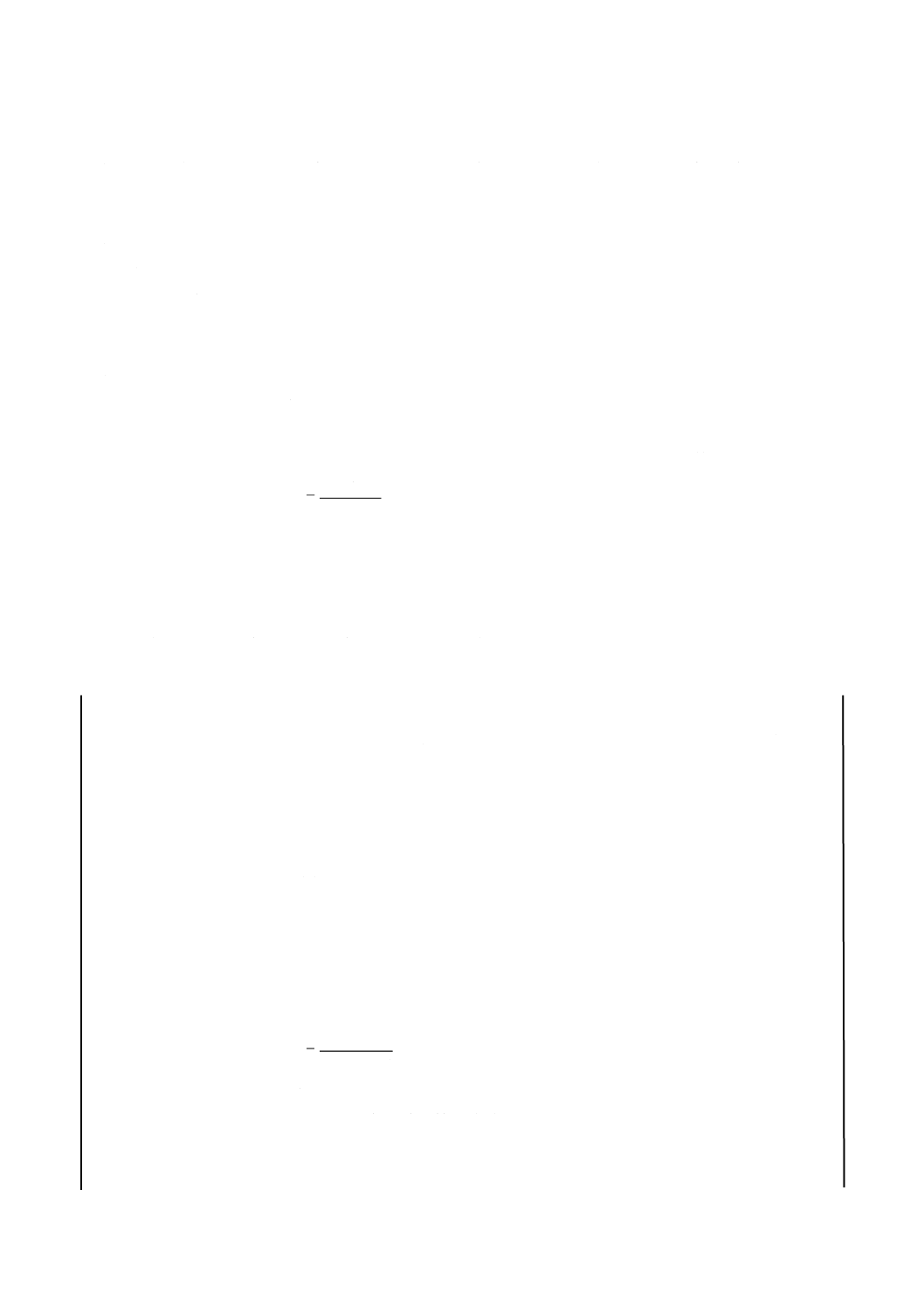

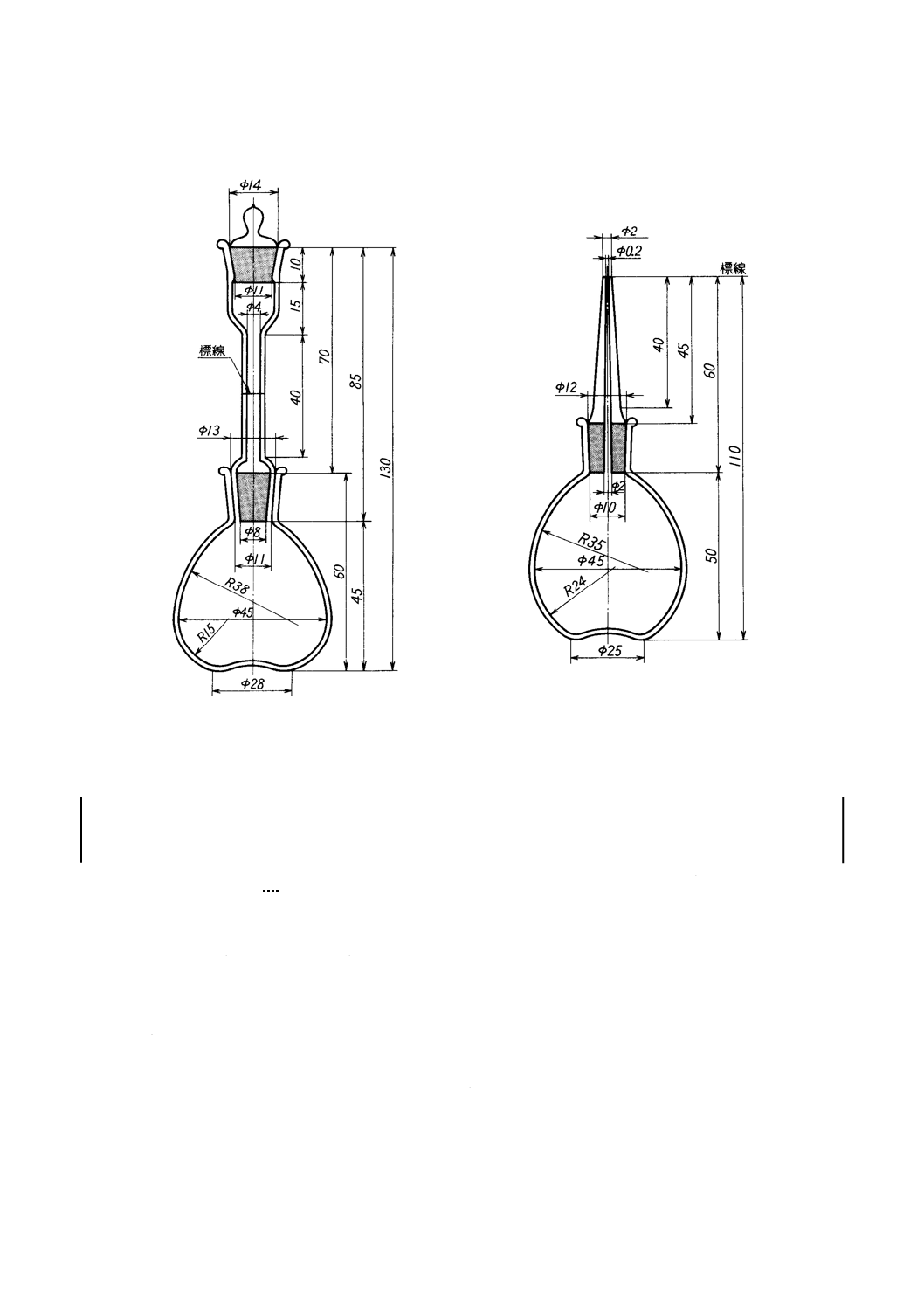

b) 装置 図7.1参照。

c) 操作 7.2.3と同様の操作を行うが,かごに入れた試料を水槽に入れた場合の水位管の目盛

を読む。これをEとする。試料をかごから取り出して,かごを再び水槽に入れて水位管の

目盛を読む。これをFとする。

d) 測定値の算出 測定値は,次の式によって小数点以下2けたに丸めて算出する。

)

(

F

E

G

D

Da

−

=

×

ここに, Da:見掛け密度(kg/m3)

D:無水試料質量(kg)

E:かごに入れた試料を水槽に装てんした状態での水位(mm)

F:かごだけを水槽に装てんした状態での水位(mm)

8

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G:一目盛の示す水の質量(kg)

e) 試験回数,許容差,報告値は7.2.5〜7.2.6に同じ。この方法で測定した場合は,その旨(体

積法)を付記する。

少量法 試料の少ないときに用いる方法

a) 試料 塊コークスの中央部から1辺の長さ約20 mmの立方体1個を切り取り,これを試料

とする。

試料は少なくとも3個以上とする。

b) 操作 操作は,次の手順によって行う。

1) 試料をビーカー(容量500 ml)中にJIS K 0557に規定するA2又はA3の水を試料が浸

る程度加えて約4時間煮沸し,コークス中の空気を追い出す。

2) 冷却した後,水温を15 ℃に保持したビーカー(容量100 ml)内に移す。

3) 清浄にした毛髪などで試料を縛り,天びん皿のかぎにつるし,ビーカーのほぼ中央に入

れて水中質量をはかり,この質量をH gとする。

4) 次に,コークスを水中から静かに引き上げ,水滴を除いて,質量既知のひょう量瓶に入

れて含水コークスの質量をはかり,この質量をK gとする。

5) 試料をひょう量瓶から取り出し,蒸発皿に入れ,150±20 ℃で質量が一定になるまで加

熱し,デシケーター中に入れて放冷した後,無水コークスの質量をはかる。これをL g

とする。

c) 測定値の算出 測定値は,次の式によって小数点以下2けたに丸めて算出する。

H

K

L

Da

−

=

ここに, Da:見掛け密度(g/cm3)

H:試料の水中質量(g)

K:含水試料質量(g)

L:無水試料質量(g)

d) 試験回数 試験は,同一試験室において3回以上繰り返して行う。

e) 報告値 3個以上の測定値の平均値を小数点以下2けたに丸めて,見掛け密度として表示

する。

備考 この方法で測定した場合は,その旨(少量法)を付記する。

7.2.6

繰返し精度限界 同一試験室内の繰返し試験結果の見掛け密度の繰返し精度限界は,n=2の場合

0.03,n=3の場合0.04とする。

7.3

真密度試験方法

7.3.1

試料 試料をJIS M 8811によって採取し,粉砕縮分して約10 gの試料をとり,これを212 μm以

下に粉砕し,インクリメント縮分方法などによって1個の試料約2 gをとる。

備考 見掛け密度及び真密度を測定して気孔率を求める場合には,見掛け密度の試験に用いた試料を

粉砕縮分して,真密度試験に用いる。

7.3.2

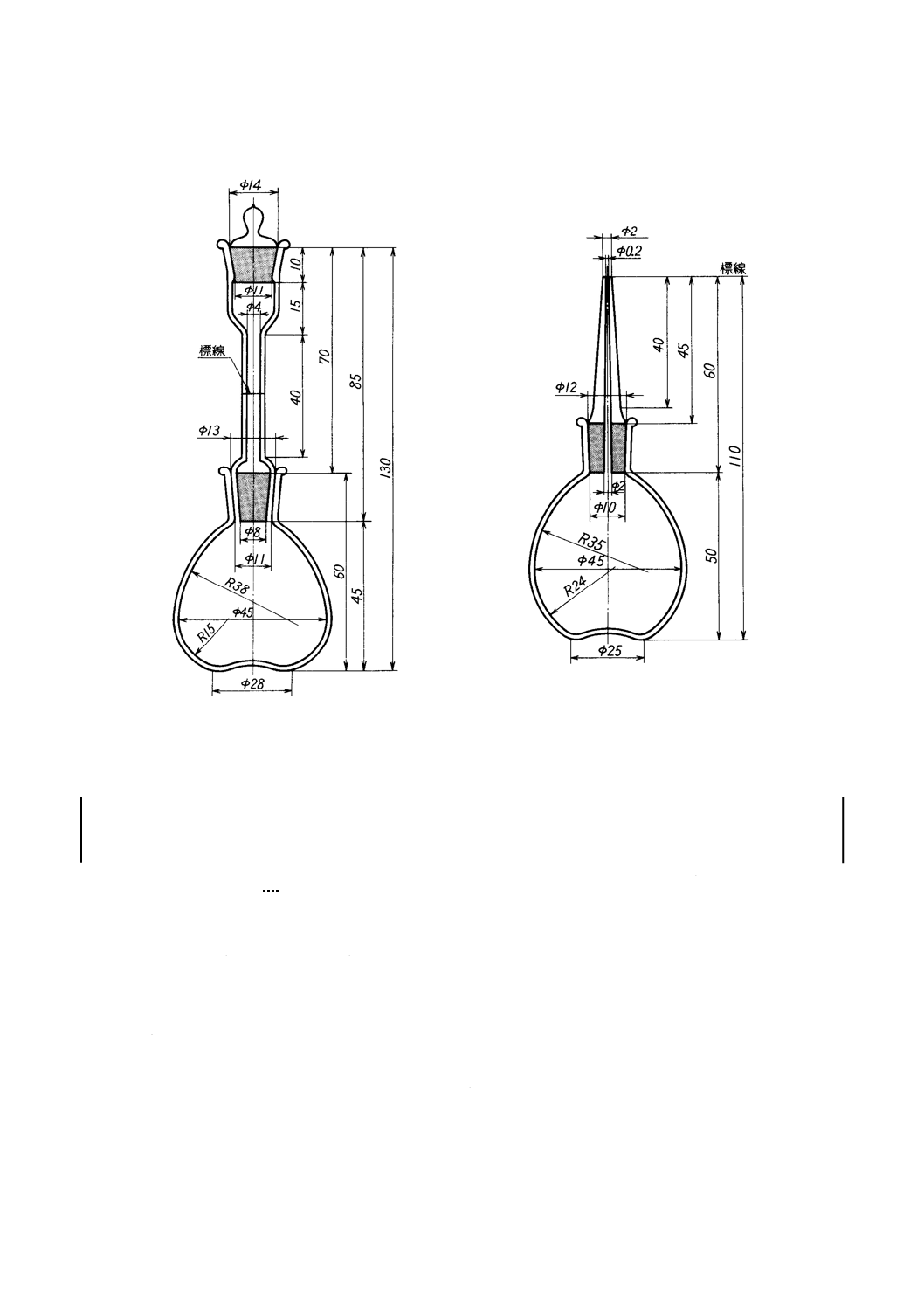

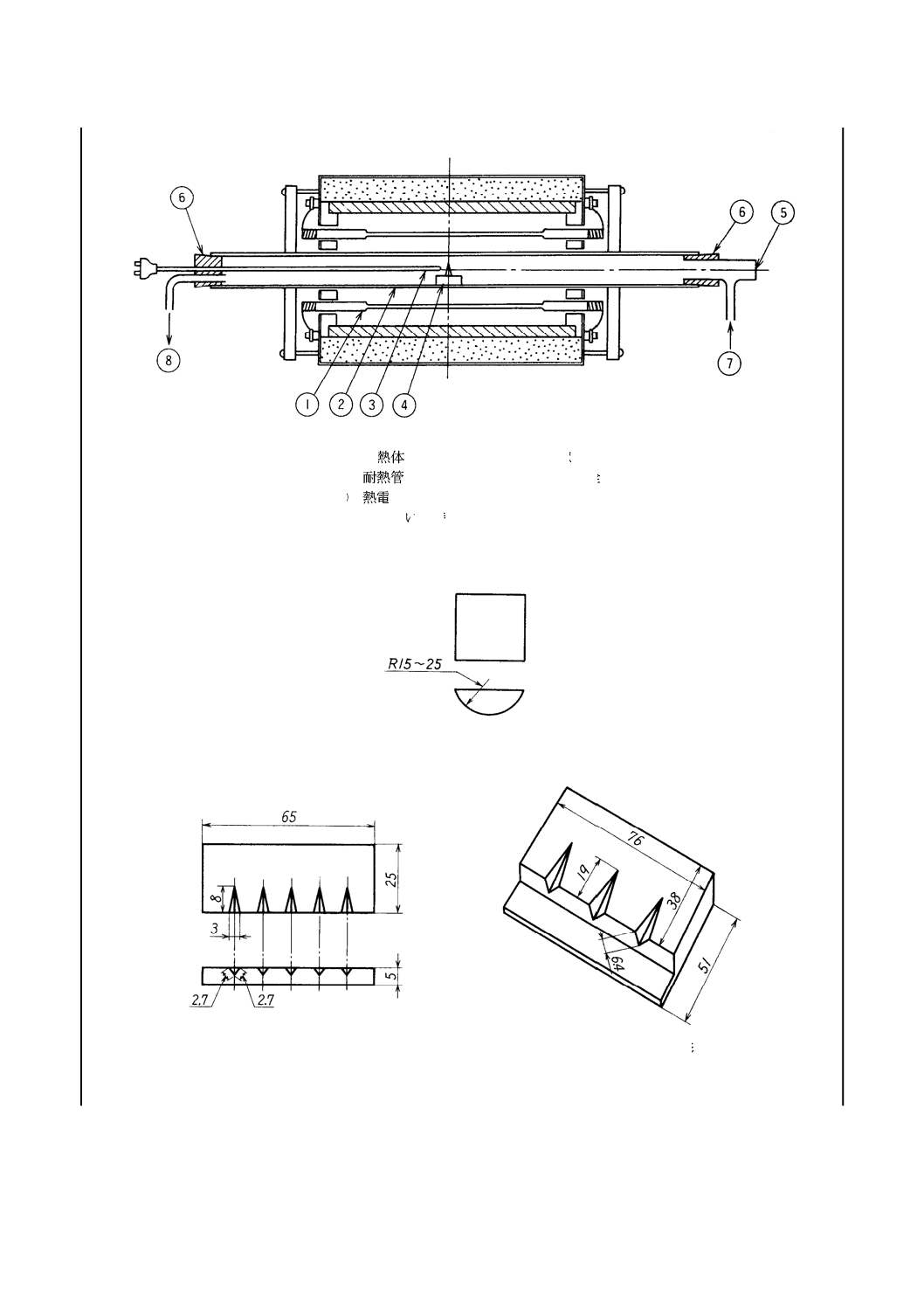

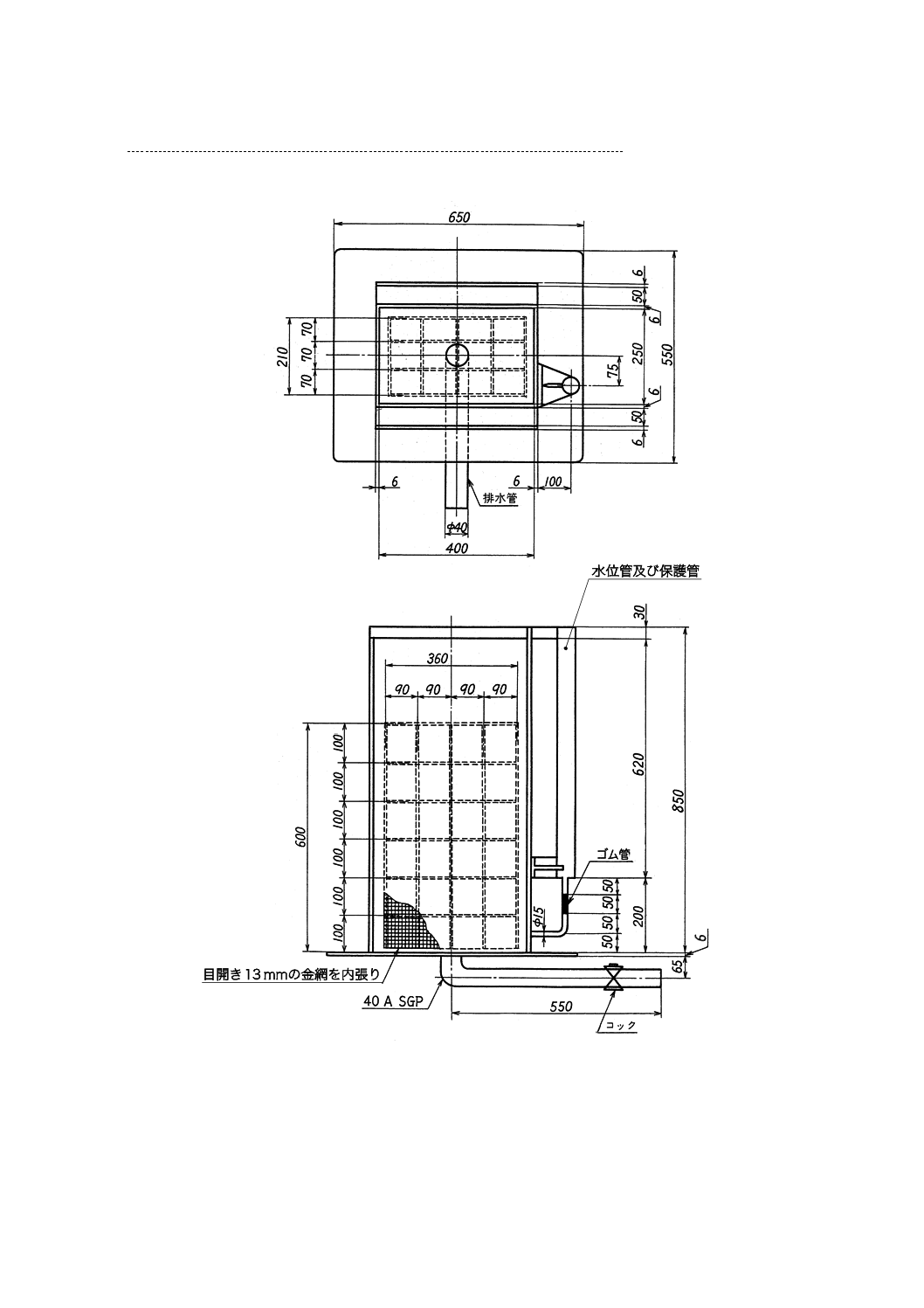

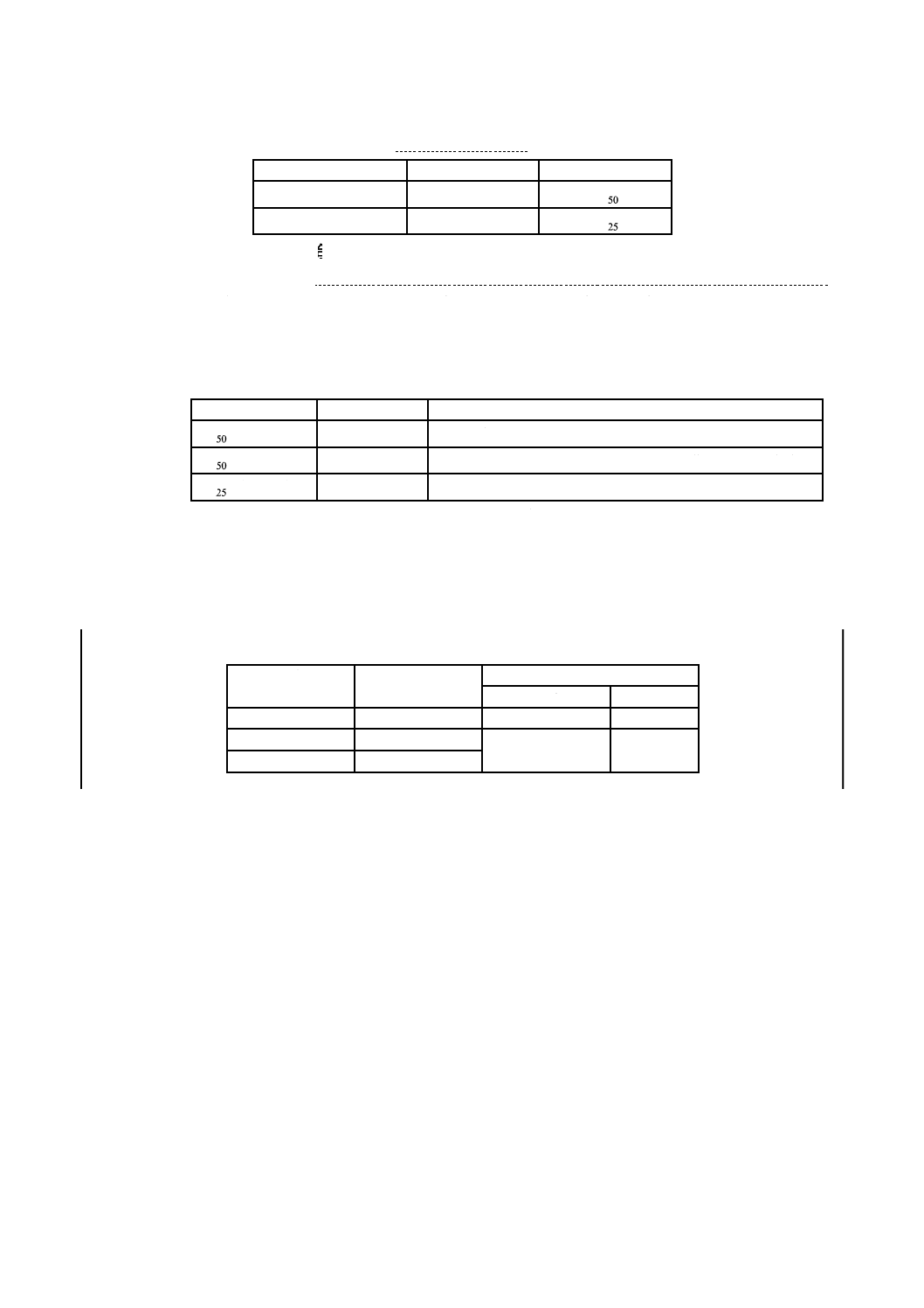

装置 装置は,次による。

a) 比重瓶 体積50 mlのもので標線付きの細い管が附属し,また,比重瓶の口は,水銀温度計を挿入で

きる大きさとする(図7.2参照)。熱による影響があるので,初めに約170 ℃に加熱して安定させてお

9

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くとよい。

b) 乾燥器 150±10 ℃に調節できる適切なものを用いる。

7.3.3

操作 操作は,次の手順によって行う。

a) 試料を150±10 ℃で1時間乾燥し,冷却後その質量をはかる。この質量をM gとする。

b) 比重瓶に試料を静かに入れ,次に約半分量のJIS K 0557に規定するA3の水 (1) を入れて約1時間,

砂皿上で注意して静かに煮沸する。この間,ときどきA3の水を補い,比重瓶の壁に付着した試料を

洗い落とす。

c) 煮沸後,比重瓶を砂皿から下ろし,JIS K 0557に規定するA3の水を加えて比重瓶を満たした後,室

温まで冷却する。

d) 比重瓶の口の上端まで室温の蒸留水を加えてから,細管を比重瓶の口に差し込んで取り付け,水位を

標線に合わせる。比重瓶と細管の外側の水気をぬぐい取って全質量をはかる。この質量をN gとする。

e) 質量をはかった後,直ちに細管を外して比重瓶中の温度t ℃を測定する。

f)

同一の比重瓶を用いて,t ℃のJIS K 0557に規定するA3の水を標線まで入れて全質量をはかる。こ

の質量を,P gとする(2)。

注(1) 使用直前に蒸留したもの,又は5分間以上煮沸したものを用いる。

(2) f) の操作をする代わりに,室温付近の種々の温度において,比重瓶の標線まで,その温度のJIS

K 0557に規定するA3の水を満たしたときの質量Pをあらかじめ測定して,温度と質量との関

係を示すグラフを作っておくとよい。

7.3.4

真密度の算出 測定値は,次の式によって小数点以下2けたに丸めて算出する。

P

N

M

M

Dt

+

−

=

ここに, Dt:真密度(g/cm3)

M:無水試料質量(g)

N:比重瓶に試料と水とが入ったときの質量(g)

P:比重瓶に水を満たしたときの質量(g)

7.3.5

結果の表示 試験は,同一試験室において2回繰り返して行う。

同一試験室における2回の測定値の差が7.3.6の許容差(n=2)未満のとき,その2個の測定値の平均値

を次のa)に従って処理する。ただし,許容差(n=2)以上のときは,更に1回試験を追加し,その3個の

測定値の範囲(最大値−最小値)が許容差(n=3)未満のときは,その3個の測定値の平均値を次のa)に

従って処理する。許容差(n=3)以上のときは,3個の測定値の中央値を次のb)に従って処理する。

a) 小数点以下2けたに丸めて,真密度として表示する。

b) 中央値の場合は,小数点以下2けたのまま同様に表示し,その旨(中央値)を付記する。

7.3.6

繰返し精度限界 同一試験室内の繰返し試験結果の真密度の繰返し精度限界は, n=2の場合0.02,

n=3の場合0.03とする。

7.4 気孔率 気孔率は,次の式によって整数1けたに丸めて算出する。

100

1

×

t

a

o

D

D

P

−

=

ここに, Po:気孔率(%)

Da:見掛け密度(g/cm3)

Dt:真密度(g/cm3)

10

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 真密度の測定では,水を用いない自動分析機器が普及している。

単位 mm

a) 水槽及びかご(一例)(体積法)

図7.1-A 見掛け密度試験装置

11

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

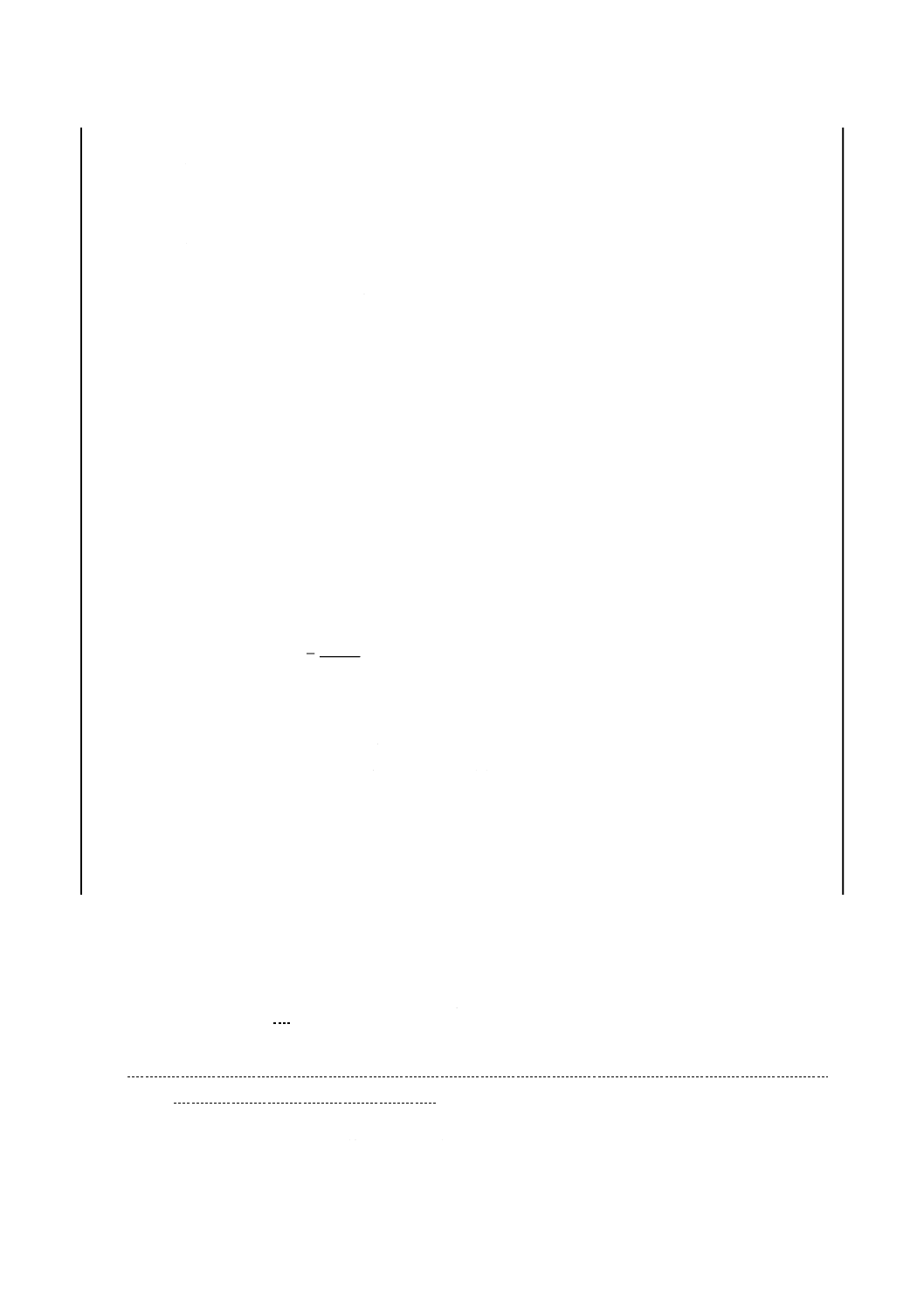

単位 mm

b) 水位管及び保護管(一例)

図7.1-B 見掛け密度試験装置

12

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7.2 比重瓶の例(真密度試験用で容量50 mlの場合)

8. 落下強度試験方法

8.1

試験の原理 試料を所定の落下試験装置を用いて,所定の回数だけ落下させた後,所定のふるいで

ふるい分け,試料質量に対するふるい目上の加算質量の分率(%)を落下強度指数(記号:SI)として表

す。

8.2

試料 試料はJIS M 8811によって採取する。ただし,試料中の60 mm以上の粒度の塊コークスの質

量が100 kgに満たない場合は,100 kg以上になるようにインクリメントの採取個数を増加する。採取した

試料を乾燥し(3),5.に準じて60 mm目のふるいで静かにふるい分け(4),粒径60 mm以上の部分を集め,偏

りのないように分割して,1回の測定に要する試料の質量25±0.5 kgを4回分採取する(5)。

注(3) 試料が湿っているときは,微粉がコークスに付着するので,測定前後の質量をはかるときに誤

差を生じる。気乾又は加熱乾燥によって全水分を5 %以下にする必要がある。

(4) ふるい分けの際には,試料塊が壊れることのないように注意して取扱い,試料塊がいずれかの

方向で通過するものは通過させて,通過もれのないようにする。

(5) 1回の測定に使用する各25 kgの試料の粒度分布は,それぞれ元の試料の60 mm以上の分布に

できるだけ近づける。

13

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

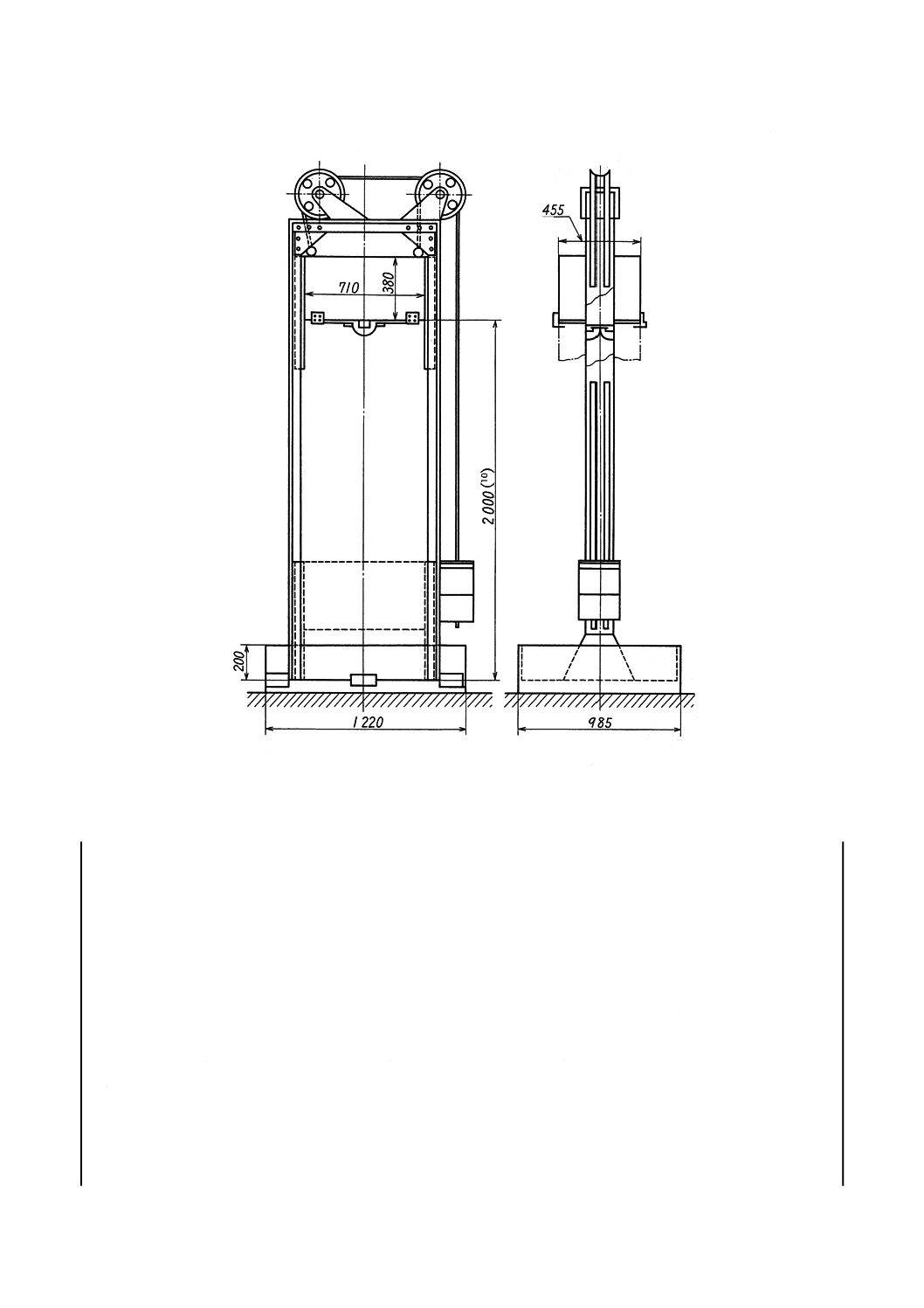

8.3

装置

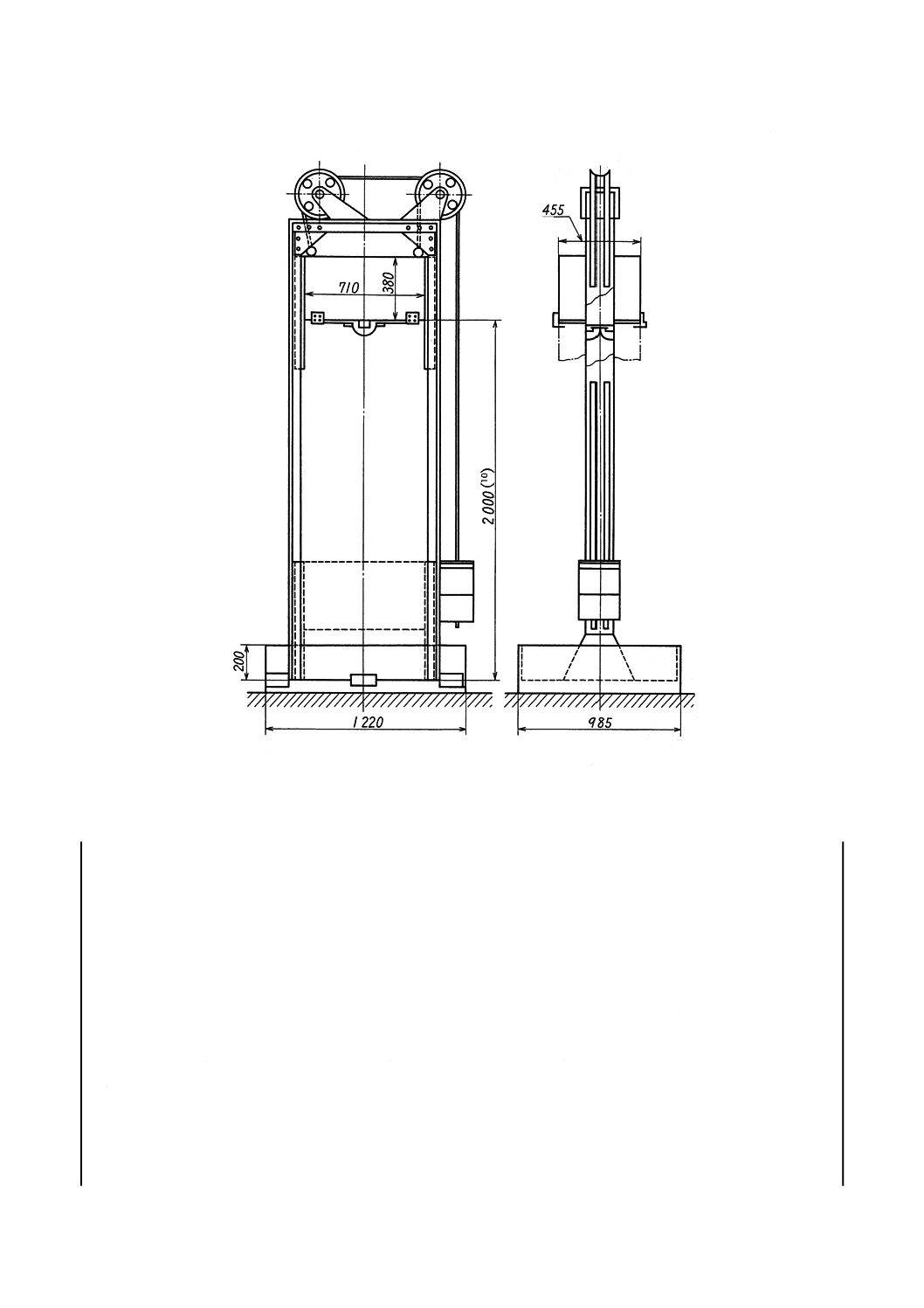

8.3.1

落下試験装置 落下試験装置は,次によって構成し,コンクリート製の基礎上に据え付ける(図

8.1参照)。

a) 試料箱 幅455 mm,長さ710 mm,深さ380 mmの鋼板製で,巻き上げ用フレームからワイヤロープ

でつり下げる。底は丁番で下方に開く2個の扉になり,適切な止金具を取り付けて,高さ2 mの位置

で外方から止金具を外し,試料を落下させる構造とする。

b) 落下台 厚さ12 mm,幅985 mm,長さ1 220 mmの鋼板製で,その周囲に高さ200 mmの鋼板の枠を

取り付ける。

c) 巻上げ用フレーム 落下台上に2本の支柱を立て,試料箱を2 mの高さまでつり上げ,また,任意の

高さまで下げることができるように,巻上げ機又はプーリとおもりを取り付ける。

備考 落下試験装置の落下高さ1.83 mのものを使用してもよい。

8.3.2

ふるい ふるいはJIS Z 8801-2に規定する目開き50 mm及び目開き25 mmの角孔のふるいを用い

る(6)。

注(6) ふるいは必要に応じて,他のふるい目の角目板ふるいを数種類併用してもよい。

8.4

操作 操作は,次の手順によって行う。

a) 試料の質量を正確にはかり(7),これを試料箱に静かに,かつ,表面が平らになるように入れる。

b) 試料箱を規定の高さ(試料箱底部の内側で2 m)に引き上げる。

c) 試料箱底部の止金具を外して底扉を開き,試料を落下台上に落下させる。

d) 試料箱の底扉を閉じて適切な高さまで下げ,台上のコークスを壊さないように注意して,その全量を

試料箱に移し,再び規定の高さに引き上げる。

e) 落下の操作を合計4回繰り返す。

f)

落下させた試料を,大きな目のふるいから順次ふるい分ける(8)。

g) 各ふるい上に残ったものと,最小ふるい目を通過したものについて,それぞれ質量をはかる(7)。

h) 各粒度別の質量の合計が,元の質量に対して1 %以上の損失を示したときは,その試験は不合格とし,

新たな試料で試験を行う。

注(7) 少なくとも0.1 kgの単位まで正しく読み取る。

(8) ふるい分け操作は,5.に順じて行い,特に目開き50 mmのふるいについては,いずれかの方向

で通過するものは通過させて,通過もれのないようにする。

8.5

結果の表示 各ふるい上の加算した質量の,元の試料質量に対する質量分率(%)を,それぞれ小

数点以下1けたに丸めて算出し,1回の測定値とする。

試験は,同一試験室において同一人が同一装置を用いて異なる時期に2回繰り返して行い,2個の測定

値の差が8.6の繰返し精度限界(n=2)未満のときは,その2個の測定値をとる。ただし,2個の測定値の

差が繰返し精度限界(n=2)以上の場合には,更に1回の試験を追加する。

報告値は,繰り返し試験した2個又は3個のそれぞれの測定値の範囲(最大値−最小値)が8.6の許容

差(n=2,又はn=3)未満のときは,その2個又は3個の測定値の平均値をとり,小数点以下1けたに丸

め,落下強度指数(SI)として表8.1のように表示する。3個の測定値の範囲(最大値−最小値)が許容差

(n=3)以上のときは,3個の測定値の中央値を,小数点以下1けたのまま同様に表示し,その旨(中央

値)を付記する。

14

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

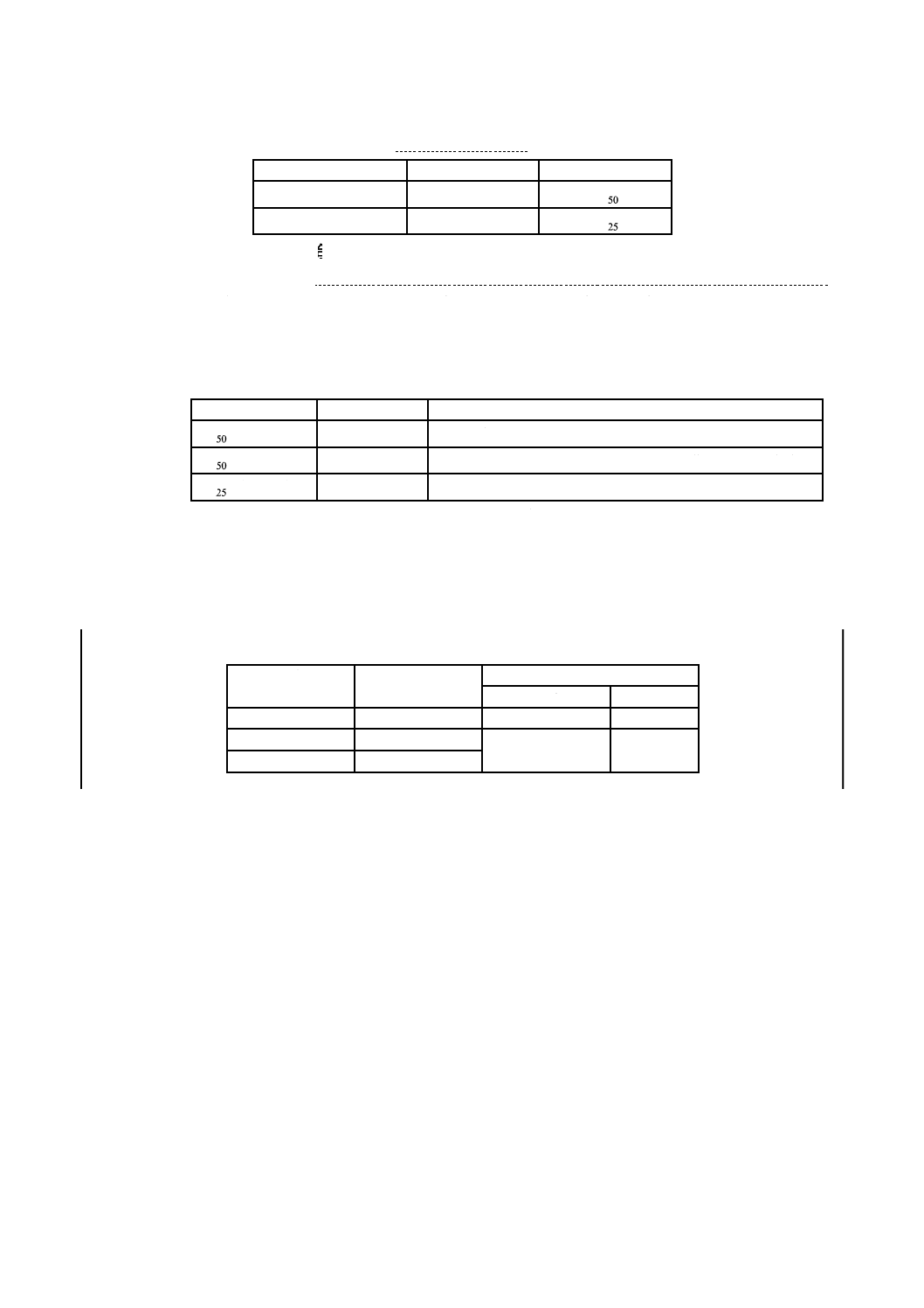

表8.1 表示の様式

粒度 mm

落下強度

記号

50以上

450

SI

25以上

425

SI

備考1. 整粒コークスの場合 鋳物用大塊(例えば120 mm以上),非鉄金属精錬用又はガス化用小塊

(例えば,25〜60 mm)などのような整粒された試料について落下強度試験を行う必要があ

る場合には,元の試料を代表する粒度構成の試料,又は適切な粒度範囲にふるい分けた試料

を用いて,8.に示した方法に準じて試験を行い(9),落下強度指数を測定する。この場合の落

下強度指数の報告には,次の表示例に示すように,試験した試料の粒度範囲を付記する。

表示例

記号

落下強度指数

記号の説明

450

SI

(120〜)

試料粒度120 mm以上,4回落下,50 mm指数

450

SI

(61〜80)

試料粒度61 mm以上,80 mm以下,4回落下,50 mm指数

425

SI

(25〜60)

試料粒度25 mm以上,60 mm以下,4回落下,25 mm指数

注(9) 整粒した粒度60 mm以下の試料の落下強度を測定する場合には,1回の試験に使用

する試料の質量は10±0.1 kgとしてもよい。

2. 試料の落下高さが1.83 mの場合 試料の落下高さを1.83 mに調節した落下装置で試験した

場合には,報告値にその旨(落下高さ1.83 mの場合)を付記する。

8.6 繰返し精度限界 同一試験室内の繰返し試験結果の落下強度試験の繰返し精度限界は,表8.2による。

表8.2 繰返し精度限界

粒度

Mm

平均値

許容差

n=2

n=3

50以上

80.0以上

5.0

6.0

50未満

80.0未満

−

−

25以上

−

15

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注(10) 本体8.5の備考2.の場合は,1 830 mmになる。

図8.1 落下試験装置

9. 回転強度試験方法

9.1

方法の区分 回転強度試験方法は,次の二種類とする。

a) ドラム法

b) タンブラー法

9.2

ドラム法

9.2.1

試験・測定の原理 試料を規定のドラム試験機に挿入し,規定の速度で規定の回転数だけ回転させ

た後,所定のふるいでふるい分け,各区分ごとにその質量を求め,試料に対する加算分率(%)をドラム

強度指数(記号:DI)として表す。

9.2.2

試料 試料はJIS M 8811によって採取する。ただし,大口試料中の25 mm以上又は50 mm以上の

塊コークスが40 kg未満の場合には,40 kg以上となるようにインクリメントの採取個数を増加する。

採取した大口試料を乾燥し(11),5.に準じて目開き25 mm又は50 mmのふるいでふるい分け(12),このふ

るい上に残るものを集め,インクリメント縮分方法などによって,偏りのないように1回の測定に要する

10±0.2 kgの試料4個以上に分割する(13)。

16

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(11) コークスの全水分とコークス強度とは高い負の相関関係があるので,乾燥機などで十分に乾燥

する必要がある。

(12) いずれかの方向で通過するものは通過させて,通過もれのないようにする。

なお,機械ふるい分けを行う場合には,手動ふるい分けとの間に偏りがないことを確かめて

使用する必要がある。

(13) 大口試料を目開き100 mm,75 mm,50 mm及び25 mmふるいでふるい分け,25 mm以上又は

50 mm以上の各粒度別のものを,それぞれ別個にインクリメント縮分方法などで縮分した後,

大口試料の25 mm以上又は50 mm以上粒度分布と同一になるように合わせて,10±0.2 kgの試

料4個以上に分割する方法を採用してもよい。

備考 鋳物用コークスの場合,鋳物用コークスのような塊の大きい試料についてドラム法で回転強度

試験を行う必要がある場合は,8.2に準じて調製した試料を用いる。

9.2.3

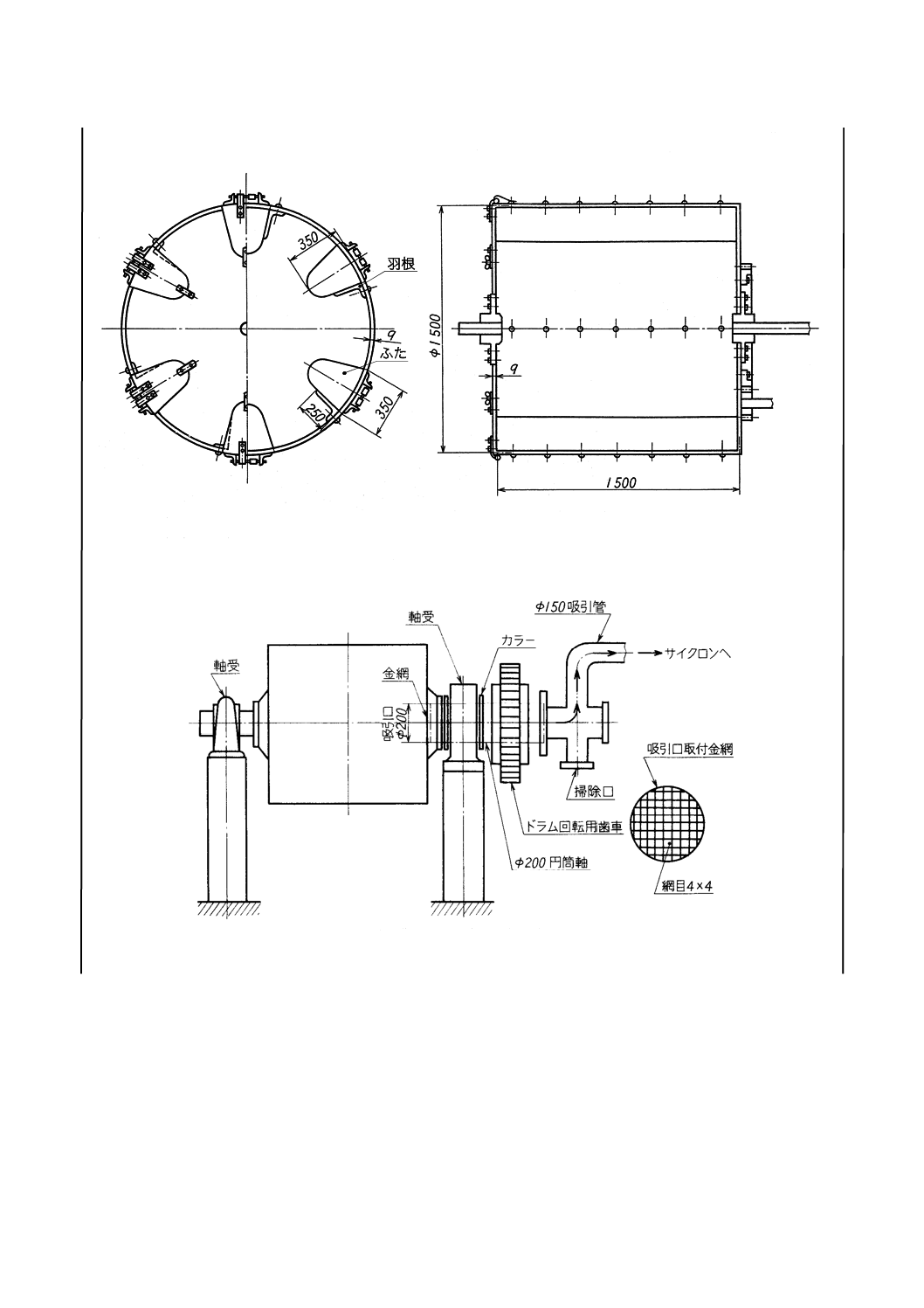

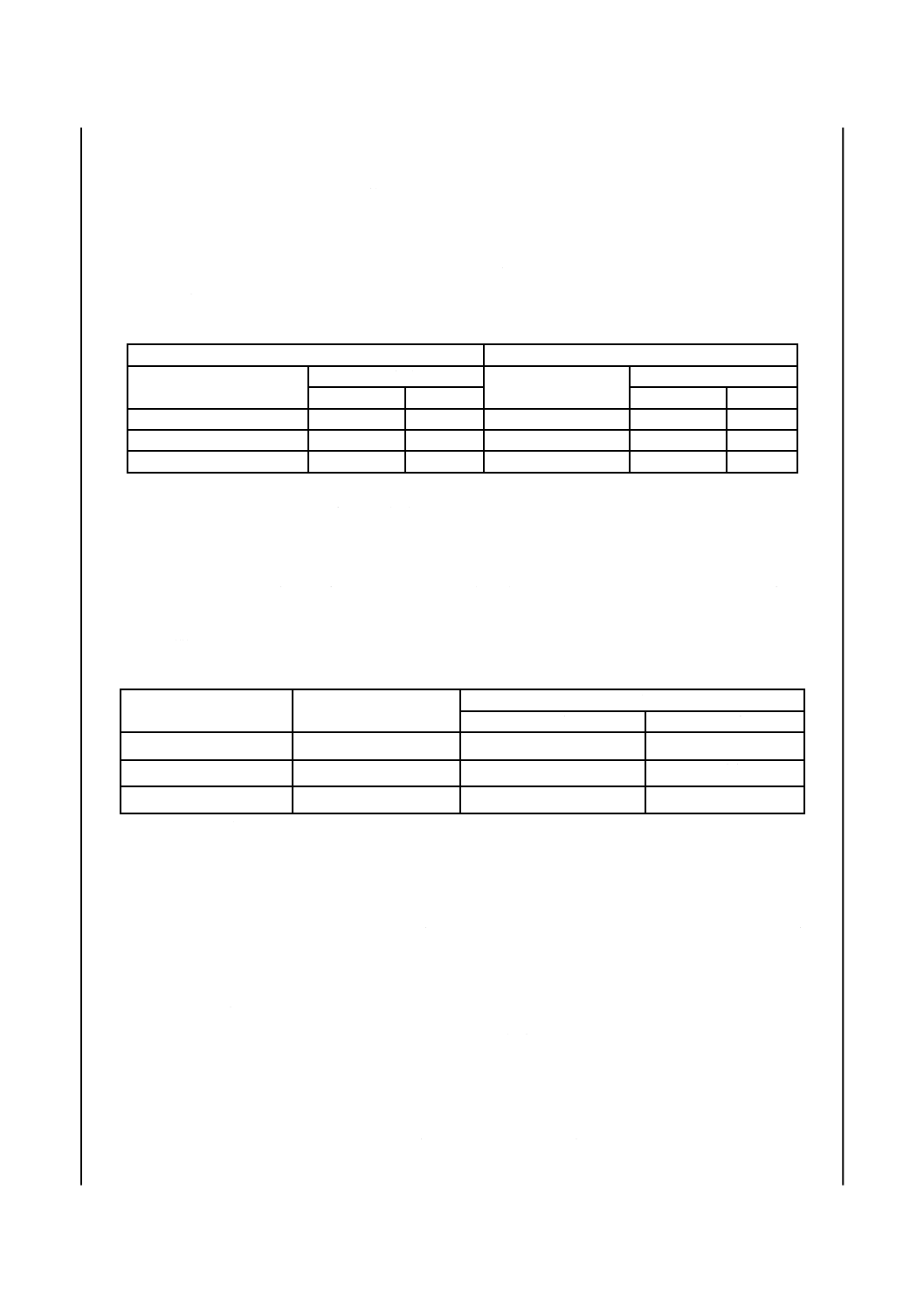

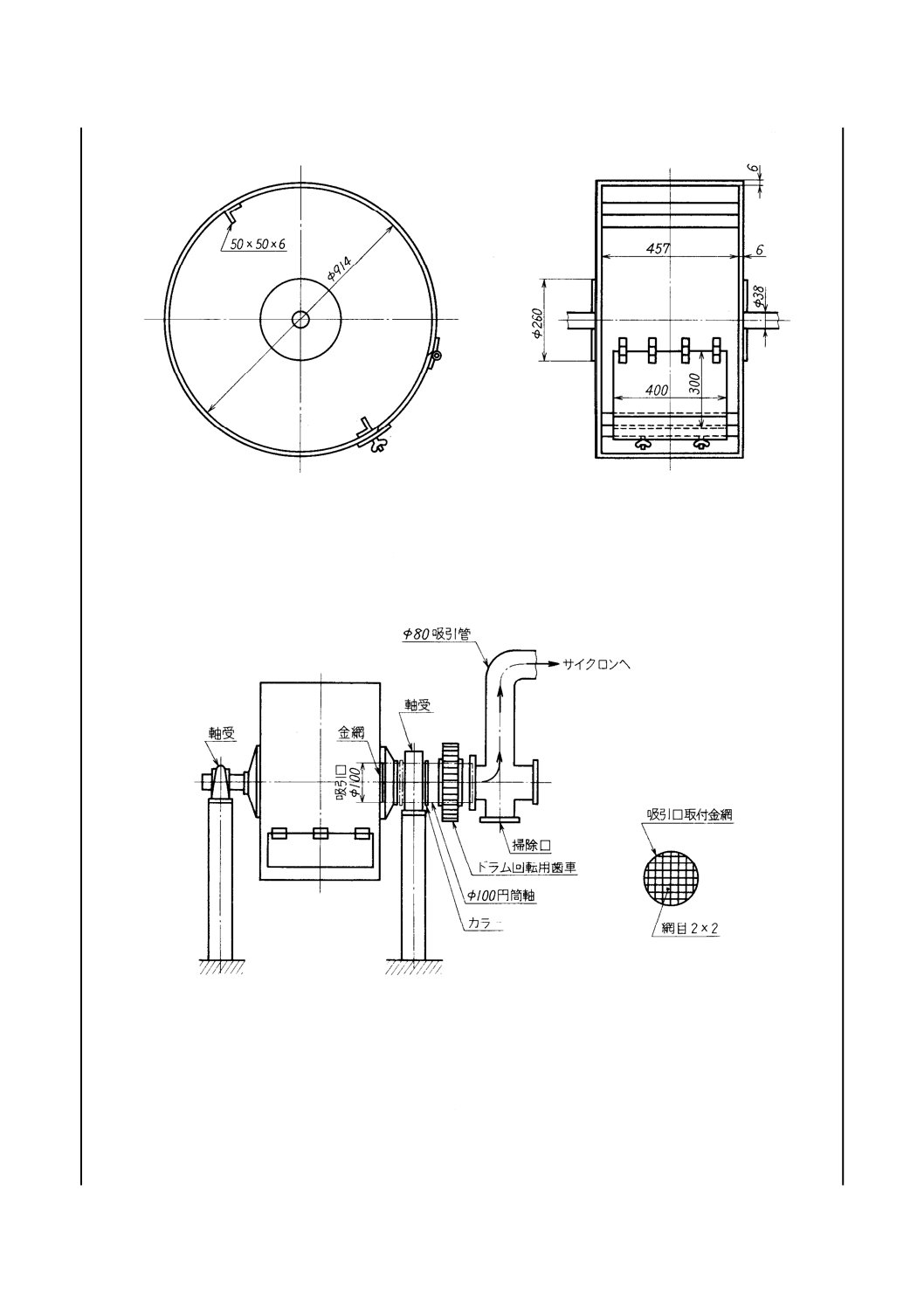

装置 装置(図9.1)は,次による。

a) ドラム試験機 ドラムは,厚さ9 mm鋼製(14)で,内径1 500 mm,内のり長さ1 500 mmとする。内面

は山形鋼製の厚さ9 mm,幅250 mmの羽根が6枚,ドラム円周上に等間隔,横方向に固着する。側壁

には試料を取り出し,挿入するため,6個のふたを設ける。ただし,ふたの内面とドラムの側壁の内

面とが同一平面となり,すき間のないように固く取り付ける。ドラムは水平に取り付け,その軸は内

部を貫通させない。

また,ドラムは適切な電動装置によって,1分間15±1/2回転の速度で回転するよう回転装置を取り

付ける。

注(14) 軟鋼で製作してもよいが,マンガン鋼又は高張力鋼で製作する方が望ましい。

備考1. 鋼板の厚さを定期的に超音波厚み計などで測定し,どこかが6 mm以下となるか又は6枚の

羽根のうちいずれかの高さが240 mm以下となった装置は更新しなければならい。軟鋼で製

作した場合には,100万回転程度使用した装置は,頻繁に検査する必要がある。

2. 試料取り出し時の紛じん飛散が著しく作業が困難な場合には,回転軸を中空とし,取り出し

作業中だけブロワで吸引するような機構を採用してもよい。ただし,この場合,小塊及び粗

粒物までが試験装置外に出ないよう配慮する必要がある。

b) ふるい ふるいは,JIS Z 8801-2に規定する金属製板ふるいの目開き50 mm,25 mm及び15 mmのも

のを用いる。

なお,必要な場合には,これに準じた目開き38 mm,6 mmなどを用いてもよい。

9.2.4

操作 操作は,次の手順によって行う。

a) 試料の質量を10 g単位まで読み取り,これをドラムに静かに挿入する。

b) ドラムはふたを固く閉じて,30回(約2分間),又は15回(約1分間)回転させた後,直ちに停止さ

せる。

ただし,30回転又は150回転した後,全く停止するまでの回転超過は1/6回転以内とする。

c) ドラムから試料を取り出し,大きい目開きのふるいから順次ふるい分ける(15)。

d) 各ふるい上に残ったものと,最小ふるいの目開きを通過したものについて,それぞれ質量をはかる。

e) 各粒度別の質量の合計が,元の試料質量に対して1 %以上の損失を示したときは,その試験を不合格

とし,新たに試験を行う。

注(15) ふるい分け操作は,5.に準じて行い,特に,目開き38 mm以上については,いずれかの方向で

通過するものは通過させて,通過もれのないようにする。目開き15 mmについては,通常,機

17

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

械ふるい分けを行うことはできない。ただし,手動ふるいとの間に偏りがないことを確かめら

れれば使用してもよい。

9.2.5

測定値の算出 各ふるい上の加算した質量の,元の試料の質量に対する分率(%)を,それぞれ小

数点以下1けたに丸めて出し,1回の測定値とする。

9.2.6

試験回数 試験は,同一試験室において同一装置を用いて2回繰り返して行い,2個の測定値の差

が9.2.7の許容差(n=2)以上のときは,更に1回試験を追加して行う。

9.2.7

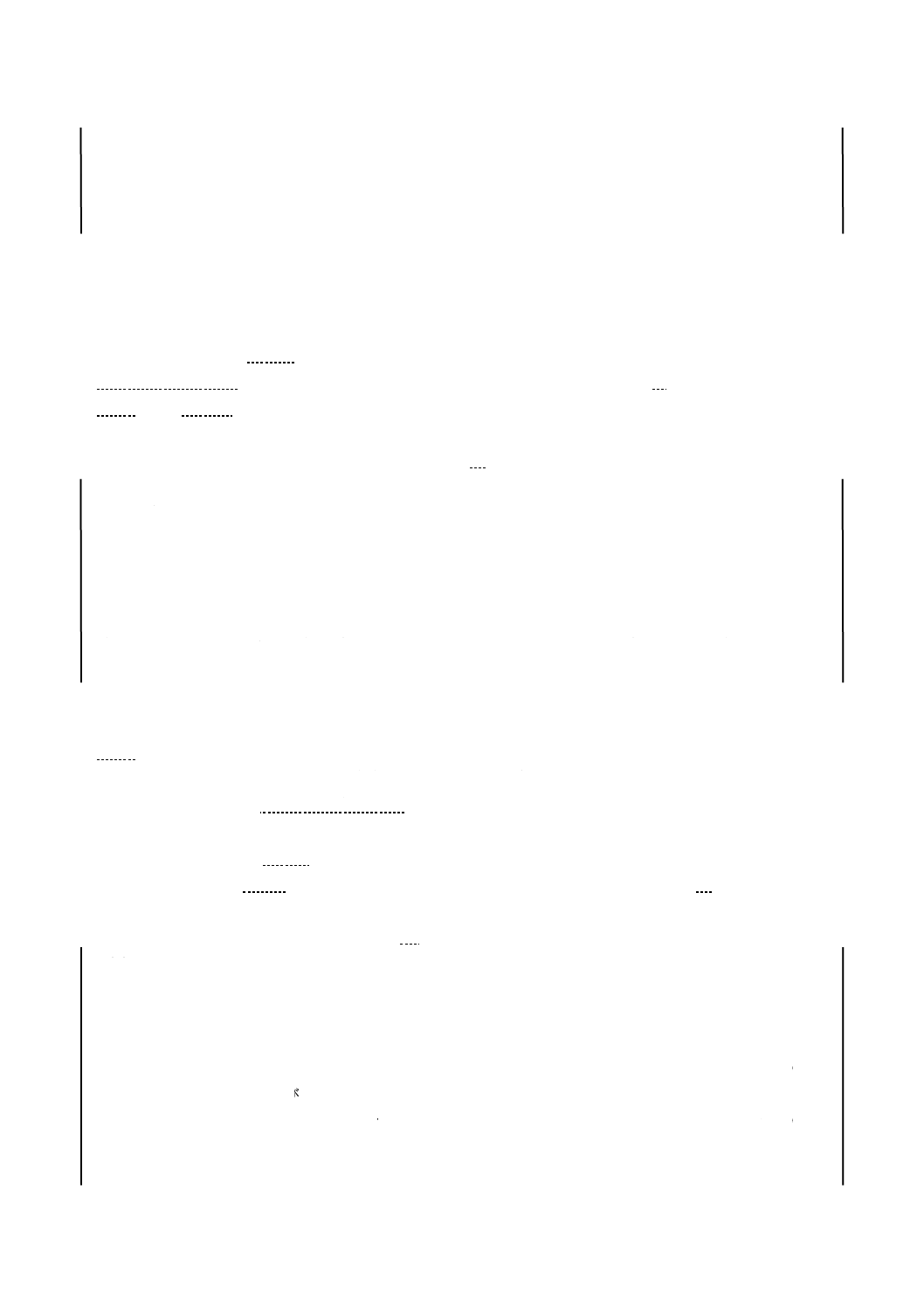

許容差 15 mm以上の加算分率(%)の同一試験室内の許容差は,表9.1による。

表9.1 許容差

30回転

150回転

15 mm以上

%

許容差

15 mm以上

%

許容差

n=2

n=3

n=2

n=3

90.0以上

1.5

1.8

80.0以上

1.5

1.8

80.0以上90.0未満

4.0

4.8

70.0以上80.0未満

2.5

3.0

80.0未満

−

−

70.0未満

−

−

9.2.8

報告値 2個の測定値の差が9.2.7の許容差(n=2)未満のときは,その2個の測定値の平均値を,

小数点以下1けたに丸めドラム強度指数(DI)として表9.2のように表示する。

2個の測定値の差が,9.2.7の許容差(n=2)以上で,更に1回試験を追加した場合は,3個の測定値の

範囲(最大値−最小値)が許容差(n=3)未満のときは3個の測定値の平均値を,小数点以下1けたに丸

めて,同様に表示する。3個の測定値の範囲が許容差(n=3)以上のときは,その中央値を,小数点以下1

けたのまま同様に表示し,その旨(中央値)を付記する。

また,目開き38 mm及び6 mmのふるいを用いた場合も同様に表示する。

表9.2 表示の様式

粒度

mm

ドラム強度指数

記号

30回転

150回転

50以上

30

50

DI

150

50

DI

25以上

30

25

DI

150

25

DI

15以上

30

15

DI

150

15

DI

備考1. 粒度が小さい整粒コークスの場合 製鉄用コークスのように,コークスカッター粉砕後,整

粒したコークス,又は乾式消火(CDQ)処理したコークスは粒度が小さいので,9.2.3の装置

を用いて,次の方法で行ってもよい。

a) 試料 試料はJIS M 8811によって採取する。ただし,大口試料中の25 mm以上の塊コ

ークスの量が40 kg未満の場合には,40 kg以上となるようにインクリメントの採取個数

を増加する。これを5.に準じて目開き25 mmのふるいでふるい分け,25 mm以上のもの

を集め,インクリメント縮分方法などによって,偏りのないように1回の測定に要する

試料10±0.2 kgを4個以上に分割する(16)。

注(16) 大口試料を目開き75 mm,50 mm及び25 mmのふるいでふるい分け,25 mm以上

の各強度別のものをそれぞれ別個にインクリメント縮分方法などで縮分した後,

大口試料の25 mm上粒度分と同一になるように合わせて,10±0.2 kgの試料4個

以上に分割する方法を採用してもよい。

b) 操作 9.2.4に準じて行う。試験機から取り出した試料は目開き25 mm及び15 mmのふ

るいでふるい分け,各ふるい上に残ったものと,目開き15 mmのふるいを通過したもの

18

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とについて,それぞれ質量をはかる。

なお,必要な場合には目開き50 mm,38 mm及び6 mmのものを使用してもよい。

c) 測定値の算出 目開き25 mm及び15 mmのふるい上の加算した質量の,元の質量に対

する分率(%)をそれぞれ小数点以下1けたに丸めて算出し,1回の測定値とする。

d) 試験回数 9.2.6に準じて行う。

e) 報告値 9.2.8に準じて表示する。ただし,この場合は,その旨(整粒コークス)を付記

する。

2. 粒度が大きい整粒コークスの場合 鋳物用大塊(例えば,20 mm以上)のようなコークスは,

粒度が大きいので9.2.3の装置を用いて,次の方法で行ってもよい。

a) 試料 9.2.2の備考に準じて採取する。

b) 操作 9.2.4に準じて行う。ただし,必要に応じて目開き100 mm,80 mm,60 mmなど

のふるいを用いてもよい。

c) 測定値の算出 9.2.5に準じて行う。

d) 試験回数 9.2.6に準じて行う。

e) 報告値 9.2.8に準じて行う。ただし,この場合のドラム強度指数の報告値には試験した

試料の粒度範囲を付記する。

9.3

タンブラー法

9.3.1

試験・測定の原理 試料を規定の装置に挿入し,規定の速度で規定の回数だけ回転した後,規定の

ふるいでふるい分け,各区分ごとにその質量を求め,試料に対する加算分率(%)をタンブラー強度指数

(記号:TI)として表す。

9.3.2

試料 試料はJIS M 8811によって採取する。ただし,大口試料中の75(17)〜50 mmの塊コークスの

量が40 kg未満の場合には,40 kg以上になるようにインクリメントの個数を増加する。採取した大口試料

を気乾し,5.に規定した目開き75 mm及び50 mmのふるいでふるい分け(18),75〜50 mmのものを集めて,

インクリメント縮分方法などによって1回の測定に要する10±0.2 kgの試料4個以上に分割する。

注(17) 75 mm以上の塊は,コークスの割れ目に沿って75 mm以下に割る。ただし,強く落としたり,

たたいたりしてはならない。

(18) いずれかの方向で通過するものは通過させて,通過もれのないようにする。

なお,機械ふるい分けを行う場合には,手動ふるい分けとの間に偏りのないことを確かめて

おく必要がある。

9.3.3

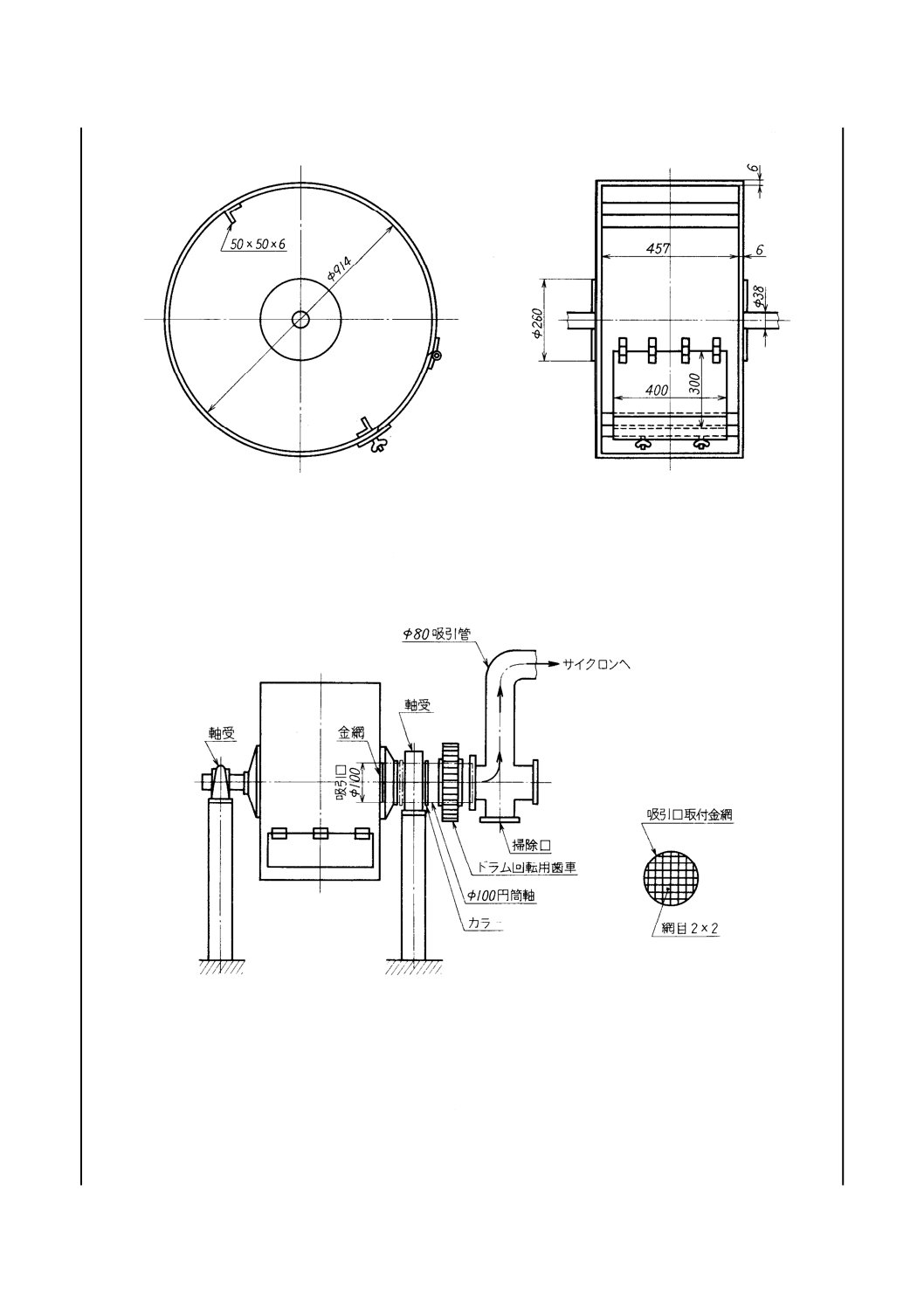

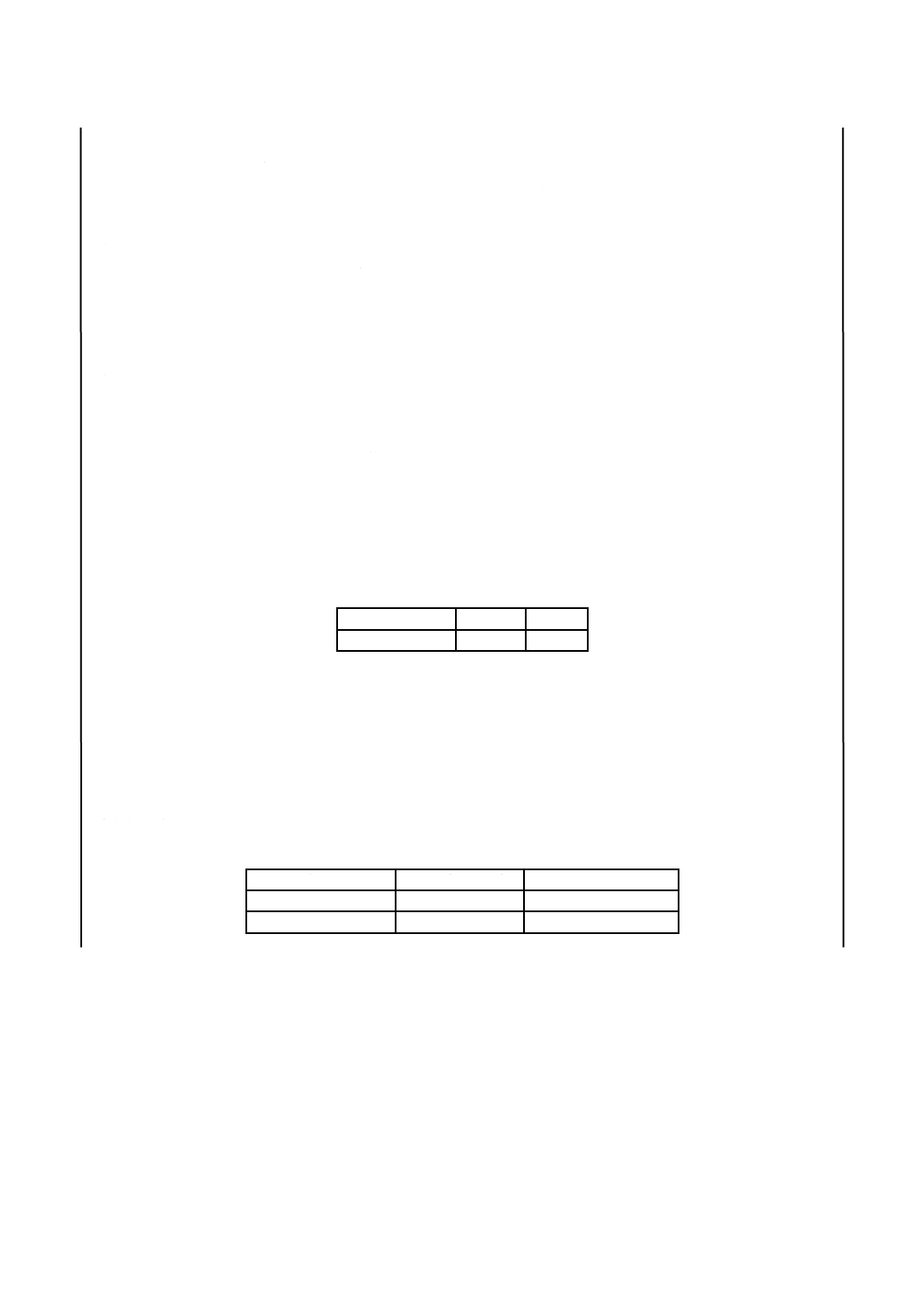

装置(図9.2参照) 装置は,次による。

a) タンブラー試験機 ドラムは,厚さ6 mm以上の鋼製(19)で,内径914 mm,内のり長さ457 mmとする。

ドラムの内面には,50×50×6 mmの山形鋼の羽根2枚,対称の位置に長さの方向に取り付ける。

ただし,その取付け面は回転方向とは逆とし,コークスを持ち上げるときじゃまにならないようにす

る。外面に試料を取り出し,挿入するため,ふた付きの孔を設ける。ただし,ふたの内面とドラムの

内面との境目に段がつかないように,かつ,すき間のないように取り付ける。ドラムは外径38 mmの

貫通させない軸によって水平に取り付ける。

また,電動装置によって,1分間24±1回転の速度で回転するように回転装置を取り付ける。

注(19) 軟鋼で製作してもよいが,マンガン鋼又は高張力鋼で製作する方が望ましい。

備考1. 鋼板の厚さを定期的に超音波厚み計などで測定し,どこかが3 mm以下となった装置は更新

しなければならない。

19

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 山形鋼の2枚の羽根のうち,いずれかの高さが48 mm以下となった場合は,その羽根は更新

しなければならない。

b) ふるい ふるい目の大ききは,5.に規定した目開き25 mm及び6 mmのものを用いる。

9.3.4

操作 操作は,次の手順によって行う。

a) 試料の質量をはかり,これをドラムに静かに挿入する。

b) ドラムふたを固く閉じて1 400回転(約58分)させる。

c) ドラムから試料を取り出し,順次,目開きの大きいふるいからふるい分ける(20)。

d) 各ふるい上に残ったものと,最小の目開きのふるいを通過したものとについて,それぞれの質量をは

かる。

e) 各粒度別の質量の総計が5 %以上の損失を示したときは,その試験を不合格とし,新たに試験を行う。

注(20) 通常,機械ふるい分けを行うことはできない。ただし,手動ふるい分けとの間に偏りがないこ

とを確かめられれば使用してもよい。

9.3.5

測定値の算出 各ふるい上の加算した質量の元の試料の質量に対する分率(%)を,それぞれ,小

数点以下1けたに丸めて算出し,1回の測定値とする。

9.3.6

試験回数 試験は,同一試験室において2回繰り返して行う。ただし,2個の測定値の差が9.3.7

の許容差(n=2)以上のときは,更に1回試験を追加して行う。

9.3.7

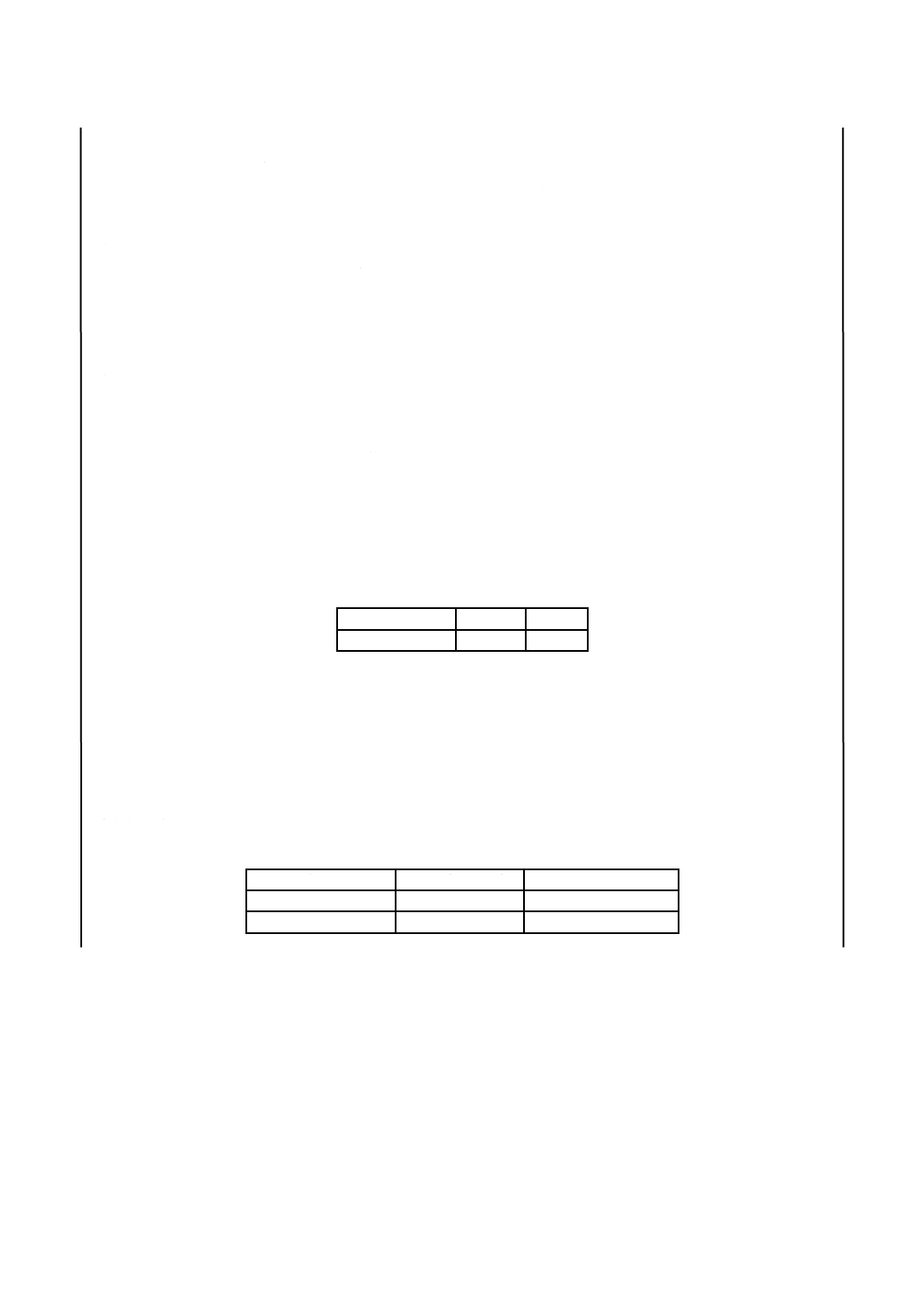

許容差 6 mm以上の加算分率(%)の同一試験室内の許容差は,表9.3による。

表9.3 許容差

試験回数

n=2

n=3

許容差

4.0

4.5

9.3.8

報告値 2個の測定値の差が9.3.7の許容差(n=2)未満のときは,その2個の測定値の平均値を

小数点以下1けたに丸め,タンブラー強度指数(TI)として表9.4のように表示する。

2個の測定値の差が許容差(n=2)以上で,更に1回試験を追加した場合は,3個の測定値の範囲(最大

値−最小値)が許容差(n=3)未満のときは,3個の測定値の平均値を,小数点以下1けたに丸めて,同

様に表示する。

また,許容差(n=3)以上のときは,その中央値を小数点以下1けたのまま同様に表示し,その旨(中

央値)を付記する。

表9.4 表示の様式

粒度 mm

タンブラー強度

記号

25以上

TI25

6以上

TI6

20

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考1. 回転装置は省略してある。

2. 回転方向は時計と反対。

a) ドラム装置(一例)

単位 mm

b) 集じん装置付き(一例)

図9.1 ドラム試験装置

21

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考1. 回転装置は省略してある。

2. 回転方向は時計と反対。

a) ドラム装置(一例)

単位 mm

b) 集じん装置付き(一例)

図9.2 タンブラー試験装置

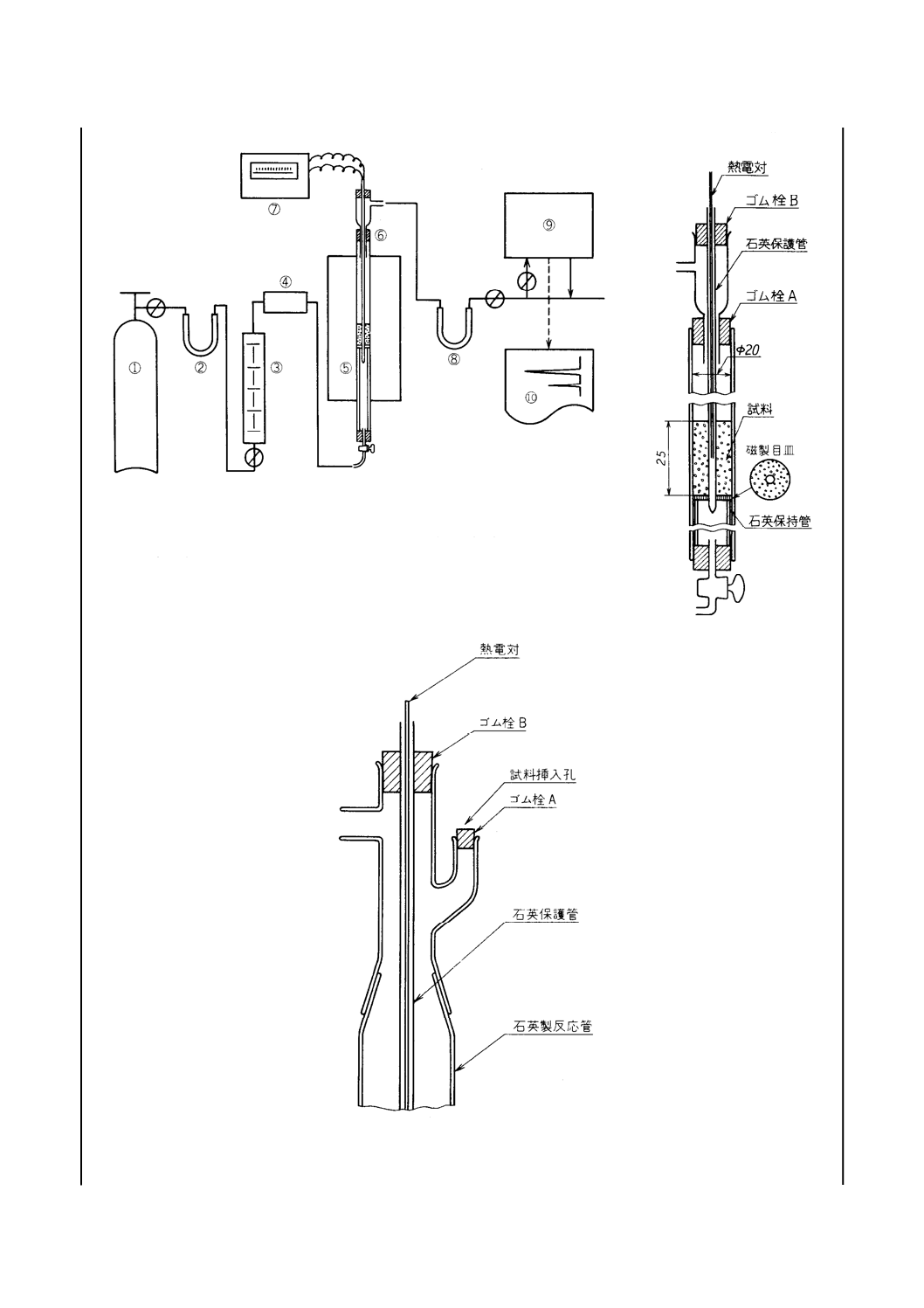

10. 反応性試験方法

10.1 試験・測定の原理 試料を規定の温度の反応管に規定の高さに挿入し,規定の流速で炭酸ガスを通

じ,生成した一酸化炭素の濃度を測定して,その濃度値から生成量を求めて反応性指数(記号:ReI)を表

す。

22

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 試料 試料はJIS M 8811によって採取する。気乾した試料を粉砕(21)縮分して,粒径850 μm以上1.7

mm以下の試料約100 gをとる。

注(21) 粉砕に際しては,なるべく1.7 mmに近い粒子が多量に残り,850 μm以下まで砕けないように

注意する。これには,粉砕ごとに目開き1.7 mmのふるいでふるい分け,残ったものをていねい

に再粉砕する。試料調製の歩留りは,40 %以上あることが望ましい。

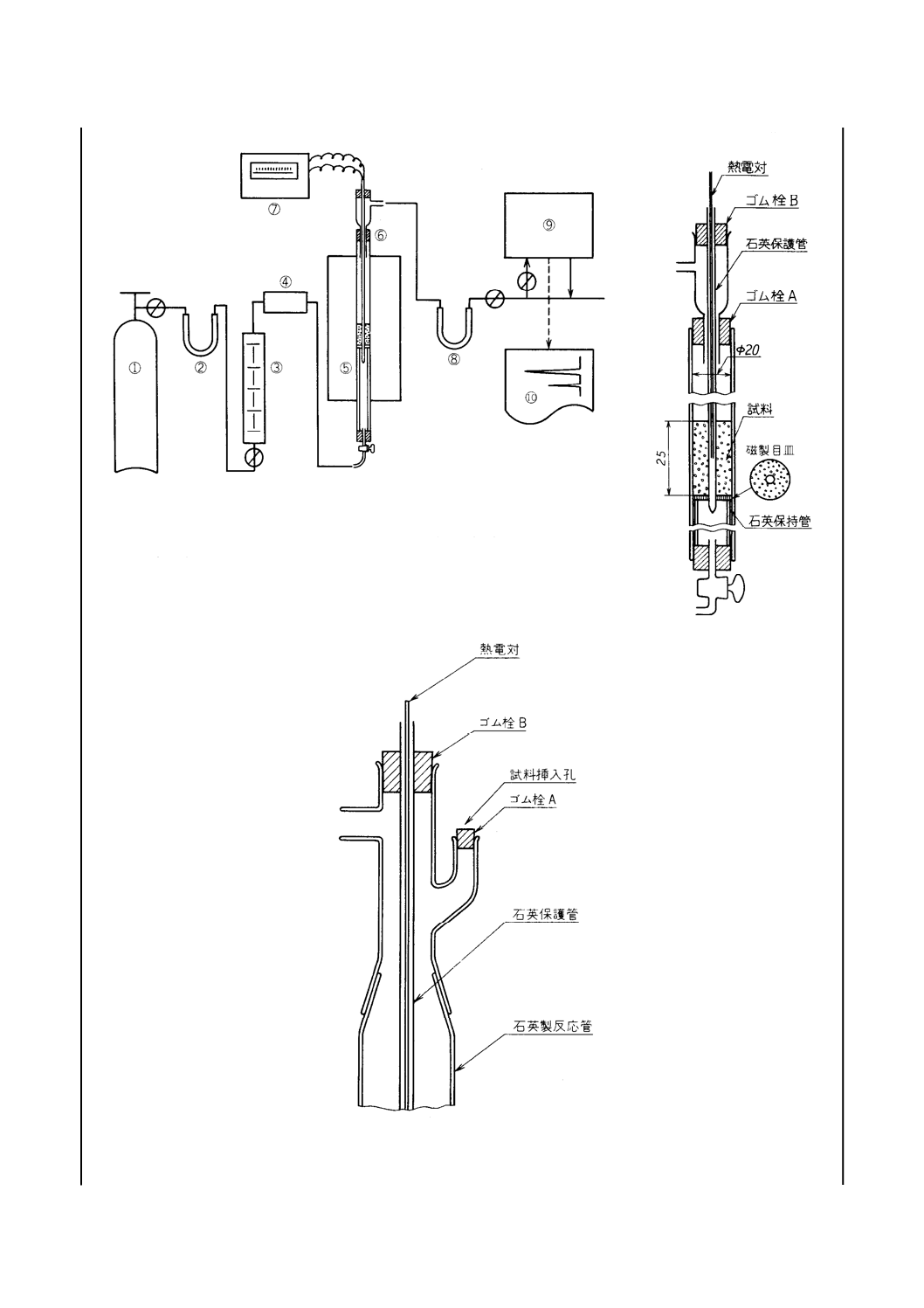

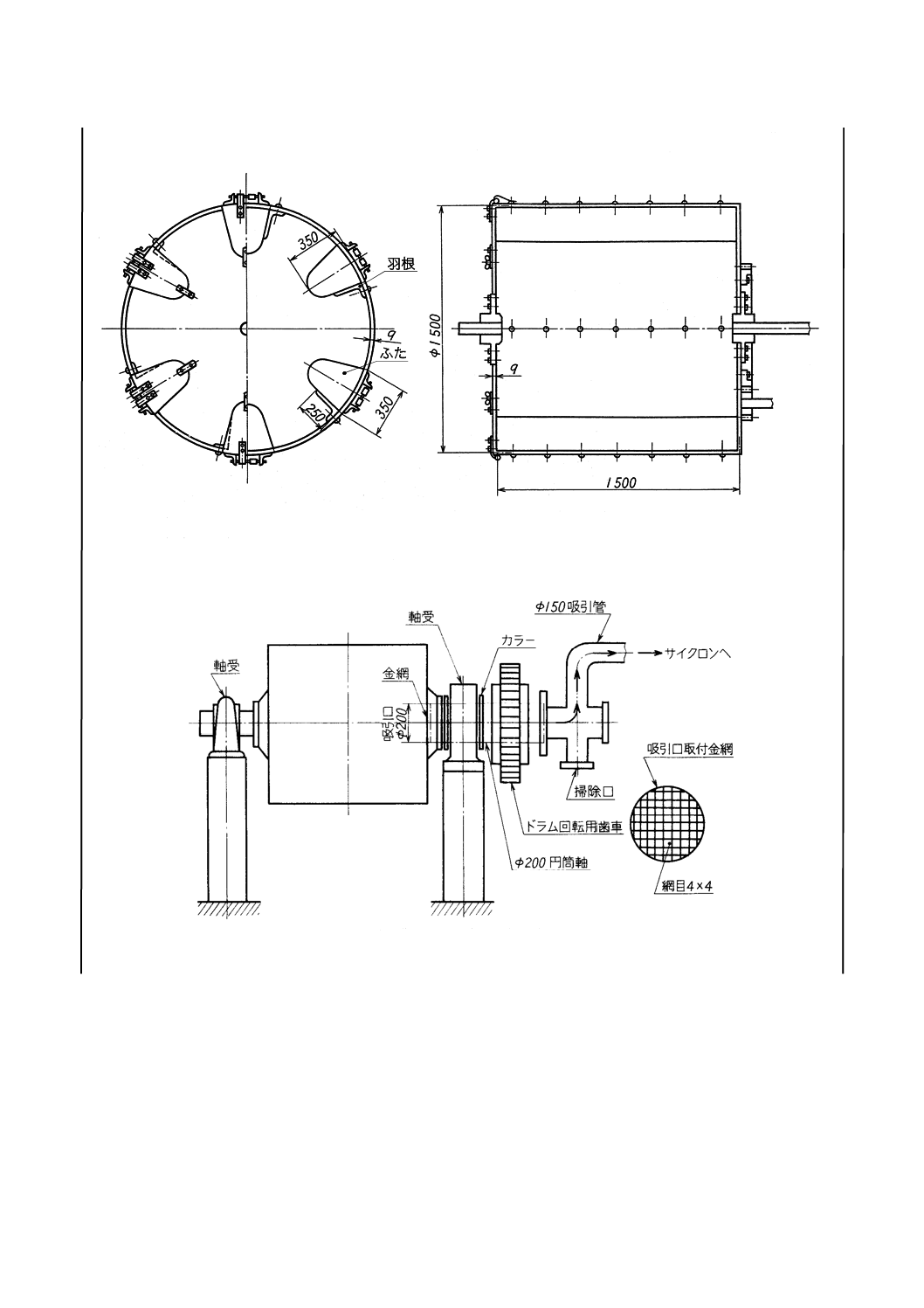

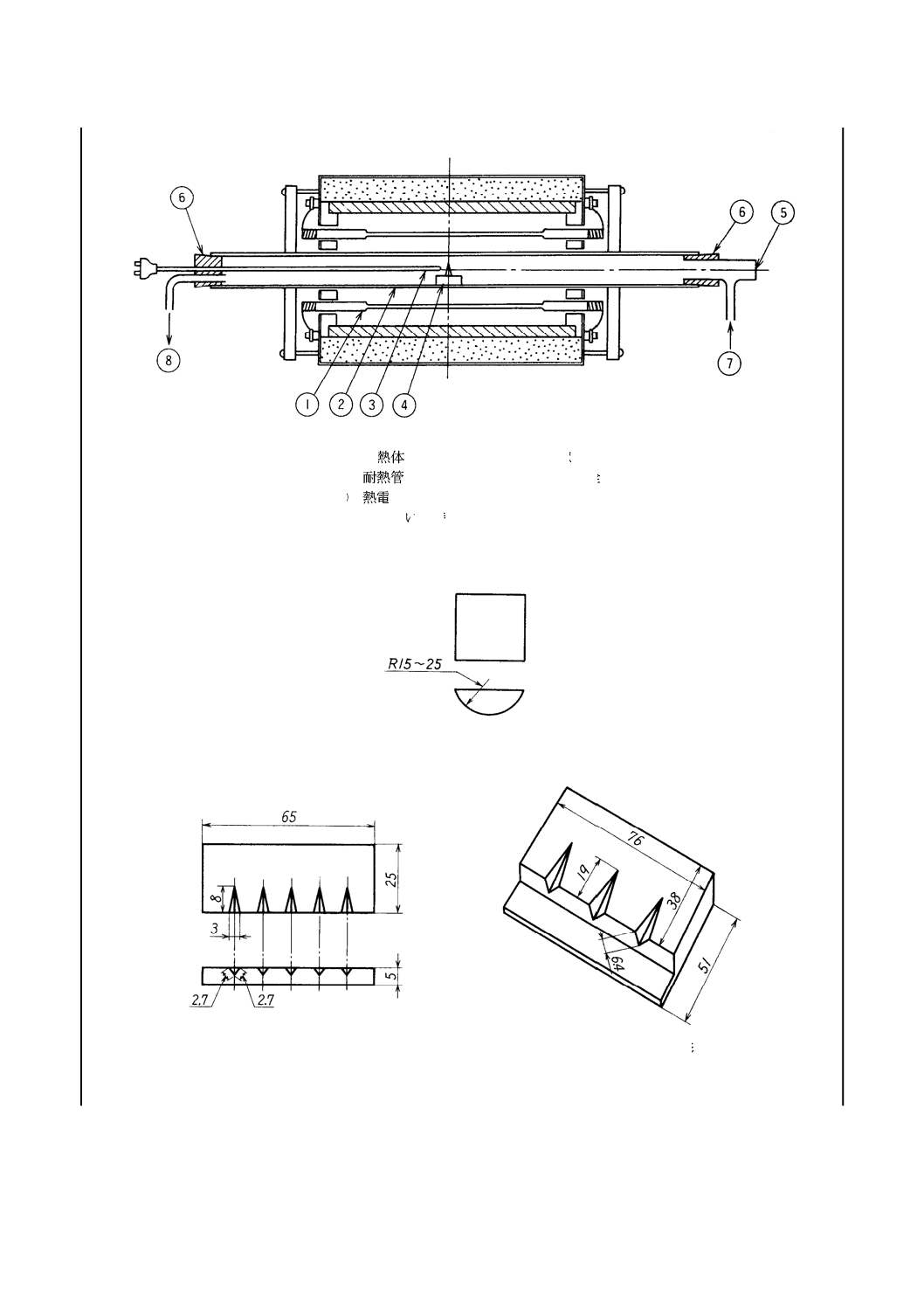

10.3 装置(図10.1参照)

10.3.1 電気炉及び反応管 電気炉⑤は,外径約150 mm,内径約30 mm,長さ約400 mmの縦形で,中心

を支点として回転できるように鉄脚に取り付け,試料層の温度差を950 ℃において±2 ℃に保つことがで

きるものとする。

反応管⑥は,内径20 mm,長さ約600 mmの石英管で,電気炉⑤に堅く固定する。下端には,二酸化炭

素導入管を取り付けたゴム栓をはめ,ゴム栓には試料を置く磁器製目皿とこれを支える石英保持管(22)があ

る。

上端には,外径5 mmの熱電対保護管を通したガス排出管をゴム栓(23)で取り付ける。

熱電対保護管の先端は,磁製目皿の中央孔を貫通し,熱電対の先端は磁製目皿上の試料層(約50 mm)

の下端から25 mmの位置に設置する。

注(22) 石英保護管の太さは,反応管の内面に密着する程度として,なるべく肉薄のものとする。

(23) 図10.1 a) のように,反応管の上のアタブターに試料挿入孔を設けておくと,試料挿入操作10.4

b) が容易となり,かつ,熱電対の位置が固定できるので便利である。

10.3.2 二酸化炭素乾燥器② ガラス容器にシリカゲル(24)を充てんして使用する。

注(24) JIS Z 0701に規定する包装用シリカゲル乾燥剤A形1種

10.3.3 二酸化炭素流量計③ 流量を精度よく調整できる範囲のものを使用する。流量調節計④を備えた

ものが望ましい。

10.3.4 一酸化炭素乾燥器⑧ 径約20 mm,高さ約100 mmのU字管又はガラス容器にシリカゲル(21)を充

てんして使用する。

10.3.5 一酸化炭素濃度測定装置⑨ 小数点以下1けたまでの一酸化炭素濃度を測定できる機器分析装置

(ガスクロマトグラフ,赤外線ガス分析装置など)を使用する。

10.4 操作 操作は,次の手順による。

a) 熱電対位置が磁器製目皿上25 mmに設置されていることを確認し,電気炉を約850 ℃に保つ。

b) 次いで,反応管出口の連絡管を外したまま,二酸化炭素流量を毎分50 mlの割合で反応管に通じ,熱

電対保護管が磁器製目皿からぬけない程度にゴム栓(A)を上げ,試料10 g (25)を磁製目皿上に挿入す

る。

c) 試料挿入後,ゴム栓(A)を反応管に密着させ,次いで反応管出口を一酸化炭素濃度測定装置系統に

連結し,二酸化炭素流量を毎分50 mlに再調節し,一酸化炭素濃度測定装置の安定を図るとともに,

試料挿入によって降下した温度の回復(26)を待って,電圧を調整して炉温を950±2 ℃に保つ。

d) 試料挿入後20分間は,試料中の残留揮発分及び水分の放出があるため,その間の一酸化炭素濃度は測

定しない。

e) 試料挿入後,20分間以降少なくとも60分間まで間けつ的(少なくとも2点以上)(27)又は連続的に一

酸化炭素の濃度を測定する。

注(25) 通常のコークスに比較して見掛け密度の大幅に異なる試料(木炭,乾留褐炭など)は,試料層

の高さが約50 mm(14.7 ml)となるようにひょう取してもよい。その場合は,測定結果に試料

23

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ひょう取条件(容量,質量)を付記する。また,試料をあらかじめ150±5 ℃で3時間乾燥し

ておくとよい。

(26) 試料温度の回復は,電気容量,試料の反応性によって異なるが,おおよそ10分間程度である。

(27) ガスクロマトグラフによる分析は,1回の測定に約20分間あれば十分であることから,20分間,

40分間,60分間の少なくとも3点の測定は可能である。

10.5 測定値の算出 反応性指数(ReI)の測定値は,60分間目の一酸化炭素の濃度を含む,20分間以降

60分間までの少なくとも2点以上の濃度を平均し,次の式によって小数点以下1けたに丸めて算出する。

100

CO

2

CO

CO

I

R

2

e

×

+

=

ここに,

CO:

反応によって生成した一酸化炭素の濃度(%)

CO2: 未反応の二酸化炭素の濃度(%)

備考 未反応の二酸化炭素の濃度は,CO2=100−COよって算出する。

10.6 試験回数 試験は,同一試験室において2回繰り返して行い,2回の測定値の差が10.7の許容差(n

=2)以上のときは,更に1回の試験を追加して行う。

10.7 許容差 同一試験室内の許容差は,表10.1による。

表10.1 許容差

試験回数

n=2

n=3

許容差

2.0

2.4

10.8 報告値 報告値は,繰り返し試した2個又は3個の測定値の範囲(最大値−最小値)が10.7の許容

差(n=2)又は(n=3)未満のときは,その2個又は3個の測定値の平均値を,小数点以下1けたに丸め

て,反応性指数(略称:ReI)として表示する。また,3個の測定値の範囲が許容差(n=3)以上のときは,

その3個の測定値の中央値を,小数点以下1けたのまま同様に表示し,その旨(中央値)を付記する。

24

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 装置の配置(一例)

下部はa)に同じ

b) 試料装入孔付きアダプター(一例)

図10.1 反応性試験装置

① 二酸化炭素ボンベ ⑤ 電気炉 ⑨ 一酸化炭素濃度測定装置

② 二酸化炭素乾燥器 ⑥ 反応管 ⑩ 記録計

③ 流量計 ⑦ 温度計

④ 流量調節計 ⑧ 一酸化炭素乾燥器

25

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

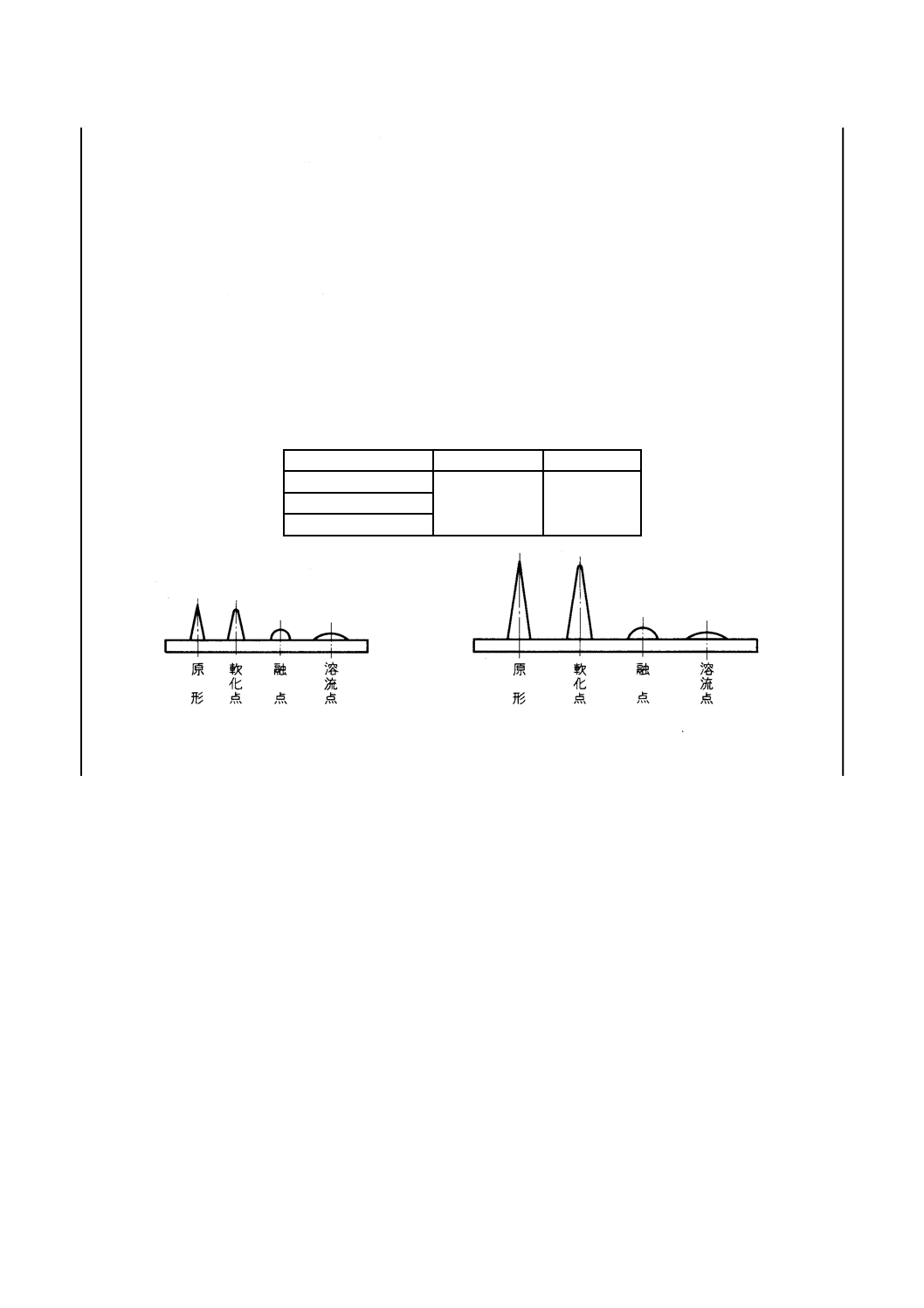

11. 灰の溶融性試験方法

11.1 試験の原理 試料を灰化して試験すいを製作し,所定の電気炉で規定の条件の下で連続的に加熱し,

試験すいの形状に特定の変化が起こったときの温度をもって,灰の溶融性を表す。

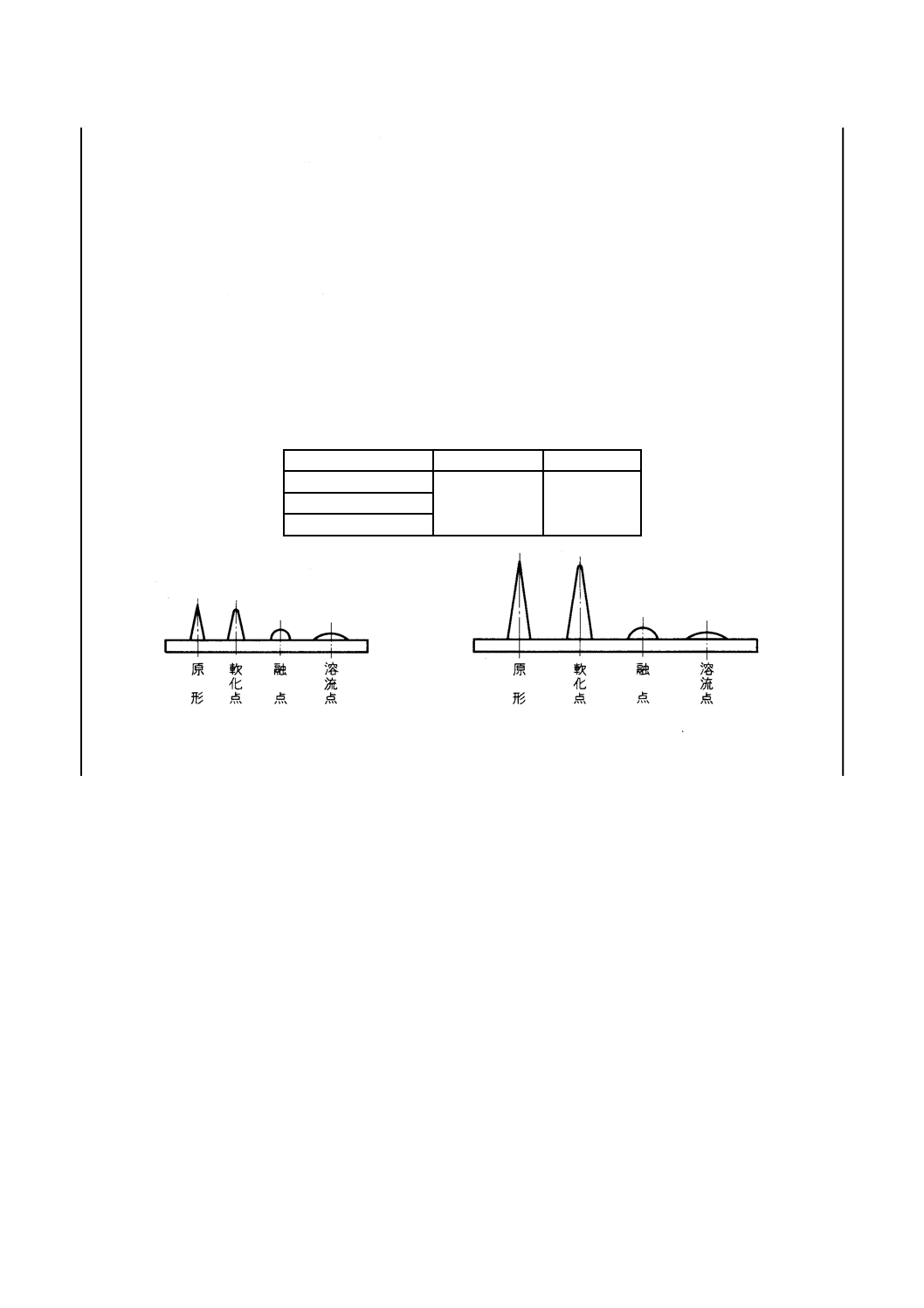

11.2 溶融特性温度 灰の溶融性を示す特性温度は,次の3種類とする(図11.1参照)。

a) 軟化点 試験すいの頂部が溶けて丸くなり始めた温度。

b) 融点 試験すいが溶融して,その高さが底部の見掛け上の幅のほぼ1/2に等しくなったときの温度。

c) 溶流点 溶融物が支持台に流れ,融点のときの高さのほぼ1/3の高さになったときの温度。

備考 灰の溶融性の試験は,通常酸化性雰囲気のもとで行うが,必要に応じて還元性雰囲気のもとで

行うこともできる。この場合,溶融特性温度は一般に低い値になることが多い。

11.3 試料 JIS M 8811によって調製・縮分した気乾試料を用いる。試料は,20〜30 g(大形試験すいを

用いる場合は,100〜150 g)を採取する。

備考 試料の量は,灰分の少ないものほど多くとる必要がある。この場合は,工業分析,元素分析及

び発熱量測定用試料と同時に調製し,分割してもよい。

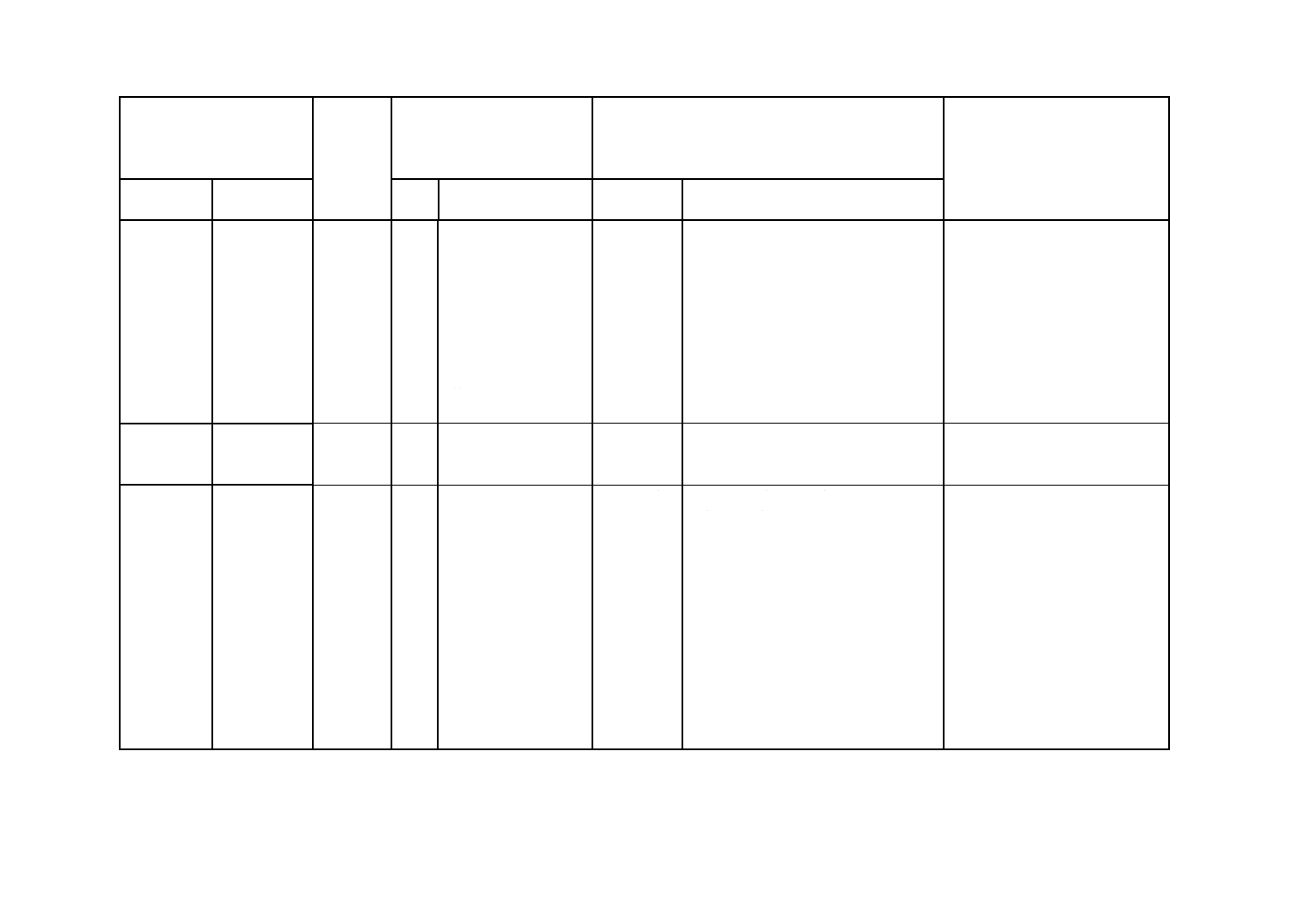

この試料を用いて11.4.4の試験すい形で,高さ8 mm,底辺の長さは2辺が2.7 mm,他の1辺が3 mm,

りょう面の一つが,3 mmの底辺において底面に直立する三角すいの試験すい試料を作成し,灰の溶融性

試験に用いる。

備考 上記の試験すいの代わりに,大形三角すい形で作成された,高さ19 mm,三つの底辺の長さは

いずれも6.4 mm,りょう面の一つが底面に直立するものを用いてもよい。

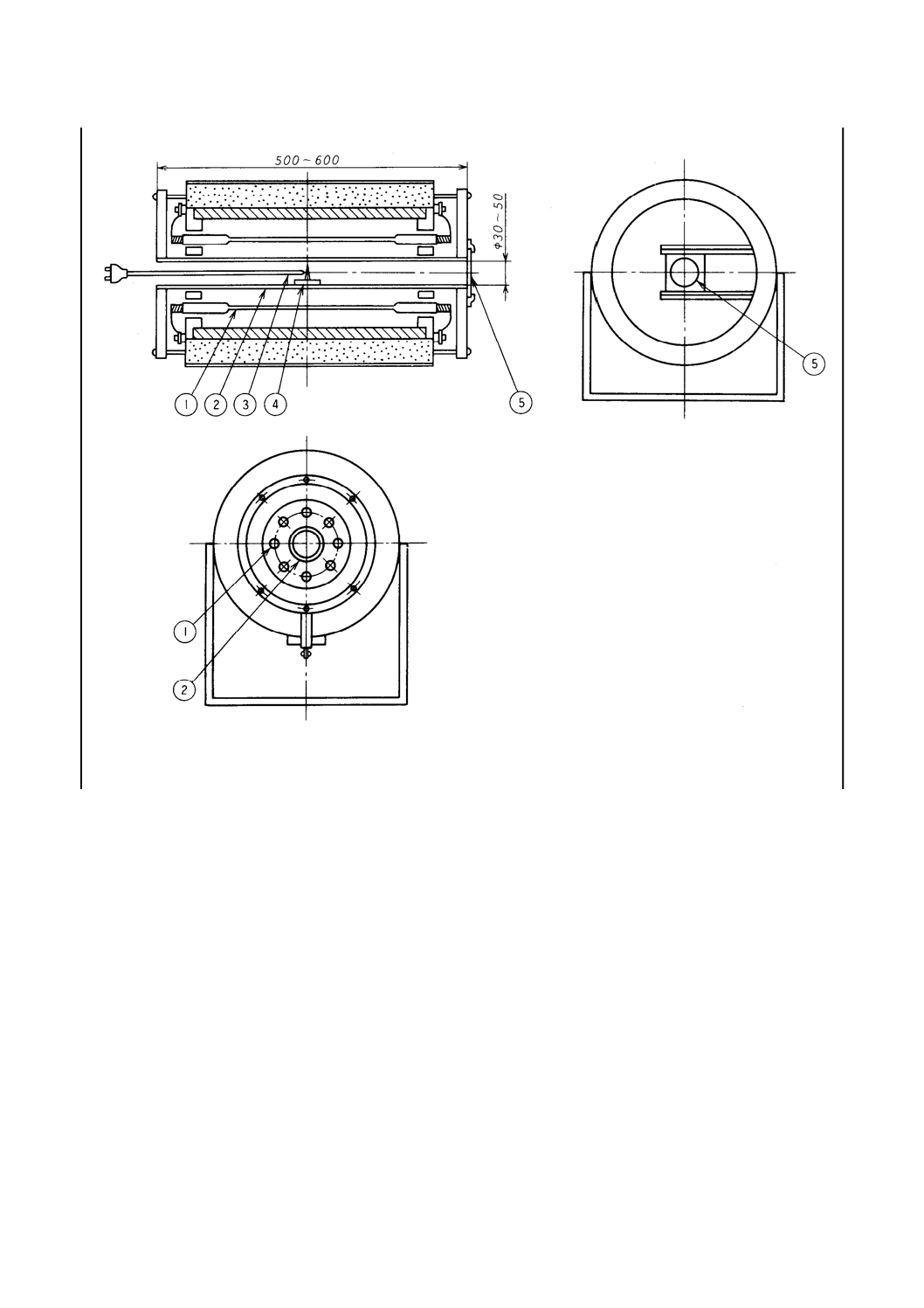

11.4 装置(図11.2-A,図11.2-B参照) 装置は,次による。

11.4.1 水平形管状電気炉 炭化けい素製又は白金製の発熱体によって加熱する形式のもので,挿入した耐

熱管の中央部に長さ50 mm以上の均熱帯(炉の最高温度における±10 ℃の範囲の部分)をもち,かつ,

900 ℃付近から炉の最高温度まで均一な温度で昇温できるものでなければならない。

備考 炉の最高温度は,少なくとも1 450 ℃でなければならないが,1 600 ℃まで加熱できるものの

方が望ましい。

11.4.2 耐熱管 内径30〜50 mm,長さ500〜600 mmの磁器製管。

11.4.3 高温計及び熱電対 高温計及び熱電対は,ときどき炉の均熱帯の中央部に基準熱電対(基準高温計

などと組み合わせて構成し,器差が明示されているもの)を挿入して比較し,校正しておかなければなら

ない。

11.4.4 試験すい形 縦65 mm,横25 mm,厚さ5 mmの黄鋼板又はステンレス鋼板に,三角すい型を5個

刻んだものを使用する。この形で製作した試験すいは,高さ8 mm,底辺の長さは2辺が2.7 mm,他の1

辺が3 mm,りょう面の一つが,3 mmの底辺において底面に直立する三角すいである。

備考 上記の試験すい形の代わりに,次に示す寸法の大形三角すい形を刻んだものを使用してもよ

い。高さ19 mm,三つの底辺の長さはいずれも6.4 mm,りょう面の一つが底面に直立するも

の。

11.4.5 支持台 耐火度が炉の最高温度より少なくとも50 ℃以上高く,試験中に変形せず,灰と反応した

り,吸収したりしない耐火材製のものを用いる。

備考 支持台の材質は,焼結アルミナ,ち密質ムライトなどがほぼ満足する。

11.5 操作

11.5.1 準備操作

a) 試料の灰化 JIS M 8812の5.(灰分定量方法)に準じて試料の適量を灰化し(28),めのう乳鉢で最大粒

26

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径75 μm以下になるまで微粉化し,更に同一条件で加熱し,未燃物を完全に灰化してデシケーター中

に保存する。

b) 試験すいの製作 灰化した試料の適量を時計皿に移し,水又はデキストリン溶液(10g/L)(JIS K 8646

に規定するデキストリン水和物10 gを水に溶かして100 mlとする。)1.0 %水溶液を少量加えてもち状

に練り合わせ,試験すい形の中に固く押し込んで成形し,気乾してやや湿っているうちに薄刃を当て

て形から抜き取り,変形及び異物の付着を避けるようにして乾燥固化させる。

c) 支持台への取付け 製作した試験すいのうちで形の正しいものを選び,支持台に垂直に立てる(29)。

注(28) 灰の量は,試験すいがほぼ6個製作できる程度必要である。1個の試験すいの乾燥質量は,約

0.025 g(大形三角すいの場合は,約0.3 g)を目安とすればよい。

(29) この際,試験すいを立てる支持台の一部を少量の水で潤すか,デキストリン溶液(10 g/L)を少

量つけて,試験すいの底部を軽く載せるように立てると作業しやすい。

11.5.2 本操作 本操作は,次の手順によって行う。

a) 電気炉を昇温し,耐熱管の均熱部の温度を約900 ℃に調節する。

b) 試験すいを取り付けた支持台を,のぞき窓側から耐熱管内に挿入し,試験すいを急熱しないように時

間をかけて,均熱部の中央までプッシャーで静かに押し込む。

c) 試験すいが規定の位置に達したならば5±2 ℃/min(30)の加熱速度で昇温を開始し,試験すいの状態を

初めは10 ℃ごとに,軟化点付近では5 ℃ごとに観測する(31)。

d) 試験すいの形状の変化する状態を観察し,各溶融特性温度を記録する。

注(30) 加熱速度が速いと特性温度は高めになるから,規定の加熱速度は厳守しなければならない。

(31) 試験すいの変化を観測するときは,コバルトガラス又はコバルトガラス付き保護めがねを用い

て,眼を保護する必要がある。

また,正確な観測を行うために,水平望遠鏡を使用するか,又は温度表示付きビデオモニタ

ーによる連続観測を行ってもよい。

11.6 測定値の算出 各特性温度ごとに,それぞれの測定値を5 ℃単位に丸めて算出する。

11.7 試験回数 試験は,同一試験室において2回繰り返して行う。

なお,この試験は,同一電気炉で同時に行ってはならない。同一試験室における2個の測定値の差が11.8

の許容差(n=2)未満のときは,その2個の測定値の平均値を11.9によって処理する。ただし,2個の測

定値の差が許容差(n=2)以上のときは,更に1回の測定を追加し,その3個の測定値の範囲(最大値−

最小値)が許容差(n=3)未満のときは,その3個の測定値の平均値を11.9によって処理する。

ただし,許容差(n=3)以上のときは,その中央値を11.9によって処理する。

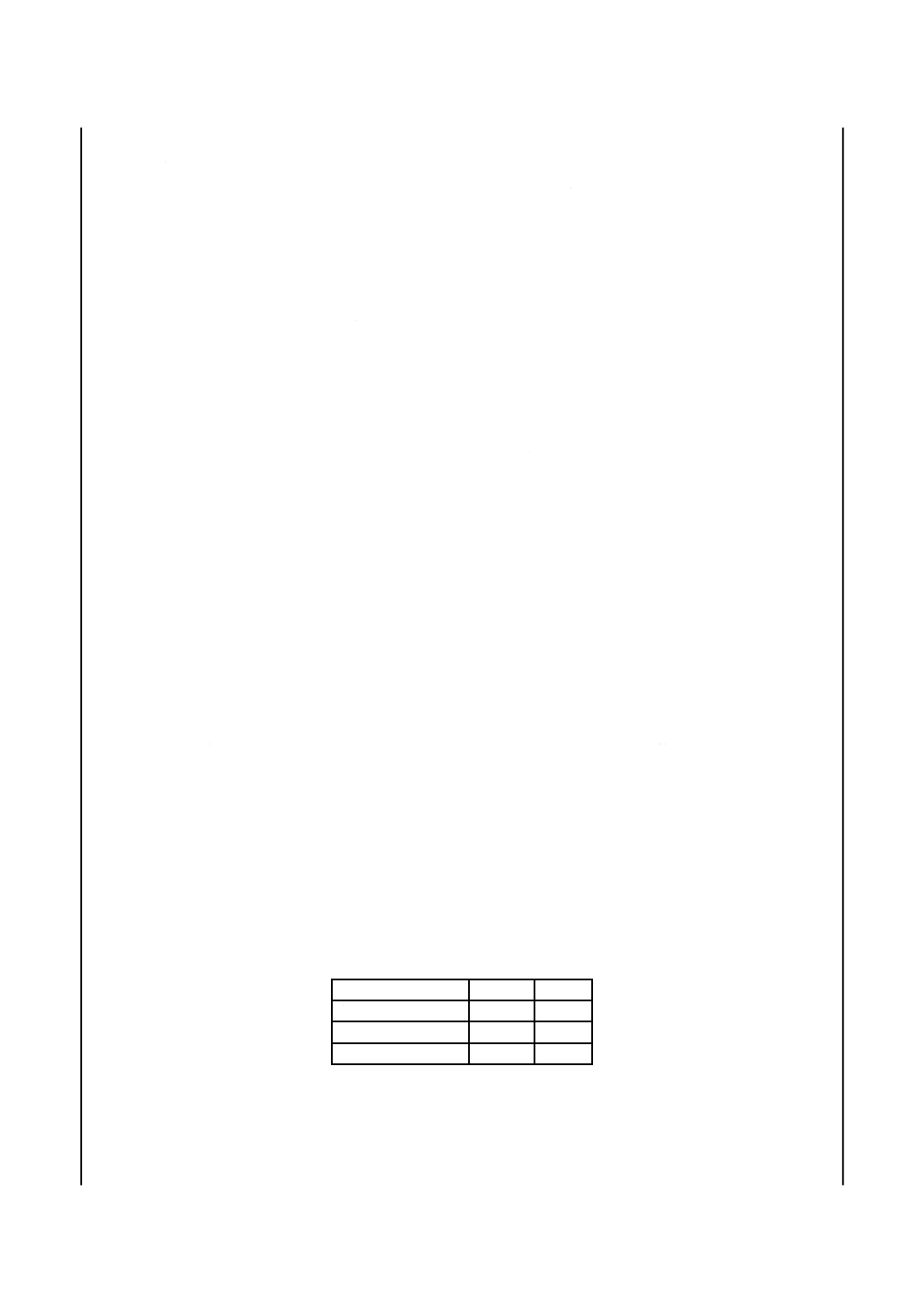

11.8 許容差 同一試験室内の各特性温度の許容差は,表11.1による。

表11.1 許容差

溶融特性温度

n=2

n=3

軟化点 ℃

35

40

融点 ℃

25

30

溶流点 ℃

35

40

11.9 報告 繰り返し観測した特性温度の平均値を,5 ℃単位に丸めて表示する。また,中央値の場合は,

5 ℃単位のまま同様に表示し,その旨(中央値)を付記する。

なお,炉の最高温度において特性温度に達しなかった場合には,その温度以下と表示する。

備考 還元性雰囲気のもとで灰の溶融性を試験する場合には,次に示す条件を満たす必要がある。

27

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 耐熱管は,図11.2-B b) に示すように両端を密閉できる構造とし,観測用のぞき窓,還

元性ガスの導入口と排出口を備える。

b) 導入する還元性ガスの組成は,一酸化炭素(60±5 %)及び二酸化炭素(40±5 %),又

は水素(50±5 %)及び二酸化炭素(50±5 %)のいずれかの混合気体で,試験すいの周

囲を十分に還元性に保つような流速で導入できるものとする。

c) 支持台に取り付けた試験すいは,使用する電気炉又は適切な炉内であらかじめ加熱し,

有機物を燃焼除去しておく。

d) 還元雰囲気のもとで観測した溶融特性温度には,次の記載例のように記号(RT)を付記

しなければならない。

(記載例)融点(RT)1 480 ℃

e) なお,この場合の許容差は,表11.2による。

表11.2 還元性雰囲気のもとで測定した場合の許容差

溶融特性温度

n=2

n=3

軟化点 ℃

35

40

融点 ℃

溶流点 ℃

標準三角すいの場合 大形三角すいの場合

図11.1 試験すいの変形状況

28

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 電気炉及び組立図

図11.2-A 灰の溶融性試験装置

① 発熱体

② 耐熱管

③ 熱電対

④ 試験すい支持台

⑤ コバルトガラス

29

K 2151:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 発熱体 ⑤ のぞき窓

② 耐熱管 ⑥ 耐熱性ゴム栓

③ 熱電対 ⑦ 雰囲気ガス導入口

④ 試験すい支持台 ⑧ 雰囲気ガス排出口

b) 還元性雰囲気の場合(組立例)

c) 試験すい支持台

d) 三角すい形 e) 大形三角すい形

図11.2-B 灰の溶融性試験装置

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

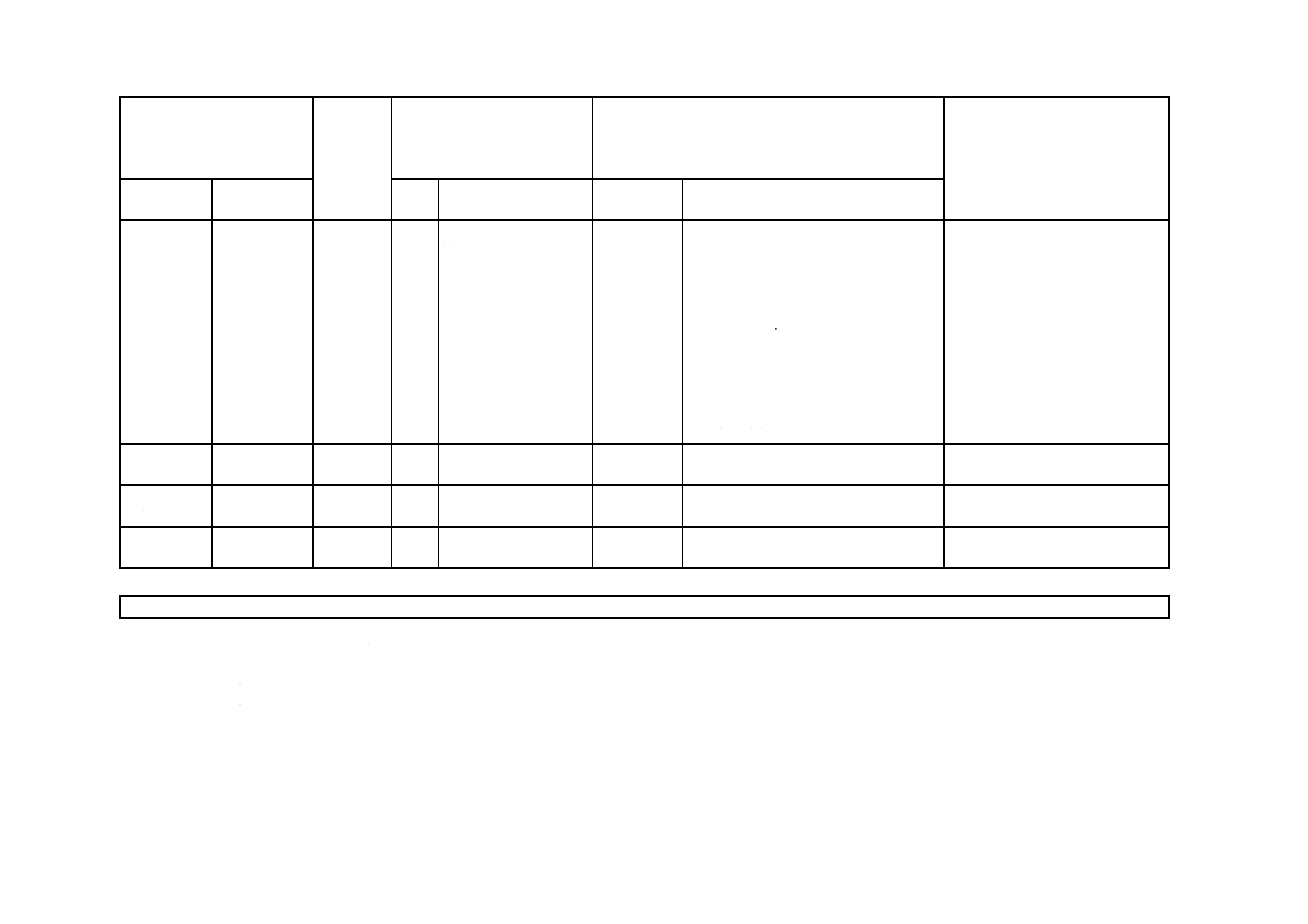

附属書(参考)JISと対応する国際規格との対比表

JIS K 2151:2004 コークス類−試験方法

国際規格 ISO 567:1995 コークス−小型容器でのかさ密度試験方法

ISO 616:1995 コークス−シャッター指標試験方法

ISO 728:1995 コークス−ふるいによる粒度分析(公称20 mm超)

ISO 1014:1985 コークス−真密度,見掛け密度,気孔率の試験方法

ISO 2325:1986 コークス−ふるいによる粒度分析(公称20 mm以下)

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの評価

及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的差異

の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

粒度試験方法,

かさ密度試験

方法,密度・気

孔率試験方法,

落下強度試験

方法,回転強度

試験方法,反応

性試験方法,及

び灰の溶融性

試験方法

ISO 567

ISO 616

ISO 728

ISO 1014

ISO 2325

1

1

1

1

1

小形容器でのかさ密度

試験方法

シャッター指標試験方

法(落下強度試験方法)

ふるいによる粒度分析

(公称20 mm超)

真密度,見掛け密度,

気孔率の試験方法

ふるいによる粒度分析

(公称20 mm以下)

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

1)規格体系・規格編成上の差異

2)JIS 1件で7件の試験方法を規定。うち,

4件はISO規格に対応, 3件は対応ISO

規格がない。

理由:今回が,整合化の第一歩であ

る。JISは国内で使用実績が多く,

過去のデータとの比較,互換性の確

保のため,すぐには完全な整合がで

きない。

対策:今後時間をかけて,規格体系

の見直し,JIS改正によるISO規格

への整合,国際提案によるISO規

格の制定・改正などによって,整合

性の向上について検討する。

3

0

K

2

1

5

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの評価

及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的差異

の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

2. 引用規格

11件

ISO 567

ISO 616

ISO 728

ISO 1014

ISO 2325

2

2

2

2

2

2件

4件

4件

1件

5件

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

ISO規格の引用をやめ,このJISで必要

なJISを引用。

1.と同じ。

3. 一般事項

試験方法の共

通事項

─

MOD/追加

JIS 1件で7件の試験方法を規定し

ているための規格編成上の差異に

よる。

4. 定義

4件

ISO 567

ISO 616

ISO 728

3

3

3

1件

1件

ISO 1213-2引用

MOD/削除

MOD/削除

MOD/削除

ISO規格の定義を削除,JISとして必要

な定義を記載

1.と同じ。

3

1

K

2

1

5

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの評価

及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的差異

の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5. 粒度試験

方法

ISO 728

ISO 2325

4〜8,

附属

書A

4〜8

MOD/変更

MOD/変更

ISO規格2件に対する変更の内容:

1)試料の採取・調製:JIS M 8811を採用。

ISO規格の水分用試料の同時採取を削

除。縮分の規定内容を追加。水分の規定

追加。試料の乾燥の規定を追加。

2)ふるい:ふるいはJISを引用。その他

ISO規格の規定を一部削除。

3)操作:粒度範囲の粒度の規定削除。そ

の他ISO規格の一部を削除。

理由と対策:1.と同じ。

変更の理由(上記に追加):

1) 採取方法は,粒度試験用試料だ

けに限定するため。縮分,水分は,

JISとして実用上必要な内容のた

め。

2) JISははん用性をもたせるため,

粒度を特定しない。

3) JISははん用性をもたせるため。

6. かさ密度

試験方法

ISO 567

4〜10

MOD/変更

変更内容:

1)試料:JISを引用。25 mmふるい上を

試料として推奨(ISOに規定なし)。

2)装置:容器の寸法。挿入容器追加。

3)操作:手順の一部

4)結果の表示:n=3の場合を追加

5)繰返し精度限界:n=3の場合を追加

1.と同じ。

7. 密度・気孔

率試験方法

ISO 1014

3〜6

MOD/変更

1.と同じ。

7.1試験の原

理

ISO 1014

3.1

4.1〜

4.2

5.1

原理(真密度)

原理(見掛け密度)

原理(気孔率)

MOD/変更

JISは7.1でまとめて記述

編集上の差

3

2

K

2

1

5

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの評価

及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的差異

の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.2見掛け密

度試験方法

ISO 1014

3, 6

MOD/変更

1)試料採取:JIS引用。試料量,点数な

どを変更。

2)装置:水槽の仕様を変更。平皿を追加。

platform scale削除。

3)操作:乾燥温度を追加。手順の一部を

変更。

4)結果の表示:測定値の処理方法の一部

を変更。

5) 繰返し精度限界:n=3の場合を追加。

“参考”として,体積法及び少量法を記

載。

1.と同じ。

7.3真密度試

験方法

ISO 1014

4, 6

MOD/変更

1)試料:JIS引用。

2)装置:比重瓶の詳細仕様を追加。乾燥

器を追加。水浴,洗浄瓶,還流空気コン

デンサー,グリセリン浴を削除。

3)操作:水はJISを引用。手順の一部を

変更。

4)結果の表示:測定値の処理方法の一部

を変更

5) 繰返し精度限界:n=3の場合を追加

1.と同じ。

7.4気孔率

ISO 1014

5, 6

IDT

3

3

K

2

1

5

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの評価

及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的差異

の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

8. 落下強度

試験方法

ISO 616

4〜11 シャッター指標試験方

法

MOD/変更

1)試料:JIS引用。ふるい目,粒径(JIS

では60 mm以上,ISOでは63 mm以上),

など変更。

2)装置:ふるいはJISを引用。落下台の

寸法の変更など。主垂直支柱,top plate,

box guide, wire ropeなどの規定を削除。

3)操作:落下高さなど手順の一部を変更。

4)結果の表示:測定値の処理方法の一部

を変更。

5) 繰返し精度限界:許容差を変更。n=3

の場合を追加。

1.と同じ。

9. 回転強度

試験方法

─

MOD/追加

規格体系の差異。

10. 反応性試

験方法

─

MOD/追加

規格体系の差異。

11. 灰の溶融

性試験方法

─

MOD/追加

関連規格ISO 540を参考に規定

規格体系の差異。

JISと国際規格との対応の程度の全体評価:MOD ISO 567:1995, MOD ISO 616:1995, ISO 728:1995, ISO 1014:1985, MOD ISO 2325:1986

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT………………………………………技術的差異がない。

− MOD / 削除……………………………国際規格の規定項目又は規定内容を削除している。

− MOD / 追加……………………………国際規格の規定項目又は規定内容を追加している。

− MOD / 変更……………………………国際規格の規定内容を変更している。

2. JISと国際規格との対比の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD……………………………………国際規格を修正している。

3

4

K

2

1

5

1

:

2

0

0

4