2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2010-1993

(ISO/DIS 10369)

自動車エンジン油粘度分類

Engine oil viscosity classification

日本工業規格としてのまえがき

この規格は,ISO/DIS 10369 (Engine oil viscosity classification) を翻訳し,技術的内容及び規格票の様式を変

更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にない事項である。

1. 粘度分類 表1に示したSAE粘度グレードは,レオロジーの観点によるエンジン油の分類を示す。こ

こでは,その他の潤滑油特性については考慮されていないかあるいは含まれていない。

この規格設定の目的は,エンジン製造業者が自社製造エンジンに推奨するエンジン油の粘度グレードを

決定したり,エンジン油製造業者が自社製品の品質設計や表示に役立たせることである。

表1には,Wの記号が付いたもの及びWの記号が付いていないものの2系列の粘度グレードで規定し

ている。Wの記号が付いたエンジン油の粘度グレードは,低温粘度,ポンプ限界吐出温度(以下,BPTと

いう。)及び100℃動粘度で分類し,それぞれの値を表1に示している。Wの記号が付いていないエンジン

油の粘度グレードは,100℃の動粘度だけで分類している。

マルチグレード油は,Wの記号の付いたグレードの低温粘度及びBPTが表1の条件を満たし,Wの記

号が付いていないグレードの100℃動粘度が表1の規定の範囲内にあることを示す。

1.1

低温(粘度特性)−低温粘度は,附属書Aで規定する操作に従って測定する。

この操作は,ASTM D 2602(コールドクランキング・シミュレータを用いた低温におけるエンジン油の

見掛け粘度試験方法)の温度範囲を拡大したものであり,その結果はmPa・s(絶対粘度)で表示される。

この方法によって測定した粘度は,低温クランキング中に生じるエンジンスピードと相関関係があること

が見出だされている。

BPTは,エンジン油のポンプ入口に油を流し込み,エンジン作動の初期段階に適切な油圧を得るための

オイルの流動能力の尺度である。SAE OW, 20W及び25Wのエンジン油のBPTは,ASTM D 3829(小形回

転式粘度計によるエンジン油のポンプ吐出し限界温度の測定方法)又はCEC L-32-T-82(ブルックフィー

ルド粘度計を用いたエンジン油のポンプ吐出し限界温度測定方法)によって測定する。結果は,摂氏温度

で示される。

SAE 5W, 10W及び15Wのエンジン油のポンピング粘度は,ASTM D 4684(低温におけるエンジン油の

降伏応力及び見掛け粘度試験方法)の操作によって測定する。この操作では,小形回転式粘度計を用いて

試料を規定の冷却(いわゆるTPI)サイクルによって冷却した後の降伏応力,又は降伏応力が存在しない

状態における粘度のどちらかを測定する。この冷却サイクルは,エンジン油が短期間(2日間又はそれ以

下)の冷却の後に,実走行中にポンピングトラブルを起こしたとされる幾つかのSAE 10W-30やSAE

10W-40のエンジン油に対し,油に欠陥があると予測されている。これらの実走行中のトラブルは,エンジ

2

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ン油の過剰な降伏応力及び/又は高すぎる見掛け粘度を招くゲル構造を形成することが原因していると考

えられている。

SAE 5W及び15Wのエンジン油に対するASTM D 4684法の意義性は,SAE 10Wのデータからも説明で

きる。しかしながら,限られた試験研究でも,エンジン油の中には,この方法で得たBPT限度に適合して

いるかもしれないが,J300に以前に規定されている安定流動点の規定は満たさないものも示されている。

こうした測定上の問題を解決する試みとして,ASTM D 4684法及びその他のベンチテストで試験研究が継

続されている。この試験研究の継続は,安定流動点(附属書B)によってエンジン油の特性を継続して確

認することが必要であることを示している。

低温においては,エンジンのクランキング及び始動並びにエンジン油の流入が重要であるから,冬季間

にエンジンを作動させるための油の選択には,予想最低外気温だけではなく,エンジンのクランキング及

び始動させるために適切な粘度の両方が必要である。

参考 J300とは,SAE規格番号のことである。

1.2

高温(粘度特性)−100℃におけるエンジン油の粘度は,ASTM D 445(透明及び不透明な液体の動

粘度試験方法)によって測定し,その結果はセンチストークス(動粘度)で表示される。そのようにして

測定された動粘度は,通常のエンジン作動温度において使用するための適切な粘度の油を選択する際の指

針として役に立つ。

高温高せん断粘度は,高温エンジン性能と関係するレオロジカルパラメータとして広く受け入れられて

いる。とりわけ,厳しい運転条件の下で高せん断応力をうける内燃機関部品(例えば,メイン及びコネク

ティングロッド・ベアリング)における有効な粘度を示すものと一般に広く知られている。このことを考

慮して幾つかのエンジン製造業者では,自社製造エンジンに適切な高温高せん断における粘度限界を採用

しているところもある。エンジン油の製造に際しては,表1の規定のほかにこうした要件についても考慮

すべきである。そのような粘度を測定するには,ASTM D 4624(高温,高せん断速度における毛管粘度計

による見掛け粘度試験方法),ASTM D 4683(高温,高せん断速度におけるテーパ・ベアリング・シミュ

レータによる粘度試験方法)及びCEC L-36-T-84(ラベンフィールド粘度計を用いた高せん断速度の条件

下における潤滑剤の粘度測定方法)などの測定方法を用いてもよい。

1.3

表示(分類グレード)−大部分の潤滑油は,最低一つはWグレードの粘度要件を満たしているであ

ろう。しかしながら,歴史的な慣習との整合から通常,あらゆるニュートン油 (Newtonian Oil) は,単一

グレードの油として表示されるかもしれない。エンジン油の中には,マルチ粘度グレードの製品にする目

的のために,ポリマー(粘度指数向上剤)を使って製造されるものもある。こうしたエンジン油は非ニュ

ートン粘性であり,適切なマルチ粘度グレード(W及び高温グレードの両方)によって表示する。各W

グレードは,最高粘度及び最高BPTを基に規定されているから,一つの油が一つ以上のWグレード規定

を満たすことは可能である。Wグレード又はマルチ粘度グレードのどちらかのエンジン油を表示する場合

は,規定を満たした最低のWグレードだけをラベルに記載してもよい。したがって,SAEグレード10W,

15W, 20W, 25W及び30の規定を満たしたときは,SAE 10W-30グレードとだけ表示しなければならない。

J300の低温部分を設けた目的は,エンジン油の粘度がエンジンをクランクさせるために十分低いか否か

を確認することであり,この粘度は更に,エンジン始動後油が流動するために十分低くなければならない。

したがって,クランキング時の粘度が,Wグレードを設定するための第1の基準である。特に,エンジン

油は,クランキング時の粘度で定めた規定を満たす最低のWグレードのBPTに合致するか又はそれ以上

でなければならない。BPTによって定義付けられたWグレードがクランキング時の粘度規定を満足する

最低グレードよりも高い場合,その油は,この規格に合致せず,したがって使用には不適当である。

3

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エンジン油の中で,2サイクル・エンジン用は,一般に,燃料との混合を補助するためにあらかじめ希

釈されている製品もある。そのようなエンジン油を分類する粘度グレードは,希釈する前のエンジン油の

粘度によって決定しなければならない。希釈されたエンジン油に粘度グレードを表示する場合は,常にそ

の粘度グレードは希釈する前のエンジン油について表示している旨を容器に示すべきである。

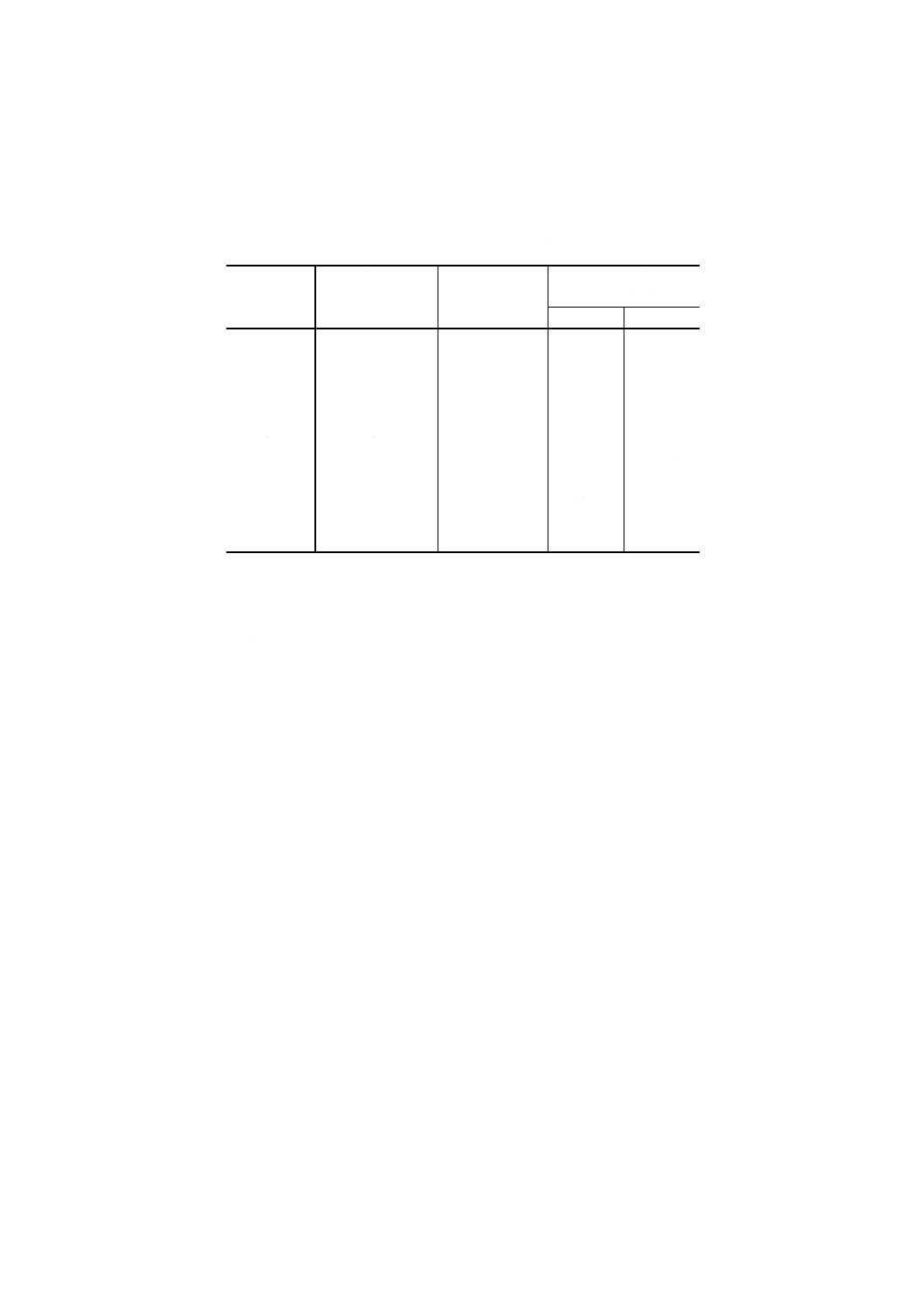

表1 エンジン油のSAE粘度グレード

SAE

粘度グレード

規定温度 (℃)にお

ける最大粘度(a)

mPa・s {cP}

ポンプ吐出限界

最大温度(b)

(BPT) ℃

100℃の動粘度(c)(d)

mm2/s {cSt}

最小

最大

0W

3 250 (−30℃)

−35

3.8

−

5W

3 500 (−25℃)

−30

3.8

−

10W

3 500 (−20℃)

−25

4.1

−

15W

3 500 (−15℃)

−20

5.6

−

20W

4 500 (−10℃)

−15

5.6

−

25W

6 000 (− 5℃)

−10

9.3

−

20

−

−

5.6

9.3未満

30

−

−

9.3

12.5未満

40

−

−

12.5

16.3未満

50

−

−

16.3

21.9未満

60

−

−

21.9

26.1未満

注(a) 附属書Aを参照。

(b) SAE 0W, 20W,及び25Wに関しては,ASTM D 3829又はCEC L-

32-T-82; SAE 5W, 10W及び15Wに関しては,ASTM D 4684(また附

属書Bも参照。)

(c) ASTM D 445

(d) エンジン製造業者の中には,150℃及び106s−1において測定された粘

度に限度を設けることも推奨する向きがある。

備考 1mPa・s=1cP, 1mm2/s=1cSt

4

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

コールド・クランキング・シミュレータを用いた

−40℃から0℃のエンジン油の見掛け粘度試験方法

A1. 適用範囲

A1.1 この試験方法は,−40℃〜0℃の間で高せん断速度におけるエンジン油の見掛け粘度を試験室で測定

する方法について規定する。その結果は,エンジン油のエンジン・クランキング特性に関連している。

A1.2 この方法は,ASTM D 2602“コールド・クランキング・シミュレータ(以下,CCSという。)を用い

た低温における自動車エンジン油の見掛け粘度試験方法”(1)を拡張したものである。ASTM D 2602は特に,

−28.9℃,−18℃及び−17.8℃における測定に用いるために開発された。

注(1) ASTM Book of Standards, Part 24。

A2. 参考文献

A2.1 CRCレポートNo.409(2)“0°F及び−20°Fにおけるエンジン油の特性を予測するための試験室設置

粘度計の評価”,1968年4月発表。

A2.2 ベンチテスト結果と比較した市販の“W”グレード・エンジン油に関するエンジンのポンプ性能及

びクランク性能試験,R. M. Stewart, ASTM STP-621−S2(3)。(また,SAE Publication SP-429においてSAE

ぺーパ780369としても公表されている。)

注(2) 219 Perimeter Center Parkway, Atlanta, CA 30346にあるCoordinating Research Council Inc. から入

手することができる。

(3) 1916 Race Street, Philadelphia, PA 19103にある米国材料試験協会 (ASTM) から入手することが

できる。

A3. 試験方法の概要

A3.1 固定子内部に近接して設置した回転子を,ユニバーサルモータによって動かす。

少量の試料を,試験温度に保った回転子と固定子との間の空間に満たす。回転子の速度は,試料の粘度

の関数である。校正曲線及び試料について測定した回転子の速度から,試料の粘度を求める。

A4. 意義及び用途

A4.1 この試験方法を確立するため用いられるCRC試験油の範囲は,−17.8℃において600〜8 400mPa・s

から,−28.9℃において2 000〜20 000mPa・sをカバーする。

A4.2 この試験方法によって測定された見掛け粘度と,Coordinating Research Council(以下,CRCという。)

L-49試験によって測定されたエンジン・クランキング性能との詳細な関係については,ASTM D

2602-67T(4)の附属書I及びIIIに示す。

また,CRCレポートNo.409(2)も併せて参照すること。CRC L-49の試験は,この方法よりもより標準化

されておらず,また,より精密さに欠けることに注意することが重要である。更にまた,この方法によっ

て得た見掛け粘度値は,平均的なエンジンの結果との相関関係は十分であっても,個々のエンジンにおけ

るエンジン・クランキング粘度を正確に予測することはできないかもしれないことを認識すべきである。

5

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A4.3 17種の市販の合成油及び鉱油(SAEグレード5W, 10W, 15W及び20W)が,−40℃から−1℃までの

温度におけるエンジンのクランキング性能とコールド・クランキング・シミュレータとの関係を求めるた

めに使用された(A2.2参照)。

A4.4 この試験方法は,エンジン油のエンジン・クランキング特性との関連を求めるために単独で開発さ

れたために,この試験で得た見掛け粘度値は,その他の種類のエンジン油の性能を予測するために用いら

れるべきではない。例えば,低温におけるロッカーアーム・ベアリング又はその他のエンジン部分への流

量を予測する目的には,この試験方法は適していない。

注(4) 1967年,1968年,1969年版ASTM Book of Standards, Part 17。

A5. 用語の定義

A5.1 粘度−適用されるせん断応力とせん断速度の比率のこと。場合によっては,粘性係数と呼ばれるこ

ともある。したがって,これは液体の流動抵抗の尺度である。SI単位においては,粘度の単位はパスカル・

秒で表されるが,実際的に使用する場合は,ミリパスカル・秒がより便利である。センチボアズは1mPa・

sであり,慣習的に使用されている。

A5.2 ニュートン油 (Newtonian Oil) 又はニュートン流体−あらゆるせん断速度において一定の粘度を示

す油又は流体。

A5.3 非ニュートン油又は非ニュートン流体−せん断応力やせん断速度が変化すると,異なった粘度を示

す油又は流体。

A5.4 見掛け粘度−ここに規定した試験方法によって測定した粘度。多くのエンジン油は,低温において

は非ニュートン性であるから,見掛け粘度はせん断応力又はせん断速度によって変化する。

A5.5 校正油−試験油の見掛け粘度の測定に使用する特定の装置の速度指示計の読みと粘度を確定するた

めに用いることのできる,粘度既知の油。校正油は,ニュートン流体であり,−5〜−35℃の温度において

1 600〜13 000mPa・s {cP} の範囲を持つ市販製品を手に入れることができる(5)。

A5.6 試験油−この試験方法によって見掛け粘度を測定する試料油。

注(5) P.O. Box16, State College, PA 16801にあるCannon Instrument Co. から入手することができる。

A6. 試験装置

参考 この試験方法に準じた自動試験器を用いてもよい。(ただし,本試験方法によって得られた結果

との間に有意差がないことをJIS Z 8402(分析・試験の許容差通則)によって確認して用いる。

なお,自動試験器で得られた試験結果に疑義が生じた場合には,この試験方法で得られた結

果による。)

A6.1 固定子内部の回転子を動かすユニバーサルモータと回転子の速度を示す速度指示計から成るCold

Cranking Simulator : CCS(5)。図1を参照のこと。

A6.2 固定子の内部表面の近くの挿入口に挿入して用いる,校正済みサーミスタ,熱電対又はその他の温

度センサ(5)。この装置は試験温度を表示する。

A6.3 固定子に適切な冷却液を供給し,適切な方法で,冷却液を要求する必要な温度に維持する循環シス

テム(6)。

6

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A6.3.1 冷却液としては,メタノールが適切である。メタノールは,湿度の高い条件下では水を吸収するた

め,定期的に交換しなければならない。運転状態において,冷却液は一般的に粘度測定温度よりも約10℃

低く保つ。メタノールは,機械的冷却方式若しくはドライアイス又はそれらの併用によって冷却してもよ

い。

注(6) Cannon Instrument Co. では,このような機能を果たす装置を製造している。温度制御回路は通

常,主シミュレータ・ユニットの一体部品である。

図1 CCS

A7. 試薬及び材料

A7.1 校正油(5)は,曇り点の低いニュートン油で,粘度の分かっているものである。特定の温度における

概略の粘度は,表A-1に掲載されているが,正確な粘度は校正油ごとに示されている。

A7.2 粘度計測定装置 (Vicometric Cell) 及び全体の操作を確認するために,2種類の装置点検試料(5)を利用

することができる。

A8. 注意

A8.1 メタノール,アセトン及び石油ナフサを使用するときに適用される,毒性及び引火性に関する注意

事項を守ること(A11.5.3を参照)。メタノールが試験装置から漏れている場合は,試験を継続する前に漏

れ部分を修理しなければならない。

A9. 試料採取

7

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A9.1 有効な結果を得るためには,浮遊固形分及び水分を含まない代表的な試験油の試料が必要である。

受け取った試料容器の温度が部屋の露点以下の場合には,室温になってから開封する。試料が浮遊固形分

を含む場合は,大きさが5μm以上の粒子を除去するために,ろ過又は遠心分離を行うべきである。

A10 校正

A10.1 一次読取り速度の校正−速度指示計の端子を“CAL”の差し込み口(校正用接続口)に接続する。

A11.の記述に従って,−20℃において3 500mPa・sの校正油を試験する。駆動モータをオンとし,DC電流

調節ダイヤルを調節することによって,速度指示計の読みを0.240±0.010に設定する。この電流設定は,

その後のすべての校正及び試料の試験中,一定に維持しなければならない。−20℃における3 500mPa・s

の装置点検試料について,速度指示計の読みを0.240±0.020に保持するために,電流の設定を変更しなけ

ればならない場合は,A10.2に示すどちらかの操作によってこの装置を再校正しなければならない。

A10.2 適用可能な校正操作−校正の方法は,個々の温度における校正(A10.3)又は全温度をカバーする単一

校正(A10.4)のどちらかの校正手法を用いることができる。

A10.3 各試験温度において,A11.1からA11.5までに記述されている操作によって,表A-1に示すそれぞれ

の温度に対して規定された油を用いて校正する。

A10.3.1 狭い粘度範囲の試料を測定する場合は,(そのような範囲全域に及ぶ)最低三種の校正油を用いる

とよい。

A10.3.2 両対数又は特別な線型化グラフ用紙上に速度指示計の読みの関数として校正油の粘度をプロット

し,得られた点にうまく合わせて滑らかな曲線を引く。曲線を引く際には,各点が最も良く適合するよう

に十分な注意を払う必要がある。市販の製図用曲線定規を不注意に使用すると余分な誤りが生じる場合が

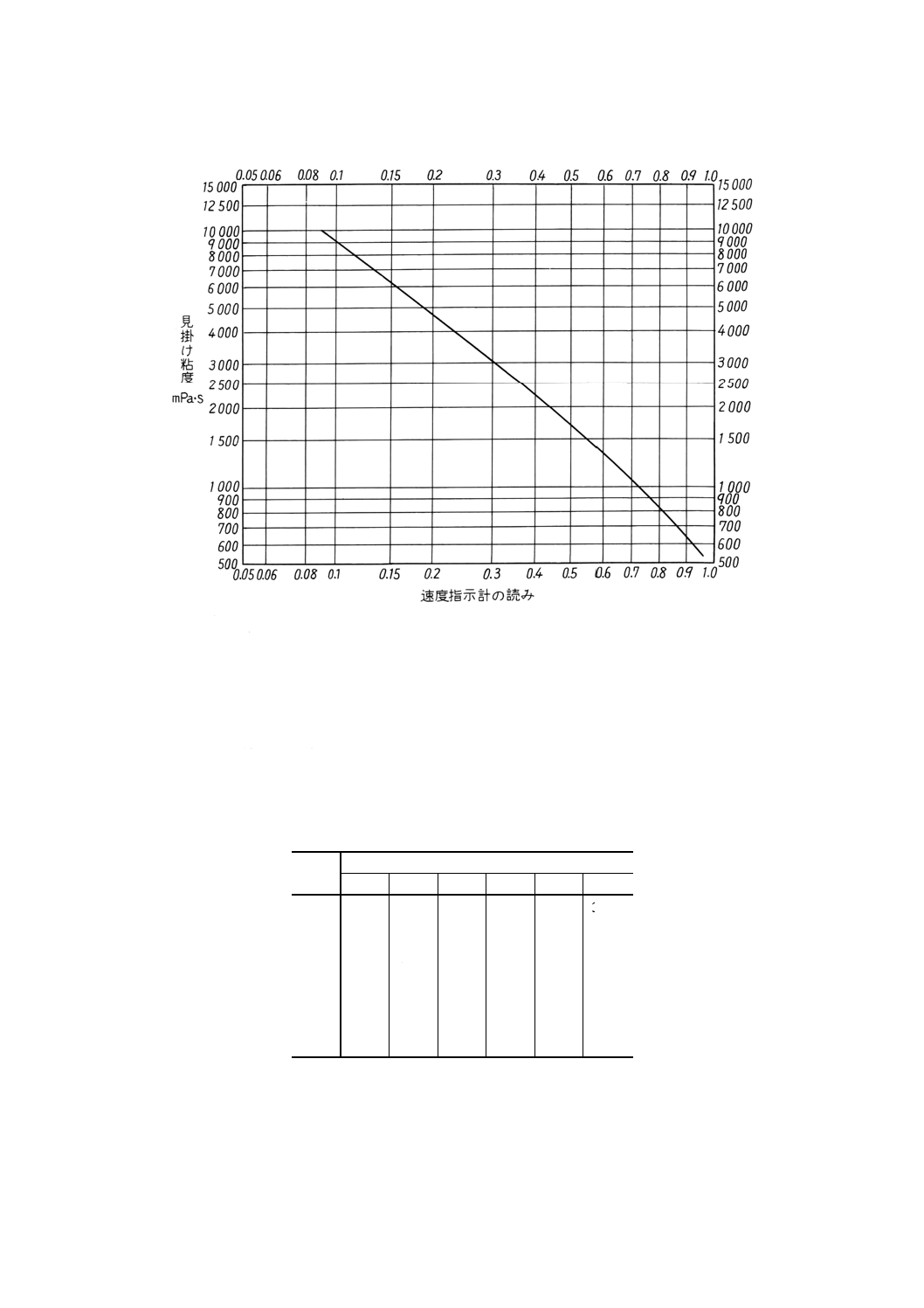

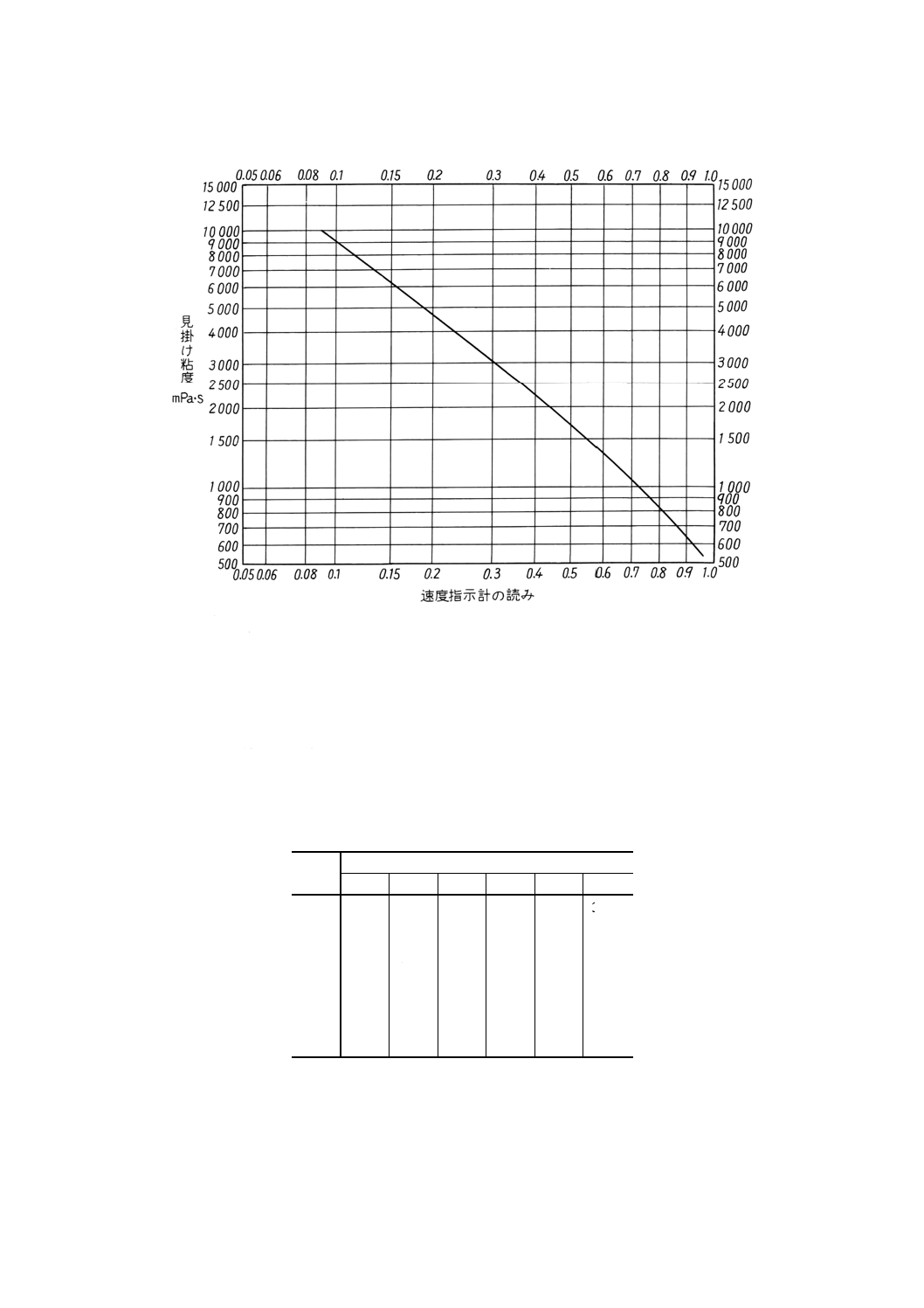

ある。典型的な曲線を図2に示す。

A10.3.3 限定した粘度範囲における校正データは,次の式によって適切に表される。

η=b0/N+b1+b2N

ここに,

η= 見掛け粘度

b0, b1, b2

=

最低三種の校正油によって求められる定数

N= 測定された速度指示計の読み

8

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 線型化した校正グラフ,CCS−温度−17.8℃ {0°F}

米国材料試験協会 (American Society for Testing and Materials) は,この規格において述べられているあら

ゆる項目に対して発生するすべての特許権の有効性を考慮したものではない。この規格の使用者は,その

ような特許権の有効性及びそのような権利の侵害については,あくまでも使用者自身が責任を負うべきこ

とが明確に勧告されている。

A10.3.4 異なった試験温度における校正曲線は類似しているが同一ではないかもしれない。二つの異なる試

験温度における2曲線間の相違が,得られた速度指示計の読みにおける粘度の5%以上になる場合,試験

の操作及び温度検出端の校正を再チェックすべきである。

A10.3.5 校正に過度な変動がないことを確認するために,定期的に校正油で試験する。

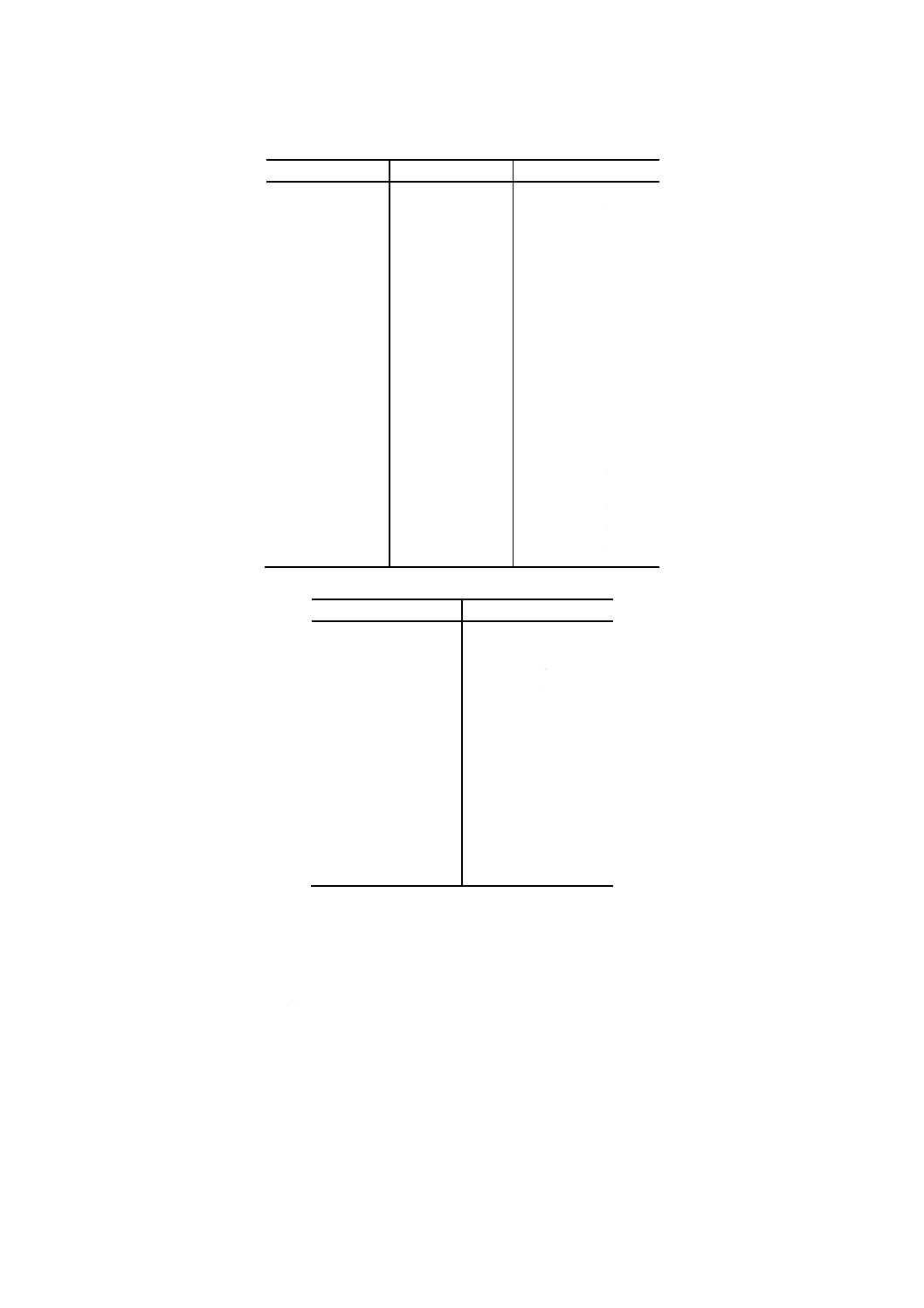

表A-1 校正油

校正油

概略見掛け粘度 (mPa・s) (a)

5℃ −10℃ −15℃ −20℃ −25℃ −30℃

CL 14

−

−

−

−

1 600 3 250

CL 19

−

−

−

1 800 3 500 7 400

CL 25

−

−

1 800 3 500 7 400

−

CL 32

−

1 800 3 500 7 300

−

−

CL 38

−

2 800 5 800 13 000

−

−

CL 48 2 300 4 500 9 500

−

−

−

CL 60 3 700 7 600

−

−

−

−

CL 74 6 000 13 000

−

−

−

−

(a) 特殊な値に関しては,供給者に協議すること。

A10.3.6 6か月ごと又は必要に応じてそれ以上の頻度で,温度センサの校正をチェックすること。

9

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A10.4 −5〜−35℃のすべての温度及び1 600〜13 000mPa・sの粘度をカバーする単一の校正を設定するた

めに,−5〜−35℃までの5℃ずつの各温度変化ごとに少なくとも三種のニュートン校正油について,速度

指示計の読みを測定する。

A10.4.1 前述のA10.3.2に規定した特殊な線形化グラフの用紙上に,見掛け粘度の対数に対する速度指示計

の読みの対数の値をプロットし,それらの各点を滑らかにつないで曲線を描く。

A10.4.2 代わりの方法として,A10.4から得たデータを次の式に当てはめて算出する。

1nη=a0+a11nN+a2 (1nN) 2+a3 (1nN) 3

1 000〜20 000mPa・sの範囲における粘度だけの場合,次の式を用いることができる。

η=b0/N+b1+b2N

ここに,

η= 見掛け粘度 (mPa・s)

N= 速度指示計の読み

a0, a1, a2, a3, b0, b1, b2は定数

A10.4.3 装置点検試料による確認試験の値が,校正曲線から算出した値の+5%以内でない場合は,温度セ

ンサの校正を再チェックするか又は校正油による再チェックを行う。

A11. 測定の手順

A11.1 それぞれの一連の試験について,校正曲線を設定する(A10.参照)。一連の測定を行う前に,試験装

置の全体的なチェックを行うため,最少でも一つの校正油で試験する。日常操作のチェックのためには,

その他の校正油を試料の間に挿入するとよい。

A11.2 試料は,CCSにおいて低温度になると,さまざまな挙動を示す場合があり,それに伴って操作を変

更することが必要となる。粘弾性のある試料の中には,回転子の駆動が始まったときに,回転子シャフト

に巻き付くものもある。試料がせん断領域からはい上った場合,回転子の速度は著しく高まる。そのよう

な挙動を示さない試料については,A11.3に示された手順を行うことができる。A11.4に示された手順は,

粘弾性及び非粘弾性試料の両方に適用することができるが,A11.3に比べて,A11.4のように短時間の間に

より多くの操作手順が必要となる。校正曲線がやや相異する可能性があるため,校正油の試験は,試験試

料と同様の操作を行わなければならない。

A11.3 滴下ピペット(点眼器又は注射器)から注入管に試料を注入する。試料(ピペットによって注入さ

れた5ml)は,カップを完全に満たすために,回転子の上面以上にある液体によって,回転子と固定子と

の空間を充満させる。回転子を手で回転させて,試料を回転子と固定子の間に流し,固定子と回転子の表

面を完全に湿らせる。注入管を満杯にして,注入管の端にゴム栓を挿入する。粘弾性試料の場合,モータ

がONになっている間に(A11.3.1)ゴム栓が注入管から押し出されて,粘度計装置のせん断領域から試料が

流失することを防ぐために,このゴム栓はしっかりと押し込んでおかなければならない。粘弾性の高い試

料の場合は,A11.4の手順がより適切である。

備考 室温における粘度が高い試料は,回転子と固定子の間の環状のすき間に流し込むことが困難な

ことがある。室温における動粘度が100mm2/s {cSt} を超える試料は,粘度計のカップに流し込

む前に暖める(50℃を超えてはならない。)。

10

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A11.3.1 温度制御及び冷却液の流し込みを開始して,固定子を冷却させる。冷却液の流し込みを始めた時間

を書き留める(ストップウォッチ又はその他秒の単位までカウントできる装置を使う)。制御温度に達する

時間は,試験温度が−20℃までの場合には30〜60秒,試験温度が−40℃までの場合には60〜90秒とすべ

きである。冷却液の流し込み開始の180秒後に,回転子の駆動を開始する。最適な温度制御を確実に実施

するために,粘度測定装置には低粘度の試験試料を入れ,冷却液の制御のために冷却液・サーキュレータ

のバルブの設定値をセットし,次いでシミュレータをオンにすべきである。その際,粘度測定装置へ向か

う冷却液の温度は,試験温度よりも約10℃低く保つ。挿入内のサーミスタと固定子温度センサ間の熱的接

触は良好に保っておく。そのためには,センサ挿入孔を定期的に清浄にし,水銀の液滴を入れておくべき

である。

A11.3.2 直流モータの入力に対しては,電流は自動的に制御され,初期調整後は再調整の必要はない(A10.1

参照)。

A11.3.2.1 モータのスイッチを入れたらすぐに速度指示計の読みを記録する。もし,速度指示計が上昇しそ

の後すぐに最高の読みよりも少なくとも5%以下の位置まで下降する場合は,溶媒がせん断領域に残って

いることを示しているかもしれない。このような異常な速度指示計の振れは,温度制御が不十分な場合に

発生し,固定子の温度センサ挿入孔とサーミスタとの間の熱的接触が不十分である場合(温度計の表示と

なって表れるが)に最も頻繁に起きる。これらの場合は試験を中止する。試料を取り除き,A11.5の規定

に従って洗浄する。新しい試料を使って,A11.3から操作を繰り返す。

A11.3.2.2 モータのスイッチを入れてから約10秒後に速度指示計の読みを記録する。もし60秒後の速度指

示計の読みが,10秒後の読みにその3%を加えた値を超えている場合は,粘弾性の高い試料(A11.2参照)

と考えられるので,A11.4の特別の操作を行わなければならないかもしれない。

A11.3.3 回転子を始動させてから60±5秒における速度表示計の読みを記録し,メータの読みを0.001の単

位まで丸める。回転子の駆動と冷却液の流し込みを止める。

A11.4 粘弾性試料及び非粘弾性試料の両方に対する代わりの操作(A11.2参照)を以下に示す。

A11.4.1 滴下ピペットから注入管に試料を注入し,回転子の上面よりも約1mm上まで試料を満たして,回

転子と固定子との空間を埋める。回転子を手で回転させて,試料の最終部分が回転子側を通って流れる間

に,固定子と回転子の表面が完全に湿っていることを確認する。

A11.4.2 温度制御及び冷却液の流し込みを開始して,固定子を冷却させる。制御温度に達する時間は試験温

度が−20℃までの場合には30〜60秒で,また,試験温度が−40℃までの場合には60〜90秒とする。最適

な温度制御を確実に実施するために,粘度計装置には低粘度の試験試料を入れ,冷却液の制御のために冷

却液サーキュレータのバルブ設定値をセットし,次いでシミュレータのモータをオンにする。その際,粘

度計装置へ供給する冷却液の温度は,試験温度よりも約10℃低く保つ。

挿入孔内のサーミスタと固定子温度センサ間の熱的接触分解は良好に保っておく。

そのためには,センサ挿入孔を定期的に清浄にし,水銀の液滴を入れておくべきである。

A11.4.2.1 回転子の作動を開始した場合に,それ以上の調整をしなくとも試験温度が設定されるようにメー

タの温度制御用ゼロ点調整ノブを試験温度よりもわずかに低めにセットすべきである。

A11.4.3 試験温度に達したところで(温度表示計及び冷却液の流れが周期的に制御されたことによってこれ

がわかる),タイマを始動させる。タイマ始動後10±2秒のところで,カップに直接試料を追加し,カップ

を完全に満たす。

A11.4.4 タイマを始動させてから30±2秒後に回転子の作動を開始させる。

11

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A11.4.5 回転子が始動してから10±2秒後の速度表示計の読みを記録し,0.001の単位まで丸める。回転子

の駆動と冷却液の流し込みを止める。

A11.5 CCSを次の手順に従って洗浄する。

A11.5.1 スポイト又はピペットが通常挿入されている(トラップの付いた)減圧吸引用ホースを注入管の口

に付ける。

A11.5.2 回転子と固定子の上に,熱水(約60〜70℃)を十分に注ぎ,室温よりも高くする。熱水は,ビー

カーのような容器から注いでもよい。もっと便利な注ぎ方として,固定子内に直接熱水を注ぎ込むことが

できるような,高い位置に置いた熱水貯水槽と,調節弁及びノズルの付いたサイフォン管を用いるとよい。

A11.5.2.1 A11.5.2の代わりに,洗浄中暖めたメタノール (35〜45℃) を冷却液の代わりに循環させることも

できる。A11.5.3の段階が完了するまで,暖めたアルコールの注入を続けておく。

A11.5.3 石油ナフサと最終的にはアセトンで装置を洗い(その際には,これらの溶媒の引火性に十分注意を

払う),減圧吸引することによってこれを乾燥させる。アセトンの気化冷却作用によって装置の温度が露点

よりも低くならないように注意する。

減圧吸引乾燥で最終的に乾燥させている間に,回転子を手で数回回転させて回転子と固定子のすき間が

清潔で乾燥した状態になったことを確認する。

A11.5.4 一連の試験の最後の試料は,洗い落とすよりむしろ試験装置内に残すとよい。これによって,偶然

試験装置のスイッチが入った場合でも,試験装置の損傷を避けることができる。

また,この最後の試料は,試験停止期間を置いたあとの試験の最初の試料として役立たせることもでき

る。すなわち,次回試験時に前回の最後の試料で作動させることによって,試験しようとする試料のトル

クと速度の関係に影響を及ぼすことなく,電子部品やモータを試験温度に適合させるだろう。

A12. 計算

A12.1 校正曲線(A10.1)及び速度指示計の読みから試料の見掛け粘度を求める。

A13. 報告

A13.1 mPa・sの単位で見掛け粘度を試験温度とともに報告する。見掛け粘度の読み取りには対数目盛を使

用するので表A-2の表示法を用いるべきである。

表A-2 読み取り最小単位

見掛け粘度

mPa・s {cP}

報告最小単位

mPa・s {cP}

3 000未満

10

3 000〜6 000

50

6 000を超えるとき

100

12

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B エンジン油の安定流動点試験方法

SAE 0W, 20W及び25Wのエンジン油は,ポンプ吐出温度の測定は,ASTM 3829又はCEC L-32-T-82を

使うべきである。

SAE 5W, 10W, 15Wのエンジン油は,ポンプ吐出温度の測定は,ASTM D 4684を使うべきである。

新しいエンジン油をフォーミュレートする場合又は潤滑油基油若しくは添加剤に関し重要な変更をする

場合は,SAE 10W油では−30℃以下,SAE 5W油では−35℃以下の,従前に確定した指針として使用して

フォーミュレートしたエンジン油の特性をチェックするため次の安定流動点試験を行うことが推奨される。

B1. 適用範囲

B1.1 安定流動点試験は,一義的には,エンジン潤滑油に用いることを目的としている。その他の潤滑油

における適用の可能性については知られていない。

B2. 試験方法の概要

B2.1 試料をあらかじめ温めた後,5日半から7日間にわたり一定条件で制御する温度/時間サイクルのも

とに置く。このサイクルは,本来,中程度に低温の循環外気条件で油を貯蔵している間に起こる,流動性

の不安定や可逆現象を再現するために設定された。ごく最近の研究によって,エンジン油のポンプ機能不

良と関連があることがわかっている。可逆現象を示す油は,ASTM D 97の流動点よりもはるかに高い温度

でワックスゲルを形成する基本的には“固体状物質”である。

備考 以下を参考にすること。

McNab, Rogers, Michaels,及びHodges著“冬季グレードのモータ油に関する流動安定特性

(The pour Stability Characteristics of Winter Grade Motor Oils)”,Quarterly Transaction掲載Society of

Automotive Engineers, Inc. 刊,Vol.2, No.1, P.34,1948年1月発表。

Hodges及びRogers著,“流動抑制処理油に関する幾つかの新側面 (Some New Aspects of Pour

Deprespant Treated Oils)”,Oil and Gas JouRIa1掲載,1947年10月発表,p.89。

B3. 用語の定義

B3.1 流動安定温度 設定された温度/時間サイクルを終了した時点で,油が液体のままである特定温度。

B3.2 安定流動点 特定の温度/時間サイクルの条件下に置かれた場合に,油が液体のままである最低温

度。

B4 試験装置

B4.1 試験容器 ASTM D 97及びASTM D 2500に規定された流動点/曇り点試験容器と同一のもの。

参考 ASTM D 97及びASTM D 2500の試験容器はJIS K 2269に規定する試験管が相当する。

B4.2 温度計 +20℃から−80℃の温度範囲をもつASTM E1に規定する温度計番号6Cのもの。

参考 ASTM E1で規定する温度計番号6Cのものは,JIS B 7410(石油類試験用ガラス製温度計)に

規定する温度計番号10 (PP) が相当する。

B4.3 コルク製又はゴム製の栓 試験容器を密封するために使用する。

B4.4 試験試料をあらかじめ均一に加熱して,予備試験条件に調整するための適切な装置。

13

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B4.5 冷却槽 +15℃から−45℃の温度/時間サイクルができる制御装置のついた低温槽。各試験容器間

に,試験容器をつり下げた状態で約15mmの空間を設け,冷却剤が試験容器の底と側面を循環できるよう

にする。

B4.6 温度記録計 冷却槽及び試料の温度を記録するために2チャンネルを必要とする。

参考 この試験方法に準じた自動試験器を用いてもよい(ただし,この試験方法によって得られた結

果との間に有意差がないことをJIS Z 8402によって確認して用いる。なお,自動試験器で得ら

れた試験結果に疑義が生じた場合には,この試験方法で得られた結果による。)。

B5.

測定の操作

B5.1 冷却槽の温度を15℃に調節し,冷却剤の中には温度計を1個入れる。

B5.2 次のような2個の温度測定試料を準備する。

B5.2.1 流動点が−45℃まで液体であることが知られている温度測定液を選択する。

B5.2.2 選択した温度測定液約60mlを2本の試験容器のそれぞれに注ぐ。これらを“温度測定液”とする。

B5.2.3 コルク栓を用意し,校正済みのASTM規格温度計を装着する。

B5.2.4 1番目の試験容器に前述の栓と温度計を挿入し,温度計の浸没線が見え,しかも栓の頂上より3mm

以上にならないようにする。試験容器を冷却槽の中心に置く。

B5.2.5 コルク栓を用意し,記録計用の温度検出部を装着する。

B5.2.6 2番目の試験容器に栓と温度検出部の1個を挿入し,温度調節用試料油中に温度検出部が約7mm

浸るようにする。この試験容器を冷却槽の中央部に置き,温度計を装着した試験容器の隣りになるように

する。

B5.2.7 記録計用の温度検出部1個を冷却槽液内に入れて,2個の温度調節用試料油が入った試験容器に近

接させる。

B5.3 試験用試料を清潔でほこりのない試験容器に入れる。これに約60mlの試料を満たす。

B5.4 試験用試料を予備処理する。

B5.4.1 試験用試料の温度を2時間にわたって80℃に保つことができるような方法で,試料を加熱する。

B5.4.2 試験用試料を室温まで冷却し,清潔で,堅いコルク又はゴムの栓でこの試験容器を密封する。

B5.4.3 試験用試料の入った試験容器を冷却槽に入れ,温度調節用測定試料の入った試験容器に近接させる。

液体冷却槽を用いる場合は,温度調節用測定試料と試験用試料の液面の高さを同一レベルにしなければな

らない。

B5.5 温度サイクル試験用の液槽の準備。

B5.5.1 液槽の温度を15℃にする。温度調節用測定試料の温度及び記録計の温度を確認する。

B5.5.2 液槽を用いる場合は,試験容器に入った温度調節用測定試料及び試験用試料の液面よりもわずかに

高くなるように液槽の液面を調整する。

B5.5.3 表B-1及び表B-2に示されたように,温度サイクルを開始させる。

14

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

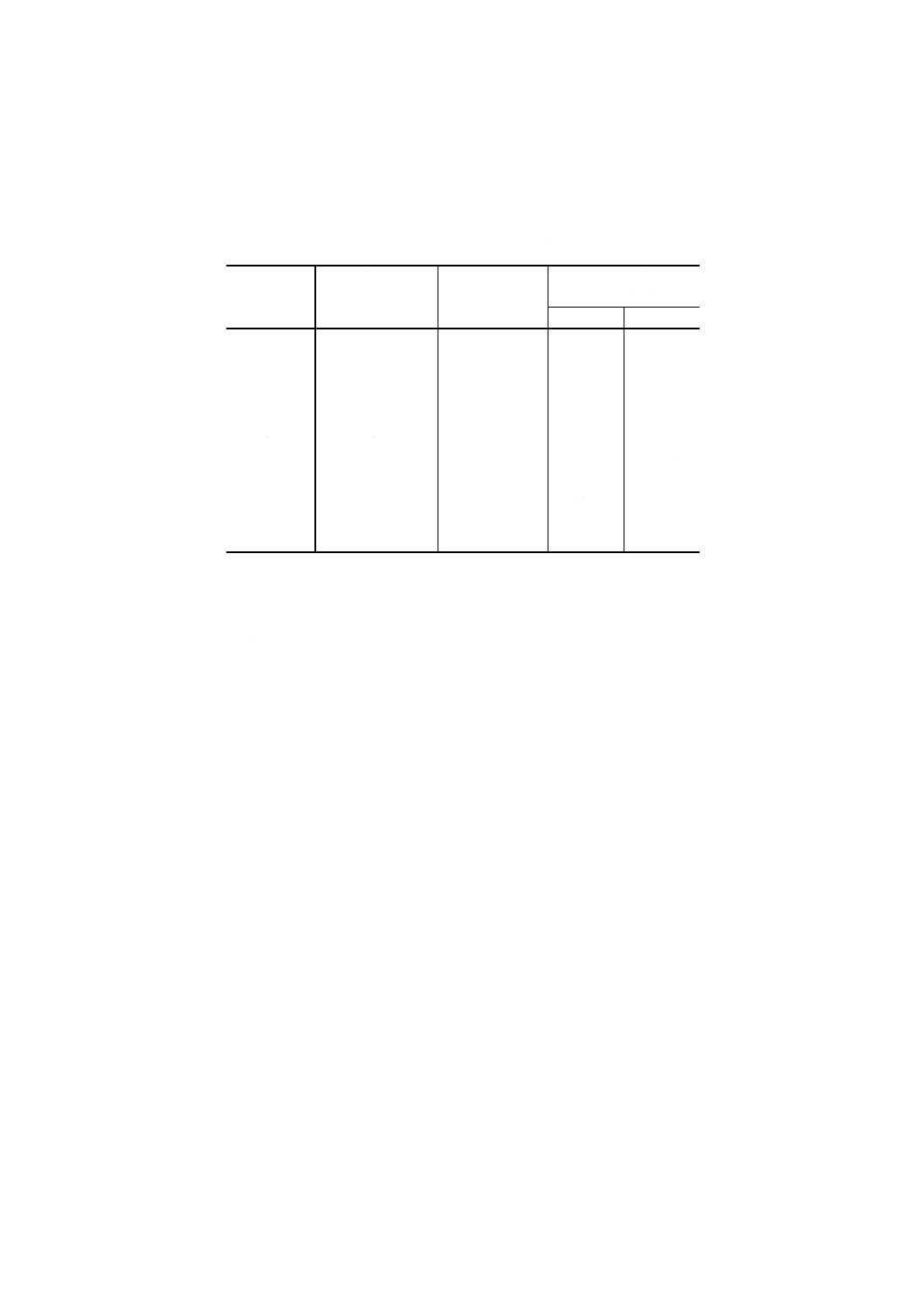

表B-1 サイクルCの条件

総時間h

時間数h

試験温度サイクル℃

0

0

15にセット

15

15

−22まで下げる

17

2

−23まで下げる

19

2

−21まで上げる

21

2

−18まで上げる

26

5

−14まで上げる

31

5

−12まで上げる

34

3

−11まで上げる

50

16

−11に保持

60

10

0に上げる

62

2

0に保持

63

1

− 1まで下げる

66

3

− 3まで下げる

69

3

− 4まで下げる

73

4

− 5まで下げる

91

18

− 5に保持

94

3

− 6まで下げる

96

2

− 7まで下げる

168

72

−41まで下げる

表B-2 最終冷却におけるサイクルCの読み時間

総時間(概略h)

温度℃

91

− 5

98

− 8

106

−12

113

−15

119

−18

126

−21

132

−24

138

−27

145

−30

152

−33

158

−36

164

−39

168

−41

B5.6 最終冷却の間は,次のようにして,規定の温度で制御されていることを毎日確認する。

B5.6.1 “温度測定試料”の温度を読む。液槽の中央にこの温度測定試料を戻す。

B5.6.2 この温度と記録計の温度とを比較する。

B5.6.3 記録計温度の読みに補正が必要かどうかを決める。正しい温度計温度 (±1℃) において最初の安

定流動点を決定するための補正時間を推定する。

B5.7 次のような温度/時間サイクルにおける最終冷却中に,安定流動点を求める。

15

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B5.7.1 試料温度−12℃において,試験容器を垂直にして液槽から注意深く取り出し,試料の液面が流動す

る“流体”であるかどうかを確認するため,注意深く傾ける。傾けている間に,“流動”が検出された場合

は,試験容器を垂直位置に戻し,再び注意深く液槽に戻す。この作業に要する総時間数は3秒未満でなけ

ればならない。試験容器を液槽に出し入れする際には注意する。振動は,ゲル化の発生やその割合を変化

させる。試験容器を取り扱う際には,コルクの端だけに触れる。霜が発生した場合は,試料の温度変化を

防ぐために布でふき取る。

B5.7.2 試験容器を5秒間90度(水平に対して)傾けているときに,試料に流動が検出されない場合,そ

の試料は,“固化”したものとする。温度測定試料の温度計の読みを記録する。

B5.7.3 試料に流動がいっさい検出されず,5.7.2によってその試料が流動しなくなるまで又は温度サイク

ルが完了するまで,試料が流動している間は温度を引き続き3℃ずつ低くして5.7.1のスラップを繰り返す。

B6. 報告

B6.1 5.7.2の段階で記録した温度よりも3℃高い温度を安定流動点として報告する。−41℃においても試

料がまだ流動している場合は,−41℃又は−41℃以下を安定流動点として報告する。

16

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考

この参考は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部ではない。

1. この規格の関連外国規格及びそれらの対応日本工業規格を次に示す。

○ ASTM D 97 Test Method for Pour Point of Petroleum Oils

参考 ASTM D 97は,JIS K 2269(原油及び石油製品の流動点並びに石油製品曇り点試験方法)に規

定する流動点試験方法に相当する。

○ ASTM D 445 Test Method for Kinematic Viscosity of Transparent and Opaque Liqiuids (and the

Calculation of Dynamic Viscosity)

参考 ASTM D 445は,JIS K 2283(原油及び石油製品−動粘度試験方法及び粘度指数算出方法)に

規定する動粘度試験方法に相当する。

○ ASTM D 2500 Test Method for Cloud Point of Petroleum Oils

参考 ASTM D 2500は,JIS K 2269に規定する曇り点試験方法に相当する。

○ ASTM D 2602 Test Method for Apparent Viscosity of Engine Oils at Low Temperature Using the Cold−

Cranking Simulator

参考 ASTM D 2602の試験をCCSと呼ぶこともある。

なお,これで見掛け粘度を求める。

○ ASTM D 3829 Test Method for Predicting the Borderline Pumping Temperature of Engine Oil

参考 ASTM D 3829の試験をポンプ吐出限界温度 (BPT) と呼ぶこともある。

○ ASTM D 4624 Test Method for Measuring Apparent Viscosity by Capillary Viscometer at High Temperature

and High−Shear Rates

参考 見掛け粘度を求める方法である。

○ ASTM D 4683 Test Method for Measuring Viscosity at High Shear Rate and High Temperature by Tapered

Bearing Simulator

参考 ASTM D 4683の試験をTBSと呼ぶこともある。

○ ASTM D 4684 Test Method for Determination of Yield Stress and Apparent Viscosity of Engine Oils at

Low Temperature

参考 ASTM D 4684は,降伏応力及び見掛け粘度の測定に用いる。

2. ポンプ吐出温度の測定に際し,SAE 0W, 20W及び25Wのエンジン油はASTM D 3829又は

CECL-32-T-82を用い,SAE 5W, 10W及び15Wのエンジン油では,ASTM D 4684を用いる。

参考1. SAEとは,Society of Automotive Engineer(アメリカ自動車技術協会)の略をいう。

2. CECとは,Co-ordinating European Council(統合欧州協議会)の略をいう。

3. コールドクラッキングシュミレータ (CCS) を用いた−40℃から0℃のエンジン油の見掛け粘度試験

方法は附属書Aに示した。

17

K 2010-1993 (ISO/DIS 10369)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 新エンジン油の品質設計及び基油・添加剤を大幅仕様変更における低温特性を確認する際の指標とし

て,SAE 5Wは安定流動点が−35℃以下,SAE 10Wは安定流動点が−30℃以下が適切である。

5. エンジン油の安定流動点試験方法は附属書Bに示した。

原案作成委員会及び分科会 構成表

(1) 工業標準原案作成委員会

氏名

所属

(委員会長)

小 西 誠 一

防衛大学校

服 部 幹 雄

工業技術院標準部

田 中 正 躬

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所

肥 沼 豊

工業技術院資源環境技術総合研究所

有 賀 正 夫

社団法人石油学会

高 木 茂 男

社団法人日本海事検定協会

杉 本 俊 二

防衛庁装備局

鈴 木 喜 夫

日本鋼管株式会社鉄鋼研究所

中 村 準

三菱重工業株式会社

吉 田 彰 男

いすヾ自動車株式会社

岩 田 圭 一

東京電力株式会社

君 島 孝 尚

石川島播磨重工業株式会社

高 野 敏 夫

社団法人自動車技術会

加 藤 良 三

東燃株式会社

松 崎 昭

日本石油株式会社

柏 原 正 純

出光興産株式会社

橘 宗 昭

昭和シェル石油株式会社

伊 達 和 人

日本鉱業株式会社

吉 田 留五郎

吉田科学器械株式会社

加 藤 正 夫

石油連盟

(事務局)

西 川 輝 彦

石油連盟

阿 部 重 喜

石油連盟

(2) 工業標準原案作成分科会

氏名

所属

杉 浦 健 介

日本石油株式会社

武 居 正 彦

出光興産株式会社営業研究所

細 沼 邦 彦

株式会社共石製品技術研究所

汐 見 正 明

東燃株式会社総合研究所

松 平 義 博

株式会社コスモ総合研究所

堀 本 寛

キグナス石油株式会社

中 村 英 雄

三菱石油株式会社研究本部石油製品研究所

林 健 一

昭和シェル石油株式会社

大 平 博 文

エッソ石油株式会社

伊 藤 政 賢

モービル石油株式会社

越前谷 芳 隆

ゼネラル石油株式会社