K 1901:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。

これによって,JIS K 1901:1983は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

K 1901:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

3.1 塊の大ききによる種類 ···································································································· 1

3.2 ガス発生による種類 ······································································································· 1

3.3 ガス中の不純物による種類······························································································· 1

4. 品質 ······························································································································ 2

4.1 塊の大きさ ··················································································································· 2

4.2 ガス発生量 ··················································································································· 2

4.3 ガス中の不純物 ············································································································· 2

5. 試験方法 ························································································································ 2

5.1 一般事項 ······················································································································ 2

5.2 塊の大きさ ··················································································································· 2

5.3 ガス発生量 ··················································································································· 3

5.4 ガス中の不純物 ············································································································· 6

6. 容器 ····························································································································· 12

7. 表示 ····························································································································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 1901:2003

カーバイド

Calcium Carbide

CaC2 FW : 64.10

1. 適用範囲 この規格は,アセチレン発生に使用するカーバイドについて規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7411 一般用ガラス製棒状温度計

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS K 0050 化学分析方法通則

JIS K 8001 試薬試験方法通則

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS P 3801 ろ紙(化学分析用)

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

3. 種類

3.1

塊の大ききによる種類 カーバイドの塊の大きさによる種類は,次の4種類とする。

a) 特大塊

b) 大塊

c) 中塊

d) 小塊

3.2

ガス発生による種類 カーバイドのガス発生量による種類は,次の3種類とする。

a) 1号

b) 2号

c) 3号

3.3

ガス中の不純物による種類 カーバイドから発生するガス中の不純物による種類は,次の2種類と

する。

a) 1級

b) 2級

2

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 品質

4.1

塊の大きさ カーバイドの塊の大きさは,5.2によって試験し,表1の規定に適合しなければならな

い。ただし,特に必要とする場合には,受渡当事者間の協定による。

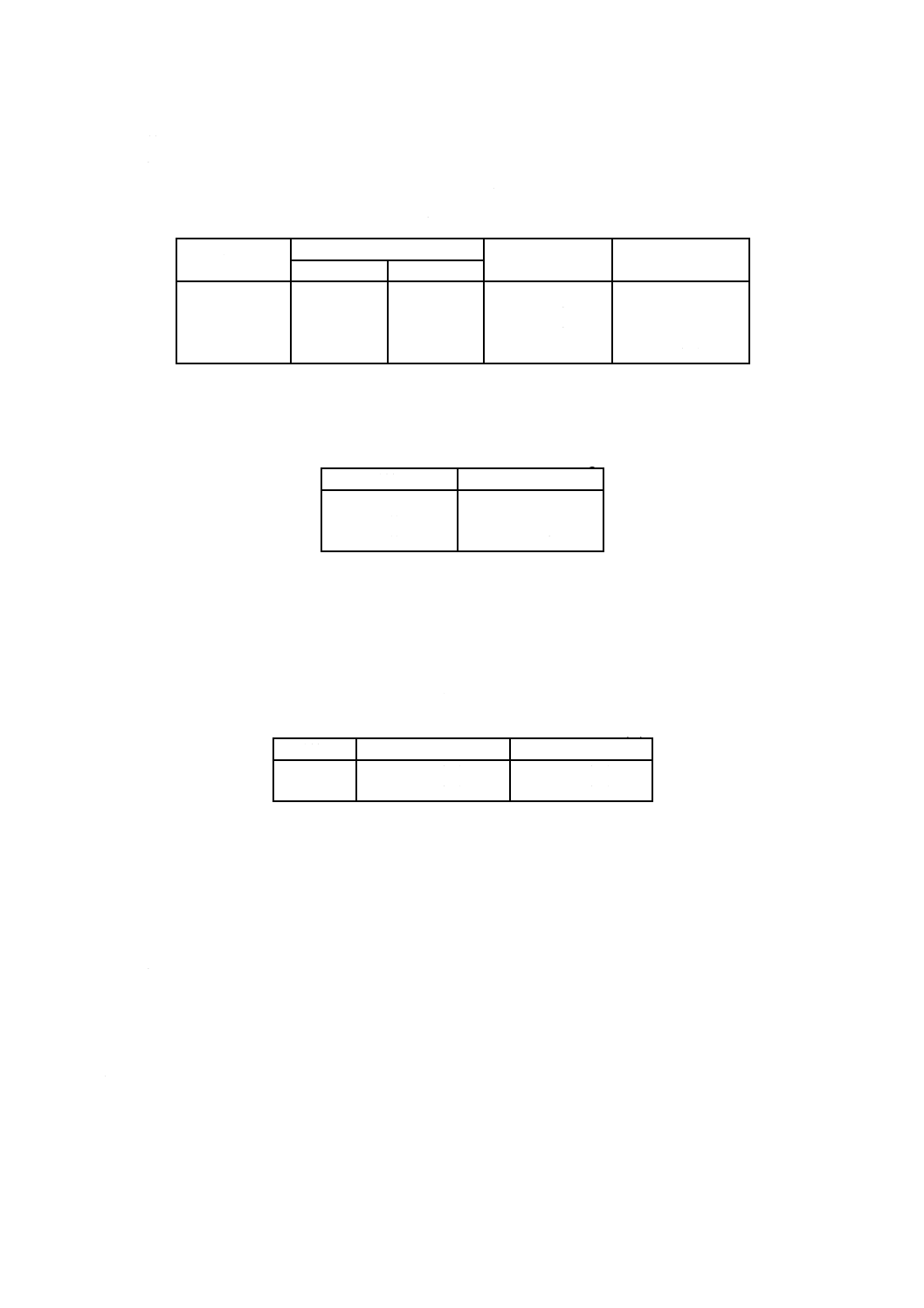

表 1 塊の大きさ

種 類

塊の大きさ

限度内の塊の量

%

粉末含量

%

上限 mm

下限 mm

特大塊

200

80

85以上

5以下

大塊

120

80

85以上

5以下

中塊

80

25

85以上

5以下

小塊

25

5

85以上

5以下

4.2

ガス発生量 カーバイドのガス発生量は,5.3によって試験し,表2の規定に適合しなければならな

い。

表 2 ガス発生量

単位 L/kg

種類

ガス発生量

1号

290以上

2号

270以上

3号

250以上

備考 ガス発生量は,1 kgのカーバイドか

ら発生するガス量を15 ℃,101.3 kPa

の乾燥状態における体積に換算し

L/kgで表す。

4.3

ガス中の不純物 カーバイドから発生するガス中の不純物は,5.4によって試験し,表3の規定に適

合しなければならない。ただし,特に必要とする場合には,受渡当事者間の協定による。

表 3 ガス中の不純物

単位 体積分率 (%)

種類

りん化水素

硫化水素

1級

0.06以下

0.20以下

2級

0.10以下

0.20以下

5. 試験方法

5.1

一般事項 試験において共通する一般事項は,JIS K 0050によるほか,次のとおりとする。

a) 試験は,乾燥した場所で速やかに行い,カーバイドができるだけ風化しないようにする。

b) カーバイドは,いかなる場合でも素手で触れてはならない。

c) 使用器具は,あらかじめ十分に乾燥しておく。

5.2

塊の大きさ

5.2.1

要旨 試料をふるいを用いてふるい分けその質量を測定して限度内の塊の量及び粉末含量を求め

る。

5.2.2

試料採取方法 試料採取方法は,次のとおりとする。

a) 小形容器(ドラム缶,角缶など)の場合 トラック又は貨車輸送の場合は,1車分を1ロットとし,

船輸送の場合は,20 t又はその端数を1ロットとする。各ロットからランダムに3個の容器を抜き取

り,これを試料とする。この場合,抜き取った容器は缶を開く前にその容器が完全であることを確認

する。

3

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 大形容器(タンク車,コンテナ,タンクローリーなど)の場合 1車分を1ロットとし,大形容器に

積み込むとき又は積み下ろすとき,1回約10 kgを一定間隔に5回採取し,これを混合して試料とする。

5.2.3

器具 器具は,次のとおりとする。

a) 板ふるい及び網ふるい JIS Z 8801-1及びJIS Z 8801-2に規定する金属製網ふるい及び板ふるい。

なお,呼び寸法200 mm及び120 mmのふるいの目開きの寸法及びその許容差,円孔の中心距離

並びに板の厚さについては表4のとおりとし,円孔の数は1個でもよい。

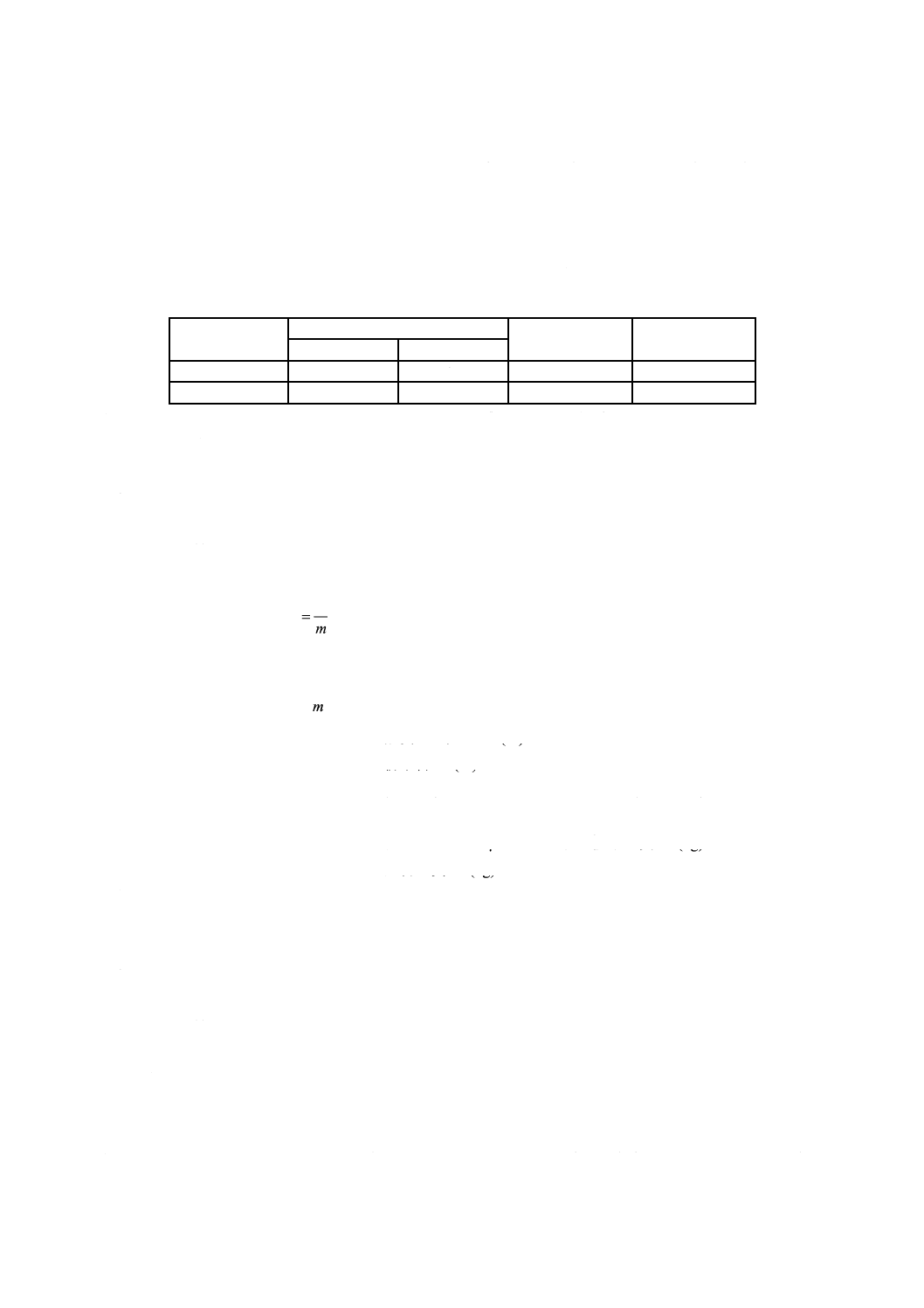

表 4 呼び寸法120 mm及び120 mmのふるいの目開きなど

呼び寸法

mm

ふるいの目開き

円孔の中心距稚

mm

板の厚さ

mm

寸法 mm

許容差 %

200

200

±1

260

2.3

120

120

±1

156

2.3

b) 台ばかり又は天びん ひょう量300 kg又は50 kg,感量0.1 kgの台ばかり又は天びん。

5.2.4

操作 繰作は,次のとおり行う。

a) 小形容器の場合 小形容器の場合は,次のとおりとする。

1) 1容器中の試料の質量を0.1 kgまではかる。

2) 表1に規定する塊の大きさの上限に相当する板ふるいを通過し,下限に相当する板ふるいに止まる

ものの質量及び網ふるい2 830 μmを通過する粉末の質量をそれぞれ0.1 kgまではかる。

3) 次の式によって,限度内の塊の量及び粉末含量を算出する。

100

×

=mA

W

100

×

=m

B

w

ここに, W: 限度内の塊の量 (%)

w: 粉末含量 (%)

A: 表1に規定する塊の大きさの上限に相当する板ふるいを通過

し,下限に相当する板ふるいに止まるものの質量 (kg)

B: 網ふるい2 830 μmを通過する粉末の質量 (kg)

m: 試料の質量 (kg)

4) 残り2個の試料についても,1) から3) の手順に従って限度内の塊の量及び粉末含量を求め,3個

の平均値で判定する。

b) 大形容器の場合 大形容器の場合は,次のとおりとする。

1) 試料の質量を0.1 kgまではかる。

2) 表1に規定する塊の大きさの上限に相当する板ふるいを通過し,下限に相当する板ふるいに止まる

ものの質量及び網ふるい2 830 μmを通過する粉末の質量をそれぞれ0.1 kgまではかる。

3) a) 3) の式によって限度内の塊の量及び粉末含量を算出する。

5.3

ガス発生量

5.3.1

要旨 試料を水中に浸して発生するガスの体積を測定し,ガス発生量とする。

5.3.2

試料採取方法 試料採取方法は,次のとおりとする。

a) 小形容器の場合 5.2.2 a) によって採取する。ただし,抜き取る容器の個数は,1ロット当たり5個と

4

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,それぞれの容器からランダムに約5 kgずつを採取し,これを混合して5.3.3によって調製し,試

料とする。

b) 大形容器の場合 5.2.2 b) によって採取する。ただし,1回約5 kgずつを一定間隔に5回採取し,こ

れを混合して5.3.3によって調製し試料とする。

5.3.3

試料の調製 5.3.2によって採取した全量を塊の大きさ30 mm以下に粉砕した後,四分法によって

2回縮分して,約6 kgとし,更に,これを塊の大きさ12 mm以下に粉砕し,JIS M 8100に規定する二分器

を用いて3回縮分し,板ふるいの12 mmを通過し5 mmに止まるものを試料とする。その約500 gを,直

ちに乾燥した容器に入れ密封して保存する。

なお,板ふるいの12 mmは表5のとおりとし,5 mmの板ふるいはJIS Z 8801-2による。

表 5 呼び寸法12 mmのふるいの目開きなど

呼び寸法

mm

ふるいの目開き

円孔の中心距稚

mm

板の厚さ

mm

寸法 mm

許容差 %

12

12

±3

18

1.6

5.3.4

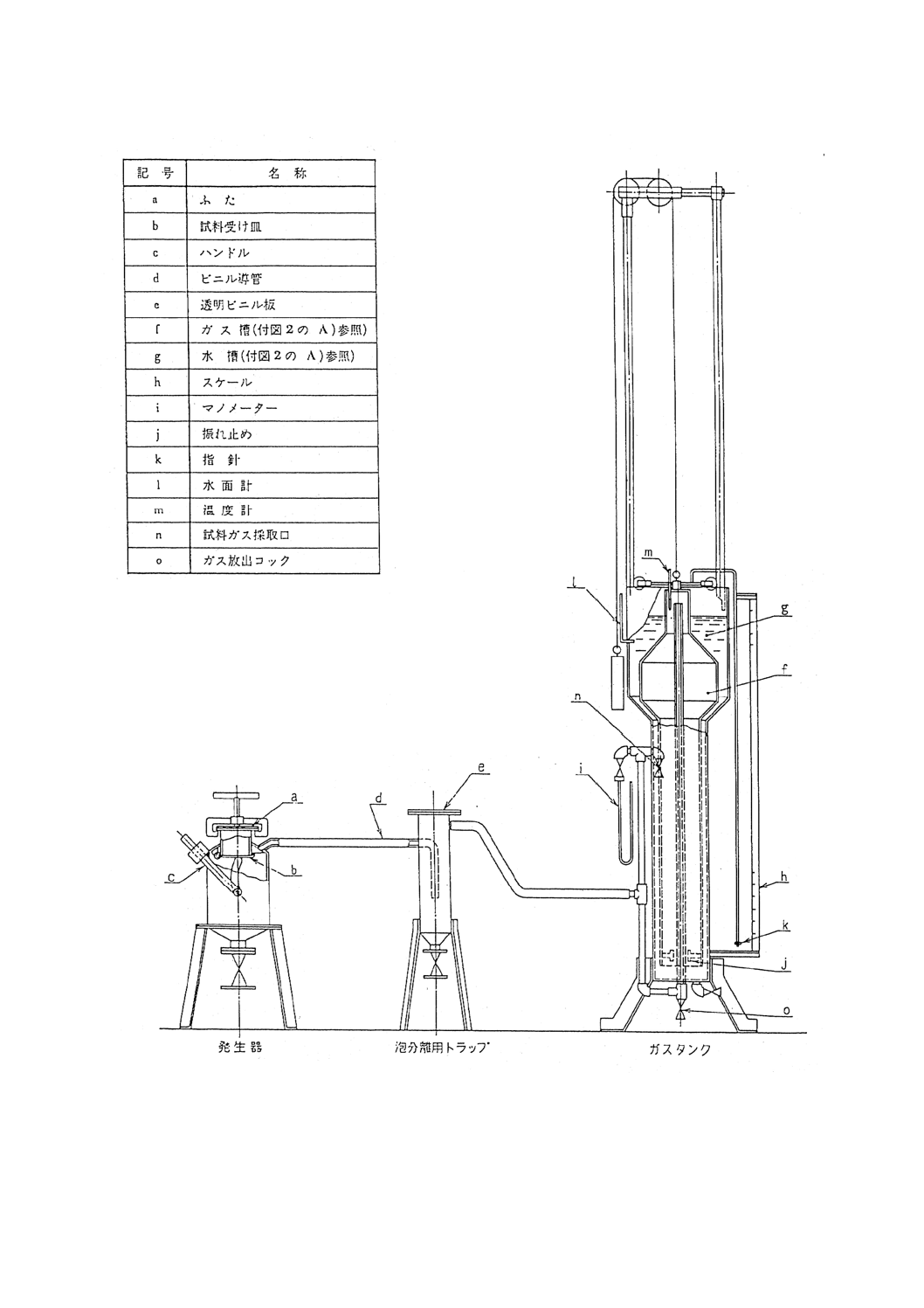

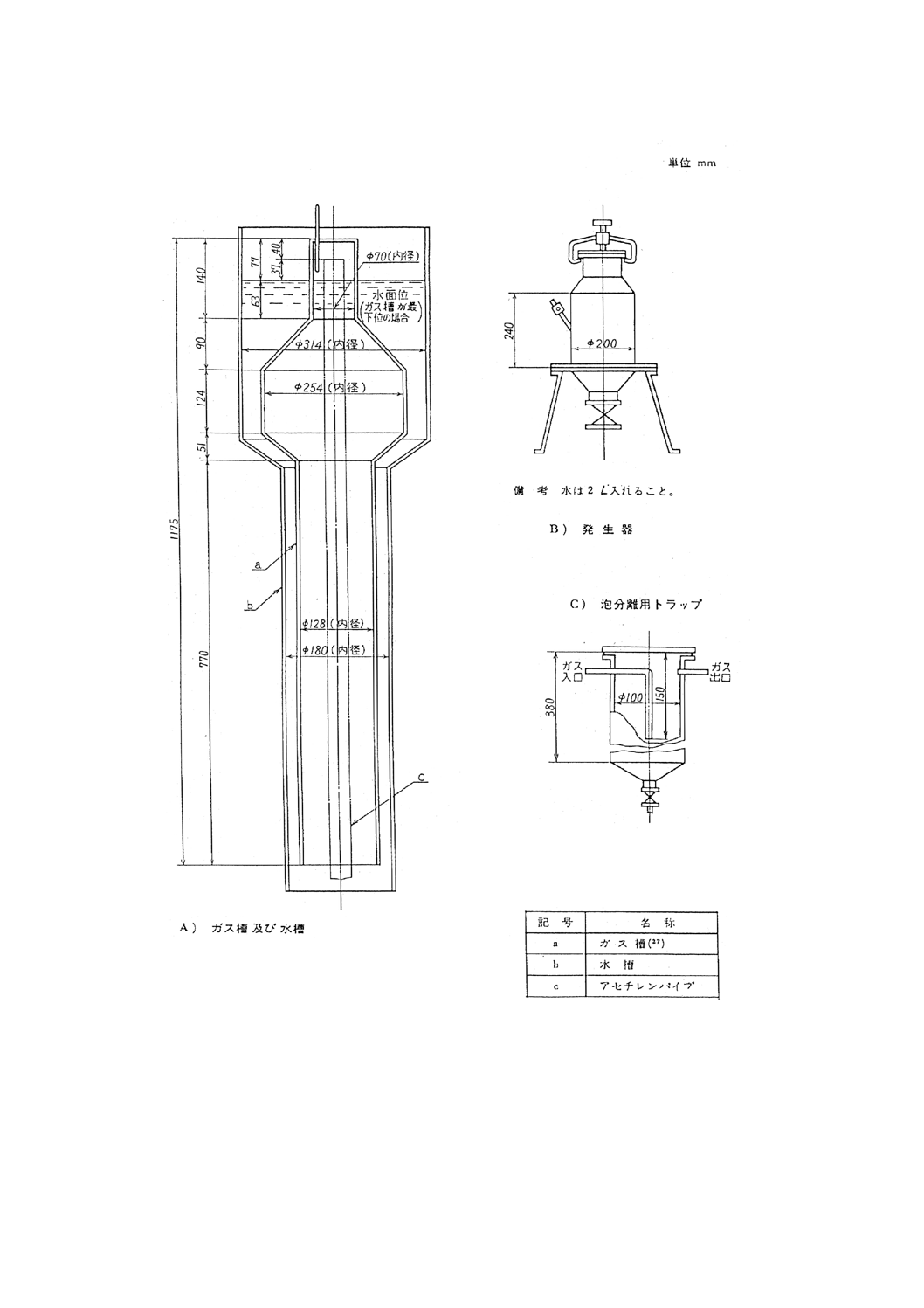

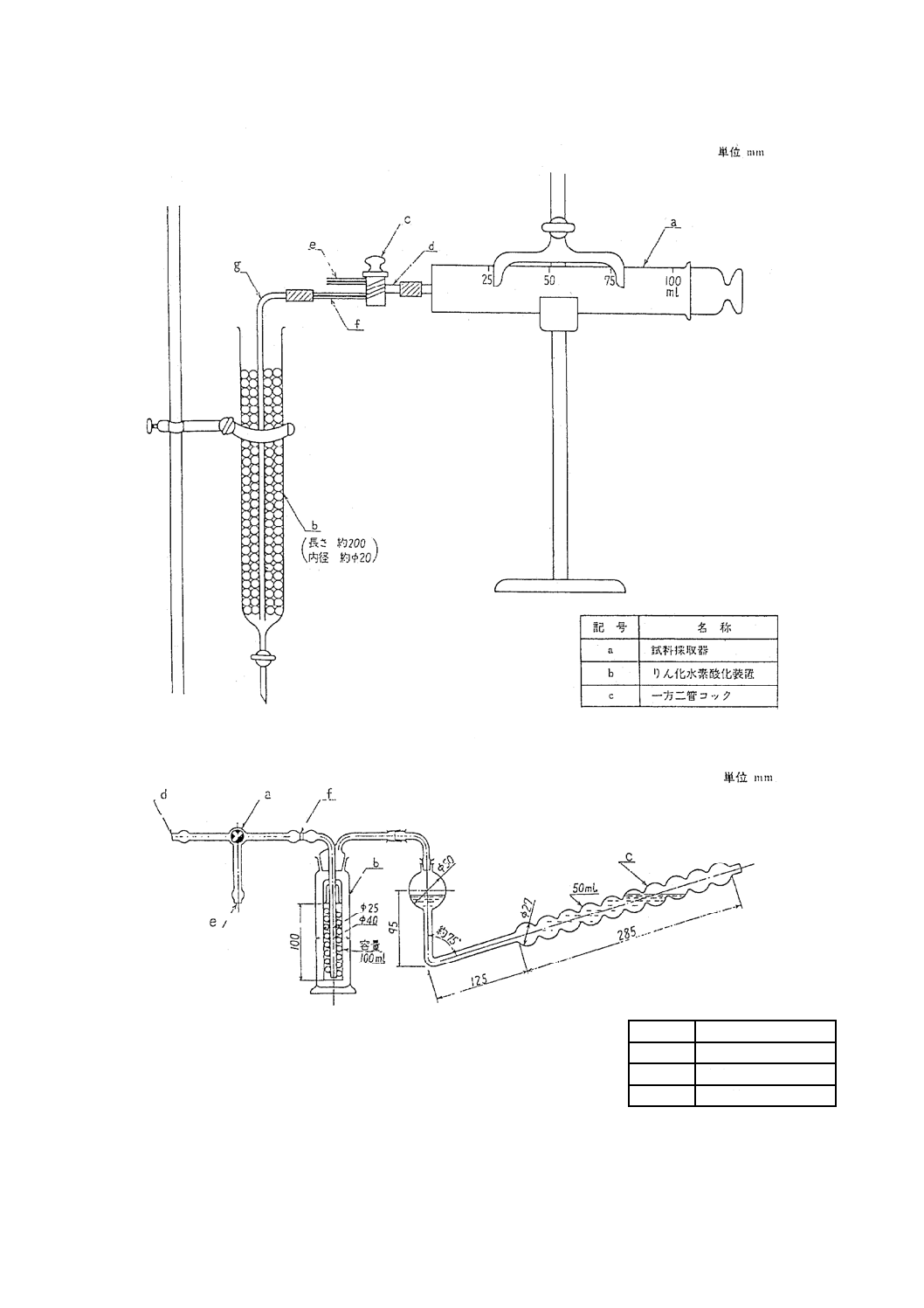

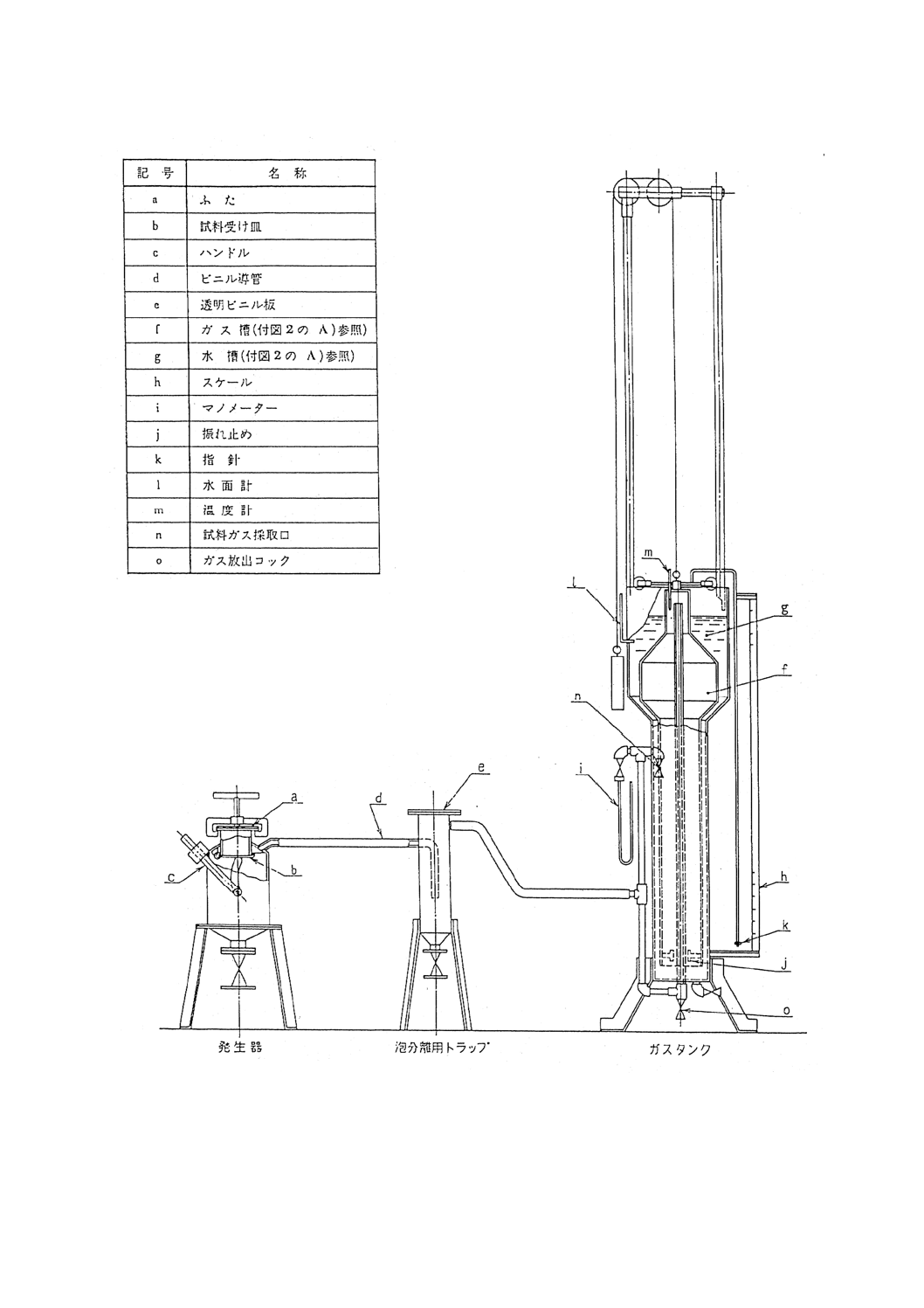

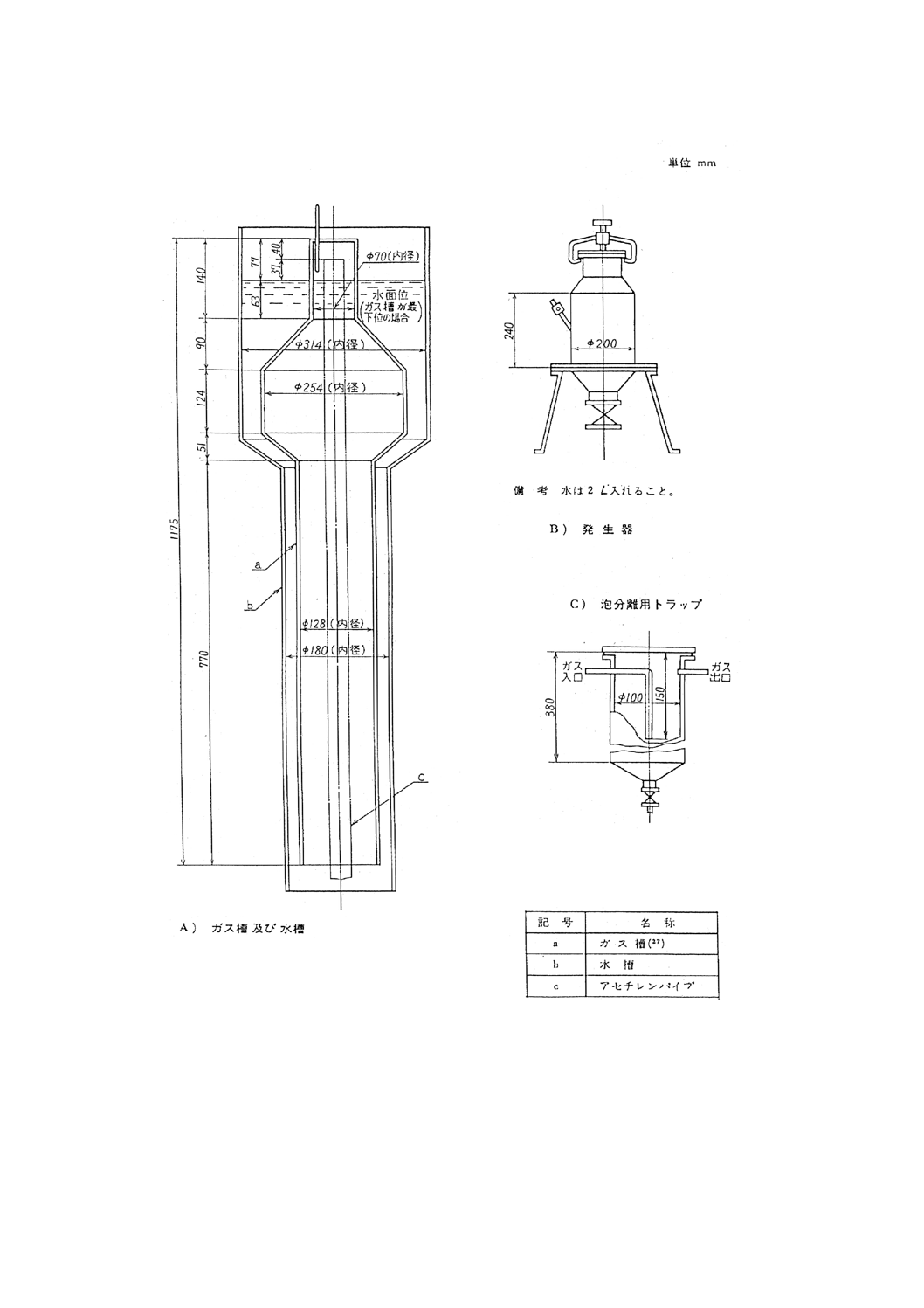

装置 装置は,付図1及び付図2に示すものとし,5.3.5によってあらかじめ補正しておく。

5.3.5

装置の検定及び補正 ガスタンクのスケールの目盛は,a)〜h) によって検定し補正する。

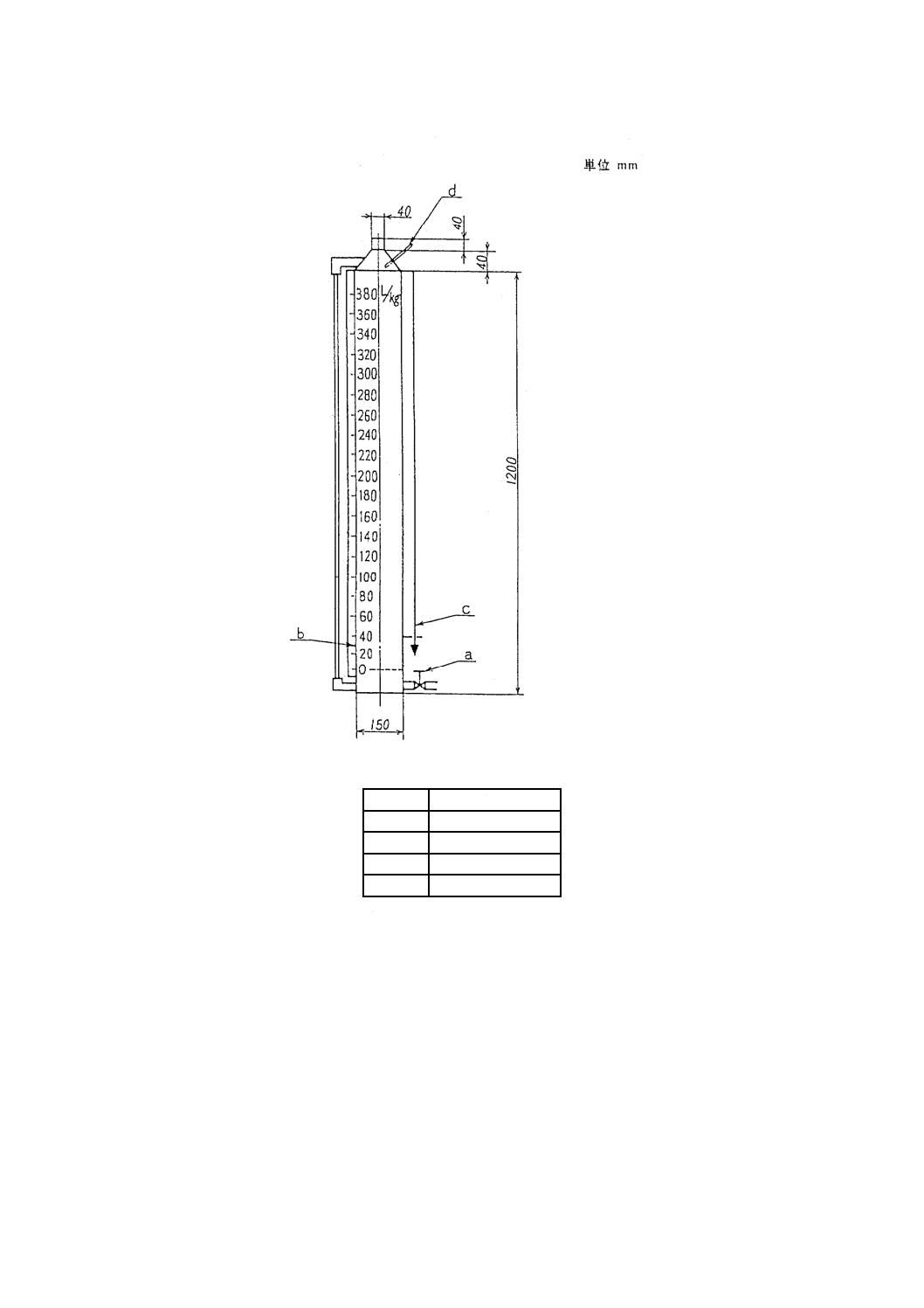

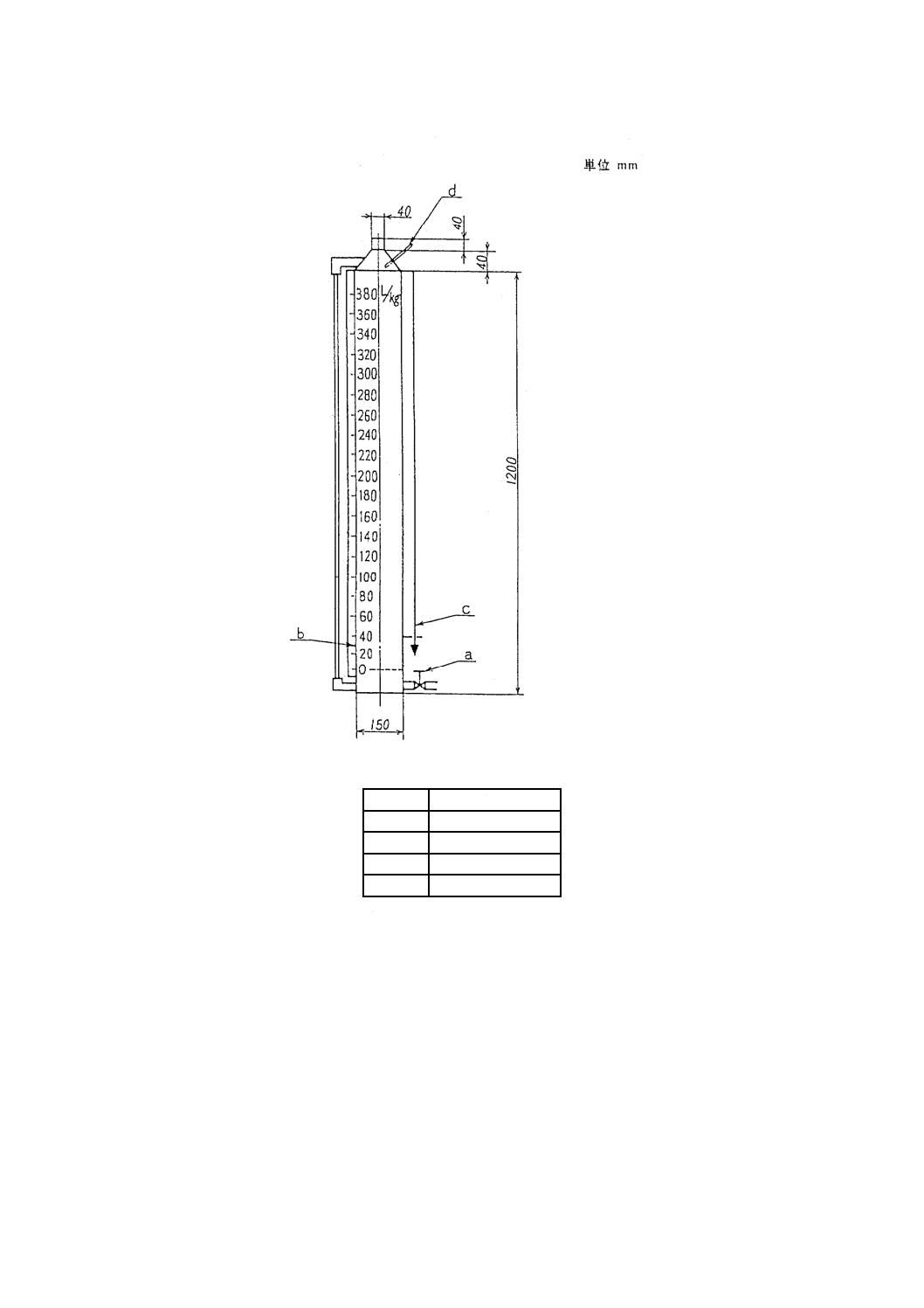

a) 基準器 付図3に示した基準器を用いる。基準器は,JIS G 3302に規定する亜鉛めっき鋼板 (1) で作

り,次の方法で標線を刻む。

注(1) 薄手の鋼板を使用すると,水の増減で変形し,体積が変わるおそれがあるので,厚さ0.6 mm以

上のものを用いる。また,底は上げ底にせず平底とし,台に密着するように製作する。

1) 目盛付け準備 基準器を水平に設置し,目盛板の下方の適切な点をゼロ点とする。あらかじめ室温

と同じ温度で準備した補正用の水を,このゼロ点まで入れて,基準器内を水蒸気で飽和させておく。

2) 標線刻度 JIS R 3505に規定する全量フラスコ1000 mlを用いて正しく1 Lずつ補正用の水を注加

し,その都度標線を記入し,19 L注加するまで同様に繰り返す。

3) 目盛記入 水を流し出して再びゼロ点に一致させ,(b) と同様に1 Lずつ正しく水を注加し,2) で

記入した各標線との差が0.5 mm以下であることを確かめる (2)。各標線に注加量の20倍の目盛数

字 (0,20,40, …380 L/kg) を記入する。

注(2) 0.5 mm以下でないときは,この標線はすべて捨て,改めて標線の刻度をやり直す。

b) 補助器具 補助器具は,次のとおりとする。

1) 温度計 JIS B 7411の附属書1[ガラス製棒状温度計(全浸没)]に規定する50度温度計又は100

度温度計。ただし,目盛間隔に差がないもの2本を一組として使用する。

2) 置換瓶 容量約20 Lの瓶。

3) 連結用具 ガラス管,ゴム管,ゴム栓など。

c) 補正室 直射日光を避け,できるだけ温度変化の少ない室内とする。

参考 日中,温度変化が大きいときは,夜間に行うとよい。

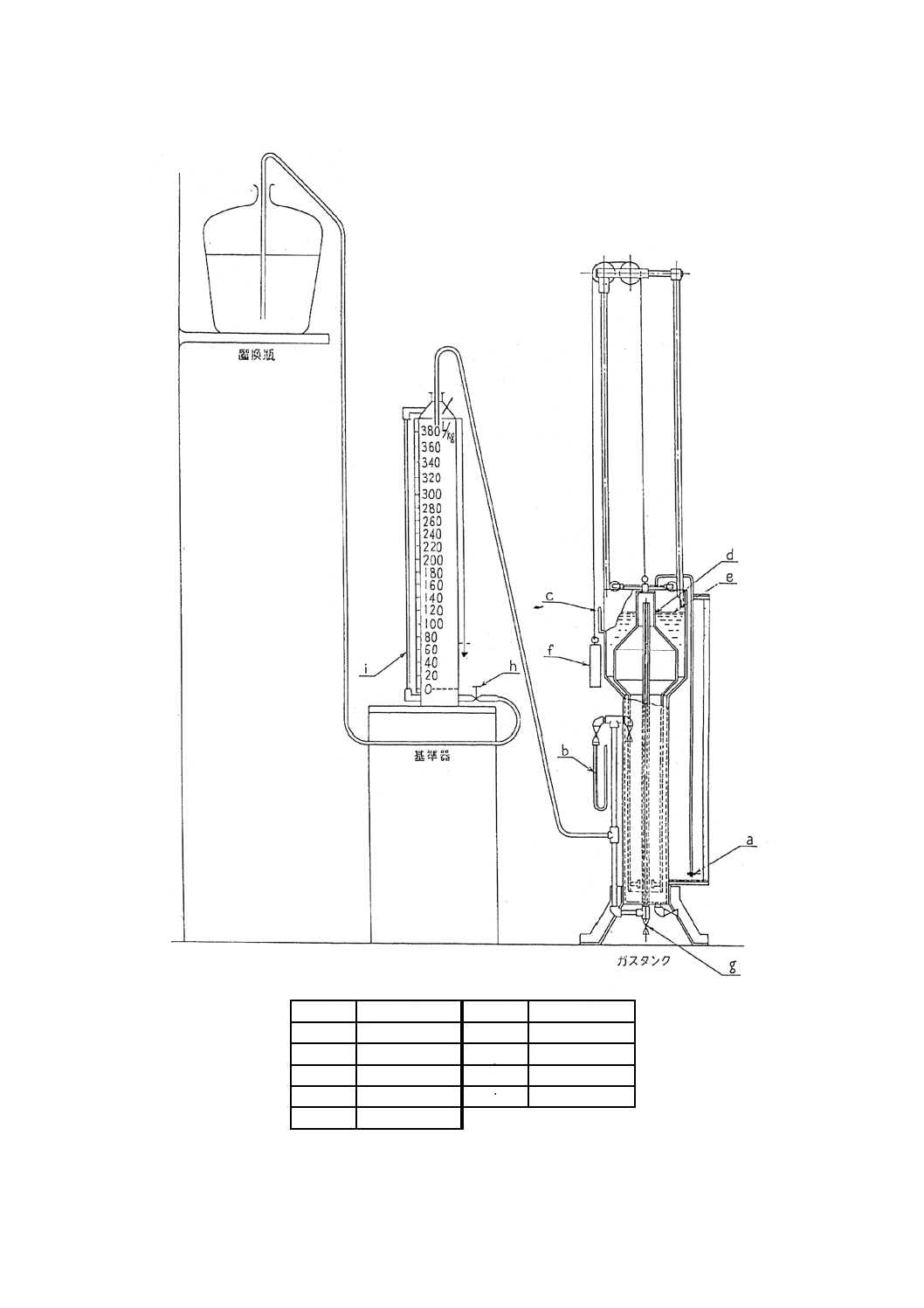

d) 準備 補正に必要な器具及び水は,すべて前日から補正室に放置しておく。装置をb) 3) の連結用具

を用いて付図4のとおりに連結し,15 Lの水が20分間以内で流下するように置換瓶の高さを調節す

る (3)。

注(3) 補正用の水を置換瓶に戻すには,連結したまま置換瓶を基準器の高さより低くして,コックを

開いて逆流させて行う。

e) 予備操作(付図4) ガスタンクと基準器とがともに傾きのないことを確かめる。ガス槽を静かに上下

5

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,指針 (a) をゼロ点に正しく一致させる。水槽内の液面 (e) が水面計 (c) の標線及びガス槽 (d) の

水平標線に正しく一致するように,飽和食塩水の量を加減する。マノメーター (b) でガス槽内圧が大

気圧に等しくなったことを確かめた後,放出コック (g) を閉じる。置換瓶の補正用の水(約20 L)を

徐々に基準器に送り,基準器の水面を正しくゼロ点に合わせる。

f)

漏れ試験(付図4)ガスタンクの放出コックを開き,ガス槽を静かに引き上げ,指針がスケールの300

L/kgの目盛付近を指す位置に止め,コックを閉じる。カウンターバランスの重すい(錘)(f) を加減

して,ガス槽内圧が約2 kPaの加圧状態になるように調節し,指針の位置をスケールで読み取る (A

L/kg)。そのまま20分間放置した後,再び指針の位置を読み取る (B L/kg) 。この2回の読取値に差が

ほとんどなければ (A−B=0) ,漏れ試験は合格とする。差があれば (A−B>0) ,全装置のどこかに

漏れがあるから,その漏れ箇所を見つけ (4) 漏れ止めを施し,再び前と同様に漏れ試験を行う。

注(4) 漏れがわずかの場合には,せっけん水を使っても2 kPaの加圧のままでは漏れ箇所の発見は困

難である。このときは,足踏ふいごなどを利用して,ガス槽内圧を高めると,せっけん水で比

較的容易に漏れ箇所を発見することができる。

g) 装置の補正操作(付図4)基準器の水面 (i) がゼロ点に合っていること,及びガス槽の指針がスケー

ルのゼロ点に合っていることを確かめる。置換瓶から基準器に補正用の水を流下し,ガスタンクの重

すいを調節して,マノメーターの水柱を水平に保つ。基準器の水面が300 L/kg (5)(水量15 L)に達し

たら,コック (h) を閉じ,マノメーターの水柱が水平であることを確かめた後,指針の位置をスケー

ルで読み取る。置換瓶を下げて,基準器内の水を置換瓶に戻し,同様の操作を3回線り返す。この3

回の読取値の最大値と最小値との差が0.5 L/kg目盛以下であれば,その平均値を求めて補正線とする。

その差が0.5 L/kgを超えたときには,この記録を全部捨てて初めから補正繰作をやり直し,0.5 L/kg

以下で一致する3回の読取値を得るまで行い,その平均値を補正線とする。

注(5) 必要ならば各目盛についても全く同様に行う。

参考 補正値の読みが0.5 L/kg以下で一致するためには,各部の温度変化の少ないことが望ましい。

h) 判定 スケールの目盛と補正線との差が0.3 L/kg以下ならば合格とする。差が0.3 L/kgを超えるとき

は,その目盛を不合格とし,補正線を新しい標線として目盛を付け直さなければならない。

5.3.6

測定 測定は,次のとおり行う。

a) 準備 装置を付図1のとおり連結し,気密を確かめた後,発生器のふたを開き,約2 Lの水を入れ,

試料受皿を上げ,皿と内壁とを乾いた布で十分にふく。

b) 操作 5.3.3で調製した試料50 gを0.1 gまで速やかにはかりとり,これを試料受皿上に置き,手早く

ふたを閉じ,ハンドルを徐々に反転して試料を完全に水中に投入し,ガスを発生させる。

発生したガスを泡分離用トラップを経て,飽和食塩水 (6) で封じたガスタンクに移し,試料投入後,

約20分間放置する。ガス発生が終わったことを指針で確認した後,ガス槽内の圧力を大気圧に一致さ

せて,その体積をスケールの目盛 (7) で読み取り,そのときの温度をガス槽に取り付けた温度計で読

み取る。

注(6) 水槽に入れる飽和食塩水は,あらかじめアセチレンを飽和させておく。

(7) スケールの目盛は,試料50 gから発生するガス量を試料1 kg当たりの体積に換算してL/kgで

表している(実体積の20倍に相当)。

c) 測定値の算出 読み取ったガスの体積及び温度並びにそのときの大気圧から,次の式によって15 ℃,

101.3 kPaの乾燥状態におけるガス発生量を算出し,JIS Z 8401によって整数に丸める。

6

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

.

P

P

m

V

G

+

+

×

′

−

×

=

273

15

273

3

101

50

ここに,

G: ガス発生量 (L/kg)

V: 読み取ったガスの体積 (L/kg)

P: 大気圧 (kPa)

P': 飽和食塩水の蒸気圧 (kPa)

m: 試料の質量 (g)

t: 測定温度 (℃)

d) 測定回数 この測定は,同一の水を用い同一試料について3回繰り返して行い,第1回目の測定値は

捨て (8),第2回目及び第3回目の測定値を採用する。この2回の測定値の差が5.3.6 e) の許容差を超

えたときは,測定を初めからやり直す。

注(8) 発生ガスの一部が発生用の水に溶解するため,第1回目の測定値は低く偏る。

e) 許容差 2回の測定値の差は,4 L/kg以下でなければならない。

f)

測定結果 2回の測定値の平均値を求め,JIS Z 8401によって整数に丸めてガス発生量とする。

備考1. この計算に用いる飽和食塩水の蒸気圧 (P') と温度 (t) との関係は,表6のとおりである。

2. この計算に用いる大気圧は,温度補正をした大気圧を用いる。

なお,更に精度を必要とするときは,重力補正を行った大気圧を用いてもよい。

3. この発生ガスを不純物測定用に供する場合には,毎回の測定に際し試料受皿を上に密着させ,

ふたを開き,速やかに次の操作に移らなければならない。

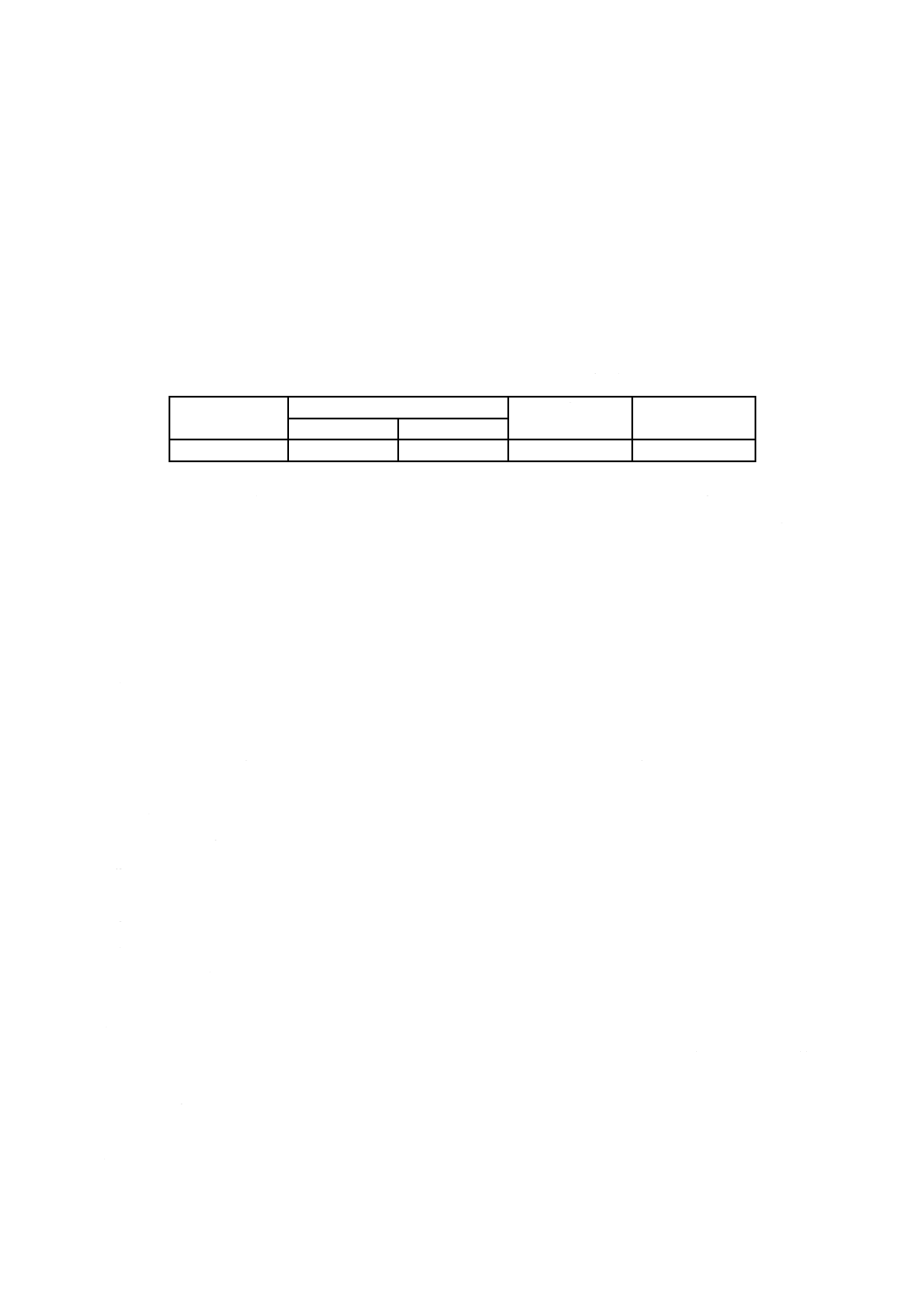

表 6 飽和食塩水の蒸気圧と温度との関係

t

℃

P'

kPa

t

℃

P'

kPa

t

℃

P'

kPa

t

℃

P'

kPa

0

0.453

10

0.920

20

1.760

30

3.200

1

0.480

11

0.987

21

1.880

31

3.373

2

0.520

12

1.050

22

2.000

32

3.560

3

0.560

13

1.130

23

2.120

33

3.760

4

0.600

14

1.210

24

2.253

34

3.973

5

0.653

15

1.290

25

2.386

35

4.200

6

0.707

16

1.373

26

2.533

36

4.453

7

0.760

17

1.466

27

2.693

37

4.706

8

0.813

18

1.560

28

2.853

38

4.973

9

0.867

19

1.653

29

3.026

39

5.253

5.4

ガス中の不純物

5.4.1

りん化水素の定量

5.4.1.1

定量方法の種類 りん化水素の定量方法の種類は,次のとおりとする。

a) 吸光光度法

b) 検知管法

5.4.1.2

吸光光度法 吸光光度法は,次のとおりとする。

a) 要旨 カーバイドから発生したガスを臭素水に通じ,その中に含まれるりん化水素を酸化してりん酸

イオンとし,これにモリブデン酸アンモニウムを過剰に加えて得られるヘテロポリ化合物を塩化すず

(Ⅱ)で還元してモリブデン青を発色させ,その吸光度を測定してりん化水素を定量する。

b) 装置(付図5) 装置は,次のものを用いる。

7

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試料採取器 容量50〜100 mlのガラス製注射筒。すり合せ部には,流動パラフィンをよく塗り(9),

先端に一方二管コック付毛細管(内径1 mm)を付ける。この容量は,あらかじめ補正しておく。

注(9) りん化水素は,不安定で特にすりガラスやゴムなどに接すると分解する。しかし,これらの

すりガラスの面やゴム管の内面に流動パラフィンを塗ると,この分解はかなり防止できる。

2) りん化水素酸化装置 大形試験管の底部にコックを付け,内部に径約5 mm (10) の清浄なガラス球

を充てんした装置。

注(10) 小さいガラス球を使用すると洗浄しにくいから,径5mm程度のものを用いる。

3) 分光光度計又は光電分光光度計

c) 試薬 試薬は,次のとおりとする。

1) 臭素水 (0.3 %) 飽和臭素水1容に水6容を加えたもの。この臭素水の濃度を測定するときは,こ

の臭素水25 mlを三角フラスコ200 mlに取り,よう化カリウム溶液 (100 g/L) (11) 5 mlを加え,遊離

したよう素を0.1 mol/Lチオ硫酸ナトリウム溶液 (12) で滴定する。この場合,指示薬としてでんぷ

ん溶液 (13) を用いる。

注(11) よう化カリウム溶液 (100 g/L) は,よう化カリウム (KI) 5gを水50mlに溶かして調製する。

(12) 0.1 mol/Lチオ硫酸ナトリウム溶液は,JIS K 8001の4.5 (21.2) による。

(13) でんぶん溶液はJIS K 8001の4.4による。

2) 亜硫酸ナトリウム溶液 (100 g/L) JIS K 8001の4.2による。

3) モリブデン酸アンモニウム溶液−硫酸混合液 モリブデン酸アンモニウム [(NH4) 6Mo7・O24・4H2O]

15.0 gを水約200 mlに溶かし,この溶液を,水約500 mlに硫酸182 mlを加えて調製した希硫酸に,

よくかき混ぜながら加えた後,正確に1 Lとしたもの。着色瓶に入れ冷暗所に保存する。変色した

り,濁ったものは,用いてはならない。

4) 塩化すず(Ⅱ)溶液 塩化すず(Ⅱ) (SnCl2・2H2O) 2gを塩酸10 mlに溶かし,水を加えて100 ml

に薄めたもの。着色瓶に入れ,すず片1〜2個加えて保存する。

5) 準備 りん化水素酸化装置 (b) に臭素水 (0.3 %) 20 mlを入れる。ガス発生量測定終了後のガス槽内

のガスを,試料ガス採取口から試料採取器 (a) に目的量 (25〜50 ml) (14) よりやや多く取り,りん

化水素酸化装置に連結した後,試料採取器の内筒を静かに押しながら一方二管コック (c) を回して

(d) と (e) とを連絡して,試料採取器の内庄を大気圧と一致させるとともに試料ガス量を目的量に

する。

注(14) りん化水素を0〜0.03 ml含むように試料ガスを採取する。

d) 操作 操作は,次のとおり行う。

1) りん化水素の吸収 一方二管コックを手早く回して (d) と (f) とを連結し,1〜2分間で試料ガスを

りん化水素酸化装置内に送入する。試料ガス全量を送り終わったら,一方二管コックを回して再び

(d) と (e) とを連結し,清浄な空気を試料採取器に取り入れ,再び一方二管コックを回して (d) と

(f) とを連結する。この空気で試料採取器と連結管 (f) 及び (g) 内とを洗いながら試料ガスを完全

にりん化水素酸化装置内に送入する。

2) 発色 りん化水素を酸化し終わった臭素水を,全量フラスコ50 mlに移した後,少量の水でりん化

水素酸化装置内を洗い,この洗液も全量フラスコ中の臭素水に合わせる。亜硫酸ナトリウム溶液

(100 g/L) を臭素の黄色が消えるまで滴加し,更に,過剰に1〜2滴加える (15)。次に,モリブデン

酸アンモニウム溶液一硫酸混合液 (16) 5.0 mlをピペットで加え,よく振り混ぜた後,塩化すず(Ⅱ)

溶液0.25 mlを加え,水を標線まで加えてから,再びよく振り混ぜ,25 ℃の恒温槽中に約10分間 (17)

8

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

静置する。この液の色は青い。

注(15) 溶液中の臭素は,その酸化作用のため妨害するから,亜硫酸ナトリウムで還元してその妨害

を除去する。過剰の亜硫酸ナトリウムは,この程度の量では,全く影響がない。

また,臭素の還元によって生じた臭化物イオンは,発色の強さをわずかに弱める傾向があ

るが,同じ操作で検量線を求めるから,測定に誤差を生じない。

(16) この方法でのモリブデン青の発色は,モリブデン酸アンモニウムの濃度と硫酸の濃度とによ

って著しく影響を受ける。したがって,最適条件で測定できるように,特にこの試薬溶液の

濃度と使用量とが定めてある。

(17) モリブデン青は,試薬を添加した後,約8分で最大発色を示し,それから約30分間は安定し

ているので,塩化第一すず溶液を加えてから15±5分間に測定することが望ましい。また,

反応時の温度が上昇するにしたがい発色の強さが徐々に増し,35〜45 ℃で発色させたときが

最大の吸光度を示すから,発色中の温度を一定に保つことが望ましい。

3) 測定 この青い液を10 mmのセルに移し,波長700 nm付近でその吸光度を測定し,あらかじめ作

成した検量線 (18) によってりん化水素を求める。

注(18) 検量線の作り方 りん検量線用溶液1 ml,2 ml及び3 mlをそれぞれ正確に全量フラスコ50 ml

に取り,それぞれ臭素水 (0.3 %) 20 mlを加え,亜硫酸ナトリウム溶液 (100 g/L) で還元する

など,2)及び3)と同様に操作して,りん化水素相当量と吸光度との関係を示す検量線を作

成する。

りん検量線用溶液は,110 ℃で乾燥したりん酸二水素カリウム (KH2PO4) 5.759 gを正しく

量り取り,水に溶かして正しく1 Lに薄め,この溶液10 mlを水で正しく1 Lに薄めて作る。

この溶液1 ml中に含まれるりんは,15 ℃,101.3 kPaでのりん化水素0.010 mlに相当する。

e) 測定値の算出 次の式によってりん化水素を算出し,JIS Z 8401によって小数点以下2けたに丸める。

100

1

×

=sb

V

ここに, V1: りん化水素[体積分率 (%)]

b: りん化水素の測定値 (ml) (15 ℃,101.3 kPa)

s: 試料ガスの体積 (ml) (19)

注(19) 試料ガスは,採取量を15℃,101.3kPaにおける体積 (ml) に換算した数値を用いる。

5.4.1.3

検知管法 検知管法は,次のとおりとする。ただし,りん化水素検知管は硫化水素によっても着

色するため硫化水素が存在する場合には,5.4.3の方法によらなければならない。

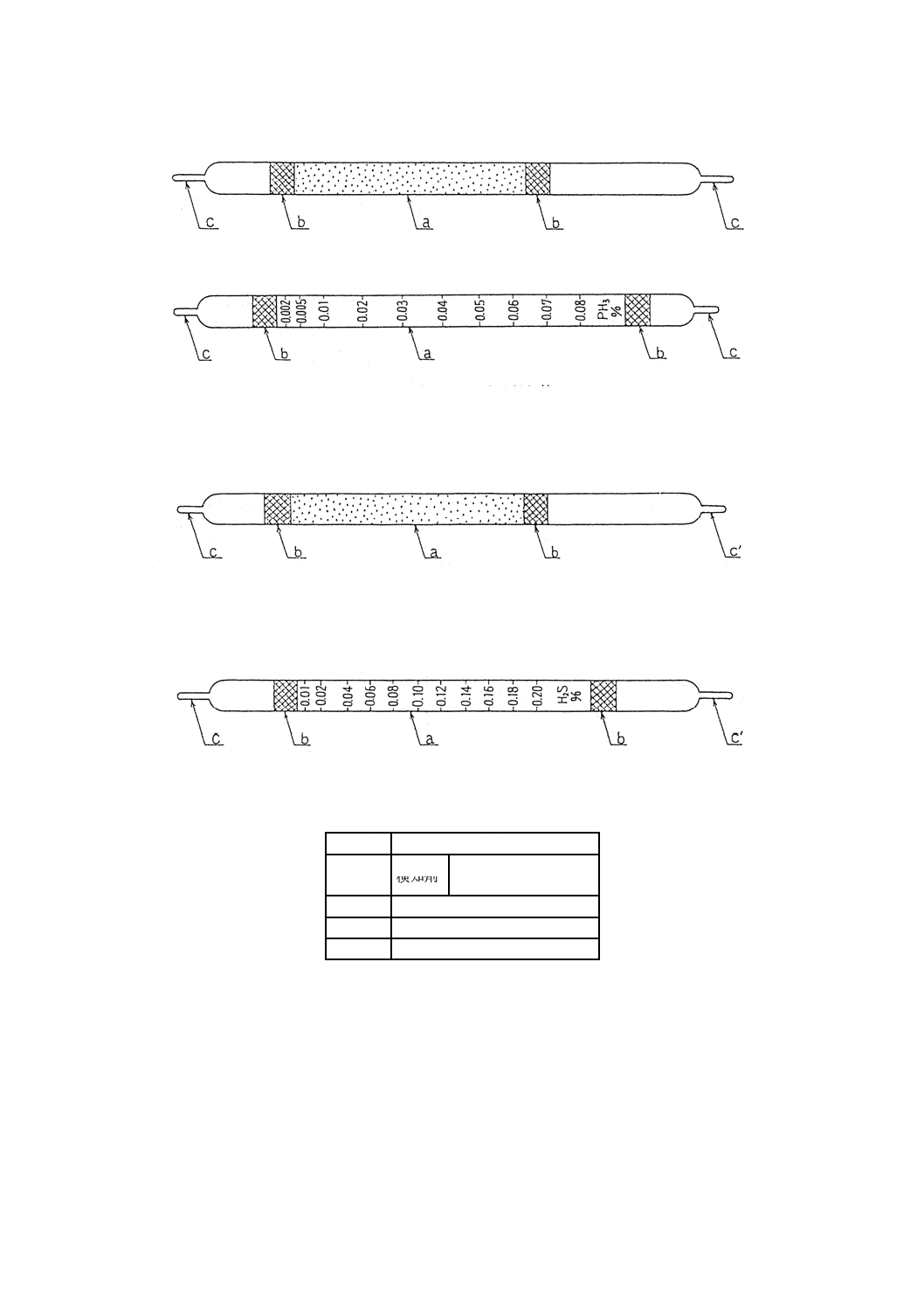

検知管には,濃度表式と直読式とがあり,定量範囲は,りん化水素0.002〜0.08体積分率 (%) であるの

で,ガス濃度が定量範囲を超える場合には希釈して測定する。

a) 要旨 りん化水素検知管を用いて発生ガス中のりん化水素を定量する。

b) 器具 器具は,次のものを用いる。

1) りん化水素検知管(付図7及び付図8) りん化水素検知管は,透明な細いガラス管内に一定量の検

知剤 (a) を充てんし,両端を綿栓 (b) で固定し,グラス管の両端 (c, c') を溶封して調製したもの

である。

直読式検知管は,表面に濃度目盛が印刷してある。

検知剤は,一定粒度のシリカゲル粒に硫酸銅,塩化第二水銀及び塩化ナトリウムの混合溶液を吸

収させて乾燥したものである。

9

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この検知剤は,りん化水素と反応して紫赤を呈する。

備考 りん化水素検知管は,5.4.1.2によって測定した試料ガスを用い,5.4.1.3 c) 又は5.4.3 c) に

よって測定し,5.4.1.2によって得た測定値との差が±5%の範囲内のものを用いなければな

らない。ただし,この検査は20±5 ℃の温度条件のもとで行い,試料ガスの濃度範囲は0.04

〜0.06 %とし,検査は1製造ロットから少なくとも1 % 以上抜き取って行う。この場合,

その本数が9本に満たないときは9本を抜き取るものとする。

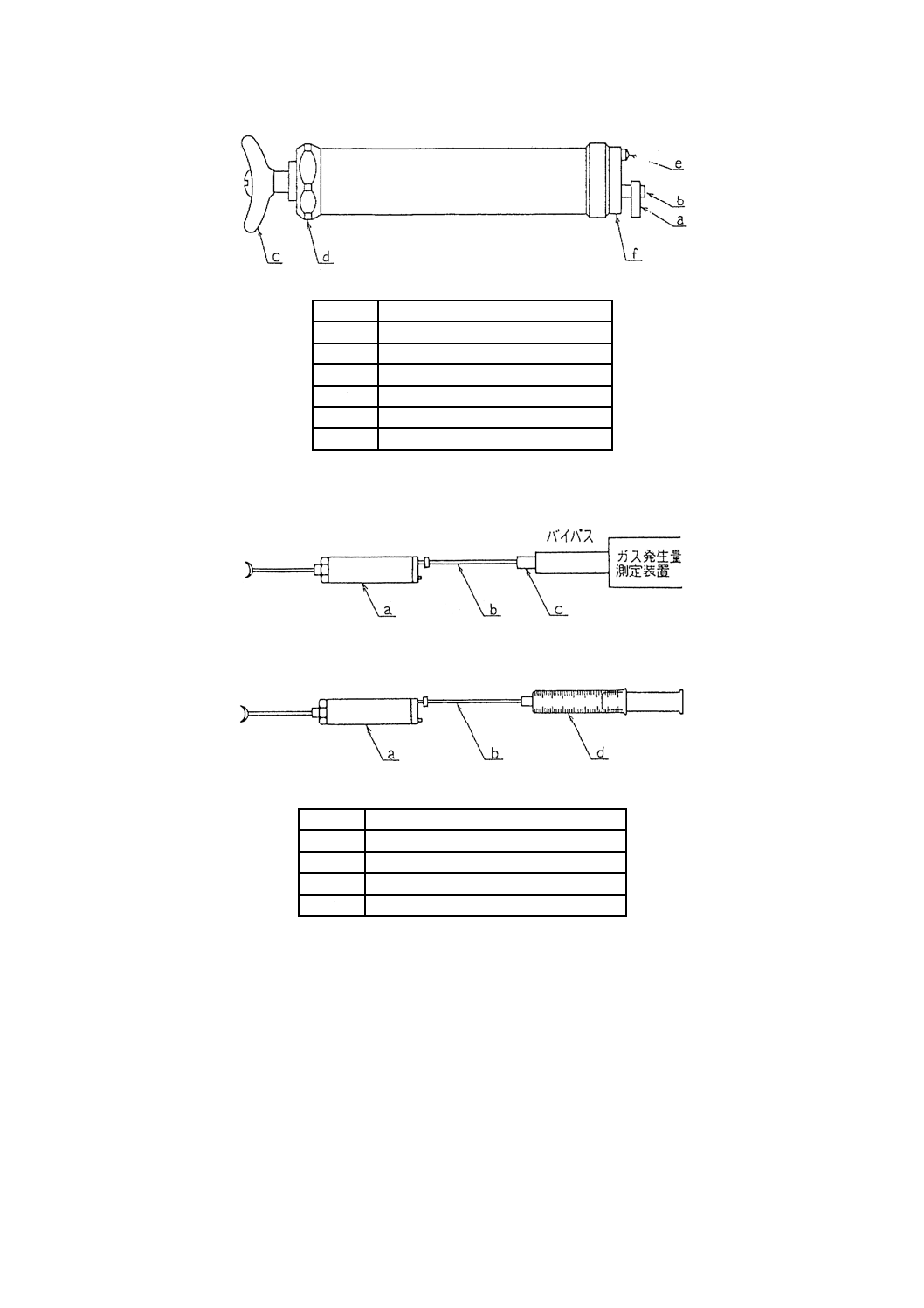

2) 試料ガス採取ポンプ(付図11) 試料ガス採取ポンプは,内容積100 mlの金属製のポンプで,試料

ガスの吸引速度を一定にするために吸引速度調節板 (f) (ステンレス鋼製,厚さ0.26 mm,直径9.25

mm,中心孔径0.1 mm)を取り付け,ピストン柄 (c) を一気に引くだけで自動的に試料ガスが吸入

されるものである。

試料ガス採取ポンプは,c) の操作を行う前に通気検査及び気密検査を行う必要がある。通気検査

は,採取ポンプのピストン柄を一気に完全に引くと同時に秒時計を読み始め,ピストン柄を止め金

(d) で固定し,正確に50秒経過後,指などで検知管取付口を密栓してピストン柄を止め金から外す

とピストン柄は元の方向に戻り,途中で止まる。このとき,採取器内の空気の吸入量が60〜70 ml

であることを確認する。

気密検査は,両端を溶封したままの検知管を検知管取付口に取り付け,ピストン柄を完全に引い

て止め金に固定し,3分間そのまま放置した後,ピストン柄を止め金から外したとき,ピストン柄

が元の位置に戻ることを確認する。

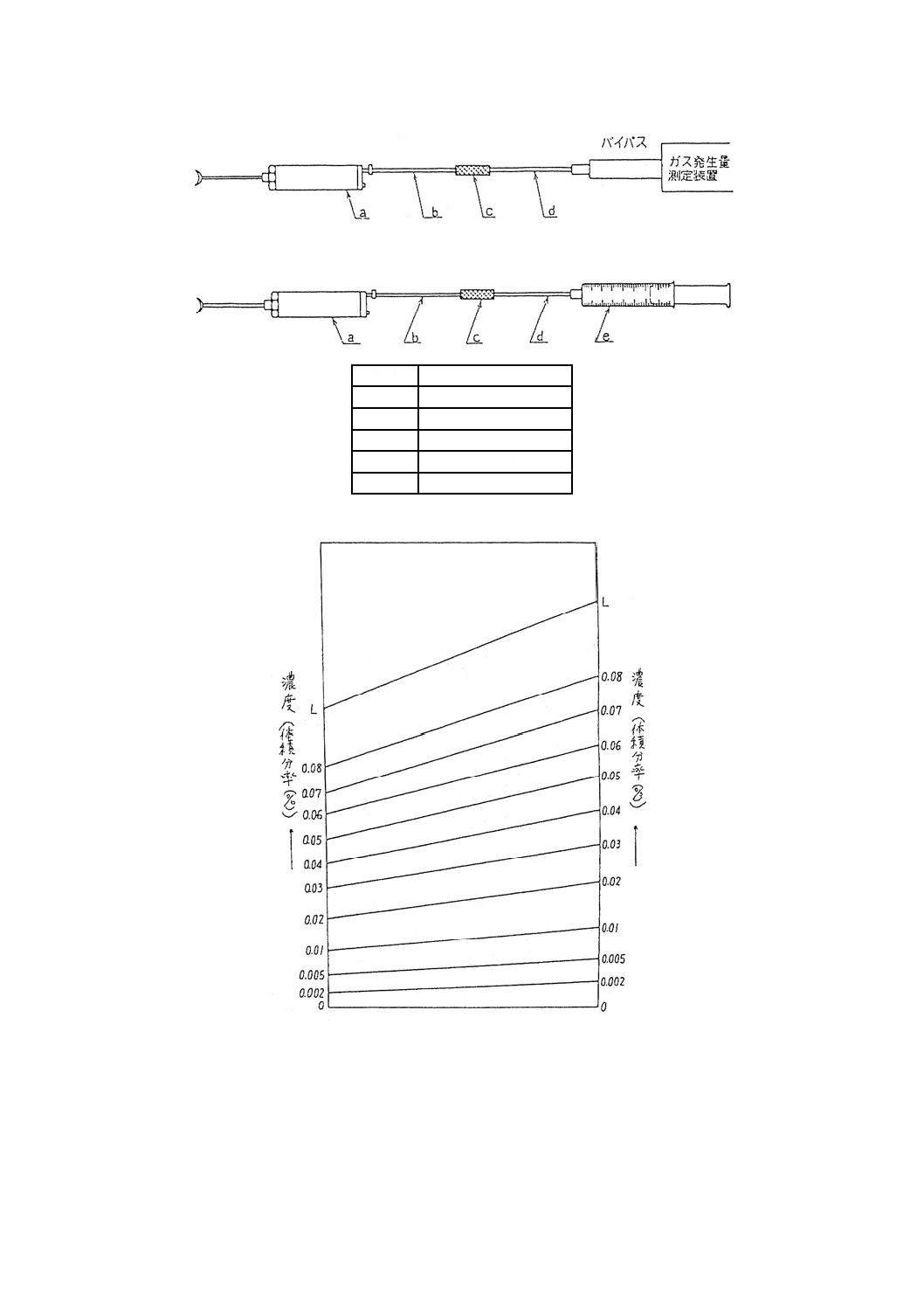

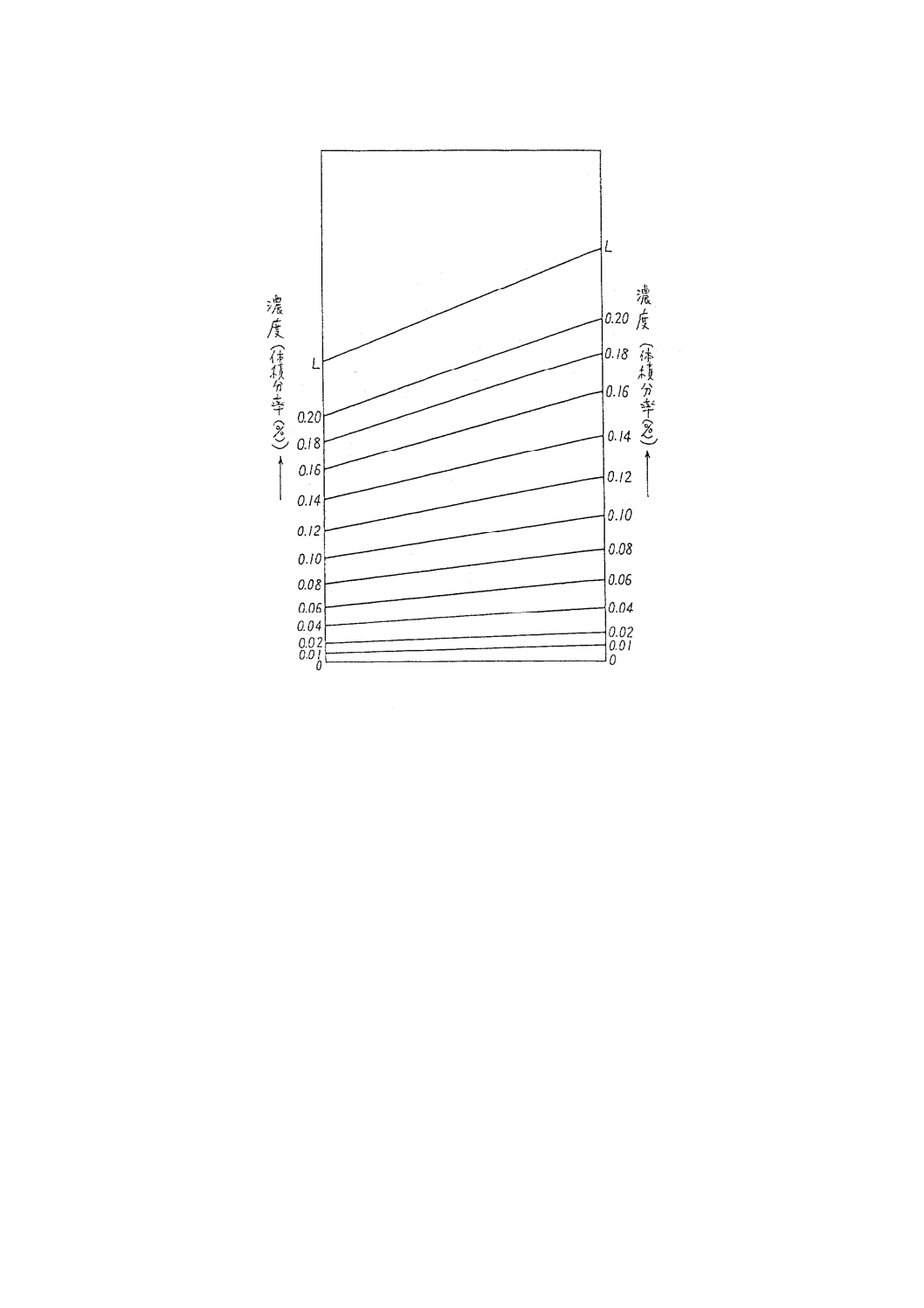

3) 濃度表(付図16) 濃度表は,0−0線とL−L線との間隔が検知剤層の長さに相当し,その中間に

濃度を表す直線を引き,その両側に濃度を目盛ったものである。

直読式検知管は,ガラス管表面に濃度目盛が印刷してあるが,この濃度目盛は試料ガス採取ポン

プ(付図11)を用いて試料ガスを100 ml採取したときの濃度目盛である。

c) 操作 あらかじめ検知管と試料ガス採取ポンプとを付図12のように連結し,付図1に示したガス発生

量測定装置の試料ガス採取口に取り付け (20) 試料ガス採取ポンプ(付図11)のピストン柄を一気に引

いて固定して3分間放置し,カーバイドから発生した試料ガスを,りん化水素検知剤と反応させる。

検知管を取り外し,濃度表式目盛から試料ガス中のりん化水素濃度を求める。

注(20) ガス発生量測定装置に直接検知管を接続できないときには,試料ガスをガラス製注射筒(内容

積100 ml又は200 ml)に採取し,付図13のように接続して測定する。

また,測定範囲以上の高濃度ガスを測定するときも,いったん,注射筒に試料ガスを採り,

正確に希釈し,付図13のように接続して検知管に通し,測定値に希釈倍数を乗じて濃度を求め

る。

5.4.2

硫化水素の定量

5.4.2.1

定量方法の種類 硫化水素の定量方法の種類は,次のとおりとする。

a) 重量法

b) 検知管法

5.4.2.2

重量法 重量法は,次のとおりとする。

a) 要旨 カーバイドから発生したガスを次亜塩素酸ナトリウム溶液に通じ,その中に含まれる硫化水素

を酸化して硫酸イオンとし,これに塩化バリウム溶液を加えて硫酸バリウムとして分離し,これを強

熱した後質量をはかり,硫化水素を算出する。

b) 装置 硫化水素の吸収装置は,付図6のとおり洗浄瓶とガス吸収管とを連結したものを用いる。

10

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試薬 試薬は,次のとおりとする。

1) 次亜塩素酸ナトリウム溶液 水酸化ナトリウム溶液 (100 g/L) を氷で冷却して,温度を0℃付近に

保ちながら,塩素ガスを徐々に通じて有効塩素を約3 % (21) にし,冷暗所に保存する。使用すると

きは,有効塩素が約1.5 %になるように水で薄め,過剰の炭酸水素ナトリウム(重炭酸ナトリウム)

を加えて飽和する。

この溶液の濃度を測定するときは,この溶液約5 mlをはかり瓶にはかりとり,水でビーカーに洗

い移し,約100 mlに薄めた後,よう化カリウム2〜3 gを加え,塩酸 (1+1) で酸性にし,遊離した

よう素を0.1 mol/Lチオ硫酸ナトリウム溶液 (22) で滴定する。この場合,0.1 mol/Lチオ硫酸ナトリ

ウム溶液1 mlは有効塩素0.003546 gに相当する。

注(21) 有効塩素が3 %を超えるときは,水酸化ナトリウム溶液 (100 g/L) で適宜薄める。

(22) 0.1 mol/Lチオ硫酸ナトリウム溶液は,JIS K 8001の4.5 (21.2) による。

2) 塩化バリウム溶液 (100 g/L) JIS K 8001の4.2による。

d) 準備 次亜塩素酸ナトリウム溶液(有効塩素約1.5 %)150 mlを調製し,硫化水素吸収装置の洗浄瓶 (b)

に100 ml,吸収管 (c) に50 mlを入れる。ガス発生量測定終了後のガス槽内のガス8 Lを,試料採取

口からアセチレンを飽和した食塩水で気密にした容器に入れて,硫化水素吸収装置(付図6)の一端 (d)

に連結する。

e) 操作 操作は,次のとおり行う。

1) 硫化水素の吸収 三方コック (a) を回して (e) と (f) とを連絡し, (e) から窒素(23)を導入して,

全装置内の空気を置き換えた後,三方コックを回して (d) と (f) とを連絡し,試料ガスを毎時約2L

の速さで洗浄瓶 (b) と吸収管 (c) に送り,次亜塩素酸ナトリウム溶液に吸収させる。8Lの試料ガ

スの全量を送り終わったら,三方コックを回して窒素を通じ,装置内に残った試料ガスを完全に洗

浄瓶及び吸収管を通過させる。

注(23) この分析に使用する窒素は,分析結果に誤差を与えるような不純物を含んではならない。

2) 沈殿の生成 洗浄瓶と吸収管内の溶液とを合わせてビーカーに移し,洗浄瓶及び吸収管を水で洗浄

し,この洗液もビーカー内の溶液に合わせる。直ちに,塩酸で中和し,更に,過剰に塩酸約20 ml

を加え,塩素臭がなくなるまで加熱分解した後,蒸発乾固する。塩酸及び水を加えて,蒸発残分を

加熱溶解した後,JIS P 3801に規定する5種Cのろ紙を用い,ろ過して水で洗浄する。ろ液と洗液

とを合わせて約200mlとし,アンモニア水で中和し,塩酸 (1+1) 1 mlを加えて弱酸性とし煮沸す

る。これに温塩化バリウム溶液 (100 g/L) 10 mlを極めて徐々に加え,十分にかき混ぜ,引き続きし

ばらく加熱した後,約12時間静置する。

3) 定量 硫酸バリウムの沈殿を,JIS P 3801に規定する5種Cのろ紙を用いてろ過し,洗液に塩化物

イオンが検出されなくなるまで温水で洗う。沈殿をろ紙とともに乾燥し,白金るつぼ中で灰化した

後,500〜800 ℃に強熱し,硫酸バリウムとして定量する。

f)

空試験 本操作と同様な操作で空試験を行う。

g) 測定値の算出 次の式によって硫化水素を算出し,JIS Z 8401によって,小数点以下2けたに丸める。

(

)

100

1013

0

2

×

×

′

=

s

.

c

-

c

V

ここに, V2: 硫化水素[体積分率 (%)]

c: 生成した硫酸バリウムの質量 (g)

c': 空試験によって生成した硫酸バリウムの質量 (g)

11

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s: 試料ガス(24)の体積 (L)

×

=

×

=

082

34

65

23

44

233

082

34

:

3

101

0

3

4

3

.

.

.

.

M

V

M

M

.

n

定数

M3: 硫化水素の分子量

M4: 硫酸バリウムの分子量

Vn: 15 ℃,101.3 kPaにおける気体1モルの体積 (L)

注(24) 試料ガスは,採取量8 Lを15 ℃,101.3 kPaにおける体積 (ml) に換算した数値を用いる。

5.4.2.3

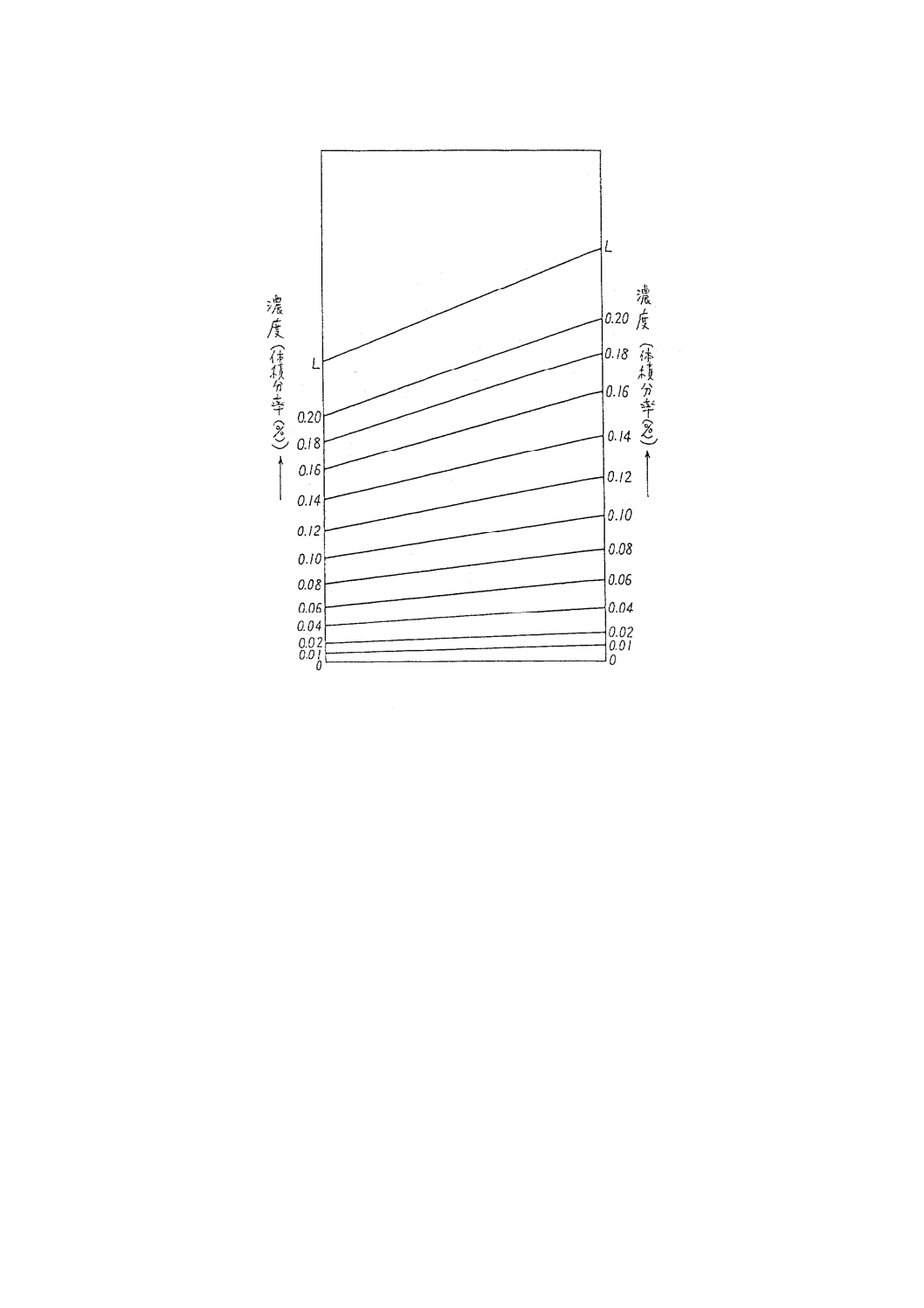

検知管法 検知管法は,次のとおりとする。検知管には,濃度表式と直読式とがあり,定量範囲

は硫化水素0.01〜0.20体積分率 (%) であるので,ガス濃度が定量範囲を超える場合には希釈して測定する。

a) 要旨 硫化水素検知管を用いて発生ガス中の硫化水素を定量する。

b) 器具 器具は,次のものを用いる。

1) 硫化水素検知管(付図9及び付図10) 硫化水素検知管は,透明な細いガラス管内に定量の検知剤 (a)

を充てんし,両端を綿栓 (b) で固定し,ガラス管の両端 (c, c') を溶封して調製したものである。直

読式検知管は,表面に濃度目盛が印刷してある。

検知剤は,一定粒度のシリカゲル粒に酢酸鉛溶液を吸収させて乾燥したものである。この検知剤

は,硫化水素と反応して黒を呈する。

備考 硫化水素検知管は,5.4.2.2によって測定した試料ガスを用い,5.4.2.3 c) 又は5.4.3 c) によ

って測定し,5.4.2.2によって得た測定値との差が±10 %の範囲内のものを用いなければな

らない。ただし,この検査は,20±5 ℃の温度条件のもとで行い,試料ガスの濃度範囲は

0.04〜0.06 %とし,検査は,1製造ロットから少なくとも1 %以上抜き取って行う。この場

合,その本数が9本に満たないときは,9本を抜き取るものとする。

2) 試料ガス採取ポンプ 試料ガス採取ポンプは,5.4.1.3 b) 3) による。

3) 濃度表(付図17) 濃度表は,5.4.1.3 b) 3)による。

c) 操作 あらかじめ検知管と試料ガス採取ポンプとを付図12のように連結し,付図1に示したガス発生

量測定装置の試料ガス採取口に取り付け (20) 試料ガス採取ポンプ(付図11)のピストン柄を一気に引

いて固定して3分間放置し,カーバイドから発生した試料ガスを硫化水素検知剤と反応させる。検知

管を取り外し,濃度表式目盛から試料ガス中の硫化水素濃度を求める。

5.4.3

りん化水素及び硫化水素の同時定量 りん化水素及び硫化水素の同時定量は,検知管法による。

検知管には,濃度表式と直読式とがあり,定量範囲は,りん化水素0.002〜0.08体積分率 (%) ,硫化水

素0.01〜0.20体積分率 (%) であるのでガス濃度が定量範囲を超える場合には希釈して測定する。

a) 要旨 りん化水素検知管と硫化水素検知管とを用いて発生ガス中のりん化水素と硫化水素とを定量す

る。

b) 器具 器具は,次のものを用いる。

1) りん化水素検知管 りん化水素検知管は,5.4.1.3 b) 1) による。

2) 硫化水素検知管 硫化水素検知管は,5.4.2.3 b) 1) による。

3) 試料ガス採取ポンプ 試料ガス採取ポンプは,5.4.1.3 b) 2) による。

4) 濃度表(付図16及び付図17) 濃度表は,5.4.1.3 b) 3) 及び5.4.2.3 b) 3) による。

c) 操作 あらかじめ検知管と試料ガス採取ポンプとを付図14のように連結し (25),付図1に示したガス

発生量測定装置の試料ガス採取口に取り付け (26),試料ガス採取ポンプ(付図11)のピストン柄を一

12

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気に引いて固定して3分間放置し,カーバイドから発生した試料ガスを,硫化水素検知剤と反応させ,

次いでりん化水素検知剤と反応させる。検知管を取り外し,それぞれの濃度表式目盛から試料ガス中

のりん化水素濃度及び硫化水素濃度を求める。

注(25) りん化水素検知管は,硫化水素によっても着色するため,硫化水素が存在するときは,まず,

硫化水素検知管に通して硫化水素を除去した後,りん化水素検知管で測定する。

(26) ガス発生量測定装置に直接検知管を接続できないときには,試料ガスをガラス製注射筒(内容

積100 ml又は200 ml)に採取し,付図15のように接続して測定する。また,測定範囲以上の

高濃度ガスを測定するときも,いったん,ガラス製注射筒に試料ガスをとり,正確に希釈し,

付図15のように接続して検知管に通し,測定値に希釈倍数を乗じて濃度を求める。

6. 容器 カーバイドの容器は,金属製容器とする。

なお,大口の場合は,タンク車,コンテナ,タンクローリーなどを用いてもよい。

7. 表示 カーバイドは,容器の適切な箇所に次の事項を表示しなければならない。ただし,大形容器の

場合には送り状に表示してもよい。

a) 名称

b) 種類

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 正味質量

13

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

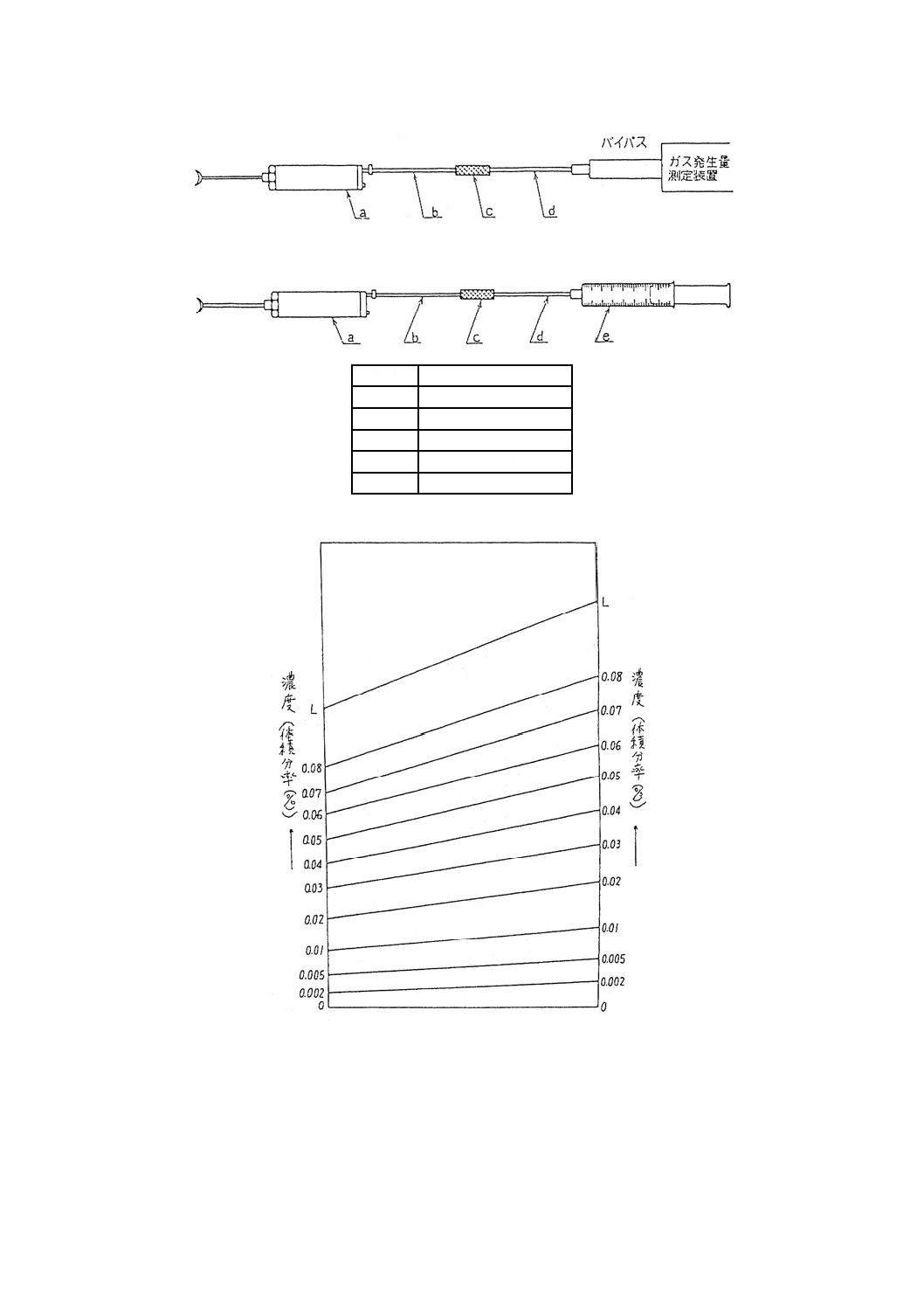

付図 1 ガス発生量測定装置組立図

14

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 2 ガス発生量測定装置の寸法

注(27) ガス槽の内容積は,20 L

である。

15

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

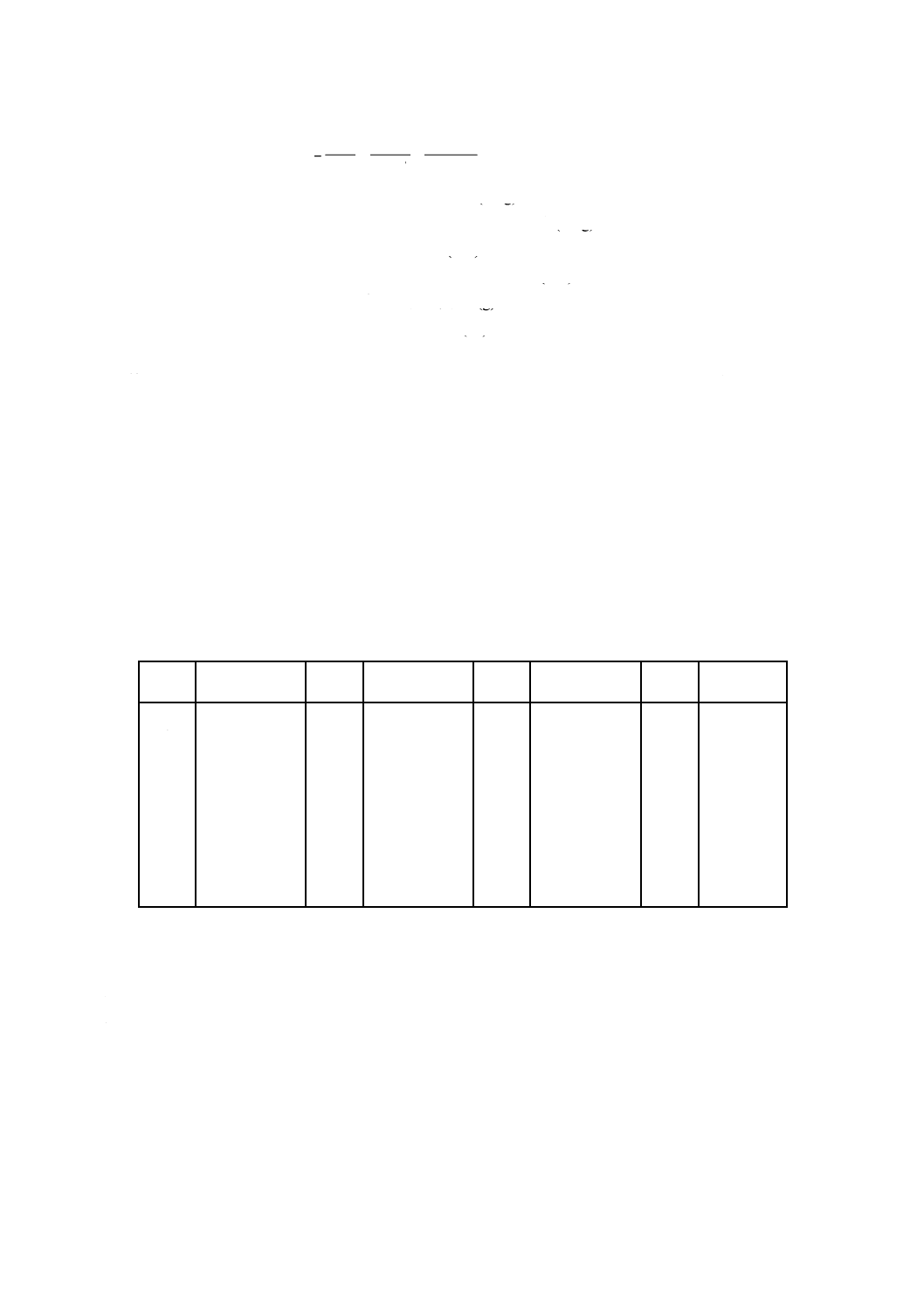

記号

名称

a

コック

b

スケール

c

水準器

d

温度計

付図 3 ガス発生量測定装置の基準器

16

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

名称

記号

名称

a

指針

f

重すい

b

マノメーター

g

放出コック

c

水面計

h

コック

d

ガス槽

i

基準器の水面

e

液面

付図 4 ガス発生量測定装置の検査装置組立図

17

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 5 試料採取器及びりん化水素酸化装置

記号

名称

a

三方コック

b

洗浄瓶

c

吸収管

付図 6 硫化水素吸収装置

18

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 7 濃度表式りん化水素検知管

付図 8 直続式りん化水素検知管

付図 9 濃度表式硫化水素検知管

付図 10 直続式硫化水素検知管

記号

名称

a

検知剤 りん化水素(淡青)

硫化水素(白)

b

綿栓

c

試料側連結部

c'

採取ポンプ側連結部

19

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

名称

a

ダイヤ付カッタ(ガラス管切断用)

b

検知管取付口(ゴム管接続)

c

ピストン柄

d

止め金

e

ガス出口(チェックバルブ)

f

吸引速度調節板(ステンレス鋼製)

付図 11 試料ガス採取ポンプ

付図 12 ガス発生量測定装置,検知管及び試料ガス採取ポンプの連結

付図 13 ガス発生量測定装置に直接検知管を連結できない場合

記号

名称

a

試料ガス採取ポンプ

b

りん化水素検知管又は硫化水素検知管

c

ゴム管

d

ガラス製注射筒

20

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 14 ガス発生量測定装置,検知管及び試料ガス採取ポンプの連結

記号

名称

a

試料ガス採取ポンプ

b

りん化水素検知管

c

接続ゴム管

d

硫化水素検知管

e

ガラス製注射筒

付図 15 ガス発生量測定装置に直接検知管を連結できない場合

付図 16 りん化水素濃度表の一例

21

K 1901:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 17 硫化水素濃度表の一例