K 1560:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 品質······························································································································· 1

4.1 工業用品質 ··················································································································· 1

4.2 冷媒用品質 ··················································································································· 1

5 試験方法························································································································· 2

5.1 共通事項 ······················································································································ 2

5.2 外観 ···························································································································· 2

5.3 純度及び不純物 ············································································································· 2

5.4 蒸発残分 ······················································································································ 4

5.5 酸分(HClとして) ······································································································· 7

5.6 水分 ···························································································································· 9

5.7 不凝縮性ガス ··············································································································· 13

6 容器······························································································································ 15

7 表示······························································································································ 15

K 1560:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フルオロカー

ボン協会(JFMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS K 1560:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 1560:2018

1,1,1,2-テトラフルオロエタン(HFC-134a)

1,1,1,2-Tetrafluoroethane (HFC-134a)

CH2FCF3 FW:102.03

1

適用範囲

この規格は,自動車空調装置用サービス缶及びエアゾール缶を除く工業用の1,1,1,2-テトラフルオロエタ

ン(HFC-134a)について規定する。

この規格で使用する圧力値は,全てゲージ圧力とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 7505-1:2017 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS K 0050:2011 化学分析方法通則

JIS K 0068:2001 化学製品の水分測定方法

JIS K 0114:2012 ガスクロマトグラフィー通則

JIS K 8001:2017 試薬試験方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7505-1:2017,JIS K 0050:2011,JIS K 0068:2001,JIS K

0114:2012及びJIS K 8001:2017による。

4

品質

4.1

工業用品質

工業用の1,1,1,2-テトラフルオロエタン(HFC-134a)の品質は,箇条5によって試験したとき,表1の

規定に適合しなければならない。

4.2

冷媒用品質

冷媒用の1,1,1,2-テトラフルオロエタン(HFC-134a)の品質は,箇条5によって試験したとき,表1の

規定に適合しなければならない。

2

K 1560:2018

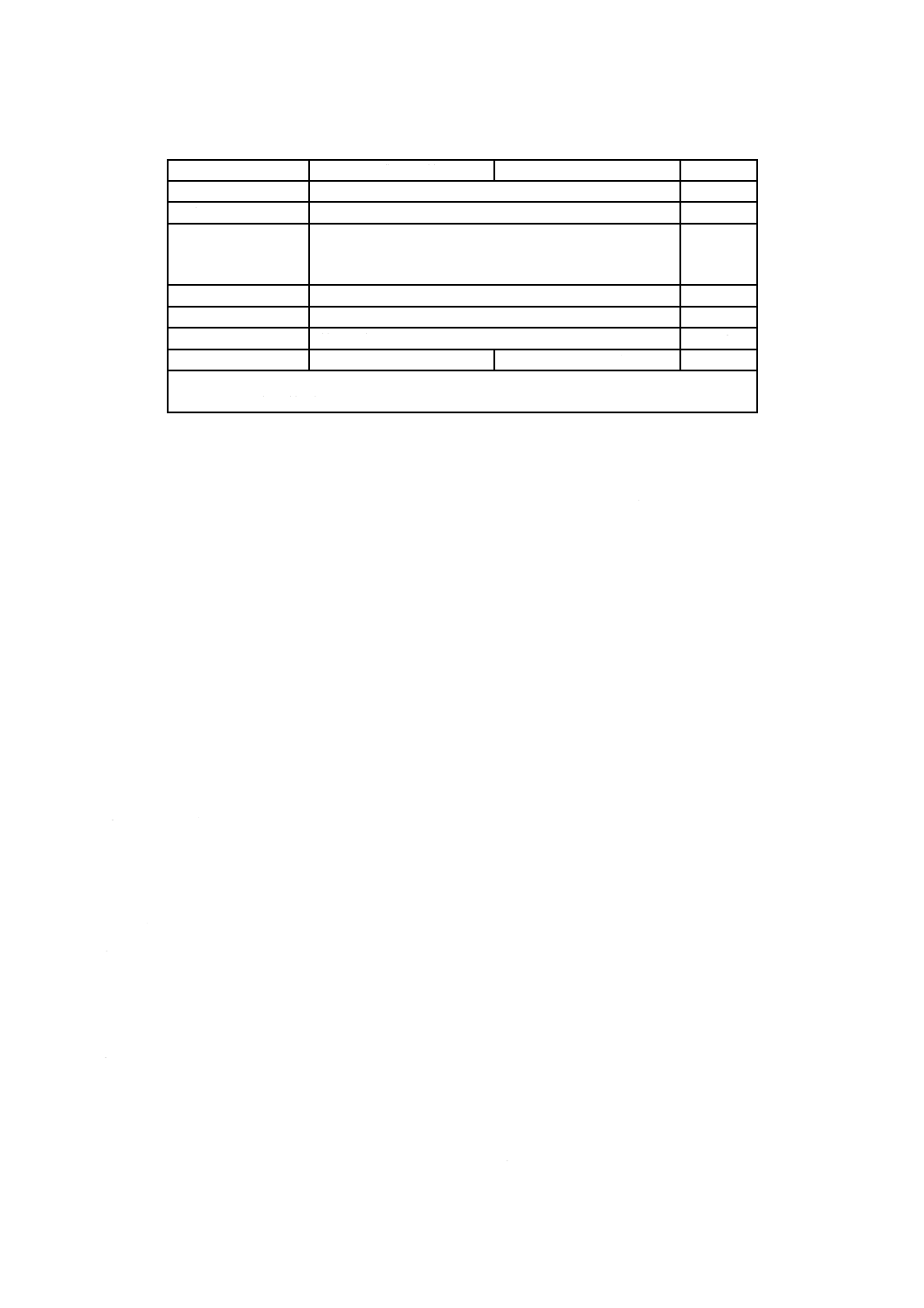

表1−品質

項目

工業用品質

冷媒用品質

試験方法

外観

無色で濁りがない

5.2

純度

質量分率99.7 %以上

5.3

不純物

塩素含有化合物は質量分率0.2 %未満

このうち各オゾン層破壊物質(ODS)a) は質量分率0.1 %

未満

5.3

蒸発残分

質量分率0.01 %以下

5.4

酸分(HClとして) 質量分率0.000 1 %以下

5.5

水分

質量分率0.002 %以下

5.6

不凝縮性ガス

−

体積分率1.5 %以下

5.7

注a) ODSとは,“特定物質の規制等によるオゾン層の保護に関する法律”の第二条で規定

する特定物質を指す。

5

試験方法

5.1

共通事項

化学分析について共通する一般事項はJIS K 0050:2011に,ガスクロマトグラフィーについてはJIS K

0114:2012による。

警告1 液化ガスの取扱いは,凍傷などの危険を伴うため,保護手袋,保護面などを着用して行う。

万一,液が接触したときは,直ちに大量の水で20分間以上洗浄した後,医師の診断を受ける

ことが望ましい。

警告2 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とす

る。この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするもので

はない。この規格の利用者は,SDS(安全データシート)などを参考にして各自の責任にお

いて安全及び健康に対する適切な措置をとらなければならない。

5.2

外観

試料を,蒸発残分の分析用に試料採取容器からガラス製オートクレーブに採取したときに[5.4.4 d) 参

照],ガラス製オートクレーブに対して横方向から目視によって,液が無色で濁りがないことを確認する。

5.3

純度及び不純物

5.3.1

要旨

試料を,試料容器液相部から減圧にした試料採取計量管内に噴霧し,完全に気化させた後,気体を採取

し,その一部をガスクロマトグラフに注入する。HFC-134aのピーク面積を測定し,補正面積百分率法によ

って計算し,純度を求める。あわせて,塩素含有化合物,ODSなどのピーク面積を測定し,含有率を求め

る。

5.3.2

主な装置及び器具

主な装置及び器具は,次のものを用いる。

a) 検出器 水素炎イオン化検出器(FID)

b) カラム用管 フューズドシリカ製キャピラリーカラム,又は耐熱性,強度などがフューズドシリカ製

キャピラリーカラムと同等なもの

c) カラム固定相 Al2O3-KCl処理など,HFC-134aと表1に規定した不純物などとが分離でき分析可能な

もの

d) ガスクロマトグラフ用計量管 内容積200〜300 μL程度のもの

3

K 1560:2018

e) 試料採取容器 ステンレス製耐圧容器,内容積約100 mL未満のもの

f)

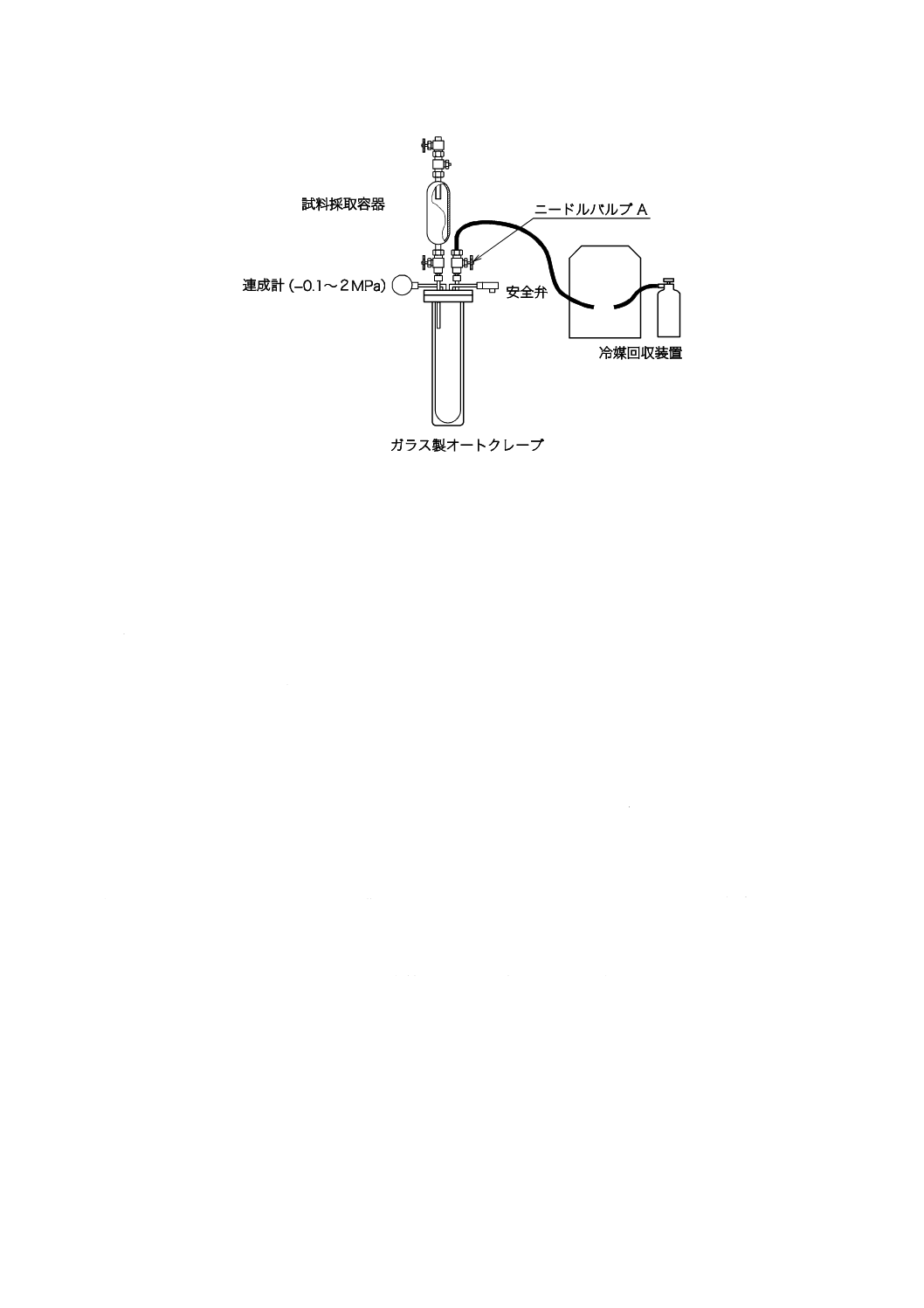

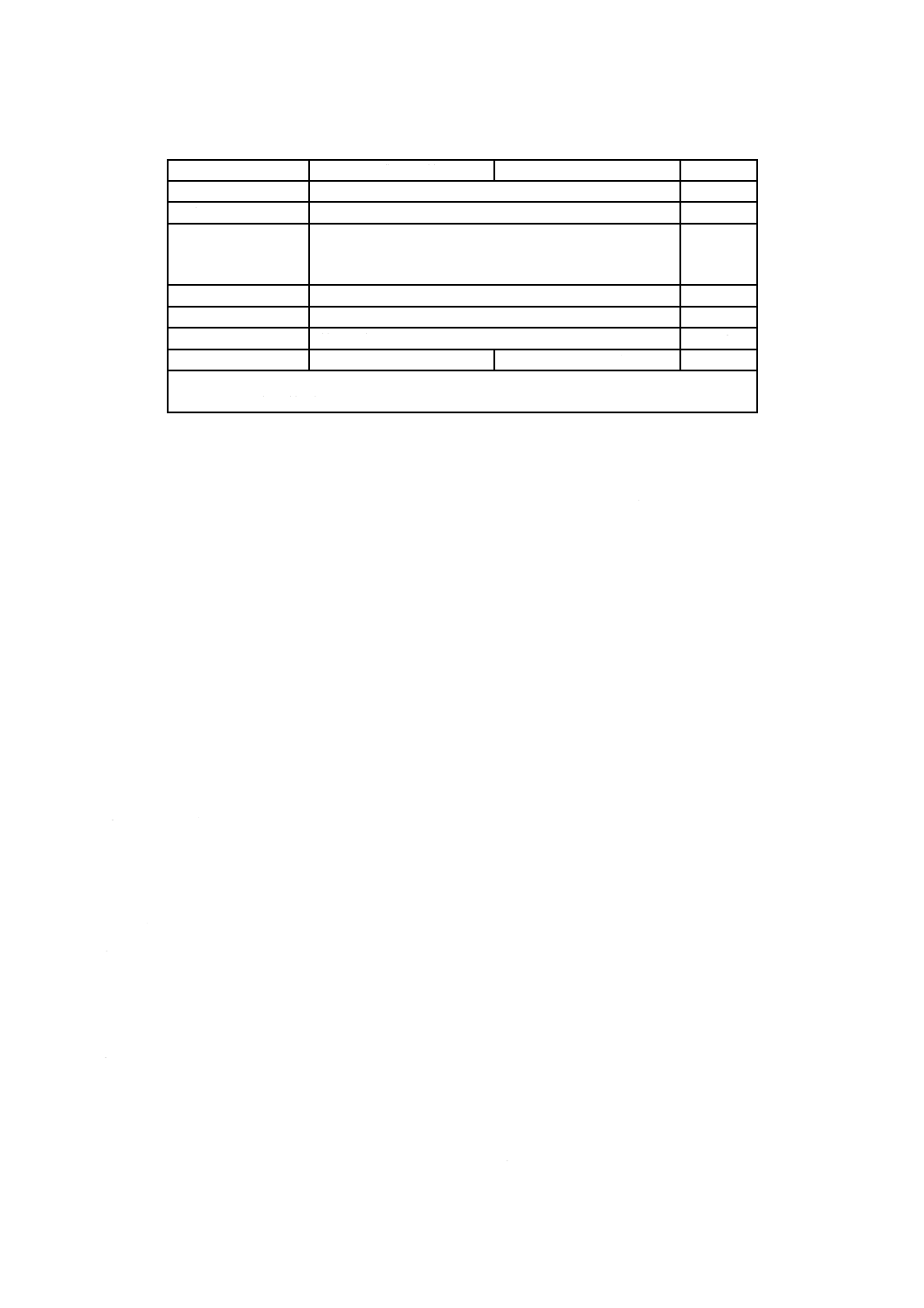

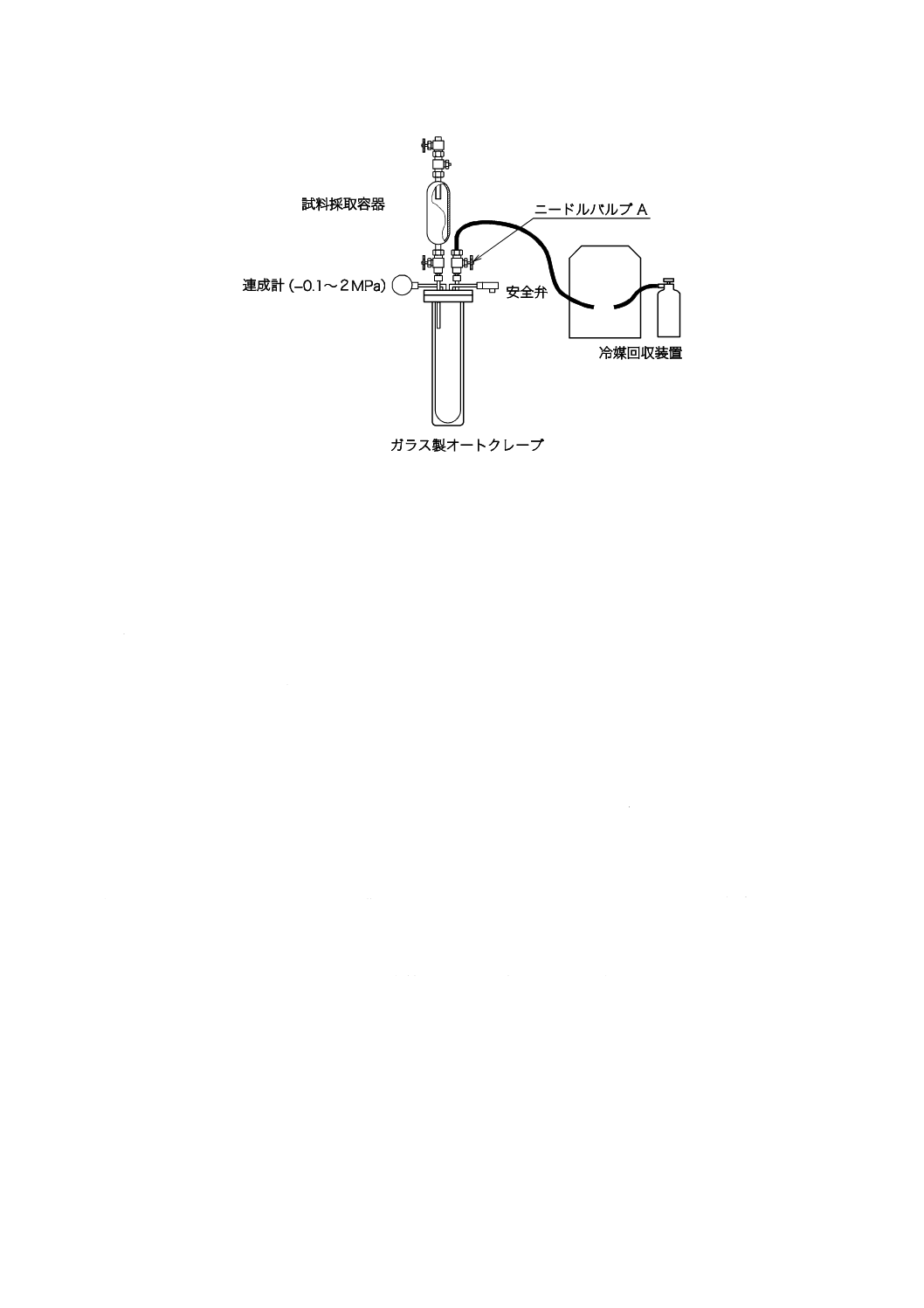

試料採取用器具 計量管(内容積 約1 mL)及びe) のステンレス製試料採取容器を,ステンレス鋼管

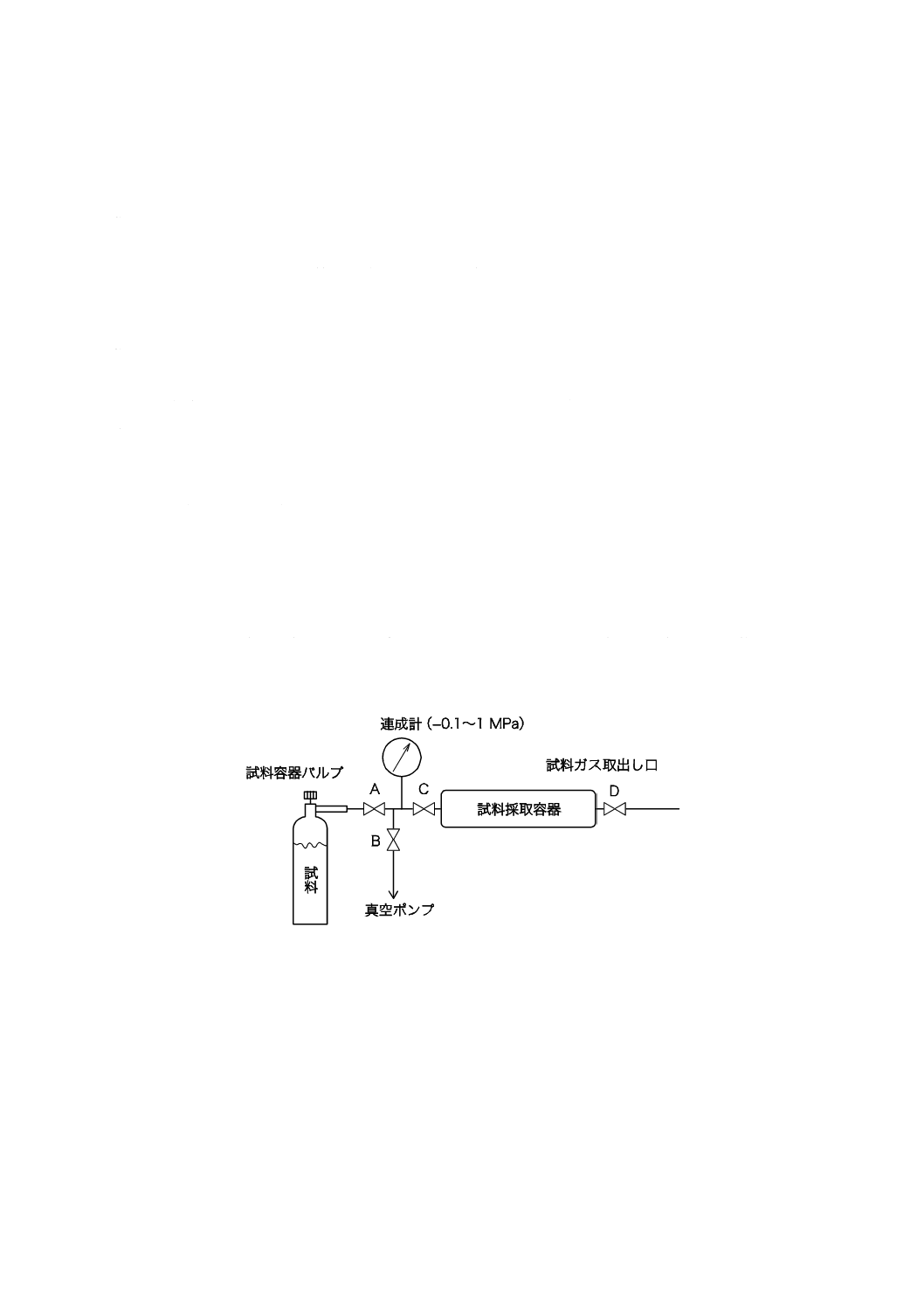

又は銅管(内径3〜6 mm程度)を用いてバルブと接続させたもの(図1参照)

g) 連成計 JIS B 7505-1:2017に規定するブルドン管圧力計

5.3.3

分析条件

分析条件は,ガスクロマトグラフの種類及び機器によって異なるため,HFC-134aと少なくとも表1に規

定した不純物とを分離できる,適正な条件に設定しなければならない。分析条件の例を,表2に示す。

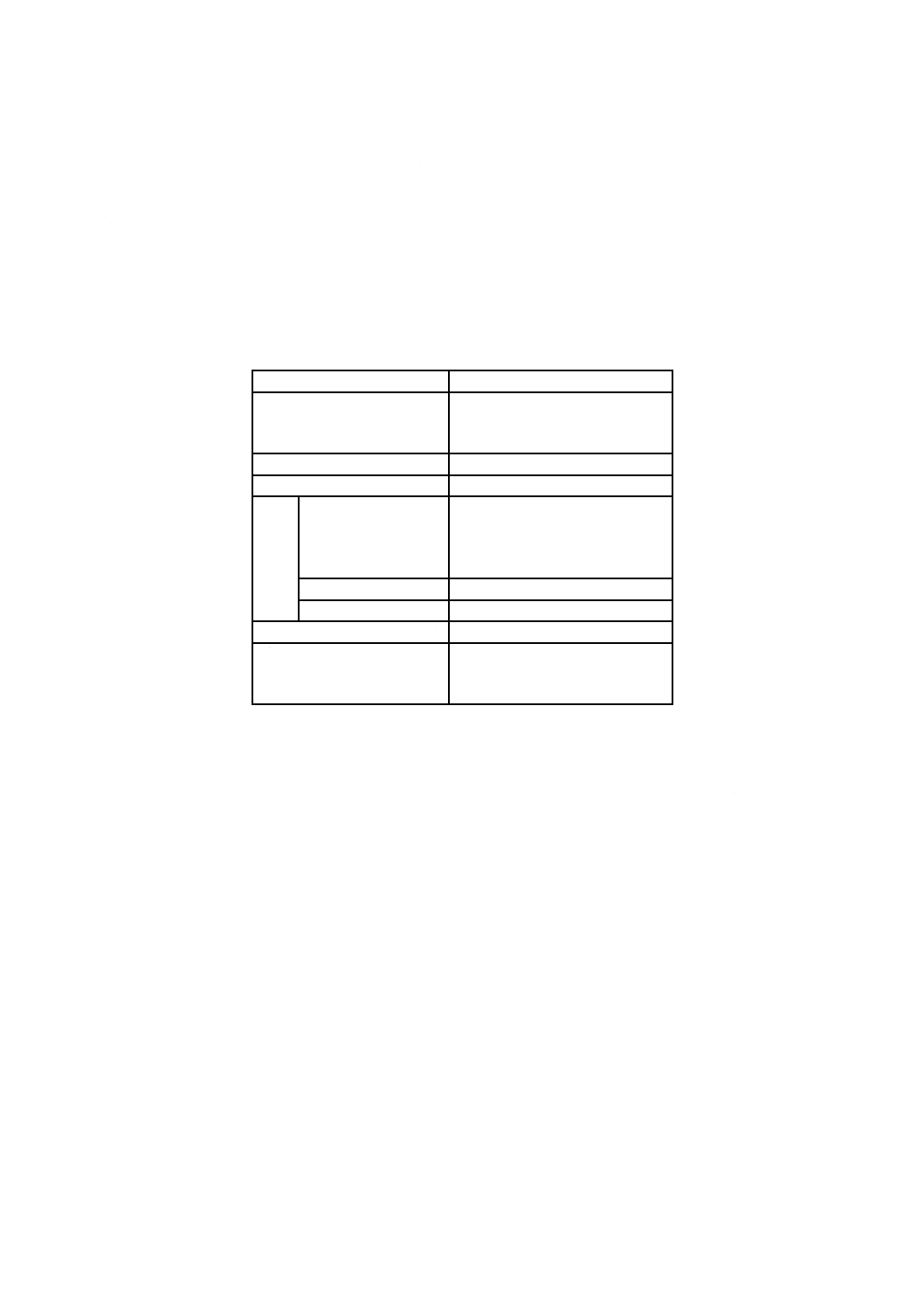

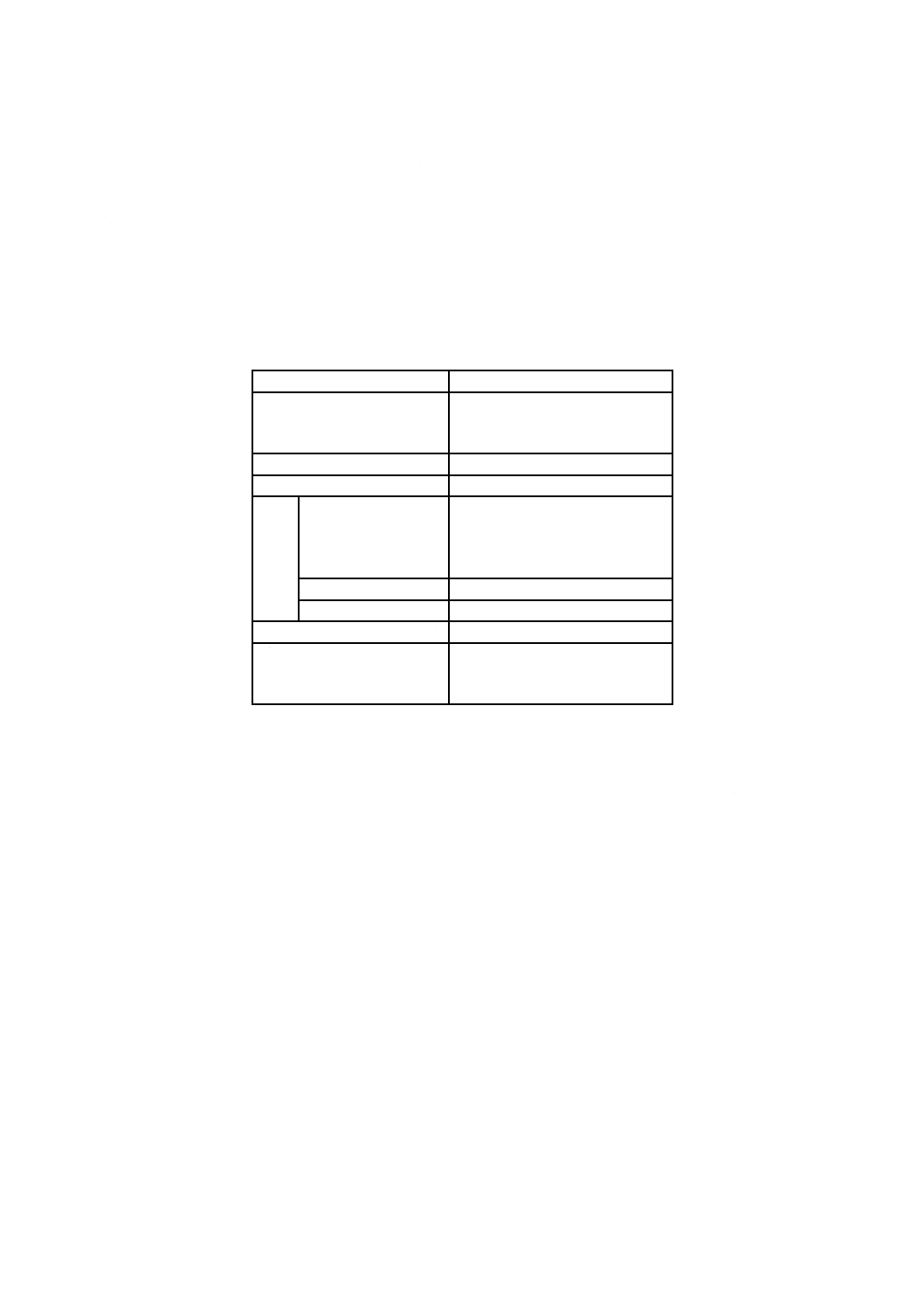

表2−分析条件の例

項目

分析条件例

カラム用管

フューズドシリカ製

キャピラリーカラム

内径及び長さ:0.32 mm×50 m

検出器

水素炎イオン化検出器(FID)

カラム固定相

Al2O3-KCl処理

温度

カラム

40 ℃(25分間保持)→ 昇温(5 ℃

/min)→ 70 ℃(5分間保持)→

昇温(5 ℃/min)→130 ℃(9分間

保持)

検出器

250 ℃

試料気化室

150 ℃

キャリヤーガス(He)線速度 37 cm/s,一定

試料注入量

250 μL

(ガスクロマトグラフ用計量管,

スプリット比1:9)

5.3.4

操作

操作は,次のとおり行う。

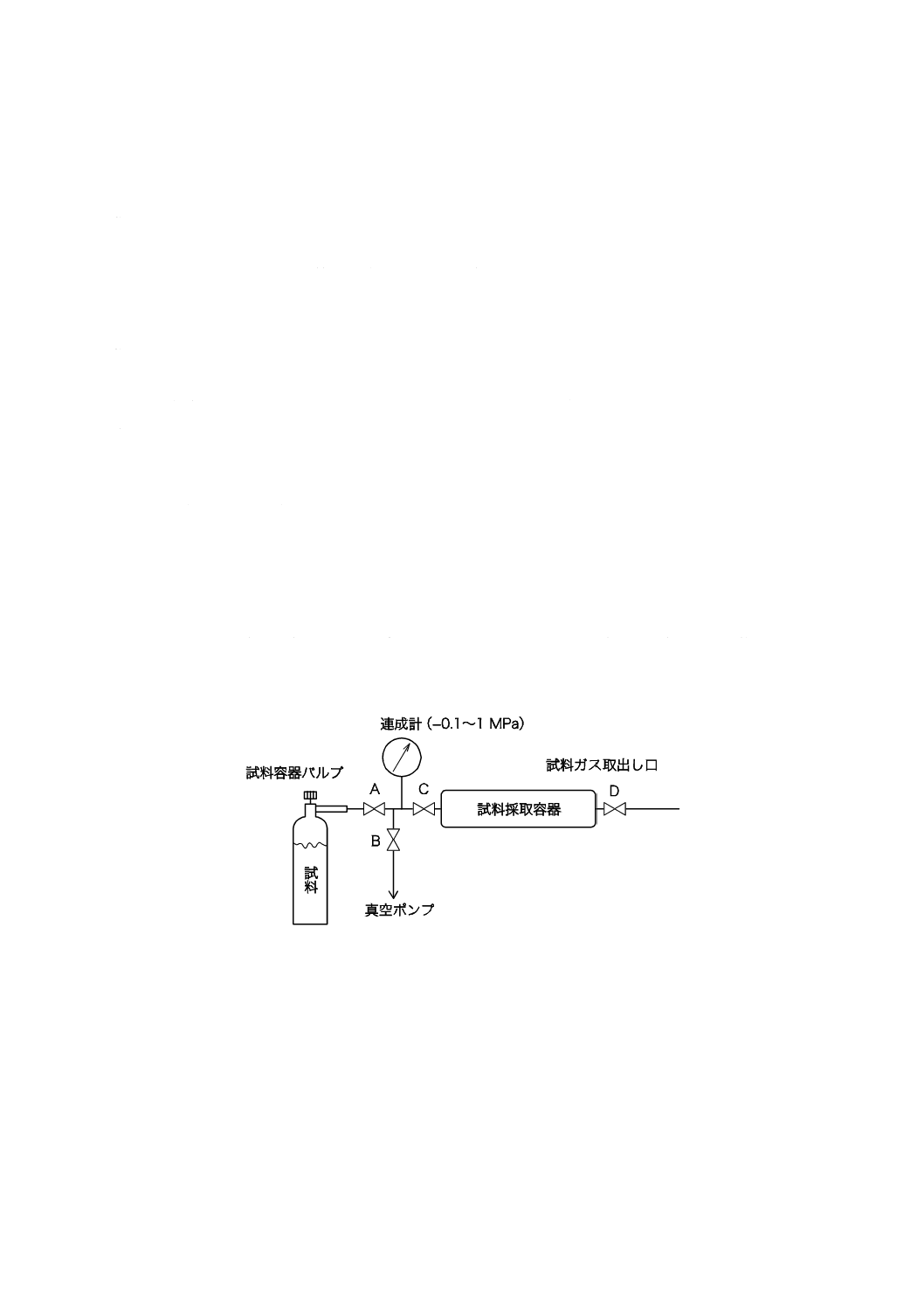

a) 試料を液相側からサンプリングできるように,試料採取用器具を試料容器に接続する(図1に例を示

す。ただし,内装管が装着されている試料容器の場合は,倒立させる必要はない。)。試料ガス取出し

口に真空ポンプを取り付け,バルブA,バルブB及びバルブCを開け,系内を−0.1 MPa以下に減圧

してバルブCを閉じる。試料ガス取出し口から真空ポンプを外す。

b) バルブBを閉じ,試料容器バルブを開けて,試料液を計量管内に採取する。

c) バルブAを閉じ,バルブBを開けて,計量管内の採取試料を試料採取容器へ導入し,気化させる。連

成計で,室温(20±15 ℃)で内圧が0.2〜0.4 MPaであることを確認する。試料容器バルブを閉じ,試

料採取用器具を試料容器から外す。試料ガス取出し口をガスクロマトグラフ用計量管に接続する。

d) ガスクロマトグラフ用計量管内を試料ガスでガス置換し,あらかじめ表2に記載したような分析条件

のとおりに設定して安定を確認した後,ガスクロマトグラフに導入し,記録をとる。

4

K 1560:2018

図1−試料採取用器具の例

5.3.5

ピーク面積の測定方法

ピーク面積の測定方法は,JIS K 0114:2012の11.3 a) 又は11.3 b) による。

5.3.6

計算

純度の計算は,JIS K 0114:2012の11.6による。

5.3.7

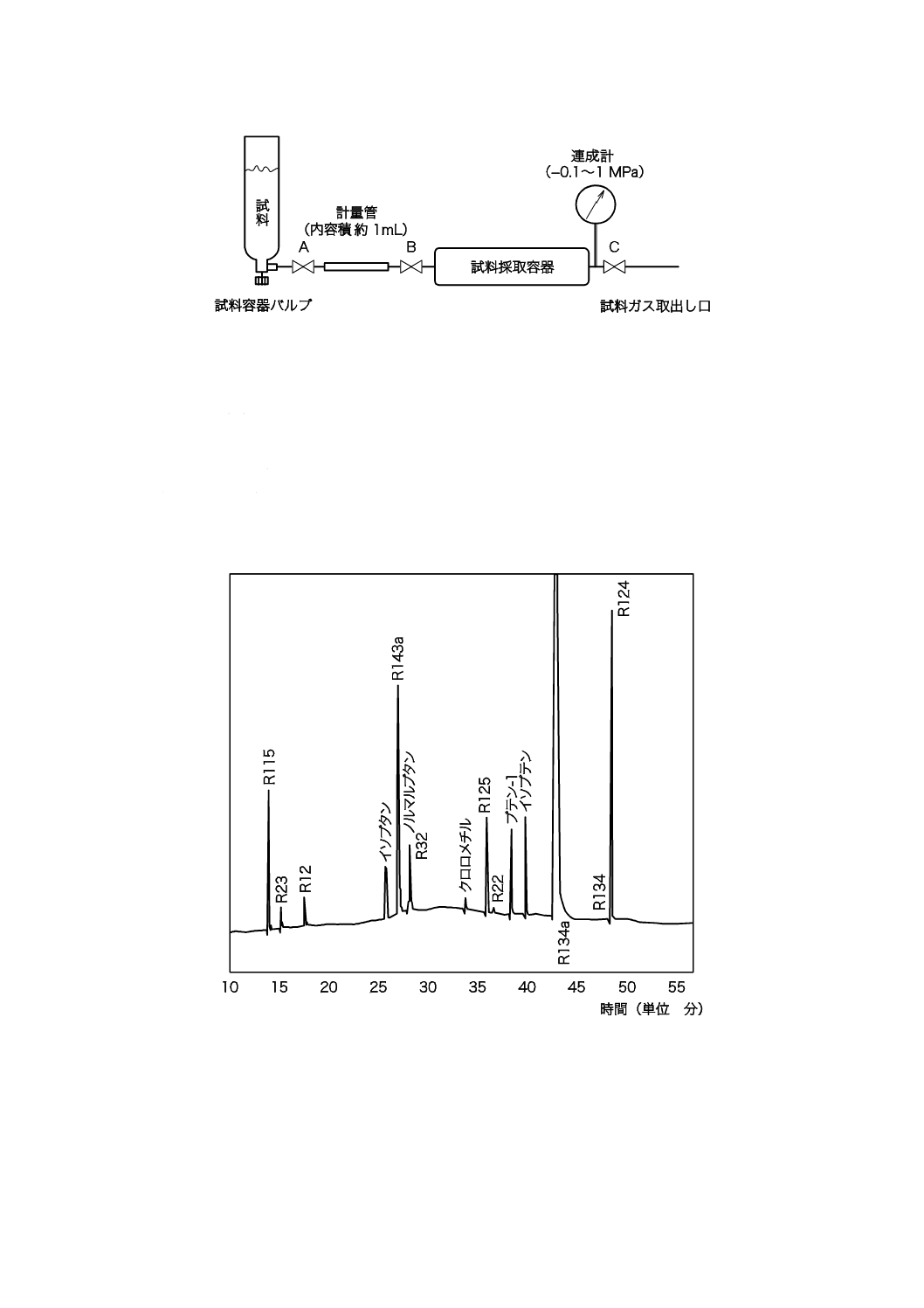

ガスクロマトグラムの例

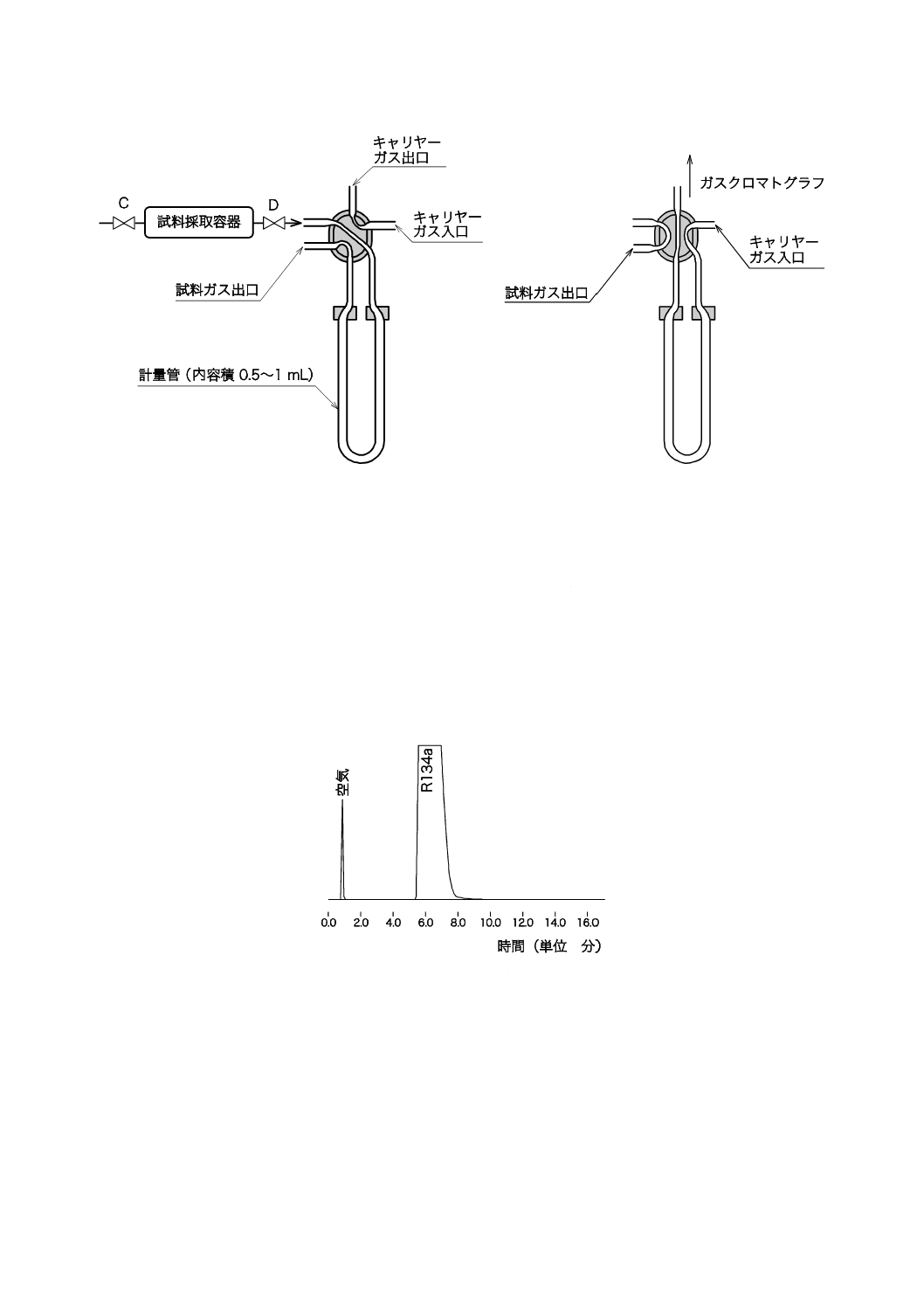

表2に示した分析条件によるガスクロマトグラムの例を,図2に示す。

図2−ガスクロマトグラムの例

5.4

蒸発残分

5.4.1

要旨

試料を蒸発させ,その残分の質量を測定し,蒸発残分を求める。

5

K 1560:2018

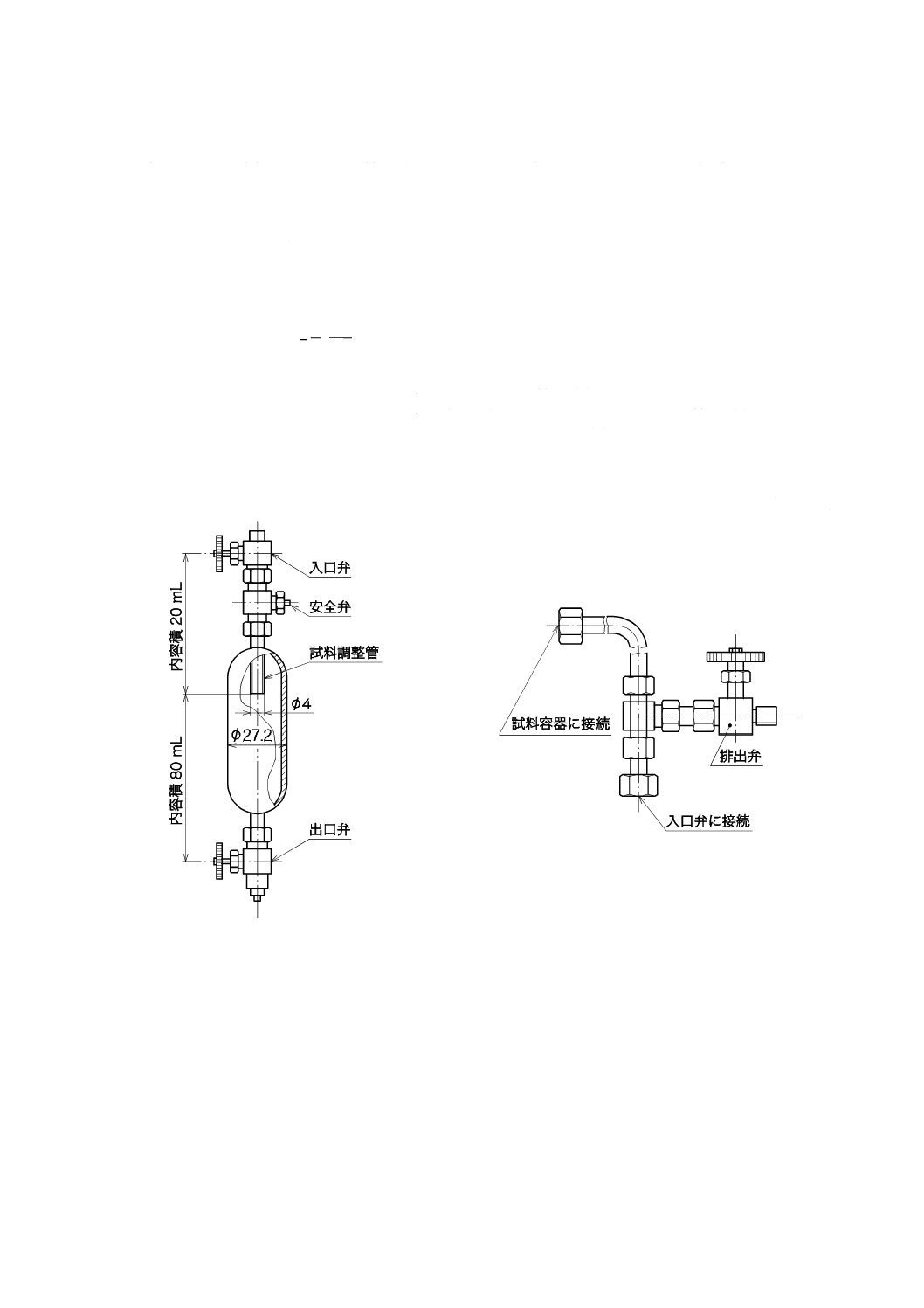

5.4.2

主な装置及び器具

主な装置及び器具は,次のものを用いる。

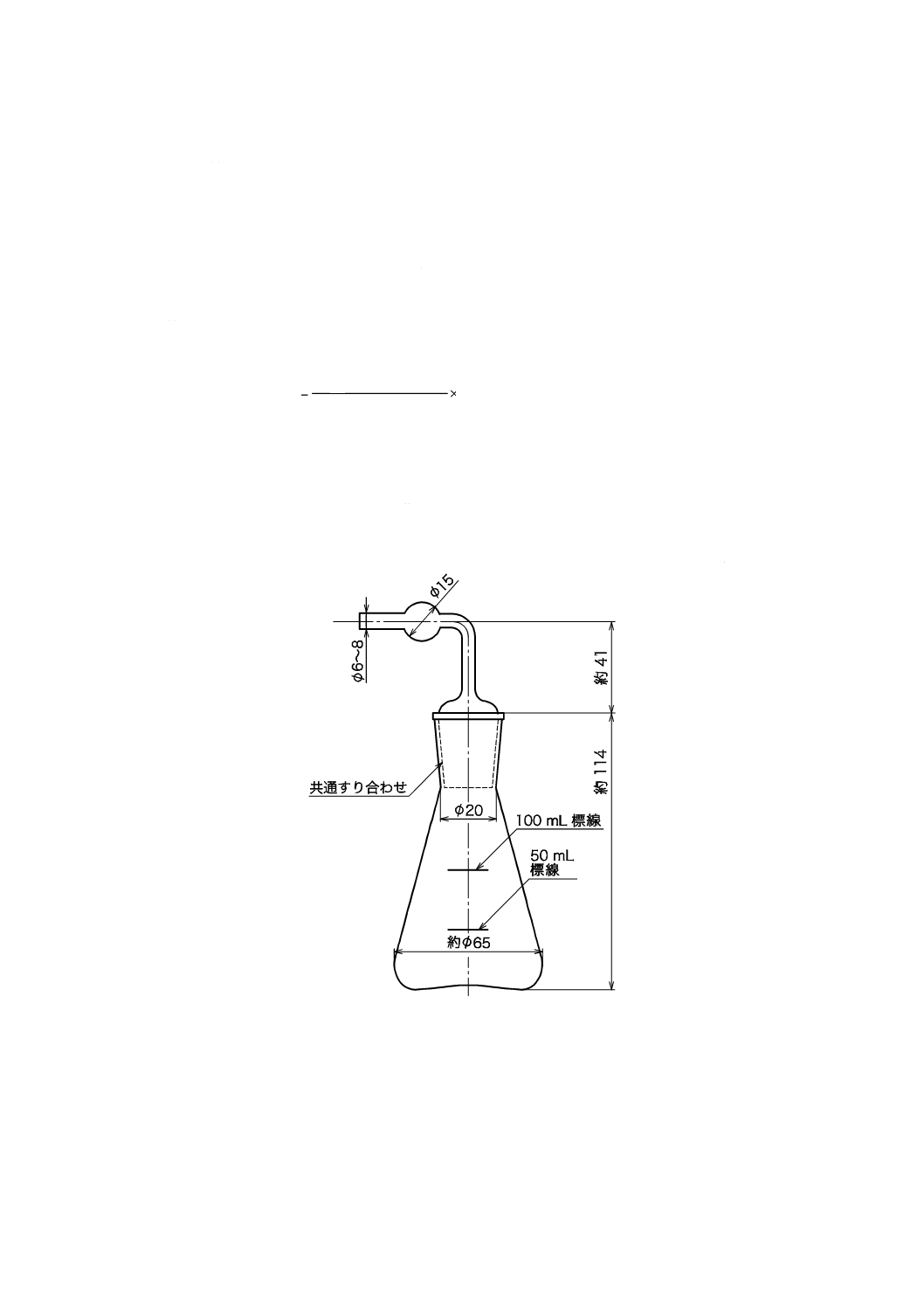

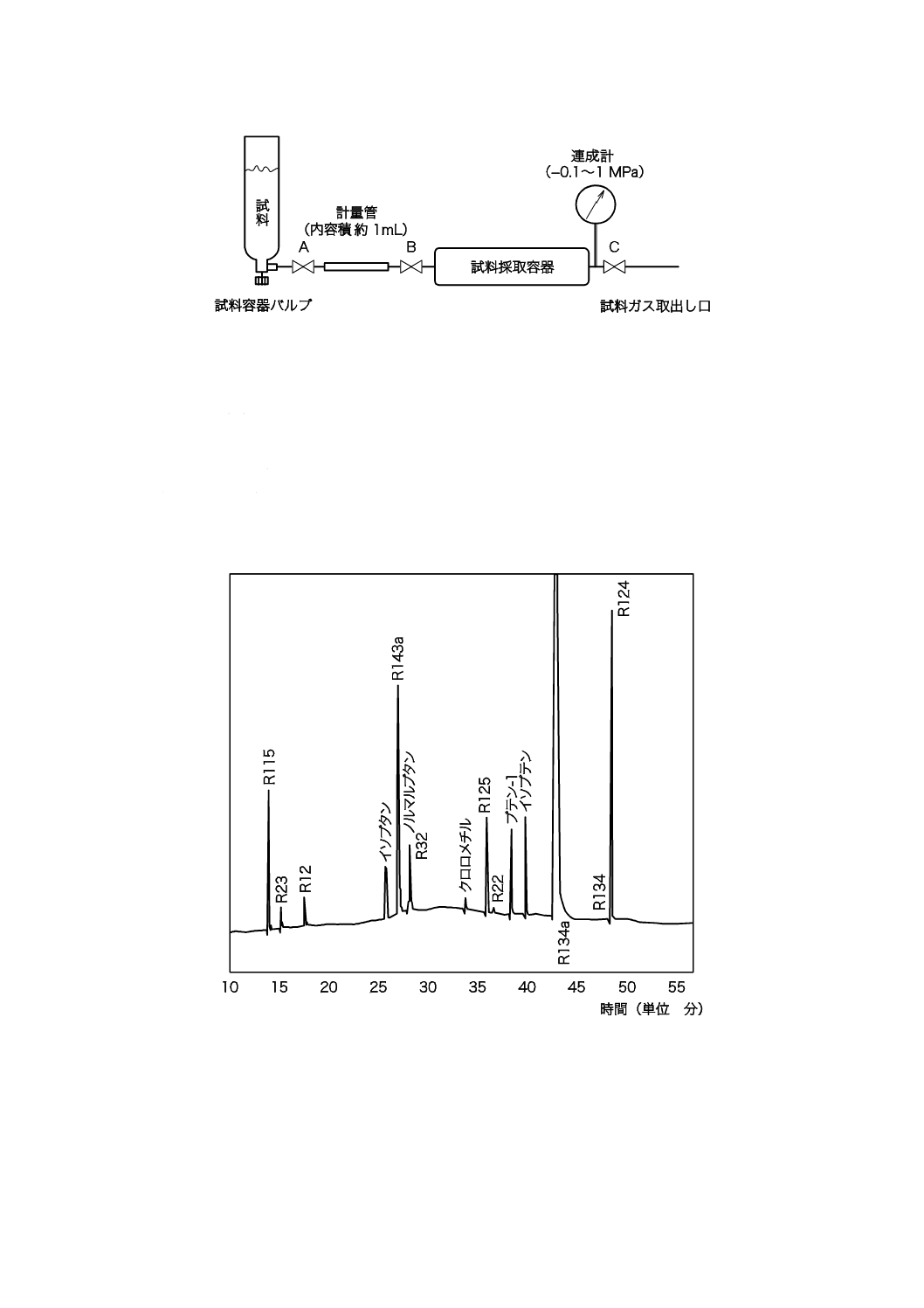

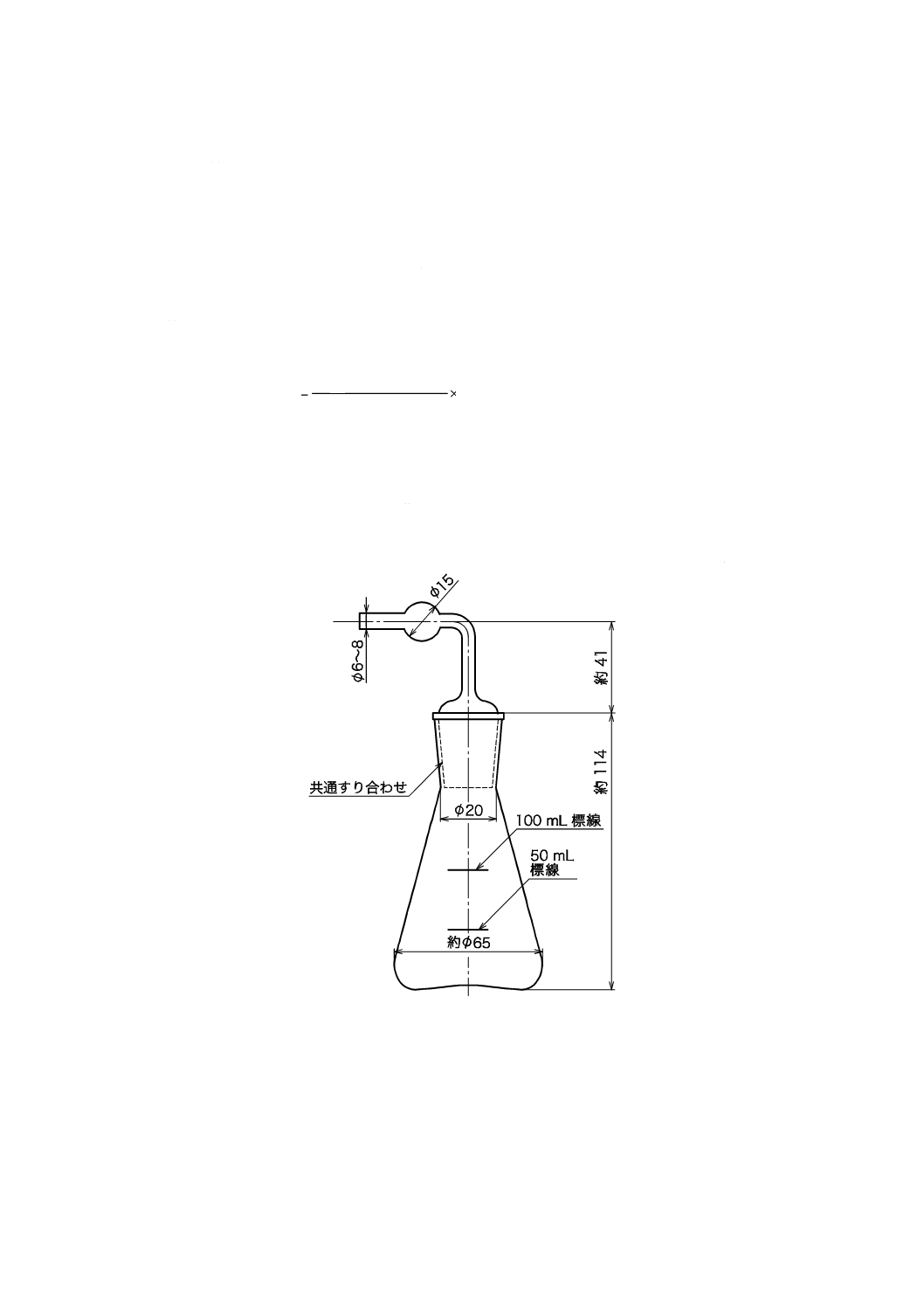

a) 試料採取用器具 試料採取容器は,耐圧3 MPa以上で,内容積100 mL以上のもの。使用前に洗浄し,

よく乾燥する。図3に例を示す。

b) ガラス製オートクレーブ 耐圧1 MPa以上で,内容積100〜200 mLのもの。使用前にガラスにきずな

どがないことを目視で確認する。

c) 水槽 室温を保持できるもの

d) 恒温槽 105〜110 ℃を保持できるもの

e) デシケーター 乾燥剤としてシリカゲルなど,粉末等が発生しないもの及び腐食性をもたないものを

用いたもの

f)

冷媒回収装置 測定する冷媒に対応するもの

g) 冷媒回収用ボンベ 内容積200 mL以上のもの。空の質量を測定し,回収後,再度,質量を測定し,

過充塡にならないように管理する。

5.4.3

準備

準備は,次のとおり行う。

a) 試料の採取

1) 試料採取容器の入口弁を下にして採取用導管を連結し,採取用導管の他端を試料容器の液相取出し

口に接続する。

2) 試料容器(冷媒の入っているボンベ)のバルブを開き,試料採取容器の出口弁を数回開閉して試料

を液状で導入した後,入口弁及び出口弁を閉め,試料容器を取り外す。

3) 入口弁を上にし,入口弁を数回開閉して,試料量を試料採取容器の内容積の約80 %に調節する。霜

などが付いている場合には拭き取り,試料採取容器が室温になった時点で,その質量(S1)を0.1 g

の桁まではかる。

5.4.4

操作

操作は,室温30 ℃以下の室内で,次のとおり行う。

a) オートクレーブのガラス容器を取り出し,洗浄した後,105〜110 ℃の恒温槽中で約30分間乾燥し,

デシケーター中で常温近くまで冷却する。その質量(m0)を0.001 gの桁まではかる。

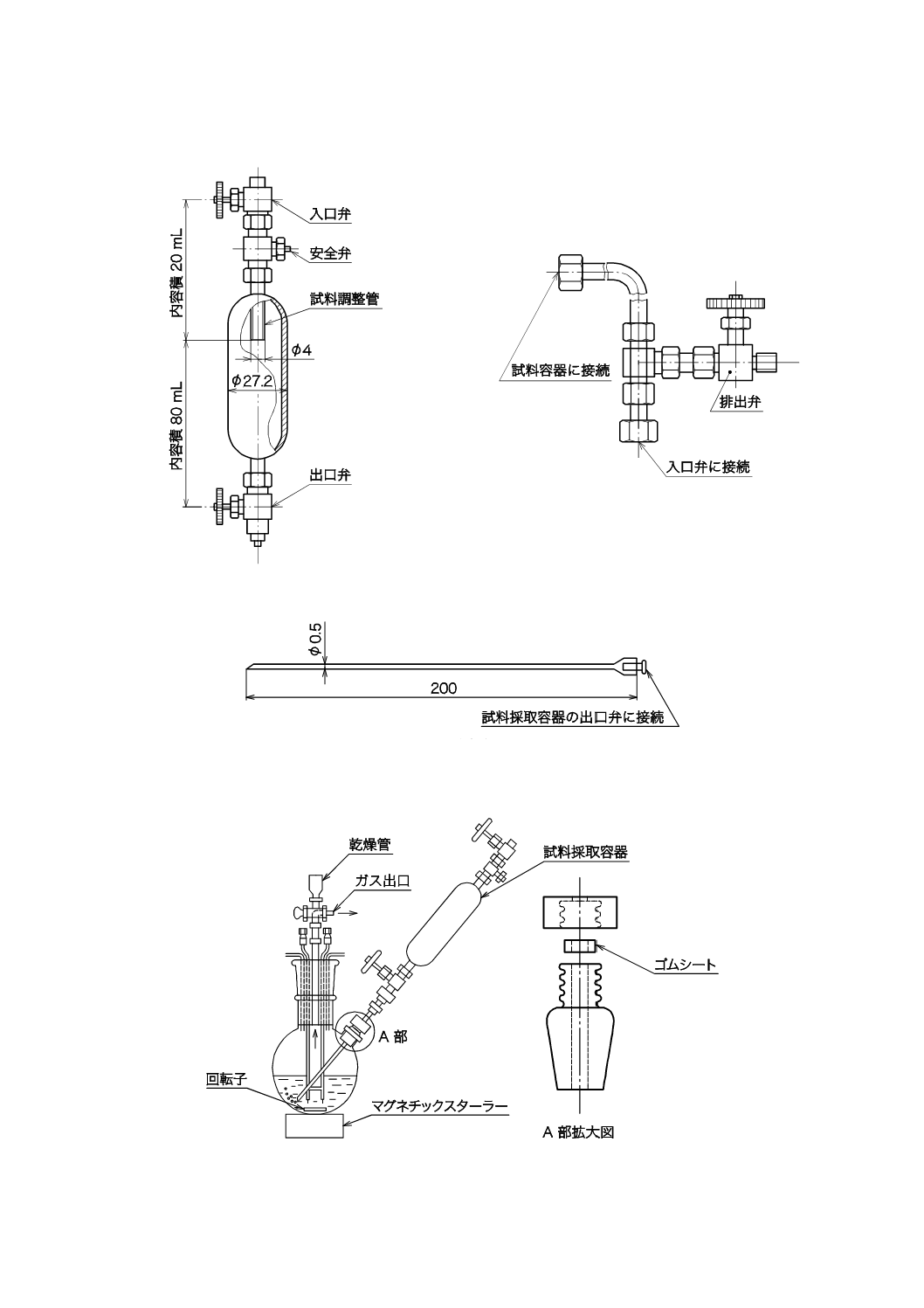

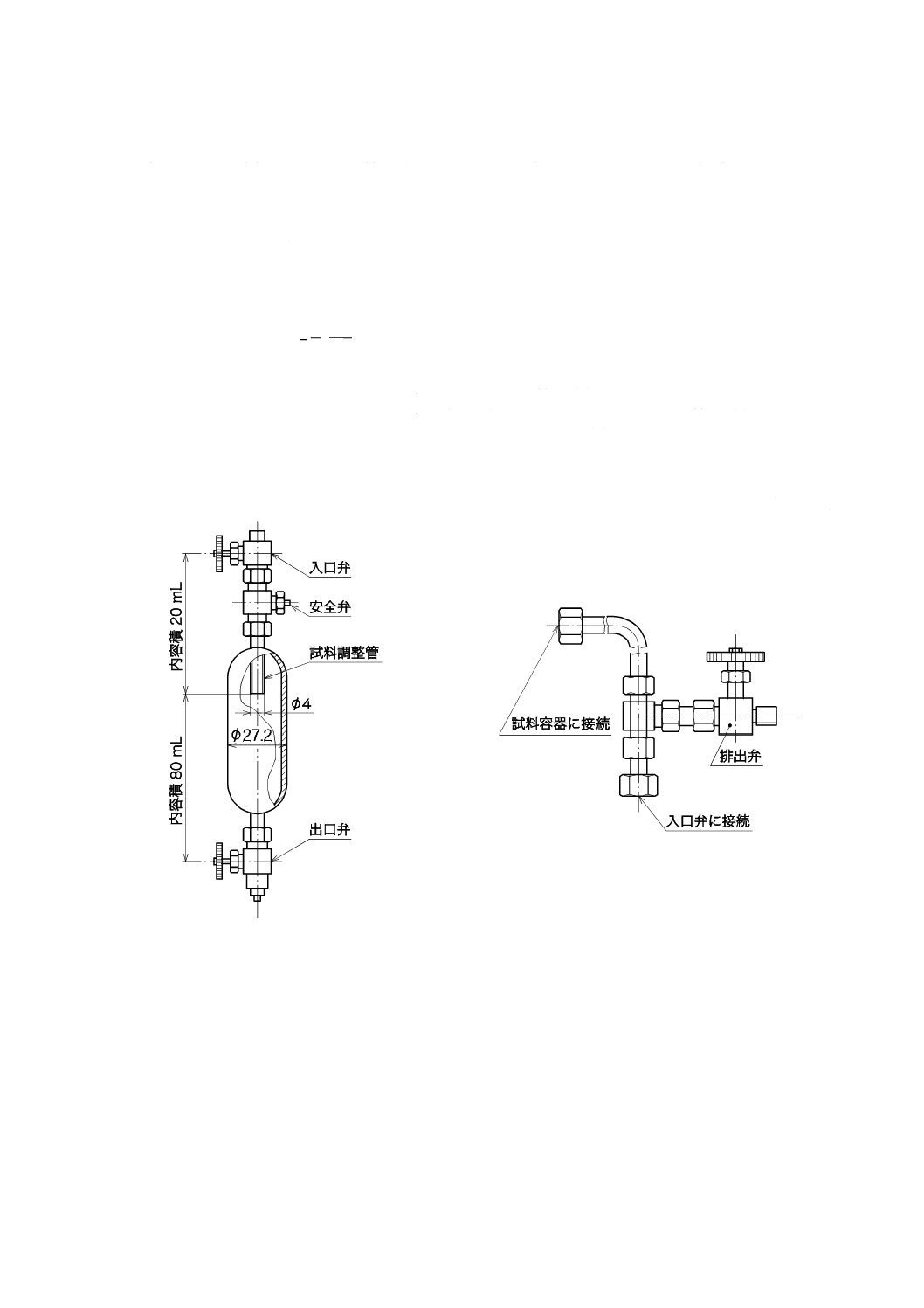

b) オートクレーブを組み立て,試料を採取した試料採取容器の出口弁を下にして,オートクレーブに接

続する。冷媒回収装置もオートクレーブに接続する。図4に例を示す。

c) ニードルバルブAを開け,冷媒回収装置を操作し,オートクレーブ内を真空にする。

d) ニードルバルブAを閉めた後,試料採取容器の出口弁をゆっくり開いて,試料採取容器内の液をオー

トクレーブ内に移す。出口弁を全開しても液が落ちてこない場合は,ニードルバルブAを少し開いて,

液を落とす。ここで外観を確認する(5.2参照)。

注記 出口弁を急に開くとガラスの破損につながるので,注意深く行うとよい。

e) オートクレーブを水槽につけ,試料が突沸しないように注意しながら,ニードルバルブAを少し開き,

冷媒回収装置で蒸発した試料を回収する。ただし,自動停止スイッチがある場合は,“連続”とする。

f)

オートクレーブ内の液がなくなり,連成計の読みが−0.02 MPa以下となったとき,ニードルバルブA

を閉じる。

g) 試料採取容器の入口弁をゆっくり開放し,系内を常圧に戻した後,試料採取容器を取り外し,オート

クレーブを解体してガラス容器を取り出す。

6

K 1560:2018

h) ガラス容器の周りをよく拭き取った後,105〜110 ℃の恒温槽中で約30分間乾燥し,デシケーター中

で常温近くまで冷却した後,その質量(m1)を0.001 gの桁まではかる。また,試料採取容器につい

ても,その質量(S0)を0.1 gの桁まではかる。

注記 冷媒回収装置による排気操作及び回収操作,並びに冷媒の排出作業は,冷媒回収装置の操作

マニュアルを参照する。

5.4.5

計算

蒸発残分は,次の式によって算出する。

100

0

1

0

1

×

−

−

=

S

S

m

m

R

ここに,

R: 蒸発残分(質量分率%)

m0: ガラス容器の質量(g)

m1: 試料を気化させた後のガラス容器の質量(g)

S0: 試料採取容器の質量(g)

S1: 試料及び試料採取容器の質量(g)

単位 mm

a) 試料採取容器

b) 採取用導管

図3−蒸発残分測定時の試料採取用器具の例

7

K 1560:2018

図4−蒸発残分測定時の試料採取用器具の例

5.5

酸分(HClとして)

5.5.1

要旨

試料を気化させて水中に吹き込み,ニュートラルレッド−ブロモチモールブルー溶液,又はフェノール

フタレイン溶液を指示薬として,水酸化ナトリウム溶液で滴定し,塩酸として酸分を求める。

5.5.2

主な器具

主な器具は,次のものを用いる。

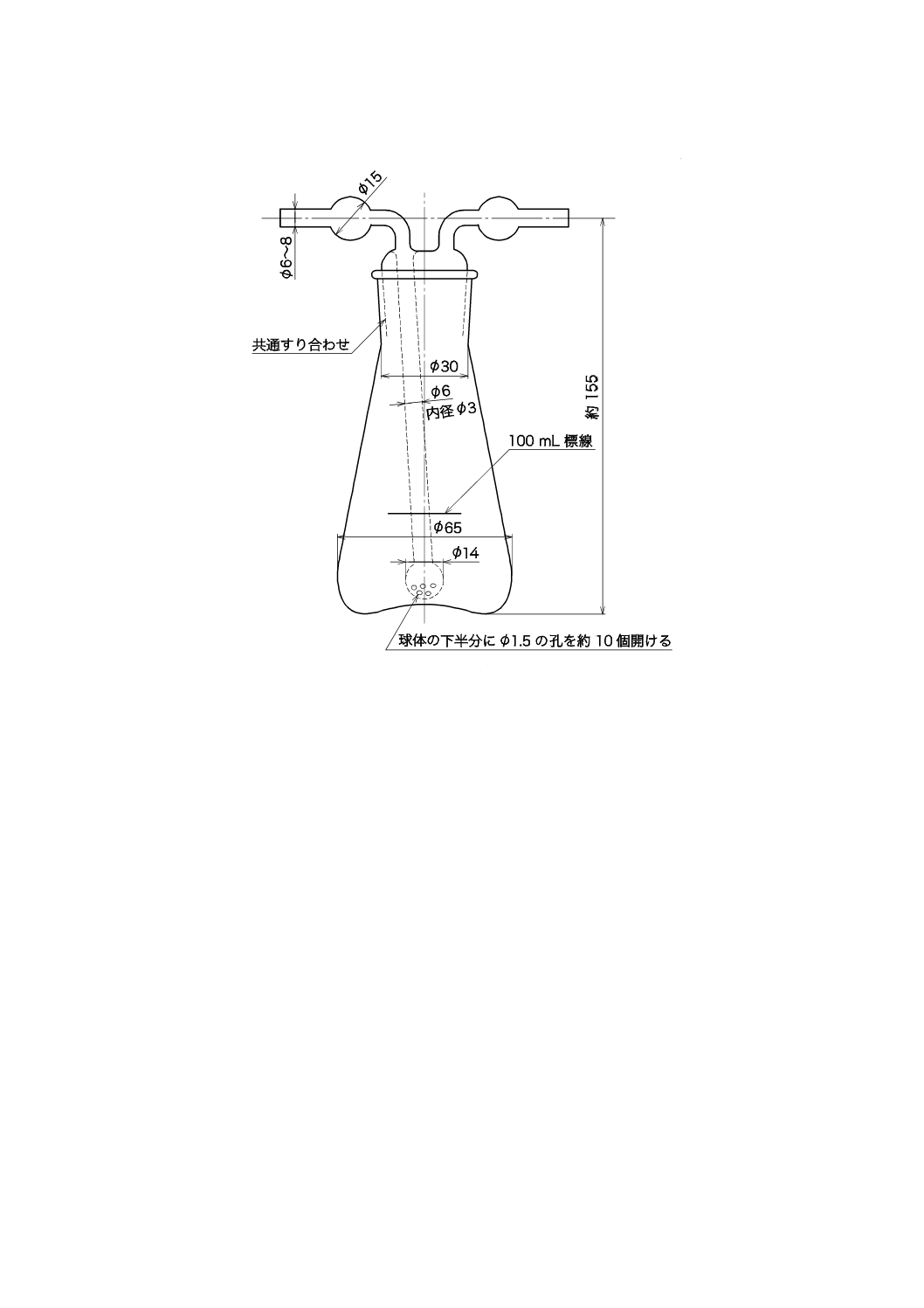

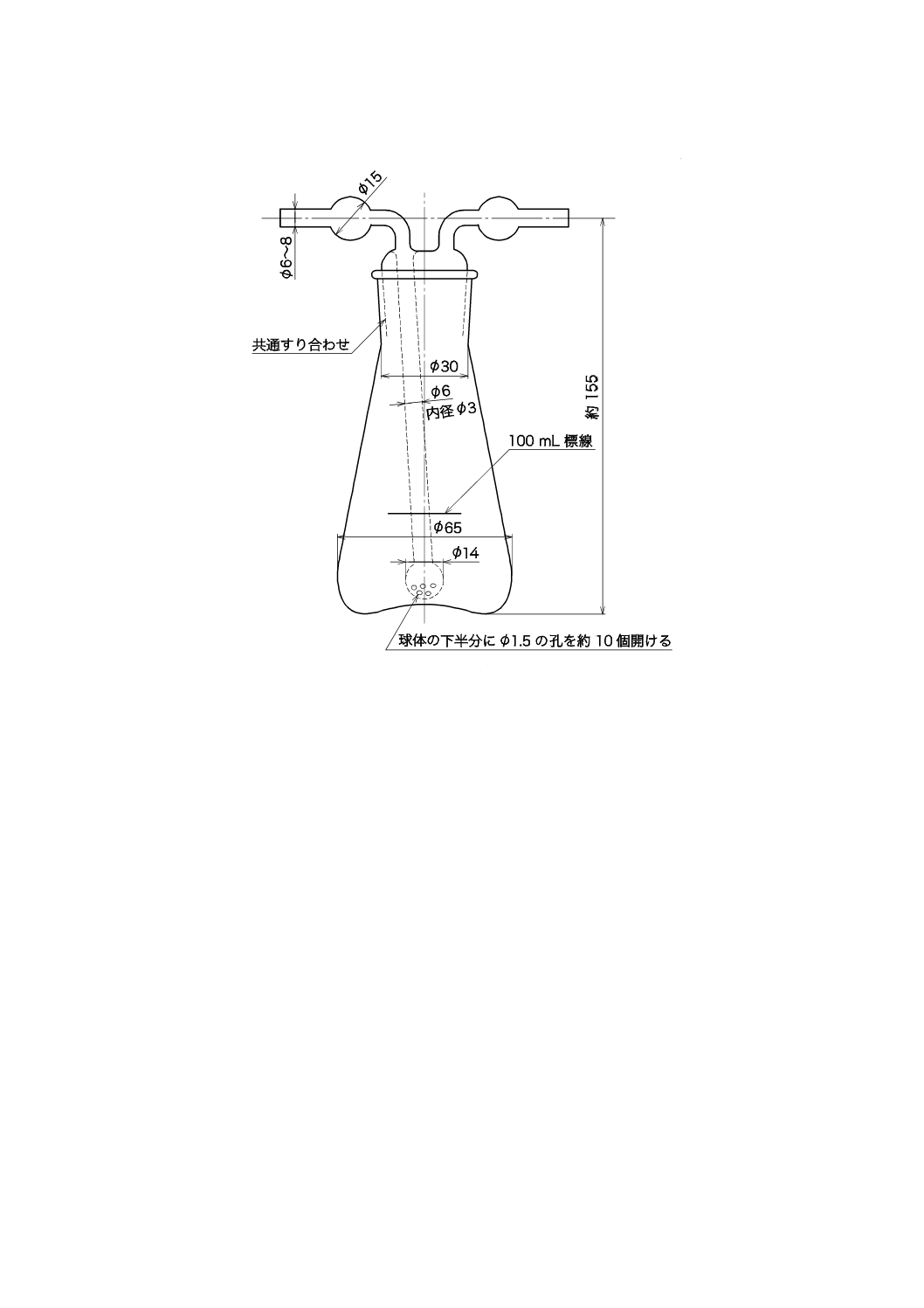

a) 三角フラスコ 図5に例を示す。

b) 吸収瓶 図6に例を示す。

c) コニカルビーカー 容量500 mLのもの

5.5.3

試薬

試薬は,次のものを用いる。また,この測定では,JIS K 8001:2017の5.8 c) に規定された二酸化炭素を

除いた水を用いる。

a) ニュートラルレッド−ブロモチモールブルー溶液,又はフェノールフタレイン溶液 JIS K 8001:2017

の表JA.6の指示薬に規定するもの

b) 0.4 g/L水酸化ナトリウム溶液 JIS K 8001:2017の表JA.3によって調製した,40 g/L水酸化ナトリウ

ム溶液を,水を用いて100倍に希釈し,ポリエチレンなど樹脂製容器に保存したもの

5.5.4

準備

吸収瓶4本にそれぞれ水100 mLを入れ,導管で直列に連結し,1本目の前に三角フラスコを取り付ける。

三角フラスコは,すり合わせ部から抜き取り,氷水等であらかじめ冷却しておく。

5.5.5

操作

操作は,次のとおり行う。

a) あらかじめ冷却しておいた三角フラスコに,試料約100 gを沸騰しないように冷却しながら取り出し,

試料の質量(S)を0.1 gの桁まではかる。その後直ちにすり合わせ部及び三角フラスコを元どおり接

続する。

b) 試料を室温で自然に蒸発させ,吸収瓶の泡が出なくなり試料が気化し終わったとき,吸収瓶の1本目

8

K 1560:2018

及び2本目の水を合わせてコニカルビーカーに移し入れる。この水の一部で三角フラスコ内部に残さ

れた酸分物質を洗い,この洗液をコニカルビーカーに戻し入れる。

c) これに指示薬としてニュートラルレッド−ブロモチモールブルー溶液,又はフェノールフタレイン溶

液2,3滴を加え,0.4 g/L水酸化ナトリウム溶液で滴定し,色が変わった点を終点とする。このとき

の滴定に要した体積をD(mL)とする。

d) 同時に吸収瓶の3本目及び4本目の水を合わせてc) によって滴定する。これを空試験とし,このと

きの滴定に要した体積をE(mL)とする。

5.5.6

計算

酸分は,次の式によって算出する。

100

10

365

.0

)

(

3×

×

×

−

=

−

S

E

D

O

ここに,

O: 酸分(HClとして)(質量分率%)

D: 滴定に要した0.4 g/L水酸化ナトリウム溶液の体積(mL)

E: 空試験に要した0.4 g/L水酸化ナトリウム溶液の体積

(mL)

S: 試料の質量(g)

単位 mm

図5−三角フラスコの例

9

K 1560:2018

単位 mm

図6−吸収瓶の例

5.6

水分

5.6.1

試験方法の種類

水分の試験は,カールフィッシャー滴定法の容量滴定法又は電量滴定法のいずれかを用いる。

5.6.2

容量滴定法

5.6.2.1

要旨

メタノールを主とする溶媒に試料を吹き込み,水分を溶かした後,JIS K 0068:2001の6.3によって滴定

を行い,水分を求める。

5.6.2.2

主な装置及び器具

主な装置及び器具は,次のものを用いる。

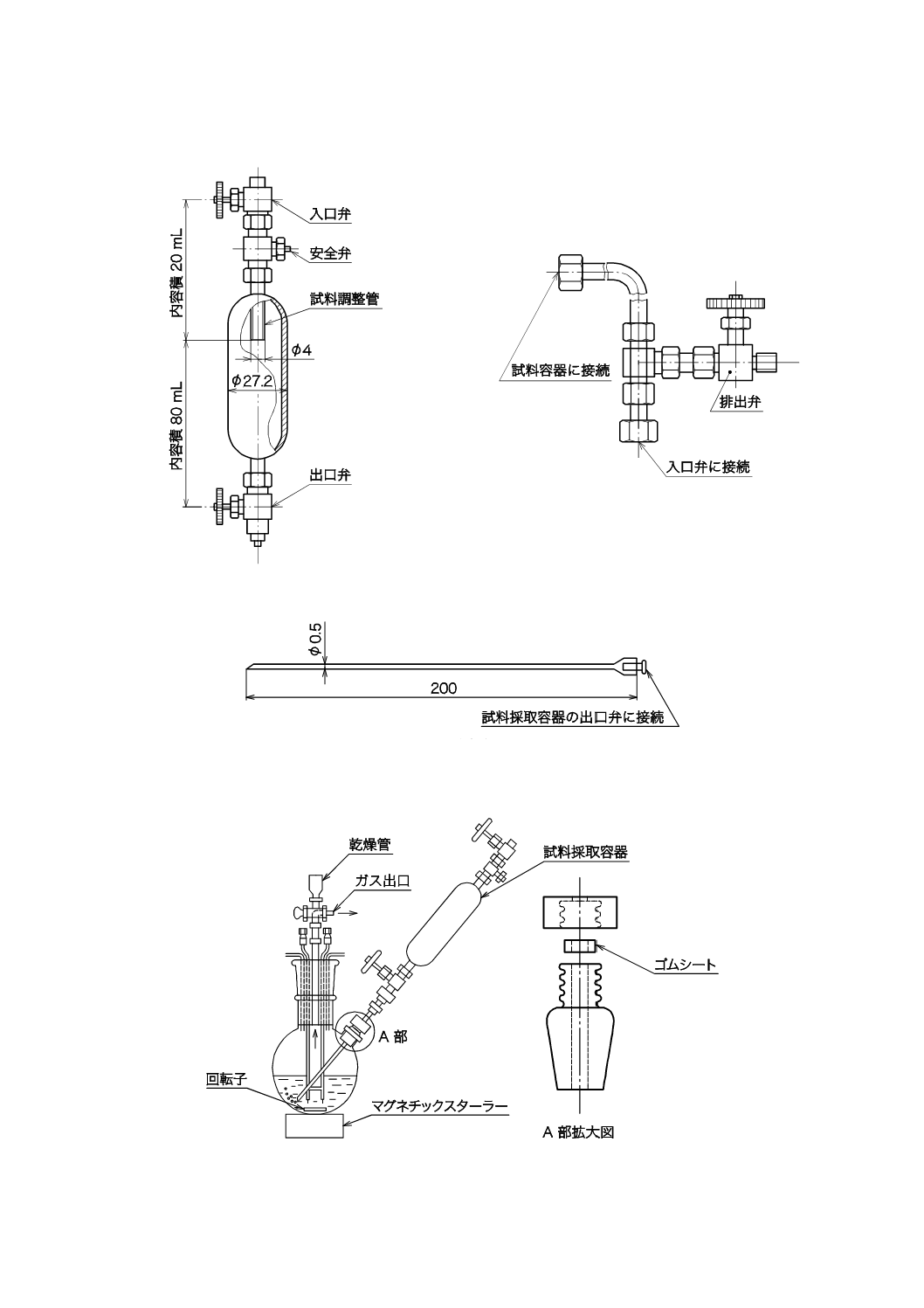

a) 試料採取用器具 試料採取容器は,耐圧3 MPa以上で,内容積100 mL以上のもの。使用前に洗浄し,

よく乾燥する。図7に例を示す。

b) 容量滴定装置 図8に滴定フラスコの例を示す。使用前によく乾燥する。

10

K 1560:2018

単位 mm

a) 試料採取容器

b) 採取用導管

c) 注射針

図7−試料採取用器具の例

図8−滴定フラスコの例

11

K 1560:2018

5.6.2.3

試薬

試薬は,次のものを用いる。

a) 滴定溶媒 JIS K 0068:2001の6.3.3 j) に規定するもの又はこれと品質が同等以上のもの

b) カールフィッシャー試薬 JIS K 0068:2001の6.3.3 k) に規定する力価が1 mg H2O/mL以下のもの。力

価の計算方法は,JIS K 0068:2001の6.3.3 k) 3) による。

5.6.2.4

準備

準備は,次のとおり行う。

a) 試料の採取

1) 試料採取容器の入口弁を下にして採取用導管を連結し,採取用導管の他端を試料容器に接続する。

2) 試料容器のバルブを開き,試料採取容器の出口弁を数回開閉して試料を液状で導入した後,入口弁

及び出口弁を閉め,試料容器を取り外す。

3) 入口弁を上にし,入口弁を数回開閉して,試料量が試料採取容器の内容積の約80 %に調節する。

b) 容量滴定装置の調整 滴定フラスコに滴定溶媒200 mLを注入し,カールフィッシャー試薬を加えて

無水の状態にする。

5.6.2.5

操作

操作は,次のとおり行う。

a) 試料採取容器の質量をはかり,注射針を取り付ける。

b) 試料採取容器の注射針を,滴定フラスコの試料注入用シリコーンゴム板を通して,底部に届くように

差し込む。

c) 滴定フラスコ中の溶媒をかき混ぜながら,試料約10 gを注入する。

d) 注入の速度は,1〜2 g/minとし,出口弁付近に結露しないように熱風で加温する。

e) 注射針を抜き,a) と同様に質量をはかり,注入前との差を試料の質量(S)とする。

f)

直ちにカールフィッシャー試薬で無水状態になるまで滴定し,その体積を読み取る。

5.6.2.6

計算

水分は,次の式によって算出する。

100

103×

×

×

=

−

S

f

C

H

ここに,

H: 水分(質量分率%)

C: 滴定に要したカールフィッシャー試薬の体積(mL)

f: カールフィッシャー試薬1 mLに対応する水の質量

(mg/mL)

S: 試料の質量(g)

5.6.3

電量滴定法

5.6.3.1

要旨

メタノールを主とする溶媒に試料を吹き込み,水分を溶かした後,JIS K 0068:2001の6.4によって滴定

を行い,水分を求める。

5.6.3.2

主な装置及び器具

主な装置及び器具は,次のものを用いる。

a) 試料採取用器具 図10に例を示す。使用前によく乾燥する。

b) 電量滴定装置 図9に滴定槽の例を示す。使用前によく乾燥する。

12

K 1560:2018

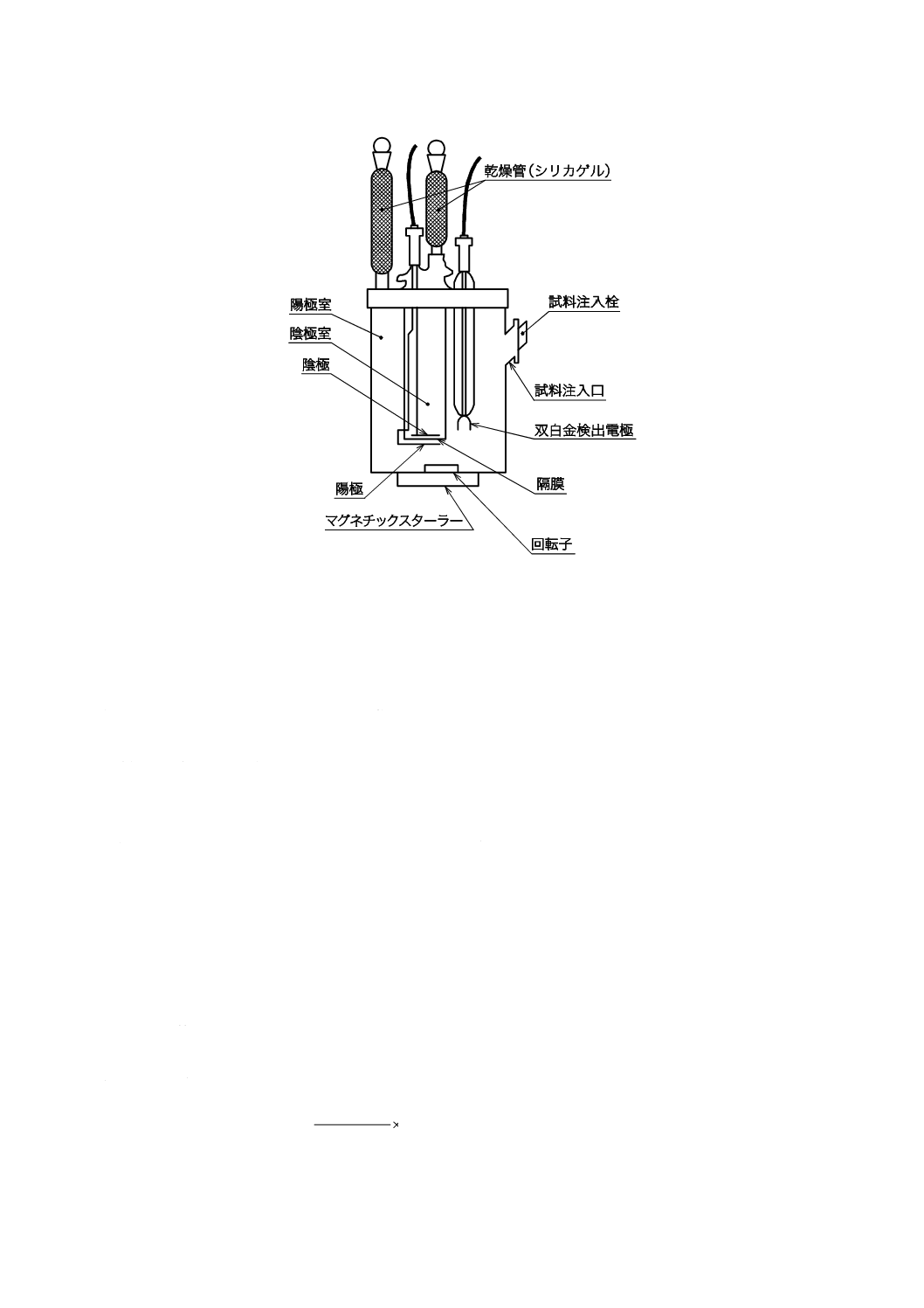

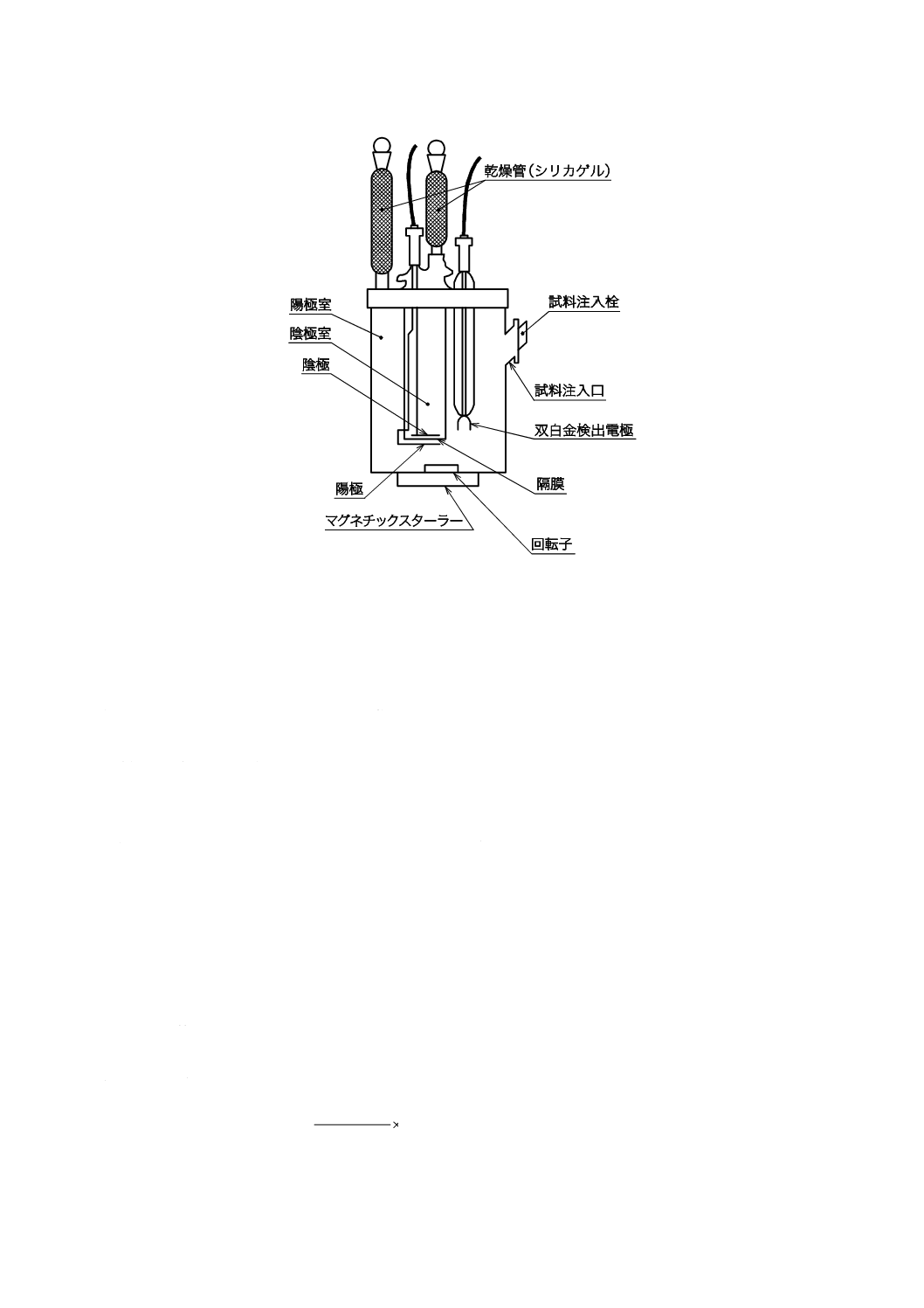

図9−滴定槽の例

5.6.3.3

試薬

試薬は,次のものを用いる。

a) 陽極液 JIS K 0068:2001の6.4.3 a) 1) に規定するもの又はこれと品質が同等以上のもの

b) 陰極液 JIS K 0068:2001の6.4.3 a) 2) に規定するもの又はこれと品質が同等以上のもの

5.6.3.4

準備

準備は,次のとおり行う。

a) 試料の採取 5.6.2.4 a) による。

b) 電量滴定装置の調整

1) 滴定槽に陽極液200 mL及び陰極液5 mLを注入する。

2) 次に,電解電流を流して終点になるまでよう素を発生させ,滴定槽内を無水の状態にする。

5.6.3.5

操作

操作は,次のとおり行う。

a) 試料の注入 5.6.2.5による。

b) 滴定槽中の水分 直ちにJIS K 0068:2001の6.4.4に従って行い,このときの電気量又は水分の質量を

読み取る。

5.6.3.6

計算

水分は,次の式によって算出する。

a) 指示値が電気量の場合

100

103×

×

×

×

=

−

S

k

F

Q

H

b) 指示値が水分の質量の場合

13

K 1560:2018

100

106×

×

=

−

S

G

H

ここに,

H: 水分(質量分率%)

Q: 電気分解に要した電気量(C)[電流(A)×時間(s)]

G: 水分の質量(μg)

S: 試料の質量(g)

F: 装置設計時,回路によって発生する電気量が異なること

があるため,装置メーカーに確認する補正係数

k: 水1 mgと反応するのに必要な電気量 10.72 C/g

5.7

不凝縮性ガス

5.7.1

要旨

減圧した試料採取計量管内に,試料容器気相部から気体試料を導入し,その一部をガスクロマトグラフ

に注入する。不凝縮性ガス(空気:O2及びN2)成分のピーク面積を測定し,補正面積百分率法によって

計算し,不凝縮性ガス濃度を求める。

5.7.2

主な装置及び器具

主な装置及び器具は,次のものを用いる。

a) 検出器 熱伝導度検出器(TCD)

b) カラム用管 ステンレス製,内径及び長さ:3 mm×3 m

c) カラム固定相 粒度が149〜177 μmのエチルビニルベンゼン−ジビニルベンゼン共重合体(以下,

EVB-DVBという。)又はビニルピロリドン重合体(以下,VPRDという。)を,長さ3 mのカラム用

管に詰め,充塡剤固有の温度で空焼きを行ったもの

d) ガスクロマトグラフ用計量管 内容積0.5〜1 mLのもの

e) 試料採取容器 ステンレス製耐圧容器,耐圧3 MPa以上で,内容積約200 mL未満のもの

f)

積分計 ダイナミックレンジが105以上のもの

g) 試料採取用器具 試料採取容器を,ステンレス鋼管又は銅管(内径3〜6 mm程度)を用いて,バルブ

と接続させたもの(図10参照)

h) 連成計 JIS B 7505-1:2017に規定するブルドン管圧力計

5.7.3

分析条件

分析条件は,ガスクロマトグラフによって異なるため,機器装置及び器具ごとに適正な条件の設定を行

わなければならない。分析条件の例を,表3に示す。

表3−分析条件の例

項目

分析条件例

カラム用管

ステンレス製,内径及び長さ:3 mm×3 m

検出器

熱伝導度検出器(TCD:Thermal Conductivity Detector)

カラム固定相

EVB-DVB(149〜177 μm)又は

VPRD(149〜177 μm)

温度

カラム

100 ℃

検出器

120 ℃

試料気化室

120 ℃

検出器電流

100 mA

キャリヤーガス(He)流量 35 mL/min

試料注入量

1 mL

14

K 1560:2018

5.7.4

操作

操作は,次のとおり行う。

a) 試料の採取

1) 試料を気相側からサンプリングできるように,試料容器に試料採取用器具を接続する。図10に例を

示す。

なお,試料容器に内装管が装着されている場合は,試料容器を逆さにして気相試料を採取する。

2) 試料容器バルブ及びバルブDが閉まっていることを確認し,バルブA,バルブB及びバルブCを開

け,試料採取容器を真空ポンプで−0.1 MPa以下に減圧する。

3) 次に,バルブBを閉め,連成計で試料採取容器の内圧が0.3〜0.4 MPaになるように試料容器バルブ

を開けて,試料ガスを試料採取容器に採取する。

4) 2) 及び3) の操作を3回繰り返し,試料採取用器具のガス置換を行う。

5) 試料採取容器の内圧が0.3〜0.4 MPaであることを確認して,試料容器バルブ,バルブA及びバルブ

Cを閉める。

6) バルブCの試料容器側を切り離し,試料採取容器を取り外す。

b) 試料のガスクロマトグラフ注入

1) 状態が安定したことを確認したガスクロマトグラフの試料注入バルブの試料ガス入口に試料採取容

器を接続する。図11に例を示す。

2) 試料採取容器のバルブDをゆっくり開け,ガスクロマトグラフ試料注入バルブ内と計量管内との置

換を行う。

3) ガスクロマトグラフ試料注入バルブを切り替えて,ガスクロマトグラフに試料ガスを導入すると同

時に,データ処理装置のスタートボタンを押す。

図10−試料採取用器具の接続例

15

K 1560:2018

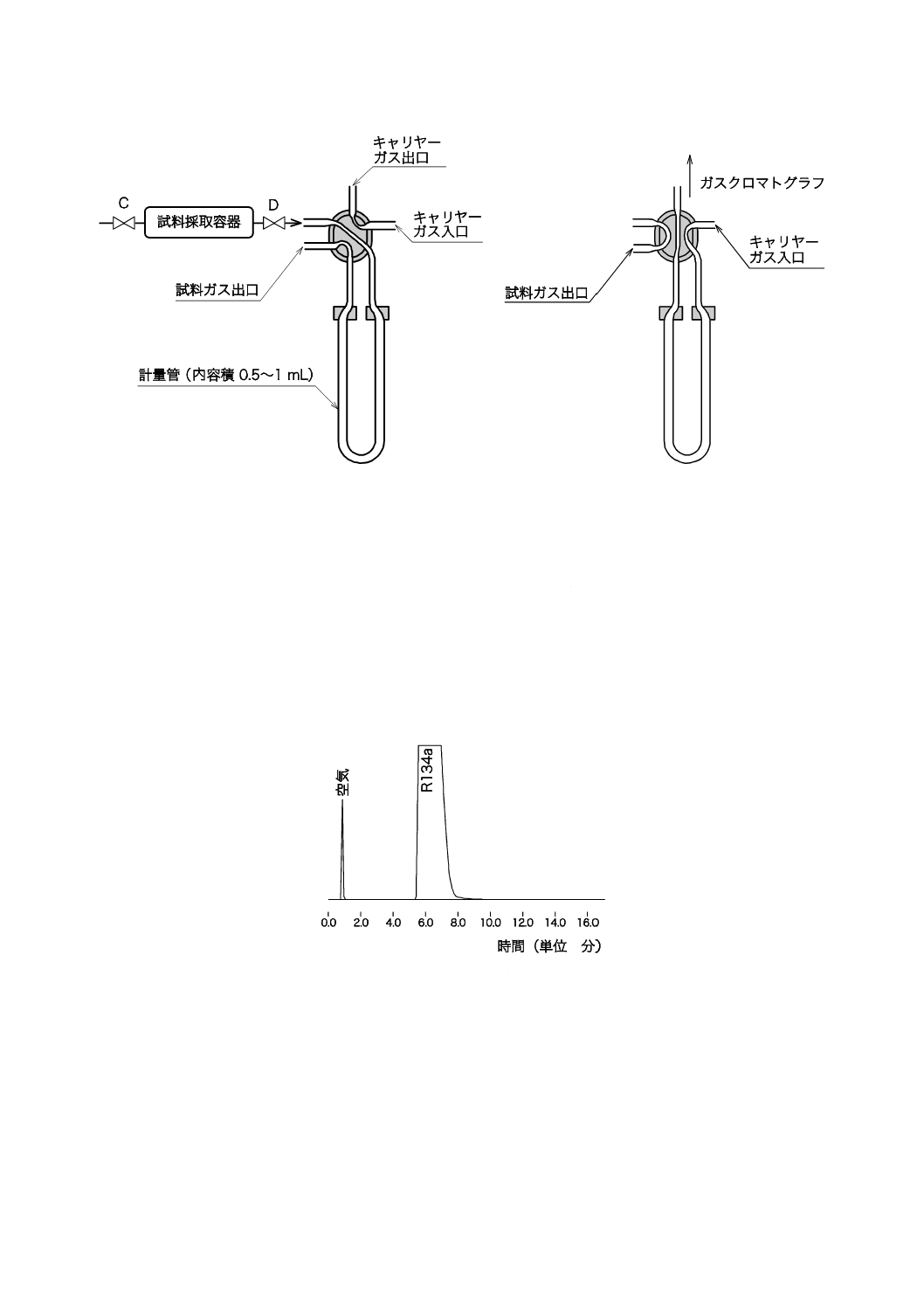

a) 試料採取時

b) ガスクロマトグラフへの試料導入時

図11−ガスクロマトグラフ試料注入バルブ及び計量管

5.7.5

ピーク面積の測定方法

ピーク面積の測定方法は,JIS K 0114:2012の11.3 a) 又は11.3 b) による。

5.7.6

計算

不凝縮性ガスの計算は,JIS K 0114:2012の11.6による。

5.7.7

ガスクロマトグラムの例

表3に示した分析条件によるガスクロマトグラムの例を,図12に示す。

図12−ガスクロマトグラムの例

6

容器

内容液が品質劣化しない材質を用いる。

注記 容器については,高圧ガス保安法などの規制がある。

7

表示

1,1,1,2-テトラフルオロエタン(HFC-134a)の容器には,容易に消えない方法で次の事項を表示するか,

16

K 1560:2018

又は次の事項を記載した書面を添付しなければならない。

a) 名称(1,1,1,2-テトラフルオロエタン,HFC-134a又はR-134a)

b) 規格番号(JIS K 1560:2018)

c) 品質(工業用品質又は冷媒用品質)

d) 製造業者名又はその略号

e) 製造年月日又はその略号

f)

製造番号若しくはロット番号,又は容器番号

g) 正味質量

参考文献

[1] JIS Z 7253:2012 GHSに基づく化学品の危険有害性情報の伝達方法−ラベル,作業場内の表示及び安

全データシート(SDS)