2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0302-1989

排ガス中のダスト粒径分布の測定方法

Measuring Method for Particle−Size Distribution

of Dusts in Flue Gas

1. 適用範囲 この規格は,排ガス中のダストの粒径分布を煙突,煙道,ダクトなど(以下,ダクトとい

う。)において,質量基準によって測定する方法について規定する。

備考 この規格のなかで,{ }を付けて示してある数値及び単位は,従来単位によるものであって,

参考として併記したものである。

引用規格:

JIS B 9909 集じん装置の仕様の表し方

JIS K 0901 気体中のダスト試料捕集用ろ過材

JIS Z 8808 排ガス中のダスト濃度の測定方法

JIS Z 8901 試験用ダスト

2. 共通事項 共通事項は,JIS Z 8808(排ガス中のダスト濃度の測定方法)による。

3. 用語の意味 この規格で用いる主な用語の意味は,JIS B 9909(集じん装置の仕様の表し方),JIS Z

8808及びJIS Z 8901(試験用ダスト)によるほか,次による。

(1) ダスト 気体中に含まれる固体の粒子。乾燥によって付着水分を除いたもの。

(2) 粒径 空気力学的挙動が比重1の球状粒子と等価となるような粒子の直径。

(3) 粒径分布 各粒径区分の粒子の質量が全体の粒子群の質量に対して存在する割合。

(4) 慣性衝突法 粒子が運動に際してもっている慣性力を利用し,物体に衝突させて粒子を気流から分離

捕集する方法。

(5) インパクタ 慣性衝突法を用いて粒子を捕集板に衝突させて気流から分離するもの。

(6) カスケードインパクタ 捕集板に対する気流の衝突速度が次第に大きくなるようにインパクタを数段

重ねることによって,ダストの粒径分布を求めることのできるもの。分級捕集器ともいう。

(7) ジェットノズル カスケードインパクタで,捕集板に対して粒子を衝突させるために作り出す気流の

噴出孔。

(8) 単孔ノズル カスケードインパクタにおいて,各段ごとに1個のジェットノズルがあるもの。

(9) 多孔ノズル カスケードインパクタにおいて,各段ごとに多数個のジェットノズルがあるもの。

(10) 円形ノズル ジェットノズルの断面が円形のもの。

(11) スリット形ノズル ジェットノズルの断面が長方形状のもの。

(12) バックアップフィルタ カスケードインパクタにおいて,慣性衝突によって捕集できなかった微粒子

2

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を完全に捕集するために,最終段の捕集板の後に設けられたろ紙。

(13) 再飛散 慣性力によって捕集板に衝突した粒子が,再び気流中にもち去られる現象。

(14) ウォールロス カスケードインパクタにおいて,再飛散などのために捕集板表面以外のジェットノズ

ル背面などの周壁に付着した粒子の量。段間ロスともいう。

(15) 慣性パラメータ 粒子の運動に際して生じる慣性力の大きさを表す無次元のパラメータで,次の式に

よって表されるもの。

C

P

p

D

v

D

C

×

×

×

×

×

Ψ

μ

ρ

18

2

=

ここに,

Ψ: 慣性パラメータ

C: カニンガム補正係数

ρp: 粒子の密度 (g/cm3)

Dp: 空気力学的粒径 (cm)

v: 粒子の速度 (cm/s)

μ:: ガスの粘性係数 (g/cm・s)

DC: ジェットノズル口径 (cm)

4. 測定方法の種類及び原理 測定方法は,慣性衝突法を原理とするカスケードインパクタ法を用いる。

その原理は,ジェットノズルから捕集板に向かって含じんガスを噴出させたとき,慣性力を利用して気

流から粒子を分離し,捕集板上に衝突させるものである。口径の異なるジェットノズルと捕集板を多段で

組み合わせることによって,各段ごとに粒径範囲の異なる粒子を捕集し,これをひょう量して粒径分布を

求める。

この原理に基づく測定装置の種類は,カスケードインパクタにおけるジェットノズルの形状及び数に応

じて,表1のように分類する。

表1 カスケードインパクタの分類

ノズルの形状

ノズルの数

インパクタ

円形

単孔ノズル式

カスケードインパクタ

多孔ノズル式

スリット形

単孔ノズル式

多孔ノズル式

備考 この規格による測定方法において対象とする粒子の粒径範囲は,おおむね0.05〜30μmとする。

5. 測定方法の概要 所定の測定位置において,分級捕集器を測定孔を通して挿入し,吸引ノズルを測定

点に一致させ,等速吸引によって排ガス試料を吸引し,慣性衝突法によって各段の捕集板上に衝突捕集し

た粒子の量の割合から,ダストの粒径分布を計算して求める。

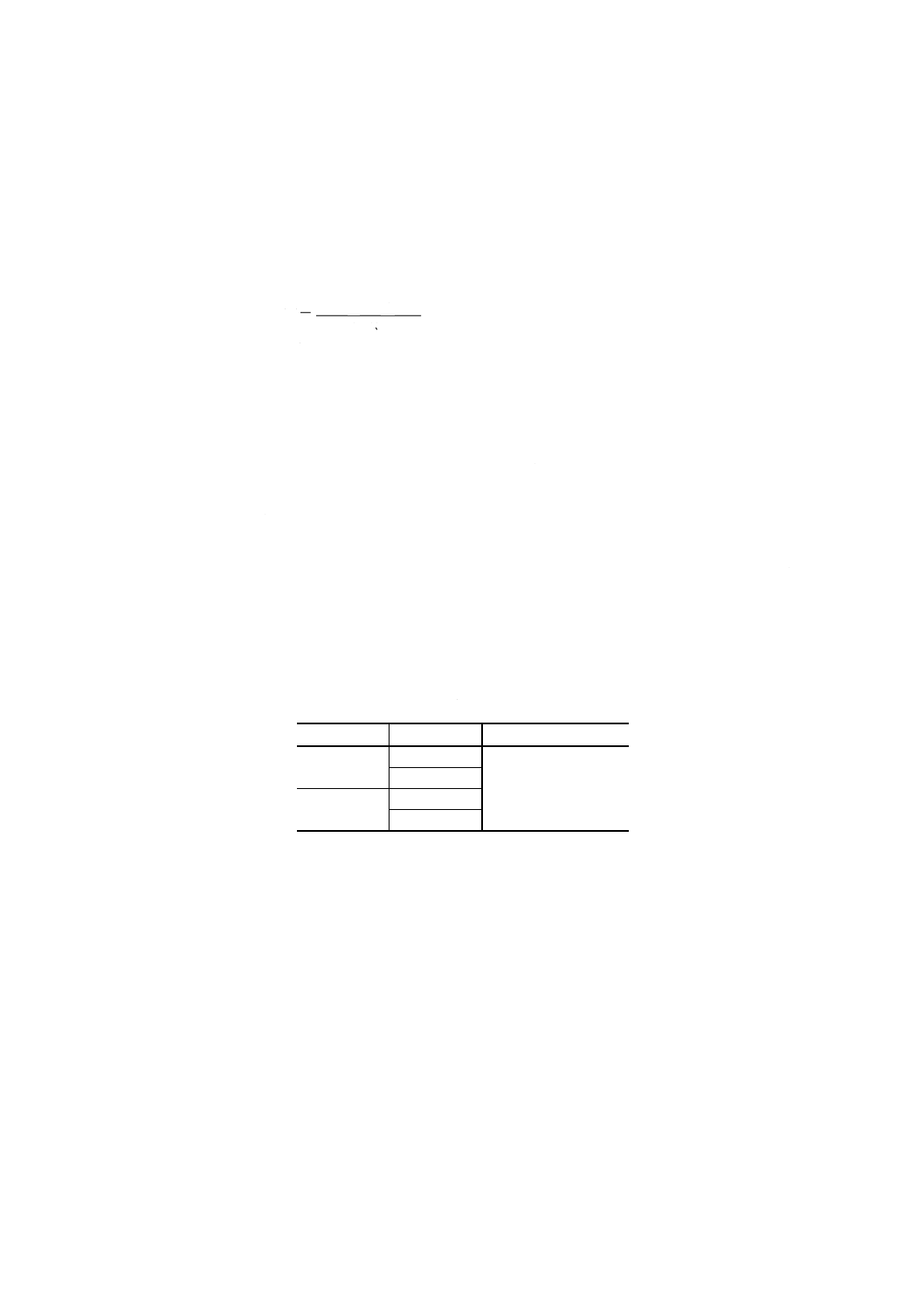

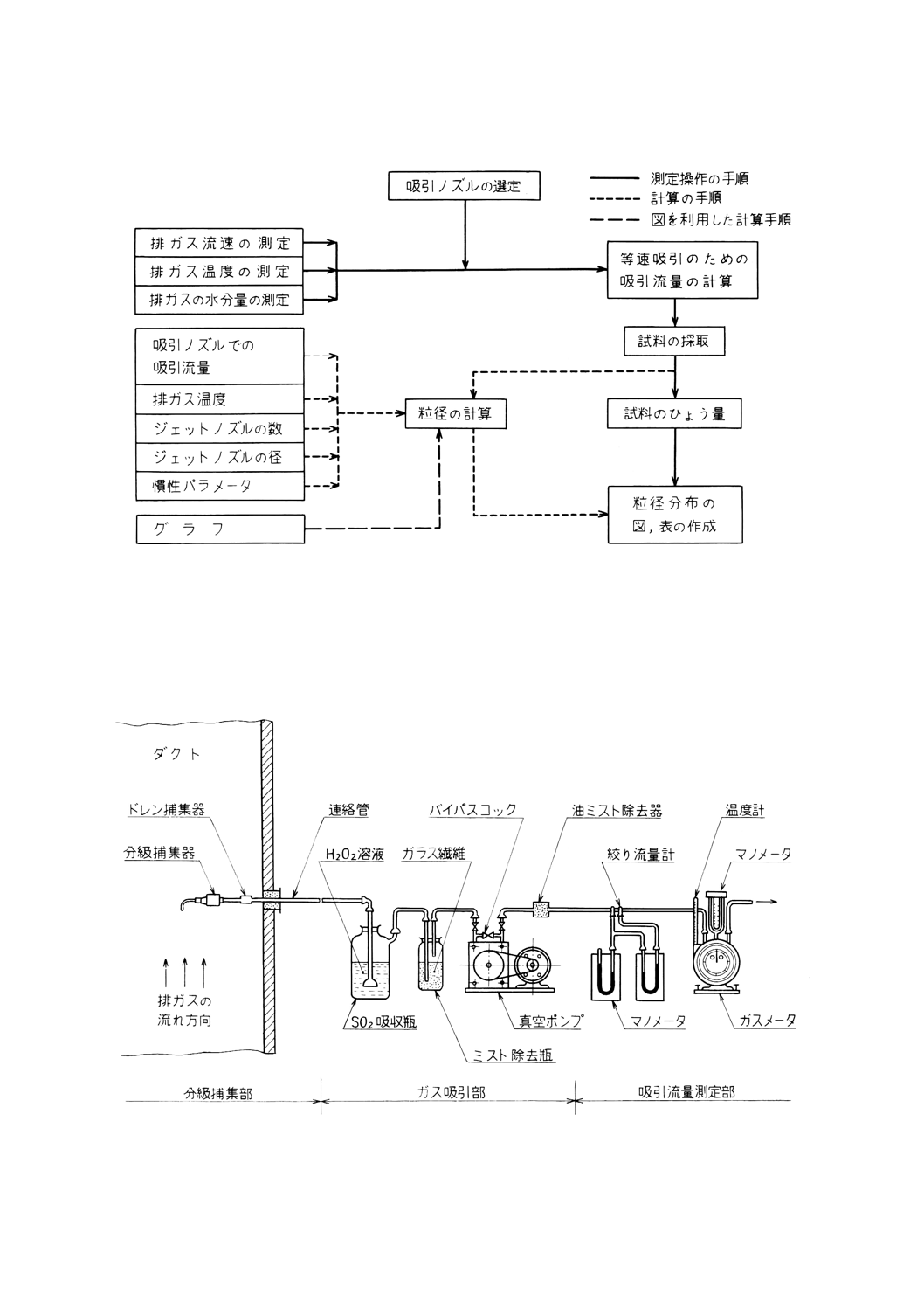

測定方法の概要を図1に示す。

3

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 測定方法の概要

6. 試料採取装置 円形多孔ノズル式カスケードインパクタによる試料採取装置は,次のとおりとする。

なお,他の形式のカスケードインパクタによる試料採取装置は,これに準じる。

6.1

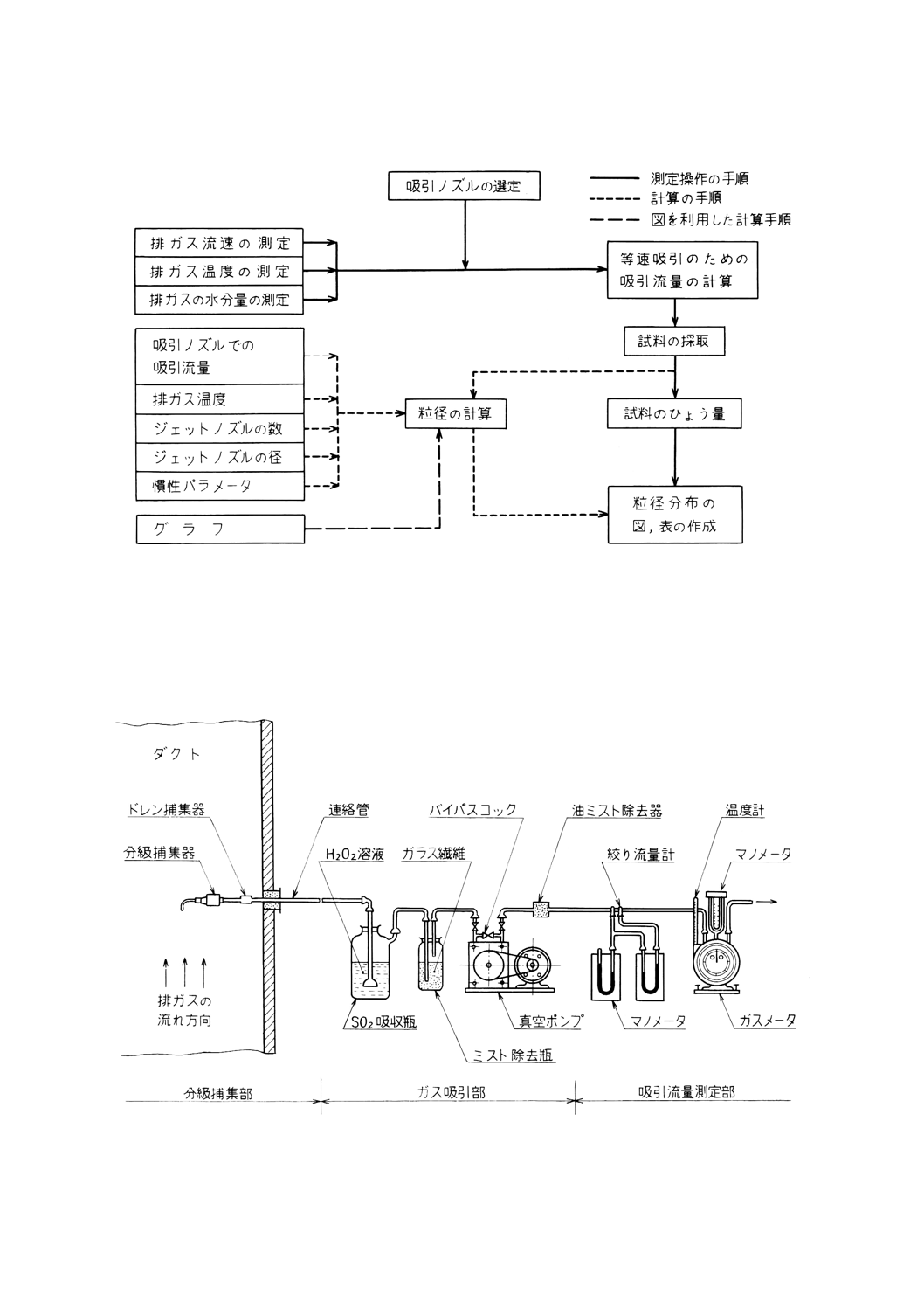

試料採取装置の構成 試料採取装置の構成は,分級捕集部,ガス吸引部及び吸引流量測定部で構成

する。試料採取装置の全接合部にガス漏れがあってはならない。試料採取装置の構成例を図2に示す。

図2 試料採取装置の一例

4

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

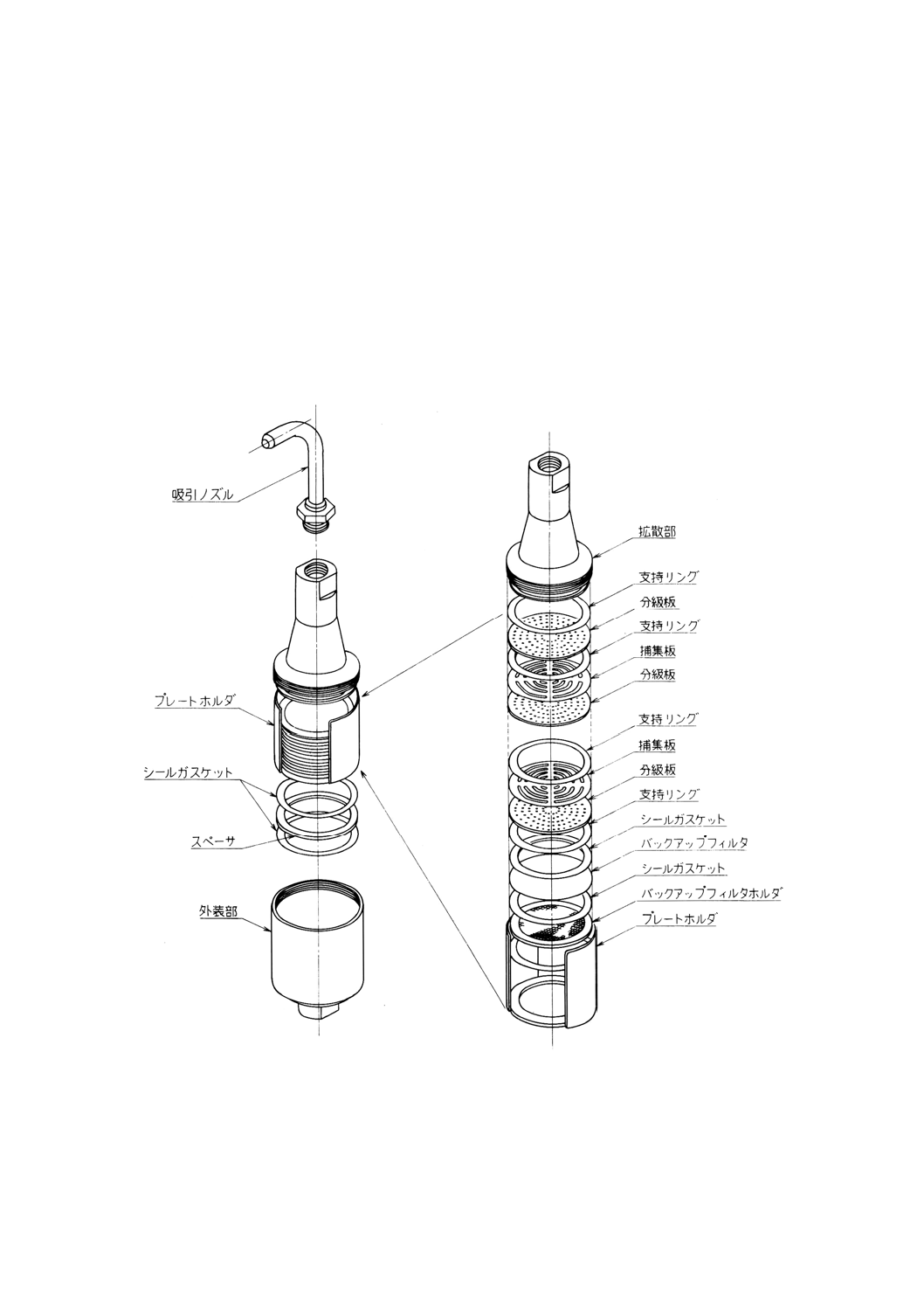

6.2

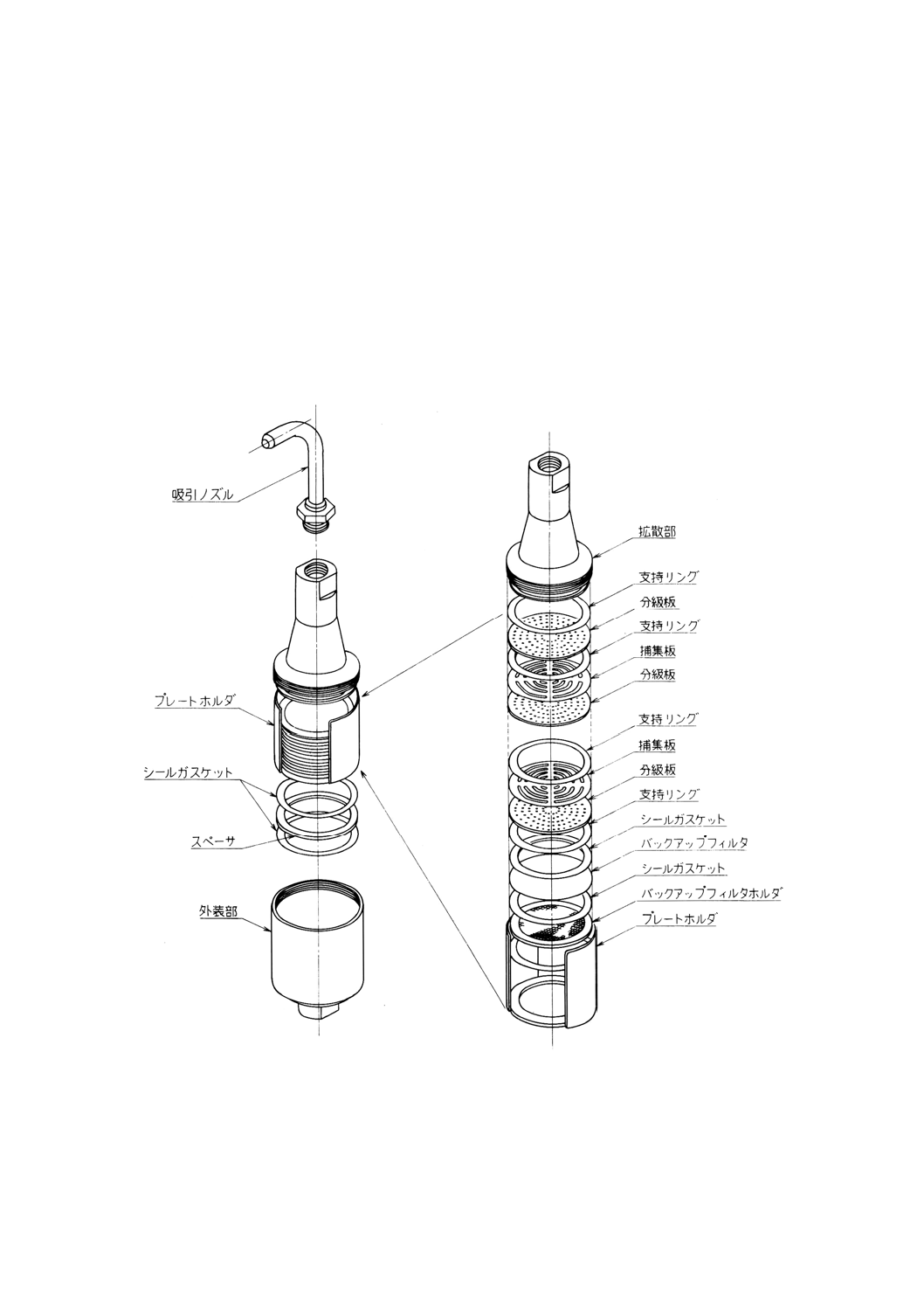

分級捕集部 分級捕集部は,分級捕集器,ドレン捕集器及び連結管から構成される。分級捕集器は,

多数のジェットノズルをもつ分級板と捕集板とが交互に配列されており,最下段の捕集板で捕集されない

粒子はバックアップフィルタで捕集する構造となっている。分級捕集器は,直接ダクト内に挿入するもの

とし,吸引ノズル,拡散部,分級板,捕集板,支持リング,バックアップフィルタ,プレートホルダ,外

装部などから構成され,分級捕集器の材質は耐熱性で腐食の少ないステンレス鋼などを用いる。

なお,分級捕集器の吸引ノズル,拡散部,プレートホルダ,支持リングなどは,ウォールロスの少ない

内面の滑らかなものを用いる。分級捕集器の構成例を図3に示す。

8段で分級した場合のジェットノズルの数 (N),ジェットノズル口径 (Dc) 及び50%分離径に対する慣性

パラメータ (Ψ50) の一例を表2に示す。

図3 分級捕集器の一例

5

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 円形多孔ノズル式カスケードインパクタのジェットノズ

ルの数,ジェットノズル口径及び慣性パラメータの一例

段の番号

ジェットノズル数

N

ジェットノズル口径

Dcmm

慣性パラメータ

Ψ50

1

264

1.6

0.14

2

264

1.2

3

264

0.92

4

264

0.72

5

264

0.54

6

264

0.35

7

264

0.25

8

156

0.25

6.2.1

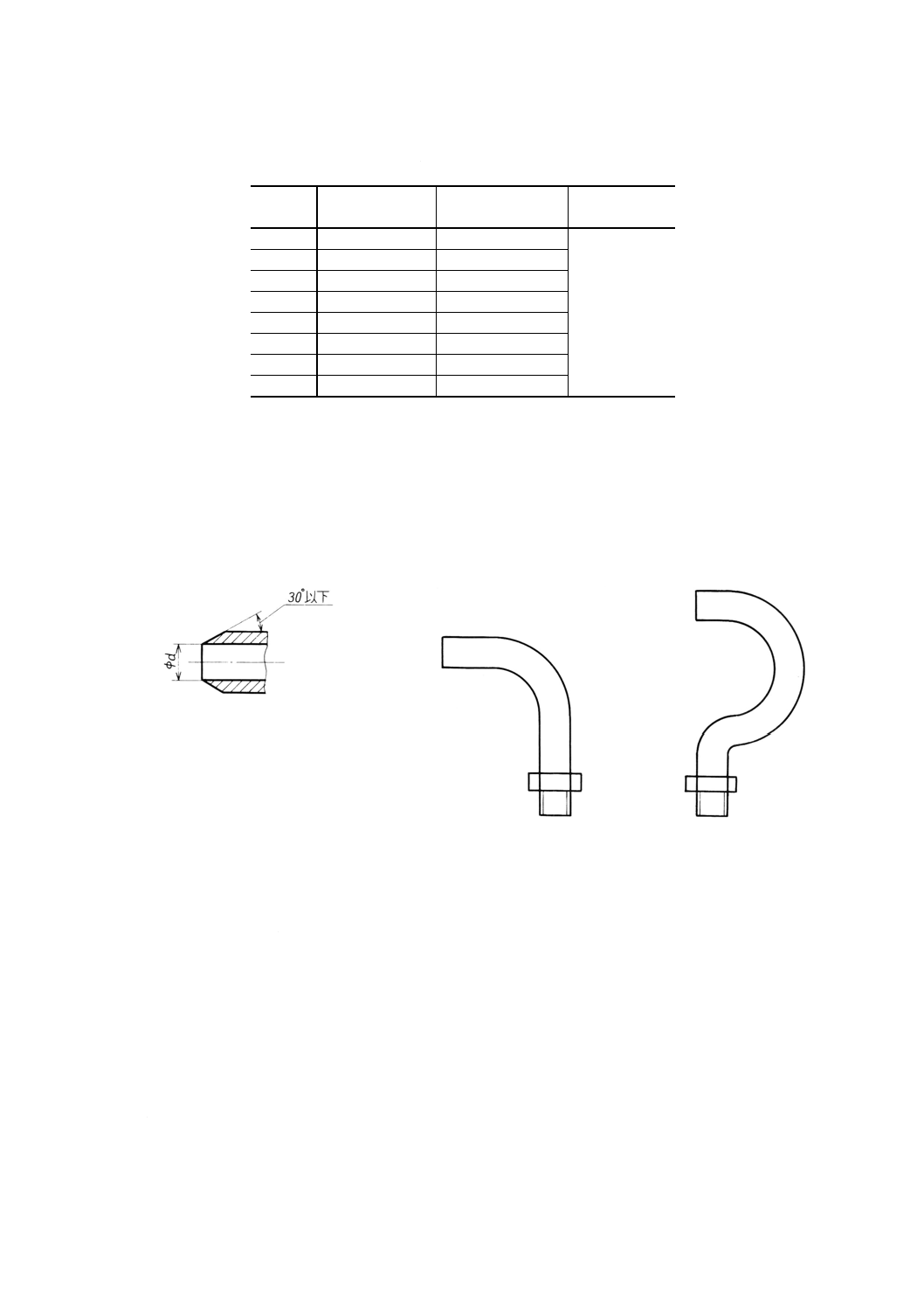

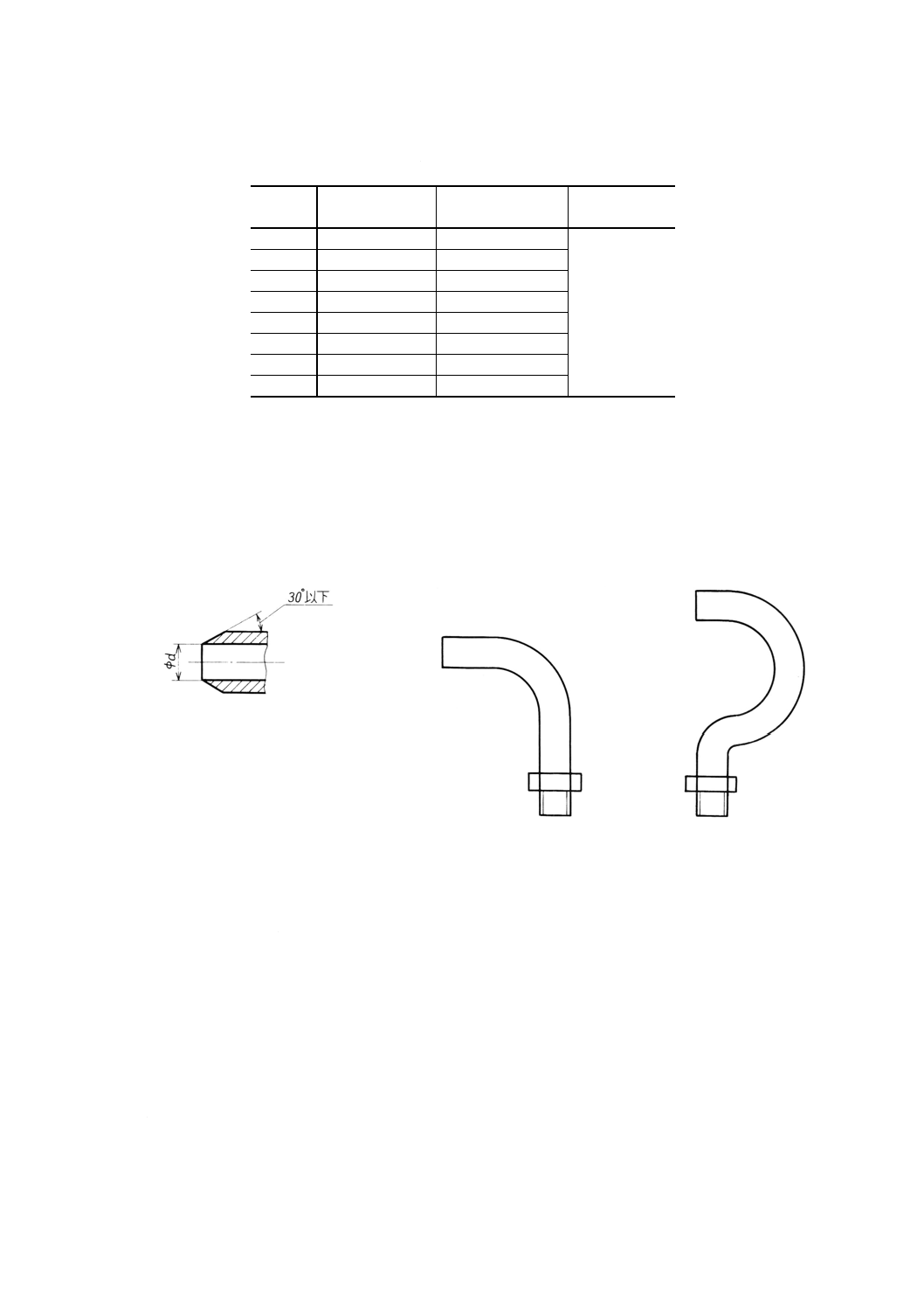

吸引ノズル 吸引ノズルは,次の構造のものを用いる。

(1) ガスの流れを乱さないよう,吸引ノズルの内外面は滑らかなものとする。

(2) 吸引ノズル先端の形状は円形とし,図4に示すように30度以下の鋭角に仕上げられているか,又は滑

らかな半球状のものとする。

なお,吸引ノズルの内径 (d) は,0.1mmの単位で表したものとする。

(3) 吸引ノズルの例を図5に示す。

図4 吸引ノズルの先端の一例

図5 吸引ノズルの一例

6.2.2

拡散部 拡散部は,次の構造のものを用いる。

(1) 拡散部は吸引ノズルから最上段の分級板に気流を導くものであり,拡散部内の流れが均一で,乱れの

ないものとする。

(2) 吸引ノズルと拡散部及びプレートホルダと拡散部との接合部分は,ガス漏れのないものとする。

(3) 拡散部は,粒子の付着やたい積の少ないものとする。

6.2.3

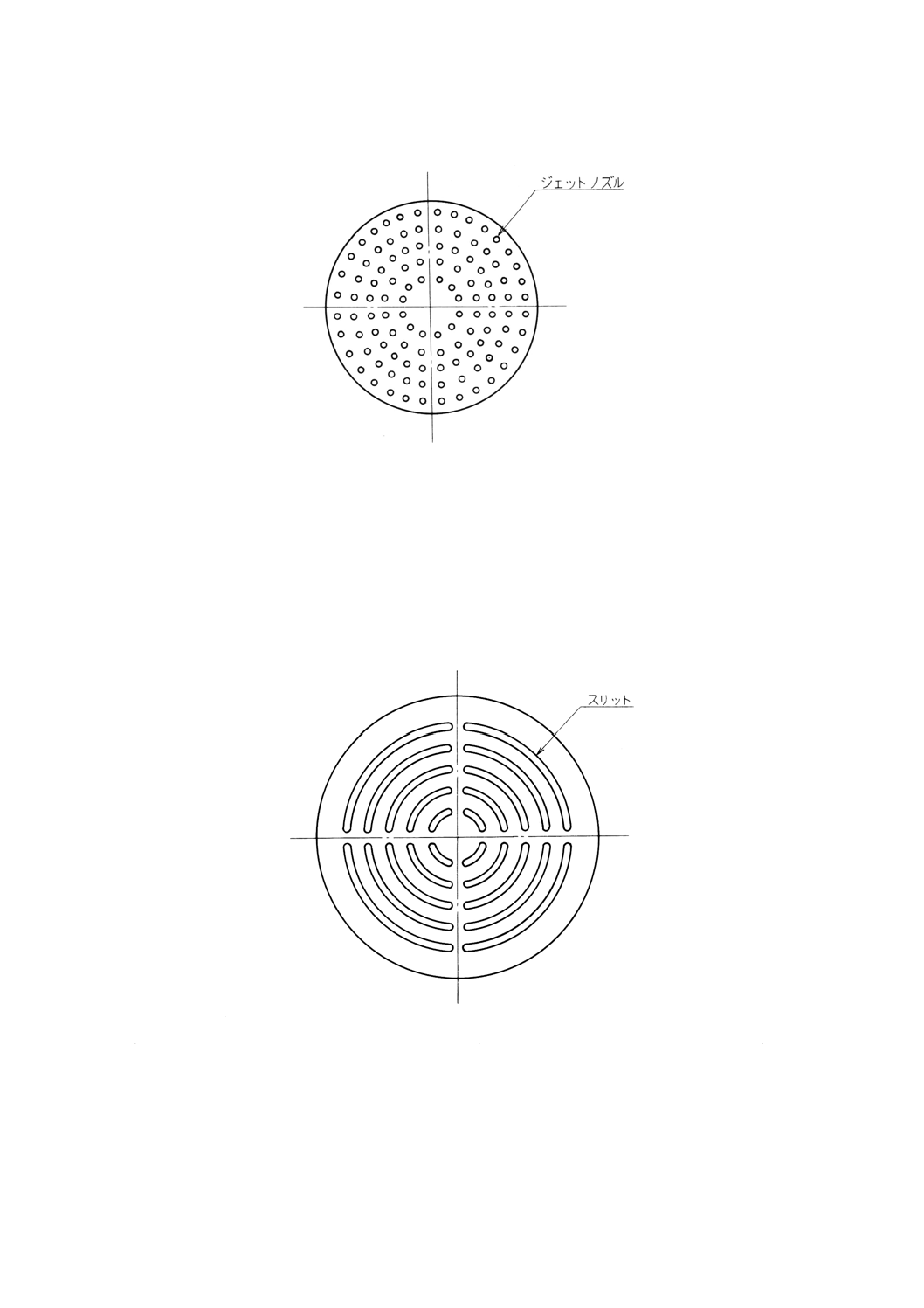

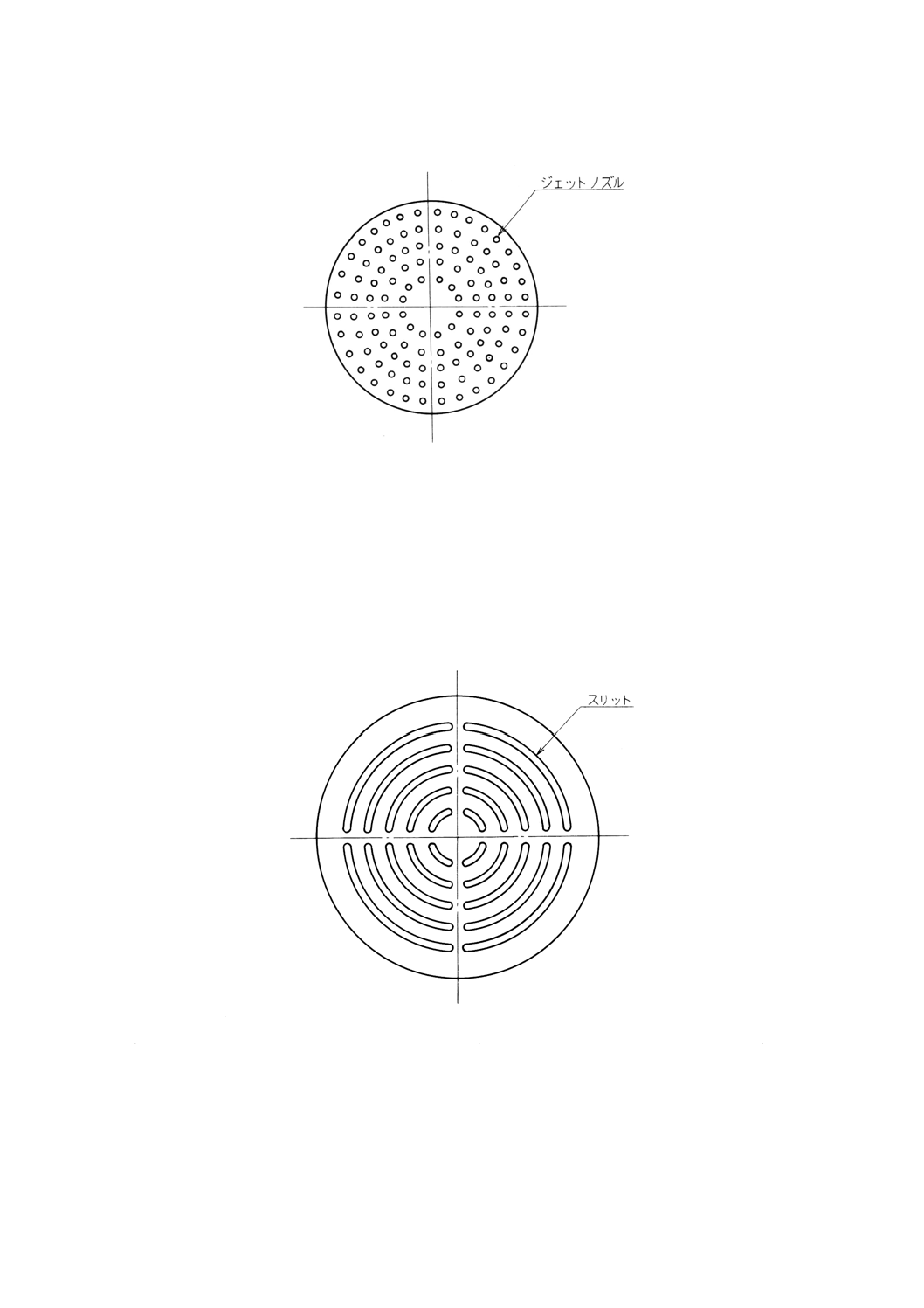

分級板 分級板は,次の構造のものを用いる。

(1) 分級板は,捕集板と組み合わせて,慣性衝突法によってガスから粒子を分離するもので,多数のジェ

ットノズルを設けたものとする。

(2) 分級板は,各段においてジェットノズルの口径が均一で,しかもジェットノズルが分級板面に直角に

開口されたものとする。

(3) 分級板は,表面及びジェットノズルの内面が滑らかなものとする。

(4) 分級板の例を図6に示す。

6

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 分級板の一例

6.2.4

捕集板 捕集板は,次の構造のものを用いる。

(1) 捕集板は,分級板によって一定粒径範囲に分離された粒子を捕集するもので,次の段へガスを送るた

めの多数のスリットを設けたものとする。

(2) 捕集板は,分級板に対して平行に配置されたものとする。

(3) 捕集板は,排ガスや粒子の性状に応じて,粒子の再飛散をできるだけ少なくするよう,表面処理を施

したものとする。

(4) 捕集板の例を図7に示す。

図7 捕集板の一例

6.2.5

支持リング 支持リングは,次の構造のものを用いる。

(1) 支持リングは,各段の分級板と捕集板との間に装着し,分級板と捕集板との間に所定の空げき(隙)

を保持するものであり,脱着が容易でガス漏れの極力少ない構造のものとする。

(2) 支持リングは,分級板と捕集板によって圧着されるため,弾性をもつものとする。

(3) 支持リングの材質は,耐熱性があり,使用状態で化学変化を起こさず,装着の際にろ紙などを破損し

ないものとする。

7

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

バックアップフィルタ バックアップフィルタは,次のものを用いる。

(1) バックアップフィルタは,最下段の捕集板を通過した微細な粒子をろ過捕集するもので,用いるろ紙

は,JIS K 0901(気体中のダスト試料捕集用ろ過材)に規定するろ過材のうち,捕集率がA1のものと

する。

(2) ろ紙の材質は,使用状態で化学変化を起こさないものとする。

備考 吸引中にろ紙が破損するおそれのある場合は,ろ紙を背面から支える金網などを取り付ける。

なお,ろ紙を装着した箇所からガス漏れのない構造のものを用いる。

6.3

ガス吸引部 ガス吸引部は,JIS Z 8808の6.1.2(2)の規定による。

6.4

吸引流量測定部 吸引流量測定部は,JIS Z 8808の6.1.2(3)の規定による。

7. 測定方法

7.1

測定位置,測定孔及び測定点

7.1.1

測定位置 測定位置は原則としてダクトの屈曲部分又は断面形状の急激に変化する部分などを避

け,排ガスの流れが比較的一様かつ安定であり,測定作業が安全,かつ,容易な場所を選ぶ。

7.1.2

測定孔 測定孔は内径150mm程度のものを測定位置のダクト壁面に設ける。挿入する器具と測定

孔との間げきは,耐熱材などを用いて密閉し,ガス漏れのないようにする。

7.1.3

測定点 測定点は,JIS Z 8808の4.3に定める代表点とする。

7.2

排ガス温度の測定 排ガス温度の測定は,JIS Z 8808の5.に規定する方法による。

7.3

排ガスの水分量の測定 排ガスの水分量の測定は,JIS Z 8808の6.に規定する方法による。

7.4

排ガスの流速の測定 排ガスの流速の測定は,JIS Z 8808の7.に規定する方法による。

7.5

試料の採取方法

7.5.1

分級捕集器の準備

(1) 捕集板及びバックアップフィルタ用ろ紙は,105〜110℃で十分に乾燥し,デシケータ中で室温まで冷

却し,ひょう量する。ただし,排ガス温度が100℃以上の場合は,バックアップフィルタ用のろ紙及

び捕集板(捕集板にろ紙を用いた場合)を,あらかじめ排ガス温度で恒量となるまで加熱し,デシケ

ータ中で室温まで冷却し,ひょう量する。

なお,ひょう量には,感量0.1mg以下の天びんを用いる。

(2) 分級板は,あらかじめ超音波洗浄器などで十分洗浄し,ジェットノズルの変形したものや目詰まりの

あるものは使用しない。

(3) 分級捕集器の各構成部分の装着に際して,順序の誤りや空気漏れのないことを確認する。

7.5.2

吸引流量の計算 排ガスの吸引は,等速吸引によって行うが,ダクト中の分級捕集器はその捕集器

によって定まる吸引流量の許容範囲内で吸引する必要があり,そのためあらかじめ径の異なる吸引ノズル

を数個用意し(1),等速吸引になるように吸引ノズルを選択して使用しなければならない。等速吸引のため

の吸引流量は,次の式によって求める。

注(1) 吸引ノズルは,径が4mm以上のものを2〜3mmの間隔で用意しておくことが望ましい。

3

2

10

60

273

273

100

1

4

−

×

×

×

×

×

×

×

v

m

a

a

s

m

w

m

P

P

P

Ps

P

x

v

d

q

−

+

+

+

+

−

=

θ

θ

π

ここに,

qm: ガスメータにおける等速吸引流量 (l/min)

d: 吸引ノズルの内径 (mm)

v: 排ガスの流速 (m/s)

8

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

xw: 排ガス中の水蒸気の体積百分率 (%)

θm: ガスメータにおける吸引ガスの温度 (℃)

θs: 排ガスの温度 (℃)

Pa: 大気圧 (kPa) {mmHg}

Ps: 測定点における静圧 (kPa) {mmHg}

Pm: ガスメータにおける吸引ガスのゲージ圧 (kPa) {mmHg}

Pv: θmの飽和水蒸気圧 (kPa) {mmHg}

7.5.3

試料の採取

(1) 分級捕集器をダクト内に挿入する前に,装置全体の気密を確認する。

(2) 吸引ノズルを測定点まで排ガスの流れに逆向きに挿入し,分級捕集器が排ガス温度と同程度になるま

で,そのまま放置する。そこで恒温になったら吸引を開始し,同時に吸引ノズルを排ガスの流れに正

しく直面させ,7.5.2で述べた等速吸引流量によって排ガスを吸引する。

(3) 試料の採取中は,分級捕集器の吸引流量を常に一定に保たなければならない。

備考 試料の採取中に分級捕集器の圧力損失の増大による吸引流量低下が生じる場合には,手動バル

ブなどを用いて調整する。

なお,この場合,自動定流量吸引装置を用いてもよい。

(4) 分級捕集器の各段での捕集量は,原則として10mg以下とする。

なお,捕集板上に捕集される試料が多くなると,粒子の再飛散が起こり,測定して得られる粒径分布も

変化するので注意する。

備考 排ガス中に粗大粒子が存在する場合には,プレセパレータを吸引ノズルの後に取り付けること

が望ましい。

(5) 排ガスを吸引した後吸引を止め,吸引ガス量を測定し,吸引ノズルを再び逆向きにしてダクト外に取

り出す。

捕集板の分級捕集器からの取外しは,捕集された試料が飛散しないよう,無風状態の場所で細心の注意

を払って行うようにする。

(6) 試料を捕集した捕集板及びバックアップフィルタ用のろ紙は,105〜110℃で1時間乾燥した後,デシ

ケータ中で室温まで冷却し,ひょう量する。

なお,捕集板上で化学変化を起こしやすい試料は,採取後速やかに105〜110℃で1時間乾燥した後,デ

シケータ中で室温まで冷却し,ひょう量する。

7.6

粒径の計算方法 分級捕集器(カスケードインパクタ)の各段での代表粒径は,50%分離粒径とし

ての空気力学的粒径であり,多孔ノズル形分級捕集器の場合は次の式によって求める。

2

3

50

50

10

4

60

18

×

×

×

×

×

Ψ

×

×

×

×

s

c

p

q

C

D

N

D

μ

π

=

ここに, Dp50: 50%分離径 (μm)

N: ジェットノズルの数

μ:: ガスの粘性係数 (g/cm・s)

Ψ50: 50%分離径に対する慣性パラメータ

Dc: ジェットノズル口径 (mm)

C: カニンガム補正係数

qs: 吸引ノズルでの吸引流量 (l/min)

7.6.1

カニンガム補正係数の必要ない場合の粒径の計算方法

(1) 計算による粒径の求め方 この計算方法は粒径が1μm以上の場合に用いられ,各段での50%分離径は

9

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の式によって求める。

s

s

cn

n

p

q

D

N

D

2

3

50

50

10

)

4.0

172

(

70

.2

−

×

×

×

×

Ψ

×

×

×

θ

π

+

=

ここに, Dp50n: 第n段での50%分離径 (μm)

N: 第n段でのジェットノズルの数

Ψ50: 50%分離径に対する慣性パラメータ

Dcn: 第n段でのジェットノズル口径 (mm)

θs: 排ガス温度 (℃)

qs: 吸引ノズルでの吸引流量 (l/min)

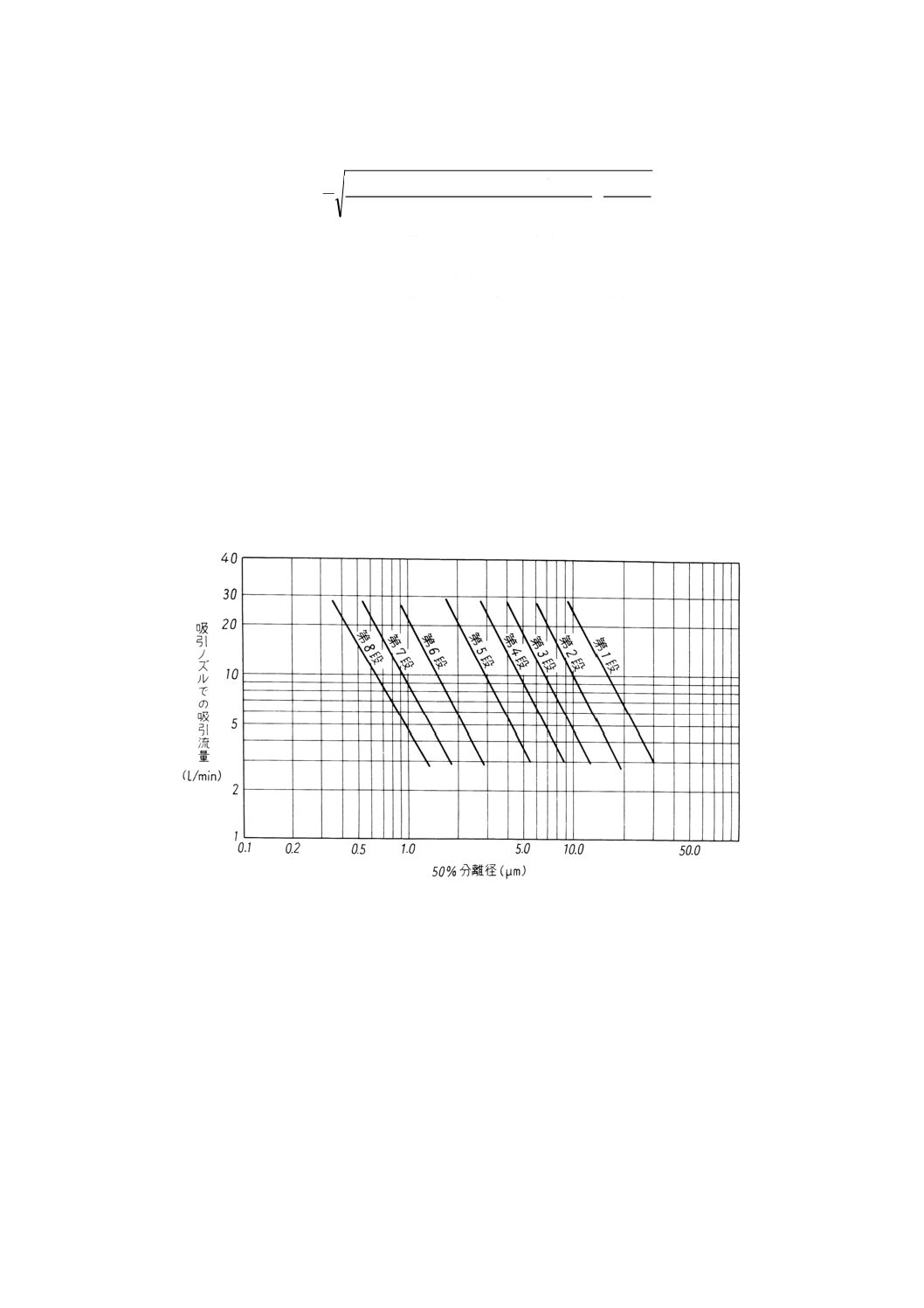

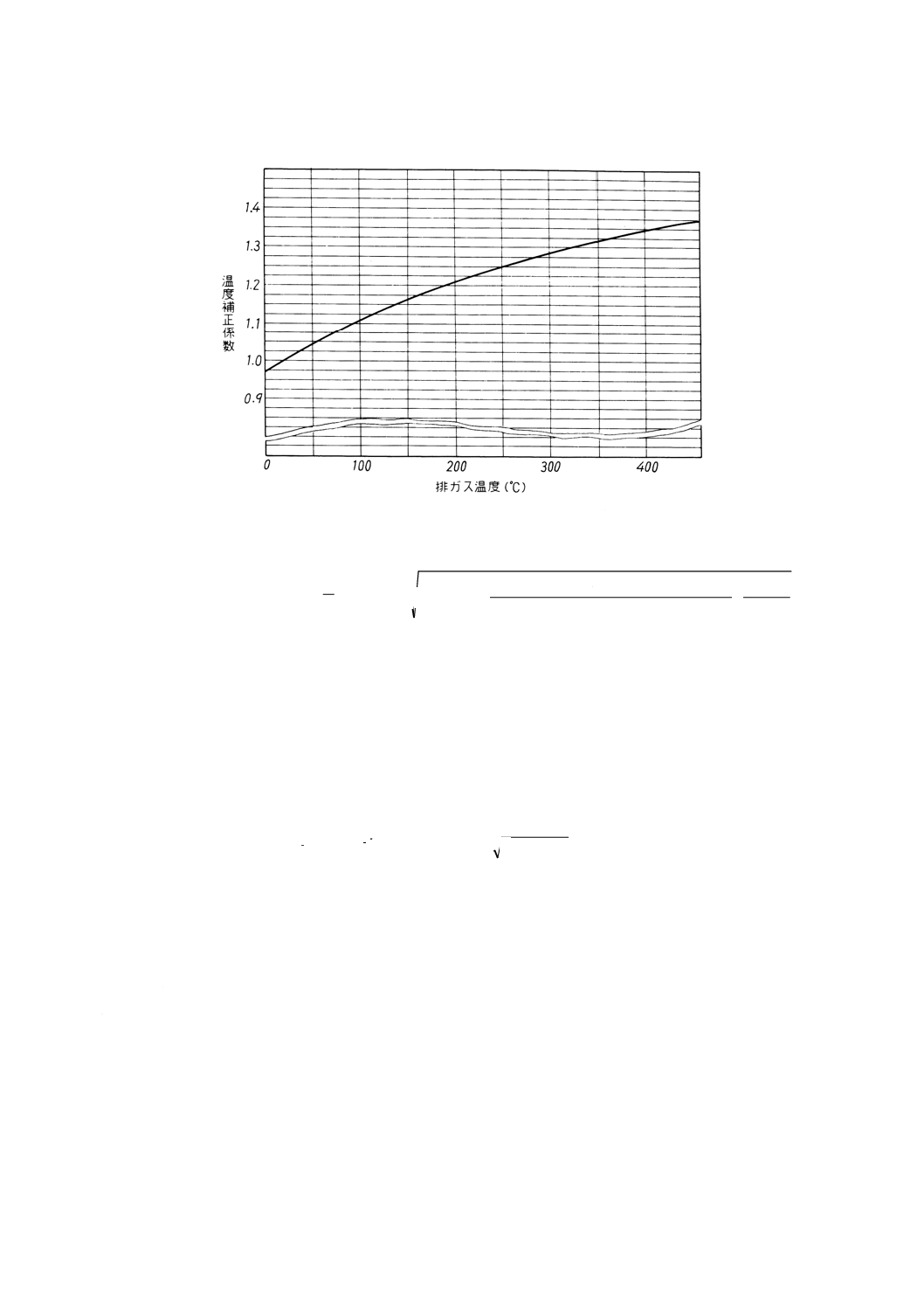

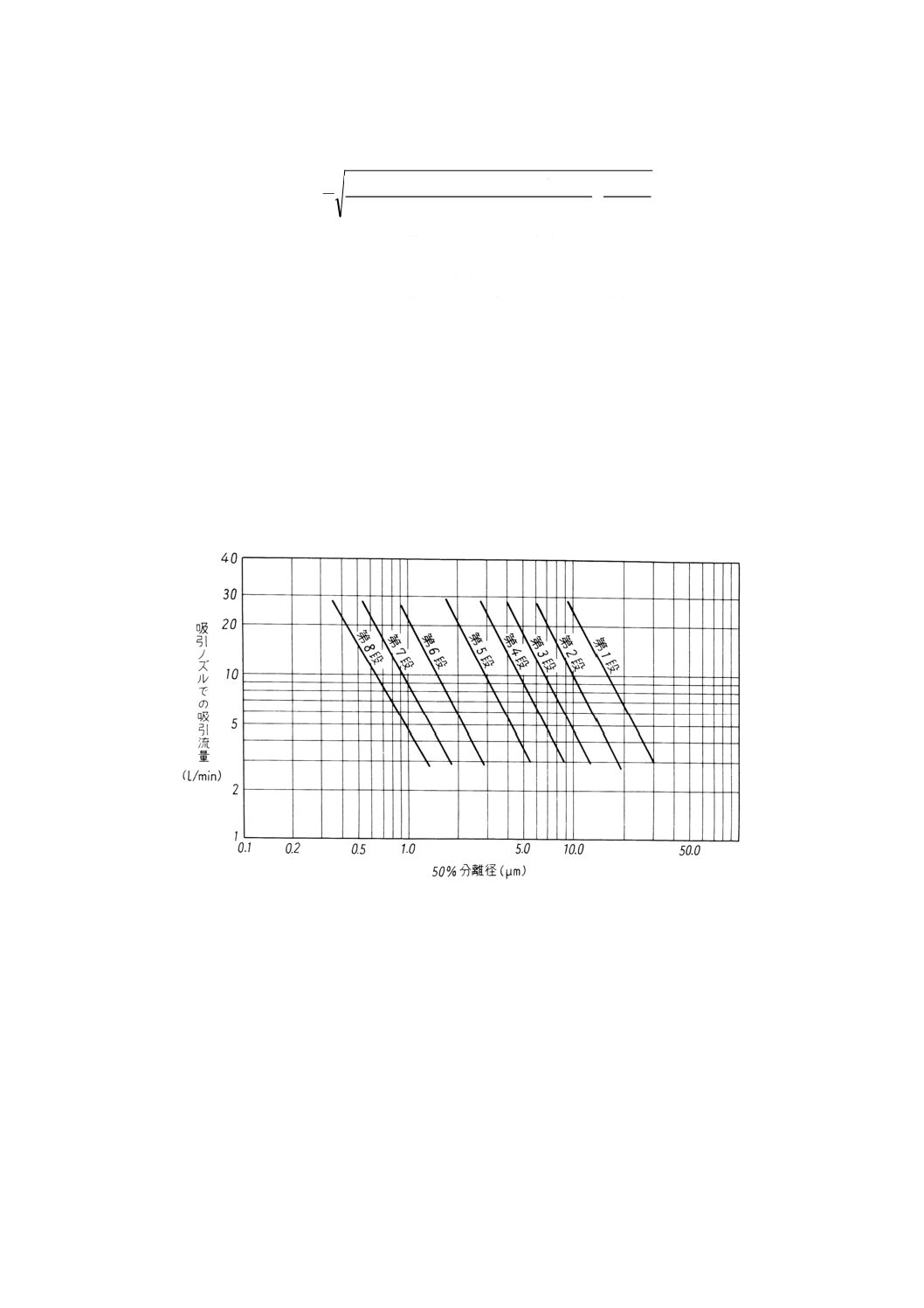

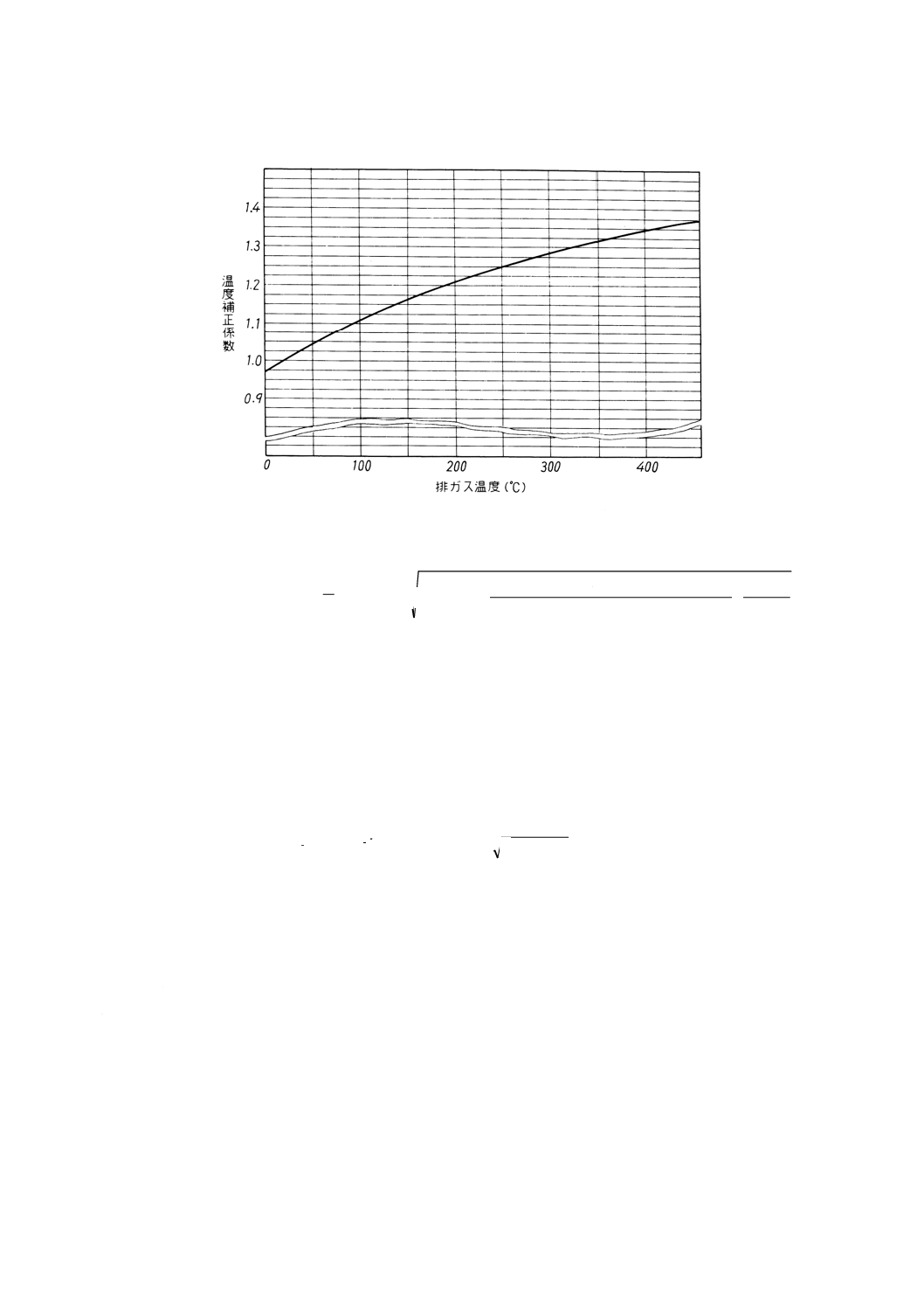

(2) グラフによる粒径の求め方 上記の式で計算するほかに,分級捕集器のDc,N及びΨ50が表2に示す

ものを使用した場合には,次に示すグラブによって粒子径を求めてもよい。図8にカニンガム補正係

数を用いない場合の20℃における各段での50%分離径と吸引ノズルの吸引流量との関係を示し,図9

に排ガス温度によるその粒径の補正値を示す。

例えば,吸引ノズルでの吸引流量によって図8から第n段の20℃での粒径を求め,これに図9から

求めたその排ガス温度での補正係数を乗ずれば,第n段での粒径が簡易に求められる。

図8 各段での50%分離径と吸引ノズルでの吸引流量の関係(排ガス温度が20℃の場合)

10

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 粒径の温度補正係数

7.6.2

カニンガム補正係数を必要とする場合の粒径の計算方法 この計算方法は,粒径が1μm以下の場

合に用いる。この場合の50%分離径は,次の式によって求める。

s

s

cn

n

p

q

D

N

D

×

×

×

+

×

×

×

×

×

×

×

−

−

4

10

)

4.0

172

(

08

.1

58

.1

26

.1

1

3

50

2

50

θ

ψ

π

λ

λ

+

+

=

ここに,

Dp50n: 第n段での50%分離径 (μm)

N: 第n段でのジェットノズルの数

Dcn: 第n段でのジェットノズル口径

(mm)

Ψ50: 50%分離径に対する慣性パラメータ

θs: 排ガス温度 (℃)

qs: 吸引ノズルでの吸引流量 (l/min)

λ: 気体分子の平均自由行程 (μm)

なお,気体分子の平均自由行程λは,次の式によって求める。

)

273

(

)

4.0

172

(

10

10

.2

5

s

s

θ

θ

λ

+

+

=

×

×

×

×

−

備考 常圧形に比べて,より微小な粒径の粒子まで分級捕集が可能な低圧形インパクタを用いること

ができる。この場合,分級捕集器内が低圧状態となるので,λの式において圧力補正をする必

要がある。

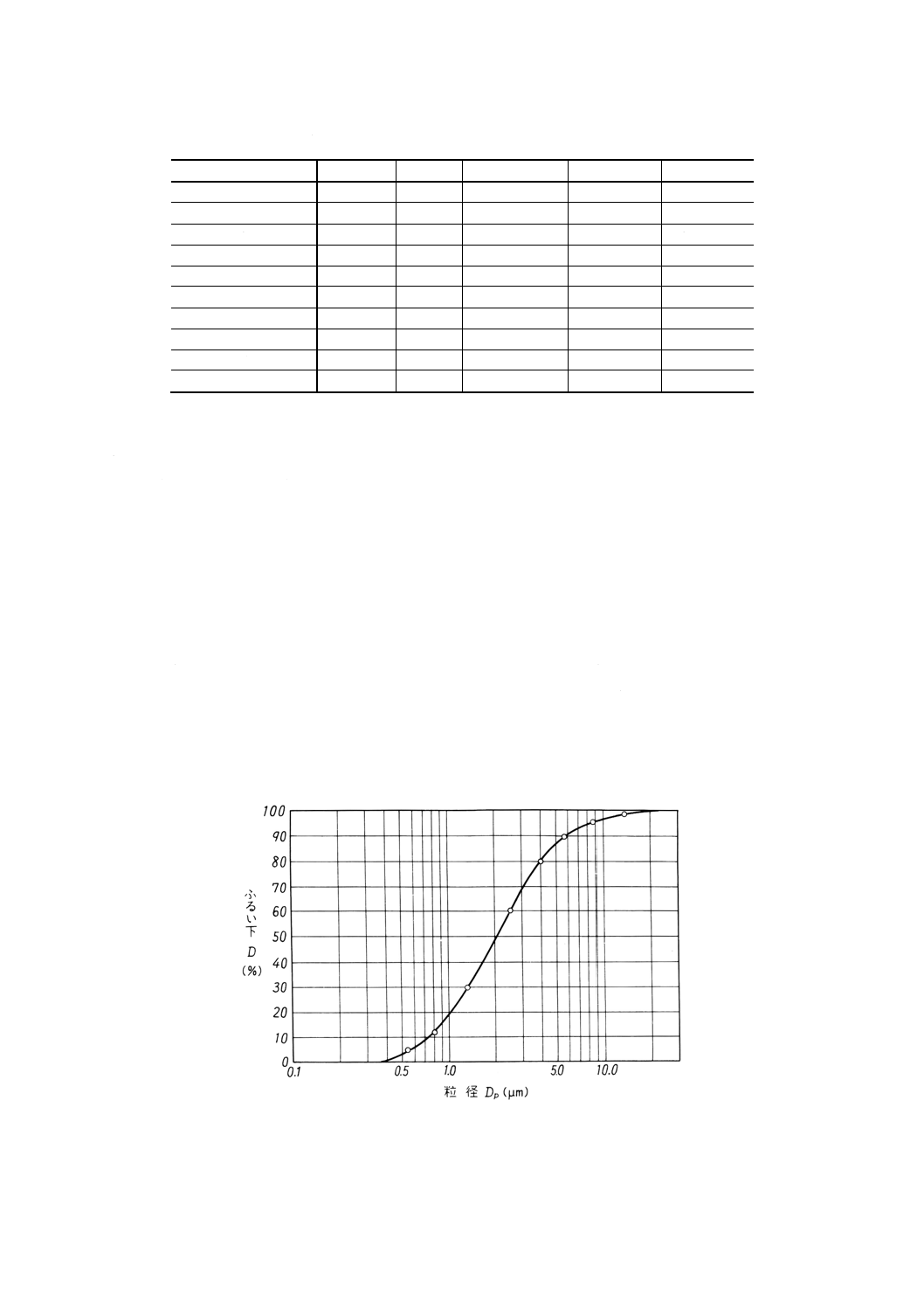

8. 測定結果のまとめ 粒径分布の測定結果は,各捕集板ごとに捕集されたダストの質量を表3に示すよ

うにまとめる。

11

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 ダスト粒径分布測定記録例(吸引流量14l/minの例)

捕集板No.

捕集量 mg 捕集分率% ふるい下累積率% 50%分離径μm 粒径範囲 μm

1

0.5

1

100

14

14以上

2

1.5

3

99

8.6

8.6 〜14

3

3.0

6

96

5.6

5.6 〜 8.6

4

5.0

10

90

4.0

4.0 〜 5.6

5

10.0

20

80

2.5

2.5 〜 4.0

6

15.0

30

60

1.3

1.3 〜 2.5

7

9.0

18

30

0.80

0.80 〜 1.3

8

3.5

7

12

0.54

0.54 〜 0.80

バックアップフィルタ

2.7

5

5

−

0.54以下

計

50.0

100

−

−

−

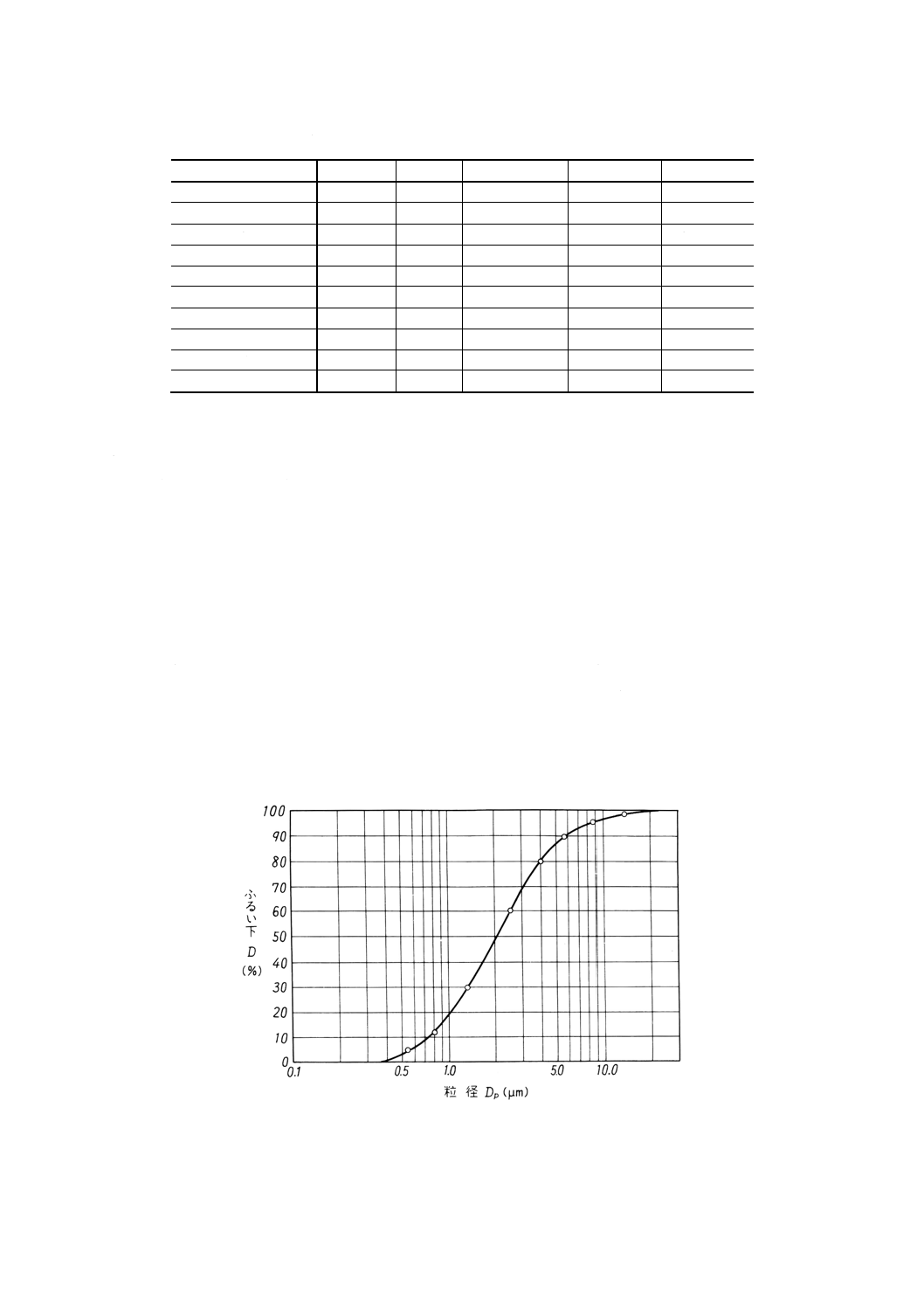

測定された粒径分布は,ある粒径以上(又は以下)の粒子量の総和の全粒子量に対する割合(積算分布)

又はある粒径区分に含まれる粒子量の全粒子量に対する割合(頻度分布)のいずれかによって表す。

8.1

積算分布 積算分布は,粒径の小さな粒子側から加算するふるい下積算分布と,粒径の大きな粒子

側から加算するふるい上積算分布のいずれかによって表す。

ふるい下積算分布は,カスケードインパクタの各段の捕集分率を50%分離径の小さな段から1段ずつ加

算し,第n段までの分率の積算値すなわちふるい下累積率を第 (n−1) 段の50%分離径に対してプロット

することによって作成する。

なお,プロットされた積算分布から,累積率50%に相当する中位径(50%径)を求めることができる。

積算分布においては,図10に示すように片対数目盛線図(又は等目盛線図)上の横軸に粒径を取ったふ

るい下分布曲線として表す。

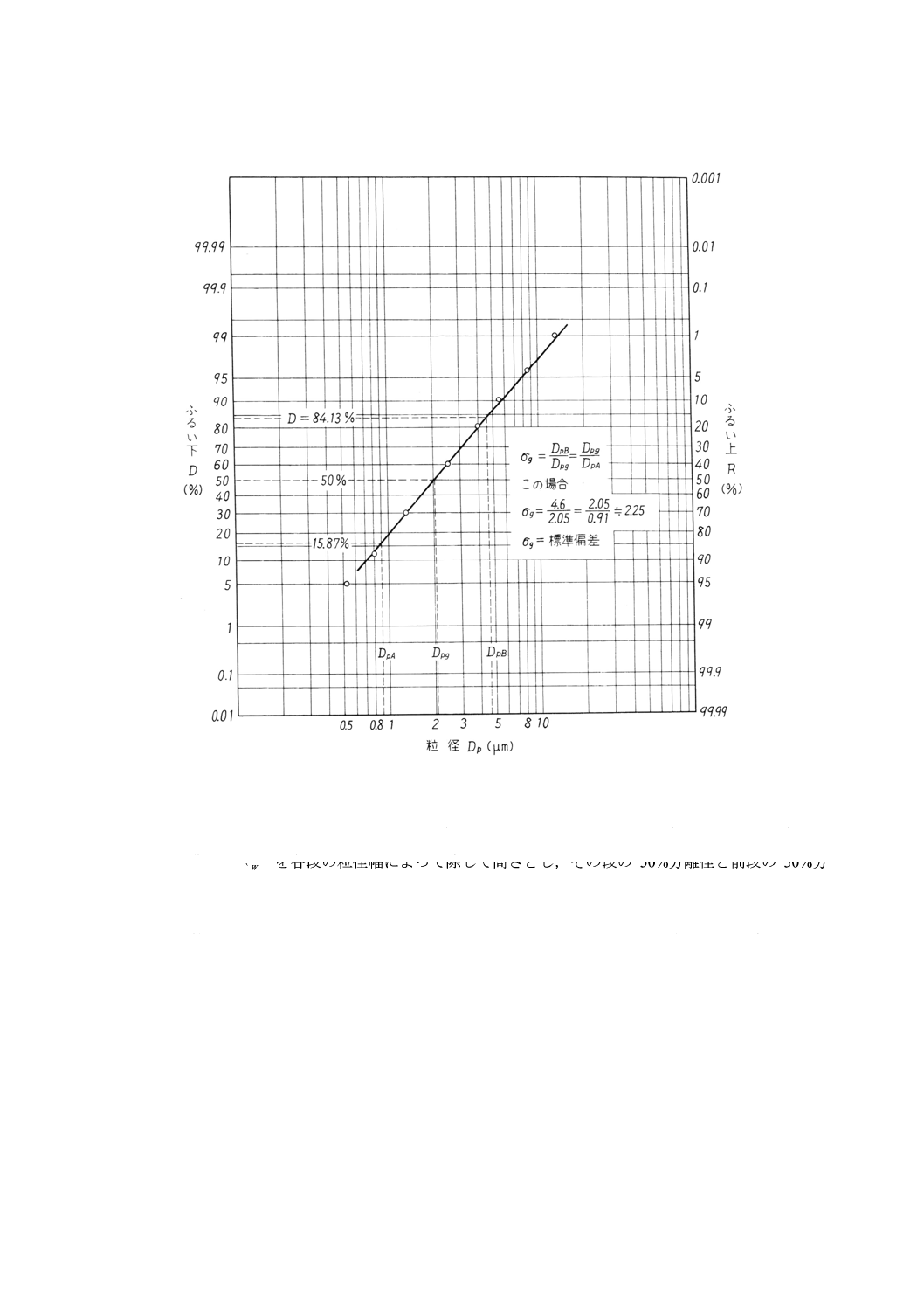

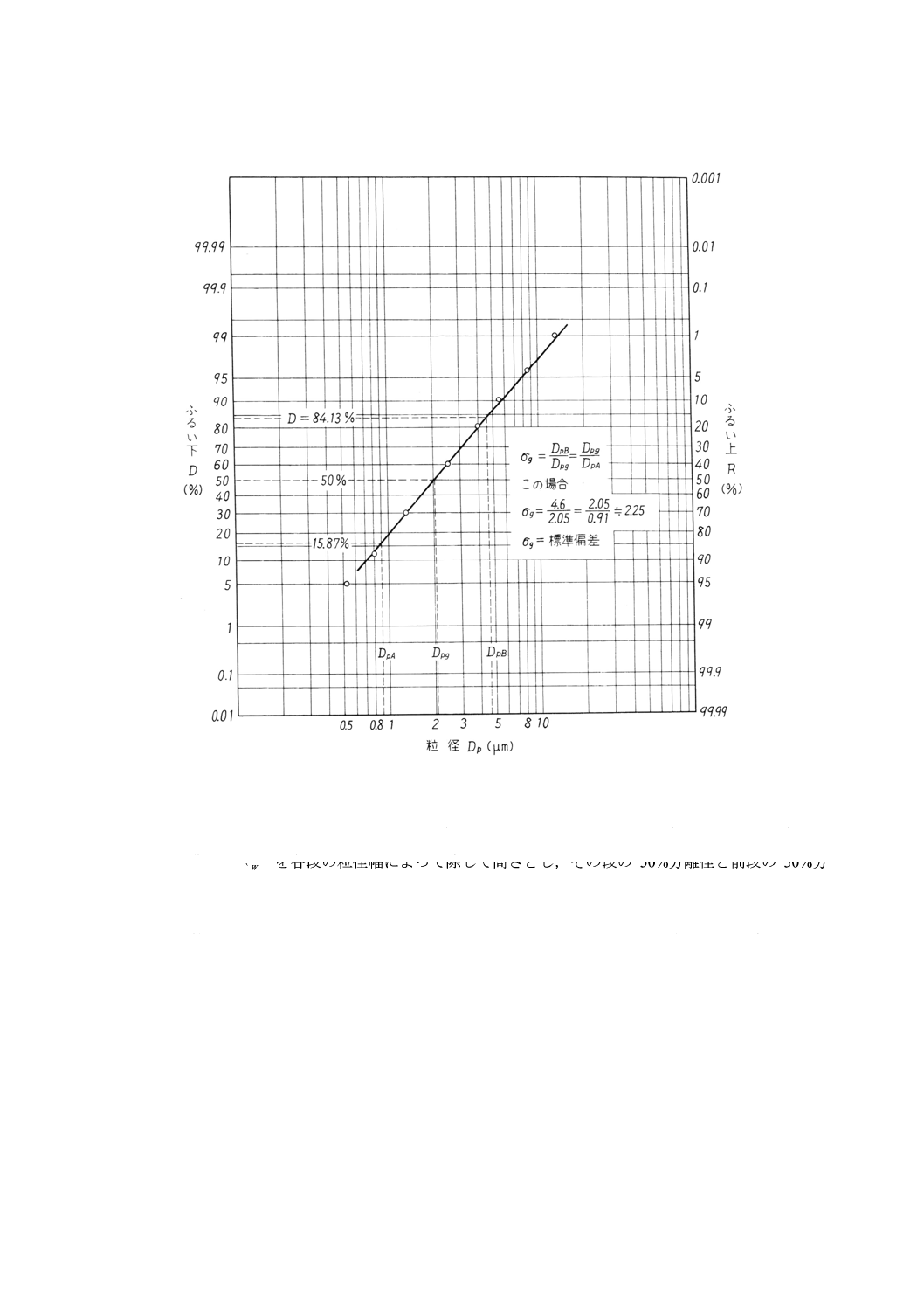

また,縦軸にふるい下を取った粒径分布を対数正規分布として表す場合には,図11に示すような対数確

率紙を使用し,ロジン・ラムラ分布として表す場合には,ロジン・ラムラ線図を使用する。

備考 積算分布曲線を補間式によって数式として表す方法を用いることができる。その場合には,数

学的な取扱いが容易となる利点がある。

図10 積算分布−片対数紙を用いた場合(表3の結果の例)

12

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 積算分布−対数確率紙を用いた場合(表3の結果の例)

8.2

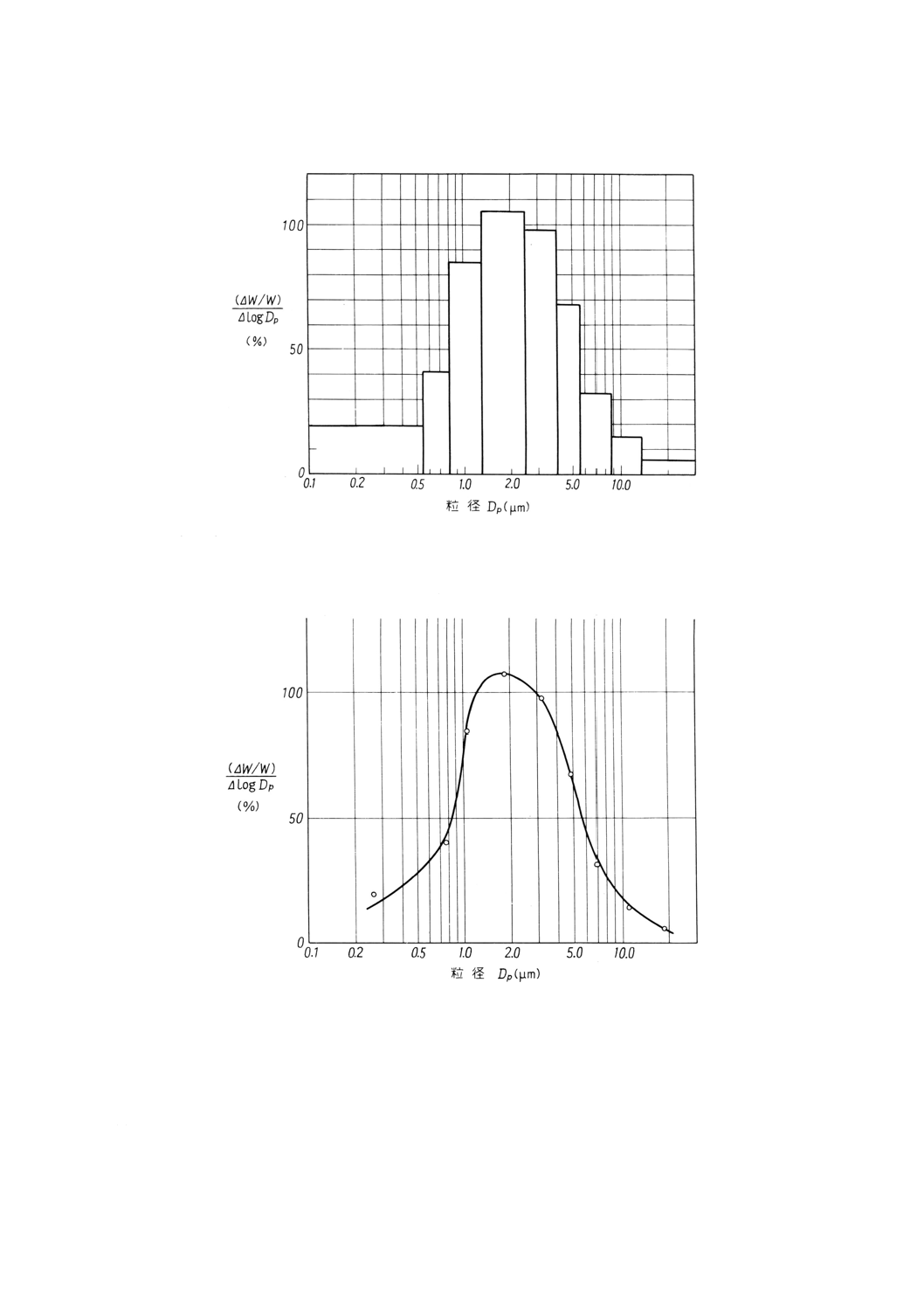

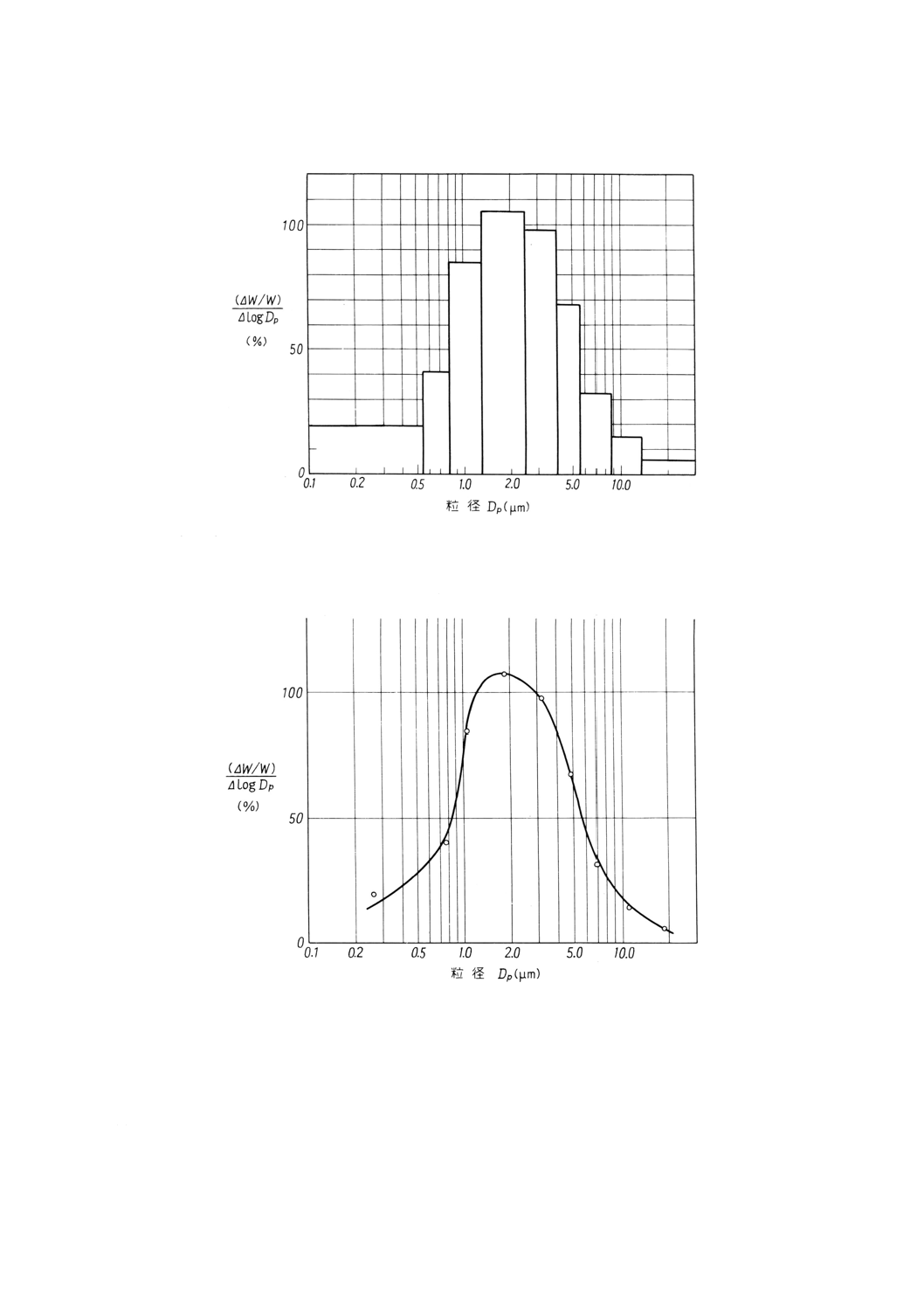

頻度分布 頻度分布は,ある粒径区分の粒子量の全粒子量に対する割合を,ヒストグラム(柱状図)

又は表として表すか,又はその区分の中間を結んで連続化した頻度曲線として表す。

(1) ヒストグラム カスケードインパクタの全捕集量 (W) に対する各段ごとの捕集量 (⊿W) の割合,す

なわち捕集分率

)

(WW

∆ を各段の粒径幅によって除して高さとし,その段の50%分離径と前段の50%分

離径とを横軸の幅として,図12に示すようなヒストグラムを作成する。この場合,横軸の粒径として

は,通常,対数目盛を使用する。

また,第1段においては粒径の上限が,バックアップフィルタにおいては粒径の下限が定まらない

ため,グラフの両端を開くか,又は仮定した上限値と下限値を用いてグラフを作成する。

13

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 ヒストグラム(表3の結果の例)

(2) 頻度分布曲線 前項で作成して得られたヒストグラムにおいて,それぞれの柱の頂辺の中間をとって

プロットすることによって,図13に示すような頻度分布曲線を作成する。

図13 頻度分布(表3の結果の例)

8.3

測定値の記録 測定及び計算によって求めた結果は,原則として次の項目についてまとめて整理し,

記録する。

(1) 測定の日時

(2) 測定対象の条件

(a) 発生源の種類

(b) 発生源の稼働状況

(c) 測定位置

14

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) ダクトの形状・位置及び概略寸法

(e) 測定点の数及び位置

(3) 排ガスの条件

(a) 排ガス温度 (θs)

(b) 排ガス水分量 (xw)

(c) 排ガス静圧 (Ps)

(d) 排ガス流速 (v)

(e) 湿り排ガス流量 (QN)

(f) 乾き排ガス流量 (Q'N)

(4) ダスト粒径分布試料採取条件

(a) 測定器の種類

(b) 吸引ノズル径 (d)

(c) 等速吸引流量 (qm)

(d) 吸引時間 (t)

(e) 吸引ガス量 (Vm)

(f) 捕集試料量 (md)

(5) 粒径分布(表3参照)

(6) 測定者氏名

15

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

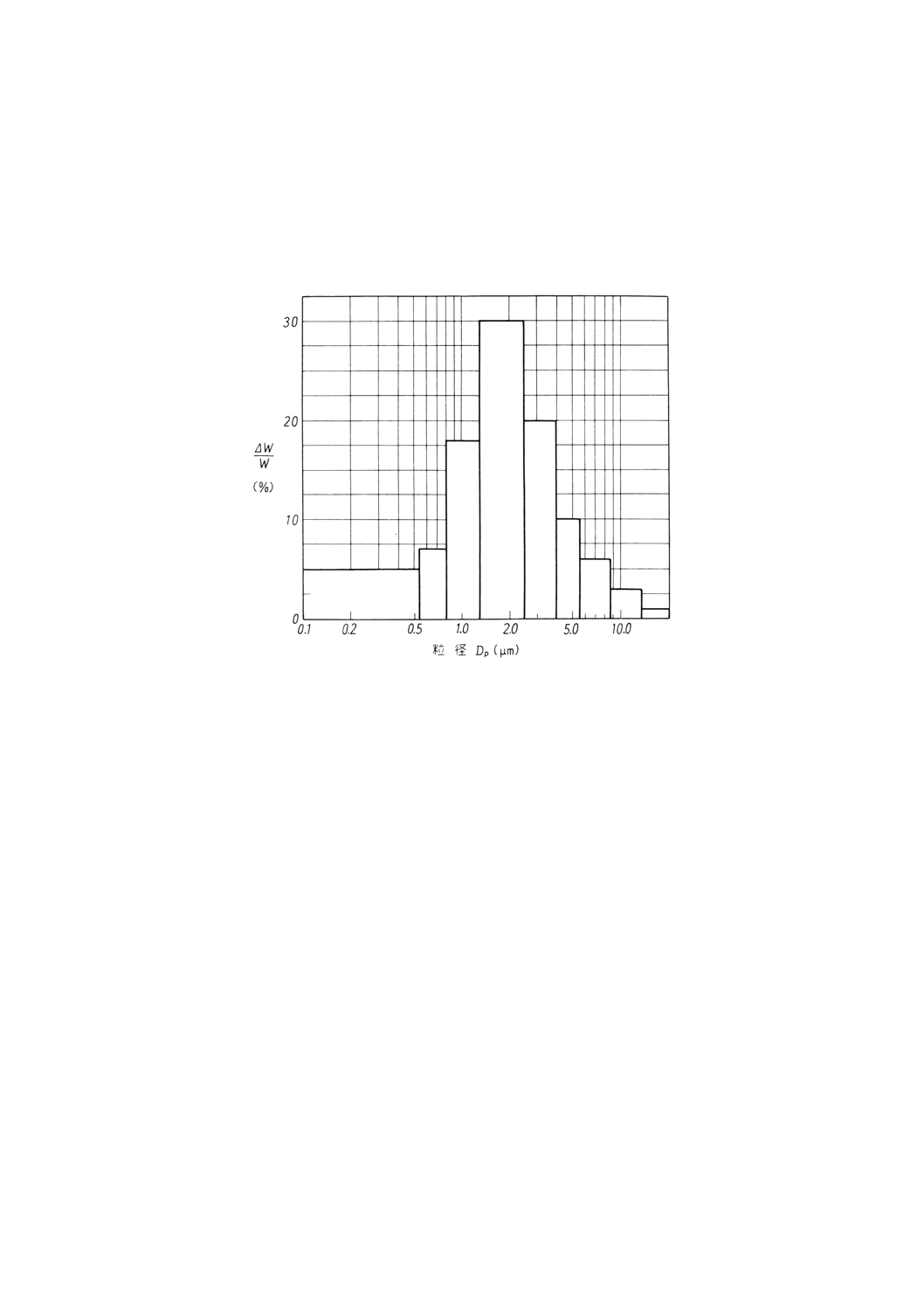

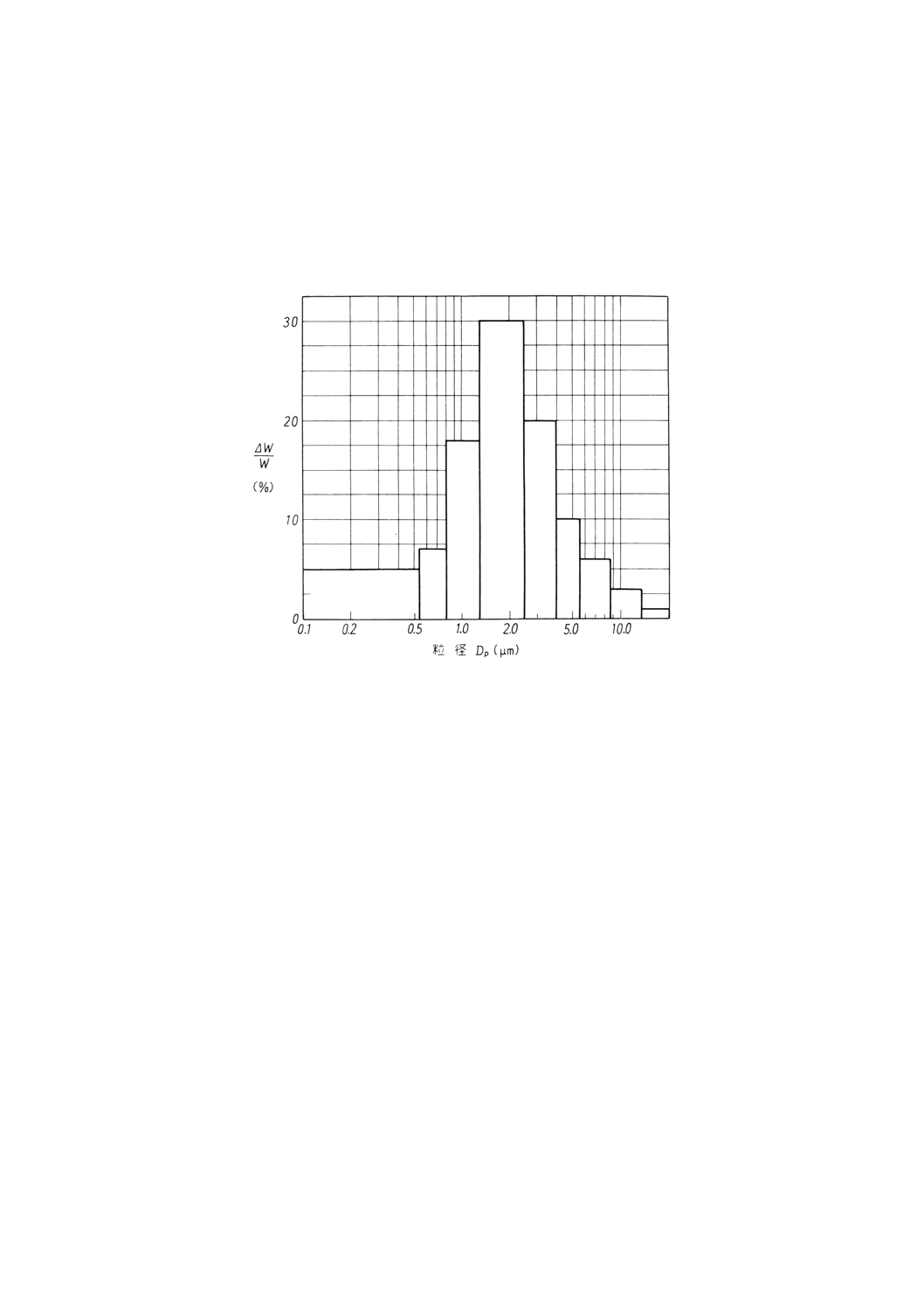

参考 ダスト粒径分布の測定結果のまとめ

ダスト粒径分布の測定結果のまとめとして,粒径分布を図で表す場合には,規格本体のほかに,簡便法

として規格本体表3に示す捕集分率を用いて参考図のように表すこともできる。

参考図 簡便法で表したヒストグラム(表3の結果の例)

16

K 0302-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(敬称略,○印は分科会兼任、◎印は分科会長兼任)

氏名

所属

(委員長)

今 上 一 成

財団法人機械電子検査検定協会

○ 桜 井 俊 彦

工業技術院

◎ 田 森 行 男

工業技術院公害資源研究所

○ 飯 豊 修 司

千葉県公害研究所

○ 佐 俣 満 夫

横浜市公害研究所

○ 牧 野 尚 夫

財団法人電力中央研究所

梅 崎 芳 美

社団法人産業公害防止協会

諌 早 典 夫

日立プラント建設株式会社

東 田 嘉 夫

川崎製鉄株式会社

阿 部 帥 男

柴田科学器械工業株式会社

○ 白 井 忠

東京ダイレック株式会社

○ 宮 田 雄 二

日本カノマックス株式会社

(事 務 局)

桜 井 康 三

社団法人産業公害防止協会

(関 係 者)

浦 野 四 郎

工業技術院標準部

飯 島 啓 子

工業技術院標準部

化学分析部会 排ガス分析方法専門委員会 構成表

氏 名

所 属

(委員会長)

荒 木 峻

東京都立大学名誉教授

濱 中 裕 徳

環境庁大気保全局

上 村 正 弘

通商産業省立地公害局

細 川 幹 夫

工業技術院標準部

指 宿 堯 嗣

工業技術院公害資源研究所

大八木 義 彦

東京光電株式会社

飯 田 芳 男

成蹊大学

田 中 隆

財団法人電力中央研究所

坂 田 衞

株式会社島津製作所

朝来野 国 彦

東京都環境科学研究所

風 間 行 雄

社団法人日本環境測定分析協会

多 田 格 三

社団法人窯業協会

宮 島 信 夫

株式会社トーコン

金 子 幹 宏

神奈川県公害センター

桜 井 康 三

社団法人産業公害防止協会

近 藤 喜代太

社団法人日本鉄鋼連盟

高 橋 節 夫

石油化学工業協会

岩 橋 康 夫

日本鉱業協会

岩 村 一 正

石油連盟

笠 原 晃 明

社団法人日本ガス協会

田 中 英 彦

社団法人セメント協会

(事 務 局)

浦 野 四 郎

工業技術院標準部繊維化学規格課

飯 嶋 啓 子

工業技術院標準部繊維化学規格課