K 0160:2009 (ISO 17331:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 略語······························································································································· 2

5 試薬······························································································································· 3

6 器具······························································································································· 6

7 試料の調製及び測定環境 ···································································································· 6

7.1 試料 ···························································································································· 6

7.2 器具 ···························································································································· 6

8 校正試料の調製方法 ·········································································································· 6

9 検量線の作成 ··················································································································· 8

9.1 一般 ···························································································································· 8

10 作業用参照試料からの鉄及び/又はニッケルの回収方法 ······················································· 10

10.1 一般 ·························································································································· 10

10.2 VPD法 ······················································································································ 10

10.3 DADD法 ··················································································································· 10

11 作業用参照試料からの鉄及び/又はニッケルの定量方法 ························································ 11

12 精度 ···························································································································· 11

13 試験報告 ······················································································································ 11

附属書A(参考)国際共同試験結果 ························································································ 12

附属書B(参考)国際共同試験結果−GF-AAS法及びICP-MS法 ·················································· 15

K 0160:2009 (ISO 17331:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 0160:2009

(ISO 17331:2004)

表面化学分析−シリコンウェーハ表面からの金属の

化学的回収方法及び全反射蛍光X線(TXRF)分析法

による定量方法

Surface chemical analysis-Chemical methods for the collection of elements

from the surface of silicon-wafer working reference materials and their

determination by total-reflection X-ray fluorescence (TXRF) spectroscopy

序文

この規格は,2004年に第1版として発行されたISO 17331を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,気相分解法(VPD法)及び液滴分解法(DADD法)によって,作業用参照試料であるシリ

コンウェーハ上の鉄及び/又はニッケルを回収する化学的前処理方法及び全反射蛍光X線分析法(以下,

TXRF分析法という。)による定量方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17331:2004,Surface chemical analysis−Chemical methods for the collection of elements from the

surface of silicon-wafer working reference materials and their determination by total-reflection X-ray

fluorescence (TXRF) spectroscopy (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9920 クリーンルームの空気清浄度の評価方法

注記 対応国際規格:ISO 14644-1,Cleanrooms and associated controlled environments−Part 1

Classification of air cleanliness (MOD)

JIS K 0148 表面化学分析−全反射蛍光X線分析法(TXRF)によるシリコンウェーハ表面汚染元素の

定量方法

注記 対応国際規格:ISO 14706,Surface chemical analysis−Determination of surface elemental

contamination on silicon wafers by total-reflection X-ray fluorescence (TXRF) spectroscopy (IDT)

2

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results

−Part 2: Basic method for the determination of repeatability and reproducibility of a standard

measurement method (IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

作業用参照試料(working reference material)

JIS K 0148に規定した,校正されるシリコンウェーハ。

注記 JIS K 0148では,参照試料群と呼んでいる。

3.2

校正試料(calibration specimen)

乾燥こん(痕)中に,既知量の鉄及び/又はニッケルを含有する,校正に用いるシリコンウェーハ。

3.3

校正溶液(calibration solution)

校正試料の調製に用いる溶液。

3.4

内部標準(internal standard)

乾燥こん中の鉄及び/又はニッケルの蛍光X線強度変化を正規化する既知量のバナジウム又はスカンジ

ウム。

3.5

内部標準溶液(internal-standard solution)

内部標準の調製に用いる溶液。

3.6

走査(scanning)

疎水性のシリコン表面上で気相分解(VPD)又は液滴分解(DADD)後の液滴を,ウェーハ表面をくま

なく,液滴を表面から離さずに移動させること。

4

略語

この規格で用いる略語は,次による。

AAS

原子吸光分析法(Atomic absorption spectroscopy)

DADD

液滴分解(Direct acid droplet decomposition)

GF-AAS 黒鉛炉原子吸光分析法(Graphite furnace atomic absorption spectroscopy)

ICP-MS 誘導結合プラズマ質量分析法(Inductively coupled plasma-mass spectroscopy)

PE

ポリエチレン(Polyethylene)

PFA

ポリふっ化アルコキシエチレン(Polyfluoroalkoxyethylene)

PP

ポリプロピレン(Polypropylene)

PTFE

ポリ四ふっ化エチレン(Polytetrafluoroethylene)

3

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TXRF

全反射蛍光X線(Total reflection X-ray fluorescence)

VPD

気相分解(Vapour phase decomposition)

5

試薬

5.1

超純水 鉄,ニッケル,バナジウム及びスカンジウムのそれぞれの含有量は,1 pg/mL未満とする。

5.2

超高純度ふっ化水素酸 ふっ化水素酸は,濃度21 mol/L〜29 mol/Lで,鉄,ニッケル,バナジウム

及びスカンジウムの含有量は,10 pg/mL未満とする。

注記 市販の超高純度ふっ化水素酸濃度は,質量分率で表されている。21 mol/Lは約38 %に,29 mol/L

は約50 %に相当する。

5.3

超高純度過酸化水素水 過酸化水素水は,濃度10 mol/L〜12 mol/Lで,鉄,ニッケル,バナジウム

及びスカンジウムの含有量は,10 pg/mL未満とする。

注記 市販の超高純度過酸化水素水濃度は,質量分率で表されている。10 mol/Lは約30 %に,12 mol/L

は約35 %に相当する。

5.4

硝酸 硝酸は,濃度約11 mol/L〜約15 mol/Lで,鉄,ニッケル,バナジウム及びスカンジウムの含

有量は,100 pg/mL未満とする。

注記 市販の硝酸濃度は,質量分率で表されている。11 mol/Lは約55 %に,15 mol/Lは約68 %に相

当する。

5.5

ふっ化水素酸 ふっ化水素酸は,濃度約29 mol/Lで,鉄,ニッケル,バナジウム及びスカンジウム

の含有量は,100 pg/mL未満とする。

注記 市販のふっ化水素酸濃度は,質量分率で示し,50 %は約29 mol/Lに相当する。5.5で規定する

ふっ化水素酸は,半導体グレードとして市販している。

警告 ふっ化水素酸は,ガラスを浸食する腐食性の高い酸であり,水に非常に溶けやすい。皮膚,粘

膜などにきわめて強い刺激性及び腐食性をもつ。蒸気を吸入すると,肺水しゅ(腫),気管支炎

を起こす。液が付着すると,とう痛が激しく,薬やけどを起こす。

取扱いは,換気したクリーンドラフト内で行う。取り扱う場合には,保護面又は保護眼鏡,

ゴム手袋,ゴム靴,前掛けなどの保護具を着用する。

付着したとき又は付着したおそれがあるときは,多量の流水で洗い,直ちに医師の診断を受

ける。さらなる情報は,製造業者の取扱説明書などを参照する。

5.6

過酸化水素水 過酸化水素水は,濃度約10 mol/Lで,鉄,ニッケル,バナジウム及びスカンジウム

の含有量は,100 pg/mL未満とする。

注記 市販の過酸化水素水濃度は,質量分率で表されている。10 mol/Lは約30 %に相当する。5.6で

規定する過酸化水素水は,半導体グレードとして市販している。

5.7

標準液

5.7.1

鉄標準液 原子吸光分析法(以下,AASという。)用として市販している濃度1 000 μg/mL鉄標準

液を用いる。

5.7.2

ニッケル標準液 AAS用として市販している濃度1 000 μg/mLニッケル標準液を用いる。

5.7.3

バナジウム標準液 AAS用として市販している濃度1 000 μg/mLバナジウム標準液を用いる。

5.7.4

スカンジウム標準液 AAS用として市販している濃度1 000 μg/mLスカンジウム標準液を用いる。

5.8

希釈校正溶液

5.8.1

鉄希釈校正溶液1(濃度10 μg/mLの鉄を含有する硝酸溶液)

4

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄希釈校正溶液1の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に,鉄標準液(5.7.1)1 000 μLをプラスチック製マイク

ロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mLを

加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけた(桁)までひょう(秤)量する。鉄標準液(5.7.1)

1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカー(6.3)に入れ,超純水(5.1)

約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を加えて100 g(ビー

カー質量を含まない)となるように0.1 gのけたまでひょう量し混合する。

5.8.2

鉄希釈校正溶液2(濃度100 ng/mLの鉄を含有する硝酸溶液)

鉄希釈校正溶液2の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に,鉄希釈校正溶液1[5.8.1 a)]1 000 μLをプラスチック

製マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約

1 mLを加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄希釈校正溶液1[5.8.1 b)]

1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカー(6.3)に入れ,超純水(5.1)

約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を加えて100 g(ビー

カー質量は含まない)となるように0.1 gのけたまでひょう量し混合する。

5.8.3

ニッケル希釈校正溶液1(濃度10 μg/mLのニッケルを含有する硝酸溶液)

ニッケル希釈校正溶液1の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に,ニッケル標準液(5.7.2)1 000 μLをプラスチック製

マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mL

を加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。ニッケル標準液(5.7.2)1 000

μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカー(6.3)に入れ,超純水(5.1)

約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を加えて100 g(ビー

カー質量は含まない)となるように0.1 gのけたまでひょう量し混合する。

5.8.4

ニッケル希釈校正溶液2(濃度100 ng/mLのニッケルを含有する硝酸溶液)

ニッケル希釈校正溶液2の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に,ニッケル希釈校正溶液1[5.8.3 a)]1 000 μLをプラス

チック製マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)

約1 mLを加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。ニッケル希釈校正溶液1[5.8.3

b)]1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカー(6.3)に入れ,超純

水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を加えて100

g(ビーカー質量は含まない)となるように0.1 gのけたまでひょう量し混合する。

5.8.5

鉄及びニッケル混合希釈校正溶液1(濃度10 μg/mLの鉄及び濃度10 μg/mLのニッケルを含有する

硝酸溶液)

鉄及びニッケル混合希釈校正溶液1の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に鉄標準液(5.7.1)1 000 μL及びニッケル標準液(5.7.2)

1 000 μLを別々のプラスチック製マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mL

5

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄標準液(5.7.1)1 000 μL

及びニッケル標準液(5.7.2)1 000 μLを別々のプラスチック製マイクロピペット(6.2)ではかりとっ

てビーカー(6.3)に入れ,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最

後に,超純水(5.1)を加えて100 g(ビーカー質量は含まない)となるように0.1 gのけたまでひょう

量し混合する。

5.8.6

鉄及びニッケル混合希釈校正溶液2(濃度100 ng/mLの鉄及び濃度100 ng/mLのニッケルを含有す

る硝酸溶液)

鉄及びニッケル混合希釈校正溶液2の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に鉄及びニッケル混合希釈校正溶液1[5.8.5 a)]1 000 μL

をプラスチック製マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。次に,

硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄及びニッケル混合希釈校

正溶液1[5.8.5 b)]1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカー(6.3)

に入れ,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)

を加えて100 g(ビーカー質量は含まない)となるように0.1 gのけたまでひょう量し混合する。

5.9

内部標準溶液(濃度1 μg/mLのバナジウム又はスカンジウムを含有する硝酸溶液)

内部標準溶液の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)にバナジウム標準液(5.7.3)又はスカンジウム標準液(5.7.4)

100 μLをプラスチック製マイクロピペット(6.2)ではかりとって,超純水(5.1)約90 mLを加える。

次に,硝酸(5.4)約1 mLを加え,最後に,超純水(5.1)を標線まで加えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。バナジウム標準液(5.7.3)

又はスカンジウム標準液(5.7.4)100 μLをプラスチック製マイクロピペット(6.2)ではかりとってビ

ーカー(6.3)に入れ,超純水(5.1)約90 mLを加える。次に,硝酸(5.4)約1 mLを加え,最後に,

超純水(5.1)を加えて100 g(ビーカー質量は含まない)となるように0.1 gのけたまでひょう量し混

合する。

5.10 ブランク溶液(濃度約1 mol/Lのふっ化水素酸及び約0.7 mol/Lの過酸化水素を含む混合溶液)

ブランク溶液の調製は,次のa) 又はb) による。

a) 1 000 mLプラスチック製全量フラスコ(6.1)に超高純度ふっ化水素酸(5.2)約50 mL及び超高純度

過酸化水素水(5.3)約60 mLをはかりとる。超純水(5.1)を標線まで加えて混合する。

b) 1 000 mLプラスチック製ビーカー(6.3)を1 gのけたまでひょう量する。超高純度ふっ化水素酸(5.2)

約56 g及び超高純度過酸化水素水(5.3)約65 gをはかりとってビーカー(6.3)に入れ,次に,超純

水(5.1)を加えて1 000 g(ビーカー質量は含まない)となるように1 gのけたまでひょう量し混合す

る。

5.11 走査溶液(濃度25 ng/mLのバナジウム又はスカンジウム内部標準元素を含有する1 mol/Lふっ化水

素酸及び0.7 mol/L過酸化水素混合溶液)

走査溶液の調製は,次のa) 又はb) による。

a) 100 mLプラスチック製全量フラスコ(6.1)に超高純度ふっ化水素酸(5.2)約5.0 mL及び超高純度過

酸化水素水(5.3)約6.0 mLをはかりとり,次に,2 500 μLのバナジウム又はスカンジウム内部標準

溶液[5.9 a)]をプラスチック製マイクロピペット(6.2)ではかりとり,超純水(5.1)を標線まで加

6

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

えて混合する。

b) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。超高純度ふっ化水素酸(5.2)

約5.6 g及び超高純度過酸化水素水(5.3)約6.5 gをはかりとってビーカー(6.3)に入れ,次に,2 500

μLのバナジウム又はスカンジウム内部標準溶液[5.9 b)]をプラスチック製マイクロピペット(6.2)

ではかりとって加える。最後に,超純水(5.1)を加えて100 g(ビーカー質量は含まない)となるよ

うに0.1 gのけたまでひょう量し混合する。

5.12 洗浄溶液(濃度約5 mol/Lのふっ化水素酸及び約2 mol/Lの過酸化水素を含む混合溶液)

ふっ化水素酸(5.5)及び過酸化水素水(5.6)の混合溶液を調製する。ふっ化水素酸(5.5),過酸化水素

水(5.6)及び超純水(5.1)を容量比約1:1:3で混合する。

6

器具

試薬の調製及び試料の取扱用器具類は,特に指定する以外は,通常の実験用ガラス器具又はプラスチッ

ク器具を用いる。

マイクロピペットの精度を確認するためには,定期的にマイクロピペットで正確な容量の水をはかりと

り,高精度天びん(秤)を用いてひょう量する。

注意 ふっ化水素酸及び/又はふっ化水素酸混合溶液に接触する器具は,ガラスなどのけい酸塩製の

材料を用いてはならない。ふっ化水素酸は,ガラスなどのけい酸塩製品を浸食する。

注記 マイクロピペットの精度は,JIS K 0970に規定する方法を用いて確認してもよい。

6.1 プラスチック製全量フラスコ 容量は,100 mL±1 mL及び1 000 mL±1 mLで,材質はPE,PFA又

はPPとする。

6.2

プラスチック製マイクロピペット 容量がそれぞれ100 μL±1 μLで固定,1 000 μL±10 μLで固定,

10 μL±0.1 μL〜100 μL±1 μLの範囲で可変,及び100 μL±1 μL〜1 000 μL±10 μLの範囲で可変のもので,

かつ,先端のチップ材質は,PE,PFA又はPPとする。

6.3

プラスチック製ビーカー 容量100 mL及び1 000 mL,材質は,PE,PFA,PP又はPTFEとする。

6.4

ウェーハスタンド 材質は,PFA又はPTFEとする。

6.5

乾燥装置 電力制御が可能な赤外線ランプ又はガスが流れる装置及び/又は赤外線ランプが付いた

減圧容器を用いる。

6.6

クリーンドラフト JIS B 9920のクラス2又はより清浄な要求値に合致するもの。清浄度及び作業

者の安全のために,清浄空気は,試料を操作する領域を通って,チャンバの外側に排気する。

6.7

VPD容器 PTFE,PFA又は同等の材質とする。

7

試料の調製及び測定環境

7.1

試料

試料は,JIS B 9920のクラス4より清浄な環境で取り扱わなければならない。

7.2

器具

器具は,JIS B 9920のクラス5より清浄な環境に置かなければならない。

8

校正試料の調製方法

8.1

校正試料を調製するために,JIS K 0148に規定する結晶方位が同一である5枚のシリコンウェーハ

を準備する。

7

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

校正試料を調製する直前に,シリコンウェーハを洗浄溶液(5.12)で洗浄し,ウェーハ表面を清浄かつ

疎水性とする。

8.2

8.2.1の容量法又は8.2.2の質量法によって,濃度0 ng/mL,0.1 ng/mL,1 ng/mL,10 ng/mL及び25 ng/mL

の鉄,ニッケル又は鉄及びニッケルを含み,かつ,それぞれに濃度25 ng/mLのバナジウム又はスカンジウ

ム内部標準元素を含む,5種類の校正溶液を調製する。

8.2.1

容量法

校正溶液を調製するために,次の5個の100 mLプラスチック製全量フラスコ(6.1)を準備する。

a) 校正溶液(0 ng/mL) 100 mLプラスチック製全量フラスコ(6.1)にバナジウム又はスカンジウム内

部標準溶液[5.9 a)]2 500 μLをプラスチック製マイクロピペット(6.2)ではかりとり,ブランク溶液

[5.10 a)]を標線まで加えて混合する。

b) 校正溶液(0.1 ng/mL) 100 mLプラスチック製全量フラスコ(6.1)に鉄希釈校正溶液2[5.8.2 a)]

100 μL,ニッケル希釈校正溶液2[5.8.4 a)]100 μL又は鉄及びニッケル混合希釈校正溶液2[5.8.6 a)]

100 μLをプラスチック製マイクロピペット(6.2)ではかりとり,バナジウム又はスカンジウム内部標

準溶液[5.9 a)]2 500 μLをプラスチック製マイクロピペット(6.2)ではかりとって加え,ブランク溶

液[5.10 a)]を標線まで加えて混合する。

c) 校正溶液(1 ng/mL) 100 mLプラスチック製全量フラスコ(6.1)に鉄希釈校正溶液2[5.8.2 a)]1 000

μL,ニッケル希釈校正溶液2[5.8.4 a)]1 000 μL又は鉄及びニッケル混合希釈校正溶液2[5.8.6 a)]

1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとり,バナジウム又はスカンジウム内部

標準溶液[5.9 a)]2 500 μLをプラスチック製マイクロピペット(6.2)ではかりとって加え,ブランク

溶液 [5.10 a)]を標線まで加えて混合する。

d) 校正溶液(10 ng/mL) 100 mLプラスチック製全量フラスコ(6.1)に鉄希釈校正溶液1[5.8.1 a)]

100 μL,ニッケル希釈校正溶液1[5.8.3 a)]100 μL又は鉄及びニッケル混合希釈校正溶液1[5.8.5 a)]

100 μLをプラスチック製マイクロピペット(6.2)ではかりとり,バナジウム又はスカンジウム内部標

準溶液[5.9 a)]2 500 μLをプラスチック製マイクロピペット(6.2)ではかりとって加え,ブランク溶

液[5.10 a)]を標線まで加えて混合する。

e) 校正溶液(25 ng/mL) 100 mLプラスチック製全量フラスコ(6.1)に鉄希釈校正溶液1[5.8.1 a)]

250 μL,ニッケル希釈校正溶液1[5.8.3 a)]250 μL又は鉄及びニッケル混合希釈校正溶液1[5.8.5 a)]

250 μLをプラスチック製マイクロピペット(6.2)ではかりとり,バナジウム又はスカンジウム内部標

準溶液[5.9 a)]2 500 μLをプラスチック製マイクロピペット(6.2)ではかりとって加え,ブランク溶

液[5.10 a)]を標線まで加えて混合する。

注記 バナジウム又はスカンジウム内部標準溶液[5.9 a)]は,前記のように希釈校正溶液(5.8)に

添加するか,又はウェーハ上に滴下した乾燥前の液滴に直接添加してもよい。

8.2.2

質量法

校正溶液を調製するために,次の5個の100 mLプラスチック製ビーカー(6.3)を準備する。

a) 校正溶液(0 ng/mL) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。バ

ナジウム又はスカンジウム内部標準溶液[5.9 b)]2 500 μLをプラスチック製マイクロピペット(6.2)

ではかりとってビーカーに入れ,ブランク溶液[5.10 b)]を加えて100 g(ビーカー質量は含まない)

となるように0.1 gのけたまでひょう量し混合する。

b) 校正溶液(0.1 ng/mL) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄

希釈校正溶液2[5.8.2 b)]100 μL,ニッケル希釈校正溶液2[5.8.4 b)]100 μL又は鉄及びニッケル混

8

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合希釈校正溶液2[5.8.6 b)]100 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカ

ーに入れ,バナジウム又はスカンジウム内部標準溶液[5.9 b)]2 500 μLをプラスチック製マイクロピ

ペット(6.2)ではかりとって加え,最後に,ブランク溶液[5.10 b)]を加えて100 g(ビーカー質量

は含まない)となるように0.1 gのけたまでひょう量し混合する。

c) 校正溶液(1 ng/mL) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄

希釈校正溶液2[5.8.2 b)]1 000 μL,ニッケル希釈校正溶液2[5.8.4 b)]1 000 μL又は鉄及びニッケル

混合希釈校正溶液2[5.8.6 b)]1 000 μLをプラスチック製マイクロピペット(6.2)ではかりとってビ

ーカーに入れ,バナジウム又はスカンジウム内部標準溶液[5.9 b)]2 500 µLをプラスチック製マイク

ロピペット(6.2)ではかりとって加え,最後に,ブランク溶液[5.10 b)]を加えて100 g(ビーカー

質量は含まない)となるように0.1 gのけたまでひょう量し混合する。

d) 校正溶液(10 ng/mL) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄

希釈校正溶液1[5.8.1 b)]100 μL,ニッケル希釈校正溶液1[5.8.3 b)]100 µL又は鉄及びニッケル混

合希釈校正溶液1[5.8.5 b)]100 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカ

ーに入れ,バナジウム又はスカンジウム内部標準溶液[5.9 b)]2 500 μLをプラスチック製マイクロピ

ペット(6.2)ではかりとって加え,最後に,ブランク溶液[5.10 b)]を加えて100 g(ビーカー質量

は含まない)となるように0.1 gのけたまでひょう量し混合する。

e) 校正溶液(25 ng/mL) 100 mLプラスチック製ビーカー(6.3)を0.1 gのけたまでひょう量する。鉄

希釈校正溶液1[5.8.1 b)]250 μL,ニッケル希釈校正溶液1[5.8.3 b)]250 μL又は鉄及びニッケル混

合希釈校正溶液1[5.8.5 b)]250 μLをプラスチック製マイクロピペット(6.2)ではかりとってビーカ

ーに入れ,バナジウム又はスカンジウム内部標準溶液[5.9 b)]2 500 μLをプラスチック製マイクロピ

ペット(6.2)ではかりとって加え,最後に,ブランク溶液[5.10 b)]を加えて100 g(ビーカー質量

は含まない)となるように0.1 gのけたまでひょう量し混合する。

注記 バナジウム又はスカンジウム内部標準溶液[5.9 b)]は,前記のように希釈校正溶液(5.8)

に添加するか,又はウェーハ上に滴下した乾燥前の液滴に直接添加してもよい。

8.3

校正溶液[8.2.1 a) 又は8.2.2 a)]100 μLをプラスチック製マイクロピペット(6.2)ではかりとり,

シリコンウェーハ(8.1)のうちの1枚を用い,表面の中心付近に液滴が1個になるように滴下する。

校正溶液[8.2.1 b)〜8.2.1 e) 又は8.2.2 b)〜8.2.2 e)]について,異なるシリコンウェーハ(8.1)を用いて

同一の操作を行う。

8.4

各ウェーハ上の液滴は,クリーンドラフト(6.6)内で乾燥装置(6.5)を用いて乾燥する。鉄及び/

又はニッケル,バナジウム又はスカンジウムは,乾燥こんとして各シリコンウェーハ表面に残留する。

乾燥工程において,液滴の飛散及び乾燥こんの広がりを赤外線ランプ出力,真空度及び排気速度,ガス

流速,乾燥時間などの乾燥条件を最適化することによって防止しなければならない。

空気中での乾燥時間は60分以内にしなければならない。

注記 長時間の乾燥は,表面を親水性にして乾燥こんの拡大を招くことがある。

9

検量線の作成

9.1

一般

箇条8で得られたすべての校正試料は,JIS K 0148の箇条6によるTXRF分析装置で測定しなければな

らない。

すべての校正試料は,次の方法で測定し,測定条件は測定中同一にしなければならない。

9

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

内部標準の蛍光X線強度が最大になる乾燥こんの中心を探す。

注記 たとえ測定位置が実際の中心からずれていても,元素強度は,内部標準によって補正できる。

したがって,数mmの誤差は通常許容できる。

9.3

TXRF分析法の測定条件をJIS K 0148の10.1(測定準備)に従って設定する。

9.4

乾燥こんから発生した蛍光X線強度を計測し,次のa) 又はb) を用いて積分強度を決定する。

a) 測定したデジタル量を数値処理によってスムージングする。次に,ベースライン以下の面積を差し引

いて積分蛍光X線強度を求める。

b) 測定したデジタル量をガウス関数に当てはめる。次に,ガウス関数のピーク高さ及び半値幅からカウ

ント数の積分強度を求める。

9.5

鉄及び/又はニッケルの積分強度の補正は,式 (1) によって算出する。

i

i

i

F

F

F

I

,a

0

,s

,s

×

=

·········································································· (1)

ここに,

Is,i: 鉄又はニッケル校正試料i の補正強度(cps)

Fs,i: 鉄又はニッケル校正試料iの実際の積分強度(cps)

F0: 校正試料の鉄又はニッケル強度を規格化する任意定数

(cps)

Fa,i: 校正試料iの内部標準の強度(cps)

注記 F0は正の数値であり,箇条9及び箇条11の測定手順で同一の数値を用いる限りどのような値を

採用してもよい。一般的なF0は,最初の内部標準からの強度,一連の校正試料の内部標準から

の平均強度などである。

9.6

各校正試料iの鉄及び/又はニッケルの表面原子濃度Cs,iを式 (2) で求める。

S

M

m

C

i

i

×

×

×

×

=

−

23

9

,s

10

022

.6

10

·························································· (2)

ここに,

Cs,i: 校正試料iの鉄又はニッケルの表面原子濃度

(atoms/cm2)

mi: 校正試料iの鉄又はニッケル添加量(ng)

M: 鉄原子量(55.85)又はニッケル原子量(58.69)

S: 作業用参照試料の表面積(cm2)

注記1 miは箇条8の手順を正確に適用すれば0 ng,0.01 ng,0.1 ng,1 ng及び2.5 ngとなる。

注記2 VPD法(10.2)では,Sは各機関の回収方法での有効走査面積となる。DADD法(10.3)で

は,Sは作業用参照試料の面積(ノッチ付き200 mmウェーハでは314 cm2,300 mmウェー

ハでは707 cm2)となる。

注記3 校正試料及び作業用参照試料の径が異なる場合には,Sは作業用参照試料の面積となる。

9.7

明らかに間違いのデータは,計算の前に調査,修正又は廃棄する(JIS Z 8402-2の7.2.4及び7.2.6

を参照)。

9.8

補正積分強度Iと表面原子濃度Cとの関係は,一次式(3)で表される。5組のIs,i 及びCs,iの値から,

最小二乗法によって係数a及びbを求める。回帰計算時の従属変数はC,独立変数はIとする。

b

a

I

C

+

×

=

············································································· (3)

ここに,

C: 校正試料の鉄又はニッケルの表面原子濃度(atoms/cm2)

10

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

I: 校正試料の鉄又はニッケルの補正積分強度(cps)

a: 鉄又はニッケルの検量線の傾き(cps)に対する平方

センチメートル当たりの原子数(atoms/cm2)

b: 鉄又はニッケルの検量線の切片。原子数(atoms/cm2)

10 作業用参照試料からの鉄及び/又はニッケルの回収方法

10.1 一般

JIS K 0148で規定する作業用参照試料の鉄及び/又はニッケルの回収は,次のVPD法(10.2)又はDADD

法(10.3)による。

注記 シリコンウェーハ表面からの分析対象元素の回収法に関しては多くの国々で特許が存在する。

10.2 VPD法

10.2.1 シリコン酸化膜の分解

ふっ化水素酸(5.5)をプラスチック製ビーカー(6.3)に入れてVPD容器(6.7)内に置き,作業用参照

試料をVPD容器(6.7)内のウェーハスタンド(6.4)に置く。

VPD容器(6.7)を閉じ,ふっ化水素酸蒸気で前記作業用参照試料の自然酸化膜を分解する。

分解時間は5〜30分にしなければならない。

注記 自然酸化膜の厚みは,約1 nmであり,通常数分で分解する。分解時間が長すぎると,シリコン

ウェーハ表面に荒れが生じる場合がある。

10.2.2 走査及び乾燥

シリコン酸化物を分解した後の作業用参照試料の表面に,走査溶液(5.11)100 μLをプラスチック製マ

イクロピペット(6.2)を用いて滴下する。

鉄及び/又はニッケルを完全に回収するために,作業用参照試料の表面全体を走査する。

走査は,手動で行っても自動走査装置で行ってもよい。

走査後,走査した液滴全体を8.4に規定する方法で乾燥する。回収した鉄及び/又はニッケルは,表面

に残さ(渣)としてとどまる。

注記1 良好な併行精度及び再現精度を得るという観点から,自動走査装置を用いることを推奨する。

注記2 回収した鉄及び/又はニッケルの定量は,GF-AAS又はICP-MSで行ってもよい。この場合,

走査液量は,100 μL〜500 μLの範囲に設定してもよく,乾燥を行う必要もない。

10.3 DADD法

鉄及び/又はニッケルの回収を行うために,VPD法の代わりにDADD法を用いてもよい。

クリーンドラフト(6.6)内のウェーハスタンド(6.4)に作業用参照試料を置く。

作業用参照試料の表面に走査溶液(5.11)100 μLをプラスチック製マイクロピペット(6.2)を用いて滴

下する。

液滴は,ふっ化水素酸がシリコン酸化膜を分解する反応によって自然に表面を移動する。

液滴が停止したならば,鉄及び/又はニッケルを完全に回収するため,作業用参照試料の表面全体を走

査する。

走査は,手動で行っても自動走査装置で行ってもよい。

走査後,走査した液滴全体を8.4に規定する方法で乾燥する。回収した鉄及び/又はニッケルは,表面

に残さ(渣)としてとどまる。

注記 10.2.2の注記1及び注記2は,DADD法にも適用する。

11

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 作業用参照試料からの鉄及び/又はニッケルの定量方法

11.1 作業用参照試料の鉄及び/又はニッケル,及びバナジウム又はスカンジウムから発生する蛍光X線

強度を測定し,式 (1) によって,鉄及び/又はニッケルの補正積分蛍光X線強度Im,jを求める。

11.2 式 (4) によって作業用参照試料の鉄及び/又はニッケルの表面原子濃度(Cm,j)を求める。

b

a

I

C

j

j

+

×

=

,

m

,

m

······································································ (4)

ここに,

Cm,j: 作業用参照試料jの鉄又はニッケルの表面原子濃度

(atoms/cm2)

Im,j: 9.5で得られる,作業用参照試料jの鉄又はニッケルの補正

積分強度(cps)

12 精度

併行精度及び再現精度を,JIS Z 8402-2によって計算する。

この規格で規定する手順を基にして,日本,ヨーロッパ及び米国の11機関による国際共同試験が実施さ

れた。7水準(鉄及びニッケルの表面原子濃度レベル)の試験試料群を1セットとして配付した。一つの

水準の試験試料群は,4枚の試験シリコンウェーハからなる。9機関から,合わせて9セットの測定結果を

得た。国際共同試験の統計的報告を,附属書Aに示す。

13 試験報告

試験報告には,次の事項を記載する。

a) 試験試料,装置,試験機関及び分析日を特定できる情報

b) 調製及び測定したクリーンルームのクラス

例 調製はクラス4,測定はクラス5

c) 試料調製方法

例 VPD

d) 用いたすべての試薬

例 純水:不純物1 pg/mL以下

e) 校正試料の元素及び実際に用いた量

例 鉄,0 ng,0.01 ng,0.1 ng,1 ng,2.5 ng

f)

内部標準の元素及びその最終量

例 バナジウム,2.5 ng

g) 校正試料調製時の乾燥条件

例 赤外線ランプ,大気中,30分

h) 走査方法

例 自動走査装置

i)

シリコン酸化膜の分解時間

例 10分

j)

検量線

例 式 (3) のa及びb

k) 作業用参照試料の測定結果

l)

分析中の特記事項

m) この規格で規定していない操作及び結果に影響する追加操作

12

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

国際共同試験結果

序文

この附属書は,国際共同試験結果について記載するものであって,規定の一部ではない。

A.1 概要

この規格の有効性を検証するため,2000年3月〜6月にかけて国際共同試験を行った。この計画には,

日本,ヨーロッパ及び米国から合計11機関が参加した。

同一表面原子濃度の鉄及びニッケルが付着しているとみなすことのできる4枚組のシリコンウェーハを

1水準とし,7水準の試料(計28枚)を1セットとして各機関に配付した。

偶発的な汚染を防ぐために,スポークアンドハブ法による共同試験とした。9機関から9セットの測定

データを得たが,うち2機関のデータには不備があったため一部採用できなかった。

試験結果の統計解析は,JIS Z 8402-2に従って行った。

注記 スポークアンドハブ法については,JIS K 0148のF.1の参考を参照。

A.2 試験試料

試験試料のうち3水準(水準1,水準2,水準5)は,ブランク試料である。水準1は,他の水準を調製

するための清浄なウェーハ,水準2は,SC1溶液(アンモニア水,過酸化水素水,水の混合溶液)浸せき

法のブランク試料,水準5は,スピンコート法のブランク試料である。ここで水準2及び水準5は,それ

ぞれSC1溶液浸せき法及びスピンコート法によって,鉄及びニッケルを添加せずに操作を行い調製した。

水準3及び水準4は,鉄及びニッケルをSC1溶液浸せき法によって強制汚染した。水準6及び水準7は,

同じくスピンコート法によって強制汚染した。

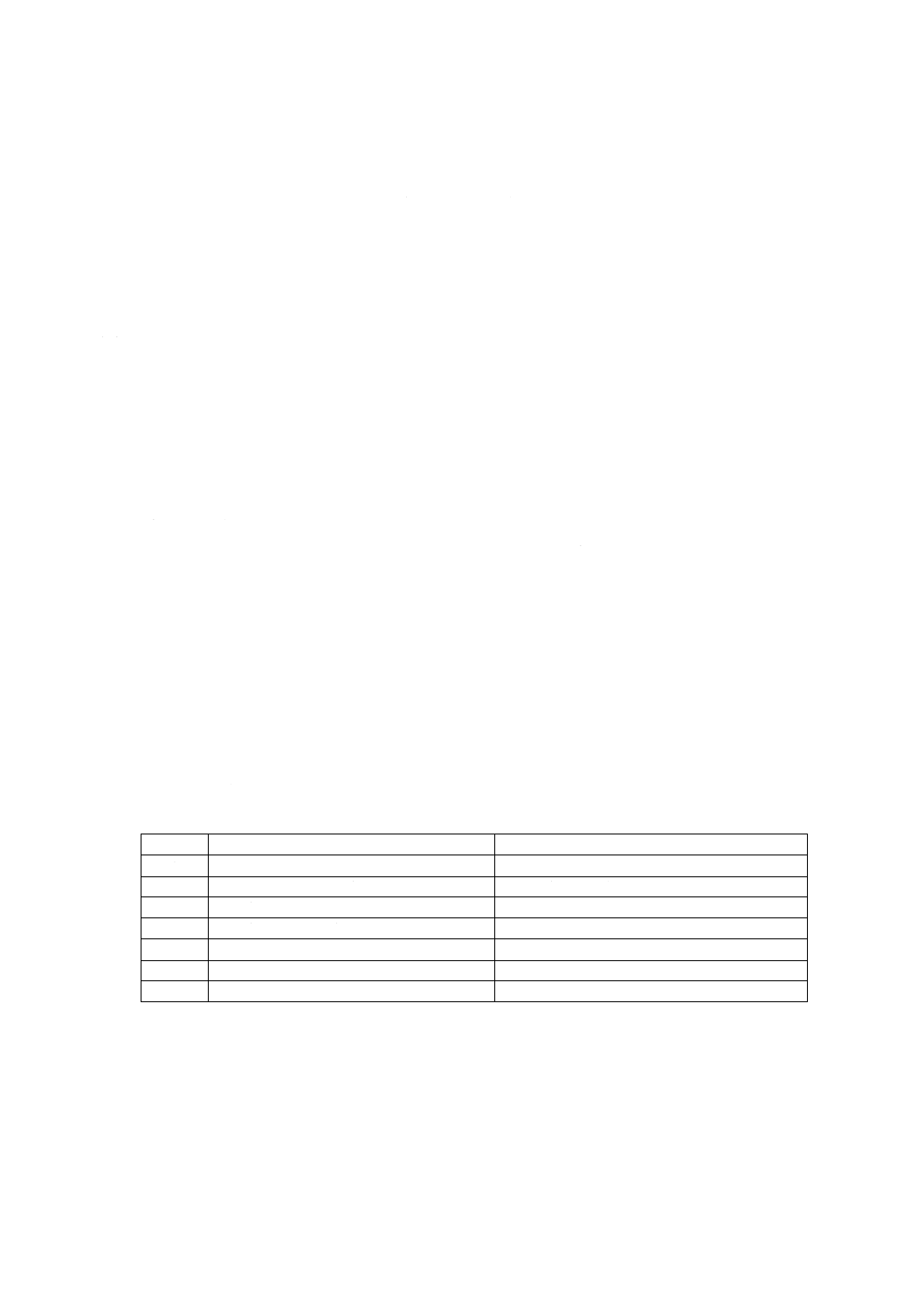

これらの試料一覧を,表A.1に示す。

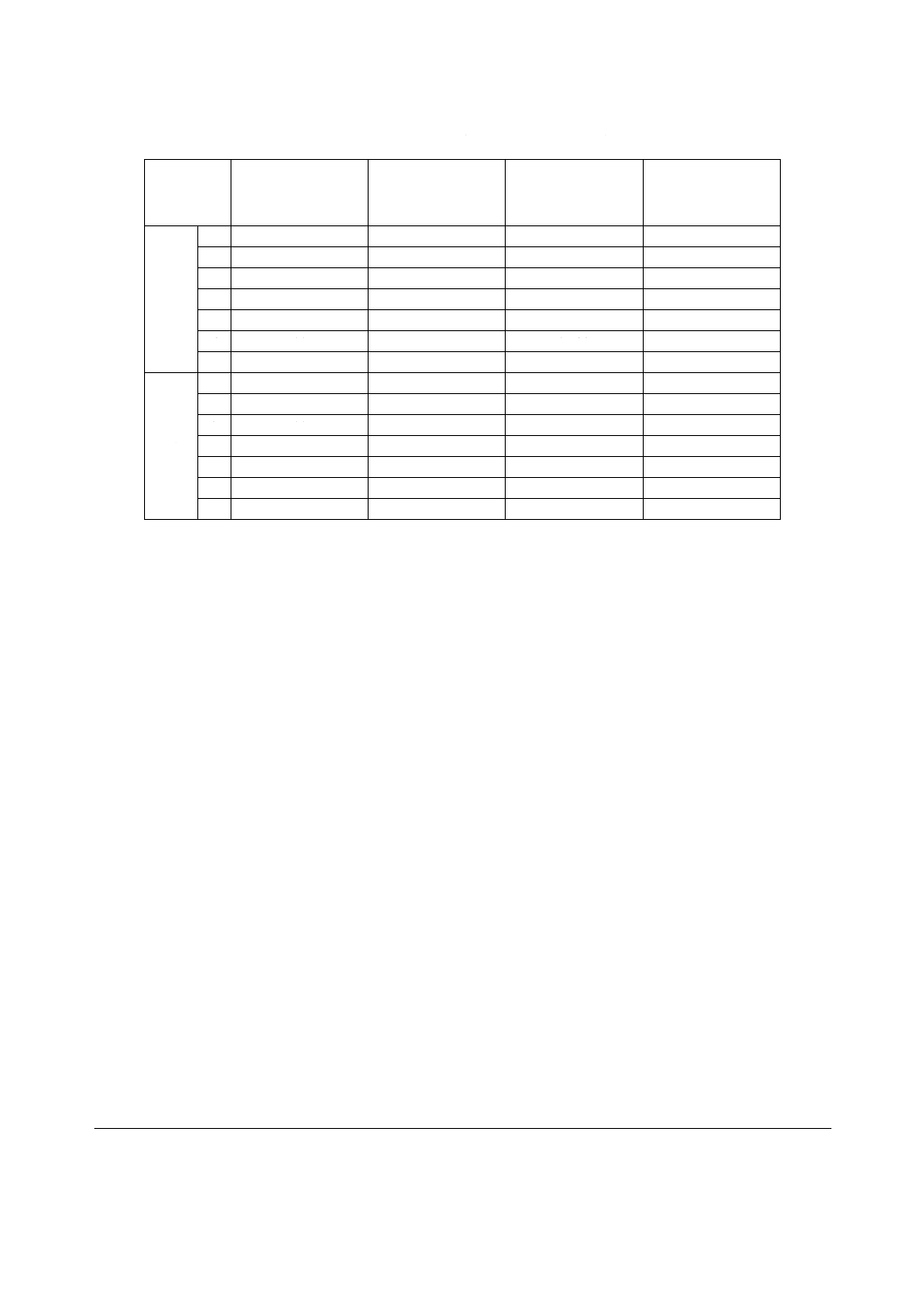

表A.1−試験試料

水準

内容

強制汚染試料の鉄及びニッケルの目標濃度

1

他の水準を調製するための清浄なウェーハ

無処理

2

水準3及び水準4のブランク試料

強制汚染元素を含まないSC1溶液浸せき法処理

3

SC1溶液浸せき法試料

5×1010 atoms/cm2

4

SC1溶液浸せき法試料

1×1011 atoms/cm2

5

水準6及び水準7のブランク試料

強制汚染元素を含まないスピンコート法処理

6

スピンコート法処理試料

5×1010 atoms/cm2

7

スピンコート法処理試料

1×1011 atoms/cm2

A.3 汚染元素の回収及び定量方法

試験試料の鉄及びニッケルは,箇条10によって回収し,箇条11によって定量した。

13

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 統計解析

A.4.1 一般

測定の安定性,測定中に偶発汚染の発生がないこと,及び試料ロットの不均一性がないことを確認した

後,JIS Z 8402-2によって,併行精度及び再現精度を計算した。

A.4.2 外れ値の統計解析

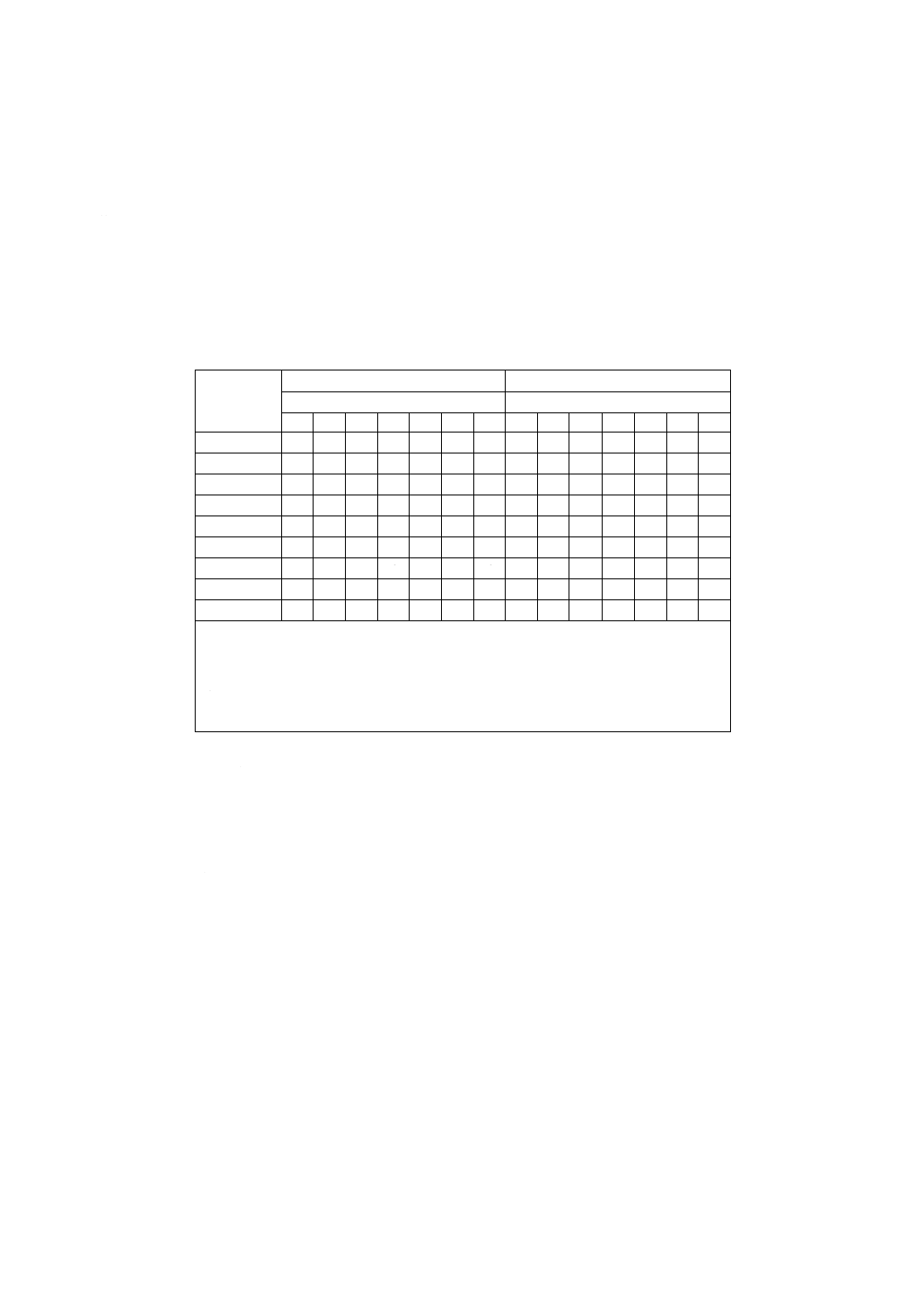

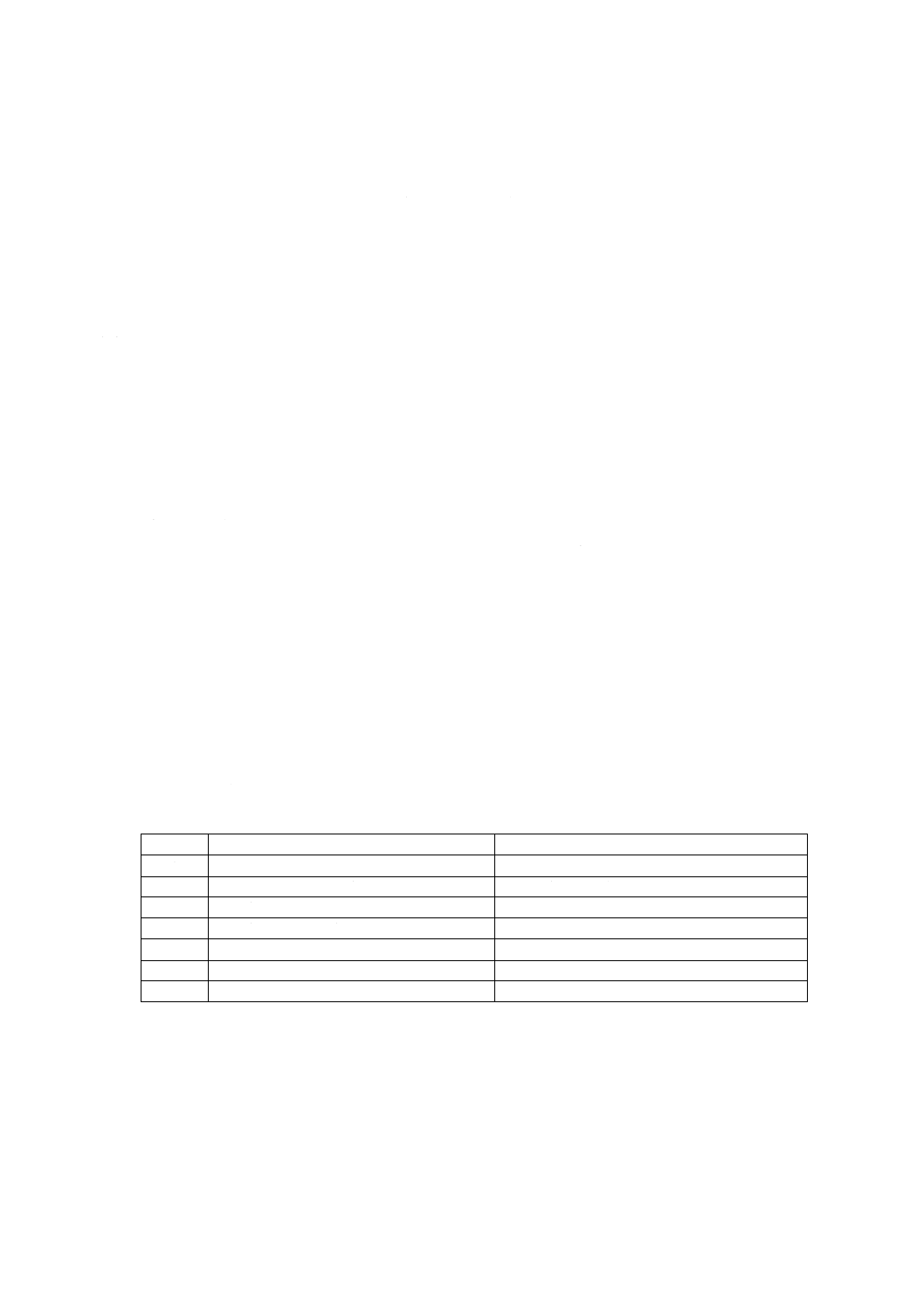

JIS Z 8402-2によって,マンデル(Mandel),コクラン(Cochran)及びグラッブス(Grubbs)の方法に

よって,すべてのデータを99 %信頼性で検定した。外れ値除外後の試料数を,表A.2に示す。

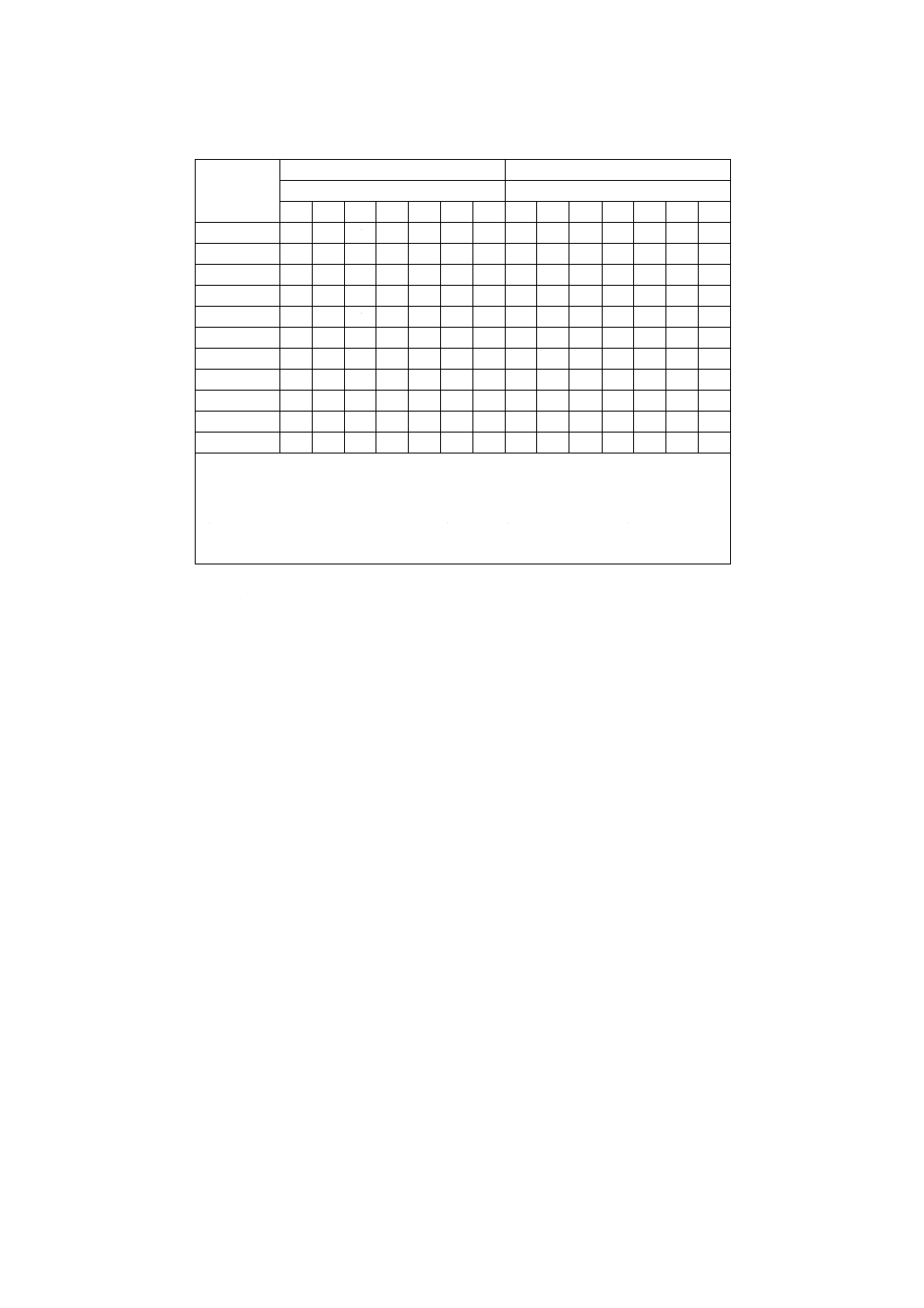

表A.2−外れ値除外後の試料数

機関

Fe

Ni

測定水準

測定水準

1

2

3

4

5

6

7

1

2

3

4

5

6

7

1

4

4

4

3

4

4

4

4

4

4

4

4

4

4

2

4

4

4

4

4

3

4

4

4

4

4

4

4

4

3

2

2

2

2

2

2

2

2

2

2

2

2

2

2

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

5

4

4

4

4

4

4

4

4

4

4

4

4

4

4

6

4

4

3

3

4

4

4

4

4

3

4

4

3

4

7

3

3

3

4

3

4

4

4

4

4

4

4

4

4

8

4

4

4

4

4

4

4

4

4

4

4

4

4

4

9

3

3

4

4

3

3

4

4

4

4

4

4

3

4

注記1 ブランク試料(測定水準1,測定水準2及び測定水準5)については,統計

解析による外れ値の除外が困難なため,鉄又はニッケルの表面原子濃度が

1×1010 atoms/cm2以上のデータを除外した。

注記2 機関3は,各測定水準4試料のうち,この規格の手順で分析したものは2

試料であった。

A.4.3 併行精度及び再現精度の計算

この方法の併行精度及び再現精度を得るため,外れ値除外後のすべての測定データをJIS Z 8402-2によ

って処理した。

A.5 統計解析結果

統計解析時,各機関の測定水準1を,各機関の測定水準2及び測定水準5のブランクデータとして用い

た。さらに,測定水準2は,測定水準3及び測定水準4のブランクデータとして,測定水準5は,測定水

準6及び測定水準7のブランクデータとしてそれぞれ用いた。

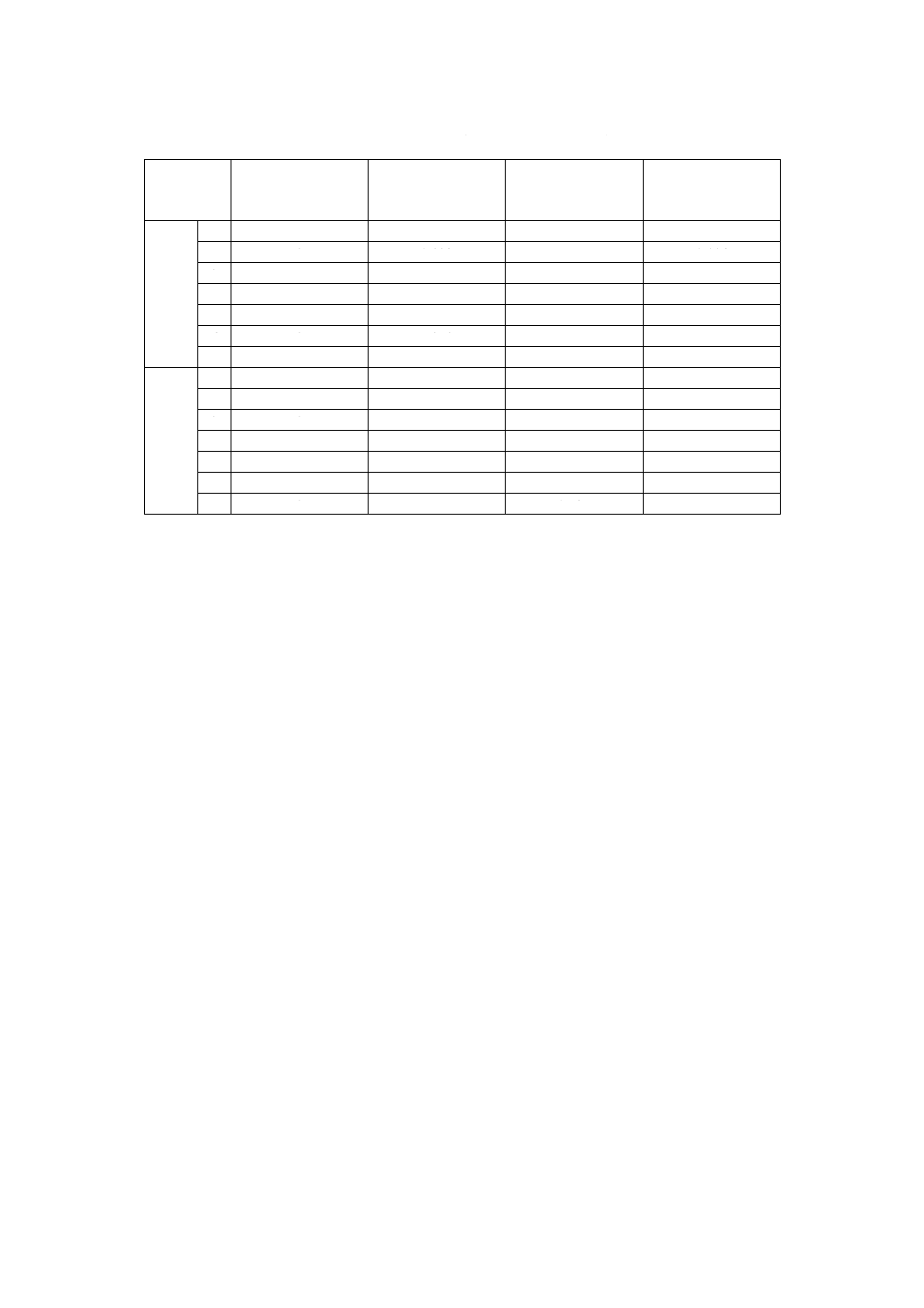

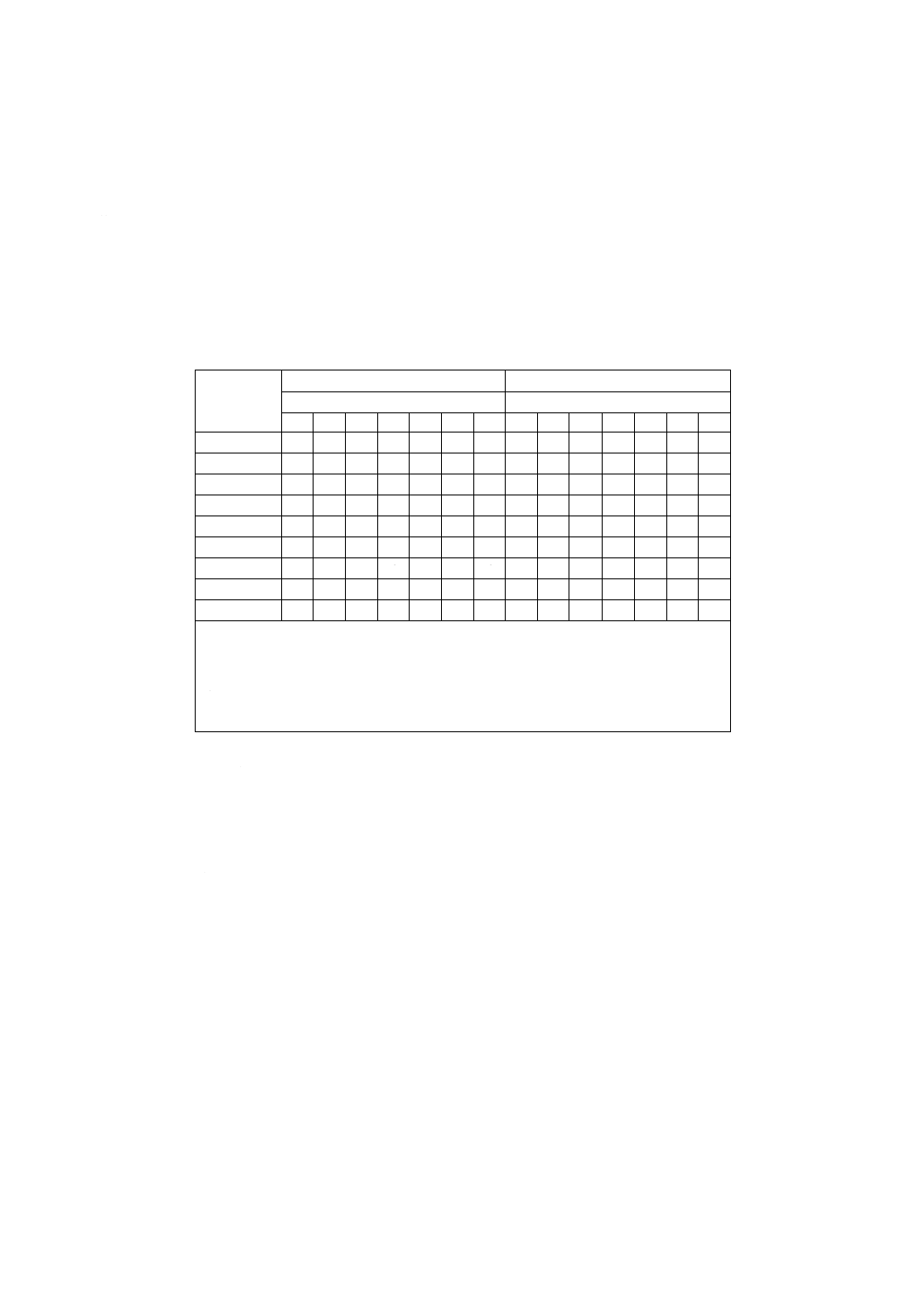

報告値に基づく統計解析結果を,表A.3に示す。

併行精度及び再現精度のデータは,測定試料の不可避な不均一性による誤差が含まれることに留意すべ

きである。

14

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−外れ値除外後の測定データの併行精度及び再現精度

測定水準

機関数

p

平均値

m

(×1010 atoms/cm2)

併行精度

sr

(×1010 atoms/cm2)

再現精度

sR

(×1010 atoms/cm2)

Fe

1

9

0.190

0.112

0.214

2

9

−0.009

0.056

0.104

3

9

11.51

0.629

1.353

4

9

27.46

0.880

2.652

5

9

0.002

0.097

0.105

6

9

5.351

0.350

0.729

7

9

9.873

0.346

1.090

Ni

1

9

0.042

0.026

0.034

2

9

−0.007

0.025

0.029

3

9

11.97

0.872

2.220

4

9

23.19

1.486

3.153

5

9

−0.007

0.017

0.025

6

9

5.55

0.191

1.062

7

9

10.21

0.525

1.664

15

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

国際共同試験結果−GF-AAS法及びICP-MS法

序文

この附属書は,国際共同試験結果−GF-AAS法及びICP-MS法について記載するものであって,規定の

一部ではない。

B.1

概要

TXRF分析法とGF-AAS法又はICP-MS法との比較のために国際共同試験を行った。この計画には,日

本,ヨーロッパ及び米国から合計11機関が参加した。2機関は,鉄及びニッケルを,TXRF分析法,及び

GF-AAS法又はICP-MS法を用いて定量し,他の9機関はGF-AAS法又はICP-MS法だけを用いて定量し

た。

この試験は,A.1と同様な方法で行った。11機関から11セットの測定データを得た。

測定結果の統計解析は,JIS Z 8402-2によって実施した。

B.2

試験試料

試験試料は,表A.1と同様である。

B.3

汚染元素の回収及び定量方法

試験試料上の鉄及びニッケルは,箇条10によって回収し,GF-AAS法又はICP-MS法を用いて各機関の

方法で定量した。

B.4

統計解析

B.4.1 一般

測定の安定性,測定中に偶発汚染の発生がないこと及び試料ロットの不均一性がないことを確認した後,

JIS Z 8402-2によって,併行精度及び再現精度を計算した。

B.4.2 外れ値の統計解析

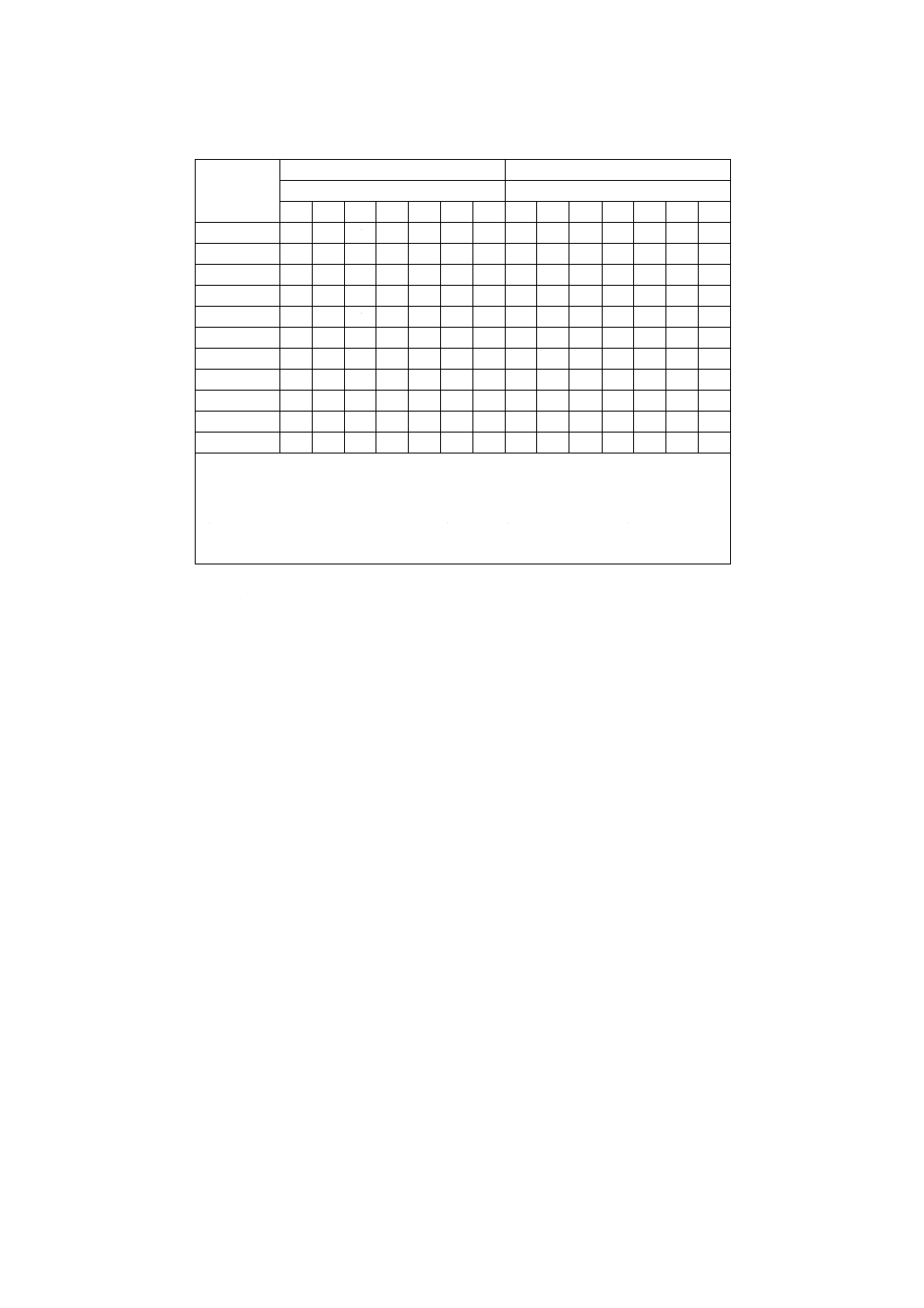

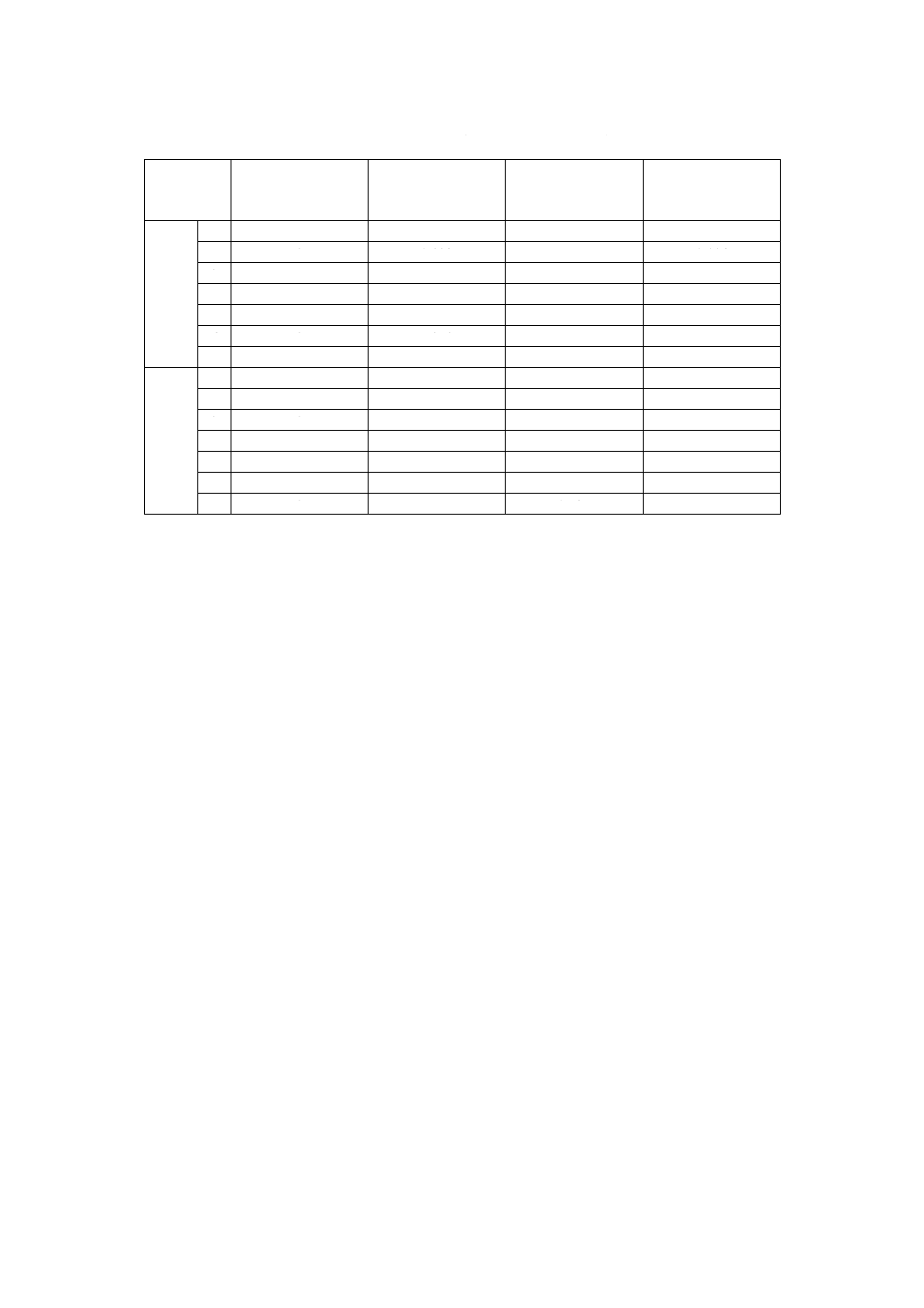

JIS Z 8402-2によって,マンデル(Mandel),コクラン(Cochran)及びグラッブス(Grubbs)の方法に

よって,すべてのデータを99 %信頼性で検定した。外れ値除外後の試料数を表B.1に示す。

16

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

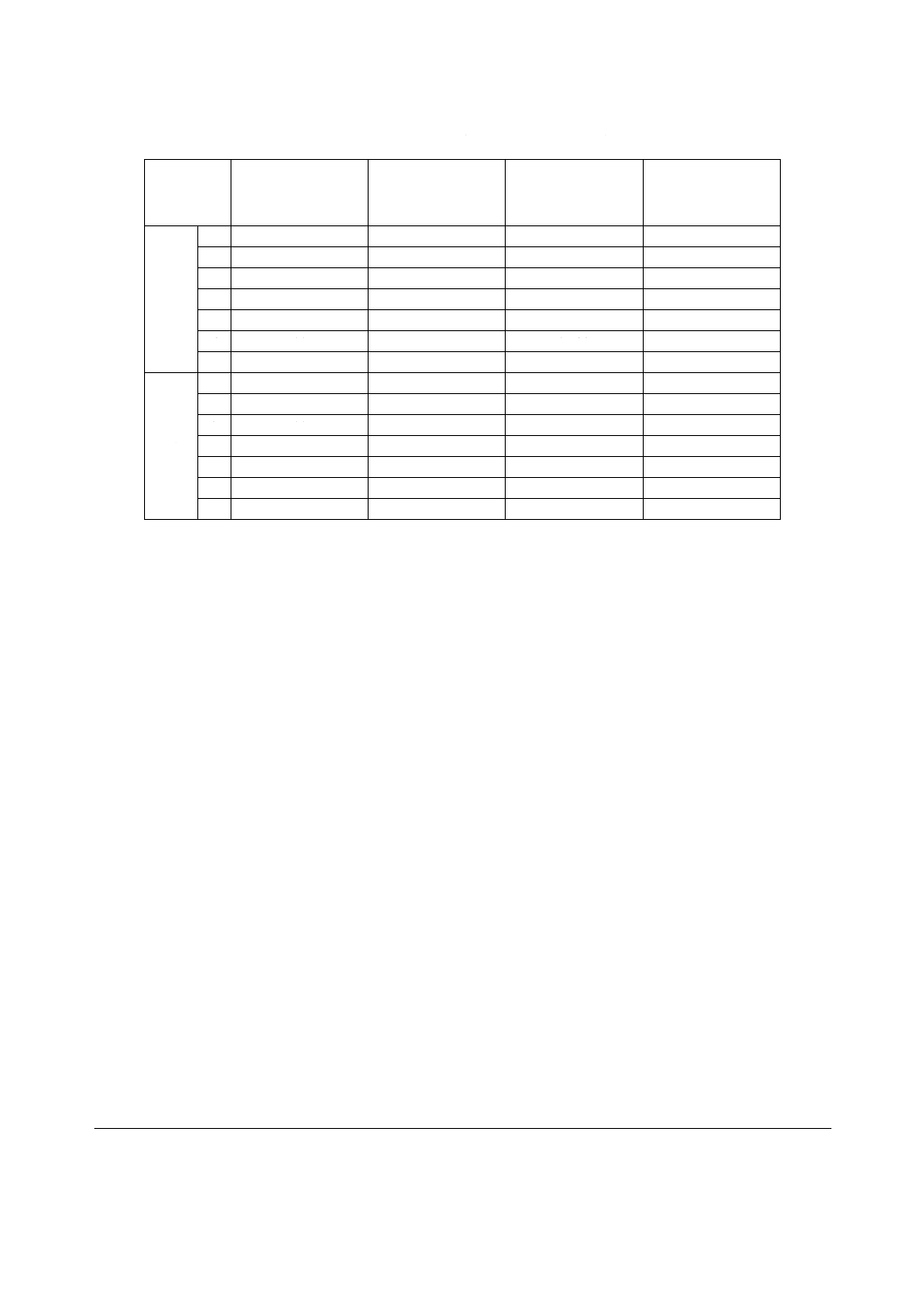

表B.1−外れ値除外後の試料数

機関

Fe

Ni

測定水準

測定水準

1

2

3

4

5

6

7

1

2

3

4

5

6

7

10

4

4

4

4

4

4

4

4

4

4

4

4

4

4

11

4

4

4

4

4

4

4

4

4

4

4

4

4

4

12

4

4

4

4

4

4

4

4

4

4

4

4

4

4

13

4

4

4

4

4

4

4

4

4

4

4

4

4

4

14

4

3

4

4

2

4

4

4

3

4

4

4

4

4

15

0

4

4

4

4

4

4

4

4

4

4

4

4

4

16

2

2

2

2

2

2

2

2

2

2

2

2

0

2

17

4

3

3

4

2

4

4

4

3

4

4

4

4

4

18

2

0

2

0

2

2

0

2

0

2

0

2

2

0

19

4

4

4

4

4

3

4

4

4

4

4

4

3

4

20

4

4

4

4

4

4

4

4

4

4

4

4

4

4

注記1 ブランク試料(測定水準1,測定水準2及び測定水準5)については,統計

解析による外れ値の除外が困難なため,鉄又はニッケルの表面原子濃度が

1×1010 atoms/cm2 以上のデータを除外した。

注記2 機関16及び機関18は,各測定水準4試料のうち,この規格の手順で分析

したものは2試料であった。他の2試料は,TXRF分析法を用いて分析した。

B.4.3 併行精度及び再現精度の計算

GF-AAS法及びICP-MS法の併行精度及び再現精度を得るため,外れ値除外後のすべての測定データを

JIS Z 8402-2によって処理した。

B.5

統計解析結果

統計解析時,各機関の測定水準1を,各機関の測定水準2及び測定水準5のブランクデータとして用い

た。さらに,測定水準2は,測定水準3及び測定水準4のブランクデータとして,測定水準5は,測定水

準6及び測定水準7のブランクデータとしてそれぞれ用いた。

報告値に基づく統計解析結果を,表B.2に示す。GF-AAS法及びICP-MS法を用いた測定水準3,測定水

準4,測定水準6及び測定水準7のそれぞれの平均値は,TXRF分析法を用いたそれぞれの平均値より高

かった。

併行精度及び再現精度のデータは,測定試料の不可避な不均一性による誤差が含まれることに留意すべ

きである。

17

K 0160:2009 (ISO 17331:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−外れ値除外後の測定データの併行精度及び再現精度

測定水準

機関数

p

平均値

m

(×1010 atoms/cm2)

併行精度

sr

(×1010 atoms/cm2)

再現精度

sR

(×1010 atoms/cm2)

Fe

1

10

0.12

0.145

0.165

2

10

−0.014

0.182

0.217

3

11

13.66

0.481

2.140

4

10

31.38

1.522

3.486

5

11

0.036

0.130

0.205

6

11

6.78

0.523

1.192

7

10

12.87

0.370

1.903

Ni

1

11

0.083

0.073

0.102

2

10

−0.027

0.035

0.068

3

11

12.80

0.590

1.940

4

10

23.55

1.034

2.278

5

11

−0.020

0.091

0.111

6

11

6.059

0.338

0.808

7

10

12.21

0.476

1.974

参考文献 JIS K 0970 プッシュボタン式液体用微量体積計