K 0129:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本分析

機器工業会(JAIMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 0129:1994は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

K 0129:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 概要 ······························································································································ 5

5. 装置 ······························································································································ 5

5.1 装置の構成 ··················································································································· 5

5.2 温度制御部 ··················································································································· 5

5.3 加熱炉部 ······················································································································ 5

5.4 データ処理部 ················································································································ 5

5.5 制御システム部 ············································································································· 5

5.6 物理量測定・変換部 ······································································································· 5

5.7 雰囲気調節部 ················································································································ 5

5.8 装置の構成例 ················································································································ 5

5.9 附属装置 ····················································································································· 10

5.10 付加機能 ···················································································································· 10

6. 操作方法 ······················································································································· 11

6.1 装置の設置条件 ············································································································ 11

6.2 装置の校正 ·················································································································· 12

6.3 試料の調製方法 ············································································································ 12

6.4 装置操作条件の設定 ······································································································ 13

6.5 測定 ··························································································································· 13

7. データの質の管理 ··········································································································· 14

8. 測定結果の読み方 ··········································································································· 15

9. 分析結果に記載すべき事項 ······························································································· 15

9.1 数値の表し方 ··············································································································· 15

9.2 報告 ··························································································································· 15

10. 個別規格で記載すべき事項 ····························································································· 15

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0129:2005

熱分析通則

General rules for thermal analysis

1. 適用範囲 この規格は,示差熱分析計,示差走査熱量計,熱重量測定装置,熱機械分析装置及び動的

粘弾性測定装置を用いて熱分析を行う場合の通則について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0215 分析化学用語(分析機器部門)

JIS K 7115 プラスチック―クリープ特性の試験方法―第1部:引張クリープ

JIS K 7121 プラスチックの転移温度測定方法

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

JIS K 7244-1 プラスチック―動的機械特性の試験方法―第1部:通則

3. 定義 この規格で用いる主な用語の定義は,JIS K 0050,JIS K 0215,JIS K 7113,JIS K 7121及びJIS

K 7244よるほか,次による。

なお,括弧内の対応英語は,参考のために示す。

a) 熱分析 (thermal analysis: TA) 物質の温度を一定のプログラムによって変化させながら,その物質の

ある物理的性質を温度の関数として測定する一連の方法の総称(ここで,物質とはその反応生成物も

含む)。

b) 示差熱分析 (differential thermal analysis: DTA) 試料及び基準物質の温度を一定のプログラムによっ

て変化させながら,その試料と基準物質との 温度差を温度の関数として測定する方法。

c) 示差走査熱量測定 (differential scanning calorimetry: DSC) 次の測定方法の総称。

1) 入力補償示差走査熱量測定(入力補償DSC) 試料及び基準物質で構成される試料部の温度を,一定

のプログラムによって変化させながら,その試料及び基準物質の温度が等しくなるように,両者に

加えた単位時間当たりの熱エネルギーの入力差を温度の関数として測定する方法。

2) 熱流束示差走査熱量測定(熱流束DSC) 試料及び基準物質で構成される試料部の温度を,一定のプ

ログラムによって変化させながら,その試料と基準物質との温度差を,温度の関数として測定する

方法。この温度差は,単位時間当たりの熱エネルギーの入力差に比例する。

d) 熱重量測定 (thermogravimetry: TG) 試料の温度を一定のプログラムによって変化又は保持させな

がら,その試料の質量を温度又は時間の関数として測定する方法。

1) 示差熱―熱重量同時分析 (simultaneous thermogravimetry and differential thermal analysis:

2

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TG-DTA) 熱重量測定と示差熱分析とを組み合わせて,単一の装置で同時に測定する方法。

2) 熱重量/質量分析 (thermogravimetry and mass spectrometry: TG/MS) 熱重量測定で試料から脱離

又は生成した気体を質量分析装置(MS)に導入して,気体成分を同定する方法。

3) 熱重量/フーリエ変換赤外分光分析 (thermogravimetry and Fourier transform infrared

spectrometry: TG/FTIR) 熱重量測定で試料から脱離又は生成した気体をフーリエ変換赤外分光光

度計(FTIR)に導入して,気体成分を同定する方法。

e) 熱機械分析 (thermomechanical analysis: TMA) 試料の温度を一定のプログラムによって変化させな

がら,圧縮,引張り,曲げなどの非振動的荷重を加えてその物質の変形を温度又は時間の関数として

測定する方法。

f)

微分示差熱分析 (derivative differential thermal analysis) DTA曲線の時間又は温度に関する一次微分

を与える方法。

g) 微分示差走査熱量測定 (derivative differential scanning calorimetry) DSC曲線の時間又は温度に関す

る一次微分を与える方法。

h) 微分熱重量測定 (derivative thermogravimetry) TG曲線の時間又は温度に関する一次微分を与える

方法。

i)

微分熱機械分析 (derivative thermomechanical analysis) TMA曲線の時間又は温度に関する一次微分

を与える方法。

j)

引張測定 (tensile-mode measurement) TMA装置において,先端がチャックを支持できる構造のプロ

ーブを用いて,上下を小形のチャックで固定されたフィルム又は繊維状の試料に引張方向の荷重を加

えて,そのときの変位を測定する方法。

k) 曲げ測定 (bending-mode measurement) TMA装置において,二つの支点の上に置かれた試料の中央

に圧縮荷重を加えて,曲げに伴う変位を測定する方法。

l)

針入測定 (penetration-mode measurement) TMA装置において,先端が針状のプローブを用いて,圧

縮荷重を加えたときの試料の軟化に伴う変位を測定する方法。

m) 熱膨張測定 (thermodilatometry) TMA装置において,先端が平らなプローブを用いて,測定温度域

で試料が変形しない程度の荷重を加えたとき,試料の熱膨張に伴う変位を測定する方法。試料がフィ

ルム,繊維などの場合は,上記の引張測定において,測定温度域で試料が変形しない程度の荷重を加

えたとき,試料の熱膨張に伴う変位を測定する方法。

n) 示差走査熱量計 (differential scanning calorimeter) 示差走査熱量測定に用いる装置。

o) 基準物質(熱分析の) [reference materials (for thermal analysis)] 熱分析において,試料の熱的変化

との比較の基準として用いる物質。

p) 標準物質(熱分析の) [standard materials(for thermal analysis)] 熱分析において,温度又は各物理量

の校正に用いる物質。

q) DTA曲線 (DTA curve) 縦軸を温度差,横軸を温度又は時間とし,示差熱分析において得られる曲線。

r) DSC曲線 (DSC curve) 縦軸を試料及び基準物質の温度が等しくなるように両者に加えた単位時間当

たりの熱エネルギーの入力差,横軸を温度又は時間とし,示差走査熱量測定において得られる曲線。

s)

TG曲線 (TG curve) 縦軸を質量,横軸を温度又は時間とし,熱重量測定において得られる曲線。

t)

TMA曲線 (TMA curve) 縦軸を変形量,横軸を温度又は時間とし,熱機械分析において得られる曲

線。

u) 応力ひずみ曲線 (stress-strain curve) 縦軸を応力,横軸をひずみとし,応力ひずみ試験において得ら

3

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる曲線。

v) クリープ曲線 (creep curve) 縦軸を変形量,横軸を時間とし,クリープ試験において得られる曲線。

w) 応力緩和曲線 (stress relaxation curve) 縦軸を応力,横軸を時間とし,応力緩和試験において得られ

る曲線。

x) ベースライン (baseline) 試料に変化を生じない温度又は時間領域のTG曲線,DTA曲線,DSC曲線

及びTMA曲線。

なお,DSCによる比熱容量測定においては,昇温前後の等温時の定常状態の曲線。

y) ピーク (peak) DTA曲線又はDSC曲線において,曲線がベースラインから離れて,再度ベースライ

ンに戻るまでの部分。

z) 補外開始温度 (extrapolated onset temperature) 加熱(冷却)測定においては低温(高温)側のベー

スラインを高温(低温)側へ延長した直線と,ピークの低温(高温)側の曲線にこう(勾)配が最大

となる点で引いた接線との交点の温度。

aa) 中点温度 (mid-point temperature) 物理量の変化が全体の変化量の50 %に達する温度。

ab) ピーク温度 (peak temperature) ピークの頂点の温度。

ac) 補外終了温度 (extrapolated end temperature) 加熱(冷却)測定においては高温(低温)側のベース

ラインを低温(高温)側へ延長した直線と,ピークの高温(低温)側の曲線にこう(勾)配が最大と

なる点で引いた接線との交点の温度。

ad) 転移熱量 (transition enthalpy) 転移にともない吸収又は放出される熱量。同一装置を用いて測定した

標準物質の熱量[代表的にはインジウム(In)の融解熱]を基準にして転移ピーク面積の比較法によ

って求める。

ae) キュリー温度 (Curie temperature) 磁気的性質が強磁性から常磁性に移る転移温度。

af) ガラス転移温度 (glass transition temperature) 液体状態から非晶質固体(ガラス状態)に変化する温

度又は非晶質固体(ガラス状態)から液体状態に変化する温度。

ag) 線膨張 [linear (thermal) expansion] 試料の温度がT1からT2 に変化したとき,一軸方向の長さがl1 か

らl2に変化したとするとき,変化した長さ(l2−l1)を室温又は0 ℃における試料の長さ(l0)で除した値。

0

1

2

l

l

l

e

−

=

··············································································· (1)

ここに,

e: 線膨張

l0: 室温又は0 ℃における試料の長さ

l1: 温度T1のときの試料の長さ

l2: 温度T2のときの試料の長さ

ah) 線膨張係数 (coefficient of linear (thermal)expansion) 試料の一軸方向の長さが熱による線膨張によっ

て変化したとき,その比率の温度変化に対する割合。熱膨張率,膨張係数,線膨張率ともいう。

0l

dT

dl

=

α

············································································· (2)

ここに,

α: 線膨張係数

dl: 試料の長さ変化

dT: 温度変化

l0: 室温又は0 ℃における試料の長さ

4

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ai) 平均線膨張係数 (mean coefficient of linear(thermal)expansion) 試料の温度がT1からT2に変化したと

き,一軸方向の長さがl1からl2に変化したとすると,変化した長さ(l2−l1)を室温又は0 ℃における試

料の長さ(l0)及び温度差(T2−T1)で除した値。平均熱膨張係数,線熱膨張係数,平均線膨張率ともいう。

(

)

1

2

0

1

2

1

2

T

T

l

l

l

T

T

−

−

=

−

α

······························································· (3)

ここに,

αT2-T1: 平均線膨張係数

T1,T2: 試料の温度

l1: 温度T1のときの試料の長さ

l2: 温度T2のときの試料の長さ

l0: 室温又は0 ℃における試料の長さ

aj) 純度の計算 (purity determination) 試料中に含まれている不純物が微量の場合,DSCによって,試料

の純度をモル%又はモル分率で決定する計算。

ak) 反応速度論解析 (determination of reaction kinetics) 熱分析結果から反応速度論に従って,活性化エ

ネルギー,頻度因子などを求めるための計算。

al) 動的粘弾性測定 (dynamic mechanical analysis : DMA) 試料の温度を一定のプログラムによって変化

又は保持させながら,その試料の複素弾性率を温度又は時間の関数として測定する方法。

am) DMA曲線 (DMA curve) 縦軸に複素弾性率,横軸に温度又は時間をとり,動的粘弾性測定において

得られる曲線。

an) 複素弾性率 (complex modulus) 試料に正弦波振動を加えた場合の複素応力振幅と複素ひずみ振幅と

の比。

ao) 貯蔵弾性率 (storage modulus) 複素弾性率の実数部。振動荷重に対する変形のしにくさを表す指標で

あり,振動周期を通じて試料に蓄積される最大エネルギーに比例する。

ap) 損失弾性率 (loss modulus) 複素弾性率の虚数部。振動の1周期の間に試料内で熱として散逸するエ

ネルギーに比例する。

aq) 損失係数(損失正接) (loss factor) 損失弾性率と貯蔵弾性率との比。振動応力に対する振動ひずみ

の位相の遅れをδ(デルタ)とすると,損失係数はtanδで表され,損失正接ともいう。

ar) 弾性 (elasticity) ひずみが応力に比例する性質。

as) 粘性 (viscosity) ひずみ速度が応力に比例する性質。

at) 粘弾性 (viscoelasticity) 粘性と弾性とを合わせもつ性質。

au) 弾性率 (modulus of elasticity) 応力とひずみとの比であり,所定形状の材料に一定の外力を加えたと

き,変形しにくさを表す指標。ヤング率,剛性率,体積弾性率などの種類がある。

av) ヤング率 (Youngʼs modulus) 伸び方向に荷重を加えたとき,試料に生じる応力とひずみとの比。縦

弾性率ともいう。

aw) 剛性率 (rigidity) ずれ方向の荷重を加えたとき,試料に生じる応力とひずみとの比。横弾性率ともい

う。

5

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 概要 熱分析は,広義には制御された条件下で温度,または又は時間の関数として物理量を測定する

一連の分析方法技法と定義される。しかしながら,通常は,質量,温度差,比熱容量,転移熱量,寸法変

化,粘弾性的諸量などが熱分析の対象とされている。すなわち,質量を測定する,熱重量測定分析(TG),

温度差を測定する,示差熱分析(DTA),熱容量及び転移熱量を測定する,示差走査熱量測定(DSC),寸法変

化などを測定する,熱機械分析測定(TMA)及び動的粘弾性を測定する,動的粘弾性測定(DMA)が熱分析の

範ちゅう疇にはいる。さらに,これらの方法技法が組み合わせた又は他の分析方法と組み合わせた各種の

同時分析方法技法,すなわち,熱重量−示差熱分析(TG-DTA),熱重量−/質量分析(TG/-MS),熱重量−/フ

ーリエ変換赤外分光分析吸収スペクトロメトリー(TG/-FTIR)などが使用されている。

5. 装置

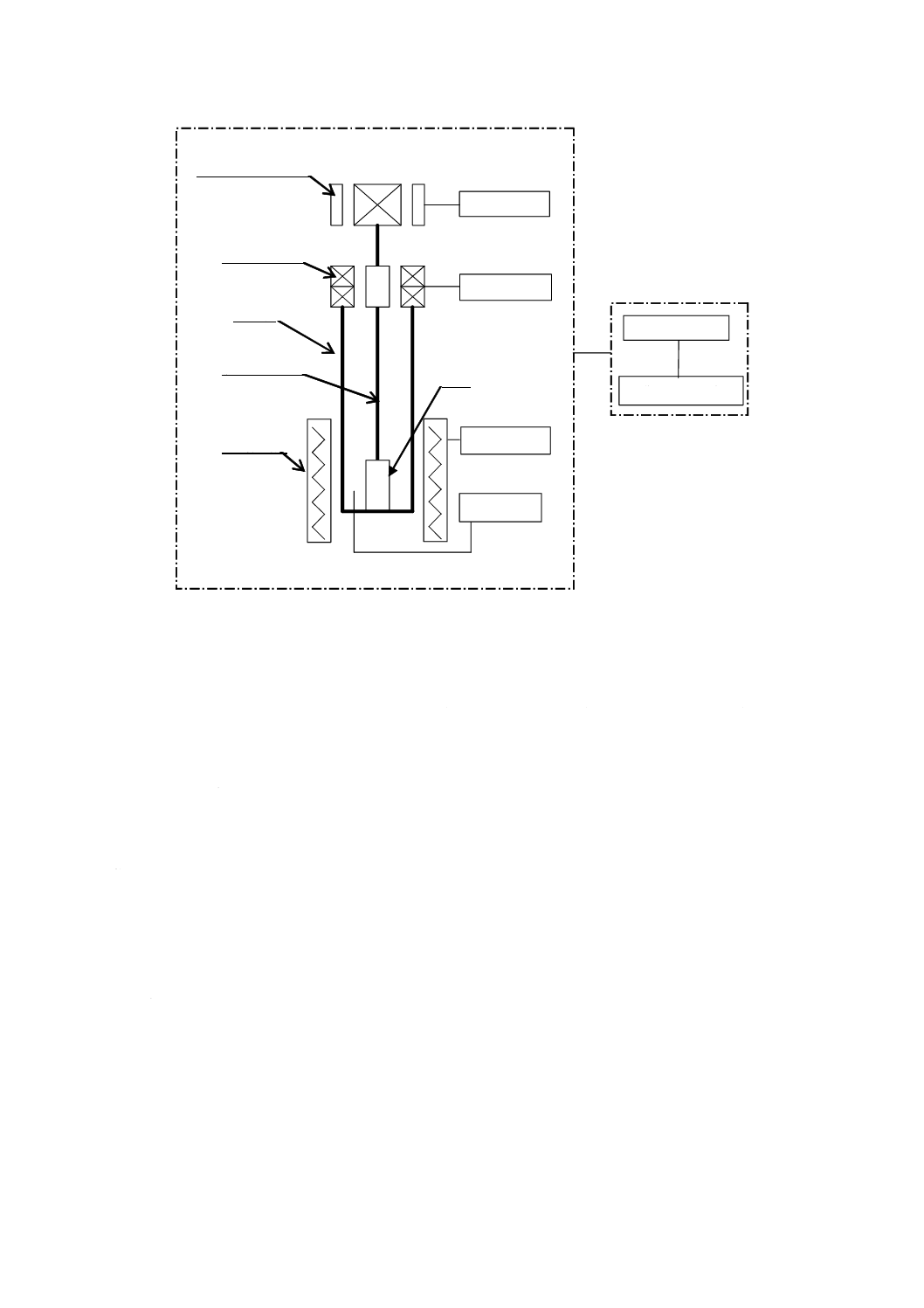

5.1

装置の構成 熱分析装置は,温度制御部,加熱炉部,物理量測定・変換部,データ処理部及び制御

システム部で構成する。図1に,装置の基本構成の一例を示す。

温度制御部

加熱炉部

物理量測定・変換部

雰囲気調節部(1)

データ処理部

制御システム部

注(1) 熱分析装置の使用条件によっては,雰囲気調節部を使用することがある。

図 1 熱分析装置の構成(一例)

5.2

温度制御部 加熱炉温度を所定のプログラムによって変化させるように制御する部分で,通常温度

プログラム回路及び温度制御回路で構成する。

5.3

加熱炉部 試料の温度を上昇,下降又は等温保持させる装置で,通常,電気炉が使用される。赤外

線を利用する方式もある。

5.4

データ処理部 データ処理を行い,測定結果などを表示する。

5.5

制御システム部 最適な条件下で装置を使用するために,温度制御部,加熱炉部,物理量測定・変

換部などを制御する。

5.6

物理量測定・変換部 物理量を測定し,電気量に変換する。

5.7

雰囲気調節部 ガス容器,流量調節部,流量表示部及びガス切換え部で構成する。

5.8

装置の構成例 物理量によって,次のように分類される。

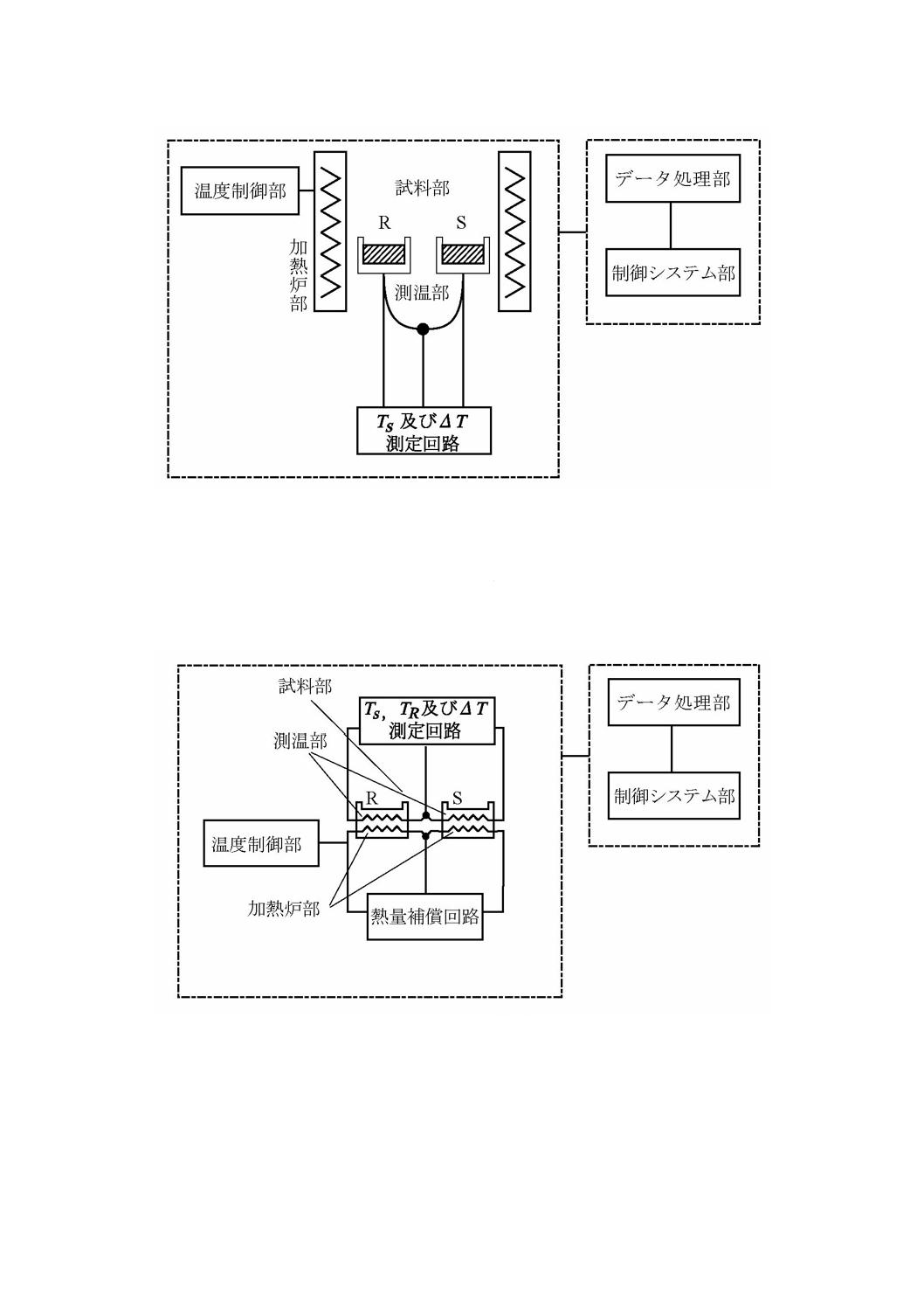

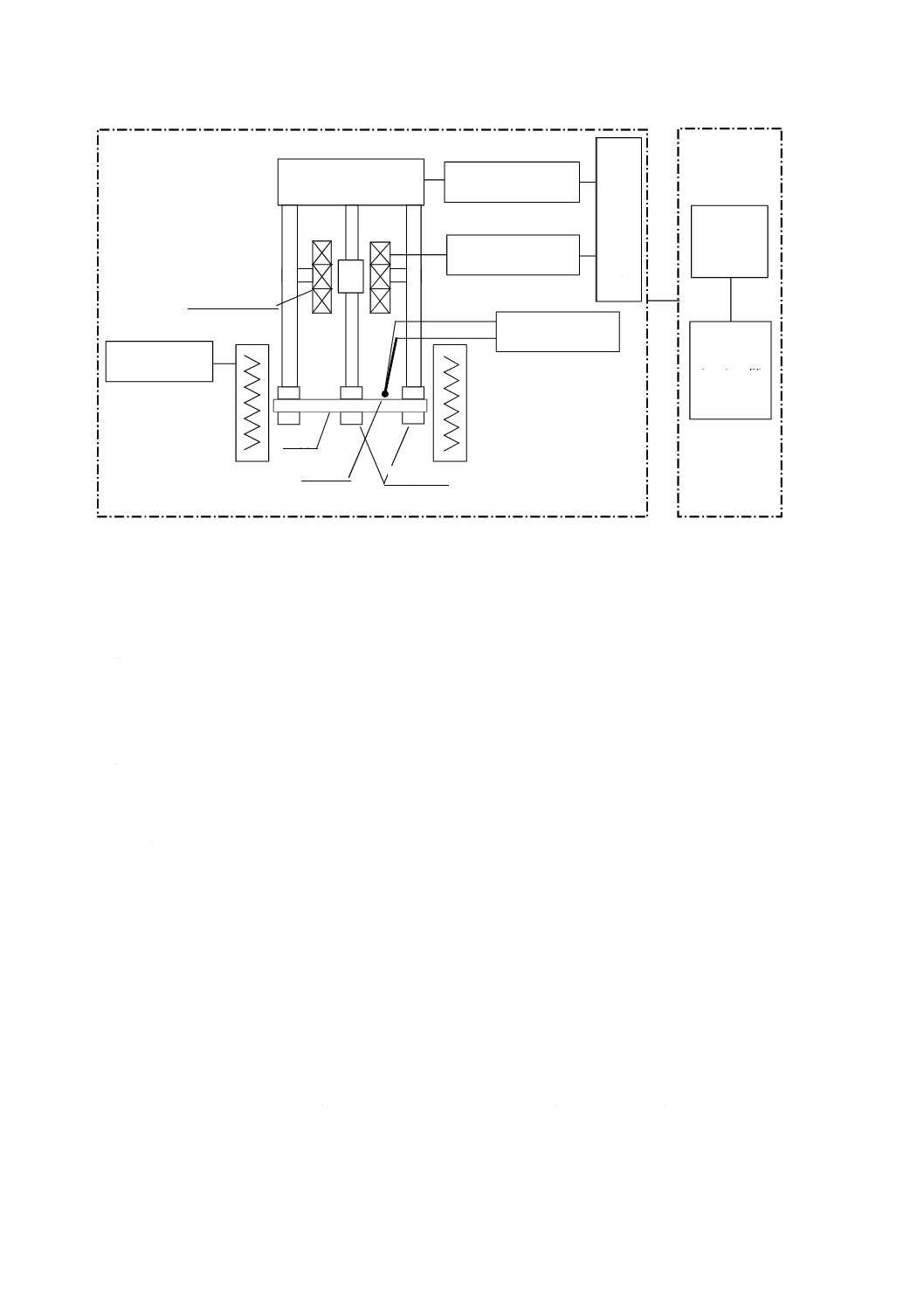

a) DTA装置 試料(S)と基準物質(R)との間の温度差(∆T)及び試料の温度(TS)を測定して電気信号に変

換する測温部及び,その電気信号を増幅する増幅器で構成する。測温部としては,熱電対が使用され

ることが多い。図2に,DTA装置の構成の一例を示す。

6

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 DTA装置の構成(一例)

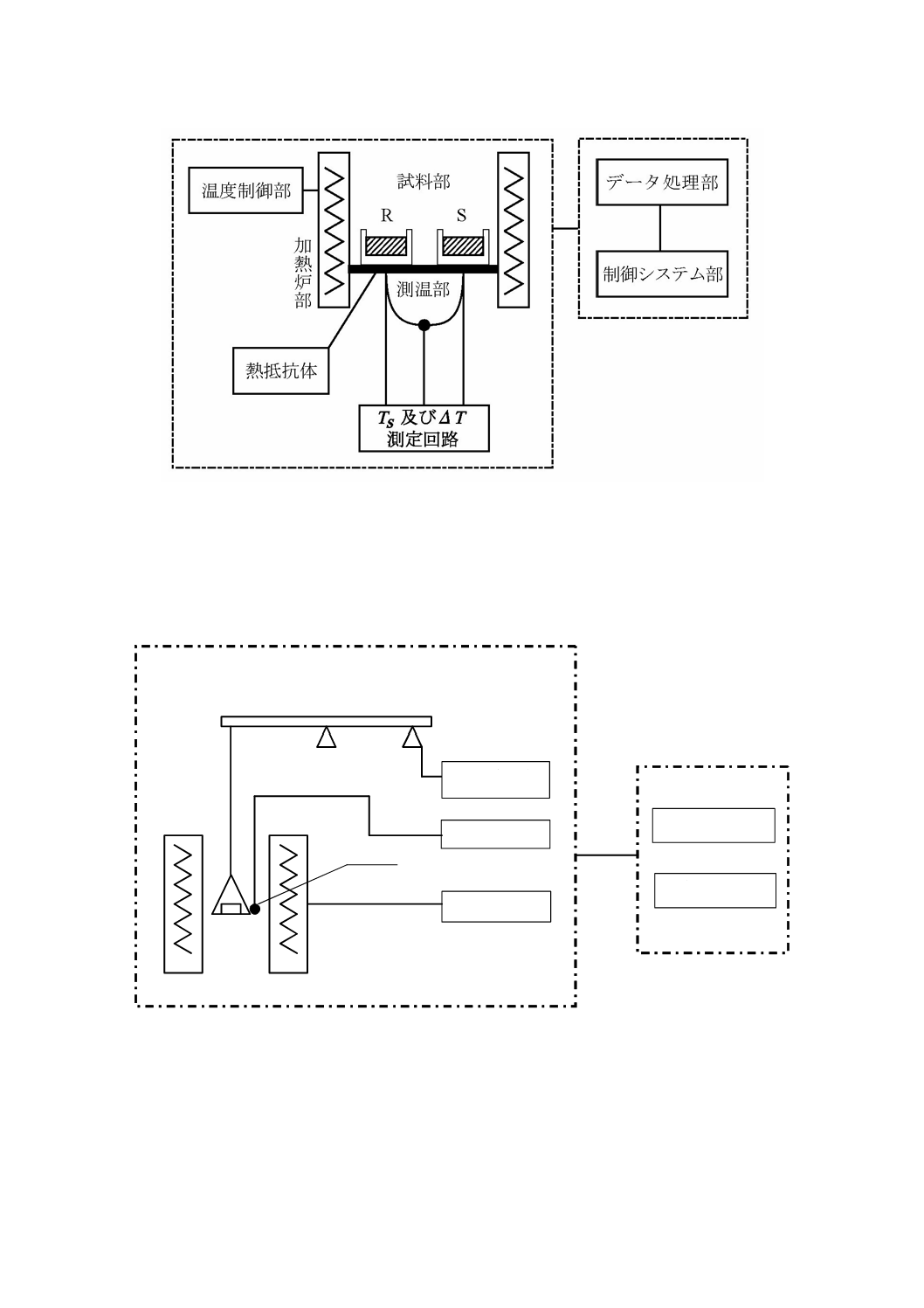

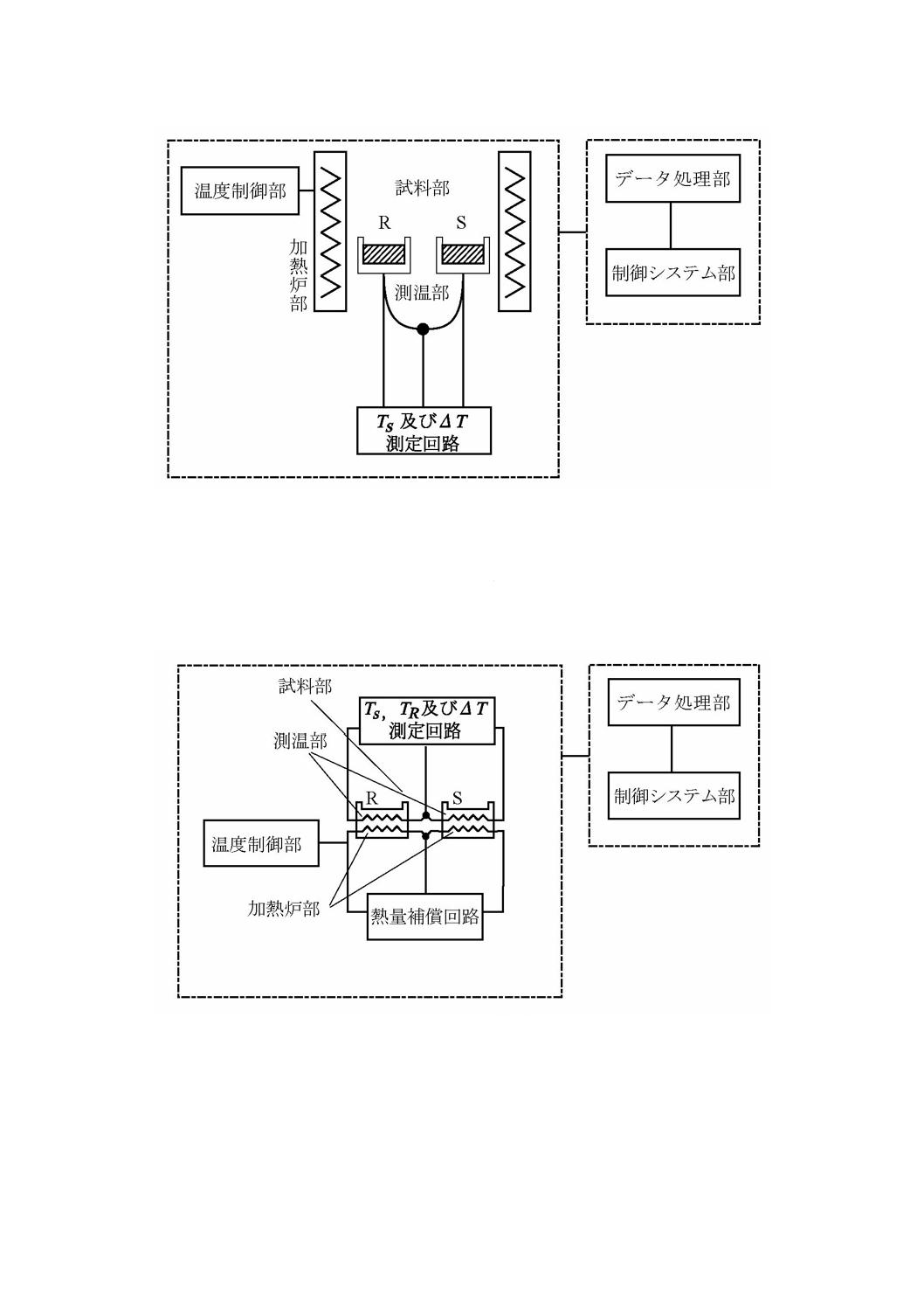

b) DSC装置 DSC装置には,次の二つの装置がある。

1) 入力補償DSC装置 試料(S)及び基準物質(R)の温度を測定する測温部,試料及び基準物質に加える

熱エネルギーの発生源並びに試料及び基準物質の温度が等しくなるように制御する熱量補償回路か

ら構成する。図3に,入力補償DSC装置の構成の一例を示す。

図 3 入力補償DSC装置の構成(一例)

2) 熱流束DSC装置 試料(S)と基準物質(R)との温度差及び試料の温度を測定する測温部並びにその電

気信号を増幅する増幅器から構成される。このとき,試料と基準物質との温度差は,単位時間当た

りの熱エネルギーの入力の差に比例する。図4に,熱流束DSC装置の構成の一例を示す。

7

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 熱流束DSC装置の構成(一例)

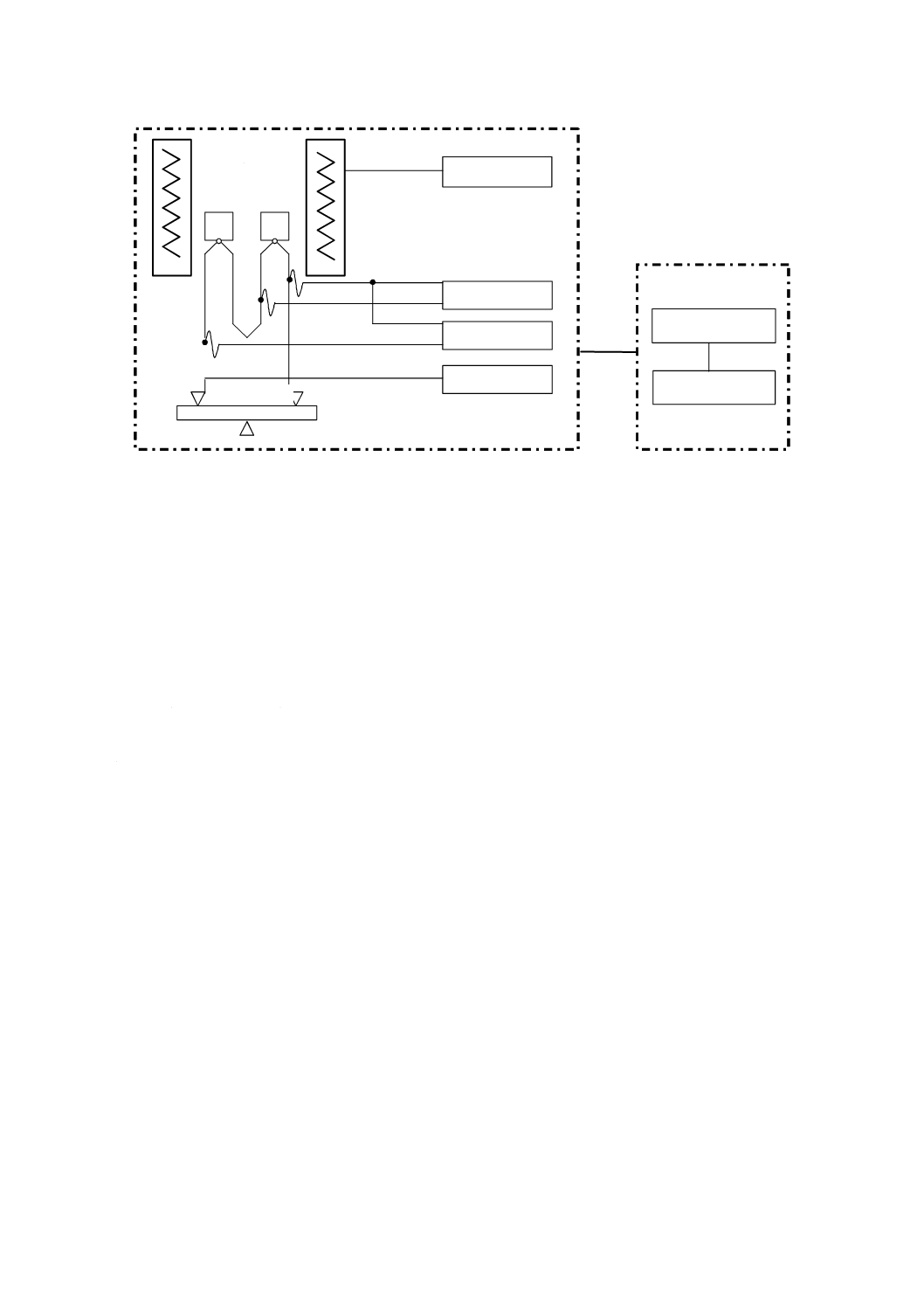

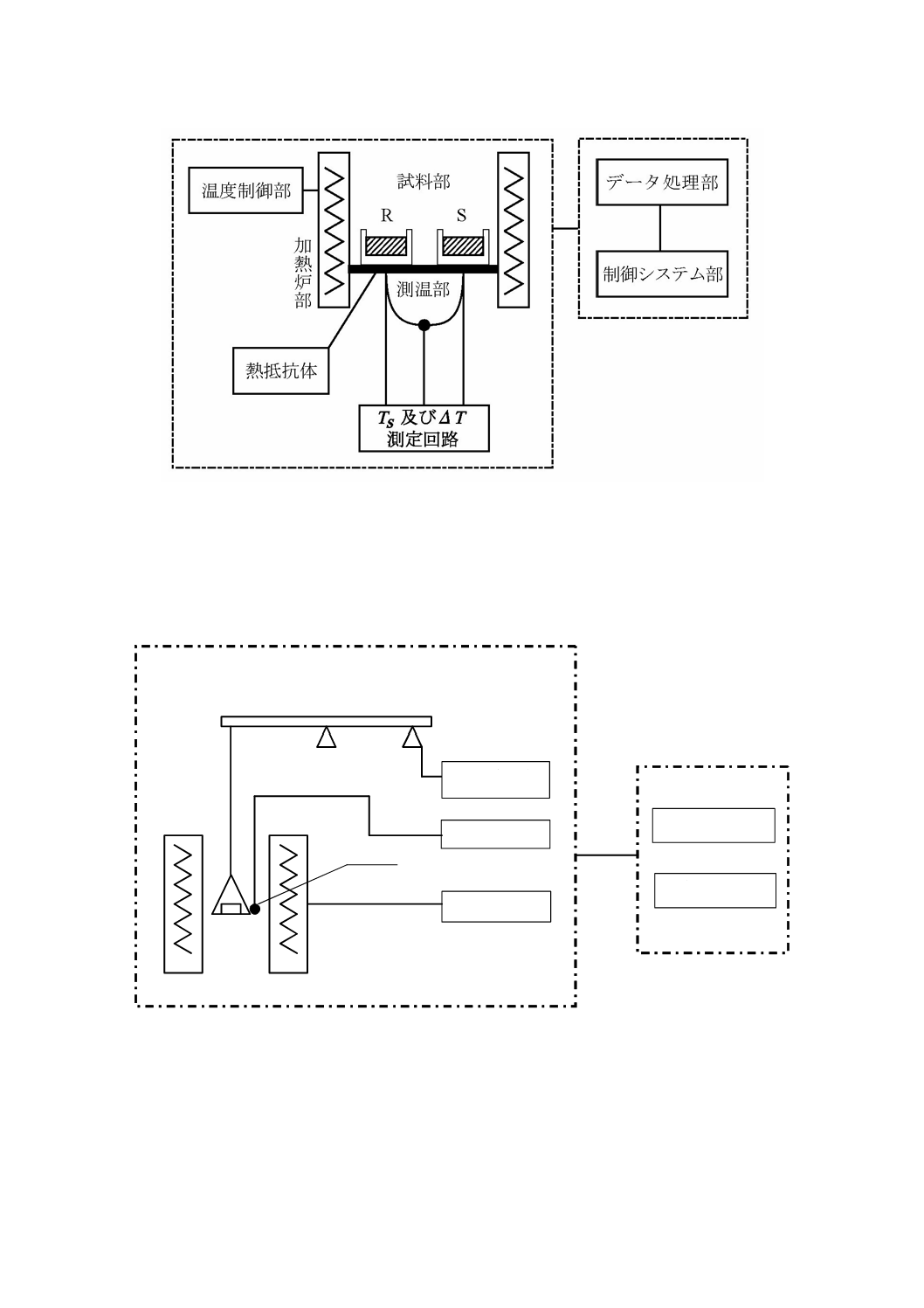

c) TG装置 試料の質量を温度又は時間に対して連続的に測定し,質量変化を電気信号に変換する天び

ん並びに,その電気信号を制御及び増幅する質量測定回路で構成する。TGは,DTAと同時に測定さ

れることが多く,TG-DTA装置という。図5にTG装置の構成の一例及び図6にTG-DTA装置の構成

の一例を示す。

質量測定回路

Ts測定回

温度制御

天びん部

試料部

加熱炉部

データ処理

制御システム

測温部

物理量測定

変 換 部

図 5 TG装置の構成(一例)

8

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ts測定回路

温度制御

天びん部

試料部

加熱炉部

データ処理部

制御システム部

物理量測定

変 換 部

ΔT測定回路

質量測定回路

R S

図 6 TG-DTA装置の構成(一例)

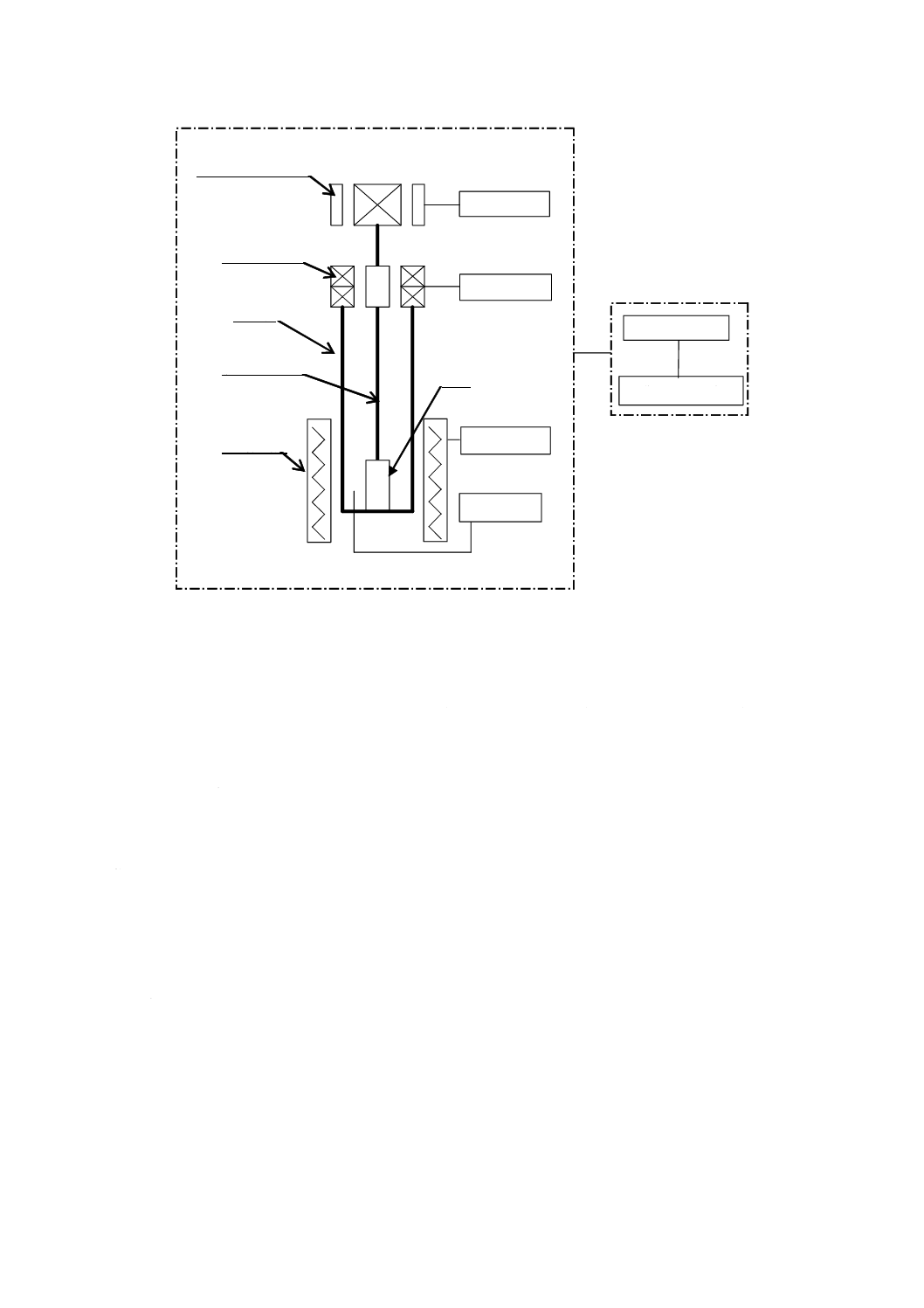

d) TMA装置 試料に加える荷重を発生させる荷重制御部,試料の寸法又はその変化量を伝達させるプ

ローブ,プローブの移動を電気量に変換する変位測定部などから構成する。プローブには,次のもの

がある。

1) 膨張測定用プローブ

2) 針入測定用プローブ

3) 引張測定用プローブ

4) 曲げ測定用プローブ

図7に,荷重制御部として電磁コイルを,変位測定部として差動トランスを用いたTMA装置の構成の

一例を示す。

9

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

データ処理部

荷重負荷用コイル

差動トランス

支持管

検出プローブ

加熱炉

荷重制御部

変位測定部

温度制御部

Ts測定部

熱電対

試料

制御システム部

図 7 TMA装置の構成(一例)

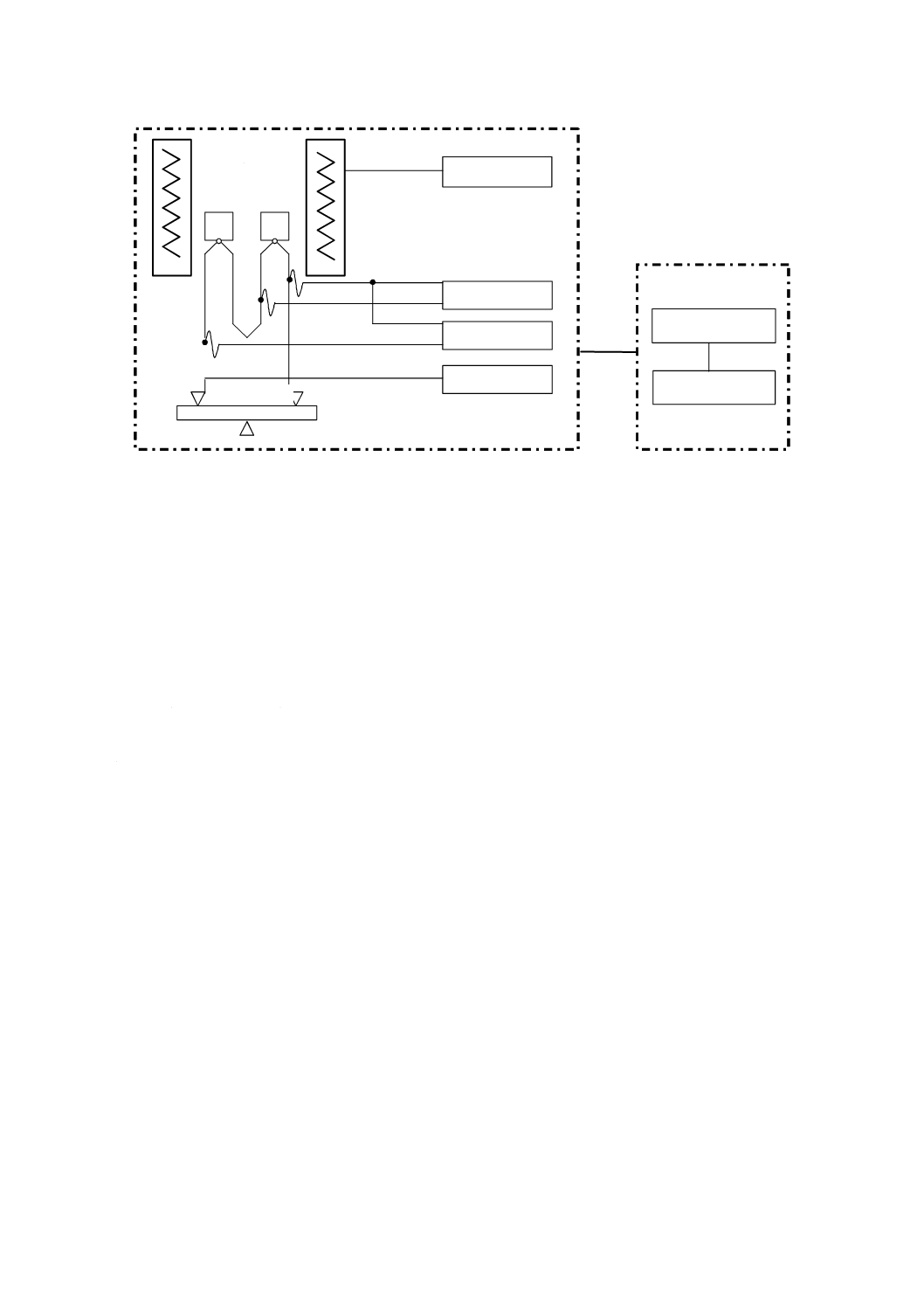

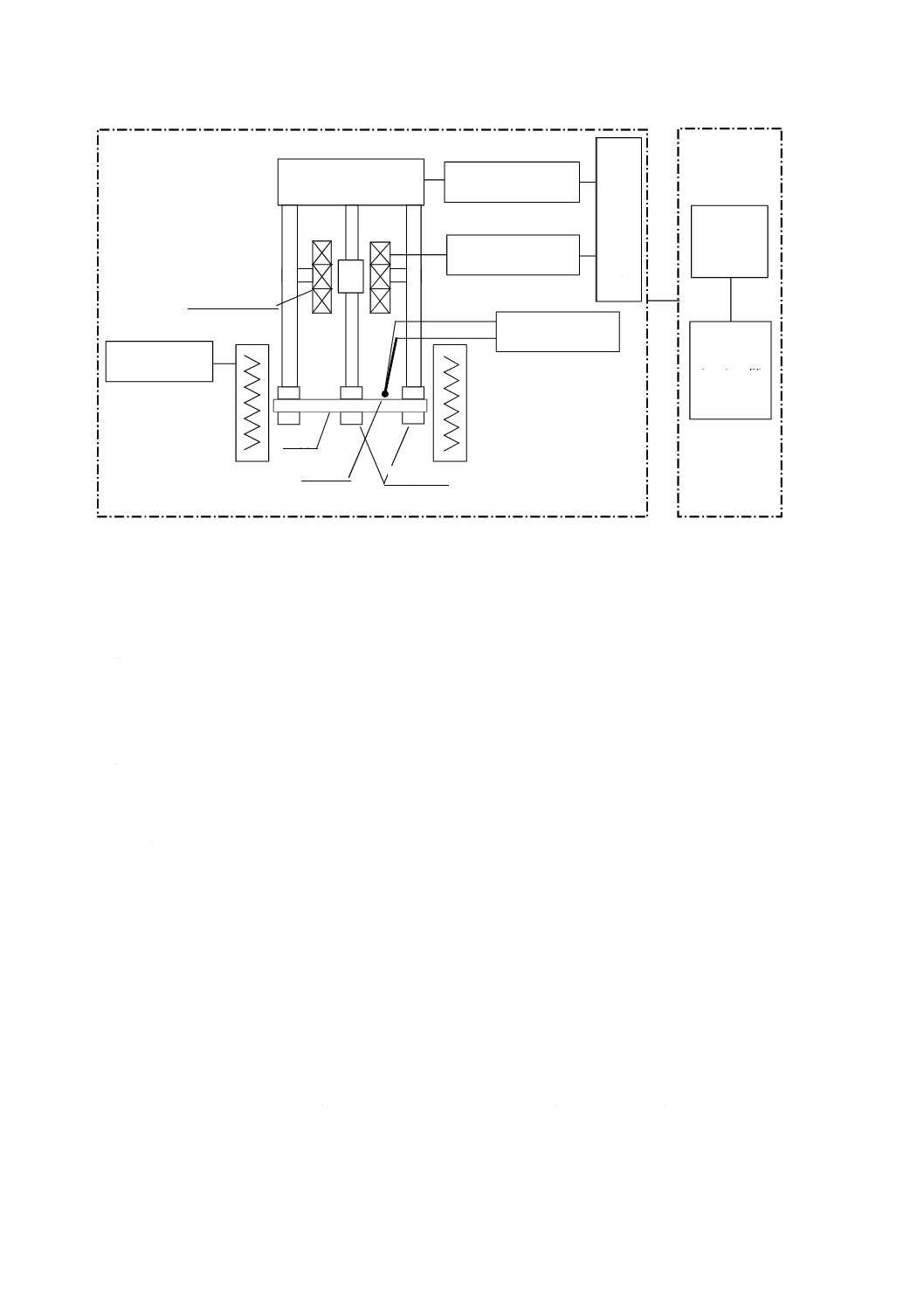

e) DMA装置 試料に所定周波数の振動的な応力を加える応力制御部,試料に生じる応力及びひずみを

測る応力測定部並びにひずみ測定部,応力の複素振幅とひずみの複素振幅との比である複素弾性率を

求める複素弾性率測定回路から構成される。応力制御部から試料に応力を伝え,試料からひずみ測定

部にひずみを伝えるために,プローブ及びチャックが用いられる(2)。試料に与える変形の様式によっ

て,プローブ及びチャックには,次のものがある。

1) 曲げ(両持ちばり)

2) 引張り

3) ずり(せん断)

4) 3点曲げ

5) 片持ちばり

6) 圧縮

図8に,DMA装置の構成の一例を示す。

注(2) 試料に振動的な応力を加えながらひずみを測る代わりに,試料に振動的なひずみを与えながら

応力を測る構成によっても動的粘弾性測定を行うことができる。

10

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 DMA装置の構成(一例)

5.9

附属装置 附属装置は,必要に応じて次のものを付け加えてもよい。

a) DSC及びDTA用附属装置

1) 自動試料供給・測定装置 試料容器を容器ホルダに自動的に装着する機能をもち,測定の開始及び

終了に合わせて容器ホルダに装着されている試料容器を交換し,自動的に測定データを記憶,又は

記録する。

2) 冷却装置 室温以下の温度領域において,加熱,冷却,急速冷却などの温度制御を行う。

3) サンプルクリンパ・シーラ 試料を容器に密着固定するためのクリンプ機能又は試料を容器内に密

封するためのシール機能をもつ。

4) 紫外線照射装置 紫外線照射によって生じる化学反応熱を観測するための附属装置で,光源部及び

波長選択部からなる。

b) TG及びTG-DTA用附属装置

1) 自動試料供給・測定装置 試料容器を容器ホルダに自動的に装着する機能をもち,測定の開始及び

終了に合わせて容器ホルダに装着されている試料容器を交換し,自動的に測定データを記憶,又は

記録する。

2) TG-DTA/MS測定装置 TG-DTA 及びMS以外に,TG-DTAの試料部で発生した気体をMSに導入

するための接続部及び気体導入部で構成する。

c) TMA用附属装置

1) 冷却装置 室温以下の温度領域において,加熱,冷却,急速冷却などの温度制御を行う。

d) DMA用附属装置

1) 冷却装置 室温以下の温度領域において,加熱,冷却,急速冷却などの温度制御を行う。

5.10 付加機能 付加機能には,次のようなものがある。

a) 共通機能

プ

ロ

ー

ブ

チャック

加

熱

炉

部

温度制御部

ひずみ検出器

応力発生器

試料

Ts測定回路

ひずみ測定回路

振動応力設定部

複

素

弾

性

率

測

定

回

路

制御

システム部

データ

処理部

測温部

11

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 物理量信号及び温度信号の記録スケールの変更

2) 物理量信号及び温度信号の校正

3) ベースラインの傾きの補正

4) データの保存及び検索

5) 複数曲線の同一グラフ上での表示

6) 二つの曲線間における差の計算

7) 補外開始温度及び補外終了温度の読取り

8) 物理量の一次微分の計算

b) DTA装置

1) 転移温度の読取り

2) ガラス転移温度の読取り

c) DSC装置

1) 転移温度の読取り及び転移熱量の計算

2) ガラス転移温度の読取り及びその前後の熱容量差の計算

3) 熱容量の計算

4) 反応速度論による解析

5) 純度の計算

d) TG装置

1) 質量差の計算

2) 質量信号の%表示

3) 反応速度論による解析

e) TMA装置

1) 平均線膨張係数及び線膨張係数の計算

2) ガラス転移温度の読取り

3) 荷重の制御

4) 応力ひずみ曲線の表示(3)

5) クリープ曲線の表示(3)

6) 応力緩和曲線の表示(3)

注(3) JIS K 7161及びJIS K 7115を参照。

f)

DMA装置

1) 試料に加える応力(又はひずみ)の周波数設定(4)

2) 貯蔵弾性率,損失弾性率,損失係数(tanδ)の読取り(4)

3) 時間・温度重ね合せの原理に従ったマスターカーブ作成

4) 緩和現象の活性化エネルギー計算

注(4) JIS K 7244-1 を参照。

6. 操作方法

6.1

装置の設置条件 装置の設置条件は,次による。

a) 強力な磁場,電場,高周波などを発生する装置が近くにない。

b) 振動が少ない。

12

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ほこりが少なく,腐食性ガスがない。

d) 日光が直接当たらない。

e) 供給電源の変動は,最小限に抑える。

f)

地震対策として,装置の固定を考慮する。

g) 電気的災害を防ぐため,接地を十分に行う。

h) 部屋の温度10〜35 ℃,相対湿度80 %以下で,結露しない。

i)

冷暖房器からの風が直接当たらない。

6.2

装置の校正 試験を行う前に,次の項目について校正する。

a) 温度校正 温度の校正では,実際の試料測定の場合と同じ試料周囲雰囲気及び加熱冷却速度で,標準

物質(5)又は純度99.99 %以上の純物質を用いて,個別規格又は各装置の取扱説明書によって行う。

各装置における温度校正の注意点は,次による。

1) DSC及びDTA装置の温度校正 測定する温度範囲に近い2種類以上の標準物質又は純物質の補外

転移開始温度を用いて,通常補間法によって温度を校正する。このとき,必ず加熱測定で結果を得

る。冷却測定では,液体の過冷却に対処できないので,凝固点では校正してはならない。

2) TG装置の温度校正 標準物質のキュリー温度を用いて行う。

なお,DSC,DTA装置との同時測定が可能なTG-DTAでは,DSC,DTA用と同様の標準物質を採

用できる。

3) TMA装置の温度校正 標準物質の融解に伴い変形を起こす温度を測定し校正する。

4) DMA装置の温度校正 転移温度の知られた標準物質を所定の周波数条件で測定し,転移に伴い,

複素弾性率が変化する温度を測定し,校正する。

注(5) 標準物質については,JIS K 7121の7.(温度の校正)を参照。

b) 物理量校正 物理量校正は,個別規格又は各装置の取扱説明書によって行う。各装置における物理量

校正の注意点は,次による。

1) DSC装置の熱量校正 測定する温度範囲に近い1種又は2種類以上の標準物質又は純物質の一次相

転移に伴う熱量又は熱容量を用いて行う。このとき,必ず加熱測定で結果を得る。

2) TG装置の質量校正 質量の計量範囲について,化学はかり用分銅を用いて質量の校正を行う。

3) TMA装置の変位校正 附属しているマイクロメータ又は既に長さを測定済みの標準物質を用いて

変位検出器の校正を行う。

4) DMA装置の複素弾性率校正 複素弾性率について値付けされた標準物質を用いて複素弾性率校正

を行う。また,装置の構成によっては,複素弾性率の標準物質を用いることに代え,化学はかり用

分銅を用いて力を校正し,マイクロメータ又は既に長さを測定済みの標準物質を用いて変位を校正

し,さらに,損失係数について値付けされた標準物質を用いて力出力を変位出力との位相差を校正

することによって複素弾性率校正を行う。

6.3

試料の調製方法 試料の粉砕,切断成形,状態調節などの処理は,揮発・飛散及び変質のないよう

に考慮し,それぞれの個別規格に規定する方法によって行う。各装置における試料調製の注意点は,次に

よる。

a) DSC装置 試料に熱的及び機械的履歴を与えないようにして,熱伝達がよい形状及び量に調製する。

試料容器は測定目的に合致したものを選択する。試料を均一にして,なるべく薄く平らになるように

試料容器に入れる。試料容器をシーラーなどで詰め込んだ後は,試料容器の底面が平らであることを

確認する。

13

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) TG装置 試料形状はできるだけ細かい,粒径のそろった粉末にするか,薄片にすることが望ましい。

試料容器は,試料へのパージガスの流通を良好にするため,通常ふたは使用しない。また,試料量は,

装置の感度が許す限り少なくして,底の浅い容器にできるだけ薄く,分布面積を広く,均一に軽く試

料容器に詰める。

c) TMA装置 試料の切断及び加工を行う場合には,試料に熱履歴及び加工ひずみを加えないように注

意して作業を行う。具体的には,はさみ,ニッパー,カッター,糸のこなどを使用して,ゆっくりと

切断する。さらに,サンドペーパーで削る方法もある。膨張測定では,荷重が加えられる面が互いに

平行で平坦であり,長さ方向に対して直角になるような形状が望ましい。測定する面が平坦でない場

合,試料の初期長さに誤差を含み,測定結果(膨張率,膨張係数)に影響を与えたり,測定中に試料及

び検出プローブ並びに支持管の間で機械的な動き(ずれ,段差)が発生し,再現性のない結果となるこ

とがある。粉末状の試料の場合,試料成形器具を使用し特定の圧力で加圧成形することによって,測

定できることもある。引張測定では,一定の厚さのフィルム及びシートを再現性良く切り出すことが

重要である。一定の幅の金属ブロックの両端にカッターの刃を固定した切出カッター,金属板に一定

の幅のスリットが切られたものなどを利用すると,作業が容易となる。延伸されたフィルムなどの場

合,試料に配向があることが考えられ,切り出し方向によって膨張量が異なることもあり,切り出し

方向の選択が必要となる。針入測定の場合には,ピンと接触する試料面がフラットで,ピンと直角に

当るような試料形状にする必要があり,平坦なディスク又はシート状の形状が望ましい。

d) DMA装置 試料の切断及び加工を行う場合の注意点は,TMA装置の場合と同様である。

なお,DMAの場合,試料の長さ,幅及び厚さのように3次元各方向の寸法がいずれも重要であり,試

料が均一な幅や厚みをもつようにすることが望ましい。板状試料をカッターで切り出すとばりが出やすい

ので,測定前にばりを落しておく。

6.4

装置操作条件の設定 装置操作条件は,次の項目について設定し,空試験のベースラインを確認(6)

する。

a) 測定温度(又は時間)範囲及び物理量範囲。

b) 加熱速度又は冷却速度並びに等温保持温度又は等温保持時間。

c) 試料周囲の雰囲気ガスの種類,及び流量又は圧力。

注(6) DTA,DSC及びTGでは,通常,空の容器を実際の試験の場合と同じ試料雰囲気,スケール及

び加熱速度で測定した,熱分析曲線(空試験のべースライン)が安定していることを確認する。

TMAでは,プローブと同材質の試料を用い,実際の試験の場合と同じ試料周囲雰囲気,スケー

ル及び加熱速度で測定したTMA曲線(空試験のべースライン)が安定していることを確認す

る。

6.5

測定

a) 試料容器,プローブなどの材質の選択 試料容器,プローブなど試料に直接接触する物質及び炉内材

質の選択は,測定温度範囲,測定雰囲気,試料との反応性などを考慮して決定する。また,開放形試

料容器又は密閉形試料容器のいずれを用いるかについても,目的に応じて選択する。

b) 試料の量,試料の大きさの選択 試料の検出感度及び温度分布を考慮して,できるだけ目的に合致し

た正確さで測定できるように,試料の熱伝導,加熱冷却速度,加熱炉の大きさなどに注意して決定す

る。試料量,試料の大きさ,加熱冷却速度などの違いによって,測定すべき物理量がどのように変化

するか確認することが望ましい。

c) 試料周囲雰囲気の調整 測定に当たっては,試料周囲雰囲気があらかじめ定められた状態になり,そ

14

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れが十分安定していることを確認してから測定を開始する。雰囲気ガスを用いて測定する場合,でき

るだけ完全にガス置換する。

d) 測定開始温度の選定 目的とする温度領域で試料部分の加熱・冷却速度の制御が可能となるような温

度から測定を開始する。

e) 試料温度及び物理量出力の安定性の確認 測定を開始する前に,試料温度及び物理量の出力値が十分

安定していることを確認する。

f)

再現性の確認 同一条件下で測定を数回行い,再現性を確認することが望ましい。

7. データの質の管理 測定データには偏り及びばらつきの不確かさが含まれ,これらの不確かさをあら

かじめ評価しておくことが望ましい。

a) 装置の性能確認 データの偏りの評価には6.2によって,あらかじめ標準物質を測定し,装置の性能

確認を行うとともに,定期的に装置を校正し,特にDSC及びDTA測定の際には試料のひょう量に用

いる天びんは定期的に校正を行う。データのばらつきはベースラインの安定性に影響される。ベース

ラインの振れ幅の1/2をノイズ(N)とする。試料の測定ピークに対して,検出器出力の平均値を線で結

び,ノイズを含まない曲線を得る。ベースラインからピーク頂点までの高さをシグナル(S)とし,得ら

れたSとNとの比(SN比)が,2又は3となるSが装置の検出下限となる。各測定における注意点は,

次による。

1) DSC装置 融解温度及び融解熱が既知の標準物質又は純物質を試料測定と同一の測定条件で測定

し,文献値と比較する。

2) TG装置 減量温度及び減量率が既知の標準物質を試料測定と同一の測定条件で測定し,文献値と

比較する。測定条件としては,試料量,加熱速度,雰囲気ガスの種類及びガス流量,試料容器の形

状及び材質を同一にする必要がある。

3) TMA装置 膨張測定では,測定温度範囲で膨張率又は膨張係数既知の標準物質を試料測定と同一

の測定条件で測定し,文献値と比較する。このとき,標準物質及び試料の寸法・形状が同一である

ことが望ましい。

b) 試料の調製 試料の調製は必要にして十分な量の試料を用いて行い,ノイズレベルに対して十分大き

なシグナルが得られるようにする。DSC及びDTAでは調製した試料を試料容器に詰めるときには,

試料及び容器の密着性を高める必要がある。DSC及びTGでは試料の量を正確にはかり,TMA及び

DMAでは試料の寸法をそろえ,正確に測定する必要がある。DSC及びTGで試料量のひょう量値に

不確かさが含まれるとき,ひょう量値の不確かさは,転移熱量及び質量減量率の測定値に不確かさが

生じる。同様に,TMA及びDMAで試料寸法の測定値に不確かさが含まれるとき,膨張率及び弾性率

の測定値の不確かさが生じる。特に,DMAにおける曲げ測定,3点曲げ測定及び片持ちばり測定で,

試料の厚さ及び設定長さに一定割合の不確かさが含まれる場合には,弾性率の測定値には,その3倍

の割合の不確かさを生じさせるため,特に注意を要する。

c) 繰返し性の確認 測定値の再現性及び繰返し性は,データのばらつきに影響される。データのばらつ

きには,装置性能のほか,測定条件,試料の調製などの条件が影響するので,データの再現性及び繰

返し性を評価する場合には,試料測定と同一条件で測定した測定値の再現性及び繰返し性を調べてお

くことが重要となる。

15

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 測定結果の読み方 熱分析曲線における物理量の変化部分の補外開始温度,中点温度(複数のことも

ある。),ピーク温度(複数のこともある。),補外終了温度,変位量,ピーク面積,,物理量の一次微分など

を読み取るが,具体的には,それぞれの個別規格に規定する項目及び方法によって行う。

なお,表示記録部が自動データ処理化されている場合は,その処理プログラムの中に,原則としてそれ

ぞれの個別規格に規定する読み方が含まれていることとする。

また,読み取った数値を基に,計算によって必要な最終物理量を求める場合にも,それぞれ個別規格に

規定する方法によって行う。

9. 分析結果に記載すべき事項

9.1

数値の表し方 各温度は小数点以下1けたとする。また,最終物理量は,それぞれの個別規格に規

定する表し方による。

9.2

報告 報告には,必要に応じて,次の項目を記載する。

a) 試料の種類

b) 装置の製造業者名及び形式

c) 試料容器の形状及び材質

d) 試料の形状,大きさ及び質量

e) 試料の状態調節

f)

雰囲気ガスの種類及び流入量

g) 加熱速度,冷却速度,測定開始温度及び終了温度

h) 温度及び縦軸の物理量の校正に用いた純物質名又は標準物質名

i)

読取温度及び/又は必要最終物理量

j)

測定年月日

k) その他個別規格に規定する事項及び受渡当事者間で合意した事項

l)

その他必要とする事項

10. 個別規格で記載すべき事項 熱分析による分析方法を規定する場合には,少なくとも次の項目を記載

する。

a) 測定対象物理量,定量範囲,その校正方法及び校正物質

b) 定量温度範囲,その校正方法及び校正物質

c) 分析装置の構成及び測定条件

d) 解析方法の種類

e) 分析試料名及び分析試料の調製方法

f)

分析結果の整理及び表示方法

16

K 0129:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS G 5511 鉄系低熱膨張鋳造品

JIS H 7101 形状記憶合金の変態点測定方法

JIS H 7151 アモルファス金属の結晶化温度測定方法

JIS K 6226-1 ゴム−熱重量測定による加硫ゴム及び未加硫ゴム組成の求め方(定量)−第1

部:ブタジエンゴム,エチレンプロピレンゴム及びターポリマー,ブチルゴム,イソプレ

ンゴム,スチレンブタジエンゴム

JIS K 6226-2 ゴム−熱重量測定による加硫ゴム及び未加硫ゴム組成の求め方(定量)−第2

部:アクリロニトリルブタジエンゴム(NBR,XNBR,HNBR)及びハロゲン化ブチルゴム

JIS K 7120 プラスチックの熱重量測定方法

JIS K 7122 プラスチックの転移熱測定方法

JIS K 7123 プラスチックの比熱容量測定方法

JIS K 7196 熱可塑性プラスチックフィルム及びシートの熱機械分析による軟化温度試験方法

JIS K 7197 プラスチックの熱機械分析による線膨張率試験方法

JIS R 1618 ファインセラミックスの熱機械分析による熱膨脹の測定方法

JIS R 3102 ガラスの平均線膨張係数の試験方法

JIS Z 3198-1 鉛フリーはんだ試験方法−第1部:溶融温度範囲測定方法