K 0095 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS K 0095 : 1994は改正され,この規格に置き換えられる。

今回の改正では,対応する国際規格との整合性を図った。

JIS K 0095には,次に示す附属書がある。

附属書A(参考) 装置に用いる材質

附属書1(参考) 試料ガス採取の制約

附属書2(参考) ガス発生源の性質

附属書3(参考) ガス濃度・流速及び温度分布の測定

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0095 : 1999

排ガス試料採取方法

Methods for sampling of flue gas

序文 この規格は,1993年に第1版として発行されたISO 10396, Stationary source emission−Sampling for the

automated determination of gas concentrationsを元に作成した日本工業規格であるが,対応国際規格に対して,

規定項目,規定内容を追加し,またその一部を不採用にした。主な相違点を次に示す。

規定項目の追加 対象ガス成分,用語,試料ガス採取口,装置(取付具,捕集部,気液分離部,安全トラ

ップ,真空計,試料ガス分岐管,採取管),化学分析(非自動計測)による場合の試料採取。

規定内容の追加 材質,導管(寸法,材質),導管の空冷除湿,水分の除去手順,保守点検方法。

対応国際規格の不採用 引用規格,一次ろ過材の捕集粒径,材質(一部の材質の耐熱温度),二次ろ過材

の捕集粒径,吸引ポンプの運転温度,分析器への試料ガス配管,校正方法,ガス濃度・流速・温度の予備

調査,非吸引法の装置。

なお,点線の下線を施してある箇所は,対応国際規格にない事項である。

1. 適用範囲 この規格は,煙道,煙突,ダクト(以下,ダクトという。)に排出される排ガス中の特定ガ

ス状成分を分析するための試料ガス吸引採取方式及び試料ガス非吸引採取方式について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。発効年(又は発行年)を付記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2238 鋼製管フランジ通則

JIS B 2239 鋳鉄製管フランジ通則

JIS G 3452 配管用炭素鋼鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 4303 ステンレス鋼棒

JIS K 0050 化学分析方法通則

JIS K 0211 分析化学用語(基礎部門)

JIS Z 8808 排ガス中のダスト濃度の測定方法

3. 定義 この規格で用いる主な定義は,JIS K 0211によるほか,次による。

a) 排ガス 工場及び事業所において燃料,その他の物の燃焼に伴って,又は各種製造の工程などにおい

てダクトに排出されるガス。

2

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料ガス 分析に供する排ガスのことで,採取管を用いて採取し,ろ過材を通過したガス。

c) 採取点 ダクト内で排ガスを採取する点で,ダクト内に挿入した採取管の先端の位置。

d) 採取口 採取管を挿入するためにダクト壁面を貫通して開けられたあな。

e) 採取管 排ガスを採取するために採取口に挿入する管。

f)

ろ過材 排ガスを採取するとき,ダスト及びミストを除くために用いる材料。

g) 導管 試料ガスを採取するとき,採取管と捕集部又は前処理部とを接続する管。

h) 捕集部 試料ガスを化学分析によって分析するとき,容器に直接又は吸収液に吸収させて,試料ガス

を捕集する部分。

i)

前処理部 排ガスを連続分析によって分析するとき,試料ガスを分析計に導入する前に除湿その他の

処理を行う部分。

j)

凝縮可能性成分 試料採取条件を調整する装置において考慮すべき水分。

k) 腐食性 試料ガスを採取するとき,ガス流によって装置,部品,その他露出表面を腐食させる傾向。

l)

反応性ガス発生源 ガス流中に不安定なガス成分を含むか,又は使用する装置で条件が変われば,他

の化学物質を生成する可能性のあるもの。

m) ガス濃度 排ガス中の乾きガスの単位体積当たりの測定対象成分の質量濃度(mg/m3で表示する。)。

乾きガスの体積比率はppmで表示する。

n) 湿りガス 飽和点又はそれに達しないガス。微細な水滴を含むこともある。

o) 化学分析 吸収瓶又は捕集容器に捕集された試料ガスの分析方法のうち,滴定法,吸光光度法,ガス

クロマトグラフ法,イオンクロマトグラフ法など連続分析以外の分析方法の総称。

p) 連続分析 自動計測器(以下,計測器という。)による分析。

q) 試料の完全性 採取口から捕集部又は計測器との間で,空気の漏れ込みや試料ガス中で,物理的,化

学的変化を生じさせない。

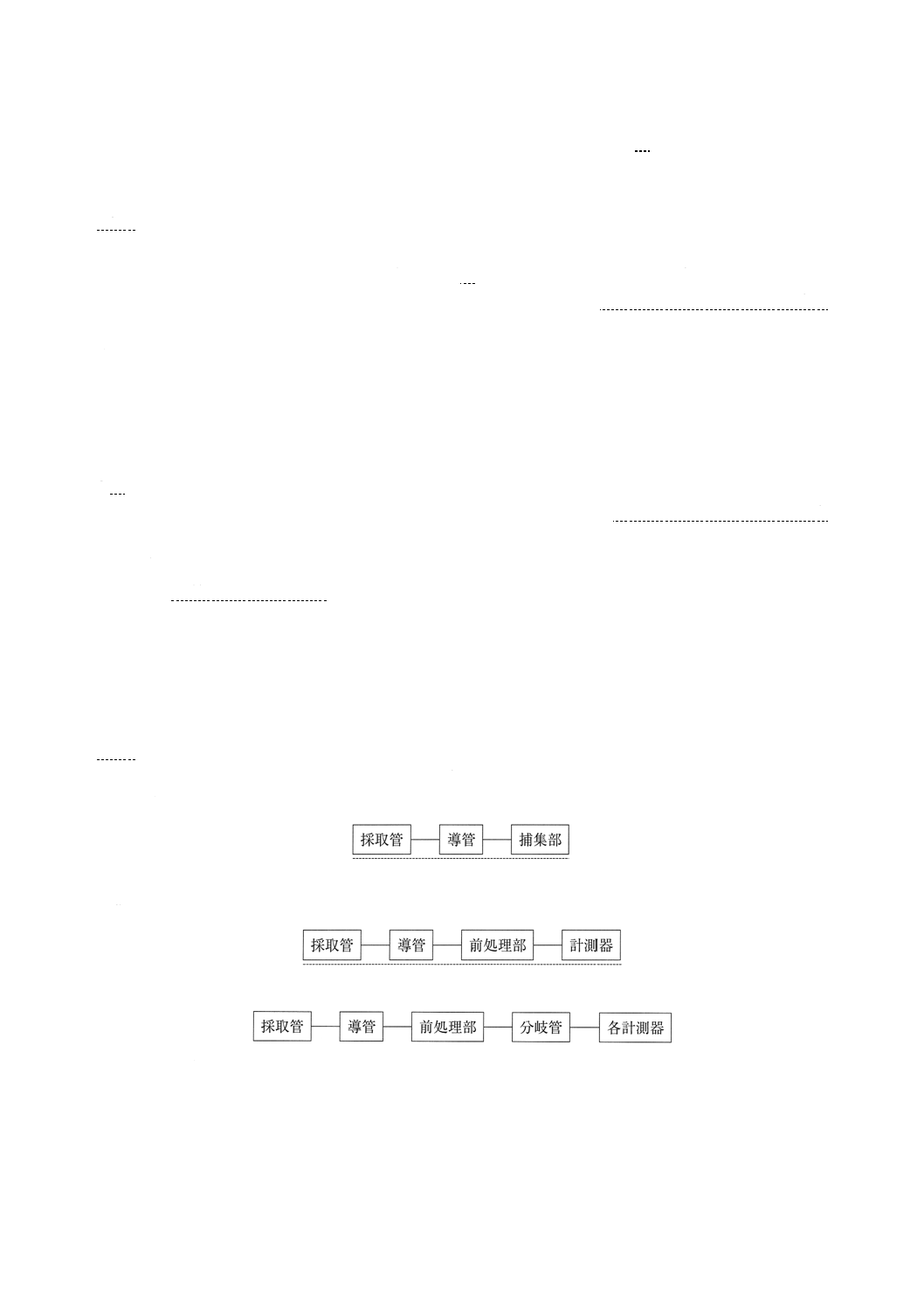

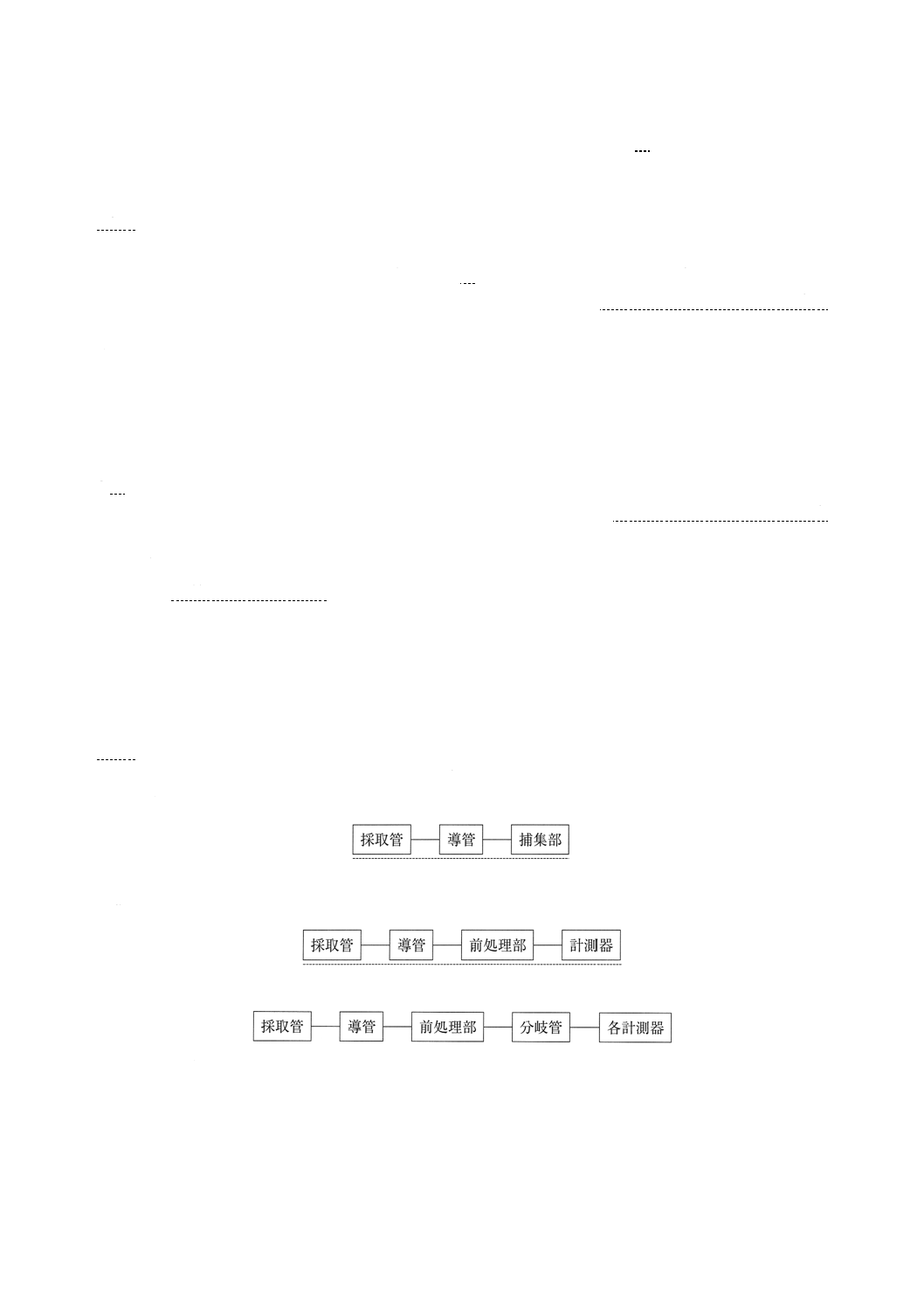

4. 原理 試料ガスの採取方式を次に示す。

a) 試料ガス吸引採取方式 この方式は,捕集部に試料ガスを吸引捕集した後,化学分析を行うものと,

試料ガス中の水分を除去した後,連続分析で測定するものとがある。両者とも,試料ガス中の干渉成

分の除去及び分析対象成分を捕集部又は分析計まで保持する必要がある。

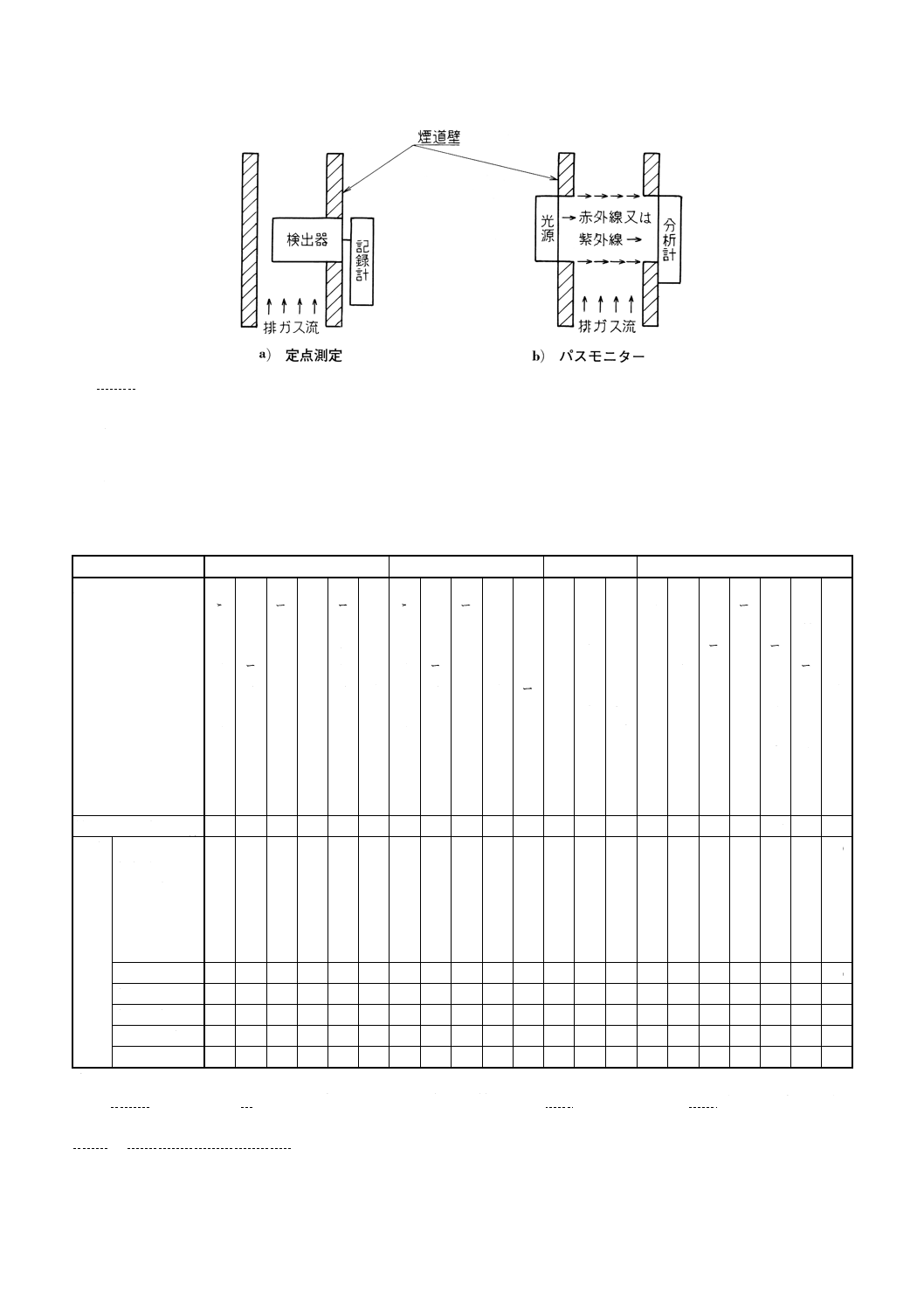

b) 試料ガス非吸引採取方式 この方式は,現場採取方式である。連続分析計において,試料ガスを採取

せずに,検知部を一次ろ過材で保護して後,排ガス流に暴露させ測定するものと,赤外線又は紫外線

をダクト内に貫通させて,その変化量から分析対象成分濃度を測定するものとがある。

備考 a),b)両者の測定値は,湿りガス換算である。

5. 試料ガスの採取位置,採取点及び採取口

5.1

採取位置 採取位置は,次による。

a) 試料ガスの採取位置には,ダクトの屈曲部分,断面形状の急激に変化する部分などを避け,排ガスの

流れが比較的一様に整流され,作業が安全かつ容易な場所を選ぶ。ただし,空気のダクト内への漏れ

込みの著しいところ,及びダクト内にダストがたい積したり,落下の著しいところは避ける。

b) 採取位置の周辺には,必要に応じて適切な高さに,作業を行うに十分な広さで安全な足場を設け,安

全かつ容易に足場に到達できる設備を設ける。

3

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

採取点 試料ガスの採取点は,採取位置に選定したダクト断面内にJIS Z 8808の5.3(測定方法)に

よって選ぶ。ただし,各採取点における分析結果の相違が少なく,ガス濃度の変動が採取位置断面におい

て±15%以下の場合には,任意の一点を採取点として差し支えない。

5.3

採取口 採取口は,次による。

a) 採取口は,ダクト内の排ガス流に対してほぼ直角に採取管を挿入できるような角度とする。

b) 採取口には,例えば,化学分析用の場合は,JIS G 3452に規定する1B (25A) 程度の太さ,長さ100〜

150mmの管を溶接するなどして固定する。連続分析計の場合は,JIS B 2238及びJIS B 2239に規定す

る呼び径100程度のフランジ(1)を用いる。

c) 採取口に用いる管の材質は,炭素鋼,ステンレス鋼又はプラスチック製(2)とする。

d) 採取管を挿入していないときは,採取口にふた(蓋)をしておく。

e) 連続分析による場合には,必要に応じて近接した位置に化学分析用の採取口を設ける。

排ガス中のダスト濃度測定用の大口径採取口を化学分析用の採取口として用いる場合には,径違い

管又はふたに加工を施して,ガス状成分が容易に採取できるようにする。

f)

ダクト内が正圧の場合には,ふたを開くとき排ガスの噴出による危険防止に十分注意する。

注(1) フランジは,排ガスの温度及び採取管の荷重などを考慮して,JIS B 2238及びJIS B 2239に規定

した中から,呼び径及び呼び圧力を決める。

(2) プラスチック製を用いる場合には,採取口及び取付け部分は120℃程度の加熱にも耐えられる

材質のものを用いる。

5.4

その他の要因 一点試料採取の場合は,ダクト全断面での試料採取方法と異なり,試料採取位置及

び採取点の選定,採取装置の選択並びに保温・加熱を適切に実施し,除湿,漏れ試験などを確実に行い,

試料の完全性を保持するよう十分注意する。

6. 試料採取装置

6.1

装置の構成

6.1.1

試料ガス吸引採取方式 試料ガス吸引採取方式は,次による。

a) 化学分析による場合

b) 連続分析による場合

1) 単一成分測定の場合

2) 多成分同時測定の場合

6.1.2

試料ガス非吸引採取方式 試料ガス非吸引採取方式は,次による。

4

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

材質 採取管,導管,接手管及びろ過材並びに試料ガス分岐管の材質は,排ガスの組成,温度など

を考慮して,次の条件を満たすものを選択する。

a) 化学反応,吸着作用などによって,排ガスの分析結果に影響を与えないもの。

b) 排ガス中の腐食性成分によって,腐食されにくいもの。

c) 排ガスの温度,流速に対して,十分な耐熱性及び機械的強度を保てるもの。

使用例を表1に示す。

表1 採取管,導管,接手管及びろ過材並びに試料ガス分岐管の材質と使用例

部品

採取管・分岐管

導管

接手管

ろ過材

材質

ほ

う

け

い

酸

ガ

ラ

ス

シ

リ

カ

ガ

ラ

ス

ス

テ

ン

レ

ス

鋼

(4)

チ

タ

ン

セ

ラ

ミ

ッ

ク

ス

四

ふ

っ

化

エ

チ

レ

ン

樹

脂

ほ

う

け

い

酸

ガ

ラ

ス

シ

リ

カ

ガ

ラ

ス

ス

テ

ン

レ

ス

鋼

(4)

四

ふ

っ

化

エ

チ

レ

ン

樹

脂

硬

質

塩

化

ビ

ニ

ル

樹

脂

ふ

っ

素

ゴ

ム

シ

リ

コ

ー

ン

ゴ

ム

ク

ロ

ロ

ブ

レ

ー

ン

ゴ

ム

無

ア

ル

カ

リ

ガ

ラ

ス

ウ

ー

ル

シ

リ

カ

ウ

ー

ル

焼

結

ガ

ラ

ス

ス

テ

ン

レ

ス

鋼

(4)

焼

結

ス

テ

ン

レ

ス

鋼

(4)

多

孔

質

セ

ラ

ミ

ッ

ク

ス

四

ふ

っ

化

エ

チ

レ

ン

樹

脂

最高使用温度 ℃(3) 400 1 000 800 800 1 000 200 400 1 000 800 200

70 180 150

80 400 1 000 400 700 700 1 000 200

測定

成分

硫黄酸化物

窒素酸化物

一酸化炭素

硫化水素

シアン化水素

酸素

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

アンモニア

○ ○ ○ ○ ○ ○ ○ ○ ○ ○

○ ○

○ ○ ○ ○ ○ ○ ○

塩素

○ ○

○

○ ○

○ ○

○ ○ ○

塩化水素

○ ○

○ ○ ○ ○ ○

○ ○ ○ ○

○ ○ ○

○ ○

ふっ化水素

○

○ ○

○ ○

○ ○ ○ ○ ○

○

メルカプタン ○ ○

○ ○ ○ ○ ○

○

○ ○

○ ○ ○

注(3) 四ふっ化エチレン樹脂を短時間使用する場合には260℃。

(4) JIS G 3459及びJIS G 4303に規定するステンレス鋼の材質には,SUS 304 (18Cr-8Ni),SUS 316 (18Cr-12Ni̲2.5Mo),

SUS316L(18Cr-12Ni-2.5Mo-低C)などがあり,測定対象成分及び共存成分に応じて選択する。

備考 1) ○印は,使用例を示す。

5

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) SUS 316及びSUS 316Lは,NOx測定において,NH3が共存する場合には,ステンレス鋼中のモリブデン (Mo) が

触媒作用をして,負の誤差を生じる。

6.3

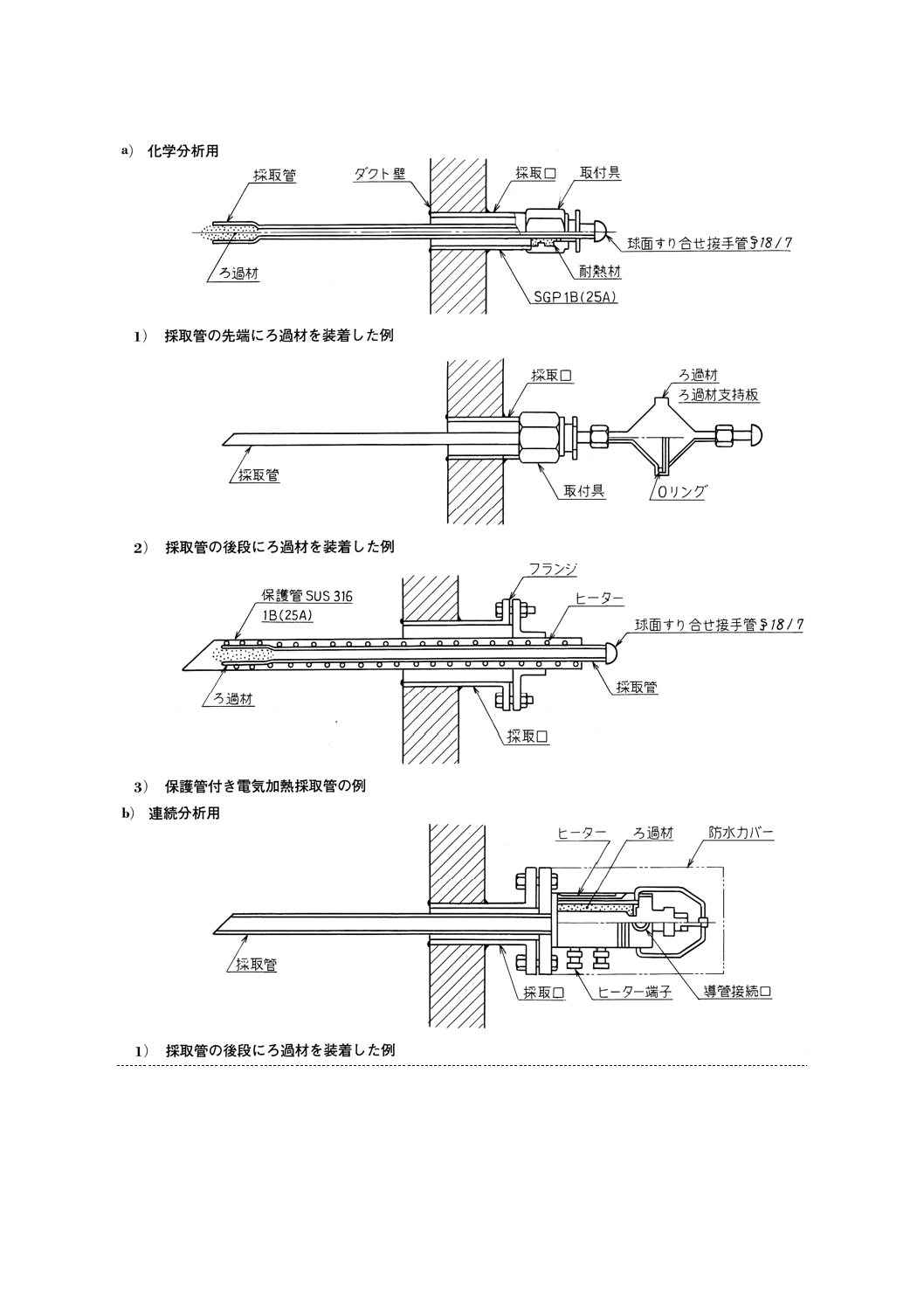

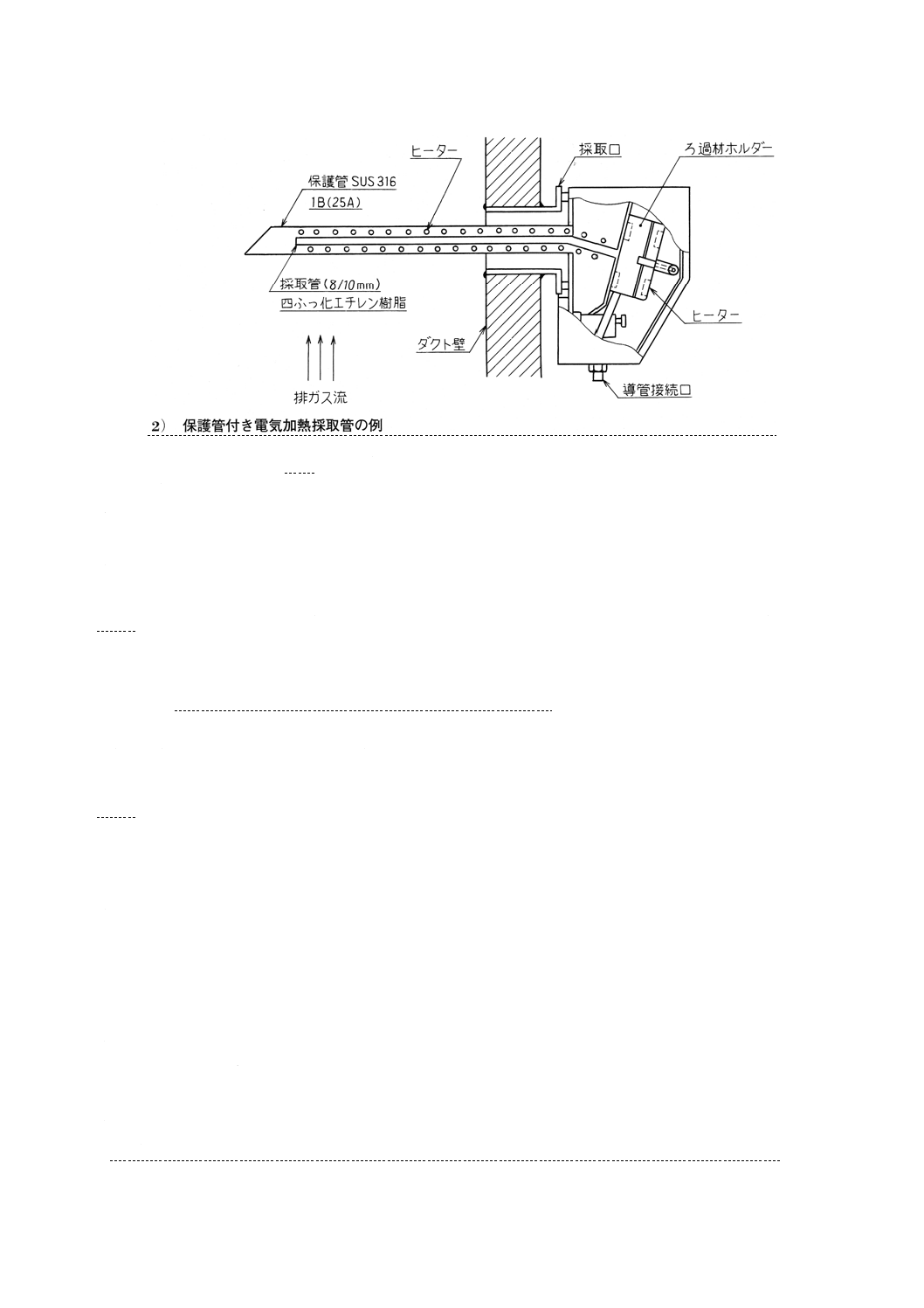

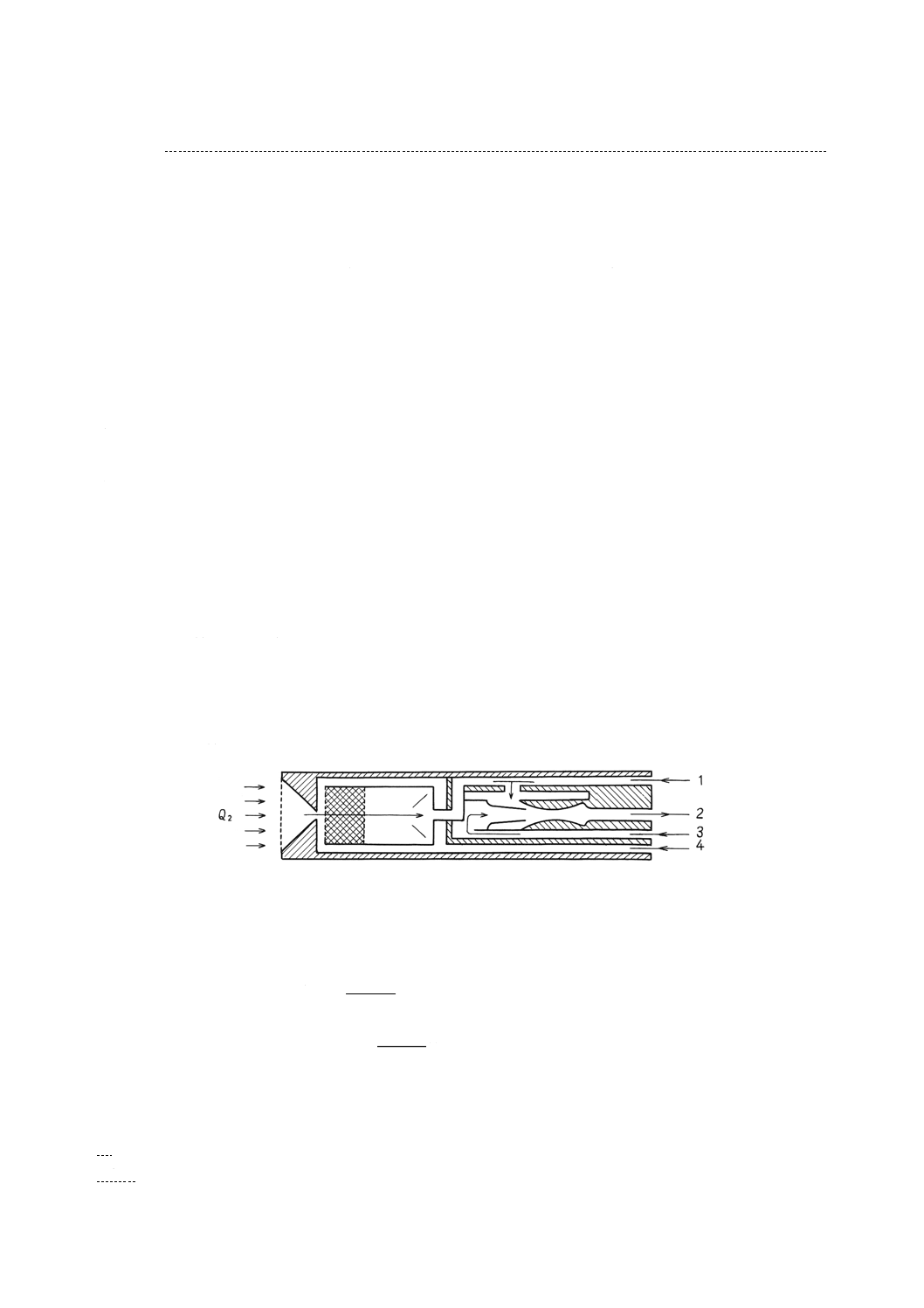

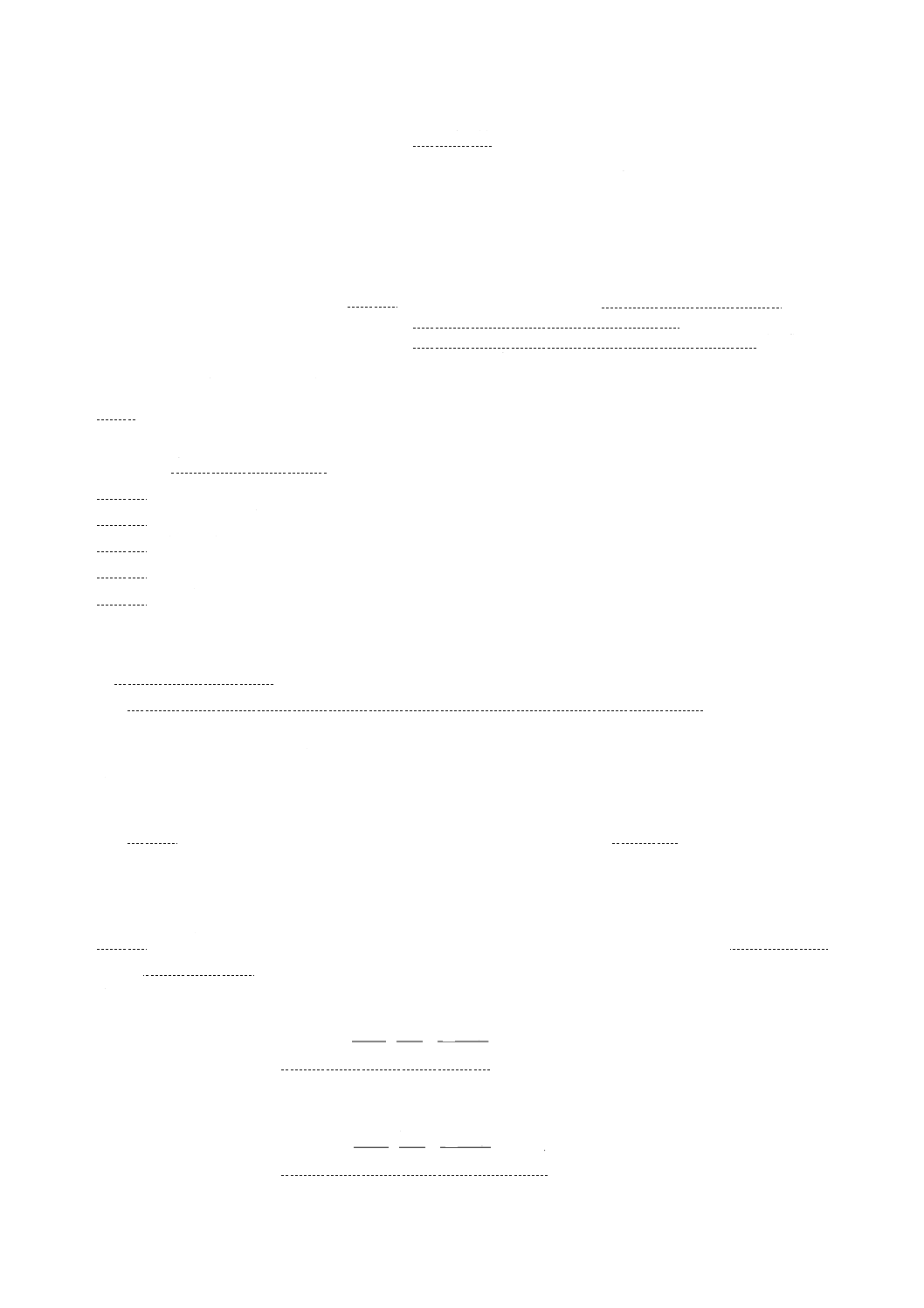

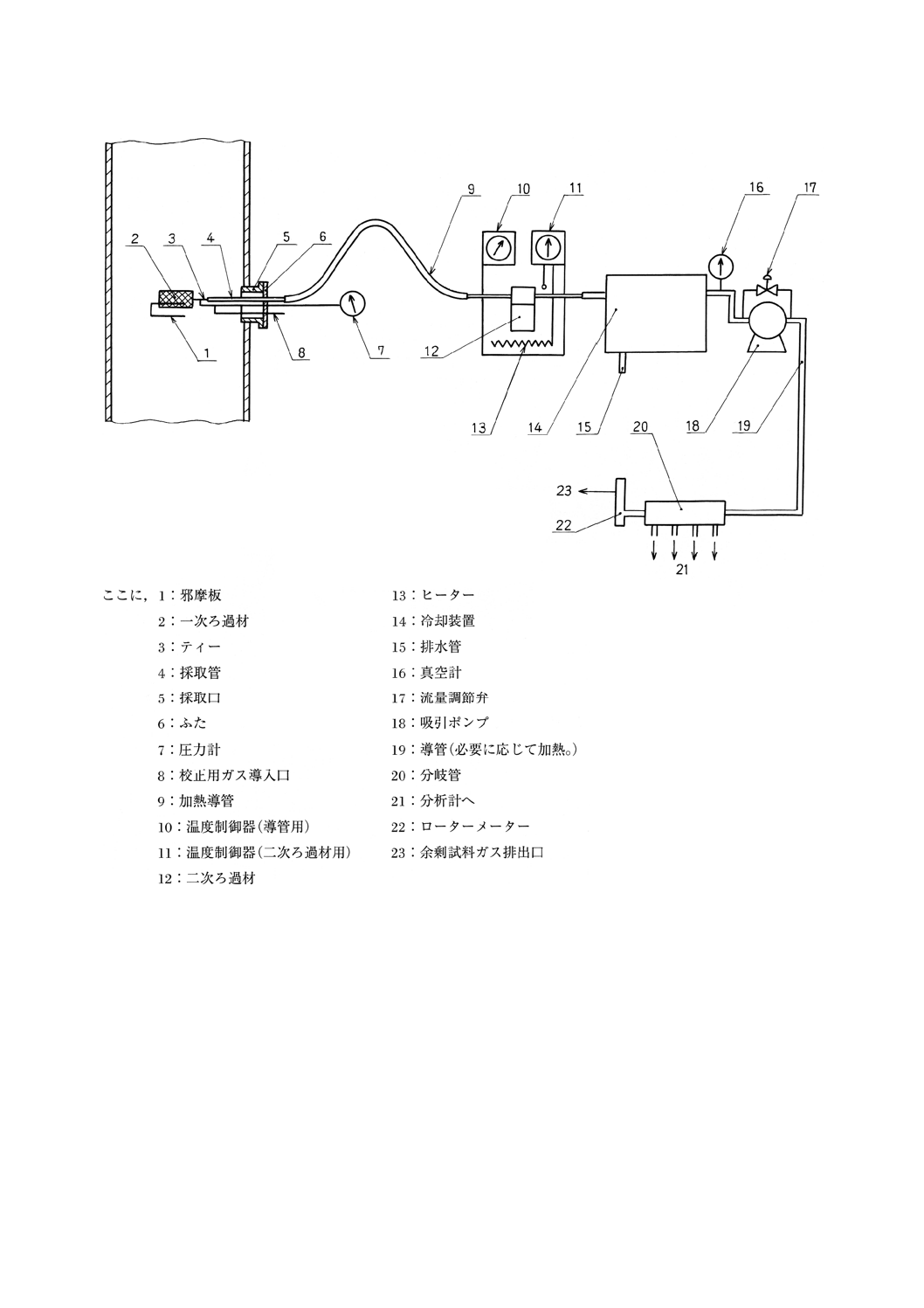

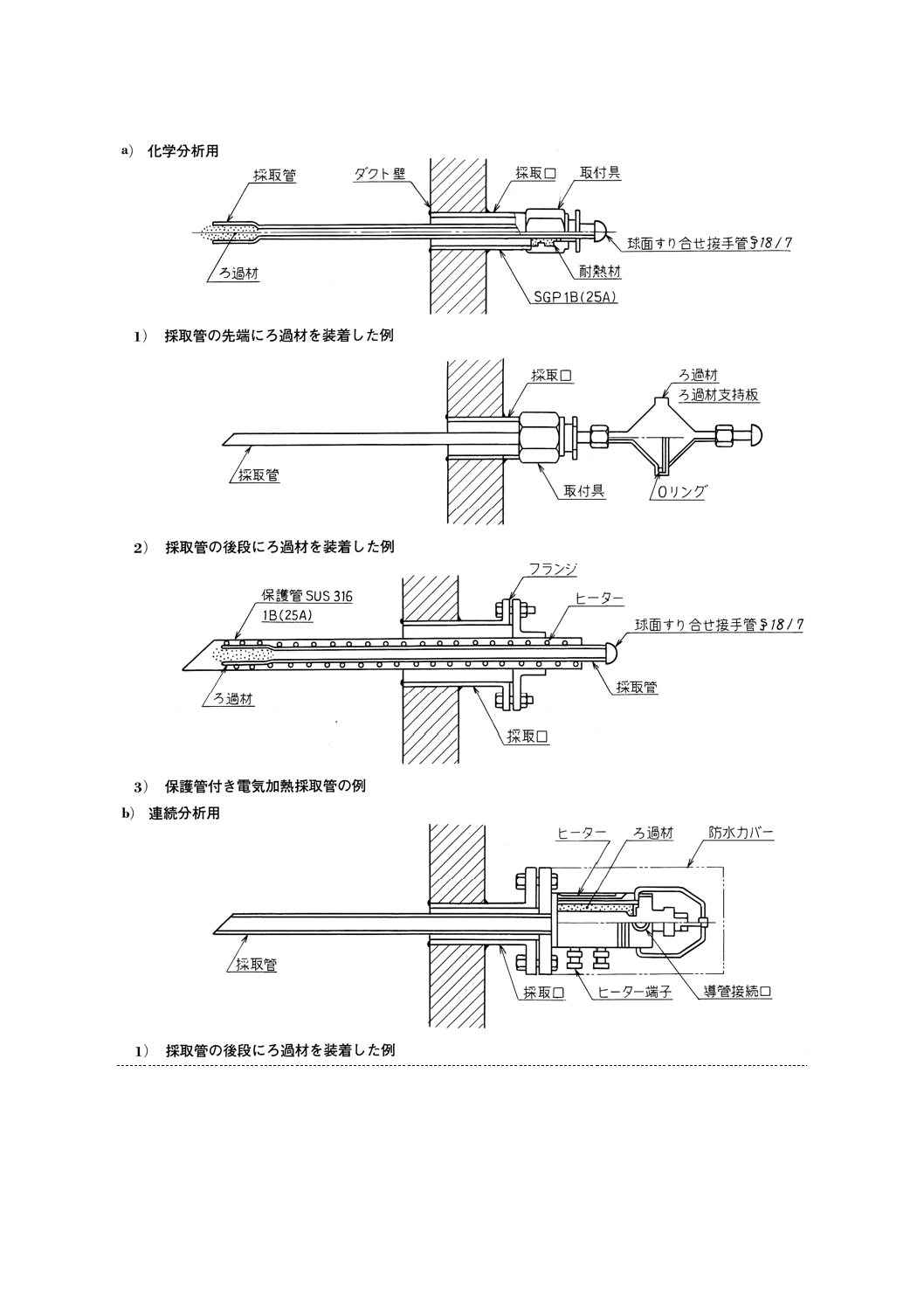

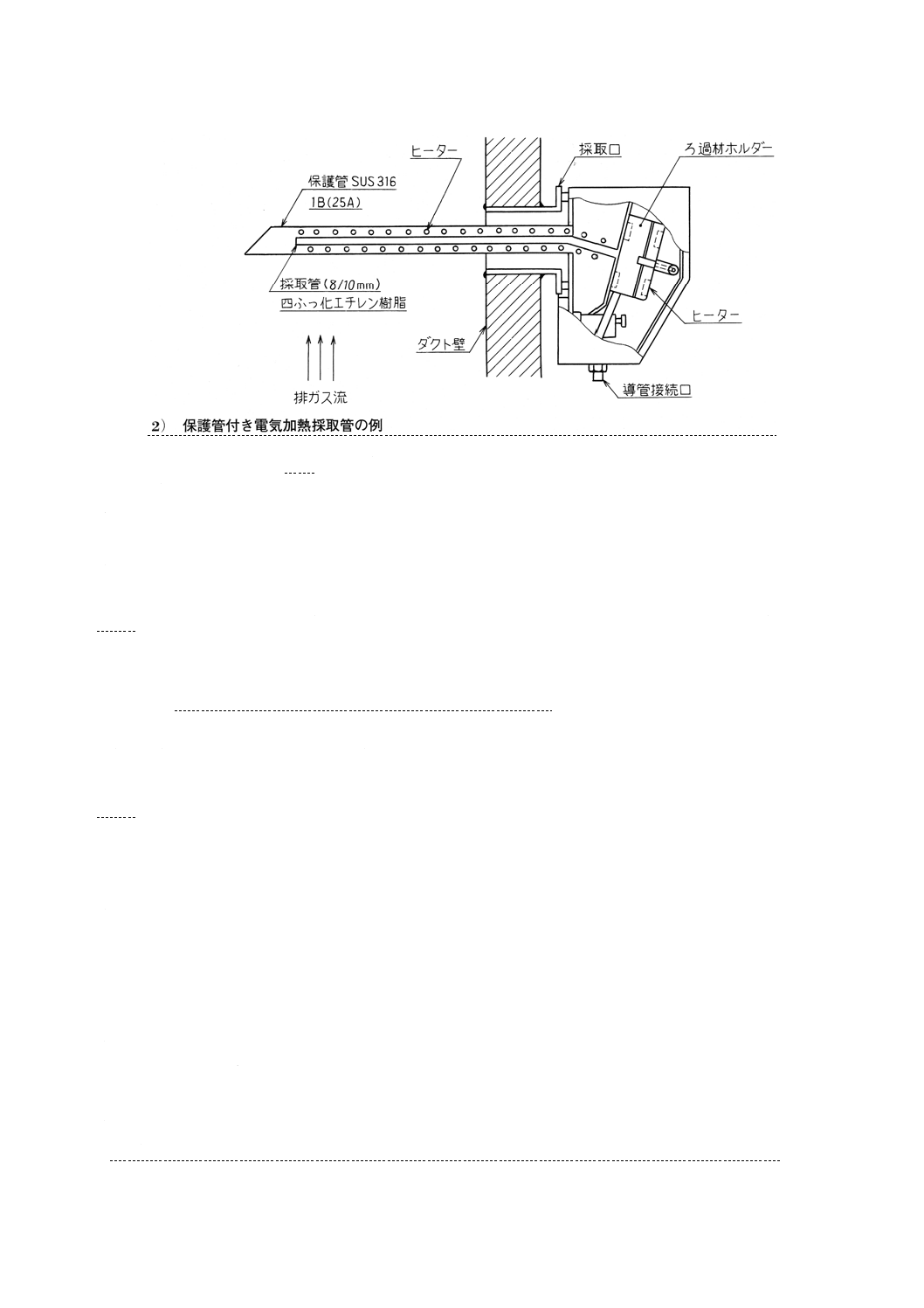

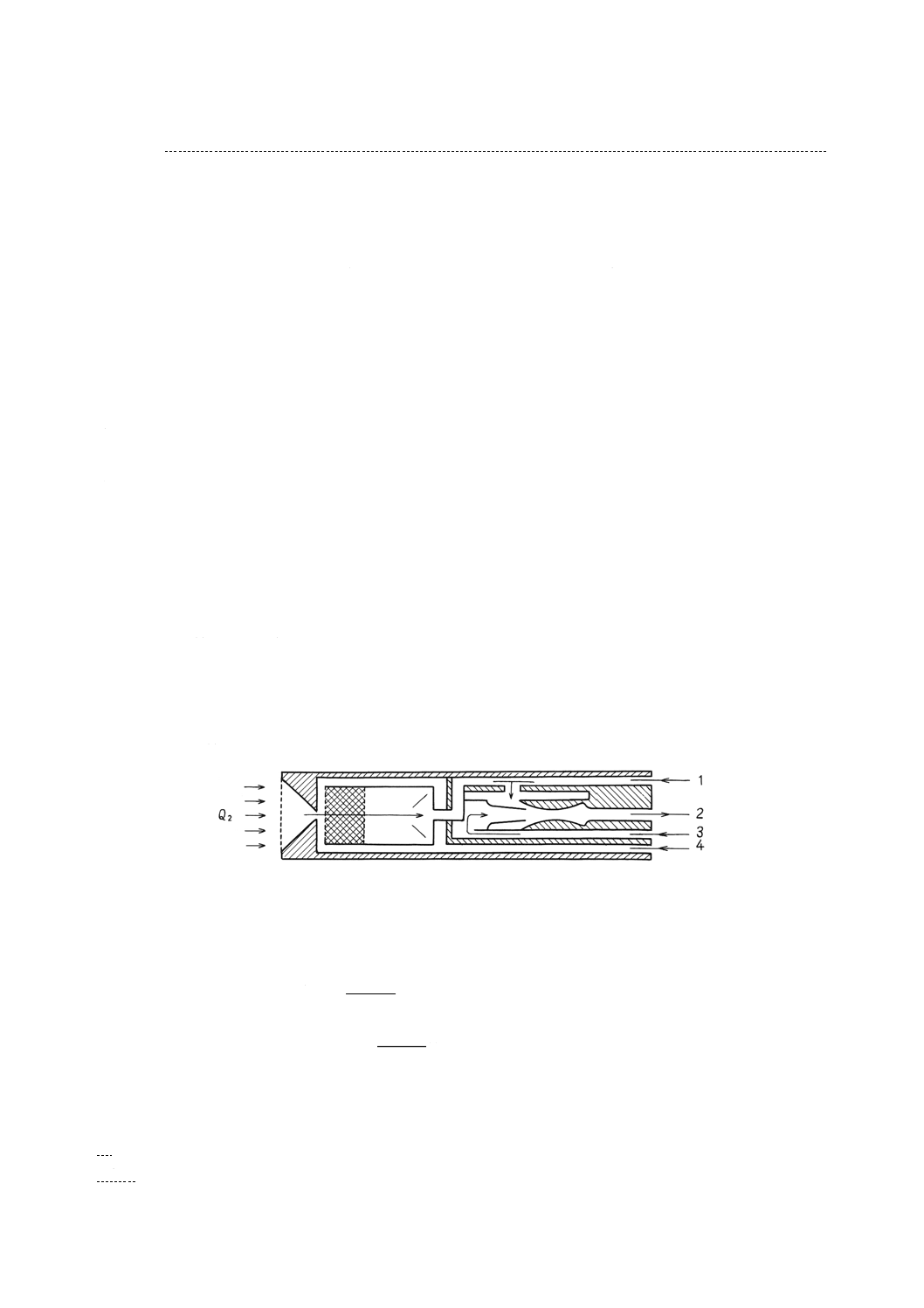

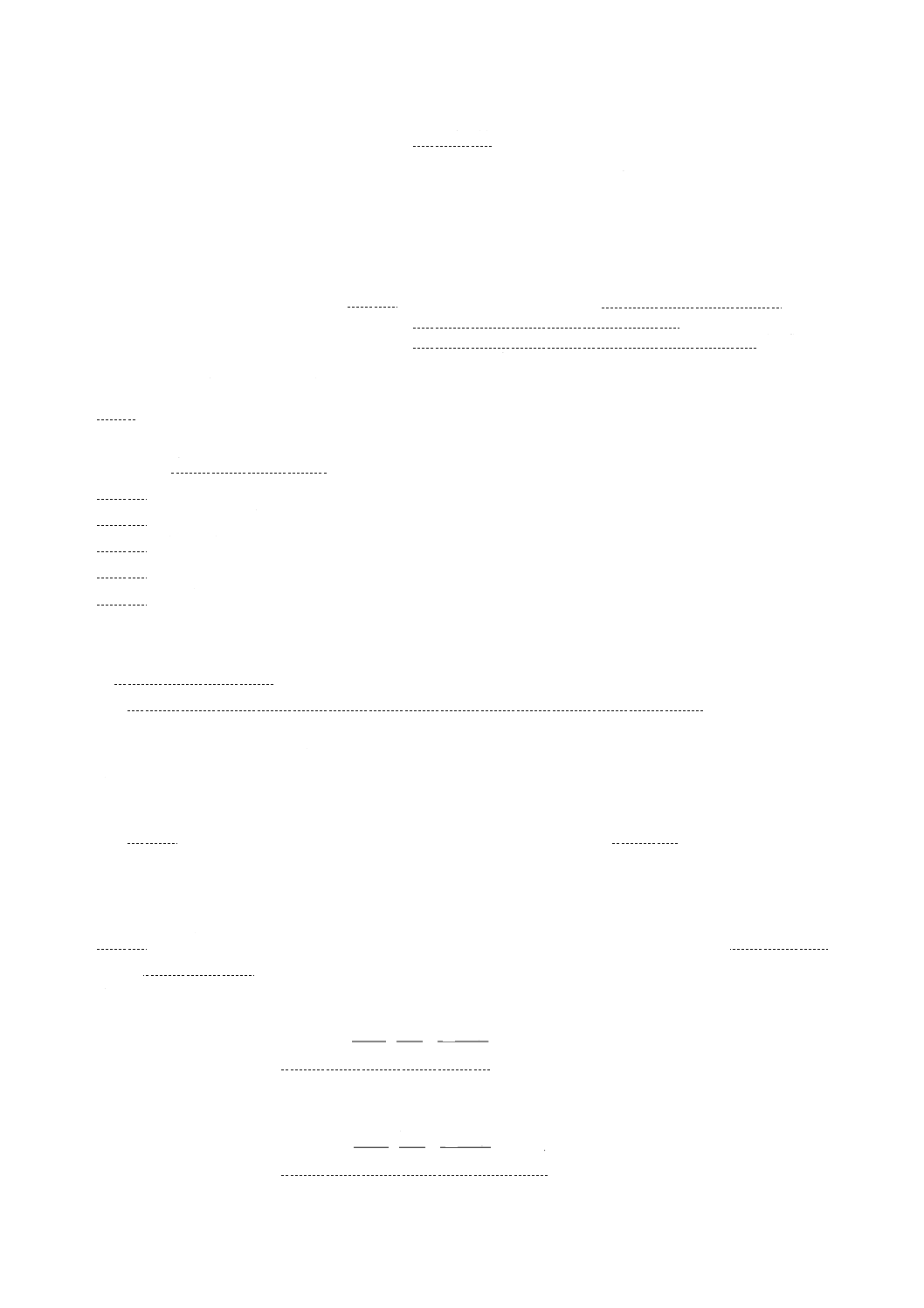

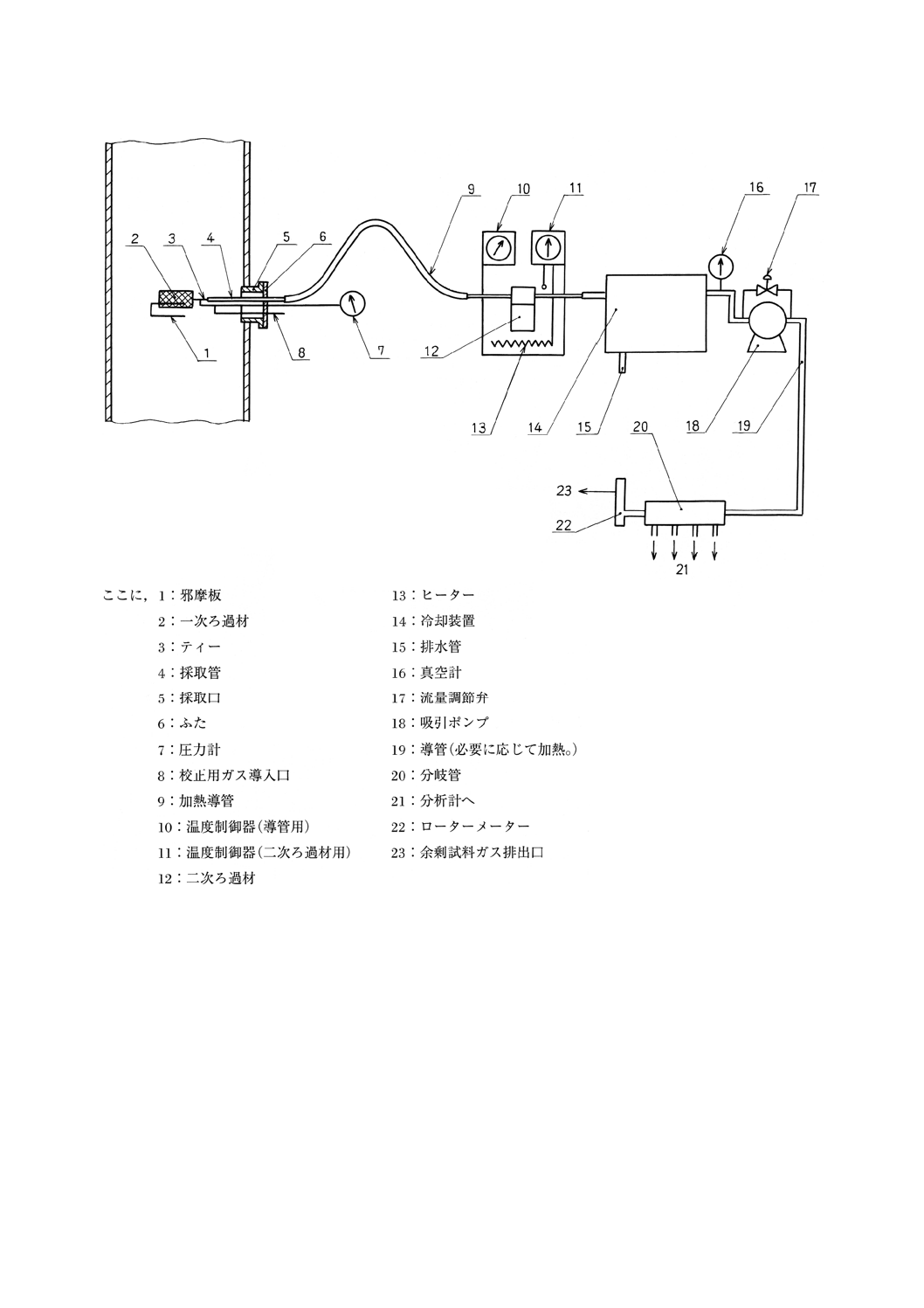

採取管 採取管は,次のとおりとする。図1に試料ガス吸引採取方式の採取管などの例を示す。

a) 採取管の内径は,試料ガスの流量,採取管の機械的強度及び清掃のしやすさなどを考慮し,6〜25mm

程度のものを用いる。

b) 採取管の長さは,5.2で選定した採取点まで挿入できるものとするまた,排ガスの温度が高いときは,

湾曲を防ぐ措置を講じる必要がある。

c) 採取管の先端の形状は,試料ガス中にダストが混入しにくい構造が望ましい。

6

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試料ガス吸引採取方式の採取管の例

7

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試料ガス吸引採取方式の採取管の例(続き)

6.4

一次ろ過材 一次ろ過材は,次のとおりとする。

a) ろ過材は,試料ガス中にダストなどが混入するのを防ぐため,必要に応じて採取管の先端又は後段に

装着する。

b) ろ過材は,ダスト除去率がよく,圧力損失の少ないものを用いる。

c) ろ過材の装着部は,装着の容易な構造が望ましい。

6.5

取付具 取付具は,採取管を採取口に確実に固定するためのもので,材質及び形状は採取管及び採

取口に適合したものとする(図1参照)。

6.6

導管 導管の内径は,導管の長さ,吸引ガス流量,凝縮水による目詰まり,吸引ポンプの能力など

を考慮し,4〜25mmとする。導管の長さは,なるべく短くする。

6.7

保温又は加熱 採取管及び導管の保温又は加熱は,試料ガス中の水分及び露点の高いガス成分が採

取管,導管中で凝縮,又は凝縮水が導管中で凍結することを避けるために行う。ただし,空冷除湿を兼ね

る導管の一部には保温又は加熱を行わない。

6.8

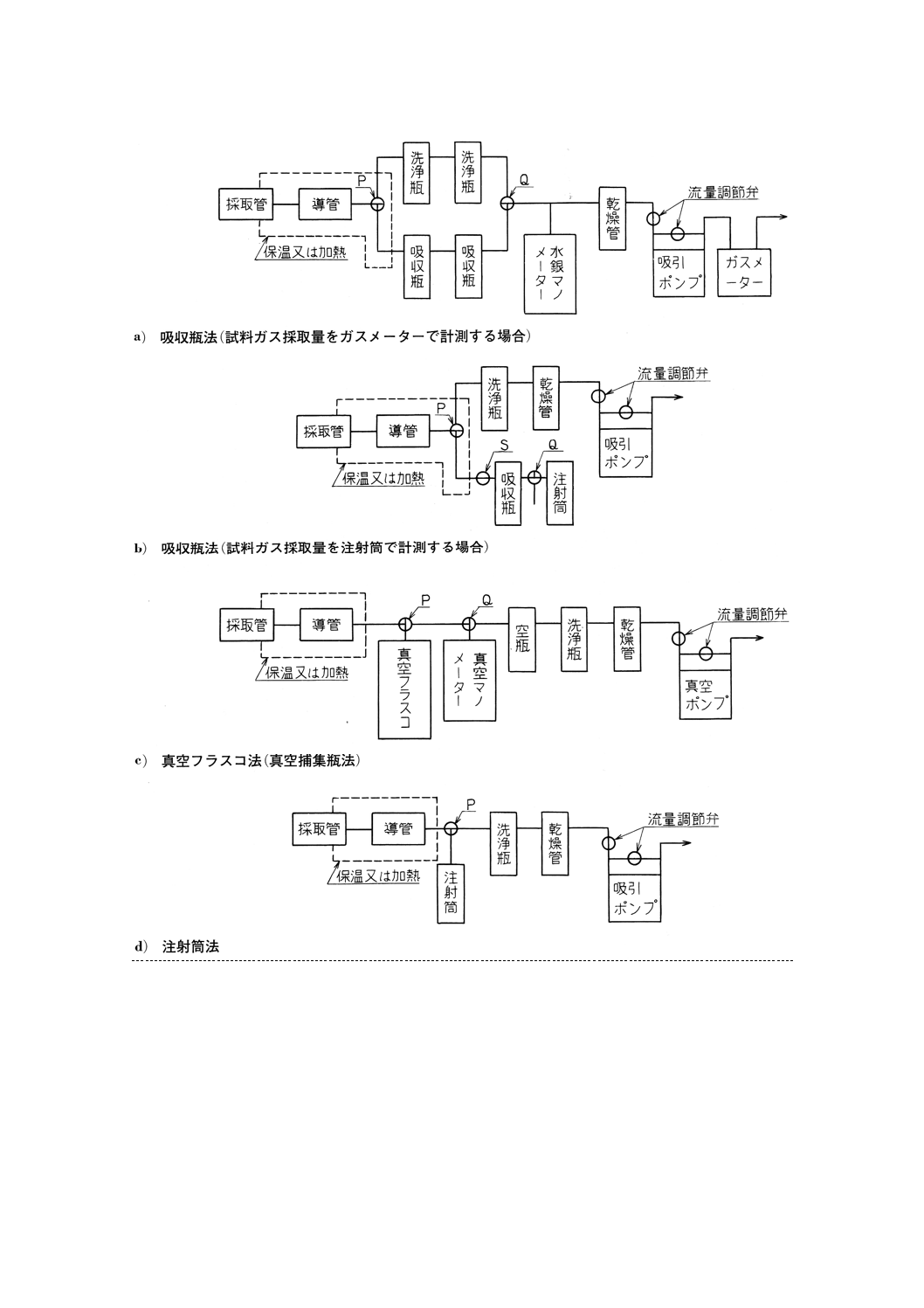

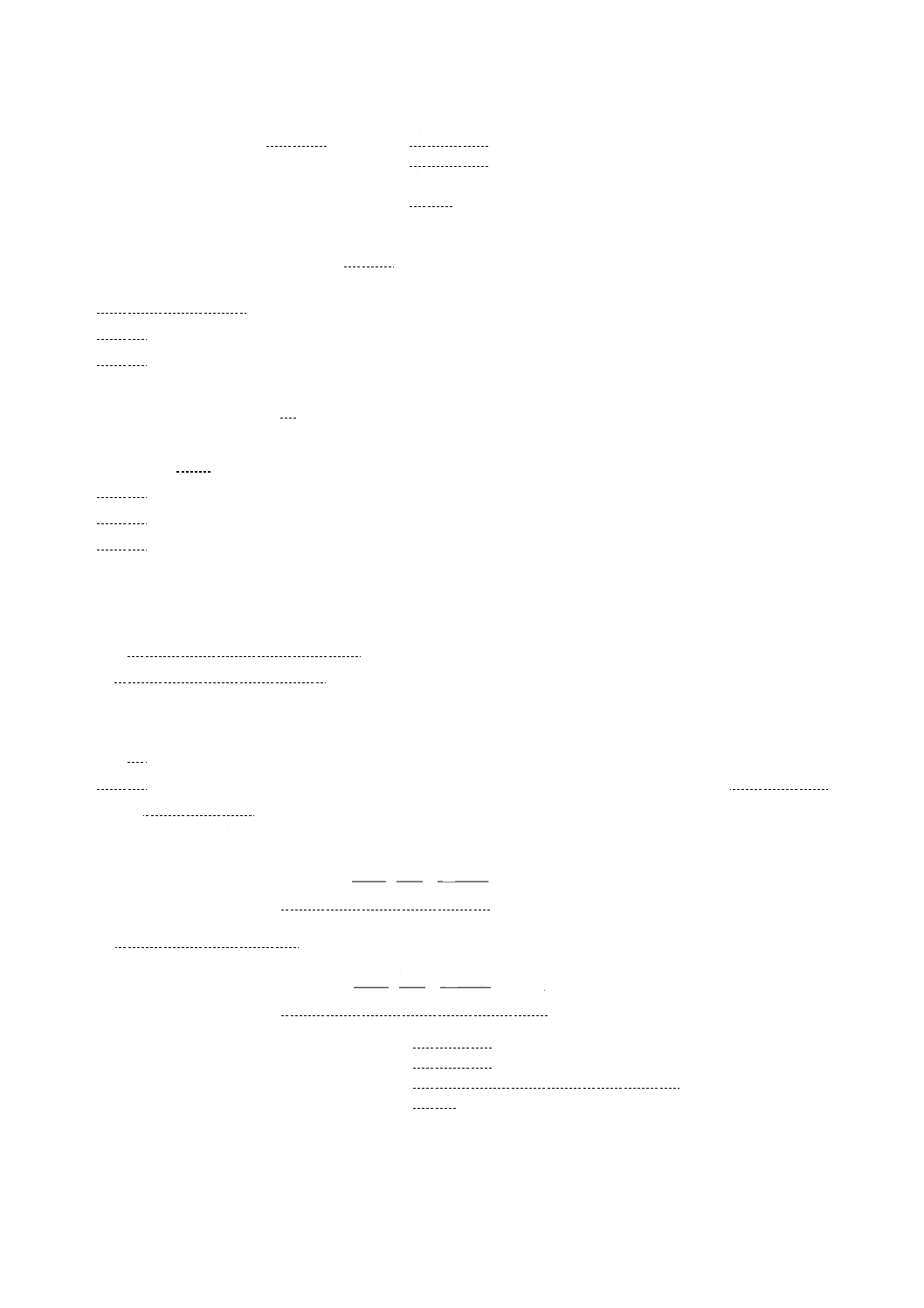

捕集部 化学分析に用いる捕集部は,図2に示すように,吸収瓶,捕集容器,洗浄瓶,吸引ポンプ,

ガスメーターなどからなる。接続には,共通球面すり合せ接手管,シリコーンゴム管,ふっ素ゴム管,軟

質塩化ビニル管,肉厚ゴム管などを用いる(5)。

注(5) 試料ガスの組成及び温度などによって選択する。

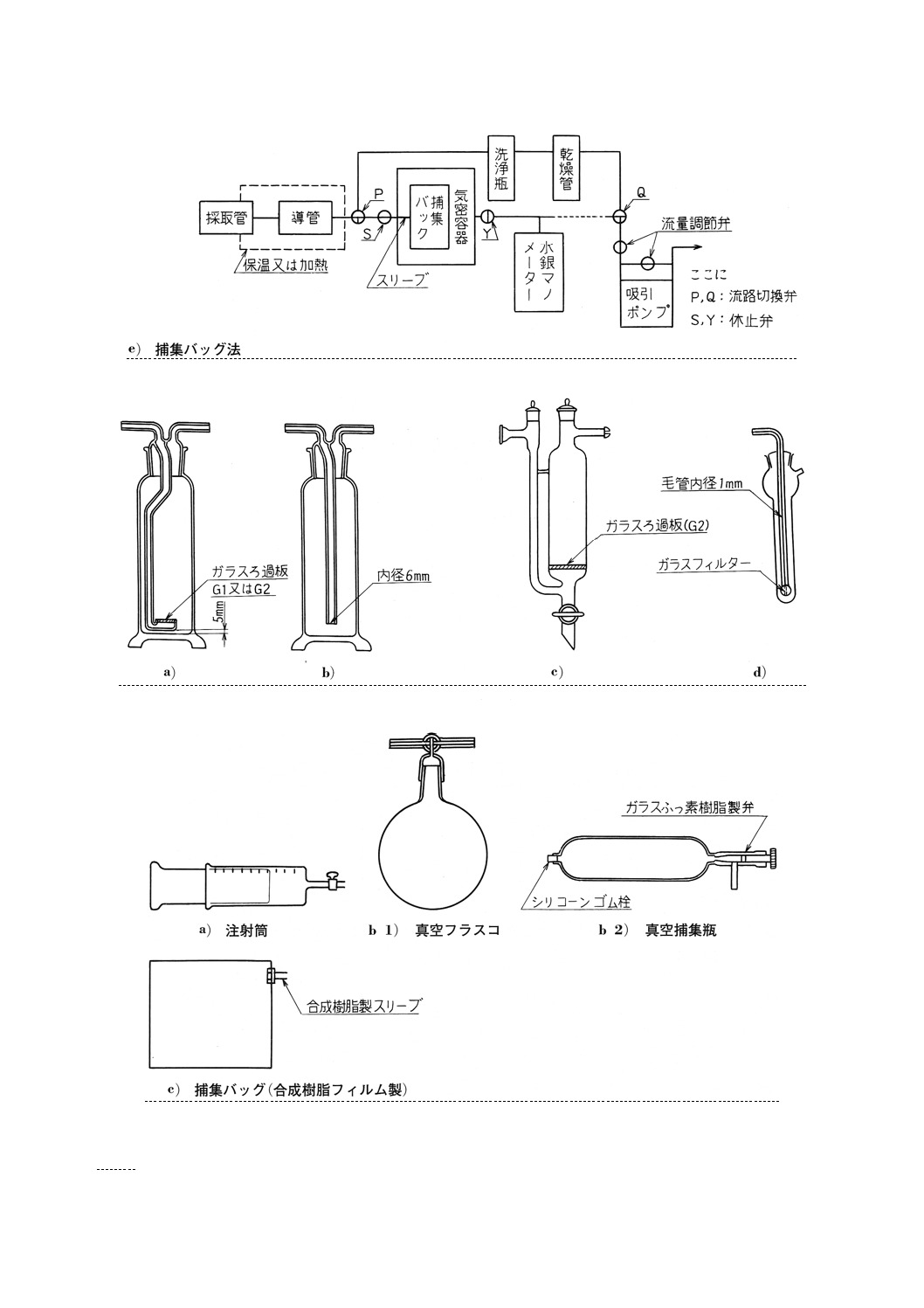

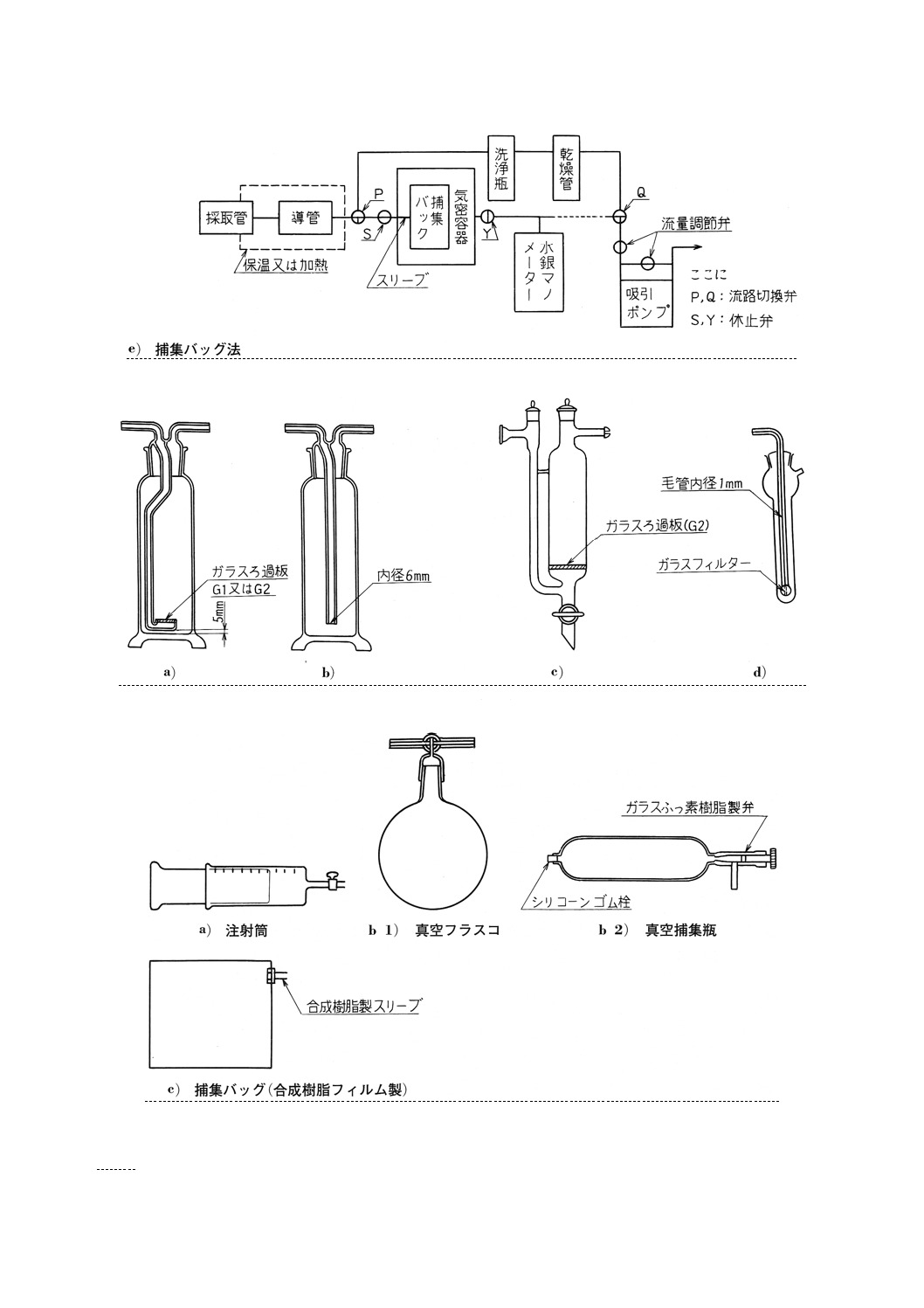

a) 吸収瓶 分析対象成分の吸収液を入れるガラス製の容器で,図3に例を示す。排ガス中の水分量及び

吸引流量を十分考慮して,吸収瓶の容積には余裕をもたせる。

b) 捕集容器 試料ガスをガスの状態で捕集する容器でガラス製の減圧捕集瓶,注射筒,捕集バッグなど

がある。図4に例を示す。

なお,捕集バッグの材質は,分析対象成分の吸着,透過及び変質を生じないものを選択する。

c) 水銀マノメーター 真空マノメーター及び大気開放形のマノメーターで大気圧との差(水銀柱の高さ)

が200mmを測定できるものを用いる。

d) 乾燥管 吸引ポンプを保護するためのもので,乾燥剤としてシリカゲルなどを用いる。

e) 吸引ポンプ 排気能力5l/min程度の密閉形で,流量調節弁を付けたものを用いる。

f)

ガスメーター 1回転1lの湿式又は乾式ガスメーターで温度計及び圧力計を附属させたもの。

8

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

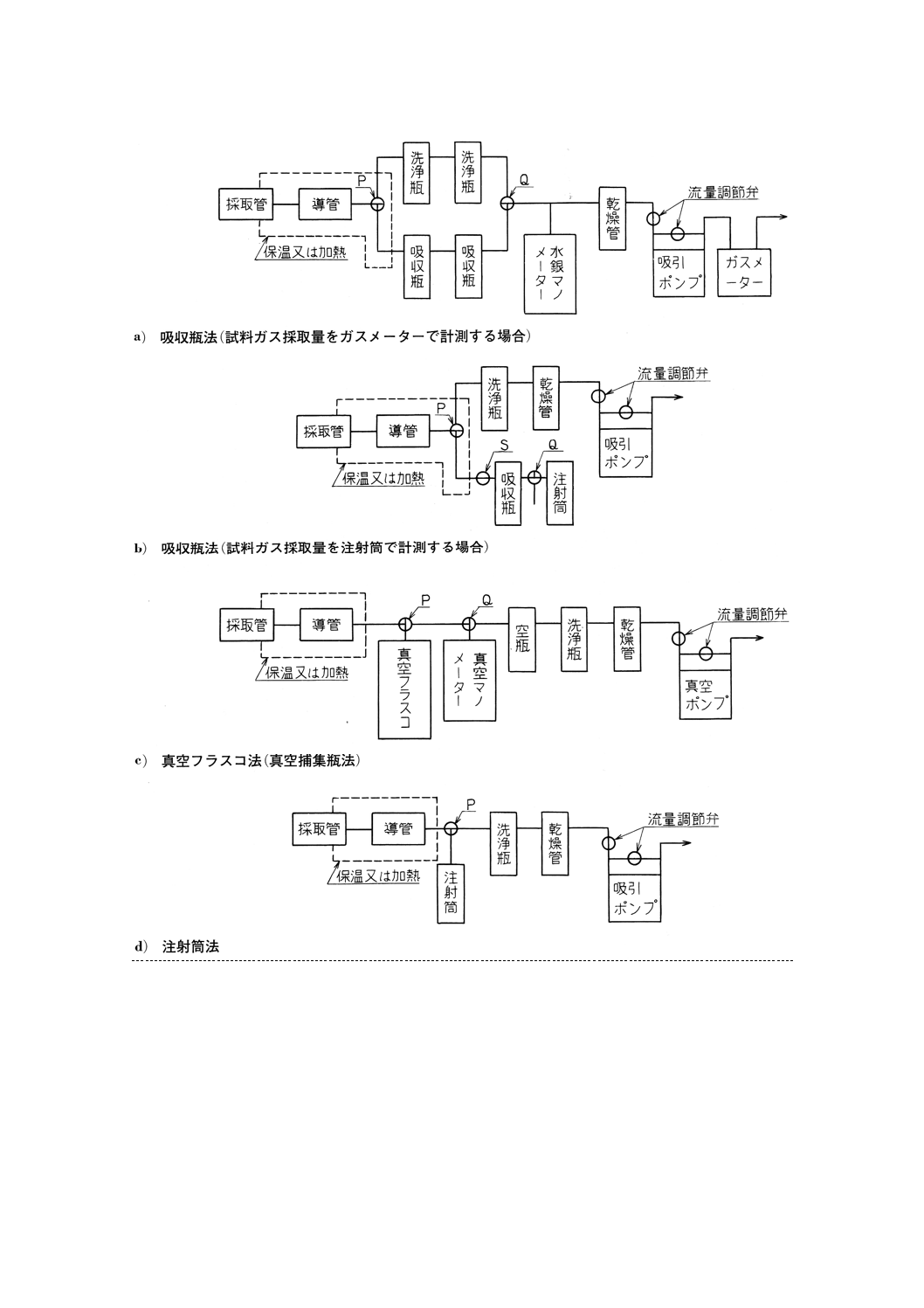

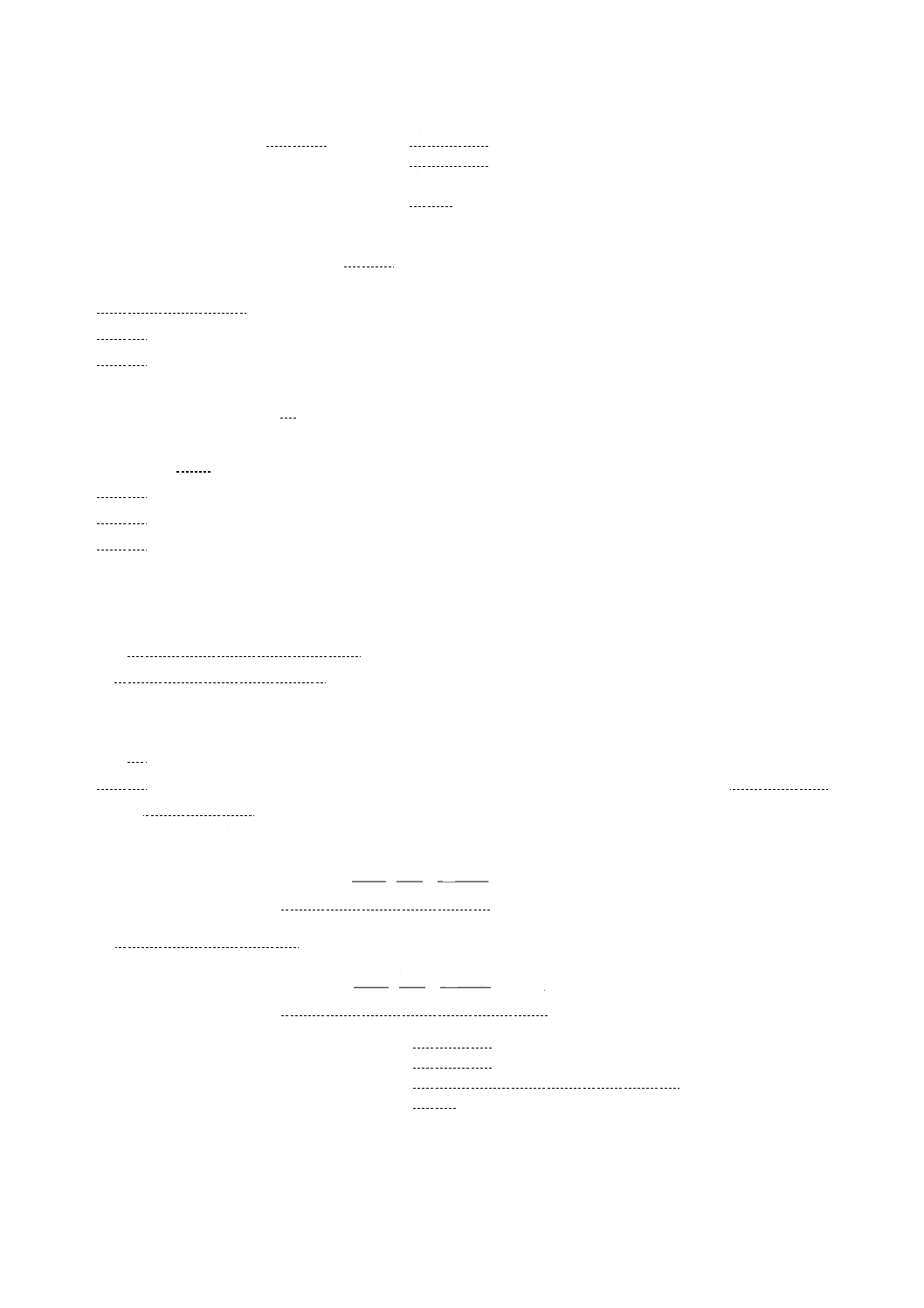

図2 試料ガス吸引採取方式の化学分析用採取装置の構成例

9

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試料ガス吸引採取方式の化学分析用採取装置の構成例(続き)

図3 吸収瓶の例

図4 捕集容器の例

6.9

前処理部 連続分析のための前処理部は,除湿器,気液分離器などからなる。

10

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

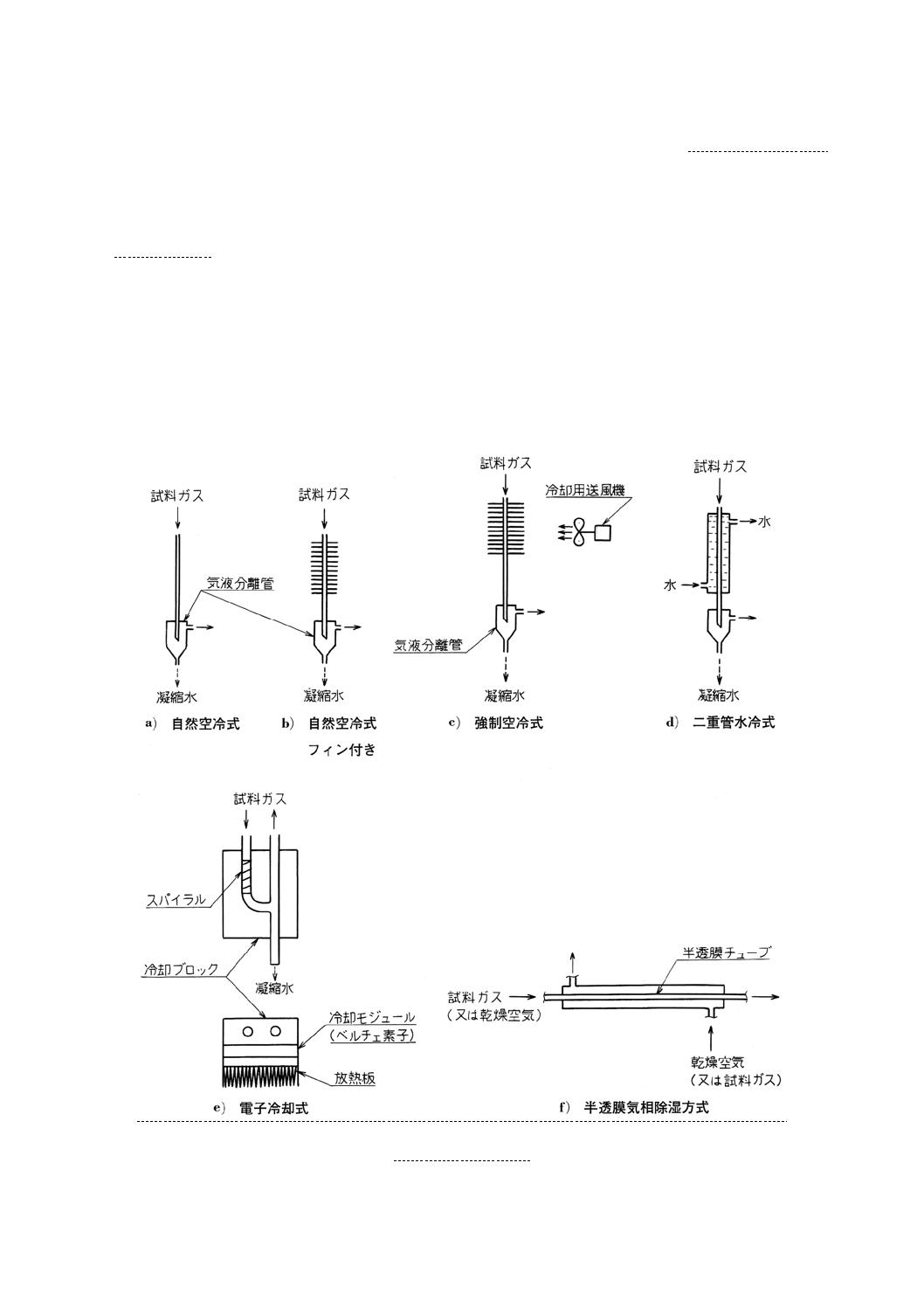

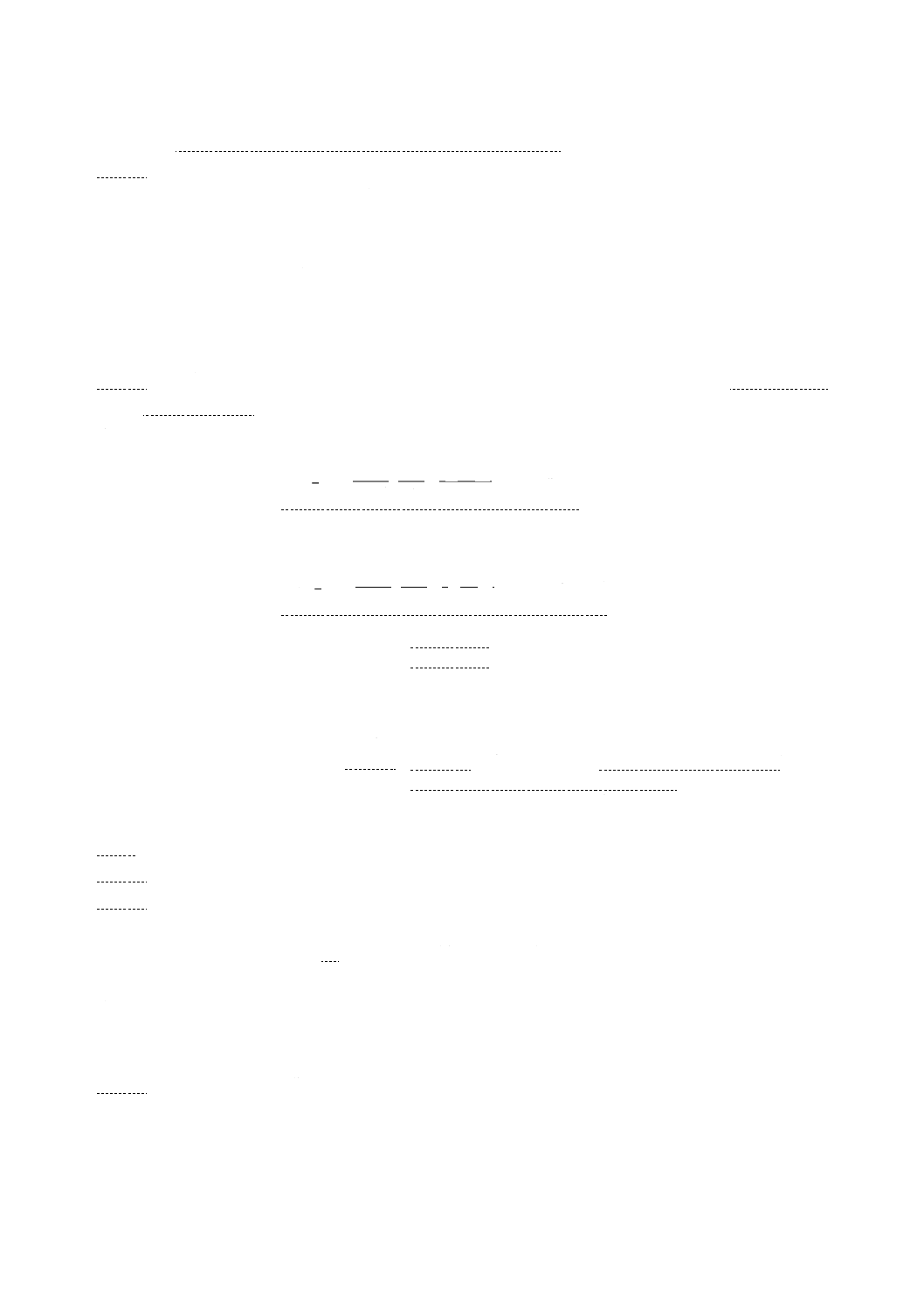

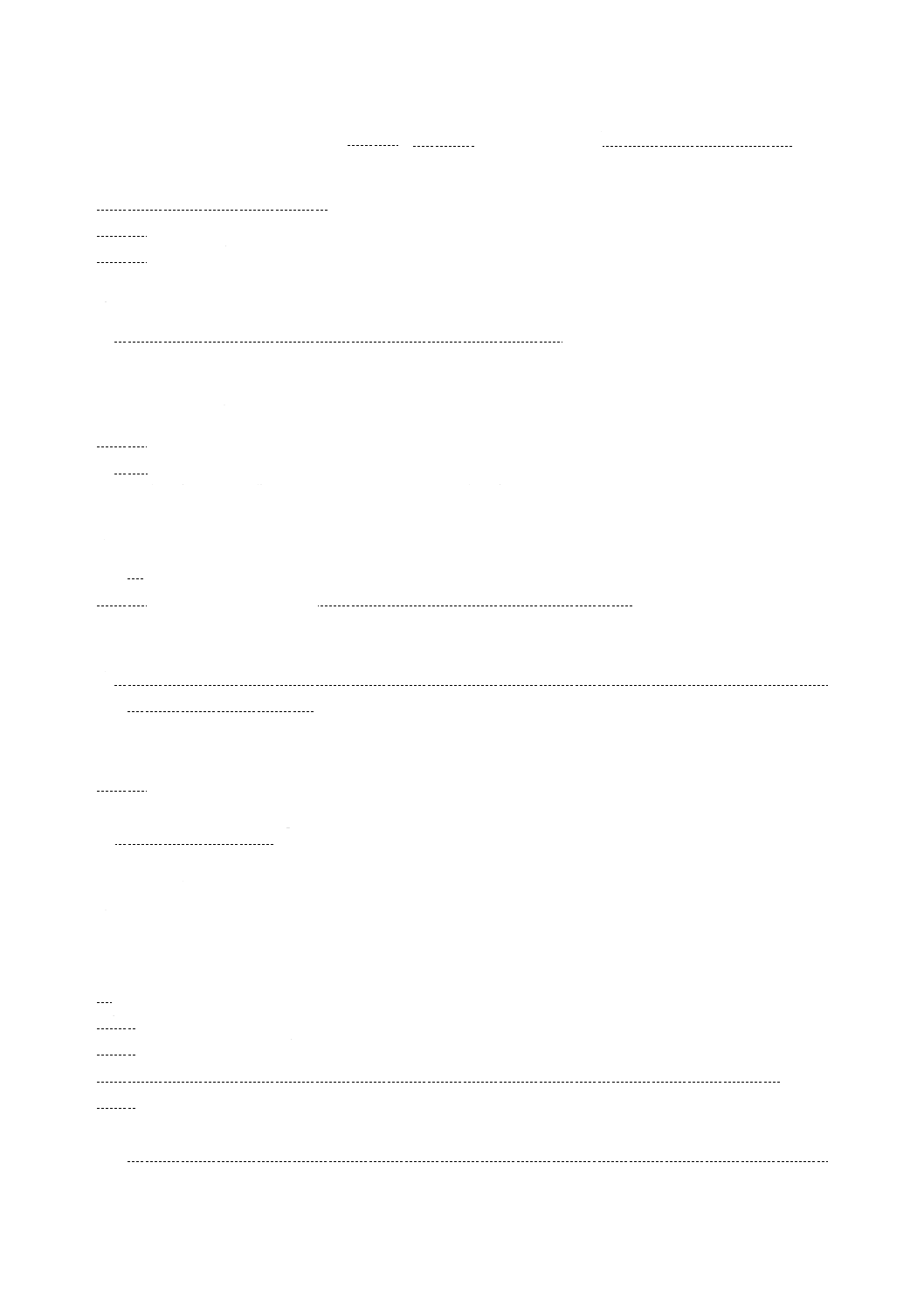

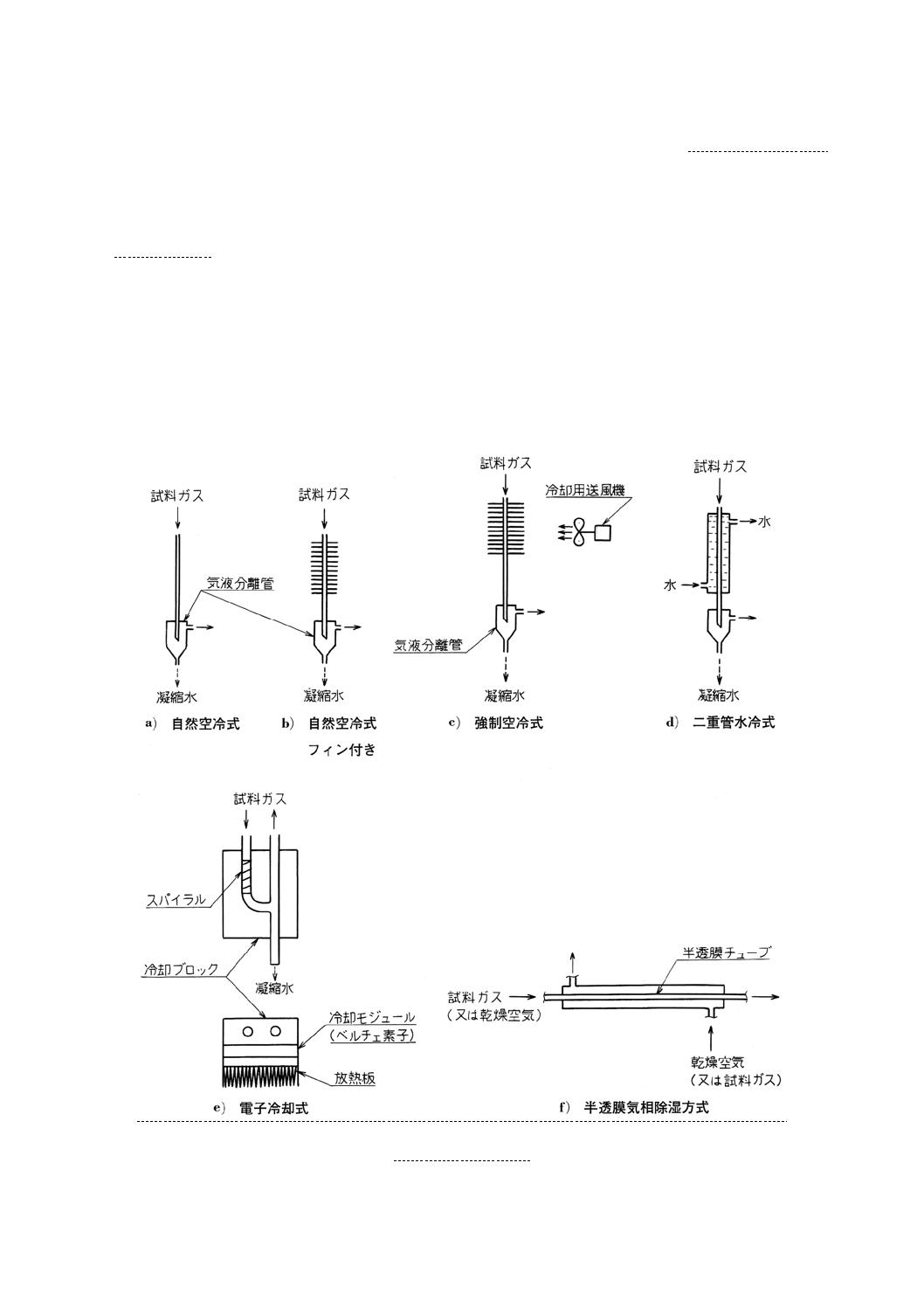

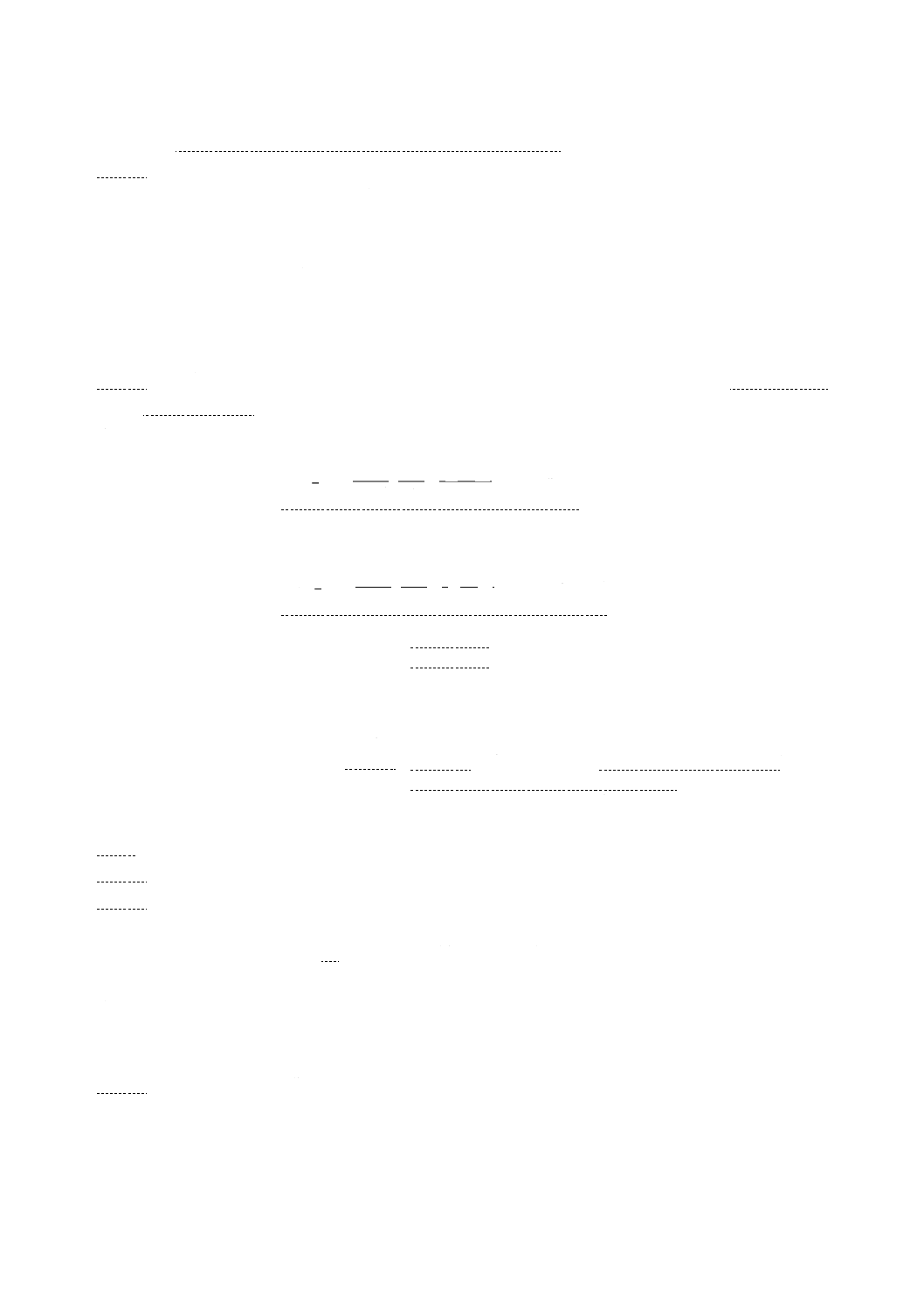

a) 除湿器 計測器内部に試料ガス中の水分が凝縮しない程度に除湿を行うもので,除湿方式は自然空冷

式,強制空冷式,水冷式,電子冷却式及び半透膜気相除湿方式とする。図5に除湿方式の例を示す。

除湿器の選択は,試料ガス中の湿度,分析計の特性,要求測定精度などに応じて,これらの方法の

いずれかを単独又は組み合わせて用いる(6),(7)。

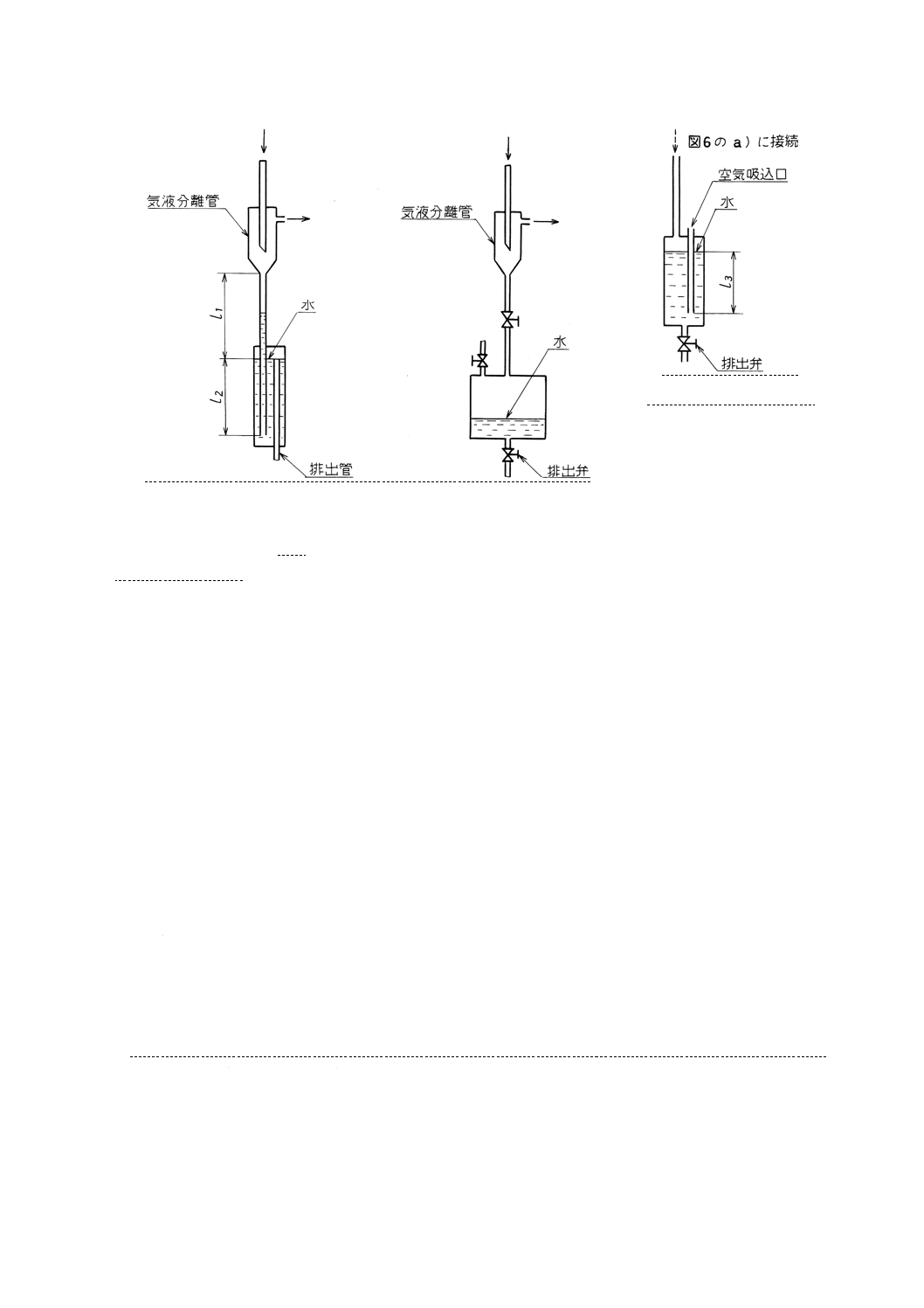

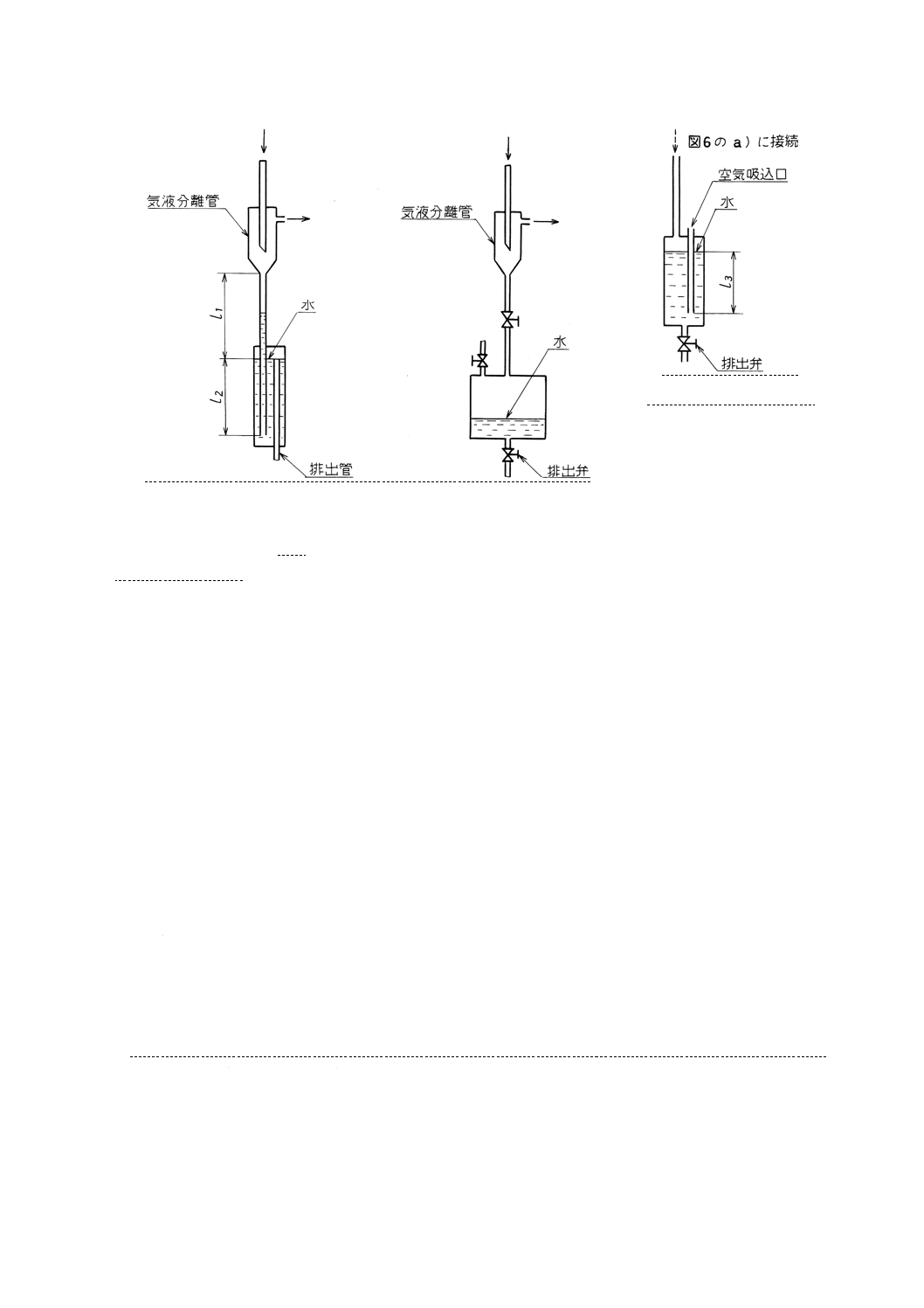

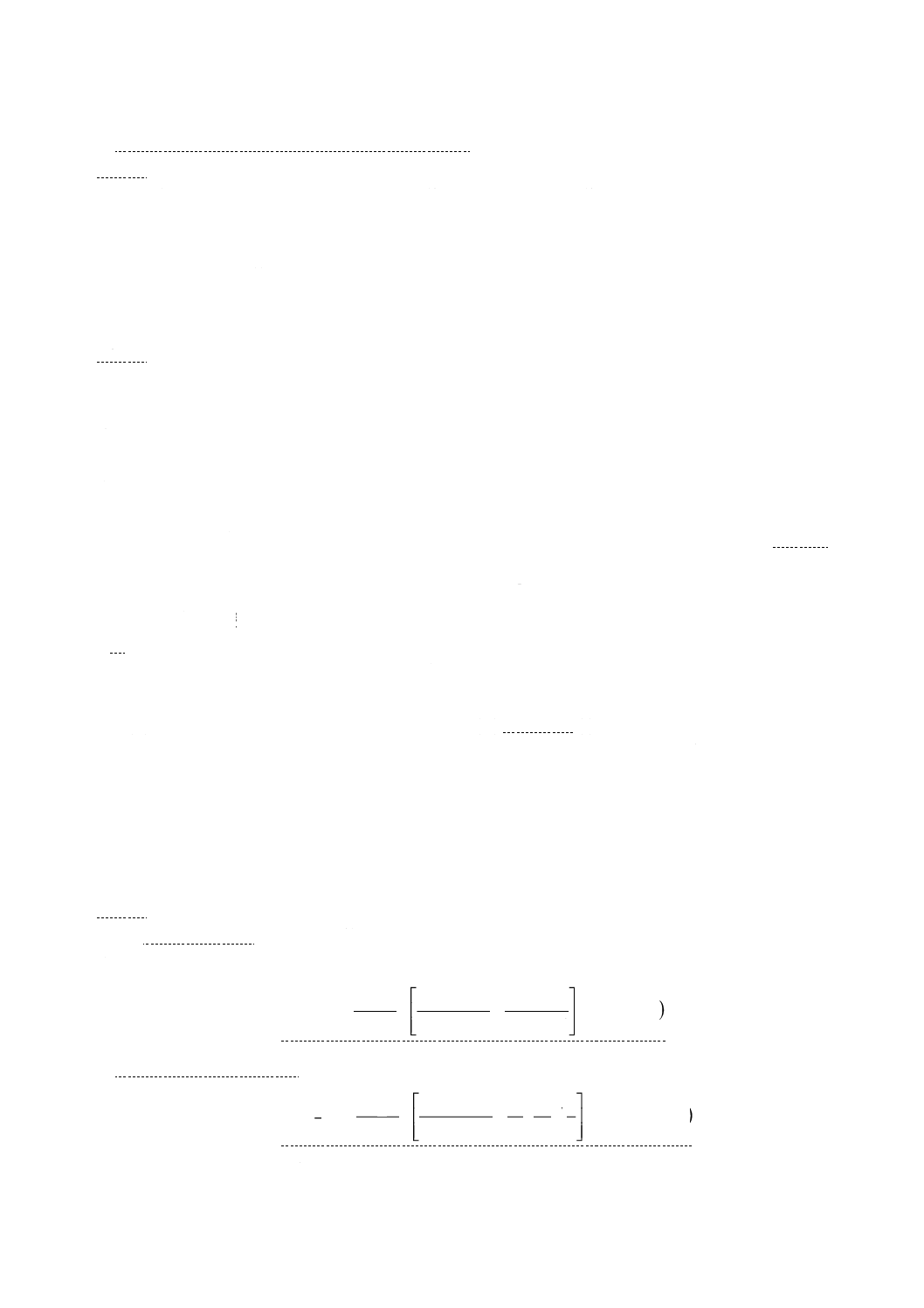

b) 気液分離器 冷却除湿を行うとき,凝縮水を試料ガスから速やかに分離させるためのもので,除湿器

の後段に接続し,気液分離管及び凝縮水トラップ(8)からなる。図6に気液分離器の例を示す。

分析対象成分が水溶性の場合は,その溶解損失を減少させるために,気液分離管における凝縮水と

試料ガスとの接触時間及び接触面積をできるだけ小さくしなければならない。一方,凝縮水の排出が

速やかに行われるように排出管の内径は6mm以上とする。図6 a)の場合,気液分離管が負圧になると

凝縮水の水位が凝縮水トラップの水面より上昇するため,l1の長さは気液分離管へ水位が達しない程

度に大きくとる。また,l2は,凝縮水の水量の変動によって水封が破れないよう大きくとる。ただし,

l1>l2とする。

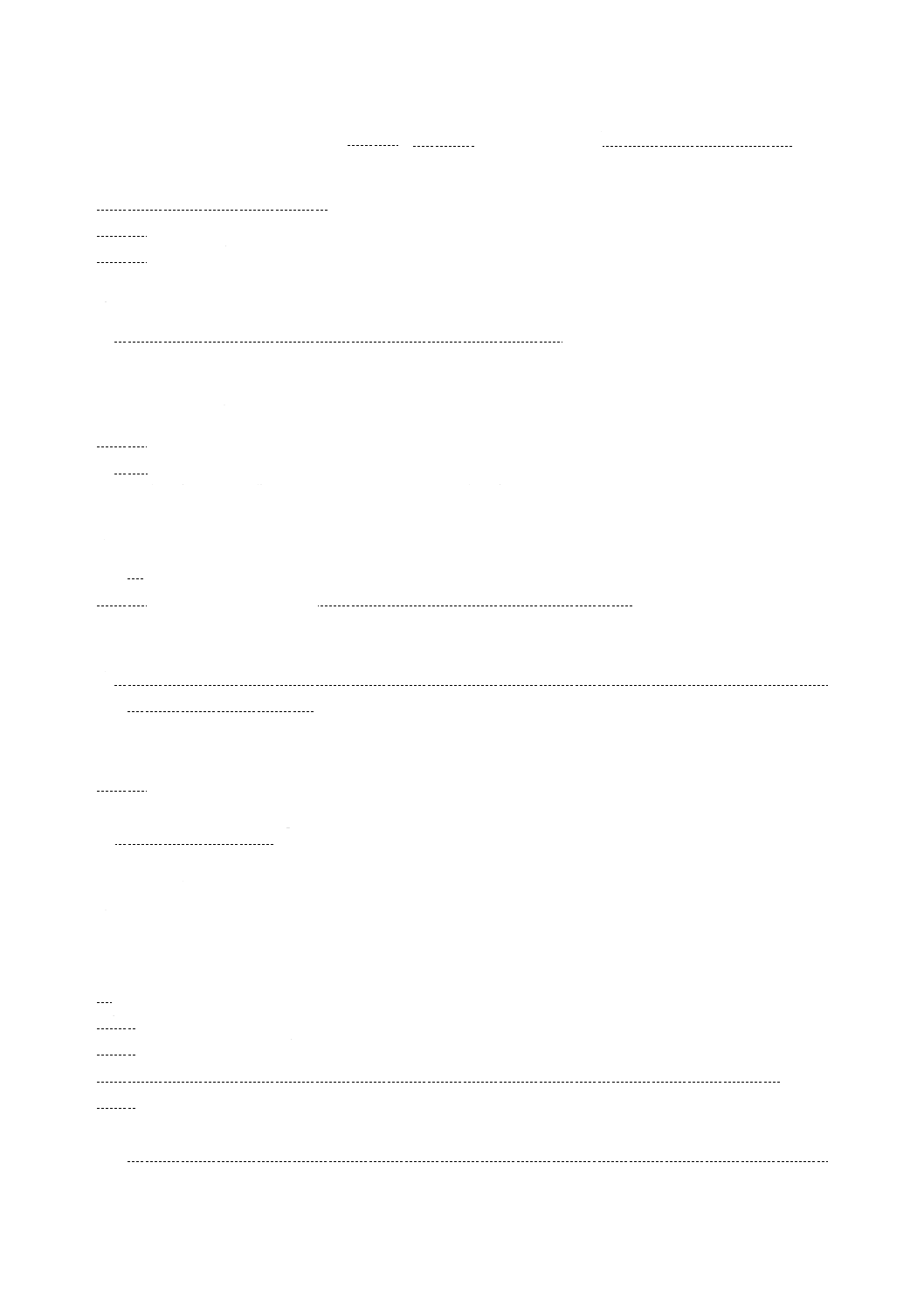

図5 除湿方式の例

11

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 安全トラップの例

a) 自動排出式凝縮トラップの場合 b) 間けつ(歇)式凝縮トラップの場

合

図6 気液分離器の構成例

c) 安全トラップ 図6 a)において,凝縮水トラップ中の水が計測器内部の配管への流入を防ぐため,必

要に応じて凝縮水トラップの排出管に安全トラップを接続する。図7に安全トラップの例を示す。

排出弁を用いて凝縮水を排出する場合,吸い込み空気が計測器の内部に吸い込まれないようにl3を

十分大きくとる。

d) 二次ろ過材 採取管に装着したろ過材を通過したダスト,又は配管内で発生したミストを除去し,分

析計,流量計,ポンプなどを保護するためのもので,ろ紙,合成高分子多孔膜などを用いる(9)。

e) 吸引ポンプ 計測器の感度及び応答速度に対して所定流量を保証する能力(10)をもち,試料ガスに接触

する部分には,測定対象成分に対して不活性で,かつ,試料ガスに対して汚染源にならない材質のも

のを用いる。

f)

真空計 多成分同時測定用の吸引ポンプに附属されている真空計(11)又は同等品。

g) 試料ガス分岐管 同一採取管多成分同時測定のとき用いるもので,分岐管は,それぞれの計測器に接

続する導入口をもち,すべての計測器が必要とする試料ガス量を通過させる大きさと,同時に試料ガ

スの滞留時間を極端に小さくする工夫が必要である。

なお,必要に応じて加熱することもある。

h) その他

1) 校正用ガスの導入又は多点採取における試料ガスの切り替えには,手動弁又は電動弁,電磁弁,空

気弁などの自動弁を用いる。

2) 流量計の材質は,試料ガス成分と反応せず,かつ,耐食性のものを用いる。

3) 乾燥剤を用いる場合は,分析対象成分の吸着・脱離などの影響を考慮して,適切なものを選択する。

また,性能劣化には十分注意する。

注(6) 水分による干渉を受ける分析計では,前処理部を出たガスの露点を一定に保持する電子冷却式

を用いる。水分による干渉を受けない分析計では,いずれを用いてもよい。ただし,半透膜式

の場合は,除湿器内に凝縮水が流入しないように除湿器の前段に気液分離管を設置する。

12

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 除湿能力が不足すると考えられる場合又は分析対象成分が水溶性のため一段冷却では溶解損失

が大きい場合には,前段に自然空冷式,強制空冷式,水冷式などを組み合わせる。

(8) 凝縮水の水位が観察できるような材質及び構造とする。特に図6 b)の場合には,水面監視及び

排水を怠ってはならない。

(9) 試料ガス成分,特に分析対象成分と反応性のないものとし,孔径の選択に注意する。例えば,

二酸化窒素を測定する場合は,これと反応するセルロース繊維製ろ紙は用いてはならない。

(10) 分析計への所定流量を保証する以外に,応答を迅速にするために,分析計直前における大気開

放量までを考慮した能力とする。

(11) 8.3の漏れ試験及びろ過材の目詰まりによる清掃及び交換時期の指標とする。

6.10 希釈

6.10.1 希釈の目的 試料ガスの希釈は,次の目的で行う。

a) 測定対象ガス濃度を計測器の測定範囲まで低下させる。

b) 試料ガス中の水分を乾燥した希釈ガスで希釈することによって,水の露点を低下させる。

c) 試料ガス中に存在し,除去が困難なある種の化合物の濃度の相対的ばらつきを減少することによって,

それによる干渉を最小限に止める。例えば,試料ガス中の酸素濃度のばらつきが,他の成分の測定誤

差を生じる場合は,乾燥空気によって希釈する。

なお,希釈率は一定に保つ必要がある。

6.10.2 希釈方法及び装置 希釈方法及び装置は,次による。

a) 校正された細孔口。例えば,毛細管,音響ノズル,ニードル弁。

b) 容積又は質量による流量計。

c) 圧力又は流量の調整器。

なお,希釈用ガス中には,測定対象成分が存在しないこと及び測定対象成分並びに共存成分と反応

してはならない。

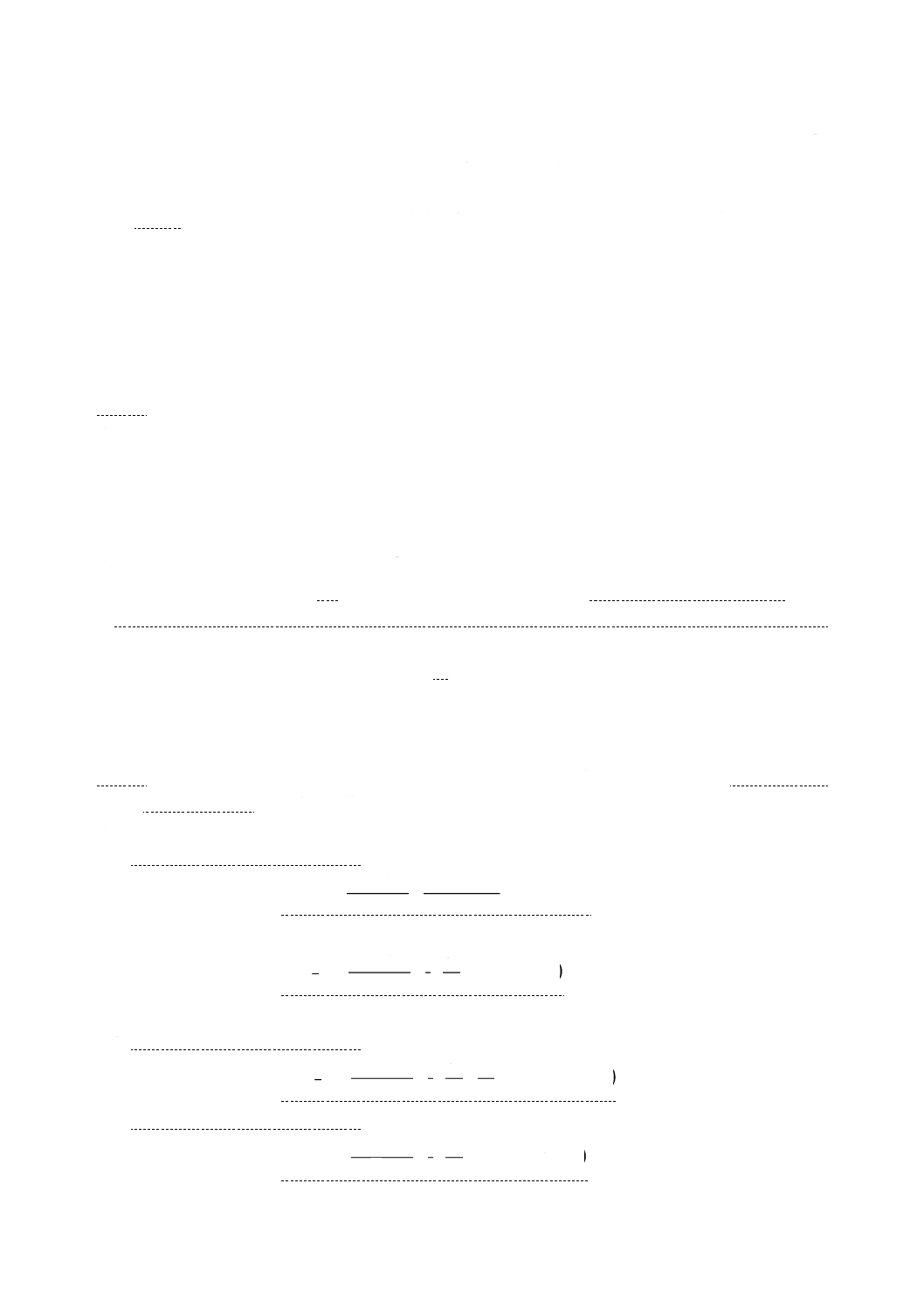

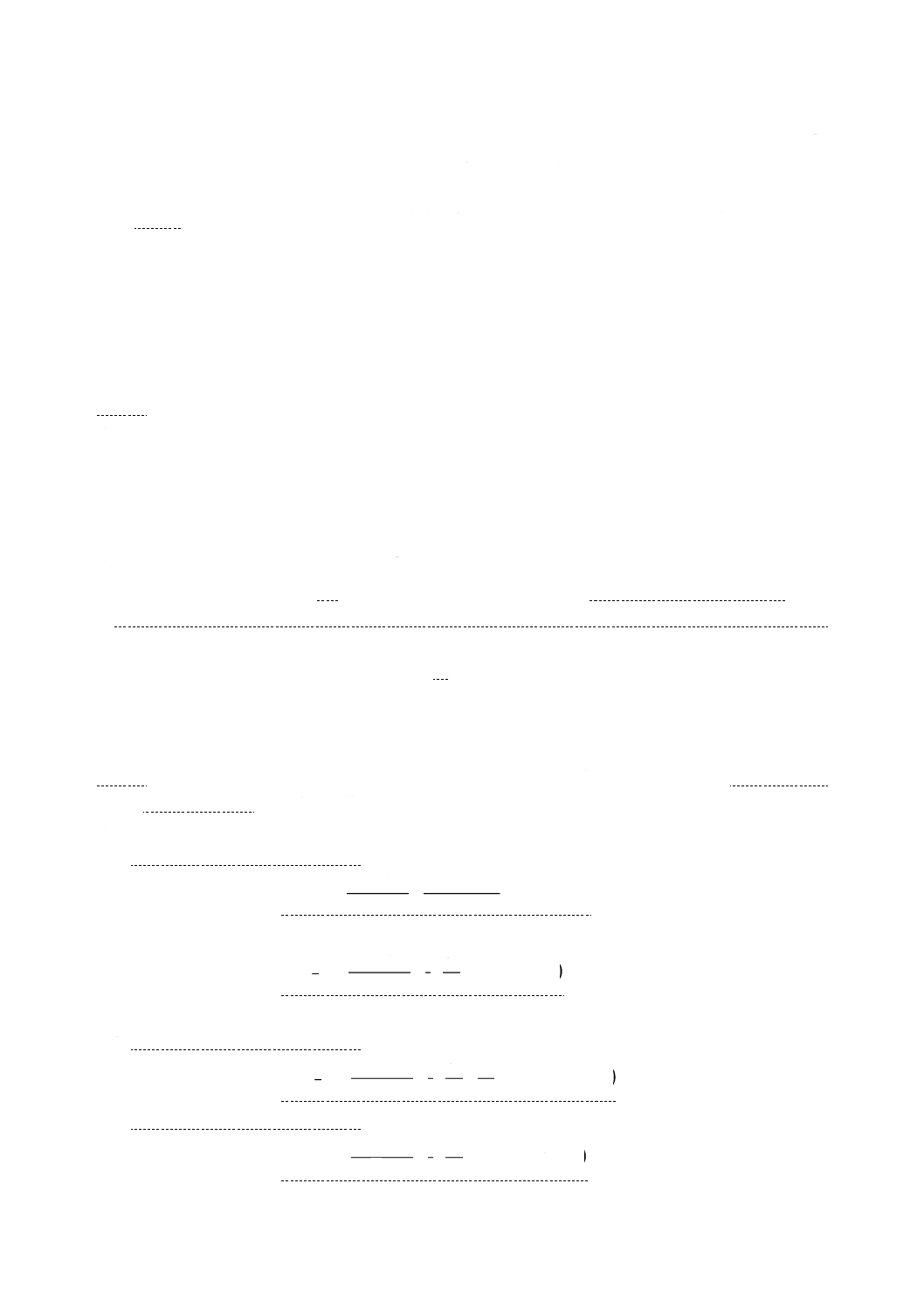

希釈採取管の例を図8に示す。

ここに,

1: 試料管用くぼみ

2: 希釈試料 (Q1+Q2)

3: 希釈ガス (Q1)

4: 校正・空気放出

2

1

2

Q

Q

Q

+

=

希釈比

測定濃度

発生源濃度

×

+

=

2

2

1

Q

Q

Q

図8 希釈採取管の例

7. 化学分析による場合の試料採取

7.1

吸収瓶法[試料ガス量をガスメーターで計測する(図2 a)場合)]

13

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.1

採取管,導管の取付け

a) 採取管の適切な位置にろ過材を装着する。ろ過材に無アルカリガラスウール,シリカウールなどを用

いる場合には,充てんの長さを50〜150mm程度とする。ダクト内が負圧のときは排ガス流へ,吸引

流量が大きいときには管側へ,ろ過材が吸い込まれないように注意する(12)。

b) 採取管は排ガス流に対して直角に挿入し,取付け具で採取口に固定する。

c) 導管は,できるだけ短くすること。やむを得ず長くしたときは,支持金具などで固定する。

d) 採取管と導管,導管と捕集部などの接続には,共通球面すり合せ接手管などを用いる。

注(12) ろ過材には,成形品を用いてもよい。その場合は孔径に注意する。

7.1.2

吸収瓶,洗浄瓶などの準備 吸収瓶,洗浄瓶などの準備は,次による。

a) 吸収瓶は,個別規格に規定するものを用意し,規定する吸収液の規定量を入れる。

b) 洗浄瓶には,個別規格に規定する溶液の規定量を入れる。

c) 必要に応じて吸収瓶用冷却槽を用意する。

7.1.3

捕集部の組立て 捕集部の組立ては,次の手順で行う。

a) 所定の本数の吸収瓶及び洗浄瓶を木箱などに格納し,吸収瓶などを固定する。

b) 図2 a)に示すように流路切換弁Pを介して吸収瓶及び洗浄瓶を接続する。この接続には,共通球面す

り合せ接手管,シリコーンゴム管などを用いる。さらに,吸収瓶及び洗浄瓶に流路切換弁Qを介して

水銀マノメーターを接続する。

c) 水銀マノメーターの後に乾燥管,吸引ポンプ及びガスメーター(13),(14),(15),(16)を接続する。

d) 補集部は,なるべく試料採取位置の近くに置き,吸収瓶は必要に応じて冷却槽に入れ,冷却する。

注(13) 湿式ガスメーターを移動・運搬するとき及び長時間用いないときは,必ず水を抜いておく。

(14) ガスメーターは,大気圧に対してその圧力差が±1.0kPa以内で用いる。

(15) 湿式ガスメーターを長時間用いるときは,試料ガスの性状によって水位の変化がみられるから,

必要に応じて,所定の水位を保たせる。

(16) ガスメーターは,精度維持のため,必要に応じて器差を求めておく。

7.1.4

試料採取装置の組立て 試料採取装置の組立ては,次の手順で行う。

a) 採取管から吸収瓶に至るまでは,直線上に組み立てる。直線上に組むことが困難なときは,L字形導

管などを用いて,操作のしやすいように組み立てる。

b) 採取管又は導管の接手管と流路切換弁Pの接手管との高さが一致するように,吸収瓶の高さを伸縮架

台などを用いて調節する。

c) 採取管又は導管と捕集部を接続する前に,7.1.5によって捕集部の漏れ試験を行う。

d) 漏れ試験終了後,採取管又は導管と捕集部を接続する(17)。

e) 分析対象成分に応じて,採取口から吸収瓶に至るまでを加熱する(18)。

注(17) 共通球面すり合せ接手管には,グリースを用いてはならない。また,採取管と捕集部の接続に

は,シリコーンゴム管の使用は避ける。

(18) 所定の温度に達するまで,バイパスを用いて採取管から捕集部までを試料ガスで置換しておく。

7.1.5

漏れ試験 漏れ試験は,次の手順で行う。

a) あらかじめ,所定の吸引流量における捕集部内の負圧(大気圧との差圧(19)を水銀マノメーターで測定

する。

b) 流路切換弁Pを閉じ (),流路切換弁Qを開き (),吸引ポンプの流量調節弁を操作し,吸収瓶側を

負圧(所定の吸引流量における捕集部内の負圧の2倍程度)にし,ポンプ直前の弁を閉じる(20)。

14

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 吸収瓶に泡が出続ければ,その前の部分に空気の漏れがあるとみなす。また,流路切換弁Qを閉じ ()

たとき,水銀マノメーターの差圧が小さくなれば,ポンプ直前の部分に漏れがあるとみなす。

d) 漏れ部分があれば捕集部を組み直し(21),漏れのないことを再度確認する。

e)

バイパス側の洗浄瓶についても流路切換弁Qをバイパス側に開き () 漏れ試験を行う。

注(19) 試料採取のとき,吸引ポンプの流量調節弁を操作して,このとき測定した差圧に調節すれば,

直ちに一定流量で試料採取が可能となる。

なお,差圧が増加したにもかかわらず,ガスメーターの指針の回転速度が遅くなったときは,

ろ過材の交換時期を示す。

(20) このとき,差圧の変化が1分間に1mm以下のときは,漏れがないとみなす。

(21) 吸収瓶などのすり合せ部分は,1〜2滴の水で潤し,漏れを防ぐ。

7.1.6

試料ガスの採取

a) 吸引ポンプを作動させ,バイパス側に流路を切り替え [P (),Q ()],配管内を試料ガスで十分置換

した後,吸引ポンプを停止し,ガスメーターの指示を記録する。

b) 流路切換弁P及びQを操作し, [P(),Q ()] 試料ガスを吸収瓶に導入する。この場合,吸引ポン

プの流路調節弁を操作して所定の流量(22)で試料ガスを採取する。試料ガスの吸引流量及び採取ガス量

は個別規格に従う。

c) 吸引停止後,流路切換弁Pを閉じる ()。ガスメーターの指示を記録する。

なお,ガスメーターの温度 (t) 及び圧力 (Pm) 並びに大気圧 (Pa) は採取中に測定記録する。

d) 吸引ポンプの流量調節弁を開き,水銀マノメーターの差圧が平衡に達した後,試料採取装置から吸収

瓶を取り外す。

e) 試料ガス中の水分の量は,必要に応じてJIS Z 8808の7.(排ガスの流速及び流量の測定)に準じて測

定する。

注(22) 水銀マノメーターの差圧を,あらかじめ測定しておいた所定の流量のときの値に調節するとよ

い。

7.1.7

試料ガス採取量 試料ガス採取量は,次の式によって標準状態 (0℃,101.32kPa) の乾きガス量

(VSD) 又は湿りガス量 (VSW) として算出する。

a) 乾きガス量で求める場合

1) 湿式ガスメーターを用いたとき

(

)

b

a

P

P

P

t

V

V

v

m

a

SD

+

+

−

+

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

2) 乾式ガスメーターを用いたとき

(

)b

a

P

P

t

V

V

m

a

SD

+

+

+

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

b) 湿りガス量で求める場合

1) 湿式ガスメーターを用いたとき

(

)c

b

a

P

P

P

t

V

V

v

m

a

SW

+

+

+

−

+

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

2) 乾式ガスメーターを用いたとき

(

)c

b

a

P

P

t

V

V

m

a

SW

+

+

+

+

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

15

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

VSD: 乾きガス量 (l)

VSW: 湿りガス量 (l)

V: ガスメーターで測定したガス量 (l)

t: ガスメーターにおける温度 (℃)

Pa: 大気圧 (kPa)

Pm(23): ガスメーターにおけるゲージ圧 (kPa)

Pv: t℃における飽和水蒸気圧 (kPa)

22.41: 標準状態 (0℃, 101.32kPa) における気体1モルの体積 (l/mol)

a(23): 吸収液に捕集された分析対象成分ガス (mol)

b(23): 吸収液に捕集された分析対象成分ガス以外のガス (mol)

c(23): 7.1.6のe)で求めた水分の量 (mol)

注(23) 無視して差し支えない場合が多い。

7.2

吸収瓶法[試料ガス量を注射筒で計測する(図2 b)の場合]

7.2.1

採取管,導管の取付け 7.1.1による。

7.2.2

吸収瓶,洗浄瓶及び吸引用注射筒の準備 吸収瓶,洗浄瓶及び吸引用注射筒の準備は,次による。

a) 吸収瓶は,個別規格に規定するものを用意し,規定する吸収液の規定量を入れる。

b) 吸引用注射筒の体積は,JIS K 0050の9.3.1(全量ピペット)に準じて器差付けしたものを用いる。

c) 洗浄瓶には,個別規格に規定する溶液の規定量を入れる。

d) 必要に応じて,吸収瓶用冷却槽を用意する。

7.2.3

捕集部の組立て 捕集部の組立ては,次の手順で行う。

a) 所定の本数の吸収瓶及び洗浄瓶を木箱などに格納し,吸収瓶などを固定する。

b) 図2 b)に示すように流路切換弁Pを介して,吸収瓶及び洗浄瓶を接続する。

なお,吸収瓶の前後に休止弁S及び流路切換弁Qを接続する。

c) 吸収瓶などの接続には,シリコーンゴム管などを用いる。

d) 捕集部は,なるべく試料採取位置の近くに置き,吸収瓶は必要に応じて冷却槽に入れ冷却する。

7.2.4

試料採取装置の組立て 試料採取装置の組立ては,次の手順で行う。

a) 採取管から吸収瓶に至るまでは,直線上に組み立てる。直線上に組むことが困難なときは,L字形導

管などを用いて,操作のしやすいように組み立てる。

b) 採取管又は導管の接手管と流路切換弁Pの接手管との高さが一致するように,吸収瓶の高さを伸縮架

台などを用いて調節する。

c) 洗浄瓶以後に乾燥管及び吸引ポンプを順に接続する。

d) 採取管又は導管と捕集部を接続する前に,7.2.5によって捕集部の漏れ試験を行う。

e) 漏れ試験終了後,採取管又は導管と捕集部を接続する。

f)

分析対象成分に応じて,採取口から採取瓶に至るまでを保温又は加熱する。

7.2.5

漏れ試験 漏れ試験は,次の手順で行う。

a) 吸引用注射筒 注射筒内を水で湿めらした後,全目盛の1/4程度まで空気を入れ,弁を閉じた後,内

筒の引き出しと押し込み操作(24)を数回繰り返し,内筒が毎回元の位置に戻れば,漏れがないものとみ

なす。

b) 捕集部 吸収瓶の休止弁Sを閉じ,流路切換弁Qを開き (),注射筒の1/4量程度(25)の空気を吸引し,

流路切換弁Qを操作し (),吸収瓶内を30〜60秒間負圧にする。その後,内筒が元の位置に戻れば,

漏れがないとみなす。

注(24) この操作は,注射筒及び内筒を回転しないようにして行う。

16

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(25) 空気を入れておかないと注射筒が破損することがある。

7.2.6

試料ガスの採取 試料ガスの採取は,次の手順で行う。

a) 吸収瓶の休止弁Sを閉じ,流路切換弁Pを操作し (),吸引ポンプによって配管内を試料ガスで十分

置換する。

b) 休止弁Sを開き,吸引用注射筒を用いて試料ガスを採取し,注射筒の休止弁を閉じる。試料ガスの吸

引流量及び採取ガス量は個別規格に従う。

c) 採取終了後,休止弁Sを閉じる。

d) 吸引ポンプを停止後,注射筒を装置から外し,注射筒が周囲温度と平衡に達した後,注射筒の目盛り

から試料ガス量を読み取り記録する。同時に大気圧 (Pa) 及び気温 (tf) を測定記録する。

7.2.7

試料ガス採取量 試料ガス採取量は,次の式によって標準状態 (0℃, 101.32kPa) の乾きガス量

(VSD) 又は湿りガス量 (VSW) として算出する。

a) 乾きガス量を求める場合

(

)

b

a

P

P

t

V

V

nf

a

f

a

SD

+

+

−

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

b) 湿りガス量を求める場合

(

)

c

b

a

P

P

t

V

V

nf

a

f

a

SW

+

+

+

−

×

+

×

=

41

.

22

32

.

101

15

.

273

15

.

273

ここに,

VSD: 乾きガス量 (l)

VSW: 湿りガス量 (l)

Va: 吸引用注射筒の目盛りの読み (l)

Pa: 気圧 (kPa)

Pnf: tf℃における飽和水蒸気圧 (kPa)

tf: Paを測定したときの温度 (℃)

22.41: 標準状態 (0℃, 101.32kPa) における気体1モルの体積 (l/mol)

a(23): 吸収液に捕集された分析対象成分ガス (mol)

b(23): 吸収液に捕集された分析対象成分ガス以外のガス (mol)

c(23): 7.1.6のe)で求めた水分量 (mol)

7.3

真空フラスコ法[真空フラスコ中に吸収液が存在する(図2 c)の場合]

7.3.1

採取管,導管の取付け 7.1.1による。

7.3.2

真空フラスコ及び洗浄瓶の準備 真空フラスコ及び洗浄瓶の準備は,次による。

a) 真空フラスコは,個別規格に規定するものを用意し,漏れ試験を行っておく(26)。

b) 真空フラスコの体積は,JIS K 0050の9.3.2(全量フラスコ)に準じて器差付けしたものを用いる。

c) 真空フラスコには,個別規格に規定する吸収液を規定する量を入れる。

d) 洗浄瓶は,個別規格に規定する溶液を規定する量を入れる。

注(26) 絶対圧力1.33kPa程度まで減圧した場合,1時間放置後の圧力変化が約0.67kPa以内であれば漏れ

がないとみなす。

7.3.3

捕集部の組立て 捕集部の組立ては,次の手順で行う。

a) 個別規格に規定する真空フラスコ,真空マノメーター,空瓶,洗浄瓶及び乾燥管を木箱などに保持又

は固定する。

b) a)の各部を肉厚シリコーンゴム管などを用いて接続し,更に真空ポンプを接続する。

17

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 捕集部は,なるべく試料採取位置の近くに置く。

7.3.4

試料採取装置の組立て 試料採取装置の組立ては,次の手順で行う。

a) 採取管から真空フラスコに至るまでは,直線上に組み立てる。直線上に組むことが困難なときは,L

字形導管などを用いて,操作のしやすいように組み立てる。

b) 採取管又は導管の接手管と流路切換弁Pの接手管との高さが一致するように,捕集部の高さを伸縮架

台などを用いて調節する。

c) 採取管又は導管と捕集部を接続する。

d) 分析対象成分に応じて,採取口から真空フラスコに至るまでを保温又は加熱する。

7.3.5

試料ガスの採取 試料ガスの採取は,次の手順で行う。

a) 吸収液を入れた真空フラスコに真空ポンプを接続し,流路切換弁Pをポンプ側に操作し (),吸収液

が沸騰するまで減圧にした後,流路切換弁Pを閉じる ()。

b) この真空フラスコを図2 c)のように連結し,流路切換弁Qを切り替え (),配管内に水分の凝縮がな

くなるまで試料ガスで十分置換する。

c) 試料ガスを採取する直前に流路切換弁Qをフラスコ側に切り替え (),次に,流路切換弁Pを真空マ

ノメーター側に切り替え(),フラスコ内の圧力 (Pi)(27)を測定記録する。

d) 次に,流路切換弁P及びQを元の位置に戻す [P (), Q ()]。同時にフラスコ周囲の温度 (ti) を測定

記録する。

e) 真空ポンプ停止後,切換弁Pをフラスコ側に切り替え (),試料ガスを採取する(28)。次に,流路切換

弁Pを閉じる ()。

f)

試料採取装置から取り外した真空フラスコを,1分間振り混ぜる。

g) 真空フラスコを室温になるまで放置後,切換弁Pに26.7kPaの差圧が読み取れる水銀マノメーターを

接続し,流路切換弁Pを接続側に開いて水銀マノメーターの差圧を読み取り,減圧フラスコ内の圧力

(Pf)(29)を求めた後,弁Pを閉じる。同時に大気圧 (Pa) 及び室温 (tf) を測定記録する。

注(27) このときの圧力が10.13kPa以上のときは,漏れるおそれがあるため,すり合せ部分にグリース

を塗り直して,再度減圧にして用いる。

(28) 試料ガスを大気圧以下で採取する場合は,真空フラスコを保温して採取し,その後,放冷すれ

ばよい。

(29) フラスコ内の絶対圧力は,大気圧から水銀レベル差を差し引いた値である。

なお,フラスコ内の水銀圧力差が正の場合は大気圧に加算,負の場合は減じる。

7.3.6

試料ガス採取量 試料ガス採取量は,次の式によって標準状態 (0℃, 101.32kPa) の乾きガス量

(VSD) 又は湿りガス量 (VSW) として算出する。

a) 乾きガス量を求める場合

(

)b

a

t

P

P

t

P

P

V

V

n

i

f

nf

f

a

SD

+

+

+

−

−

+

−

×

×

=

41

.

22

15

.

273

15

.

273

32

.

101

15

.

273

b) 湿りガス量を求める場合

(

)c

b

a

t

P

P

t

P

P

V

V

i

ni

i

f

nf

f

a

SW

+

+

+

+

−

−

+

−

×

×

=

41

.

22

15

.

273

15

.

273

32

.

101

15

.

273

ここに,

VSD: 乾きガス量 (l)

18

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

VSW: 湿りガス量 (l)

Va: 真空フラスコの体積(30) (l)

Pf: 試料ガスを採取し,放置後の真空フラスコ内の圧力 (kPa)

Pnf: tf℃における飽和水蒸気圧 (kPa)

Pi: 試料ガスを採取する前の真空フラスコ内の圧力 (kPa)

Pni: ti℃における飽和水蒸気圧 (kPa)

tf: Pfを測定したときの温度 (℃)

ti: Piを測定したときの温度 (℃)

22.41: 標準状態 (0℃, 101.32kPa) における気体1モルの体積 (l/mol)

a(23): 吸収液に捕集された分析対象成分ガス (mol)

b(23): 吸収液に捕集された分析対象成分ガス以外のガス (mol)

c(23): 7.1.6のe)で求めた水分量 (mol)

注(30) 真空フラスコの体積から吸収液量を差し引いた値。

7.4

真空捕集瓶法[シリコーンゴム栓付真空捕集瓶(図2 c)の場合](31)

注(31) 運搬・保存中に測定対象成分と共存ガス成分とが反応して変質するおそれがある場合は,この

方法は用いられない。

7.4.1

採取管,導管の取付け 7.1.1による。

7.4.2

真空捕集瓶及び洗浄瓶の準備 7.3.2に準じて行う。ただし,吸収液は入れない。

7.4.3

捕集部の組立て 捕集部の組立ては,7.3.3に準じて行う。

7.4.4

試料採取装置の組立て 試料採取装置の組立ては,7.3.4に準じて行う。

7.4.5

試料ガスの採取 試料ガスの採取は,次の手順で行う。

a) 真空捕集瓶に真空マノメーター及び真空ポンプを接続し,ふっ素樹脂弁を操作し,容器内を減圧にし,

その圧力を測定記録した後,ふっ素樹脂弁を閉じる。

b) この真空捕集瓶を図2 c)の流路切換弁Pに接続し (),それ以後,空瓶,洗浄瓶,乾燥管及び真空ポ

ンプの順に接続し,配管中に水分の凝縮がなくなるまで試料ガスを十分置換する。

c) ふっ素樹脂弁を徐々に開き試料ガスを採取する。ふっ素樹脂弁を閉じた後,真空ポンプを停止する。

次に,捕集瓶を流路切換弁Pから外す。同時に捕集瓶周囲の温度 (ti) を測定記録する。

d) 真空捕集瓶を室温になるまで放置後(32),(33),流路切換弁Pに26.7kPaの差圧が読み取れる水銀マノメ

ーターを接続し,流路切換弁Pを接続側に開いて水銀マノメーターの差圧を読み取り,真空捕集瓶内

の圧力 (Pf)(29)を求めた後,流路切換弁Pを閉じる。同時に大気圧 (Pa) 及び室温 (tf) を測定記録する。

注(32) 測定対象成分が水溶性で,捕集瓶内面に生じた水蒸気などによる曇りが,約40℃に加熱しても

消えないときは,この方法は用いてはならない。

(33) シリコーンゴム栓は,毎回取り替える。

7.4.6

試料ガス採取量 試料ガス採取量は,次の式によって標準状態 (0℃, 101.32kPa) の乾きガス量

(VSD) 又は湿りガス量 (VSW) として算出する。

a) 乾きガス量を求める場合

32

.

101

15

.

273

15

.

273

nf

a

f

a

SD

P

P

t

V

V

−

×

+

×

=

b) 湿りガス量を求める場合

c

P

P

t

V

V

nf

a

f

a

SW

41

.

22

32

.

101

15

.

273

15

.

273

+

−

×

+

×

=

19

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

VSD: 乾きガス量 (l)

VSW: 湿りガス量 (l)

Va: 真空捕集瓶の体積 (l)

Pa: 大気圧 (kPa)

Pnf: tf℃における飽和水蒸気圧 (kPa)

tf: Paを測定したときの温度 (℃)

22.41: 標準状態 (0℃, 101.32kPa) における気体1モルの体積 (l/mol)

c(23): 7.1.6のe)で求めた水分量 (mol)

7.5

注射筒法[図2 d)の場合]

7.5.1

採取管,導管の取付け 7.1.1による。

7.5.2

注射筒及び洗浄瓶の準備

a) 注射筒は,個別規格に規定するものを用意し,漏れ試験を行う(34)。

b) 注射筒の体積は,JIS K 0050の9.3.1に準じて器差付けしたものを用いる。

c) 洗浄瓶には,個別規格に規定する溶液を規定する量入れる。

注(34) 7.2.5 a)と同じ。

7.5.3

捕集部の組立て 捕集部の組立ては,7.3.3に準じて行う。

7.5.4

試料採取装置の組立て 試料採取装置の組立ては,7.3.4に準じて行う。

7.5.5

試料ガスの採取 試料ガスの採取は,次の手順で行う。

a) 試料ガス採取用注射筒は,個別規格に規定する吸収液数mlを吸引して,試料ガス採取用注射筒の内

面を十分濡らしてから吸収液を排出し,休止弁を閉じる。

b) 注射筒を図2 d)の流路切換弁Pに接続し,流路切換弁Pを操作し (),配管内に水分の凝縮がなくな

るまで試料ガスで十分置換する。

c) 次に,流路切換弁Pを操作し (),試料ガス採取用注射筒の弁を開き,個別規格で規定する試料ガス

量を採取し,弁を閉じ,流路切換弁Pから注射筒を外す。

d) 室温になるまで放置後,注射筒の目盛りから試料ガス採取量 (Va) を読み取り記録する。同時に大気

圧 (Pa) 及び室温 (tf) を測定記録する。

7.5.6

試料ガス採取量 試料ガス採取量は,次の式によって標準状態 (0℃, 101.32kPa) の乾きガス量

(VSD) 又は湿りガス量 (VSW) として算出する。

a) 乾きガス量を求める場合

32

.

101

15

.

273

15

.

273

nf

a

f

a

SD

P

P

t

V

V

−

×

+

×

=

b) 湿りガス量を求める場合

c

P

P

t

V

V

nf

a

f

a

SW

41

.

22

32

.

101

15

.

273

15

.

273

+

−

×

+

×

=

ここに,

VSD: 乾きガス量 (l)

VSW: 湿りガス量 (l

Va: 試料ガス採取用注射筒の目盛りの読み (ml)

Pa: 大気圧 (kPa)

Pnf: tf℃における飽和水蒸気圧 (kPa)

tf: Paを測定したときの温度 (℃)

20

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22.41: 標準状態 (0℃, 101.32kPa) における気体1モルの体積

(l/mol)

c(23): 7.1.6のe)で求めた水分量 (mol)

7.6

捕集バッグ法[間接法(図2 e)の場合](31)

7.6.1

採取管,導管の取付け 7.1.1と同じ。

7.6.2

捕集バッグ及び洗浄瓶の準備 捕集バッグ及び洗浄瓶の準備は,次による。

a) 捕集バッグは,あらかじめ測定対象成分が吸着又は脱離しないことを確認(35)したものを用いる。

b) 捕集バッグに漏れがないことを確認しておく。

c) 洗浄瓶には,個別規格に規定する溶液を規定する量を入れる。

注(35) 捕集バッグに清浄乾燥空気(合成空気)などを充てん乾燥し,更に赤外線ランプなどでバッグ

を40℃程度に加熱して吸着ガスの脱離を行った後,空気を排出する。この操作を数回繰り返し,

測定対象成分が妨害しないことを確認する。

7.6.3

捕集部の組立て 捕集部の組立ては,次の手順で行う。

a) 図2 e)に示すように捕集バッグを気密容器に入れ,スリーブを休止弁Sに接続する。

b) 流路切換弁Pを捕集バック側に () 操作し,流路切換弁Qも () 方向に切り換えるただし,気密容

器後段の休止弁Yは開放状態とし,切換弁Qとは配管接続はしてはならない。

c) 吸引ポンプの流量調節弁を操作し,徐々に捕集バッグ内を脱気し,脱気が完了した時点で流路切換弁

を () に切り替えるとともに休止弁Sを閉じる。

7.6.4

試料採取装置の組立て 試料採取装置の組立ては,次の手順で行う。

a) 採取管から捕集部に至るまでは,直線上に組み立てる。直線上に組むことが困難なときは,L字形導

管などを用いて,操作のしやすいように組み立てる。

b) 採取管又は導管の接手管と流路切換弁Pの接手管との高さが一致するように,捕集部の高さを伸縮架

台などを用いて調節する。

c) 採取管又は導管と捕集部を接続し,分析対象成分に応じて,採取口から流路切換弁Pに至るまでを保

温又は加熱する。

7.6.5

試料ガスの採取 試料ガスの採取は,次の手順で行う。

a) 気密容器の休止弁Yと流路切換弁Qとを配管接続し,気密容器内を減圧する。

b) 流路切換弁Pを閉じ (),流路切換弁Qを切り替える ()。配管中に水分の凝縮がなくなるまで,試

料ガスで十分置換する

c) 流路切換弁Pを操作し (),休止弁Sを開き,試料ガスを捕集バッグに採取する。

d) 試料ガス採取後,スリーブにシリコーンゴム栓を施すか,又はシリコーンゴム管を接続した後,ゴム

管を折り曲げピンチコックで気密を保つ(31)。

8. 自動計測器の取扱い

8.1

試料ガス吸引採取方式の採取管,導管の取付け 7.1.1に準じて行う。

8.2

前処理部の組立て及び取付け 採取管から鉛直に下ろした導管の先に図6に示す気液分離管,凝縮

水トラップ,除湿器,二次ろ過材,吸引ポンプ及び必要に応じて試料ガス分岐管を順次接続する。

8.3

漏れ試験 漏れ試験は,次の手順で行う。

a) 採取管,導管及び前処理部の組立て終了後,配管系の弁を閉じ,弁のない場合は,適宜配管の一部を

接続部分で取り外し,プラグを取り付けて密閉部分を構成する。構成された密閉部分を加圧又は減圧

21

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して密封し,圧力の変化がないことを確認し,漏れの有無を調べる。

b) 加圧又は減圧は,通常の使用条件の2倍程度とする。この場合配管系の構成部品(例えば,ダイヤフ

ラムポンプのダイヤフラム,水封トラップなど。)の耐圧に十分注意する。

c) このほか,配管系の加圧状態で,石けん水を塗布して漏れ試験を行う。漏れが大きいときには,泡が

破れてかえって検出できないことがあるので,十分注意する。

8.4

分析計の取付け 分析計は適切なきょう(筐)体に組み込み,所定の設置場所に固定し,導管と前

処理部及び必要に応じて試料ガス分岐管とを接続する。このとき,必要に応じて休止弁,流量計などは分

析計の上流側に接続する。

試料ガスの出口には排気管を接続し,計測器以外の安全な場所まで導いて排出する。このとき,分析計

に背圧が生じないように十分注意をする。

8.5

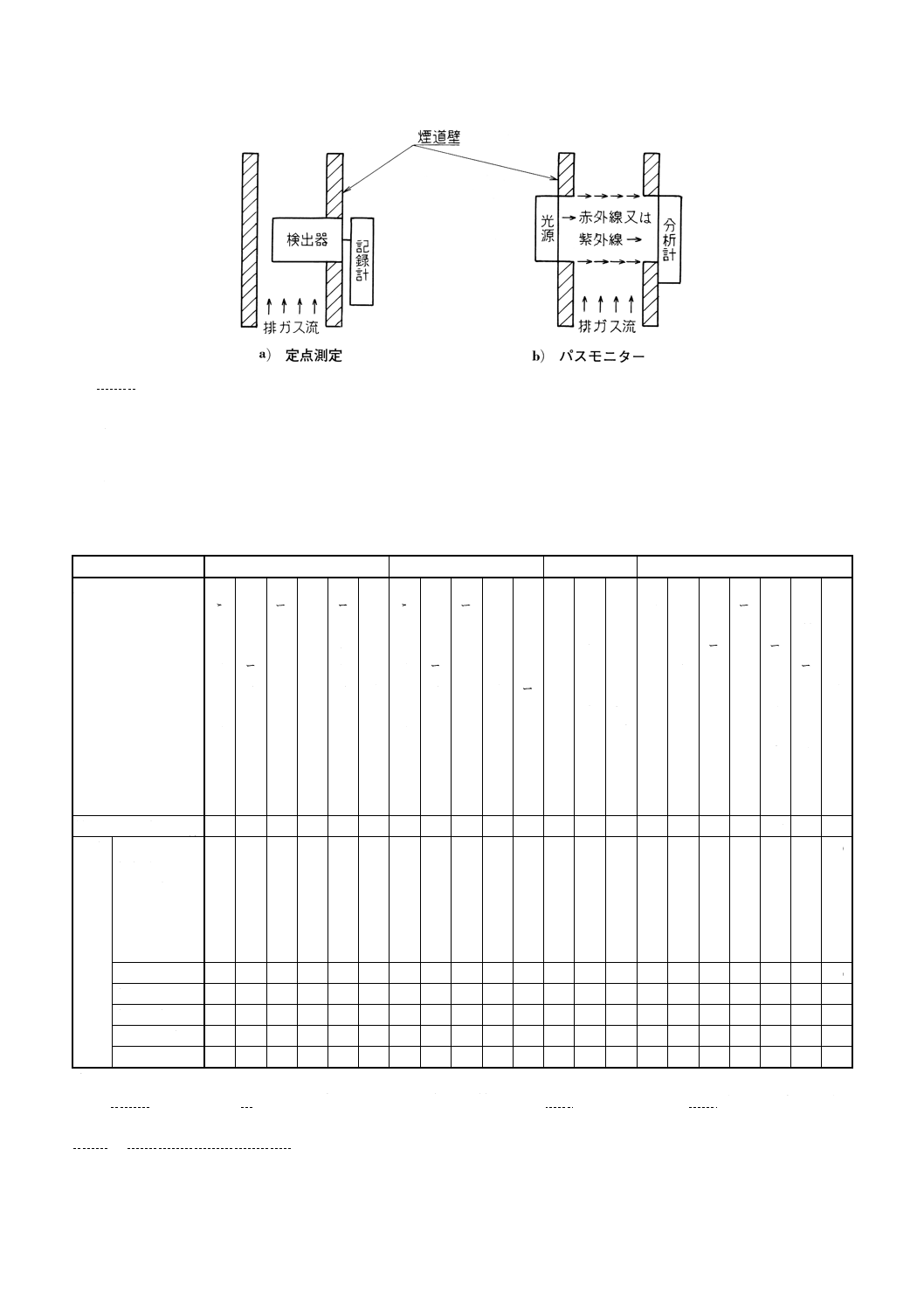

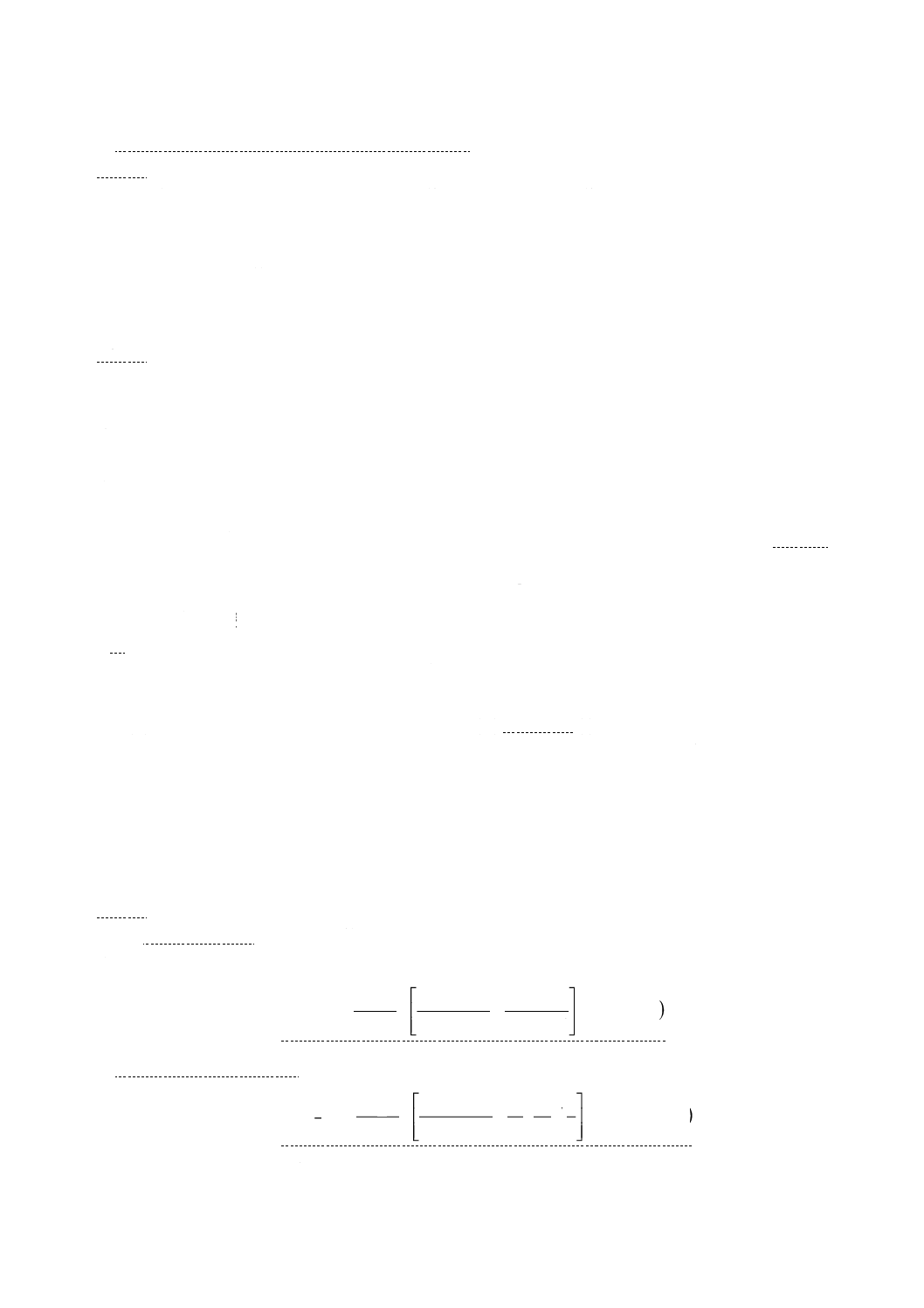

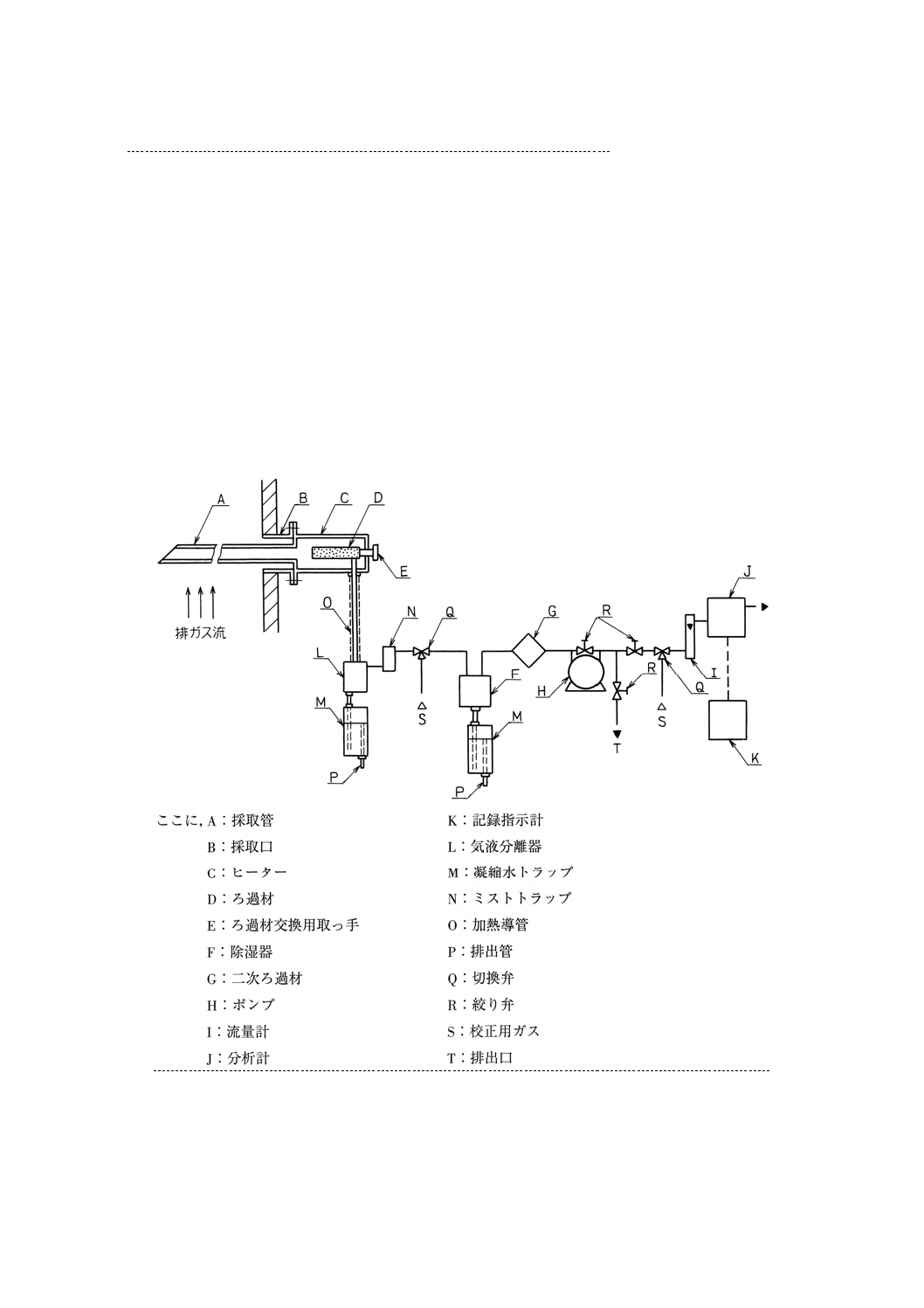

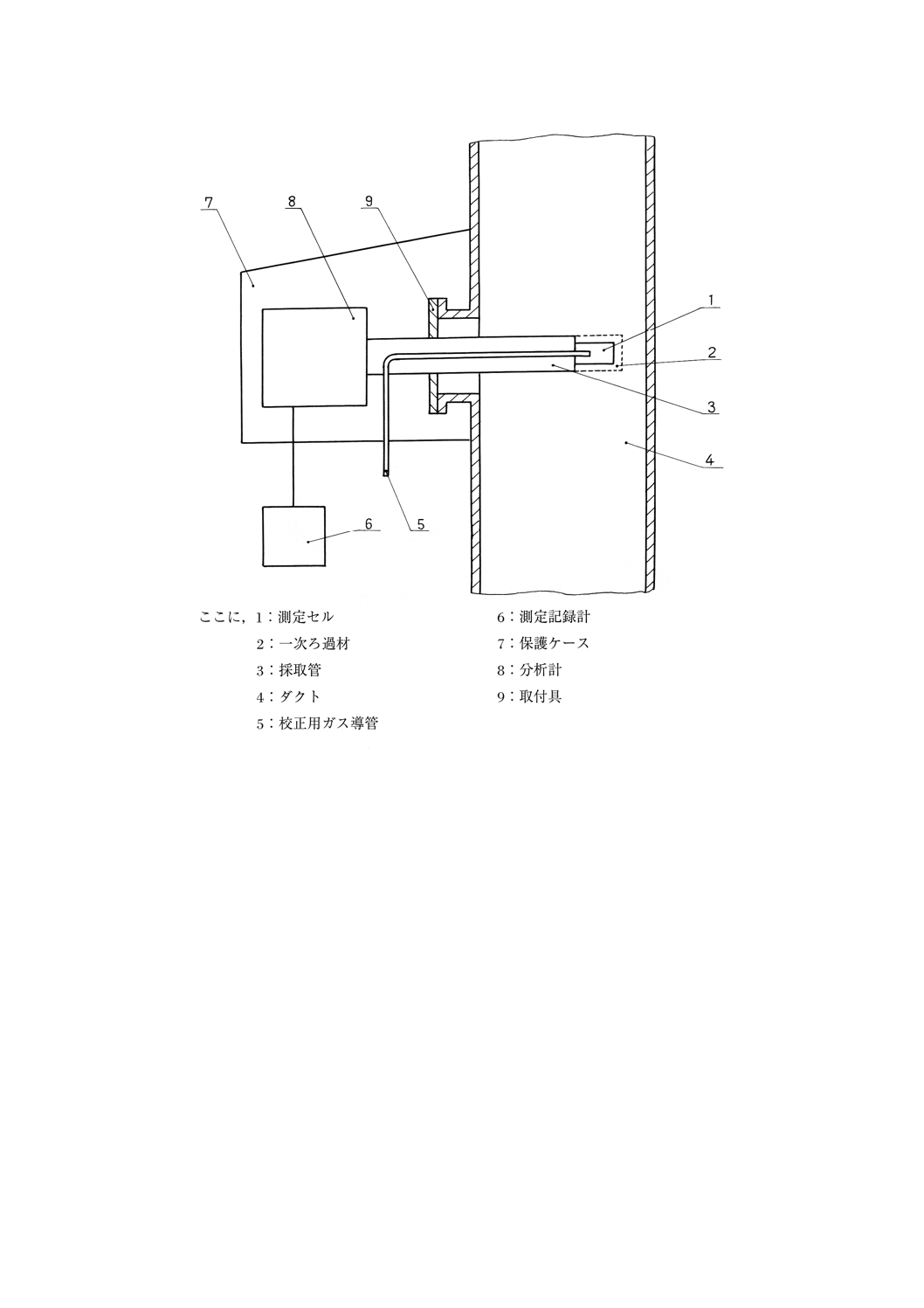

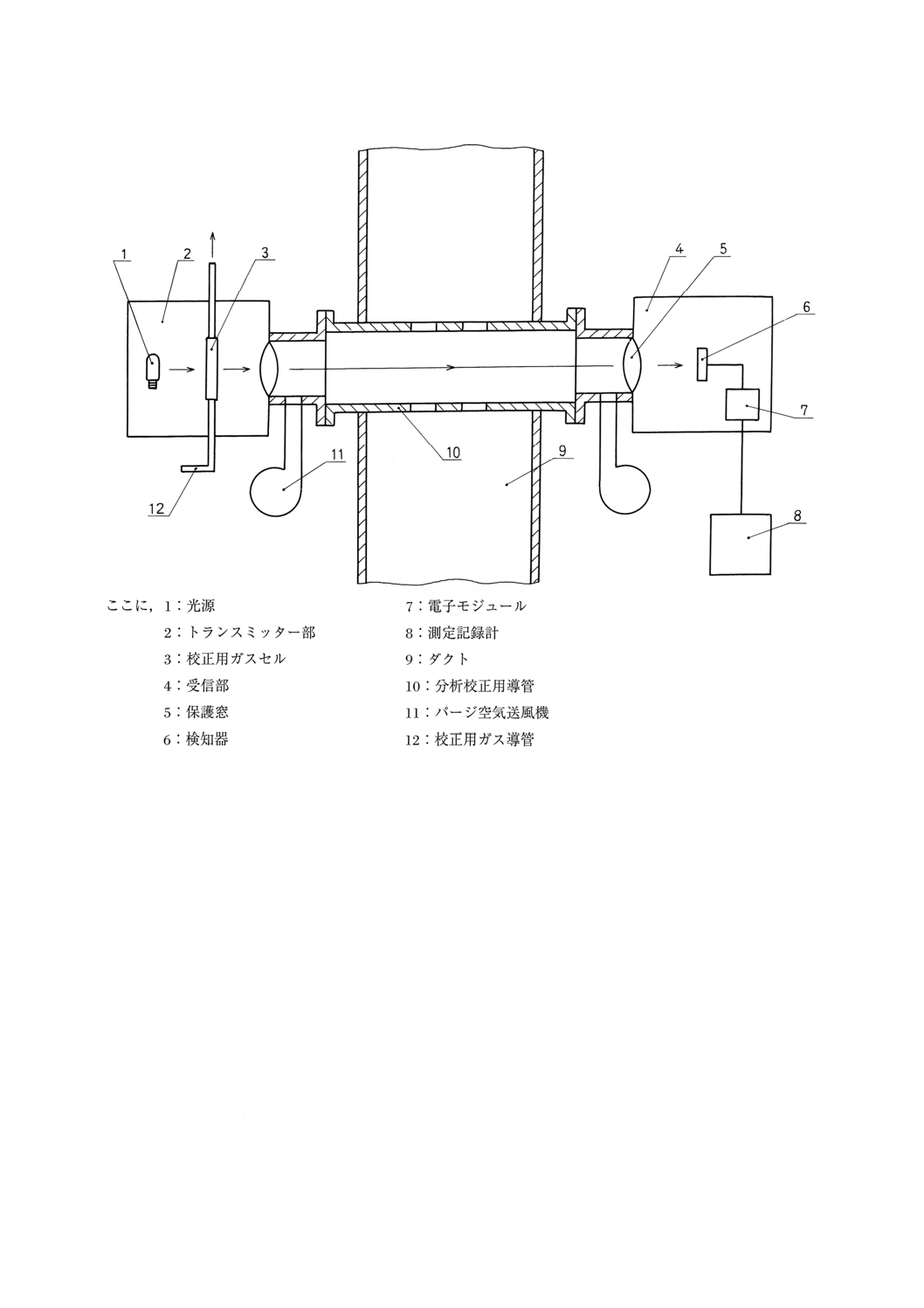

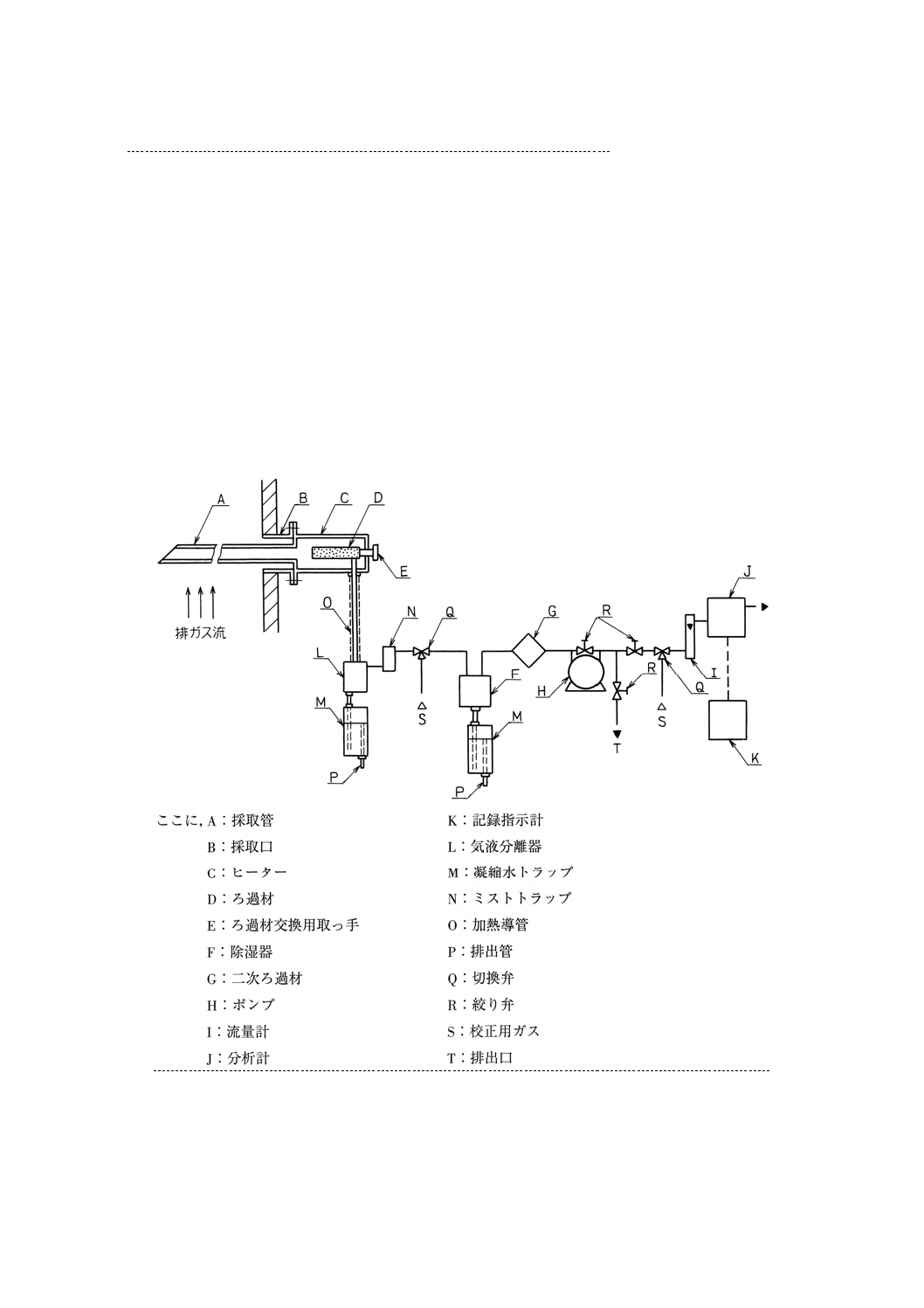

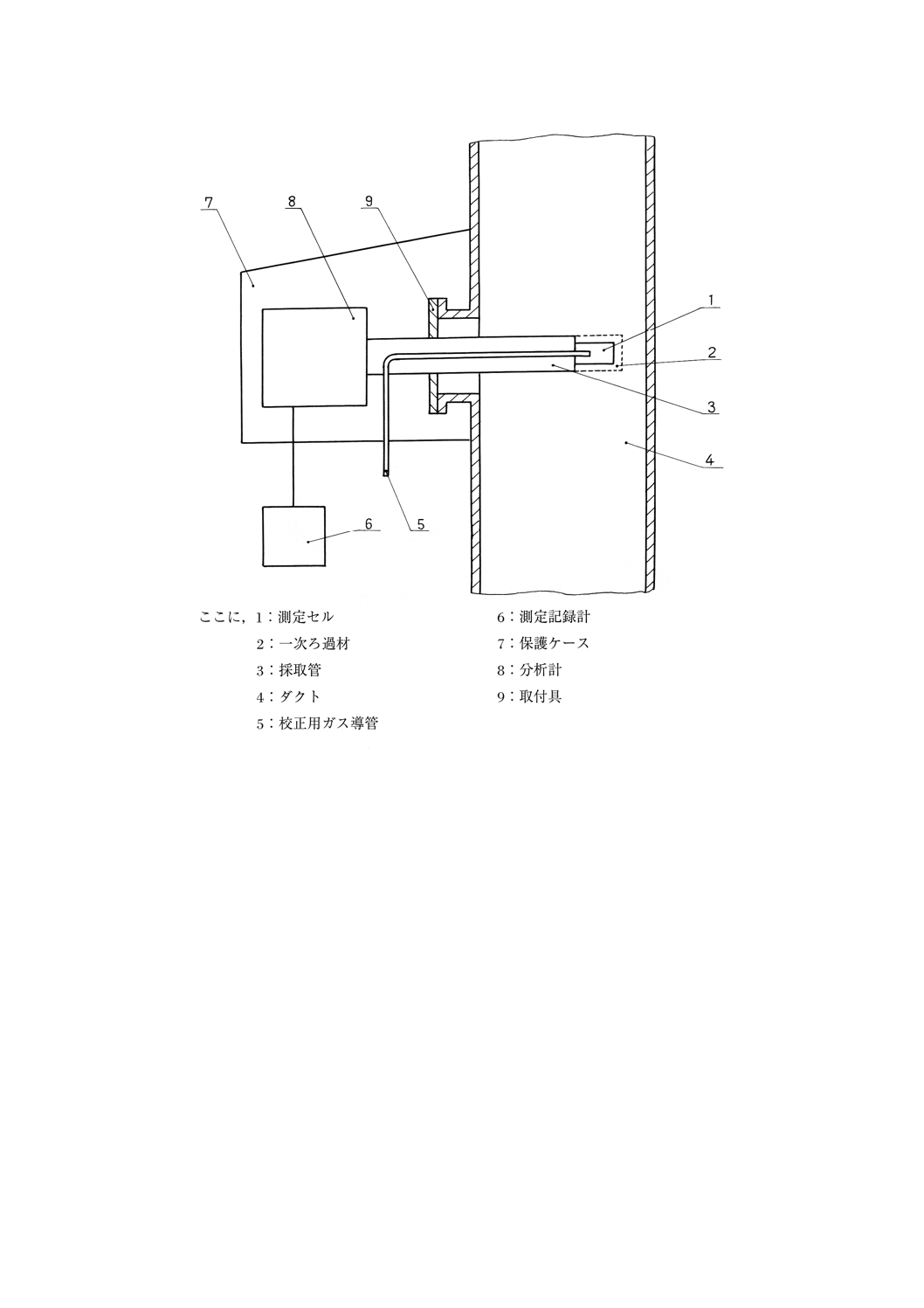

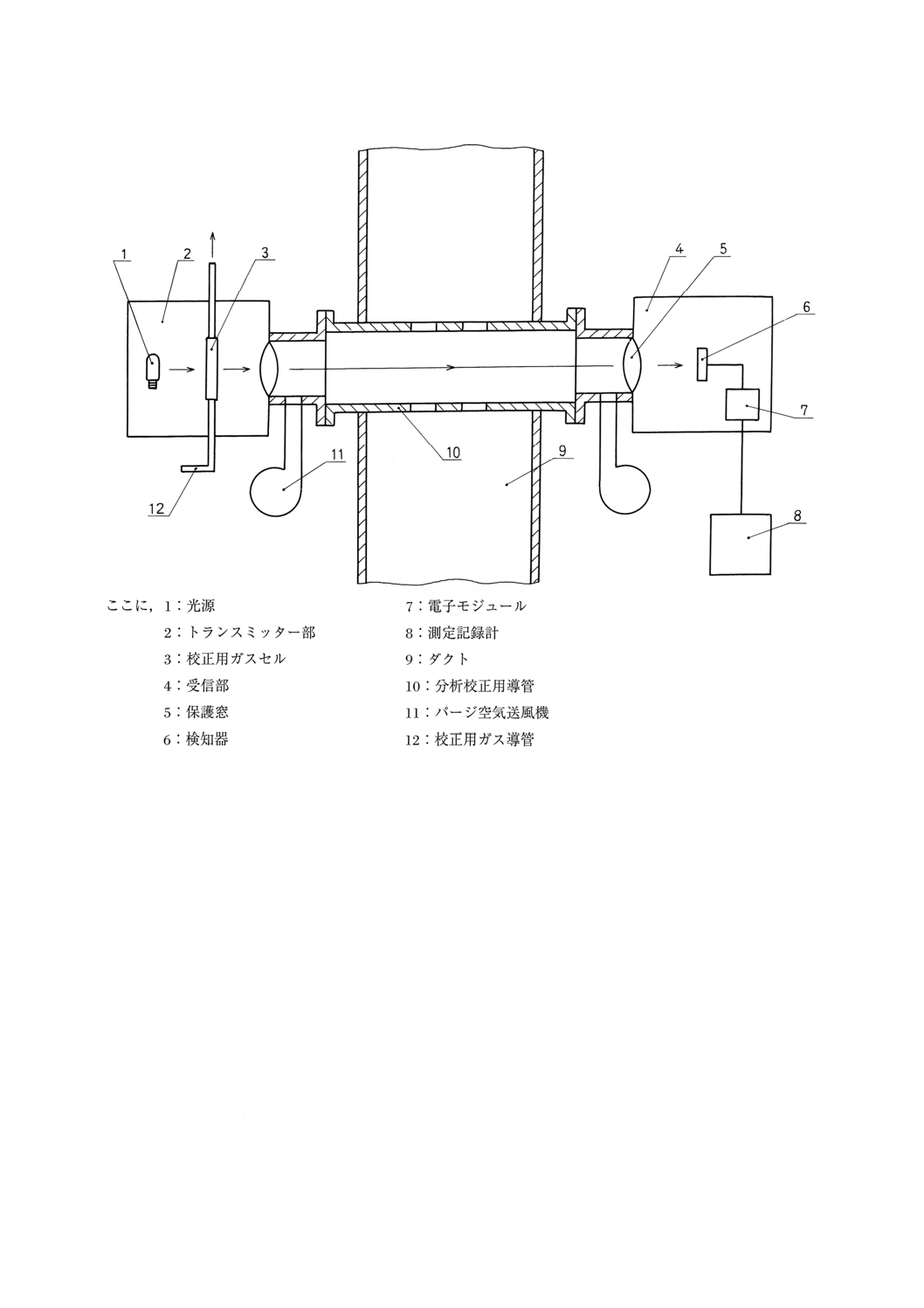

自動計測器などの組立て例 図9に試料ガス吸引採取方式の単一成分計測器の組立例を,図10に多

成分同時測定採取装置の構成例を,図11に試料ガス非吸引採取方式定点モニターの構成例及び図12に試

料ガス非吸引採取方式パスモニターの構成例を示す。

図9 単一成分自動計測器の組立例

(赤外線ガス分析計の場合)

22

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 多成分同時測定採取装置の構成例

23

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 試料ガス非吸引採取方式定点モニターの構成例

24

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 試料ガス非吸引採取方式パスモニターの構成例

8.6

操作 操作は,製造業者の取扱説明書に従って行う。

8.7

校正目的及び校正方法

8.7.1

校正目的

a) 試料ガス吸引採取方式 この方式では,校正用ガスの導入口を試料ガス採取管(図10参照)及び分析

計の導入口の2か所に設ける。前者は,採取管から分析計までの総合的校正を行うことを,後者は分

析計本体の校正を目的とする。

b) 試料ガス非吸引採取方式 この方式においても計測器を校正用ガスを用いて校正する。

8.7.2

校正方法

a) 試料ガス吸引採取方式の計測器を校正する場合は,個別規格に従って行う。

b) 試料ガス非吸引採取方式の計測器を校正する場合は,個別規格に従って行う。

c) 試料ガス採取方式及び試料ガス非吸引採取方式の計測器の採取管の近傍から採取した,化学分析の複

数回の測定値と計測器との測定値とを比較校正してもよい。

8.8

保守・点検及び維持管理

a) 保守及び点検は,製造業者の取扱説明書に従って行う。

25

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料ガス採取装置の維持管理は,通常次のものがある。

1) 安全規則の尊守

2) 操業状態の確認

3) 消耗品等の交換及び補充

4) 給水・給電・校正用ガス

5) 試料ガス採取管は,定期的に点検・清掃を実施する。

9. 安全に関する注意事項

9.1

事前調査項目 試料ガスの採取に当たって,次の項目を調査要員自身が調査して安全を確保する。

9.1.1

発生源に関する項目

a) 発生源の形態[例えば,連続操業,間けつ(歇)操業]及び規模

b) 原料・副資材の組成及び使用量

c) 燃料の組成及び使用量

d) 通常の操業時の排ガスの温度,圧力及び排出量

e) 公害除去施設の有無及びその方法の原理

f)

排ガス組成及び干渉成分の推定

9.1.2

採取位置に関する項目

a) 調査要員の安全確保

1) 採取位置までの通路及び器材の運搬路

2) 採取装置の設置可能な場所の有無及び足場の確保

3) 給電,給水,圧縮空気及び蒸気などの人手経路

b) 試料採取に関する項目

1) 試料採取は,二人以上で一組となり,作業する。

2) 屋外作業の場合には,風向きを確かめて風上側で作業することが望ましい。

3) 危険防止のため,次の諸点に十分注意する。

3.1)

皮膚を露出しない服装とし,安全帽,安全靴などを着用する。

3.2)

作業環境が高温の場合には,ドライアイスジャケットなどを着用する。

3.3)

高所で作業する場合には,必ず命綱を用いる。

26

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 装置に用いる材質

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

この附属書(参考)は,ISO 10396 : 1993 Annex A (informative) を元に作成した。

1. 構成部品 規格本体6.2(材質)に適合するものから選択する。

2. 化学的耐性 測定対象の発生源から排出される腐食性物質は,二酸化窒素,二酸化硫黄,希薄な亜硝

酸・亜硫酸・硫酸又は硫酸ミスト(湿った三酸化硫黄)である。

これらの物質に対する各種の材質の化学的耐性を附属書A表1に示す。

これらの材質は,室温で評価されており,高温では耐性がかなり低くなるかもしれない。

金属では,ステンレス鋼のうちカーペンター20SS(組成不明)が,最も耐性があり,次にステンレス鋼SS

316 (SUS 316),SS 304 (SUS 304),最後にアルミニウムの順である。ガラスとテフロンは,すべての成分

にかなりの耐性がある。塩化ビニルとタイゴンは,希硝酸以外の物質に対して耐性はやや低く,腐食性

は低いが,腐食性成分と反応する。

湿りガス中の低濃度の二酸化窒素,二酸化硫黄を測定する場合には,テフロン及びガラスが望ましい。

ポリエチレン及びポリプロピレンは,ほとんど同じ化学的耐性があり,硝酸ミストが含まれている場合(例

えば,硫酸工場の排ガス)を除いて,そのほかは用いられる。ナイロンは,採取装置には有用性が限られ

ているように思われる。まだ,バイトンの性状については,文献によって見解が分かれている。

27

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表1 各種材質の耐薬品性

材質

SO2(乾)

NOX(乾)

HNO3(希)

H2SO3(希)

H2SO4(希)

HNO3*

H2SO4

SUS 304

S

(多少腐食す

る)

S

S

Q

U

S

U

SUS 316

S

S

(<0.051) **

S

S

S-Q

(0.508)

S

(<0.508)

U

(>1.27)

カーペンター

S

S

S

S

S-Q

S

S

SUS 20

アルミニウム

S

−

S

(0.127-0.508)

S

(0.127-0.508)

Q

(0.508-1.27)

U

(>1.27)

U

(>1.27)

ガラス

S

S

S

(<0.127)

−

S

(<0.127)

S

(>0.127)

S

(>0.127)

テフロン

S

S

S

S

S

S

S

ポリ塩化ビニル

S

S

S

S

Q

U

S-Q

タイゴン

S

S

S-Q

S

S

Q-U

S-Q

ポリエチレン

S

S

S-Q

S

S

U

Q-U

ポリプロピレン

S

S

S

S

S

U

Q-U

ナイロン

S

S

U

U

U

U

バイトン

S-U

S

S

S

S

S-U

S-U

*:硝酸の濃度については考慮していない。

**:( )の数値は,腐食度 (mm/y) である。

S:使用可能,Q:使用に疑問あり,U:使用不可能

参考 HNO3(希),H2SO3(希)及びH2SO4(希)は,規格になじまない表現であるが原文のままとした。

28

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 試料ガス採取の制約

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

この附属書(参考)は,ISO 10396 : 1993の1.2を元に,技術的内容を変更することなく作成した。

この規格が適用できない可能性のある燃焼装置及び燃焼状況が存在することが知られている。このような

条件が存在する場合には,特に慎重な処理と十分な技術的判断が必要である。

a) 腐食性又は高反応性成分の場合。

b) 負圧・高圧又は高温ガスの場合。

c) 湿りガスの場合。

d) 操業条件の制御不可能な変動によって,ガス流速,温度又は濃度に変動がある場合。

e) ガス流が混合せずに層流になっている場合。

f)

公害防止装置を用いている場合。

g) ガス濃度が低い場合。

29

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) ガス発生源の性質

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

この附属書(参考)は,ISO 10396 : 1993の5.1を元に技術的内容を変更することなく作成した。

排ガス中のガス濃度測定の代表性は,幾つかの要素に依存している。

a) 湿度又はガスの層流化によって,ダクト内において濃度,温度又は流速などによって,排ガス流が不

均一である。

b) ガス漏れ又は空気の漏れ込み及び継続的なガスの反応。

c) 試料が少ないことと試料採取のために採用した手順に起因する不規則な誤差。

発生源の性質によって困難が生じる場合には,最適な試料採取位置を決定するために,それぞれの操業条

件に応じて濃度分布を測定する必要がある。

発生源によっては,操業条件の変動が比較的大きいものもある。例えば,循環的変動の場合は,変動の全

循環過程を通して試料採取を行う。この場合,一定時間間隔で試料採取を行い平均濃度を求めると代表性

に欠けることもある。

30

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) ガス濃度・流速及び温度分布の測定

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

この附属書(参考)は,ISO 10396 : 1993の5.3を元に作成した。

試料ガスの採取位置における採取点を決定するために,あらかじめ採取位置断面のガス濃度・ガス流速及

び温度分布を時間的変動を含めて測定する必要がある。この測定は,通常の操業条件下において実施する。

a) 測定対象成分又はそれに代わる成分(例えば,酸素,二酸化炭素など。)を用いて測定する。

b) ガス流速分布を測定する。

一般にダクトの中心部が最も速く,煙道壁に近くになるにつれて,減速する。また,曲管部分では,

複雑な流速分布を示すことが知られている。

c) 温度分布を測定することによって,層流化の判定も可能である。例えば,排ガスの1/2量を排煙脱硫

を実施し,他の排ガスと水平煙道に合流排出する場合には,温度の高い未処理ガス(生ガス)が上層

に,温度の低い処理後のガスは下層に,層流を形成する。そこで,水平煙道から垂直煙道(煙突)に

変化する点(曲管部分)の乱流域を経て,混合されるため垂直煙道に採取位置を設置する必要がある。

31

K 0095 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0095(排ガス試料採取方法)改正原案作成委員会 構成表

氏名

所属

(委員長)

○ 飯 田 芳 男

成蹊大学名誉教授

(委員)

林 明 夫

通商産業省環境立地局

飯 島 孝

環境庁大気保全局

宮 崎 正 浩

工業技術院標準部

○ 指 宿 堯 嗣

工業技術院資源環境技術総合研究所

○ 岩 崎 好 陽

東京都環境科学研究所

○ 金 子 幹 宏

神奈川県環境科学センター

○ 河 合 操

元社団法人産業環境管理協会

○ 中 村 圭 吾

元工業技術院資源環境技術総合研究所

杉 本 仁 彦

社団法人日本環境測定分析協会(財団法人

東海技術センター)

○ 丸 山 博

社団法人日本分析機器工業会(京都電子工

業株式会社)

橋 本 繁 晴

財団法人日本規格協会

中 山 哲 男

社団法人産業環境管理協会

(事務局)

鶴 崎 克 也

社団法人産業環境管理協会

三 坂 真 一

社団法人産業環境管理協会

○印は分科会委員

(文責 中村 圭吾)