2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0066-1992

化学製品の蒸留試験方法

Test methods for distillation of chemical products

1. 適用範囲 この規格は,化学製品の沸点が30〜350℃で,蒸留中に化学的に安定な揮発性の有機物の

蒸留特性を試験するための一般的な方法について規定する。

備考1. 化学製品は,化学反応によって生成する物質全般を指すが,個別の製品又は製品群の規格に

おいて,この規格と異なる試験方法が規定されている場合には,その規格に規定する方法に

よる。

2. 化学製品には,揮発性,爆発性,放射性などが強いために,この規格を用いるとき試験の安

全を確保できないものもある。この規格に規定する方法は一般的な方法であり,あらかじめ

安全性を十分に確認できるものに適用する。

3. この規格の引用規格を,付表1に示す。

4. この規格の対応国際規格を,付表2に示す。

5. 規格の中で{ }を付けてある単位及び数値は,従来単位によるものであって参考として併

記したものである。

2. 一般事項

2.1

用語の定義 この規格で用いる用語の定義は,JIS K 0050及びJIS K 0211によるほか,次のとおり

とする。

(1) 初留点 凝縮管の下端から留出液の最初の1滴が落下したときの温度計の読み。

(2) 乾点 蒸留フラスコ底部の試料の最後の1滴が気化した,フラスコ最低部が乾いたときの温度計の読

み。このとき,蒸留フラスコ内壁面や温度計の表面はぬれていてもよい。

(3) 終点 蒸留試験の最終段階で得られた温度計の最高の読み。通常これは蒸留フラスコ底部の試料が完

全に気化した後にみられ,蒸留中の最高温度と同意語として用いられる。

(4) 分解点 蒸留フラスコ内の試料が熱分解を起こし始めたときの温度計の読み。

(5) 蒸留範囲 初留点から乾点までの温度範囲。

2.2

共通事項 試験に共通する一般事項は,JIS K 0050による。

3. 試験方法の概要 試料100mlを大気圧下で蒸留し,初留点,留出量,留出温度,乾点,終点,残液量

などを測定する。その試験条件を表1に示す。

備考1. 自動試験器を用いてもよい。自動試験器によって得られた結果に疑義が生じたときは,本試

験方法によって判定する。

2. 試薬の蒸留特性の試験に主として用いられるB法を附属書に示す。

2

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

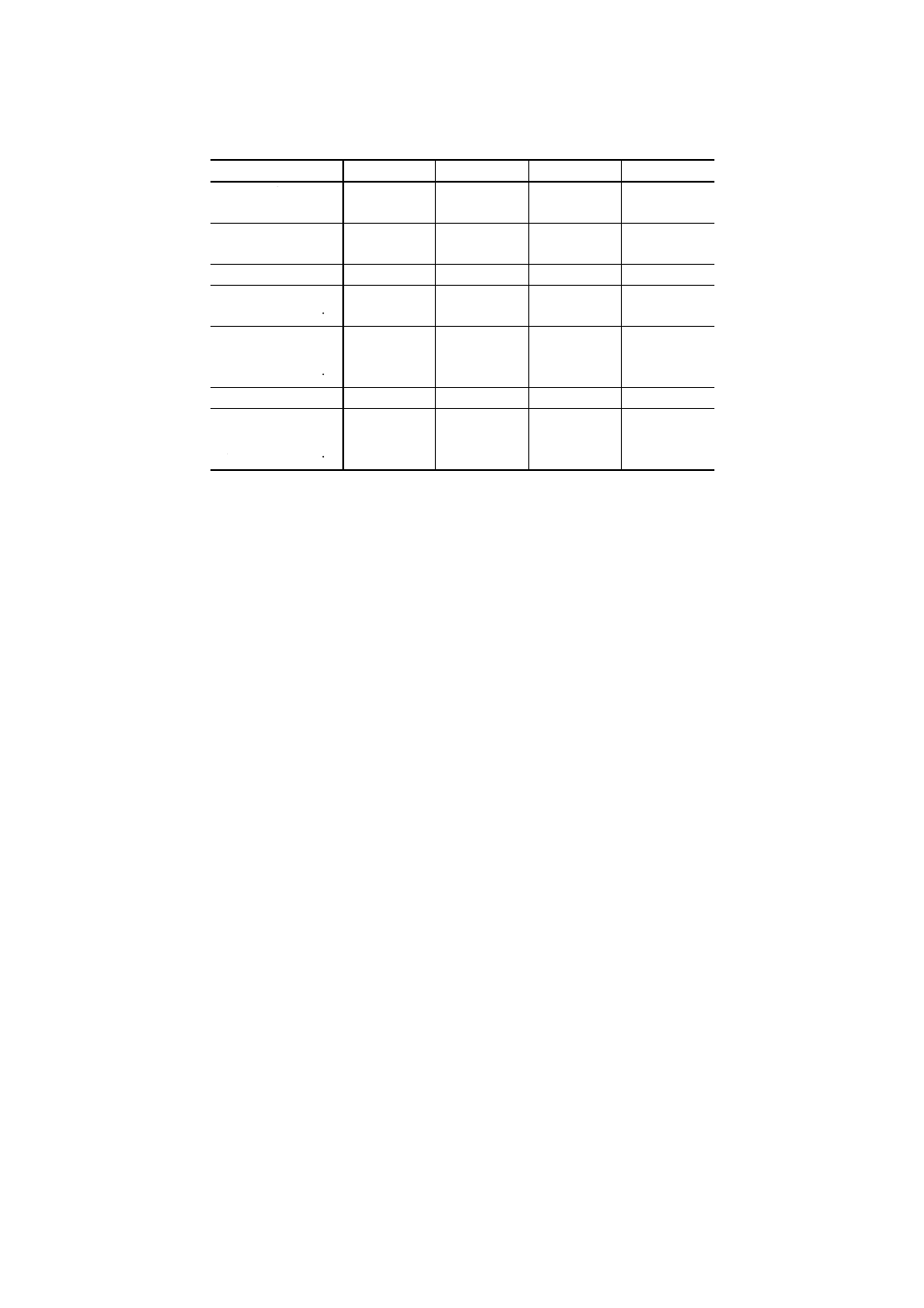

表1 試験条件

初留点

50℃未満

50〜70℃

70〜150℃

150℃以上

フラスコ支え板の孔

径(1)

mm

32

32

32

38

試験開始時の試料の

温度

℃

0〜3

10〜20

20〜30

20〜30

凝縮浴槽の温度 ℃

0〜3

0〜10

25〜30

35〜50

試験開始から初留点

までの時間

min

5〜10

5〜10

5〜10

10〜15

蒸気が発生してから

フラスコ枝管に達す

るまでの時間 min

2.5〜3.5

2.5〜3.5

2.5〜3.5

−

留出速度 ml/min

4〜5

4〜5

4〜5

4〜5

フラスコ内残液量約

5mlから終点までの

時間

min

3〜5

3〜5

3〜5

3〜5

注(1) 試料の性状によって,試験条件の規定で試験ができない場合のフラ

スコ支え板は孔径が25mm又は50mmのものを用いてもよい。

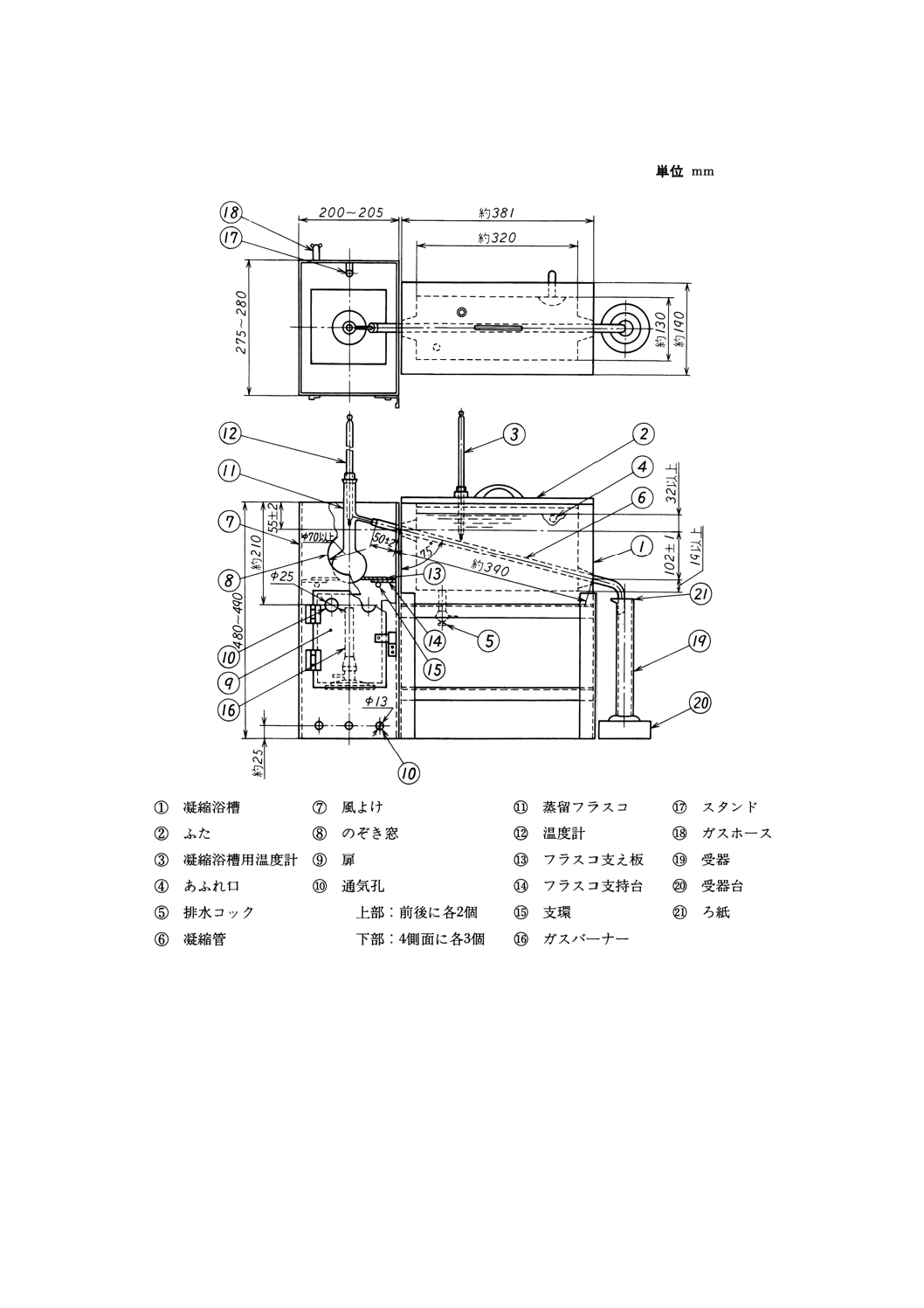

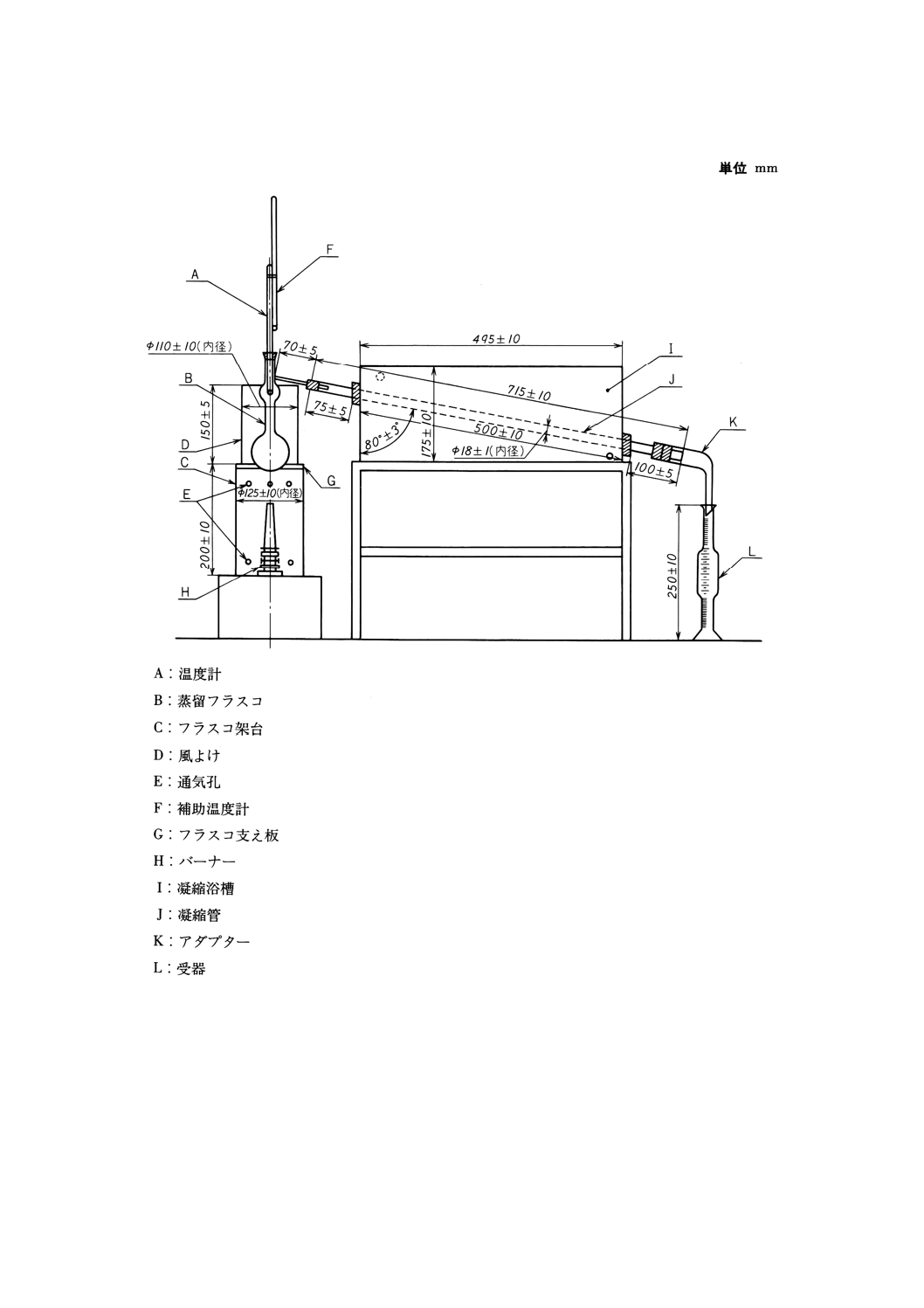

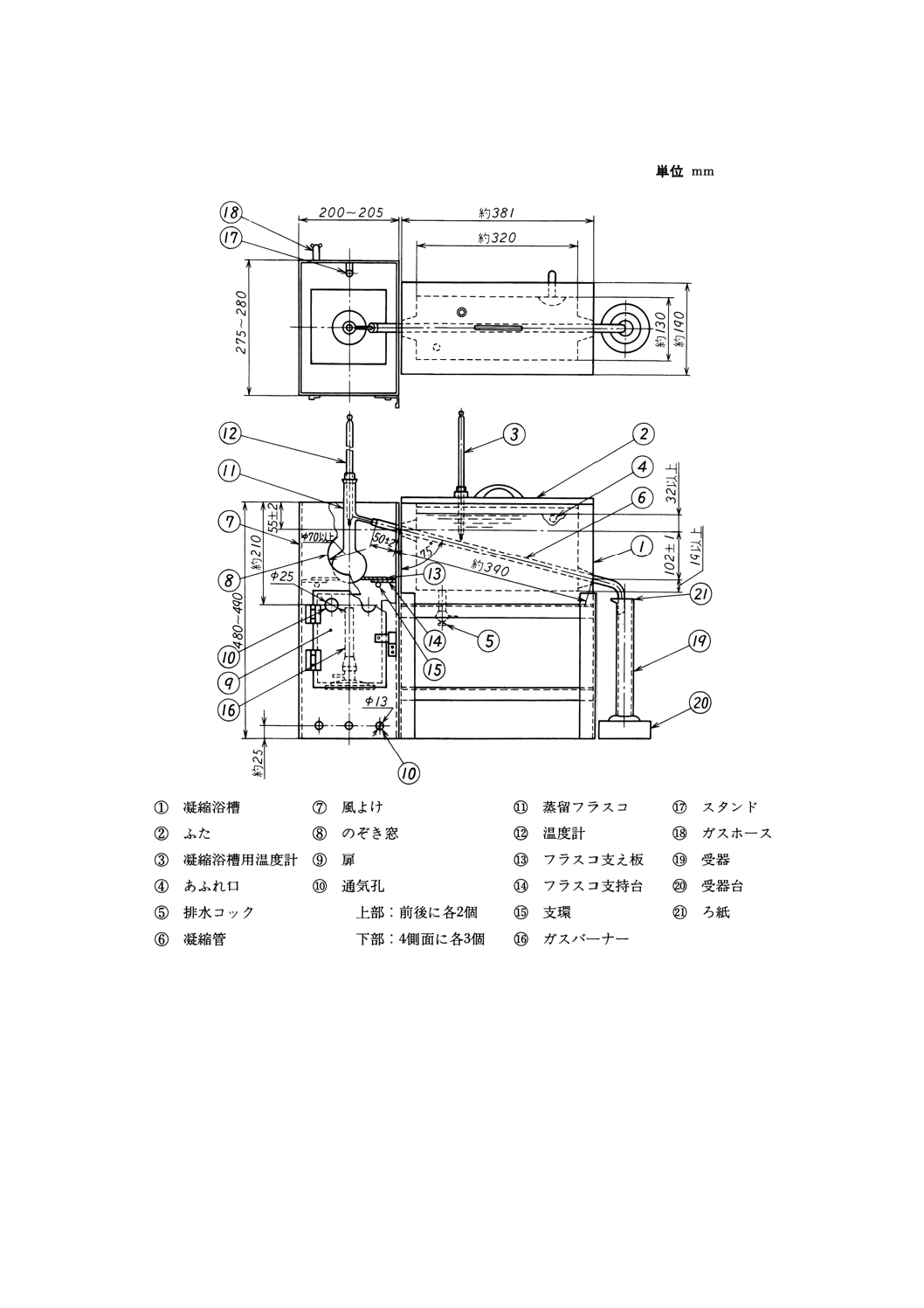

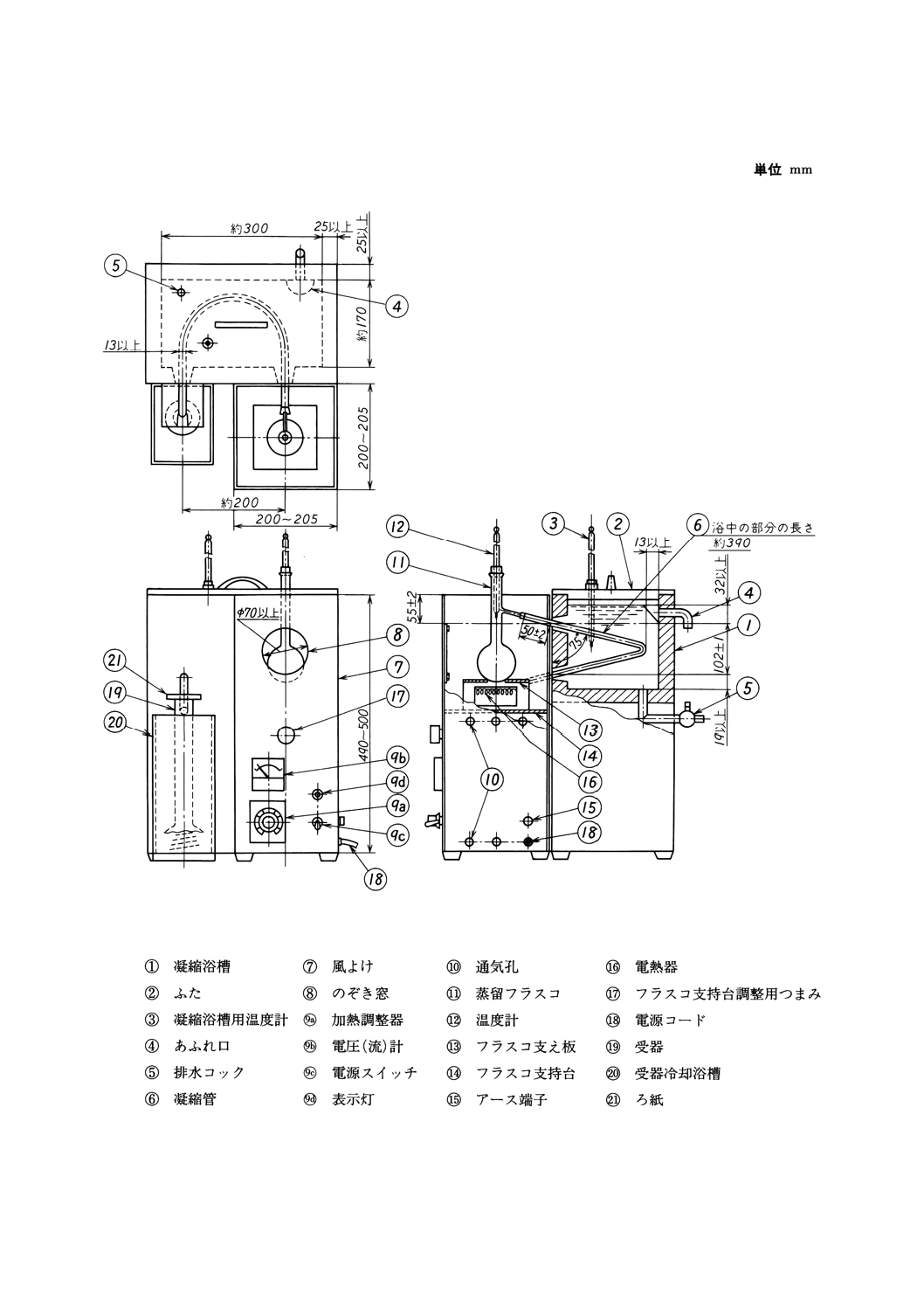

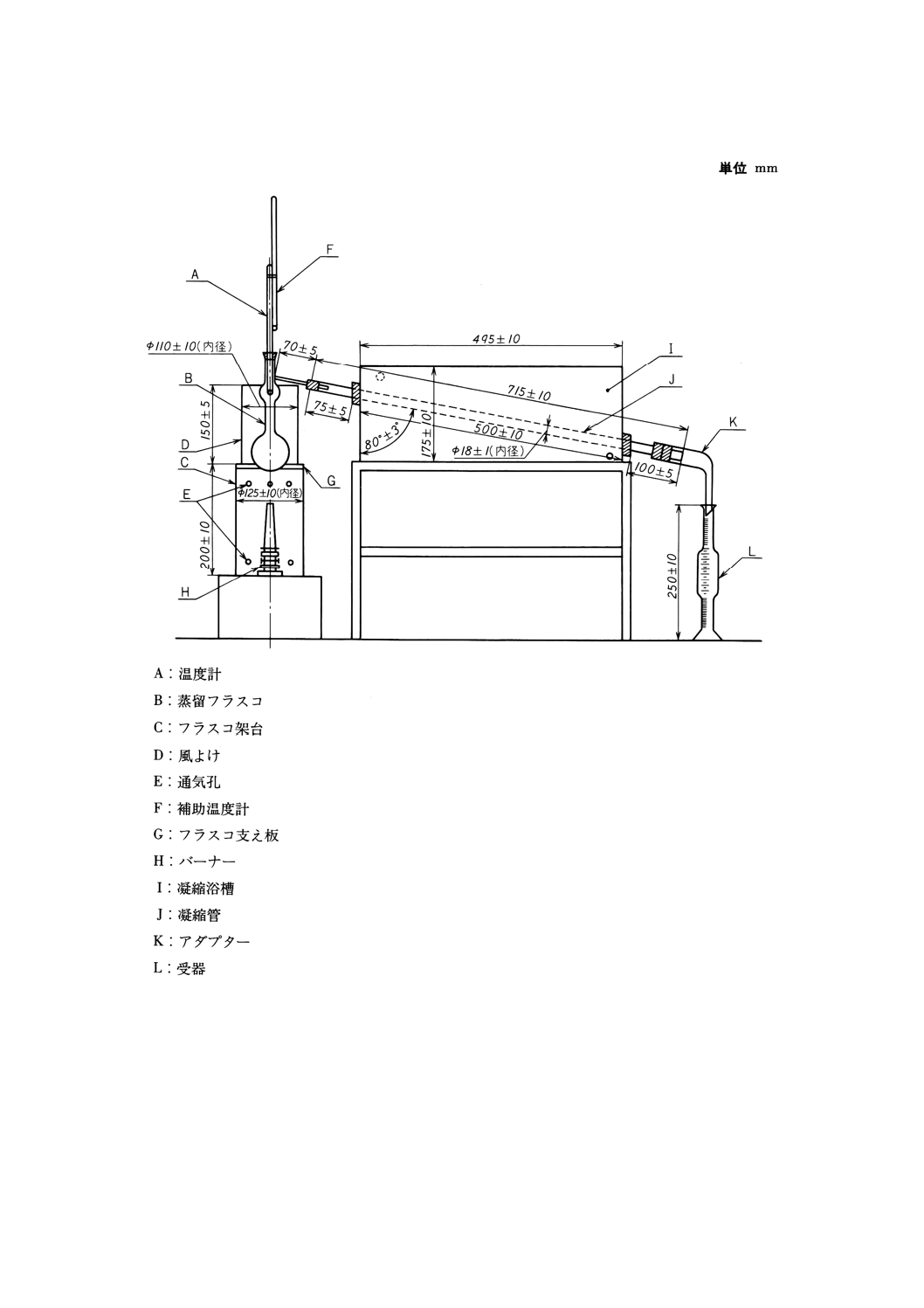

4. 装置及び器具 次の(1)〜(8)の各部から構成される。蒸留試験器の一例を図1及び図2に示す。

3

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ガス加熱式蒸留試験器の一例

4

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

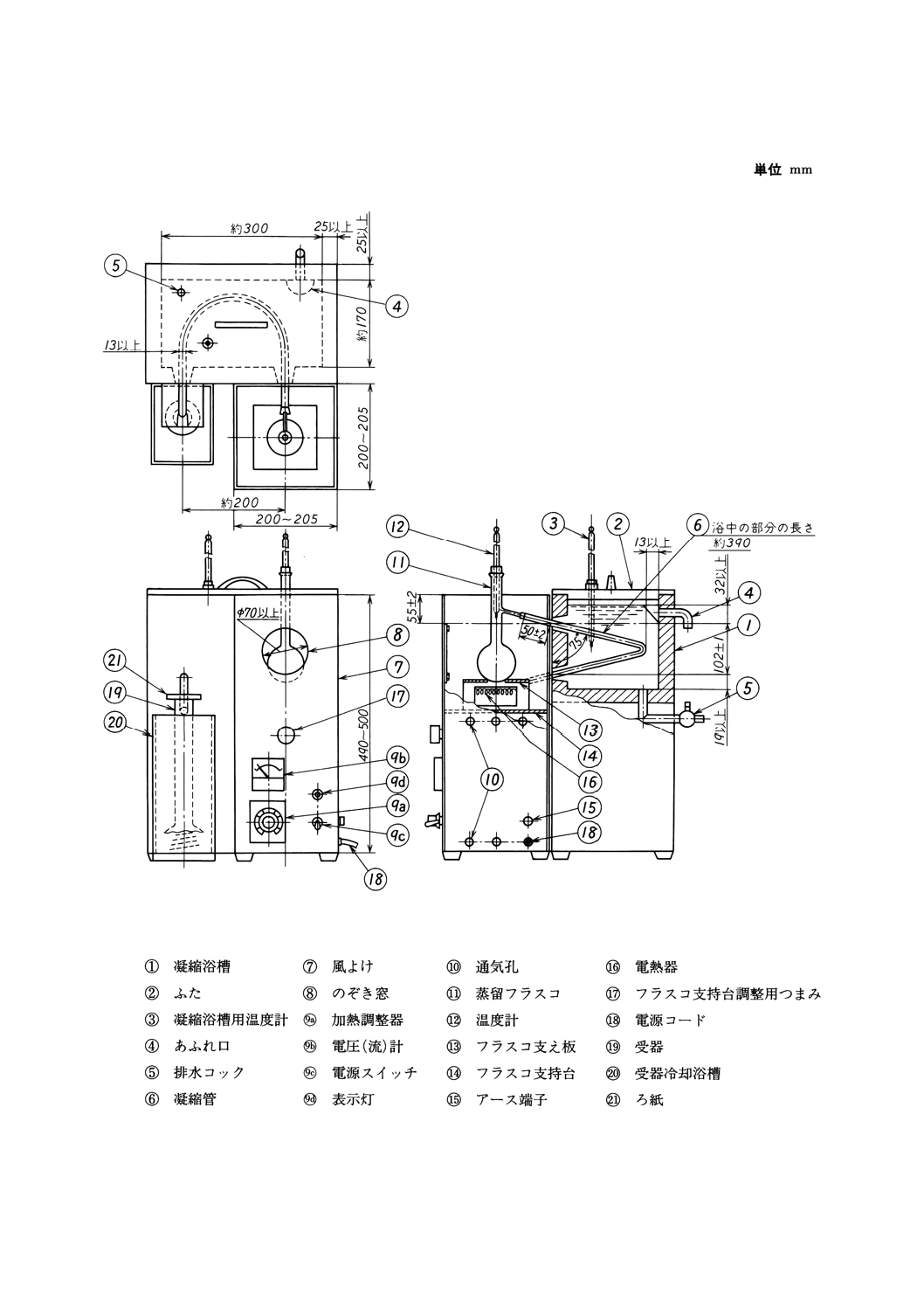

図2 電気加熱式蒸留試験器の一例

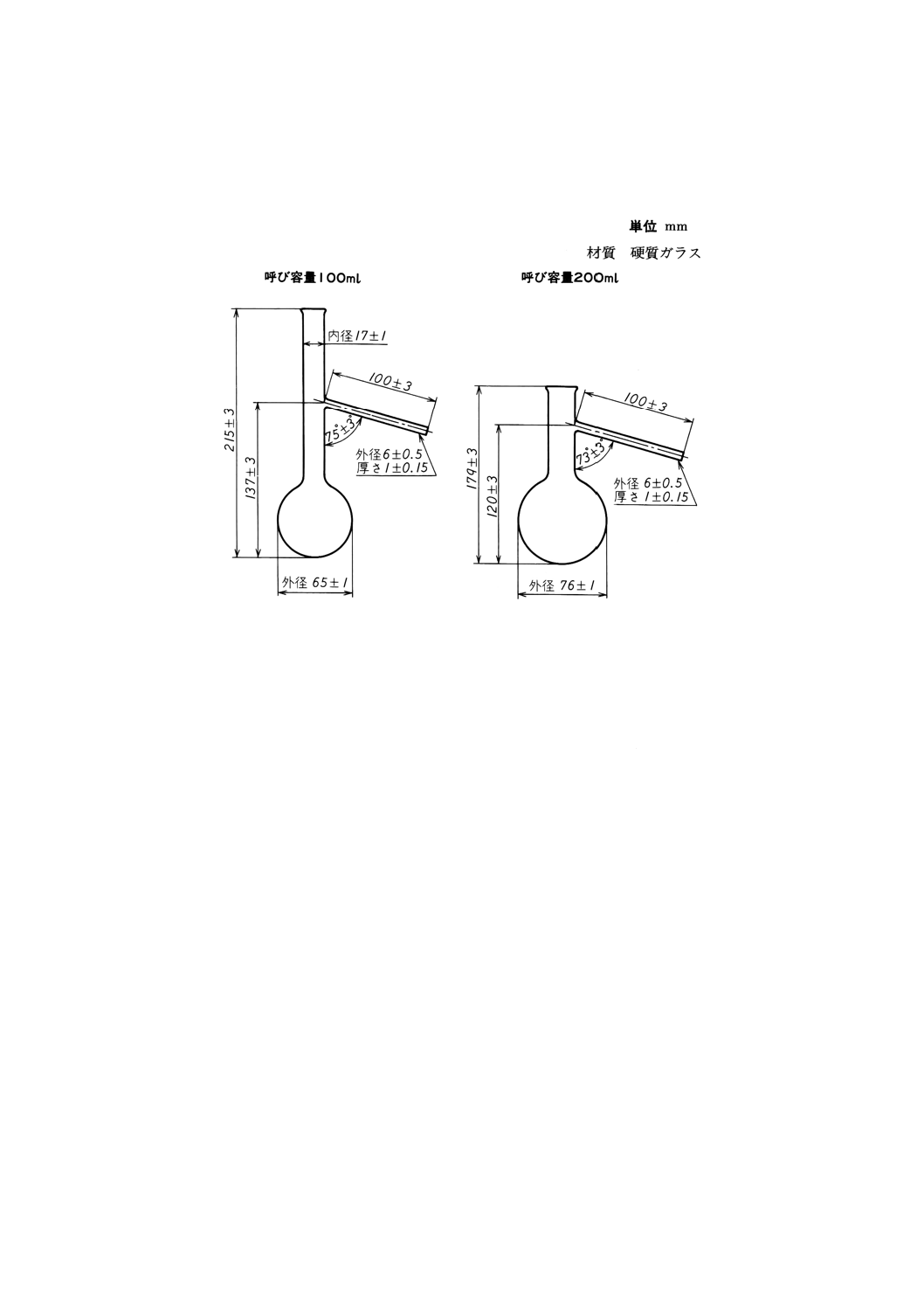

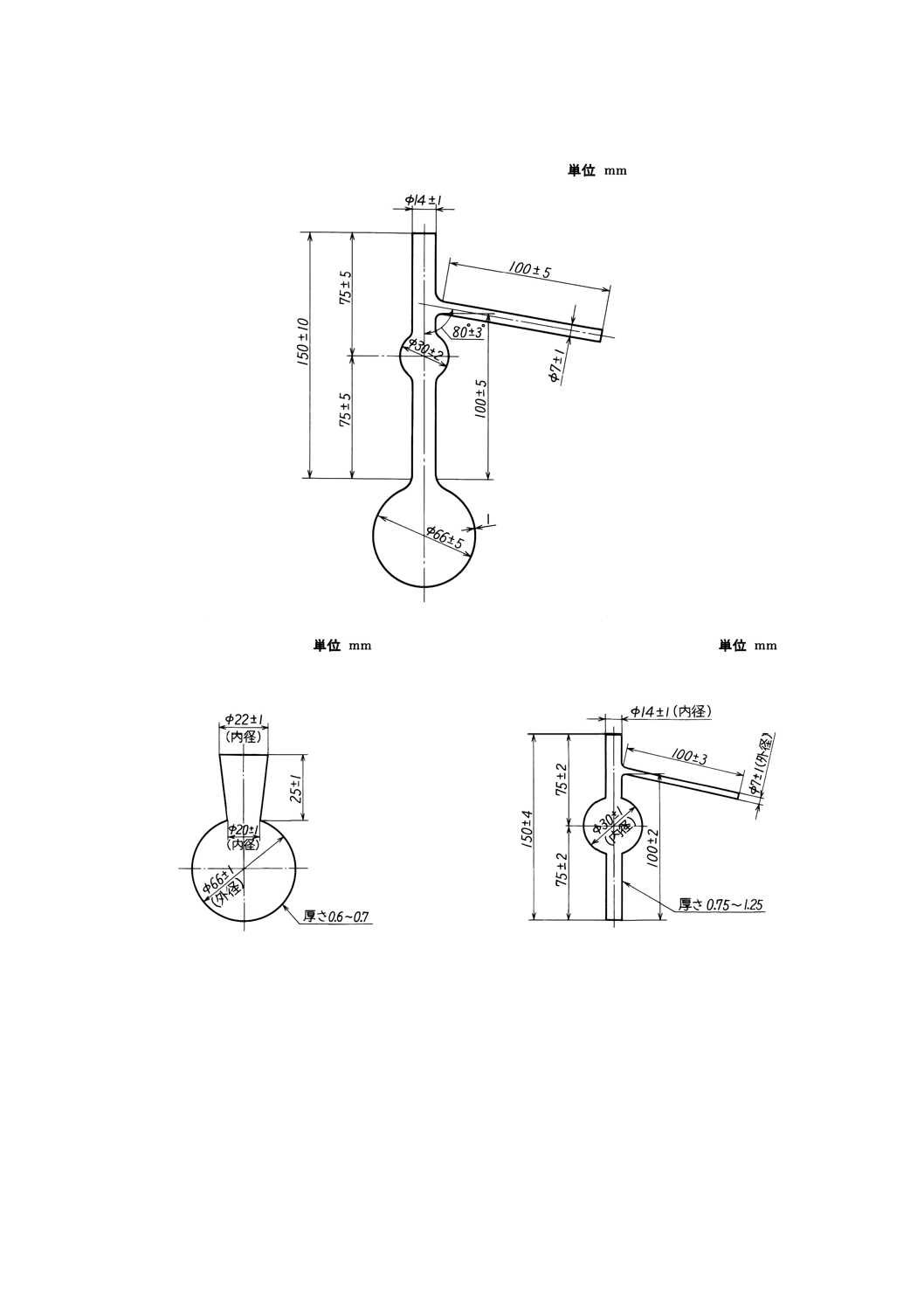

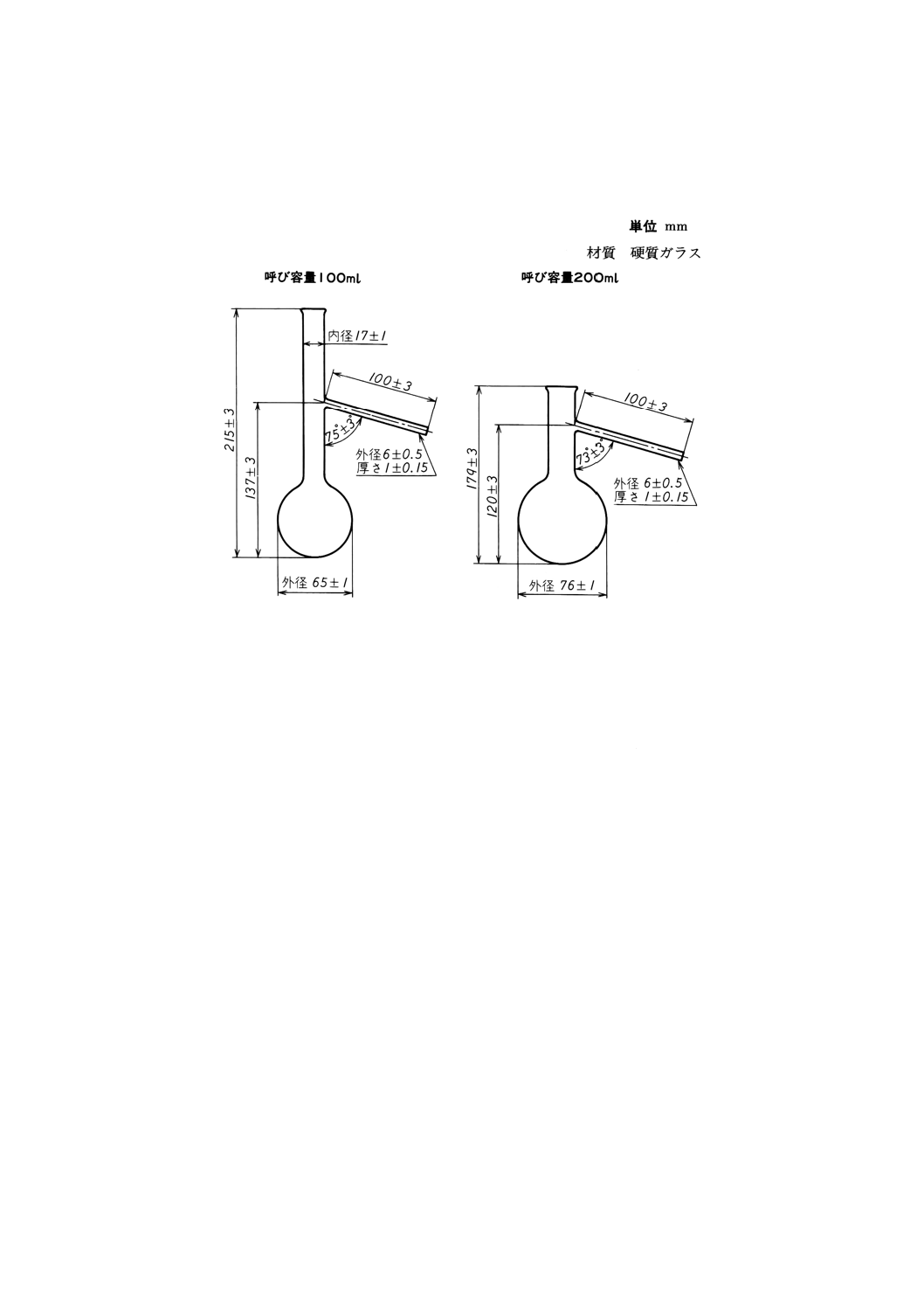

(1) 蒸留フラスコ(2) JIS K 2839の図42に規定する蒸留フラスコ (125ml),若しくは図3に示す呼び容量

100ml又は200mlの蒸留フラスコ。

5

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 蒸留フラスコは,球部の肉厚が均一で,枝管の管軸は首管軸を通ること。特に,乾点を測定す

る場合は球部の肉厚が均一のものを選ぶ必要がある。

図3 蒸留フラスコ

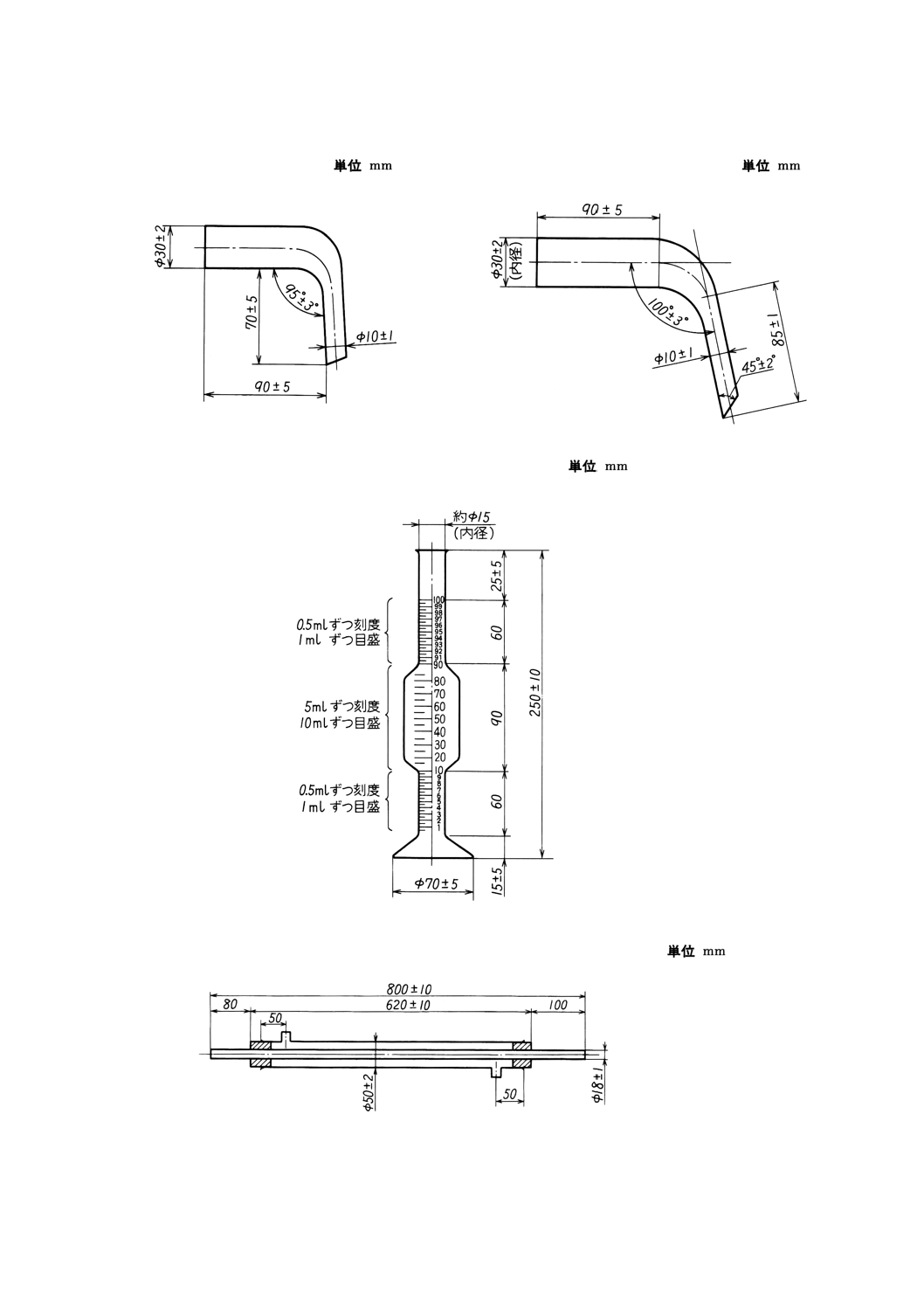

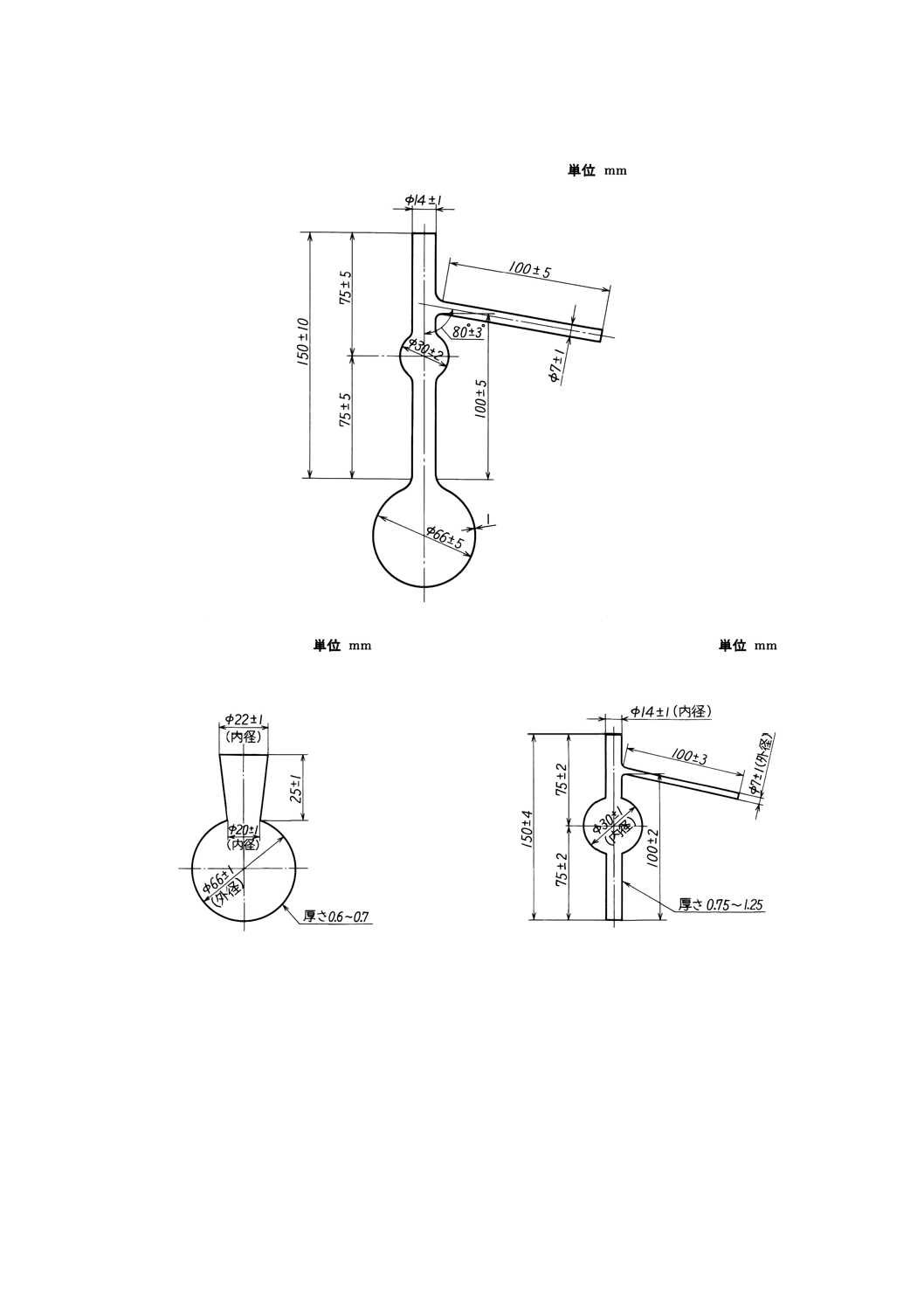

(2) 凝縮管及び凝縮浴槽 図1及び図2に示す形状・寸法のもの又はこれらと同様の形状・寸法及び材質

のもの。

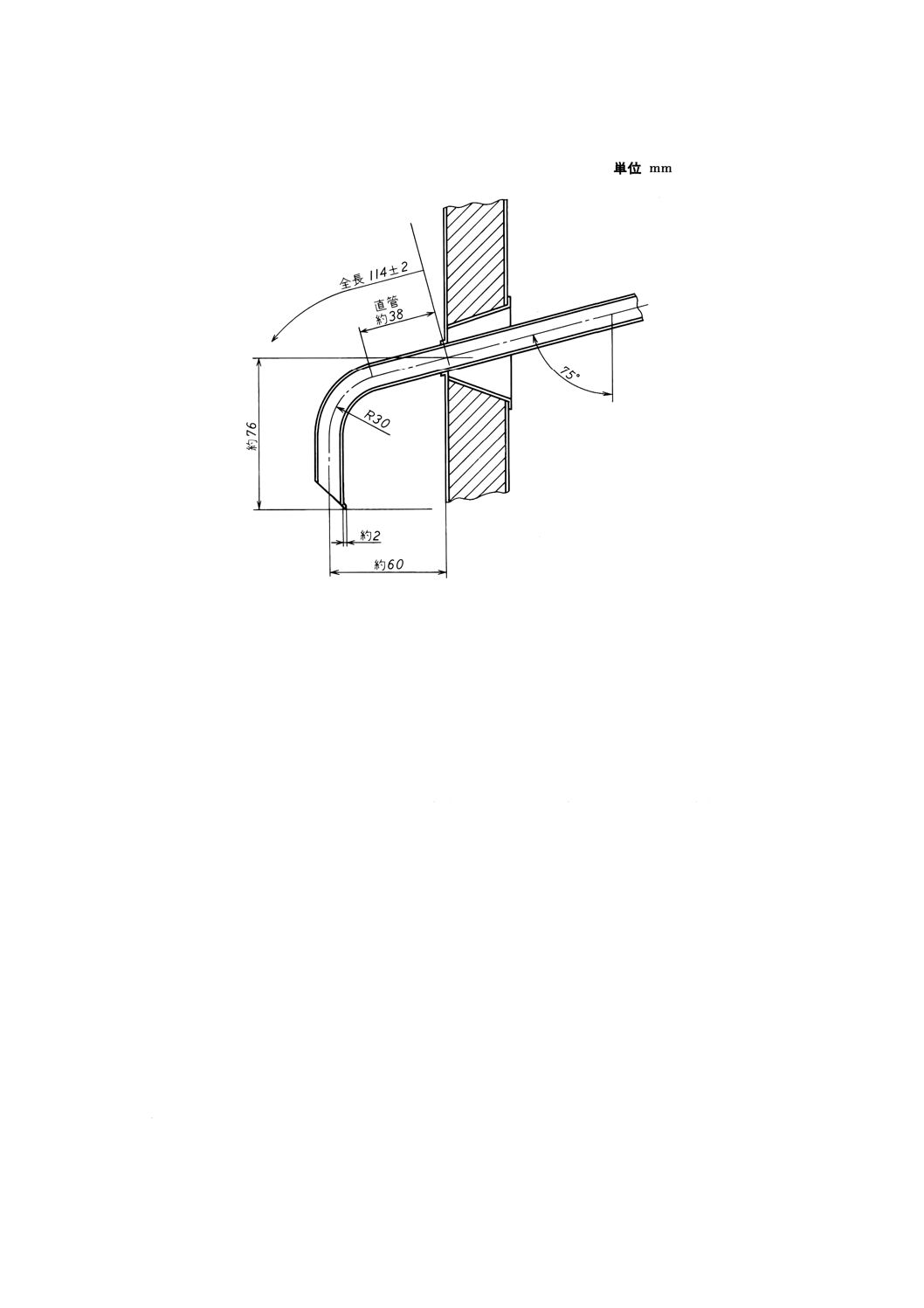

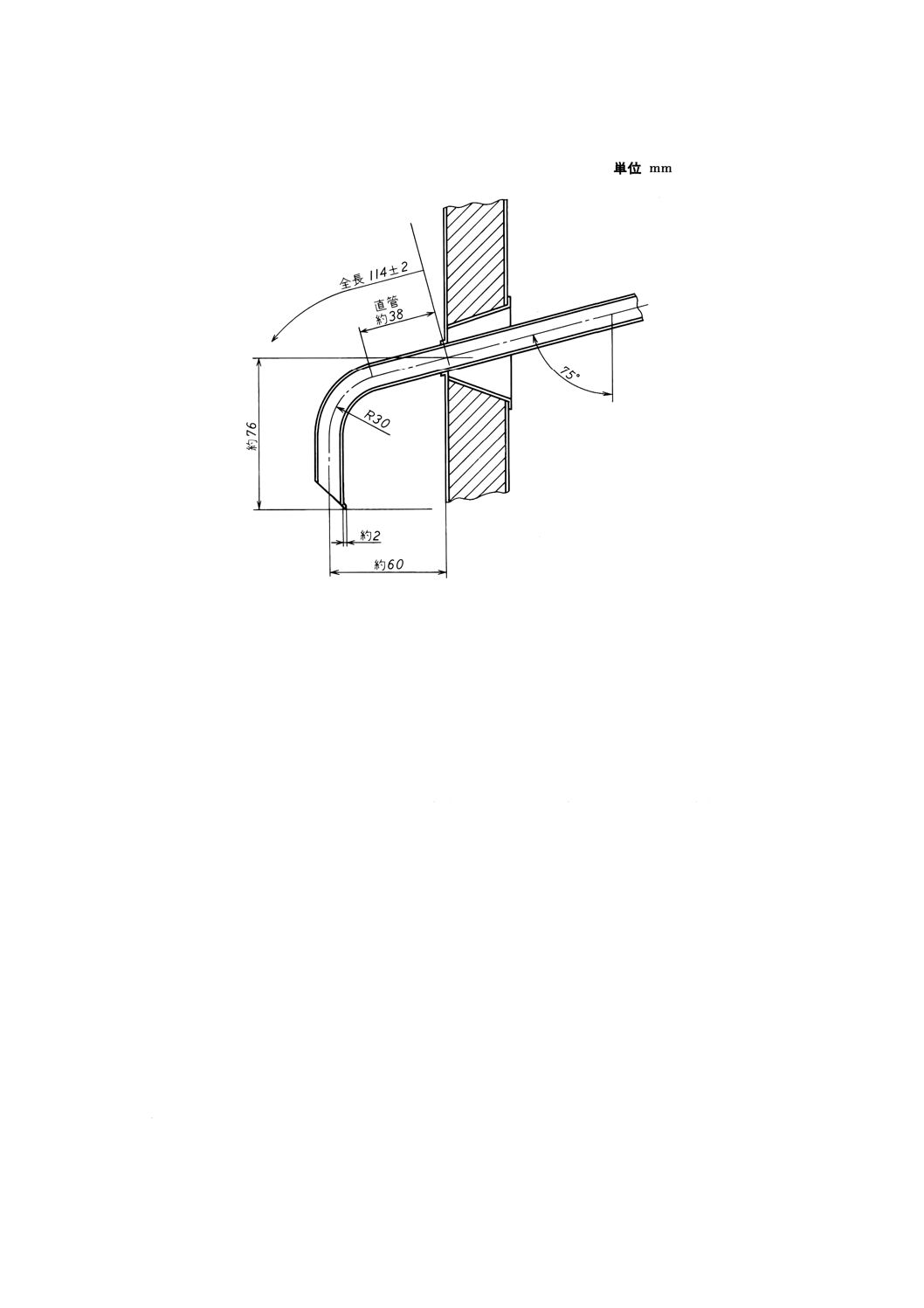

(a) 凝縮管 長さ560±2mm,外径14±0.5mm,肉厚0.8〜0.9mmの継目なし黄銅管とし,そのうちの約

395mmは凝縮浴槽中に浸り,上端約50mm及び下端約114mmが浴槽外に出るように凝縮浴槽に取

り付ける。上端の浴槽外の部分は直管で,垂線と75度の傾きとする。下端の浴槽外の部分は,先端

を鋭角にし,図4に示すように下方に曲げる。受器を取り付けたとき管端が受器の上端から25〜

32mmの位置で受器内壁に接するようにする。凝縮浴槽内の部分は図1に示す直管又は図2に示す

円滑な曲管とし,いずれの場合も垂線との平均傾斜角は75±1°で,入口と出口の間の高低差は102

±1mmとする。

6

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 凝縮管の下端

(b) 凝縮浴槽 保温壁をもつ耐食金属性の浴槽で,ふたを備える。凝縮管取付部の上方は凝縮管の管軸

から浴液面まで32mm以上,また,下方は浴槽底面までの距離を19mm以上とし,他の部分では凝

縮管外周と浴槽壁との距離を13mm以上とする。使用状態では浴液の量は5.5l以上とする。ふたに

は凝縮浴槽用温度計差込み口などを設ける。

備考 冷水循環方式の凝縮浴槽の場合は,容量はこの条件を満たさなくてもよいが,冷却水の入口と

あふれ口(出口)との位置及び大きさが,浴温を表1の規定温度範囲でほぼ均一に保つことが

できるようにしなければならない。

(3) 風よけ ガス加熱用風よけ又は電気加熱用風よけとする。

(a) ガス加熱用風よけ 図1に示すとおり,高さ480〜490mm,幅200〜205mm,奥行き275〜280mm

のもので,厚さ約0.8mmの金属製とし,内面に厚さ1.5〜3.0mmの耐熱性断熱板(3)を張り付けたも

の。

正面には扉を設け,扉と背面には,上端から約215mmの位置に,直径約25mmの通気孔を2個

ずつあける(4)。

凝縮浴槽側の側面中央部には,上端から55±2mmの位置に,凝縮管上端の突出し部を差し込め

るように長円形のあなをあける。

また,各面の下端から約25mm上の位置に,それぞれ直径13mmの通気孔を3個ずつあける(4)。

風よけ内部には,ガスバーナーと(4)に規定するフラスコ支持台とを風よけの中心に取り付けるこ

とのできるスタンドを設ける。フラスコ支持台とガスバーナーの高さは適宜に調節できるようにす

る。

注(3) セラミックシートなどの耐熱製断熱シートなどを用いる。

(4) 通風は,これらのあなからだけ行うこと。

備考 風よけの正面には,蒸留フラスコを見やすい位置に,大きさ70mm程度の丸型又は角型の耐熱

7

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガラス製のぞき窓を設けることが望ましい。

(b) 電気加熱用風よけ 図2に示すとおり,高さ490〜500mm,幅及び奥行きが200〜205mmのもので,

厚さ約0.8mmの金属製とし,内面に厚さ1.5〜3.0mmの耐熱性断熱板(3)を張り付けたもの。

正面には,蒸留フラスコが容易に見える位置に,大きさ70mm程度の丸型又は角型の耐熱ガラス

製ののぞき窓を設ける。背面中央部には,上端から55±2mmの位置に,凝縮管上端の突出し部を

差し込めるように長円形のあなをあける。

風よけ内部には,電熱器,(4)に規定するフラスコ支持台などを取り付け,それらの高さを外部か

ら調節できる装置と加熱調整器を備える。

また,正面には,フラスコ支持台調節用つまみ,電圧計又は電流計,スイッチなどを備える。

電熱器は,加熱をできるだけ中心部に集中でき,かつ,加熱遅れの少ない構造のもので,加熱調

整器によって消費電力を0〜1 000Wに調節できるものとする。

備考1. 電気加熱用風よけには,ガス加熱用風よけに規定する通気口は必要ないが,加熱調整器など

を熱から保護するために適当な通気孔を設けてもよい。

また,加熱調整器などを取り付けるのに差し支えがなければ,風よけの下部約50mmを除

いた寸法のものでもよい。

2. 蒸留フラスコの破損などによる発火事故のとき,こぼれた試料の流出を防ぐ目的で風よけの

底部を閉じるか又は金属性の浅い角形の皿の上に風よけを置いてもよい。ただし,ガス加熱

式では,これによって通風が妨げられてはならない。

(4) フラスコ支持台 蒸留フラスコを風よけ内部の適当な位置に支えるとともに,風よけ下方からの上昇

気流を遮断して,蒸留フラスコへの影響を防ぐためのもの。

(a) ガス加熱用フラスコ支持台 図1に示すとおり,内径100mm以上の金属製支環及びガス加熱用風

よけ内面に接する程度の大きさで,その中心に直径75〜100mmのあなをあけた厚さ3〜6mmの耐

熱性断熱板(5)からなる。

金属製支環は,風よけ内部のスタンドに取り付けて上下に調節できるようにする。耐熱性断熱板

(5)は,金属製支環の上に水平に取り付け,この断熱板の上に(5)に規定するフラスコ支え板を重ねた

とき,2枚の間にすき間ができてはならない。

注(5) セラミックファイバー成形材,石こうボード,耐熱磁器などが用いられる。中心のあな付近が

強熱されたときに熱膨張や化学変化などによる破損が起こりにくいものが望ましい。

(b) 電気加熱用フラスコ支持台 図2に示すとおり,電気加熱用風よけの内面に密着するような厚さ5

〜8mmの耐熱性断熱板(5)で,この断熱板を水平に取り付けたとき,その高さを風よけの外から調節

できる構造とする。

備考 電熱器の頂部は,(5)に規定するフラスコ支え板で覆う。

(5) フラスコ支え板 厚さ3〜6mmの耐熱性断熱板(5)で,一辺の長さ120〜150mmの正方形とし,その中

心に直径25mm,32mm,38mm及び50mmの4種類のあなをあけたものとする。

備考1. 厚さ20〜25mmの耐熱性断熱板(5)の上面中央に,深さが3〜6mm,直径がフラスコ支え板のあ

なの直径で,このあなの下部を直径76〜100mmに広げたフラスコ支持台とフラスコ支え板と

を一体にしたものでもよい。

2. 蒸留フラスコの加熱は,このフラスコ支え板のあなを通してだけで行わなければならない。

(6) 温度計 JIS B 7410に規定するTOS-46,GUM-49,DIST-51,DIST-52,DIST-53,DIST-54,DIST-55,

DIST-75,DIST-76,DIST-77,DIST-78,DIST-79又はDIST-80,若しくはJIS B 7413に規定する300P

8

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は360P。

(7) 受器 JIS K 2839の図43に規定する受器100ml又は付図7に規定するメスシリンダー。

(8) 受器冷却浴槽 受器の上端から25〜32mmの位置で凝縮管の下端が受器内壁に接するように受器を置

いたとき,受器を少なくとも100mmの目盛線の上まで浴液中に浸して透視できる水浴槽で,受器を

規定の位置に保持できる構造とする。

5. 試験方法

5.1

試験器の準備 試験器の準備は,次のとおり行う。

(1) 試料の試験に適したフラスコ,フラスコ支え板及び温度計を用いる。

(2) 凝縮浴槽に砕いた氷,水,塩水,エチレングリコール水溶液など不燃性の冷却剤を満たし(6),浴温を

表1に規定する温度に調節する。凝縮浴槽に浴液循環装置,かき混ぜ機,空気吹込み管などを備えて,

凝縮浴槽の温度を規定温度に保持してもよい。

受器冷却浴槽の浴温も,表1に規定する試験開始時の試料の温度に保つ。

注(6) 砕いた氷を用いるときは,凝縮管が完全に浸るように水を入れる。

(3) 凝縮管の内部は,毛羽たちの少ないガーゼなど柔らかい布片を管内に通して,前回の試験の残液をふ

き取る。

(4) 試料の温度を表1の規定温度範囲内に調節する。次に,この試料100mlを受器に量り取り,枝管に流

入しないように注意しながら磁器片又はガラス製毛管数個を入れた蒸留フラスコに移し入れる。

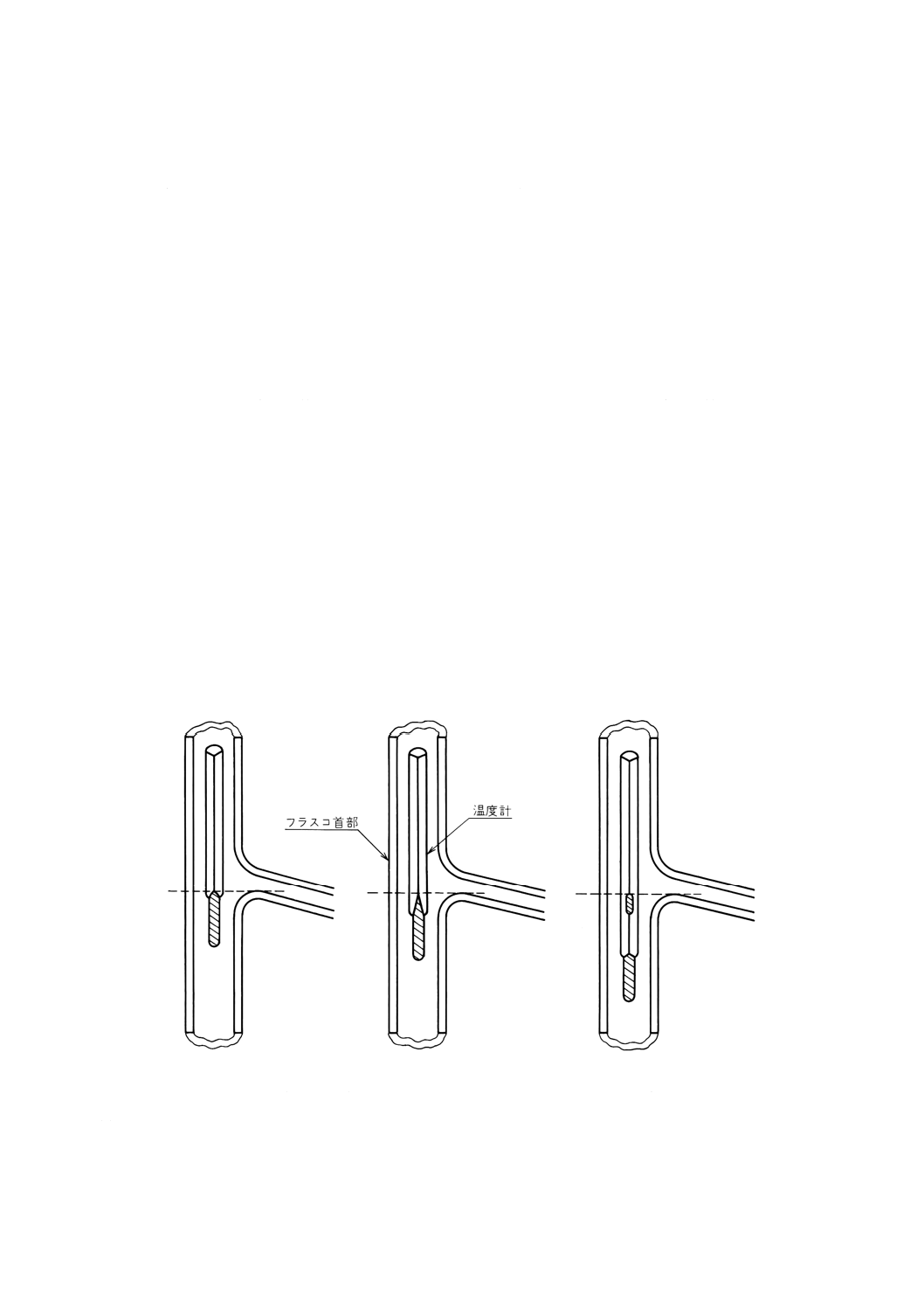

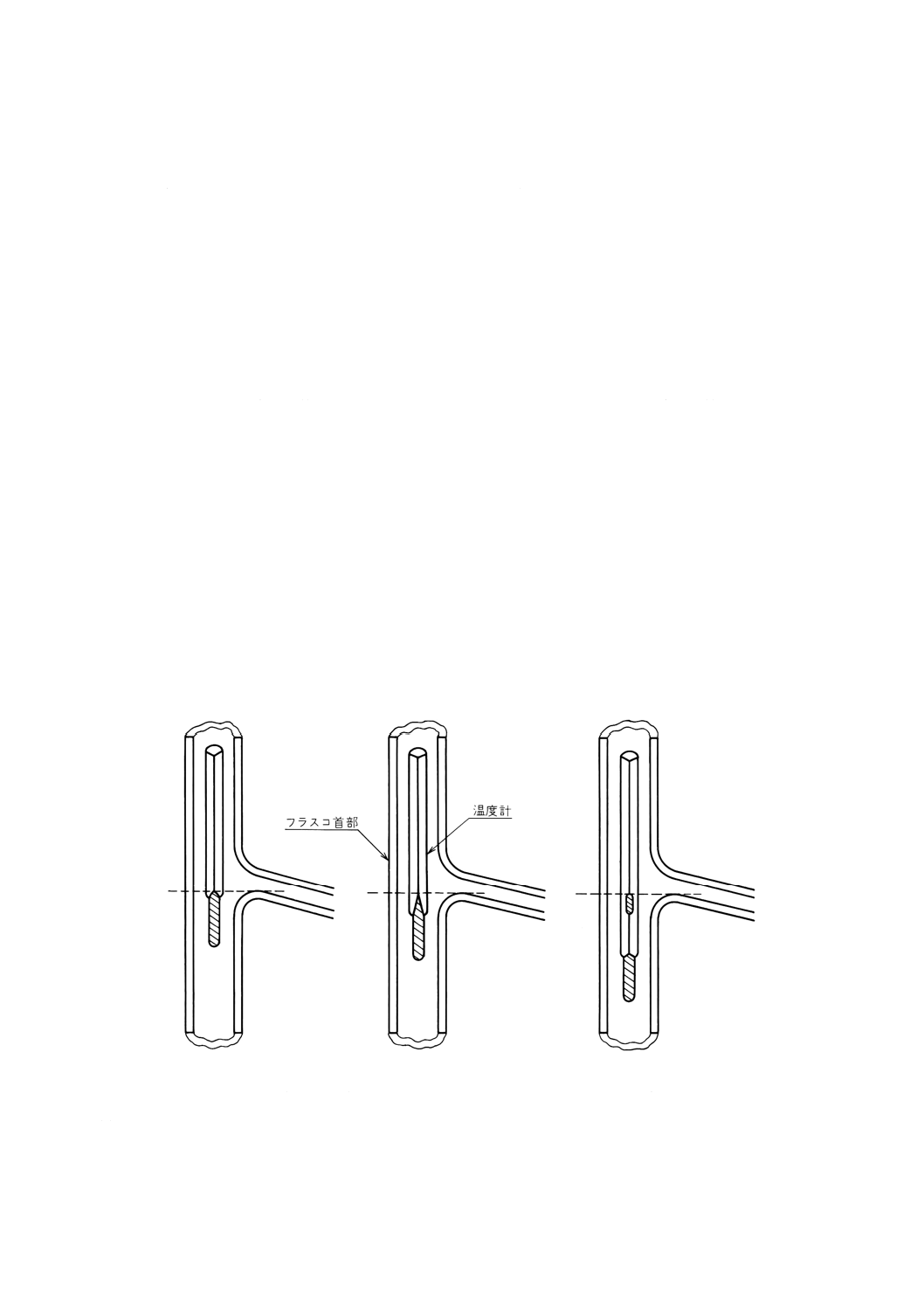

(5) コルク栓,シリコーンゴム栓などに取り付けた温度計を蒸留フラスコの首管の中央に差し込み,温度

計の収縮室の上端,収縮室のない場合は毛管下端が蒸留フラスコの枝管付け根の内壁下部と同じ高さ

になるようにする(図5参照)。

図5 温度計の位置

(6) フラスコ支え板の上に蒸留フラスコを置き,枝管をコルク栓などで凝縮管に固く接続する。この蒸留

フラスコは垂直で,枝管は凝縮管に25〜50mmだけ入るように,位置を調節する。

(7) 試料を量り取るのに用いた受器は,乾燥させないで凝縮管の下端の直下に置き(7),凝縮管の下端が受

器の中央,少なくとも25mmの深さまでくるように入れ,100mlの目盛線よりも低くならないように,

9

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その位置を調節する。

凝縮管の外径に合わせてあなをあけたろ紙などで受器の口を覆う。

注(7) 受器の周囲温度が表1に規定する試験開始時の試料の温度範囲より高い場合は受器冷却槽に受

器を入れ,これを凝縮管下端の下に置く。

(8) 5.2によって蒸留を行い,そのときの試験場所の気圧を測定する。

5.2

操作 操作は,次のとおり行う。

(1) 試料を入れた蒸留フラスコを加熱する。加熱を始めてから初留点に達するまでの時間が,表1の規定

範囲に入るように加熱の強さを加減する。

(2) 初留点を読み取った後,直ちに凝縮管の下端が受器の内壁に触れるように受器を動かす。留出速度が

一定で,表1の規定範囲に入るように加熱を調節しながら試験を続ける。この条件に合わなかった場

合は試験をやり直す。

(3) 初留点及び留出量(例えば,5ml,10ml,20ml,30ml,40ml,50ml,60ml,70ml,80ml,90ml及び

95ml)とその温度との関係を読み取る。

(4) 蒸留フラスコ内の残液量が約5mlとなった後,3〜5分間で乾点又は終点に達するように加熱調整を行

い,乾点又は終点を読み取る。

備考 乾点に達する前に現れる状態に応じて次のように処理する。

1. 蒸留温度が下がり始めたときの最高温度を終点とする。

2. 蒸留中に急激な蒸気の発生又は白煙が発生したときの温度を分解点とする。

(5) 必要に応じて,終点又は乾点若しくはその両方を読み取り,加熱を止める。終点では蒸留フラスコ内

の試料がすべて蒸発したかどうかを観察し,残液があるときは,これを記録する。

(6) 加熱を止めても凝縮管下端から受器中に流出が続いている間は,2分間ごとに受器中の流出液の量を

0.5ml単位で読み取り,2回の読みが一致するまで読取りを続け,これを全流出量(体積%)として記

録する。

(7) 蒸留フラスコの残液を受器に移し,全量を0.5ml単位で読み取り,これを回収量とする。

(8) 100から回収量(体積%)を差し引き,その差を減失量(体積%)とする。

5.3

留出温度の大気圧補正 留出温度の大気圧補正は,次の式によって補正値を算出し測定温度を補正

する。

Ct=0.000 90 (273+t1) (101.3−P1)

{Ct=0.000 12 (273+t1) (760-P2)}

ここに, Ct: 測定温度t1に加える補正値℃

t1: 測定温度℃

P1: 試験時の大気圧 kPa

P2: 試験時の大気圧 {mmHg}

6. 化学製品を取り扱うときの注意事項 化学製品を取り扱うときには,まずその物質の名称を確認し,

その安全性について確認する。その物質の物性など情報が不十分で安全性の確認ができないときは,事前

に調査を行い,十分な安全性の対策を施した上で取り扱う。

危険性,有害性,放射性などに関し法規上の規制があるものについては,十分な準備と対策を施した後,

関連する法令・規則によって取り扱わなければならない。

10

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 B法による方法

この附属書は,沸点が30〜350℃で蒸留中に分解反応などを起こさない揮発性の有機物のうち,主とし

て試薬の蒸留特性を試験する方法について規定する。

1. 試験方法

1.1

装置及び器具 装置及び器具は,次のとおりとする。

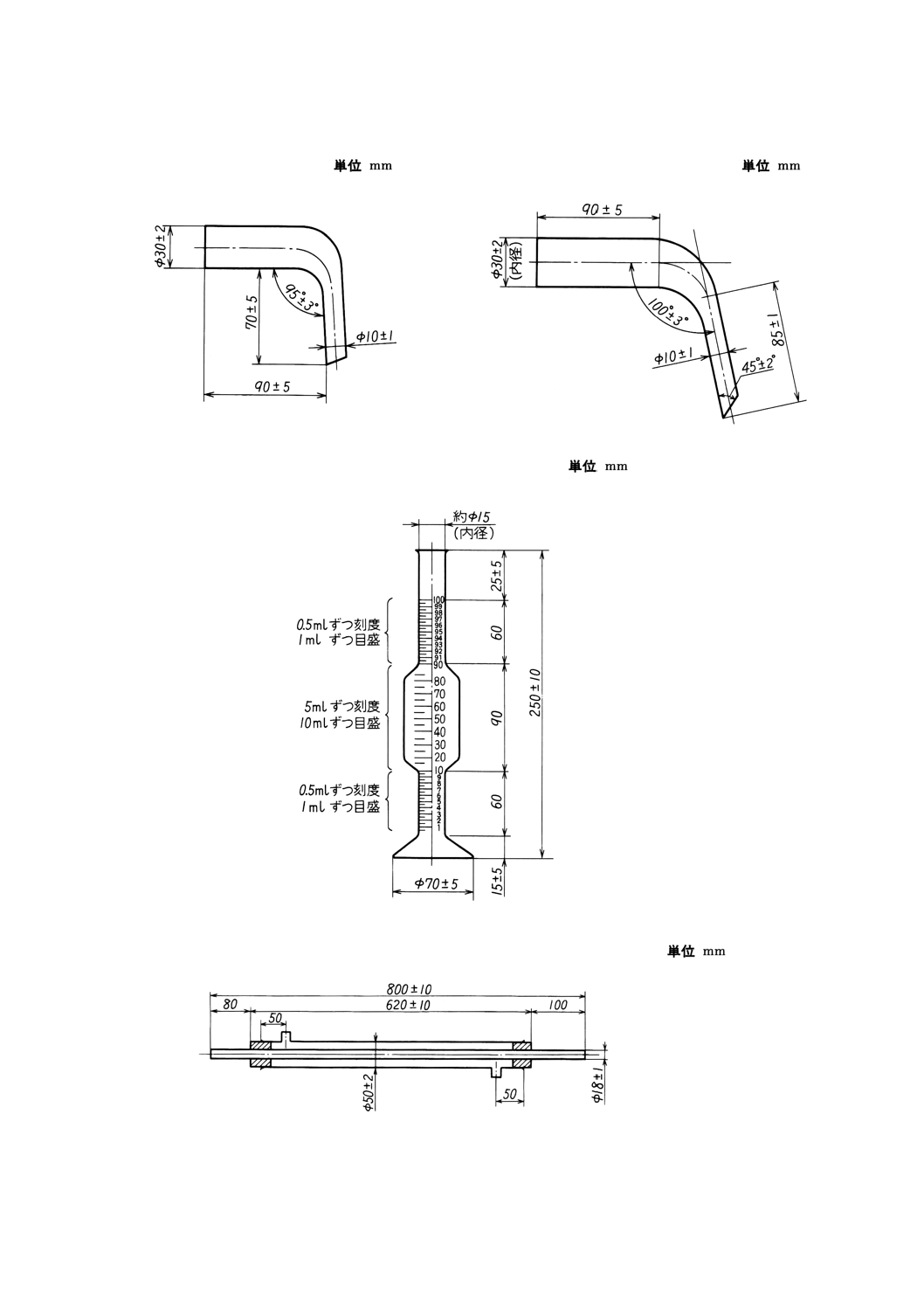

(1) 装置 装置は次のとおりとし,装置の一例を付図1に示す。

(2) 蒸留フラスコ 硬質ガラス製で付図2(1)に示す形状及び寸法のもの。

(3) アダプター 硬質ガラス製で付図5(2)に示す形状及び寸法のもの。

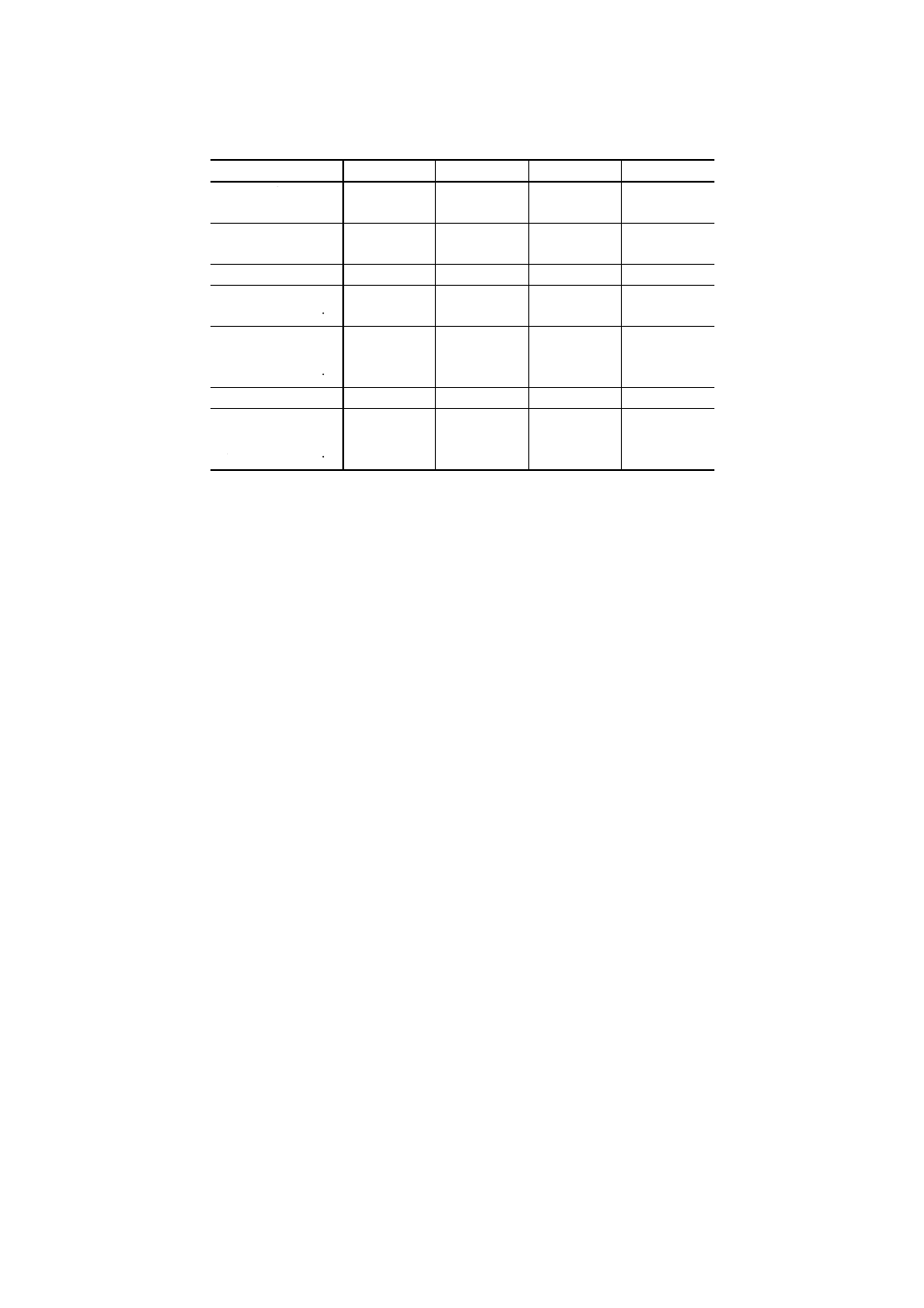

(4) 受器 硬質ガラス製のメスシリンダーで付図7に示す形状及び寸法のもの。

(5) 凝縮器 凝縮浴槽及び凝縮管からなり,付図1(3)に示す形状及び寸法のもの。

なお,凝縮浴槽は幅120±10mmの金属製で,凝縮管は肉厚1mmの硬質ガラス製のもの。

(6) フラスコ架台 金属製で付図1に示す形状及び寸法のもので,所々に通気孔のある円筒形でバーナー

の炎を調節できるように扉を付けたもの。

(7) フラスコ支え板 耐熱性断熱円板で,厚さ約6mm,外径約105mm,中央の孔径30〜40mmのもの2

枚。

(8) 風よけ 付図1に示す形状及び寸法のもので,温度計の水銀柱部に風のあたらない高さにしたもの。

(9) 温度計 JIS B 7411に規定するガラス製棒状温度計(全浸没)又は附属書表1に規定する全浸没水銀

棒状温度計で校正をしたもの。

附属書表1 全浸没水銀棒状温度計

温度範囲

−10〜120℃

90〜220℃

190〜320℃

最小目盛

0.5℃

全長

330〜350mm

(10) 補助温度計 水銀温度計で,温度範囲は0〜100℃,細分目盛1℃以下のもの。

注(1) 付図3と付図4を連結して用いてもよい。

(2) 付図6を用いてもよい。

(3) 付図8を用いてもよい。

1.2

操作 操作は,次のとおり行う。

(1) 試料100mlをメスシリダーに取り(4),磁器片又はガラス製毛管数個を入れた蒸留フラスコに注入し,

コルク栓,シリコーン栓などに取り付けた温度計を蒸留フラスコに差し込む。試料を量り取ったメス

シリダーは,洗浄しないでそのまま受器として用いる。

(2) 初留点が80℃以下の場合には,風よけを用いない。初留点が150℃以上の場合には,蒸留フラスコの

フラスコ支え板より上の部分に,あらかじめ耐熱性保温材を巻いて保温する。ただし,枝部は保温し

ない。

(3) アダプターの先端は,受器の内壁に触れるようにする。

(4) 温度計の位置は,その水銀部の中央が蒸留フラスコの上部球部の中心にくるようにし,補助温度計の

位置は,その水銀部が温度計の露出水銀線の中央部にくるようにする。

(5) 凝縮浴に冷却水(5)を満たす。

11

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 蒸留フラスコを加熱し,10分間で留出を始め,その後毎分4〜5mlの留出速度で蒸留する。試験終了

後,温度計露出部の補正及び大気圧による沸点補正(6)を行う。

(7) 留出量とそれに対応する温度計の示度,補助温度計の示度及び試験時の大気圧(7)を記録する。

注(4) 初留点が80℃以下の試料の場合は,試料をあらかじめ10〜15℃に冷却してその体積を量る。蒸

留中は,アダプターとメスシリンダーのすき間は脱脂綿でふたをし,メスシリンダーの100ml

の標線まで10〜15℃に保った透明の浴に浸す。

(5) 蒸留温度60℃以下の場合は氷水を用い,蒸留温度150℃以上の場合は温水冷却又は空気冷却と

する。

(6) 温度計露出部及び大気圧による沸点補正は,試験の都度行う。

(7) 蒸留の初めと終りの平均値を求める。

1.3

蒸留温度の計算 蒸留温度の計算は,次のとおりとする。

(1) 水銀露出部の温度補正を行った蒸留温度は,次の式によって算出する。

T1=t+0.000 16 (t−t1) n

ここに, T1: 水銀露出部の温度補正を行った蒸留温度 ℃

t: 水銀露出部の温度補正を行った温度計の示

度 ℃

t1: 補助温度計の示度 ℃

n: 露出部にある水銀柱の度数範囲

(2) 補正大気圧は,次の式によって算出する。

p=P (1−0.000 163 t'/0.133 322) {p=P (1−0.000 163t')}

ここに,

p: 補正大気圧 kPa {mmHg}

P: 試験時の大気圧 kPa {mmHg}

t': 気圧計付属温度計の示度 ℃

(3) 大気圧補正を行った蒸留温度Tは,次の式によって算出する。

T=T1+0.000 12 (101.32−p) (273+T1) /0.133 322

{T=T1+0.000 12 (760−p) (273+T1)}

ここに,

T: 大気圧補正を行った蒸留温度 ℃

T1: 水銀露出部の温度補正を行った蒸留温

度 ℃

12

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 蒸留試験装置の一例

13

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 蒸留フラスコ(容量100ml)

付図3 蒸留フラスコ

付図4 分留管

14

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 アダプター

付図6 アダプター

付図7 メスシリンダー(容量100ml)

付図8

硬質ガラス製凝縮管

15

K 0066-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411 ガラス製棒状温度計(全浸没)

JIS B 7413 浸没線付ガラス製水銀棒状温度計

JIS K 0050 化学分析方法通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 2839 石油類試験用ガラス器具

付表2 対応国際規格

ISO 918 : 1983 Volatile organic liquids for industrial use−Determination of distillation characteristics

関連規格 JIS K 2254 石油製品−蒸留試験方法

化学製品一般試験方法JIS改正原案作成委員会 構成表

氏名

所属

JIS委員会

小委員会 第2分科会

(委員長)

荒 木 峻

東京都立大学

○

細 川 幹 夫

工業技術院標準部

○

寺 西 大三郎

通商産業省基礎産業局

○

三 井 清 人

通商産業省計量研究所

○

○

川 瀬 晃

通商産業省化学技術研究所

○

○

主査○

平 井 信 次

通商産業省通商産業検査所

○

○

武 田 寧

厚生省国立衛生試験所

○

栗 原 力

財団法人化学品検査協会

○

岩 見 妙 晴

社団法人日本化学会

(旭化成工業株式会社)

○

大 森 道 昭

日本科学機器団体連合会

(株式会社離合社)

○

○

○

加 藤 幸 雄

日本理化学硝子機器工業会

○

○

(柴田科学器械工業株式会社)

坂 田 衞

日本分析機器工業会

(株式会社島津製作所)

○

辻 洋 典

石油化学工業協会

○

猪 瀬 太 郎

社団法人日本芳香族工業会

○

○

○

竹 内 幸 夫

日本試薬連合会

(和光純薬工業株式会社)

○

○

○

池 田 順 一

財団法人日本規格協会

○

西 川 光 一

社団法人日本化学工業協会

○

桑 田 真 一

三菱化成株式会社総合研究所

○

幹事○

前 川 正 和

株式会社住化分析センター

○

○

幹事○

鈴 木 正 儀

昭和電工株式会社川崎工場

○

○

三 浦 一 清

三井東圧化学株式会社総合研究所

○

○

鈴 木 作 世

株式会社明峯社製作所

○

松 隈 義 則

日本石鹼鹸洗剤工業会

○

寺 本 芳 彦

セイコー電子工業株式会社

○

田 坂 勝 芳

工業技術院標準部

○

○

(事務局)

吉 田 千 秋

社団法人日本化学工業協会

○

○