1

J

IS

H

8

6

8

1

-2

:

1

9

9

9

解

説

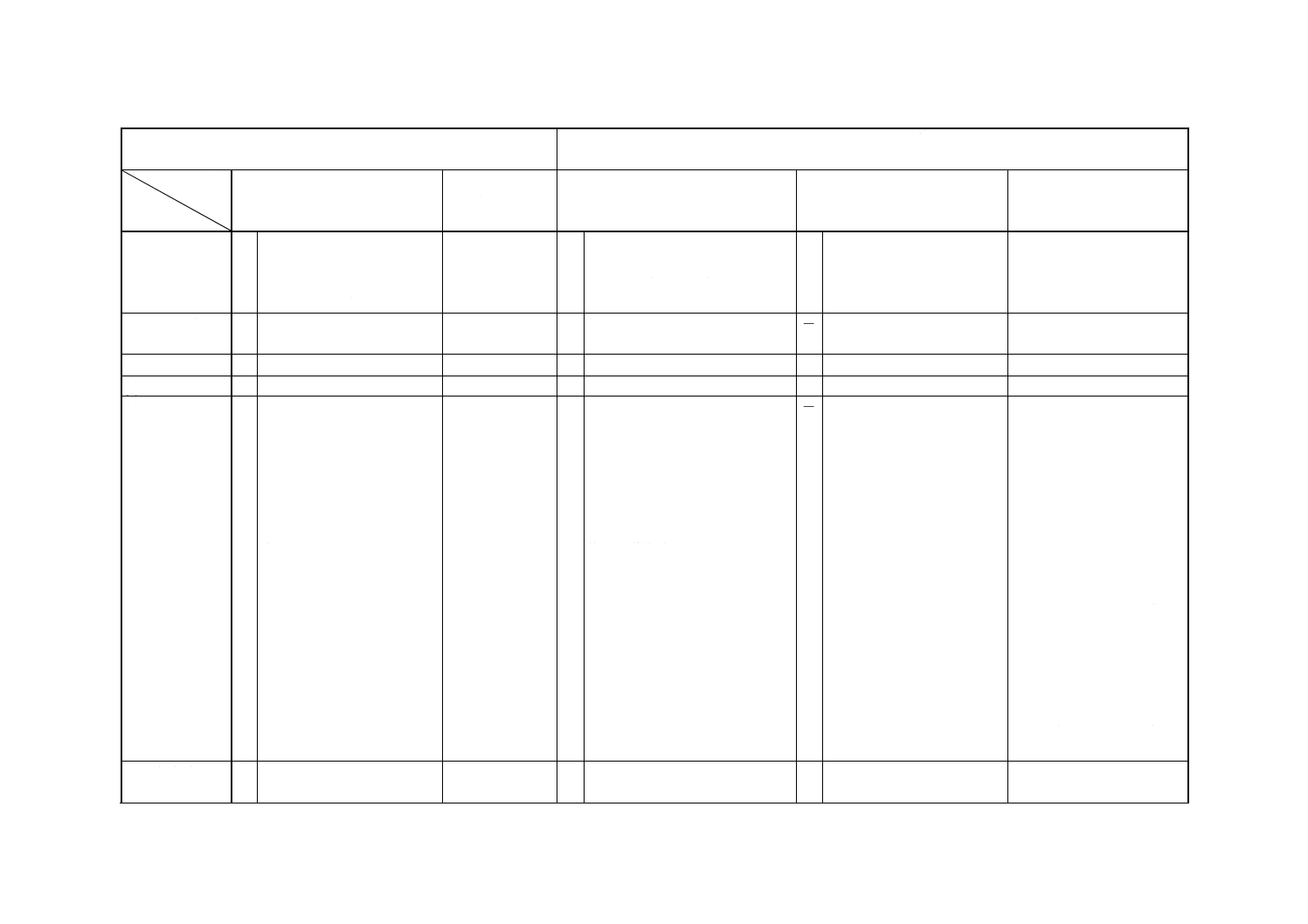

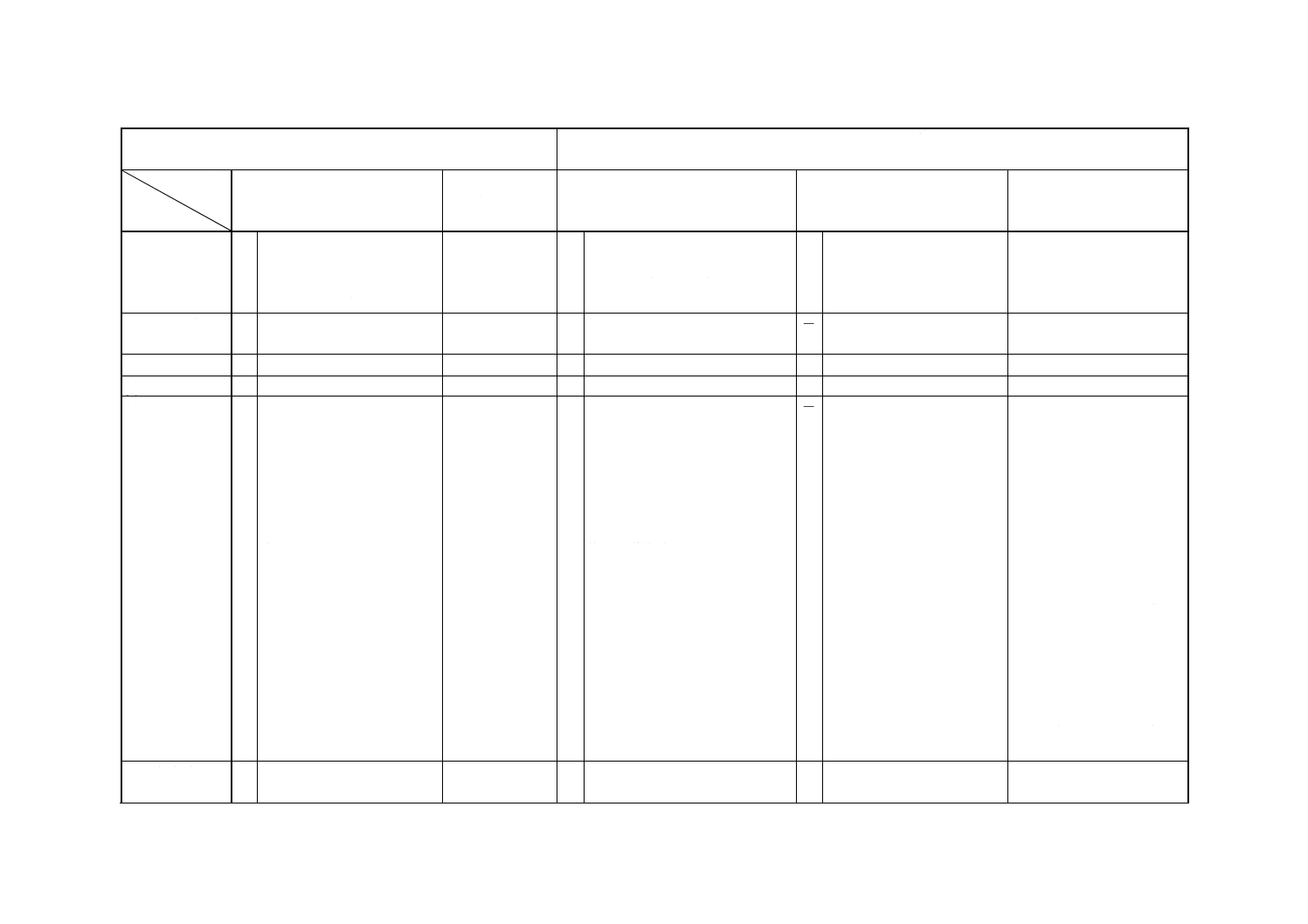

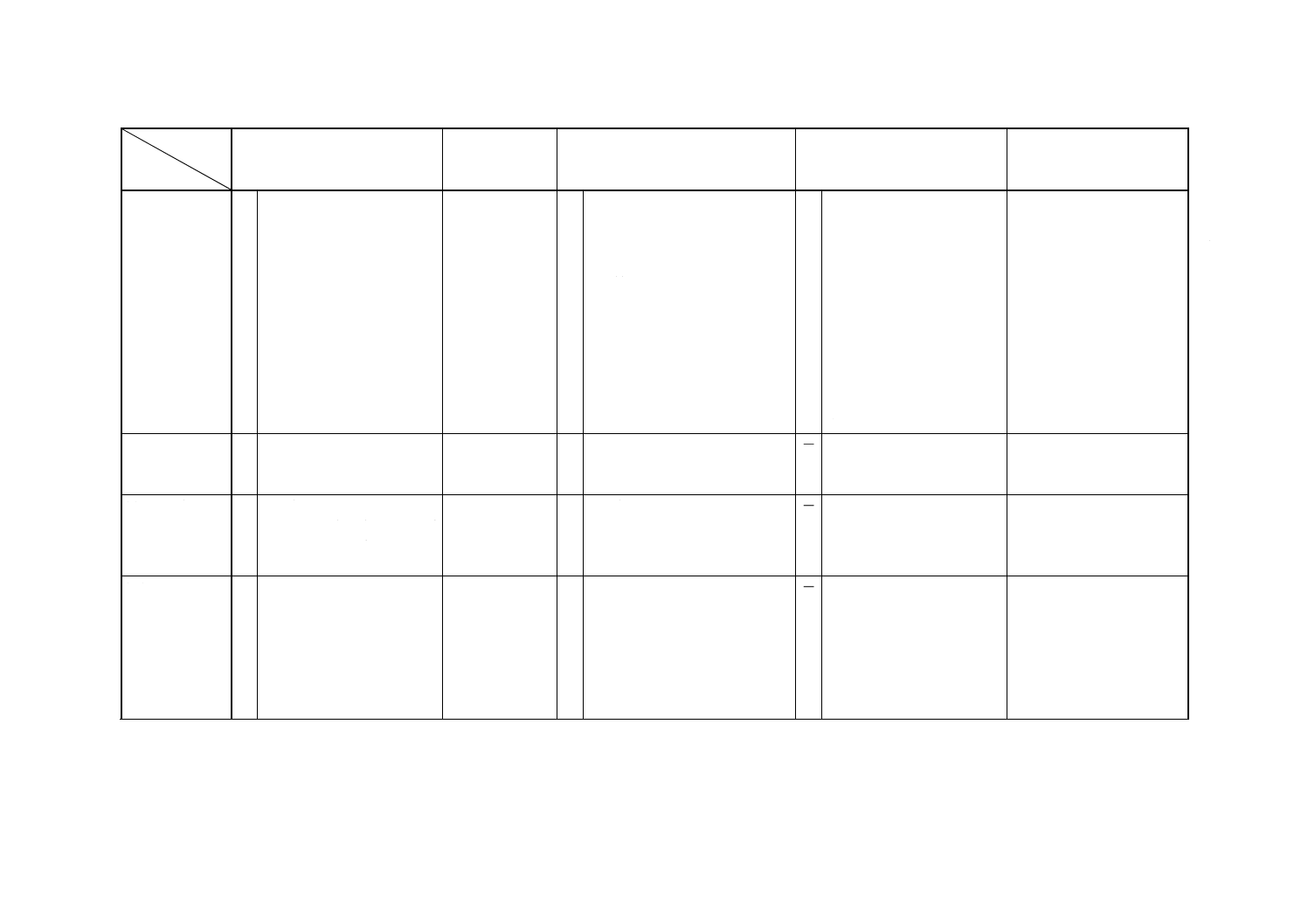

解説付表 JISと対応する国際規格との対比表

JIS H 8681-2 : 1999 アルミニウム及びアルミニウム合金の陽極酸化

皮膜の耐食性試験方法−第2部:キャス試験

ISO 9227 : 1990(E) 人工零囲気における腐食試験−塩水噴霧試験

5.3キャス試験

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との一致

が困難な理由及び今後の

対策

(1) 適用範囲

〇 アルミニウム及びアルミニ

ウム合金の製品に施した陽

極酸化皮膜のキャス試験方

法について規定。

ISO 9227

6.3

〇 防食処理なしの,あるいは永久防

食又は一時防食処理された金属

材料の耐食性を評価するための

装置,試薬及び手法を規定。

= JISはアルミニウムの陽極酸

化皮膜に限定。

ISO 9227全体については,

JIS Z 2371で改正審議中。

(2) 引用規格

〇 表面処理用語,腐食評価法,

使用薬品の規格を引用

〇 腐食評価法,材料規格などの規格

を引用

=

(3) 定義

〇 ISO H 0201による

−

− ISOに規定なし

(4) 概要

〇 試験の概要を説明

−

− ISOに規定なし

(5) 装置

〇

−

装置の要件として

試験槽

噴霧ノズル

圧縮空気供給装置

噴霧液採取容器

を規定。

試験装置の再現性の評価方

法

ISO 09227

〇 装置の要件としてJISと同様に規

定。

照合試験片(Ni板)による試験

装置の動作確認

=

≠

照合試験片による試験装置

の動作確認はJISに規定なし

ISOに規定されているNi板

の入手が困難なこと。JlSと

ISOの整合化がとれていな

いこと。

照合試験片に関するデータ

がほとんどないことなどか

ら,JISへの導入に当たって

今後更に検討を進めていく

必要がある。

また,現行でも試験条件等詳

細に規定されており,結果に

与える影響は少ない。

(6) 試験液の調

製

〇 試験液の調製

試験液の調製方法を規定。

ISO 9227

○ 試験液の調製

JISと同様に規定。

=

2

J

IS

H

8

6

8

1

-2

:

1

9

9

9

解

説

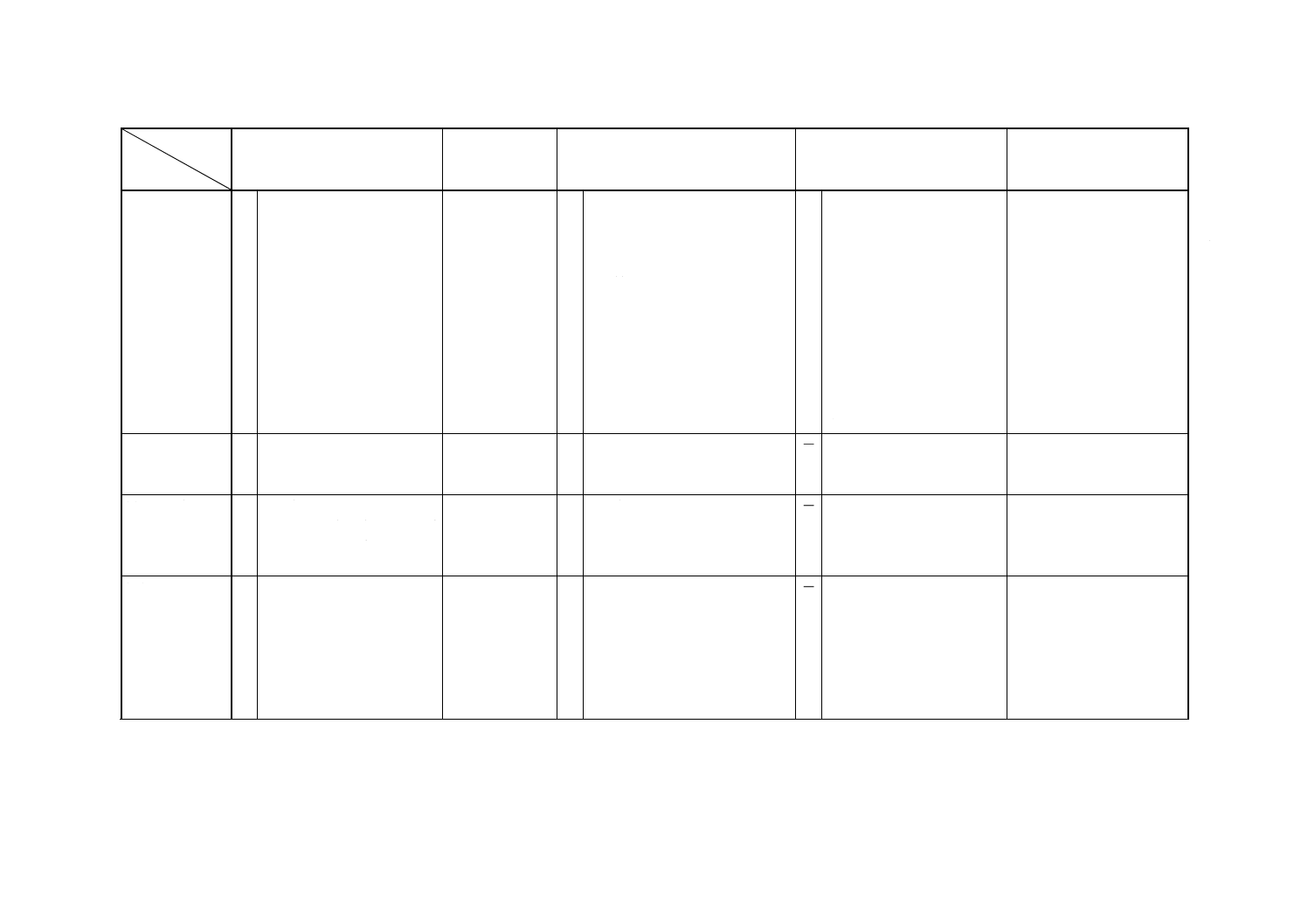

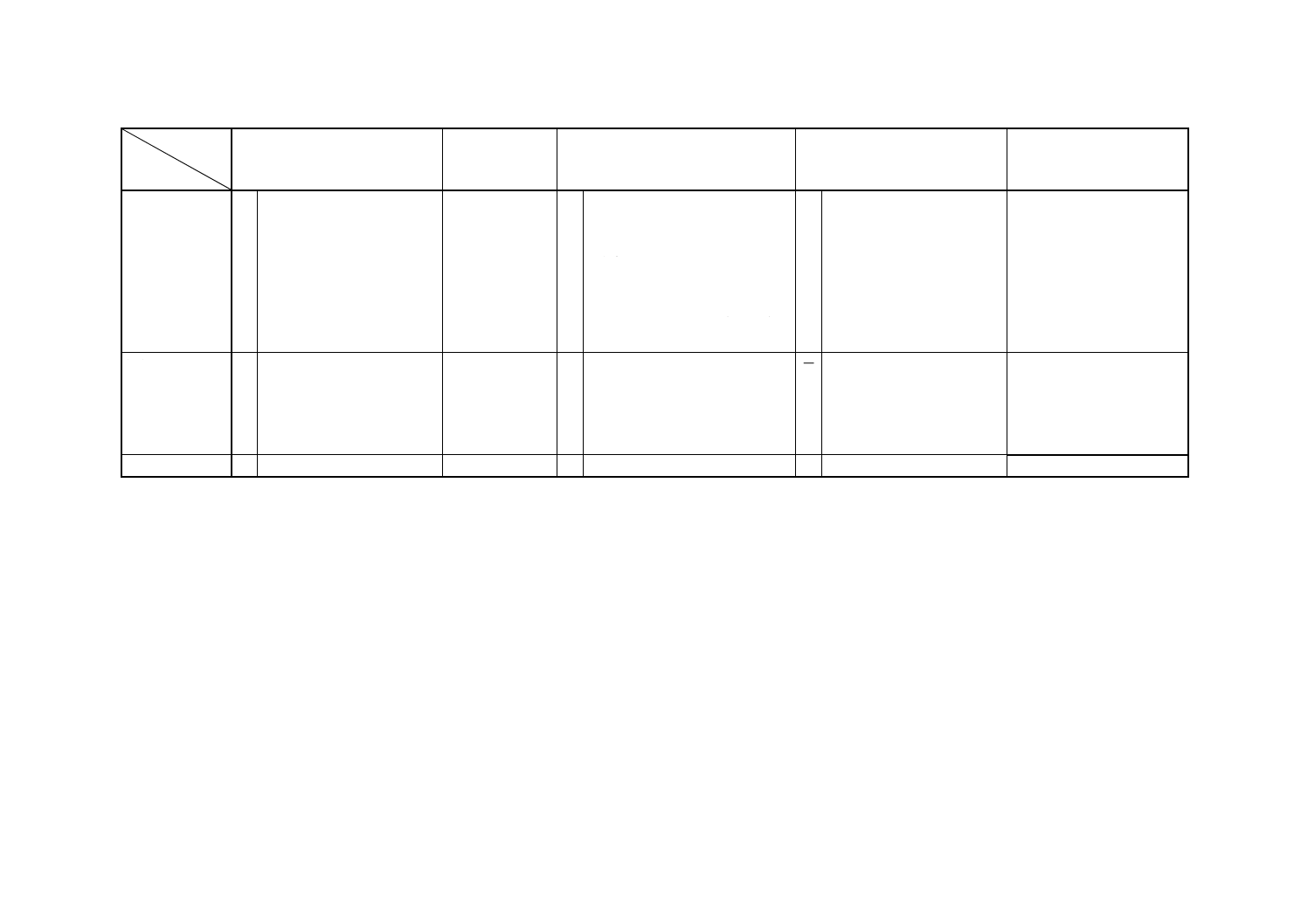

解説付表 JISと対応する国際規格との対比表(続き)

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との一致

が困難な理由及び今後の

対策

(7) 試験片

〇 試験片

寸法

標準寸法150×70mmある

いは105cm2に相当する試

験片

試験片の切口等の保護

測定面(評価面)

上下25mm,左右10mm

を除く部分

ISO 9227

〇 試験片

寸法

寸法等は試験しようとする材

料や製品の仕様(受渡当事者間

の協議)による。

試験片の切口等の保護

評価面

端部を除く面

=

JISは標準寸法を規定。

JISでは標準寸法の試験片を

用いた場合の例を挙げてい

る。

JISは,試験が合理的に行え

るよう標準寸法を掲げてい

るが,他の寸法での試験も認

めているため,同等である。

JISでも考え方は端部をの

ぞく面であり,同等である。

(8) 試験片の配

置

〇 試験片の配置

試験片の取付角度などの

設置方法,留意点を規定

ISO9227

〇 試験片の配置

JISと同様に規定。

=

(9) 試験条件

〇 試験条件

試験液濃度,噴霧圧力,噴

霧量,試験温度,pHを規

定。

〇 試験条件

JISと同様に規定。

=

(10) 操作

〇 操作

試験装置の試験開始前の

調整。

試験中の噴霧量,pH,塩化

ナトリウム濃度等の確認。

試験片の洗浄方法。

試験時間

ISO 9227

〇 操作

試験装置の試験開始前の調整。

試験中の噴霧量の確認。

試験片の洗浄方法。

試験時間

=

3

J

IS

H

8

6

8

1

-2

:

1

9

9

9

解

説

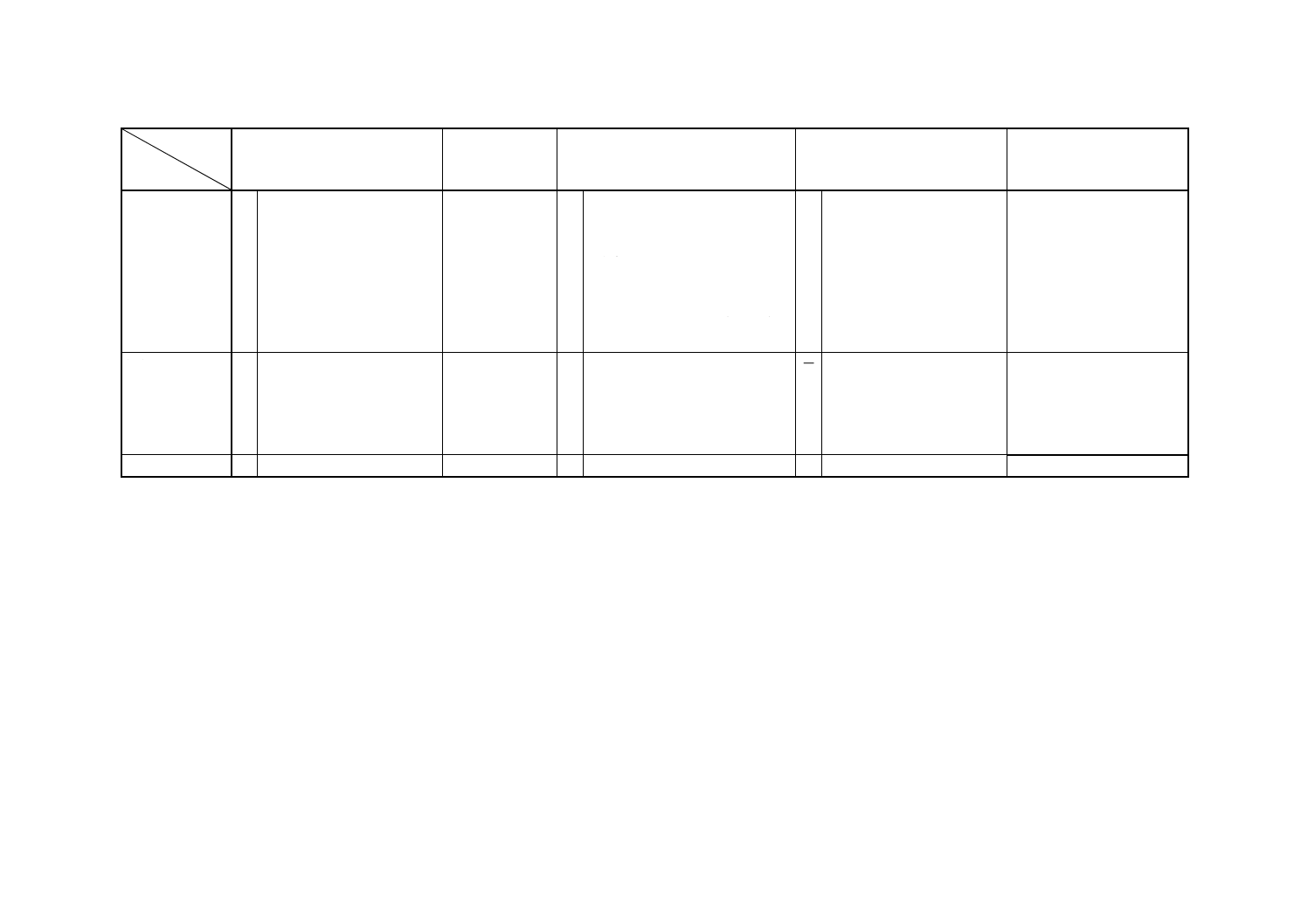

解説付表 JISと対応する国際規格との対比表(続き)

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との一致

が困難な理由及び今後の

対策

(11) 結果の表示 〇 試験結果の表示

レイティングナンバにより

耐食性を表す。

a) 目視による方法

b) 実測による方法

ISO 9227

〇 試験結果の表示

試験後の外観。

表層の腐食生成物を除去した後

の外観。

レイティングナンバなどの例を

表記。

受け渡し当事者間の協議や製品

規格による

=

(12) 記録

〇 記録

試験結果

試験片の履歴

試験時間

試験条件

〇 記録

=

(13) その他

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合,“−”は規定していない場合を示す。

2. 対比項目(lV)の小欄の記号の意味は,次による。

“=”:JISと国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。

“≠”:JISは,国際規格と技術的内容が同等でない。ただし“ADP”に該当する場合を除く。

“−”:該当項目がない場合。