H 8645 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8645 : 1989は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS H 8645には,次に示す附属書がある。

附属書1(規定) ピーニング条件の設定方法

附属書2(規定) ぜい性減少測定のための静荷重試験方法

附属書3(規定) めっき皮膜の化学成分含有率試験方法

附属書4(規定) 密着性を向上させるための熱処理条件

附属書5(規定) めっき皮膜の多孔性試験方法

附属書6(規定) めっき皮膜の耐食性の測定

附属書7(参考) 硬さを向上させるための熱処理条件

附属書8(参考) めっき前の応力除去のための熱処理条件

附属書9(参考) めっき後の水素ぜい性除去のための熱処理条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8645 : 1999

無電解ニッケル−りんめっき

Autocatalytic nickel-phosphorus coatings on metals

序文 この規格は,1.適用範囲の備考に示す対応国際規格を元に,対応する部分についてはこれらの対応

国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規

定されていない規定項目を日本工業規格として追加している。

1. 適用範囲 この規格は,鉄,銅,アルミニウム及びそれらの合金素地上に防食性,耐摩耗性などの目

的で施した有効面の無電解ニッケル−りんめっき(1)(以下,めっきという。)について規定する。

注(1) 次亜りん酸還元による自己触媒型ニッケル−りんめっきで,析出物はニッケルを主として,り

ん2〜15%を含むものをいう。

備考 この規格の対応規格を,次に示す。

ISO 4527 : 1987, Autocatalytic nickel-phosphorus coating−Specification and test methods

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0651 触針式表面粗さ測定器

JIS C 0050 環境試験方法−電気・電子−はんだ付け試験方法

JIS G 1204 鉄及び鋼のけい光X線分析方法通則

JIS H 0400 電気めっき及び関連処理用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8503 めっきの耐磨耗性試験方法

JIS H 8504 めっきの密着性試験方法

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0119 蛍光X線分析方法通則

JIS K 8001 試薬試験方法通則

JIS Z 2251 ヌープ硬さ試験−試験方法

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 9031 ランダム抜取方法

2

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

a) 有効面 (significant surface) 被覆されているか又は被覆されるべきで,その被覆が主要な性能及び外

観にかかわる部品の表面。

b) 熱処理 (heat treatment) めっきの硬さ調整,耐磨耗性及び密着性を向上させるために行う加熱処理。

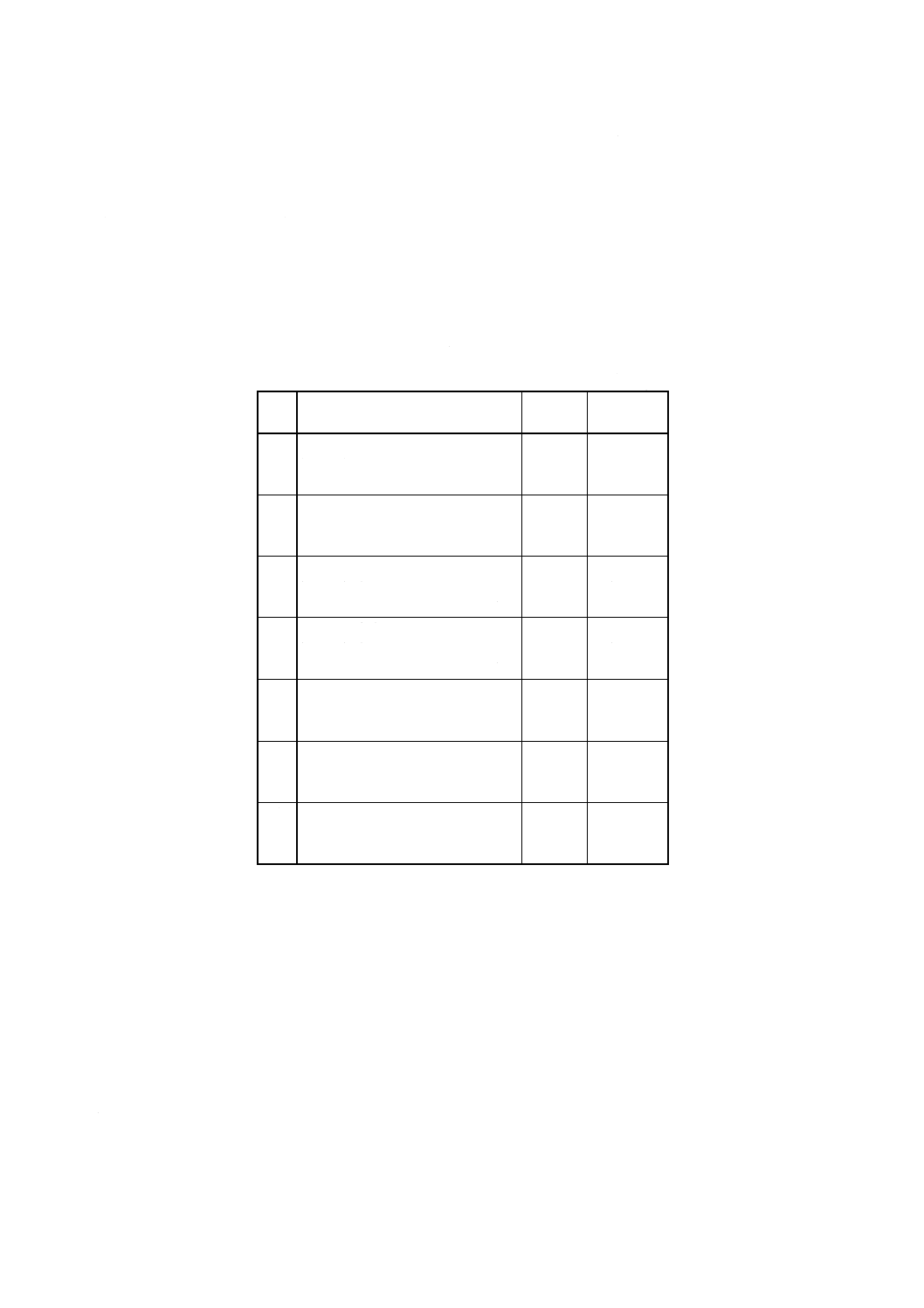

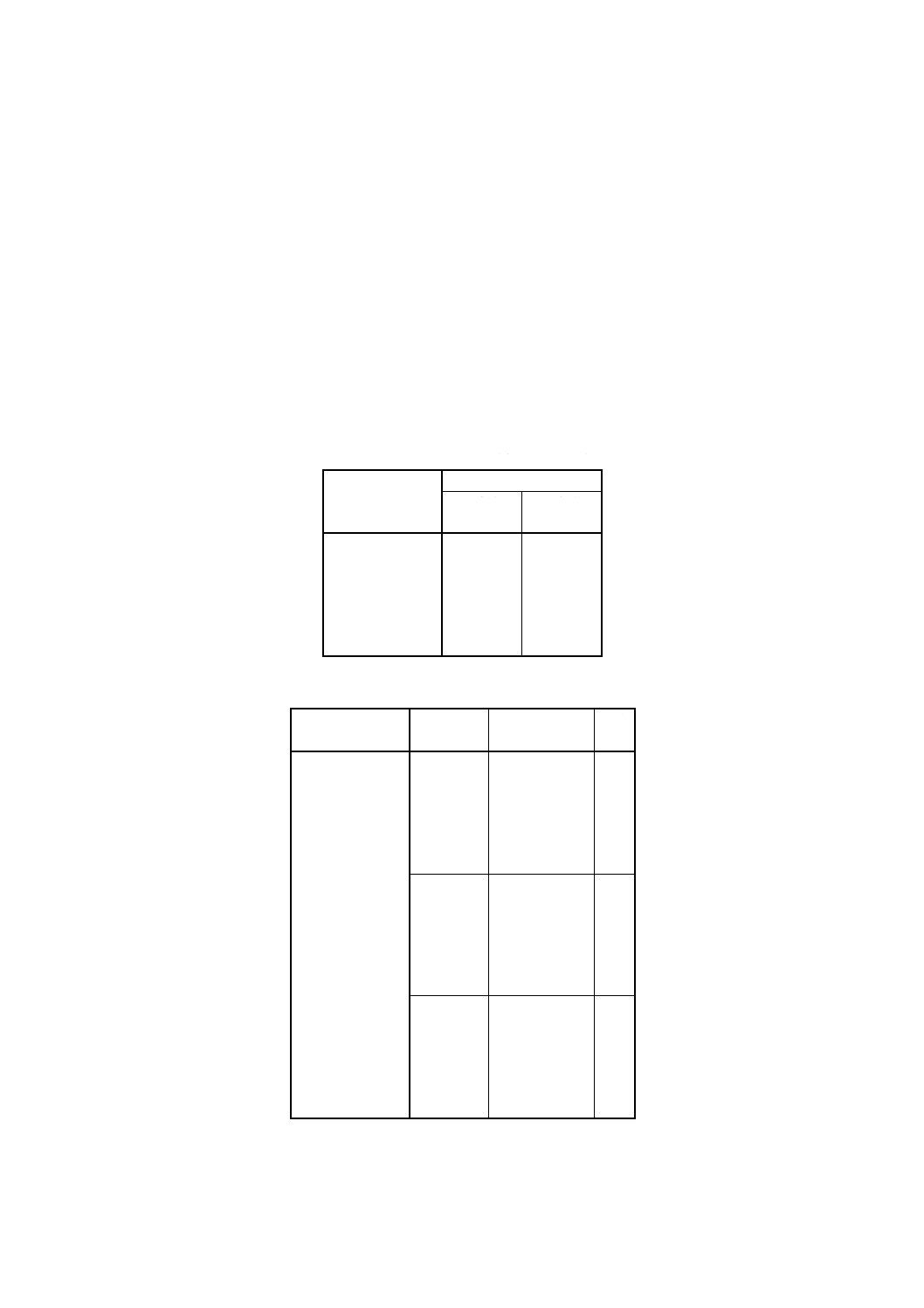

4. 等級及び記号

a) 等級 めっきの等級は,表1のとおり,めっきの最小厚さによって7等級に分ける。

b) 記号 めっきの記号は,JIS H 0404による。

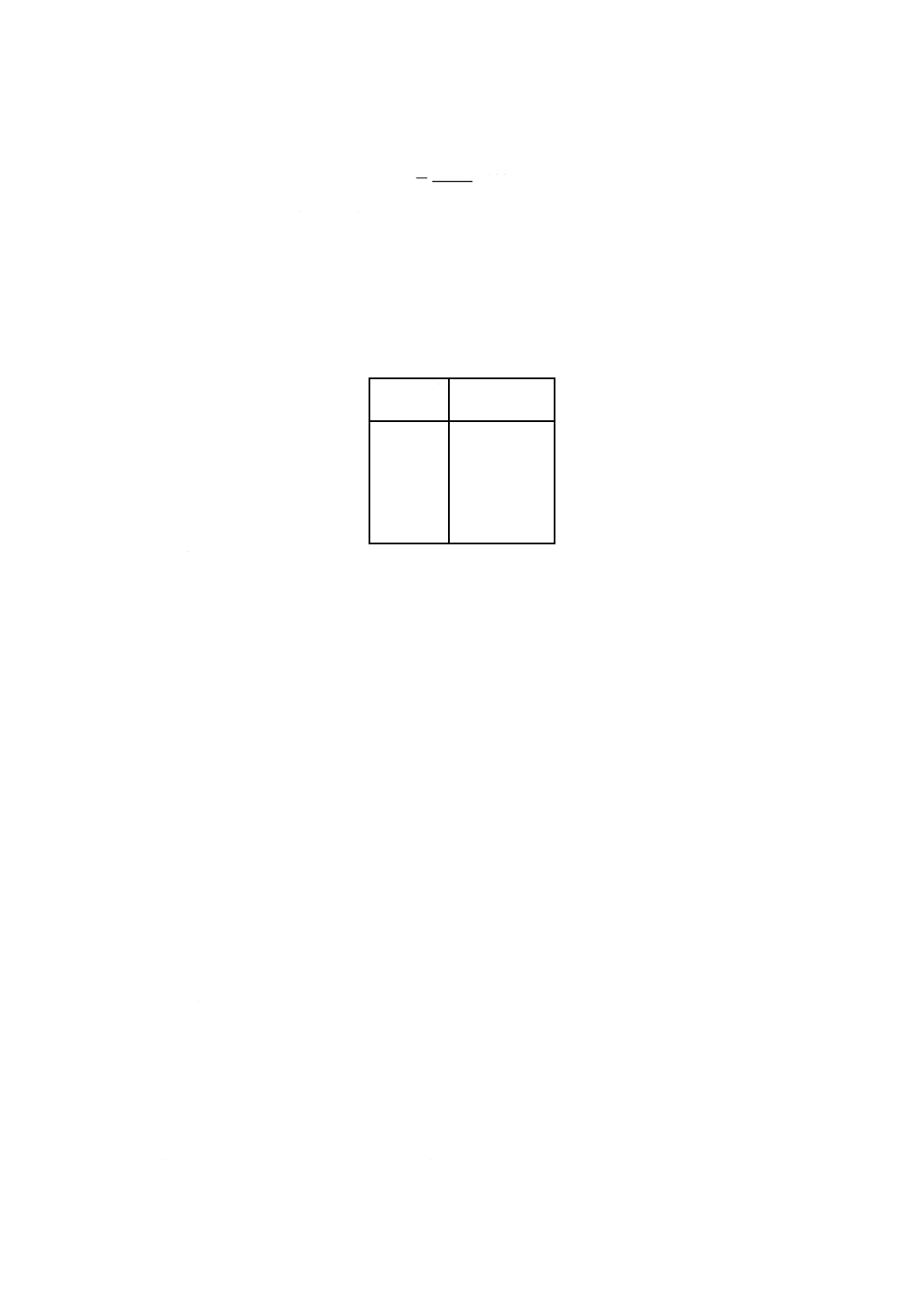

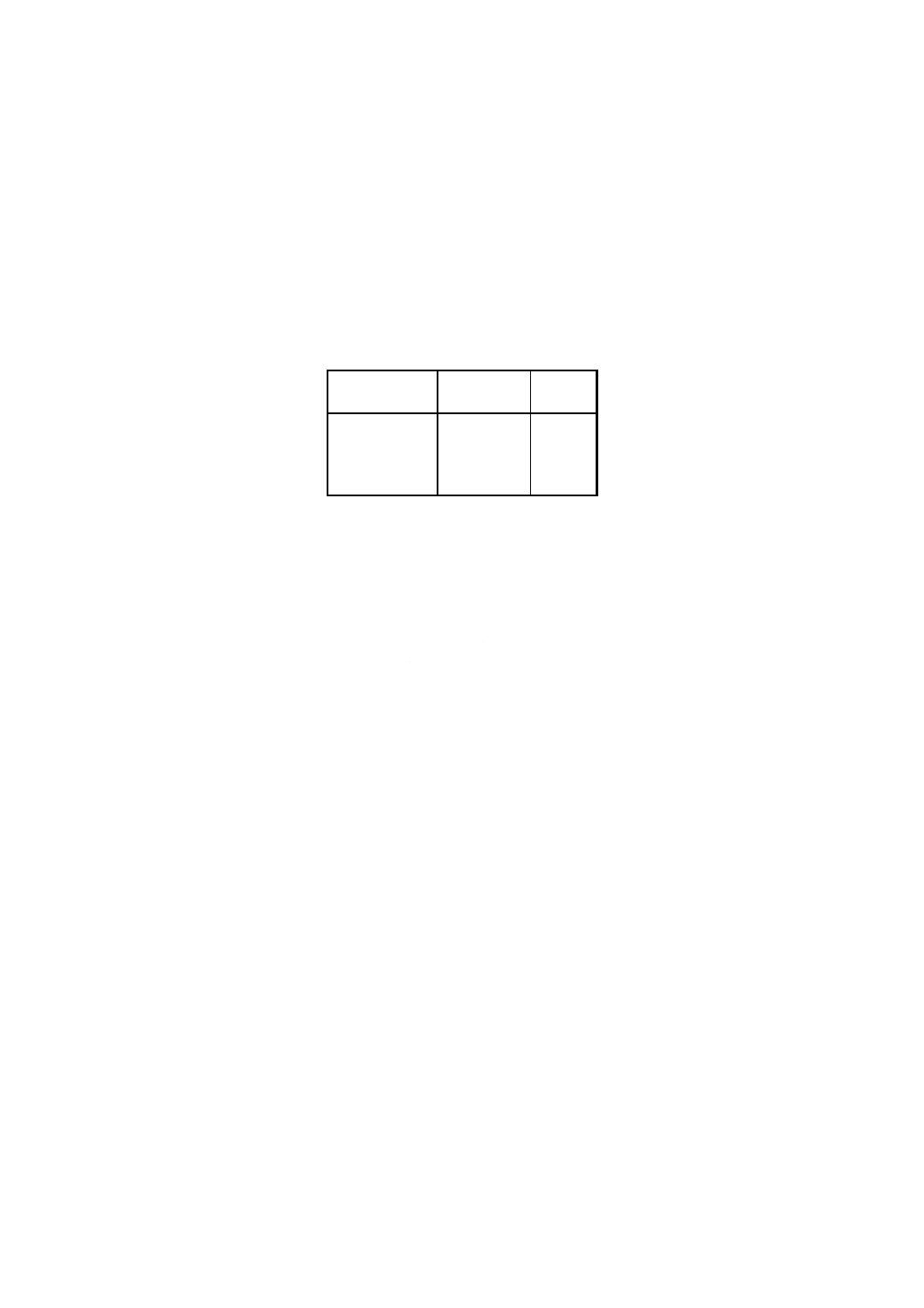

表1 等級及びめっきの最小厚さ

単位 μm

等級

素地金属

めっきの

最小厚さ

参考

用途

1級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

3

はんだ付け

2級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

5

防食,

はんだ付け

3級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

10

防食,

耐磨耗

4級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

15

防食,

耐磨耗

5級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

20

防食,

耐磨耗

6級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

30

防食,

耐磨耗

7級 鉄及び鉄合金

銅及び銅合金

アルミニウム及びアルミニウム合金

50

防食,

耐磨耗

5. 品質

5.1

めっきの外観 めっきの外観は,11.2によって試験を行い,平滑で,ピット,膨れ,はく(剥)離,

割れ,素地又は下地めっきの露出,その他使用上有害な欠点があってはならない。

5.2

めっき皮膜の化学成分 めっき皮膜の化学成分は,11.3によって試験を行い,表2に適合しなけれ

ばならない。

5.3

めっきの表面粗さ めっきの表面粗さは,11.4によって試験を行い,その値は,受渡当事者間の協

定による。

5.4

めっきの最小厚さ めっきの最小厚さは,11.5によって試験を行い,表1に適合しなければならな

い。

5.5

めっきの硬さ めっきの硬さは,11.6によって試験を行い,ビッカース硬さ500以上,ヌープ硬さ

450以上とする。

3

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,附属書7(参考)にビッカース硬さ600〜1 000とすることができる熱処理条件を示す。

備考 試料のめっき厚さは50μm以上とする。

5.6

めっきの密着性 めっきの密着性は,11.7によって試験を行い,めっきのはく離又は膨れがあって

はならない。

5.7

めっきの多孔性 めっきの多孔性は,11.8によって試験を行い,その品質は,受渡当事者間の協定

による。

5.8

素地の腐食防止 素地の腐食防止は,11.9によって試験を行い,その品質は,受渡当事者間の協定

による。

5.9

めっき皮膜の耐食性 めっき皮膜の耐食性は,めっき後処理を行った後,11.9によって試験を行い,

JIS H 8502に規定するレイティングナンバで9以上でなければならない。また,その後処理,試験時間及

び外観変化は,受渡当事者間の協定による。

備考 必要に応じて,JIS H 8502に規定する腐食減量法によって評価してもよい。

5.10 めっきの耐磨耗性 めっきの耐磨耗性は,11.10によって試験を行い,その評価方法は受渡当事者間

の協定による。

備考 試料のめっき厚さは20μm以上とする。

5.11 めっきのはんだぬれ性 めっきのはんだぬれ性は,11.11によって試験を行い,浸せきした部分は均

一にぬれており,はんだの表面は平たんでこぶがあってはならない。

備考 はんだぬれ性試験の後,11.7の密着性試験のうちの曲げ試験を行い,はんだがうろこ状にとん

だり,はく離があってはならない。

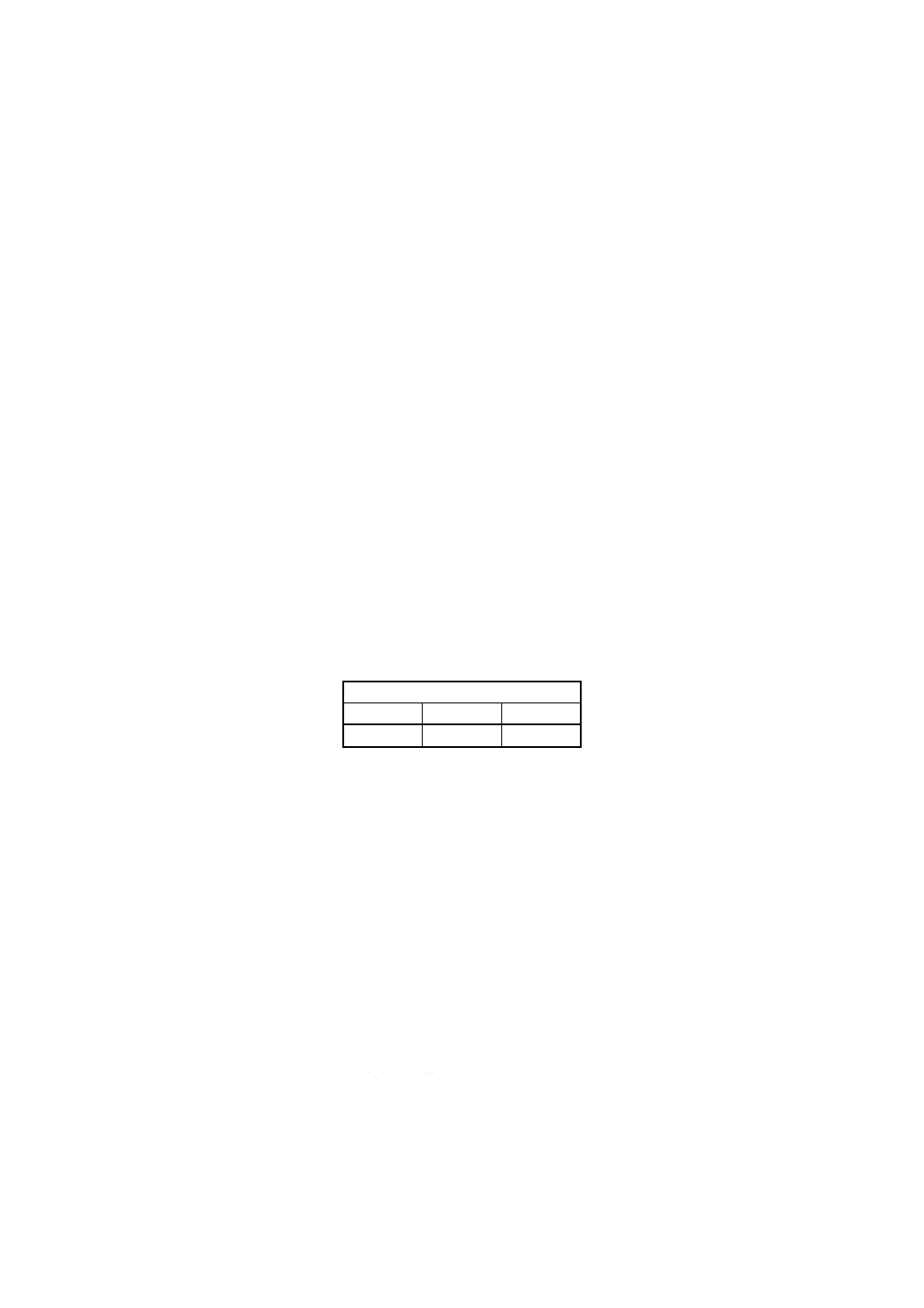

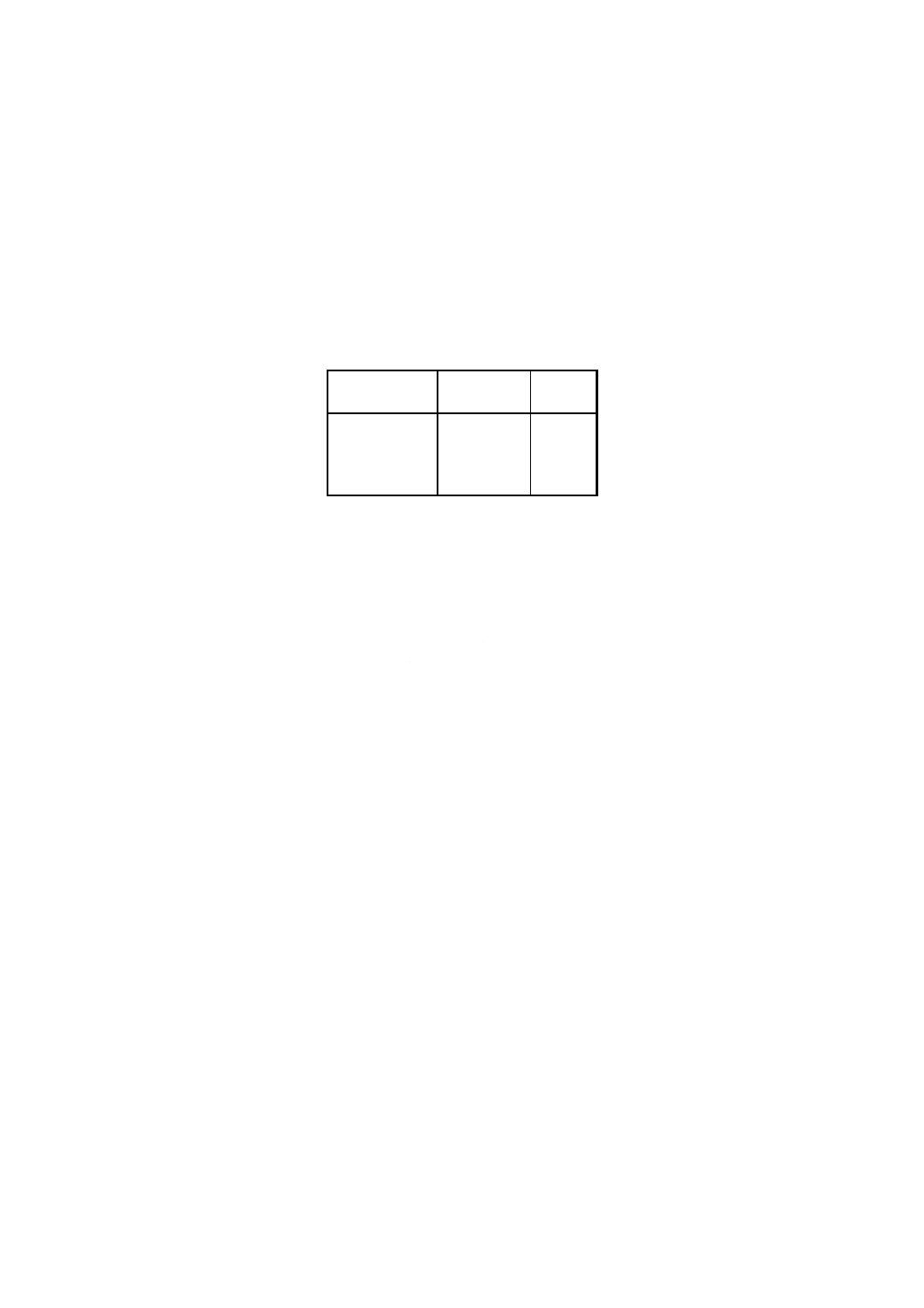

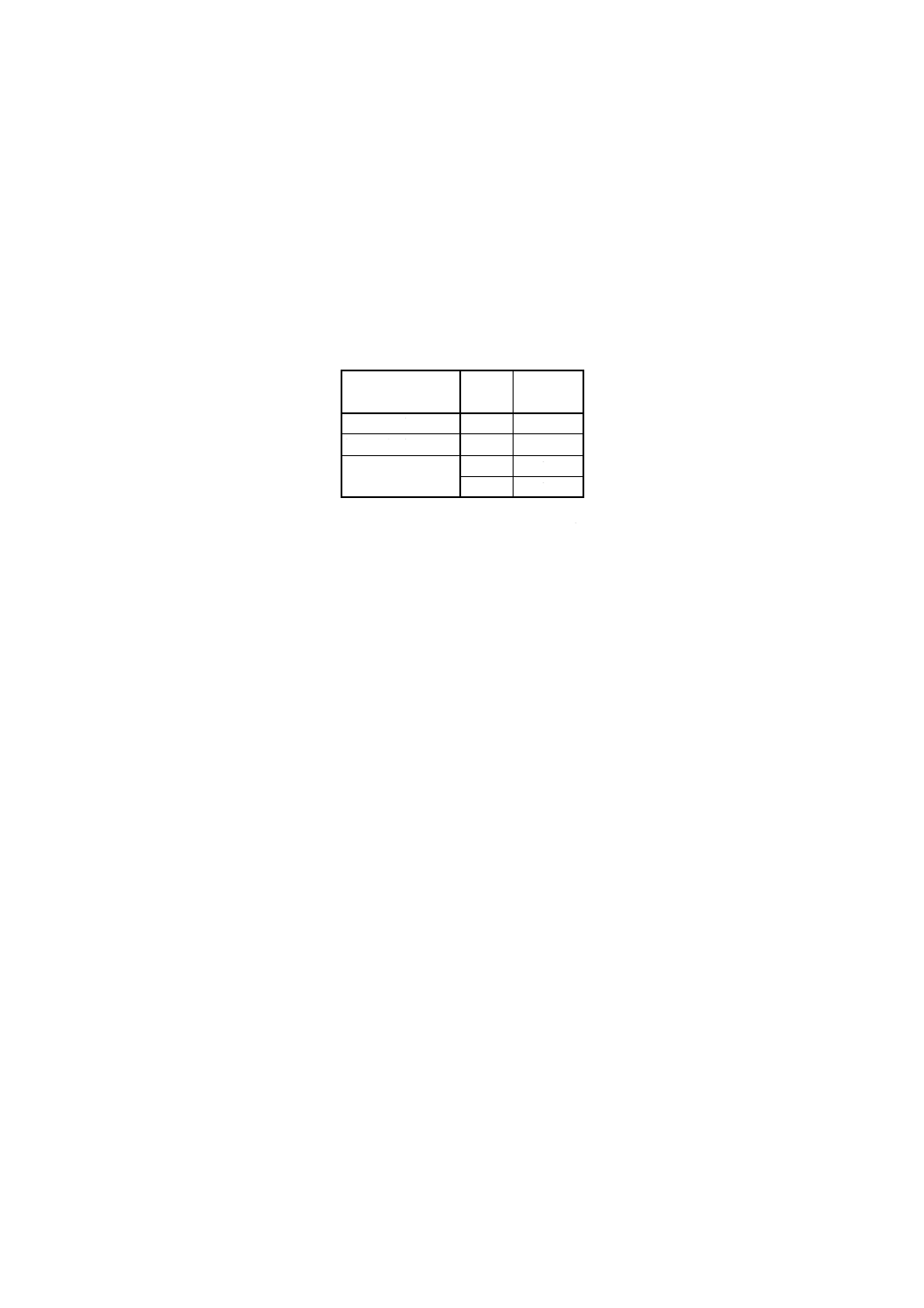

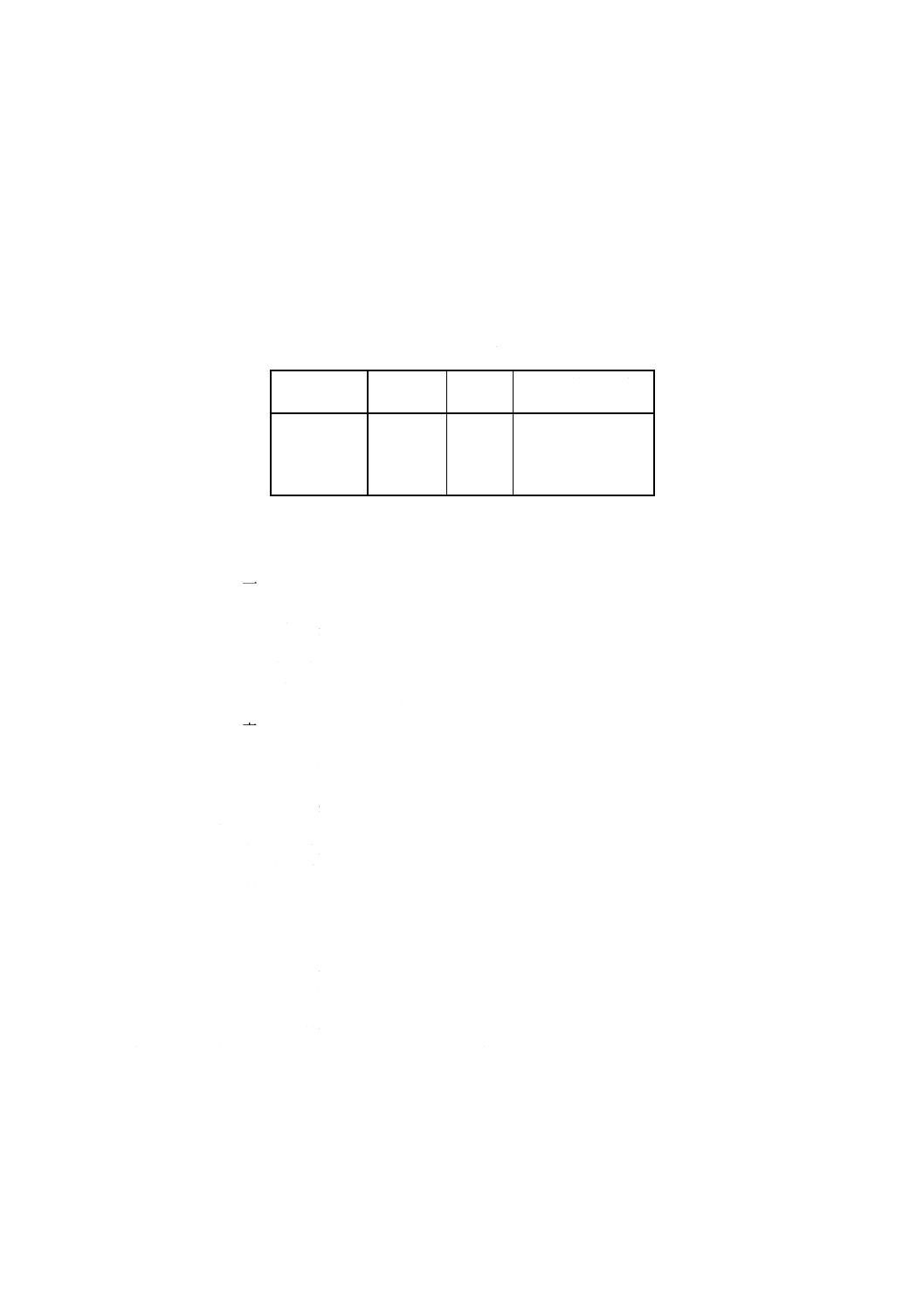

表2 めっき皮膜の化学成分

単位 %

化学成分

Ni

P

その他成分

83〜98

2〜15

0〜2

6. 素地 めっき前の素地の状態は,めっきの品質に重大な影響を及ぼす。特に,素地材料が発注者から

供給される場合には,発注者は,加工仕様書などに,素地材料に関する情報を示さなくてはならない。

備考 最終仕上げに有害となる素地表面の欠陥を,目視によって加工業者が検査する。欠陥は,処理

前に発注者に注意する。

7. ショットピーニング処理 疲労強度を向上させる目的でショットピーニング処理が指定されている場

合,その条件は,受渡当事者間の協定による。

なお,ピーニング強度について特に指定がなければ,附属書1の方法によってピーニング強度を設定す

る。

8. 下地めっき めっきの密着性,拡散防止,めっき浴の汚染防止などの目的で下地めっきを行う場合,

そのめっきの種類及び厚さは,受渡当事者間の協定による。

9. めっき前の応力除去 鉄鋼製品,銅合金製品などに対して,めっき前の応力除去が指定されている場

合,その条件は,受渡当事者間の協定による。

4

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応国際規格に参考として記載されているめっき前の応力除去のための熱処理条件を,附属書8

(参考)に示す。

10. めっき後の水素ぜい(脆)性除去 鉄鋼製品などに対する水素ぜい性除去が指定されている場合,そ

の条件は,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されている水素ぜい性除去のための熱処理条件を附属書9(参考)

に示す。また,附属書2にぜい性の減少を測定する試験方法を示す。

備考 熱処理は,めっき後,少なくとも4時間以内に開始しなければならない。

11. 試験

11.1 試験片の作製 試験片は,通常,製品から作製する。ただし,めっき製品それ自体を試験片として

用いることができない場合には,代替試験片によって試験を行う。

代替試験片の作製は,可能な限りめっき部品の作製と同じ材質の素地を用い,同じめっき条件で行わな

くてはならない。

11.2 外観試験 外観試験は,目視によって行い,ざらつき,焦げ,割れ,ピット,素地の露出などのめ

っきの欠陥,密着不良の徴候,汚れやきずなどの有無を調べる。

11.3 分析試験 化学成分の分析試験は,附属書3の方法でめっきのニッケル含有率及びりん含有率を測

定する。

なお,そのほかの元素の分析試験は,受渡当事者間の協定による。

11.4 粗さ試験 粗さ試験は,JIS B 0651に規定する器具によって測定する。

11.5 厚さ試験 厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方法,蛍光X線試

験方法,β 線式試験方法,渦電流式試験方法,走査電子顕微鏡試験方法又は質量方法のいずれかによる。

11.6 硬さ試験 硬さ試験は,JIS Z 2251に規定する試験方法によって測定する。

11.7 密着性試験 密着性試験は,JIS H 8504に規定する曲げ試験方法,熱衝撃試験方法,やすり試験方

法又は次の方法によってもよい。

なお,注文者の要求のあるものについては,附属書4によって熱処理を行った後,この試験を行っても

よい。

ポンチ試験 先端が直径2mmまで研削されたばね付きセンターポンチを使用し,めっきに約5mm間

隔で幾つかのくぼみを作り,密着性を判定する。

11.8 多孔性試験 多孔性試験は,附属書5の方法による。

11.9 耐食性試験 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法,酢酸酸性塩水噴霧試験

方法,キャス試験方法,コロードコート試験方法又は附属表6のいずれかによる。

11.10 耐磨耗性試験 耐磨耗性試験は,JIS H 8503に規定する磨耗試験方法による。

11.11 はんだぬれ性試験 はんだぬれ性試験は,次に規定する浸せき試験によるほか,JIS C 0050又は受

渡当事者間の協定によって有効性が認められた方法による。

a) 試験片に非腐食性のフラックス(例えば,松やにをアルコールに溶かしたもの。)を塗布する。

b) JIS Z 3282に規定するH60A,H63A又はこれと同等の共晶組成のはんだ浴を250±5℃に保持し,試験

片を3秒間浸せきする。

c) 試験片を取り出して,余分のはんだを軽く振り切り,空冷する。

備考 めっき後の放置日数については,受渡当事者間の協定による。

5

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 検査 検査は,次による。

a) めっきは11.によって試験を行い,5.の規定に適合したものを合格とする。

b) 試験片は,同一部品のロットからJIS Z 9031によって抜き取る。

備考1. 検査項目及び試験方法の選択に関しては,受渡当事者間の協定による。

2. 試験片の数,検査順序及び検査対象箇所並びに試験片の代替使用は,受渡当事者間の協定に

よる。

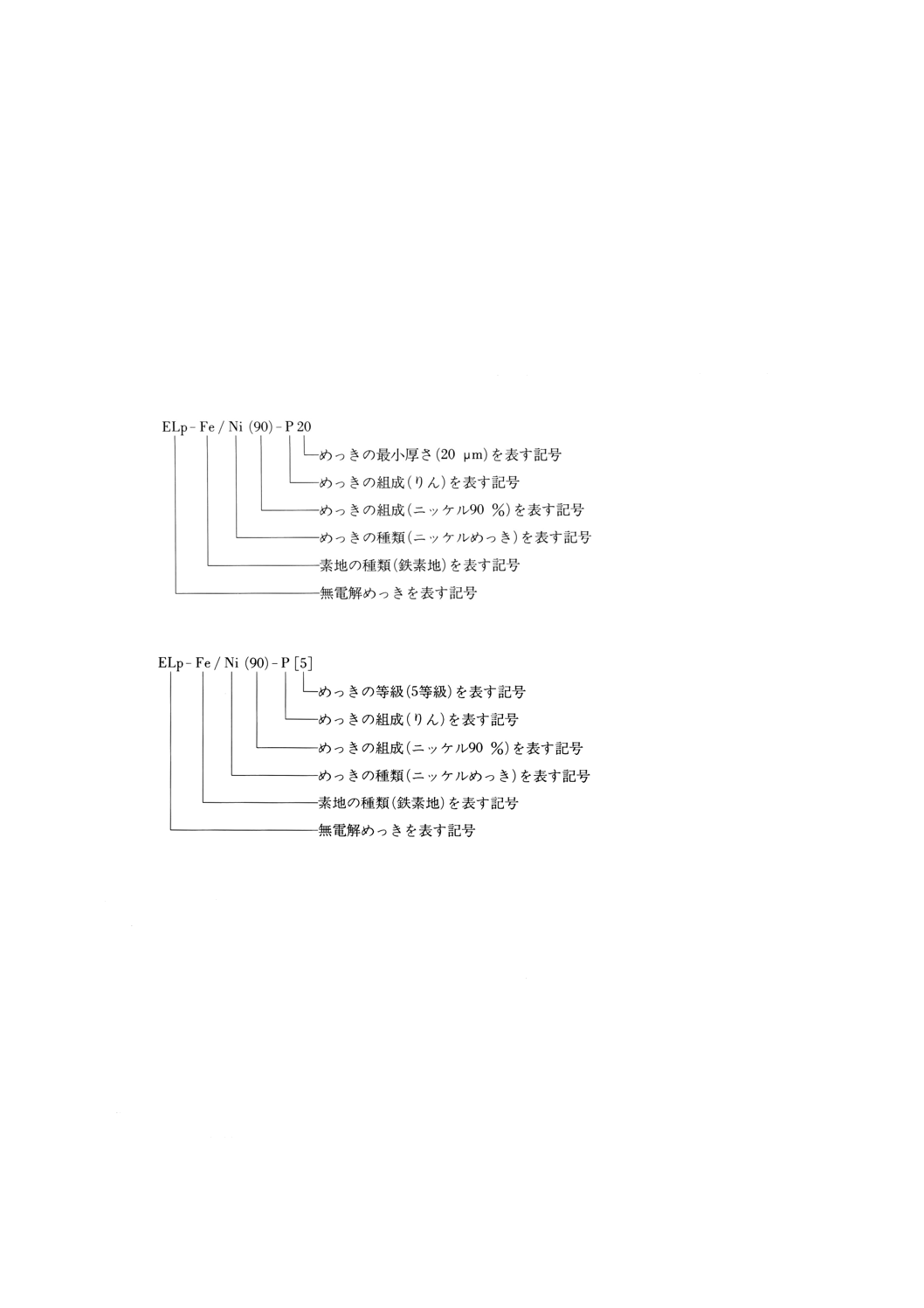

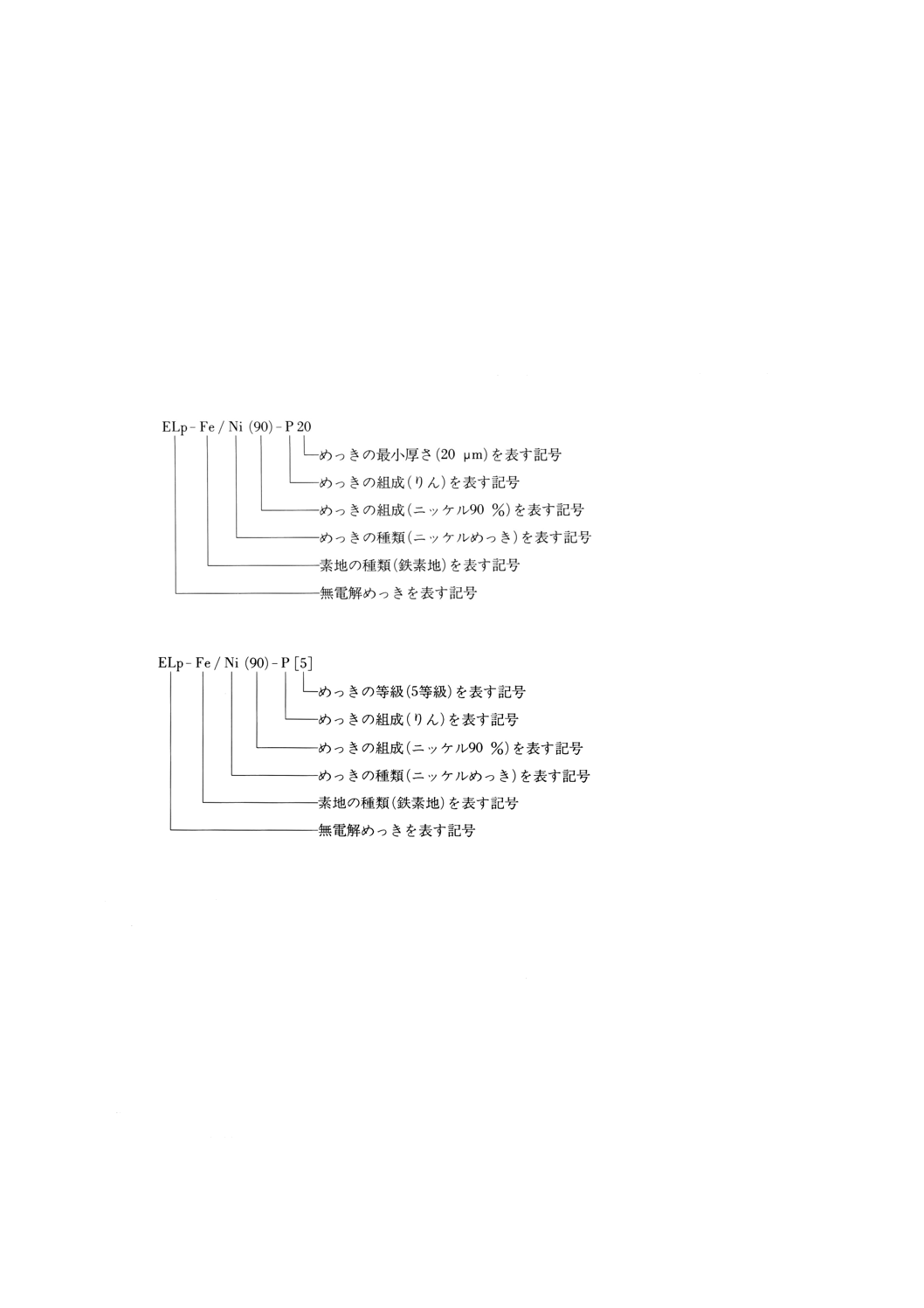

13. めっきの呼び方 めっきの呼び方は,めっきの種類,素地金属及びめっきの最小厚さ又は等級の順に

表す。

例:鉄鋼素地上,無電解ニッケル−りんでニッケル (90%) −りん (10%),20μm(又は5級)のめっ

き

例:鉄鋼素地上,無電解ニッケル−りんでニッケル (90%) −りん (10%),5級(又は20μm)のめっ

き

14. 表示 送り状又は納品書に,次の事項を表示する。

a) めっきの記号

b) 加工年月日

c) 加工業者名

d) 発注書,加工仕様書などに記載されためっき品質の試験結果

15. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に次の事項を記載しなければ

ならない。ただし,付記事項については,受渡当事者間の協定によって省略してもよい。

a) 基本事項

1) 素地材料の性質・状態

2) めっきの記号

3) めっきの有効面

6

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 図面に指示するか,又は印を付けた実物見本を提出するとよい。

4) めっきの外観

参考 限度見本を提出するとよい。

5) 検査方法(用いられる密着性試験方法など)

b) 付記事項

1) 必要な熱処理

参考 めっき前の応力除去処理及び/又はめっき後の水素ぜい性除去のための要求事項

2) 圧縮応力を誘導する処理のための要求事項

参考 例えば,めっき前のピーニング処理

3) めっき前処理のための要求事項又は制約

4) めっきの最大厚さ

5) めっきの最終表面粗さ

6) 必要とするめっき品質とその試験方法

参考 例えば,硬度,化学組成,耐食性,多孔性,耐磨耗性,はんだ付け性。

7) 許容できるめっき表面の欠陥の種類,大きさ,範囲及び場所。

8) めっきされた部品に対する特別な包装の必要条件

9) 特別なめっき後処理

7

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

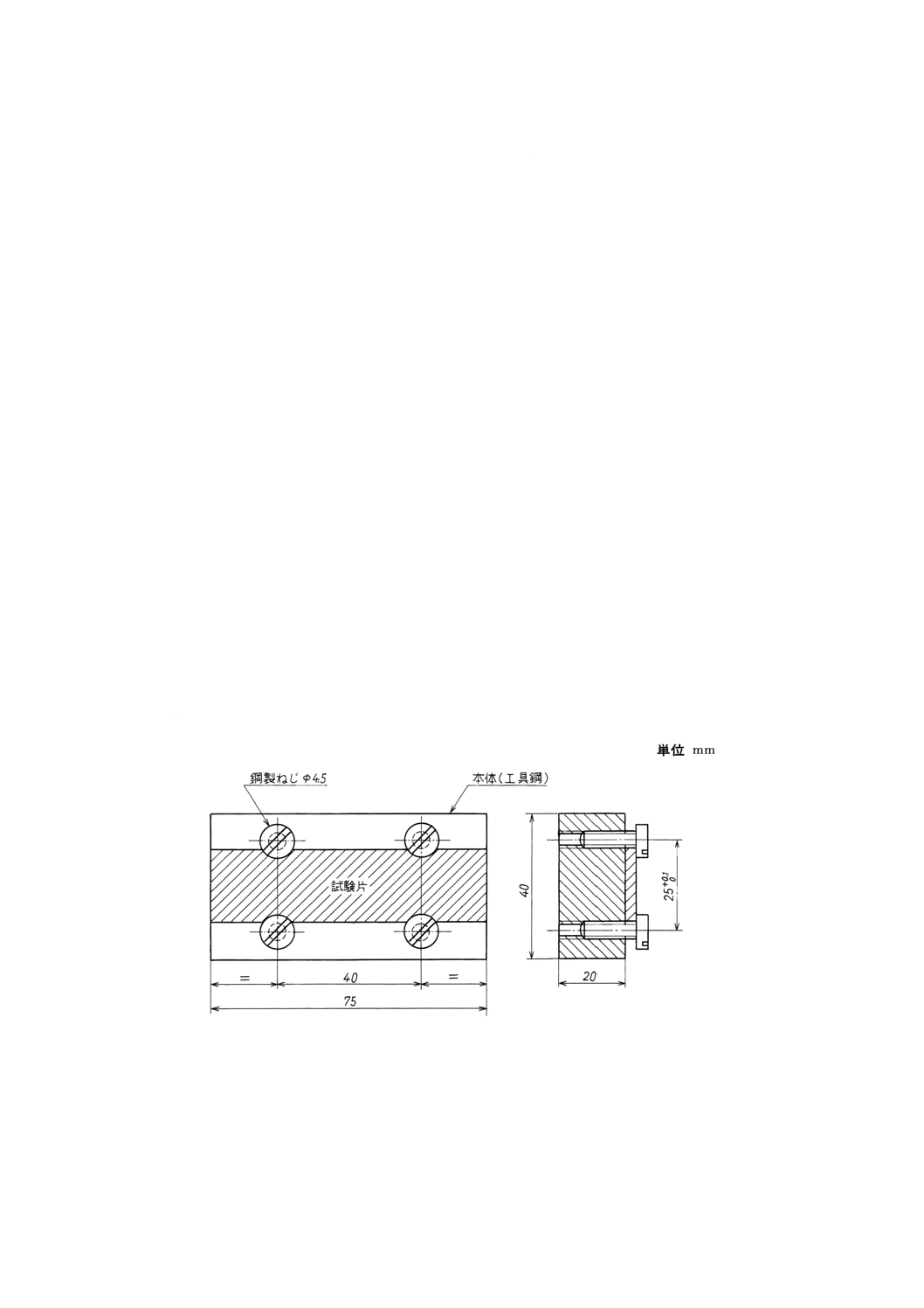

附属書1(規定) ピーニング条件の設定方法

1. 適用範囲 この附属書は,疲労強度を向上させる目的でショットピーニング処理を施す場合,そのピ

ーニング強度を設定する方法について規定する。

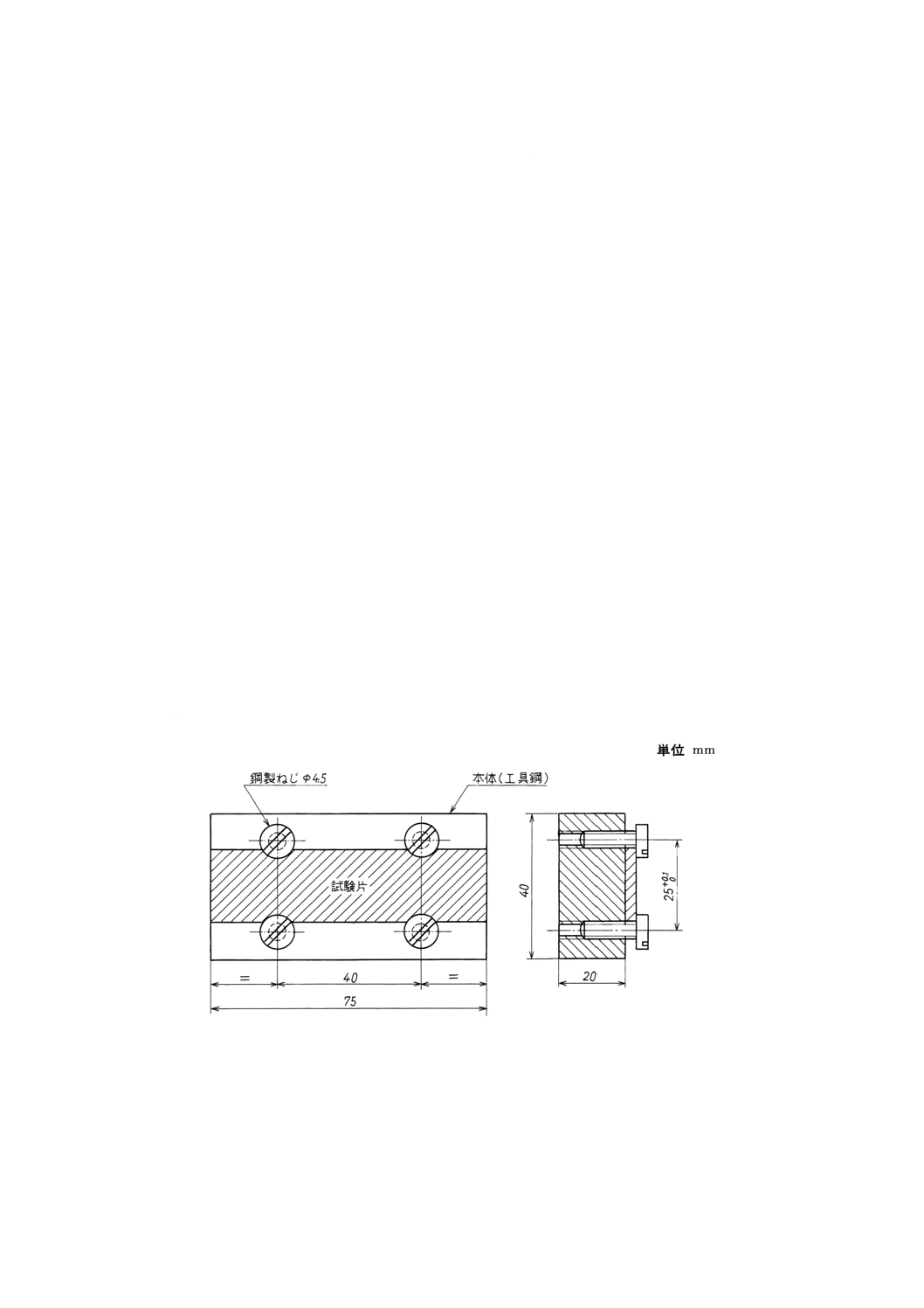

2. 試験片及び操作 試験片及び操作は,次による。

a) 硬さ400 HV30〜500 HV30,厚さ1.6mmの炭素鋼板から,75mm× (20+0.2) mmに切り出し,1.3±

0.02mmの厚さに研削する。

b) 試験片の反りは,次の方法で測定したとき,反りの高さは38μm以下でなければならない。

c) 試験片は,附属書1図1に示した固定台にしっかりと固定し,製品に施す場合と同じ条件及び時間で

試験片の表面にピーニングを行う。

d) ピーニング後,固定台から試験片をはずし,深さ計でピーニングを施さない面の曲率を測定(1)し,必

要とする反りを与えるピーニング条件を求める。

注(1) 曲率の測定方法は,次による。

直径5mmの4個のボールを32mm×16mmの長方形の角に置き,その上に試験片を載せる。

試験片の中心,すなわち32mmの基準長の中心に,深さ計の針の中心がくるよう深さ計を試験

片と対称に並べ,その中心の反りの高さを25μmまでの精度で測定する。

3. 必要な反りの高さ ピーニング強さについて,特に指定がなければ,反りの高さは,次に示す値以上

であることが必要である。

引張強さが1 100MPaより小さい鋼 0.3mm

引張強さが1 100MPaより大きい鋼 0.4mm

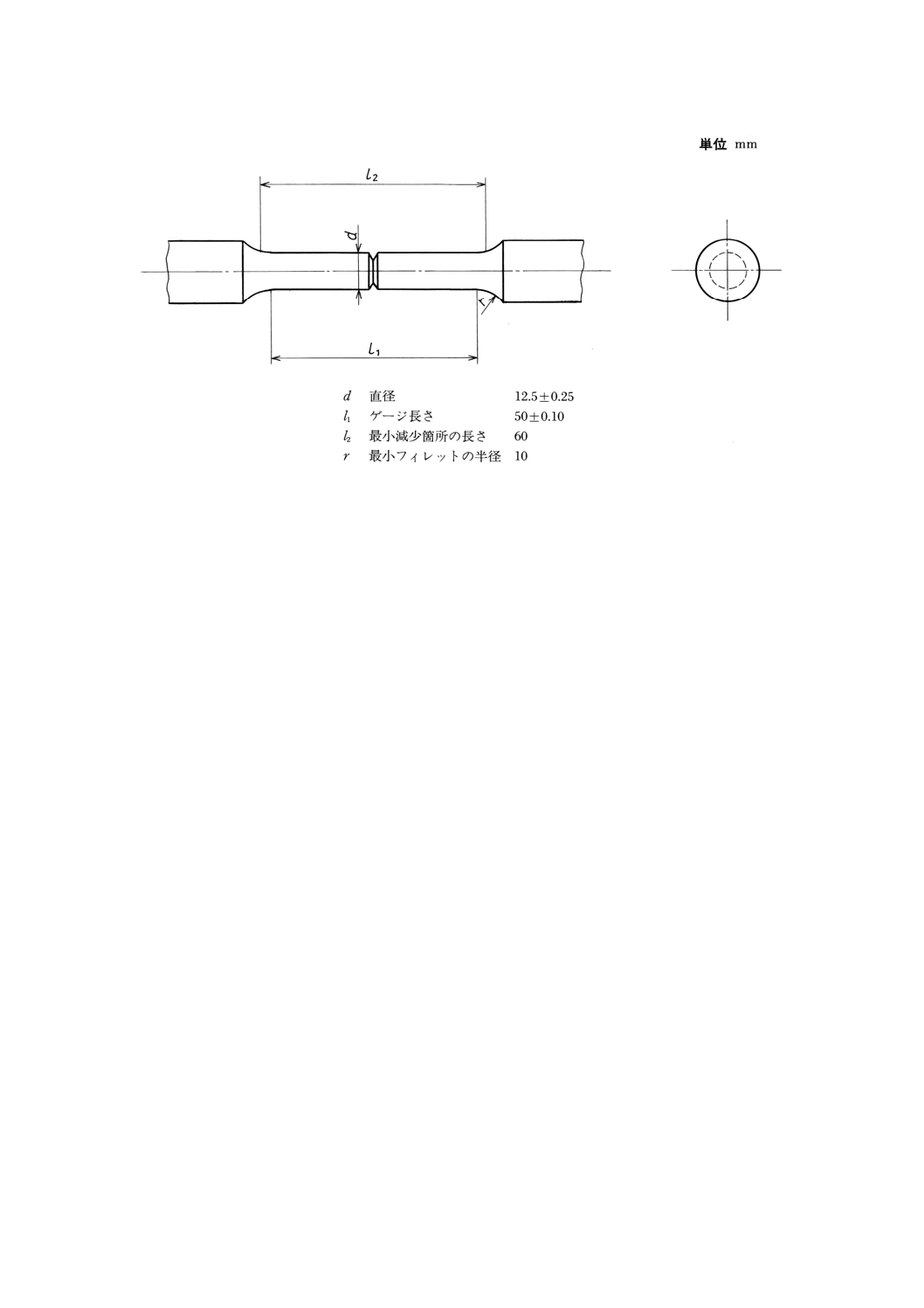

附属書1図1 ピーニング試験片の取付け具

8

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

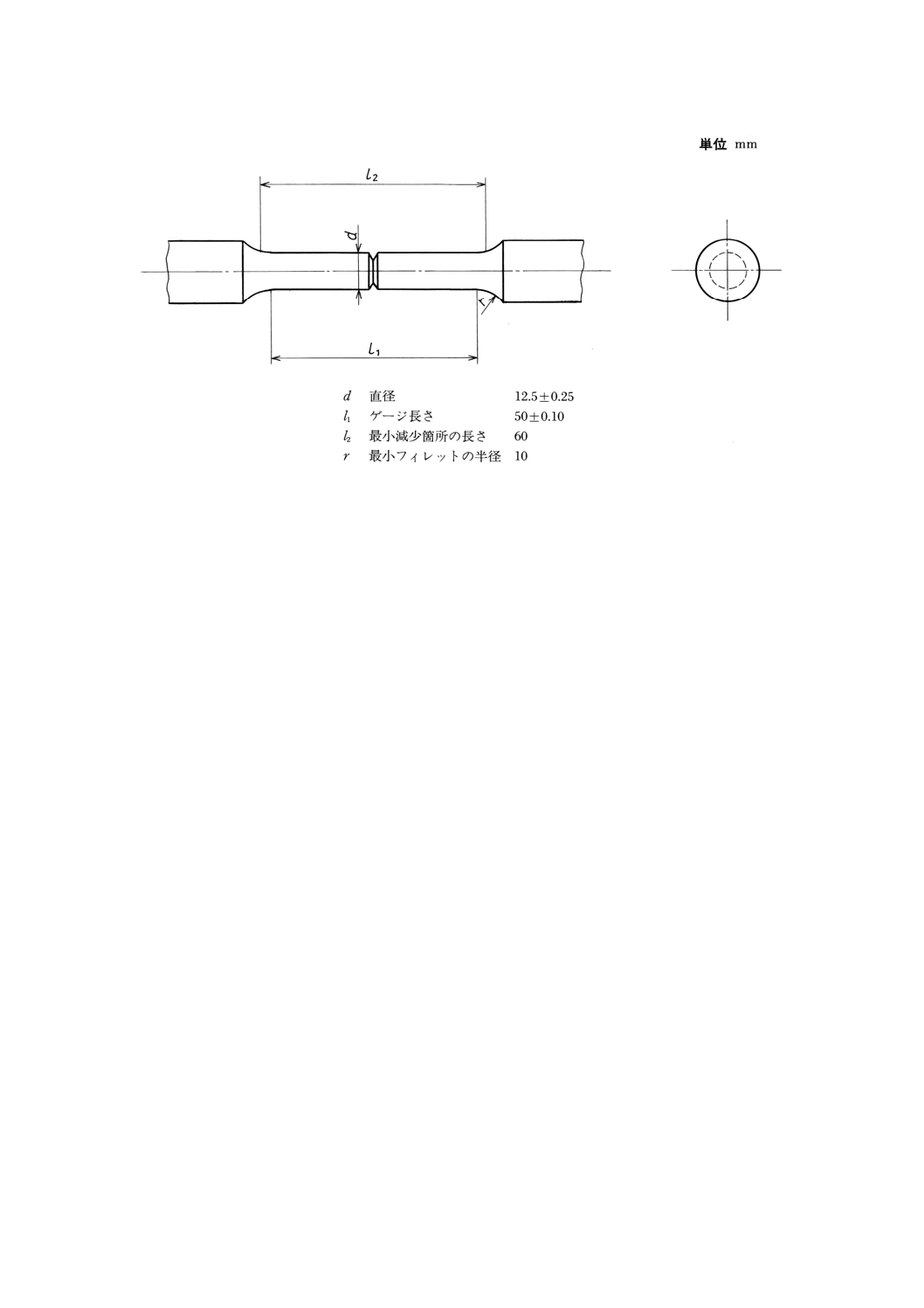

附属書2(規定) ぜい性減少測定のための静荷重試験方法

1. 適用範囲 この附属書は,めっき後の水素ぜい性除去のための熱処理の後,ぜい性減少を測定するた

めの静荷重試験方法について規定する。

2. 試験片 試験片は,次による。

4個の試験片は,各ロットから任意に選択する。しかし,4個の試験片は,各ロットを代表するように作

製してもよい。

3. 操作

a) 穴やロッドに取り付けられるスプリングピンやロックリングのような部品は,仕様書(めっきされた

部品に最大の持続性引張応力がかかる箇所を示すもの)又は図面の公差を基準に組み立てる。

備考 部品は,特に指定のない限り,20±1℃で最短でも200時間,指定荷重を加えた後でき裂の検査

を行う。

b) 使用する際,仕様書で最小引張降伏強度を25%超過する持続性の静的引張荷重が加えられている圧力

容器,ファスナー,スプリングロッドのような部品は,仕様書の最小引張降伏強度の75%に等しい荷

重を持続して加える。

備考1. これらの要求事項に対応するために特別の取付け具や異常な荷重を必要とする部品は,仕様

書の最小引張降伏強度の50%を超える持続性のある静的引張荷重が使用中に加えられている

場合を除き,指定どおりの試験を行う必要はない。

2. これらの要求事項に対応するために特別の取付け具や異常な荷重を必要とし,使用中に仕様

書の最小引張降伏強度の25〜50%の持続性のある静的引張荷重を加えられる部品は,別の試

験片で代用してもよい。

c) 4個の試験片は各ロットを代表するよう作製する。それらの寸法は,附属書2図1に準拠するものと

する。試験片はゲージの長さのほぼ中央の位置に,60゜Vノッチをもつものとする。Vの根本の断面

積は,試験片の減少部分の全断面積の半分にほぼ等しいものとする。

d) ノッチのベースのVの曲率半径は0.25±0.13mmとする。試験片の軸(荷重方向)は,短い横断グレ

ーン荷重方向に垂直でなければならない。これらの試験片は,同一の化学的組成(合金)で,同一の

要求硬度に合わせた熱処理を受け,めっきの前後処理を含めた全めっき工程を終えたものでなければ

ならない。

9

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 試験片

10

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) めっき皮膜の化学成分含有率試験方法

1. 適用範囲 この附属書は,無電解ニッケル−りんめっき皮膜のニッケル及びりんの含有率の試験方法

について規定する。

2. 試験方法の種類 試験方法の種類は,次による。

a) ニッケル含有率試験方法

b) りん含有率試験方法

3. ニッケル含有率試験方法

3.1

要旨 試料を硝酸で分解し,くえん酸又は酒石酸を加え,次にアンモニア水を加えて弱アルカリ性

とし,ジメチルグリオキシムを加えてニッケルを沈殿させ,この沈殿をガラスろ過器で分離し,温水で洗

浄後,乾燥して,その質量をはかり,含有率を求める。

3.2

一般事項 化学分析に共通する一般事項は,JIS K 0050及びJIS K 8001による。

3.3

試薬 試薬は,次による。

a) 硝酸 (1+1)

b) くえん酸又は酒石酸溶液 (20W/V%) くえん酸(1水塩)20g又は酒石酸20gを水に溶解して100mlとす

る。

c) アンモニア水

d) ジメチルグリオキシム溶液 (1W/V%) ジメチルグリオキシム1gをエタノール (95W/V%) 100mlに溶解す

る。

3.4

操作 操作は,次の手順で行う。

a) 白金板に約0.1g(めっき皮膜厚さ20〜30μm)の無電解ニッケル−りんめっきを行う。アルコールな

どの溶剤で脱脂,乾燥後,質量を0.1mgのけたまで正確にはかり,コニカルビーカー (200ml) に取り,

時計皿で覆う。硝酸 (1+1) 20mlを加えて緩やかに加熱し,完全に皮膜を溶解させる。褐色の蒸気が

なくなるまで加熱を続けた後,水で約50mlまで希釈してからこの溶液をコニカルビーカー (500ml)

に移し入れる。白金板,コニカルビーカー (200ml) の内壁,時計皿を洗浄し,洗浄液もビーカーに入

れ,150mlまで水で薄める。皮膜を溶解した白金板は乾燥後,質量をはかり,溶解前後の質量差を試

料のはかり取り量とする。

b) この溶液に,くえん酸溶液(1)5mlを加え,アンモニア水でpH値を8〜9に調製する。

c) 溶液の温度を60〜70℃にしてから,ジメチルグリオキシム溶液 (1W/V%) 約100mlをかくはんしなが

ら徐々に加える。溶液をかき混ぜた後,ニッケルジメチルグリオキシムを沈殿させ,約70℃の水浴上

で30〜60分間加熱して沈殿を熟成させた後,沈殿が沈降するまで静置する。

d) この沈殿を質量既知のガラスろ過器 (1G4) で分離し,温水で十分洗浄した後,ガラスろ過器と沈殿を

115±5℃で1時間乾燥し,デシケーター中で常温まで放冷して質量をはかる。さらに乾燥及びひょう

量を繰り返して恒量とする。

注(1) くえん酸の代わりに,酒石酸を用いてもよい。

11

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

計算 試料中のニッケル含有率を,次の式によって算出する。

ニッケル含有率 (wt%) =

100

2

203

.0

×

×

W

ここに,

ω: ニッケルジメチルグリオキシムの質量 (g)

W: 試料のはかり取り量 (g)

4. りん含有率試験方法

4.1

試験方法の種類 試験方法の種類は,次のとおりとする。

a) 吸光光度分析法

b) 中和滴定法

c) 蛍光X線分析法

4.2

吸光光度分析法

4.2.1

要旨 試料溶液を適切な酸で処理し,りんを酸化する。モリブデン酸アンモニウムとバナジン酸ア

ンモニウムを加えて呈色させ,吸光度を測定し,検量線からりん量を求め,りん含有率を求める。

4.2.2

一般事項 一般事項は,3.2によるほかJIS K 0115による。

4.2.3

試薬 試薬は,次による。

a) 硝酸

b) 塩酸

c) 過塩素酸

d) モリブデン酸アンモニウム−バナジン酸アンモニウム溶液 モリブデン酸アンモニウム(4水塩)20g

を温水200〜300mlに溶かす。バナジン酸アンモニウム1gを温水200mlに溶かす。2液を混合して硝

酸200mlを加え,水を入れて1 000mlとする。

e) 標準りん酸 (100μgP/ml) りん酸二水素カリウムを105℃で恒量としてデシケーター中で放冷したも

の0.439 3gをはかり取り,水で溶解して1 000mlの全量フラスコに移して水で標線まで薄める。

4.2.4

試料溶液の調製 試料溶液の調製は,次のとおりとする。

a) 白金板に約0.2g(めっき皮膜厚さ20〜30μm)の無電解ニッケル−りんめっきを行う。アルコールな

どの溶剤で脱脂,乾燥後,質量を0.1mgのけたまで正確にはかり,コニカルビーカー (200ml) に取り,

時計皿で覆う。硝酸5mlを加えて,緩やかに加熱して皮膜を完全に溶解する。皮膜を溶解した白金板

は洗浄して乾燥後,質量をはかり,溶解前後の質量差を試料のはかり取り量とする。

b) 皮膜を溶解した溶液に塩酸5mlを加え,褐色の蒸気が出なくなるまで加熱した後,過塩素酸15mlを

加える。そして,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する程度に15〜20分間加熱する。

c) 約30分間放冷後,水約50mlを加えて振り混ぜ,塩類を溶解し,沈殿があれば,ろ紙(5種A)を用

いて250mlの全量フラスコにろ過,温水で洗浄する。コニカルビーカーの内壁,時計皿を洗浄し,洗

浄液も全量フラスコに入れ,常温まで冷却した後,水で標線まで薄める。残さは捨てる。

4.2.5

操作 操作は,次の手順で行う。

a) 4.2.4で調製した試料溶液から10mlを正確に分取して100mlの全量フラスコに移し入れ,50mlの水を

加え,モリブデン酸アンモニウム−バナジン酸アンモニウム溶液25mlを正確に加えた後,水で100ml

まで薄める。5分以上静置し,りんを呈色させる。

b) 溶液の一部を光度計の吸収セルに取り,波長420nmにおける吸光度を測定する。

c) 試料溶液を除き,以上と同一の手段で,平行して空試験を行う。

12

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.6

計算 4.2.7で作成した検量線からりん量を求め,試料中のりん含有率を次の式によって算出する。

りん含有率 (wt%) =

100

×

×B

W

A

ここに,

A: 分取した試料溶液中のりん量 (g)

W: 試料のはかり取り量 (g)

B: 試料溶液の分取比,ただし,ここでは1/25

4.2.7

検量線の作成

a) 100mlの全量フラスコにりん標準液を入れる。対応するりん量は,附属書3表1に示す。

附属書3表1 りん標準液に対応するりん量

りん標準液

ml

対応するりん量

mg

0

0.0

2

0.2

4

0.4

6

0.6

8

0.8

10

1.0

b) モリブデン酸アンモニウム−バナジン酸アンモニウム溶液25mlを入れ,水で100mlまで薄める。

c) 5分間静置した後,420nmの波長で吸光度を測定する。

d) 空試験を行い,差し引く。

e) グラフを作る。例えば,横軸に検量用溶液中に含まれるりんの質量をmg,縦軸には対応する吸光度

を入れる。

4.3

中和滴定法

4.3.1

要旨 試料溶液を酸で分解し,硝酸アンモニウムとモリブデン酸アンモニウムを加えてりん酸を沈

殿させる。沈殿は分離した後,水酸化ナトリウム溶液を少し過剰に加えて溶解し,過剰の水酸化ナトリウ

ムをフェノールフタレン溶液を指示薬として硝酸又は塩酸の滴定用溶液で滴定する。

4.3.2

一般事項 3.2と同じ。

4.3.3

試薬 試薬は,次による。

a) 硝酸 (1+100,2+10 000)

b) モリブデン酸アンモニウム溶液 モリブデン酸アンモニウム(4水塩)15gを水80mlに溶解し,アン

モニア水6mlを加え,水を入れて100mlにする。これとは別に,硝酸アンモニウム24gを水60mlに

溶解し,硝酸33mlを加え,水を入れて100mlにする。2液をかくはんしながら混合し,12時間静置

する。

c) 0.1mol/l塩酸

1) 調製 塩酸9mlを1 000mlの全量フラスコに取り,水で標線まで薄める。

2) 標定 白金るつぼに入れて600℃で約1時間加熱し,過塩素酸マグネシウムデシケーター中で放冷

した無水炭酸ナトリウム(容量分析用標準試薬)0.13〜0.16gを0.1mgのけたまで正確にはかり,水

20mlに溶解する。ブロムフェノールブルー溶液[ブロムフェノールブルー0.10gをエタノール

(90v/v%) 50mlに溶解し,水で100mlとする。]を指示薬として,本品で滴定する。終点付近で煮沸

して二酸化炭素を除去し,冷却後,滴定する。

3) 計算 次の式によってファクター (F) を算出する。

13

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

(%)

(ml)

(g/ml)

299

0.005

g)

(

炭酸ナトリウムの含量

滴定量

リウムの質量

はかり取った炭酸ナト

=

×

×

F

d) 0.1mol/l硝酸

1) 調製 硝酸7.5mlを1 000mlの全量フラスコに取り,水で標線まで薄める。

2) 標定 0.1mol/lの水酸化ナトリウム溶液25mlを分取し,フェノールフタレイン溶液を指示薬として

滴定する。

3) 計算 次の式によってファクター (F) を算出する。

(ml)

)

ml

(

25

/

mol

1.0

滴定量

ファクター

炭酸ナトリウム溶液の

=

×

l

F

e) 0.1mol/l水酸化ナトリウム溶液

1) 調製 1mol/l水酸化ナトリウム溶液(水酸化ナトリウム165gをポリエチレン瓶500mlに取り,二酸

化炭素を含まない水150mlに溶解し,二酸化炭素を遮り4〜5日間放置する。その上澄液54mlをポ

リエチレン瓶に取り,二酸化炭素を含まない水で1 000mlにする。)100mlを二酸化炭素を含まない

水で1 000mlとする。

2) 保存 ポリエチレン瓶に入れ,ソーダ石灰管を付けて保存する。

3) 標定 過塩素酸マグネシウムデシケーター中で,約48時間乾燥したアミド硫酸(容量分析用標準試

薬)0.24〜0.29gを0.1mgのけたまで正確にはかる。水25mlに溶解し,ブロムチモールブルー溶液

[ブロムチモールブルー0.10gをエタノール (90v/v%) 50mlに溶解し,水で100mlとする。]を指示

薬として,滴定する。

4) 計算 次の式によってファクター (F) を算出する。

100

(%)

(ml)

(g/ml)

709

0.009

)g( アミド硫酸の含量

滴定量

酸の質量

はかり取ったアミド硫

=

×

×

F

f)

フェノールフタレイン溶液 (0.2W/V%) フェノールフタレイン0.2gをエタノール (95v/v%) 100mlに

溶解する。

4.3.4

操作 操作は,次の手順で行う。

a) 4.2.4で調製した試料溶液から10mlを正確に分取し,三角フラスコ (300ml) に移し入れ,水100mlに

薄める。この溶液にモリブデン酸アンモニウム溶液100mlをかくはんしながら加えて,液温が50℃に

なるまで水浴中で加温した後,3分間激しく振り混ぜる。これを常温で30〜60分間静置して沈殿を熟

成させる。

b) この沈殿をろ紙(5種C)を用いて分離し,フラスコ及び沈殿は (2+100) を用いて十分に洗浄し,次

に硝酸 (2+10 000) を用いて十分に洗浄し,ろ紙が水酸化ナトリウム溶液1滴とフェノールフタレイ

ン溶液1滴を含む水1mlで脱色しなくなるまで洗浄する。

c) 沈殿は,ろ紙とともに元のフラスコに移し入れ,水50mlを加えてろ紙を十分に破壊した後,0.1mol/l

水酸化ナトリウム溶液を5ml以上過剰に正確に加えて振り混ぜて沈殿を溶解させる。

d) フェノールフタレイン溶液5〜6滴を指示薬として加え,0.1mol/lの塩酸又は硝酸の滴定用溶液で滴定

し,溶液の赤色が最後の1滴で消失する点を終点とする。

e) 試料溶液を除いて,以上と同一の手段で,平行して空試験を行う。

4.3.5

計算 試料中のりん含有率を,次の式によって算出する。

14

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

りん含有率 (wt%) =(

)(

)

[

]

100

135

000

.0

2

2

1

1

×

×

×

×

−

×

B

W

F

V

F

V

ここに, V1: 0.1mol/l水酸化ナトリウム溶液の使用量 (ml)

F1: 0.1mol/l水酸化ナトリウム溶液のファクター

V2: 0.1mol/l塩酸又は硝酸滴定用溶液の滴定量 (ml)

F2: 0.1mol/l塩酸又は硝酸滴定用溶液のファクター

W: 試料のはかり取り量 (g)

B: 試料溶液の分取比,ただし,ここでは1/25

4.4

蛍光X線分析法

4.4.1

要旨 分析を行う試料(以下,分析試料という。)に励起X線を照射して分析試料中から発生する

蛍光X線強度を測定し,りん含有率既知の試料(以下,検定用試料という。)を用いて,あらかじめ求め

てある蛍光X線強度とりん含有率との関係(検量線)から,りん含有率を求める。

4.4.2

一般事項 蛍光X線分析法において共通する一般事項は,JIS K 0119又はJIS G 1204による。

4.4.3

装置 装置は,JIS K 0119の4.又はJIS G 1204の2.に規定する蛍光X線分析装置とする。

4.4.4

試料 試料は,次による。

a) 分析試料は,通常径60mm以上の平面に成形できる塊状又は板状試料を使用し,平面部を粒度60番

以上の一定の粗さ(1)に仕上げてX線照射面とする。試料表面(2)には巣,ガスホールなどの表面欠陥,

研磨材からの汚染,研磨時の加熱による変色及びその他の欠陥がないようにする。また,採取した試

料(3)は,分析元素が均一に分散していなければならない。

b) 検定用試料(4)は,基準検量線の作成に使用する。検定用試料の各元素の含有率は,附属書2に規定さ

れている化学分析方法,及びこれに準じる化学分析方法によって正確に決定すること。また,検定用

試料は,分析試料と同じ粗さに調製する(5)。

注(1) 粗さが一定に仕上がるように研磨材や研磨機を管理する。

(2) あらかじめ同一試料を研磨して,前の試料の汚染を除去した後,測定試料を研磨するなどの処

置が必要である。そのほか,研磨した分析面には,ほこり,手あかなどが付着しないようにす

る。

また,炭化物,窒化物,酸化物などの析出物,介在物を作りやすい試料については,試料採

取法,熱履歴に注意する。

(3) 試料は分析元素が均一に分散していることが必要である。試料採取法に注意する。

(4) 市販,自家製いずれを用いてもよいが表面欠陥などなく,試料表面には表面欠陥,汚染,加熱

による変色などがないように,熱履歴に注意する。

(5) 試料表面の粗さによってX線測定値が異なるため,検定用試料と分析試料は,誤差が許容され

る範囲の同じ粗さに調製する必要がある。

4.4.5

操作 操作は,次の手順で行う。

a) 試料は厚さ約20μmのめっきを施したX線照射面が直径20mm以上の平板を用い,これにX線を照射

し,りんの蛍光X線強度を測定する。

b) 同時にりん含有率の異なる含有率既知の2種類以上の検定用試料のりんの蛍光X線強度を同一条件で

測定する。

c) それぞれの試料のバックグランドの蛍光X線強度を同一条件で測定して差し引く。

d) 検量線を作成し,試料のりん含有率を求める。

なお,操作の基本的な条件は,JIS K 0119又はJIS G 1204による。

15

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) 密着性を向上させるための熱処理条件

1. 適用範囲 この附属書は,無電解ニッケル−りんめっきの密着性を向上させるための熱処理方法につ

いて規定する。

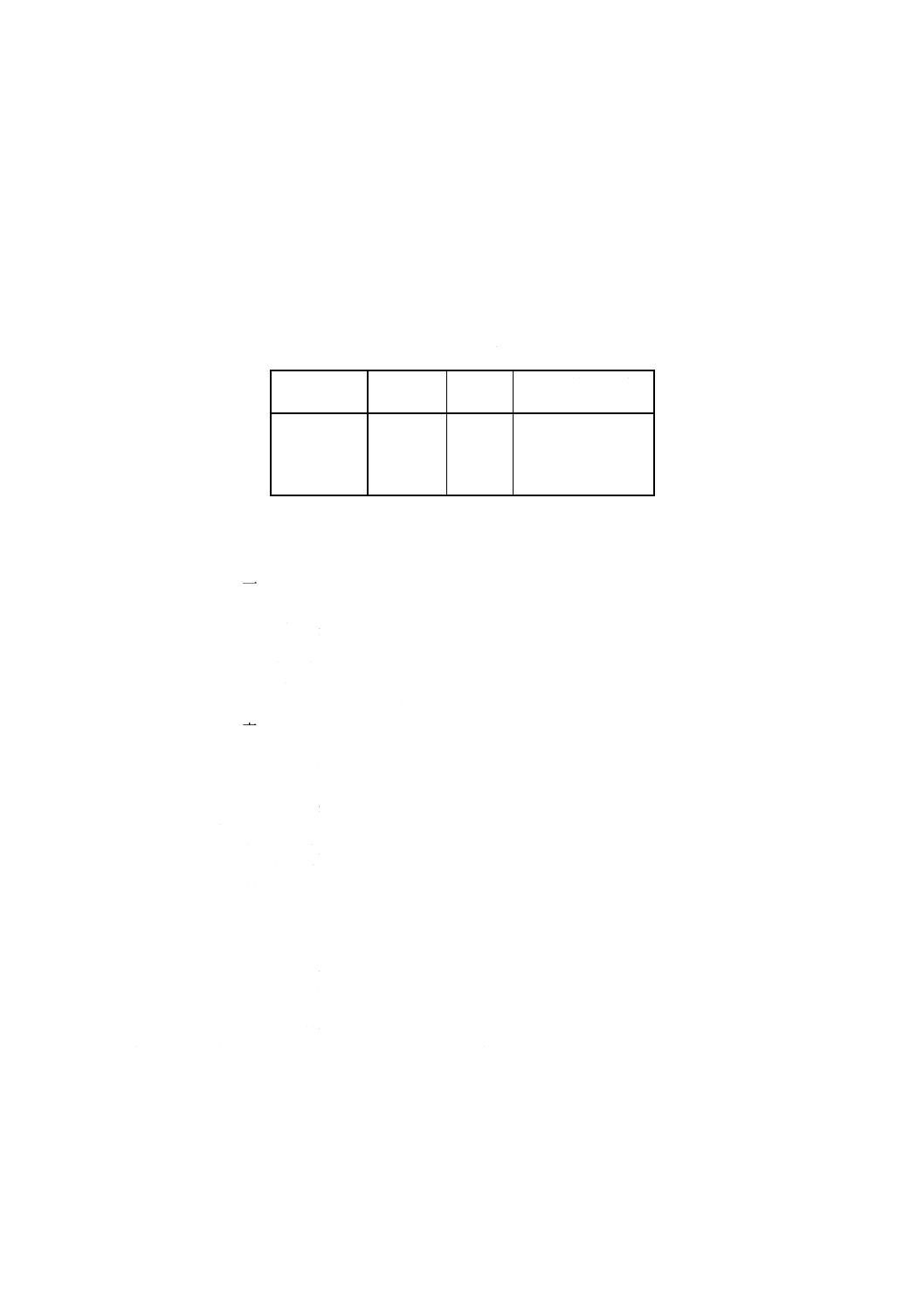

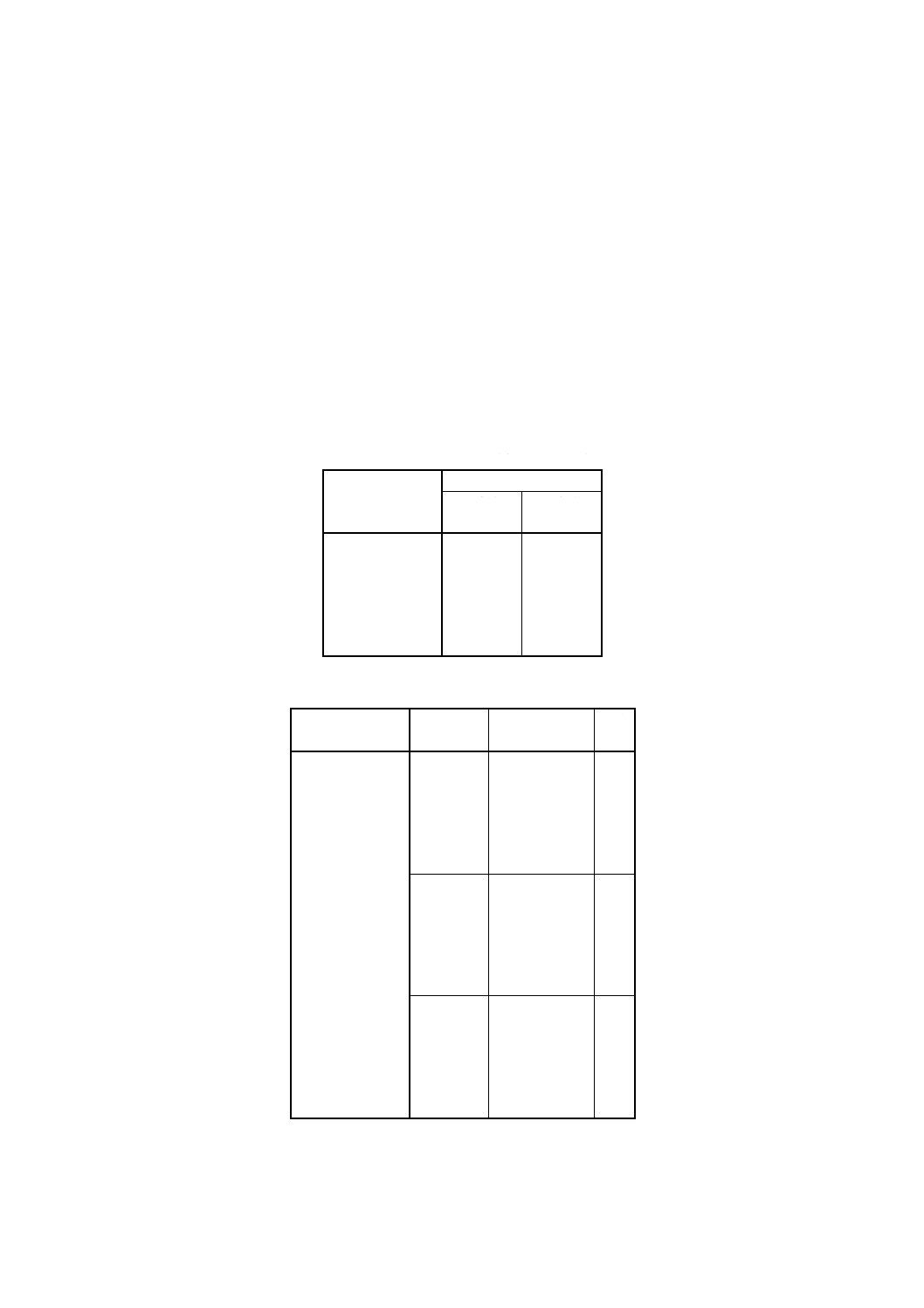

2. 処理方法 素地金属と無電解ニッケル−りんめっき皮膜の密着性を向上させるために附属書4表1に

示す熱処理を行う。

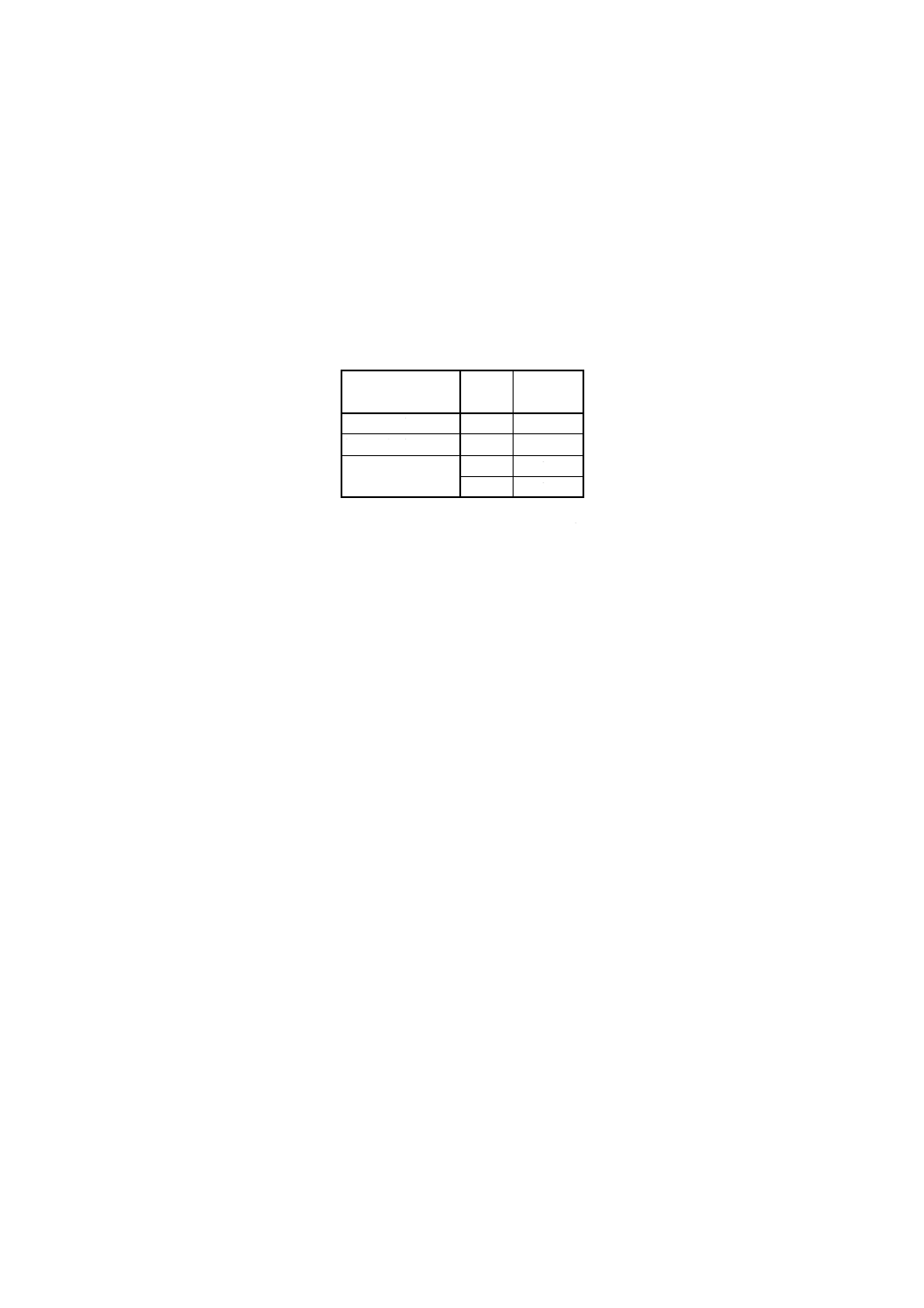

附属書4表1 密着性向上のための熱処理

素地金属

時間

h

温度

℃

鉄及び鉄合金

1〜1.5 210±10

銅及び銅合金

1〜1.5 190±10

アルミニウム及び

アルミニウム合金

1〜1.5 160±10*

1〜1.5 130±10**

備考1. めっきの厚さが50μm以上の

ものについては,表に示す時

間より長い時間で行う。

2. * 非熱処理合金

**熱処理合金

16

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定) めっき皮膜の多孔性試験方法

1. 適用範囲 この附属書は,無電解ニッケル−りんめっき皮膜の多孔性を調べるための試験方法につい

て規定する。

2. 試験方法の種類 試験方法の種類は,次による。

a) 鉄鋼素地上のめっき皮膜の多孔性試験(フェロキシル試験,熱水試験,塩水噴霧試験)

b) アルミニウム素地上のめっき皮膜の多孔性試験

c) 銅素地上のめっき皮膜の多孔性試験

3. 鉄鋼素地の多孔性試験

3.1

フェロキシル試験

3.1.1

要旨 次のいずれかの方法によって,ヘキサシアノ鉄 (III) 酸カリウム [K3Fe (CN)6] 溶液に,めっ

きした物品を接触させる。

a) 試験液に浸せきする。

b) 試験液を含浸したろ紙に接触させる。

細孔部位 [a)] に青いはん(斑)点又は細孔部位に接触したろ紙 [b)] に青いはん点が出ること。物

品の一定面積中の細孔の数で評価する。

3.1.2

試薬 試薬は,次による。

試験中は,承認された分析用グレードの試薬及び蒸留水又は同等の純度の水だけを使用する。

a) 試験液 ヘキサシアノ鉄 (III) 酸カリウム25gと塩化ナトリウム15gを1lの水に溶解する。

b) 含浸液

1) A液:1l当たり50gの塩化ナトリウムと50gの白色ゼラチンを含有する。

2) B液:1l当たり50gの塩化ナトリウムと1gの非イオン性湿潤剤を含有する。

3) C液:1l当たり10gのヘキサシアノ鉄 (III) 酸カリウムを含有する。

3.1.3

操作 操作は,次の手順で行う。

a) 試験片 試験片がきれいで,めっきされていることを確認する。

b) 浸せき試験 25℃に保たれた試験液に試験片を30秒間浸せきする。試験片を取り出して,水に浸せき

し,空気中で乾燥させる。細孔部位の存在は,裸眼で見える青いはん点で認められる。

c) 含浸ろ紙試験 約35℃に保ったA液に“湿潤力のある”ろ紙片を浸せきする。ろ紙を取り出して乾燥

する。試験直前に,このろ紙をB液に浸けて,きれいになった試験片の試験する面に強く押し付け,

十分に接触していることを確認し,30分間静置する。このろ紙片が試験中に乾燥する場合は,その位

置をB液で湿す。ろ紙片を取り除き,直ちにC液に浸せきする。素地金属のめっきされていない箇所

が露出したため塩化ナトリウムに侵され,鉄成分がろ紙に移動した場合には,はっきりした青いはん

点が現れる。必要に応じ,同一箇所を再試験する。

3.1.4

結果 単位面積当たりの細孔部位の数(試験品又はろ紙片のいずれか適切なほう)を記録し,仕様

書で許容した数を超えているかどうかを見る。

3.2

熱水試験

3.2.1

要旨 決められた条件下で沸騰しているばっ気水に浸せきする。細孔部位にさびた箇所が現れる。

17

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2

試薬

ばっ気水 ガラス拡散ディスクを経て,蒸留水の貯槽に,きれいな油を含まない圧縮空気で少なくとも

24時間泡立てて調製した水。ばっ気水のpHは6.7±0.5とする。

3.2.3

操作 操作は,次の手順で行う。

a) 試験片 試験片はきれいで,めっきされていることを確認する。

b) 試験 試験片を適当な容器に入れ,周囲温度でばっ気水をこの見本が30±5mmまで浸るまで加える。

ばっ気水が15分以上20分以内に沸騰し始めるようにこの容器を加熱した後,直ちに試験片を水から

取り出して,空気中で乾燥させる。細孔部位があれば,さびた箇所が現れる。

3.2.4

結果 単位面積当たりの細孔部位数を記録し,仕様書が許容する数を超えているかどうかを示す。

3.3

塩水噴霧試験 JIS H 8502に規定する中性塩水噴霧試験方法,酢酸酸性噴霧試験方法及びキャス試

験方法のいずれかの方法を行う。

4. アルミニウム素地の多孔性試験

4.1

原則 定められた条件下で,試験片を水酸化ナトリウム,アリザリンスルホン酸ナトリウム及び氷

酢酸で処理をする。細孔部位に赤いはん点が現れる。

4.2

試薬 試験中,承認された分析用グレードの試薬及び蒸留水又は同等の純度の水だけを使用する。

a) 水酸化ナトリウム 100g/lの溶液

b) アリザリンスルホン酸ナトリウム[9,10−アントラキノン−1.2−ジヒドロキシ−3−スルホン酸(ナト

リウム塩)] 1.5gのメチルセルロースを90mlの沸騰水に溶解し,冷却後,かくはんしながら0.1gの

アリザリンスルホン酸ナトリウムを含有する5mlのエタノール溶液を加える。

c) 氷酢酸

4.3

手順

a) 試験片 試験片がきれいで,めっきされていることを確認する。

b) 試験 試験片を,水酸化ナトリウム溶液に浸せきするか又はこの溶液でぬぐ(拭)い,3分間静置し,

水洗後にアリザリンスルホン酸ナトリウム溶液へつける。4分後,周囲温度で紫色が消えるまで氷酢

酸で洗う。赤いはん点が残っていれば,細孔が存在する。

4.4

結果 単位面積当たりの細孔部位数を記録し,仕様書に許容された数を超えているかどうかを示す。

5. 銅素地上のめっき皮膜の多孔性試験

5.1

要旨 試験片を定められた条件下で氷酢酸とフェリシアン化カリウム溶液で処理する。細孔部位に

褐色のはん点が生じる。

5.2

試薬 試験中,承認された分析用グレードの試薬及び蒸留水又は同等の純度の水だけを使用する。

a) 氷酢酸

b) フェリシアン化カリウム溶液 フェリシアン化カリウム1gとメチルセルロース1.5gを90mlの沸騰水

に溶解する。

5.3

操作 操作は,次の手順による。

a) 試験片 試験片がきれいで,めっきされていることを確認する。

b) 試験 試験片を,周囲温度で氷酢酸に浸せきするか又はこの液でぬぐい,3分間静置し,フェリシア

ン化カリウム溶液につけた後,2分から3分間静置する。褐色のはん点が現れれば,細孔が存在する

ことになる。

18

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

結果の表し方 単位面積当たりの細孔部位数を記録し,仕様書に許容された数を超えているかどう

かを示す。

19

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(規定) めっき皮膜の耐食性の測定

1. 適用範囲 この附属書は,めっき皮膜の耐食性を測定するための試験方法について規定する。

備考 めっき皮膜の耐食性は,この品質を特に重視する用途に対してだけ適用する。

2. 耐食性試験方法 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法,酢酸酸性塩水噴霧試

験方法,キャス試験方法又はコロードコート試験方法による。

ただし,必要に応じて,次の方法を使用してもよい。

a) 質量の減少試験(計量−浸せき,腐食−計量)

b) 電気化学的試験

c) 電気化学的孔食試験

d) 直線偏光試験

e) ポテンシオダイナミック−総和面積

20

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書7(参考) 硬さを向上させるための熱処理条件

1. 適用範囲 この附属書は,無電解ニッケル−りんめっきの硬さを向上させるために施す一般的な熱処

理条件を,参考として示したものである。

2. 処理方法 素地金属と無電解ニッケル−りんめっきの硬さを向上させるために附属書7表1〜2に示す

熱処理を行う。

備考 無電解ニッケル−りんめっきの硬さは,りん含有率によって異なるうえに,これを熱処理する

と,附属書7表1に示すような硬化を示す。また,熱処理温度とその保持時間との関係を附属

書7表2に示す。

附属書7表1 りん含有率の異なるめっき皮膜の熱処理温度と硬さとの関係

(窒素雰囲気中)

熱処理温度

℃

(1時間保持)

硬さHV

りん含有率

約8%

りん含有率

約12%

熱処理しないもの

540

580

200

550

650

300

780

810

400

900

970

500

770

880

600

640

780

附属書7表2 熱処理温度保持時間と硬さとの関係

(大気中)

熱処理温度

℃

熱処理保持時間

分

硬さ

HV

りん含有率約8%

200

5

550

10

550

20

550

30

550

60

550

100

560

400

5

610

10

880

20

910

30

900

60

890

100

880

600

5

820

10

750

20

700

30

660

60

640

100

620

21

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書8(参考) めっき前の応力除去のための熱処理条件

1. 適用範囲 この附属書は,鉄鋼素地などに対するめっき前の応力除去のために施す一般的な熱処理条

件を,参考として示したものである。

2. 熱処理条件 必要に応じて,附属書8表1に示す条件で熱処理を施す。

参考 非鉄金属類は,一般に応力除去は行わなくてもよい。

附属書8表1 めっき前の応力除去の熱処理条件

引張強さ

MPa

温度

℃

時間

h

1 050まで

−

−

1 051〜1 450

190〜220

1

1 451〜1 800

190〜220

18

1 800超

190〜220

24

備考1. 表面硬化した部品は,130〜

150℃で5時間以上処理を行うも

のとする。ただし,素地の表面

硬さがある程度低下しても差し

支えのない場合には,高温で短

時間の熱処理を行ってもよい。

2. ショットピーニング処理を行っ

た材料の応力除去においては,

温度は,220℃を超えてはならな

い。

22

H 8645 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書9(参考) めっき後の水素ぜい性除去のための熱処理条件

1. 適用範囲 この附属書は,めっき後の水素ぜい性除去のために施す一般的な熱処理条件を,参考とし

て示したものである。

2. 熱処理条件 必要に応じて,附属書9表1に示す条件で熱処理を施す。

備考 表面硬化鋼は,190〜220℃,2時間以上で熱処理することが望ましい。

附属書9表1 めっき後の水素ぜい性除去の熱処理条件

引張強さ

MPa

温度

℃

時間

h

めっき後最大許容時間

h

1 050まで

−

−

−

1 051〜1 450

190〜220

8

8

1 451〜1 800

190〜220

18

4

1 800超

190〜220

24

0

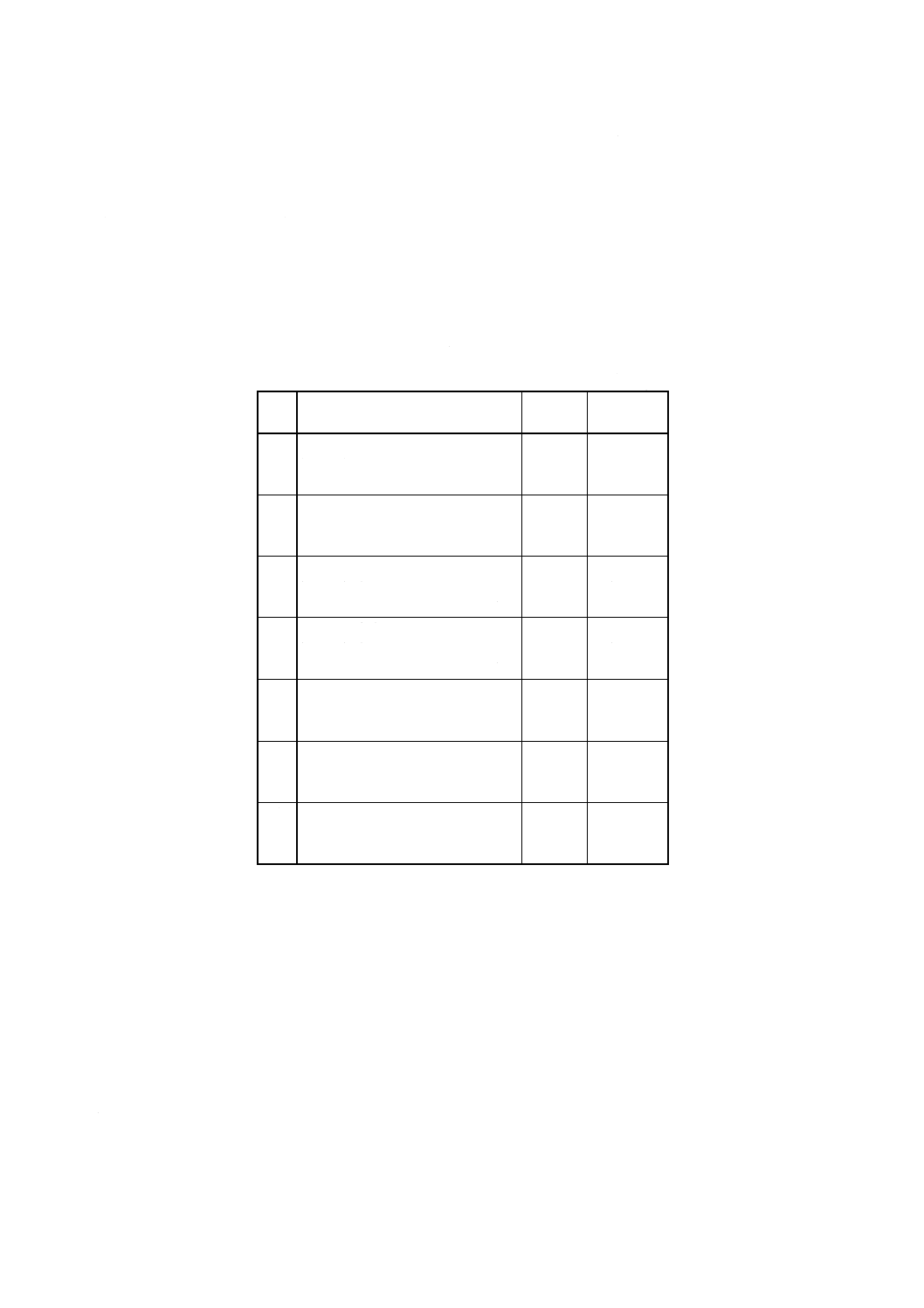

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵

東京都鍍金工業組合

(委員)

青 江 徹 博

OEAガルバノ事務所

磯 明 夫

福島県ハイテクプラザ

伊 藤 哲 司

財団法人日本ウェザリングテストセンター

榎 本 英 彦

大阪市立工業研究所

海老名 延 郎

エビナ電化工業株式会社

大 嶋 清 治

工業技術院標準部材料規格課

大 高 徹 雄

上村工業株式会社

金 子 國 雄

社団法人表面技術協会

古 賀 孝 昭

荏原ユージライト株式会社

斎 藤 いほえ

東京都城南地域中小企業振興センター

須 賀 蓊

スガ試験機株式会社

滝 沢 貴久男

三洋電機株式会社

豊 永 実

豊永表面技術事務所

橋 本 繁 晴

財団法人日本規格協会

星 野 重 夫

武蔵工業大学

三田村 勝 昭

スガ試験機株式会社

山 添 英 司

富士通株式会社

矢 島 勝 司

工業技術院物質工学工業技術研究所

矢 部 賢

矢部技術事務所

山 崎 竜 一

神奈川県産業技術総合研究所

山 本 壮兵衛

山本サーフェイス・エンヂニヤリングコンサルタント&ラボラトリー

渡 辺 博

株式会社東芝

(事務局)

及 川 耕 一

社団法人表面技術協会