H 8630:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人表面技術

協会(SFJ)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8630:1987は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4525: 2003,Metallic coatings−

Electroplated coatings of nickel plus chromium on plastics materialsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS H 8630には,次に示す附属書がある。

附属書A(規定)冷熱繰返し試験方法

附属書B(参考)使用環境番号及び使用環境条件

附属書C(規定)めっきの展延性試験方法

附属書D(参考)ニッケルめっきの硫黄含有率試験方法

附属書E(規定)クロムめっきの微小孔及び微小割れの試験方法

附属書F(規定)耐食・耐冷熱繰返し複合試験方法

附属書1(規定)密着力試験方法

附属書2(規定)金及び金合金めっきの耐食性試験方法

附属書3(参考)JISと対応する国際規格との対比表

H 8630:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. めっきの種類,タイプ及びその記号 ···················································································· 2

5. 等級,構成及び最小厚さ ··································································································· 2

6. 品質 ······························································································································ 4

7. 素地 ······························································································································ 5

8. 試験 ······························································································································ 5

9. 検査 ······························································································································ 6

10. めっきの呼び方 ············································································································· 7

11. 表示 ···························································································································· 8

12. 発注書又は加工仕様書への記載事項··················································································· 8

附属書A(規定)冷熱繰返し試験方法 ······················································································ 9

附属書B(参考)使用環境番号及び使用環境条件 ······································································· 10

附属書C(規定)めっきの展延性試験方法 ··············································································· 11

附属書D(参考)ニッケルめっきの硫黄含有率試験方法 ····························································· 12

附属書E(規定)クロムめっきの微小孔及び微小割れの試験方法 ·················································· 13

附属書F(規定)耐食・冷熱繰返し複合試験方法 ······································································· 14

附属書1(規定)密着力試験方法 ···························································································· 15

附属書2(規定)金及び金合金めっきの耐食性試験方法 ······························································ 17

附属書3(参考)JISと対応する国際規格との対比表 ·································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8630:2006

プラスチック上への装飾用電気めっき

Electroplated coatings on plastics materials for decorative purposes

序文 この規格は,2003年に第2版として発行されたISO 4525,Metallic coatings−Electroplated coatings of

nickel plus chromium on plastics materialsを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書3に示す。

1. 適用範囲 この規格は,プラスチック上に装飾用の目的(1)で行った電気めっき(2)(以下,めっきとい

う。)のめっき有効面について規定する。

注(1) 装飾用の目的とは,主として自動車,家電,日用雑貨などに用いることを目的としたもので,

外観,耐食性などが重要視されるめっきをいう。

(2) プラスチック上のニッケルめっき(プラスチックとニッケルめっきとの密着性を改善するため,

銅又は柔軟性ニッケルの下地めっきを施しためっきを含む。)及びその上のクロム,金及び金合

金,銀及び銀合金,すず-コバルト合金,すず-ニッケル合金,すず-銅-亜鉛合金,すず-ニッケル

-銅合金のめっきをいう。

参考 柔軟性ニッケルとは,伸び特性に優れたニッケルめっきをいう。有機添加剤若しくは光沢剤を

含まないワット浴,スルファミン酸塩浴又は市販されている専用の浴から電析することによっ

て得られる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4525:2003,Metallic coatings−Electroplated coatings of nickel plus chromium on plastics

materials (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0400 電気めっき及び関連処理用語

備考 ISO 2080:1981 Electroplating and related process−Vocabularyからの引用事項は,この規格の

該当事項と同等である。

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

備考 次の規格からの引用事項は,この規格の該当事項と同等である。

ISO 1463:1982 Metallic and oxide coatings−Measurement of coating thickness−Microscopical

2

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

method

ISO 2064:1996 Metallic and other inorganic coatings−Definition and conventions concerning the

measurement of thickness

ISO 2177:1985 Metallic coatings−Measurement of coating thickness−Coulometric method by

anodic dissolution

ISO 2361:1982 Electrodeposited nickel coatings on magnetic and non-magnetic substrates−

Measurement of coating thickness−Magnetic method

ISO 3497:1990 Metallic coatings−Measurement of coating thickness−X-ray spectrometric

ISO 3543:1981 Metallic and non−metallic coatings−Measurement of coating thickness−Beta

backscatter method

JIS H 8502 めっきの耐食性試験方法

備考 ISO 9227:1990 Corrosion tests in artificial atmospheres−Salt spray testsからの引用事項は,こ

の規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400による。

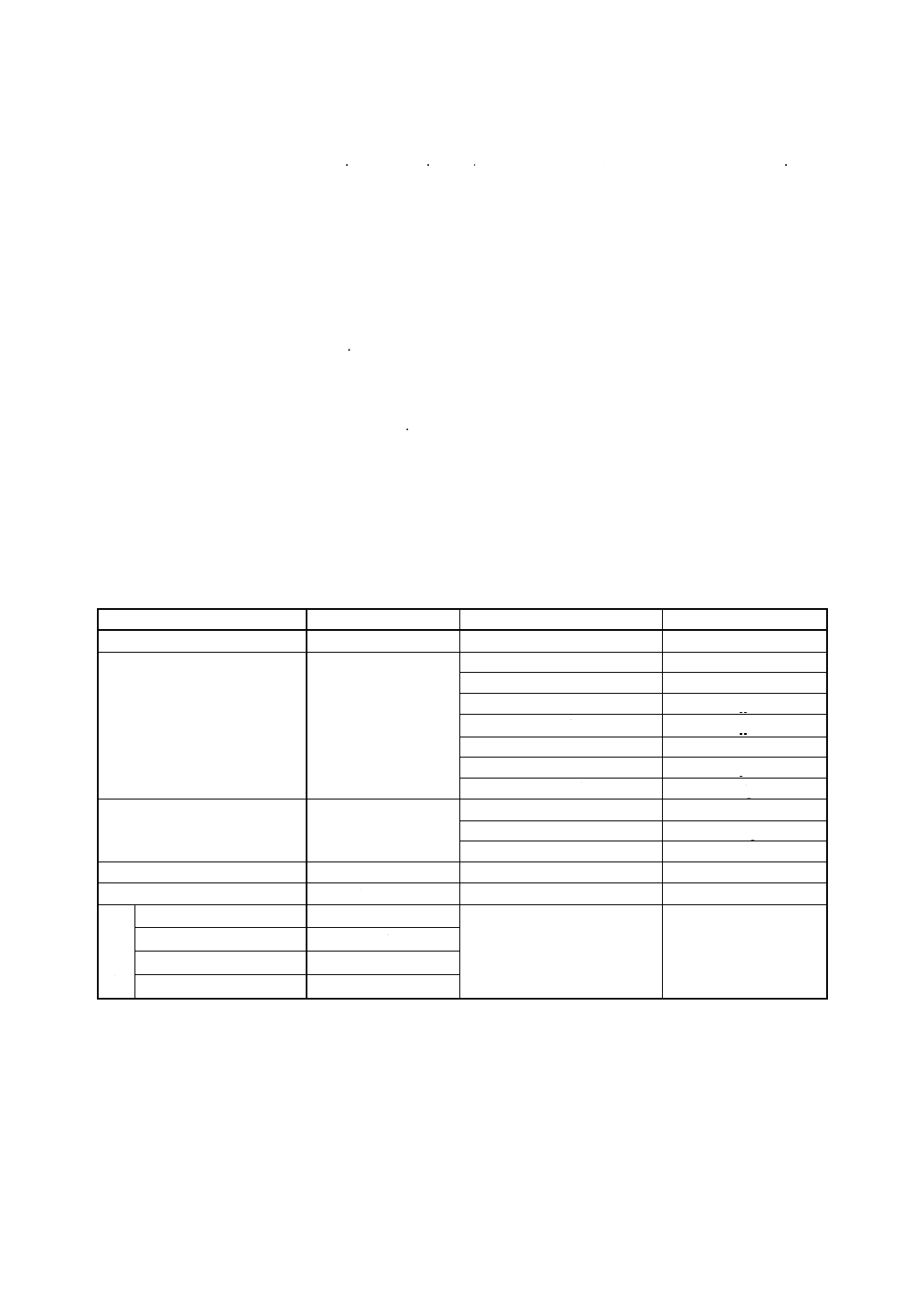

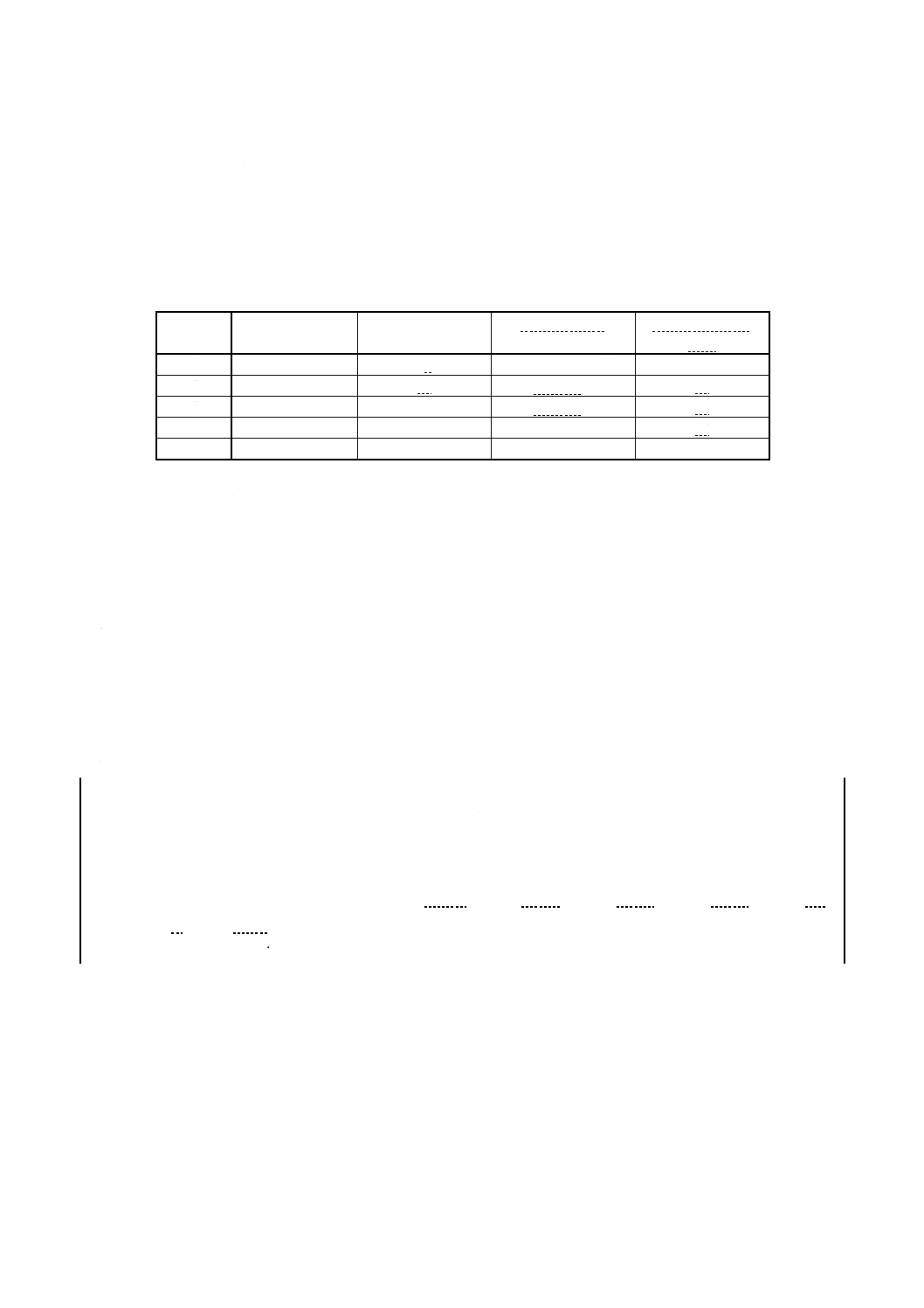

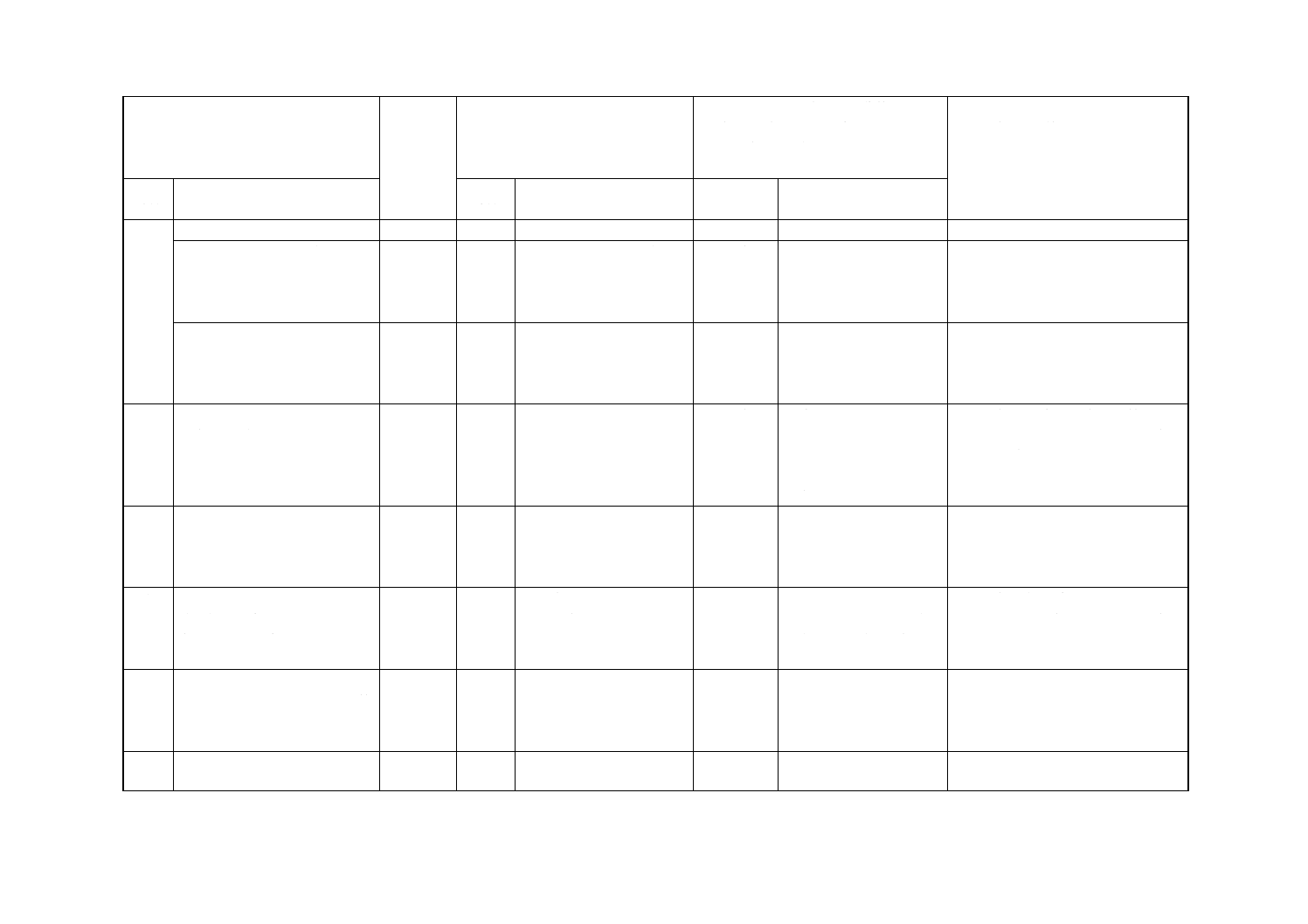

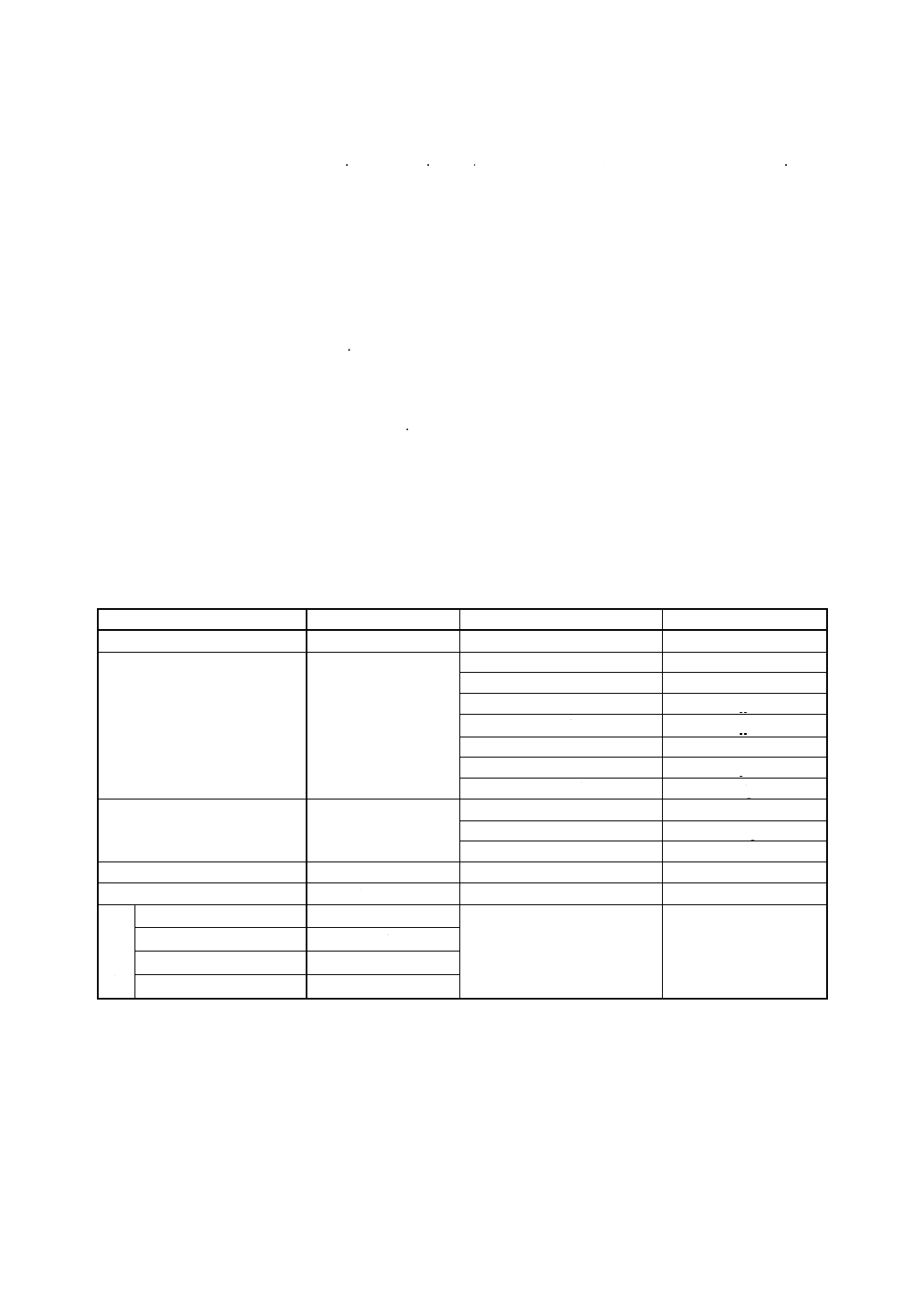

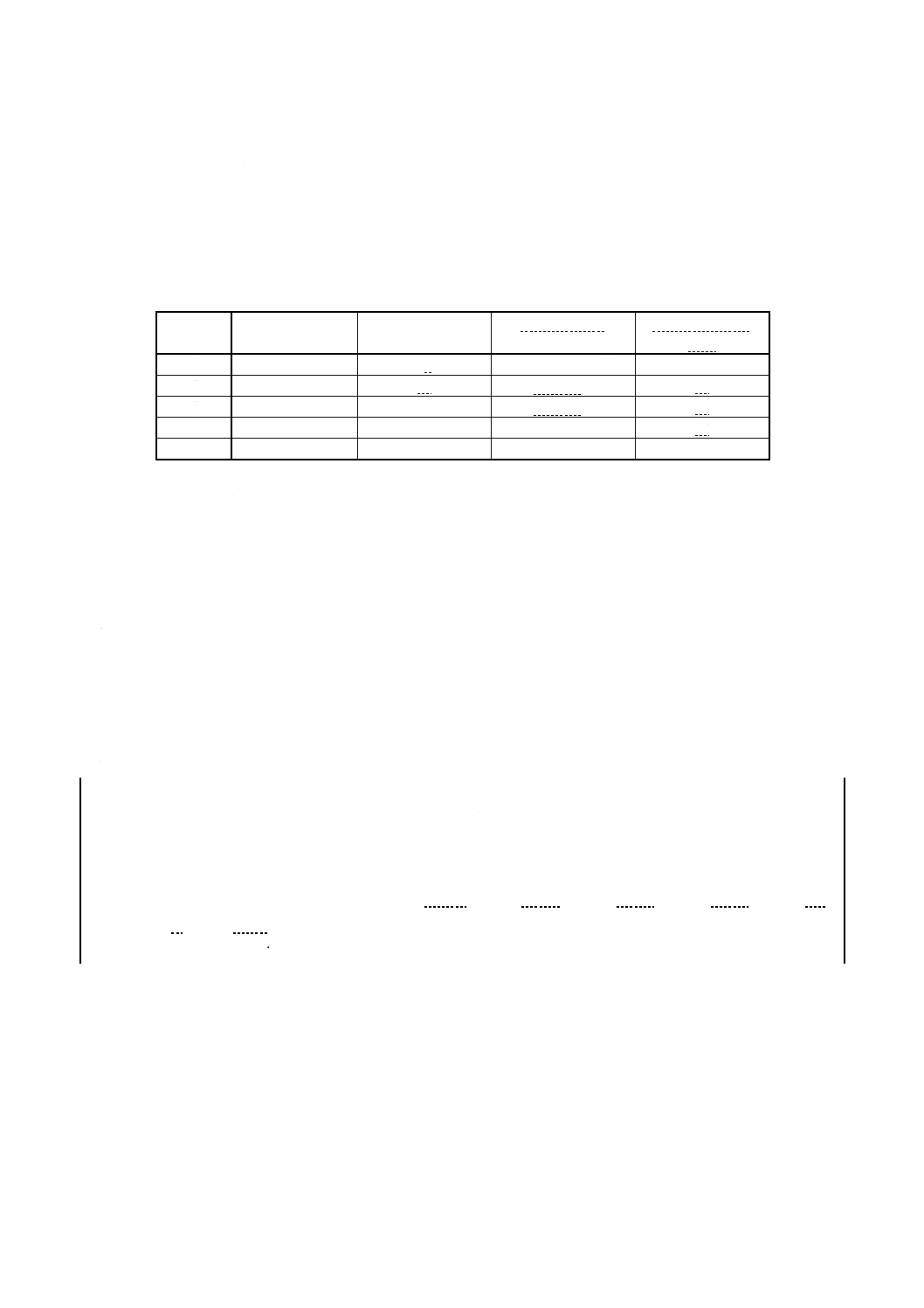

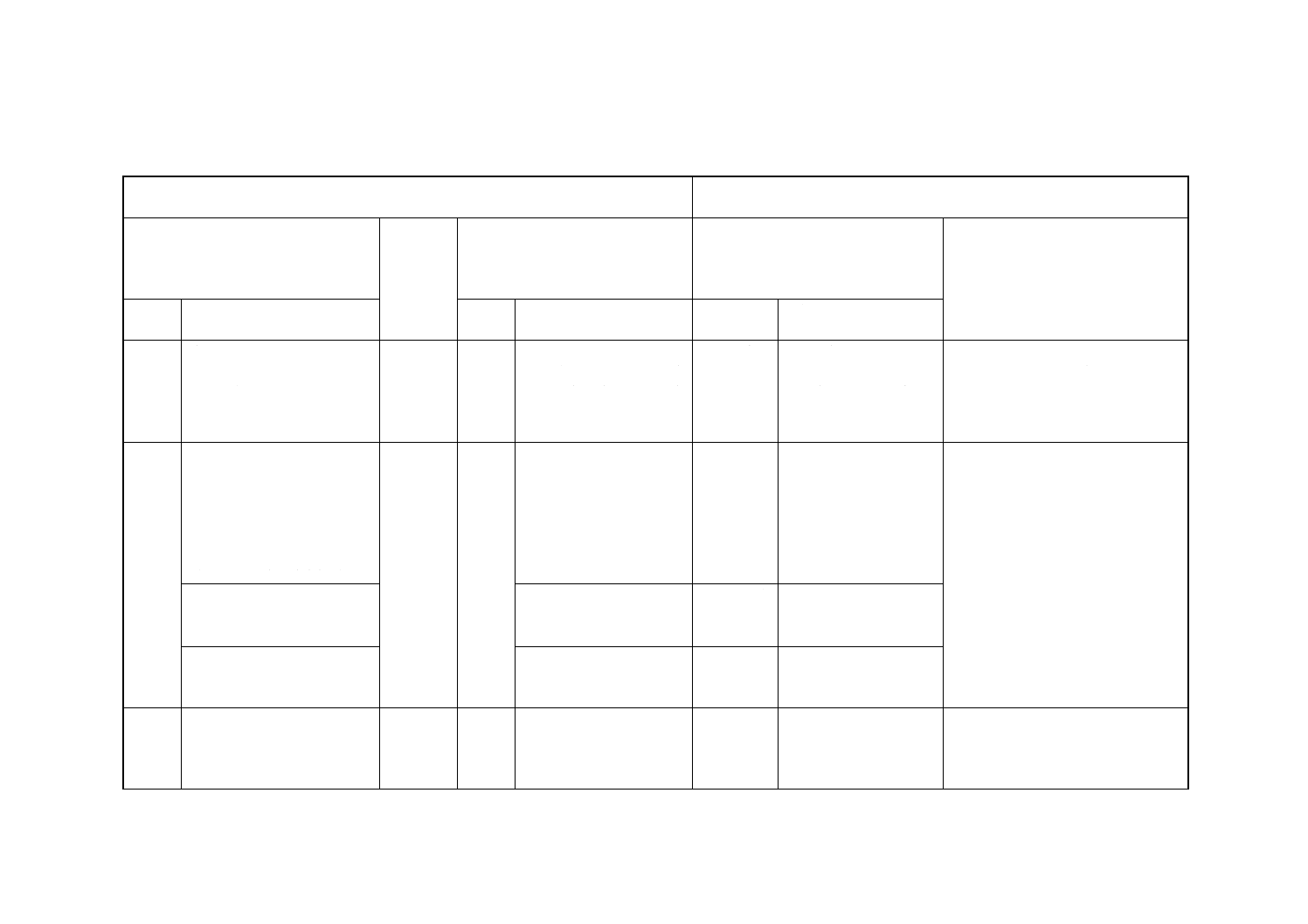

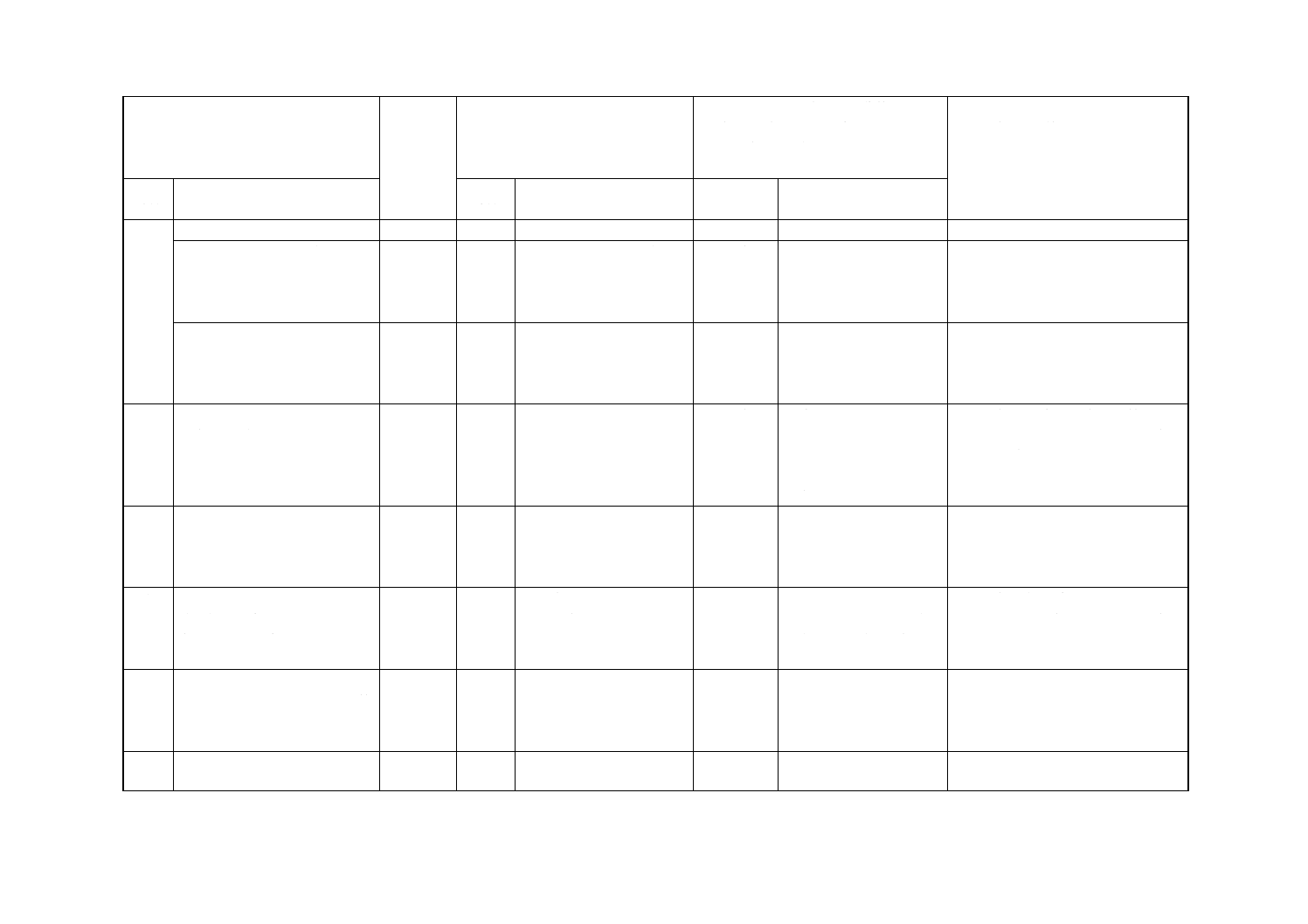

4. めっきの種類,タイプ及びその記号 めっきの種類,タイプ及びその記号は,表1による。

表 1 めっきの種類,タイプ及びその記号

めっきの種類

めっきの種類の記号

めっきのタイプ

めっきのタイプの記号

銅めっき(3)

Cu

−

−

ニッケルめっき

Ni

光沢ニッケル

b

半光沢ニッケル

s

ビロード状ニッケル

v

ノーレベリングニッケル

n

二層ニッケル

d

三層ニッケル

t

柔軟性ニッケル(4)

dp

クロムめっき

Cr

普通のクロム

r

マイクロポーラスクロム

mp

マイクロクラッククロム

mc

金めっき

Au

−

−

銀めっき

Ag

−

−

合

金

め

っ

き

すず-コバルト

Sn-Co

−

−

すず-ニッケル

Sn-Ni

すず-銅-亜鉛

Sn-Cu-Zn

すず-ニッケル-銅

Sn-Ni-Cu

注(3) 下地めっきに用いる銅めっきは,酸性めっき浴から電析させた柔軟性と平滑性とをもつめっき。

(4) 下地めっきに用いる柔軟性ニッケルめっきは,冷熱繰返し試験に耐えられるめっき。

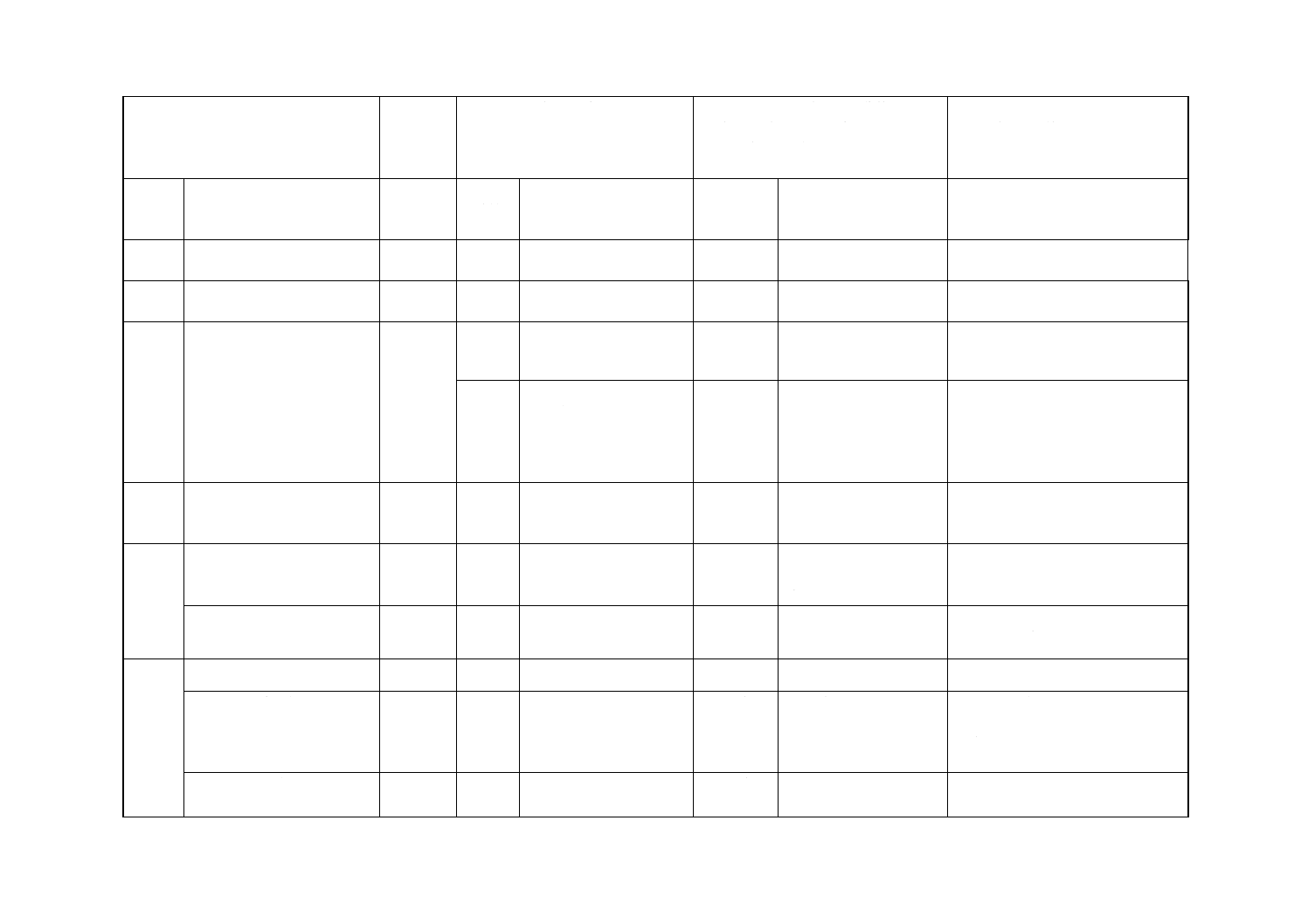

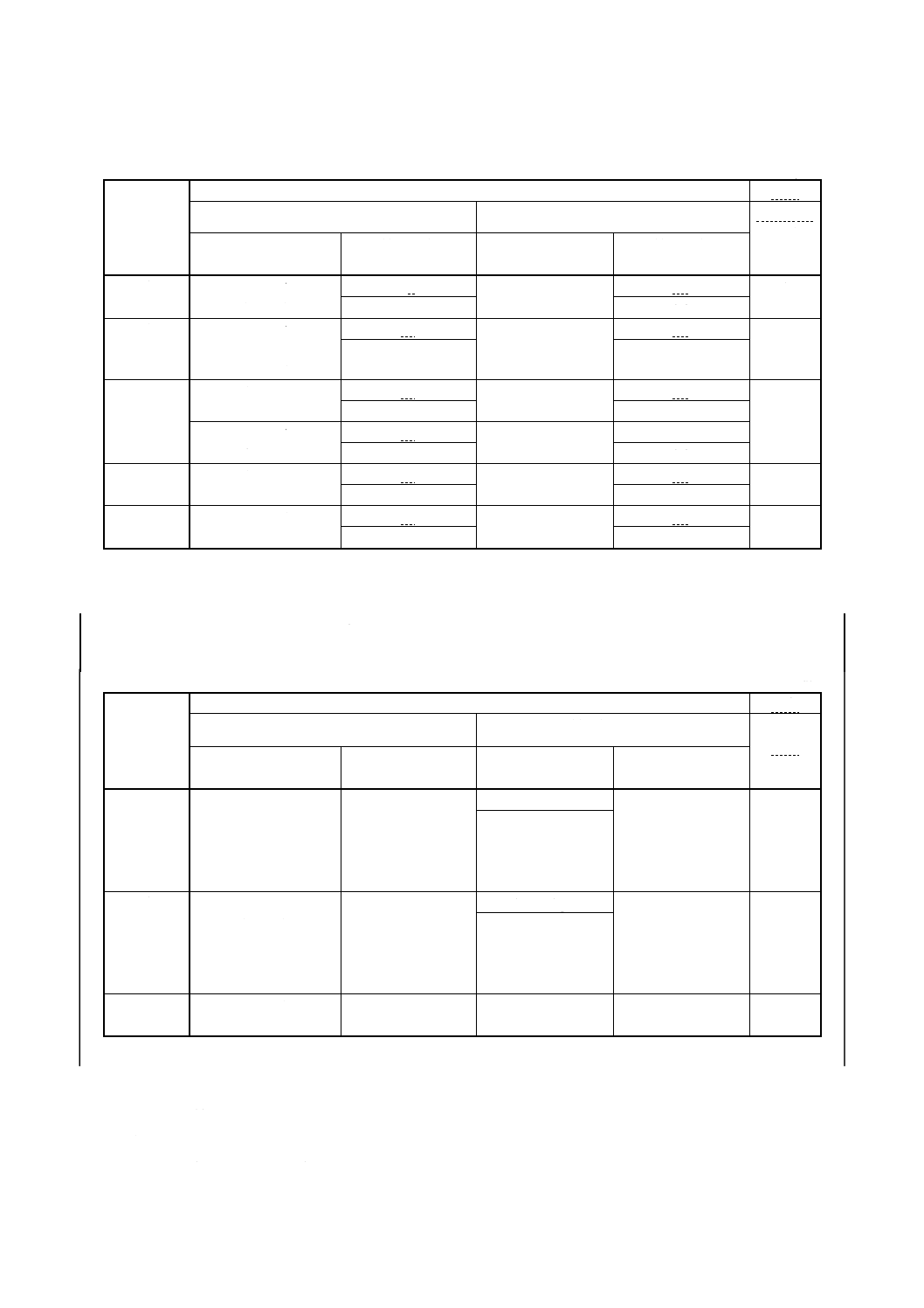

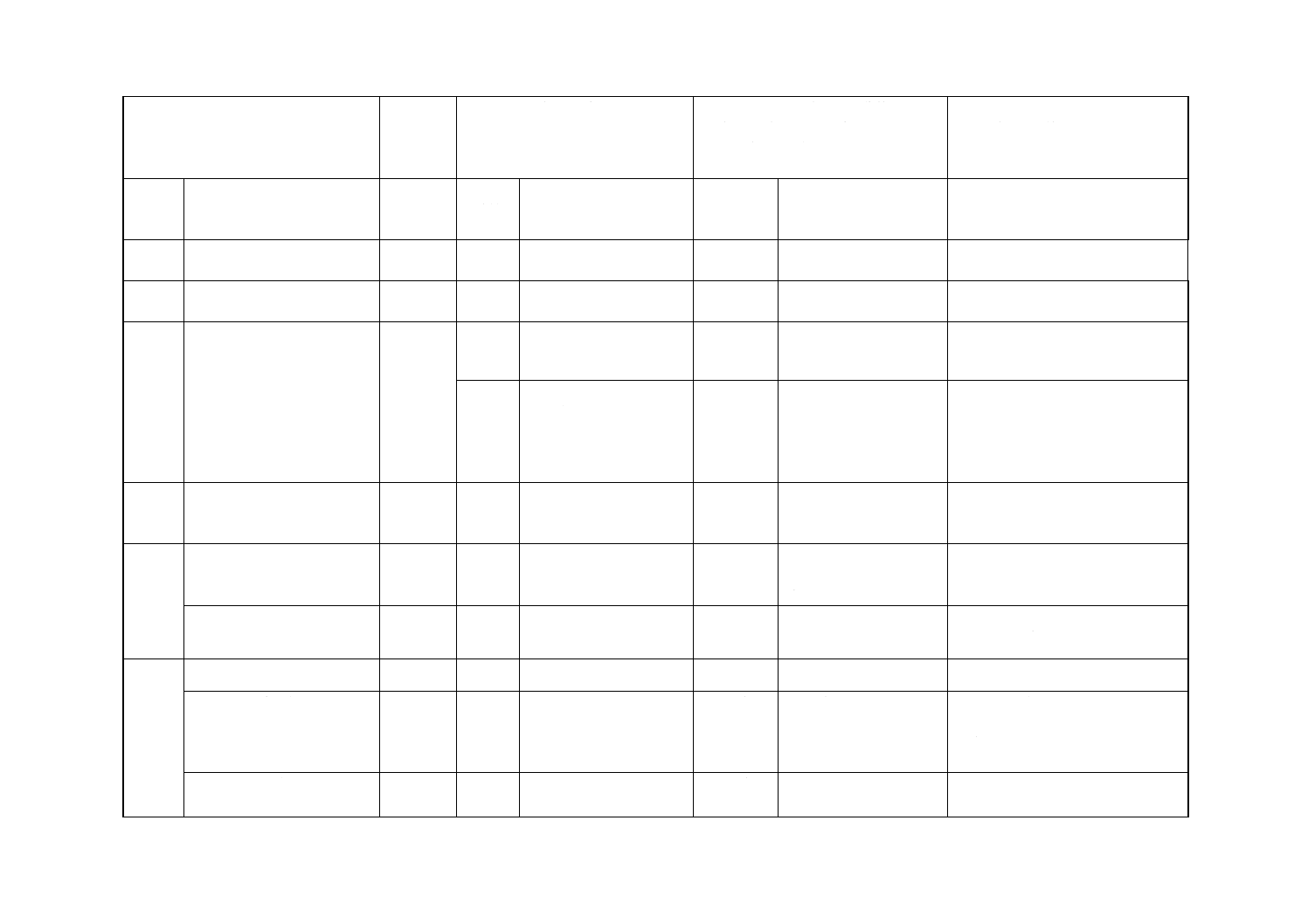

5. 等級,構成及び最小厚さ めっきの等級は,ニッケルめっき及び最上層めっきの種類・タイプ並びに

めっきの最小厚さによって区分し,表2及び表3による。

3

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

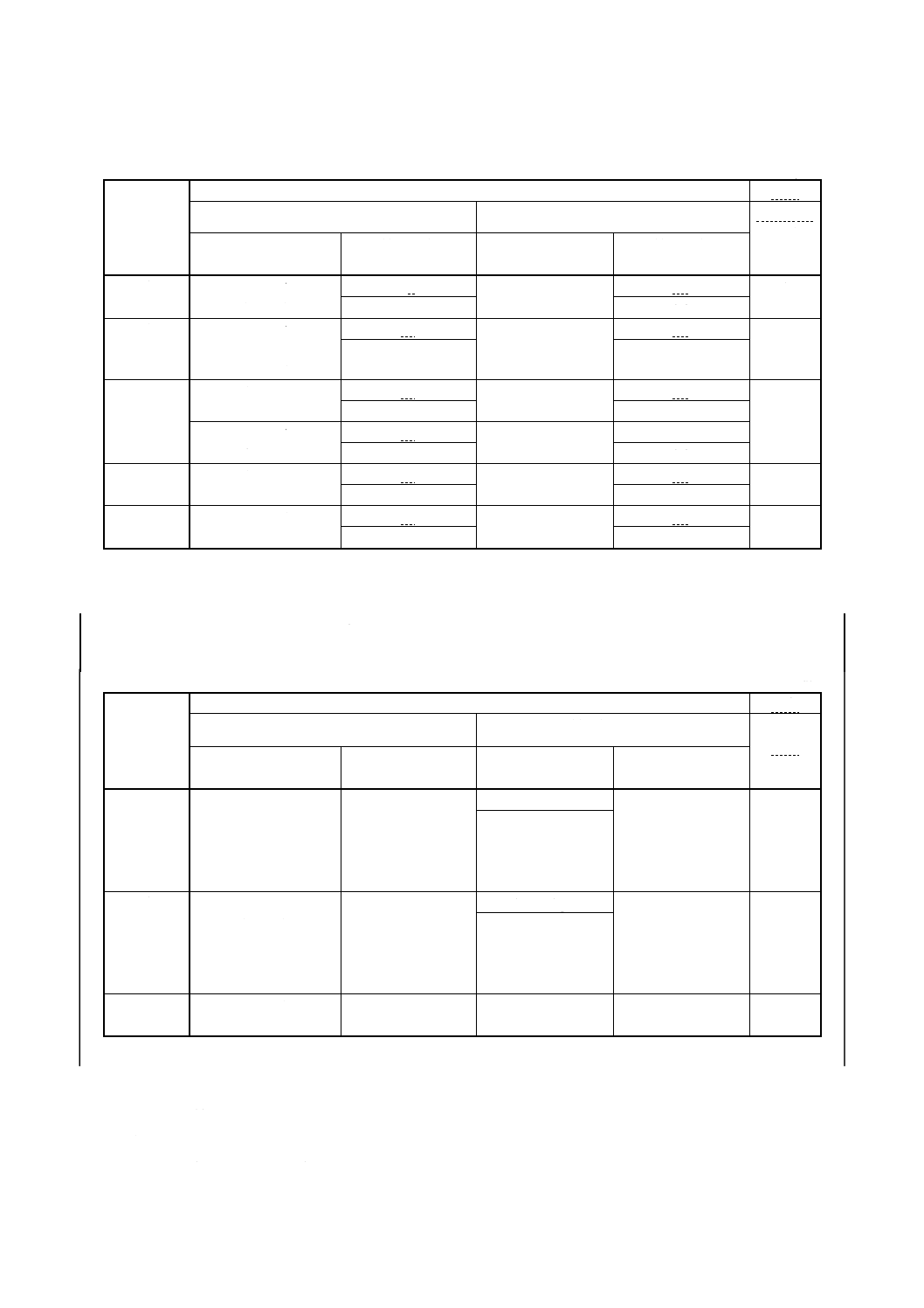

表 2 めっきの等級,構成及び最小厚さ(最上層:クロムめっき)

単位 μm

等級

めっきの構成及び最小厚さ

参考

ニッケルめっき

最上層めっき

使用環境

番号

めっきの種類及びタ

イプの記号

最小厚さ

めっきの種類及び

タイプの記号

最小厚さ

1級

Ni b,Ni s

Ni v,Ni n

5

Cr r

0.1

1

7

0.3

2級

Ni b,Ni s

Ni v,Ni n

Ni d,Ni t

10

Cr r

0.1

2

15

0.3

3級

Ni d,Ni t

20

Cr r

0.1

3

25

0.3

Ni b,Ni s

Ni d,Ni t

15

Cr mp, Cr mc

0.1

20

0.3

4級

Ni d,Ni t

20

Cr mp, Cr mc

0.1

4

25

0.3

5級

Ni d,Ni t

30

Cr mp, Cr mc

0.1

5

30

0.3

参考 めっきの使用環境番号に対応する使用環境条件を,附属書Bに示す。

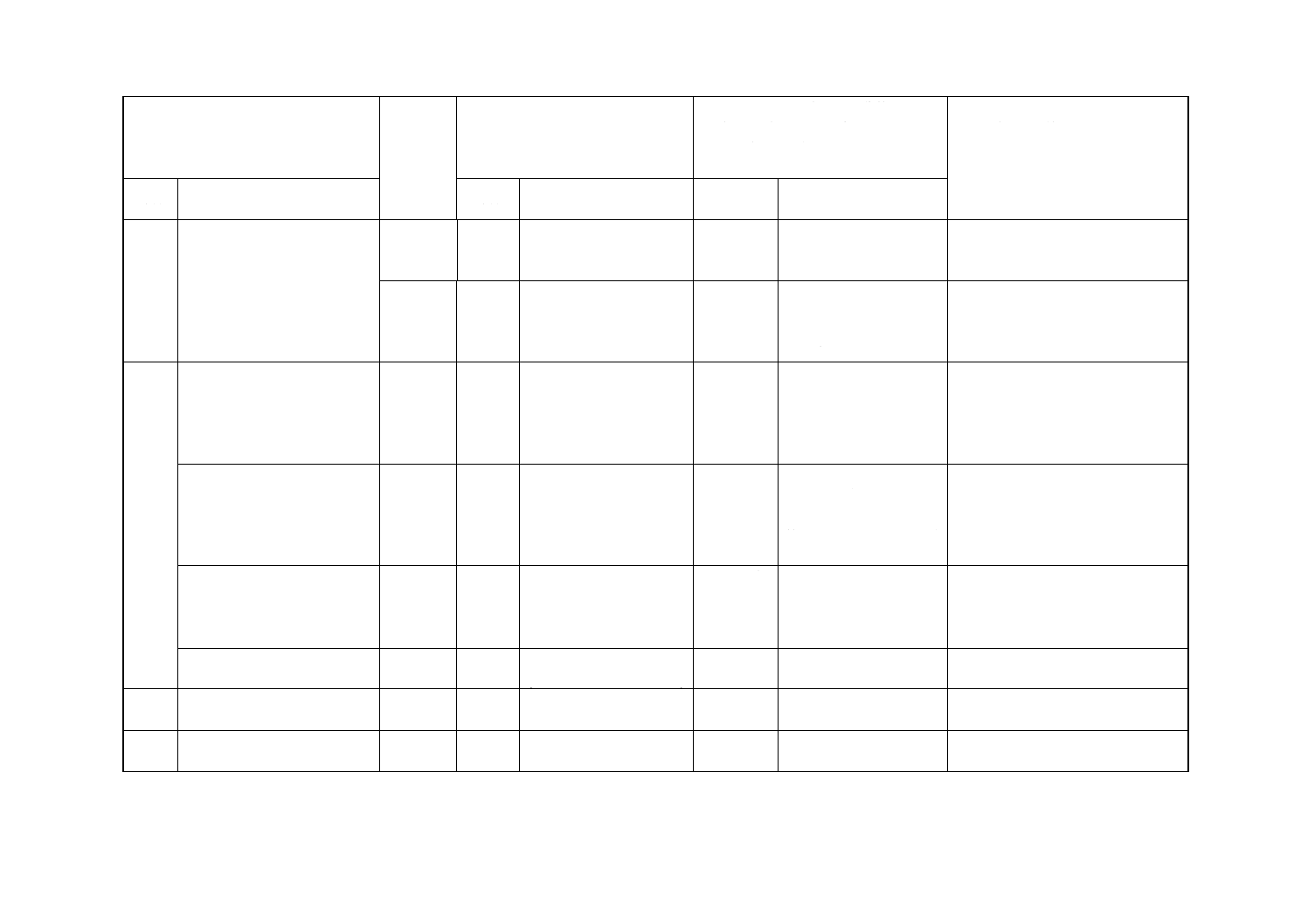

表 3 めっきの等級,構成及び最小厚さ

(最上層:金,銀(5),すず-コバルト合金,すず-ニッケル合金,すず-銅-亜鉛合金,すず-ニッケル-銅合金)

単位 μm

等級

めっきの構成及び最小厚さ

参考

ニッケルめっき

最上層めっき

使用環境

番号

めっきの種類及びタ

イプの記号

最小厚さ

めっきの種類及び

タイプの記号

最小厚さ

1級

Ni b,Ni s

Ni v,Ni n

5

Au, Ag

−

1

Sn-Co,

Sn-Ni,

Sn-Cu-Zn,

Sn-Ni-Cu

2級

Ni b,Ni s

Ni v,Ni n

Ni d,Ni t

10

Au, Ag

−

2

Sn-Co,

Sn-Ni,

Sn-Cu-Zn,

Sn-Ni- Cu

3級

Ni d,Ni t

20

Sn-Co,

Sn-Ni

−

3

注(5) 金合金及び銀合金めっきを含む。

6. 品質 品質は,次による(6)。

注(6) 試験を行う品質の選択に当たっては,受渡当事者間の協定によって,その品質を特に重視する

用途に対してだけ適用する。

4

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) めっきの外観 めっきの外観は,8. b) によって試験を行い,めっき有効面にざらつき,焦げ,割れ,

ピット,素地の露出などの欠陥,膨れ,はく離などの密着不良の徴候,汚れ,きずなどがあってはな

らない(7)。

注(7) 素地に欠陥があって,通常の方法ではその欠陥が明らかにならないものでも,めっきすること

によってめっきの欠陥のように現れる場合の品質判定は,受渡当事者間の協定による。

備考1. 外観の程度を指定する場合には,受渡当事者間の協定による。

2. めっき有効面に接点を取ることが避けられない場合には,その箇所の指定は受渡当事者間の

協定による。

3. 有効面以外の外観については,受渡当事者間の協定による。

b) めっきの最小厚さ めっきの最小厚さは,直径20 mmの球が接触できるめっき有効面について,8. c)

によって試験を行い,表2及び表3の規定に適合しなければならない。

なお,下地めっきとして銅又は柔軟性ニッケルめっきを施す場合のめっきの種類及び最小厚さ並び

に最上層めっきとして金,銀及び合金めっきを用いる場合の,組成及び最小厚さは,受渡当事者間の

協定による。

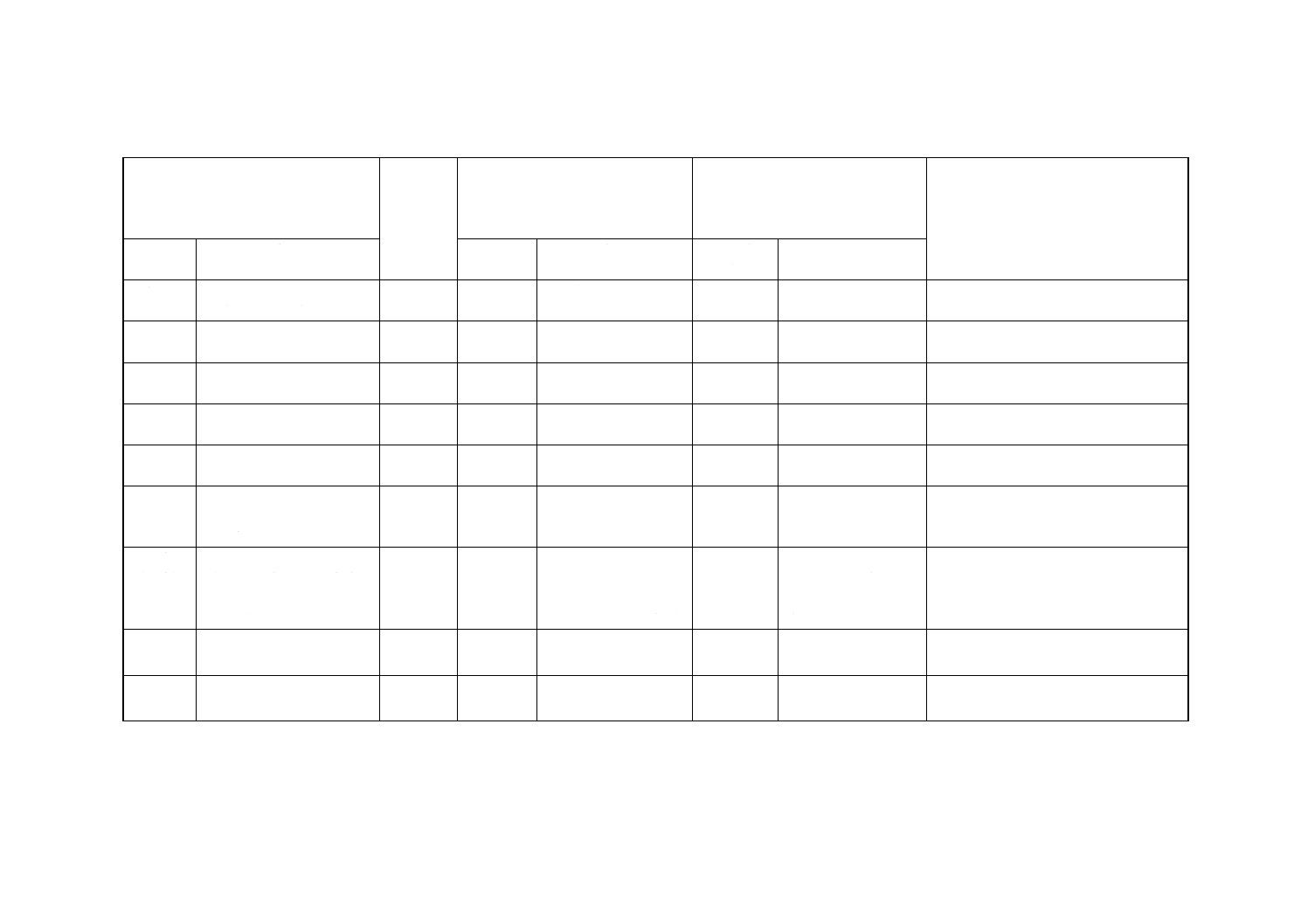

参考 二層ニッケルめっき及び三層ニッケルめっきの硫黄含有量及び厚さを,参考表1に示す。

参考表 1 二層ニッケルめっき及び三層ニッケルめっきの硫黄含有量及び厚さ

層

硫黄含有率(8)

%(質量分率)

厚さ(9)

全ニッケル厚さに対する百分率 %

下層 (s:半光沢ニッケル)

0.005未満

50以上

50以上 70以下

中層(高硫黄層)

0.15を超え

−

10以下

上層 (b:光沢ニッケル)

0.04を超え0.15未満

10以上 50以下

30以上

注(8) めっきを施した製品上のニッケルめっきの硫黄含有率試験は,8. c)の参考1による。

(9) 各めっき層の厚さは,8. c)の顕微鏡断面試験方法又は8. c)の参考2の電気化学的試験方法

によって測定することが可能である。

c) クロムめっきの微小孔及び微小割れの数 マイクロポーラスクロムめっき及びマイクロクラッククロ

ムめっきは,8. d)によって試験を行ったとき,微小孔及び微小割れが,めっき有効面全体に緻密で均

一であり,かつ,それらの数が表4の規定に適合しなければならない。

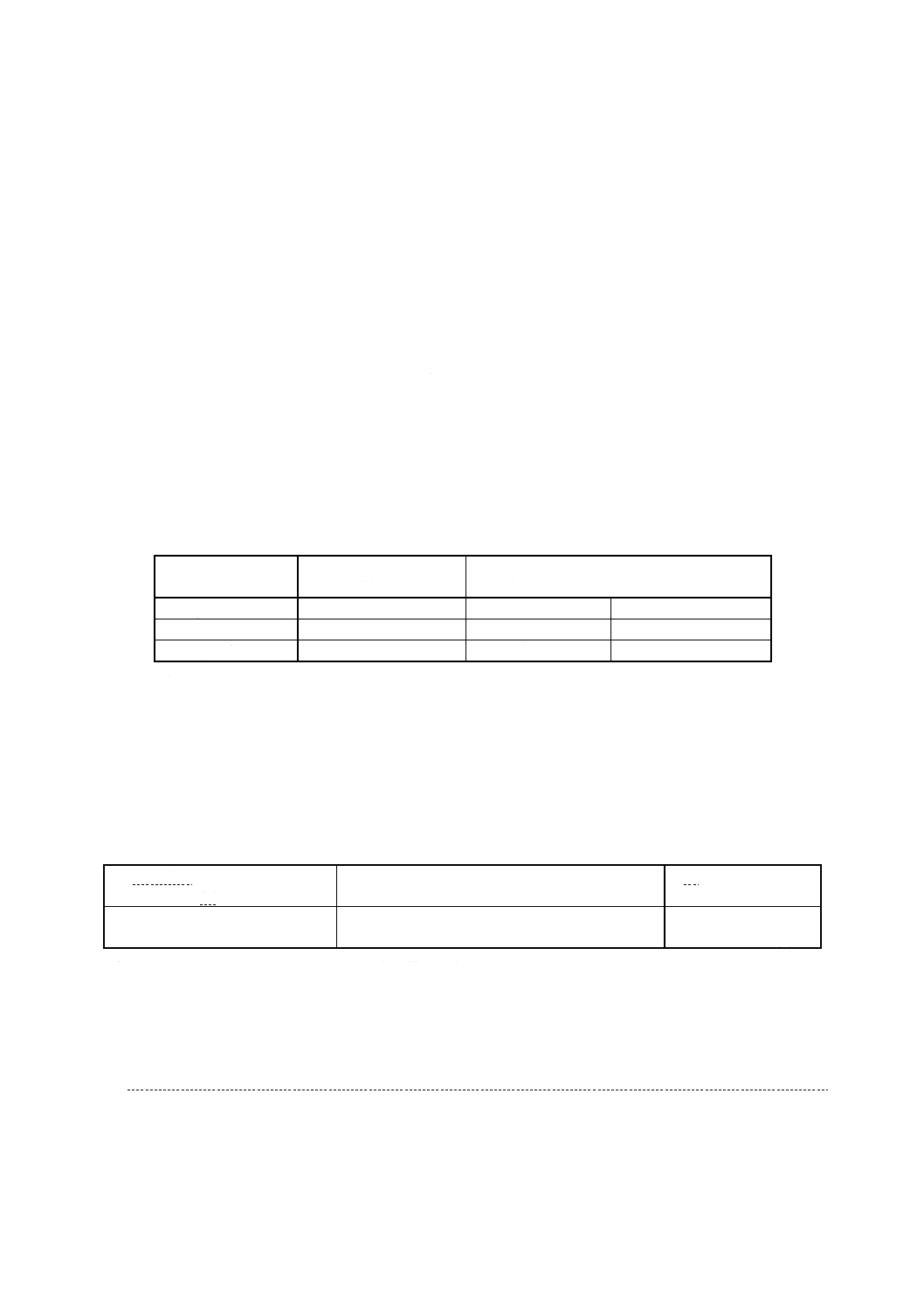

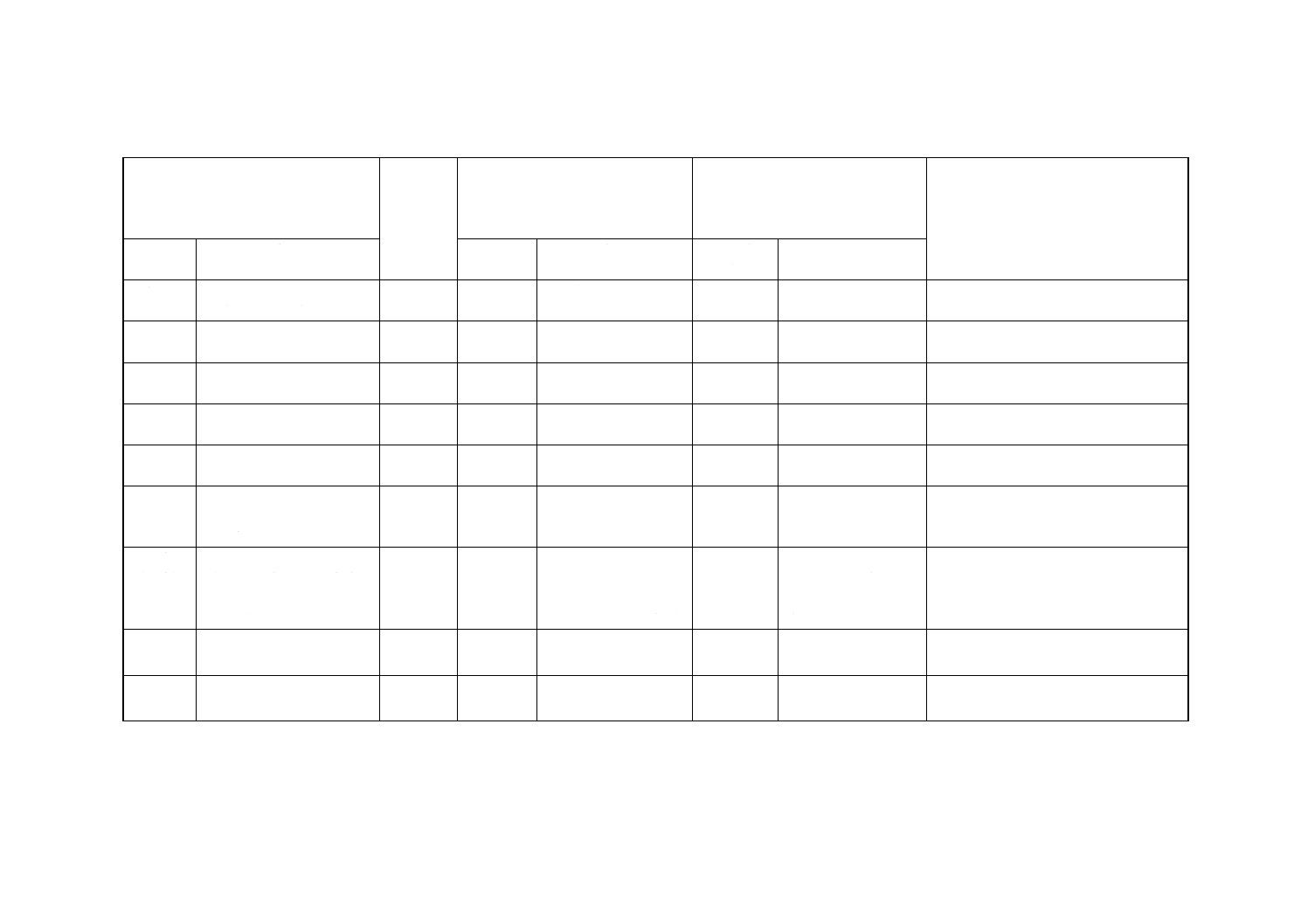

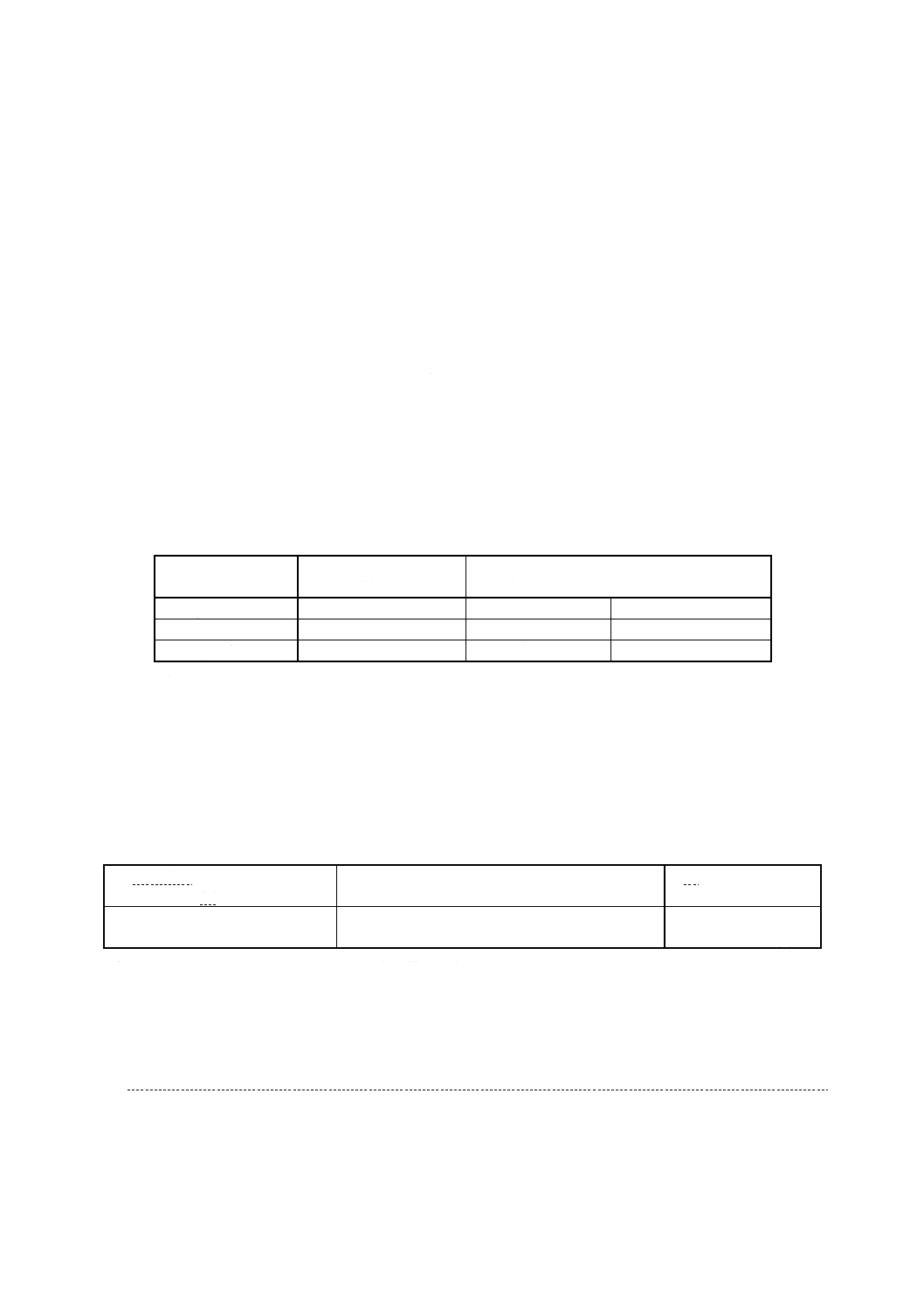

表 4 微小孔及び微小割れの数

タイプⅠ 最上層Crめっき

0.1 μm以上

マイクロポーラスクロムの微小孔の数

マイクロクラッククロムの微小割れの数

10 000個/cm2以上

100本/cm以上

タイプⅡ 最上層Crめっき

0.3 μm以上

マイクロポーラスクロムの微小孔の数

マイクロクラッククロムの微小割れの数

10 000個/cm2以上

250本/cm以上(10)

注(10) ある種のクロムめっき浴では,この割れ模様を作り出すために,より厚いクロムめっき(約0.8 μm)をす

る必要がある。

d) めっきの耐食性 めっきの耐食性は,8. e)によって試験を行ったとき,JIS H 8502に規定するレイテ

ィングナンバが8以上でなければならない。ただし,コロードコート試験方法を行った場合の腐食率

は,表5による。また,最上層めっきとして金又は金合金を施した場合の硝酸ばっ気試験方法及び高

温多湿試験方法における耐食性の基準は,受渡当事者間の協定による。

5

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 コロードコート試験における腐食率

等級

全体腐食率

%

局部腐食率

%

1級

−

−

2級

20以下

30以下

3級

10以下

15以下

4級

5以下

10以下

e) めっきの密着性 めっきの密着性は,8. f)によって試験を行ったとき,附属書Aによる試験において

は,めっきに膨れ,はく離,割れなどの欠陥が生じてはならない。又は,附属書1による試験におい

ては,めっきの密着力は5 N/cm以上でなくてはならない。

備考 めっきの耐食性及びめっきの密着性は,表2に示す使用環境番号が5,4及び3のめっき製品に

対しては,耐食性試験と冷熱繰返し試験とを組み合わせた試験を行ってもよい。組合せ試験は,

8. g)によって行い,JIS H 8502に規定するレイティングナンバは8以上でなければならず,か

つ,めっきに膨れ,はく離などの欠陥が生じてはならない。

f)

めっきの展延性 めっきの展延性は,8. h)によって試験を行ったとき,次に掲げるめっきの伸びは,

8 %以上でなければならない。

1) 下地の銅めっき

2) 柔軟性ニッケルめっき

3) 二重ニッケルめっき及び三重ニッケルめっきの下層ニッケルめっき

7. 素地 めっき前の素地の状態は,めっきの品質に重大な影響を及ぼす。特に,素地材料が発注者から

供給される場合には,発注者は,加工仕様書などに,素地材料に関する情報を示さなければならない。

8. 試験 試験は,次による。

備考 複数の試験方法が記載されている試験における試験方法の選択は,受渡当事者間の協定による。

a) 試験片の作製 試験片は,通常,めっき製品から作製する。ただし,めっき製品それ自体を試験片と

して用いることができない場合には,代替試験片によって試験を行う。

代替試験片の作製は,可能な限りめっき製品と同じ材質の素地を用い,同じめっき条件で行わなけ

ればならない。

b) 外観試験 外観試験は,目視によって行い,ざらつき,焦げ,割れ,ピット,素地の露出などのめっ

きの欠陥,密着不良の徴候,汚れ,きずなどの有無を調べる。

c) めっきの厚さ試験 めっきの厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方

法,蛍光X線式試験方法,β線式試験方法及び磁力式試験方法のいずれかによる。

参考1. ニッケルめっき中の硫黄含有率を測定する簡易な方法はない。したがって,用いたニッケル

めっき浴の種類及び組成を示すか,特別に作製した試験片を用いて附属書Dに記載する方法

によって測定する。

2. 二層ニッケルめっき又は三層ニッケルめっきの各ニッケル層それぞれ相互の電気化学的な関

係(電位差)が測定できるだけでなく,個々の層の厚さも測定できる方法として電気化学的

方法がある。

d) クロムめっきの微小孔及び微小割れの試験 クロムめっきの微小孔及び微小割れの試験は,附属書E

6

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

e) 耐食性試験 耐食性試験は,JIS H 8502に規定するキャス試験方法,中性塩水噴霧試験方法,中性塩

水噴霧サイクル試験方法又はコロードコート試験方法によって行い,それらの試験時間は,表6によ

る。

なお,最上層に金及び金合金めっきを用いた製品については,附属書2によって行う。

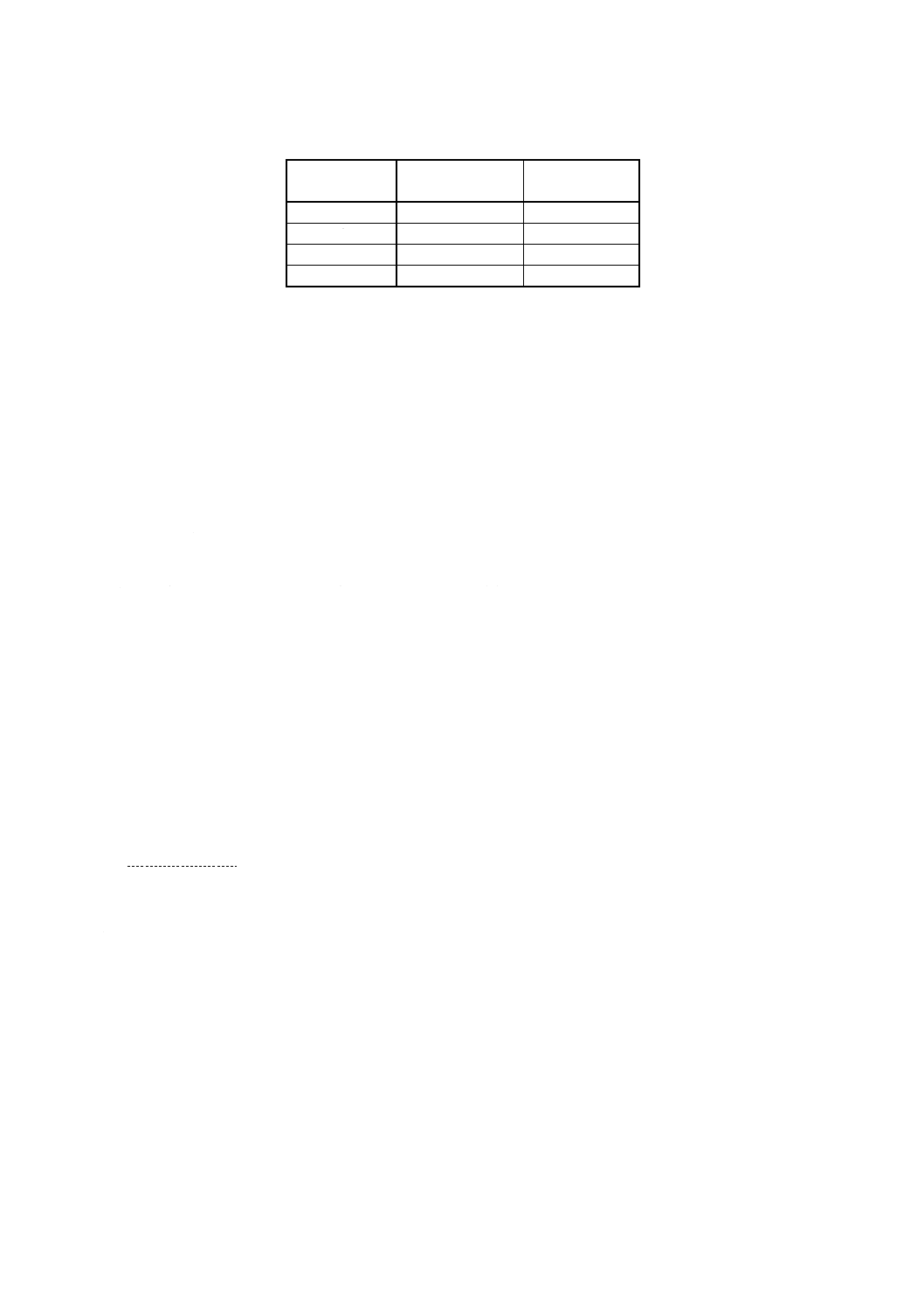

表 6 耐食性試験時間

単位 時間

等級

キャス試験

中性塩水噴霧試験

中性塩水噴霧

サイクル試験(11)

コロードコート

試験

1級

−

8

16(2)

−

2級

8

16

24(3)

16

3級

16

−

48(6)

16

4級

32

−

96(12)

16

5級

48

−

144(18)

−

注(11)

JIS H 8502に規定するように1サイクルは8時間であり,( )内の数字は,サイクル

数を示す。

備考1.

ある種の最上層めっきにおいては,用いた試験方法による試験中に,光沢など,めっ

きに劣化が生じる場合がある。

2.

表3に規定する最上層めっきがすず合金めっきの場合には,キャス試験及びコロード

コート試験は,適用しない。

f)

密着性試験 密着性試験は,附属書A又は附属書1による。

g) 耐食・冷熱繰返し複合試験 耐食性試験と冷熱繰返し試験との組合せによる複合試験は,附属書Fに

よる。

h) 展延性試験 展延性試験は,附属書Cによる。

9. 検査 検査は,次による。

a) めっきは,8.によって試験を行い,6.の規定に適合しなくてはならない。

b) 試料は,同一製品のロットから,受渡当事者間の協定(12)によって抜き取る。

c) 試験片の数,検査順序及び検査対象箇所並びに試験片の代替使用は,受渡当事者間の協定による。

d) ロットの判定基準は,受渡当事者間の協定による。

注(12) 受渡当事者間の協定に当たっては, JIS Z 9001, JIS Z 9002, JIS Z 9003, JIS Z 9004, JIS

Z 9006, JIS Z 9031及びISO 4519(Electrodeposited metallic coatings and related finishes−Sampling

procedures for inspection by attributes)を参照するとよい。

7

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

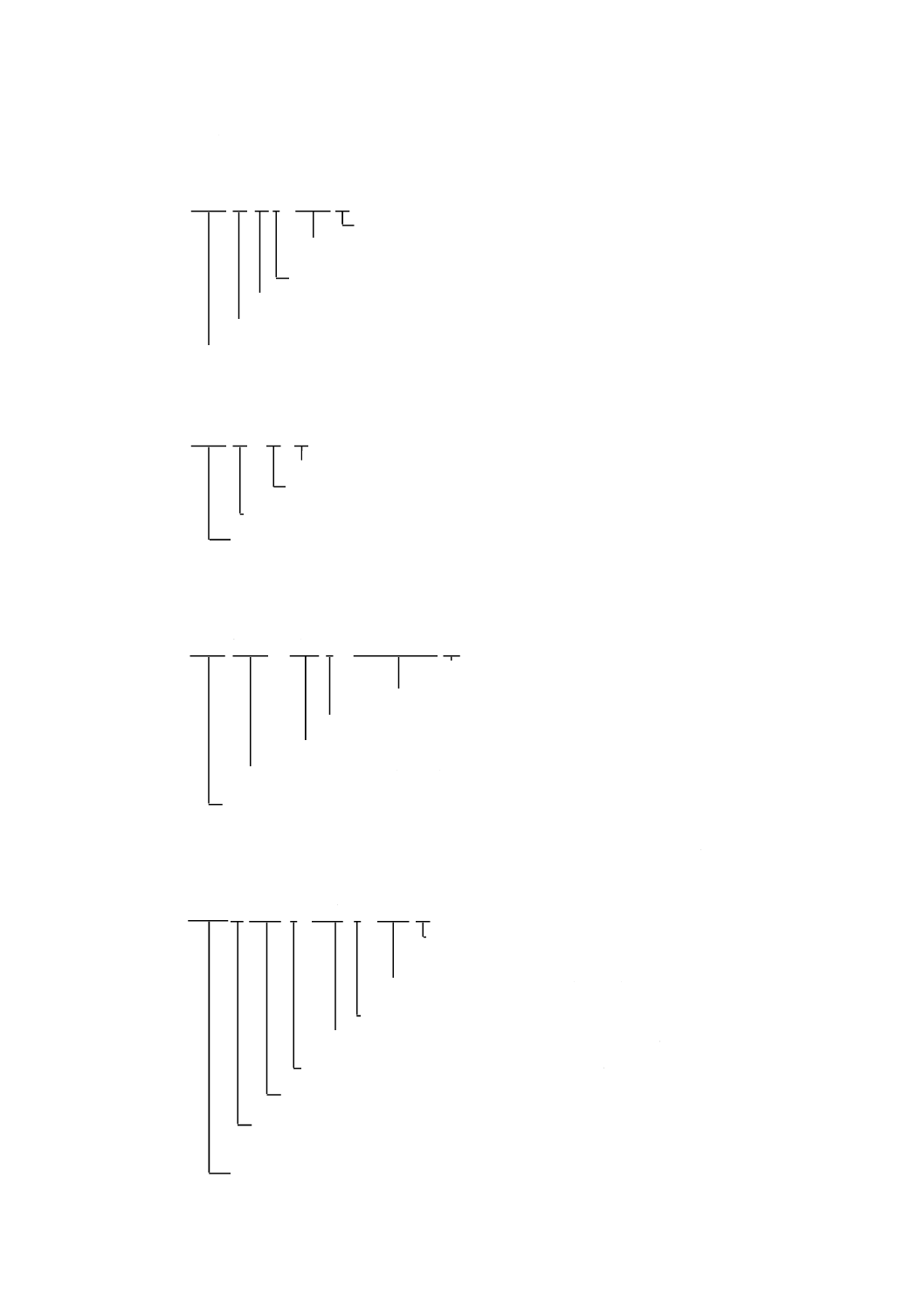

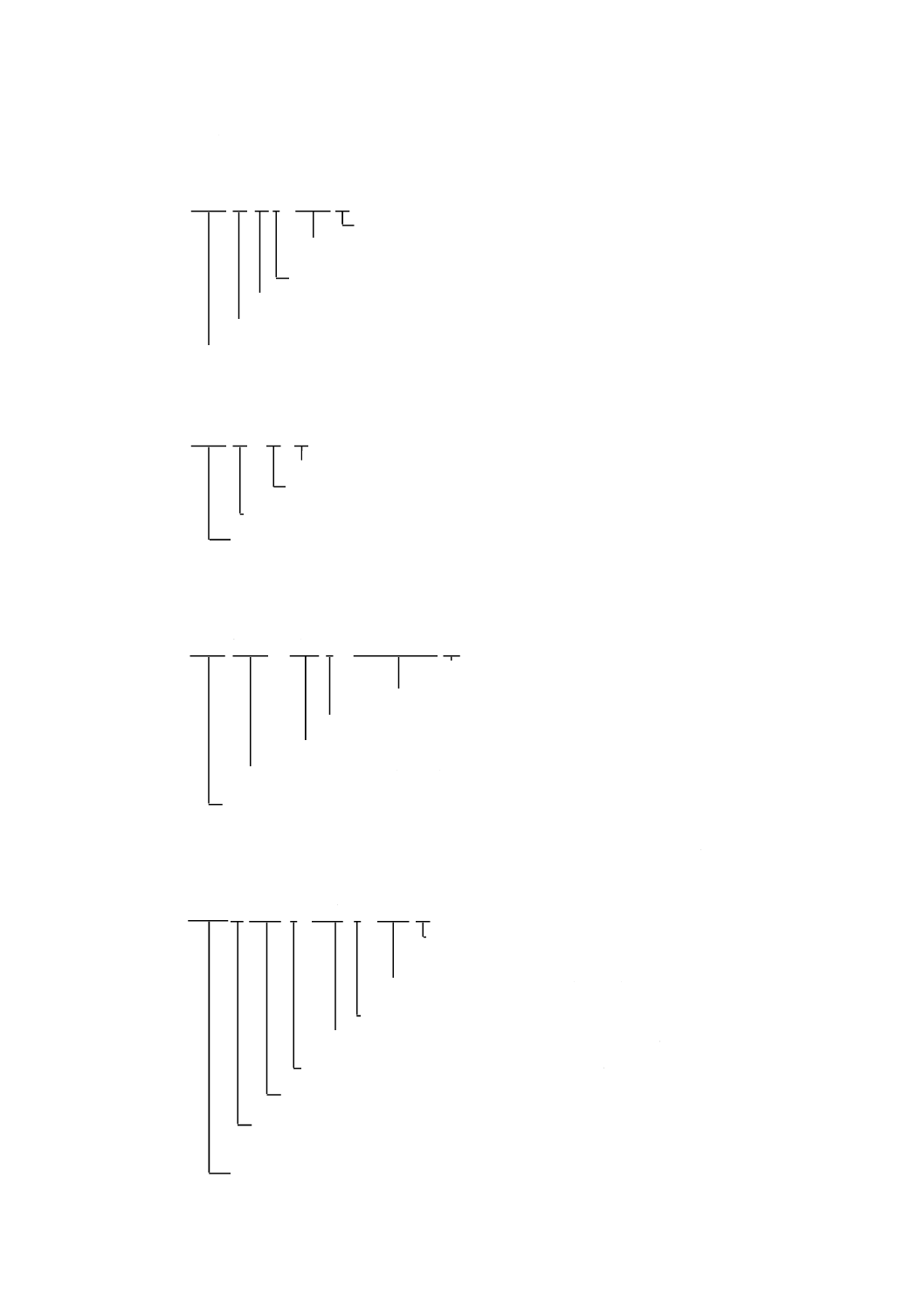

10. めっきの呼び方 めっきの呼び方は,JIS H 0404による。

例1. プラスチック素地上,二層ニッケル15 μm,マイクロポーラスクロム0.1 μmのめっき

Ep-PL/Ni 15 d,Cr 0.1mp

クロムめっきのタイプ(マイクロポーラスクロム)を表す記号

クロムめっきの厚さ(0.1μm)を表す記号

ニッケルめっきのタイプ(二層ニッケル)を表す記号

ニッケルめっきの厚さを表す記号

ニッケルめっきを表す記号

プラスチック上の電気めっきを表す記号

例2. プラスチック素地上,ニッケル,クロム3級のめっき

Ep-PL/Ni,Cr[3]

めっきの等級(3級)を表す記号

クロムめっきを表す記号

ニッケルめっきを表す記号

プラスチック上の電気めっきを表す記号

例3. プラスチック素地上,銅めっき10 μm,光沢ニッケルめっき10 μm,すず・コバルト合金0.2 μm

のめっき

Ep-PL/Cu 10,Ni 10 b,Sn(80)-Co(20)0.2

すず-コバルト合金めっきの厚さ(0.2μm)を表す記号

すず(80%)-コバルト(20%)合金の組成を表す記号

ニッケルめっきのタイプ(光沢ニッケル)を表す記号

ニッケルめっきの厚さ(10 μm)を表す記号

銅めっきの厚さ(10 μm)を表す記号

プラスチック上の電気めっきを表す記号

例4. ABS樹脂上,光沢銅めっき10 μm,二層ニッケルめっき15 μm,マイクロポーラスクロムめっ

き0.1μm

Ep-PL※1/Cu 10 b,Ni 15 d,Cr 0.1mp

クロムめっきのタイプ(マイクロポーラスクロ

ム)を表す記号

クロムめっきの厚さ(0.1 μm)を表す記号

ニッケルめっきのタイプ(二層ニッケル)を表す記号

ニッケルめっきの厚さ(15 μm)を表す記号

銅めっきのタイプ(光沢銅)を表す記号

銅めっきの厚さ(10 μm)を表す記号

プラスチックの種類を示す記号

((必要がある場合,※1印を付け,注として材質記号を付記する。(例:注※1 ABS樹脂))

プラスチック上の電気めっきを表す記号

8

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 表示 送り状又は納品書に,次の事項を表示する。

a) めっきの構成

b) 加工年月日

c) 加工業者名

d) 発注書,加工仕様書などに記載されためっき品質の試験結果

12. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に次の事項を記載しなければ

ならない。ただし,付記事項については,受渡当事者間の協定によって省略してもよい。

a) 基本事項

1) 素地材料の種類,性質,状態及び仕上がり

2) めっきの構成

3) めっき有効面

参考 図面に指示するか,又は印を付けた実物見本を提出するとよい。

4) めっきの外観

参考 限度見本を提出するとよい。

5) 許容できるめっき表面の欠陥の種類,大きさ,範囲及び場所

6) 試験を必要とする品質事項

7) 試験方法(例えば,用いた厚さ試験方法など)

b) 付記事項

1) めっきされた製品に対する特別な包装の必要条件

2) 特別な前後処理及び必要事項

9

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)冷熱繰返し試験方法

1. 適用範囲 この附属書は,プラスチック上に施されためっきの冷熱繰返し試験方法について規定する。

2. 要旨 冷熱繰返し試験を行い,プラスチック素地とめっき皮膜との熱膨張率の差によってめっきに生

じる欠陥を調べ,密着性を判定する。

備考 この試験の結果は,めっき終了から試験を行うまでの経過時間に影響される。このため,この

経過時間は24時間以上とする。

3. 装置 装置は,4.の試験条件の対応できる槽を用いる。ただし,室温槽は,20±3 ℃に調節できる試

験室を用いてもよい。

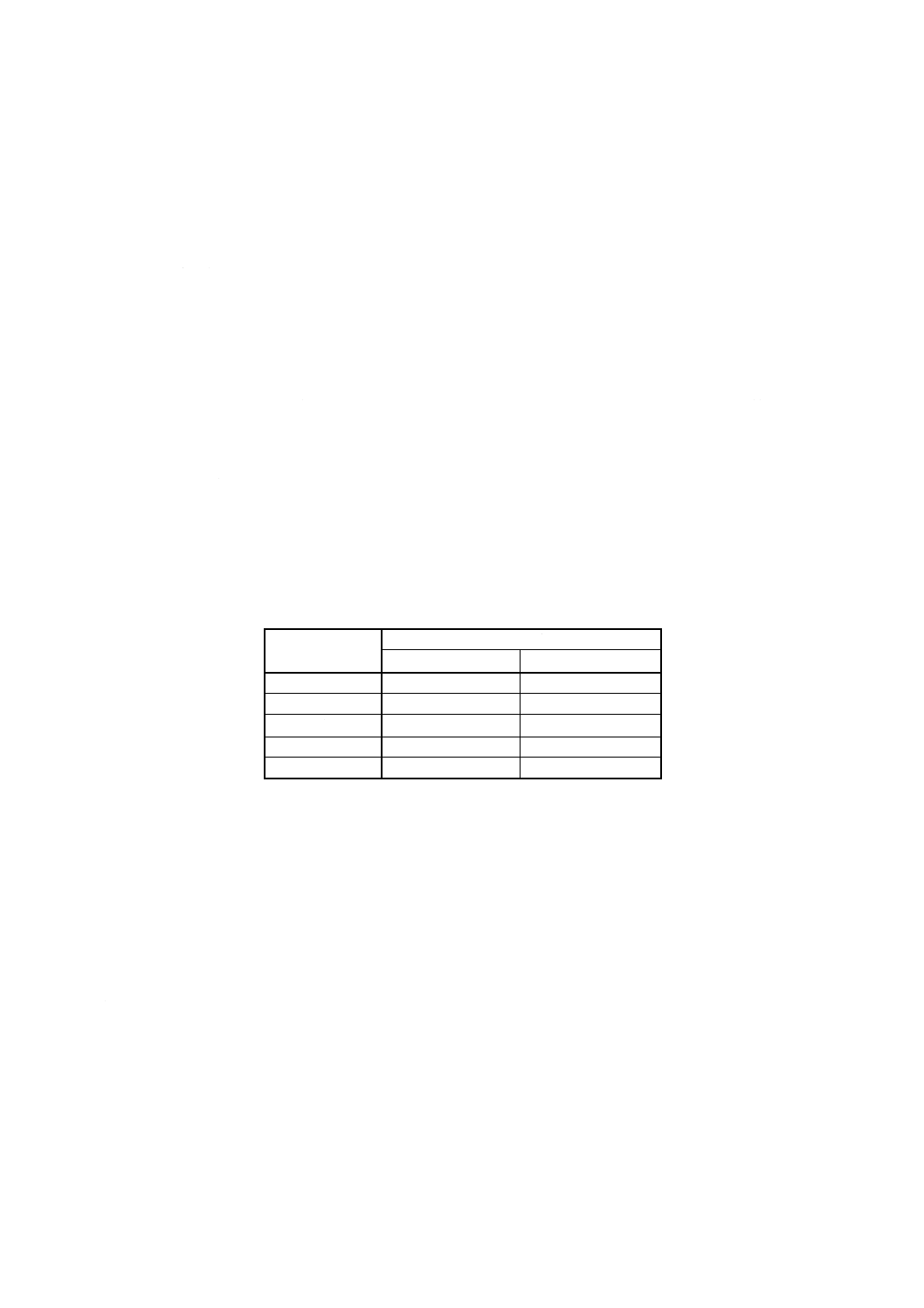

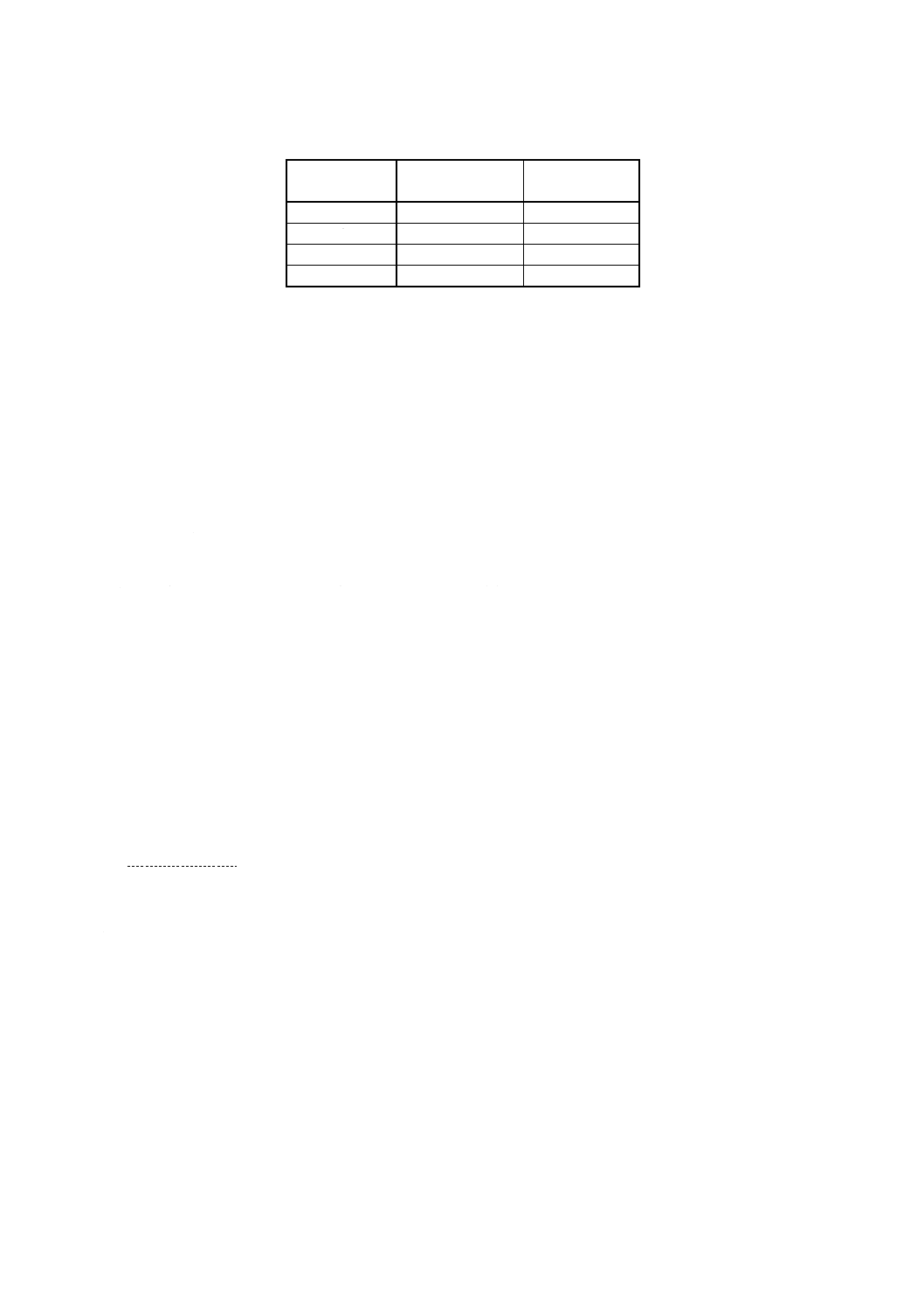

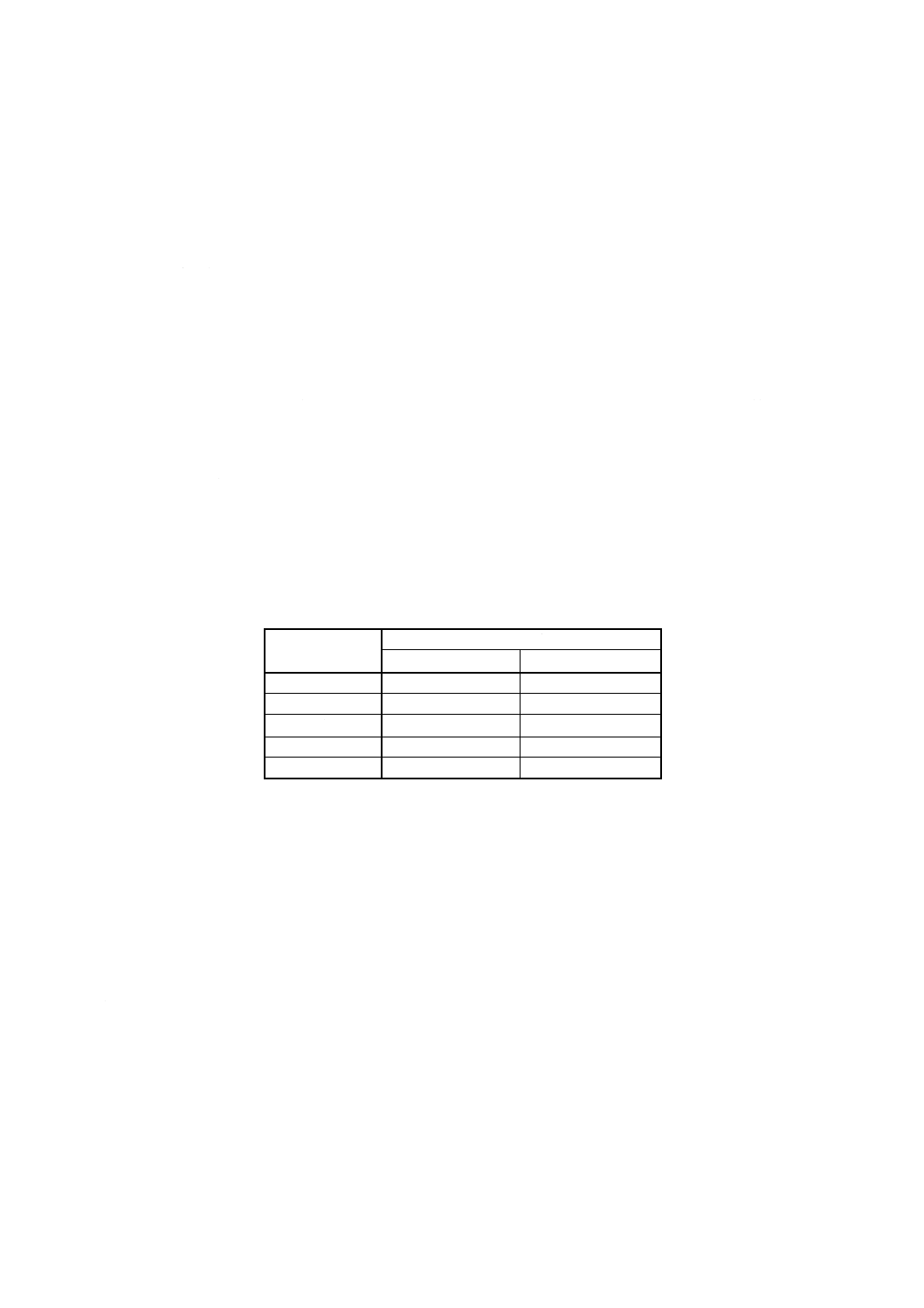

4. 試験条件及び試験温度 冷熱繰返し試験の温度は,めっきの等級に対して,附属書A表1による。

なお,試験温度は,高温及び低温のいずれにおいても,それぞれ附属書A表1に規定する温度に対して

制御盤及び記録装置においては±1 ℃以内に,試験槽内は,すべての場所において±3 ℃以内に制御され

なくてはならない。

附属書A表 1

単位 ℃

等級

試験温度

高温

低温

1級

60

-30

2級

75

-30

3級

80

-30

4級

80

-40

5級

85

-40

5. 操作 冷熱繰返し試験での1サイクルの工程は,次のa)〜d)の操作を行うことである。

試験では,この1サイクルの工程を3サイクル繰り返す。3回の工程を行った後,試料表面を目視又は

拡大鏡を用いて観察する。

a) 試料を室温状態にある高温槽に設置し,規定の温度まで上昇させるか,又は規定の温度にあらかじめ

保たれている高温槽に設置し,温度を調整し,その規定温度に1時間暴露する。

b) 試料を室温に戻し(1),その温度に1時間保つ。

c) 試料を低温槽に移し,規定の温度に1時間暴露する。

d) 試料を室温に戻し(1),その温度に30分間保つ。

注(1) この操作は,高温槽から温度が20±3 ℃に調節されている試験室に取り出すことによって行っ

てもよい。

10

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

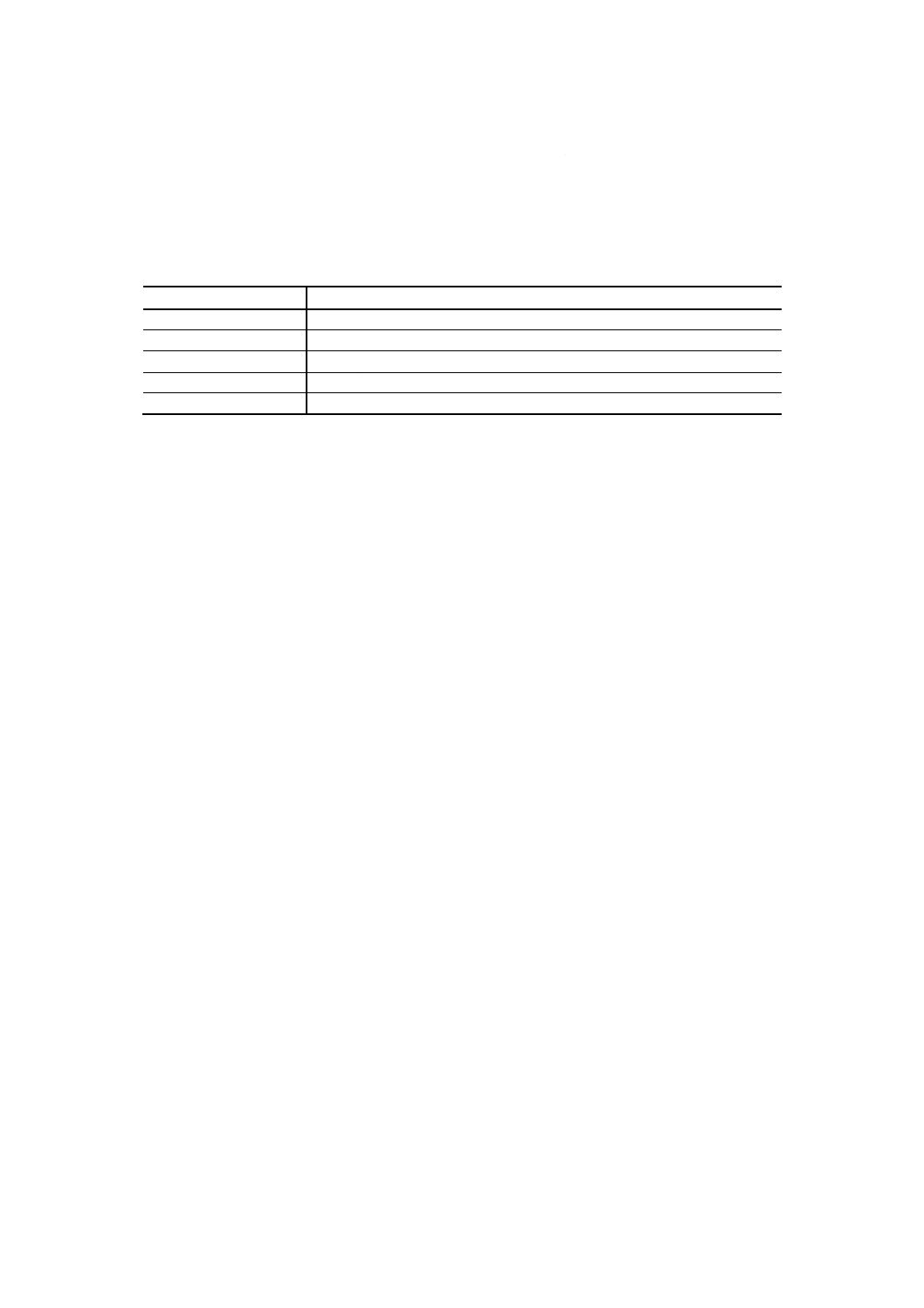

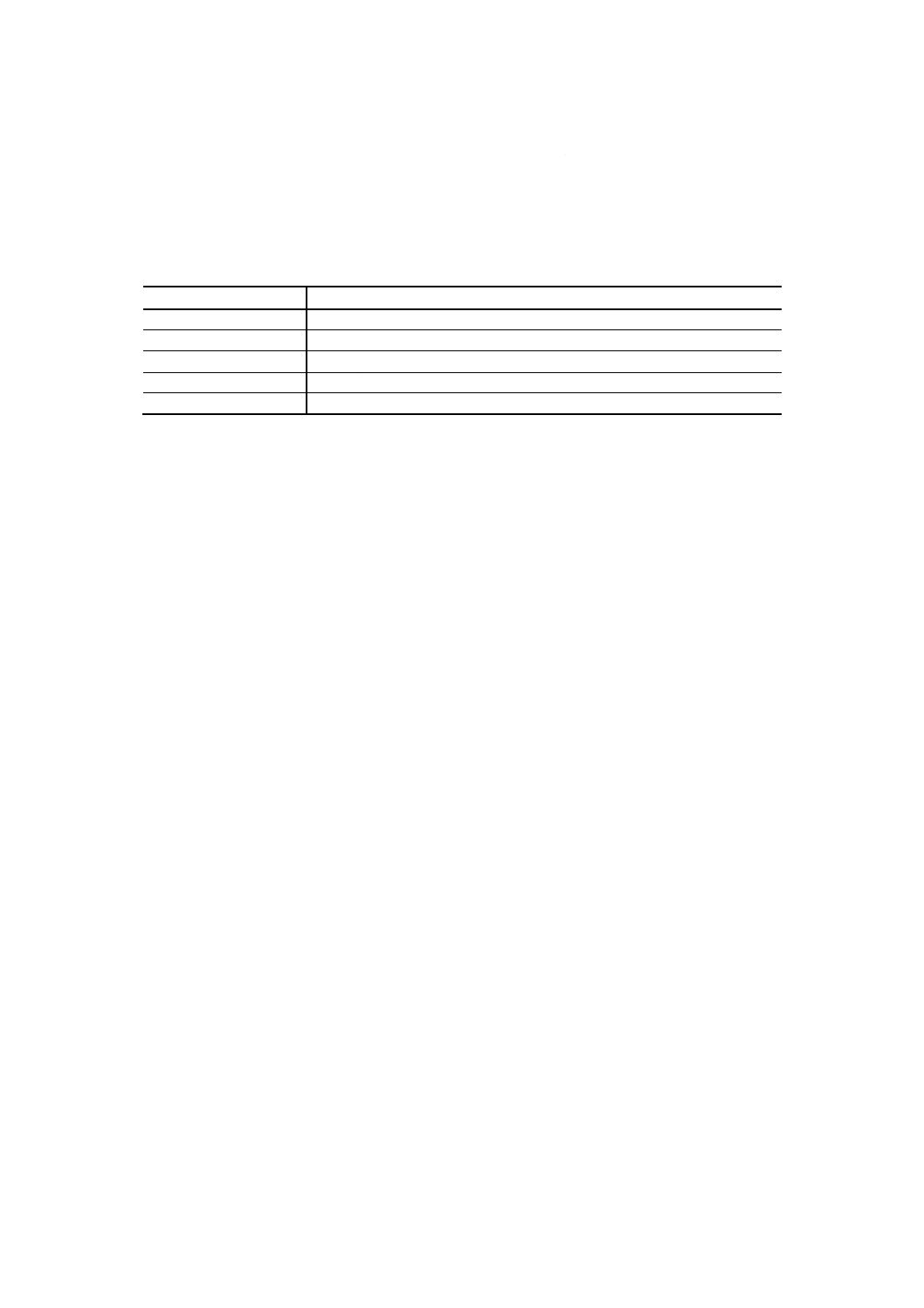

附属書B(参考)使用環境番号及び使用環境条件

序文 この附属書は,使用環境番号及び使用環境条件の例を参考として示すものであり,規定の一部では

ない。

使用環境番号

使用環境条件の例

1

暖かく乾燥した条件での屋内使用

2

結露が生じることのある条件での屋内使用

3

時折又は頻繁に雨や露によってぬれることがある条件での使用

4

過酷な条件での屋外使用

5

極めて過酷な条件での屋外使用で,長期保護が必要とされる環境

11

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定)めっきの展延性試験方法

1. 適用範囲 この附属書は,めっきの伸び特性を測定する方法について規定する。

2. 要旨 長方形のめっき試験片を,円柱状マンドレルでめっき面に引張り力が加わるように曲げ,めっ

き面に横断した割れが生じるかどうかによって,めっきの伸びを測定する。

3. 試験器具 試験器具は,直径11.5±0.1 mmのマンドレルを用いる。

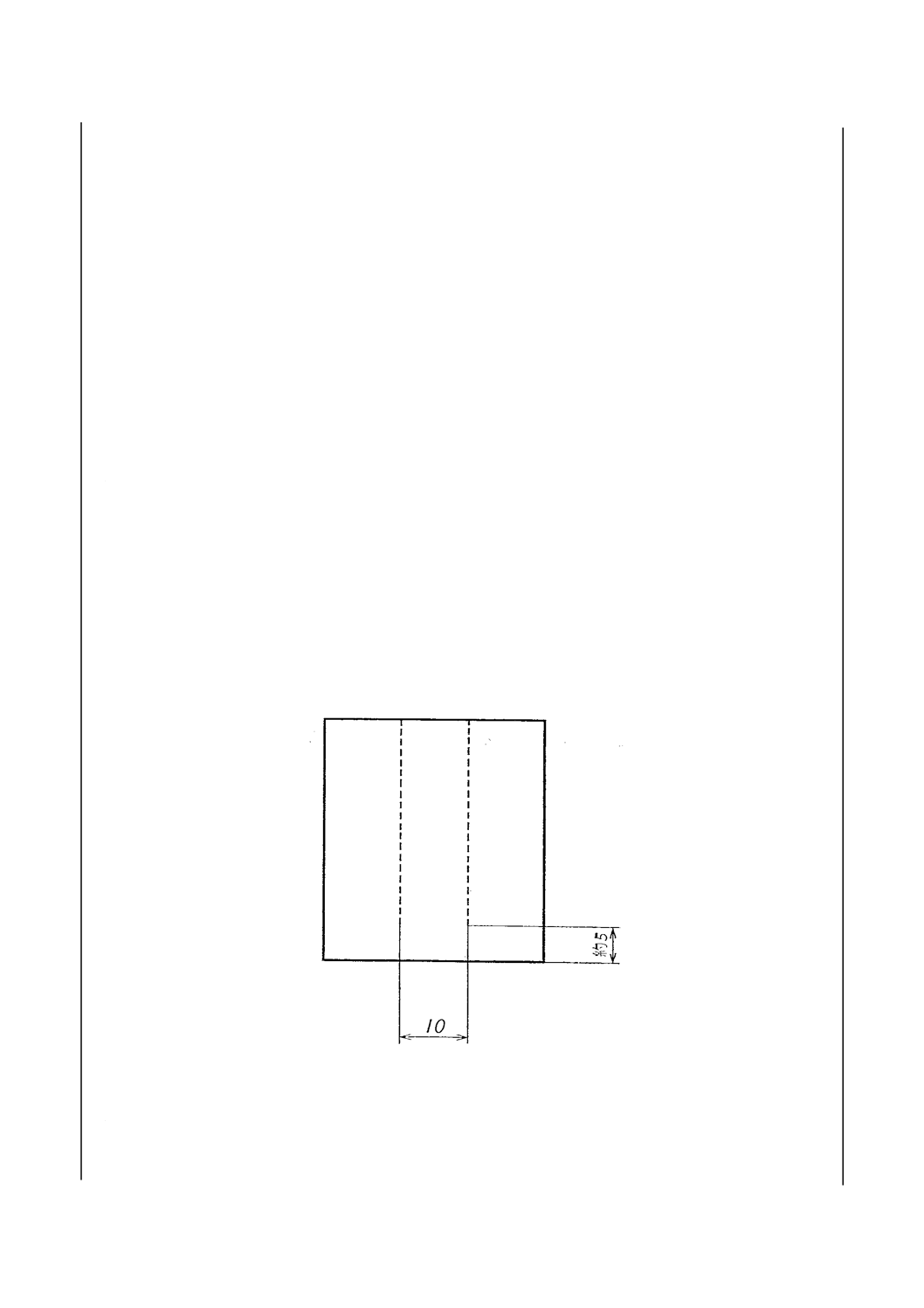

4. 試験片の寸法 試験片の寸法は,長さ150 mm,幅10 mm及び厚さ1.0±0.1 mmとする。

5. 試験片の作製 4.の試験片の寸法よりも長さ,幅とも約50 mm大きく,厚さ1 mmの軟黄銅板の表面

を研摩する。その一方の面に,製品に使用するのと同じめっき浴及びめっき条件で25 μmの厚さにめっき

を施す。このめっき板から切断機によって4.に規定する寸法の試験片を切り出す。次いで,試験片のめっ

き面の長手方向のエッジ(角)研摩紙又はグラインダーを用いて,注意深く面取りするか又は丸くする。

6. 操作 試験片のめっき面に引張りが生じるように,マンドレル上で一定圧力を加え,試験片の両端が

平行になるまで180°曲げる。この際,試験片とマンドレルとの間にすき間が生じないように常に確かめ

る。曲げた試験片のめっき凸面を横断する割れが存在するかどうかを目視で観察する。

もし,めっき面に割れが存在しなければ,次の式によって,めっきの伸びを算出する。

100

×

+

=

T

D

T

E

ここに, E: めっきの伸び(%)

T: 試験片の素地金属の厚さとめっきの厚さの合計(1)

D: マンドレルの直径(1)

注(1) T及びDの単位は,同一でなくてはならない。

なお,他のめっきの伸びと比較するためには,比較する試験片のめっき厚さ及びめっき厚さを含めた試

験片厚さはほぼ同じでなくてはならない。

12

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)ニッケルめっきの硫黄含有率試験方法

序文 この附属書は,ニッケルめっきの硫黄含有率試験方法を参考として示すものであり,規定の一部で

はない。

1. 適用範囲 この附属書は,ニッケルめっきの種類によって異なる硫黄含有率を求めるための試験方法

について記述する。

2. 試験方法の種類 試験方法は,次に示すいずれかの方法又は受渡当事者間の協定によって有効性が認

められた方法による。

a) 燃焼及びよう素酸塩滴定による試験方法

b) 硫化物生成及びよう素酸塩滴定による試験方法

3. 燃焼及びよう素酸塩滴定による試験方法 燃焼及びよう素酸塩滴定による試験方法は,ニッケルめっ

き皮膜を酸素気流中で誘導炉によって加熱燃焼させ,発生する二酸化硫黄を酸性よう化カリウム/デンプ

ン溶液に吸収させた後,よう素酸カリウム溶液(1)で滴定する方法である。るつぼ又は燃焼促進剤の影響を

調べるための空試験を行い,補正する。

注(1) 二酸化硫黄の収率は日々変化するので,硫黄含有量既知の鋼を用いて補正し,常に新たに調製

した標準溶液を用いる。

備考1. この試験方法は,質量百分率で0.005 %〜0.5 %の硫黄を含むニッケルめっきに適用するこ

とができる。

2. 燃焼によって発生した二酸化硫黄の検出には,市販の分析機器も用いることができる。これ

らの機器は,二酸化硫黄を赤外線又は熱伝導度によって検出する方式のもので,コンピュー

タによって直接硫黄含有率を読取ることができるようになっている。

4. 硫化物の生成及びよう素酸塩滴定による試験方法 硫化物の生成及びよう素酸塩滴定による試験方

法は,ヘキサクロロ白金酸を溶解した塩酸でニッケルめっきを溶解処理し,ニッケルめっき中の硫黄を硫

化水素に変化させる。これによって発生した硫化水素をアンモニアアルカリ性硫酸亜鉛溶液に吸収させ,

生じた硫化亜鉛をよう素酸カリウム標準溶液で滴定する方法である。

備考 分析結果の真度は,一次標準物質として用いるよう素酸カリウムの品質に依存する。

13

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(規定)クロムめっきの微小孔及び微小割れの試験方法

1. 適用範囲 この附属書は,最上層クロムめっきの微小孔及び微小割れを調べる方法について規定する。

2. 要旨 クロムめっきの微小孔及び微小割れに銅を析出させ,析出した銅の分布状況を観察して,クロ

ムめっきの微小孔又は微小割れの数を調べる。

3. 測定装置 測定装置の構成は,次による。

a) 小形直流電源

b) 電解槽

c) 銅板

4. 試験液 試験液は,硫酸銅五水和物(CuSO4・5H2O)200 g/L及び硫酸(H2SO4,密度1.8 g/mL)20 g/L(10.9

mL/L)を含む溶液を調製して用いる。

備考 試験液1 Lを調製する場合,あらかじめ目盛付き1 Lビーカーに純水600〜700 mLを入れ,こ

れに硫酸20 g(10.9 mL)をかくはんしながら,少量づつ加える。次に,硫酸銅200 gを加え,か

くはんして溶解させた後,純水を加えて1 Lとする。

5. 操作 操作は,次の手順によって行う(1)。

a) 前処理後水洗した試料を,陽極の銅板に対峙させて陰極として電源に接続し(3),試験液を満たした電

解槽に浸せきする。

b) 試験液温度20±5 ℃,陰極電流密度30 A/m2で,1分間電解(4)して銅を析出(5)させる。

c) 試料の試験面に手を触れないようにして取り出し,純水で洗浄した後,乾燥する。

d) 試験面を目視(6)又は倍率100倍程度の顕微鏡(7)で観察し,電析した銅の析出状態から,微小孔又は微

小割れの数を調べる。

注(1) 試験は,マイクロポーラスクロムめっき又はマイクロクラッククロムめっき終了後,直ちに行

うのが望ましい。多少の時間放置された後に試験を行う場合には,試験前に試験面の脱脂(2)を

行う。また,数日経過した試料は,試験前に硝酸(HNO3,密度1.4 g/mL)を水で50〜100倍に薄

めた溶液に65 ℃で4分間浸せきする。

(2) 脱脂には,電解処理を用いない。

(3) 試料及び陽極銅板は,試験液に浸せきする前に電源に接続し,電圧を負荷しておくことが重要

である。

(4) 電解中に試験液をかくはんしてはならない。

(5) 銅はクロムめっきの微小孔又は微小割れの部分だけに析出する。

(6) あらかじめ,銅を析出させたクロムめっきの微小孔又は微小割れの基準片(例えば,大きさ50

×50 mm2)と比較する。

(7) 少なくとも40本の微小割れ又は200個の微小孔が数えられる倍率で観察する。一般的に,顕微

鏡の倍率は100倍で観察する場合が多いが,それ以下の倍率でも良い。

14

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(規定)耐食・冷熱繰返し複合試験方法

1. 適用範囲 この附属書は,耐食性試験と冷熱繰り返し試験とを組み合わせた複合試験方法について規

定する。

2. 要旨 JIS H 8502に規定するキャス試験方法と附属書Aで規定する冷熱繰返し試験方法とを交互に行

い,めっきに生じた欠陥を調べる。

3. 試験装置及び試験条件 この試験で用いる試験装置,試験条件などは,すべて個々のキャス試験方法

及び冷熱繰返し試験方法の規定による。

4. 操作 耐食・冷熱繰り返し複合試験での1サイクルの工程は,次のa)〜c)の順に操作を行うことであ

る。

備考 試験に必要なサイクル数は,めっき等級3級においては2サイクル,めっき等級4級及び5級

においては,3サイクルとし,各工程ごとに,めっきに生じた欠陥を調べる。

a) めっき製品を,JIS H 8502に規定するキャス試験方法の試験条件に従い,16時間暴露する。

b) キャス試験後,めっき製品を純水洗浄する。

c) 次いでめっき製品を附属書Aの5.によって,冷熱繰り返し試験を1サイクル行う。

15

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

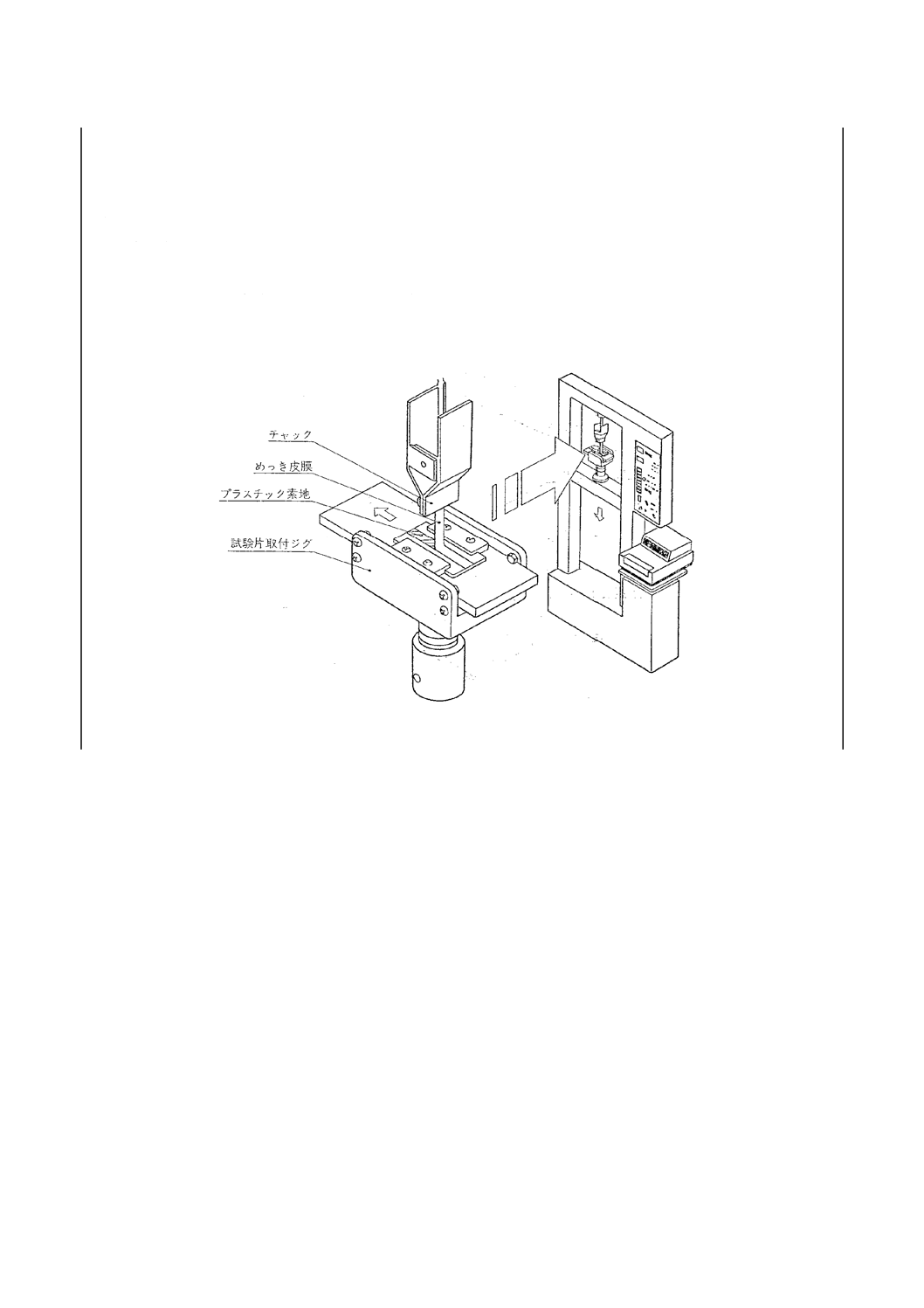

附属書1(規定)密着力試験方法

1. 適用範囲 この附属書は,プラスチック上に装飾用の目的で施しためっきの密着力試験方法について

規定する。

2. 要旨 引張試験機を用いてめっきをプラスチック素地から引きはがし,めっきの密着力を定量的に測

定する。

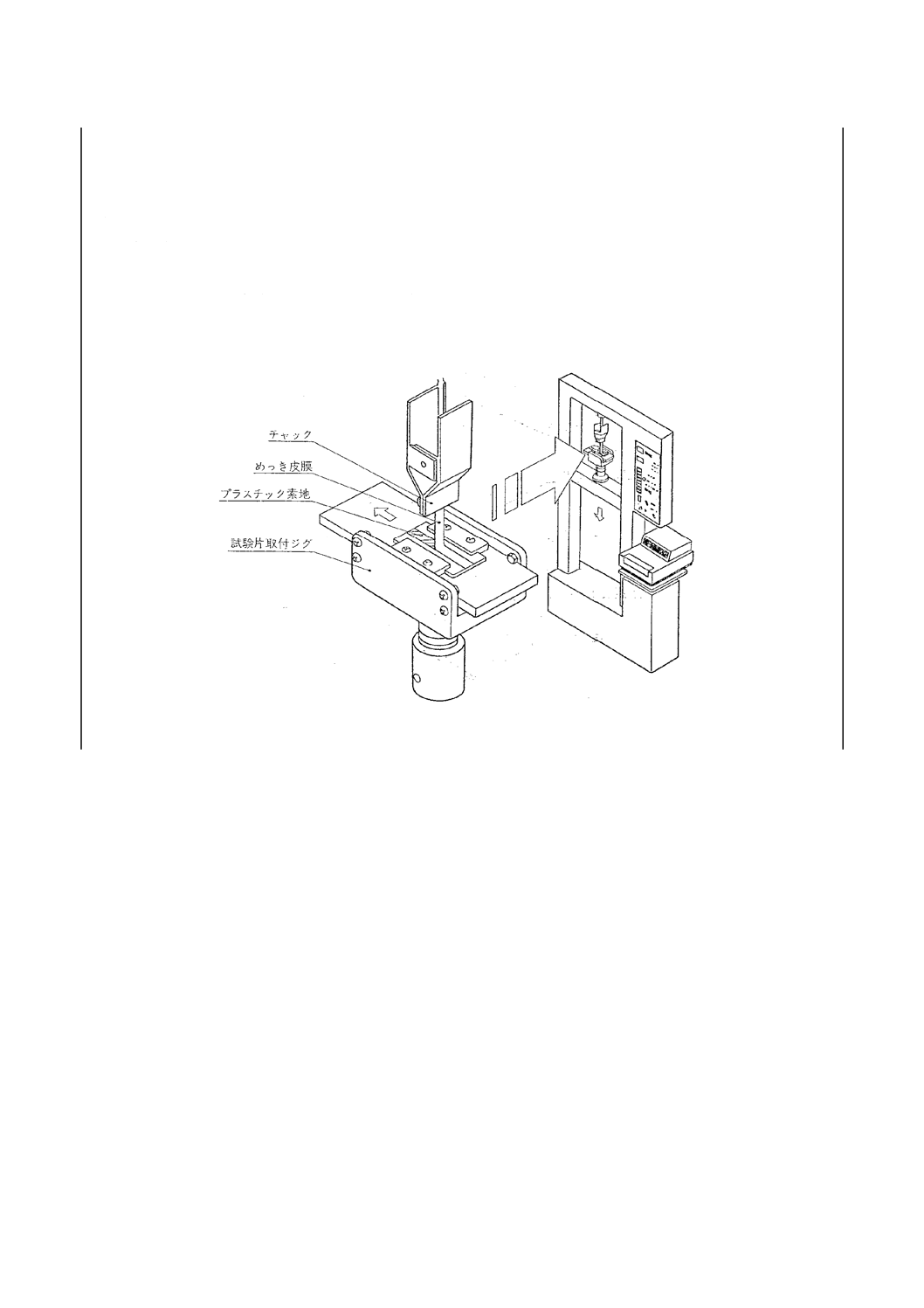

3. 装置 一定ひずみ速度で引張ることができる引張試験機を用いる。試料の試験機への取り付けは,必

要に応じ,任意の試験片取付けジグを設置する。

4. 試料の調製 試料の調製は,次による。

a) 試料は,めっき後,温度80 ℃で1時間熱処理を施すか,又はめっき後48時間以上経過したものを用

いる。

b) 試料は,50 μm以上の銅めっきを施しためっき部品を用い,ひずみのない性状の均一な部分を任意の

大きさに切り取る。

備考 附属書1図1の形状を満足する試験片が作製できない試料においては,代替の試験片によって

試験を行ってもよい。

c) 附属書1図1に示す破線部のように,鋭利な刃物でめっき面に幅約10 mmで平行に切込みを入れ,そ

の幅約10 mmのめっき皮膜を刃物を用いて試料端面の素地から約5 mm程度引きはがす。

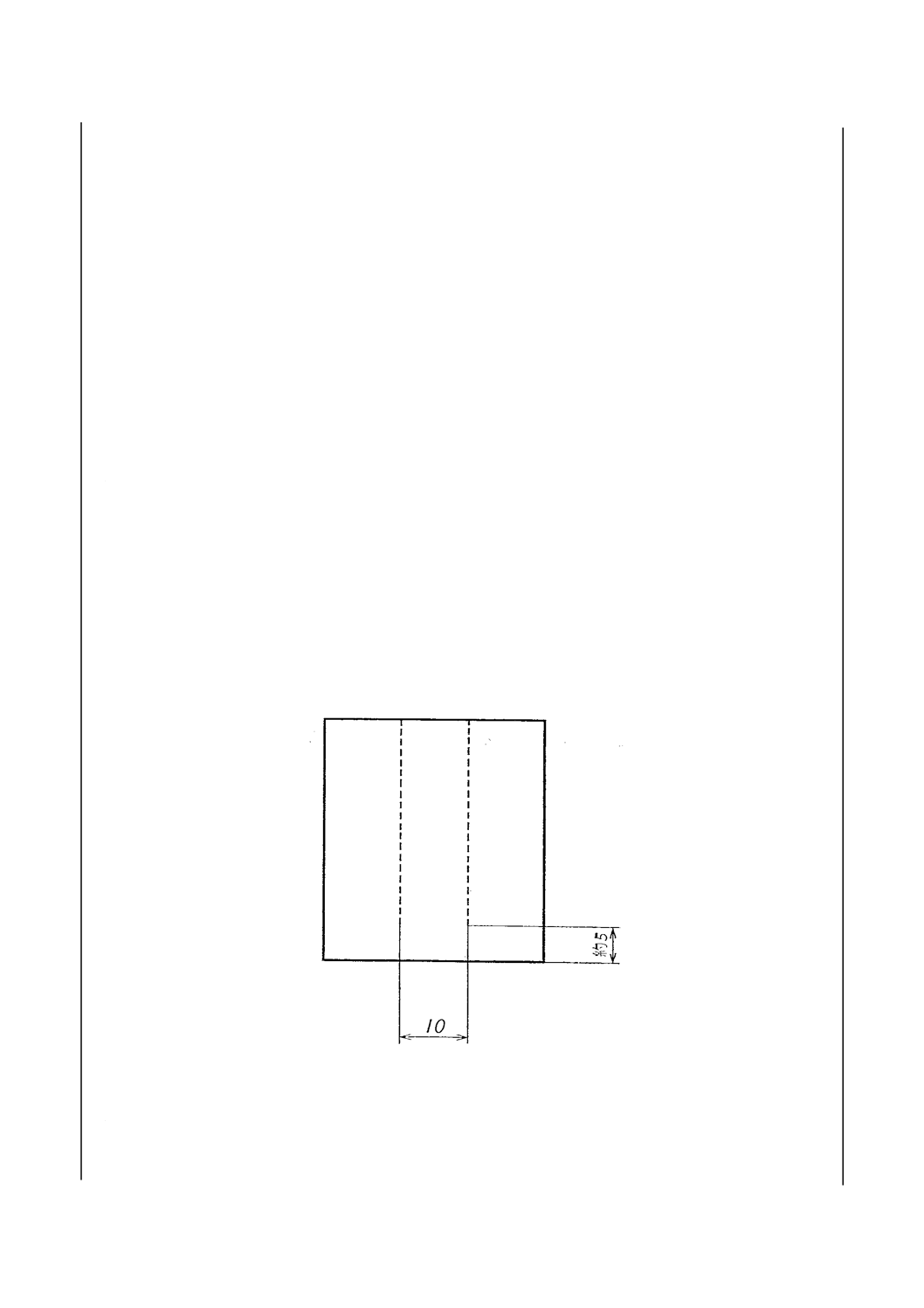

附属書1図 1 試験片形状

d) 引きはがしためっき皮膜の先端をペンチで挟み,更に20 mm程度引きはがす。

e) めっき皮膜を補強するため,引きはがしためっき面に繊維入りテープをはり付ける。

単位 mm

16

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 操作 操作は,次による。

a) 附属書1図2に示すように,試験片を試験片取付ジグを用いて引張試験機に取り付ける。

b) 一定速度(1)で,めっき皮膜がプラスチック素地に対し直角方向に均一にはく離するように,試験機を

作動させる。

c) 引きはがしに要する力を測定する。

d) 引きはがし力を密着力として,N/cmの単位で表す。

注(1) 通常,25 mm/minの速度が用いられている。

附属書1図 2 試験機に取り付けた試験片

17

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)金及び金合金めっきの耐食性試験方法

1. 適用範囲 この附属書は,プラスチック上に装飾用の目的で施した金及び金合金めっきの耐食性を調

べる方法について規定する。

2. 試験方法の種類 試験方法は,次の2種類とする。

a) 硝酸ばっ気試験方法

b) 高温多湿試験方法

3. 硝酸ばっ気試験方法

3.1

要旨 硝酸蒸気中に試料を暴露し,めっきの耐食性(腐食の程度)を調べる。

3.2

装置 装置は,次による。

a) デシケータ

3.3

操作 操作は,次の手順によって行う。

a) 硝酸(HNO3,密度1.4 g/mL)の適量をデシケータの底に入れ,磁製板を置き,その上に試料を載せてふ

たで密閉する。この場合,試料は直接硝酸に触れないようにする。

b) 一定の硝酸蒸気が発生するように一定温度に保ち,一定時間放置する(例えば,20 ℃で1時間)。

c) 試料をデシケータから取り出し,ゆるやかに純水で洗浄した後,乾燥する。

d) 試験面の変色,めっきのピンホールなどの欠陥から生じる腐食の程度を観察する。

備考 腐食の程度は,受渡当事者間の協定によって,あらかじめ品質の基準片を作製しておくとよい。

4. 高温多湿試験方法

4.1

要旨 高温多湿の雰囲気中に試料を暴露して,めっきの耐食性(腐食の程度)を調べる。

4.2

装置 装置は,次による。

a) 高温多湿槽 槽内温度50±2 ℃,相対湿度95±5 %に調節可能なもの。

4.3

操作 試料を高温多湿槽内に一定時間暴露した後,取り出して穏やかに純水で洗浄した後,乾燥す

る。試験面の変色,めっきのピンホールなどの欠陥から生じる腐食の程度を観察する。

備考 試験時間は,受渡当事者間の協定によるが,暴露時間は,16時間,24時間,48時間又は96時

間が望ましい。

18

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

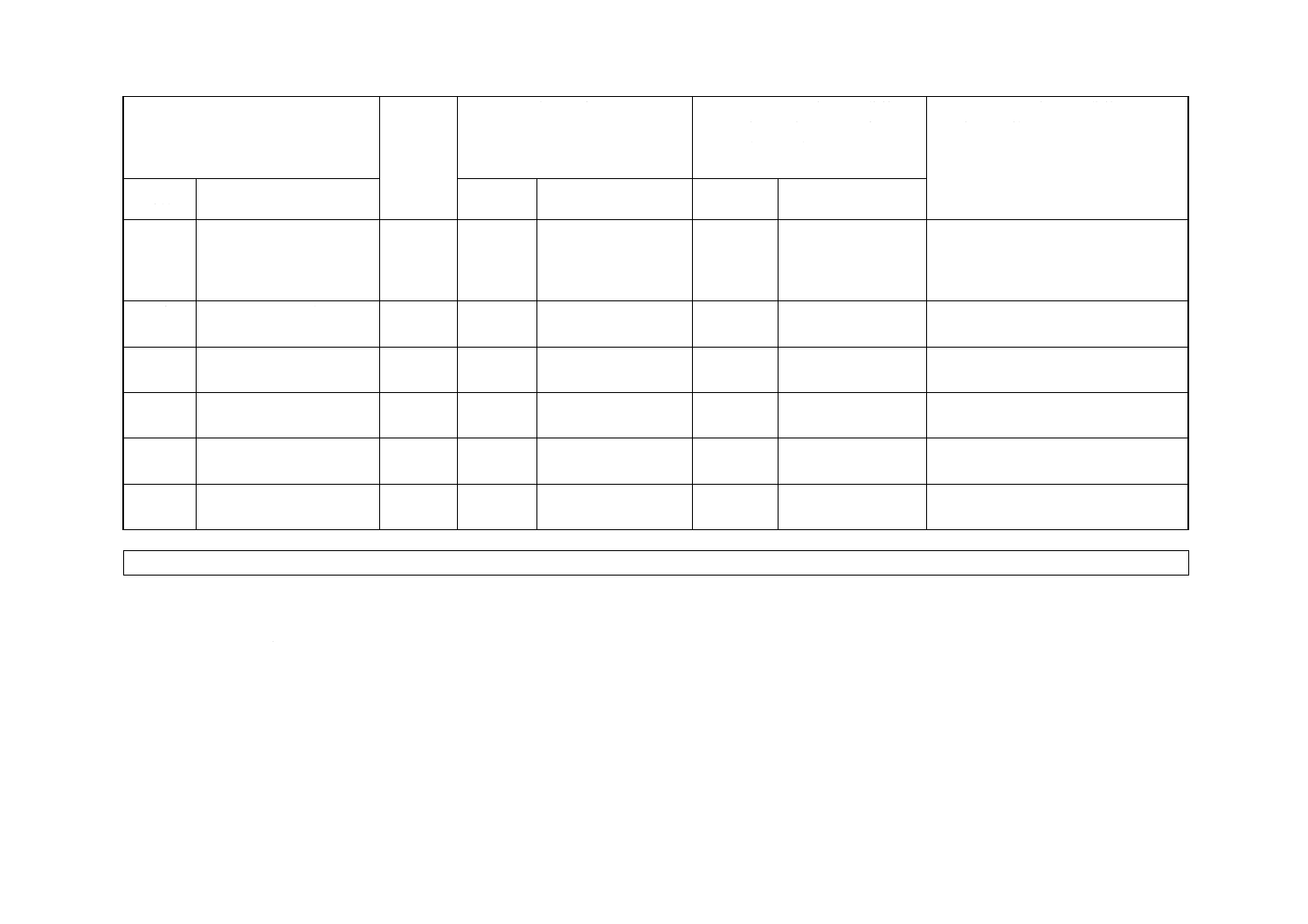

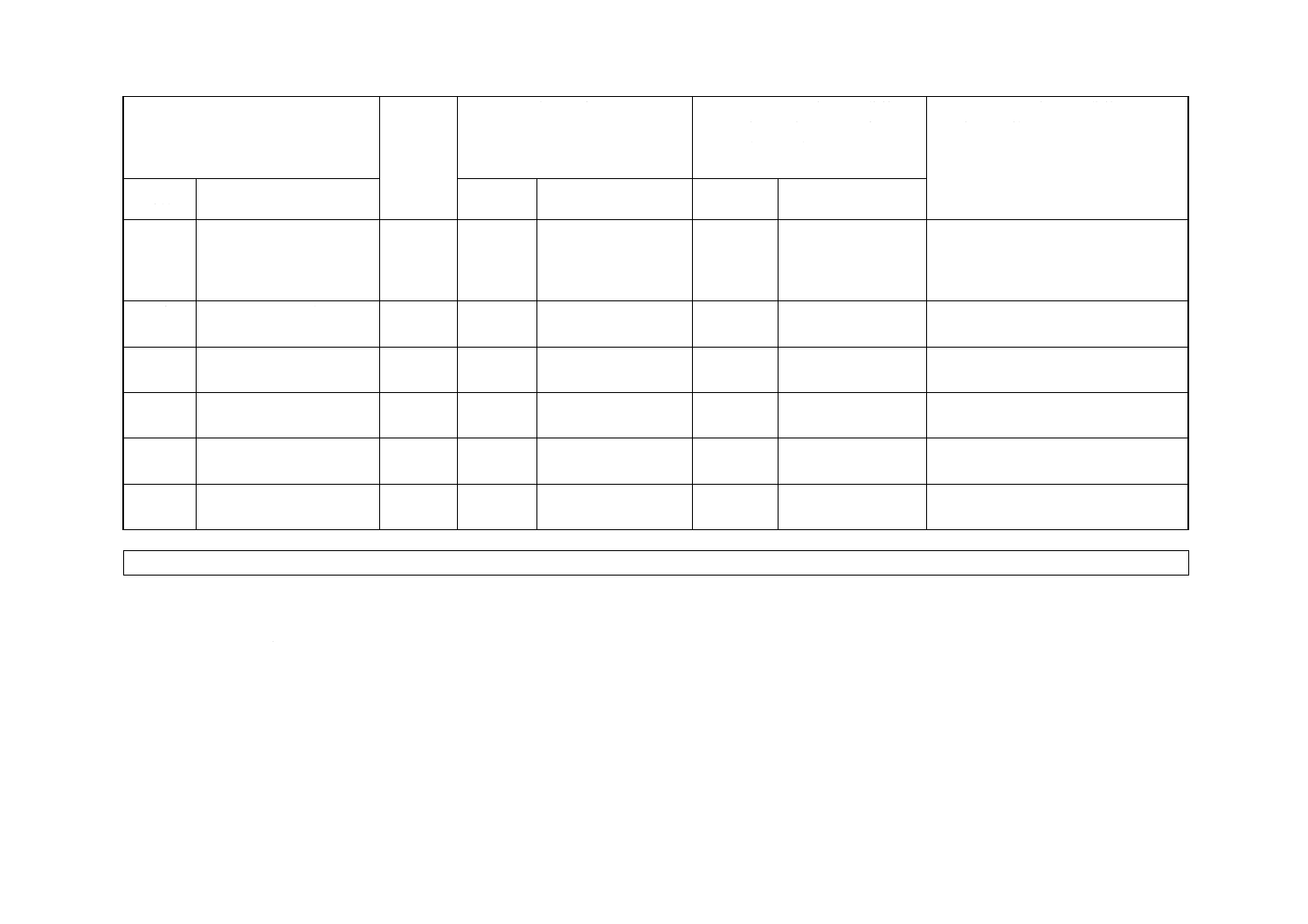

附属書3(参考)JISと対応する国際規格との対比表

JIS H 8630:2006 プラスチック上への装飾用電気めっき

ISO 4525:2003,金属被覆−プラスチック材料上への電気ニッケル-クロムめ

っき

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.

適用範囲:プラスチック上に

装飾用の目的で行った電気め

っきの有効面について規定。

ISO 4525 1

プラスチック上に装飾目

的で,銅の下地めっきを施

した場合と施さない場合

のニッケル+クロムめっ

きについて規定。

MOD/追加 JISの適用範囲には,ニ

ッケル-クロムめっき以

外の合金めっきも含む。

日本では装飾用めっきとして,金,

銀,すず−コバルト合金なども使用

されている。

次回の対応国際規格(以下ISO規格)

の見直し時の提案を検討する。

2.

引用規格:4つのJISを引用

JIS H 0400

(電気めっき及び関連処理用語)

JIS H 8501

(めっきの厚さ試験方法)

JIS H 8502

(めっきの耐食性試験方法)

2

ISO 2080, ISO 1463,ISO

2064,ISO 2177,ISO 2361,

ISO 3497,ISO 3543,

ISO 9227

MOD/変更 JISからの引用事項は,

対応ISO規格の該当事

項と同等である。

JISとして必要な引用規格を規定。

−

ISO 4519,ISO 8401,ISO

10289, ISO 16348,

ASTM B764-94

MOD/削除

JIS H 0404

(電気めっきの記号による表示

方法)

−

MOD/追加

3.

定義:

JIS H 0400による。

3

ISO 2064,ISO 2080及び

ISO 16348による。

MOD/変更

内容は,ほぼ同じ。実質的差異はな

い。

1

8

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.

めっきの種類及びタイプ並び

にその記号を表1として規定。

6.2

下地めっきの種類:銅又

はニッケルの種類及び記

号を規定。

MOD/変更 ISO規格に規定する記号

に加え,v,n,tの記号を規

定。

本規格では ISO規格で使用されて

いる記号を採用した。

6.3

下地銅又はニッケルめっ

きの上に施すニッケルの

種類及び記号を規定。

MOD/変更 JISでは,ISO規格に規

定する種類に加え,その

他の種類及びその記号

を規定。

5.

ニッケルめっき及び最上層め

っきの種類,タイプ並びにめ

っきの最小厚さに従って,め

っきの等級,構成及び記号を

区分。

−

−

−

−

−

本体の表2(最上層:クロムめ

っき)及び表3(最上層:金,

銀又は合金めっき類)にめっ

きの等級,構成及び最小厚さ

を規定。

6.1

記号に関する総則

MOD/削除

記号による表示の考え

方は,ほぼ一致。JISは,

ISO規格にある各使用条

件番号でのめっき仕様

の規定を削除。

めっき仕様を,あいまいな使用条件

環境及び仕様条件番号と関連づけ

るのは,混乱を生じる。ISO規格の

見直し時に,改正提案する。

本体表2:

タイプⅠ(0.1 μm以上)とタ

イプⅡ(0.3 μm以上)に分け

て規定。

6.5

クロムの種類と厚さ:

最小厚さは,0.3 μm以上。

MOD/選択 JISは,ISO規格に規定

の厚さとは異なる寸法

も選択できる。

ISO規格の要求は,適正品質を超え

ている。ISO規格の次回見直し時に

改正を提案する。

使用環境番号に対応する使用

環境条件を附属書B

5

JISと同じ。

(内容は,附属書Bによる)

IDT

−

−

6.

品質として,a)〜f)を規定

−

−

−

−

−

6.a)

めっきの有効面の状態を規

定。

7.2

JISと同じ。

IDT

−

−

1

9

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.b)

めっきの最小厚さ

7.4

局部厚さ

IDT

−

−

(下地めっきとして銅又は柔

軟性ニッケルめっきを施す場

合の最小厚さは,受渡当事者間

の協定による。)

7.3

地下めっきの厚さ:銅15

μm,ニッケル20 μm

MOD/変更

ISO規格の規定値は,根拠不明で,

かつ,厚すぎる。ISO規格の次回見

直し時に改正を提案する。

二層及び三層めっきの要求品

質を,参考として記載(参考表

1)

6.4

二層及び三層めっき:下

層,中層,及び上層ごとに

要求事項を規定。

MOD/変更

ISO規格は規定,JISは

参考として記載。内容も

一部変更。

日本では,多層めっきの各層の品質

は,ほとんど要求されない。ISO規

格の次回見直し時に改正を提案す

る。

6.c)

クロムめっきの微小孔及び微

小割れ:本体表4に記したタイ

プごとに規定。

6.5

クロムの種類と厚み

(微小孔及び微小割れの

規定)

MOD/変更

規定の元となる,めっき

の厚みが異なる。ISO規

格は,“0.3 μm以上”だ

け。JISは,“0.1 μm以上”

もある。

ISO規格の規定は,適正品質を超え

ている。ISO規格の次回見直し時に

改正を提案する。

6.d)

耐食性試験を行ったときのレ

イティングナンバが8以上で

なければならないことを規定。

7.7

促進腐食試験としてキャ

ス試験を規定。

MOD/追加

JISでは,キャス試験法

のほか,5つの方法があ

る。

ISO規格の次回見直し時に改正を提

案する。

6.e)

密着性試験(附属書Aと附属

書1)を規定し,それぞれの評

価について規定。

7.6

附属書A 熱サイクル試

験を規定。

MOD/変更

試験結果に影響を与え

る,めっき終了から試験

開始までの経過時間が

異なる

ISO規格の経過時間の根拠が明らか

でない。ISO規格の次回見直し時に

提案する。

6.f)

展延性試験を規定し,下地銅め

っき,ニッケルめっきなどの伸

びは8%以上でなければなら

ないことを規定。

7.5

JISと同じ。

IDT

−

−

7.

素地

7.1

JISと同じ。

IDT

−

−

2

0

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

((Ⅲ) 国際規格の規定

Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

ISO規格の次回見直し時

に改正を提案する。

項目ごと

の評価

技術的差異の内容

8.a)

試験片の作製についての留

意事項を規定

−

−

MOD/追加

−

−

8.b)

目視による試験

7.2

JISと同じ。

IDT

−

−

8.c)

厚さ試験は,JIS H 8501によ

る(顕微鏡断面試験,電解式

試験,蛍光X線式試験,β線

式試験及び磁力式試験)。

7.4

局部厚さ:附属書Fに規

定の方法による。

IDT

−

−

7.9

発注者からの指定があれ

ば,多層めっきにおける

各ニッケル層間の電極電

位差をSTEP試験により

測定。

MOD/削除

STEP試験の方法・装置が不明であ

り,JISに採用は困難。ISO規格の

次回見直し時に改正を提案する。

8.d)

クロムめっきの微小孔及び

微小割れの試験法は附属書E

による。

附属書Eによる。

IDT

−

−

8.e)

耐食性試験:JIS H 8502

7.7

促進腐食試験は,キャス

ト試験方法による。

MOD/追加

JISでは,キャス試験法

のほか,5つの方法があ

る。

ISO規格の次回見直し時に改正を提

案する。

金及び金合金めっきの耐食

試験は,附属書2による。

−

−

MOD/追加

JISは,ISO規格にない金及び金合

金めっきを含む。

8.f)

附属書A又は附属書1による。

7.6

附属書Aによる。

MOD/選択

附属書A:冷熱繰返し試験方

法

附属書A:熱サイクル試

験

MOD/変更

試験結果に影響を与え

る,めっき終了から試験

開始までの経過時間が

異なる。

ISO規格の経過時間の根拠が明らか

でない。ISO規格の次回見直し時に

提案する。

附属書1:密着力試験

方法

−

−

MOD/追加

ISO規格の次回見直し時に改正を提

案する。

2

1

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.g)

耐食・耐冷熱繰返し複合試

験試験は,附属書Gによる。

7.8

附属書Gによる。

IDT

−

−

8.h)

展延性試験は,附属書Cに

よる。

7.5

附属書Cによる。

IDT

−

−

9.

検査について規定。

−

−

MOD/追加

−

JISとして必要な項目追加。

10.

JIS H 0404による。

6.6

めっきの名称の例:

JISとほぼ同じ。

MOD/変更

軽微な差であり,技術的差異はない。

11.

送り状又は納品書の表示

項目。

−

−

MOD/追加

−

JISとして必要な項目追加。

12.

発注者が,発注書又は加工

仕様書へ記載すべき項目

を規定。

4

めっき実施者への情

報

IDT

−

−

附属書A

(規定)

冷熱繰返し試験方法

(めっき終了から試験開

始までの経過時間は,24時

間以上)

附属書A(規定)

(めっき終了から試

験開始までの経過時

間は,24 h±2 h時間)

MOD/変更

試験結果に影響を与

える,めっき終了から

試験開始までの経過

時間が異なる。

ISO規格の経過時間の根拠が明らかで

ない。ISO規格の次回見直し時に提案

する。

附属書B

(参考)

使用環境番号及び使用環

境条件

附属書B(参考)

IDT

−

−

附属書C

(参考)

めっきの展延性試験方法

附属書C(規定)

IDT

−

−

2

2

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

H 8630:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

附属書D

(参考)

ニッケルめっきの硫黄含

有率試験方法

附属書D(規定)

MOD/変更

ISO規格は規定。JIS

は参考。また,ISO規

格の試験方法の内容

は概要だけ。

ISO規格の次回見直し時に,試験方法

の改正を提案する。

附属書E

(規定)

クロムめっきの微小孔及

び微小割れの試験方法

附属書E(規定)

IDT

−

−

−

−

附属書F(規定)厚み

測定試験方法

MOD/削除

JISは引用規格で規

定。

内容に技術的差異はない。

附属書F

(規定)

耐食・耐冷熱繰返し複合試

験方法

附属書G(規定)

IDT

−

−

附属書1

(規定)

密着力試験方法

−

MOD/追加

−

ISO規格の次回見直し時に提案する。

附属書2

(規定)

金及び金合金めっきの耐

食性試験方法

−

MOD/追加

−

ISO規格の次回見直し時に提案する。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

3

H

8

6

3

0

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。