1

J

IS

H

8

6

1

7

-1

9

9

1

解

説

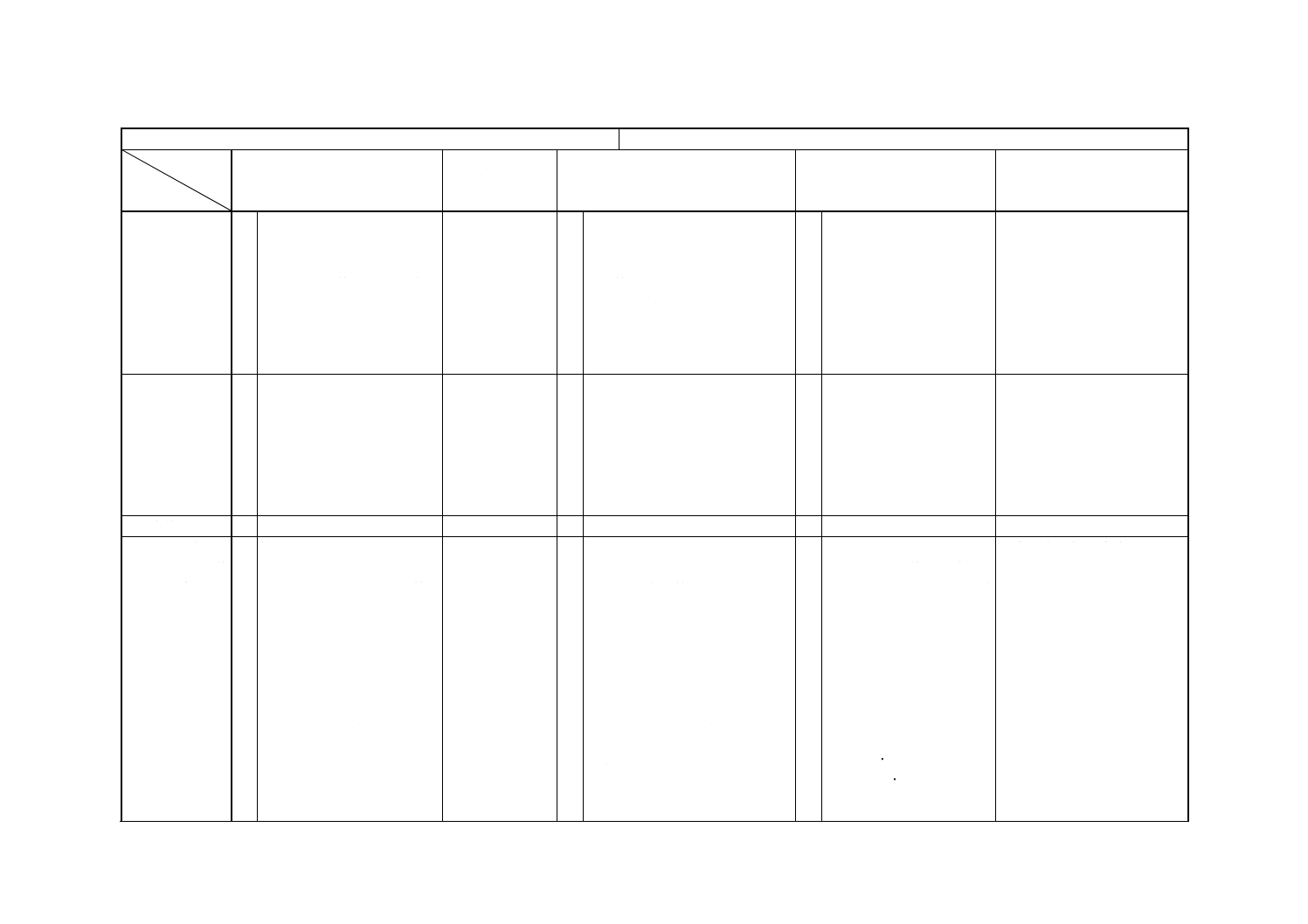

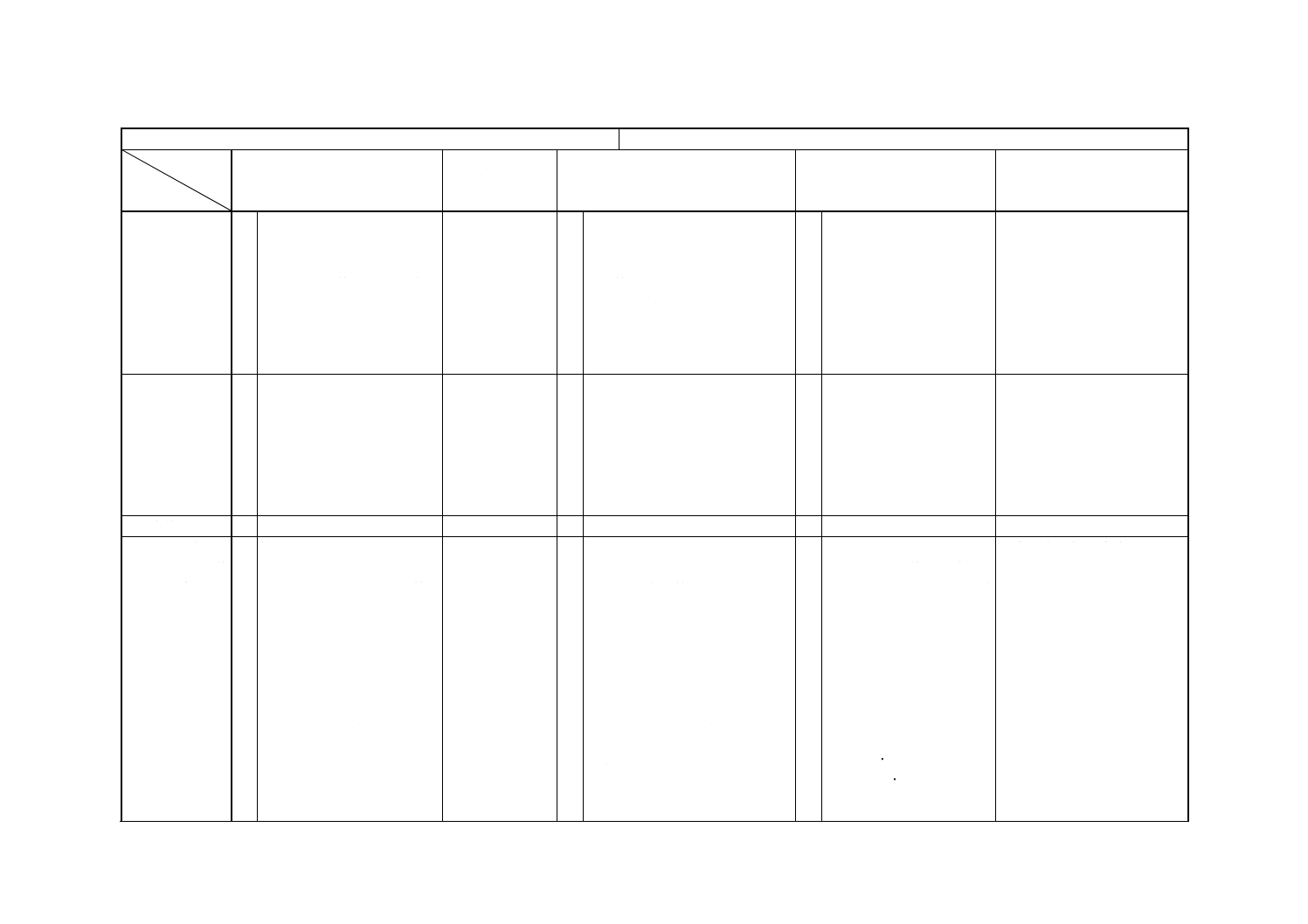

解説付表1 JlSと対応する国際規格との対比表

JIS H 8617-1991 ニッケルめっき及びニッケル−クロムめっき

ISO 1456-1988 金属被覆−電気ニッケル・クロム及び銅・ニッケル・クロムめっき

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

1. 適用範囲

○ 鉄鋼,銅,銅合金,亜鉛合金,

アルミニウム及びアルミニ

ウム合金素地上に防食並び

に装飾の目的で行った有効

面のニッケルめっき銅−ニ

ッケルめっき,ニッケルクロ

ムめっき及び銅−ニッケル

クロムめっき。

ISO 1456

○ 鉄鋼,亜鉛合金,銅及び銅合金ア

ルミニウム及びアルミニウム合

金素材の外観,耐食性を向上させ

る目的で行う,ニッケル下地上ク

ロム及び銅とニッケルを重ね下

地上のクロムめっき。

=

2. 引用規格

○ JIS H 0400,JIS K 8802

JIS H 0404,JIS K 8951

JIS H 8501,JIS K 8983

JIS H 8502,JIS P 3801

JIS H 8504,JlS Z 8902

JlS K 8150,JlS Z 9031

JlS K 8801

○ ISO 1458,ISO 2859,ISO 1462

ISO 3497,ISO 1463,ISO 3769

ISO 2064,ISO 3770,ISO 2177

ISO 4519,ISO 2361,ISO 4526

ISO 2819,ISO 6158

=

3. 定義

○ JlS H 0400

−

4. 種類,等級,

記号及び使

用環境

○ 等級及び記号

使用環境及び使用環境条件

※めっき厚さについて,等級

表示によって表として記

載しているが,使用環境と

関連付けていない。

鉄鋼上の銅−ニッケルめ

っきの各々の膜厚につい

ては,受渡当事者間の協定

と規定。下地銅めっきは耐

食性能に寄与する。

○ 分類

使用環境の等級

使用環境の等級別に相当する

めっき厚さ

めっきのタイプと厚さ

※めっき厚さ(タイプを含む)と

使用環境を関連付け,表として

記載している。

鉄鋼上の銅−ニッケルめっき

については,下地銅めっきの厚

さを,耐食性能に関与しないと

考えている。

≠ ISOの考え方(めっき厚さ

及びタイプと使用環境)に

対して,JISは,使用環境

の等級別に相当するめっき

区分がない。

※鉄鋼上の銅−ニッケルめ

っきの下地銅めっきの

耐食性能の関与の考え

方が異なる。最上めっき

(クロムめっき)

ISO 0.3μm以上

JlS 0..1μm以上

対応国際規格の内容について

は,多くの疑問(修正・検討

すべき箇所)がある。来年度

以降,ISOへ提案するため準

備を進める。

疑問点

① めっき厚さ

② 使用環境の定義の問題

③ めっきの耐用年数

使用環境とめっき厚さ

との関係

④ 各めっき層の厚さ

銅,クロムめっき厚さ

の考え方

2

J

IS

H

8

6

1

7

-1

9

9

1

解

説

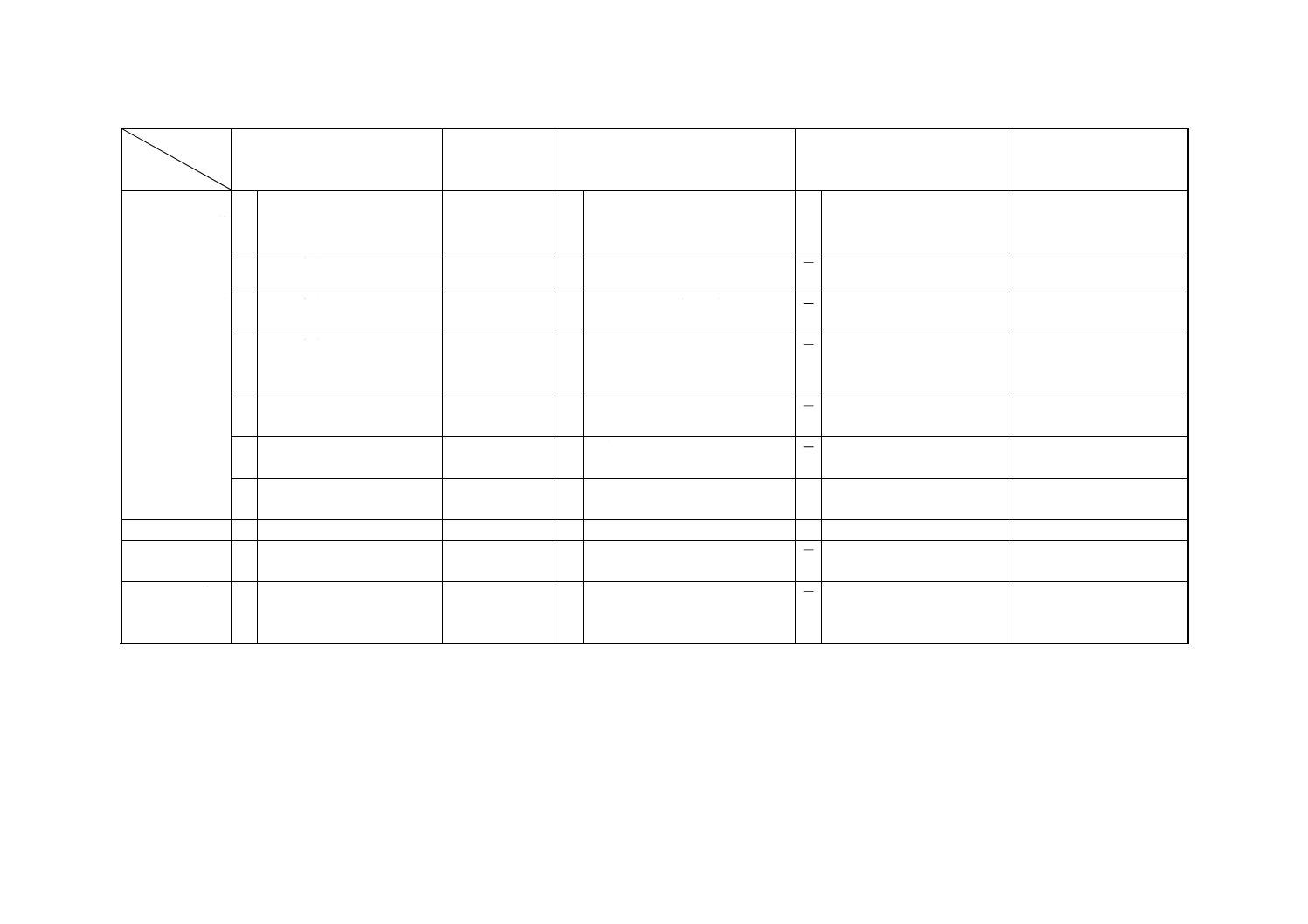

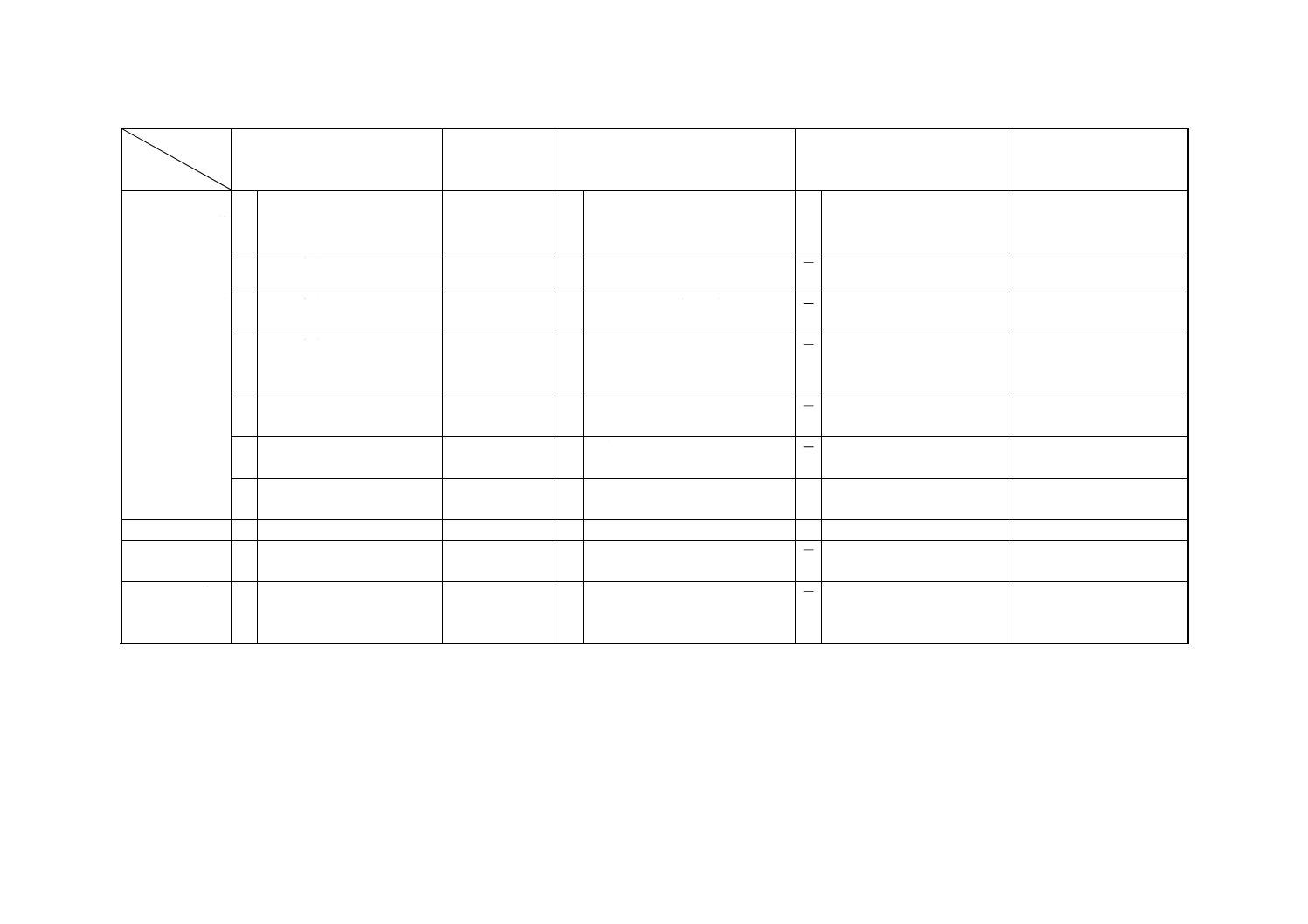

解説付表1 JlSと対応する国際規格との対比表(続き)

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違

(V) JISと国際規格との整合

が困難な理由及び今後

の対策

5. 品質

めっきの外

観

○ 9.2の試験

○ 外観

=

めっきの化

学成分

○ 9.3の試験

○ めっきのタイプと厚さ

=

めっきの最

小厚さ

○ 9.4の試験

○ めっきのタイプと厚さ

=

めっきの微

小孔及び微

小割れの数

○ 9.5の試験

○ 附属書C

クロムめっきの不連続性(き裂)

=

めっきの耐

食性

○ 9.6の試験

○ 耐食性(ISO 1462)

=

めっきの密

着性

○ 9.7の試験

○ 密着性

=

めっきの延

展性

○ 9.8の試験

○ 柔軟性(延展性)

=

6. 素地

○ 表面粗さほか

−

−

7. めっき前の

応力除去

○ 受渡当事者間の協定。附属書

1

○ 鉄鋼の熱処理(受渡当事者間の協

定,推奨する熱処理条件)

=

8. めっき後の

水素ぜい性

除去

○ 受渡当事者間の協定。附属書

2

○ 附属書A(受渡当事者間の協定,

推奨する熱処s理条件)

=

3

J

IS

H

8

6

1

7

-1

9

9

1

解

説

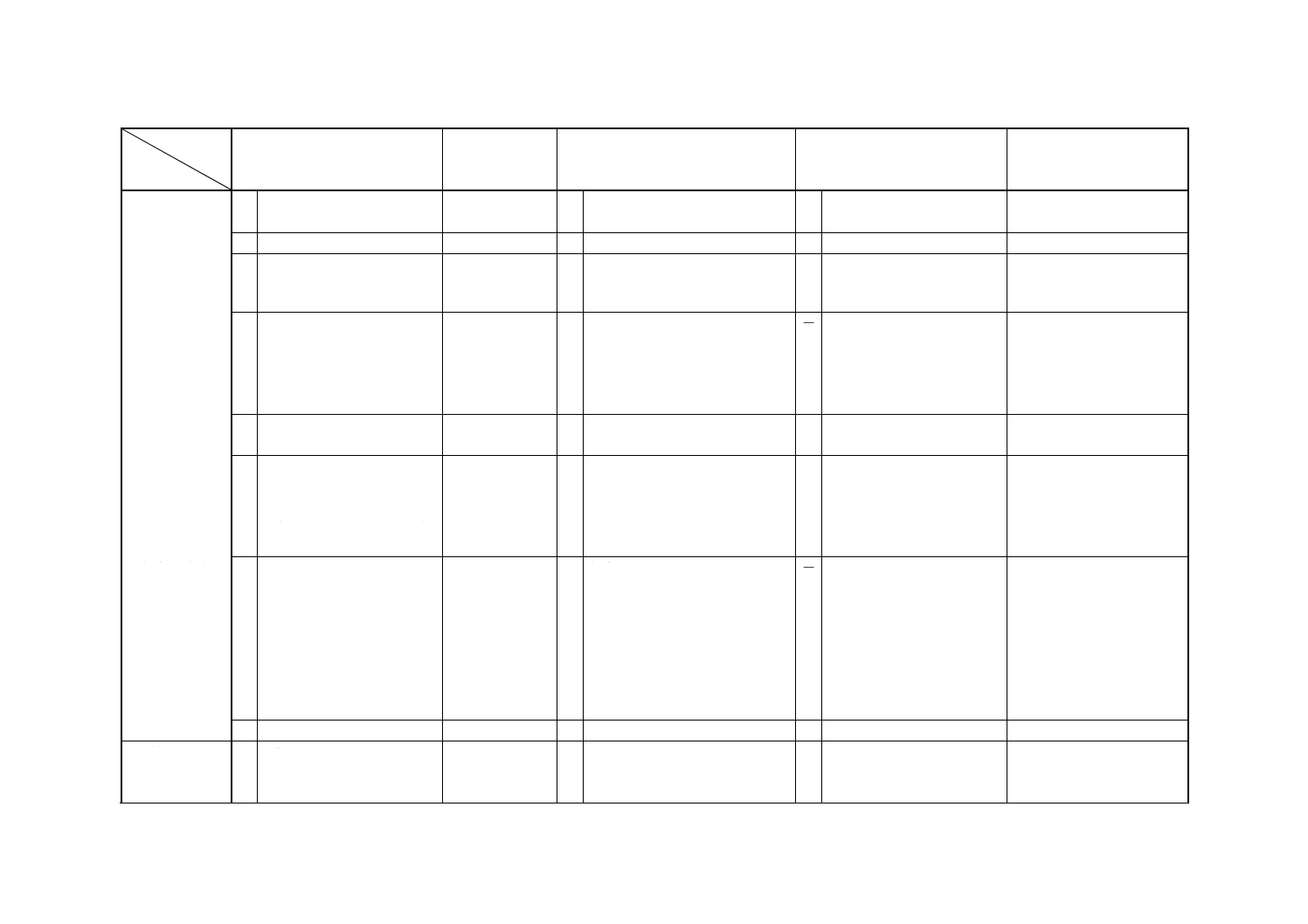

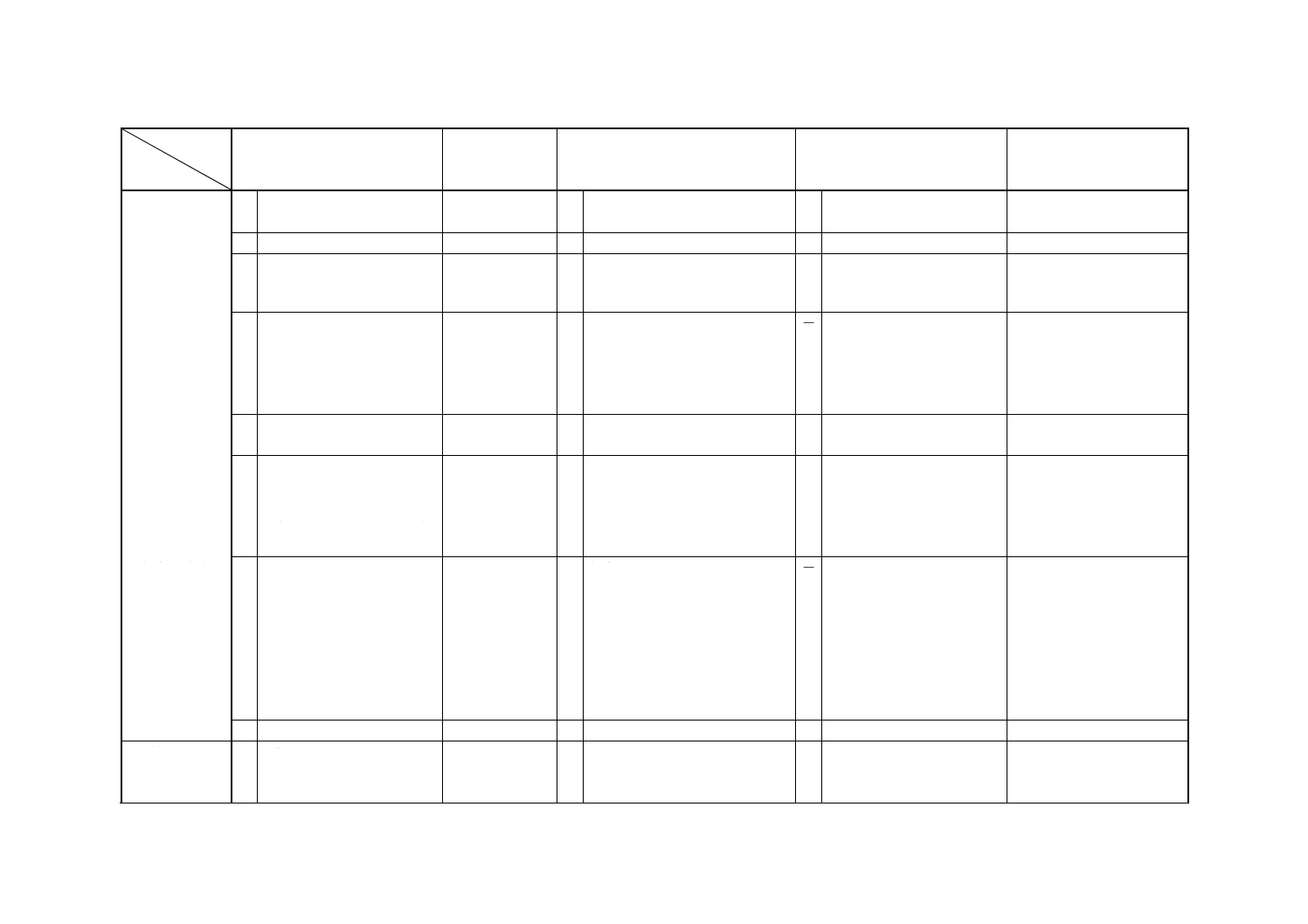

解説付表1 JlSと対応する国際規格との対比表(続き)

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違

(V) JISと国際規格との整合

が困難な理由及び今後

の対策

9. 試験

試験片の作

製

外観試験

分析試験

厚さ試験

○ 試験片の採取,代替試験片

−

=

○ 目視

−

−

○ 附属書3

○ 附属書D

=

○ JIS H 8501顕微鏡断面試験

方法,電解式試験方法,蛍光

X線式試験方法,β線式試験

方法,渦電流式試験方法,質

量方法,STEP試験

○ めっき厚さ

電解式試験方法,蛍光X線測定

法,顕微鏡試験方法

tSTEP試験

=

微小孔及び微

小割れ試験

○ 附属書4

○ クロムめっきの不連続

附属書C

=

耐食性試験

○ JIS H 8502

中性塩水噴霧試験方法,キャ

ス試験方法,酢酸酸性塩水試

験方法,コロードコート試験

方法,及び附属書5

○ 耐食性

=

密着性試験

○ JlS H 8504

陰極電解試験方法,押出し試

験方法,けい線試験方法,研

削試験方法,たがね打込試験

方法,熱試験方法,バレル試

験方法,引きはがし試験方

法,引張試験方法,曲げ試験

方法

○ 密着性

=

延展性試験

○ 附属書6

○ 附属書B

=

10. 検査

○ JIS Z 9031

検査項目,試験方法の選択な

どは受渡当事者間の協定。

○ サンプリング方法

4

J

IS

H

8

6

1

7

-1

9

9

1

解

説

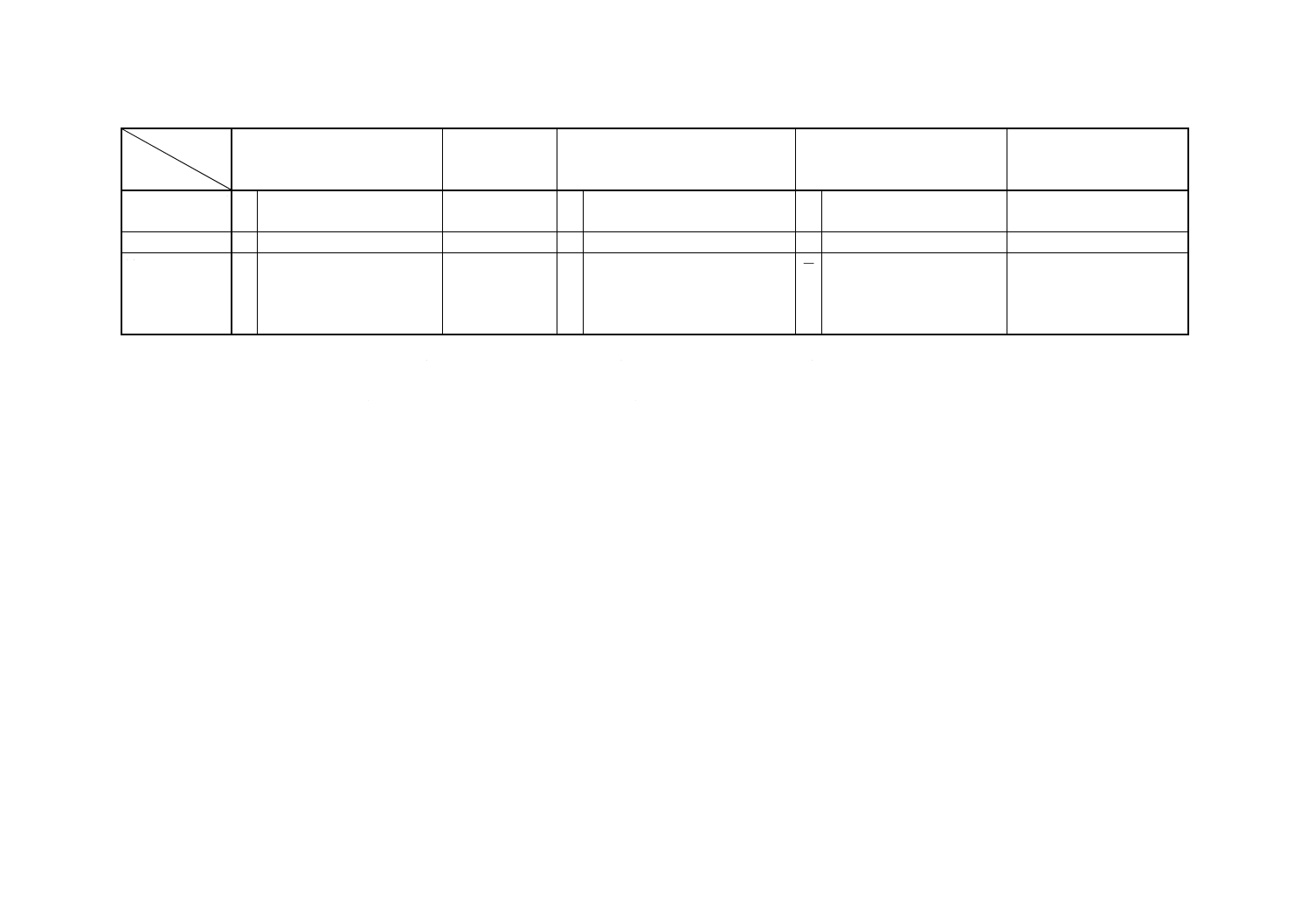

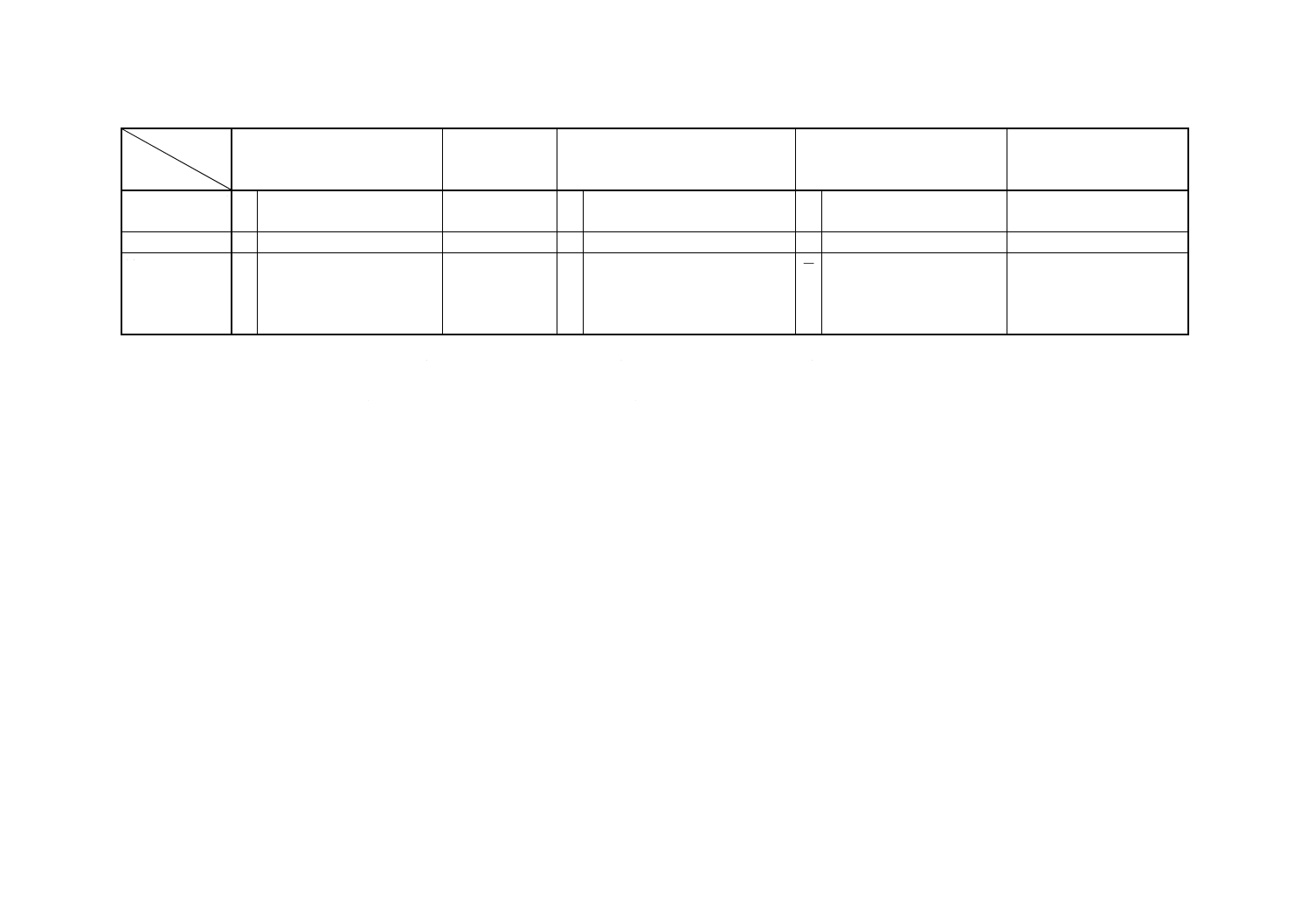

解説付表1 JlSと対応する国際規格との対比表(続き)

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違

(V) JISと国際規格との整合

が困難な理由及び今後

の対策

11. めっきの呼

び方

○ JIS H 0404

○ めっき種別コード

=

12. 表示

○ 送り状などへの記載事項

−

−

13. 発注書又は

加工仕様書

への記載事

項

○ (1) 基本事項

(2) 付記事項

○ 購入側から電気めっき供給者に

対する要望事項

=

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合,“−”は規定していない場合を示す。

2. 対比項目(IV)の小欄の記号の意味は,次による。

“=”:JISと国際規格との技術的内容は同等である。ただし,軽微な技術上の差異がある。

“≠”:JISは,国際規格と技術的内容が同等でない。

“−”:該当項目がない場合。