H 8455:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 測定装置························································································································· 2

6 試験片及び支持ジグ ·········································································································· 3

6.1 試験片 ························································································································· 3

6.2 支持ジグ ······················································································································ 3

7 試験······························································································································· 4

7.1 試験条件 ······················································································································ 4

7.2 参照試料によるベースライン測定······················································································ 4

7.3 測定手順 ······················································································································ 5

8 計算······························································································································· 5

8.1 線膨張 ························································································································· 5

8.2 線膨張係数 ··················································································································· 6

8.3 平均線膨張係数 ············································································································· 6

8.4 焼結開始温度 ················································································································ 6

8.5 焼結収縮率 ··················································································································· 7

8.6 平均焼結収縮速度 ·········································································································· 7

9 報告······························································································································· 8

附属書A(参考)参照試料の線膨張及び線膨張係数の推奨値························································· 9

H 8455:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8455:2010

遮熱コーティングの線膨張係数試験方法

Testing method for coefficient of linear expansion of thermal barrier coatings

1

適用範囲

この規格は,火力発電所などで使用する発電用ガスタービンの燃焼器,動翼,静翼などの高温部品に被

覆する遮熱コーティングを構成するトップコートなどの線膨張係数及び焼結特性(焼結開始温度,焼結収

縮率など)の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS H 8451 遮熱コーティングの耐はく離性試験方法

JIS Z 2285 金属材料の線膨張係数の測定方法

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8451及びJIS Z 2285によるほか,次による。

3.1

遮熱コーティング(thermal barrier coating)

燃焼ガスによる高温部品の温度上昇を抑制するために,高温部品を構成する耐熱性に優れた超合金など

の基材の表面のボンドコートと界面酸化物との上に高融点,かつ,低熱伝導率のセラミックスを物理蒸着,

化学蒸着,溶射などの方法によって被覆した高ふく射率のトップコートからなる多層コーティング(JIS H

8451参照)。

3.2

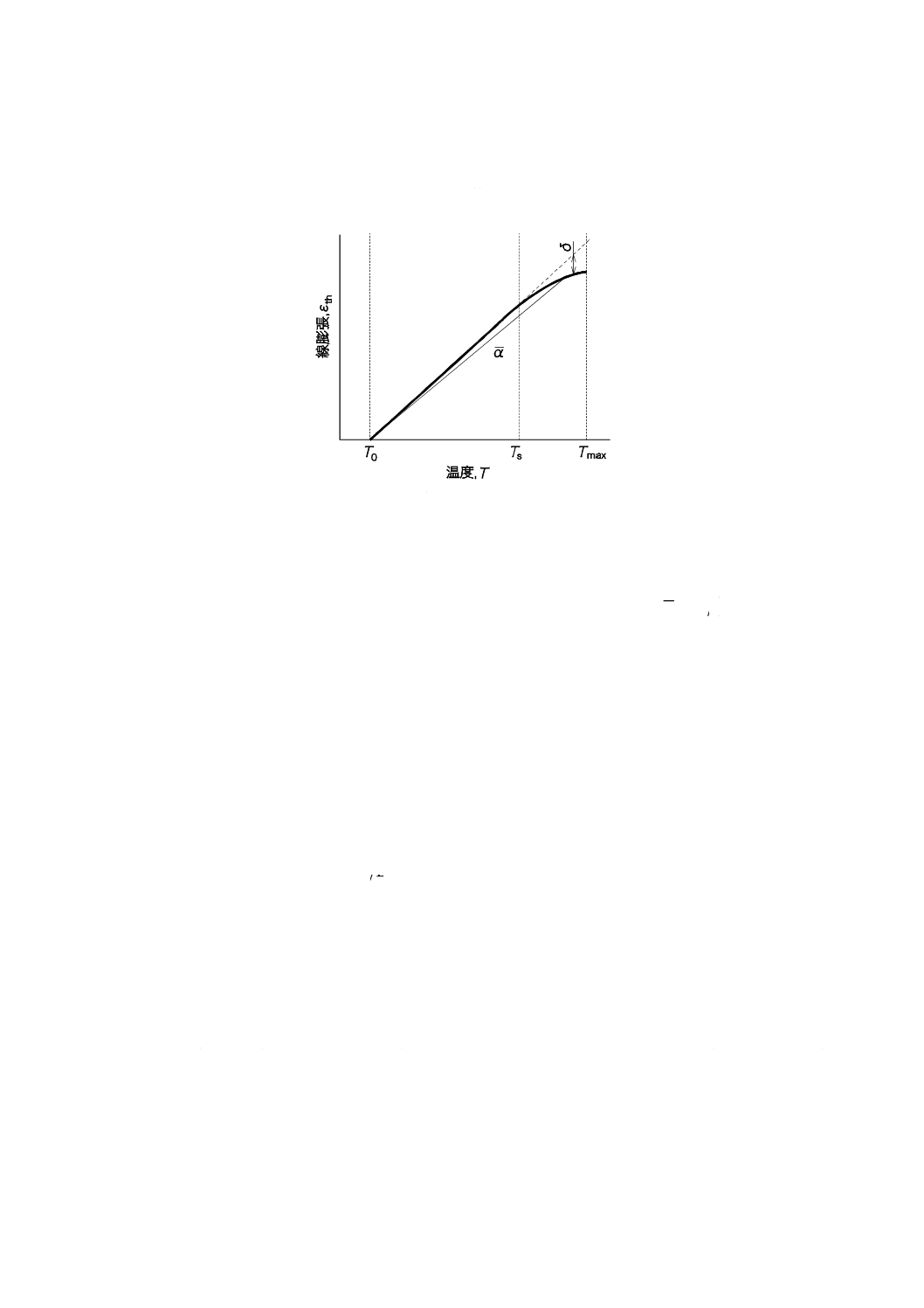

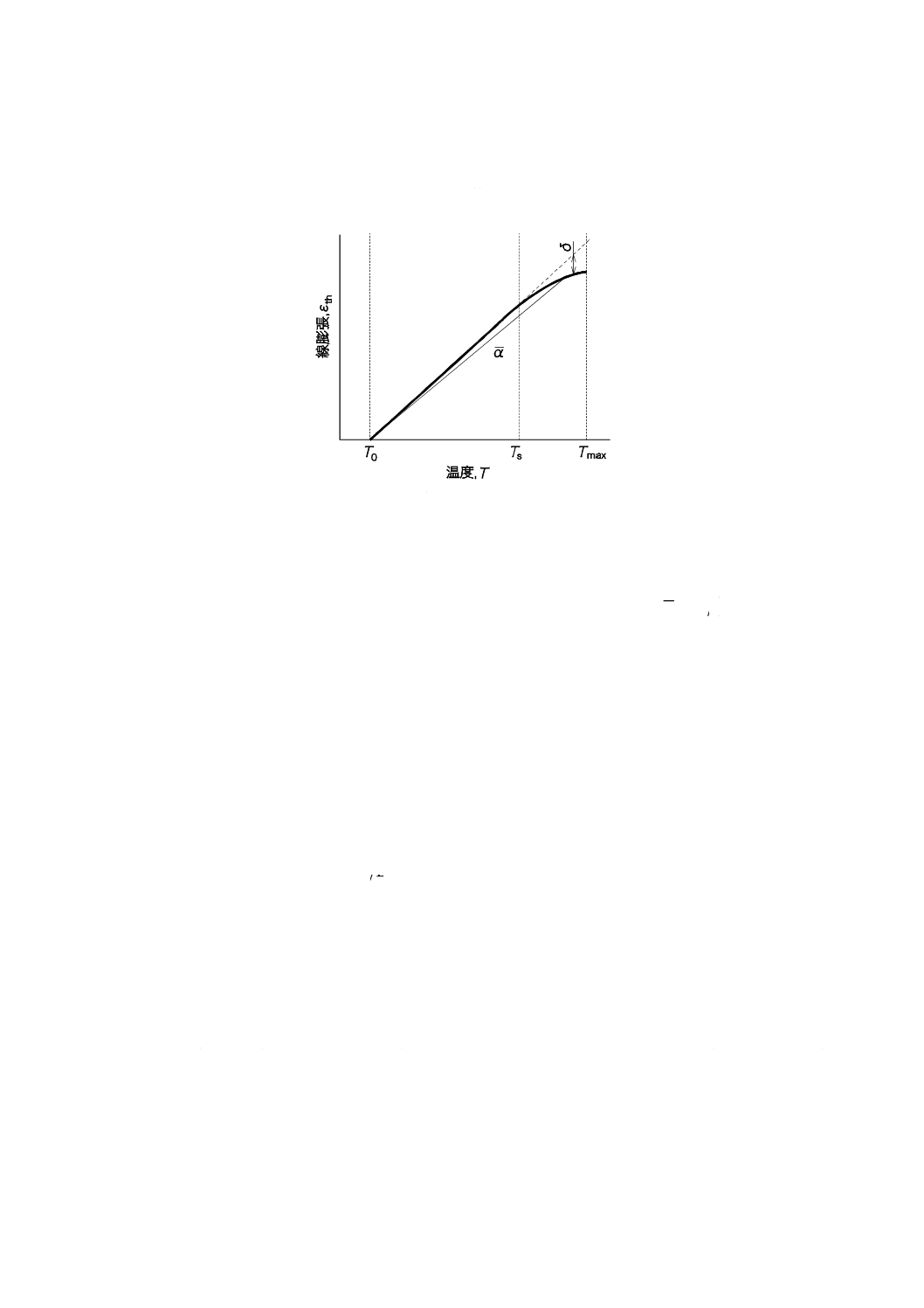

線膨張曲線

温度Tを横軸にとり,線膨張(ε th)を縦軸にとって,測定最高温度Tmaxまで描かれる曲線。遮熱コーテ

ィングの線膨張曲線の模式図を図1に示す。

3.3

線膨張係数(α )

3.2において,温度Tにおける線膨張ε thの温度に対する変化率(

dT

d

/

th

ε

α=

)。

2

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

線膨張係数曲線

温度Tを横軸にとり,α を縦軸にとって描かれる曲線。

図1−遮熱コーティング単体における線膨張曲線の模式図

3.5

平均線膨張係数(α)

3.2において,温度Tにおける線膨張ε thを,室温T0と温度Tの差で除した値[

(

)

0

th

T

T−

=ε

α

]。

3.6

焼結収縮

焼結によって起こる試験片長さの不可逆的な減少。

3.7

焼結開始温度(Ts)

焼結収縮が開始する温度。

3.8

焼結収縮率(δ )

焼結開始温度Tsから温度T(>Ts)までの温度範囲における,焼結収縮による試験片長さの変化量∆Ls

と室温における長さL0との比(

0

sL

L

∆

=

δ

)。

3.9

平均焼結収縮速度(v)

3.8において,TsからT(>Ts)までの温度範囲における,単位時間当たりの焼結収縮率。

4

原理

遮熱コーティングを構成するトップコートの試験片を支持ジグによって直立させ,熱機械分析によって

線膨張特性(線膨張,線膨張係数及び平均線膨張係数)を測定する。さらに,得られた線膨張曲線及び線

膨張係数曲線から試験片の焼結特性(焼結開始温度,焼結収縮率及び平均焼結収縮速度)を決定する。

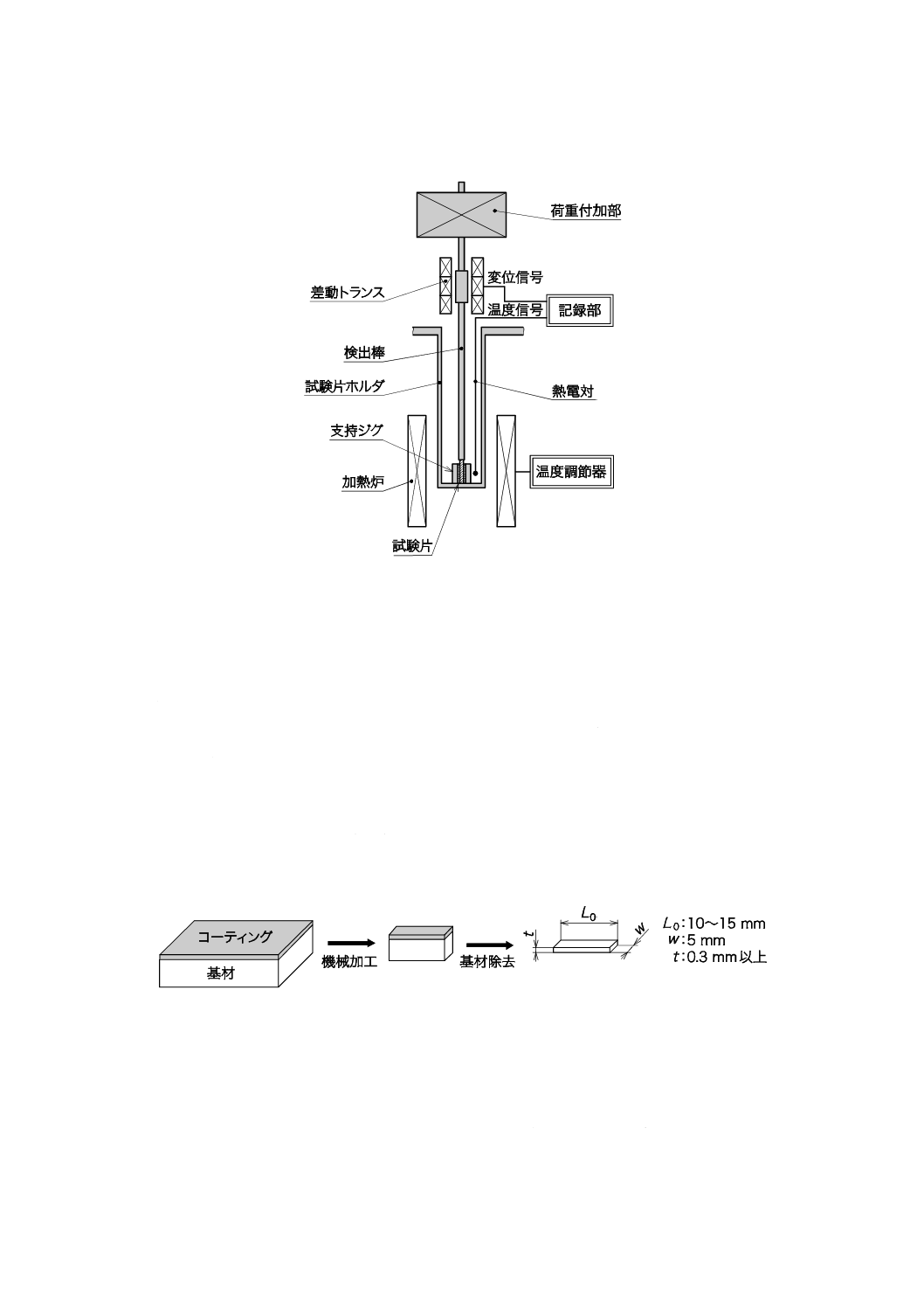

5

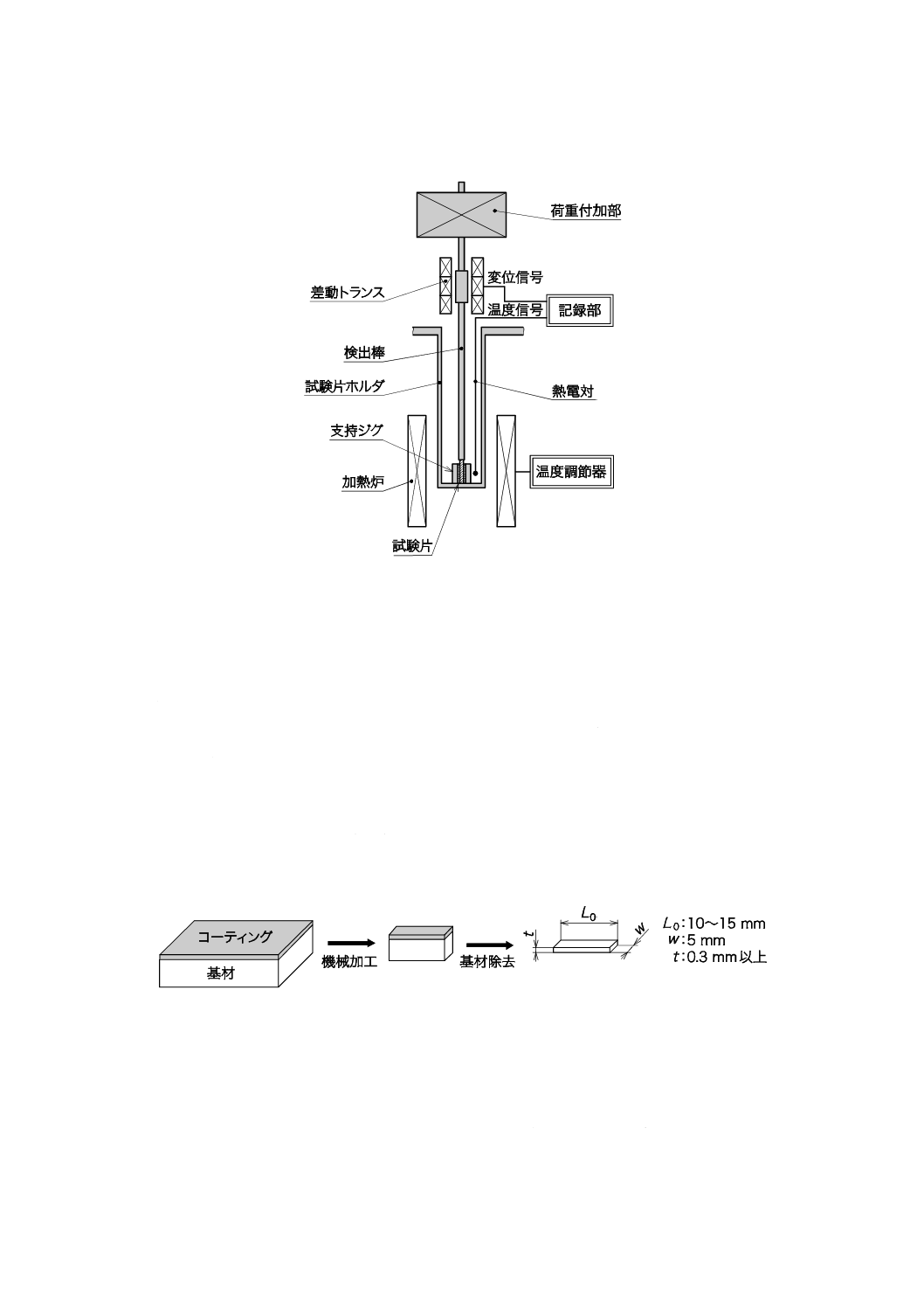

測定装置

測定装置の基本構成の例を,図2に示す。検出棒及び試験片ホルダの材質は,純度99 %以上のα-アルミ

3

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ナとする。温度の校正及び長さ変化の校正はJIS Z 2285による。

図2−測定装置の基本構成の例

6

試験片及び支持ジグ

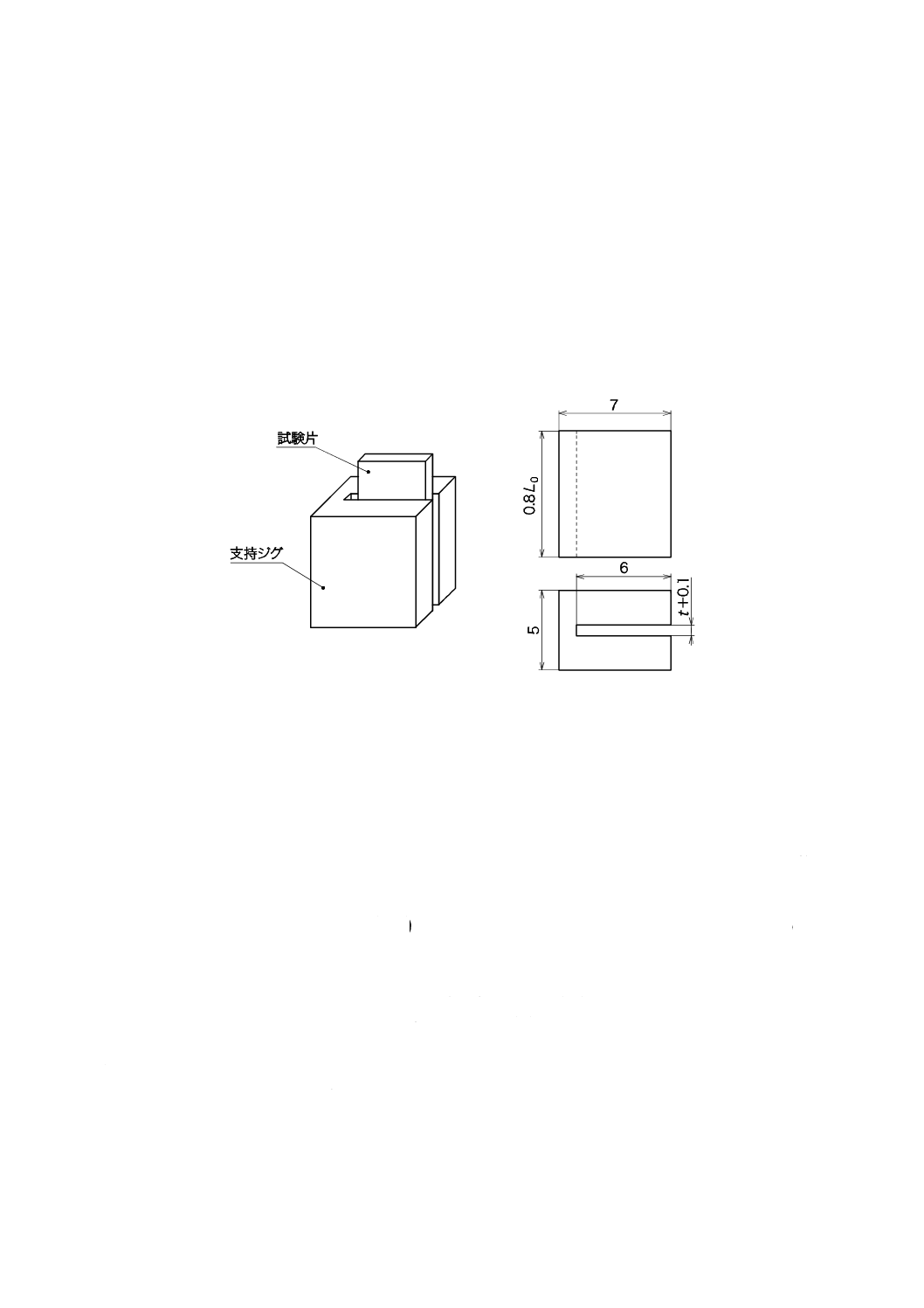

6.1

試験片

試験片は,次による。

a) 作製 図3 a) に示すように,金属基材上に形成した遮熱コーティングから,機械加工によって図3 b)

のように切り出し,更に機械加工などによって金属基材及び測定対象以外の層の除去を行い,b) に規

定する図3 c) のような試験片形状とする。

b) 形状及び寸法 試験片の寸法及び形状を,図3 c) に示す。長さ(L0)10〜15 mm,幅(w)5 mmの板

状とし,また,厚さ(t)は0.3 mm以上とする。試験片長手方向の両端面は,JIS B 0621に規定する

平行度公差は,25 μmとする。試験片の寸法は,あらかじめ室温において,JIS B 7502に規定する外

側マイクロメータなどによって0.01 mmのけたまで測定する。

a)

b)

c)

図3−試験片の作製例及び形状

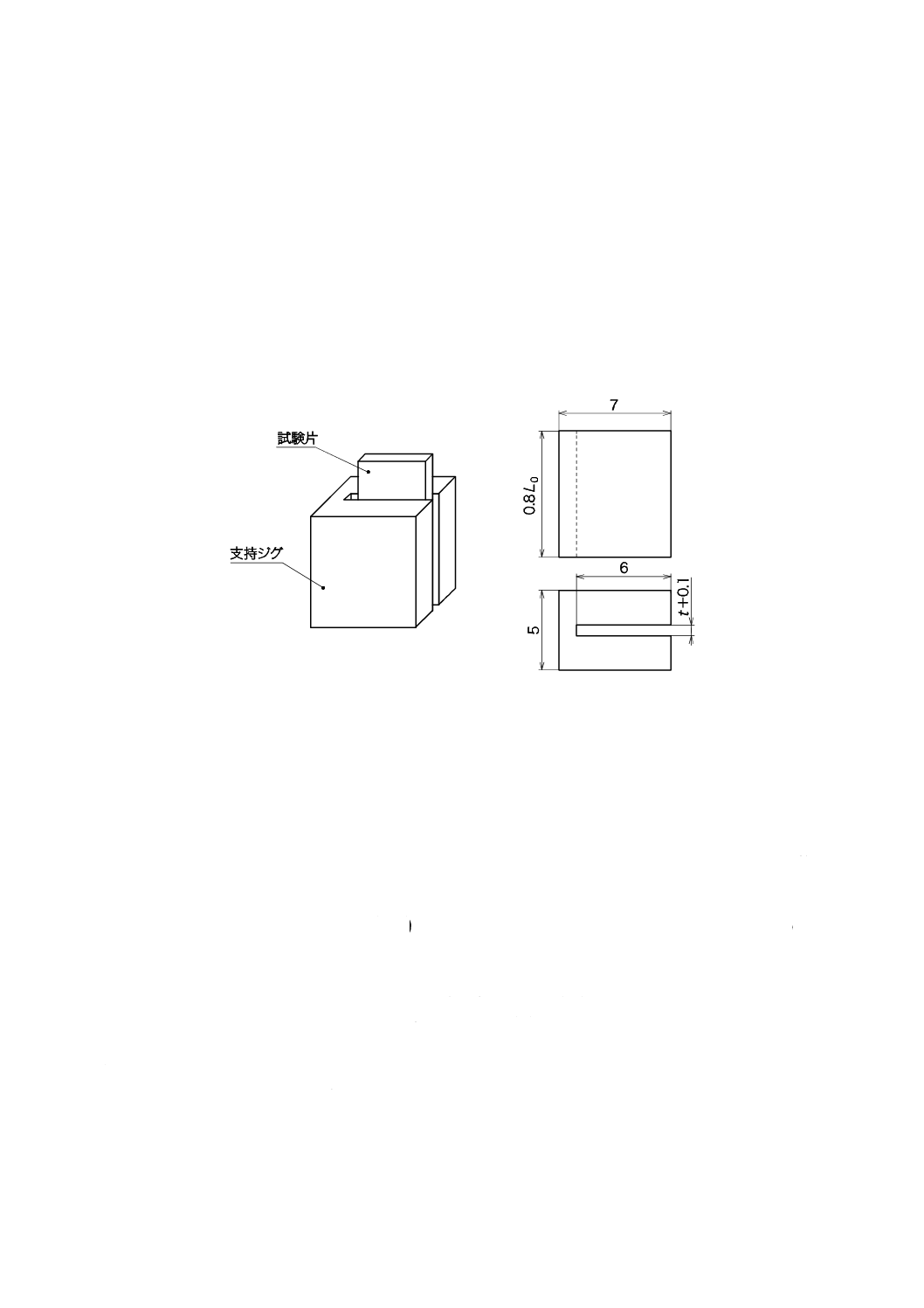

6.2

支持ジグ

6.2.1

一般事項

試験片の設置及び測定のときに,試験片の横転又は著しい傾斜を防ぐために支持ジグを用いる。図4に,

支持ジグの形状及び試験片設置の例を示す。

4

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

支持ジグの形状及び材質

支持ジグの形状及び材質は,次による。

a) 形状 支持ジグは,試験片を拘束しないものとする。支持ジグ底面とスリットとの直角度公差(JIS B

0621に規定。)は,0.1 mm以下が望ましい。また,支持ジグの高さは,試験片長さ(L0)の0.8倍が

望ましく,試験片を挿入するためのスリットの幅は,試験片厚さ(t)より0.1 mm程度広いことが望

ましい。

b) 材質 支持ジグの材質は,試験片ホルダ及び検出棒と反応しないものとし,試験片ホルダ及び検出棒

と同じ材質が望ましい。

単位 mm

図4−支持ジグの形状及び試験片の設置(例)

7

試験

7.1

試験条件

試験条件は,次による。

a) 検出棒の押し付け荷重 測定は,試験片に検出棒を当て,荷重を加えて行う。このとき,試験片の断

面にかかる圧力が10〜100 kPaとなるような荷重とする。圧力と荷重との関係は,式(1)によって算出

する。

(

)t

w

F

A

F

P

×

=

=

···································································· (1)

ここに,

P: 検出棒によって試験片に負荷される圧力(Pa)

F: 検出棒によって試験片に負荷される力(N)

A: 試験片の断面積(m2)

w: 試験片幅(m)

t: 試験片厚さ(m)

b) 試験片の加熱 試験片の加熱は,試験片と熱電対との温度差ができるだけ小さくなるように選択する。

昇温速度は10 ℃/min以下が望ましい。

7.2

参照試料によるベースライン測定

試験片測定の前に参照試料を用いてベースラインを測定する。参照試料及び測定条件は,次による。

5

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 参照試料 全膨張式熱機械分析装置の場合には,参照試料の材質は,検出棒及び試験片ホルダと同一

材質とする。示差膨張式熱機械分析装置の場合には,標準物質と同一の材質とする。参照試料は,通

常,純度99 %以上のα-アルミナで,この線膨張係数を附属書Aに示す。また,参照試料の形状は試

験片と同一寸法とする。

b) 測定条件 参照試料によるベースライン測定は,7.3に規定する試験片の測定と同じ手順で行う。また,

測定条件は試験片の測定と同じとする。支持ジグは,試験片の測定と同一材質及び同一形状のものを

用いる。

ベースライン測定後は,熱電対の位置を変更してはならない。

7.3

測定手順

全膨張式熱機械分析装置を用いた場合の測定手順は,次による。

a) 試験片及び支持ジグを清浄にし,両端に異物などがないことを確かめる。

b) 熱電対に触れないように,試験片ホルダの中に支持ジグを挿入する。

c) 試験片を支持ジグ内に挿入する。試験片の底部全面が試験片ホルダに接地していることを確認する。

d) 試験片に検出棒を当て,7.1 a) で決定した荷重を加える。

e) 加熱炉が室温であることを確認した後,試験片に振動を与えないように注意しながら,試験片ホルダ

を加熱炉内に挿入する。

f)

試験片周辺の雰囲気を不活性気体又は任意の気体で置換する。続いて,その気体を一定流量で流す。

g) 所定の昇温速度で,試験片を加熱し,温度に対する試験片の長さ変化を記録する。線膨張係数の計算

精度を高めるために,温度と長さ変化とはなるべく細かく記録する。

h) a)〜g) の測定は一つの試験片について1回行うものとし,同一条件で作製された複数個の試験片で測

定を行うことが望ましい。ただし,試験片測定の間で,試験片設置位置,荷重,雰囲気気体及び支持

ジグを変更してはならない。

i)

平均線膨張係数αの数値の検討は,JIS Z 8402-6に従って行う。同一条件で作製された2個の試験片

を測定し,各温度において得られる平均線膨張係数αを計算する。2個の数値の相対標準偏差が下記

の許容値を超えない場合には,その2個の測定の平均値を用いる。2個の数値の相対標準偏差が許容

値を超える場合には,更に2個の試験片で測定を繰り返す。後者の2個の相対標準偏差が許容値を超

えない場合には全4個の平均値を用いる。その数値が許容値を超える場合には,全4個の測定値のメ

ディアンを報告値とする。

なお,許容値は5 %とする。また,平均線膨張係数αは,8.3で規定する方法によって計算する。

注記 焼結収縮を含まない線膨張係数の測定を行う場合には,測定前に試験片を十分に熱処理し,

焼結収縮が起こらないようにする。熱処理条件は,受渡当事者間の協議による。

8

計算

得られた測定値から,各種特性値を次の方法によって算出する。

計算結果は,JIS Z 8401によって,必要とされるけた数まで求める。

8.1

線膨張

温度Tにおける線膨張ε thは,式(2)から計算する。

0

ref

m

,

ref

m

,

sp

0

th

L

L

L

L

L

L

∆

+

∆

−

∆

=

∆

=

ε

··················································· (2)

6

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ε th: 室温T0から温度Tまでの線膨張

∆L: 室温T0から温度Tまでの試験片長さの変化量(mm)

L0: 室温の試験片長さ(mm)

∆Lsp, m: 試験片を測定したときのT0からT間における変位計

の指示値の差(mm)

∆Lref, m: 参照試料を測定したときのT0からT間における変位

計の指示値の差(mm)

∆Lref: T0からT間の参照試料の長さ変化(mm)

8.2

線膨張係数

温度Tにおける線膨張係数α は,式(3)から計算する。又は式(4)のように,温度T近傍の差分法によって

算出する。

dT

dth

ε

α=

·················································································· (3)

T

∆

−

=

2,

th

1,

th

ε

ε

α

·········································································· (4)

ここに,

α: 温度Tにおける線膨張係数(℃−1)

∆T: 温度T近傍における温度間隔(℃)

ε th,1: 温度

2

T

T∆

+

における線膨張

ε th,2: 温度

2

T

T∆

−

における線膨張

8.3

平均線膨張係数

平均線膨張係数αの計算は,式(5)による。

(

)

ref

0

0

m

,

ref

m

,

sp

α

α

+

−

×

∆

−

∆

=

T

T

L

L

L

····························································· (5)

ここに,

α: 温度Tの試験片の平均線膨張係数(℃−1)

ref

α:

(

)

[

]

0

0

ref

T

T

L

L

−

×

∆

。温度Tの参照試料の平均線膨張係

数(℃−1)

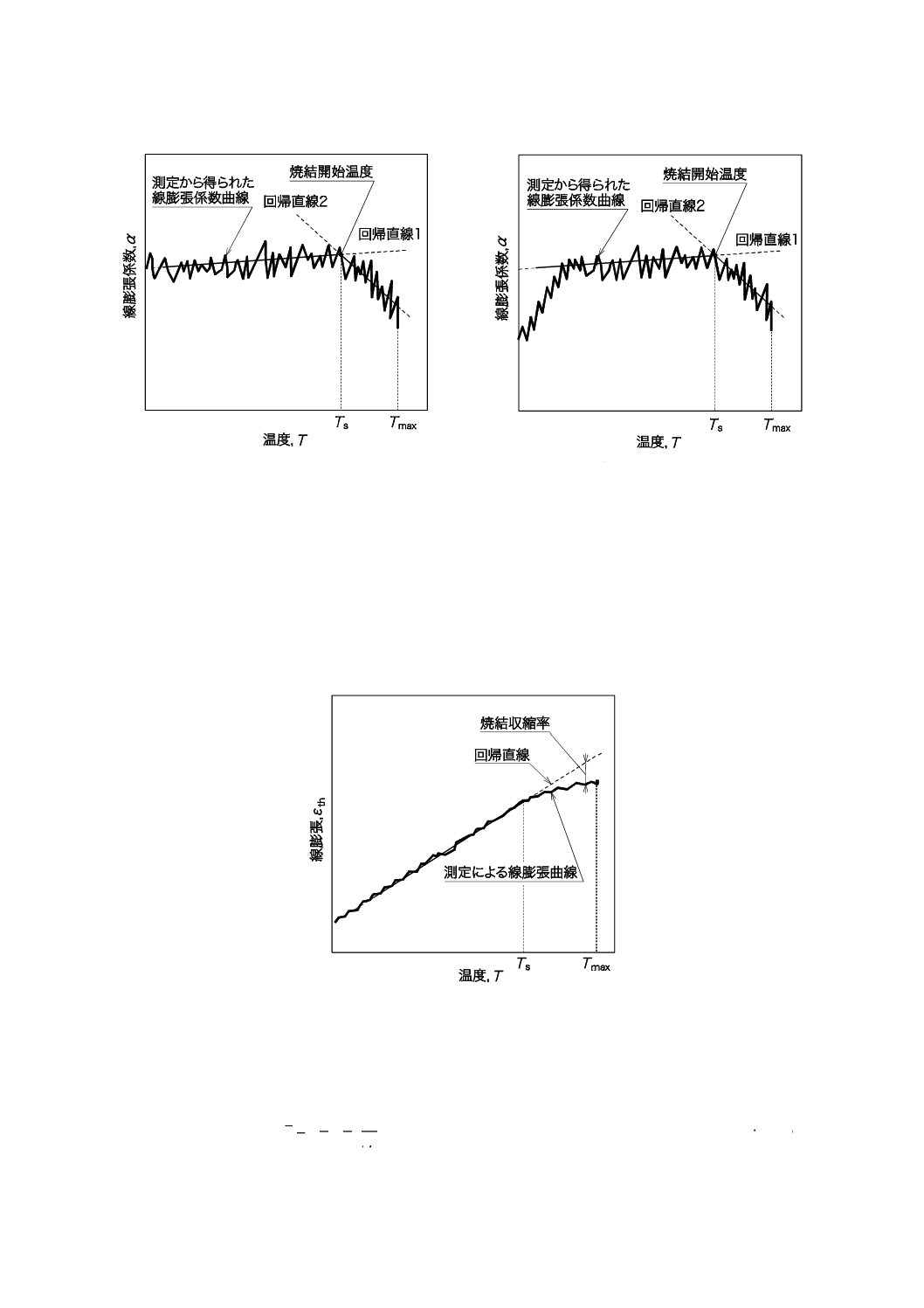

8.4

焼結開始温度

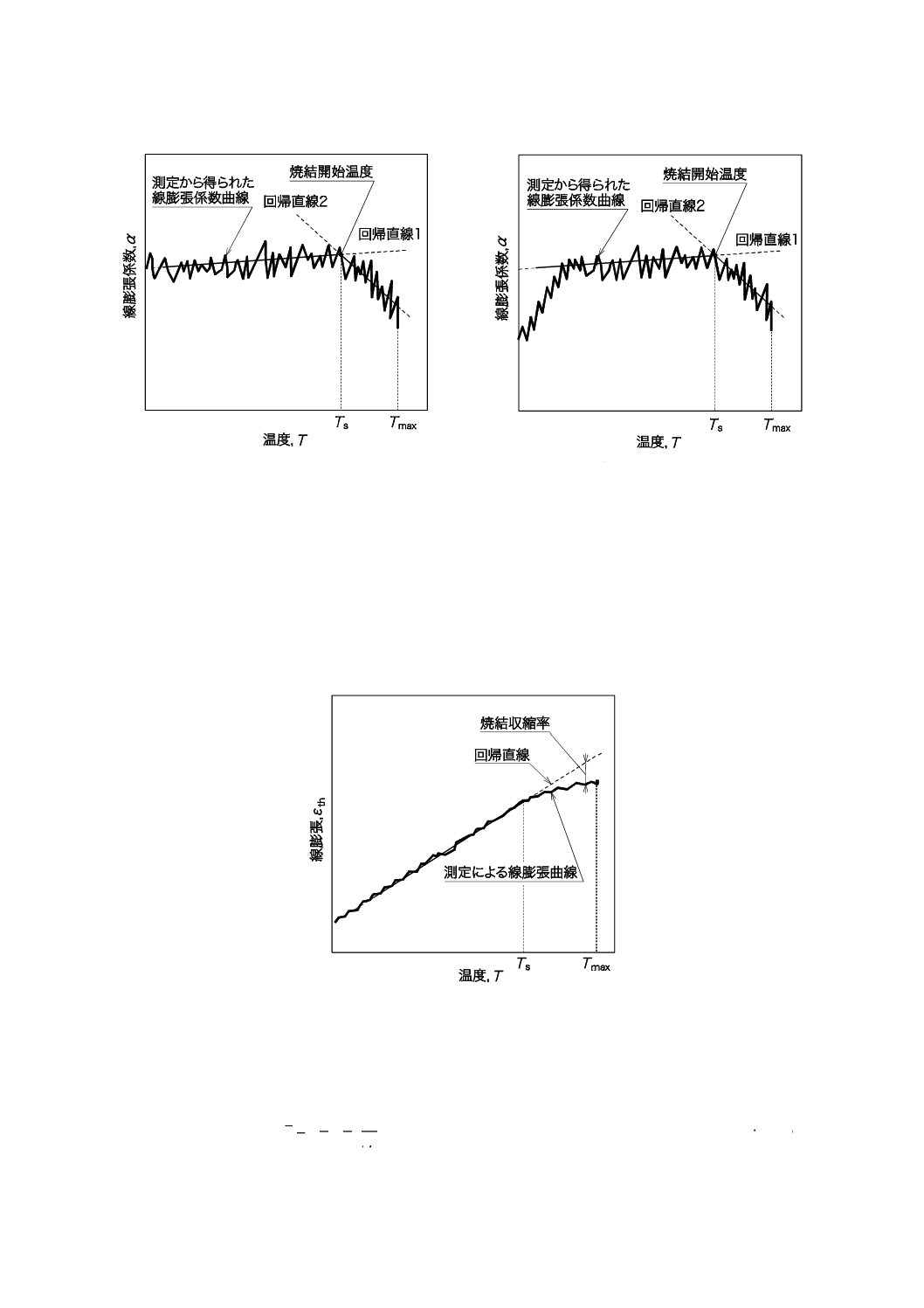

測定温度範囲において,線膨張係数曲線を描く。線膨張係数曲線は,図5 a) の模式図に示す。試験片温

度が焼結開始温度Ts以下では,α は温度に対してほぼ一定である。試験片をTs以上に加熱するとα は焼結

収縮によって減少を始める。ただし,図5 b) の模式図に示すように,遮熱コーティングの中で相変態など

を起こす場合には,低温側でもα の変化が見られる。

そこで,線膨張係数曲線において,ほぼ一定なα が,ある温度から測定最高温度Tmaxまで連続的に減少

したとき,ある温度の低温側の回帰直線(回帰直線1)及び高温側の回帰直線(回帰直線2)の二つの回帰

直線を計算する。この二つの回帰直線の交点を焼結開始温度Tsとする。

回帰直線1は,α がほぼ一定の温度範囲内で計算する。また,回帰直線2を計算するときの温度範囲は,

減少開始点からTmaxとする。回帰直線の計算範囲は,受渡当事者間の協議に基づいて決定してもよい。

7

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 低温側のα がほぼ一定の場合

b) 低温側のα に変化のある場合

図5−焼結開始温度の求め方

8.5

焼結収縮率

焼結収縮率は,図6の模式図に示すような線膨張曲線において,最小二乗法による回帰直線と測定によ

る熱膨張値との差として得られる。

回帰する温度範囲について,上端温度は焼結開始温度Tsとし,下端温度は8.4において回帰直線1を求

めたときの下端温度とする。回帰直線の計算範囲は受渡当事者間の協議に基づいて決定してもよい。

図6−焼結収縮率の求め方

8.6

平均焼結収縮速度

平均焼結収縮速度は,式(6)による。

(

)

[

]

h

s/r

T

T

v

−

=

δ

······································································· (6)

8

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

v: 焼結開始温度Tsから温度T間の平均焼結収縮速度(min−1)

rh: 昇温速度(℃/min−1)

9

報告

試験結果報告書には,次の事項を記入する。

a) 基材材料名(製品名,規格番号,種類など)

b) コーティング材料名(製品名,規格番号,種類など)及びコーティング方法

c) 試験片の形状及び寸法

d) 試験片支持ジグの形状及び材質

e) 検出棒及び試験片ホルダの材質

f)

溶射方向に対する測定方向

g) 測定条件(荷重,昇温・冷却速度,最高温度,測定雰囲気気体の種類及び流量)

h) 線膨張曲線

i)

各温度における線膨張係数

j)

焼結開始温度

k) 各温度における平均線膨張係数

l)

各温度における焼結収縮率及び平均焼結収縮速度

9

H 8455:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

参照試料の線膨張及び線膨張係数の推奨値

この附属書は,参照試料の推奨値について記載するものであり,規定の一部ではない。

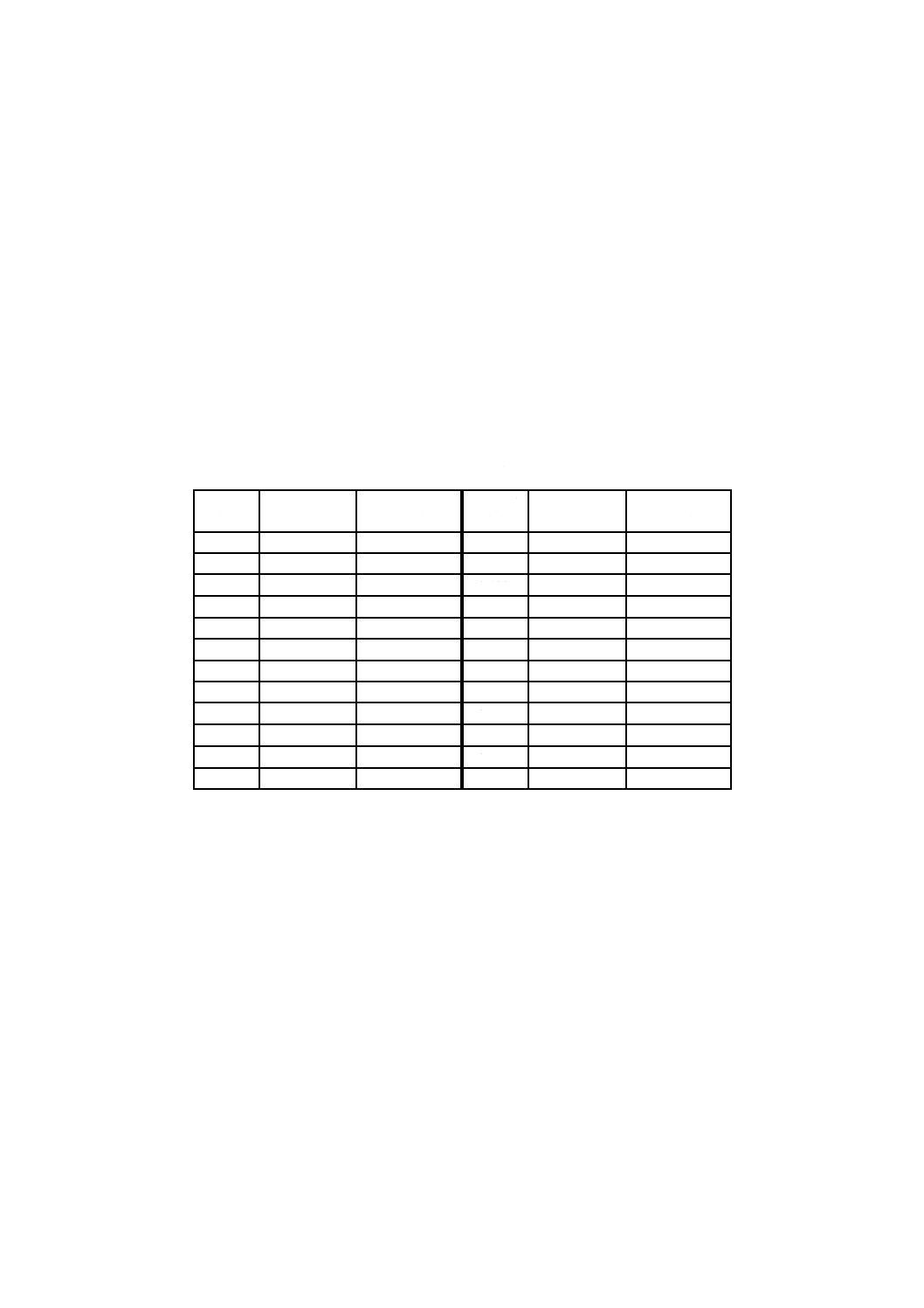

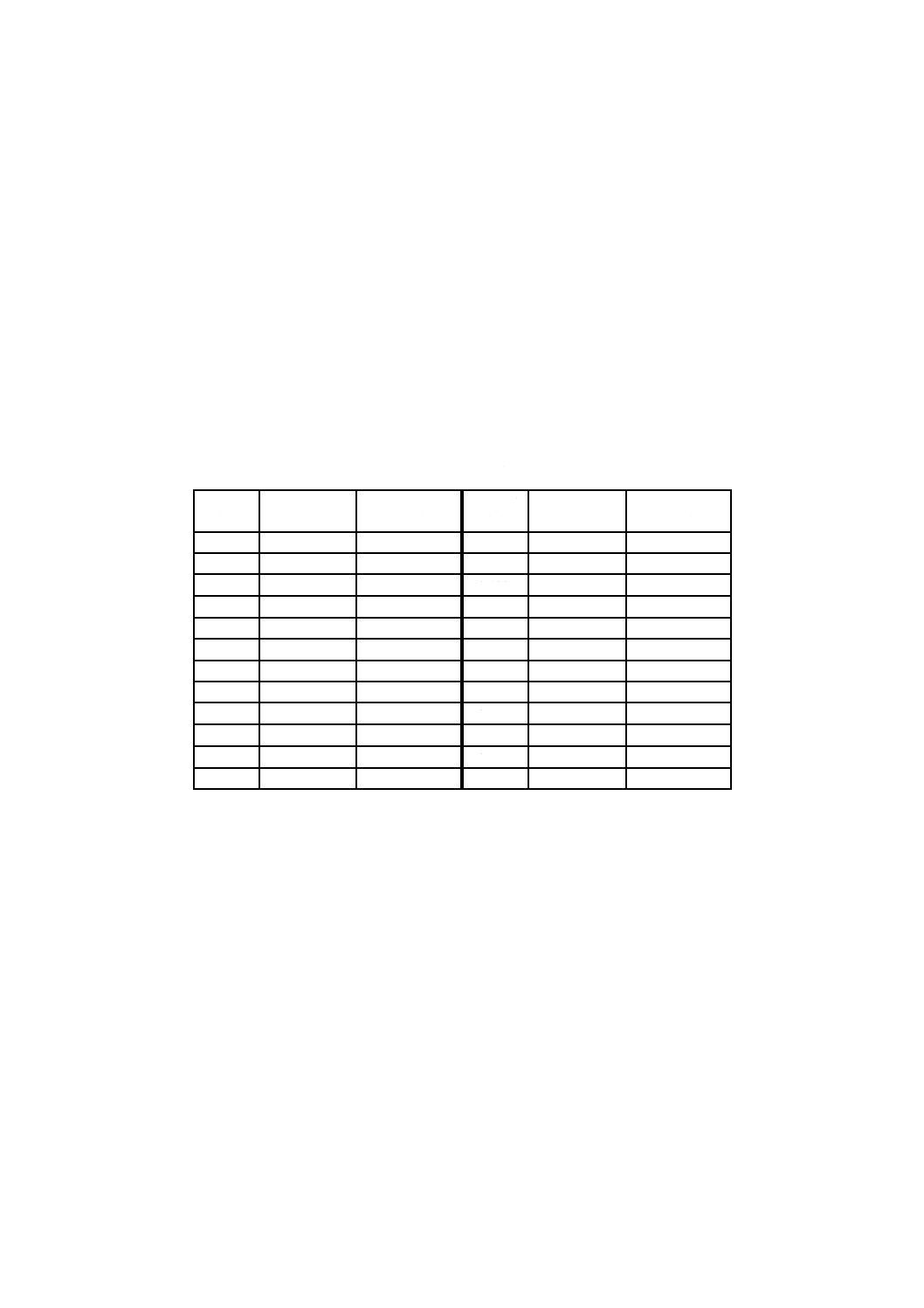

A.1 参照試料の線膨張及び線膨張係数の推奨値

表A.1にα-アルミナの線膨張及び線膨張係数の推奨値を示す。

なお,α-アルミナは,三方晶系鋼玉形であり,単結晶の場合には線膨張係数に異方性をもつが,多結晶

体又は焼結体においては異方性はないものと考えてよい。次の値も,各結晶方向について平均した値であ

る。

表A.1−α-アルミナの線膨張及び線膨張係数の推奨値

温度T

(K)

線膨張ε th

線膨張係数α

(K−1)

温度T

(K)

線膨張ε th

線膨張係数α

(K−1)

250

−212×10−6

4.52×10−6

900

4 665×10−6

8.86×10−6

293

0

5.30×10−6

1 000

5 560×10−6

9.09×10−6

300

37×10−6

5.40×10−6

1 100

6 485×10−6

9.34×10−6

350

324×10−6

6.08×10−6

1 200

7 430×10−6

9.59×10−6

400

642×10−6

6.64×10−6

1 300

8 400×10−6

9.85×10−6

450

986×10−6

7.10×10−6

1 400

9 400×10−6

10.09×10−6

500

1 350×10−6

7.46×10−6

1 500

10 420×10−6

10.31×10−6

550

1 730×10−6

7.75×10−6

1 600

11 460×10−6

10.51×10−6

600

2 125×10−6

7.99×10−6

1 700

12 520×10−6

10.67×10−6

650

2 530×10−6

8.18×10−6

1 800

13 600×10−6

10.84×10−6

700

2 940×10−6

8.35×10−6

1 900

14 690×10−6

11.05×10−6

800

3 790×10−6

8.62×10−6

2 000

15 810×10−6

11.37×10−6