H 8453:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 3

5 熱拡散率の測定装置 ·········································································································· 4

6 試料······························································································································· 4

6.1 形状及び寸法 ················································································································ 4

6.2 表面処理 ······················································································································ 5

7 測定手順························································································································· 6

7.1 試料の厚さの測定 ·········································································································· 6

7.2 熱拡散率の測定 ············································································································· 6

7.3 比熱容量の測定 ············································································································· 8

7.4 かさ密度の測定 ············································································································· 8

8 BC及びTCの熱伝導率並びにTBCの見掛けの熱伝導率の算出 ················································· 9

8.1 BC及びTCの熱伝導率の算出 ·························································································· 9

8.2 TBCの見掛けの熱伝導率の算出 ························································································ 9

9 報告······························································································································· 9

9.1 報告事項 ······················································································································ 9

9.2 報告選択事項 ················································································································ 9

附属書A(規定)面積熱拡散時間法 ························································································ 11

附属書B(参考)理論温度上昇曲線の例··················································································· 13

参考文献 ···························································································································· 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

H 8453:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター(OSTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS H 8453:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 8453:2018

遮熱コーティングの熱伝導率測定方法

Measurement method for thermal conductivity of thermal barrier coatings

序文

この規格は,2016年に第1版として発行されたISO 18555を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主にガスタービンの高温部材に用いる,金属のボンドコート及びセラミックスのトップコ

ートからなる遮熱コーティングの,コーティング面に垂直方向の常温における熱伝導率を測定する方法に

ついて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18555:2016,Metallic and other inorganic coatings−Determination of thermal conductivity of

thermal barrier coatings(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS H 7801 金属のレーザフラッシュ法による熱拡散率の測定方法

JIS H 8401 溶射皮膜の厚さ試験方法

JIS R 1611 ファインセラミックスのフラッシュ法による熱拡散率・比熱容量・熱伝導率の測定方法

JIS R 1672 長繊維強化セラミックス複合材料の示差走査熱量法による比熱容量測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1611によるほか,次による。

3.1

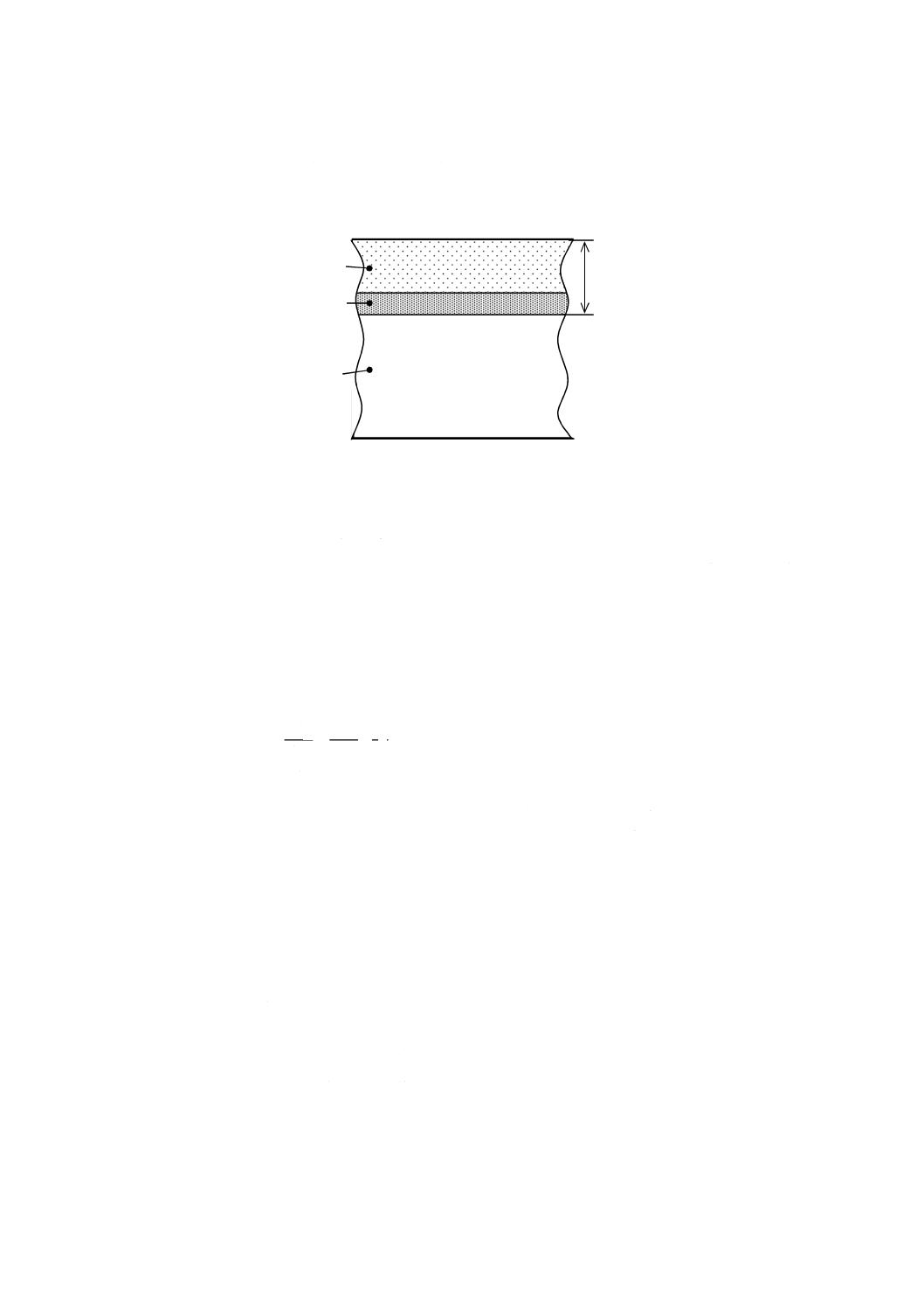

遮熱コーティング,TBC(thermal barrier coating)

燃焼ガスによって,高温部材を構成する基材が,温度上昇することを抑制するために施すコーティング。

2

H 8453:2018

基材の表面に施すボンドコート(以下,BCという。)と,BCに被覆する高融点かつ低熱伝導率のセラミ

ックスを用いたトップコート(以下,TCという。)とからなる(図1参照)。

以下,基材にBCを被覆した試料をBC試料,基材にTBCを被覆した試料をTBC試料とそれぞれいう。

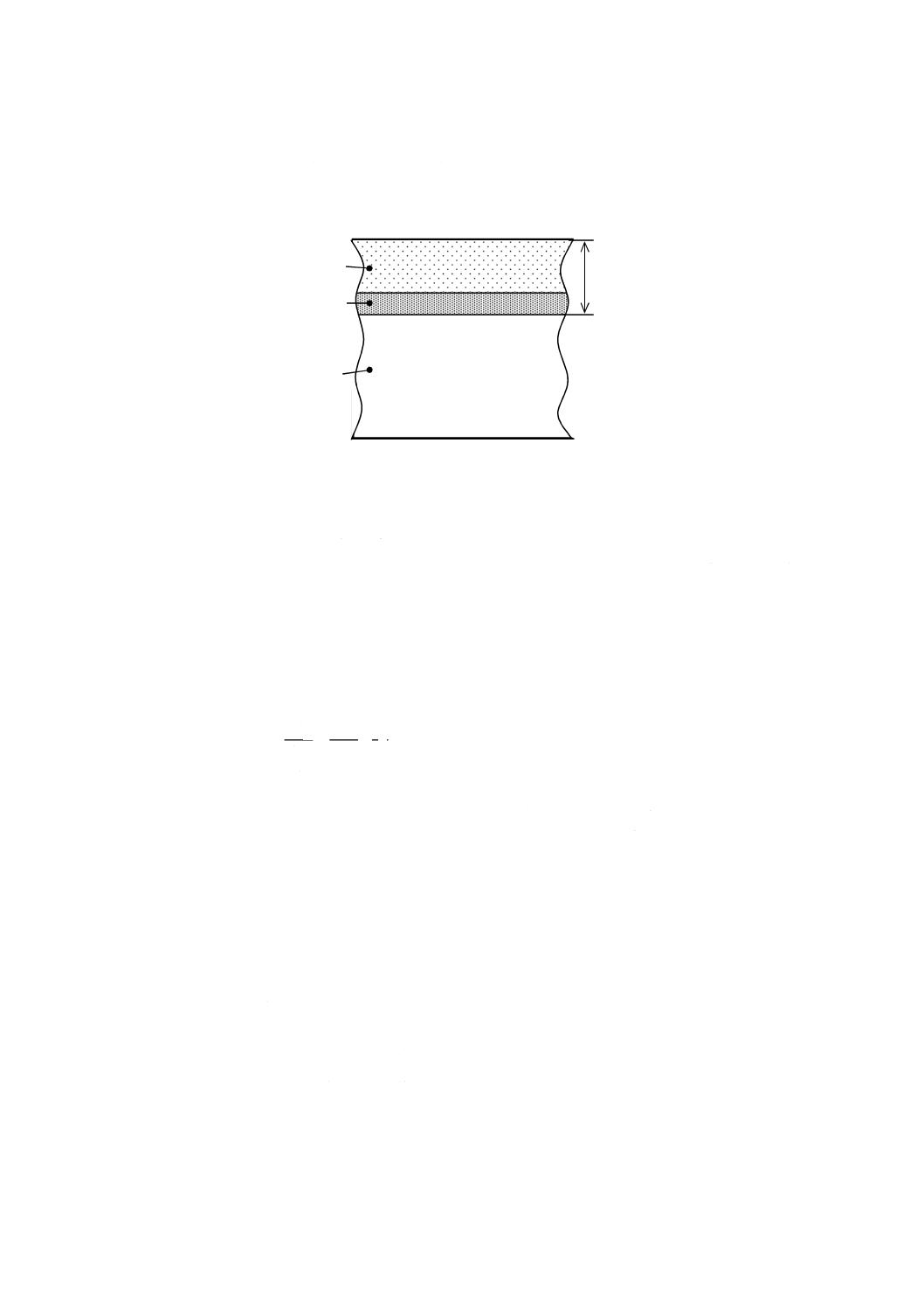

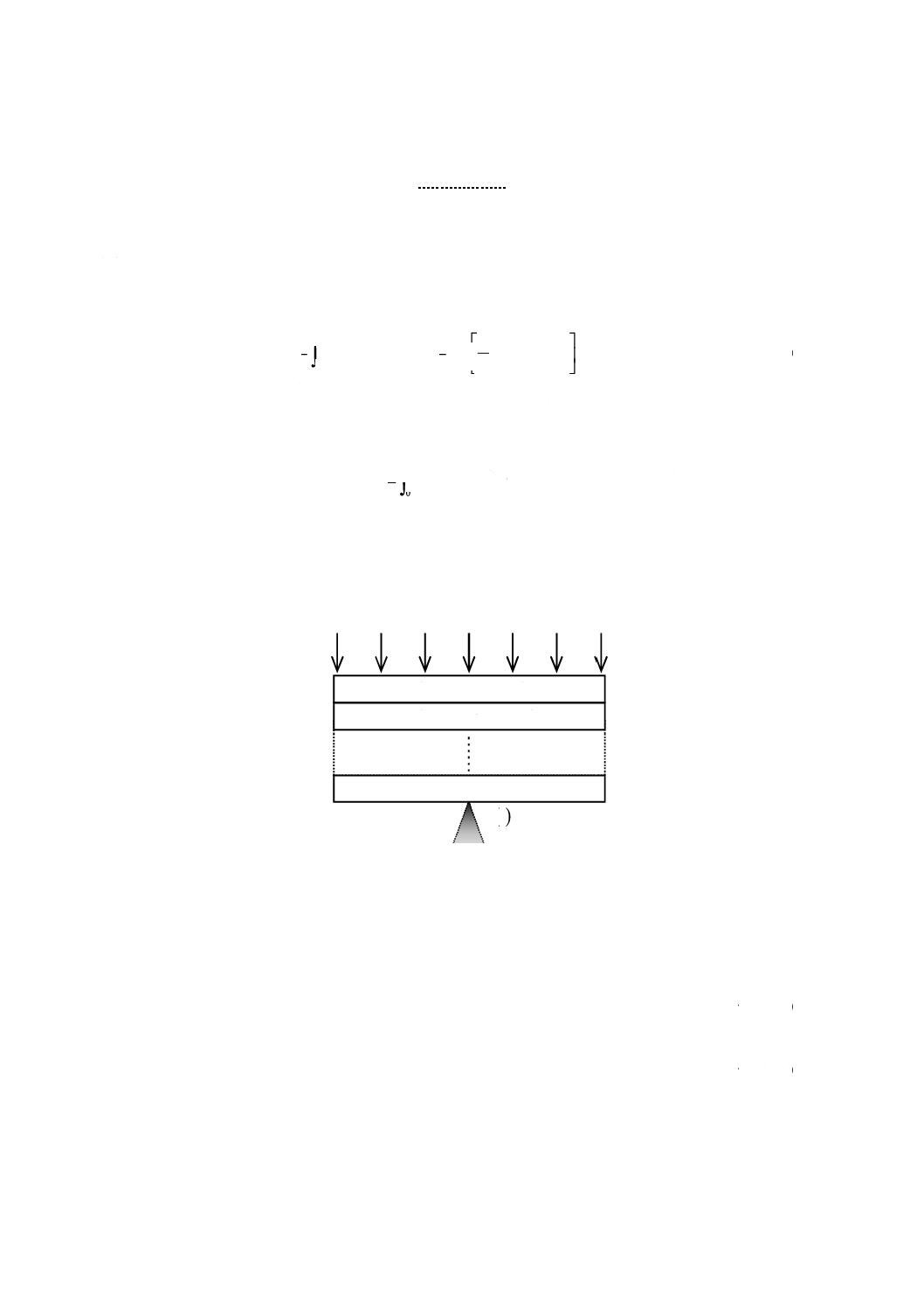

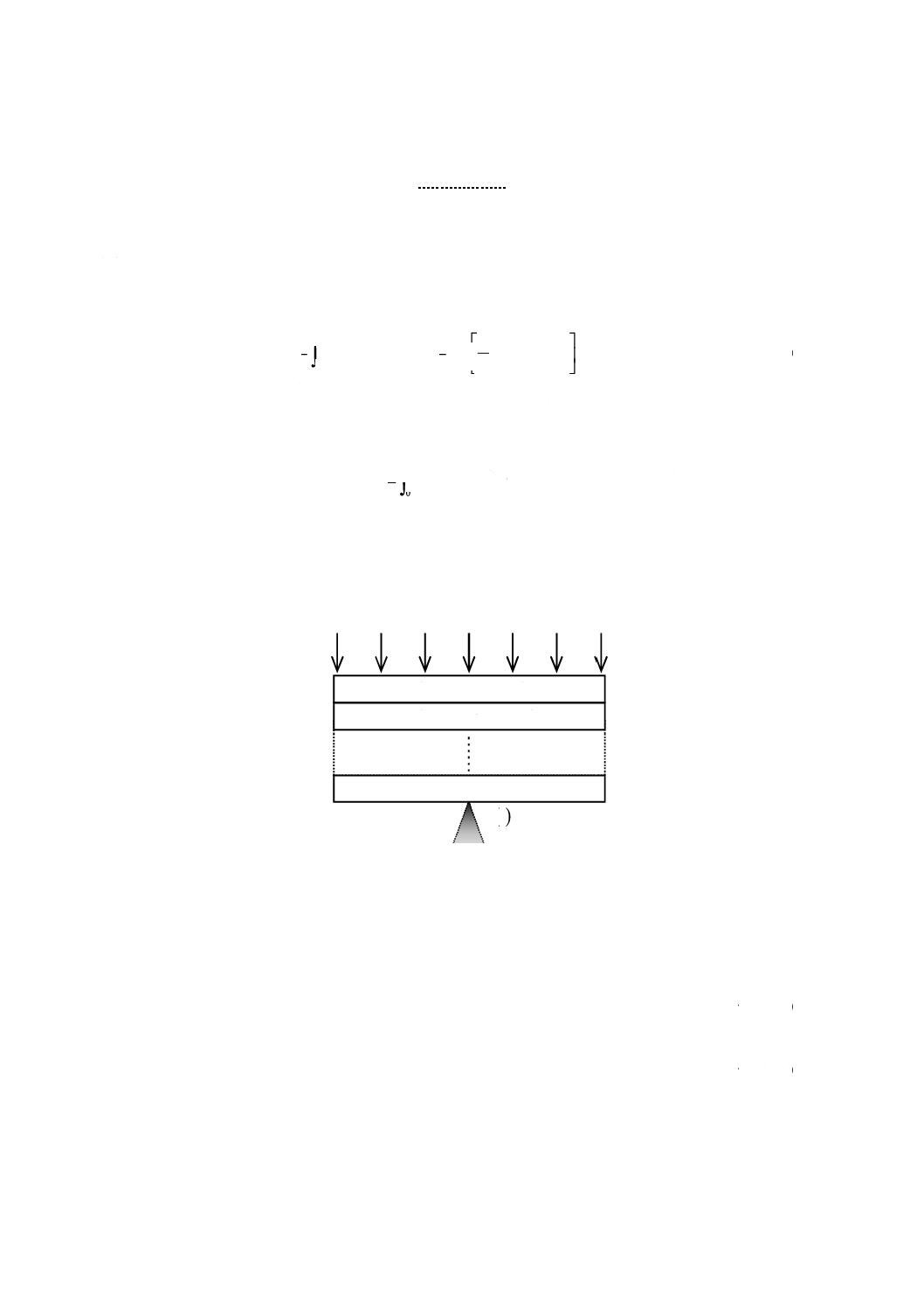

図1−遮熱コーティングの断面の模式図

3.2

見掛けの熱拡散率,αapp(apparent thermal diffusivity)

BC試料及びTBC試料をそれぞれ単層試料とみなしたときの,コーティング面に垂直方向の試料全体の

熱拡散率(m2/s)。

3.3

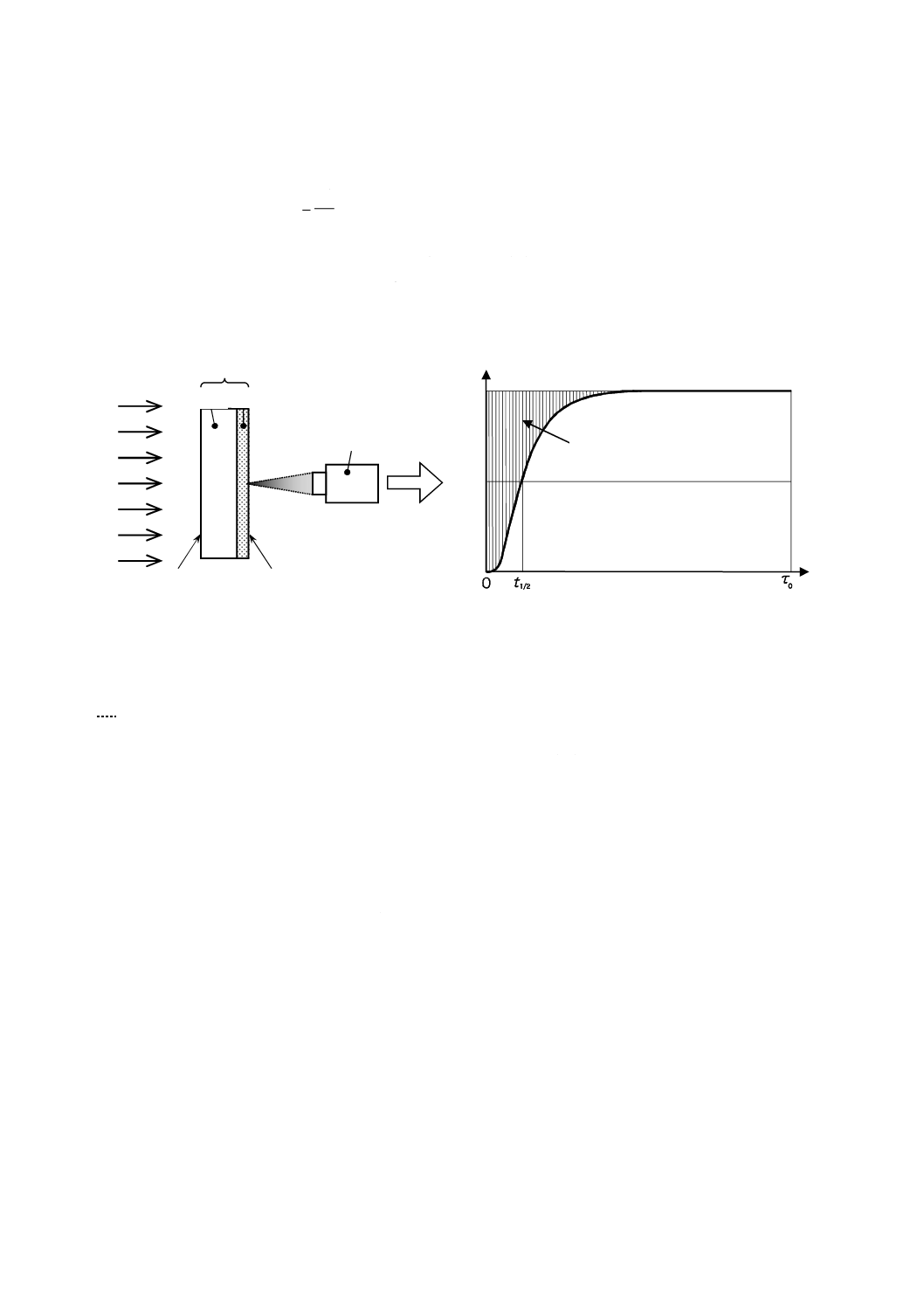

正規化した温度上昇,T(t)/ΔT(normalized temperature rise)

フラッシュ法[1]によるパルス加熱後の試料測定面温度とパルス加熱前の試料測定面温度との差を,試料

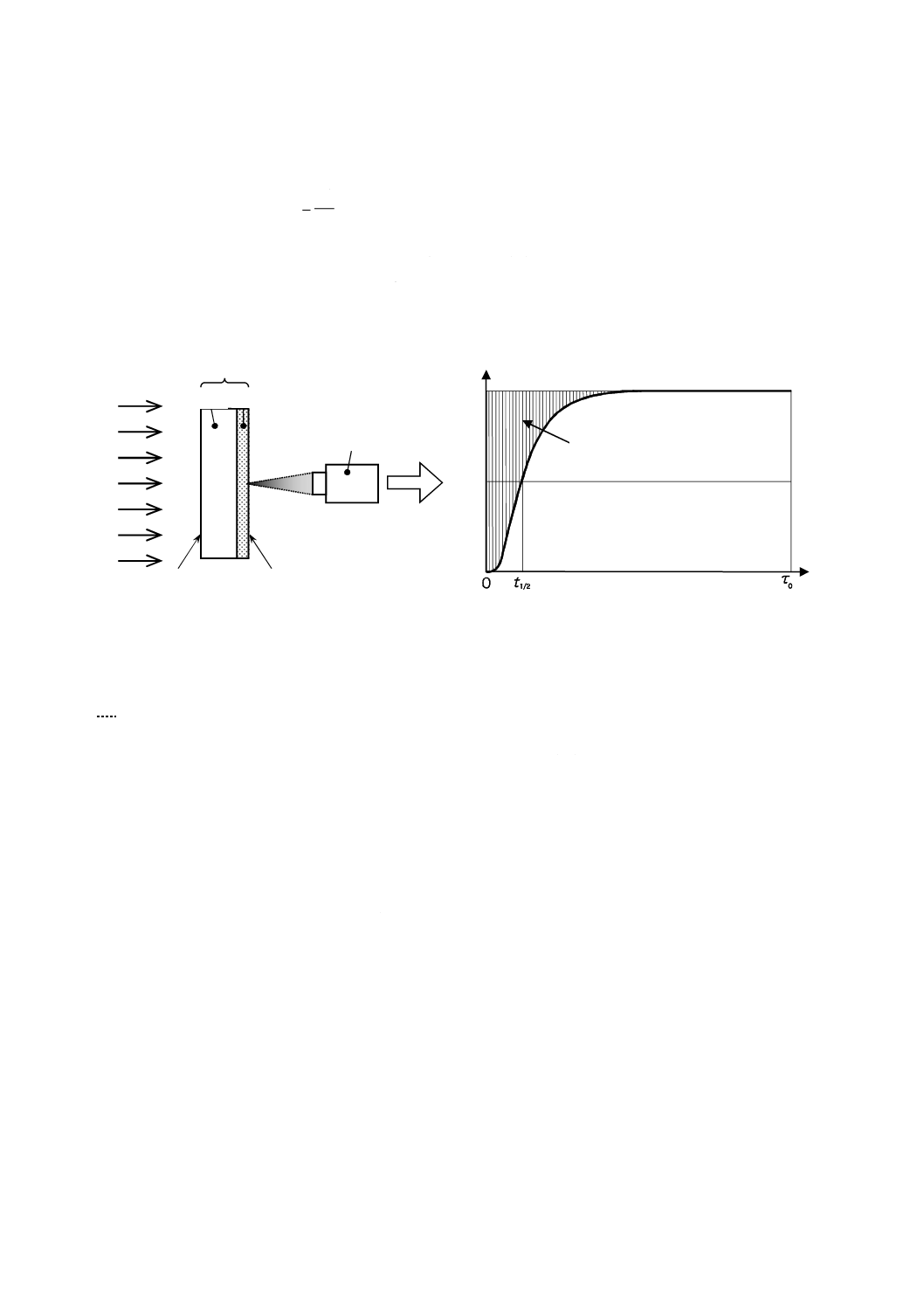

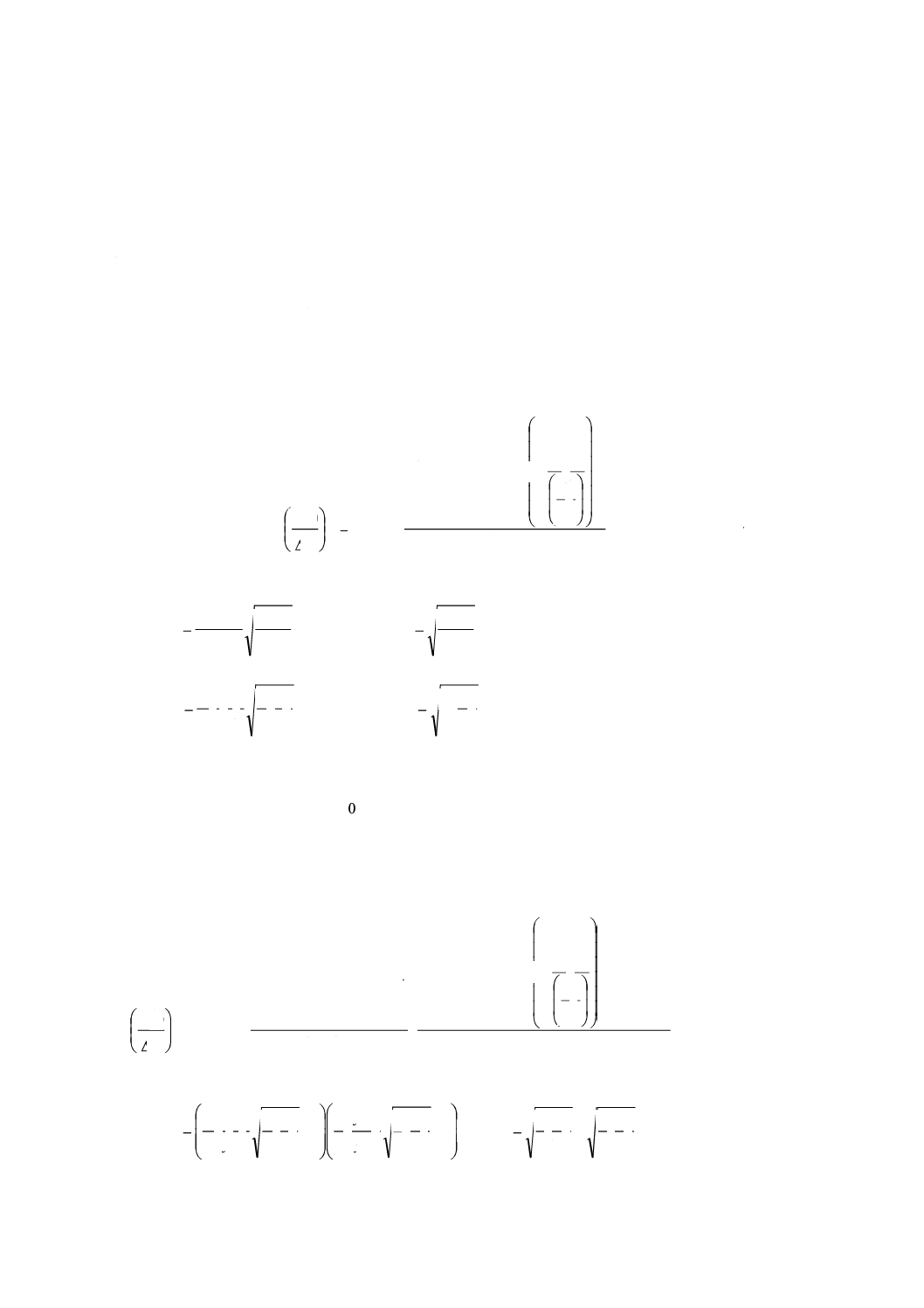

測定面が達した最高温度とパルス加熱前の試料測定面温度との差で除した値。次の式による(図2参照)。

0

max

0

1)

(

)

(

T

T

T

t

T

T

t

T

−

−

=

∆

ここに,

T1(t): パルス加熱後の試料測定面温度

t: 時間

T0: パルス加熱前の試料測定面温度

Tmax: 試料測定面が達した最高温度

3.4

温度上昇曲線(temperature-rise curve)

正規化した温度上昇の時間変化を表示した曲線[図2 b) の太い実線参照]。

3.5

ハーフタイム,t1/2(half rise-time)

図2 b) の温度上昇曲線において,正規化した温度上昇が0.5まで達するのに要する時間(s)。

3.6

面積熱拡散時間,A(areal heat diffusion time)

図2 b) において,温度上昇曲線(太い実線),時間0 sにおける縦軸及び最高温度上昇1.0における横軸

で囲むハッチング部分の面積(=A)で示す時間(s)。

3.7

熱拡散時間,τ0(heat diffusion time)

トップコート(TC)

ボンドコート(BC)

基材

遮熱コーティング(TBC)

3

H 8453:2018

試料の加熱面をパルス加熱してから測定面まで熱が拡散し,試料全体の温度が均一になるまでに要する

時間(s)。平板状試料の場合には,次の式による。

α

τ

2

0

d

=

ここに,

τ0: 熱拡散時間(s)

d: 試料の厚さ(m)

α: 熱拡散率(m2/s)

a) フラッシュ法

b) 理想条件下での温度上昇曲線

図2−フラッシュ法及び温度上昇曲線

3.8

TBCの見掛けの熱伝導率,λTBC

TBC試料において,TBC部分のコーティング面に垂直方向の熱伝導率[W/(m·K)]。

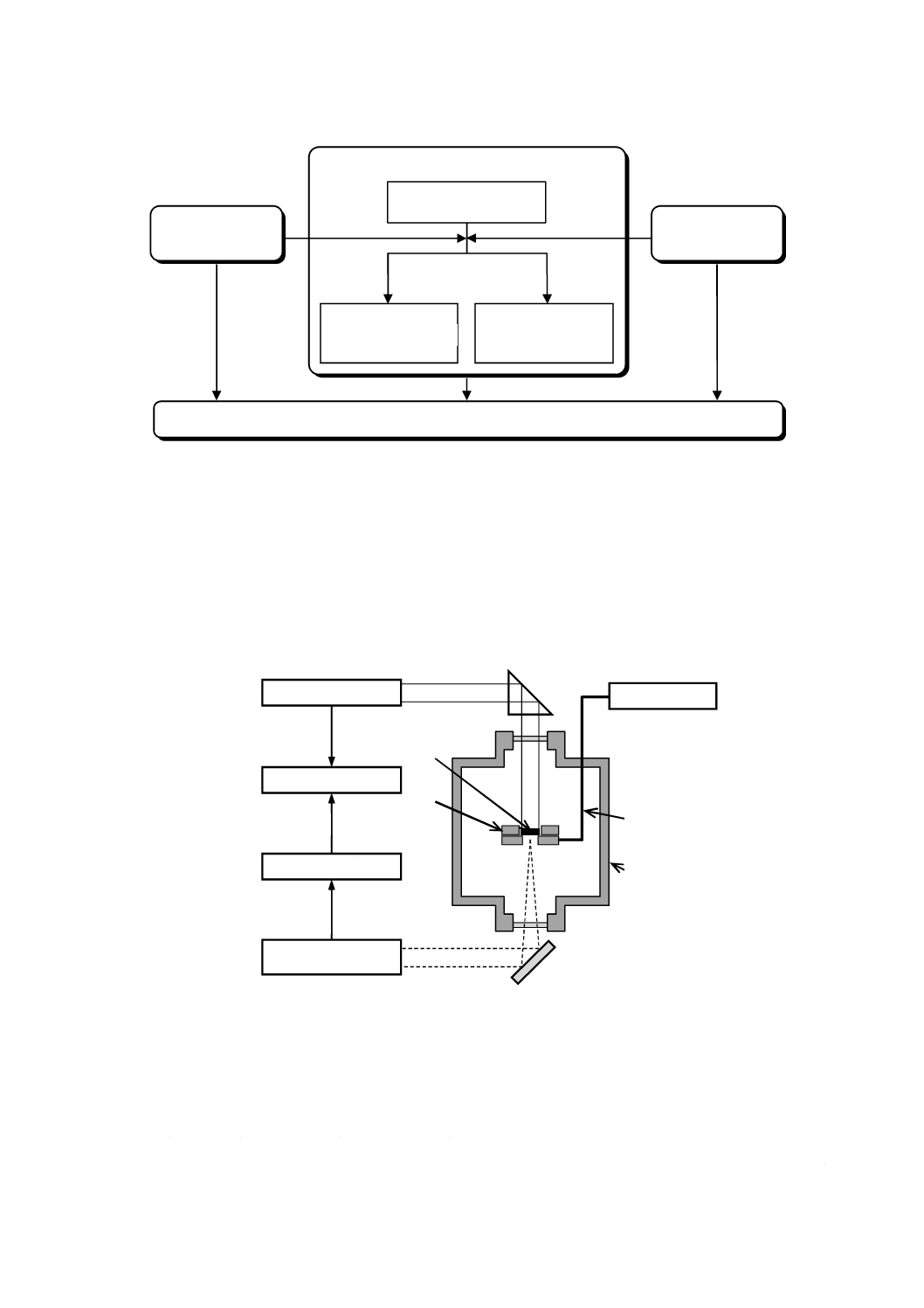

4

原理

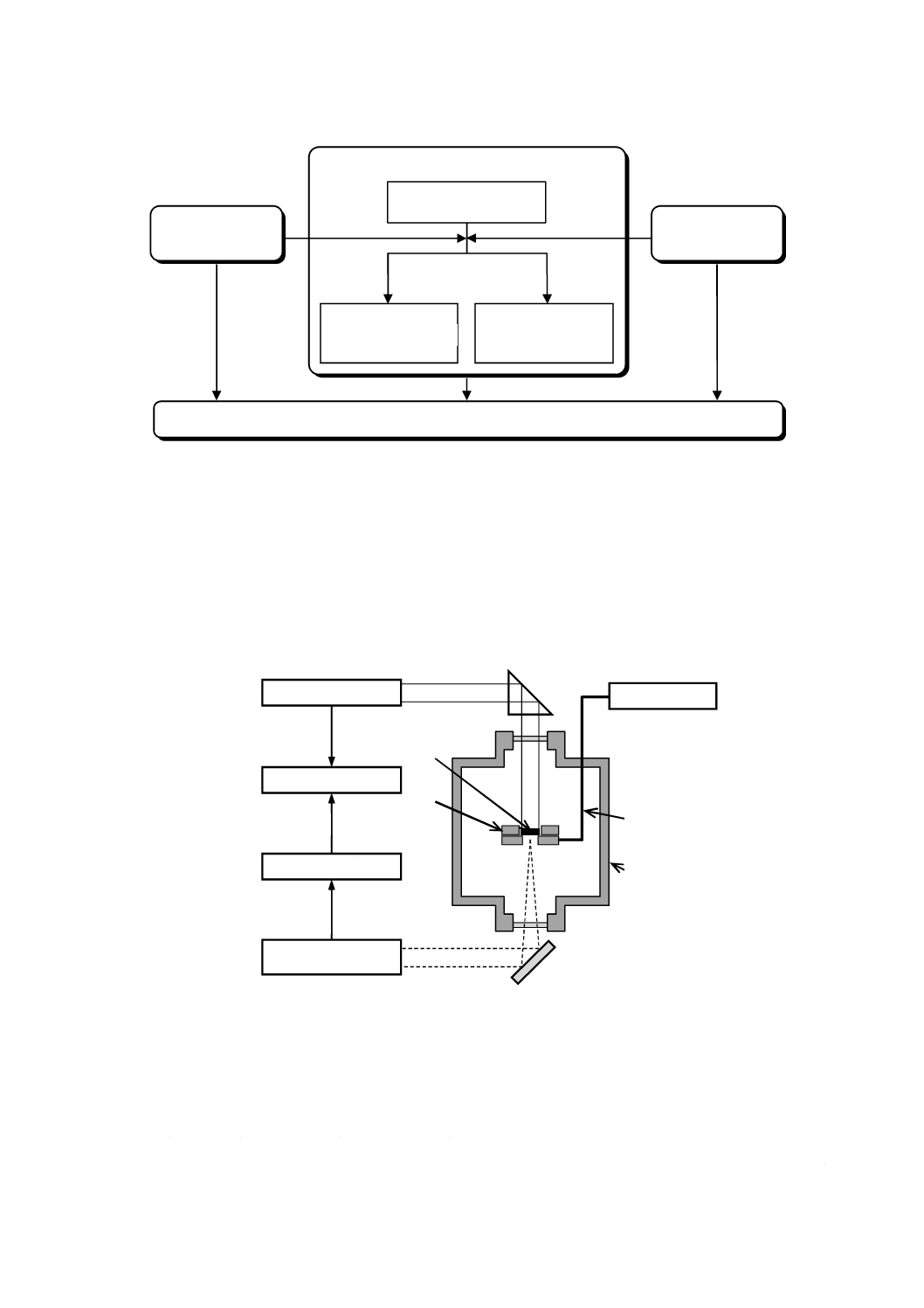

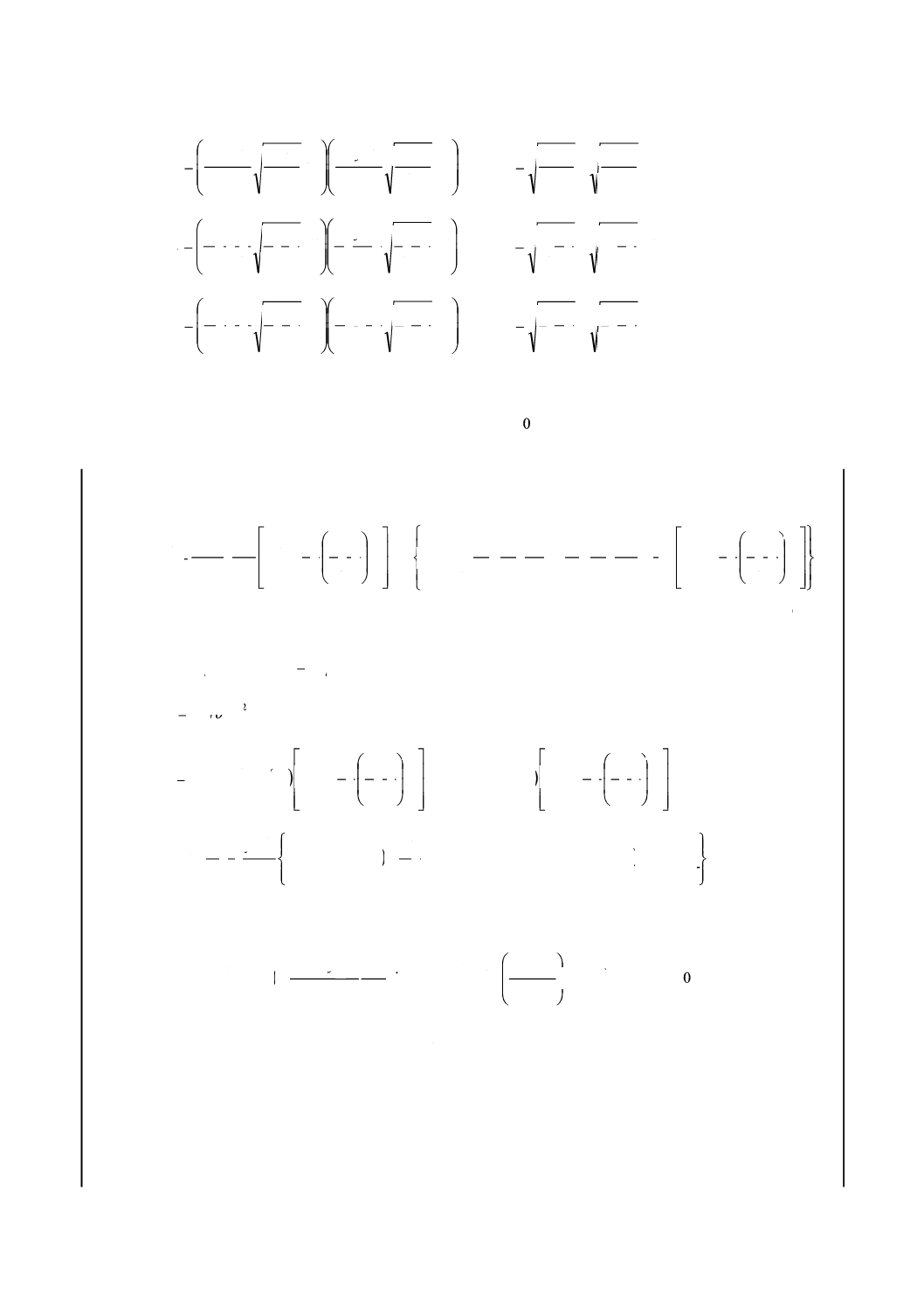

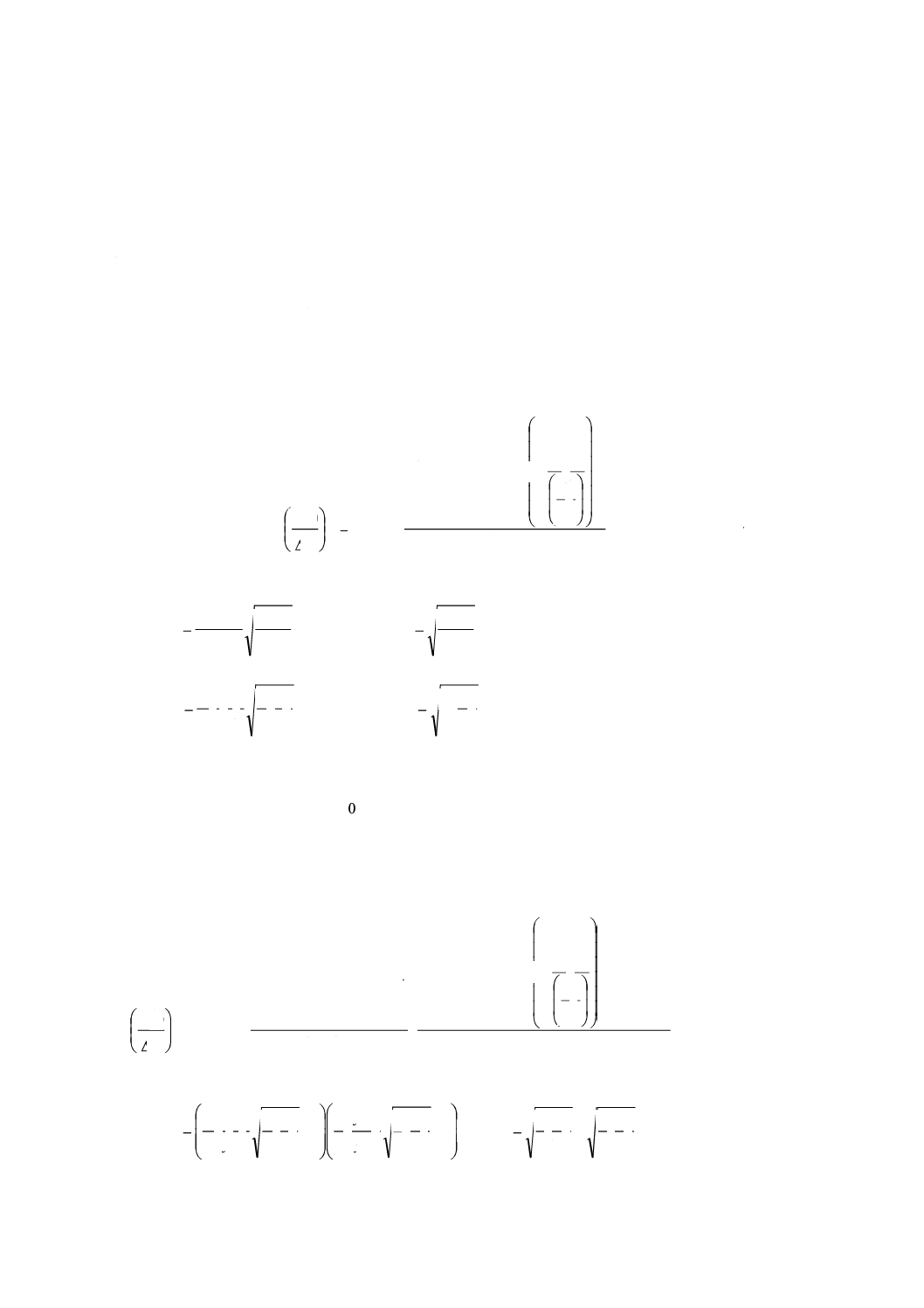

基材,BC及びTCの熱伝導率は,熱拡散率,比熱容量及びかさ密度から算出する。熱伝導率を決定する

基本手順を図3に示す。

基材,BC及びTCの熱拡散率は,3種類の試料(基材試料,BC試料及びTBC試料)を用いて,フラッ

シュ法による温度上昇曲線の測定及び計算によって求める。BC及びTCの熱拡散率は,温度上昇曲線に多

層解析モデルを適用して求める。

基材,BC及びTCの比熱容量は,JIS R 1672に規定する示差走査熱量法によって求める。基材,BC及

びTCのかさ密度は,試料の質量及び体積から求める。

パルス

加熱

試料

TBC

基材

加熱面

測定面

温度応答

測定装置

正規化した

温度上昇

1.0

0.5

A

0

時間

4

H 8453:2018

図3−熱伝導率を決定する基本手順

5

熱拡散率の測定装置

図4に,フラッシュ法の熱拡散率測定装置の代表的構成例を示す。

測定装置は,パルス加熱光源,記録装置,測定回路,温度応答測定装置,試料保持具,測定容器,接触

温度計及び温度表示器で構成し,JIS R 1611による。装置は,JIS R 1611の附属書Eに記載された標準物

質及び推奨値を用いて校正するのが望ましい。

図4−フラッシュ法の熱拡散率測定装置の代表的構成例

6

試料

6.1

形状及び寸法

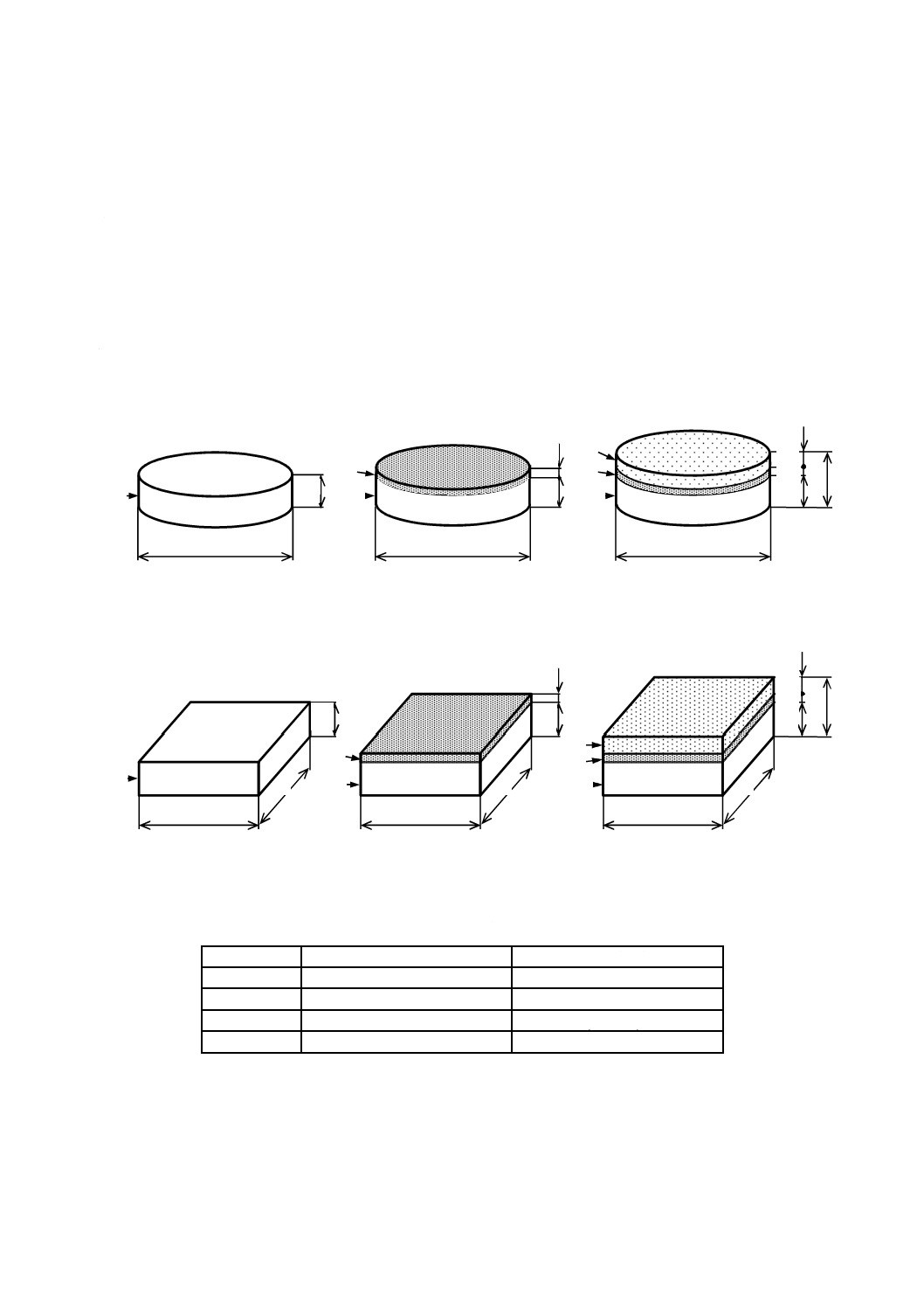

熱拡散率,比熱容量及びかさ密度の測定に用いる試料及び形状は,次による。

a) 基材試料,BC試料及びTBC試料の3種類の試料を用いる。

b) 試料の形状は,円形(図5)又は正方形(図6)の平板とする。直径D又は一辺の長さlは,5 mm以

パルス加熱光源

トリガ信号

記録装置

測定回路

温度応答測定装置

増幅信号

試料裏面の

温度信号

試料

試料

保持具

温度表示器

接触温度計

(熱電対)

測定容器

比熱容量

かさ密度

温度上昇曲線

熱拡散率

熱伝導率

多層解析モデル

面積熱拡散時間法

理論

温度上昇曲線法

5

H 8453:2018

上15 mm以下とする。

c) 基材,BC及びTCの厚さは,表1による。

d) 基材の厚さは,3種類の試料とも,できるだけ同じ厚さとする。

e) 3種類の試料間の,基材の厚さのばらつきの許容差は,±0.01 mmとする。

f)

BCの厚さは,BC試料及びTBC試料とも,できるだけ同じ厚さとする。

g) TBC試料の厚さ(d)の最大値と最小値との差は,0.01 d mm以下とする。

h) BC試料及びTBC試料のコーティングの表面粗さは,膜厚の測定精度に影響を与えるので,受渡当事

者間の協定に基づいて機械的な研磨によってコーティングの表面を滑らかにする。

i)

試料の形状,寸法及び厚さは,受渡当事者間の協定に基づいて決定する。

j)

BC及びTCの比熱容量の測定には,基材から剝がしたコーティング層を試料として用いる。

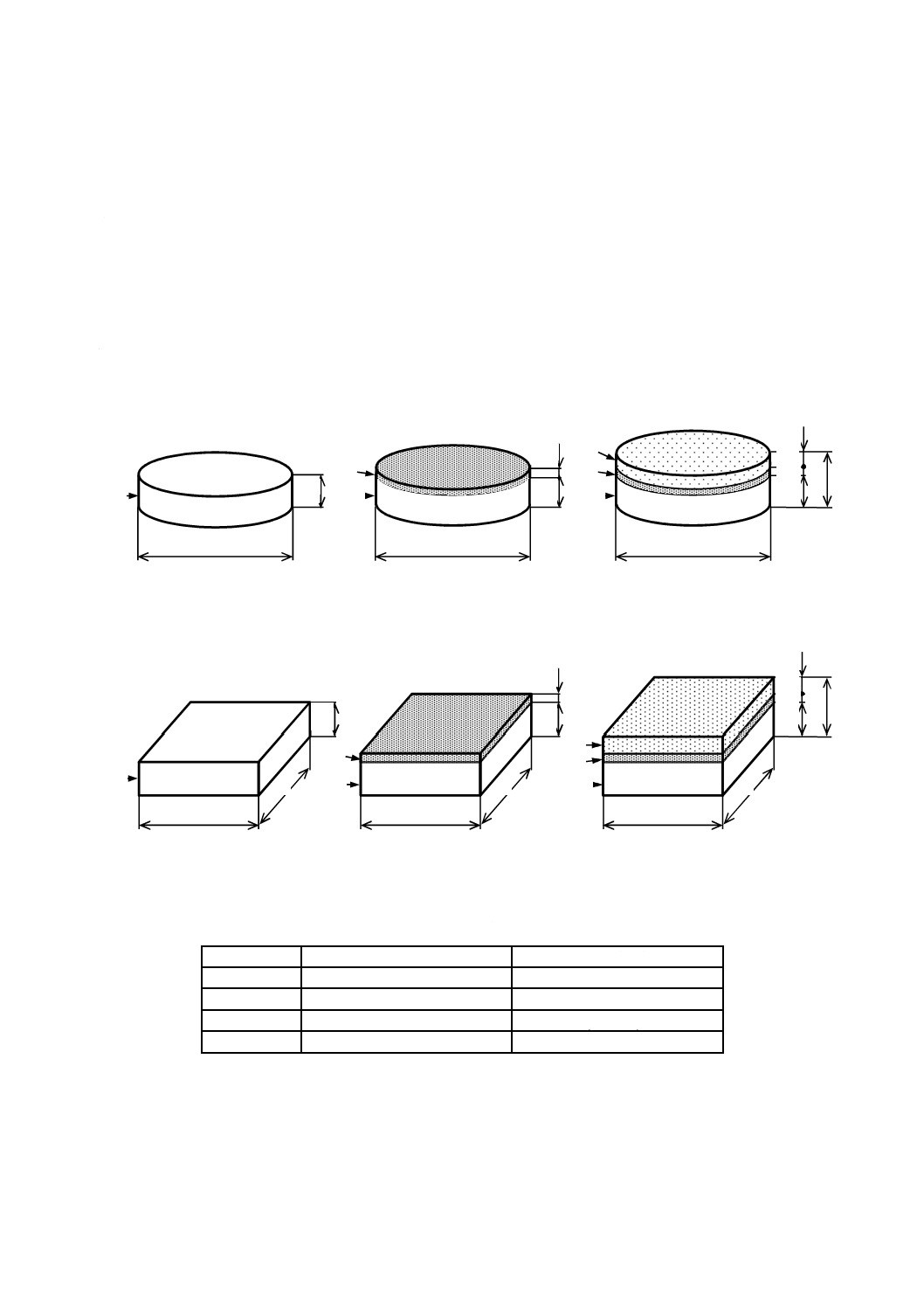

a) 基材試料

b) BC試料

c) TBC試料

図5−試料形状(円形の平板)

a) 基材試料

b) BC試料

c) TBC試料

図6−試料形状(正方形の平板)

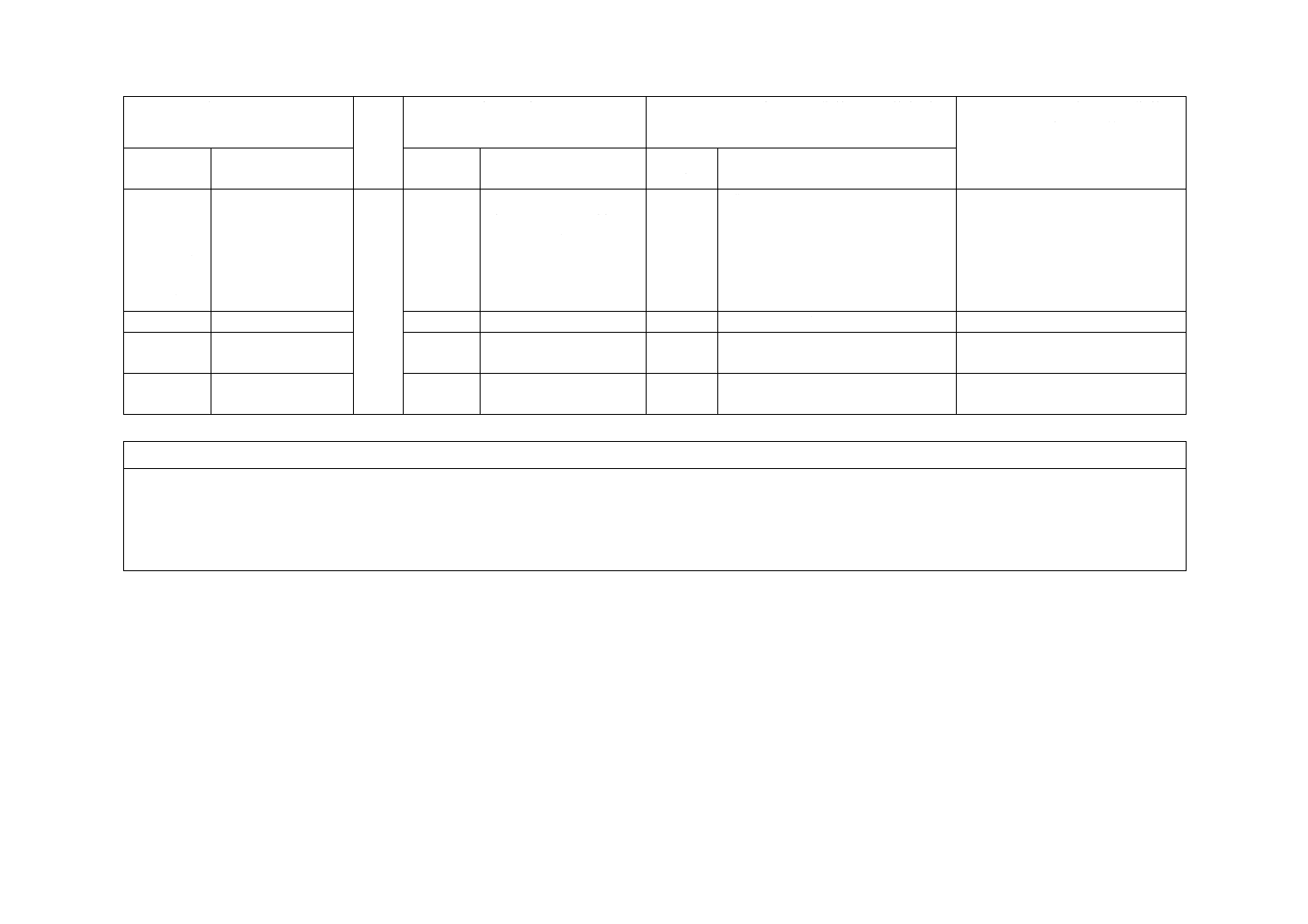

表1−基材,BC,TC及びTBC試料の厚さ

記号

名称

厚さ(mm)

dS

基材の厚さ

1.00≦dS≦2.00

dBC

BCの厚さ

0.15 dS≦dBC

dTC

TCの厚さ

0.20(dS+dBC)≦dTC

d

TBC試料の厚さ

d=dS+dBC+dTC≦3.00

6.2

表面処理

熱拡散率の測定に用いる試料の両表面は,JIS R 1611の5.2.2(表面処理)に従って表面処理(黒化処理)

を施す。

l

l

d

S

基材

l

l

d

S

d

B

C

BC

基材

l

l

d

S

d

B

C

d

T

C

基材

BC

TC

d

d

S

基材

D

d

S

d

B

C

基材

BC

D

d

S

d

B

C

d

T

C

BC

TC

基材

D

d

6

H 8453:2018

7

測定手順

7.1

試料の厚さの測定

試料の厚さの測定は,次による。

a) 試料の厚さは,JIS B 7502に規定するマイクロメータによって,1 µm単位まで測定する。

b) BC及びTCの厚さは,JIS H 8401で規定する顕微鏡断面試験方法によって,コーティングの断面組織

上で測定する。

7.2

熱拡散率の測定

7.2.1

温度上昇曲線の測定

温度上昇曲線[図2 b)]は,JIS R 1611の5.3.3 f)(温度上昇曲線の測定)に従って測定する。

a) 試料の設置 試料を測定容器内に設置する。BC試料及びTBC試料は,基材側をパルス加熱し,BC

表面又はTC表面の温度を観測するように設置する[図2 a) 参照]。

b) 雰囲気の設定 TCの熱拡散率は,測定雰囲気に依存するので,雰囲気は,受渡当事者間の協定に基

づいて測定する。

c) 試料温度の測定 パルス加熱前の試料測定面温度T0は,接触温度計(適切に校正された熱電対,JIS C

1602[7]を参照)によって測定する。

d) 温度上昇曲線の測定 パルス加熱前に試料温度の変動が小さく(1分間当たり0.2 K以下),かつ,温

度応答測定装置の出力が安定している状態で,試料をパルス加熱して温度上昇曲線を測定する。

7.2.2

基材の熱拡散率の算出

基材の熱拡散率は,基材試料の温度上昇曲線からJIS H 7801の箇条7(熱拡散率の算出)に従って求め

る。

7.2.3

BC及びTCの熱拡散率の算出

BC及びTCの熱拡散率は,温度上昇曲線に多層解析モデルを適用して求める。多層解析モデルに応じて,

面積熱拡散時間法又は理論温度上昇曲線法を用いる。モデルは,受渡当事者間の協定に基づいて選択する。

7.2.3.1

面積熱拡散時間法

面積熱拡散時間の算出は,次によるほか,附属書Aによる。

a) 試料の面積熱拡散時間の算出

面積熱拡散時間の算出は,次の1) 又は2) のいずれかの方法による。

1) 温度上昇曲線の数値データによる算出 面積熱拡散時間A[図2 b) のハッチングの部分]は,温度

上昇曲線のデータから直接求める。算出は,次による。

1.1) 図2 b) において,時間0からτ0まで,及び温度上昇の割合が0から1.0までで囲む長方形の領域

の面積を求める。

1.2) 次に,時間0からτ0までの温度上昇曲線のデータよりも下側の部分[図2 b) の白い領域]の面積

を求める。

1.3) 面積熱拡散時間Aは,前者(長方形の領域)から後者[図2 b) の白い領域]を差し引いて求める。

1.4) 温度上昇曲線のデータは,測定したデータそのものを用いるか,又は測定データを試料測定面温

度の時間変化を表すモデル関数に最小二乗法によって合致させた曲線のデータ[JIS R 1611の附

属書A(フラッシュ法による熱拡散率測定の原理)及び附属書B(補正に関する推奨事項)を参

照]を用いてもよい。

2) 見掛けの熱拡散率による算出 面積熱拡散時間Aは,見掛けの熱拡散率αapp又は試料の厚さ方向の

熱拡散時間τ0=d2/αappを用い,式(1)によって算出する。見掛けの熱拡散率αappは,A.5によって求め

7

H 8453:2018

る。

app

2

0

6

6

α

τ

d

A

=

=

···································································· (1)

ここに,

τ0: 試料の熱拡散時間(s)

d: 試料の厚さ(m)

αapp: 試料の見掛けの熱拡散率(m2/s)

3) 熱損失及び不均一加熱の補正 補正は,JIS R 1611の附属書Bによって行うことが望ましい。

b) BC及びTCの熱拡散率の算出

1) BCの熱拡散率 BCの熱拡散率は,BC試料の測定に基づき,7.2.2で求めた基材の熱拡散率αS,式

(2)及び式(3)によって算出する。BCの熱拡散率は,次による。

BC

2

BC

BC

τ

α

d

=

··········································································· (2)

ここに,

αBC: BCの熱拡散率(m2/s)

dBC: BCの厚さ(m)

τBC: BCの熱拡散時間(s)

(

)

(

)(

)

BC

BC

BC

S

S

S

S

2

S

BC

BC

BC

S

S

S

S

BC

BC

BC

BC

S

S

S

BC

3

3

6

d

c

d

c

d

d

c

d

c

A

d

c

d

c

ρ

ρ

α

ρ

ρ

ρ

ρ

τ

+

+

−

+

=

−

············· (3)

ここに,

cS: 基材の比熱容量[J/(kg・K)]

ρS: 基材のかさ密度(kg/m3)

αS: 基材の熱拡散率(m2/s)

dS: 基材の厚さ(m)

cBC: BCの比熱容量[J/(kg・K)]

ρBC: BCのかさ密度(kg/m3)

ABC-S: BC試料の面積熱拡散時間(s)

2) TCの熱拡散率 TCの熱拡散率は,TBC試料の測定に基づき,7.2.2で求めた基材の熱拡散率αS,

式(2)で求めたBCの熱拡散率αBC,式(4)及び式(5)によって算出する。

TCの熱拡散率は,次による。

TC

2

TC

TC

τ

α

d

=

··········································································· (4)

ここに,

αTC: TCの熱拡散率(m2/s)

dTC: TCの厚さ(m)

τTC: TCの熱拡散時間(s)

(

)

(

)

+

+

−

+

+

+

−

+

+

+

+

=

S

2

S

TC

TC

TC

BC

BC

BC

S

S

S

BC

2

BC

BC

BC

BC

TC

TC

TC

S

S

S

TC

TC

TC

BC

BC

BC

S

S

S

S

-

TBC

TC

TC

TC

BC

BC

BC

S

S

S

TC

TC

TC

BC

BC

BC

S

S

S

TC

3

3

6

3

3

6

3

3

1

α

ρ

ρ

ρ

α

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

τ

d

d

c

d

c

d

c

d

d

c

d

c

d

c

d

c

d

c

d

c

A

d

c

d

c

d

c

d

c

d

c

d

c

··························································································································· (5)

8

H 8453:2018

ここに,

cTC: TCの比熱容量[J/(kg・K)]

ρTC: TCのかさ密度(kg/m3)

ATBC-S: TBC試料の面積熱拡散時間(s)

7.2.3.2

理論温度上昇曲線法

BC及びTCの熱拡散率は,測定した温度上昇曲線に対して多層解析モデルに基づく理論温度上昇曲線を

適用して求める。

理論温度上昇曲線の例を,附属書Bに記載する。測定した温度上昇曲線は,JIS R 1611の附属書Bによ

って補正を行うことが望ましい。

a) BCの熱拡散率

1) BC試料の理論温度上昇曲線は,式(6)による。

)

,

,

,

,

,

,

,

,

(

)

/)

(

(

BC

S

BC

S

BC

S

BC

S

th

t

c

c

d

d

F

T

t

T

ρ

ρ

α

α

=

∆

······························· (6)

ここに, (T(t)/ΔT)th: 理論温度上昇曲線

F: 関数

2) 式(6)にBCの熱拡散率αBC以外の物性値を入力する。

3) BCの熱拡散率αBCは,式(6)をBC試料の温度上昇曲線に合致させることによって求める。

b) TCの熱拡散率

1) TBC試料の理論温度上昇曲線は,式(7)による。

)

,

,

,

,

,

,

,

,

,

,

,

,

(

)

/)

(

(

TC

BC

S

TC

BC

S

TC

BC

S

TC

BC

S

th

t

c

c

c

d

d

d

G

T

t

T

ρ

ρ

ρ

α

α

α

=

∆

········· (7)

ここに,

G: 関数

2) 式(7)にTCの熱拡散率αTC以外の物性値を入力する。

3) TCの熱拡散率αTCは,式(7)をTBC試料の温度上昇曲線に合致させることによって求める。

7.3

比熱容量の測定

比熱容量の測定は,次による。

a) 比熱容量は,JIS R 1672に従って測定する。

b) 基材から剝がした試料を用意できない場合は,同一のコーティング施工条件で作製したコーティング

の比熱容量の文献値を使用してもよい。

注記 文献値を入手できない場合は,コーティングの原料粉末の測定値を用いてもよい。

7.4

かさ密度の測定

BC及びTCのかさ密度は,基材試料,BC試料及びTBC試料を用い,次による。

a) 基材試料,BC試料及びTBC試料の質量を測定する。

b) 基材試料,BC試料及びTBC試料の厚さは,JIS B 7502に規定するマイクロメータで測定する。試料

の直径又は一辺の長さは,JIS B 7507に規定するノギス,又はJIS B 7502に規定するマイクロメータ

で測定する。体積は,試料寸法から算出する。

c) 基材のかさ密度は,基材試料の質量及び体積から求める。

d) BCのかさ密度は,式(8)によって求める。

(

)

[

]

BC

S

S

BC

S

S-

BC

BC

d

d

d

d

ρ

ρ

ρ

−

+

=

·················································· (8)

ここに,

ρBC-S: BC試料のかさ密度(kg/m3)

e) TCのかさ密度は,式(9)によって求める。

9

H 8453:2018

(

)

[

]

TC

BC

BC

s

s

TC

BC

s

S-

TBC

TC

d

d

d

d

d

d

ρ

ρ

ρ

ρ

−

−

+

+

=

······························· (9)

ここに,

ρTBC-S: TBC試料のかさ密度(kg/m3)

8

BC及びTCの熱伝導率並びにTBCの見掛けの熱伝導率の算出

8.1

BC及びTCの熱伝導率の算出

BC及びTCの熱伝導率は,式(10)及び式(11)に従い,それぞれの熱拡散率,比熱容量及びかさ密度の積

によって求める。

BC

BC

BC

BC

ρ

α

λ

c

=

······································································ (10)

TC

TC

TC

TC

ρ

α

λ

c

=

·······································································(11)

ここに,

λBC: BCの熱伝導率[W/(m・K)]

λTC: TCの熱伝導率[W/(m・K)]

8.2

TBCの見掛けの熱伝導率の算出

TBCの見掛けの熱伝導率λTBCは,式(12)によって算出する。

BC

TC

TC

BC

TC

BC

TC

BC

TBC

)

(

λ

λ

λ

λ

λ

d

d

d

d

+

+

=

··························································· (12)

9

報告

9.1

報告事項

測定結果報告書には,次の事項を記入する。

a) 試料

1) 基材の材料名

2) BC及びTCの材料並びに基材の前処理を含むコーティング施工条件

3) 形状(円形又は正方形の平板)

4) 寸法(直径又は1辺の長さ)

5) 基材,BC及びTCの厚さ

b) 測定条件

1) 熱拡散率の測定装置の形式(装置の型番)

2) 熱拡散率測定時の雰囲気

3) 熱拡散率の測定に用いた試料の表面処理(膜の種類及び塗布方法)

4) パルス加熱前の試料測定面温度T0

5) 熱拡散率の算出方法

6) 比熱容量の測定方法

c) 測定結果

1) 基材,BC及びTCのかさ密度

2) 基材,BC及びTCの比熱容量

3) 基材,BC及びTCの熱拡散率

4) 基材,BC及びTCの熱伝導率

9.2

報告選択事項

報告書には,追加事項を含めてもよい。追加事項は,次の中から受渡当事者間の協定によって選択する。

10

H 8453:2018

a) 測定年月日及び測定機関

b) 測定装置の製造業者

c) 熱拡散率測定の詳細

1) 7.2.3.1 a) 及び7.2.3.2で使用した補正係数

2) 熱電対の種類,及び熱電対と試料との位置関係

3) 温度応答測定装置の種類(赤外線検出素子の種類など)

4) パルス加熱光源(種類,強度,パルス幅,並びにパルス光の重心及び重心の求め方)

5) 測定回数

6) 温度上昇曲線(必要な場合には,代表的なデータを報告)

7) 面積熱拡散時間又はハーフタイム

8) TBCの見掛けの熱伝導率

9) 受渡当事者間で協定した事項

11

H 8453:2018

附属書A

(規定)

面積熱拡散時間法

A.1 一般

多層モデルを,図A.1に示す。応答関数法による多層モデル[2]において,積層方向の面積熱拡散時間A

(s)は,次の式による。

()

[

]

()

−

=

−

=

→

∞∫

ξ

τ

ξ

τ

ξ

r

0

0

r

~

1

lim

1

T

b

dt

t

T

b

A

································· (A.1)

ここに,

b: 多層試料の熱浸透率[J/(m2 s1/2 K)]

τ: 多層試料の熱拡散時間(s)

Tr(t): 単位熱流密度当たりの測定面温度上昇

(K)(3.3参照)

()

()

(

)dt

t

t

T

T

ζ

ζ

−

=∫∞0r

r

exp

~

: Tr(t) のラプラス変換

ζ: ラプラスパラメータ

n層試料の積層方向への熱拡散は,式(A.1)を使って系統的に解析できる。

図A.1−多層モデル

A.2 単層モデル

単層試料の面積熱拡散時間A1-S(s)は,次の式による。

6/

1

S-1

τ

=

A

············································································ (A.2)

式(A.2)を熱拡散時間τ1について整理すると,式(A.3)となる。

S-1

1

6A

=

τ

·············································································· (A.3)

A.3 2層モデル

2層試料の面積熱拡散時間A2-S(s)は,次の式による。

1

1

1

1

1

1

,

,

,

,

,

τ

ρ

α

b

c

d

()t

T

2

2

2

2

2

2

,

,

,

,

,

τ

ρ

α

b

c

d

n

n

b

n

n

c

n

n

d

τ

ρ

α

,

,

,

,

,

パルス加熱

温度応答測定装置

第1層:

第2層:

第n層:

12

H 8453:2018

(

)

2

2

1

1

2/3

2

2

2

2/1

1

1

2/1

2

1

2

2/3

1

1

S-2

6

3

3

τ

τ

τ

τ

τ

τ

τ

τ

b

b

b

b

b

b

A

+

+

+

+

=

······································ (A.4)

式(A.4)を第2層の熱拡散時間τ2について整理すると,式(A.5)となる。

(

)(

)

2

2

2

1

1

1

1

2

2

2

1

1

1

2

2

2

1

1

1

S-2

2

3

3

6

d

c

d

c

d

c

d

c

d

c

d

c

A

ρ

ρ

τ

ρ

ρ

ρ

ρ

τ

+

+

−

+

=

······························ (A.5)

A.4 3層モデル

3層試料の面積熱拡散時間A3-S(s)は,次の式による。

(

)

(

)

(

)

(

)

3

3

2

2

1

1

2

1

3

2

1

2

2

1

1

2

3

1

3

2

1

3

3

3

2

1

2

2

3

2

1

1

1

S-3

6

3

3

3

3

3

3

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

τ

b

b

b

b

b

b

b

b

b

A

+

+

+

+

+

+

+

+

+

+

+

=

········ (A.6)

式(A.6)を第3層の熱拡散時間τ3について整理すると,式(A.7)となる。

(

)(

)

+

+

+

−

+

+

−

+

+

+

+

=

−

2

2

2

2

3

3

3

1

1

1

3

3

3

2

2

2

1

1

1

1

3

3

3

2

2

2

1

1

1

3

3

3

2

2

2

1

1

1

3

3

3

3

2

2

2

1

1

1

3

6

3

3

3

3

6

3

3

1

τ

ρ

ρ

ρ

ρ

ρ

ρ

τ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

ρ

τ

d

c

d

c

d

c

d

c

d

c

d

c

d

c

d

c

d

c

d

c

d

c

d

c

A

d

c

d

c

d

c

S

(A.7)

A.5 熱拡散率

多層試料の第i層の熱拡散率は,式(A.8)によって求める。

)3,2,1

(

,

/

2

=

=

i

d

i

i

i

τ

α

····························································· (A.8)

A.6 面積熱拡散時間の簡易的な算出方法([3], [4])

2層試料及び3層試料の面積熱拡散時間は,これら試料の温度上昇曲線を単層試料の温度上昇曲線と見

なし,JIS R 1611に従い,次の式によって求める。

app

2

2

1

S-2

6

)

(

α

d

d

A

+

=

····································································· (A.9)

ここに,

αapp: 2層試料の見掛けの熱拡散率(m2/s)

app

2

3

2

1

S-3

6

)

(

α

d

d

d

A

+

+

=

·······························································(A.10)

ここに,

αapp: 3層試料の見掛けの熱拡散率(m2/s)

この方法は,近似であるが,実用上簡単で便利である。

13

H 8453:2018

附属書B

(参考)

理論温度上昇曲線の例

B.1

一般

多層モデル(図A.1)について,理論温度上昇曲線の代表例[5][6]を次に示す。理論温度上昇曲線は,こ

の例に限らず受渡当事者間の協議によって選択してもよい。

B.2

2層モデル1 [5]

2層モデルの理論温度上昇曲線の一例を式(B.1)に示す。

()

(

)

(

)

(

)

∑

∞

=

+

−

+

+

=

∆

1

2

2

2

1

1

1

2

2

2

2

2

2

1

1

th

cos

cos

exp

2

1

i

i

i

i

X

X

d

t

X

X

T

t

T

γ

ω

ω

γ

ω

ω

α

γ

ω

ω

···························· (B.1)

ここに,

1

2

2

1

1

2

2

2

2

2

1

1

1

1

+

=

α

α

ρ

ρ

d

d

d

c

d

c

X

,

1

1

2

2

2

2

1

1

+

=

α

α

ω

d

d

1

2

2

1

1

2

2

2

2

2

1

1

1

2

−

=

α

α

ρ

ρ

d

d

d

c

d

c

X

,

1

1

2

2

2

2

1

2

−

=

α

α

ω

d

d

γiは,i番目の正の平方根として次の式から求める。

(

)

(

)0

sin

sin

2

2

1

1

=

+

γ

ω

γ

ω

X

X

B.3

3層モデル [5]

3層モデルの理論温度上昇曲線の一例を式(B.2)に示す。

()

(

)

(

)

(

)

(

)

(

)

∑

∞

=

+

+

+

−

+

+

+

+

=

∆

1

4

4

4

3

3

3

2

2

2

1

1

1

3

2

3

2

4

4

3

3

2

2

1

1

th

cos

cos

cos

cos

exp

2

1

i

i

i

i

i

i

X

X

X

X

d

t

X

X

X

X

T

t

T

γ

ω

ω

γ

ω

ω

γ

ω

ω

γ

ω

ω

α

γ

ω

ω

ω

ω

··············· (B.2)

ここに,

+

+

=

1

1

3

2

2

2

2

3

3

3

3

2

2

2

2

2

1

1

2

2

2

2

2

1

1

1

1

α

α

ρ

ρ

α

α

ρ

ρ

d

d

d

c

d

c

d

d

d

c

d

c

X

,

1

2

2

3

3

2

2

1

2

3

3

2

1

1

+

+

=

α

α

α

α

ω

d

d

d

d

14

H 8453:2018

−

+

=

1

1

3

2

2

2

2

3

3

3

3

2

2

2

2

2

1

1

2

2

2

2

2

1

1

1

2

α

α

ρ

ρ

α

α

ρ

ρ

d

d

d

c

d

c

d

d

d

c

d

c

X

,

1

2

2

3

3

2

2

1

2

3

3

2

1

2

−

+

=

α

α

α

α

ω

d

d

d

d

−

−

=

1

1

3

2

2

2

2

3

3

3

3

2

2

2

2

2

1

1

2

2

2

2

2

1

1

1

3

α

α

ρ

ρ

α

α

ρ

ρ

d

d

d

c

d

c

d

d

d

c

d

c

X

,

1

2

2

3

3

2

2

1

2

3

3

2

1

3

+

−

=

α

α

α

α

ω

d

d

d

d

+

−

=

1

1

3

2

2

2

2

3

3

3

3

2

2

2

2

2

1

1

2

2

2

2

2

1

1

1

4

α

α

ρ

ρ

α

α

ρ

ρ

d

d

d

c

d

c

d

d

d

c

d

c

X

,

1

2

2

3

3

2

2

1

2

3

3

2

1

4

−

−

=

α

α

α

α

ω

d

d

d

d

γiは,i番目の正の平方根として次の式から求める。

(

)

(

)

(

)

(

)0

sin

sin

sin

sin

4

4

3

3

2

2

1

1

=

+

+

+

γ

ω

γ

ω

γ

ω

γ

ω

X

X

X

X

B.4

2層モデル2 [6]

2層モデルの理論温度上昇曲線の一例を式(B.3)に示す。

(

)(

)

(

)

(

)

[

]

(

)

()

[

]

+

−

−

−

−

−

+

×

+

=

∑

∞

=

−

1

2

1

2

2

1

1

2

2

1

1

2

2

2

2

2

2

1

2

1

2

2

1

1

2

2

1

1

2

1

1

1

1

0

2

1

exp

exp

2

1

,

i

i

i

i

k

F

G

t

c

Q

t

d

T

α

θ

α

λ

λ

θ

θ

τ

β

θ

τ

β

θ

β

α

θ

α

λ

λ

θ

ρ

λ

························································································································ (B.3)

ここに,

1

1

1

α

θd

=

,

2

2

2

α

θ

d

=

(

)2

1

2

1θ

θ

=

X

(

)

()

(

)()

+

−

+

=

2

1

2

1

1

1

2

2

1

2

2

1

2

2

1

1

2

2

1

1

sin

sin

cos

cos

α

θ

α

λ

λ

θ

β

β

α

θ

α

λ

λ

θ

β

β

i

i

i

i

X

X

G

()(

)

(

)()

()(

)

()

(

)

[

]

+

+

=

X

X

X

k

c

k

F

i

i

i

i

i

i

i

β

β

θ

β

β

θ

θ

β

β

β

ρ

λ

cos

sin

sin

cos

sin

sin

2

1

1

2

1

2

2

1

2

2

1

2

2

2

βiは,次の式から求める。

(

)

()(

)

()(

)

()

(

)0

cos

sin

sin

sin

cos

sin

1

1

1

2

2

2

2

1

2

2

1

2

2

2

=

+

−

X

c

c

X

k

c

X

i

i

i

i

i

i

i

β

β

ρ

λ

ρ

λ

β

β

θ

β

ρ

λ

β

β

t: 時間(s)

d1: 第1層の厚さ(m)

d2: 第2層の厚さ(m)

α1: 第1層の熱拡散率(m2/s)

α2: 第2層の熱拡散率(m2/s)

λ1: 第1層の熱伝導率[W/(m・K)]

λ2: 第2層の熱伝導率[W/(m・K)]

c1: 第1層の比熱容量[J/(kg・K)]

15

H 8453:2018

c2: 第2層の比熱容量[J/(kg・K)]

ρ1: 第1層のかさ密度(kg/m3)

ρ2: 第2層のかさ密度(kg/m3)

()

∫∞

=

0

0

dt

t

f

Q

: 関数f (t) パルス波形の単位面積当たりの吸収エネル

ギー

R

k1

=

: 界面熱抵抗Rの熱輸送係数

16

H 8453:2018

参考文献

[1] W. J. Parker, R. J. Jenkins, C. P. Butler, G. L. Abott, Flash Method of Determining Thermal Diffusivity, Heat

Capacity, and Thermal Conductivity, Journal of Applied Physics 32 (1961) pp.1679-1684.

[2] T. Baba, Analysis of One-dimensional Heat Diffusion after Light Pulse Heating by the Response Function

Method, Japanese Journal of Applied Physics 48 (2009) 05EB04.

[3] M. Akoshima, T. Tanaka, S. Endo, T. Baba, Y. Harada, Y. Kojima, A. Kawasaki, and F. Ono, Thermal

Diffusivity Measurement for Thermal Spray Coating Attached to Substrate Using Laser Flash Method,

Japanese Journal of Applied Physics 50 (2011) 11RE01..

[4] S. Takahashi, M. Akoshima, T. Tanaka, S. Endo, M. Ogawa, Y. Kojima, S. Taniguchi, Y. Kobayashi, F. Ono,

Determination of Thermal Conductivity of Thermal Barrier Coatings, Proc. The 5th Asian Thermal Spray

Conference, 2012, pp11-12.

[5] N. Araki, A. Makino, T. Ishiguro and J. Mihara, An Analytical Solution of Temperature Response in

Multilayered Materials for Transient Methods, International Journal of Thermophysics, Vol.13-3 (1992) pp

515-538.

[6] J. Hartman, O. Nilssom, J. Fricke, Thermal diffusivity measurements on two-layered and three-layered systems

with the laser flash method, High-Temp. High Press. 25 (1993) pp 403-410.

[7] JIS C 1602:2015 熱電対

17

H 8453:2018

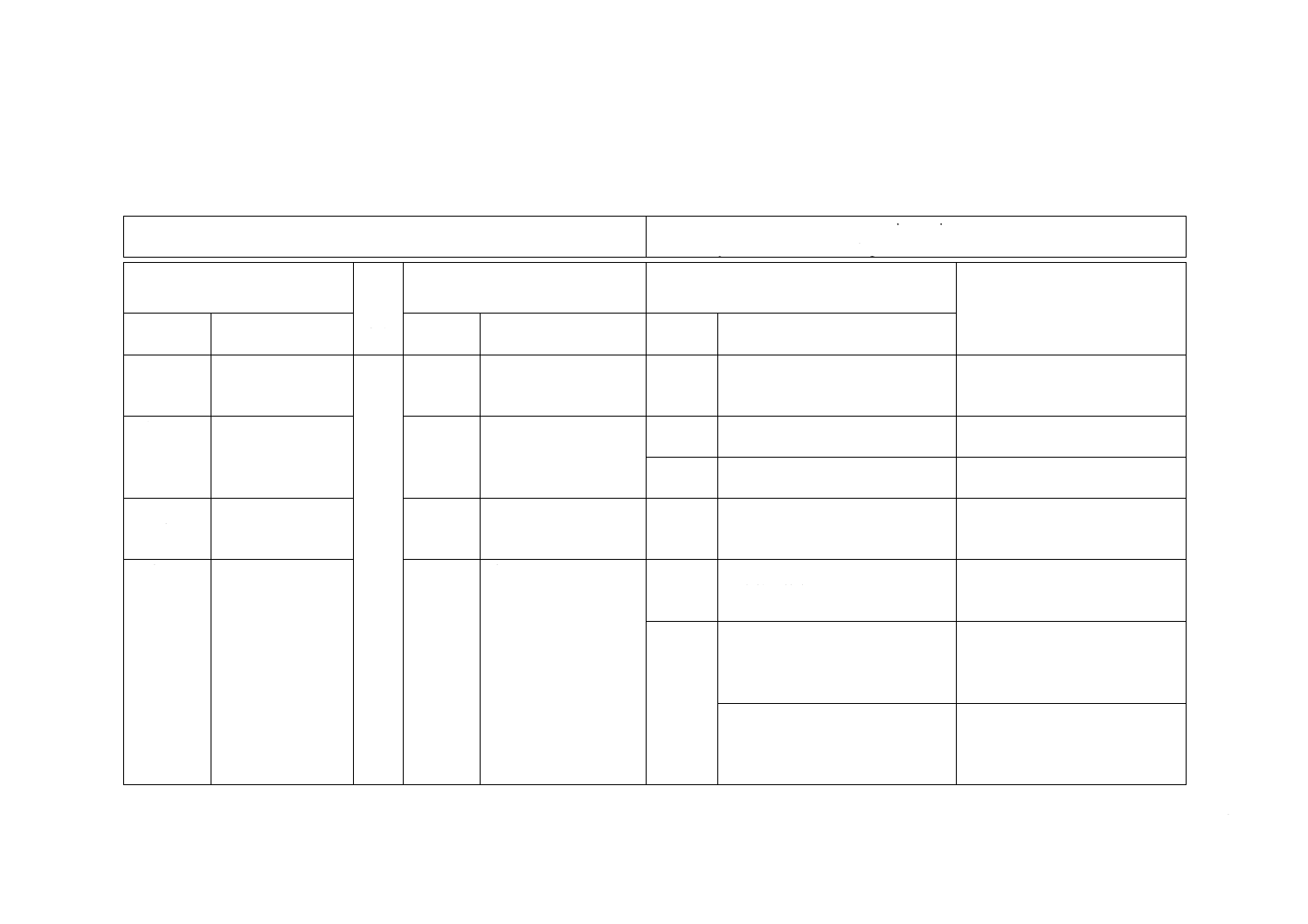

附属書JA

(参考)

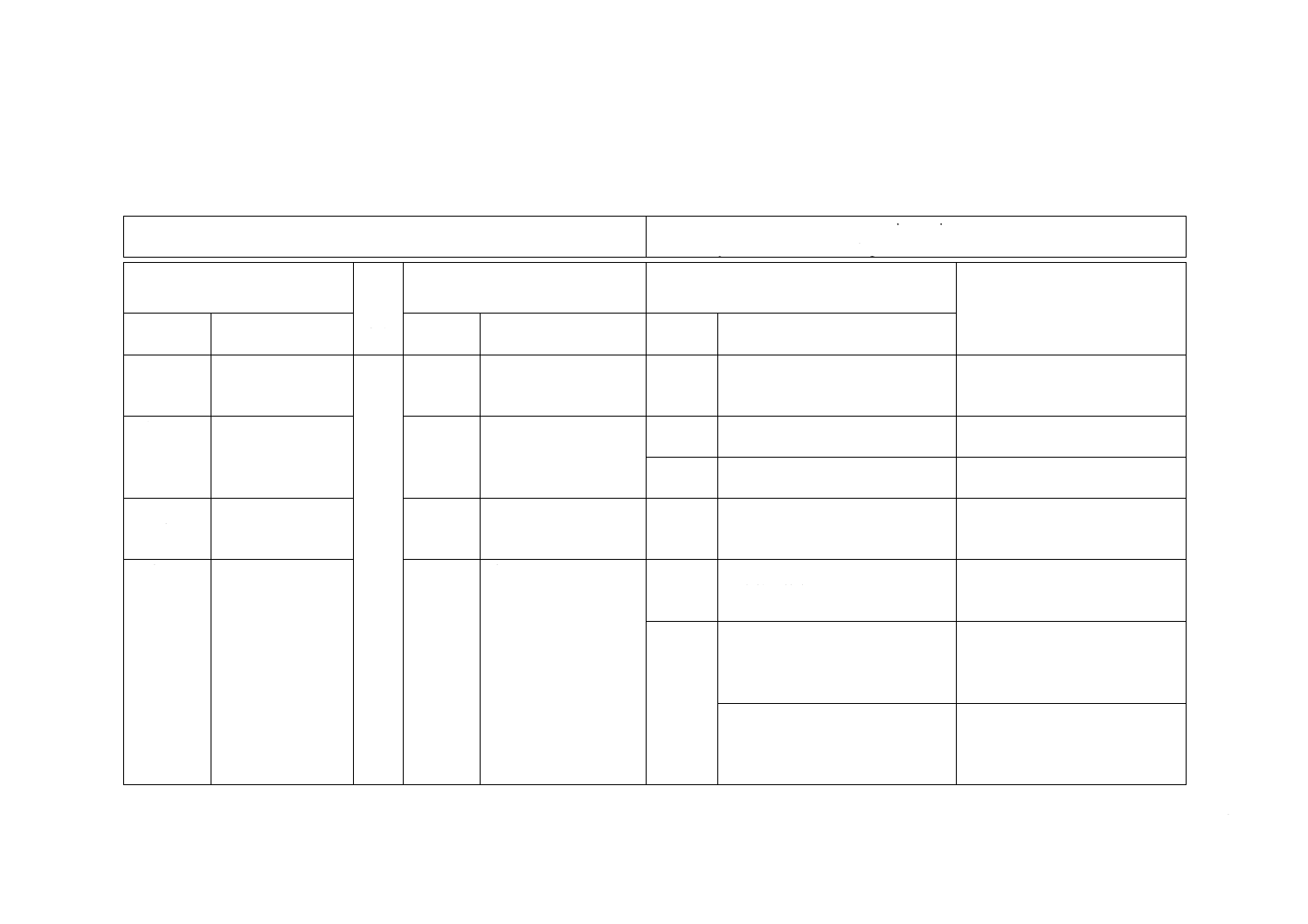

JISと対応国際規格との対比表

JIS H 8453:2018 遮熱コーティングの熱伝導率測定方法

ISO 18555:2016,Metallic and other inorganic coatings−Determination of thermal

conductivity of thermal barrier coatings

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

適用範囲

変更

“主にガスタービンの高温部材に

用いる”として遮熱コーティングの

適用対象機器を明確化。

我が国の実態を反映させた。

3 用語及び

定義

3

用語及び定義

変更

遮熱コーティング及び見掛けの熱

拡散率の定義を明確化。

ISOに変更を提案する。

追加

“TBCの見掛けの熱伝導率”を追

加。

我が国の実態を反映させた。

5 熱拡散率

の測定装置

5

熱拡散率の測定装置

変更

ISO規格で規定している“赤外放射

計”を,JISでは“温度応答測定装

置”に変更。

ISOに変更を提案する。

6 試料

6.1 形状及び寸法

6.1

試料

追加

ISO規格のBC試料及びTBC試料

の定義を箇条3 用語及び定義の3.1

に追加。

ISOに変更を提案する。

変更

ISO規格では,直径及び一辺の長さ

を“10 mm〜15 mm”と規定している

が,JISでは,“5 mm〜15 mm”に

変更。

ISOに変更を提案する。

基材の厚さ及びBCの厚さについ

て,JISでは“できるだけ”を追加

し,“できるだけ同じ厚さとする”

に変更した。

我が国の実態を反映させた。

2

H

8

4

5

3

:

2

0

1

8

18

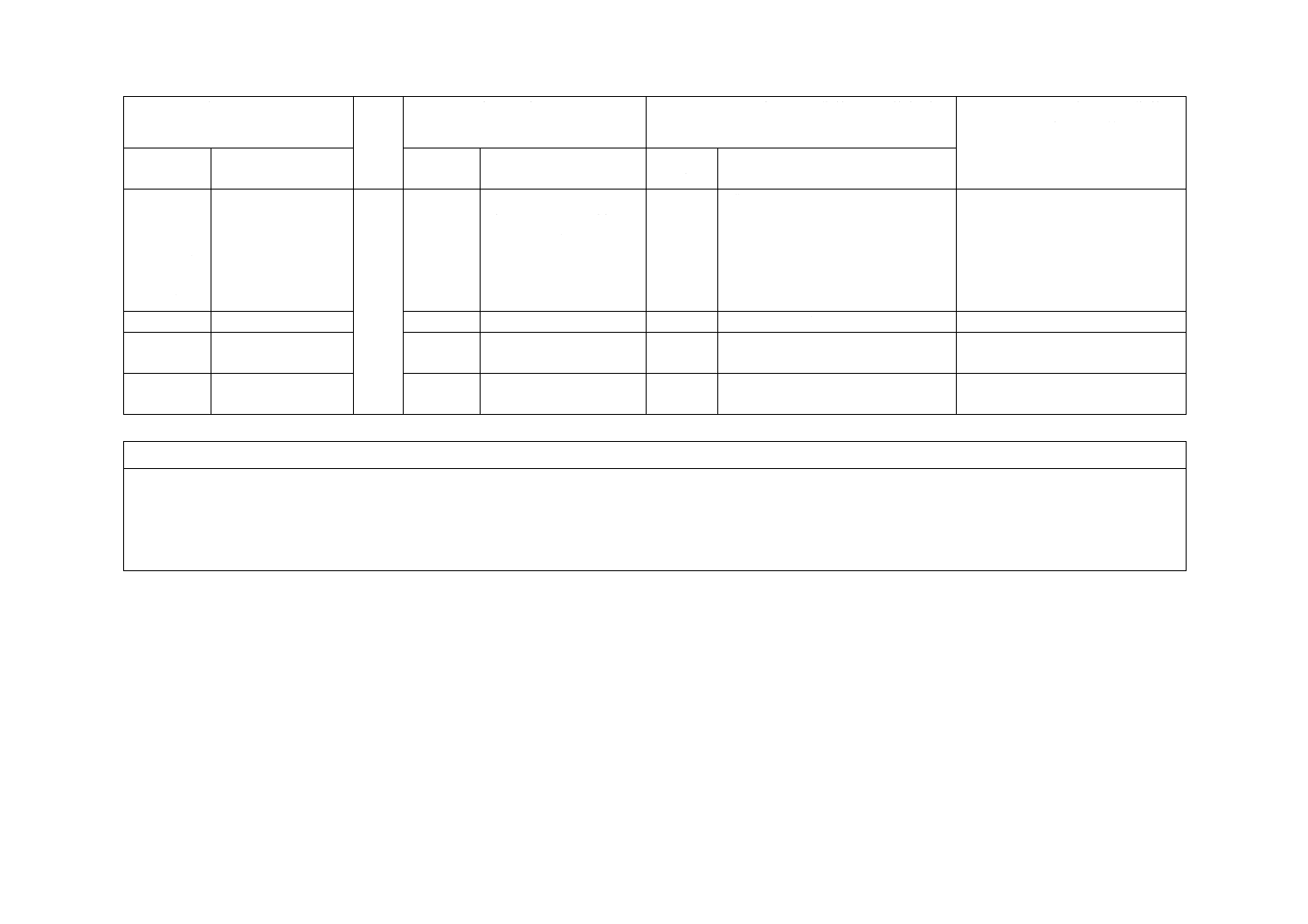

H 8453:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 BC及び

TCの熱伝

導率並びに

TBCの見

掛けの熱伝

導率の算出

8

BC及びTCの熱伝導率

並びにTBCの見掛けの

熱伝導率の算出

追加

“8.2 TBCの見掛けの熱伝導率の

算出”を追加。

ISOに変更を提案する。

9 報告

9

報告

追加

9.2 c) に8) 及び9) を追加。

ISOに変更を提案する。

附属書A

(規定)

附属書A

(参考)

変更

ISO規格では参考であるが,JISで

は“規定”に変更。

ISOに変更を提案する。

附属書B

(参考)

附属書B

(参考)

追加

2層モデルの例を追加。

ISOに変更を提案する。

JISと国際規格との対応の程度の全体評価:ISO 18555:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

H

8

4

5

3

:

2

0

1

8