H 8452:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験方法························································································································· 1

5 試験装置························································································································· 1

5.1 加熱・冷却装置 ············································································································· 2

5.2 温度調節装置 ················································································································ 3

6 試験片···························································································································· 3

7 試験······························································································································· 6

7.1 加熱及び冷却 ················································································································ 6

7.2 加熱及び冷却条件 ·········································································································· 6

7.3 熱サイクル試験中のはく離状況の観察················································································ 6

7.4 はく離面積率の測定 ······································································································· 7

7.5 はく離繰返し数の測定 ···································································································· 7

7.6 はく離を生じなかった試験片の損傷観察及び損傷の測定 ························································ 8

8 試験報告書 ······················································································································ 8

8.1 記載事項 ······················································································································ 8

8.2 付記事項 ······················································································································ 9

附属書A(参考)酸化膜の厚さ及び酸化による質量変化の測定方法··············································· 10

H 8452:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8452:2007

耐酸化金属コーティングの耐はく離性試験方法

Testing method for thermal cycle resistance of oxidation resistant metallic

coatings

1

適用範囲

この規格は,火力発電所で使用する発電用ガスタービンの動翼,静翼などの高温部品に被覆する耐酸化

金属コーティングの耐久性を評価するための,熱サイクルによる耐はく離性試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0128 火力発電用語−ガスタービン及び附属装置

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS H 8451 遮熱コーティングの耐はく離性試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語の定義は,JIS B 0128及びJIS H 8451によるほか,次による。

3.1

耐酸化金属コーティング

燃焼ガスによる高温部品の高温酸化を防止するための金属コーティング(以下,コーティングという。)。

4

試験方法

試験方法は,熱サイクル試験による。

5

試験装置

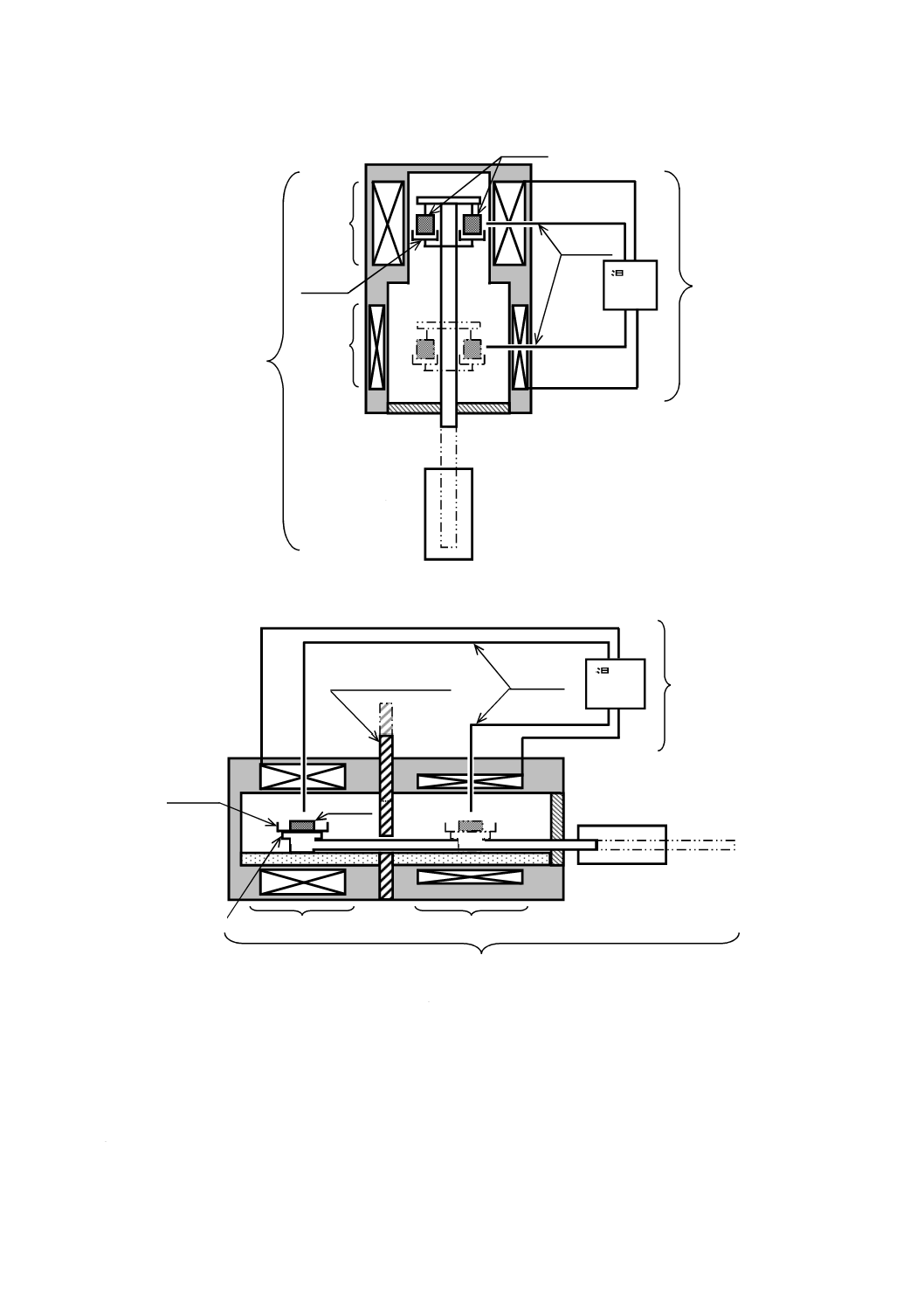

熱サイクル試験の試験装置は,加熱・冷却装置及び温度調節装置で構成し,次による。また,熱サイク

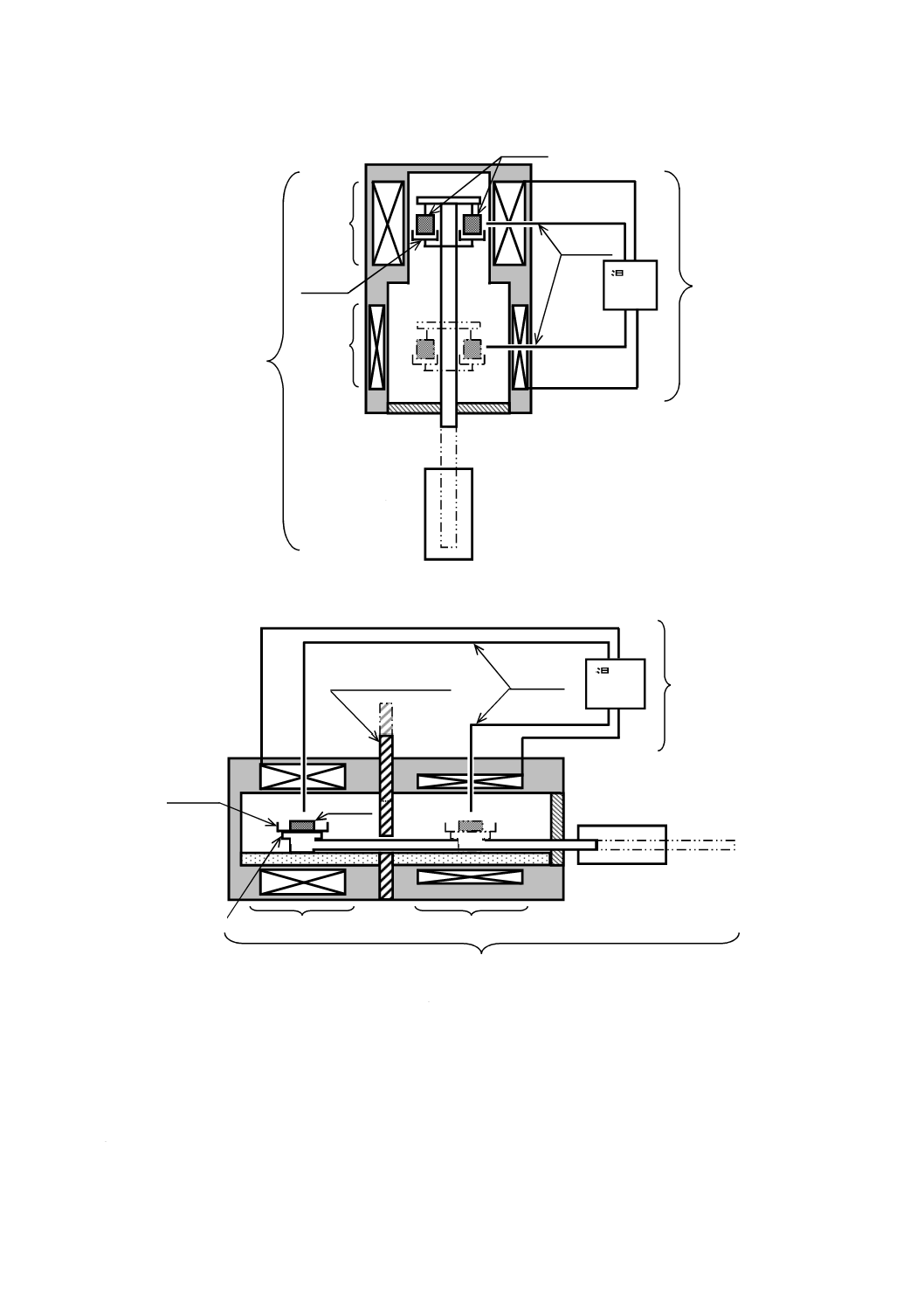

ル試験装置の基本構成の例を,図1に示す。

2

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 縦形の場合

b) 横形の場合

図1−熱サイクル試験装置の基本構成の例

5.1

加熱・冷却装置 加熱・冷却装置は,次による。

a) 外気から遮へいした高温槽及び低温槽を備えたものとする。

b) 試験片が高温槽と低温槽との間を往復する構造とする。ただし,試験片を固定し,高温槽と低温槽と

が往復する構造でもよい。

高温槽

低温槽

試験片

温度調節装置

試験片

移動装置

加熱・冷却装置

温 度

制御器

熱電対

試験片

遮へい板(昇降可)

熱電対

試験片移動装置

高温槽

低温槽

温度調節装置

加熱・冷却装置

温 度

制御器

受け皿

試験片支持具

受け皿

3

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

温度調節装置 温度調節装置は,温度制御器及び熱電対で構成し,次による。

a) 温度制御器 温度制御器は,測定温度の全範囲にわたって,試験片温度が表1の許容範囲にあること

を保証するのに十分なものとする。

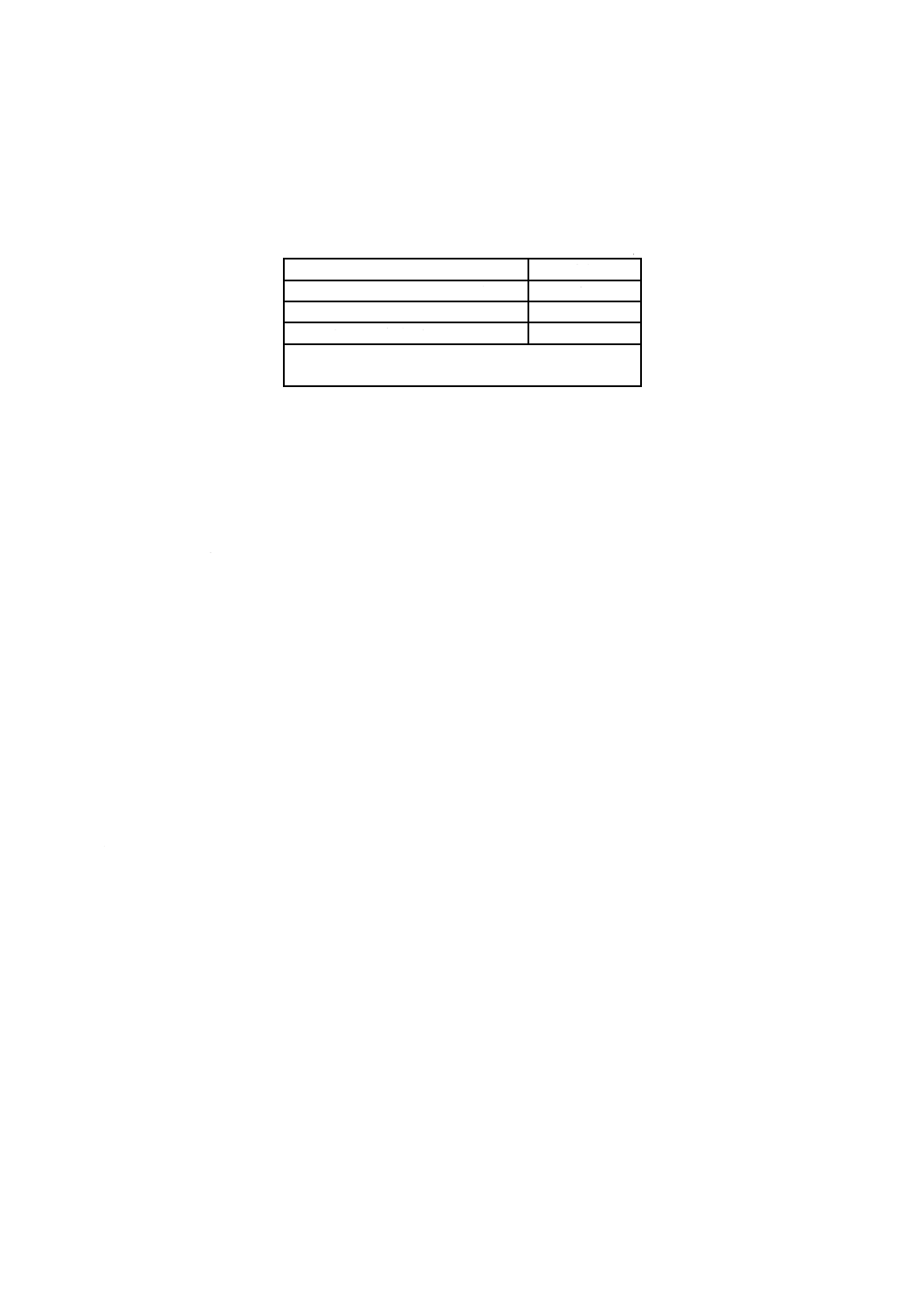

表1−試験片表面温度の許容範囲

単位 K

温度範囲

許容範囲

常温から 873 以下

±3

873 を超え 1 073 以下

±4

1 073 を超え 1 273 以下

±5

1 273 Kを超える温度における許容範囲は,受渡当事

者間の協議による。

b) 熱電対 熱電対は,表1の許容範囲を満たすものを用いる。

なお,熱電対と同等以上の性能をもつ放射温度計を用いてもよい。

6

試験片

試験片は,次による。

a) 試験片は,製品から長さ20〜50 mm,幅20〜50 mmの大きさに切り出したものとする。

なお,試験片の切出しは,精密切断機を用い,湿式でコーティング側から緩やかに切断する。

b) a)によって試験片の切出しが困難な場合には,製品と同質の基材に製品と同一条件でコーティングを

施して試験片を作製する。この場合,試験片の形状及び寸法は,次による。

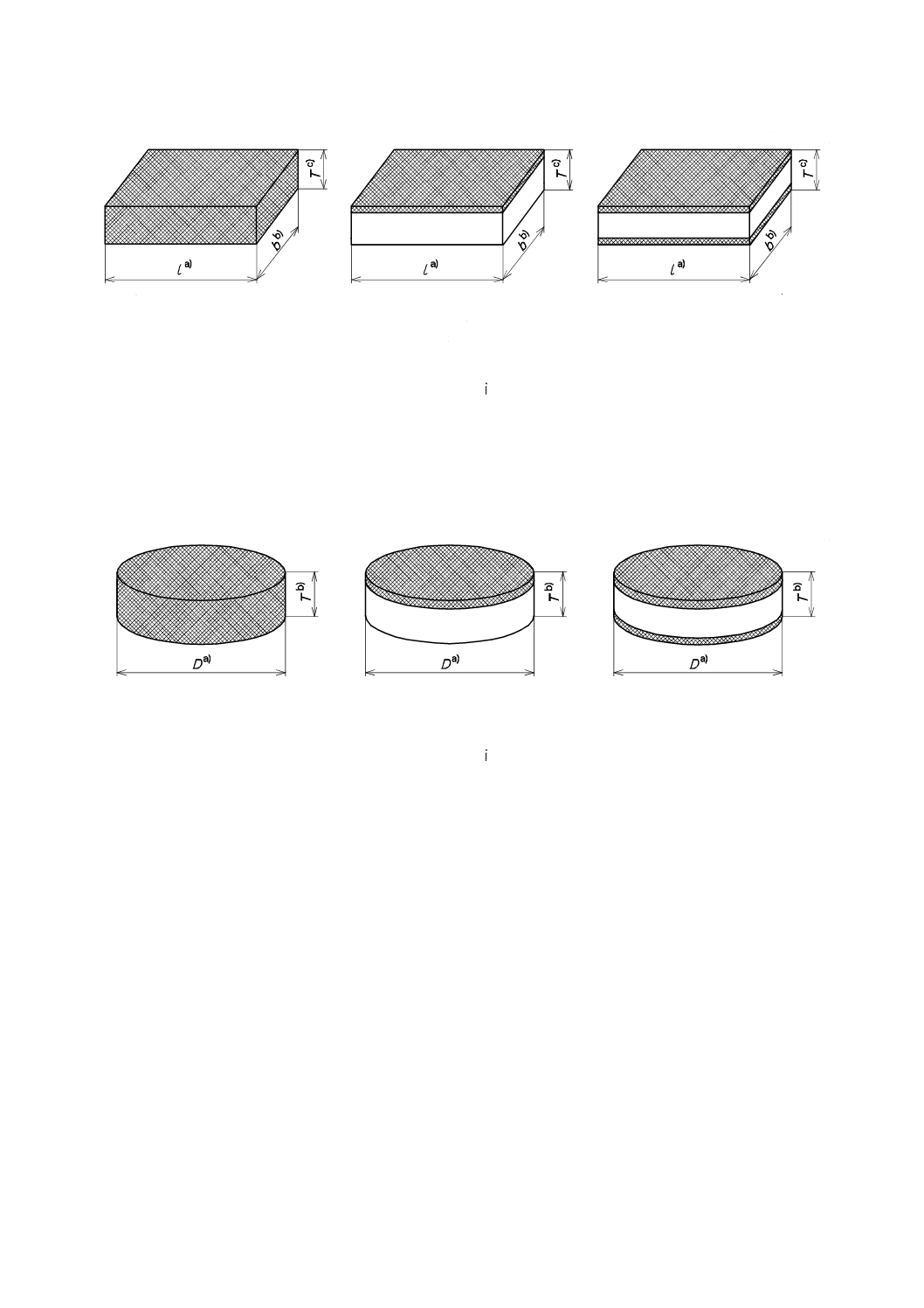

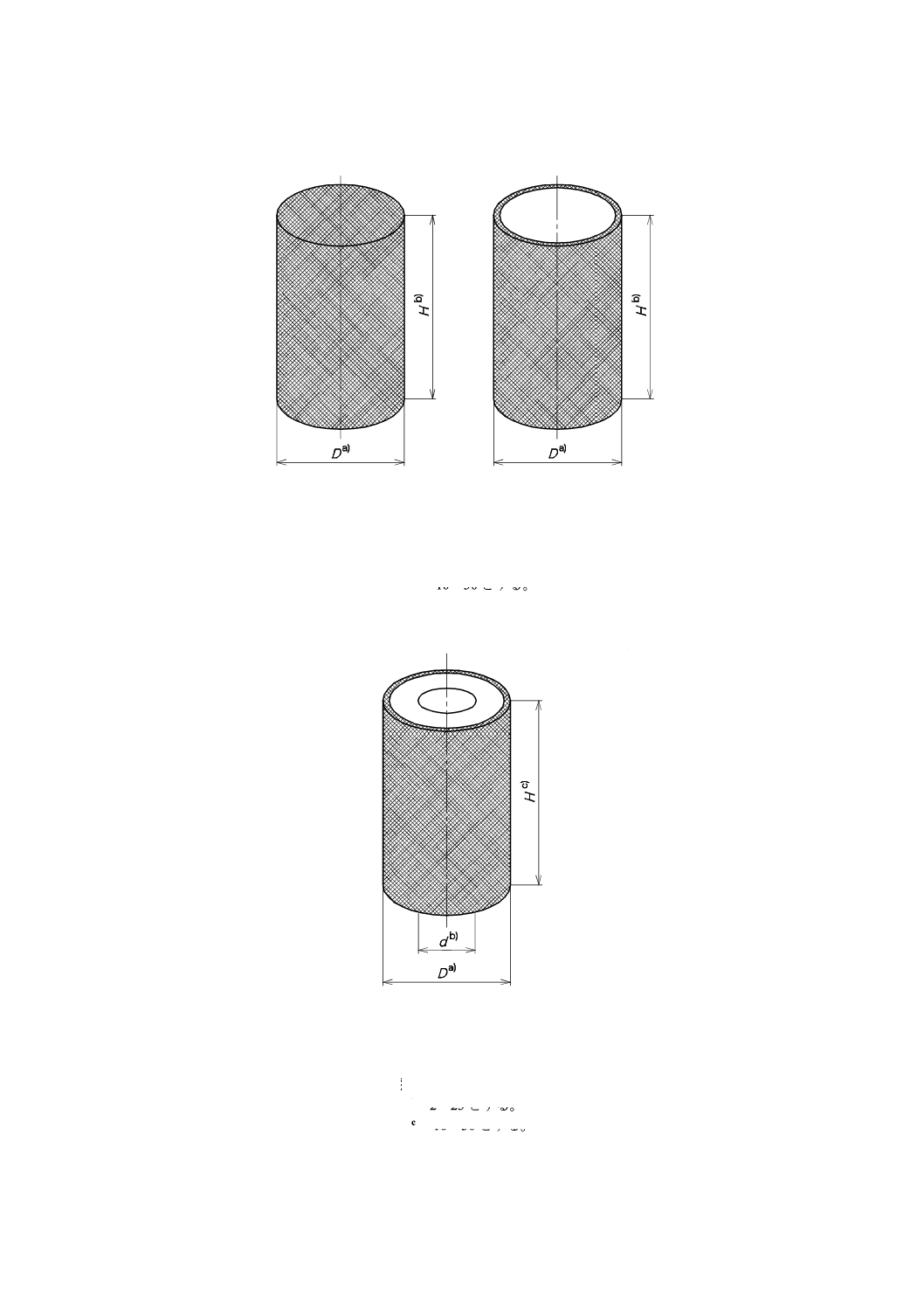

1) 試験片は,基材全面を被覆した平板状[図2 a)],円板状[図3 a)]又は円柱状[図4 a)]とする。

2) 1)の試験片の作製が困難な場合には,片面を被覆した平板状[図2 b)]又は円板状[図3 b)],上下

両面を被覆した平板状[図2 c)]又は円板状[図3 c)],側面を被覆した円柱状[図4 b)]又は円筒

状(図5)のいずれかの試験片を用いてもよい。

3) 1)及び2)における試験片の選択は,受渡当事者間の協定による。

4) 基材の端部及び角部は,適切な方法で0.5〜2 mmの曲率加工又は面取りを行う。また,試験片は,

取扱いを容易にするため,穴をあけてもよい。その位置及び大きさは,受渡当事者間の協定による。

c) コーティングの表面は,特に指定がない限り,被覆したままの状態とする。

d) 試験片の寸法は,JIS B 7502又はJIS B 7507に規定する測定器によって測り,JIS Z 8401の規則Aの

規定によって,0.1 mmのけたに丸める。

e) 試験片の質量は,0.1 mgのけたまで読み取れる測定器(例えば,電子はかり)を用いて量り,JIS Z 8401

の規則Aの規定によって,1 mgのけたに丸める。

4

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

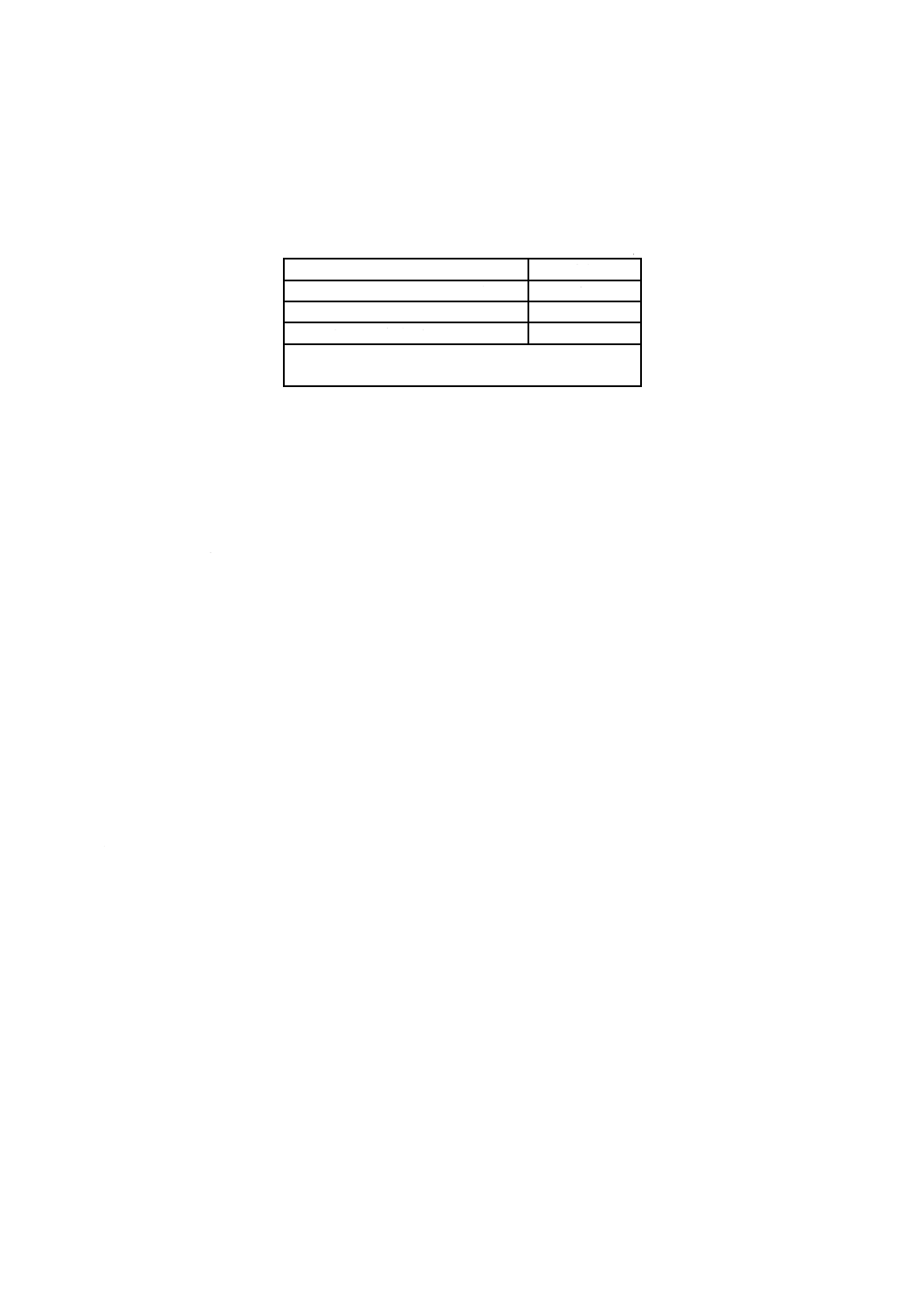

単位 mm

a) 全面コーティング b) 片面コーティング c) 上下両面コーティング

l:長さ

b:幅

T:全厚

網掛け部:有効面

注a) 20〜50とする。

b) 20〜50とする。

c) 1.5〜5.0とする。

図2−平板状試験片の形状・寸法

単位 mm

a) 全面コーティング

b) 片面コーティング

c) 上下両面コーティング

D:直径

T:全厚

網掛け部:有効面

注a) 20〜40とする。

b) 1.5〜5.0とする。

図3−円板状試験片の形状・寸法

5

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

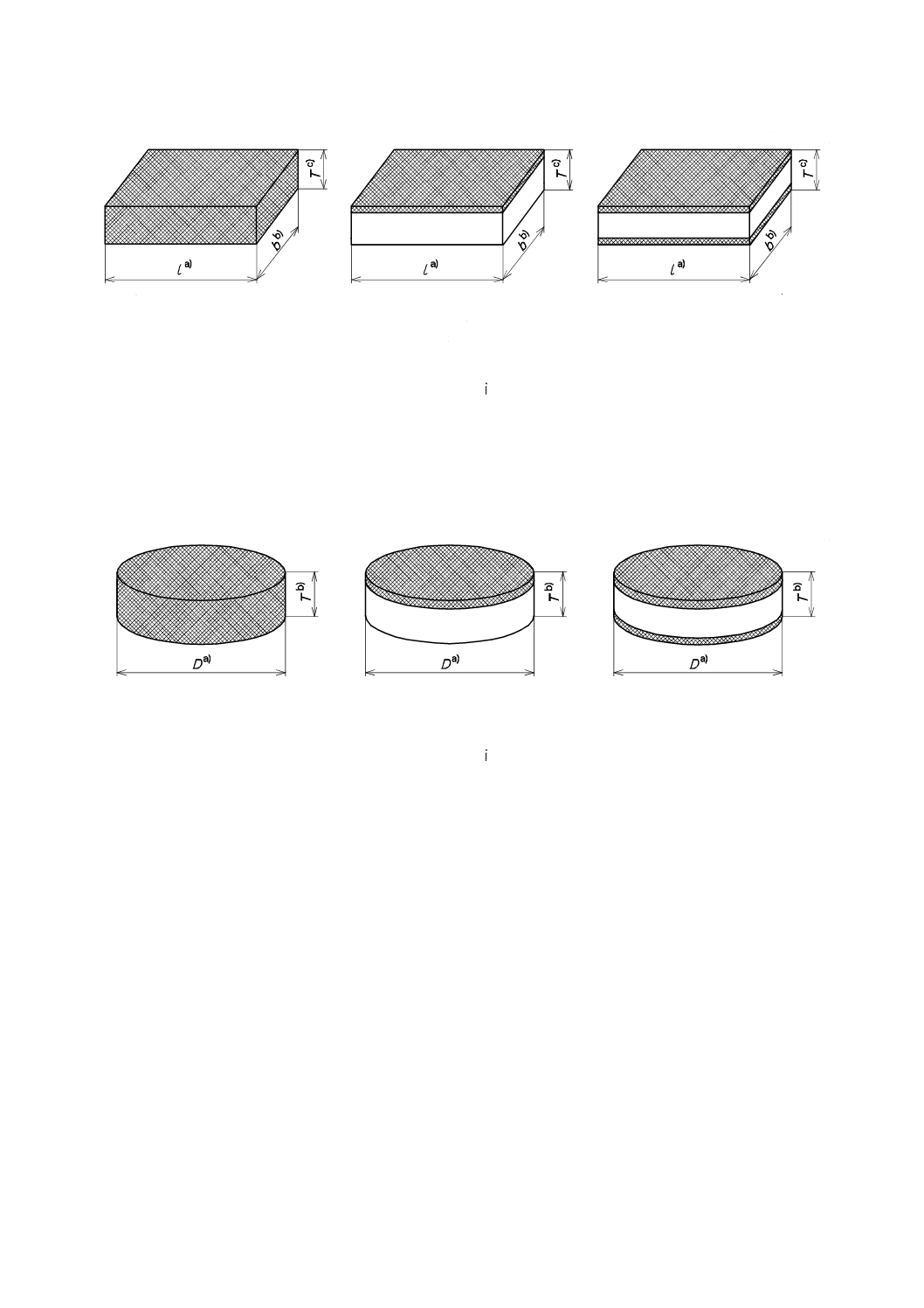

単位 mm

a) 全面コーティング

b) 側面コーティング

D:直径

H:高さ

網掛け部:有効面

注a) 5〜30とする。

b) 10〜30とする。

図4−円柱状試験片の形状・寸法

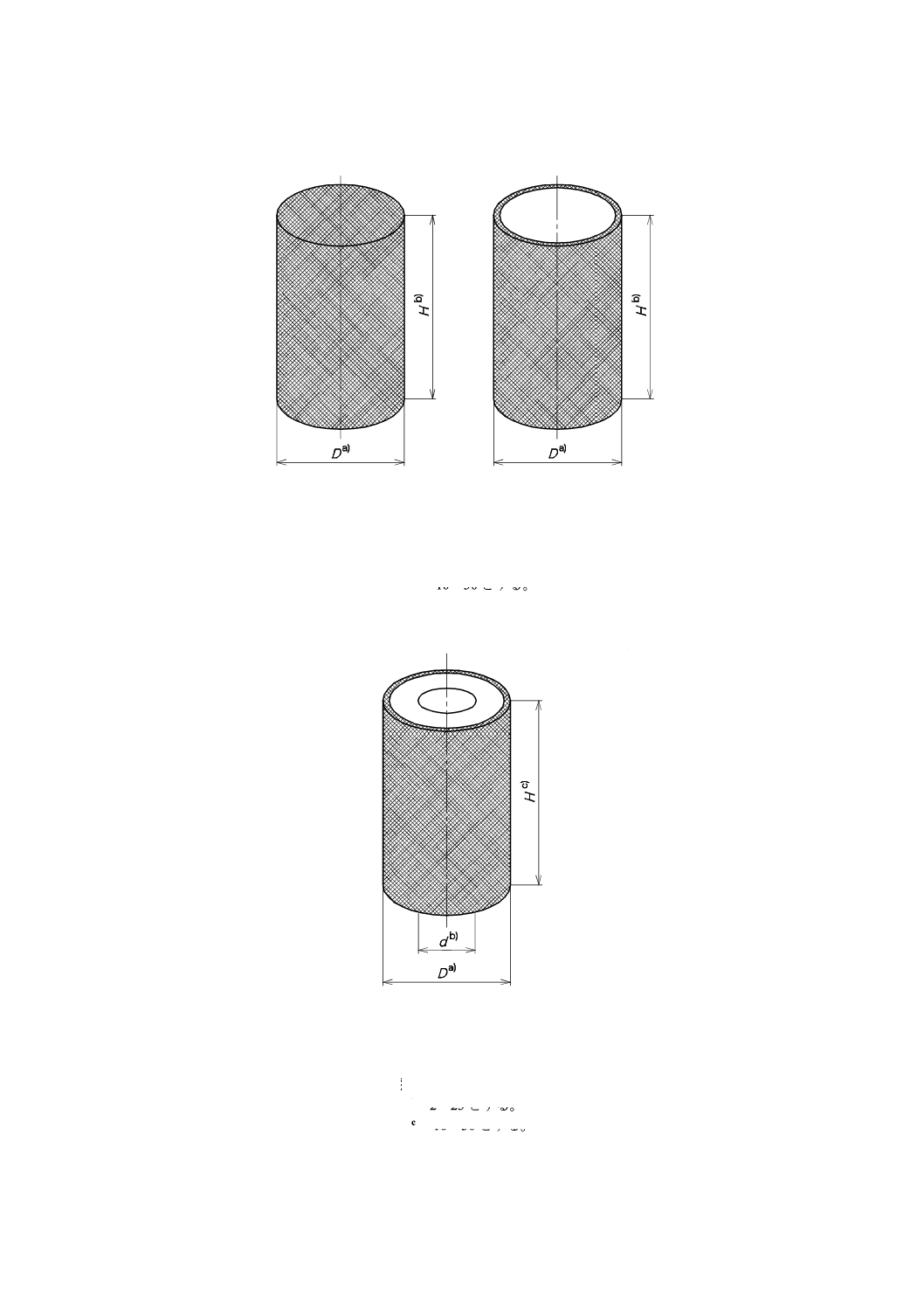

単位 mm

D:外径

d:内径

H:高さ

網掛け部(側面):有効面

注a) 5〜30とする。

b) 2〜25とする。

c) 10〜30とする。

図5−円筒状試験片の形状・寸法

6

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験

7.1

加熱及び冷却

加熱及び冷却は,次の手順によって行う。

a) 試験片を低温槽に設置した後,あらかじめ所定の温度に維持した高温槽へ移動させて加熱する。

b) 高温槽で試験片を所定の時間保持した後,低温槽へ再移動させて冷却する。

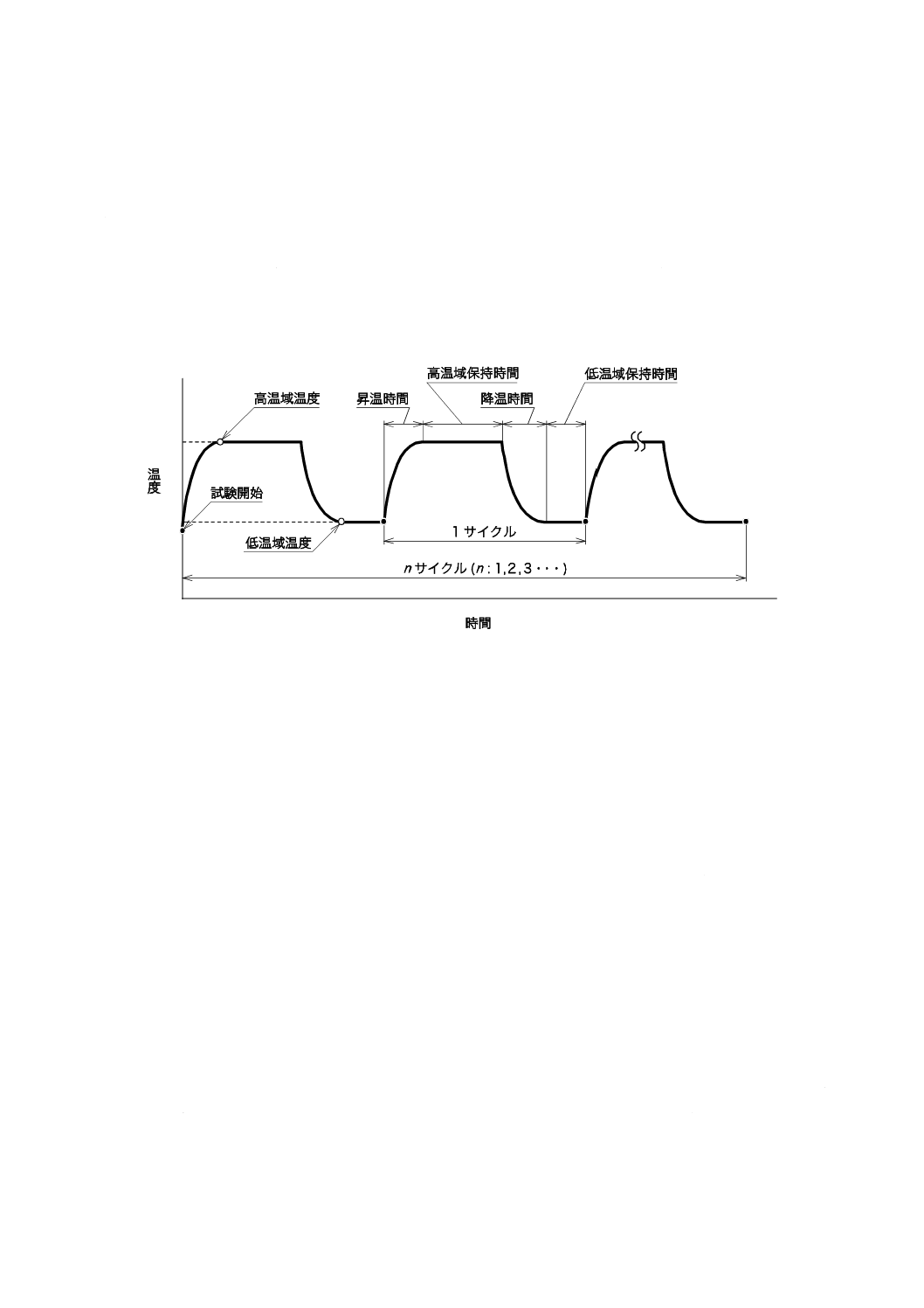

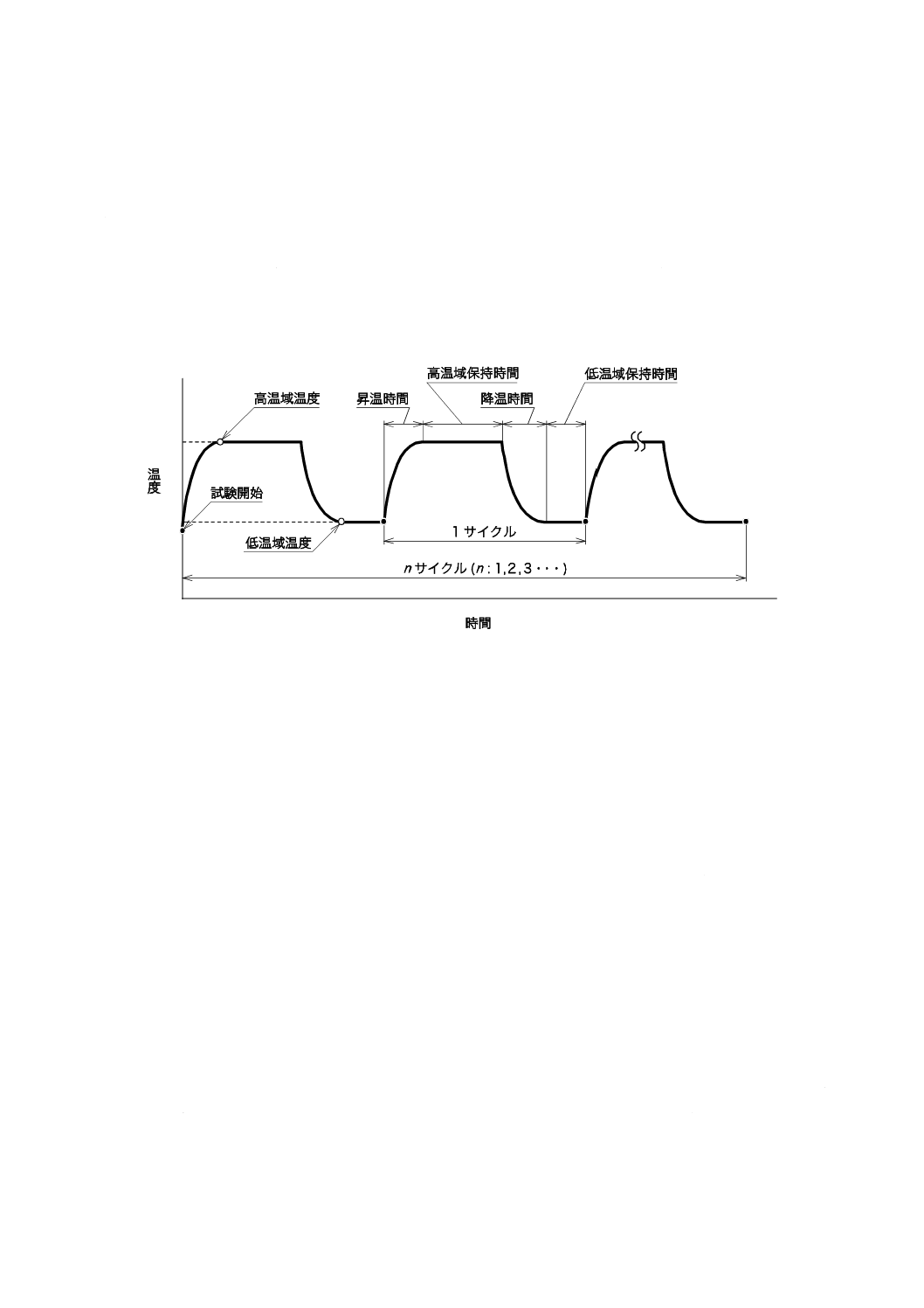

c) 昇温−高温域保持−降温−低温域保持を1サイクルとし,この熱サイクルを繰り返す。熱サイクルの

例を,図6に示す。

なお,熱サイクルの繰返し数は受渡当事者間の協定による。

高温域温度は,高温槽における試験片の温度を,低温域温度は,低温槽における試験片の温度を表す。

高温域及び低温域の温度は,あらかじめ試験片に熱電対を取り付けて測定し,このときの高温槽及び低

温槽の温度制御条件を用いて熱サイクル試験を行う。

図6−熱サイクルの例

7.2

加熱及び冷却条件

加熱及び冷却の条件は,次による。

a) 高温域温度の下限は1 173 K,低温域温度の上限は473 Kとする。

なお,高温域温度の上限は,受渡当事者間の協定による。

b) 1サイクル時間は60分とし,昇温時間は10分,高温域温度の保持時間は30分,降温時間は15分及

び低温域温度の保持時間は5分とする。

なお,各時間は,受渡当事者間の協定によって変更してもよい。

c) 試験雰囲気は,受渡当事者間の協定がない場合は,空気中とする。

d) 試験の効率を高めるために,複数の試験片を同時に試験してもよい。ただし,各試験片は均一に加熱

又は冷却されるようにする。

7.3

熱サイクル試験中のはく離状況の観察

熱サイクル試験中のはく離状況の観察は,次による。

a) 観察は,受渡当事者間の協定で決めた熱サイクルの繰返し数ごとに試験を中断し,試験片を473 K以

下まで冷却してから取り出して行う。ただし,あらかじめコーティングのはく離繰返し数が予想でき

る場合には,その回数の直前まで連続して試験してもよい。

b) 試験片の観察は,目視又は拡大鏡を用いてコーティングの割れ及びはく離の有無を確認する。

7

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) コーティングにはく離を確認した場合は,その状況の外観写真を実物大で撮影する。

7.4

はく離面積率の測定

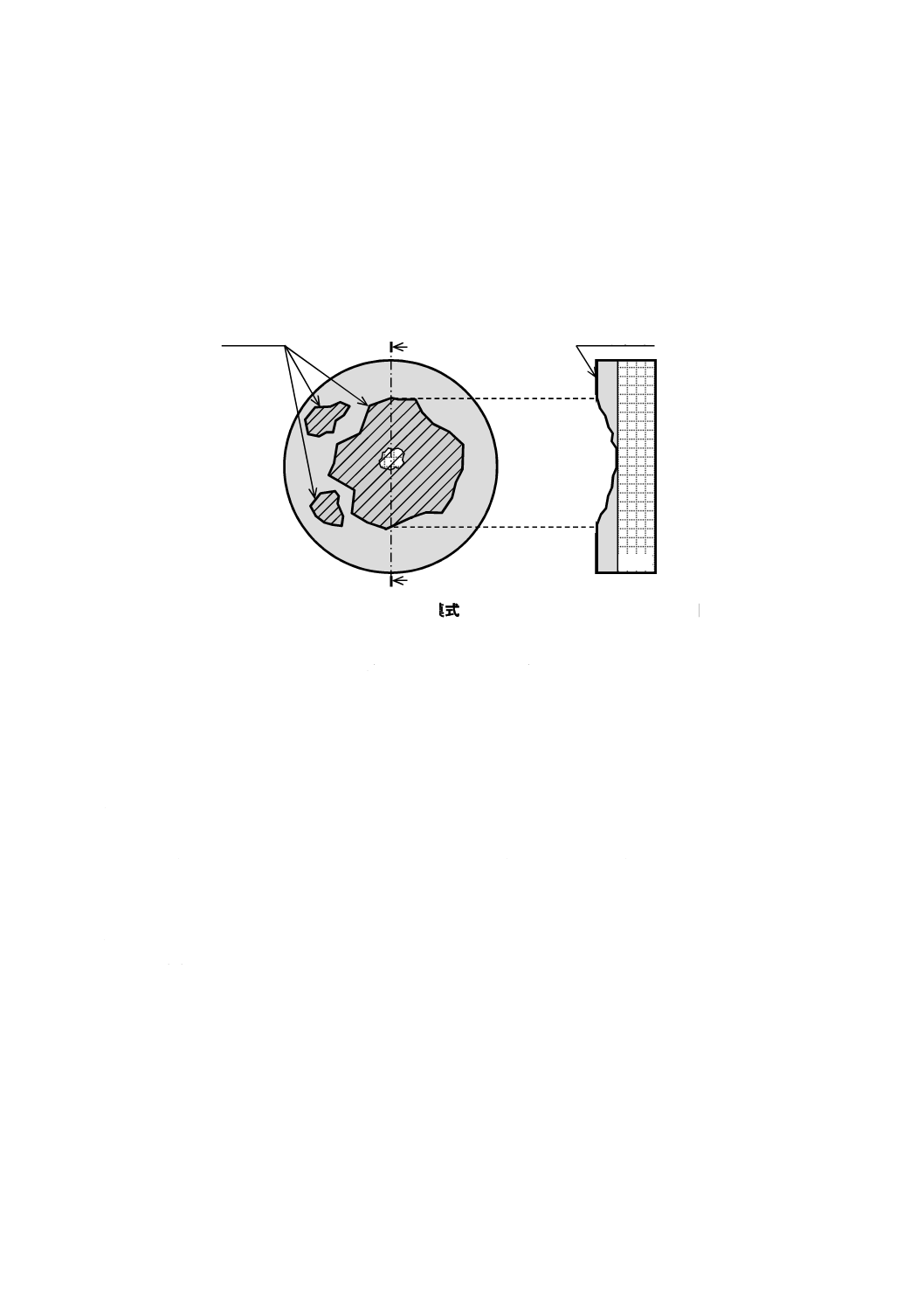

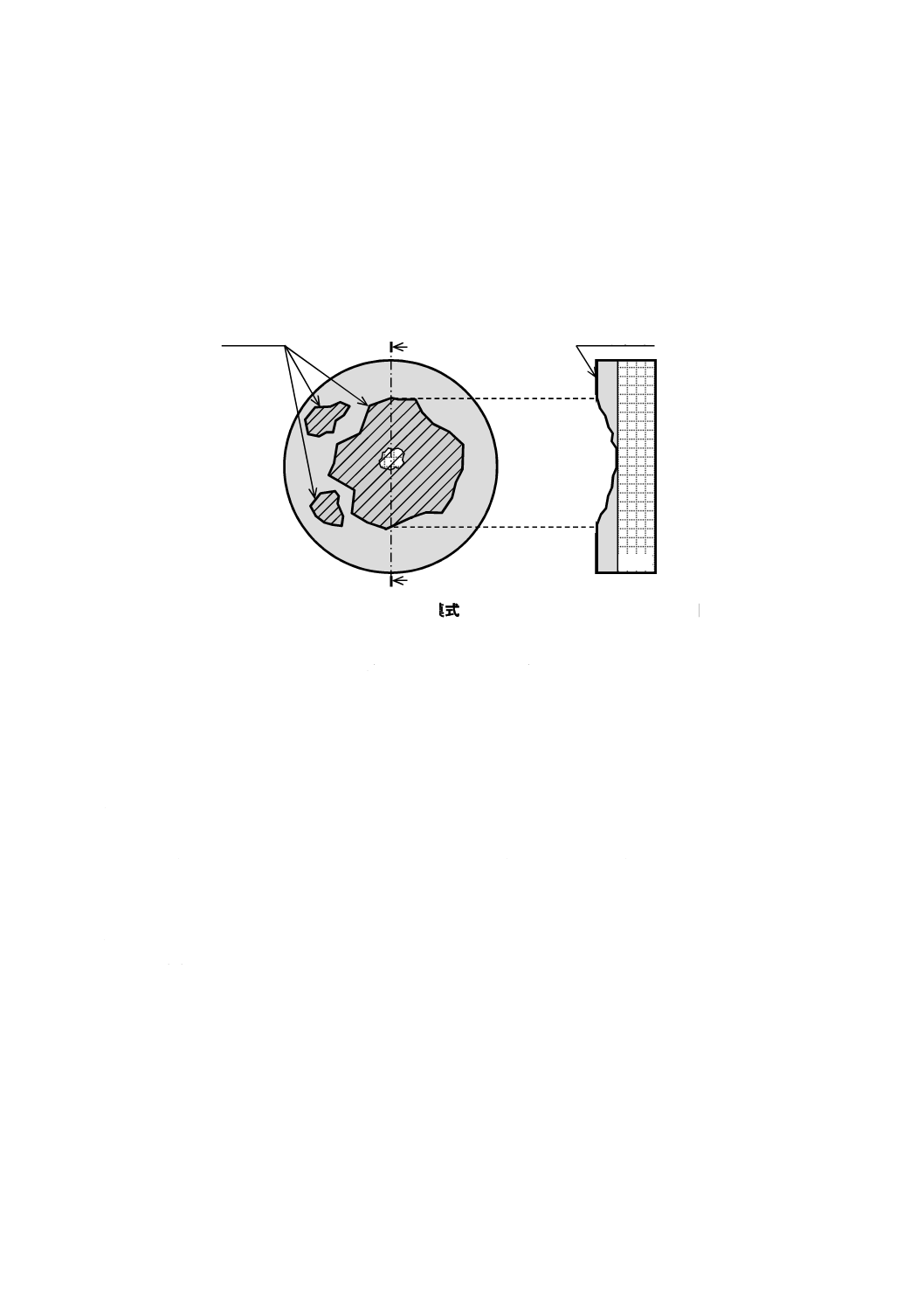

コーティングのはく離面積は,7.3 c)で撮影した試験片表面の外観写真に基づき,画像解析などによって

算出する。はく離箇所が複数ある場合には,はく離面積の総和とする。コーティングのはく離形態及びは

く離面積の計測対象領域の例を,図7に示す。

試験中に酸化が特に問題となる場合には,試験片の質量変化も測定することが望ましい(附属書A参照)。

試験片の質量測定は,6 e) による。

a) 試験片表面の模式図 b) 中央部の断面模式図

注記1 図は,片面コーティングの例。

注記2 斜線部は,はく離面積計測対象領域を表す。

図7−コーティングのはく離形態及びはく離面積の計測対象領域の例

7.5

はく離繰返し数の測定

はく離繰返し数の測定は,次による。

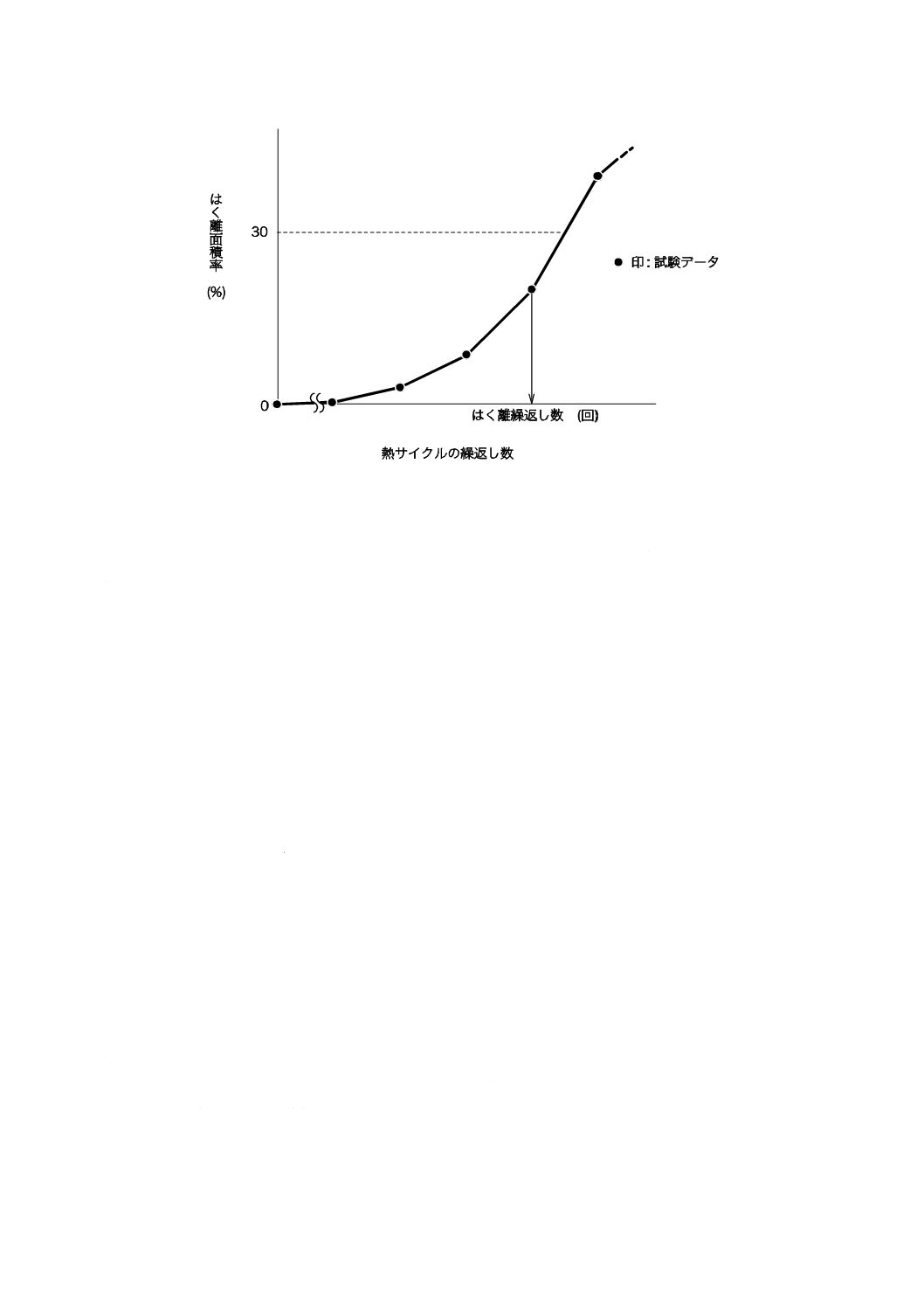

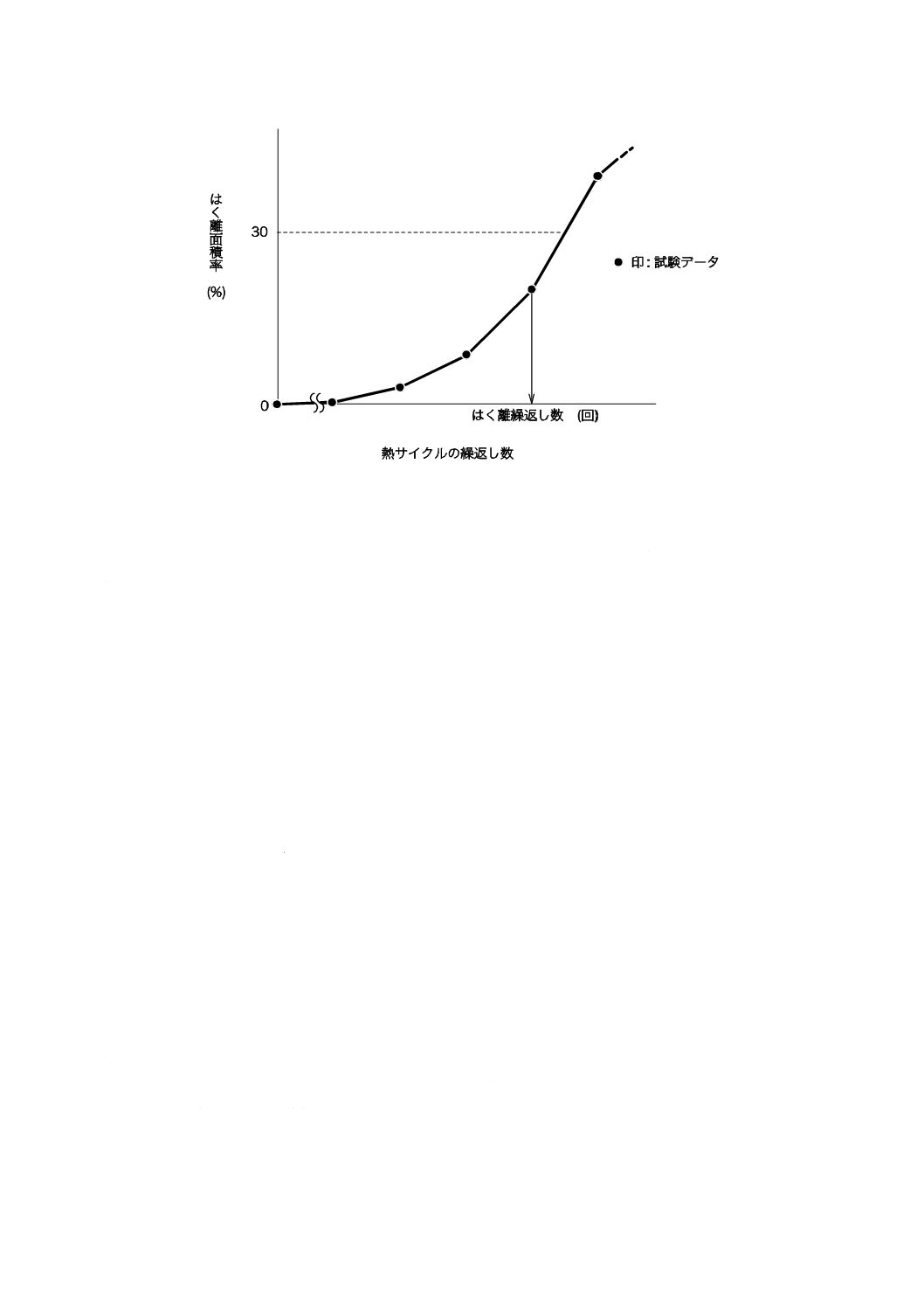

a) 熱サイクルの繰返し数とはく離面積率との関係図(図8)を試験片ごとに作成する。この場合,はく

離面積率は百分率で表記し,数字はJIS Z 8401の規則Aに従って少数点以下第1位のけたに丸める。

b) はく離繰返し数は,はく離面積率が30 %を超える直前の熱サイクルの繰返し数とする。

c) 1回の熱サイクルでコーティング全面がはく離した場合は,はく離繰返し数は,1回とする。

d) 同一試験条件につき,3個以上の試験片を用い,試験片ごとに,はく離繰返し数を求める。

e) 試験の終了は,はく離面積率が30 %を超えた時点,又は7.1 c)に規定する熱サイクルの繰返し数に達

した時点とする。

基材

コーティング

はく離領域

8

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−熱サイクルの繰り返し数とはく離面積率との関係図の例

7.6

はく離を生じなかった試験片の損傷観察及び損傷の測定

コーティングのはく離が生じなかった試験片の表面及び断面の観察並びに損傷の測定は,次による。

a) 試験片表面の観察は,7.3のb)及びc)による。

b) 試験片断面の組織観察は,コーティングの組織を明確に識別することが可能な顕微鏡を用いて倍率

200で行い,コーティング上の酸化膜の生成,割れなどを記録し,組織写真を撮影する。ただし,製

品から切り出した試験片の端部は,観察対象外とする。

注記 酸化膜の厚さ及び酸化による質量変化の測定方法は,附属書Aを参照するとよい。

8

試験報告書

8.1

記載事項

試験報告書には,次の項目を記載する。

a) 基材材料名(製品名,JIS規格番号及び種類,ASTM規格番号及び種類など)

例1 ハステロイ® 1) X

注1) ハステロイは,Haynes International, Inc.が供給する製品の商標名である。この情報は,この

規格の利用者の便宜を図って記載するもので,この製品を推奨するものではない。同じ結

果が得られる場合は,これと同等の他のものを使用してもよい。

b) コーティング材料名(製品名,JIS規格番号及び種類,ASTM規格番号及び種類など)

注記1 コーティング材料は,JIS H 8260などを参照。

例2 JIS H 8260,4.7-CoNiCrAlY 38 32 21 8

c) 試験片の形状及び寸法

d) コーティング方法

注記2 コーティング方法は,JIS B 0128などを参照。

例3 減圧プラズマ溶射

e) 試験片の数

f)

高温域及び低温域における試験温度

9

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 高温域及び低温域における保持時間

h) 熱サイクルの繰返し数とはく離面積率との関係図

i)

試験終了熱サイクル繰返し数

j)

はく離繰返し数

k) 試験後にコーティングのはく離を生じなかった試験片の外観写真及び断面組織写真

8.2

付記事項

試験報告書には,次の項目などの記録を付記することが望ましい。

a) 基材のミルシート

b) 昇温時間及び降温時間

c) 試験前後及び試験中の試験片質量

参考文献 JIS H 8260 溶射用粉末材料

10

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

酸化膜の厚さ及び酸化による質量変化の測定方法

序文

この附属書は,酸化膜の厚さ及び酸化による質量変化の測定方法について記載するものであって,規定

の一部ではない。

A.1 酸化膜の厚さの測定方法

酸化膜の厚さの測定方法は,次による。

a) 酸化膜の厚さは,コーティング断面上の長さ10 mmにわたり,代表的な箇所5点以上を適切な倍率の

光学顕微鏡によって観察測定し,平均値,最大値及び最小値で示す。また,特異な部分は別途報告す

るとよい。複数の試験片で試験したときは,それぞれの値を併記するとよい。

b) 酸化膜の厚さは,マイクロメートル (μm)の単位を用いて表示する。

A.2 酸化による質量変化の測定方法

試験終了後,試験片の質量を0.1 mgのけたまではかる。また,加熱冷却装置の受け皿部分に脱落した酸

化物を回収し,質量を0.1 mgのけたまではかるとよい。

なお,全面コーティング以外の試験片の場合には,試験片と同一試験条件で,コーティングを施してな

い基材の酸化による質量変化を0.1 mgのけたまで測定しておくとよい。

A.3 単位表面積当たりの質量変化量の計算

単位表面積当たりの質量変化量の計算は,次による。

a) 全面コーティングの試験片を用いた場合,酸化による質量変化量は,脱落した酸化物の質量,酸化膜

を含めた試験片の質量,試験前に測定した試験片質量及び試験片の表面積から式(1)によって,1×

10−4 kg・m−2のけたまで算出し,1×10−3 kg・m−2のけたで丸めるとよい。

0

0

I

S

)

(

A

W

W

W

a

−

+

=

······································································ (1)

ここに,

a: 単位表面積当たりの酸化による質量変化量 (kg・m−2)

WS: 脱落した酸化物の質量 (kg)

WI: 酸化膜を含めた試験片の質量 (kg)

W0: 試験前に測定した試験片の質量 (kg)

A0: 試験片の表面積 (m2)

b) 全面コーティング以外の試験片を用いた場合,酸化による質量変化量は,同一試験条件における基材

の酸化による質量変化量,脱落した酸化物の質量,酸化膜を含めた試験片の質量,試験前に測定した

試験片の質量,試験片の表面積及び試験片上でコーティングを施していない基材の表面積から式(2)に

よって,1×10−4 kg・m−2のけたまで算出し,1×10−3 kg・m−2のけたで丸めるとよい。

C

S

S

0

I

S

)

(

A

A

a

W

W

W

a

×

−

−

+

=

······························································· (2)

ここに,

a: 単位表面積当たりの酸化による質量変化量 (kg・m−2)

11

H 8452:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

aS: 試験片と同一試験条件における単位表面積当たりの酸

化による基材の質量変化量 (kg・m−2)

WS: 脱落した酸化物の質量 (kg)

WI: 酸化膜を含めた試験片の質量 (kg)

W0: 試験前に測定した試験片の片質量 (kg)

AC: コーティングを施した部分の面積 (m2)

AS: コーティングを施していない基材の表面積 (m2)