H 8306:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 1

5 溶射加工························································································································· 5

5.1 溶射加工品(素材)の前処理 ··························································································· 5

5.2 ブラスト粗面処理 ·········································································································· 5

5.3 溶射施工 ······················································································································ 6

5.4 溶射後の処理 ················································································································ 6

5.5 安全衛生対策 ················································································································ 6

6 品質······························································································································· 7

6.1 外観 ···························································································································· 7

6.2 溶射皮膜の断面組織 ······································································································· 7

6.3 溶射皮膜の厚さ ············································································································· 7

6.4 溶射皮膜の引張密着強さ ································································································· 7

6.5 溶射皮膜の硬さ ············································································································· 7

6.6 耐熱衝撃性 ··················································································································· 7

6.7 耐食性 ························································································································· 7

6.8 耐摩耗性 ······················································································································ 7

7 試験方法························································································································· 8

7.1 外観試験 ······················································································································ 8

7.2 溶射皮膜の断面組織試験 ································································································· 8

7.3 溶射皮膜の厚さ試験 ······································································································· 9

7.4 溶射皮膜の引張密着強さ試験 ··························································································· 9

7.5 溶射皮膜の硬さ試験 ······································································································· 9

7.6 耐熱衝撃性試験 ············································································································ 10

7.7 耐食性試験 ·················································································································· 10

7.8 耐摩耗性試験 ··············································································································· 10

8 検査······························································································································ 11

9 表示······························································································································ 12

附属書A(参考)サーメット溶射皮膜記号の表示方法の例 ·························································· 13

H 8306:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本溶射協会(JTSS)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8306:2002は改正されこの規格に置き換えられ,また,JIS H 8667:2002及びJIS H

9303:2004は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 8306:2009

サーメット溶射

Cermet thermal spraying

1

適用範囲

この規格は,部品,製品などに対し,耐摩耗性,耐食性,耐熱性などを付与する目的で施すサーメット

溶射について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7725 ビッカース硬さ試験−試験機の検証

JIS B 7734 ヌープ硬さ試験−試験機の検証

JIS G 5903 鋳造ショット及びグリット

JIS H 8200 溶射用語

JIS H 8250 溶射の記号による表示方法

JIS H 8260 溶射用粉末材料

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8402 溶射皮膜の引張密着強さ試験方法

JIS H 8503 めっきの耐磨耗性試験方法

JIS R 6111 人造研削材

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2251 ヌープ硬さ試験−試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200による。

4

種類及び記号

サーメット溶射の種類及び記号は,次による。

a) 溶射方法,溶射材料の種類,皮膜の厚さなどの記号は,JIS H 8250による。

b) 溶射皮膜の種類を表す記号は,JIS H 8260の表11の炭化物サーメット粉末の種類を表す記号をそのま

2

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ま用いる。ただし,記号だけでは区別のつかない材料については,記号の後にコードを括弧付きで付

加する。参考のために,サーメット溶射の種類及び記号を,溶射材料のコード番号及び記号との対比,

並びに使用目的とともに表1に記載する。

なお,記号の表示方法の例は,附属書Aを参照。

3

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

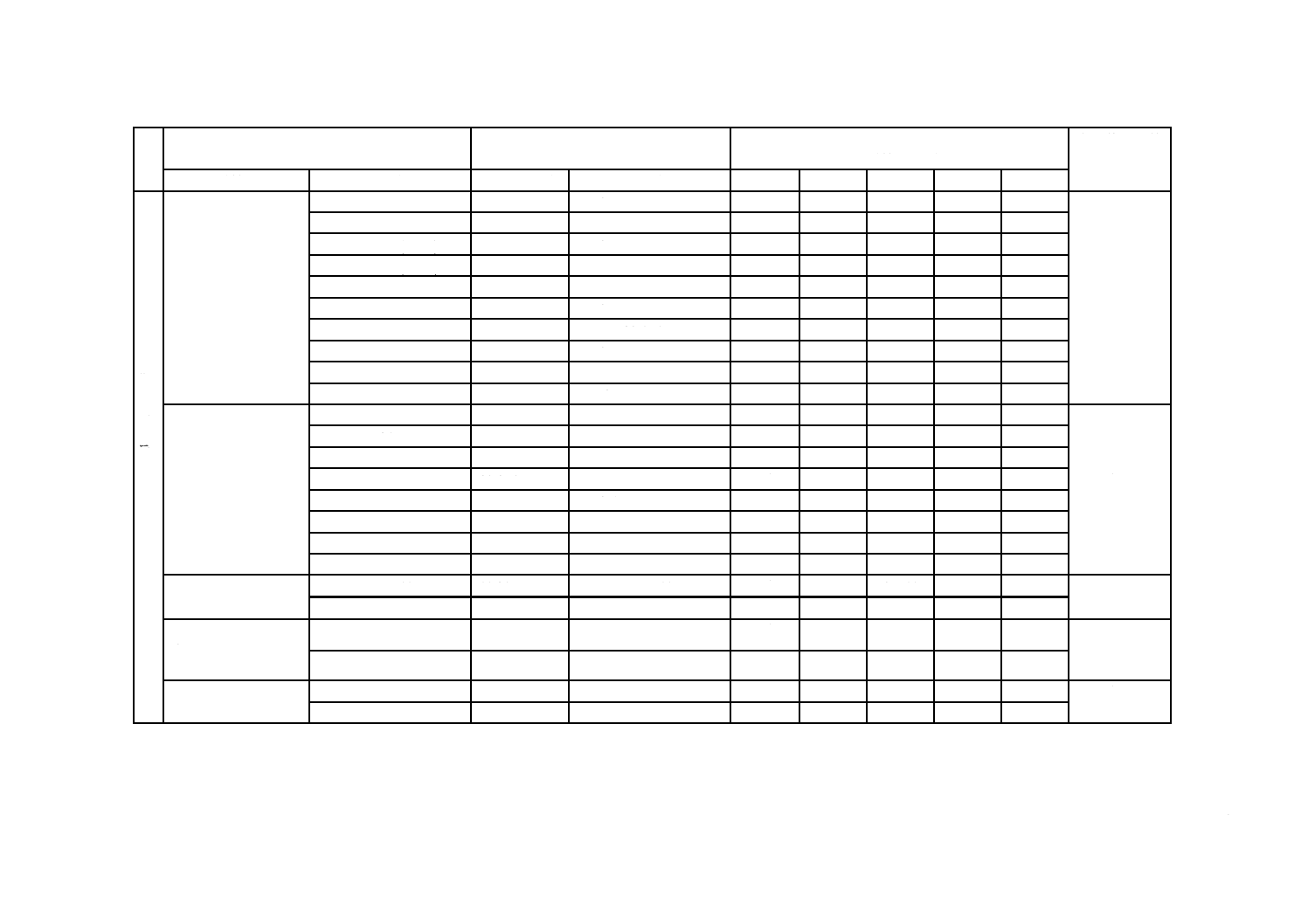

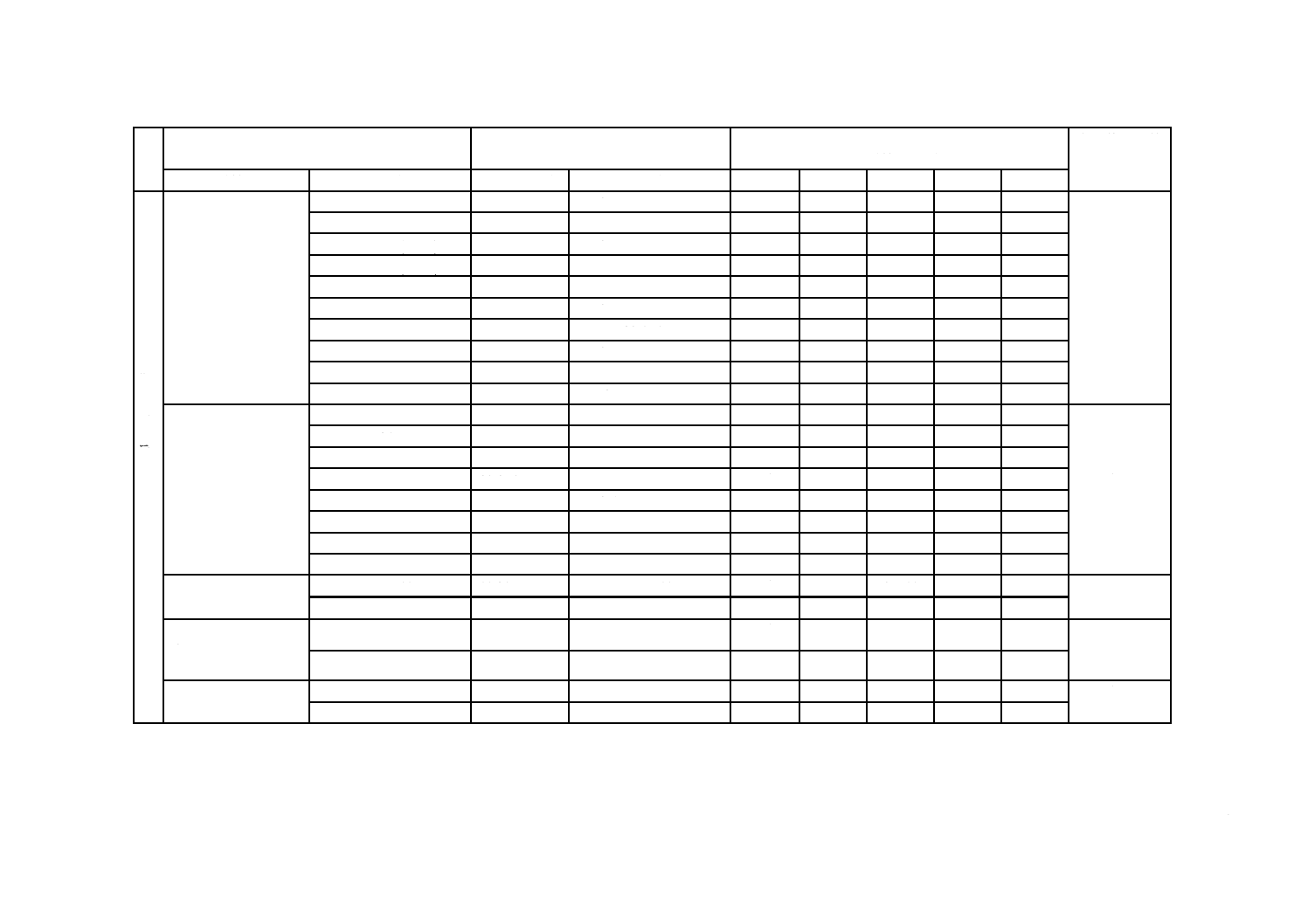

表1−サーメット溶射の種類及び記号

サーメット溶射の種類及び記号

溶射材料のコード番号及び記号

化学成分

%(質量分率)

主な使用目的

種類

記号

コード番号

記号

W

Cr

Co

Ni

C

炭

化

タ

ン

グ

ス

テ

ン

系

サ

ー

メ

ッ

ト

炭化タングステン・

コバルト溶射

WC/Co 94 6

11.10

WC/Co 94 6

残部

−

5〜7

−

5.2以上

耐摩耗性

WC/Co 92 8A

11.10A

WC/Co 92 8A

残部

−

6〜10

−

5.2〜6.0

WC/Co 88 12 (11.11)

11.11

WC/Co 88 12

残部

−

11〜13

−

3.6〜4.2

WC/Co 88 12 (11.12)

11.12

WC/Co 88 12

残部

−

11〜13

−

4.8〜5.5

WC/Co 88 12A

11.12A

WC/Co 88 12A

残部

−

10〜14

−

5.0〜5.8

WC/Co 83 17

11.13

WC/Co 83 17

残部

−

16〜18

−

4.8以上

WC/Co 83 17A

11.13A

WC/Co 83 17A

残部

−

15〜19

−

4.6〜5.6

WC/Co 80 20

11.14

WC/Co 80 20

残部

−

18〜20

−

4.5〜5.0

WC/Co 80 20A

11.14A

WC/Co 80 20A

残部

−

18〜22

−

4.5〜5.5

W2C/Co

11.15

W2C/Co

残部

−

18〜21

−

2.4〜2.6

炭化タングステン・

ニッケル溶射

WC/Ni 92 8

11.16

WC/Ni 92 8

残部

−

−

6〜8

3.5〜4.0

耐摩耗性

耐食性

WC/Ni 92 8A

11.16A

WC/Ni 92 8A

残部

−

−

6〜10

5.2〜6.0

WC/Ni 88 12

11.17

WC/Ni 88 12

残部

−

−

11〜13

5.0〜5.5

WC/Ni 88 12A

11.17A

WC/Ni 88 12A

残部

−

−

10〜14

5.0〜5.8

WC/Ni 85 15

11.18

WC/Ni 85 15

残部

−

−

14〜16

3〜4

WC/Ni 85 15A

11.18A

WC/Ni 85 15A

残部

−

−

13〜17

4.8〜5.6

WC/Ni 83 17

11.19

WC/Ni 83 17

残部

−

−

16〜19

4.5〜5.5

WC/Ni 83 17A

11.19A

WC/Ni 83 17A

残部

−

−

15〜20

4.6〜5.6

炭化タングステン・

コバルトクロム溶射

WC/Co/Cr 86 10 4

11.20

WC/Co/Cr 86 10 4

残部

3.5〜4.5

9〜11

−

3.5〜4.5

耐摩耗性

耐食性

WC/Co/Cr 86 10 4A

11.20A

WC/Co/Cr 86 10 4A

残部

3.5〜4.5

8〜12

−

4.9〜5.7

炭化タングステン・

炭化クロム・

ニッケル溶射

WCrC/Ni 93 7

11.21

WCrC/Ni 93 7

残部

22〜28

−

6〜8

5〜7

耐摩耗性

耐食性

WC/CrC/Ni 73 20 7A

11.21A

WC/CrC/Ni 73 20 7A

残部

15〜20

−

5〜9

6.4〜7.9

炭化タングステン・

ニッケルクロム溶射

WC/NiCr 85 15A

11.22A

WC/NiCr 85 15A

残部

2.5〜3.5

−

10〜14

4.7〜5.7

耐摩耗性

耐食性

WC/NiCr 75 25A

11.23A

WC/NiCr 75 25A

残部

4.5〜5.5

−

18〜22

4.1〜5.1

2

H

8

3

0

6

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

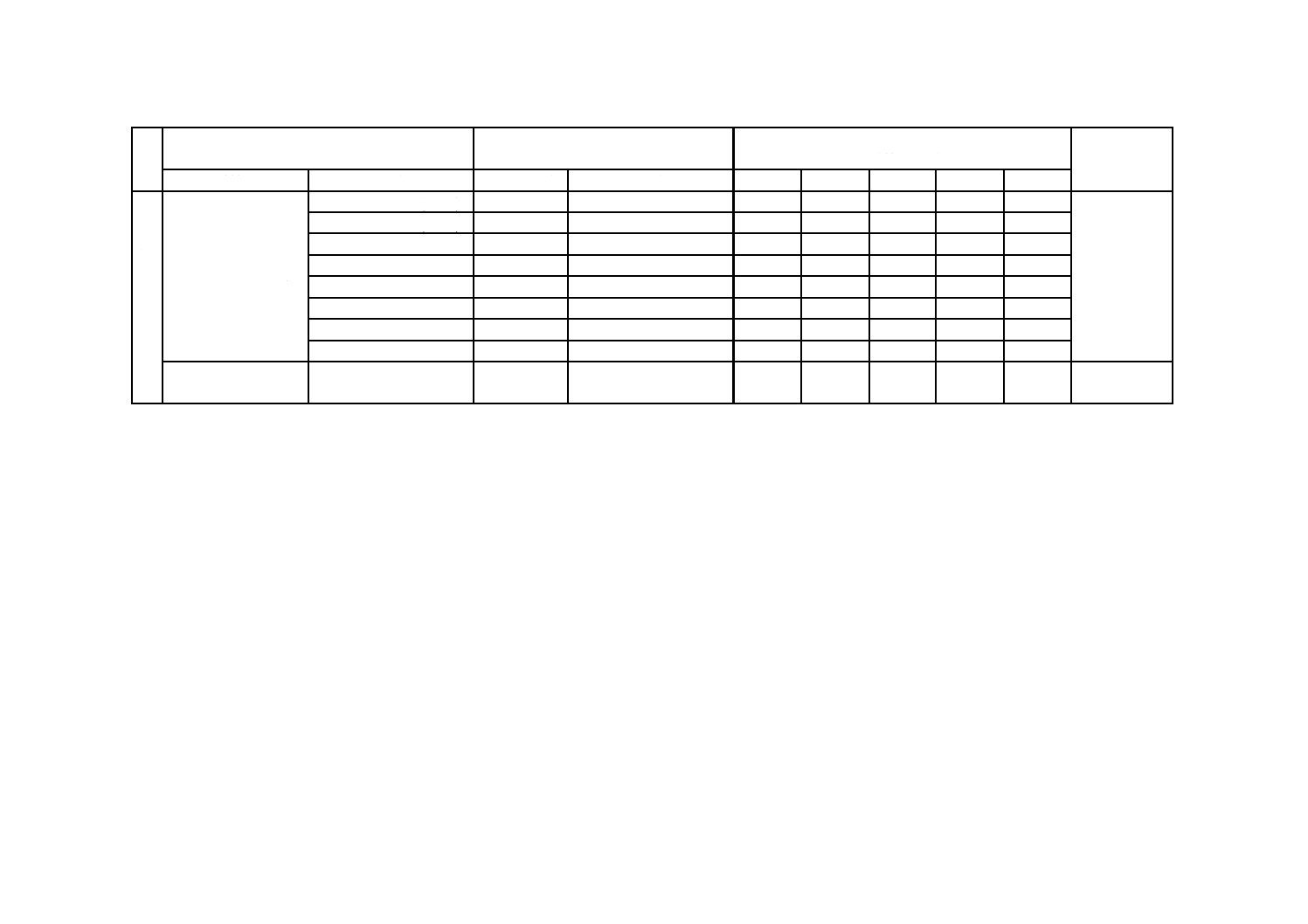

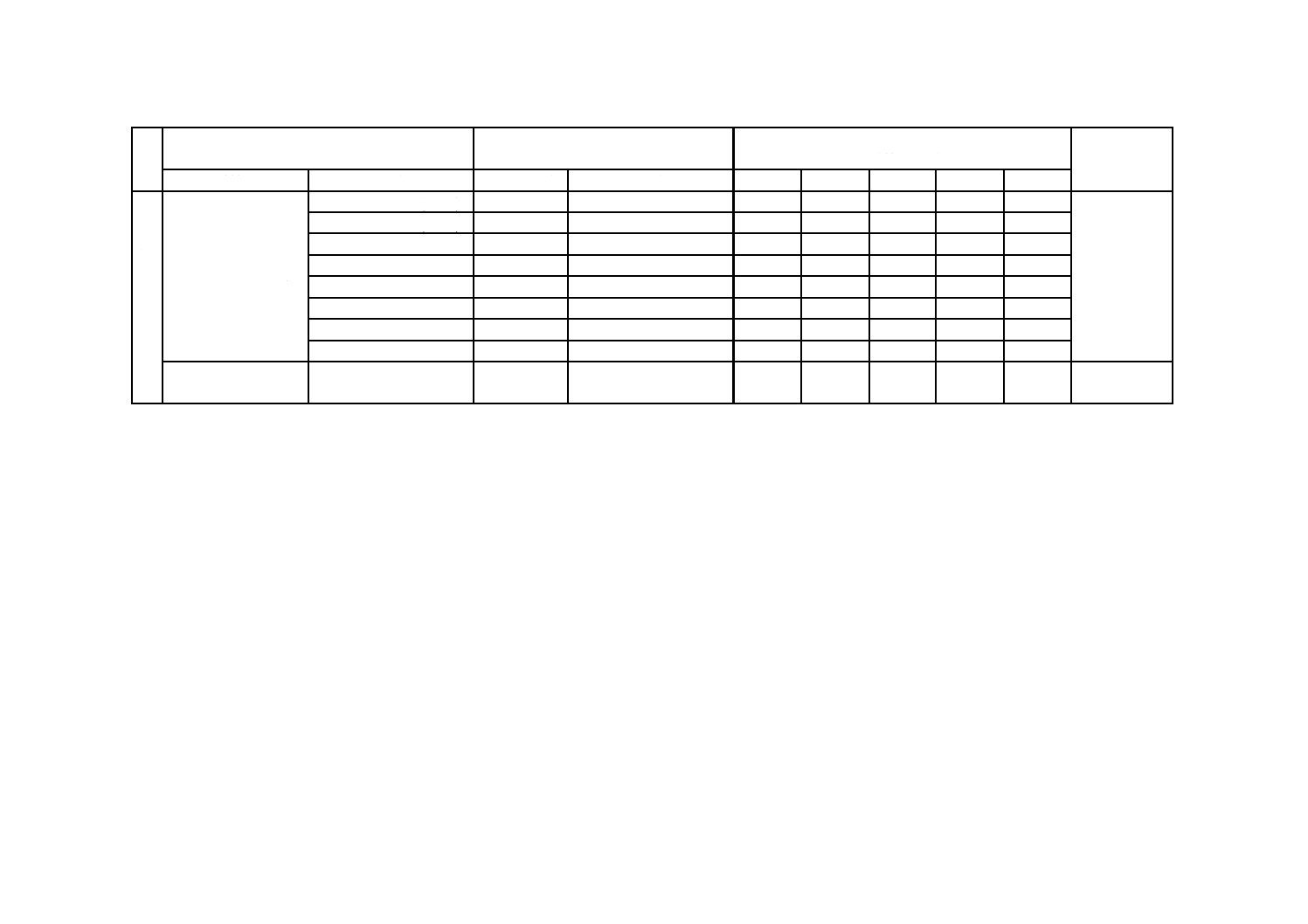

表1−サーメット溶射の種類及び記号(続き)

サーメット溶射の種類及び記号

溶射材料のコード番号及び記号

化学成分

%(質量分率)

主な使用目的

種類

記号

コード番号

記号

W

Cr

Co

Ni

C

炭

化

ク

ロ

ム

系

サ

ー

メ

ッ

ト

炭化クロム・

ニッケルクロム溶射

Cr3C2/NiCr 75 25 (11.30)

11.30

Cr3C2/NiCr 75 25

−

残部

−

16〜19

10〜11

耐熱性

耐食性

耐摩耗性

Cr3C2/NiCr 75 25 (11.31)

11.31

Cr3C2/NiCr 75 25

−

残部

−

19〜21

9〜11

Cr3C2/NiCr 75 25A

11.31A

Cr3C2/NiCr 75 25A

−

残部

−

18〜22

9〜11

Cr3C2/NiCr 80 20

11.32

Cr3C2/NiCr 80 20

−

残部

−

14〜18

9〜11

Cr3C2/NiCr 80 20A

11.32A

Cr3C2/NiCr 80 20A

−

残部

−

14〜18

9〜12

Cr3C2/NiCr 93 7A

11.33A

Cr3C2/NiCr 93 7A

−

残部

−

4〜7

11〜14

Cr3C2/NiCr 70 30A

11.34A

Cr3C2/NiCr 70 30A

−

残部

−

22〜26

8〜11

Cr3C2/NiCr 50 50A

11.35A

Cr3C2/NiCr 50 50A

−

残部

−

38〜42

5〜8

炭化クロム・

ニッケル溶射

Cr3C2/Ni 85 15A

11.36A

Cr3C2/Ni 85 15A

−

残部

−

13〜17

9〜13

耐摩耗性

耐食性

2

H

8

3

0

6

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

溶射加工

5.1

溶射加工品(素材)の前処理

5.1.1

脱脂洗浄

脱脂洗浄を行う場合,溶射加工品の特性に応じて洗浄方法及び時間を具体的に規定しなければならない。

ただし,有機溶剤の使用に当たっては,安全衛生上必要な防御手段を講じなければならない。

5.1.2

油除去

鋳鉄,多孔質の素材などに油が内部まで浸透しているものに対しては,加熱して,浸透した油を除去す

る。ただし,加熱によって素材の変質,変形が生じてはならない。

5.1.3

酸化物の除去

溶射加工品の素地表面の酸化物は,通常,機械的方法で除去する。

除去のためのブラスト吹付け角度は,素地表面に対して30°〜60°とするのがよい。溶射加工品の特性

及び作業環境に応じて,ブラスト処理後溶射までの放置時間の上限を規定しなければならない。

5.1.4

密着性向上処理

密着性向上処理は,5.2によるほか,次の方法を併用してもよい。

a) 機械加工によって溝などを作る方法(ねじ切り法,ローレット法など)

b) アンダコートを溶射する方法(ボンドコートなど)

5.2

ブラスト粗面処理

ブラスト粗面処理は,次による。

a) ブラスト材料の材質は,JIS G 5903に規定する鋳造グリット若しくはJIS R 6111に規定する人造研削

材,又はそれらの相当品とし,硬さが粗面処理に適切なものを用いる。ただし,ブラストしたときに

素地表面に付着しやすい物質を含んではならない。

b) ブラストノズルと素地表面との距離は,20 mm〜200 mmとする。ただし,装置,溶射加工品の形状な

どによっては受渡当事者間の協定によって,この値以外の距離としてもよい。

c) ブラスト吹付け角度は,素地表面に対して60°〜90°とする。ただし,溶射加工品の形状,作業状況

などによっては受渡当事者間の協定によって,この値以外の角度としてもよい。

d) 素地表面は,ブラストによって溶射皮膜厚さなどに応じた粗さに仕上げる。溶射皮膜に適するブラス

ト面の粗さは,JIS B 0601に規定する算術平均粗さ (Ra) で2.5 μm〜18 μmとする。

なお,溶接ビード,端部などに溶射を行う場合の必要な処理については,受渡当事者間の協定によ

る。また,溶射皮膜に必要とされる素地表面の粗さは,溶射材料,溶射方法,溶射皮膜厚さなどによ

って異なる。

e) ブラスト材料は,使用回数によってブラスト粒の粉砕・摩耗が生じたり,異物の混在が発生するため,

常に粒度分布及び汚れについて管理を行わなければならない。

f)

空気圧並びに空気流量,及びブラスト材料流量は,ノズルの内径寸法,ブラストホースの直径,長さ

などを十分に考慮して決めなければならない。また,溶射加工品の特性に応じて溶射作業に適した条

件に調整しなければならない。

g) ノズルは,摩耗によってオリフィス直径が約25 %増大した場合は,取り替えなければならない。

h) 遠心式ブラスト装置を用いてブラストする場合には,ブラスト材料として鋳造グリットを用い,その

粒度,速度及びブラストする素地表面からの距離は,要求される粗面が得られる条件でなければなら

ない。

6

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

溶射施工

溶射施工は,次による。

a) 各種圧力調整器と溶射ガンとの間で使用するホースの内径及び長さは,過度の圧力低下を起こさない

ように十分に配慮しなければならない。

b) 使用するガスの流量計は,定期的に校正されたものでなければならない。

c) 溶射又は冷却に用いる空気は,清浄で乾燥しているものでなければならない。

d) 空気圧は,溶射加工品の特性に応じた溶射作業に適したものとする。

e) 必要があれば,湿度除去及び溶射皮膜の熱応力緩和のための予熱施工を行う。予熱は,溶射ガン又は

他の適切な手段で行うが,予熱及び溶射の工程を通じて酸化,変色,変形などを生じない温度とし,

素材及び溶射皮膜組成によって決めるものとする。

f)

溶射ガンは,点火のときに溶射加工品に溶射粒子の飛まつ(沫)がかからない方向になるように調整

しなければならない。

g) 溶射距離は,溶射材料及び溶射方式によって決めるものとする。

h) 溶射角度は,素地表面に対してできるだけ直角とし,45°以下にしてはならない。

i)

粗面処理後は,4時間以内に溶射皮膜の一層目を施すことが望ましい。

j)

各溶射帯は,溶射皮膜ができるだけ均一な厚さとなるように,適切な幅で重ねるように行わなければ

ならない。

k) 溶射皮膜の表面温度が200 ℃以上にならないように,溶射をすることが望ましい。

l)

厚い溶射皮膜を施す場合又は溶射加工後に研削を行う場合は,溶射皮膜の密着力を増し,浮き上がり

を防ぐため,溶射加工品特性に応じて,ねじ切り,ローレット加工,アンダコートなどを併用して溶

射を行うことが望ましい。

m) 溶射加工をしない部分のマスキングが必要な場合には,マスキングの方法及びマスキングの材質(金

属製ジグ,耐熱テープなど)の選定を,適切に行わなければならない。

5.4

溶射後の処理

5.4.1

封孔処理

封孔処理を行う場合は,次による。

警告 各種タンクなどの密閉された容器内での封孔処理作業は,有機溶剤中毒,一酸化炭素中毒,酸

素欠乏などの予防面から十分な安全衛生対策を講じなければならない。この規格の利用者は,

各自の責任において安全及び健康に対する適切な措置をとらなければならない。

a) 封孔剤の塗布量は,溶射皮膜の品質及び封孔処理剤の組成に応じて適切に定めなければならない。

b) 封孔処理の方法は,封孔剤の特性に応じたものとする。

注記 封孔処理の方法には,塗布法,浸せき法などがある。

5.4.2

機械加工による溶射皮膜の仕上げ処理

機械加工による溶射皮膜の仕上げ処理が必要なときは,研削仕上げとする。

5.5

安全衛生対策

溶射作業を行うには,関係法令を遵守し,常に安全及び衛生に注意しなければならない。特に注意する

事項を,次に示す。

a) ブラスト作業及び溶射作業では,微粉じん,溶射フレーム,ヒュームなどが発生するため,これらを

十分に処理することができる集じん設備,防災シートなどを備えなければならない。通気性の悪いと

ころでは,溶射作業中の温度上昇,酸素欠乏,一酸化炭素発生などに対応するため,事前にその対策

7

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を講じなければならない。

b) ブラスト作業及び溶射作業を行うときは,作業者は,発生する粉じん,溶射フレームなどから保護す

るためのマスク,遮光面,保護めがね,保護手袋,耳栓などを必ず着用しなければならない。

c) 溶射装置などの配電ターミナル及び配線部分は,感電防止のために,電気絶縁物で防護され,外部に

露出してはならない。また,接地も適切になされていなければならない。

6

品質

6.1

外観

溶射皮膜表面の外観は,7.1によって試験を行い,溶射皮膜表面に割れ,浮き上がり,スパッタ,異物の

付着及び使用上の有害な欠陥があってはならない。

6.2

溶射皮膜の断面組織

溶射皮膜の断面組織は,7.2によって試験を行い,溶射粒子が均一な分散を示し,有害な割れなどの欠陥

並びに素地表面と溶射皮膜との境界に有害な汚染物質(異物),及び空げき(隙)があってはならない。

なお,断面組織顕微鏡写真撮影の位置及び判定基準は,使用目的に応じて受渡当事者間の協定による。

6.3

溶射皮膜の厚さ

溶射皮膜の厚さは,7.3によって試験を行い,判定基準は,使用目的に応じて受渡当事者間の協定による。

6.4

溶射皮膜の引張密着強さ

溶射皮膜の引張密着強さは,7.4によって試験を行い,高速フレーム溶射方法を用いて形成された溶射皮

膜は,表2に規定の判定基準を満たさなければならない。それ以外の溶射方法を用いて形成された溶射皮

膜の判定は,受渡当事者間の協定による。

6.5

溶射皮膜の硬さ

溶射皮膜の硬さは,7.5によって試験を行い,高速フレーム溶射方法を用いて形成された溶射皮膜は,表

2に規定の判定基準を満たさなければならない。それ以外の溶射方法を用いて形成された溶射皮膜の判定

は,受渡当事者間の協定による。

6.6

耐熱衝撃性

耐熱衝撃性は,7.6によって試験を行い,溶射皮膜に割れ,はく離及び浮き上がりがあってはならない。

6.7

耐食性

耐食性は,7.7によって試験を行い,判定基準は,使用目的に応じて受渡当事者間の協定による。

6.8

耐摩耗性

耐摩耗性は,7.8によって試験を行い,判定基準は,使用目的に応じて受渡当事者間の協定による。

8

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

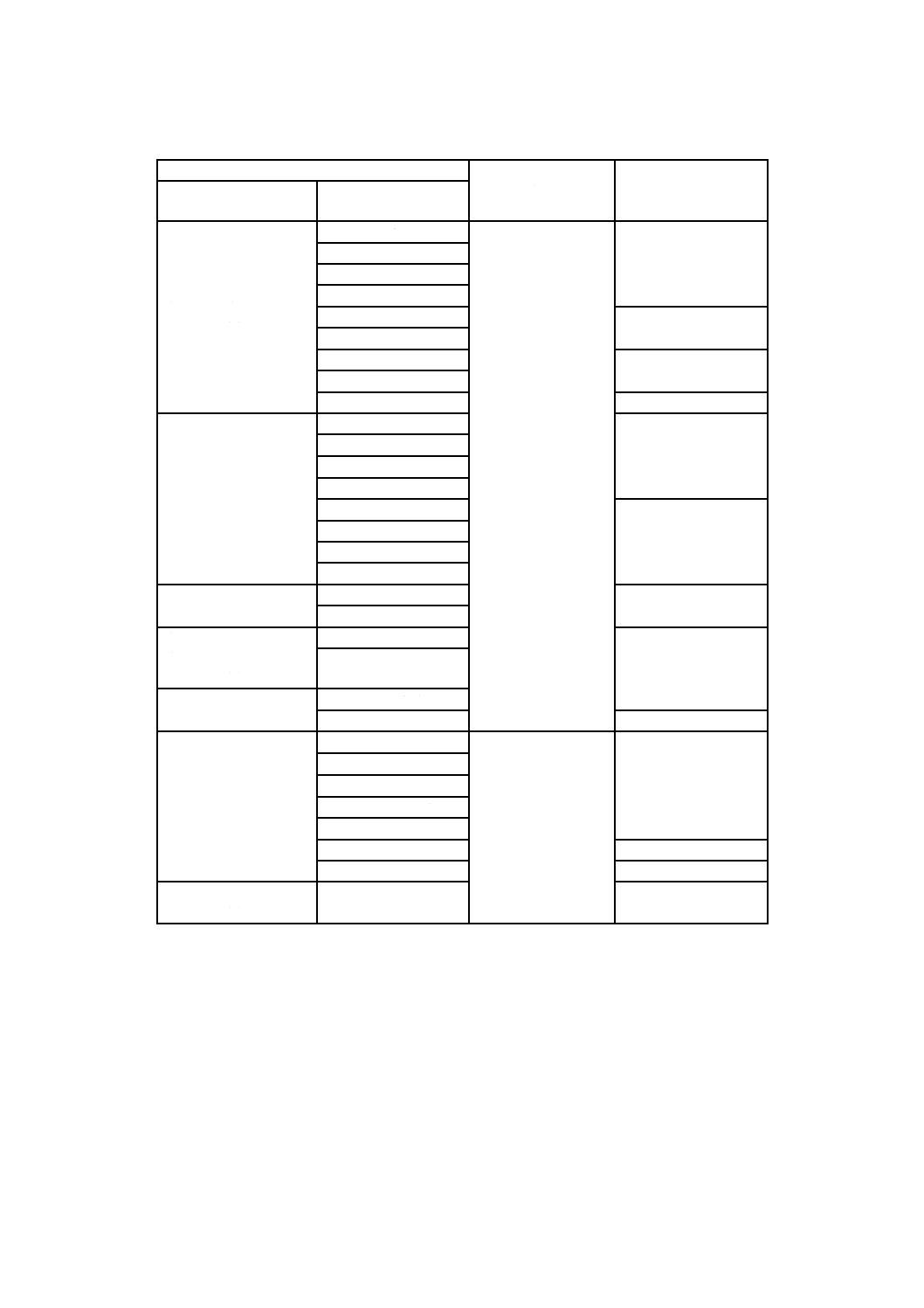

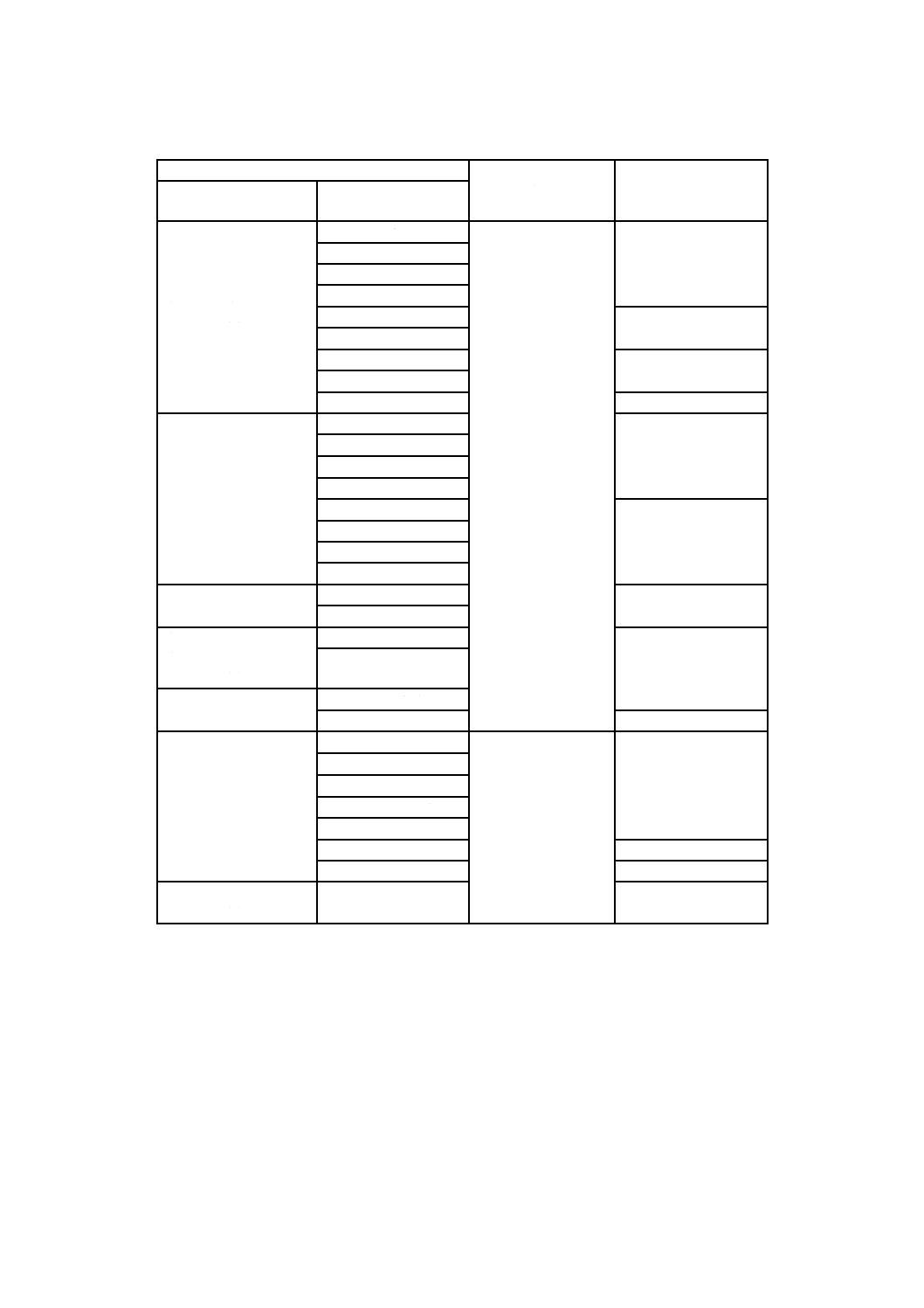

表2−溶射皮膜の引張密着強さ及び硬さ

種類及び記号

溶射皮膜の

引張密着強さ

MPa

溶射皮膜の硬さ

種類

記号

炭化タングステン・

コバルト溶射

WC/Co 94 6

40以上

800以上

WC/Co 92 8A

WC/Co 88 12

WC/Co 88 12A

WC/Co 83 17

750以上

WC/Co 83 17A

WC/Co 80 20

700以上

WC/Co 80 20A

W2C/Co

800以上

炭化タングステン・

ニッケル溶射

WC/Ni 92 8

800以上

WC/Ni 92 8A

WC/Ni 88 12

WC/Ni 88 12A

WC/Ni 85 15

750以上

WC/Ni 85 15A

WC/Ni 83 17

WC/Ni 83 17A

炭化タングステン・

コバルトクロム溶射

WC/Co/Cr 86 10 4

800以上

WC/Co/Cr 86 10 4A

炭化タングステン・

炭化クロム・

ニッケル溶射

WCrC/Ni 93 7

750以上

WC/CrC/Ni 73 20 7A

炭化タングステン・

ニッケルクロム溶射

WC/NiCr 85 15A

WC/NiCr 75 25A

700以上

炭化クロム・

ニッケルクロム溶射

Cr3C2/NiCr 75 25

30以上

600以上

Cr3C2/NiCr 75 25A

Cr3C2/NiCr 80 20

Cr3C2/NiCr 80 20A

Cr3C2/NiCr 93 7A

Cr3C2/NiCr 70 30A

550以上

Cr3C2/NiCr 50 50A

450以上

炭化クロム・

ニッケル溶射

Cr3C2/Ni 85 15A

600以上

7

試験方法

7.1

外観試験

外観試験は,明るさ200 lx以上の場所で,試験面から約600 mmの距離から,肉眼で溶射皮膜を観察す

る。

7.2

溶射皮膜の断面組織試験

7.2.1

試験片の作製

試験片の作製は,次による。

a) 試験片は,製品から切り出す。試験片の切り出しには,試験片切断機を用い,湿式で溶射皮膜側から

9

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切断する。

b) 試験片を製品から切り出せない場合には,製品と同質の素材の表面に,製品と同一条件で溶射皮膜を

施した試験片を用いる。この場合,試験片の寸法は,長さ20 mm,幅10 mm,厚さ5 mm〜6 mmとす

る。

c) 試験片を樹脂に埋め込み,溶射皮膜断面に研磨を施し,平滑で凹凸がなく,酸化皮膜(スケール)及

び異物のない表面に仕上げる。

7.2.2

観察方法

観察方法は,次による。

a) 溶射皮膜の断面組織観察は,光学顕微鏡による溶射皮膜断面の写真撮影を基準とする。

なお,使用目的によっては受渡当事者間の協定によって,走査形電子顕微鏡,レーザー顕微鏡など

を用いる方法によってもよい。光学顕微鏡以外を用いた場合は,使用した顕微鏡の種類を報告書に明

記する。

b) 光学顕微鏡の拡大倍率は,100倍以上とする。

c) 撮影は,顕微鏡の同一視野内で1か所とする。

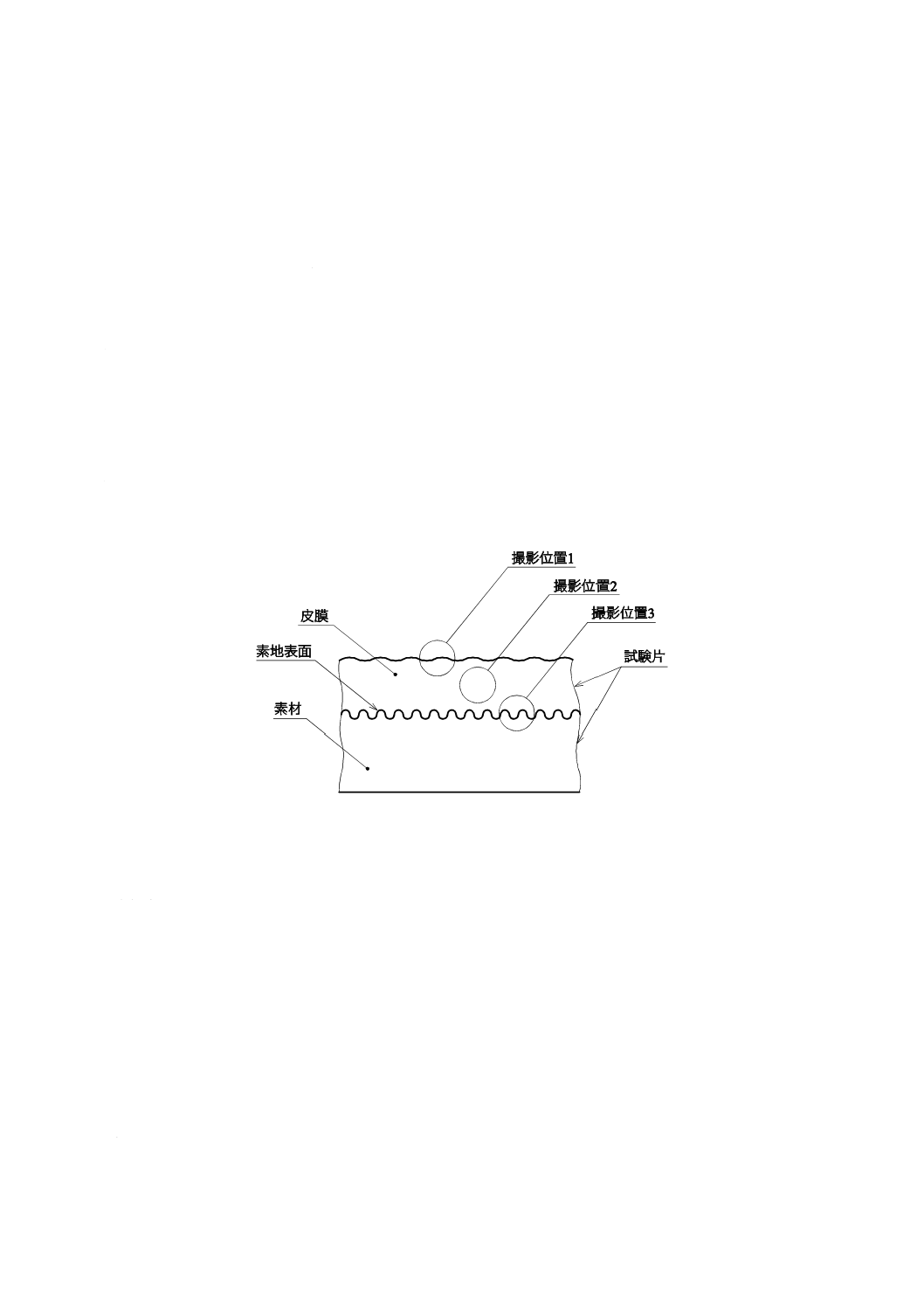

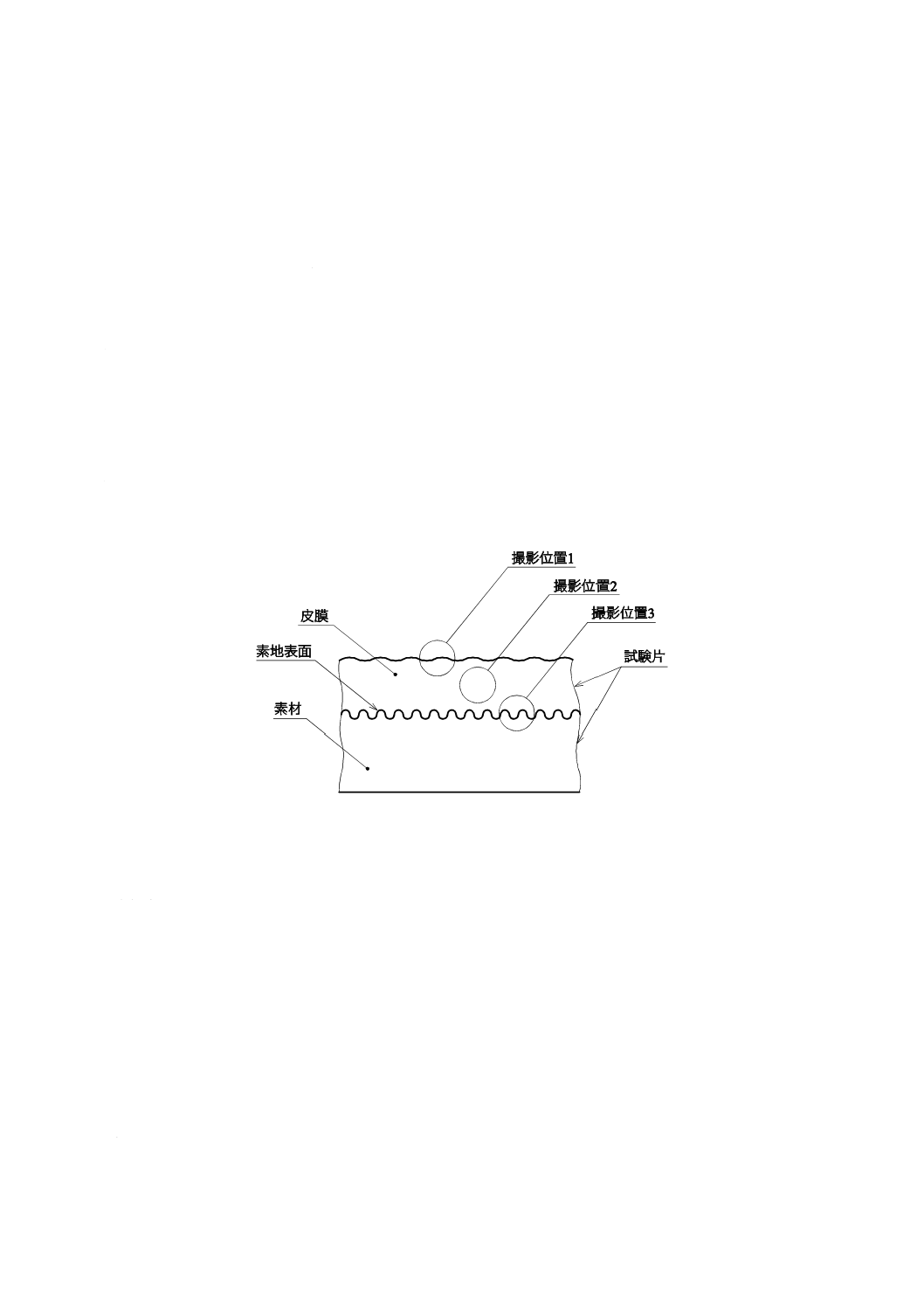

d) 撮影箇所は,3か所以上とする。その例を,図1に示す。

図1−撮影箇所の例

7.3

溶射皮膜の厚さ試験

溶射皮膜の厚さ試験は,JIS H 8401の5.(測微器による試験方法),6.(顕微鏡断面試験方法),又は7.

(磁力式試験方法)のいずれかによる。

7.4

溶射皮膜の引張密着強さ試験

溶射皮膜の引張密着強さ試験は,JIS H 8402による。

7.5

溶射皮膜の硬さ試験

7.5.1

要旨

研磨した溶射皮膜表面又は断面について,JIS Z 2244又はJIS Z 2251に規定する方法によって硬さを測

定する。溶射皮膜の硬さ試験は,ビッカース硬さ試験又はヌープ硬さ試験のいずれかによる。

7.5.2

装置

装置は,JIS B 7725に規定するビッカース硬さ試験機又はJIS B 7734に規定するヌープ硬さ試験機を用

いる。

10

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.3

試験片の作製

試験片の作製は,次による。

a) 試験片は,製品から切り出す。試験片の切り出しには,試験片切断機を用い,湿式で溶射皮膜側から

切断する。

b) 試験片を製品から切り出せない場合には,製品と同質の素材の表面に,製品と同一条件で溶射皮膜を

施した試験片を用いる。

c) 溶射皮膜表面又は断面に研磨を施し,鏡面に仕上げる。

7.5.4

操作

測定箇所は平たん部を選び,気孔を避け,JIS Z 2244又はJIS Z 2251の規定に従って測定を行う。大き

な割れがない圧こんについては,少なくとも,5か所以上測定する。

7.5.5

計算

7.5.4で得た5か所以上の硬さ測定値の算術平均値(x)を求め,溶射皮膜の硬さとする。

なお,標準偏差(σ)及び変動係数(σ/x)も求めて併記することが望ましい。また平均値は,JIS Z

8401によって丸め,有効けた数3けたで表すものとする。

7.6

耐熱衝撃性試験

7.6.1

要旨

試験片を加熱した後,水中で急冷し,溶射皮膜の割れ,はく離及び浮き上がりの有無を調べる。

7.6.2

装置

装置は,次による。

a) 加熱炉 十分な熱容量をもったもの。

b) 温度調節器 加熱炉の温度を試験温度±5 ℃以内に調節できるもの。

c) 試験片加熱用受皿 耐熱性のある材料製の受け皿で作る。

d) 冷却用水槽 加熱した試験片を水冷するために用いる水槽。ステンレス鋼製が望ましい。

7.6.3

試験片の作製

製品をそのまま試験片とするか,又は製品を長さ50 mm,幅50 mmに切り出して試験片とする。試験片

の切り出しには,試験片切断機を用い,湿式で溶射皮膜側から切断する。製品から切り出せない場合には,

製品と同質の素材の表面に,製品と同一条件で溶射皮膜を施した試験片を用いる。この場合の試験片の寸

法は,長さ50 mm,幅50 mm,厚さ5 mm〜6 mmとする。

7.6.4

操作

操作は,次による。

a) 試験温度及び試験回数は,受渡当事者間の協定による。

b) 試験温度に調節した加熱炉に試験片を入れ,試験片が試験温度に達してから10分間以上保持した後,

炉から取り出し,直ちに試験片加熱用受皿とともに常温の冷却用水槽に入れて急冷する。

c) 肉眼又は20倍までの拡大鏡を用いて,加熱して冷却した試験片の溶射皮膜の割れ,はく離及び浮き上

がりの有無を調べる。ただし,溶射皮膜の切り口から1 mm以内に生じた欠陥は,除外する。

7.7

耐食性試験

耐食性試験は,JIS Z 2371に規定する試験方法によって72時間の試験を行う。

7.8

耐摩耗性試験

7.8.1

要旨

研磨紙を張り付けた摩擦輪で溶射皮膜を摩擦し,溶射皮膜の摩耗量を調べる。

11

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.2

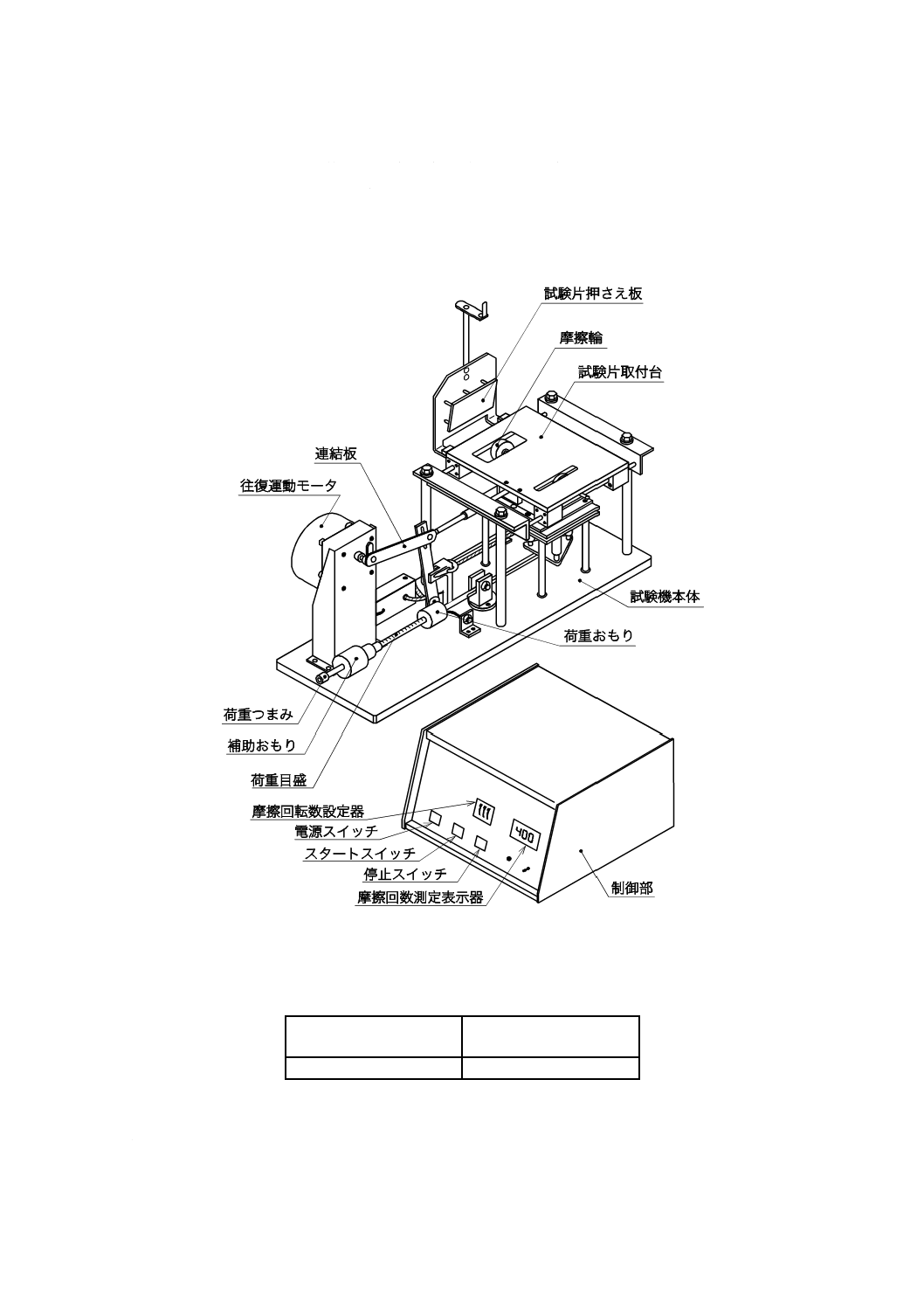

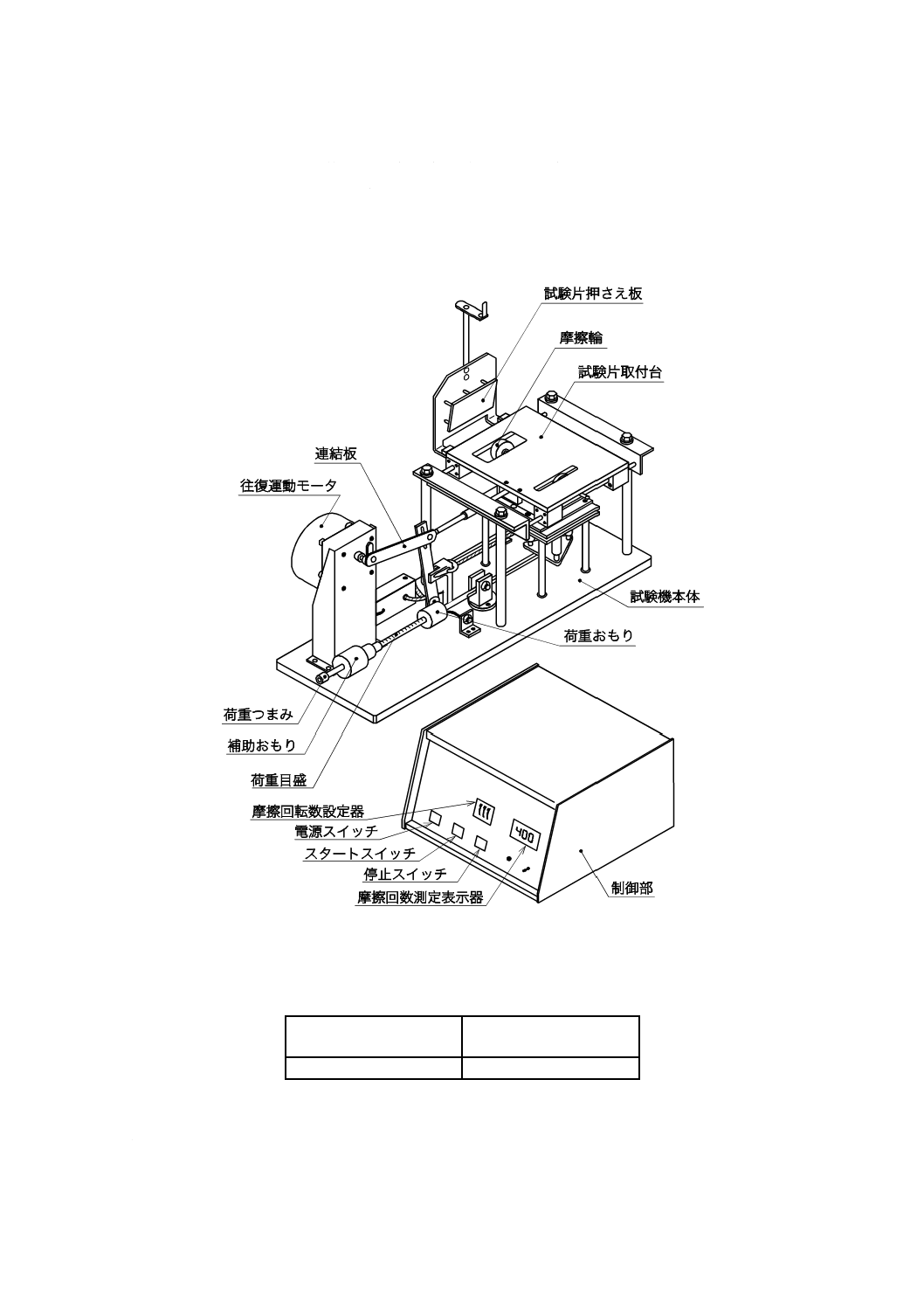

試験方法

試験方法は,JIS H 8503の9.(往復運動磨耗試験法)による。試験装置の例を,図2に示す。

なお,試験条件は,受渡当事者間の協定による。

注記 溶射皮膜の性能,用途などが多岐にわたるので,一定の条件を規定できないが,その例を表3

に示す。

図2−往復運動磨耗試験機の例

表3−試験条件の例

荷重

N

研磨紙粒度

#

14.7〜29.4

180〜320

8

検査

溶射皮膜の検査は,その使用目的に応じて,箇条7によって試験し,箇条6の規定に適合しなければな

らない。受渡当事者間の協定によって必要な場合は,検査項目,試験方法,試験条件,検査結果など,協

12

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定によって定められた項目を記した報告書を提出する。

9

表示

送り状などに,次の事項を表示する。

a) 規格の名称又は規格番号

b) 溶射方法,溶射材料の種類,皮膜の厚さなどの記号。記号は,JIS H 8250による。

c) 加工業者名又はその略号

d) 加工年月日

13

H 8306:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

サーメット溶射皮膜記号の表示方法の例

序文

この附属書は,本体の規定を補足するものであって,規定の一部ではない。

A.1 サーメット溶射皮膜記号の表示方法の例

サーメット溶射皮膜の記号は,JIS H 8250に従って,次の例のように表示する。

例1 TS-HVF/ WC/Co 88 12A (200)

(溶射,高速フレーム溶射,炭化タングステン・コバルト溶射,200 µm)

例2 TS-HVF/ WC/Ni 85 15 (300) SE : G

(溶射,高速フレーム溶射,炭化タングステン・ニッケル溶射,300 µm,封孔処理,研削加工)

例3 TS-APS/ Cr3C2/NiCr 80 20A (180) : G

(溶射,プラズマ溶射,炭化クロム・ニッケルクロム溶射,180 µm,研削加工)