H 8302:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 1

5 品質······························································································································· 5

5.1 外観 ···························································································································· 5

5.2 溶射皮膜の厚さ ············································································································· 5

5.3 溶射皮膜の密着強さ ······································································································· 5

5.4 溶射皮膜の表面硬さ ······································································································· 5

5.5 耐食性 ························································································································· 6

5.6 耐熱性 ························································································································· 6

6 試験方法························································································································· 6

6.1 外観試験 ······················································································································ 6

6.2 溶射皮膜の厚さ試験 ······································································································· 6

6.3 溶射皮膜の密着強さ試験 ································································································· 6

6.4 溶射皮膜の表面硬さ試験 ································································································· 6

6.5 耐食性試験 ··················································································································· 6

6.6 耐熱性試験 ··················································································································· 7

7 検査······························································································································· 8

8 表示······························································································································· 8

附属書A(参考)肉盛溶射(鋼)皮膜記号の表示方法の例 ··························································· 9

H 8302:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本溶射協会(JTSS)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8302:2004は改正されこの規格に置き換えられ,また,JIS H 8664:2004は廃止され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8302:2010

肉盛溶射(鋼)

Build-up thermal spraying

序文

この規格は,1974年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2004年に

行われたが,その後のJIS H 8260及びJIS H 8261の制定に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,部品,製品などに対し,主に摩耗した部分及び寸法不足の部分に寸法回復を目的で施す,

炭素鋼,低合金鋼,ステンレス鋼,ニッケル合金及びその他の合金鋼の肉盛溶射について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 8200 溶射用語

JIS H 8250 溶射の記号による表示方法

JIS H 8260 溶射用粉末材料

JIS H 8261 溶射用の線材,棒材及びコード材

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8402 溶射皮膜の引張密着強さ試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2246 ショア硬さ試験−試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200による。

4

種類及び記号

肉盛溶射の種類及び記号は,次による。

a) 溶射の方法,溶射皮膜の種類,溶射皮膜の厚さなどの記号は,JIS H 8250による。

b) 溶射皮膜の種類を表す記号の表示方法は,材料の種類を表す記号及び5.3で規定する等級を用い,次

に示す順序による。

2

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) ハイフン

c) 材料の種類を表す記号は,次の記号を用いる。

1) JIS H 8260の表6の高合金鋼粉末の種類を表す記号

2) JIS H 8261の表6の鉄及び鉄合金の種類を表す記号

3) 表3の溶射用線材及び棒材の種類を表す記号

注記 JIS H 8260の表6及びJIS H 8261の表6の溶射材料のコード番号及び記号を,表1及び表2

に化学成分,旧記号(JIS H 8302:2004)及び硬さとともに記載する。

なお,記号の表示方法の例は,附属書Aを参照。

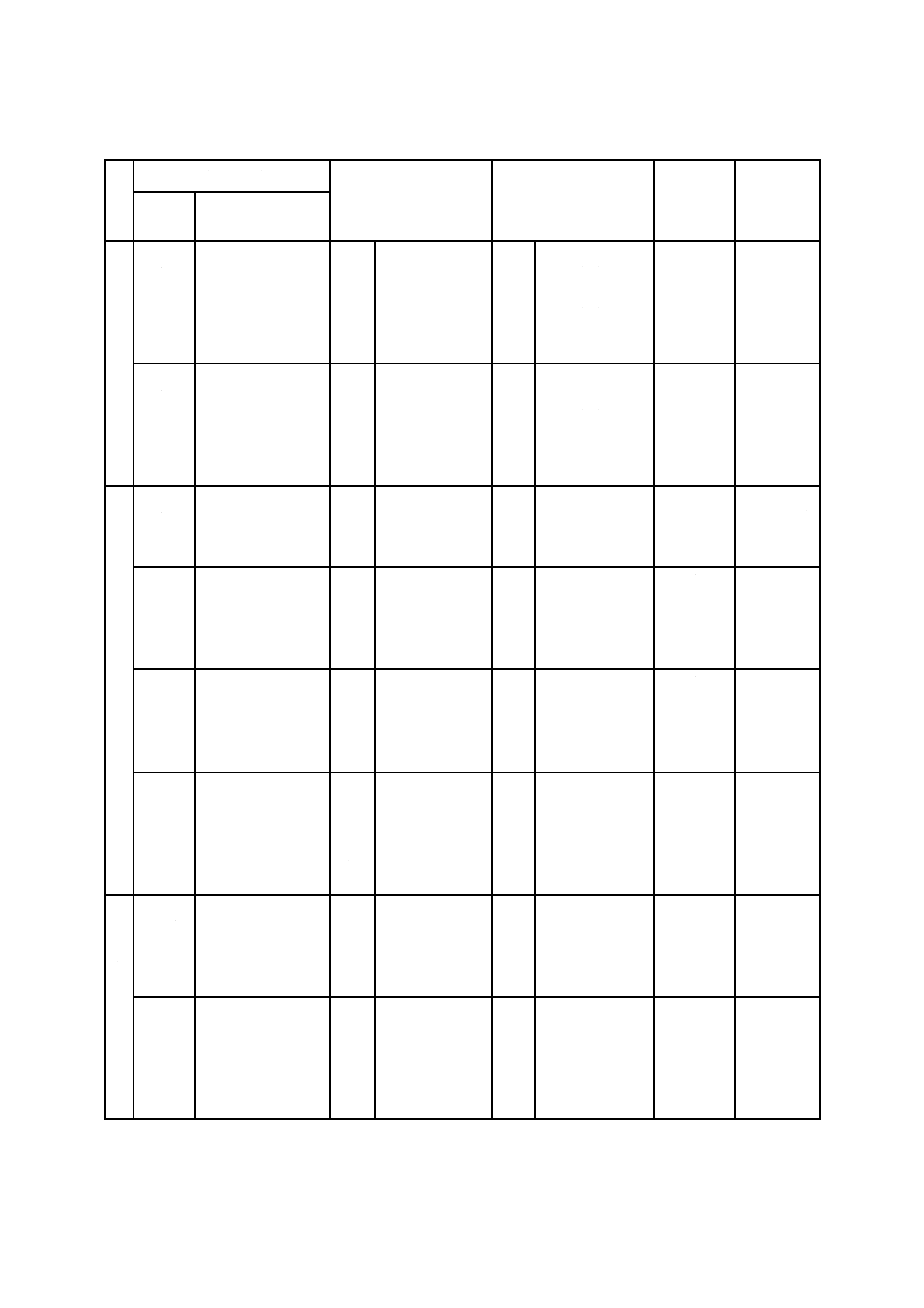

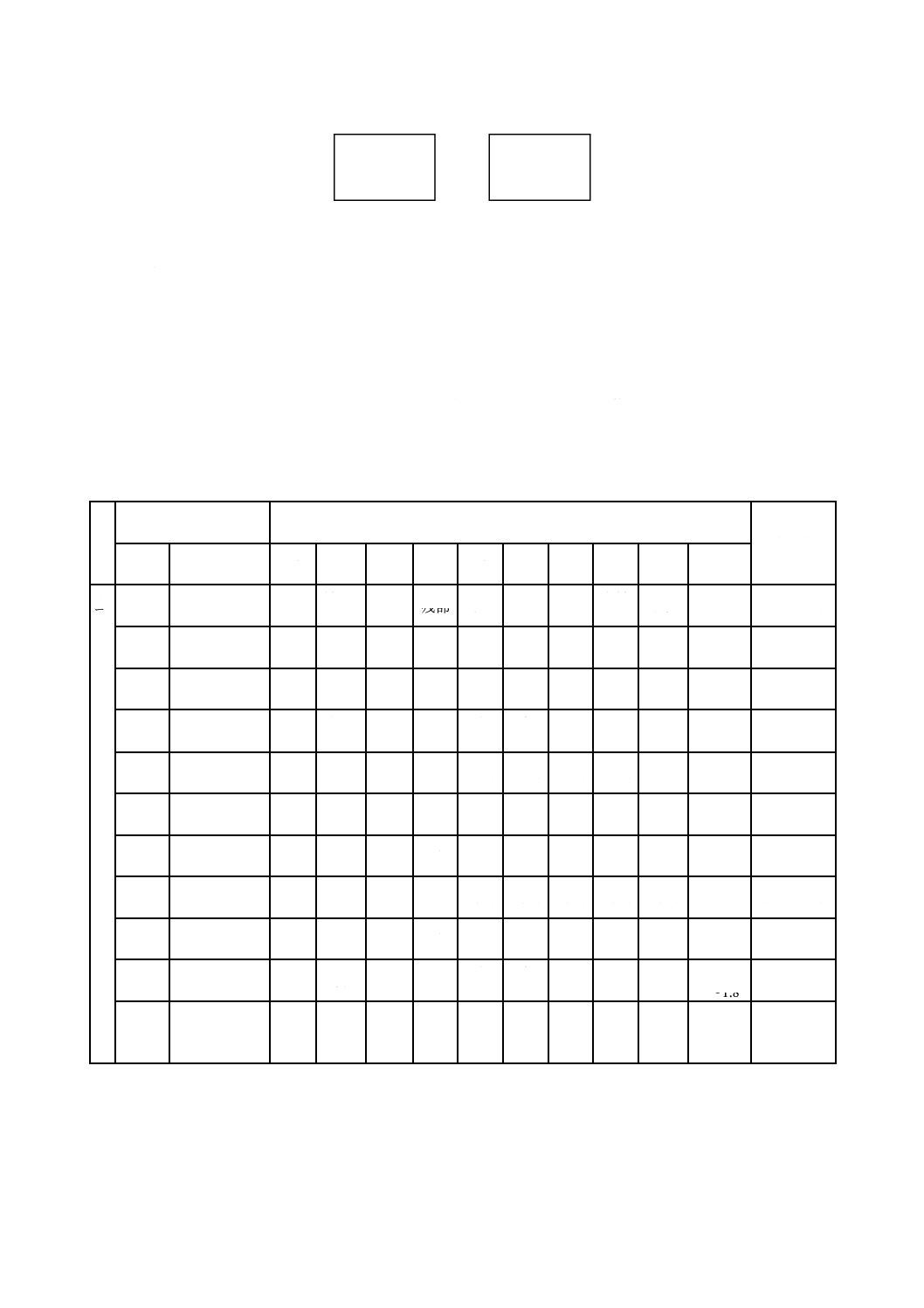

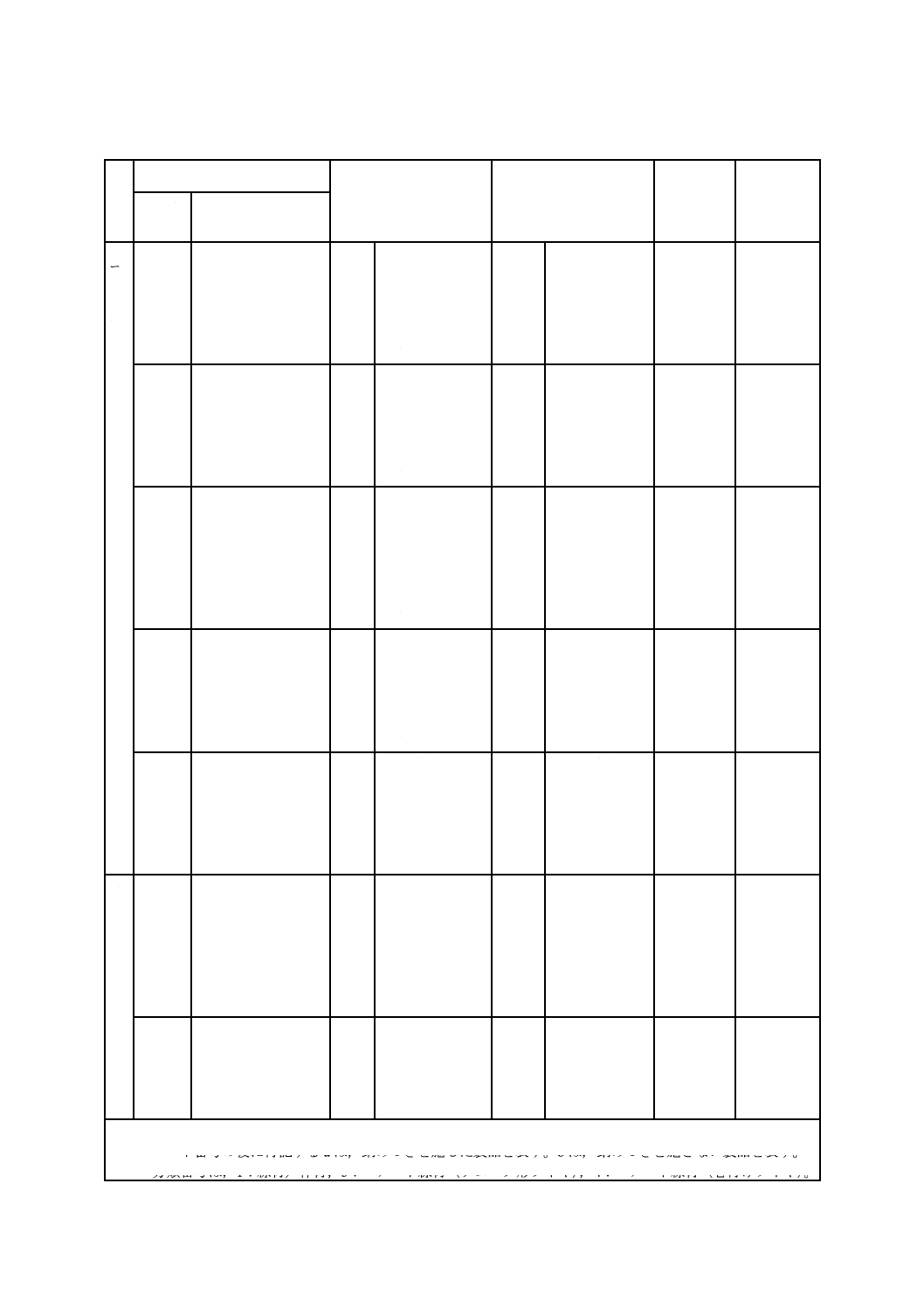

表1−溶射用粉末材料−高合金鋼粉末(参考)

材

料

の

分

類

種類の区分

化学成分

%(質量分率)

旧記号

(硬さ)

(HBW)

コード

番号

記号

Ni

Cr

Mo

Fe

Si

Mn

P

S

C

その他

ス

テ

ン

レ

ス

鋼

6.1

X42Cr 13

−

11.5〜

13.5

−

残部 0.3〜

0.5

0.2〜

0.4

0.03

以下

0.03

以下

0.38〜

0.45

−

MSUS1

(300以上)

6.2

X105CrMo 17

−

16〜

18

0.4〜

0.8

残部

1

以下

1

以下

0.045

以下

0.03

以下

0.95〜

1.20

−

6.3

X2CrNi 18 9

10〜

12.5

17〜

20

−

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.03

以下

−

6.4

X5CrNi 18 9

8.5〜

10

17〜

20

−

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.07

以下

−

MSUS2

(200以上)

6.5

X2CrNiMo

18 10

11〜

14

16.5〜

18.5

2〜

2.5

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.03

以下

−

6.6

X2CrNiMo

18 12

12.5

〜15

16.5〜

18.5

2.5〜

3

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.03

以下

−

6.7

X5CrNiMo

18 10

9.5〜

13.5

16.5〜

20.0

2〜

2.5

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.07

以下

−

MSUS4

(200以上)

6.8

X5CrNiMo

18 12

11.5

〜

16.5〜

18.5

2.5〜

3.0

残部

1

以下

2

以下

0.045

以下

0.03

以下

0.07

以下

−

MSUS4

(200以上)

6.9

X10CrNiMo

17 13

12〜

14

16〜

18

2〜

2.5

残部

0.75

以下

2

以下

0.045

以下

0.03

以下

0.08〜

0.11

−

6.10

X2NiCrMoCu

25 20 5

24〜

26

19〜

21

4〜5 残部

1

以下

2

以下

0.030

以下

0.02

以下

0.02

以下

Cu:1.2

〜1.8

6.11

X130CrMoWV

5 5 5 4

−

4〜5

4〜5 残部

−

−

−

−

1.0〜

1.5

V:3.5

〜4.5

W:5〜6

材料の種類を

表す記号

等級

−1)

3

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

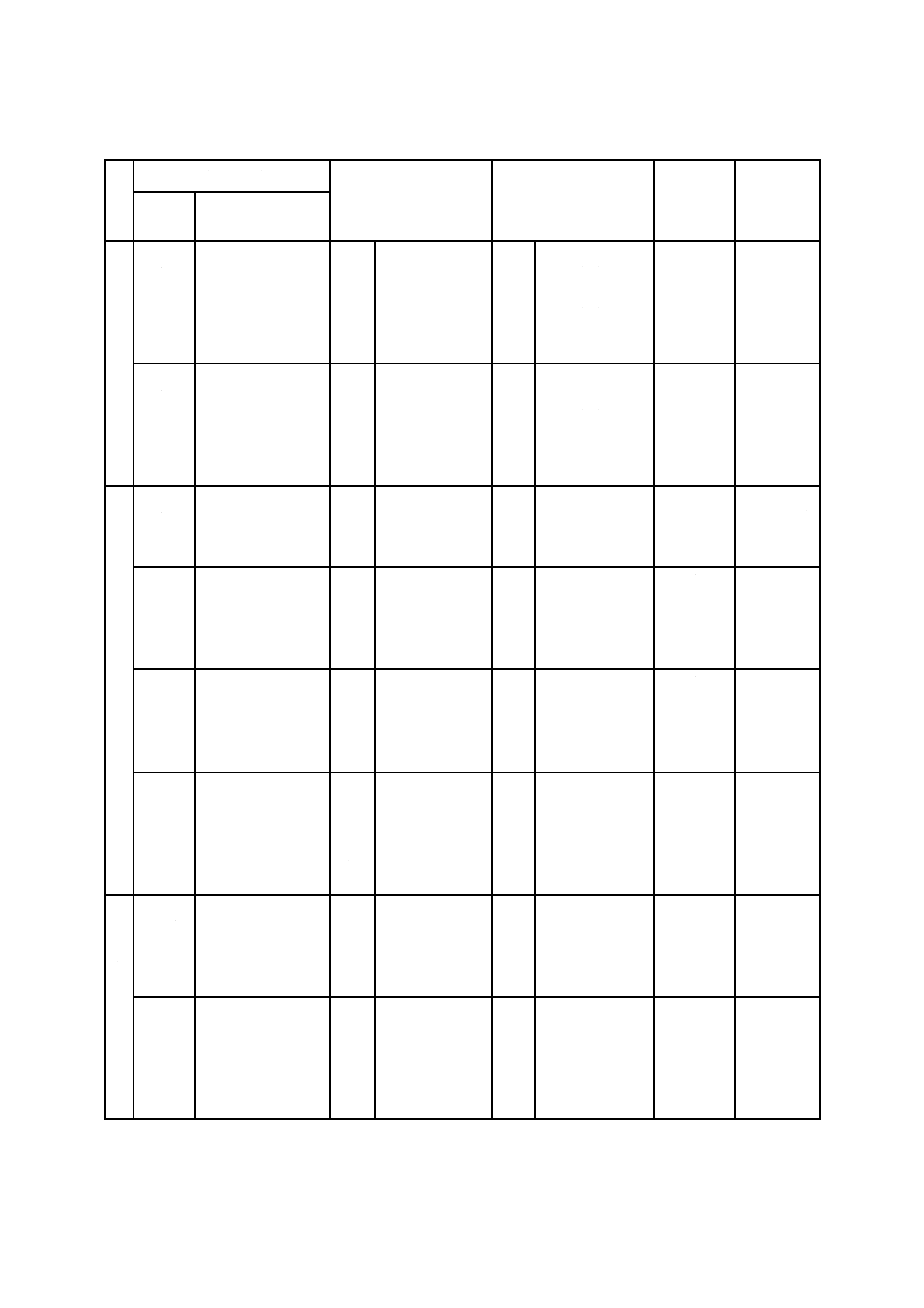

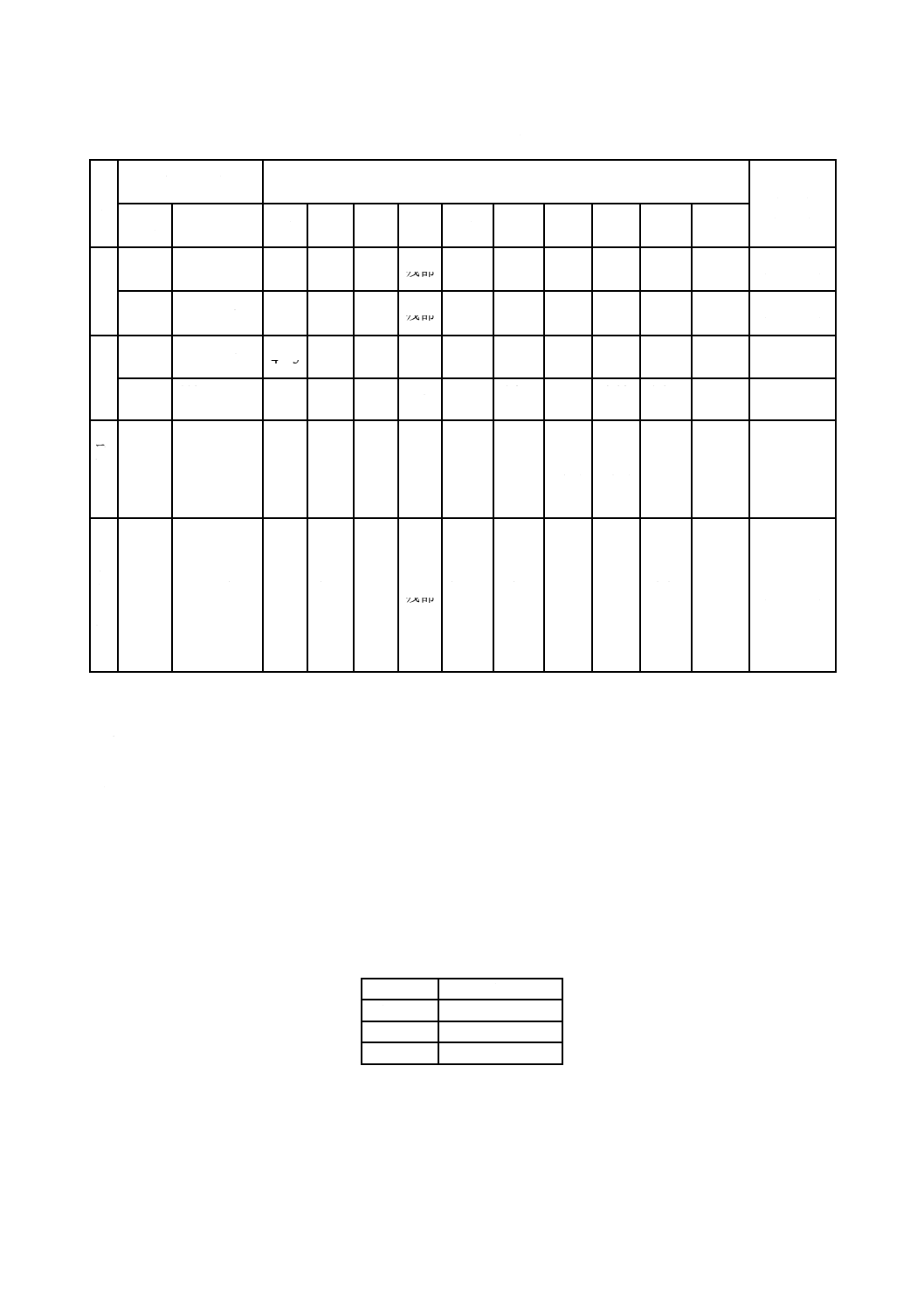

表2−溶射用線材及び棒材−鉄及び鉄合金(参考)

材

料

の

分

類

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

旧記号

(硬さ)

(HBW)

コード

番号

記号

低

炭

素

鋼

5.1a b)

5.1b b)

10 Mn

C

Mn

Fe

0.04〜0.12

0.42〜0.68

残部

Si

Cr

Cu

Ni

P

S

微量不純物成分

0.15以下

0.20以下

0.15以下

0.030以下

0.030以下

1

MCS1

(140〜200)

5.2a b)

5.2b b)

10 MnSi 4

C

Si

Mn

Fe

0.07〜0.14

0.07〜0.14

1.3〜1.6

残部

Cr

Cu

Mo

Ni

P

S

0.15以下

0.20以下

0.15以下

0.15以下

0.025以下

0.025以下

1

高

炭

素

鋼

5.3a b)

5.3b b)

80 MnSi

C

Si

Mn

Fe

0.8〜0.85

0.15〜0.35

0.50〜0.70

残部

P

S

0.035以下

0.035以下

1

MCS2

(200〜280)

5.4

150 Cr 4

C

Si

Mn

Cr

Fe

1.4〜1.6

0.15〜0.30

0.50〜0.70

1.3〜1.5

残部

P

S

0.035以下

0.035以下

1

5.5

110 Cr 3

C

Si

Mn

Cr

Fe

0.9〜1.2

0.20〜0.40

0.20〜0.40

0.9〜1.1

残部

P

S

0.030以下

0.030以下

1

MLS3

(300以上)

5.6

110 MnCrTi 5 5

C

Si

Mn

Cr

Ti

Fe

0.97〜1.23

0.12〜0.38

1.76〜2.27

1.65〜1.95

0.13〜0.35

残部

P

S

0.025以下

0.025以下

1

ス

テ

ン

レ

ス

鋼

5.7a b)

5.7b b)

X 45 Cr 13

C

Si

Mn

Cr

Fe

0.3〜0.50

1.0以下

1.0以下

12〜14

残部

P

S

0.045以下

0.030以下

1

MSUS1

(300以上)

5.8

X 20 CrMo 13 1

C

Si

Mn

Cr

Mo

Fe

0.17〜0.22

1.0以下

1.0以下

12〜14

0.9〜1.3

残部

Ni

P

S

1.0以下

0.045以下

0.030以下

1

4

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

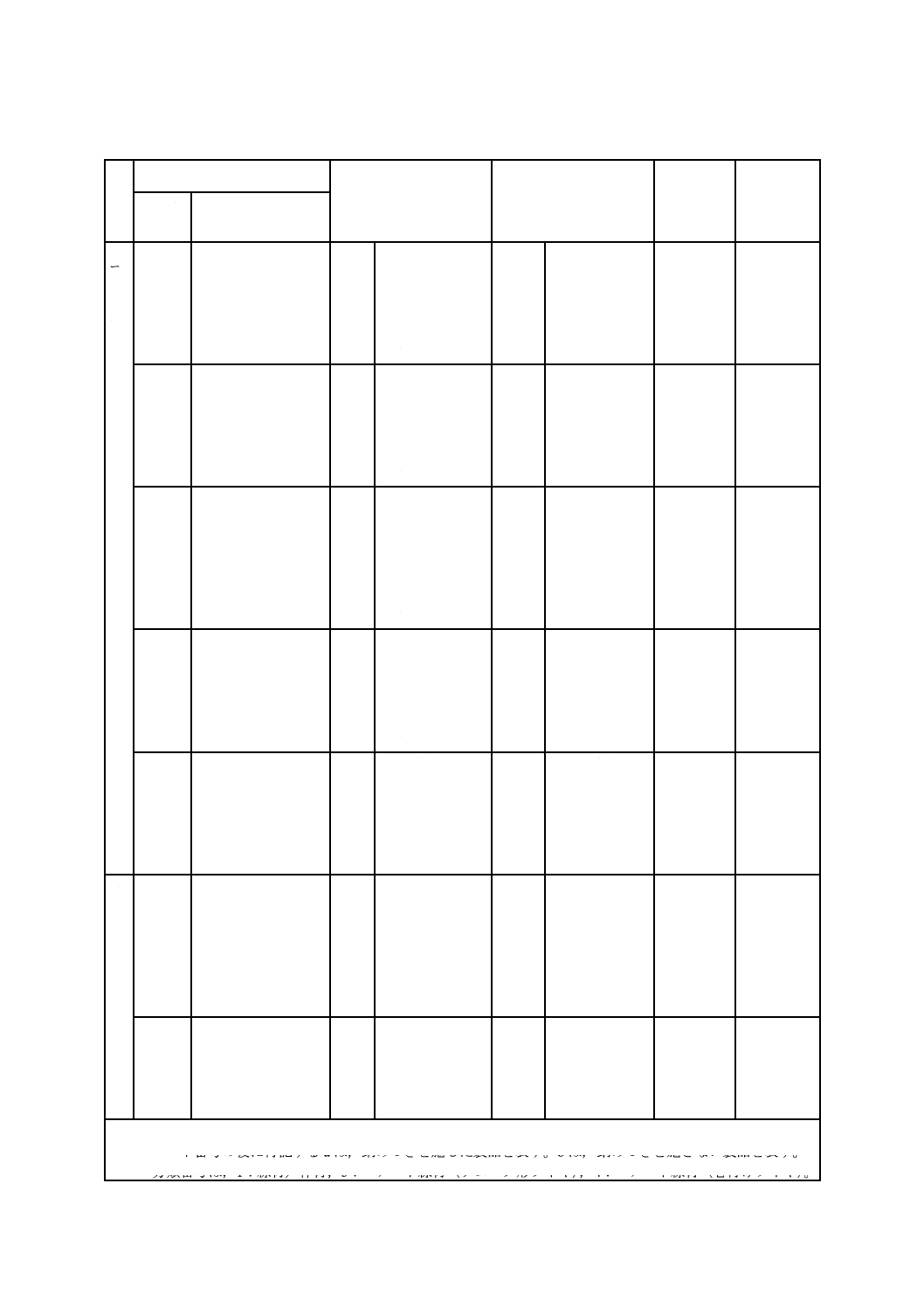

表2−溶射用線材及び棒材−鉄及び鉄合金(参考)(続き)

材

料

の

分

類

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

旧記号

(硬さ)

(HBW)

コード

番号

記号

ス

テ

ン

レ

ス

鋼

5.9

X 6 CrAl 22 4

C

Si

Mn

Al

Cr

Fe

0.055以下

0.65以下

0.45以下

3.5〜5.5

21〜23

残部

P

S

0.040以下

0.025以下

1

5.10

X 6 CrNi 19 9

C

Si

Mn

Cr

Ni

Fe

0.06以下

1.5以下

2.0以下

18〜20

8.5〜10.5

残部

P

S

0.030以下

0.020以下

1

MSUS2

(200以上)

5.11

X 5 CrNiMo 17 12 2

C

Si

Mn

Cr

Mo

Ni

Fe

0.07以下

1.0以下

2.0以下

16.5〜18.5

2〜2.5

10.5〜13.5

残部

P

S

0.045以下

0.030以下

1

MSUS4

(200以上)

5.12

X 12 CrNiMn 18 8 6

C

Si

Mn

Cr

Ni

Fe

0.20以下

1.0以下

5.5〜8.0

17〜20

7.5〜9.5

残部

P

S

0.040以下

0.025以下

1

5.13

X 12 CrNi 25 20

C

Si

Mn

Cr

Ni

Fe

0.15以下

1.5以下

1.5〜3.5

24〜27

19〜22

残部

P

S

0.025以下

0.020以下

1

コ

ア

ー

ド

材

5.14

X 25 CrCuB 26 3 3

C

Cr

Mn

Si

Cu

B

Fe

0.3以下

26以下

1以下

0.3以下

3以下

3以下

残部

合計a) 1以下

3,4

5.15

X 25 MnAlSi 7 5

C

Al

Mn

Si

Fe

0.3以下

4〜5

6〜8

1.0以下

残部

合計a) 1以下

3,4

注a) 合計は,主成分以外の成分の合計とする。

b) コード番号の後に付記するaは,銅めっきを施した製品を表す。bは,銅めっきを施さない製品を表す。

c) 分類番号は,1:線材/棒材,3:コアード線材(チューブ形ワイヤ),4:コアード線材(巻付けワイヤ)。

5

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−溶射用線材及び棒材

材

料

の

分

類

種類の区分

化学成分

%(質量分率)

旧記号

(硬さ)

(HBW)

コード

番号

記号

Ni

Cr

Mo

Fe

Si

Mn

P

S

C

その他

炭

素

鋼

5.3A

80 MnSi A

−

−

−

残部 0.12〜

0.32

0.30〜

0.90

0.025

以下

0.025

以下

0.60〜

0.95

Cu:0.20

以下

MCS3

(280以上)

5.5A

110 Cr 3 A

−

−

−

残部 0.10〜

0.35

0.10〜

0.50

0.03

以下

0.03

以下

0.55〜

1.50

−

MCS4

(290以上)

低

合

金

鋼

5.4A

150 Cr 4 A

4〜5 1.5〜

1.6

1〜3 残部

−

2〜3

0.03

以下

0.03

以下

0.04

以下

−

MLS1

(220以上)

5.6A

110 MnCrTi

5 5 A

−

2.0〜

2.1

−

残部

−

1.8〜

1.9

0.03

以下

0.03

以下

0.9〜

1.0

−

MLS2

(500以上)

ス

テ

ン

レ

ス

鋼

5.12A

X 12 CrNiMn

18 8 6 A

4〜6

17〜

19

−

残部

1〜2

8.5〜

9.5

0.06

以下

0.03

以下

0.15〜

0.25

−

MSUS3

(200以上)

ニ

ッ

ケ

ル

ク

ロ

ム

鉄

合

金

6.3A

NiCrFe 15 20

A

57

以上

15〜

18

−

残部 0.75〜

1.6

1.5

以下

−

−

0.15

以下

−

MNCr

(200以上)

5

品質

5.1

外観

溶射面は,6.1によって試験し,膨れ,き裂,焼け,溶さいの付着,スパッタの付着又はその他の使用上

有害な欠陥があってはならない。

5.2

溶射皮膜の厚さ

溶射皮膜の厚さは,6.2によって試験し,製品の使用条件などによって受渡当事者間の協定による。

5.3

溶射皮膜の密着強さ

溶射皮膜の密着強さは,6.3によって試験し,表4による。

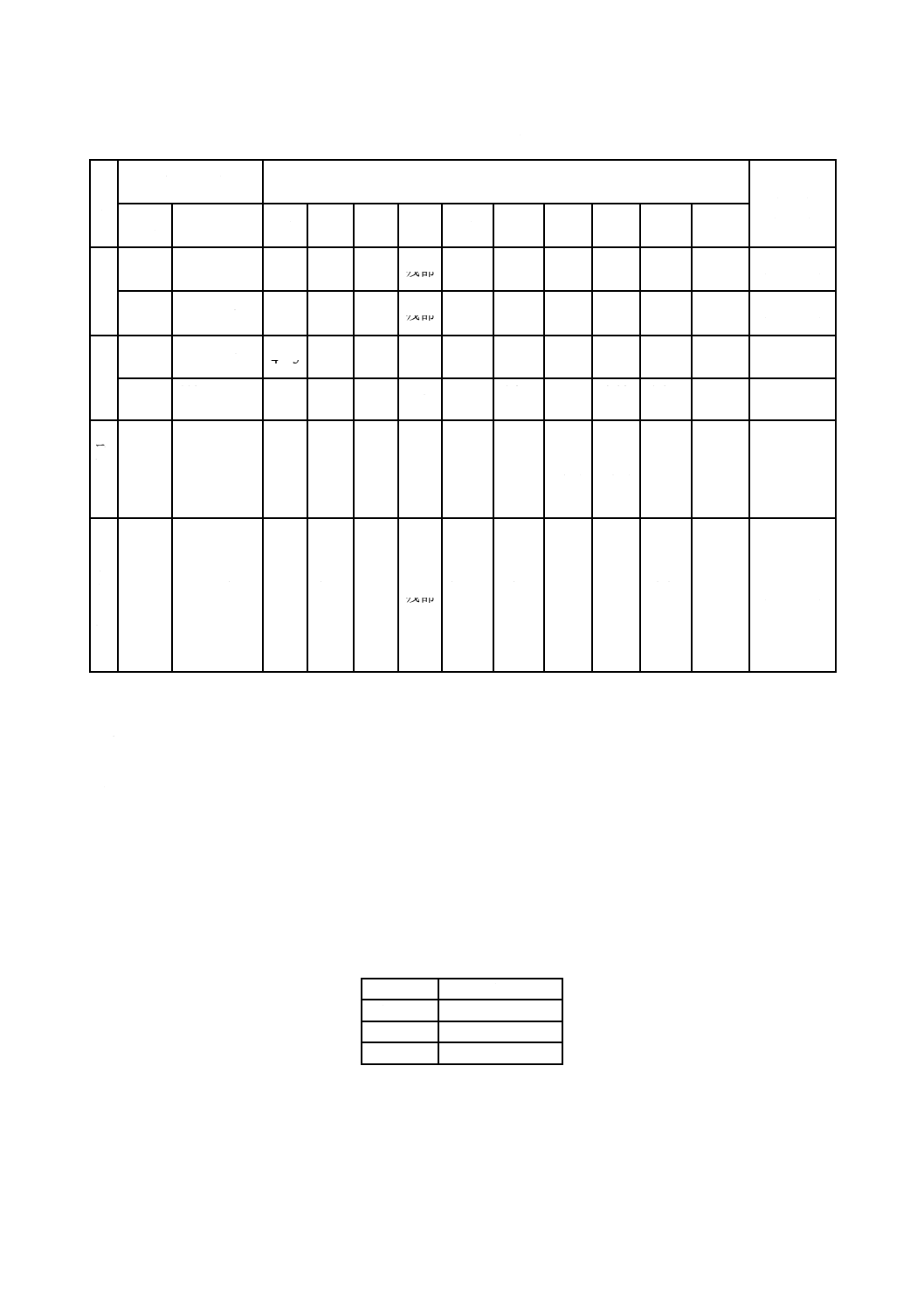

表4−密着強さ

単位 MPa

等級

密着強さ

1級

30以上

2級

20以上,30未満

3級

10以上,20未満

5.4

溶射皮膜の表面硬さ

溶射皮膜の表面硬さは,6.4によって試験を行う。その表面硬さは,受渡当事者間の協定による。

6

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

耐食性

使用目的によって耐食性を必要とする溶射皮膜は,6.5によって試験し,膨れ,はがれ及びさびが生じて

はならない。

5.6

耐熱性

使用目的によって耐熱性を必要とする溶射皮膜は,6.6によって試験し,スケール,き裂及びはく離が生

じてはならない。

6

試験方法

6.1

外観試験

外観試験は,明るさ200 lx以上の場所で,試験面から約600 mmの距離から肉眼で溶射皮膜を観察する。

6.2

溶射皮膜の厚さ試験

溶射皮膜の厚さ試験は,JIS H 8401の5.1(直接法)又は5.2(マスキング法)による。

6.3

溶射皮膜の密着強さ試験

溶射皮膜の密着強さ試験は,JIS H 8402による。

6.4

溶射皮膜の表面硬さ試験

表面硬さ試験は,試験片を用いて,ブリネル硬さ試験機で硬さを測定する方法を基準とする。ただし,

製品の溶射皮膜硬さを直接測定する場合には,受渡当事者間の協定によって,ショア硬さ計を用いる方法

によってもよい。

a) ブリネル硬さ試験機を用いる方法

1) 試験片 組成,製造条件及び溶射前の仕上げ状態が製品と同一の素材表面に,製品と同一条件で3

mmの厚さに溶射皮膜を施す。ただし,製品の溶射皮膜が,鋳物又は鋳造品の表面に施されている

場合には,試験片の素材として圧延鋼材を用いてもよい。

2) 操作 JIS Z 2243に規定する方法によって,試験片の少なくとも5か所以上を,直径10 mmの超硬

合金球を用いて試験力29.42 kNで測定し,測定値の算術平均値を表面硬さ(硬さ記号 HBW10/3 000)

とする。ただし,溶射皮膜が低炭素鋼の場合には,試験力を9.807 kNとする(硬さ記号 HBW10/1 000)。

b) ショア硬さ計を用いる方法 製品の溶射皮膜の表面硬さをJIS Z 2246に規定する方法によって測定す

る。製品の試験面は,平面とし,硬さ計は,試験面に垂直になるように置く。測定箇所及び測定個数

は,受渡当事者間の協定によるものとし,測定値の算術平均値を表面硬さとする。

なお,製品の試験面が平面でない場合には,試験の実施は,受渡当事者間の協定による。この場合,

表面硬さの表示として,試験面の曲率半径を付記する。

例 40HS(R=50)

6.5

耐食性試験

耐食性試験は,浸せき法による。

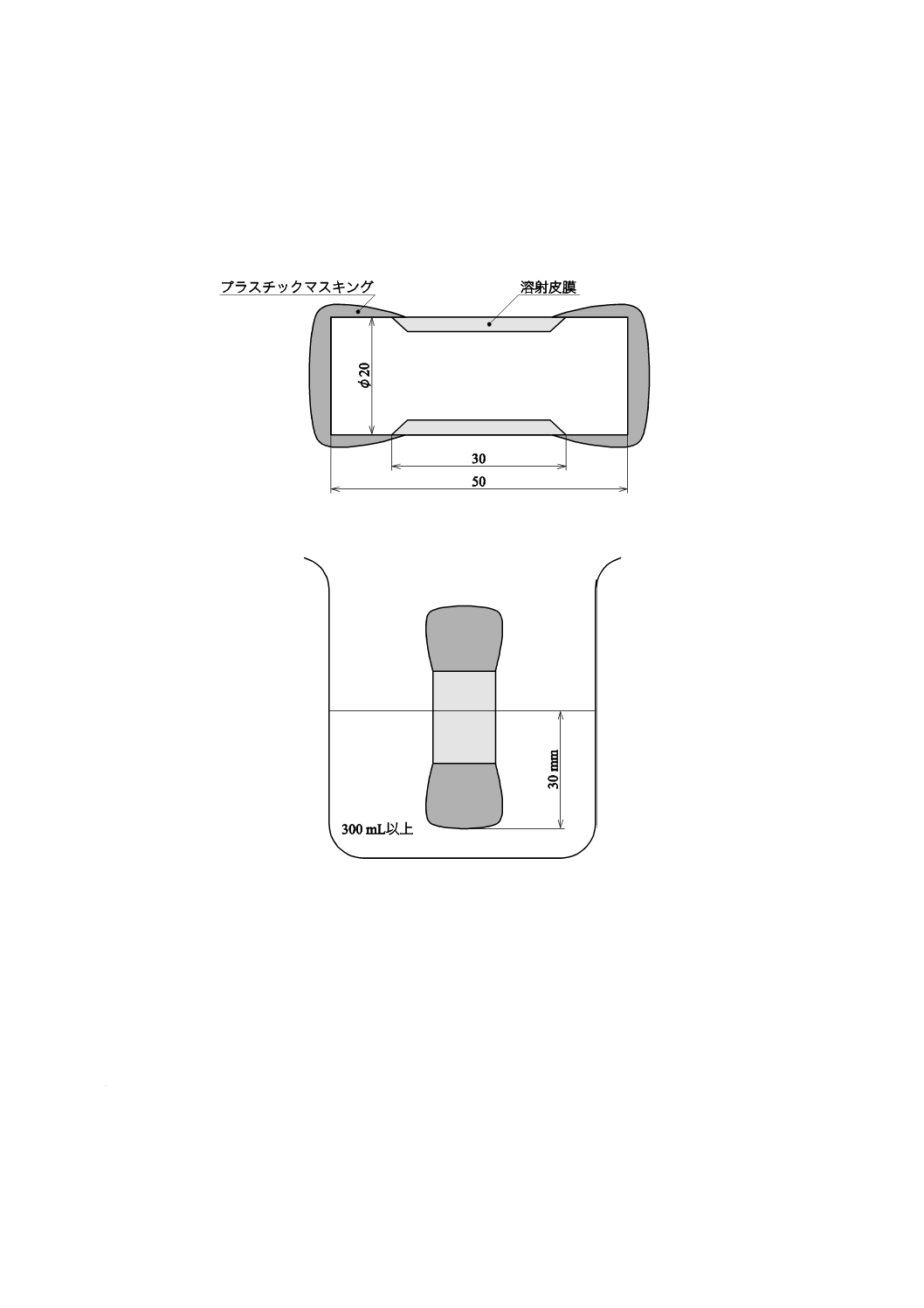

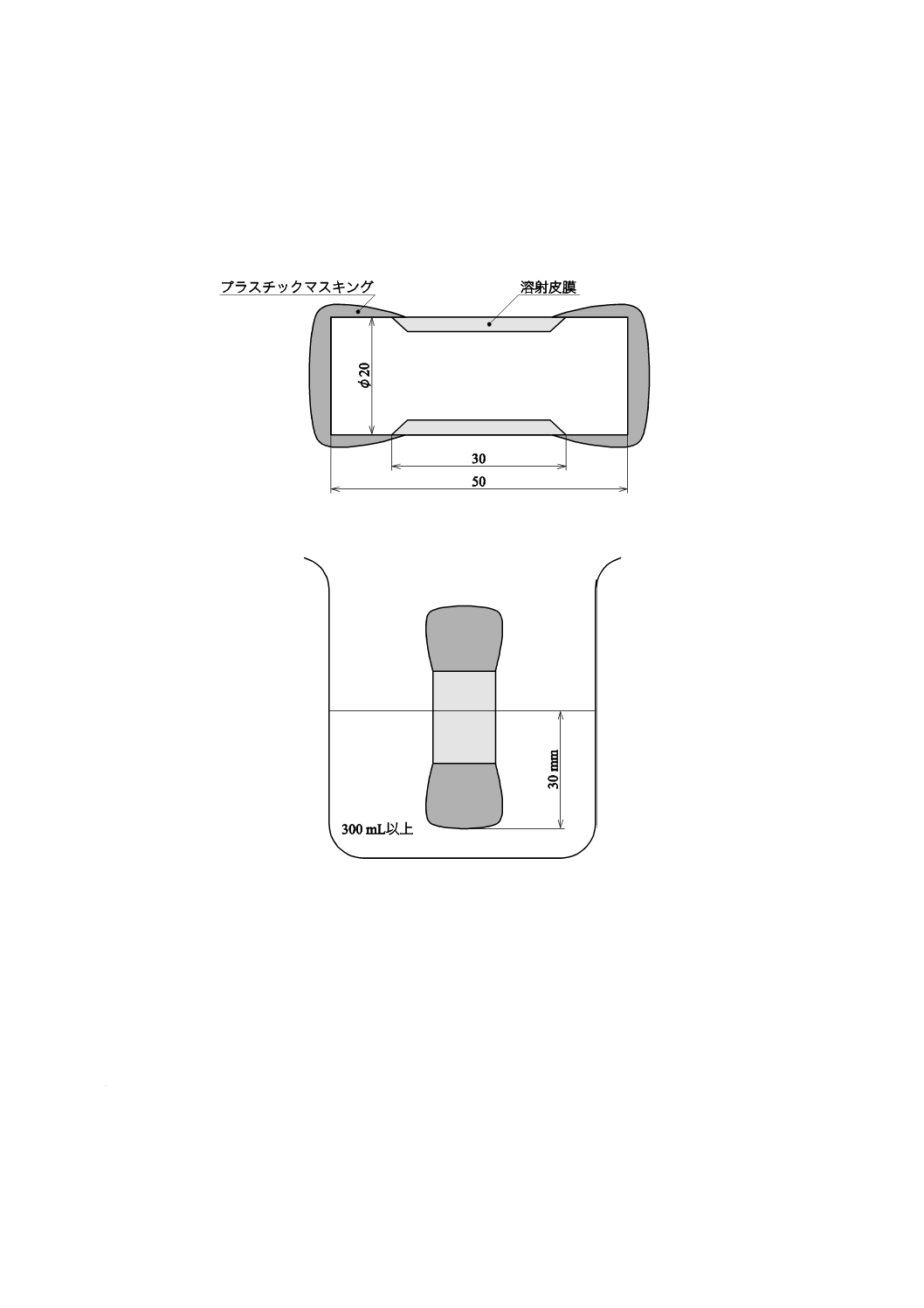

a) 試験片の作製 製品と同質の材料を用いて直径20 mm,長さ50 mmの丸棒を作製し,アンダカットも

含め,製品と同一条件で前処理及び溶射を丸棒の一部に施し,試験片とする。その例を図1に示す。

試験片は2個作製し,1個を試験に用い,1個は保管して比較に供する。

製品又は製品の一部をそのまま試験片にしてもよい。

b) 操作 試験片の溶射皮膜のない部分をプラスチックでマスキングする。その例を図1に示す。試験片

は,液量300 mL以上の試験液中に,その長さの方向約30 mmを浸す。容器1個ごとに試験片1個を

浸す。その例を図2に示す。製品又は製品の一部を試験片とした場合には,試験片のほぼ下半分を試

7

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験液に浸す。所定の条件で浸せきした後,試験片を試験液から取り出し,直ちに溶射皮膜の膨れ,は

がれ,さびなどの発生の有無を肉眼で観察する。

なお,試験液の組成及び温度並びに試験片の浸せき時間は,試験目的に応じて試験のたびごとに受

渡当事者間で定める。

単位 mm

図1−浸せき用試験片

図2−浸せき試験模式図

6.6

耐熱性試験

耐熱性試験は,加熱法による。

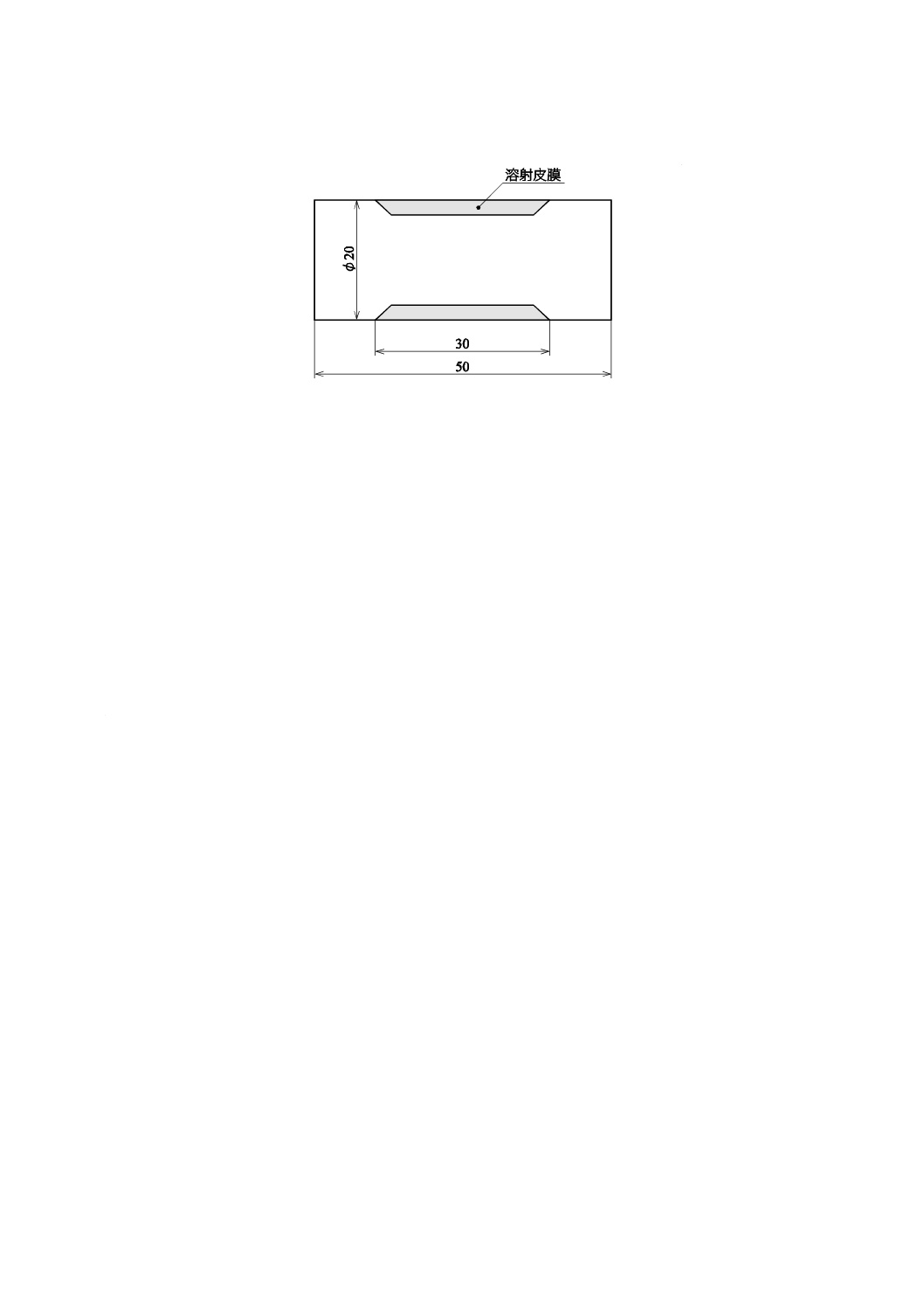

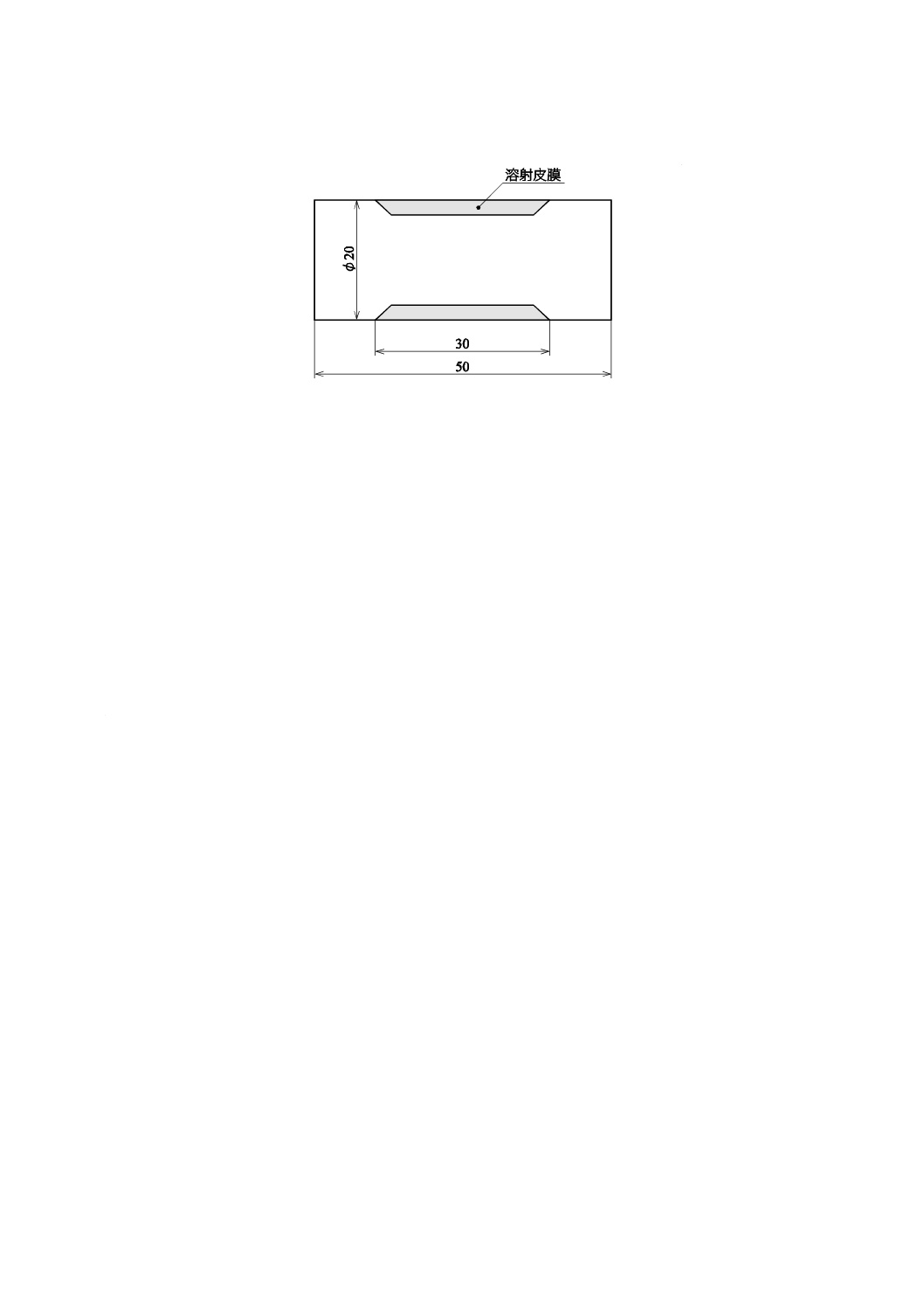

a) 試験片の作製 製品と同質の材料を用いて直径20 mm,長さ50 mmの丸棒を作製し,アンダカットも

含め,製品と同一条件で前処理及び溶射を丸棒の一部に施し,試験片とする。その例を図3に示す。

試験片は2個作製し,1個を試験に用い,1個は保管して比較に供する。

製品又は製品の一部をそのまま試験片としてもよい。

b) 操作 試験片を電気抵抗炉に入れ,所定の条件で加熱した後,試験片を炉から取り出し,溶射皮膜の

スケール,き裂,はく離などの有無を肉眼で観察する。

なお,炉の温度及び雰囲気並びに試験片の加熱時間,昇温速度及び冷却速度は,受渡当事者間の協

定による。

8

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−加熱用試験片

7

検査

溶射皮膜の検査は,その使用目的に応じて,箇条6によって試験し,箇条5の規定に適合しなければな

らない。受渡当事者間の協定によって,必要な場合は,検査項目,試験方法,試験条件,検査結果など,

協定によって定められた項目を記した報告書を提出する。

8

表示

送り状などに,次の事項を表示する。

a) 規格の名称又は規格番号

b) 溶射の方法,溶射皮膜の種類,溶射皮膜の厚さなどの記号。記号は,JIS H 8250による。

c) 加工業者名又はその略号

d) 加工年月日

9

H 8302:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

肉盛溶射(鋼)皮膜記号の表示方法の例

A.1 肉盛溶射(鋼)皮膜記号の表示方法の例

肉盛溶射(鋼)皮膜の記号は,JIS H 8250に従って,次の例のように表示する。

例1 TS-WF/10 MnSi 4-2 (500)

(溶射,溶線式フレーム溶射,低炭素鋼溶射2級,500 μm)

例2 TS-WF/110 MnCrTi 5 5 A-1 (300) : G

(溶射,溶線式フレーム溶射,低合金鋼溶射1級,300 μm,機械研削)

例3 TS-HVF/X5CrNiMo 18 12-1 (180) : G

(溶射,高速フレーム溶射,ステンレス鋼溶射1級,180 μm,機械研削)