H 8300:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 2

5 溶射材料の種類及び最小厚さ ······························································································ 2

6 施工工程 ························································································································· 3

6.1 ブラスト処理 ················································································································ 3

6.2 溶射材料 ······················································································································ 4

6.3 溶射 ···························································································································· 4

6.4 封孔 ···························································································································· 4

7 品質······························································································································· 4

7.1 膜厚 ···························································································································· 4

7.2 外観 ···························································································································· 4

7.3 密着性 ························································································································· 4

8 試験方法 ························································································································· 5

8.1 厚さ測定 ······················································································································ 5

8.2 外観試験 ······················································································································ 6

8.3 密着性試験 ··················································································································· 6

9 表示······························································································································· 6

附属書A(規定)密着性試験方法 ···························································································· 7

附属書B(参考)使用時の推奨値···························································································· 11

附属書JA(参考)作業標準 ··································································································· 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 14

H 8300:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶射学会(JTSS)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8300:2005は改正され,この規格に置き換えられた。

なお,平成24年4月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS H 8300:2005によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 8300:2011

亜鉛,アルミニウム及びそれらの合金溶射

Thermal spraying-Zinc, aluminium and their alloys

序文

この規格は,2005年に第3版として発行されたISO 2063を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,鉄鋼に防食の目的で施した亜鉛,アルミニウム及びそれらの合金溶射皮膜について規定す

る。ただし,溶射皮膜の修復については,この規格を適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2063:2005,Thermal spraying−Metallic and other inorganic coatings−Zinc, aluminium and their

alloys(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 4404 合金工具鋼鋼材

JIS H 8200 溶射用語

JIS H 8250 溶射の記号による表示方法

JIS H 8261 溶射用の線材,棒材及びコード材

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8402 溶射皮膜の引張密着強さ試験方法

JIS Z 0311 ブラスト処理用金属系研削材

注記 対応国際規格:ISO 11124-2,Preparation of steel substrates before application of paints and related

products−Specifications for metallic blast-cleaning abrasives−Part 2: Chilled-iron grit(MOD)

JIS Z 0312 ブラスト処理用非金属系研削材

2

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 11126-3,Preparation of steel substrates before application of paints and related

products−Specifications for non-metallic blast-cleaning abrasives−Part 3: Copper refinery slag,

ISO 11126-4,Preparation of steel substrates before application of paints and related products−

Specifications for non-metallic blast-cleaning abrasives−Part 4: Coal furnace slag及びISO 11126-7,

Preparation of steel substrates before application of paints and related products−Specifications for

non-metallic blast-cleaning abrasives−Part 7: Fused aluminium oxide(全体評価:MOD)

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

注記 対応国際規格:ISO 8501-1,Preparation of steel substrates before application of paints and related

products−Visual assessment of surface cleanliness−Part 1: Rust grades and preparation grades of

uncoated steel substrates and of steel substrates after overall removal of previous coatings(MOD)

JIS Z 1524 包装用布粘着テープ

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200,JIS Z 0311及びJIS Z 0312によるほか,次による。

3.1

有効面(significant surface)

物品の実用上又は外観上の必要性から,皮膜によって覆われた又は覆われるべき部分。

3.2

最小皮膜厚さ(minimum local thickness)

個別の物品の有効面上の複数点で測定した皮膜厚さの最小の値。

4

種類及び記号

溶射皮膜の種類及び記号は,次による。

a) 溶射の方法,溶射皮膜の種類,厚さなどの記号は,JIS H 8250による。

b) 溶射皮膜の種類を表す記号は,表1の溶射材料の種類の記号による。

5

溶射材料の種類及び最小厚さ

亜鉛,アルミニウム及びそれらの合金溶射皮膜は,表1の溶射材料ごとに分類する。

3

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

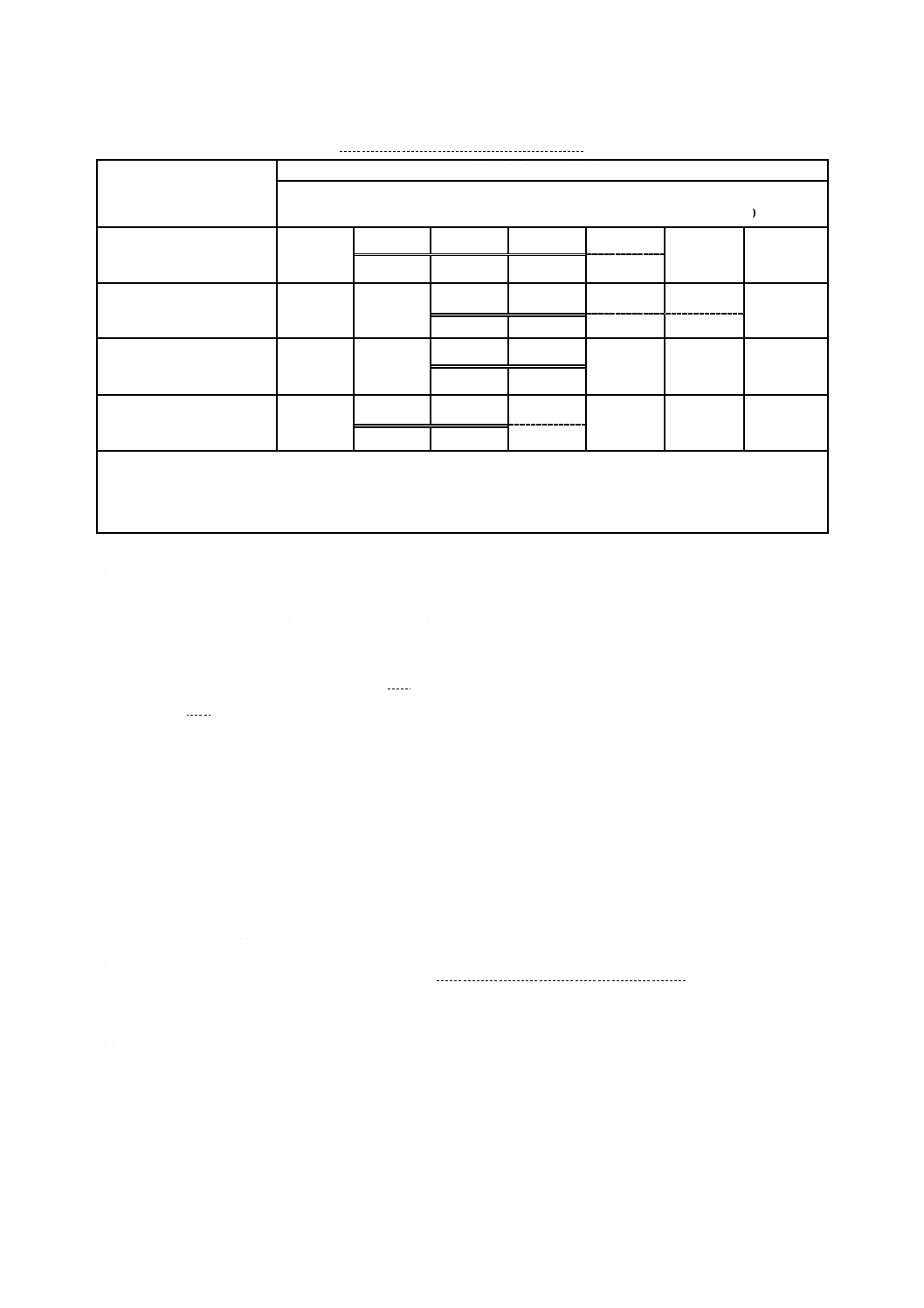

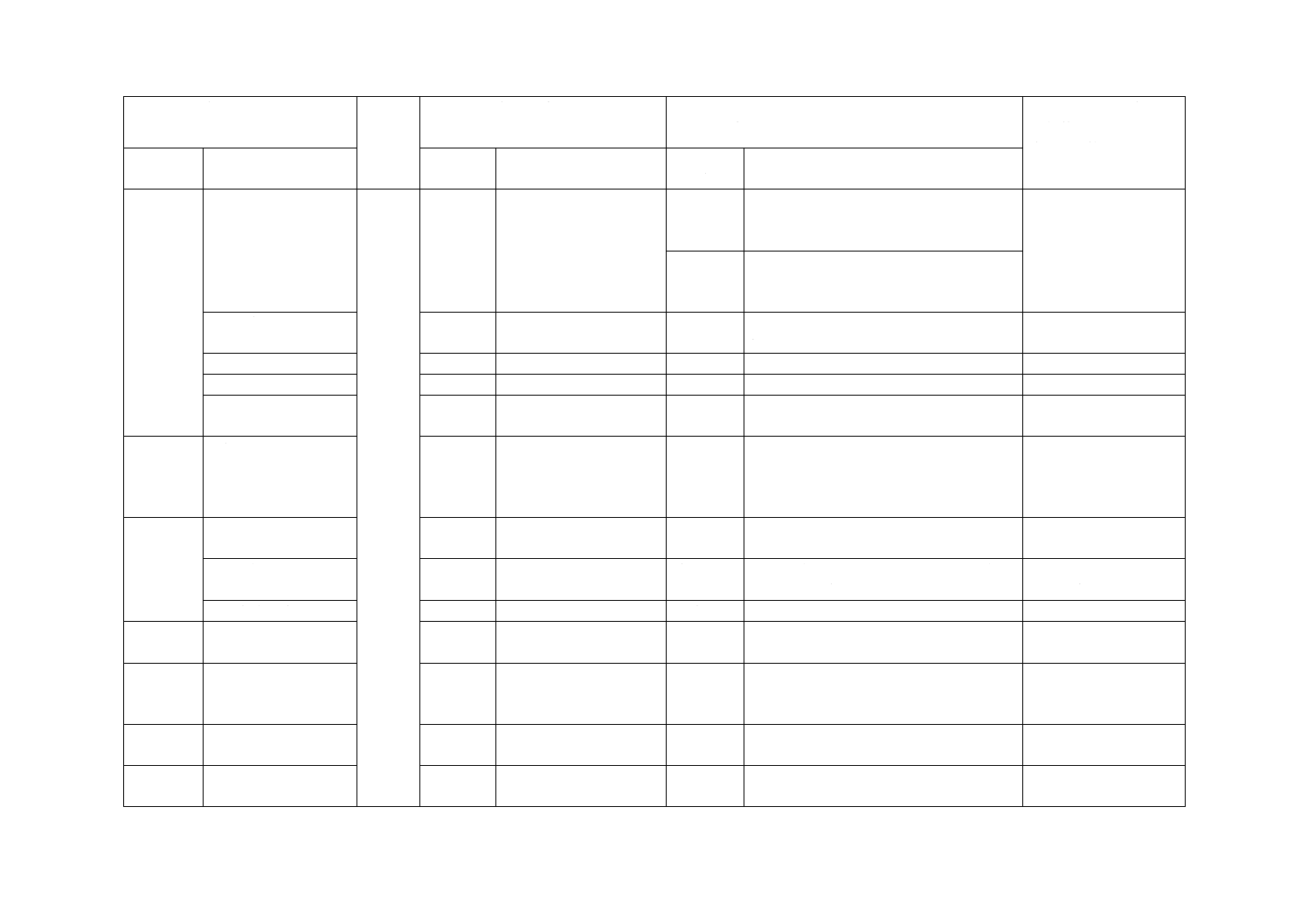

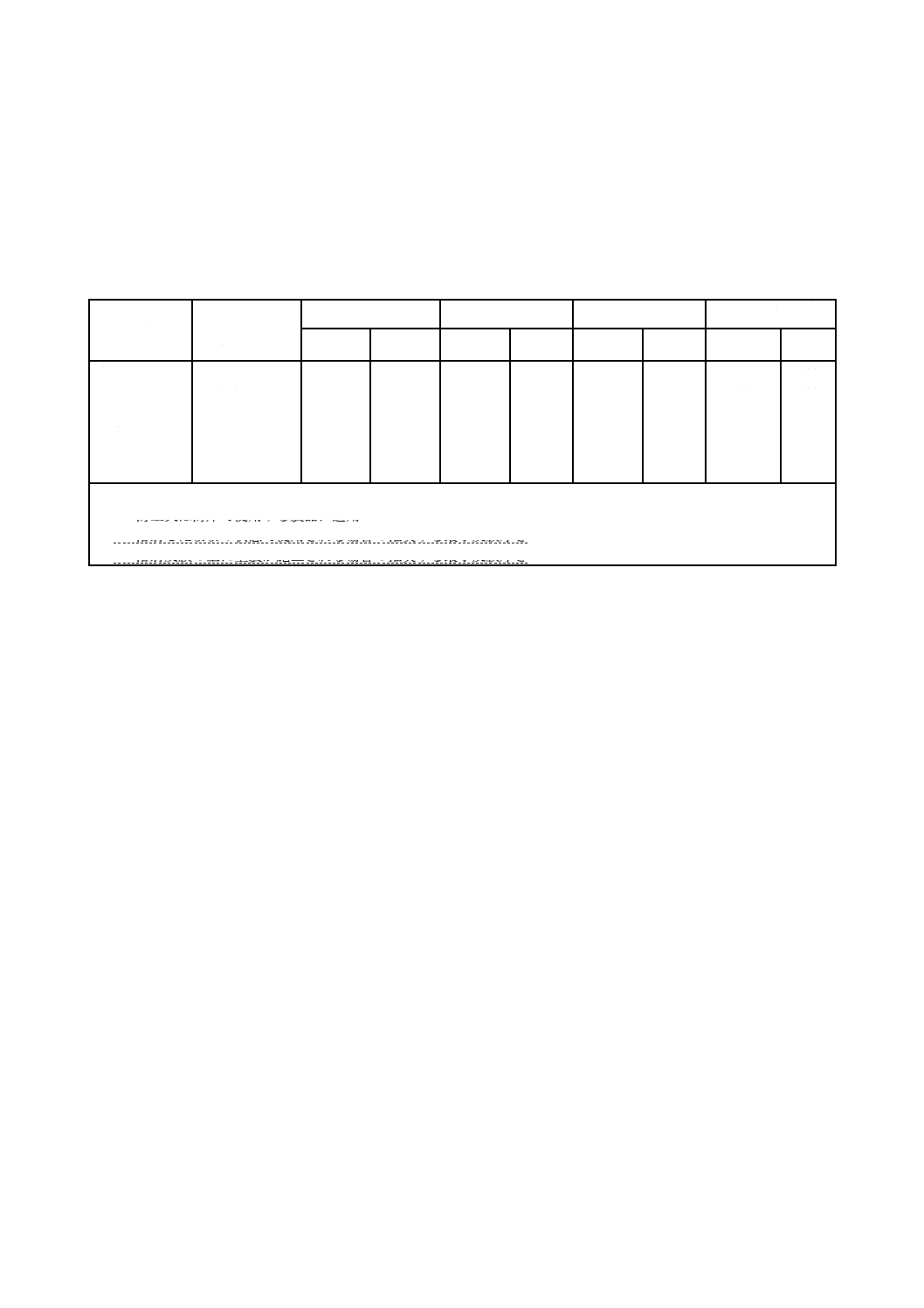

表1−溶射材料の種類及び最小厚さ

溶射材料の種類

最小皮膜厚さの指定範囲

最小皮膜厚さ(μm)

50 100 150 200 250 300

Zn99.99

Al99.5

AlMg5

ZnAl15

最小皮膜厚さの指定範囲は,二重線及び破線の範囲とする。ただし,破線の範囲については,受渡当事者間の協

定による。

受渡当事者間の協定によって溶射皮膜厚さを指定する場合,皮膜厚さの均一性を確保するための溶射の方法,封

孔剤の使用,試験方法及び中間値の指定については,取り決めることができる。

6

施工工程

6.1

ブラスト処理

6.1.1 素材表面は,適切なブラスト材を用いたブラスト処理によって十分な清浄化と粗面化処理とを行う。

6.1.2 ブラスト処理の仕上げ度は,JIS Z 0313の4.(目視による清浄度の評価)に規定するとおり,亜鉛

溶射及び亜鉛・アルミニウム合金溶射は Sa 21/2以上,アルミニウム溶射及びアルミニウム・マグネシウム

合金溶射は Sa 3とする。

6.1.3 溶射直前に,表面は乾燥し,ほこり,油脂,酸化スケール,さび,その他の汚染物質がない状態に

しなければならない。

6.1.4 いかなる場合においても,表面の粗度は,受渡当事者間の協定による仕様書に従って,製品と類似

な性質を示すように製作された粗面比較用の限度見本と比較することによって検査しなければならない。

6.1.5 その他の特記指定がない場合,溶射する表面の粗面調整は,次のブラスト材料を用いる必要がある。

a) JIS Z 0311によって製造された鋳鉄グリット及び高炭素鋳鋼グリット,又は粗面化性能がこれと同等

のもの。

b) JIS Z 0312によって製造されたニッケルスラグ,フェロニッケルスラグ及び製鉄スラグ,又は粗面化

性能がこれと同等のもの。

c) JIS Z 0312によって製造された溶融アルミナ又は粗面化性能がこれと同等のもの。

6.1.6 受渡当事者間の協定に基づき,溶射皮膜の密着度を確保するのに必要な清浄度及び粗さを素材表面

に与えることが可能となる場合に限って,上記以外のブラスト材料を用いてもよい。

6.1.7 ブラスト材料の粒度は,一般的に0.5〜1.5 mmの範囲のものを使用する。用いられるブラスト材料

は,その種類がいかなるものであっても,清浄かつ乾燥し,異物を含まないものでなければならない。圧

縮空気を使用するブラストには,ブラスト材料又は溶射される素材表面を汚染させないよう,使用する空

気は,十分に清浄かつ乾燥していなければならない。

4

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

溶射材料

この規格で用いる溶射材料は,次による。

a) Zn99.99は,JIS H 8261の表3(亜鉛及び亜鉛合金)のコード番号2.1に規定する材料を用いる。

b) Al99.5は,JIS H 8261の表4(アルミニウム及びアルミニウム合金)のコード番号3.2に規定する材料

を用いる。

c) AlMg5は,JIS H 8261の表4のコード番号3.3に規定する材料を用いる。

d) ZnAl15は,JIS H 8261の表3のコード番号2.3に規定する材料を用いる。

6.3

溶射

溶射施工は,次による。

なお,溶射の際の作業標準は,附属書JAに示す。

a) 溶射施工は,その開始に当たって,素材表面をブラスト材料によって前処理し,その表面が,清浄・

乾燥の状態を保持し,かつ,目視によって酸化が認められない状態を持続できる時間内に溶射を実施

しなければならない。

b) 溶射施工時間は,できる限り短くしなければならない。また,環境条件にもよるが,施工は,一般的

にブラスト処理完了後4時間以内に実施することが望ましい。

c) 溶射施工表面に水分の凝縮が起こるような状態では,露点よりも3 ℃以上高い温度に施工物の表面を

保つ必要がある。被覆施工表面に何らかの問題点が認められる場合,品質を確保するため,再度前処

理を実施しなければならない。

6.4

封孔

6.4.1

封孔の目的は,溶射皮膜特有の開孔を充塡することにあり,自然封孔又は人工的な封孔処理による。

6.4.2

自然封孔は,通常の大気環境条件に暴露された溶射皮膜が,自然現象の結果として,二次的に酸化

されて生成する酸化物,水酸化物などによって,気孔が充塡される。

6.4.3

人工的な封孔処理は,皮膜表面のりん酸塩処理などによる化学的な改質によるものか,又は皮膜の

気孔を充塡するための適切な封孔剤を用いる方法でなければならない。封孔剤は,皮膜形成後,僅かでも

水分の吸着が進行する前に塗布しなければならない。

7

品質

7.1

膜厚

7.1.1

溶射皮膜の厚さの定義

溶射皮膜の厚さは,最小皮膜厚さによって定義する(3.2参照)。

7.1.2

厚さ測定点の位置選定

皮膜を特徴付ける最小厚さを決定するための皮膜厚さ測定は,厚さが最も薄い値を示すと推測される複

数点で実施する。測定点とその数は,受渡当事者間の協定によって,発注時に決定される。これらの測定

点は,可能な場合は,製品規格として指定されたものであることが望ましい。受渡当事者間の協定がない

場合,これらの測定点の選定は,顧客の裁量による。

7.2

外観

皮膜表面は,8.2によって試験を行い,皮膜に膨れ,割れ,その他使用上有害な欠陥があってはならない。

7.3

密着性

密着性については,附属書Aに規定するグリッド試験を実施したとき,皮膜の基材からの剝離,又は金

属皮膜の内部剝離が生じてはならない。

5

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

密着強さは,附属書Aに規定する引張密着強さ試験を実施したとき,受渡当事者間の協定による。

8

試験方法

8.1

厚さ測定

厚さ測定は,磁力式膜厚計測定法による。ただし,受渡当事者間の協定によって顕微鏡断面測定方法を

用いてもよい。

8.1.1

磁力式膜厚計測定方法

磁力式膜厚計測定方法は,JIS H 8401の7.(磁力式試験方法)による。

8.1.2

顕微鏡断面測定方法

顕微鏡断面測定方法は,JIS H 8401の6.(顕微鏡断面試験方法)による。

注記 ISO 2063には,任意の点の皮膜厚さを算術平均で求める場合の測定数及び配分に関して,次の

ような規定が含まれているので,参考として掲載する。防食用溶射皮膜の保護作用は,皮膜の

最小厚さ部が消耗するまでの期間有効であるとされており,平均値では防食期間が明らかでな

いため,この規格では規定しない。

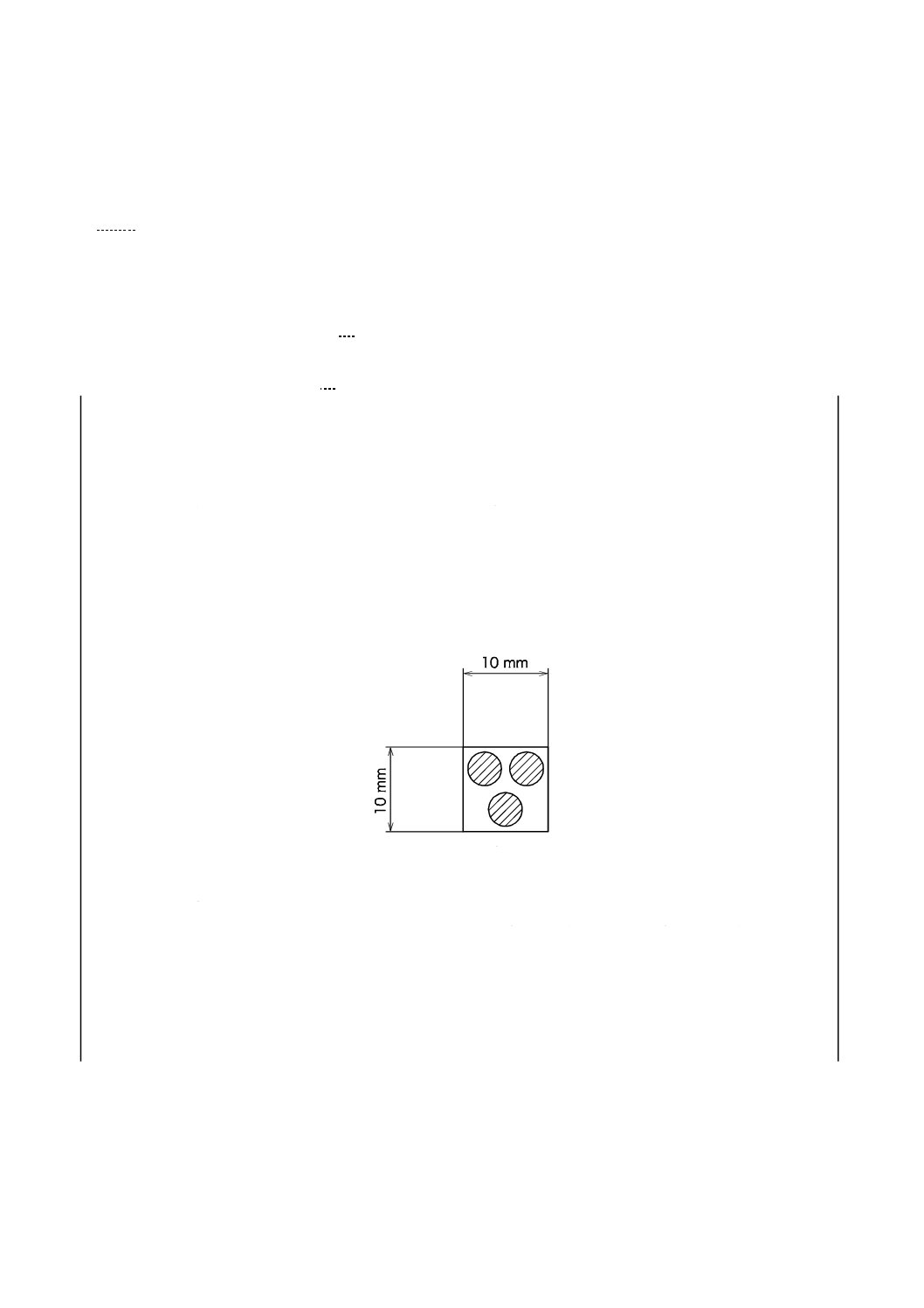

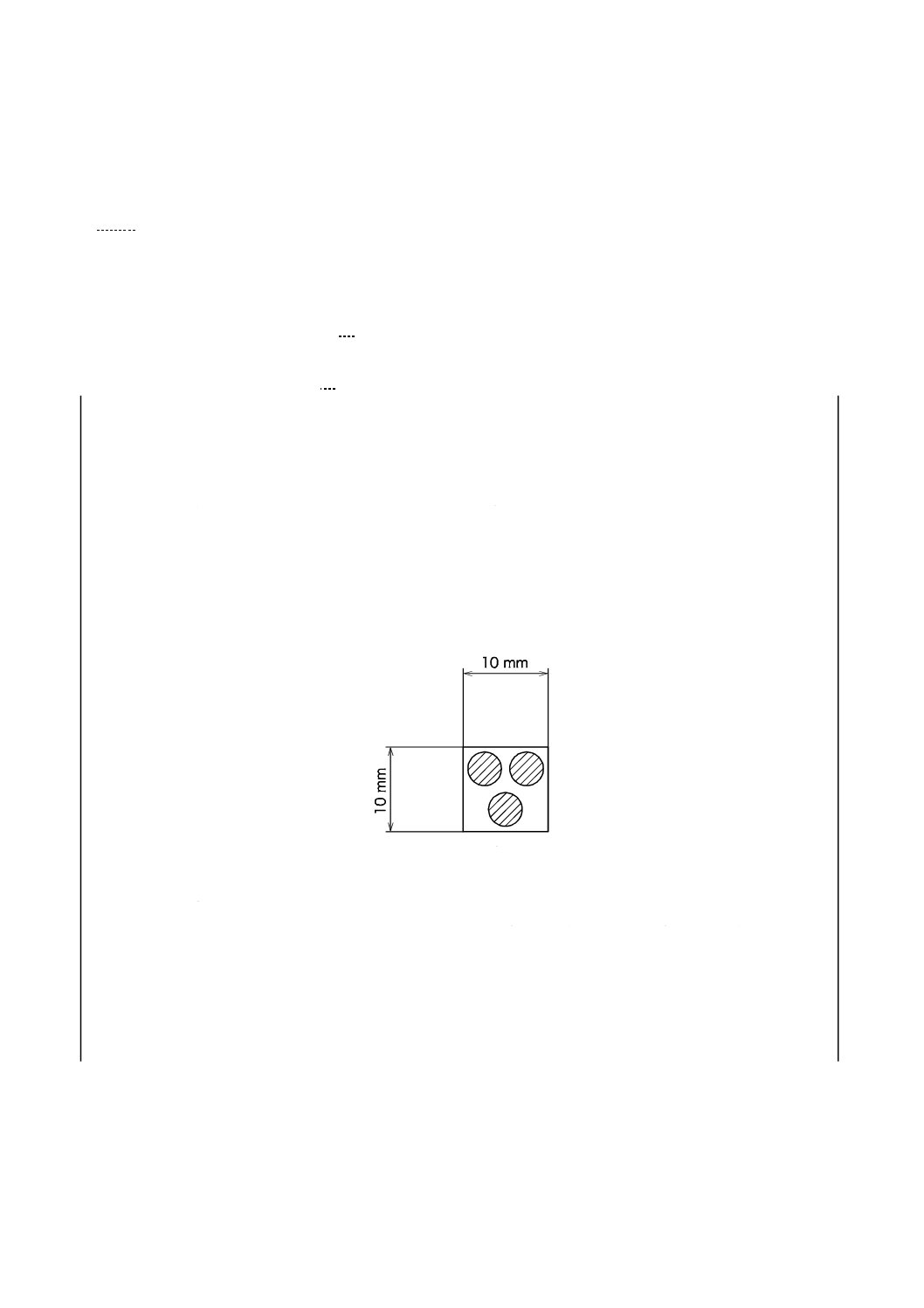

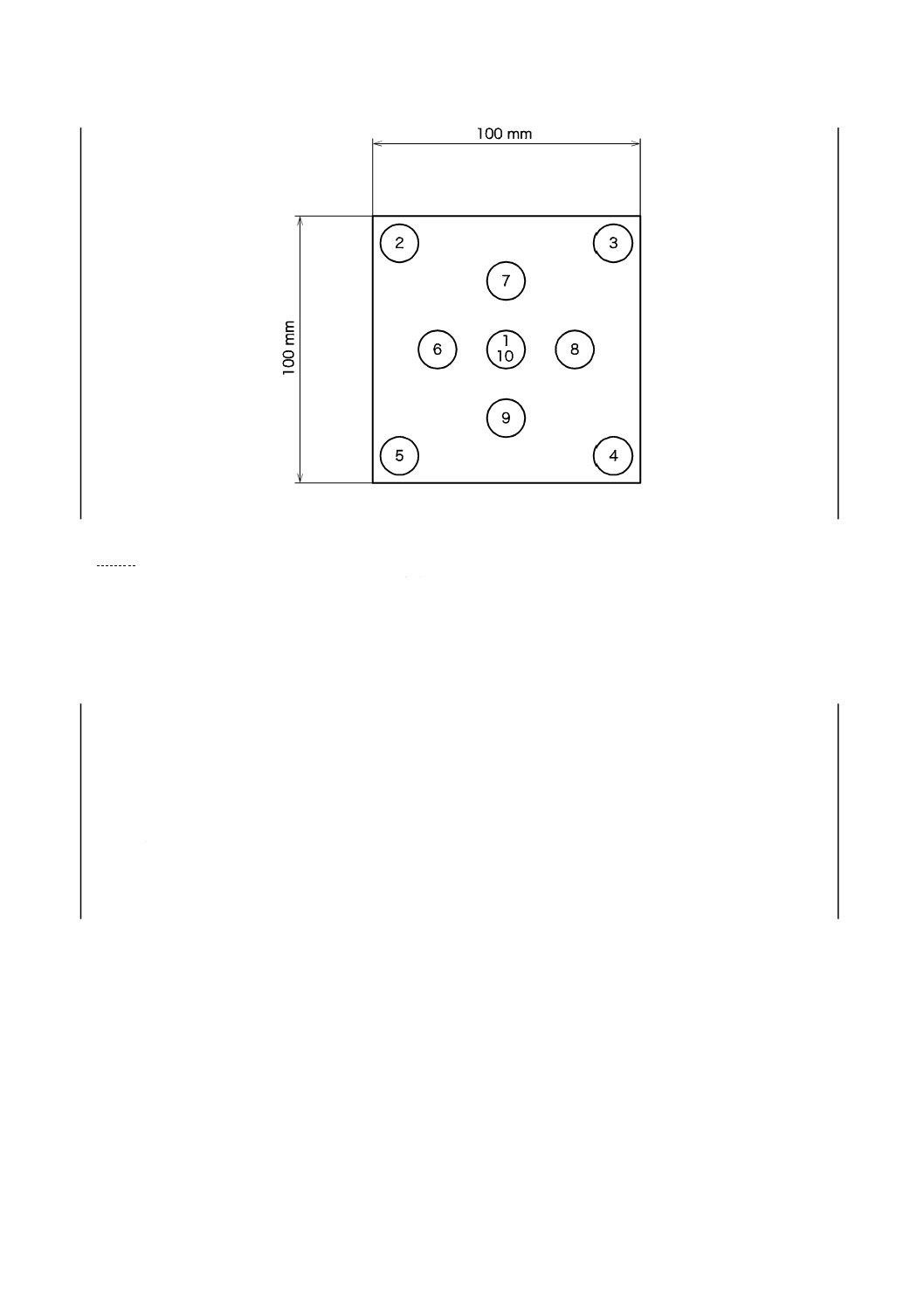

a) 100 mm2〜1 m2の間の表面被覆 表面積100 mm2〜1 m2の皮膜の場合には,ある任意の

点での皮膜厚さは,10 mm平方の面内で実施する3測定値の算術平均で求める(図1参

照)。対象物の形状によって,測定が不可能な場合,受渡当事者間の協定によって適切な

試験片を使用・測定してもよい。その場合,その試験片は,対象物の施工と同じ条件下

で溶射する。

図1−基準物(体),100 mm2内の測定点の配分

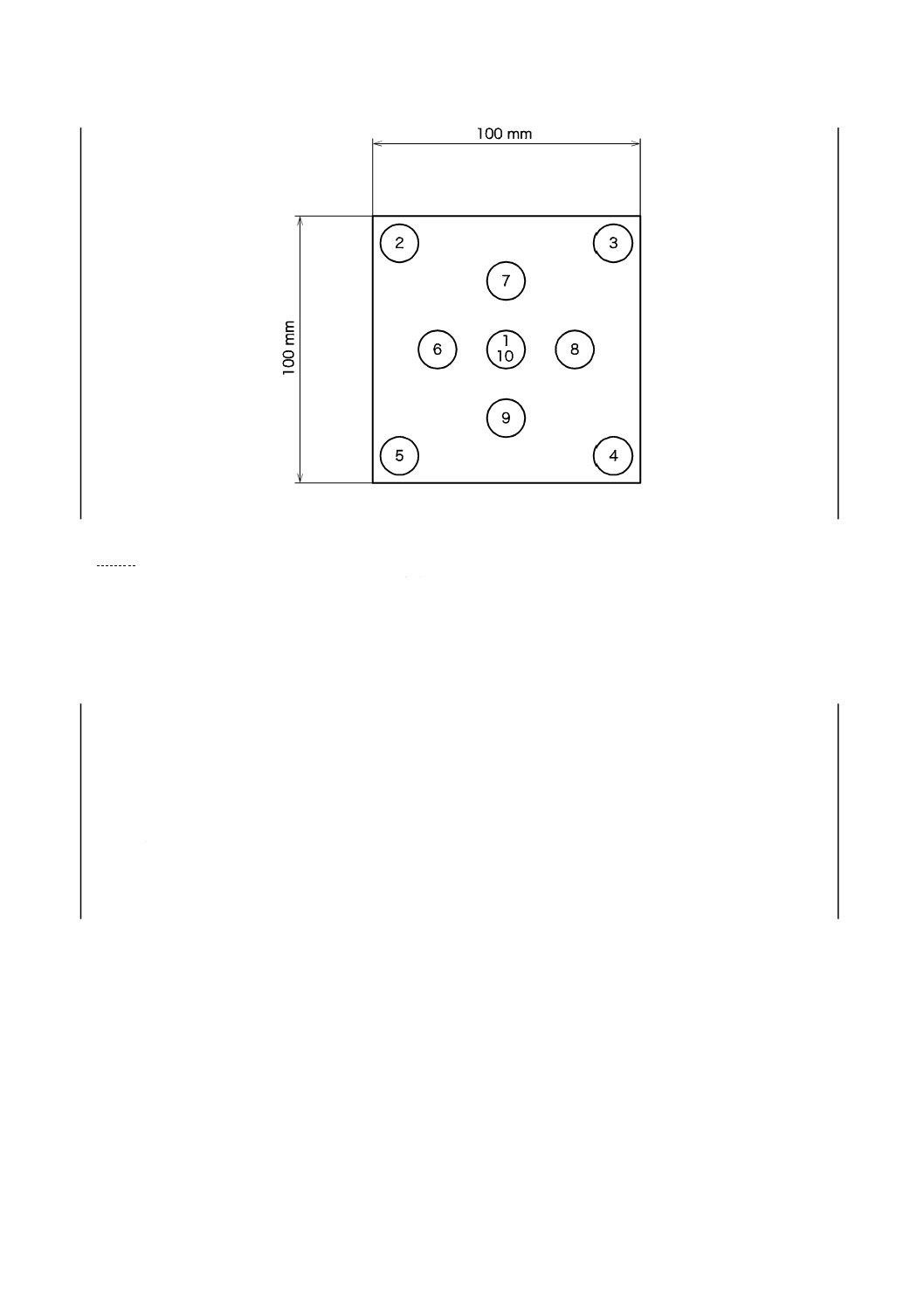

b) 1 m2よりも大きい表面積をもつ皮膜 表面積が1 m2よりも大きい皮膜の場合には,任意

の点における皮膜厚さは,約0.01 m2の面積をもつ参照表面の測定によって得られた厚さ

とする。皮膜厚さは,図2に示すような100 mm平方の参照面内に割り当てられた10個

の測定値の算術平均値とする。

6

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−参照表面の0.01 m2中の測定点の配分

8.2

外観試験

外観試験は,明るさ200 lx以上の場所で,試験面から約600 mmの距離から肉眼で溶射皮膜を観察する。

8.3

密着性試験

皮膜の密着性試験は,附属書Aに規定する試験方法のいずれかによる。試験方法の選択,使用する接着

剤及び試験機,その他の器具類は,受渡当事者間の協定による。

9

表示

送り状などに,次の事項を表示する。

a) 規格の名称又は規格番号

b) JIS H 8250による溶射の記号

例1 TS-WF/Zn99.99(80)SE

溶線式フレーム溶射,亜鉛,80 μm,封孔処理

例2 TS-ES/AlMg5(150)

アーク溶射,アルミニウム・マグネシウム合金,150 μm

c) 加工業者名又はその略号

d) 加工年月日

7

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

密着性試験方法

A.1

グリッド試験

A.1.1 要旨

この試験は,皮膜を鋭利な刃物で,素地に達するように,一定の格子状(碁盤目)に切断し,その表面

に粘着テープをローラなどで強く押し付けた後,迅速にテープの端を垂直に引き剝がし,皮膜の密着性の

良否を外観目視によって判定する方法である。

A.1.2 器具類

密着性に用いる器具は,次による。

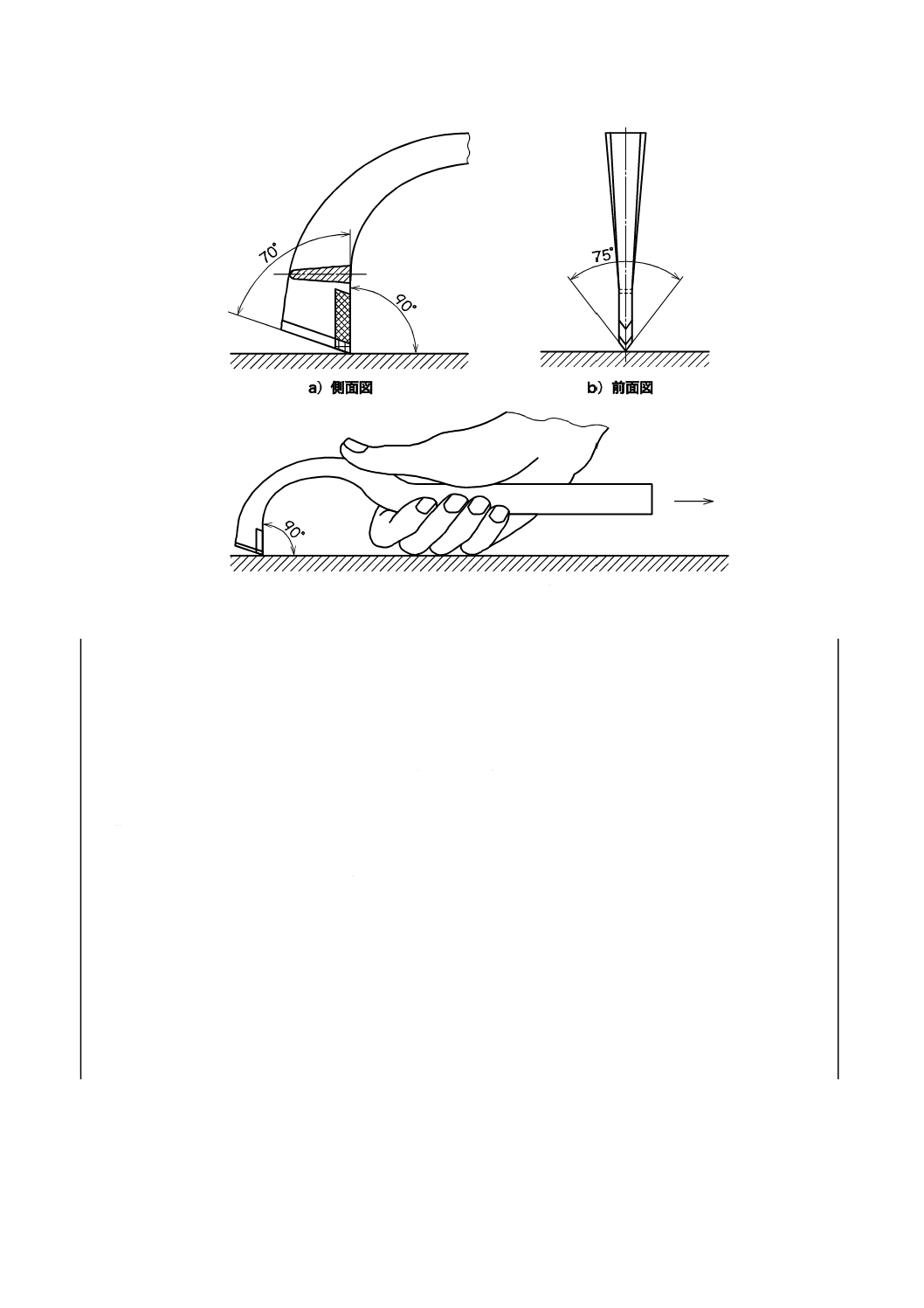

a) カッターナイフ 皮膜の切断に用いるカッターナイフの刃先は,JIS G 4404のSKS7,又はこれに相

当する鋼材を用いて図A.1に示すような形状・寸法のものとする。

b) 粘着テープ 粘着テープは,JIS Z 1524に規定するC1-1とする。

A.1.3 試験片

試験片は,製品のまま,又は製品から切り出したものとする。試験片の製作が困難な場合には,別に作

製したものを試験片とする。この場合,試験片は,製品を代表できるようなものとし,その製作は,製品

と同一条件で行わなければならない。

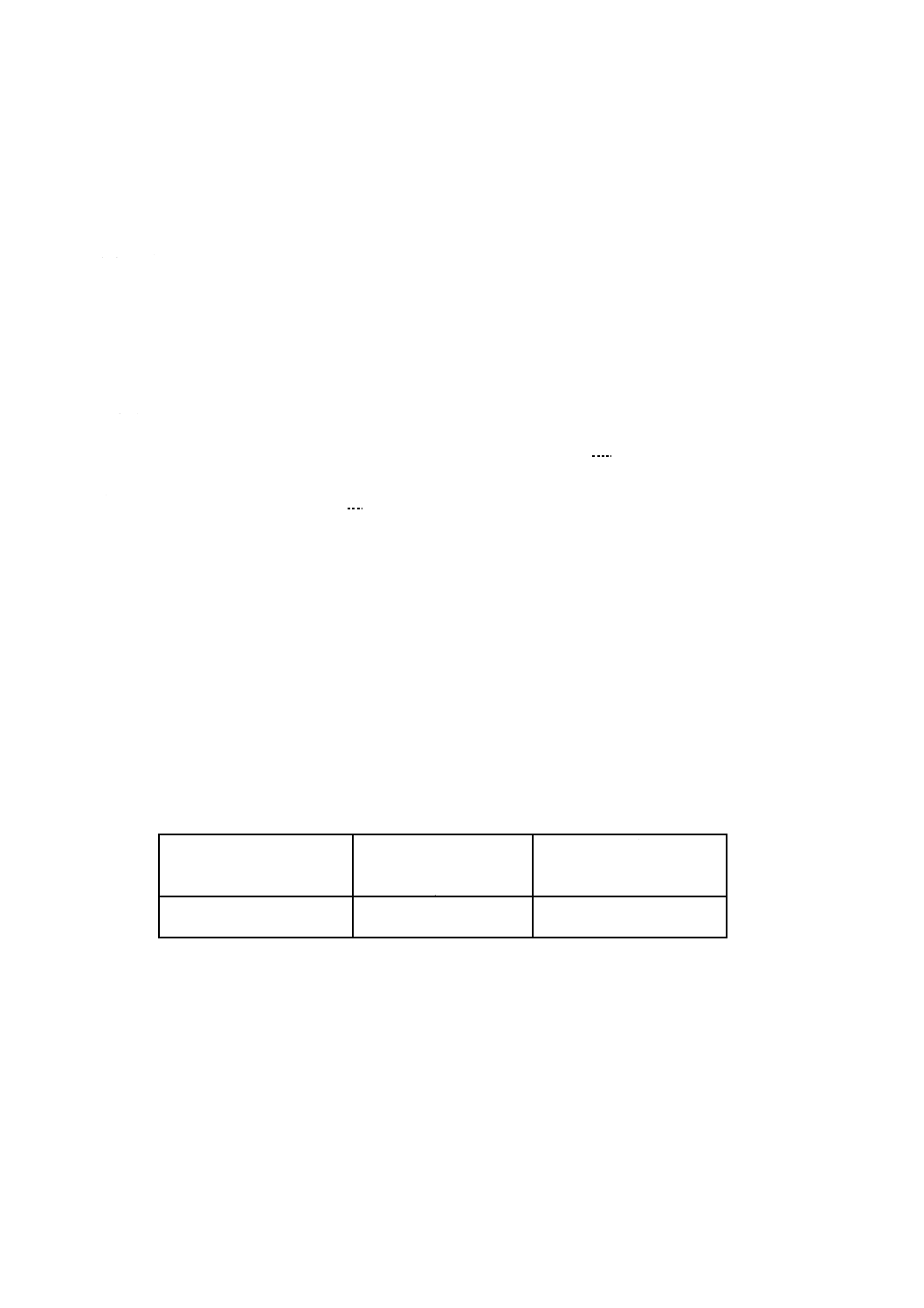

A.1.4 操作

操作は,カッターナイフを用い,皮膜が素地表面まで完全に切断できるように平行線に線引き用の当て

板を用い,表A.1に規定する寸法をもつ格子(碁盤目)状の表面に皮膜を切断する。切断した後,格子状

の皮膜表面に粘着テープを張り付け,ローラなどで強く押し付けた後,テープの端を皮膜面に対して垂直

に,手で迅速に引き離し,皮膜の密着性を判定する。表A.1に規定する寸法をもつ格子に切削できない場

合の皮膜に刻み目を入れる方法は,受渡当事者間の協定による。

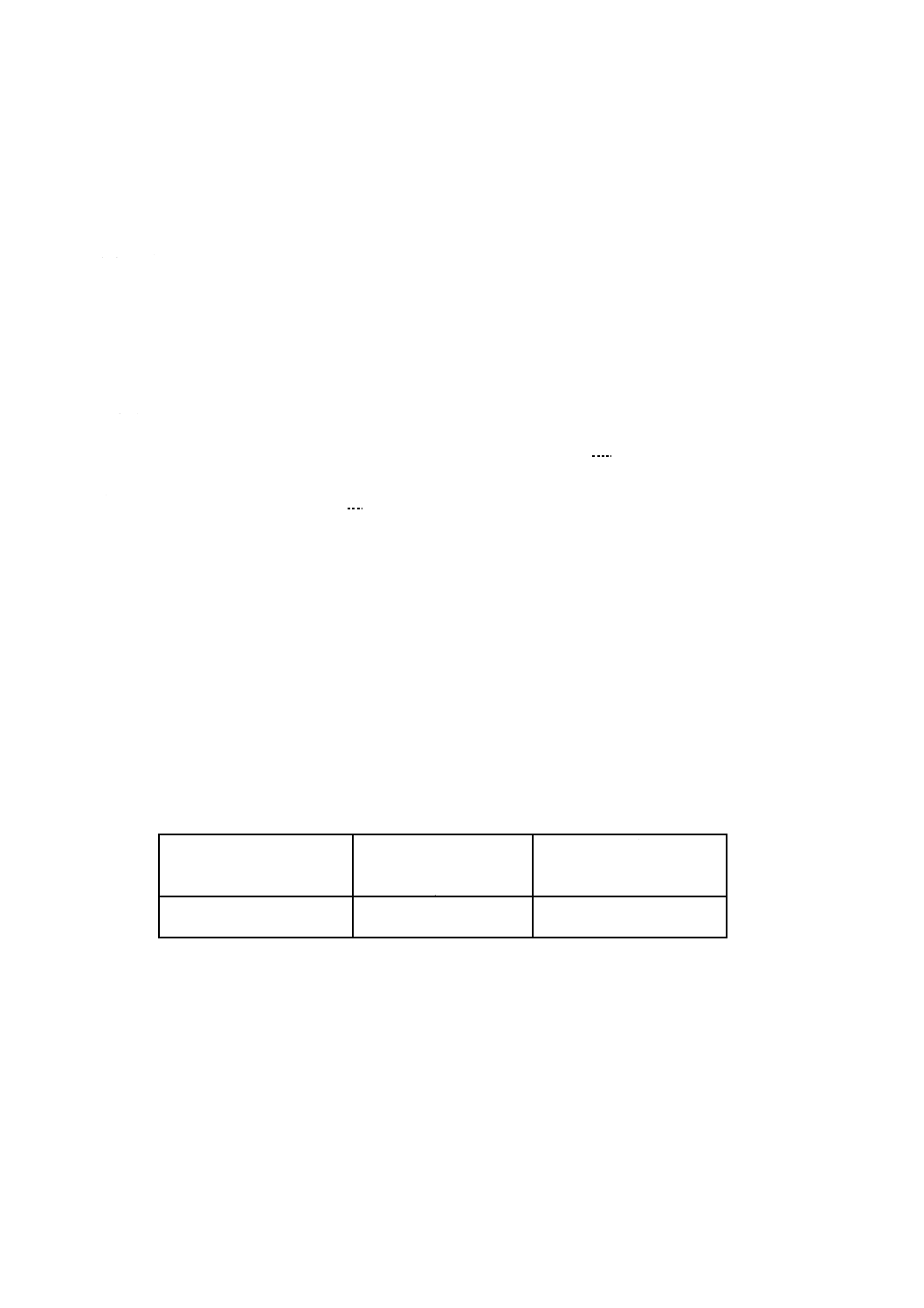

表A.1−皮膜切断条件

格子(碁盤目)状に皮膜を

切断する範囲

mm

皮膜厚さ

μm

平行切断線の間隔

mm

15×15

25×25

200未満

200以上

3

5

8

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−カッターナイフの例

A.2

引張密着強さ試験

A.2.1 要旨

この試験は,溶射皮膜の密着強さを引張試験機を用いて測定する。引張密着強さ試験方法には(A法)

及び(B法)の2種類がある。

A.2.2 引張密着強さ試験方法(A法)

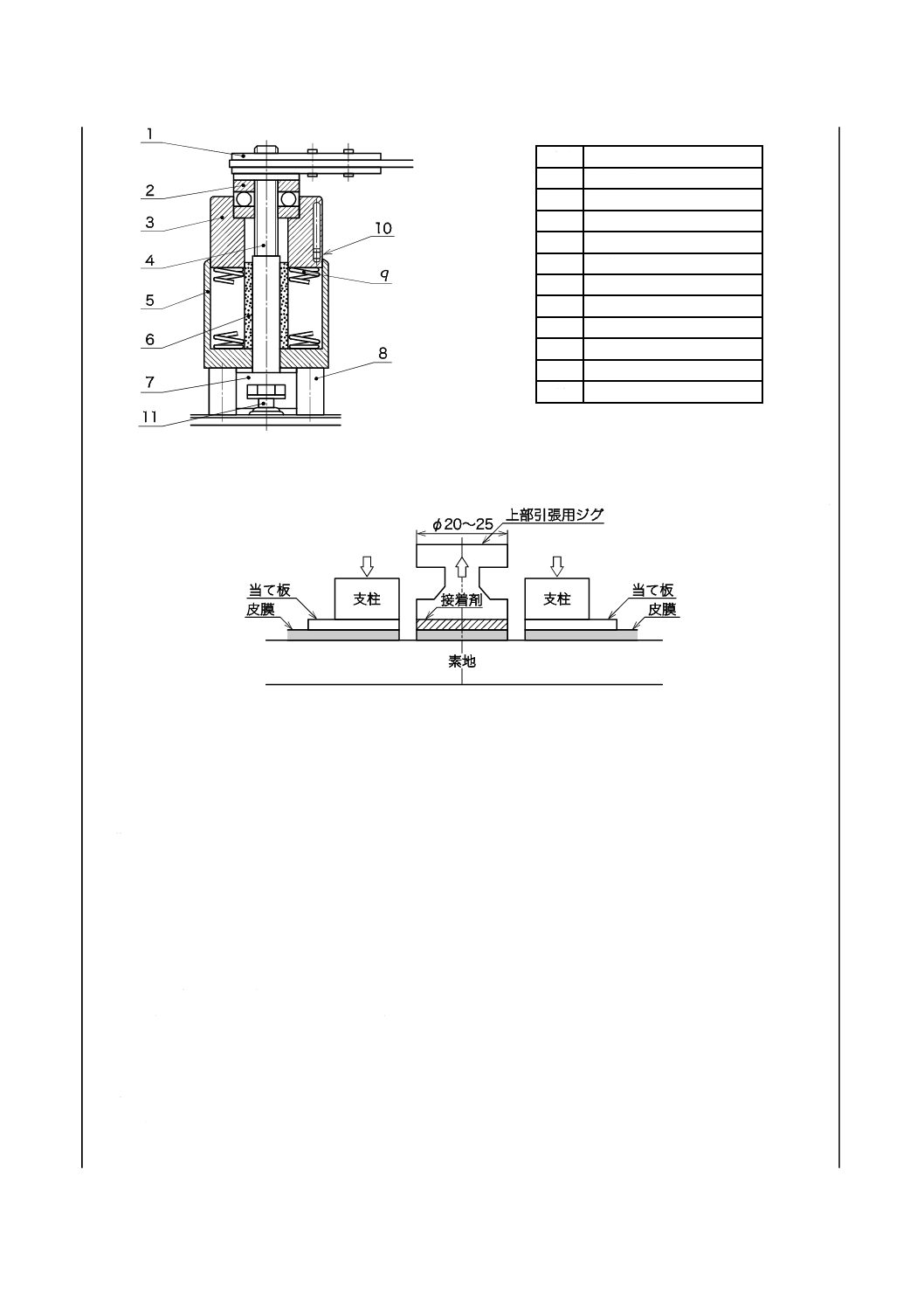

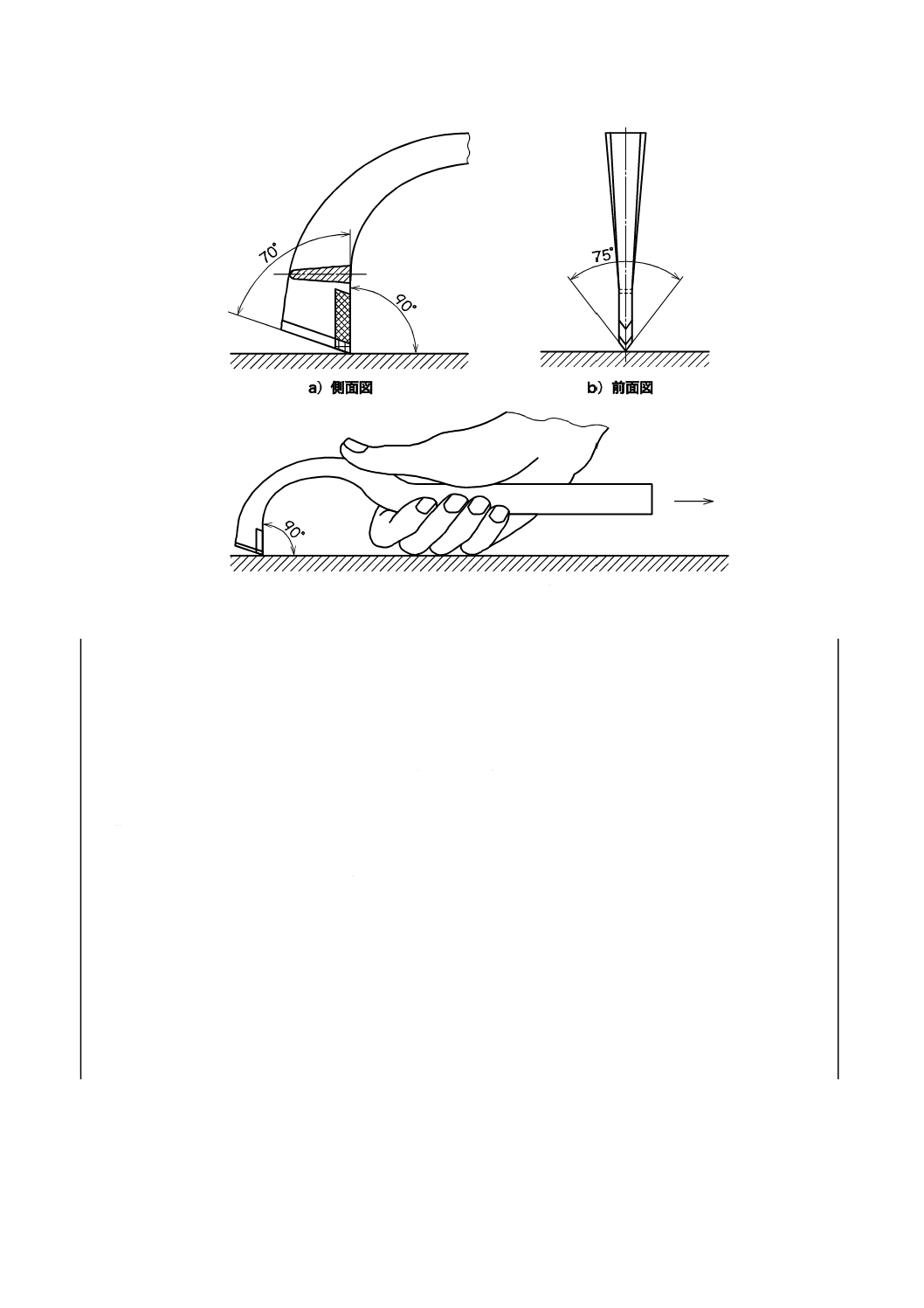

a) 引張試験機の構造及び試験材料 引張密着強さ試験方法(A法)に用いる引張試験機の構造及び試験

材料は,次による。

1) 引張試験機の構造 引張試験機の原理及び構造の一例を図A.2に,試験片の接着及び試験要領の概

要を図A.3に示す。試験機の上部にあるねじを締めることによって,接着剤で,溶射皮膜に接着さ

れた上部引張用ジグをばねを介して引っ張る。ばねの縮み量がインジケータ・ボビンで表示され,

これから密着強さが算出できる。

2) 引張試験機は,次の条件を満たすものとする。

試験機の機構:試験機は,最大荷重の指示装置を備えていなければならない。

測定値の精度:±10 %とする。

3) 試験材料 製品又は試験片は,ブラストによって変形が生じないもの。

4) 上部引張用ジグ 直径20〜25 mmの図A.3に示す形状。

5) 接着剤 溶射皮膜を侵さず十分な接着強さをもつもの。

9

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

1

レンチ

2

スラストベアリング

3

バレル

4

スタット

5

本体

6

スリーブ

7

つめ(クロ)

8

支柱

9

ばね・座金

10

インジケータ・ボビン

11

上部引張用ジグ

図A.2−引張密着試験機の構造の例(A法)

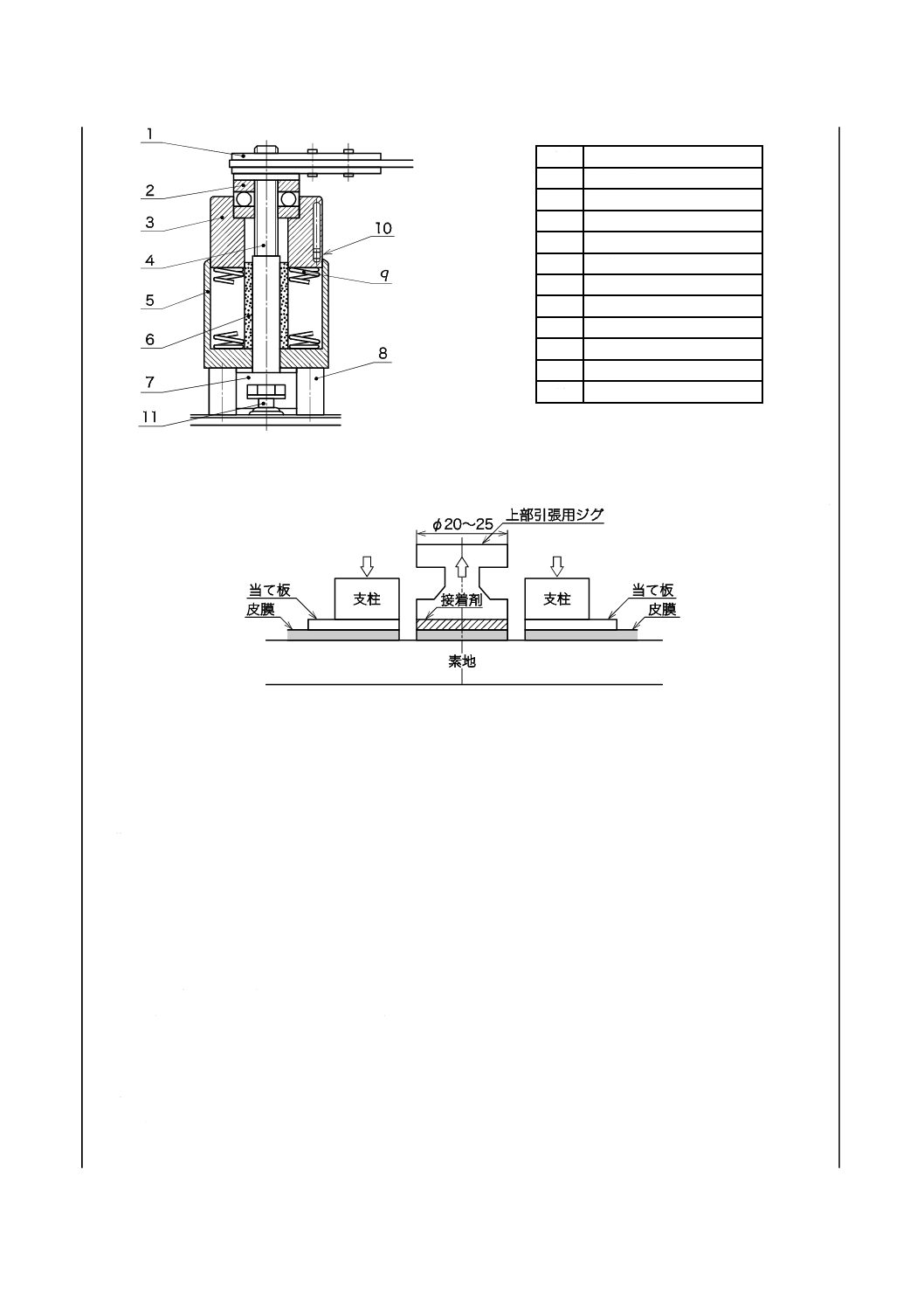

単位 mm

図A.3−試験片の接着及び試験要領(A法)

b) 試験片の作製 試験片の片面に6.1及び6.3の規定によって製品と同一条件で溶射したものを試験片と

する。皮膜厚さは,受渡当事者間の協定による。

c) 操作 操作は,次の手順によって行う。

1) 試験片の溶射面及び上部引張用ジグの試験面(ブラスト面)に接着剤を塗布し,ジグを溶射皮膜面

に押し付け,周りにはみ出した接着剤を取り除く。

2) 皮膜表面に接着剤の浸透を防止する処置が必要である。例えば,ウォッシュプライマの塗布など。

3) 接着剤を硬化させて図A.3に示すように上部引張用ジグ(以下,ブロックBという。)と試験片と

を接着した後,円形カッタ[JIS G 4404のSKS 7又はこれに相当する鋼材(HRC62以上)]をブロ

ックBの外周に入れ,ブロックBの外周に沿って皮膜を試験片(以下,ブロックAという。)の素

地に達するまで削る。

4) ブロックAの上に引張試験用の鋼製円盤状の当て板(サポートリング)を置き,引張試験機ジグは

めこみ部にブロックBを入れ,試験機のハンドルを時計方向にゆっくり一定の速度で回し,試験面

に対して垂直方向に引張力を加え,皮膜が素地から破断した最大荷重を求める。

5) 計算 密着強さは,次の式によって算出する。少なくとも3個以上の試験片について計測した平均

値をJIS Z 8401によって丸め,整数で表すものとする。

T=P/A

10

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

T: 密着強さ(MPa)

P: 引張破断荷重(N)

A: 試験片断面積(mm2)

6) 記録 破断の状態を図に表現し,破断箇所のおよその面積比を記録する。

A.2.3 引張密着強さ試験方法(B法)

引張密着強さ試験方法(B法)は,JIS H 8402による。

11

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

使用時の推奨値

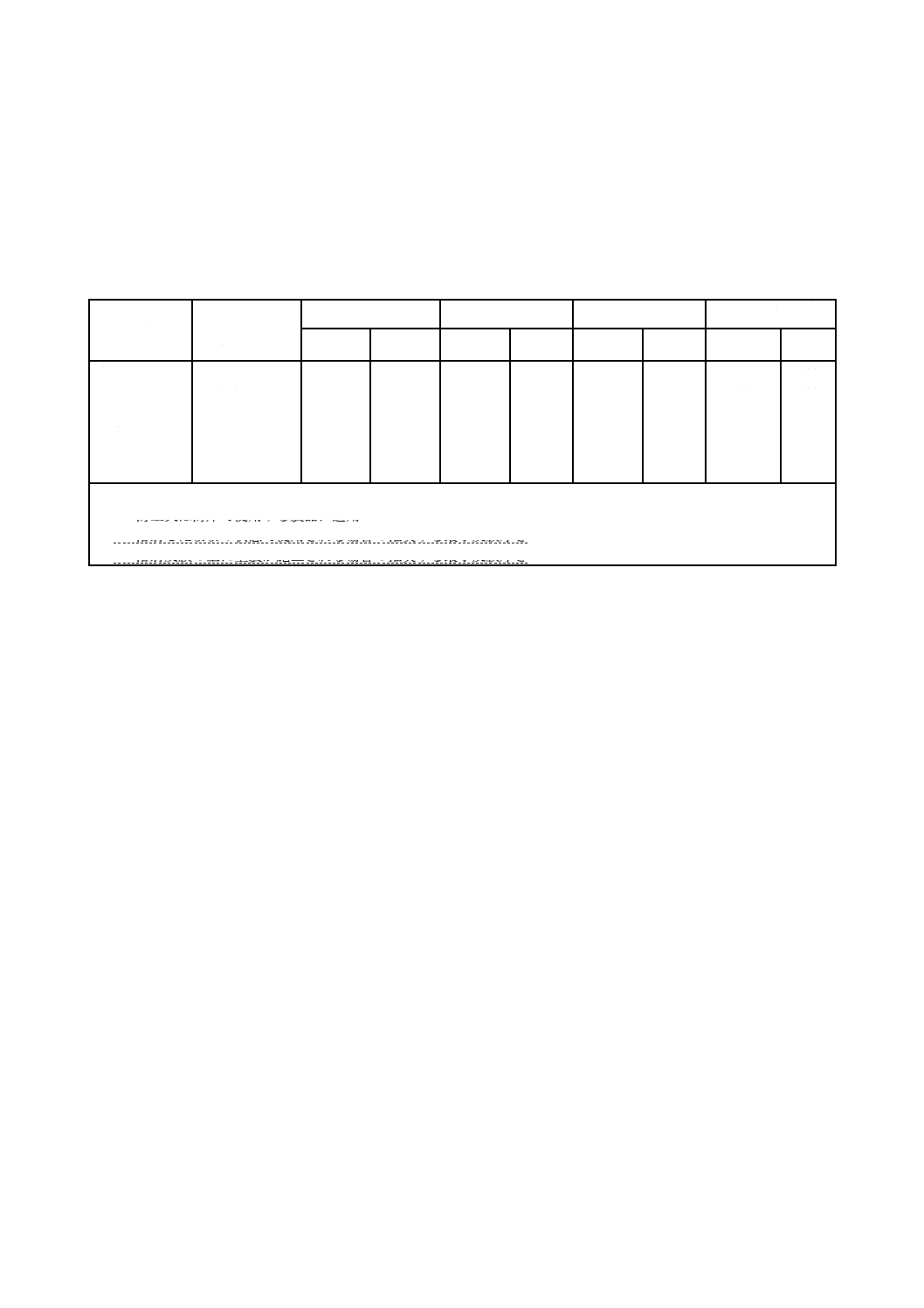

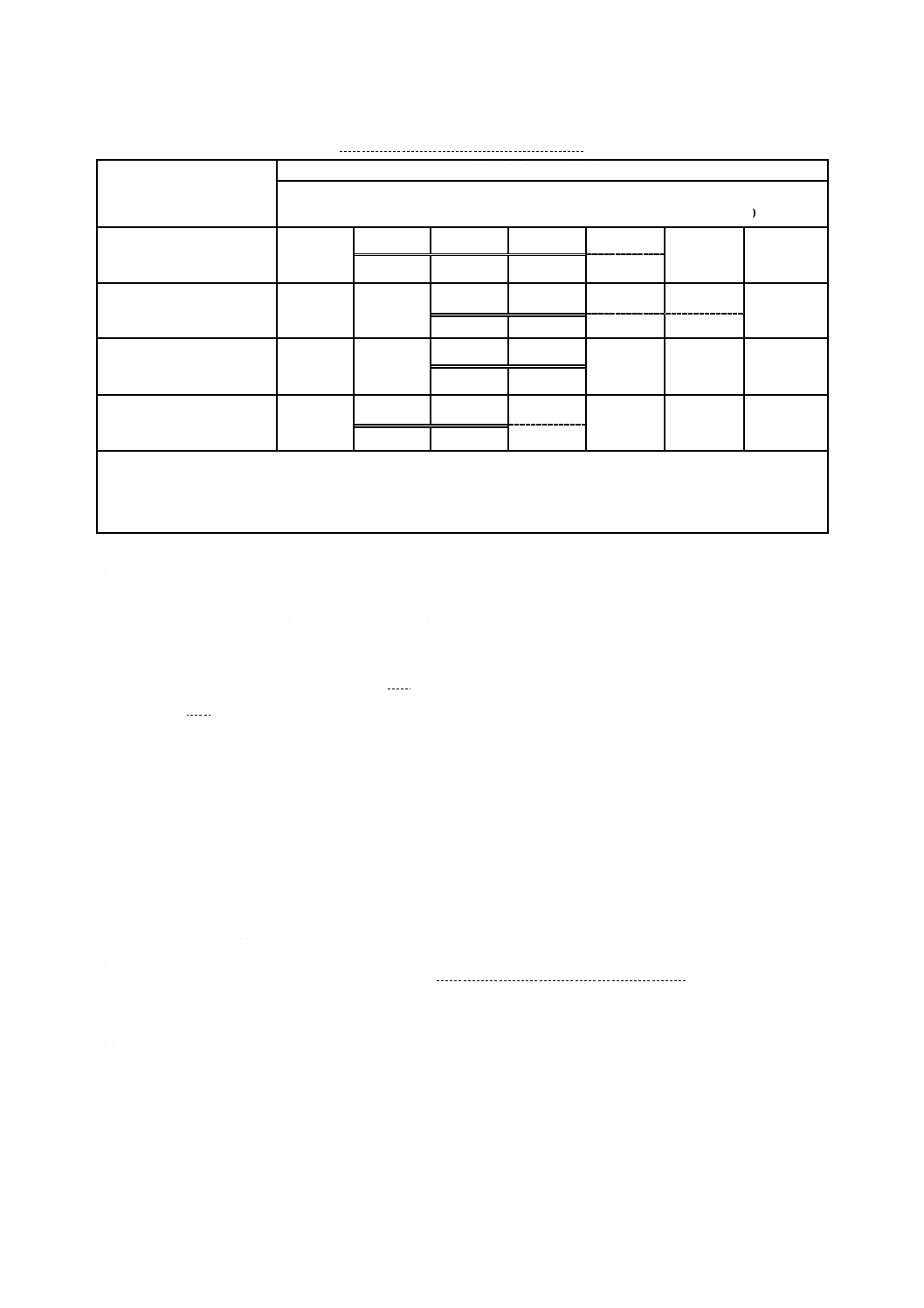

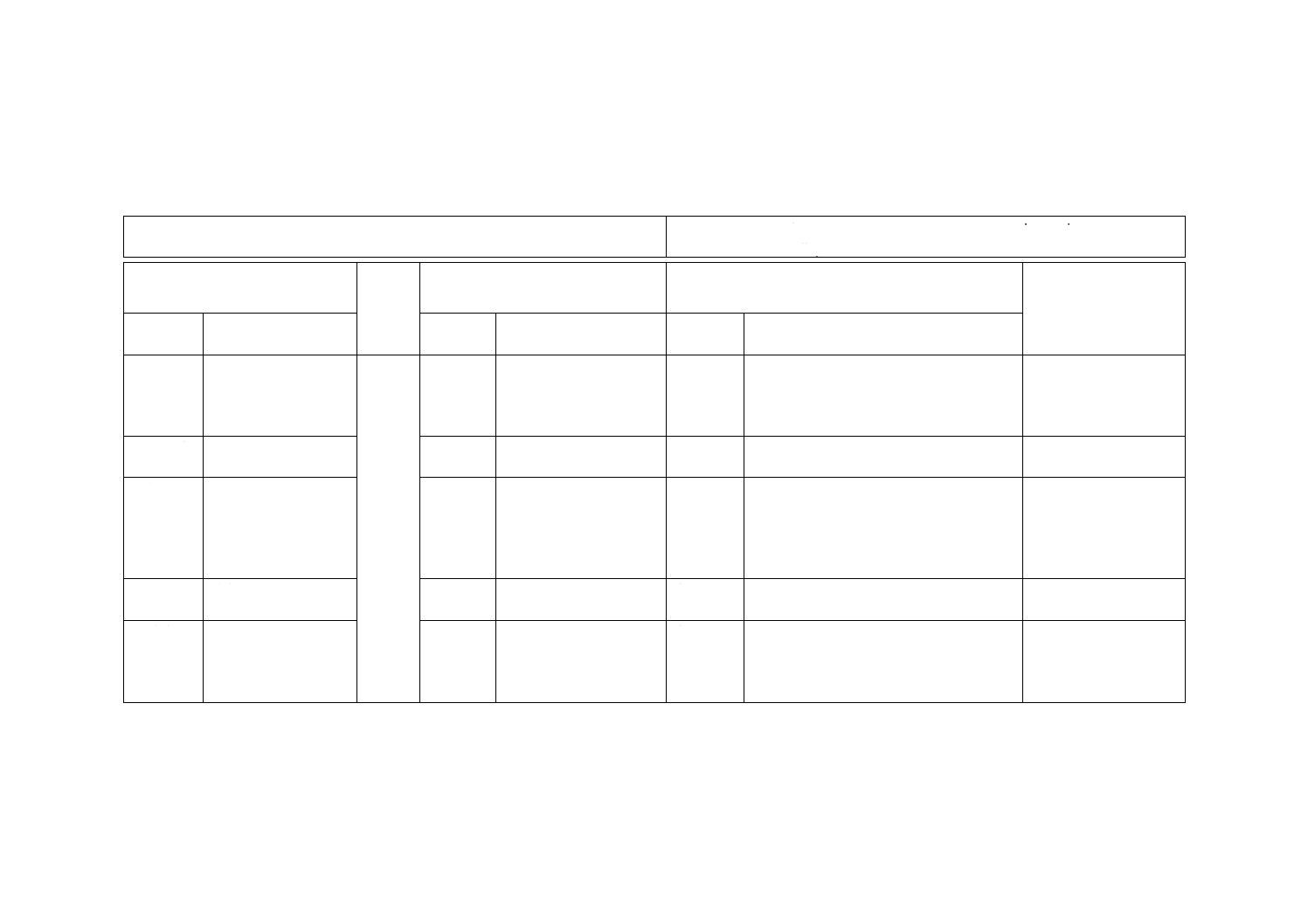

表B.1−種々の環境使用目的のために推奨される溶射皮膜の最小皮膜厚さ

単位:μm

環境

EN ISO

12944-2に従う

環境の分類

Zn99.99

Al99.5

AlMg5

ZnAl15

未塗装c)

塗装d)

未塗装c)

塗装d)

未塗装c)

塗装d)

未塗装c)

塗装d)

塩水

淡水

都市地帯

工業地帯

大気海洋環境

乾燥屋内環境

1m2

1m3

C2及びC3

C4及びC5-1

C5−M

C1

N.R.a)

200

100

N.R.a)

150

50

100

100

50

100

100

50

200

200

150

200

200

100

150

150

100

100

100

100

250b)

150

150

200

250b)

100

200b)

100

100

100

200b)

100

N.R.a)

150

100

150

150

50

100

100

50

100

100

50

注a) N.R.:推奨できない。

b) 海上又は海岸で使用する製品に適用

c) 溶射したままの状態で使用される場合の推奨する最小皮膜厚さ

d) 溶射皮膜の上に塗装が施工される場合の推奨する最小皮膜厚さ

12

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

作業標準

JA.1 被溶射加工品

被溶射加工品の鉄鋼製品は,構造及び形状並びに表面状態において次に示すことをなくすよう考慮する。

なお,溶接ビード,端部などの溶射作業を行う場合,適切な処置が必要なものは,受渡当事者間の協定

による。

JA.1.1 構造及び形状

a) 溶射粒子が到達し得ない死角が生じるもの。

b) 変形のおそれがあるもの。

c) 換気不良を起こすおそれがあるもの。

JA.1.2 表面状態

a) 油脂などの著しい付着のあるもの。

b) ブラストによって溶射に適する素地調整ができない表面硬さをもつもの。

c) 表面状態が著しく不良のもの。

JA.2 ブラスト処理

ブラスト処理作業は,次の事項を考慮する。

a) 素地の表面はブラストによって,溶射皮膜の厚さに応じた粗さに仕上げる。

b) ブラスト処理面の粗さは,JIS B 0601に規定する算術平均粗さ(Ra)及び最大粗さ(Rz)を基準とす

る。

c) ブラストのときのノズルの位置は,素地から10〜40 cmの距離に保つのがよい。

d) ブラストのときのノズルの角度は,素地に対して60〜90°に保つのがよい。

e) ブラストは,直角交差で少なくとも2パスすることが望ましい。

f)

ノズルは,摩耗によってオリフィスの直径が約25 %増大した場合は取り替える。

JA.3 溶射作業

溶射作業は,次の事項を考慮する。

a) 溶射作業に用いる空気は,清浄で乾燥したものを用いる。

b) 溶射ガンは,点火してから被溶射加工品に溶射粒子の飛まつがかからないような方向を向けて,その

調整を行う。

c) 溶射距離は,素地から8〜30 cmの距離に保つのがよい。

d) 溶射角度は,素地に対して90°を原則とし,45°以下は避けるのがよい。

e) 各溶射帯は1/3ずつずらして,2/3が重なるように溶射する。

f)

各溶射層は,直角交差にすることが望ましい。

g) 溶射皮膜の表面温度は,100 ℃以下になってから,次の溶射を行う。

JA.4 安全衛生対策

粗面化処理作業,溶射作業及び封孔処理作業を行うには,関係法令を遵守し,常に安全及び衛生に注意

13

H 8300:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。特に注意する事項を,次に示す。

a) ブラスト及び溶射作業では,粉じん(塵),溶射火炎,ヒュームなどが発生するため,これらを十分処

理することが可能な集じん機,防炎シートなどを備える。

b) 作業環境が狭い場所,通気性のない場所などでは,溶射作業中に酸素欠乏,一酸化炭素などが発生す

るため,事前にその対策を行う。

c) 各種タンクなど,密閉された容器内での溶射作業及び封孔処理作業は,作業者保護の面から,有機溶

剤,一酸化炭素中毒,酸素欠乏などに対し十分な安全対策を行う。

d) ブラスト及び溶射作業者は,粉じん,溶射火炎などから防護するため,防じんマスク,保護眼鏡,保

護手袋,耳栓などを着用する。

参考文献 JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

附属書JB

(参考)

JISと対応国際規格との対比表

JIS H 8300:2011 亜鉛,アルミニウム及びそれらの合金溶射

ISO 2063:2005 Thermal spraying−Metallic and other inorganic coatings−Zinc,

aluminium and their alloys

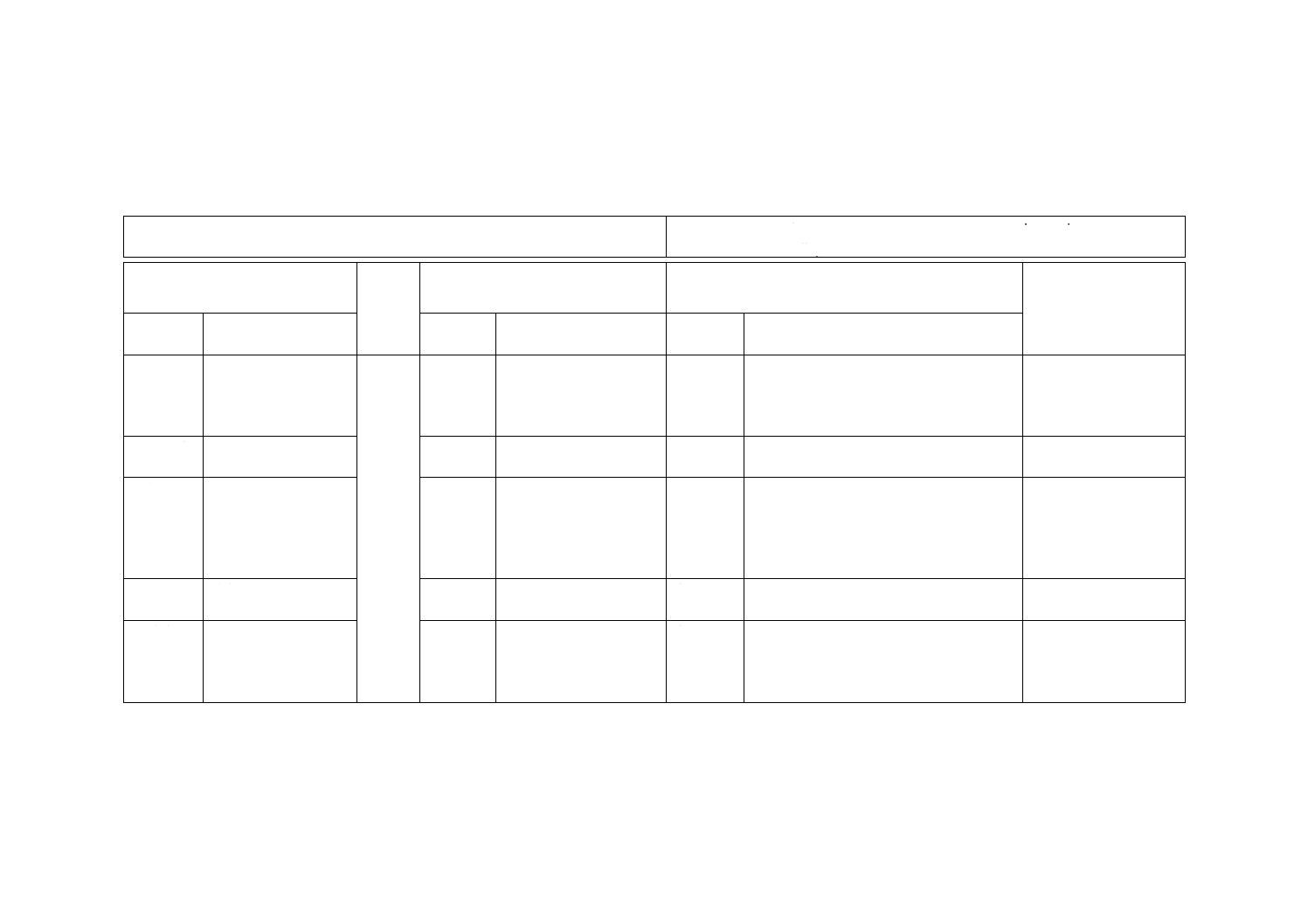

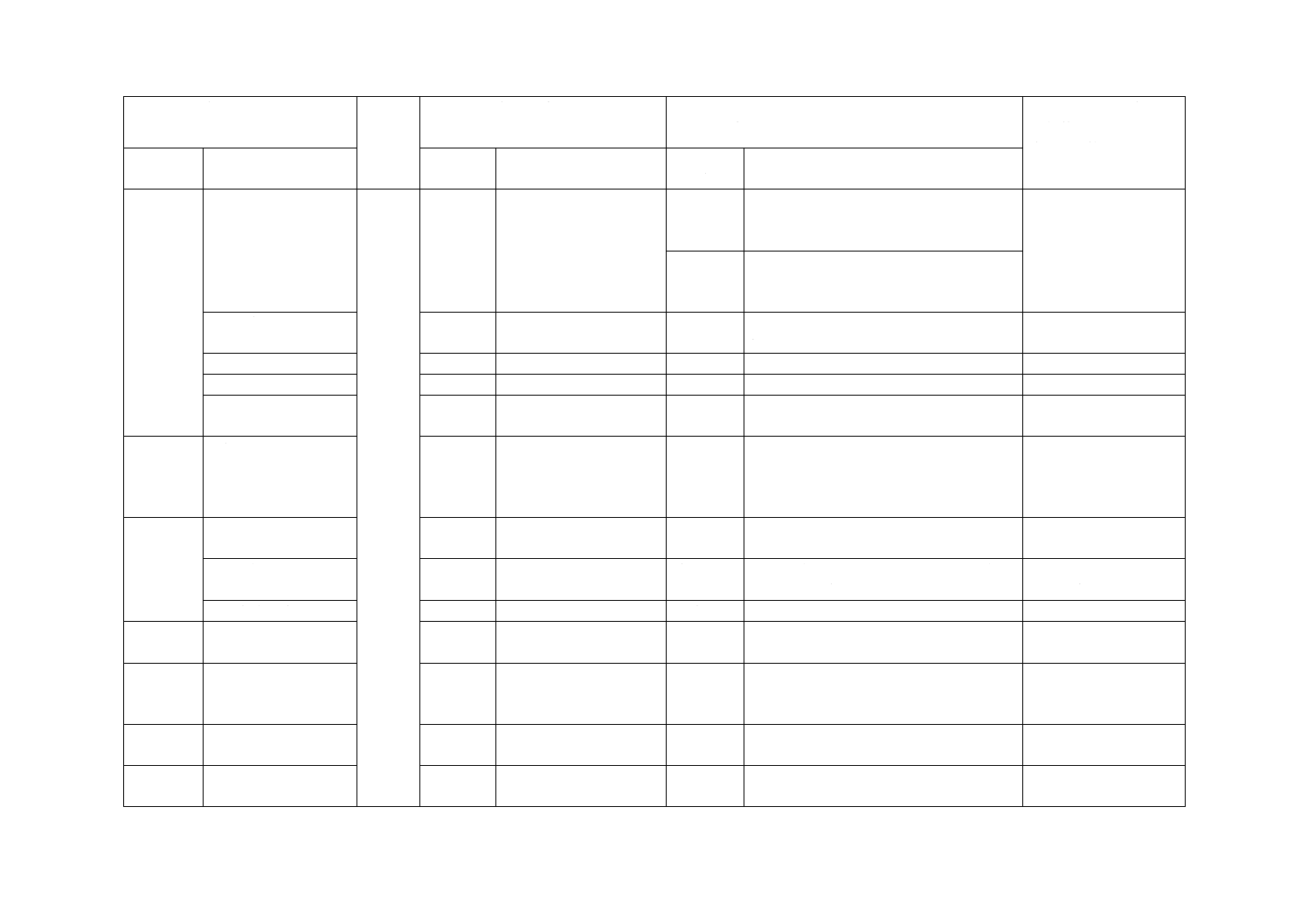

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範

囲

鉄鋼の防食のため亜

鉛,アルミニウム及び

それらの合金溶射に

ついて規定

1

JISとほぼ同じ

追加

JISは,適用除外を追加した。

実質的な技術的差異はない。

−

2引用規

格

2

3 用語及

び定義

JIS H 8200

JIS Z 0311

JIS Z 0312

3.1 有効面

3.2 最小皮膜厚さ

3

3.1

3.2

JISとほぼ同じ

追加

溶射用語(JIS H 8200)などを追加した。

実質的な技術的差異はない。

−

4 種類及

び記号

溶射皮膜の種類及び

記号について規定

4

JISとほぼ同じ

変更

JIS H 8250に従って記号の書き方を記載

したが,実質的な技術的差異はない。

−

5溶射材

料の種類

及び最小

厚さ

亜鉛,アルミニウム

及びそれらの合金溶

射の種類について規

定

5

JISとほぼ同じ

変更

項目及び表の表題を内容に合わせて変更

したが,技術的内容は一致。

−

1

4

H

8

3

0

0

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

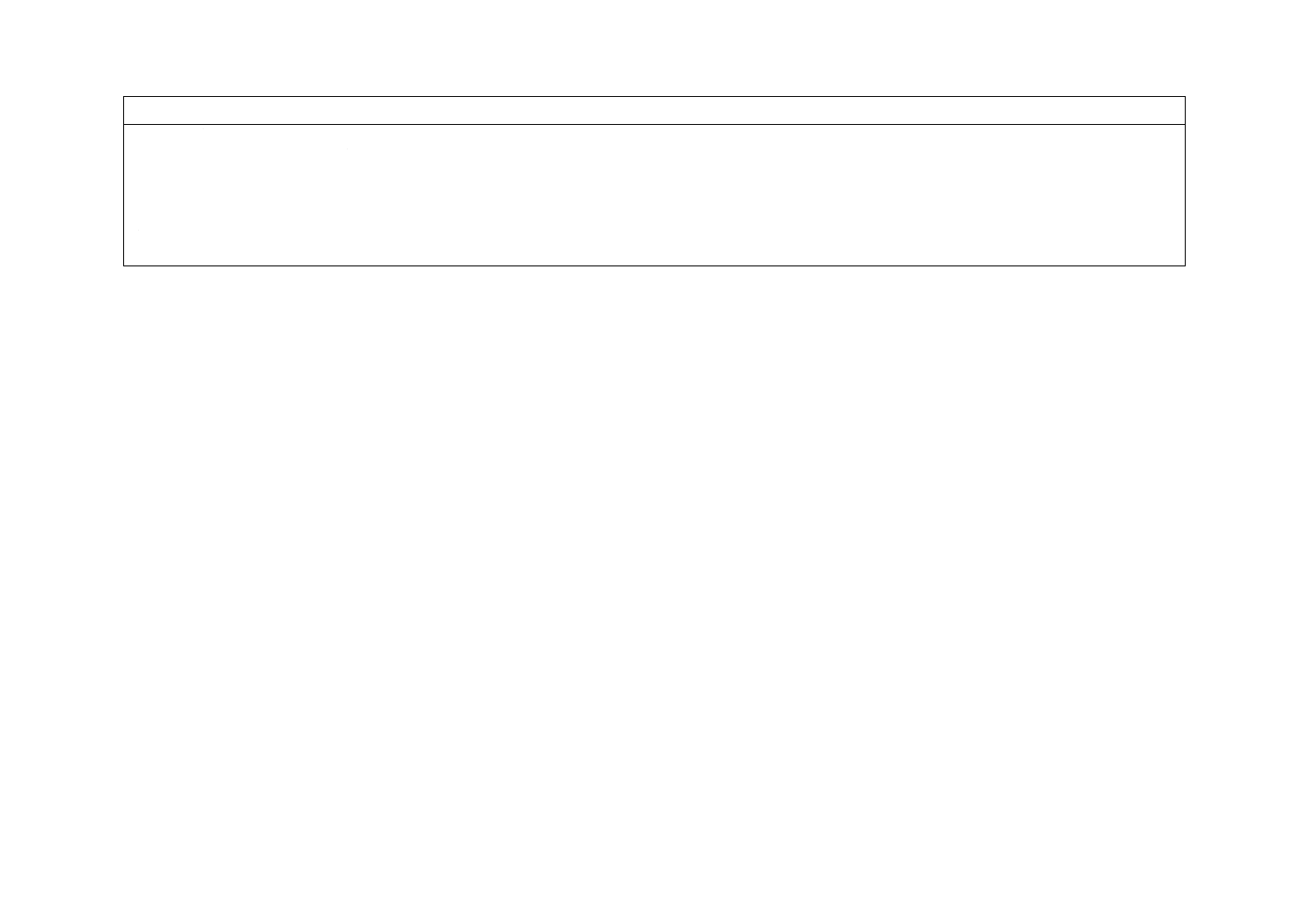

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6施工工

程

6.1 ブラスト処理

6.1

JISとほぼ同じ

変更

ISO規格ではブラスト処理の仕上げ度を

EN規格を引用して規定している部分を変

更。実質的差異はない。

−

削除

ISO規格ではブラスト材として銅スラグ

及び石炭灰スラグの使用を認めているが,

JISでは削除した。

6.2 溶射材料

6.2

JISとほぼ同じ

変更

JIS H 8261の引用に変更。実質的差異はな

い。

−

6.3 溶射

6.3

JISと同じ

一致

−

−

6.4 封孔

6.4

JISと同じ

一致

−

−

−

6.5

塗装

削除

引用規格のISO規格が最新版でなく,我

が国での使用塗料と整合しないので削除。

ISO規格の次回見直し

時に提案する。

7 品質

7.1 膜厚

7.2 外観

7.3 密着性

7.1〜7.3

変更

ISO規格では7.1で算術平均で求める場合

の測定数及び配分を規定しているが,定義

と矛盾するため,この規格では,8.1.2の

下に注記として記載し規定項目から除外。

ISO規格の次回見直し

時に提案する。

8試験方

法

8.1 厚さ測定

8.1

JISとほぼ同じ

変更

8.1でEN規格を引用して規定している部

分を変更。

−

8.2 外観試験

−

−

追加

7.2の外観に対応させて,8.2として外観の

試験方法を追加。

ISO規格の次回見直し

時に提案する。

8.3 密着性試験

8.2

JISと同じ

一致

−

−

9表示

表示について規定

−

−

追加

JISマーク表示制度を運用するためJISと

して必要な項目を追加。

−

附属書A

(規定)

密着性試験方法

附属書A

(参考)

JISとほぼ同じ

追加

ISO規格では参考だが引用される規定項

目が含まれているためJISでは規定とし,

具体的な試験方法を追加。

ISO規格の次回見直し

時に提案する。

附属書B

(参考)

使用時の推奨値

附属書B

(参考)

JISとほぼ同じ

追加

未塗装及び塗装の意味について分かりや

すくするため注を追加。

−

附属書JA

(参考)

作業標準

−

−

追加

JISマーク表示制度を運用するためJIS独

自に追加。

−

1

5

H

8

3

0

0

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 2063:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

6

H

8

3

0

0

:

2

0

11