H 8261:2007

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び化学成分 ············································································································· 1

4.1 製造方法及び構造による分類···························································································· 1

4.2 種類及び化学成分 ·········································································································· 2

5 性状······························································································································ 10

5.1 溶射用線材の機械的性質 ································································································ 10

5.2 溶射材料の表面状態 ······································································································ 10

6 寸法及び許容差 ··············································································································· 11

7 化学成分の分析試験 ········································································································· 12

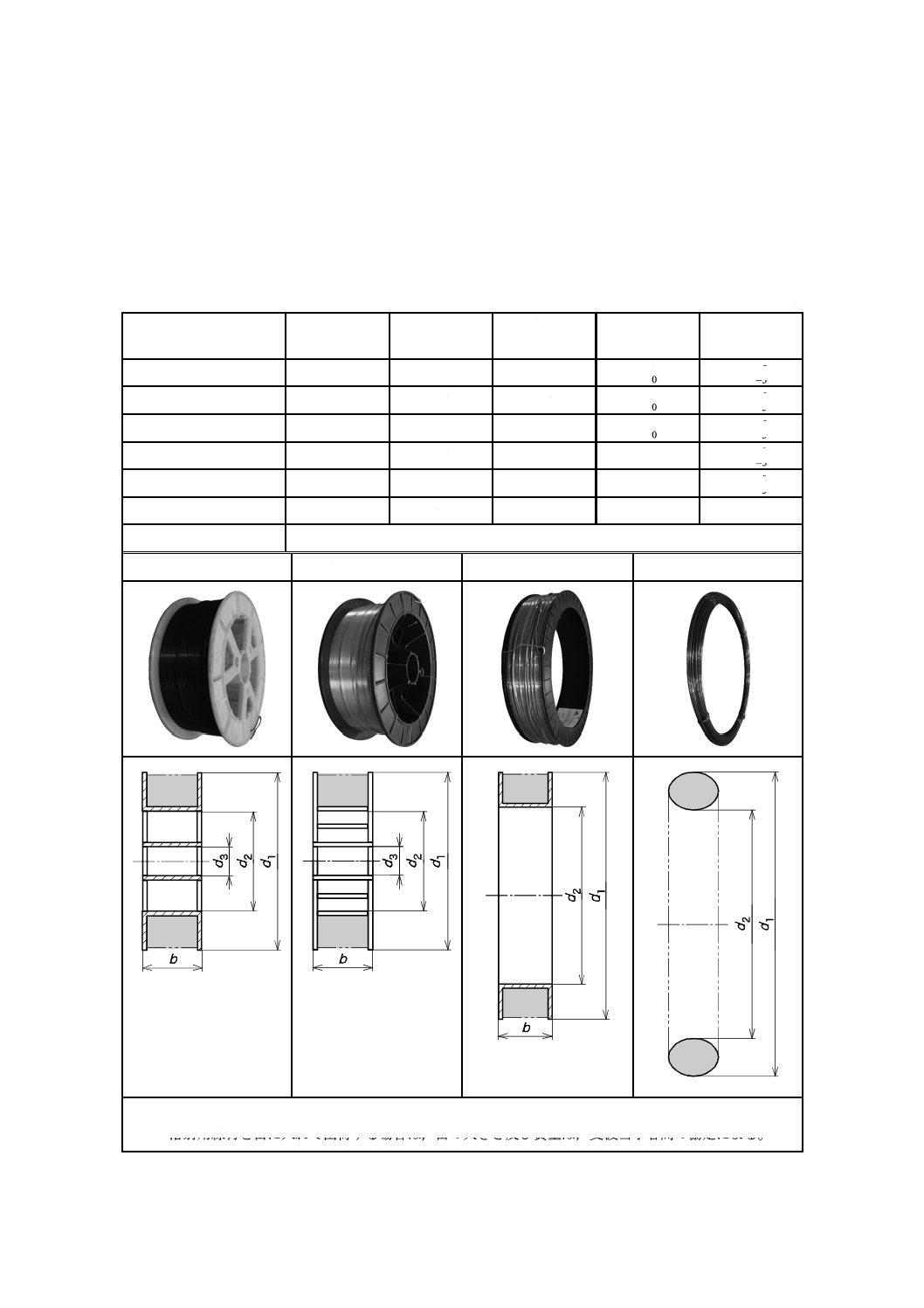

8 溶射用線材の巻き方 ········································································································· 12

9 溶射材料の表示方法 ········································································································· 12

10 出荷形態,表示項目及び表示方法並びにこん(梱)包及び保管 ··············································· 13

10.1 出荷形態 ···················································································································· 13

10.2 表示項目 ···················································································································· 14

10.3 表示方法 ···················································································································· 14

10.4 こん包及び保管 ··········································································································· 14

11 試験報告書 ··················································································································· 14

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 15

H 8261:2007

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本溶射協会(JTSS)及び財団法人日本規格協

会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審

議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

日本工業規格 JIS

H 8261:2007

溶射用の線材,棒材及びコード材

Wires, rods and cords for flame and arc thermal spraying

序文

この規格は,2001年に第1版として発行されたISO 14919を基に作成した日本工業規格であるが,材料

の成分などの細かい数値が異なるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,溶射用の線材,棒材及びコード材(以下,溶射材料と総称する。)の化学成分及び性状につ

いて規定する。

なお,この規格は,フレーム及びアーク溶射用に適用する。

注記 この規格は、溶射材料の特性について規定するものであるが、この規格によって適合性評価を

行うことは、意図していない。

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14919:2001,Thermal spraying−Wires, rods and cords for flame and arc spraying−Classification

−Technical supply conditions (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 8200 溶射用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200による。

4

種類及び化学成分

4.1

製造方法及び構造による分類

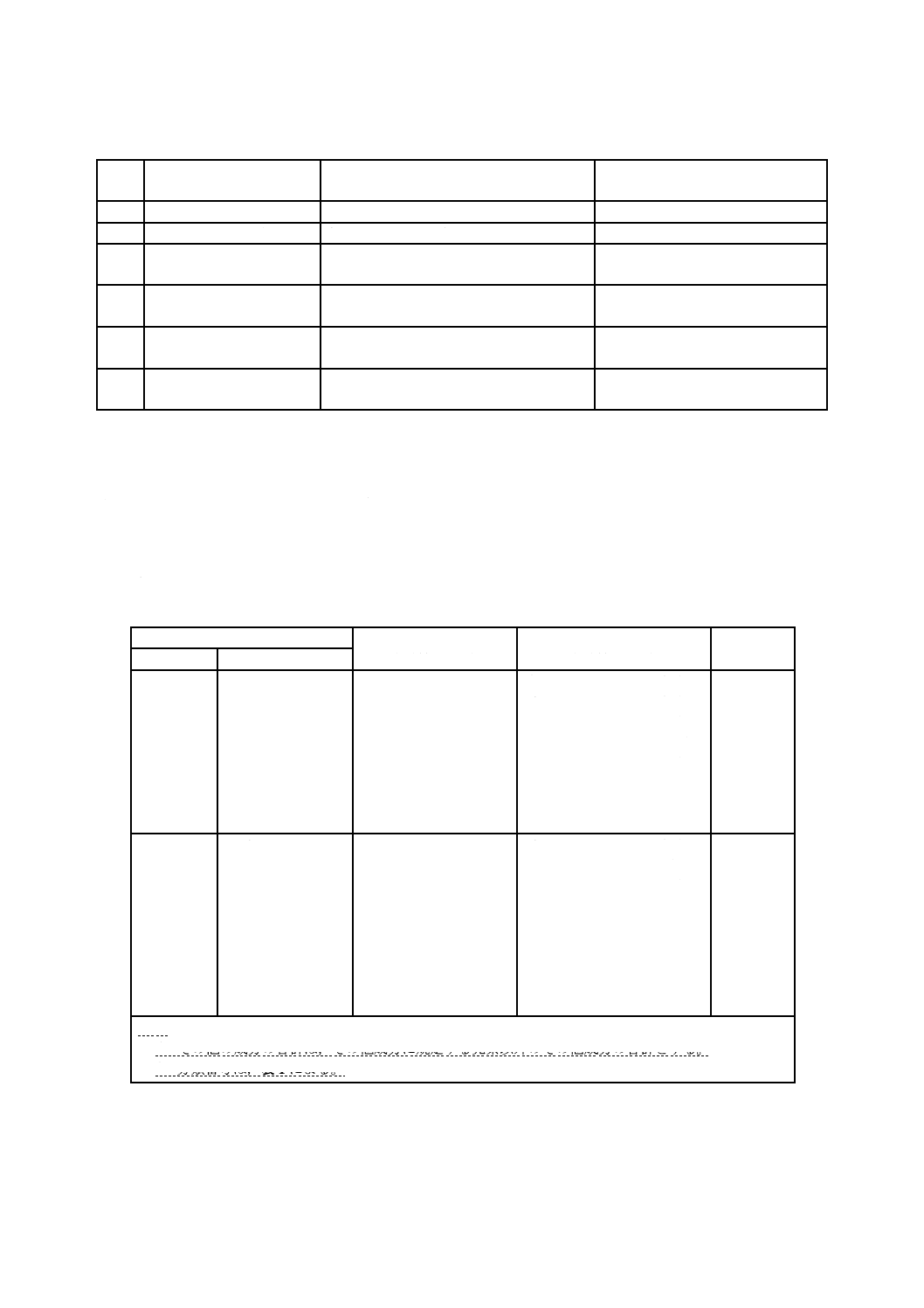

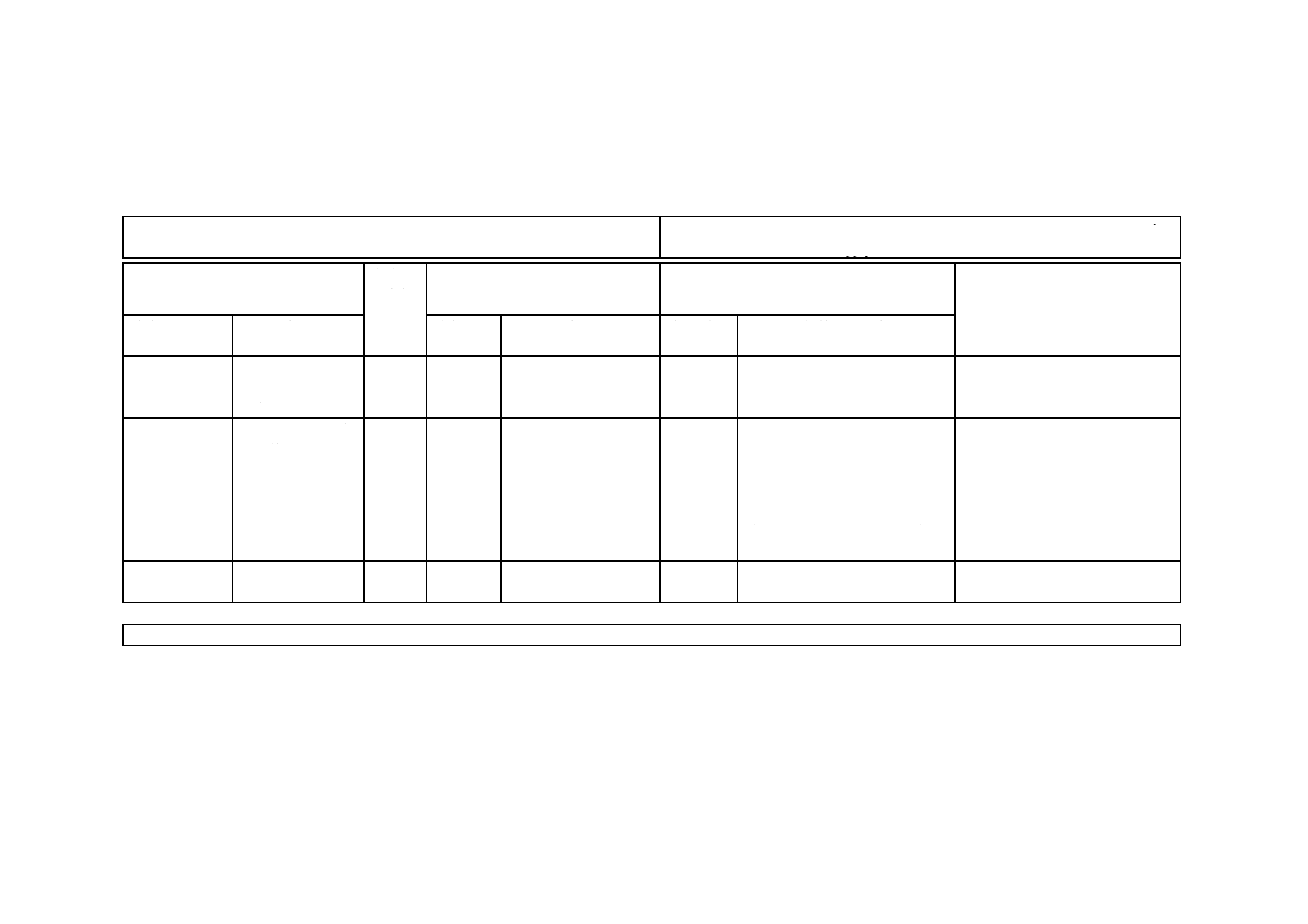

溶射材料の製造方法及び構造による分類は,表1による。

2

H 8261:2007

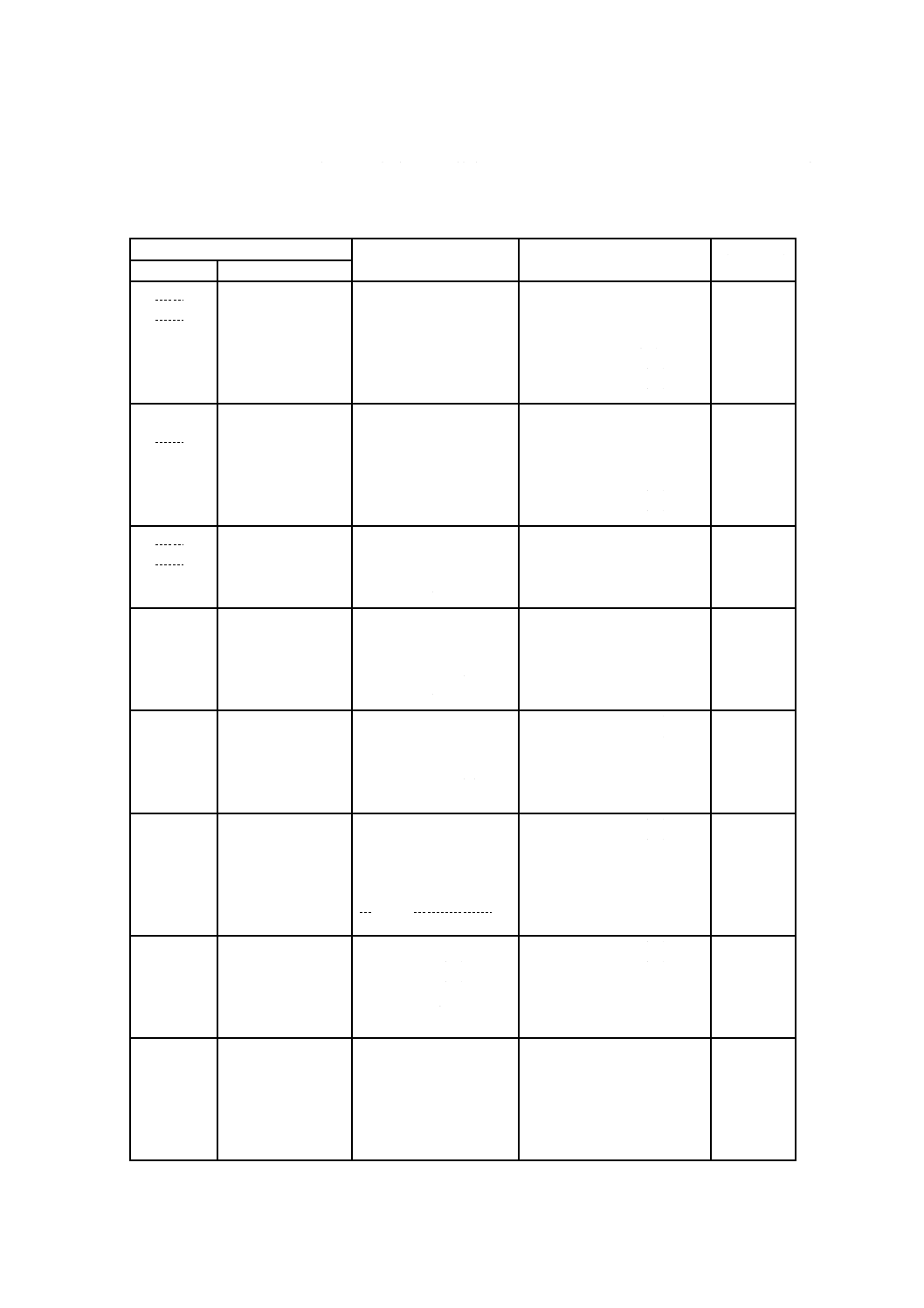

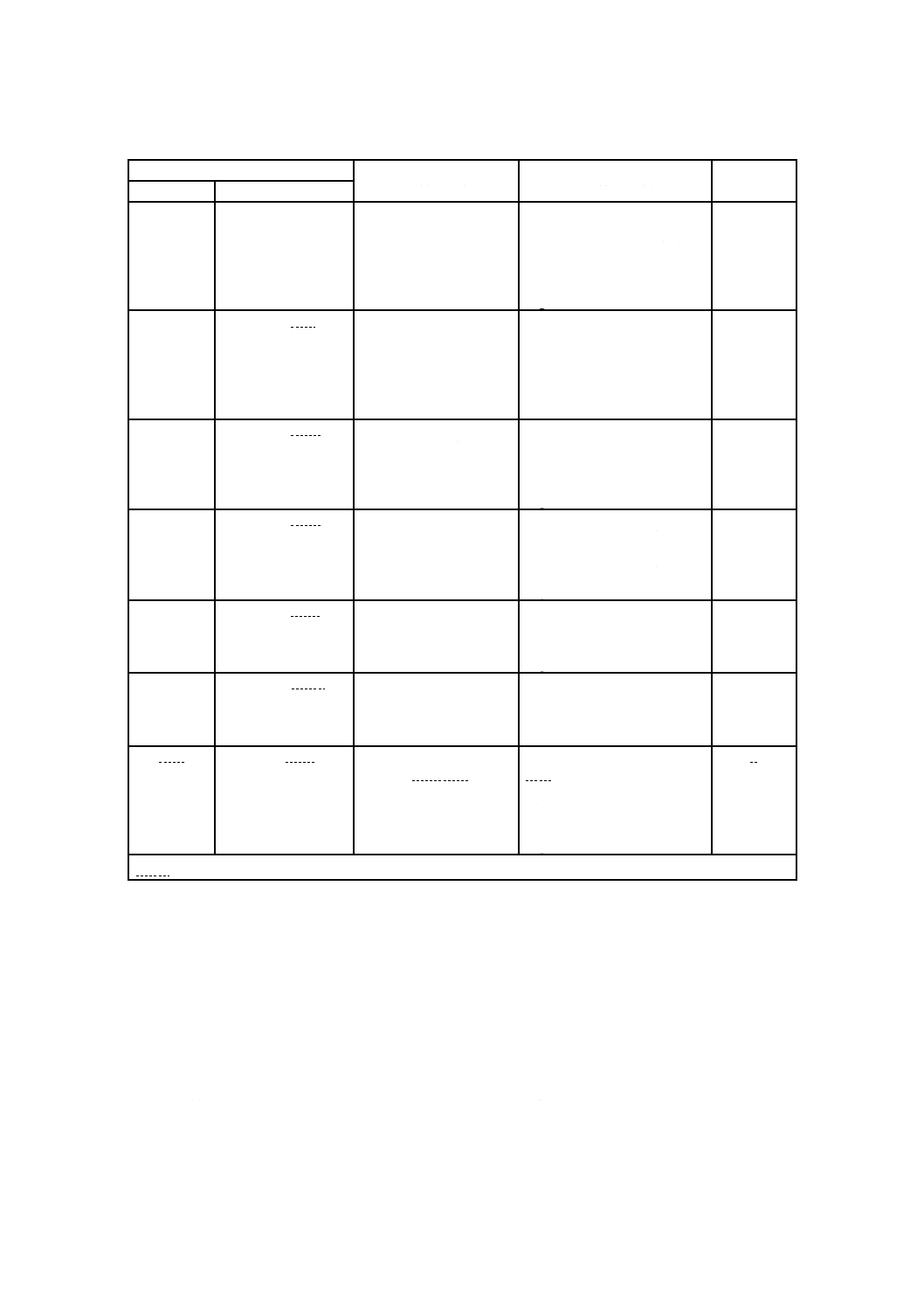

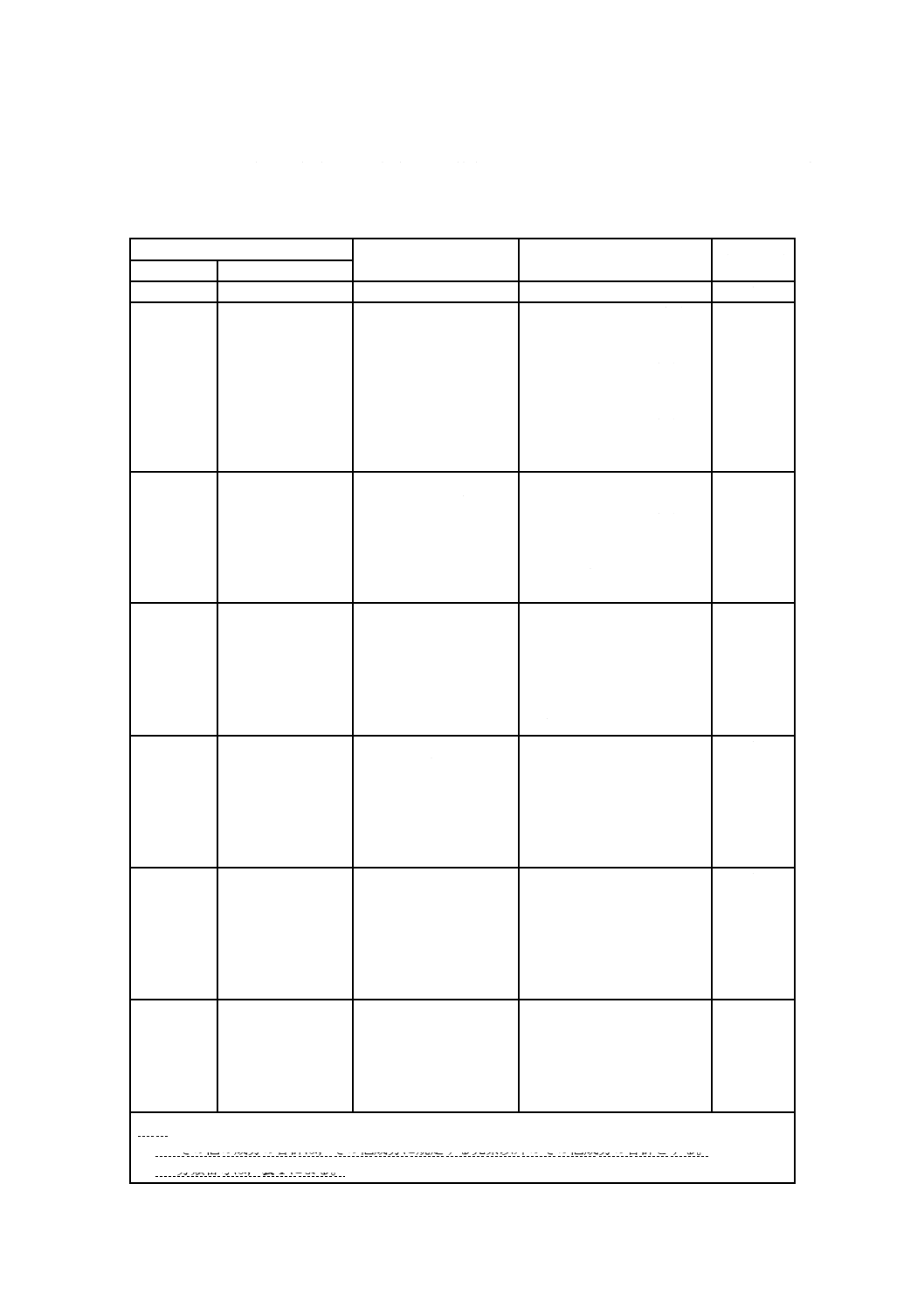

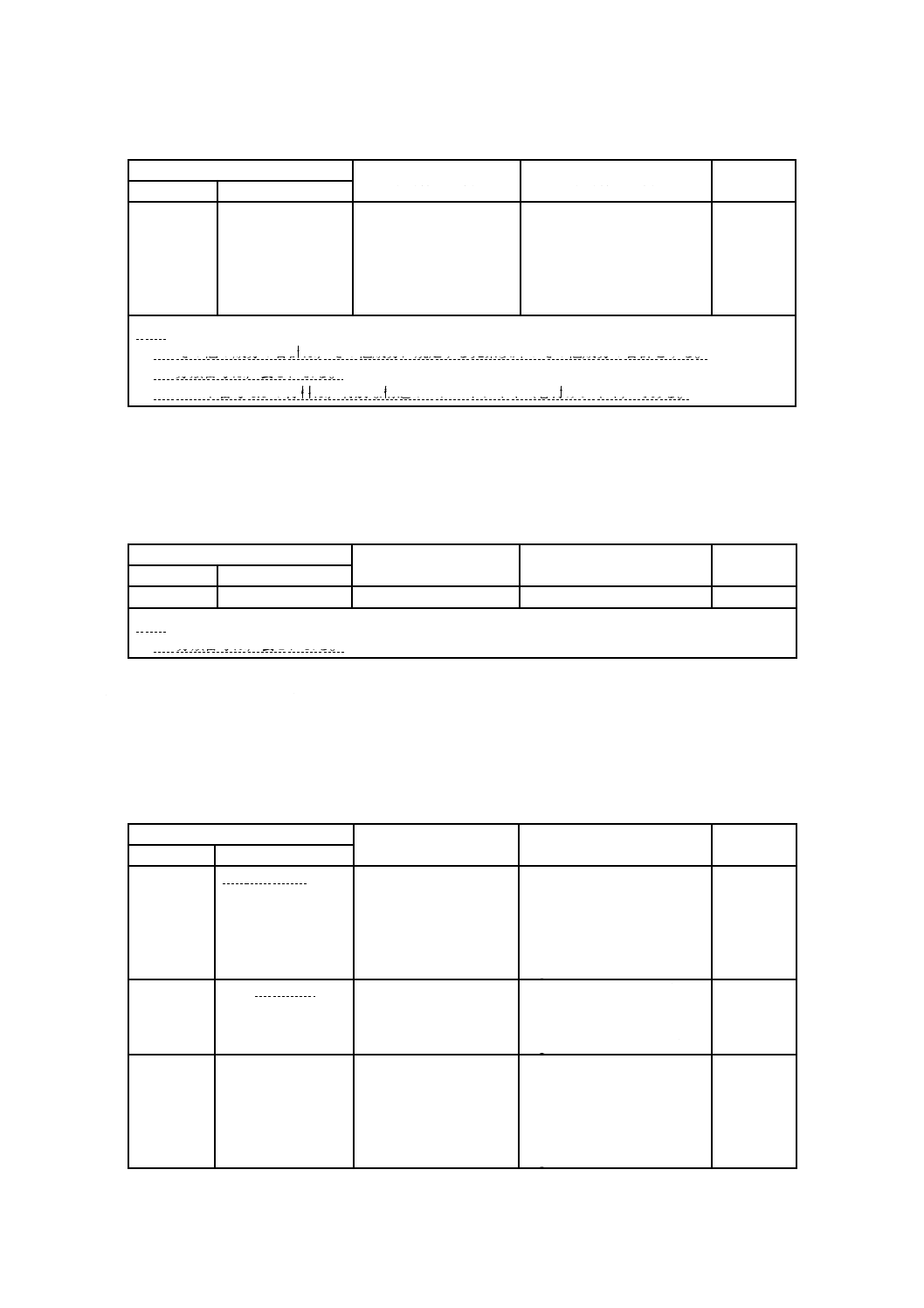

表1−溶射材料の製造方法及び構造による分類

分類

番号

分類名称

製造方法

構造

1

ソリッドワイヤ/ロッド

や(冶)金的製造及び成形

均一組成

2

ソリッドワイヤ/ロッド

粉末や(冶)金的製造及び成形

均一組成

3

コアードワイヤ(チュー

ブ形ワイヤ)

金属チューブへの充てん及び型押しによ

る圧縮

粉末を充てんした継目なしの金属

外皮

4

コアードワイヤ(巻付け

ワイヤ)

粉末を充てんしながらの金属薄板の成形

引抜きによる圧縮

粉末を充てんした金属外皮

5

コード

粉末,結合材,及び有機物シースの同時

押出し

粉末を充てんしたプラスチック製

外皮

6

セラミックロッド

セラミック原料を押出し成形後,焼結

結合したセラミック粒子から成る

多孔質ロッド

4.2

種類及び化学成分

溶射材料の種類及び化学成分は,次による。

a) すず及びすず合金 すず及びすず合金の種類は,コード番号及び記号によって,表2のように区分す

る。

なお,これらのすず及びすず合金の化学成分は,箇条7によって分析し,表2の値を満足しなけれ

ばならない。

表2−すず及びすず合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

1.1

Sn99

Sn

99.95 以上

合計a)

Sb

Ag

Bi

Cu

Fe

Pb

Al+Cd+Zn

0.05以下

0.02以下

0.01以下

0.002以下

0.01以下

0.01以下

0.02以下

0.002以下

1

1.2

SnSbCu84

Sb

Cu

Sn

7 〜 8

3 〜 4

88

Pb

As

Bi

Fe

Al

Zn

その他の成分

の合計b)

0.35以下

0.1以下

0.08以下

0.1以下

0.01以下

0.01以下

0.2以下

1

注a) 合計は,主成分以外の成分の合計とする。

b) その他の成分の合計は,その他成分に規定する元素以外のその他成分の合計とする。

c) 分類番号は,表1による。

3

H 8261:2007

b) 亜鉛及び亜鉛合金 亜鉛及び亜鉛合金の種類は,コード番号及び記号によって,表3のように区分す

る。

なお,これらの亜鉛及び亜鉛合金の化学成分は,箇条7によって分析し,表3の値を満足しなけれ

ばならない。

表3−亜鉛及び亜鉛合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号b)

コード番号

記号

2.1

Zn99.99

Zn

99.99以上

Pb

Cd

Fe

0.007以下

0.004以下

0.005以下

1

2.2

Zn99

Zn

99 以上

合計a)

Pb

Cd

Pb+Cd

Sn

Fe

Cu

Mo

Ti

Mg

Al

1.0以下

0.009以下

0.009以下

0.009以下

0.001以下

0.01以下

0.7以下

0.01以下

0.16以下

0.01以下

0.01以下

1

2.3

ZnAl15

Zn

Al

84 〜 86

14 〜 16

Pb

Cd

Fe

0.007以下

0.004以下

0.02以下

1

注a) 合計は,主成分以外の成分の合計とする。

b) 分類番号は,表1による。

4

H 8261:2007

c) アルミニウム及びアルミニウム合金 アルミニウム及びアルミニウム合金の種類は,コード番号及び

記号によって,表4のように区分する。

なお,これらのアルミニウム及びアルミニウム合金の化学成分は,箇条7によって分析し,表4の

値を満足しなければならない。

表4−アルミニウム及びアルミニウム合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

3.1

Al99.98

Al

99.98以上

合計a)

Si

Zn

Fe

Cu

Ti

その他の成

分の合計b)

0.02以下

0.01以下

0.01以下

0.006以下

0.003以下

0.003以下

0.003以下

1

3.2

Al99.5

Al

99.5以上

合計a)

Si

Fe

Ti

Cu

Mn

0.3以下

0.25以下

0.40以下

0.02以下

0.02以下

0.02以下

1

3.3

AlMg5

Mg

Al

4.5 〜 5.6

残部

Si

Fe

Cu

Mn

Cr

Zn

その他の成

分の合計b)

0.30以下

0.40以下

0.10以下

0.05〜0.20

0.05〜0.20

0.10以下

0.15以下

1

3.4

AlZn5

Zn

Al

4.5 〜 5.1

残部

合計a)

Si

Fe

Cu

Sn

その他の成

分の合計b)

1以下

0.30以下

0.40以下

0.05以下

0.20以下

0.05以下

1

3.5

AlSi5

Si

Al

4.5 〜 6.0

残部

Fe

Cu

Mn

Mg

Zn

その他の成

分の合計b)

0.8以下

0.30以下

0.05以下

0.05以下

0.10以下

0.15以下

1

3.5A

AlSi12

Si

Al

11.0〜13.0

残部

Fe

Cu

Mn

Mg

Zn

その他の成

分の合計b)

0.8以下

0.30以下

0.15以下

0.10以下

0.20以下

0.15以下

1

注a) 合計は,主成分以外の成分の合計とする。

b) その他の成分の合計は,その他成分に規定する元素以外のその他成分の合計とする。

c) 分類番号は,表1による。

5

H 8261:2007

d) 銅及び銅合金 銅及び銅合金の種類は,コード番号及び記号によって,表5のように区分する。

なお,これらの銅及び銅合金の化学成分は,箇条7によって分析し,表5の値を満足しなければな

らない。

表5−銅及び銅合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

4.1

Cu99

Cu

99.9以上

合計a)

0.01以下

1

4.2

CuZn37

Cu

Zn

62 〜 64

残部

Al

Fe

Mn

Ni

Pb

Sb

Sn

その他の成分

の合計b)

0.03以下

0.1以下

0.1以下

0.3以下

0.1以下

0.01以下

0.1以下

0.5以下

1

4.3

CuZn39

Cu

Sn

Si

Zn

56 〜 62

0.5 〜 1.5

0.1 〜 0.5

残部

Ni

Mn

Fe

Al

Pb

その他の成分

の合計b)

1.5以下

1.0以下

0.5以下

0.01以下

0.03以下

0.2以下

1

4.4

CuSn6

Sn

Cu

5.0 〜 8.0

残部

Fe

Al

Zn

Pb

P

その他の成分

の合計b)

0.1以下

0.01以下

0.1以下

0.02以下

0.01 〜 0.4

0.4以下

1

4.5

CuSn12

Sn

Cu

11.0 〜 13.0

残部

Fe

Al

Zn

Pb

P

その他の成分

の合計b)

0.1以下

0.01以下

0.1以下

0.02以下

0.01 〜 0.4

0.4以下

1

4.6

CuAl8

Al

Cu

7.5 〜 9.5

残部

Mn

Ni

Fe

Si

Zn

その他の成分

の合計b)

1.8以下

0.8以下

0.5以下

0.2以下

0.2以下

0.5以下

1

4.7

CuAl10

Al

Fe

Mn

Cu

9.0〜 11.0

2.0 〜 4.0

1.5 〜 3.5

残部

Ni

Pb

Si

Zn

その他の成分

の合計b)

1.0以下

0.05以下

0.2以下

0.5以下

0.3以下

1

注a) 合計は,主成分以外の成分の合計とする。

b) その他の成分の合計は,その他成分に規定する元素以外のその他成分の合計とする。

c) 分類番号は,表1による。

6

H 8261:2007

e) 鉄及び鉄合金 鉄及び鉄合金の種類は,コード番号及び記号によって,表6のように区分する。

なお,これらの鉄及び鉄合金の化学成分は,箇条7によって分析し,表6の値を満足しなければな

らない。

表6−鉄及び鉄合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

5.1a b)

5.1b b)

10 Mn

C

Mn

Fe

0.04 〜 0.12

0.42 〜 0.68

残部

Si

Cr

Cu

Ni

P

S

微量不純物成分

0.15以下

0.20以下

0.15以下

0.030以下

0.030以下

1

5.2a b)

5.2b b)

10 MnSi4

C

Si

Mn

Fe

0.07 〜 0.14

0.07 〜 0.14

1.3 〜 1.6

残部

Cr

Cu

Mo

Ni

P

S

0.15以下

0.20以下

0.15以下

0.15以下

0.025以下

0.025以下

1

5.3a b)

5.3b b)

80 MnSi

C

Si

Mn

Fe

0.8 〜 0.85

0.15 〜 0.35

0.50 〜 0.70

残部

P

S

0.035以下

0.035以下

1

5.4

150 Cr4

C

Si

Mn

Cr

Fe

1.4 〜 1.6

0.15 〜 0.30

0.50 〜 0.70

1.3 〜 1.5

残部

P

S

0.035以下

0.035以下

1

5.5

110 Cr3

C

Si

Mn

Cr

Fe

0.9 〜 1.2

0.20 〜 0.40

0.20 〜 0.40

0.9 〜 1.1

残部

P

S

0.030以下

0.030以下

1

5.6

110 MnCrTi5 5

C

Si

Mn

Cr

Ti

Fe

0.97 〜 1.23

0.12 〜 0.38

1.76 〜 2.27

1.65 〜 1.95

0.13 〜 0.35

残部

P

S

0.025以下

0.025以下

1

5.7a b)

5.7b b)

X 45 Cr13

C

Si

Mn

Cr

Fe

0.3 〜 0.50

1.0以下

1.0以下

12 〜 14

残部

P

S

0.045以下

0.030以下

1

5.8

X 20 CrMo 13 1

C

Si

Mn

Cr

Mo

Fe

0.17 〜 0.22

1.0以下

1.0以下

12 〜 14

0.9 〜 1.3

残部

Ni

P

S

1.0以下

0.045以下

0.030以下

1

7

H 8261:2007

表6−鉄及び鉄合金(続き)

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

5.9

X 6 CrAl 22 4

C

Si

Mn

Al

Cr

Fe

0.055以下

0.65以下

0.45以下

3.5 〜 5.5

21 〜 23

残部

P

S

0.040以下

0.025以下

1

5.10

X 6 CrNi 19 9

C

Si

Mn

Cr

Ni

Fe

0.06以下

1.5以下

2.0以下

18 〜 20

8.5 〜 10.5

残部

P

S

0.030以下

0.020以下

1

5.11

X 5 CrNiMo 17 12 2

C

Si

Mn

Cr

Mo

Ni

Fe

0.07以下

1.0以下

2.0以下

16.5〜 18.5

2 〜 2.5

10.5 〜13.5

残部

P

S

0.045以下

0.030以下

1

5.12

X 12 CrNiMn 18 8 6

C

Si

Mn

Cr

Ni

Fe

0.20以下

1.0以下

5.5 〜 8.0

17 〜 20

7.5 〜 9.5

残部

P

S

0.040以下

0.025以下

1

5.13

X 12 CrNi 25 20

C

Si

Mn

Cr

Ni

Fe

0.15以下

1.5以下

1.5 〜 3.5

24 〜 27

19 〜 22

残部

P

S

0.025以下

0.020以下

1

5.14

X 25 CrCuB 26 3 3

C

Cr

Mn

Si

Cu

B

Fe

0.3以下

26以下

1以下

0.3以下

3以下

3以下

残部

合計a)

1以下

3,4

5.15

X 25 MnAlSi 7 5

C

Al

Mn

Si

Fe

0.3以下

4 〜 5

6 〜 8

1.0以下

残部

合計a)

1以下

3,4

注a) 合計は,主成分以外の成分の合計とする。

b) コード番号の後に付記するaは,銅めっきを施した製品を表す。bは,銅めっきを施さない製品を

表す。

c) 分類番号は,表1による。

8

H 8261:2007

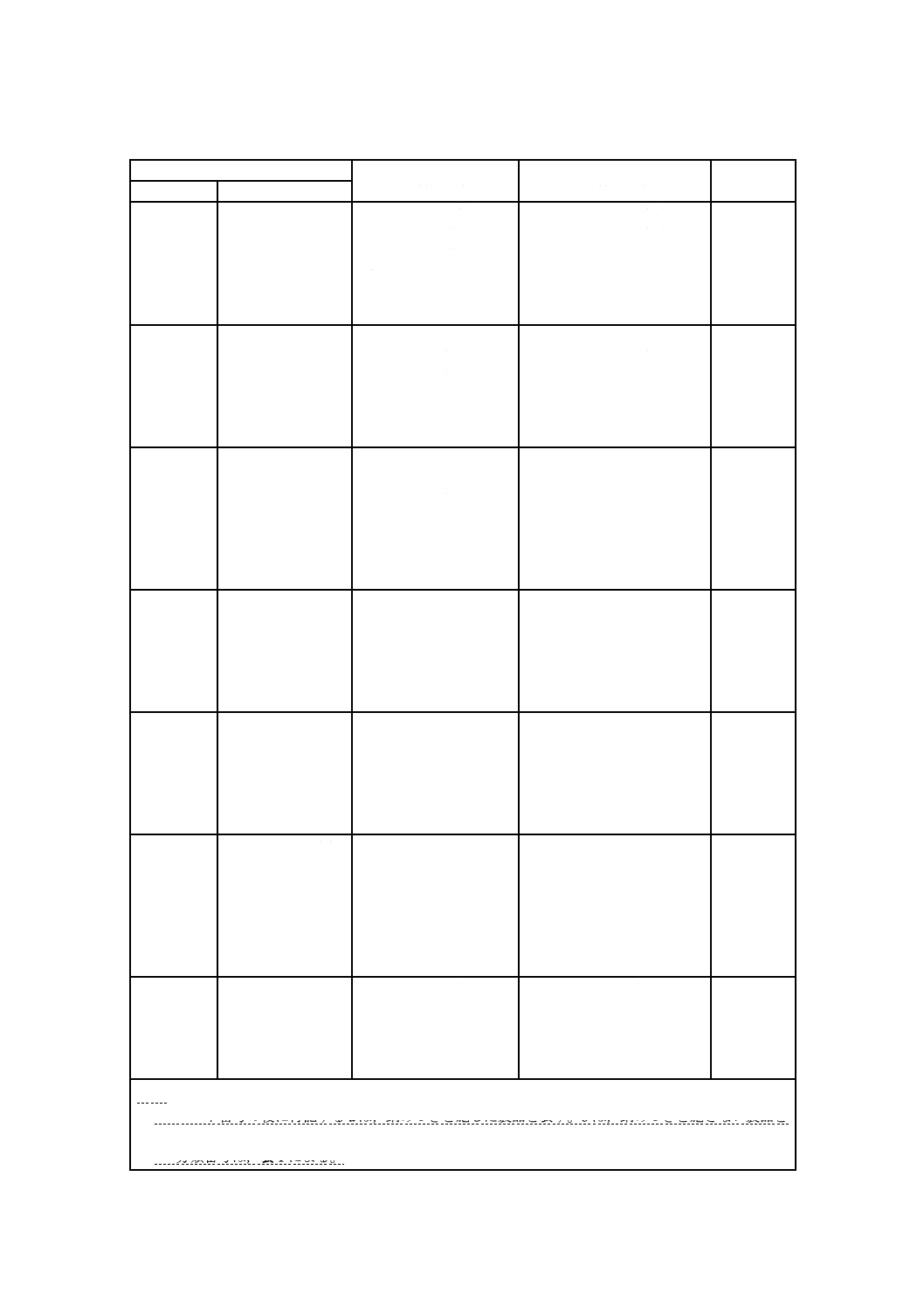

f)

ニッケル及びニッケル合金 ニッケル及びニッケル合金の種類は,コード番号及び記号によって,表

7のように区分する。

なお,これらのニッケル及びニッケル合金の化学成分は,箇条7によって分析し,表7の値を満足

しなければならない。

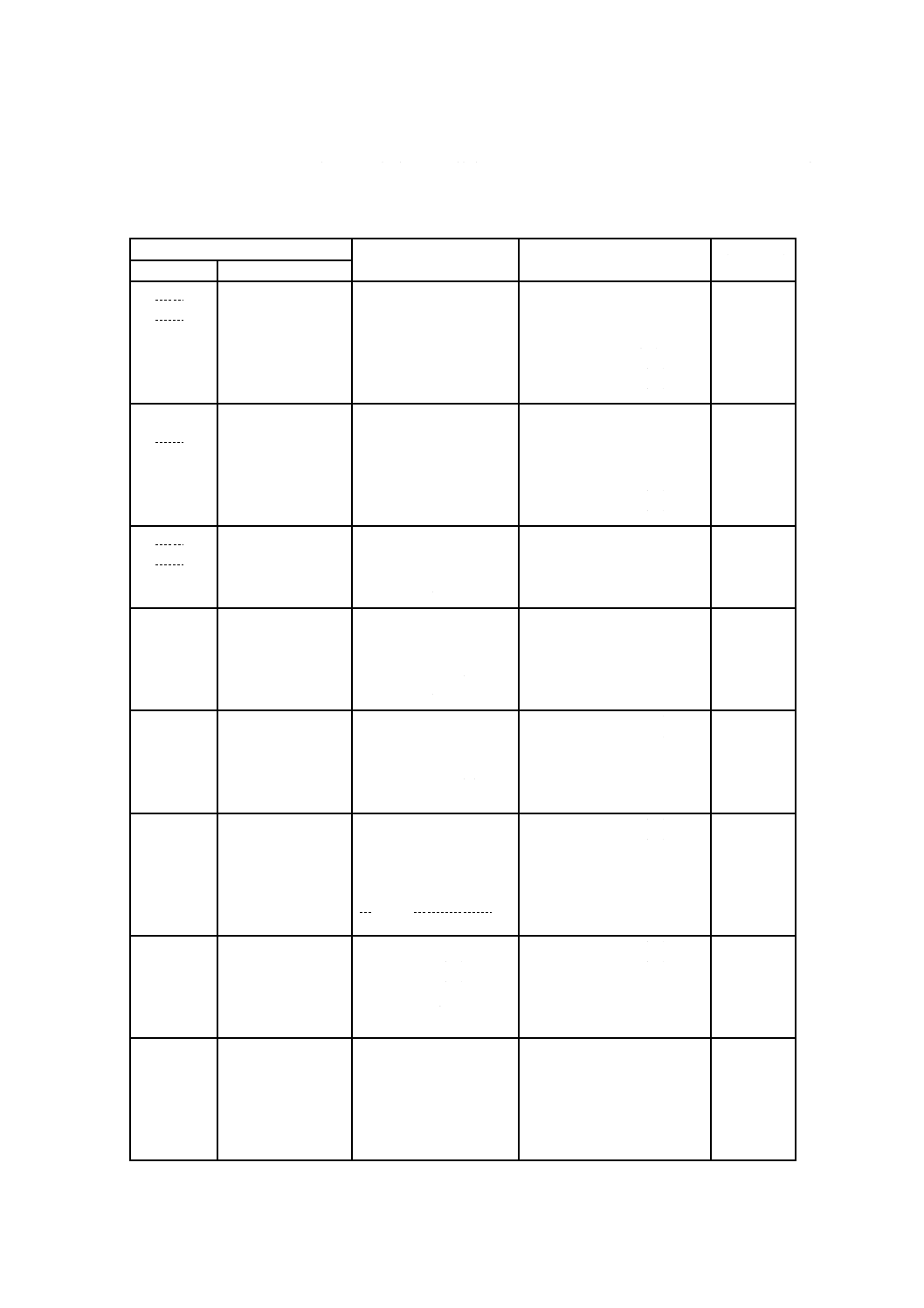

表7−ニッケル及びニッケル合金

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

6.1

NiCu30

Ni

Cu

Mn

Fe

62.0以上

27.0 〜 35.0

1.0 〜 4.0

1.0 〜 2.5

Al

C

Si

S

Ti

Nb

その他の成

分の合計b)

0.5以下

0.15以下

1.0以下

0.02以下

1.0以下

2.5以下

0.5以下

1

6.2

Ni99

Ni

99.2以上

Cu

C

Fe

Mg

Mn

S

Si

0.1以下

0.25以下

0.4以下

0.15以下

0.3以下

0.005以下

0.2以下

1

6.3

NiCrFe15 20

Cr

Fe

Ni

14 〜 19

19 〜 25

59以上

Cu

C

Mn

Si

0.5以下

0.15以下

2.5以下

2.0以下

1

6.4

NiCr20

Cr

Ni

18 〜 21

残部

Cu

C

Fe

Mn

Si

S

0.5以下

0.25以下

0.5以下

1.2以下

0.5以下

0.015以下

1

6.5

NiAl5

Al

Ni

4.5 〜 5.5

残部

Mn

Ti

Si

Fe

Cu

C

0.3以下

0.4以下

0.5以下

0.3以下

0.08以下

0.005以下

1,3,4,5

6.6

NiAl20

Al

Ni

18 〜 22

残部

Fe

Mn

Si

Cu

C

0.3以下

0.3以下

0.5以下

0.1以下

0.25以下

3,4 d)

6.7

NiAlMo5 5

Al

Mo

Ni

4.5 〜 5.5

5以下

残部

合計a)

1以下

3,4

6.8

NiCrAl20 6

Al

Cr

Mo

Ni

6 〜 7

18 〜 21

5以下

残部

合計a)

1以下

3,4

6.9

NiFeAlCr20 14 3

Al

Cr

Fe

Ni

14 〜 15

3 〜 5

17 〜 23

残部

合計a)

1以下

3,4

9

H 8261:2007

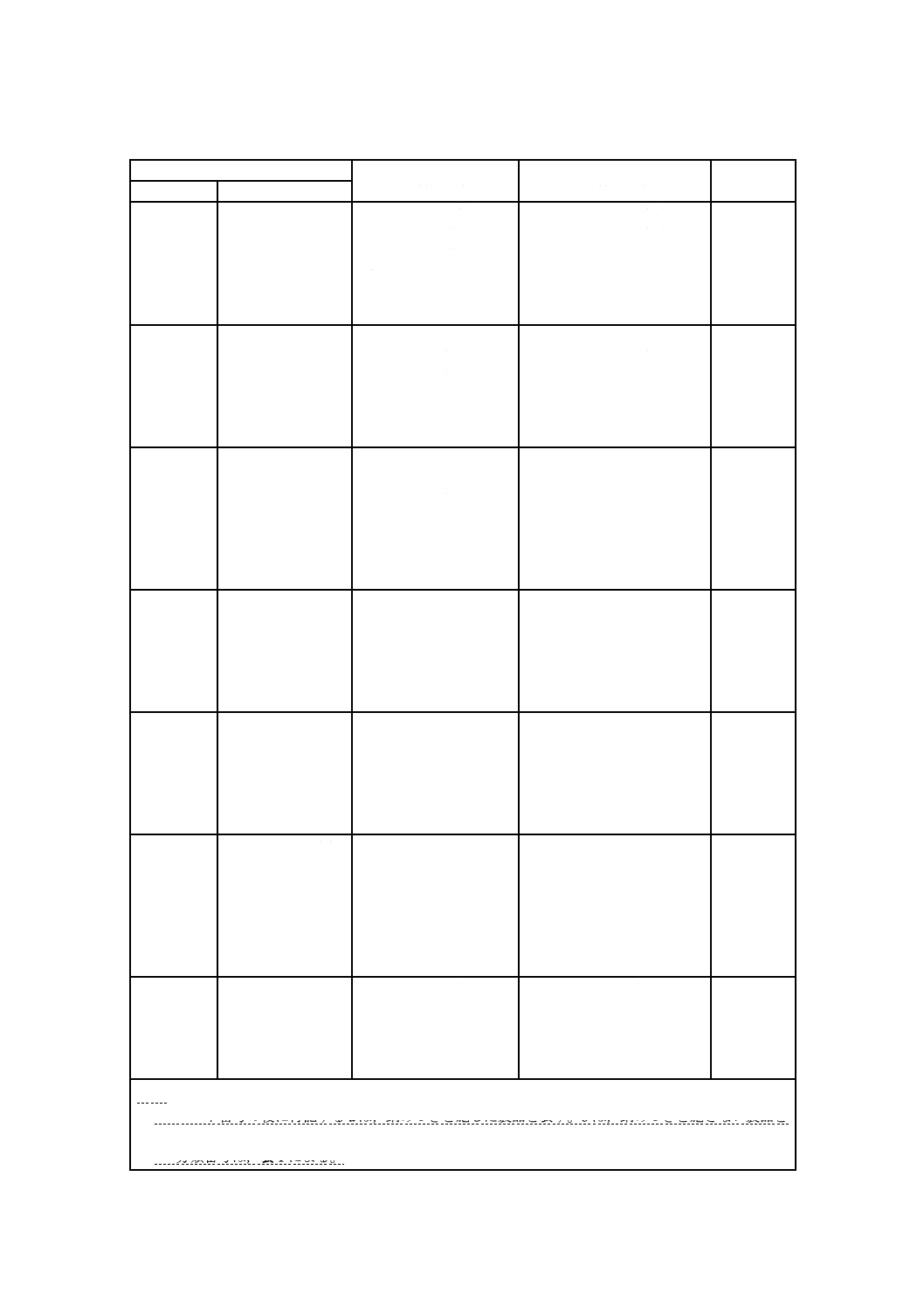

表7−ニッケル及びニッケル合金(続き)

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号c)

コード番号

記号

6.10

NiCrBSi

Cr

Fe

Si

B

C

Ni

9以下

3以下

3.2以下

1.6以下

0.3以下

残部

合計a)

1以下

5

注a) 合計は,主成分以外の成分の合計とする。

b) その他の成分の合計は,その他成分に規定する元素以外のその他成分の合計とする。

c) 分類番号は,表1による。

d) コード番号6.6の材料は,特別な構造のコアードワイヤ(巻付けワイヤ)である。

g) モリブデン モリブデンの種類は,コード番号及び記号によって,表8のように区分する。

なお,これらのモリブデンの化学成分は,箇条7によって分析し,表8の値を満足しなければなら

ない。

表8−モリブデン

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号b)

コード番号

記号

7.1

Mo

Mo

99.95以上

合計a)

0.05以下

2

注a) 合計は,主成分以外の成分の合計とする。

b) 分類番号は,表1による。

h) 酸化物セラミックス 酸化物セラミックスの種類は,コード番号及び記号によって,表9のように区

分する。

なお,酸化物セラミックスの化学成分は,箇条7によって分析し,表9の値を満足しなければなら

ない。

表9−酸化物セラミックス

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号a)

コード番号

記号

8.1

ZrO2 CaO 95 5

ZrO2

CaO

92以上

5 〜 7

Al2O3

SiO2

Fe2O3

TiO2

Na2O

MgO

0.7以下

0.4以下

0.04以下

0.4以下

0.02以下

0.07以下

6

8.2

ZrO2 CaO 70 30

ZrO2

CaO

68以上

28 〜 31

Al2O3

TiO2

Na2O

MgO

0.7以下

0.4以下

0.02以下

0.07以下

5

8.3

Cr2O3

Cr2O3 90.0以上

Al2O3

CaO

SiO2

Fe2O3

TiO2

MgO

4以下

0.2以下

5以下

0.3以下

0.3以下

0.1以下

5,6

10

H 8261:2007

表9−酸化物セラミックス(続き)

種類の区分

主成分

%(質量分率)

その他成分

%(質量分率)

分類番号a)

コード番号

記号

8.4

Al2O3

Al2O3 98以上

CaO

SiO2

Fe2O3

TiO2

Na2O

MgO

0.2以下

0.8以下

0.09以下

0.03以下

0.06以下

0.3以下

5,6

8.5

Al2O3 TiO2 97 3

Al2O3

TiO2

94以上

3以上

CaO

SiO2

Fe2O3

Na2O

MgO

Mn3O4

0.2以下

1以下

0.5以下

0.04以下

0.5以下

0.05以下

5,6

8.6

Al2O3 TiO2 87 13

Al2O3

TiO2

85 〜 87

13 〜 15

CaO

SiO2

Fe2O3

Na2O

MgO

0.2以下

0.5以下

0.3以下

0.2以下

0.3以下

6

8.7

Al2O3 TiO2 60 40

Al2O3

TiO2

58 〜 60

40 〜 42

CaO

SiO2

Fe2O3

Na2O

MgO

0.2以下

0.5以下

0.3以下

0.2以下

0.3以下

6

8.8

Al2O3 SiO2 70 30

Al2O3

SiO2

72 〜 78

22 〜 28

CaO

Fe2O3

Na2O

MgO

0.2以下

0.3以下

0.2以下

0.3以下

5

8.9

Al2O3 MgO 70 30

Al2O3

MgO

76 〜 82

18 〜 24

CaO

SiO2

Fe2O3

Na2O

0.2以下

0.5以下

0.3以下

0.2以下

5,6

8.10

ZrO2 SiO2 62 31

ZrO2

SiO2

57以上

31 〜 43

Al2O3

CaO

Fe2O3

TiO2

Na2O

MgO

1以下

1以下

0.09以下

0.4以下

0.1以下

0.5以下

6

注a) 分類番号は,表1による。

5 性状

5.1

溶射用線材の機械的性質

溶射用線材の機械的性質は,溶射装置への線材の連続供給が支障なく行える硬さとする。ただし,線材

の硬さは,溶射材料,焼き戻し1)などの影響を受けるため,受渡当事者間の協定によってもよい。

なお,溶射用線材は,線材供給装置及び溶射装置に支障が生じないように調質を行うものとする。ただし,

どのような調質を行うかは,受渡当事者間の協定による。

注1) 焼き戻しが不十分で著しく硬い溶射用線材は,まっすぐにしにくく,送りロール,カバー,配

送管,ノズルなどのガン部品の重要な箇所に著しい摩耗を与える。また,あまりにも柔らかい

溶射用線材(例えば,アルミニウム,すず,亜鉛など)は,材料の送給が困難になる。

5.2

溶射材料の表面状態

11

H 8261:2007

溶射材料の表面状態は,次による。

なお,溶射材料の表面状態の合否判定基準は,受渡当事者間の協定による。

a) 溶射用線材 溶射用線材の表面状態は,次による。

1) 溶射用線材の表面は,平滑でなければならず,腐食生成物,縦割れ,割れ目,穴,重ね継ぎ及びス

ケール並びにくびれ,溶着,まくれなどのきずがあってはならない。また,溶射用線材の品質及び

皮膜の特性に悪影響を及ぼす異物は,排除しなければならない。

2) マルテンサイト及びフェライト鋼のアーク溶射用線材は,保管するときに腐食しないように,線材

のすべての表面に,目に見える欠陥のない銅めっきを施す。

3) 溶射用線材には,溶射装置との摩擦を低減して線材の滑らかな送給を行うために,潤滑剤を使用し

てもよいが,その使用量は,溶射皮膜の品質に影響しない程度の微量でなければならない。ただし,

分類番号3のコアードワイヤには,潤滑剤及びその他の液体を用いてはならない。

b) 溶射用棒材 溶射用棒材の表面には,くびれきずがあってはならず,棒材の端部には,棒材の供給を

困難にするよじれ及び反りがあってはならない。また,棒材の品質及び皮膜の特性に悪影響を及ぼす

異物は,排除しなければならない

c) 溶射用コード材 溶射用コード材の表面は,平滑でなければならず,くびれがあってはならない。ま

た,コード材の品質及び皮膜の特性に悪影響を及ぼす異物は,排除しなければならない。

6

寸法及び許容差

フレーム溶射用及びアーク溶射用の線材,棒材及びコード材の直径の寸法及びその許容差は,表10,表

11及び表12による。ただし,溶射ガンの製造業者及び種類によって,ワイヤが通過するノズル,ガイド

などの内径に差がある場合には,受渡当事者間の協定によって,許容差を規定値よりも狭い範囲に変更し

てもよい。

なお,棒材は,溶射装置への送給に支障のある曲がりがあってはならない。許容する曲がりの大きさは,

受渡当事者間の協定による。

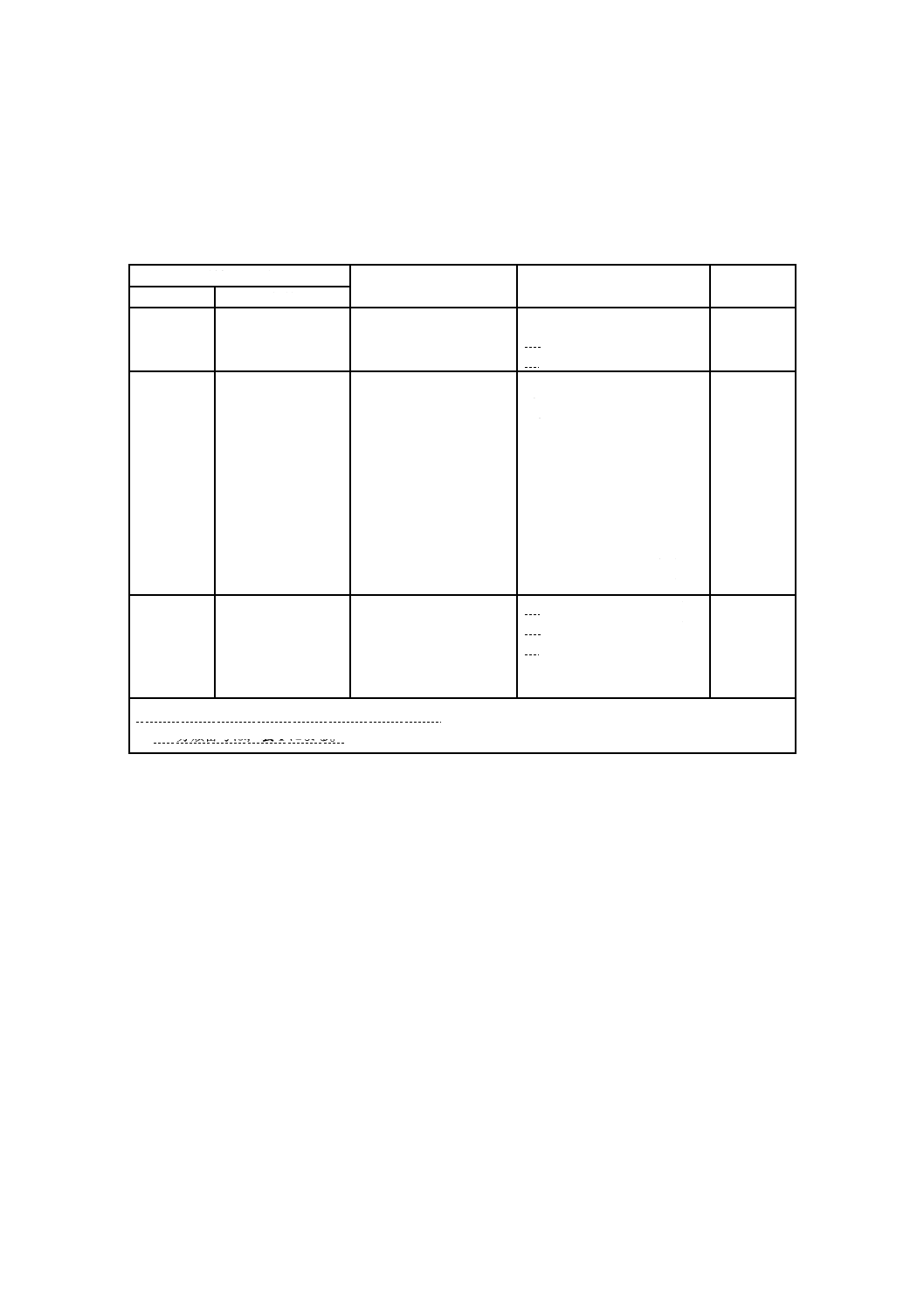

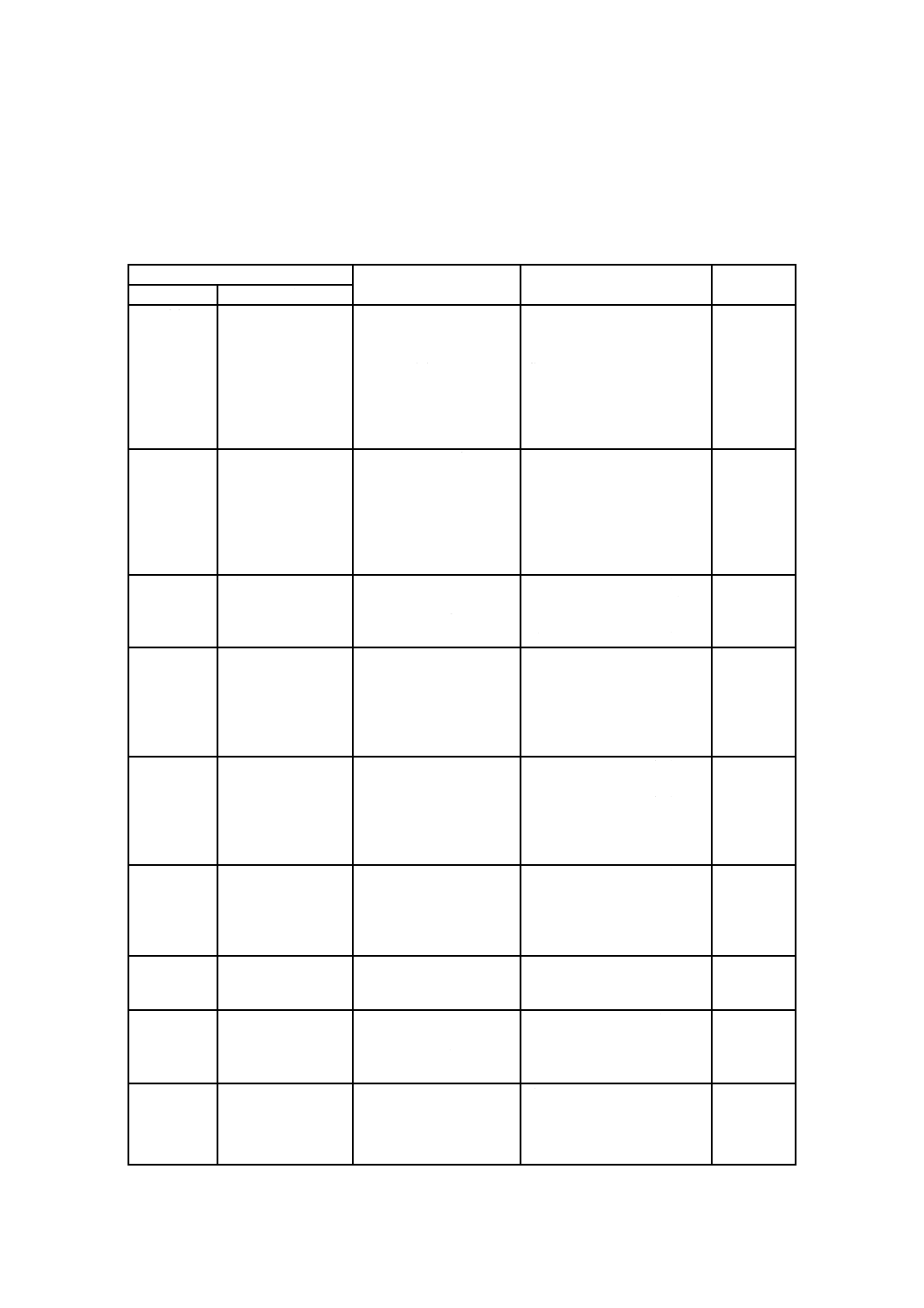

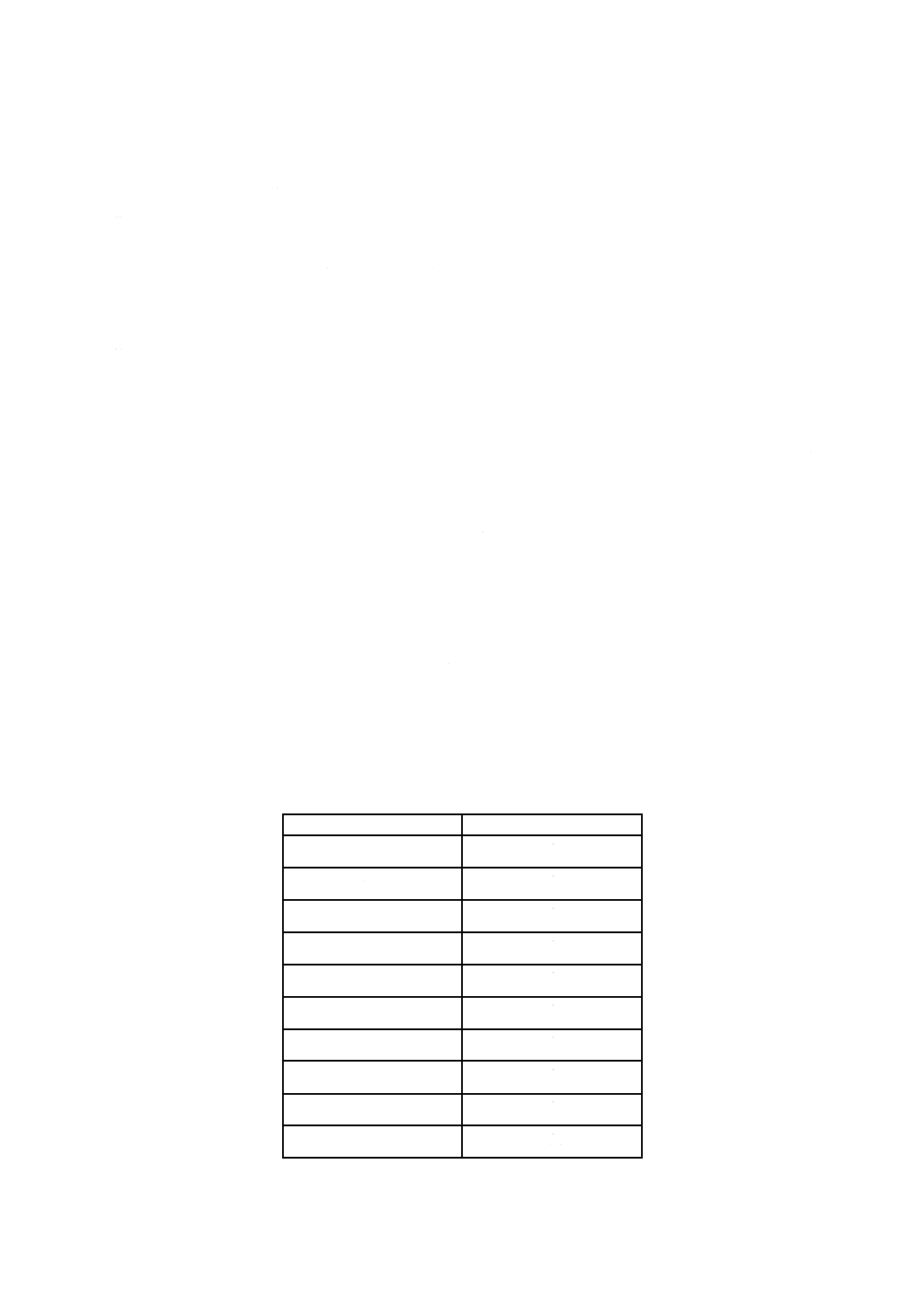

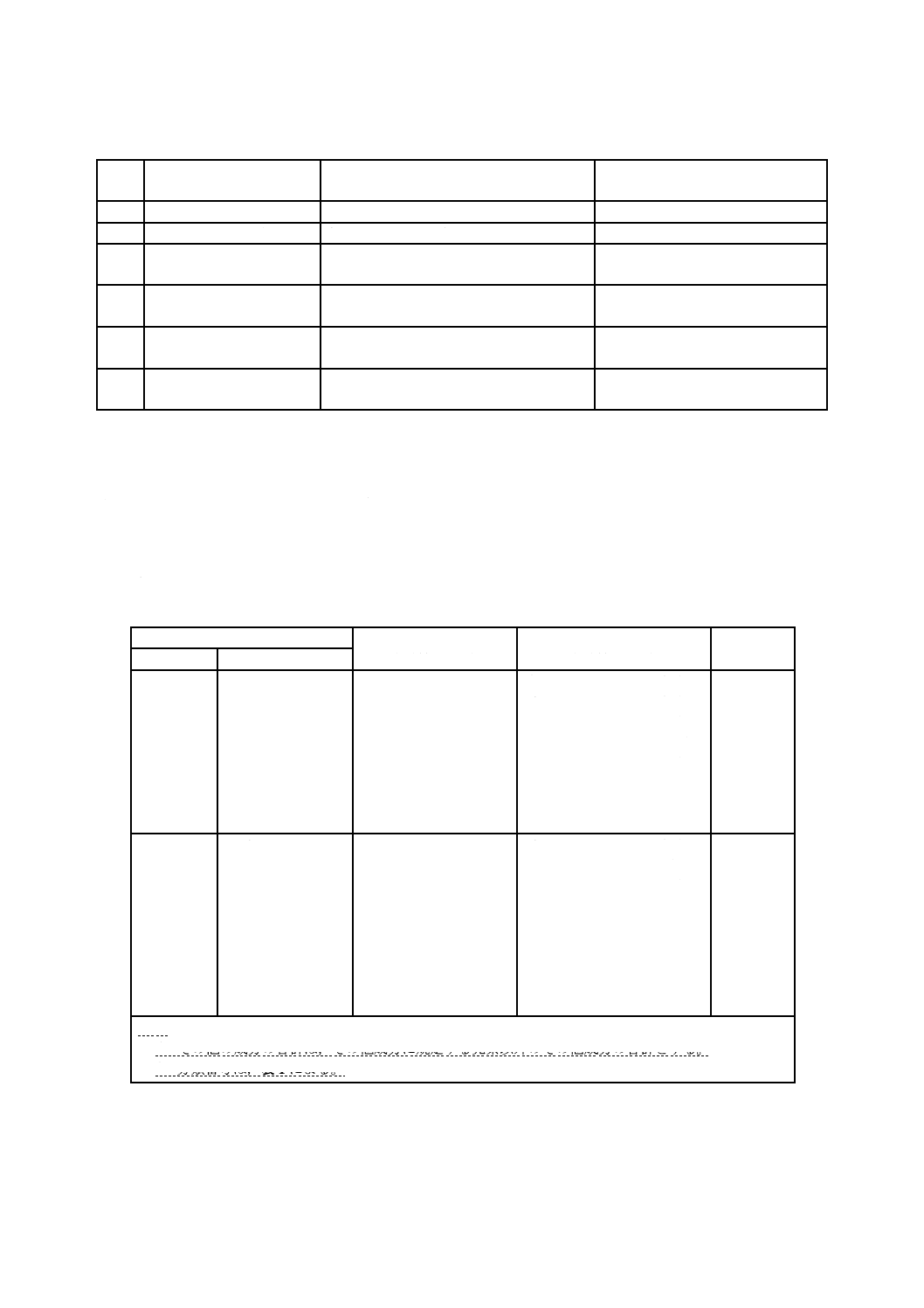

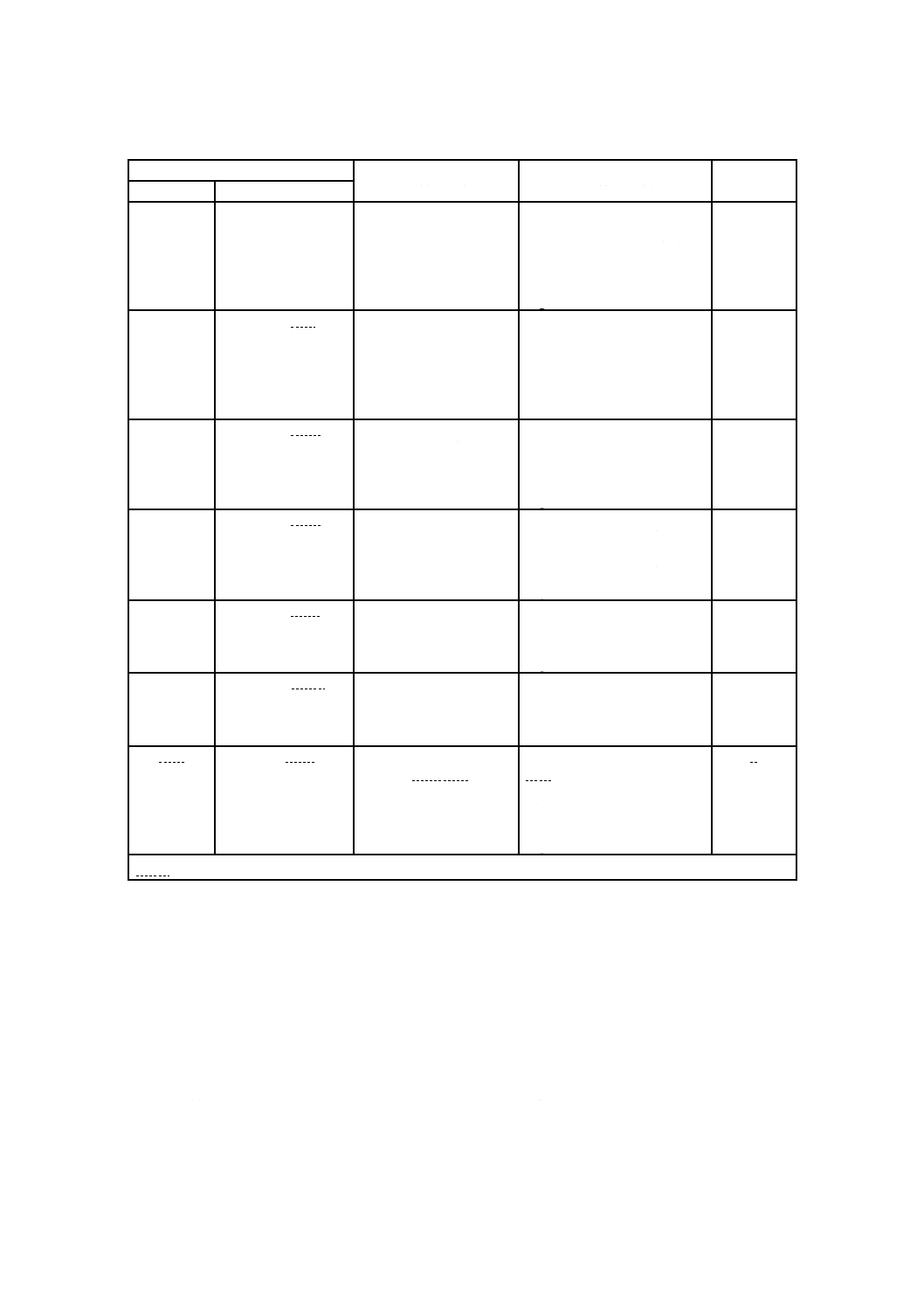

表10−線材の直径

単位 mm

寸法

許容差

1.6

0

−0.05

1 .62

0

−0.05

2.0

0

−0.06

2.3

0

−0.06

2.5

0

−0.06

3.0

0

−0.07

3.17

0

−0.07

3.48

0

−0.07

4.0

0

−0.07

4.76

0

−0.07

12

H 8261:2007

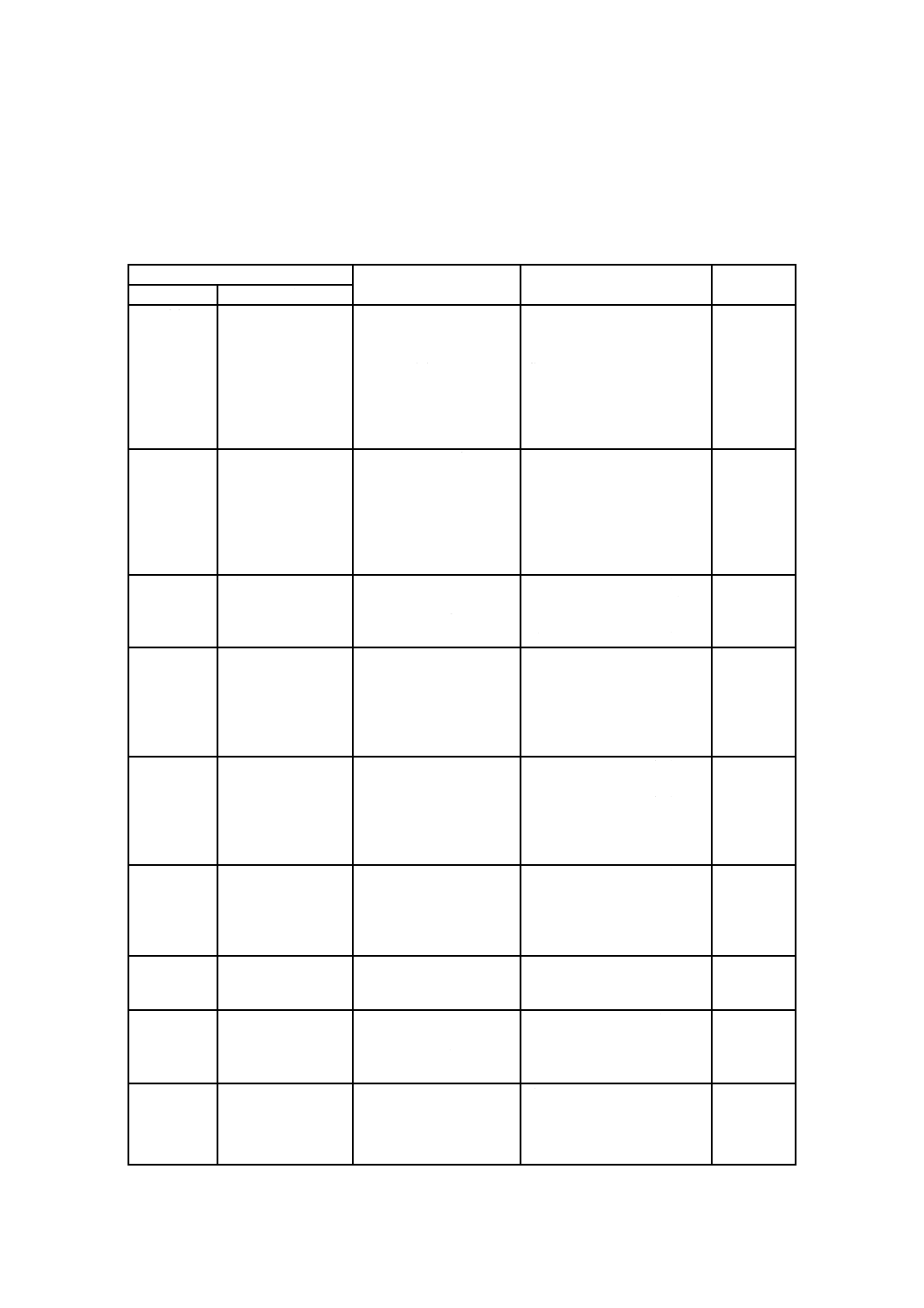

表11−棒材の直径

単位 mm

寸法

許容差

4.8

+0.05

−0.2

6.3

+0.05

−0.2

7.9

+0.05

−0.2

表12−コード材の直径

単位 mm

寸法

許容差

3.17

±0.1

4.75

±0.1

7

化学成分の分析試験

化学成分の分析は,次による。

a) 分析に用いる試料は,こん包した溶射材料の表層部又は端部から採取する。

b) 化学成分の分析は,受渡当事者間の協定によって合意した方法による。

c) b)の分析結果は,4.2の規定に適合しなければならない。

8

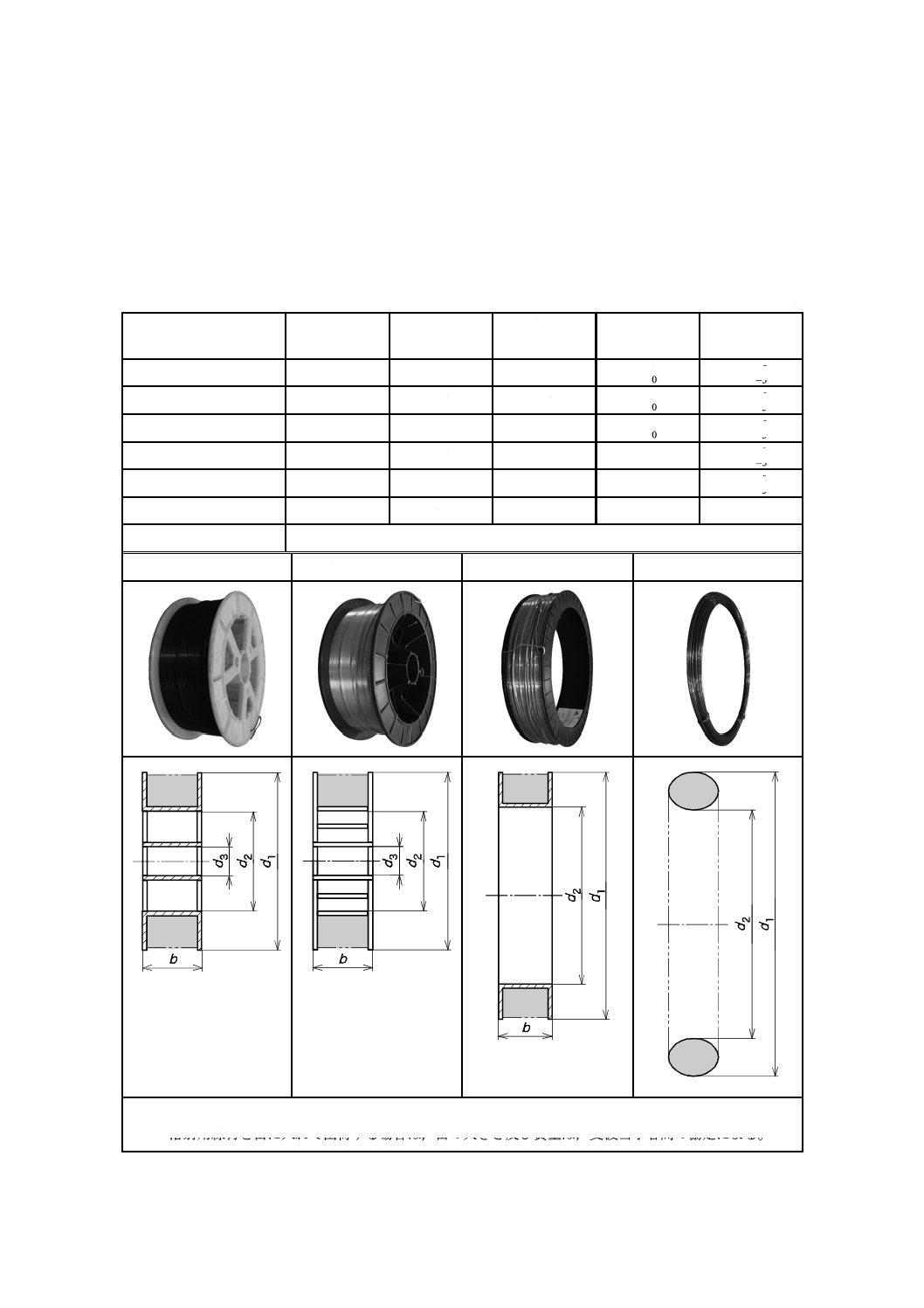

溶射用線材の巻き方

溶射用線材は,リム,コイル若しくはスプールに巻き付けるか,又は同じ長さで缶に入れるものとし,

よじれ及び鋭利な屈曲があってはならない。線材の端は,ほどけないようにしっかり固定する。この場合,

容易に線材の先端を見付けられるように印を付ける。巻き付けた線材の一番外側の層は,スプールフラン

ジ縁の端から少なくとも3 mm内側とする。スプールからほどいた線材をコイルに巻くときの直径は,ス

プール外径の1.2倍を超えず,かつ,スプールの内径よりも大きくなければならない。さらに,線材は,

よじれていてはならない。

注記 コイル状に巻かれた材料は,平らな面に水平に置くのがよい。注意して取り扱うことによって,

もつれることなくほどくことができる。

9 溶射材料の表示方法

溶射材料のスプール,リム,コイル及び缶には,適切な方法によって,“溶射材料”に続けて,この規格

番号,種類のコード番号,種類の記号,直径及び分類番号をこの順に“-”で区切って表記する。

例

溶射材料 JIS H 8261-5.10-X 6 CrNi 19 9-1.6-1

この例は,コード番号5.10[約18%(質量分率)のクロム,約9 %のニッケル,約2 %のマ

ンガン及び約0.06 %の炭素を含む。]の溶射材料で,直径が1.6 mm,分類番号が1の材料の場

合の表示である。

13

H 8261:2007

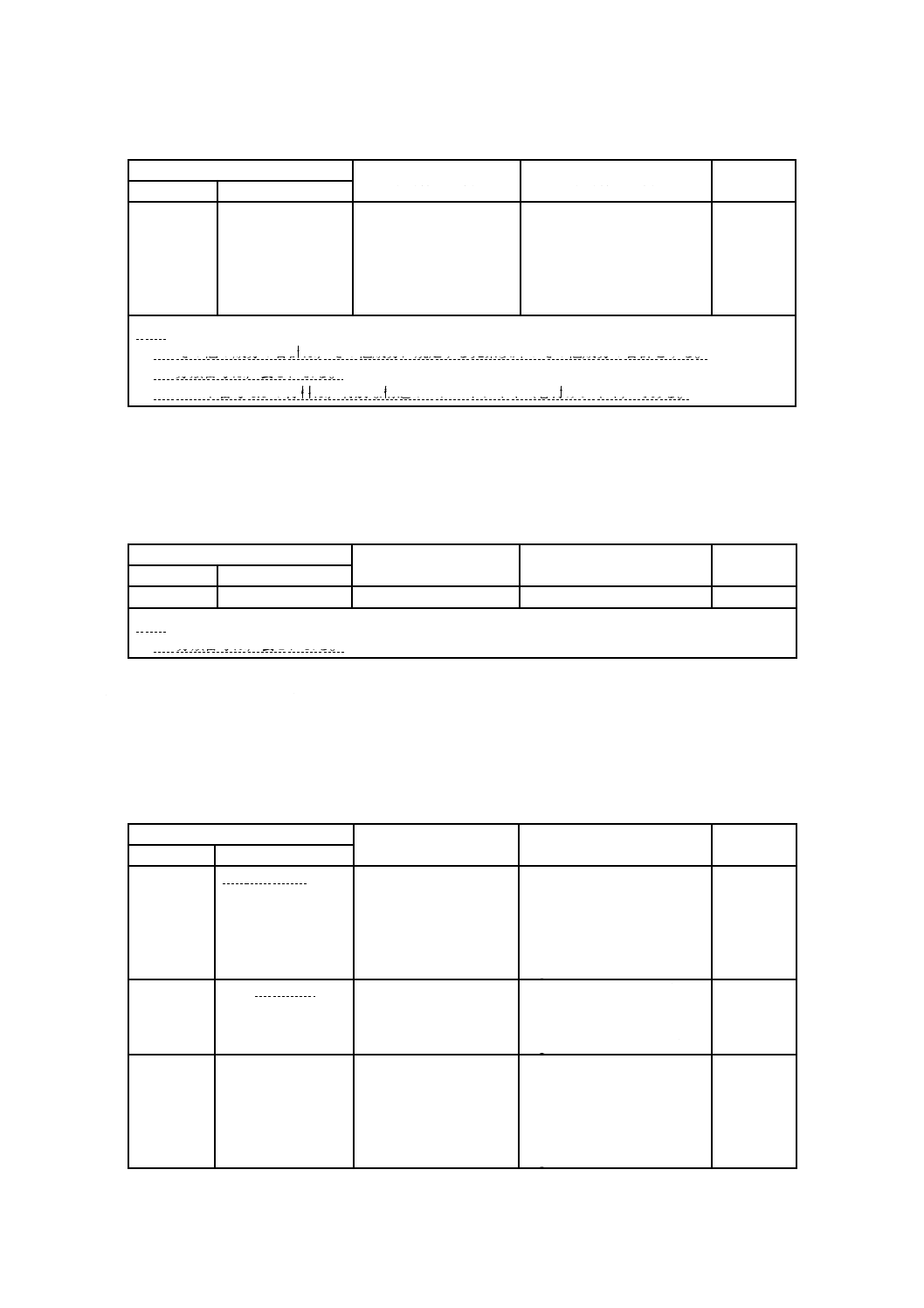

10 出荷形態,表示項目及び表示方法並びにこん(梱)包及び保管

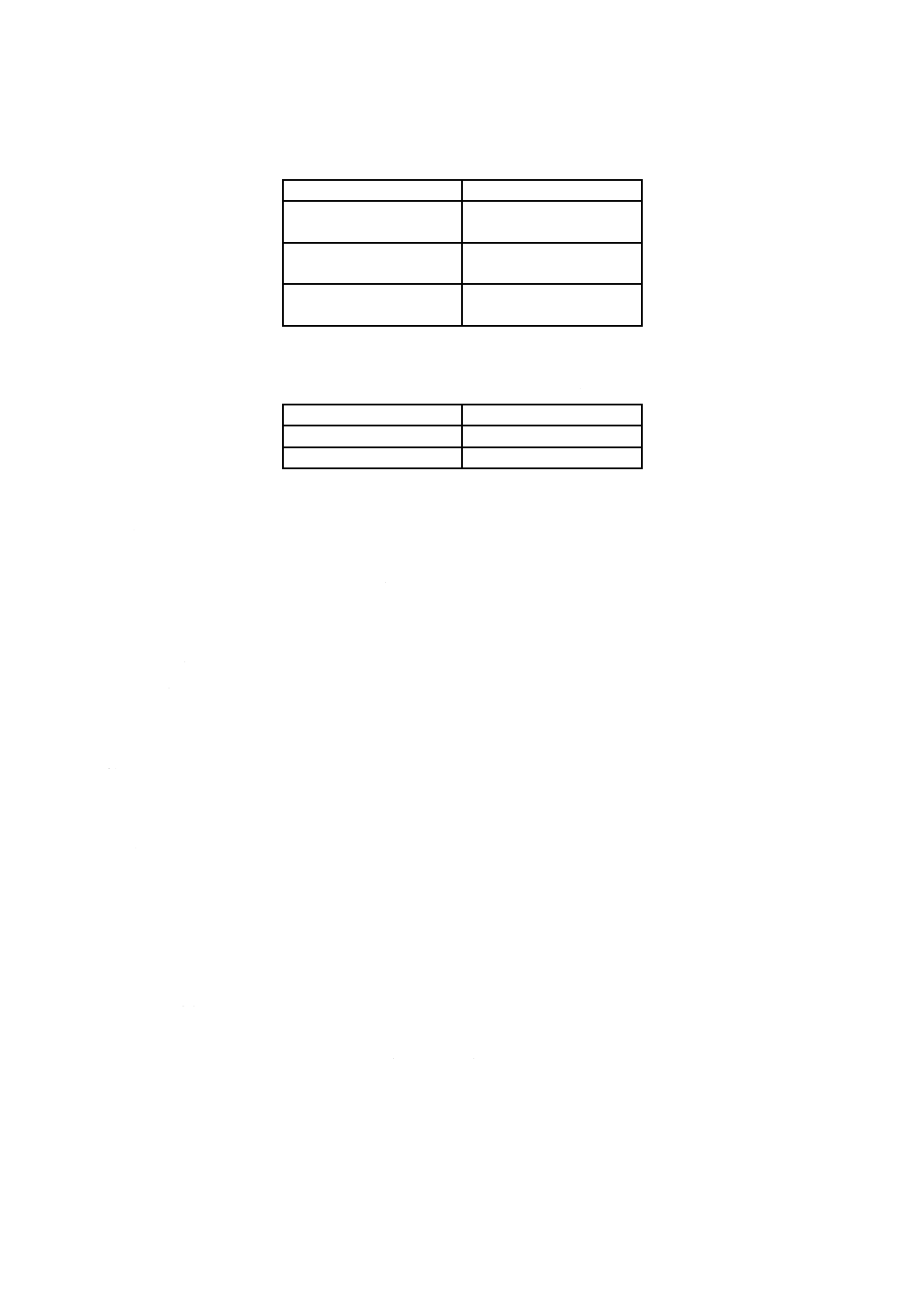

10.1 出荷形態

出荷形態は,スプール巻き,リム巻き,コイル巻き及び缶入りとする。スプール,リム,コイル及び缶

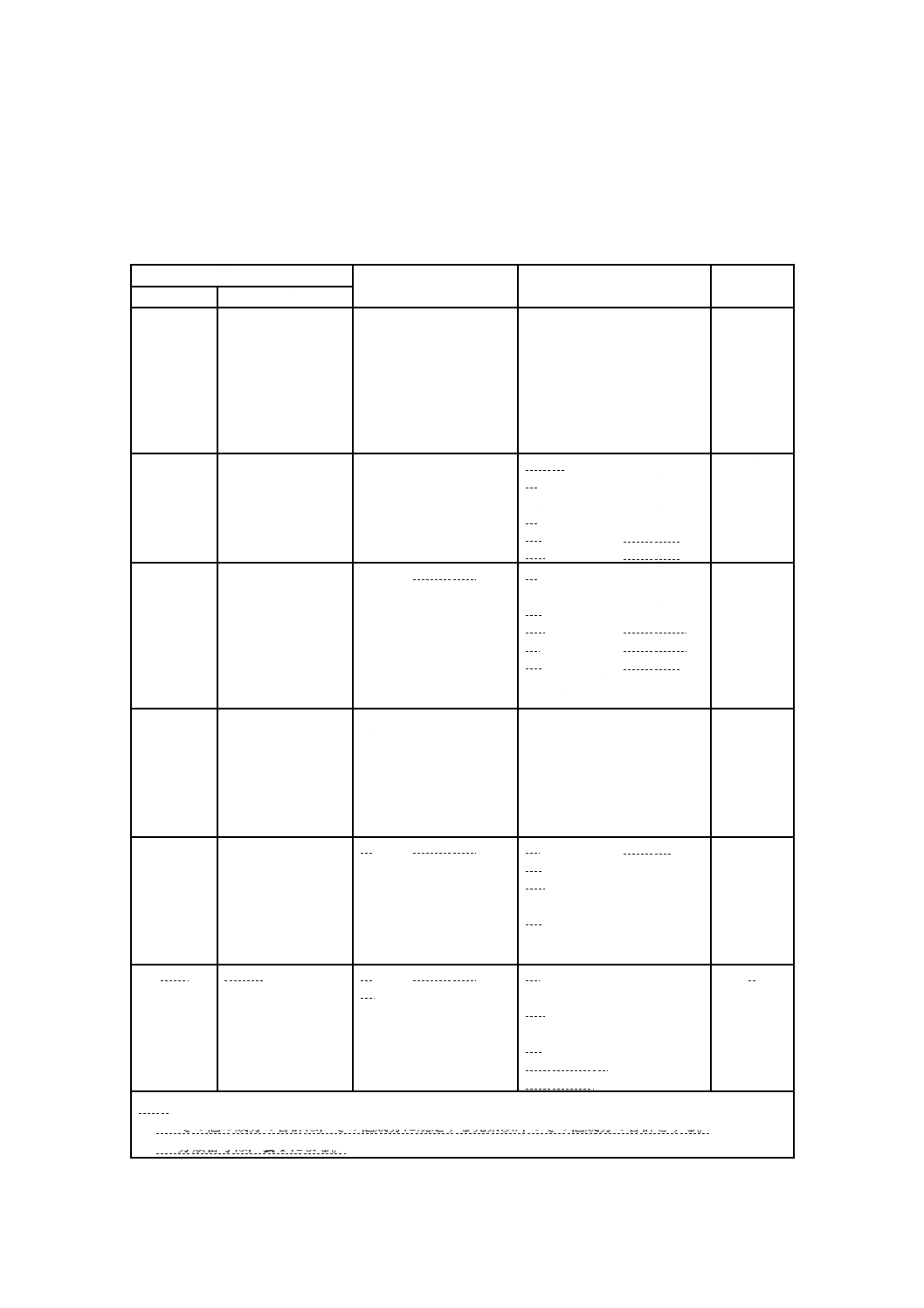

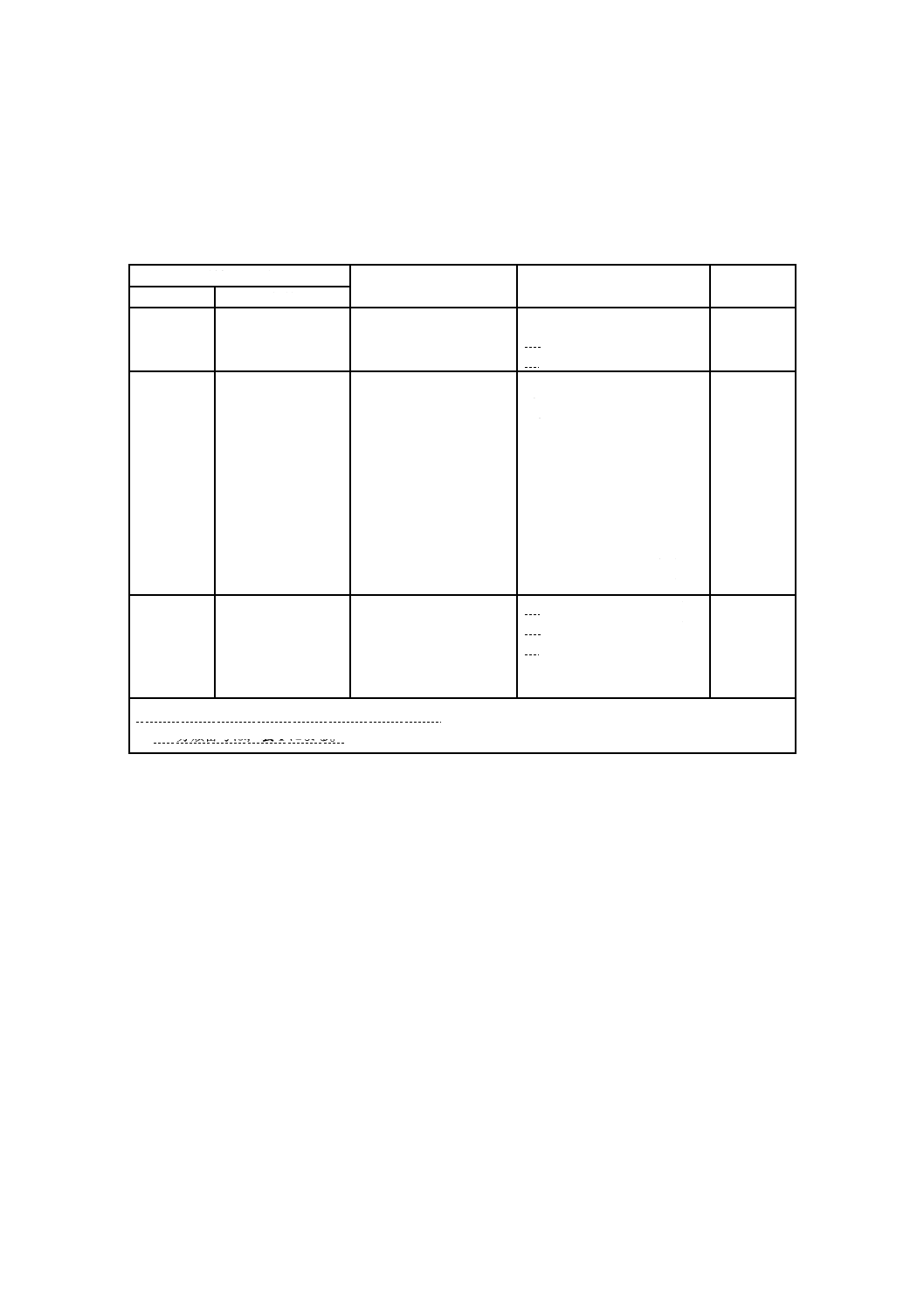

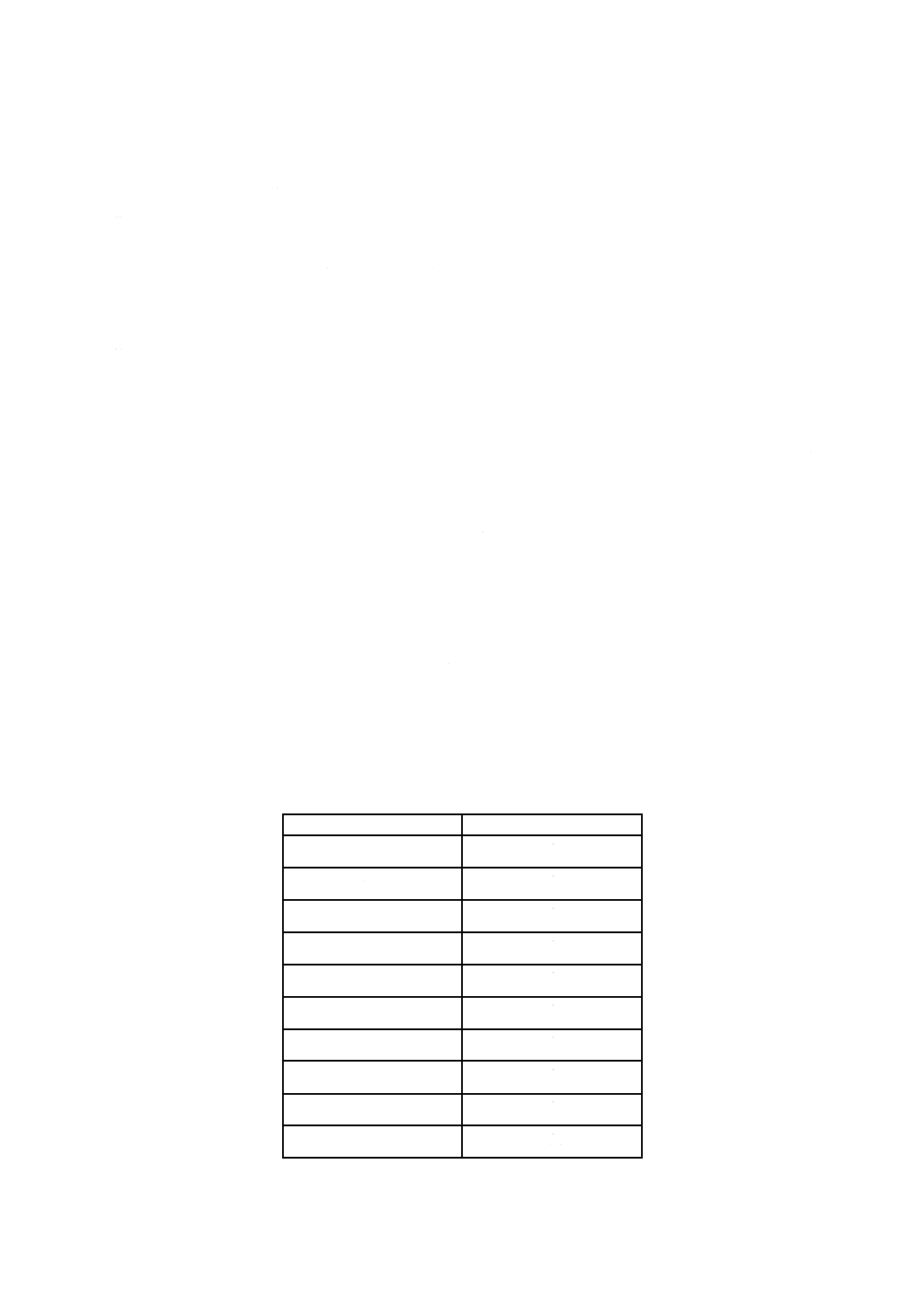

の寸法を表13に示す。

なお,棒材は,50本又は100本の束とする。

表13−スプール,リム,コイル及び缶の寸法

単位 mm

出荷形態

略称

外径

d1

内径

d2

取付け穴径

d3

幅

b

スプール(S)

S 300-180

300±5

180±3

50

5.20

+

10303

−

スプール(S)

S 300-210

300±5

210±3

50

5.20

+

10303

−

かご形スプール(BS)

BS 300

300±5

190±3

50

5.20

+

10303

−

リム(R)

R 392

392±5

30015

0

+

−

9003

−

リム(R)

R 435

435±5

30015

0

+

−

9003

−

コイル(C)

C(d1) a)

500 〜 800

300 〜 550

−

−

缶(D)

b)

スプール(S)

かご形スプール(BS)

リム(R)

コイル(C)

fff

注a) コイルは,括弧内に外径d1を記述する。

b) 溶射用線材を缶に入れて出荷する場合は,缶の大きさ及び質量は,受渡当事者間の協定による。

14

H 8261:2007

10.2 表示項目

スプール巻き,リム巻き,コイル巻き及び缶入りの溶射材料及びセラミックロッドのこん包には,次の

項目を表示する。

a) 規格番号及び溶射材料の種類を表すコード番号及び記号

b) 製造業者名,供給業者名又はその略号

c) 正味質量

10.3 表示方法

スプール巻き,リム巻き及び缶入りの溶射材料及びセラミックロッドのこん包には,丈夫なちょう(貼)

付ラベルによって,10.2の項目を表示する。このちょう(貼)付箇所は,次による。

a) スプール巻きは,フランジの外部又はスプールの内面の目立つ場所の少なくとも1か所に確実にはり

付ける。

b) リム巻きは,リム内部に確実に取り付ける。

c) コイル巻きは,こん包の目立つ場所に確実にはり付ける。

d) 缶入りは,缶上部の目立つ場所に確実にはり付け,かつ,缶側面にもはり付ける。

e) セラミックロッドのこん包には,こん包側面の目立つ場所にはり付ける。

f)

a)〜e)のこん包を,更に,外装する場合は,外装にもはり付ける。

10.4 こん包及び保管

溶射材料は,こん包して出荷しなければならない。溶射材料は,通常の取扱いにおいて,損傷,汚れ及

び腐食が起こらないようにこん包する。

なお,セラミックロッドは,輸送中の破損を防ぐため,耐衝撃性のある筒状の容器にこん包する。

こん包した溶射材料を保管する場合は,乾燥した適切な温度の部屋に保管する。

11 試験報告書

使用者が,溶射材料の試験報告書を要求する場合は,製造業者又は供給業者は,試験報告書を提出しな

ければならない。

なお,試験報告書には,化学成分及び性状の試験結果に加え,製造業者名及び製造ロット番号を記載す

る。

附属書JA

(参考)

JISと対応する国際規格との対比表

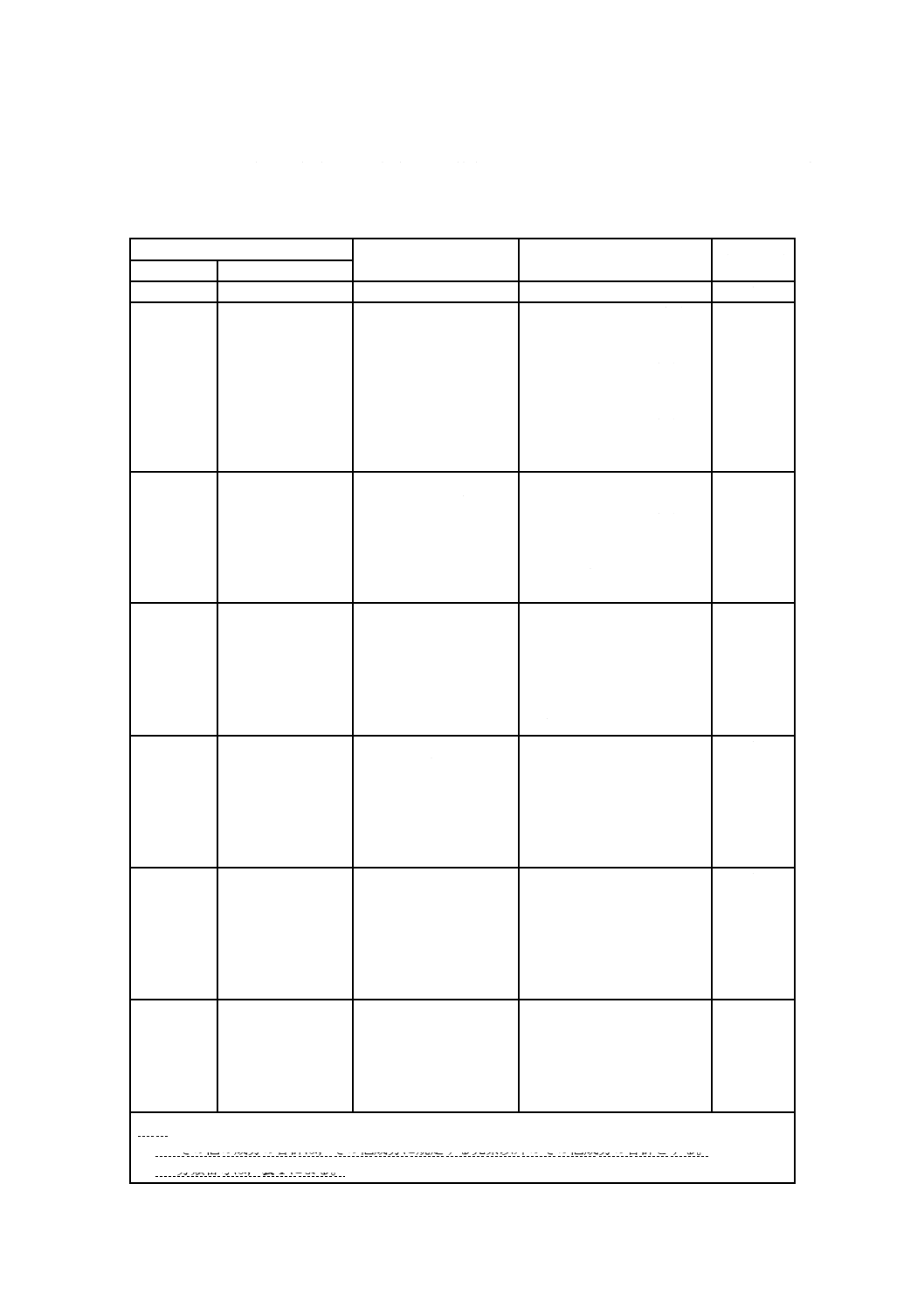

JIS H 8261:2007 溶射用の線材,棒材及びコード材

ISO 14919:2001 Thermal spraying−Wires, rods and cords for flame and arc spraying

−Classification−Technical supply conditions

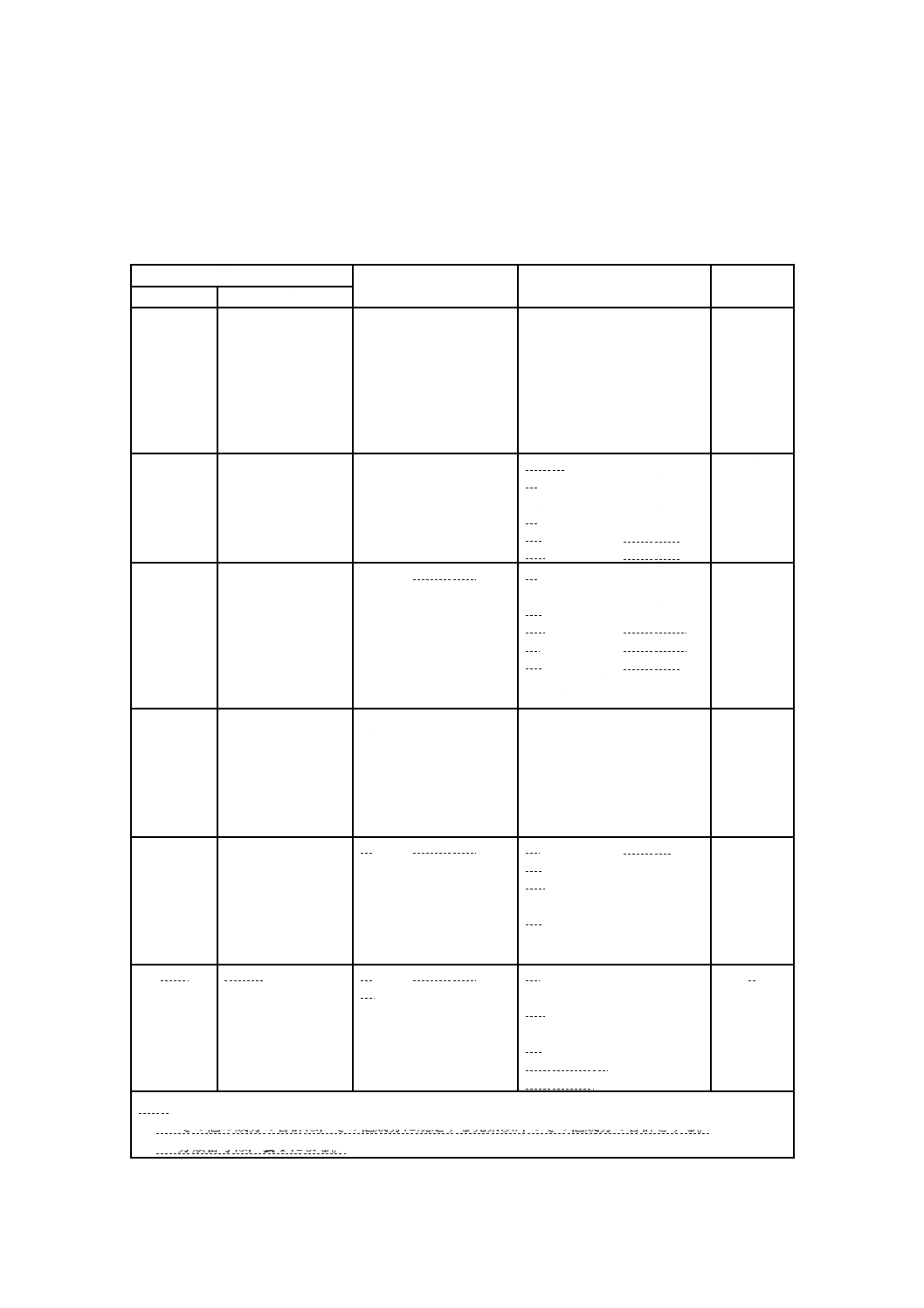

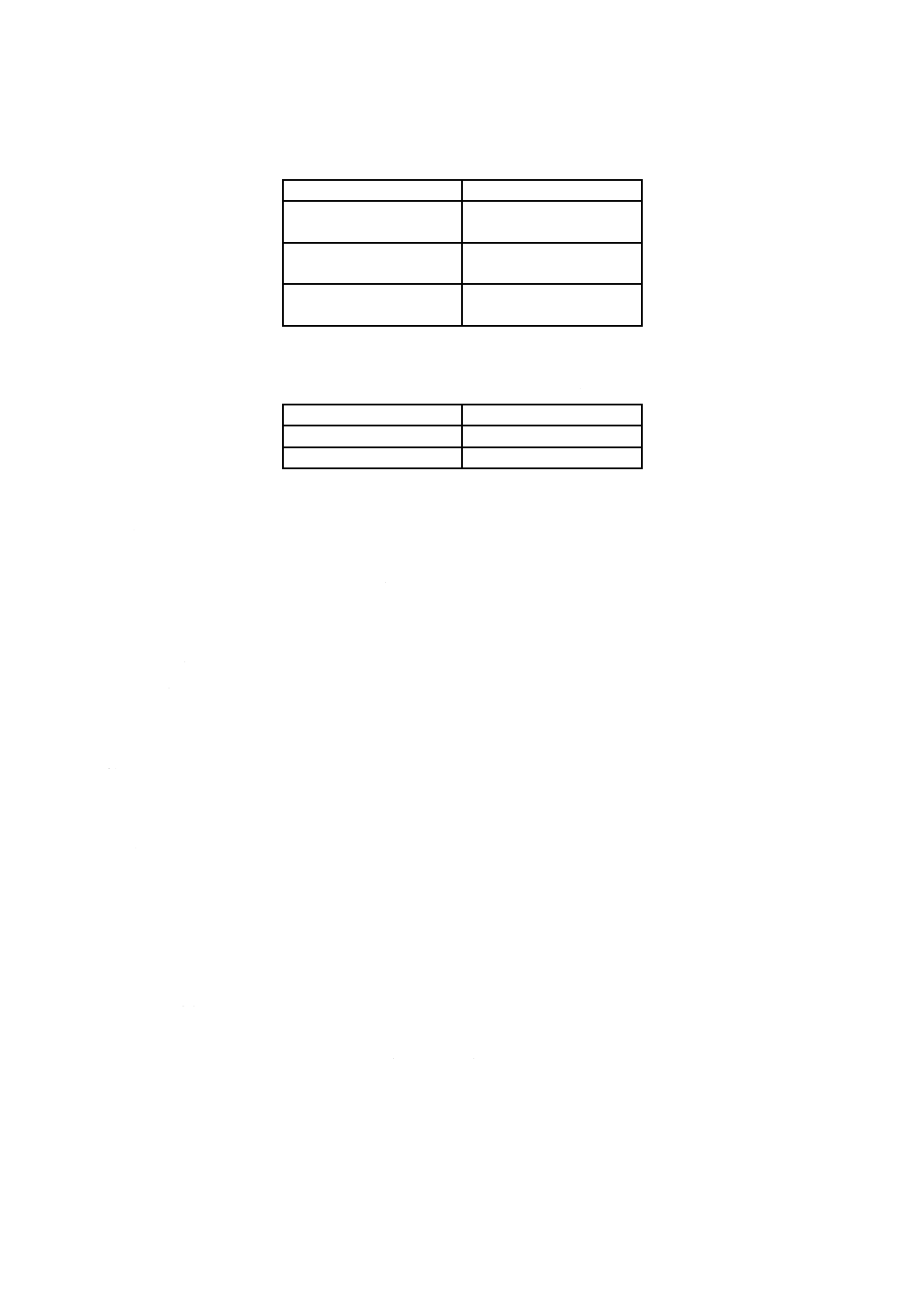

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及び

名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3用語及び定

義

この規格で用いる

主な用語の定義を

規定。

−

−

追加

分かりやすくするため用語を追

加。

−

4種類及び化

学成分

表2〜表9に溶射

用の線材,棒材及

びコード材の種類

をコード番号及び

記号によって区分

し,化学成分を規

定。

3

JISとほぼ同じ。

変更

追加

変更

2.1,2.3,3.2,3.3,3.5及び8.10

の化学成分を国内で使用されて

いる成分に変更。

国内で使用されている種類を

3.5Aとして追加。

酸化物セラミックス(表9)の

記号を変更。

ISOへ提案する。

ISOへ提案する。

ISOへ提案する。

−

−

9

検査証明書

削除

−

検査証明書の様式規定を削除し

ても,実質的な差異はない

JISと国際規格との対応の程度の全体評価:ISO 14919:2001:MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ·················· 国際規格の規定項目又は規定内容を削除している。

− 追加 ·················· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ·················· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD·················· 国際規格を修正している。

1

5

H

8

2

6

1

:

2

0

0

7