H 7504:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニュー

マテリアルセンター(OSTEC) / 財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格

である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後

の実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調

査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願にかかわる確認について,責任はもたない。

JIS H 7504には,次に示す附属書がある。

附属書1(参考)成形型シールビード形状

附属書2(参考)バルジ成形−半球まで成形する方法

附属書3(参考)板厚均一性の評価

附属書4(参考)成形型材質

附属書5(参考)推奨する成形型直径2R,成形型肩部半径rdの数値

2

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験装置 ························································································································ 1

4.1 試験装置の構成 ············································································································· 1

4.2 成形型 ························································································································· 2

4.3 加熱装置 ······················································································································ 3

4.4 加圧装置 ······················································································································ 3

4.5 型締め装置 ··················································································································· 3

5. 試験片 ··························································································································· 3

6. 離型剤 ··························································································································· 3

7. 試験方法 ························································································································ 4

7.1 試験片の加熱 ················································································································ 4

7.2 ガスシールのための型締め荷重 ························································································ 4

7.3 ガス加圧 ······················································································································ 4

7.4 温度測定 ······················································································································ 4

7.5 成形高さの測定 ············································································································· 4

8. ブロー成形性の評価方法 ··································································································· 4

8.1 板厚均一性 ··················································································································· 4

8.2 成形時間 ······················································································································ 4

9. 報告 ······························································································································ 4

9.1 記載事項 ······················································································································ 4

9.2 付記事項 ······················································································································ 5

附属書1(参考) 成形型シールビード形状 ·············································································· 6

附属書2(参考) バルジ成形−半球まで成形する方法 ······························································· 7

附属書3(参考) 板厚均一性の評価 ······················································································· 8

附属書4(参考) 成形型材質 ································································································ 9

附属書5(参考) 推奨する成形型直径2R,成形型肩部半径rdの数値 ········································ 10

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7504:2003

金属系超塑性材料のバルジ試験による

ブロー成形性試験・評価方法

Method for evaluation of blow formability by bulging test on metallic

superplastic materials

序文 金属系超塑性薄板材料を成形する場合には,ガス圧によって成形するガスブロー成形法が一般的

である。この規格は,金属系超塑性材料の薄板を対象とした超塑性成形のうち,張り出し加工によって

半球形状まで成形することによってブロー成形性を試験・評価するために制定された日本工業規格であ

る。

1. 適用範囲 この規格は,厚さ3 mm以下の板状の金属系超塑性材料を,超塑性状態で超塑性バルジ

成形法によるブロ−成形性試験・評価方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602

熱電対

JIS H 7007

金属系超塑性材料用語

JIS Z 8401

数値の丸め方

JIS Z 8704

温度測定方法─電気的方法

3. 定義 この規格で用いる主な用語の定義は,JIS H 7007によるほか,次による。

a) 成形型ビード 成形中に設定したガス圧が低下しないように設ける成形型上の連続した凹凸。

b) 成形圧力(P) 一定圧力でブロ−成形するときのガス圧力(Pa)

c) 成形温度(T) 成形するときの成形型温度(K)

d) 頂点部板厚減少率(tε) バルジ成形体が半球まで成形されたときの初期板厚に対する頂点部板厚の

減少量の百分率(%)。

e) 半球成形時間(τ) 定められたガス圧において半球に相当する高さ(H≒R)に達するまでの時間

(min)。

4. 試験装置

4.1

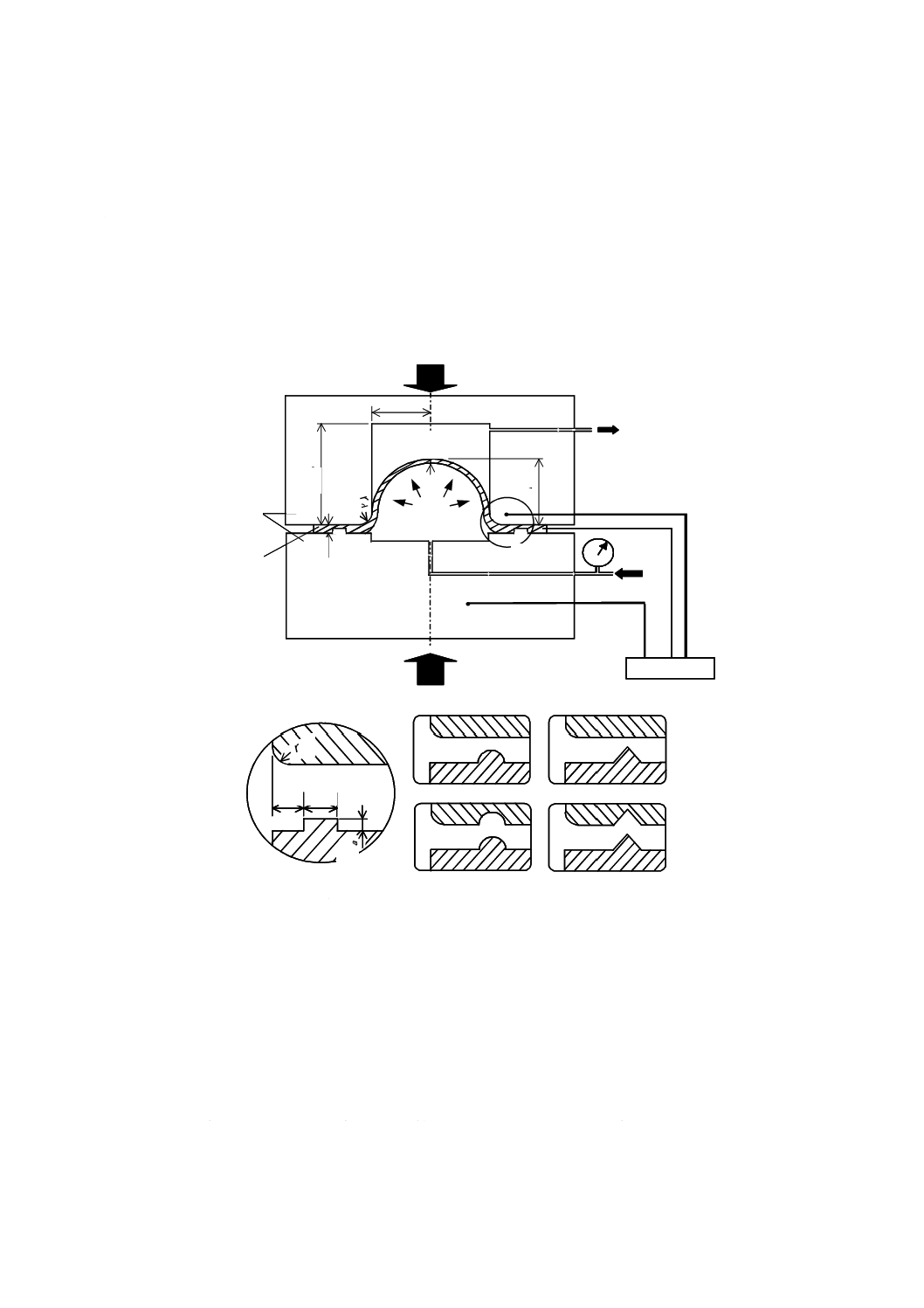

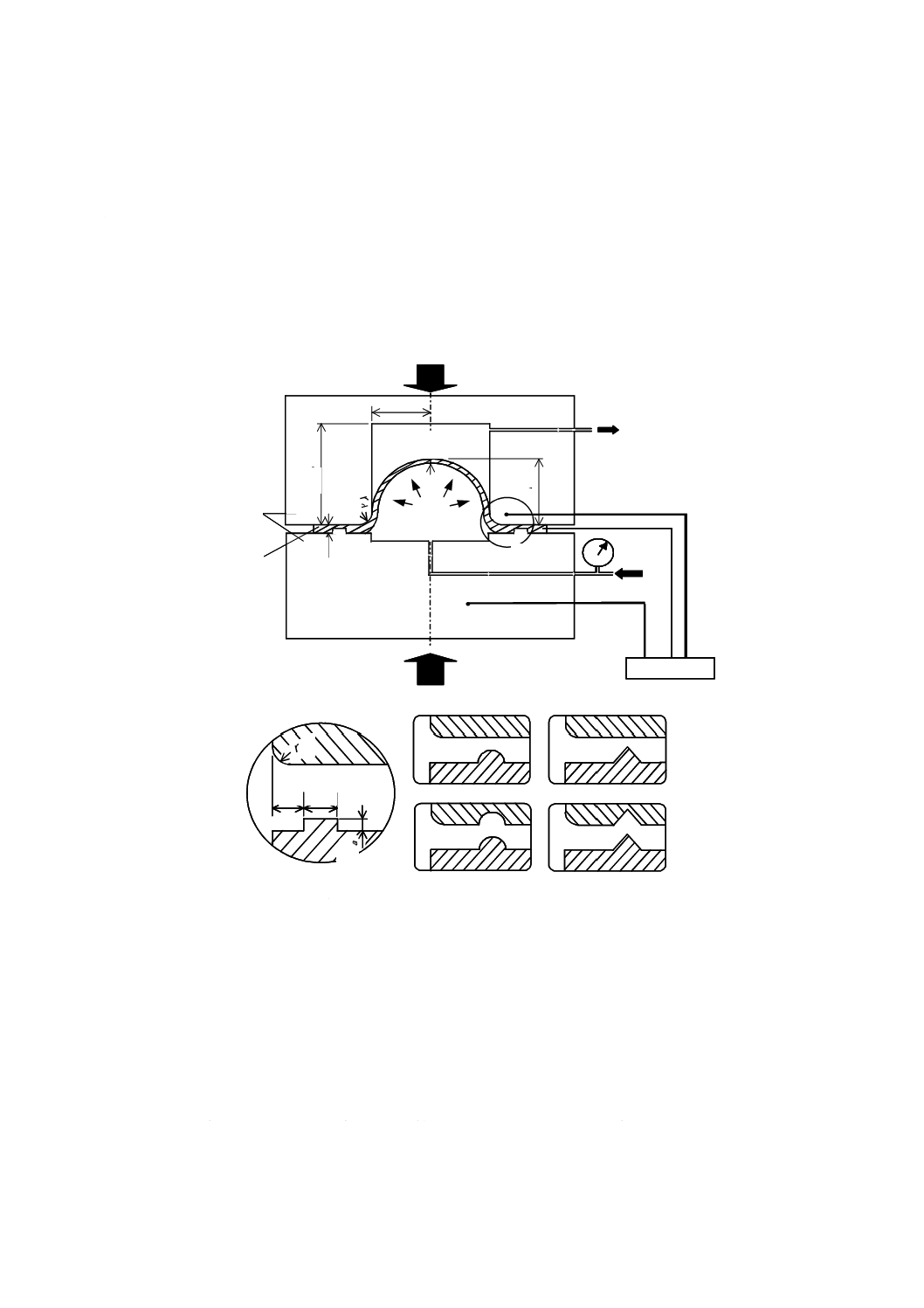

試験装置の構成 バルジ成形試験装置は,次のとおり構成する。バルジ成形装置の一例を図1に示

す。

2

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 成形型 上型及び下型から成る。

b) 加熱装置 成形型及び試験片を加熱し,均一な成形温度を得ることができる装置。

c) ガス加圧装置 バルジ成形試験時にガス圧を制御して負荷することができる装置。

d) 型締め装置 成形型に荷重を加える装置。

参考 ガス圧の方向は,上向きブロー(図1参照)と下向きブローがある。下向きブロー成形の場

合,重力の影響を受けやすいため,変形抵抗の低い材料では,上向きブロー成形を行うこと

が望ましい。

Wb

db

ha

A部詳細(ビード部)

参考ビード

丸ビード

三角ビード

圧力計

ガス加圧

空気抜き

熱電対

温度計測器

成形型

試験片

H

R

hd

t0

A部

型締め荷重

r

d

P

rd

t

上型

下型

Wb

db

ha

A部詳細(ビード部)

参考ビード

丸ビード

三角ビード

圧力計

ガス加圧

空気抜き

熱電対

温度計測器

成形型

試験片

H

R

hd

t0

A部

型締め荷重

r

d

P

rd

t

上型

下型

R:成形型半径 hd:成形型の深さ

rd:成形型肩部半径 t0:試験片板厚(成形前)

H:成形高さ t:頂部板厚

wb:ビード幅 hb:ビード高さ

db:成形型内径から最初のビードまでの距離

図 1 バルジ成形試験装置(例)

4.2

成形型 成形型は,試験片を成形する円筒形状部分,及び試験片を固定してガス圧が低下しないよ

うにするビード部とから構成する。

3

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 成形型の成形部分は図1に示す円筒形状とし,成形に伴い試験片が接触する成形型肩部には半径rd

(図1中A部)を設ける。

b) 成形型を製作する場合には,次の事項を参考にして成形型の形状・寸法を設定する。

1) 成形型肩部半径rdの大きさは,板厚の2〜5倍とする(附属書5参照)。

2) 成形型直径2Rの大きさは,成形体頂点部の曲げひずみが5 %以下となるように設定する。

3) 成形型深さhdは,成形型半径Rより大きく設定する。すなわち,hd>Rとする。

4) 成形型ビード端部位置db,ビード高さhb,及びビード幅wbは,附属書1の例を参照してガス圧

が低下しない形状・寸法を設定する。

c) 成形型には成形中に閉じた空間が生じて成形進行の妨げにならないように空気抜き穴を設ける。成

形型内面で成形の進行に伴って薄板が接触する部分は表面粗さを1.6 μm以下に仕上げる。

4.3

加熱装置 試験片の加熱には温度調節装置を備えた加熱炉を用い,試験中に試験片の全体を表1

に示す許容温度範囲内で一様かつ一定に加熱することができる構成とする。ただし,この許容温度範囲

外で成形試験を実施する必要がある場合には,その許容温度範囲を受渡当事者間の協定によって定める。

試験温度の測定と制御は,熱電対と計測器とで行う。

a) 熱電対

1) 熱電対は,JIS C 1602による。

2) 熱電対の材質は,使用温度に十分に耐えるものを使用する。白金‐白金ロジウム熱電対を使用す

るのがよい。

3) 熱電対以外の温度計を使用する場合は,熱電対による場合と同等以上の精度をもつものを使用す

る。

b) 計測器 計測器は,測定温度の全範囲にわたって試験温度が表1の許容範囲内にあることを保証す

るのに十分なものを用いる。

表 1 試験片温度の許容範囲

単位 K

試験温度

許容範囲

873以下

±3

873を超え1 073以下

±4

1 073を超え1 273以下

±5

1 273を超える場合

当事者間の協定による。

4.4

加圧装置 加圧装置は,成形中一定の成形圧力を保持できる装置でなければならない。

a) 圧力の測定は,成形型と圧力供給源との間に設けた圧力測定ゲージ又は圧力センサーによって行う。

b) 成形圧力の許容範囲は,成形圧力の1 %又は9.8 kPaのいずれかの小さい値を取る。

4.5

型締め装置 試験片が型内に絞り込まないようにし,かつ,ガス圧を一定に保持するため型を押し

つける荷重を負荷できる機構でなければならない。

5. 試験片 試験片の形状・寸法は多角形又は円形とし,成形圧力を保持できる大きさとする。

6. 離型剤 離型剤は,試験片と成形型間に塗布し,それらの間の反応を防止するために使用する。

参考 超塑性成型用の離形剤としては,一般にボロンナイトライド(BN)又はグラファイト(黒鉛)

4

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が広く使われており,試験片に塗布する方法としてはけ塗り,スプレー塗り,浸漬などがあ

る。

7. 試験方法

7.1

試験片の加熱 あらかじめ加熱された成形型において,試験片が成形温度に達してから試験開始ま

での保持時間は,約10分程度とする。

7.2 ガスシールのための型締め荷重 成形圧力を保持するために型締め荷重を加える。荷重の大きさは,

一般に,成形圧力による反力の大きさの1.1〜1.5倍であり,荷重を加えたときに試験片が破断しない,

成形中に試験片が絞り込まれない,荷重によって成形型が変形しない,などに留意して設定する。

7.3

ガス加圧 成形開始時において,昇圧は,試験片に急激な負荷がかからないように,総成形時間の

5 %を超えないこととする。試験中の成形圧力は,4.4 b)の所定成形圧力の許容範囲を超えてはならない。

7.4

温度測定 温度測定は,JIS Z 8704による。熱電対は,成形型内に少なくとも2本設置して成形中

の温度変動が4.3の許容範囲内にあるものとする。

7.5

成形高さの測定 成形高さ(H)は,1/100 mmまで読み取り,1/10 mmのけたに丸める。

8. ブロー成形性の評価方法

8.1

板厚均一性 頂点部板厚減少率εt (%)は,設定圧力‐成形時間の組合せにおいて,半球(H≒R)ま

で成形したバルジ成形体の頂点部板厚tを測定した結果と試験片初期板厚t0を用いて,式(1)によって求

め,そのεtの数値の大小で板厚均一性を評価(附属書3参照)する。

(

)100

0

0

t

×

=

t

t

t−

ε

(%) ···························································· (1)

8.2

成形時間 定められた成形圧力Pにおいて成形し,成形型半径Rに相当する高さHに達するまで

の成形時間をτとして半球成形時間の評価をする。

9. 報告

9.1

記載事項 試験報告書には,JIS H 7007及びJIS Z 8401を参照の上,次の項目を報告事項として

受渡当事者間の協定によって選択する。

a) 試験材料

1) 製造業者名

2) 材料の名称

3) 種類又は記号

4) 製造番号

b) 試験片の形状・寸法

1) 板厚

2) 形状・寸法

c) 試験装置の概要 成形型形状・寸法(成形型直径,成形型肩部半径などを含む。)

d) 試験条件

1) 成形温度

2) 成形圧力

5

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試験雰囲気

4) 加圧ガスの種類

e) 試験結果

1) 成形高さ

2) 頂点部板厚減少率

3) 半球体成形時間

9.2

付記事項 試験結果報告書には,次の事項について記録を付記してもよい。

a) 試験材料

1) 化学成分

2) 室温における機械的性質

3) 熱処理条件

4) 結晶粒度

b) 試験条件

1) 昇温速度

2) 均熱保持時間

3) 離型剤の種類及び塗布の方法

c) 試験結果

1) ひずみ速度

2) 成形破断高さ

6

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 成形型シールビード形状

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

一般に成形型─形状はその断面が方形であり,平ビードといわれる。ビード形状には,平ビードのほ

かに丸ビード,三角ビードなどがあり試験片が成形中に絞り込まれず,かつ成形圧力が低下しない形状

及びビード本数を採用する。平ビードにおける寸法の設定例を次に示す。

成形材料:A5083超塑性アルミニウム合金

素板初期板厚:1.5 mm

ビード幅wb :5 mm

ビード高さhb:3 mm

ビード端部と成形型肩部半径との距離db:5 mm

7

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

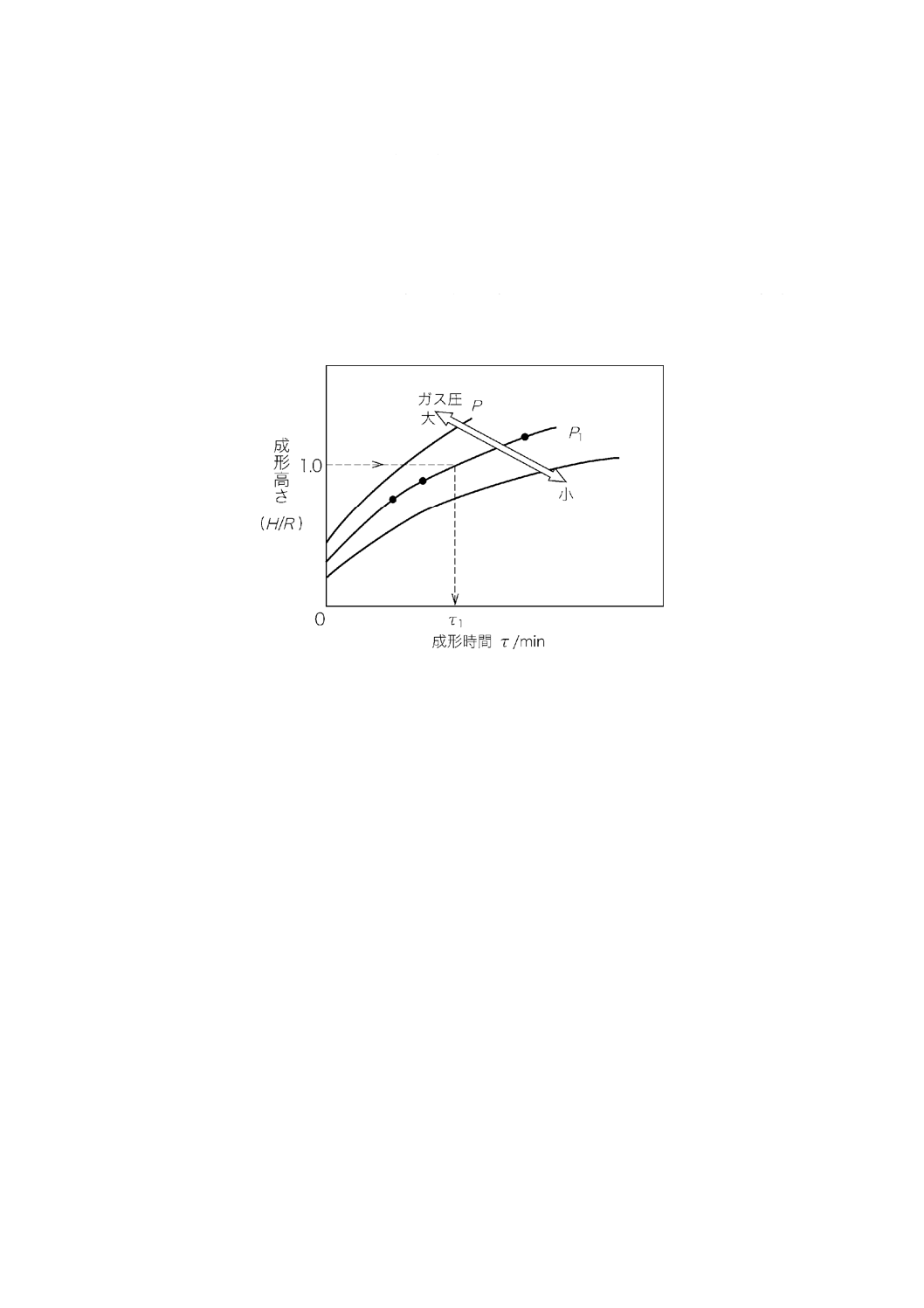

附属書2(参考) バルジ成形−半球まで成形する方法

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

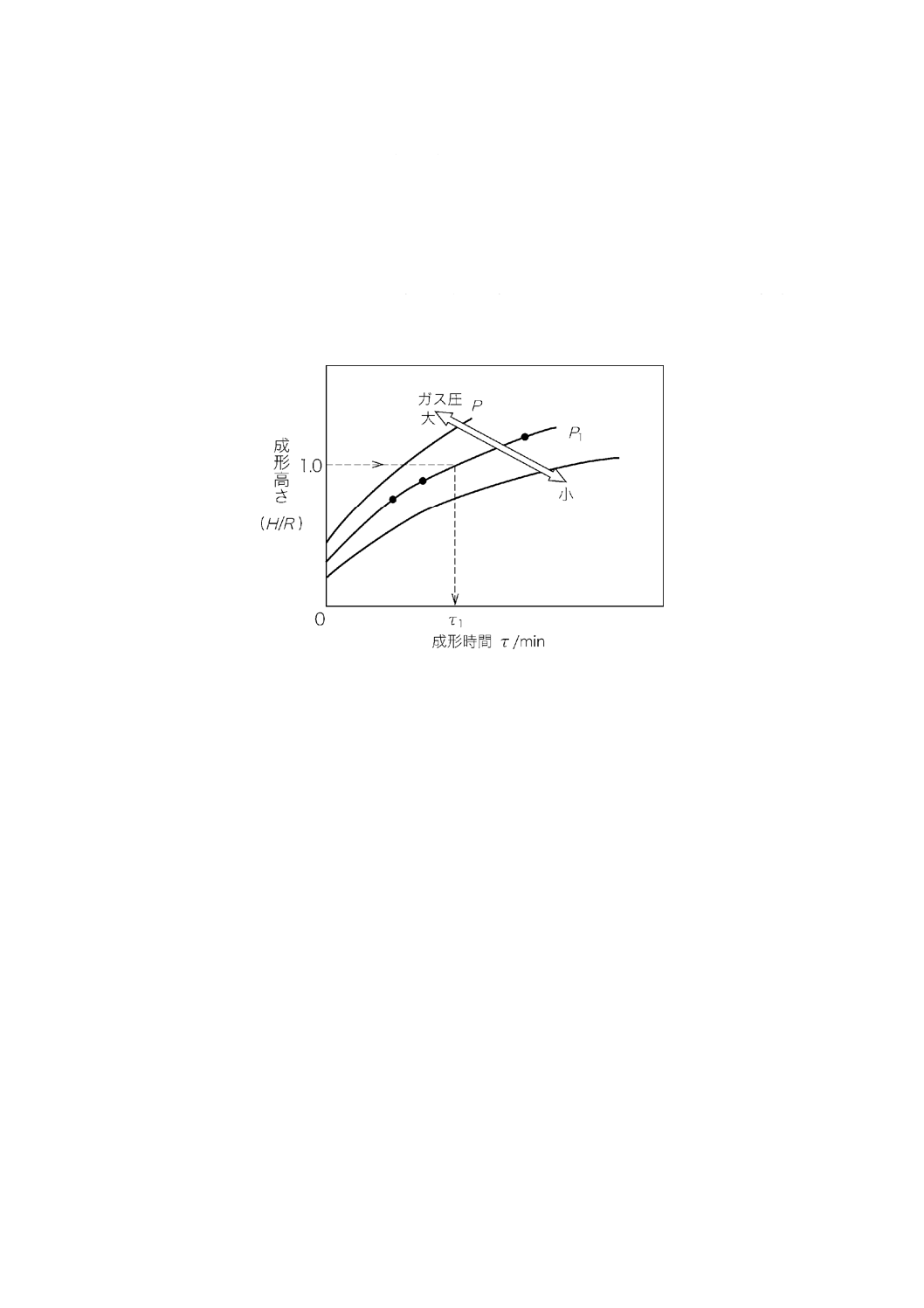

バルジ成形で,成形中のバルジ高さを逐次測定する器具を用いることができない場合,半球形状(H≒

R)に相当する成形高さに成形するまでの時間を推定する必要がある。そのためには附属書2図1の模式

図に示すように,あるガス圧P1で半球に到達する前後の時間の少なくとも3点で試験を行い,内挿法に

よって半球(H/R≒1.0)に相当するバルジ高さまで成形する時間τ1が見積もられる。

附属書2図 1 半球成形時間の推定

8

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

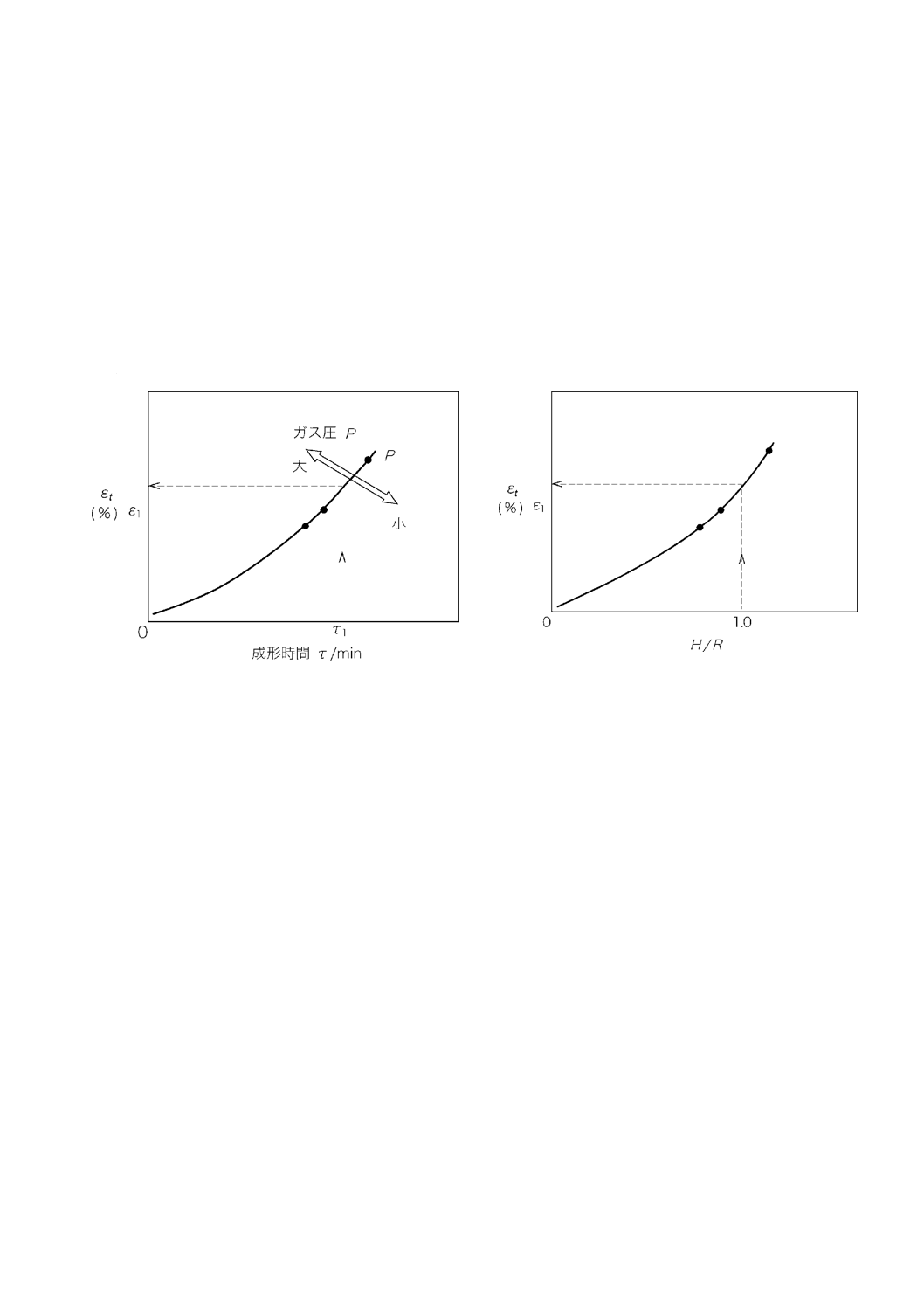

附属書3(参考) 板厚均一性の評価

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

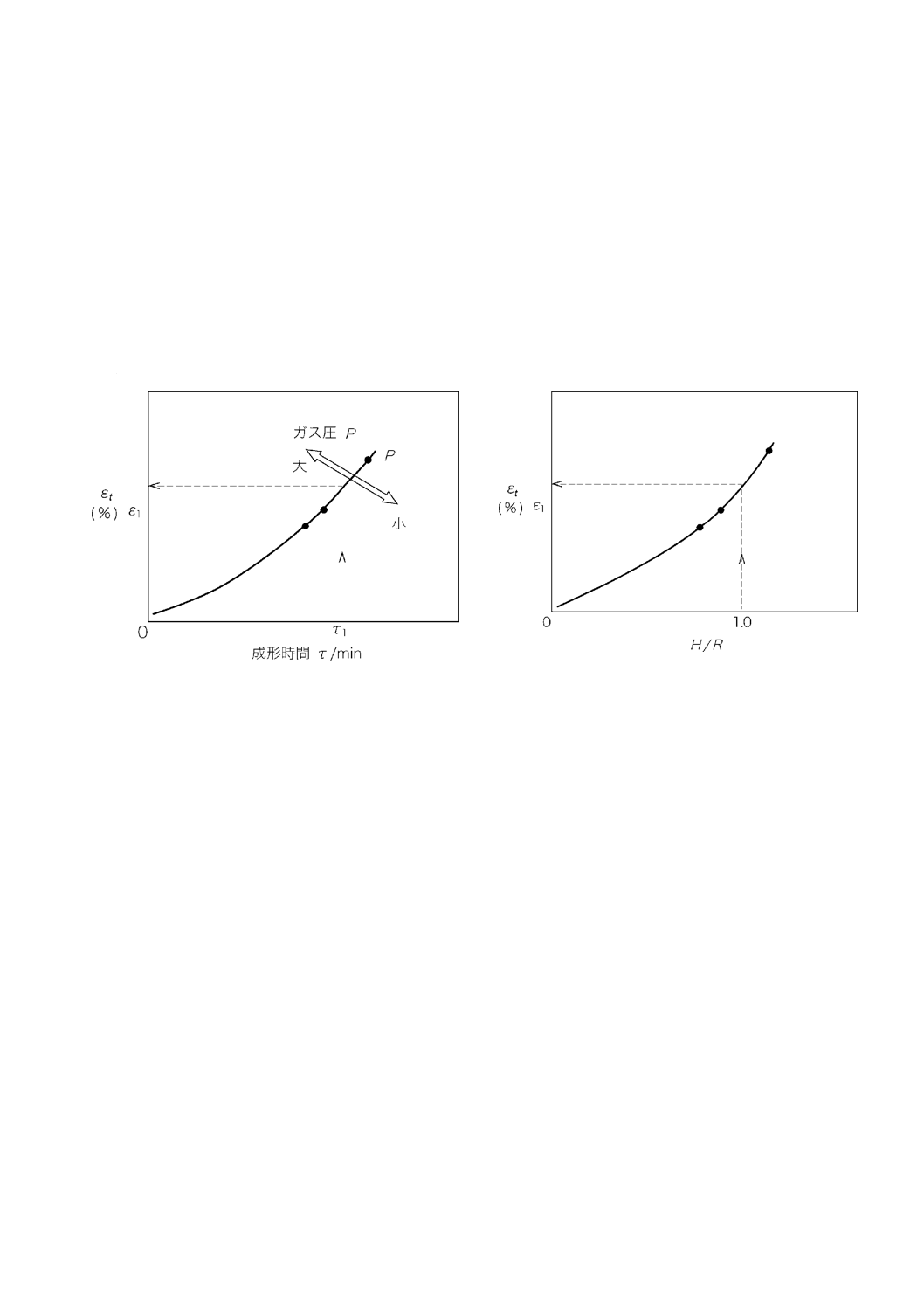

半球(H≒R)形状まで成形したバルジ成形体の板厚均一性の評価は,次の手順と方法が簡便である。附

属書2で半球に到達する前後の3点で試験した成形時間τとそれぞれの頂点部板厚減少率εtを附属書3

図1に示すようにプロットし,附属書2図1で内挿法によって求めた半球(H/R≒1.0)成形時の時間τ1か

らそのε1が求められる。また附属書3図2は,3点で試験した成形体のバルジ高さH/Rと頂点部板厚減

少率εtの関係図から同様に半球成形時の板厚減少率が求められ,その数値の大小で板厚均一性の評価が

可能となる。

附属書3図 1 半球成形時の頂点部板厚 附属書3図 2 半球成形時の頂点部板厚

減少率の推定法Ⅰ 減少率の推定法Ⅱ

9

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考) 成形型材質

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

成形型材は,試験中に超塑性材料と反応しないこと,酸化又は変形による成形型寸法の変化が試験結

果に影響しないことを考慮して選択する。代表的な成形型材を附属書4表1に示す。

附属書4表 1 成形用金型材料の一例

超塑性材料の種類

成形型材の例

亜鉛合金

鋳鉄,熱間ダイス鋼,工具鋼,鋳鋼,アルミニウム合金,ステンレス鋼

アルミニウム合金

チタン合金

ステンレス鋼,耐熱鋼,ニッケル基合金

鉄系合金

ステンレス鋼,耐熱鋼,ニッケル基合金

10

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考) 推奨する成形型直径2R,成形型肩部半径rdの数値

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

成形型直径2Rを決定するに当たり,バルジ成形は張出し成形であるため曲げ応力がないことが望まし

く,半球状(H≒R)に成形した時点での式(1)で近似的に求められる頂点部の曲げひずみεbが5 %以内に

なるように設定することが望ましい。

曲げひずみ(%)

(

)100

2

0

b

×

=

R

/

t

ε

(%) ········································· (1)

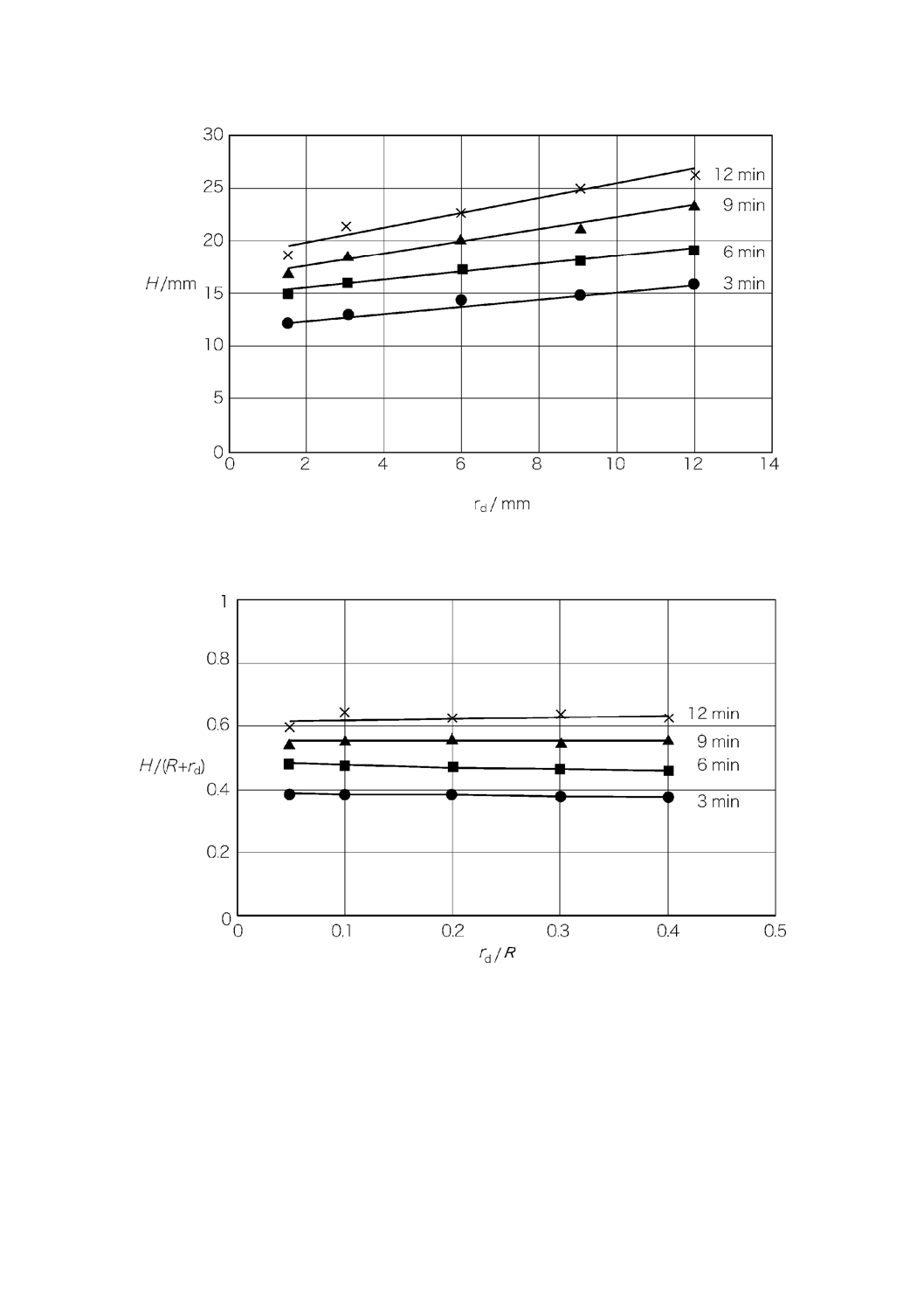

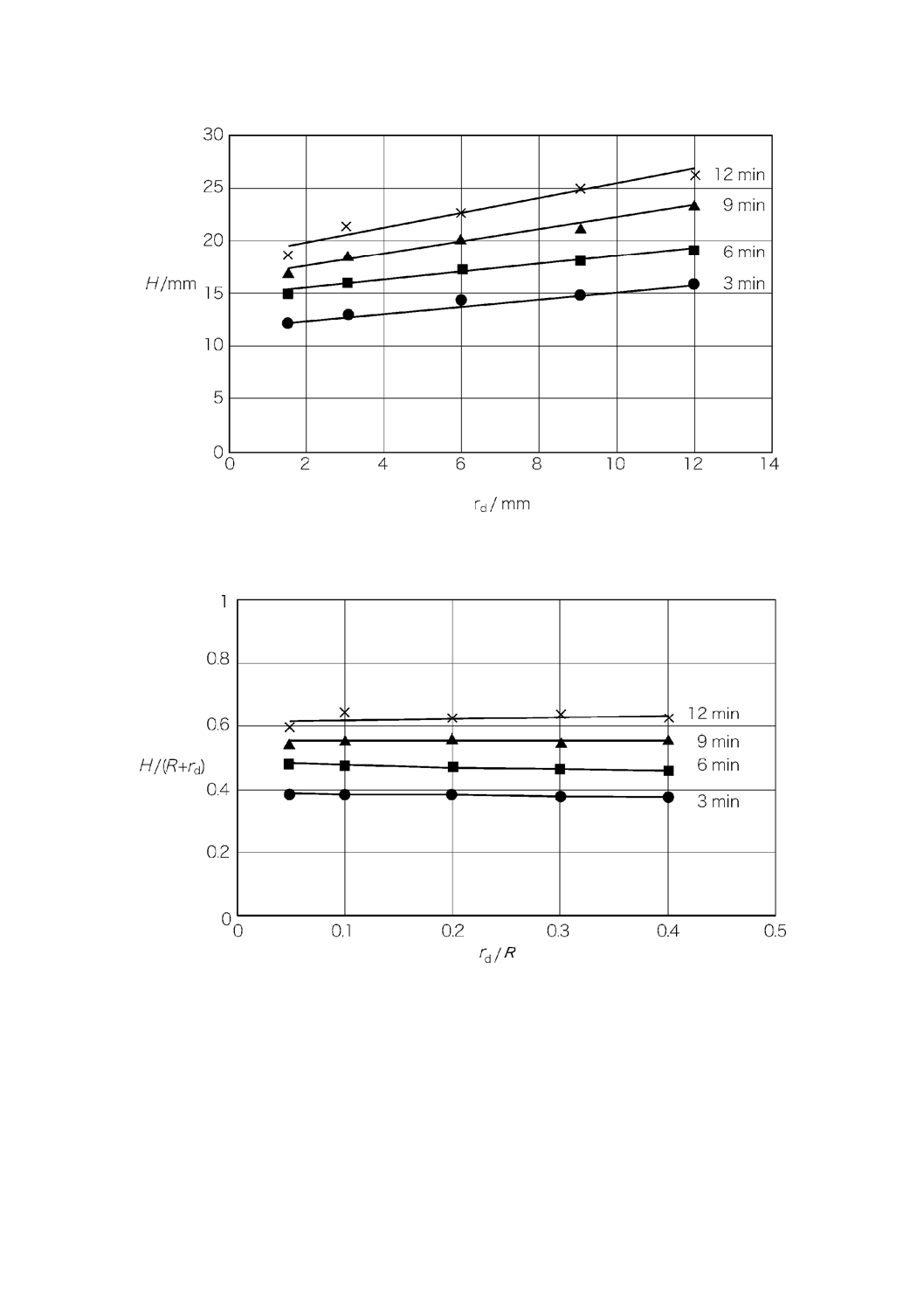

例として,成形型肩部半径と成形高さに関しては,次のような条件の下でブロ−成形性評価実験が行

われた。

−超塑性合金:Ti-6Al-4V

−超塑性合金初期板厚t0=1.0 mm

−成形圧力P=0.29 MPa又は0.59 MPa

−成形温度T=1 123 K

−成形型直径2R=60 mm

−成形型肩部半径 rd=1.5 mm,3.0 mm,6.0 mm,9.0 mm及び12 mm

この実験では成形圧力を0.59 MPaに保持し,3 min,6 min,9 min及び12 minの間保持し,成形高さ

Hを測定した。得られた成形高さHを成形型肩部半径rdに対してプロットした結果を附属書5図1に示

す。成形高さは,rdが大きいほど高くなり,また,成形時間が長くなるにつれ高くなることが分かる。

さらに,成形型肩部に接触した材料は成形中にすべり,成形高さに影響していることを考慮し,得られ

た結果を補正して同様にプロットした結果を附属書5図2に示す。補正された成形高さ,H/( R+rd )はrd

/Rに依存せず,ほぼ一定の補正成形高さであることが示された。

以上の結果から成形型肩部半径rdは,成形高さHに大きく影響し,試験片初期板厚,成形圧力等を考

慮して,薄板が破断しない範囲で可能な限り小さくすることが望ましい。

11

H 7504:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 1 成形高さHと成形型肩部半径rdの関係

附属書5図 2 成形型半径R及びrdで補正した結果