H 7502:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニューマ

テリアルセンター(OSTEC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

H 7502:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験片 ··························································································································· 1

5. 試験装置 ························································································································ 2

5.1 試験機 ························································································································· 2

5.2 圧縮用ダイ ··················································································································· 2

5.3 加熱装置 ······················································································································ 2

5.4 温度測定装置 ················································································································ 3

6. 試験方法 ························································································································ 3

6.1 潤滑方法 ······················································································································ 3

6.2 加熱方法 ······················································································································ 3

6.3 負荷方法 ······················································································································ 3

6.4 温度測定方法 ················································································································ 3

6.5 試験片の原断面積・高さ(標点距離)の求め方 ···································································· 3

6.6 応力-ひずみ線図の求め方 ································································································ 4

7. 報告 ······························································································································ 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7502:2003

金属系超塑性材料の圧縮特性評価方法

Method for evaluation of compressive properties of

metallic superplastic materials

序文 この規格は,金属系超塑性材料を超塑性鍛造する際に,基礎データとなる超塑性発現条件下での圧

縮変形応力を求めるために制定された日本工業規格である。

1. 適用範囲 この規格は,微細粒超塑性を示す金属系超塑性材料を,超塑性発現条件の下で圧縮試験を

行うことによって,応力-ひずみ線図を求め,その材料の圧縮変形応力を評価する方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張・圧縮試験機―力計測系の校正・検証方法

JIS C 1602 熱電対

JIS H 7007 金属系超塑性材料用語

JIS Z 2201 金属材料引張試験片

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法―電気的方法

3. 定義 この規格で用いる主な用語の定義は,JIS H 7007 による。

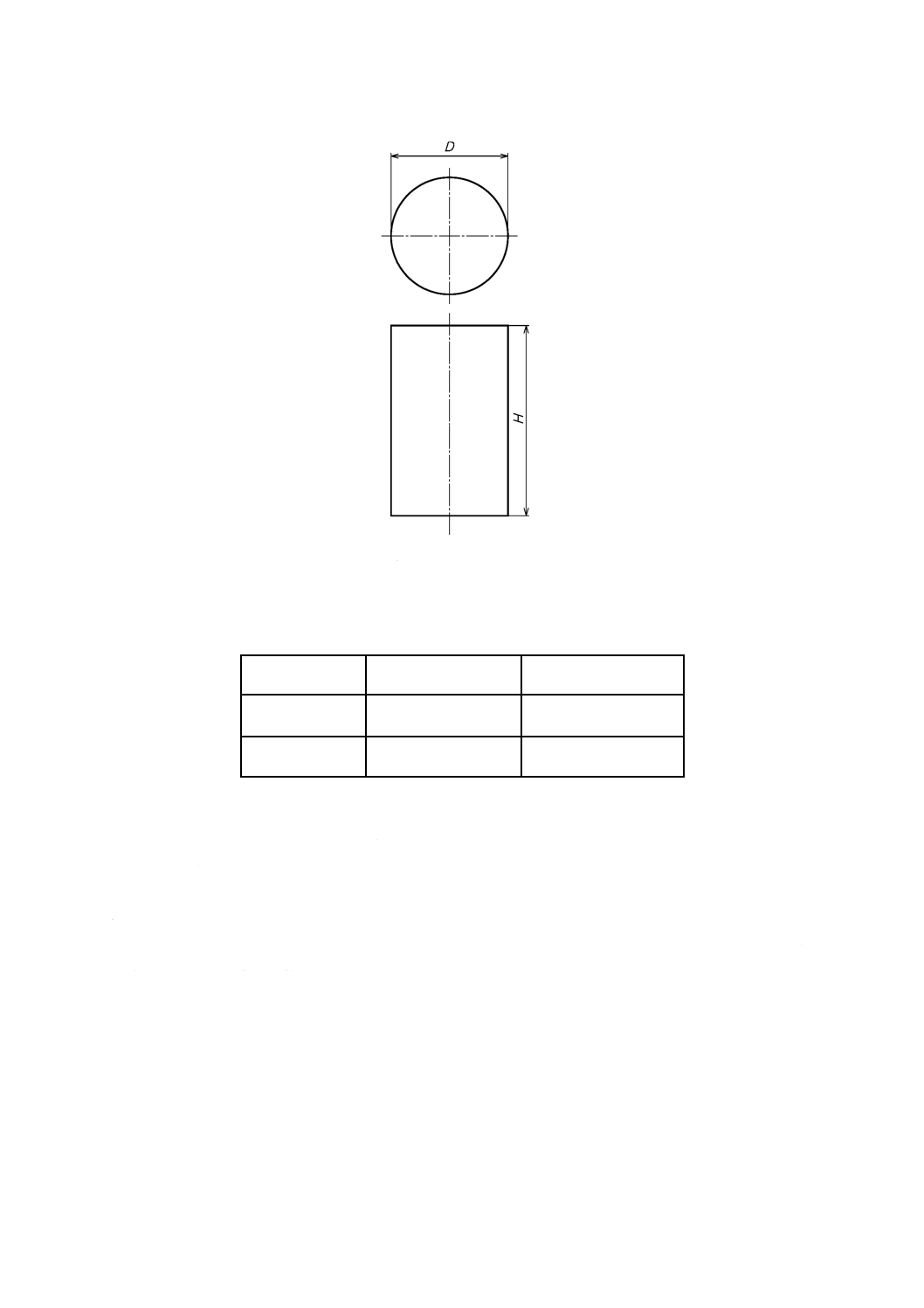

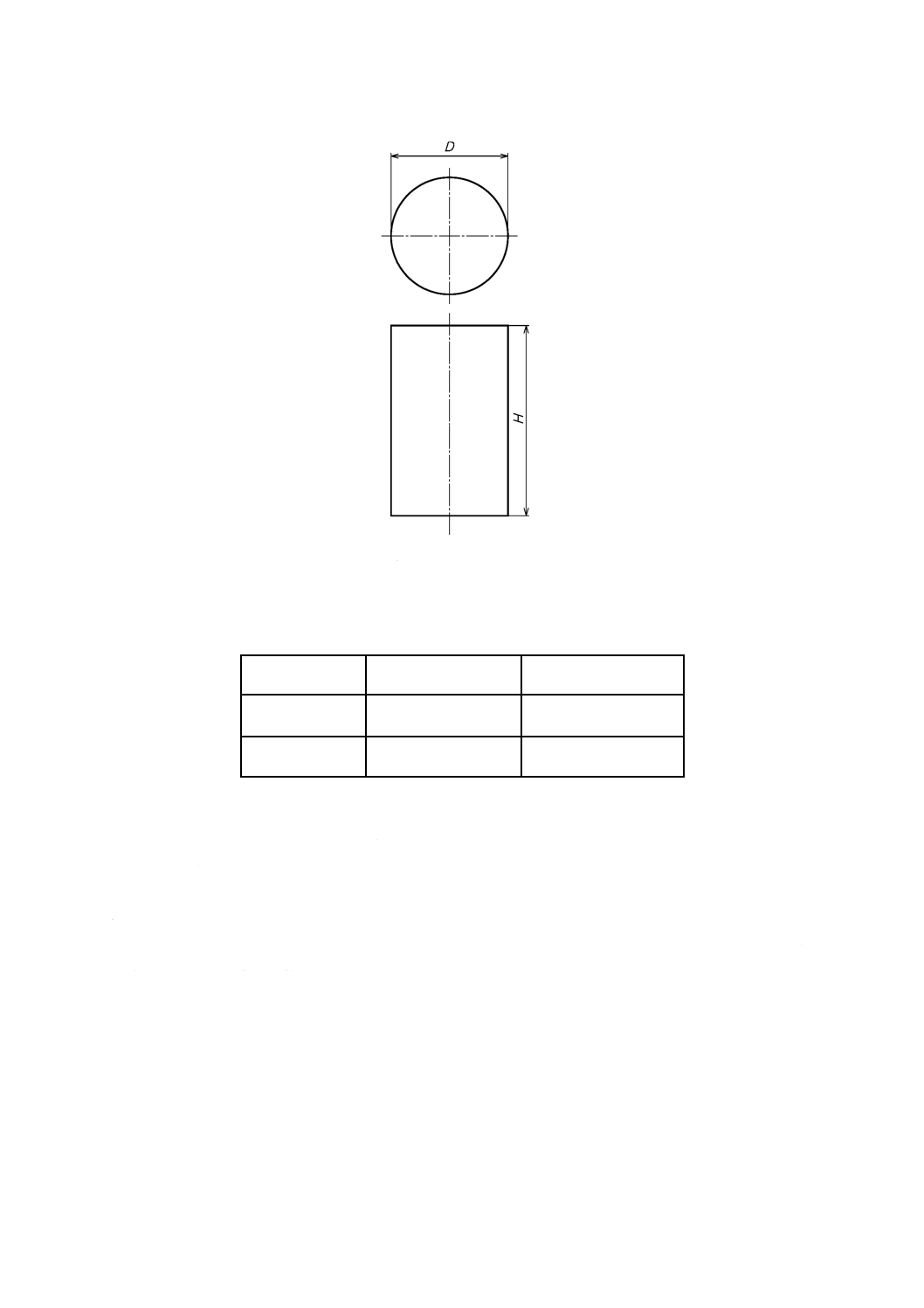

4. 試験片 試験片は,次による。

a) 試験片は,通常円形断面とし,試験片の形状及び寸法をそれぞれ表1に示す。試験片の寸法に対する

許容差は,JIS Z 2201による。

b) 試験片の端面及び側面は,平均粗さRaで1.6 μm以下の仕上げ面とする。

c) 試験片の端面の平行度は0.001 mm以下,また,側面に対する端面の直角さは0.25°以下とする。

d) 円形断面の試験片で,a) の寸法以外の試験片を用いるときは,試験片の高さと直径との比はa) に準

じ1.5とする。ただし,直径が8 mmより小さな試験片は用いないほうがよい。

2

H 7502:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

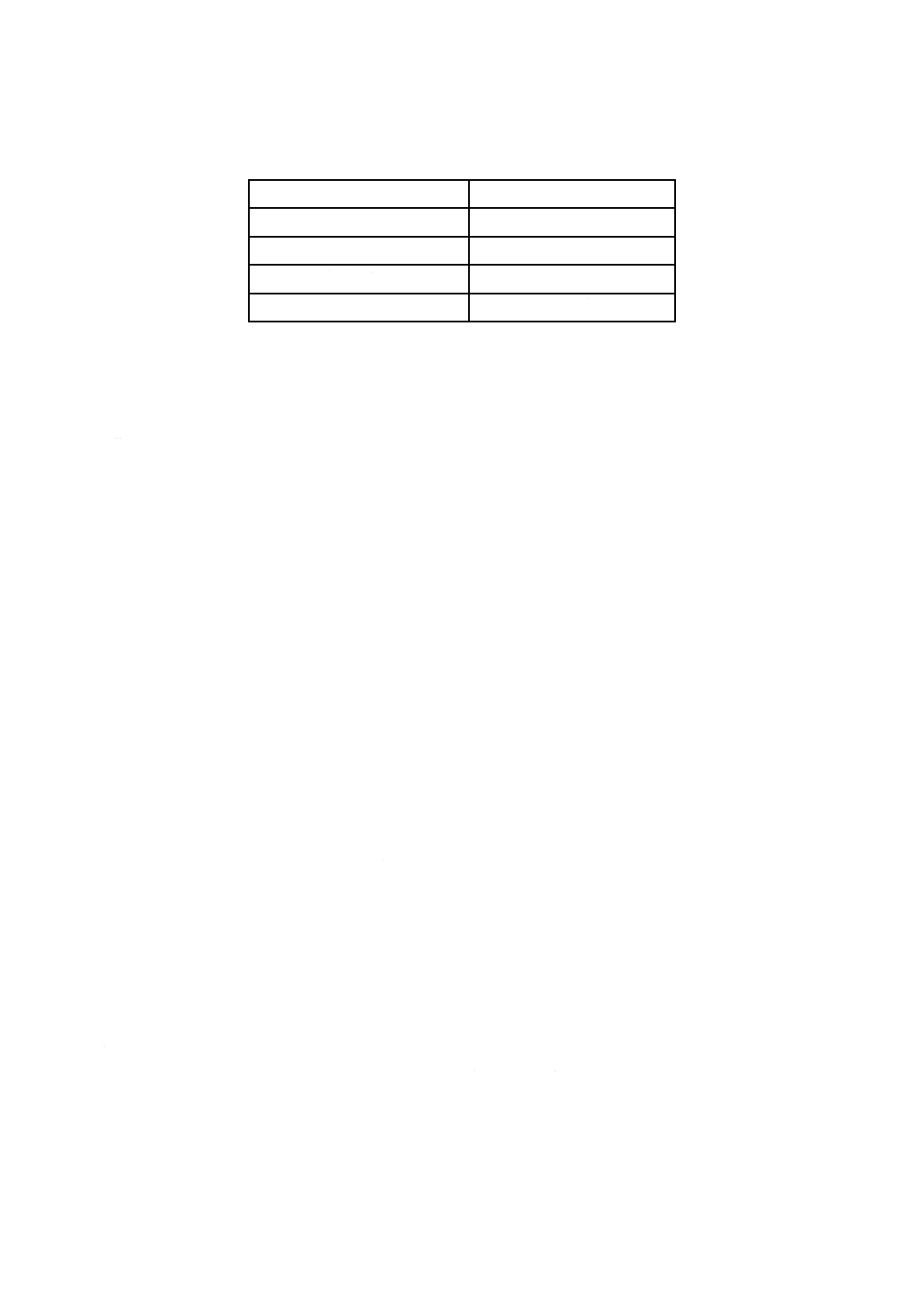

表 1 試験片の形状と寸法

単位 mm

直径

D

高さ

H

1号試験片

8

12

2号試験片

10

15

5. 試験装置

5.1

試験機 試験機は,JIS B 7721による。

5.2

圧縮用ダイ 上下の圧縮用ダイはJIS B 7721による。ただし,高温での剛性,強度及び硬さが十分

にあり耐酸化性に優れ,試験片と反応しない材質のダイを用いる。

5.3

加熱装置 試験片の加熱には,温度調節装置を備えた加熱炉を用い,試験中常に試験片の全範囲に

わたり,表2の許容範囲で,一様かつ一定に加熱することのできるものを用いる。ただし,1 273 Kを超え

る場合は,受渡当事者間の協定による。

3

H 7502:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

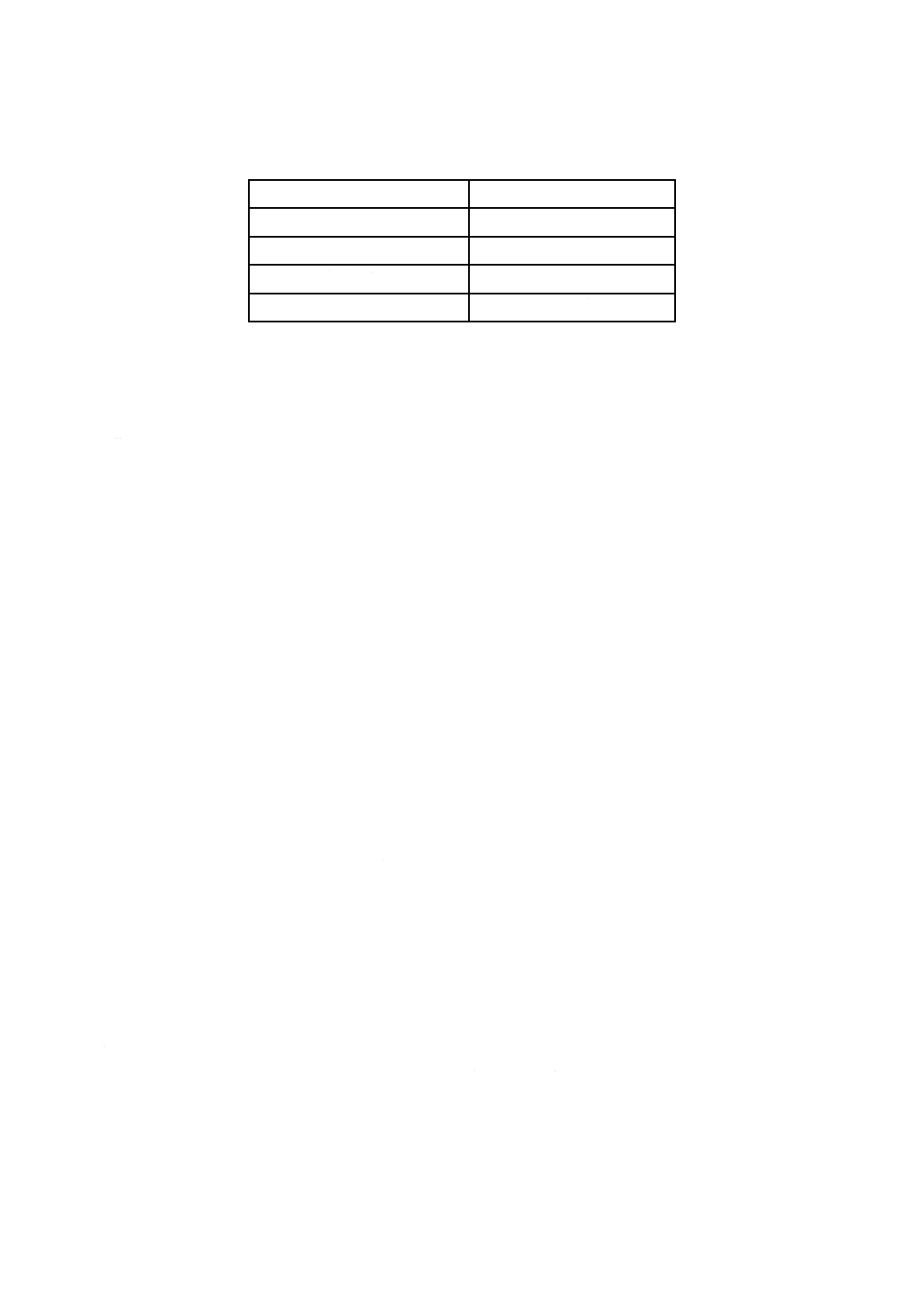

表 2 試験片温度の許容範囲

単位 K

試験片温度

許容範囲

873以下

±3

873 を超え 1 073以下

±4

1 073 を超え 1 273以下

±5

1 273 を超える場合

受渡当事者間の協定による。

5.4

温度測定装置 温度測定装置は,次による。

a) 計測器 計測器は,測定温度の全範囲にわたって,試験片温度が5.3の許容範囲内にあることを保証

するのに十分なものを用いる。

b) 熱電対 熱電対は,JIS C 1602によるほか,次による。

1) 熱電対の材料は,試験温度に十分に耐えるものを用いる。白金-白金ロジウム熱電対を用いること

が望ましい。また,素線の径は,使用中に熱起電力が変化しない範囲で,なるべく小さいものが望

ましい。

2) 熱電対の校正は,素線の同一ロッドから代表熱電対を取り出して行ってもよい。

3) 熱電対の測温接点は,試験片の側面に点溶接する。その際,試験片の表面に約1 mmの間隔で+極,

−極の素線を別々に点溶接する。

c) 熱電対以外の温度計を使用する場合は,熱電対による場合と同等以上の精度のものとする。

6. 試験方法

6.1

潤滑方法 試験片の両端面及び側面,並びに圧縮用ダイの端面には,試験温度に適し,試験片及び

圧縮用ダイと反応を起こさない潤滑剤を均一に塗布する。

6.2

加熱方法 試験は試験片,圧縮用ダイの酸化などの影響を防止できる雰囲気で行う。昇温中には試

験片及び圧縮用ダイが常時接触するように最小限の荷重を付加しておき,試験片及び圧縮用ダイを均一に

加熱する。試験片は,試験温度に達してから試験開始まで約10分間試験温度に保持することが望ましい。

所定の温度以上への過熱を避ける。

6.3

負荷方法 変形中は圧縮速度を所定の一定速度とし,所定のひずみまで荷重-ストローク線図を記録

する。少なくとも約50 %のひずみまで試験する。

6.4

温度測定方法 温度測定は,JIS Z 8704によるほか,次による。

a) 試験片の温度分布が5.3の許容範囲内にあることをあらかじめ確認するため,試験片の両端部近傍と

中央部の3箇所に熱電対を点溶接する。また,できるだけ上下の圧縮用ダイ端面近傍の温度を測定し

ながら,所定の圧縮速度で約10 %ひずみまでの温度分布を測定する。

b) a)を確認したのち,各試験片の中央部に熱電対を点溶接し,温度測定する。その際,圧縮用ダイの端

面近傍の温度も測定する。

6.5

試験片の原断面積・高さ(標点距離)の求め方 試験片の原断面積を求めるための直径及び高さは,

適切な測定器を用いて規定寸法の少なくとも0.5 %の数値まで測定する。

4

H 7502:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

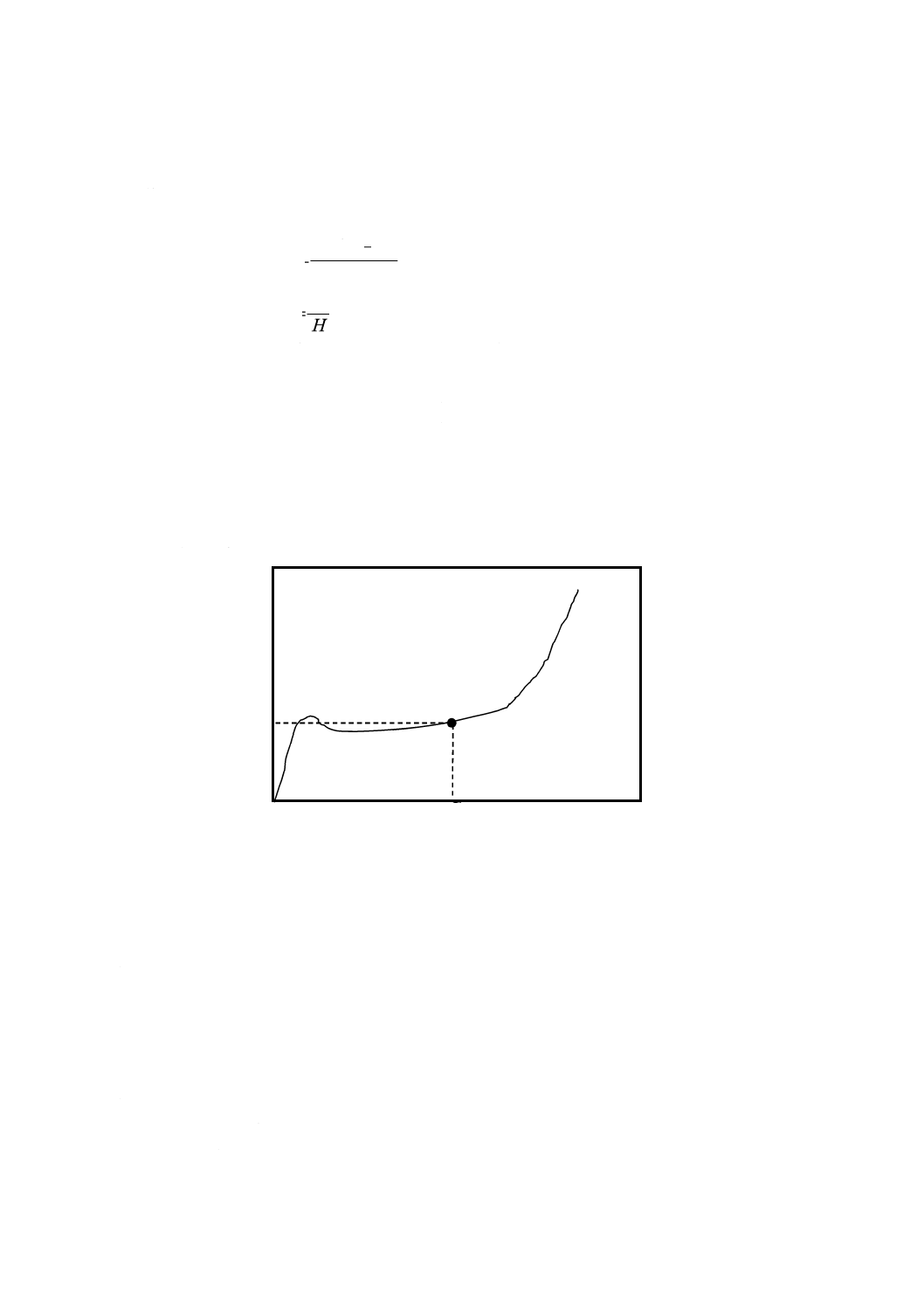

6.6

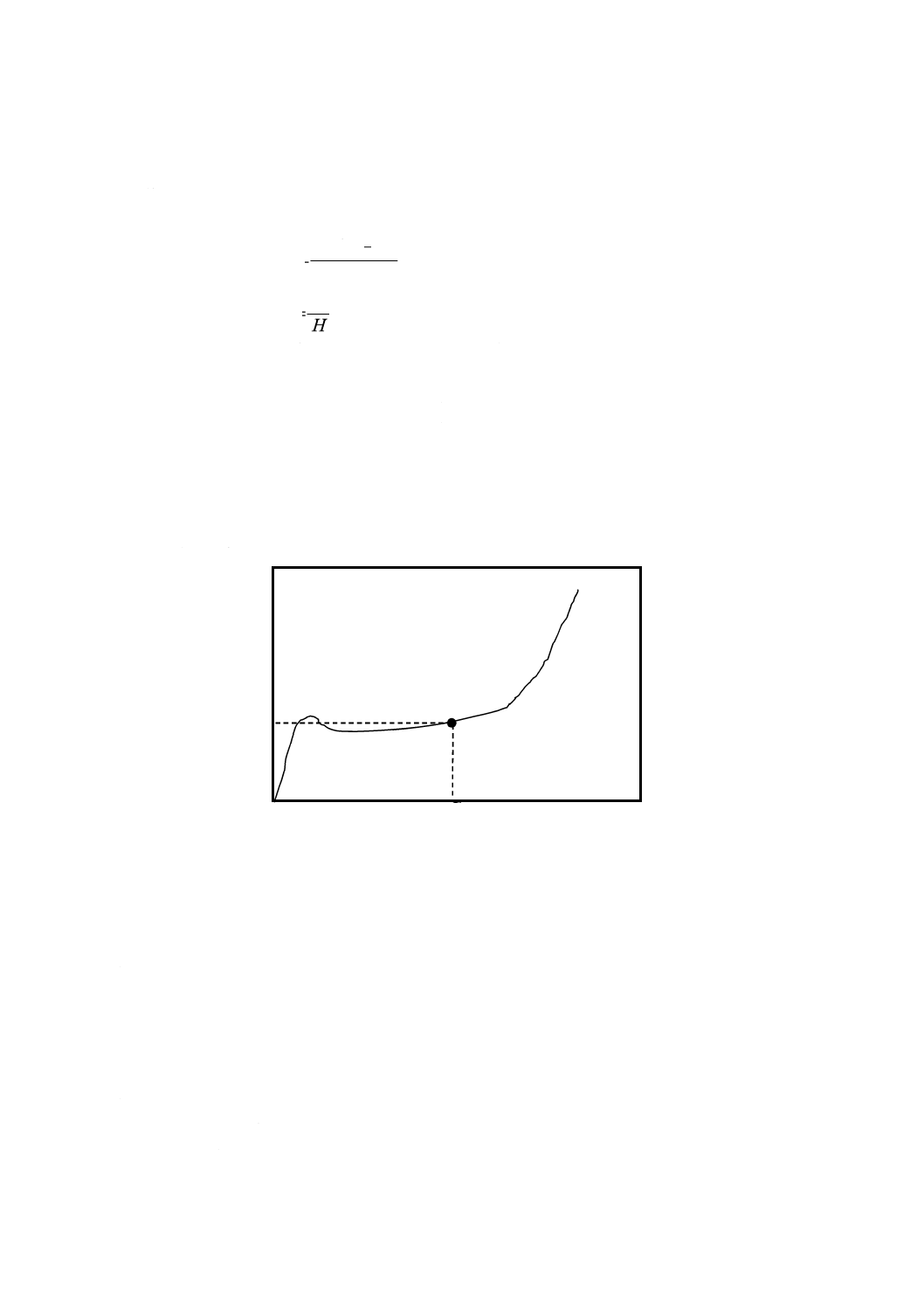

応力-ひずみ線図の求め方 試験中に適切な計測機器によって記録された荷重-ストローク線図(図

1)から,均一変形を仮定して,所定の各ストロークに対して次のように応力及びひずみを算出し,応力-

ひずみ線図を求める。ただし,真空中又は特殊ガス中で試験するため試験片を容器中に密封する場合は,

実際に試験片に加わっている荷重を求めるために必要な補正を行う。

(

)

H

D

S

H

P

2

4

π

σ

−

=

100

×

=HS

ε

ここに,

σ: 応力(N/mm2 )

P: 荷重(N)

S: ストローク(mm)

D: 圧縮前試験片直径(mm)

H: 圧縮前試験片高さ(mm)

ε: ひずみ(%)

荷重-ストローク線図から算出した最終圧縮時のひずみと,試験片を実測して算出したひずみとが異な

る場合は,適切な方法で補正することが望ましい。

応力を算出するための荷重は,その大きさの0.5 %まで読み取る。応力の数値(N/mm2)はJIS Z 8401

によって,有効数字を3けたに丸める。

荷

重

N

P

S

ストローク mm

図 1 荷重−ストローク線図

7. 報告 試験報告書には,受渡当事者間の協定によって,次の事項を記載する。

a) 試験材料

1) 製造業者名

2) 材料の名称

3) 種類又は記号

4) 製造番号

b) 試験片

1) 寸法

2) 素材からの採取条件

c) 試験装置及び加熱方法の概要

5

H 7502:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験条件

1) 試験温度

2) 昇温速度

3) 均熱保持時間

4) 圧縮速度

5) 試験雰囲気

e) 試験結果

1) 応力-ひずみ線図

f)

その他の事項 試験報告書には,次の事項を付記することが望ましい。

1) 化学成分

2) 素材の製造条件

3) 顕微鏡組織

4) 素材の室温における機械的性質

5) 潤滑剤の種類