H 7501:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 記号,用語及び定義 ·········································································································· 2

4 原理······························································································································· 3

5 試験片···························································································································· 3

6 試験装置························································································································· 4

6.1 試験機 ························································································································· 4

6.2 試験片のつかみジグ ······································································································· 4

6.3 加熱装置 ······················································································································ 4

6.4 雰囲気 ························································································································· 4

6.5 温度測定装置 ················································································································ 5

7 試験手順························································································································· 5

7.1 一般 ···························································································································· 5

7.2 つかみの方法 ················································································································ 5

7.3 試験温度の測定 ············································································································· 5

7.4 負荷方法 ······················································································································ 5

7.5 試験片寸法の測定方法 ···································································································· 5

7.6 超塑性伸びの求め方 ······································································································· 5

7.7 S型試験片によるm値の求め方 ························································································ 6

7.8 R型試験片によるm値の求め方 ························································································ 6

8 試験報告書 ······················································································································ 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

H 7501:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター(OSTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS H 7501:2002は改正され,この規格に置き換えられた。また,JIS H 7505:2004は廃止

され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7501:2016

金属系超塑性材料の引張特性評価方法

Method for evaluation of tensile properties of metallic superplastic materials

序文

この規格は,2013年に第2版として発行されたISO 20032を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,伸び計を取り付けずに行う板状試験片のクロスヘッド速度一定の引張試験によって,著し

い加工硬化又は動的な微細組織変化を示すことなく“微細粒超塑性”を発現する,金属系超塑性材料の引

張特性の評価方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20032:2013,Method for evaluation of tensile properties of metallic superplastic materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS C 1602 熱電対

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

注記 対応国際規格:ISO 6892-2:2011,Metallic materials−Tensile testing−Part 2: Method of test at

elevated temperature(MOD)

JIS H 7007 金属系超塑性材料用語

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

2

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

記号,用語及び定義

この規格で用いる記号,用語及び定義は,JIS H 7007によるほか,表1による。

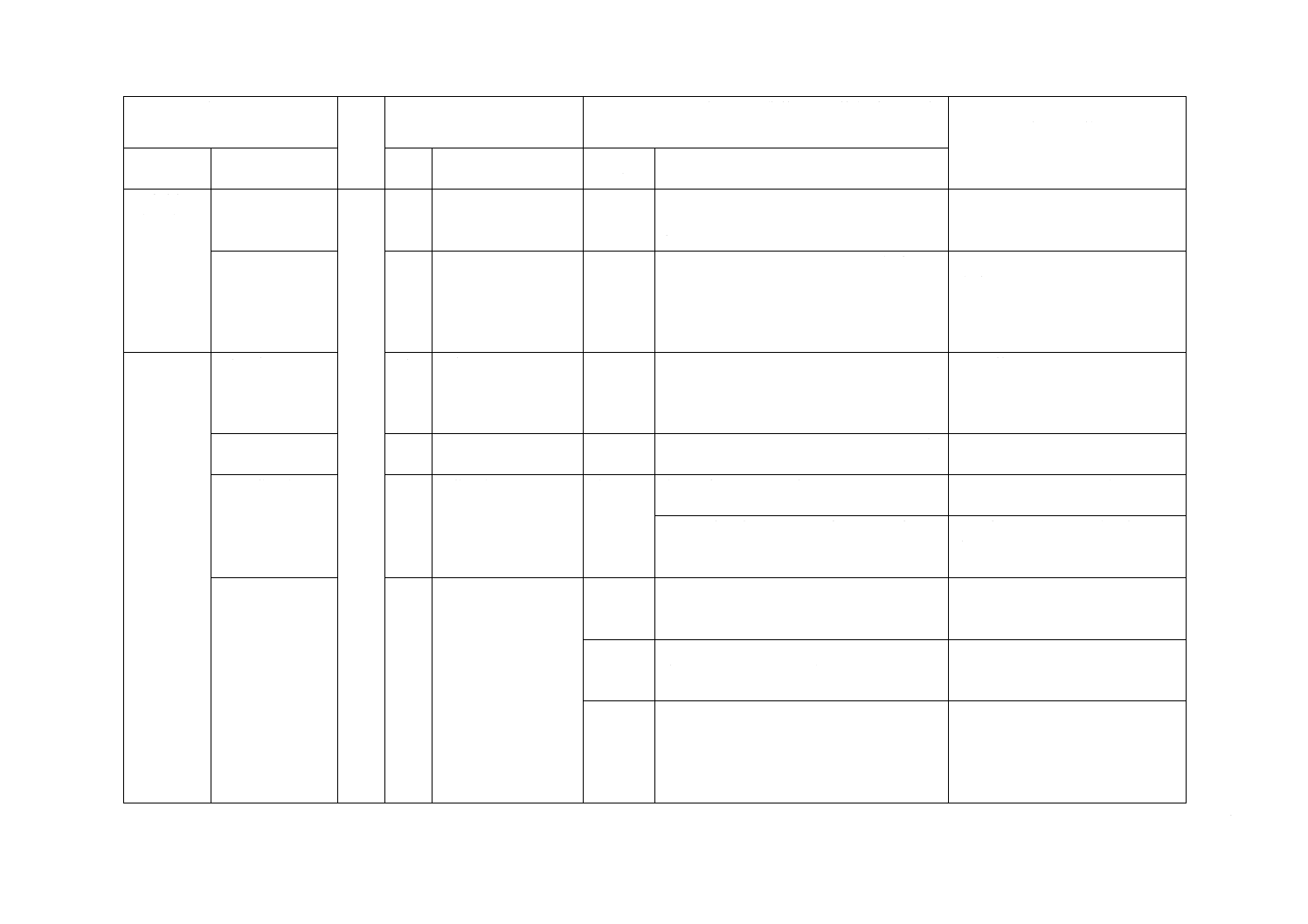

表1−記号,用語及び定義

記号

用語

定義

単位

−

S型試験片

変形部が平行な板状試験片

−

−

R型試験片

変形部が平行でなく,円弧形状の板状試験片

−

−

R部

R型試験片の主要な変形部分で,つかみ部の間に設ける円

弧部分

−

b

平行部幅又はR部の最小幅

S型試験片の平行部の初期幅又はR型試験片のR部の初期

最小幅

mm

bo[i]

R部の目盛iの初期幅

R部の各目盛iの初期幅

mm

b[i]

R部の目盛iの幅

試験中断後のR部の各目盛iの幅

mm

Bg

つかみ部幅

S型又はR型試験片のつかみ部の幅

mm

Lo

原標点距離

力をかける前の標点距離。精度が距離の少なくとも1 %又

は0.01 mm以内の適切な測定器で測定した標点距離

mm

Lu

最終標点距離

破断後の標点距離。試験片の両破断片の中心線が一線上に

あるように破断面を突き合わせて測定した,最終的な標点

距離

mm

Lc

平行部長さ

S型試験片の平行部の初期長さ

mm

Lt

試験片の全長

試験片の初期の全長

mm

Lg

つかみ部長さ

試験片のつかみ部の長さ

mm

LR

R部長さ

R部の初期長さ

mm

ΔLR

R部伸び量

試験中の任意の時点でのR部長さの伸び量

mm

R

肩部半径又はR部半径

S型試験片の肩部の初期半径,又はR型試験片のR部の初

期半径

mm

So

変形部における試験片の原断

面積

精度が2 %以内の適切な測定器で測定した,試験片の原断

面積

mm2

So[i]

R部の目盛iにおける原断面積 R部の各目盛iにおける初期断面積

mm2

S[i]

R部の目盛iにおける断面積

試験中断後のR部の各目盛iにおける断面積

mm2

t

試験片の厚さ

S型又はR型試験片の厚さ

mm

to[i]

R部の目盛iにおける初期厚さ R部の各目盛iにおける初期厚さ

mm

t[i]

R部の目盛iにおける厚さ

試験中断後のR部の各目盛iにおける厚さ

mm

F10

10 %変形力

10 %公称ひずみのときの試験力

N

σ10

10 %変形応力

10 %公称ひずみのときの真応力

MPa

σf

変形応力

超塑性変形中の真応力

MPa

σ[i]

真応力

R型試験片に対して定義される,変形中の引張力をR部の

各目盛iにおける断面積で除した値

MPa

ε[i]

真ひずみ

R部の各目盛iにおける変形によって与えられる真ひずみ

−

τinter

中断試験に必要な時間

塑性変形段階で,軸力がひずみに正比例して増加し始める

ときから,R部伸び量ΔLRが3 mmに達するまでの必要な

時間

s

N

ε&

公称ひずみ速度

S型試験片の場合,クロスヘッド速度を平行部長さLcで除

した値。R型試験片の場合,クロスヘッド速度を原標点距

離Loで除した値

s−1

ε&

真ひずみ速度

単位時間当たりの真ひずみの増加量

s−1

[]i

ε&

変形中の真ひずみ速度

R部の各目盛,iにおける変形中の真ひずみ速度

s−1

3

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原理

金属系超塑性材料の代表的特性である超塑性伸び,変形応力,ひずみ速度感受性指数(m値)などを評

価するため,試験片に引張力を付加し試験する。引張試験は,所定の温度及びひずみ速度で実施する。

超塑性伸びが知られている一般的超塑性材料を含めて,低ひずみ域の超塑性特性評価には,S型試験片

が適している。炉長に制限があり高ひずみ域の超塑性試験が困難な場合,ひずみの大半が試験片の中心部

近傍に集中して発生するR型試験片が適している。

m値は,超塑性状態では0.3以上となり,超塑性状態でない場合に比べて大きいので,m値の大小は,

超塑性発現条件を知る上で重要な指針となる。

5

試験片

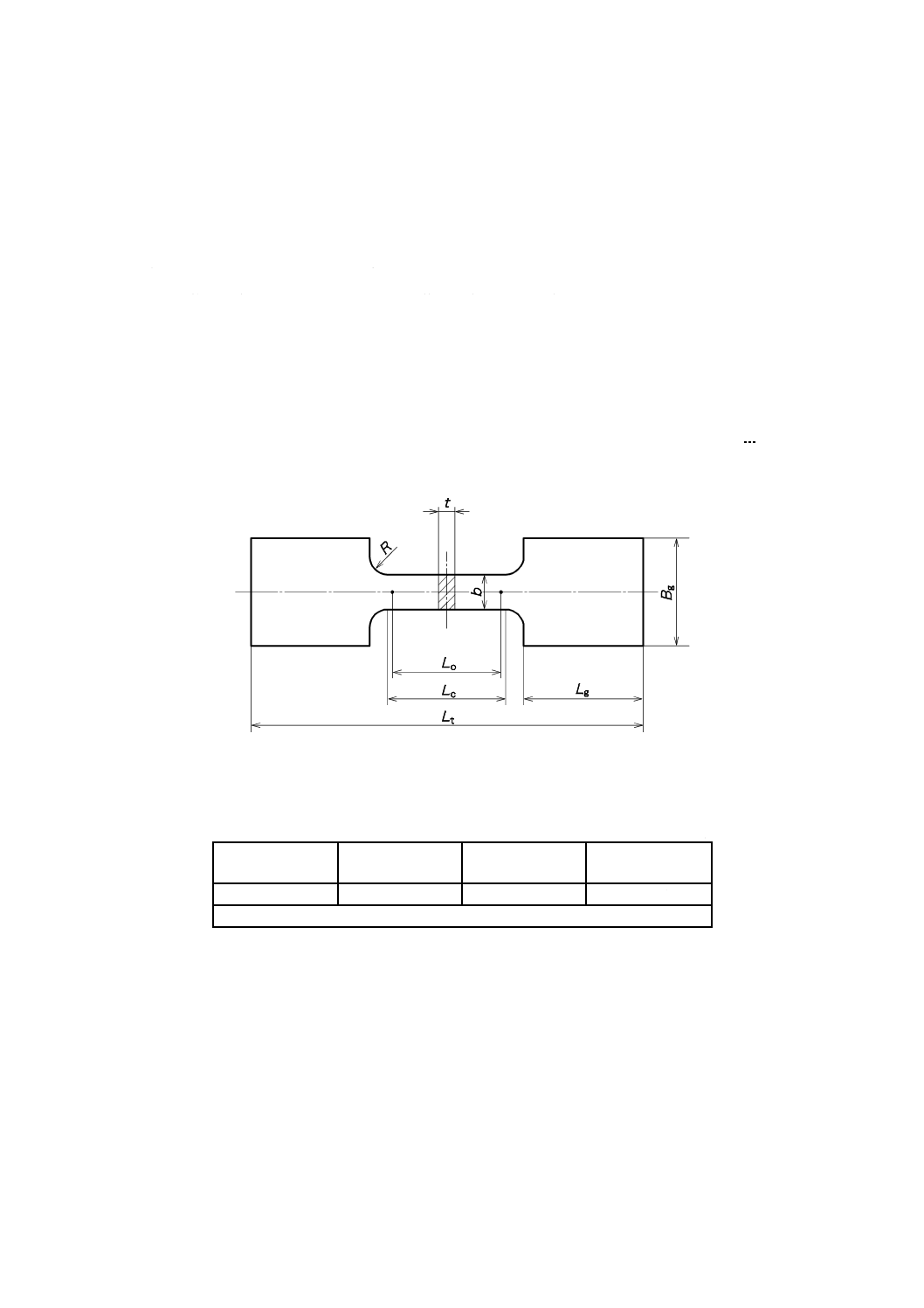

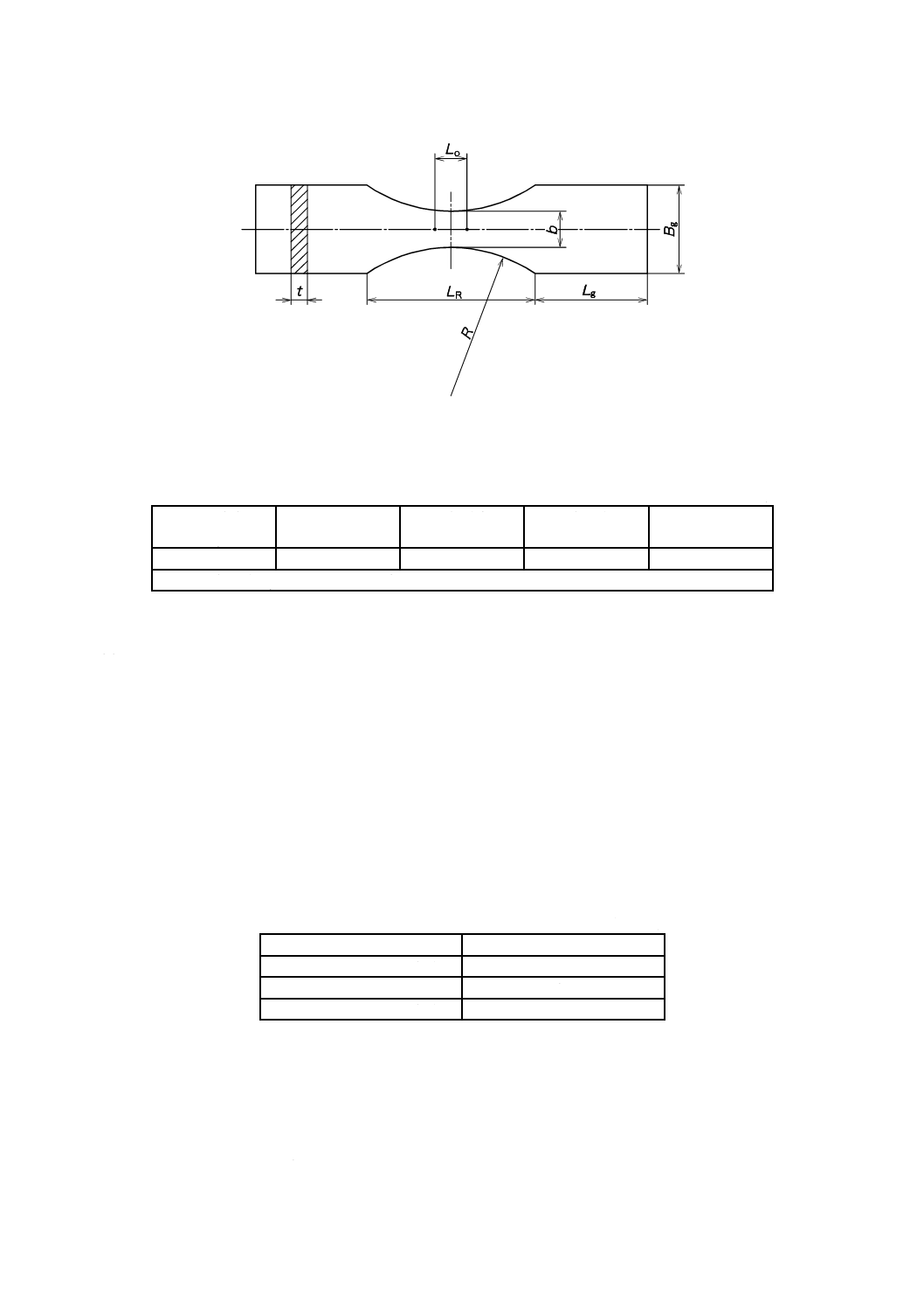

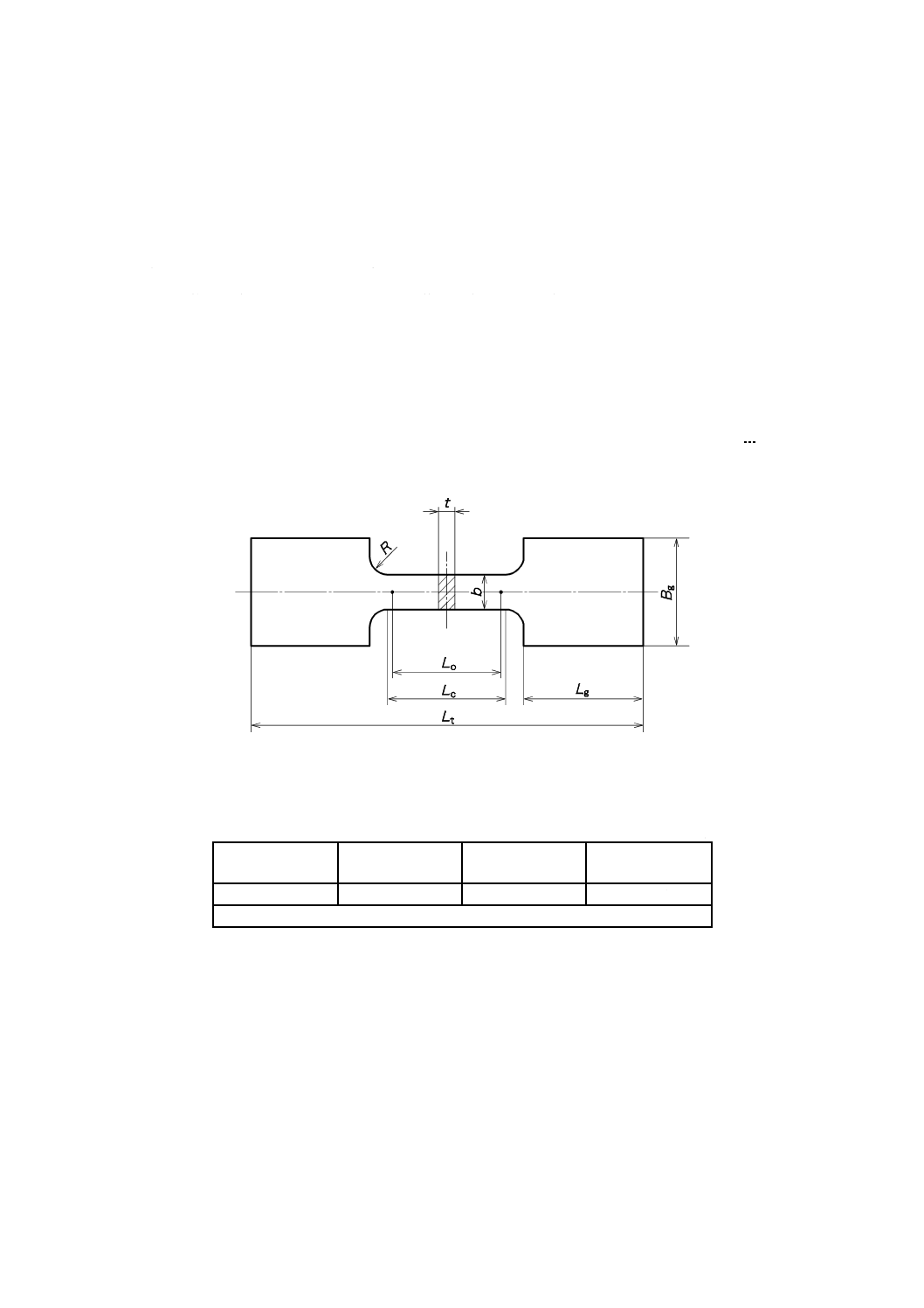

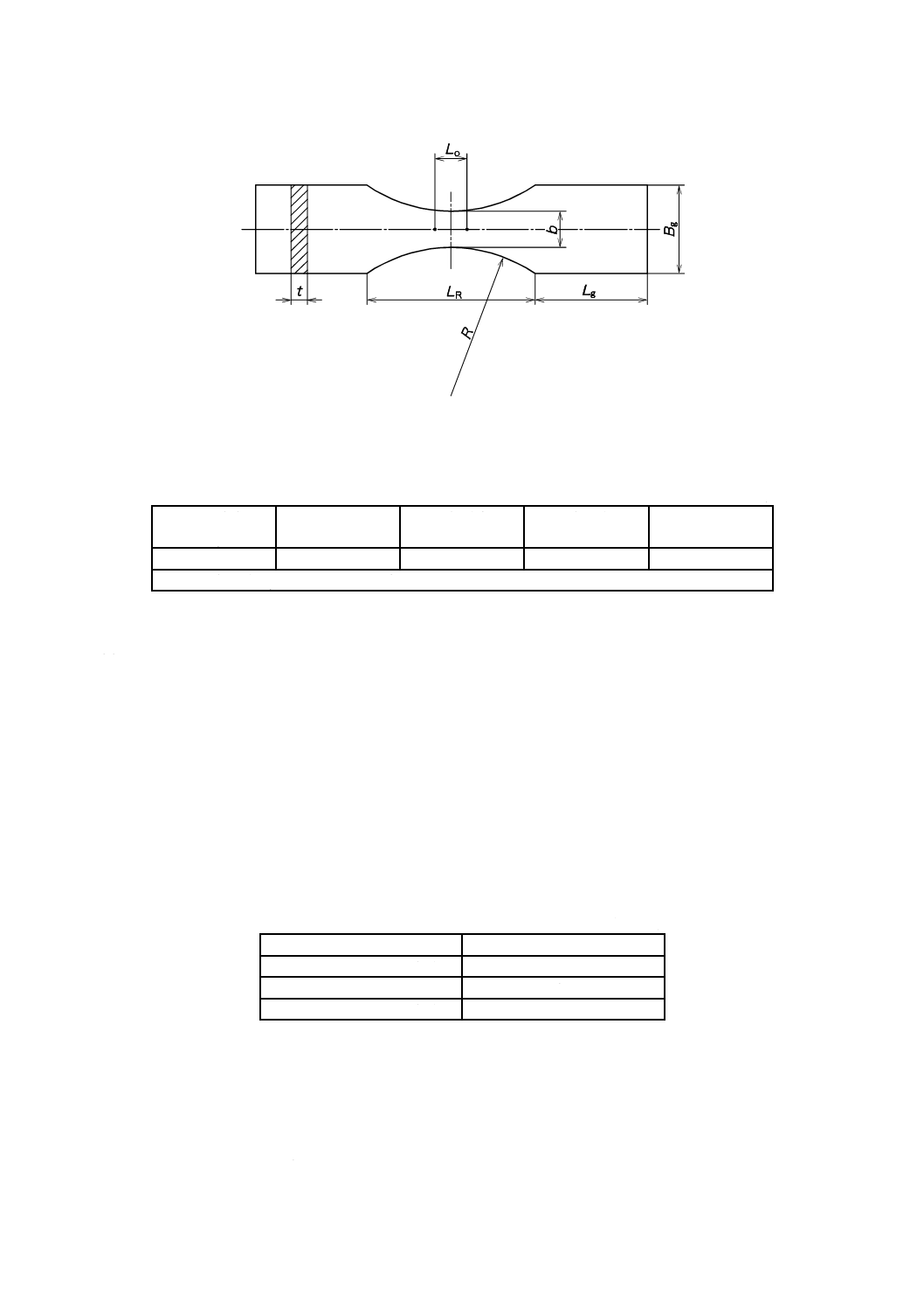

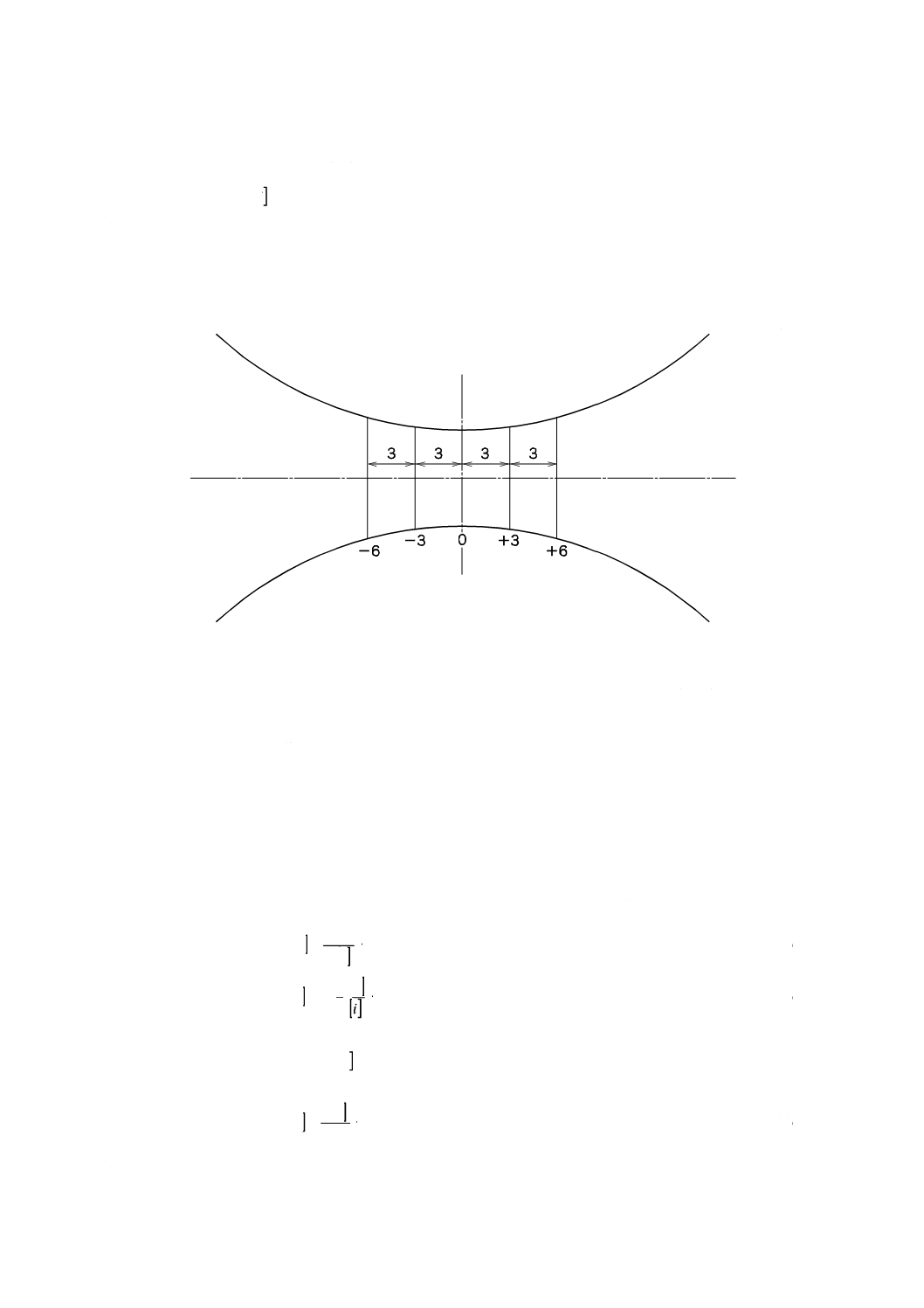

S型試験片の形状及び寸法は,図1及び表2による。R型試験片の形状及び寸法は,図2及び表3によ

る。試験片の厚さ(t)は,使用する素材の板厚とする。試験片の寸法に対する許容差は,JIS Z 2241に規

定する幅6 mmの板状試験片の許容差とする。

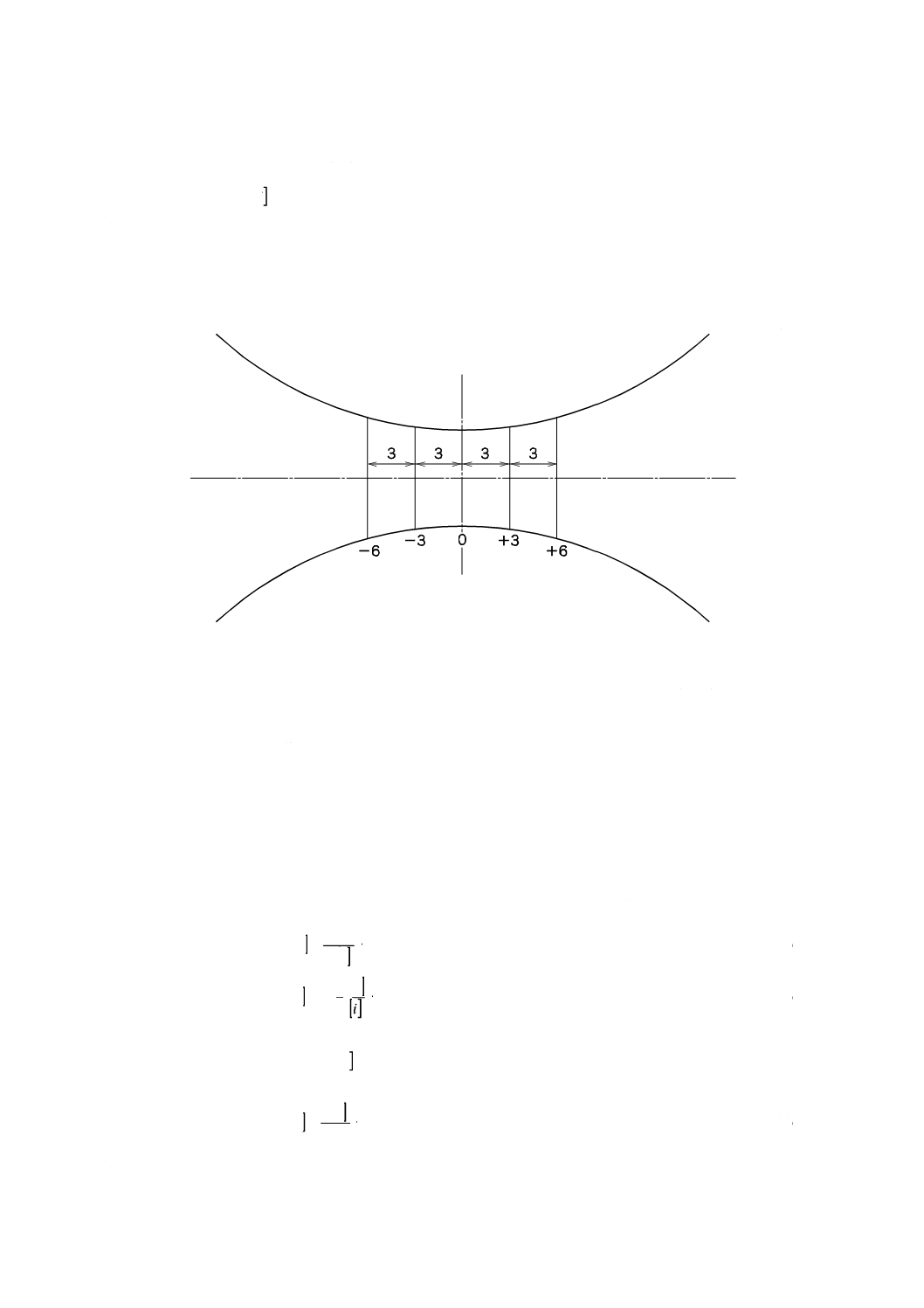

図1−S型試験片の形状

表2−S型試験片の寸法

単位 mm

原標点距離

平行部長さ

平行部幅

肩部半径

Lo

Lc

b

R

18

24

6

3以下

つかみ部幅Bgは,3bが望ましい。

4

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−R型試験片の形状

表3−R型試験片の寸法

単位 mm

つかみ部幅

R部の最小幅

R部長さ

R部半径

原標点距離

Bg

b

LR

R

Lo

16

6

30

25

6

つかみ部長さLgは,20 mm以上が望ましい。

6

試験装置

6.1

試験機

使用する試験機は,JIS B 7721によって校正されたものでなければならない。使用する試験機は,クロ

スヘッド速度一定の条件を満足できるものとし,箇条7の試験を行うために適した試験機とする。

6.2

試験片のつかみジグ

つかみジグは,高温試験中に塑性変形してはならない。

6.3

加熱装置

加熱装置は,温度調整装置を備えた加熱炉を用いる。試験中,加熱炉は試験片温度を標点距離全体にわ

たり,表4の許容範囲内で一様かつ一定に保つことができなければならない。

表4−試験温度の許容範囲

単位 K

試験温度

許容範囲

473を超え

873以下

±3

873を超え 1073以下

±4

1073を超え 1273以下

±5

6.4

雰囲気

試験片寸法,特に,試験後の標点又は目盛間の距離の測定が可能な雰囲気を用いる。また,雰囲気によ

る試験機の損傷を避けなければならない。

常圧以外の雰囲気で試験を実施する場合,試験力は,大気圧と雰囲気炉内との圧力差及び試験ジグと雰

囲気炉との摩擦力の影響を補正することが望ましい。

5

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

温度測定装置

6.5.1

一般

温度測定装置は,温度測定器と熱電対とで構成する。

6.5.2

温度測定器

温度測定器は,測定温度の全範囲にわたって,JIS G 0567に規定する精度又はこれと同等以上の精度の

ものを使用する。

6.5.3

熱電対

熱電対は,JIS C 1602に規定する熱電対又はこれと同等以上のものを使用する。熱電対に用いる材料は,

使用温度及び環境に耐えることができなければならない。

なお,熱電対以外の測温体を使用する場合は,熱電対による場合と同等以上の精度をもつものを使用す

る。

7

試験手順

7.1

一般

試験手順は,7.2〜7.8による。7.2〜7.8に記載のない追加事項は,JIS Z 2241及びJIS G 0567による。

7.2

つかみの方法

試験片は,つかみジグによって固定し,試験中は軸方向の引張力だけが試験片に加わるようにする。試

験前に試験温度まで加熱し,その温度を保持する間,真直度を保つために,固定した試験片にはいかなる

軸圧縮も加えてはならず,小さな(σ10の5 %未満の)軸方向の引張力だけが加わった状態にしなければな

らない。

7.3

試験温度の測定

試験温度の測定は,6.5による。測定する温度は,試験片の表面温度とする。試験片の表面温度と炉内の

所定の位置の温度との間の相関が得られている場合,表面温度を測定しなくてもよい。より精密な温度測

定については,個々の場所で少なくとも二つの熱電対を使用し,全ての測定温度が許容範囲にあることを

確認する。

受渡当事者は,試験を開始する前の,試験片の試験温度までの昇温時間及び試験温度を維持する時間に

ついて取り決め,試験片全体にわたる均一な温度分布を保証しなければならない。試験中,試験温度は,

表4に示す許容範囲内に維持しなければならない。

7.4

負荷方法

試験は,一定のクロスヘッド速度で実施しなければならない。

7.5

試験片寸法の測定方法

試験片の原標点距離は,JIS Z 2241によって,少なくとも0.1 mmの単位まで測定する。原標点距離の両

端は,早期の破断をもたらす切欠きではなく,微細なマーク又はけ(罫)書き線で表示しなければならな

い。

7.6

超塑性伸びの求め方

試験前の原標点距離は,S型試験片の場合は18 mm,R型試験片の場合は6 mmとする。

超塑性伸びは,式(1)によって求め,有効数字はJIS Z 8401の規則Bによって二桁に丸める。

100

o

o

u

×

−

=

L

L

L

A

······································································· (1)

ここに,

A: 超塑性伸び(%)

6

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Lu: 破断後の最終標点距離(mm)

Lo: 原標点距離(mm)

S型試験片の10 %変形応力は,式(2)で与えられる。

o

10

10

1.1

S

F

=

σ

·············································································· (2)

ここに,

σ10: 10 %変形応力(MPa)

F10: 10 %変形力(N)

So: 試験片の原断面積(mm2)

なお,R型試験片では,10 %変形応力を求めない。

7.7

S型試験片によるm値の求め方

所定の温度及び微細結晶構造において,超塑性変形中の変形応力σfと真ひずみ速度ε&との関係は,式(3)

で与えられる。真ひずみ速度とクロスヘッド速度との関係は,式(4)で与えられる。

m

Kε

σ

&

=

f

················································································· (3)

c

N

N

N

1

1

1

1

L

V

ε

ε

ε

ε

+

=

+

=

&

&

······························································ (4)

ここに,

V: クロスヘッド速度(mm/s)

εN: 公称ひずみ

N

ε&: 公称ひずみ速度(s−1)

Lc: 平行部長さ(mm)

K: K値

m: m値

注記 式(3)はひずみ硬化が無視できる材料を前提としている。

次に,m値は,式(5)のように表される。

(

)

(

)

ε

σ

&

ln

d

ln

d

f

=

m

············································································· (5)

式(5)のm値は,応力とひずみ速度との両対数グラフの中の線の傾きから得ることができる。通常,m値

は変形条件及び材料に従い,0〜1の範囲をとる。高いm値は,より大きな超塑性伸びを導く。

S型試験片によるm値は,次に示すa)〜e) の手順によって一つの試験片で,ひずみ速度急変法によって

求める。

a) 公称ひずみ10 %まで変形後,クロスヘッド速度を急増させる。

b) 更に公称ひずみ20 %まで変形させた後,クロスヘッド速度を急増させる。

c) この手順を公称ひずみ50 %以上まで5回以上繰り返す。

d) 各クロスヘッド速度における10 %変形応力とそれに対応する真ひずみ速度を求め,それらの関係を両

対数グラフ上に図示する。

e) この関係を最小二乗法によって直線回帰して,直線の傾きとしてm値をJIS Z 8401の規則Bによって

小数点以下一桁に丸める。

この手順を複数の試験片で繰り返し,m値における不確かさを求めてもよい。

ひずみ速度急変法を実施しない場合,五つ以上のS型試験片で,それぞれ異なるクロスヘッド速度の試

験を行う。各試験片の10 %変形応力とそれに対応する真ひずみ速度との関係からm値を求める。

7.8

R型試験片によるm値の求め方

R型試験片によるm値は,次のように,試験中断直前の試験力及び試験片寸法から求める。二つ以上の

異なるクロスヘッド速度において,R部伸び量が規定の値に達した後,引張試験を中断する。試験を中断

7

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するR部伸び量は,ΔLR=3 mm±0.5 mmと規定する。最大クロスヘッド速度は,最小クロスヘッド速度の

2〜10倍となるように選択する。各試験について,次に示すa)〜g) の手順によって各目盛における真応力

σ[i]及び真ひずみ速度[]iε& を求める。

a) R部中央に引張軸方向に3 mm間隔の五つの目盛を設ける。図3のように試験片を引張軸が水平とな

るように置き,中央の最小断面積位置の目盛を目盛[0],左側の目盛を目盛[−6],[−3],右側の目盛を

目盛[+3],[+6]と呼ぶ。

単位 mm

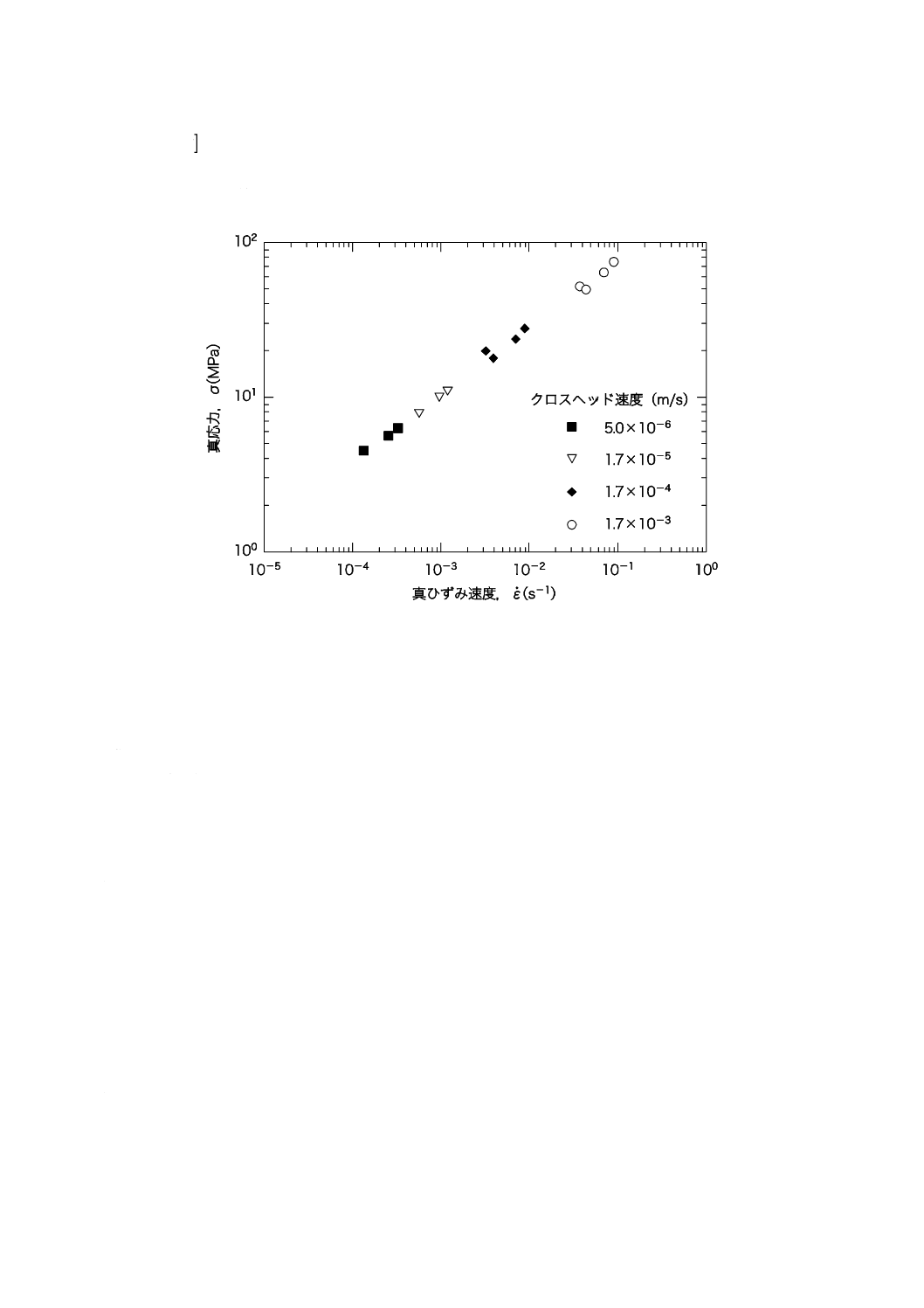

図3−R部における目盛の付け方

b) 各目盛における試験前のR部の初期幅bo[i](i=−6,−3,0,+3,+6) 及びR部の初期厚さto[i]を測

定する。これらの値から,各目盛における原断面積So[i]を算出する。

c) 引張試験を行い,R部伸び量∆LR=3 mmで中断する。この時点と,軸力が弾性変形段階においてひず

みに正比例して増加し始めるときから試験を停止するまでに必要な時間τinterにおける試験力Fを記録

する。

d) 各目盛における試験後のR部の幅b[i]及びR部の厚さt[i]を測定する。測定については,各目盛で値を

正確に測定することができる適切な測定器を用いなければならない。これらの値から,各目盛におけ

る断面積S[i]を算出する。

e) 各目盛における真応力σ[i]及び真ひずみɛ[i]は,次の式(6)及び式(7)から算出する。

[]

[]i

S

F

i

inter

=

σ

··············································································· (6)

[]

[][]i

S

i

S

i

o

ln

=

ε

············································································· (7)

ここに, Finter: 試験開始からτinter経過した時点の試験力

f)

各目盛における真ひずみ速度[]iε& は,式(8)を用いて,真ひずみɛ[i]及び中断試験に必要な時間τinterから

求める。

[]

[]

inter

τ

ε

ε

i

i=

&

················································································ (8)

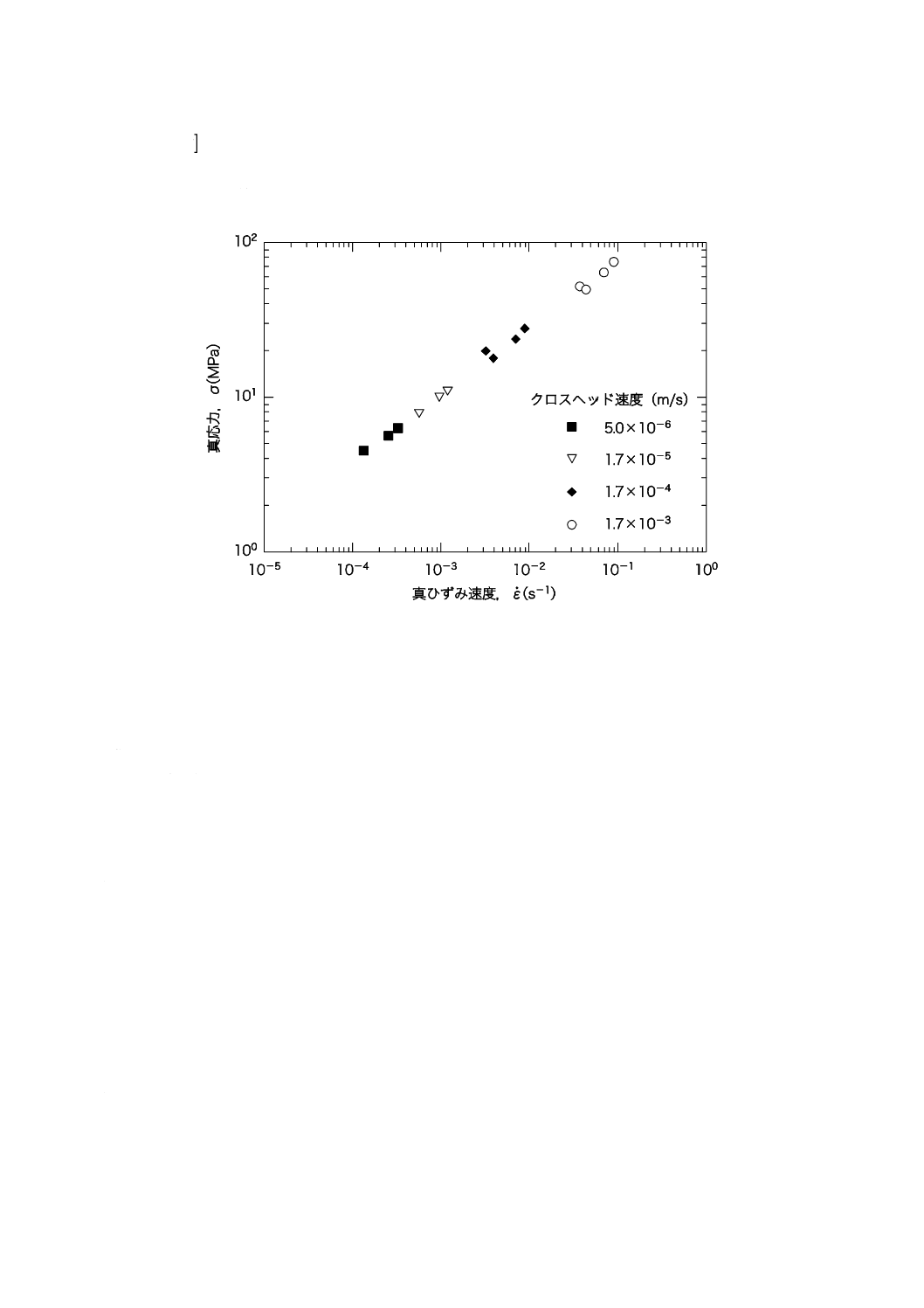

g) 2種類以上の異なるクロスヘッド速度で得た試験結果については,各目盛における真応力σ[i]と真ひず

8

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

み速度[]iε& との両対数グラフ上で直線回帰分析を実施する(図4参照)。線の傾きからm値を小数点以

下二桁まで算出する。そのとき,各断面積のデータを等価に扱うため,目盛[0]のデータに2倍の重み

を付けて回帰直線を求める。

図4−真応力と真ひずみ速度との関係の例(超塑性7475アルミニウム合金)

8

試験報告書

試験報告書には,受渡当事者間の協定によって,次の項目から選択して記載する。

a) 試験材料

1) 製造業者名

2) 材料の名称

3) 種類又は記号

4) 製造番号

b) 試験片の寸法

c) 試験装置の概要

d) 試験条件

1) 試験温度

2) クロスヘッド速度

3) 試験雰囲気

4) 加熱速度

5) 試験前の保持時間

6) 試験片の採取位置及び方向

e) 試験結果

1) S型試験片

1.1) 超塑性伸び

9

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 10 %変形応力

1.3) m値

1.4) 公称応力と公称ひずみとの関係

1.5) 10 %変形応力とひずみ速度との関係

2) R型試験片

2.1) 超塑性伸び

2.2) 最大公称応力

2.3) 公称応力と伸びとの関係

2.4) m値(測定した真ひずみ速度範囲内の)

f)

付記事項 次の事項を付記することが望ましい。

1) 素材の化学成分

2) 素材の加工条件

3) 素材の熱処理条件

4) 素材の結晶粒径

5) 素材の室温での機械的特性

10

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

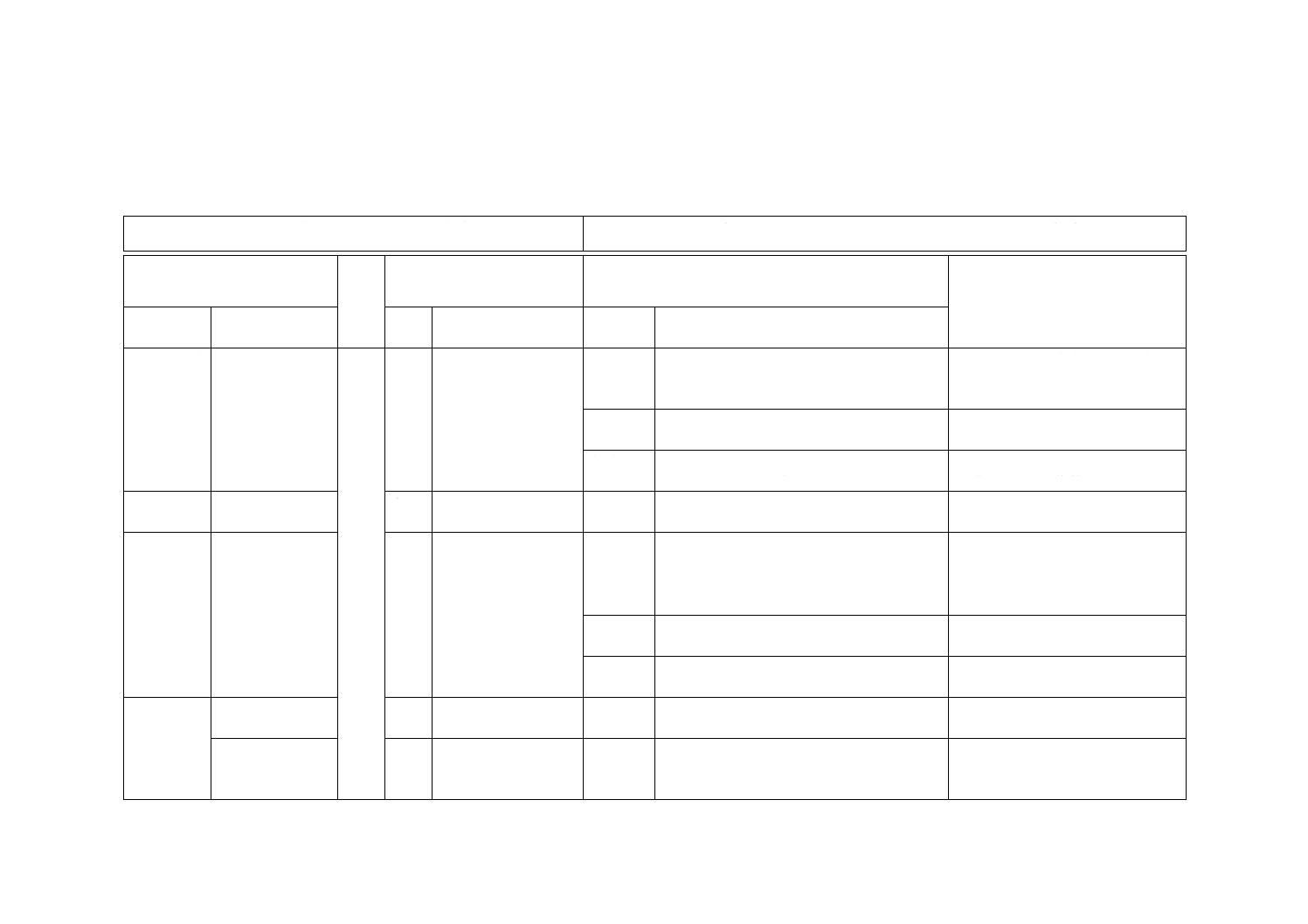

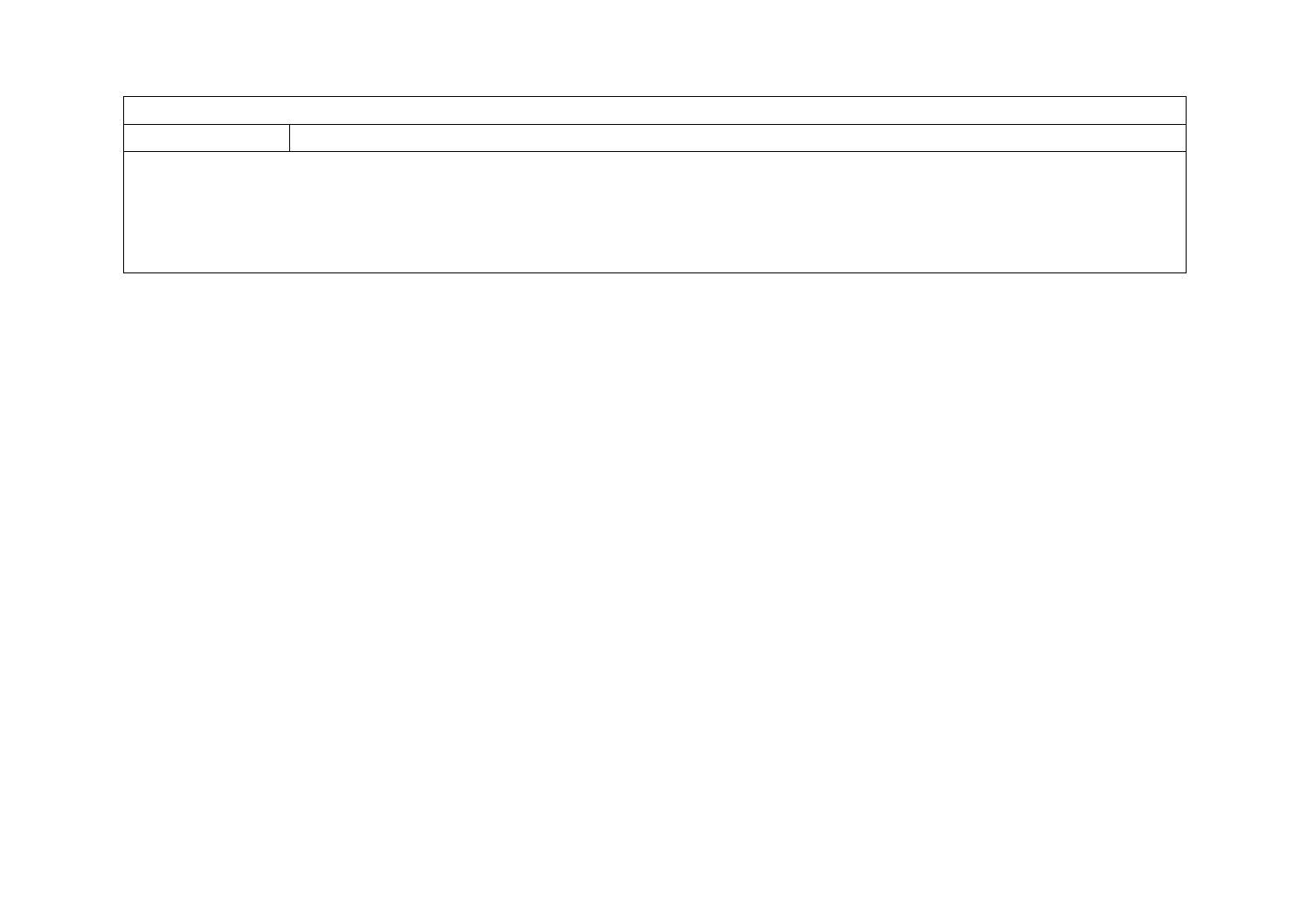

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 7501:2016 金属系超塑性材料の引張特性評価方法

ISO 20032:2013,Method for evaluation of tensile properties of metallic superplastic materials

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 記号,用

語及び定義

3

記号,用語及び定義

追加

ISO規格では,“表1による”と規定してい

るが,JISでは,“JIS H 7007によるほか,

表1による”と規定した。

JIS H 7007の引用によって用語の

定義を明確にしたが,技術的差異は

ない。

追加

表1に“S型試験片”を追加した。

内容を明確にするための追加であ

り,技術的差異はない。

削除

表1から“超塑性”,“超塑性伸び”,“K値”

及び“m値”を削除した。

JIS H 7007に定義されているため

削除したが,技術的差異はない。

4 原理

4

原理

追加

m値が,超塑性発現条件を知る上で重要な指

針となる旨を追加した。

内容を明確にするための追加であ

り,技術的差異はない。

5 試験片

5

試験片

変更

ISO規格では,“試験片の寸法に対する許容

差は,ISO 6892-1による。”と記載している

が,JISでは,

“JIS Z 2241に規定する幅6 mm

の板状試験片の許容差とする。”に変更した。

試験片の寸法の許容差を分かりや

すく記載したが,技術的差異はな

い。

削除

式(1)及び式(2)を削除し,以下の式番号を繰

り上げた。

式(1)は自明なため,削除した。技

術的差異はない。

追加

式(2)の内容を文章で表2に追加した。

内容を明確にするための追加であ

り,技術的差異はない。

6 試験装置 6.2 試験片のつか

みジグ

6.2

試験片のつかみ装置

変更

JISでは,“つかみ装置”を“つかみジグ”

に変更した。

用語の明確化であり,技術的差異は

ない。

6.4 雰囲気

6.4

雰囲気

追加

ISO規格では,雰囲気の影響に関する説明が

不十分であるため,JISでは,“摩擦力”の

影響による補正を追加した。

翻訳における理解を深めるための

説明の追加であり,技術的差異はな

い。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

H

7

5

0

1

:

2

0

1

6

11

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験装置

(続き)

6.5.2 温度測定器

6.5.2

測定器

変更

箇条の題名に温度を加えた。また,JIS G

0567を引用し,精度に関する表記を変更し

た。

内容の明確化であり,技術的差異は

ない。

6.5.3 熱電対

6.5.3

熱電対

変更

ISO規格では,“IEC 60584-1及びIEC

60584-2に規定されているもの”と記載して

いるが,JISでは,“JIS C 1602に規定する

熱電対又はこれと同等以上のもの”と規定し

た。

JISの範囲において,IEC 60584-1

及びIEC 60584-2と完全に一致し

ないJIS C 1602を用いても技術的

差異は発生しない。

7 試験手順 7.1 一般

7.1

一般

変更

ISO規格では,“追加事項は,ISO 6892-1及

びISO 6892-2による”と記載しているが,

JISでは,“追加事項は,JIS Z 2241及びJIS

G 0567による”に変更した。

JISの範囲において,ISO 6892-1と

完全に一致しないJIS Z 2241を用

いても技術的差異は発生しない。

7.5 試験片寸法の

測定方法

7.5

試験片寸法の測定方

法

追加

試験片の原標点距離は,JIS Z 2241による旨

を追加した。

内容の明確化であり,技術的差異は

ない。

7.6 超塑性伸びの

求め方

7.6

超塑性伸びの求め方

追加

有効数字の丸め方を追加した。

内容の明確化であり,技術的差異は

ない。

“R型試験片では,10 %変形応力を求めな

い。”を追加した。

10 %変形応力は,S型試験片だけで

求めることを明確化したものであ

り,技術的差異はない。

7.7 S型試験片に

よるm値の求め

方

7.7

ひずみ速度感受性指

数(m値)の求め方

変更

7.7がS型試験片,7.8がR型試験片に関す

る内容であることを明示するため,箇条の題

名を変更した。

内容の明確化であり,技術的差異は

ない。

変更

ISO規格では,ひずみ速度急変法の内容が曖

昧なため,JISでは,明確にa)〜e) で記載し

た。

内容の明確化であり,技術的差異は

ない。

追加

ISO規格では,m値の求め方としてひずみ速

度急変法だけを記載しているが,JISでは,

五つ以上のS型試験片による速度一定の引

張試験によるm値の求め方を追加した。

五つ以上のS型試験片を用意すれ

ば,ひずみ速度急変法でなくても,

m値を求めることが可能であるた

め,追加した。今後,ISOへの提案

を検討する。

3

H

7

5

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

H 7501:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 20032:2013,MOD

関連する外国規格

ASTM E2448-11

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

H

7

5

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。