2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7407-1995

繊維強化金属の圧縮試験方法

Test method for compressive properties of fiber reinforced metals

1. 適用範囲 この規格は,長繊維によって強化された金属基複合材料の室温大気中における圧縮試験方

法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7733 圧縮試験機

JIS H 7006 金属基複合材料用語

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS H 7006によるほか,次による。

(1) 圧縮応力 圧縮試験中の任意の時点において試験片に加えられた圧縮荷重を,試験片のゲージ部の原

断面積で除した値。

(2) 圧縮強さ 圧縮試験中に試験片に加わる最大圧縮応力。

(3) 圧縮ひずみ 圧縮荷重によって,試験片の荷重負荷の方向に生じた標点距離の変化量を元の標点距離

で除した値。

(4) 最大圧縮ひずみ 圧縮強さに対応する圧縮ひずみ。

(5) 圧縮弾性率 圧縮試験中の圧縮応力を圧縮ひずみで除した値。ここでは,次のとおりとする。

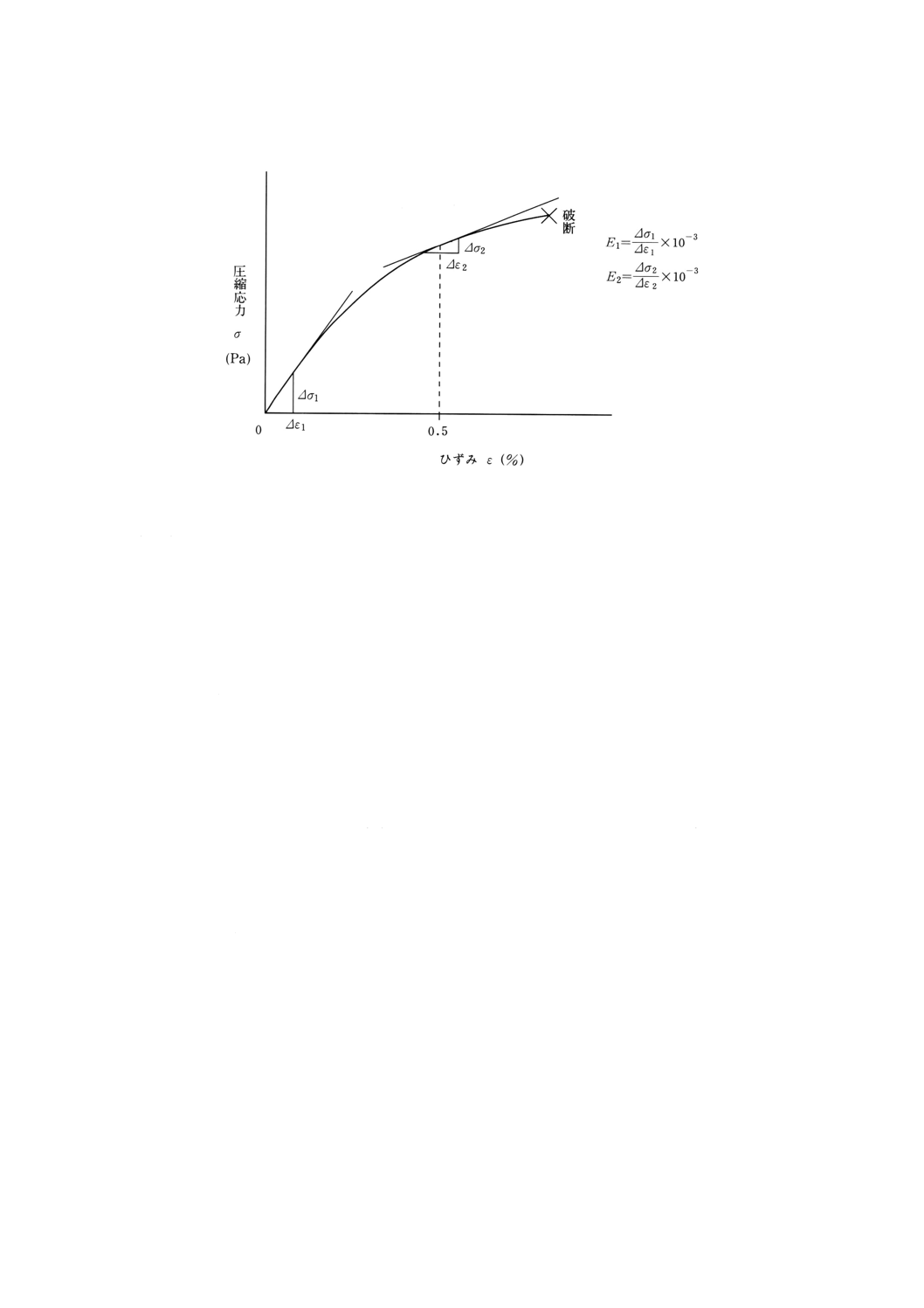

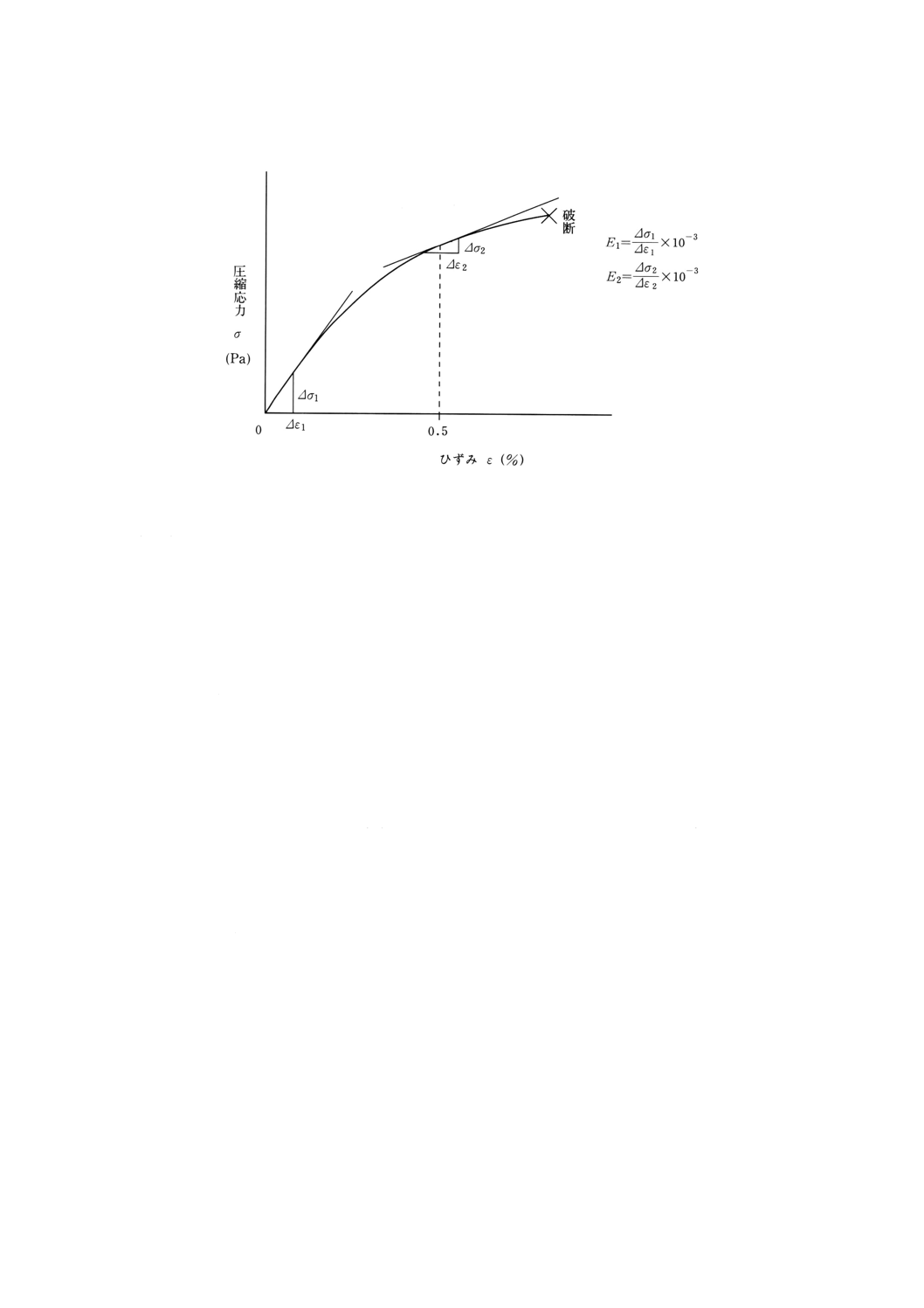

(a) 圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図において,初期の直線部分の傾きから求

めた値。量記号はE1とする(図1参照)。

(b) 圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図において,ひずみ量0.5%で接線を引き,

その傾きから求めた値。量記号はE2とする(図1参照)。

2

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 圧縮応力−圧縮ひずみ線図の例

(6) ポアソン比 圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図の初期の直線部分において,

圧縮応力の作用する方向のひずみε1に対してそれに直交する方向のひずみεtの比の絶対値|εt/ε1|。

(7) ゲージ部 試験片のタブはり付け部を除く平行部。

3. 試験方法の種類 試験方法の種類は,使用する試験ジグの違いによって次のとおりとする。

(1) A法 改良キ字形試験ジグを使用する方法。

(2) B法 円すい形試験ジグを使用する方法。

4. 試験装置及び器具

4.1

試験機 試験機は,試験中にクロスヘッドの移動速度を一定に保つことができるもので,JIS B 7733

の1級以上のものを用いる。

なお,クローズド・ループ方式の電気油圧式の材料試験機を使用してもよい。

4.2

ひずみ指示計 ひずみ指示計は,試験片にはり付けたひずみゲージを介して試験中のひずみ量の変

化を連続的に記録でき,設定した試験速度において,ひずみの±1%又はそれ以上の精度で指示できるもの

とする。

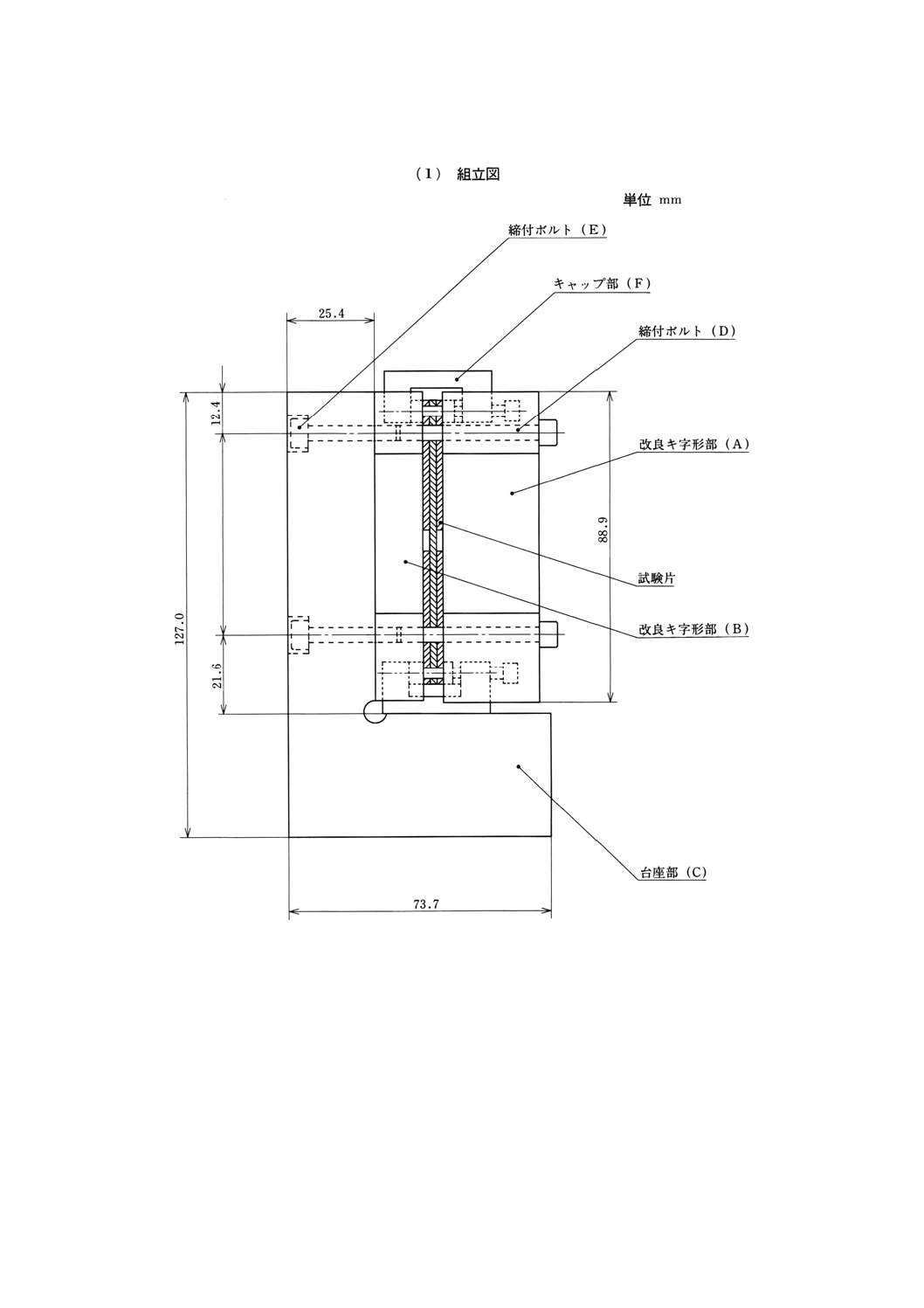

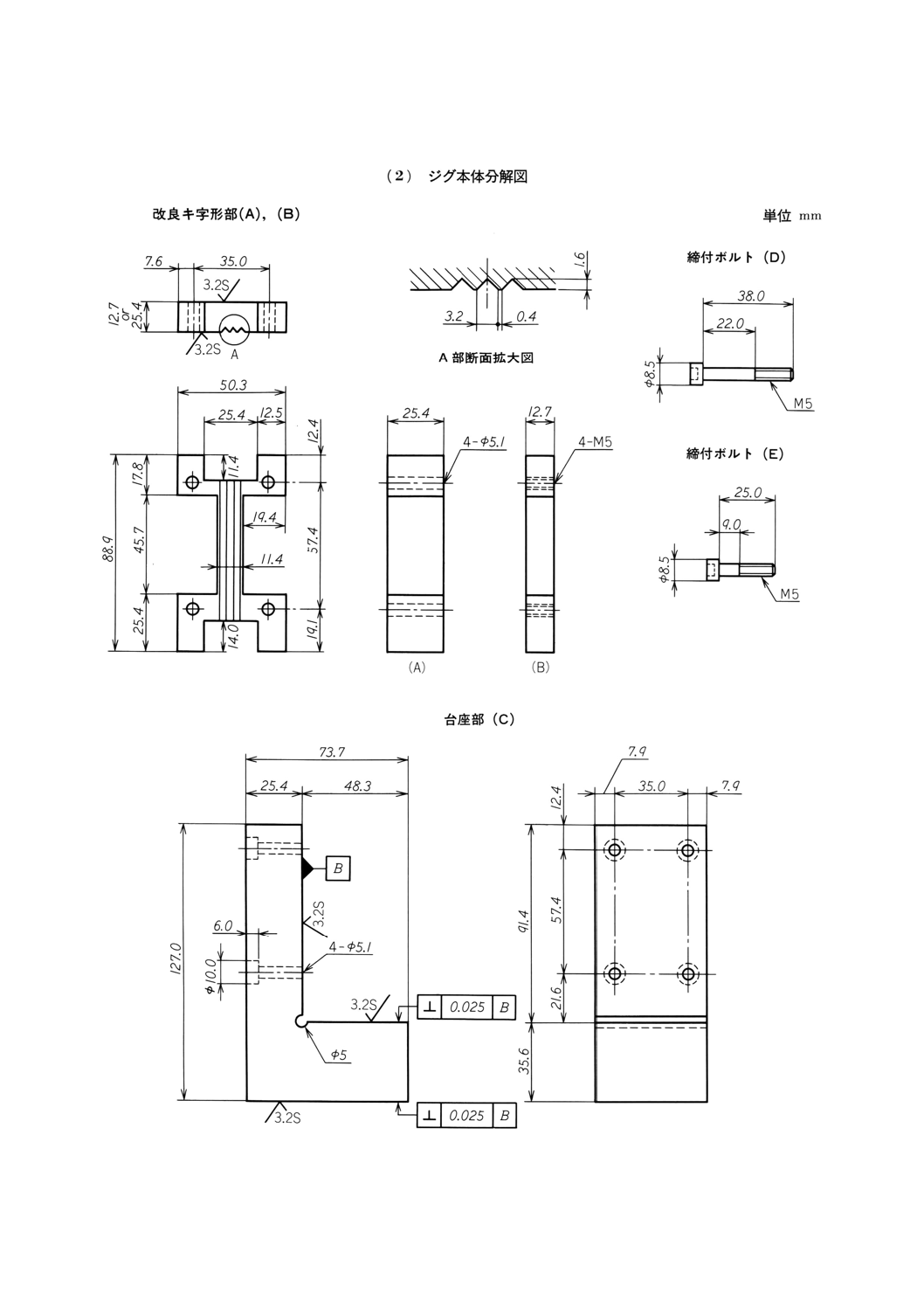

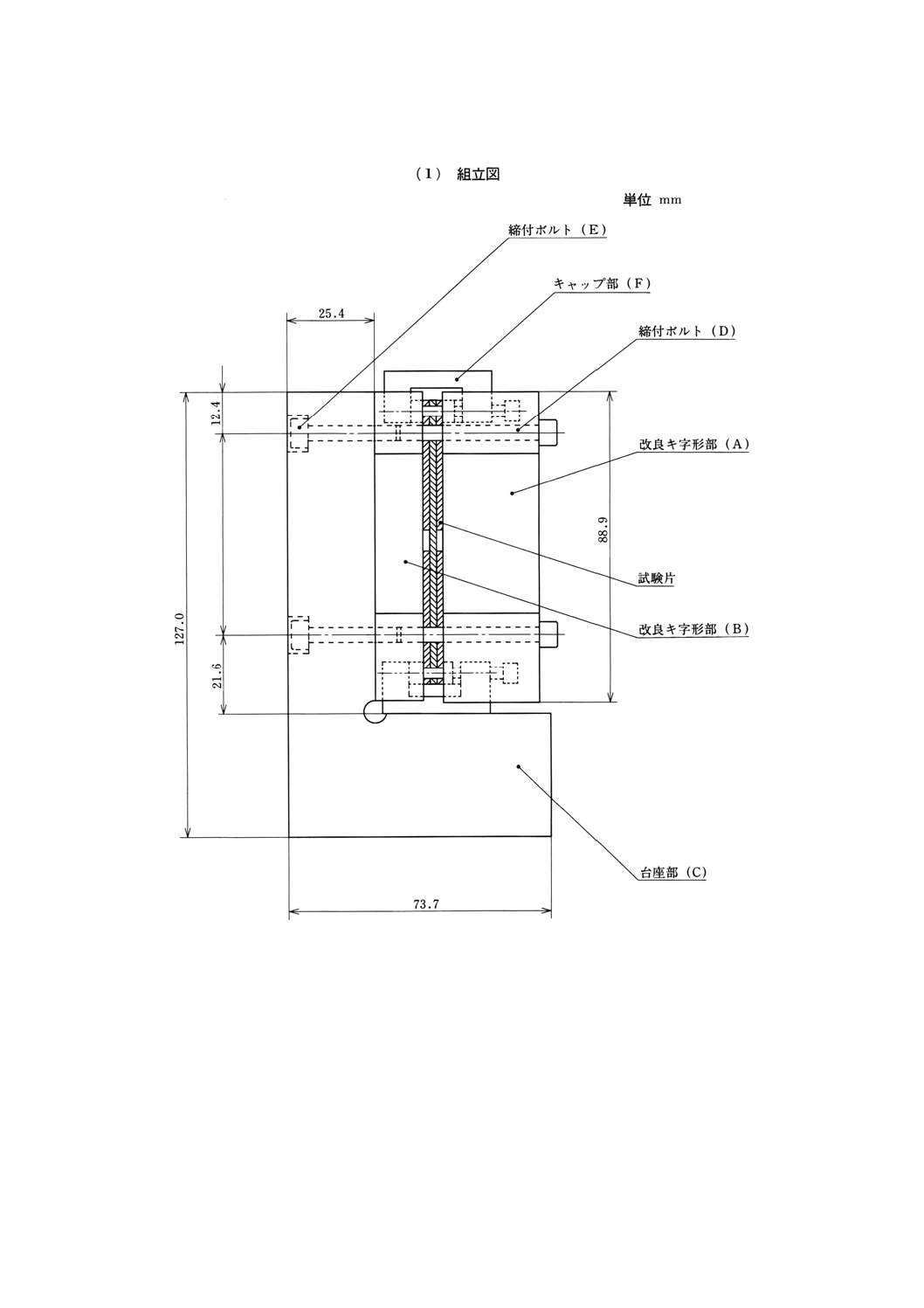

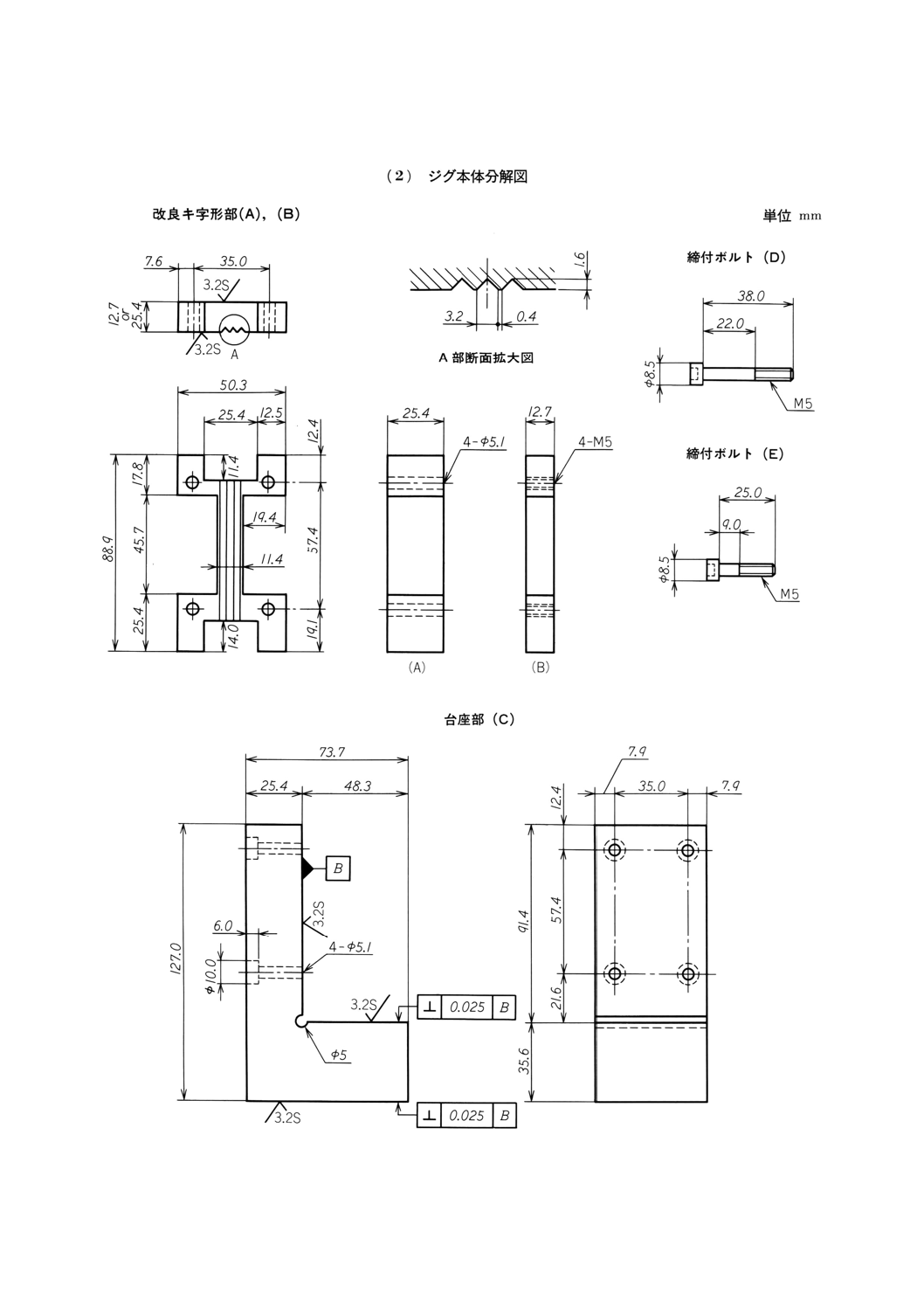

4.3

試験ジグ 試験ジグは,試験中に試験片の座屈を防止するためのもので,その材質は工具鋼とし,A

法又はB法で用いる試験ジグの形状及び寸法の例を図2及び図3に示す。

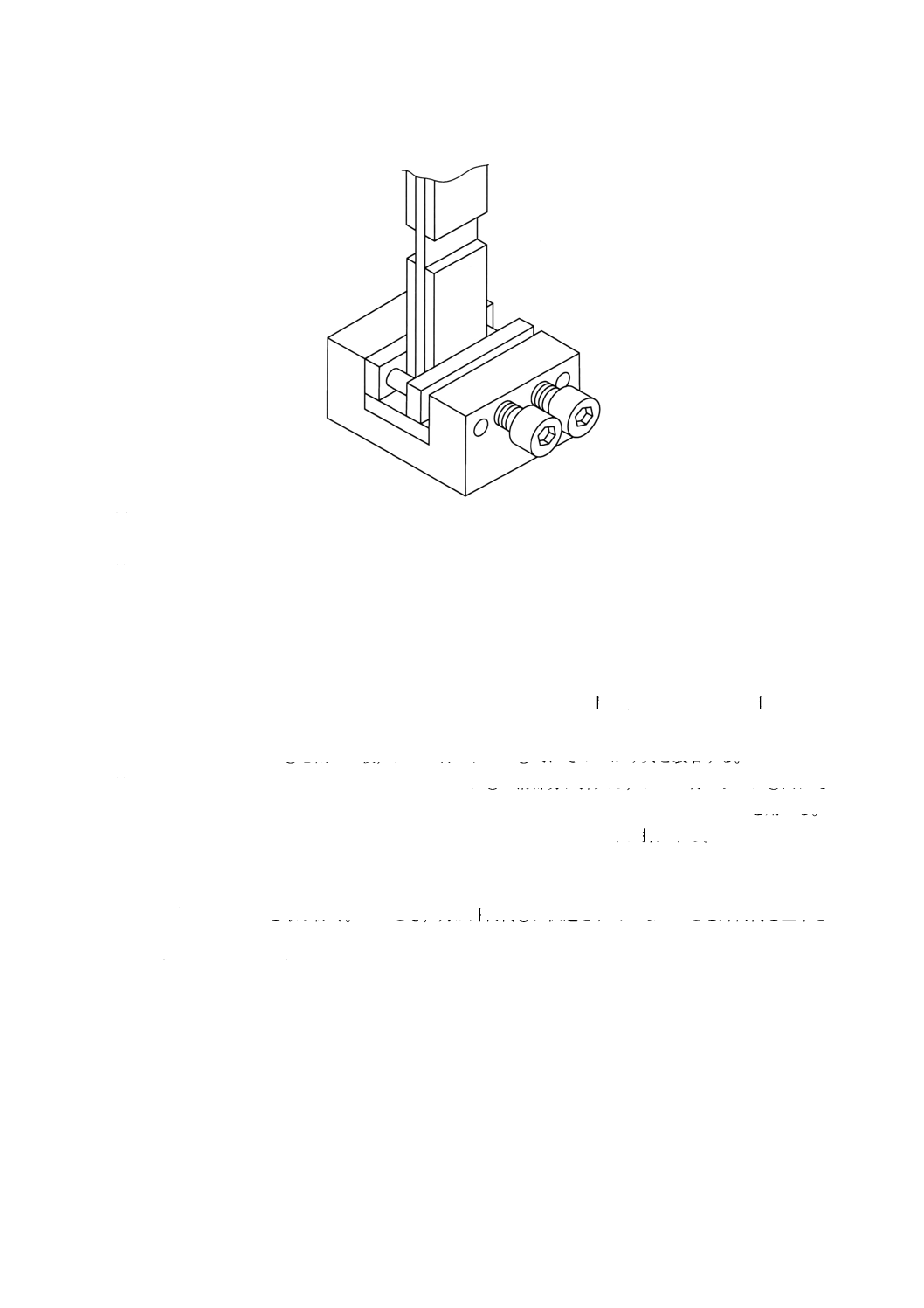

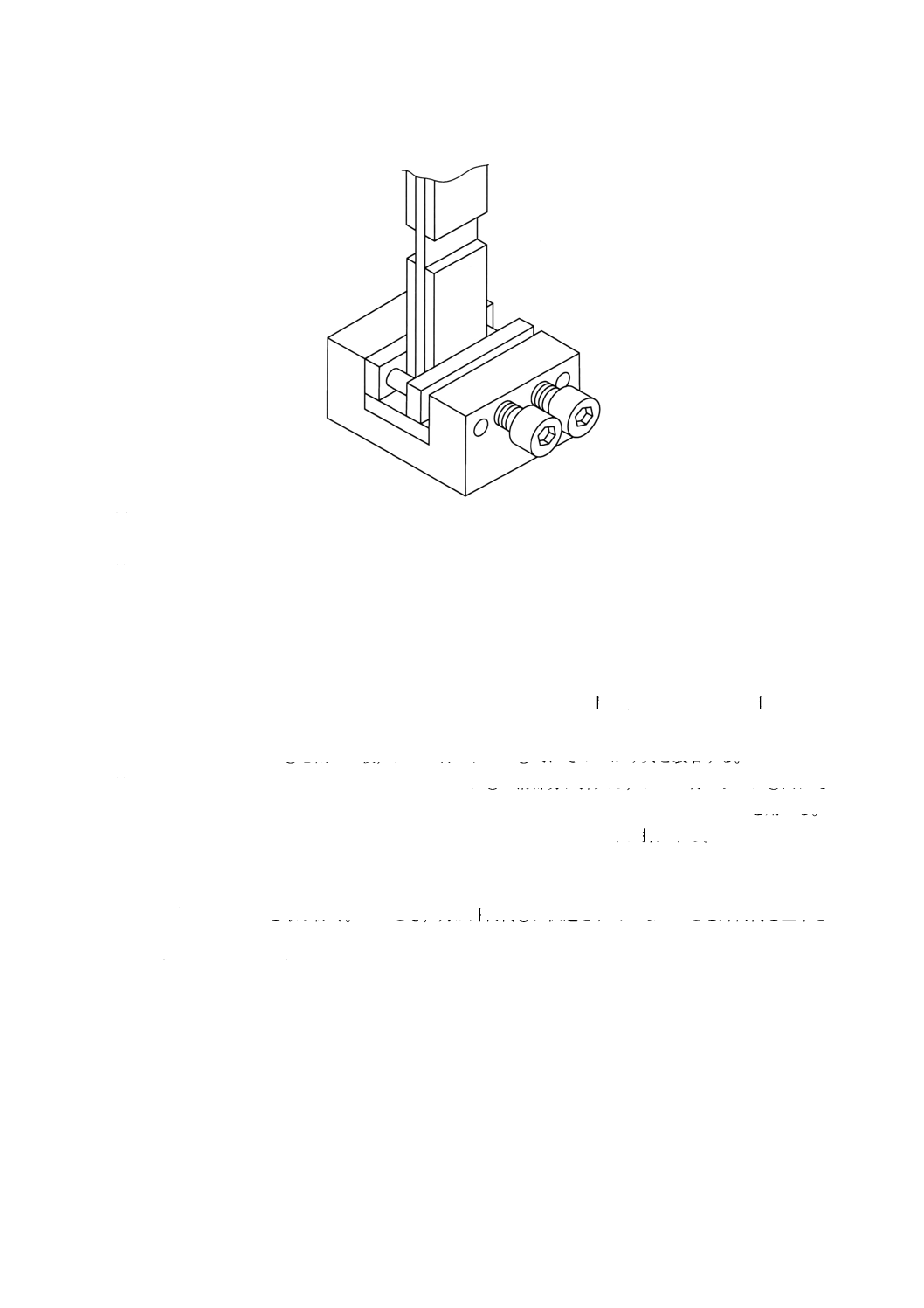

(1) A法用試験ジグ A法用試験ジグは,改良キ字形部(A),(B)各1個,台座部(C)1個,締付ボルト(D),

(E)各4個,及びキャップ部(F)2個で一組とし,図2による。

また,試験片をジグに取り付ける際には,必要に応じて,ワッシャーを用いてボルト締めしてもよ

い。

3

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 A法用試験ジグの形状及び寸法(例)

4

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

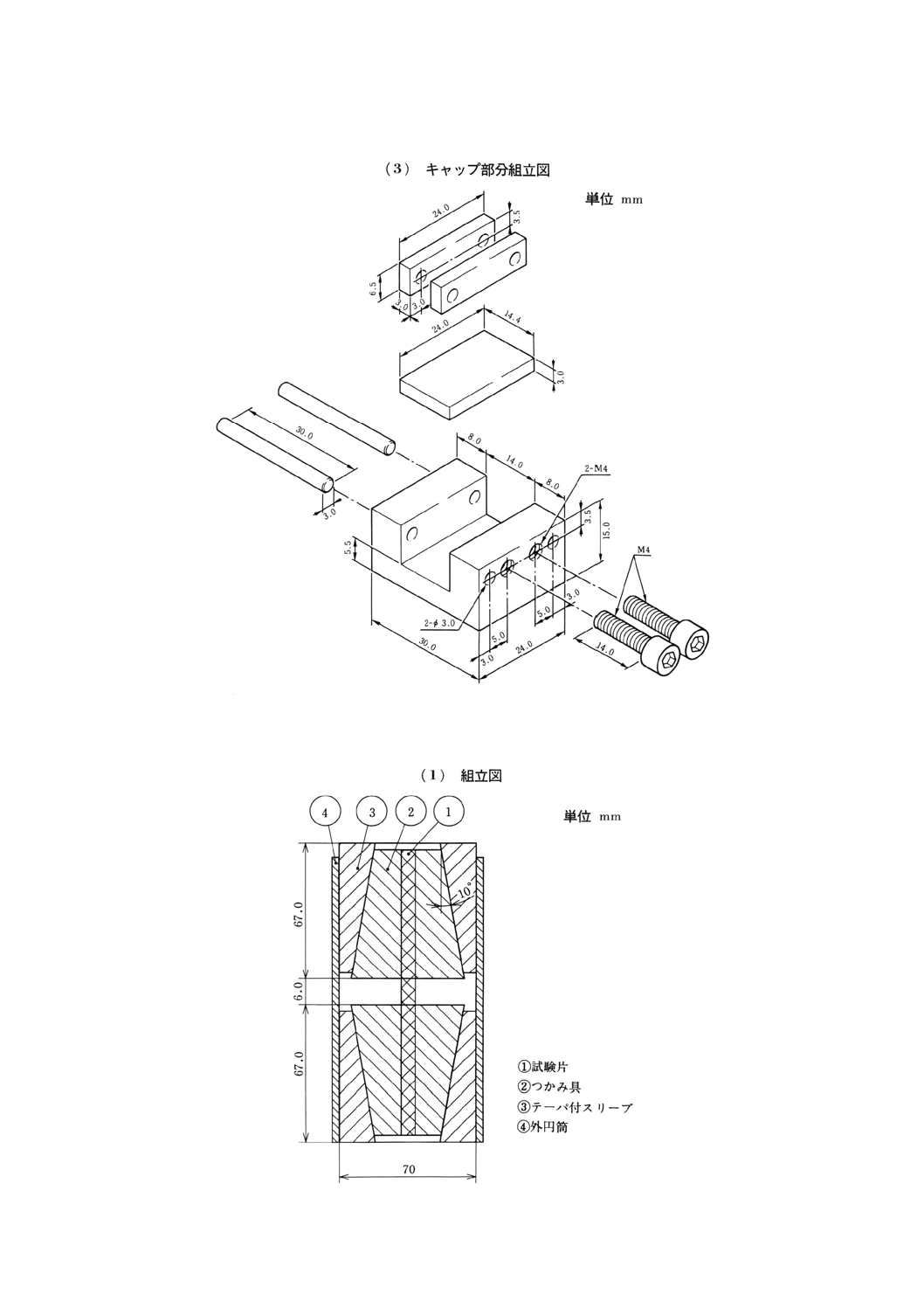

図2 (続き)

5

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 (続き)

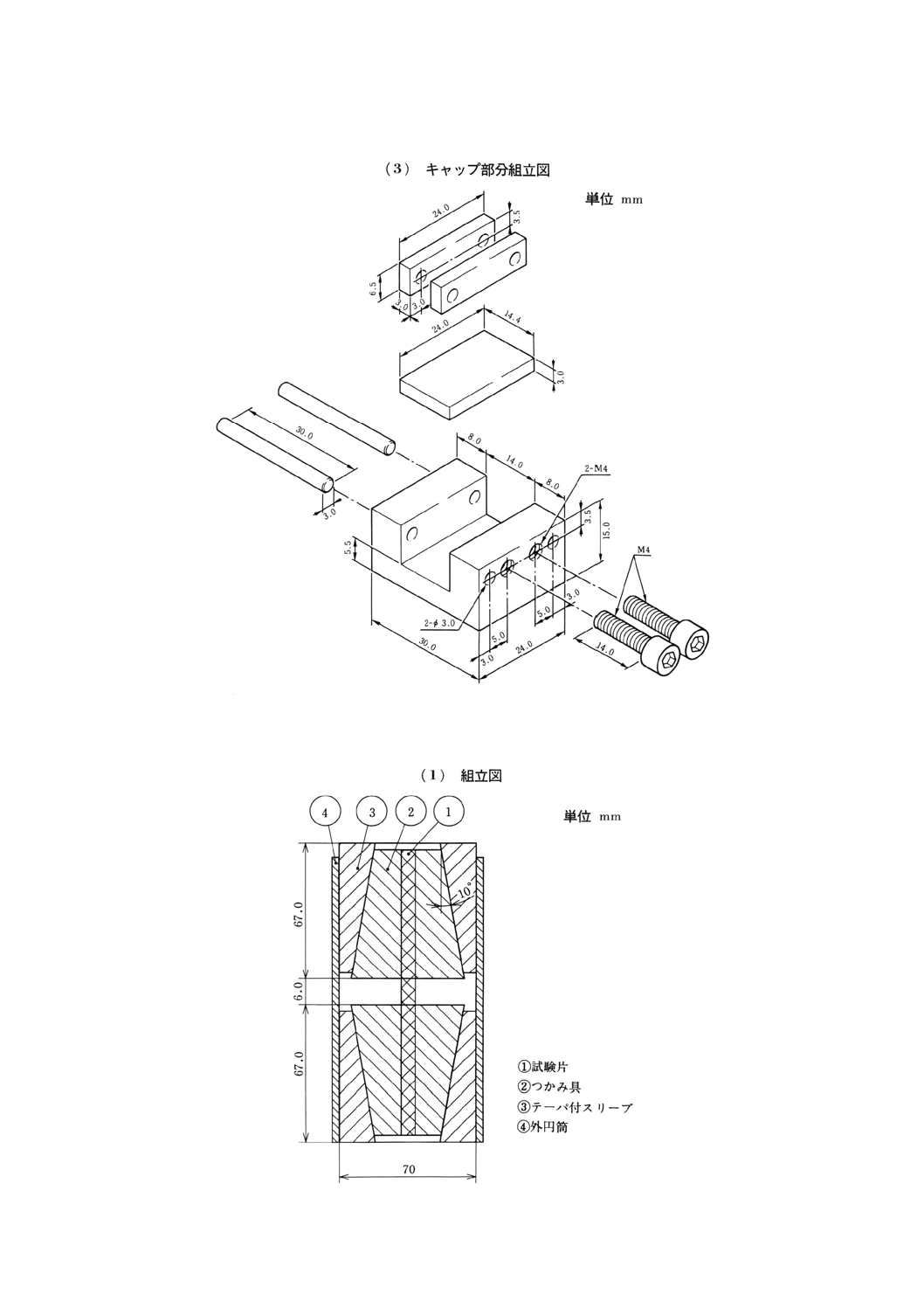

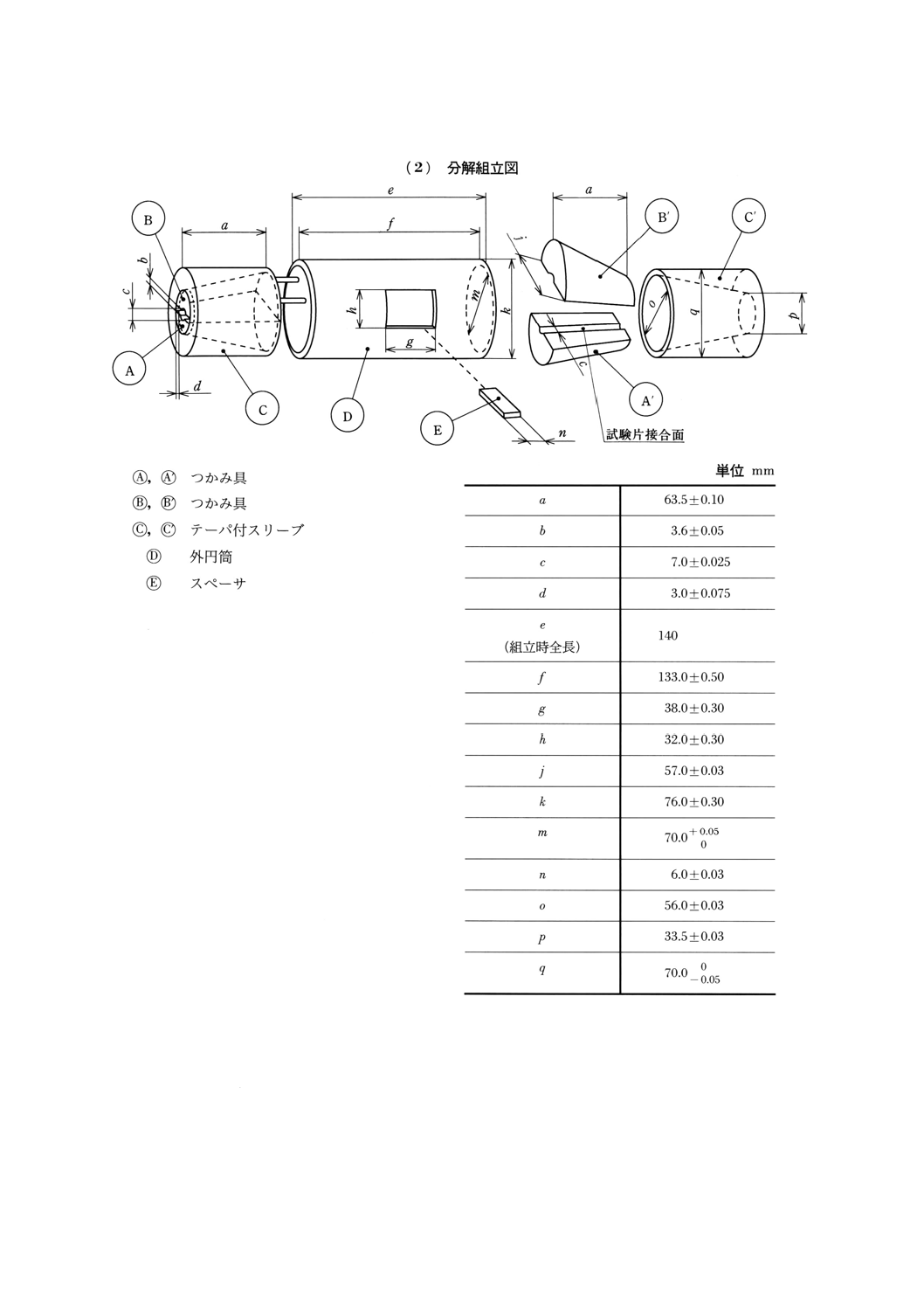

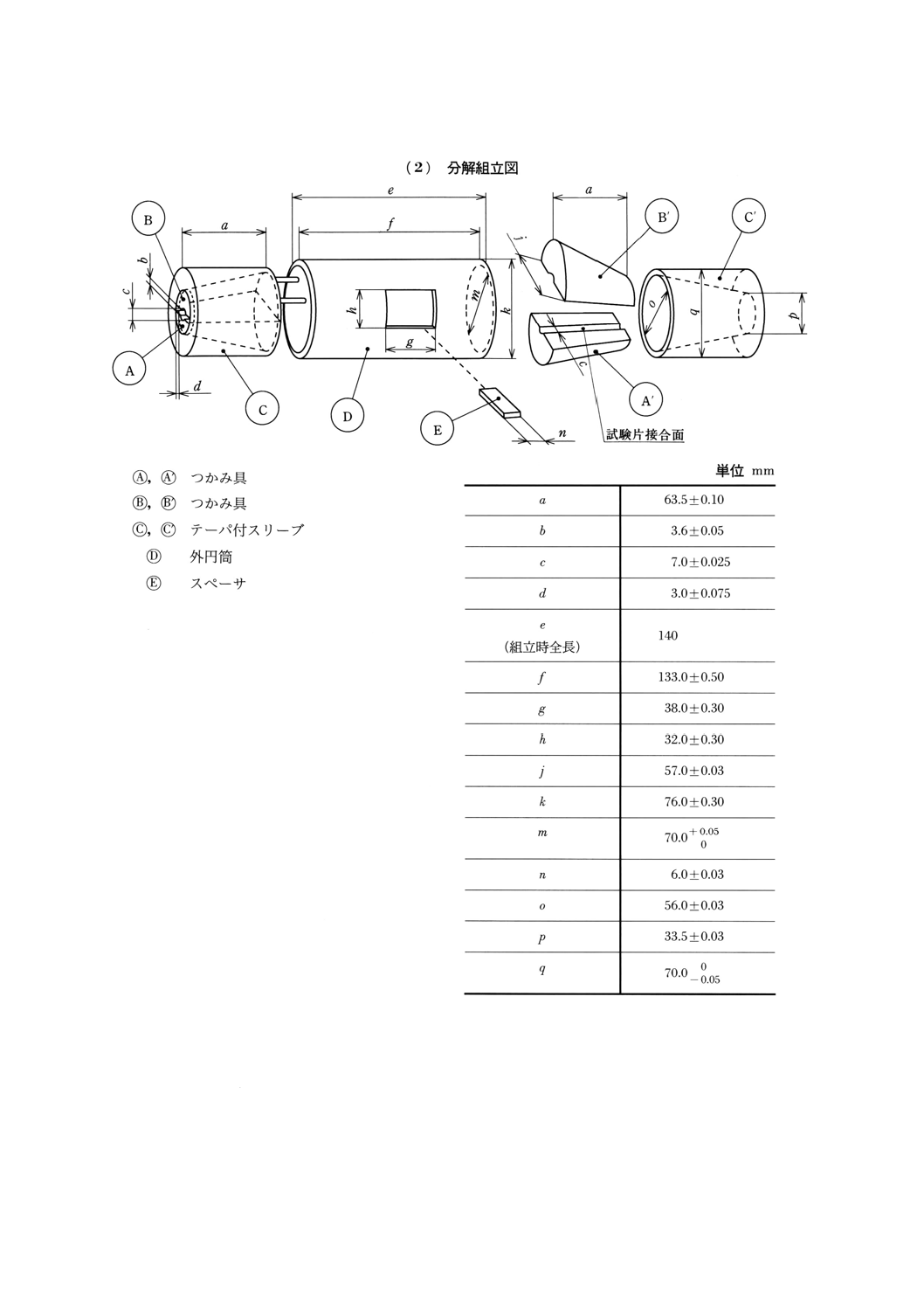

(2) B法用試験ジグ B法用試験ジグは図3による。

図3 B法用試験ジグの形状及び寸法(例)

6

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 (続き)

4.4

寸法測定器

4.4.1

マイクロメータ マイクロメータは,JIS B 7502に規定する測定範囲0〜25mmのもの,又はこれ

と同等以上の精度のものを用いる。

4.4.2

ノギス ノギスは,JIS B 7507に規定する最大測定長300mm,最小読取値0.05mmのもの,又はこ

れと同等以上の精度のものを用いる。

5. 試験片

7

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

試験片の形状及び寸法 試験片の形状及び寸法は,次のとおりとする。

なお,試験片のゲージ部厚さは,原則として金属基複合材料の成形体の原厚とし,原厚が表1に定める

範囲を越えるときは,受渡当事者間の協定によって,板厚方向になめらかに減肉し,試験片ゲージ部厚さ

を表1に定める範囲で一様な薄肉としてもよい。

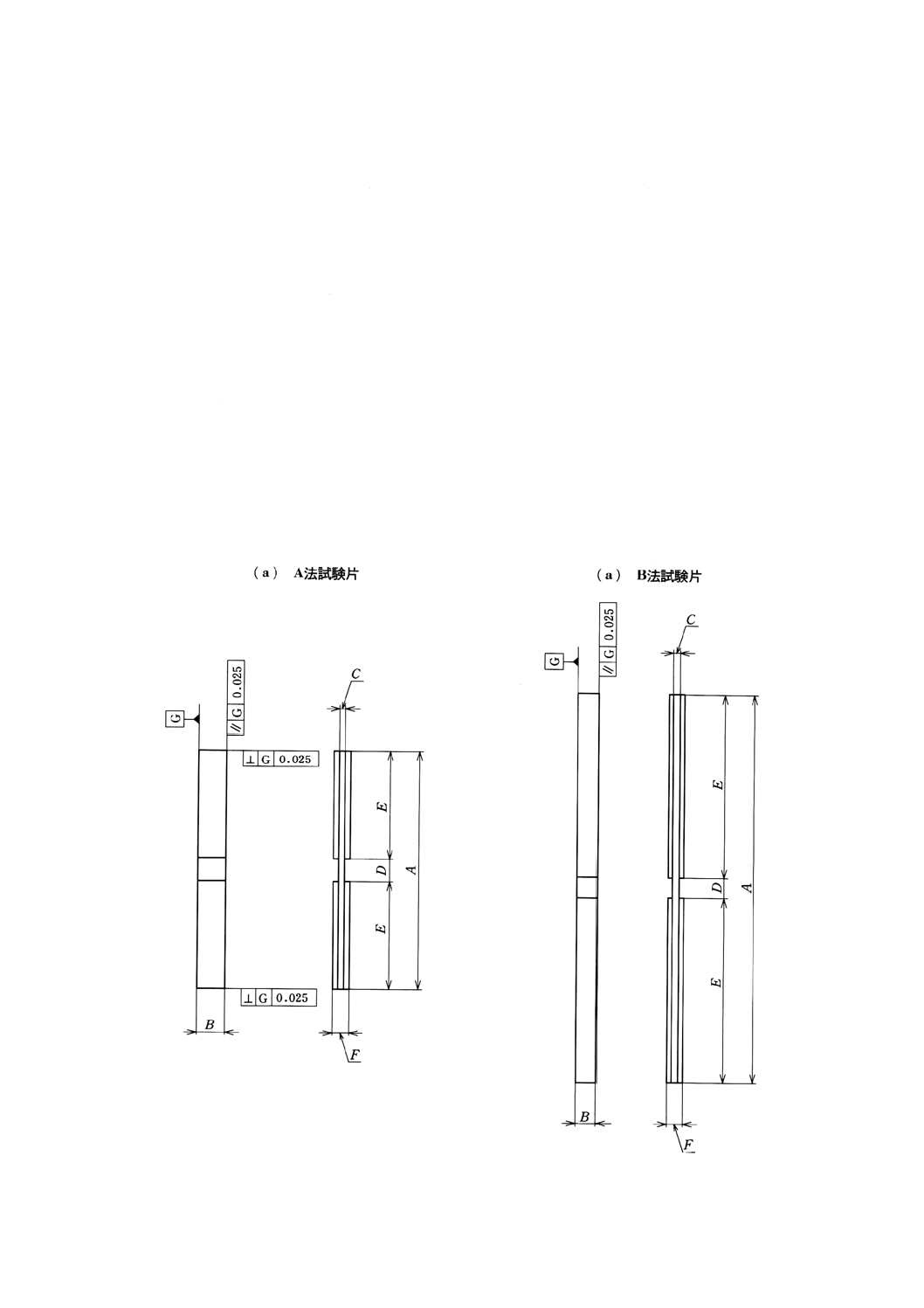

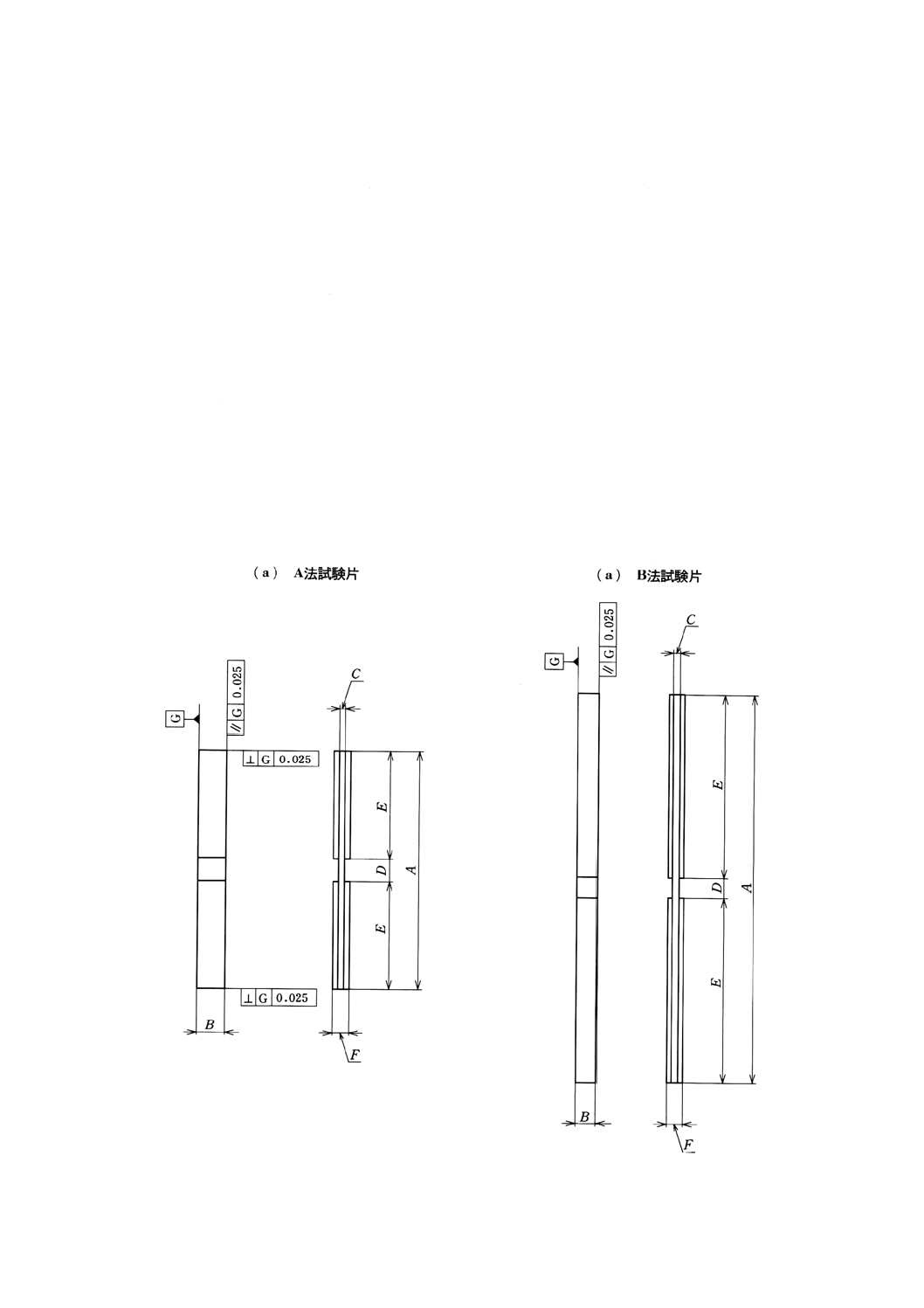

(1) A法試験片 A法試験片の形状及び寸法は,図4(a)及び表1に示す。

(2) B法試験片 B法試験片の形状及び寸法は,図4(b)及び表1に示す。

5.2

試験片の作製 試験片の作製は,次による。

(1) 成形体から所定の形状・寸法に切り出した試験片のタブ接着部分をサンドブラスト,サンディングな

どによって荒地とし,洗浄後接着剤を用いて接着層の厚さが均一になるようにタブを固着する。補強

部のタブの材質は一般構造用鋼板を用いる。

なお,タブを接着した後に,機械加工,ワイヤカットなどの方法によって所定の試験片寸法に仕上

げてもよい。

(2) A法試験片を機械加工するときは,試験片の両端がその長手方向の中心軸に対して直角で互いに平行

な平滑面となるよう注意しなければならない。

また,機械加工によって過度に加熱しないよう注意する。

図4 圧縮試験片の形状及び寸法

8

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 A法試験片及びB法試験片の寸法

単位 mm

試験片の部位

試験片の種類

A法

B法

A 全長

80.0 ±0.5

136.0 ±2.0

B 全幅

10.0 ±0.5

6.3 ±0.1

C ゲージ部の厚さ

1.75±0.25

1.75 ±0.25

D ゲージ部の長さ

6.0 ±0.5

6.0 ±0.5

E タブ部の長さ

37.0 ±0.5

65.0 ±0.5

F タブ部の厚さ

6.0 ±0.25

4.0 ±0.2

5.3

試験片の数 試験片の数は,5本以上とする。ただし,座屈破壊,端部破壊,タブ剥離など圧縮破壊

以外の破壊形態を呈した試験片のデータは無効として試験片数から除き,この分の試験片を追加して試験

する。

備考 タブ内で破壊した試験片のデータについては,明らかな異常値でない(ゲージ部で正常破壊し

た試験片のデータの最低値よりも高い)ことが確認できれば採用してもよい。ただし,この場

合,報告にはタブ内で破壊した旨を記録する。

6. 操作

6.1

試験片の寸法測定 試験片のゲージ部の幅と厚さを,中央部で0.01mmまで測定し,断面積を算出

する。

6.2

ひずみゲージのはり付け ひずみゲージは試験片ゲージ部の中央表裏に,試験片長手方向及びこれ

と直角方向にはり付ける。

なお,ポアソン比を求めない場合は,直角方向のひずみゲージは不要である。

6.3

試験温度 試験温度は,原則として296±5 Kとする。

6.4

試験速度 試験速度は,試験中にクロスヘッドが移動する速度とし,毎分1.0±0.5mmとする。

6.5

試験片の装着 試験片の装着は,試験片によって,図2又は図3に示す試験ジグを用い,次のとお

りとする。

(1) A法 A法は,次による。

(a) 図2(3)に示すA法用試験ジグのキャップ部2個を図5の取付図に示すように,試験片の両端部にボ

ルトを用いて取り付ける。

9

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 A法用試験ジグのキャップ部取付図

(b) キャップ部(F)を取り付けた試験片を,改良キ字形部(A),(B)2個の間に狭んで,4個の締付ボルト(D)

を用いて締め付ける。このとき,締付ボルト(D)は指で締める程度にする。

(c) 改良キ字形部(A),(B)に挟んだ試験片を,4個の締付ボルト(E)を用いて台座部(C)に固定する。

(d) A法用試験ジグに取り付けた試験片を圧縮盤の間に置き,試験片の幅及び厚み方向の中心線を圧縮

盤の中心線に一致させる。このとき,試験片の上端キャップ部の上面が圧縮盤と平行であることを

確かめる。

(2) B法 B法は,次による。

(a) 図3(2)に示すB法用試験ジグの片側のつかみ具◯

A,◯

Bを部分的に開き,つかみ具の溝の部分に試験

片のタブ部を挿入する。

(b) 片側のつかみ具◯

A,◯

Bを閉じた後,テーパ付スリーブ◯

C内にそのつかみ具を装着する。

(c) 同様に,試験片のもう方のタブ部をつかみ具◯

A',◯

B'の溝部分に挿入し,テーパ付スリーブ◯

C'内にそ

のつかみ具を装着する。このとき,両つかみ具間の距離を一定に保つためにスペーサ◯

Eを用いる。

(d) 組み立てた試験片,つかみ部及びテーパ付スリーブ全体を外円筒◯

D中に挿入する。

(e) 試験ジグの中心線を加圧面の中心線に一致させる。

(f) つかみ具から試験片が抜けないように230〜450Nの予備荷重を加えて,試験片をつかみ具に固定し

てからスペーサ◯

Eを取り除く。このとき,力が外円筒◯

Dに伝達されていないことを外円筒を上下さ

せて確認する。

6.6

試験の開始 試験速度を規定の値に設定した後,試験を開始する。

6.7

測定 試験の目的に応じて,次の測定を行う。

(1) 表裏面にはり付けたひずみゲージの出力を別個に取り出し,破壊に至るまでの2本の圧縮荷重−圧縮

ひずみ線図又は圧縮応力−圧縮ひずみ線図を連続的又は適正なほぼ均等なひずみ間隔で記録する。

(2) 最大圧縮荷重及び最大圧縮ひずみを記録する。

(3) ポアソン比を求める場合は,荷重方向のひずみに対し直角方向のひずみを(1)と同様にして記録する。

(4) 圧縮弾性率E1,E2は,(1)で得られた2本の圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図

からそれぞれ二つずつ求め,二つのデータの平均値を測定結果とする。ただし,二つのデータの差の

10

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

絶対値が一方の値の10%を超えた場合,二つのデータを併記し,その旨を報告に記録する。

(5) ポアソン比も(4)の圧縮弾性率同様,表裏面それぞれのひずみゲージの出力に応じた二つのデータの平

均値を測定結果とし,二つのデータの差の絶対値が一方の値の10%を超えた場合には二つのデータを

併記し,その旨を報告に記録する。

7. 計算

7.1

圧縮強さ 圧縮強さは,式(1)によって,算出する。

0

max

A

P

c=

σ

················································································ (1)

ここに,

σc: 圧縮強さ (MPa)

Pmax: 最大圧縮荷重 (N)

A0: 試験片の原断面積 (mm2)

7.2

圧縮弾性率E1 圧縮弾性率E1は,圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図におい

て,初期の直線部分を用いて,式(2)によって算出する。

3

1

1

1

0

1

1

10−

×

=

=

ε

σ

ε

⊿

⊿

⊿

⊿

A

P

E

····························································· (2)

ここに,

E1: 圧縮弾性率 (GPa)

⊿P1: 圧縮荷重の増加分 (kN)

A0: 試験片の原断面積 (mm2)

⊿ε1: ⊿P1又は⊿σ1に対応する圧縮ひずみの増加分

⊿σ1: 圧縮応力の増加分 (MPa)

7.3

圧縮弾性率E2 圧縮弾性率E2は,圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図におい

て,ひずみ量0.5%で接線を引き,その傾きより式(3)を用いて算出する。

3

2

2

2

0

2

2

10−

×

=

=

ε

σ

ε

⊿

⊿

⊿

⊿

A

P

E

···························································· (3)

ここに,

E2: 圧縮弾性率 (GPa)

⊿P2: 圧縮荷重の増加分 (kN)

A0: 試験片の原断面積 (mm2)

⊿ε2: ⊿P2又は⊿σ2に対応する圧縮ひずみの増加分

⊿σ2: 圧縮応力の増加分 (MPa)

7.4

ポアソン比 ポアソン比は,圧縮弾性率E1の計算で用いた圧縮荷重の増加分⊿P又は圧縮応力の増

加分⊿σによって生じる圧縮方向のひずみの増加分⊿ε1とその直角方向のひずみの増加分⊿εtを読み取り,

式(4)によって算出する。

1ε

ε

⊿

⊿t

v=

················································································· (4)

ここに,

ν: ポアソン比

⊿ε1: 圧縮方向のひずみの増加分

⊿εt: 圧縮方向と直角方向のひずみの増加分

7.5

試験結果の丸め方 試験結果の丸め方は,JIS Z 8401によって,圧縮強さ,圧縮弾性率及び最大圧

縮ひずみは,有効数字3桁に丸め,ポアソン比は,有効数字2桁に丸める。

11

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

標準偏差及び変動係数 標準偏差及び変動係数は,式(5)及び式(6)によって算出し,JIS Z 8401によ

って有効数字2桁に丸める。

1

)

(

2

−

−

Σ

=

n

x

x

S

·········································································· (5)

100

×

=xS

CV

············································································ (6)

ここに,

S: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

8. 報告

8.1

記録 試験結果報告書には,次の事項を記録する。

(1) 試験材料

(a) 材料の種類(強化繊維の種類及びマトリックス金属の種類)

(b) 製造方法及び製造条件

(c) 製造業者及び製造ロット番号

(d) 積層構成

(e) 強化繊維の体積含有率

(f) 熱処理条件

(2) 試験片

(a) 加工方法(例 ワイヤーカット,研削など)

(b) 採取位置及び方位

(c) 形状及び寸法

(3) 試験片の数

(4) 試験温度

(5) 試験速度

(6) 試験結果

(a) 圧縮強さ

(b) 圧縮弾性率 E1,E2

(c) 最大圧縮ひずみ

(7) 試験年月日

8.2

付記事項 試験結果報告書には,次の事項について付記することが望ましい。

(1) 試験片の巨視的及び微視的破壊様相

(2) 試験結果

(a) 代表的な圧縮荷重−圧縮ひずみ線図又は圧縮応力−圧縮ひずみ線図

(b) ポアソン比

(c) 圧縮強さ,圧縮弾性率E1,E2及び最大圧縮ひずみの平均値,標準偏差及び変動係数

関連規格 JIS K 7056 ガラス繊維強化プラスチックの圧縮試験方法

JIS K 7076 炭素繊維強化プラスチックの面内圧縮試験方法

12

H 7407-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 604-1993 Plastics determination of compressive properties

ASTM D 695 Compressive properties of rigid plastics

ASTM D 3410 Compressive Properties of Unidirection or Crossply Fiber−Resin Composites

SACMA SRM 1-88 Compressive Properties of Oriented Fiber−Resin Composites

JIS原案作成委員会 金属基複合材料試験方法委員会 構成表

氏名

所属

(委員長)

○ 若 島 健 司

東京工業大学精密工学研究所

(委員長代行)

○ 平 野 一 美

工業技術院機械技術研究所

塩 田 一 路

工学院大学

山 田 銑 一

関東学院大学

澤 田 吉 裕

工業技術院大阪工業技術研究所

高 木 譲 一

工業技術院標準部

二 瓶 正 俊

社団法人日本鉄鋼連盟

加 山 英 男

財団法人日本規格協会

(グループリーダー) ○ 伊牟田 守

川崎重工業株式会社

○ 藤 原 力

三菱重工業株式会社

木 内 晃

株式会社コベルコ科研

外 山 和 男

住友金属工業株式会社

茨 木 正 智

株式会社島津製作所

○ 正 木 彰 樹

石川島播磨重工業株式会社

○ 北 村 厚

東レ株式会社

高 橋 明 彦

住友化学工業株式会社

山 村 武 民

株式会社先進材料利用ガスジェネレータ研究所

白 石 博 章

住友シチックス株式会社

志 賀 千 晃

川崎製鉄株式会社

○ 藤 倉 正 国

株式会社超高温材料研究所

○ 谷 川 栄 治

富士重工業株式会社

○ 今 井 義 一

日本カーボン株式会社

松 岡 司 郎

三菱化成株式会社

前 園 明 一

真空理工株式会社

荒 木 那 善

岩谷産業株式会社

(事務局)

守 谷 禎四郎

財団法人大阪科学技術センター付属ニューマテリ

アルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属ニューマテリ

アルセンター備考

備考 ○印は,ワーキンググループ委員を兼ねる。