2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7405-1993

繊維強化金属の引張試験方法

Test method for tensile properties of fiber reinforced metals

1. 適用範囲 この規格は,長繊維によって強化された金属基複合材料の室温及び高温中における引張試

験方法について規定する。

備考1. 繊維強化金属の高温引張試験方法は,附属書による。

2. この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS B 7721 引張試験機

JIS B 7741 金属材料引張試験用伸び計

JIS C 1602 熱電対

JIS H 7006 金属基複合材料用語

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS H 7006,JIS Z 2241によるほか,次による。

(1) 引張応力 任意の時点において試験片に加えられた引張荷重を試験片のゲージ部の原断面積で除した

値。

(2) 引張強さ 引張試験中に試験片に加わる最大引張応力。

(3) ひずみ 試験片の標点距離の変化量を元の標点距離で除した無次元量。

(4) 破断ひずみ 引張試験中に試験片に加わる最大ひずみ。

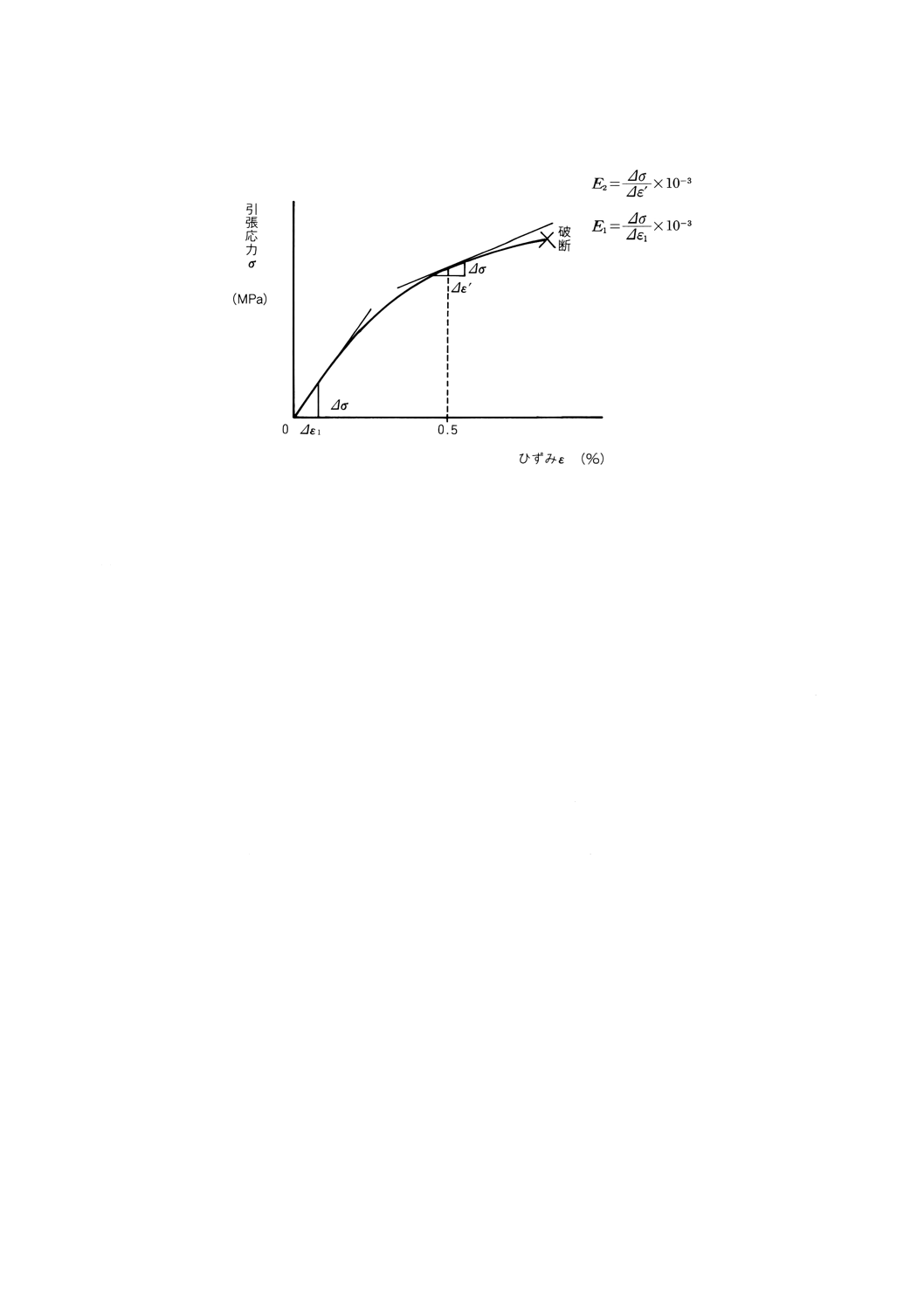

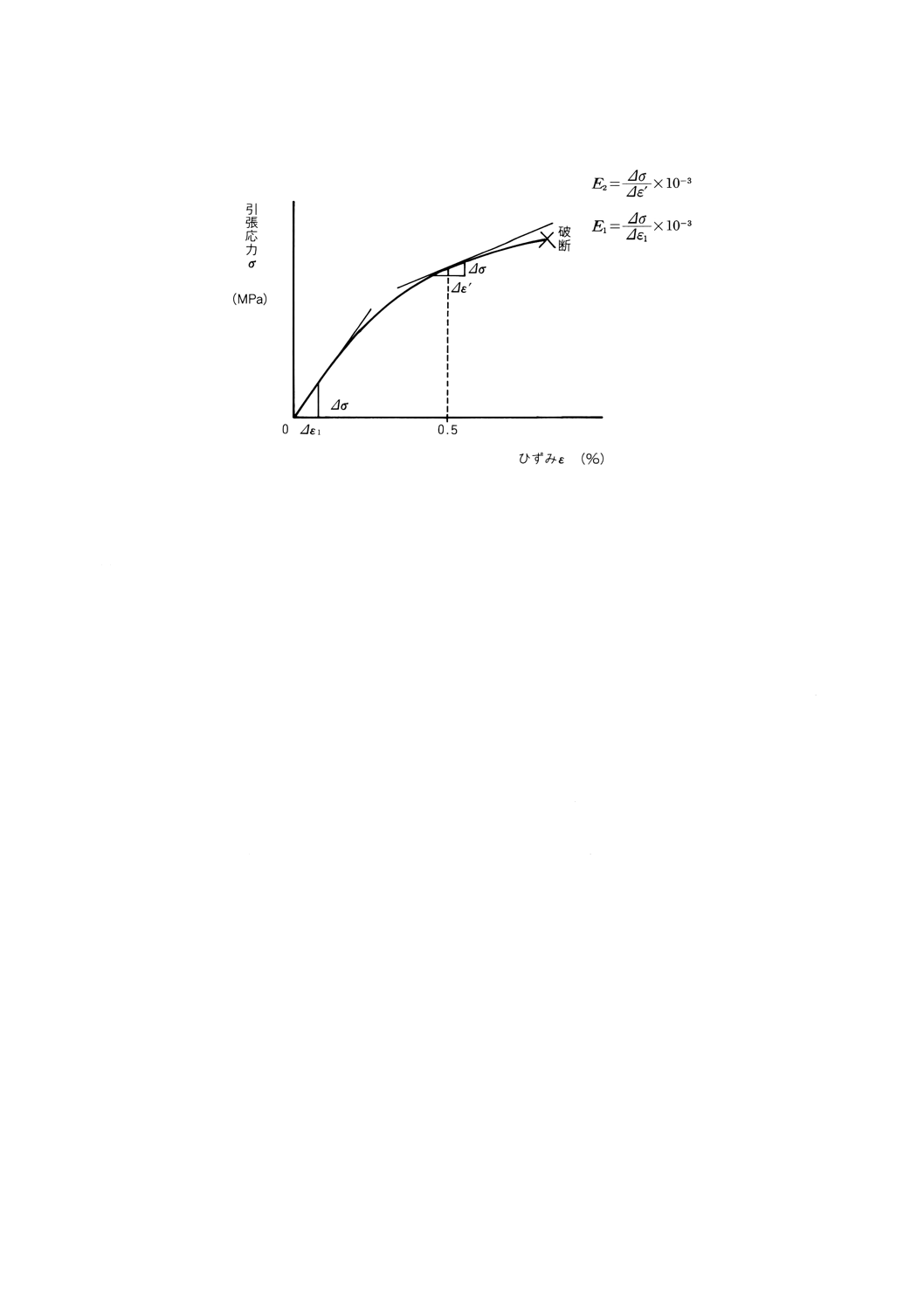

(5) 引張弾性率

(a) 引張荷重−ひずみ線図又は引張応力−ひずみ線図において,初期の傾き部分から求めた値。量記号

は,E1とする(図1参照)。

(b) 引張荷重−ひずみ線図又は引張応力−ひずみ線図を用いて,ひずみ量0.5%で接線を引きその傾き部

分から求めた値。量記号は,E2とする(図1参照)。

2

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 引張応力−ひずみ線図の例

(6) ポアソン比 弾性限界内において,引張応力の作用する方向のひずみε1と,それに直交する方向のひ

ずみε2との比の絶対値。

(7) 標点距離 伸びを測定する目的で,試験前に試験片の平行部に設けられた二つの標点の距離。

(8) 平行部長さ 試験片のタブはり付け部を除く平行部の長さ,又はタブ無し試験片の場合には,つかみ

部を除く平行部の長さ。

(9) 試験速度 試験片に変形(伸び)を生じさせる速さ。クロスヘッド速度を指す。

3. 試験装置及び器具

3.1

試験機 試験機は,試験中にクロスヘッド速度を一定に保つことができるもので,JIS B 7721に規

定のものとする。

なお,クローズド・ループ方式の電気油圧式の材料試験機を使用してもよい。

3.2

つかみ装置 つかみ装置は,試験中,試験片とつかみ部間に滑りを生じさせない構造であるととも

に,荷重方向に対して十分な面内及び面外アライメント (±2°) が確保できるものとする。

3.3

寸法測定器

3.3.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するためのもので,JIS B 7502に

規定する測定範囲0〜25mm,最小読取値0.01mmのもの又はこれと同等以上の精度のものを用いる。

3.3.2

ノギス ノギスは,試験片の全長及び平行部長さを測定するためのもので,JIS B 7507に規定する

最大測定長300mm,最小読取値0.05mmのもの又はこれと同等以上の精度のものを用いる。

4. 試験片

4.1

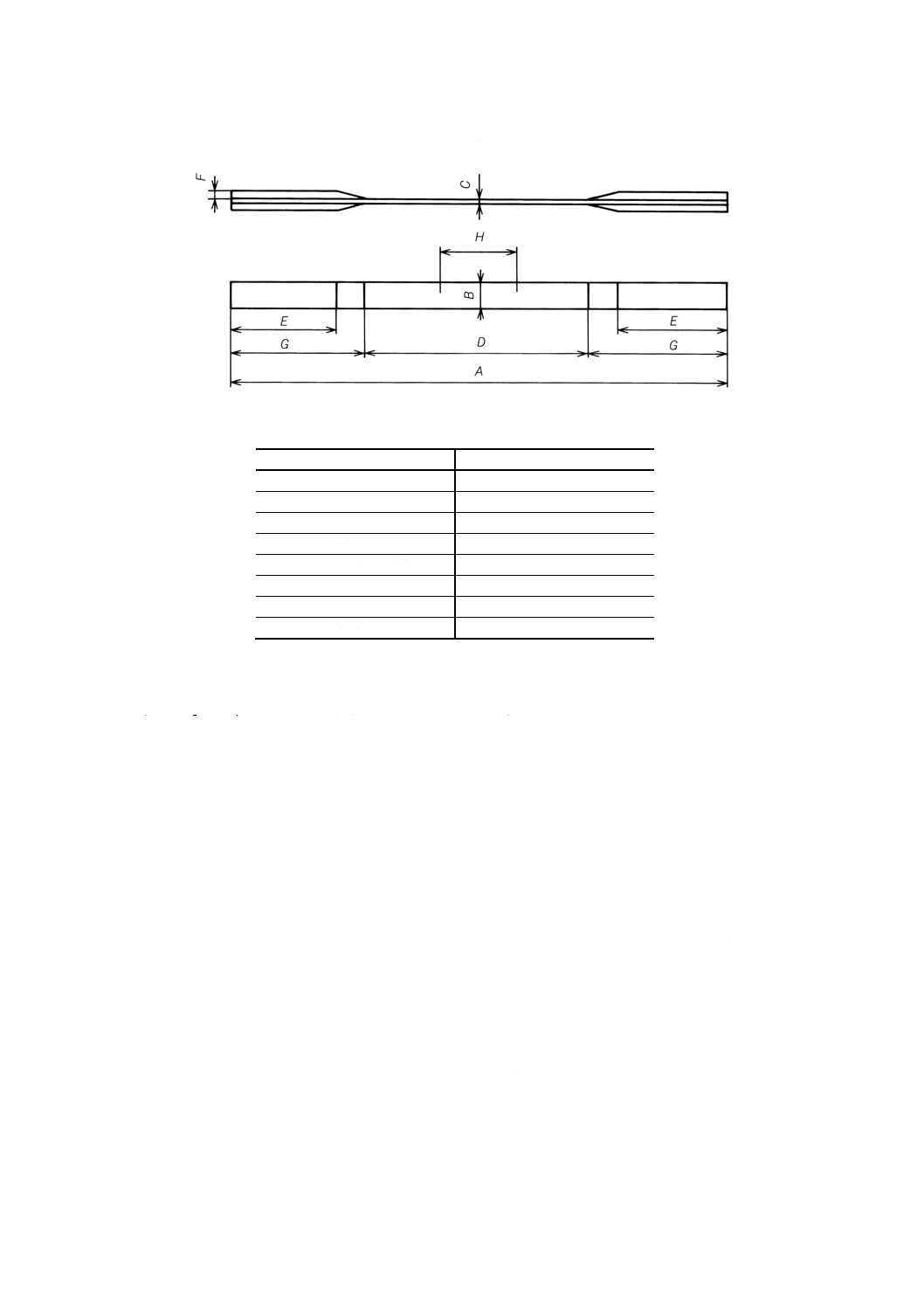

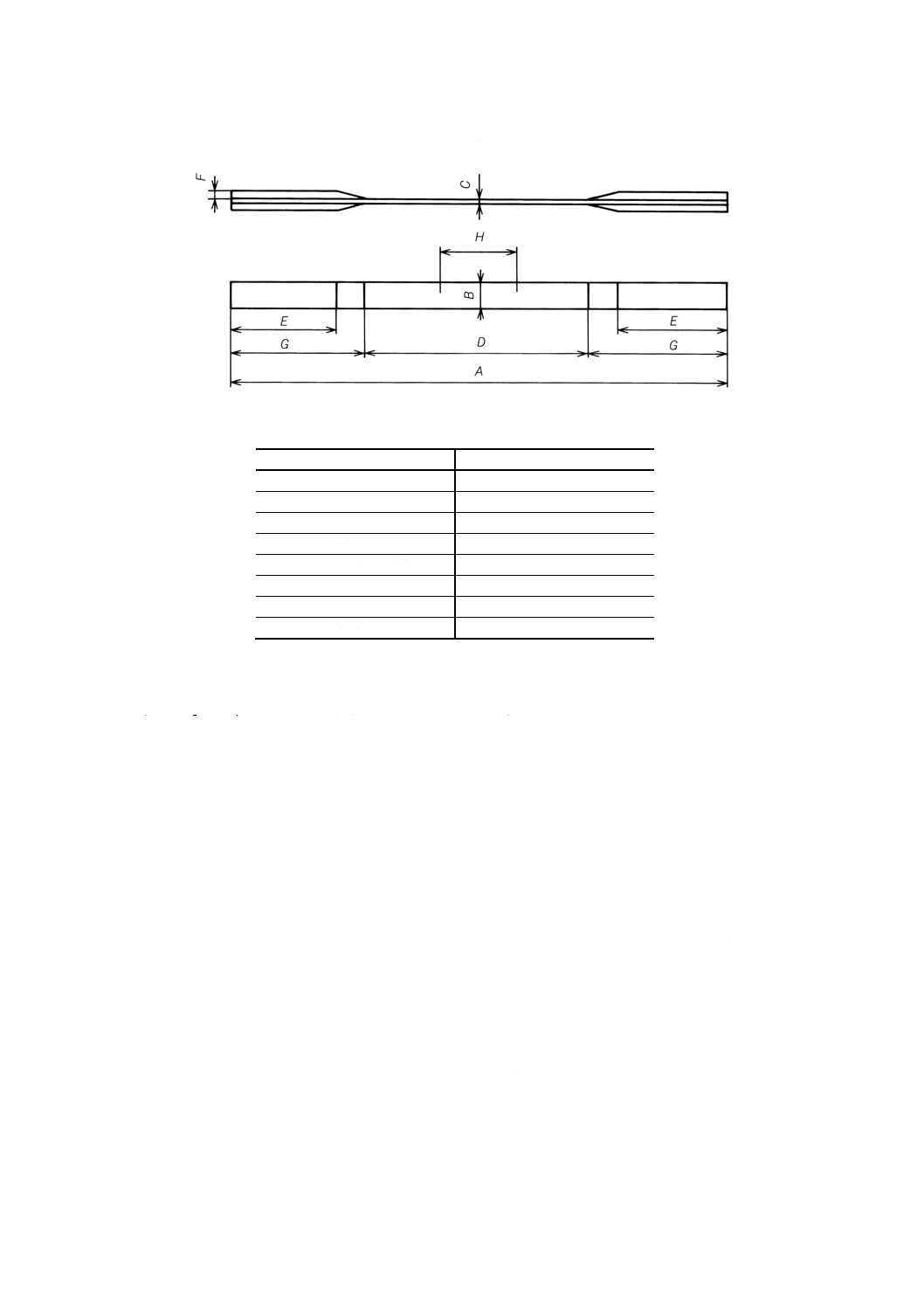

試験片の形状・寸法 標準的な試験片の形状・寸法を,図2及び表1に示す。

3

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 標準試験片の形状

表1 標準試験片の寸法

単位 mm

試験片の部位

試験片の寸法

A 全長

200

B 幅

10±0.1

C 厚さ

1.0〜2.0

D 平行部長さ

100±0.1

E つかみ部の長さ

40

F タブの厚さ

2.0

G タブの長さ

50

H 標点距離

30±1.0

なお,試験片の厚さは,原則として成形体の原厚とする。ただし,標準試験片を用いることが困難な場

合には,その21又は41サブサイズの相似試験片を用いてよい。

また,受渡当事者間の協定によって,板厚方向に滑らかに減肉し,試験片の平行部を表1の厚さの範囲

内で一様な薄肉としてもよい。

4.2

試験片の作製 試験片は,成形体から試験片の形状・寸法に切り出した後,試験片の平行部を800

番程度の研磨布紙などで研磨して仕上げる。切り出しの際,強化繊維にできるだけ損傷を与えないように

する。

また,タブ接着部分をサンドブラストなどによって荒地とし,洗浄後,エポキシ樹脂系接着剤によって

タブを接着する。タブの材質は,ガラス繊維強化プラスチック又は熱膨張係数が試験材料と比較的近い金

属が推奨される。

4.3

試験片の数 試験片の数は,5本以上とする。ただし,平行部外で破断した試験片のデータは無効と

する。

5. 操作

5.1

試験片の形状・寸法の測定 試験片の平行部の幅及び厚さを,標点間の両端部及び中央部3か所で,

0.01mmまで測定する。それぞれの値を用いて平均断面積を算出する。

4

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

ひずみゲージのてん(貼)付 ひずみの測定を行う場合は,ひずみゲージを試験片平行部の中央表

裏に,試験片の長手方向及びこれと直角の方向に二軸ひずみゲージをは(貼)り付ける。成形体のそりな

どに起因する曲げひずみを除去するために,表裏の相対応する長手及び直角方向それぞれのゲージを直列

に接続する。ポアソン比を求めない場合には,試験片の直角方向のひずみゲージは不要である。

なお,ひずみの測定に際して,光学式,ひずみゲージ方式などの伸び計を用いてもよい。その際の測定

精度は,JIS B 7741の等級1に準拠する。

5.3

試験温度 試験温度は,原則として296±5Kとする。

5.4

試験速度 試験速度は,クロスヘッド速度として,0.05〜5.0mm/minとする。

5.5

測定 測定は,次による。

(1) 破断に至るまでの引張荷重−ひずみ線図又は引張荷重−伸び線図を連続的でほぼ均等なひずみ又は伸

び間隔で記録する。

(2) 最大引張荷重及び破断ひずみ(破断伸び)を記録する。

(3) ポアソン比を求める場合は,荷重方向のひずみに対し直角方向のひずみを(1)と同様にして記録する。

6. 計算

6.1

引張強さ 引張強さの計算は,式(1)による。

o

B

A

Pmax

=

σ

················································································ (1)

ここに,

σB: 引張強さ (MPa)

Pmax: 最大引張荷重 (N)

Ao: 試験片の原断面積 (mm2)

6.2

引張弾性率 引張弾性率E1(1)の計算は,引張荷重−ひずみ線図又は引張応力−ひずみ線図における

初期の直線部分を用い,式(2)によって求める。

3

10

1

1

1

−

×

ε

σ

ε

Δ

Δ

Δ

Δ

=

=

o

A

P

E

································································· (2)

ここに,

E1: 引張弾性率 (GPa)

⊿P: 引張荷重の増加分 (kN)

⊿ε1: ⊿P又は⊿σに対応する引張ひずみの増加分

⊿σ: 引張応力の増加分 (MPa)

Aο: 試験片の原断面積 (mm2)

6.3

引張弾性率 引張弾性率E2(1)の計算は,引張荷重−ひずみ線図又は引張応力−ひずみ線図において,

ひずみ量0.5%で接線を引き,その傾きから式(3)を用いて求める。

3

10

2

−

×

′

′

ε

σ

ε Δ

Δ

Δ

Δ

=

=

o

A

P

E

································································· (3)

ここに,

E2: 引張弾性率 (GPa)

⊿P: 引張荷重の増加分 (kN)

⊿ε´: ひずみ量0.5%における⊿P又は⊿σに対応する引張ひずみ

の増加分

⊿σ: 引張応力の増加分 (MPa)

Aο: 試験片の原断面積 (mm2)

注(1) 炭素繊維強化アルミニウム合金の場合のように,ひずみの上昇に伴い引張弾性率が増大する材

5

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料系については,引張弾性率はひずみの関数として表示することが望ましい。

6.4

ポアソン比 ポアソン比の計算は,引張弾性率 (E1) の計算で用いた引張荷重の増加分 (⊿P) 又は

引張応力の増加分 (⊿σ)によって生じる引張方向のひずみの増加分 (⊿ε1) とその直角方向のひずみの増

加分 (⊿ε2) を読み取り,式(4)によって求める。

|

|

1

2

ε

ε

Δ

Δ

=

v

················································································ (4)

ここに,

ν: ポアソン比

⊿ε1: 引張方向のひずみの増加分

⊿ε2: 引張方向に直角方向のひずみの増加分

6.5

試験結果の丸め方 試験結果は5本以上の試験片の結果を算術平均し,JIS Z 8401によって有効数

字3けたに丸める。ポアソン比は,有効数字2けたに丸める。

6.6 標準偏差及び変動係数 標準偏差及び変動係数を必要とするときは,式(5)及び式(6)によって算出し,

JIS Z 8401によって有効数字2けたに丸める。

1

)

(

2

−

−

∑

n

x

x

s=

········································································ (5)

100

×

x

s

CV=

············································································· (6)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

7. 報告

7.1

記録 試験結果報告書には,次の事項を記録する。

(1) 試験材料

(a) 材料の種類

(b) 製造方法及び製造条件

(c) 製造業者名及び製造ロット番号

(d) 積層構成

(e) 強化繊維の体積含有率

(f) 熱処理条件

(2) 試験片

(a) 加工方法

(b) 採取位置及び方位

(c) 形状・寸法

(3) 試験片の数

(4) 試験温度

(5) 試験速度

(6) 試験結果

6

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 引張強さ

(b) 引張弾性率 (E1,E2)

(c) 破断ひずみ

(7) 試験年月日

7.2

付記事項 試験結果報告書には,次の事項について付記することが望ましい。

(1) 試験片の巨視的及び微視的破断様相

(2) 試験結果

(a) 代表的な引張荷重−ひずみ線図又は引張応力−ひずみ線図

(b) ポアソン比

(c) 引張強さ,引張弾性率 (E1,E2) 及び破断ひずみの平均値,標準偏差及び変動係数

7

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 繊維強化金属の高温引張試験方法

1. 適用範囲 この附属書は,長繊維によって強化された金属基複合材料の高温における引張試験方法に

ついて規定する。

2. 試験装置及び器具

2.1

試験機 試験機は,本体3.1による。

2.2

つかみ装置 つかみ装置は,本体3.2による。

2.3

加熱装置 試験片の加熱には,温度調節装置を備えた加熱炉を用いて,試験中常に試験片の標点距

離の全範囲にわたり,附属書表1の許容範囲で,一様,かつ一定に加熱することのできるものでなければ

ならない。ただし,573K以下の場合は当事者間の協定による。

また,上記を満足するものであれば,全体加熱方式,又は局所加熱方式のいずれを採用してもよい。

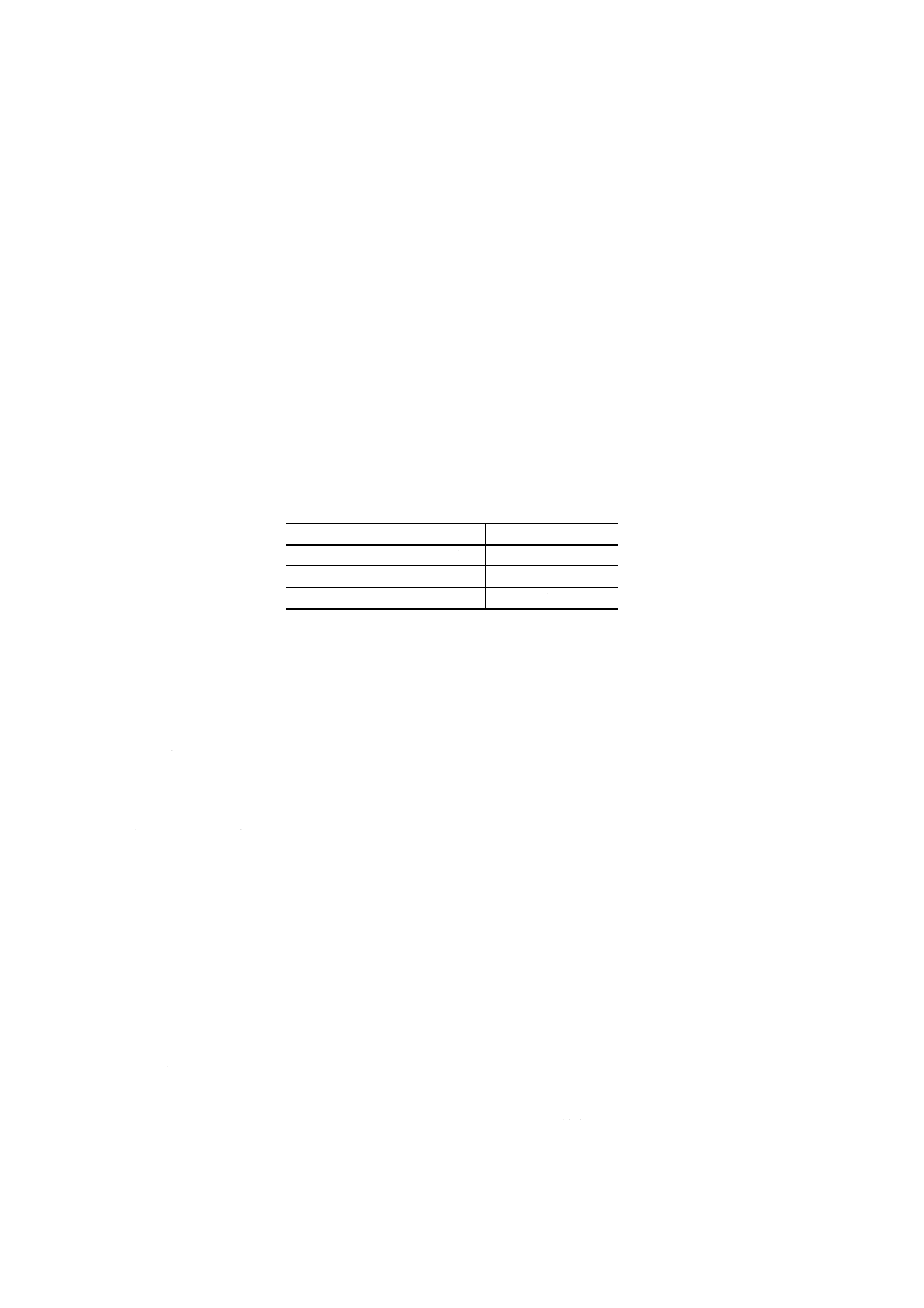

附属書表1 試験片の許容温度範囲

単位 K

温度範囲

許容範囲

573を超え 873以下

±3

873を超え1 073以下

±4

1 073を超え1 473以下

±5

2.4

温度測定装置

2.4.1

計測器 計測器は,測定温度の全範囲にわたって,試験片の温度が附属書表1の許容温度範囲にあ

ることを保証するのに十分なものでなければならない。

2.4.2

熱電対 熱電対は,JIS C 1602及び次による。

なお,熱電対以外の温度計を使用するときは,熱電対による場合と同等又はそれ以上の測定精度のもの

でなければならない。

(1) 熱電対の材料は,試験温度に十分に耐えるものでなければならない。

また,素線の径を適切に選択し,使用中に熱起電力の変化が起こらない範囲で,接点をなるべく小

さくすることが望ましい。

(2) 温度測定は,JIS C 1602によって検定した熱電対で行う。その際,用いる素線のロットから代表熱電

対を取り出して検定してもよい。

(3) 熱電対の測温接点は試験片の表面と熱的によく接触し,炉壁からの放射熱の影響を避けるように適切

に遮へい(蔽)しなければならない。

また,熱電対の炉内部分は絶縁しなければならない。

2.5

寸法測定器

2.5.1

マイクロメータ マイクロメータは,本体3.3.1による。

2.5.2

ノギス ノギスは,本体3.3.2による。

2.6

伸び測定装置

2.6.1

伸び計 引張弾性率及び破断伸びを測定する場合には,伸び計を用いる。伸び計は,原則として試

験片の両側の伸びを測定し得るもので,測定精度は,JIS B 7741の等級1に準拠する。

8

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.6.2

ひずみゲージ 高温用ひずみゲージを用いてひずみの測定を行う場合には,ひずみゲージを試験片

平行部の中央表裏に,試験片の長手方向及びこれと直角の方向に二軸ひずみゲージをはり付ける。成形体

のそりに起因する曲げひずみを除去するために表裏の相対応する長手及び直角方向それぞれのゲージを直

列に接続する。ポアソン比を求めない場合には,試験片の長手方向と直角方向のひずみゲージは不要であ

る。

なお,高温用ひずみゲージ,非接触変位測定装置などの伸び計以外の測定装置を使用するときは,伸び

計による場合と同程度又はそれ以上の測定精度のものでなければならない。

3. 試験片

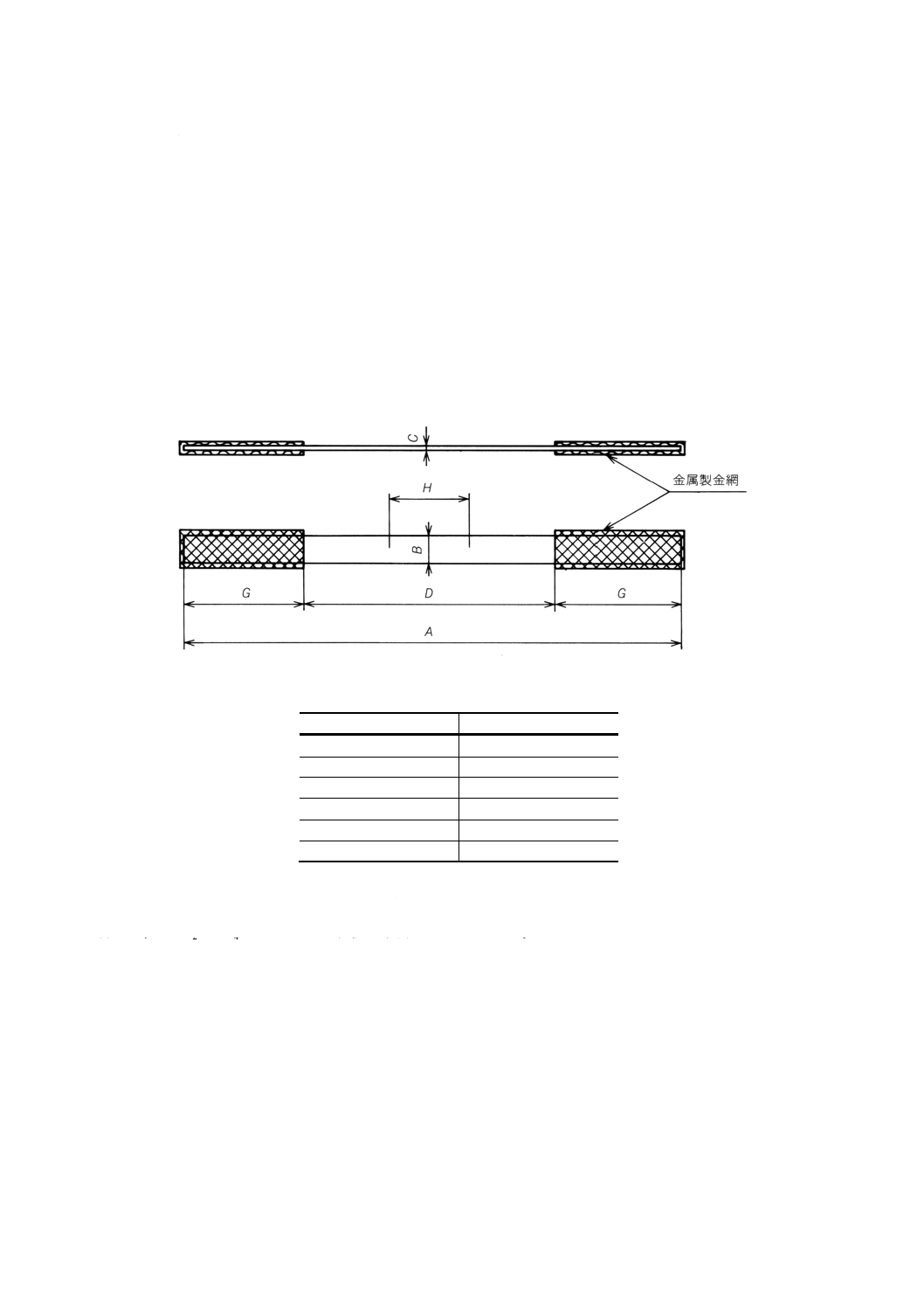

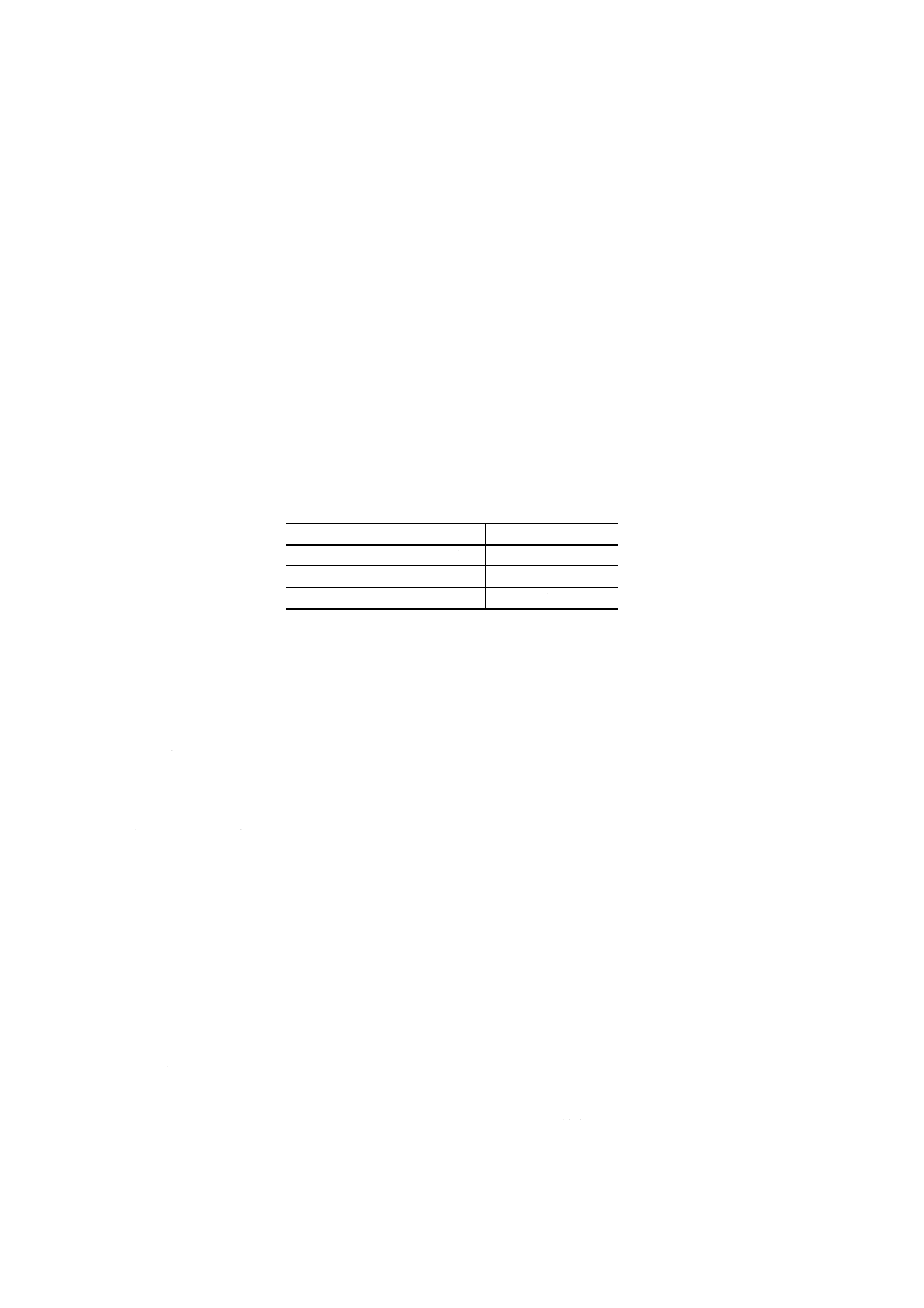

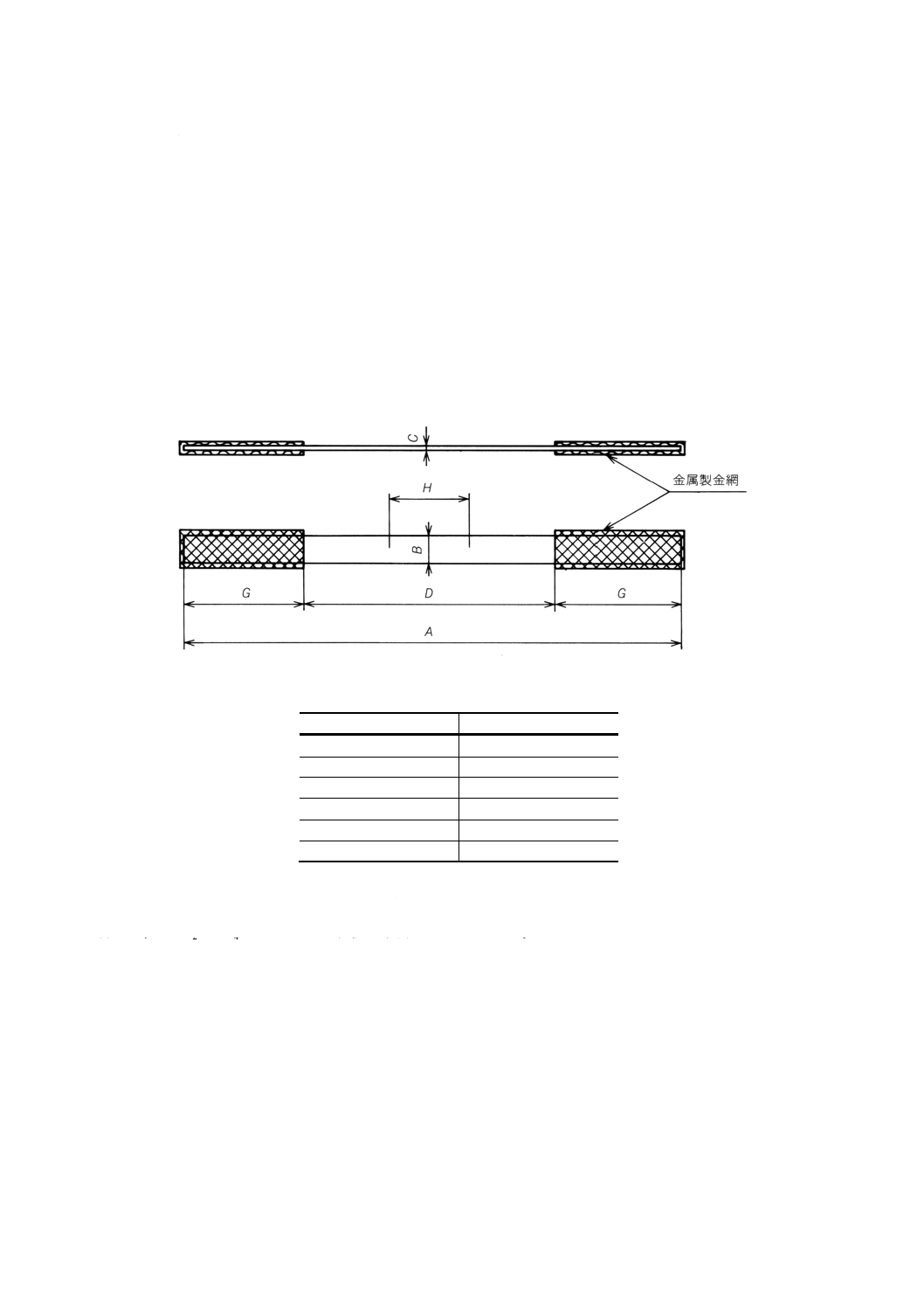

3.1

試験片の形状・寸法 標準的な試験片の形状・寸法を,附属書図1及び附属書表2に示す。

附属書図1 標準試験片の形状

附属書表2 標準試験片の寸法

単位 mm

試験片の部位

試験片の寸法

A 全長

200

B 幅

10±0.1

C 厚さ

1.0〜2.0

D 平行部長さ

100±0.1

G タブの長さ

50

H 標点距離

30±1.0

なお,試験片の厚さは,原則として成形体の原厚とする。ただし,標準試験片を用いることが困難な場

合には,その21又は41サブサイズの相似試験片を用いてもよい。

また,受渡当事者間の協定によって,板厚方向に滑らかに減肉し,試験片の平行部を附属書表2の厚さ

の範囲で一様な薄肉としてもよい。

3.2

試験片の作製 試験片の作製は,本体4.2による。

3.3

タブ 試験片のタブ方式は,溶接又は拡散接合タイプとする。ただし,局所加熱方式の場合で,タ

ブ部の温度が十分に低い場合は接着タブを使用してもよい。

(1) 溶接タイプ 編目寸法が45μm程度のステンレス鋼などの金属製金網を,試験片つかみ部にスポット

溶接する。溶接の際,試験片にできるだけ損傷を与えないようにする。

また,スポット溶接の箇所は,試験片の長さ方向両端部近傍とする。

(2) 拡散接合タイプ 熱膨張係数が試験材料と比較的近い金属材料製タブを,試験片つかみ部に拡散接合

9

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。試験材料を成形する際に,同時にタブを拡散接合することが望ましい。

(3) 接着タイプ タブ接着部分をサンドブラスト,研磨布紙などによって荒地とし,洗浄後,耐熱樹脂系

接着剤にてタブを接着する。

3.4

試験片の数 試験片の数は,本体4.3による。

4. 操作

4.1

試験片の形状・寸法の測定 試験片の形状・寸法の測定は,本体5.1による。

4.2

試験片の温度 試験片の加熱昇温速度は,毎分25K以上であることが望ましい。

また,所定の試験温度に達してから試験開始までの時間は,10分間以上試験温度に保持しなければなら

ない(2)。

注(2) 附属書の2.3に規定する許容温度範囲におさまるまでは試験を開始してはならない。

4.3

試験速度 試験速度は,本体5.4による。

4.4

測定 測定は,本体5.5による。

5. 計算 計算は,本体6.による。

6. 報告

6.1

記録 記録は,本体7.1による。ただし,試験温度の記録は,次による。

(a) 試験温度

(b) 加熱方式

(c) 平均昇温速度

(d) 保持時間

6.2

付記事項 付記事項は,本体7.2による。

10

H 7405-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会

繊維強化金属の引張試験方法委員会 構成表(順不同)

氏名

所属

(委員長)

若 島 健 司

東京工業大学精密工学研究所

(委員長代行)

平 野 一 美

工業技術院機械技術研究所

塩 田 一 路

科学技術庁金属材料技術研究所

澤 田 吉 裕

工業技術院大阪工業技術試験所

伊 藤 好 二

株式会社超高温材料研究所

西 出 重 人

石川島播磨重工業株式会社

伊牟田 守

川崎重工業株式会社

藤 原 力

三菱重工業株式会社

榊 原 俊 夫

富士重工業株式会社

鞘 師 守

日産自動車株式会社

向 後 保 雄

三菱電機株式会社

外 山 和 男

住友金属工業株式会社

木 村 章 三

株式会社島津製作所

木 内 晃

株式会社神戸製鋼所

山 田 銑 一

株式会社豊田中央研究所

北 村 厚

東レ株式会社

麻 草 春 海

住友化学工業株式会社

山 村 武 民

宇部興産株式会社

志 賀 千 晃

川崎製鉄株式会社

今 井 義 一

日本カーボン株式会社

小 屋 美 廣

三菱化成株式会社

白 石 博 章

大阪チタニウム製造株式会社

前 園 明 一

真空理工株式会社

荒 木 那 善

岩谷産業株式会社

服 部 幹 雄

工業技術院標準部材料規格課

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属ニューマテリアルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属ニューマテリアルセンター

引張試験方法ワーキンググループ 構成表(順不同)

氏名

所属

(委員長)

若 島 健 司

東京工業大学精密工学研究所

(ワーキンググループリーダー)

平 野 一 美

工業技術院機械技術研究所

西 出 重 人

石川島播磨重工業株式会社

伊牟田 守

川崎重工業株式会社

榊 原 俊 夫

富士重工業株式会社

伊 藤 好 二

株式会社超高温材料研究所

木 村 章 三

株式会社島津製作所

木 内 晃

株式会社神戸製鋼所

山 村 武 民

宇部興産株式会社

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属

ニューマテリアルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属

ニューマテリアルセンター