2

H 7404-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

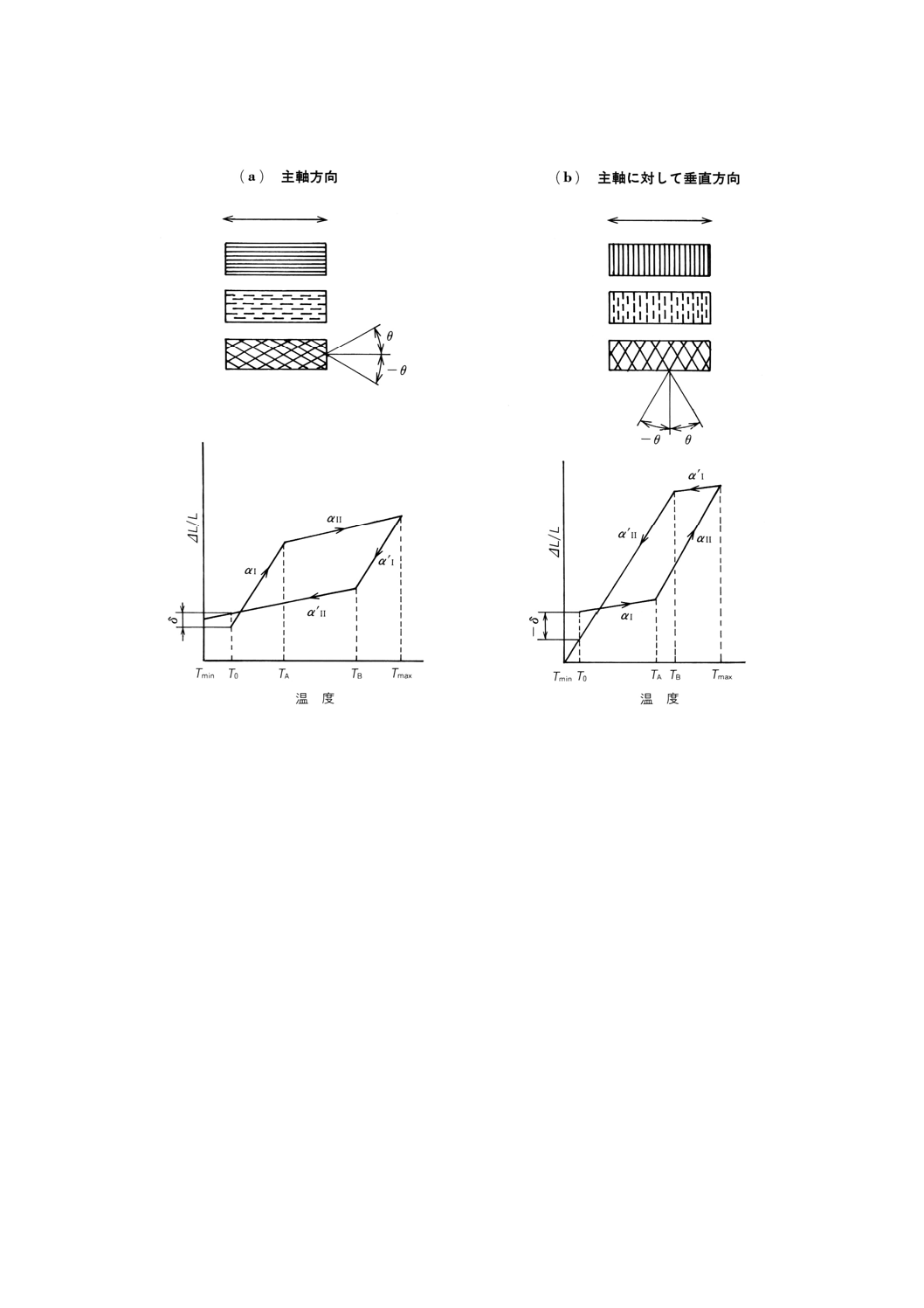

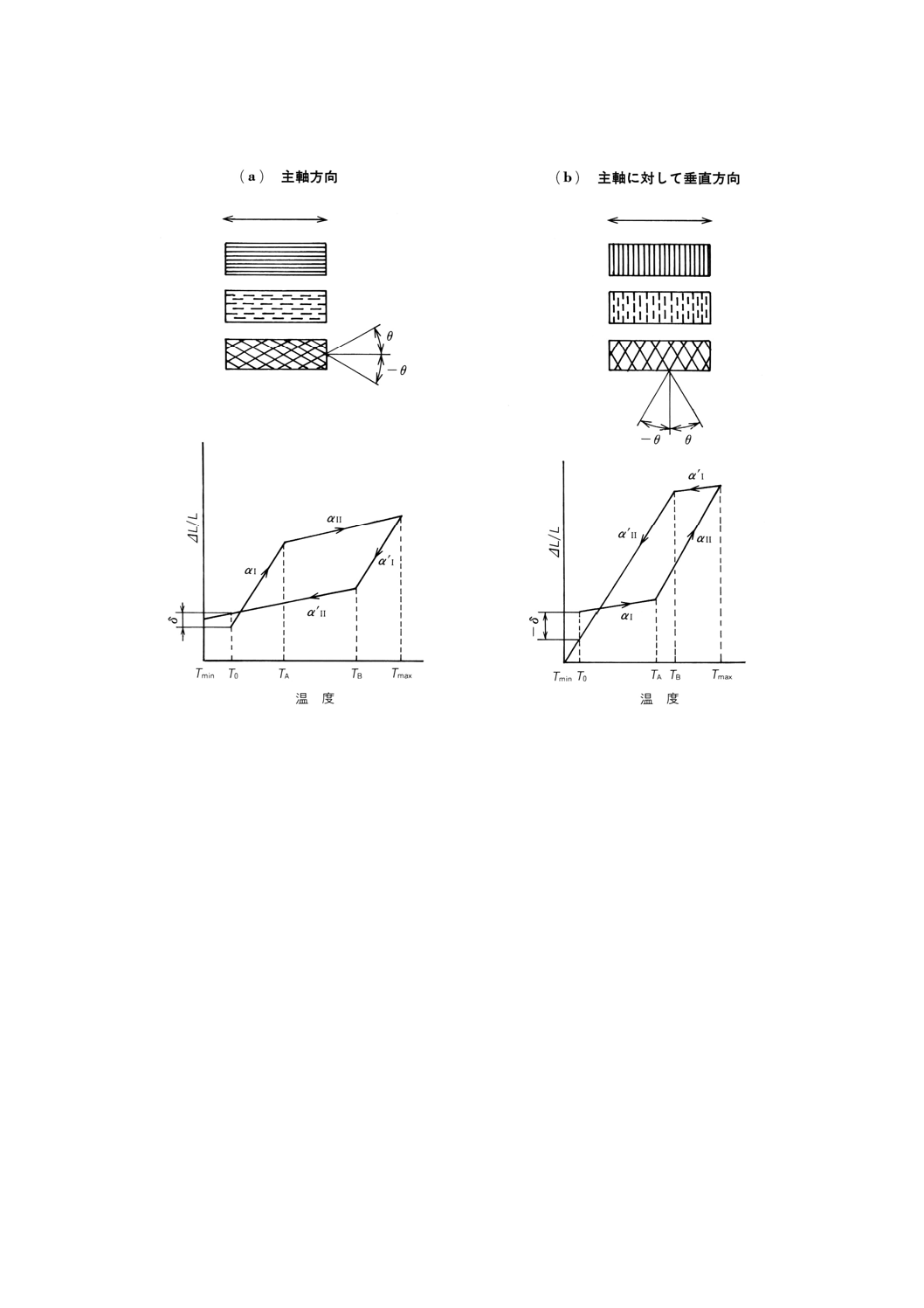

図1 熱膨張曲線の模式図

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7404-1993

繊維強化金属の線膨張係数の

試験方法

Test method for linear thermal expansion

coefficient of fiber reinforced metals

1. 適用範囲 この規格は,繊維強化金属の線膨張係数の試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS H 7006 金属基複合材料用語

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

2. 用語の定義 この規格で用いる主な用語の定義は,JIS H 7006によるほか,次による。

(1) 熱膨張曲線 温度変化による繊維強化金属の長さ変化の関係図。繊維強化金属の熱膨張曲線の模式図

を図1に示す。

2

H 7404-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 熱膨張曲線の模式図

3

H 7404-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

αI: 昇温による熱膨張に伴いマトリックス及び強化材がともに弾性変形して直線的に

変化する領域(I領域)の平均線膨張係数。

αII: 昇温による熱膨張に伴いマトリックスが塑性変形し直線的に変化する領域(II領

域)の平均線膨張係数。

α'I: 加熱時のαIに対応する冷却時の係数(直線で近似しにくい場合もある。)。

α'II: 加熱時のαIIに対応する冷却時の係数(直線で近似しにくい場合もある。)。

T0: 測定開始温度

TA: 熱膨張曲線上で,αIとαIIとを直線で外挿した交点の温度。

Tmax: 測定時の最高加熱温度。

TB: 熱膨張曲線上で,α'Iとα'IIとを直線で外挿した交点の温度。

Tmin: 測定時の最低温度。

δ: 測定開始温度(通常は室温)まで戻した際の初期状態に対する寸法変化(伸びの場

合を“+”又は記号なし,収縮の場合“−”で表す。)。

∆L: 試験片長さの変化量

L: 測定開始時の試験片の全長

θ: 繊維配向角 (

rad

4

π

θ≦

)

(2) I領域 昇温に伴いマトリックス及び強化材がともに弾性変形して,熱膨張曲線が温度に対して直線

的に変化する領域。

(3) II領域 昇温に伴いマトリックスが塑性変形して,熱膨張曲線が温度に対して直線的に変化する領域。

3. 試験装置及び器具

3.1

膨張計 膨張計は,押棒式膨張計を用いる。

なお,膨張計の加熱される部分は,測定系の熱膨張が校正されていなければならない。

3.2

電気炉及び冷却槽 電気炉及び冷却槽は,試験片全体が一様に加熱,冷却されるように,測定系の

内部温度を設定値に対して±1Kの変動幅におさめることのできる温度制御機能をもつものとする。

3.3

温度測定装置 温度測定装置は,JIS Z 8704による。

なお,表示計器には電位差計又はこれに準じる測定装置を用い,測温体には熱電対を用いて試験片に接

触,又は試験片の長さ方向の中央部表面から3 mm以内に接近させる。

4. 試験片

4.1

熱処理 試験片は,特に指定のない限り,焼なまし状態のものとする。

また,繊維強化金属の主軸方向又はそれと垂直方向の試験片を用いる。

4.2

形状及び寸法 試験片の形状は,丸棒,角棒又は板状のいずれかとする。長さは,丸棒の試験片の

場合,直径の3倍以上とし,角棒又は板状の試験片の場合,対角線,幅又は厚さの大きい方の値の3倍以

上とする。両端面は,装置内部に安定した状態で装着できるように加工して用いる。

5. 試験条件

5.1

加熱及び冷却速度 加熱及び冷却速度は,試験片の表面と内部との温度差ができるだけ小さくなる

ように選択する。

5.2

測定回数 測定回数は,同条件による測定を2回以上繰り返し,αI及びαIIの値のばらつきが±5%未

満又は±0.2×10−6K−1以内になった測定結果を用いる。

4

H 7404-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 測定手順 測定手順は,次による。

(1) 試験片を清浄にし,両端に異物などがないことを確かめた後,支持具の中に安定した状態に挿入する。

押棒と試験片を連結し,必要に応じて軽く振動を与えながら,安定した状態にセットする。

(2) 熱電対を試験片に接触,又は試験片の長さ方向の中央部表面から3mm以内に接近させ,振動によっ

て移動しないように適当に固定する。

(3) 支持具に振動を与えないように注意しながら,加熱炉内又は冷却槽中に挿入する。加熱炉又は冷却槽

は前もって測定開始温度に設定しておく。

(4) 所定の加熱及び冷却速度で,目標とする温度範囲での加熱及び冷却を繰り返す。

(5) I領域及びII領域の試験片の長さの測定値から,7.によって線膨張係数を算出する。

7. 計算 線膨張係数の計算は,式(1)による。

Q

T

L

L+

×

=

⊿

⊿

α

········································································· (1)

ここで,

α: 線膨張係数 (K−1)

∆L: 加熱及び冷却による試験片長さの変化量 (mm)

L: 測定開始時の試験片の全長 (mm)

∆T: 試験片の長さ変化を測定したときの温度差 (K)

Q: 支持具の線膨張係数による補正値 (K−1)

8. 結果の記録 試験結果は,次の(1)〜(4)の事項を一組にして記録する。

なお,αI及びαIIは10−8のけたまで求め,JIS Z 8401に従って数値を丸め,10−7のけたまで表示する。

(1) I領域の線膨張係数 (αI)

(2) II領域の線膨張係数 (αII)

(3) 熱膨張曲線上でαIとαIIを直線で外挿した交点の温度と昇温開始温度との差 (∆TA=TA−Tmin)

(4) 測定温度範囲

9. 報告 試験結果報告書には,次の事項を記入する。

(1) 材料の種類及び製造方法

(2) 試験片の形状及び寸法

(3) 測定方向及び繊維体積含有率

(4) 熱処理条件

(5) 加熱及び冷却速度

(6) 試験結果

(7) 熱膨張曲線(熱膨張曲線を示す場合は,加熱又は冷却方向を矢印で表示する。)

5

H 7404-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

金属基複合材料線膨張係数試験方法委員会

氏名

所属

(委員長)

若 島 健 司

東京工業大学精密工学研究所

(委員長代行)

平 野 一 美

工業技術院機械技術研究所

(幹事)

山 田 銑 一

株式会社豊田中央研究所

塩 田 一 路

科学技術庁金属材料技術研究所

澤 田 吉 裕

工業技術院大阪工業技術研究所

伊 藤 好 二

株式会社超高温材料研究所

西 出 重 人

石川島播磨重工業株式会社

伊牟田 守

川崎重工業株式会社

藤 原 力

三菱重工業株式会社

榊 原 俊 夫

富士重工業株式会社

鞘 師 守

日産自動車株式会社

向 後 保 雄

三菱電機株式会社

外 山 和 男

住友金属工業株式会社

木 村 章 三

株式会社島津製作所

木 内 晃

株式会社神戸製鋼所

北 村 厚

東レ株式会社

麻 草 春 海

住友化学工業株式会社

西 正

宇部興産株式会社

志 賀 千 晃

川崎製鉄株式会社

今 井 義 一

日本カーボン株式会社

与 田 道 広

三菱アルミニウム株式会社

小 屋 美 廣

三菱化成株式会社

白 石 博 章

住友シチックス株式会社

前 園 明 一

真空理工株式会社

服 部 幹 雄

工業技術院標準部材料規格課

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属ニューマテリアルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属ニューマテリアルセンター