H 7103:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び内容 ··················································································································· 2

5 試験片···························································································································· 2

5.1 種類 ···························································································································· 2

5.2 形状及び寸法 ················································································································ 2

5.3 原断面積の求め方 ·········································································································· 2

5.4 原標点距離のマーキング ································································································· 2

6 試験機···························································································································· 2

6.1 試験機の精度 ················································································································ 2

6.2 伸び計の精度 ················································································································ 2

7 試験······························································································································· 3

7.1 試験条件 ······················································································································ 3

7.2 試験方法 ······················································································································ 3

8 算出······························································································································· 3

8.1 一般 ···························································································································· 3

8.2 M相状態での引張試験 ···································································································· 3

8.3 母相状態での引張試験 ···································································································· 4

9 試験報告書 ······················································································································ 4

H 7103:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター付属ニューマテリアルセンター(OSTEC)及び一般財団法人日本規格協会(JSA)から,

工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が改正した日本工業規格である。

これによって,JIS H 7103:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7103:2012

Ti-Ni形状記憶合金の引張試験方法

Method of tensile tests for Ti-Ni shape memory alloys

1

適用範囲

この規格は,Ti-Ni形状記憶合金の線,条及び管の引張試験方法について規定する。ただし,条には,は

く(箔)及び板を含まず,線から圧延したものだけとする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS G 0202 鉄鋼用語(試験)

JIS H 7001 形状記憶合金用語

JIS H 7107 Ti-Ni形状記憶合金線,条及び管

JIS Z 2241 金属材料引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0202,JIS H 7001及びJIS Z 2241によるほか,次による。

3.1

M相降伏応力(yield stress in M phase),RT

M相(マルテンサイト相)状態の引張試験において,弾性変形から双晶変形(twinning deformation)に

移行するときの応力。M相には,単斜晶(B19ʼ相),斜方晶(B19相)及び三方晶(R相)が含まれる。

注記 一般に降伏応力は,材料が負荷された試験力に屈するときの実応力であるが,この規格では,

M相状態のTi-Ni形状記憶合金が,双晶変形に移行する応力を求めM相降伏応力と呼ぶ。

3.2

母相降伏応力(yield stress in austenite phase),RSIM

母相状態の引張試験において,応力誘起マルテンサイト変態(stress-induced martensitic transformation)

による変形が開始するときの応力。

注記 この規格では,母相状態のTi-Ni形状記憶合金が,応力誘起マルテンサイト変態が開始する応

力を求め母相降伏応力と呼ぶ。

3.3

M相伸び(%)(percentage elongation in M phase),AM

M相状態での引張試験において,応力微増部終了点までの伸びで,伸び計標点距離Loに対して百分率で

表したもの。

2

H 7103:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 応力が微増ではなく,平たんな場合がある。

3.4

超弾性伸び(%)(percentage superelasticity elongation),ASE

母相状態での引張試験において,原点から応力微増部終了点まで変形した後,試験力を除去したときに

超弾性(superelasticity)によって回復した伸びで,伸び計標点距離に対する百分率で表したもの。

注記 応力が微増ではなく,平たんな場合がある。

3.5

残留伸び(%)(percentage residual elongation),Ares

母相状態での引張試験において,応力微増部終了点まで変形した後,試験力を除去したときの原標点距

離Loの増分で,原標点距離に対して百分率で表したもの。

4

記号及び内容

記号及び対応する内容を,表1に示す。

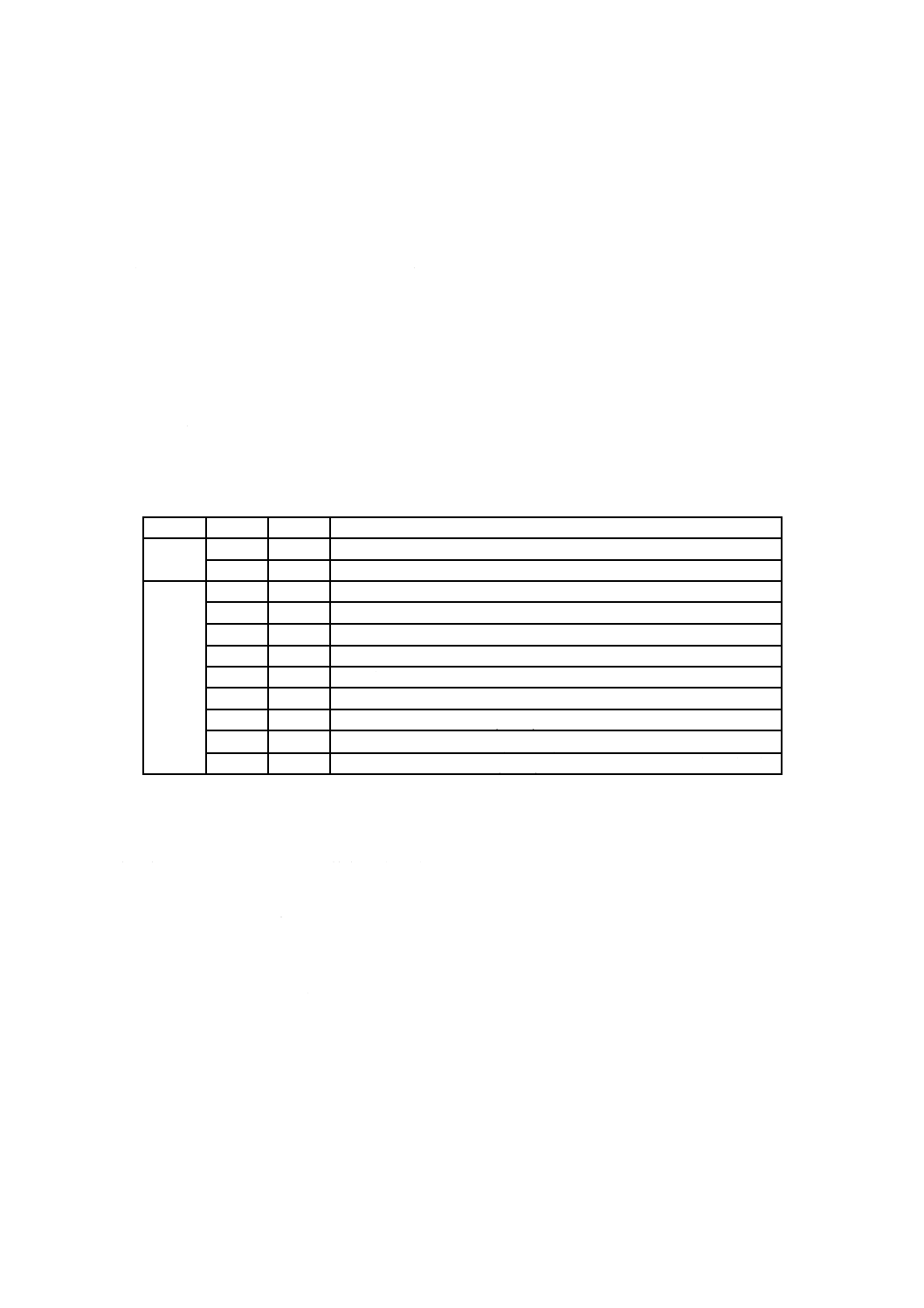

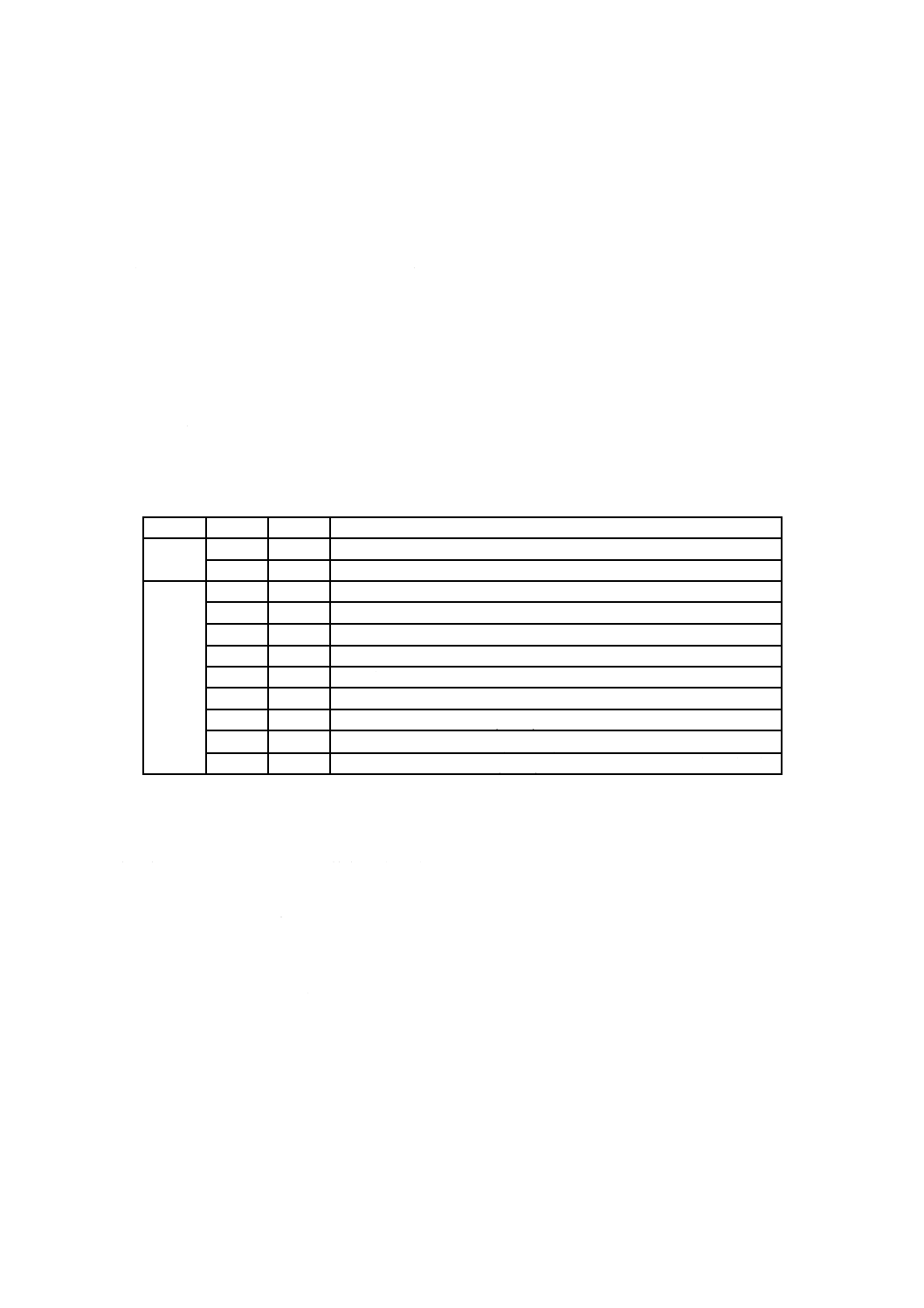

表1−記号及び内容

区分

記号

単位

内容

試験片

Lo

mm

試験前の試験片原標点距離

So

mm2

試験前の試験片平行部の原断面積

特性

LM

mm

応力微増部終了点におけるLoからの伸び

Lres

mm

母相状態での引張試験において試験力を除去した後に残留した伸び

FT

N

M相降伏試験力

FSIM

N

母相降伏試験力

RT

MPa

M相降伏応力

RT=FT/So

(図1参照)

RSIM

MPa

母相降伏応力

RSIM=FSIM/So

(図2参照)

AM

%

M相伸び(%)

AM=(LM /Lo)×100

(図1参照)

ASE

%

超弾性伸び(%) ASE=[(LM−Lres)/Lo]×100

(図2参照)

Ares

%

残留伸び(%)

Ares=(Lres/Lo)×100

(図2参照)

5

試験片

5.1

種類

試験片の種類は,JIS H 7107の箇条4(種類)による。

5.2

形状及び寸法

形状及び寸法は,JIS Z 2241の附属書B,附属書C及び附属書Eによる。

5.3

原断面積の求め方

原断面積の求め方は,JIS Z 2241の箇条7(原断面積の測定)による。

5.4

原標点距離のマーキング

原標点距離のマーキングは,JIS Z 2241の箇条8(原標点距離のマーキング)による。

6

試験機

6.1

試験機の精度

試験機の精度は,JIS B 7721の等級1級以上とする。

6.2

伸び計の精度

3

H 7103:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伸び計の精度は,JIS B 7721の等級2級以上とする。

7

試験

7.1

試験条件

試験条件は,次による。

a) ひずみ速度は,0.000 17 s−1以下とする。ただし,破断伸び及び引張強さを求める場合は,JIS Z 2241

による。

b) 試験温度は,10〜35 ℃の範囲の室温とする。

c) 雰囲気温度の精度は±2 ℃とする。

7.2

試験方法

試験方法は,次による。

a) 試験方法は,JIS Z 2241による。

b) 破断伸び及び引張強さを求める場合には,試験片が破断するまで試験力をかける。

c) 超弾性特性を調べる場合には,応力誘起マルテンサイト変態による伸びが終了するまで試験力をかけ

た後,除去する。

8

算出

8.1

一般

引張試験による結果は,JIS B 7721によって算出し,それ以外は8.2及び8.3による。

8.2

M相状態での引張試験

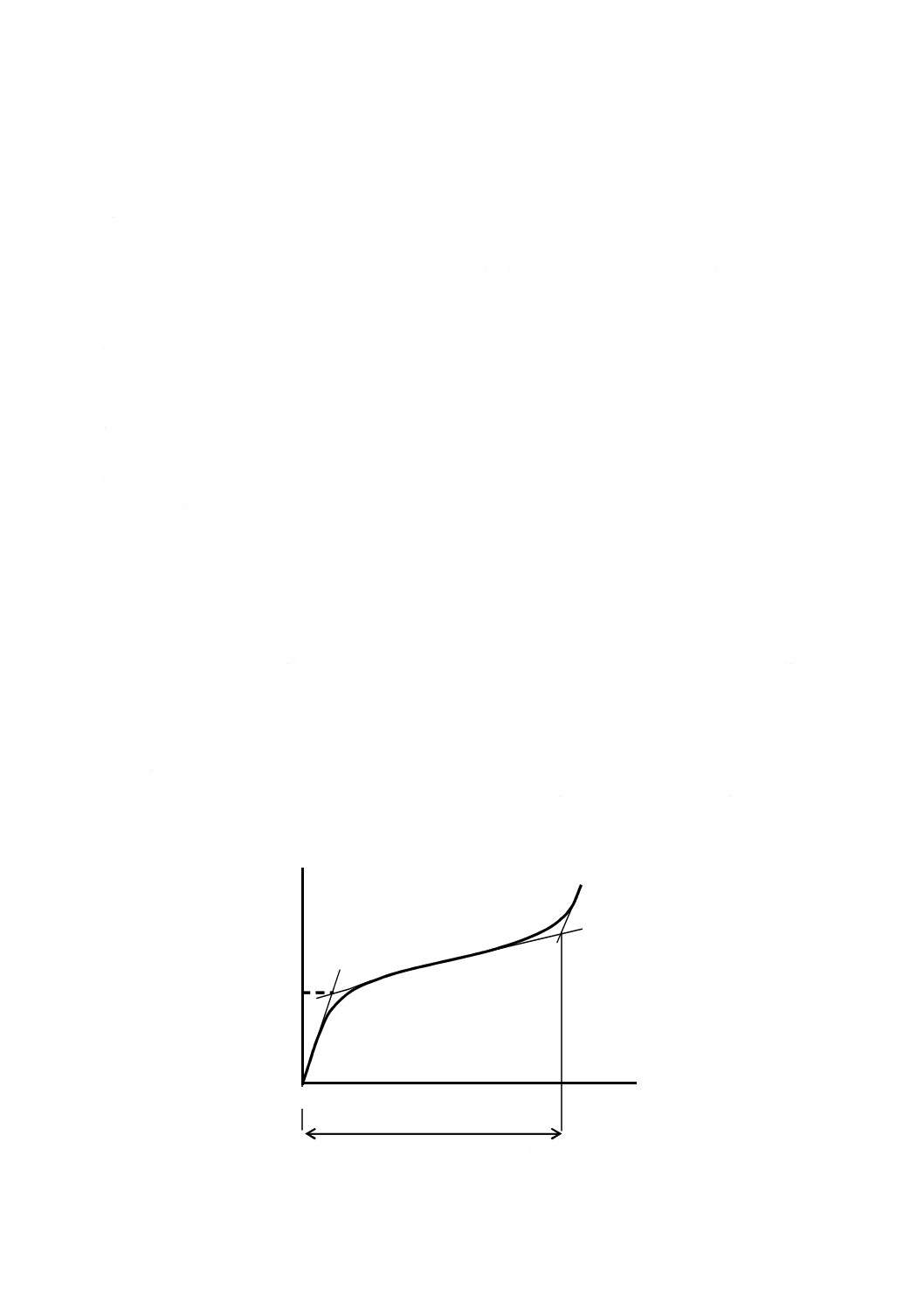

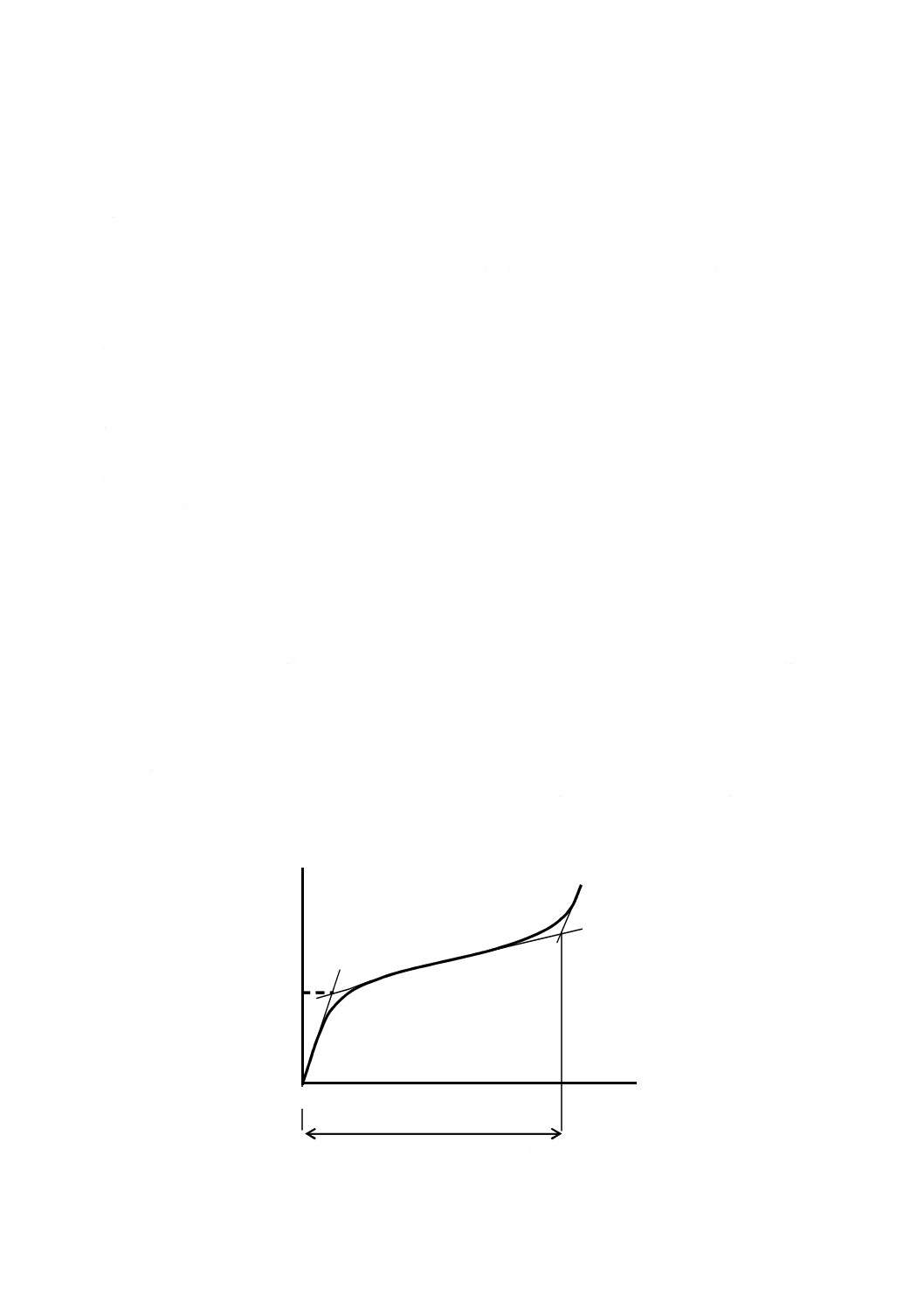

M相状態での引張試験の算出は,次による。M相状態での引張試験における応力−伸び(%)曲線の例

を,図1に示す。

a) M相降伏応力RT 弾性変形の直線部分と降伏後の応力微増部とに接線を引き,弾性変形域接線と降

伏後の応力微増部接線との交点(M相降伏点)からM相降伏応力RTを求める。

注記 弾性変形後のM相降伏は,逐次的な双晶変形が起きるため明確な変曲点が得難い。

b) M相伸び(%)AM 応力微増部とその後の応力急増部とに接線を引き,応力微増部接線と応力急増部

との交点(応力微増部終了点)からのM相伸び(%)を求める。

図1−M相状態における応力−伸び(%)曲線の例

0

応

力

伸び(%)

R T

AM

M相降伏応力

応力微増部

終了点

4

H 7103:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

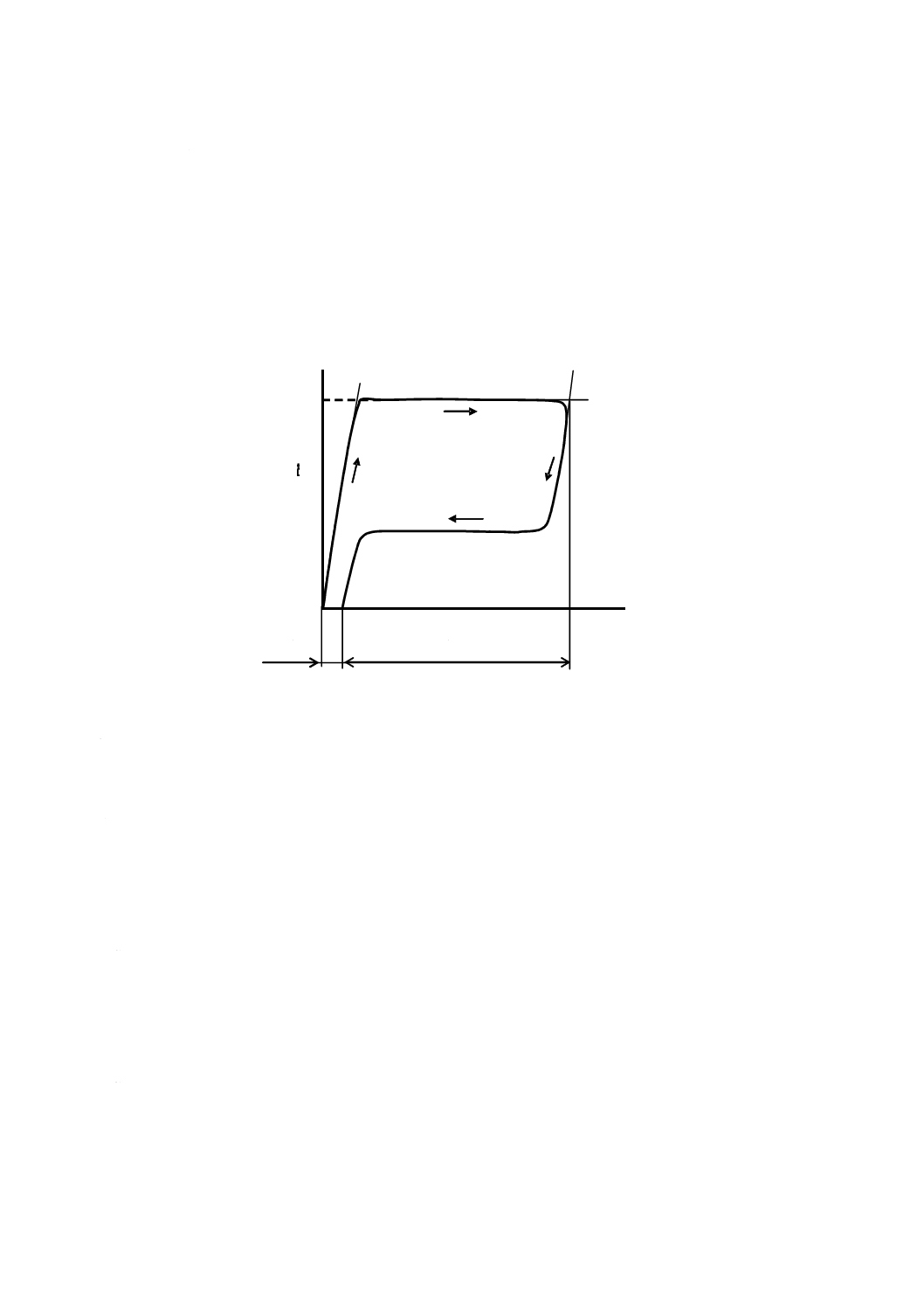

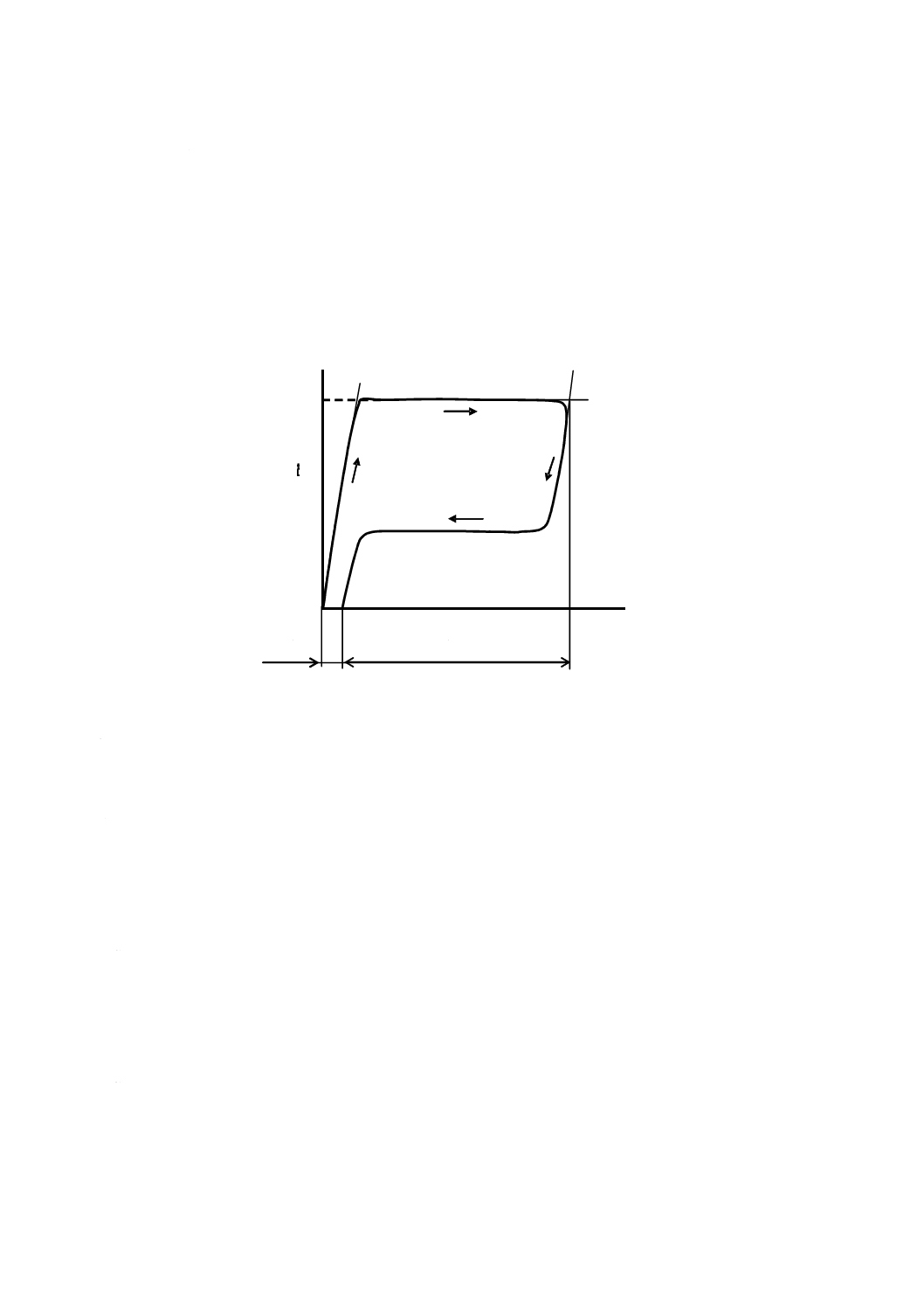

母相状態での引張試験

母相状態での引張試験の算出は,次による。母相状態での引張試験における応力−伸び(%)曲線の例

を,図2に示す。

a) 母相降伏応力RSIM 弾性変形の直線部分と降伏後の直線部分とにそれぞれ接線を引き,これら二つの

接線の交点(母相降伏点)から母相降伏応力を求める。

b) 超弾性伸び(%)ASE及び残留伸び(%)Ares 応力微増部終了点又は受渡当事者間で決定された伸び

まで伸ばした後,試験力を除去して回復する伸びが超弾性伸び(%)であり,元に戻らなかった伸び

が,残留伸び(%)である。

図2−母相状態における応力−伸び(%)曲線の例

9

試験報告書

試験報告書には,次の項目を記載する。ただし,d) 試験結果については,受渡当事者間で不必要と判断

した項目を省略できる。

a) 適用規格番号

b) 試験片

1) 種類

2) 形状及び寸法

c) 試験条件

1) 試験温度

2) ひずみ速度

d) 試験結果

1) 引張強さ

2) 破断伸び

3) 降伏応力(M相降伏応力及び母相降伏応力)

4) 伸び(残留伸び,破断時全伸び,超弾性伸び及びM相伸び)

0

応

力

伸び(%)

Ares

R SIM

母相降伏応力

応力微増部

終了点

ASE