H 4635:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類,寸法,仕上方法,熱処理及び記号 ··············································································· 2

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 化学成分 ······················································································································ 3

5.3 機械的性質 ··················································································································· 4

5.4 へん平性 ······················································································································ 5

5.5 気密性 ························································································································· 5

5.6 耐圧性 ························································································································· 5

5.7 非破壊検査特性 ············································································································· 5

6 寸法の許容差 ··················································································································· 5

6.1 外径の許容差 ················································································································ 5

6.2 厚さの許容差 ················································································································ 6

6.3 長さの許容差 ················································································································ 6

7 試験······························································································································· 7

7.1 化学分析試験 ················································································································ 7

7.2 引張試験 ······················································································································ 7

7.3 へん平試験 ··················································································································· 7

7.4 気密性試験 ··················································································································· 8

7.5 耐圧試験 ······················································································································ 8

7.6 非破壊検査特性試験 ······································································································· 9

8 検査······························································································································· 9

9 表示······························································································································· 9

附属書A(参考)溶接管の代表寸法 ························································································ 10

H 4635:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本チタ

ン協会(JTS)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 4635:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,次の者の有する特許権等の使用に該当するおそれがあるので,留意する。

− 氏名:株式会社神戸製鋼所

− 住所:兵庫県神戸市中央区脇浜町2丁目10番26号

− 氏名:住友金属工業株式会社

− 住所:東京都中央区晴海1丁目8番11号

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 4635:2012

チタン及びチタン合金−溶接管

Titanium and titanium alloys-Welded pipes

1

適用範囲

この規格は,熱交換器以外に使用する断面が円形のチタン及びチタン合金の溶接管(以下,管という。)

について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 0515 チタン管の渦流探傷検査方法

JIS H 0516 チタン管の超音波探傷検査方法

JIS H 0517 チタン溶接管の差圧試験方法

JIS H 1610 チタン及びチタン合金−サンプリング方法

JIS H 1612 チタン及びチタン合金中の窒素定量方法

JIS H 1614 チタン及びチタン合金中の鉄定量方法

JIS H 1617 チタン及びチタン合金中の炭素定量方法

JIS H 1619 チタン及びチタン合金−水素定量方法

JIS H 1620 チタン及びチタン合金中の酸素定量方法

JIS H 1621 チタン合金中のパラジウム定量方法

JIS H 1622 チタン合金−アルミニウム定量方法

JIS H 1624 チタン合金−バナジウム定量方法

JIS H 1630 チタンの発光分光分析方法

JIS H 1631 チタン合金−蛍光X線分析方法

JIS Z 2241 金属材料引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

低温焼なまし

強度を確保したまま,残留応力を除去するために,完全焼なましより低い温度で行う熱処理。

3.2

完全焼なまし

2

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

結晶組織を調整し,軟化及び完全な残留応力の除去のために,適切な高温に加熱した後,通常は徐冷す

る熱処理。

4

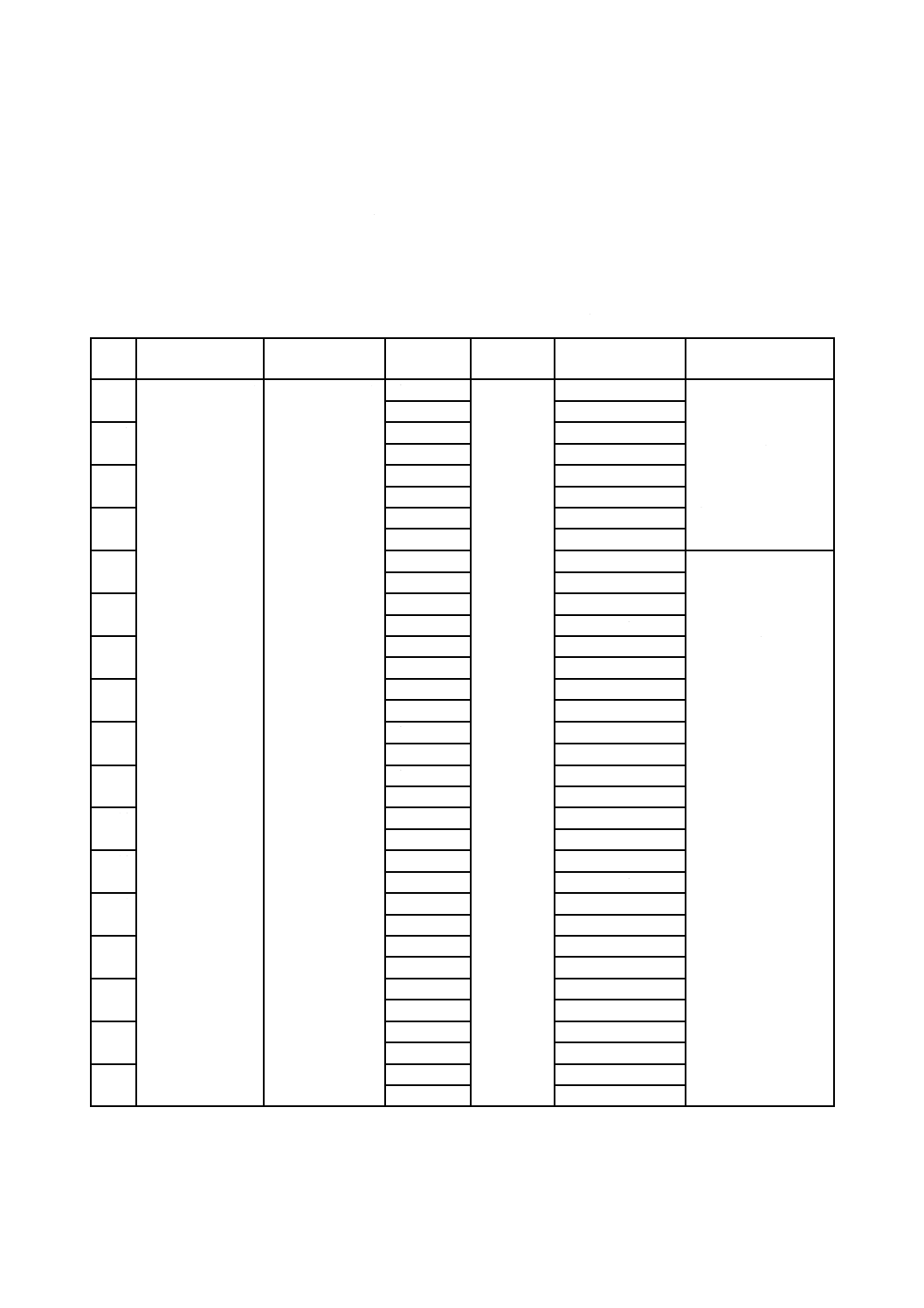

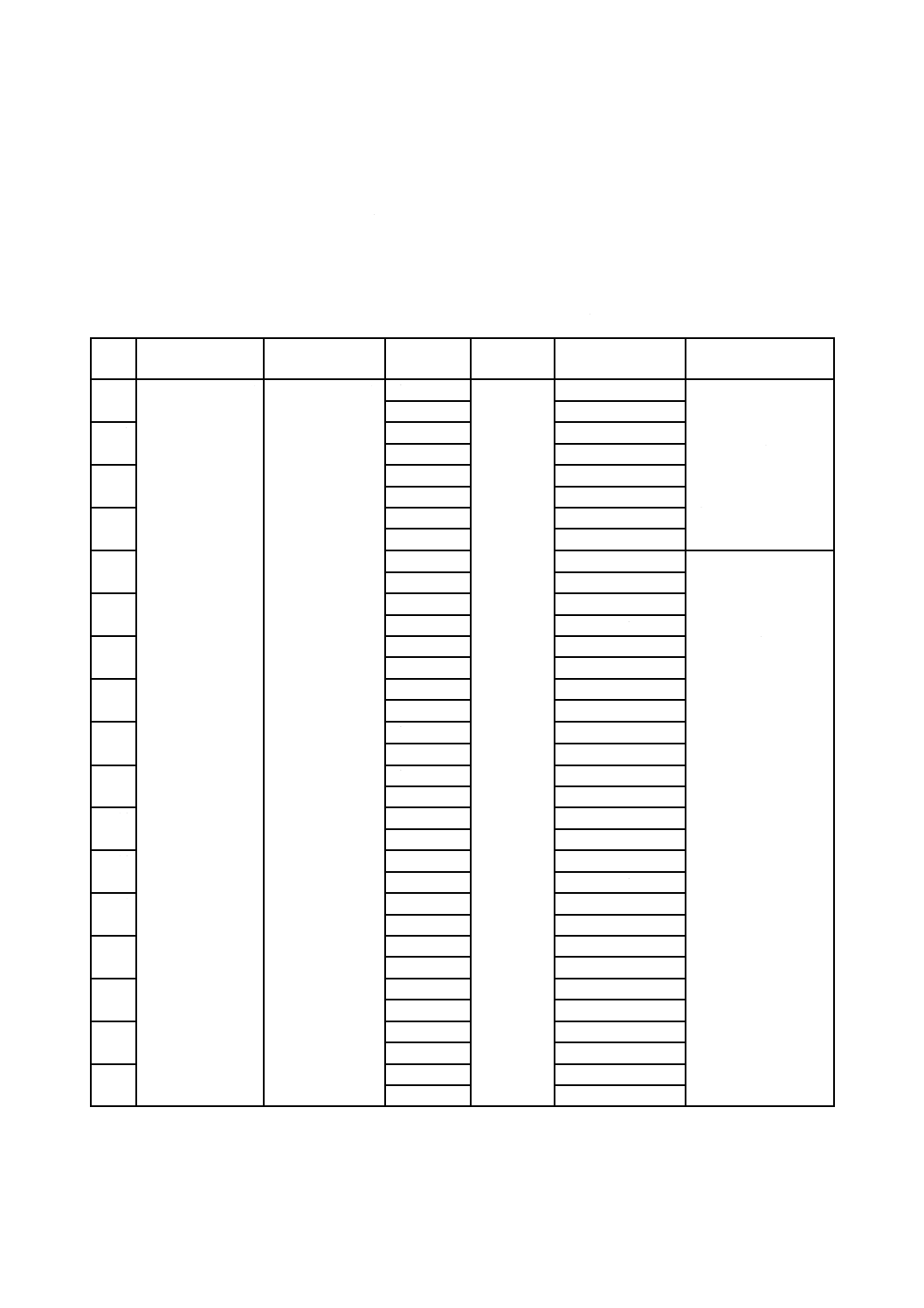

種類,寸法,仕上方法,熱処理及び記号

管の種類,寸法,仕上方法,熱処理及び記号は,表1による。管の代表寸法を,参考として附属書Aに

示す。

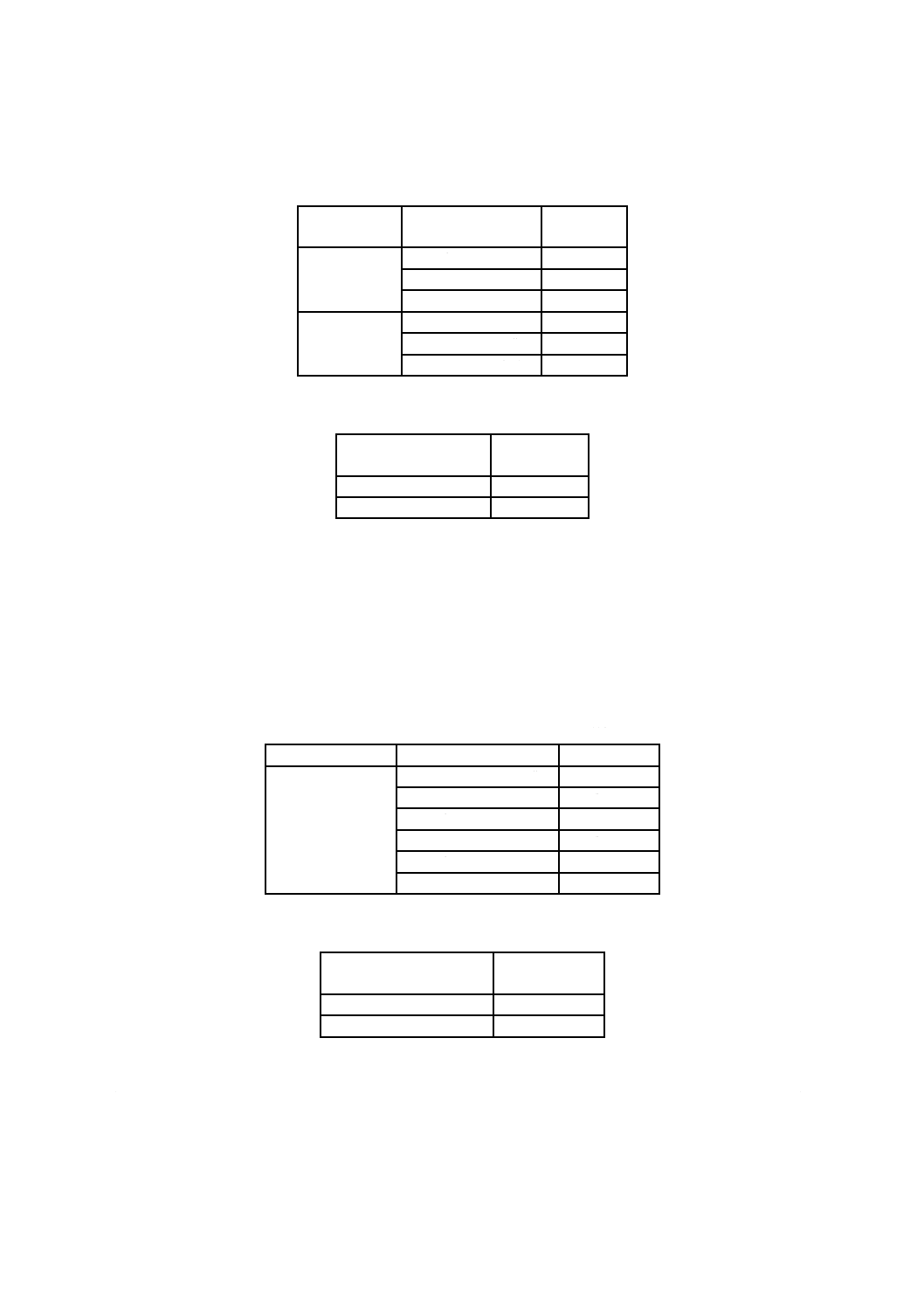

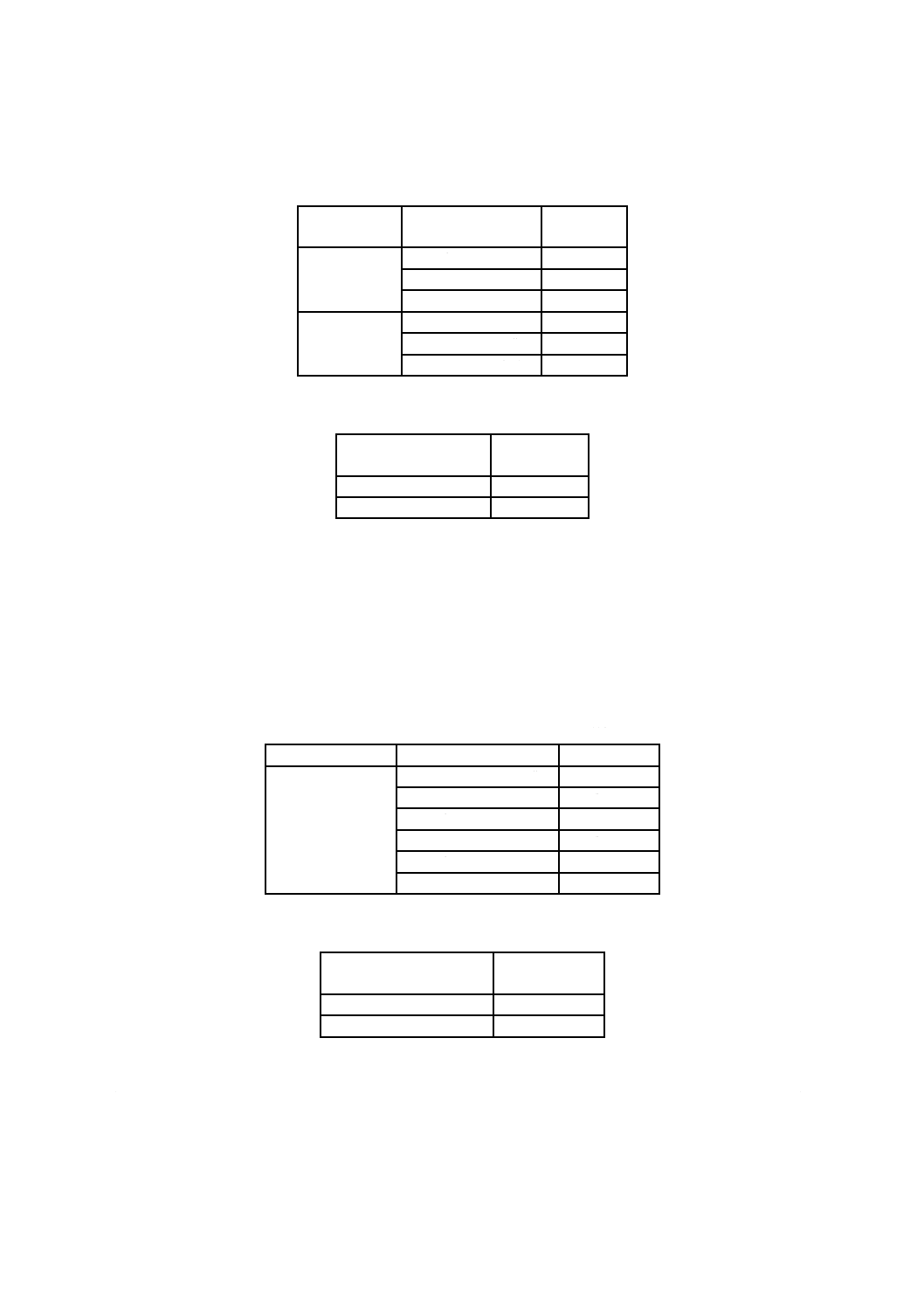

表1−種類,寸法,仕上方法,熱処理及び記号

種類

外径

mm

厚さ

mm

仕上方法

熱処理

記号

特色及び用途例

(参考)

1種 10以上 150以下

1以上 10以下

溶接のまま

なし

TTP 270 W

工業用純チタン

耐食性,特に耐海水性

がよい。

化学装置に優れ,石油

精製装置,パルプ製紙

工業装置などに用い

る。

冷間加工

TTP 270 WC

2種

溶接のまま

TTP 340 W

冷間加工

TTP 340 WC

3種

溶接のまま

TTP 480 W

冷間加工

TTP 480 WC

4種

溶接のまま

TTP 550 W

冷間加工

TTP 550 WC

11種

溶接のまま

TTP 270 Pd W

耐食チタン合金

耐食性,耐隙間腐食性

がよい。

化学装置,石油精製装

置,パルプ製紙工業装

置などに用いる。

冷間加工

TTP 270 Pd WC

12種

溶接のまま

TTP 340 Pd W

冷間加工

TTP 340 Pd WC

13種

溶接のまま

TTP 480 Pd W

冷間加工

TTP 480 Pd WC

14種

溶接のまま

TTP 345 NPRC W

冷間加工

TTP 345 NPRC WC

15種

溶接のまま

TTP 450 NPRC W

冷間加工

TTP 450 NPRC WC

16種

溶接のまま

TTP 343 Ta W

冷間加工

TTP 343 Ta WC

17種

溶接のまま

TTP 240 Pd W

冷間加工

TTP 240 Pd WC

18種

溶接のまま

TTP 345 PdW

冷間加工

TTP 345 PdWC

19種

溶接のまま

TTP 345 PCoW

冷間加工

TTP 345 PCo WC

20種

溶接のまま

TTP 450 PCo W

冷間加工

TTP 450 PCo WC

21種

溶接のまま

TTP 275 RN W

冷間加工

TTP 275 RN WC

22種

溶接のまま

TTP 410 RN W

冷間加工

TTP 410 RN WC

23種

溶接のまま

TTP 483 RN W

冷間加工

TTP 483 RN WC

3

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−種類,寸法,仕上方法,熱処理及び記号(続き)

種類

外径

mm

厚さ

mm

仕上方法

熱処理

記号

特色及び用途例

(参考)

50種 10以上 150以下

1以上 10以下

溶接のまま なし

TATP 1500 Al W

α合金(Ti-1.5Al)

耐食性に優れ,特に

耐海水性がよい。耐

水素吸収性,耐熱性

がよい。二輪車マフ

ラーなどに用いる。

冷間加工

TATP 1500 Al WC

61種

3以上 60以下

0.5以上 10以下 溶接のまま なし

TATP 3250 W

α-β合金(Ti-3Al-2.5V)

チタン合金の中では

加工性に優れる。自

転車部品,耐圧配管

などに用いる。

低温焼な

まし

TATP 3250 WL

完全焼な

まし

TATP 3250 WF

冷間加工

低温焼な

まし

TATP 3250 WCL

完全焼な

まし

TATP 3250 WCF

注記 特色及び用途例の欄に記載している合金の種類で,元素記号の前の数字は,それぞれの合金元素の成分比率(%)

の公称値を示す。

5

品質

5.1

外観

管の外観に,使用上の有害な欠点があってはならない。使用上の有害な欠点の判断基準及び欠点の処置

は,受渡当事者間の協定による。

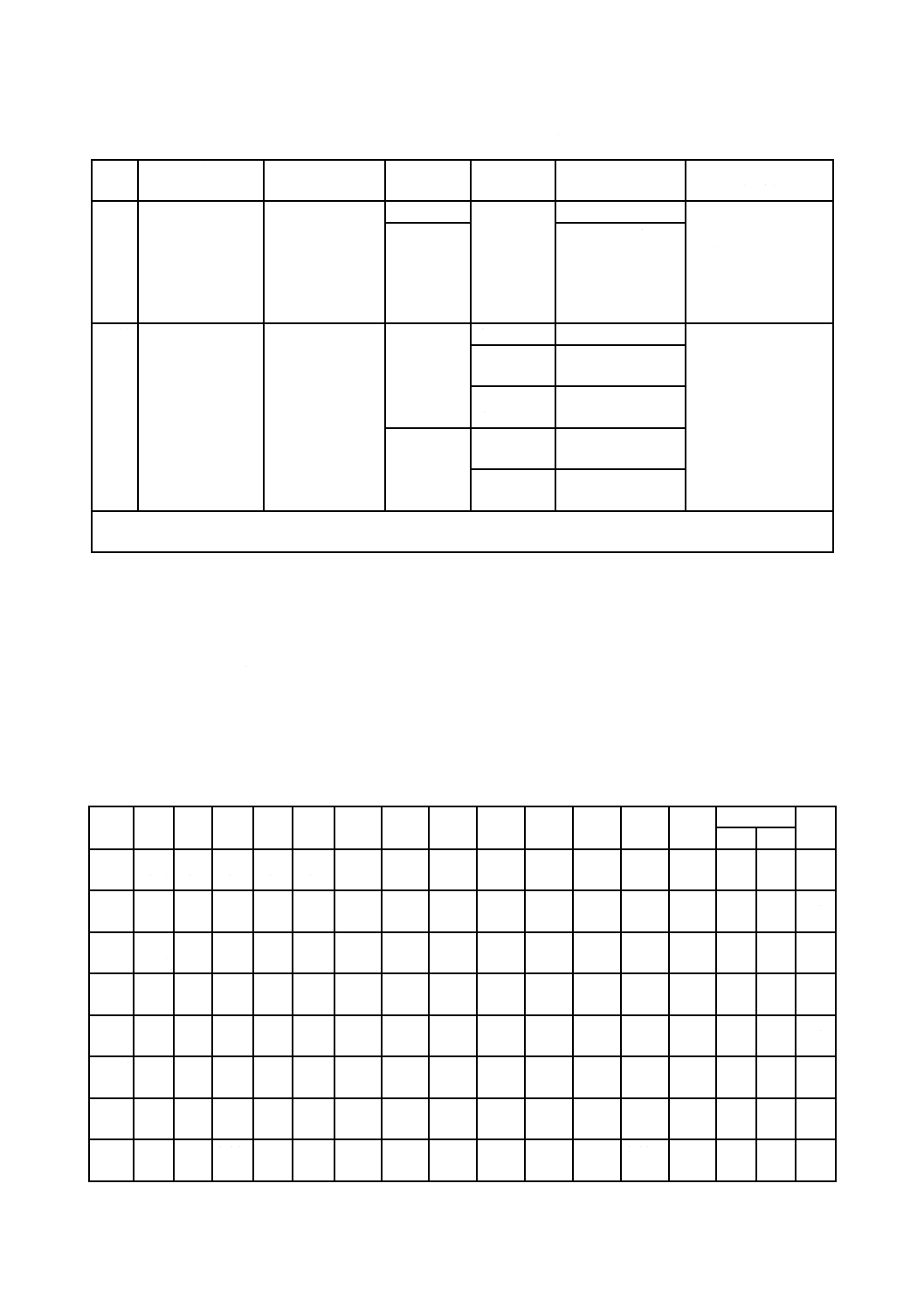

5.2

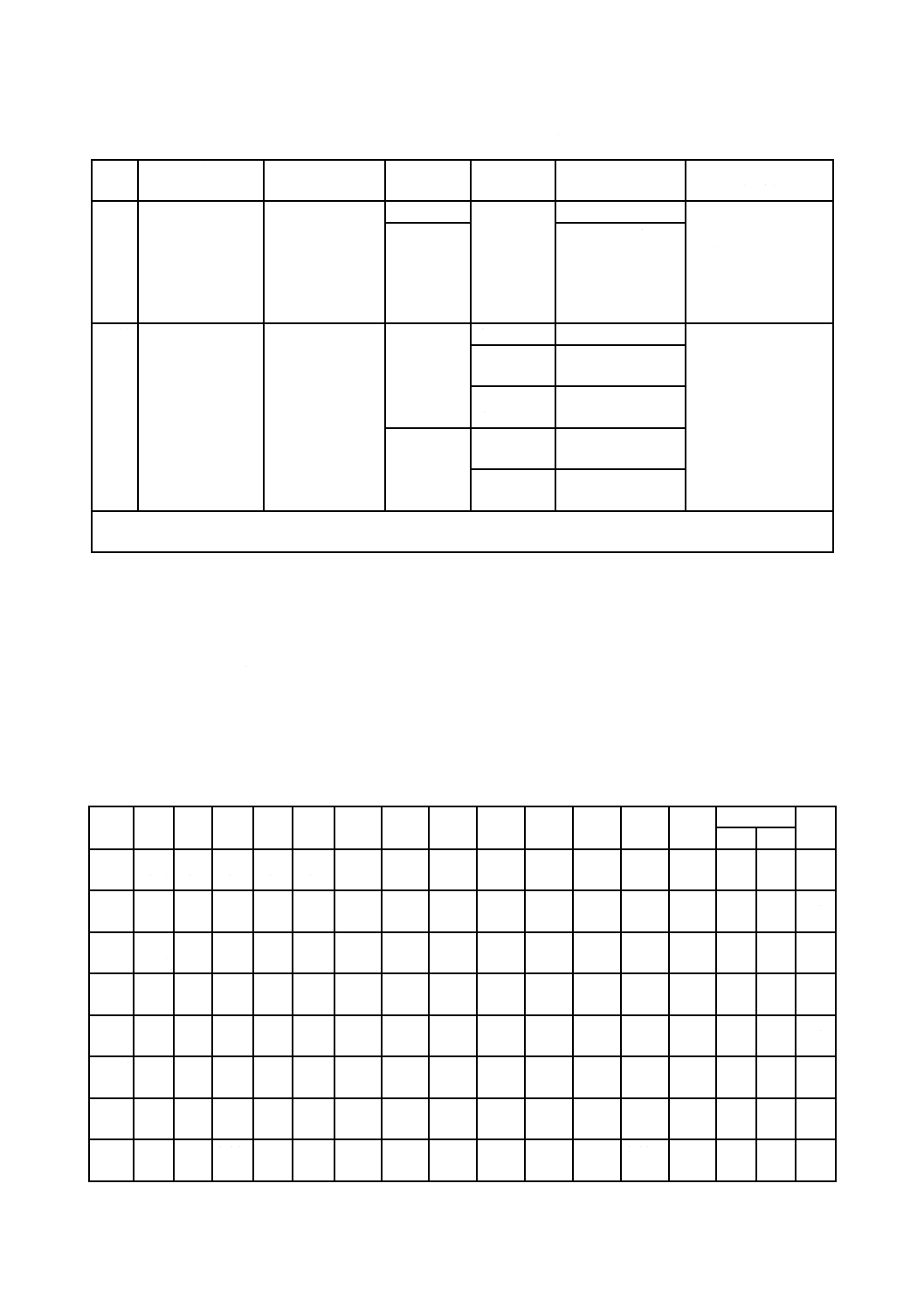

化学成分

管の化学成分は,7.1によって試験を行い,表2の値を満足しなければならない。

表2−化学成分

単位 %

種類

N

C

H

Fe

O

Al

V

Ru

Pd

Ta

Co

Cr

Ni

その他a)

Ti

個々 合計

1種 0.03

以下

0.08

以下

0.013

以下

0.20

以下

0.15

以下

−

−

−

−

−

−

−

−

−

−

残部

2種 0.03

以下

0.08

以下

0.013

以下

0.25

以下

0.20

以下

−

−

−

−

−

−

−

−

−

−

残部

3種 0.05

以下

0.08

以下

0.013

以下

0.30

以下

0.30

以下

−

−

−

−

−

−

−

−

−

−

残部

4種 0.05

以下

0.08

以下

0.013

以下

0.50

以下

0.40

以下

−

−

−

−

−

−

−

−

−

−

残部

11種 0.03

以下

0.08

以下

0.013

以下

0.20

以下

0.15

以下

−

−

−

0.12〜

0.25

−

−

−

−

−

−

残部

12種 0.03

以下

0.08

以下

0.013

以下

0.25

以下

0.20

以下

−

−

−

0.12〜

0.25

−

−

−

−

−

−

残部

13種 0.05

以下

0.08

以下

0.013

以下

0.30

以下

0.30

以下

−

−

−

0.12〜

0.25

−

−

−

−

−

−

残部

14種 0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

0.02〜

0.04

0.01〜

0.02

−

−

0.10〜

0.20

0.35〜

0.55

−

−

残部

4

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−化学成分(続き)

単位 %

種類

N

C

H

Fe

O

Al

V

Ru

Pd

Ta

Co

Cr

Ni

その他a)

Ti

個々 合計

15種 0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.35

以下

−

−

0.02〜

0.04

0.01〜

0.02

−

−

0.10〜

0.20

0.35〜

0.55

−

−

残部

16種 0.03

以下

0.08

以下

0.010

以下

0.15

以下

0.15

以下

−

−

−

−

4.00〜

6.00

−

−

−

−

−

残部

17種 0.03

以下

0.08

以下

0.015

以下

0.20

以下

0.18

以下

−

−

−

0.04〜

0.08

−

−

−

−

−

−

残部

18種 0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

−

0.04〜

0.08

−

−

−

−

−

−

残部

19種 0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

−

0.04〜

0.08

−

0.20〜

0.80

−

−

−

−

残部

20種 0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.35

以下

−

−

−

0.04〜

0.08

−

0.20〜

0.80

−

−

−

−

残部

21種 0.03

以下

0.08

以下

0.015

以下

0.20

以下

0.10

以下

−

−

0.04〜

0.06

−

−

−

−

0.40〜

0.60

−

−

残部

22種 0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.15

以下

−

−

0.04〜

0.06

−

−

−

−

0.40〜

0.60

−

−

残部

23種 0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

0.04〜

0.06

−

−

−

−

0.40〜

0.60

−

−

残部

50種 0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

1.00〜

2.00

−

−

−

−

−

−

−

−

−

残部

61種 0.03

以下

0.08

以下

0.015

以下

0.25

以下

0.15

以下

2.50〜

3.50

2.00〜

3.00

−

−

−

−

−

−

0.10

以下

0.40

以下 残部

注a) その他の成分とは,表中で成分値を規定していない化学成分及び表にない化学成分をいい,その取捨選択は,

受渡当事者間の協定による。

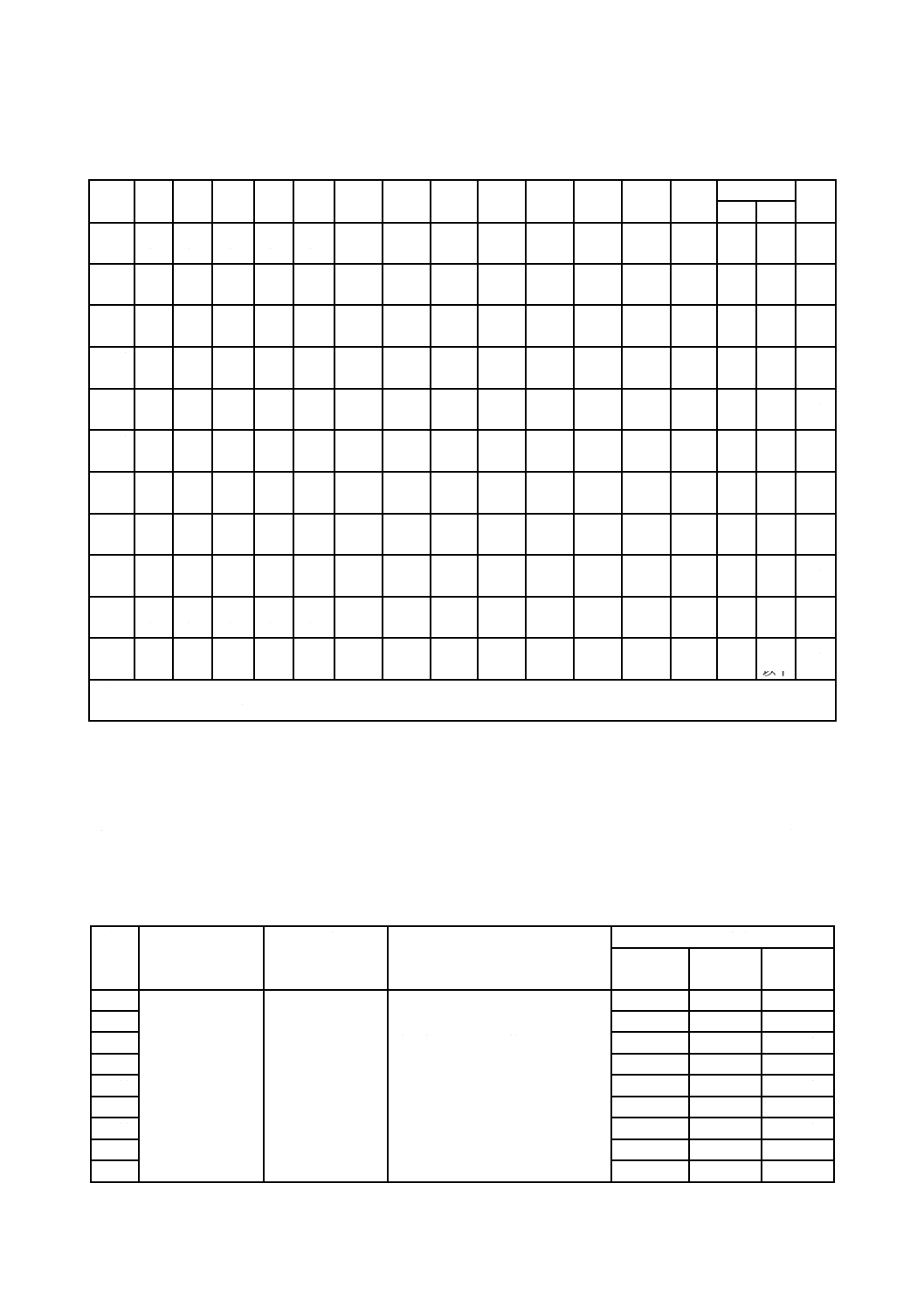

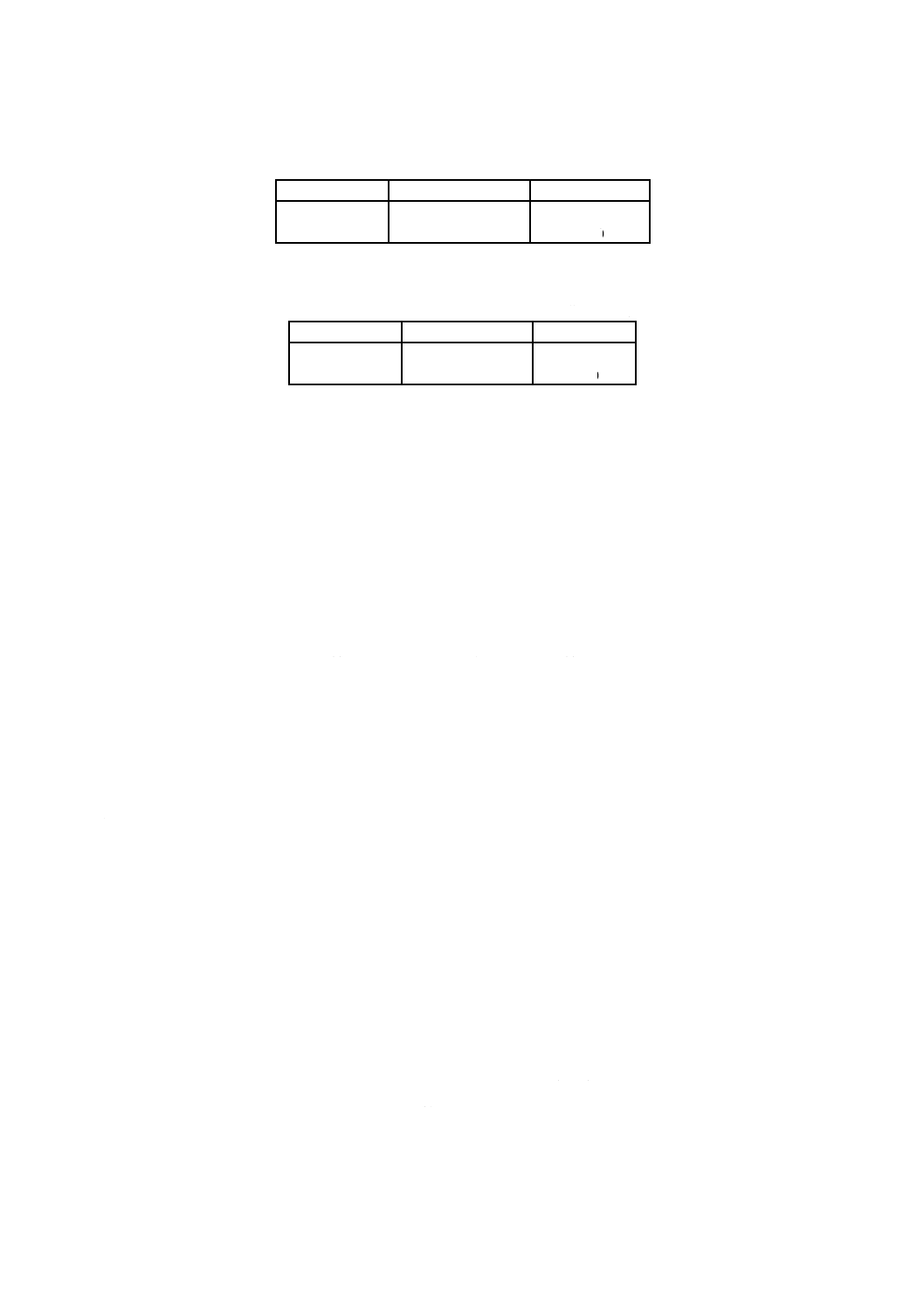

5.3

機械的性質

管の機械的性質(引張強さ,耐力及び伸び)は,7.2によって試験を行い,表3の値を満足しなければな

らない。ただし,外径又は厚さが表3の規定範囲外の管の機械的性質は,受渡当事者間の協定による。ま

た,JIS Z 2241に規定する12号試験片を用いて引張試験を行う場合の伸びの値は,受渡当事者間の協定に

よる。

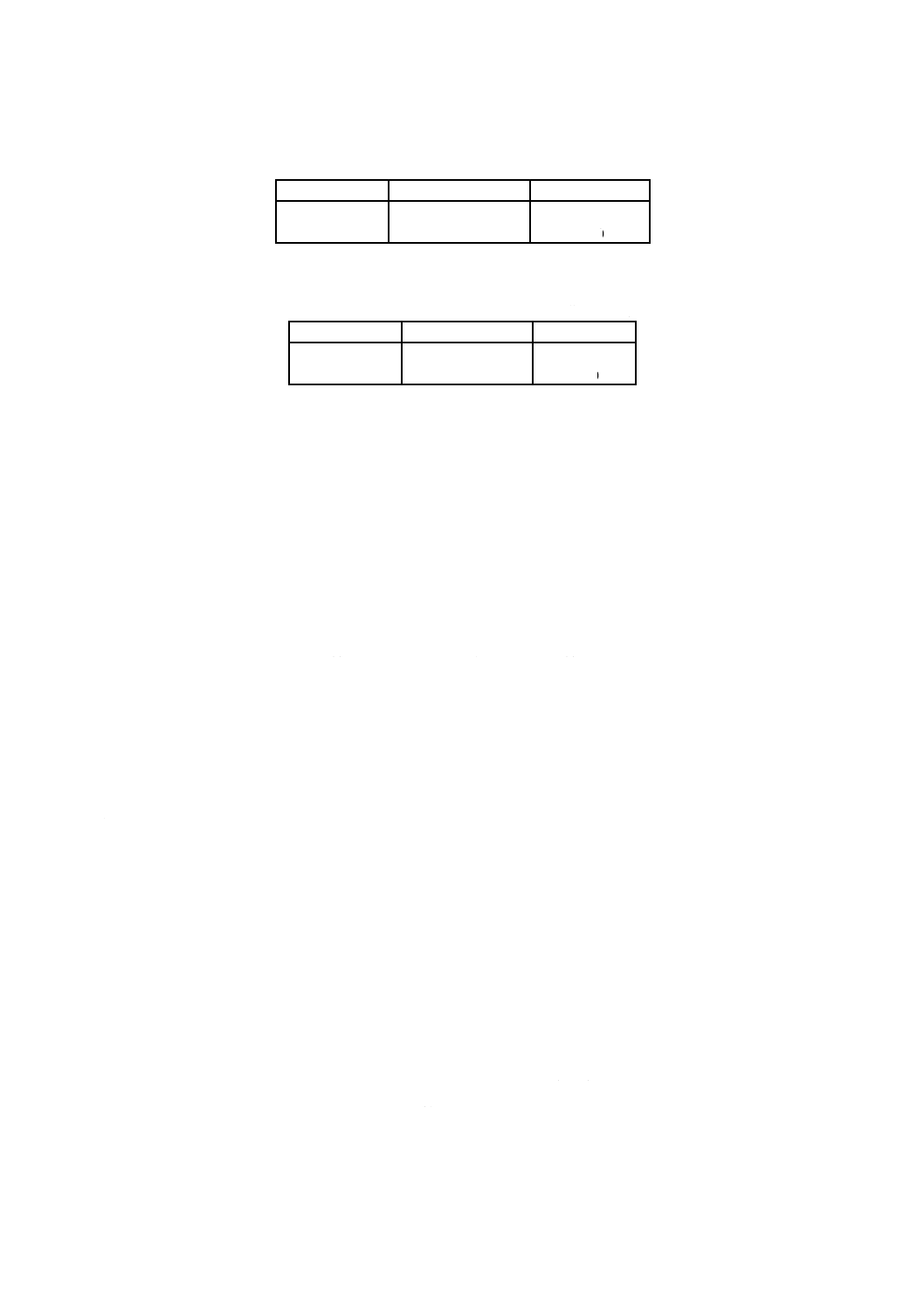

表3−機械的性質

種類

外径

mm

厚さ

mm

仕上方法及び熱処理

引張試験

引張強さ

MPa

耐力

MPa

伸び

%

1種 10以上 150以下

1以上 10以下

溶接のまま,かつ,熱処理なし

又は,

冷間加工,かつ,熱処理なし

270〜410

−

27以上

2種

340〜510

−

23以上

3種

480〜620

−

18以上

4種

550〜750

−

15以上

11種

270〜410

−

27以上

12種

340〜510

−

23以上

13種

480〜620

−

18以上

14種

345以上

−

20以上

15種

450以上

−

18以上

5

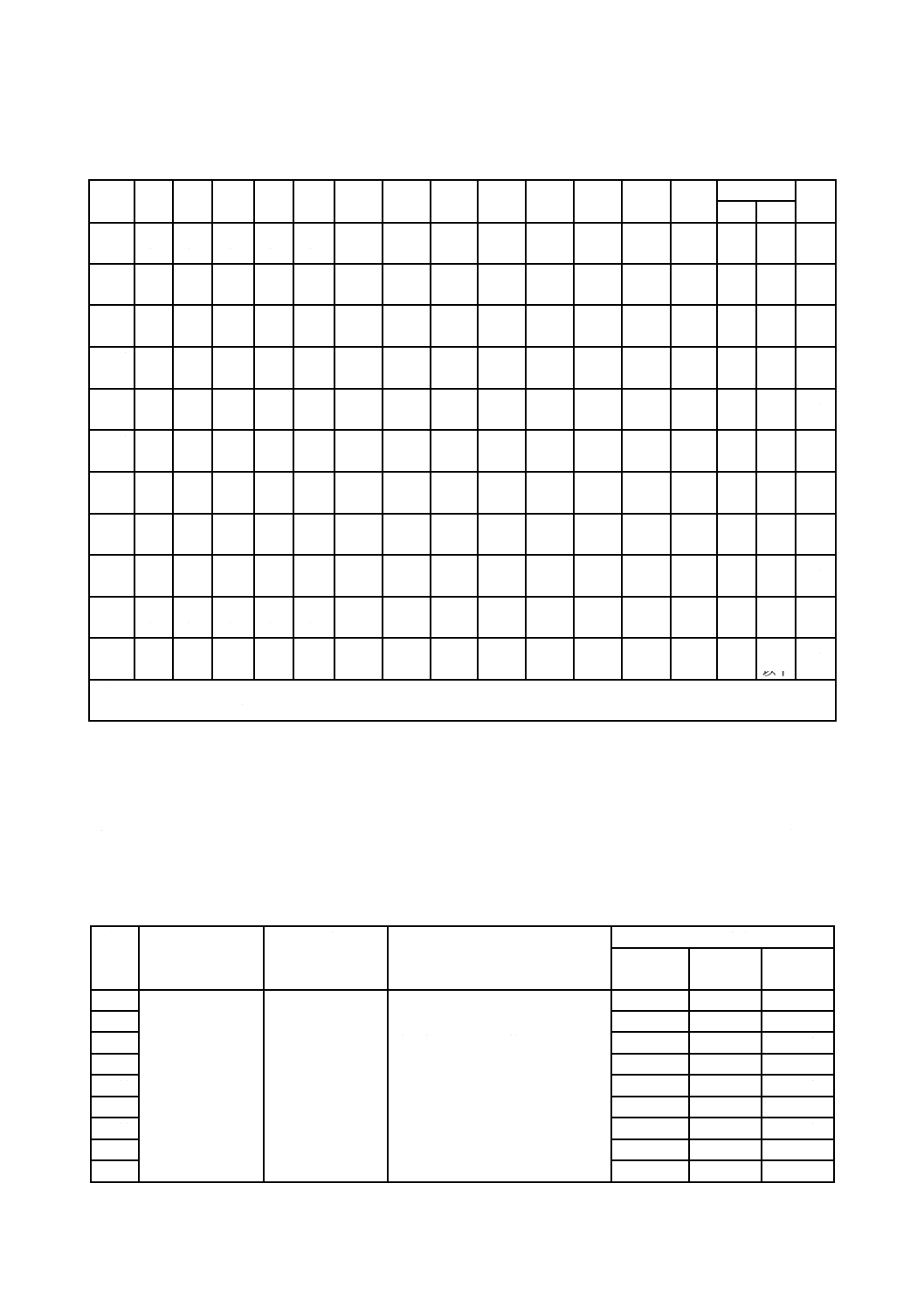

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−機械的性質(続き)

種類

外径

mm

厚さ

mm

仕上方法及び熱処理

引張試験

引張強さ

MPa

耐力

MPa

伸び

%

16種 10以上 150以下

1以上 10以下

溶接のまま,かつ,熱処理なし

又は,

冷間加工,かつ,熱処理なし

343〜481

−

25以上

17種

240〜380

−

24以上

18種

345〜515

−

20以上

19種

345〜515

−

20以上

20種

450〜590

−

18以上

21種

275〜450

−

24以上

22種

410〜530

−

20以上

23種

483〜630

−

18以上

50種

345以上

−

20以上

61種

3以上 60以下

0.5以上 10以下 溶接のまま,かつ,熱処理なし

620以上

485以上

15以上

溶接のまま,かつ,低温焼なまし

溶接のまま,かつ,完全焼なまし

冷間加工,かつ,低温焼なまし

860以上

725以上

10以上

冷間加工,かつ,完全焼なまし

620以上

485以上

15以上

注記 1 MPa=1 N/mm2

5.4

へん平性

管のへん平性は,7.3によって試験を行い,管壁に割れを生じてはならない。

5.5

気密性

管の気密性は,7.4.2の空圧試験,7.4.3の水圧試験,又は7.4.4の差圧試験によって試験を行う。空圧試

験又は水圧試験を行ったとき,管には漏れがあってはならない。差圧試験を行ったとき,圧力差が受渡当

事者間の協定による差圧未満でなくてはならない。ただし,気密性試験は,非破壊検査特性試験を行う場

合には,受渡当事者間の協定によって省略してもよい。

5.6

耐圧性

管の耐圧性は,61種の管だけに要求するものとし,7.5の耐圧試験を行い,管には破裂,その他の欠点

が生じてはならない。ただし,7.6の非破壊検査特性試験を行う場合には,受渡当事者間の協定によって省

略してもよい。

5.7

非破壊検査特性

管の非破壊検査特性は,7.6.2の渦流探傷試験又は7.6.3の超音波探傷試験のいずれかを選択して試験を

行い,管に有害な欠点があってはならない。いずれの試験を行うかは,受渡当事者間の協定による。ただ

し,61種を除く管についての非破壊検査特性試験は,気密性試験を行う場合には,受渡当事者間の協定に

よって省略してもよい。61種の管については,7.4の気密性試験又は7.5の耐圧試験を行った場合は,7.6

の非破壊検査特性試験を省略してもよい。

6

寸法の許容差

6.1

外径の許容差

管の外径の許容差は,表4又は表5による。ただし,外径が表4及び表5の規定範囲外の外径の許容差

は,受渡当事者間の協定による。

なお,注文者の要求がある場合は,外径の許容差を(+)又は(−)だけに指定してもよい。この場合

6

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の許容差は,表4又は表5規定する数値の2倍とする。

表4−外径の許容差(61種は除く)

仕上方法

外径

mm

許容差

溶接のまま

10以上 30未満

±0.3 mm

30以上 60未満

±1 %

60以上 150以下

±2 %

冷間加工

10以上 30未満

±0.3 mm

30以上 60未満

±1 %

60以上 150以下

±1 %

表5−外径の許容差(61種に限る)

外径

mm

許容差

3以上 30未満

±0.3 mm

30以上 60以下

±1 %

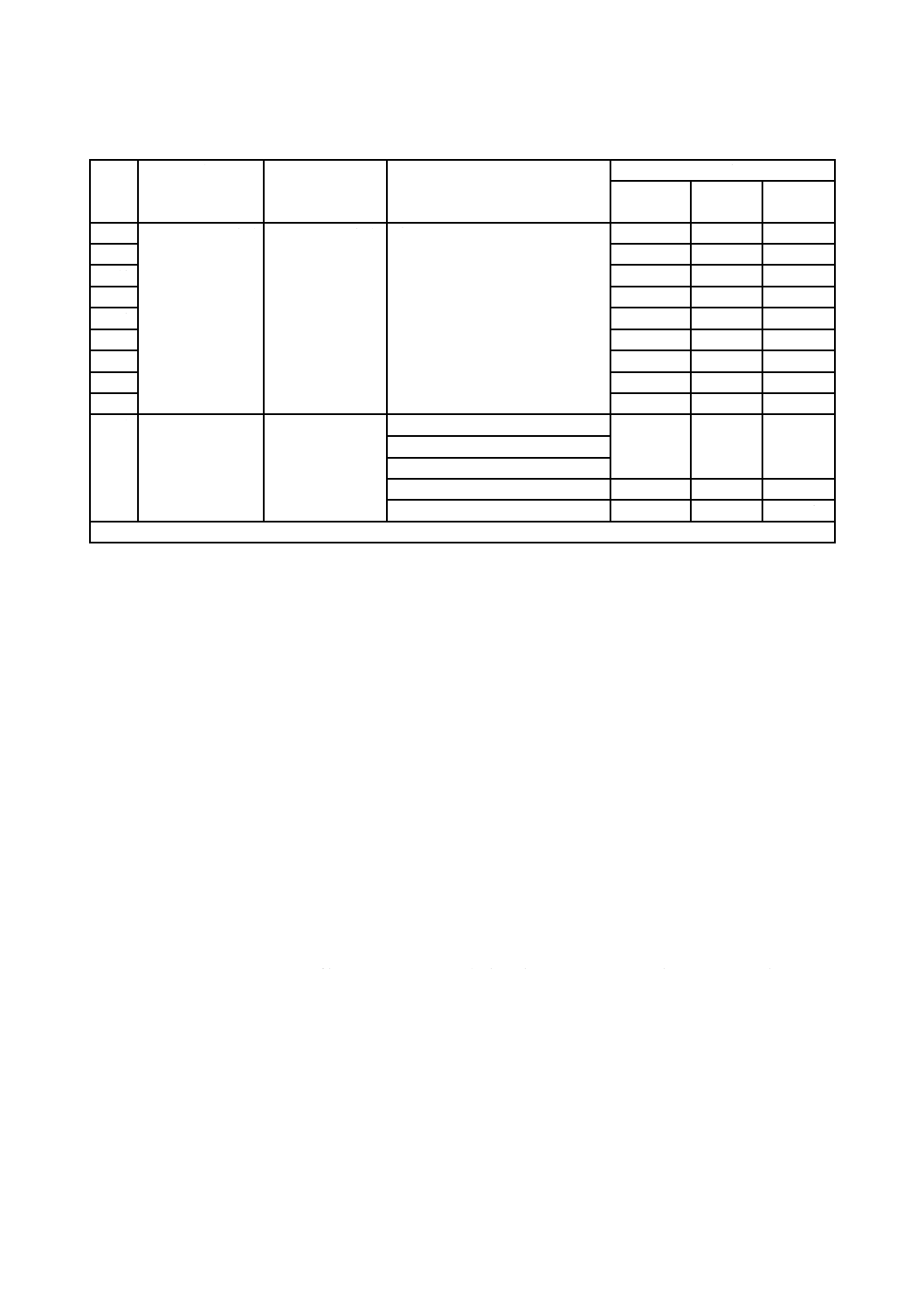

6.2

厚さの許容差

管の厚さの許容差は,表6又は表7による。溶接管の厚さを測定する場合は,溶接部を除くものとする。

ただし,外径又は厚さが表6及び表7の規定範囲外の管の厚さの許容差は,受渡当事者間の協定による。

また,注文者の要求がある場合は,厚さの許容差を(+)又は(−)だけに指定してもよい。この場合の

許容差は,表6又は表7に規定する数値の2倍とする。

表6−厚さの許容差(61種は除く)

単位 mm

外径

厚さ

許容差

10以上 150以下

1.0以上

1.5未満

±0.13

1.5以上

2未満

±0.16

2以上

3未満

±0.20

3以上

5未満

±0.36

5以上

7未満

±0.54

7以上

10以下

±0.77

表7−厚さの許容差(61種に限る)

外径

mm

許容差

3以上 30未満

±10 %

30以上 60以下

±10 %

6.3

長さの許容差

管の長さの許容差は,表8又は表9による。ただし,長さ又は外径が表8及び表9の規定範囲外の管の

長さの許容差は,受渡当事者間の協定による。

7

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−長さの許容差(61種は除く)

単位 mm

長さ

外径

許容差

6 000以下

10以上 150以下

+10

0

表9−長さの許容差(61種に限る)

単位 mm

長さ

外径

許容差

6 000以下

3以上 60以下

+10

0

7

試験

7.1

化学分析試験

化学分析試験は,次による。

a) 化学成分の分析試験は,JIS H 1612,JIS H 1614,JIS H 1617,JIS H 1619,JIS H 1620,JIS H 1621,

JIS H 1622,JIS H 1624,JIS H 1630及びJIS H 1631のいずれかによる。

なお,これらの規格に規定されていない元素及び適用成分範囲を外れる元素の分析方法は,受渡当

事者間の協定による。

b) 化学分析試験の分析試料は,鋳塊,仕上方法,熱処理及び断面寸法の同じ管を一組とし,その一組か

ら任意に1本を抜き取った管から,JIS H 1610によって試料を採取する。ただし,水素以外の化学成

分は,鋳塊の分析値又は溶接管素材の板若しくは条の分析値を管の分析値とみなしてもよい。

7.2

引張試験

引張試験は,次による。

a) 引張試験は,JIS Z 2241による。

b) 引張試験の試験片は,鋳塊,仕上方法,熱処理及び断面寸法が同じ管で,のべ長さ300 mm又はその

端数ごとに1本の供試管を抜き取り,1個採取する。

c) 試験には,JIS Z 2241に規定する11号試験片を用いる。

なお,11号試験片を用いることができない場合は,JIS Z 2241に規定する12号試験片を用いる。

ただし,12号試験片を用いる場合の試験片の採取位置は,溶接部を含まない部分とする。

d) 耐力を測定する場合は,標準距離のひずみ増加率を0.3〜0.7 %/minとし,耐力を超えて引張強さの測

定を行う場合は,標点距離のひずみ増加率を,50種及び61種は,約10 %/min,その他の種類は,約

30 %/minとする。

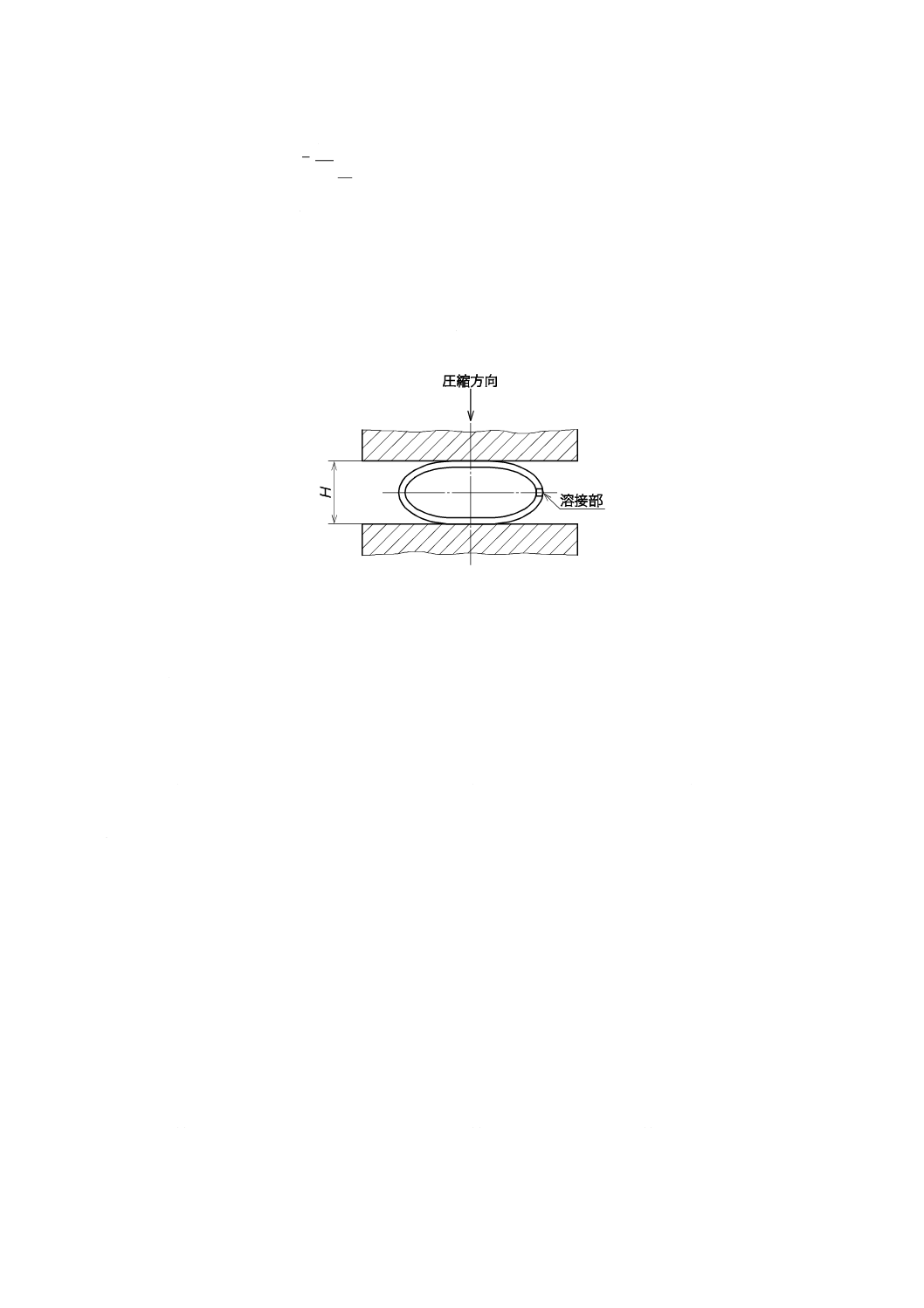

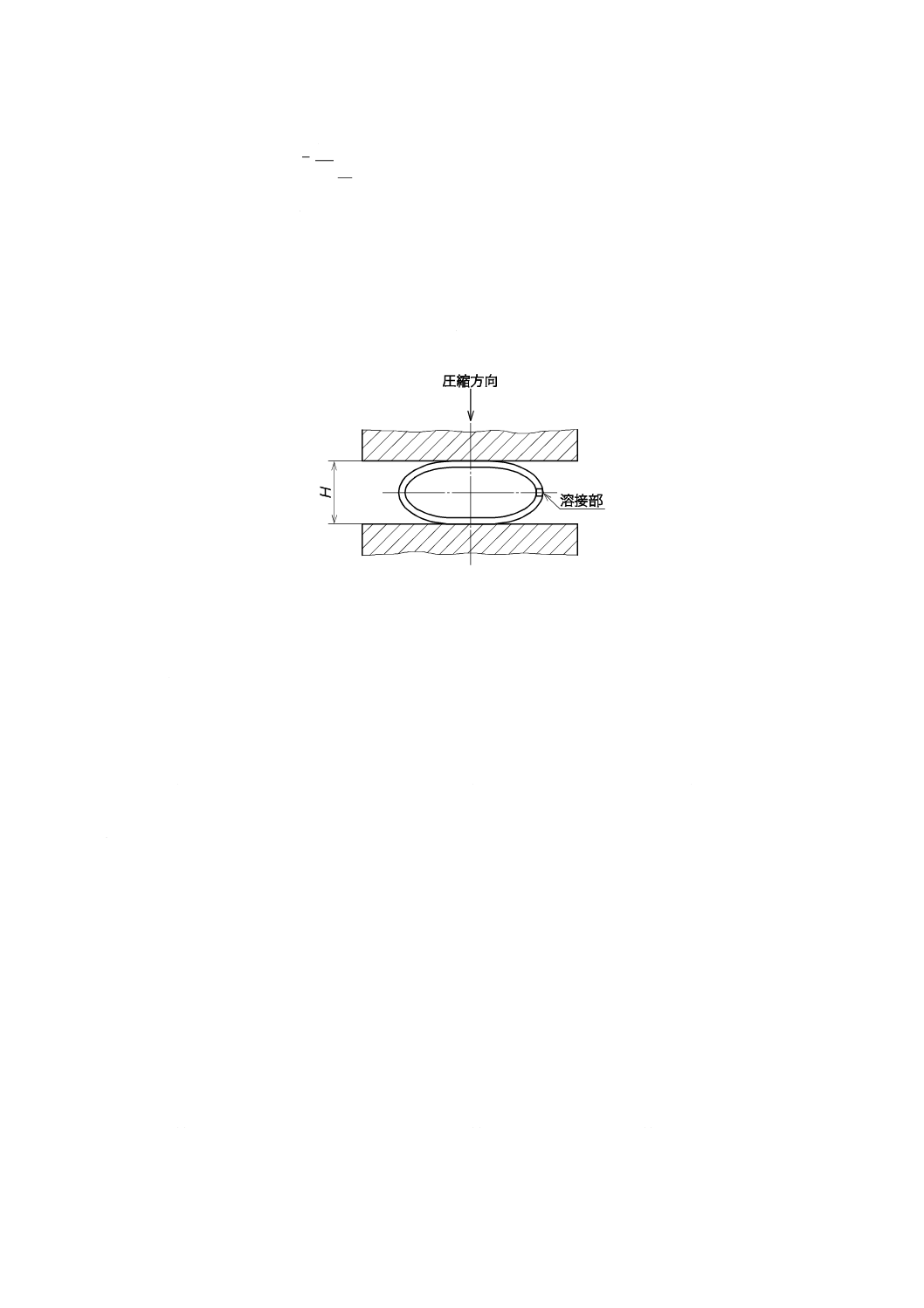

7.3

へん平試験

へん平試験は,次による。

a) へん平試験の試験片は,7.2 b)で抜き取った供試管の片端から,長さ50 mm以上の試験片を1個採取

する。

b) へん平試験は,供試管の端から切り取った長さ50 mm以上の試験片を図1のように2枚の平板の間に

挟み,平板間の距離が,次の式によって計算した値Hになるまで押しつぶす。ただし,溶接部を圧縮

方向に対して直角方向に向けて試験を行う。

8

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D

t

e

t

e

H

+

+)

1(

=

ここに,

H: 平板間の距離(mm)

t: 管の公称厚さ(mm)

D: 管の公称外径(mm)

e: 管の種類によって異なる定数で,50種は0.03,4種は0.04,

3種,13種,15種,20種及び23種は0.06,その他の種

類は0.07とする。ただし,61種については,受渡当事者

間の協定による。

図1−へん平試験

c) 割れの有無を目視によって確認する。

7.4

気密性試験

7.4.1

一般

気密性試験は,管の全数について行う。

7.4.2

空圧試験

管の空圧試験は,0.6〜1.0 MPaの空気圧を用い,水中で5秒間以上保持する。

例えば,管の両端にチャックを取り付け,片側から管内面に空気を送り込みながら管及びチャックを水

中に沈める。管内面にかかる圧力が指定値に達した後,指定時間保持し,気泡発生の有無を目視によって

確認する。

7.4.3

水圧試験

管の水圧試験の試験圧力及び保持時間は,61種を除いて,受渡当事者間の協定による。

なお,61種の水圧試験は,2.5 MPaの圧力で5秒以上保持する。

例えば,管の両端にチャックを取り付け,片側から管内面に水を送り込む。管内面にかかる圧力が指定

値に達した後,指定時間保持し,水漏れの有無を目視によって確認する。

7.4.4

差圧試験

管の差圧試験は,JIS H 0517による。

7.5

耐圧試験

耐圧試験は,61種の管だけで,管の全数について行う。

耐圧試験は,水圧を用いて行うものとし,試験圧力及び保持時間は,受渡当事者間の協定による。

例えば,管の両端にチャックを取り付け,片側から管内面に水を送り込む。管内面にかかる圧力が指定

値に達した後,指定時間保持し,破裂,その他の有無を目視によって確認する。

9

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

非破壊検査特性試験

7.6.1

一般

非破壊検査特性試験は,管の全数について行う。

7.6.2

渦流探傷試験

渦流探傷試験は,JIS H 0515による。

7.6.3

超音波探傷試験

超音波探傷試験は,JIS H 0516による。

8

検査

検査は,次による。

a) 検査の一般事項は,JIS H 0321による。ただし,JIS H 0321の5.(化学成分)は,適用しない。

b) 管は,外観及び寸法を検査するとともに,箇条7によって試験を行い,箇条5及び箇条6の規定に適

合しなければならない。

9

表示

管は,1製品ごと,1束ごと又は1こん(梱)包ごとにラベルなどの適切な方法によって,次の事項を表

示しなければならない。

a) 規格番号

b) 種類,仕上方法及び熱処理1),又はそれらの記号

注1) 熱処理の表示は,61種の場合だけである。

c) 寸法

例 20(D)×1.0(T)×10 000(L)mm

D:外径,T:厚さ,L:長さ

d) 製造番号

e) 製造業者名又はその略号

10

H 4635:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

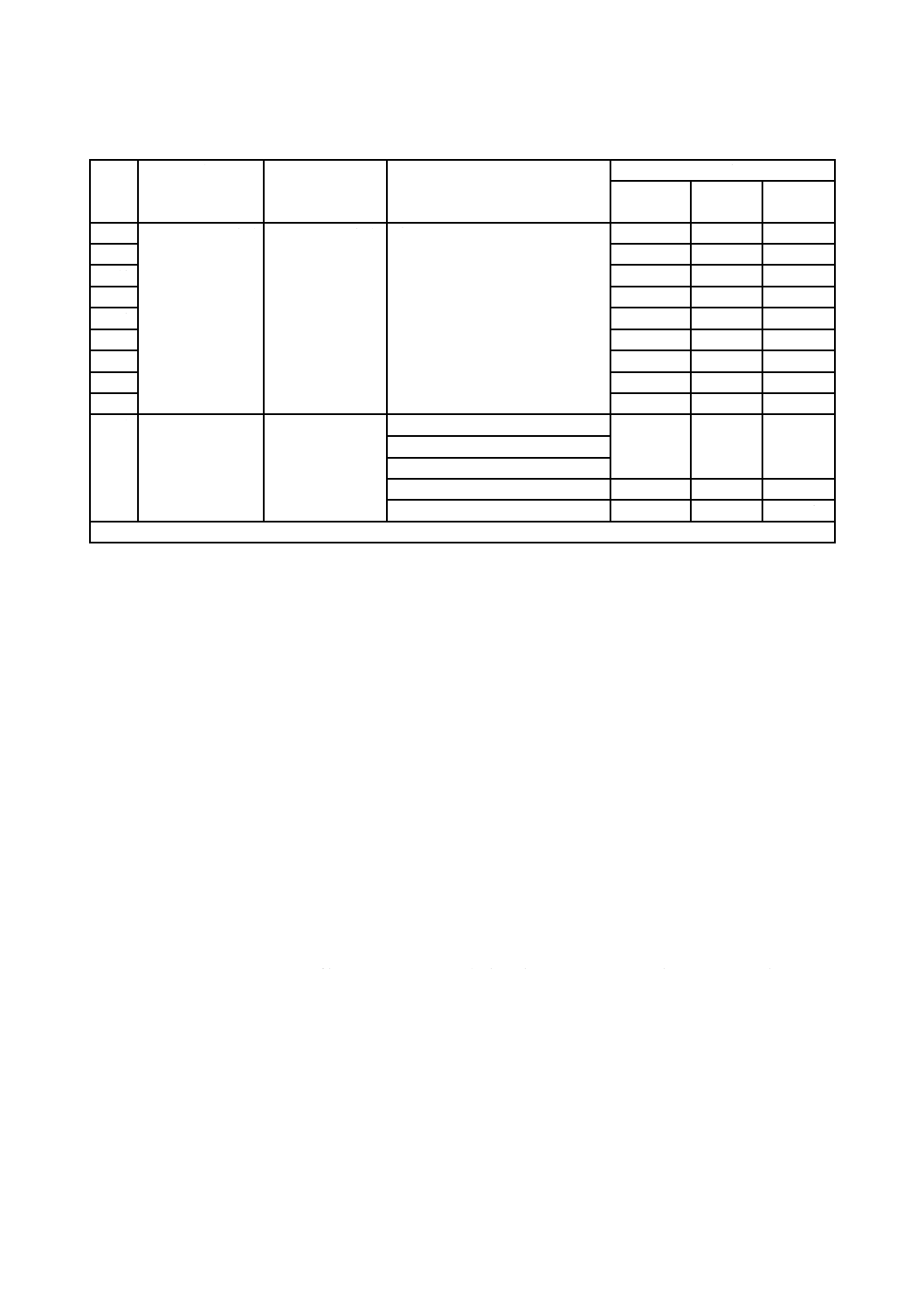

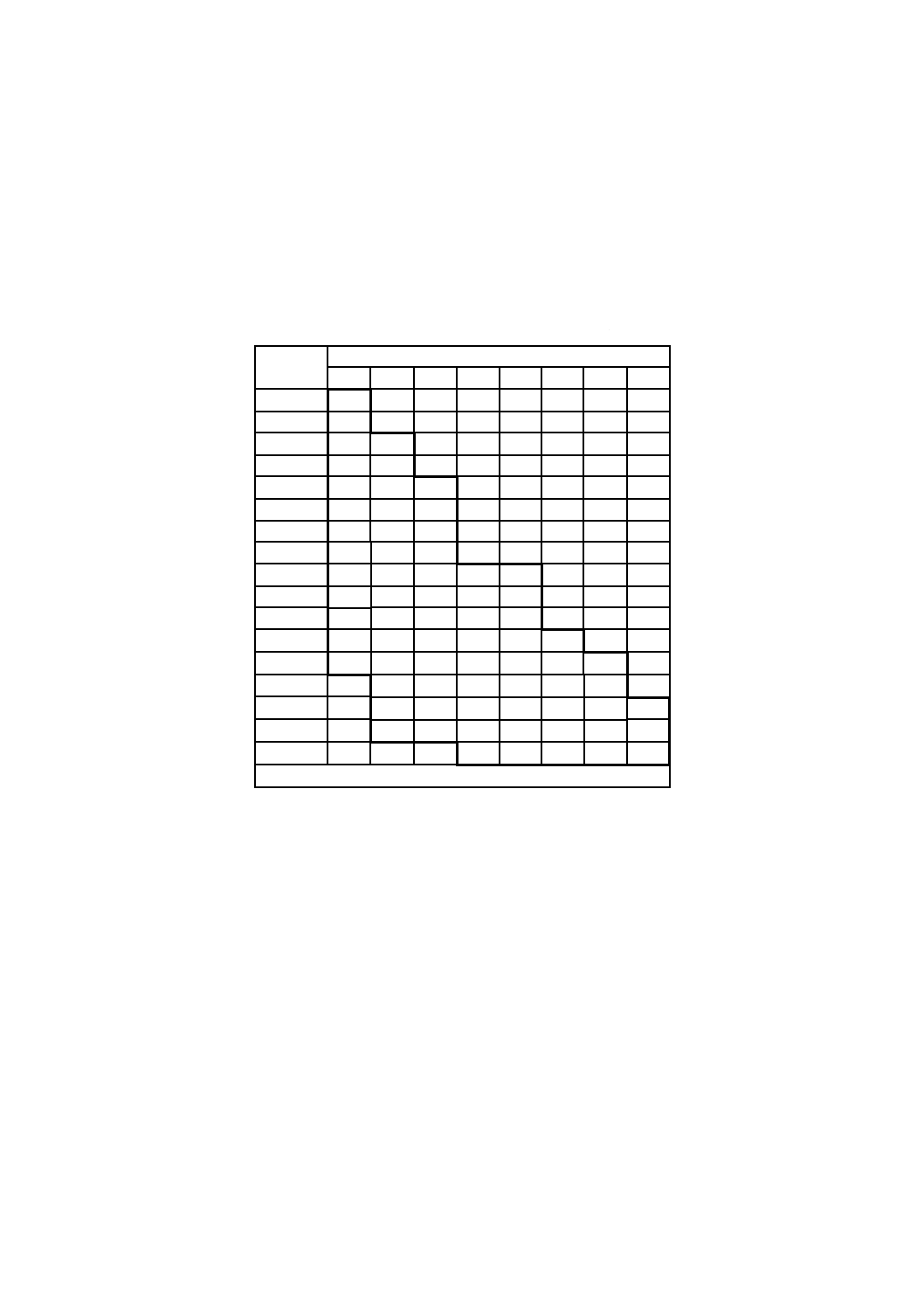

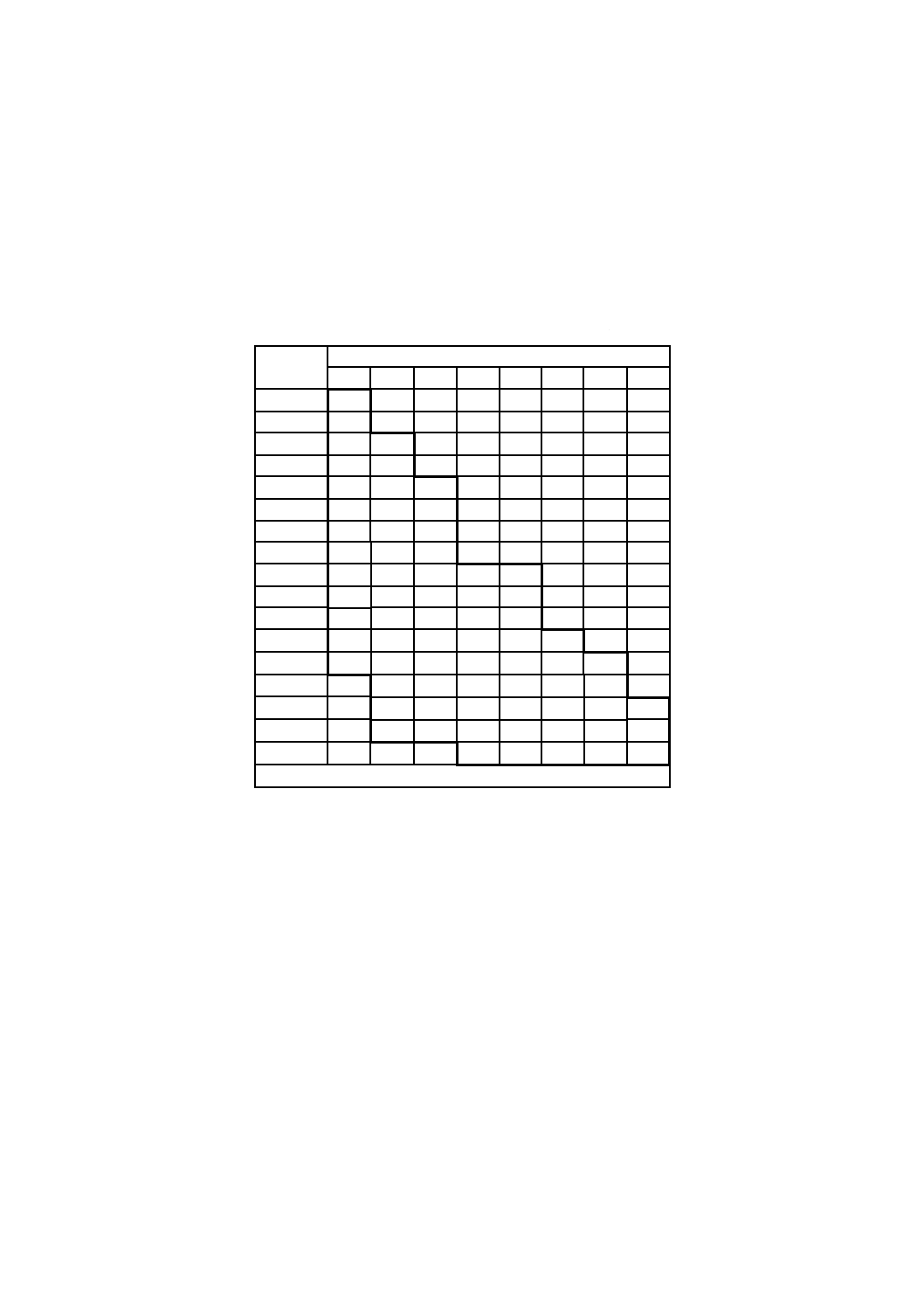

附属書A

(参考)

溶接管の代表寸法

管の代表寸法を表Aに示す。

表A−溶接管の代表寸法

単位 mm

外径

厚さ

1.0

1.5

2.0

3.0

4.0

6.0

8.0

10

3.0

−

−

−

−

−

−

−

10.0

−

−

−

−

−

−

−

13.8

○

○

−

−

−

−

−

−

16.0

○

○

−

−

−

−

−

−

17.3

○

○

○

−

−

−

−

−

19.0

○

○

○

−

−

−

−

−

25.4

○

○

○

−

−

−

−

−

27.2

○

○

○

−

−

−

−

−

38.6

○

○

○

○

○

−

−

−

48.6

○

○

○

○

○

−

−

−

60.5

○

○

○

○

○

−

−

−

76.3

○

○

○

○

○

○

−

−

89.1

○

○

○

○

○

○

○

−

101.6

−

○

○

○

○

○

○

−

114.3

−

○

○

○

○

○

○

○

139.8

−

○

○

○

○

○

○

○

150.0

−

−

−

備考 表の太線内は,製造範囲で,○印は,代表寸法を示す。