H 4631:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び種類の記号 ·········································································································· 2

4 品質······························································································································· 2

4.1 外観 ···························································································································· 2

4.2 化学成分 ······················································································································ 2

4.3 機械的性質 ··················································································································· 4

4.4 押し広げ性 ··················································································································· 4

4.5 へん平性 ······················································································································ 4

4.6 展開性 ························································································································· 4

4.7 気密性 ························································································································· 4

4.8 非破壊検査特性 ············································································································· 4

5 寸法及びその許容差 ·········································································································· 5

5.1 寸法 ···························································································································· 5

5.2 外径及び厚さの許容差 ···································································································· 5

5.3 長さの許容差 ················································································································ 5

6 試験······························································································································· 5

6.1 化学分析試験 ················································································································ 5

6.2 引張試験 ······················································································································ 6

6.3 押し広げ試験 ················································································································ 6

6.4 へん平試験 ··················································································································· 6

6.5 展開試験 ······················································································································ 7

6.6 気密性試験 ··················································································································· 8

6.7 非破壊検査特性試験 ······································································································· 8

7 検査······························································································································· 8

8 表示······························································································································· 8

9 報告······························································································································· 9

附属書JA(参考)熱交換器用溶接管の代表寸法 ········································································ 10

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 11

H 4631:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

チタン協会(JTS)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 4631:2012は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,次の者の有する特許権等の使用に該当するおそれがあるので,留意する。

− 氏名:株式会社神戸製鋼所

− 住所:兵庫県神戸市中央区脇浜海岸通2丁目2番4号

− 氏名:新日鐵住金株式会社

− 住所:東京都千代田区丸の内2丁目6番1号

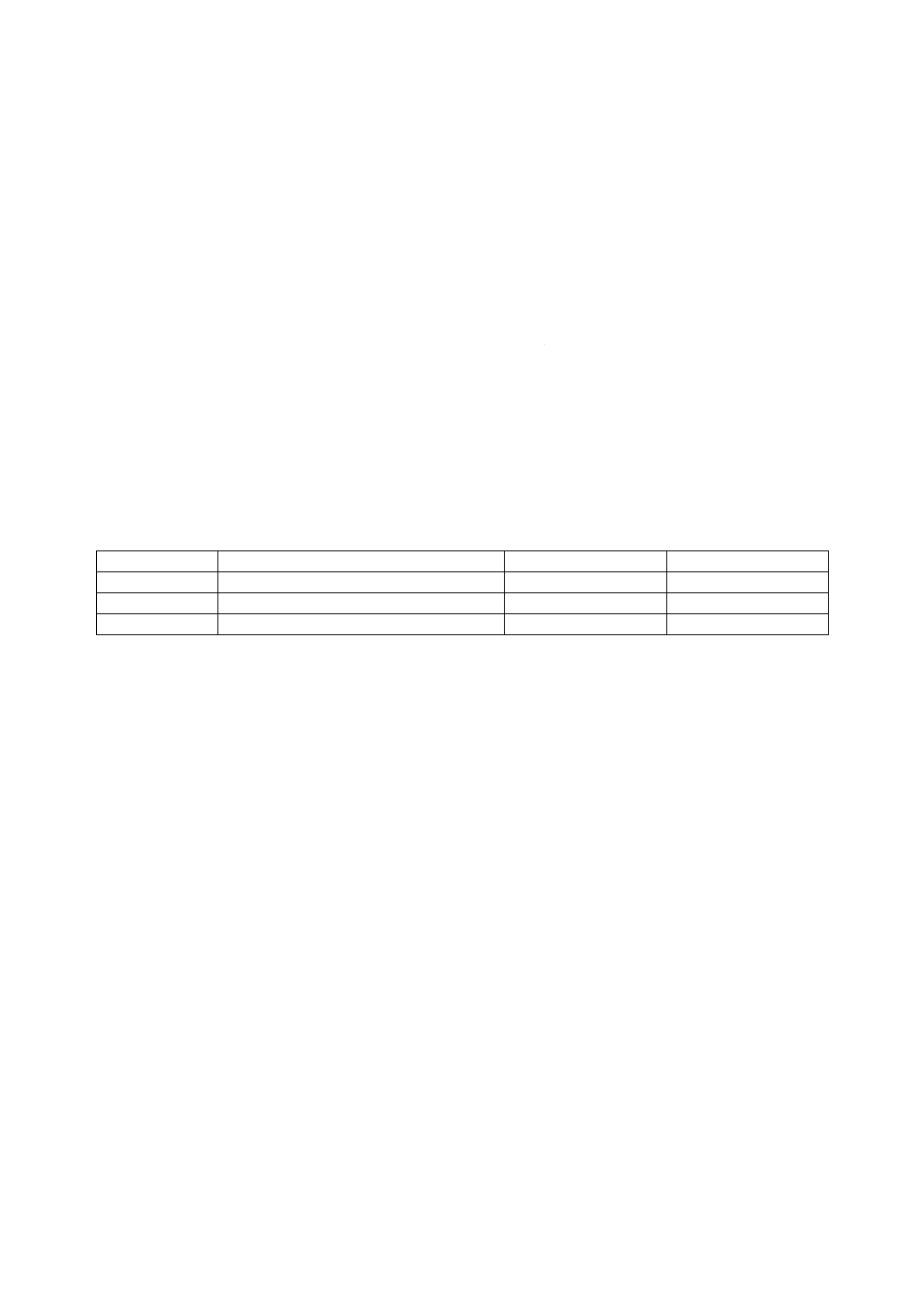

特許登録番号

特許権の名称

所有者

有効期限

3916088号

耐食材用チタン合金

新日鐵住金株式会社

平成37年12月28日

3967515号

マフラー用チタン合金材およびマフラー

株式会社神戸製鋼所

平成32年2月16日

4125560号

耐水素吸収性に優れたチタン合金材

株式会社神戸製鋼所

平成34年8月7日

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

日本工業規格 JIS

H 4631:2018

チタン及びチタン合金−熱交換器用溶接管

Titanium and titanium alloys-Welded tubes for heat exchangers

序文

この規格は,2016年に第1版として発行されたISO 18762を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,管の内外で熱の授受を行うことを目的として使用する,断面が円形のチタン溶接管及びチ

タン合金溶接管(以下,管という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18762:2016,Tubes of titanium and titanium alloys−Welded tubes for condensers and heat

exchangers−Technical delivery conditions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0415 鋼及び鋼製品−検査文書

JIS H 0321 非鉄金属材料の検査通則

JIS H 0515 チタン管の渦流探傷検査方法

JIS H 0516 チタン管の超音波探傷検査方法

JIS H 0517 チタン溶接管の差圧試験方法

JIS H 1610 チタン及びチタン合金−サンプリング方法

JIS H 1612 チタン及びチタン合金中の窒素定量方法

JIS H 1614 チタン及びチタン合金中の鉄定量方法

JIS H 1617 チタン及びチタン合金中の炭素定量方法

JIS H 1619 チタン及びチタン合金−水素定量方法

JIS H 1620 チタン及びチタン合金中の酸素定量方法

JIS H 1621 チタン合金中のパラジウム定量方法

JIS H 1622 チタン合金−アルミニウム定量方法

2

H 4631:2018

JIS H 1630 チタンの発光分光分析方法

JIS H 1631 チタン合金−蛍光X線分析方法

JIS H 1632-2 チタン−ICP発光分光分析方法−第2部:パラジウム,マンガン,鉄,マグネシウム,

けい素,アルミニウム,バナジウム,ニッケル,クロム,すず,銅,モリブデン,ジルコニウム,

ニオブ,タンタル,コバルト及びイットリウム定量方法

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

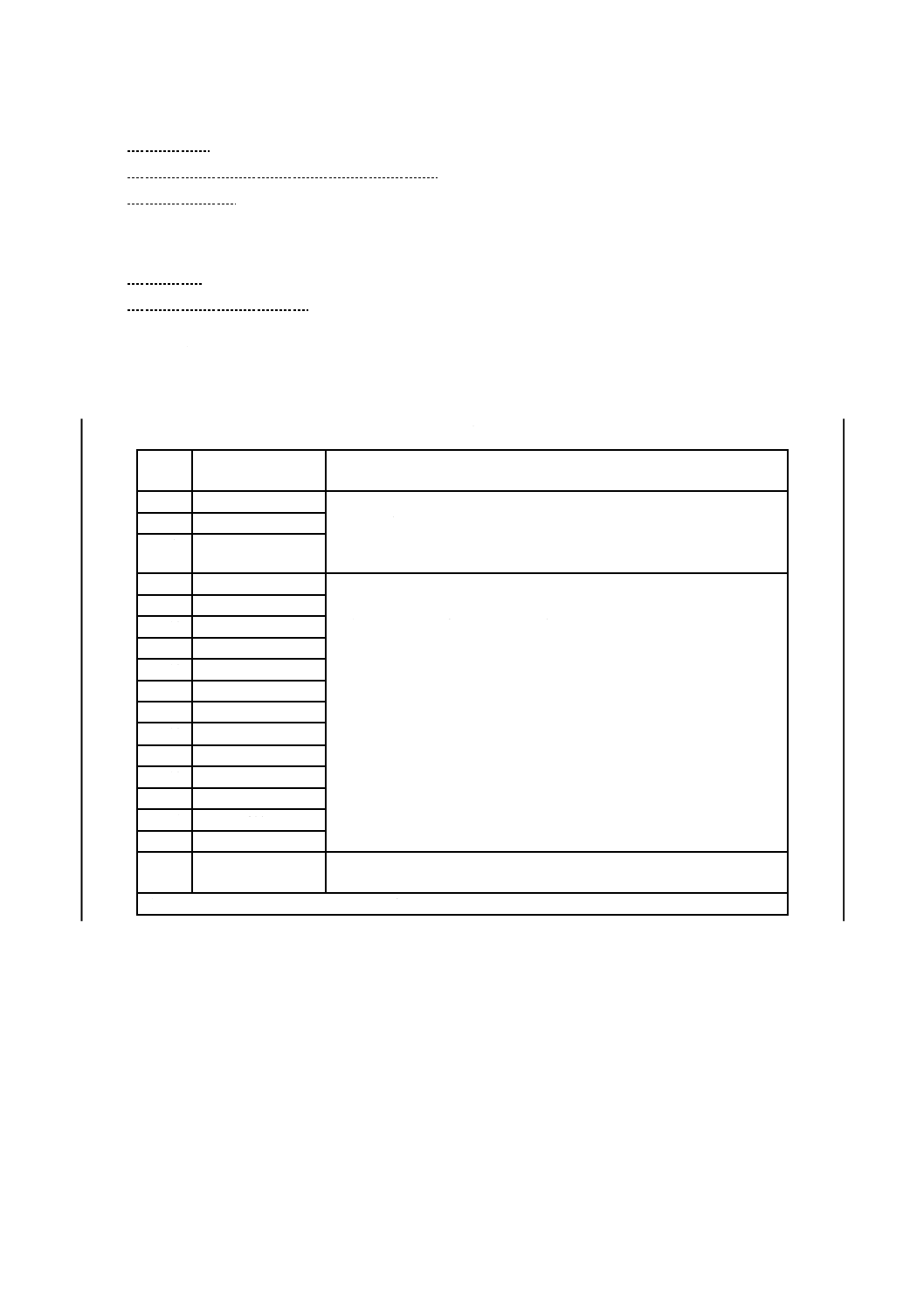

種類及び種類の記号

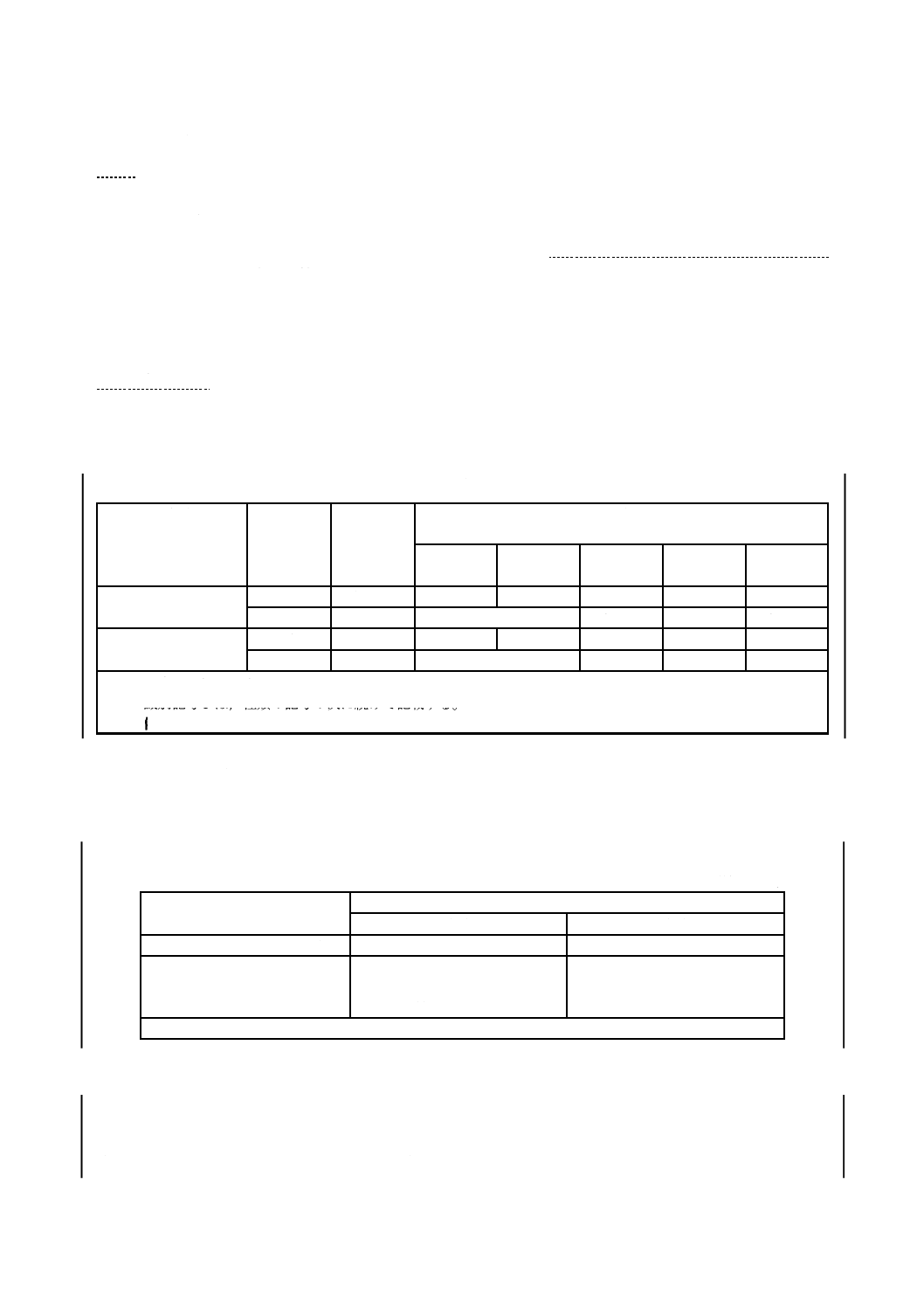

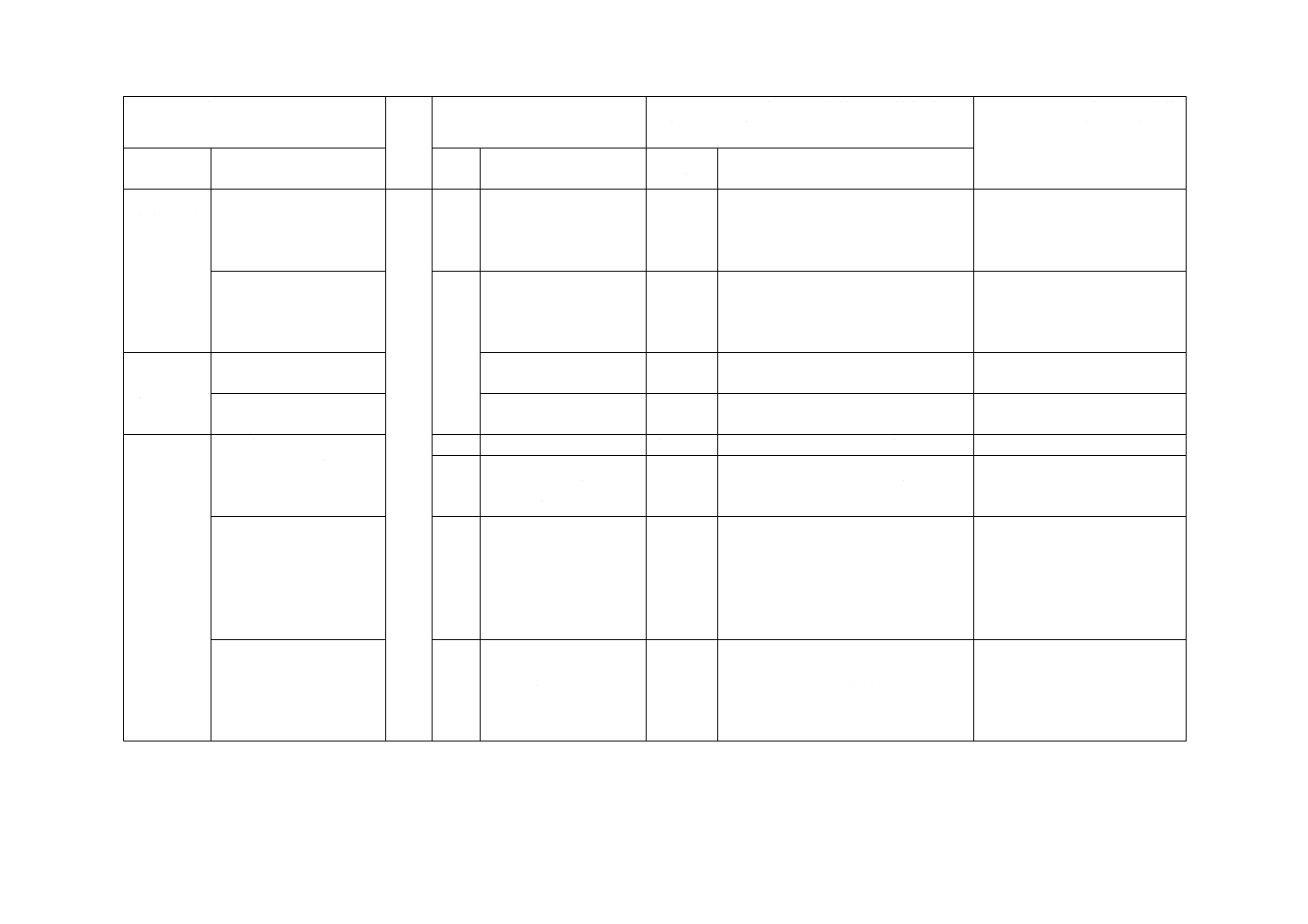

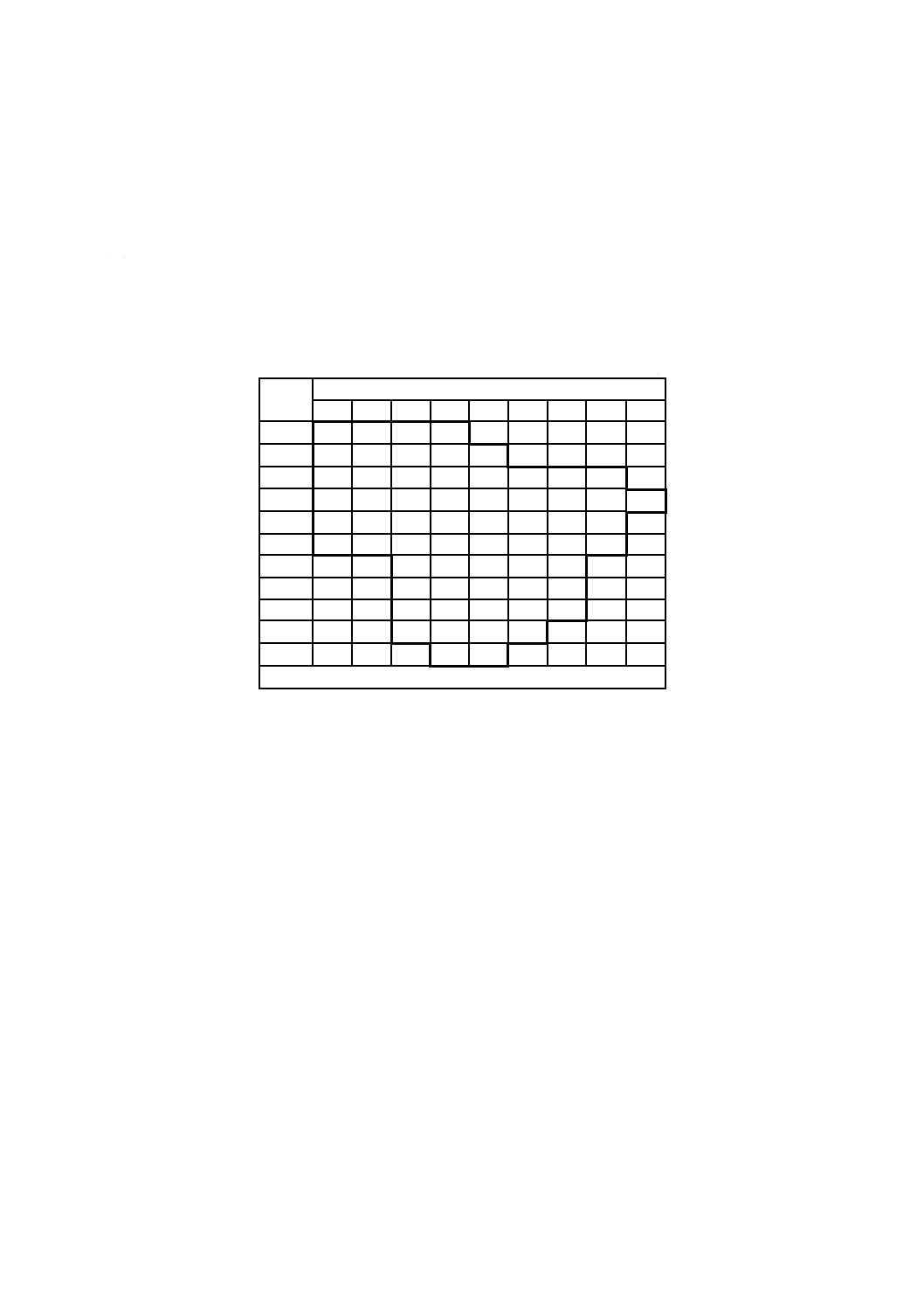

管の種類及び種類の記号は,表1による。

表1−種類及び種類の記号

種類

種類の記号

特色及び用途例

(参考)

1種

TTH 270 W

工業用純チタン

耐食性に優れ,特に耐海水性がよい。

化学装置,石油精製装置,パルプ製紙工業装置,発電設備,海水淡水化

装置などに用いる。

2種

TTH 340 W

3種

TTH 480 W

11種

TTH 270 Pd W

耐食チタン合金

耐食性に優れ,特に耐隙間腐食性がよい。

化学装置,石油精製装置,パルプ製紙工業装置,発電設備,海水淡水化

装置などに用いる。

12種

TTH 340 Pd W

13種

TTH 480 Pd W

14種

TTH 345 NPRC W

15種

TTH 450 NPRC W

16種

TTH 343 Ta W

17種

TTH 240 Pd W

18種

TTH 345 Pd W

19種

TTH 345 PCo W

20種

TTH 450 PCo W

21種

TTH 275 RN W

22種

TTH 410 RN W

23種

TTH 483 RN W

50種

TATH 1500 Al W

α合金(Ti-1.5Al)a)

耐食性に優れ,特に耐海水性がよい。耐水素吸収性及び耐熱性がよい。

注a) α合金(Ti-1.5Al)のAlの前の数字“1.5”は,合金の成分値(%)の公称値を示す。

4

品質

4.1

外観

管の外観に,使用上の有害な欠点があってはならない。使用上の有害な欠点の判断基準及び欠点の処置

は,受渡当事者間の協定による。

4.2

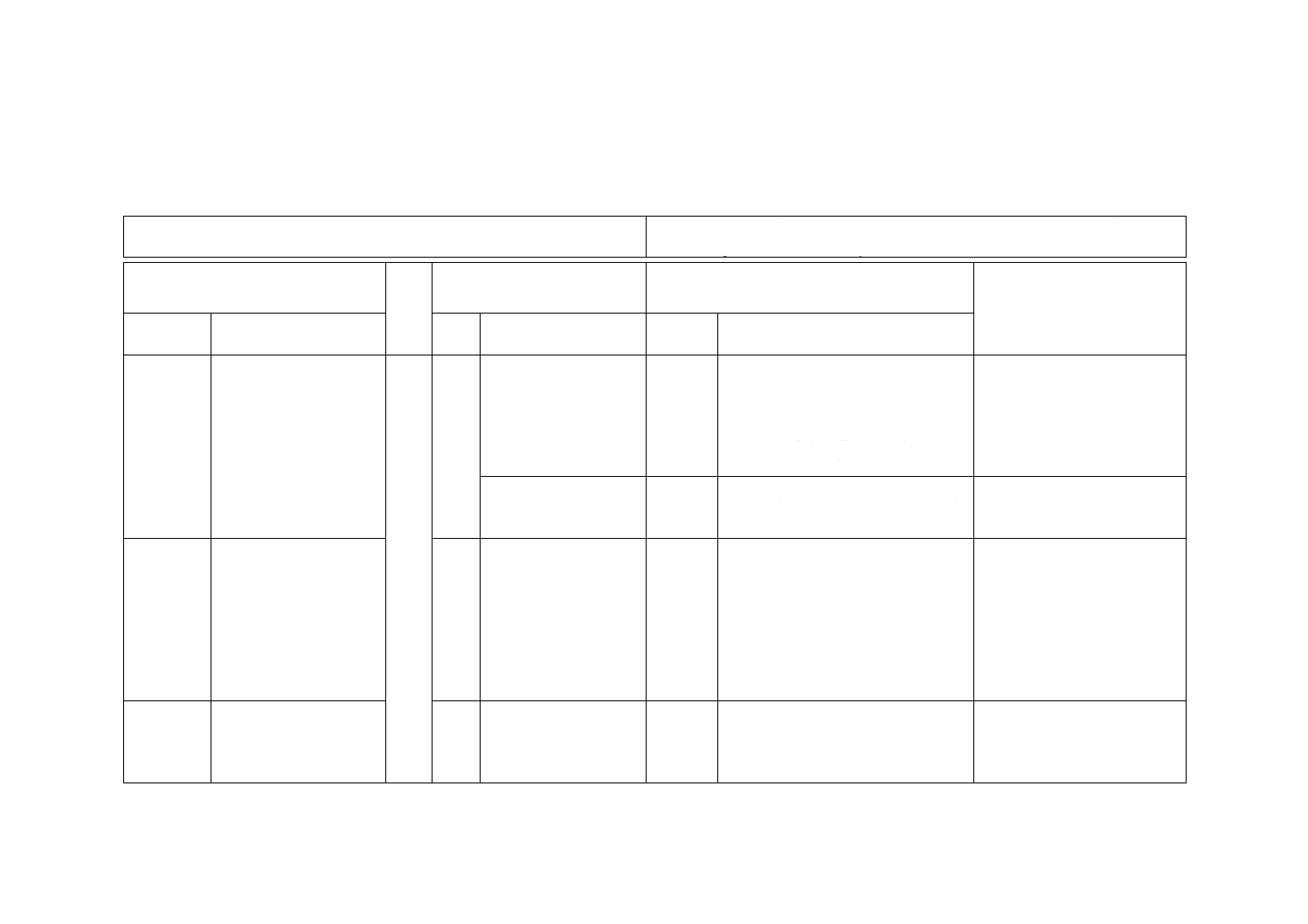

化学成分

管の化学成分は,6.1によって試験を行い,表2による。

3

H 4631:2018

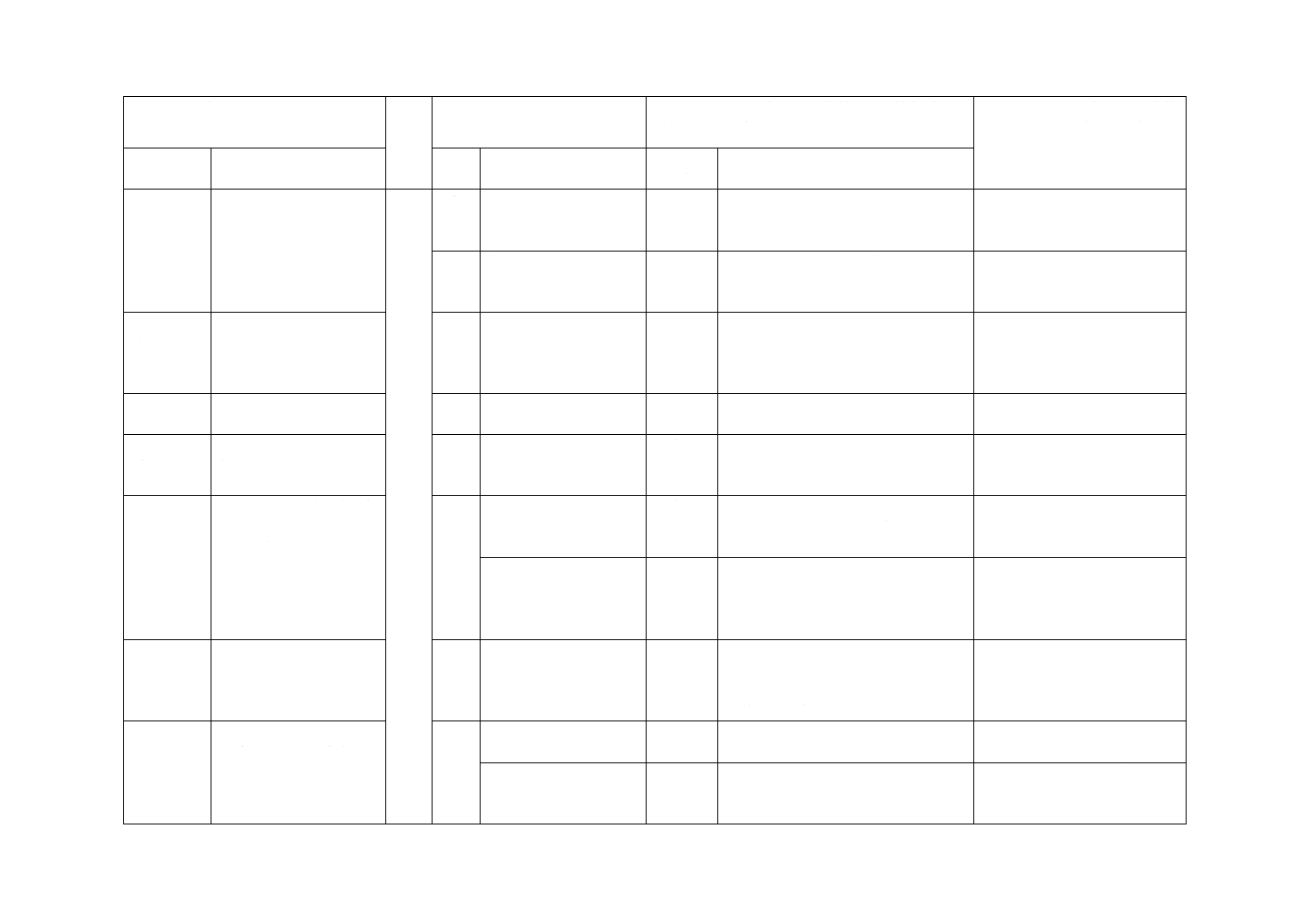

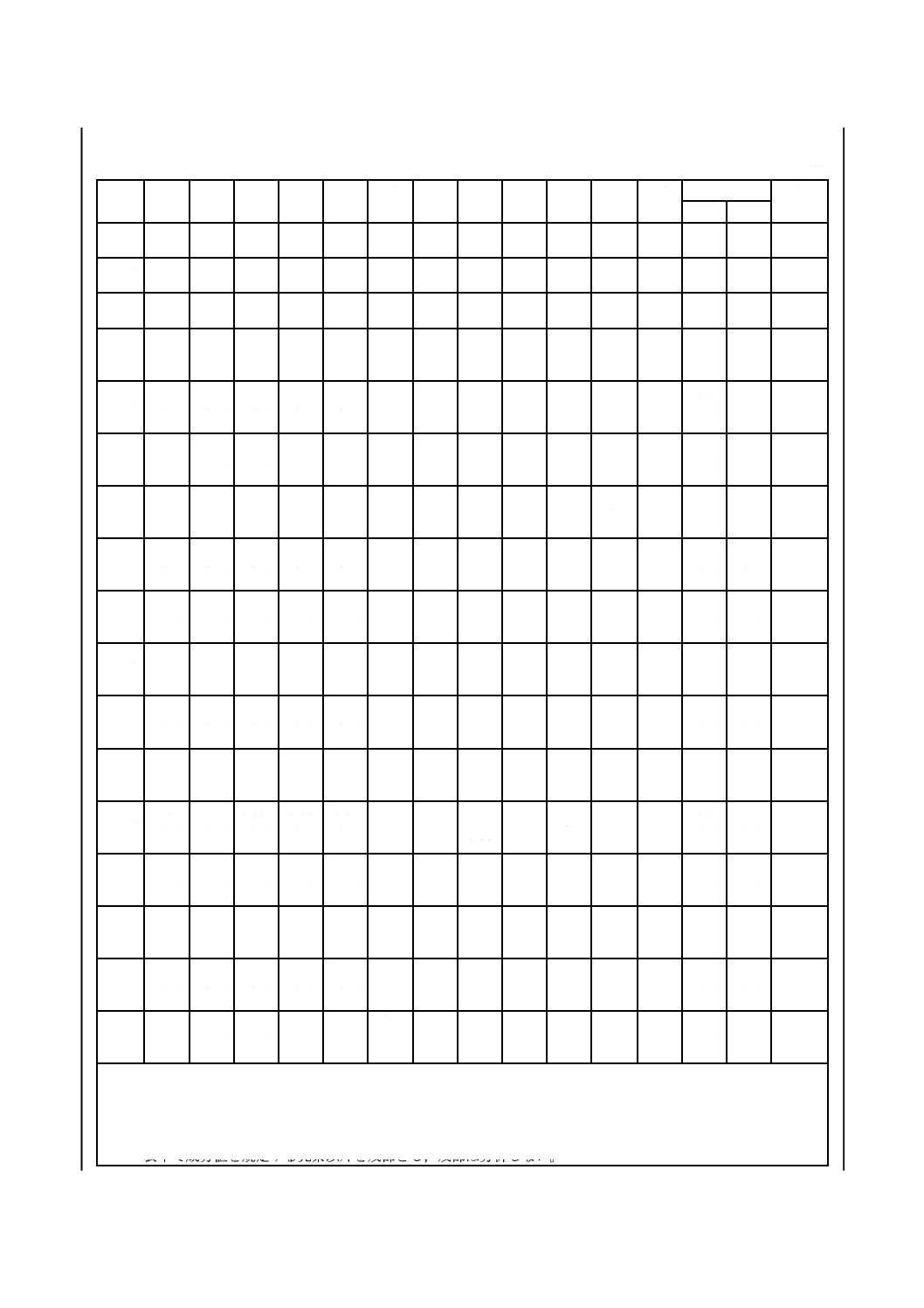

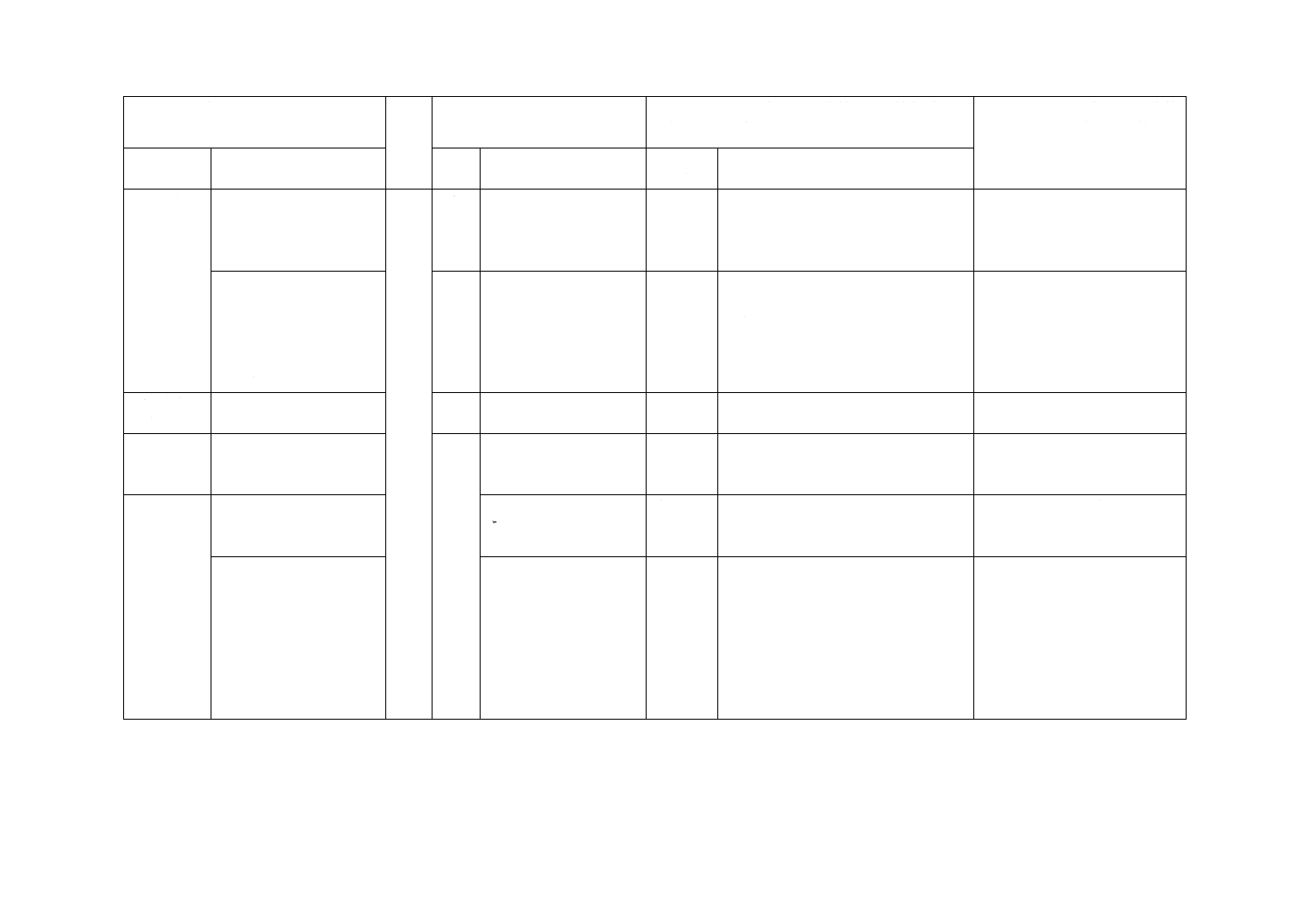

表2−化学成分

単位 %

種類

N

C

H

Fe

O

Al

Ru

Pd

Ta

Co

Cr

Ni

その他a)

Ti b)

個々 合計

1種

0.03

以下

0.08

以下

0.013

以下

0.20

以下

0.15

以下

−

−

−

−

−

−

−

0.1

以下

0.4

以下

残部

2種

0.03

以下

0.08

以下

0.013

以下

0.25

以下

0.20

以下

−

−

−

−

−

−

−

0.1

以下

0.4

以下

残部

3種

0.05

以下

0.08

以下

0.013

以下

0.30

以下

0.30

以下

−

−

−

−

−

−

−

0.1

以下

0.4

以下

残部

11種

0.03

以下

0.08

以下

0.013

以下

0.20

以下

0.15

以下

−

−

0.12

〜

0.25

−

−

−

−

0.1

以下

0.4

以下

残部

12種

0.03

以下

0.08

以下

0.013

以下

0.25

以下

0.20

以下

−

−

0.12

〜

0.25

−

−

−

−

0.1

以下

0.4

以下

残部

13種

0.05

以下

0.08

以下

0.013

以下

0.30

以下

0.30

以下

−

−

0.12

〜

0.25

−

−

−

−

0.1

以下

0.4

以下

残部

14種

0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

0.02

〜

0.04

0.01

〜

0.02

−

−

0.10

〜

0.20

0.35

〜

0.55

0.1

以下

0.4

以下

残部

15種

0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.35

以下

−

0.02

〜

0.04

0.01

〜

0.02

−

−

0.10

〜

0.20

0.35

〜

0.55

0.1

以下

0.4

以下

残部

16種

0.03

以下

0.08

以下

0.010

以下

0.15

以下

0.15

以下

−

−

−

4.00

〜

6.00

−

−

−

0.1

以下

0.4

以下

残部

17種

0.03

以下

0.08

以下

0.015

以下

0.20

以下

0.18

以下

−

−

0.04

〜

0.08

−

−

−

−

0.1

以下

0.4

以下

残部

18種

0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

0.04

〜

0.08

−

−

−

−

0.1

以下

0.4

以下

残部

19種

0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

−

0.04

〜

0.08

−

0.20

〜

0.80

−

−

0.1

以下

0.4

以下

残部

20種

0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.35

以下

−

−

0.04

〜

0.08

−

0.20

〜

0.80

−

−

0.1

以下

0.4

以下

残部

21種

0.03

以下

0.08

以下

0.015

以下

0.20

以下

0.10

以下

−

0.04

〜

0.06

−

−

−

−

0.40

〜

0.60

0.1

以下

0.4

以下

残部

22種

0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.15

以下

−

0.04

〜

0.06

−

−

−

−

0.40

〜

0.60

0.1

以下

0.4

以下

残部

23種

0.05

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

−

0.04

〜

0.06

−

−

−

−

0.40

〜

0.60

0.1

以下

0.4

以下

残部

50種

0.03

以下

0.08

以下

0.015

以下

0.30

以下

0.25

以下

1.0

〜

2.0

−

−

−

−

−

−

0.1

以下

0.4

以下

残部

この表で示す“−”は,それぞれの種類において当該元素の成分値を規定しないことを示す。この表に成分値を

規定しない元素を意図的に添加した場合は,その成分値を報告する。

注a) その他は,“−”に該当する元素及び表にない元素をいう。受渡当事者間で協定する場合にだけ分析する元素

を決定し,適用する。

b) 表中で成分値を規定する元素以外を残部とし,残部は分析しない。

4

H 4631:2018

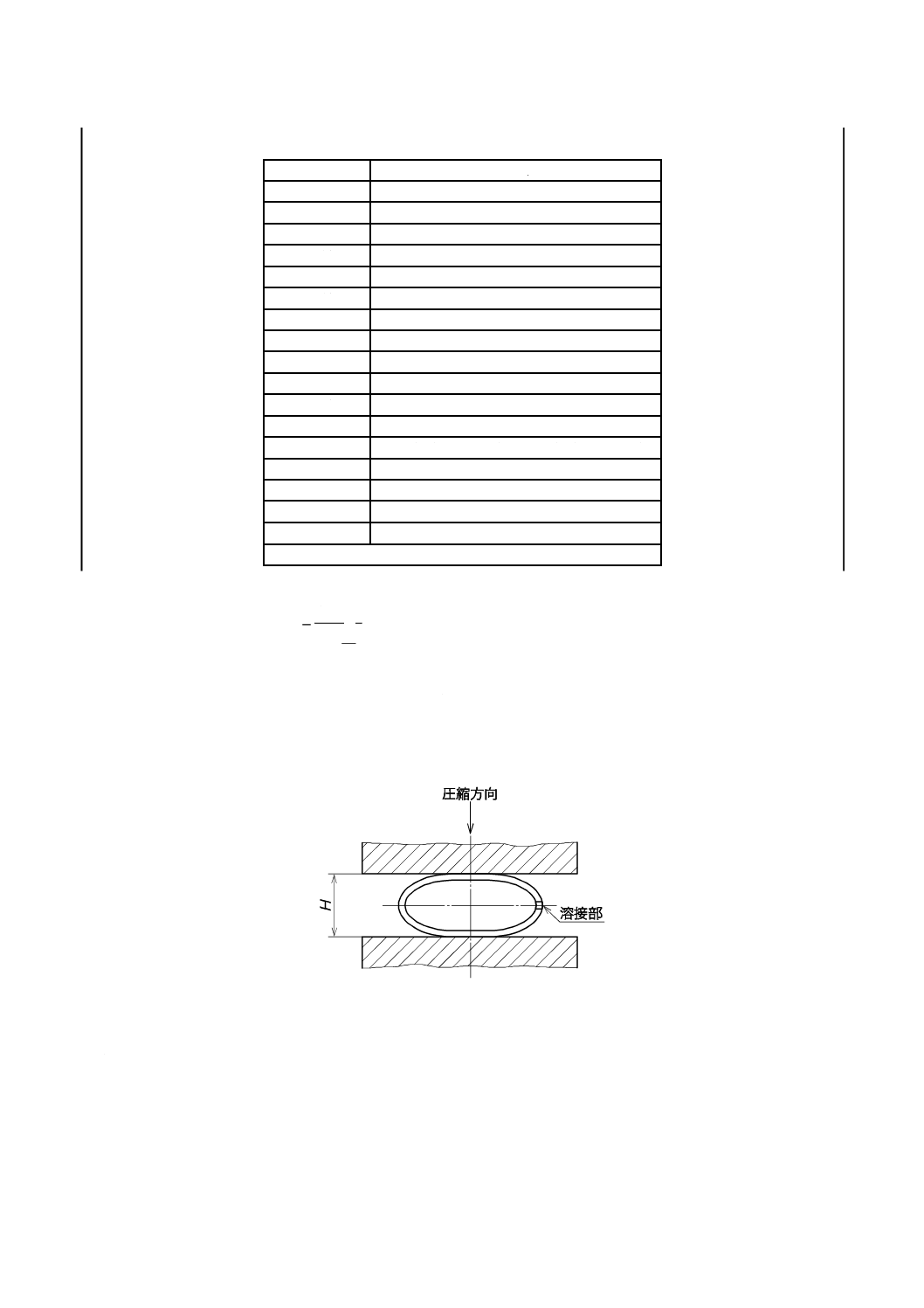

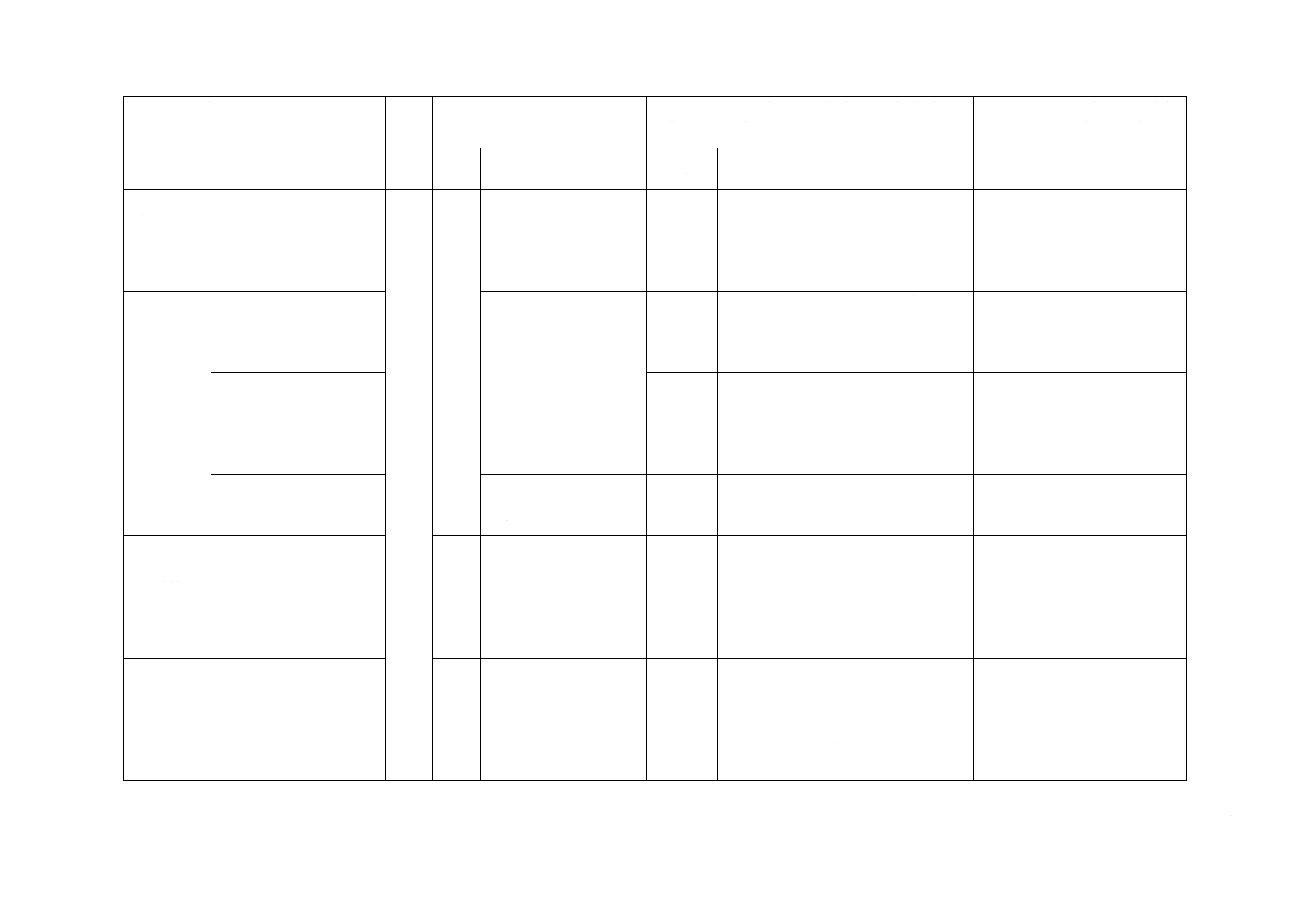

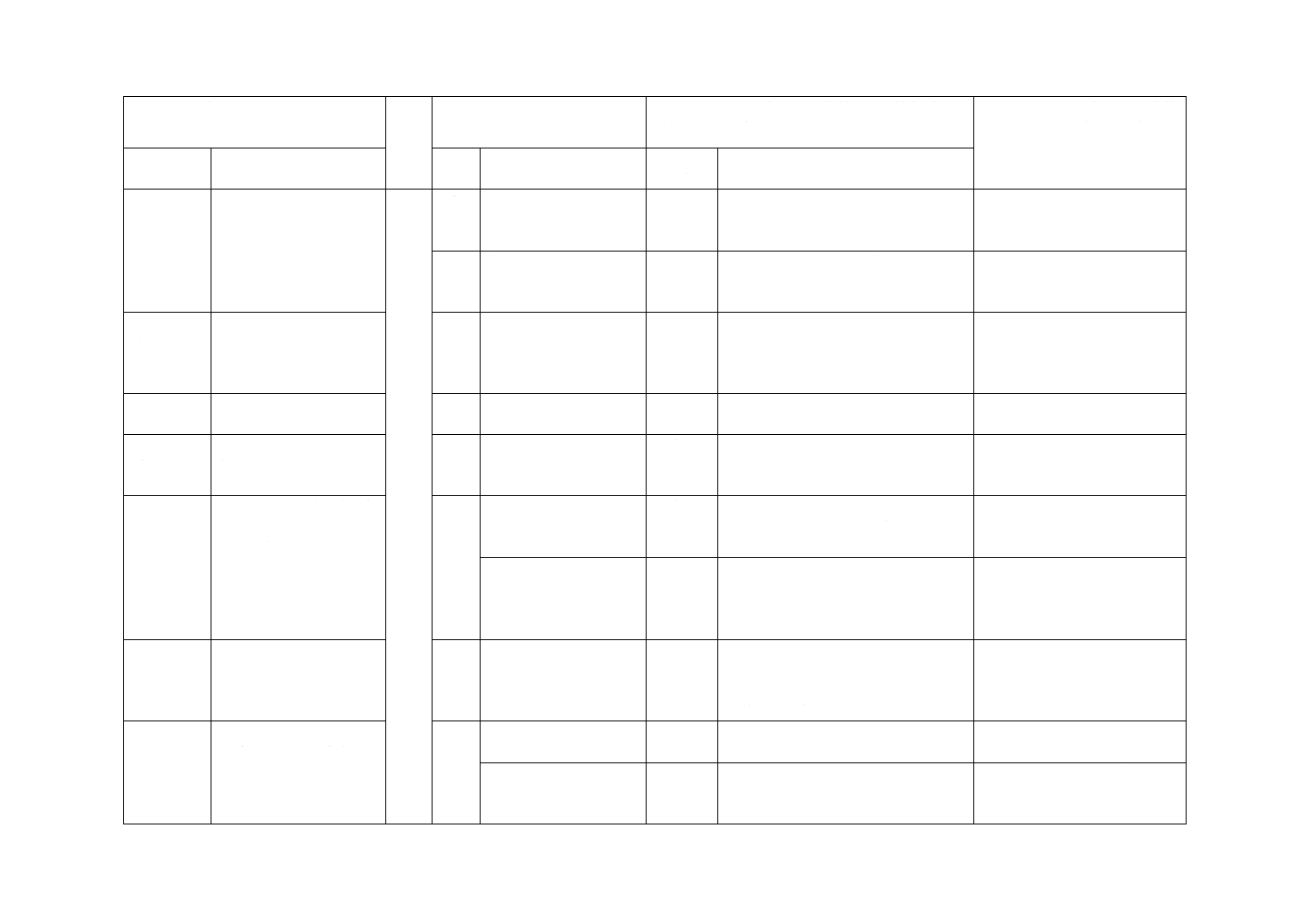

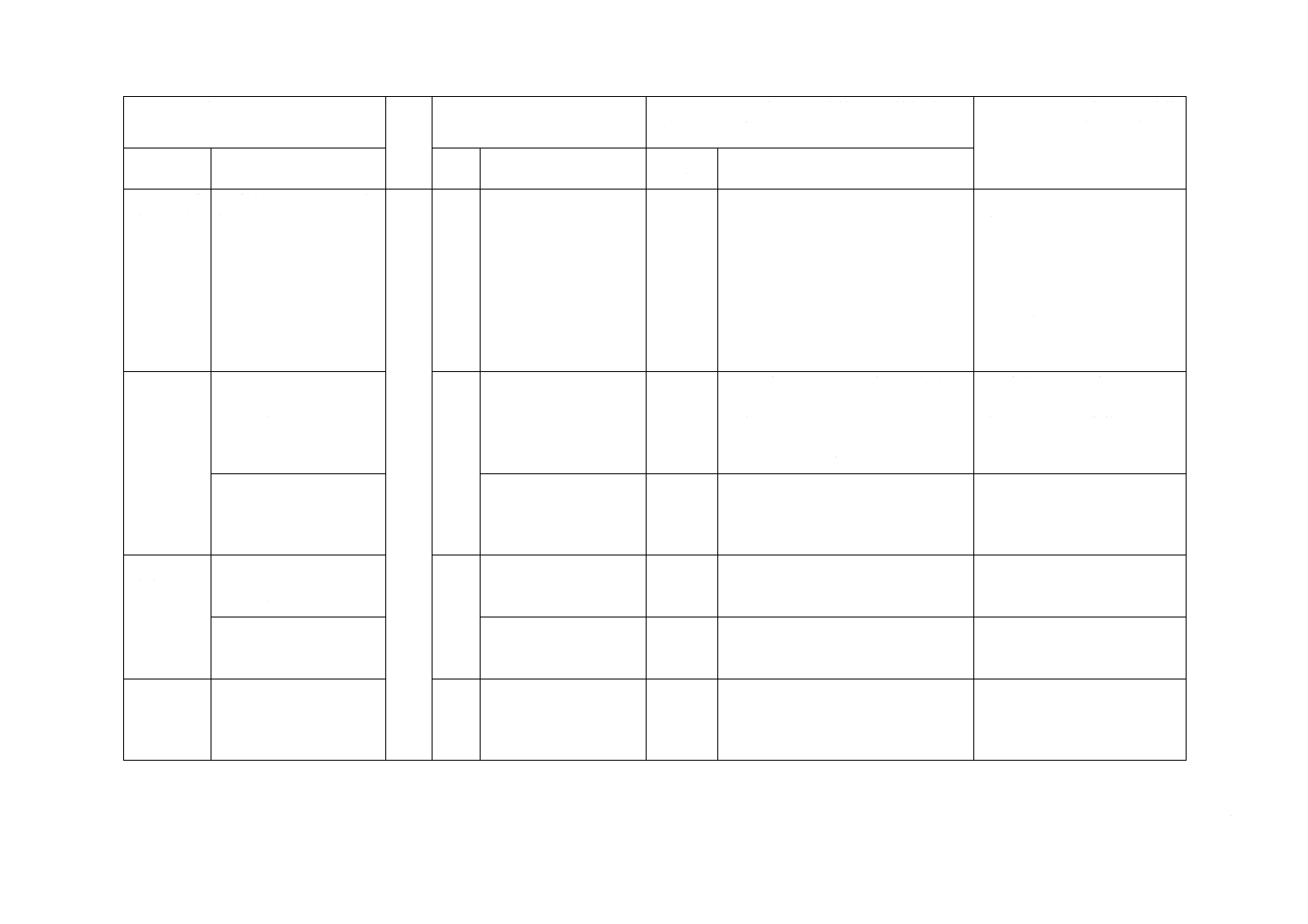

4.3

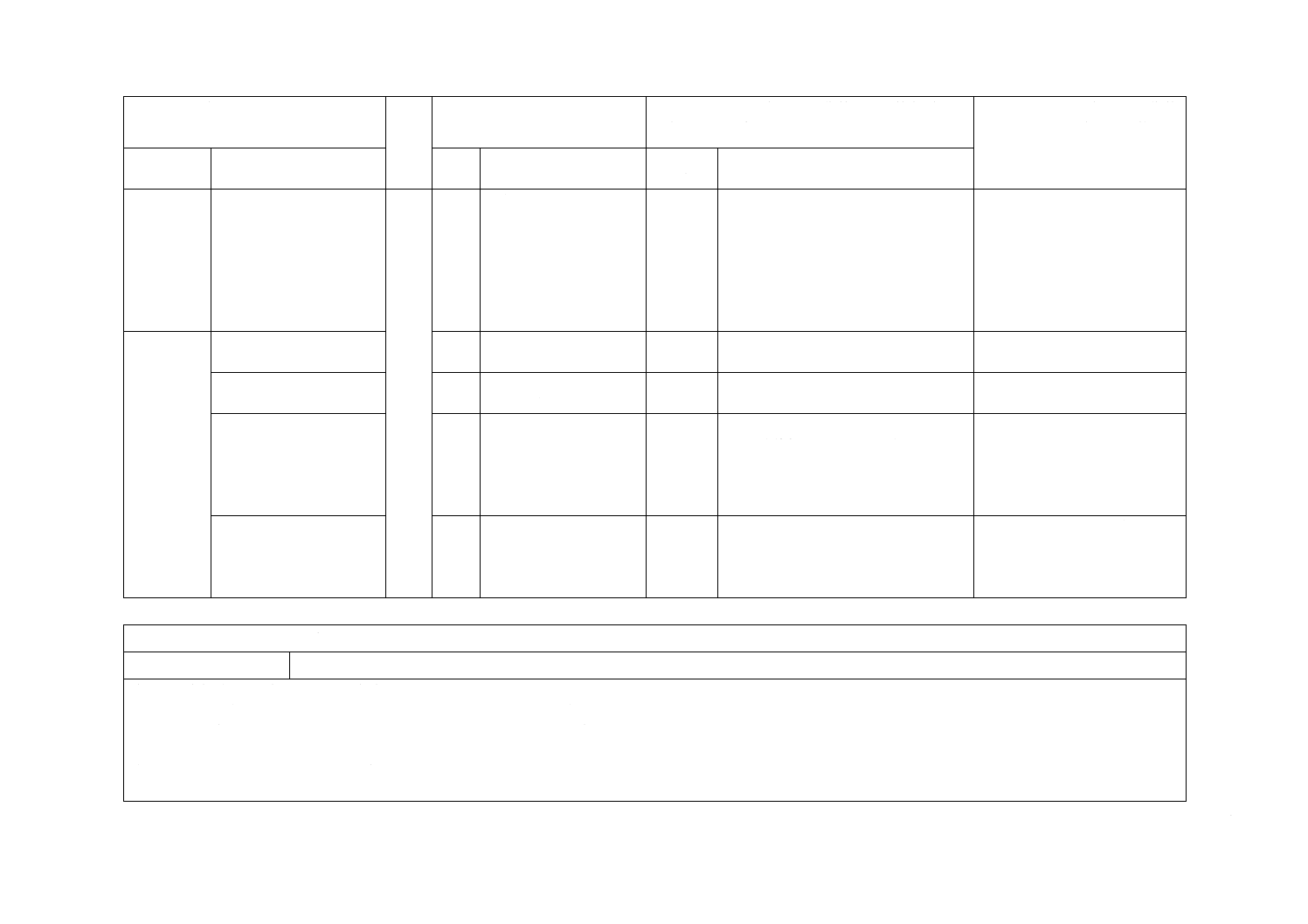

機械的性質

管の機械的性質(引張強さ及び伸び)は,6.2によって試験を行い,表3による。ただし,外径が10 mm

未満又は63 mmを超える管の機械的性質は,受渡当事者間の協定による。また,JIS Z 2241のE.2.2.2.1(12

号試験片)に規定する12号試験片を用いて引張試験を行う場合の伸びの値は,受渡当事者間の協定による。

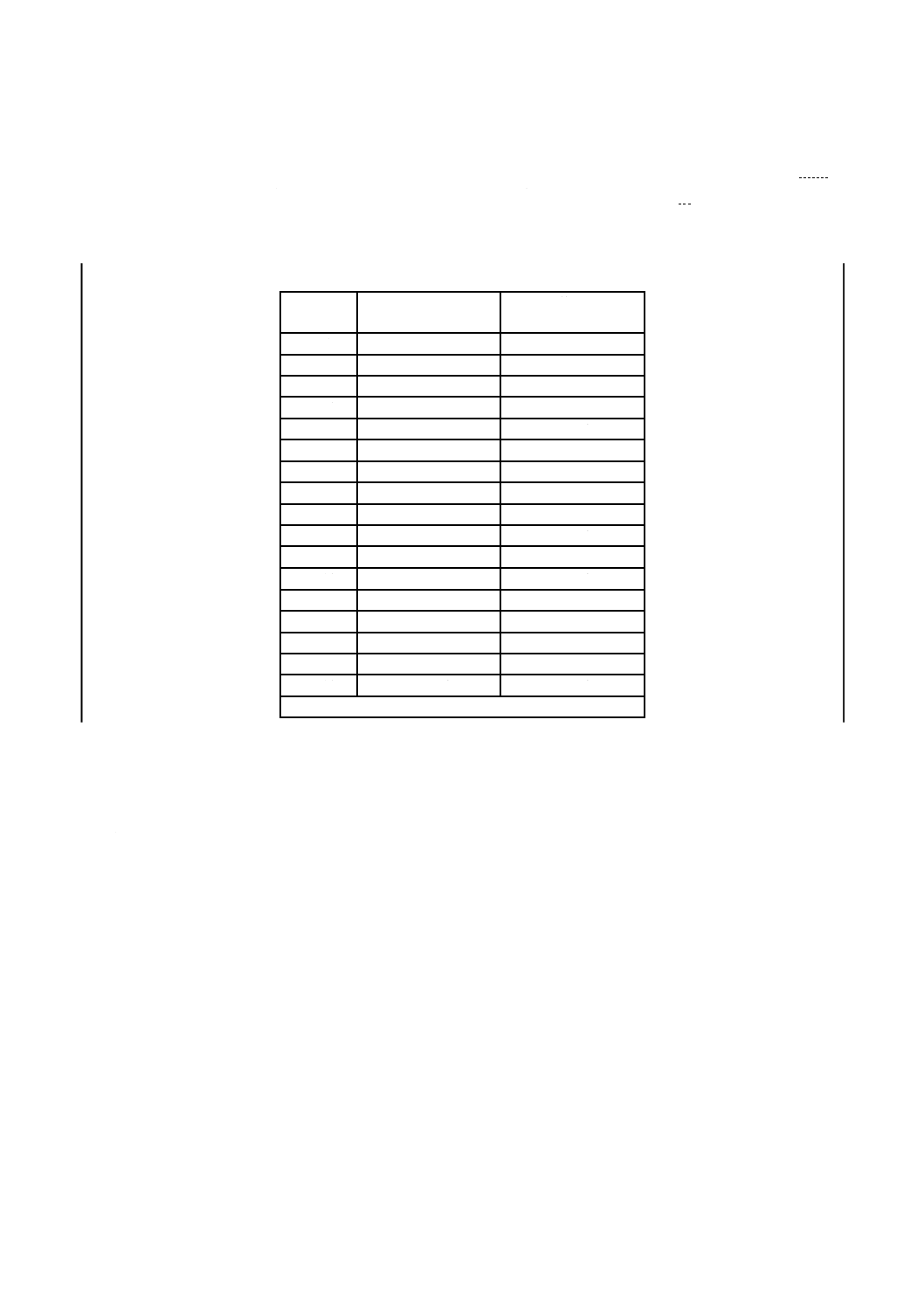

表3−管の機械的性質

種類

引張強さ

MPa

伸び

%

1種

270〜410

24以上

2種

340〜510

23以上

3種

480〜620

18以上

11種

270〜410

23以上

12種

340〜510

20以上

13種

480〜620

18以上

14種

345以上

20以上

15種

450以上

18以上

16種

343〜481

25以上

17種

240〜380

20以上

18種

345〜515

20以上

19種

345〜515

20以上

20種

450〜590

18以上

21種

275〜450

24以上

22種

410〜530

20以上

23種

483〜630

18以上

50種

345以上

20以上

注記 1 MPa=1 N/mm2

4.4

押し広げ性

管の押し広げ性は,6.3によって試験を行い,試験片に割れを生じてはならない。

4.5

へん平性

管のへん平性は,6.4によって試験を行い,試験片に割れを生じてはならない。

4.6

展開性

管の展開性は,6.5によって試験を行い,溶接部に割れを生じてはならない。

4.7

気密性

管の気密性は,6.6.2の空圧試験,6.6.3の水圧試験又は6.6.4の差圧試験のいずれかを選択して,試験を

行う。空圧試験若しくは水圧試験を行い,管に漏れがあってはならず,又は差圧試験を行い,圧力差が受

渡当事者間の協定による差圧未満でなければならない。ただし,気密性は,非破壊検査特性を適用する場

合には,受渡当事者間の協定によって適用しなくてもよい。

4.8

非破壊検査特性

管の非破壊検査特性は,6.7.2の渦流探傷試験又は6.7.3の超音波探傷試験のいずれかを選択して試験を

行い,管に使用上の有害な欠点があってはならない。ただし,非破壊検査特性は,気密性を適用する場合

には,受渡当事者間の協定によって適用しなくてもよい。

5

H 4631:2018

5

寸法及びその許容差

5.1

寸法

管の代表寸法を,参考として附属書JAに示す。

5.2

外径及び厚さの許容差

管の外径及び厚さの許容差は,表4による。ただし,外径が10 mm未満又は63 mmを超える管の外径

の許容差は,受渡当事者間の協定による。

なお,注文者の要求がある場合は,外径の許容差を(+)側だけ又は(−)側だけに指定してもよい。

この場合の許容差は,表4に規定する数値の2倍とし,上側又は下側の許容差は0とする。

厚さを測定する場合は,溶接部を厚さ測定位置から除く。ただし,溶接部の厚さの許容差及び外径が10

mm未満又は63 mmを超える管の厚さの許容差は,受渡当事者間の協定による。

なお,注文者の要求がある場合は,厚さの許容差を(+)側だけ又は(−)側だけに指定してもよい。

この場合の許容差は,表4に規定する数値の2倍とし,上側又は下側の許容差は0とする。

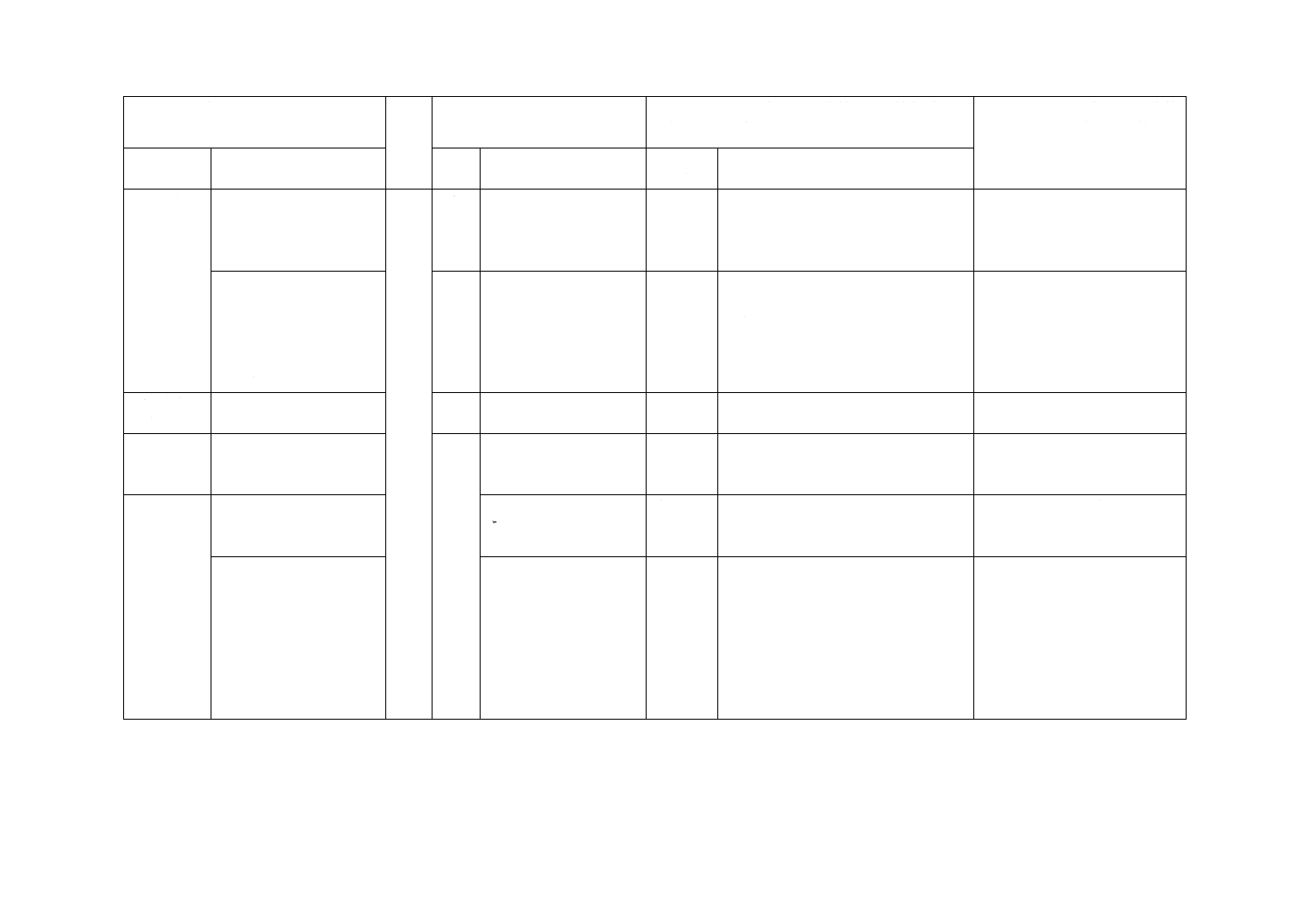

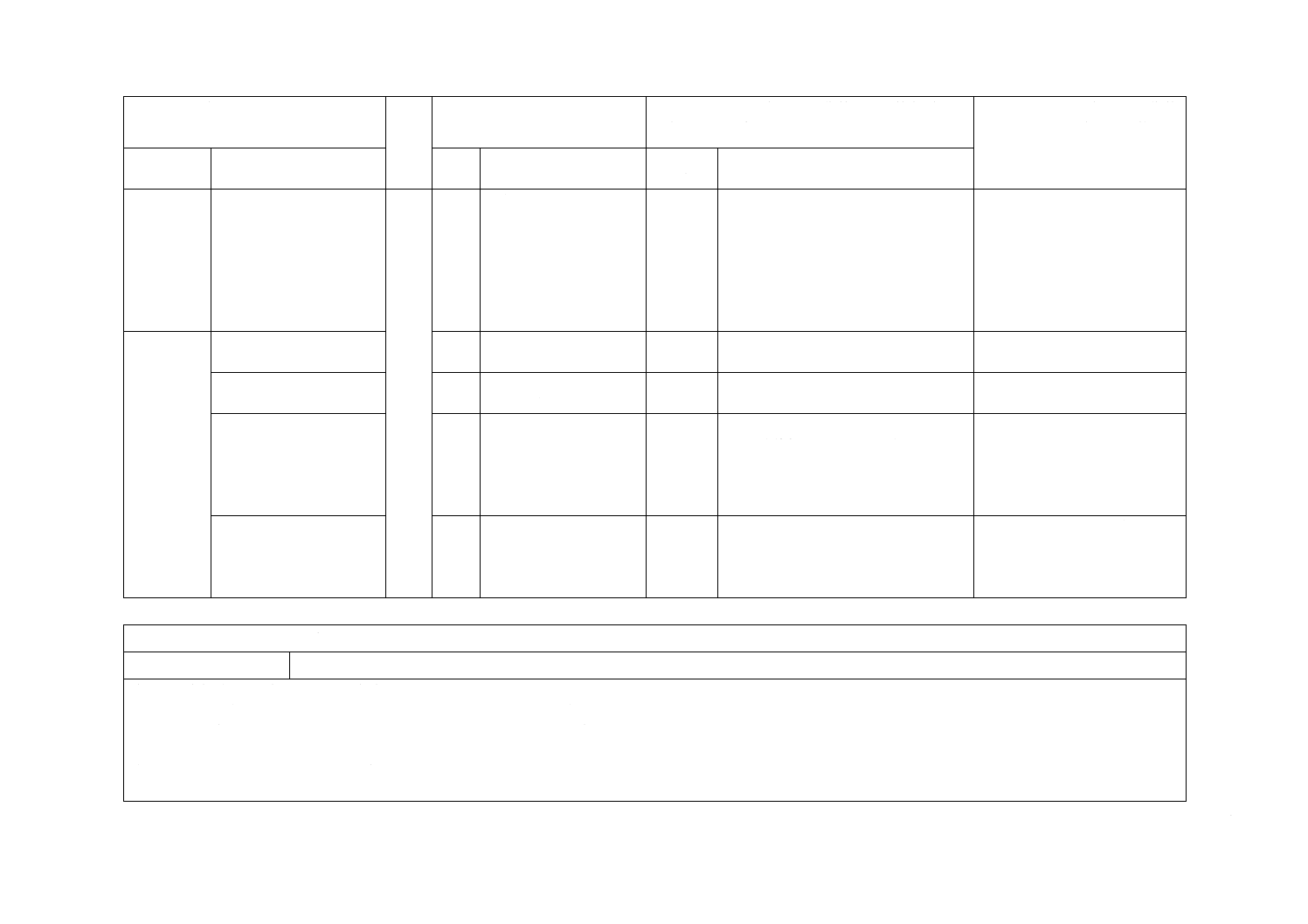

表4−外径及び厚さの許容差

許容差

製品区分

識別記号

外径

mm

10以上

15未満

15以上

25未満

25以上

38未満

38以上

50未満

50以上

63以下

外径の許容差

mm

標準品

無記号

±0.18

±0.20

±0.30

±0.38

±0.45

精密品

P b)

±0.102

±0.127

±0.152

±0.178

厚さa) の許容差

%

標準品

無記号

±10

±10

±10

±10

±10

精密品

P b)

±10

±10

±10

±10

注a) 厚さは0.3 mm〜3 mmを対象とし,この範囲を外れる場合の許容差は,受渡当事者間の協定による。

b) 識別記号Pは,種類の記号の次に続けて記載する。

例 TTH 270 W P

5.3

長さの許容差

管の長さの許容差は,表5による。

表5−長さの許容差

単位 mm

長さ

許容差

(+)

(−)

7 300以下

+3.2

0

7 300超え 20 000以下

7 300以下の許容差(+3.2)に更

に3 050ごとに+3.2を加える。

ただし,最大は13とする。

0

20 000 mmを超える場合は,受渡当事者間の協定による。

6

試験

6.1

化学分析試験

化学分析試験は,次による。

a) 化学成分の分析試験は,JIS H 1612,JIS H 1614,JIS H 1617,JIS H 1619,JIS H 1620,JIS H 1621,

6

H 4631:2018

JIS H 1622,JIS H 1630,JIS H 1631及びJIS H 1632-2による。

なお,これらの規格に規定していない元素,及びこれらの規格に規定している元素で定量範囲を外

れる元素の分析方法は,受渡当事者間の協定による。

b) 化学分析試験の分析用試料は,同一鋳塊及び同一断面寸法の管を一組とし,その一組から任意に1本

を抜き取った管から,JIS H 1610によって試料を採取する。ただし,水素以外の化学成分は,鋳塊又

は管の中間素材の分析値を管の分析値とみなしてもよい。

6.2

引張試験

引張試験は,次による。

a) 引張試験の方法は,JIS Z 2241による。

b) 引張試験の試験片は,同一鋳塊及び同一断面寸法の管で,延べ長さ1 600 mごと及びその端数から1

本の供試管を抜き取り,1個採取する。

c) 試験には,JIS Z 2241のE.2.1.2.1(11号試験片)に規定する11号試験片を用いる。

なお,11号試験片を用いることができない場合には,JIS Z 2241のE.2.2.2.1(12号試験片)に規定

する12号試験片を用いる。ただし,12号試験片を用いる場合の試験片の採取位置は,溶接部を含ま

ない部分とする。

d) 再試験は,JIS H 0321による。

6.3

押し広げ試験

押し広げ試験は,次による。

a) 押し広げ試験の試験片は,6.2 b) によって抜き取った供試管の片側から,試験片を1個ずつ採取する。

b) 押し広げ試験の試験片は,供試管の端から適切な長さに切り取った試験片の一端を,60°の円すい形

の工具で外径の1.14倍に押し広げる。

c) 割れの有無を目視によって確認する。

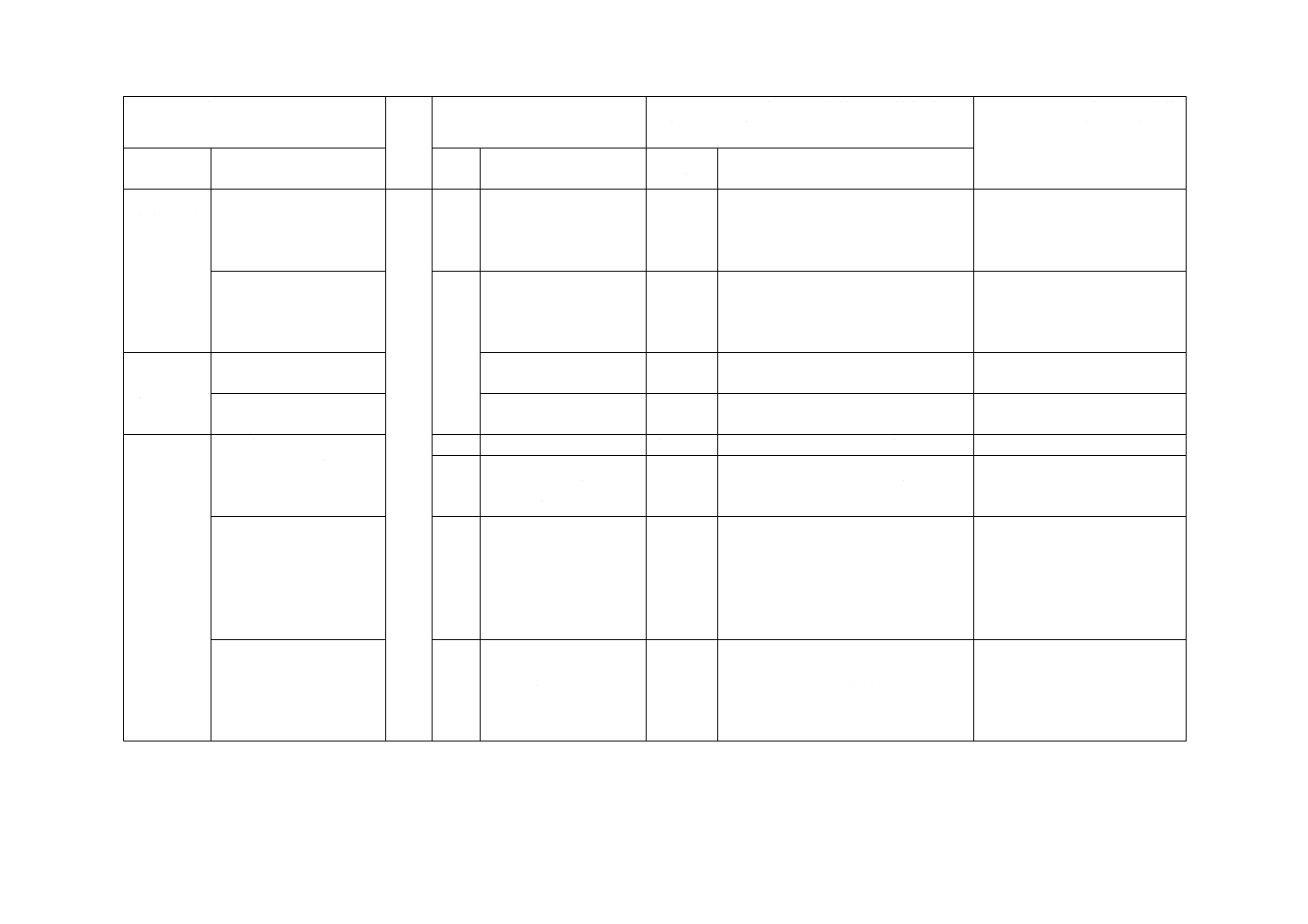

6.4

へん平試験

へん平試験は,次による。

a) へん平試験の試験片は,6.2 b) によって抜き取った供試管の片側から,長さ50 mm以上の試験片を1

個ずつ採取する。

b) へん平試験は,試験片を溶接部が圧縮方向に対し直角方向に置いて2枚の平板の間に挟み,平板間の

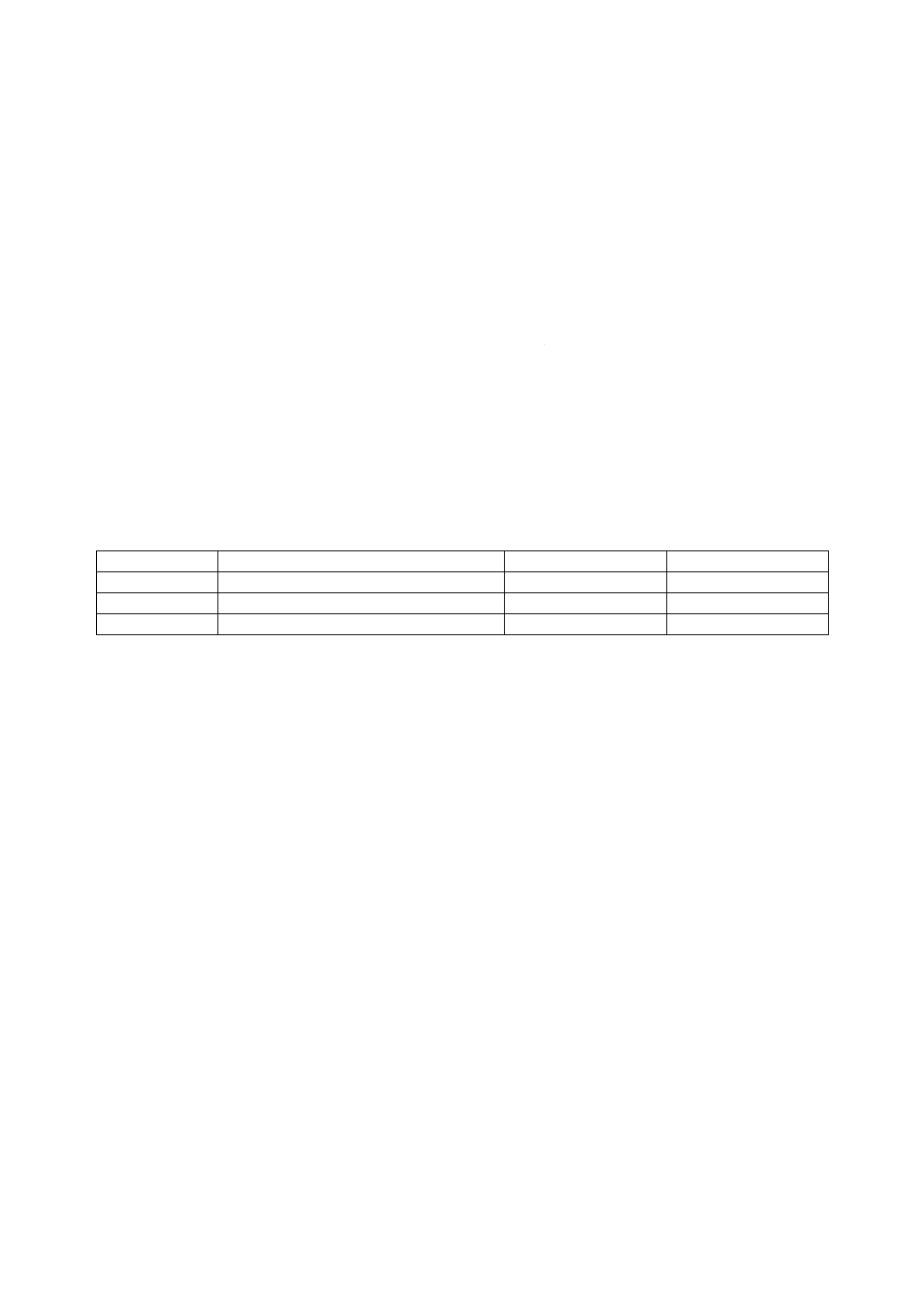

距離が,次の式によって計算した値Hになるまで押し潰す(図1参照)。式中の定数eは,管の種類

によって異なる定数で,表6による。

7

H 4631:2018

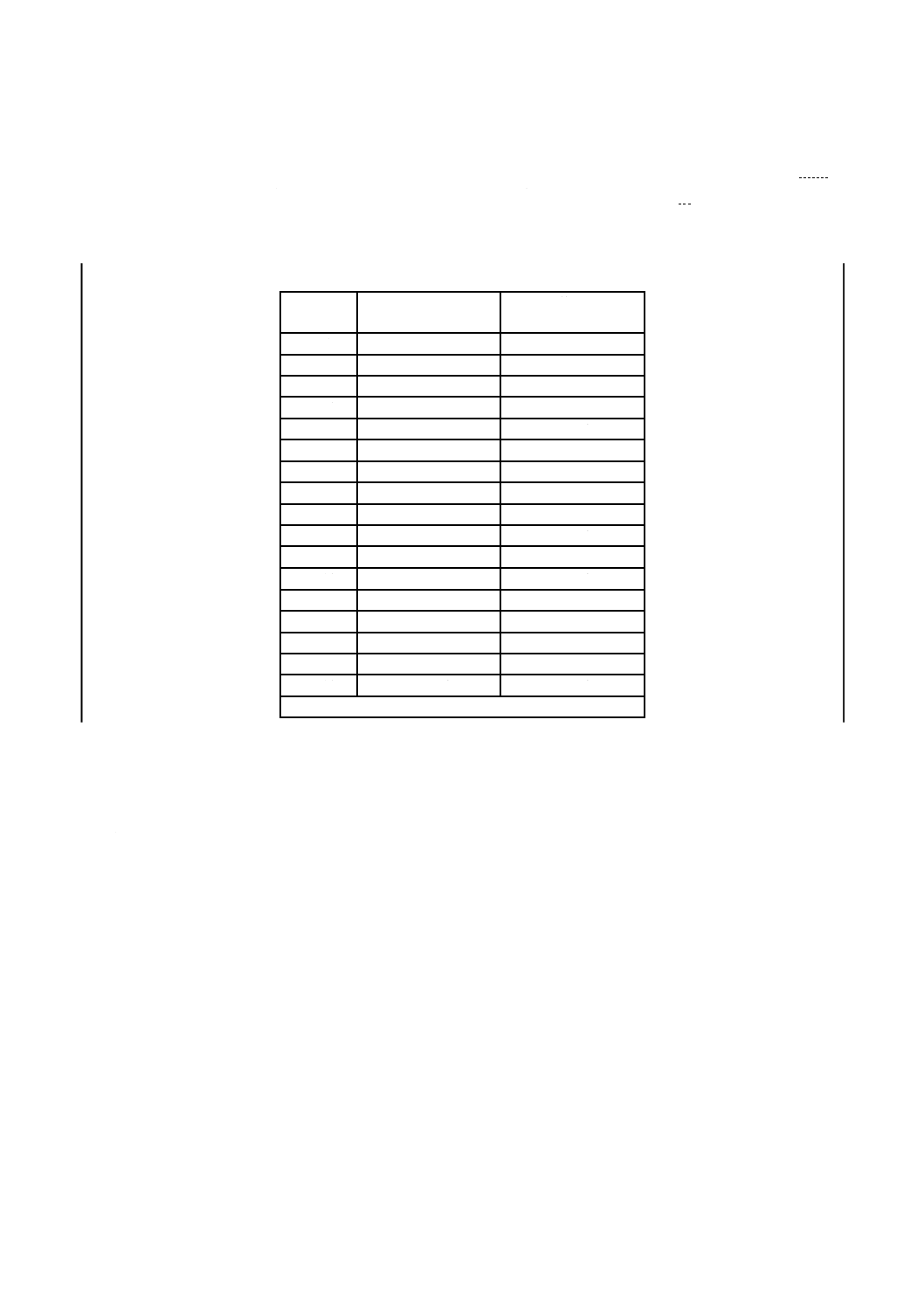

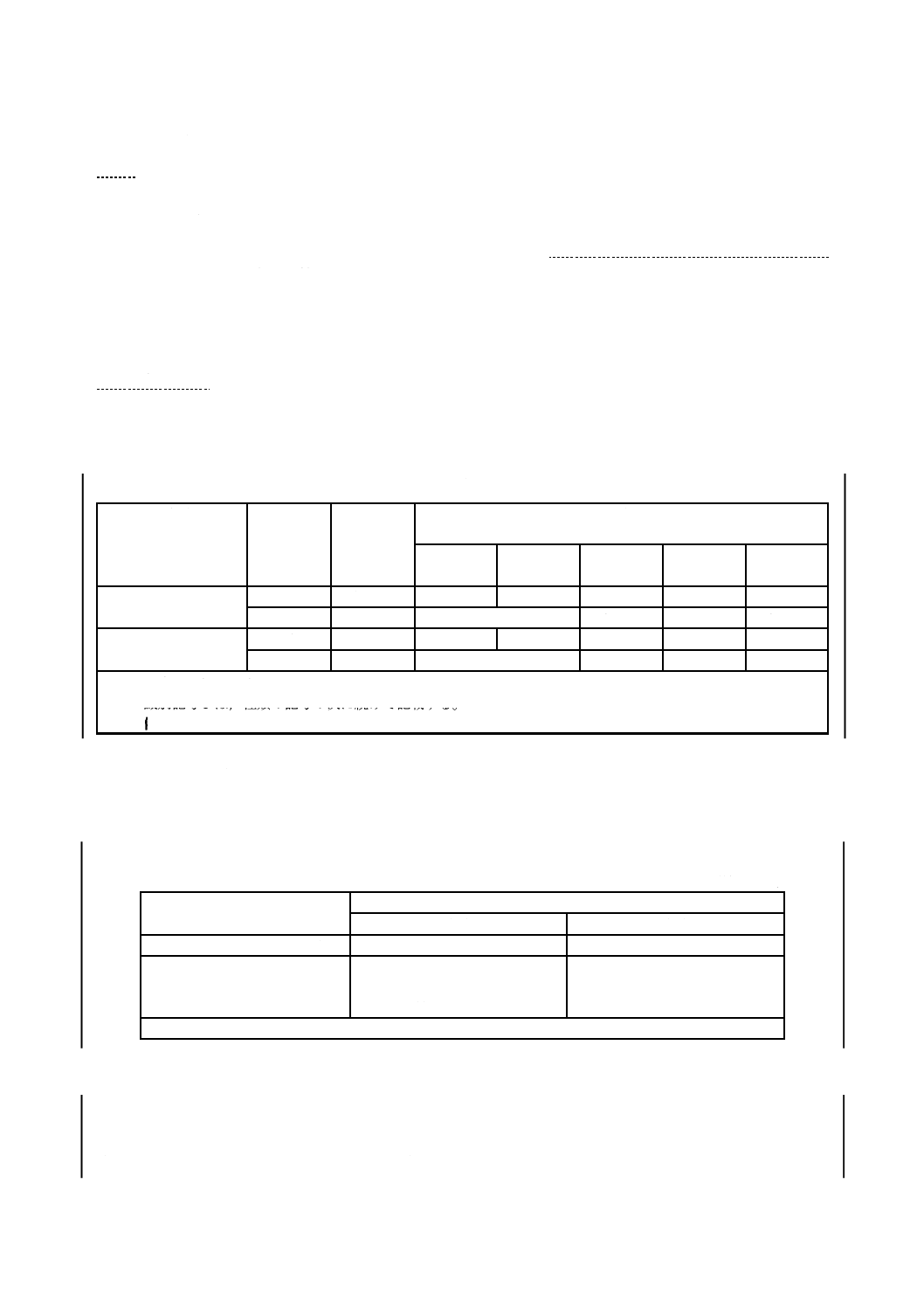

表6−定数e

種類

定数e a)

1種

0.07

2種

0.07

3種

0.04(外径≦25 mm),0.06(外径>25 mm)

11種

0.07

12種

0.07

13種

0.04(外径≦25 mm),0.06(外径>25 mm)

14種

0.07

15種

0.04(外径≦25 mm),0.06(外径>25 mm)

16種

0.07

17種

0.07

18種

0.07

19種

0.07

20種

0.04(外径≦25 mm),0.06(外径>25 mm)

21種

0.07

22種

0.07

23種

0.04(外径≦25 mm),0.06(外径>25 mm)

50種

0.03

注a) 図1の式に用いる定数。

D

t

e

t

e

H

+

+

=

)

1(

ここに,

H: 平板間の距離(mm)

t: 管の公称厚さ(mm)

D: 管の公称外径(mm)

e: 表6による定数

図1−へん平試験

c) 割れの有無を目視によって確認する。

6.5

展開試験

展開試験は,次による。

a) 展開試験の試験片は,6.2 b) によって抜き取った供試管から,試験片を1個ずつ採取する。

b) 展開試験は,供試管の端から切り取った長さ100 mmの試験片の溶接部の両側90°の位置を,管軸の

8

H 4631:2018

方向に切断し,平板状に展開する。

c) 割れの有無を目視によって確認する。

6.6

気密性試験

6.6.1

一般

管の気密性試験は,管の全数について,全長に対し行う。

6.6.2

空圧試験

管の空圧試験は,0.6 MPa以上の空気圧を用い,水中で5秒以上保持し,気泡発生の有無を確認する。

6.6.3

水圧試験

管の水圧試験は,管内面に水圧をかけ,水漏れの有無を確認する。試験圧力及び保持時間は,受渡当事

者間の協定による。

注記 管の水圧試験は,例えば,試験圧力4.5 MPa及び保持時間15秒で行う。

6.6.4

差圧試験

管の差圧試験は,JIS H 0517による。

6.7

非破壊検査特性試験

6.7.1

一般

非破壊検査特性試験は,管の全数について行う。

6.7.2

渦流探傷試験

渦流探傷試験は,JIS H 0515による。

6.7.3

超音波探傷試験

超音波探傷試験は,JIS H 0516による。

7

検査

検査は,次による。

a) 検査の一般事項は,JIS H 0321による。ただし,JIS H 0321の5.(化学成分)は,適用しない。

b) 品質は,箇条4に適合しなければならない。

c) 寸法は,箇条5に適合しなければならない。

8

表示

管は,1製品ごと,1束ごと又は1こん(梱)包ごとにステンシル,スタンプ,ロール,ラベルなどの適

切な方法によって,次の事項を表示する。

a) 規格番号

b) 種類又は種類の記号

c) 精密品の場合の識別記号(P)

例 TTH 270 W P

d) 寸法

例 20(D)×0.5(T)×10 000(L)mm

D:外径,T:厚さ,L:長さ

e) 製造番号

f)

製造業者名又はその略号

9

H 4631:2018

9

報告

製造業者は,注文者の要求がある場合には,JIS G 0415の箇条5(受渡検査に基づく検査文書)に従っ

て,試験の成績,製造番号,製造年月,注文寸法,数量,現品納入状態などを記載した報告書を注文者に

提出する。

なお,報告書の数値の丸め方は,JIS Z 8401の規則Aによる。

10

H 4631:2018

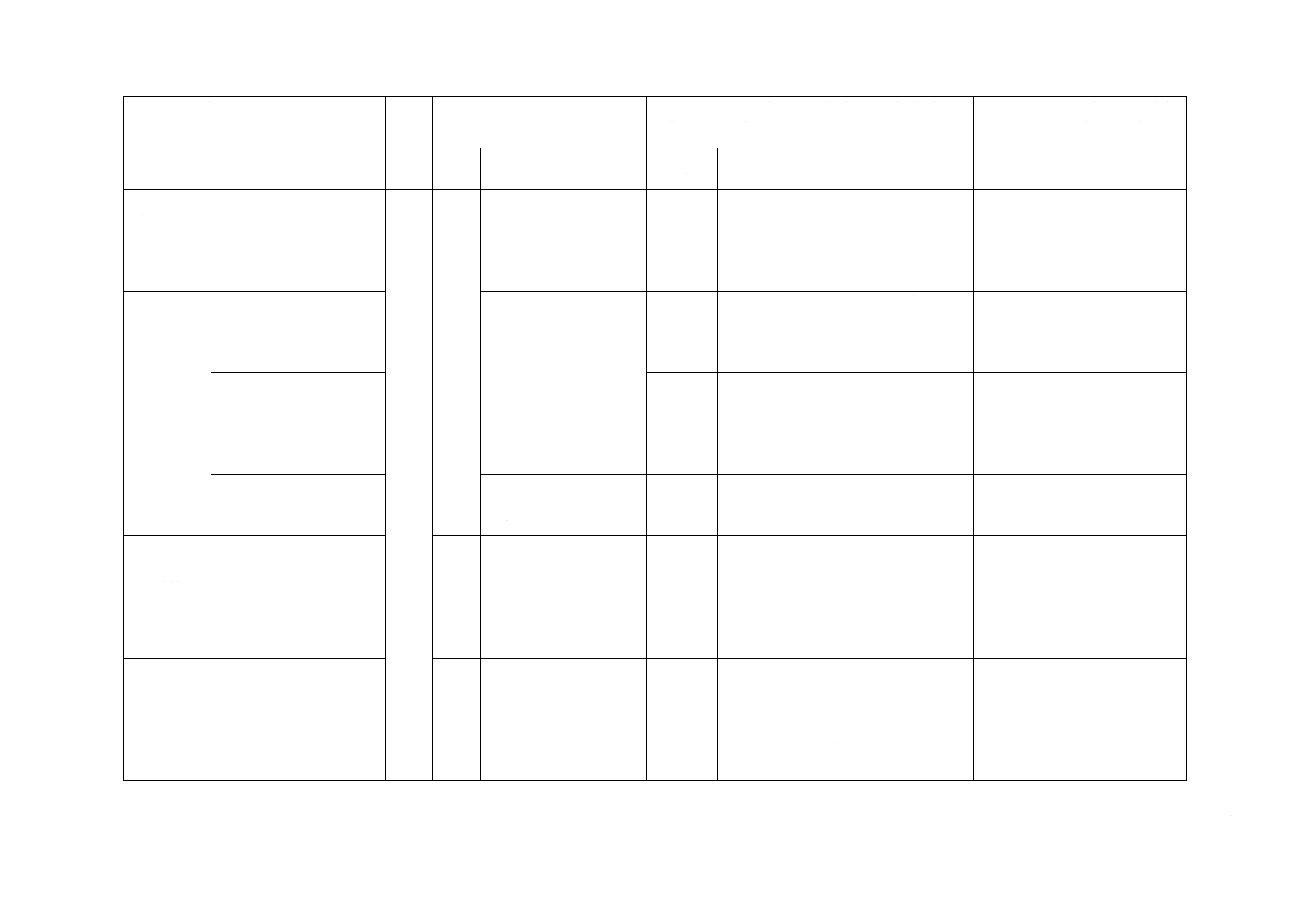

附属書JA

(参考)

熱交換器用溶接管の代表寸法

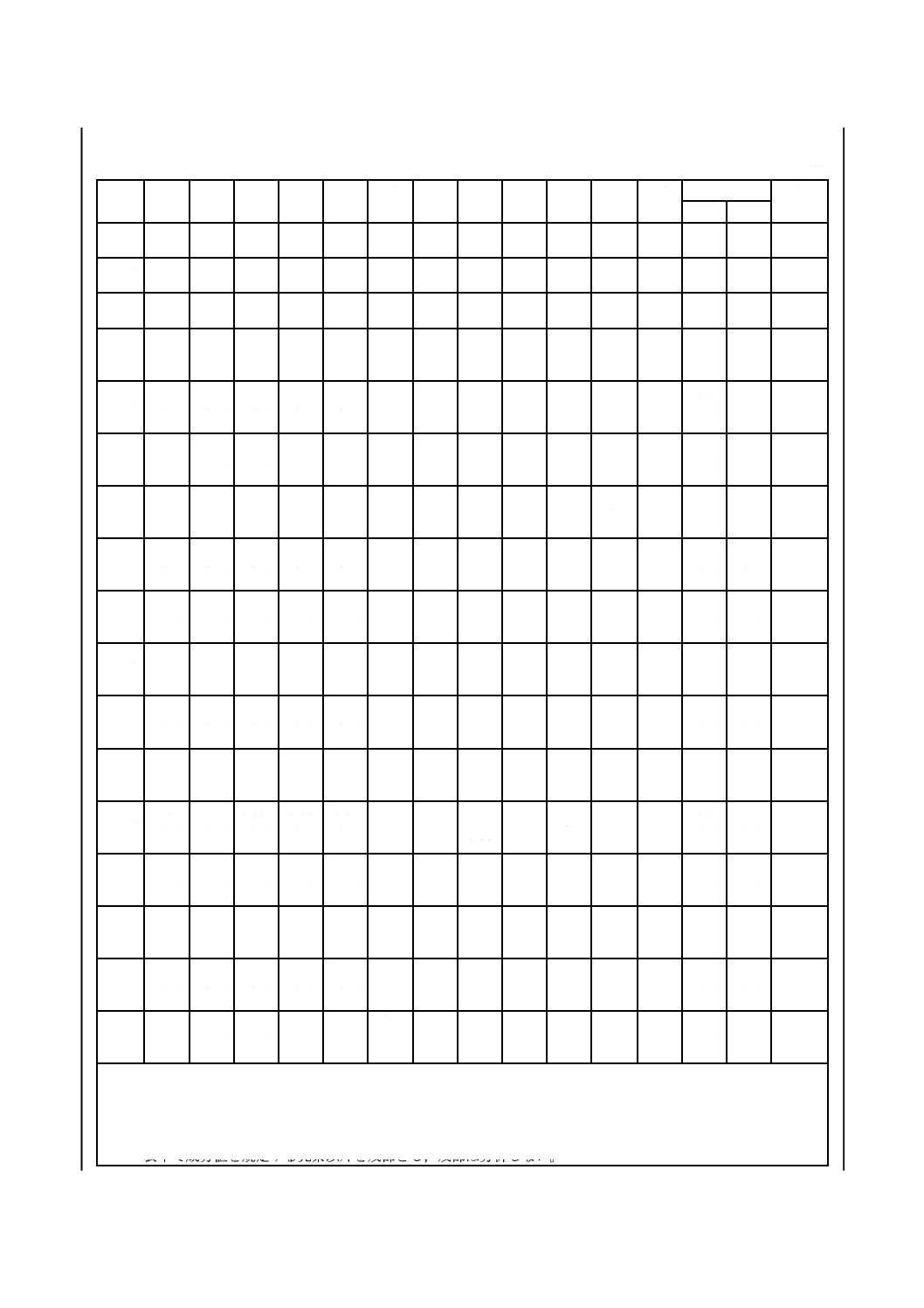

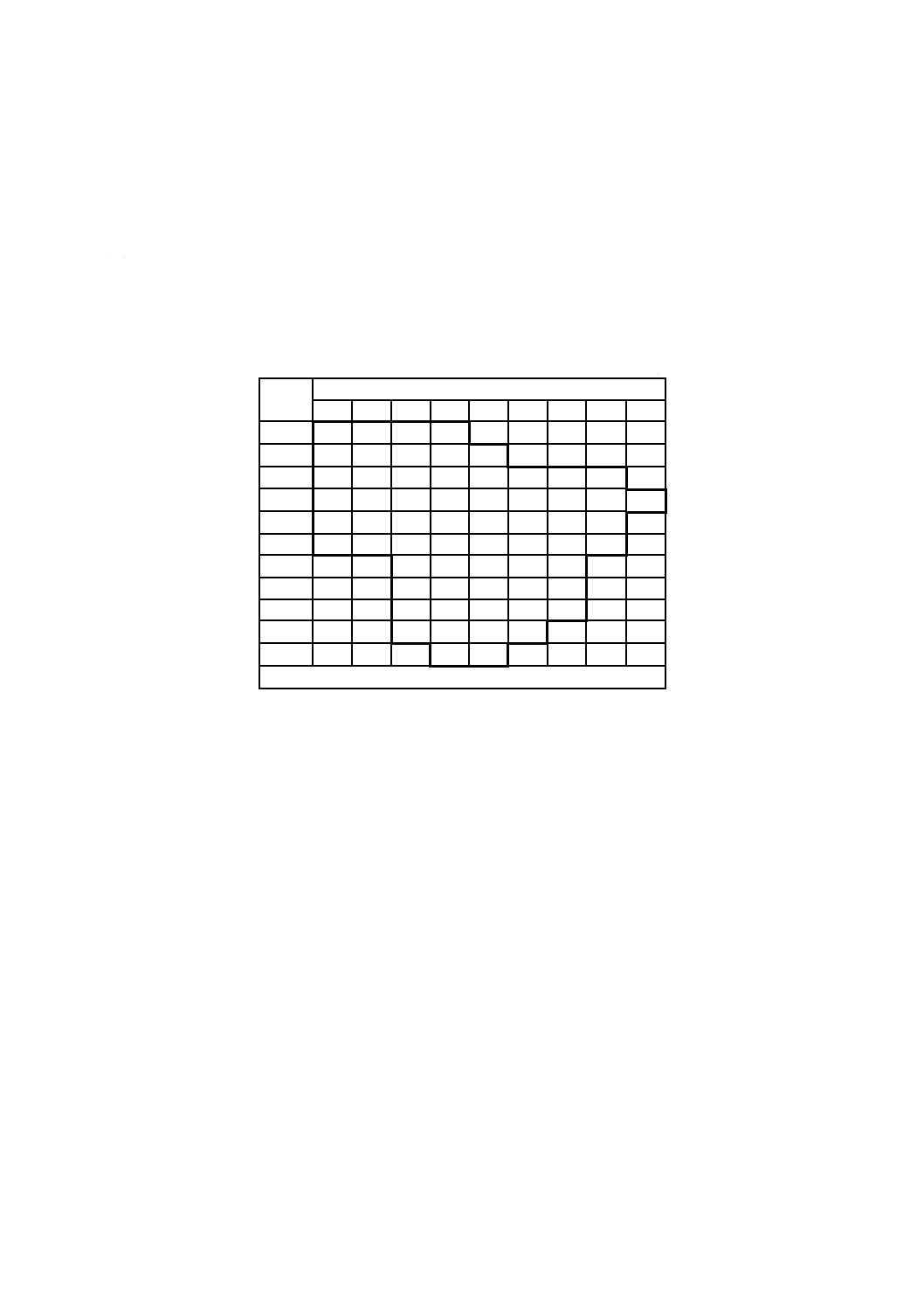

JA.1 代表寸法

管の代表寸法を表JA.1に示す。

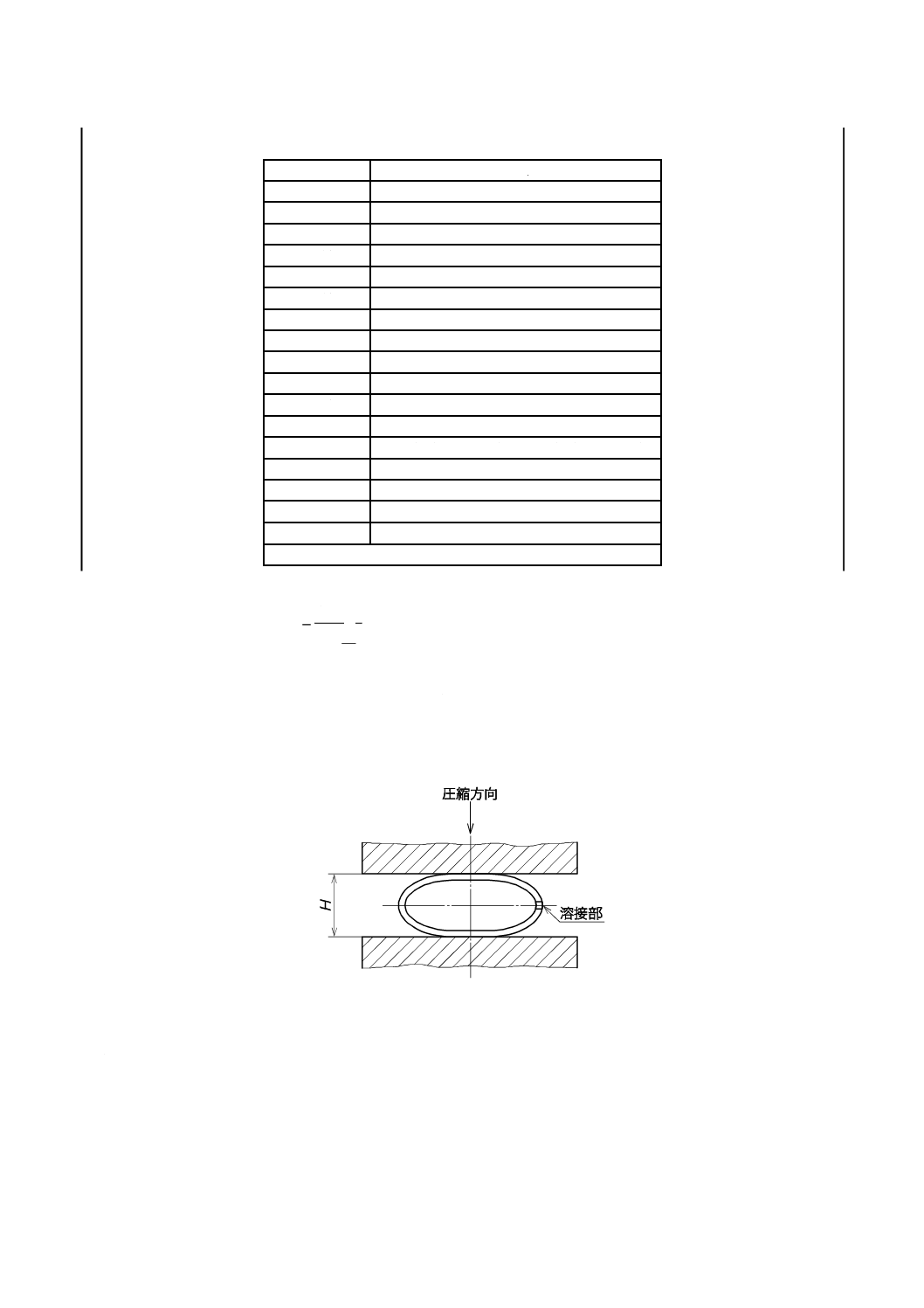

表JA.1−管の代表寸法

単位 mm

外径

厚さ

0.4

0.5

0.7

1.0

1.2

1.4

1.6

1.8

2.0

12.7

○

○

○

○

15.9

○

○

○

○

○

19.0

○

○

○

○

○

○

○

○

25.4

○

○

○

○

○

○

○

○

○

31.8

○

○

○

○

○

○

○

○

38.1

○

○

○

○

○

○

○

○

42.7

○

○

○

○

○

48.6

○

○

○

○

○

50.8

○

○

○

○

○

54.0

○

○

○

○

60.0

○

○

○印は,代表寸法を示す。

11

H 4631:2018

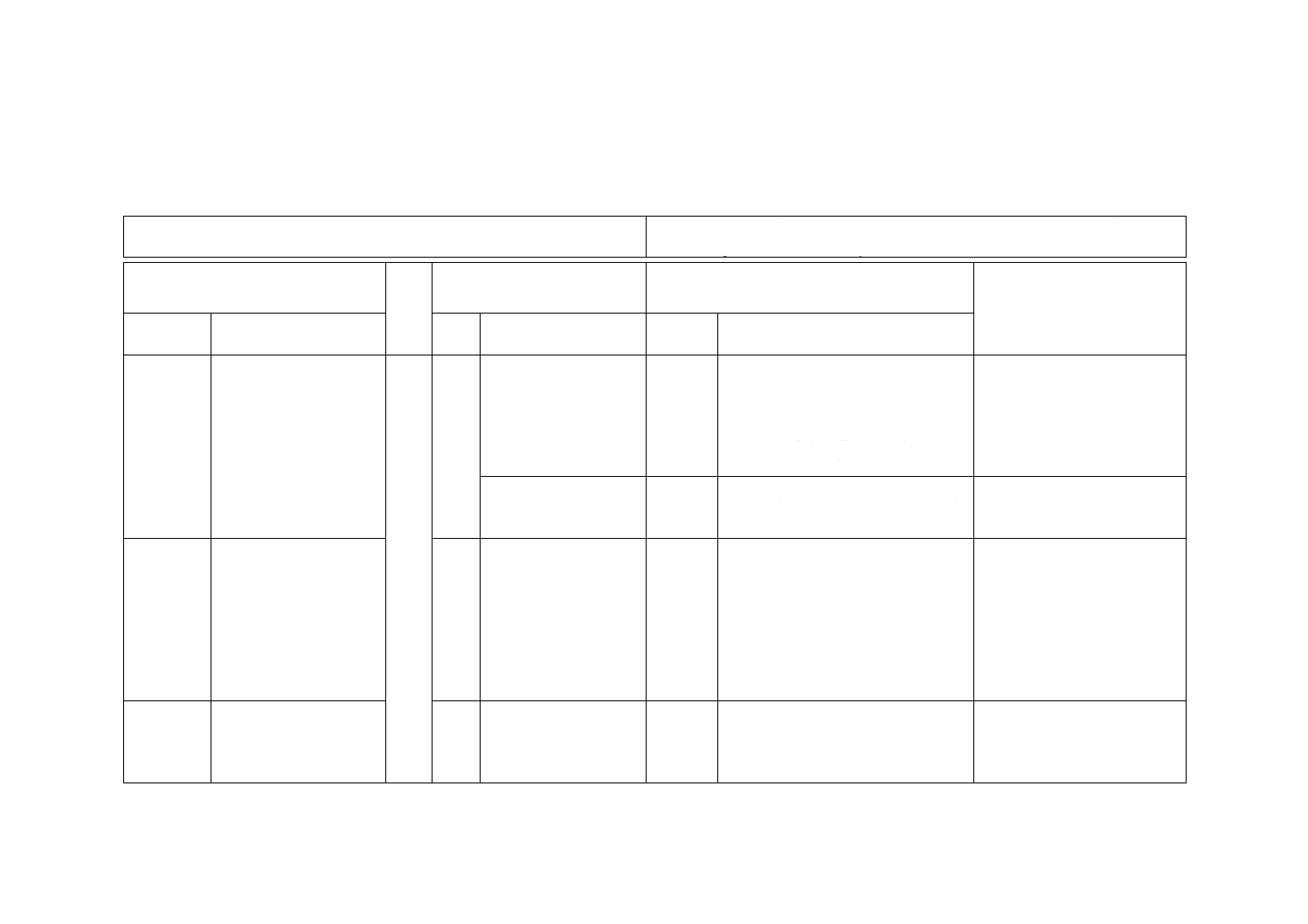

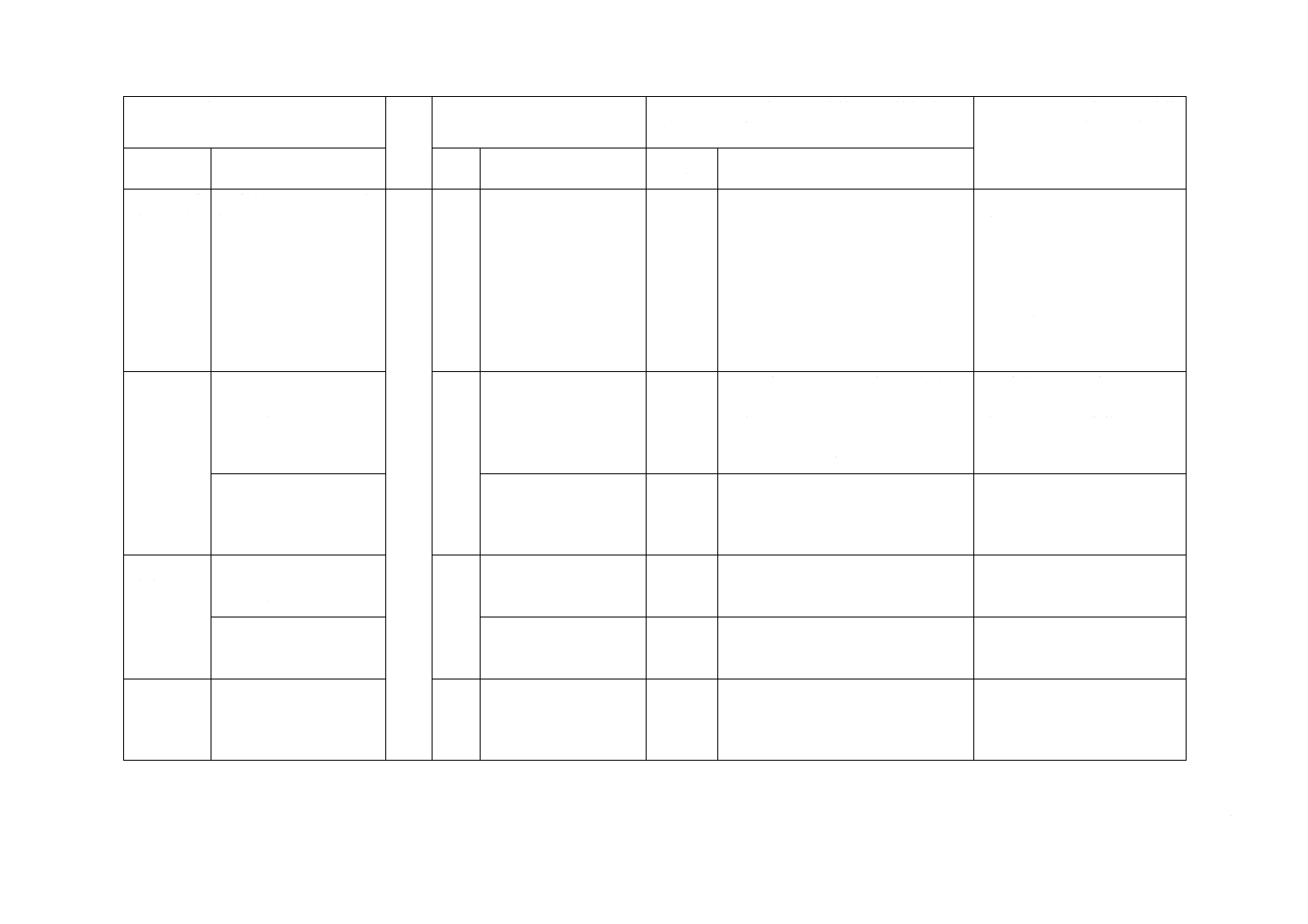

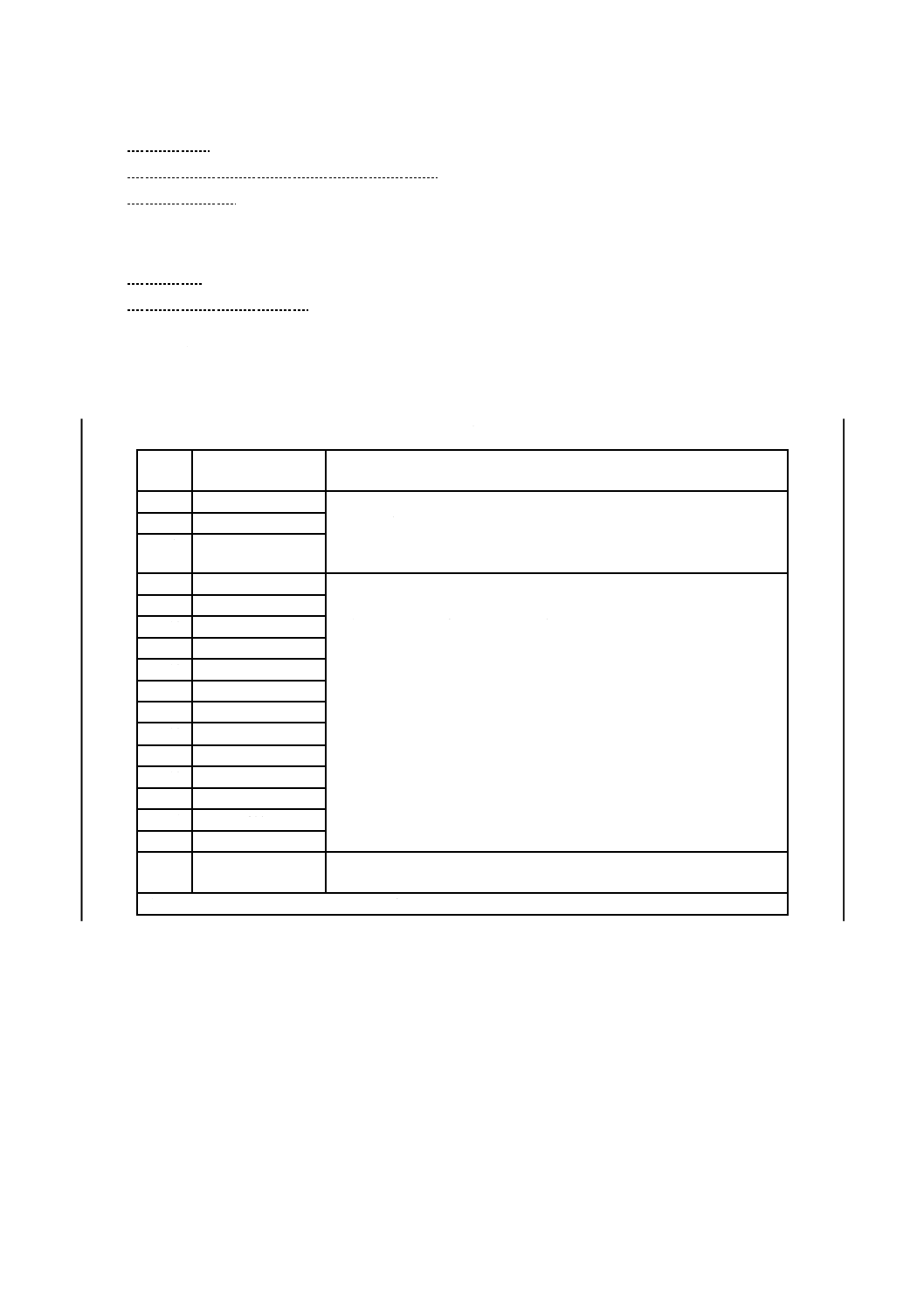

附属書JB

(参考)

JISと対応国際規格との対比表

JIS H 4631:2018 チタン及びチタン合金−熱交換器用溶接管

ISO 18762:2016,Tubes of titanium and titanium alloys−Welded tubes for condensers and

heat exchangers−Technical delivery conditions

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 熱交換器用溶接管に関す

る規格であることだけを

規定

4

溶接方法を規定

削除

ISO規格では,圧延ストリップを用い

て自動アーク溶接,レーザー溶接,そ

の他溶接プロセスでの溶接にて,溶加

材を用いず,突合せ抵抗溶接も認めて

いないが,規格を満足すれば問題がな

いため,JISでは削除した。

技術的差異はない。

任意選択で溶接後の焼

鈍を規定

削除

溶接後の焼鈍は,これまでの実績によ

って品質上は不要なため,JISでは削

除した。

技術的差異はない。

3 種類及び

種類の記号

種類及び種類の記号を規

定(表1)

5.2

種類の記号及び化学成

分表を規定(表1)

変更

JISでの種類は,ISO規格の種類

(Grade)から国内では不要な種類は

除外し,国内で必要な種類は追加し

た。

我が国の市場に対応させるた

め。

ISO規格では,主要な添加元素,添加

量及び強度レベルを記載しているが,

添加量自体を記載しなくても問題は

ないため,JISでは削除した。

4 品質

4.1 外観

使用上の有害な欠点があ

ってはならないとだけ規

定

5.8

仕上表面はきれいで異

種材の付着なく,ばりの

ない平滑な端部で,内外

のきずがないこと。

削除

外観上の使用上の有害な欠点に含ま

れるため,個別の欠点の列挙は,JIS

では削除した。

技術的差異はない。

3

H

4

6

3

1

:

2

0

1

8

12

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1 外観

(続き)

5.9

局部的曲がり2 mm/m以

下。トータル曲がり全長

の0.15 %以下。

削除

使用上の有害な欠点に含まれるため,

JISでは削除した。

技術的差異はない。

5.10

管端部はばりがなく,

0.016 mm/mm(直径)未

満の直角であること。

削除

使用上の有害な欠点に含まれるため,

JISでは削除した。

技術的差異はない。

4.2 化学成

分

化学成分を規定(表2)

5.2

表1

変更

ISO規格では,主要な添加元素,添加

量及び強度レベルを記載しているが,

添加量自体を記載しなくても問題は

ないため,JISでは削除した。

我が国の市場に対応させるた

め。

4.3 機械的

性質

機械的性質を規定(表3)

5.3

表2(機械的性質)

変更

JISの種類は,ISO規格のGradeと一

部一致していない。

我が国の市場に対応させるた

め。

4.4 押し広

げ性

押し広げ試験で試験片に

割れを生じてはならない

ことを規定

5.6

端部の軽度の初期亀裂

を拒絶の根拠とみなし

てはならない。

削除

目視で割れが確認されればJISでは不

合格であり,初期亀裂は不合格としな

いことを,JISでは削除した。

国内の実態による。

4.5 へん平

性

へん平試験で試験片に割

れを生じてはならないこ

とを規定

5.4

端部の軽度の初期亀裂

を拒絶の根拠とみなし

てはならない。

削除

端部の軽度の初期亀裂は不合格とし

ないことを,JISでは削除した。

国内の実態による。

tを公称厚さ,Dを公称

外径としてD/t<10であ

れば割れは拒絶の根拠

としてはならない。

削除

tを公称厚さ,Dを公称外径としてD/t

<10であれば割れは不合格としない

ことを,JISでは削除した。

国内の実態による。

4.6 展開性

溶接部に割れを生じては

ならないことを規定

5.5

割れを生じてはならな

い。

変更

ISO規格では割れの箇所を特定してい

ないが,溶接部の品質を保証する試験

であることから,JISでは“溶接部”

と箇所を特定した。

技術的差異はない。

4.7 気密性

気密性は,空圧試験,水

圧試験又は差圧試験によ

って試験を行うことを規

定

5.7

空圧試験又は差圧試験

を行う。

追加

水圧試験でもリークを検出できるこ

とから,JISでは追加した。

国内の実態による。技術的差異

はない。

気密試験の任意選択で

ヘリウムリーク試験を

行ってもよい。

削除

ヘリウムリーク試験は不要なので,

JISでは削除した。

国内の実態による。技術的差異

はない。

3

H

4

6

3

1

:

2

0

1

8

13

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.7 気密性

(続き)

気密性は,非破壊検査特

性を適用する場合には,

受渡当事者間の協定によ

って適用しなくてもよい

ことを規定

5.7

渦流探傷試験及び超音

波探傷試験に併せて気

密性試験を行うこと。

変更

非破壊検査特性試験は,信頼性が高い

結果が得られるため,JISでは受渡当

事者間での協定によって適用しなく

てもよいことと変更した。

技術的差異はない。

4.8 非破壊

検査特性

非破壊検査特性は,渦流

探傷試験又は超音波探傷

試験のいずれかを選択し

て試験を行うことを規定

渦流探傷試験及び超音

波探傷試験を行う。

変更

渦流探傷試験又は超音波探傷試験の

いずれかを行うことで,欠点は検出で

きることから,JISでは選択できるこ

とと変更した。

技術的差異はない。

非破壊検査特性は,気密

性を適用する場合には,

受渡当事者間の協定によ

って適用しなくてもよい

ことを規定

変更

気密性試験は,信頼性が高い結果が得

られるため,JISでは受渡当事者間で

の協定によって適用しなくてもよい

ことと変更した。

技術的差異はない。

超音波探傷試験は,JIS H

0516によって軸方向UT

を行うことを規定

超音波探傷試験に任意

選択で周方向UTを行っ

てもよい。

削除

周方向の超音波探傷試験は不要なの

で,JISでは削除した。

国内の実態による。技術的差異

はない。

5 寸法及び

その許容差

5.1 寸法

外径の許容差を標準品と

精密品との2構成に分け

て規定(表4)

−

−

追加

国際規格と同様な厳しい許容差を要

求されない場合もあり,ISO規格の許

容差を精密品に適用し,標準品の外径

許容差を追加した。

外径区分は,ISO規格に合わせた。た

だし,小数点以下は切り捨てた。

国内の実態による。

5.2 外径及

び厚さの許

容差

注文者から要求がある場

合は,外径及び厚さの許

容差を(+)又は(−)

だけに指定してもよいこ

とを規定

5.9

最小厚さの許容差は

(+)の許容差だけで値

は2倍,最大外径の許容

差は(−)だけの許容差

で値は2倍とすること

を規定

変更

ISO規格では,最小厚さの場合及び最

大外径の場合に対してだけ,かつ,

(+)及び(−)の2倍の片側許容差

とすることを規定しているが,選択し

たい注文者も存在することを考慮し

て,JISでは変更した。

技術的差異はない。

3

H

4

6

3

1

:

2

0

1

8

14

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 外径及

び厚さの許

容差(続き)

−

5.9

ISO規格では,内径及び

外径を止まりリング状

ゲージを用いて測るこ

とを規定

削除

数値が明確になる方法で計測する必

要があるため,JISでは削除した。

国内の実態による。技術的差異

はない。

厚さを測定する場合は,

溶接部を測定位置から除

くこととし,溶接部の厚

さの許容差は,受渡当事

者間での協定によること

を規定

−

−

追加

溶接部の厚さの範囲は,一律で決めら

れるものではないため,JISでは追加

した。

国内の実態による。技術的差異

はない。

5.3 長さの

許容差

長さの許容差を規定(表

5)

−

−

追加

20 000 mm超に対しては,受渡当事者

間の協定によることを追加した。

国内の実態による。

6 試験

6.1 化学分

析試験

JISの引用規格によるこ

とを規定

6.2

引用規格のASTMによ

る。

変更

JISが制定されているため,ASTM規

格を引用する必要がないことから,変

更した。

技術的差異はない。

6.2 引張試

験

引用規格のJIS Z 2241に

よることを規定

機械的試験は室温で行

う。

変更

ISO規格では,室温と規定してあるが,

JISでは,10〜35 ℃としている引用規

格のJIS Z 2241の規定を採用した。

JISでは室温を温度範囲で規定

しており,技術的差異はない。

試験には,JIS Z 2241の

E.2.1.2.1に規定する11号

試験片を用いること,11

号試験片を用いることが

できない場合はJIS Z

2241のE.2.2.2.1に規定す

る12号試験片を用いる

ことを規定

ISO 6892-1による。

変更

JISが制定されているため,変更した。 技術的差異はない。

3

H

4

6

3

1

:

2

0

1

8

15

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.2 引張試

験(続き)

再試験について,引用規

格のJIS H 0321によるこ

とを規定

6.2

伸びが規定を満足しな

い場合,破断位置が標点

間の中央から19 mmを

超えていれば再試験を

許容する。

変更

JISでは,標点間の中央から標点距離

の1/4以外で破断していれば再試験を

許容することを規定したJIS H 0321

を採用した。

JISの標準試験片は標点距離が

50 mmであり,標点距離の1/4

は12.5 mmである。他方,ISO

規格の標準試験片では標点距

離は50.8 mmで,JISでの規定

方法に従えば1/4は12.6 mmの

ところが19 mmであり,JISの

方が技術的にはより厳格であ

る。

6.3 押し広

げ試験

押し広げ試験では,外径

の1.14倍に押し広げるこ

とを規定

5.6

Gradeごとに内径を押し

広げる下限の率を規定

変更

ISO規格では,Gradeごとに(外径で

はなく)内径を押し広げる下限の率を

規定しているのに対し,JISでは,種

類を問わず外径の押し広げ率の下限

として1.14倍に変更した。

この数値はISO規格でのGrade

間をまたいでの下限とほぼ一

致しており,技術的差異はな

い。

押し広げ試験の試験片

は,供試管の端から適切

な長さに切り取った試験

片を用いることを規定

試験片の長さを約100

mmと規定

変更

管の径によって長さは変わるため,

JISでは変更した。

技術的差異はない。

6.4 へん平

試験

へん平試験で用いる定数

eでISO規格にはない種

類も規定(表6)

5.4

表3(定数e)

変更

JISの種類は,ISO規格の種類(Grade)

から国内では不要な種類は除外し,国

内で必要な種類は追加した。

我が国の市場に対応させるた

め。

へん平試験の試験片の長

さを50 mm以上と規定

試験片の長さを10 mm

以上かつ100 mm以下と

規定

変更

ISO規格では引用規格によって10 mm

以上かつ100 mm以下と規定している

が,JISでは50 mm以上に変更した。

国内の実態による。技術的差異

はない。

6.6 気密性

試験

6.6.2 空圧試験の空気圧

を0.6 MPa以上と規定

5.7

空圧試験の空気圧を

0.69 MPa以上と規定

変更

0.6 MPa以上の空気圧であれば,貫通

した割れからは確実に気泡が発生す

るという実績に基づき,JISでは変更

した。

技術的差異はない。

3

H

4

6

3

1

:

2

0

1

8

16

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.6 気密性

試験(続き)

6.6.3 水圧試験の方法を

規定

−

−

追加

水圧試験でも割れは検出できること

から,JISでは水圧試験の方法及び注

記として実際の水圧試験の条件例を

追加した。

技術的差異はない。

6.6.4 差圧試験は,JIS H

0517によることを規定

5.7

差圧又は水中での空気

漏れによってリークを

検出しなければならな

い。

追加

JIS H 0517にチタン溶接管の差圧試

験方法が規格化されているため,JIS

では差圧試験をJIS H 0517によって

行うことを追加した。

技術的差異はない。

6.7 非破壊

検査特性試

験

6.7.2 渦流探傷試験は,

JIS H 0515による。

ISO 25902-1による。

変更

JISでは我が国のJISを採用した。

技術的差異はない。

6.7.3 超音波探傷試験は,

JIS H 0516による。

ISO 25902-2による。

変更

JISでは我が国のJISを採用した。

技術的差異はない。

7 検査

一般事項は,JIS H 0321

によることを規定

6.1

ISO 10474による。

変更

JISでは,我が国のJISを採用した。

技術的差異はない。

6.2

注文者の検査員の立会

いのための通知を行わ

なければならない。

変更

検査への立会いは,受渡当事者間で協

議するものとすることを規定したJIS

H 0321を引用することとした。

技術的差異はない。

−

8

受渡当事者間で要求事

項に材料が適合してい

るかで合意が得られな

い場合は,互いに受け入

れられる審判が疑義の

試験を実施する。

削除

注文者が受け入れられない試験機関

で製造業者が試験を実施することは,

我が国では想定されないため,JISで

は削除した。

技術的差異はない。

−

9

注文者が不合格の通知

から3週間以内に他の

処分の指示を受けない

限り,材料を製造者費用

もちで返品してもよい。

削除

JISは配送そのものを細かく規定する

必要はなく,受渡当事者間での協議事

項なため,JISでは削除した。

我が国の市場に対応させるた

め。

3

H

4

6

3

1

:

2

0

1

8

17

H 4631:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示

1製品ごと,1束ごと又は

1こん(梱)包ごとにス

テンシル,スタンプ,ロ

ール,ラベルなどの適切

な方法によって表示

10

外径13 mm以上の管は

各々にステンシル,スタ

ンプ又はロールで読み

やすく表示。

13 mm未満の管は束ね

てタグにスタンプで表

示してもよい。

削除

13 mm未満の管は束ねてタグにスタ

ンプで表示してもよいという具体的

な詳細は,JISでは削除した。

技術的差異はない。

9 報告

報告書は,JIS G 0415に

よることを規定

6.1

ISO 10474による。

変更

JISでは,我が国のJISを採用した。

技術的差異はない。

数値の丸め方は,JIS Z

8401によることを規定

7

数値の丸め方はASTM

E29に従う。

変更

JIS Z 8401に従うことに変更した。

技術的差異はない。

製造業者は,試験の成績,

製造番号,製造年月,注

文寸法,数量,現品納入

状態などを記載した報告

書を注文者に提出

6.1.1

印刷形式又は電子デー

タにて検査報告書を提

出。

変更

提出の形式は我が国の商慣習でPDF

での電送などでの提出も行われてい

るが,変更した。

国内の実態による。技術的差異

はない。

−

12

国際規格の要求事項を

満たしていることを認

証する報告書のコピー

を少なくとも1部提出。

削除

我が国の商慣習によって,認証をJIS

では削除した。

国内の実態による。技術的差異

はない。

JISと国際規格との対応の程度の全体評価:ISO 18762:2016,MOD

関連する外国規格

ASTM B338

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

H

4

6

3

1

:

2

0

1

8