H 4040:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 合金番号,製品区分,等級及び記号 ····················································································· 3

5 品質······························································································································· 5

5.1 外観 ···························································································································· 5

5.2 化学成分 ······················································································································ 6

5.3 機械的性質 ··················································································································· 9

5.4 曲げ特性及び圧縮特性 ··································································································· 18

5.5 導電率 ························································································································ 18

5.6 応力腐食割れ性 ············································································································ 18

6 寸法の許容差及び形状 ······································································································ 19

6.1 一般事項 ····················································································································· 19

6.2 押出棒(長方形断面)の寸法の許容差及び形状 ··································································· 19

6.3 押出棒(円形・正方形・正六角形断面)の寸法の許容差及び形状 ··········································· 25

6.4 引抜棒(長方形断面)及び引抜線(長方形断面)の寸法の許容差及び形状 ······························· 29

6.5 引抜棒(円形断面)及び引抜線(円形断面)の寸法の許容差及び形状 ····································· 32

6.6 引抜棒(正方形・正六角形断面)及び引抜線(正方形・正六角形断面)の寸法の許容差及び形状 · 34

7 試験······························································································································ 37

7.1 分析試験 ····················································································································· 37

7.2 引張試験 ····················································································································· 37

7.3 曲げ試験 ····················································································································· 37

7.4 圧縮試験 ····················································································································· 38

7.5 導電率試験 ·················································································································· 38

7.6 応力腐食割れ試験 ········································································································· 38

7.7 試験試料の採取数 ········································································································· 38

8 検査······························································································································ 38

9 表示······························································································································ 38

附属書A(規定)引張試験片の採取位置 ·················································································· 40

附属書JA(参考)製品区分と断面形状との組合せによる寸法の許容差及び形状 ······························ 42

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 43

H 4040:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

アルミニウム協会(JAA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS H 4040:2006は改正され,この規格に置き換えられた。

なお,平成28年11月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS H 4040:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 4040:2015

アルミニウム及びアルミニウム合金の棒及び線

Aluminium and aluminium alloy bars and wires

序文

この規格は,2007年に第1版として発行されたISO 209,2012年に第2版として発行されたISO 6362-1,

2014年に第4版として発行されたISO 6362-2,2012年に第3版として発行されたISO 6362-3及びISO

6362-5,2014年に第2版として発行されたISO 6362-7,2012年に第2版として発行されたISO 6363-1及

びISO 6363-2,2012年に第1版として発行されたISO 6363-3並びに2012年に第2版として発行されたISO

6363-4及びISO 6363-5を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,押出加工したアルミニウム及びアルミニウム合金の棒(以下,押出棒という。),引抜加工

したアルミニウム及びアルミニウム合金の棒(以下,引抜棒という。),並びに引抜加工したアルミニウム

及びアルミニウム合金の線(以下,引抜線という。)について規定する。この規格は,断面形状が円形,正

方形,長方形(短辺の長さが長辺の長さの1/10を超える形状)及び正六角形の棒及び線に適用する。断面

形状が正方形,長方形及び正六角形の場合には,角の半径が指定されている形状には適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 209:2007,Aluminium and aluminium alloys−Chemical composition

ISO 6362-1:2012,Wrought aluminium and aluminium alloys−Extruded rods/bars, tubes and profiles

−Part 1: Technical conditions for inspection and delivery

ISO 6362-2:2014,Wrought aluminium and aluminium alloys−Extruded rods/bars, tubes and profiles

−Part 2: Mechanical properties

ISO 6362-3:2012,Wrought aluminium and aluminium alloys−Extruded rods/bars, tubes and profiles

−Part 3: Extruded rectangular bars−Tolerances on shape and dimensions

ISO 6362-5:2012,Wrought aluminium and aluminium alloys−Extruded rods/bars, tubes and profiles

−Part 5: Round, square and hexagonal bars−Tolerances on shape and dimensions

ISO 6362-7:2014,Wrought aluminium and aluminium alloys−Extruded rods/bars, tubes and profiles

−Part 7: Chemical composition

ISO 6363-1:2012,Wrought aluminium and aluminium alloys−Cold-drawn rods/bars, tubes and wires

−Part 1: Technical conditions for inspection and delivery

ISO 6363-2:2012,Wrought aluminium and aluminium alloys−Cold-drawn rods/bars and tubes and

wires−Part 2: Mechanical properties

2

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6363-3:2012,Wrought aluminium and aluminium alloys−Cold-drawn rods/bars, tubes and wires

−Part 3: Drawn round bars and wires−Tolerances on form and dimensions (symmetric plus and

minus tolerances on diameter)

ISO 6363-4:2012,Wrought aluminium and aluminium alloys−Cold-drawn rods/bars, tubes and wires

−Part 4: Drawn rectangular bars and wires−Tolerances on form and dimensions

ISO 6363-5:2012,Wrought aluminium and aluminium alloys−Cold-drawn rods/bars, tubes and wires

−Part 5: Drawn square and hexagonal bars and wires−Tolerances on form and dimensions(全体

評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0001 アルミニウム,マグネシウム及びそれらの合金−質別記号

注記 対応国際規格:ISO 2107,Aluminium and aluminium alloys−Wrought products−Temper

designations(MOD)

JIS H 0321 非鉄金属材料の検査通則

JIS H 0505 非鉄金属材料の体積抵抗率及び導電率測定方法

JIS H 1305 アルミニウム及びアルミニウム合金の発光分光分析方法

JIS H 1306 アルミニウム及びアルミニウム合金の原子吸光分析方法

JIS H 1307 アルミニウム及びアルミニウム合金の誘導結合プラズマ発光分光分析方法

JIS H 1351 アルミニウム及びアルミニウム合金の分析方法通則

JIS H 1352 アルミニウム及びアルミニウム合金中のけい素定量方法

JIS H 1353 アルミニウム及びアルミニウム合金中の鉄定量方法

JIS H 1354 アルミニウム及びアルミニウム合金中の銅定量方法

JIS H 1355 アルミニウム及びアルミニウム合金中のマンガン定量方法

JIS H 1356 アルミニウム及びアルミニウム合金中の亜鉛定量方法

JIS H 1357 アルミニウム及びアルミニウム合金中のマグネシウム定量方法

JIS H 1358 アルミニウム及びアルミニウム合金中のクロム定量方法

JIS H 1359 アルミニウム及びアルミニウム合金中のチタン定量方法

JIS H 1360 アルミニウム及びアルミニウム合金中のニッケル定量方法

JIS H 1361 アルミニウム及びアルミニウム合金中のすず定量方法

JIS H 1362 アルミニウム及びアルミニウム合金中のバナジウム定量方法

JIS H 1363 アルミニウム合金中のジルコニウム定量方法

JIS H 1364 アルミニウム及びアルミニウム合金中のビスマス定量方法

JIS H 1365 アルミニウム及びアルミニウム合金中のほう素定量方法

JIS H 1366 アルミニウム及びアルミニウム合金中の鉛定量方法

JIS H 1367 アルミニウム及びアルミニウム合金中のベリリウム定量方法

JIS H 1368 アルミニウム及びアルミニウム合金中のガリウム定量方法

3

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8711 アルミニウム合金の応力腐食割れ試験方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2248 金属材料曲げ試験方法

EN 754-1,Aluminium and aluminium alloys−Cold drawn rod/bar and tube−Part 1: Technical conditions for

inspection and delivery

EN 755-1,Aluminium and aluminium alloys−Extruded rod/bar, tube and profiles−Part 1: Technical

conditions for inspection and delivery

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

押出棒(extruded bar)

全長にわたって中空部のない均一な断面をもち,直線形状で供給される押出展伸材。

3.2

引抜棒(cold-drawn bar)

全長にわたって中空部のない均一な断面をもち,直線形状で供給される引抜展伸材。

3.3

引抜線(cold-drawn wire)

全長にわたって中空部のない均一な断面をもち,コイル形状で供給される引抜展伸材。

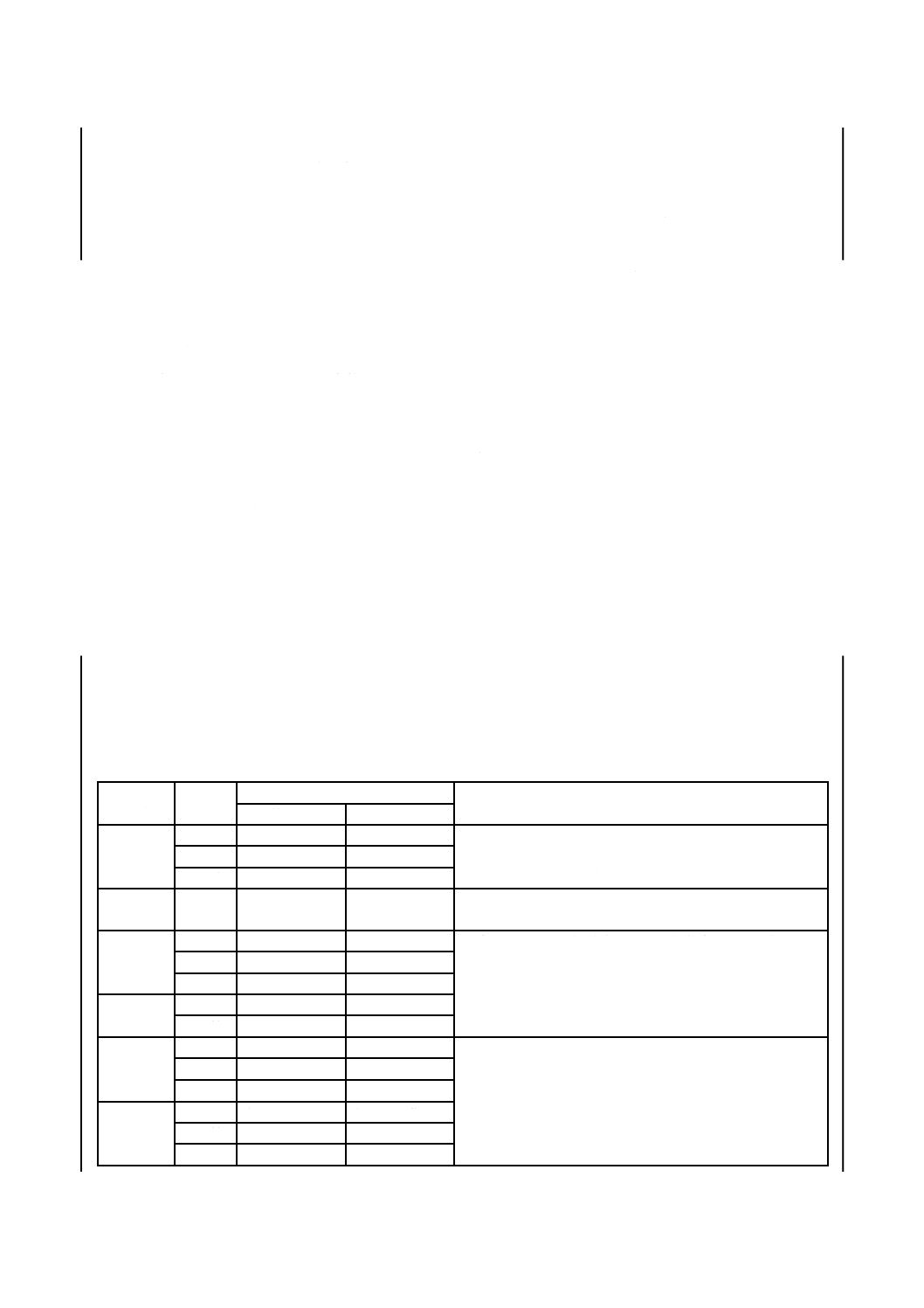

4

合金番号,製品区分,等級及び記号

合金番号,製品区分,等級及び記号は,表1による。等級は,寸法の許容差及び形状によって,普通級

と特殊級とに分類する。表1の記号の後に質別を示す記号を付けて製品記号とする。

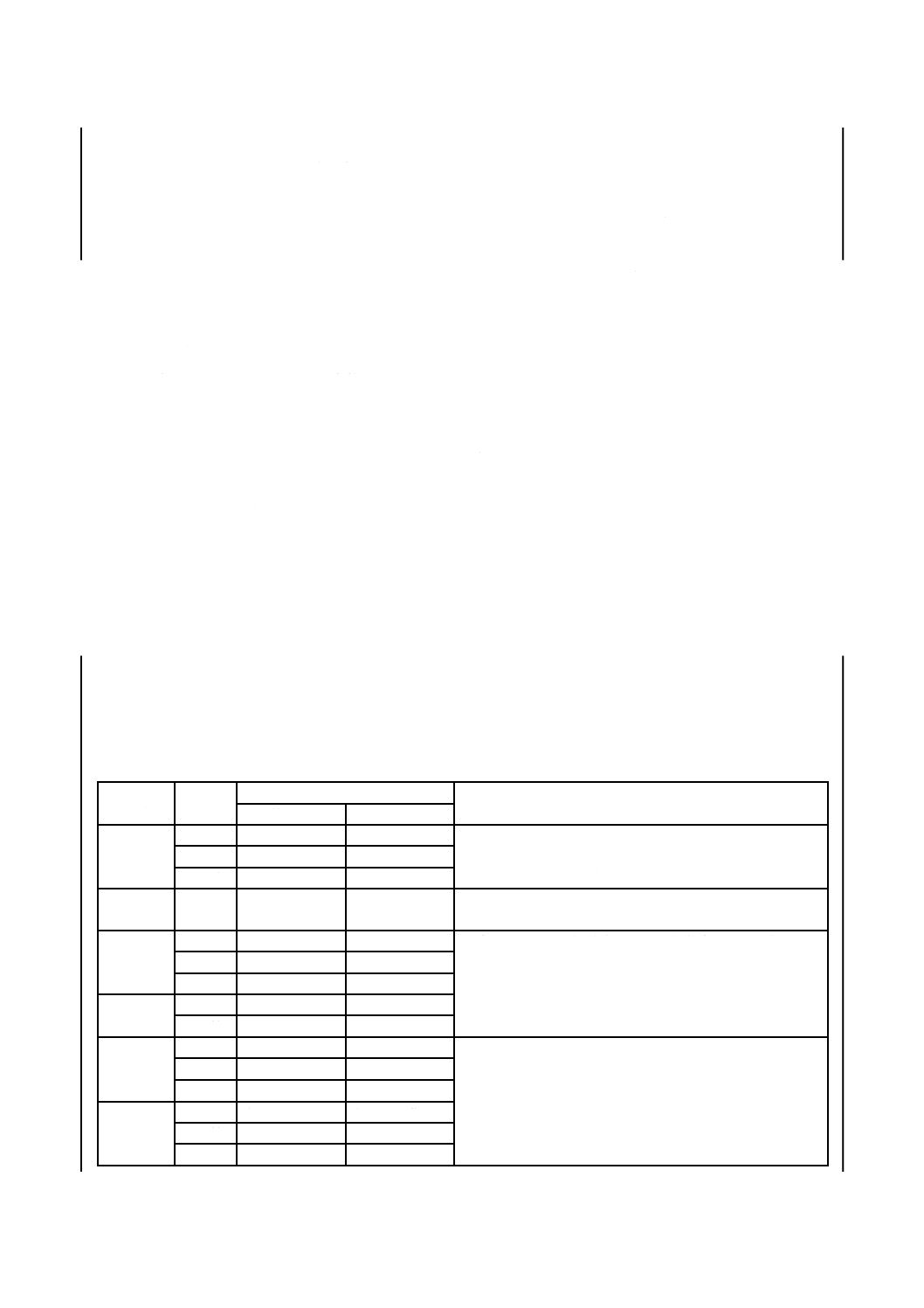

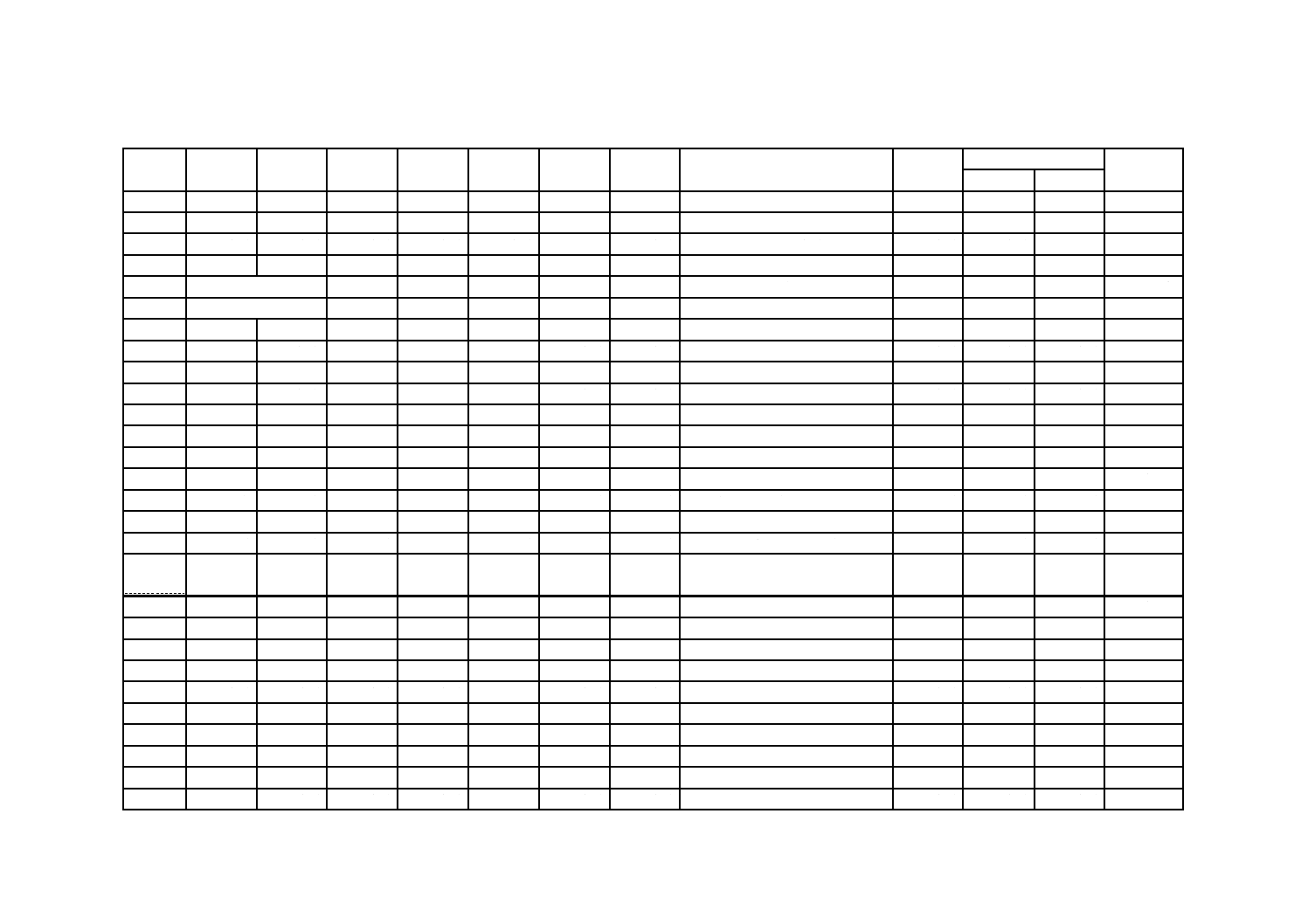

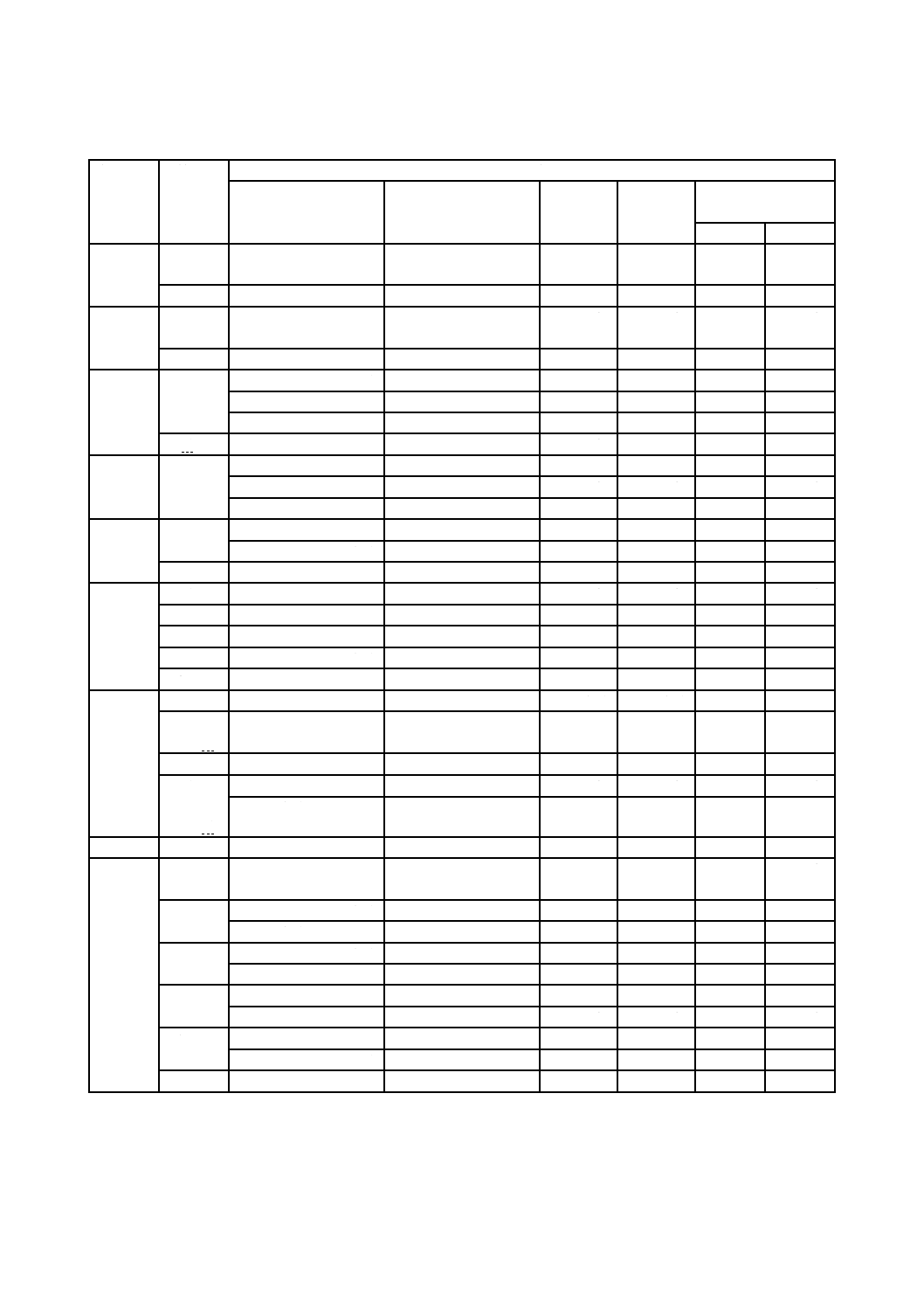

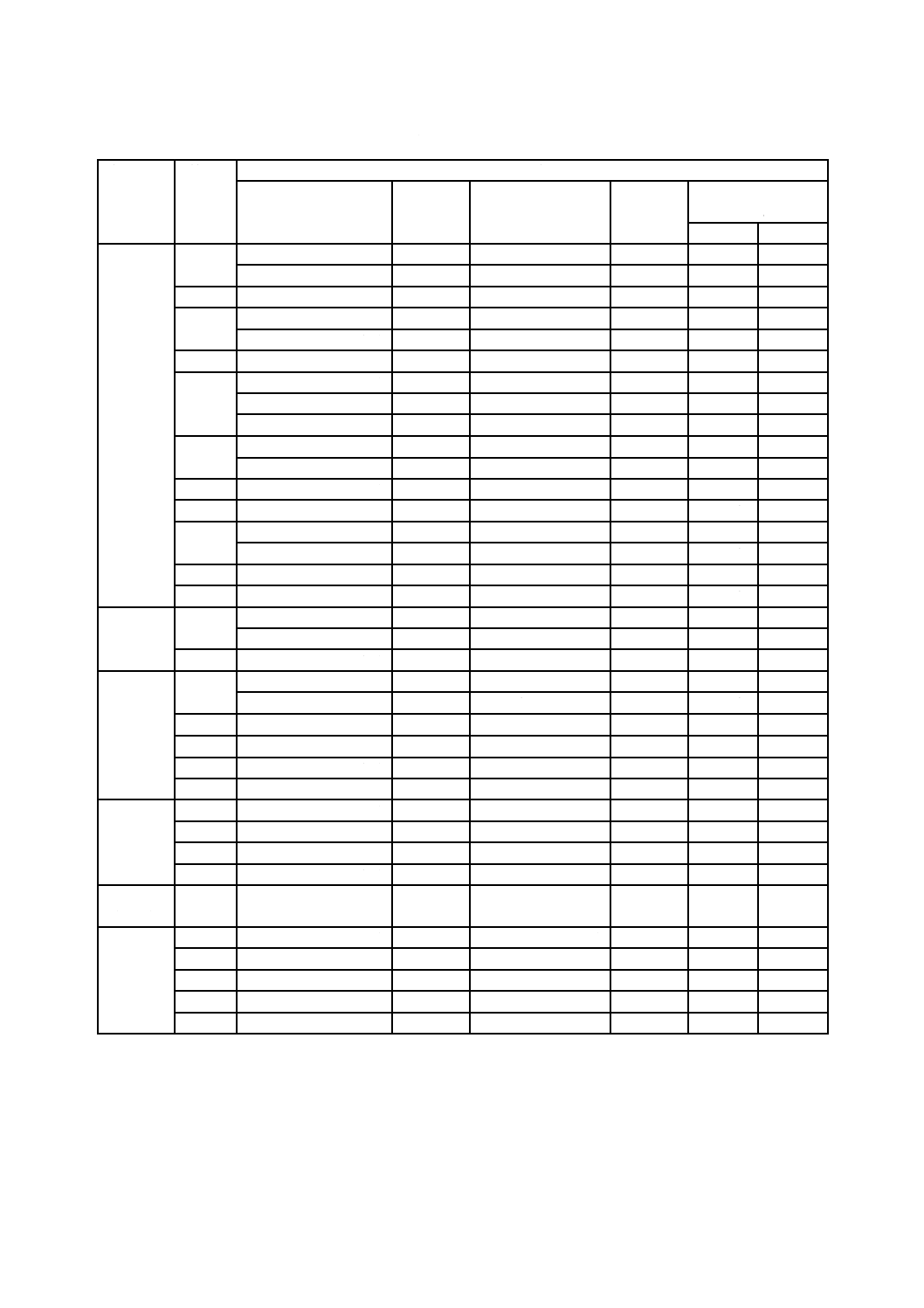

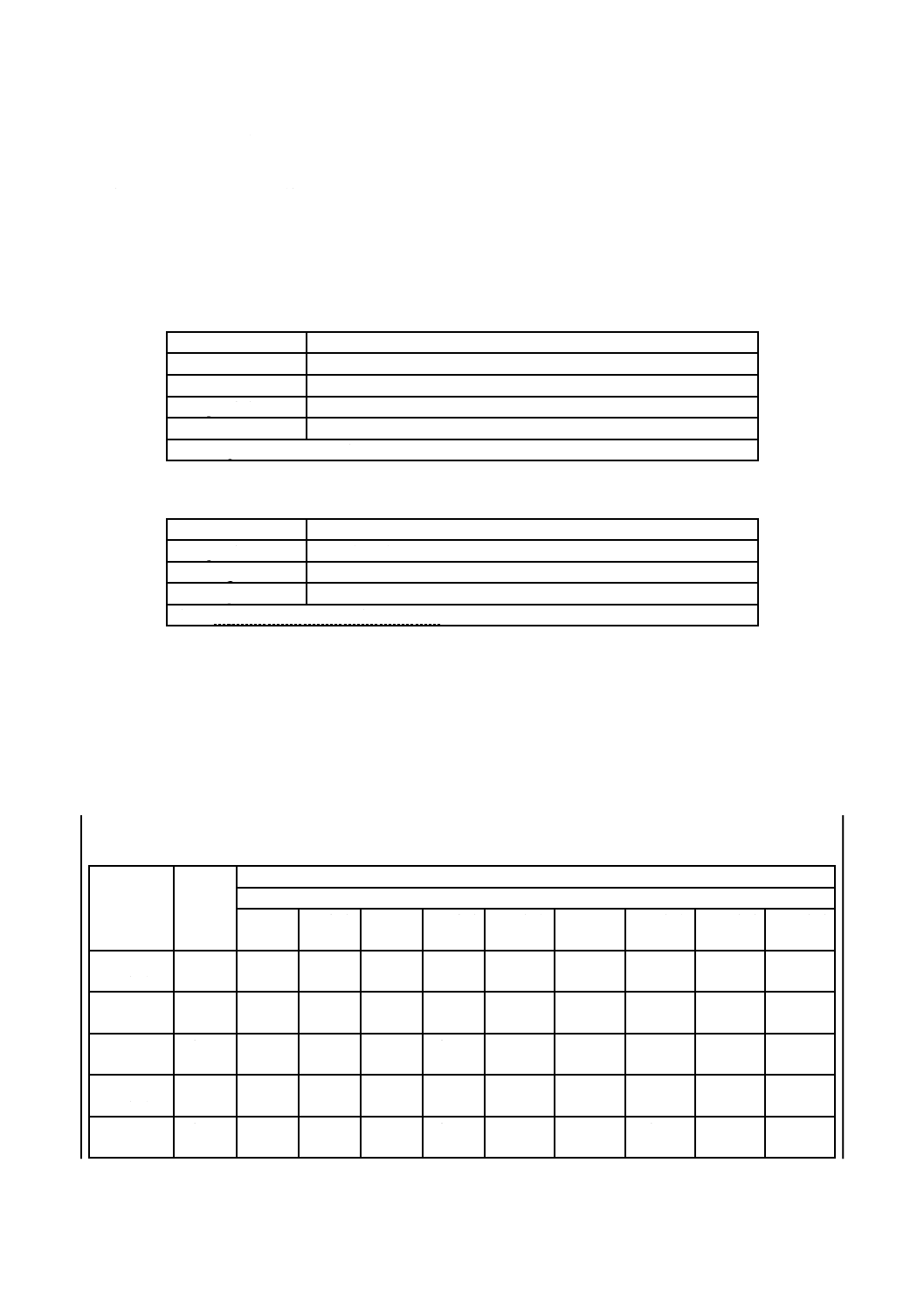

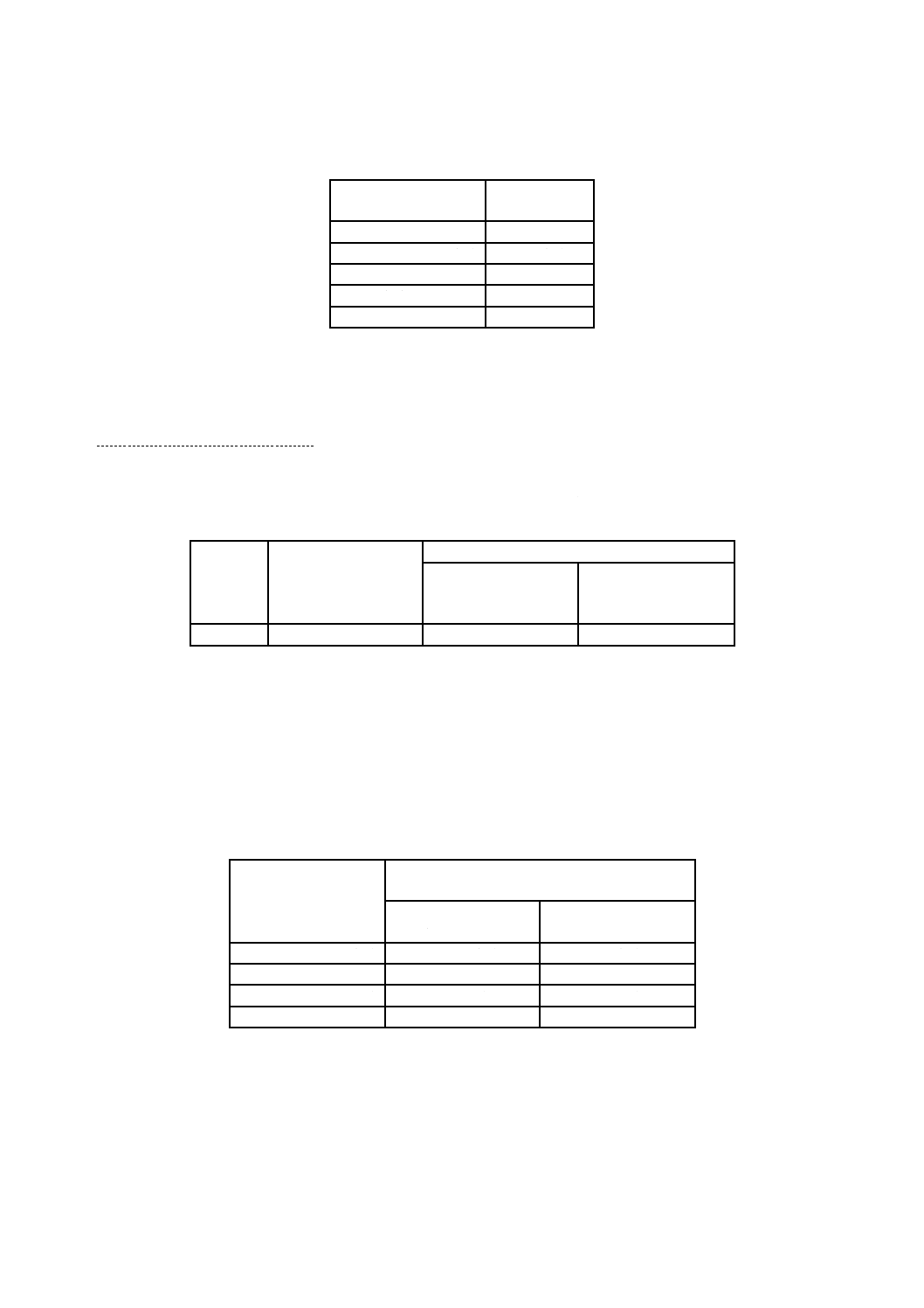

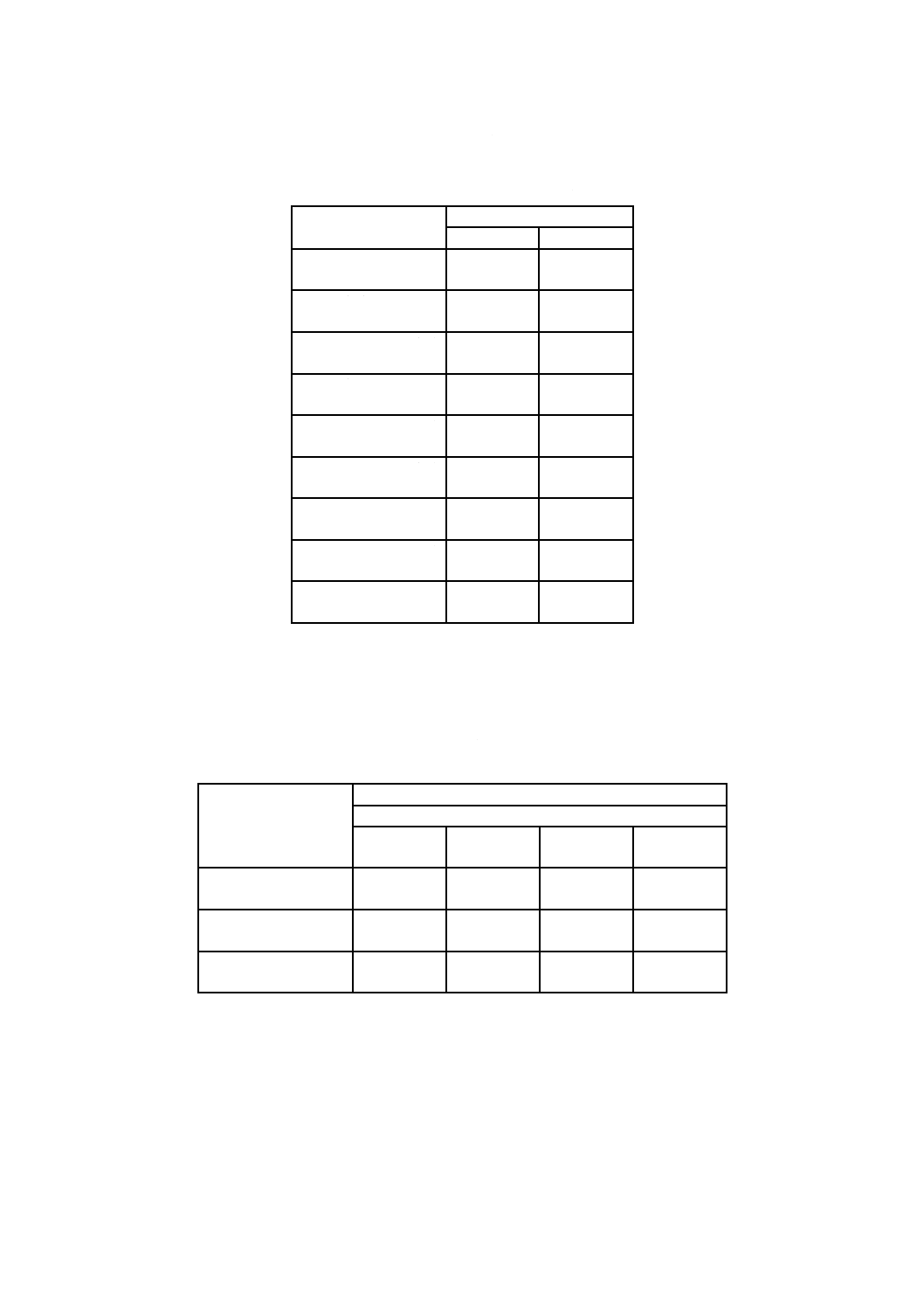

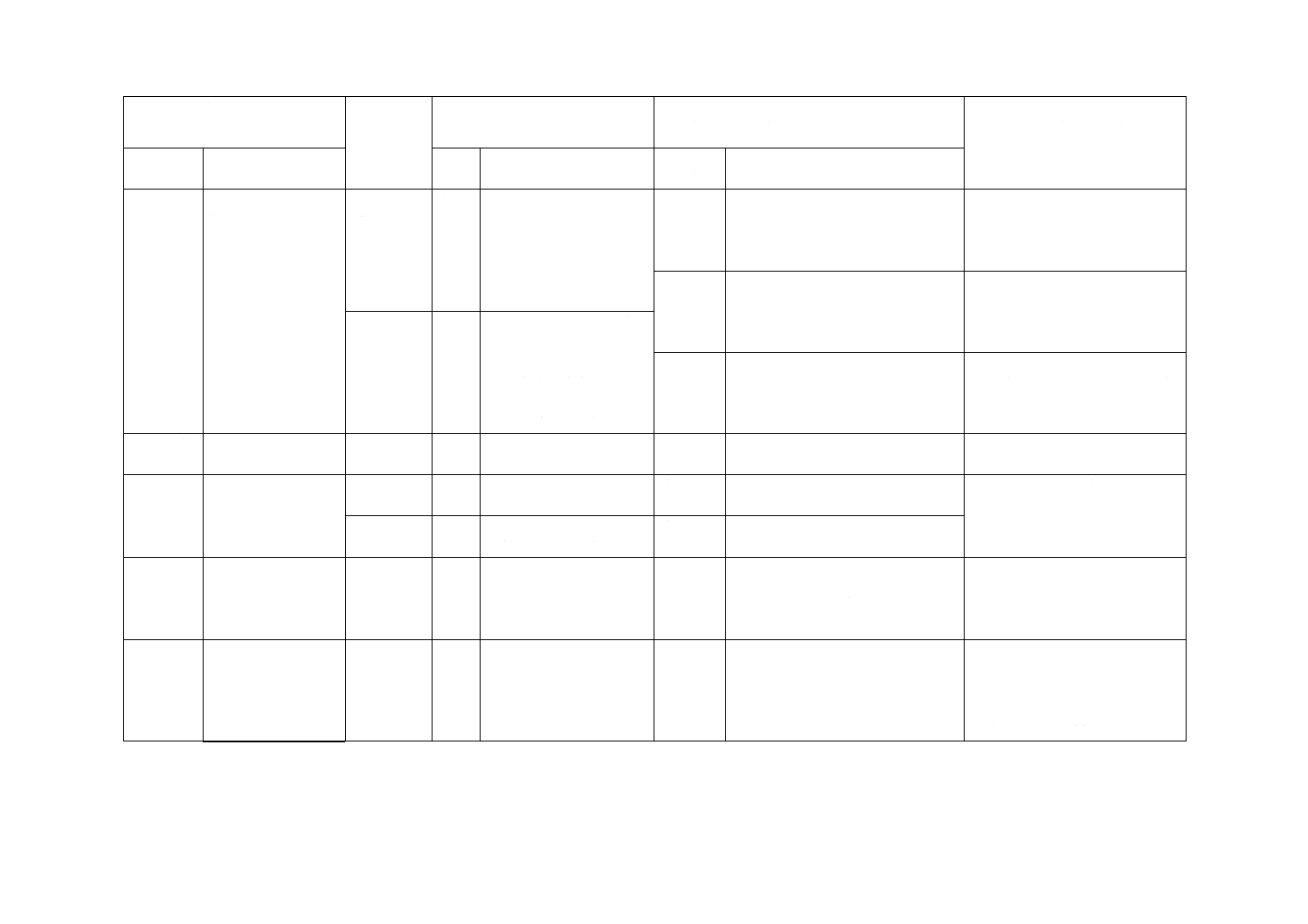

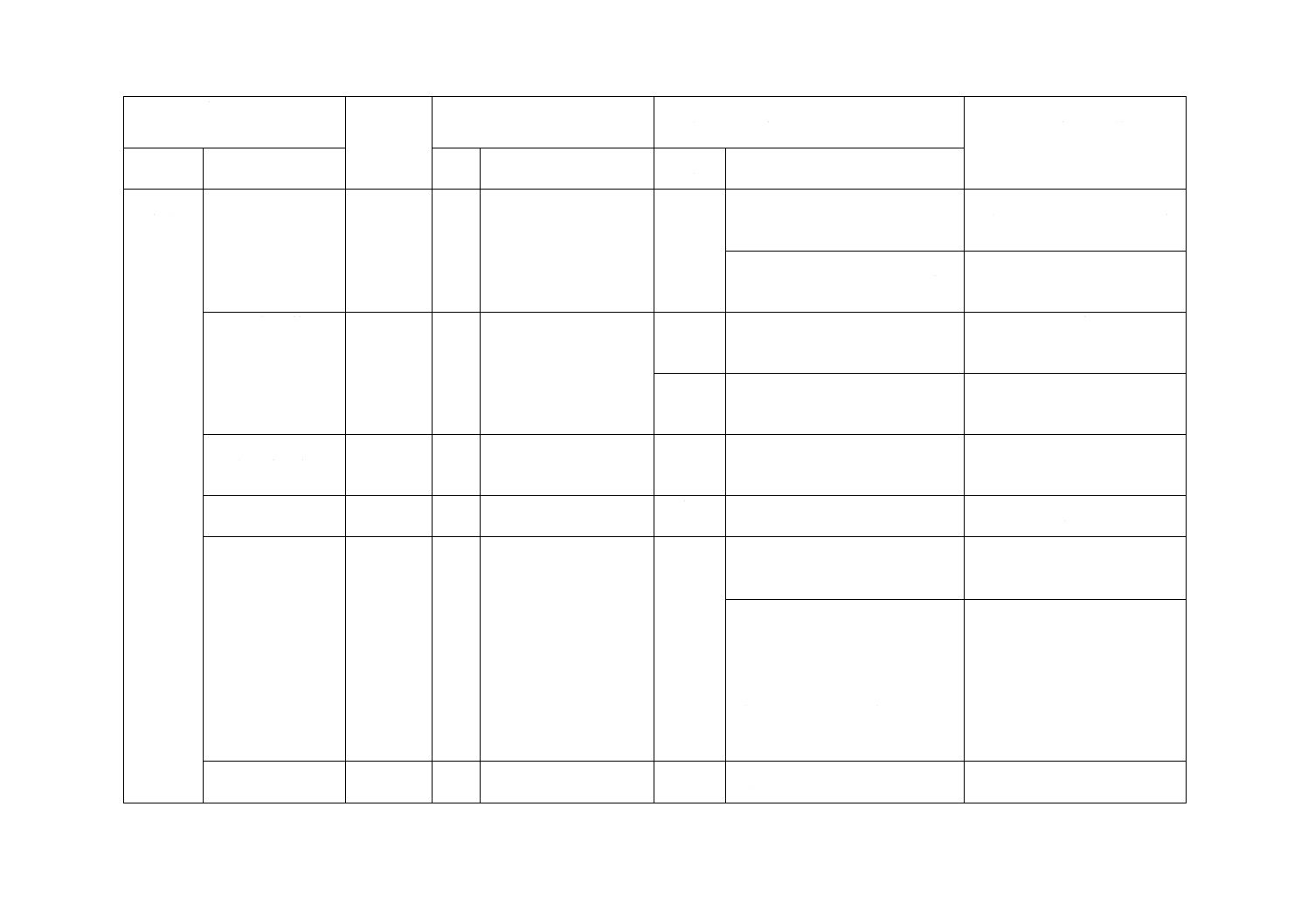

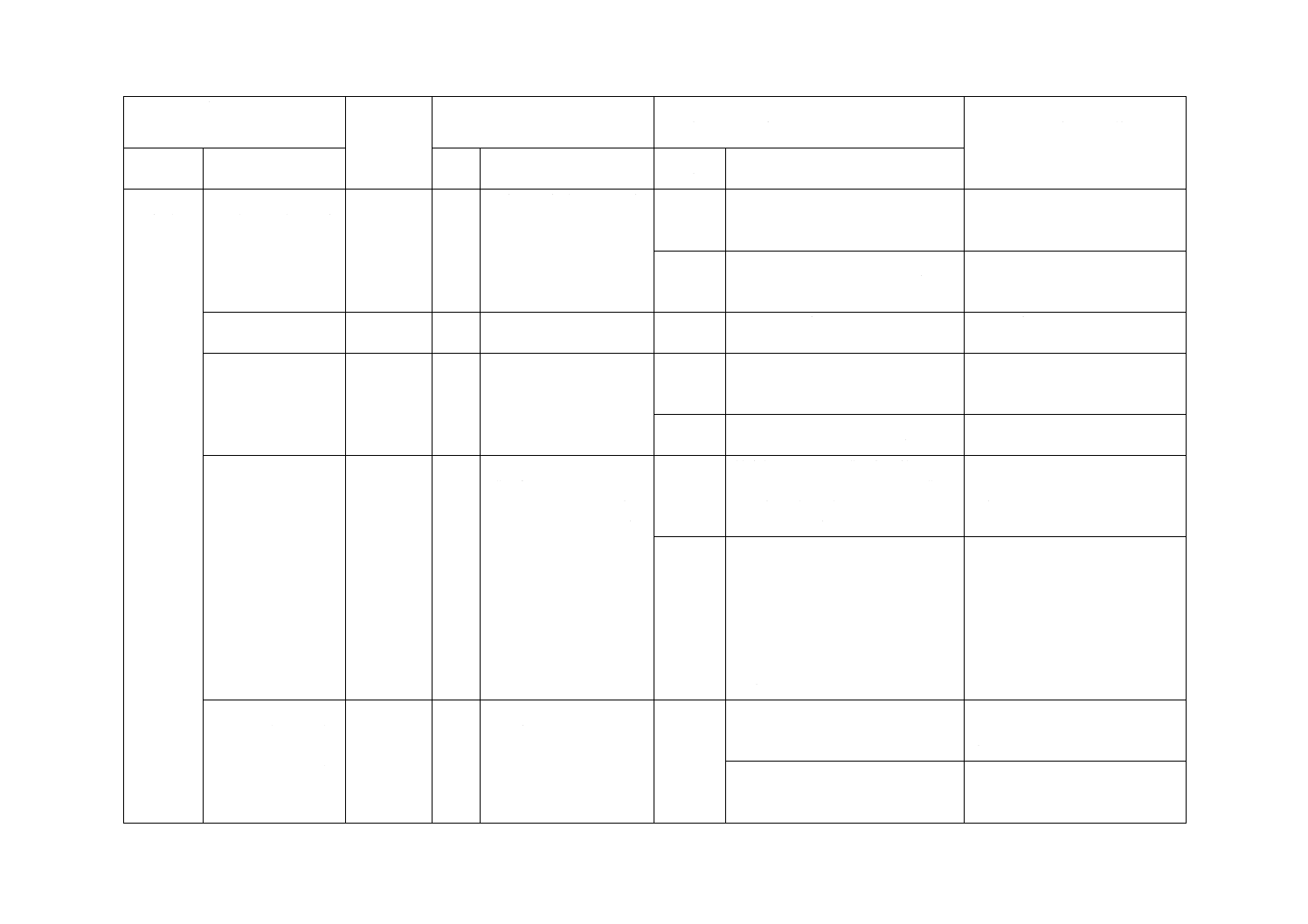

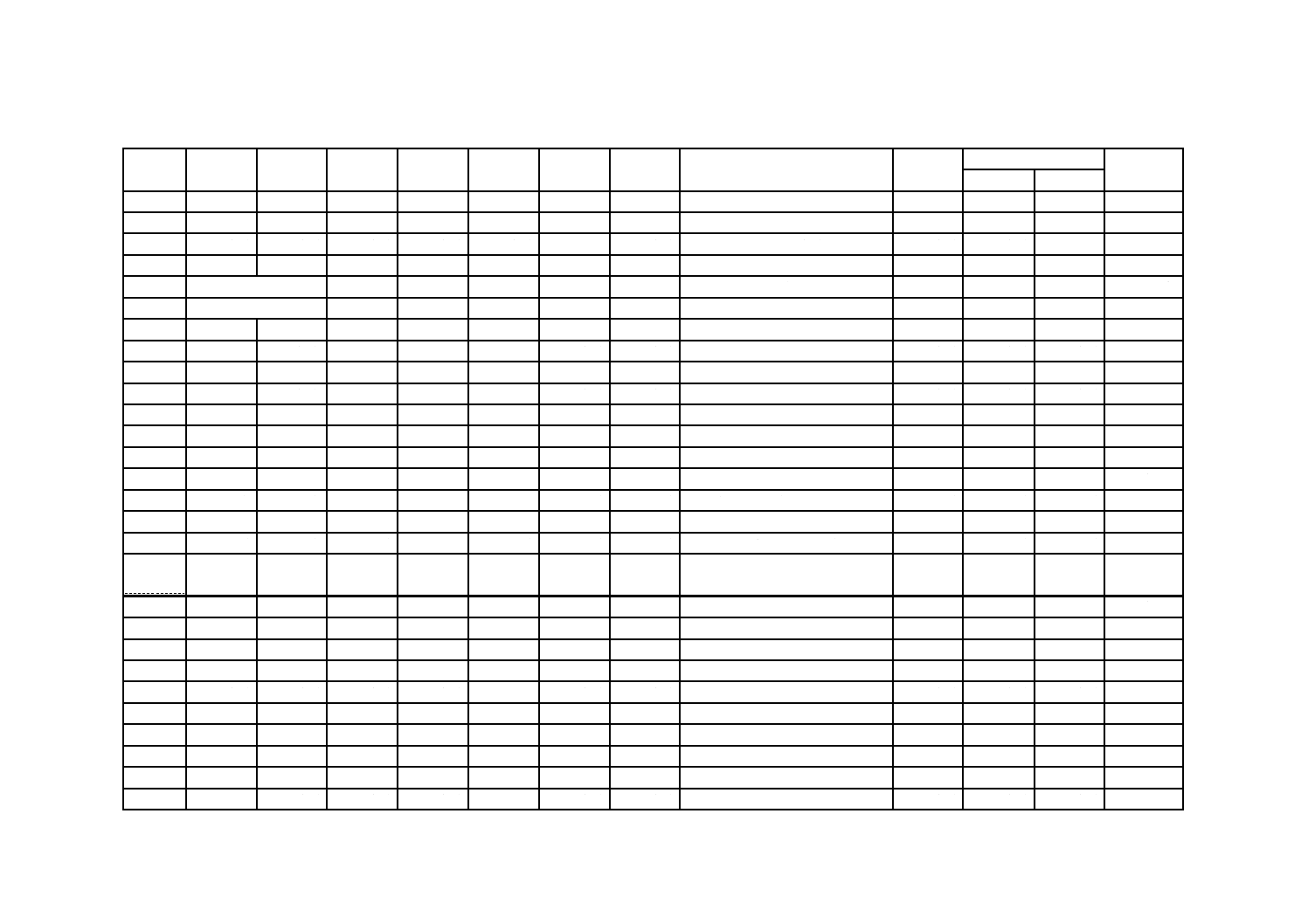

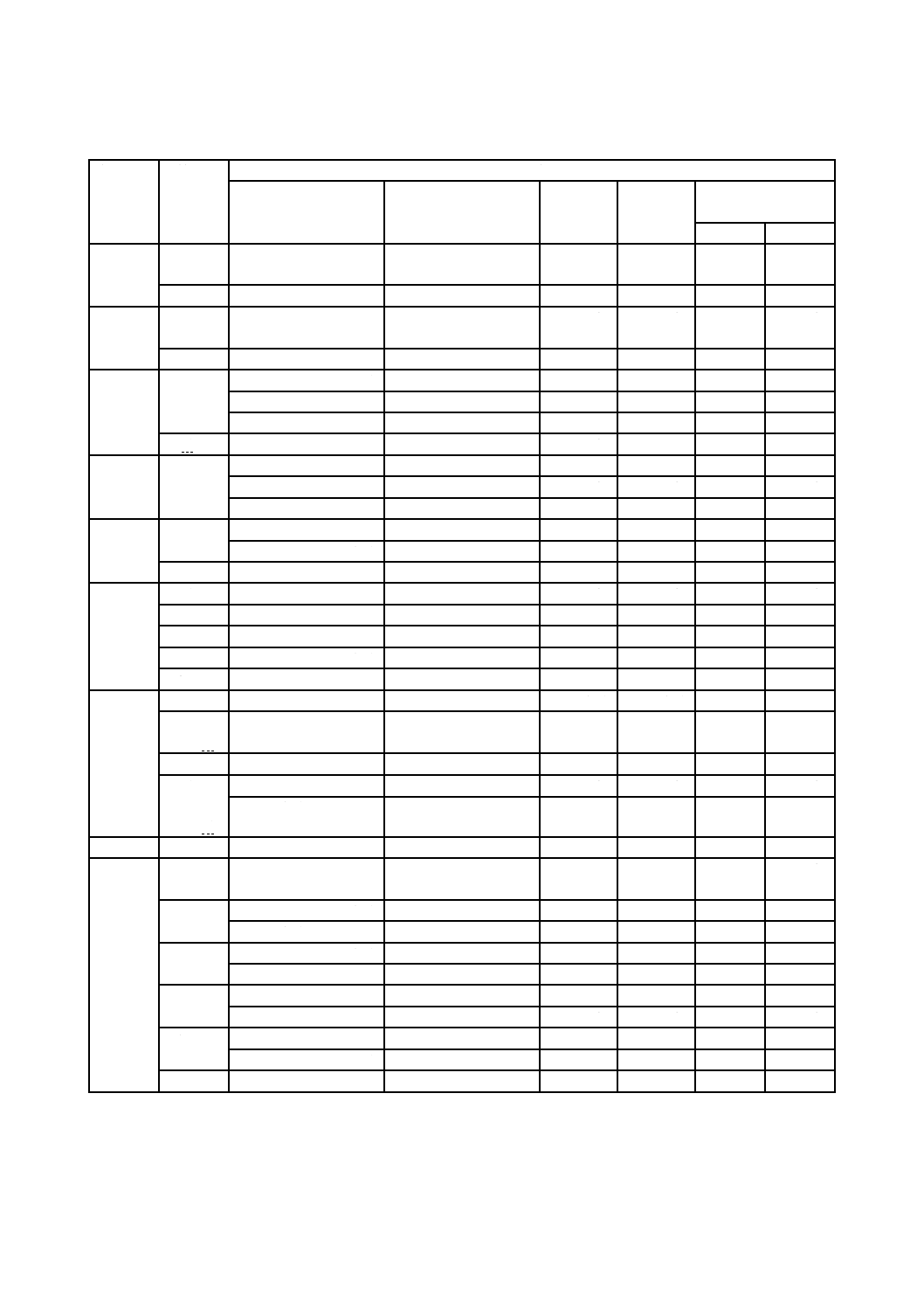

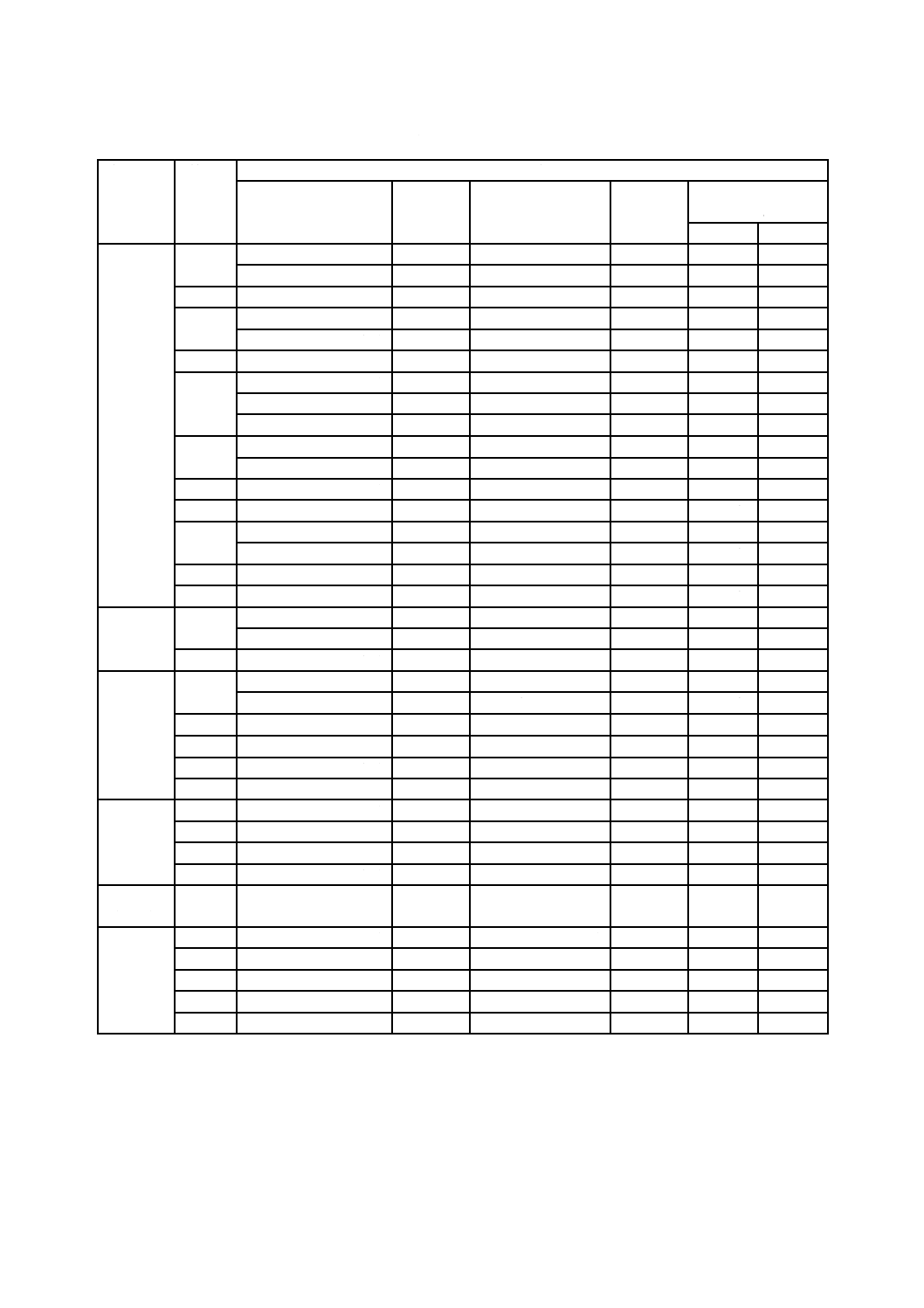

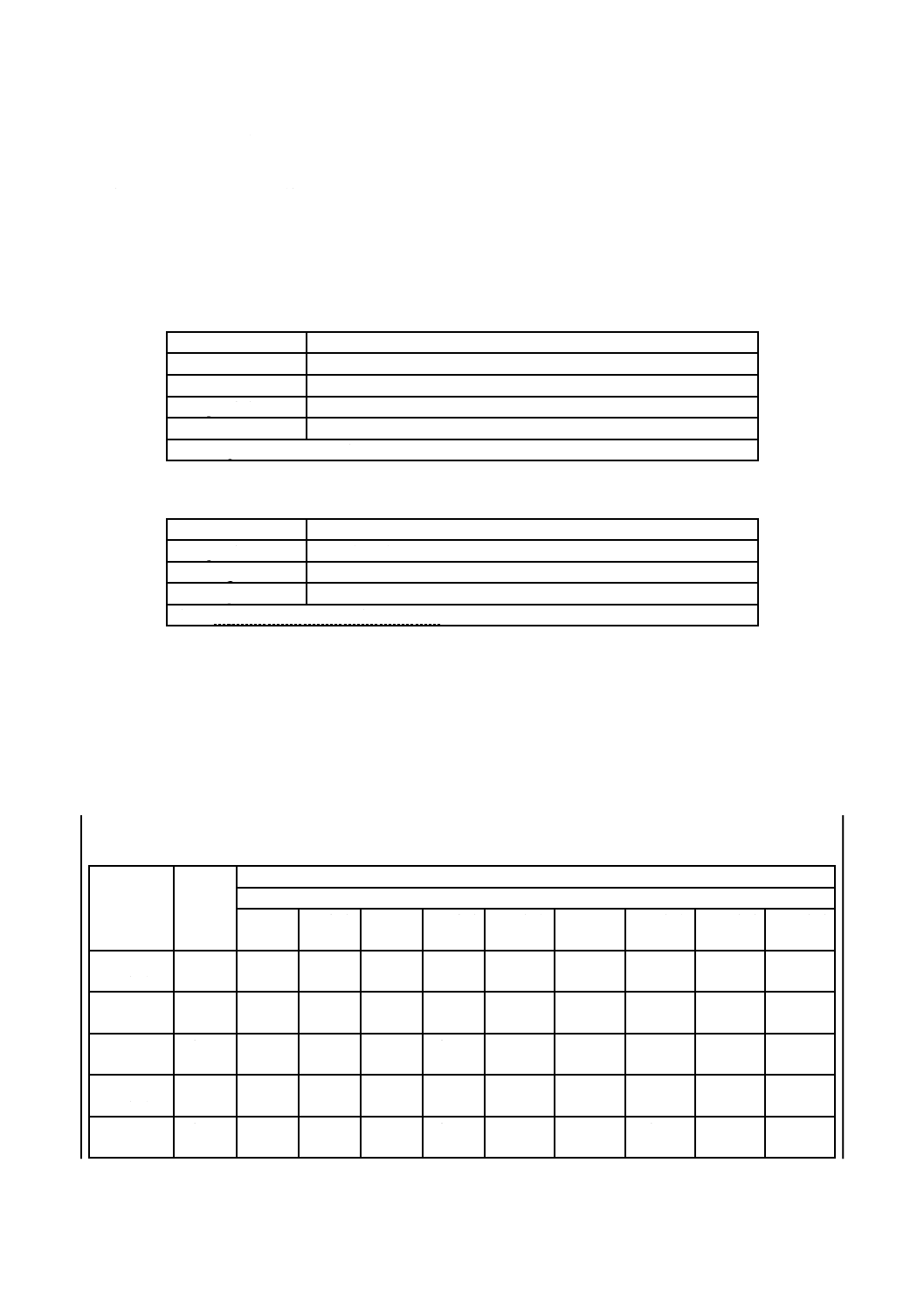

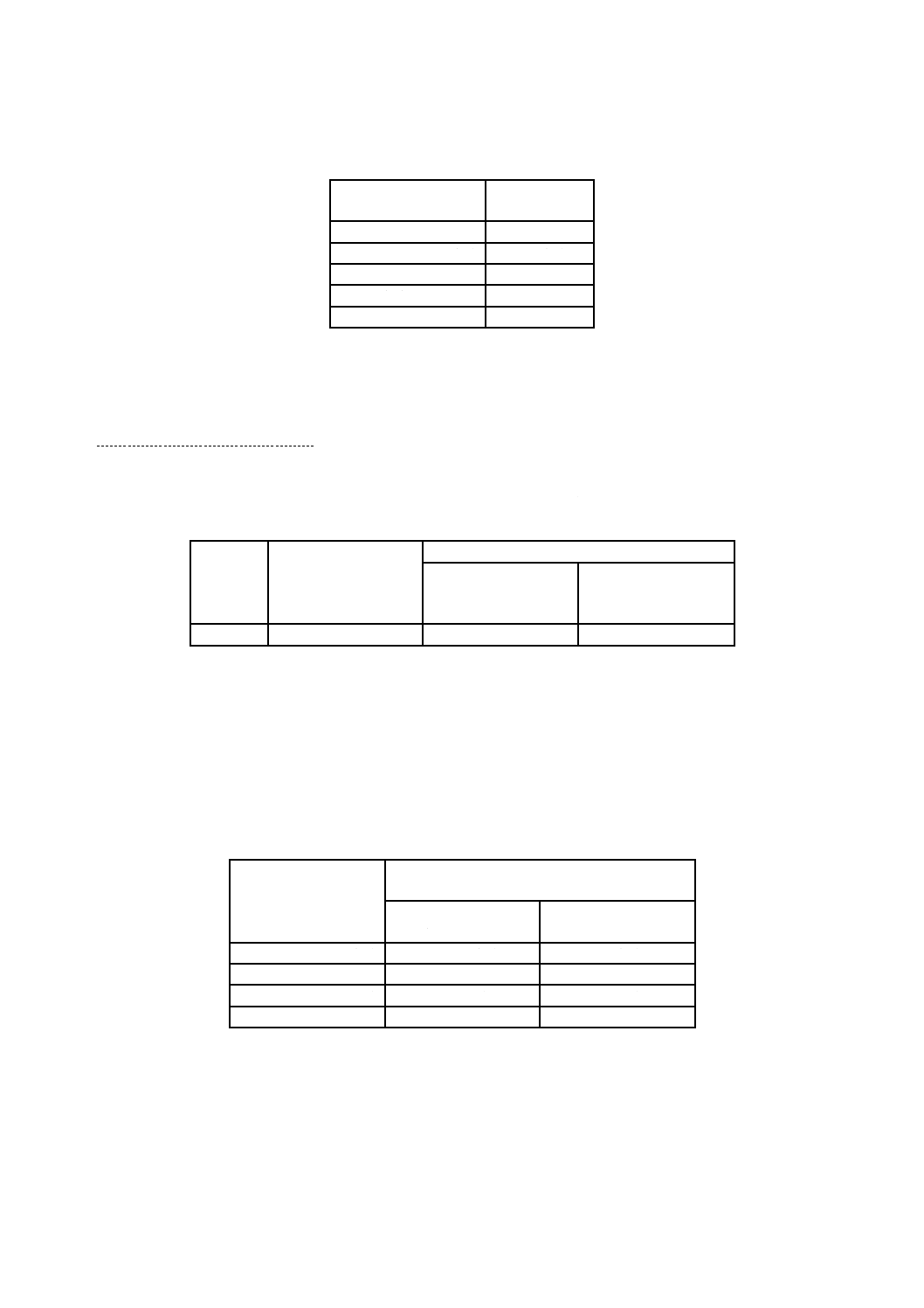

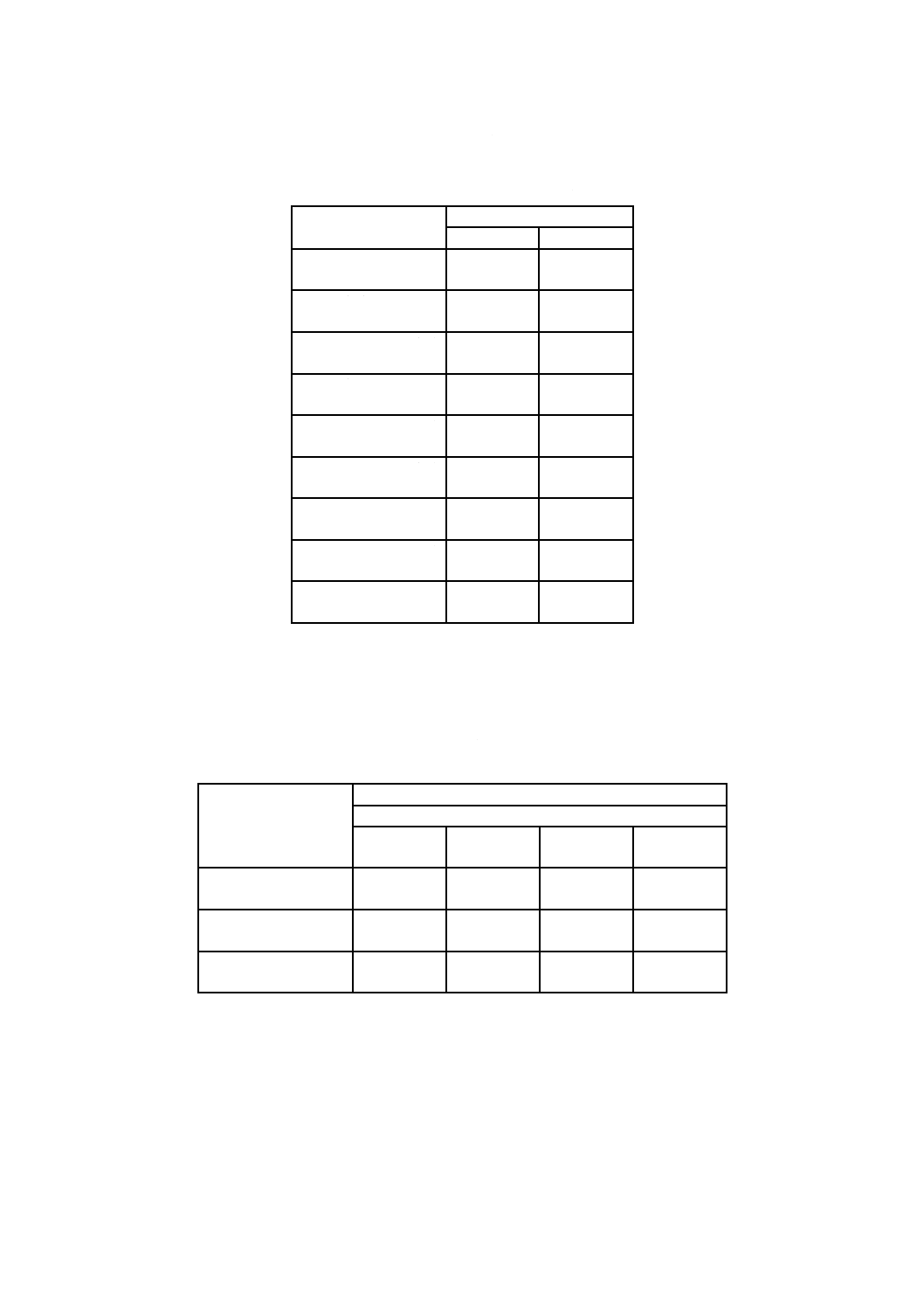

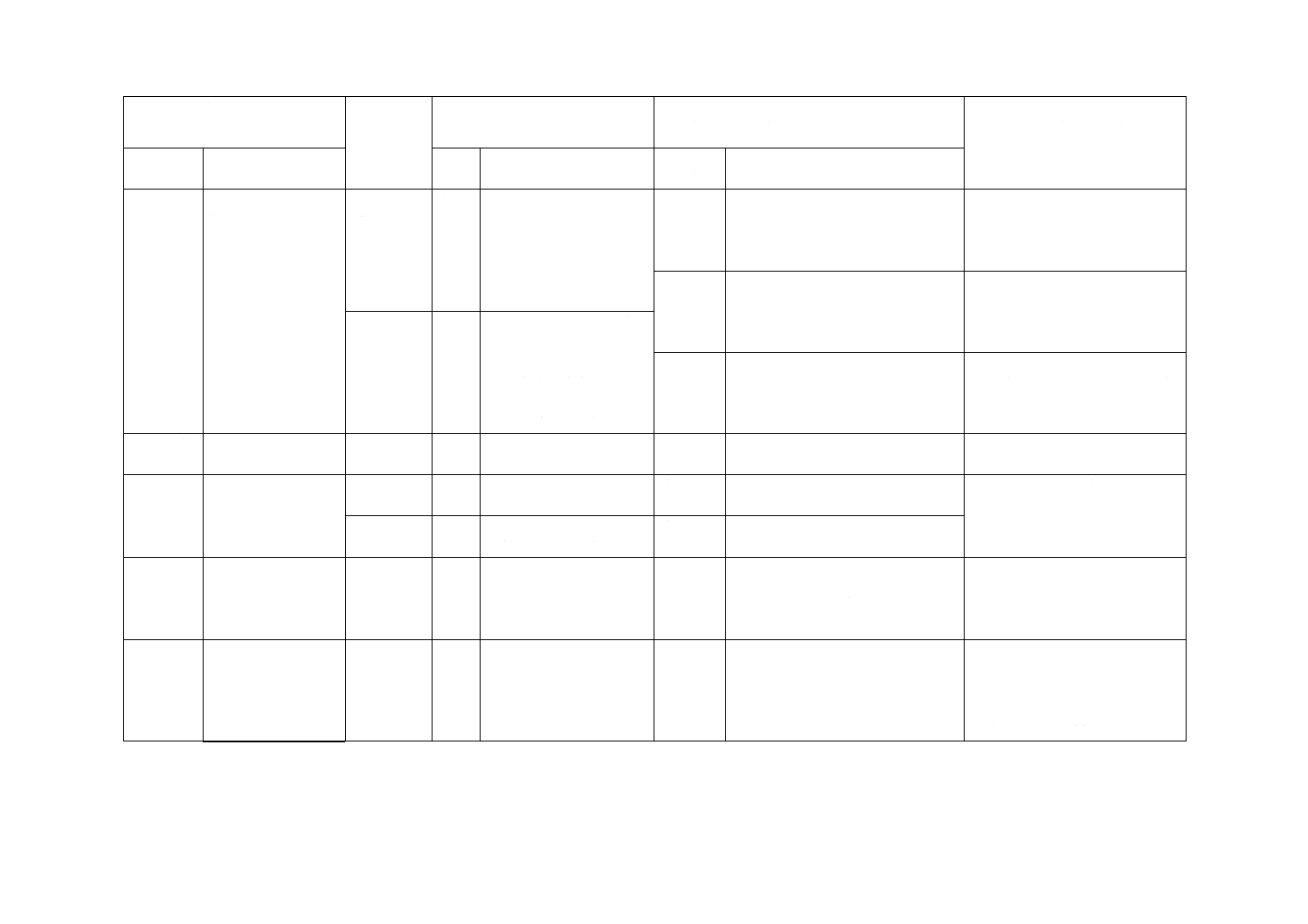

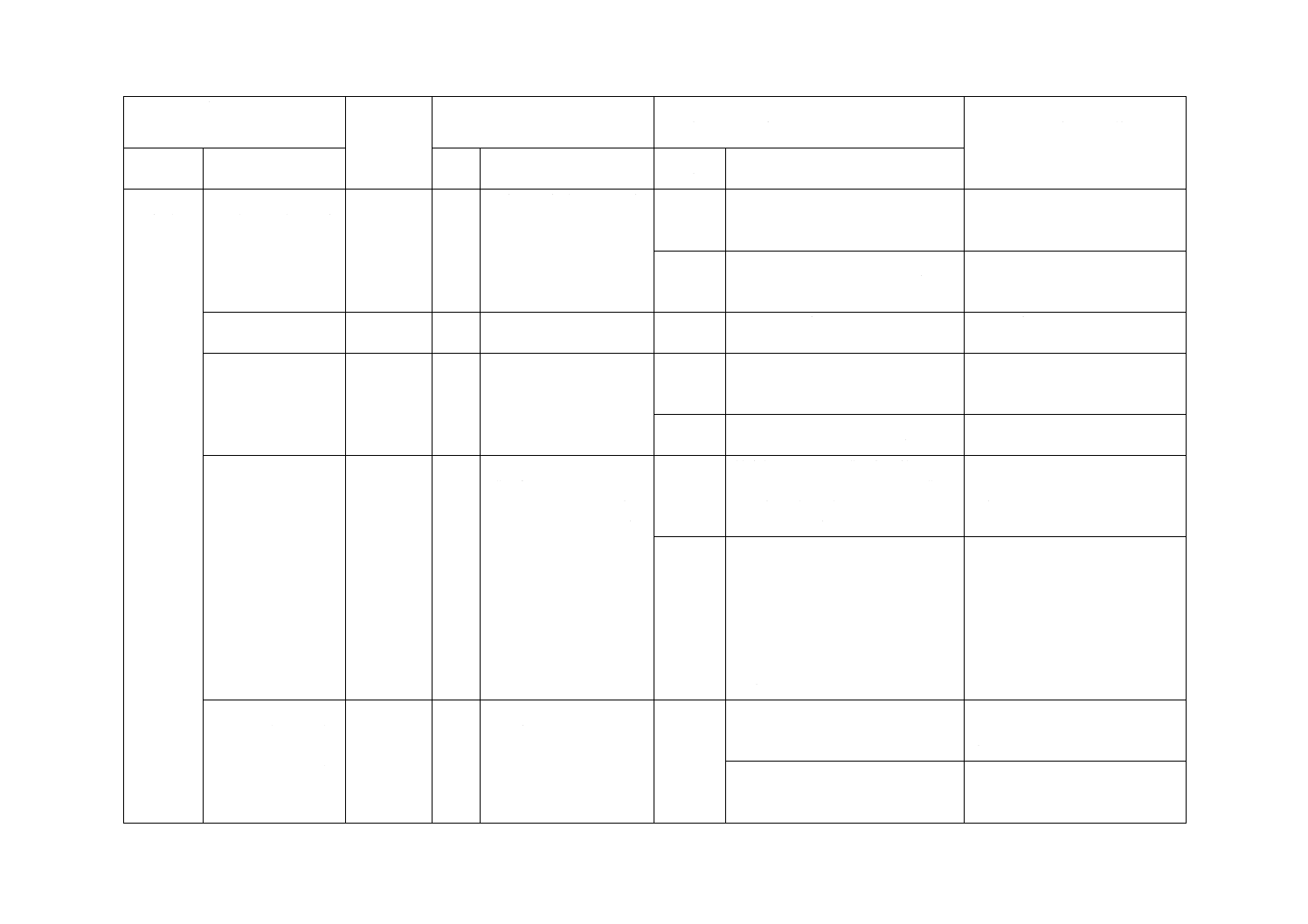

表1−合金番号,製品区分,等級及び記号

合金

番号

製品

区分

等級及び記号

特性及び用途例

(参考)

普通級

特殊級

1070

押出棒

A1070BE

A1070BES

強度は低いが,熱伝導度及び電気伝導度は高く,溶接性及

び耐食性がよい。

装飾品,導体,溶接線など。

引抜棒

A1070BD

A1070BDS

引抜線

A1070W

A1070WS

1060

押出棒

A1060BE

A1060BES

強度は低いが,熱伝導度及び電気伝導度は高い。導体用で

は導電率保証。バスバーなど。

1050

押出棒

A1050BE

A1050BES

強度は低いが,熱伝導度及び電気伝導度は高く,溶接性及

び耐食性がよい。

装飾品,溶接線など。

引抜棒

A1050BD

A1050BDS

引抜線

A1050W

A1050WS

1050A

押出棒

A1050ABE

A1050ABES

引抜棒

A1050ABD

A1050ABDS

1100

押出棒

A1100BE

A1100BES

強度は比較的低いが,溶接性及び耐食性がよい。

建築用材,電気器具,熱交換器部品など。

引抜棒

A1100BD

A1100BDS

引抜線

A1100W

A1100WS

1200

押出棒

A1200BE

A1200BES

引抜棒

A1200BD

A1200BDS

引抜線

A1200W

A1200WS

4

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

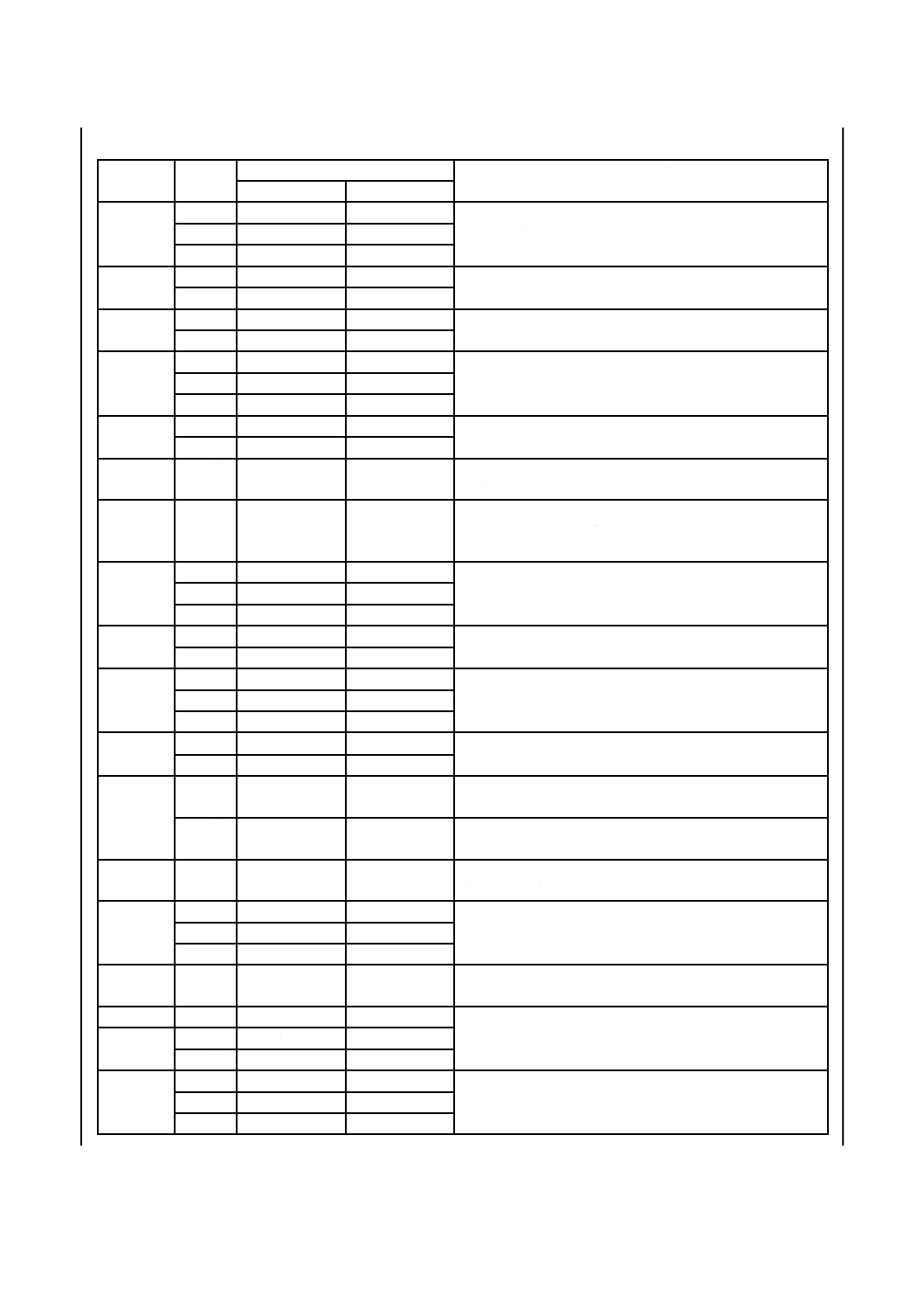

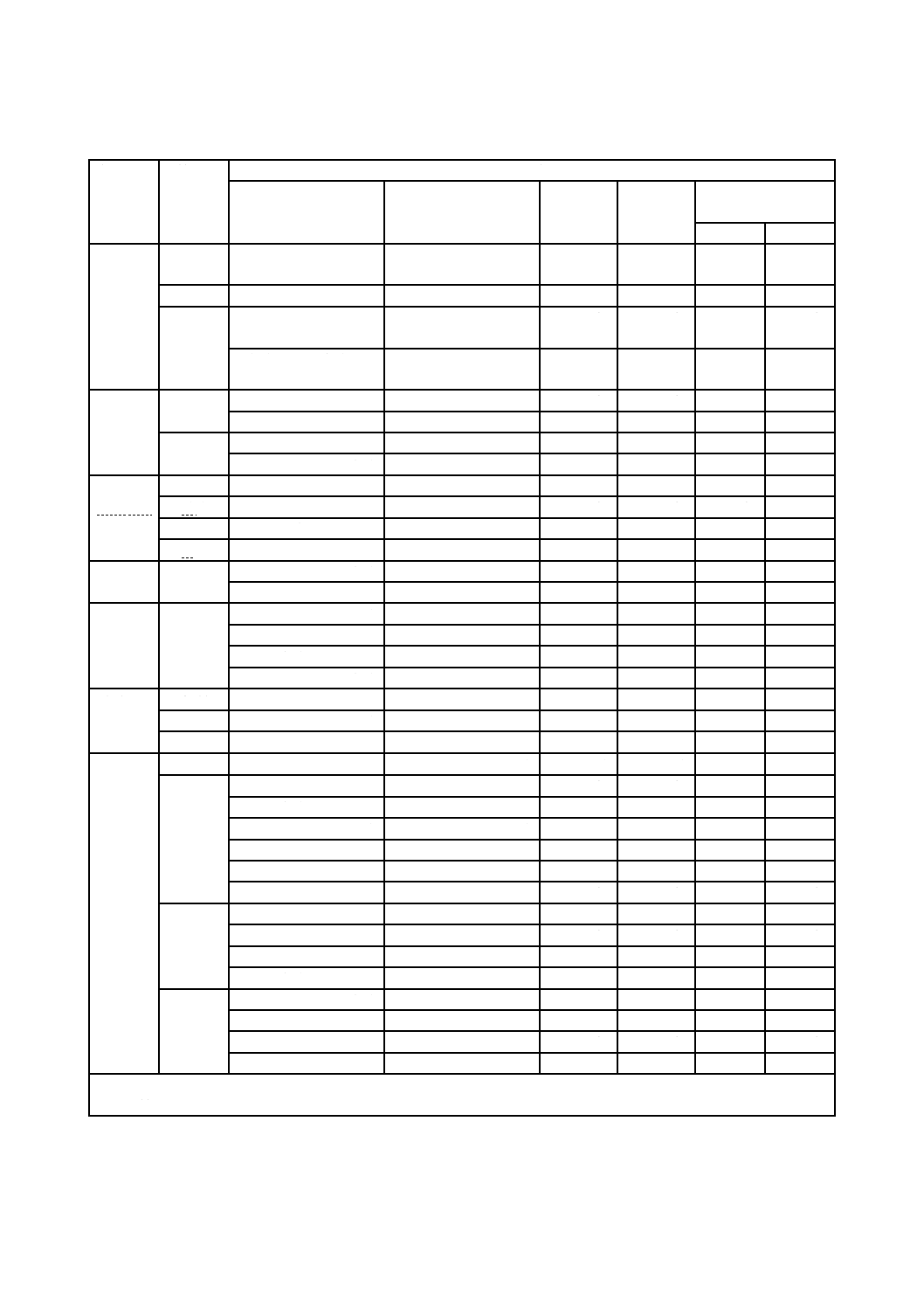

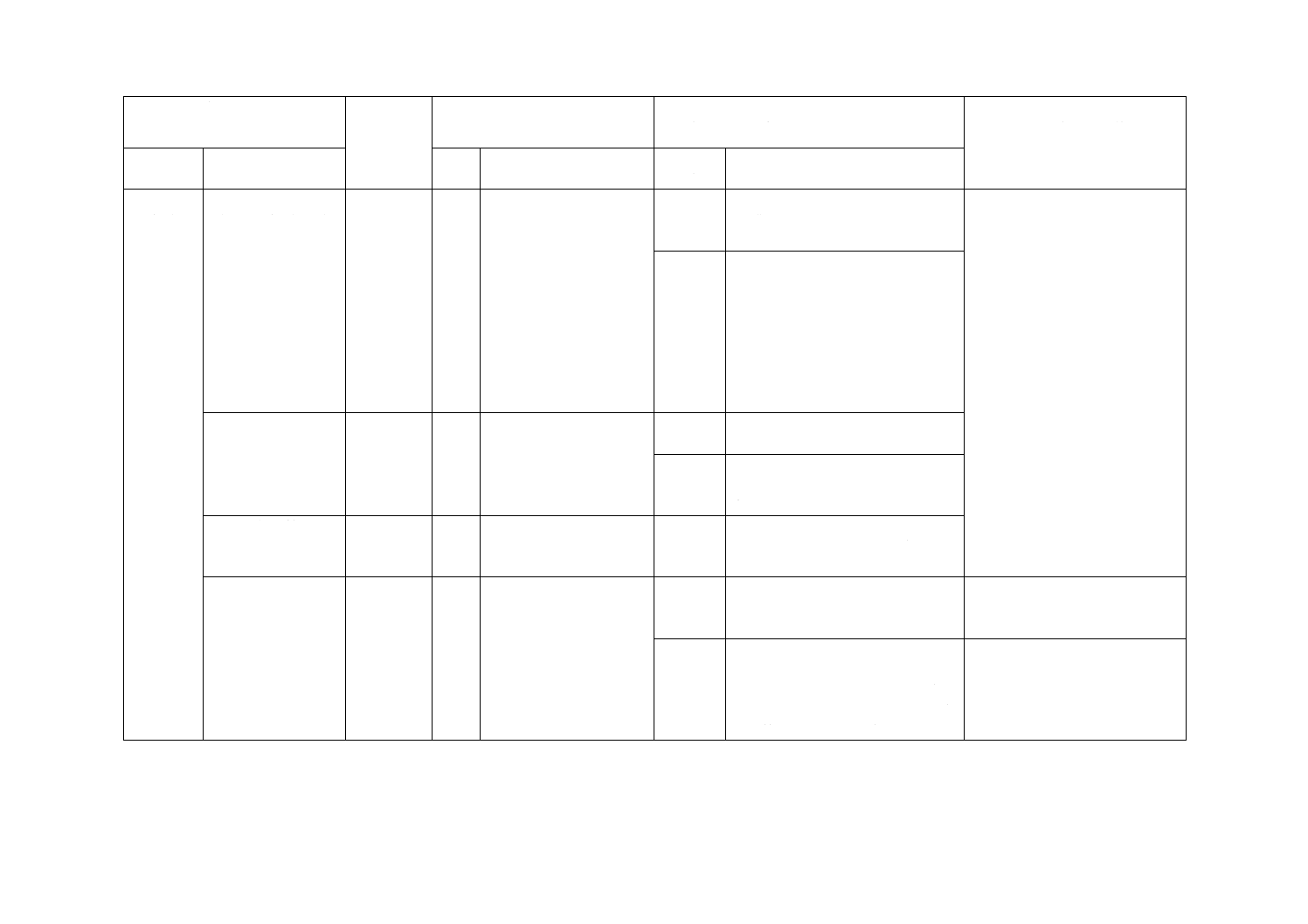

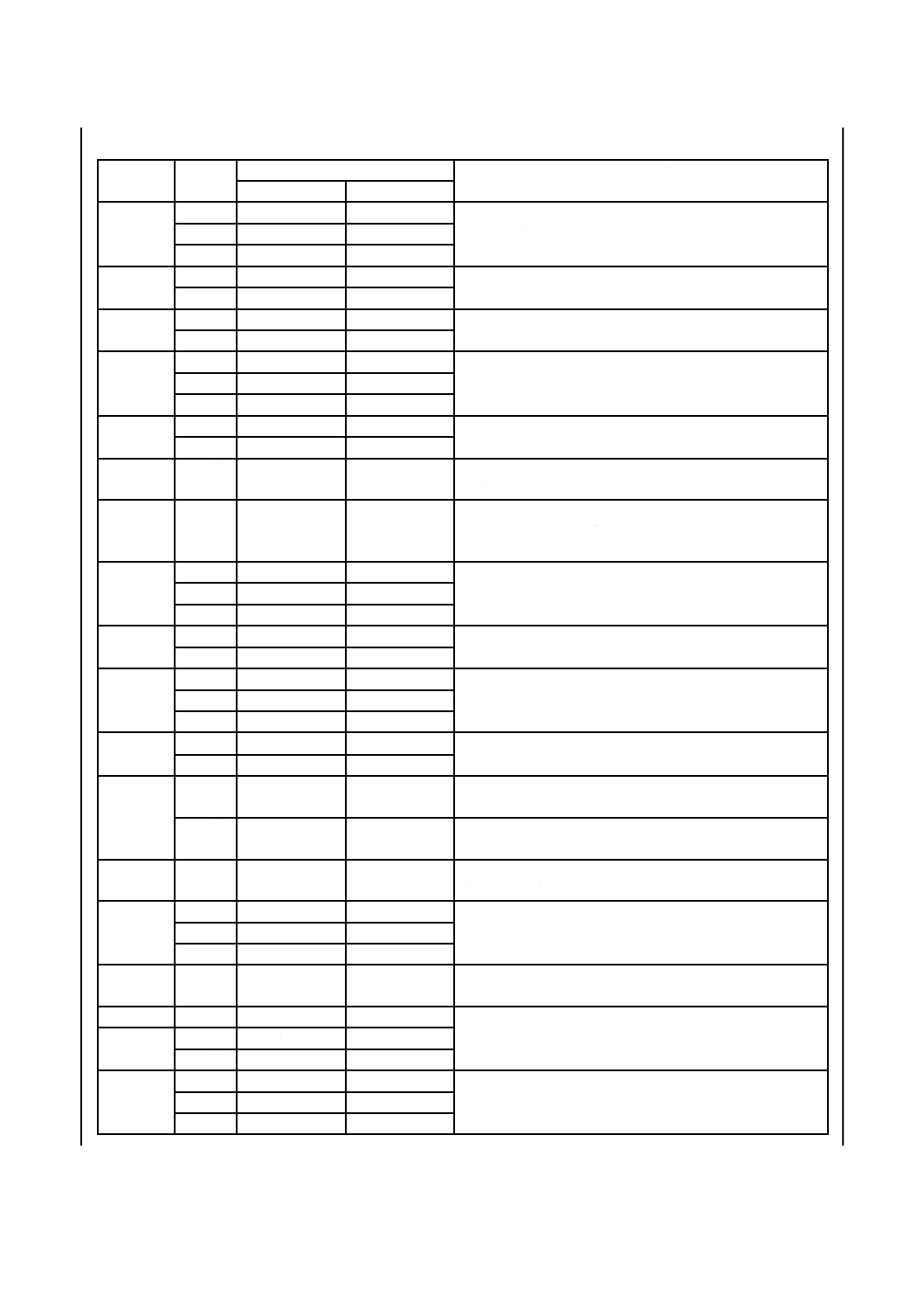

表1−合金番号,製品区分,等級及び記号(続き)

合金

番号

製品

区分

等級及び記号

特性及び用途例

(参考)

普通級

特殊級

2011

押出棒

A2011BE

A2011BES

2017と同等の強度であり,切削加工性が非常によいが,

耐食性に劣る。

ボリューム軸,光学部品,ねじ類など。

引抜棒

A2011BD

A2011BDS

引抜線

A2011W

A2011WS

2014

押出棒

A2014BE

A2014BES

強度が高く,熱間加工性も比較的よく,鍛造品にも適用で

きる。ボルト材,航空機部品,油圧部品など。

引抜棒

A2014BD

A2014BDS

2014A

押出棒

A2014ABE

A2014ABES

2014より若干強度の低い合金。

リベット用材など。

引抜棒

A2014ABD

A2014ABDS

2017

押出棒

A2017BE

A2017BES

常温時効によって高い強度が得られる。切削加工性はよい

が,耐食性及び溶接性は劣る。

機械部品,リベット用材,航空機用材,自動車用部材など。

引抜捧

A2017BD

A2017BDS

引抜線

A2017W

A2017WS

2017A

押出棒

A2017ABE

A2017ABES

2017より強度の高い合金。

リベット用材など。

引抜棒

A2017ABD

A2017ABDS

2117

引抜線

A2117W

A2117WS

溶体化処理後,かしめを行うリベット用材として常温時効

速度を遅くした合金である。リベット用材など。

2219

引抜棒

A2219BD

A2219BDS

2024より若干強度は低いが,低温及び高温での強度が優

れた耐熱性合金で,溶接性もよい。

高温用の構造材など。

2024

押出棒

A2024BE

A2024BES

2017より常温時効性を向上させた合金であり,強度が高

く,切削加工性がよい。

航空機用材,スピンドル,ボルト材,リベット用材など。

引抜捧

A2024BD

A2024BDS

引抜線

A2024W

A2024WS

2030

押出棒

A2030BE

A2030BES

切削加工性の優れた快削合金で,強度も高い。

機械部品など。

引抜棒

A2030BD

A2030BDS

3003

押出棒

A3003BE

A3003BES

1100より若干強度が高く,溶接性及び耐食性がよい。

熱交換器部品,一般機械部品など。

引抜棒

A3003BD

A3003BDS

引抜線

A3003W

A3003WS

3103

押出棒

A3103BE

A3103BES

1100より若干強度が高く,溶接性及び耐食性がよい。

引抜棒

A3103BD

A3103BDS

5041

(5N02)a)

引抜棒

A5041BD

(A5N02BD)a)

A5041BDS

(A5N02BDS)a)

リベット用合金で耐食性がよい。

リベット用材など。

引抜線

A5041W

(A5N02W)a)

A5041WS

(A5N02WS)a)

5052より強度の低い合金。

建築用材,冷凍機材など。

5050

引抜棒

A5050BD

A5050BDS

5052より強度の低い合金。

建築用材,冷凍機材など。

5052

押出棒

A5052BE

A5052BES

中程度の強度をもった合金で,耐食性及び溶接性がよい。

船舶,車両,建築用材など。

引抜棒

A5052BD

A5052BDS

引抜線

A5052W

A5052WS

5154

引抜棒

A5154BD

A5154BDS

5052と5083との中間程度の強度をもった合金で,耐食性

及び溶接性がよい。船舶用材など。

5454

押出棒

A5454BE

A5454BES

5052より強度の高い合金。

自動車用部品など。

5754

押出棒

A5754BE

A5754BES

引抜棒

A5754BD

A5754BDS

5056

押出棒

A5056BE

A5056BES

強度,延性に優れ,耐食性,切削加工性及び陽極酸化処理

性がよい。

光学機器,通信機器部品,ファスナーなど。

引抜棒

A5056BD

A5056BDS

引抜線

A5056W

A5056WS

5

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

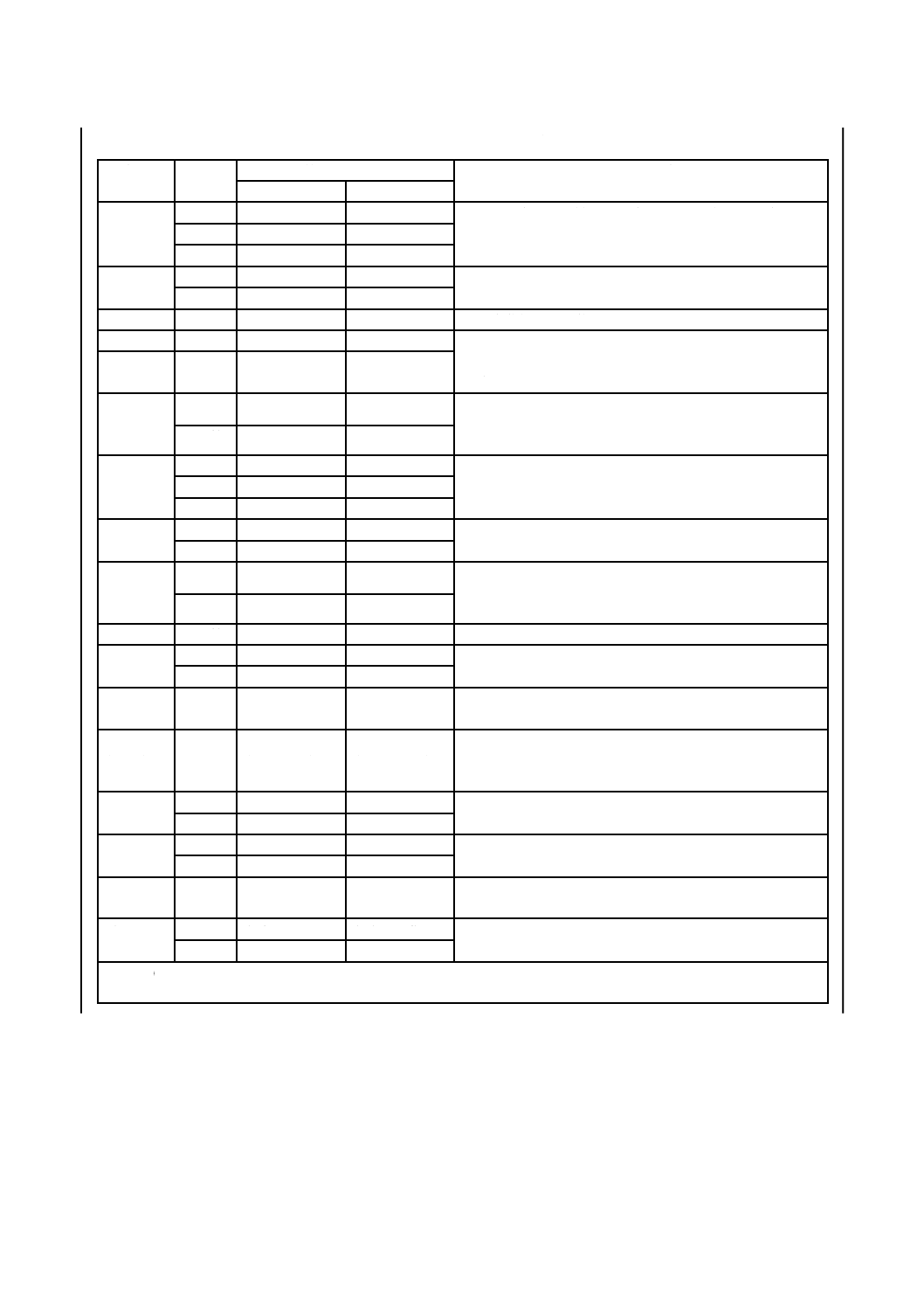

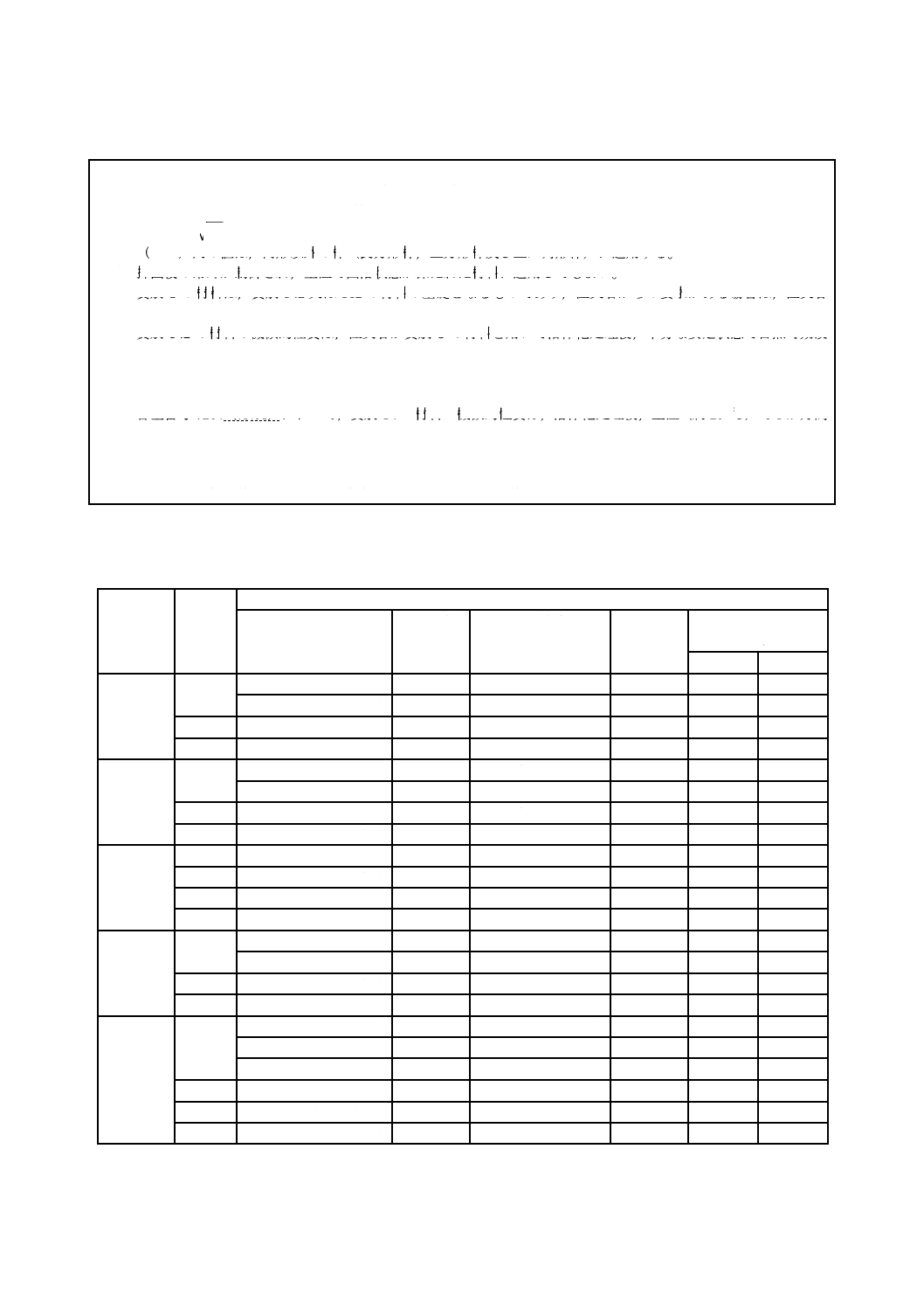

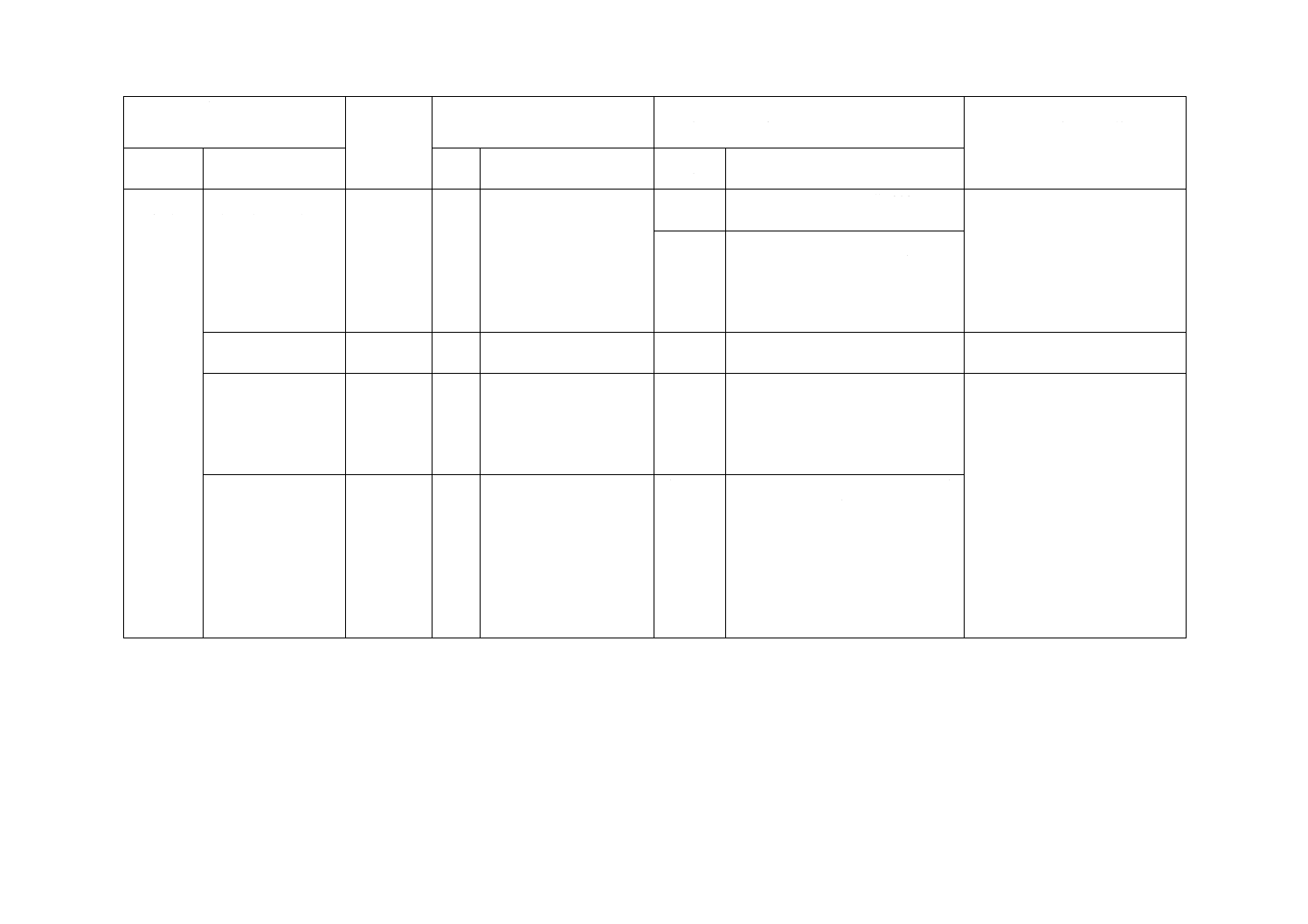

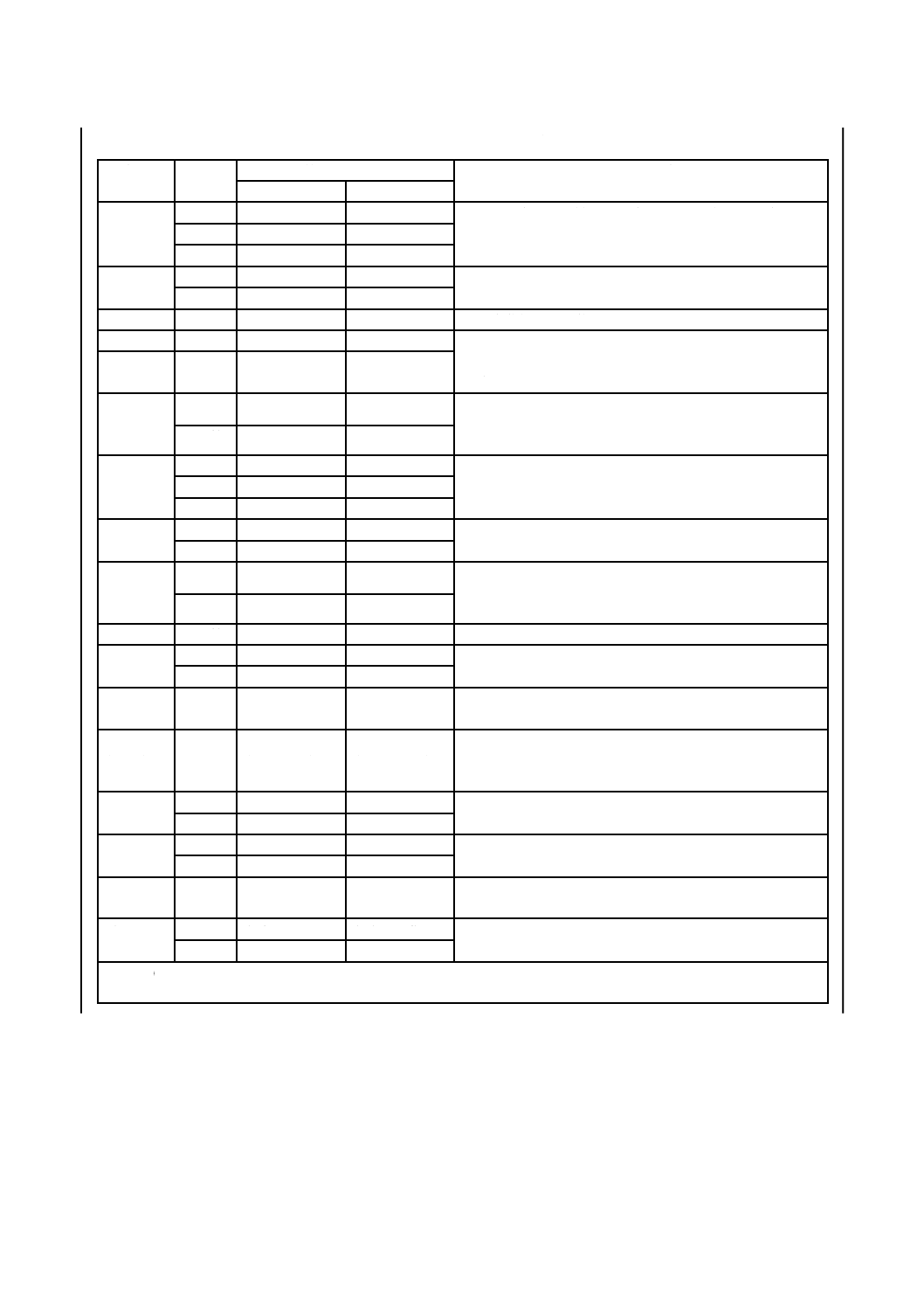

表1−合金番号,製品区分,等級及び記号(続き)

合金

番号

製品

区分

等級及び記号

特性及び用途例

(参考)

普通級

特殊級

5083

押出棒

A5083BE

A5083BES

非熱処理合金中で最高の強度があり,耐食性及び溶接性が

よい。

一般機械部品など。

引抜棒

A5083BD

A5083BDS

引抜線

A5083W

A5083WS

5086

押出棒

A5086BE

A5086BES

5154より強度が高く,耐海水性の優れた非熱処理系溶接

構造用合金。船舶用部品など。

引抜棒

A5086BD

A5086BDS

6101

押出棒

A6101BE

A6101BES

高強度導体用材で導電率保証。バスバーなど。

6005A

押出棒

A6005ABE

A6005ABES

6061と6063との中間の強度をもった合金で,押出加工性,

焼入れ性も優れる。耐食性もよく,溶接も可能。

構造用材など。

6005C

(6N01)a)

押出棒

A6005CBE

(A6N01BE)a)

A6005CBES

(A6N01BES)a)

6060

押出棒

A6060BE

A6060BES

6063より強度は若干低いが,押出性がよく,耐食性及び

表面処理性もよい。

建築用材,家具,家電製品など。

引抜棒

A6060BD

A6060BDS

6061

押出棒

A6061BE

A6061BES

熱処理型の耐食性合金。時効によってかなり高い耐力値が

得られるが,溶接性が劣る。

リベット用材,ボルト材,自動車用部品など。

引抜棒

A6061BD

A6061BDS

引抜線

A6061W

A6061WS

6262

押出棒

A6262BE

A6262BES

耐食性快削合金。

カメラ鏡胴,気化器部品など。

引抜棒

A6262BD

A6262BDS

6063

押出棒

A6063BE

A6063BES

代表的な押出合金。6061より強度は低いが,押出性に優

れ,耐食性及び表面処理性もよい。

建築用材,土木用材,家具,家電製品,車両用材など。

引抜棒

A6063BD

A6063BDS

6181

引抜棒

A6181BD

A6181BDS

6061より若干強度が低い合金。耐食性がよい。

6082

押出棒

A6082BE

A6082BES

6061より若干強度が高い合金。耐食性もよい。

構造用材など。

引抜棒

A6082BD

A6082BDS

7003

押出棒

A7003BE

A7003BES

溶接構造用合金。7204より強度は若干低いが,押出性が

よい。溶接構造用材料など。

7204

(7N01)a)

押出棒

A7204BE

(A7N01BE)a)

A7204BES

(A7N01BES)a)

溶接構造用合金。強度が高く,溶接部の強度が常温放置に

て母材強度に近いところまで回復する。耐食性も良好。

一般機械部品など。

7020

押出棒

A7020BE

A7020BES

7204より若干強度が高い合金。

自転車フレーム,一般機械用部品など。

引抜棒

A7020BD

A7020BDS

7049A

押出棒

A7049ABE

A7049ABES

7075より強度の高い合金。

引抜棒

A7049ABD

A7049ABDS

7050

押出棒

A7050BE

A7050BES

7075の焼入れ性を改善した合金。耐応力腐食割れ性に優

れる。航空機用部品など。

7075

押出棒

A7075BE

A7075BES

アルミニウム合金中高い強度をもつ合金の一つである。

航空機用部品,リベット用材など。

引抜棒

A7075BD

A7075BDS

注a) ( )内は,旧合金番号を示す。合金番号は,旧合金番号以外のものを優先して使用するのが望ましい。

なお,旧合金番号は次回改正で削除する。

5

品質

5.1

外観

押出棒及び引抜棒(併せて,以下,棒という。)並びに引抜線(以下,線という。)は,表面仕上げが良

好・均一で,使用上有害な膨れ,きずなどの欠陥があってはならない。表面欠陥の除去は,滑らかに仕上

げなければならない。

6

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

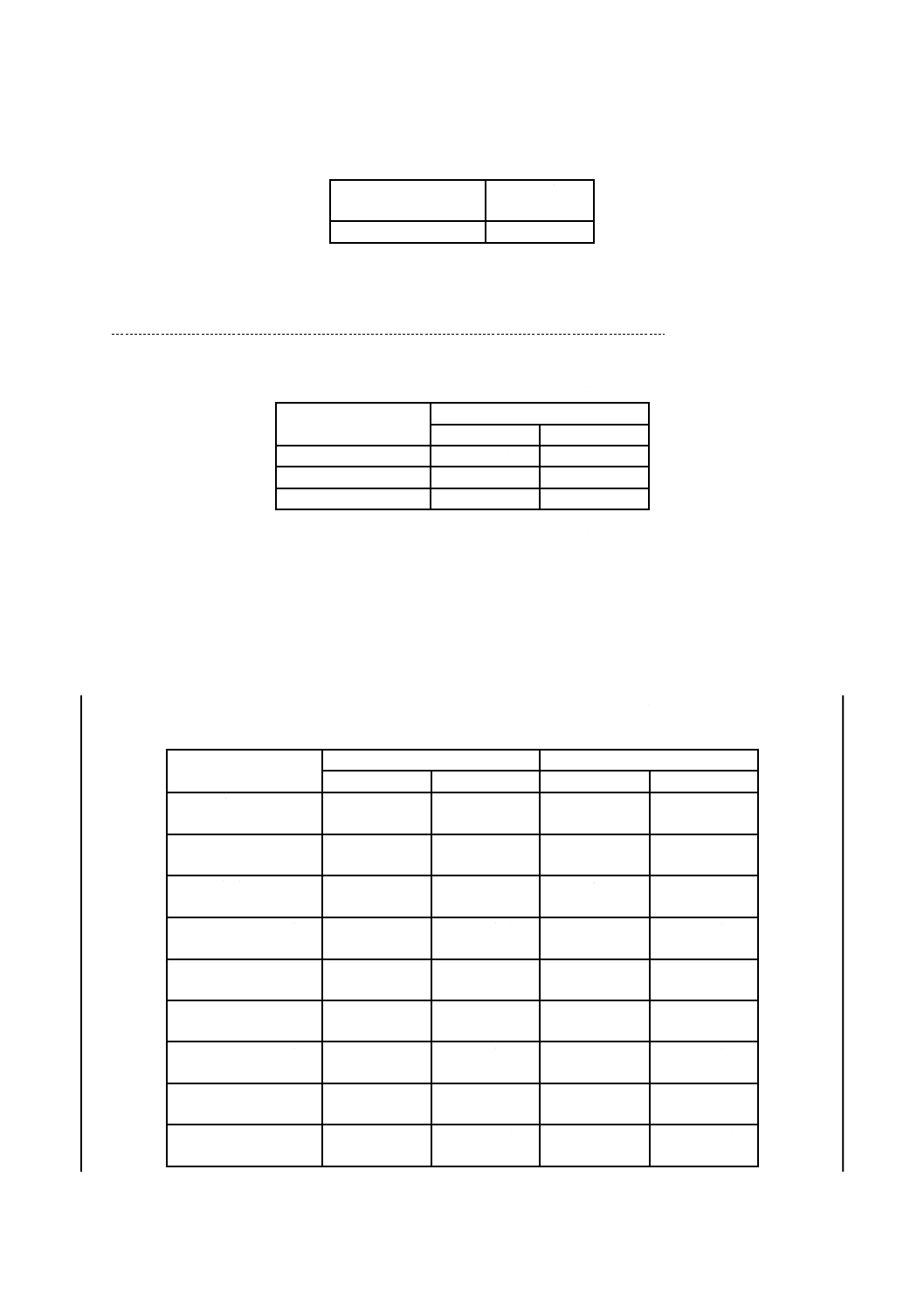

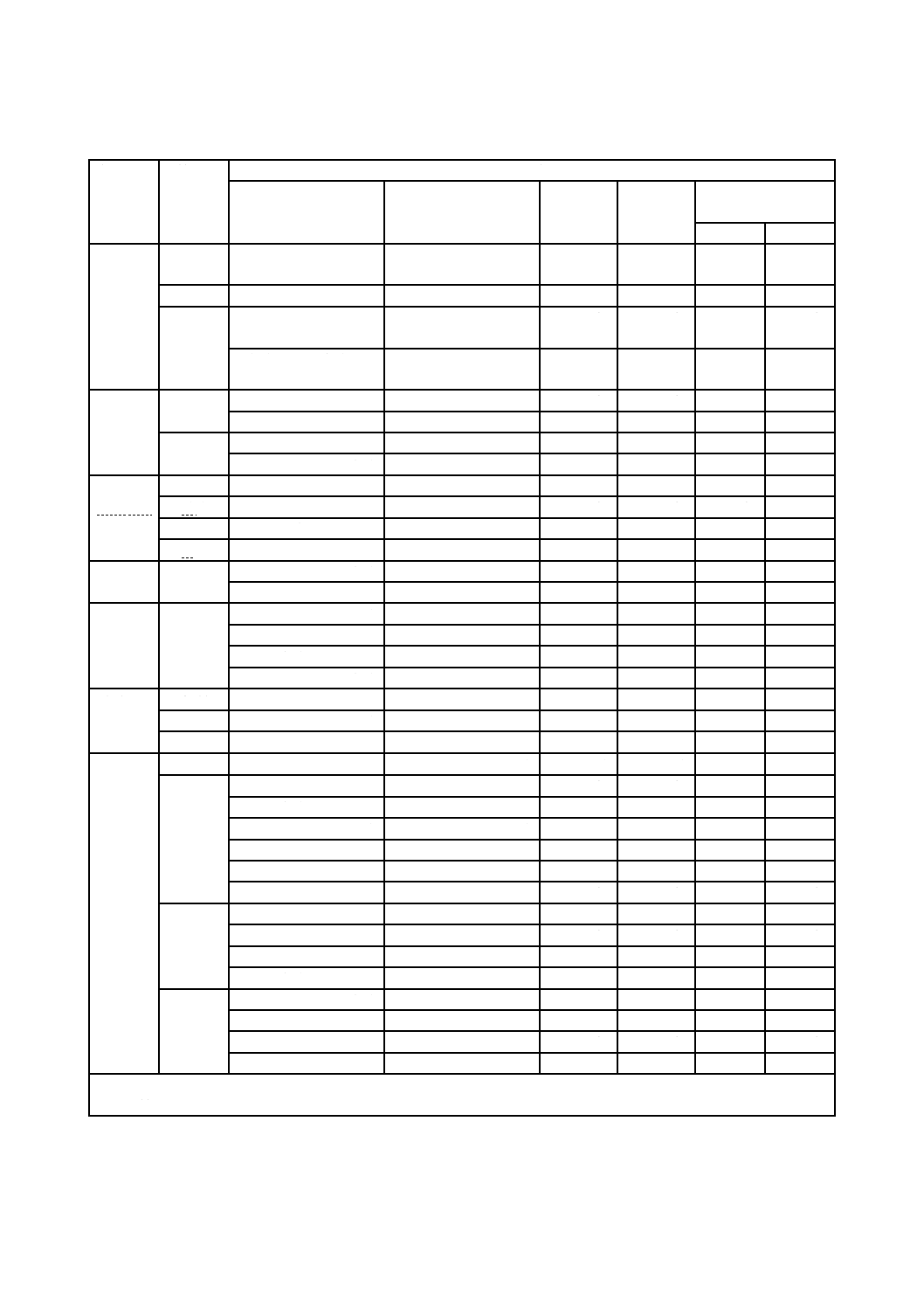

5.2

化学成分

棒及び線の化学成分は,7.1によって試験を行い,表2による。

7

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

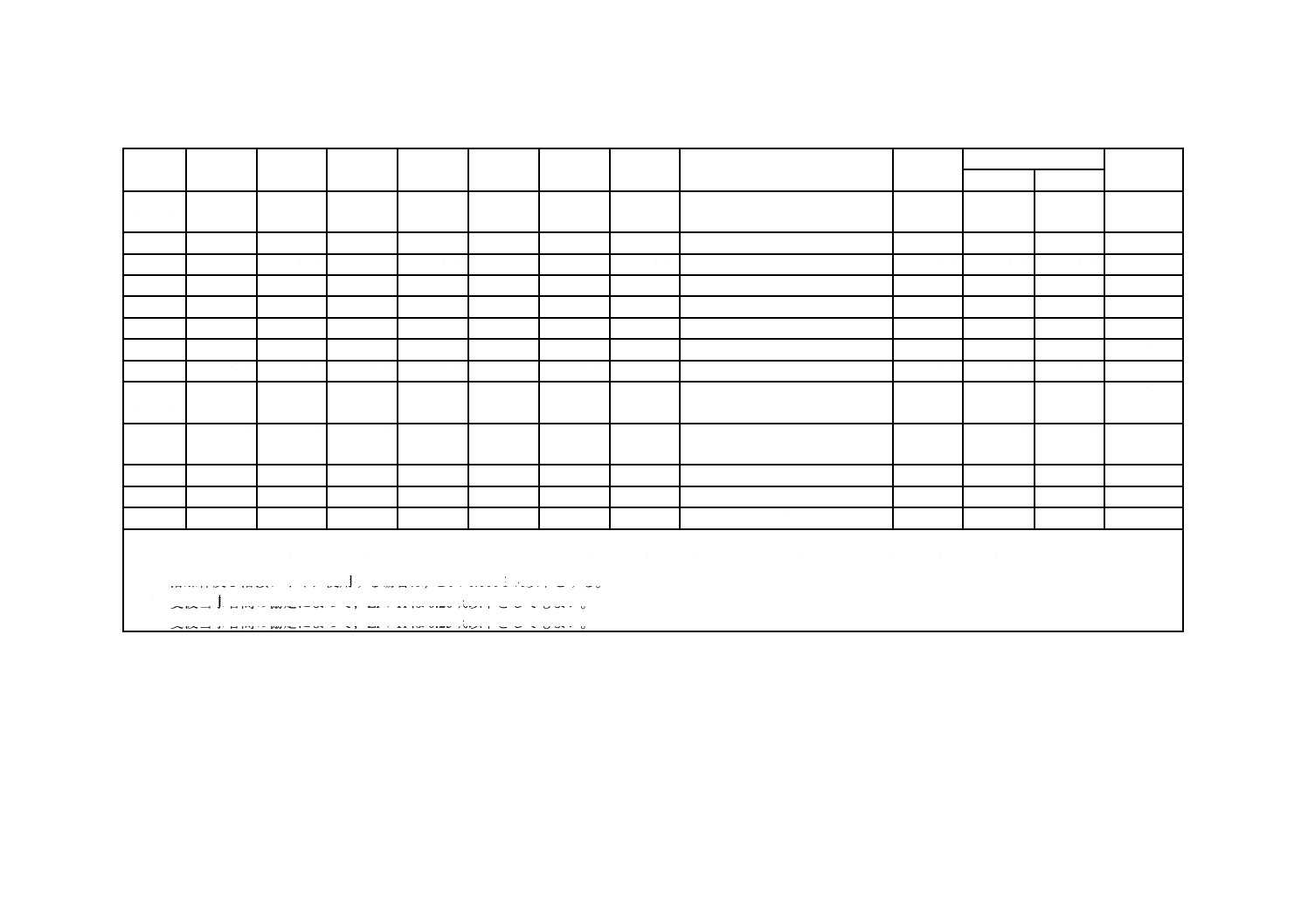

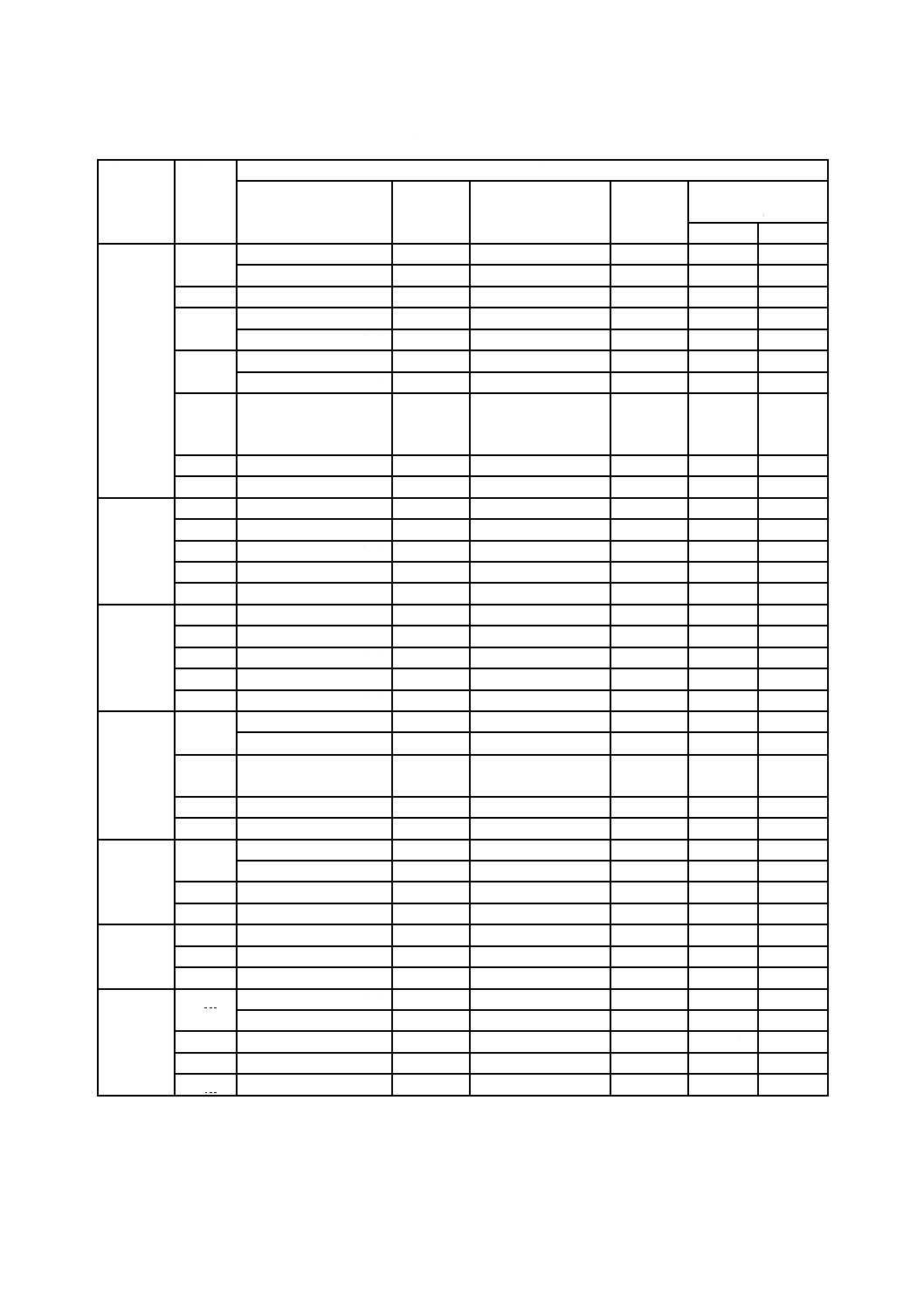

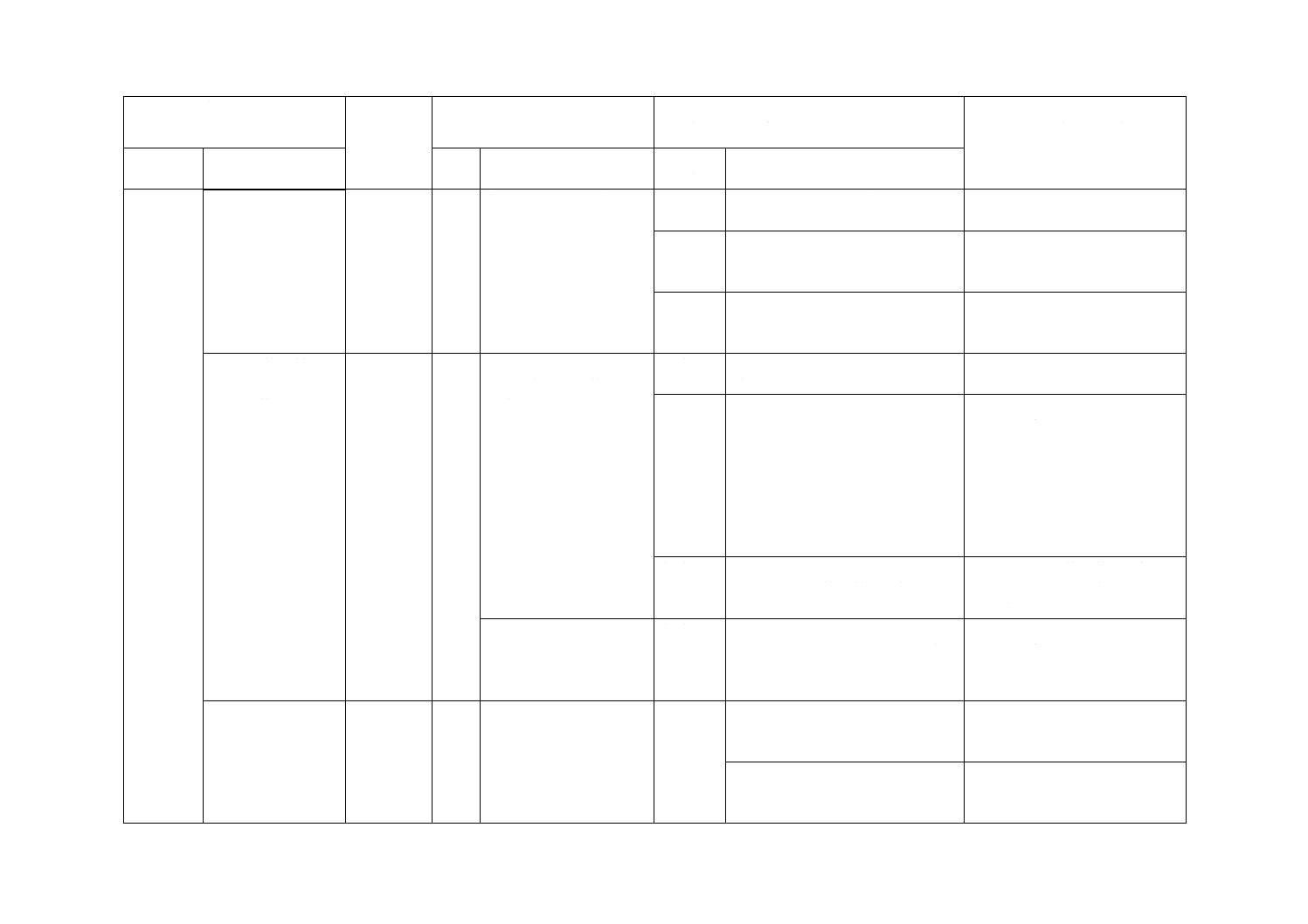

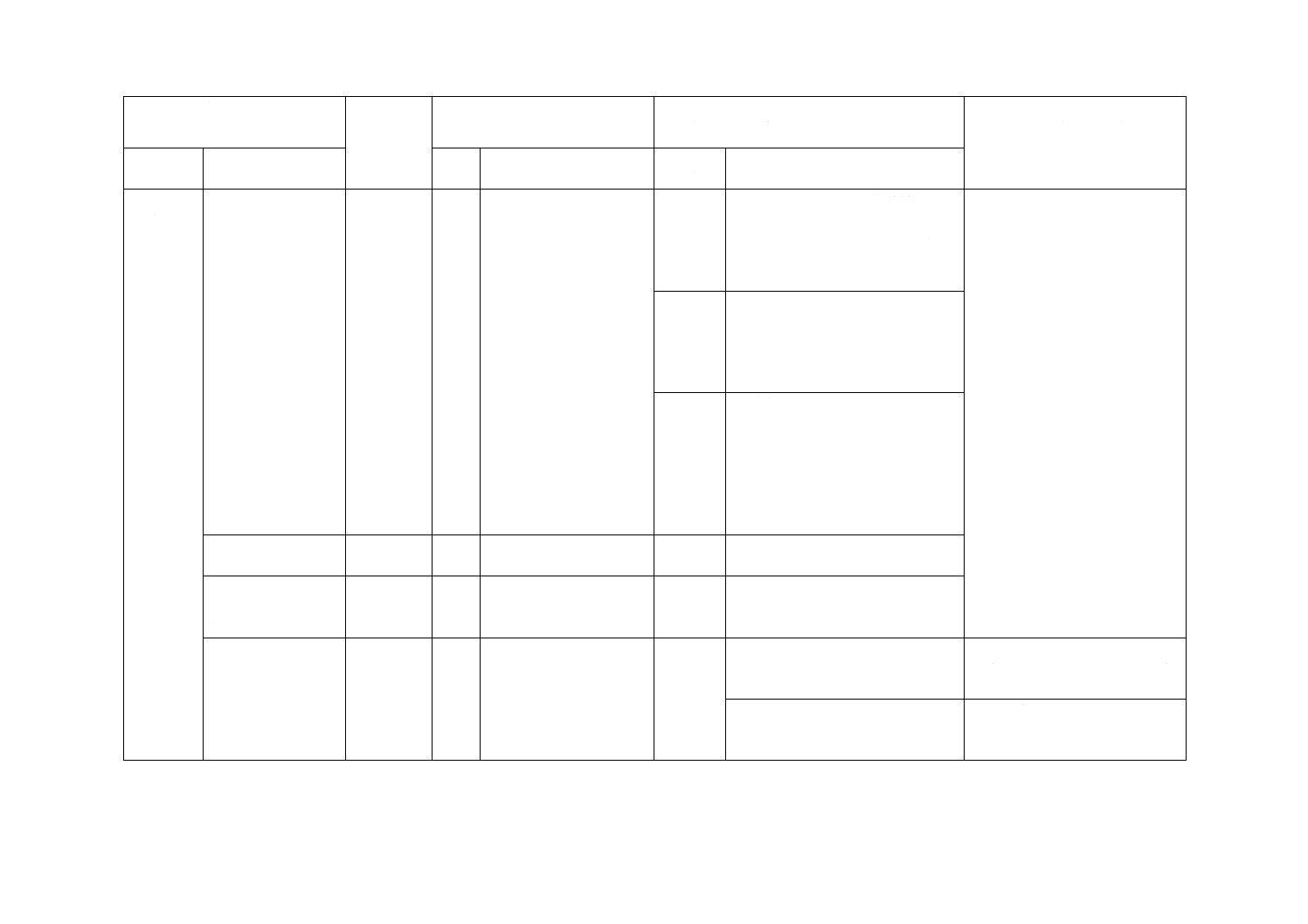

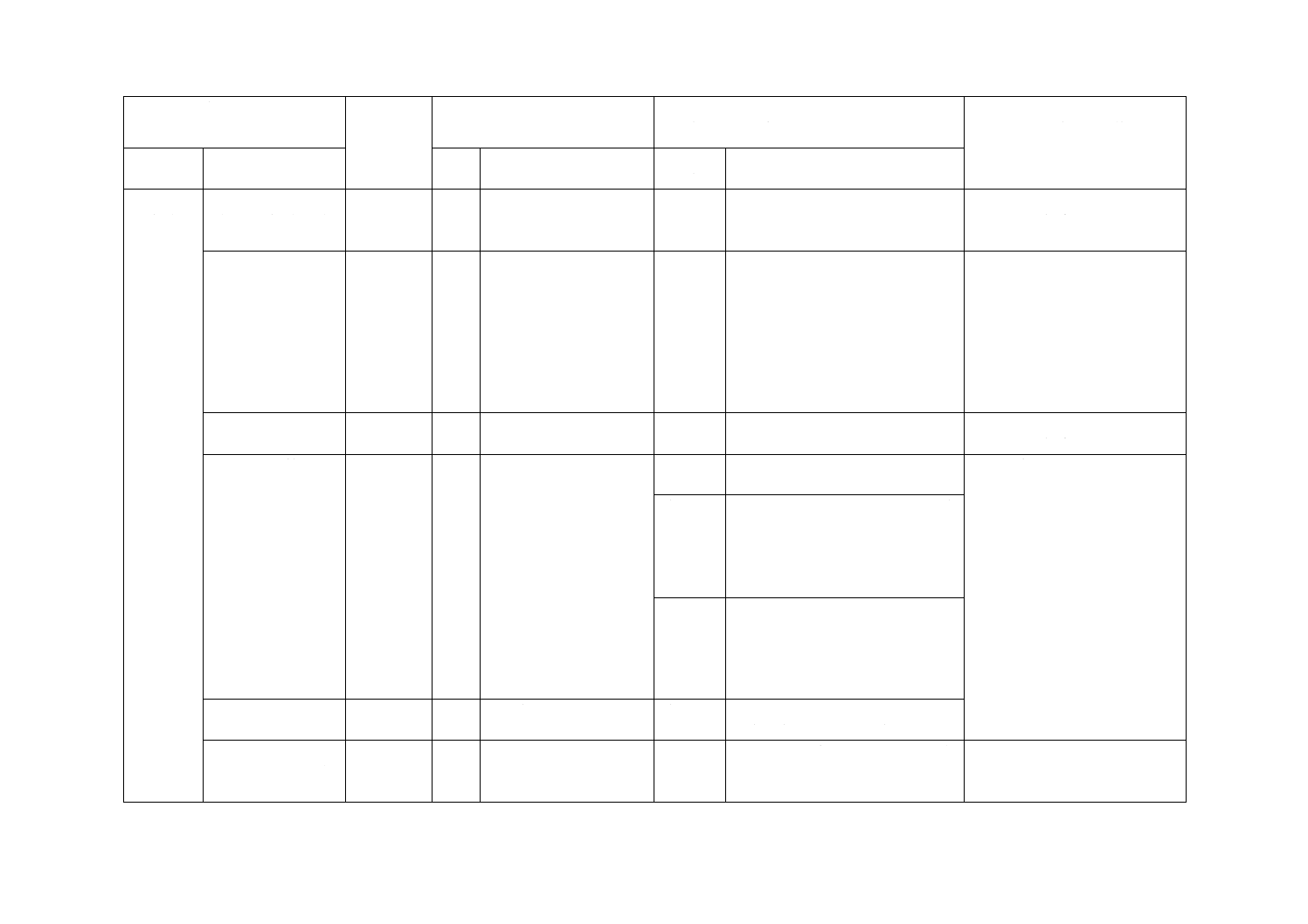

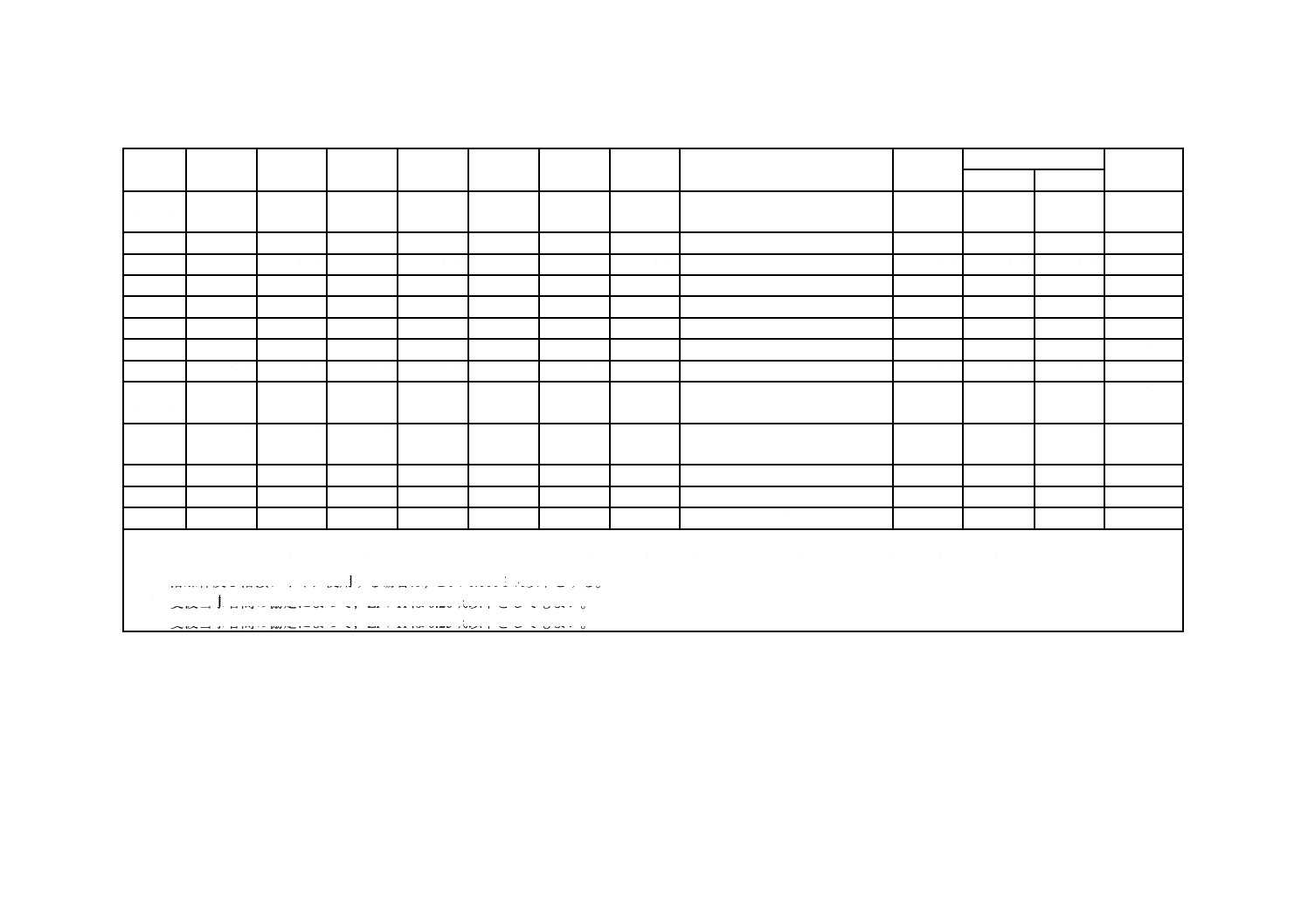

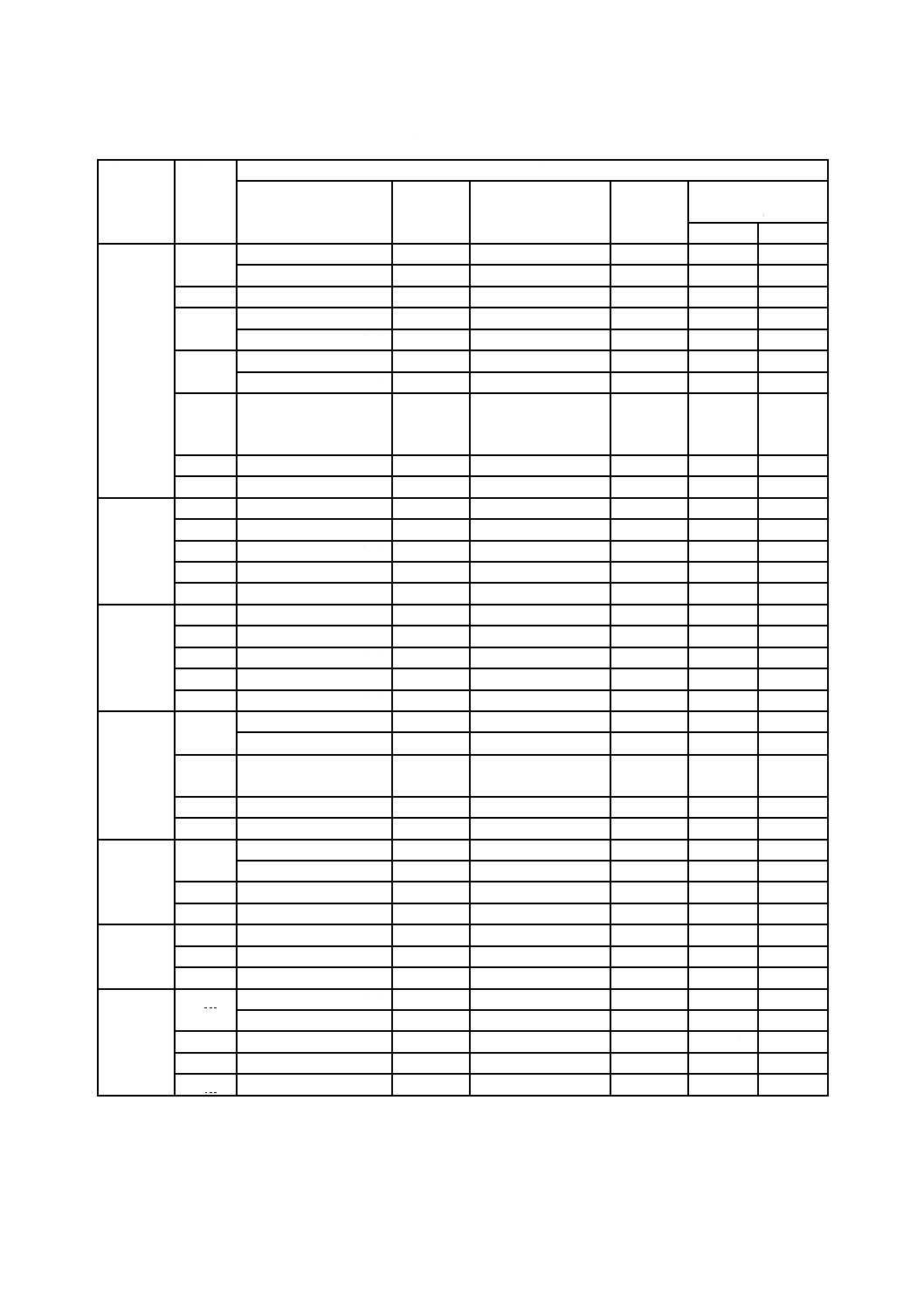

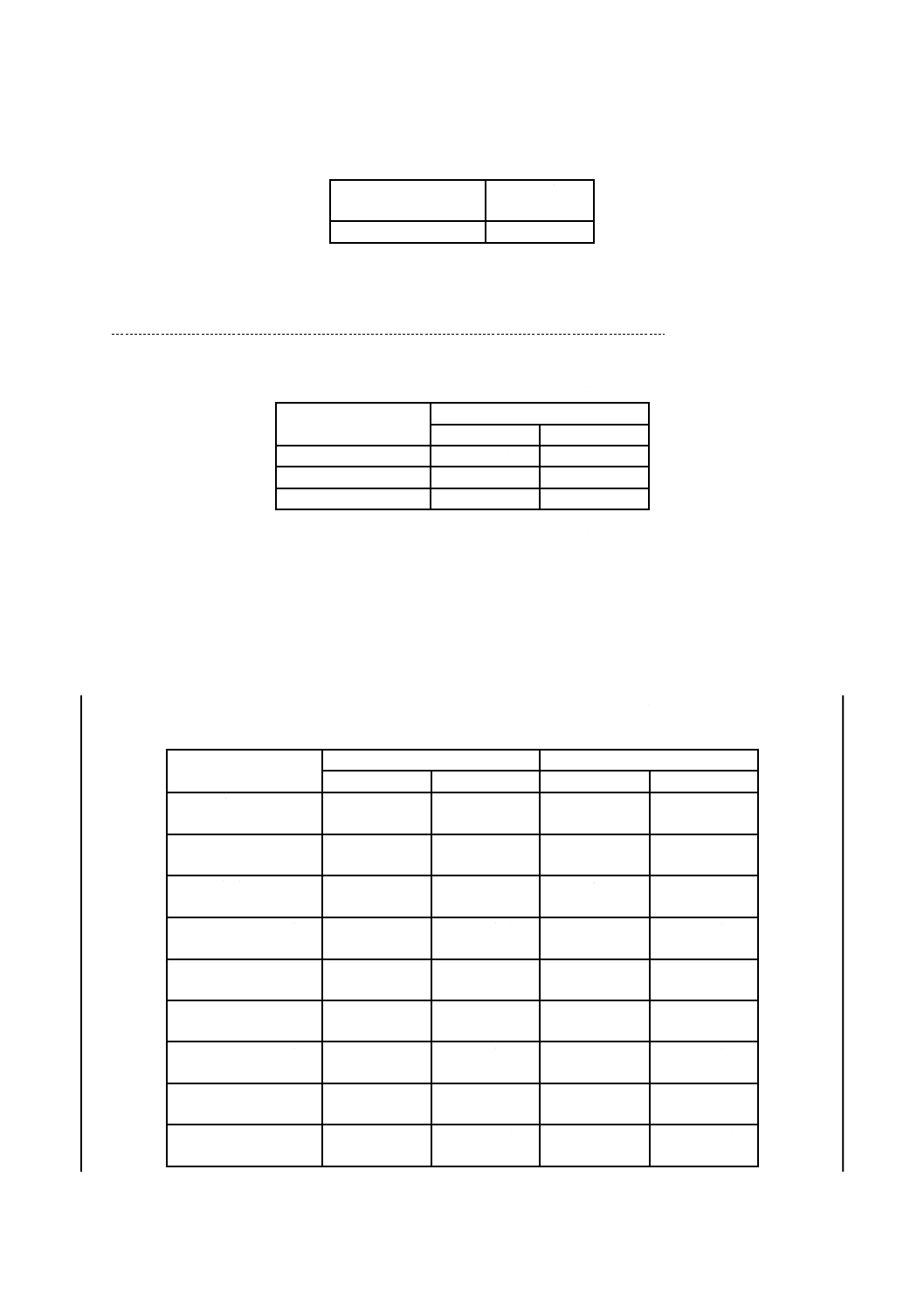

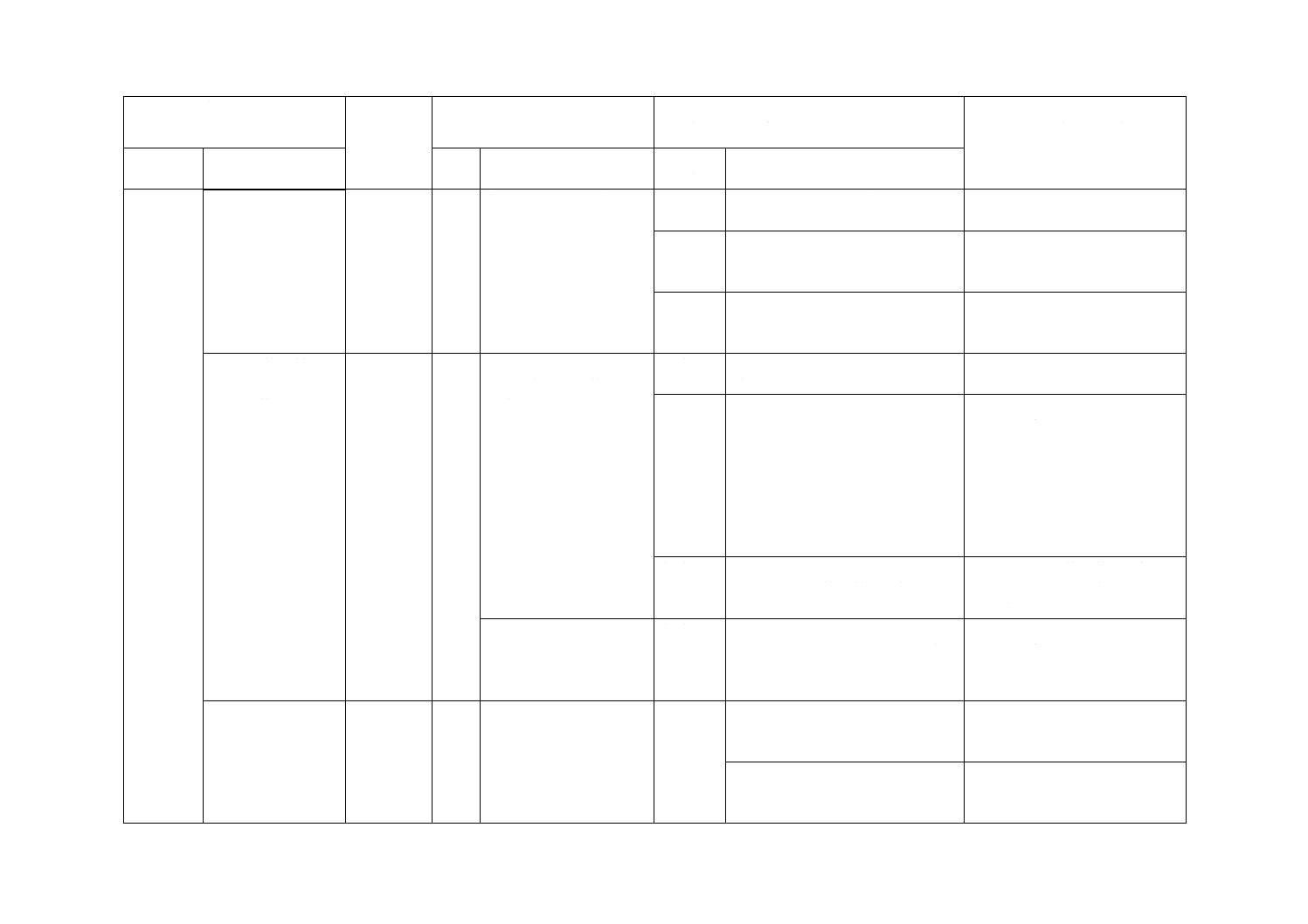

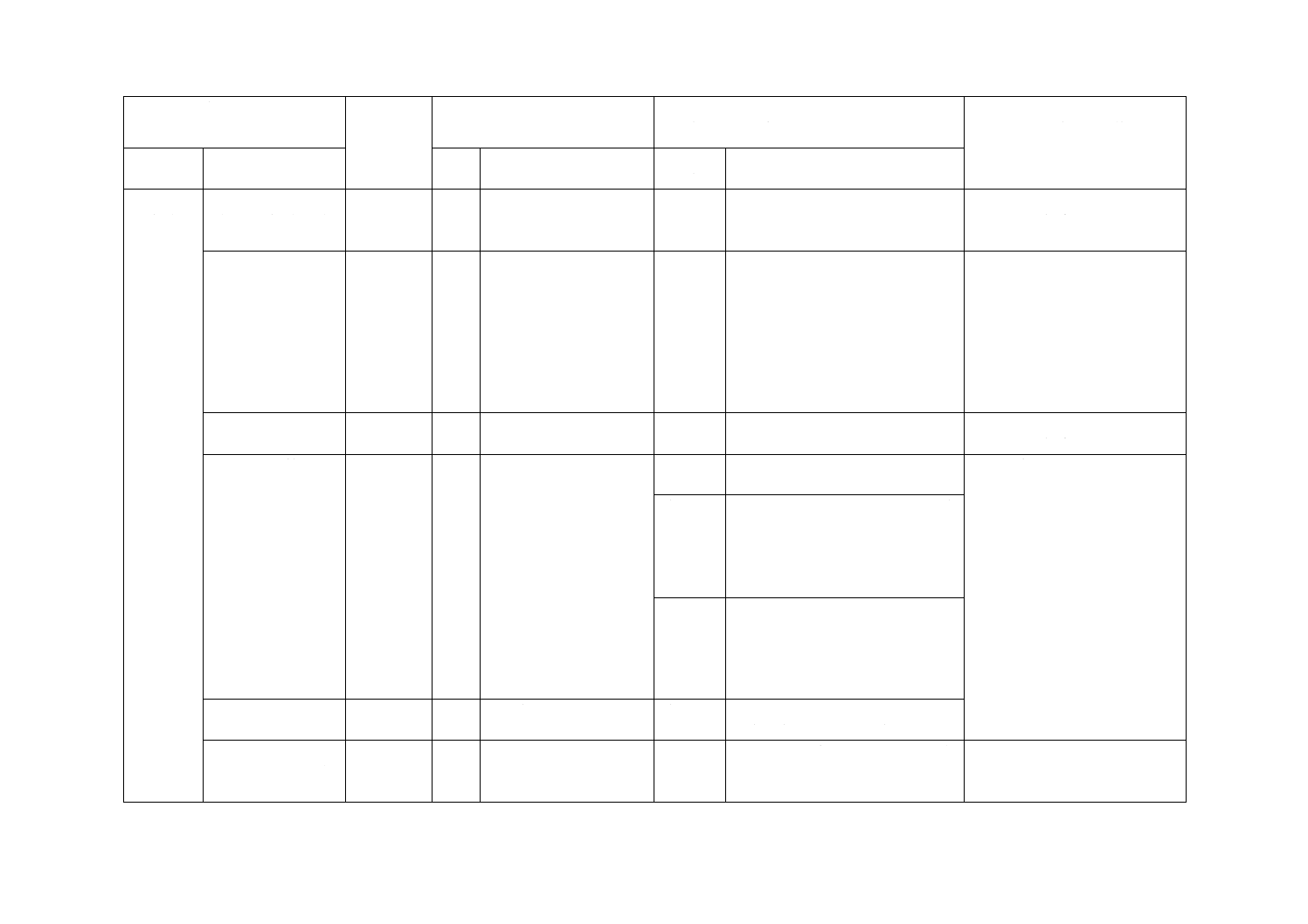

表2−化学成分

単位 %

合金

番号

Si

Fe

Cu

Mn

Mg

Cr

Zn

V,Bi,Pb,Zr,Niなど

Ti

その他a)

Al

個々

合計

1070

0.20以下 0.25以下 0.04以下 0.03以下 0.03以下

−

0.04以下

V 0.05以下

0.03以下 0.03以下

−

99.70以上

1060

0.25以下 0.35以下 0.05以下 0.03以下 0.03以下

−

0.05以下

V 0.05以下

0.03以下 0.03以下

−

99.60以上

1050

0.25以下 0.40以下 0.05以下 0.05以下 0.05以下

−

0.05以下

V 0.05以下

0.03以下 0.03以下

−

99.50以上

1050A

0.25以下 0.40以下 0.05以下 0.05以下 0.05以下

−

0.07以下

−

0.05以下 0.03以下

−

99.50以上

1100

Si+Fe 0.95以下

0.05〜0.20 0.05以下

−

−

0.10以下

b)

−

0.05以下 0.15以下 99.00以上

1200

Si+Fe 1.00以下

0.05以下 0.05以下

−

−

0.10以下

−

0.05以下 0.05以下 0.15以下 99.00以上

2011

0.40以下

0.7以下

5.0〜6.0

−

−

−

0.30以下

Bi 0.20〜0.6,Pb 0.20〜0.6

−

0.05以下 0.15以下

残部

2014

0.50〜1.2

0.7以下

3.9〜5.0

0.40〜1.2 0.20〜0.8 0.10以下 0.25以下

b)

0.15以下 0.05以下 0.15以下

残部

2014A

0.50〜0.9 0.50以下

3.9〜5.0

0.40〜1.2 0.20〜0.8 0.10以下 0.25以下

Zr+Ti 0.25以下,Ni 0.10以下

0.15以下 0.05以下 0.15以下

残部

2017

0.20〜0.8

0.7以下

3.5〜4.5

0.40〜1.0 0.40〜0.8 0.10以下 0.25以下

c)

0.15以下 0.05以下 0.15以下

残部

2017A

0.20〜0.8

0.7以下

3.5〜4.5

0.40〜1.0 0.40〜1.0 0.10以下 0.25以下

Zr+Ti 0.20以下

−

0.05以下 0.15以下

残部

2117

0.8以下

0.7以下

2.2〜3.0

0.10以下 0.20〜0.50

−

0.25以下

c)

−

0.05以下 0.15以下

残部

2219

0.20以下 0.30以下

5.8〜6.8 0.20〜0.40 0.02以下

−

0.10以下

V 0.05〜0.15,Zr 0.10〜0.25

0.02〜0.10 0.05以下 0.15以下

残部

2024

0.50以下 0.50以下

3.8〜4.9

0.30〜0.9

1.2〜1.8

0.10以下 0.25以下

c)

0.15以下 0.05以下 0.15以下

残部

2030

0.8以下

0.7以下

3.3〜4.5

0.20〜1.0 0.50〜1.3 0.10以下 0.50以下

Bi 0.20以下,Pb 0.8〜1.5

0.20以下 0.10以下 0.30以下

残部

3003

0.6以下

0.7以下 0.05〜0.20 1.0〜1.5

−

−

0.10以下

−

−

0.05以下 0.15以下

残部

3103

0.50以下

0.7以下

0.10以下

0.9〜1.5

0.30以下 0.10以下 0.20以下

Zr+Ti 0.10以下

−

0.05以下 0.15以下

残部

5041

(5N02)

0.40以下 0.40以下 0.10以下 0.30〜1.0

3.0〜4.0

0.50以下 0.10以下

−

0.20以下 0.05以下 0.15以下

残部

5050

0.40以下

0.7以下

0.20以下 0.10以下

1.1〜1.8

0.10以下 0.25以下

−

−

0.05以下 0.15以下

残部

5052

0.25以下 0.40以下 0.10以下 0.10以下

2.2〜2.8 0.15〜0.35 0.10以下

−

−

0.05以下 0.15以下

残部

5154

0.25以下 0.40以下 0.10以下 0.10以下

3.1〜3.9 0.15〜0.35 0.20以下

b)

0.20以下 0.05以下 0.15以下

残部

5454

0.25以下 0.40以下 0.10以下 0.50〜1.0

2.4〜3.0 0.05〜0.20 0.25以下

−

0.20以下 0.05以下 0.15以下

残部

5754

0.40以下 0.40以下 0.10以下 0.50以下

2.6〜3.6

0.30以下 0.20以下

Mn+Cr 0.10〜0.6

0.15以下 0.05以下 0.15以下

残部

5056

0.30以下 0.40以下 0.10以下 0.05〜0.20 4.5〜5.6 0.05〜0.20 0.10以下

−

−

0.05以下 0.15以下

残部

5083

0.40以下 0.40以下 0.10以下 0.40〜1.0

4.0〜4.9 0.05〜0.25 0.25以下

−

0.15以下 0.05以下 0.15以下

残部

5086

0.40以下 0.50以下 0.10以下 0.20〜0.7

3.5〜4.5 0.05〜0.25 0.25以下

−

0.15以下 0.05以下 0.15以下

残部

6101

0.30〜0.7 0.50以下 0.10以下 0.03以下 0.35〜0.8 0.03以下 0.10以下

B 0.06以下

−

0.03以下 0.10以下

残部

6005A

0.50〜0.9 0.35以下 0.30以下 0.50以下 0.40〜0.7 0.30以下 0.20以下

Mn+Cr 0.12〜0.50

0.10以下 0.05以下 0.15以下

残部

4

H

4

0

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

H 4040:2015

表2−化学成分(続き)

単位 %

合金

番号

Si

Fe

Cu

Mn

Mg

Cr

Zn

V,Bi,Pb,Zr,Niなど

Ti

その他a)

Al

個々

合計

6005C

(6N01)

0.40〜0.9 0.35以下 0.35以下 0.50以下 0.40〜0.8 0.30以下 0.25以下

Mn+Cr 0.50以下

0.10以下 0.05以下 0.15以下

残部

6060

0.30〜0.6 0.10〜0.30 0.10以下 0.10以下 0.35〜0.6 0.05以下 0.15以下

−

0.10以下 0.05以下 0.15以下

残部

6061

0.40〜0.8

0.7以下 0.15〜0.40 0.15以下

0.8〜1.2 0.04〜0.35 0.25以下

−

0.15以下 0.05以下 0.15以下

残部

6262

0.40〜0.8

0.7以下 0.15〜0.40 0.15以下

0.8〜1.2 0.04〜0.14 0.25以下

Bi 0.40〜0.7,Pb 0.40〜0.7

0.15以下 0.05以下 0.15以下

残部

6063

0.20〜0.6 0.35以下 0.10以下 0.10以下 0.45〜0.9 0.10以下 0.10以下

−

0.10以下 0.05以下 0.15以下

残部

6181

0.8〜1.2

0.45以下 0.10以下 0.15以下

0.6〜1.0

0.10以下 0.20以下

−

0.10以下 0.05以下 0.15以下

残部

6082

0.7〜1.3

0.50以下 0.10以下 0.40〜1.0

0.6〜1.2

0.25以下 0.20以下

−

0.10以下 0.05以下 0.15以下

残部

7003

0.30以下 0.35以下 0.20以下 0.30以下 0.50〜1.0 0.20以下

5.0〜6.5

Zr 0.05〜0.25

0.20以下 0.05以下 0.15以下

残部

7204

(7N01)

0.30以下 0.35以下 0.20以下 0.20〜0.7

1.0〜2.0

0.30以下

4.0〜5.0

V 0.10以下,Zr 0.25以下

0.20以下 0.05以下 0.15以下

残部

7020

0.35以下 0.40以下 0.20以下 0.05〜0.50 1.0〜1.4 0.10〜0.35 4.0〜5.0

Zr 0.08〜0.20

Zr+Ti 0.08〜0.25

−

0.05以下 0.15以下

残部

7049A

0.40以下 0.50以下

1.2〜1.9

0.50以下

2.1〜3.1 0.05〜0.25 7.2〜8.4

Zr+Ti 0.25以下

0.06以下 0.05以下 0.15以下

残部

7050

0.12以下 0.15以下

2.0〜2.6

0.10以下

1.9〜2.6

0.04以下

5.7〜6.7

Zr 0.08〜0.15

0.06以下 0.05以下 0.15以下

残部

7075

0.40以下 0.50以下

1.2〜2.0

0.30以下

2.1〜2.9 0.18〜0.28 5.1〜6.1

d)

0.20以下 0.05以下 0.15以下

残部

注a) その他の元素とは,この表で示されていないが存在の予知される場合又は通常の分析過程において,規定の値を超えるおそれがある場合に,製造業者の判断に

よって分析する元素である。“個々”の値は,表で示されている元素以外の個々の成分値であり,“合計”の値は,個々の成分値を合計したものである。

b) 溶加棒及び溶接ワイヤに使用する場合は,Be:0.000 3 %以下とする。

c) 受渡当事者間の協定によって,Zr+Tiは0.20 %以下としてもよい。

d) 受渡当事者間の協定によって,Zr+Tiは0.25 %以下としてもよい。

4

H

4

0

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

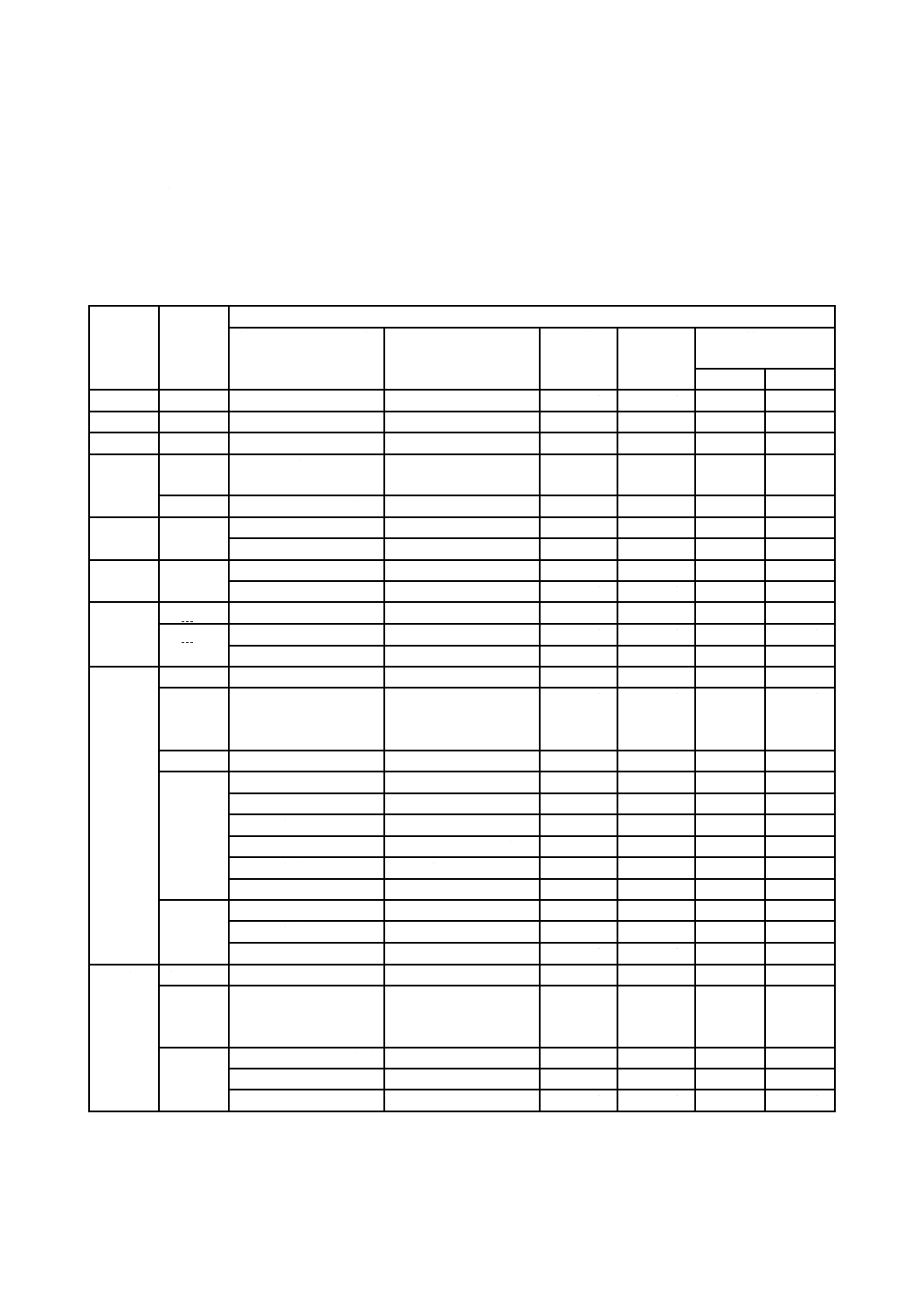

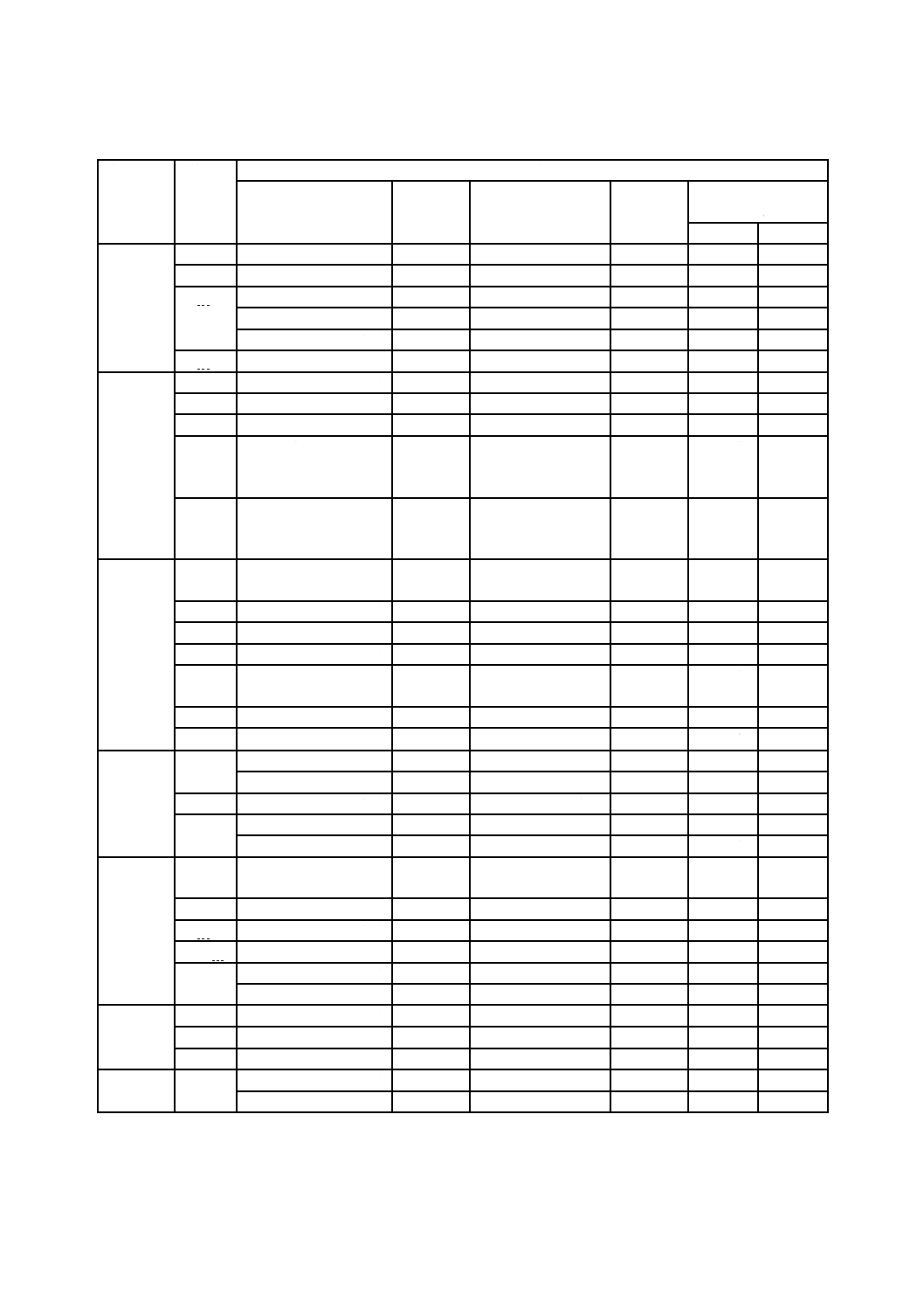

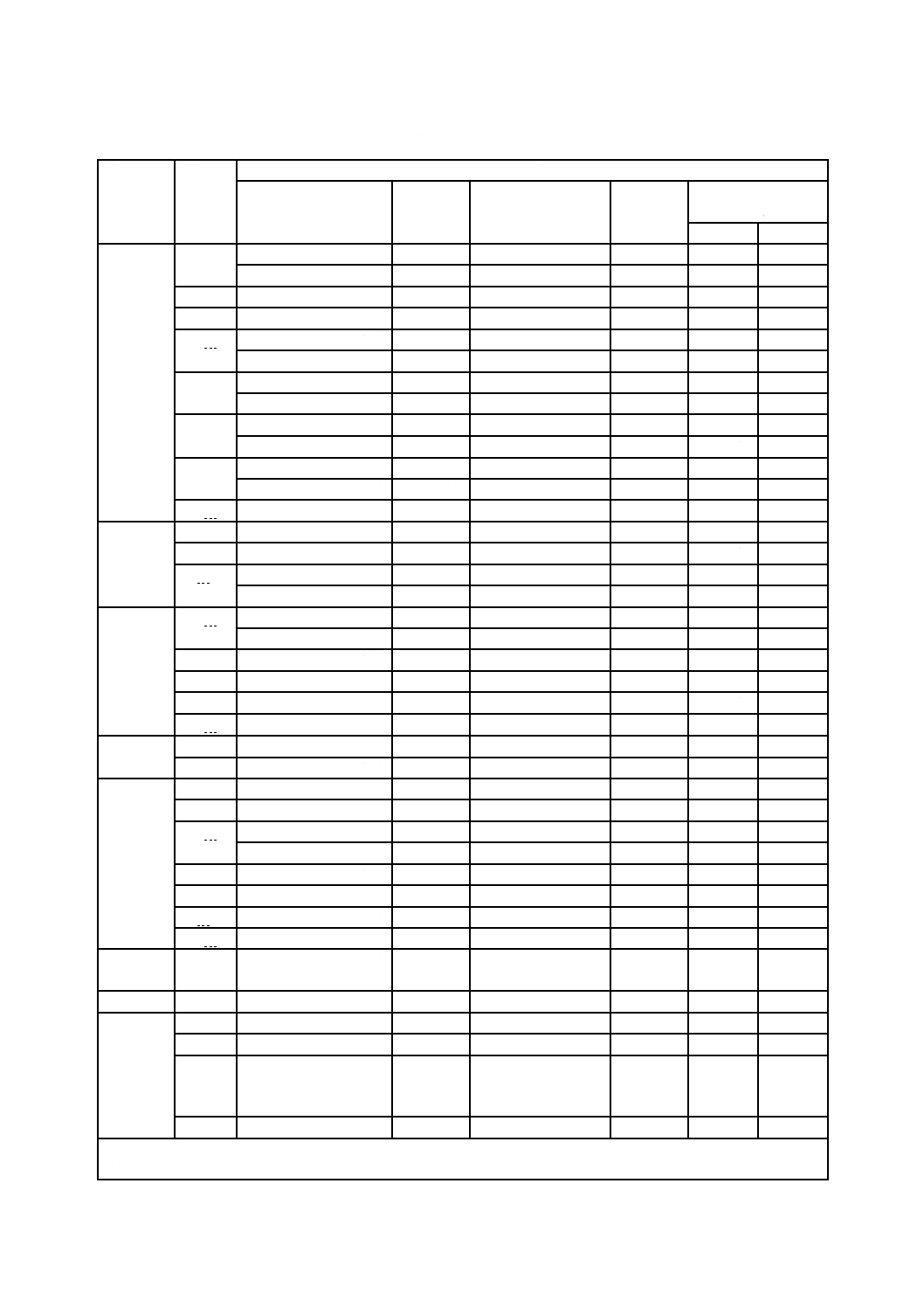

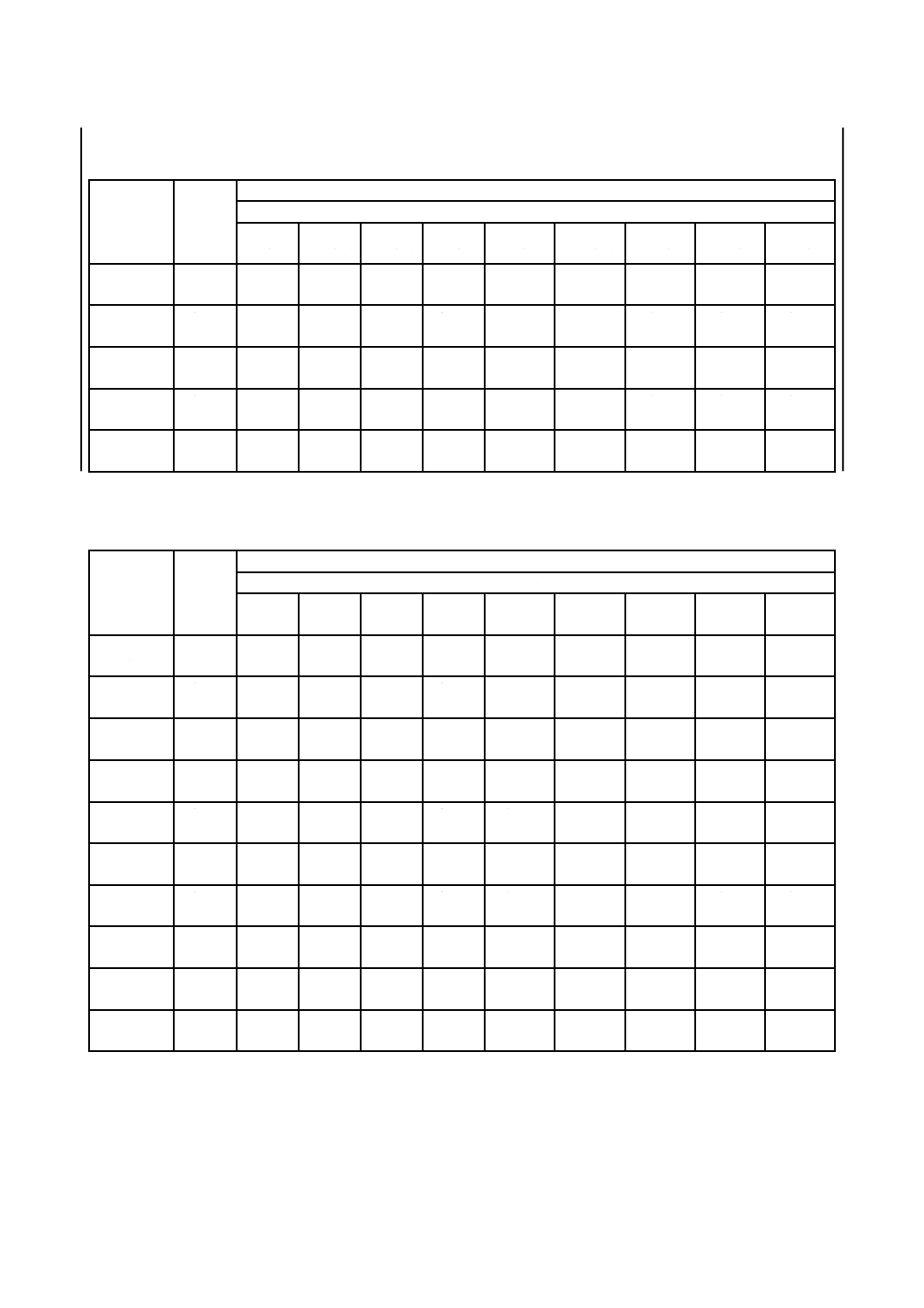

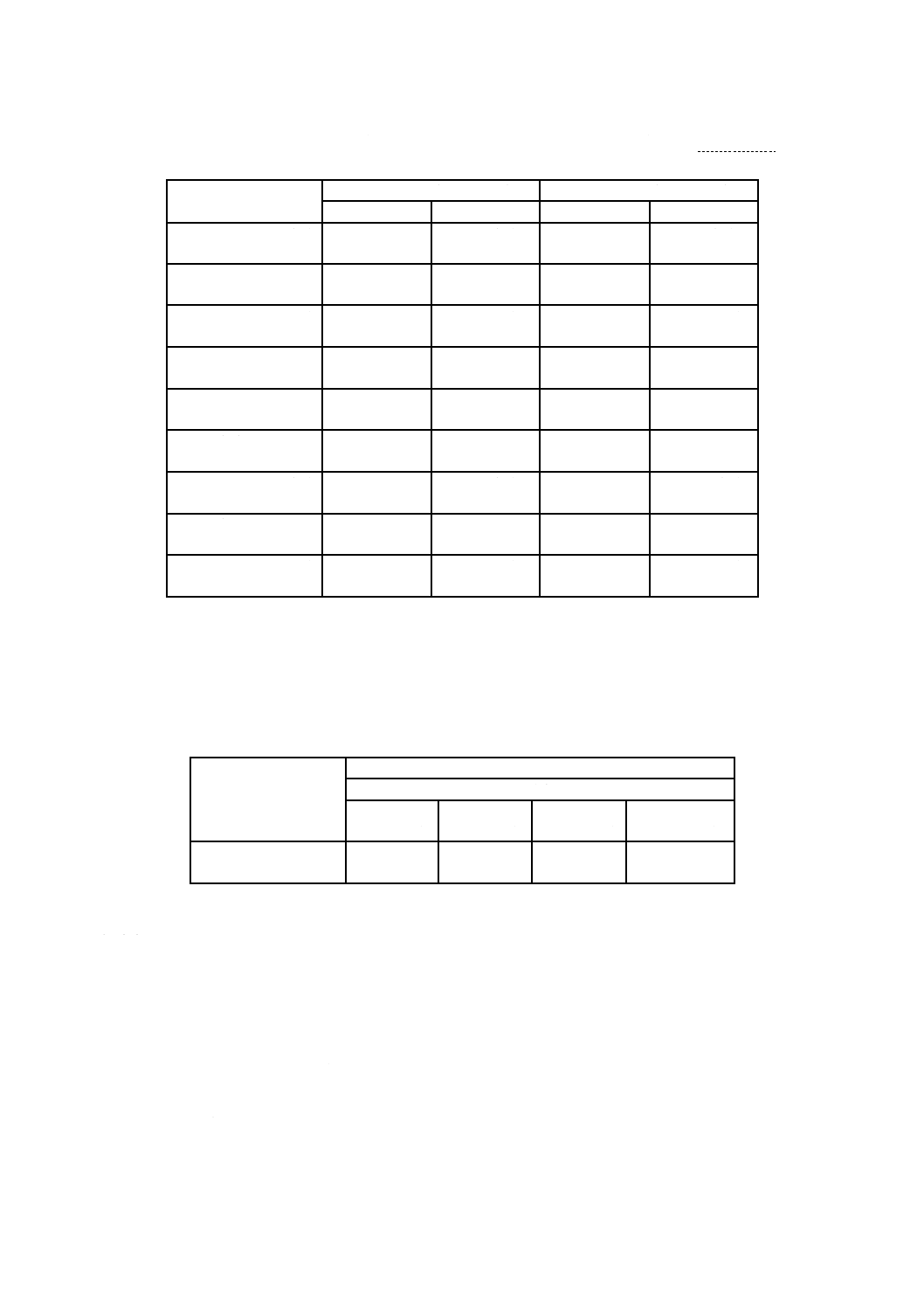

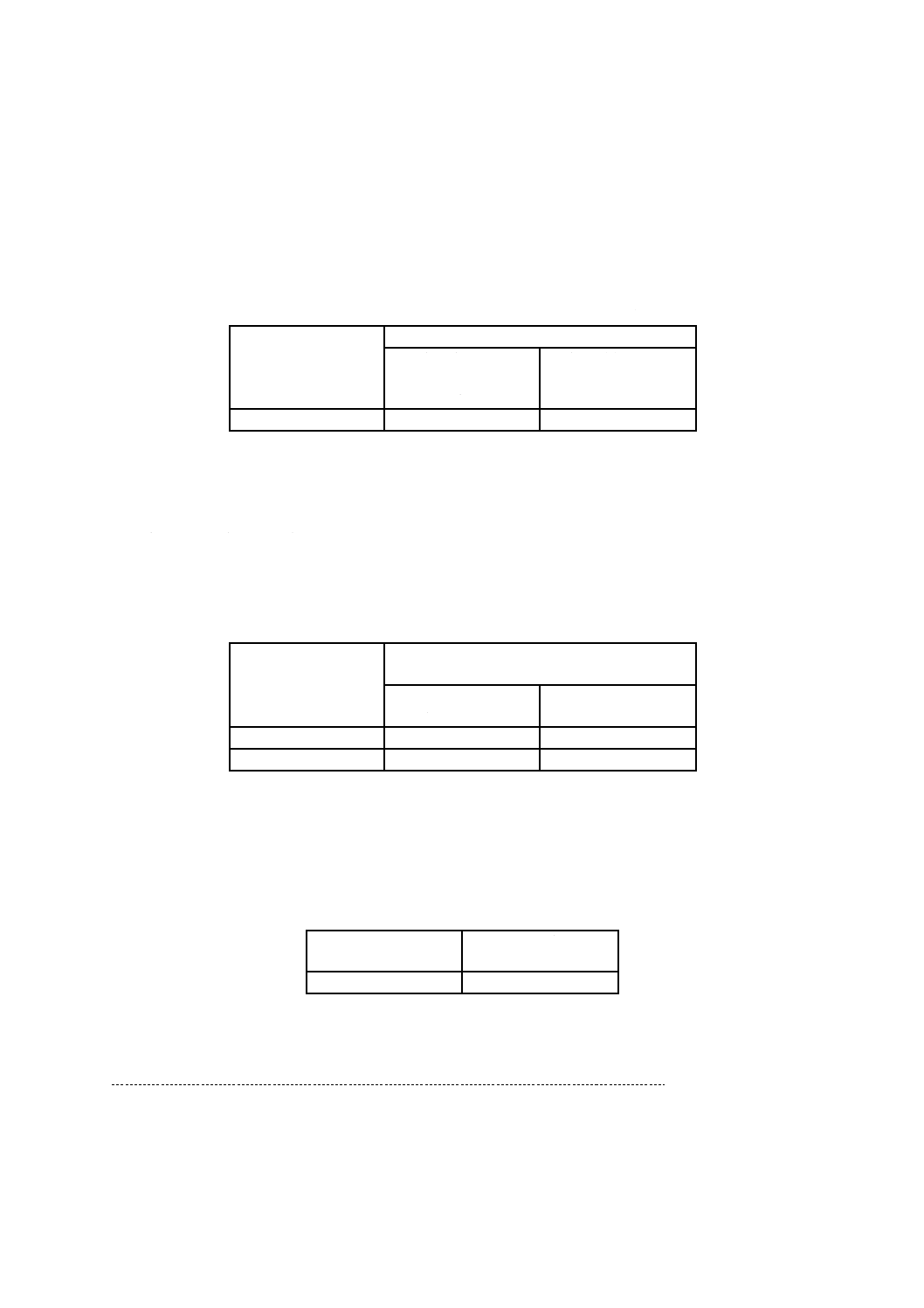

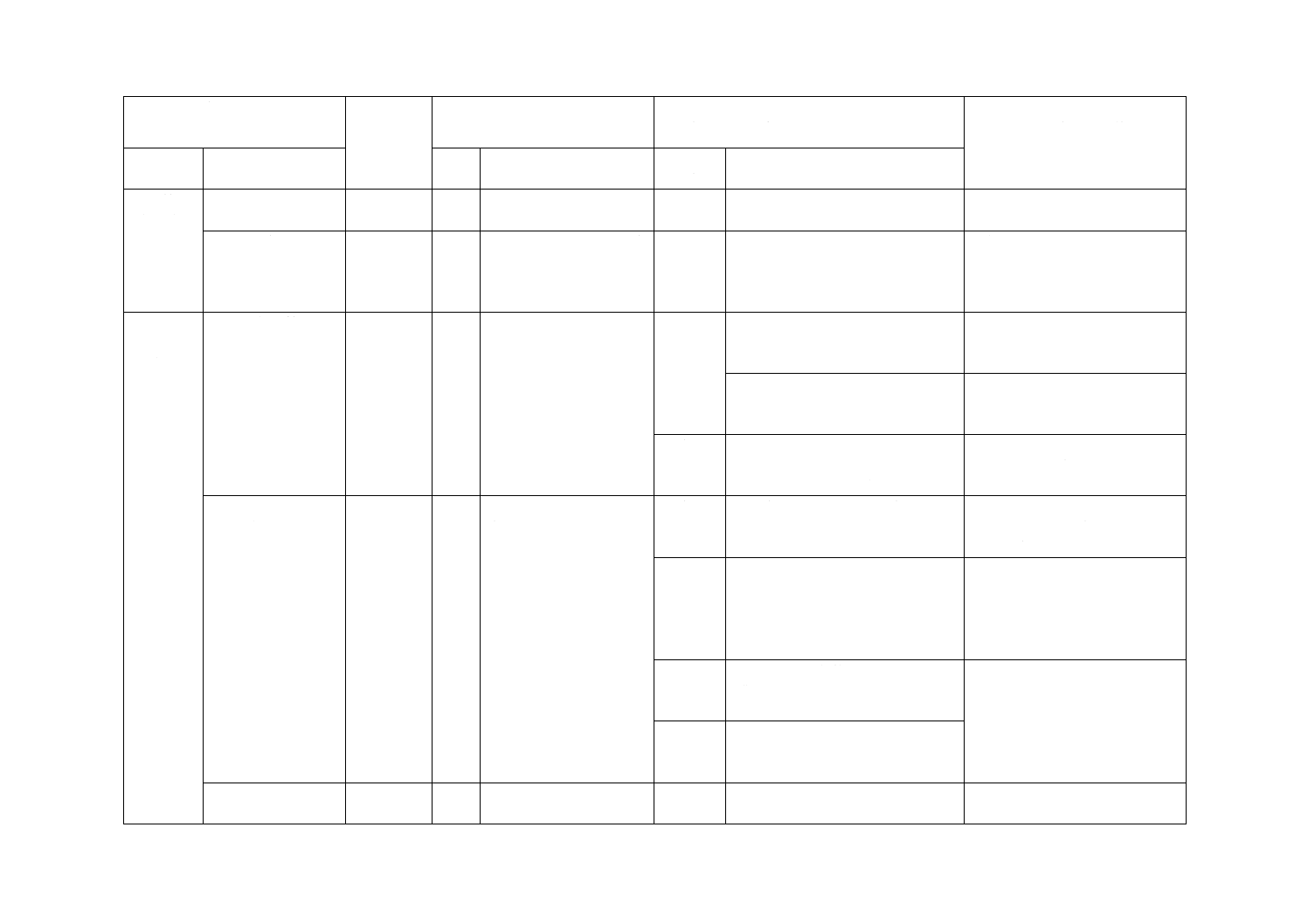

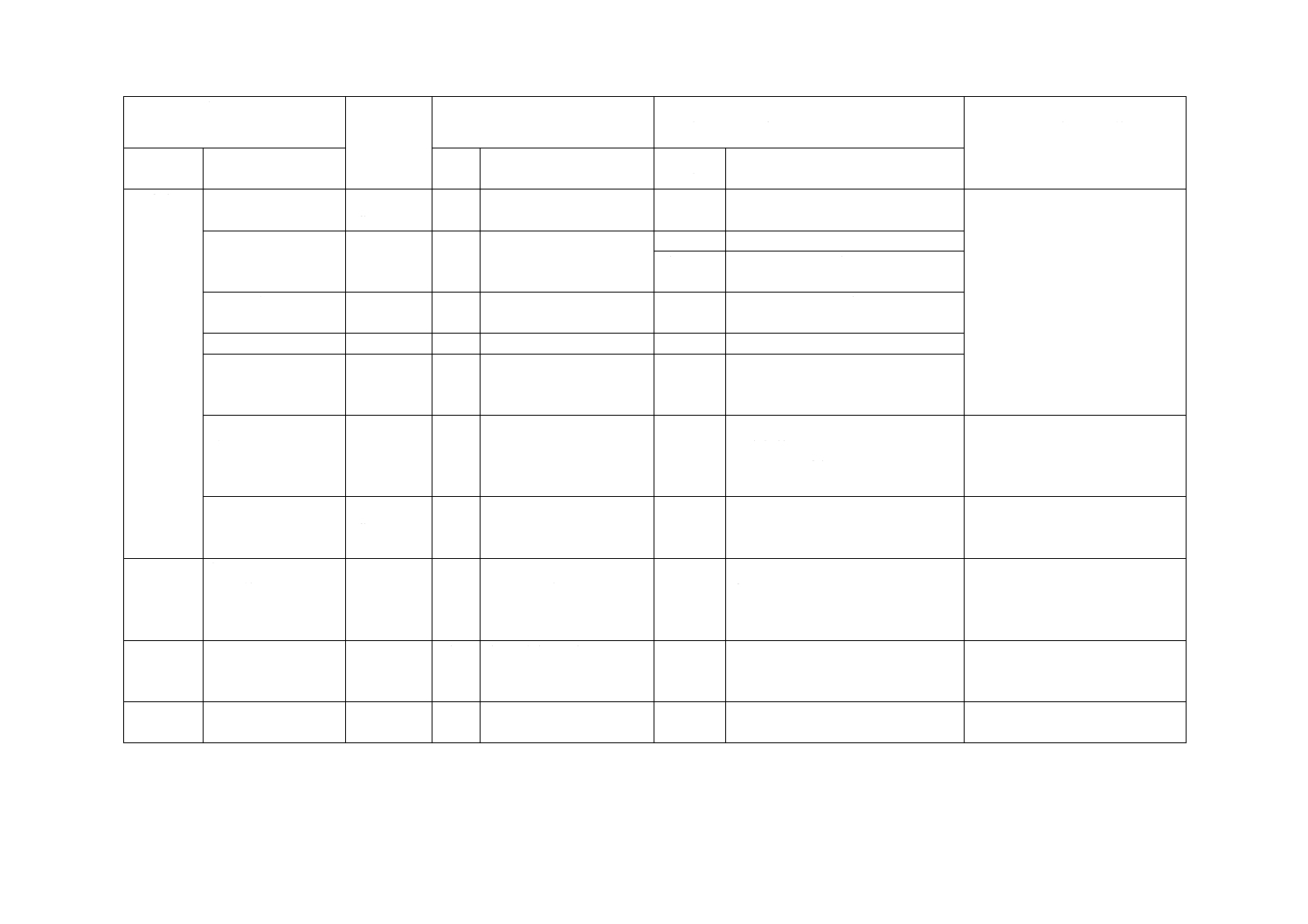

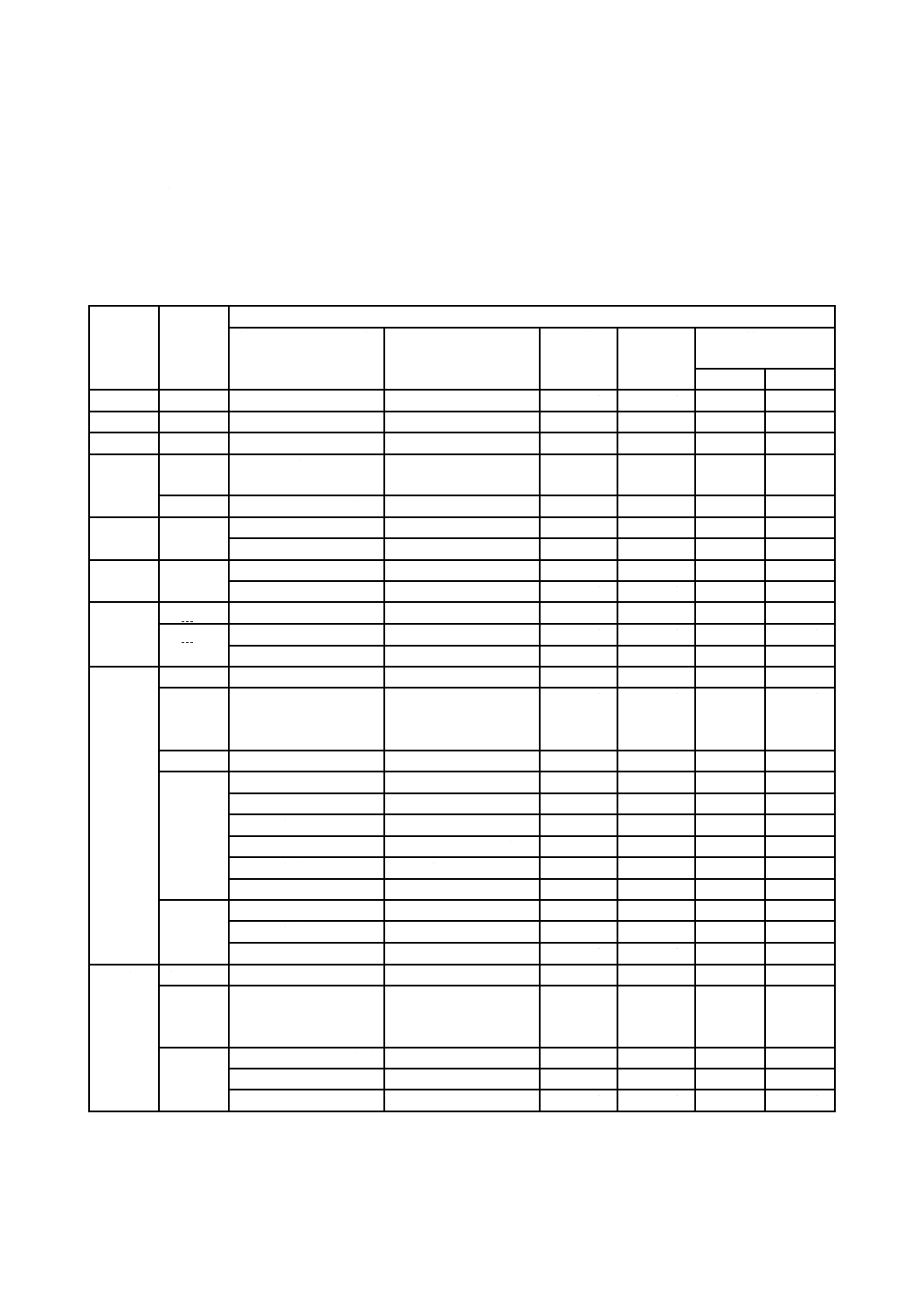

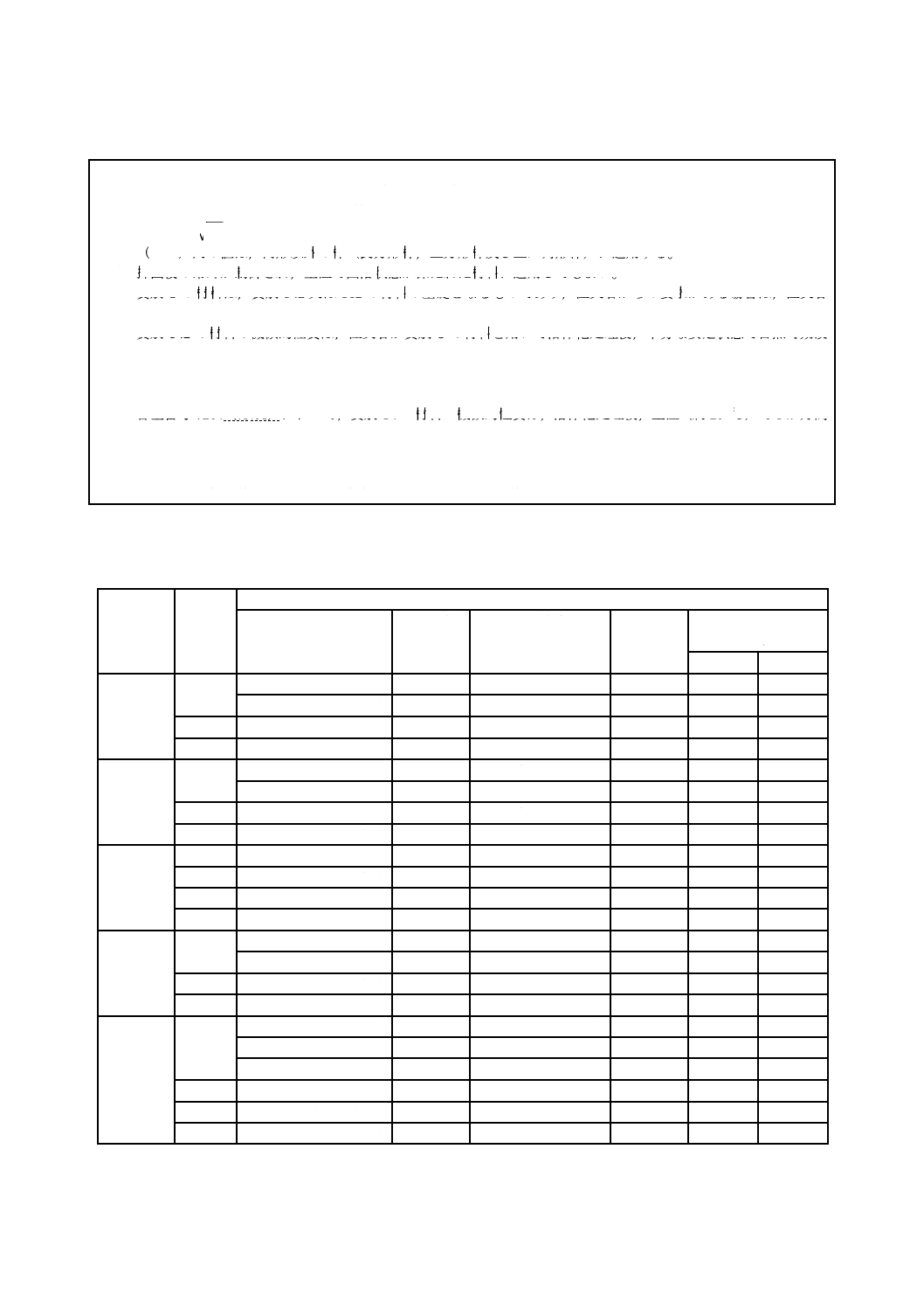

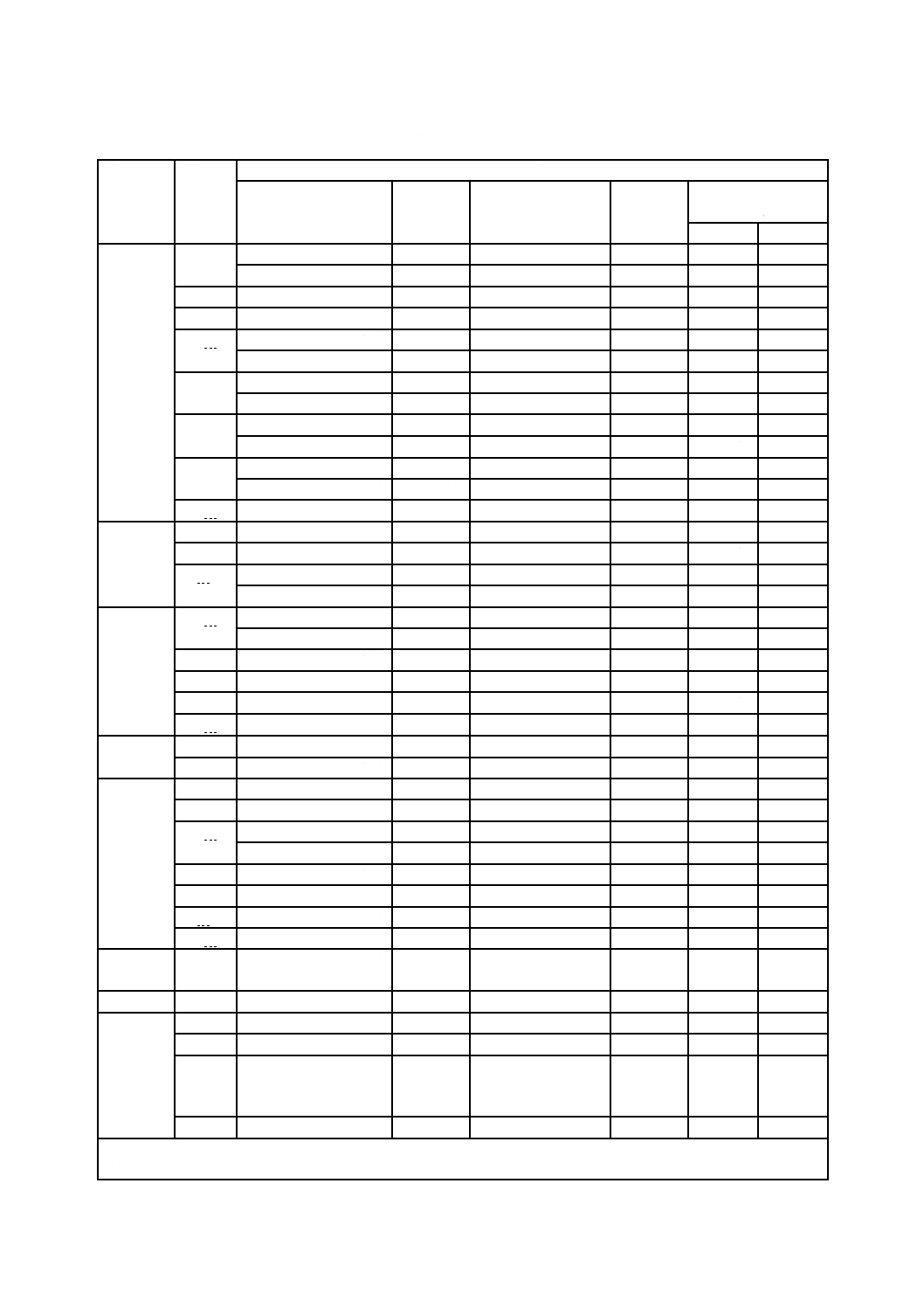

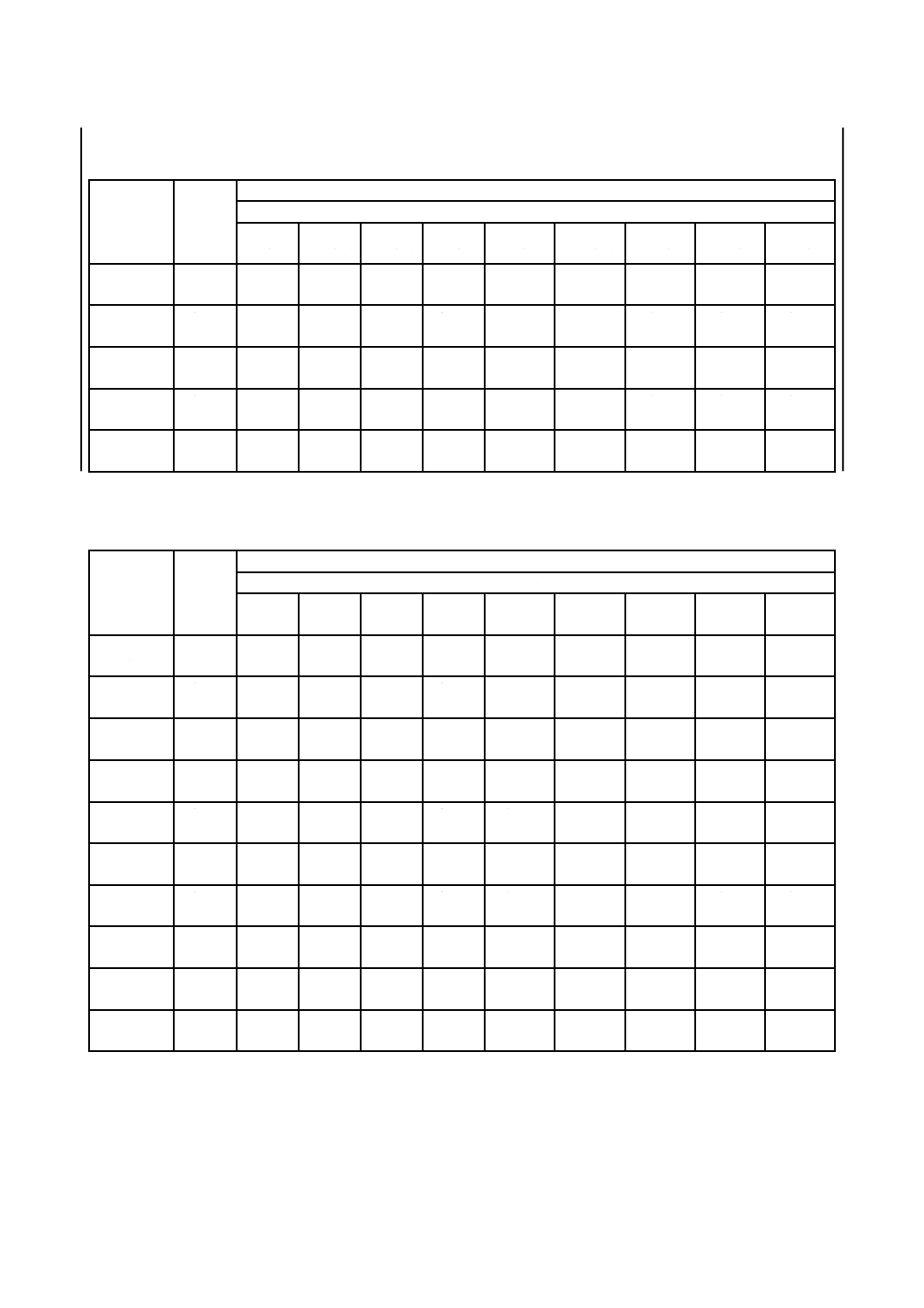

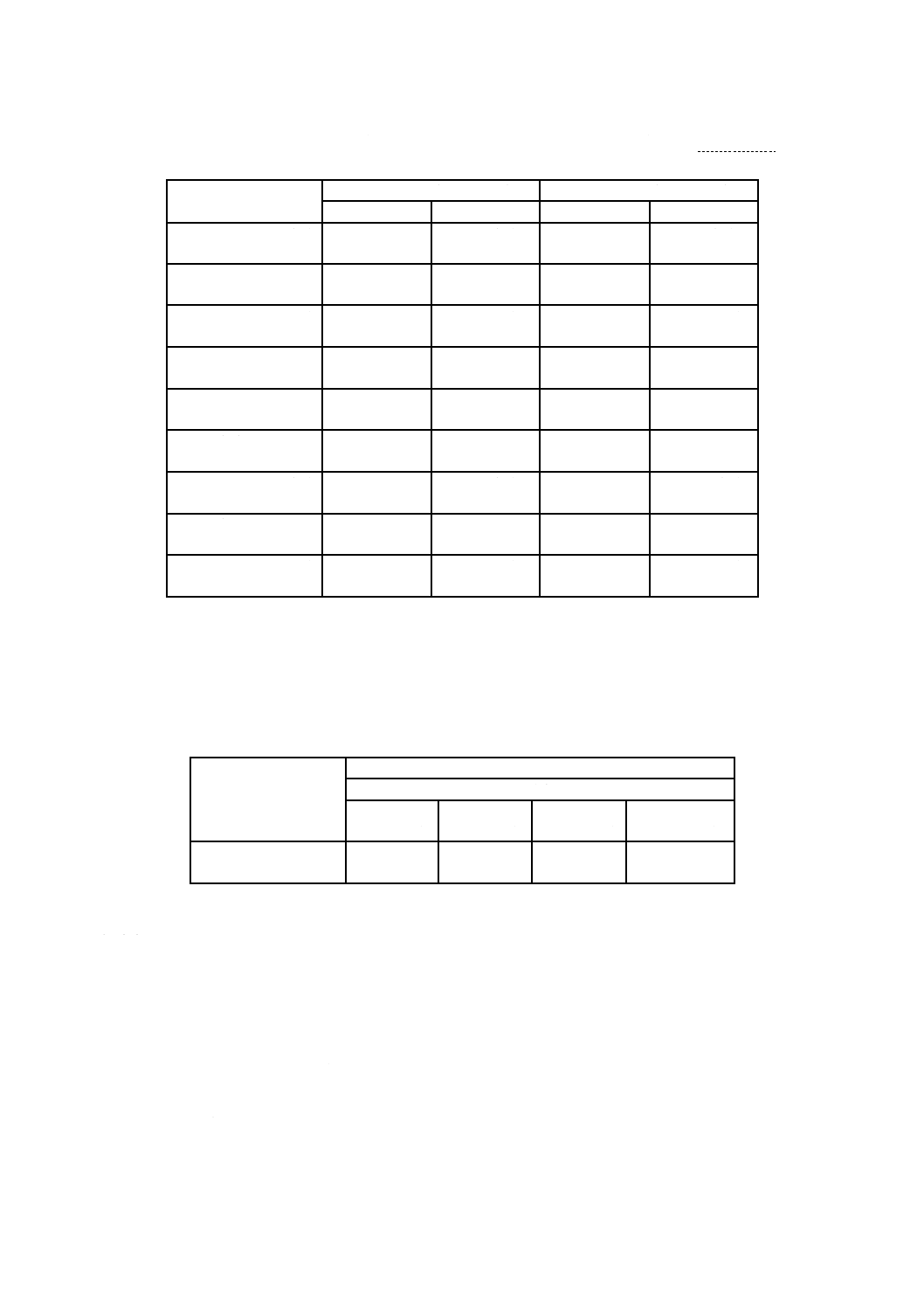

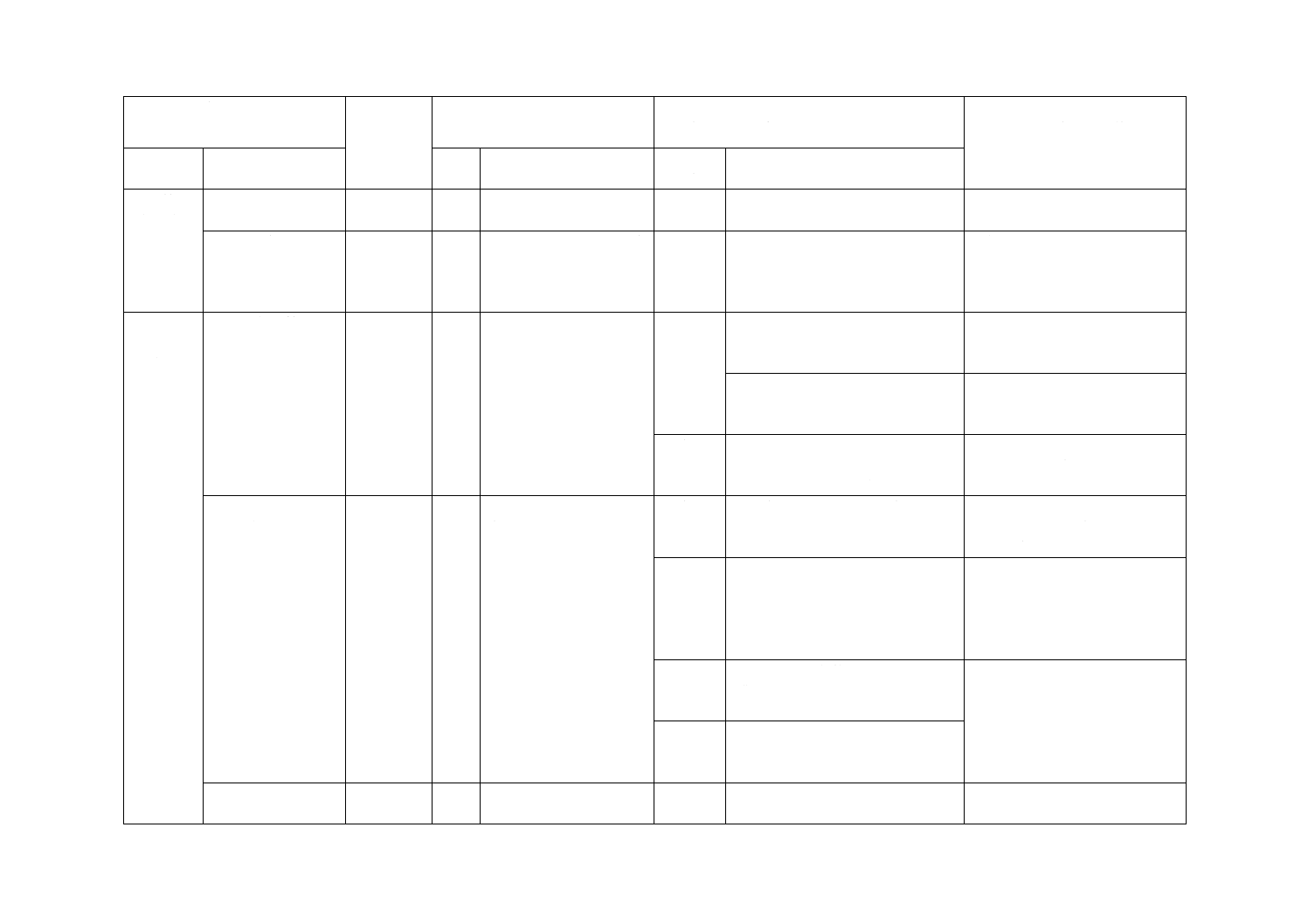

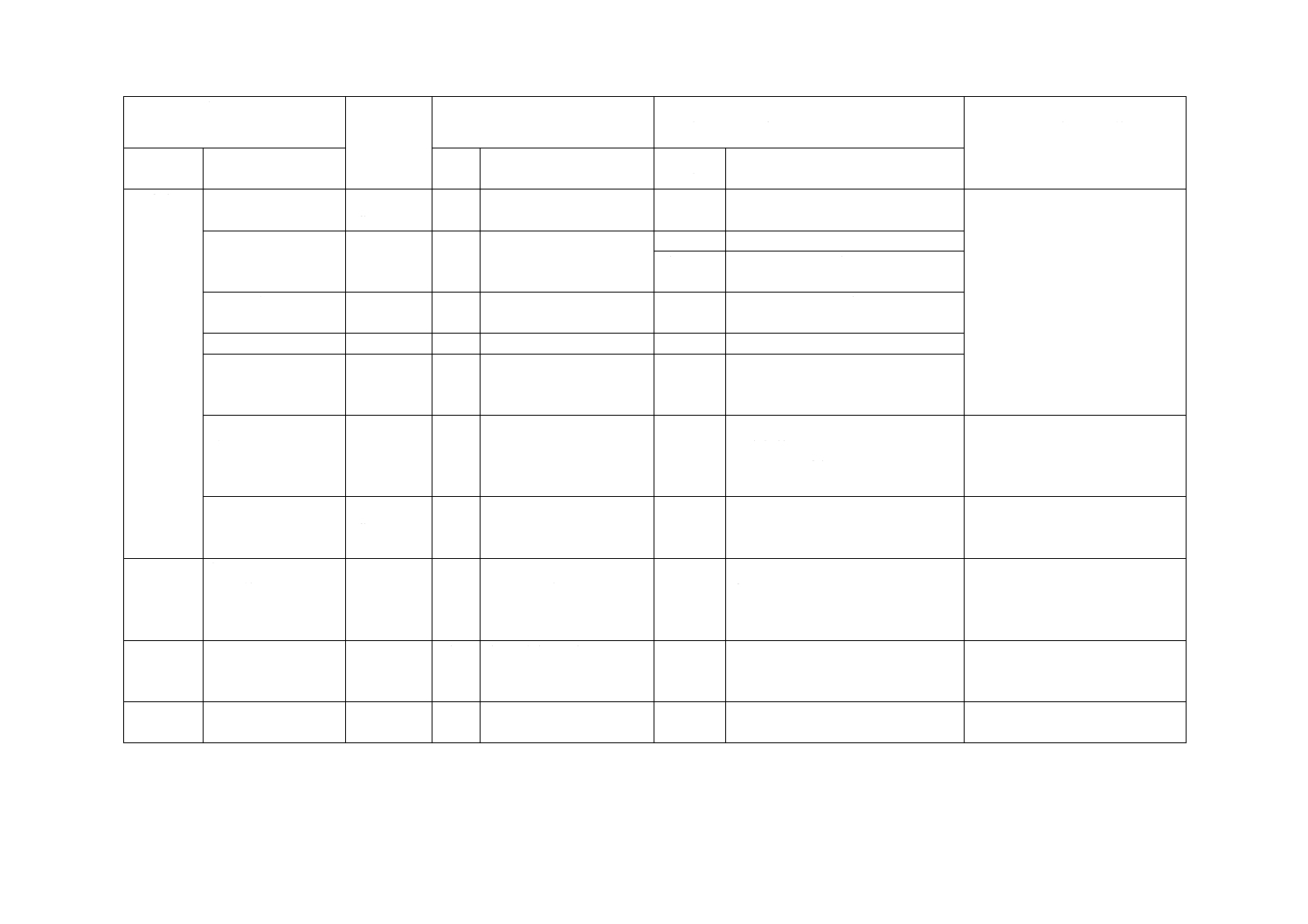

5.3

機械的性質

棒及び線の機械的性質(引張強さ,耐力及び伸び)は,7.2によって試験を行い,押出棒は表3,引抜棒

及び引抜線は表4による。

表3及び表4に規定の径,厚さ,対辺距離及び断面積以外の寸法の機械的性質は,受渡当事者間の協定

による。

表3−押出棒の機械的性質

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

1070

H112

全て

−

55以上

15以上

−

−

1060

H112

3以上

30以下

−

60以上

30以上

25以上

−

1050

H112

全て

−

65以上

20以上

−

−

1050A

O

H111

全て

−

60以上

95以下

20以上

23以上

25以上

H112

35以下 (30以下)c)

−

65以上

20以上

23以上

25以上

1100

H112

35未満 (30未満)c)

−

75以上

20以上

18以上

18以上

35以上 (30以上)c)

−

75以上

20以上

−

−

1200

H112

35未満 (30未満)c)

−

75以上

25以上

18以上

20以上

35以上 (30以上)c)

−

75以上

20以上

−

−

2011

T4 d)

3以上

200以下

−

275以上

125以上

16以上

14以上

T6 d)

3以上

75以下

−

310以上

230以上

10以上

8以上

75を超え 160以下

−

295以上

195以上

8以上

6以上

2014

O e)

全て

−

250以下

135以下

12以上

10以上

T4

T4510

T4511

全て

−

345以上

240以上

12以上

10以上

T42 f)

全て

−

345以上

205以上

12以上

−

T6

T6510

T6511

12以下

−

410以上

365以上

7以上

−

12を超え

19以下

−

440以上

400以上

7以上

6以上

19を超え

160以下

470以上

410以上

7以上

6以上

19を超え

160を超え

200以下

470以上

400以上

6以上

6以上

19を超え

200を超え

250以下

450以上

380以上

6以上

6以上

19を超え

250を超え

300以下

430以上

365以上

6以上

6以上

T62 f)

19以下

−

410以上

365以上

7以上

−

19を超え

160以下

410以上

365以上

7以上

−

19を超え

160を超え

200以下

410以上

365以上

6以上

−

2014A

O

10以上

200以下

−

250以下

135以下

12以上

10以上

T4

T4510

T4511

10以上

200以下

−

345以上

240以上

12以上

10以上

T6

T6510

T6511

12.5以上 100以下

−

440以上

400以上

−

6以上

100を超え 120以下

−

430以上

350以上

−

6以上

120を超え 200以下

−

430以上

350以上

−

6以上

10

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−押出棒の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

2017

O e)

全て

−

245以下

125以下

16以上

−

T4 d)

T42 f)

全て

700以下

345以上

215以上

12以上

−

全て

700を超え 1000以下

335以上

195以上

12以上

−

2017A

O

10以上

100以下

−

250以下

150以下

−

10以上

T4 d)

T4510 d)

T4511 d)

10以上

80以下

−

390以上

265以上

−

10以上

80を超え 200以下

−

360以上

220以上

−

7以上

2024

O e)

全て

−

245以下

125以下

12以上

10以上

T4

6以下

−

390以上

295以上

12以上

−

6を超え

19以下

−

410以上

305以上

12以上

−

19を超え

38以下

−

450以上

315以上

10以上

−

38を超え 100以下

160以下

480以上

365以上

10以上

8以上

160を超え

200以下

470以上

335以上

8以上

8以上

200を超え

300以下

460以上

315以上

8以上

8以上

100を超え 200以下

160以下

480以上

365以上

10以上

6以上

160を超え

200以下

470以上

335以上

8以上

6以上

200を超え

300以下

460以上

315以上

8以上

6以上

T42 f)

19以下

−

390以上

265以上

12以上

−

19を超え

38以下

−

390以上

265以上

10以上

−

38を超え

160以下

390以上

265以上

10以上

−

160を超え

200以下

390以上

265以上

8以上

−

2030

T4

T4510

T4511

80以下

−

370以上

250以上

6以上

8以上

80を超え 200以下

−

340以上

220以上

−

8以上

200を超え 250以下

−

330以上

210以上

−

7以上

3003

O

H111

全て

−

95以上

135以下

35以上

20以上

25以上

H112

全て

−

95以上

35以上

−

−

3103

O

H111

全て

−

95以上

135以下

35以上

20以上

25以上

H112

全て

−

95以上

35以上

20以上

25以上

5052

O

全て

−

175以上

245以下

70以上

20以上

−

H112

全て

−

175以上

70以上

−

−

5454

O

H111

200以下

−

200以上

275以下

85以上

16以上

18以上

H112

全て

−

215以上

100以上

12以上

−

5754

O

H111

150以下

−

180以上

250以下

80以上

15以上

17以上

H112

150以下

−

180以上

80以上

12以上

14以上

150を超え 250以下

−

180以上

70以上

−

13以上

5056

H112

全て

300以下

245以上

100以上

−

−

全て

300を超え

700以下

225以上

80以上

−

−

全て

700を超え 1000以下

215以上

70以上

−

−

11

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−押出棒の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

5083

O

130以下

200以下

275以上

355以下

110以上

14以上

−

H112

130以下

200以下

275以上

110以上

12以上

12以上

5086

O

200以下

−

240以上

320以下

95以上

15以上

18以上

H112

250以下

−

240以上

95以上

10以上

12以上

6101

T6 d)

3以上

7以下

−

195以上

165以上

10以上

−

7を超え

17以下

−

195以上

165以上

12以上

−

17を超え

30以下

−

175以上

145以上

14以上

−

T7 d)

3以上

17以下

−

135以上

110以上

10以上

−

6005A

T6 d)

25以下

−

270以上

225以上

8以上

10以上

25を超え

50以下

−

270以上

225以上

−

8以上

50を超え 100以下

−

260以上

215以上

−

8以上

6005C

(6N01)

T5

6以下

−

245以上

205以上

8以上

−

6を超え

12以下

−

225以上

175以上

8以上

−

T6 d)

6以下

−

265以上

235以上

8以上

−

6060

T4 d)

150以下

−

120以上

60以上

14以上

16以上

T5

150以下

−

160以上

120以上

6以上

8以上

T6 d)

100以下

−

190以上

150以上

8以上

10以上

T64 d)

50以下

−

180以上

120以上

10以上

12以上

T66 d)

150以下

−

215以上

160以上

6以上

8以上

6061

O e)

全て

−

145以下

110以下

16以上

−

T4 d)

T4511 d)

全て

−

180以上

110以上

16以上

14以上

T42 f)

全て

−

175以上

85以上

16以上

−

T6 d)

T62 f)

T6511 d)

6以下

−

260以上

240以上

8以上

7以上

6を超え

−

260以上

240以上

10以上

9以上

6262

T6 d)

200以下

−

260以上

240以上

8以上

10以上

6063

O

H111

200以下

−

130以下

−

16以上

18以上

T1

12以下

−

120以上

60以上

12以上

−

12を超え

25以下

−

110以上

55以上

12以上

−

T4 d)

150以下

−

130以上

65以上

12以上

14以上

150を超え 200以下

−

120以上

65以上

−

12以上

T5

12以下

−

150以上

110以上

8以上

7以上

12を超え

25以下

−

145以上

105以上

8以上

7以上

T6 d)

3以下

−

205以上

170以上

8以上

−

3を超え

25以下

−

205以上

170以上

10以上

9以上

T66 d)

200以下

−

245以上

200以上

8以上

10以上

12

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−押出棒の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

6082

O

H111

200以下

−

160以下

110以下

12以上

14以上

T4 d)

10以上

80以下

−

205以上

110以上

14以上

14以上

T6 d)

10以上

60(50)c)以下

−

310以上

260以上

7以上

8以上

(50)c) 60を超え

150以下

−

300以上

240以上

−

8以上

7003

T5

12以下

−

285以上

245以上

10以上

−

12を超え

25以下

−

275以上

235以上

10以上

−

T6 d)

50以下

−

350以上

290以上

8以上

10以上

50を超え 150以下

−

340以上

280以上

8以上

10以上

7204

(7N01)

O

全て

−

245以下

145以下

12以上

−

T4 d), g)

全て

−

315以上

195以上

11以上

−

T5

全て

−

325以上

245以上

10以上

−

T6 d)

全て

−

335以上

275以上

10以上

−

7020

T6 d)

50以下

−

350以上

290以上

8以上

10以上

50を超え 200以下

−

340以上

275以上

−

10以上

7049A

T6

T6510

T6511

100以下

−

610以上

530以上

4以上

5以上

100を超え 125以下

−

560以上

500以上

−

5以上

125を超え 150以下

−

520以上

430以上

−

5以上

150を超え 180以下

−

450以上

400以上

−

3以上

7050

T73511

125以下

200以下

485以上

415以上

8以上

7以上

T74511

76以下

−

505以上

435以上

7以上

−

T76510

127以下

−

545以上

475以上

7以上

−

7075

O e)

全て

200以下

275以下

165以下

10以上

9以上

T6

T62 f)

T6510

T6511

6以下

−

540以上

480以上

7以上

−

6を超え

75以下

−

560以上

500以上

7以上

6以上

75を超え 110以下

130以下

560以上

490以上

7以上

5以上

75を超え 110以下

130を超え

200以下

540以上

480以上

7以上

5以上

110を超え 130以下

200以下

540以上

470以上

6以上

5以上

130を超え 150以下

−

500以上

440以上

−

5以上

T73

10以上

25以下

−

485以上

420以上

−

7以上

25を超え

50以下

−

475以上

405以上

−

7以上

50を超え

70以下

−

475以上

405以上

−

7以上

70を超え 100以下

−

470以上

390以上

−

6以上

T73510

T73511

25以下

−

485以上

420以上

5以上

7以上

25を超え

75以下

−

475以上

405以上

−

7以上

75を超え 100以下

−

470以上

390以上

−

6以上

100を超え 150以下

−

440以上

360以上

−

6以上

注記 1 N/mm2=1 MPa

注a) 質別は,JIS H 0001による。

13

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−押出棒の機械的性質(続き)

注b) 伸びの測定は,標点距離の異なる次の二つの方法のいずれかを採用する。特に,注文者からの指定がない場合

は,A50 mmによる。ただし,A50 mmの規定がない場合は,Aによる。

A50 mm:50 mm標点距離における伸び

A:5.65

0

Sの標点距離における伸び(S0:試験片の平行部の断面積,mm2)

c) ( )内の値は,円形以外の棒(長方形棒,正方形棒及び正六角形棒)に適用する。

d) 押出後の冷却が制御され,室温で固溶状態が保たれた材料に適用してもよい。

e) 質別Oの材料は,質別T42又はT62の材料の基礎となるものであり,注文者からの要求がある場合は,注文者

において適切な熱処理をした場合に,質別T42又はT62の材料の性能を保証しなければならない。

f) 質別T42の材料の機械的性質は,注文者が質別Oの材料を用いて溶体化処理後,十分な安定状態で自然時効硬

化処理した場合に適用する。また,質別T62の材料の機械的性質は,注文者が質別Oの材料を用いて溶体化処

理後,人工時効硬化処理した場合に適用する。ただし,注文者において溶体化処理する前に何らかの冷間加工

又は熱間加工をした場合には,規格値より低くなることがある。

g) 合金番号7204(7N01)において,質別T4の材料の機械的性質は,溶体化処理後,室温(約20 ℃)で1か月間

自然時効させたときの値を基準として規定したものである。

なお,1か月間自然時効前に引張試験を行う場合は,溶体化処理後人工時効させた試験片を用いて試験し,質

別T6の材料の引張特性を満たすことを確認することによって,質別T4の材料の引張特性の保証に代えてもよ

い。その場合,質別T6の材料で試験したことを報告書に記載する。

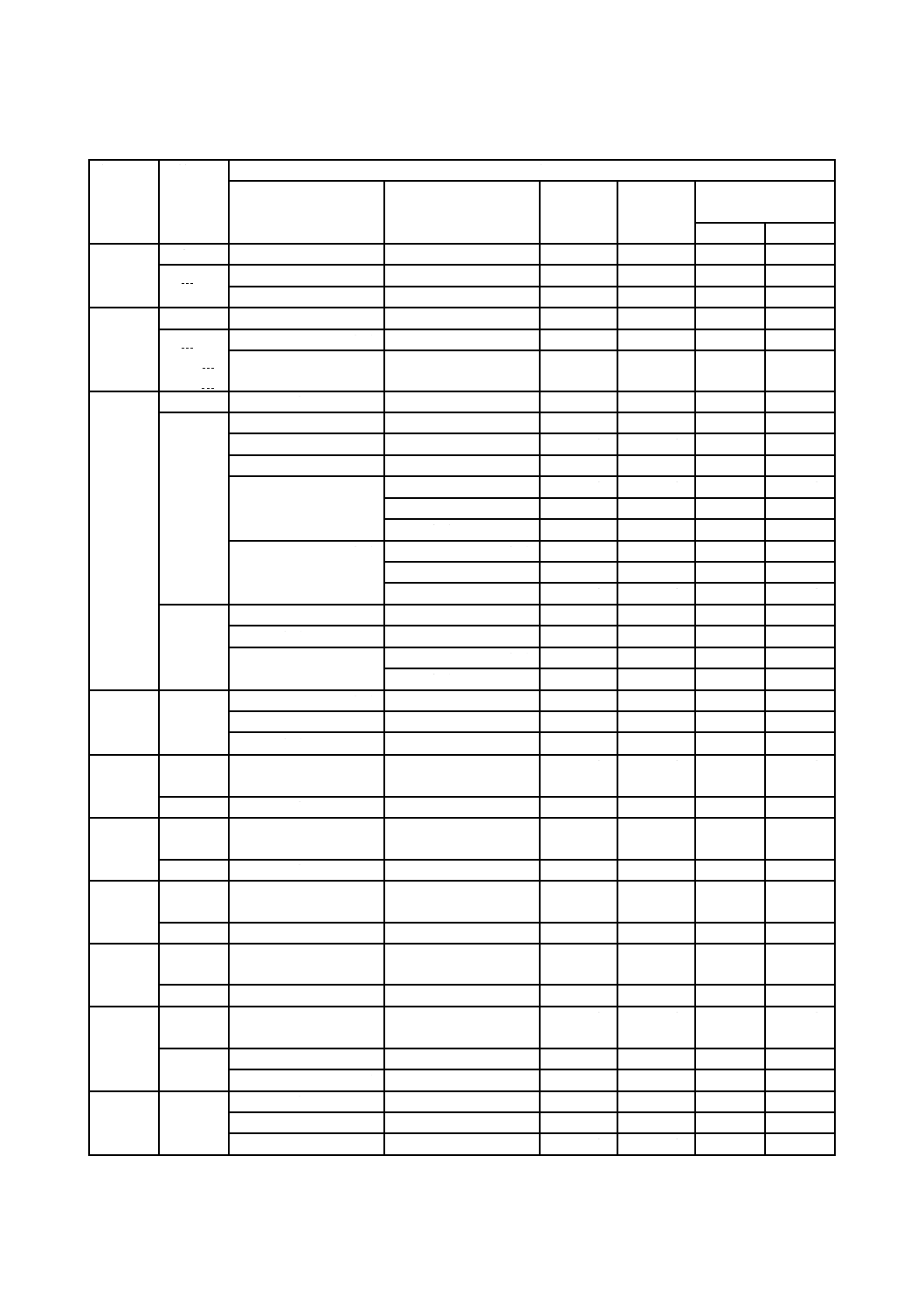

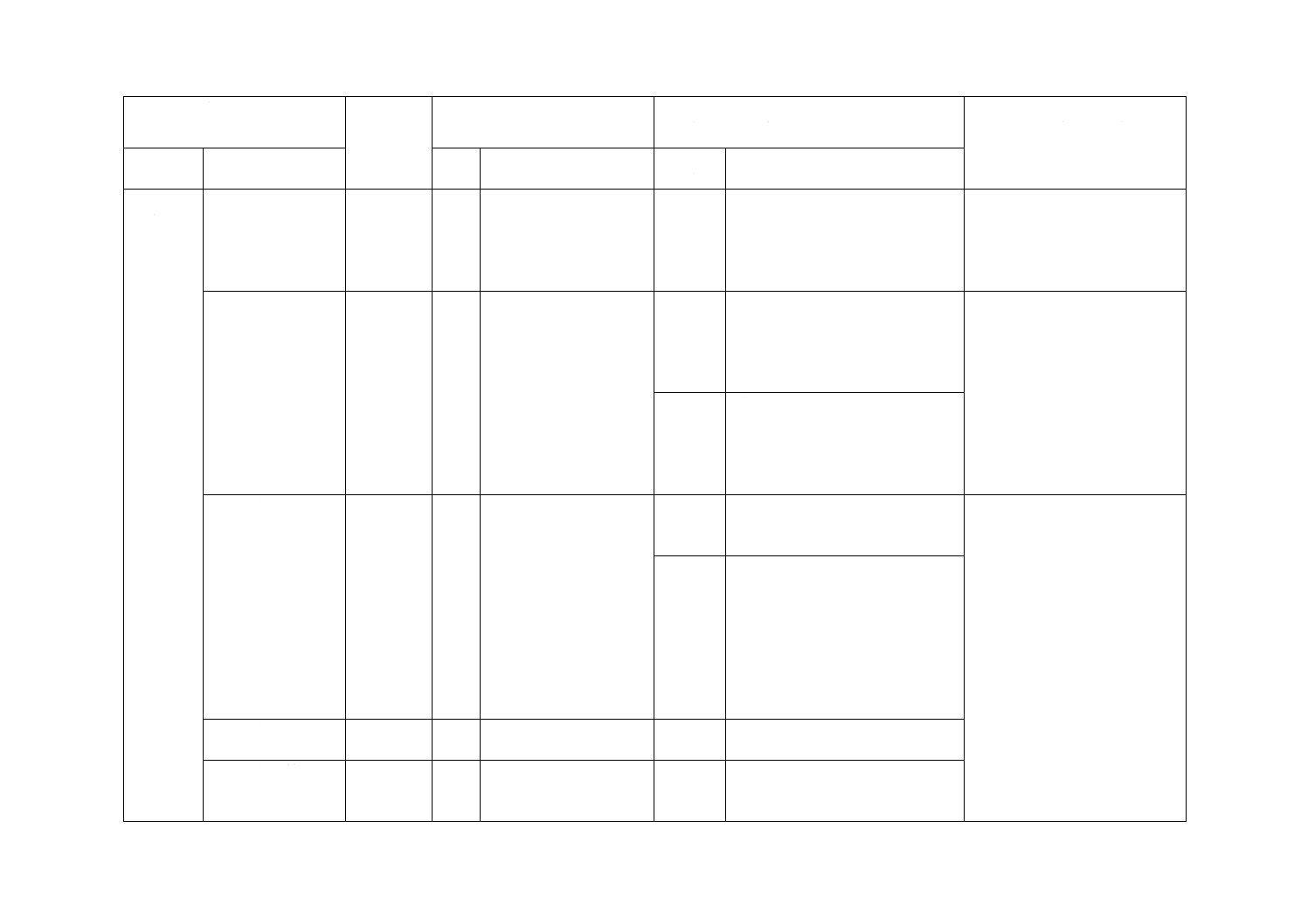

表4−引抜棒及び引抜線の機械的性質

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

1070

O

3以下

−

55以上

95以下

−

−

−

3を超え 100以下

−

55以上

95以下

15以上

25以上

−

H14

10以下

−

85以上

−

−

−

H18

10以下

−

120以上

−

−

−

1050

O

3以下

−

60以上 100以下

−

−

−

3を超え 100以下

−

60以上 100以下

20以上

25以上

−

H14

10以下

−

95以上

−

−

−

H18

10以下

−

125以上

−

−

−

1050A

O

30以下

−

60以上

20以上

−

25以上

H14

30以下

−

100以上

70以上

5以上

6以上

H16

15以下(5以下)c)

−

120以上 160以下

105以上

3以上

4以上

H18

10以下

−

130以上

110以上

−

3以上

1100

O

3以下

−

75以上 110以下

−

−

−

3を超え 100以下

−

75以上 110以下

20以上

25以上

22以上

H14

30以下

−

110以上

80以上

−

5以上

H18

10以下

−

150以上

130以上

−

3以上

1200

O

3以下

−

75以上 110以下

−

−

−

3を超え

30以下

−

75以上 110以下

30以上

25以上

20以上

30を超え 100以下

−

75以上 110以下

20以上

25以上

−

H14

30以下

−

110以上

80以上

−

5以上

H16

15以下(5以下)c)

−

135以上 170以下

115以上

3以上

3以上

H18

10以下

−

140以上

120以上

−

3以上

14

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜棒及び引抜線の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

2011

H13

18以下

−

155以上 225以下

−

−

−

H18

10以下

−

240以上

−

−

−

T3 d)

3以上

38以下

−

310以上

260以上

10以上

9以上

38を超え

50以下

−

295以上

235以上

12以上

10以上

50を超え

80以下

−

280以上

205以上

14以上

10以上

T8 d)

3以上

80以下

−

370以上

270以上

10以上

8以上

2014

O e)

3以上

100以下

−

245以下

−

12以上

−

T3

80以下

−

380以上

290以上

6以上

8以上

T351

80以下

−

380以上

290以上

4以上

6以上

T4

T42 f)

T451

3以上

100以下

230以下

380以上

220以上

16以上

10以上

T6

T62 f)

T651

3以上

100以下

230以下

450以上

380以上

8以上

7以上

2014A

O

H111

80以下

−

240以下

125以下

10以上

12以上

H18

10以下

−

295以上

−

−

−

T3

80以下

−

380以上

290以上

6以上

8以上

T351

80以下

−

380以上

290以上

4以上

6以上

T4

T451

100以下

−

380以上

220以上

10以上

10以上

T6

50以下

−

440以上

360以上

8以上

7以上

T651

100以下

−

450以上

380以上

8以上

7以上

2017

O e)

3以下

−

245以下

−

−

−

3を超え 100以下

−

245以下

−

16以上

−

H13

3以上

10以下

−

205以上 275以下

−

−

−

T4

T42 f)

3以下

−

380以上

−

−

−

3を超え 100以下

300以下

380以上

225以上

12以上

−

2017A

O

H111

80以下

−

240以下

125以下

10以上

12以上

H18

10以下

−

315以上

−

−

−

T3 d)

80以下

−

400以上

250以上

8以上

10以上

T351 d)

80以下

−

400以上

250以上

6以上

8以上

T4

T451

50以下

−

380以上

220以上

−

10以上

50を超え 100以下

−

390以上

235以上

−

10以上

2117

H15

3以上

10以下

−

195以上 245以下

−

−

−

H18

18以下

−

260以上

−

−

−

T4

3以上

10以下

−

265以上

125以上

18以上

−

2219

T851

10以上

50以下

−

400以上

275以上

−

3以上

50を超え 100以下

−

395以上

270以上

−

3以上

15

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜棒及び引抜線の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

2024

O e)

H111

3以下

−

245以下

−

−

−

3を超え 100以下

−

245以下

−

16以上

−

H18

10以下

−

320以上

−

−

−

T3

10以下

−

425以上

310以上

8以上

10以上

10を超え

80以下

−

425以上

290以上

7以上

9以上

T351

12.5以上 100以下

−

425以上

310以上

−

9以上

T4

T451

3以下

−

425以上

−

−

−

3を超え

12以下

−

425以上

310以上

10以上

10以上

12を超え 100以下

−

425以上

290以上

10以上

9以上

T42 f)

3以下

−

430以上

−

−

−

3を超え 100以下

230以下

430以上

275以上

10以上

−

T6

80以下

−

425以上

315以上

4以上

5以上

T651

80以下

−

425以上

315以上

3以上

4以上

T62 f)

3以下

−

410以上

−

−

−

3を超え 100以下

230以下

410以上

315以上

5以上

−

T8

80以下

−

455以上

400以上

3以上

4以上

T851

80以下

−

455以上

400以上

2以上

3以上

2030

T3

50以下

−

370以上

250以上

−

7以上

50を超え 100以下

−

340以上

210以上

−

7以上

T351

80以下

−

370以上

240以上

3以上

5以上

3003

O

3以下

−

95以上 125以下

−

−

−

3を超え 100以下

−

95以上 125以下

35以上

25以上

22以上

H12

10以下

−

115以上

80以上

−

7以上

H14

10以下

−

135以上

110以上

−

6以上

H16

10以下

−

160以上

130以上

−

3以上

H18

10以下

−

180以上

145以上

−

2以上

3103

O

50以下

−

95以上

35以上

19以上

22以上

H14

30以下

−

130以上

90以上

4以上

6以上

H16

15以下(5以下)c)

−

160以上 195以下

130以上

3以上

4以上

H18

10以下

−

160以上

130以上

3以上

4以上

5041

(5N02)

O

25以下

−

225以上

−

20以上

−

5050

O

10以下

−

125以上 180以下

−

22以上

25以上

H32

10以下

−

150以上

−

−

−

H34

10以下

−

170以上

−

−

−

H36

10以下

−

185以上

−

−

−

H38

10以下

−

200以上

−

−

−

16

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜棒及び引抜線の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

5052

O

H111

3以下

−

170以上 220以下

−

−

−

3を超え 100以下

−

170以上 220以下

65以上

25以上

22以上

H32

3以上

10以下

−

215以上 255以下

−

−

−

H14

3以下

−

235以上

−

−

−

3を超え

30以下

−

235以上

180以上

−

5以上

H34

3以下

−

235以上

−

−

−

3を超え

30以下

−

235以上

180以上

−

6以上

H16

H26

H36

15以下

−

250以上 290以下

200以上

3以上

3以上

H18

10以下

−

270以上

220以上

−

2以上

H38

10以下

−

270以上

220以上

−

2以上

5154

O

10以下

−

205以上 285以下

75以上

16以上

20以上

H32

10以下

−

250以上

−

−

−

H34

10以下

−

270以上

−

−

−

H36

10以下

−

290以上

−

−

−

H38

10以下

−

310以上

−

−

−

5754

O

50以下

−

180以上

80以上

−

16以上

H14

30以下

−

250以上

180以上

−

4以上

H34

30以下

−

250以上

180以上

−

5以上

H18

10以下

−

280以上

240以上

−

2以上

H38

10以下

−

280以上

240以上

−

3以上

5056

O

3以下

−

315以下

−

−

−

3を超え 100以下

−

250以上 320以下

110以上

20以上

16以上

H12

H32

10以下

−

300以上

−

−

−

H34

10以下

−

345以上

−

−

−

H38

10以下

−

380以上

−

−

−

5083

O

3以下

−

275以上 355以下

−

−

−

3を超え 100以下

−

275以上 355以下

110以上

14以上

14以上

H111

10以下

−

270以上

140以上

−

12以上

H12

10以下

−

300以上

200以上

−

4以上

5086

O

50以下

−

240以上

95以上

−

16以上

H12

25以下

−

270以上

190以上

−

4以上

H32

25以下

−

270以上

190以上

−

5以上

6060

T39 d)

6以下

−

270以上

−

−

−

6を超え

−

220以上

−

−

−

T4

80以下

−

130以上

65以上

13以上

15以上

T6

80以下

−

215以上

160以上

10以上

12以上

T89 d)

6以下

−

260以上

−

−

−

17

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜棒及び引抜線の機械的性質(続き)

合金番号

質別a)

引張試験

径,厚さ又は対辺距離

mm

断面積

cm2

引張強さ

N/mm2

耐力

N/mm2

伸びb)

%

A50 mm

A

6061

O e)

3以下

−

145以下

−

−

−

3を超え 100以下

−

145以下

−

18以上

−

H13

3以上

10以下

−

155以上 205以下

−

−

−

H18

10以下

−

210以上

−

−

−

T39 d)

6以下

−

310以上

−

−

−

6を超え

−

260以上

−

−

−

T4

3以下

−

205以上

−

−

−

3を超え 100以下

300以下

205以上

110以上

18以上

16以上

T42 f)

3以下

−

205以上

−

−

−

3を超え 100以下

300以下

205以上

95以上

18以上

−

T6

T62 f)

3以下

−

290以上

−

−

−

3を超え 100以下

300以下

290以上

240以上

10以上

9以上

T89 d)

6以下

−

300以上

−

−

−

6262

T6

100以下

−

290以上

240以上

7以上

8以上

T8 d)

50以下

−

345以上

315以上

3以上

4以上

T9 d)

50以下

−

360以上

330以上

5以上

4以上

50を超え

80以下

−

345以上

315以上

−

4以上

6063

T39 d)

6以下

−

280以上

−

−

−

6を超え

−

230以上

−

−

−

T4

80以下

−

150以上

75以上

13以上

15以上

T6

80以下

−

220以上

190以上

8以上

10以上

T66

80以下

−

230以上

195以上

8以上

10以上

T89 d)

6以下

−

270以上

−

−

−

6181

T4

50以下

−

200以上

100以上

−

15以上

T6

50以下

−

280以上

240以上

−

8以上

6082

O

80以下

−

160以下

110以下

−

15以上

H18

10以下

−

220以上

−

−

−

T39 d)

6未満

−

360以上

−

−

−

6以上

−

310以上

−

−

−

T4

80以下

−

205以上

110以上

−

14以上

T6

80以下

−

310以上

255以上

−

10以上

T8 d)

80以下

−

310以上

260以上

−

8以上

T89 d)

6以下

−

340以上

−

−

−

7020

T5

T6

50以下

−

350以上

280以上

−

10以上

7049A

T6

80以下

−

590以上

500以上

−

7以上

7075

O e)

3以上

100以下

−

275以下

−

10以上

−

H18

10以下

−

285以上

−

−

−

T6

T62 f)

T651

3以上

100以下

−

520以上

460以上

7以上

6以上

T73

100以下

−

470以上

385以上

7以上

9以上

注記 1 N/mm2=1 MPa

注a) 表3の注a)による。

18

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜棒及び引抜線の機械的性質(続き)

注b) 表3の注b)による。

c) 表3の注c)による。

d) 表3の注d)による。

e) 表3の注e)による。

f) 表3の注f)による。

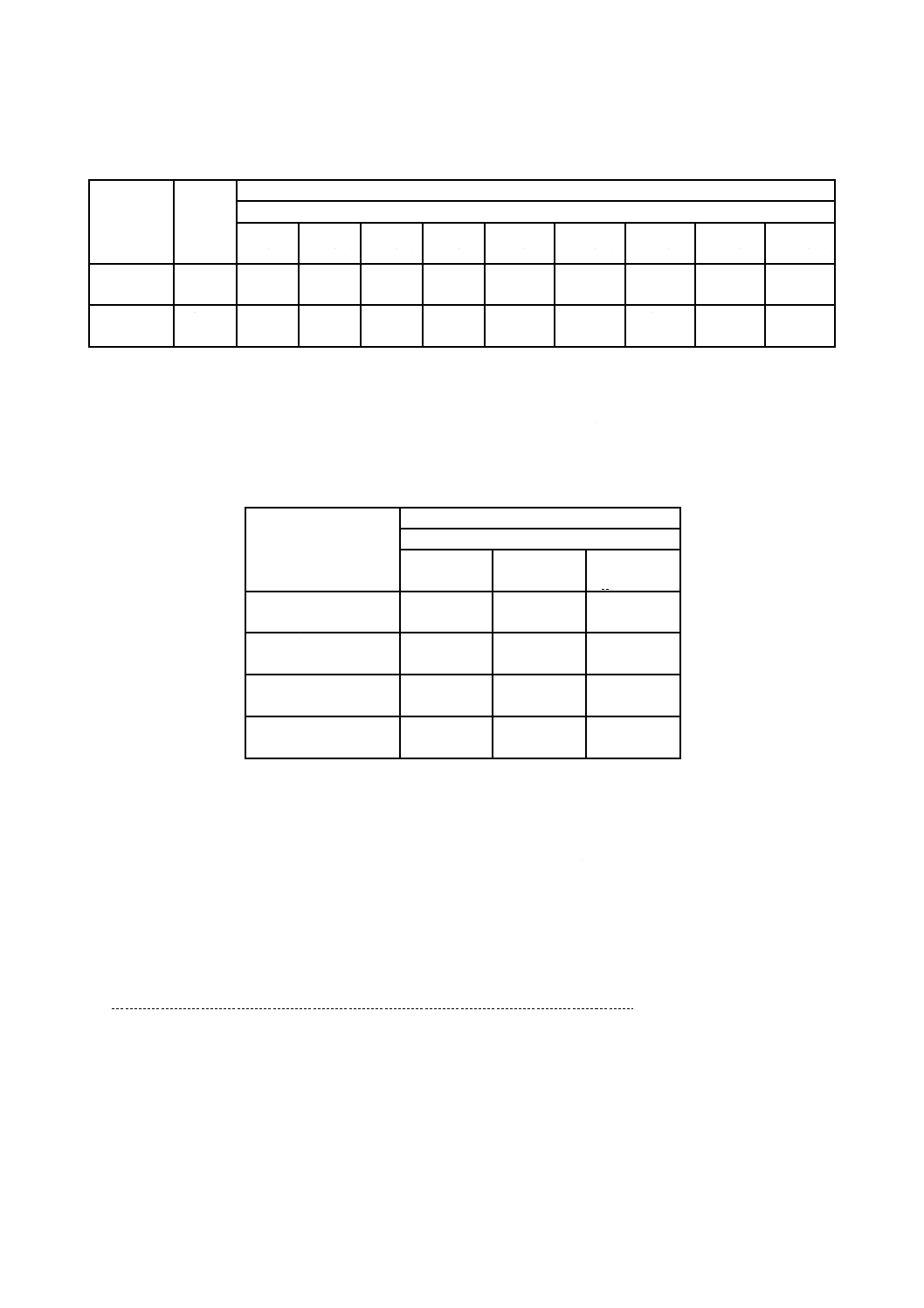

5.4

曲げ特性及び圧縮特性

5.4.1

リベット材

合金番号5041(5N02),5052及び6061の質別Oの材料をリベット材として用いる場合で,注文者から

の要求がある場合は,次による。

a) 曲げ特性は,7.3.1によって試験を行い,曲げた部分の外側に割れを生じてはならない。

b) 圧縮特性は,7.4によって試験を行い,圧縮した部分の外側に割れを生じてはならない。

5.4.2

導体

導体の曲げ特性は,注文者からの要求がある場合,7.3.2によって試験を行い,曲げた部分の外側に割れ

を生じてはならない。

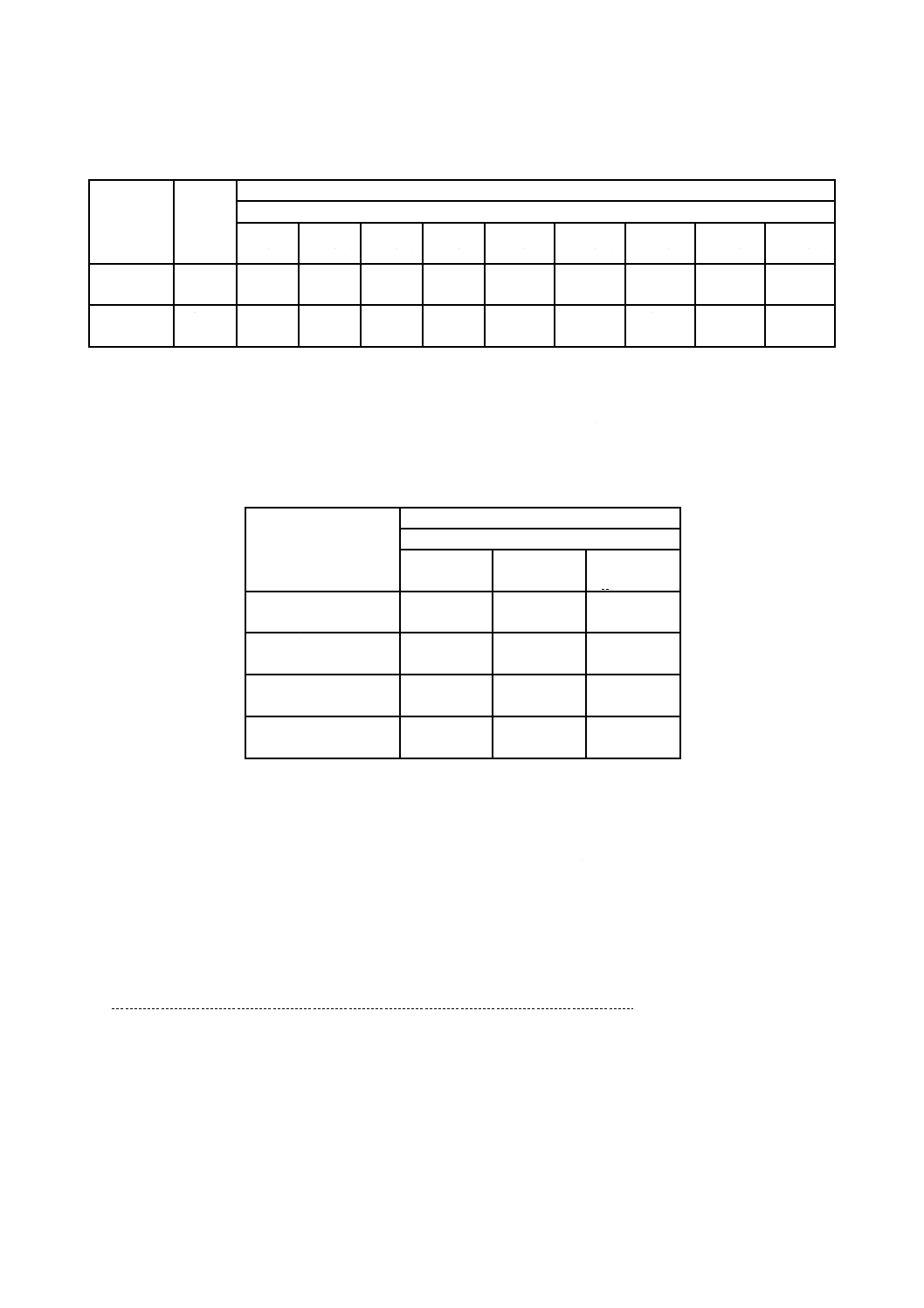

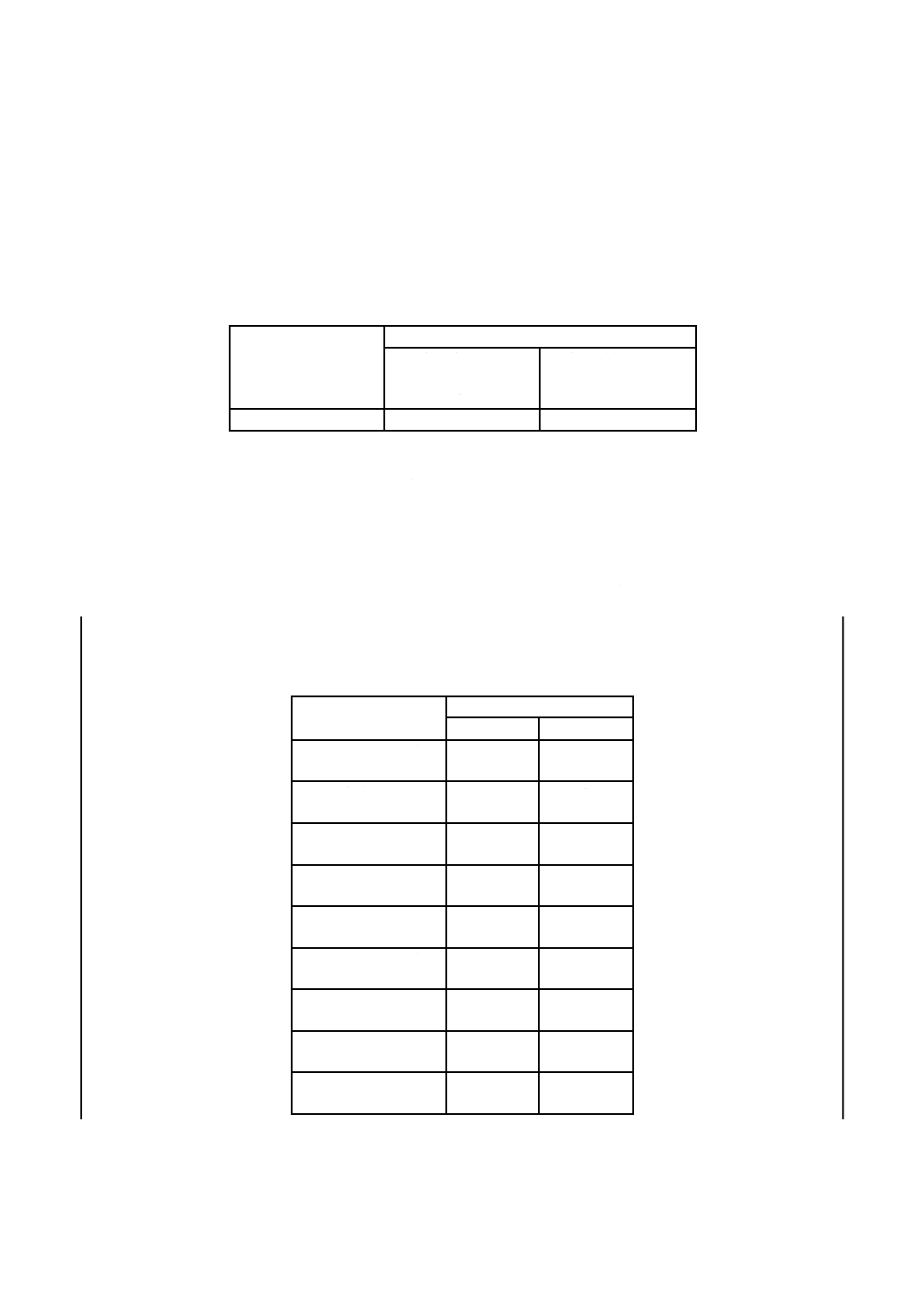

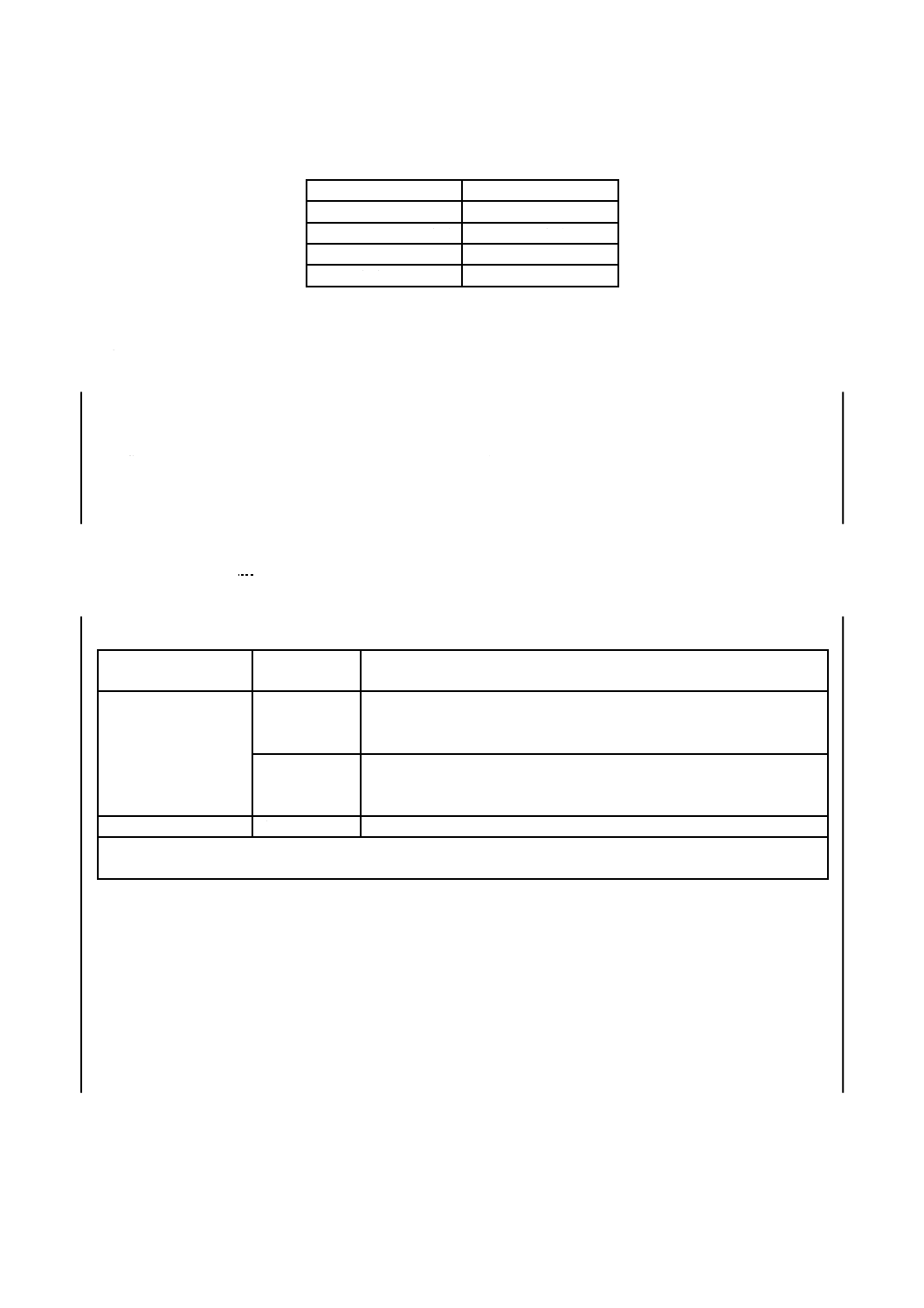

5.5

導電率

合金番号1060及び6101の材料を導体として使用する場合の導電率は,7.5によって試験を行い,表5

による。

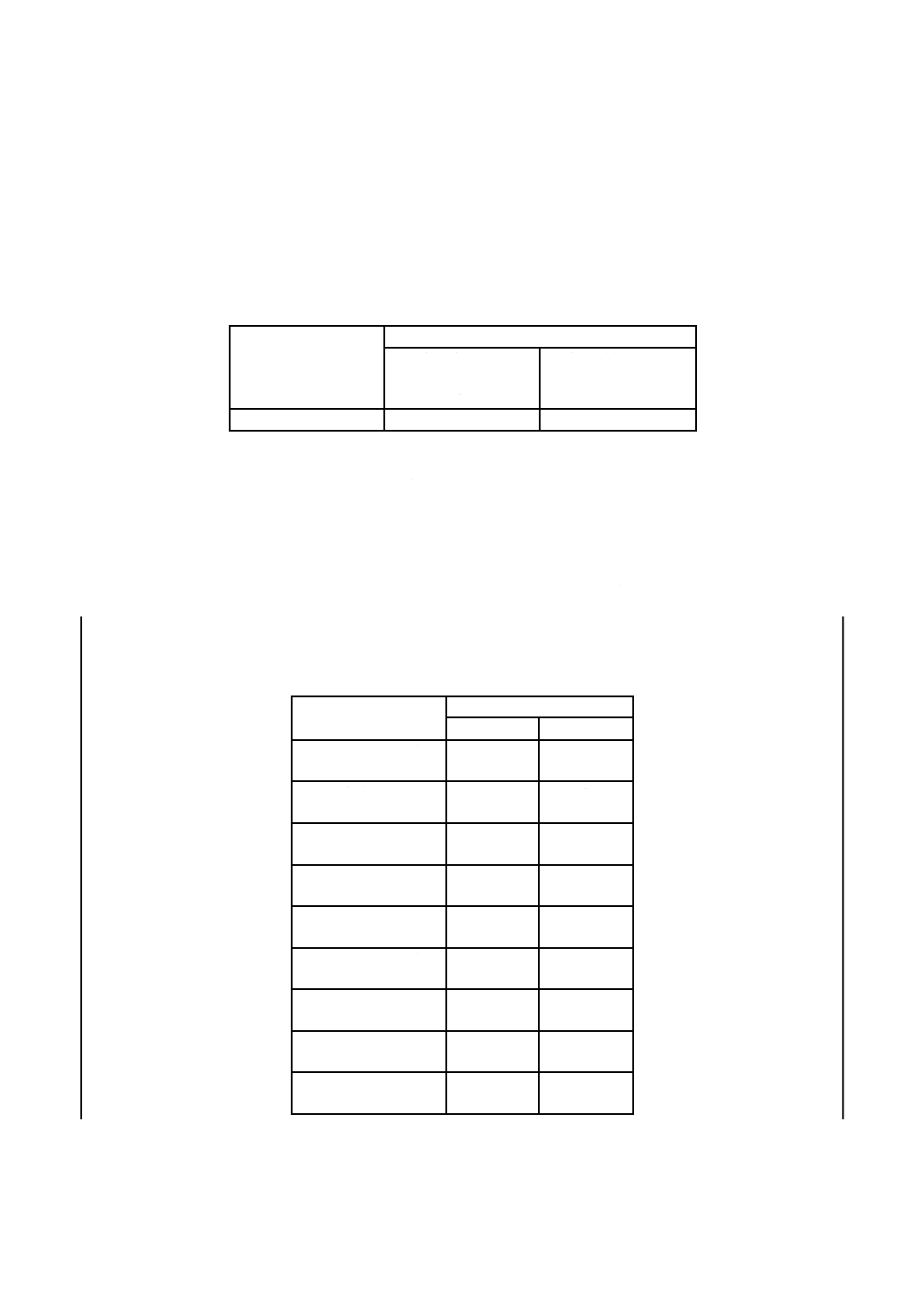

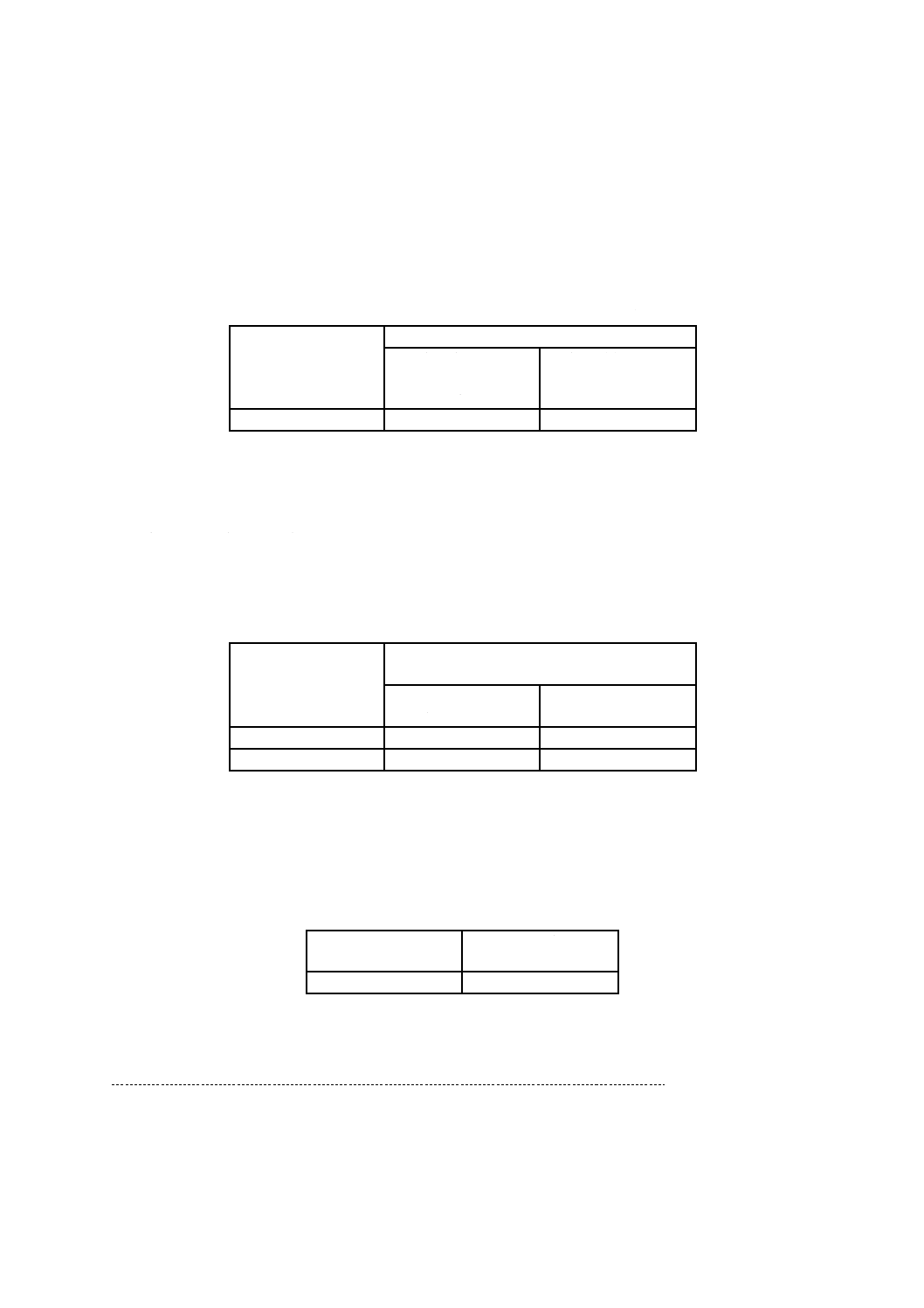

表5−導電率

等級及び記号

質別

導電率

IACS% a)

A1060BE,A1060BES

H112

61.0以上

A6101BE,A6101BES

T6

55.0以上

T7

57.0以上

注a) IACS%は,IEC 60028に規定された国際標準軟銅の導電率

(20 ℃において5.8×107 S/m)を100としたときの相対比率

を百分率で表したもの。

5.6

応力腐食割れ性

合金番号7075の質別T73,T73510及びT73511の厚さ20 mm以上の材料について,注文者から応力腐

食割れ性の要求がある場合は,次による。

a) 導電率及び機械的性質は,7.5及び7.2によって試験を行い,表6による。

b) 応力腐食割れ性は,7.6によって試験を行い,応力腐食割れを生じてはならない。

表6−導電率及び機械的性質

導電率

IACS% a)

機械的性質

39.7以上

表3又は表4による。

37.9以上 39.7未満 表3又は表4による。ただし,耐力は,表3又は表4に規定

された下限値に,85 N/mm2を加えた値を上限値とする。

注記 1 N/mm2=1 MPa

注a) 表5の注a)による。

19

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

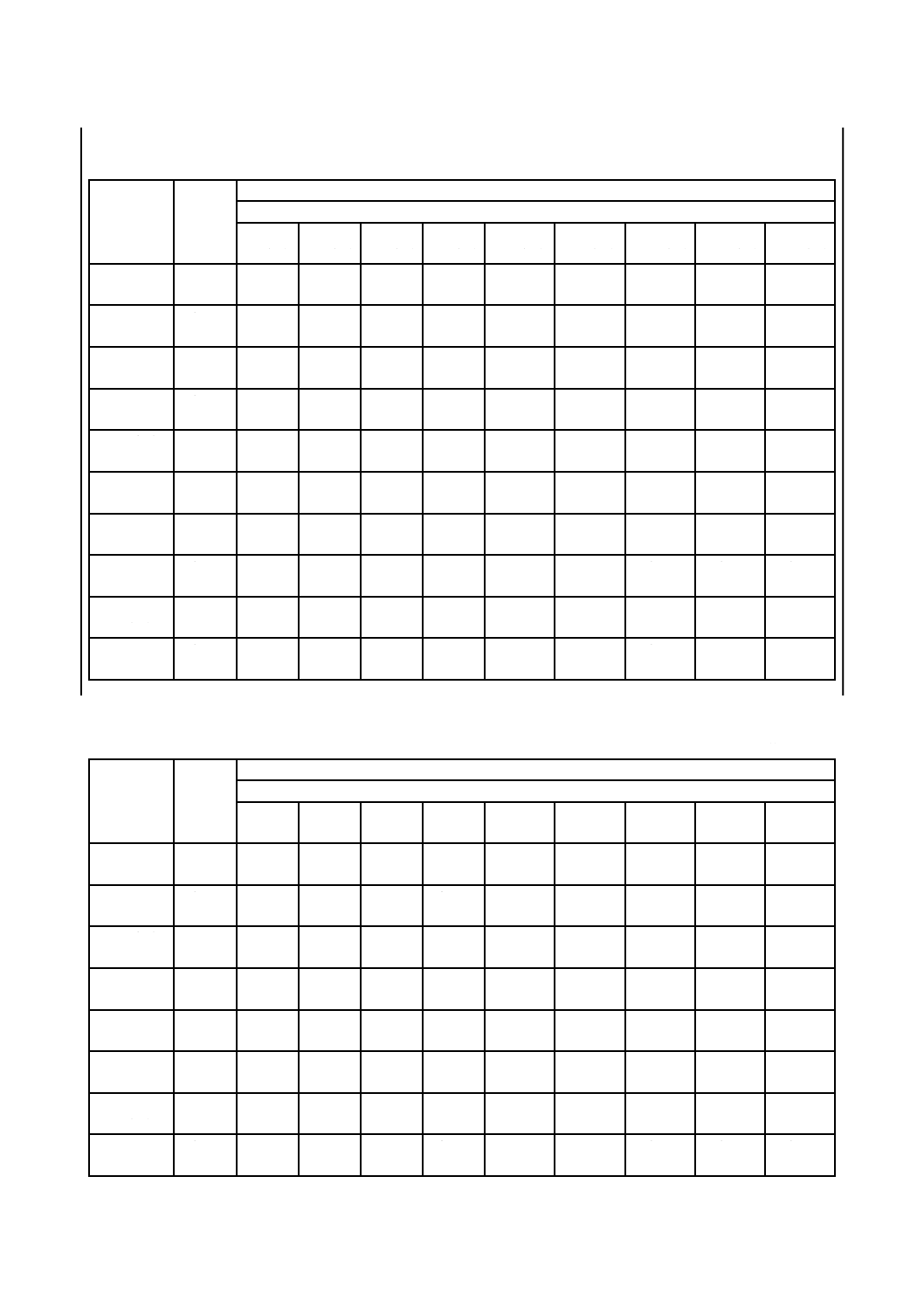

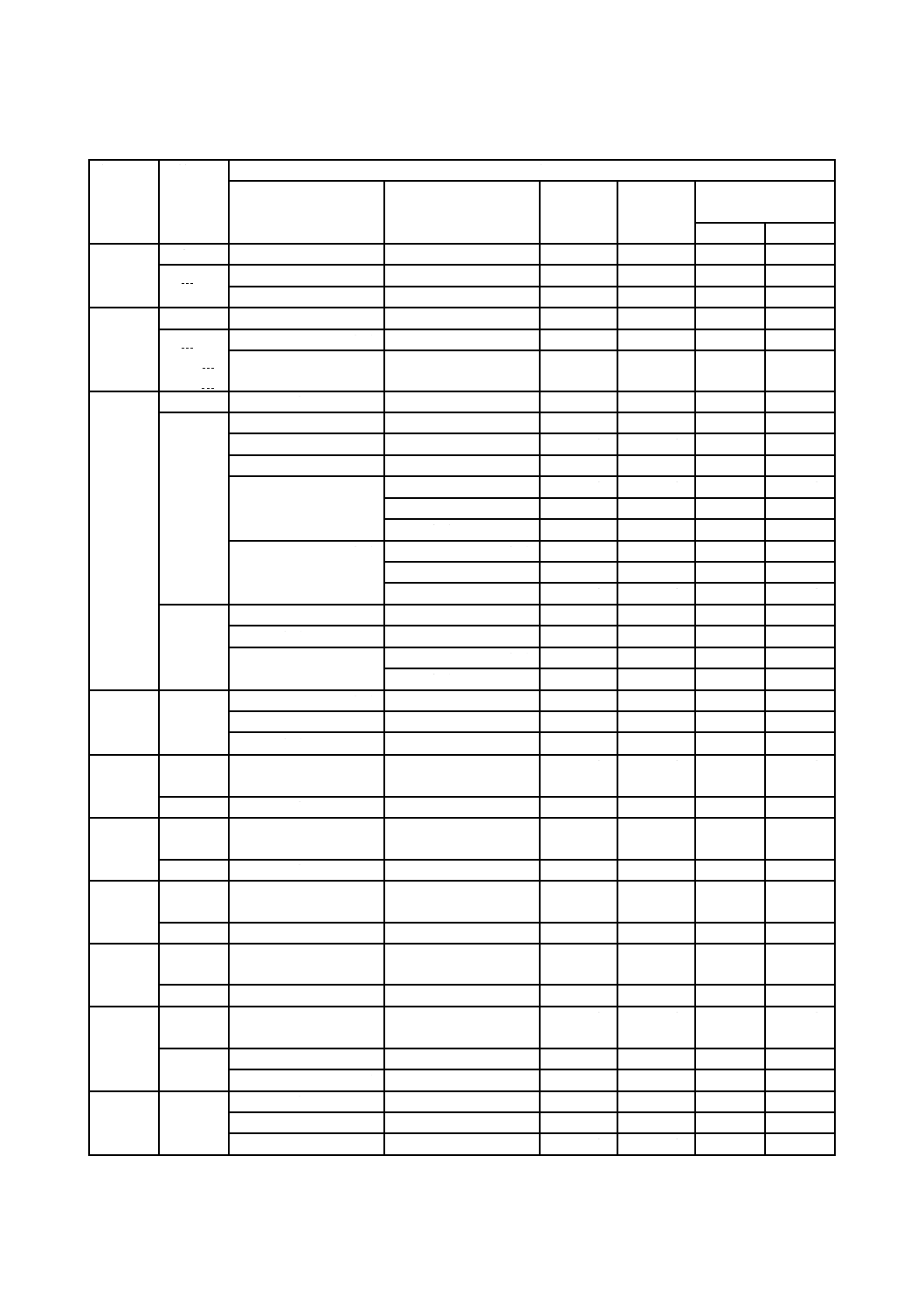

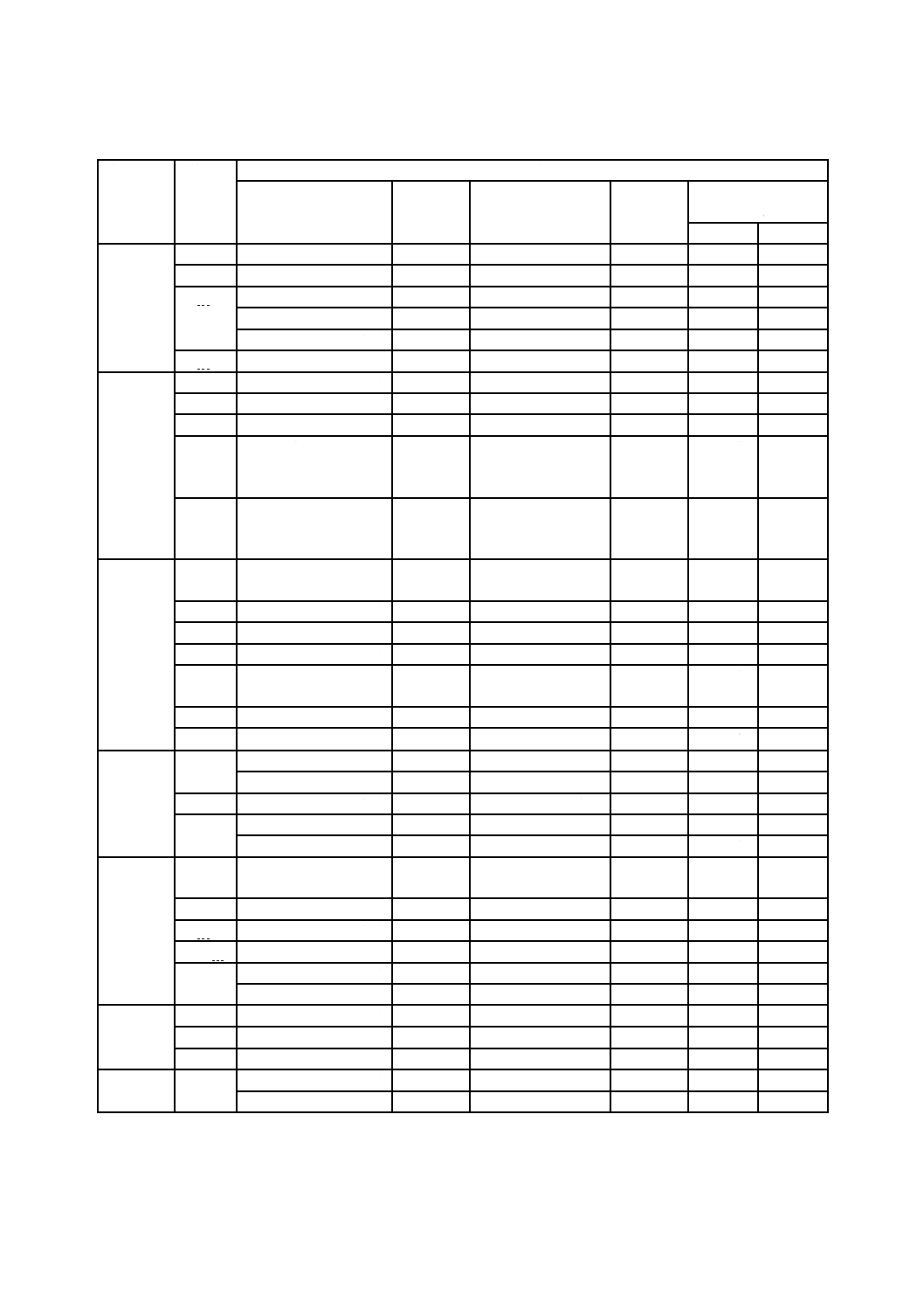

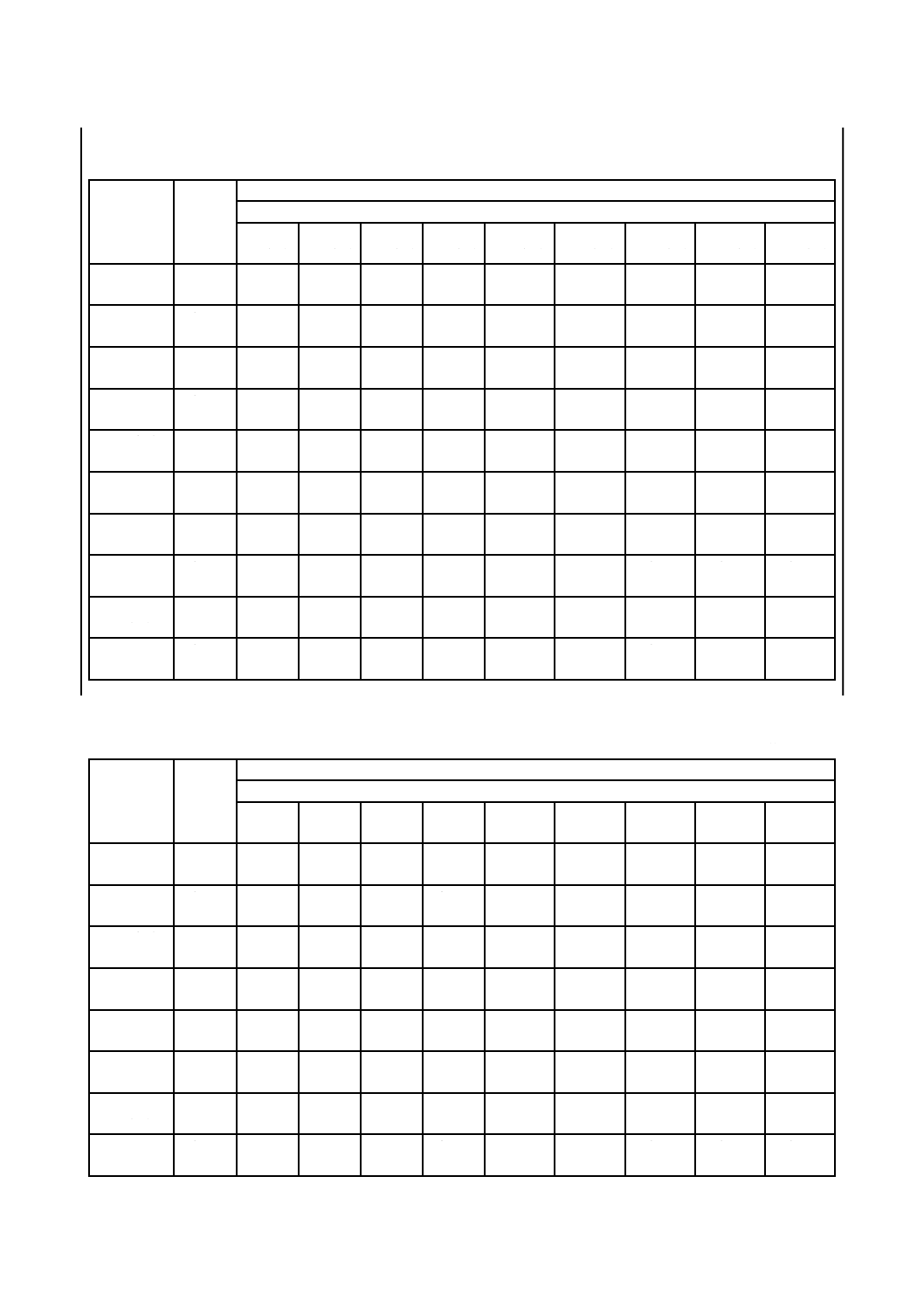

6

寸法の許容差及び形状

6.1

一般事項

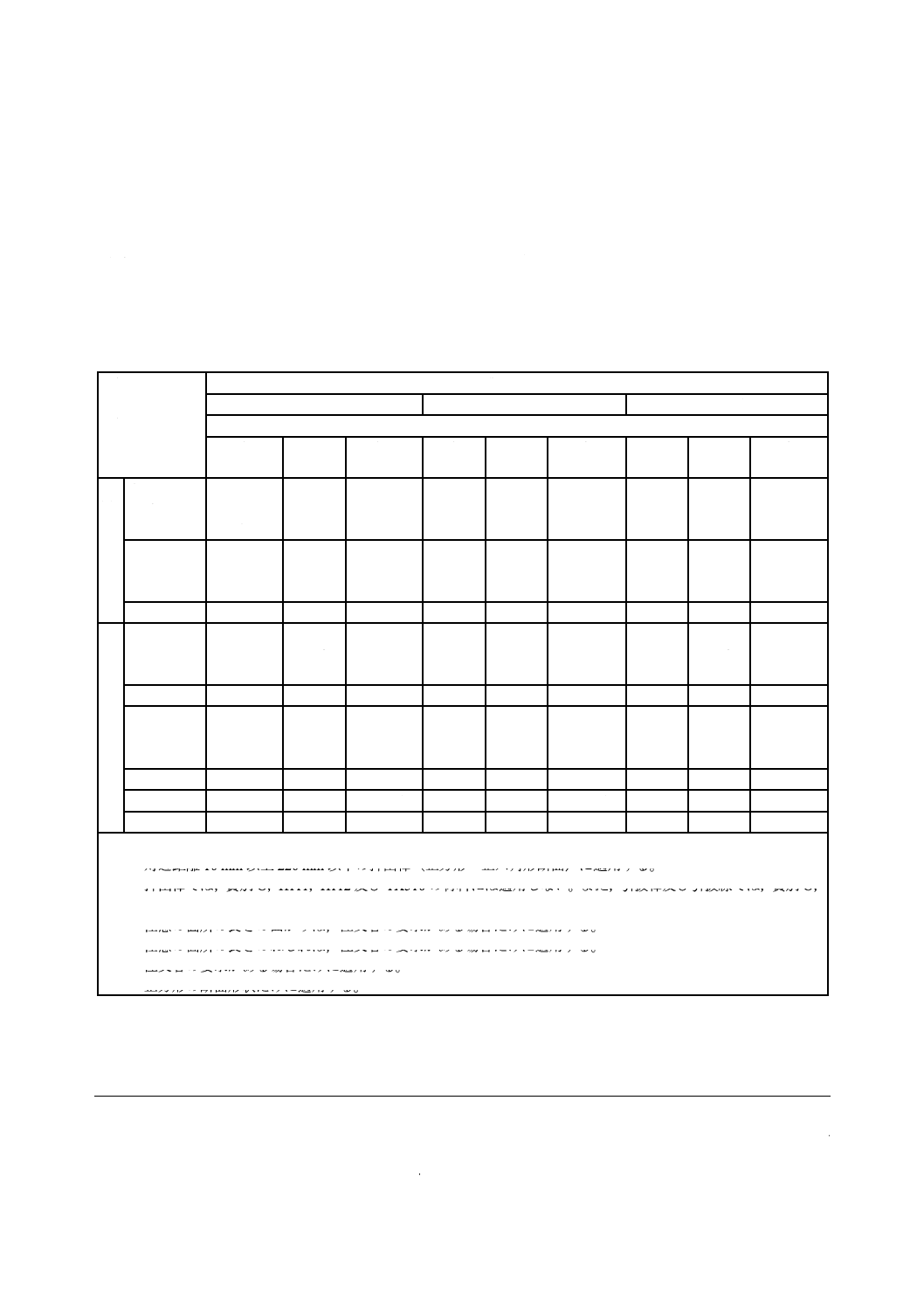

押出棒,引抜棒及び引抜線の寸法の許容差及び形状は,製品区分,断面形状,等級並びに表7及び表8

の合金グループによって区分し,6.2〜6.6による。

なお,製品区分と断面形状との組合せによる寸法の許容差及び形状について,適用する表番号の一覧を,

附属書JAに示す。

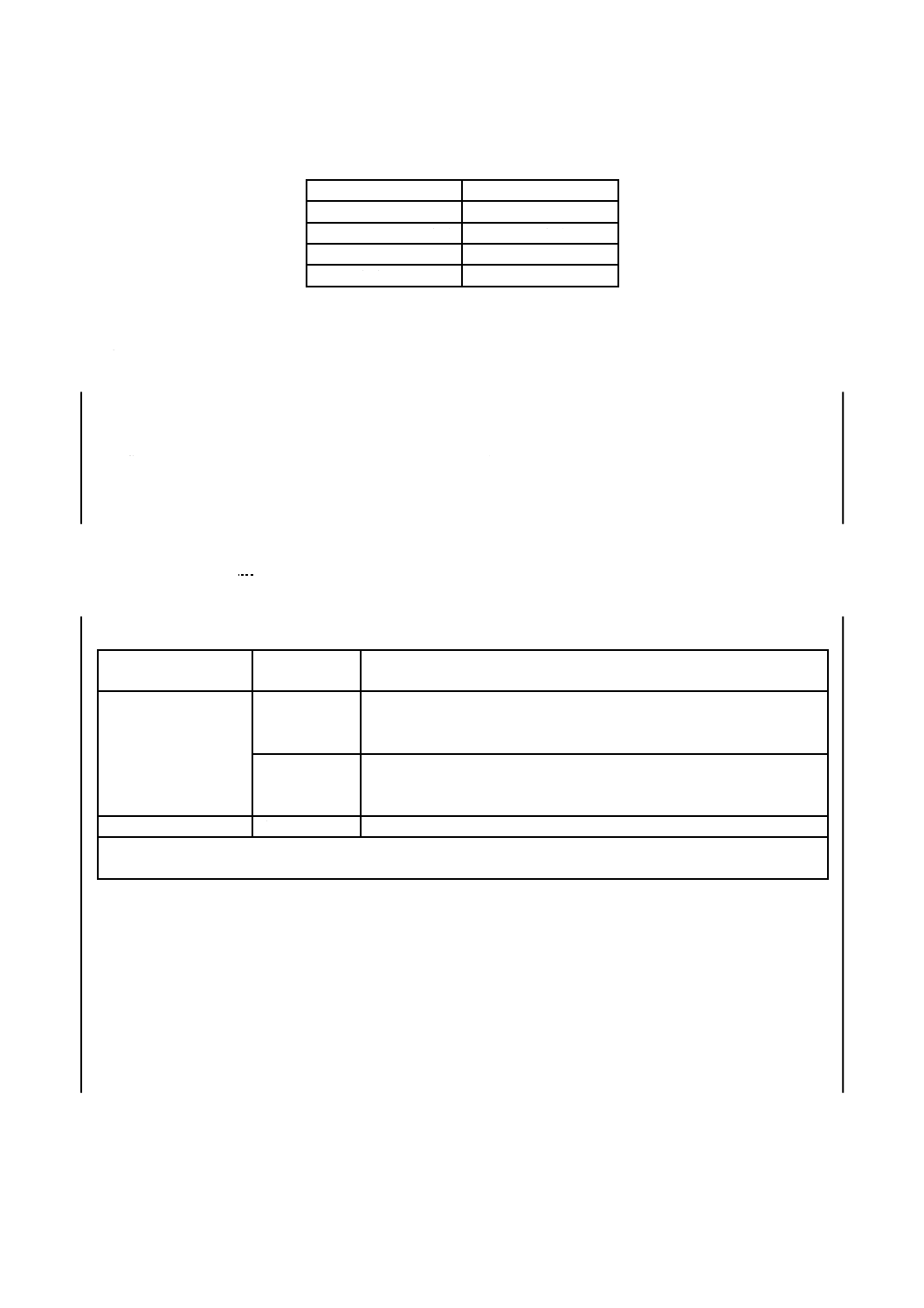

表7−合金グループ1

合金系

合金番号

純アルミニウム

1070,1060,1050,1050A,1100,1200

Al-Mn系合金

3003,3103

Al-Mg系合金a)

5050,5052

Al-Mg-Si系合金

6101,6005A,6005C(6N01),6060,6061,6262,6063,6181,6082

注a) Mg量が2.8 %以下の合金とする。

表8−合金グループ2

合金系

合金番号

Al-Mg系合金a)

5041(5N02),5154,5454,5754,5056,5083,5086

Al-Cu-Mg系合金

2011,2014,2014A,2017,2017A,2117,2219,2024,2030

Al-Zn-Mg系合金

7003,7204(7N01),7020,7049A,7050,7075

注a) Mg量が2.8 %を超える合金とする。

6.2

押出棒(長方形断面)の寸法の許容差及び形状

6.2.1

押出棒(長方形断面)の寸法の許容差

6.2.1.1

押出棒(長方形断面)の幅及び厚さの許容差

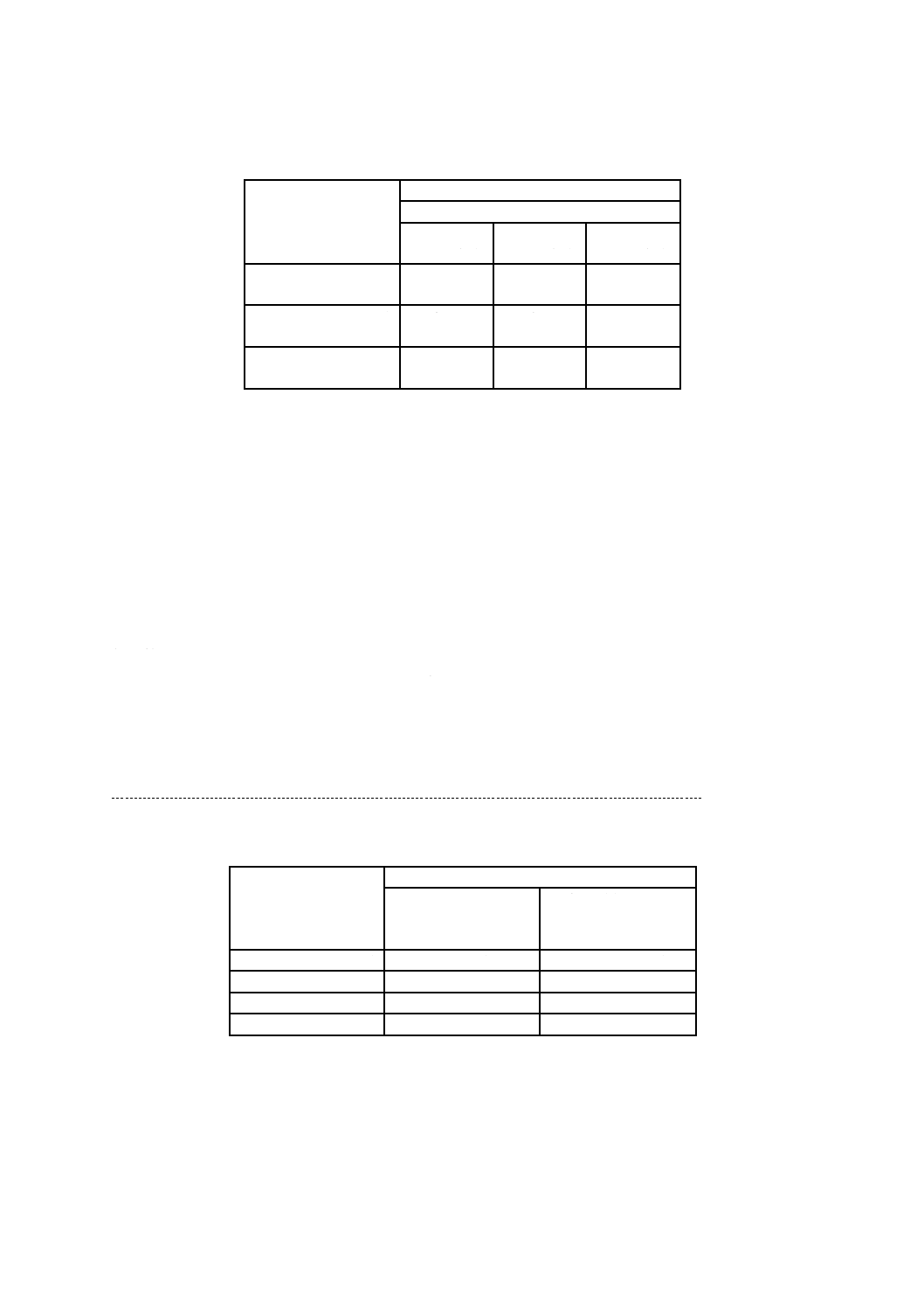

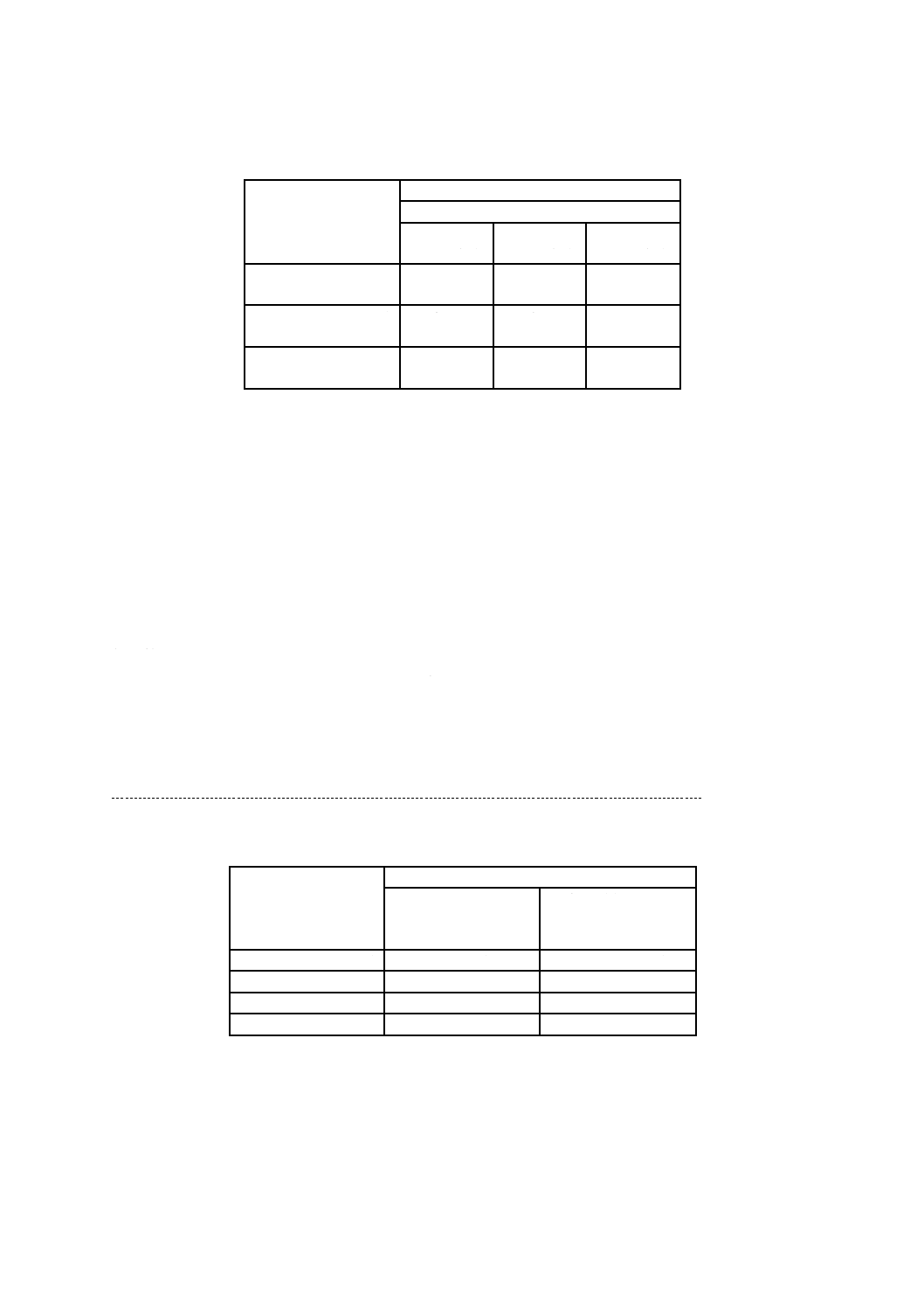

押出棒(長方形断面)の幅及び厚さの許容差は,表9,表10,表11及び表12による。この許容差は,

全許容範囲と同一の範囲で(+)側だけ又は(−)側だけとしてもよい。

なお,表9〜表12に規定する寸法以外の許容差は,受渡当事者間の協定による。

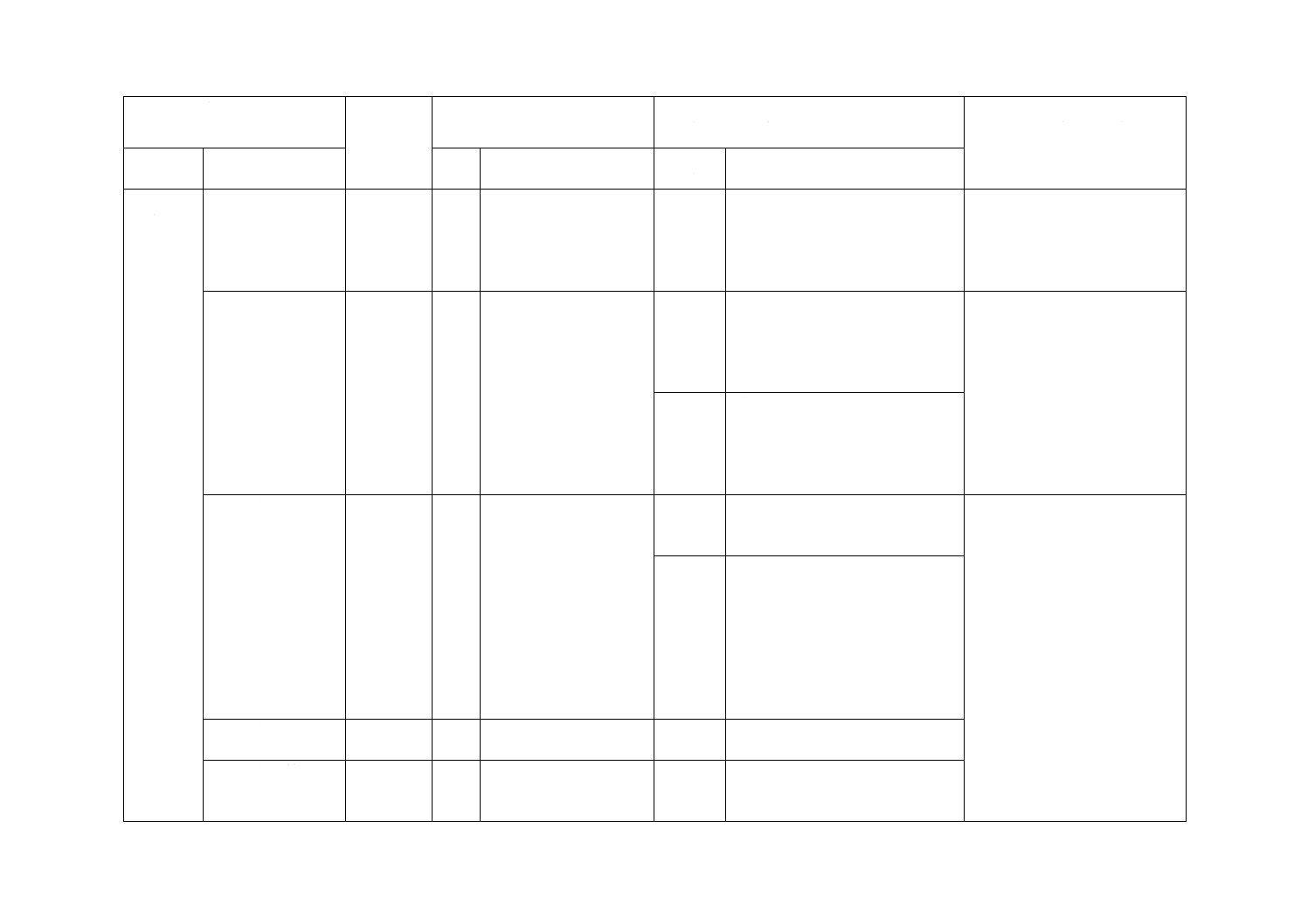

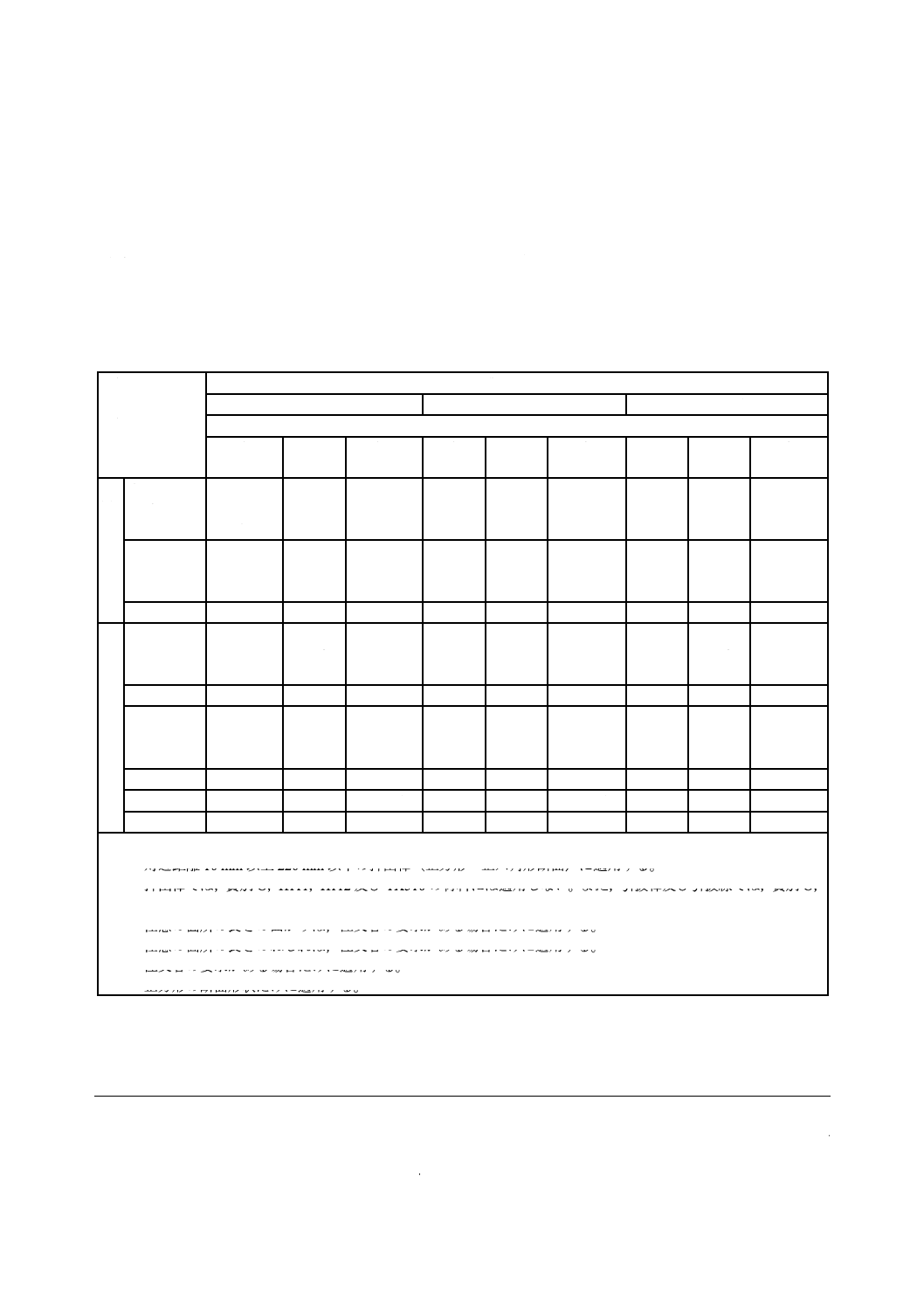

表9−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ1,普通級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

10以上

18以下

±0.33

±0.26

±0.33

±0.33

−

−

−

−

−

−

18を超え

30以下

±0.39

±0.26

±0.33

±0.39

±0.39

−

−

−

−

−

30を超え

50以下

±0.52

±0.33

±0.33

±0.39

±0.46

±0.52

−

−

−

−

50を超え

80以下

±0.78

±0.33

±0.39

±0.46

±0.52

±0.65

±0.78

−

−

−

80を超え

120以下

±1.0

−

±0.46

±0.52

±0.59

±0.78

±0.91

±1.0

−

−

20

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ1,普通級)(続き)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

120を超え

180以下

±1.3

−

−

±0.65

±0.72

±0.78

±0.91

±1.2

±1.3

−

180を超え

240以下

±1.8

−

−

−

±0.85

±0.91

±1.0

±1.3

±1.6

±1.8

240を超え

350以下

±2.3

−

−

−

±0.98

±1.0

±1.2

±1.4

±1.7

±2.0

350を超え

450以下

±2.9

−

−

−

−

±1.2

±1.3

±1.6

±1.8

±2.1

450を超え

600以下

±3.9

−

−

−

−

±1.2

±1.3

±1.8

−

−

表10−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ1,特殊級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

10以上

18以下

±0.25

±0.20

±0.25

±0.25

−

−

−

−

−

−

18を超え

30以下

±0.30

±0.20

±0.25

±0.30

±0.30

−

−

−

−

−

30を超え

50以下

±0.40

±0.25

±0.25

±0.30

±0.35

±0.40

−

−

−

−

50を超え

80以下

±0.60

±0.25

±0.30

±0.35

±0.40

±0.50

±0.60

−

−

−

80を超え

120以下

±0.80

−

±0.35

±0.40

±0.45

±0.60

±0.70

±0.80

−

−

120を超え

180以下

±1.0

−

−

±0.50

±0.55

±0.60

±0.70

±0.90

±1.0

−

180を超え

240以下

±1.4

−

−

−

±0.65

±0.70

±0.80

±1.0

±1.2

±1.4

240を超え

350以下

±1.8

−

−

−

±0.75

±0.80

±0.90

±1.1

±1.3

±1.5

350を超え

450以下

±2.2

−

−

−

−

±0.90

±1.0

±1.2

±1.4

±1.6

450を超え

600以下

±3.0

−

−

−

−

±0.90

±1.0

±1.4

−

−

21

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ2,普通級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

10以上

18以下

±0.46

±0.33

±0.39

±0.46

−

−

−

−

−

−

18を超え

30以下

±0.52

±0.33

±0.39

±0.52

±0.52

−

−

−

−

−

30を超え

50以下

±0.65

±0.39

±0.39

±0.52

±0.65

±0.65

−

−

−

−

50を超え

80以下

±0.91

±0.39

±0.46

±0.59

±0.72

±0.91

±0.91

−

−

−

80を超え

120以下

±1.3

−

±0.52

±0.65

±0.78

±0.91

±1.0

±1.3

−

−

120を超え

180以下

±1.8

−

−

±0.72

±0.91

±1.0

±1.3

±1.4

±1.8

−

180を超え

240以下

±2.3

−

−

−

±0.91

±1.2

±1.4

±1.7

±2.1

±2.3

240を超え

350以下

±2.9

−

−

−

±1.0

±1.2

±1.6

±1.8

±2.2

±2.5

350を超え

450以下

±3.6

−

−

−

−

±1.4

±1.8

±2.3

±2.7

±3.0

450を超え

600以下

±4.6

−

−

−

−

±1.6

±1.8

±2.3

−

−

表12−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ2,特殊級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

10以上

18以下

±0.35

±0.25

±0.30

±0.35

−

−

−

−

−

−

18を超え

30以下

±0.40

±0.25

±0.30

±0.40

±0.40

−

−

−

−

−

30を超え

50以下

±0.50

±0.30

±0.30

±0.40

±0.50

±0.50

−

−

−

−

50を超え

80以下

±0.70

±0.30

±0.35

±0.45

±0.60

±0.70

±0.70

−

−

−

80を超え

120以下

±1.0

−

±0.40

±0.50

±0.60

±0.70

±0.80

±1.0

−

−

120を超え

180以下

±1.4

−

−

±0.55

±0.70

±0.80

±1.0

±1.1

±1.4

−

180を超え

240以下

±1.8

−

−

−

±0.70

±0.90

±1.1

±1.3

±1.6

±1.8

240を超え

350以下

±2.2

−

−

−

±0.80

±0.90

±1.2

±1.4

±1.7

±1.9

22

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−押出棒(長方形断面)の幅及び厚さの許容差(合金グループ2,特殊級)(続き)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

50以下

50を超え

80以下

80を超え

120以下

120を超え

180以下

180を超え

240以下

350を超え

450以下

±2.8

−

−

−

−

±1.1

±1.4

±1.8

±2.1

±2.3

450を超え

600以下

±3.5

−

−

−

−

±1.2

±1.4

±1.8

−

−

6.2.1.2

押出棒(長方形断面)の長さの許容差

押出棒(長方形断面)の長さの許容差は,表13による。

なお,表13に規定する寸法以外の長さの許容差は,受渡当事者間の協定による。

表13−押出棒(長方形断面)の長さの許容差

単位 mm

幅

長さの許容差

長さ

2 000以下

2 000を超え

5 000以下

5 000を超え

8 000以下

100以下

+5

0

+7

0

+10

0

100を超え 200以下

+7

0

+9

0

+12

0

200を超え 450以下

+8

0

+11

0

+14

0

450を超え 600以下

+9

0

+12

0

+16

0

6.2.2

押出棒(長方形断面)の形状

6.2.2.1

一般事項

平らさ,曲がり及びねじれは,押出棒を定盤などの基準平面上に置き,その押出棒自体の質量によって

変形が最小になった状態で測定した値とする。このとき,曲がりは,押出棒の曲がりが最も大きい方向を

上下にして測定する。

6.2.2.2

押出棒(長方形断面)の平らさ

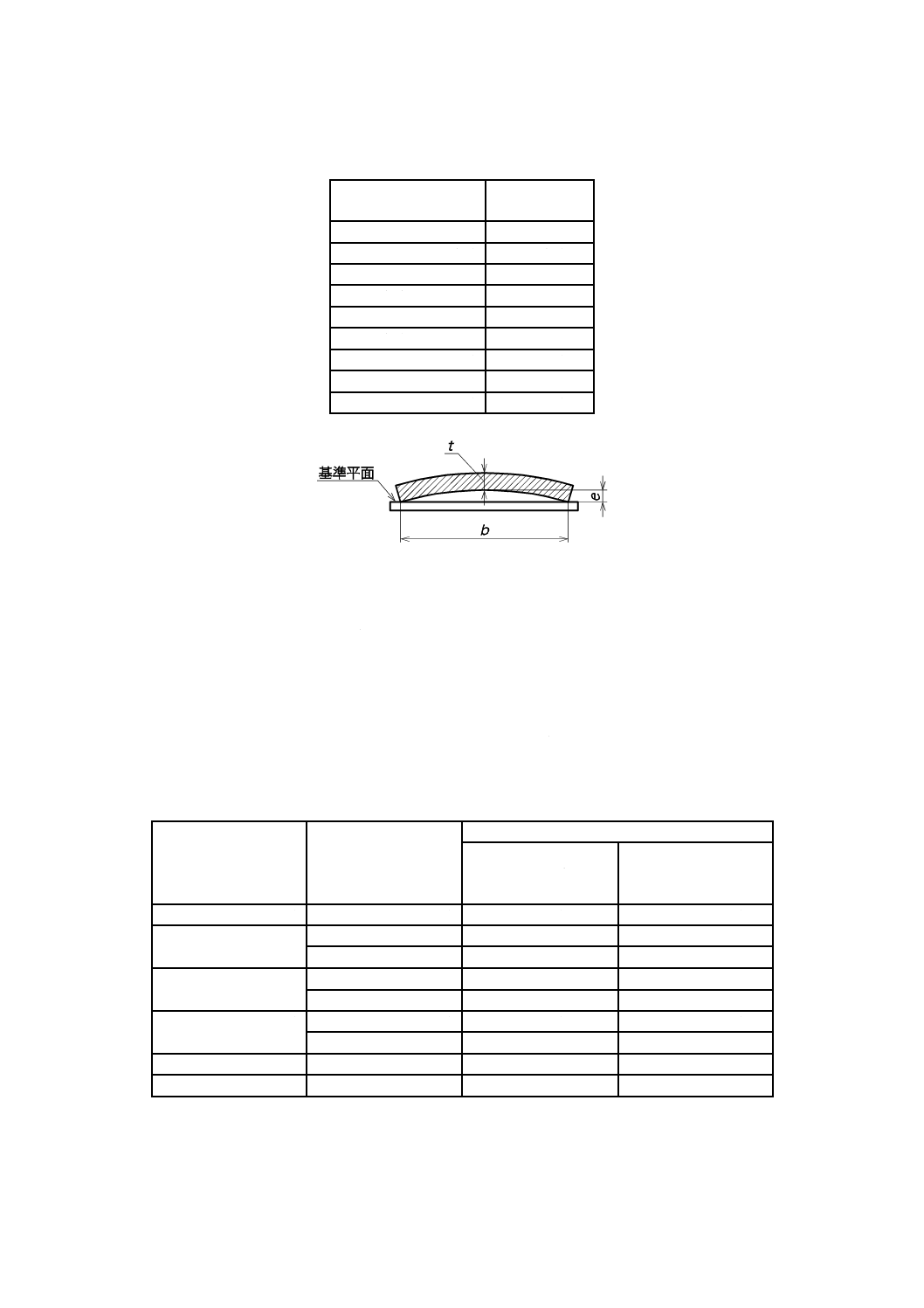

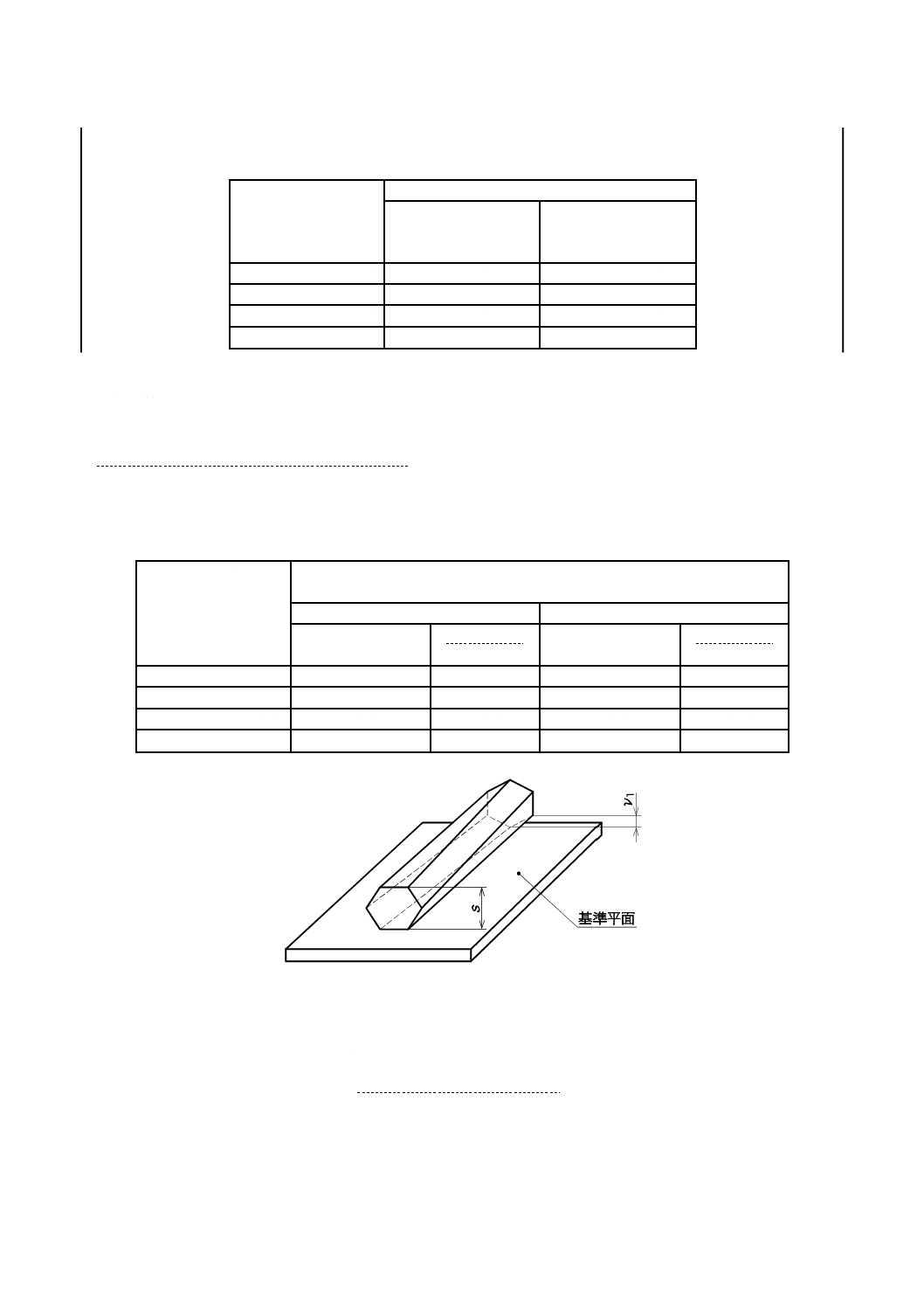

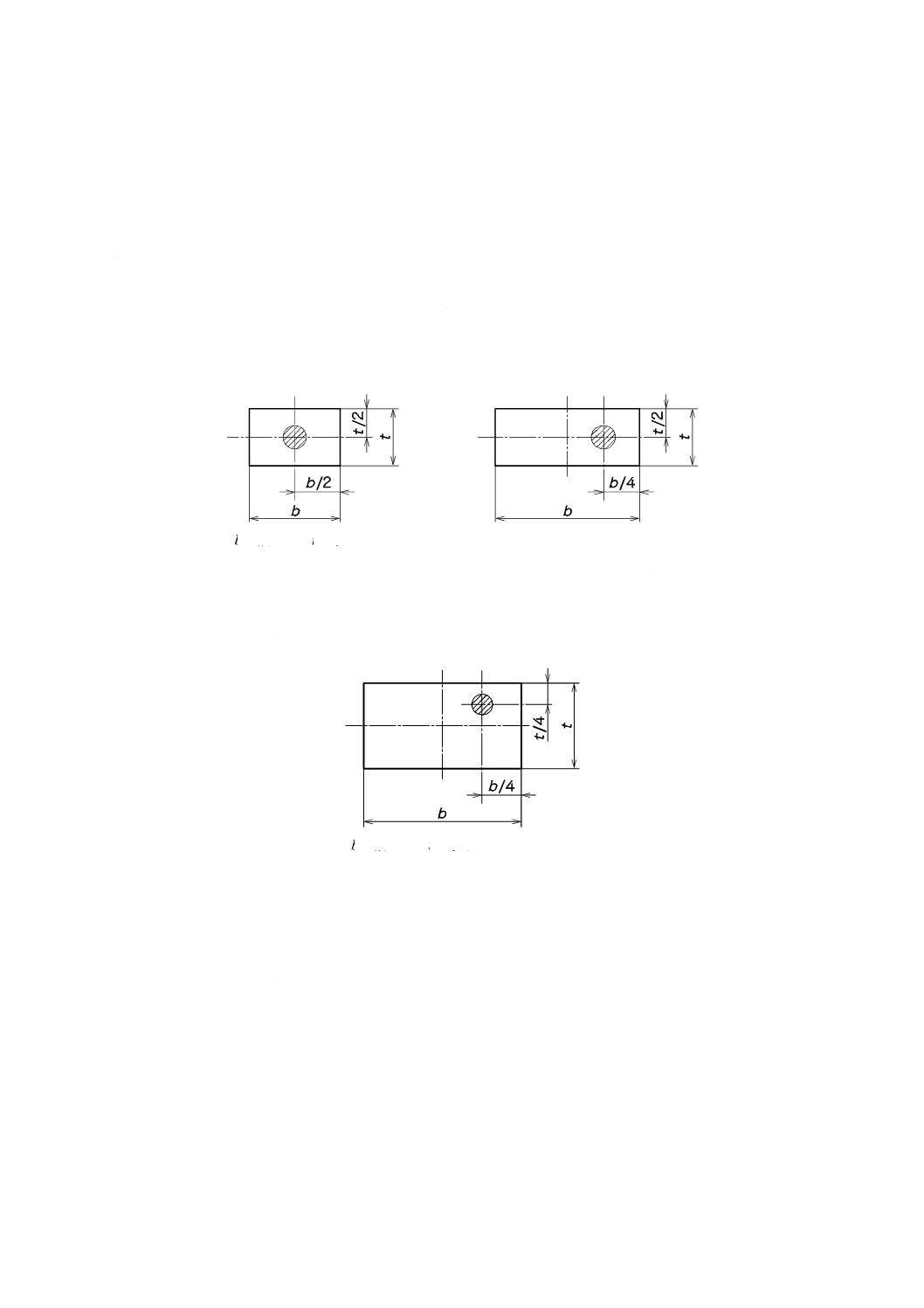

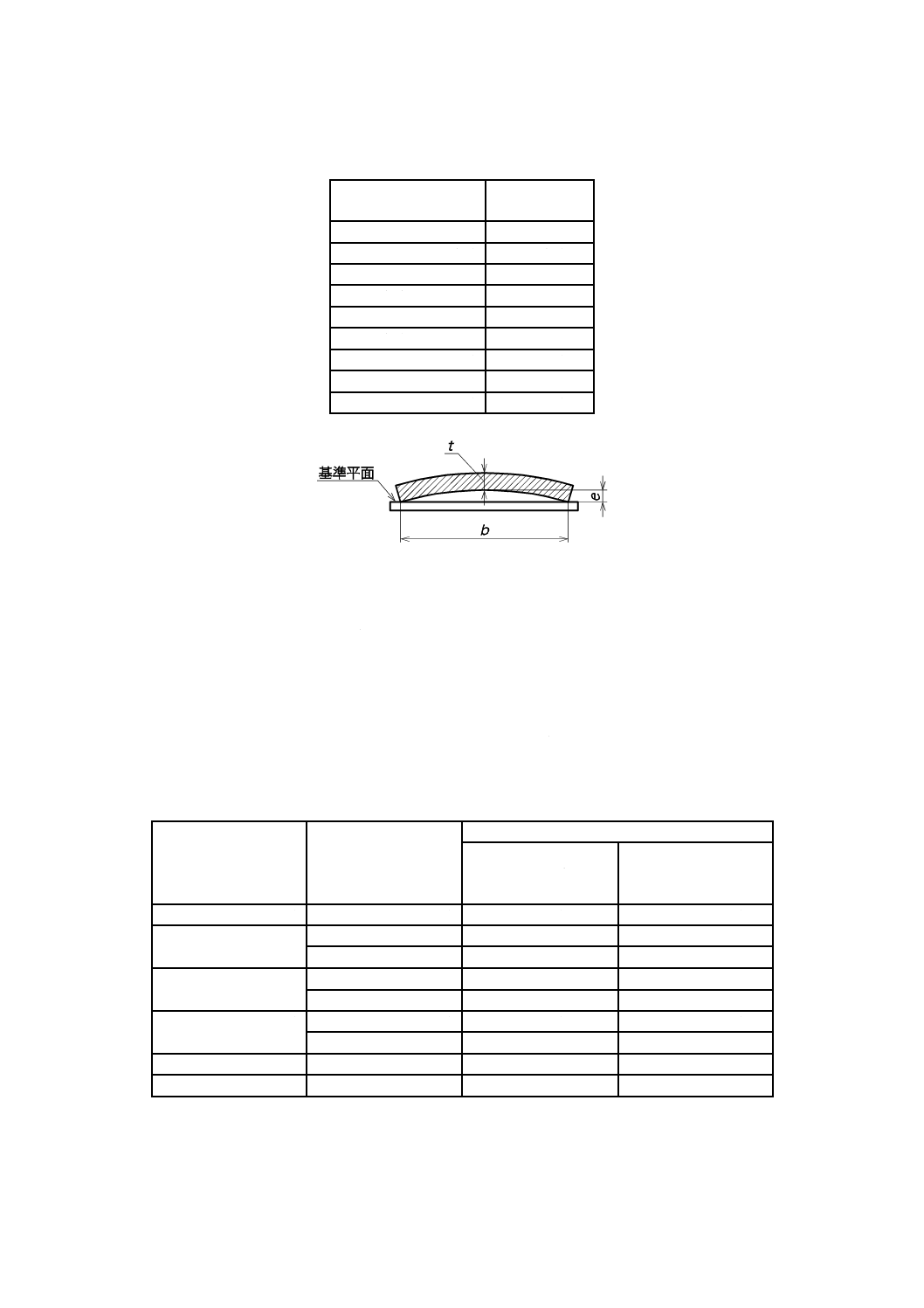

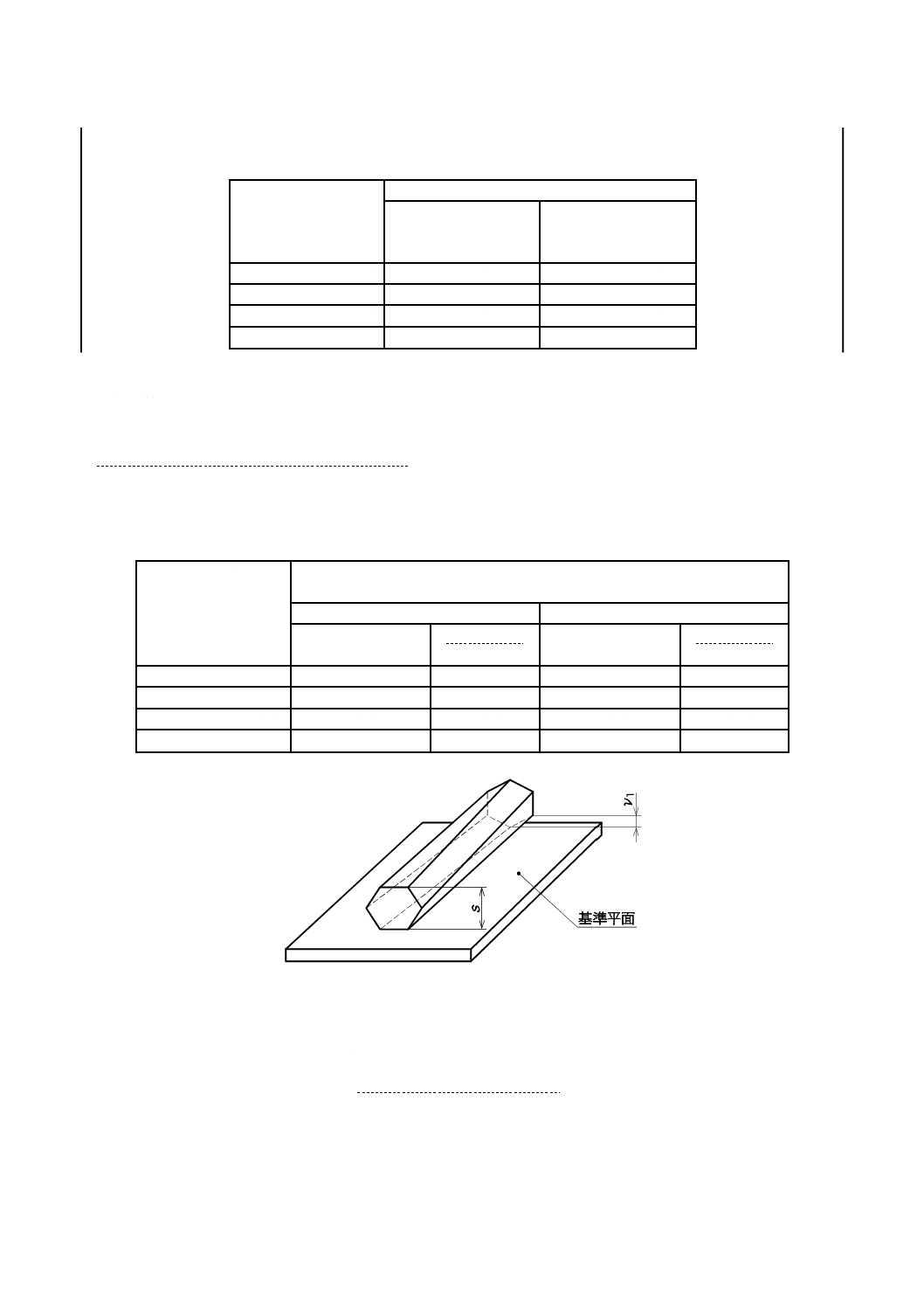

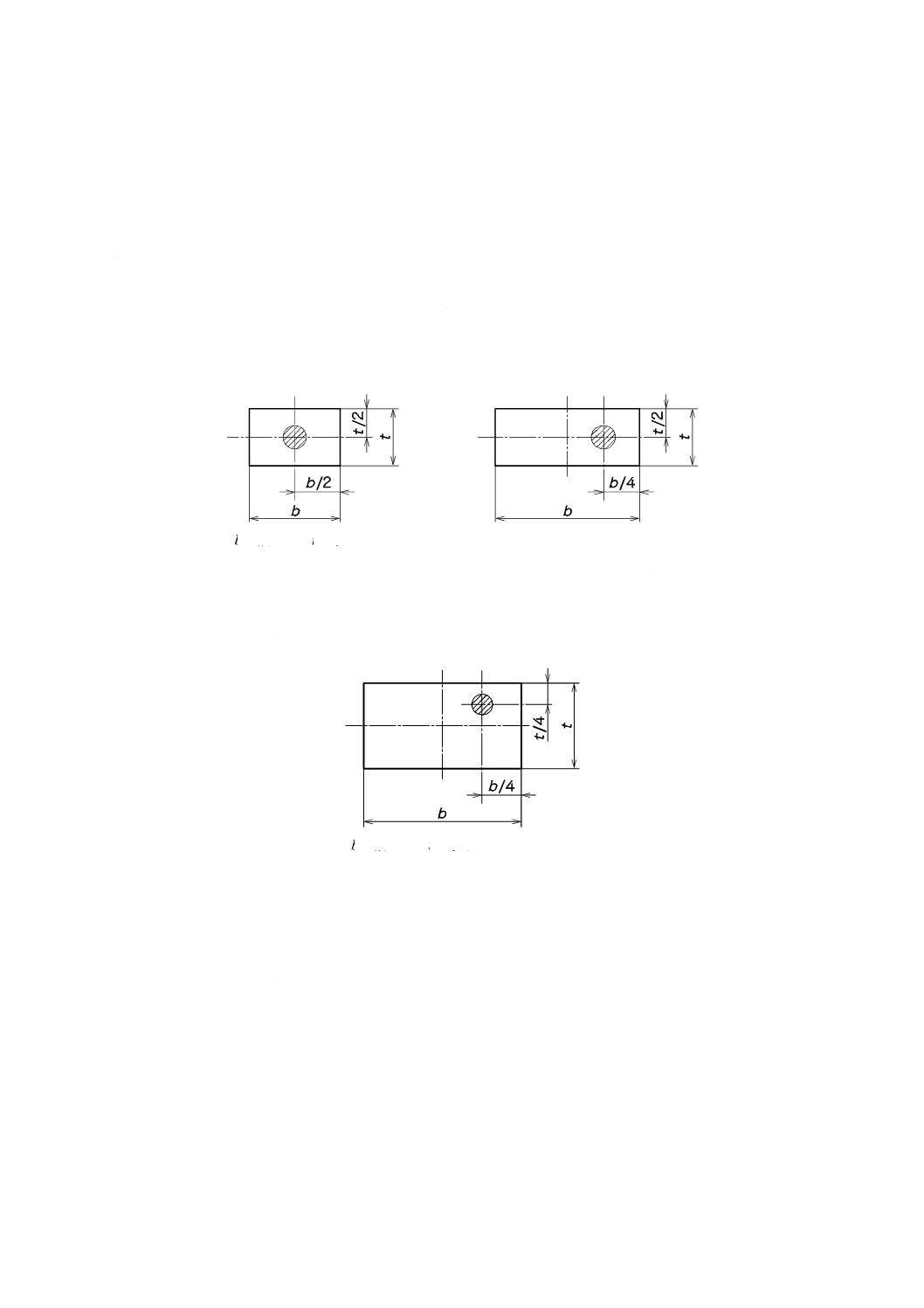

押出棒(長方形断面)の平らさは,表14による。平らさeは,図1による。ただし,平らさは,質別O,

H111,H112及びTX510の材料には適用しない。

なお,表14に規定する寸法以外の平らさは,受渡当事者間の協定による。

23

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

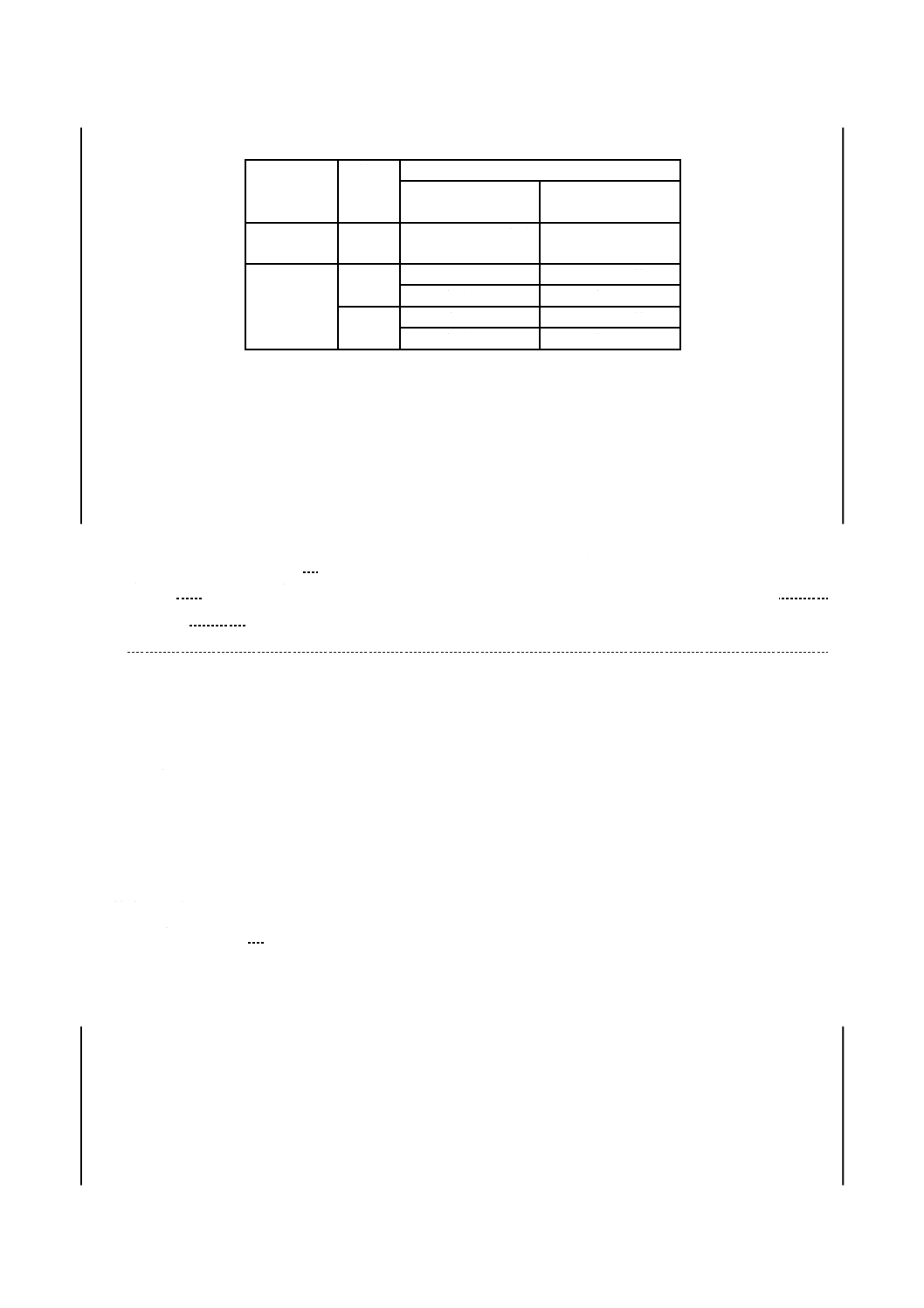

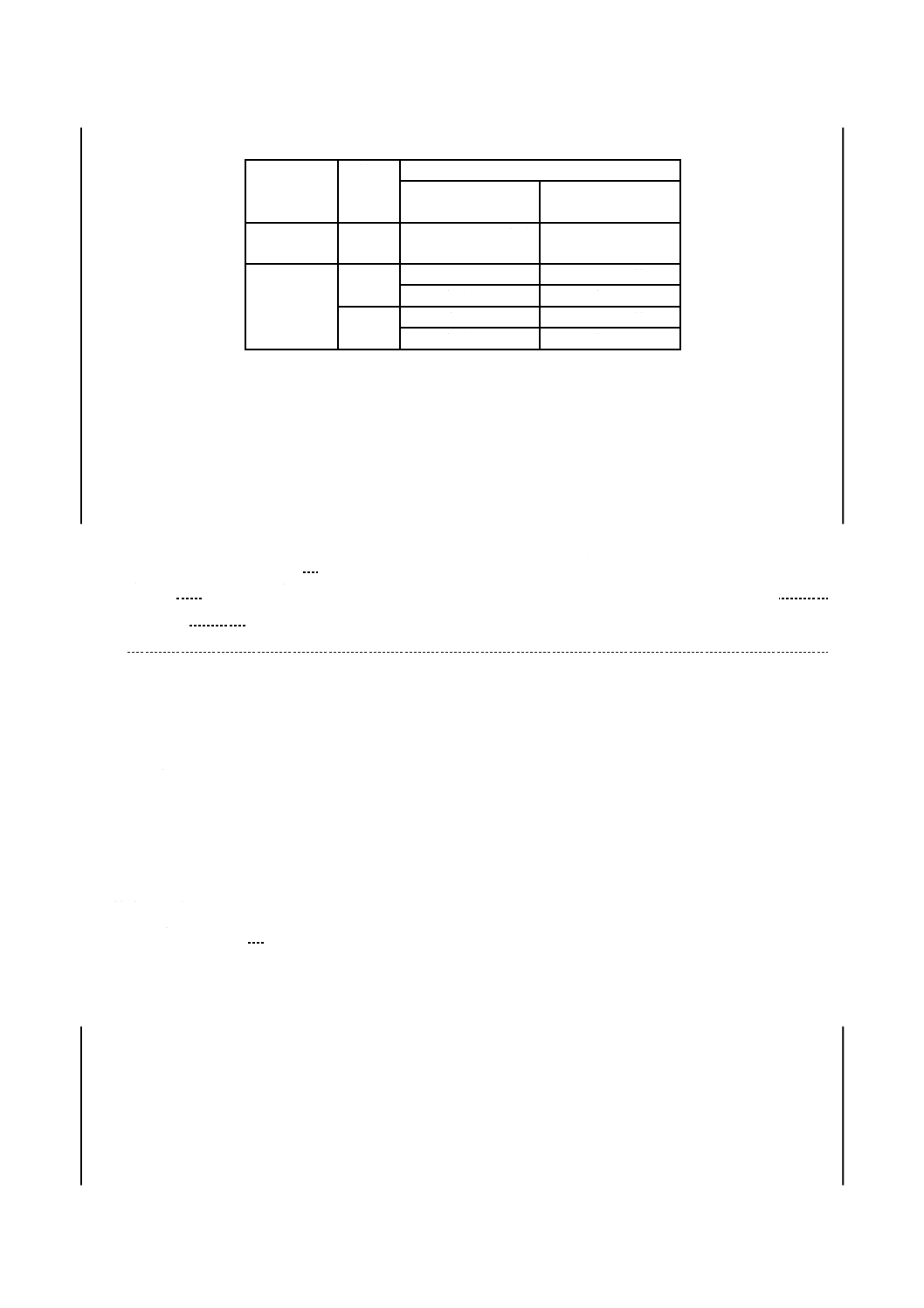

表14−押出棒(長方形断面)の平らさ

単位 mm

幅

平らさ

e

10以上

30以下

0.2以下

30を超え

50以下

0.3以下

50を超え

80以下

0.4以下

80を超え 120以下

0.6以下

120を超え 180以下

0.9以下

180を超え 240以下

1.2以下

240を超え 350以下

1.5以下

350を超え 450以下

2.0以下

450を超え 600以下

2.5以下

e

平らさ

t

厚さ

b

幅

図1−平らさ

6.2.2.3

押出棒(長方形断面)の曲がり

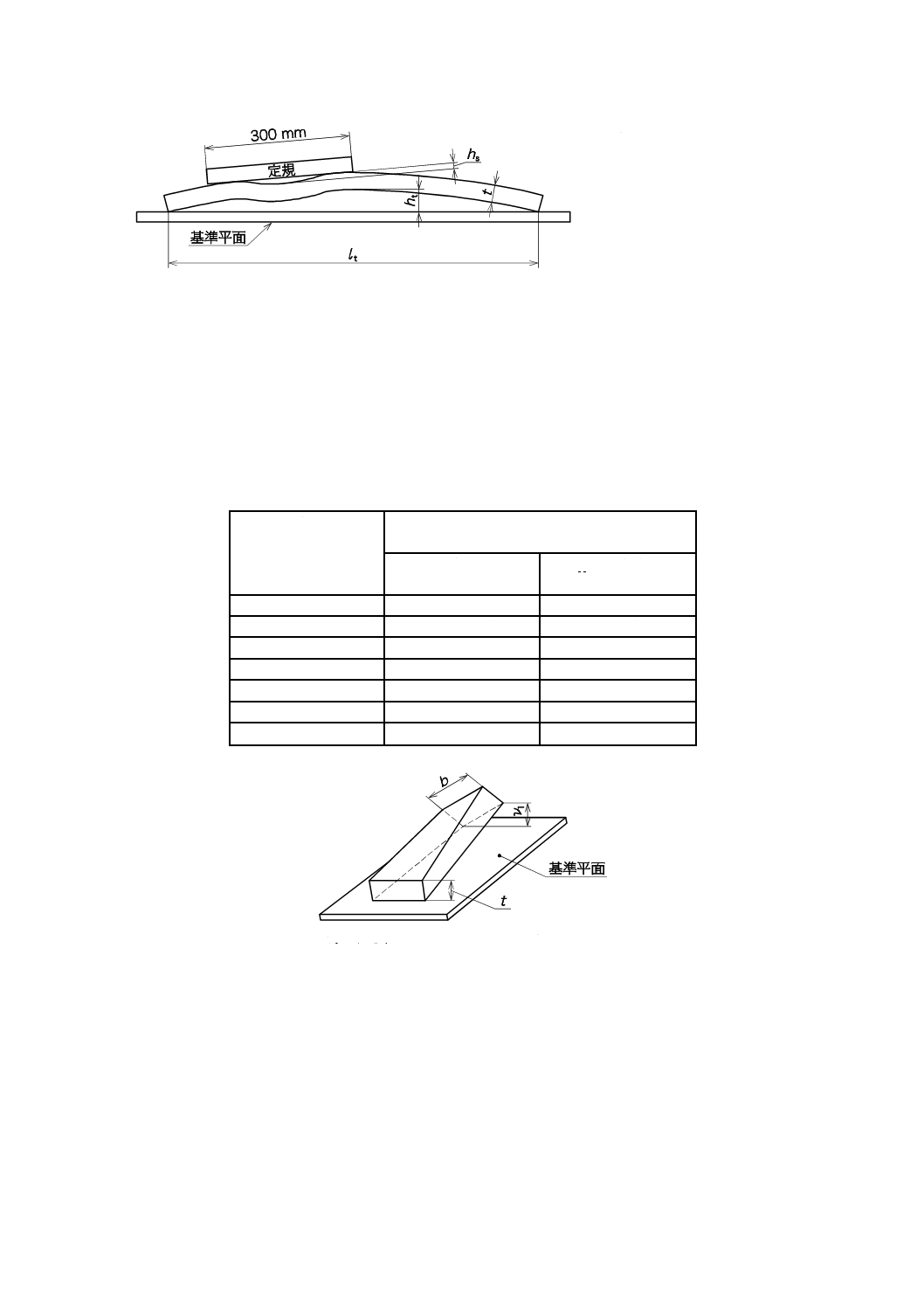

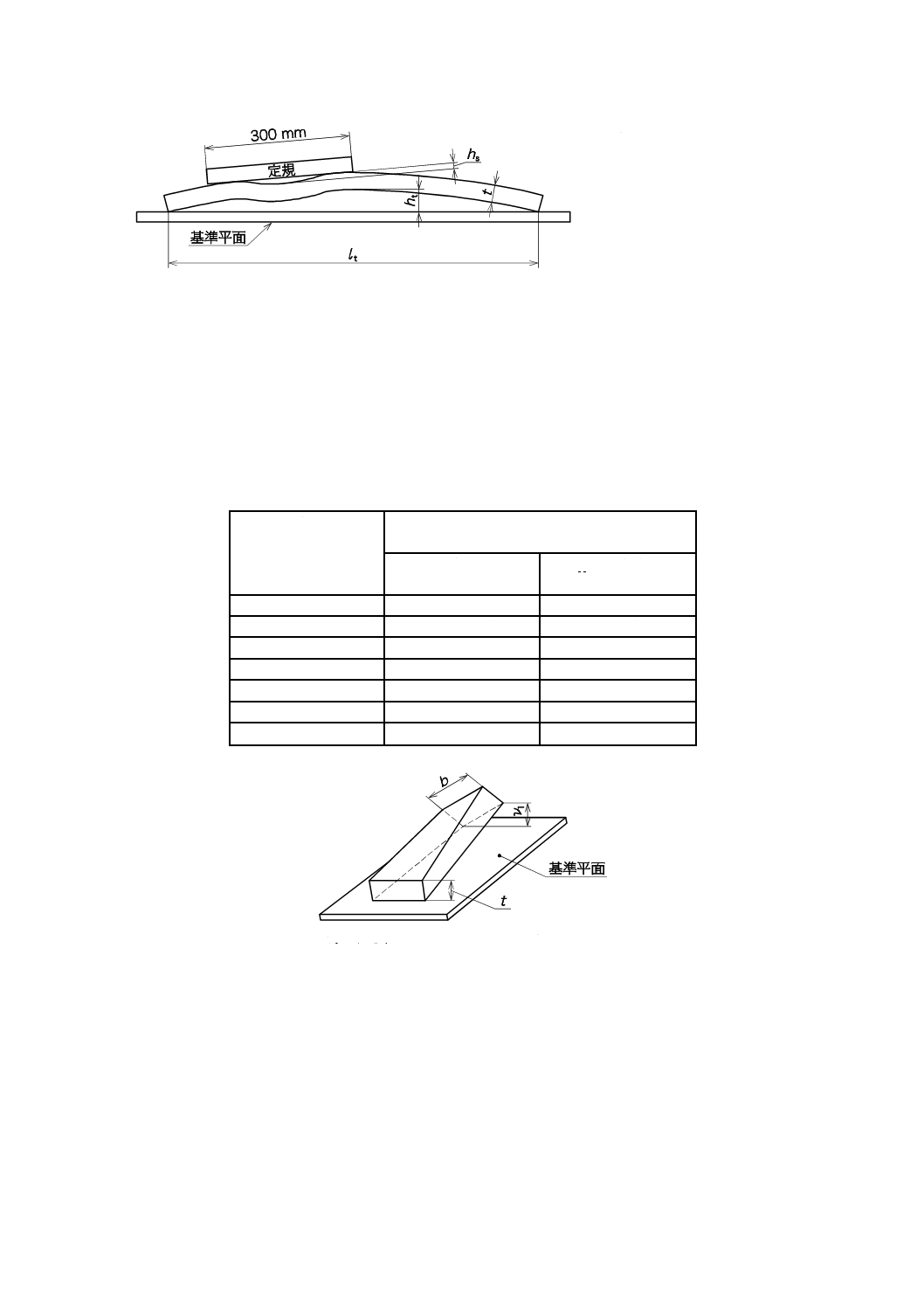

押出棒(長方形断面)の曲がりは,表15による。曲がりhs及びhtは,図2による。ただし,曲がりは,

質別O,H111,H112及びTX510の材料には適用しない。また,任意の箇所の長さの曲がりは,注文者か

らの要求がある場合だけに適用する。

なお,表15に規定する寸法以外の曲がりは,受渡当事者間の協定による。

表15−押出棒(長方形断面)の曲がり

単位 mm

幅

厚さ

曲がり

任意の箇所の長さ

300につき

hs

全長(lt)につき

ht

10以上

80以下

10以上

80以下

1 以下

2×lt/1 000以下

80を超え 120以下

10以上

50以下

1 以下

2×lt/1 000以下

50を超え 120以下

1.5 以下

3×lt/1 000以下

120を超え 180以下

10以上

50以下

1.5 以下

3×lt/1 000以下

50を超え 180以下

2 以下

4×lt/1 000以下

180を超え 350以下

10以上

50以下

2 以下

4×lt/1 000以下

50を超え 240以下

4 以下

6×lt/1 000以下

350を超え 450以下

30以上

240以下

4 以下

6×lt/1 000以下

450を超え 600以下

30を超え 120以下

4 以下

6×lt/1 000以下

24

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

lt

全長

ht 全長に対する曲がり

hs 任意の箇所の長さ300 mm

に対する曲がり

t

厚さ

図2−曲がり(長さ方向の断面図)

6.2.2.4

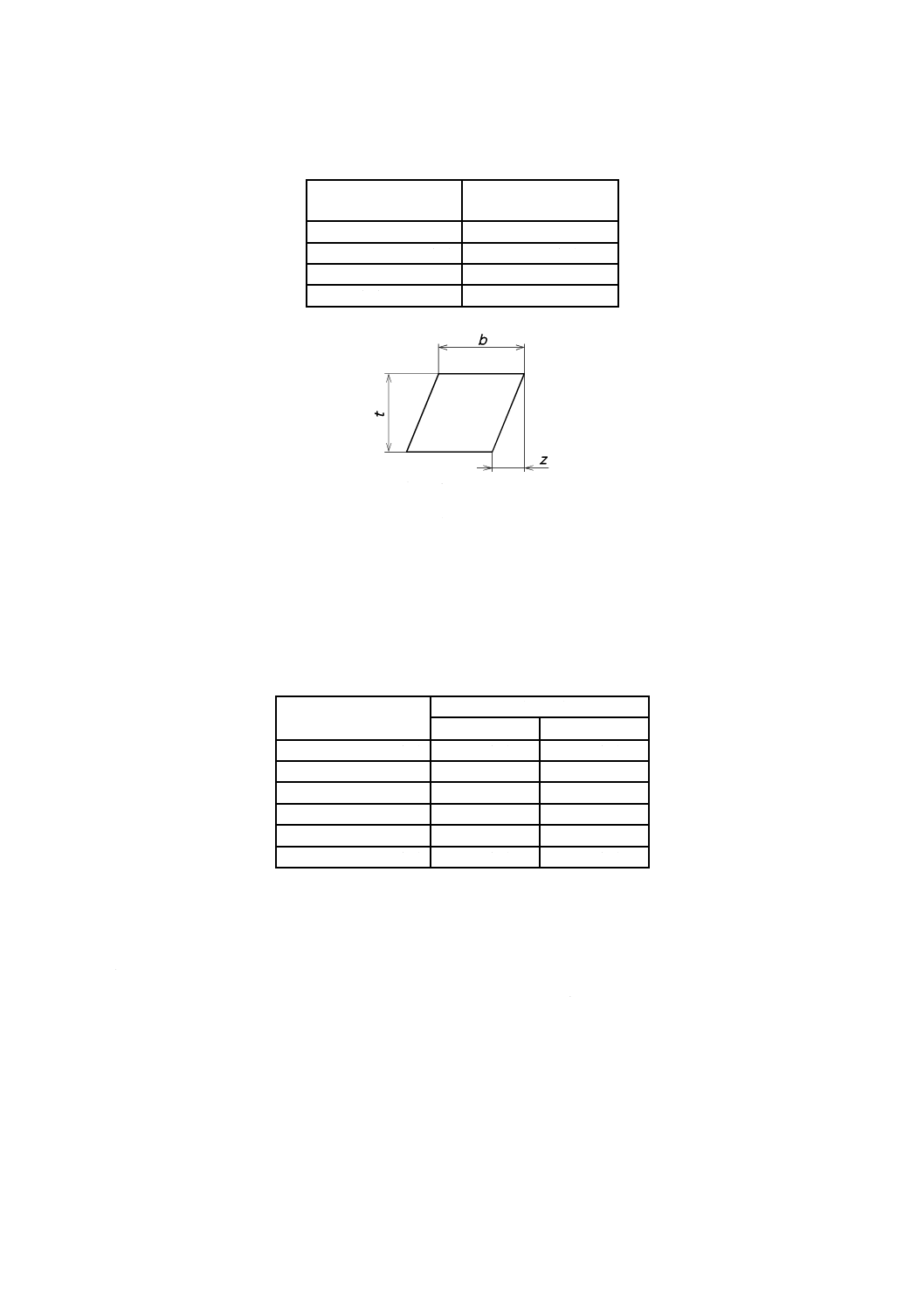

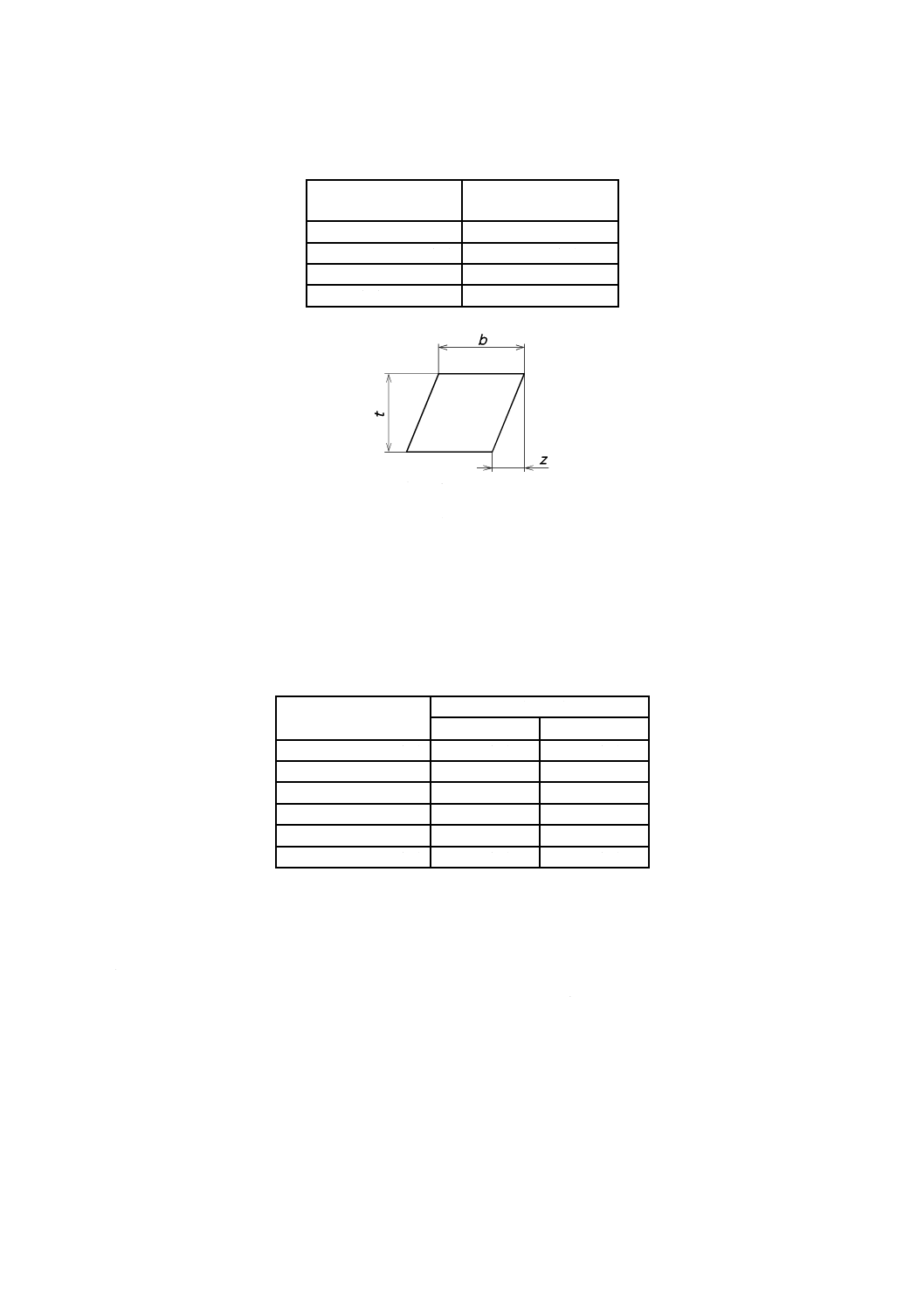

押出棒(長方形断面)のねじれ

押出棒(長方形断面)のねじれは,表16による。ねじれν1は,図3による。ただし,ねじれは,質別

O,H111,H112及びTX510の材料には適用しない。また,任意の箇所の長さのねじれは,注文者からの

要求がある場合だけに適用する。

なお,表16に規定する寸法以外のねじれは,受渡当事者間の協定による。

表16−押出棒(長方形断面)のねじれ

単位 mm

幅

ねじれ

ν1

任意の箇所の長さ

1 000につき

5 000以下の

全長につき

10以上

30以下

1 以下

3以下

30を超え

50以下

1.5 以下

4以下

50を超え 120以下

2 以下

5以下

120を超え 240以下

3 以下

8以下

240を超え 350以下

4 以下

10以下

350を超え 450以下

5 以下

12以下

450を超え 600以下

6 以下

14以下

ν1 ねじれ

b

幅

t

厚さ

図3−ねじれ(長方形断面)

6.2.2.5

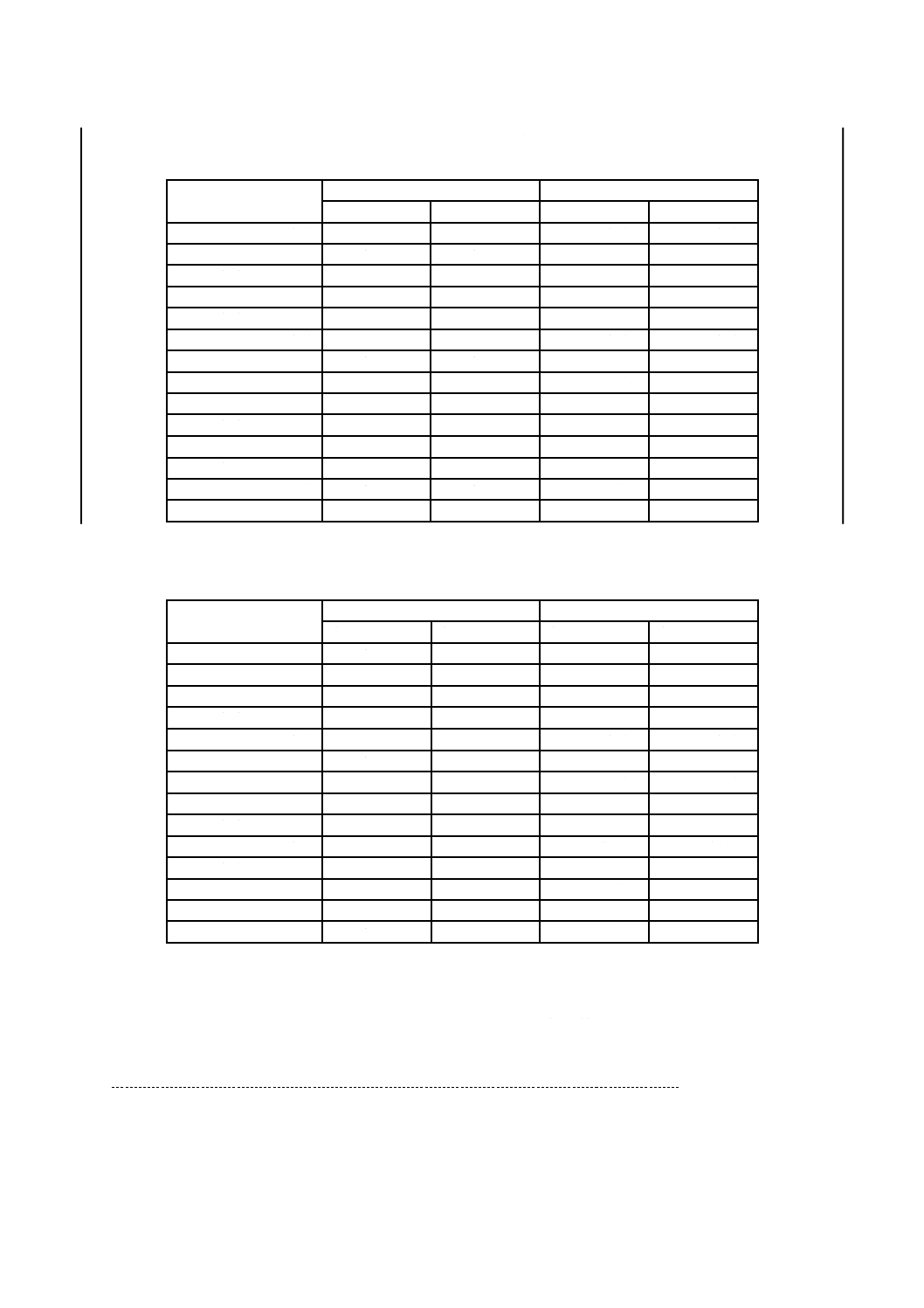

押出棒(長方形断面)の直角度

押出棒(長方形断面)の直角度は,注文者からの要求がある場合,表17による。直角度zは,図4によ

る。

25

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−押出棒(長方形断面)の直角度

単位 mm

厚さ

t

直角度

z

2以上

10以下

0.1以下

10を超え 100以下

0.01×t以下

100を超え 180以下

1.0以下

180を超え 240以下

1.5以下

z

直角度

b

幅

t

厚さ

図4−直角度(断面図)

6.2.2.6

押出棒(長方形断面)の隅角の半径

押出棒(長方形断面)の隅角の半径は,表18による。

なお,表18に規定する寸法以外の隅角の半径は,受渡当事者間の協定による。

表18−押出棒(長方形断面)の隅角の半径

単位 mm

厚さ

隅角の半径

合金グループ1 合金グループ2

2以上

10以下

0.6以下

1.0以下

10を超え

30以下

1.0以下

1.5以下

30を超え

80以下

1.8以下

2.5以下

80を超え 120以下

2.0以下

3.0以下

120を超え 180以下

2.5以下

4.0以下

180を超え 240以下

3.5以下

5.0以下

6.3

押出棒(円形・正方形・正六角形断面)の寸法の許容差及び形状

6.3.1

押出棒(円形・正方形・正六角形断面)の寸法の許容差

6.3.1.1

押出棒(円形・正方形・正六角形断面)の直径及び対辺距離の許容差

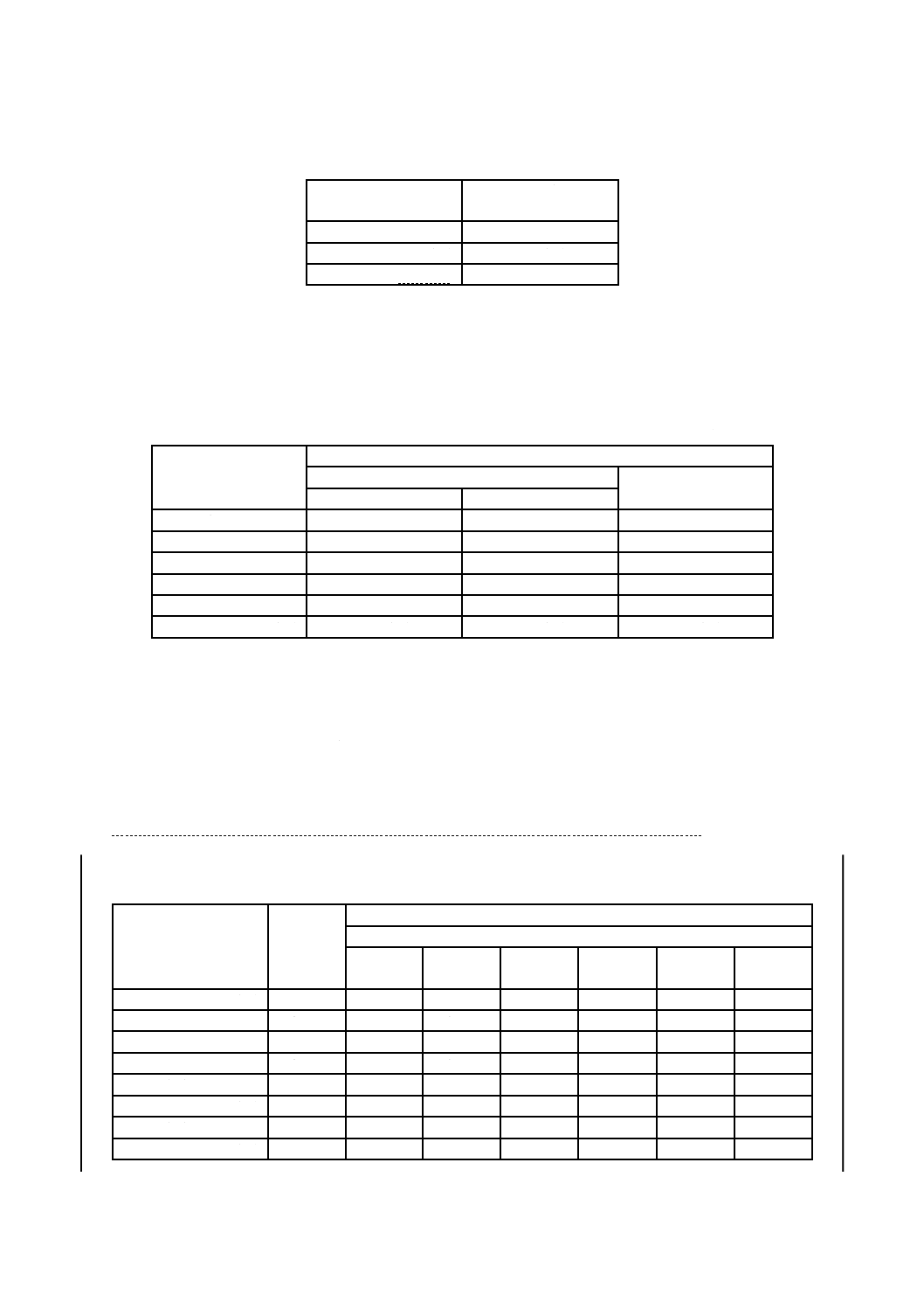

押出棒(円形・正方形・正六角形断面)の直径及び対辺距離の許容差は,表19及び表20による。ただ

し,表19及び表20において,押出棒(円形断面)は直径8 mm以上350 mm以下の寸法範囲を,押出棒

(正方形・正六角形断面)は対辺距離10 mm以上220 mm以下の寸法範囲を適用する。また,この許容差

は,全許容範囲と同一の範囲で(+)側だけ又は(−)側だけとしてもよい。

なお,表19及び表20に規定する寸法以外の許容差は,受渡当事者間の協定による。

26

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−押出棒(円形・正方形・正六角形断面)の直径及び対辺距離の許容差及び真円度(普通級)

単位 mm

直径又は対辺距離

直径又は対辺距離の許容差

真円度

合金グループ1 合金グループ2 合金グループ1 合金グループ2

8以上

18以下

±0.29

±0.39

0.29以下

0.39以下

18を超え

25以下

±0.33

±0.46

0.33以下

0.46以下

25を超え

40以下

±0.39

±0.52

0.39以下

0.52以下

40を超え

50以下

±0.46

±0.59

0.46以下

0.59以下

50を超え

65以下

±0.52

±0.65

0.52以下

0.65以下

65を超え

80以下

±0.59

±0.91

0.59以下

0.91以下

80を超え 100以下

±0.72

±1.2

0.72以下

1.2以下

100を超え 120以下

±0.85

±1.3

0.85以下

1.3以下

120を超え 150以下

±1.0

±1.6

1.0以下

1.6以下

150を超え 180以下

±1.3

±1.8

1.3以下

1.8以下

180を超え 220以下

±1.4

±2.2

1.4以下

2.2以下

220を超え 270以下

±1.7

±2.6

1.7以下

2.6以下

270を超え 320以下

±2.1

±3.3

2.1以下

3.3以下

320を超え 350以下

±2.7

±3.9

2.7以下

3.9以下

表20−押出棒(円形・正方形・正六角形断面)の直径及び対辺距離の許容差及び真円度(特殊級)

単位 mm

直径又は対辺距離

直径又は対辺距離の許容差

真円度

合金グループ1 合金グループ2 合金グループ1 合金グループ2

8以上

18以下

±0.22

±0.30

0.22以下

0.30以下

18を超え

25以下

±0.25

±0.35

0.25以下

0.35以下

25を超え

40以下

±0.30

±0.40

0.30以下

0.40以下

40を超え

50以下

±0.35

±0.45

0.35以下

0.45以下

50を超え

65以下

±0.40

±0.50

0.40以下

0.50以下

65を超え

80以下

±0.50

±0.70

0.50以下

0.70以下

80を超え 100以下

±0.55

±0.90

0.55以下

0.90以下

100を超え 120以下

±0.65

±1.0

0.65以下

1.0以下

120を超え 150以下

±0.80

±1.2

0.80以下

1.2以下

150を超え 180以下

±1.0

±1.4

1.0以下

1.4以下

180を超え 220以下

±1.15

±1.7

1.15以下

1.7以下

220を超え 270以下

±1.3

±2.0

1.3以下

2.0以下

270を超え 320以下

±1.6

±2.5

1.6以下

2.5以下

320を超え 350以下

±2.1

±3.0

2.1以下

3.0以下

6.3.1.2

押出棒(円形・正方形・正六角形断面)の長さの許容差

押出棒(円形・正方形・正六角形断面)の長さの許容差は,表21による。ただし,表21において,押

出棒(円形断面)は直径8 mm以上350 mm以下の寸法範囲を,押出棒(正方形・正六角形断面)は対辺

距離10 mm以上220 mm以下の寸法範囲を適用する。

なお,表21に規定する寸法以外の長さの許容差は,受渡当事者間の協定による。

27

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表21−押出棒(円形・正方形・正六角形断面)の長さの許容差

単位 mm

直径又は対辺距離

長さの許容差

長さ

2 000以下

2 000を超え

5 000以下

5 000を超え

8 000以下

8以上

100以下

+5

0

+7

0

+10

0

100を超え 200以下

+7

0

+9

0

+12

0

200を超え 350以下

+8

0

+11

0

+14

0

6.3.2

押出棒(円形・正方形・正六角形断面)の形状

6.3.2.1

一般事項

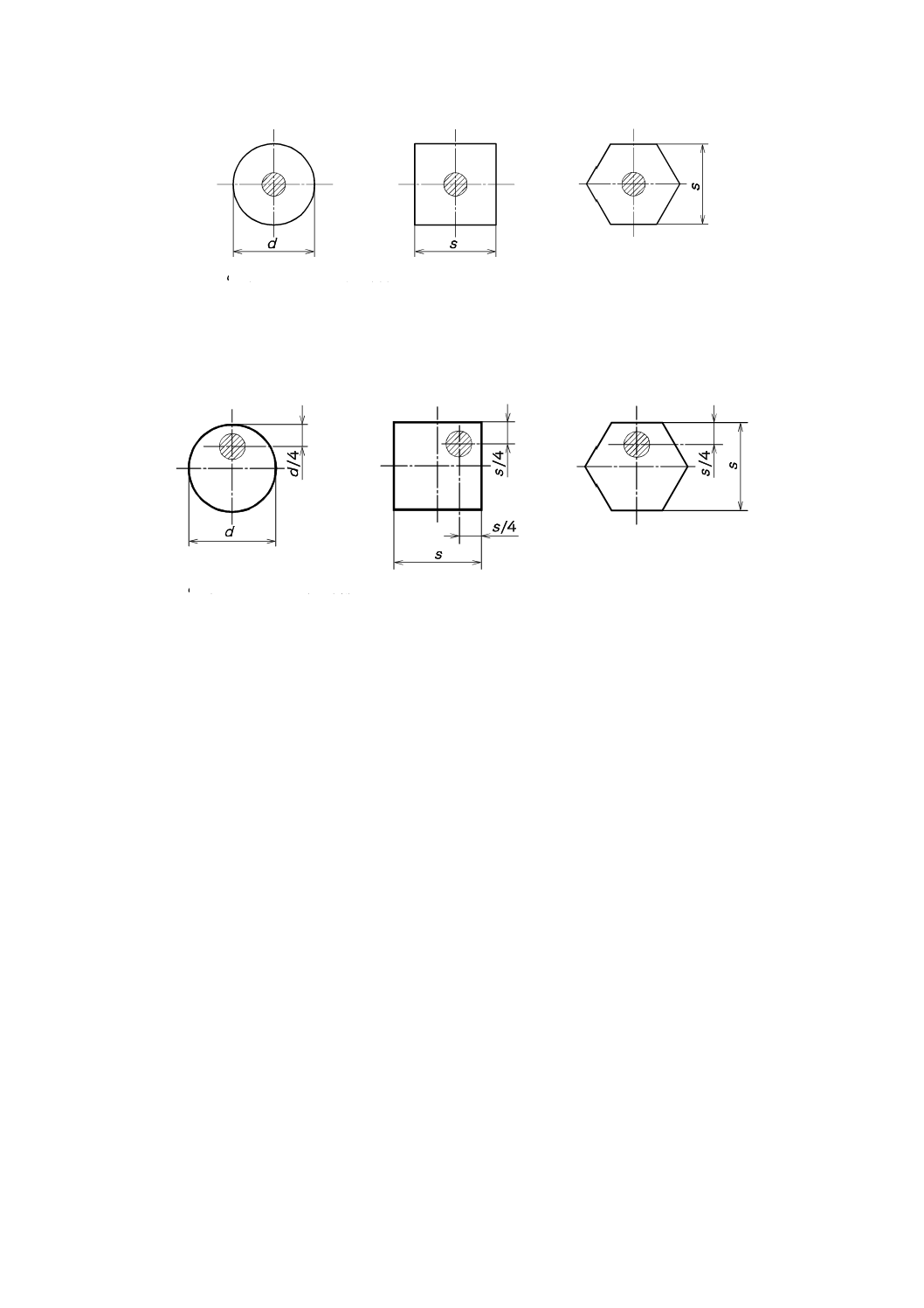

押出棒(円形断面)の真円度は,任意の1か所の測定断面における最大直径と最小直径との差とする。

曲がり及びねじれは,押出棒を定盤などの基準平面上に置き,その押出棒自体の質量によって変形が最

小になった状態で測定した値とする。このとき,曲がりは,押出棒の曲がりが最も大きい方向を上下にし

て測定する。

6.3.2.2

押出棒(円形断面)の真円度

押出棒(円形断面)の真円度は,表19及び表20による。ただし,真円度は,直径の許容差に含まれる。

6.3.2.3

押出棒(円形・正方形・正六角形断面)の曲がり

押出棒(円形・正方形・正六角形断面)の曲がりは,表22及び表23による。ただし,表22及び表23

において,押出棒(円形断面)は直径8 mm以上350 mm以下の寸法範囲を,押出棒(正方形・正六角形

断面)は対辺距離10 mm以上220 mm以下の寸法範囲を適用する。曲がりhs及びhtは,図2による。図2

において,厚さは,直径又は対辺距離と読み替える。曲がりは,質別O,H111,H112,及びTX510の材

料には適用しない。また,任意の箇所の長さの曲がりは,注文者からの要求がある場合だけに適用する。

なお,表22及び表23に規定する寸法以外の曲がりは,受渡当事者間の協定による。

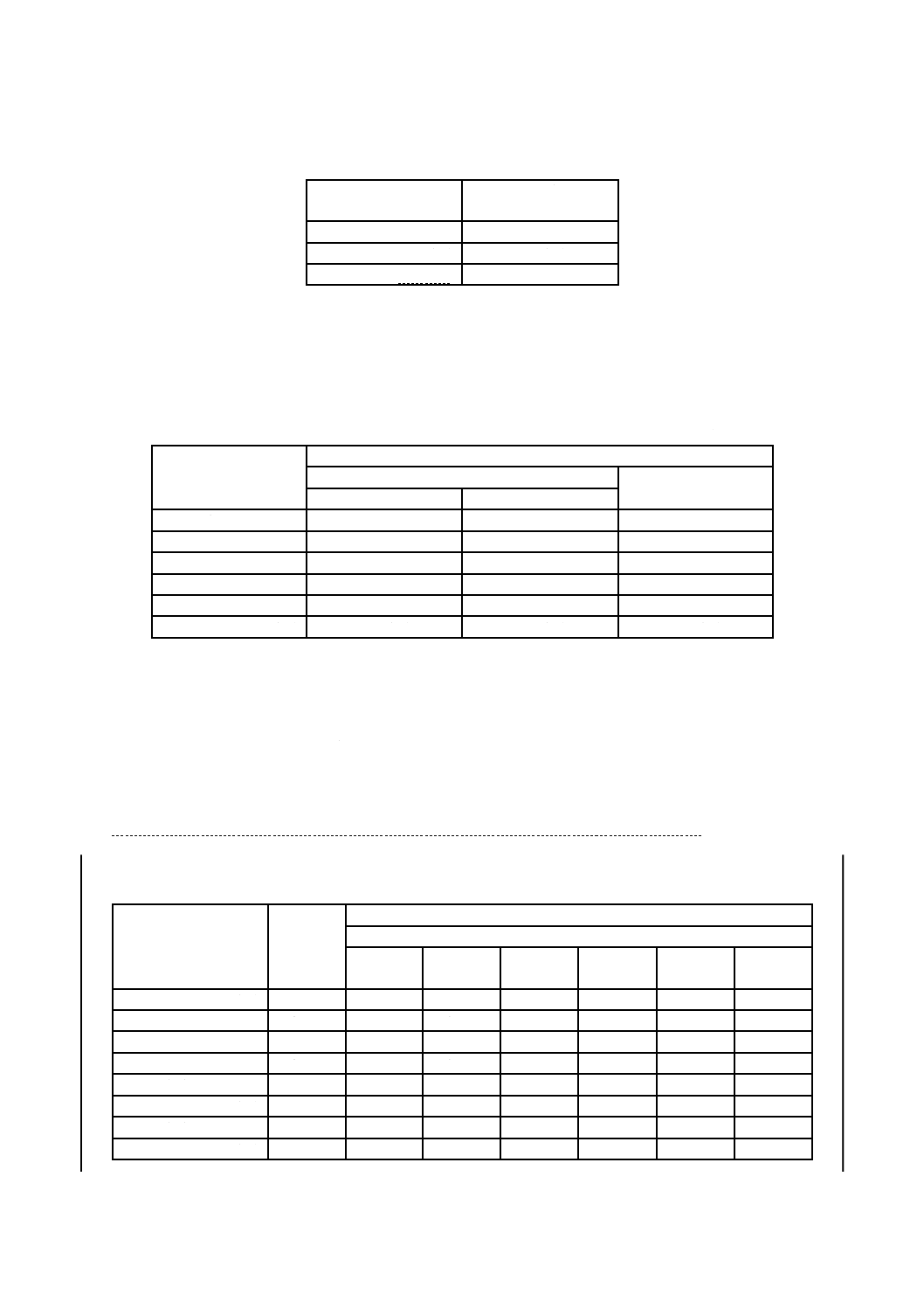

表22−押出棒(円形・正方形・正六角形断面)の曲がり(普通級)

単位 mm

直径又は対辺距離

曲がり

任意の箇所の長さ

300につき

hs

全長(lt)につき

ht

8以上

80以下

0.8以下

2×lt/1 000以下

80を超え 120以下

1.0以下

2×lt/1 000以下

120を超え 220以下

1.5以下

3×lt/1 000以下

220を超え 350以下

3 以下

6×lt/1 000以下

28

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表23−押出棒(円形・正方形・正六角形断面)の曲がり(特殊級)

単位 mm

直径又は対辺距離

曲がり

任意の箇所の長さ

300につき

hs

全長(lt)につき

ht

8以上

80以下

0.3以下

1×lt/1 000以下

80を超え 120以下

0.3以下

1×lt/1 000以下

120を超え 220以下

0.5以下

2×lt/1 000以下

220を超え 350以下

0.8以下

3×lt/1 000以下

6.3.2.4

押出棒(正方形・正六角形断面)のねじれ

押出棒(正方形・正六角形断面)のねじれは,表24による。ねじれν1は,図5による。ただし,ねじ

れは,質別O,H111,H112及びTX510の材料には適用しない。また,任意の箇所の長さのねじれは,注

文者からの要求がある場合だけに適用する。

なお,表24に規定する寸法以外のねじれは,受渡当事者間の協定による。

表24−押出棒(正方形・正六角形断面)のねじれ

単位 mm

対辺距離

ねじれ

ν1

正方形断面

正六角形断面

任意の箇所の長さ

1 000につき

5 000以下の

全長につき

任意の箇所の長さ

1 000につき

5 000以下の

全長につき

10以上

30以下

1 以下

3以下

1 以下

1.5以下

30を超え

50以下

1.5以下

4以下

1.5以下

2.5以下

50を超え 120以下

2 以下

5以下

2 以下

3 以下

120を超え 220以下

3 以下

6以下

2.5以下

4 以下

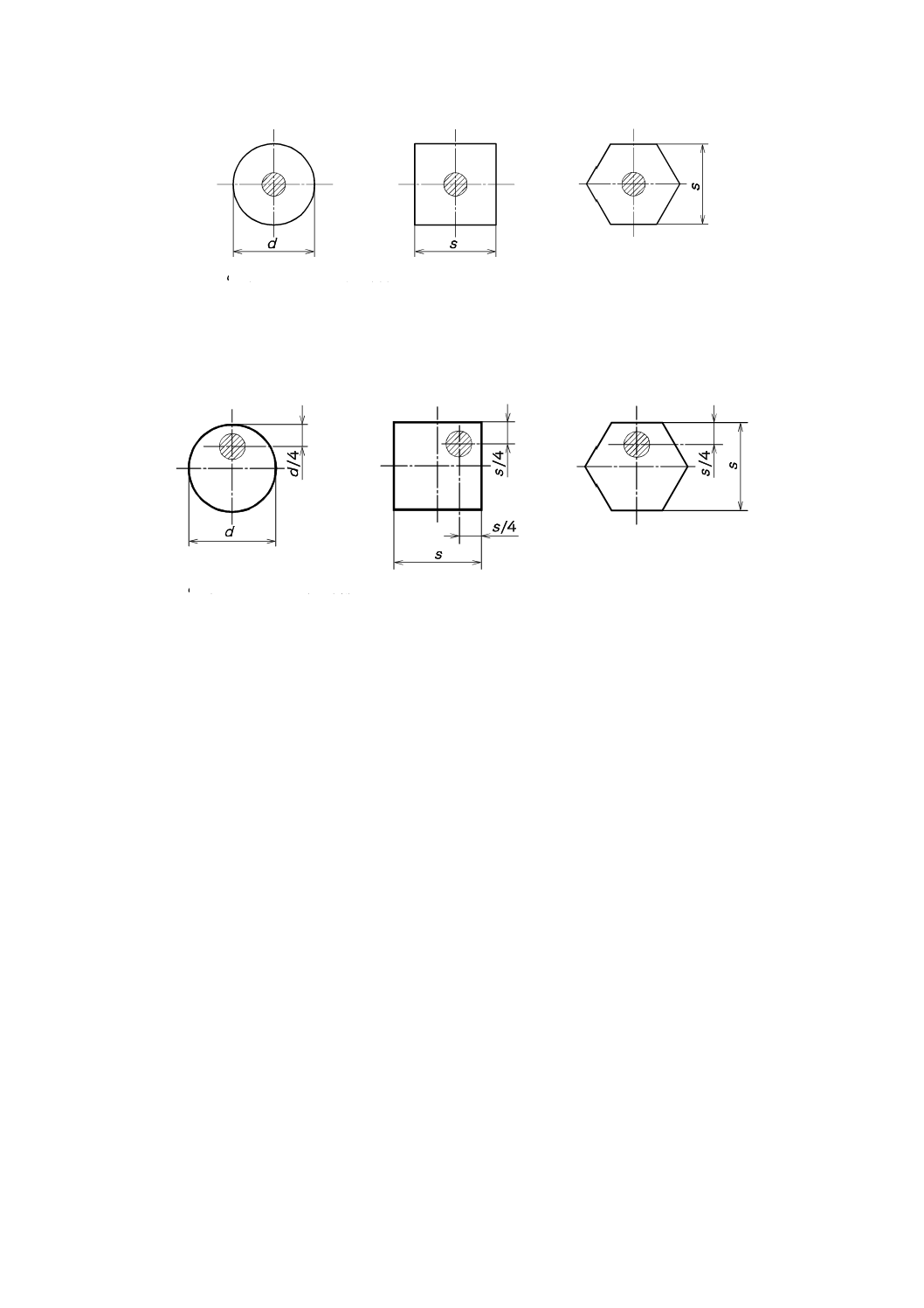

s

対辺距離

ν1 ねじれ

図5−ねじれ(正方形,正六角形断面)

6.3.2.5

押出棒(正方形断面)の直角度

押出棒(正方形断面)の直角度は,注文者からの要求がある場合,表25による。直角度zは,図4によ

る。ただし,図4において,厚さは,対辺距離と読み替える。

29

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−押出棒(正方形断面)の直角度

単位 mm

対辺距離

s

直角度

z

10以上

100以下

0.01×s以下

100を超え 180以下

1.0以下

180を超え 220以下

1.5以下

6.3.2.6

押出棒(正方形・正六角形断面)の隅角の半径

押出棒(正方形・正六角形断面)の隅角の半径は,表26による。

なお,表26に規定する寸法以外の隅角の半径は,受渡当事者間の協定による。

表26−押出棒(正方形・正六角形断面)の隅角の半径

単位 mm

対辺距離

隅角の半径

正方形断面

正六角形断面

合金グループ1

合金グループ2

10以上

25以下

1.0以下

1.5以下

1.5以下

25を超え

50以下

1.5以下

2.0以下

2.0以下

50を超え

80以下

2.0以下

3.0以下

3.0以下

80を超え 120以下

2.5以下

3.0以下

3.0以下

120を超え 180以下

2.5以下

4.0以下

4.0以下

180を超え 220以下

3.5以下

5.0以下

5.0以下

6.4

引抜棒(長方形断面)及び引抜線(長方形断面)の寸法の許容差及び形状

6.4.1

引抜棒(長方形断面)及び引抜線(長方形断面)の寸法の許容差

6.4.1.1

引抜棒(長方形断面)及び引抜線(長方形断面)の幅及び厚さの許容差

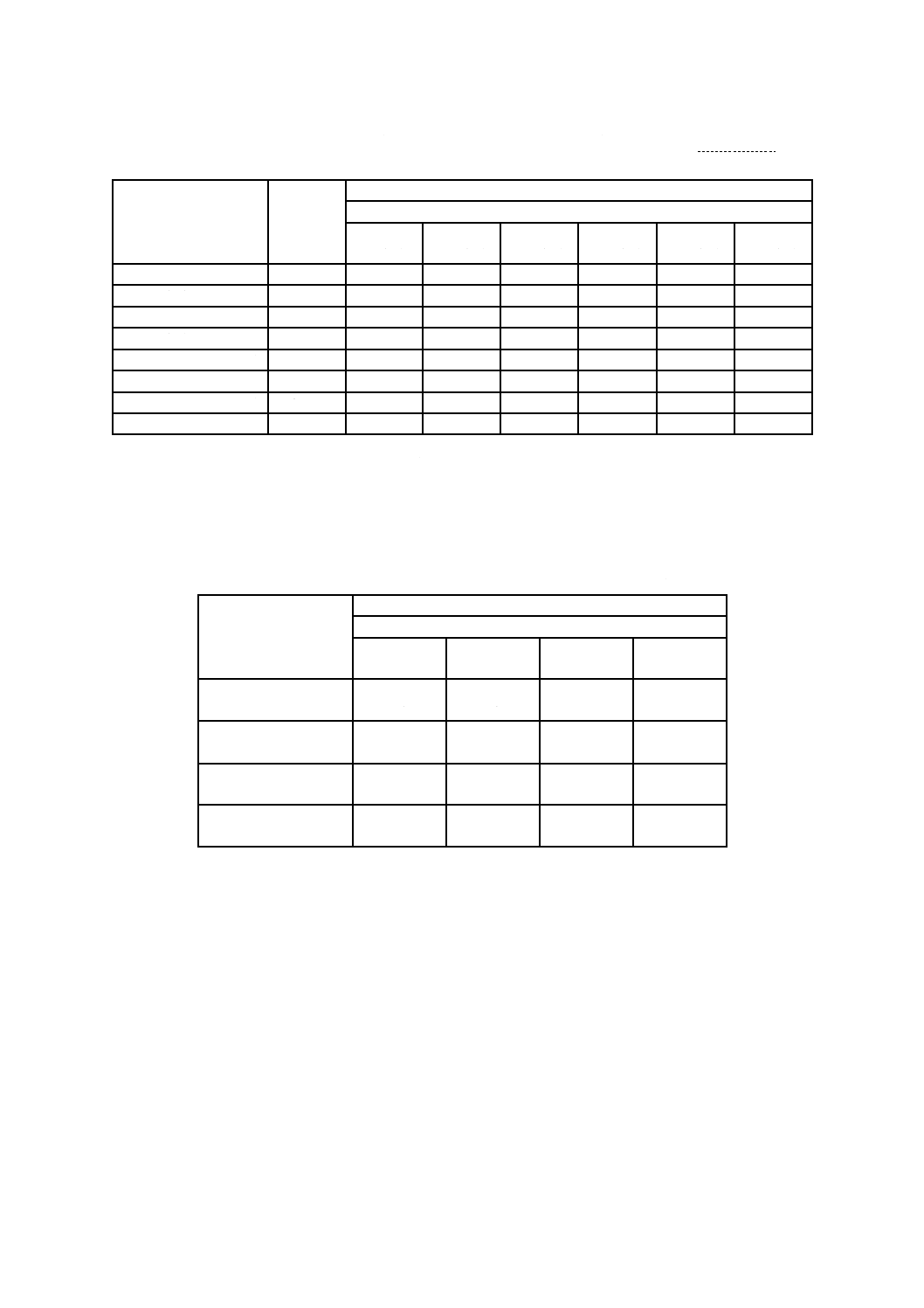

引抜棒(長方形断面)及び引抜線(長方形断面)の幅及び厚さの許容差は,表27及び表28による。寸

法は,隅角に影響されないように測定する。この許容差は,全許容範囲と同一の範囲で(+)側だけ又は

(−)側だけとしてもよい。

なお,表27及び表28に規定する寸法以外の許容差は,受渡当事者間の協定による。

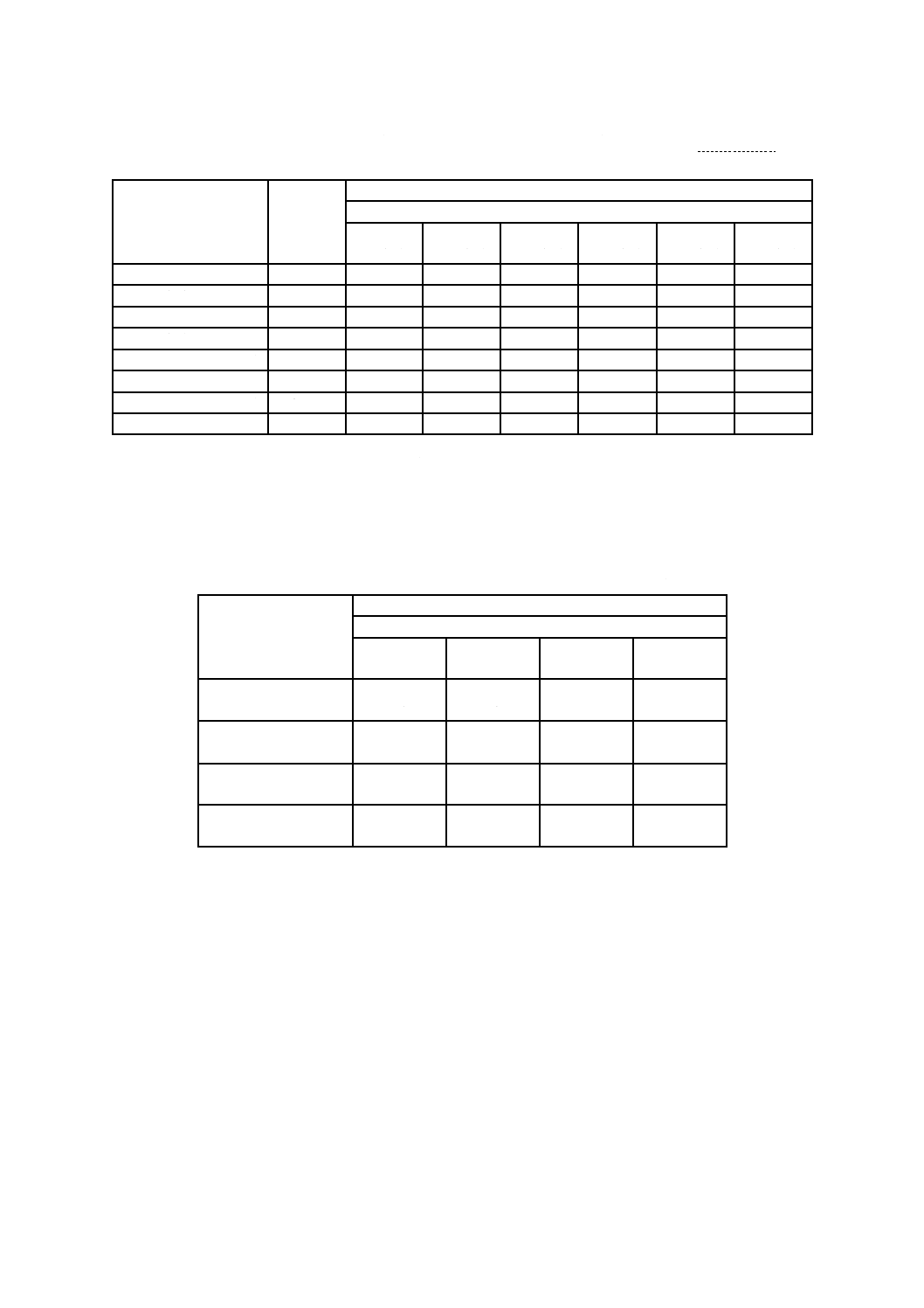

表27−引抜棒(長方形断面)及び引抜線(長方形断面)の幅及び厚さの許容差(普通級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

40以下

40を超え

60以下

10以下

±0.12

±0.09

±0.12

−

−

−

−

10を超え

18以下

±0.15

±0.09

±0.12

±0.15

−

−

−

18を超え

30以下

±0.23

±0.09

±0.12

±0.15

±0.23

−

−

30を超え

50以下

±0.30

±0.12

±0.15

±0.18

±0.23

±0.30

−

50を超え

80以下

±0.38

±0.15

±0.15

±0.18

±0.23

±0.30

±0.38

80を超え 120以下

±0.42

−

±0.18

±0.23

±0.30

±0.38

±0.45

120を超え 160以下

±0.48

−

−

±0.23

±0.30

±0.45

±0.53

160を超え 200以下

±0.53

−

−

±0.30

±0.38

±0.53

±0.60

30

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表28−引抜棒(長方形断面)及び引抜線(長方形断面)の幅及び厚さの許容差(特殊級)

単位 mm

幅

幅の

許容差

厚さの許容差

厚さ

2以上

6以下

6を超え

10以下

10を超え

18以下

18を超え

30以下

30を超え

40以下

40を超え

60以下

10以下

±0.08

±0.06

±0.08

−

−

−

−

10を超え

18以下

±0.10

±0.06

±0.08

±0.10

−

−

−

18を超え

30以下

±0.15

±0.06

±0.08

±0.10

±0.15

−

−

30を超え

50以下

±0.20

±0.08

±0.10

±0.12

±0.15

±0.20

−

50を超え

80以下

±0.25

±0.10

±0.10

±0.12

±0.15

±0.20

±0.25

80を超え 120以下

±0.28

−

±0.12

±0.15

±0.20

±0.25

±0.30

120を超え 160以下

±0.32

−

−

±0.15

±0.20

±0.30

±0.35

160を超え 200以下

±0.35

−

−

±0.20

±0.25

±0.35

±0.40

6.4.1.2

引抜棒(長方形断面)の長さの許容差

引抜棒(長方形断面)の長さの許容差は,表29による。

なお,表29に規定する寸法以外の長さの許容差は,受渡当事者間の協定による。

表29−引抜棒(長方形断面)の長さの許容差

単位 mm

幅

長さの許容差

長さ

250以下

250を超え

1 000以下

1 000を超え

2 000以下

2 000を超え

5 000以下

30以下

+1

0

+2

0

+3

0

+5

0

30を超え

50以下

+2

0

+3

0

+4

0

+6

0

50を超え 120以下

+2.5

0

+4

0

+5

0

+7

0

120を超え 200以下

+3

0

+5

0

+6

0

+8

0

6.4.2

引抜棒(長方形断面)の形状

6.4.2.1

一般事項

平らさ,曲がり及びねじれは,引抜棒を定盤などの基準平面上に置き,その引抜棒自体の質量によって

変形が最小になった状態で測定した値とする。このとき,曲がりは,引抜棒の曲がりが最も大きい方向を

上下にして測定する。

6.4.2.2

引抜棒(長方形断面)の平らさ

引抜棒(長方形断面)の平らさは,表30による。平らさeは,図1による。ただし,平らさは,質別O,

H111及びTX510の材料には適用しない。

なお,表30に規定する寸法以外の平らさは,受渡当事者間の協定による。

31

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表30−引抜棒(長方形断面)の平らさ

単位 mm

幅

平らさ

e

30以下

0.2以下

30を超え

50以下

0.3以下

50を超え

80以下

0.4以下

80を超え 120以下

0.6以下

120を超え 200以下

0.9以下

6.4.2.3

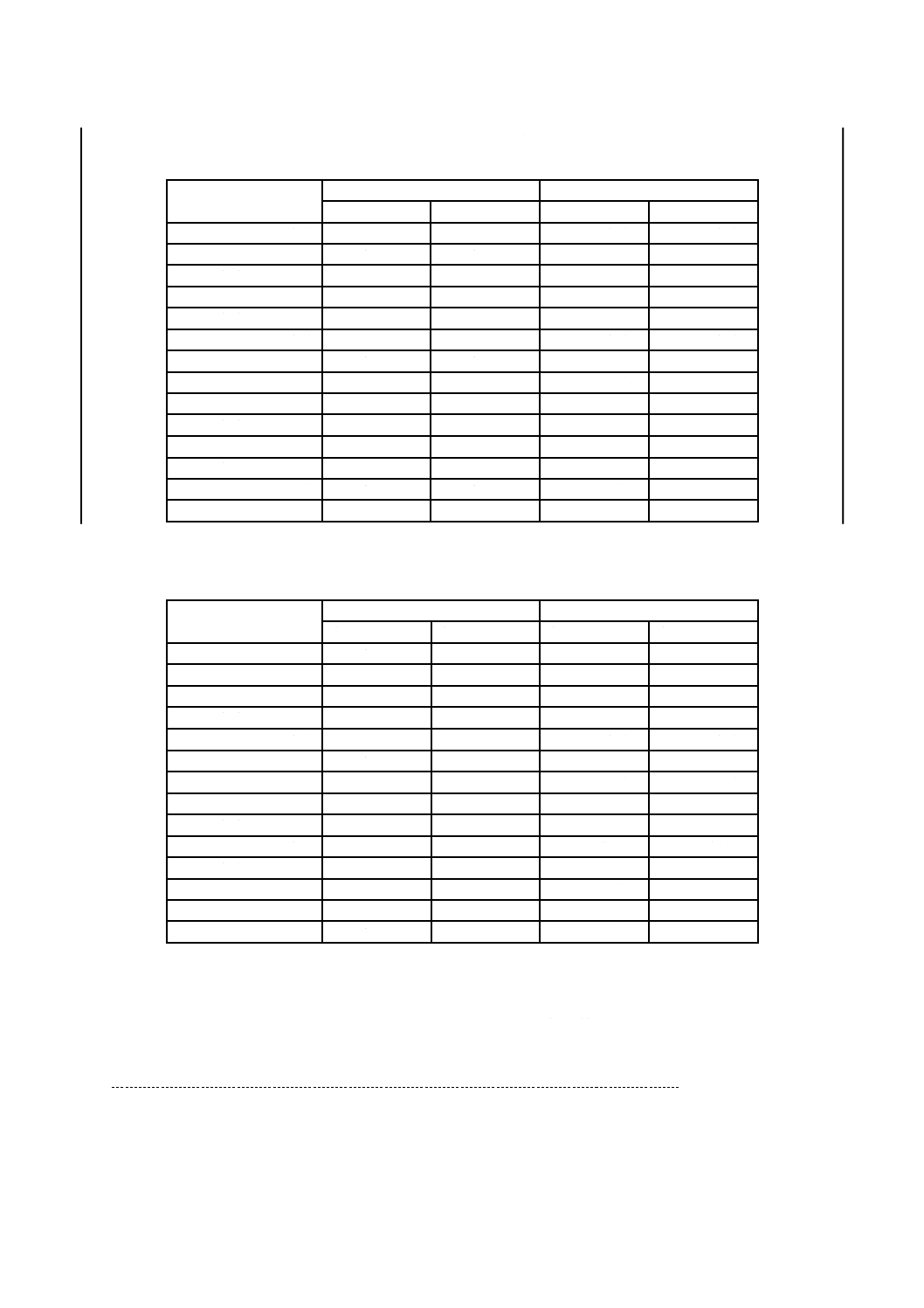

引抜棒(長方形断面)の曲がり

引抜棒(長方形断面)の曲がりは,表31による。曲がりhs及びhtは,図2による。ただし,曲がりは,

質別O,H111及びTX510の材料には適用しない。また,任意の箇所の長さの曲がりは,注文者からの要

求がある場合だけに適用する。

なお,表31に規定する寸法以外の曲がりは,受渡当事者間の協定による。

表31−引抜棒(長方形断面)の曲がり

単位 mm

幅

厚さ

曲がり

任意の箇所の長さ

300につき

hs

全長(lt)につき

ht

200以下

2以上

60以下

0.6以下

2×lt/1 000以下

6.4.2.4

引抜棒(長方形断面)のねじれ

引抜棒(長方形断面)のねじれは,表32による。ねじれν1は,図3による。ただし,ねじれは,質別

O,H111及びTX510の材料には適用しない。また,任意の箇所の長さのねじれは,注文者からの要求があ

る場合だけに適用する。

なお,表32に規定する寸法以外のねじれは,受渡当事者間の協定による。

表32−引抜棒(長方形断面)のねじれ

単位 mm

幅

ねじれ

ν1

任意の箇所の長さ

1 000につき

5 000以下の

全長につき

30以下

1.5以下

3以下

30を超え

50以下

2 以下

5以下

50を超え 120以下

3 以下

7以下

120を超え 200以下

4 以下

10以下

6.4.2.5

引抜棒(長方形断面)の直角度

引抜棒(長方形断面)の直角度は,注文者からの要求がある場合,表33による。直角度zは,図4によ

る。

32

H 4040:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表33−引抜棒(長方形断面)の直角度

単位 mm

厚さ

t

直角度

z

2以上

60以下

0.005×t以下

6.4.2.6

引抜棒(長方形断面)の隅角の半径

引抜棒(長方形断面)の隅角の半径は,表34による。

なお,表34に規定する寸法以外の隅角の半径は,受渡当事者間の協定による。

表34−引抜棒(長方形断面)の隅角の半径

単位 mm

厚さ

隅角の半径

合金グループ1 合金グループ2

10以下

0.4以下