H 4001:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本アル

ミニウム協会(JAA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 4001:1990は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

H 4001:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類及び記号 ·················································································································· 1

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 膜厚 ···························································································································· 2

4.3 鉛筆引っかき硬度 ·········································································································· 2

4.4 付着性 ························································································································· 2

4.5 耐曲げ性 ······················································································································ 2

4.6 耐おもり落下性 ············································································································· 2

4.7 耐塩水噴霧性 ················································································································ 2

4.8 耐候性 ························································································································· 2

4.9 耐酸性及び耐アルカリ性 ································································································· 3

4.10 耐湿性 ························································································································ 3

5. 寸法及び寸法許容差 ········································································································· 3

6. 質別及び機械的性質 ········································································································· 3

7. 試験 ······························································································································ 3

7.1 試験の一般条件 ············································································································· 3

7.2 膜厚測定 ······················································································································ 3

7.3 鉛筆引っかき試験 ·········································································································· 3

7.4 付着性試験 ··················································································································· 3

7.5 曲げ試験 ······················································································································ 3

7.6 おもり落下性試験 ·········································································································· 4

7.7 光沢度試験 ··················································································································· 4

7.8 塩水噴霧試験 ················································································································ 4

7.9 促進耐候試験 ················································································································ 4

7.10 耐酸性試験及び耐アルカリ性試験 ···················································································· 5

7.11 耐湿性試験 ·················································································································· 5

8. 検査 ······························································································································ 5

9. 表示 ······························································································································ 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 4001:2006

アルミニウム及びアルミニウム合金の焼付け塗装板

及び条

Painted and baked aluminium and aluminium alloy sheets and strips

1. 適用範囲 この規格は,主に建築に使用するアルミニウム及びアルミニウム合金の焼付け塗装(1)した

板(以下,板という。)及び条(以下,条という。)について規定する。

注(1) 片面塗装した板及び条の裏面には,通常,裏面塗装(サービスコート)が施される。ただし,

裏面塗装にはこの規格を適用しない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-7-1 塗料一般試験方法−第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

JIS K 5600-7-2 塗料一般試験方法−第7部:塗膜の長期耐久性−第2節:耐湿性(連続結露法)

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性(キセノンラン

プ法)

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−第6節:白亜化の等級

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 1522 セロハン粘着テープ

JIS Z 2204 金属材料曲げ試験片

JIS Z 2248 金属材料曲げ試験方法

3. 種類及び記号 板及び条の種類及び記号は,次のa)〜c)によって区分する。

a) 原板による区分 塗装前の板及び条(以下,原板という。)は,JIS H 4000に規定する種類1050,1100,

1200,3003,3203,3004,3104,3005,3105,5005及び5052とする。

b) 色による区分 色は,表1の10種類とする。

2

H 4001:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

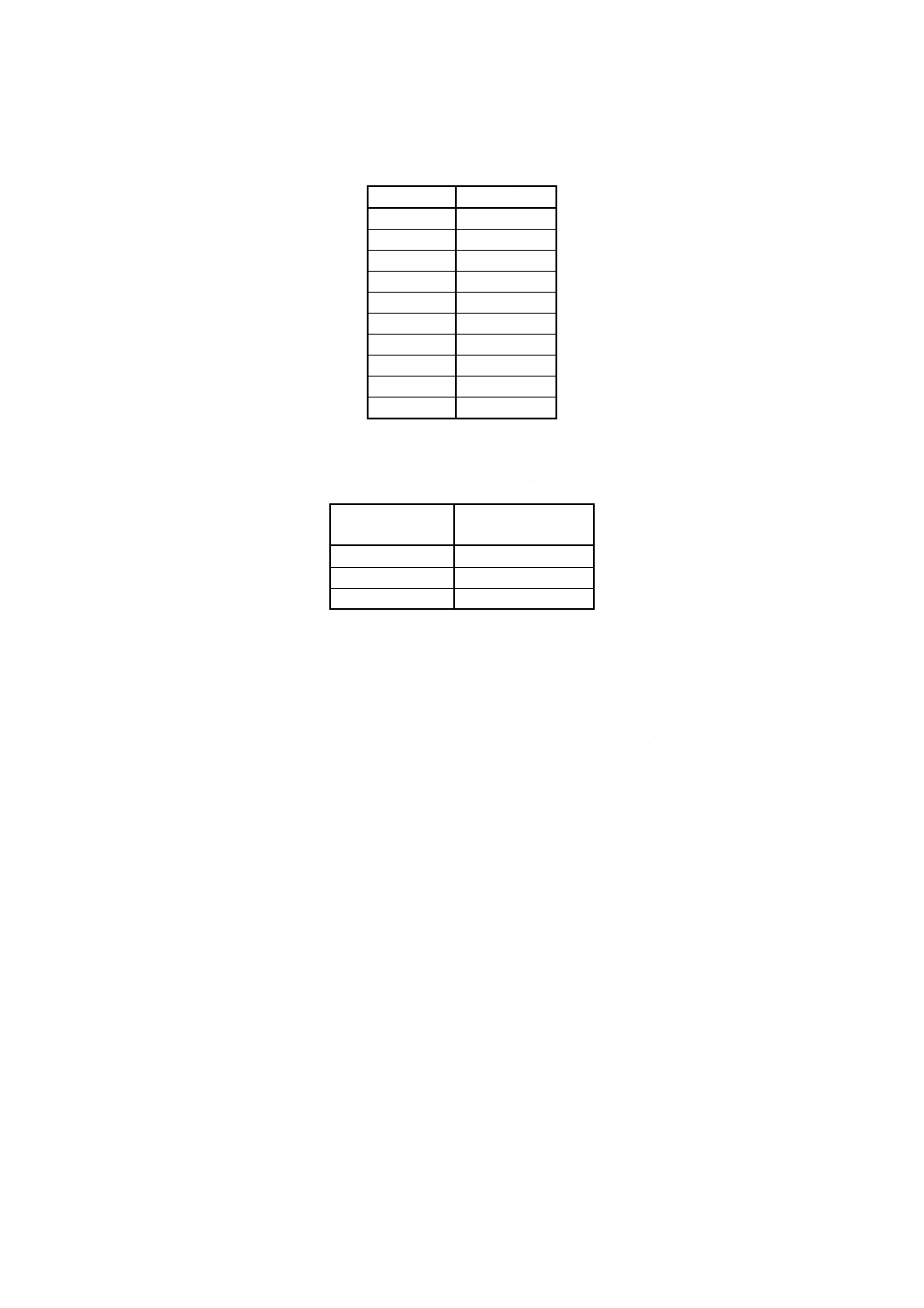

表 1 色による区分

色の種類

記号

黄赤系統

9

黒系統

8

赤系統

7

青系統

6

緑系統

5

茶色系統

4

黄色系統

3

灰色系統

2

白系統

1

その他系統

0

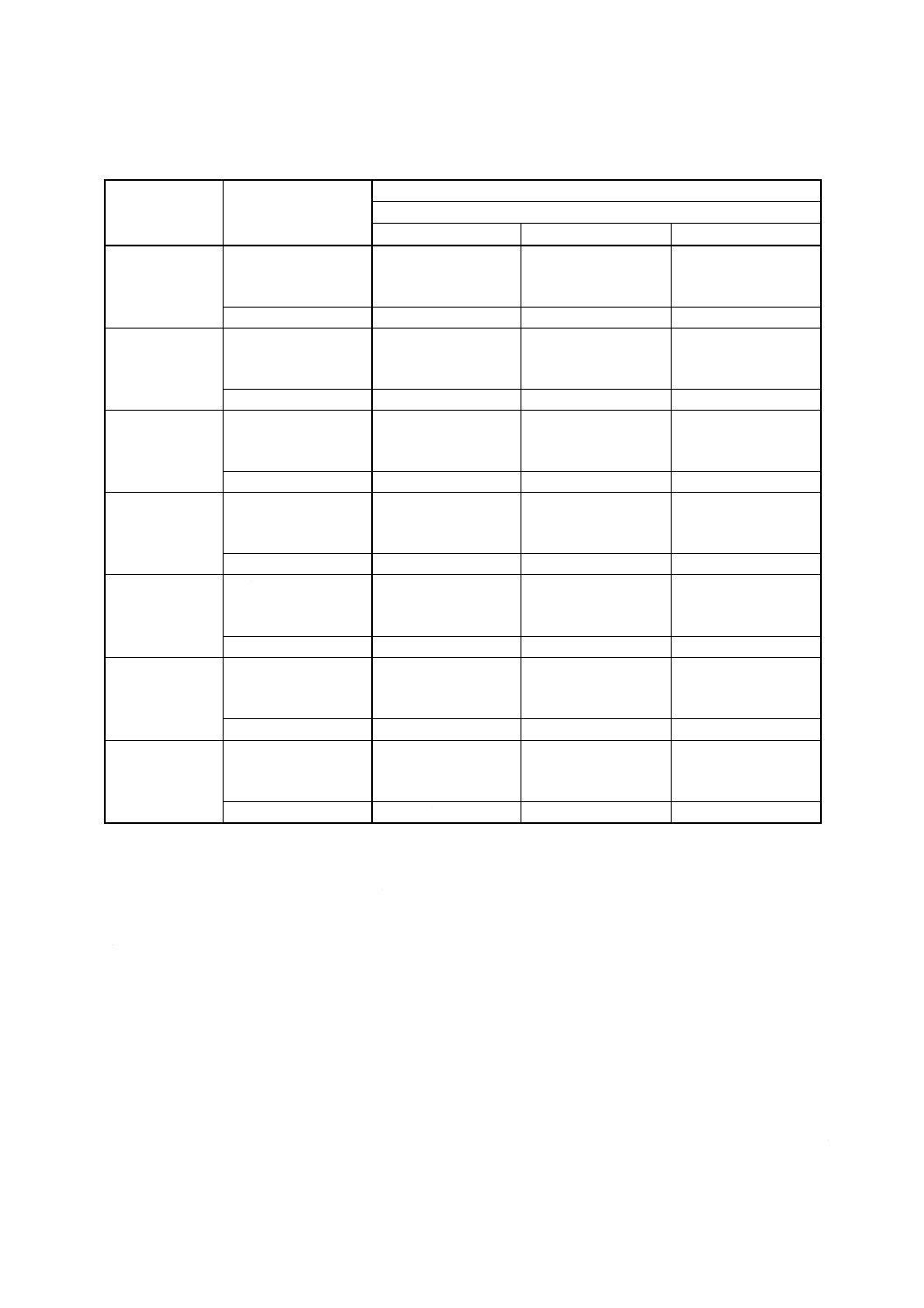

c) つやによる区分 つやは,光沢度によって表2の3種類とする。

表 2 つやによる区分

名称

光沢度(2)

%

つやあり

70以上

半つや

20以上70未満

つやなし

20未満

注(2) 光沢度の試験方法は,7.7による。

4. 品質

4.1

外観 板及び条の外観は,きず,色むら,つやむらなどの使用上有害な欠陥があってはならない。

4.2

膜厚 板及び条の塗装膜厚は,7.2によって測定し,13 μm以上でなければならない。

4.3

鉛筆引っかき硬度 板及び条の塗装面の鉛筆引っかき硬度は,7.3によって試験を行い,硬度H以上

でなければならない。

4.4

付着性 板及び条の塗膜の付着性は,7.4によって試験を行い,塗膜がはがれてはならない。

4.5

耐曲げ性 板及び条の耐曲げ性は,7.5によって試験を行い,外側の縁から2 mm以上離れたところ

の塗膜がはがれてはならない。ただし,この規定は,原板の質別がH 18及びH 38のもの及び表2に規定

するつやなしのもの並びに塗膜の鉛筆引っかき硬度3 H以上のものには適用しない。

4.6

耐おもり落下性 板及び条の耐おもり落下性は,7.6によって試験を行い,塗膜がはがれてはならな

い。ただし,この規定は,原板の質別がH 18及びH 38のもの,表2に規定するつやなしのもの並びに塗

膜の鉛筆引っかき硬度3 H以上のものには適用しない。

4.7

耐塩水噴霧性 板及び条の耐塩水噴霧性は,7.8によって試験を行い,クロスカット部から1.5 mm

の範囲を除き,塗膜に膨れ及びはがれが生じてはならない。

なお,耐塩水噴霧性は,注文者の要求があるものにだけに適用する。

4.8

耐候性 板及び条の耐候性は,7.9によって試験を行い,白亜化の程度がJIS K 5600-8-6の図1に規

定する等級3以下でなければならない。ただし,この規定は,表2に規定するつやなしのものには適用し

ない。

なお,耐候性は,注文者の要求があるものにだけに適用する。

3

H 4001:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

耐酸性及び耐アルカリ性 板及び条の耐酸性及び耐アルカリ性は,7.10によって試験を行い,試験

前後で色及び光沢の変化が少なく,かつ,塗装面に膨れ及びはがれが生じてはならない。ただし,この規

定は,特殊色又はメタリック調仕上げのもの(3)及び表2に規定するつやなしのものには適用しない。

なお,耐酸性及び耐アルカリ性は,注文者の要求のあるものにだけに適用する。

注(3) 特殊色とは,鉛系顔料を含む塗料を使用した板及び条で,メタリック調仕上げとは,アルミニ

ウム粉などの金属粉顔料を含む塗料を使用した板及び条をいう。

4.10 耐湿性 板及び条の耐湿性は,7.11によって試験を行い,塗膜に著しい膨れを生じてはならない。

なお,耐湿性は,注文者の要求があるものにだけに適用する。

5. 寸法及び寸法許容差 寸法及び寸法許容差は,次による。

a) 板及び条の厚さは,原板の厚さで表す。

b) 板の厚さ,幅,長さの寸法許容差及び条の厚さ,幅の寸法許容差は,JIS H 4000による。

6. 質別及び機械的性質 板及び条の質別及び機械的性質(引張強さ,耐力,伸び)は,原板[3. a)]の質別

及び機械的性質によって表す。

7. 試験

7.1

試験の一般条件 試験を行う場所は,室温20±5 ℃とし,日光の直射,ガス,蒸気,ほこりなどに

よって試験に悪い影響を与えない通風の極めて少ない室内とする。

7.2

膜厚測定 膜厚の測定は,JIS K 5600-1-7による。

7.3

鉛筆引っかき試験 鉛筆引っかき試験は,JIS K 5600-5-4による(4)。

注(4) JIS K 5600-5-4に規定する試験装置がない場合には,次の方法によってもよい。

試験片の塗面に対して約45°の角度にJIS K 5600-5-4に規定する鉛筆のしんを当て,荷重約

10 Nをもって塗面に押し付けながら前方に2〜4秒間で約10 mmの均一な速さで動かす。しん

を塗面に付けてから押し終わるまでを一動作とし,試験の場所を変えて5回行う。判定は,JIS

K 5600-5-4による。

7.4

付着性試験 付着性試験は,JIS K 5600-5-6による。

7.5

曲げ試験 曲げ試験は,次による。

a) 試験片は,圧延方向に平行又は直角にとったJIS Z 2204の3号試験片とする。

b) 試験方法は,JIS Z 2248によるものとし,試験すべき塗装面を外側にして180°曲げを行う。

c) 曲げ半径は,表3による。

d) 試験片の曲げた部分に,JIS Z 1522に規定する幅12 mmのテープを指で強く押しながらはり付け,た

だちに強く引きはがし,目視によって塗膜のはがれの有無を調べる。

4

H 4001:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

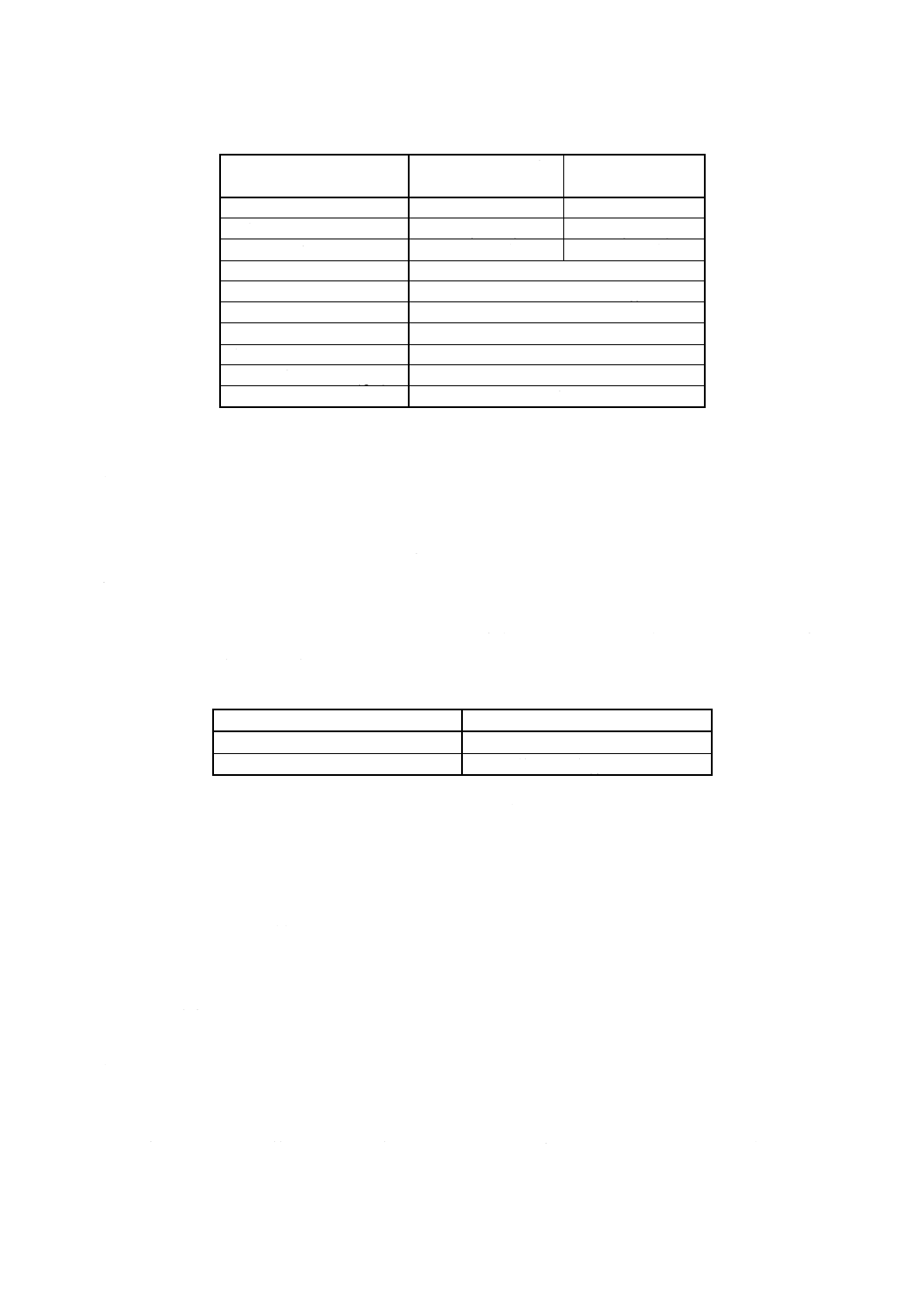

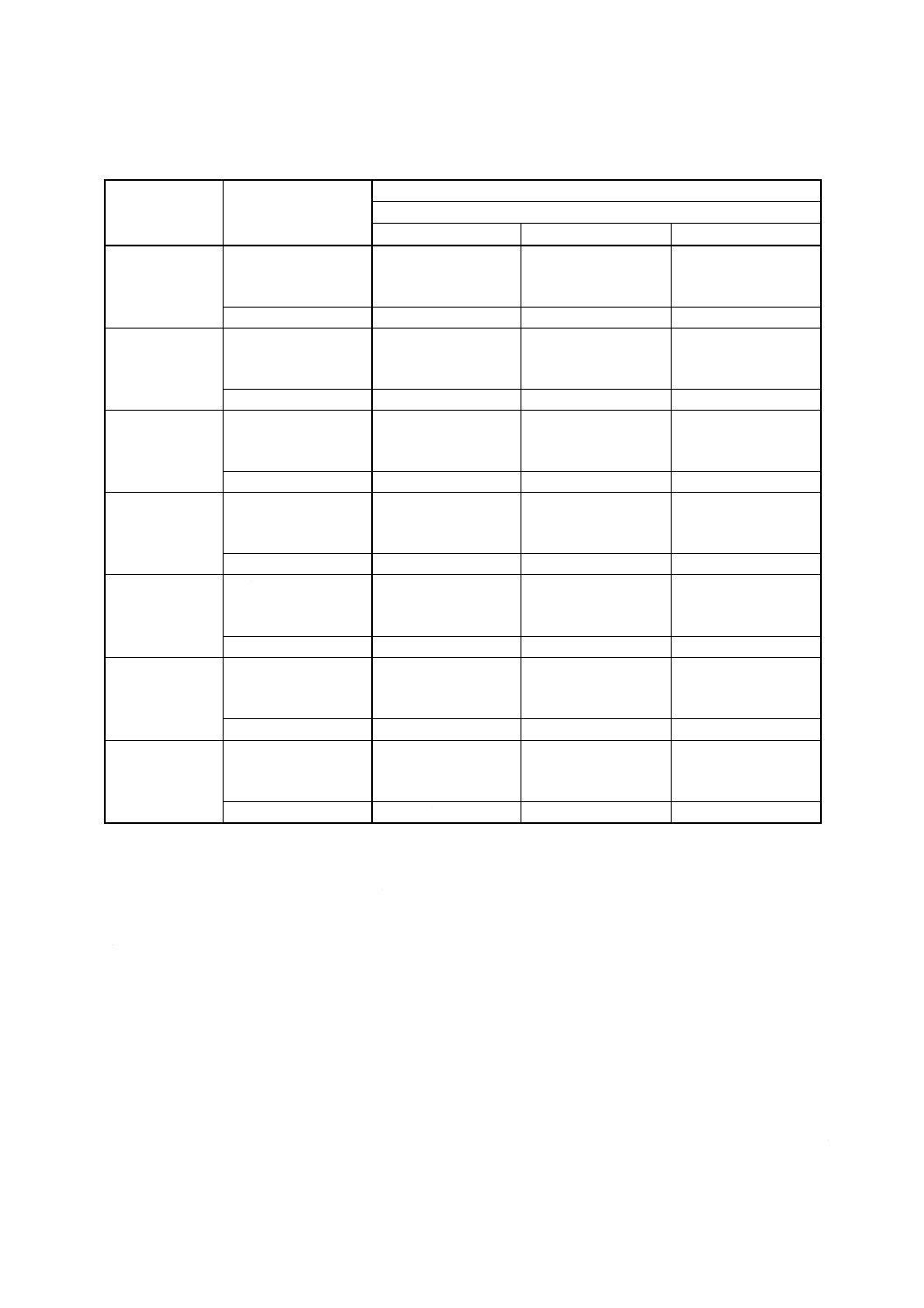

表3 曲げ半径

単位 mm

合金番号

質別

内側半径

厚さ

0.3以上0.5未満

0.5以上0.8未満

0.8以上1.6以下

1050

1100

1200

O

H12,H14

H22,H24

厚さの2倍

厚さの2倍

厚さの3倍

H16,H26

厚さの2倍

厚さの3倍

厚さの3倍

3003

3203

O

H12,H14

H22,H24

厚さの2倍

厚さの2倍

厚さの3倍

H16,H26

厚さの2倍

厚さの3倍

厚さの4倍

3004

3104

O

H12,H14

H32,H34

厚さの2倍

厚さの3倍

厚さの4倍

H16,H36

厚さの3倍

厚さの4倍

厚さの5倍

3005

O

H12,H14

H22,H24

厚さの2倍

厚さの3倍

厚さの4倍

H16,H26

厚さの3倍

厚さの4倍

厚さの5倍

3105

O

H12,H14

H22,H24

厚さの2倍

厚さの3倍

厚さの4倍

H16,H26

厚さの3倍

厚さの4倍

厚さの5倍

5005

O

H12,H14,H22

H24,H32,H34

厚さの2倍

厚さの2倍

厚さの3倍

H16,H26,H36

厚さの2倍

厚さの3倍

厚さの4倍

5052

O

H12,H14,H22

H24,H32,H34

厚さの2倍

厚さの3倍

厚さの4倍

H16,H26,H36

厚さの3倍

厚さの4倍

厚さの5倍

備考 表3の厚さ範囲外のものの内側半径は,受渡当事者間の協定による。

7.6

おもり落下性試験 おもり落下性試験は,JIS K 5600-5-3による。

7.7

光沢度試験 光沢度試験は,JIS K 5600-4-7に規定する60°鏡面光沢度による。

7.8

塩水噴霧試験 塩水噴霧試験は,JIS K 5600-7-1による。

7.9

促進耐候試験 促進耐候試験は,JIS K 5600-7-7によるか,又は紫外線カーボン促進耐候試験(5),サ

ンシャインカーボン促進耐候試験(5)のいずれかによる。

注(5) 紫外線カーボン促進耐候試験及びサンシャインカーボン促進耐候試験は,次による。

試験片の寸法は,幅50 mm以上,長さ100 mm以上とする。試験は,試験片を表4の試験条

件に保った促進耐候試験機に取り付け,塗面を回転しながら,紫外線カーボン促進耐候試験機

では1 000±40時間,サンシャインカーボン促進耐候試験機では500±20時間照射した後,試

験片を取り出す。塗面がぬれているときは水分を振り切り,60±10分間放置した後,JIS K

5600-8-6によって白亜化の程度を評価する。

5

H 4001:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

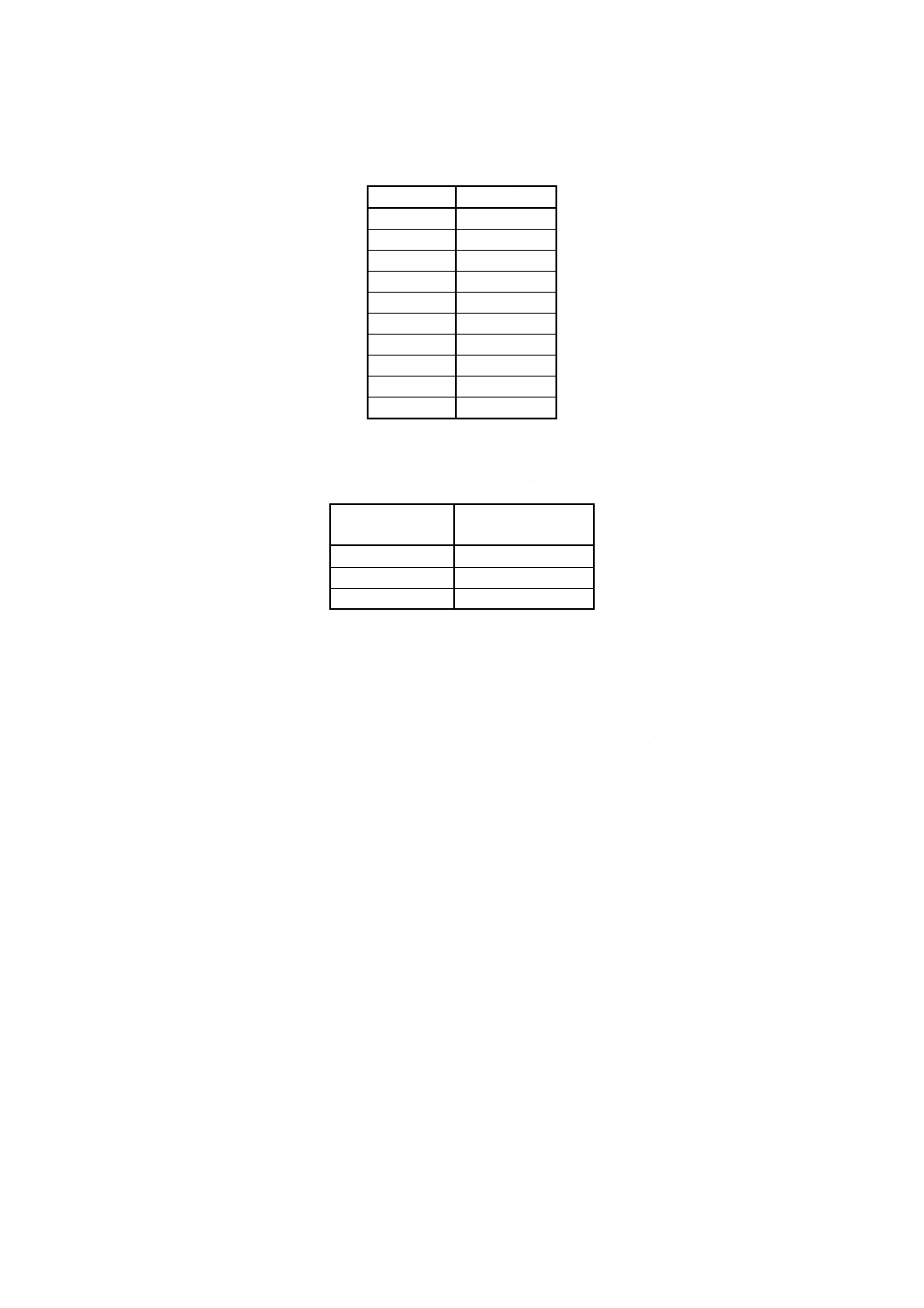

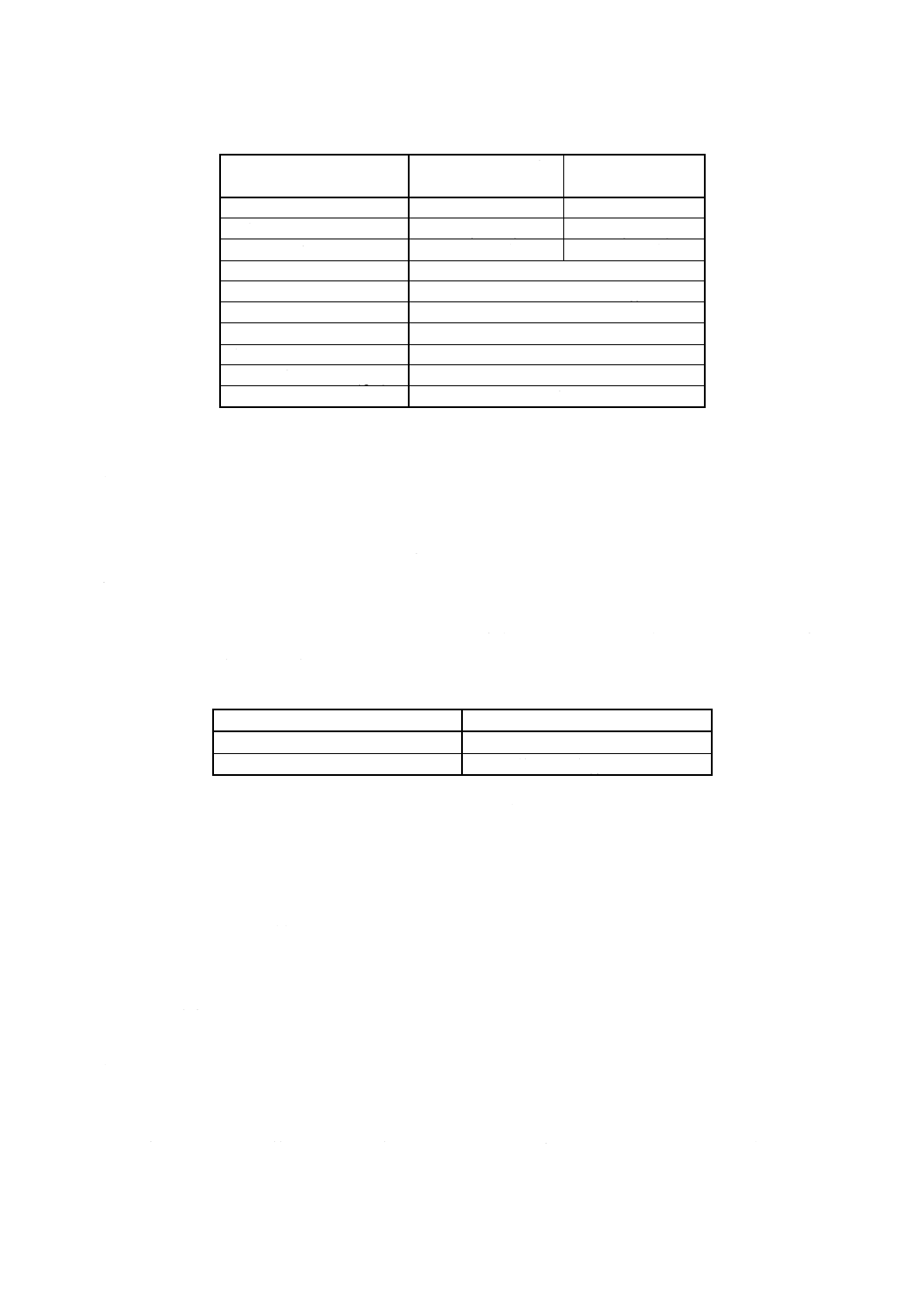

表4 試験条件

条件

サンシャインカーボン

促進耐候試験機

紫外線カーボン

促進耐候試験機

灯数

1

2

平均放電電圧 V

50(±2 %)

135(±2 %)

平均電流 A

60(±2 %)

16(±2 %)

黒板温度計の表示温度 ℃

63±3

噴霧水

蒸留水又はイオン交換水(6)

水の噴霧時間

60分間照射中に12分間

噴霧圧 kPa

80〜120

噴霧水量 mL/min

2 100±100

ドラム回転数 min-1(rpm)

1

1日の照射時間

20時間

注(6) 蒸留水又はイオン交換水は,2 μS/cm以下の電導度のものを用いる。

7.10 耐酸性試験及び耐アルカリ性試験 耐酸性試験及び耐アルカリ性試験は,次の手順によって行う。

a) 試験片の塗面上に,ポリエチレン製リング(7)をワセリン,パラフィンなどで密着させ,更に外周をよ

くシールする。

b) 試験片を水平に保ち,耐酸性試験及び耐アルカリ性試験の各試験ごとに表5に規定する試験液をそれ

ぞれポリエチレン製リング内に2〜3 mL滴下し,ガラス板でふたをして,20±2 ℃の温度に保持する。

c) 24時間後にリングを取り除き,水で穏やかに洗い,室内に60±10分間放置した後,目視によって塗

膜の状態を調べる。

注(7) ポリエチレン製リングは,内径25〜30 mm,高さ30 mmのものを標準とする。ガラスリング又

は硬質塩化ビニル製リングを使用してもよい。

表5 試験液

試験区分

試験液

耐酸性試験

2 %硫酸(8)

耐アルカリ試験

飽和石灰水(9)

注(8) JIS K 8951に規定する特級の硫酸を蒸留水又はイオン交換水(6)に添加

して希釈し,濃度を正しく質量分率2 %にしたもの。

(9) JIS K 8575に規定する1級の水酸化カルシウムに蒸留水又はイオン交換

水(6)を加えて十分にかき混ぜ,栓付きのガラス瓶又はポリエチレン製瓶

に入れて12〜24時間放置した後,デカンテーション及びろ過によって

過剰の水酸化カルシウムを除いたもの。水酸化カルシウムは,加える蒸

留水又はイオン交換水(6)が溶解することのできる限度よりも過剰の量

を用いる。

7.11 耐湿性試験 耐湿性試験は,JIS K 5600-7-2による。

8. 検査 検査は,次による。

a) 一般事項は,JIS H 0321による。

b) 板及び条は,外観・寸法を検査するとともに7.によって試験を行い,4.及び5.の規定に合格しなけれ

ばならない。

c) 膜厚試験,鉛筆引っかき試験,付着性試験,曲げ試験,おもり落下性試験及び光沢度試験においては,

通常,原板の種類,質別,厚さ及び塗装が同一のもの5 000 kg及びその端数を1組とし,各組から任

6

H 4001:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

意に1枚を採取して試験片を作る。1枚の原板が5 000 kgを超えるものについては,1枚を1組とみな

す。

d) 塩水噴霧試験,促進耐候試験,耐酸性試験,耐アルカリ性試験及び耐湿性試験については,製品が既

に試験されたものと同一塗膜仕様の場合は,その試験値をもって代表することができる。

9. 表示 板及び条には,1包装ごとに適切な方法によって次の事項を表示する。

a) 規格番号及び原板の種類・質別(原板の種類・質別は,記号でもよい。)

例 JIS H 4001 A1100−H14

b) 色の種類の記号(必要に応じ,色名及びつやによる区分の名称を併記する。)

例 2グレー半つや

c) 寸法

例 0.5(厚さ)×1000(幅)×2000(長さ)

d) 製造番号又は製造年月若しくはその略号

e) 製造業者名又はその略号

f)

枚数又は質量