H 3510:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 2

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 化学成分 ······················································································································ 2

5.3 板及び条の機械的性質,結晶粒度及び導電率 ······································································· 2

5.4 管の機械的性質及び導電率······························································································· 3

5.5 棒の機械的性質及び導電率······························································································· 4

5.6 線の機械的性質及び導電率······························································································· 4

5.7 水素ぜい性 ··················································································································· 5

6 寸法及びその許容差 ·········································································································· 5

6.1 板及び条の寸法の許容差·································································································· 5

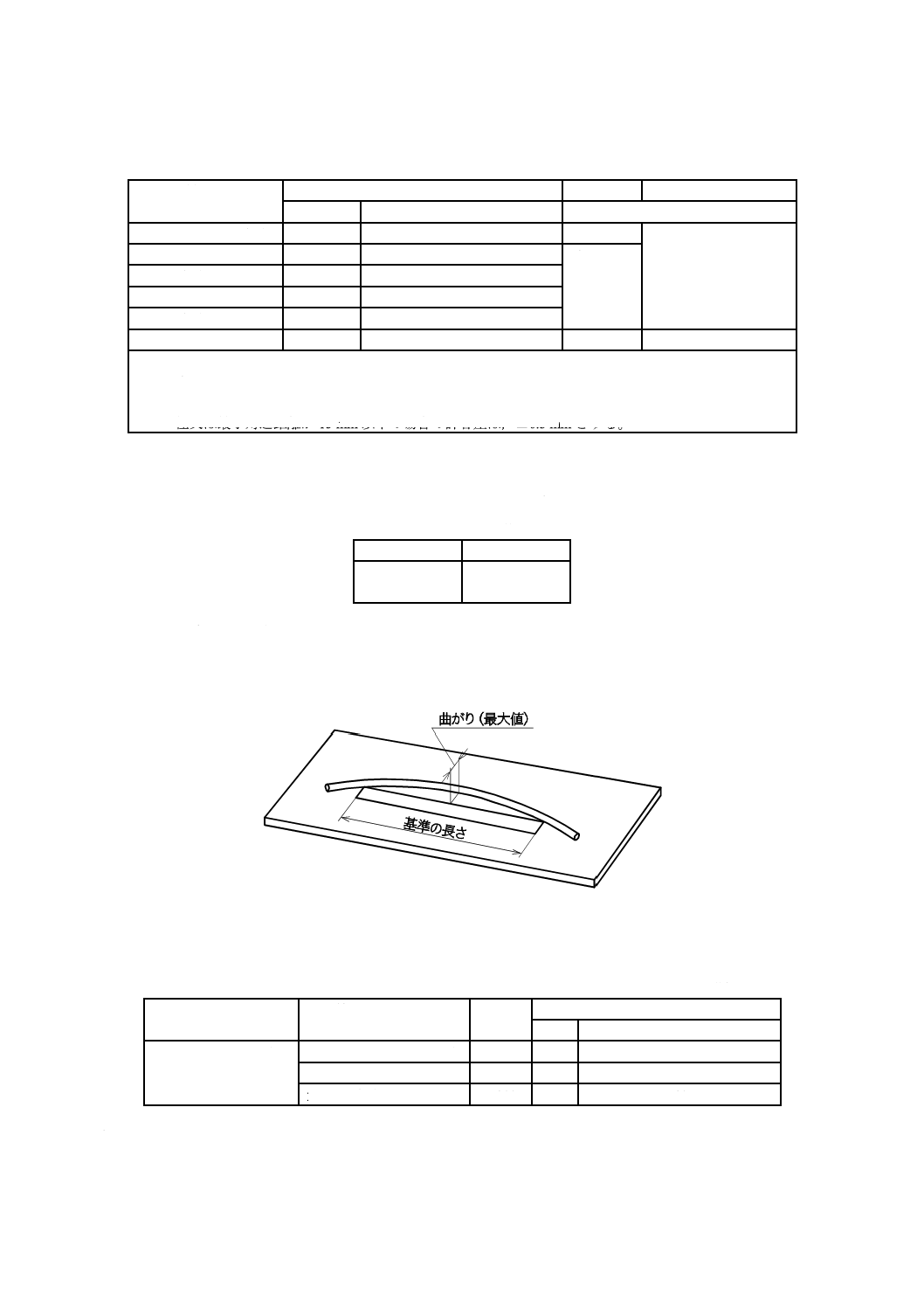

6.2 条の曲がりの最大値 ······································································································· 7

6.3 管の寸法の許容差 ·········································································································· 7

6.4 管の曲がりの最大値 ······································································································· 9

6.5 棒の寸法の許容差 ·········································································································· 9

6.6 棒の曲がりの最大値 ······································································································ 10

6.7 線の径の許容差 ············································································································ 10

7 試験······························································································································ 11

7.1 分析試験 ····················································································································· 11

7.2 引張試験 ····················································································································· 11

7.3 板及び条の曲げ試験 ······································································································ 11

7.4 硬さ試験 ····················································································································· 11

7.5 結晶粒度試験 ··············································································································· 11

7.6 導電率試験 ·················································································································· 11

7.7 水素ぜい化試験 ············································································································ 12

8 検査······························································································································ 13

9 表示······························································································································ 13

10 報告 ···························································································································· 13

H 3510:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

伸銅協会(JCBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 3510:2006は改正され,この規格に置き換えられた。

なお,平成25年10月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS H 3510:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 3510:2012

電子管用無酸素銅の板,条,継目無管,棒及び線

Oxygen free copper sheets, plates, strips, seamless pipes

and tubes, rods, bars and wires for electron devices

1

適用範囲

この規格は,展伸加工した電子管用無酸素銅の板,条,継目無管,棒及び線(以下,それぞれ板,条,

管,棒及び線という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 0500 伸銅品用語

JIS H 0501 伸銅品結晶粒度試験方法

JIS H 0505 非鉄金属材料の体積抵抗率及び導電率測定方法

JIS H 1051 銅及び銅合金中の銅定量方法

JIS H 1053 銅及び銅合金中の鉛定量方法

JIS H 1058 銅及び銅合金中のりん定量方法

JIS H 1062 銅及び銅合金中の亜鉛定量方法

JIS H 1064 銅中のテルル定量方法

JIS H 1065 銅及び銅合金中のセレン定量方法

JIS H 1066 銅中の水銀定量方法

JIS H 1067 銅中の酸素定量方法

JIS H 1068 銅及び銅合金中のビスマス定量方法

JIS H 1069 銅及び銅合金中のカドミウム定量方法

JIS H 1070 銅及び銅合金中の硫黄定量方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2248 金属材料曲げ試験方法

3

用語及び定義

この規格で用いる主な用語は,JIS H 0500による。

2

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

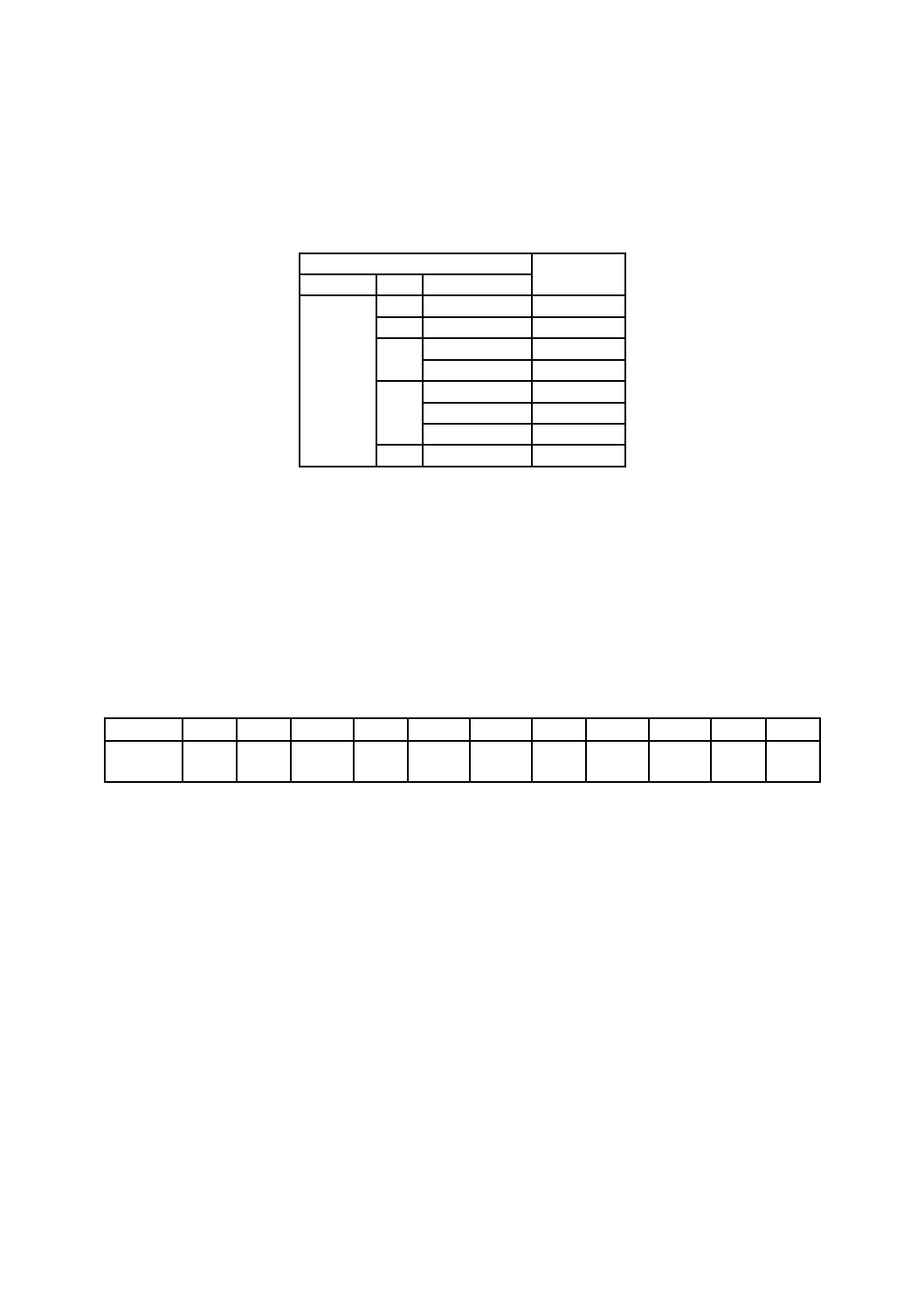

4

種類及び記号

板,条,管,棒及び線の種類及び記号は,表1による。表1の記号の後に質別を示す記号を付けて製品

記号とする(表3〜表6参照)。

表1−板,条,管,棒及び線の種類及び記号

種類

記号

合金番号

形状

等級又は製法

C 1011

板

−

C 1011 P

条

−

C 1011 R

管

普通級

C 1011 T

特殊級

C 1011 TS

棒

押出

C 1011 BE

引抜

C 1011 BD

鍛造

C 1011 BF

線

−

C 1011 W

5

品質

5.1

外観

板,条,管,棒及び線の外観は,仕上良好・均一で,使用上有害な欠陥があってはならない。

なお,使用上有害な欠陥の判断は,受渡当事者間の協定による。

5.2

化学成分

板,条,管,棒及び線は,7.1によって試験を行い,その化学成分は,表2による。

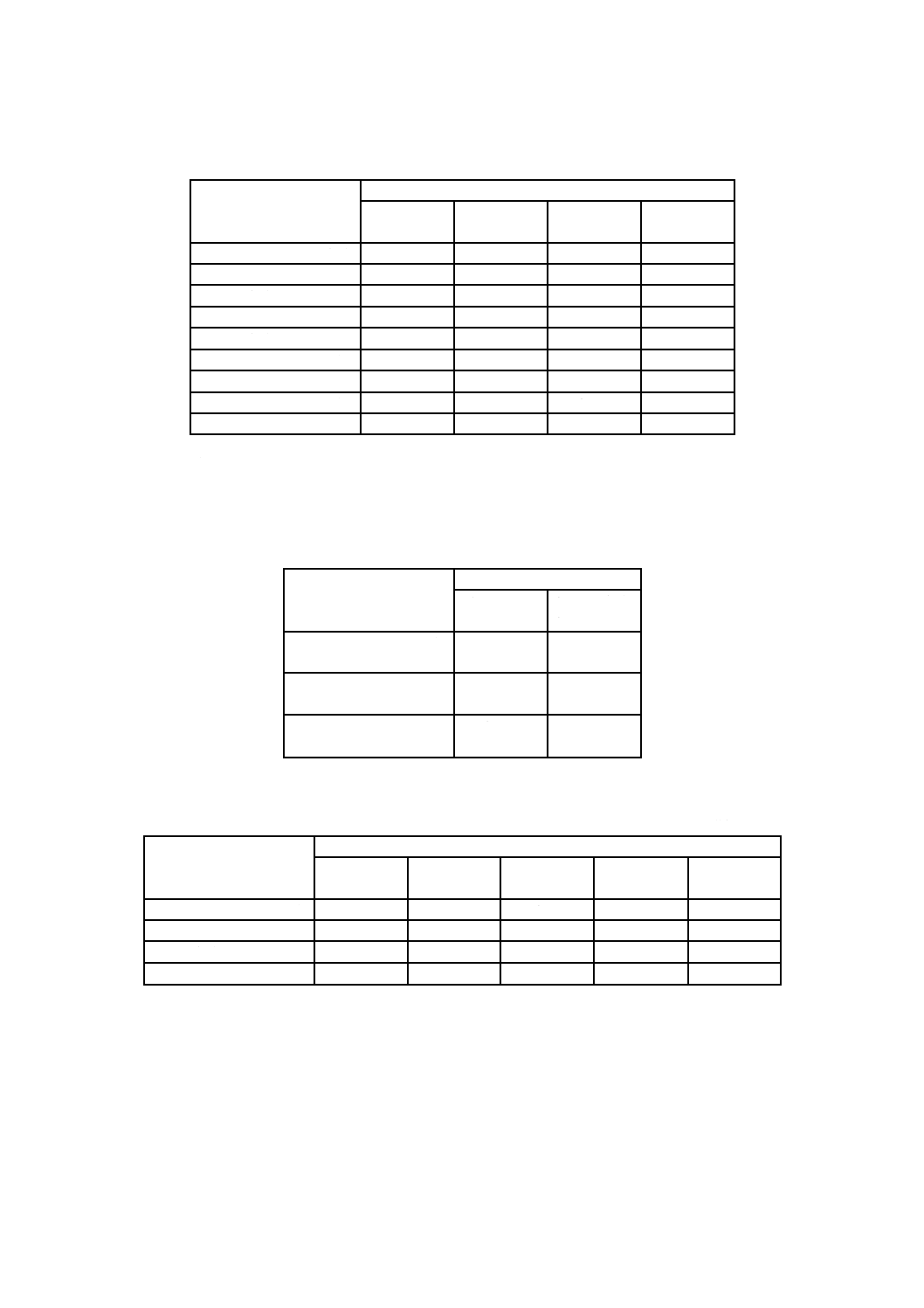

表2−板,条,管,棒及び線の化学成分

単位 %

合金番号

Cu

Pb

Zn

Bi

Cd

Hg

O

P

S

Se

Te

C 1011

99.99

以上

0.001

以下

0.000 1

以下

0.001

以下

0.000 1

以下

0.000 1

以下

0.001

以下

0.000 3

以下

0.001 8

以下

0.001

以下

0.001

以下

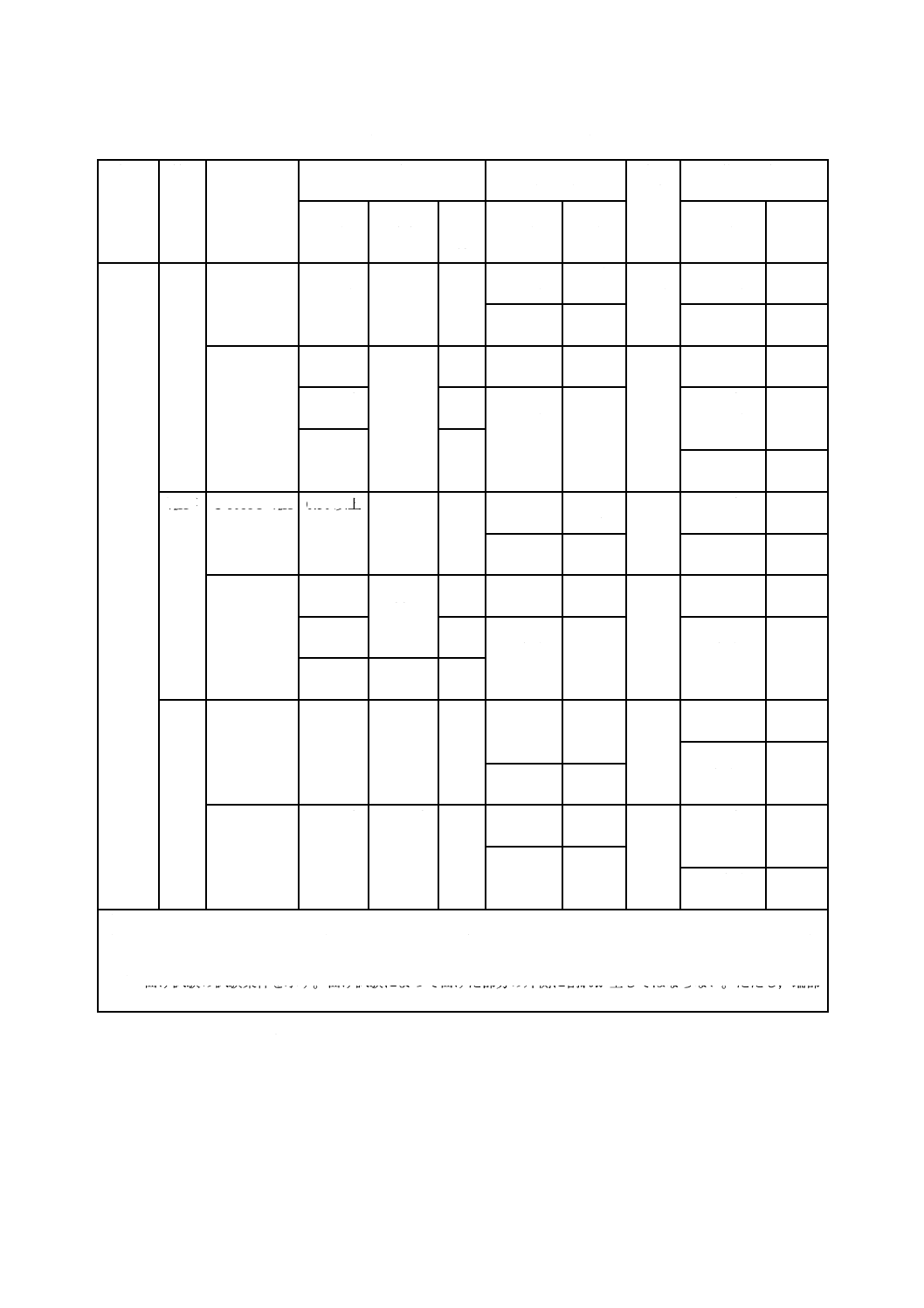

5.3

板及び条の機械的性質,結晶粒度及び導電率

板及び条は,7.2,7.3,7.5及び7.6によって試験を行い,その機械的性質(引張強さ,伸び及び曲げ),

結晶粒度及び導電率は,表3による。

なお,曲げ試験及び結晶粒度は,注文者の要求がある場合に試験を実施し,表3の規定を適用する。た

だし,結晶粒度を適用した場合は,引張強さ及び伸びは適用しない。また,表の中の−の欄は,適用外の

項目である。

導電率のIACSとは,国際的に採択された焼鈍標準軟銅のことで,その導電率を100 %IACSと規定して

いる。5.4,5.5及び5.6の導電率も同様である。

3

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

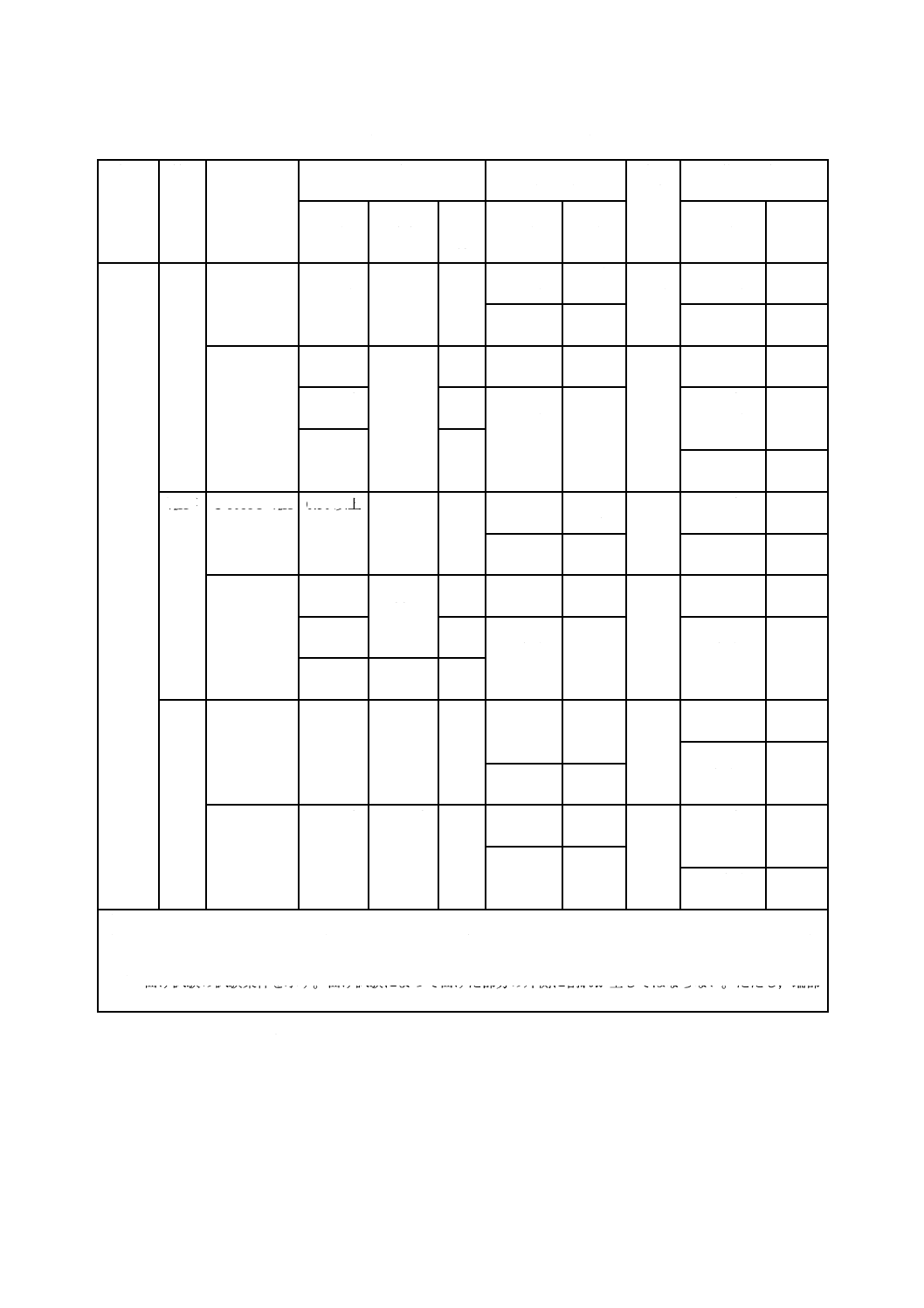

表3−板及び条の機械的性質,結晶粒度及び導電率

合金

番号

質別

製品記号

引張試験

曲げ試験b)

(180°)

結晶

粒度

mm

導電率試験

厚さの

区分

mm

引張

強さ

N/mm2

伸び

%

厚さの

区分

mm

内側

半径

厚さの

区分

mm

導電率

(20 ℃)

%IACS

C 1011

O

C 1011 P-O

0.30以上

12以下

195以上

40

以上

0.30以上

2.0以下

密着

0.05

以下

0.30以上

0.50以下

100

以上

2.0を超え

12以下

−

0.50を超え

12以下

101

以上

C 1011 R-O

0.10以上

0.15未満

195以上

20

以上

0.10以上

2.0以下

密着

0.05

以下

0.10以上

0.30未満

99以上

0.15以上

0.30未満

30

以上

2.0を超え

4.0以下

−

0.30以上

0.50以下

100

以上

0.30以上

4.0以下

40

以上

0.50を超え

4.0以下

101

以上

1/2H a) C 1011 P-1/2H 0.30以上

12以下

245〜

315

15

以上

0.30以上

2.0以下

厚さの

1倍

−

0.30以上

2.0以下

98以上

2.0を超え

12以下

−

2.0を超え

12以下

99以上

C 1011 R-1/2H 0.10以上

0.15未満

235〜

315

−

0.10以上

2.0以下

厚さの

1倍

−

0.10以上

2.0以下

98以上

0.15以上

0.30未満

10

以上

2.0を超え

4.0以下

−

2.0を超え

4.0以下

99以上

0.30以上

4.0以下

245〜

315

15

以上

H a)

C 1011 P-H

0.30以上

10以下

275以上

−

0.30以上

2.0以下

厚さの

1.5倍

−

0.30以上

2.0以下

97以上

2.0を超え

10以下

98以上

2.0を超え

10以下

−

C 1011 R-H

0.10以上

4.0以下

275以上

−

0.10以上

2.0以下

厚さの

1.5倍

−

0.10以上

2.0以下

97以上

2.0を超え

4.0以下

−

2.0を超え

4.0以下

98以上

注記 1 N/mm2=1 MPa

注a) 質別が1/2H及びHの板及び条は,受渡当事者間の協定によって試験片を500±25 ℃で30分間〜1時間,無

酸化焼なましした後,試験を行ってもよい。この場合の機械的性質及び導電率は,質別Oを適用する。

b) 曲げ試験の試験条件を示す。曲げ試験によって曲げた部分の外側に割れが生じてはならない。ただし,端部

の割れは判定の対象にしない。

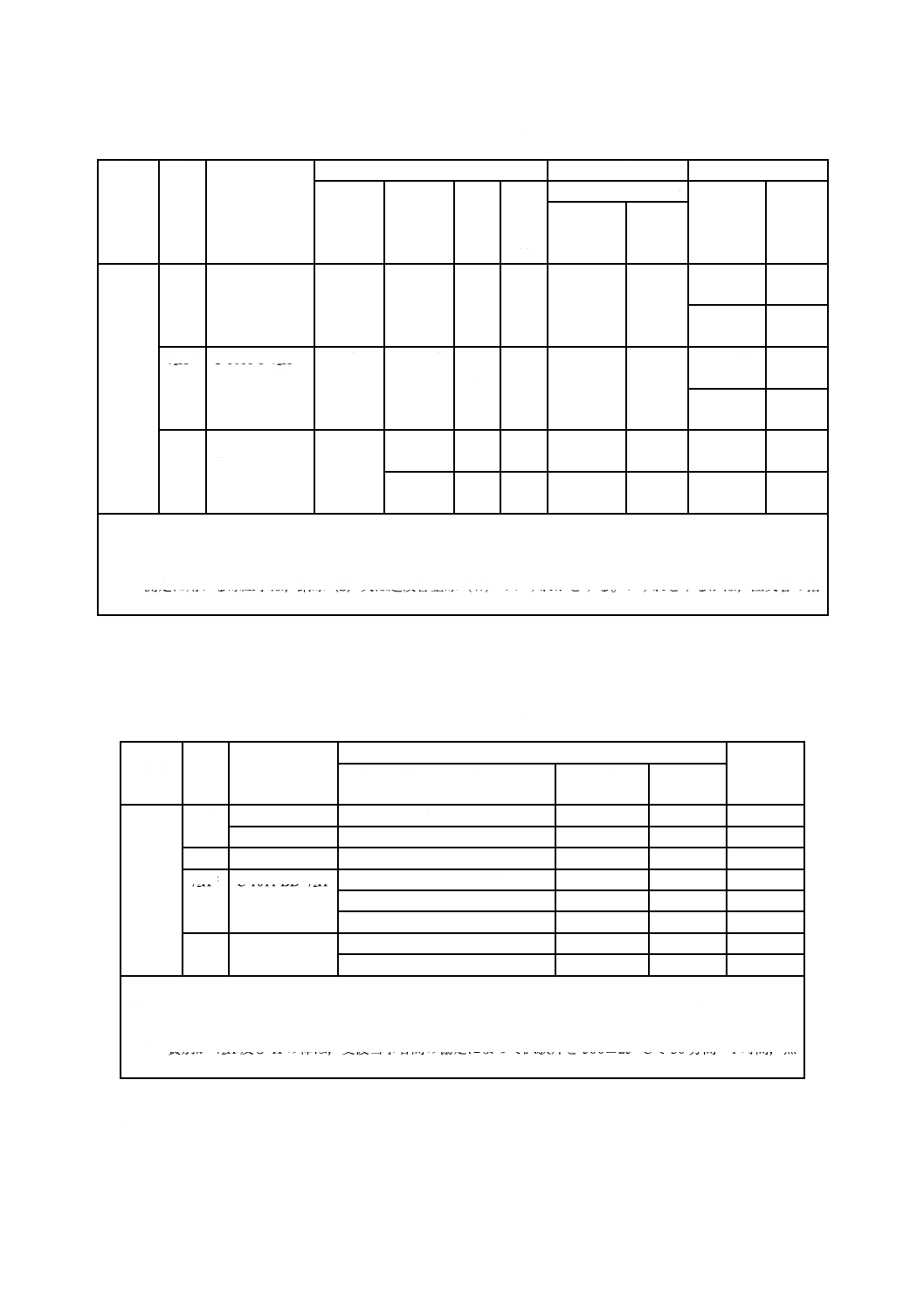

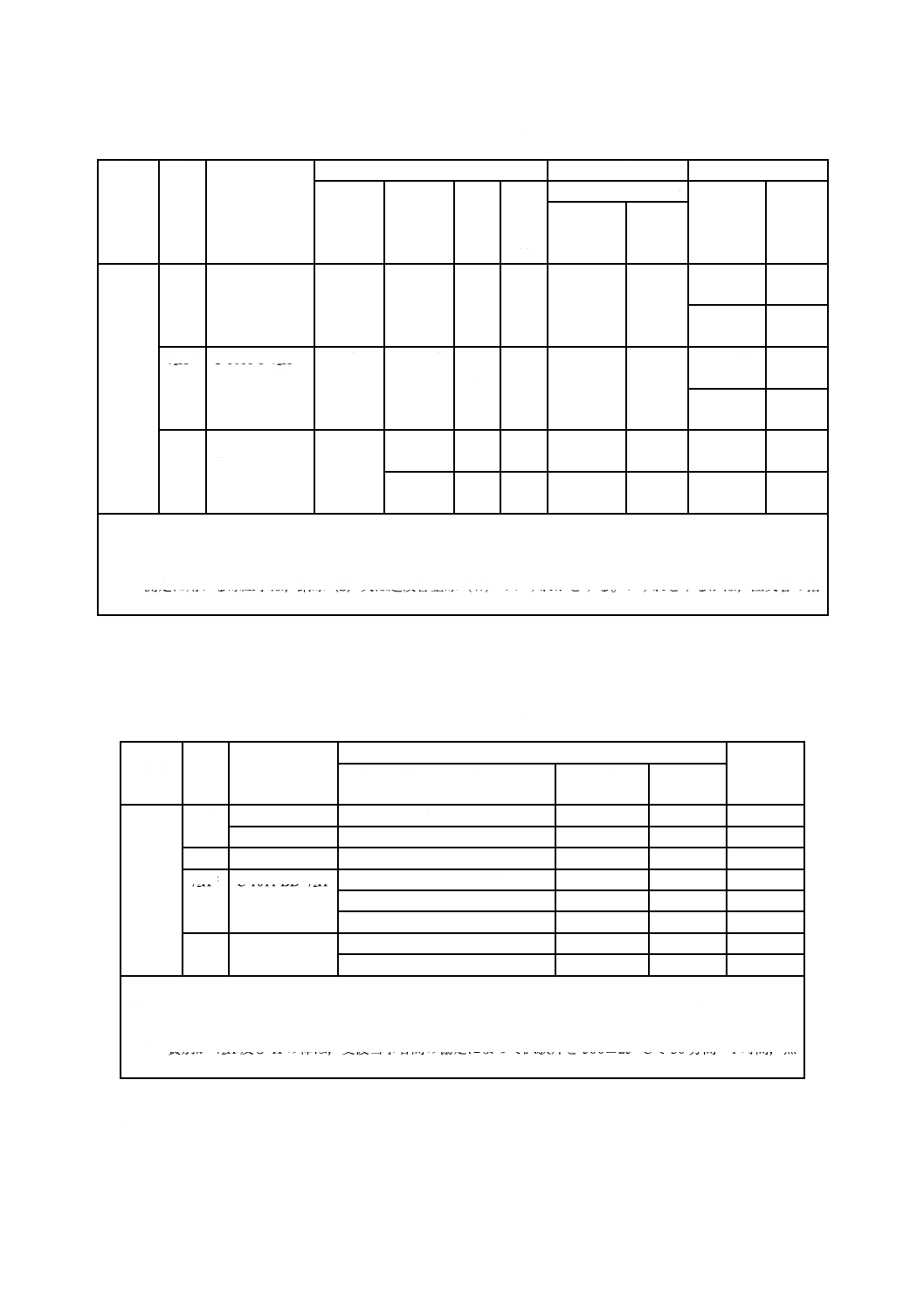

5.4

管の機械的性質及び導電率

管は,7.2,7.4及び7.6によって試験を行い,その機械的性質(引張強さ,伸び及び硬さ)及び導電率は,

表4による。

なお,硬さ試験は,注文者の要求がある場合に試験を実施し,表4の規定を適用する。ただし,硬さを

適用した場合は,引張強さ及び伸びは適用しない。また,表の中の−の欄は,適用外の項目である。

4

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−管の機械的性質及び導電率

合金

番号

質別

製品記号

引張試験

硬さ試験

導電率試験

外径の

区分

mm

肉厚の

区分

mm

引張

強さ

N/mm2

伸び

%

ロックウェル硬さb)

肉厚の

区分

mm

導電率

(20 ℃)

%IACS

HR30TS

又は

HR30TW

HRFS

又は

HRFW

C 1011

O

C 1011 T-O

C 1011 TS-O

5以上

100以下

0.50以上

30以下

205

以上

40

以上

−

−

0.50以上

2.0以下

100

以上

2.0を超え

30以下

101

以上

1/2H a) C 1011 T-1/2H

C 1011 TS-1/2H

5以上

100以下

0.50以上

25以下

245

〜

325

−

30〜60

−

0.50以上

2.0以下

98以上

2.0を超え

25以下

99以上

H a)

C 1011 T-H

C 1011 TS-H

5以上

100以下

0.50以上

6以下

275

以上

−

−

80以上 0.50以上

2.0以下

97以上

6を超え

10以下

265

以上

−

−

75以上 2.0を超え

10以下

98以上

注記 1 N/mm2=1 MPa

注a) 質別が1/2H及びHの管は,受渡当事者間の協定によって試験片を500±25 ℃で30分間〜1時間,無酸化焼

なましした後,試験を行ってもよい。この場合の機械的性質及び導電率は,質別Oを適用する。

b) 測定に用いる球圧子は,鋼球(S)又は超硬合金球(W)のいずれかとする。いずれとするかは,注文者の指

定がない限り,製造業者の選択による。

5.5

棒の機械的性質及び導電率

棒は,7.2及び7.6によって試験を行い,その機械的性質(引張強さ及び伸び)及び導電率は,表5によ

る。また,表の中の−の欄は,適用外の項目である。

表5−棒の機械的性質及び導電率

合金

番号

質別

製品記号

引張試験

導電率

(20 ℃)

%IACS

径又は最小対辺距離の区分

mm

引張強さ

N/mm2

伸び

%

C 1011

F a)

C 1011 BE-F

6以上

75以下

195以上

40以上

101以上

C 1011 BF-F

100以上

195以上

25以上

101以上

O

C 1011 BD-O

6以上

75以下

195以上

40以上

101以上

1/2H b) C 1011 BD-1/2H

6以上

25以下

245以上

15以上

99以上

25を超え 50以下

225以上

20以上

99以上

50を超え 75以下

215以上

25以上

99以上

H b)

C 1011 BD-H

6以上

25以下

275以上

−

98以上

25を超え 75以下

245以上

−

98以上

注記 1 N/mm2=1 MPa

注a) 質別がFの棒の機械的性質及び導電率は,試験片を500±25 ℃で30分間〜1時間,無酸化焼なまし

した後,試験を行うときの値である。

b) 質別が1/2H及びHの棒は,受渡当事者間の協定によって試験片を500±25 ℃で30分間〜1時間,無

酸化焼なましした後,試験を行ってもよい。この場合の機械的性質及び導電率は,質別Oを適用する。

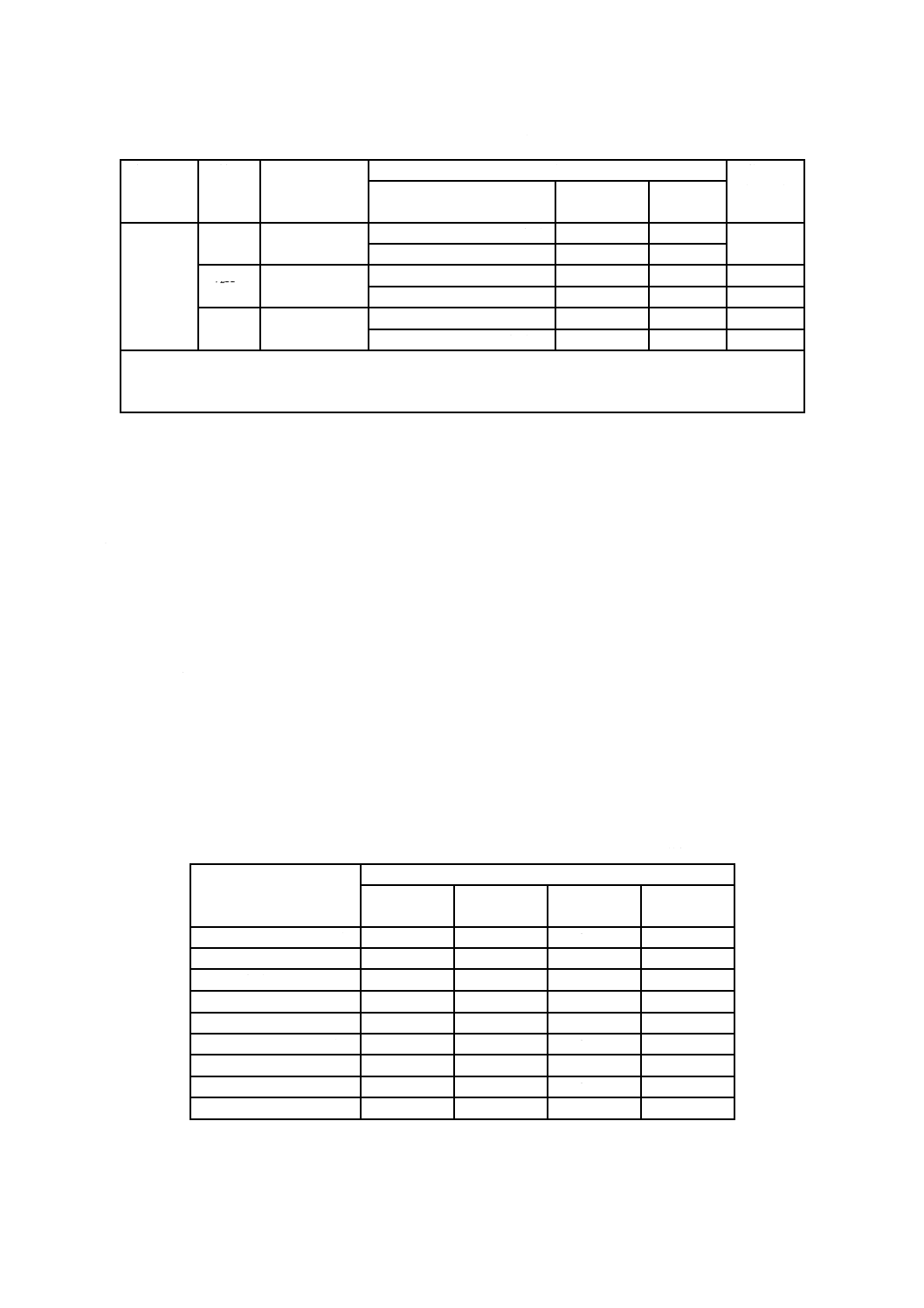

5.6

線の機械的性質及び導電率

線は,7.2及び7.6によって試験を行い,その機械的性質(引張強さ及び伸び)及び導電率は,表6によ

る。また,表の中の−の欄は,適用外の項目である。

5

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−線の機械的性質及び導電率

合金番号

質別

製品記号

引張試験

導電率

(20 ℃)

%IACS

径の区分

mm

引張強さ

N/mm2

伸び

%

C 1011

O

C 1011 W-O

0.40以上

2.0以下

195以上

15以上

101以上

2.0を超え 20以下

195以上

25以上

1/2H a)

C 1011 W-1/2H

0.40以上

12以下

255〜365

−

98以上

12を超え

20以下

245〜365

−

98以上

H a)

C 1011 W-H

0.40以上

10以下

345以上

−

98以上

10を超え

20以下

275以上

−

98以上

注記 1 N/mm2=1 MPa

注a) 質別が1/2H及びHの線は,受渡当事者間の協定によって試験片を500±25 ℃で30分間〜1時間,無

酸化焼なましした後,試験を行ってもよい。この場合の機械的性質及び導電率は,質別Oを適用する。

5.7

水素ぜい性

水素ぜい性は,次のいずれかによる。

a) 板,条,管及び棒は,7.7.1によって水素ぜい化曲げ試験を行い,曲げた部分の外側に割れが生じては

ならない。

b) 線は,7.7.2によって水素ぜい化繰返し曲げ試験を行い,破断してはならない。

c) 板,条,管,棒及び線は,7.7.3によって水素ぜい化顕微鏡試験を行い,結晶粒界に水素ぜい化特有の

多数の気泡又は粒界分離を示す組織が生じてはならない。

6

寸法及びその許容差

6.1

板及び条の寸法の許容差

板及び条の寸法の許容差は,次による。

a) 厚さの許容差 板及び条の厚さの許容差は,表7及び表8による。

なお,許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。また,表の

中の−の欄は,適用範囲外である。

表7−板の厚さの許容差

単位 mm

厚さの区分

幅の区分

400以下

400を超え

700以下

700を超え

1000以下

1 000を超え

1 250以下

0.30以上

0.35以下

±0.03

±0.04

±0.06

−

0.35を超え 0.50以下

±0.04

±0.05

±0.07

±0.08

0.50を超え 0.80以下

±0.04

±0.06

±0.08

±0.10

0.80を超え 1.2以下

±0.05

±0.08

±0.10

±0.12

1.2を超え

2.0以下

±0.06

±0.10

±0.12

±0.15

2.0を超え

3.2以下

±0.08

±0.12

±0.15

±0.18

3.2を超え

5以下

±0.10

±0.15

±0.18

±0.22

5を超え

8以下

±0.13

±0.18

±0.23

±0.26

8を超え

12以下

±0.18

±0.25

±0.28

±0.33

6

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

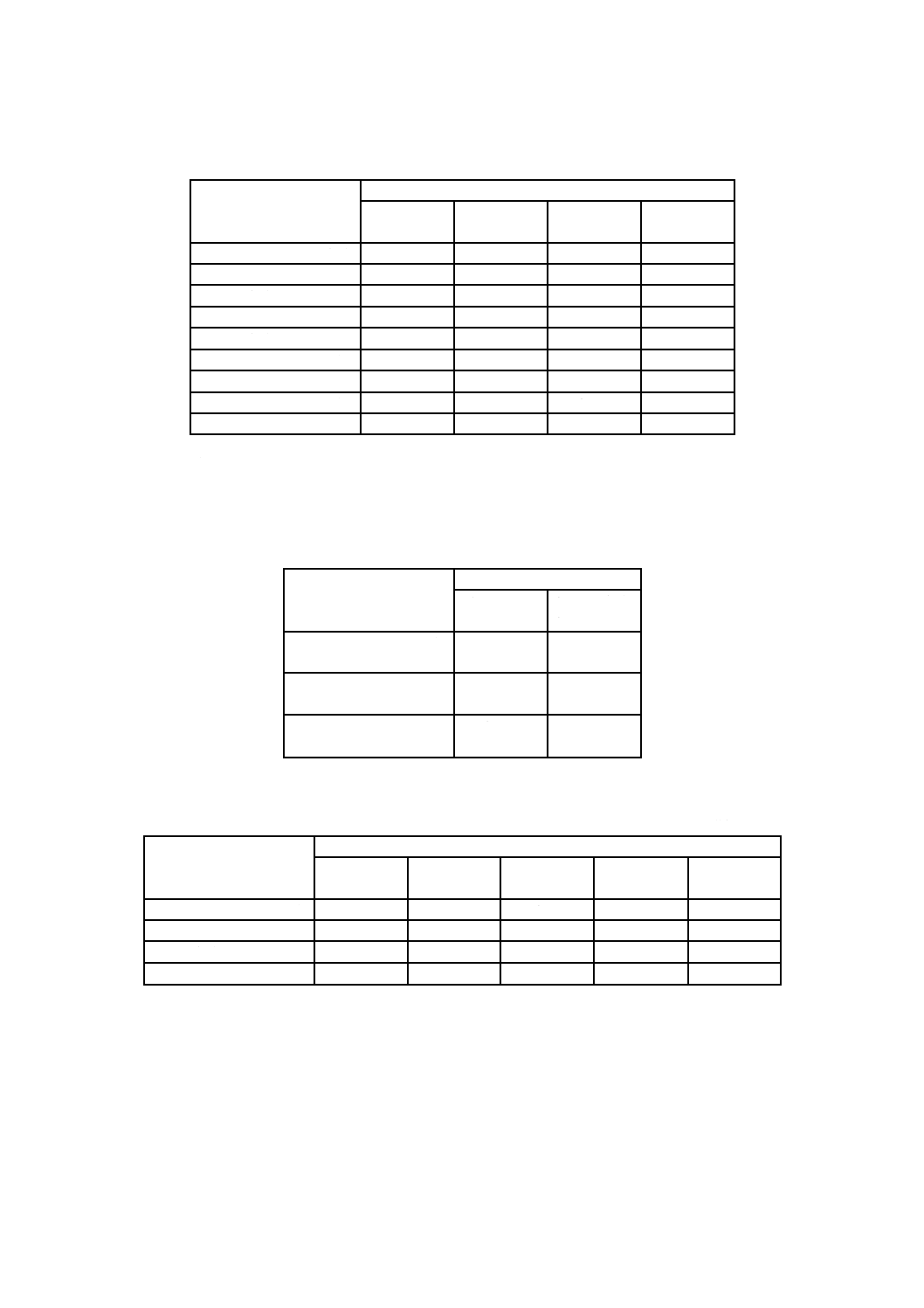

表8−条の厚さの許容差

単位 mm

厚さの区分

幅の区分

200以下

200を超え

300以下

300を超え

400以下

400を超え

700以下

0.10以上

0.15以下

±0.01

±0.02

±0.02

±0.02

0.15を超え 0.25以下

±0.02

±0.02

±0.02

±0.03

0.25を超え 0.35以下

±0.02

±0.03

±0.03

±0.04

0.35を超え 0.50以下

±0.03

±0.03

±0.04

±0.05

0.50を超え 0.80以下

±0.03

±0.04

±0.04

±0.06

0.80を超え 1.2以下

±0.04

±0.05

±0.05

±0.07

1.2を超え

2.0以下

±0.05

±0.06

±0.06

±0.08

2.0を超え

3.0以下

±0.06

±0.07

±0.08

±0.10

3.0を超え

4.0以下

±0.07

±0.08

±0.10

±0.12

b) 幅の許容差 板及び条の幅の許容差は,表9及び表10による。

なお,表10において許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。

表9−板の幅の許容差

単位 mm

厚さの区分

幅の区分

1 000以下

1 000を超え

1 250以下

0.30以上

0.80以下

+3

0

+5

0

0.80を超え 8以下

+5

0

+10

0

8を超え

12以下

+10

0

+15

0

表10−条の幅の許容差

単位 mm

厚さの区分

幅の区分

100以下

100を超え

200以下

200を超え

300以下

300を超え

600以下

600を超え

700以下

0.10以上

0.50以下

±0.2

±0.2

±0.3

±0.5

±0.8

0.50を超え 2.0以下

±0.3

±0.3

±0.4

±0.6

±0.8

2.0を超え

3.0以下

±0.5

±0.5

±0.5

±0.6

±0.8

3.0を超え

4.0以下

±0.8

±0.8

±0.8

±0.8

±1.0

7

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 板の長さの許容差 板の長さの許容差は,表11による。また,表の中の−の欄は,適用範囲外である。

表11−板の長さの許容差

単位 mm

厚さの区分

長さの区分

2 000以下

2 000を超え

3 500以下

3 500を超え

5 000以下

0.30以上

0.80以下

+5

0

+10

0

−

0.80を超え 8以下

+10

0

+15

0

−

8を超え

12以下

+15

0

+15

0

+20

0

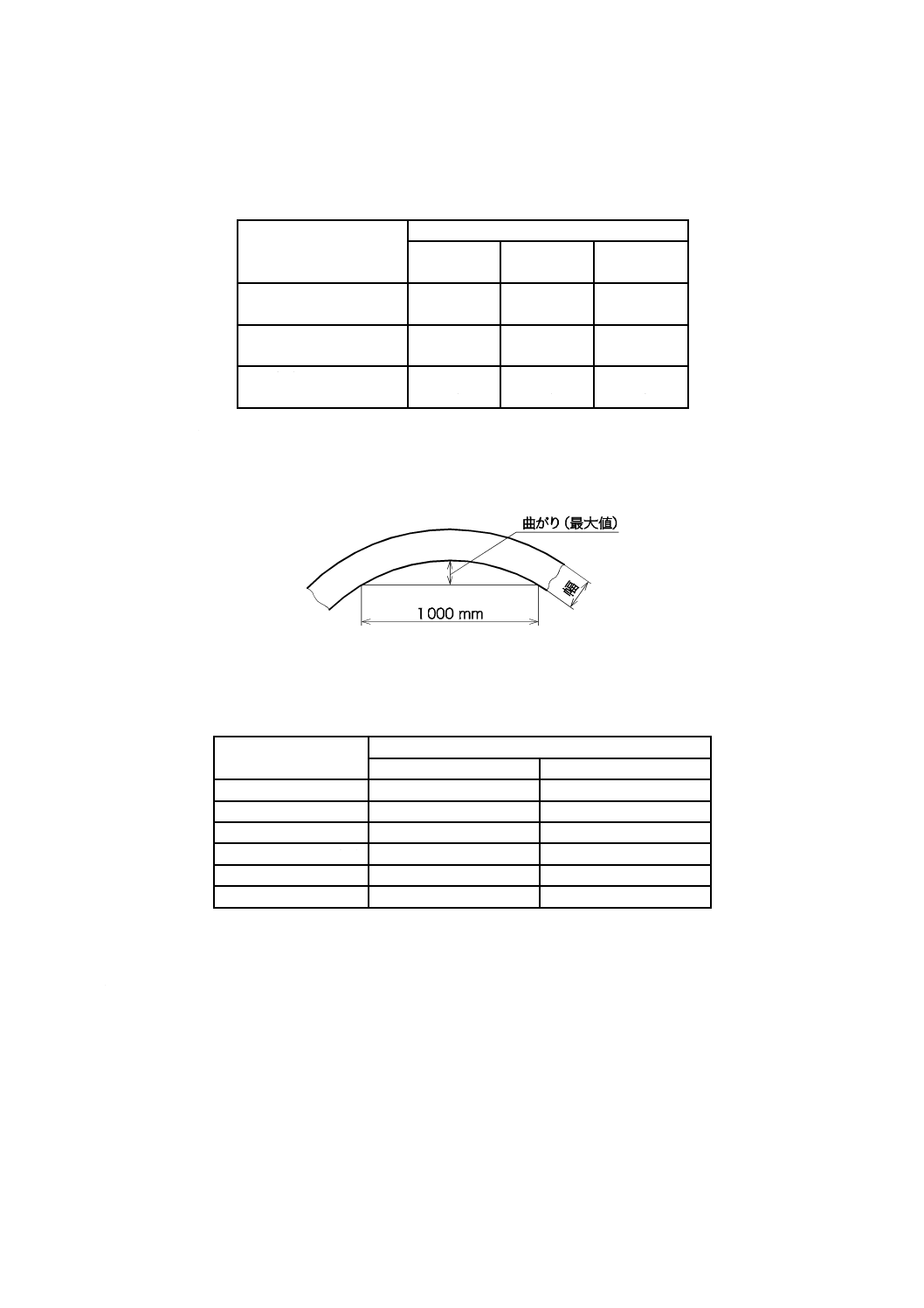

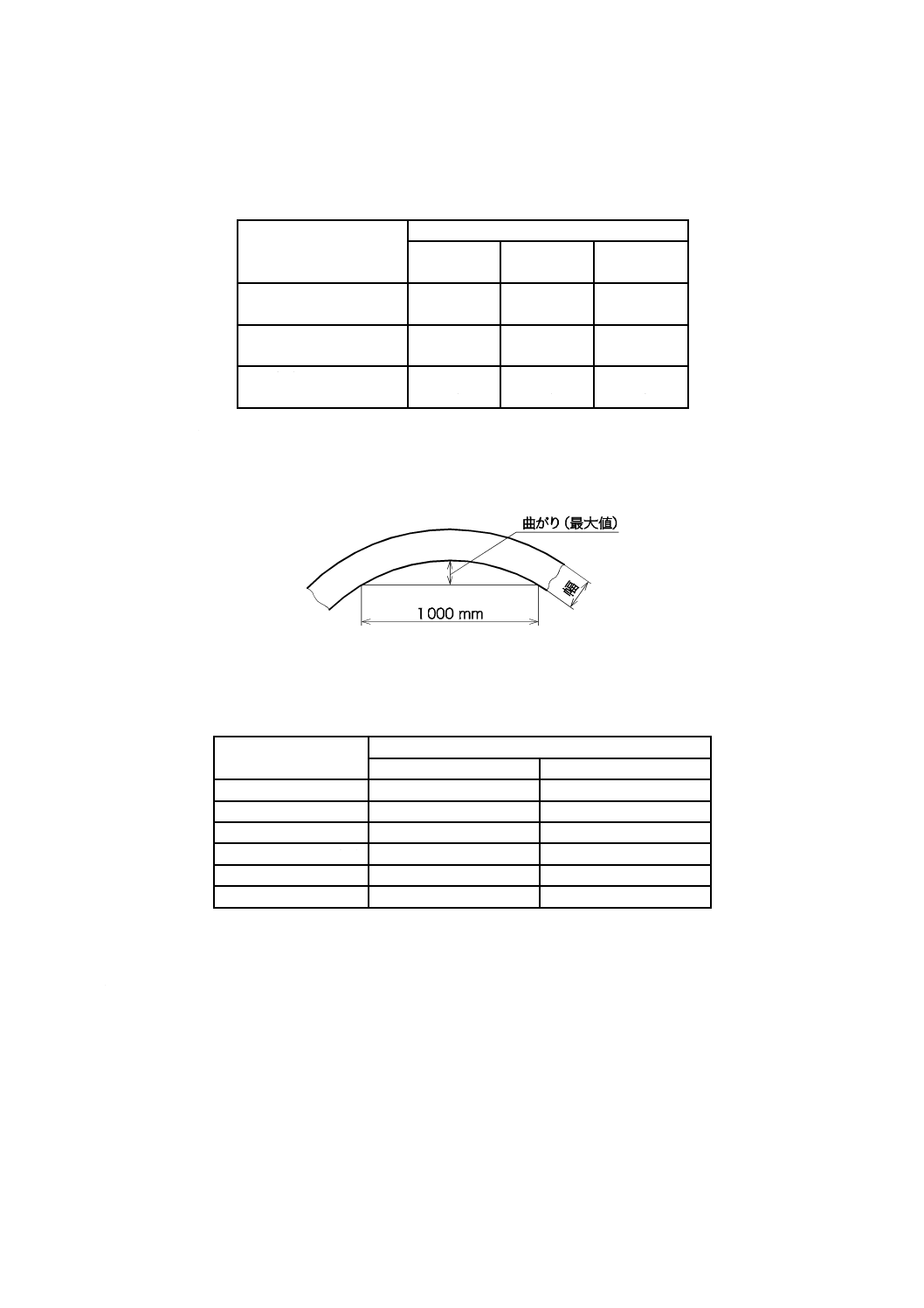

6.2

条の曲がりの最大値

条の曲がりの最大値は,表12による。

なお,条の曲がりとは,図1に示すように,基準の長さ1 000 mmに対する弧の深さをいう。

図1−条の曲がり

表12−条の曲がりの最大値

単位 mm

幅の区分

最大値(任意の箇所の基準長さ1 000につき)

厚さ 0.10以上0.60以下

厚さ 0.60を超え4.0以下

6以上

9以下

9

12

9を超え

13以下

6

10

13を超え

25以下

4

7

25を超え

50以下

3

5

50を超え 100以下

2

4

100を超え 700以下

1

3

6.3

管の寸法の許容差

管の寸法の許容差は,次による。

a) 径の許容差 管の径の許容差は,表13による。

なお,許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。

8

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−管の平均径a) の許容差

単位 mm

外径又は内径の区分

等級

普通級

特殊級

5以上

15以下

±0.08

±0.05

15を超え

25以下

±0.09

±0.06

25を超え

50以下

±0.12

±0.08

50を超え

75以下

±0.15

±0.10

75を超え 100以下

±0.20

±0.13

注a) 平均径とは,管の任意の断面において測った最大

外径と最小外径との平均値,又は最大内径と最小

内径との平均値をいう。

b) 肉厚の許容差 管の肉厚の許容差は,表14及び表15による。ただし,注文者の要求が内径指定の場

合は,内径+肉厚×2を外径として,表14及び表15を適用する。

なお,許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。また,表の

中の−の欄は,適用範囲外である。

表14−管の肉厚(普通級)の許容差

単位 mm

外径の

区分

肉厚の区分

0.30以上

0.40以下

0.40を

超え

0.60以下

0.60を

超え

0.80以下

0.80を

超え

1.4以下

1.4を

超え

2.0以下

2.0を

超え

3.0以下

3.0を

超え

4.0以下

4.0を

超え

5.5以下

5.5を

超え

7以下

7を超え

10以下

5以上

15以下

±0.06

±0.07

±0.10

±0.13

±0.15

±0.18

−

−

−

−

15を超え

25以下

±0.07

±0.08

±0.10

±0.15

±0.18

±0.20

±0.30

±0.40

±0.45

−

25を超え

50以下

−

±0.09

±0.11

±0.15

±0.18

±0.20

±0.30

±0.40

±0.45

±8 % a)

50を超え

100以下

−

−

±0.15

±0.18

±0.22

±0.25

±0.30

±0.40

±0.45

±8 % a)

注a) 百分率表記は,肉厚に対する割合を示す。

表15−管の肉厚(特殊級)の許容差

単位 mm

外径の区分

肉厚の区分

0.30以上

0.40以下

0.40を超え

0.60以下

0.60を超え

0.80以下

0.80を超え

1.4以下

1.4を超え

2.0以下

2.0を超え

3.0以下

3.0を超え

4.0以下

5以上

15以下

±0.03

±0.05

±0.06

±0.08

±0.09

±0.10

−

15を超え

25以下

±0.04

±0.05

±0.06

±0.09

±0.10

±0.13

±0.15

25を超え

50以下

−

±0.06

±0.08

±0.09

±0.10

±0.13

±0.18

50を超え 100以下

−

−

±0.10

±0.13

±0.15

±0.18

±0.20

9

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 長さの許容差 直管の長さの許容差は,表16による。

表16−直管の長さの許容差

単位 mm

長さの区分

外径の区分

25以下

25を超え100以下

600以下

+2

0

+3

0

600を超え 1800以下

+3

0

+3

0

1800を超え 4200以下

+6

0

+6

0

4200を超え 9000以下

+10

0

+10

0

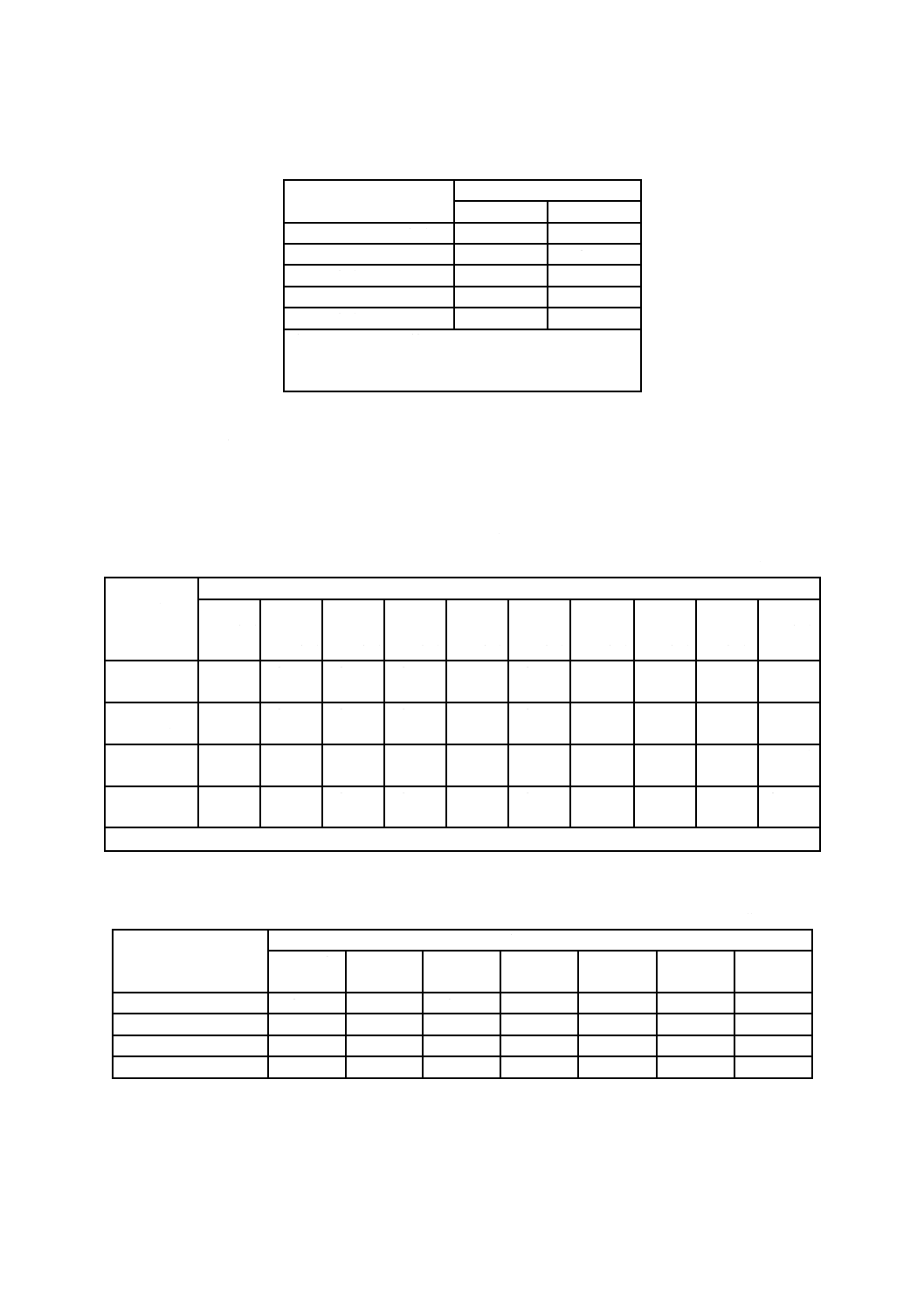

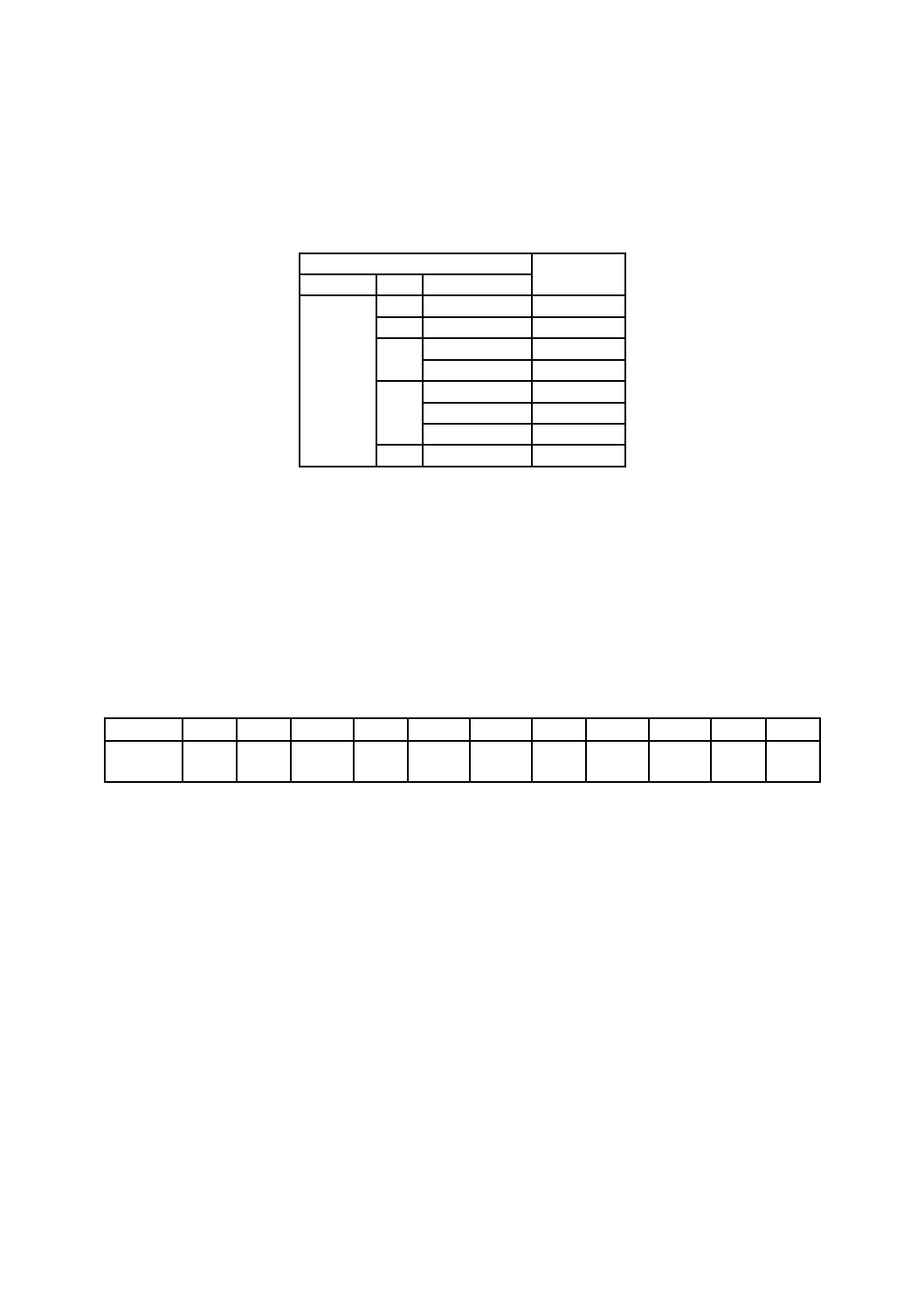

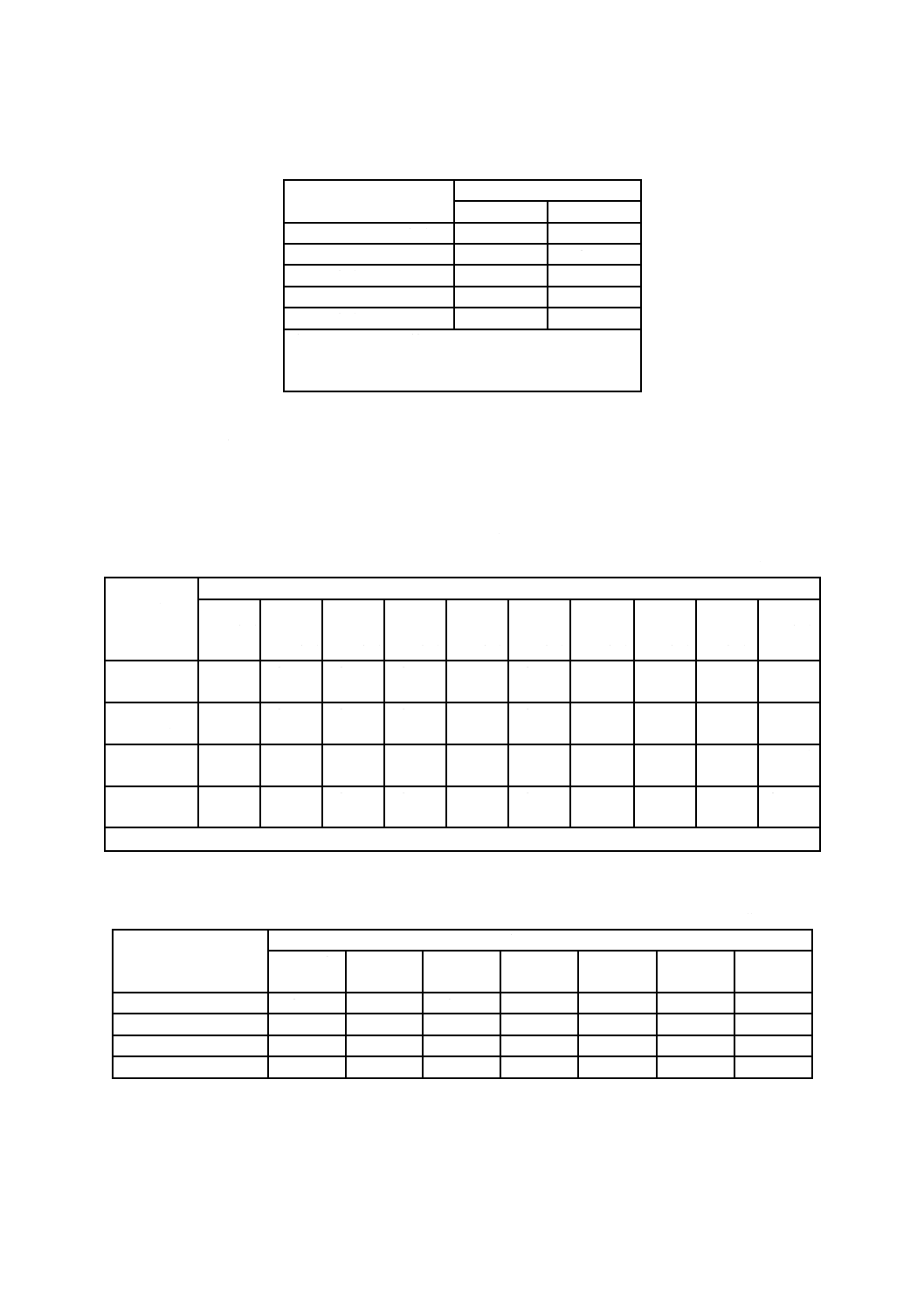

6.4

管の曲がりの最大値

管の曲がりの最大値は,表17による。

なお,管の曲がりとは,図2に示すように,全長に対する弧の深さをいう。

図2−管の曲がり

表17−管の曲がりの最大値a)

単位 mm

長さの区分

最大値

1 000以上

2 000以下

5

2 000を超え 2 500以下

8

2 500を超え 3 000以下

12

注a) 長さ3 000 mmを超える管の曲が

りの最大値は,任意の箇所の長さ

3 000 mmにつき12 mmとする。

6.5

棒の寸法の許容差

棒の寸法の許容差は,次による。

なお,許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。

a) 径又は最小対辺距離の許容差 棒の径又は最小対辺距離の許容差は,表18による。また,表の中の−

の欄は,適用範囲外である。

10

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−棒の径又は対辺距離の許容差

単位 mm

径又は最小対辺距離

の区分

引抜棒

押出棒

鍛造棒

丸形

正方形,正六角形又は長方形

丸形,正方形,正六角形又は長方形

6以上

10以下

±0.04

±0.08

±0.3

−

10を超え 20以下

±0.06

±0.11

±2 % a) b)

20を超え 35以下

±0.08

±0.18

35を超え 50以下

±0.10

±0.25

50を超え 75以下

±0.3 % a)

±0.6 % a)

100以上

−

−

−

±2 % a)

注記 径又は最小対辺距離が75を超え100未満の範囲に該当する棒はないため,この範囲の許容差は規

定していない。

注a) 百分率表記は径又は対辺距離に対する割合を示す。

b) 径又は最小対辺距離が15 mm以下の場合の許容差は,±0.3 mmとする。

b) 長さの許容差 棒の長さの許容差は,表19による。

表19−棒の長さの許容差

単位 mm

長さの区分

許容差

5 000以下

+15

0

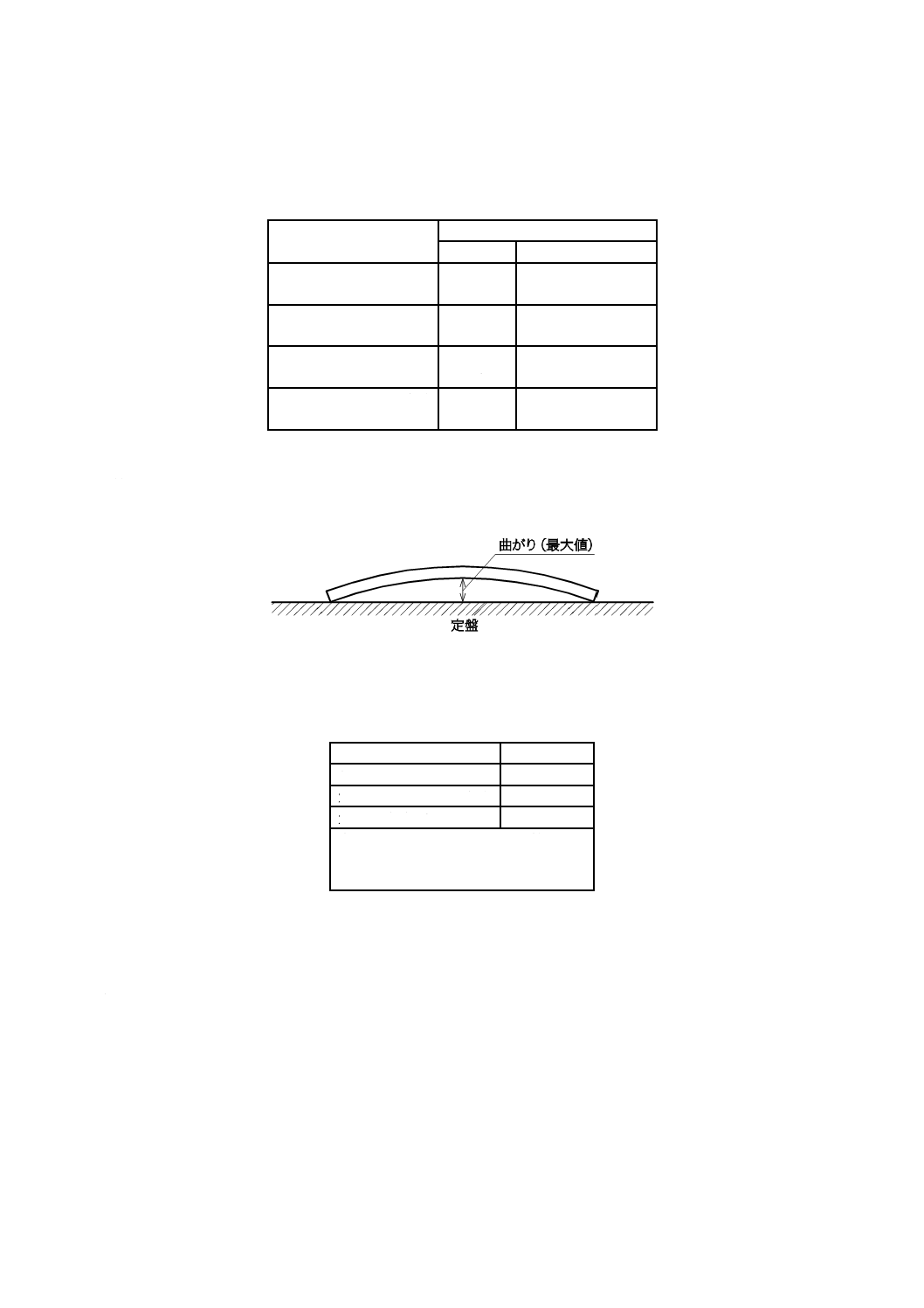

6.6

棒の曲がりの最大値

引抜棒の曲がりの最大値は,表20による。ただし,質別Oの引抜棒には適用しなくてよい。

なお,棒の曲がりとは,図3に示すように,基準の長さに対する弧の深さをいう。

図3−棒の曲がり

表20−棒の曲がりの最大値

単位 mm

径又は最小対辺距離の

区分

棒の長さの区分

基準の

長さ

形状

丸形

正方形,正六角形又は長方形

8以上 50以下

1 000以下

全長

2

4

1 000を超え 2 000以下

1 000

2

4

2 000を超え 5 000以下

2 000

5

10

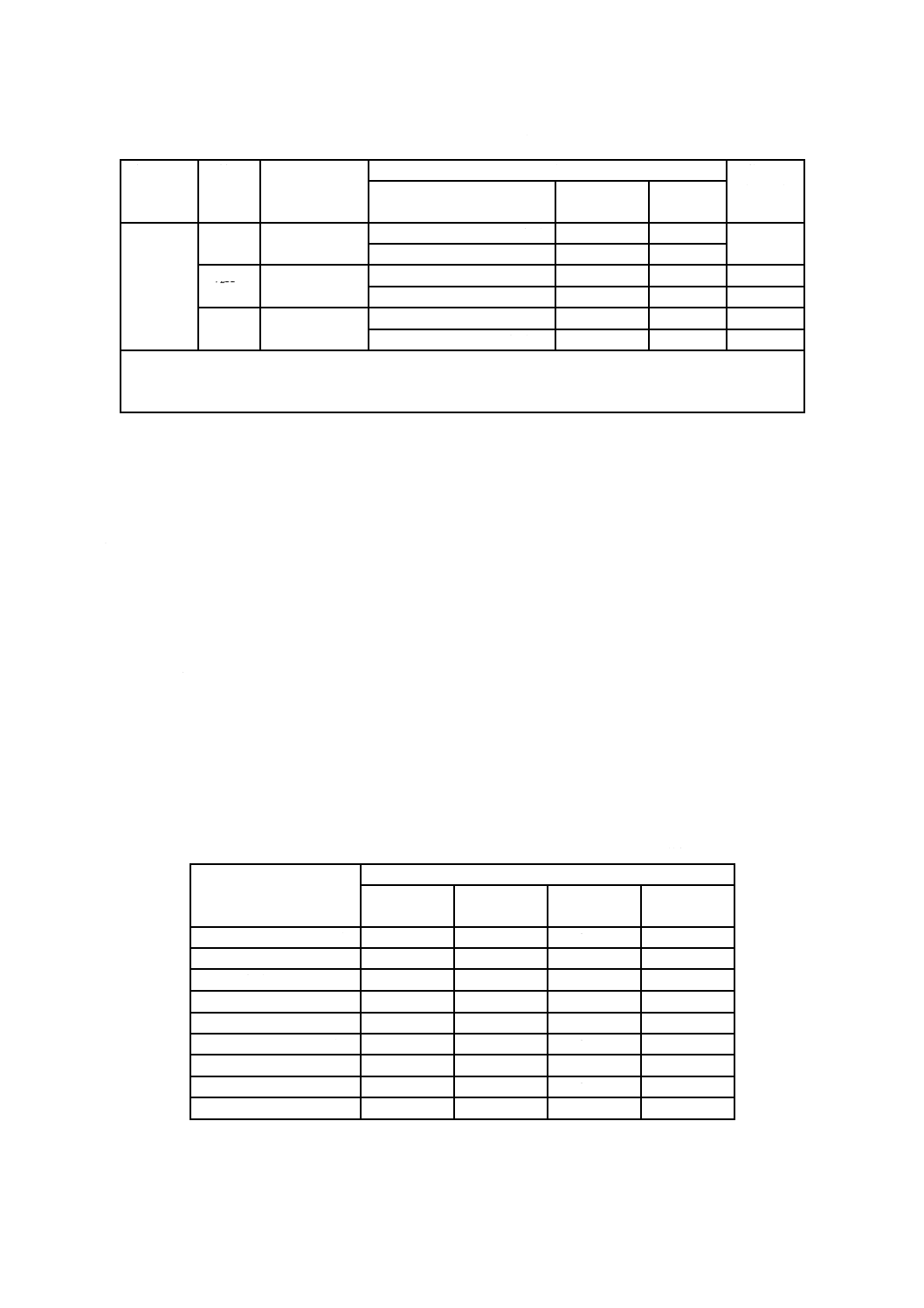

6.7

線の径の許容差

線の径の許容差は,表21による。

11

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,許容差を(+)又は(−)だけに指定する場合は,この表の数値の2倍とする。

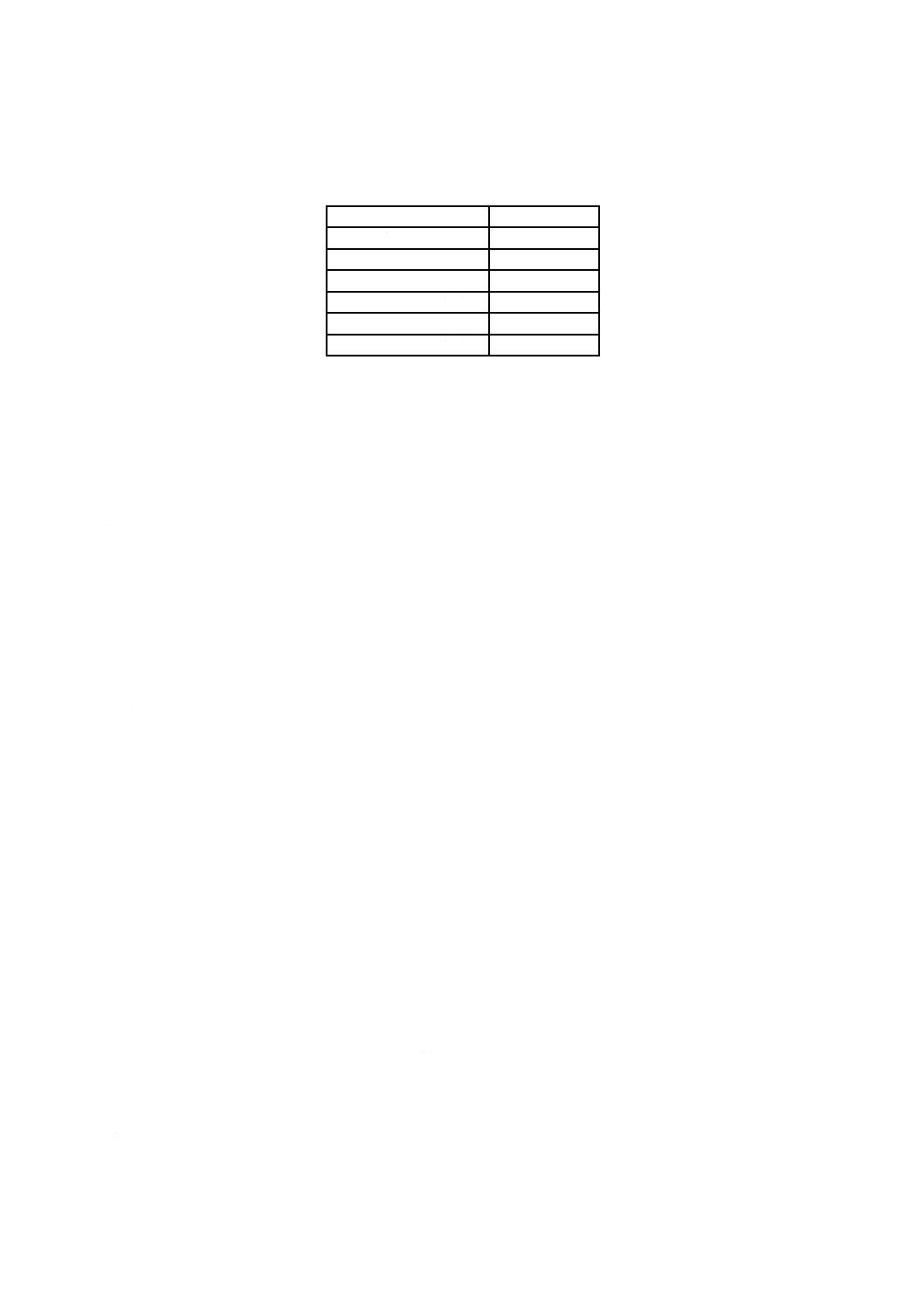

表21−線の径の許容差

単位 mm

径の区分

許容差

0.40以上

0.50以下

±0.01

0.50を超え 1.0以下

±0.01

1.0を超え

3.0以下

±0.02

3.0を超え

6以下

±0.03

6を超え

10以下

±0.05

10を超え

20以下

±0.07

7

試験

7.1

分析試験

分析試験は,次による。

a) 分析試料の採取方法 分析試料は,鋳造時に必要量を採取する。

なお,鋳塊又は製品から採取してもよい。

b) 分析方法 化学成分の分析方法は,次による。

JIS H 1051,JIS H 1053,JIS H 1058,JIS H 1062,JIS H 1064,JIS H 1065,JIS H 1066,JIS H 1067,

JIS H 1068,JIS H 1069,JIS H 1070

なお,発光分光分析を適用する場合は,受渡当事者間の協定による。

7.2

引張試験

引張試験は,JIS Z 2241による。試験に用いる試験片は,JIS Z 2241に規定する試験片とし,次による。

a) 板及び条の試験片は,圧延方向又はその直角方向に取った5号試験片とする。

b) 管の試験片は,11号試験片とする。

なお,11号試験片を用いることのできない場合は,12号試験片(12A号,12B号又は12C号)又は

14C号試験片とする。また,試験片の断面積は直接寸法を測定して求める方法,試験片の質量から断

面積を求める方法のいずれかによって算出する。

c) 棒の試験片は,長さ方向に取った4号試験片とする。

なお,径又は最小対辺距離35 mm以上の棒の試験片は,供試材の表面に近い部分から取る。また,

引張試験片が規定の寸法どおりに採れない場合の引張試験の方法については,受渡当事者間の協定に

よる。

d) 線の試験片は,9号試験片(9A号又は9B号)とする。

7.3

板及び条の曲げ試験

板及び条の曲げ試験は,JIS Z 2248に規定された180°曲げ試験による。試験に用いる試験片は,圧延

方向に取った3号試験片とする。

7.4

硬さ試験

硬さ試験は,JIS Z 2245による。測定面は,管の内面とする。

7.5

結晶粒度試験

結晶粒度試験は,JIS H 0501によって,板及び条の表面に平行した面について行う。

7.6

導電率試験

導電率試験は,JIS H 0505による。

12

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,規定に基づく試験片が採れない場合の導電率試験の方法については,受渡当事者間の協定による。

また,渦電流式導電率計を用いる場合についても受渡当事者間の協定による。

7.7

水素ぜい化試験

水素ぜい化試験は,次のいずれかによる。

7.7.1

水素ぜい化曲げ試験

水素ぜい化曲げ試験は,次による。

a) 試験片 試験片は,JIS Z 2248に規定する試験片とし,次による。

1) 板及び条の試験片は,3号試験片とする。厚さが2.0 mmを超える板及び条の場合には,2.0 mm以

下に圧延した後用いてもよい。

2) 管の試験片は,3号試験片又はこれに準じる試験片とする。肉厚が1.0 mm以上の管は切り開き,肉

厚1.0 mm未満の管は押しつぶして平板とした後用いてもよい。

3) 棒の試験片は,2号試験片とする。径が2.0 mmを超える棒は,2.0 mm以下に引き抜いた後用いて

もよい。

b) 試験 試験は,試験片を水素気流中において850±25 ℃で30〜120分間加熱した後,室温において,

JIS Z 2248に規定する密着曲げを行う。

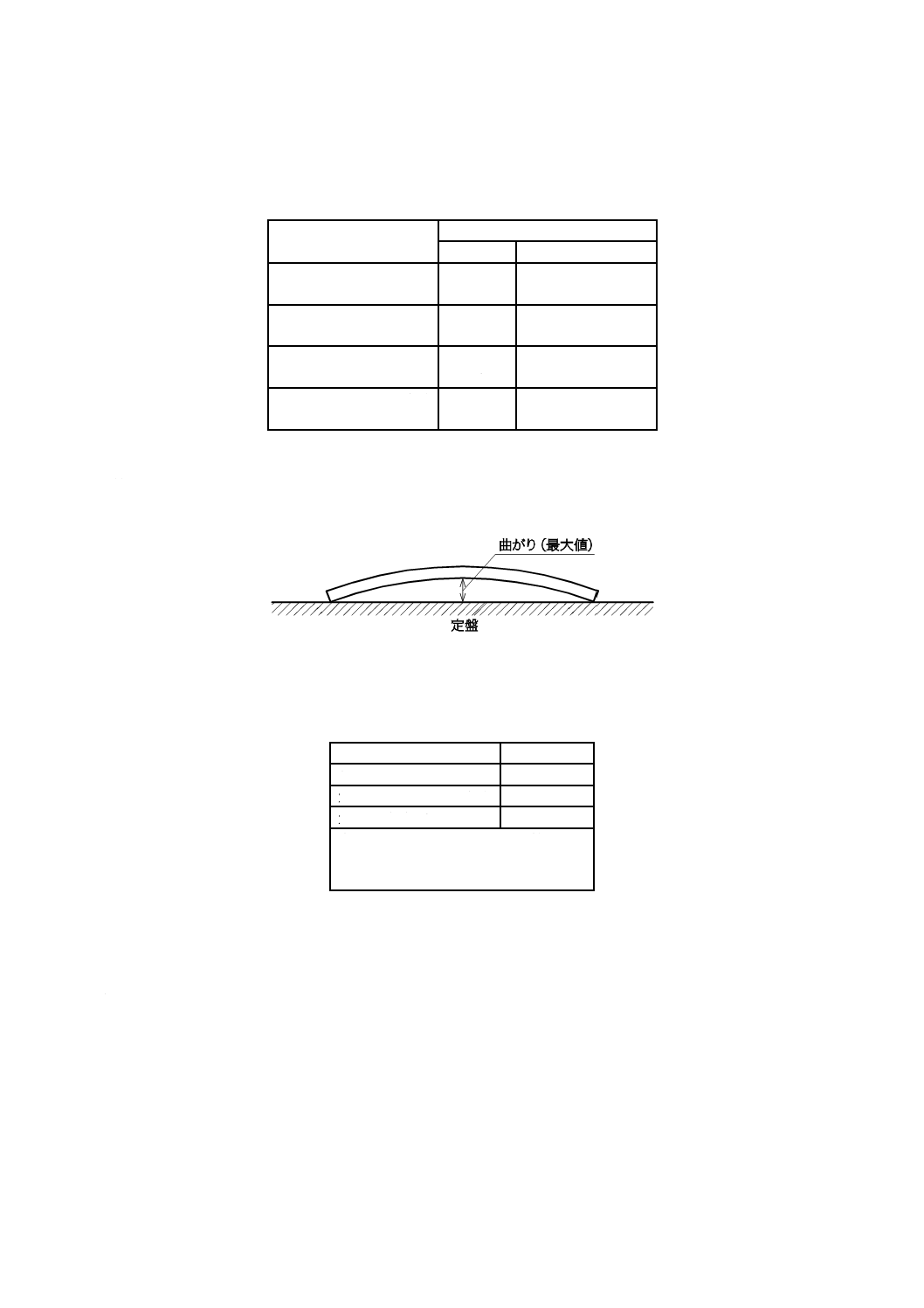

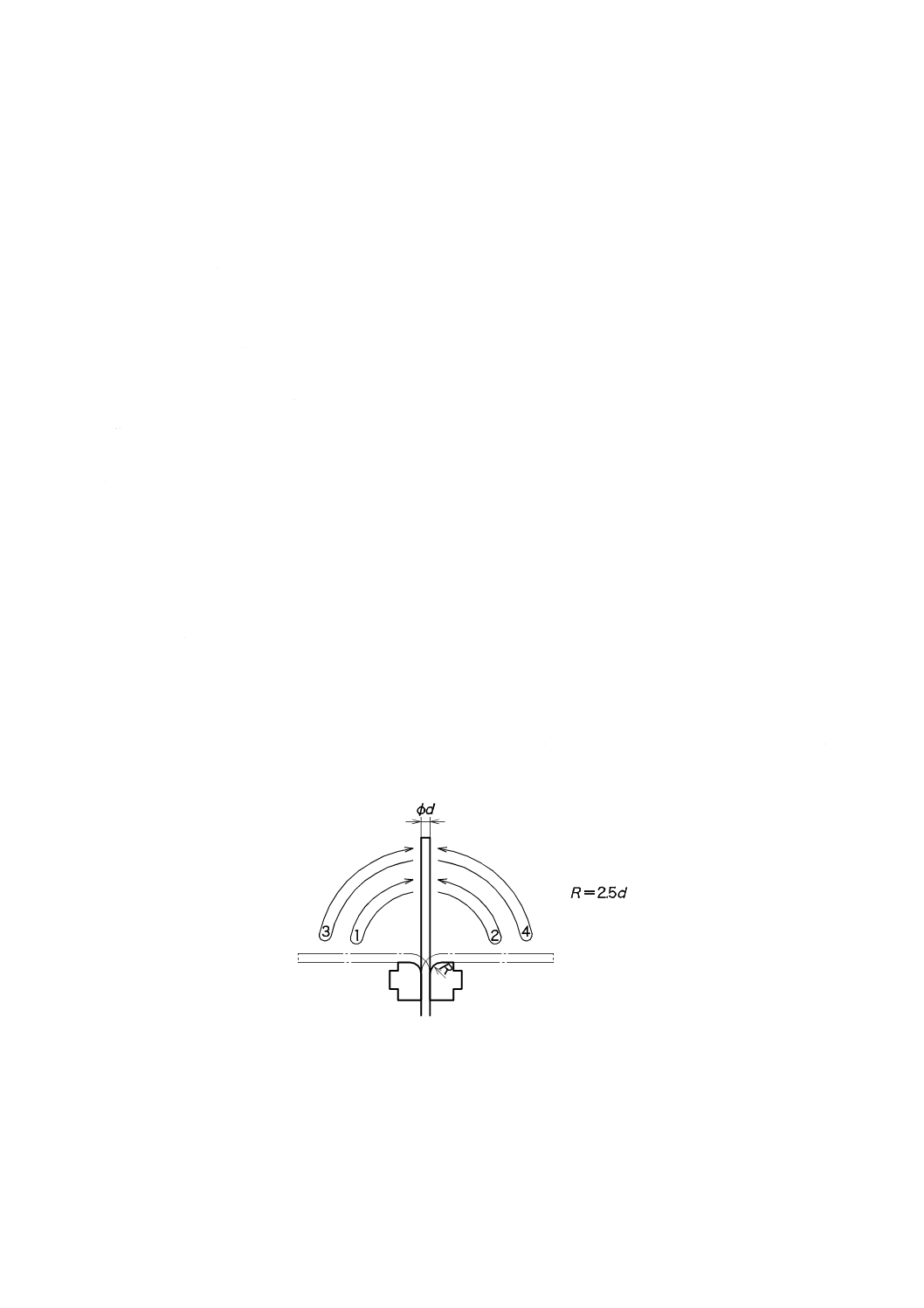

7.7.2

水素ぜい化繰返し曲げ試験

水素ぜい化繰返し曲げ試験は,次による。

a) 試験片 試験片は,径2.0 mm以下の線を用いる。径が2.0 mmを超える線は,2.0 mm以下に引き抜い

た後用いてもよい。

b) 試験 試験は,次による。

1) 試験片を水素気流中において850±25 ℃で30〜120分間加熱する。

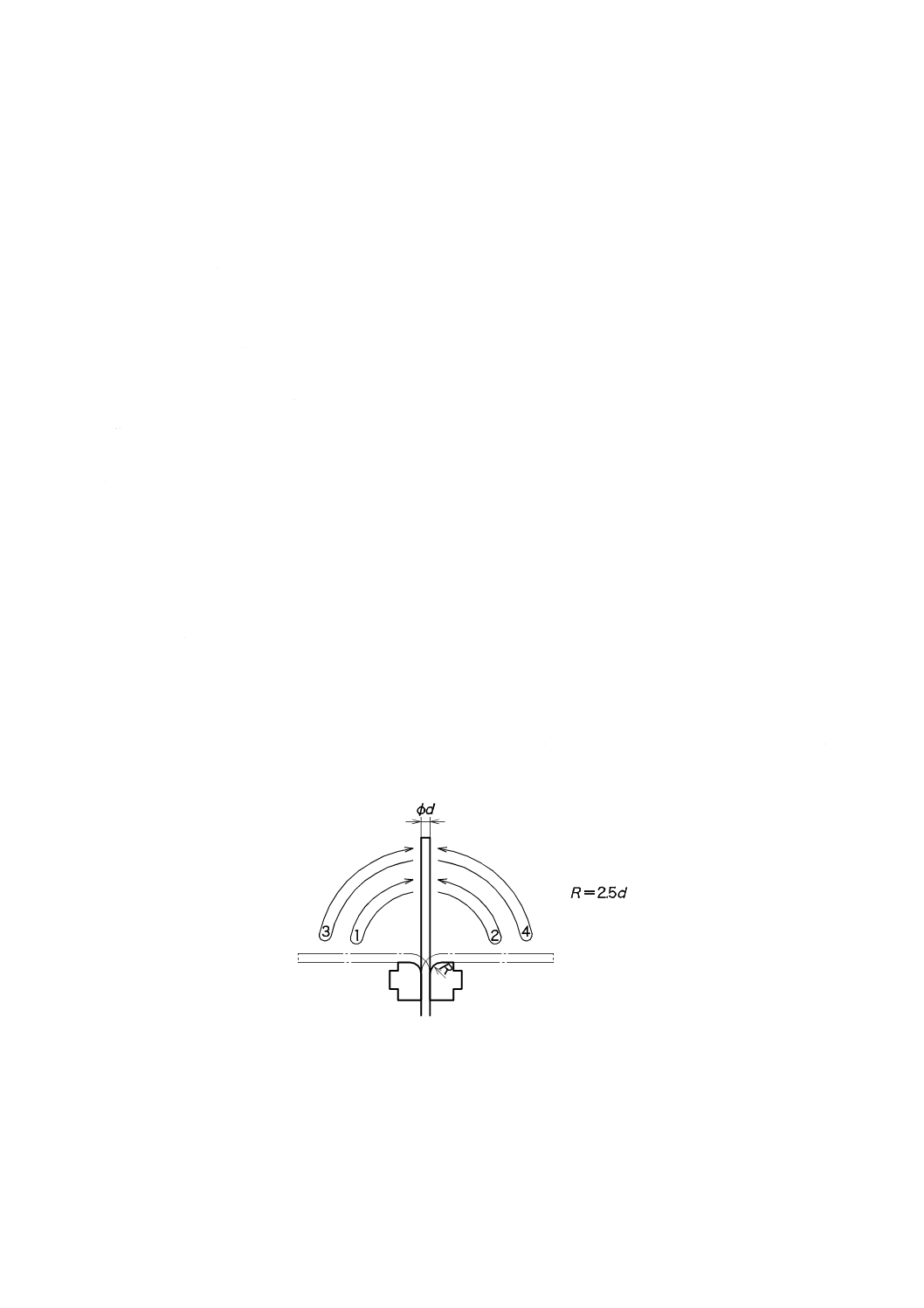

2) この試験を,室温において,図4に示すように交互に反対方向に曲げを行う。曲げの内側半径は,

線径の2.5倍とする。

3) 垂直の位置から90°曲げた後元の位置に戻し,これを曲げ1回とする。次に,反対方向へ90°曲げ

た後元の位置に戻し,これを曲げ2回とし,この操作を10回まで繰り返す。

図4−繰返し曲げ方向

7.7.3

水素ぜい化顕微鏡試験

試験片を水素気流中において850±25 ℃で30〜120分間加熱し,研磨及びエッチングした後,顕微鏡で

75〜200倍に拡大し,結晶粒界を観察する。

13

H 3510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

検査

検査は,次による。

a) 一般事項は,JIS H 0321による。

b) 外観は,5.1の規定に適合しなければならない。

c) 化学成分は,5.2の規定に適合しなければならない。

d) 機械的性質,平均結晶粒度,導電率及び水素ぜい性は,5.3,5.4,5.5,5.6及び5.7の規定にそれぞれ

適合しなければならない。

e) 寸法及び寸法許容差は,箇条6の規定に適合しなければならない。

9

表示

この規格の全ての要求項目に適合した板,条,管,棒及び線は,1包装ごと,1束ごと,1巻ごと又は1

製品ごとに,貼付ラベルなどの適切な方法によって,次の事項を表示しなければならない。

a) この規格番号及び製品記号(記号及び質別)

例 JIS H 3510 C 1011 BD-H

b) 寸法

c) 製造番号

d) 製造業者名又はその略号

10 報告

製造業者は,受注時に注文者から要求がある場合,受渡当事者間で同意した試験及び/又は検査の成績

を記載した報告書(成績書)を提出しなければならない。