H 3140:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 名称,合金番号及び種類の記号 ··························································································· 1

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 化学成分 ······················································································································ 2

5.3 機械的性質 ··················································································································· 2

5.4 導電率 ························································································································· 3

5.5 水素ぜい性 ··················································································································· 3

6 寸法及びその許容差並びに曲がりの許容値 ············································································ 3

6.1 寸法 ···························································································································· 3

6.2 寸法の許容差 ················································································································ 3

6.3 曲がりの許容値 ············································································································· 4

7 縁部の形状 ······················································································································ 4

8 試験······························································································································· 5

8.1 分析試験 ······················································································································ 5

8.2 引張試験 ······················································································································ 5

8.3 曲げ試験 ······················································································································ 5

8.4 導電率試験 ··················································································································· 5

8.5 水素ぜい化試験 ············································································································· 5

9 検査······························································································································· 5

10 表示 ····························································································································· 6

11 報告 ····························································································································· 6

附属書A(参考)ブスバーの代表寸法 ······················································································ 7

H 3140:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

伸銅協会(JCBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 3140:2012は改正され,この規格に置き換えられた。

なお,平成31年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS H 3140:2012によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 3140:2018

銅ブスバー

Copper bus bars

1

適用範囲

この規格は,展伸加工した銅ブスバー(以下,ブスバーという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 0500 伸銅品用語

JIS H 0505 非鉄金属材料の体積抵抗率及び導電率測定方法

JIS H 1051 銅及び銅合金中の銅定量方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2248 金属材料曲げ試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS H 0500による。

3.1

無酸素銅

銅含有率99.96 %以上で,かつ,5.5に規定する品質(水素ぜい性)を満足する銅。

注記 酸素を含む銅は,400 ℃以上の高温で水素ぜい化する性質をもっている。この性質を利用して,

水素ぜい化試験によって銅に含まれる酸素の有無が判定できる。

3.2

渦電流式導電率計

金属の導電率が,近接する交流磁場によって生じる金属中の渦電流の大きさ及び分布と相関があること

を利用して,導電率を測定する装置。

4

名称,合金番号及び種類の記号

ブスバーの名称,合金番号及び種類の記号は,表1による。表1の種類の記号の後に質別を示す記号を

付けて製品記号とする(表3及び表4参照)。

2

H 3140:2018

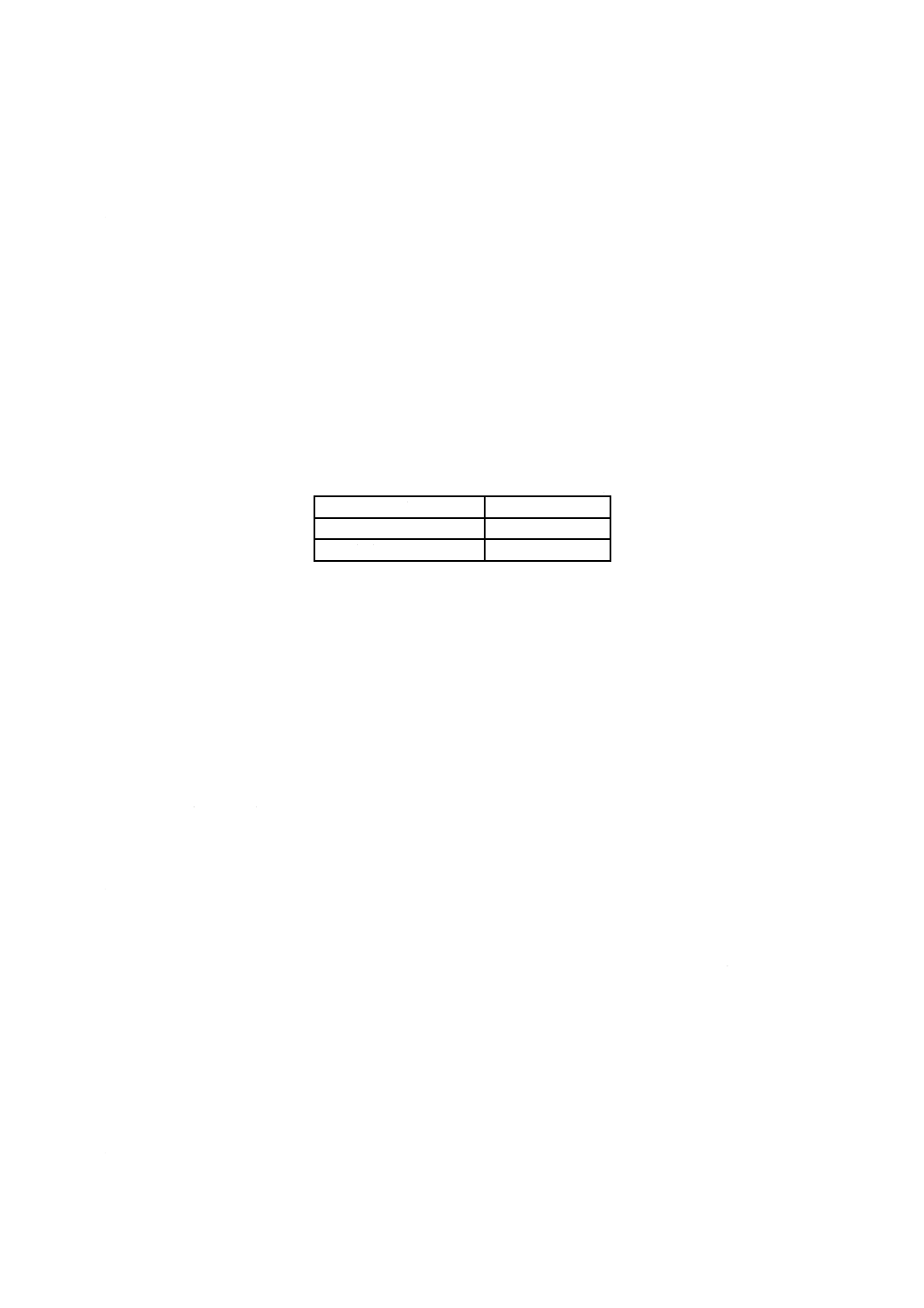

表1−ブスバーの名称,合金番号及び種類の記号

名称

合金番号 種類の記号

特色及び用途例

(参考)

無酸素銅

C 1020

C 1020 BB

電気の導電性が優れている。還元性雰囲気中で高温に

加熱しても水素ぜい化を起こすおそれがない。

各種導体,スイッチバーなどに用いる。

タフピッチ銅

C 1100

C 1100 BB

電気の導電性が優れている。

各種導体,スイッチバーなどに用いる。

5

品質

5.1

外観

ブスバーの外観は,仕上げが良好かつ均一で,使用上有害な欠陥があってはならない。使用上有害な欠

陥の基準は,製造業者の判断による。ただし,特に要求がある場合は,欠陥の基準は受渡当事者間の協定

による。

5.2

化学成分

ブスバーは,8.1によって試験を行い,その化学成分は,表2による。

表2−ブスバーの化学成分

単位 %

合金番号

Cu

C 1020

99.96以上

C 1100

99.90以上

5.3

機械的性質

ブスバーは,8.2及び8.3によって試験を行い,その機械的性質は,表3による。ただし,曲げ試験は,

注文者の要求のある場合に適用し,曲げた部分の外側に割れを生じてはならない。この場合,割れの判定

の対象にしない端部からの距離は,製造業者の判断による。ただし,特に要求がある場合は,判定の対象

にしない端部からの距離は受渡当事者間の協定による。

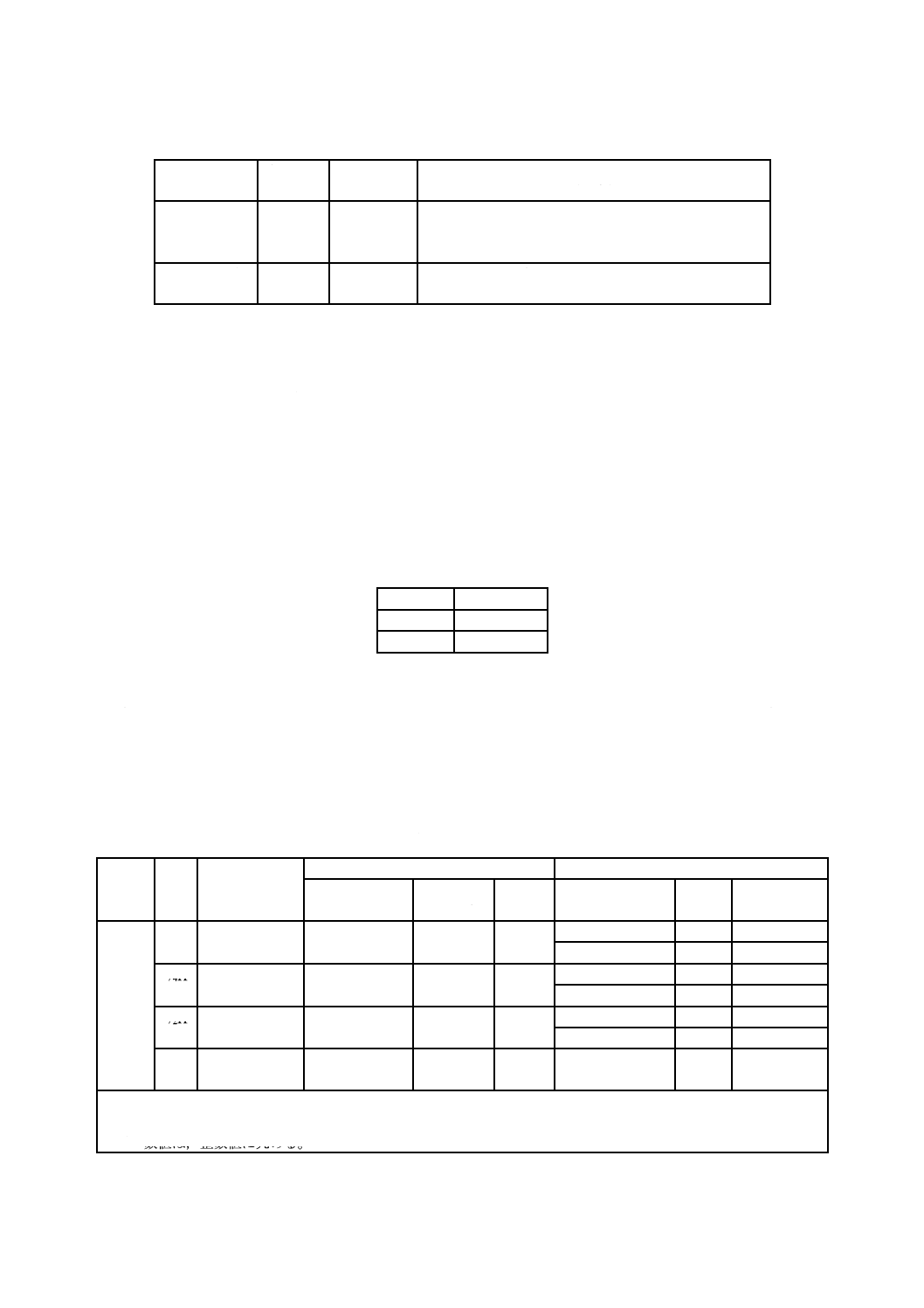

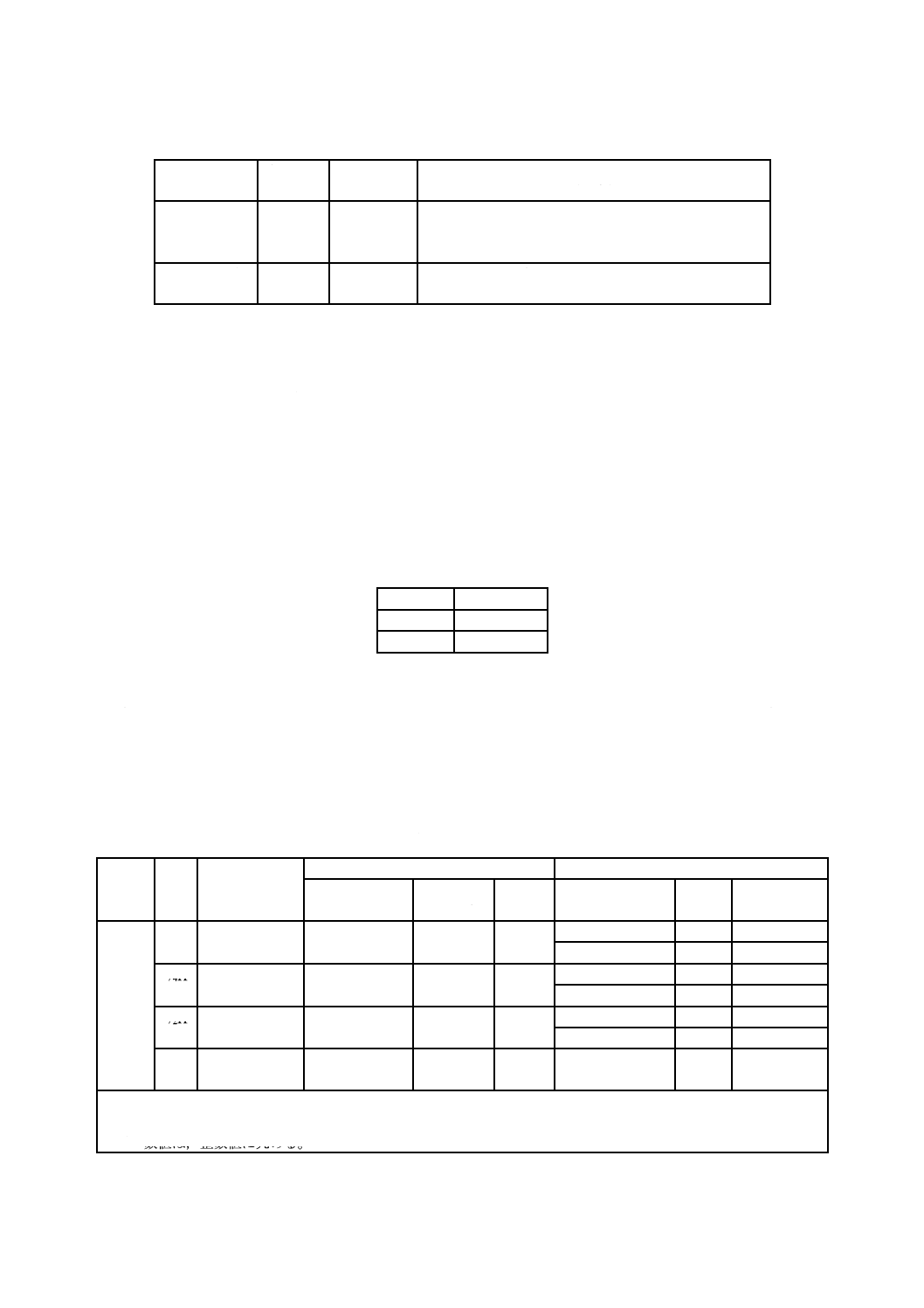

表3−ブスバーの機械的性質

合金

番号

質別

製品記号

引張試験

曲げ試験a)

厚さの区分

mm

引張強さb)

N/mm2

伸びb)

%

厚さの区分

mm

曲げ

角度

内側半径

C 1020

C 1100

O

C 1020 BB-O

C 1100 BB-O

2.0以上30以下

195以上

35以上

2.0以上15以下

180°

厚さの0.5倍

15を超え30以下

−

−

1/4H

C 1020 BB-1/4H

C 1100 BB-1/4H

2.0以上30以下

215〜275

25以上

2.0以上15以下

180°

厚さの1倍

15を超え30以下

−

−

1/2H

C 1020 BB-1/2H

C 1100 BB-1/2H

2.0以上20以下

245〜315

15以上

2.0以上15以下

90°

厚さの1.5倍

15を超え20以下

−

−

H

C 1020 BB-H

C 1100 BB-H

2.0以上10以下

275以上

−

2.0以上10以下

−

−

注記 1 N/mm2=1 MPa

注a) 曲げ試験の試験条件を示す。

b) 数値は,整数値に丸める。

3

H 3140:2018

5.4

導電率

ブスバーは,8.4によって試験を行い,その導電率は,表4による。

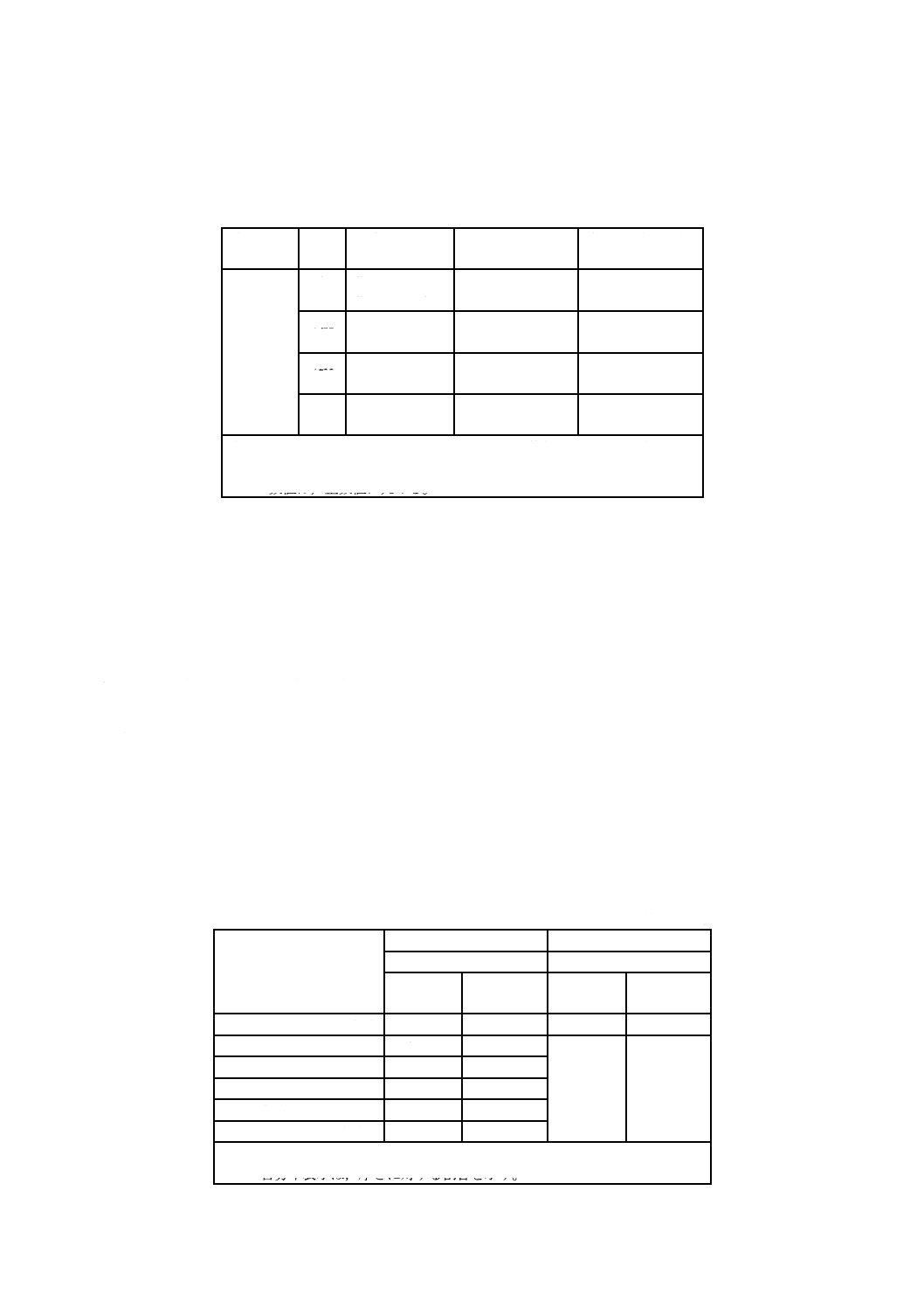

表4−ブスバーの導電率

合金番号

質別

製品記号

厚さの区分

mm

導電率(20 ℃)

%IACS a) b)

C 1020

C 1100

O

C 1020 BB-O

C 1100 BB-O

2.0以上 30以下

100以上

1/4H

C 1020 BB-1/4H

C 1100 BB-1/4H

2.0以上 30以下

98以上

1/2H

C 1020 BB-1/2H

C 1100 BB-1/2H

2.0以上 20以下

98以上

H

C 1020 BB-H

C 1100 BB-H

2.0以上 10以下

97以上

注a) IACSとは,国際的に採択された焼鈍標準軟銅をいい,その導電率を

100 %IACSと規定している。

b) 数値は,整数値に丸める。

5.5

水素ぜい性

合金番号C 1020のブスバーは,8.5によって試験を行い,その水素ぜい性は,次のいずれかによる。

a) 8.5.1の水素ぜい化曲げ試験を行ったとき,曲げた部分の外側に割れが生じてはならない。

b) 8.5.2の水素ぜい化顕微鏡試験を行ったとき,結晶粒界に水素ぜい化特有の多数の気泡又は粒界分離を

示す組織が生じてはならない。

6

寸法及びその許容差並びに曲がりの許容値

6.1

寸法

ブスバーの厚さは2.0〜30 mm,幅は300 mm以下とする。長さは指定がない限り,5 000 mmとする。

なお,ブスバーの代表寸法を,附属書Aに示す。

6.2

寸法の許容差

ブスバーの寸法の許容差は,次による。

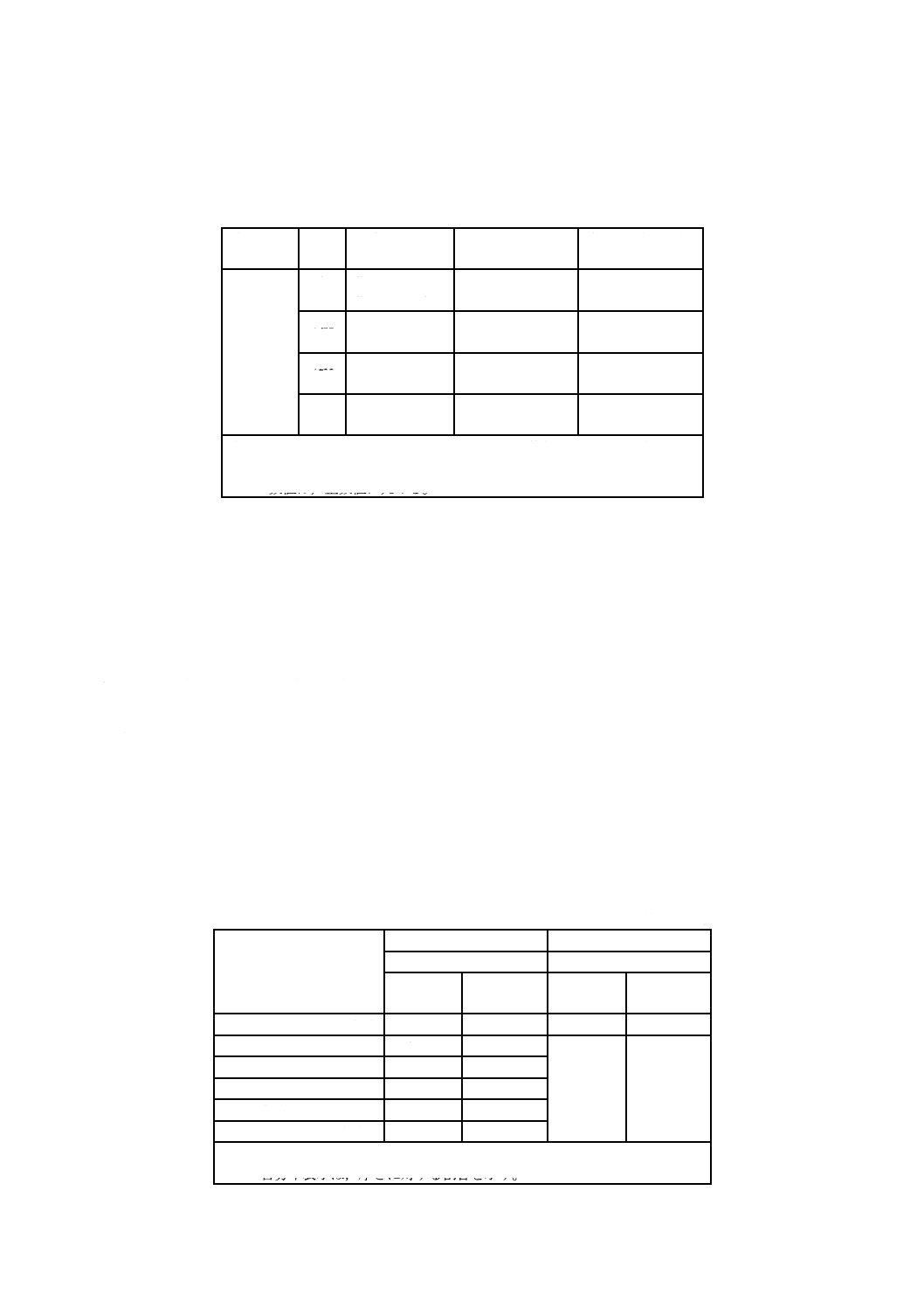

a) 厚さ及び幅の許容差 ブスバーの厚さ及び幅の許容差は,表5による。

表5−ブスバーの厚さ及び幅の許容差

単位 mm

厚さの区分

厚さの許容差

幅の許容差

幅の区分

幅の区分

200以下

200を超え

300以下

100以下

100を超え

300以下

2.0以上

3.2以下

±0.08

−

±0.8

−

3.2を超え

5.0以下

±0.10

−

±1.0

±1 % a)

5.0を超え

8.0以下

±0.12

±0.13

8.0を超え 12以下

±0.15

±0.18

12を超え

20以下

±0.20

±0.23

20を超え

30以下

±1.2 % b)

±1.3 % b)

注a) 百分率表示は,幅に対する割合を示す。

b) 百分率表示は,厚さに対する割合を示す。

4

H 3140:2018

b) 長さの許容差 ブスバーの長さの許容差は,

015

+ mmとする。

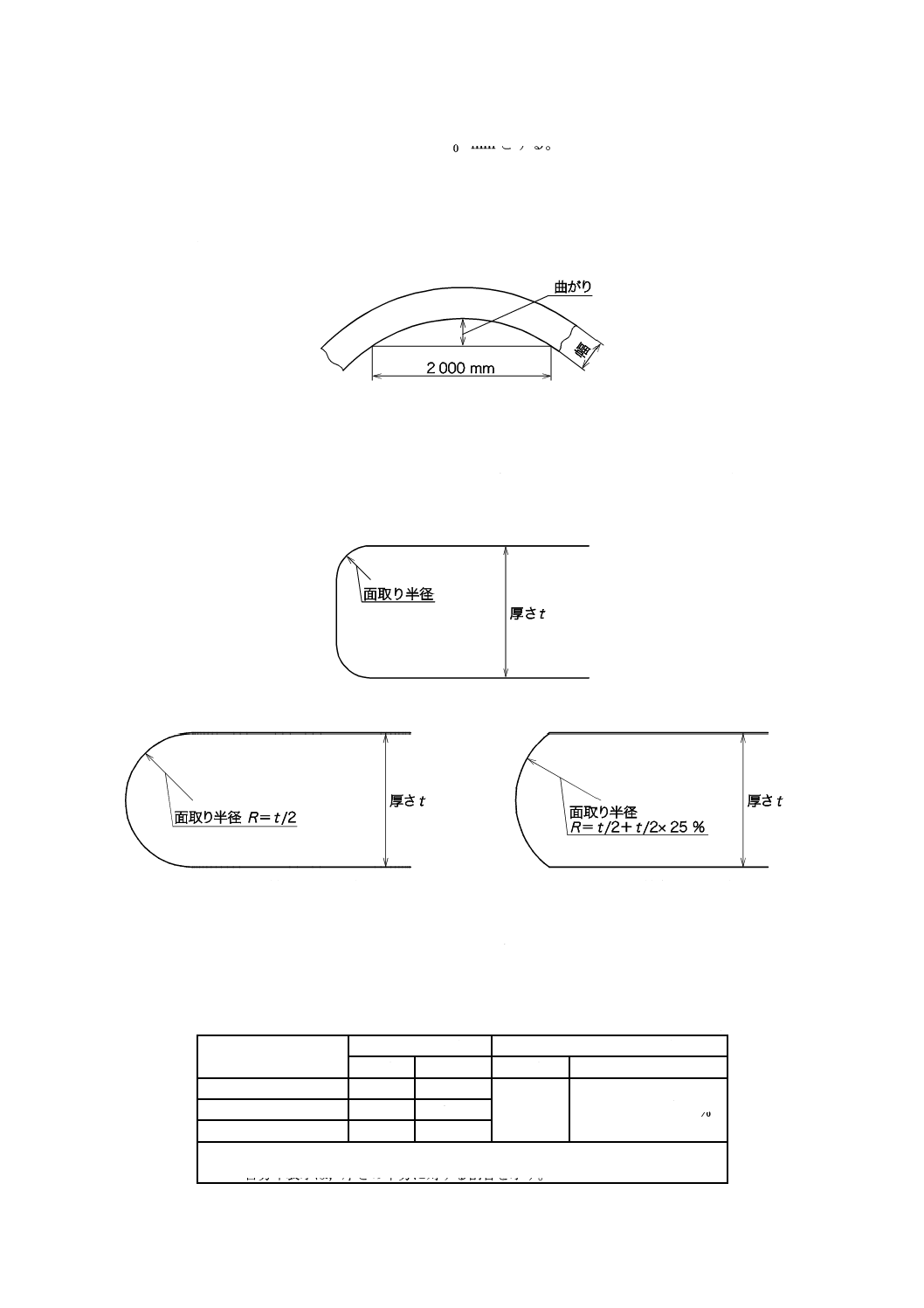

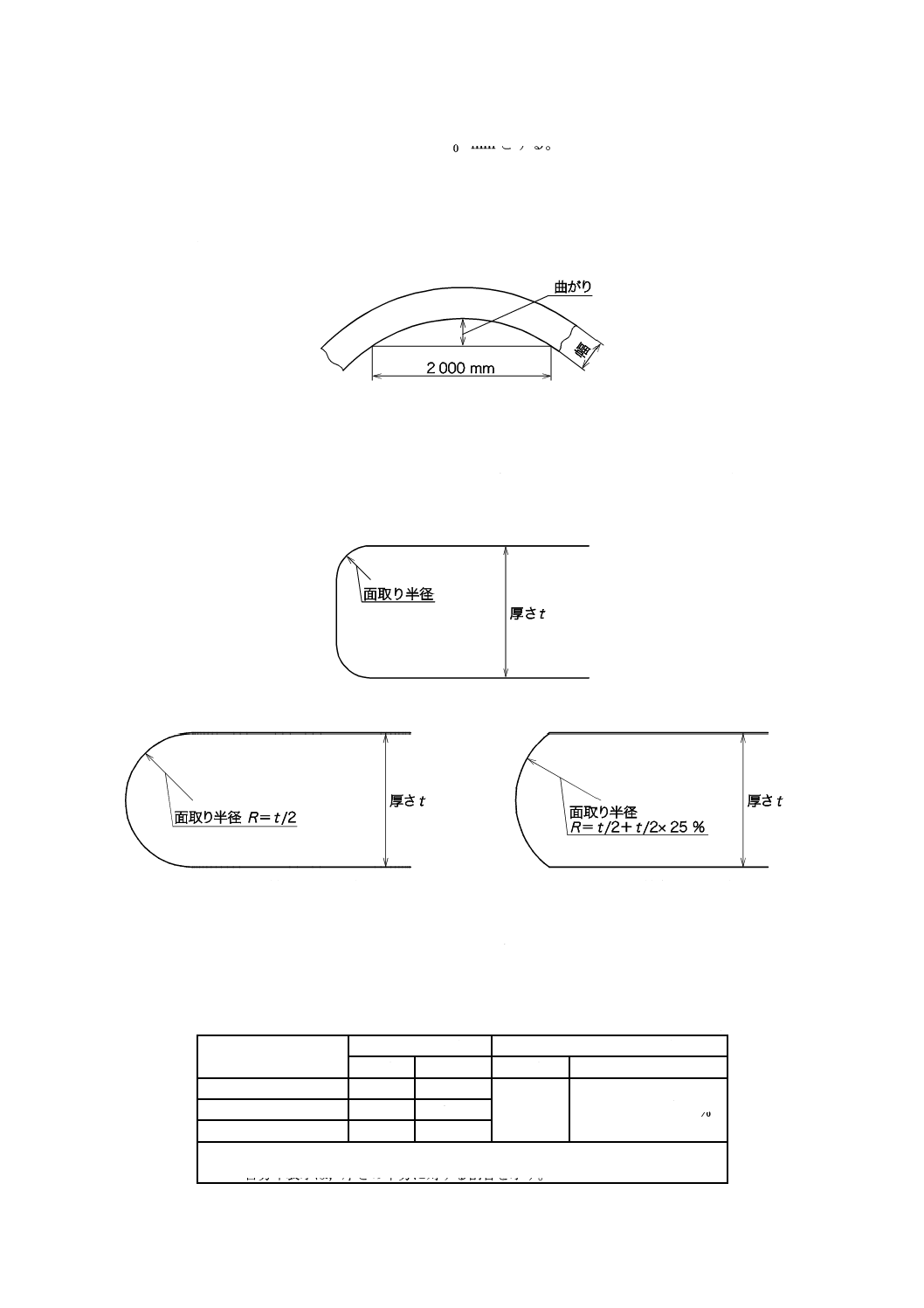

6.3

曲がりの許容値

ブスバーの曲がりの許容値は,長さ2 000 mmにつき3.5 mm以下とする。

曲がりとは,図1に示すように基準の長さ2 000 mmに対する弧の深さをいう。

ただし,長さ2 000 mm未満のブスバーについては,曲がりの規定を適用しない。

図1−ブスバーの曲がり

7

縁部の形状

ブスバーの縁部は,半径1.0 mm以下の丸み面取り又は幅1.0 mm以下の平らな面取りを行う。ただし,

図2又は図3のように指定のある場合は,表6によって面取りを行う。

図2−丸み面取りのブスバー縁部断面図

厚さtに対する最小面取り半径R

厚さtに対する最大面取り半径R

a) 面取り半径の許容差が最小の場合

b) 面取り半径の許容差が最大の場合

図3−フルラウンド面取りのブスバー縁部断面図

表6−ブスバーの面取り半径及びその許容差

単位 mm

厚さの区分

丸み面取り半径

フルラウンド面取り半径a)

公称

許容差

公称

許容差b)

2.0以上

5.0以下

0.8

±0.2

厚さの1/2

厚さの1/2の

0

25

+ %

5.0を超え 8.0以下

1.2

±0.3

8.0を超え 30以下

1.6

±0.4

注a) フルラウンド面取りとは,縁部の半径が,厚さの半分となる面取りをいう。

b) 百分率表示は,厚さの半分に対する割合を示す。

5

H 3140:2018

8

試験

8.1

分析試験

分析試験は,次による。

a) 分析用試料の採取方法 分析用試料は,鋳造時に必要量を採取する。

なお,鋳塊又は製品から採取してもよい。

b) 分析方法 化学成分の分析試験は,JIS H 1051による。

8.2

引張試験

引張試験は,JIS Z 2241による。この場合の試験片は,圧延方向又はその直角の方向に採取し,表7に

よる。

なお,引張試験片が規定の寸法どおりに採取できない場合の引張試験方法は,受渡当事者間の協定によ

る。

表7−試験片

単位 mm

厚さ

用いる試験片

20以下

5号

20を超えるもの

4号

8.3

曲げ試験

曲げ試験は,JIS Z 2248による。試験に用いる試験片は,ブスバーの長手方向に取ったJIS Z 2248に規

定する1号試験片又は3号試験片とする。ただし,規定する幅が得られない場合は,製品の幅でもよい。

8.4

導電率試験

導電率試験は,JIS H 0505による。ただし,導電率試験片の採取が困難な場合の試験方法は,渦電流式

導電率計を用いてもよい。

8.5

水素ぜい化試験

水素ぜい化試験は,次のいずれかによる。

8.5.1

水素ぜい化曲げ試験

水素ぜい化曲げ試験は,次による。

a) 試験片 試験片は,JIS Z 2248に規定する1号試験片又は3号試験片とする。

b) 試験 試験は,加熱炉に水素を充満させ,試験片を850±25 ℃で30〜120分間加熱した後,室温にお

いて,JIS Z 2248に規定する密着曲げを行う。

8.5.2

水素ぜい化顕微鏡試験

試験は,加熱炉に水素を充満させ,試験片を850±25 ℃で30〜120分間加熱した後,研磨及びエッチン

グを行い,顕微鏡で75〜200倍に拡大し,結晶粒界を観察する。

なお,試験片形状は,加熱炉に入る大きさであれば,特に規定しない。

9

検査

検査は,次によるほか,JIS H 0321による。

a) 検査の頻度は,製造業者の判断による。ただし,特に要求がある場合は,受渡当事者間の協定による。

b) 外観は,5.1の規定に適合しなければならない。

6

H 3140:2018

c) 化学成分は,5.2の規定に適合しなければならない。

d) 機械的性質及びその他の特性(導電率及び水素ぜい性)は,5.3〜5.5の規定に適合しなければならな

い。

e) 寸法及びその許容差は,箇条6の規定に適合しなければならない。

f)

縁部の形状は,箇条7の規定に適合しなければならない。

10 表示

ブスバーは,1包装ごと,1束ごと又は1製品ごとに,貼付ラベルなど適切な方法によって,次の事項を

表示しなければならない。

a) 規格番号及び製品記号

例 JIS H 3140 C 1020 BB-1/2H

b) 寸法

例1

10×100×5 000 mm (厚さ×幅×長さ)

例2

FR 10×100×5 000 mm (フルラウンド面取り 厚さ×幅×長さ)

c) 製造番号

d) 製造業者名又はその略号

11 報告

製造業者は,受注時に注文者から要求がある場合,受渡当事者間で同意した試験及び/又は検査の成績

を記載した報告書(成績書)を注文者へ提出しなければならない。

7

H 3140:2018

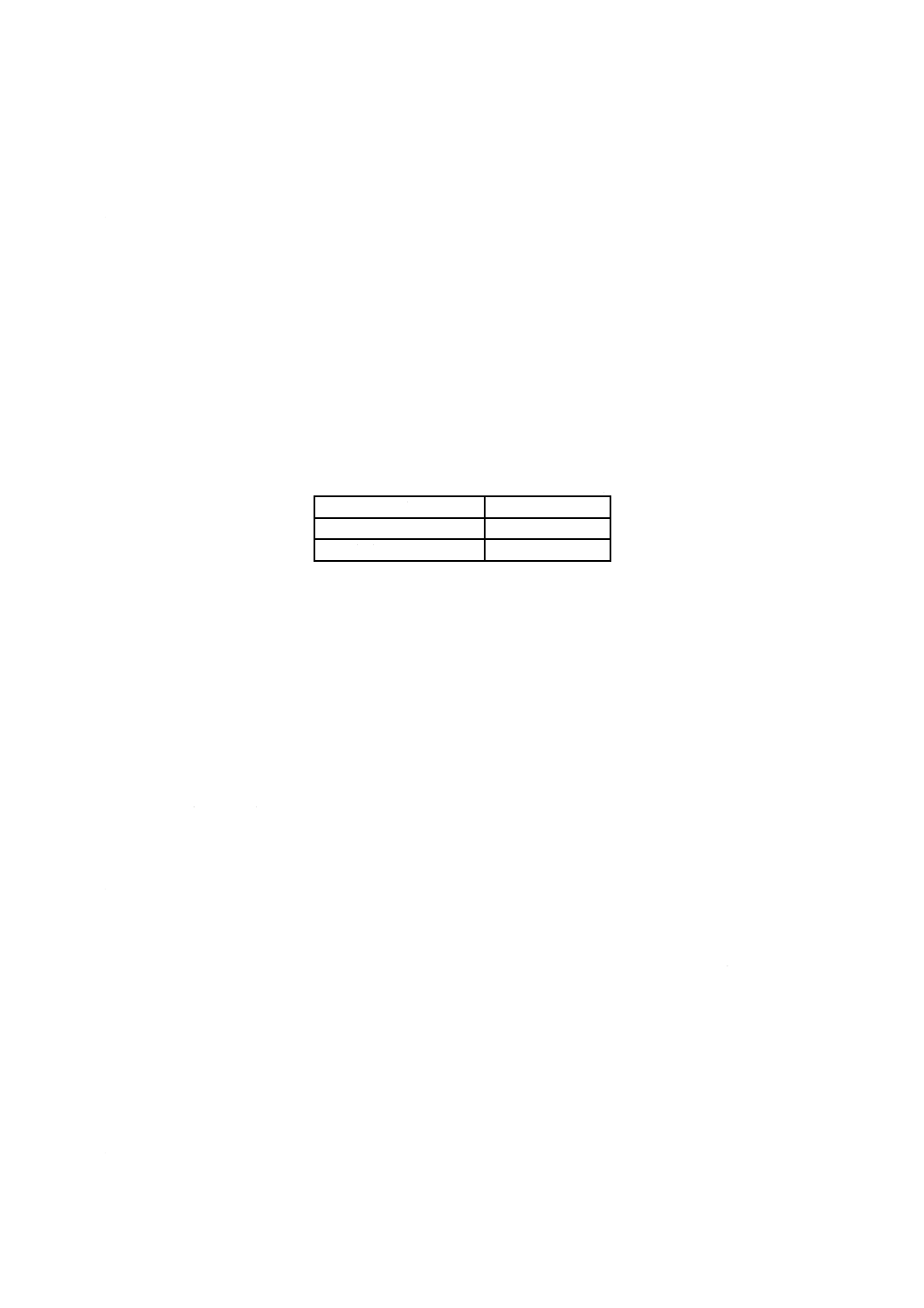

附属書A

(参考)

ブスバーの代表寸法

A.1 代表寸法

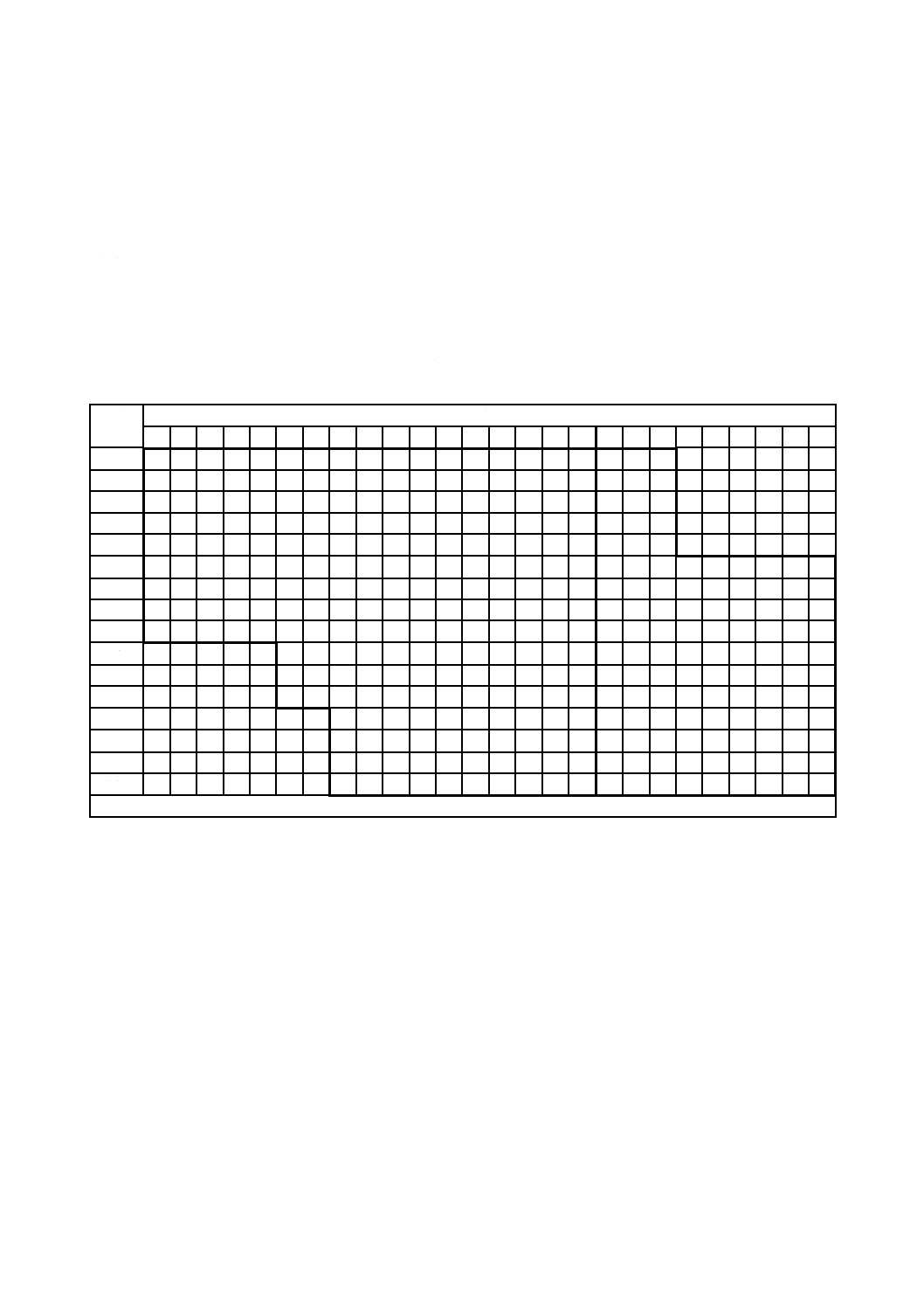

ブスバーの代表寸法を,表A.1に示す。

注記 代表寸法とは,市場に広く流通している寸法をいう。

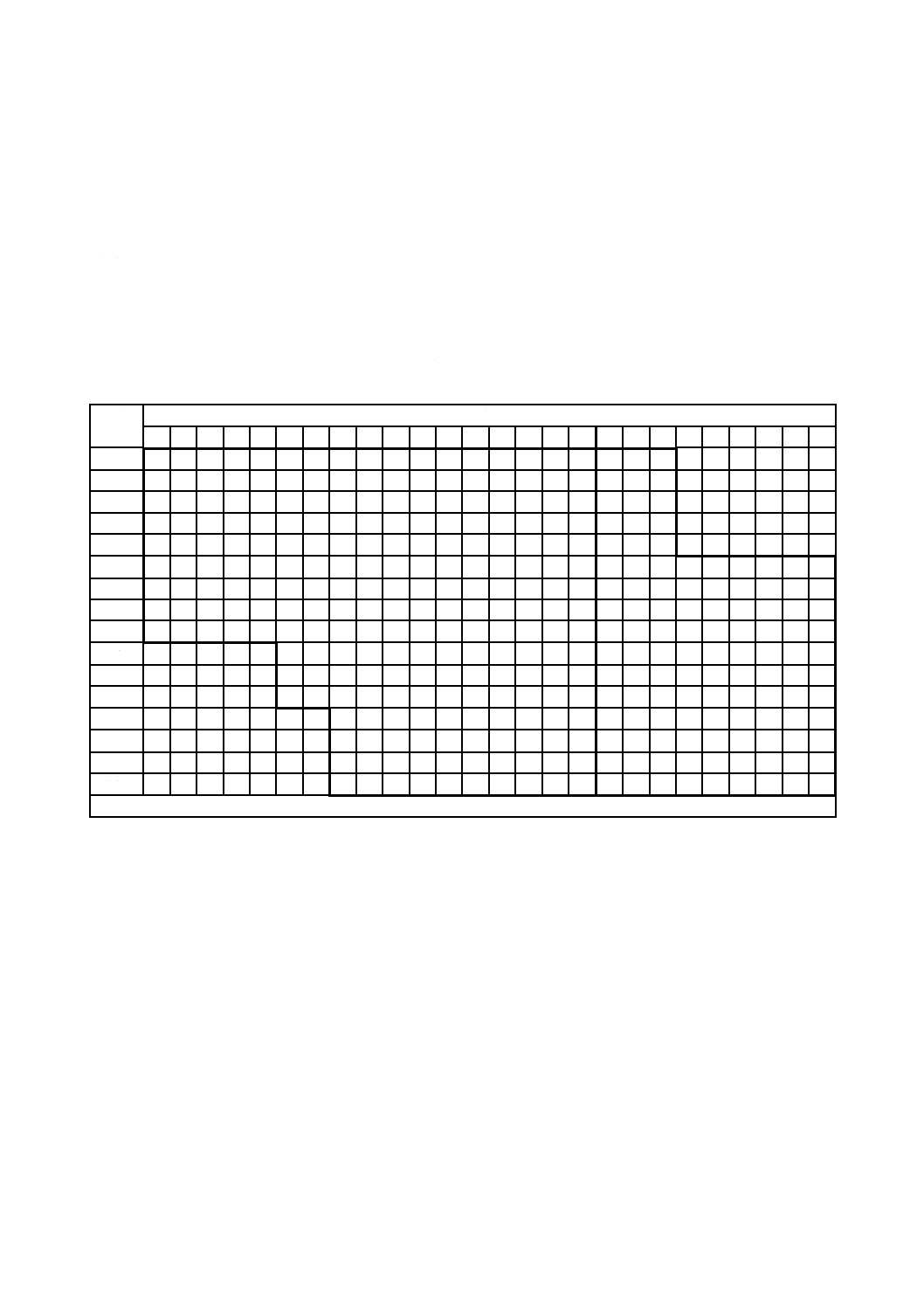

表A.1−ブスバーの代表寸法

単位 mm

厚さ

幅

10 12 15 16 18 20 25 30 32 35 38 40 45 50 60 65 70 75 80 100 125 150 175 200 250 300

2.0

○ ○

○

2.4

2.6

3.0

○ ○

○ ○ ○ ○

○

3.2

4.0

○

○ ○ ○

○

○

4.5

5.0

○ ○ ○ ○

○

○

○

6.0

○ ○ ○

○ ○ ○

○ ○

○

○

○

○

6.5

8.0

○ ○

○

○ ○ ○

○

○ ○ ○

10

○

○ ○

○

○ ○ ○

○

12

○

○

○ ○ ○

15

○

○ ○ ○

○

20

○

○

○

○

30

表の太線内は製造範囲で,○印は代表寸法を示す。