H 2116 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,タングステン・モ

リブデン工業会 (JTMIA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 2116 : 1995は改正され,この規格に置き換えられる。

JIS H 2116には,次に示す附属書がある。

附属書(規定) 粘度試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 2116 : 2002

タングステン粉及び

タングステンカーバイド粉

Tungsten powder and tungsten carbide powder

1. 適用範囲 こ規格は,超硬合金,電気接点,メタライズなどの粉末や(冶)金製品及びその他の製品

に使用するタングステン粉及びタングステンカーバイド粉について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 1402 タングステン粉及びタングステンカーバイド粉分析方法

JIS P 3801 ろ紙(化学分析用)

JIS Z 8401 数値の丸め方

3. 種類 タングステン粉及びタングステンカーバイド粉は,化学成分によって1種及び2種の2種類に

分ける。

4. 品質

4.1

外観 タングステン粉及びタングステンカーバイド粉は,品質均一で,変色,異物の混入があって

はならない。

4.2

化学成分 タングステン粉及びタングステンカーバイド粉の化学成分は,4.2.1及び4.2.2による。

なお,表示方法は,元素表示法をA法とし,不揮発分表示法をB法とする。

4.2.1

タングステン粉の化学成分 タングステン粉の化学成分は,表1又は,表2のいずれかによる。

a) A法

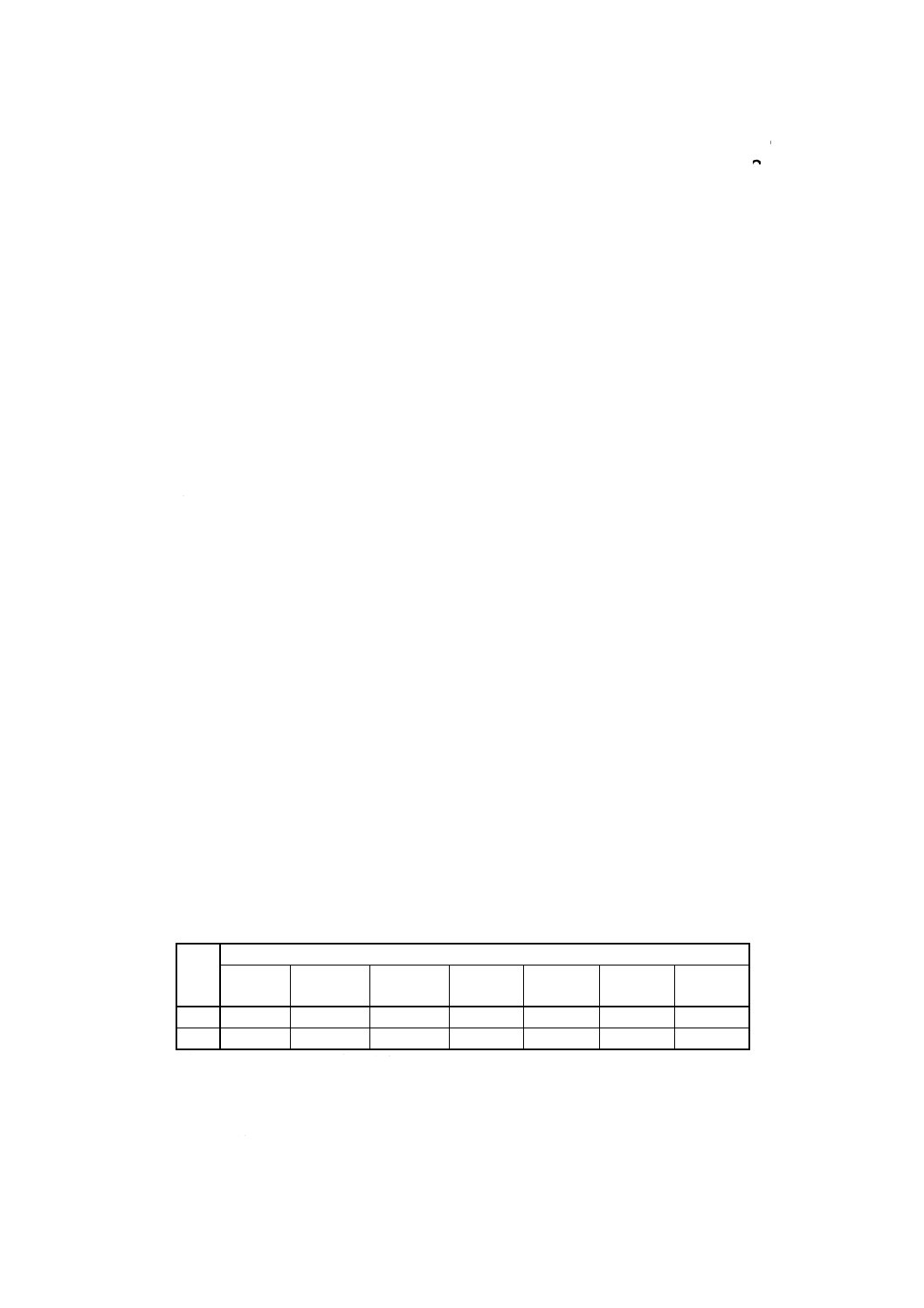

表1 タングステン粉の化学成分

種類

化学成分

W(1)

%

Fe

ppm

Mo

ppm

Ca(2)

ppm

Si(2)

ppm

Al(2)

ppm

Mg(2)

ppm

1種

99.9以上

200以下

200以下

30以下

30以下

20以下

10以下

2種

99.0以上 3 000以下 5 000以下

300以下

300以下

200以下

100以下

注(1) タングステンの純度 (W) は,鉄,モリブデン,カルシウム,けい素,アルミニウ

ム及びマグネシウムの百分率を100から差し引いた残部とし,小数点以下2位を切り

捨てる。

(2) カルシウム,けい素,アルミニウム及びマグネシウムの合計が1種は40ppm以下,

2種は400ppm以下とする。

2

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) B法

表2 タングステン粉の化学成分

種類

化学成分

W(3)

%

Fe

ppm

Mo

ppm

不揮発分

%

1種

99.9以上

200以下

200以下 0.01以下

2種

99.0以上 3 000以下 5 000以下 0.10以下

注(3) タングステンの純度 (W) は,鉄,モリブデン及び

不揮発分の各含有率算出値を100から差し引き,小

数点以下2位を切り捨てた値とする。

4.2.2

タングステンカーバイド粉の化学成分 タングステンカーバイド粉の化学成分は,表3又は,表4

のいずれかによる。

a) A法

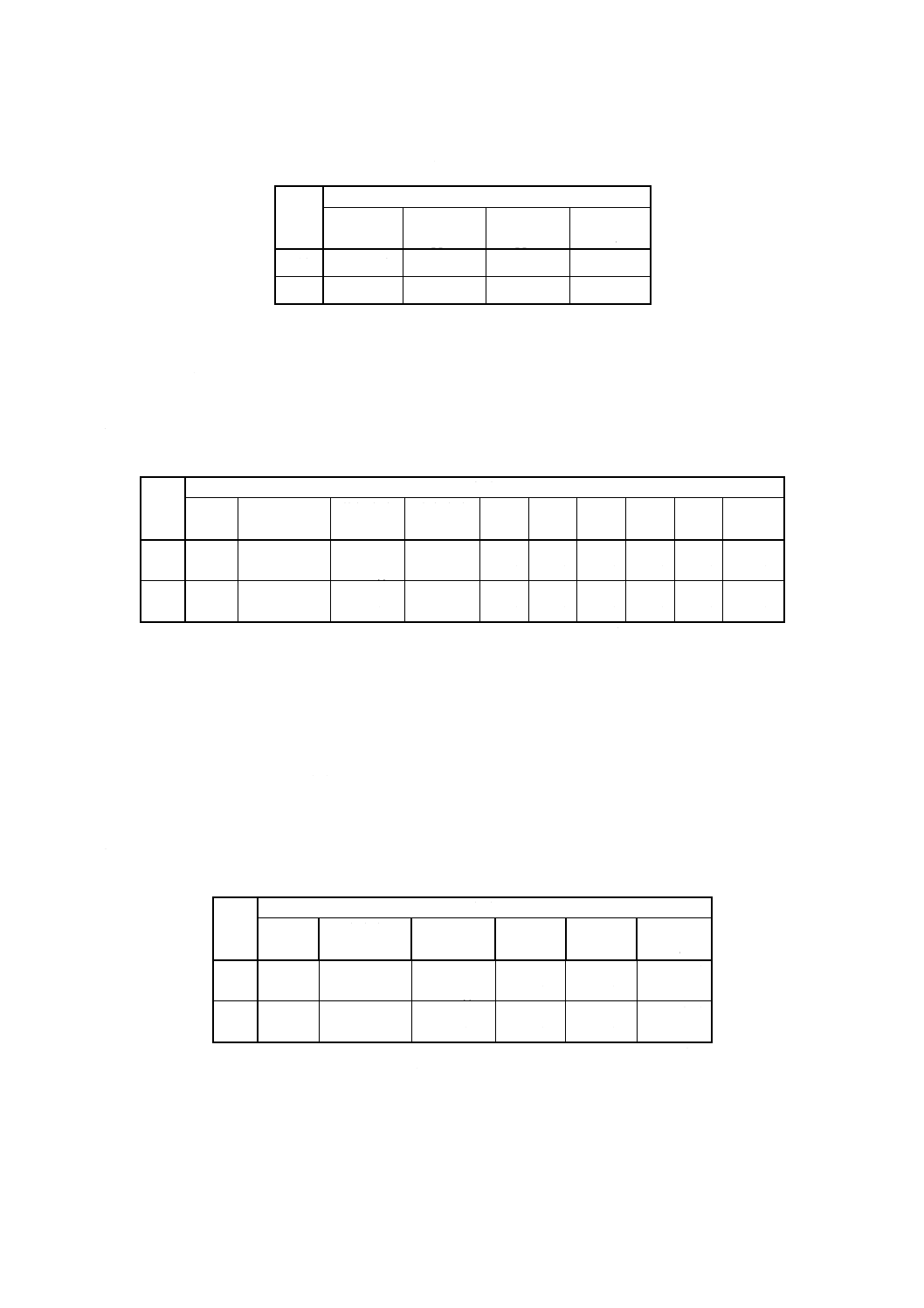

表3 タングステンカーバイド粉の化学成分

種類

化学成分

WC(4)

%

全炭素

%

遊離炭素

%

結合炭素

%

Fe

ppm

Mo

ppm

Ca(5)

ppm

Si(5)

ppm

Al(5)

ppm

Mg(5)

ppm

1種

99.8

以上

6.13(6)±0.05

0.10

以下(6)

6.05

以上

300

以下

200

以下

30

以下

30

以下

20

以下

10

以下

2種

98.5

以上

6.13(6)±0.15

0.20

以下

5.95

以上

3 000

以下

5 000

以下

750

以下

750

以下

500

以下

250

以下

注(4) タングステンカーバイド粉の純度 (WC) は,遊離炭素,鉄,モリブデン,カルシウム,けい素,

アルミニウム及びマグネシウムの百分率を100から差し引いた残部とし,小数点以下2位を切り

捨てる。

(5) カルシウム,けい素,アルミニウム及びマグネシウムの合計が1種は80ppm以下,2種は2 000ppm

以下とする。

(6) 1種の全炭素の中心値は,受渡当事者間の協定によって6.13%以上6.35%以下の範囲で変更する

ことができる。その場合,遊離炭素は次による。

遊離炭素 (%) ≦(変更した中心値)−6.13+0.10

上記の場合,タングステンカーバイド粉の純度は99.5%以上とする。

b) B法

表4 タングステンカーバイド粉の化学成分

種類

化学成分

WC(7)

%

全炭素

%

遊離炭素

%

Fe

ppm

Mo

ppm

不揮発分

%

1種

99.8

以上

6.13(6)±0.05

0.10

以下(6)

300

以下

200

以下

0.02以下

2種

98.5

以上

6.13(6)±0.15

0.20

以下

3 000

以下

5 000

以下

0.50以下

注(7) タングステンカーバイドの純度 (WC) は,遊離炭素,鉄,モリブデン

及び不揮発分の各含有率算出値を100から差し引き,小数点以下2位を切

り捨てた値とする。

4.3

粒度 タングステン粉の粒度は,0.5〜16.0μmとし,タングステンカーバイド粉の粒度は,0.5〜

12.0μmとする。

3

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

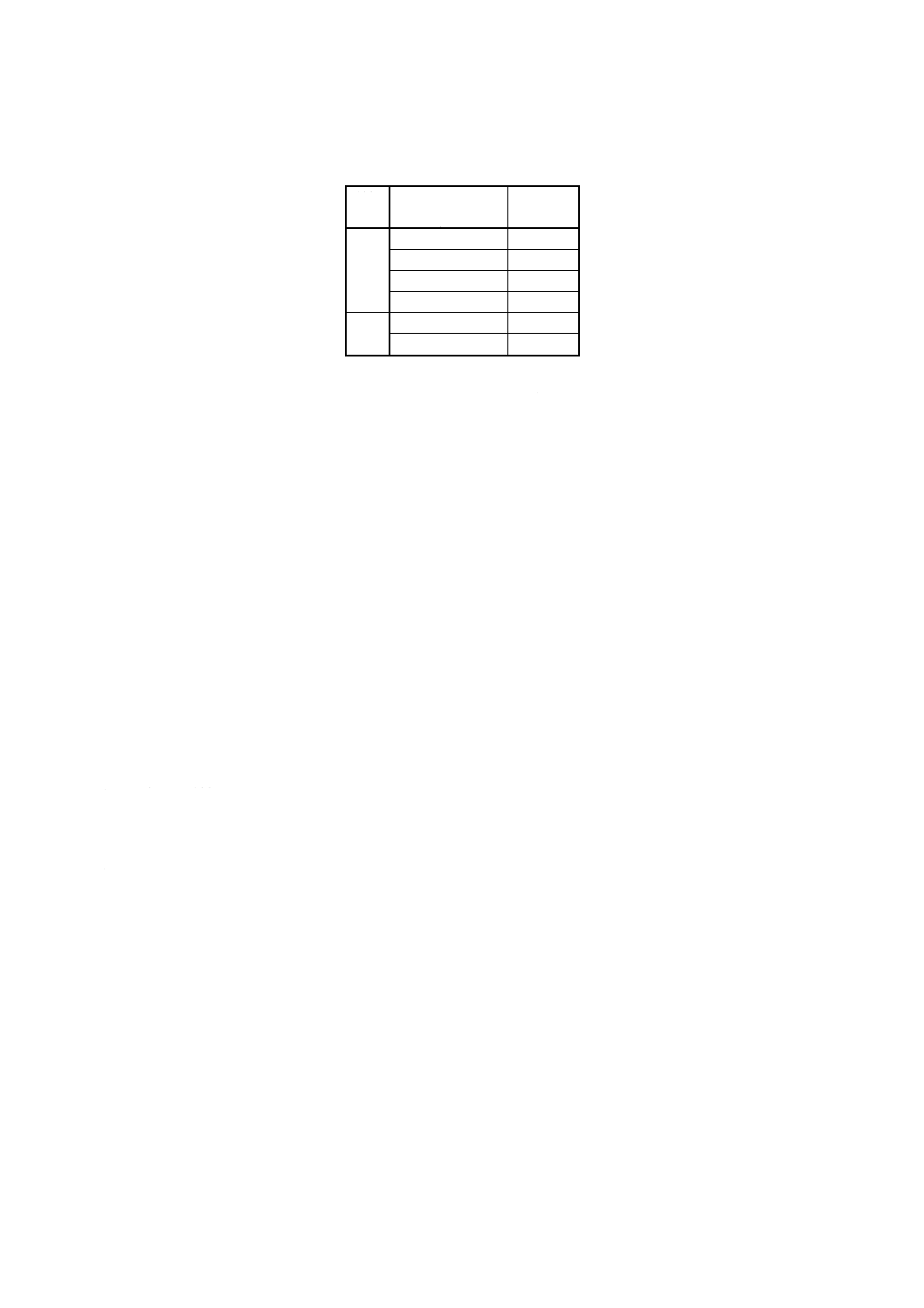

酸素含有率 タングステン粉の酸素含有率は,種類及び粒度によって表5のように定める。

表5 酸素含有率

種類

粒度

μm

酸素

%

1種

0.5以上1.0未満 0.50以下

1.0以上1.5未満 0.40以下

1.5以上2.0未満 0.30以下

2.0以上16.0以下 0.10以下

2種

0.5以上1.0未満 1.00以下

1.0以上16.0以下 0.50以下

5. サンプリング方法 サンプリング方法及び取扱い方は,JIS H 1402による。

6. 試験方法

6.1

数値の丸め方 数値の丸め方は,JIS Z 8401による。

6.2

外観試験 外観試験は,目視による。

6.3

化学分析試験 化学分析試験は,JIS H 1402による。

6.4

酸素含有率試験 酸素含有率試験は,JIS H 1402による。

6.5

粒度試験 粒度試験は,次のいずれかの方法を用い,その詳細は附属書(規定)による。

a) フイッシャー法

b) ブレーン法

7. 包装 タングステン粉及びタングステンカーバイド粉は,品質に変化が生じないように容器に入れて

密封する。

8. 表示 容器にはラベルなどの適切な方法によって,次の事項を表示しなければならない。

a) 品名及び種類

例 タングステン粉 1種

b) 粒度

c) 質量

d) ロット番号

e) 製造業者名又はその略号

4

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 粒度試験

1. 適用範囲 この附属書は,粒度試験の詳細について規定する。

2. 粒度試験

2.1

試験方法の区分 粒度の試験方法は,次のいずれかによる。

a) フイッシャー法

b) ブレーン法

2.2

フイツシャー法

2.2.1

要旨 試料を試料管に充填して,これに定圧空気を通過させ,マノメータ水位のキャルキュレータ

チャート上の数値で読み取り,その値を粒度としμmで表す。

2.2.2

装置,器具及び材料 装置,器具及び材料は,次による。

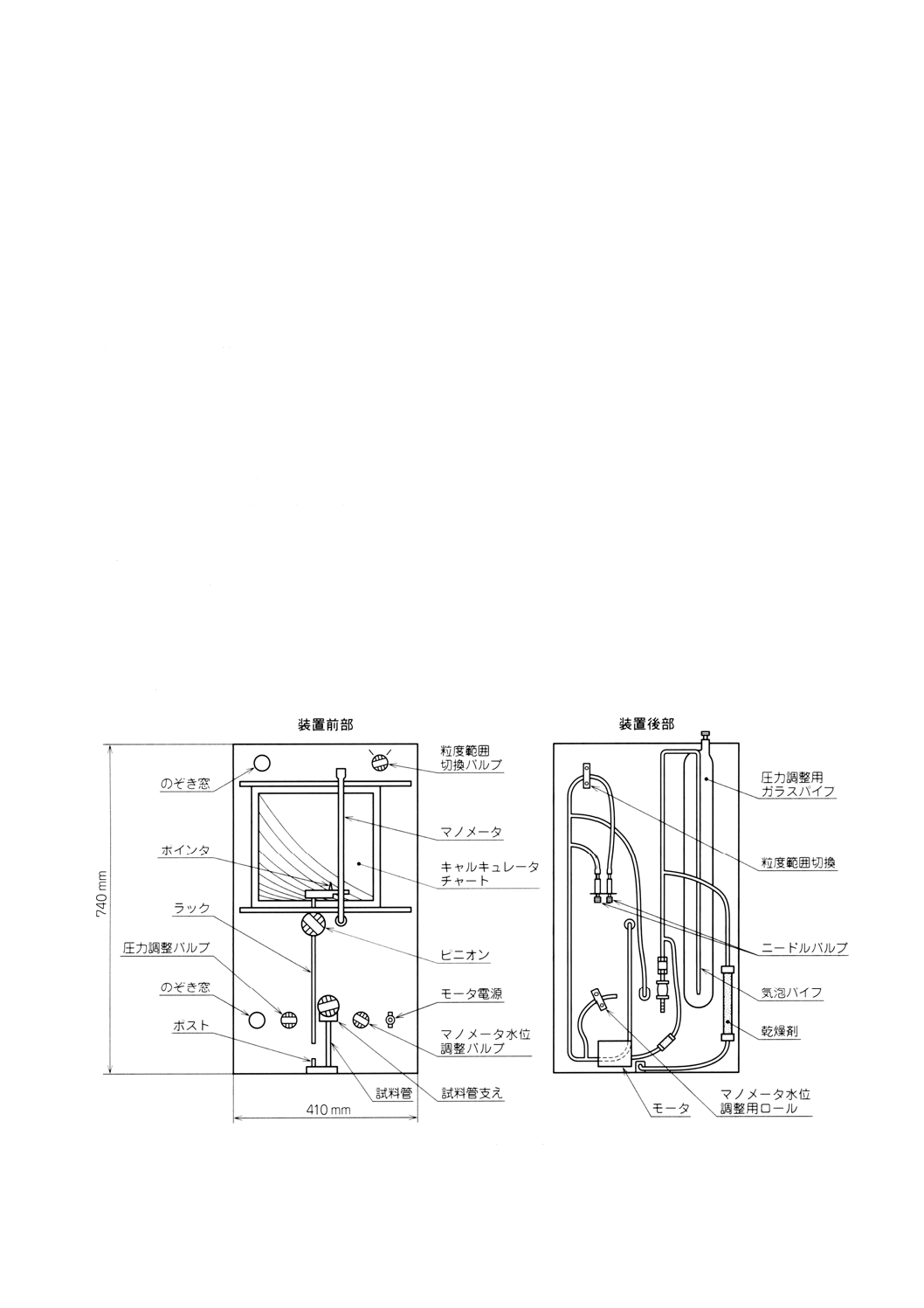

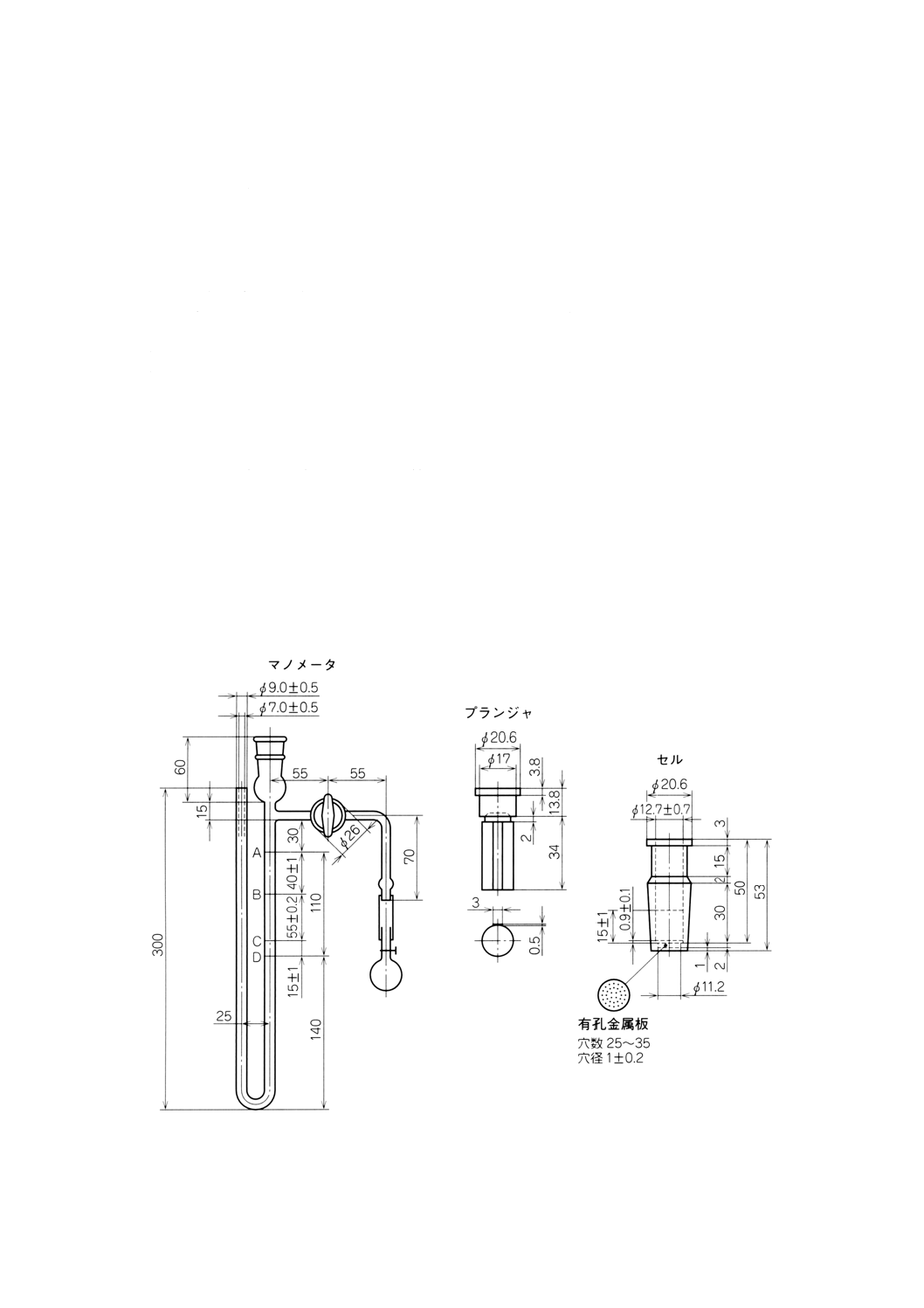

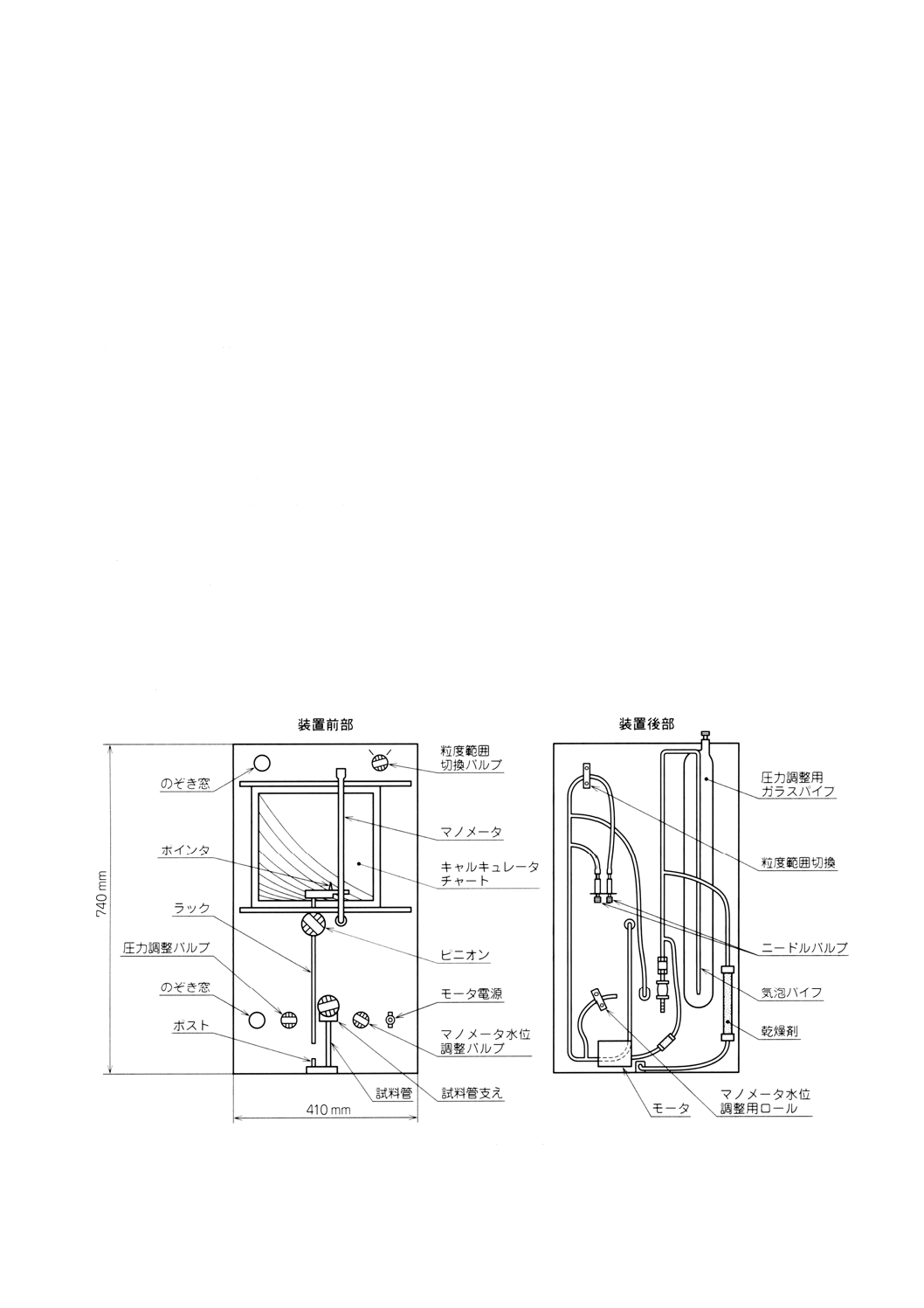

a) フィッシャーサブシーブサイザー フィッシャーサブシーブサイザーは,通常附属書図1に示すよう

なものを用いる。

1) キャリブレータ管 装置に附属したものを用いる。

2) 試験管 装置に附属したものを用いる。

3) プラグ 装置に附属したものを用いる。

4) ろ紙 JIS P 3801に規定する5種Aで直径20mmのもの。

5) 漏斗

6) ゴム製支持台

附属書図1 フィッシャーサブシーブサイザーの例

5

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.3

フィッシャーサブシーブサイザーの標準化 フィッシャーサブシーブサイザーの標準化は,次のと

おり行なう。

a) 装置全面右側のマノメータ水位の調整バルブを左右に回転させ,キャルキュレータチャートのベース

ラインに合わせる。

b) プラグ2個及びろ紙2枚をポスト上に載せラックで挟み,ポインタの先端がキャルキュレータチャー

トのベースラインに一致するようにポスト高さを調節する。

c) モータの電源を入れ,約20分間ウォーミングアップする。

d) 次にキャリブレータ管をポストの右側の試料管支えにセットする。

キャルキュレータチャートを動かし,キャリブレータ管に表示された気孔率 (Porosity) をポインタの

先端に合わせる。

e) 圧力調整用ガラスパイプから気泡が2〜3泡/秒になるように,圧力調整バルブを左右に回転し調節す

る。

f)

マノメータの水位が上昇し安定したとき,マノメータの水位を読みとり(1),キャリブレータ管に表示

された粒度の±3%以下になるように,装置裏側のニードルバルブを用いて調整する。

g) 以後このニードルバルブは,触らない。

注(1) マノメータの水位を読むときは,水位とポインタの上縁とを一致させ,そのときのポインタの

先端で指示されたキャルキュレータチャート目盛を読む。

2.2.4

試料はかり取り量 試料はかり取り量は,次による。

タングステン粉は19.1〜19.3g, タングステンカーバイド粉は15.5〜15.7gを10mgのけたまではかる。

2.2.5

操作 測定操作は,次の手順によって行う。

a) ろ紙を試料管の上に置き,プラグの一つを多孔な面をろ紙と合わせ,ろ紙をプラグの端にかませるよ

うにして試料管に押し込む。

b) 試料管をろ紙が上向きになるようにして,ゴム製の支持台に立てる。

c) 試料をはかり取って,漏斗を用いて試料管に移し入れる。

d) 2枚目のろ紙を試料管の上に置き,a)と同様に試料管に押し込み,粉末を沈降させるために試料管の

一端をタップする。

e) 試料管を装置のポスト上に立て,ラックの底面が試料管内のプラグの上に達するまで下げた後,ピニ

オンを回して,ラックを試料管に押し込む。

f)

キャルキュレータチャートを左右に移動させ試料高さ曲線とポインタの先端を一致させる(2)。

g) ラックを上げ,試料管をポストより外し,右側の試料管支えにセットし,取り付けノブを回し固定す

る。

h) マノメータの水位が上昇し安定したとき,その水位を読みとり(1)粒度とする。

i)

気孔率は,ラックをベースラインまで下げてポインタの先端の指示目盛を読みとる。

j)

測定は,2回行う。

注(2) キャルキュレータチャートは,測定終了まで動かさない。

2.2.6

計算 2回の測定値を算術平均し,JIS Z 8401によって小数点以下1位に丸める。

2.3

ブレーン法

2.3.1

要旨 試料をセルに充填してベッドを作り,これに空気を透過させ,透過に要した時間を測定して

比表面積を求め,その値から粒度を算出する。

2.3.2

装置及び材料 装置及び材料は,次による。

6

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

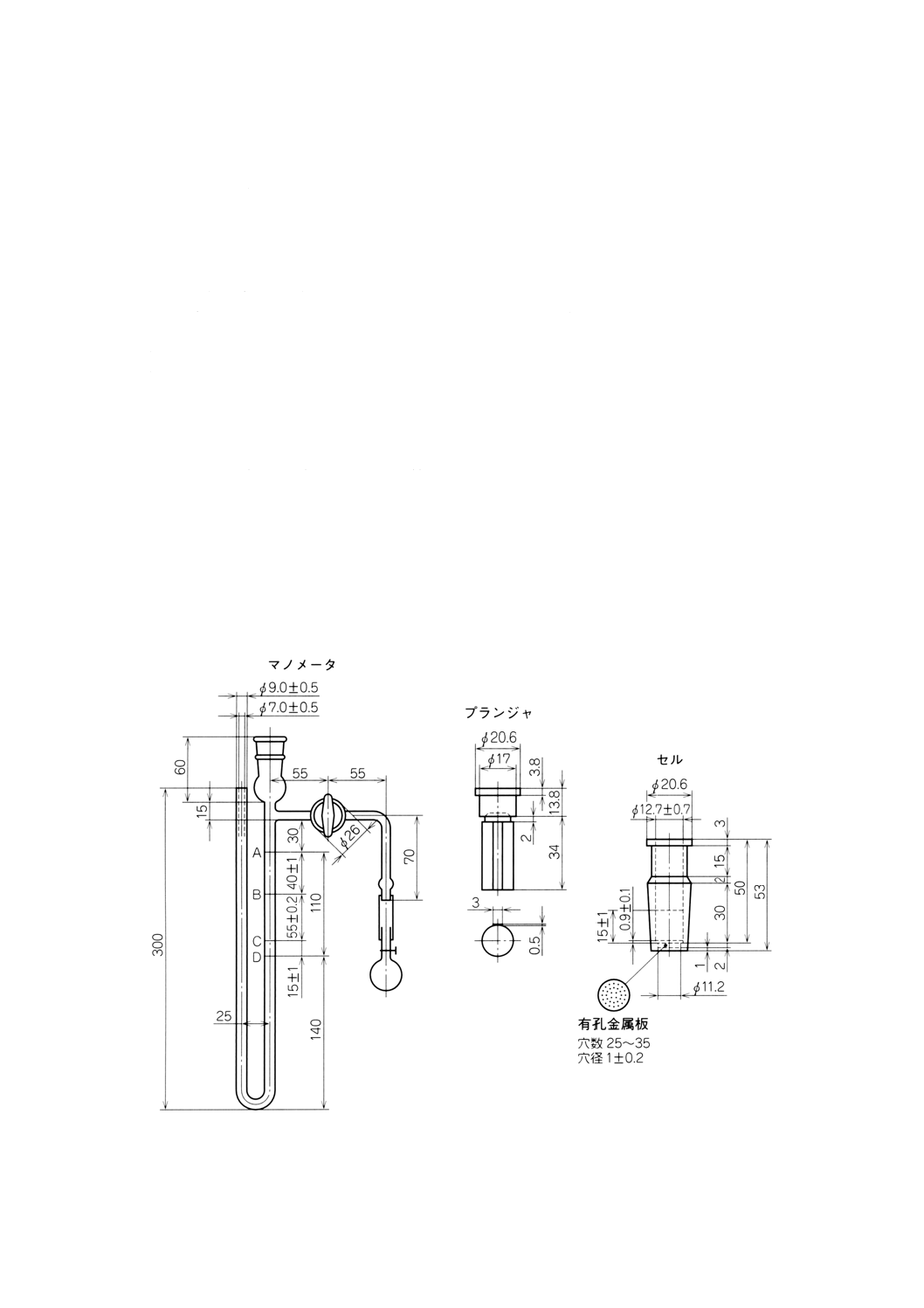

a) ブレーン空気透過装置 ブレーン空気透過装置は,マノメータ,プランジャ及びセルから構成され,

通常附属書図2に示すようなものを用いる。

1) ブレーン空気透過装置の寸法は,次のとおりとする。

A標線とB標線間の距離

40±1mm

B標線とC標線間の距離

55.0±0.2mm

C標線とD標線間の距離

15±1mm

セルの内径

12.7±0.7mm

セルの上縁と突起座上縁間の距離

50±3mm

セルの内径とプランジャの外径との差

0.1mm以下

プランジャ側面の通気孔の幅

3.0±0.5mm

有孔金属板の厚さ

0.9±0.1mm

有孔金属板の直径とセルの内径との差

0.5mm以下

穴の直径

1.0±0.2mm

なお,つばの下面からプランジャの長さは,ベッドの高さを15±1mmに作ることができる長さ

とする。

2) セル,プランジャ及び有孔金属板の材質は,セメントに侵されない金属とする。

3) セルの内面は,磨き仕上げとし,セルとマノメータとは,すり合わせ仕上げで密接させる。

4) 有孔金属板の穴の数は25〜35とし,円板の全面に均等に穴をあける。

b) ろ紙 JIS P 3801に規定する5種Aのセルの内径と等しいもの。

c) マノメータ液 ジブチルフタレート又は軽質鉱油のような不揮発性,不吸湿性,低粘性及び低密度の

もの。

d) 標準試料 粉末度測定用セメント標準試料(ポルトランドセメント)。

附属書図2 ブレーン空気透過装置の例

7

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3.3

ブレーン空気透過装置の標準化(3) ブレーン空気透過装置の標準化は,標準試料を用い,次のとお

り行い装置定数を決める。

a) セル中の試料ベッドの占める体積の測定 セル中の試料ベッドの占める体積の測定は,次による。

セル底部に有孔金属板を正しく置き,有孔金属板の上5〜10mmの位置の内径dを測定した後,有

孔金属板の上に2枚のろ紙を入れ,細い棒で押し,セル底部の有孔金属板に密着させ,その上からセ

ルの上縁までの高さh1及びプランジャのつばの下面から下の長さ(セル内に挿入される長さ)h2を

0.01mmまで測定し,次の式から算出した値を,セル中の試料ベッドの占める体積Vとする。

セル中の試料ベッドの占める体積は,小数点以下3位まで算出し,JIS Z 8401によって小数点以下

2位に丸める。

)

(

10

4

2

1

3

2

h

h

d

V

−

×

=π

ここに,

V: セル中の試料ベッドの占める体積 (cm3)

d: 試料ベッドの占めるセルの内径 (mm)

h1: ろ紙上からセルの上縁までの高さ (mm)

h2: プランジャのつばの下面から下の長さ (mm)

b) 標準試料はかり取り量 標準試料はかり取り量は,次による。

標準試料 [2.3.2d)] 約10gを約50mlの瓶に取り,密栓し,約1分間激しく振り動かしてよくほぐす。

この中から次の式によって算出された試料を1mgのけたまではかり取る。

m0=ρ0V (1−e0)

ここに,

m0: 標準試料のはかり取り量 (g)

ρ0: 標準試料の密度 (g/cm3) で3.15とする

V: 2.3.3a)で得た体積 (cm3)

e0: 標準試料ベッドの気孔率で0.500とする

c) 操作 ブレーン空気透過装置の標準化操作は,次の手順による。

1) ブレーン空気透過装置を水平に置き,マノメータのD標線までマノメータ液を入れる。

2) セルをマノメータから取り外し,その底部に有孔金属板及びろ紙を正しく置き,その上にはかり取

った試料を入れ,セルの側面を軽くたたいて試料をならす。さらに,別のろ紙を試料の上面に置い

てプランジャで静かに押し,そのつばをセルの上縁に密着させた後,プランジャを静かに抜き取る。

3) セルをマノメータにセット(4)し,コックを開きゴム球を用いてU字管内のマノメータ液の液頭をA

標線まで上げ,コックを閉じる。液頭がB標線からC標線まで降下する時間t0を0.1秒まで測定す

る。

4) 測定は,毎回新しくベッドを作り2回以上行い,2%以内で一致した測定値を採用する。

d) 計算 次の式によって装置定数を算出し,JIS Z 8401によって1の幅に丸める。

3

0

0

0

0

0

)

1(

e

t

e

S

c

−

=

ρ

ここに,

c: 装置定数

S0: 標準試料の比表面積 (cm2/g)

ρ0: 標準試料の密度 (g/cm3) で3.15とする

e0: 標準試料ベッドの気孔率で0.500とする

t0: 2.3.3c)4)で得た時間の平均 (s)

8

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 装置の標準化は,次の場合その都度行う。

a) セル,プランジャが摩耗したとき。

b) マノメータを修理又は交換したとき。

c) 試験用の試料及び装置の温度があらかじめ行った標準化時の温度と±3℃以上の差があったとき。

(4) セルとマノメータのすり合わせ部には,ワセリン又はグリースを薄く塗布し空気漏れを防ぐ。

2.3.4

試料はかり取り量 試料はかり取り量は,粉末の性状によって異なるので,ベッドが形成できる最

適量を1g単位で,10mgのけたまではかり取る。

2.3.5

操作 測定操作は,次の手順によって行う。

a) セルをマノメータから取り外し,その底部に有孔金属板及びろ紙を正しく置き,その上にはかり取っ

た試料を入れ,セルの側面を軽くたたいて試料をならす。さらに,別のろ紙を試料の上面に置いてプ

ランジャで静かに押し,そのつばをセルの上縁に密着させた後,プランジャを静かに抜き取る。

b) セルをマノメータにセット(4)し,コックを開きゴム球を用いてU字管内のマノメータ液の液頭をA標

線まで上げ,コックを閉じる。液頭がB標線からC標線まで降下する時間tを0.1秒まで測定する。

c) 測定は,毎回新しくベッドを作り2回行う。

2.3.6

計算 比表面積及び粒度の計算は,次による。

a) 比表面積 比表面積は,次の式によって1の幅まで算出し,JIS Z 8401によって10の幅に丸める。

)

1(

3

e

e

t

c

S

−

=ρ

ここに,

S: 装置の比表面積 (cm2/g)

c: 装置定数

t: 2.3.5c)で得た時間の平均 (s)

ρ: 試料の密度 (g/cm3)

e: 試料ベツドの気孔率(5)

注(5) 試料ベッドの気孔率は,次の式によって小数点以下4位まで算出し,JIS Z 8401によって小数点

以下3位に丸める。

V

m

e

ρ

−

=1

ここに,

e: 試料ベッドの気孔率

m: 試料はかり取り量 (g)

ρ: 試料の密度 (g/cm3)

V: 2.3.3a)で得た体積 (cm3)

b) 粒度 粒度は,比表面積から次の式によって小数点以下2位まで算出し,JIS Z 8401によって小数点

以下1位に丸める。

4

10

6×

=S

Dρ

ここに,

D: 試料の粒度 (μm)

ρ: 試料の密度 (g/cm3)

S: 試料の比表面積 (cm2/g)

参考 粒度試験は,水渡・荒川恒圧法を用いてもよい。

9

H 2116 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

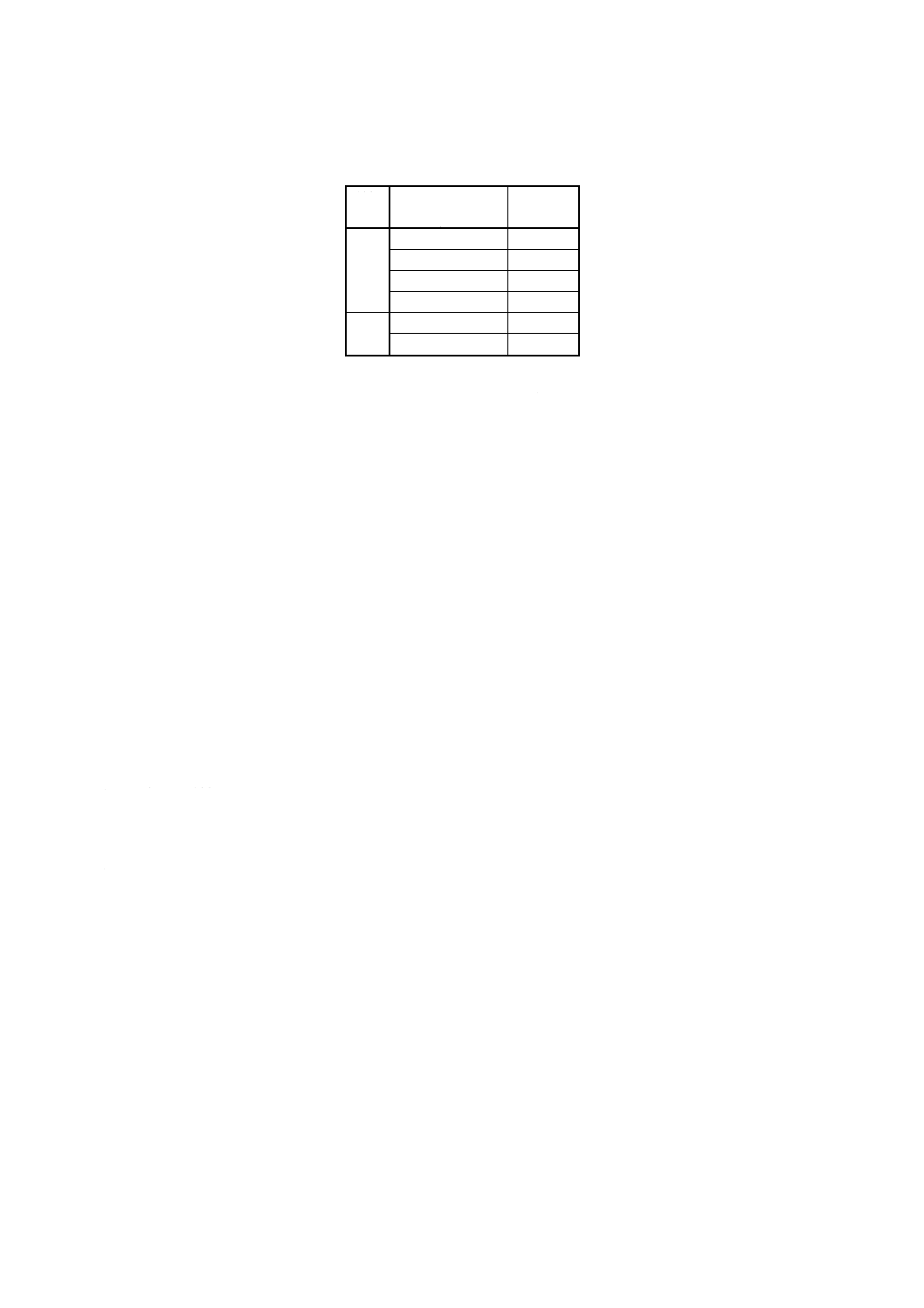

JIS H 2116 改正原案作成委員会 構成表

氏名

所属

(委員会)

辻 川 正 弘

元日本工業標準調査会

(委員)

橋 本 進

財団法人日本規格協会

藤 井 忠 行

文部化学省金属材料技術研究所

菊 地 正

山口東京理科大学

斎 藤 武 志

東芝タンガロイ株式会社

石 塚 昌 泰

東芝ライテック株式会社

杉 浦 稔

岩崎電気株式会社

堀 田 幸 男

松下電子工業株式会社

鮫 島 進 一

日本新金属株式会社

山 口 悟

株式会社東芝

仙 場 謙 次

日本タングステン株式会社

(分科会)

瀬 戸 啓 之

株式会社アライドマテリアル

秋 吉 直 義

東邦金属株式会社

嶋 津 太 輔

松下電子工業株式会社

(事務局)

小 泉 英 雄

タングステン・モリブデン工業会

(文責 鮫島 進一)