H1696 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する同法第12条第1項の規定に基づき,財団法人日本

規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,通商産業大臣が改正した日本工業規格である。これによって,JIS H 1696 : 1976は改正

され,この規格に置き換えられる。

今回の改正は,タンタルの製品分析の現状を的確に反映し,その利便化を図るために改正した。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H1696 : 2000

タンタル中の水素定量方法

Method for determination of hydrogen in tantalum

序文 この規格は,タンタル製品の品質,分析装置及び分析技術の推移に対応するために必要な改正を行

った。

なお,この規格に対応するISO規格は,発行されていない。

1. 適用範囲 この規格は,タンタル中の水素定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS H 1680 タンタルの分析方法通則

3. 一般事項 分析方法に共通な一般事項は,JIS H 1680による。

4. 定量方法 水素の定量方法は,不活性ガス融解−熱伝導度法による。この方法は,水素含有率0.000 5%

(m/m) 以上0.02% (m/m) 以下の試料に適用する。

5. 不活性ガス融解−熱伝導度法

5.1

要旨 不活性ガス気流中で,黒鉛るつぼを用いて試料をすず及びニッケルとともにインパルス炉又

は高周波誘導加熱炉によって加熱融解し,水素を他のガスとともに抽出する。抽出したガス中の水素を次

のいずれかによって水素又は水として他のガスから分離した後熱伝導度検出器に導き,水素又は水による

熱伝導度の変化を測定する。

a) ガスをそのまま分離管に通して水素として他のガスと分離する。

b) ガス中の水素を酸化した後分離管に通して水として他のガスと分離する。

c) ガス中の一酸化炭素を酸化した後分離管で除去し,水素として他のガスと分離する。

5.2

材料及び試薬 材料及び試薬は,次による。

a) すず 粒状又は円盤状のもので,使用前に脱ガス操作を行って使用する。

b) ニッケル はく状又はカップ状のもので,水素含有率0.000 1% (m/m) 以下のもの。

c) 不活性ガス 99.99% (v/v) 以上のアルゴン,ヘリウム又は窒素を用いる(1)。

d) 水素ガス 99.99% (v/v) 以上のもの。

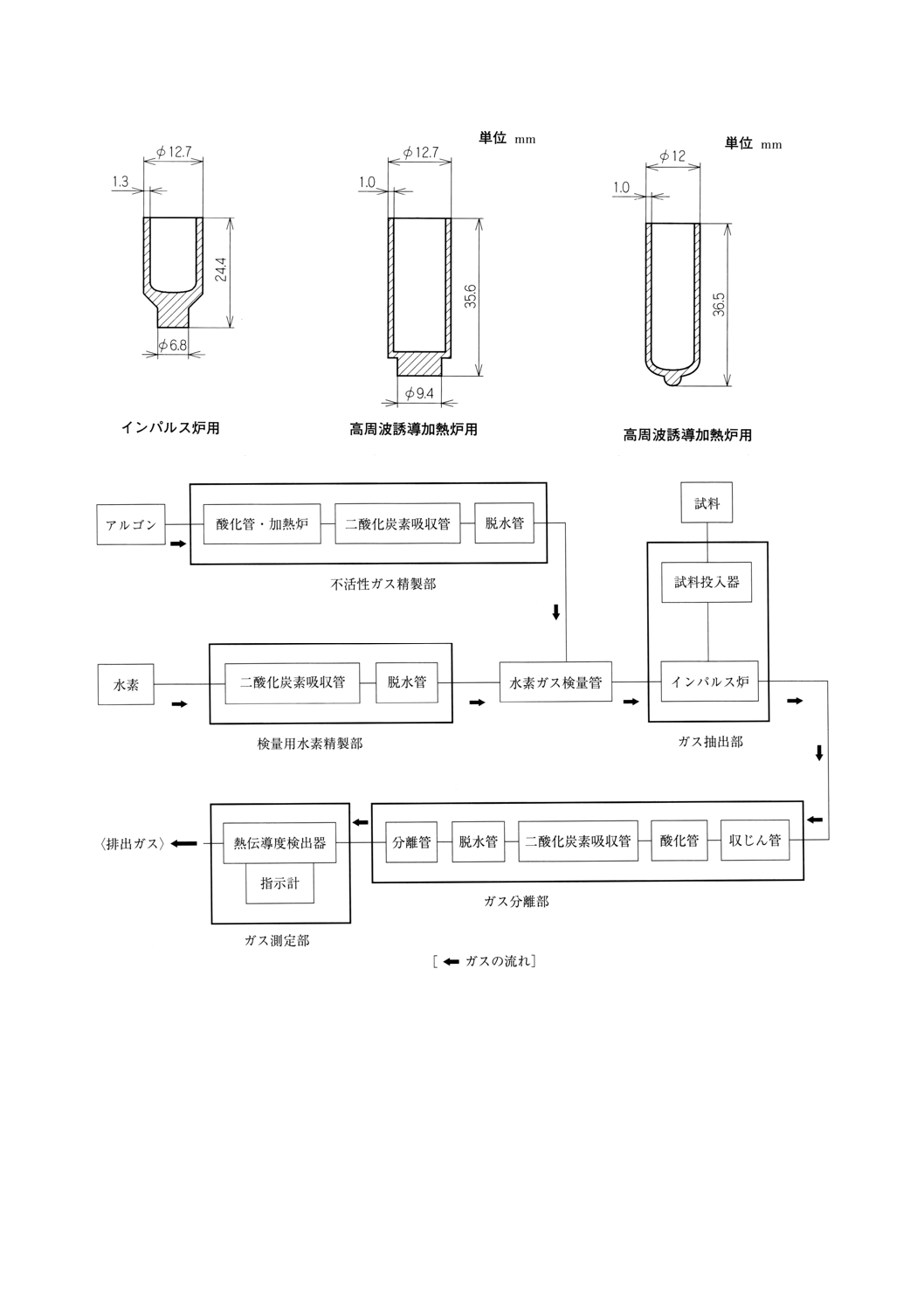

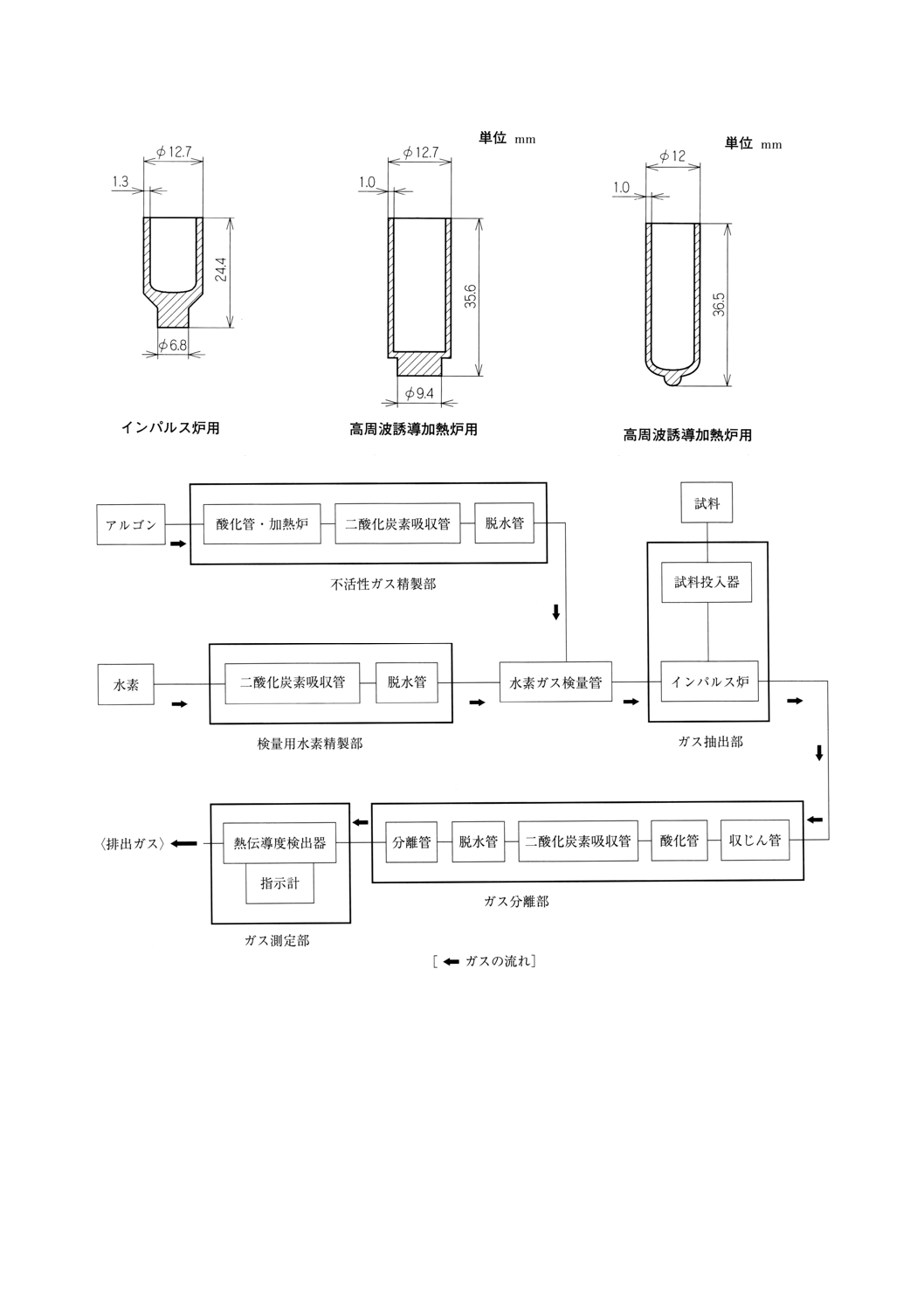

e) 黒鉛るつぼ インパルス炉又は高周波誘導加熱炉に適合するもの。その例を付図1に示す。

f)

石英るつぼ 高周波誘導加熱炉に適合するもの。その例を付図2に示す。

注(1) 使用する不活性ガスは,抽出した水素をそのまま分離管に通して測定する場合にはアルゴンを,

2

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水に変換後分離管に通して測定する場合はヘリウムを,二酸化炭素吸収管に通して二酸化炭素

と水素を分離後測定する場合には窒素を,それぞれ用いる。

5.3

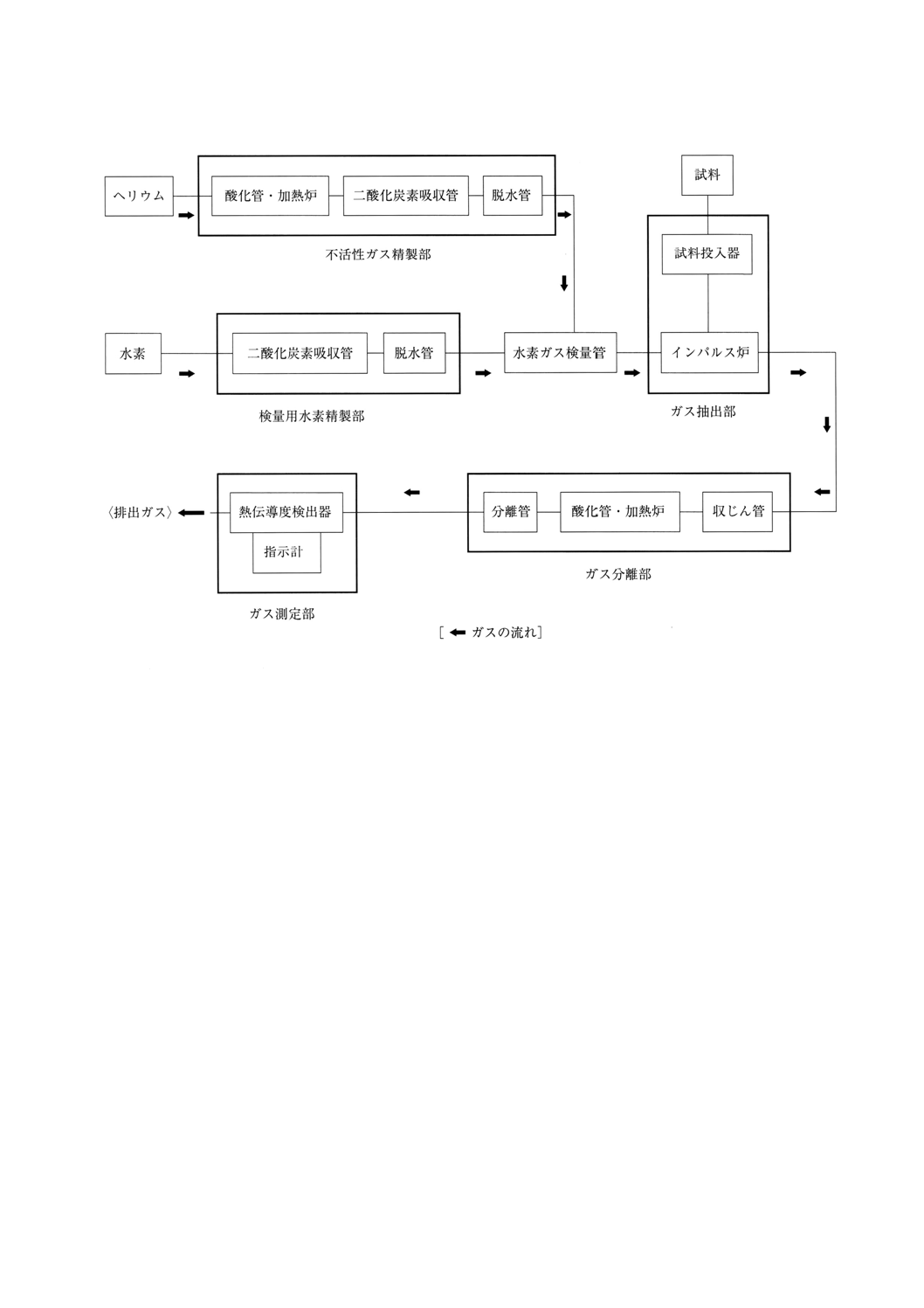

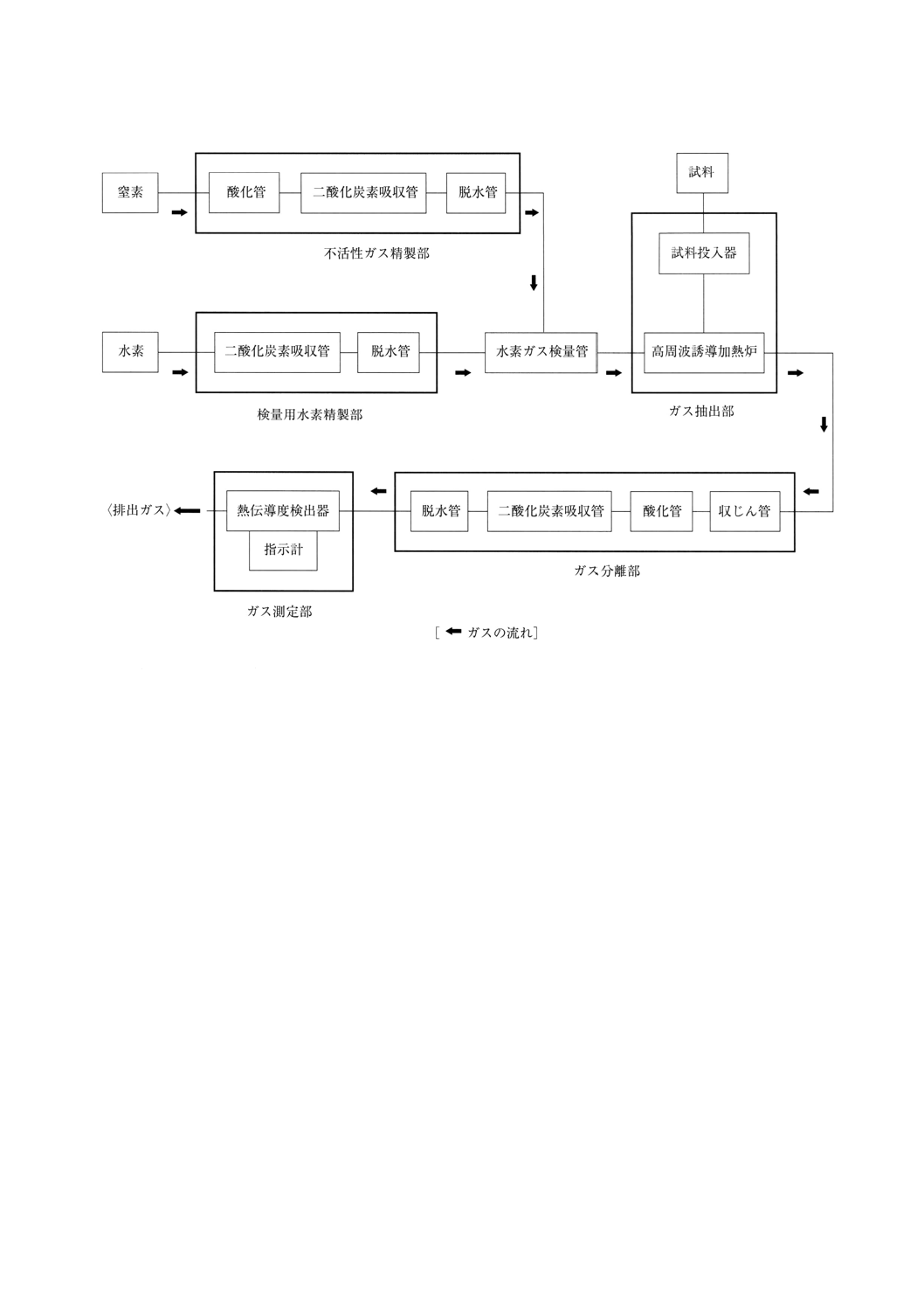

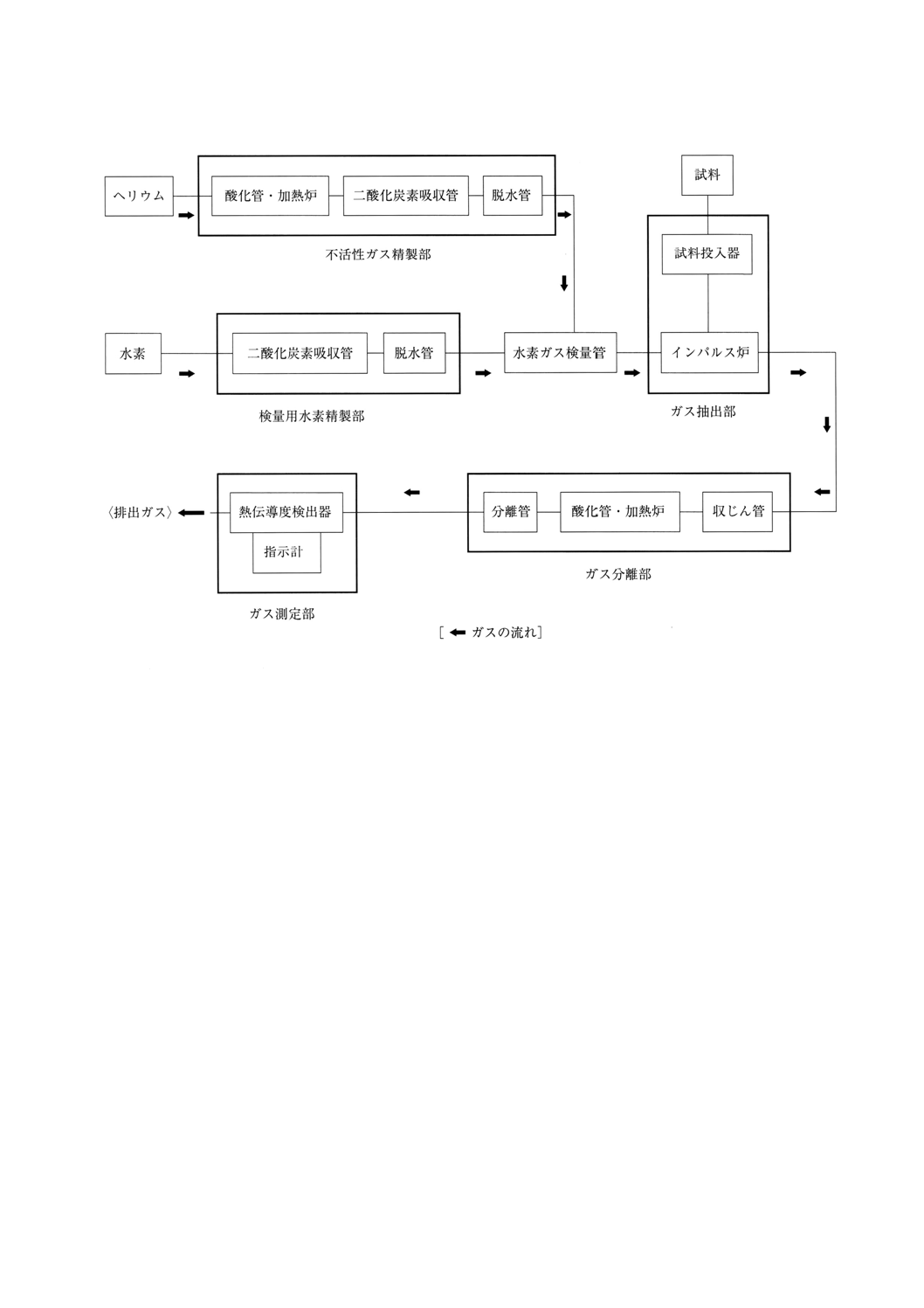

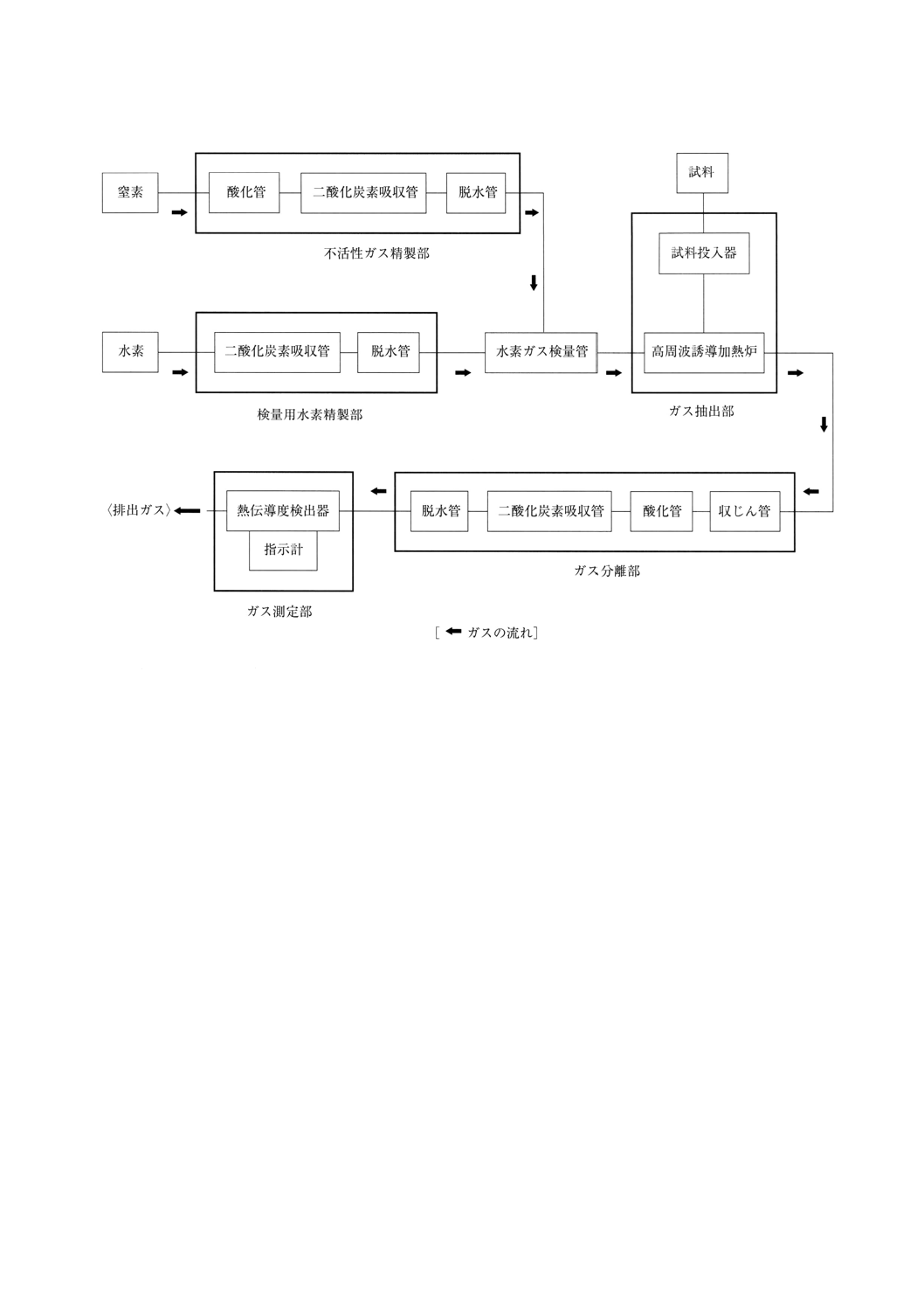

装置(2) 装置は,不活性ガス精製部,ガス抽出部,ガス分離部,ガス測定部,検量用水素精製部,

水素ガス検量管などで構成する。その例を付図3,付図4及び付図5に示す。

注(2) 装置の構成,構造及び使用条件は,使用する装置によって異なる。

a) 不活性ガス精製部 不活性ガス精製部は,酸化管,二酸化炭素吸収管,脱水管,電気抵抗加熱炉など

で構成する。

1) 酸化管 酸化銅[(II)粒状]を詰めた管。電気抵抗加熱炉で加熱して使用する。

2) 二酸化炭素吸収管 ソーダ石灰又は水酸化ナトリウムを詰めた管。

3) 脱水管 過塩素酸マグネシウムを詰めた管。

b) ガス抽出部 ガス抽出部は,試料投入器及びインパルス炉又は高周波誘導加熱炉で構成する。

1) 試料投入器 不活性ガス雰囲気中で試料をインパルス炉又は高周波誘導加熱炉に投入できるもの。

2) インパルス炉 固定された上部水冷銅電極及び上下に移動できる下部水冷銅電極などで構成し,両

電極の間に挟んだ黒鉛るつぼ [5.2 e)] を通電によって数秒間で1 600〜2 500℃に昇温できるもの。

3) 高周波誘導加熱炉 高周波電源と加熱コイル及び炉管で構成され,加熱炉中のるつぼ,試料などを

脱ガス温度以上に保持できるもので,水素を二酸化炭素吸収管で二酸化炭素と分離し,熱伝導度検

出器で測定する装置に用いる。

c) ガス分離部 ガス分離部は,抽出した水素をそのまま分離管を通して測定する場合,水素を水に変換

後分離管を通して測定する場合及び水素を二酸化炭素吸収管を通して二酸化炭素と分離後測定する場

合があり,それぞれで構成が異なる。

1) 水素のまま分離,測定する場合 ガス分離部は,収じん管,酸化管,二酸化炭素吸収管,脱水管,

分離管などで構成する(付図3)。

1.1) 収じん管 収じんろ過材を詰めた管。

1.2) 酸化管 五酸化二よう素を主成分とする酸化剤を詰めた管。

1.3) 二酸化炭素吸収管 a)の2)による。

1.4) 脱水管 a)の3)による。

1.5) 分離管 ステンレス鋼管又は四ふっ化エチレン樹脂管に,合成ゼオライト又はシリカゲルを詰め

たもの。

2) 水に変換後分離,測定する場合 ガス分離部は,収じん管,酸化管,分離管などで構成する(付図

4)。

2.1) 収じん管 1)の1.1)による。

2.2) 酸化管 1)の1.2)による。

2.3) 分離管 ステンレス鋼管又は四ふっ化エチレン樹脂管に,ポーラスポリマー系の充てん剤を詰め

たもの。

3) 二酸化炭素吸収管で分離,測定する場合 ガス分離部は,収じん管,酸化管,二酸化炭素吸収管,

脱水管などで構成する(付図5)。

3.1) 収じん管 1)の1.1)による。

3.2) 酸化管 1)の1.2)による。

3.3) 二酸化炭素吸収管 a)の2)による。

3.4) 脱水管 a)の3)による。

3

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ガス測定部 ガス測定部は,熱伝導度検出器,指示計などで構成する。

1) 熱伝導度検出器 特性のそろったサーミスタを挿入した対照セル,試料セルなどで構成する。

2) 指示計 熱伝導度検出器で,検出された水素に基づく電気信号を読み取ることのできるもの。

e) 検量用水素精製部 検量用水素精製部は,二酸化炭素吸収管,脱水管などで構成する。

1) 二酸化炭素吸収管 a)の2)による。

2) 脱水管 a)の3)による。

f)

水素ガス検量管 水素ガス検量管は,体積既知のステンレス鋼管からなる。

5.4

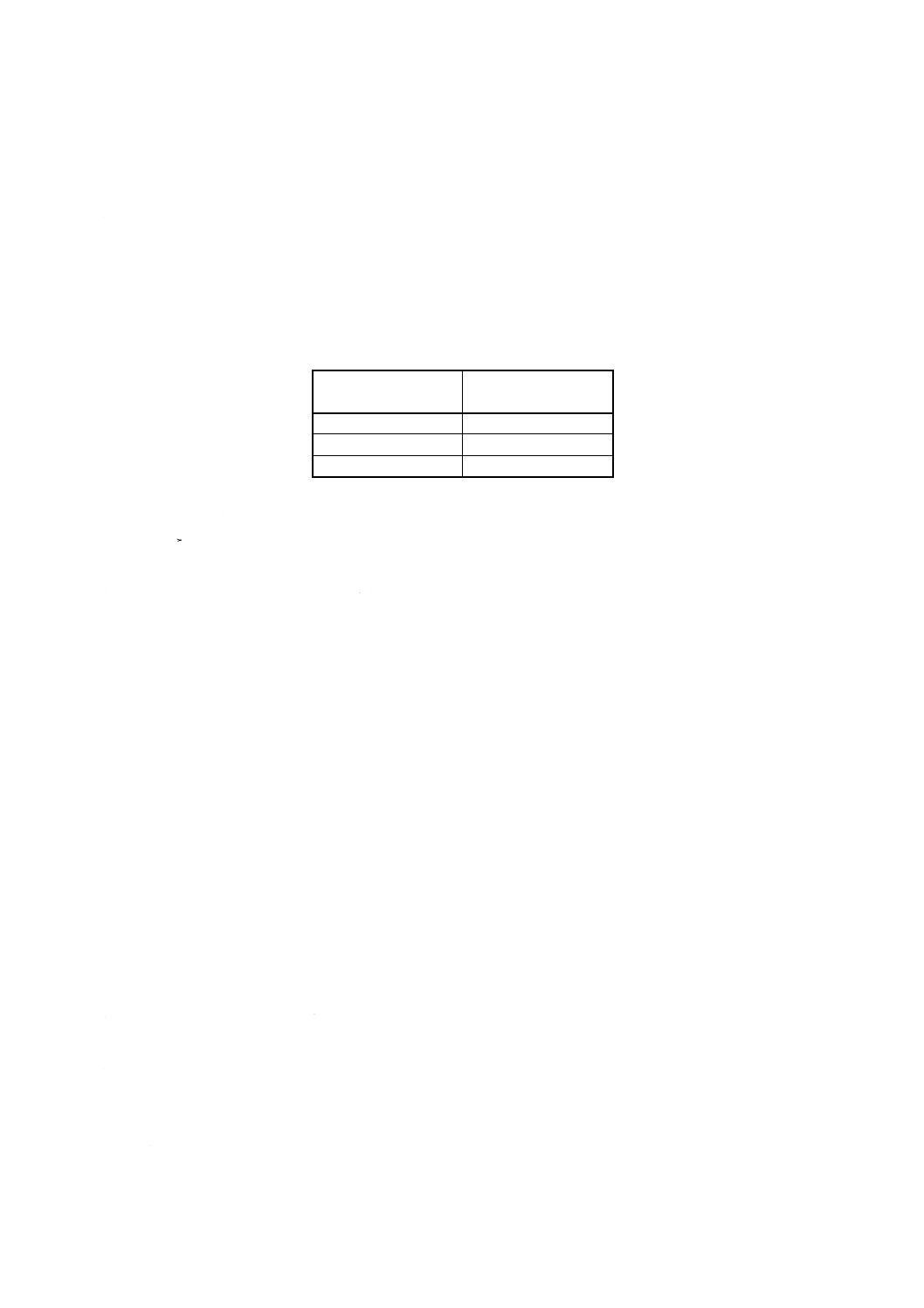

試料はかり取り量 試料はかり取り量は,表1によって1mgのけたまではかる。

表1 試料はかり取り量

水素含有率

% (m/m)

試料はかり取り量

g

0.000 5 以上 0.005 未満

0.50

0.005 以上 0.01 未満

0.20

0.01

以上 0.02 以下

0.10

5.5

操作(3)

注(3) 操作の細かい手順は,使用する装置によって異なるので,その装置の指定する手順によって行

う。

5.5.1

準備操作 準備操作は,次の手順によって行う。

a) 装置に冷却水及び不活性ガス [5.2c)] を供給した後電源を入れ,装置各部を所定の条件に設定し,装

置各部を安定させる。

b) 新しい黒鉛るつぼ [5.2e)] (4)を所定の位置に設置し,インパルス炉又は高周波誘導加熱炉に通電してる

つぼを脱ガス温度に加熱する(5)。

c) b)のるつぼをガス抽出温度に加熱し(6),指示計の値を読み取る。

d) 安定した指示計の値が得られるまでc)の操作を繰り返す(7)。

注(4) 高周波誘導加熱炉によって試料を加熱融解する場合は,黒鉛るつぼに代えて石英るつぼを用い

ることができる。

なお,石英るつぼを用いる場合,操作の手順は,使用する装置の指定する方法による。

(5) 脱ガス温度のパラメータとして,るつぼに流れる電流又は電力の値を読み,ガス抽出の温度に

対応する電流又は電力の値より高いことを確認する。

(6) ガス抽出温度のパラメータとして,試料を用いて電流又は電力の値を変えて水素の抽出量が最

高となる電流又は電力の値を求めておく。

(7) b)で脱ガスしたるつぼを繰り返して用いる。

5.5.2

定量操作 定量操作は,準備操作,空試験及び検量線の作成に引き続き,次の手順によって行う。

a) 試料をはかり取り,試料投入器に入れる(8)。

b) 新しい黒鉛るつぼ [5.2e)] (4)にすず [5.2a)] を入れて(9),所定の位置に設置する。インパルス炉又は高

周波誘導加熱炉に通電してるつぼを脱ガス温度に加熱し(5),るつぼ及びすずの脱ガスを行う。

c) 試料をるつぼに投入し,インパルス炉又は高周波誘導加熱炉に通電してるつぼをガス抽出温度に加熱

し(6),指示計の値を読み取る。

注(8) 粉末試料の場合は,ニッケル [5.2b)] で包んだ後,試料投入器に入れる。

(9) すずの使用量は,あらかじめ,試料を用いて水素の抽出量が最高になる量を求めておく。

4

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

空試験 空試験は,次の手順(3)によって行う。

a) 新しい黒鉛るつぼ [5.2e)] (4)に5.5.2のb)で用いるのと同量のすずを入れて所定の位置に設置する。イ

ンパルス炉又は高周波誘導加熱炉に通電してるつぼを脱ガス温度に加熱し(5),るつぼ及びすずの脱ガ

スを行う。

b) 5.5.2のc)と同じ条件(10)でインパルス炉又は高周波誘導加熱炉に通電してるつぼをガス抽出温度に加

熱し(6),指示計の値を読み取る。

c) a)及びb)の操作を数回繰り返し,読み取った値の平均値を求める。

注(10) 5.5.2のa)で注(8)を適用した場合には,あらかじめ同量のニッケルを試料投入器に入れておき,

るつぼに投入する。

5.7

検量線の作成 検量線の作成は,次の手順(3)によって行う。

a) 新しい黒鉛るつぼ [5.2e)] (4)を所定の位置に設置する。インパルス炉又は高周波誘導加熱炉に通電して

るつぼを脱ガス温度に加熱する(5)(11)。

b) 水素ガス検量管を使用して,一定体積の水素 [5.2d)] を供給し,指示計の値を読み取る。

c) 大気圧及び供給した水素の温度を測定する。

d) b)の操作を数回繰り返し,読み取った値の平均値を求める。

e) b)で供給した水素の体積から換算した水素量(12)に対してd)の平均値をプロットする。プロットした点

と原点とを結ぶ直線を作成し,検量線とする。

注(11) るつぼ及び加熱炉を使用せず,水素ガス検量管を使用して一定量の水素を供給し,常温で検量

線の測定をする装置の場合は,この操作を行わない。

(12) 水素の体積から水素量への換算は,次の式による。

(

)t

V

P

M

+

=

273

10

314

.8

016

.2

3×

×

×

×

ここに, M: 水素量 (g)

P: 5.7 c)で測定した大気圧 (kPa)

V: 5.7 b)で供給した水素の体積 (ml)

t: 5.7 c)で測定した水素の温度 (℃)

5.8

計算 計算は,5.5.2のc)で読み取った値及び5.6c)で得た平均値と5.7で作成した検量線とから水素

の量を求め,試料中の水素含有率を次の式によって算出する。

(

)100

2

1

×

m

A

A

H

−

=

ここに,

H: 試料中の水素含有率 [% (m/m)]

A1: 5.5.2のc)で読み取った値から求めた水素量 (g)

A2: 5.6 c)の平均値から求めた水素量 (g)

m: 試料はかり取り量 (g)

5

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 黒鉛るつぼの例

付図2 石英るつぼの例

付図3 不活性ガス融解−熱伝導度法(水素のまま分離,測定する場合)装置の概略

6

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 不活性ガス融解−熱伝導度法(水素を水に変換後分離,測定する場合)装置の概略

7

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 不活性ガス融解−熱伝導度法(二酸化炭素吸収管で分離,測定する場合)装置の概略

8

H1696 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 1696改正原案作成委員会 構成表

氏名

所属

(委員長)

水 池 敦

東京理科大学

村 山 拓 己

通商産業省基礎産業局

八 田 勲

工業技術院標準部

橋 本 進

財団法人日本規格協会技術部

吉 岡 孝 之

科学技術庁金属材料技術研究所物性解析研究部

稲 本 勇

社団法人日本チタン協会(株式会社日鐵テクノリサーチ)

前 田 繁 則

株式会社ジャパンエナジー分析センター

塚 原 涼 一

住友金属鉱山株式会社技術本部

徳 岳 文 夫

東芝セラミックス株式会社開発研究所評価技術部

河 本 光 喜

株式会社オハラ品質管理部

山 内 良 夫

株式会社高純度物質研究所

西 武 志

松下電子部品株式会社コンデンサ事業部

水 口 紀 元

昭和キャボットスーパーメタル株式会社開発技術部

磯 田 伸 二

真空冶金株式会社

井 出 光 良

三井金属鉱業株式会社総合研究所上尾分析センター

(事務局)

豊 田 宣 俊

社団法人新金属協会

今 井 康 弘

社団法人新金属協会