H 1632-2:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 一般事項························································································································· 2

4 要旨······························································································································· 2

5 試薬······························································································································· 2

6 装置······························································································································· 4

7 分析用試料の調製 ············································································································· 4

8 試料はかりとり量 ············································································································· 4

9 操作······························································································································· 4

9.1 試料溶液の調製 ············································································································· 4

9.2 検量線用溶液の調製 ······································································································· 5

9.3 空試験液の調製 ············································································································· 6

9.4 分光測定 ······················································································································ 6

10 計算 ····························································································································· 6

11 許容差 ·························································································································· 6

H 1632-2:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本チタン協会(JTS)及び一

般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS H 1632の規格群には,次に示す部編成がある。

JIS H 1632-1 第1部:一般要求事項及び試料の分解

JIS H 1632-2 第2部:パラジウム,マンガン,鉄,マグネシウム,けい素,アルミニウム,バナジ

ウム,ニッケル,クロム,すず,銅,モリブデン,ジルコニウム,ニオブ,タンタル,コバルト

及びイットリウム定量方法

JIS H 1632-3 第3部:ほう素定量方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1632-2:2014

チタン−ICP発光分光分析方法−第2部:

パラジウム,マンガン,鉄,マグネシウム,けい素,

アルミニウム,バナジウム,ニッケル,クロム,

すず,銅,モリブデン,ジルコニウム,ニオブ,

タンタル,コバルト及びイットリウム定量方法

Titanium-ICP atomic emission spectrometry-

Part 2: Determination of palladium, manganese, iron, magnesium, silicon,

aluminium, vanadium, nickel, chromium, tin, copper, molybdenum, zirconium,

niobium, tantalum, cobalt and yttrium

1

適用範囲

この規格は,チタン中の表1に示す定量範囲のパラジウム,マンガン,鉄,マグネシウム,けい素,ア

ルミニウム,バナジウム,ニッケル,クロム,すず,銅,モリブデン,ジルコニウム,ニオブ,タンタル,

コバルト及びイットリウムをICP発光分光分析方法によって定量する方法について規定する。

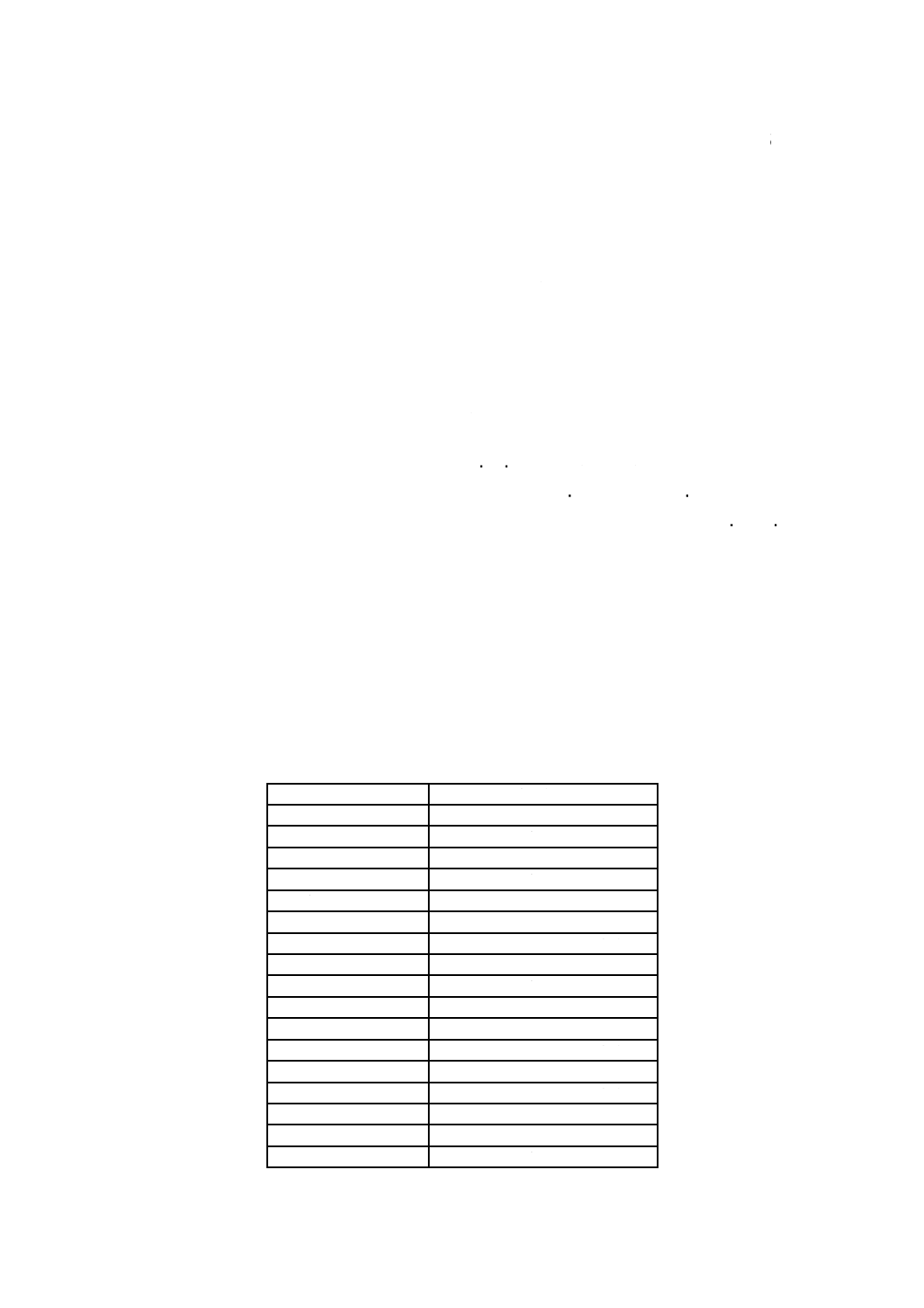

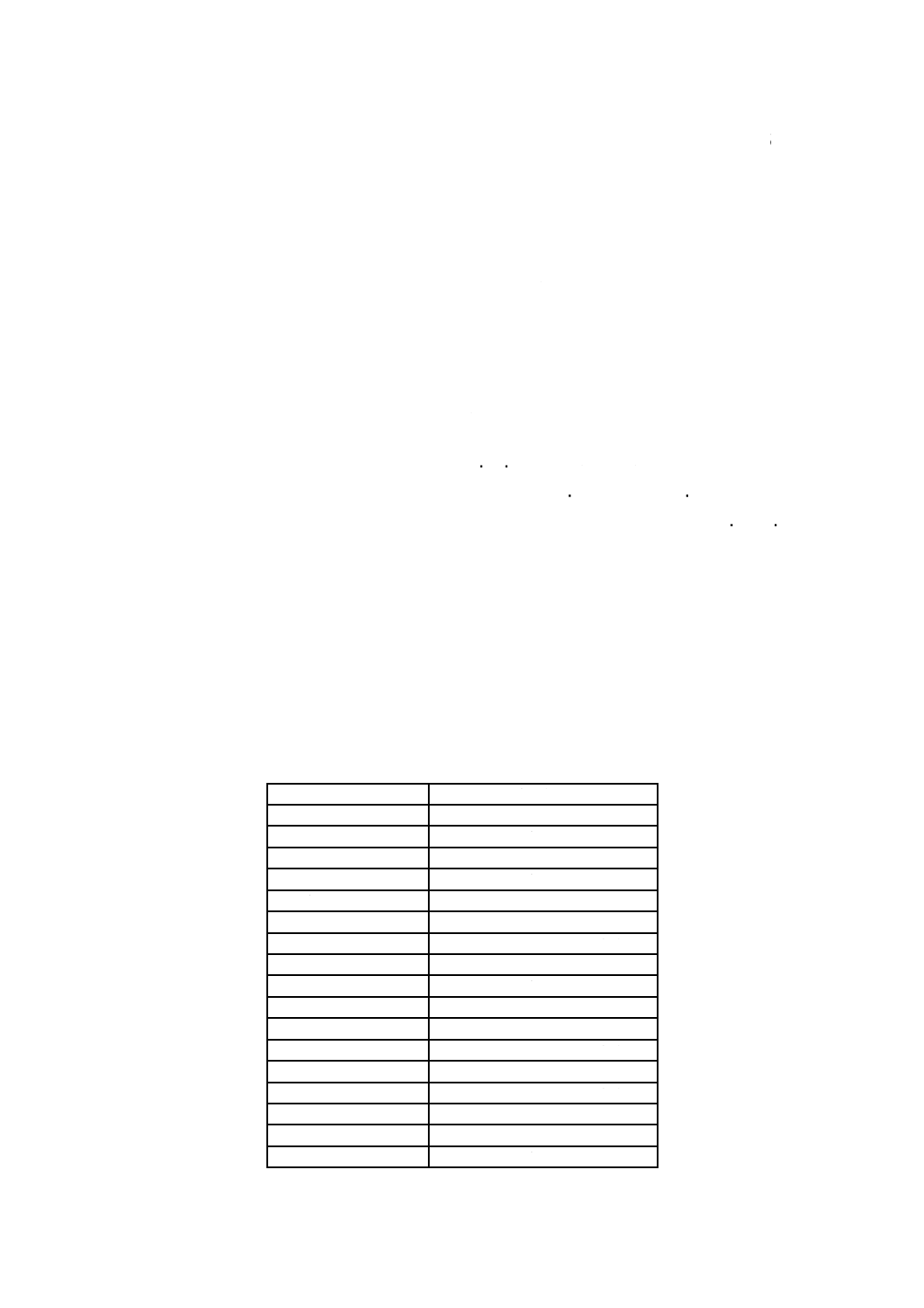

表1−定量範囲

単位 質量分率(%)

適用成分

定量範囲

パラジウム

0.005 以上 0.10 以下

マンガン

0.001 以上 0.10 以下

鉄

0.001 以上 0.50 以下

マグネシウム

0.001 以上 0.10 以下

けい素

0.001 以上 0.10 以下

アルミニウム

0.001 以上 0.10 以下

バナジウム

0.001 以上 0.10 以下

ニッケル

0.001 以上 0.10 以下

クロム

0.001 以上 0.10 以下

すず

0.002 以上 0.10 以下

銅

0.001 以上 0.10 以下

モリブデン

0.001 以上 0.10 以下

ジルコニウム

0.001 以上 0.10 以下

ニオブ

0.001 以上 0.10 以下

タンタル

0.001 以上 0.10 以下

コバルト

0.001 以上 0.10 以下

イットリウム

0.001 以上 0.10 以下

2

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS H 1632-1 チタン−ICP発光分光分析方法−第1部:一般要求事項及び試料の分解

3

一般事項

定量方法に共通な一般事項は,JIS H 1632-1による。

4

要旨

要旨は,JIS H 1632-1の箇条4(要旨)による。

5

試薬

試薬は,JIS H 1632-1の箇条5(試薬)によるほか,次による。

5.1

パラジウム標準液(Pd:200 µg/mL) パラジウム(質量分率99.9 %以上)0.500 gをはかりとって,

ビーカー(300 mL)に移し入れ,塩酸(1+1)20 mL及び硝酸(1+1)30 mLを加え,時計皿で覆い,穏や

かに加熱してパラジウムを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。

溶液を500 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(Pd:1.00 mg/mL)とす

る。この原液を使用の都度,必要量だけ水で正確に5倍に薄め,パラジウム標準液とする。

5.2

マンガン標準液(Mn:200 µg/mL) マンガン(質量分率99.9 %以上)0.500 gをはかりとって,ビ

ーカー(300 mL)に移し入れ,塩酸(1+1)30 mLを加え,時計皿で覆い,穏やかに加熱してマンガンを

分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄めて原液(Mn:1.00 mg/mL)とする。この原液を使用の都

度,必要量だけ水で正確に5倍に薄め,マンガン標準液とする。

5.3

鉄標準液A(Fe:1 mg/mL) 鉄(質量分率99.9 %以上)0.500 gをはかりとって,ビーカー(300 mL)

に移し入れ,塩酸(1+1)30 mL及び硝酸(1+1)5 mLを加え,時計皿で覆い,穏やかに加熱して鉄を分解

する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フラス

コに水を用いて移し入れ,水で標線まで薄める。

5.4

鉄標準液B(Fe:200 µg/mL) 鉄標準液A(5.3)を使用の都度,必要量だけ水で正確に5倍に薄め

て鉄標準液Bとする。

5.5

マグネシウム標準液(Mg:200 µg/mL) マグネシウム(質量分率99.9 %以上)0.100 gをはかりと

って,ビーカー(300 mL)に移し入れ,塩酸(1+1)10 mLを加え,時計皿で覆い,穏やかに加熱してマ

グネシウムを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

5.6

けい素標準液(Si:200 µg/mL) あらかじめ1 000 ℃で1時間強熱し,デシケーター中で常温まで

放冷した二酸化けい素(質量分率99.9 %以上)0.214 gをはかりとって,白金るつぼ(30番)に移し入れ,

炭酸ナトリウム 2 gを加えて混合し,加熱して融解する。放冷した後,温水 100 mLを入れたポリエチレ

ン製ビーカー(200 mL)に浸し,水浴上で暖めて融成物を溶解した後,白金るつぼを水洗して取り出す。

常温まで冷却した後,溶液を500 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。この

溶液は,ポリエチレン製容器に保存する。

5.7

アルミニウム標準液(Al:200 µg/mL) アルミニウム(質量分率99.9 %以上)0.500 gをはかりと

3

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って,ビーカー(300 mL)に移し入れ,塩酸(1+1)30 mLを加え,時計皿で覆い,穏やかに加熱してア

ルミニウムを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(Al:1.00 mg/mL)とする。この原液を

使用の都度,必要量だけ水で正確に5倍に薄め,アルミニウム標準液とする。

5.8

バナジウム標準液(V:200 µg/mL) バナジウム(質量分率99.9 %以上)0.500 gをはかりとって,

ビーカー(300 mL)に移し入れ,王水 30 mLを加え,時計皿で覆い,穏やかに加熱してバナジウムを分

解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フラ

スコに水を用いて移し入れ,水で標線まで薄めて原液(V:1.00 mg/mL)とする。この原液を使用の都度,

必要量だけ水で正確に5倍に薄め,バナジウム標準液とする。

5.9

ニッケル標準液(Ni:200 µg/mL) ニッケル(質量分率99.9 %以上)0.500 gをはかりとって,ビ

ーカー(300 mL)に移し入れ,硝酸(1+1)30 mLを加え,時計皿で覆い,穏やかに加熱してニッケルを

分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄めて原液(Ni:1.00 mg/mL)とする。この原液を使用の都

度,必要量だけ水で正確に5倍に薄め,ニッケル標準液とする。

5.10 クロム標準液(Cr:200 µg/mL) クロム(質量分率99.9 %以上)0.500 gをはかりとって,ビーカ

ー(300 mL)に移し入れ,塩酸30 mLを加え,時計皿で覆い,穏やかに加熱してクロムを分解する。常温

まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フラスコに水を用

いて移し入れ,水で標線まで薄めて原液(Cr:1.00 mg/mL)とする。この原液を使用の都度,必要量だけ

水で正確に5倍に薄め,クロム標準液とする。

5.11 すず標準液(Sn:200 µg/mL) すず(質量分率99.9 %以上)0.500 gをはかりとって,白金皿(100

番)に移し入れ,時計皿で覆い,塩酸 50 mLを加え,50〜80 ℃で加熱してすずを分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フラスコに塩酸(1+1)50

mLを用いて移し入れ,塩酸175 mLを加える。水で標線まで薄めて原液(Sn:1.00 mg/mL)とする。この

原液を使用の都度,必要量だけ水で正確に5倍に薄め,すず標準液とする。

5.12 銅標準液(Cu:200 µg/mL) 銅(質量分率99.9 %以上)0.500 gをはかりとって,ビーカー(300 mL)

に移し入れ,硝酸(1+1)15 mLを加え,時計皿で覆い,穏やかに加熱して銅を分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フラスコに水を用いて移し入

れ,水で標線まで薄めて原液(Cu:1.00 mg/mL)とする。この原液を使用の都度,必要量だけ水で正確に

5倍に薄め,銅標準液とする。

5.13 モリブデン標準液(Mo:200 µg/mL) モリブデン(質量分率99.9 %以上)0.500 gをはかりとって,

ビーカー(300 mL)に移し入れ,塩酸(1+1)30 mLを加え,時計皿で覆い,穏やかに加熱してモリブデ

ンを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全

量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(Mo:1.00 mg/mL)とする。この原液を使用

の都度,必要量だけ水で正確に5倍に薄め,モリブデン標準液とする。

5.14 ジルコニウム標準液(Zr:200 µg/mL) ジルコニウム[(質量分率99.9 %以上)でハフニウム含有

率が0.01 %以下のもの]0.100 gをはかりとって,ポリテトラフルオロエチレン(以下,PTFEという。)製

ビーカー(100 mL)に移し入れ,硝酸(1+10)10 mL及びふっ化水素酸(1+4)5 mLを加え,PTFE製の

蓋で覆い,穏やかに加熱してジルコニウムを分解する。常温まで冷却した後,蓋の下面を水で洗って蓋を

取り除く。溶液を100 mLのポリエチレン製全量フラスコに水を用いて移し入れ,水で標線まで薄めて原

液(Zr:1.00 mg/mL)とする。この原液を使用の都度,必要量だけ水で正確に5倍に薄め,ジルコニウム

4

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準液とする。

5.15 ニオブ標準液(Nb:200 µg/mL) ニオブ(質量分率99.9 %以上)0.500 gをはかりとって,白金皿

(100番)に移し入れ,白金の蓋又はPTFE製の時計皿で覆う。ふっ化水素酸10 mLと少量の硝酸を加え,

穏やかに加熱してニオブを分解する。蓋の下面を水で洗って蓋を取り除き,硫酸(1+1)10 mLを加え,穏

やかに加熱して硫酸の白煙を3〜5分間発生させる。放冷した後,溶液を500 mLの全量フラスコに過酸化

水素(1+9)100 mLを用いて移し入れ,過酸化水素(1+100)で標線まで薄めて原液(Nb:1.00 mg/mL)

とする。この原液を使用の都度,必要量だけ過酸化水素(1+100)で正確に5倍に薄め,ニオブ標準液と

する。

5.16 タンタル標準液(Ta:200 µg/mL) タンタル(質量分率99.9 %以上)0.100 gをはかりとって,白

金皿(100番)に移し入れ,白金又はPTFE製の蓋で覆う。ふっ化水素酸10 mLと少量の硝酸を加え,穏

やかに加熱してタンタルを分解する。蓋の下面を水で洗って蓋を取り除き,常温まで冷却した後,溶液を

500 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて直ちにポリエチレン製瓶に移し入れ,

タンタル標準液とする。

5.17 コバルト標準液(Co:200 µg/mL) コバルト(質量分率99.9 %以上)0.500 gをはかりとって,ビ

ーカー(300 mL)に移し入れ,硝酸(1+1)30 mLを加え,時計皿で覆い,穏やかに加熱してコバルトを

分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500 mLの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄めて原液(Co:1.00 mg/mL)とする。この原液を使用の都

度,必要量だけ水で正確に5倍に薄め,コバルト標準液とする。

5.18 イットリウム標準液(Y:200 µg/mL) 酸化イットリウム(質量分率99.9 %以上)0.635 gをはかり

とって,ビーカー(300 mL)に移し入れ,塩酸(1+1)20 mLを加え,時計皿で覆い,穏やかに加熱して

イットリウムを分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。溶液を500

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(Y:1.00 mg/mL)とする。この原液

を使用の都度,必要量だけ水で正確に5倍に薄め,イットリウム標準液とする。

6

装置

装置は,JIS H 1632-1の箇条6(装置)による。

7

分析用試料の調製

分析用試料の調製は,JIS H 1632-1の箇条7(分析用試料の調製)による。

8

試料はかりとり量

試料はかりとり量は,1.0 gとし,1 mgの桁まではかる。

9

操作

9.1

試料溶液の調製

試料溶液の調製は,JIS H 1632-1の9.1(試料溶液の調製)a)〜c)による。ただし,イットリウム定量の

場合は,JIS H 1632-1の9.1 b)だけを適用し,内標準元素にイットリウム溶液を使用しない。また,けい素

定量の場合は,JIS H 1632-1の9.1 c)だけを適用し,ジルコニウム,ニオブ及びタンタルの定量には,JIS H

1632-1の9.1 b)を適用しない。

5

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

検量線用溶液の調製

検量線用溶液の調製は,次による。

a) 鉄を除く各成分の検量線 チタン[JIS H 1632-1の5.5(チタン)] 1.0 gを1 mgの桁まで6個はかり

とり,試料と同じ試薬で,同じ方法で分解する。各溶液を最少必要量の水を用いて,試料と同じ方法

で100 mLの全量フラスコに移し入れる。

ピペットを用いて,各成分の標準液を表2に示す量だけそれぞれの全量フラスコに加える。強度比

法を用いる場合は,内標準元素をJIS H 1632-1の9.2(検量線用溶液の調製)のc)に従って加える。

水で標線まで薄める。

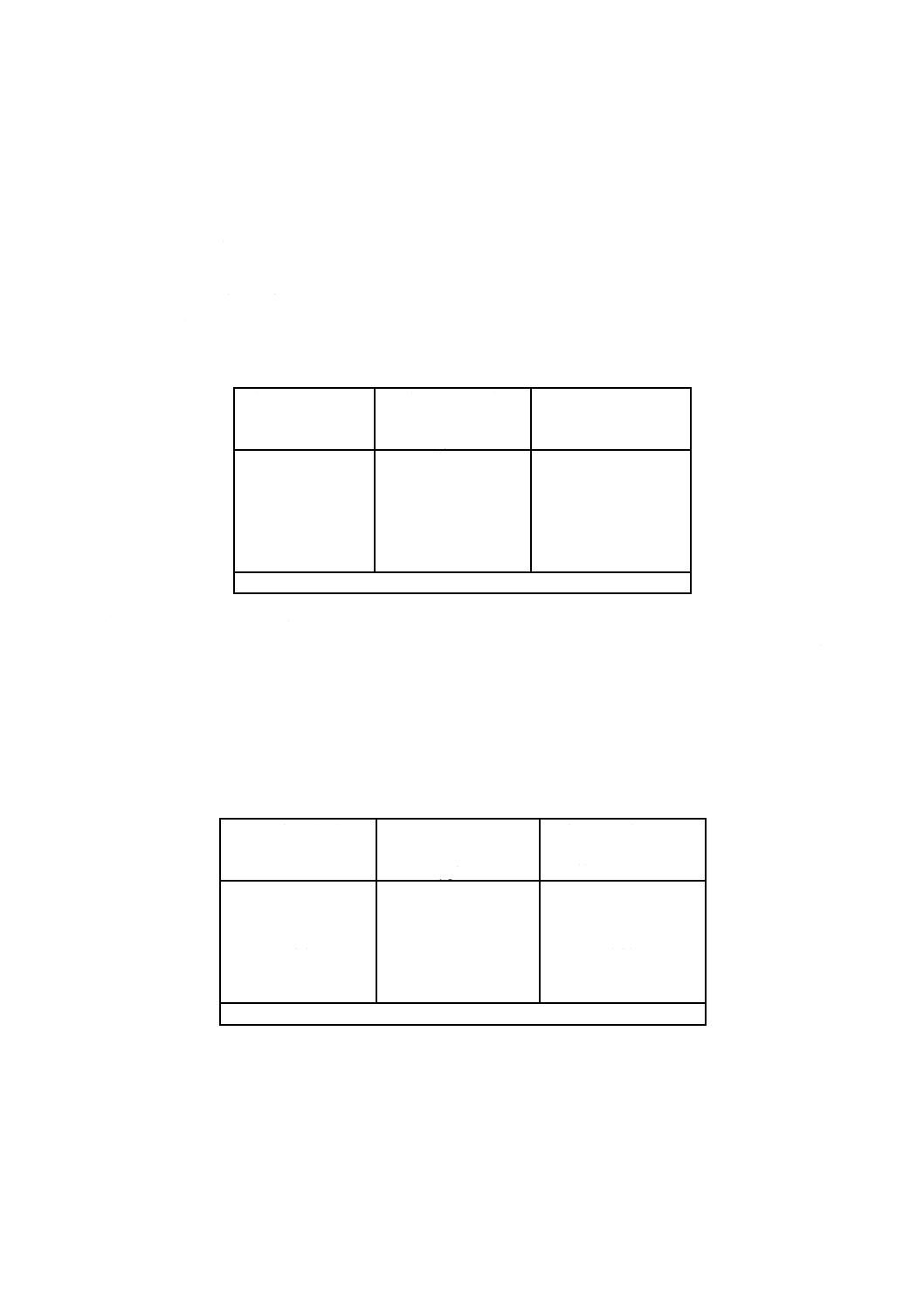

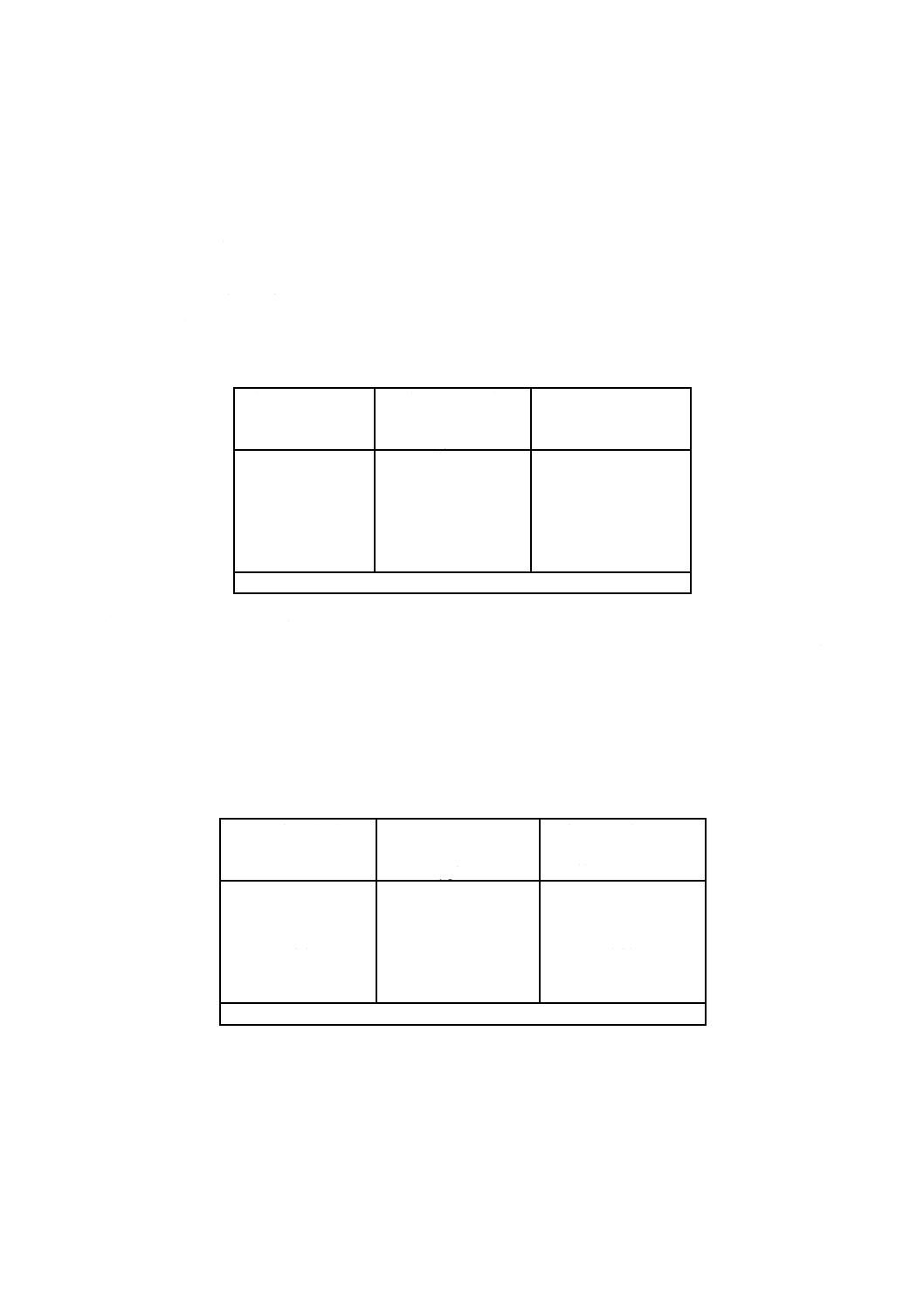

表2−各成分の検量線用溶液の調製

適用成分標準液の

添加量

mL

適用成分の濃度

µg/mL

相当する試料中の

適用成分含有率

質量分率(%)

0a)

1.0

2.0

3.0

4.0

5.0

0

2.00

4.00

6.00

8.00

10.00

0

0.020

0.040

0.060

0.080

0.100

注a) ゼロメンバー

b) 鉄検量線 チタン[JIS H 1632-1の5.5(チタン)] 1.0 gを1 mgの桁まで6個はかりとり,試料と同

じ試薬で,同じ方法で分解する。各溶液を最少必要量の水を用いて,試料と同じ方法で100 mLの全

量フラスコに移し入れる。

ピペットを用いて,鉄の含有率に応じて鉄標準液A(5.3)を表3に示す量だけ,又は鉄標準液B(5.4)

を表4に示す量だけ,それぞれの全量フラスコに加える。強度比法を用いる場合は,内標準元素をJIS

H 1632-1の9.2(検量線用溶液の調製)のc) に従って加える。水で標線まで薄める。

表3−鉄検量線用溶液の調製 鉄含有率質量分率0.10 %超え0.50 %以下

鉄標準液A(5.3)の

添加量

mL

鉄の濃度

µg/mL

相当する試料中の

鉄含有率

質量分率(%)

0a)

1.0

2.0

3.0

4.0

5.0

0

10.0

20.0

30.0

40.0

50.0

0

0.10

0.20

0.30

0.40

0.50

注a) ゼロメンバー

6

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

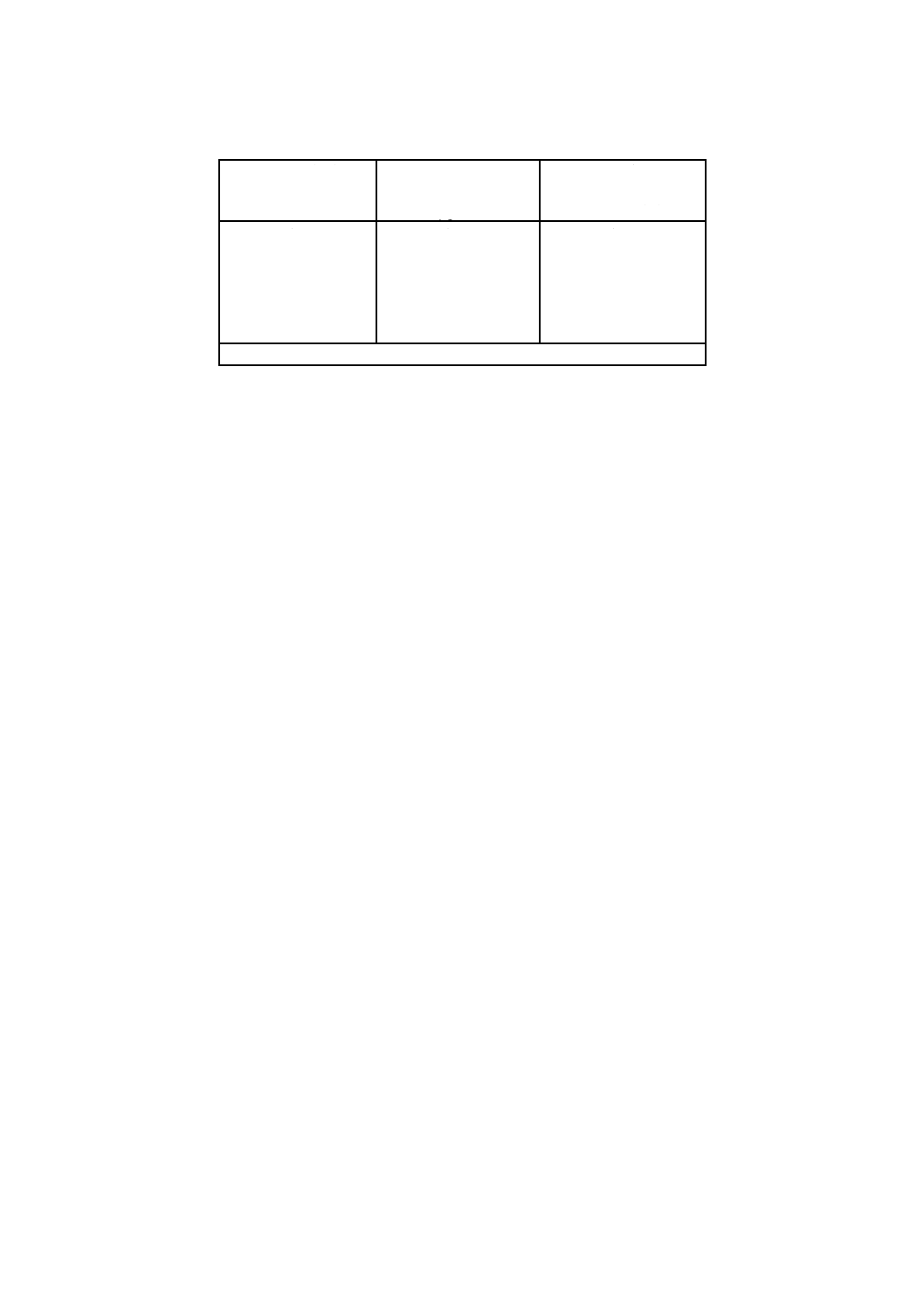

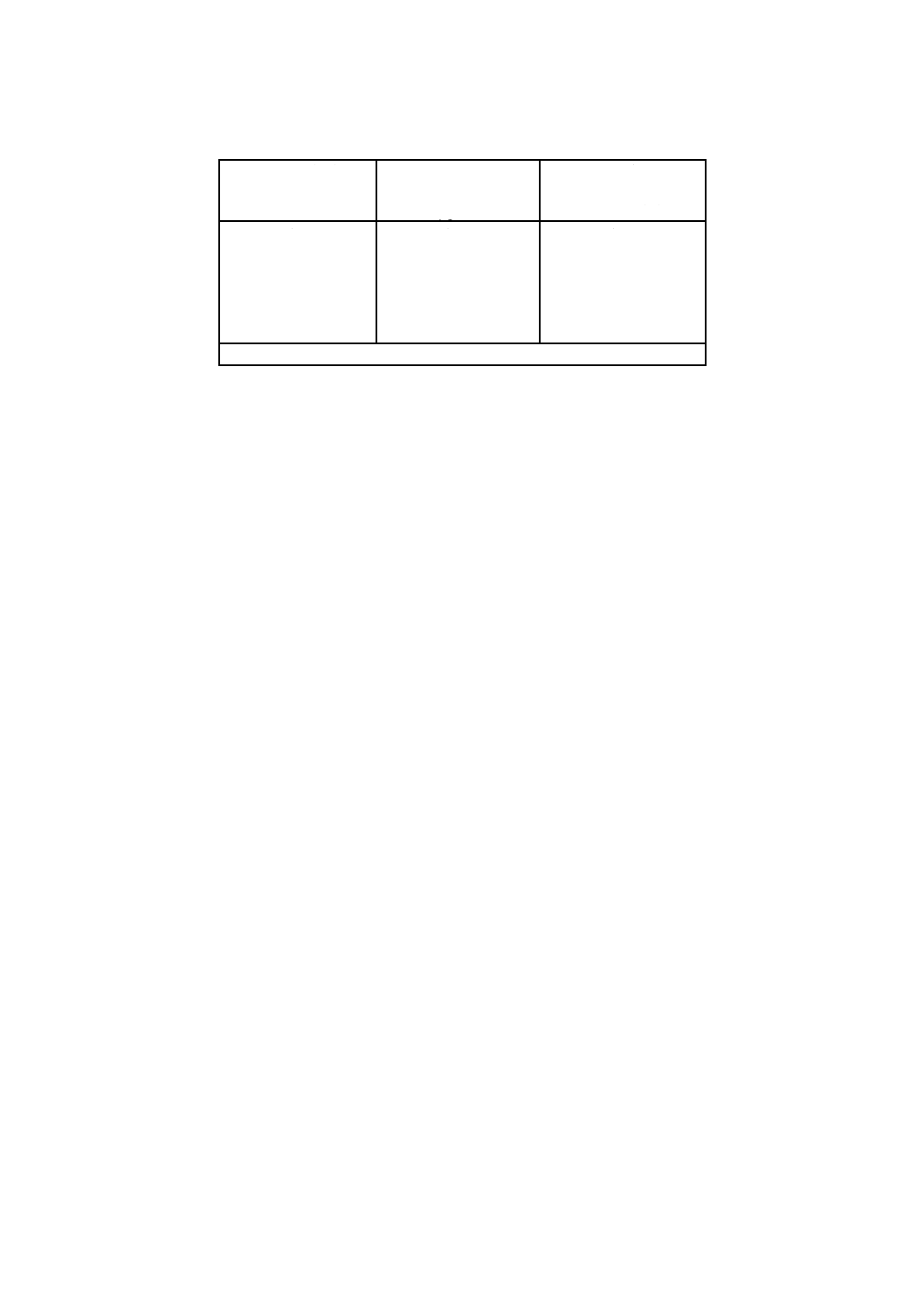

表4−鉄検量線用溶液の調製 鉄含有率質量分率0.001 %以上0.10 %以下

鉄標準液B(5.4)の

添加量

mL

鉄の濃度

µg/mL

相当する試料中の

鉄含有率

質量分率(%)

0 a)

1.0

2.0

3.0

4.0

5.0

0

2.00

4.00

6.00

8.00

10.00

0

0.020

0.040

0.060

0.080

0.100

注a) ゼロメンバー

9.3

空試験液の調製

空試験液の調製は,JIS H 1632-1の9.3(空試験液の調製)による。

9.4

分光測定

9.4.1

装置の最適化

装置の最適化は,JIS H 1632-1の9.4.1(装置の最適化)による。

9.4.2

発光強度の測定

発光強度の測定は,JIS H 1632-1の9.4.2(発光強度の測定)による。

9.4.3

検量線の作成

検量線の作成は,JIS H 1632-1の9.4.3(検量線の作成)による。

10 計算

計算は,JIS H 1632-1の箇条10(計算)による。

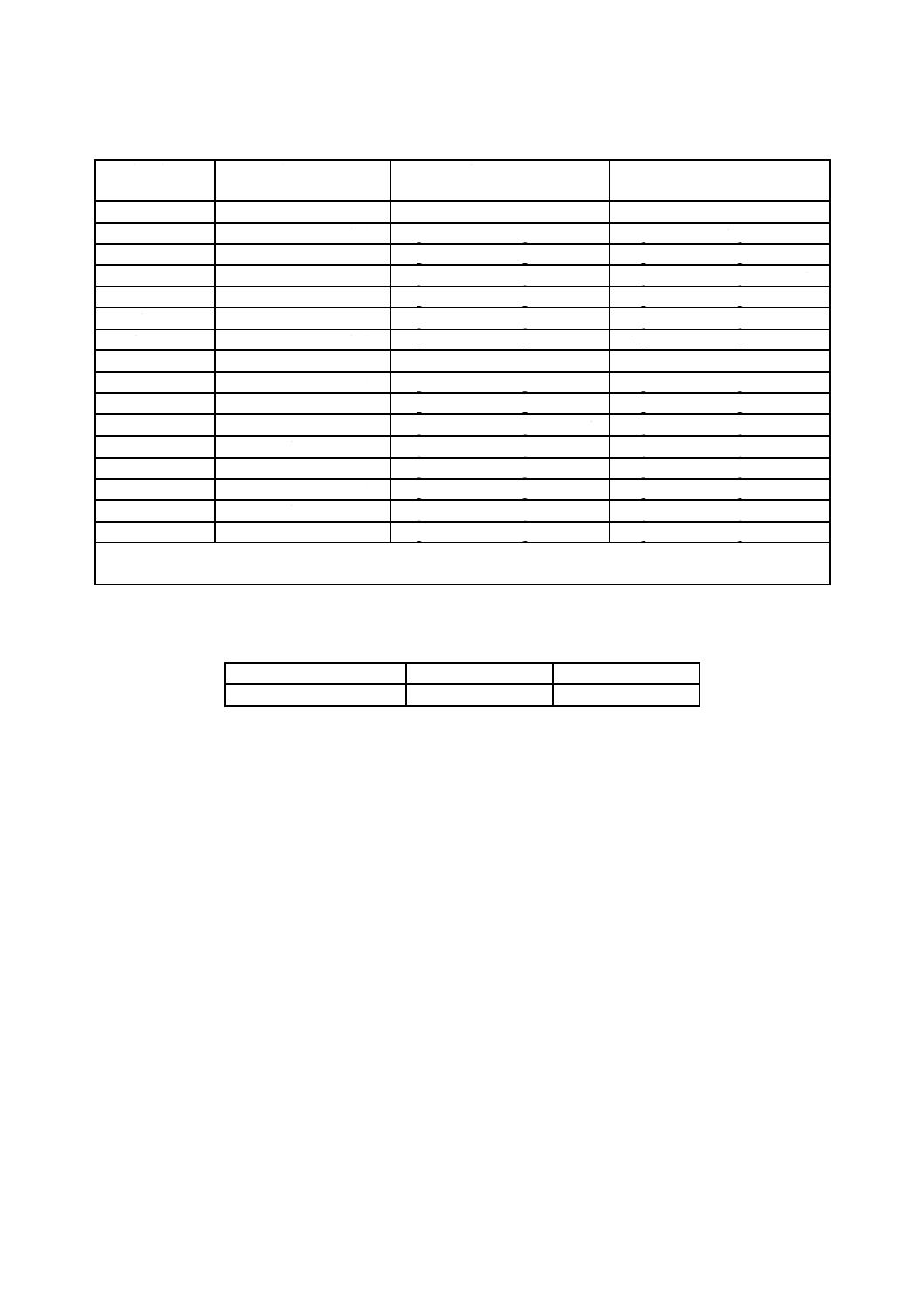

11 許容差

マグネシウムを除く適用成分の許容差は,表5による。マグネシウムの許容差は,表6による。

7

H 1632-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

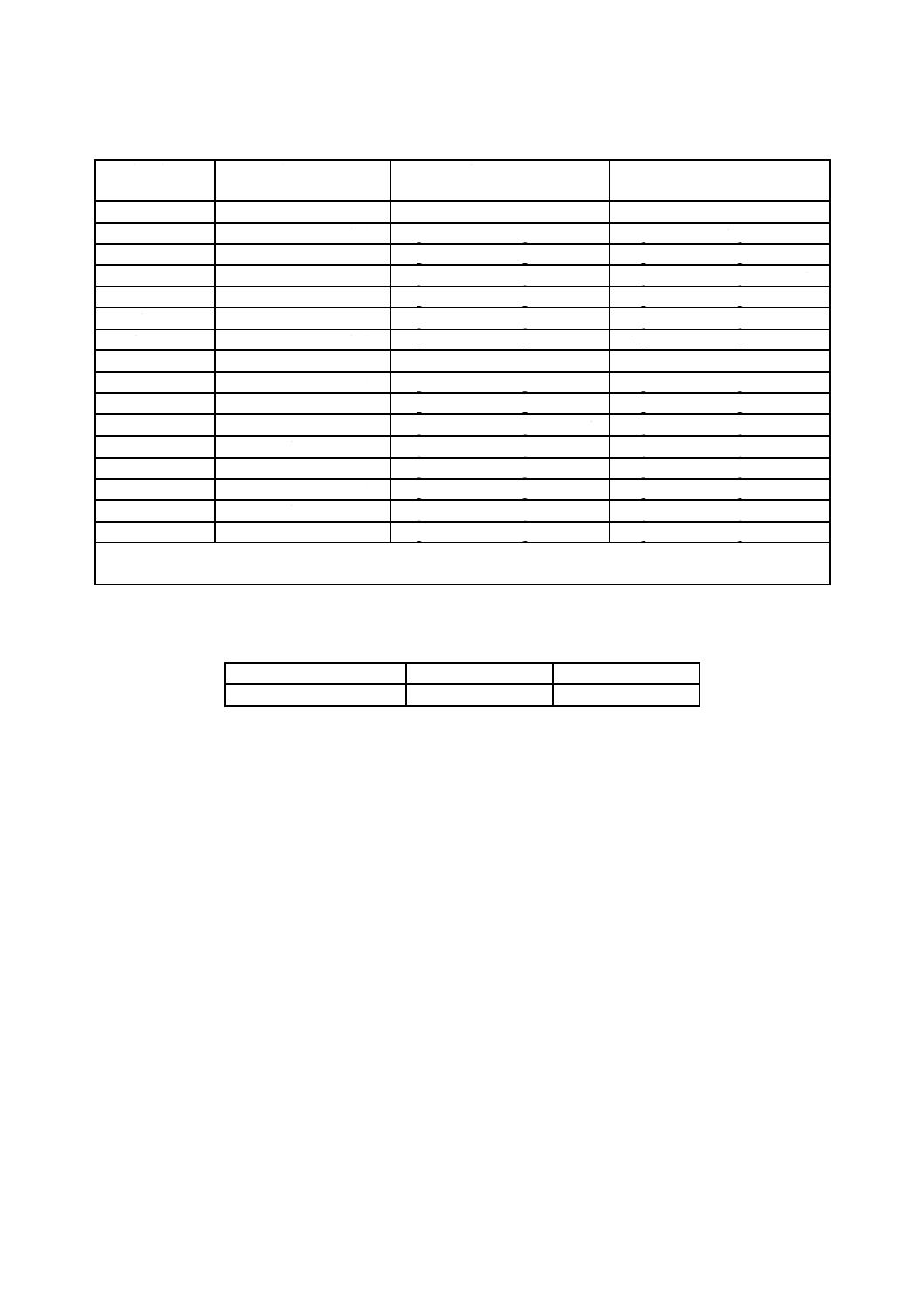

表5−マグネシウムを除く適用成分の許容差

適用成分

適用範囲

[質量分率(%)]

室内再現許容差

室間再現許容差

パラジウム

0.005以上 0.10以下

logRw=0.590 8×logm−1.674 2

logR=0.735 6×logm−0.849 3

マンガン

0.001以上 0.10以下

logRw=0.625 9×logm−1.731 9

logR=0.592 8×logm−1.703 0

鉄

0.001以上 0.50以下

logRw=0.627 6×logm−1.505 9

logR=0.647 8×logm−1.336 2

けい素

0.001以上 0.10以下

logRw=0.146 1×logm−2.406 0

logR=0.707 4×logm−1.255 1

アルミニウム

0.001以上 0.10以下

logRw=0.698 9×logm−1.784 8

logR=0.685 9×logm−1.519 4

バナジウム

0.001以上 0.10以下

logRw=0.631 6×logm−1.734 8

logR=0.790 0×logm−1.308 4

ニッケル

0.001以上 0.10以下

logRw=0.556 6×logm−1.944 2

logR=0.315 4×logm−2.114 7

クロム

0.001以上 0.10以下

logRw=0.456 8×logm−2.130 6

logR=0.497 7×logm−1.940 3

すず

0.002以上 0.10以下

logRw=0.132 5×logm−2.503 2

logR=0.326 5×logm−1.952 0

銅

0.001以上 0.10以下

logRw=0.637 5×logm−1.678 5

logR=0.659 1×logm−1.316 7

モリブデン

0.001以上 0.10以下

logRw=0.577 9×logm−1.828 2

logR=0.620 0×logm−1.636 6

ジルコニウム

0.001以上 0.10以下

logRw=0.747 5×logm−1.711 3

logR=0.740 7×logm−1.310 8

ニオブ

0.001以上 0.10以下

logRw=0.513 0×logm−2.129 5

logR=0.634 4×logm−1.572 6

タンタル

0.001以上 0.10以下

logRw=0.357 6×logm−2.202 7

logR=0.526 3×logm−1.672 2

コバルト

0.001以上 0.10以下

logRw=0.824 8×logm−1.555 8

logR=0.563 1×logm−1.764 6

イットリウム

0.001以上 0.10以下

logRw=0.582 1×logm−1.816 8

logR=0.696 9×logm−1.061 0

許容差計算式中のmは,許容差を求める適用成分の含有率[質量分率(%)]である。得たlogRw及びlogRを真

数にして,それぞれ室内再現許容差[質量分率(%)]及び室間再現許容差[質量分率(%)]とする。

表6−マグネシウムの許容差

単位 質量分率(%)

マグネシウム含有率

室内再現許容差

室間再現許容差

0.010以上 0.050以下

0.002

0.003