H 1631:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般事項 ························································································································· 2

5 要旨······························································································································· 2

6 装置及び測定条件 ············································································································· 2

6.1 蛍光X線分析装置 ·········································································································· 2

6.2 装置の調整 ··················································································································· 2

6.3 装置性能基準 ················································································································ 2

6.4 測定条件 ······················································································································ 2

7 分析用試料 ······················································································································ 3

8 分析試料の調製 ················································································································ 4

8.1 切断加工 ······················································································································ 4

8.2 分析面の調製 ················································································································ 4

9 蛍光X線強度の測定 ········································································································· 4

10 検量線の作成 ················································································································· 4

11 蛍光X線強度の継時変化の補正 ························································································· 4

12 計算 ····························································································································· 5

H 1631:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本チタン協会 (JTS) 及び財団法

人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1631:2008

チタン合金−蛍光X線分析方法

Titanium alloys-

Method for X-ray fluorescence spectrometric analysis

1

適用範囲

この規格は,チタン合金の蛍光X線分析方法について規定する。この方法の適用する成分及び定量範囲

は,表1による。

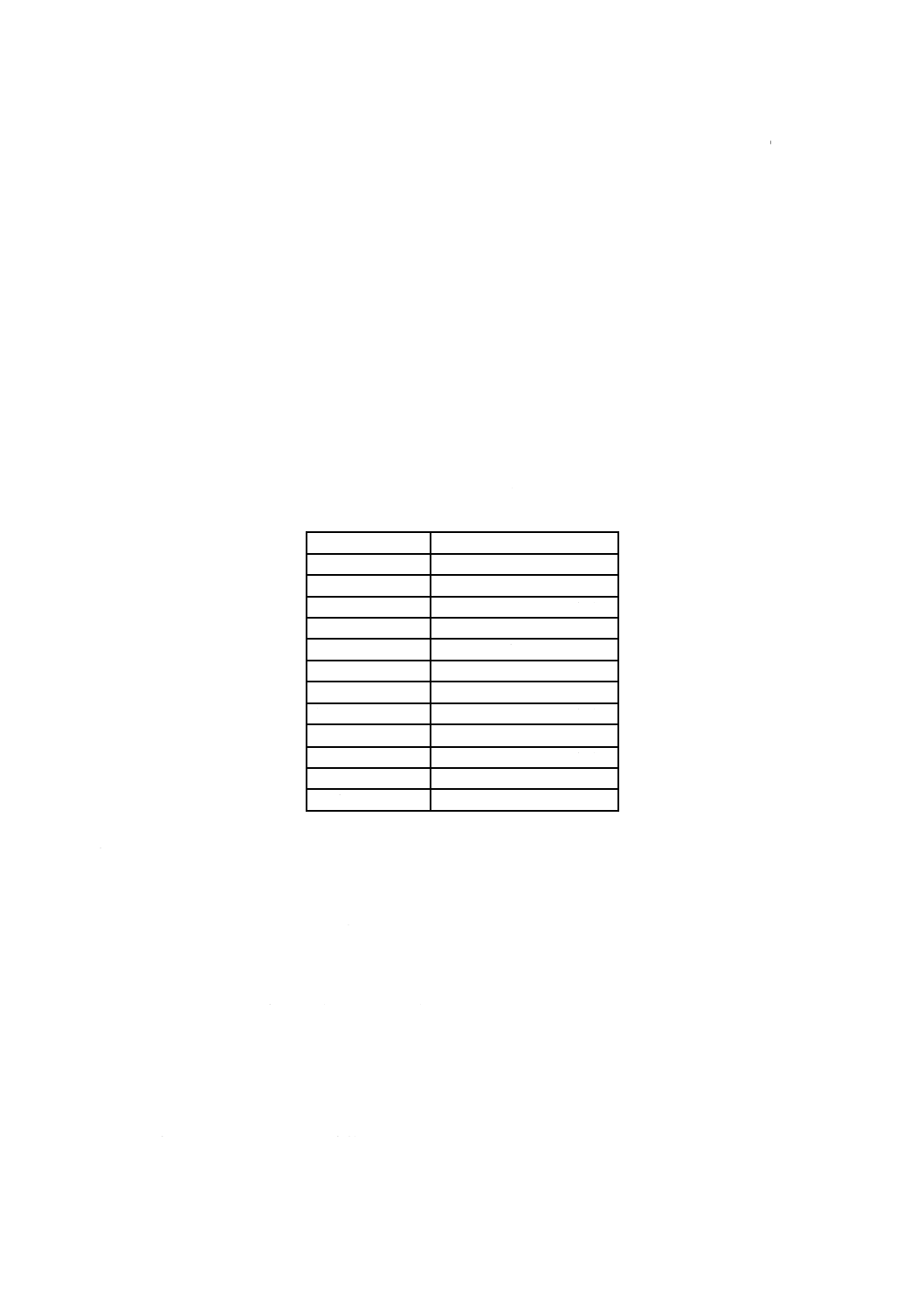

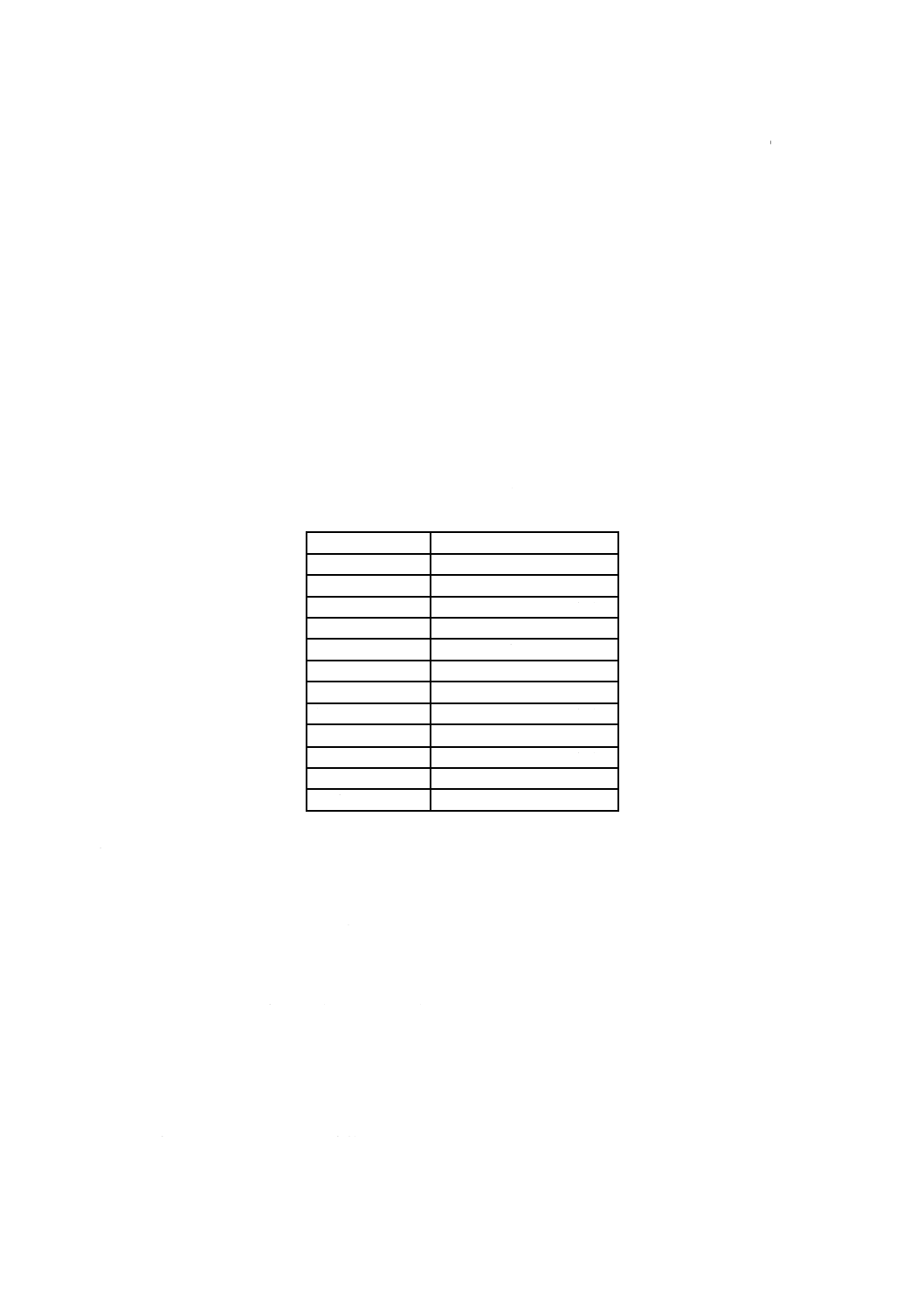

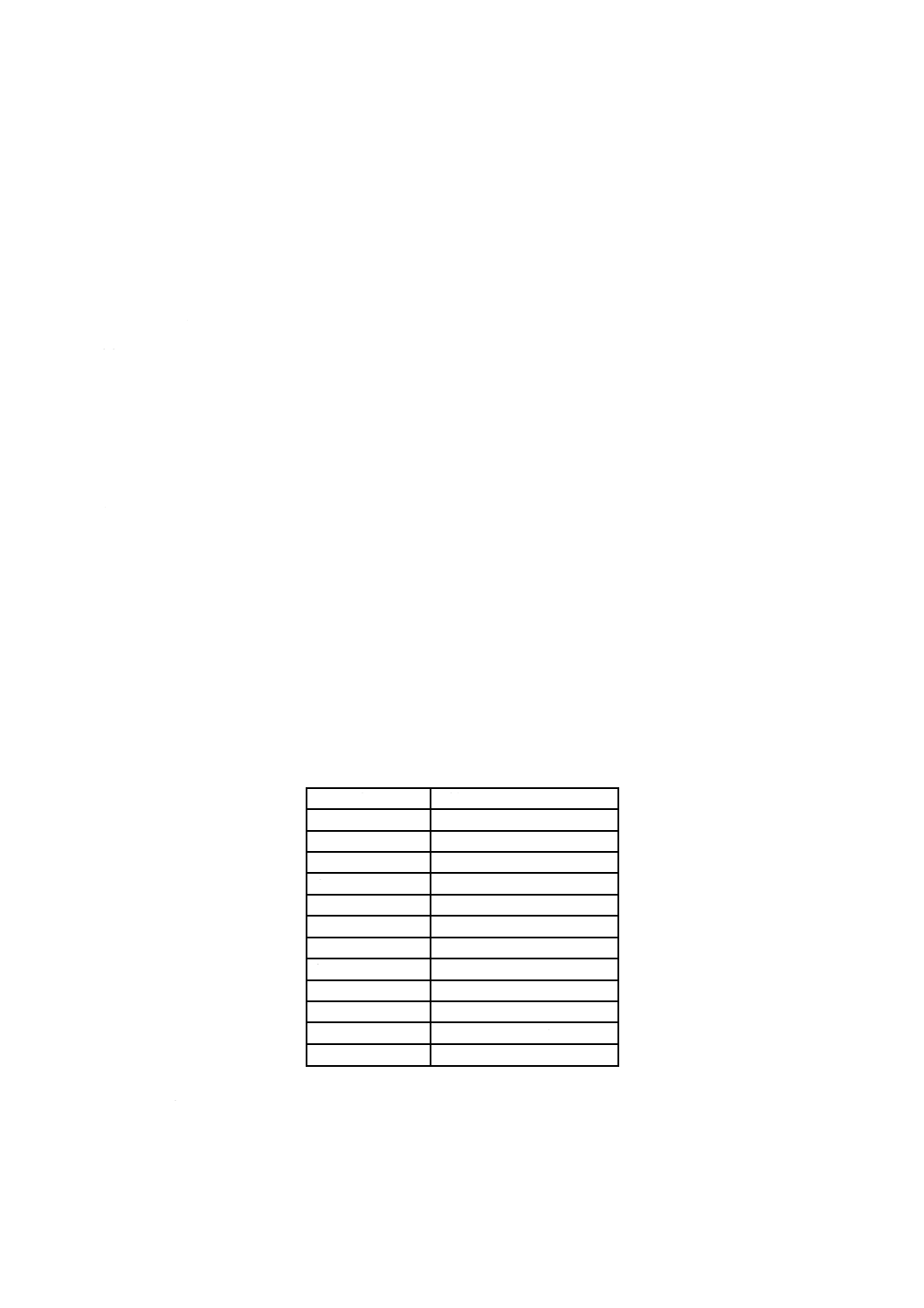

表1−適用する成分及び定量範囲

単位 %(質量分率)

成分

定量範囲

アルミニウム

2.50以上

7.00以下

けい素

0.01以上

0.10以下

バナジウム

2.00以上

5.00以下

クロム

0.02以上

0.10以下

マンガン

0.003以上

0.06以下

鉄

0.02以上

0.40以下

ニッケル

0.01以上

0.10以下

銅

0.003以上

0.10以下

イットリウム

0.001以上

0.07以下

ジルコニウム

0.002以上

0.05以下

モリブデン

0.002以上

0.07以下

すず

0.01以上

0.10以下

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 1610 チタン及びチタン合金−サンプリング方法

JIS H 1611 チタン及びチタン合金−分析方法通則

JIS K 0119 蛍光X線分析通則

JIS K 0215 分析化学用語(分析機器部門)

JIS Q 0030 標準物質に関連して用いられる用語及び定義

JIS R 6256 研磨ベルト

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 0119,JIS K 0215及びJIS Q 0030による。

2

H 1631:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

一般事項

分析方法に共通な一般事項は,JIS H 1611による。

5

要旨

試料を切断又は切削し,試料の分析面を研削又は研磨して平たんな面に仕上げた後,蛍光X線分析装置

の試料室に装着し,分析面に励起X線を照射して,試料中から発生する蛍光X線の強度を測定する。

6

装置及び測定条件

6.1

蛍光X線分析装置

蛍光X線分析装置は,JIS K 0119の5.4.1(波長分散方式)による。

6.2

装置の調整

装置の調整は,JIS K 0119の箇条7 a) 1)(波長分散方式)及び箇条15 a)(波長分散方式)による。

6.3

装置性能基準

装置性能基準は,次による。

a) 6.2によって調整した蛍光X線分析装置は,併行分析精度及び感度が適切になるように,6.4によって,

測定条件を設定しなければならない。

b) 併行分析精度は,表2に規定する併行分析標準偏差許容値以下でなければならない。

なお,併行分析精度とは,認証標準物質又は標準物質を箇条8及び箇条9の手順によって,認証標

準物質又は標準物質の蛍光X線強度を連続して10回測定し,測定ごとの定量値を求め,その定量値

から算出した標準偏差をいう。

c) 装置性能基準の検証は,期間を定めて行う。ただし,測定条件を変更したとき,オーバーホールを行

ったときなど,装置の状態が変わる場合には,必ず行わなければならない。

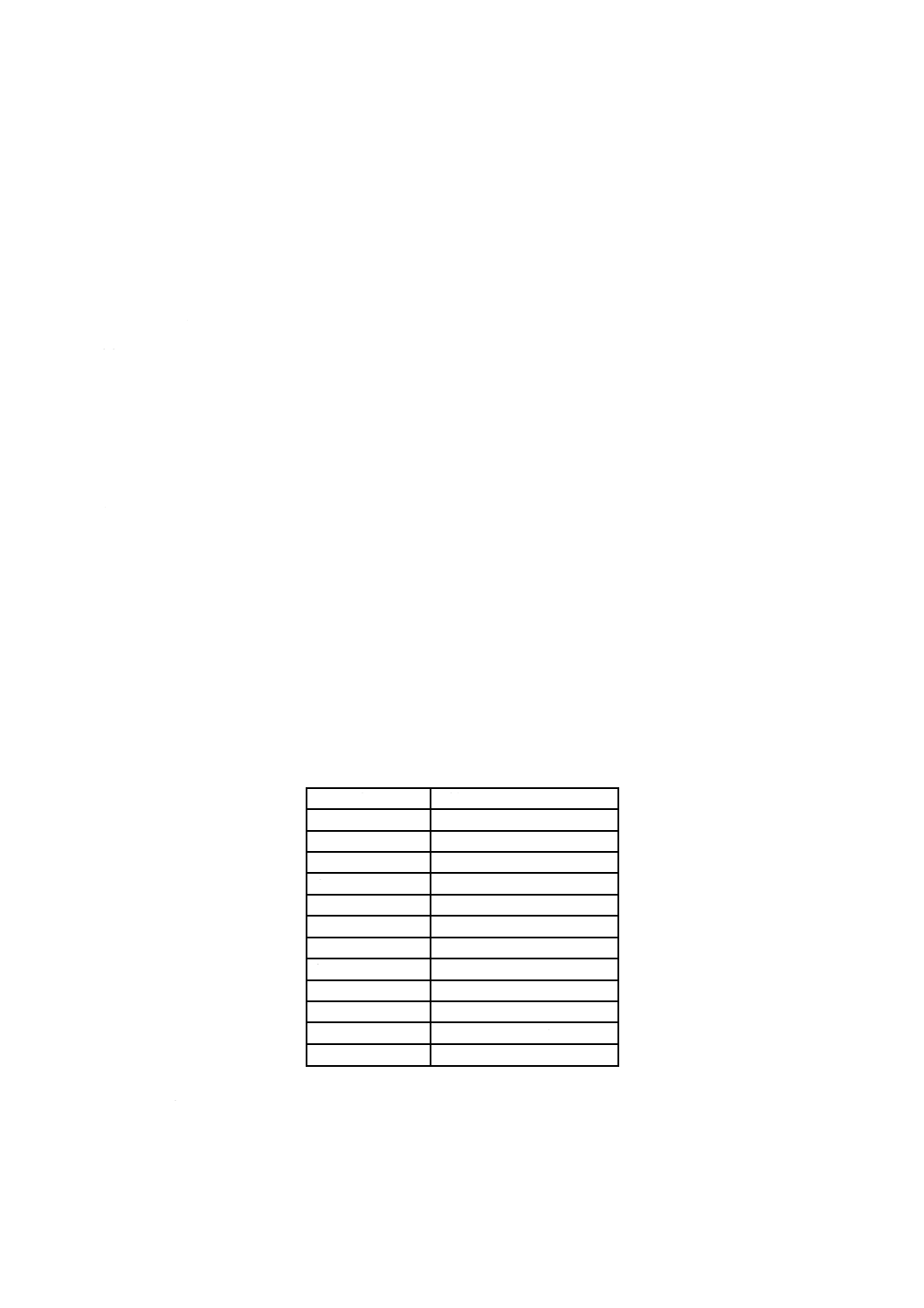

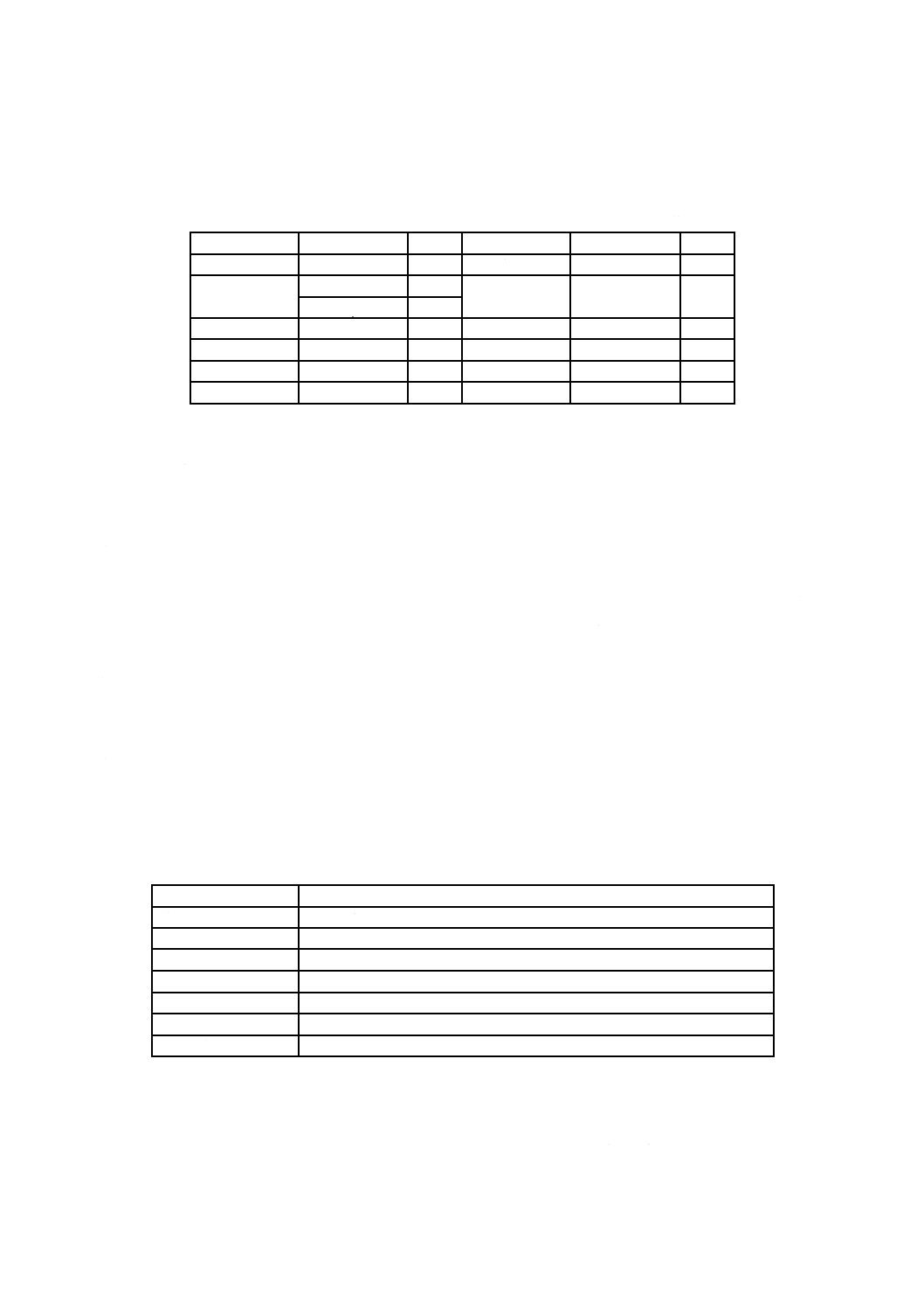

表2−併行分析標準偏差許容値

単位 %(質量分率)

成分

併行分析標準偏差許容値

アルミニウム

0.03

けい素

0.001

バナジウム

0.03

クロム

0.004

マンガン

0.000 5

鉄

0.004

ニッケル

0.001

銅

0.001

イットリウム

0.000 2

ジルコニウム

0.000 2

モリブデン

0.000 1

すず

0.000 5

6.4

測定条件

装置性能基準を満足する測定条件は,分析試料の種類,装置の形式,定量成分及びその含有率範囲,共

存成分及びその含有率範囲などに応じ,次によって選定する。

3

H 1631:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 分析に使用するスペクトル線は,表3による。

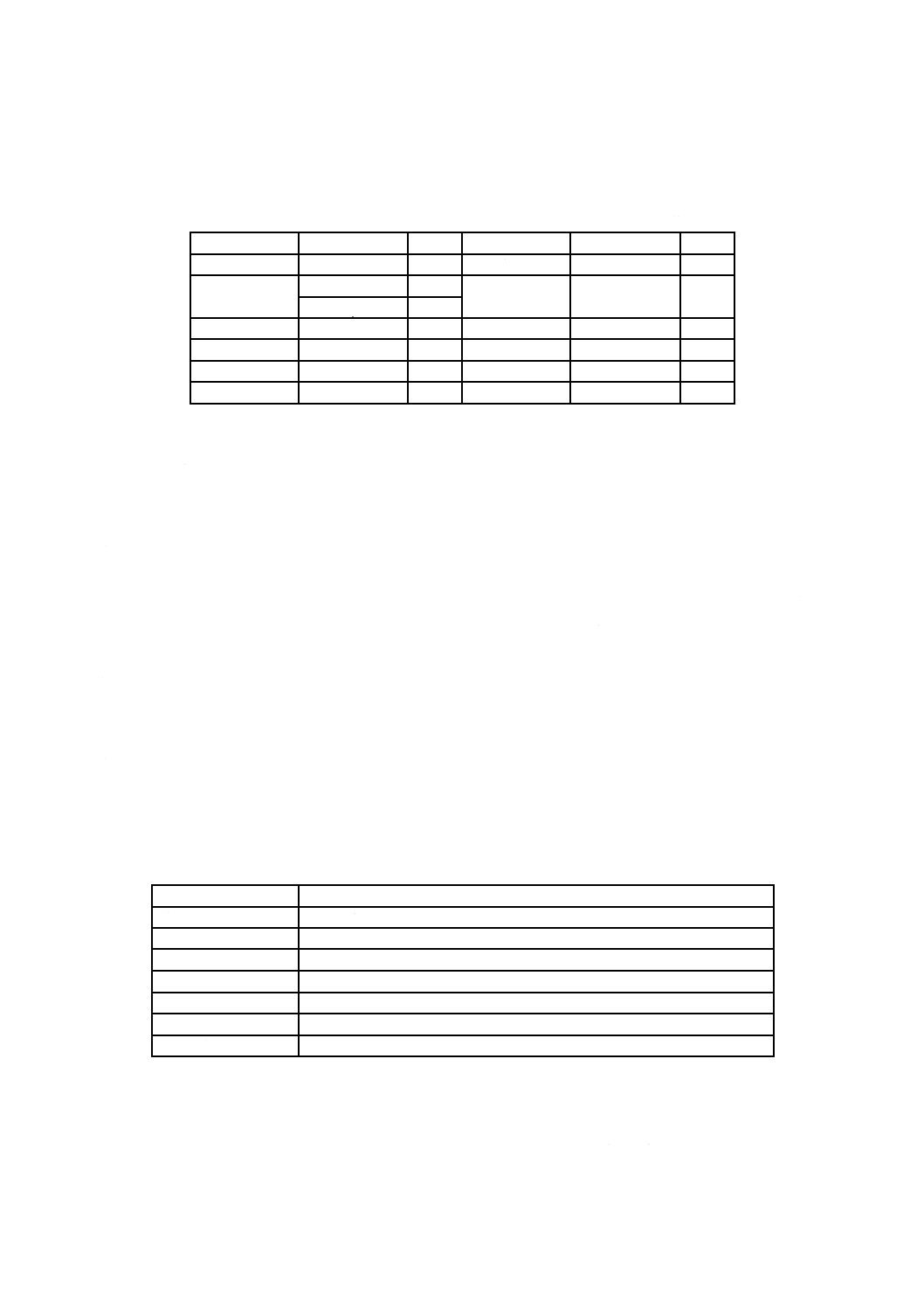

表3−スペクトル線

単位 nm

成分

スペクトル線

波長

成分

スペクトル線

波長

アルミニウム

Kα

0.834

けい素

Kα

0.713

バナジウム

Kα

0.250

クロム

Kβ1

0.208

Kβ1

0.228

マンガン

Kα

0.210

鉄

Kα

0.194

ニッケル

Kα

0.166

銅

Kα

0.154

イットリウム

Kα

0.083

ジルコニウム

Kα

0.079

モリブデン

Kα

0.071

すず

Kα

0.049

b) X線管のターゲットは,定量成分及びその含有率に適したものを使用し,管電圧及び管電流は,スペ

クトル線の最低励起電圧,測定回路の数え落としなどを考慮して選定する。

c) スリット幅,分光結晶,検出器などの分光部は,スペクトル線に対する分解能及び定量含有率範囲に

適した条件を選定する。

d) 複数の試料容器又はマスクを使用する場合には,それぞれの試料容器又はマスクを使用して得られる

測定値の差が実用上許容される範囲内にあることを確認する。

e) 試料のX線照射室への装着を10回繰り返して,その都度,定量値を求め,それらの定量値から算出

した分析精度が,試料を装着したままで求めた併行分析精度[6.3 b) 参照]と有意差がないことを確

認する。

f)

走査形分光器の場合には,測定波長の設定と試料のX線照射室への装着とを10回繰り返して,その

都度,定量値を求め,それらの分析値から算出した分析精度が測定波長を固定して試料をX線照射室

に装着したままで求めた併行分析精度[6.3 b) 参照]と有意差がないことを確認する。

g) 計数・記録部は,定量成分,定量成分含有率などに応じて設定条件を選定する。また,測定時間は,統

計変動及び装置性能基準を考慮して設定する。

測定条件の例を,表4に示す。

表4−測定条件の例

X線管球ターゲット

ロジウム

管電圧

40〜60 kV

管電流

50〜70 mA

分光結晶

LiF,PET

検出器

ガス封入形比例計数管,ガスフロー比例計数管,シンチレーション計数管

計数方式

パルス計数方式,積分電圧測定方式

積分時間

20〜100秒

マスク径

10〜30 mm

7

分析用試料

分析用試料は,通常,直径15 mm以上の平たんな面に成形できる塊状又は板状のものとする。分析用試

料に応じてJIS H 1610の6.3.2,7.3.3,8.3.3又は9.3.3によって,分析用試料を採取する。

4

H 1631:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

分析試料の調製

8.1

切断加工

分析試料は,切断機械又は切削機械を用いて分析面の直径が15 mm以上,厚さが5 mm以上の形状に分

析用試料を加工する。ただし,厚さが5 mm未満の試料は,補助ジグ,樹脂への埋込みなどによって,安

全に試料調製が可能となるようにする。

8.2

分析面の調製

分析面の調製は,次のいずれかによる。

a) 切削 8.1によって切断加工した分析試料の分析面を,研削機械又は切削機械を用いて平たんな面に調

製する。

なお,試料表面の粗さが異なる場合は,蛍光X線強度に差が生じるため,粗さが一定に仕上がるよ

うに切削条件を管理しなければならない。また,調製した分析面には,ほこり,手あかなどが付着し

ないようにする。

b) 研磨 8.1によって切断加工した分析試料の分析面を,アルミナ質研磨ベルト(JIS R 6256に規定する

粒度P60以上のもの。)で研磨する。ただし,ジルコニウムの定量が不要の場合は,ジルコニア質研

磨ベルトを,また,けい素の定量が不要の場合は,炭化けい素質研磨ベルトを用いてもよい。

なお,試料表面の粗さが異なる場合は,蛍光X線強度に差が生じるため,粗さが一定に仕上がるよ

うに研磨条件を管理しなければならない。

警告 チタンの研磨粉は発火しやすいため,発火防止を図った装置,設備を使用する。

9

蛍光X線強度の測定

6.2によって調整し,6.3及び6.4によって測定条件を設定した蛍光X線分析装置に,箇条8で調製した

分析試料を装着し,蛍光X線強度を測定する。

10 検量線の作成

検量線の作成は,次による。

a) 分析用試料と類似の化学組成をもち,定量範囲をカバーする認証標準物質又は定量成分の標準値が,

日本工業規格などの公的に定められた化学分析方法を用いて決定された標準物質を,検量線用試料と

して3個以上用いる。ただし,このような標準物質がない場合は,その分析所において,技術的に確

認され,かつ,文書化された化学分析方法を用いて標準値を決定したチタン合金を検量線用試料とし

て用いる。

b) 検量線用試料の分析面を8.2によって調製した後,各定量成分の蛍光X線強度を,箇条9によって測

定する。

c) 検量線用試料の各定量元素含有率とb) によって得た蛍光X線強度との関係を求め,検量線とする。

11 蛍光X線強度の継時変化の補正

蛍光X線強度の継時変化の補正は,検量線作成時からの蛍光X線強度の継時変化を補正するために定期

的に行うもので,次による。

a) 各定量成分について,その定量成分含有率が検量線の成分含有率範囲の上限及び下限付近にある2個

の均質な試料を継時変化補正試料(以下,補正試料という。)として用いる。

b) 補正試料の分析面を,8.2によって調製した後,各定量成分の蛍光X線強度を,箇条9によって測定

5

H 1631:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

c) 検量線作成時からの蛍光X線強度の継時変化を,2個の補正試料の蛍光X線強度測定値を用いて,式

(1) によって補正する。

β

α

+

=

'I

I

i

i

×

············································································ (1)

'

I

'

I

I

I

iL

iH

iL

iH

−

−

=

α

'

I

I

iH

iH

×

α

β

−

=

ここに,

Ii: 分析試料分析時の定量成分iの補正後蛍光X線強度

Ii': 分析試料分析時の定量成分iの未補正蛍光X線強度

IiH: 高濃度側補正試料の成分iの検量線作成時の蛍光X線強度

IiL: 低濃度側補正試料の成分iの検量線作成時の蛍光X線強度

IiH': 高濃度側補正試料の成分iの分析試料分析時の蛍光X線強度

測定値

IiL': 低濃度側補正試料の成分iの分析試料分析時の蛍光X線強度

測定値

12 計算

箇条9で得た分析試料中の定量成分の蛍光X線強度又は箇条11で得た定量成分の補正後蛍光X線強度

と,箇条10で作成した検量線とから,分析試料中の定量元素含有率を求める。