3

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

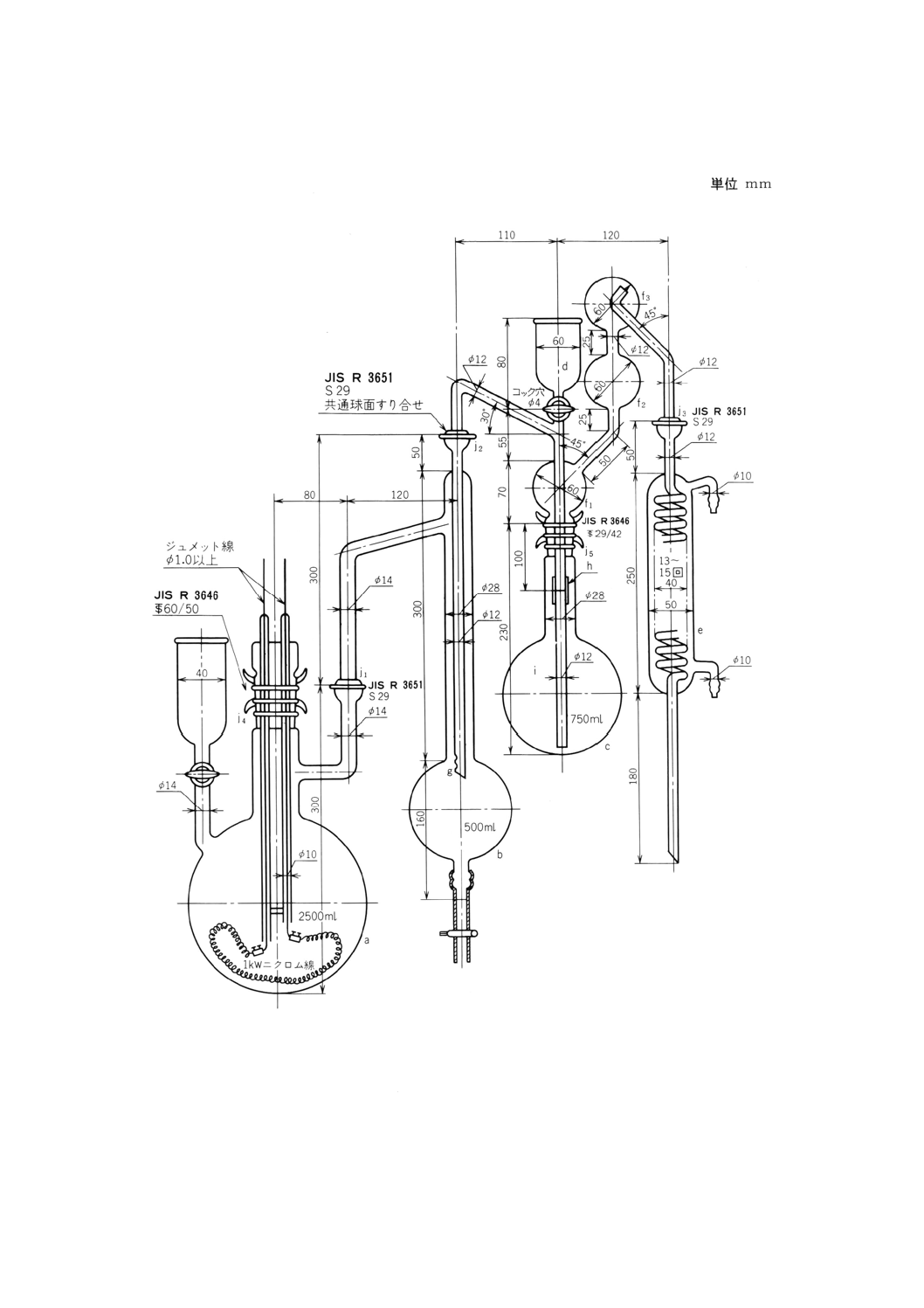

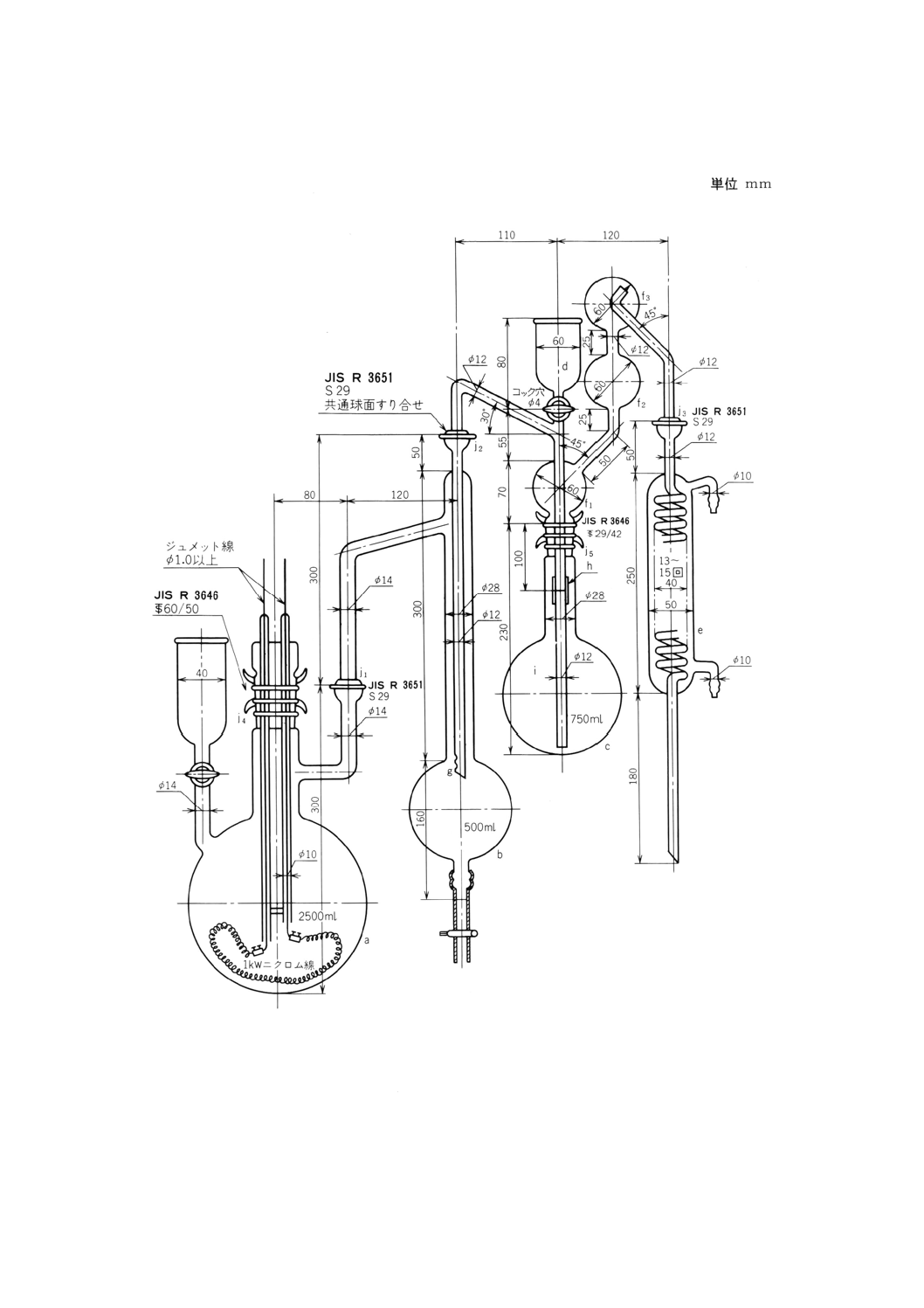

図1 水蒸気蒸留装置の例

5.4

試料はかり取り量 試料はかり取り量は,5.0gとし,10mgのけたまではかる。

5.5

操作(4)

注(4) 操作は,大気中に窒素化合物を含まない室内で行う必要があり,また,使用する水は,窒素化

合物を含まないものとする。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1612-1993

チタン及びチタン合金中の

窒素定量方法

Methods for determination of nitrogen in titanium and titanium alloys

1. 適用範囲 この規格は,チタン及びチタン合金中の窒素定量方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS H 1611 チタンの分析方法通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS Z 2613 金属材料の酸素定量方法通則

2. 一般事項 定量方法に共通な一般事項は,JIS H 1611による。

3. 定量方法の区分 窒素定量方法は,次のいずれかによる。

(1) アンモニア蒸留分離アミド硫酸滴定法 この方法は,窒素含有率0.002% (m/m) 以上0.10% (m/m) 未

満の試料に適用する。

(2) 不活性ガス融解−熱伝導度法 この方法は,窒素含有率0.005% (m/m) 以上0.03% (m/m) 未満の試料

に適用する。

4. 試料の調製 試料の調製は,次のいずれかによる。ただし,塊の場合には,やすり研磨又は化学研磨

を用い,切粉の場合には化学研磨を用いる。

(1) やすり研磨

(a) あらかじめチタン又はチタン合金でこすった中目又は細目のやすりで新しい面が出るまで研磨する

(1)。

注(1) 摩擦熱によって試料の温度が上がらないように,ゆっくりとやすり研磨する。

(b) やすり研磨した試料を,アセトン中で超音波洗浄する。

(c) 洗浄した試料は,送風乾燥してアセトンを除去した後,はかり瓶などに入れてデシケーター中に保

存する。

(2) 化学研磨

(a) 試料を硝酸 (1+1) 100mlとふっ化水素酸5mlとの混酸に,約20℃で,切粉の場合には10秒間,塊

の場合には約50秒間浸す。

(b) 化学研磨した試料を,超音波洗浄器を用いて,水,エタノール及びアセトン中で1分間ずつ順次洗

浄する。

2

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) (1)(c)に従って試料を保存する。

5. アンモニア蒸留分離アミド硫酸滴定法

5.1

要旨 試料を塩酸とふっ化水素酸とで分解した後,水酸化ナトリウムを加えて水蒸気蒸留を行う。

水蒸気とともに留出したアンモニアをほう酸に吸収させ,アミド硫酸溶液で滴定する。

5.2

試薬 試薬は,次による(2)。

(1) 塩酸 (1+1,1+9)

(2) ふっ化水素酸 (1+1)

(3) 硫酸

(4) ほう酸溶液(5g/l)

(5) ほう酸溶液(1g/l)

(6) 水酸化ナトリウム溶液(500g/l)

(7) 硫酸カリウム

(8) 硫酸銅(II)五水和物

(9) アミド硫酸溶液(500μgN/ml) アミド硫酸 (JIS K 8005) 3.466gを水約100mlに溶解した後,1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液1mlは,窒素500μgに相当する。

(10) アミド硫酸溶液(100μgN/ml) アミド硫酸 (JIS K 8005) 0.693gを水約100mlに溶解した後,1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液1mlは,窒素100μgに相当する。

(11) メチルレッド・メチレンブルー混合溶液 調製方法は,JIS K 8001の4.4(指示薬)のメチルレッド−

メチレンブルー溶液による。

注(2) 使用する水は,JIS K 8001の3.6(3)(二酸化炭素を含まない水)とする。

5.3

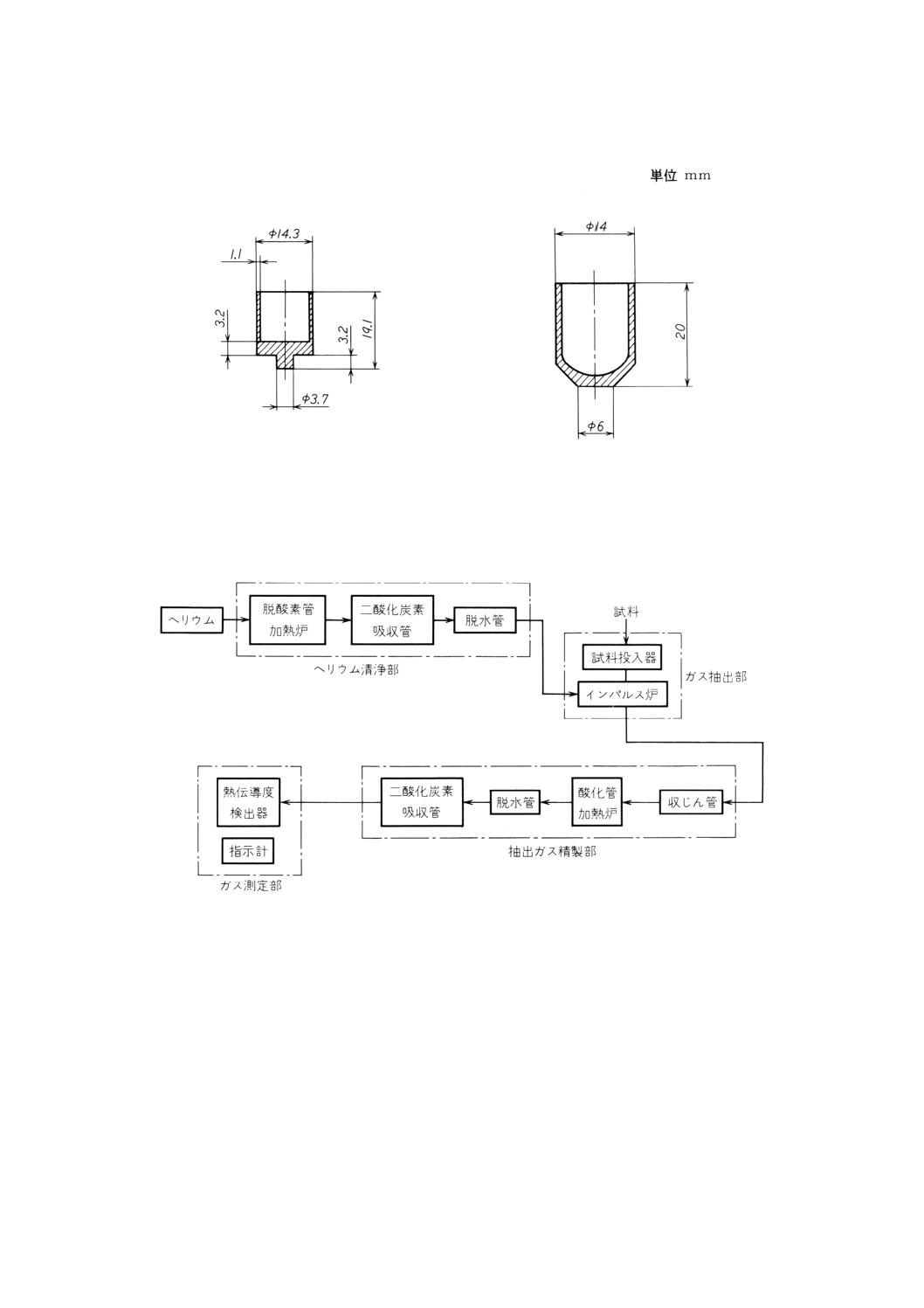

水蒸気蒸留装置 水蒸気蒸留装置(3)は,水蒸気発生フラスコ(a),トラップ(b),蒸留フラスコ(c),漏

斗(d),球室(f)及び蛇管冷却器(e)からなる。トラップ(b)の底部の小管には,ピンチコックを付けたゴム管を

接続し,トラップ(b)中に挿入した水蒸気導入管の先端(g)には小穴2個を開ける。

また,蒸留フラスコ(c)の中に挿入した水蒸気導入管は途中でゴム管(h)で接続し,先端部(i)を交換できる

ようにする。各部はすり合せ連結を行い,スプリング又はクランプで固定する。受器には三角フラスコ

(300ml)を使用する。水蒸気蒸留装置の例を,図1に示す。

注(3) 装置の新しいもの又は引き続き使用しなかったものは,あらかじめ蛇管冷却器(e)に水を流さな

いで2〜3時間水蒸気を通じて洗浄する。

3

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 水蒸気蒸留装置の例

5.4

試料はかり取り量 試料はかり取り量は,5.0gとし,10mgのけたまではかる。

5.5

操作(4)

注(4) 操作は,大気中に窒素化合物を含まない室内で行う必要があり,また,使用する水は,窒素化

合物を含まないものとする。

4

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.1

試料溶液の調製 試料をはかり取って,ポリエチレンビーカー(300ml)に移し入れる。ポリエチレ

ン時計皿で覆い,塩酸 (1+1) 80mlを加えた後,ふっ化水素酸 (1+1) 8mlを少しずつ添加して,水浴中で

加熱して分解する(5)(6)(7)。

注(5) できるだけ穏やかに分解する。

(6) 試料の分解が困難な場合には,ふっ化水素酸を追加して分解する。ただし,空試験溶液にも同

量を加える。

(7) 不溶解残さがある場合には,塩酸 (1+9) で5回,次いで水で2回洗浄したろ紙(5種B又は5

種C)を用いてこし分け,ろ紙及び残さを水で十分に洗浄する。ろ液及び洗液は,別のビーカ

ー(300ml)に受け,主液として保存する。残さは,ろ紙とともに三角フラスコ(500ml)又は丸底フ

ラスコ(500ml)に入れ,硫酸カリウム10g,硫酸銅(II)五水和物1g及び硫酸20mlを加え,穏やか

に加熱して水分を蒸発させた後,フラスコの口に漏斗をはめて約1時間煮沸する。室温まで放

冷した後,水約80mlを少量ずつ振り混ぜながら加え,しばらく煮沸して二酸化硫黄を除去し,

室温まで冷却してから保存した主液に合わせる。

5.5.2

アンモニアの蒸留 アンモニアの蒸留は,次の手順によって行う。

(1) 水蒸気蒸留装置(5.3)の漏斗(d)から蒸留フラスコ(c)に水酸化ナトリウム溶液70ml(8)を入れ,漏斗(d)の

内壁を少量の水で洗浄する。

(2) 受器の三角フラスコ(300ml)にほう酸溶液(9)20mlを入れ,蛇管冷却器(e)の先端が液中に入るようにす

る。

(3) 漏斗(d)から蒸留フラスコ(c)に5.5.1で得た試料溶液を入れ,少量の水でビーカーの内壁,時計皿及び

漏斗(d)の内壁を洗浄する。さらに,水を加えて蒸留フラスコ(c)中の液量を250〜350mlとし,漏斗(d)

のコックを閉じる。

(4) 水蒸気発生フラスコ(a)の電源を入れ,トラップ(b)の下部のピンチコックを閉じて水蒸気を送り(10),

水蒸気蒸留を行う。受器の三角フラスコ中の全液量が約120mlに達したら,三角フラスコを下げて蛇

管冷却器(e)の先端を液面から離し,しばらく蒸留を続け,蛇管冷却器(e)の内部を洗浄する。水蒸気発

生フラスコ(a)の電源を切って,水蒸気の発生を止め,さらに,蛇管冷却器(e)の先端の外部を水で洗っ

た後,受器の三角フラスコを取り出す(11)。

注(8) 注(7)による残さ処理をした場合には,130mlとする。

(9) 使用するほう酸溶液は,窒素含有率に応じて,表1による。

(10) 水蒸気発生フラスコ(a)には水を入れ,あらかじめ沸とう(騰)させておく。

(11) 水蒸気発生フラスコ(a)の電源を切ると,トラップ(b)内は直ちに減圧となり,蒸留残液は蒸留フ

ラスコ(c)からトラップ(b)に逆流するので,これをトラップ下部のピンチコックを開いて抜き取

り,次の蒸留に備える。

表1 使用するほう酸溶液及びアミド硫酸溶液の種類

窒素含有率 % (m/m)

ほう酸溶液

アミド硫酸溶液

0.03未満

5.2 (5)

5.2 (10)

0.03以上

5.2 (4)

5.2 (9)

5.5.3

滴定 5.5.2(4)で得た留出液にメチルレッド・メチレンブルー混合溶液[5.2(11)]5滴を指示薬として

加え,アミド硫酸溶液(12)で滴定し,溶液が緑色から赤紫色となった点を終点とし,アミド硫酸溶液の使用

量を求める。

注(12) 使用するアミド硫酸溶液は,窒素含有率に応じて表1による。

5

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

空試験 試料を用いないで,試料と同じ操作を行う。ただし,アミド硫酸溶液は,試料溶液の場合

と同じものを用いる。空試験のときのアミド硫酸溶液の使用量は,アミド硫酸溶液[5.2(10)]を用いた場合

には0.4ml以下(13),アミド硫酸溶液[5.2(9)]を用いた場合には0.08ml以下(13)であることが必要で,操作を

行う前に,空試験値がほぼ一致するまで少なくとも2回の空試験を行い,その平均値を採用する。

注(13) 注(7)による残さ処理をした場合で,アミド硫酸溶液[5.2(10)]を用いた場合には0.7ml以下,アミ

ド硫酸溶液[5.2(9)]を用いた場合には0.14ml以下であることが必要である。

5.7

計算 試料中の窒素含有率を,次にいずれかの式によって算出する。

(1) アミド硫酸溶液[5.2(10)]を用いた場合

100

00010

.0

)

(

%(m/m)

2

1

×

×

−

=

m

V

V

窒素

ここに, V1: 5.5.3で得たアミド硫酸溶液の使用量 (ml)

V2: 5.6で得たアミド硫酸溶液の使用量 (ml)

m: 試料はかり取り量 (g)

(2) アミド硫酸溶液[5.2(9)]を用い場合

100

00050

.0

)

(

%(m/m)

2

1

×

×

−

=

m

V

V

窒素

ここに, V1: 5.5.3で得たアミド硫酸溶液の使用量 (ml)

V2: 5.6で得たアミド硫酸溶液の使用量 (ml)

m: 試料はかり取り量 (g)

5.8

許容差 許容差は,表2による。

表2 許容差

単位 % (m/m)

室内再現許容差

室間再現許容差

D2[0.000 60×(N含有率)+0.000 22] D2[0.033 5×(N含有率)+0.000 20]

参考 この許容差は,窒素含有率0.002% (m/m) 以上0.028% (m/m) 以下の試

料を用いて求めたものである。

6. 不活性ガス融解−熱伝導度法

6.1

要旨 黒鉛るつぼを用いてヘリウム気流中で試料を浴金属と共にインパルス方式によって加熱融解

し,窒素を他のガスと共に抽出する。加熱した酸化銅(II)で抽出ガス中の一酸化炭素を二酸化炭素に,また,

水素を水に酸化した後,水を脱水管で除去する。二酸化炭素を二酸化炭素吸収管で除去して窒素だけを熱

伝導度検出器に導くか,窒素と二酸化炭素を分離管を通して分離して窒素だけを熱伝導度検出器に導き,

窒素による熱伝導度の変化を測定する。

6.2

材料及び試薬 材料及び試薬は,次による。

(1) 白金 JIS Z 2613の5.2(1)(白金)による。ただし,洗浄溶媒には,アセトンを用いる。

(2) ニッケル 窒素含有率0.003% (m/m) 以下の,カプセル,バスケット又はワイヤー状のもの。

(3) ヘリウム 99.99% (v/v) 以上のもの。

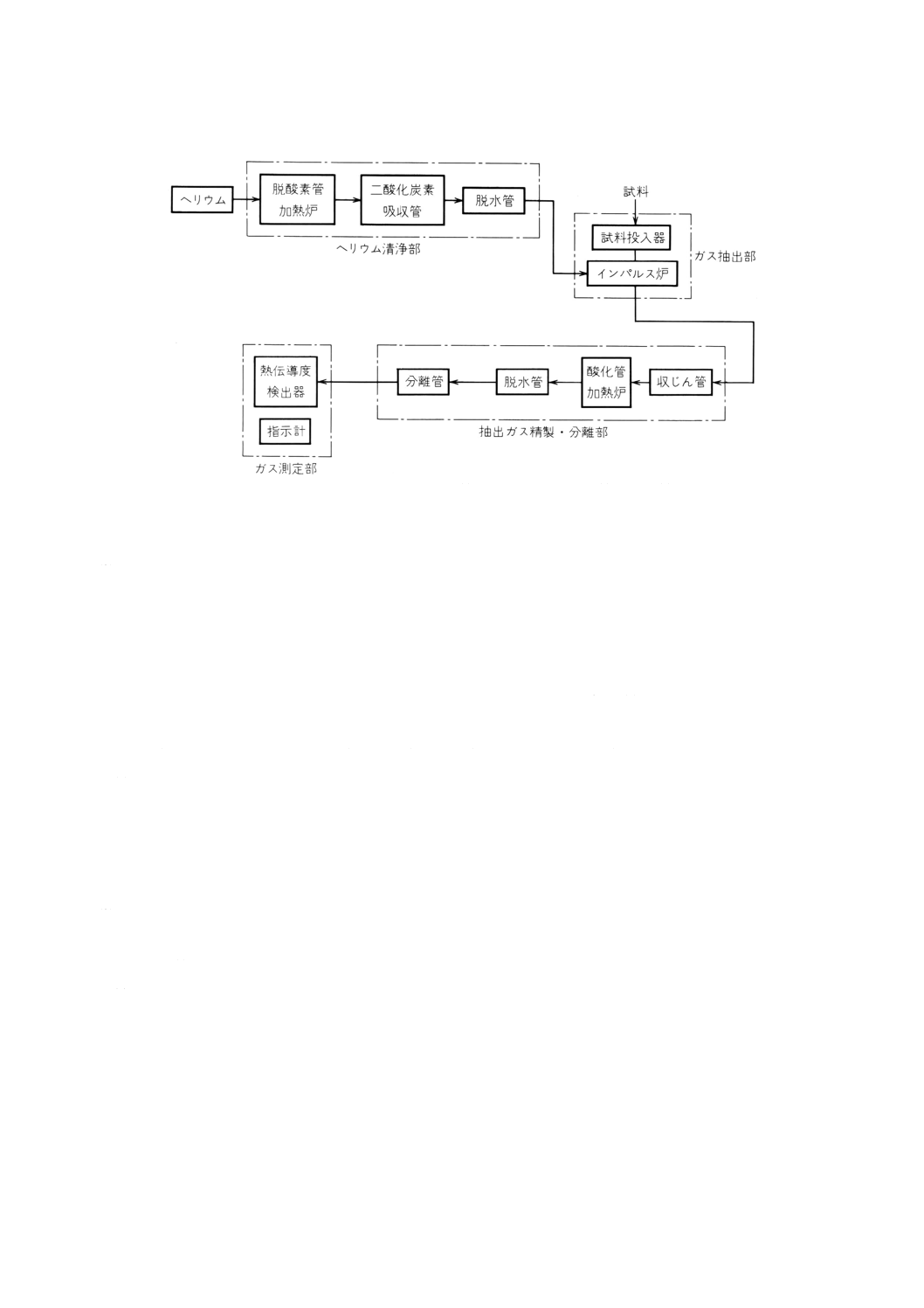

(4) 黒鉛るつぼ 使用するインパルス炉に適合するもの。その例を図2に示す。

(5) 検量線用試料 窒素含有率が既知のチタン又はチタン合金の認証標準物質,若しくは5. アンモニア蒸

留分離アミド硫酸滴定法で窒素含有率を求めたチタン又はチタン合金試料。検量線用試料は,2種類

以上を用意する。

6

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 黒鉛るつぼの例

6.3

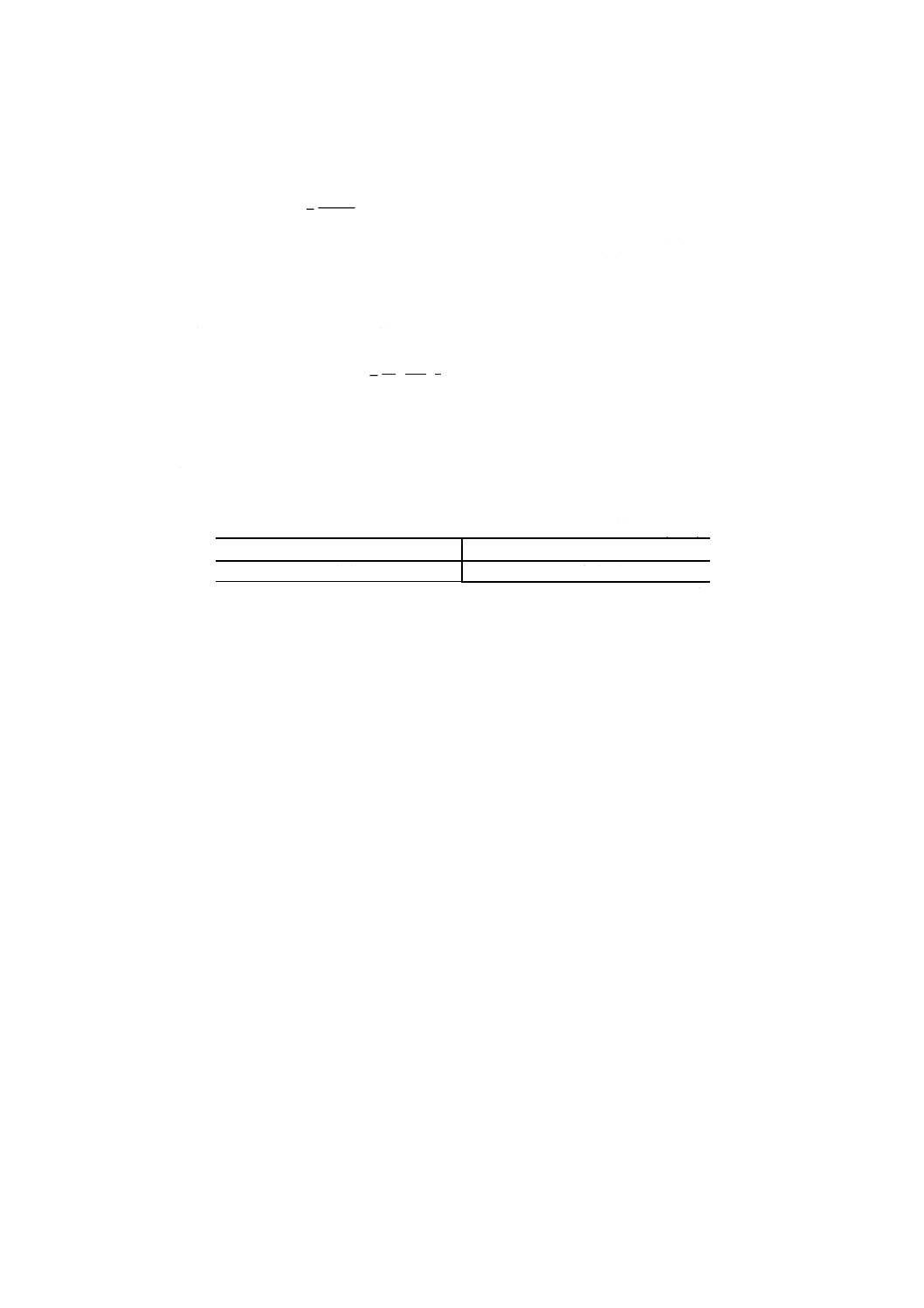

装置(14) 装置は,ヘリウム清浄部,ガス抽出部,抽出ガス精製部,ガス測定部などで構成する。装

置の概略を図3及び図4に示す。

注(14) 装置の構成,構造及び使用条件は,使用する装置によって異なる。

図3 分離管を使用しない装置の概略

7

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 分離管を使用する装置の概略

6.3.1

ヘリウム清浄部 ヘリウム清浄部は,脱酸素管,二酸化炭素吸収管,脱水管,電気抵抗加熱炉など

で構成する。

(1) 脱酸素管 ステンレス鋼管に還元銅(粒状)を詰めたもの。電気抵抗加熱炉で加熱して使用する。

(2) 二酸化炭素吸収管 ガラス管にソーダ石灰又は水酸化ナトリウムを詰めたもの。

(3) 脱水管 ガラス管に過塩素酸マグネシウムを詰めたもの。

6.3.2

ガス抽出部 ガス抽出部は,試料投入器,インパルス炉などで構成する。

(1) 試料投入器 ヘリウム雰囲気中で試料をインパルス炉に投入できるもの。

(2) インパルス炉 固定された上部水冷銅電極及び上下に移動できる下部水冷銅電極で構成し,両電極の

間に挟んだ黒鉛るつぼ[6.2(4)]を通電によって数秒間で2 000〜2 500℃に昇温できるもの。

6.3.3

抽出ガス精製部 抽出ガス精製部は,次のいずれかによる。

(1) 分離管を用いない場合 収じん管,酸化管,脱水管,二酸化炭素吸収管などで構成する(図3参照)。

(a) 収じん管 ガラス管にガラスウールを詰めたもの。

(b) 酸化管 ステンレス鋼管又はガラス管に酸化銅(II)を詰めたもの。電気抵抗加熱炉によって加熱して

使用する。

(c) 脱水管 ガラス管に過塩素酸マグネシウムを詰めたもの。

(d) 二酸化炭素吸収管 ガラス管にソーダ石灰又は水酸化ナトリウムを詰めたもの。

(2) 分離管を用いる場合 収じん管,酸化管,脱水管,分離管などで構成する(図4参照)。

(a) 収じん管 (1)(a)による。

(b) 酸化管 (1)(b)による。

(c) 脱水管 (1)(c)による。

(d) 分離管 ステンレス鋼管又は四ふっ化エチレン樹脂管にシリカゲルを詰めたもの。

6.3.4

ガス測定部 ガス測定部は,熱伝導度検出器,指示計などで構成する。

(1) 熱伝導度検出器 特性のそろったサーミスタを挿入した対照セル,試料セルなどで構成する。

(2) 指示計 熱伝導度検出器で検出された窒素に基づく信号を読み取ることのできるもの。

6.4

試料はかり取り量 試料はかり取り量は,0.1gとし,1mgのけたまではかる。

6.5

操作(15)

8

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(15) 操作の細かい手順は,装置によって異なるので,その装置の指定する手順に従う。

6.5.1

準備操作 準備操作は,次の手順によって行う。

(1) 装置に冷却水及びヘリウム[6・2(3)]を供給した後,電源を入れ,装置各部を所定の条件に設定し,装置

の各部を安定させる。

(2) 新しい黒鉛るつぼ[6・2(4)]を所定の位置に設置し,インパルス炉に通電して黒鉛るつぼを脱ガス温度に

加熱する(16)。

(3) (2)の黒鉛るつぼをガス抽出温度に加熱し(17),指示計の値を読み取る。

(4) 安定した値が得られるまで(3)の操作を繰り返す(18)。

注(16) 黒鉛るつぼ温度のハラメータとして,黒鉛るつぼに流れる電流又は電力の値を読み,ガス抽出

温度に相当する電流又は電力の値より高いことを確認する。

(17) ガス抽出温度のパラメータとして,あらかじめ窒素含有率が既知のチタン又はチタン合金試料

を用いて,最適な電流又は電力の値を求めておく。

(18) (2)で脱ガスした黒鉛るつぼを繰り返して用いる。

6.5.2

定量操作 定量操作は,次の手順によって行う。

(1) 新しい黒鉛るつぼ[6.2(4)]を所定の位置に設置する。

(2) 試料及び浴金属として白金[6.2(1)]又はニッケル[6.2(2)]をはかり取る(19)。

(3) はかり取った試料を浴金属で包んで(20)試料投入器に入れる。

(4) インパルス炉に通電して黒鉛るつぼを脱ガス温度に加熱し(16),黒鉛るつぼの脱ガスを行う。

(5) (3)の浴金属と試料を黒鉛るつぼに投入し,インパルス炉に通電して黒鉛るつぼをガス抽出温度に加熱

し(17),指示計の値を読み取る。

注(19) 浴金属の使用量は,1.0g以上とし,使用する装置によって異なるので,あらかじめ窒素含有率

既知のチタン又はチタン合金試料を用いて,その装置に適した使用量を求めておく。

(20) 試料と浴金属とは,できるだけ密着させる。

6.6

空試験 空試験は,次の手順(15)によって行う。

(1) 新しい黒鉛るつぼ[6.2(4)]を所定の位置に設置し,6.5.2(2)で用いるのと同じ浴金属の同じ量を試料投入

器に入れる。

(2) インパルス炉に通電して黒鉛るつぼを脱ガス温度に加熱し(16),黒鉛るつぼの脱ガスを行う。

(3) (1)の浴金属を黒鉛るつぼに投入し,6.5.2(5)と同じ条件でインパルス炉に通電して黒鉛るつぼをガス抽

出温度に加熱し,指示計の値を読み取る。

(4) (1)〜(3)の操作を数回繰り返し,読み取った値の平均値を求める。

6.7

検量線の作成 検量線の作成は,次の手順(15)によって行う。

(1) 新しい黒鉛るつぼ[6.2(4)]を所定の位置に設置する。

(2) 検量線用試料[6.2(5)]を6.4に従ってはかり取る。

(3) はかり取った検量線用試料を6.5.2(2)で用いるのと同じ浴金属の同じ量で包んで試料投入器に入れる。

(4) インパルス炉に通電して黒鉛るつぼを脱ガス温度に加熱し(16),黒鉛るつぼの脱ガスを行う。

(5) (3)の浴金属と検量線用試料を黒鉛るつぼに投入し,インパルス炉に通電して黒鉛るつぼをガス抽出温

度に加熱する(17)。指示計の値を読み取り,6.6(4)で得た平均値を差し引く。

(6) 検量線用試料を変えて(1)〜(5)の操作を繰り返す。

(7) 検量線用試料の窒素含有率とはかり取った質量から窒素質量(21)を求め,窒素質量と(5)及び(6)で得た

値の関係をプロットする。プロットした点と原点とを通る直線を作成し,その直線(窒素質量と指示

9

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計の値との関係線)を検量線とする。

注(21) 窒素の質量は,次の式によって算出する。

100

P

G

Ns

×

=

ここに, Ns: はかり取った検量線用試料中の窒素量 (g)

G: はかり取った検量線用試料量 (g)

P: 検量線用試料の窒素含有率 [% (m/m) ]

6.8

計算 6.5.2(5)で読み取った値及び6.6(4)で得た平均値と6.7で作成した検量線とから窒素量を求め,

試料中の窒素含有率を,次の式によって算出する。

100

)

(

%(m/m)

2

1

×

−

=

m

A

A

窒素

ここに, A1: 6.5.2(5)で読み取った値から求めた窒素の量 (g)

A2: 6.6(4)の平均値から求めた窒素の量 (g)

m: 試料はかり取り量 (g)

6.9

許容差 許容差は,表3による。

表3 許容差

単位 %(m/m)

室内再現許容差

室間再現許容差

D2[0.011 4×(N含有率)+0.000 26] D2[0.031 7×(N含有率)+0.000 67]

参考 この許容差は,窒素含有率0.002% (m/m) 以上0.028% (m/m) 以下の試

料を用いて求めたものである。

10

H 1612-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案調査作成委員会 構成表 (五十音順)

氏名

所属

(委員長)

多 田 格 三

フジ化学研究所

阿 部 賢 二

住友シチックス株式会社

石 橋 耀 一

日本鋼管株式会社

稲 本 勇

新日本製鐵株式会社

大河内 春 乃

科学技術庁金属材料技術研究所

小 熊 幸 一

千葉大学

河 村 恒 夫

株式会社神戸製鋼所・株式会社コベルコ科研

北 岡 一 泰

社団法人チタニウム協会

小 泉 四 郎

東邦チタニウム株式会社

坂 本 東 男

住友金属工業株式会社

中 村 靖

株式会社日鉱共石

服 部 幹 雄

通商産業省工業技術院標準部

藤 貫 正

日本分析化学会

山 本 寿 美

古河電気工業株式会社

横 溝 耿

三菱マテリアル株式会社

(事務局)

伊 藤 均

社団法人チタニウム協会

小委員会 構成表 (五十音順)

氏名

所属

(主査)

中 村 靖

株式会社日鉱共石

赤 崎 勝 彦

住友金属工業株式会社

阿 部 賢 二

住友シチックス株式会社

石 橋 耀 一

日本鋼管株式会社

稲 本 勇

新日本製鐵株式会社

河 村 恒 夫

株式会社神戸製鋼所・株式会社コベルコ科研

黒 田 貞 夫

日本ステンレス株式会社

小 泉 四 郎

東邦チタニウム株式会社

小 林 義 男

株式会社日鉱共石

西 尾 正 浩

住友軽金属工業株式会社

松 木 由 一

昭和タイタニウム株式会社

山 本 寿 美

古河電気工業株式会社

横 溝 耿

三菱マテリアル株式会社

(事務局)

北 岡 一 泰

社団法人チタニウム協会

伊 藤 均

社団法人チタニウム協会