H 1610:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般事項 ························································································································· 1

4.1 試料の取扱い ················································································································ 1

4.2 試料容器 ······················································································································ 1

4.3 分析用試料の保管 ·········································································································· 1

5 サンプリング方法の区分 ···································································································· 1

6 スポンジチタンのサンプリング方法 ····················································································· 2

6.1 試料採取及び試料調製の概要···························································································· 2

6.2 試料採取方法 ················································································································ 3

6.3 試料調製方法 ················································································································ 4

7 チタン及びチタン合金鋳塊のサンプリング方法 ······································································ 6

7.1 試料採取位置 ················································································································ 6

7.2 試験室試料の採取方法 ···································································································· 6

7.3 分析用試料の調製方法 ···································································································· 7

8 チタン及びチタン合金の加工材のサンプリング方法 ································································ 7

8.1 試料採取位置 ················································································································ 7

8.2 試験室試料の採取方法 ···································································································· 7

8.3 分析用試料の調製方法 ···································································································· 7

9 チタン及びチタン合金鋳物のサンプリング方法 ······································································ 8

9.1 試料の採取方法 ············································································································· 8

9.2 試験室試料の採取方法 ···································································································· 8

9.3 分析用試料の調製方法 ···································································································· 8

H 1610:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本チタ

ン協会 (JTS) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 1610 : 2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1610:2008

チタン及びチタン合金−サンプリング方法

Titanium and titanium alloys-Sampling methods

1

適用範囲

この規格は,チタン及びチタン合金(スポンジチタン,鋳塊,加工材及び鋳物)の化学分析試験及びス

ポンジチタンのブリネル硬さ試験のサンプリング方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。 これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0511 チタン−スポンジチタン−ブリネル硬さ測定方法

JIS K 0211 分析化学用語(基礎部門)

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS R 6256 研磨ベルト

3

用語及び定義

この規格で用いる用語及び定義は,JIS K 0211及びJIS M 8100による。

4

一般事項

4.1

試料の取扱い

試料採取,試料調製及び測定の期間を通じて,試料を損失したり,変質させたりしないように注意しな

ければならない。また,試料に異物が混入しないよう,使用する器具は,十分に清浄にしなければならな

い。

4.2

試料容器

各種試料の運搬,保管などの目的に用いる容器は,試料の全量が入り,清潔,堅ろう,かつ,確実にふ

た又は封ができるものでなければならない。

4.3

分析用試料の保管

分析用試料を長期間保管する場合は,アルゴンガスを充てんした容器内に保管する。

5

サンプリング方法の区分

サンプリング方法は,次による。

a) スポンジチタンのサンプリング方法 この方法は,スポンジチタンの化学成分分析用試料及びブリネ

ル硬さ測定用試料に適用する。

b) チタン及びチタン合金の鋳塊のサンプリング方法 この方法は,チタン及びチタン合金の鋳塊の化学

2

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

成分分析用試料に適用する。

c) チタン及びチタン合金の加工材のサンプリング方法 チタン及びチタン合金の展伸材などの加工材の

化学成分分析用試料に適用する。

d) チタン及びチタン合金の鋳物のサンプリング方法 チタン及びチタン合金の鋳物の化学成分分析用試

料に適用する。

6

スポンジチタンのサンプリング方法

6.1

試料採取及び試料調製の概要

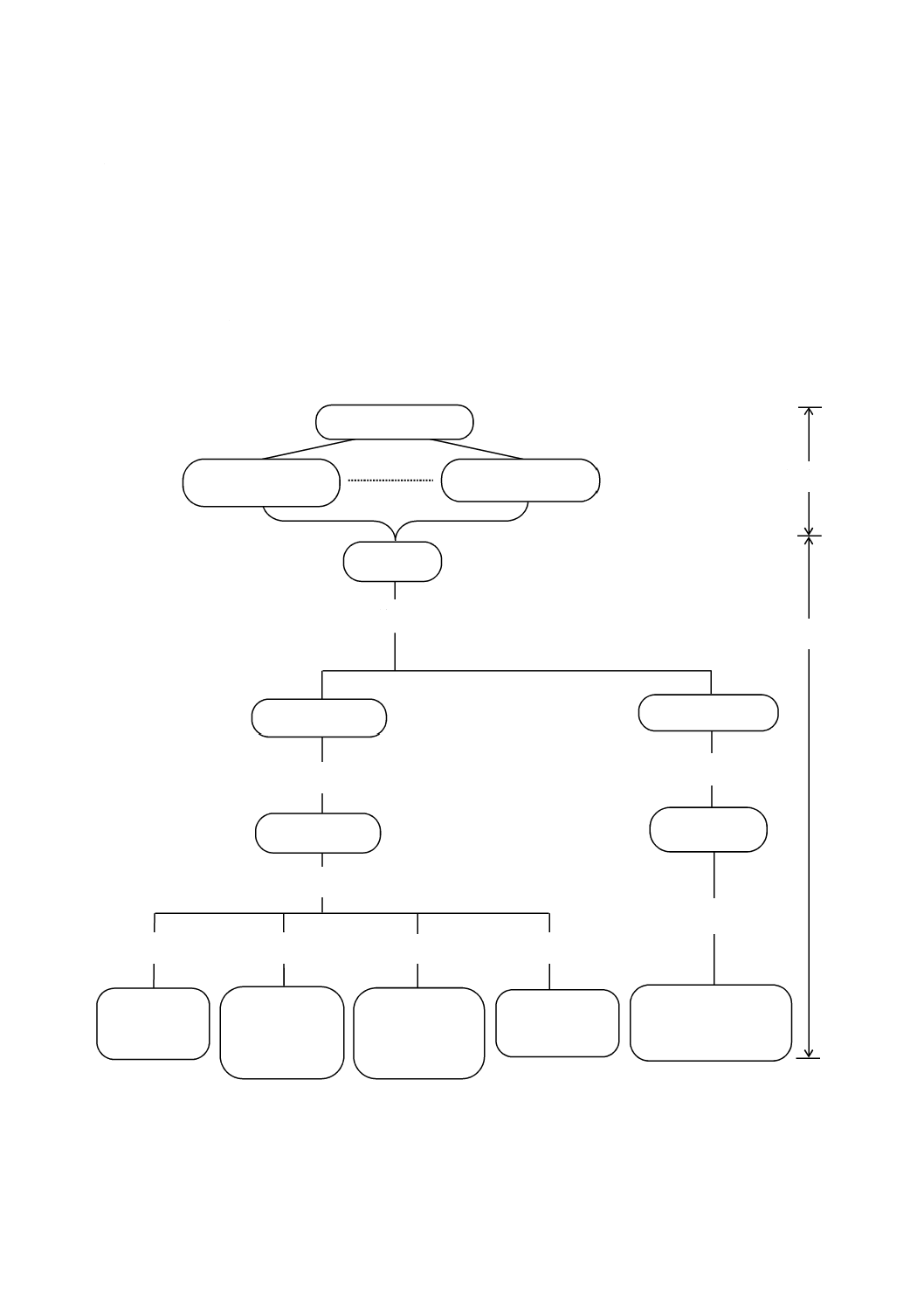

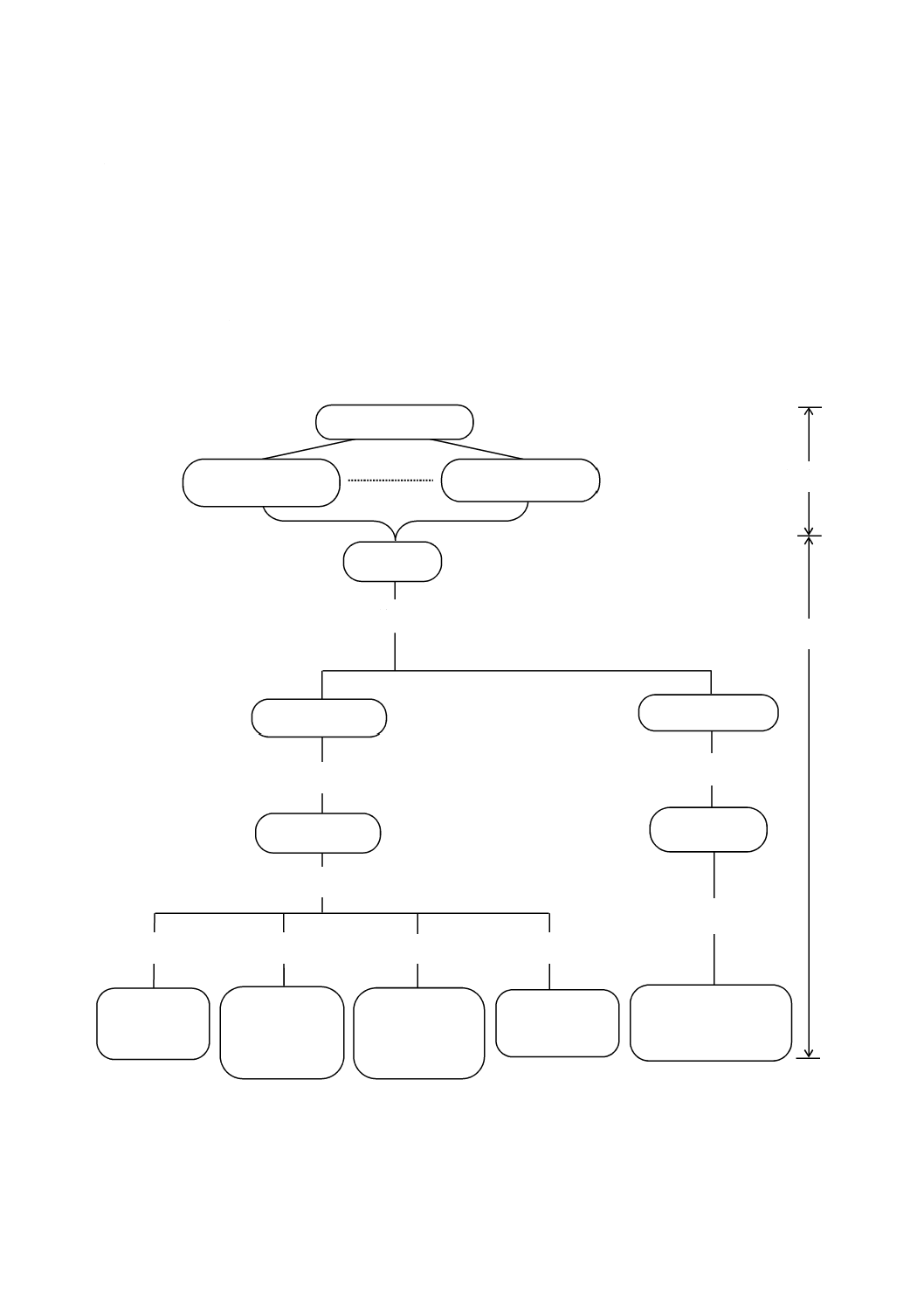

試料採取及び試料調製の概要は,次による。その例を,図1に示す。

注a) 試験室試料は,縮分後のものとする。

図1−試料採取及び試料調製方法の概要の一例

切削又はドリリング

縮 分

試験室試料 Ba)

圧縮成形

切断

試料採取

マンガンなど

の分析用試料

蛍光X線分析

及び/又は

発光分光分析用

試料

水素,炭素,窒

素及び酸素分析

用試料

ブリネル硬さ

測定用試料

表面切削

研磨

試験室試料 Aa)

円柱状試料

非消耗電極式不活性ガスアーク溶解又はプラズマアーク溶解

切削又はドリリング

大口試料

圧縮塊試料

ロット

インクリメント

インクリメント

ナトリウム,マグネシ

ウム及び塩素分析用試

料

試料調製

切断・研磨

3

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 対象ロットを決める。

b) ロット全体から必要個数の所定の大きさのインクリメントを,ロットがコンベヤによって移動中に系

統的に採取し,大口試料とする。

c) 大口試料から,1〜5 kgを縮分して試験室試料A,及び0.1〜1 kgを縮分して試験室試料Bとする。

d) 試験室試料Aは,アルゴン雰囲気中で非消耗電極式不活性ガスアーク又はプラズマアークによって溶

解し,得た円柱状試料を切断,切削,研磨,ドリリングなどを行ってブリネル硬さ測定用試料,水素・

炭素・窒素・酸素の分析用試料,蛍光X線分析用試料及び/又は発光分光分析用試料並びにマンガン

などの分析用試料とする。

e) 試験室試料Bは,圧縮成形して得た圧縮塊試料を,切削又はドリリングし,得た切粉をナトリウム,

マグネシウム及び塩素の分析用試料とする。

6.2

試料採取方法

6.2.1

ロットの大きさ

対象ロットの大きさは,通常,5 t以下とする。

6.2.2

インクリメントの大きさ

インクリメントの大きさは,次の手順によって求める。

a) 試料を2 kg以上採取し,目開き19 mmのふるいを用いて,JIS M 8100の8.(粒度決定方法)によっ

て,約3分間振とう後,試料量に対するふるい目上の残量を,質量分率 (%) で求める。

b) インクリメントの大きさは,a) で得た質量分率 (%) によって,次のいずれかとする。

1) 5 %以下の場合は,インクリメントの大きさを500 g以上とする。

2) 5 %を超える場合は,JIS M 8100の5.6.1(インクリメントの大きさ)によって実験を行い,ロット

を代表するインクリメントの大きさを求める。インクリメントの大きさは,500 gから実験を始め,

ロットの最大粒径の粒子が,ランダムにインクリメントに入るようにインクリメントの大きさを決

める。インクリメントの大きさは,インクリメントごとに,そのばらつきが,変動係数として20 %

未満となるように採取しなければならない。

6.2.3

インクリメントの個数

1ロットから採取するインクリメントの最少必要個数は,80個とする。

6.2.4

インクリメントの採取器具

インクリメントの採取器具は,次による。

a) 機械サンプリング装置 JIS M 8100の5.6.2(インクリメントの採取用具)の (2) による。

b) その他の試料採取器具

1) インクリメントに偏りが入らないよう,JIS M 8100の5.6.2(インクリメントの採取用具)の (1) に

規定するスコップを用いて試料を採取する。

2) 6.2.2で規定する大きさ以上の容量のものとする。

6.2.5

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) ロットがベルトコンベヤによって移動するとき,ベルト上の特定の箇所又はその落ち口からインクリ

メントを採取する。

b) ランダムスタートによる系統サンプリングを行う。この場合,インクリメントの数 (n) でロットの大

きさNを除して,採取間隔を決定する。

c) ベルトコンベヤを止めて採取する場合には,ベルトの所定の位置で,6.2.2で規定するインクリメント

4

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の大きさ以上の量を採取する。この場合,ベルトの進行方向に幅60 mm以上で,ベルトの全流幅にわ

たって全量を1インクリメントとして採取する。ただし,全流幅を採取できない場合には,ベルト上

又はその落ち口において,全流幅の中でランダムな位置を選び,規定のインクリメント採取用具によ

ってインクリメントを採取する。

6.2.6

インクリメントのまとめ方

1ロット分のすべてのインクリメントを集めて大口試料とする。

なお,インクリメントごとに縮分した後,これらを集めて大口試料としてもよい。この場合の縮分方法

は,6.3.1による。

6.3

試料調製方法

6.3.1

試料の縮分方法

試料の縮分方法は,次のいずれかの方法又は両方法の併用による。

a) 二分器による方法

1) 試料の粒度に応じ,通常,表1に規定する二分器の種類を選定する。

二分器の形式,寸法及び構造は,JIS M 8100の6.5.3(二分器による方法)の (2) 及び付図3(二

分器の形式と寸法)による。

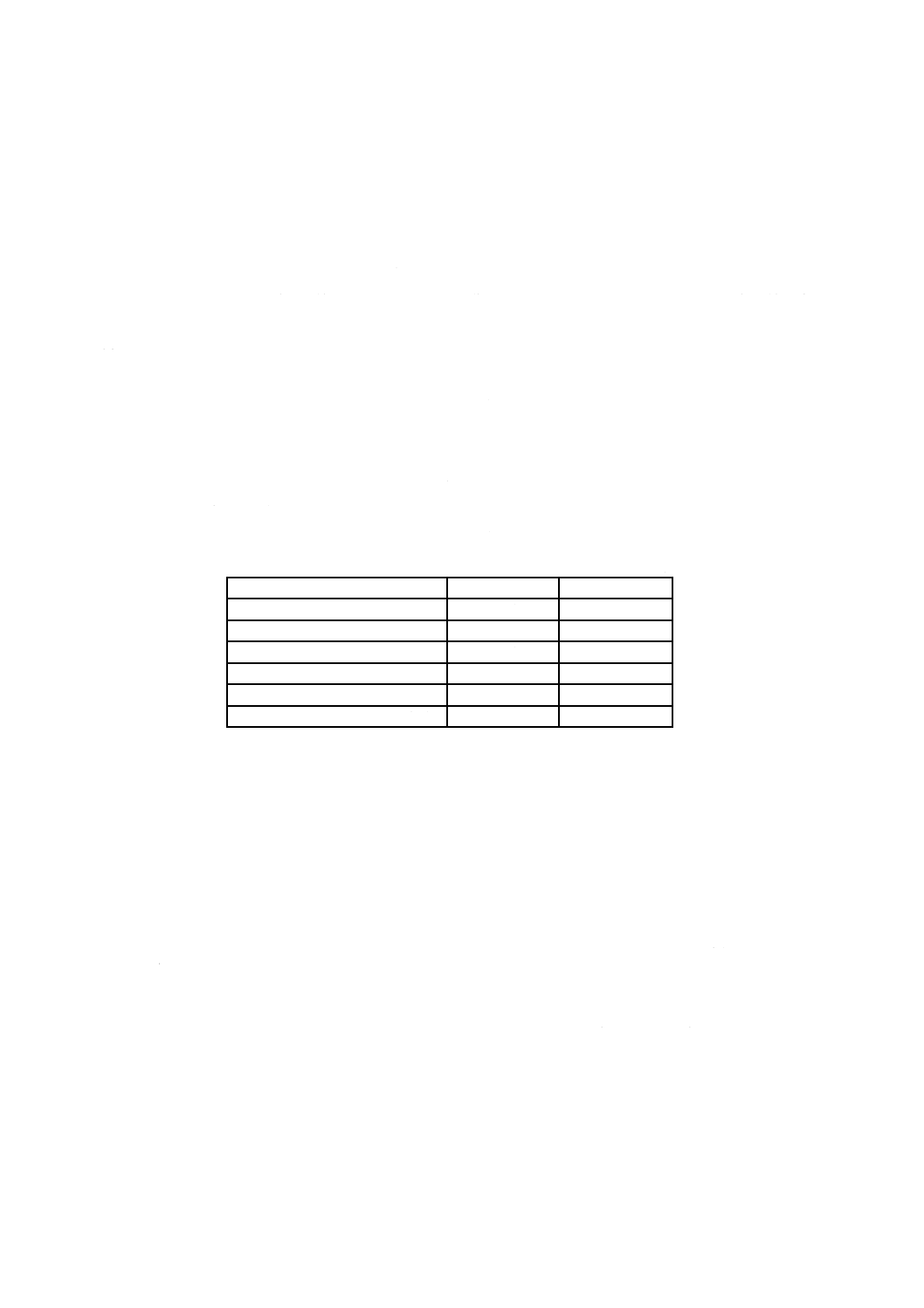

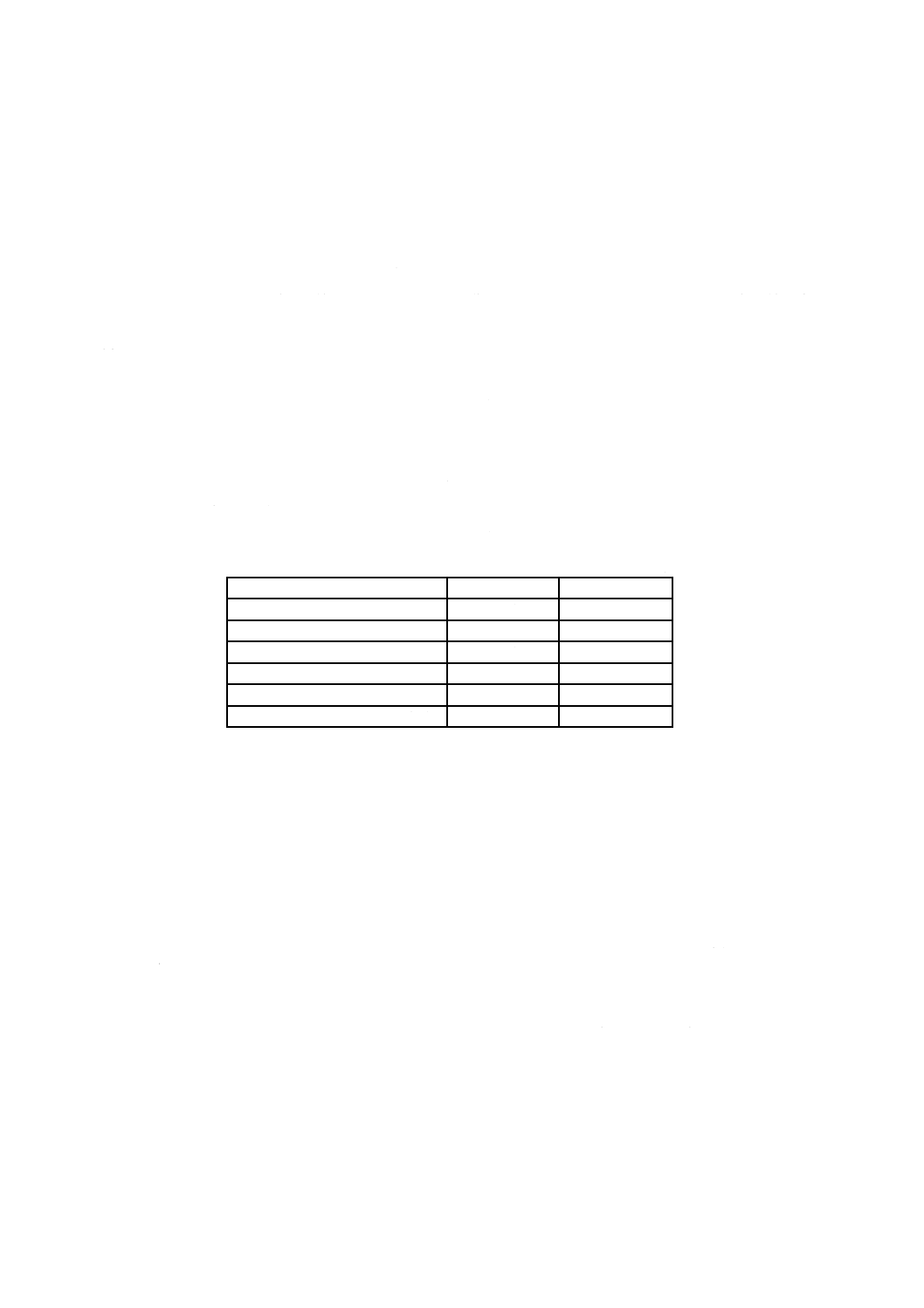

表1−試料の粒度及び二分器の種類

単位 mm

試料全量通過の粒度

二分器の種類

溝の幅

22.4を超え

31.5以下

60号

60±1

16.0を超え

22.4以下

50号

50±1

10.0を超え

16.0以下

30号

30±1

5.00を超え

10.0以下

20号

20±1

2.80を超え

5.00以下

10号

10±0.5

2.80以下

6号

6±0.5

2) 試料を混合して試料供給容器に入れ,二分器の本体に均一に落下させ,試料を2分割する。

そのいずれか一方をランダムに選んで縮分後の試料とする。

b) 縮分機による方法 縮分機は,JIS M 8100の附属書7(縮分機の偏り及び精度をチェックする実験方

法)によって,精度が十分であること及び偏りがないことを確認しておく。

6.3.2

試験室試料Aからのブリネル硬さ測定用試料及び分析用試料の調製方法

試験室試料Aは,ブリネル硬さの測定並びにナトリウム,マグネシウム及び塩素以外の化学成分の分析

に用いる。ブリネル硬さ測定用試料及び分析用試料の調製は,次の手順によって行う。

a) 6.1 c) で得た試験室試料AをJIS H 0511の5.1 b)[非消耗電極式不活性ガスアーク溶解法(円柱状試

料の調製)]によってアーク溶解するか又は5.1 c)[プラズマアーク溶解法(円柱状試料の調製)]に

よって溶解する。得た円柱状試料の上面及び下面をそれぞれ10 mm以上切断して除去する。

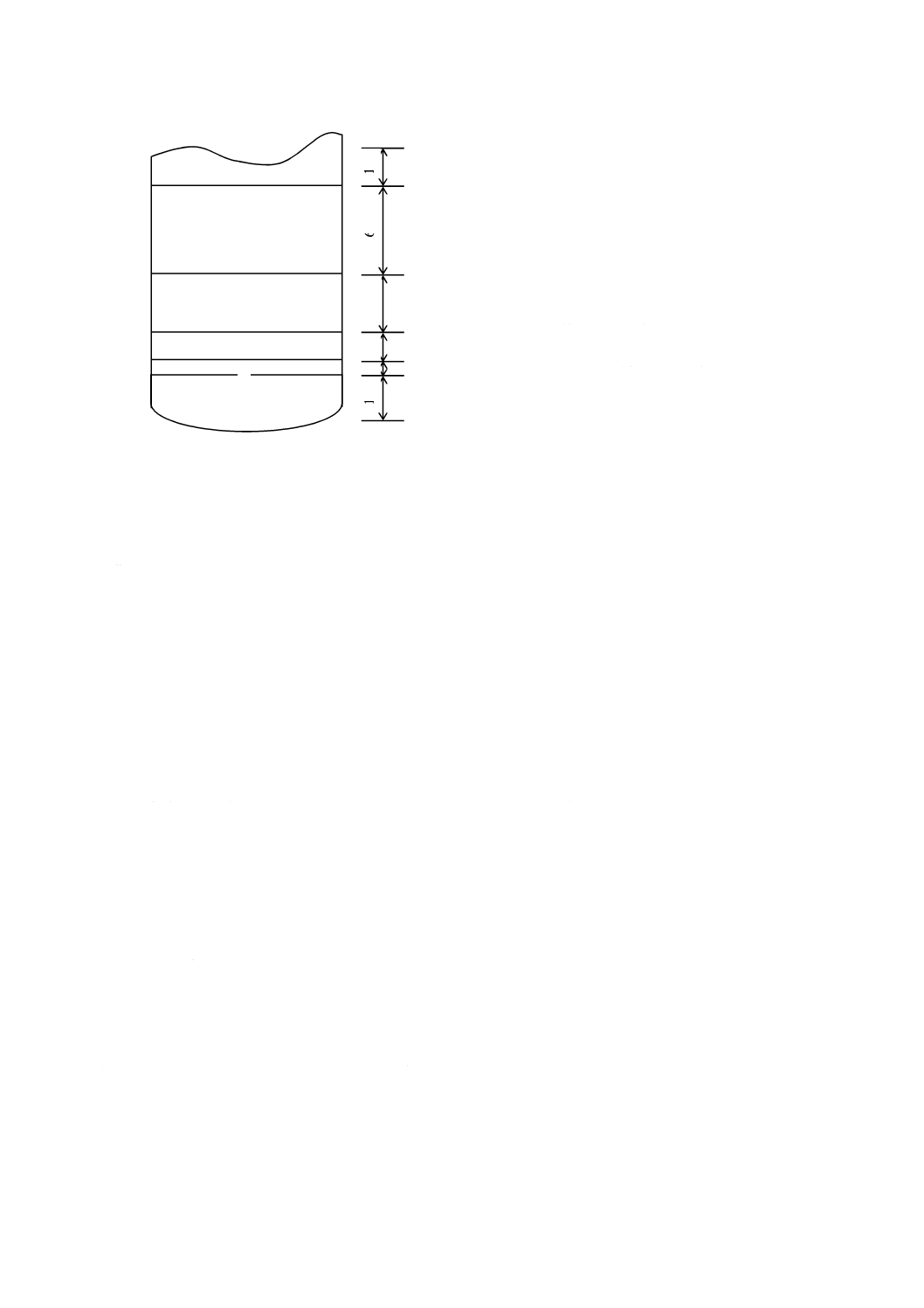

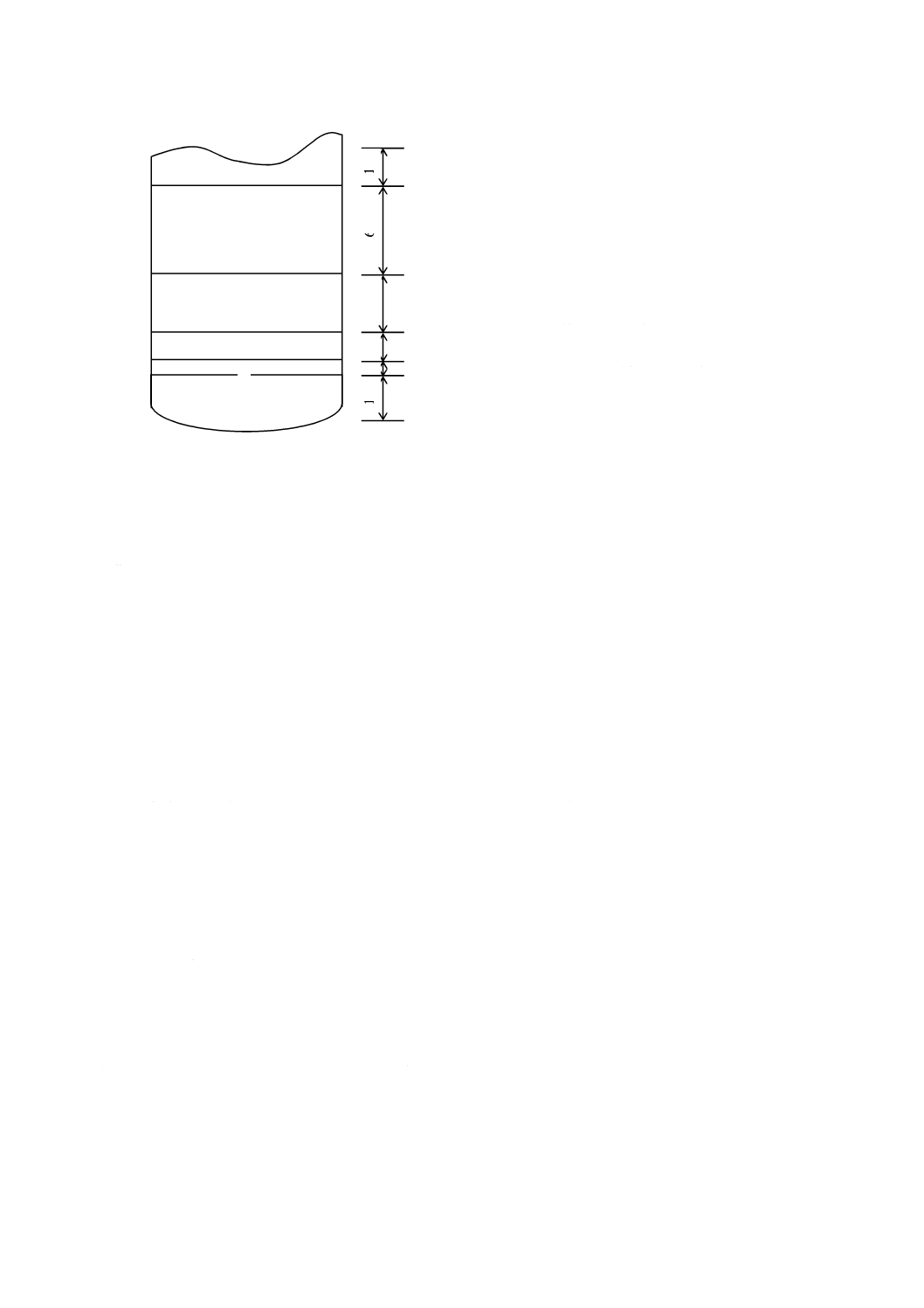

b) a) で得た,上面及び下面を切断除去した円柱状試料から,2 mm以上,5 mm以上及び15 mm以上の

厚さでそれぞれ1枚の試料を切り出し,それぞれ窒素・炭素・水素・酸素の分析,蛍光X線分析及び

/又は発光分光分析並びにマンガンなどの分析用試料とする。残部をブリネル硬さ測定に用いる(図

2参照)。

5

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−円柱状試料からの試料切り出しの例

c) 水素分析用試料は,b) で得た試料を適切な工具を用いて一辺が5 mm以下のブロック又は直径5 mm

以下の円柱状に切り出した後,次の手順によって研磨する。

1) あらかじめチタンでこすった中目若しくは細目のやすり又は研磨紙(布)で新しい面が出るまで研

磨する。この場合,摩擦熱によって試料の温度が上がらないように,一定方向にゆっくりと研磨す

る。

2) 研磨した試料をアセトン中で超音波洗浄する。

3) 洗浄した試料は,送風乾燥してアセトンを除去した後,はかり瓶などに入れてデシケーター中に保

存する。

d) 炭素・窒素・酸素分析用試料並びに7.3.2及び8.3.2によってチタン合金鋳塊及び/又はチタン合金加

工材から採取する硫黄分析用試料は,b) で得た試料を適切な工具を用いて一辺が5 mm以下のブロッ

ク又は直径5 mm以下の円柱状に切り出し後,c) 又は次の手順によって研磨する。

1) 試料を,硝酸 (1+1) 100 mLと,ふっ化水素酸5 mLとの混酸に,約20 ℃で約50秒間浸して研磨

する。

2) 研磨した試料を,超音波洗浄器を用いて水,エタノール及びアセトン中で1分間ずつ順次洗浄する。

3) c) 3) に従って試料を保存する。

e) マンガンなどの分析用試料は,b) で得た試料を旋盤を用いて切削する。この場合,回転数毎分300〜

500回及び切削速度毎分30〜40 mmを標準とする。

なお,旋盤を用いる代わりにボール盤を用いてドリリングしてもよい。この場合には,回転数毎分

145〜150回及び削り速度毎分1.5〜5.0 mmを標準とするが,二酸化炭素雰囲気中又はアルゴン雰囲気

中でドリリングするなど変質しないような特別な方法を用いる場合には,回転数及び削り速度を増加

してもよい。

f)

ブリネル硬さ測定用試料は,b) で得た試料をJIS H 0511の箇条5(硬さ測定用試料の調製方法)によ

って調製する。ただし,JIS H 0511の5.1 a)[非消耗電極式不活性ガスアーク溶解法(ボタン状試料の

調製)]によって硬さを測定するときは,a) で得た試験室試料Aから100 gのボタン状試料を2個又

は4個調製する。

a

a

b

c

d

e

1

0

2

5

150

6

0

1

0

単位 mm

a: 切断除去部

b: 窒素・炭素・水素・酸素の分析に用いる

部分

c: 蛍光X線分析及び/又は発光分光分析に

用いる部分

d: マンガンなどの分析に用いる部分

e: ブリネル硬さ測定に用いる部分

6

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 蛍光X線分析用試料の調製は,切断機を用いてディスク状に切断する。切断加工した試料の分析面を,

研磨ベルト(粒度はJIS R 6256のP60以上のもの)で研磨する。

なお,切削機械で表面を仕上げてもよい。

6.3.3

試験室試料Bからの分析用試料の調製方法

試験室試料Bは,ナトリウム,マグネシウム及び塩素の分析に用いる。

なお,窒素,けい素及びマンガンの分析にも用いることができる。

試験室試料B及び分析用試料の調製は,次の手順によって行う。

a) 6.1 c) で得た試験室試料Bを粒度が偏らないように注意して清浄なダイスに入れ,上部からパンチを

差し込み,圧縮機によって約300〜520 MPaに達するまで圧縮した後,圧縮塊をダイスから取り出す。

ただし,ダイスと試料が接触する部分は,すべてエタノール又はアセトンで清浄にしなければならな

い。また,圧縮塊は,素手,汚れた器具などでつかんではならない。

b) a) で得た圧縮塊を旋盤を用いて切削し,圧縮塊の表面部分約5 mmまでの切粉は捨てる。引き続き圧

縮塊の質量の1/4以上の切粉が得られるまで切削する。この場合には,回転数毎分200〜400回及び切

削速度毎分20〜40 mmを標準とする。

なお,旋盤で切削する代わりにボール盤でドリリングしてもよい。この場合には,回転数毎分145

〜150回及び削り速度毎分1.5〜5.0 mmとし,圧縮塊の表面部分約5 mmは捨て,ドリルの先端が圧縮

塊の底部から約5 mmに達するまでの切粉を試料とする。二酸化炭素雰囲気中又はアルゴン雰囲気中

でドリリングするなど変質しないような特別な方法を用いる場合には,回転数及び削り速度を増加し

てもよい。また,切粉の質量が圧縮塊の質量の1/4となるようにドリルの直径及びドリリングの数を

定める。

c) b) で得た切粉をステンレス鋼製容器に移し入れ,よく混ぜ合わせる。ただし,切粉が多量のときには,

JIS M 8100の6.5.3(二分器による方法)又はJIS M 8100の6.5.4(円すい四分方法)によって縮分す

る。また,切粉の径が4 mmを超えた場合には,粉砕機を用いて試料を粉砕する。このときは,使用

する粉砕機の内面部分にさびがないことを確認し,試料を供給する前に内部を清掃する。前回粉砕し

た試料と異なるロットの試料を粉砕する場合には,あらかじめ,今回粉砕するロットから別に採取し

た適切な量の試料を粉砕機に通して粉砕機内面を共洗いすることが望ましい。さらに,粉砕機の発熱

などによって,試料が変質しないようにする。

7

チタン及びチタン合金鋳塊のサンプリング方法

7.1

試料採取位置

試料採取位置は,製品の品質を代表する箇所とする。

7.2

試験室試料の採取方法

採取位置の表層部を旋盤,シェーパなどで分析する成分の分析精度に影響しない深さまで切削して除去

した後,次のいずれかの方法によって試験室試料を採取する。

a) 切削法 旋盤,フライス盤,シェーパなどを用いて,切削して試験室試料とする。

b) コアドリル法 ドリル直径40〜70 mm,コア径5〜15 mmのコアドリルを用いて切削して試験室試料

Cとする。コア部は,たがねなどで切り取って,ブロック状の試験室試料Dとする。

c) ドリリング法 平ドリルなどを用いて,ドリリングして試験室試料とする。

d) チッピング法 チッパーを用いてチッピングして試験室試料とする。

7

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

分析用試料の調製方法

7.3.1

水素及び酸素の分析用試料

7.2のa) 若しくはd) によって採取した試験室試料又はb) によって採取した試験室試料Dから,適切

な工具を用いて,一辺が5 mm以下のブロックを切り出した後,水素の分析用試料は,6.3.2 c) によって研

磨を行い,酸素の分析用試料は,6.3.2 d) によって研磨を行う。

7.3.2

水素及び酸素以外の化学成分分析用試料

7.2のa),c) 若しくはd) によって採取した試験室試料又はb) によって採取した試験室試料Cは,必要

があれば適切な工具を用いて切断する。

なお,炭素,窒素及び硫黄の分析用試料は,7.3.1で切り出したブロックを6.3.2 d) によって研磨しても

よい。

7.3.3

蛍光X線分析用試料及び/又は発光分光分析用試料

7.2 b) によって採取した試験室試料Dを蛍光X線分析用試料及び/又は発光分光分析用試料とする。

なお,7.2 a) によって採取した試験室試料又は7.2 b) によって採取した試験室試料Cが35 g以上得られ

た場合には,6.3.2 a) によってアーク溶解して円柱状試料を作製し,蛍光X線分析用試料及び/又は発光

分光分析用試料としてもよい。

8

チタン及びチタン合金の加工材のサンプリング方法

チタン及びチタン合金の加工材のサンプリング方法は,次による。

8.1

試料採取位置

試料採取位置は,製品の品質を代表する箇所とする。

8.2

試験室試料の採取方法

表面の付着物をエタノール,アセトンなどで清浄にし,必要があれば,更にブラシなどで表面の酸化物

などを除いた後,次のいずれかの方法によって採取する。

a) 切削法 7.2 a) による。

b) コアドリル法 7.2 b) による。

c) ドリリング法 7.2 c) による。

d) チッピング法 7.2 d) による。

e) 切断法 切断機,金ばさみなどを用いて適切な大きさに切断して試験室試料とする。

なお,この方法は,板,線などの試料の採取に適用する。

8.3

分析用試料の調製方法

8.3.1

水素及び酸素の分析用試料

8.2のa),d) 若しくはe) によって採取した試験室試料又はb) によって採取した試験室試料Dから,適

切な工具を用いて,一辺が5 mm以下のブロックを切り出した後,水素分析用試料は,6.3.2 c) によって研

磨を行い,酸素分析用試料は,6.3.2 d) によって研磨を行う。ただし,炭素,窒素及び硫黄の分析には,

8.3.2の分析用試料を用いてもよい。

8.3.2

水素及び酸素以外の化学成分分析用試料

8.2のa),c),d) 若しくはe) によって採取した試験室試料又はb) によって採取した試験室試料Cを,

必要があれば適切な工具を用いて切断する。ただし,8.2 e) によって採取した試験室試料は切断しなくて

もよい。

なお,炭素,窒素及び硫黄の分析用試料は,8.3.1で切り出したブロックを,6.3.2 d) によって研磨して

8

H 1610:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もよい。

8.3.3

蛍光X線分析用試料及び/又は発光分光分析用試料

8.2 b) によって採取した試験室試料D又は8.2 e) によって採取した試験室試料を蛍光X線分析用試料及

び/又は発光分光分析用試料とする。

9

チタン及びチタン合金鋳物のサンプリング方法

9.1

試料の採取方法

試料の採取方法は,次のいずれかによる。

a) 溶湯から製品を鋳込む場合には,別に準備した小形の鋳型に流し込んで冷却した後,鋳型を外し,試

料とする。

b) 製品の鋳型の一部に棒状の空げき(隙)を設け,溶湯を鋳込んで冷却した後,棒状部分を切り出し,

試料とする。

9.2

試験室試料の採取方法

9.1で得た試料の鋳肌を旋盤,シェーパなどで切削加工して除去し,必要があれば,表面の付着物をエタ

ノール,アセトンなどで清浄にした後,次のいずれかの方法によって採取する。

a) 切削法 7.2 a) による。

b) コアドリル法 7.2 b) による。

c) ドリリング法 7.2 c) による。

d) チッピング法 7.2 d) による。

e) 切断法 切断機などを用いて適切な大きさに切断して試験室試料とする。

9.3

分析用試料の調製方法

9.3.1

水素及び酸素の分析用試料

9.2のa),d) 若しくはe) によって採取した試験室試料又はb) によって採取した試験室試料Dから,適

切な工具を用いて,一辺が5 mm以下のブロックを切り出した後,水素分析用試料は,6.3.2 c) によって研

磨を行い,酸素分析用試料は,6.3.2 d) によって研磨を行う。

9.3.2

水素及び酸素以外の化学成分分析用試料

9.2のa),c),d) 若しくはe) によって採取した試験室試料,又はb) によって採取した試験室試料Cを

適切な工具を用いて切断する。

なお,炭素及び窒素の分析用試料は,9.3.1で切り出したブロックを,6.3.2 d) によって研磨してもよい。

9.3.3

蛍光X線分析用試料及び/又は発光分光分析用試料

9.2 b) によって採取した試験室試料D,又は9.2 e) によって採取した試験室試料を蛍光X線分析用試料

及び/又は発光分光分析用試料とする。