H 1 404 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,タングステン・モ

リブデン工業会 (JTMIA) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS H 1404 - 1987は改正され,この規格に置き換えられる。

今回の改正では,不揮発分を形成するカルシウム,けい素,アルミニウム及びマグネシウムの定量方法

を追加し,改正を行った。

H 1 404 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 試料の採り方及び取扱い方 ································································································ 2

4.1 試料の採り方 ················································································································ 2

4.2 試料の取扱い方 ············································································································· 2

5. 分析値のまとめ方 ············································································································ 2

5.1 分析回数 ······················································································································ 2

5.2 空試験 ························································································································· 2

5.3 分析値の表示 ················································································································ 2

6. 安全衛生に関する注意 ······································································································ 2

7. 鉄定量方法 ····················································································································· 2

7.1 定量方法の区分 ············································································································· 2

7.2 1, 10-フェナントロリン吸光光度法 ····················································································· 2

7.3 原子吸光法 ··················································································································· 4

7.4 誘導結合プラズマ (ICP) 発光分光法 ·················································································· 6

8. カルシウム定量方法 ········································································································· 7

8.1 定量方法の区分 ············································································································· 7

8.2 原子吸光法 ··················································································································· 7

8.3 誘導結合プラズマ (ICP) 発光分光法 ·················································································· 8

9. けい素定量方法 ··············································································································· 9

9.1 定量方法の区分 ············································································································· 9

9.2 四ふっ化けい素気化分離モリブドけい酸青吸光光度法 ·························································· 10

9.3 四ふっ化けい素気化分離誘導結合プラズマ (ICP) 発光分光法 ················································ 12

9.4 混酸分解誘導結合プラズマ (ICP) 発光分光法 ····································································· 13

10. アルミニウム定量方法···································································································· 14

10.1 定量方法の区分 ··········································································································· 14

10.2 陽イオン交換分離原子吸光法 ························································································· 14

10.3 陽イオン交換分離誘導結合プラズマ (ICP) 発光分光法 ························································ 15

10.4 混酸分解誘導結合プラズマ (ICP) 発光分光法 ···································································· 16

11. マグネシウム定量方法 ···································································································· 17

11.1 定量方法の区分 ··········································································································· 17

11.2 原子吸光法 ················································································································· 17

11.3 誘導結合プラズマ (ICP) 発光分光法 ················································································ 18

12. 不揮発分定量方法 ········································································································· 19

H 1 404 : 2001

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.1 定量方法 ···················································································································· 19

12.2 要旨 ·························································································································· 19

12.3 試薬 ·························································································································· 19

12.4 装置 ·························································································································· 19

12.5 試料はかり取り量 ········································································································ 20

12.6 操作 ·························································································································· 20

12.7 計算 ·························································································································· 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1 404 : 2001

モリブデン材料の分析方法

Methods for chemical analysis of molybdenum materials

1. 適用範囲 この規格は,モリブデン材料(照明及び電子機器用)の鉄,カルシウム,けい素,アルミ

ニウム,マグネシウム及び不揮発分の定量方法について規定する。

なお,それらの定量方法は表1による。

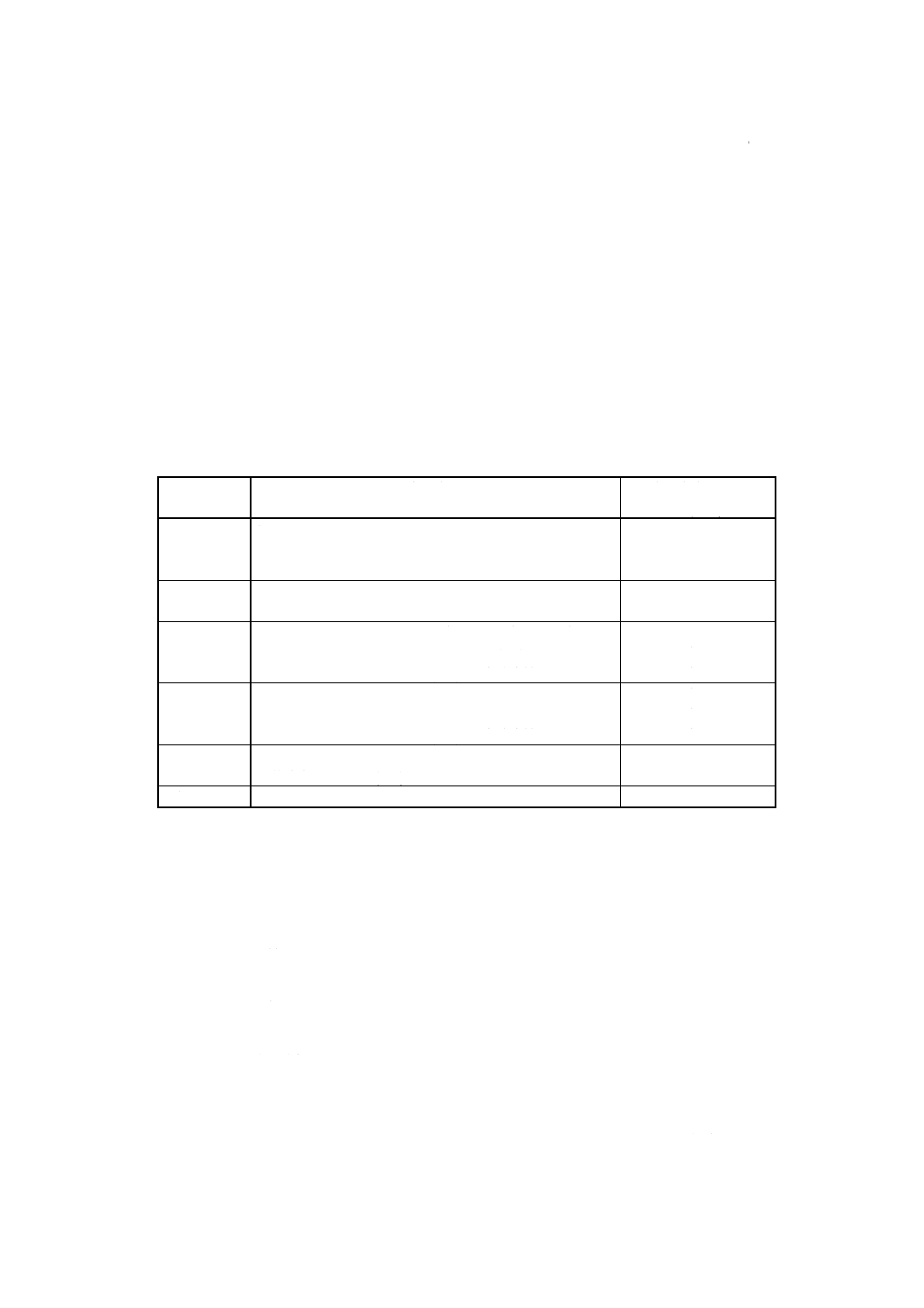

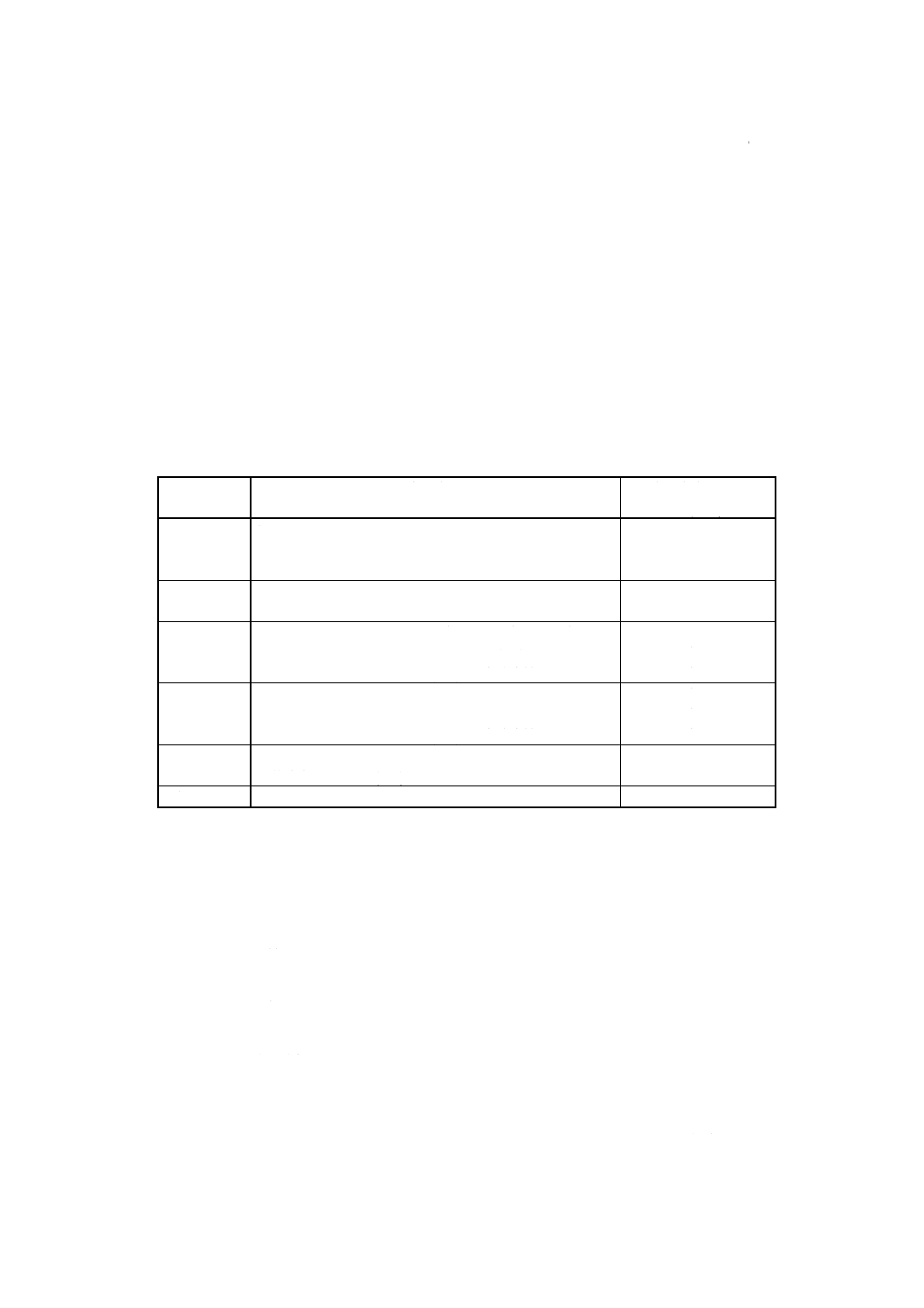

表1 定量方法

成分

定量方法

適用含有率範囲

% (m/m)

鉄

1, 10-フェナントロリン吸光光度法

原子吸光法

誘導結合プラズマ (ICP) 発光分光法

0.001 以上0.03 以下

0.000 5以上0.03 以下

0.000 5以上0.03 以下

カルシウム

原子吸光法

誘導結合プラズマ (ICP) 発光分光法

0.000 5以上0.01 以下

0.000 1以上0.01 以下

けい素

四ふっ化けい素気化分離モリブドけい酸青吸光光度法

四ふっ化けい素気化分離誘導結合プラズマ (ICP) 発光分光法

混酸分解誘導結合プラズマ (ICP) 発光分光法

0.000 5以上0.005以下

0.000 5以上0.005以下

0.001 以上0.02 以下

アルミニウ

ム

陽イオン交換分離原子吸光法

陽イオン交換分離誘導結合プラズマ (ICP) 発光分光法

混酸分解誘導結合プラズマ (ICP) 発光分光法

0.000 2以上0.01 以下

0.000 1以上0.01 以下

0.000 5以上0.01 以下

マグネシウ

ム

原子吸光法

誘導結合プラズマ (ICP) 発光分光法

0.000 5以上0.005以下

0.000 1以上0.005以下

不揮発分

揮発分分離重量法

0.002 以上

2. 引用規格 次に掲げる規格は,この規格に引用される。ことによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0016 鉄標準液

JIS K 0037 標準物質−標準液−マグネシウム

JIS K 0038 標準物質−標準液−カルシウム

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS Z 8401 数値の丸め方

3. 一般事項 分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116及びJIS K 0121によ

る。

2

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試料の採り方及び取扱い方

4.1

試料の採り方 試料の採り方は,その品質を代表するように,汚染などに注意して,分析に必要な

量を採取する。

4.2

試料の取扱い方

a) 試料の取扱い方は,4.1で採取した試料を水酸化ナトリウム (300g/L) に浸して約15分間煮沸し,水

洗し,清浄なガーゼ又はブラシなどで黒鉛などをぬぐい去った後,適切な長さに切断するか又は1mm

以下に破砕し,塩酸 (1+1) で約15分間煮沸した後水洗し,更にエタノール (95) で洗浄した後,乾

燥する。

b) 乾燥した試料は,酸化及び吸湿を防止するために適切な容器に入れ密封し,分析用試料とする。

5. 分析値のまとめ方

5.1

分析回数 通常,同一試料について2回行う。

5.2

空試験 分析に当たっては,空試験を行い,測定値を補正する。

5.3

分析値の表示 分析値は,質量百分率で表し,表1の適用含有率範囲に規定されている定量範囲の

最下位の次のけたまで算出し,JIS Z 8401によって定量範囲の最下位のけたに丸める。ただし,丸めた結

果,小数点以下の有効数字が3けた以上になる場合は,小数点以下有効数字2けたに丸める。

6. 安全衛生に関する注意 分析操作を行うには,常に安全及び衛生に注意しなければならないが,特に

次の事項に注意する。

a) 分析に使用する試薬は,労働安全衛生法有機溶剤中毒予防規則,労働安全衛生法特定化学物質等障害

予防規則並びに毒物及び劇物取締法の基準に従い操作など十分に注意する。

b) 原子吸光法及び誘導結合プラズマ (ICP) 発光分光法における高圧ガスの取扱いにおいては,高圧ガス

取締法及びそれに関連する諸法令の基準に従い,また,運搬,設置,操作などに十分注意し,火気に

十分気をつける。

c) 原子吸光法においては,フレームの点火及び消火に注意し,特に一酸化二窒素・アセチレンフレーム

を使用する場合には逆火及び爆発に注意する。

d) 誘導結合プラズマ (ICP) 発光分光法においては,高電圧,高温,高周波及び強い光が関係する装置の

ため,測定者に対して危険及び健康を阻害する可能性がある。したがって安全機構,危険防止,測定

室環境などに配慮が必要である。

e) 不揮発分の定量に,液化塩化水素ボンベを使用するときは,取扱いに十分注意する。また,塩化水素

は十分に処理して排出する。

7. 鉄定量方法

7.1

定量方法の区分 鉄の定量方法は,次のいずれかによる。

a) 1, 10-フェナントロリン吸光光度法 この方法は,鉄含有率0.001% (m/m) 以上0.03% (m/m) 以下の試

料に適用する。

b) 原子吸光法 この方法は,鉄含有率0.000 5% (m/m) 以上0.03% (m/m) 以下の試料に適用する。

c) 誘導結合プラズマ (ICP) 発光分光法 この方法は,鉄含有率0.000 5% (m/m) 以上0.03% (m/m) 以下

の試料に適用する。

7.2

1, 10-フェナントロリン吸光光度法

3

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

要旨 試料を硝酸と硫酸の混酸で分解し,酒石酸を加えて,モリブデンなどを錯塩とし,pHを調

節し,L (+) -アスコルビン酸で鉄 (III) を鉄 (II) に還元し,1, 10-フェナントロリンを加えて1, 10-フェナ

ントロリン・鉄 (II) 錯体を生成させ,光度計を用いてその吸光度を測定する。

7.2.2

試薬 試薬は,次による。

a) 混酸A(硝酸1,硫酸1,水2)

b) アンモニア水

c) 酢酸

d) 酒石酸溶液 (500g/L)

e) L (+) -アスコルビン酸溶液 (50g/L) 使用の都度調製する。

f)

1, 10-フェナントロリン溶液 塩化1, 10-フェナントロリニウム−水和物0.2gを水に溶解し,水で液量

を100mlとする。

g) 標準鉄溶液(20μgFe/ml) 鉄[99.9% (m/m) 以上]1.000gをはかり取ってビーカー (200ml) に移し入れ,

時計皿で覆い,塩酸 (1+1) 20mlを加え,穏やかに加熱して分解する。過酸化水素1mlを加え,煮沸

して鉄を酸化するとともに,過剰の過酸化水素を分解する。常温まで冷却した後,時計皿の下面を水

で洗浄して時計皿を取り除き,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄めて原液(1 000μgFe/ml)とする。又は,JIS K 0016に規定する鉄標準液のFe1 000を原液とする。こ

の原液を使用の都度,必要量だけ水で正しく50倍に薄めて標準鉄溶液とする。

h) p-ニトロフェノール溶液 (4g/L)

7.2.3

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

7.2.4

操作

7.2.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取ってビーカー (200〜300ml) に移し入れる。

b) 時計皿で覆い,混酸A20mlを加え,放置又は加熱して分解する。引き続き加熱して窒素酸化物などを

追い出す。

c) 室温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,水で約50mlとし,酒石酸溶

液10mlをかき混ぜながら加え,水で液量を約60mlとする。

7.2.4.2

呈色 呈色は,次の手順によって行う。

a) 7.2.4.1c)で得た溶液を100mlの全量フラスコに水を用いて移し入れる。

b) p-ニトロフェノール溶液数滴を指示薬として加えた後,振り混ぜながら溶液の色が黄色になるまでア

ンモニア水を加える。次に,酢酸を溶液が無色となるまで滴加し,更に数滴を過剰に加える(1)。

注(1) この操作によって呈色時のpHは5.0付近となる。

c) 常温まで冷却した後,L (+) -アスコルビン酸溶液 [7.2.2e)] 2ml及び1, 10-フェナントロリン溶液

[7.2.2f)] 10mlを加えて振り混ぜ,水で標線まで薄め,約10分間放置する(2)。

注(2) 10分間放置後,吸光度は一定となる。

7.2.4.3

吸光度の測定 7.2.4.2c)で得た溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液とし

て波長510nm付近の吸光度を測定する。

7.2.5

空試験 試料を用いないで試料と同じ操作を試料と並行して行い,得られた溶液の吸光度を空試験

の吸光度とする。

4

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.6

検量線の作成 混酸A20mlずつを数個のビーカー (200〜300ml) に取り,酒石酸10mlをかき混ぜ

ながら加えた後,溶液をそれぞれ100mlの全量フラスコに水を用いて移し入れ,標準鉄溶液 [7.2.2g)] 0〜

15.0ml(鉄として0〜300μg)を段階的に加える。以下,7.2.4.2のb)〜c)及び7.2.4.3の手順に従って操作し

た後,得た吸光度と鉄量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

7.2.7

計算 7.2.4.3及び7.2.5で得た吸光度と,7.2.6で作成した検量線とから鉄量を求め,試料中の鉄含

有率を次の式によって算出する。

100

2

1

×

m

A

A

Fe

−

=

ここに, Fe: 試料中の鉄含有率 [% (m/m) ]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

7.3

原子吸光法

7.3.1

要旨 試料を適切な試薬で分解した後,溶液を原子吸光光度計の空気・アセチレンフレーム中に噴

霧し,その吸光度を測定する。

7.3.2

試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) りん酸 (1+1)

d) ほう酸溶液 (50g/L)

e) 混酸B(硝酸1,ふっ化水素酸1)

f)

混酸C(塩酸3,硝酸1,水4)

g) モリブデン粉 鉄含有率が既知で,かつ,その鉄含有卒が試料中の鉄含有率より低いもの。

h) 過酸化水素

i)

標準鉄溶液(20μgFe/ml) 7.2.2g)による。

j)

備考だけで使う試薬

1) 逆王水(塩酸1,硝酸3)

7.3.3

試料はかり取り量 試料はかり取り量は,試料溶液の調製を7.3.4.1a)で行う場合は,3.0gとし,試

料溶液の調製を7.3.4.1b)で行う場合は,1.0gとし,10mgのけたまではかる。

7.3.4

操作

7.3.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 混酸Bによる分解

1) 試料をはかり取って四ふっ化エチレン樹脂ビーカー (100〜200ml) 又はポリエチレンビーカー

(100〜200ml) に移し入れる。

2) 四ふっ化エチレン樹脂時計皿又はポリエチレン時計皿で覆い,りん酸 (1+1) 2ml,及び塩酸2mlを

加え,混酸B8mlを少量ずつ加え,放置又は加熱して分解する(3)。更に硝酸2mlを加え,引き続き

加熱して窒素酸化物などを追い出す。

注(3) 極細線や細粒の場合は,分解反応が激しいので,混酸に適量の水を加えて使用する。ポリエチ

レンビーカーは,変形が起こらないように水浴中などで加熱する。

5

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 時計皿の下面を水で洗浄して時計皿を取り除き,ほう酸溶液35mlをかき混ぜながら加える。

4) 常温まで冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める(4)。

注(4) この溶液中の鉄量が300μgを超える場合には,鉄量が300μg以下になるように溶液を別の100ml

の全量フラスコに分取し,水で標線まで薄める。

b) 過酸化水素・混酸Cによる分解

1) 試料をはかり取ってビーカー (100〜200ml) に移し入れる。

2) 時計皿で覆い,りん酸 (1+1) 1ml及び過酸化水素10〜20ml(5)を加え,放置又は加熱して分解する。

液量が約5m1になるまで加熱して蒸発し室温まで冷却した後,混酸C10mlを少量ずつ加え,数分間

放置し激しい発泡を終わらせ,約5分間煮沸して常温まで冷却した後,時計皿の下面を水で洗浄し

て時計皿を取り除く。

注(5) 過酸化水素の添加は,数回に分けて行った方がよい。また,分解不十分な場合は,更に過酸化

水素を追加する。

3) 溶液を50mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める(6)。

注(6) この溶液中の鉄量が160μgを超える場合には,鉄量が160μg以下になるように溶液を別の50ml

の全量フラスコに分取し,水で標線まで薄める。

7.3.4.2

吸光度の測定 7.3.4.1のa)4)又はb)3)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸

光光度計の空気・アセチレンフレーム中に噴霧し,波長248.3nmにおける吸光度を測定する。

7.3.5

空試験 7.3.6の検量線の作成操作において得られる標準鉄溶液を添加しない溶液の吸光度を,空

試験の吸光度とする(7)。

注(7) 7.3.4.1のa)4)又はb)3)で注を適用して試料溶液を分取した場合には,空試験液も試料溶液と同量

を分取する。

7.3.6

検量線の作成 検量線の作成は,次のいずれかの手順によって行う。

a) 試料溶液の調製を7.3.4.1a)によって行う場合

1) モリブデン粉 [7.3.2g)] を3.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー (100

〜200ml) 又はポリエチレンビーカー (100〜200ml) に移し入れる。

2) 7.3.4.1a)2)の操作を試料と並行して行った後,溶液を100mlの全量フラスコに水を用いて移し入れる。

3) 標準鉄溶液 [7.3.2i)] 0〜15.0ml(鉄として0〜300μg)を段階的に加え,水で標線まで薄める。

4) これらの溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレーム

中に噴霧し,波長248.3nmにおける吸光度を試料と並行して測定し,得た吸光度と鉄量との関係線

を作成し,その関係線を原点を通るように平行移動して検量線とする。

b) 試料溶液の調製を7.3.4.1b)によって行う場合

1) モリブデン粉 [7.3.2g)] を1.0gずつ数個はかり取り,それぞれビーカー (100〜200ml) に移し入れる。

2) 7.3.4.1b)2)の操作を試料と並行して行った後,溶液を50mlの全量フラスコに水を用いて移し入れる。

3) 標準鉄溶液 [7.3.2i)] 0〜8.0ml(鉄として0〜160μg)を段階的に加え,水で標線まで薄める。

4) 7.3.6a)4)に従って操作する。

7.3.7

計算 計算は,次のいずれかによる。

a) 7.3.4.1のa)4)又はb)3)で分取しない場合 7.3.4.2及び7.3.5で得た吸光度と,7.3.6で作成した検量線

とから鉄量を求め,試料中の鉄含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Fe

−

−

=

6

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Fe: 試料中の鉄含有率 [% (m/m) ]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

A3: モリブデン粉 [7.3.2c)] 3.0g又は1.0g中に含まれる鉄量 (g)

m: 試料はかり取り量 (g)

b) 7.3.4.1のa)4)又はb)3)で分取した場合 7.3.4.2及び7.3.5で得た吸光度と,7.3.6で作成した検量線と

から鉄量を求め,試料中の鉄含有率を次の式によって算出する。

100

50

50

3

5

4

×

×

×

B

m

B

A

A

A

Fe

−

−

=

ここに, Fe: 試料中の鉄含有率 [% (m/m) ]

A4: 試料溶液中の鉄検出量 (g)

A5: 空試験液中の鉄検出量 (g)

A3: モリブデン粉 [7.3.2c)] 3.0g又は1.0g中に含まれる鉄量 (g)

m: 試料はかり取り量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

備考 逆王水分解原子吸光法 試料3.0gをはかり取ってトールビーカー (200〜300ml)(8)に移し入れ,

時計皿で覆い,りん酸 (1+1) 6mlを加え,更に逆王水20ml(9)を少量ずつ加え,放置又は加熱し

て分解し,液量が約10mlになるまで加熱して蒸発した後,時計皿の下面を水で洗浄して時計

皿を取り除く。以下,7.3.4.1a)4)及び7.3.4.2〜7.3.7の手順に従って操作し,鉄含有率を求める。

ただし,この場合の検量線の作成は,次による。

モリブデン粉 [7.3.2g)] を3.0gずつ数個はかり取り,それぞれトールビーカー (200〜

300ml)(8)に移し入れ,時計皿で覆い,りん酸 (1+1) 6mlを加え,更に逆王水20ml(9)を少量ずつ

加え,放置又は加熱して分解し,液量が約10mlになるまで加熱して蒸発する。溶液をそれぞ

れ100mlの全量フラスコに水を用いて移し入れる。以下,7.3.6a)3)〜4)の手順に従って操作す

る。

注(8) ビーカーには,あらかじめ10mlび20mlの目盛を付けておく方がよい。

(9) 極細線や細粒の場合は,分解反応が激しいので,逆王水に適量の水を加えて使用する。

7.4

誘導結合プラズマ (ICP) 発光分光法

7.4.1

要旨 試料を過酸化水素・混酸で分解した後,溶液を誘導結合プラズマ (ICP) 発光分光装置のア

ルゴンプラズマ中に噴霧し,その発光強度を測定する。

7.4.2

試薬 試薬は,次による。

a) りん酸 (1+1)

b) 混酸C(塩酸3,硝酸1,水4)

c) モリブデン粉 7.3.2g)による。

d) 過酸化水素

e) 標準鉄溶液(50μgFe/ml) 7.2.2g)の原液(1 000μgFe/ml)を使用の都度,必要量だけ水で正しく20倍に薄

めて標準鉄溶液とする。

7.4.3

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

7.4.4

操作

7.4.4.1

試料溶液の調製 試料溶液の調製は,7.3.4.1b)による(10)。

7

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(10) 注(6)は適用しない。

7.4.4.2

発光強度の測定 7.4.4.1で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴン

プラズマ中に噴霧し,波長238.204nmにおける発光強度を測定する(11)。

注(11) 精度及び正確さを確認してあれば,他の波長を用いて測定してもよい。また,高次のスペクト

ル線が使用可能な装置では,高次のスペクトル線を用いてもよい。バックグラウンド補正機構

が付いている装置では,バックグラウンド補正機構を用いてもよい。

なお,この注を適用した場合は,検量線の作成においても同様に行う。

7.4.5

空試験 7.4.6の検量線の作成操作において得られる標準鉄溶液を添加しない溶液の発光強度を,

空試験の発光強度とする。

7.4.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [7.4.2c)] を1.0gずつ数個はかり取り,それぞれビーカー (100〜200ml) に移し入れる。

b) 7.3.4.1b)2)に従って操作した後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準鉄溶液 [7.4.2e)] 0〜6.0ml(鉄として0〜300μg)を段階的に加え,水で標線まで薄める。

d) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

238.204nmにおける発光強度を試料と並行して測定し,得た発光強度と鉄量との関係線を作成し,そ

の関係線を原点を通るように平行移動して検量線とする。

7.4.7

計算 7.4.4.2及び7.4.5で得た発光強度と,7.4.6で作成した検量線とから鉄量を求め,試料中の鉄

含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Fe

−

−

=

ここに, Fe: 試料中の鉄含有率 [% (m/m) ]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

A3: モリブデン粉 [7.4.2c)] 1.0g中に含まれる鉄量 (g)

m: 試料はかり取り量 (g)

8. カルシウム定量方法

8.1

定量方法の区分 カルシウムの定量方法は,次のいずれかによる。

a) 原子吸光法 この方法は,カルシウム含有率0.000 5% (m/m) 以上0.01% (m/m) 以下の試料に適用する。

b) 誘導結合プラズマ (ICP) 発光分光法 この方法は,カルシウム含有率0.000 1% (m/m) 以上0.01%

(m/m) 以下の試料に適用する。

8.2

原子吸光法

8.2.1

要旨 試料を過酸化水素・混酸で分解した後,溶液を原子吸光光度計の一酸化二窒素・アセチレン

フレーム中に噴霧し,その吸光度を測定する。

8.2.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) りん酸 (1+1)

c) 混酸C(塩酸3,硝酸1,水4)

d) モリブデン粉 カルシウム含有率が既知で,かつ,そのカルシウム含有率が試料中のカルシウム含有

率より低いもの。

e) 過酸化水素

8

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

標準カルシウム溶液(20μgCa/ml) あらかじめ110℃で乾燥し,デシケーター中で放冷した炭酸カルシ

ウム[99.5% (m/m) 以上]0.250gをはかり取り,ビーカー (200ml) に移し入れ,時計皿で覆い,塩酸

(1+1) 20mlを少量ずつ加え分解した後,加熱して二酸化炭素などを追い出す。常温まで冷却した後,

時計皿の下面を水で洗浄して時計皿を取り除き,溶液を100mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄めて原液(1 000μgCa/ml)とする。又は,JIS K 0038に規定するカルシウム標準液のCa

1 000を原液とする。この原液を使用の都度,必要量だけ水で正しく50倍に薄めて標準カルシウム溶

液とする。

8.2.3

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

8.2.4

操作(12)

注(12) 使用する器具は,塩酸 (1+1) で洗浄した後,水で洗浄して用いる。

8.2.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,四ふっ化エチレン樹脂ビーカー又は石英ビーカー (100〜200ml) に移し入れる。

b) 四ふっ化エチレン樹脂時計皿又はポリエチレン時計皿で覆い,りん酸 (1+1) 1ml及び過酸化水素10

〜20ml(5)を加え,放置又は加熱して分解する。液量が約5mlになるまで加熱して蒸発し常温まで冷却

した後,混酸C10mlを少量ずつ加え,数分間放置し激しい発泡を終わらせ,約5分間煮沸して常温ま

で冷却した後,時計皿の下面を水で洗浄して時計皿を取り除く。

c) 溶液を50mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

8.2.4.2

吸光度の測定 8.2.4.1c)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一

酸化二窒素・アセチレンフレーム中に噴霧し,波長422.7nmにおける吸光度を測定する。

8.2.5

空試験 8.2.6の検量線の作成操作において得られる標準カルシウム溶液を添加しない溶液の吸光

度を,空試験の吸光度とする。

8.2.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [8.2.2d)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー又は石

英ビーカー (100〜200ml) に移し入れる。

b) 8.2.4.1b)の操作を試料と並行して行った後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準カルシウム溶液 [8.2.2f)] 0〜5.0ml(カルシウムとして0〜100μg)を段階的に加え,水で標線まで

薄める。

d) これらの溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一酸化二窒素・アセチレンフ

レーム中に噴霧し,波長422.7nmにおける吸光度を試料と並行して測定し,得た吸光度とカルシウム

量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

8.2.7

計算 8.2.4.2及び8.2.5で得た吸光度と,8.2.6で作成した検量線とからカルシウム量を求め,試料

中のカルシウム含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Ca

−

−

=

ここに, Ca: 試料中のカルシウム含有率 [% (m/m) ]

A1: 試料溶液中のカルシウム検出量 (g)

A2: 空試験液中のカルシウム検出量 (g)

A3: モリブデン粉 [8.2.2d)] 1.0g中に含まれるカルシウム量 (g)

m: 試料はかり取り量 (g)

8.3

誘導結合プラズマ (ICP) 発光分光法

9

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.1

要旨 試料を過酸化水素・混酸で分解した後,溶液を誘導結合プラズマ (ICP) 発光分光装置のア

ルゴンプラズマ中に噴霧し,その発光強度を測定する。

8.3.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) りん酸 (1+1)

c) 混酸C(塩酸3,硝酸1,水4)

d) モリブデン粉 8.2.2d)による。

e) 過酸化水素

f)

標準カルシウム溶液(20μgCa/ml) 8.2.2f)による。

8.3.3

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

8.3.4

操作(12)

8.3.4.1

試料溶液の調製 試料溶液の調製は,8.2.4.1による。

8.3.4.2

発光強度の測定 8.3.4.1で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴン

プラズマ中に噴霧し,波長393.366nmにおける発光強度を測定する(11)。

8.3.5

空試験 8.3.6の検量線の作成操作において得られる標準カルシウム溶液を添加しない溶液の発光

強度を,空試験の発光強度とする。

8.3.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [8.3.2d)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー又は石

英ビーカー (100〜200ml) に移し入れる。

b) 8.2.4.1b)に従って操作した後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準カルシウム溶液 [8.3.2f)] 0〜5.0ml(カルシウムとして0〜100μg)段階的に加え,水で標線まで薄

める。

d) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

393.366nmにおける発光強度を試料と並行して測定し,得た発光強度とカルシウム量との関係線を作

成し,その関係線を原点を通るように平行移動して検量線とする。

8.3.7

計算 8.3.4.2及び8.3.5で得た発光強度と,8.3.6で作成した検量線とからカルシウム量を求め,試

料中のカルシウム含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Ca

−

−

=

ここに, Ca: 試料中のカルシウム含有率 [% (m/m) ]

A1: 試料溶液中のカルシウム検出量 (g)

A2: 空試験液中のカルシウム検出量 (g)

A3: モリブデン粉 [8.3.2d)] 1.0g中に含まれるカルシウム量 (g)

m: 試料はかり取り量 (g)

9. けい素定量方法

9.1

定量方法の区分 けい素の定量方法は,次のいずれかによる。

a) 四ふっ化けい素気化分離モリブドけい酸青吸光光度法 この方法は,けい素含有率0.000 5% (m/m) 以

上0.005% (m/m) 以下の試料に適用する。

b) 四ふっ化けい素気化分離誘導結合プラズマ (ICP) 発光分光法 この方法は,けい素含有率0.000 5%

(m/m) 以上0.005% (m/m) 以下の試料に適用する。

10

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 混酸分解誘導結合プラズマ (ICP) 発光分光法 この方法は,けい素含有率0.001% (m/m) 以上0.02%

(m/m) 以下の試料に適用する。

9.2

四ふっ化けい素気化分離モリブドけい酸青吸光光度法

9.2.1

要旨 試料を過酸化水素で分解し,硫酸を加え酸性とした溶液に,ふっ化水素酸を加えた後,窒素

(又は酸素)を通気してけい素を四ふっ化けい素として気化分離し,ほう酸に吸収させる。七モリブデン

酸六アンモニウムを加え,けい素をモリブドけい酸とした後,しゅう酸及びL (+) -アスコルビン酸を加え

てモリブドけい酸青を生成させ,光度計を用いてその吸光度を測定する。

9.2.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) ふっ化水素酸 (1+19)

c) 硫酸 (3+1)

d) 吸収溶液 ほう酸5gを水に溶解し,水で液量を1 000mlとする。

e) 窒素(又は酸素) 99.9% (v/v) 以上のもの。

f)

過酸化水素

g) 七モリブデン酸六アンモニウム溶液 七モリブデン酸六アンモニウム四水和物10gを水に溶解し,水

で液量を100mlとする。

h) しゅう酸溶液 しゅう酸二水和物10gを水に溶解し,水で液量を100mlとする。

i)

L (+) -アスコルビン酸溶液 (30g/L) 使用の都度調製する。

j)

標準けい素溶液(10μgSi/ml) あらかじめ1 000℃で強熱し,デシケーター中で室温まで放冷した二酸化

けい素[99.9% (m/m) 以上]0.214gをはかり取って白金るつぼ(30番)に移し入れ,炭酸ナトリウム

2.5gを加えて混合し,加熱して融解する。放冷した後,温水約50mlを入れたポリエチレンビーカー

(200ml) 中に浸し,水浴上で温めて融成物を溶解した後,白金るつぼを水洗して取り出す。常温まで

冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(1

000μgSi/ml)とし,ポリエチレン瓶中に保存する。この原液を使用の都度,必要量だけ水で正しく100

倍に薄めて標準けい素溶液とする。

9.2.3

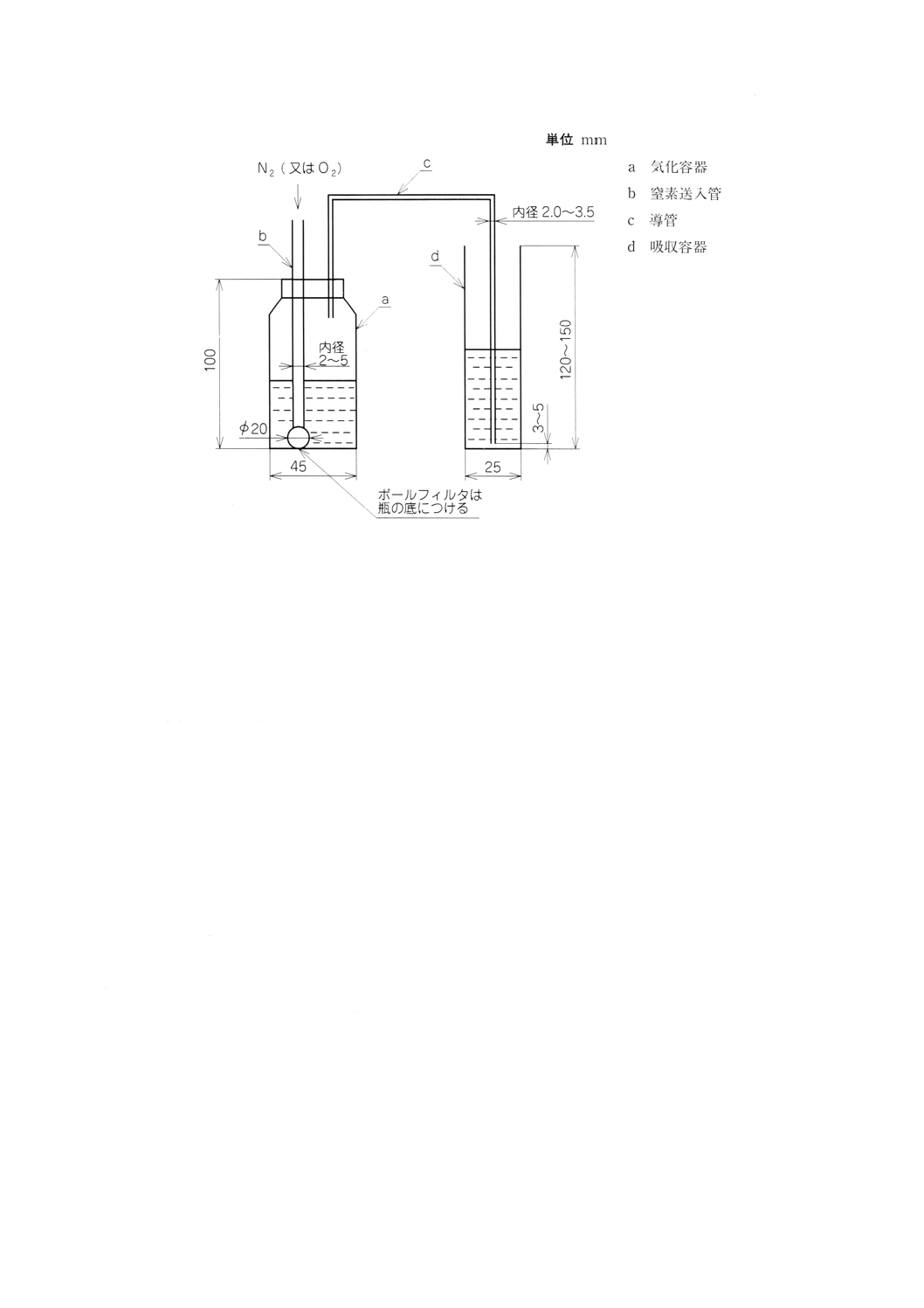

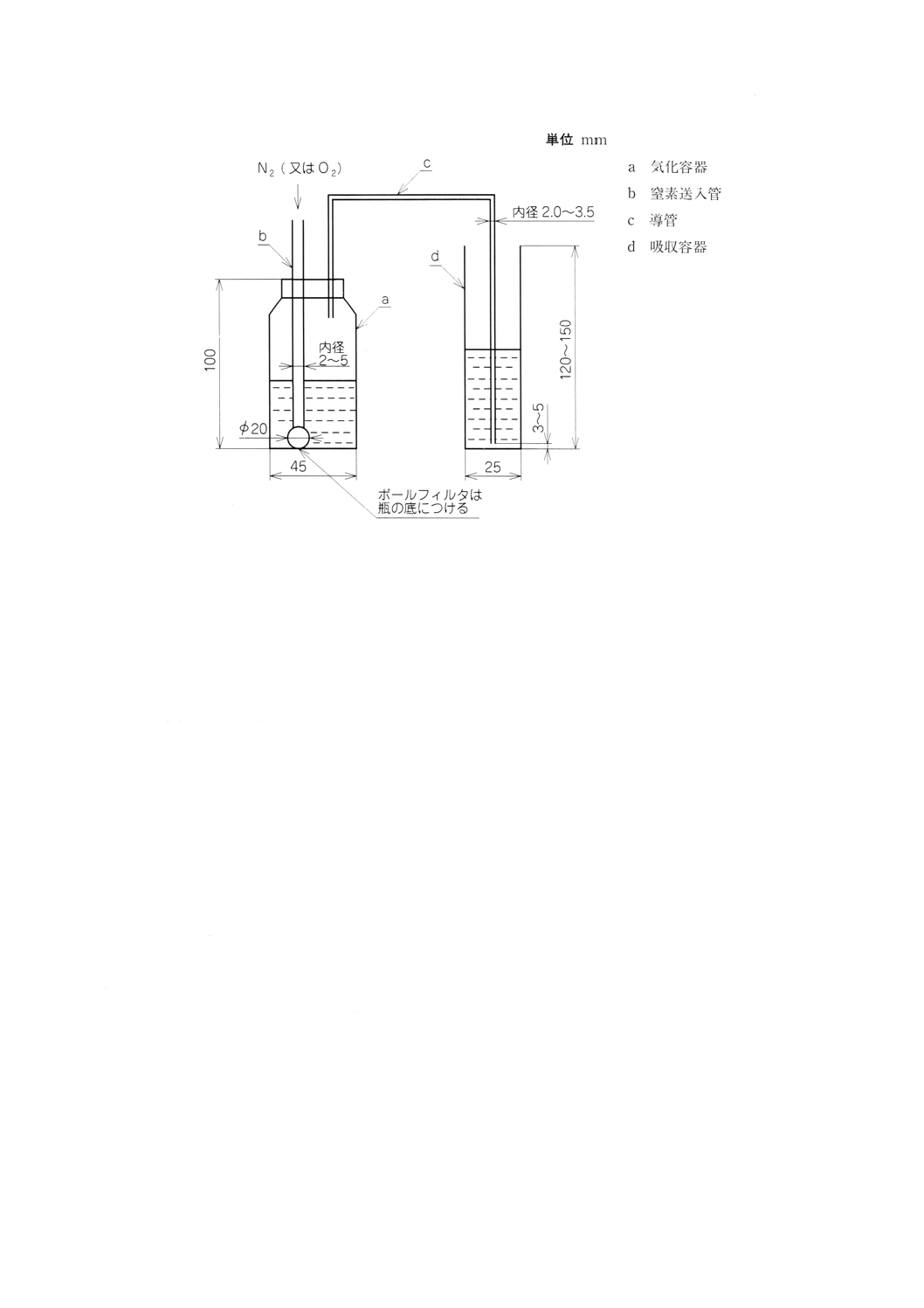

装置 四ふっ化けい素気化装置は,気化容器,窒素送入管,導管及び吸収容器からなる。装置は,

通常図1に示すものを用いる。

a) 気化容器 容量150mlの四ふっ化エチレン樹脂ふた付き瓶。

b) 窒素送入管 直径約20mmのボールフィルタの付いた内径2〜5mmの四ふっ化エチレン樹脂管又はポ

リエチレン管。

c) 導管 内径2〜3.5mmの四.ふっ化エチレン樹脂管又はポリエチレン管。

d) 吸収容器 内径約25mm,高さ120〜150mmで25ml標線入りの四ふっ化エチレン樹脂容器又はポリエ

チレン容器。

11

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 四ふっ化けい素気化装置の例

9.2.4

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

9.2.5

操作

9.2.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,気化容器 (a) に移し入れる。

b) 過酸化水素10〜20ml(5)を加え,放置又は加熱して分解する。液量が約10mlになるまで加熱して蒸発

した後,室温まで冷却する。

c) 水で冷却しながら硫酸 (3+1) 40mlを加え(13),再び室温まで冷却する。

注(13) 容器の壁に付着した水滴に,ふっ化けい素が吸収されるのを防ぐため容器を回転させながら内

壁に沿って少量ずつ添加する。

9.2.5.2

四ふっ化けい素の気化分離及び吸収 四ふつ化けい素の気化分離及び吸収は,次の手順によって

行う。

a) 9.2.5.1c)で得た気化容器を図1のように組み立て,吸収容器 (d) に吸収溶液 [9.2.2d)] 25mlを入れる。

b) 試料溶液に,窒素送入管 (b) からふっ化水素酸 (1+19) 1mlを加えた後,窒素(又は酸素)を通気し,

徐々に流量を上げ,毎分約1 000mlの流量で約30分間通気する。

c) 吸収容器 (d) を外し,水で標線まで薄める。

9.2.5.3

呈色 呈色は,次の手順によって行う。

a) 9.2.5.2c)で得た溶液から正しく10mlを25mlポリエチレン全量フラスコに分取する。

b) 塩酸 (1+1) 0.5ml及び七モリブデン酸六アンモニウム溶液 [9.2.2g)] 1.5mlを加え振り混ぜた後,10分

間放置する。次に,しゅう酸溶液 [9.2.2h)] 2mlを加え振り混ぜ,直ちに(30秒以内)L (+) -アスコル

ビン酸溶液 [9.2.2i)] 2mlを加え振り混ぜ,水で標線まで薄める。

9.2.5.4

吸光度の測定 9.2.5.3b)で得た溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液とし

て波長810nm付近の吸光度を測定する。

12

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.6

空試験 試料を用いないで試料と同じ操作を試料と並行して行い,得られた溶液の吸光度を空試験

の吸光度とする。

9.2.7

検量線の作成 数個の気化容器 (a) に,標準けい素溶液 [9.2.2j)] 0〜5.0ml(けい素として0〜50μg)

を段階的に加え,水で液量を10mlとした後,水で冷却しながら硫酸 (3+1) 40mlを加え(13),室温まで冷

却する。気化容器を図1のように組み立て,吸収容器 (d) に吸収溶液 [9.2.2d)] 25mlを入れる。以下,

9.2.5.2b)〜9.2.5.4の手順に従って操作し,得た吸光度とけい素量との関係線を作成し,その関係線を原点

を通るように平行移動して検量線とする。

9.2.8

計算 9.2.5.4及び9.2.6で得た吸光度と,9.2.7で作成した検量線とからけい素量を求め,試料中の

けい素含有率を次の式によって算出する。

100

25

102

1

×

×

m

A

A

Si

−

=

ここに, Si: 試料中のけい素含有率 [% (m/m) ]

A1: 分取した試料溶液中のけい素検出量 (g)

A2: 空試験液中のけい素検出量 (g)

m: 試料はかり取り量 (g)

9.3

四ふっ化けい素気化分離誘導結合プラズマ (ICP) 発光分光法

9.3.1

要旨 試料を過酸化水素で分解し,硫酸を加え酸性とした溶液に,ふっ化水素酸を加えた後,窒素

(又は酸素)を通気してけい素を四ふっ化けい素として気化分離し,ほう酸に吸収させ,溶液を誘導結合

プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。

9.3.2

試薬 試薬は,次による。

a) ふっ化水素酸 (1+19)

b) 硫酸 (3+1)

c) 吸収溶液 ほう酸5gを水に溶解し,水で液量を1 000mlとする。

d) 窒素(又は酸素) 99.9% (v/v) 以上のもの。

e) 過酸化水素

f)

標準けい素溶液(10μgSi/ml) 9.2.2j)による。

9.3.3

装置 装置は,9.2.3による。

9.3.4

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

9.3.5

操作

9.3.5.1

試料溶液の調製 試料溶液の調製は,9.2.5.1による。

9.3.5.2

四ふっ化けい素の気化分離及び吸収 四ふつ化けい素の気化分離及び吸収は,9.2.5.2による。

9.3.5.3

発光強度の測定 9.2.5.2c)で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長251.611nmにおける発光強度を測定する(11)。

9.3.6

空試験 試料を用いないで試料と同じ操作を試料と並行して行い,得られた溶液の発光強度を空試

験の発光強度とする。

9.3.7

検量線の作成 検量線の作成は,次の手順によって行う。

a) 数個の気化容器 (a) に,標準けい素溶液 [9.3.2f)] 0〜5.0ml(けい素として0〜50μg)を段階的に加え,

水で液量を10mlとした後,水で冷却しながら硫酸 (3+1) 40mlを加え(13),室温まで冷却する。

b) 気化容器を図1のように組み立て,吸収容器 (d) に吸収溶液 [9.3.2c)] 25mlを入れる。以下,9.2.5.2b)

13

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びc)の手順に従って操作する。

c) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

251.611nmにおける発光強度を試料と並行して測定し,得た発光強度とけい素量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

9.3.8

計算 9.3.5.3及び9.3.6で得た発光強度と,9.3.7で作成した検量線とからけい素量を求め,試料中

のけい素含有率を次の式によって算出する。

100

2

1

×

m

A

A

Si

−

=

ここに, Si: 試料中のけい素含有率 [% (m/m) ]

A1: 試料溶液中のけい素検出量 (g)

A2: 空試験液中のけい素検出量 (g)

m: 試料はかり取り最 (g)

9.4

混酸分解誘導結合プラズマ (ICP) 発光分光法

9.4.1

要旨 試料を過酸化水素・混酸で分解した後,溶液を誘導結合プラズマ (ICP) 発光分光装置のア

ルゴンプラズマ中に噴霧し,その発光強度を測定する。

9.4.2

試薬 試薬は,次による。

a) りん酸 (1+1)

b) 混酸C(塩酸3,硝酸1,水4)

c) モリブデン粉 けい素含有率が既知で,かつ,そのけい素含有率が試料中のけい素含有率より低いも

の。

d) 過酸化水素

e) 標準けい素溶液(50μgSi/ml) 9.2.2j)の原液(1 000μgSi/ml)を使用の都度,必要量だけ水で正しく20倍に

薄めて標準けい素溶液とする。

9.4.3

試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

9.4.4

操作

9.4.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,四ふっ化エチレン樹脂ビーカー (100〜200ml) に移し入れる。

b) 四ふっ化エチレン樹脂時計皿で覆い,りん酸 (1+1) 1ml及び過酸化水素10〜20ml(5)を加え,放置又は

加熱して分解する。液量が約5mlになるまで加熱して蒸発し室温まで冷却した後,混酸B10mlを少量

ずつ加え,数分間放置し激しい発泡を終わらせ,約5分間煮沸して常温まで冷却した後,時計皿の下

面を水で洗浄して時計皿を取り除く。

c) 溶液を50mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

9.4.4.2

発光強度の測定 9.4.4.1c)で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長251.433nmにおける発光強度を測定する(11)。

9.4.5

空試験 9.4.6の検量線の作成操作において得られる標準けい素溶液を添加しない溶液の発光強度

を,空試験の発光強度とする。

9.4.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [9.4.2c)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー (100〜

200ml) に移し入れる。

b) 9.4.4.1b)に従って操作した後,溶液を50mlの全量フラスコに水を用いて移し入れる。

14

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 標準けい素溶液 [9.4.2e)] 0〜4.0ml(けい素として0〜200μg)を段階的に加え,水で標線まで薄める。

d) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

251.433nmにおける発光強度を試料と並行して測定し,得た発光強度とけい素量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

9.4.7

計算 9.4.4.2及び9.4.5で得た発光強度と,9.4.6で作成した検量線とからけい素量を求め,試料中

のけい素含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Si

−

−

=

ここに, Si: 試料中のけい素含有率 [% (m/m) ]

A1: 試料溶液中のけい素検出量 (g)

A2: 空試験液中のけい素検出量 (g)

A3: モリブデン粉 [9.4.2c)] 1.0g中に含まれるけい素量 (g)

m: 試料はかり取り量 (g)

10. アルミニウム定量方法

10.1 定量方法の区分 アルミニウムの定量方法は,次のいずれかによる。

a) 陽イオン交換分離原子吸光法 この方法は,アルミニウム含有率0.000 2% (m/m) 以上0.01% (m/m) 以

下の試料に適用する。

b) 陽イオン交換分離誘導結合プラズマ (ICP) 発光分光法 この方法は,アルミニウム含有率0.000 1%

(m/m) 以上0.01% (m/m) 以下の試料に適用する。

c) 混酸分解誘導結合プラズマ (ICP) 発光分光法 この方法は,アルミニウム含有率0.000 5% (m/m) 以

上0.01% (m/m) 以下の試料に適用する。

10.2 陽イオン交換分離原子吸光法

10.2.1 要旨 試料を過酸化水素で分解し,硝酸を加えた後,陽イオン交換カラムに通して,アルミニウム

を吸着させ,モリブデンを流出させる。希塩酸で洗浄して残存するモリブデンを除いた後,塩酸でアルミ

ニウムを溶離する。溶出液に硝酸及び過塩素酸を加え乾固し,塩酸を加えて溶解した後,溶液を原子吸光

光度計の一酸化二窒素・アセチレンフレーム中に噴霧し,その吸光度を測定する。

10.2.2 試薬 試薬は,次による。

a) 塩酸 (1+1, 1+3, 1+50)

b) 硝酸 (1+1)

c) 過塩素酸 (1+1)

d) 過酸化水素

e) 標準アルミニウム溶液(20μgAl/ml) アルミニウム[99.9% (m/m) 以上]1.000gをはかり取ってビーカ

ー (200ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 10ml及び硝酸 (1+1) 1mlを加え,穏やかに加熱

して分解する。常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除き,溶液を1 000ml

の全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(1 000μgAl/ml)とする。この溶液を使

用の都度,必要量だけ水で正しく50倍に薄めて標準アルミニウム溶液とする。

10.2.3 器具 器具は,通常次による。

陽イオン交換カラム 一端を細くしたポリエチレン管(長さ250mm,内径10mm)に水でほぐしたポリエ

チレンウールを約5mmの厚さに緩く詰め,水で膨潤させた強酸性陽イオン交換樹脂(74〜148mm,交換

容量1.8meq/ml以上のもの)約10mlをスラリー状にして流し入れ,沈降させた後,その上に水でほぐした

15

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ポリエチレンウールを約5mmの厚さに詰める。この陽イオン交換カラムは,ポリエチレンウールの詰め

方を調節するなどして流出液の流量を毎分1.0〜1.5mlになるようにした後,塩酸 (1+3) 100ml,水100ml

を順次通しておく。

10.2.4 試料はかり取り量 試料はかり取り量は,3.0gとし,10mgのけたまではかる。

10.2.5 操作

10.2.5.1 試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,四ふっ化エチレン樹脂ビーカー又は石英ビーカー (100〜200ml) に移し入れる。

b) 四ふっ化エチレン樹脂時計皿又は石英時計皿で覆い,過酸化水素20〜30mlを加え,放置又は加熱し

て分解する。時計皿の下面を水で洗浄して時計皿を取り除き,硝酸 (1+1) 1mlを加える。

c) 水で薄めて液量を約100mlとし,陽イオン交換カラムに通す。次に塩酸 (1+50) 20mlを用いてビーカ

ーを洗浄して陽イオン交換カラムに通し,更に塩酸 (1+50) 100mlを通し,流出液は捨てる。

d) 塩酸 (1+3) 100mlを陽イオン交換カラムに通し,溶出液は四ふっ化エチレン樹脂ビーカー (100〜

200ml) に受け,硝酸 (1+1) 2ml及び過塩素酸 (1+1) 1mlを加え,加熱して蒸発乾固する。

e) 塩酸 (1+1) 5mlを加えて塩類を溶解し,25mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄める。

10.2.5.2 吸光度の測定 10.2.5.1e)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一

酸化二窒素・アセチレンフレーム中に噴霧し,波長309.3nmにおける吸光度を測定する。

10.2.6 空試験 試料を用いないで試料と同じ操作を試料と並行して行い,得られた溶液の吸光度を空試験

の吸光度とする。

10.2.7 検量線の作成 検量線の作成は,次の手順によって行う。

a) 数個の25mlの全量フラスコに,塩酸 (1+1) 5mlを加え,標準アルミニウム溶液 [10.2.2e)] 0〜15.0ml

(アルミニウムとして0〜300μg)を段階的に加え,水で標線まで薄める。

b) これらの溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一酸化二窒素・アセチレンフ

レーム中に噴霧し,波長309.3nmにおける吸光度を試料と並行して測定し,得た吸光度とアルミニウ

ム量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

10.2.8 計算 10.2.5.2及び10.2.6で得た吸光度と,10.2.7で作成した検量線とからアルミニウム量を求め,

試料中のアルミニウム含有率を次の式によって算出する。

100

2

1

×

m

A

A

Al

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m) ]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

m: 試料はかり取り量 (g)

10.3 陽イオン交換分離誘導結合プラズマ (ICP) 発光分光法

10.3.1 要旨 試料を過酸化水素で分解し,硝酸を加えた後,陽イオン交換カラムに通してアルミニウムを

吸着させ,モリブデンを流出させる。希塩酸で洗浄して残存するモリブデンを除いた後,塩酸でアルミニ

ウムを溶離する。溶出液に硝酸及び過塩素酸を加え乾固し,塩酸を加えて溶解した後,溶液を誘導結合プ

ラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。

10.3.2 試薬 試薬は,次による。

a) 塩酸 (1+1, 1+3, 1+50)

16

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 硝酸 (1+1)

c) 過塩素酸 (1+1)

d) 過酸化水素

e) 標準アルミニウム溶液(20μgAl/ml) 10.2.2e)による。

10.3.3 器具 器具は,10.2.3による。

10.3.4 試料はかり取り量 試料はかり取り量は,3.0gとし,10mgのけたまではかる。

10.3.5 操作

10.3.5.1 試料溶液の調製 試料溶液の調製は,10.2.5.1による

10.3.5.2 発光強度の測定 10.3.5.1で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長396.152nmにおける発光強度を測定する(11)。

10.3.6 空試験 試料を用いないで試料と同じ操作を試料と並行して行い,得られた溶液の発光強度を空試

験の発光強度とする。

10.3.7 検量線の作成 検量線の作成は,次の手順によって行う。

a) 数個の25mlの全量フラスコに,塩酸 (1+1) 5mlを加え標準アルミニウム溶液 [10.3.2e)] 0〜15.0ml(ア

ルミニウムとして0〜300μg)を段階的に加え,水で標線まで薄める。

b) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

396.152nmにおける発光強度を試料と並行して測定し,得た発光強度とアルミニウム量との関係線を

作成し,その関係線を原点を通るように平行移動して検量線とする。

10.3.8 計算 10.3.5.2及び10.3.6で得た発光強度と,10.3.7で作成した検量線とからアルミニウム量を求

め,試料中のアルミニウム含有率を次の式によって算出する。

100

2

1

×

m

A

A

Al

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m) ]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

m: 試料はかり取り量 (g)

10.4 混酸分解誘導結合プラズマ (ICP) 発光分光法

10.4.1 要旨 試料を過酸化水素・混酸で分解した後,溶液を誘導結合プラズマ (ICP) 発光分光装置のア

ルゴンプラズマ中に噴霧し,その発光強度を測定する。

10.4.2 試薬 試薬は,次による。

a) りん酸 (1+1)

b) 混酸C(塩酸3,硝酸1,水4)

c) モリブデン粉 アルミニウム含有率が既知で,かつ,そのアルミニウム含有率が試料中のアルミニウ

ム含有率より低いもの。

d) 過酸化水素

e) 標準アルミニウム溶液(20μgAl/ml) 10.2.2e)による。

10.4.3 試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

10.4.4 操作

10.4.4.1 試料溶液の調製 試料溶液の調製は,8.2.4.1による。

17

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.4.2 発光強度の測定 10.4.4.1で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長237.313nmにおける発光強度を測定する(11)。

10.4.5 空試験 10.4.6の検量線の作成操作において得られる標準アルミニウム溶液を添加しない溶液の

発光強度を,空試験の発光強度とする。

10.4.6 検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [10.4.2c)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー又は石

英ビーカー (100〜200ml) に移し入れる。

b) 8.2.4.1b)2)に従って操作した後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準アルミニウム溶液 [10.4.2e)] 0〜5.0ml(アルミニウムとして0〜100μg)を段階的に加え,水で標

線まで薄める。

d) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

237.313nmにおける発光強度を試料と並行して測定し,得た発光強度とアルミニウム量との関係線を

作成し,その関係線を原点を通るように平行移動して検量線とする。

10.4.7 計算 10.4.4.2及び10.4.5で得た発光強度と,10.4.6で作成した検量線とからアルミニウム量を求

め,試料中のアルミニウム含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Al

−

−

=

ここに,

Al: 試料中のアルミニウム含有率 [% (m/m) ]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

A3: モリブデン粉 [10.4.2c)] 1.0g中に含まれるアルミニウム量 (g)

m: 試料はかり取り量 (g)

11. マグネシウム定量方法

11.1 定量方法の区分 マグネシウムの定量方法は,次のいずれかによる。

a) 原子吸光法 この方法は,マグネシウム含有率0.000 5% (m/m) 以上0.005% (m/m) 以下の試料に適用

する。

b) 誘導結合プラズマ (ICP) 発光分光法 この方法は,マグネシウム含有率0.000 1% (m/m) 以上0.00 5%

(m/m) 以下の試料に適用する。

11.2 原子吸光法

11.2.1 要旨 試料を過酸化水素・混酸で分解した後,溶液を空気・アセチレンフレーム中に噴霧し原子吸

光光度計を用いて,その吸光度を測定する。

11.2.2 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) りん酸 (1+1)

c) 混酸C(塩酸3,硝酸1,水4)

d) モリブデン粉 マグネシウム含有率が既知で,かつ,そのマグネシウム含有率が試料中のマグネシウ

ム含有率より低いもの。

e) 過酸化水素

f)

標準マグネシウム溶液(10μgMg/ml) 金属マグネシウム[99.5% (m/m) 以上]1.000gをはかり取ってビ

ーカー (200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 50mlを少量ずつ加え,穏やかに加熱して分

18

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

解した後,煮沸して窒素酸化物などを追い出す。常温まで冷却した後,時計皿の下面を水で洗浄して

時計皿を取り除き,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液

(1 000μgMg/ml)とする。又は,JIS K 0037に規定するマグネシウム標準液のMg1 000を原液とする。

この原液を使用の都度,必要量だけ水で正しく100倍に薄めて標準マグネシウム溶液とする。

11.2.3 試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

11.2.4 操作(12)

11.2.4.1 試料溶液の調製 試料溶液の調製は,8.2.4.1による。

11.2.4.2 吸光度の測定 11.2.4.1で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空

気・アセチレンフレーム中に噴霧し,波長285.2nmにおける吸光度を測定する。

11.2.5 空試験 11.2.6の検量線の作成操作において得られる標準マグネシウム溶液を添加しない溶液の吸

光度を,空試験の吸光度とする。

11.2.6 検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [11.2.2d)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー又は石

英ビーカー (100〜200ml) に移し入れる。

b) 8.2.4.1b)の操作を試料と並行して行った後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準マグネシウム溶液 [11.2.2f)] 0〜5.0ml(マグネシウムとして0〜50μg)を段階的に加え,水で標線

まで薄める。

d) これらの溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレーム中

に噴霧し,波長285.2nmにおける吸光度を試料と並行して測定し,得た吸光度とマグネシウム量との

関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

11.2.7 計算 11.2.4.2及び11.2.5で得た吸光度と,11.2.6で作成した検量線とからマグネシウム量を求め,

試料中のマグネシウム含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Mg

−

−

=

ここに, Mg: 試料中のマグネシウム含有率 [% (m/m) ]

A1: 試料溶液中のマグネシウム検出量 (g)

A2: 空試験液中のマグネシウム検出量 (g)

A3: モリブデン粉 [11.2.2d)] 1.0g中に含まれるマグネシウム量

(g)

m: 試料はかり取り量 (g)

11.3 誘導結合プラズマ (ICP) 発光分光法

11.3.1 要旨 試料を過酸化水素・混酸で分解した後,溶液を誘導結合プラズマ (ICP) 発光分光装置のア

ルゴンプラズマ中に噴霧し,その発光強度を測定する。

11.3.2 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) りん酸 (1+1)

c) 混酸C(塩酸3,硝酸1,水4)

d) モリブデン粉 11.2.2d)による。

e) 過酸化水素

f)

標準マグネシウム溶液(10μgMg/ml) 11.2.2f)による。

11.3.3 試料はかり取り量 試料はかり取り量は,1.0gとし,10mgのけたまではかる。

19

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3.4 操作(12)

11.3.4.1 試料溶液の調製 試料溶液の調製は,8.2.4.1による。

11.3.4.2 発光強度の測定 11.3.4.1で得た溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長279.553nmにおける発光強度を測定する(11)。

11.3.5 空試験 11.3.6の検量線の作成操作において得られる標準マグネシウム溶液を添加しない溶液の発

光強度を,空試験の発光強度とする。

11.3.6 検量線の作成 検量線の作成は,次の手順によって行う。

a) モリブデン粉 [11.3.2d)] を1.0gずつ数個はかり取り,それぞれ四ふっ化エチレン樹脂ビーカー又は石

英ビーカー (100〜200ml) に移し入れる。

b) 8.2.4.1b)に従って操作した後,溶液を50mlの全量フラスコに水を用いて移し入れる。

c) 標準マグネシウム溶液 [11.3.2f)] 0〜5.0ml(マグネシウムとして0〜50μg)を段階的に加え,水で標線

まで薄める。

d) これらの溶液の一部を,誘導結合プラズマ (ICP) 発光分光装置のアルゴンプラズマ中に噴霧し,波長

279.553nmにおける発光強度を試料と並行して測定し,得た発光強度とマグネシウム量との関係線を

作成し,その関係線を原点を通るように平行移動して検量線とする。

11.3.7 計算 11.3.4.2及び11.3.5で得た発光強度と,11.3.6で作成した検量線とからマグネシウム量を求め,

試料中のマグネシウム含有率を次の式によって算出する。

100

)

(

3

2

1

×

m

A

A

A

Mg

−

−

=

ここに, Mg: 試料中のマグネシウム含有率 [% (m/m) ]

A1: 試料溶液中のマグネシウム検出量 (g)

A2: 空試験液中のマグネシウム検出量 (g)

A3: モリブデン粉 [11.3.2d)] 1.0g中に含まれるマグネシウム量

(g)

m: 試料はかり取り量 (g)

12. 不揮発分定量方法

12.1 定量方法 不揮発分の定量方法は,揮発分分離重量法による。この方法は,不揮発分含有率0.002%

(m/m) 以上の試料に適用する。

12.2 要旨 試料を加熱して酸化物にし,塩化水素及び酸素(又は圧縮空気)を通じて揮発分を揮発させ,

残分の質量をはかる。

12.3 試薬 試薬は,次による。

a) 塩酸

b) 硫酸

c) 液化塩化水素

d) 酸素(又は圧縮空気)

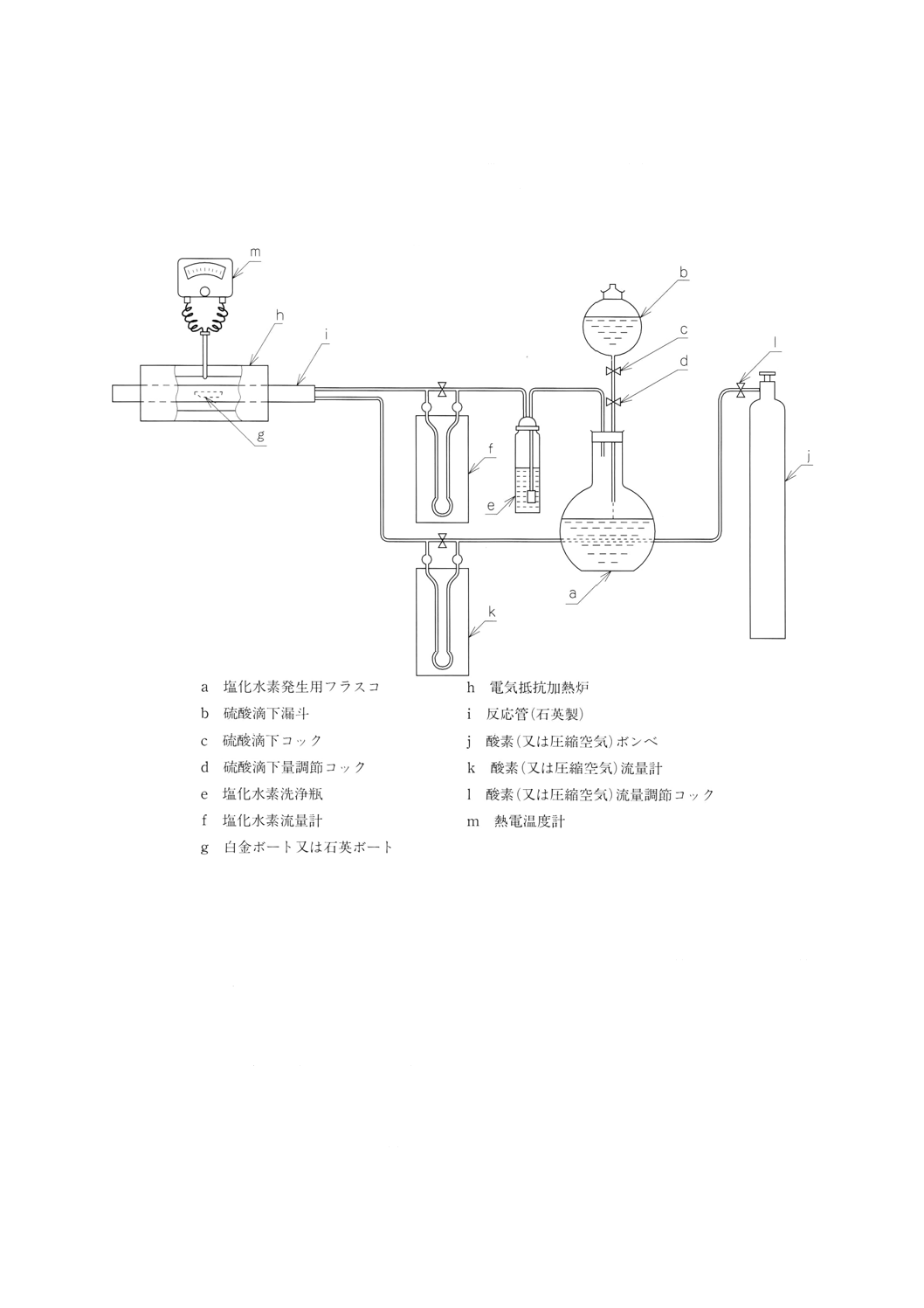

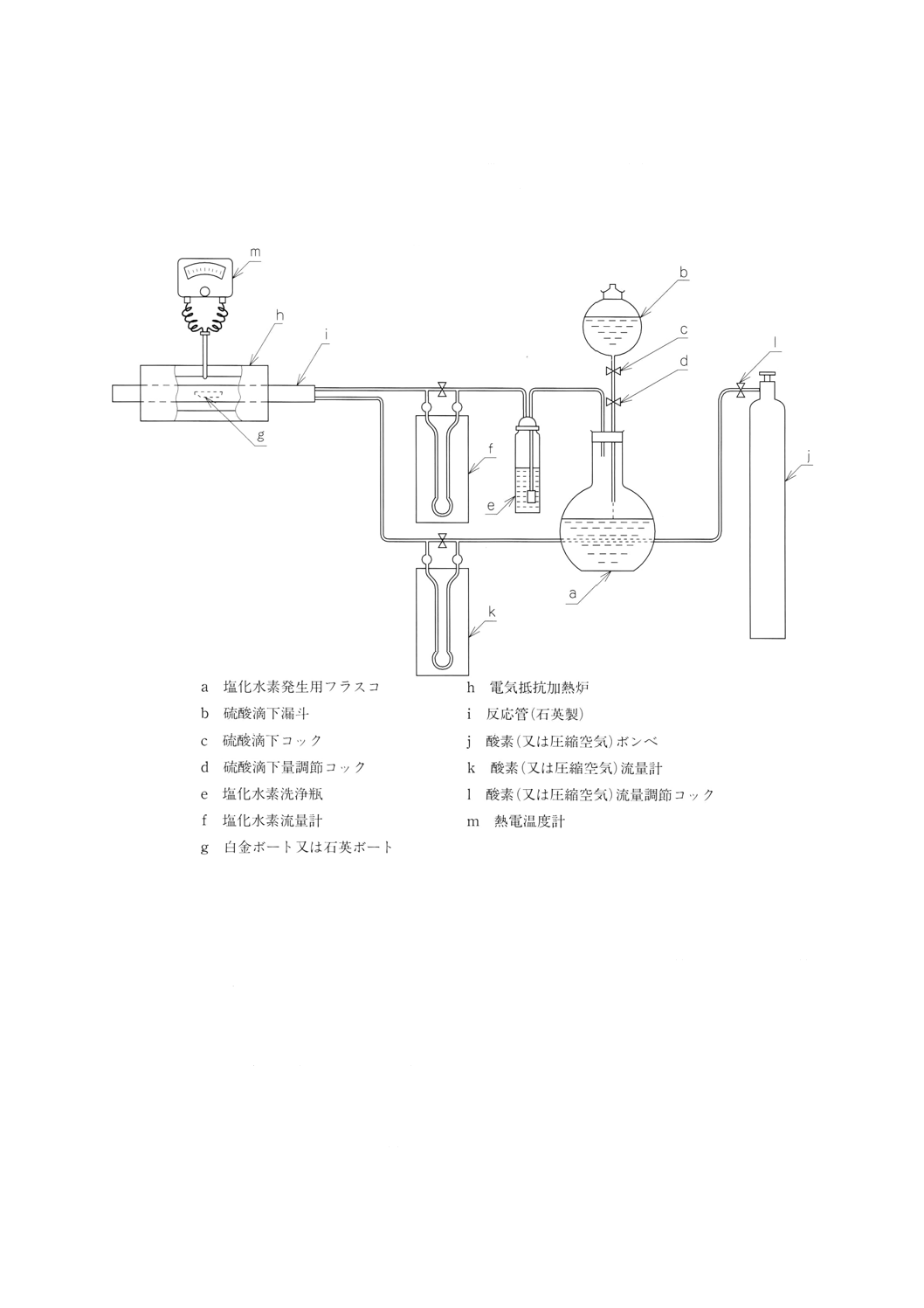

12.4 装置 不揮発分定量装置は通常,図2に示すものを用いる。

不揮発分定量装置は,塩化水素発生部と反応部とからなる。

a) 塩化水素発生部(14) 塩化水素発生部は,塩酸を入れた塩化水素発生用フラスコ (a) ,塩化水素を発生

させるために滴下する硫酸を入れた硫酸滴下漏斗 (b) ,発生した塩化水素を清浄にするための硫酸を

入れた塩化水素洗浄瓶 (e) 及び塩化水素流量計 (f) からなる。

20

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(14) 液化塩化水素ボンベを用いてもよい。

b) 反応部 反応部は,電気抵抗加熱炉 (h) ,反応管 (i) 及び熱電温度計 (m) からなり,炉の中央部に

おいて約800℃の温度を保つことのできるもので,反応管 (i) の加熱中央部の温度を熱電温度計 (m)

を用いて測定できるもの。

図2 不揮発分定量装置の例

12.5 試料はかり取り量 試料はかり取り量は,5.0gとし,10mgのけたまではかる。

12.6 操作

12.6.1 準備操作 不揮発分定量装置 [12.4] の電気抵抗加熱炉 (h) に通電して反応管 (i) を加熱し,管内

温度を500〜550℃(15)に保持する。

注(15) 熱電温度計 (m) の指示値は,一般的に管内温度と異なるので,その差を求めておき,その差を

補正して温度計の温度を設定する。

12.6.2 試料の酸化 試料の酸化は,次のいずれかによる。

a) 白金皿又は磁器るつぼ中で行う場合 試料をはかり取って,白金皿(50番又は75番)又は磁器るつ

ぼ(A形50ml)に移し入れ500〜550℃の温度で約1時間加熱して酸化する。室温まで放冷した後,

酸化物を白金ボート又は石英ボート (g) に移し入れ12.6.1で昇温した反応管 (i) の中央部に挿入する。

21

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 白金ボート又は石英ボート中で行う場合 試料をはかり取って,白金ボート又は石英ボート (g) に移

し入れ12.6.1で昇温した反応管 (i) の中央部に挿入し,約1時間加熱して酸化する(16)。

注(16) 試料によっては酸化の過程でボートからあふれ出るものがあるので,あふれ出ていないか確認

する。あふれ出る場合の試料の酸化は,a)による。

12.6.3 揮発分の揮発 揮発分の揮発は,次の手順によって行う。

a) 塩化水素発生部 [12.4a)](14)と反応管 (i) とを接続し,塩化水素発生用フラスコ (a) の塩酸中に滴下漏

斗 (b) のコック (c) 及び (d) を開いて硫酸を滴下し,塩化水素を発生させ(17)流量計 (f) によって反

応管 (i) の断面積 (cm2) 当たり20〜40ml/分になるようにコック (d) を調節する。また,酸素(又は

圧縮空気)が,流量計 (k) によって反応管 (i) の断面積 (cm2) 当たり3〜6ml/分になるようにコック

(l) を調製する。

注(17) 塩化水素発生部に塩化水素ボンベを用いる場合には,ボンベと塩化水素流量計 (f) とを接続し,

反応管 (i) の断面積 (cm2) 当たり20〜40ml/分になるように塩化水素流量を調整する。

b) 塩化水素及び酸素(又は圧縮空気)を流してから1.5〜2時間経過して揮発が完結したことを確かめた

後(18)ボートを取り出し,デシケーターに移し入れ室温まで放冷する。

注(18) 鉄などの着色が認められたときは,更に反応温度を750〜800℃で着色の認められなくなるまで

処理する。

12.6.4 ひょう量 ひょう量は,次の手順によって行う。

a) 12.6.3b)で室温まで放冷したボートの質量を0.1mgのけたまではかる。

b) ボートの内容物を羽毛で払い出した後,ボートの質量を0.1mgのけたまではかる。

12.7 計算 試料中の不揮発分含有率を,次の式によって算出する。

100

0

2

1

×

m

m

m

NVR

−

=

ここに,

NVR: 試料中の不揮発分含有率 [% (m/m) ]

m1: 12.6.4a)で得た質量 (g)

m2: 12.6.4b)で得た質量 (g)

m0: 試料はかり取り量 (g)

22

H 1 404 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タングステン・モリブデン関係JIS原案策定委員会 構成表

氏名

所属

(委員長)

辻 川 正 弘

日本工業標準調査会臨時委員

(委員)

橋 本 進

財団法人日本規格協会技術部

藤 井 忠 行

科学技術庁金属材料研究所

菊 地 正

山口東京理科大学基礎工学部

杉 浦 稔

岩崎電気株式会社

斉 藤 武 志

東芝タンガロイ株式会社

石 塚 昌 泰

東芝ライテック株式会社

瀬 戸 啓 之

東京タングステン株式会社

鮫 島 進 一

日本新金属株式会社

荒 木 敏 春

株式会社東芝

鮎 川 昇

日本タングステン株式会社

(分科会)

仙 場 謙 次

日本タングステン株式会社

秋 吉 直 義

東邦金属株式会社

堀 田 幸 男

松下電子工業株式会社

山 口 悟

株式会社東芝

国 本 宏

東京タングステン株式会社

福 田 政 則

日本新金属株式会社

仲 田 公 夫

東邦金属株式会社

幸 本 京 一

東邦金属株式会社

安 宅 とも子

松下電子工業株式会社

児 玉 吉 弘

松下電子工業株式会社

内 藤 光 博

東芝電子エンジニアリング株式会社

(事務局)

小 泉 英 雄

タングステン・モリブデン工業会