H 1057 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1057 : 1987は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日本

工業規格を基礎にした国際規格の原案の提案を容易にするため,ISO 3110 : 1975, Copper alloys−

Determination of aluminium as alloying element−Volumetric methodを規格の一部とした。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1057 : 1999

銅及び銅合金中のアルミニウム

定量方法

Methods for determination of aluminium in copper and

copper alloys

序文 この規格は,1975年に第1版として発行されたISO 3110, Copper alloys−Determination of aluminum as

alloying element−Volumetric methodを基に,対応する部分(エチレンジアミン四酢酸二水素二ナトリウム・

銅逆滴定法)については,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格

には規定されていない規定項目(6.以外の項目)を日本工業規格として追加している。

なお,この規格で側線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,銅及び銅合金(伸銅品,鋳物用地金及び鋳物)中のアルミニウム定量方法に

ついて規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 3110 : 1975 Copper alloys−Determination of aluminium as alloying element−Volumetric

method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 1012 銅及び銅合金の分析方法通則

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS K 8005 容量分析用標準物質

3. 一般事項 分析方法に共通な一般事項は,JIS H 1012,JIS K 0113及びJIS K 8005の規定による。

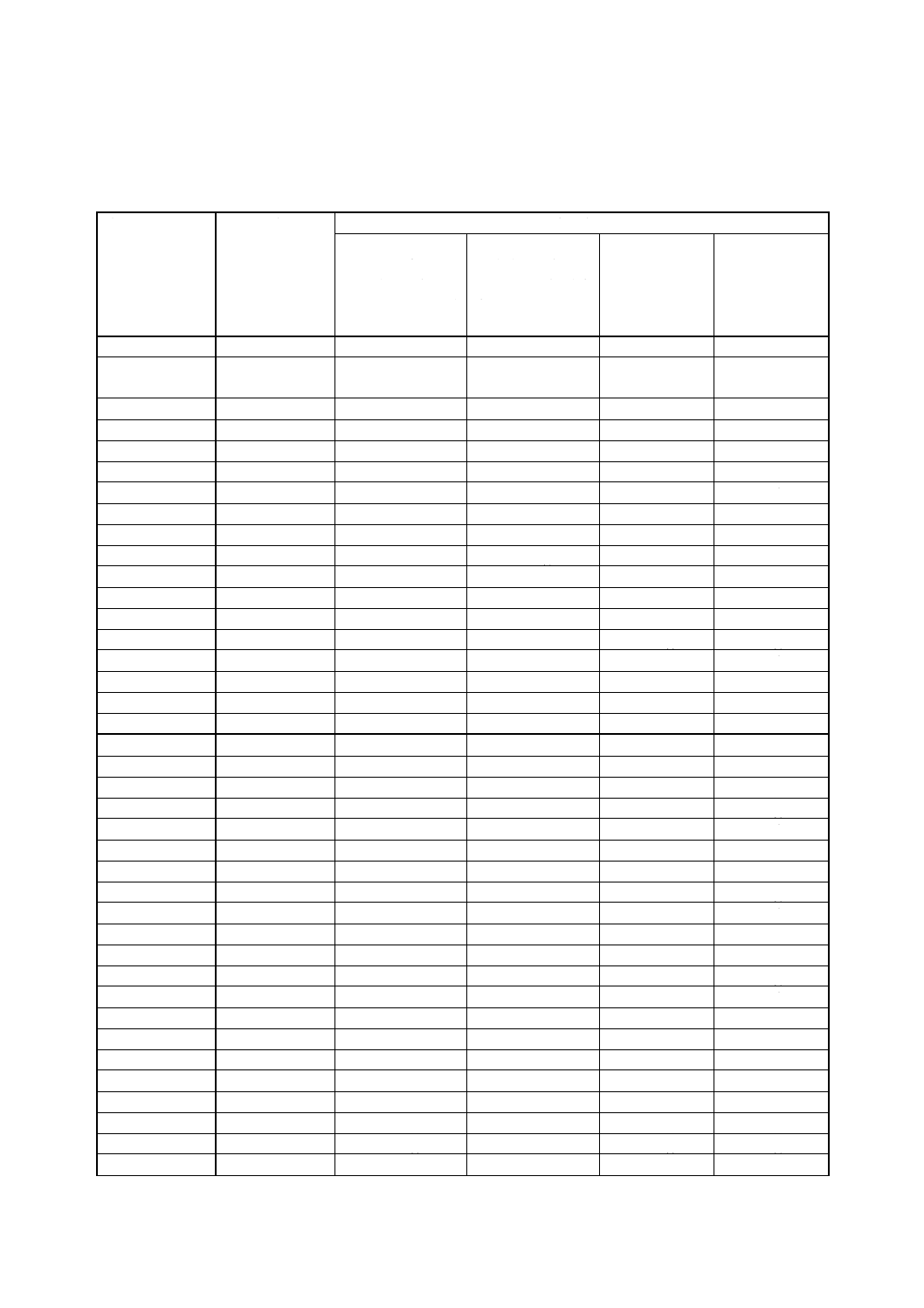

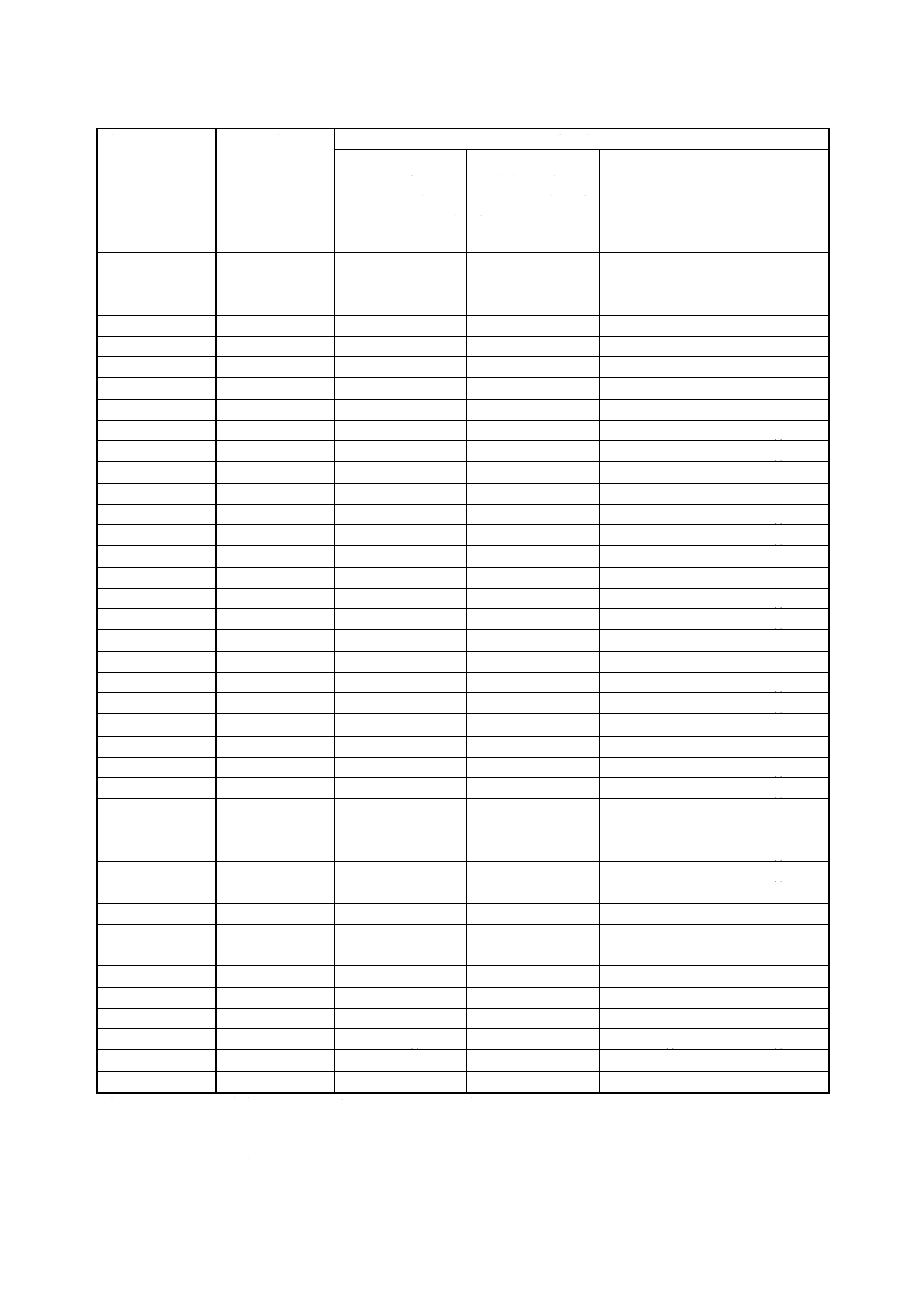

4. 定量方法の区分 アルミニウムの定量方法は,次のいずれかによる。各定量方法の対象合金番号又は

記号は,表1による。

a) 安息香酸沈殿分離エチレンジアミン四酢酸二水素二ナトリウム・亜鉛逆滴定法 この方法はアルミニ

ウム含有率0.20% (m/m) 以上12.0% (m/m) 以下の試料に適用する。

b) エチレンジアミン四酢酸二水素二ナトリウム・銅逆滴定法 この方法は,アルミニウム含有率0.50%

(m/m) 以上12.0% (m/m) 以下の試料に適用する。ただし,チタン及び/又はジルコニウムを含有する

試料には適用しない。

c) 原子吸光法 この方法は,アルミニウム含有率0.10% (m/m) 以上3.0% (m/m) 以下の試料に適用する。

2

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ICP発光分光法 この方法は,アルミニウム含有率0.002% (m/m) 以上12.0% (m/m) 以下の試料に適

用する。

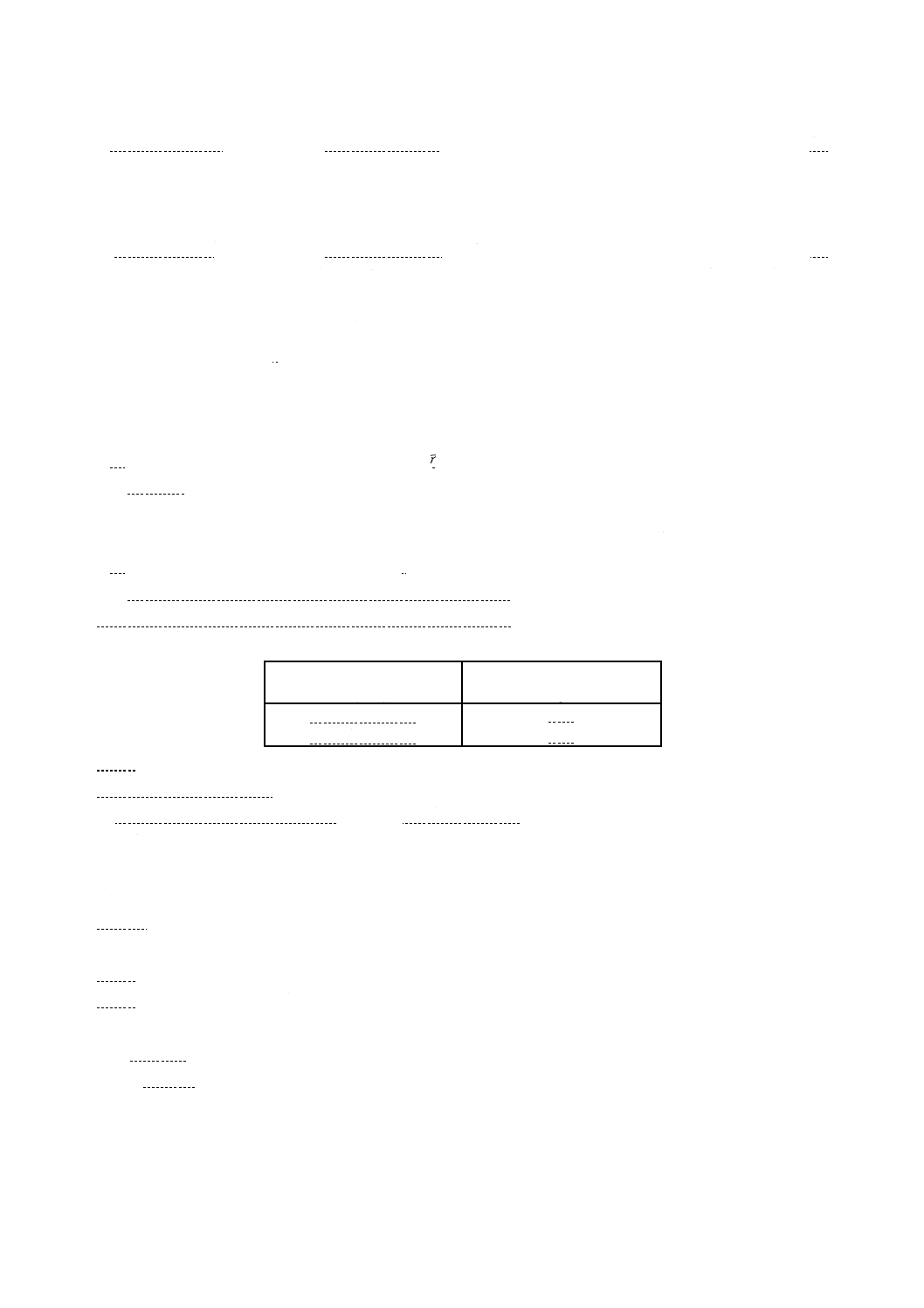

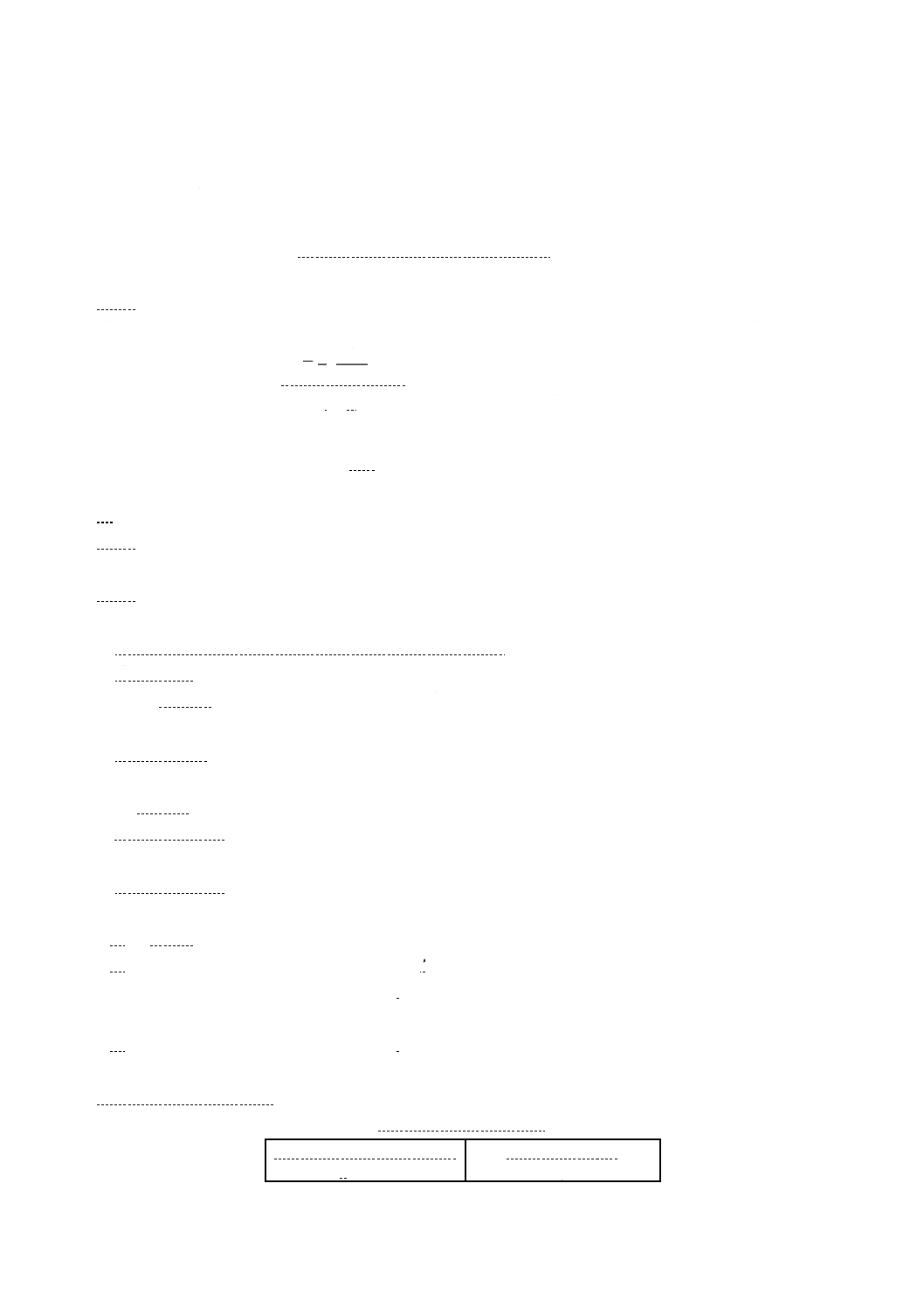

表1 定量方法及び対象合金番号又は記号

合金番号又は記号

対応規格番号

(参考)

定量方法

安息香酸沈殿分離

エチレンジアミン

四酢酸二水素二ナ

トリウム・亜鉛逆

滴定法

エチレンジアミン

四酢酸二水素二ナ

トリウム・銅逆滴

定法

原子吸光法

ICP発光分光法

C 6140

JIS H 3100

○

○

○

C 6161

JIS H 3100

JIS H 3250

○

○

○

C 6191

JIS H 3250

○

○

○

C 6241

JIS H 3250

○

○

○

C 6280

JIS H 3100

○

○

○

C 6301

JIS H 3100

○

○

○

C 6711

JIS H 3100

○(1)

○(2)

○(3)

○(4)

C 6712

JIS H 3100

○(1)

○(2)

○(3)

○(4)

C 6782

JIS H 3250

○

○(2)

○

○

C 6783

JIS H 3250

○

○(2)

○

○

C 6870

JIS H 3300

○

○

○

○

C 6871

JIS H 3300

○

○

○

○

C 6872

JIS H 3300

○

○

○

○

CACIn201

JIS H 2202

○(3)

○(4)

CACIn202

JIS H 2202

○(1)

○(3)

○(4)

CACIn203

JIS H 2202

○(1)

○(3)

○(4)

CACIn301

JIS H 2202

○

○

○

○

CACIn302

JIS H 2202

○

○

○

○

CACIn303

JIS H 2202

○

○

○

CACIn304

JIS H 2202

○

○

○

CACIn401

JIS H 2202

○(4)

CACIn402

JIS H 2202

○(4)

CACIn403

JIS H 2202

○(4)

CACIn406

JIS H 2202

○(4)

CACIn407

JIS H 2202

○(4)

CACIn502

JIS H 2202

○(4)

CACIn503

JIS H 2202

○(4)

CACIn602

JIS H 2202

○(4)

CACIn603

JIS H 2202

○(4)

CACIn604

JIS H 2202

○(4)

CACIn605

JIS H 2202

○(4)

CACIn701

JIS H 2202

○

○

○

CACIn702

JIS H 2202

○

○

○

CACIn703

JIS H 2202

○

○

○

CACIn704

JIS H 2202

○

○

○

CAC201

JIS H 5120

○(3)

○(4)

CAC202

JIS H 5120

○(1)

○(3)

○(4)

CAC203

JIS H 5120

○(1)

○(3)

○(4)

CAC301

JIS H 5120

○

○

○

○

3

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

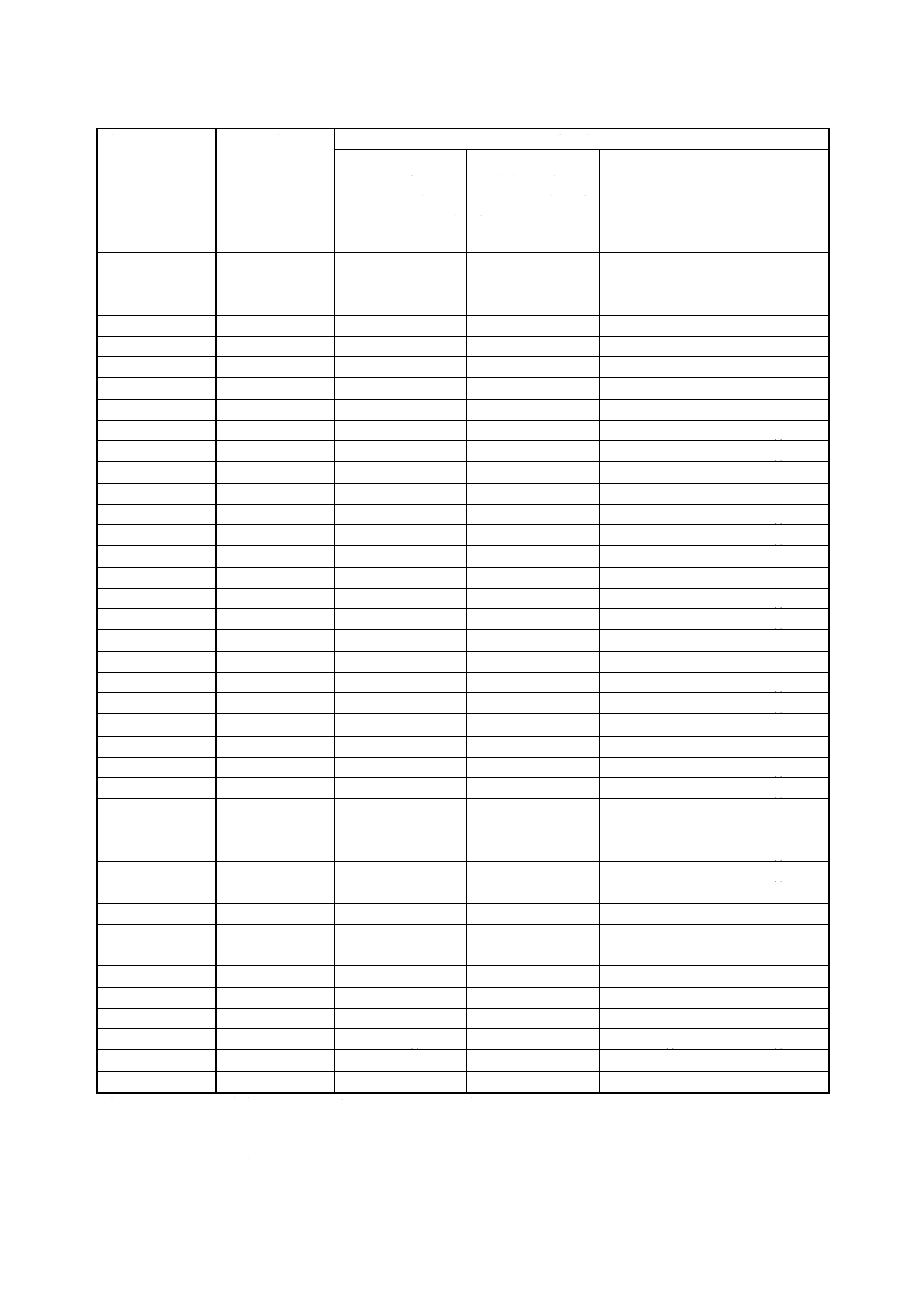

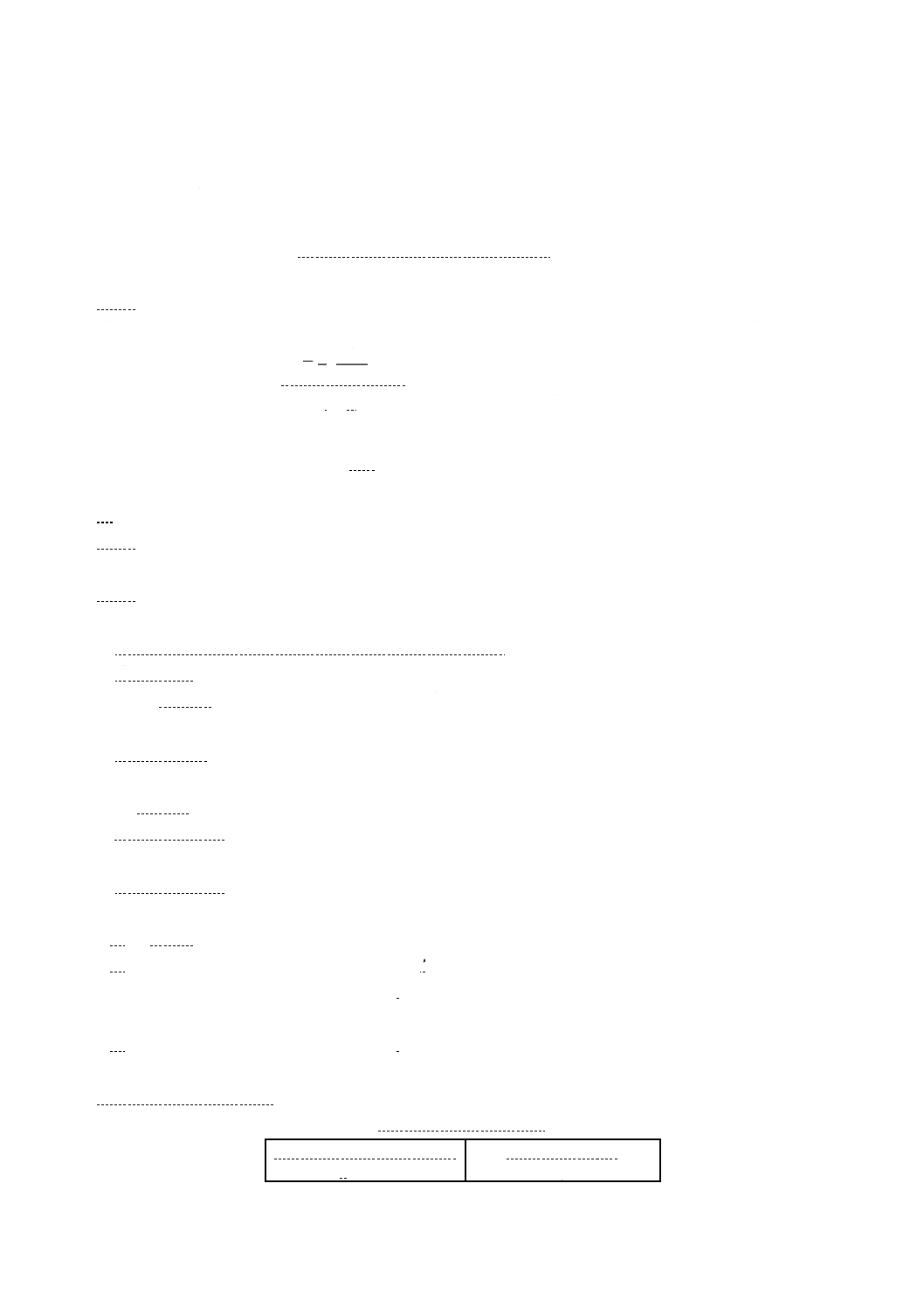

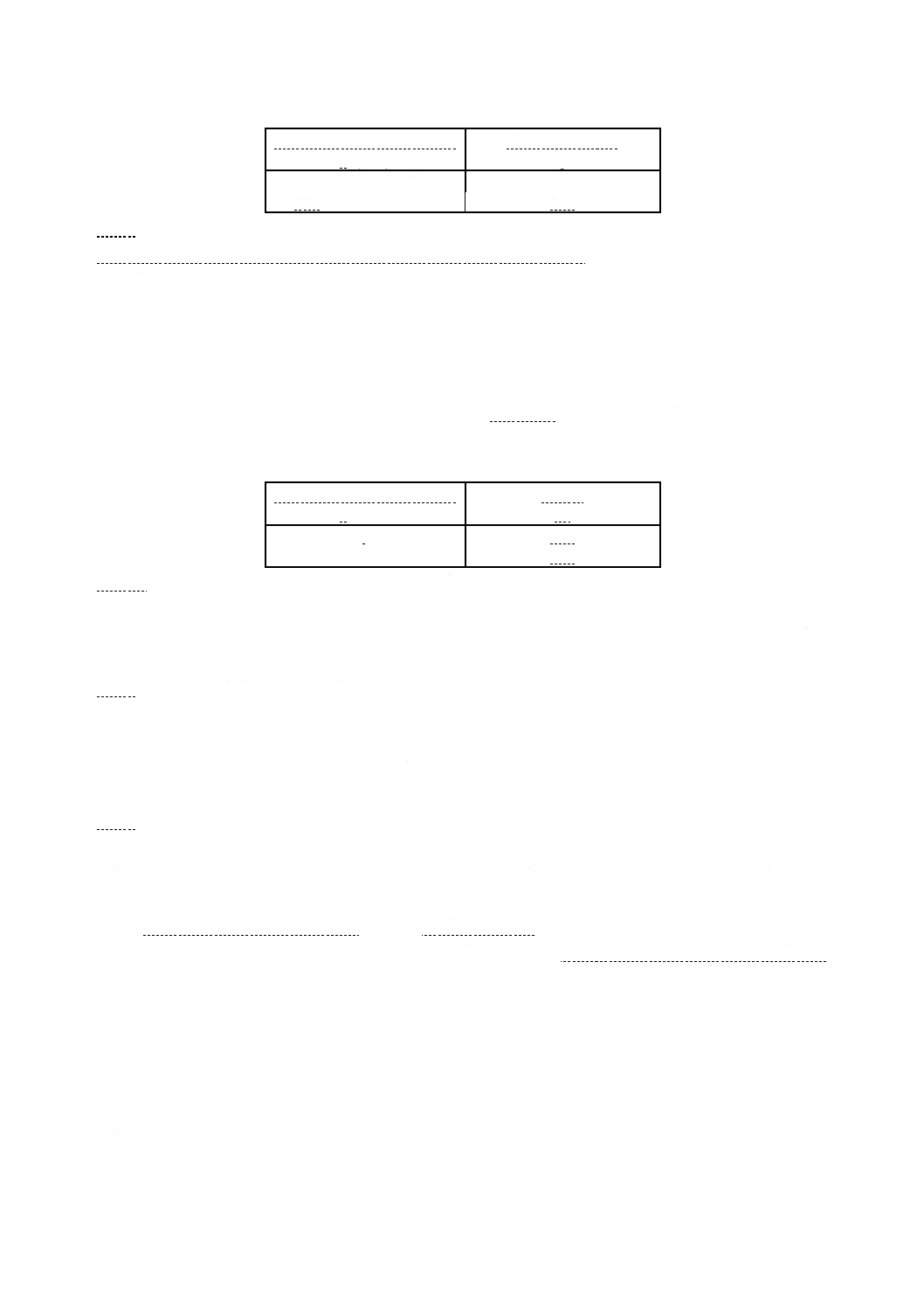

合金番号又は記号

対応規格番号

(参考)

定量方法

安息香酸沈殿分離

エチレンジアミン

四酢酸二水素二ナ

トリウム・亜鉛逆

滴定法

エチレンジアミン

四酢酸二水素二ナ

トリウム・銅逆滴

定法

原子吸光法

ICP発光分光法

CAC301C

JIS H 5121

○

○

○

○

CAC302

JIS H 5120

○

○

○

○

CAC302C

JIS H 5121

○

○

○

○

CAC303

JIS H 5120

○

○

○

CAC303C

JIS H 5121

○

○

○

CAC304

JIS H 5120

○

○

○

CAC304C

JIS H 5121

○

○

○

CAC401

JIS H 5120

○(4)

CAC401C

JIS H 5121

○(4)

CAC402

JIS H 5120

○(4)

CAC402C

JIS H 5121

○(4)

CAC403

JIS H 5120

○(4)

CAC403C

JIS H 5121

○(4)

CAC406

JIS H 5120

○(4)

CAC406C

JIS H 5121

○(4)

CAC407

JIS H 5120

○(4)

CAC407C

JIS H 5121

○(4)

CAC502A

JIS H 5120

○(4)

CAC502B

JIS H 5120

○(4)

CAC502C

JIS H 5121

○(4)

CAC503A

JIS H 5120

○(4)

CAC503B

JIS H 5120

○(4)

CAC503C

JIS H 5121

○(4)

CAC602

JIS H 5120

○(4)

CAC603

JIS H 5120

○(4)

CAC603C

JIS H 5121

○(4)

CAC604

JIS H 5120

○(4)

CAC604C

JIS H 5121

○(4)

CAC605

JIS H 5120

○(4)

CAC605C

JIS H 5121

○(4)

CAC701

JIS H 5120

○

○

○

CAC701C

JIS H 5121

○

○

○

CAC702

JIS H 5120

○

○

○

CAC702C

JIS H 5121

○

○

○

CAC703

JIS H 5120

○

○

○

CAC703C

JIS H 5121

○

○

○

CAC704

JIS H 5120

○

○

○

CAC801

JIS H 5120

○(1)

○(3)

○(4)

CAC802

JIS H 5120

○(1)

○(2)

○(3)

○(4)

CAC803

JIS H 5120

○(1)

○(2)

○(3)

○(4)

注(1) アルミニウム含有率が0.20% (m/m) 未満の試料には適用しない。

(2) アルミニウム含有率が0.50% (m/m) 未満の試料には適用しない。

(3) アルミニウム含有率が0.10% (m/m) 未満の試料には適用しない。

(4) アルミニウム含有率が0.002% (m/m) 未満の試料には適用しない。

4

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 安息香酸沈殿分離エチレンジアミン四酢酸二水素二ナトリウム・亜鉛逆滴定法

5.1

要旨 試料を硝酸で分解し,pHを調節した後,安息香酸アルミニウムを加えてアルミニウムを沈殿

させる。沈殿をこし分け,塩酸に溶解する。一定量のエチレンジアミン四酢酸二水素二ナトリウム(以下,

EDTA2Naという。)を加えた後,pHを調節し,煮沸してアルミニウムのEDTA錯体を生成させる。ヘキ

サメチレンテトラミンを加えてpHを調節した後,指示薬としてキシレノールオレンジ(以下,XOという。)

を加え,過剰のEDTA2Naを亜鉛標準溶液で滴定する。

5.2

試薬

a) 塩酸(1+1, 1+2, 1+4, 1+11)

b) 硝酸(1+1)

c) アンモニア水(1+1)

d) 緩衝溶液 塩酸85mlを水で薄めて液量を1 000mlとした後,酢酸ナトリウム三水和物190gを加えて

溶解する。

この溶液のpHは,約4.4である。

e) 塩化ヒドロキシルアンモニウム溶液 (100g/l)

f)

安息香酸アンモニウム溶液 (80g/l)

g) 安息香酸アンモニウム洗浄溶液 水400mlに安息香酸アンモニウム溶液 (80g/l) 50m1及び塩化ヒドロ

キシルアンモニウム溶液 (300g/l) 50mlを加えて混合する。

h) ヘキサメチレンテトラミン溶液 (300g/l)

i)

EDTA2Na溶液 エチレンジアミン四酢酸二水素二ナトリウム二水和物3.73gを水に溶解し,水で液量

を1 000mlとし,ポリエチレン容器に保存する。

j)

標準アルミニウム溶液 (500μgAl/ml) アルミニウム[99.99% (m/m) 以上]0.500gを0.1mgのけたまで

はかり取り,ビーカー (300ml) に移し入れ,時計皿で覆い,塩酸 (1+3) 40m1及び硝酸 (1+1) 5ml

を加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で

洗って,時計皿を取り除き,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄

める。

k) 0.01mol/l亜鉛標準溶液 (0.654gZn/l) 亜鉛 (JIS K 8005) 0.654gをはかり取って,ビーカー (200ml) に

移し入れ,時計皿で覆い,塩酸 (1+3) 40ml及び硝酸 (1+2) 5mlを加え,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って,時計皿を取り除き,アンモニ

ア水 (1+1) を用いてpHを2〜3に調節する。溶液を1 000mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。この標準溶液1mlに相当するアルミニウム量は,次の手順によって求める。

1) ビーカー (300ml) にEDTA2Na溶液 [i)] を正確に50ml取り,塩酸 (1+2) 10mlを加え,pH計を用

いてアンモニア水 (1+1) 及び/又は塩酸 (1+11) でpHを2.0〜2.2に調節した後,ヘキサメチレン

テトラミン溶液5mlを加え,振り混ぜる。XO溶液 [1)] 0.5mlを指示薬として加え,0.01mol/l亜鉛

標準溶液で滴定し,溶液の色が黄色から赤紫になった点を終点とし,0.01mol/l亜鉛標準溶液の使用

量 (ml) を求める。

2) ビーカー (500ml) に標準アルミニウム溶液 [j)] を正確に20ml取り,水を加えて液量を150mlとし

た後,5.4.3のb)〜d)の手順に従って操作する。

3) 次の式によって0.01mol/l亜鉛標準溶液1mlに相当するアルミニウム量を算出する。

2

1V

V

20

0005

.0

f

−

=

×

6

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに

f: 0.01mol/l亜鉛標準溶液1mlに相当するアルミニウム量 (g)

V1: 1)で得た0.01mol/l亜鉛標準溶液の使用量 (ml)

V2: 2)で得た0.01mo1/l亜鉛標準溶液の使用量 (ml)

1) XO溶液 (1g/l)

5.3

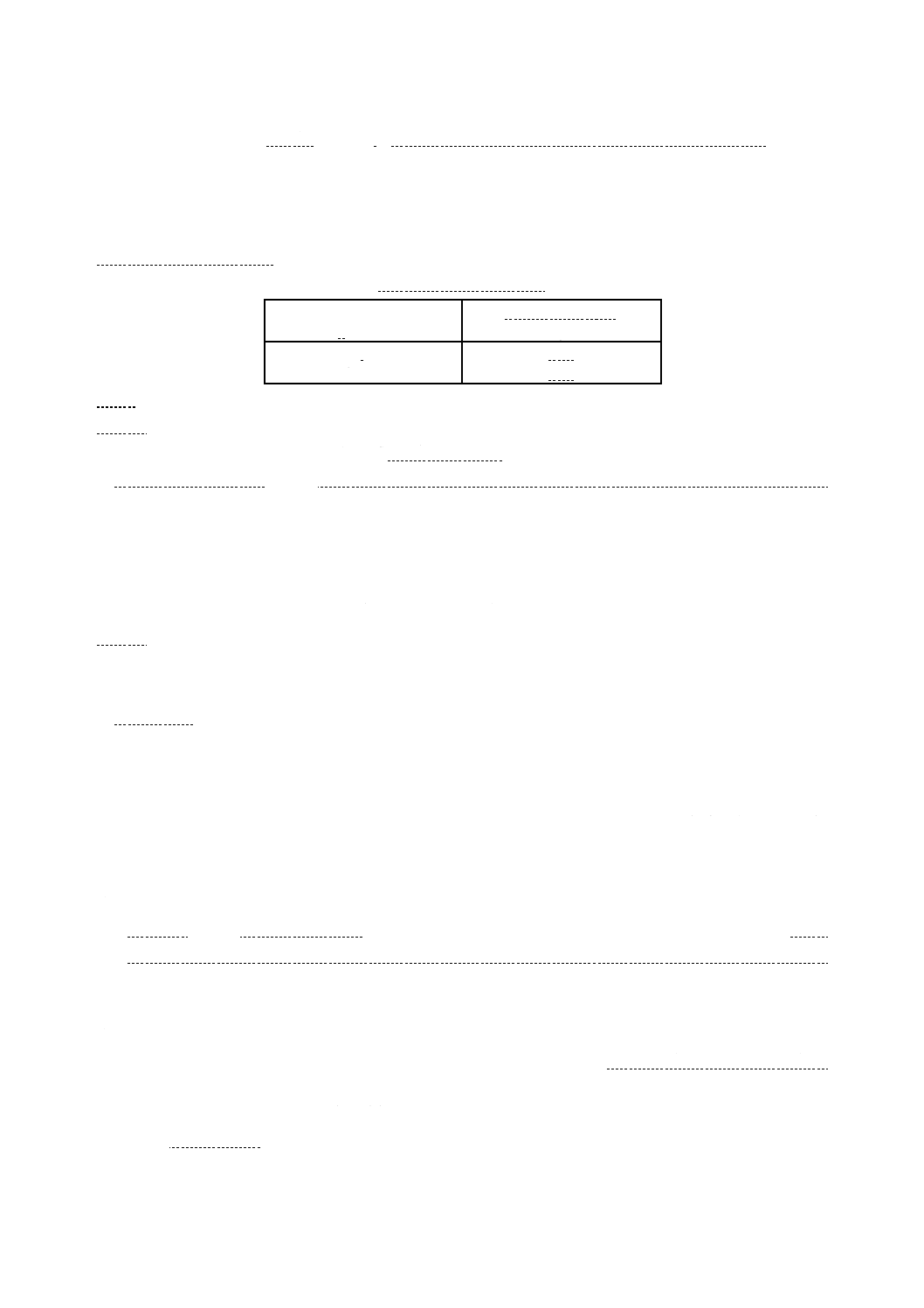

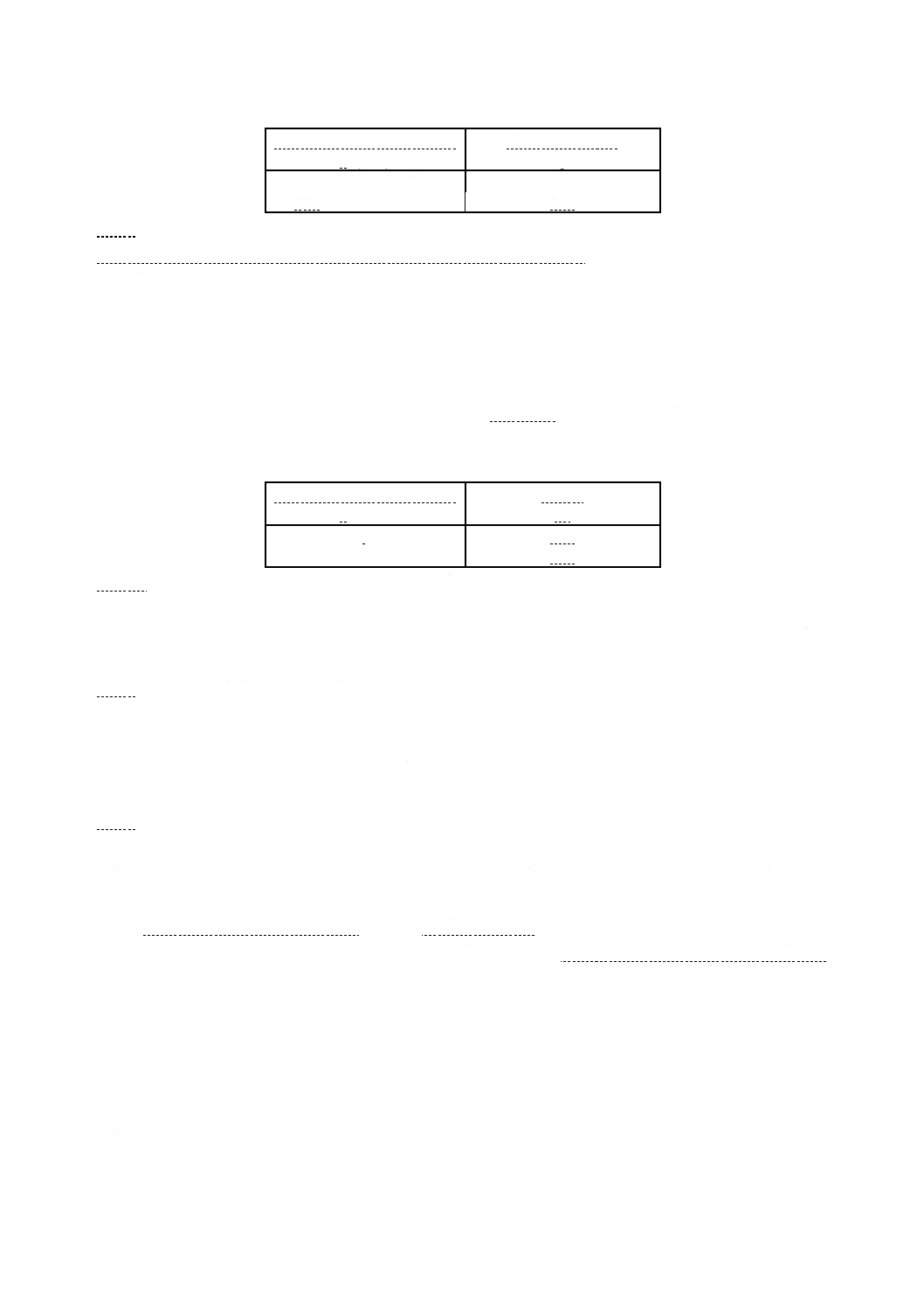

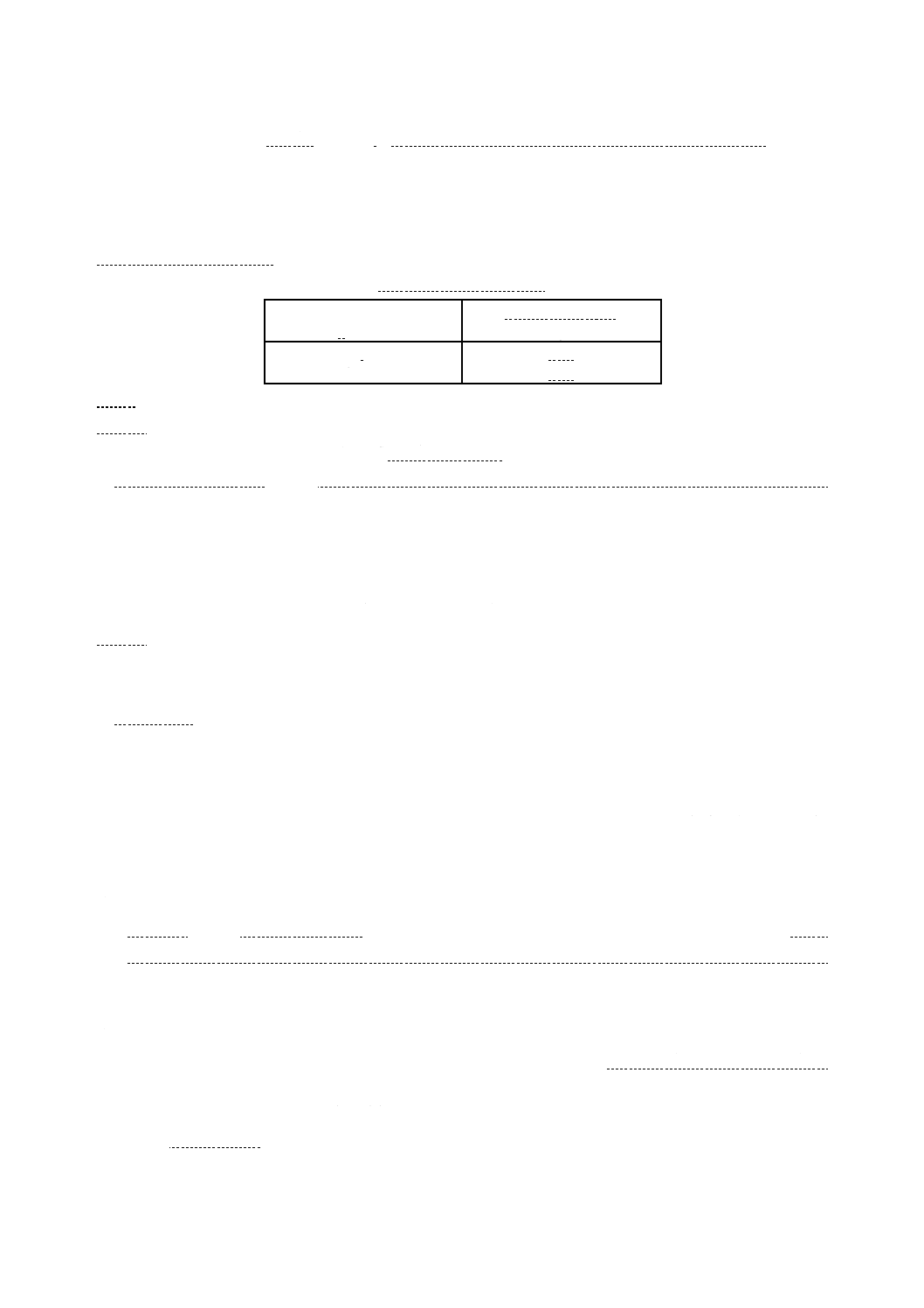

試料はかり取り量 試料はかり取り量は,表2による。

表2 試料はかり取り量

試料中のアルミニウム含有率

% (m/m)

試料はかり取り量

g

0.2以上 6.0未満

0.50

6.0以上 12.0以下

0.10

5.4

操作

5.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取り,ビーカー (500ml) に移し入れる。

b) 時計皿で覆い,硝酸 (1+1) 10mlを加え,加熱して分解した後,穏やかに加熱して大部分の窒素酸化

物を追い出す(5)。

c) 室温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って,時計皿を取り除き,水を加え

て液量を約80mlとする。

注(5) けい酸などの沈殿が析出した場合には,溶液をろ紙(5種A)でろ過した後,水でろ紙及び沈殿

を洗浄し,ろ液と洗浄とを合わせる。沈殿は捨てる。

5.4.2

アルミニウムの分離 アルミニウムの分離は,次の手順によって行う。

a) 5.4.1c)で得た溶液をかき混ぜながらアンモニア水 (1+1) を水酸化銅などの沈殿がわずかに生じるま

で滴加した後(6),直ちに塩酸 (1+4) を滴加して沈殿を溶解する(7)。

b) 緩衝溶液 [5.2d)] 70ml及び塩化ヒドロキシルアンモニウム溶液20mlを加え,加熱して沸騰させた後,

直ちに溶液を注意してかき混ぜながら,温安息香酸アンモニウム溶液25mlを加え,沸騰が始まるま

で加熱し,さらに,水浴上(8)でときどきかき混ぜながら約1時間加熱する。

c) 沈殿をろ紙(5種B)を用いてこし分け,温安息香酸アンモニウム洗浄溶液 [5.2g)] で3,4回洗浄す

る。沈殿を温水を用いて元のビーカー中に洗い落とし,温塩酸 (1+2) 15mlをろ紙上から注いでろ紙

に付着した沈殿を溶解し,ろ紙を温水で十分に洗浄した後,溶液と洗液とを元のビーカーに受ける。

加熱してビーカー中の沈殿を完全に溶解する。

d) 水を加えて液量を約80mlとし,塩化ヒドロキシルアンモニウム溶液5mlを加え,pH計を用いてアン

モニア水 (1+1) 及び/又は塩酸 (1+4) で溶液のpHを4.0〜4.2に調節する。緩衝溶液 [5.2d)] 35ml

を加え,加熱して沸騰させた後,直ちに溶液を注意してかき混ぜながら温安息香酸アンモニウム溶液

25mlを加え,沸騰が始まるまで加熱し,さらに,水浴上(8)でときどきかき混ぜながら約1時間加熱す

る。

e) 沈殿をろ紙(5種B)を用いてこし分け,温安息香酸アンモニウム洗浄溶液 [5.2g)] で3,4回洗浄す

る沈殿を温水を用いて元のビーカー中に洗い落とし,温塩酸 (1+2) 15mlをろ紙上から注いでろ紙に

付着した沈殿を溶解し,ろ紙を温水で十分に洗浄した後,溶液と洗液とを元のビーカーに受ける。加

熱してビーカー中の沈殿を完全に溶解する。

注(6) アンモニア水 (1+1) は,少量ずつ注意して滴加し,できるだけ銅などの水酸化物がビーカーの

内壁に付着しないように操作する。水酸化物の沈殿が多量に生成するまで中和するのは好まし

7

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くなく,微量の沈殿が生成する程度がよい。

(7) 沈殿の溶解に用いる塩酸 (1+4) の使用量は,可能な限り少量とする。

(8) 沸騰している水浴上でビーカーの底に直接蒸気が当たるようにする。

5.4.3

滴定 滴定は,次の手順によって行う。

a) 5.4.2e)で得た溶液に,水を加えて液量を約150mlとする。

b) EDTA2Na溶液 [5.2i)] を正確に50m1加えた後,2,3回振り混ぜる(9)。pH計を用いてアンモニア水 (1

+1) 及び/又は塩酸 (1+11) で溶液のpHを2.0〜2.2に調節する。

c) 溶液を加熱し,沸騰し始めてから,更に約2分間穏やかに煮沸した後,室温まで冷却し,ヘキサメチ

レンテトラミン溶液5mlを加え(10),振り混ぜる。

d) XO溶液 [5.2l)] 0.5mlを指示薬として加え,直ちに0.01mol/l亜鉛標準溶液 [5.2k)] で滴定し(11),溶液

の色が黄色から赤紫になった点を終点とし,0.01mo1/l亜鉛標準溶液の使用量を求める。

注(9) EDTA2Naが析出することがあるが,次の操作でpH2.0〜2.2に調節すると溶解する。

(10) このときの溶液のpHは,5.0〜5.5となる。もし,この範囲を外れている場合は,塩酸 (1+1) 及

び/又はアンモニア水 (1+1) でpH5.0〜5.5に調節する。

(11) このときの液温は,約20℃以下が望ましい。

5.5

空試験 硝酸 (1+1) 10mlと水70mlとをビーカー (500ml) に取り,pH計を用いてアンモニア水 (1

+1) 及び/又は塩酸 (1+4) でpH 4.0〜4.2に調節した後,5.4.2b)〜5.4.3d)の手順に従って,試料と同じ操

作を試料と並行して行う。

5.6

計算 試料中のアルミニウム含有率を,次の式によって算出する。

(

)

100

m

f

V

V

Al

2

1

×

×

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

V1: 5.5で得た0.01mol/l亜鉛標準溶液使用量 (ml)

V2: 5.4.3d)で得た0.01mol/l亜鉛標準溶液使用量 (ml)

f: 0.01mol/l亜鉛標準溶液1mlに相当するアルミニウム量 (g)

m: 試料はかり取り量 (g)

6. エチレンジアミン四酢酸二水素二ナトリウム・銅逆滴定法

6.1

要旨 試料を硝酸で分解し,マンガン及び一定量のエチレンジアミン四酢酸二水素二ナトリウム(以

下,EDTA2Naという。)を加えた後,ヘキサメチルテトラミンを加えてpHを調節する。煮沸してアルミ

ニウムのEDTA錯体を生成させた後,過剰に存在するEDTA2Naを白金電極対を用いて,銅標準溶液で電

位差滴定する。次いで,ふっ化ナトリウムを加えて煮沸し,遊離したEDTA2Naを銅標準溶液で電位差滴

定する。

6.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸 (1+1)

c) ふっ化ナトリウム溶液 (25g/l) この溶液は,ポリエチレン瓶に保存する。

d) マンガン溶液 硝酸マンガン [Mn (NO3)2・4H2O] 4.55gを水1lに溶解する。

e) ヘキサメチレンテトラミン

f)

EDTA2Na溶液 エチレンジアミン四酢酸二水素二ナトリウム二水和物74.6gを水に溶解し,水で液量

を1 000mlとし,ポリエチレン容器に保存する。

8

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 0.05mol/l銅標準溶液 銅[99.9% (m/m) 以上]3.177gをはかり取り,ビーカー (300ml) に移し入れ,

時計皿で覆い,硝酸 (1+1) 20mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿

の下面及びビーカーの内壁を水で洗って時計皿を取り除く。溶液を1 000mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。この溶液1mlはアルミニウム0.001 349gに相当する。

6.3

試料はかり取り量 試料はかり取り量は,表3による

表3 試料はかり取り量

試料中のアルミニウム含有率

% (m/m)

試料はかり取り量

g

0.5以上 4.0未満

0.50

4.0以上 12.0以下

0.20

6.4

操作

6.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (300ml) に移し入れる。

b) 時計皿で覆い,水5ml及び硝酸 (1+1) 5mlを加え,穏やかに加熱して分解する。室温まで冷却した後,

時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く(12)。

c) 溶液を穏やかに加熱して液量が約1〜2mlとなるまで蒸発させた後,室温まで放冷する。

注(12) すず酸化物などの沈殿が析出した場合には,溶液をろ紙(5種A)を用いてろ過し,ろ紙と沈殿

とを水で洗浄し,ろ液と洗液とを合わせる。沈殿は捨てる。

6.4.2

滴定 滴定は,次の手順によって行う。

a) 試料中のアルミニウム含有率が0.5% (m/m) 以上4.0% (m/m) 未満の場合

1) 6.4.1c)で得た溶液に水を加えて液量を約25mlとした後,マンガン溶液 [6.2.d)] 1ml(13)及びEDTA2Na

溶液 [6.2f)] 42mlを加える。

2) pH計を用いて,ヘキサメチレンテトラミンを加えて溶液のpHを6.0〜6.2に調節し,5分間煮沸し

た後,室温まで冷却する。

3) ビーカーを電位差滴定装置(14)の滴定槽部に置き,溶液に2本の白金電極を浸し,溶液をかき混ぜな

がら,銅標準溶液 [6.2g)] で滴定し(15),銅標準溶液の使用量を求める(16)。

4) 滴定終了後の溶液にふっ化ナトリウム溶液20mlを加え,pH計を用い,pHが6.0〜6.2であることを

確認した後(17),2分間煮沸する。常温まで冷却した後,3)で使用したビュレットをそのまま用いて,

3)の操作を行う。

注(13) 試料中に0.5% (m/m) 以上のマンガンを含む場合は,マンガン溶液 [6.2d)] の添加は行わない。

(14) 定電流(1〜10μA)によって電極間が分極し,電圧を指示する装置。

(15) 終点付近では,銅標準溶液 [6.2g)] を少量ずつ滴加する。終点は,800〜600mVの間にあり,約

100mV以上の電位の変化がある点とする。

(16) 滴定中に陽極は二酸化マンガンで覆われるので,滴定終了後,数滴の過酸化水素を含む塩酸 (1

+1) に浸し,二酸化マンガンを溶解する。

(17) 溶液のpHが6.0〜6.2の範囲外のときは,硝酸 (1+1) を加えて,この範囲になるように調節す

る。

b) 試料中のアルミニウム含有率が4.0% (m/m) 以上12.0% (m/m) 以下の場合

1) 6.4.1c)で得た溶液に水を加えて液量を約25mlとした後,マンガン溶液 [6.2d)] 1ml(13)及びEDTA2Na

溶液 [6.2f)] 22mlを加える。

9

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) a)2)の操作を行う。

3) a)3)の操作を行う。

4) a)4)の操作を行う。

6.5

空試験 空試験は行わない。

6.6

計算 試料中のアルミニウム含有率を,次のいずれかの式によって算出する。

a) 試料中のアルミニウム含有率が0.5% (m/m) 以上4.0% (m/m) 未満の場合

(

)

100

m

349

001

.0

V

V

Al

1

2

×

×

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

V2: 6.4.2a)4)で得た0.05mol/l銅標準溶液の合計使用量 (ml)

V1: 6.41.2a)3)で得た0.05mol/l銅標準溶液使用量 (ml)

m: 試料はかり取り量 (g)

b) 試料中のアルミニウム含有率が4.0% (m/m) 以上12.0% (m/m) 以下の場合

(

)

100

m

349

001

.0

V

V

Al

1

2

×

×

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

V2: 6.4.2b)4)で得た0.05mol/l銅標準溶液の合計使用量 (ml)

V1: 6.4.2b)3)で得た0.05mol/l銅標準溶液使用量 (ml)

m: 試料はかり取り量 (g)

7. 原子吸光法

7.1

要旨 試料を塩酸と硝酸との混酸で分解した後,溶液を原子吸光光度計の一酸化二窒素・アセチレ

ンフレーム中に噴霧し,その吸光度を測定する。

7.2

試薬 試薬は,次による。

a) 混酸(塩酸1,硝酸1,水2)使用の都度,調製する。

b) 銅溶液 (20mgCu/ml) 銅[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (300ml) に移し入れ,

時計皿で覆い,混酸 [a)] 200mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

c) 亜鉛溶液 (20mgZn/ml) 亜鉛[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (300ml) に移し入

れ,時計皿で覆い,混酸 [a)] 200mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計

皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

d) 鉛溶液 (20mgPb/ml) 鉛[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (500ml) に移し入れ,

時計皿で覆い,硝酸 (1+4) 250mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿

の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコに水を用い

て移し入れ,水で標線まで薄める。

e) すず溶液 (20mgSn/ml) すず[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (500ml) に移し入

れ,時計皿で覆い,塩酸225ml及び硝酸75mlを加え,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラス

コに塩酸 (1+1) を用いて移し入れ,塩酸 (1+1) で標線まで薄める。

10

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

ニッケル溶液 (20mgNi/ml) ニッケル[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (300ml) に

移し入れ,時計皿で覆い,混酸 [a)] 200mlを加え,穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

g) マンガン溶液 (20mgMn/ml) マンガン[99.9% (m/m) 以上]10.0gをはかり取り,ビーカー (500ml) に

移し入れ,時計皿で覆い,塩酸 (1+1) 300mlを加え,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄める。

h) 鉄溶液 (5mgFe/ml) 鉄[99.5% (m/m) 以上]1.0gをはかり取り,ビーカー (100ml) に移し入れ,時

計皿で覆い,混酸 [a)] 80mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下

面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を200mlの全量フラスコに水を用いて移

し入れ,水で標線まで薄める。

i)

標準アルミニウム溶液A (1 000μgAl/ml) アルミニウム[99.9% (m/m) 以上]1.000gをはかり取り,

ビーカー (300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 40ml及び硝酸 (1+1) 10mlを加え,穏や

かに加熱して分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿

を取り除き,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

j)

標準アルミニウム溶液B (100μgAl/ml) 標準アルミニウム溶液A [i)] を使用の都度,必要量だけ水で

正確に10倍に薄めて標準アルミニウム溶液Bとする。

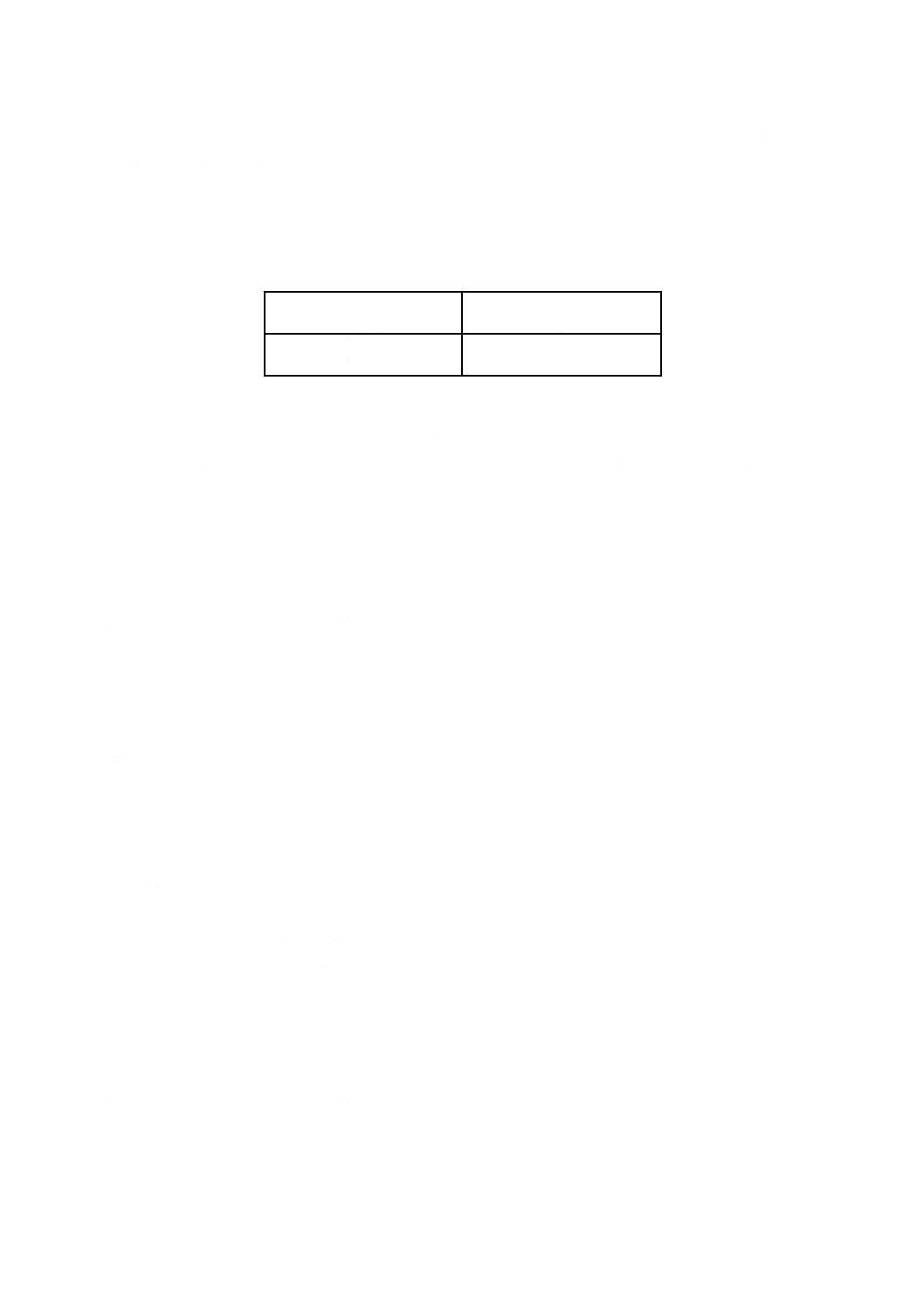

7.3

試料はかり取り量 試料はかり取り量は,表4による

表4 試料はかり取り量

試料中のアルミニウム含有率

% (m/m)

試料はかり取り量

g

0.1以上 1.0未満

1.00

1.0以上 3.0以下

0.20

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (200ml) に移し入れる。

b) 時計皿で覆い,混酸 [7.2a)] 20mlを加え,穏やかに加熱して完全に分解する常温まで冷却した後,時

計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く(5)。

c) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

7.4.2

吸光度の測定 7.4.1c)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一酸化

二窒素・アセチレンフレーム中に噴霧し,波長309.3nmにおける吸光度を測定する。

7.5

空試験 試薬だけを用いて,7.4.1及び7.4.2の手順に従って試料と同じ操作を試料と並行して行う。

7.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) 試料用検量線の作成

1) 銅溶液 [7.2b)],亜鉛溶液 [7.2c)],鉛溶液 [7.2d)],すず溶液 [7.2e)],ニッケル溶液 [7.2f)],マンガ

ン溶液 [7.2g)] 及び鉄溶液 [7.2h)] を,その銅,亜鉛,鉛,すず,ニッケル,マンガン及び鉄の量

が7.4.1a)ではかり取った試料中の銅,亜鉛,鉛,すず,ニッケル,マンガン及び鉄の量と10mgの

けたまで等しくなるように数個の100mlの全量フラスコに取る。

2) 標準アルミニウム溶液A [7.2i)] 及び/又は標準アルミニウム溶液B [7.2j)] の各種液量(アルミニウ

11

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ムとして0〜10mg)を段階的に加えた後,水で標線まで薄める。

3) 各溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の一酸化一窒素・アセチレンフレー

ム中に噴霧し,波長309.3nmにおける吸光度を試料と並行して測定し,得た吸光度とアルミニウム

量との関係線を作成し,この関係線を原点を通るように平行移動して検量線とする。

b) 空試験用検量線の作成 数個の100mlの全量フラスコに混酸 [7.2a)] 20mlを取る以下,a)の2)及び3)

の手順に従って操作する。

7.7

計算 7.4.2で得た吸光度及び7.5で得た吸光度と,7.6a)で作成した検量線及び7.6b)で作成した検量

線とから,それぞれアルミニウム量を求め、試料中のアルミニウム含有率を,次の式によって算出する。

100

m

A

A

Al

2

1

×

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

m: 試料はかり取り量 (g)

8. ICP発光分光法

8.1

要旨 試料を塩酸と硝酸との混酸で分解し,溶液をICP発光分光装置のアルゴンプラズマ中に噴霧

し,その発光強度を測定する。

8.2

試薬 試薬は,次による。

a) 塩酸 (1+9)

b) 混酸(塩酸2,硝酸1,水2) 使用の都度調製する。

c) 銅 99.96% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知のもの。

d) 亜鉛 99.99% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知のも

の。

e) すず 99.90% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知のも

の。

f) 鉛 99.99% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知のもの。

g) マンガン 99.9% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知

のもの。

h) ニッケル 99.9% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知

のもの。

i)

鉄 99.9% (m/m) 以上でアルミニウムを含有しないもの,又はアルミニウム含有率が低く既知のもの。

j)

標準アルミニウム溶液A (1 000μgAl/ml) 7.2i)による。

k) 標準アルミニウム溶液B (200μgAl/ml) 標準アルミニウム溶液A [j)] を使用の都度,必要量だけ水で

正確に5倍に薄めて標準アルミニウム溶液Bとする。

l)

標準アルミニウム溶液C (10μgAl/ml) 標準アルミニウム溶液B [k)] を使用の都度,必要量だけ水で

正確に20倍に薄めて標準アルミニウム溶液Cとする。

8.3

試料はかり取り量 試料はかり取り量は,表5による。

表5 試料はかり取り量

試料中のアルミニウム含有率

% (m/m)

試料はかり取り量

g

12

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料中のアルミニウム含有率

% (m/m)

試料はかり取り量

g

0.002以上 0.1未満

1.00

0.1 以上 12.0以下

0.50

8.4

操作

8.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (200ml) に移し入れる。

b) 時計皿で覆い,混酸 [8.2b)] 30mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿

の下面及びビーカーの内壁を水で洗って時計皿を取り除く(5)。

c) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める(18)。

d) この溶液を表6に従って100mlの全量フラスコに分取し,塩酸 (1+9) で標線まで薄める。

注(18) 試料中のアルミニウム含有率が0.002% (m/m) 以上0.5% (m/m) 未満の場合には,次のd)の操作

は行わない。

表6 分取量

試料中のアルミニウム含有率

% (m/m)

分取量

ml

0.5以上 5.0未満

20.0

5.0以上 12.0以下

10.0

8.4.2

発光強度の測定 8.4.1のc)又はd)で得た溶液の一部を,ICP発光分光装置のアルゴンプラズマ中

に噴霧し,波長396.153nm又は394.403nmにおける発光強度を測定する(19)。

注(19) 精度及び真度を確認してあれば,高次のスペクトル線を用いてもよく,バックグラウンド補正

機構が付いている装置では,バックグラウンド補正機構を用いてもよい。

8.5

空試験 空試験は,次のいずれかによる。

a) 8.4.1d)の操作を行わない場合 8.6.a)の検量線の作成操作において得られる標準アルミニウム溶液を

添加しない溶液の発光強度を,空試験の発光強度とする。

b) 8.4.1d)の操作を行う場合 8.6b)の検量線の作成操作において得られる標準アルミニウム溶液を添加

しない溶液の発光強度を,空試験の発光強度とする。

8.6

検量線の作成 検量線の作成は,次のいずれかによる。

a) 8.4.1d)の操作を行わない場合

1) 銅 [8.2c)],亜鉛 [8.2d)],すず [8.2e)],鉛 [8.2f)],マンガン [8.2g)],ニッケル [8.2h)] 及び鉄 [8.2i)]

を,8.4.1a)ではかり取った試料中に含まれる量と10mgのけたまで等しくなるように,それぞれ数

個はかり取り,数個のビーカー (200ml) に移し入れる。

2) 8.4.1b)の操作を行った後,標準アルミニウム溶液B [8.2k)] 及び/又は標準アルミニウム溶液C

[8.2l)] の各種液量(アルミニウムとして0〜2 500μg)を段階的に加える溶液を100mlの全量フラス

コに水を用いて移し入れ,水で標線まで薄める。

3) 溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長396.153nm又は394.403nm

における発光強度を試料と並行して測定し,得た発光強度とアルミニウム量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

b) 8.4.1d)の操作を行う場合

1) a)1)の操作を行う。

2) 8.4.1のb)及びc)の手順に従って操作した後,溶液を8.4.1d)で分取した試料溶液と同量ずつ数個の

13

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100mlの全量フラスコに分取し,標準アルミニウム溶液A [8.2j)] 及び/又は標準アルミニウム溶液

B [8.2k)] の各種液量(アルミニウムとして0〜6 000μg)を段階的に加え,塩酸 (1+9) で,標線ま

で薄める。

3) 溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長396.153nm又は394.403nm

における発光強度を試料と並行して測定し,得た発光強度とアルミニウム量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

8.7

計算 計算は,次のいずれかによる。

a) 8.4.1d)の操作を行わなかった場合 8.4.2及び8.5a)で得た発光強度と8.6a)で作成した検量線とからそ

れぞれアルミニウム量を求め,試料中のアルミニウム含有率を,次の式によって算出する。

(

)100

m

A

A

A

Al

3

2

1

×

−

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

A3: 8.6a)1)ではかり取った銅 [8.2c)],亜鉛 [8.2d)],すず [8.2e)],

鉛 [8.2f)],マンガン [8.2g)],ニッケル [8.2h)] 及び鉄 [8.2i)]

中に含まれるアルミニウムの合量 (g)

m: 試料はかり取り量 (g)

b) 8.4.1d)の操作を行った場合 8.4.2及び8.5b)で得た発光強度と8.6b)で作成した検量線とからそれぞれ

アルミニウム量を求め,試料中のアルミニウム含有率を,次の式によって算出する。

100

100

B

m

100

B

A

A

A

Al

3

2

1

×

×

×

−

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

A1: 分取した試料溶液中のアルミニウム検出量 (g)

A2: 分取した空試験液中のアルミニウム検出量 (g)

A3: 8.6b)1)ではかり取った銅 [8.2c)],亜鉛 [8.2d)],すず [8.2e)]

鉛 [8.2f)],マンガン [8.2g)],ニッケル [8.2h)] 及び鉄 [8.2i)]

中に含まれるアルミニウムの合量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

m: 試料はかり取り量 (g)

14

H 1057 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

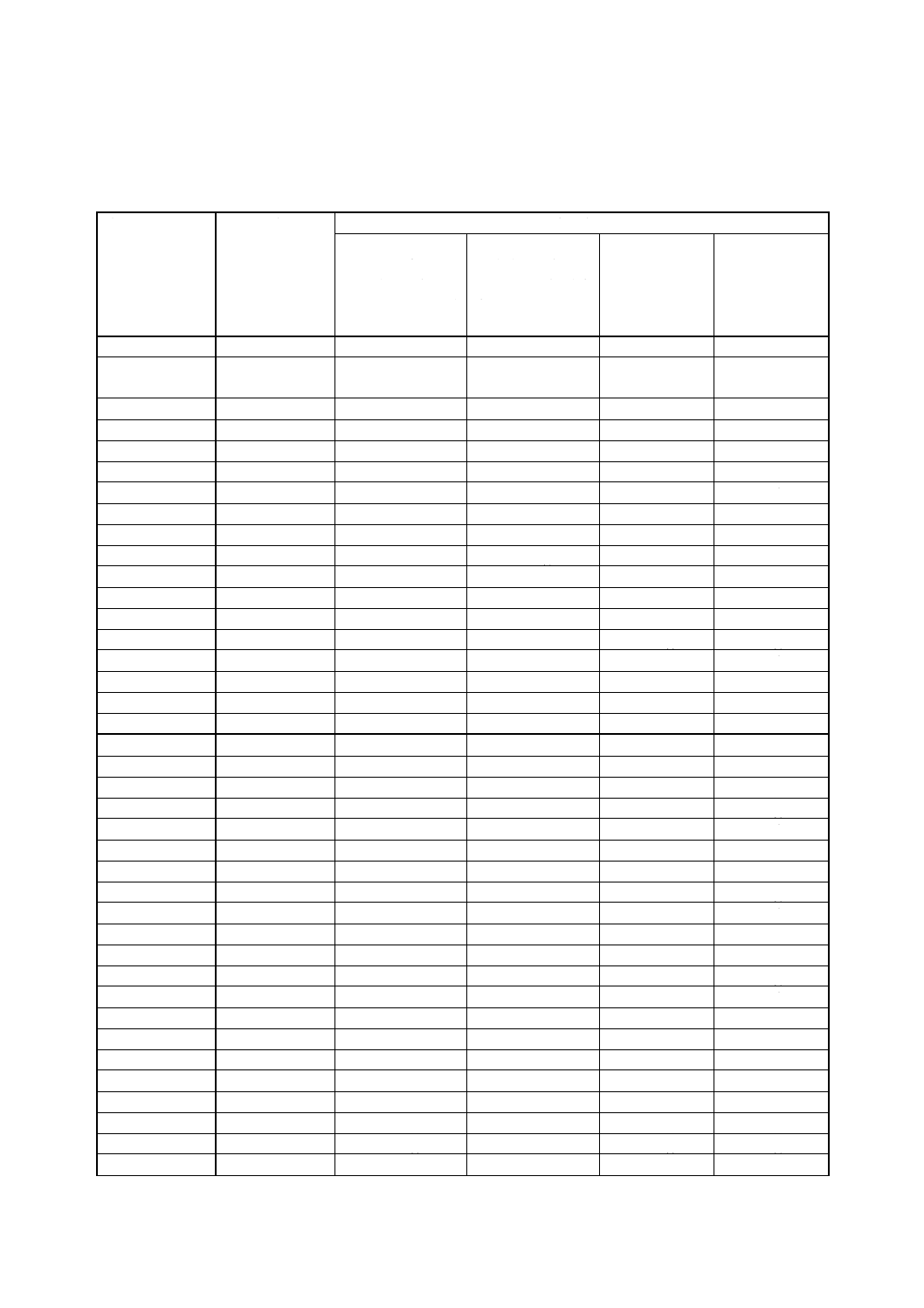

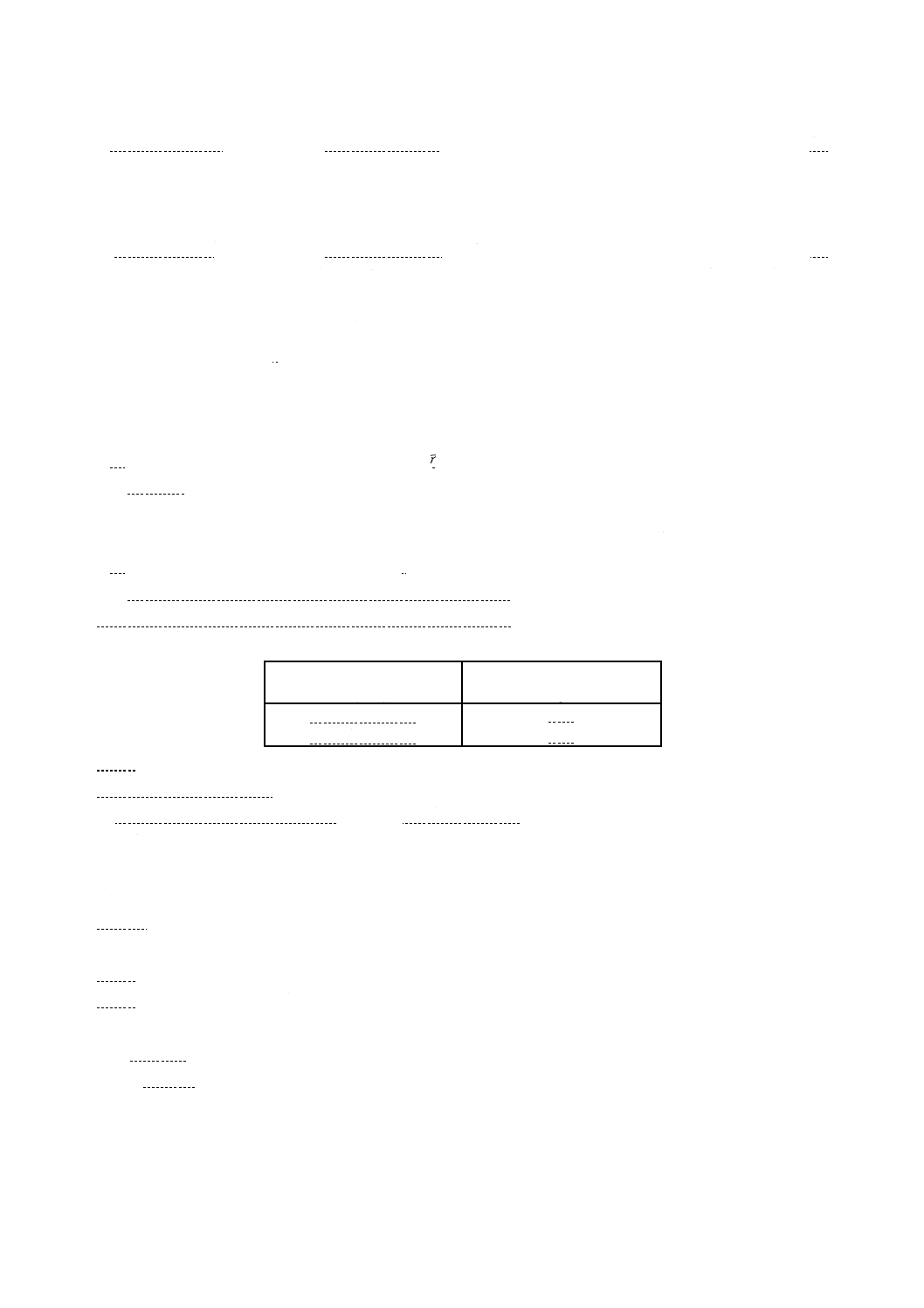

伸銅品分析分野の国際整合化推進本委員会 構成表

氏名

所属

(委員長)

○ 佐 山 恭 正

三菱マテリアル株式会社総合研究所

小 熊 幸 一

千葉大学工学部

藤 沼 弘

東洋大学工学部

大河内 春 乃

東京理科大学理学部

村 山 拓 己

通商産業省基礎産業局非鉄金属課

大 嶋 清 治

工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

俣 野 宣 久

川崎製線株式会社

高 沢 寿 桂

日本電信電話株式会社技術協力センター

佐 藤 秀 樹

日本電子材料工業会

稲 垣 勝 彦

日本鉱業協会技術部

元 芳 照 夫

富士通分析ラボ株式会社

○ 田 口 克 徳

株式会社コベルコ科研関門事業所

○ 関 根 孝 雄

三菱マテリアル株式会社総合研究所

○ 小 林 秀 章

日本青銅株式会社技術部

○ 豊 嶋 雅 康

住友軽金属工業株式会社研究開発センター

○ 束 原 巌

株式会社第一原子力グループ放射線研究所

○ 久留須 一 彦

古河電気工業株式会社横浜研究所分析技術センター

○ 平 野 静 一

日鉱金属株式会社倉見工場

(事務局)

○ 藤 沢 裕

日本伸銅協会技術部

相 馬 南海雄

日本伸銅協会技術部

備考 ○印は分析方法原案作成小委員会も兼ねる。