H 1051:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 銅電解重量法(硝酸・硫酸法) ··························································································· 7

5.1 要旨 ···························································································································· 7

5.2 試薬 ···························································································································· 7

5.3 器具 ···························································································································· 7

5.4 試料はかりとり量 ·········································································································· 9

5.5 操作 ···························································································································· 9

5.6 空試験 ························································································································ 12

5.7 計算 ··························································································································· 12

5.8 許容差 ························································································································ 13

6 銅電解重量法(硝酸・ふっ化水素酸・ほう酸法) ·································································· 13

6.1 要旨 ··························································································································· 13

6.2 試薬 ··························································································································· 13

6.3 器具 ··························································································································· 13

6.4 試料はかりとり量 ········································································································· 13

6.5 操作 ··························································································································· 13

6.6 空試験 ························································································································ 16

6.7 計算 ··························································································································· 16

6.8 許容差 ························································································································ 16

7 銅電解重量法(セレン・ビスマス分離法) ··········································································· 16

7.1 要旨 ··························································································································· 16

7.2 試薬 ··························································································································· 16

7.3 器具 ··························································································································· 17

7.4 試料はかりとり量 ········································································································· 17

7.5 操作 ··························································································································· 17

7.6 空試験 ························································································································ 19

7.7 計算 ··························································································································· 19

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

H 1051:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

伸銅協会(JCBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 1051:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1051:2013

銅及び銅合金中の銅定量方法

Copper and copper alloys-Determination of copper content

序文

この規格は,1976年に第1版として発行されたISO 1553及びISO 1554を基に,技術的内容を変更して

作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,銅及び銅合金(伸銅品,形銅,鋳物用銅地金及び銅鋳物)中の銅定量方法について規定す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1553:1976,Unalloyed copper containing not less than 99.90 % of copper−Determination of

copper content−Electrolytic method

ISO 1554:1976,Wrought and cast copper alloys−Determination of copper content−Electrolytic

method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 1012 銅及び銅合金の分析方法通則

JIS Z 8401 数値の丸め方

3

一般事項

分析方法に共通な一般事項は,JIS H 1012による。数値の丸め方は,JIS Z 8401の規則Aによる。

4

定量方法の区分

銅の定量方法は,次のいずれかによる。

なお,日本工業規格に規定する銅及び銅合金に関する種類の合金番号又は種類の記号,及びそれぞれの

合金番号又は記号ごとの適用定量方法は,表1による。

a) 銅電解重量法(硝酸・硫酸法) この方法は,銅含有率54.0 %(質量分率)以上で,かつ,電解液中

に不溶性残さを生じる元素を含まない試料及び銅とともに電着する不純物元素の含有率が低い試料に

2

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用する。ただし,製品規格の化学成分にセレン及び/又はビスマスが規定されている場合には,適

用しない。

なお,試料中に銀が含まれる場合,銅とともに電着する銀は,銅として定量する。

b) 銅電解重量法(硝酸・ふっ化水素酸・ほう酸法) この方法は,銅含有率54.0 %(質量分率)以上の

試料に適用する。ただし,製品規格の化学成分にセレン及び/又はビスマスが規定されている場合に

は,適用しない。

c) 銅電解重量法(セレン・ビスマス分離法) 銅含有率が58.0 %(質量分率)以上91.0 %(質量分率)

以下で,かつ,製品規格の化学成分にセレン及び/又はビスマスが規定されている銅合金中の銅の定

量方法について記載する。

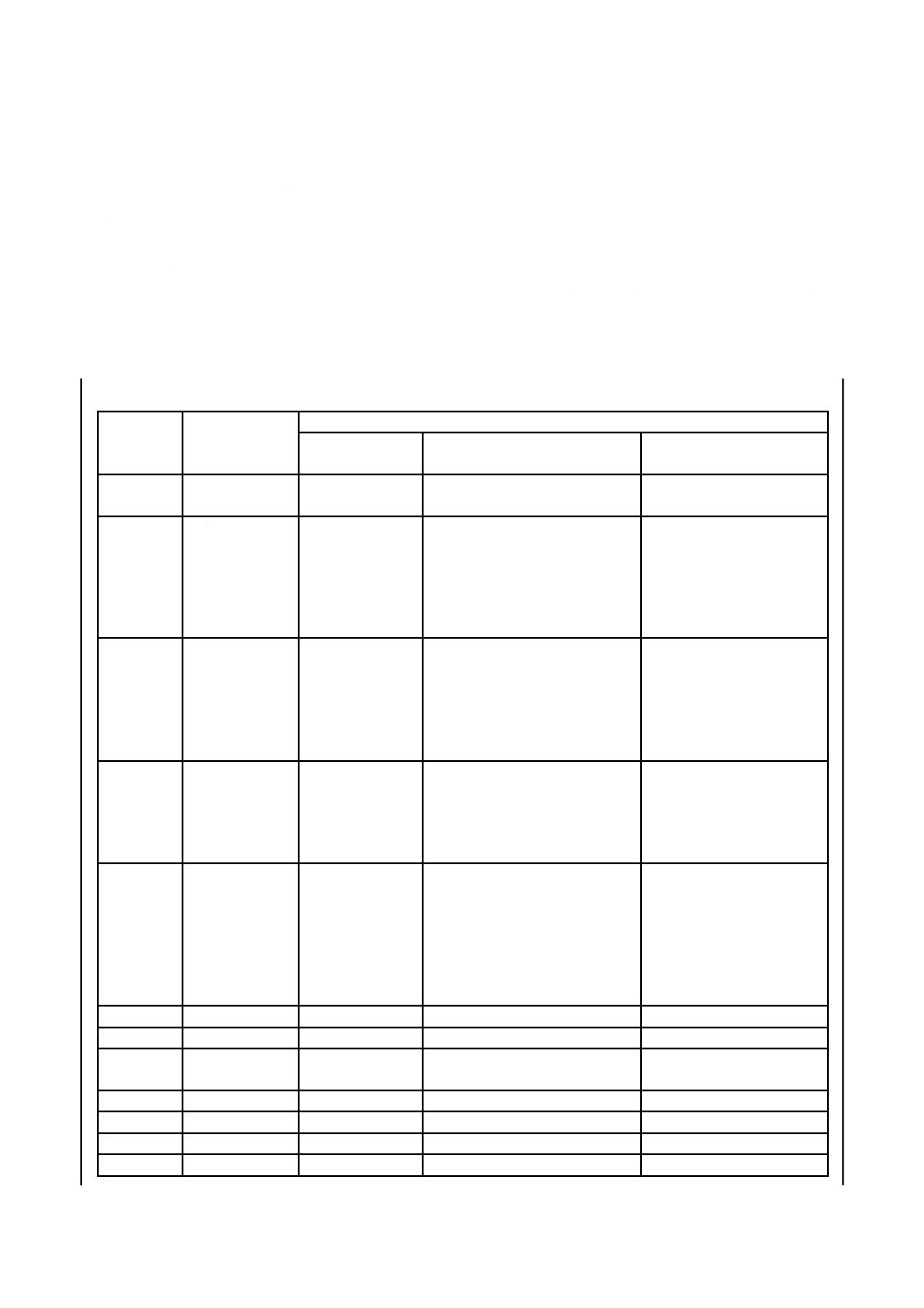

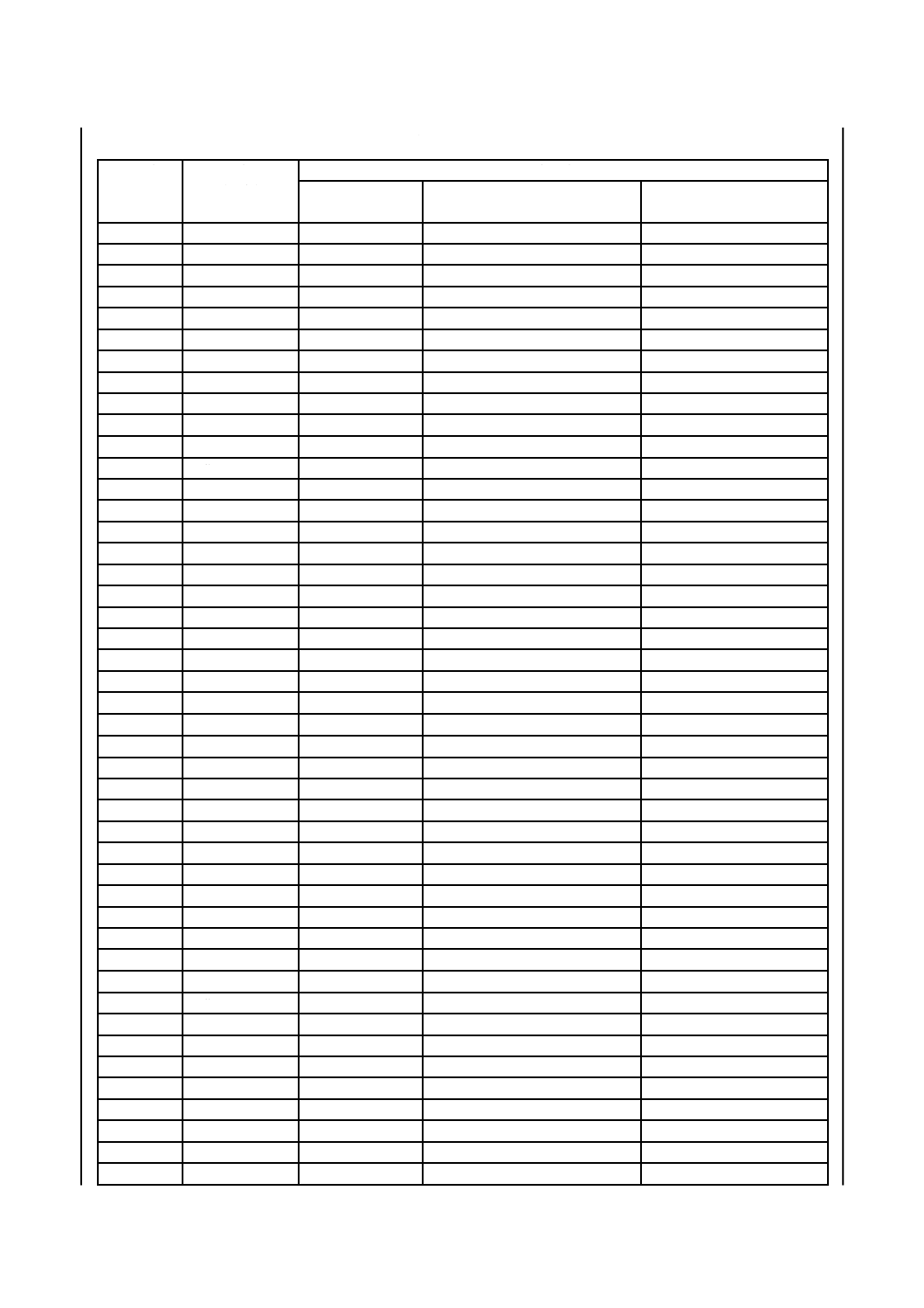

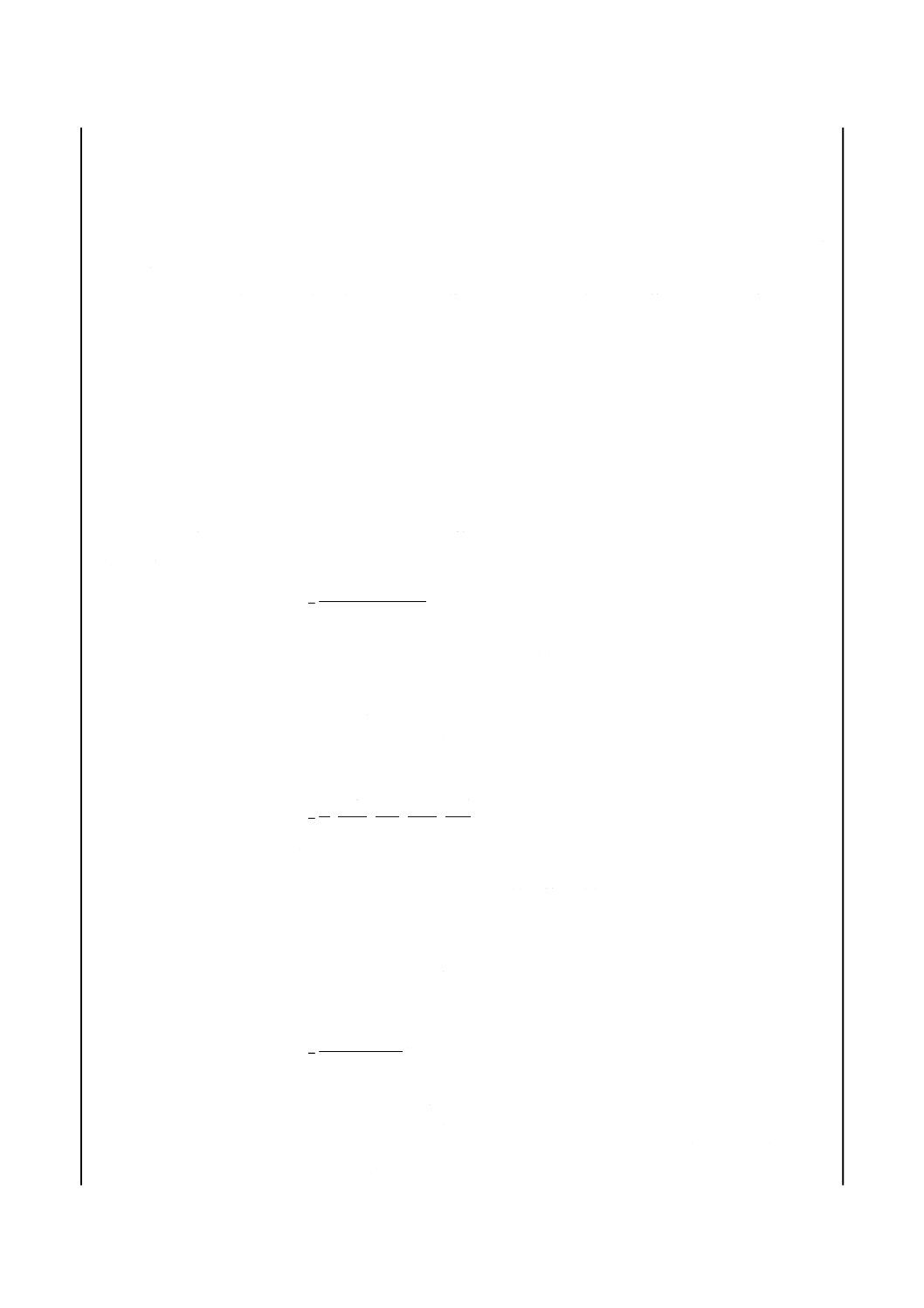

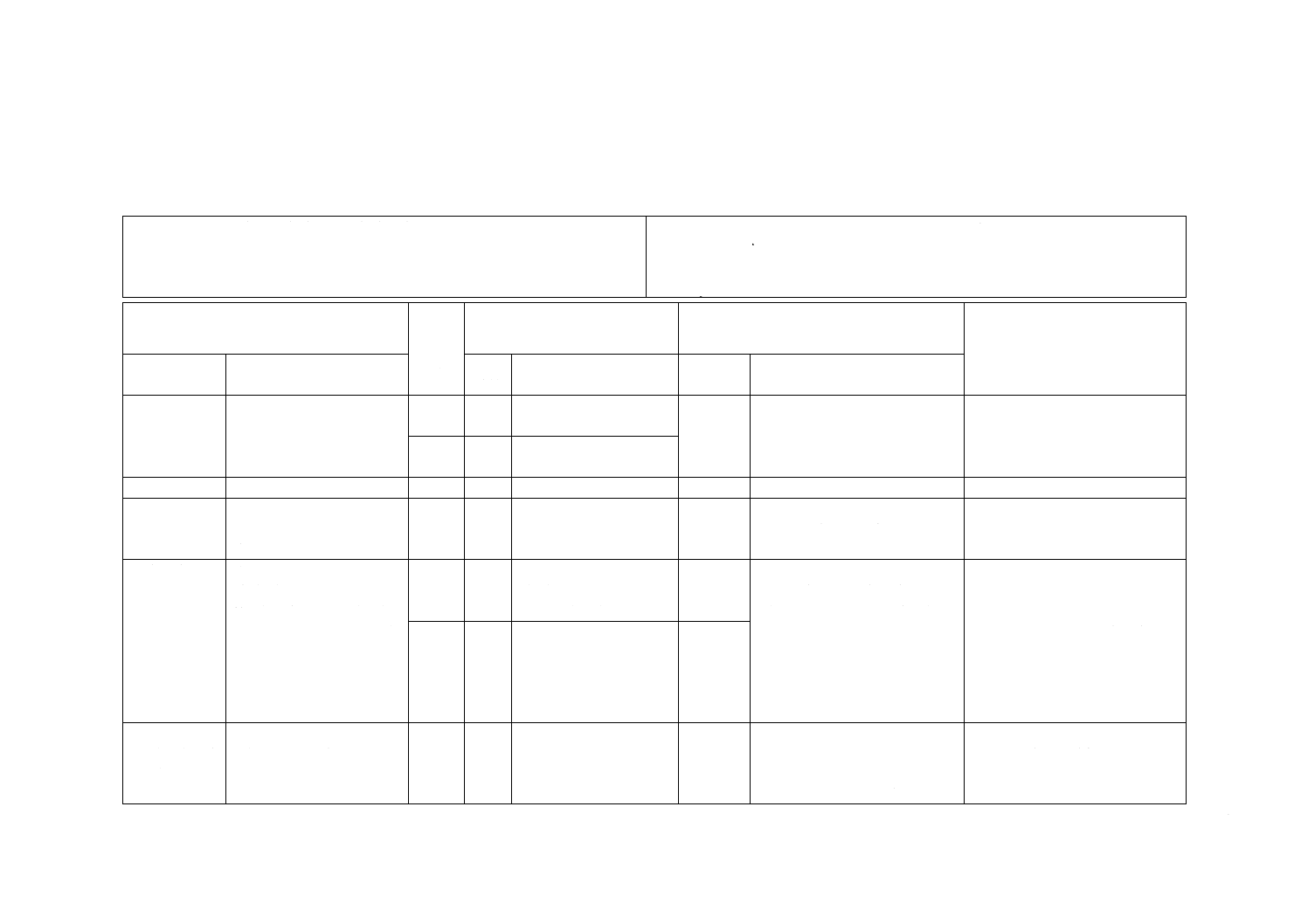

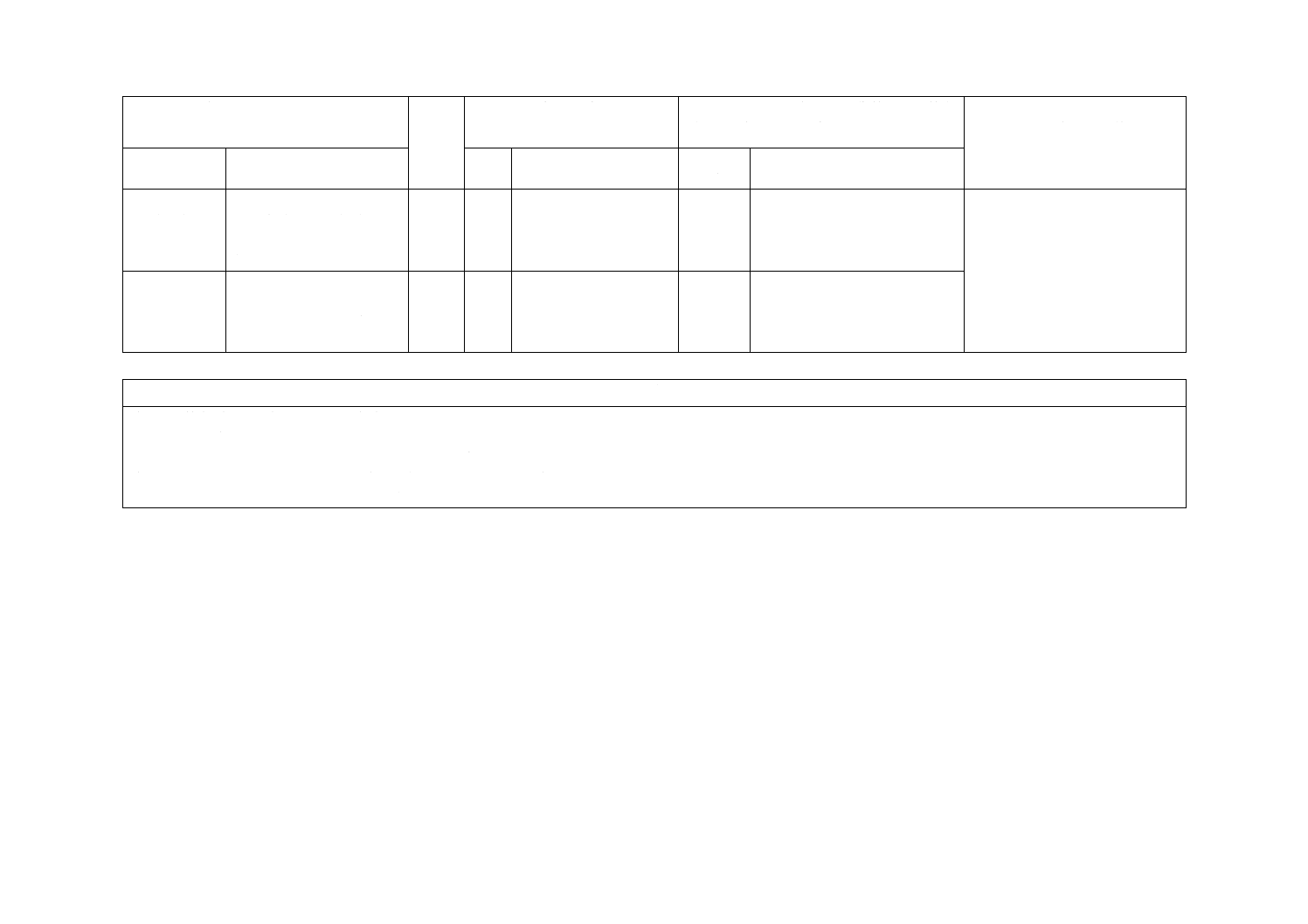

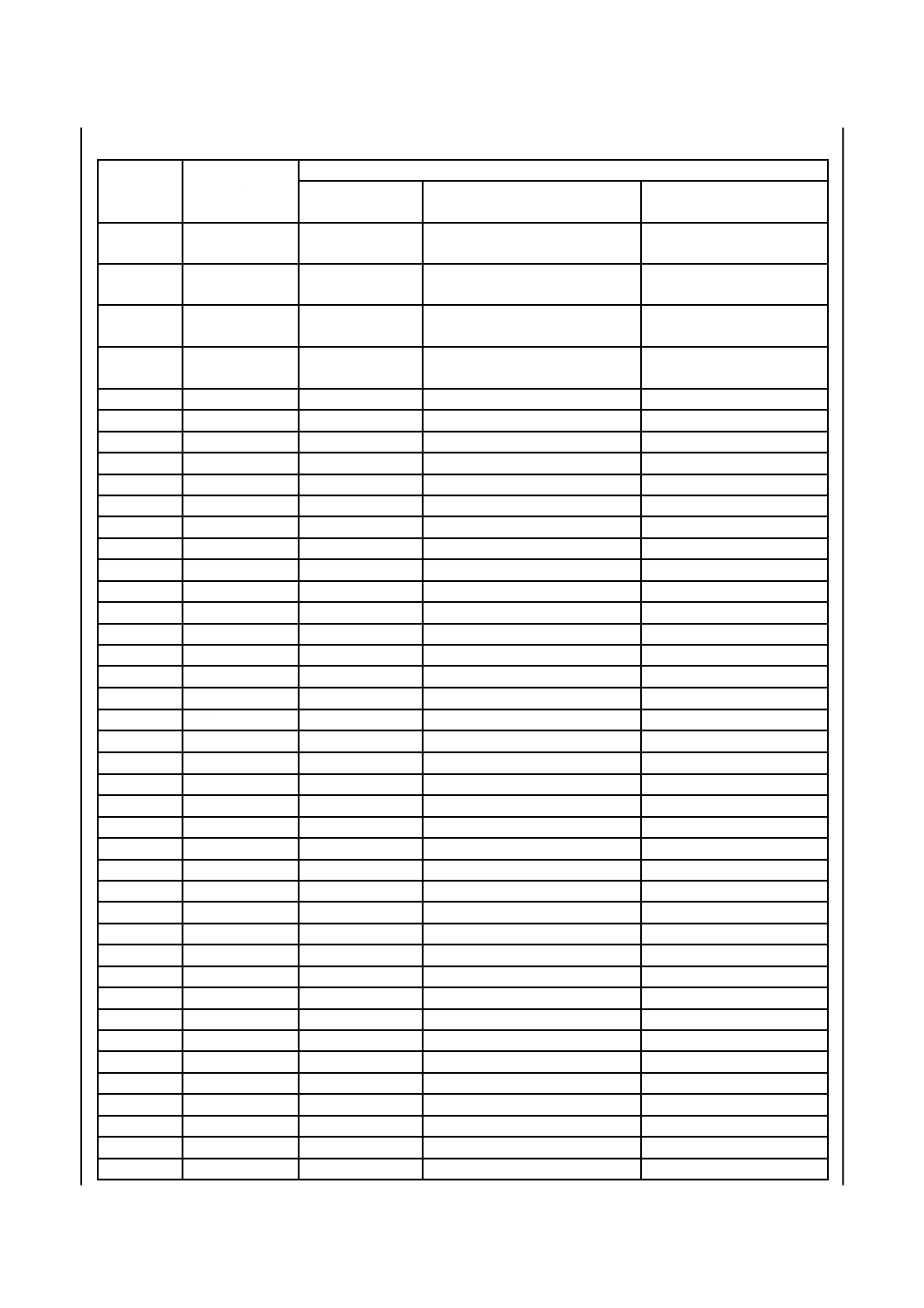

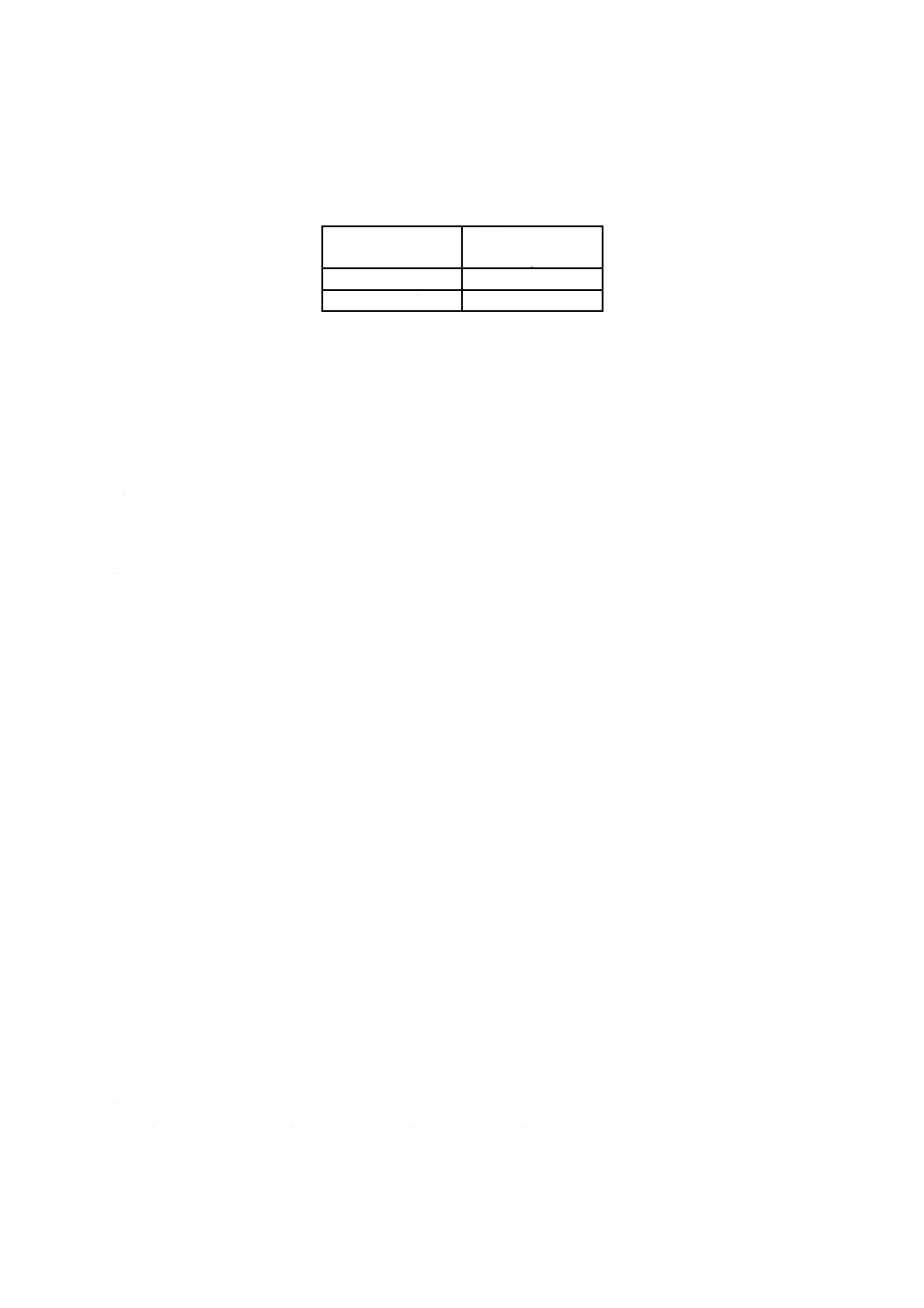

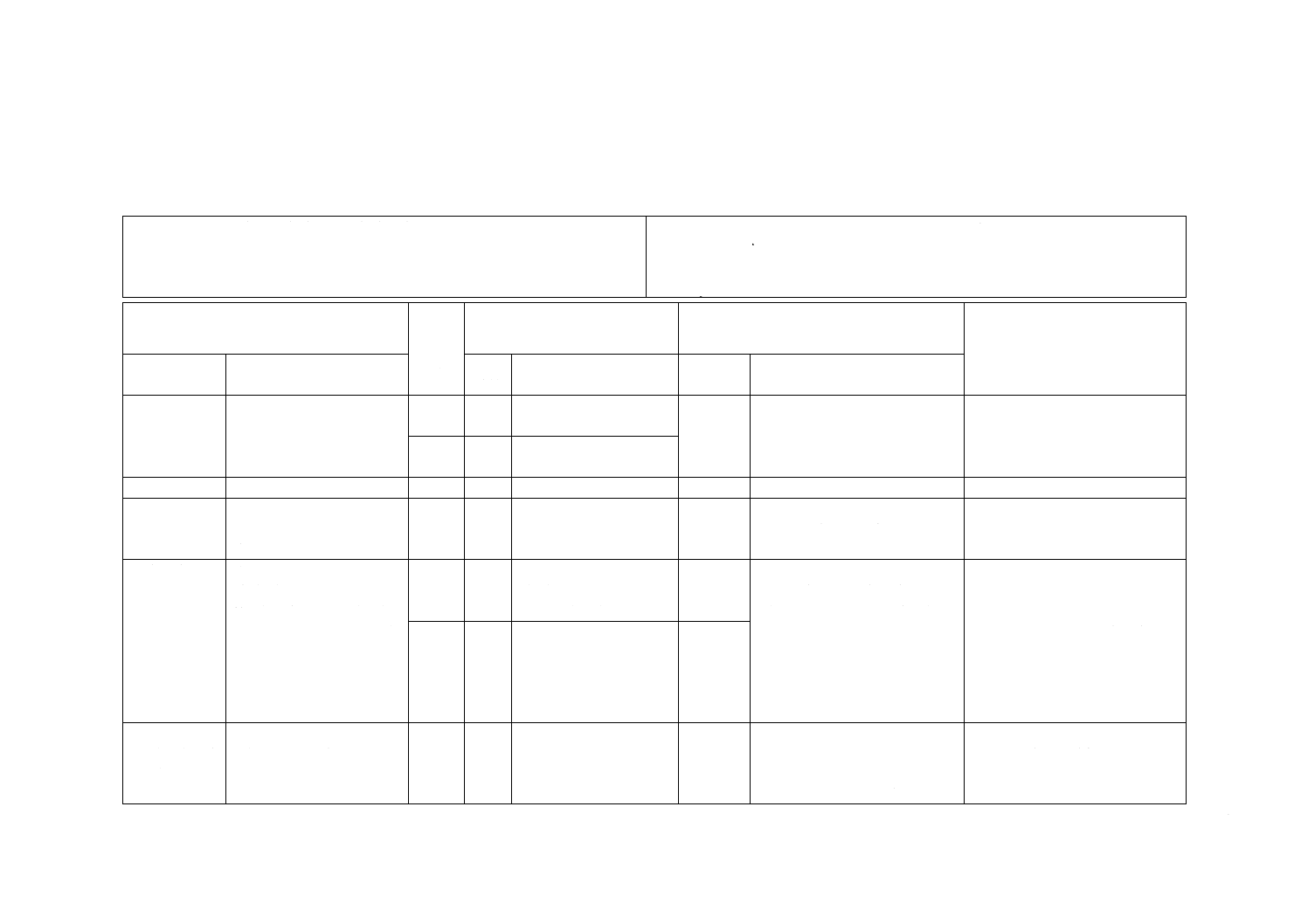

表1−定量方法及び対象合金番号又は記号

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

C 1011

JIS H 2123

JIS H 3510

○

C 1020

JIS H 2123

JIS H 3100

JIS H 3140

JIS H 3250

JIS H 3260

JIS H 3300

○

C 1100

JIS H 2123

JIS H 3100

JIS H 3140

JIS H 3250

JIS H 3260

JIS H 3300

○

C 1201

JIS H 2123

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

○

C 1220

JIS H 2123

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

JIS H 3320

JIS H 3330

○

C 1565

JIS H 3300

○

C 1700

JIS H 3130

○

C 1720

JIS H 3130

JIS H 3270

○

C 1751

JIS H 3130

○

○

C 1862

JIS H 3300

○

C 1990

JIS H 3130

○

C 2051

JIS H 3100

○

○

3

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

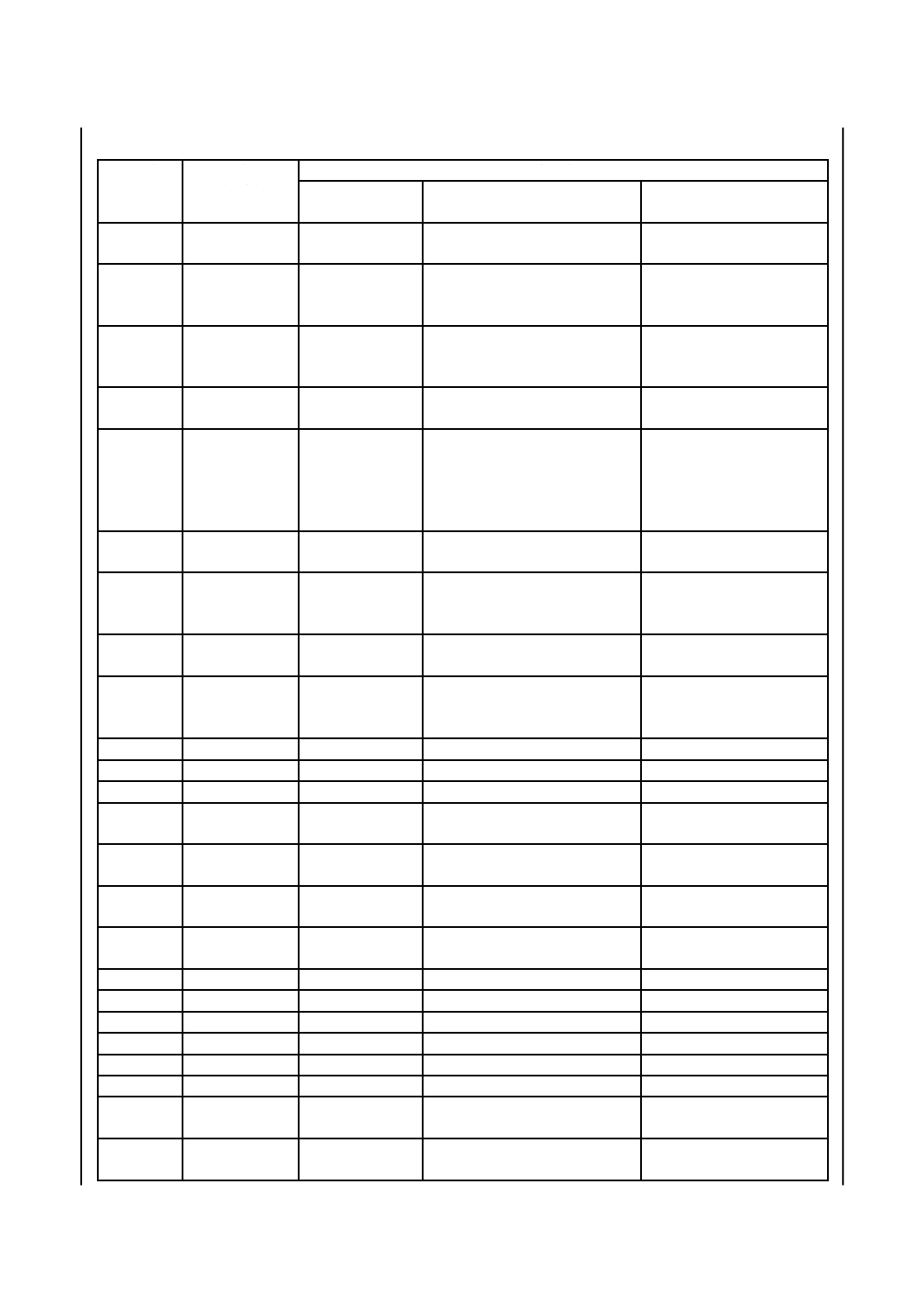

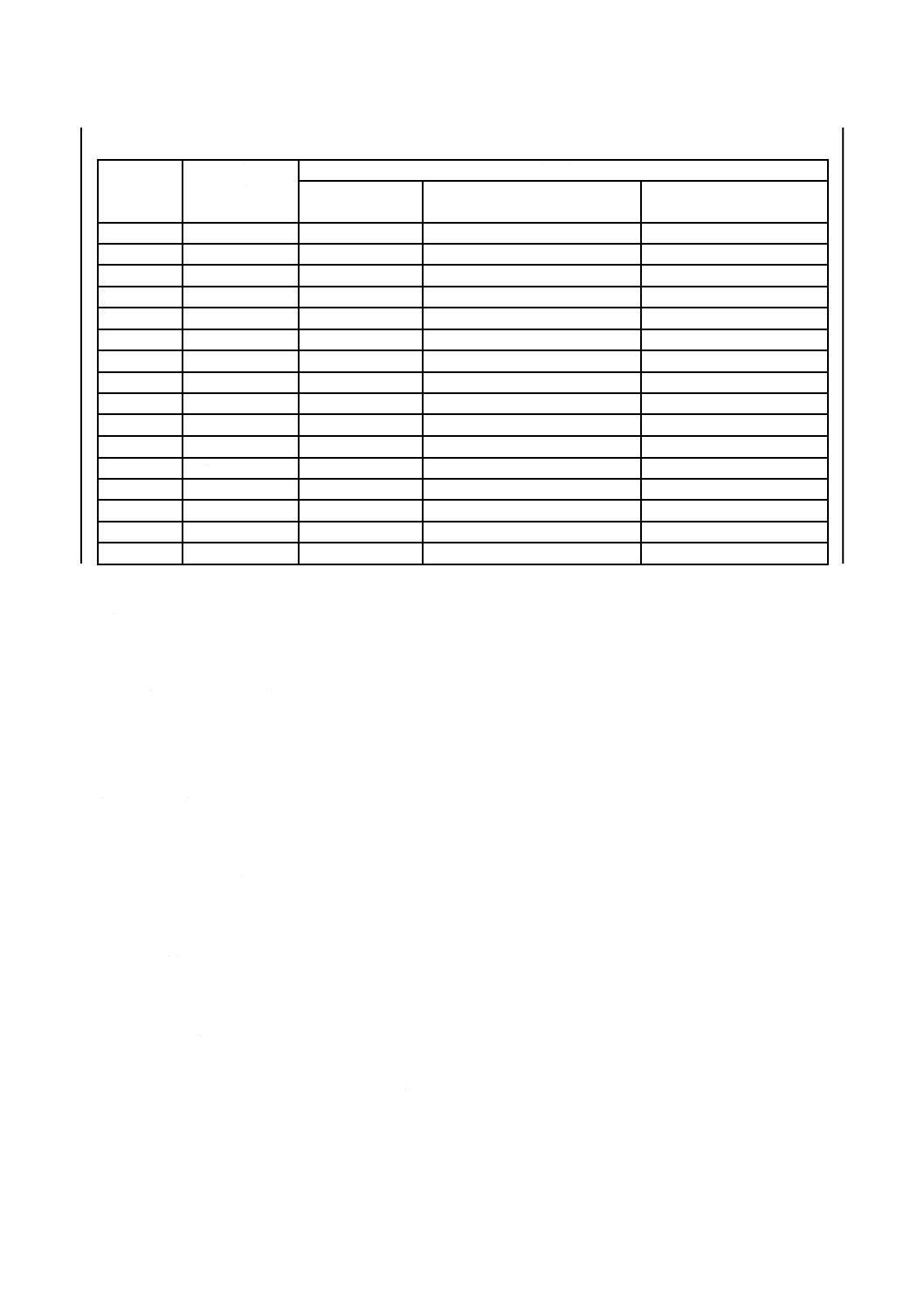

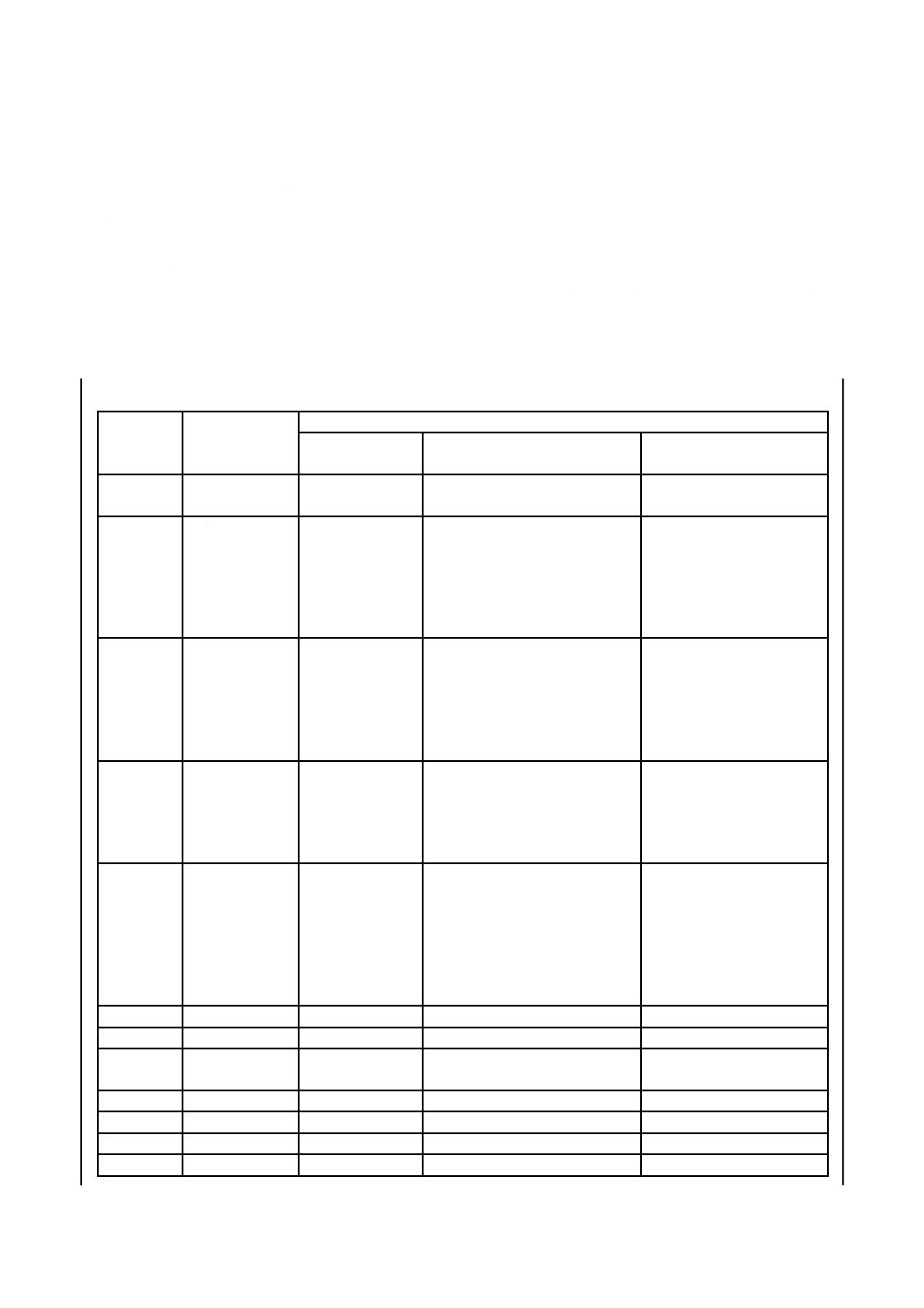

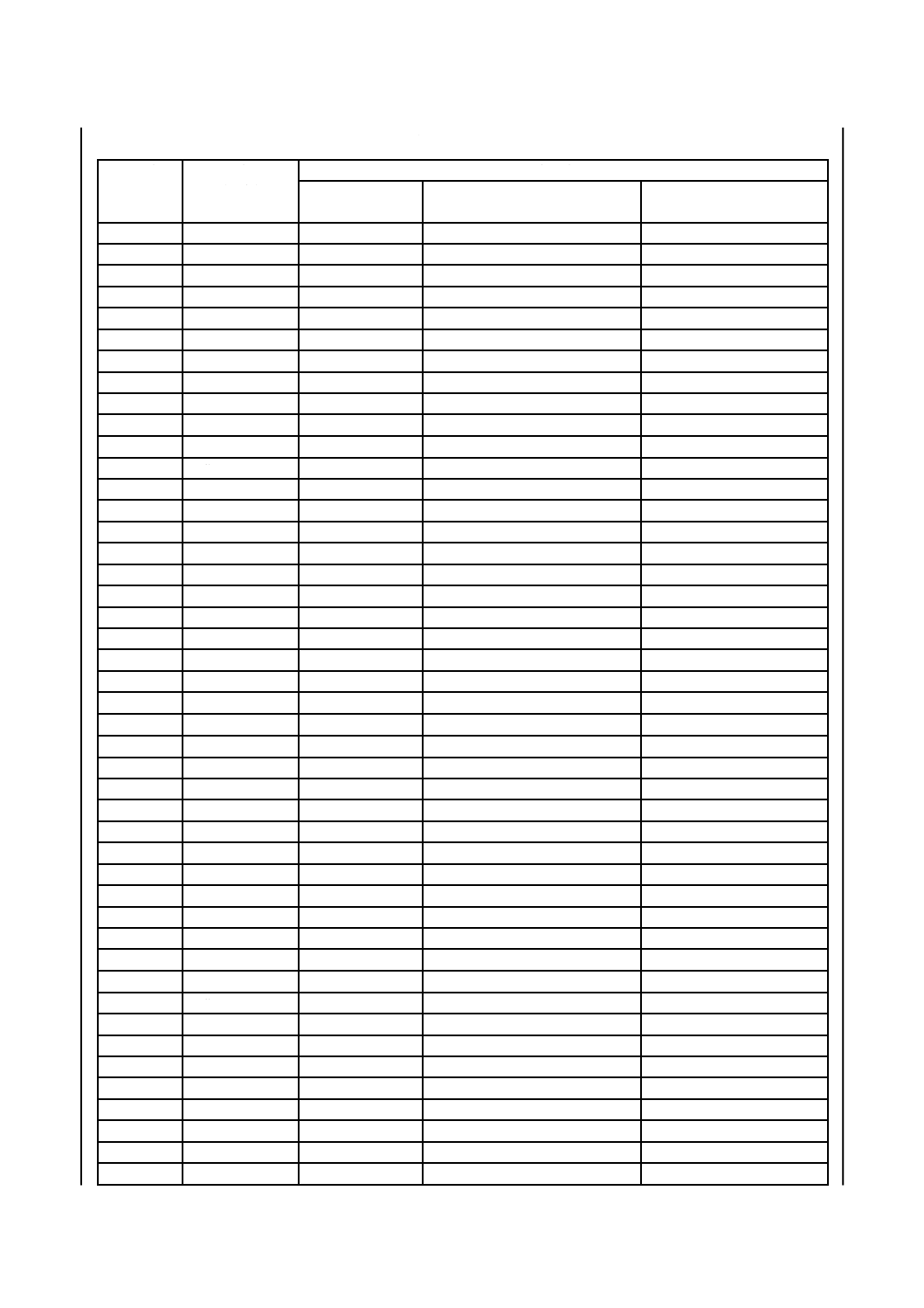

表1−定量方法及び対象合金番号又は記号(続き)

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

C 2100

JIS H 3100

JIS H 3260

○

○

C 2200

JIS H 3100

JIS H 3260

JIS H 3300

○

○

C 2300

JIS H 3100

JIS H 3260

JIS H 3300

○

○

C 2400

JIS H 3100

JIS H 3260

○

○

C 2600

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

JIS H 3320

○

○

C 2680

JIS H 3100

JIS H 3320

○

○

C 2700

JIS H 3250

JIS H 3260

JIS H 3300

○

○

C 2720

JIS H 3100

JIS H 3260

○

○

C 2800

JIS H 3250

JIS H 3260

JIS H 3300

○

○

C 2801

JIS H 3100

○

○

C 3501

JIS H 3260

○

C 3531

JIS H 3250

○

C 3601

JIS H 3250

JIS H 3260

○

C 3602

JIS H 3250

JIS H 3260

○

C 3603

JIS H 3250

JIS H 3260

○

C 3604

JIS H 3250

JIS H 3260

○

C 3605

JIS H 3250

○

C 3710

JIS H 3100

○

C 3712

JIS H 3250

○

C 3713

JIS H 3100

○

C 3771

JIS H 3250

○

C 4250

JIS H 3100

○

C 4430

JIS H 3300

JIS H 3320

○

C 4450

JIS H 3100

JIS H 3320

○

4

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

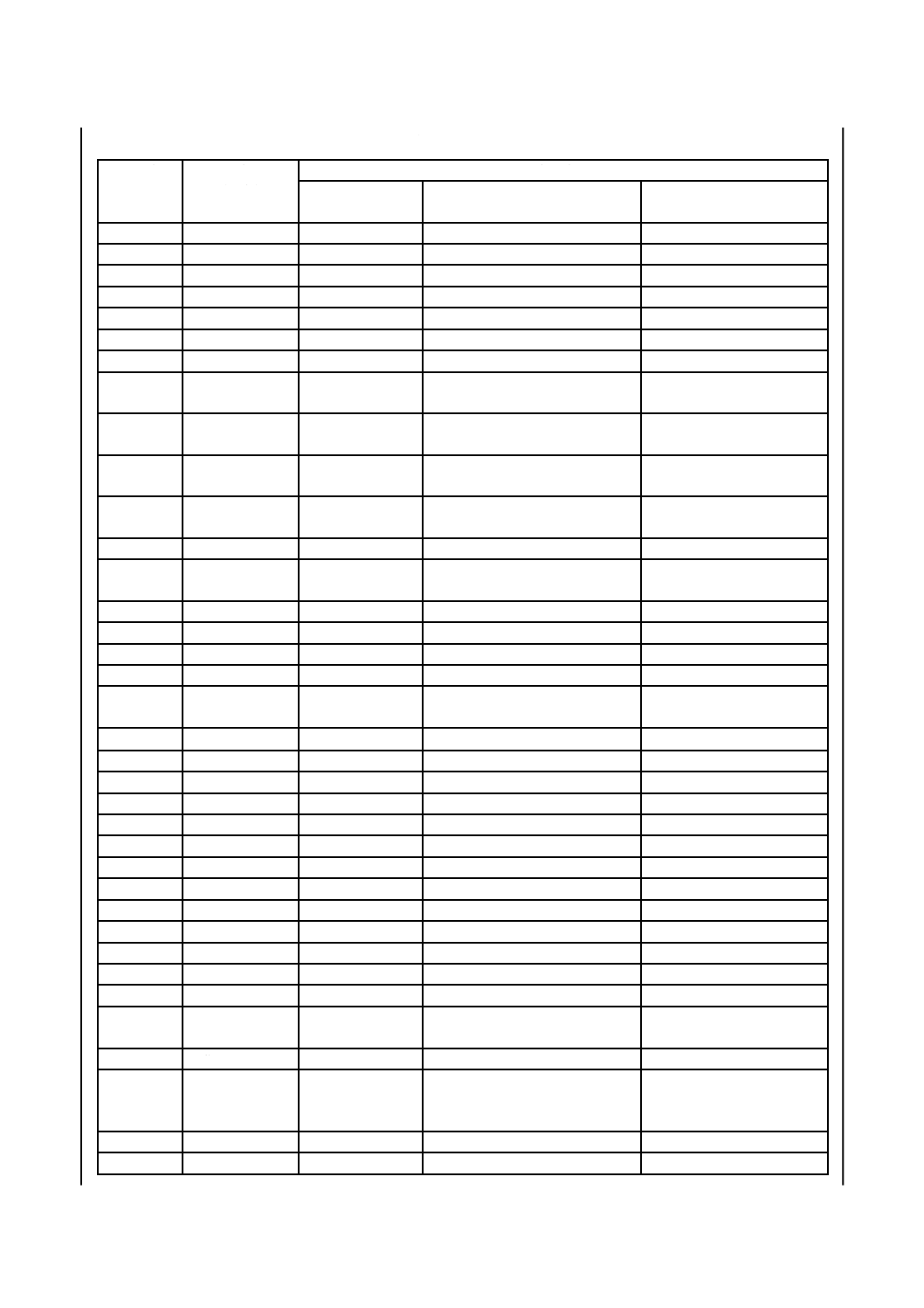

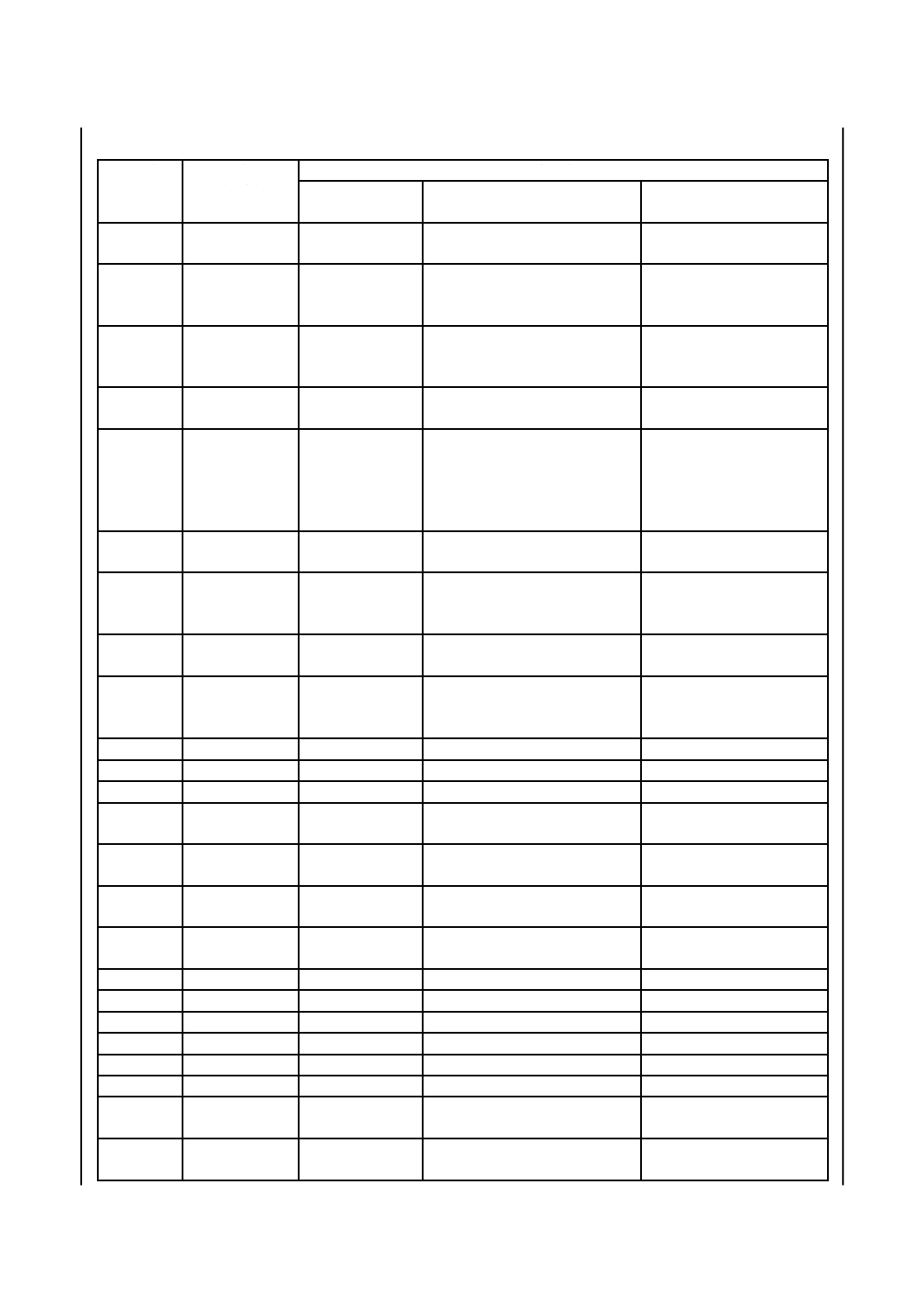

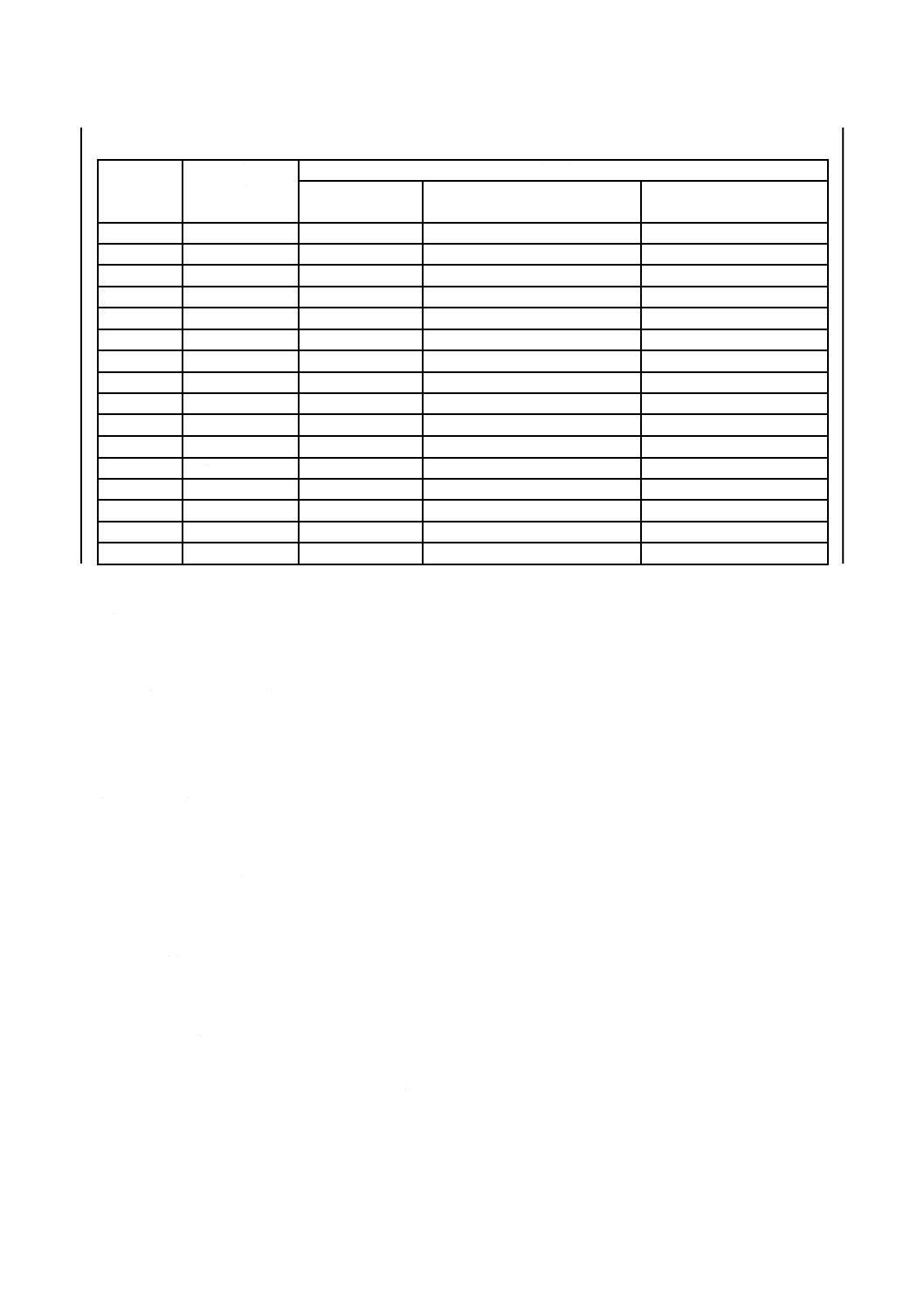

表1−定量方法及び対象合金番号又は記号(続き)

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

C 4621

JIS H 3100

○

C 4622

JIS H 3250

○

C 4640

JIS H 3100

○

C 4641

JIS H 3250

○

C 5010

JIS H 3300

○

C 5015

JIS H 3300

○

C 5050

JIS H 3110

○

C 5071

JIS H 3110

JIS H 3270

○

C 5102

JIS H 3110

JIS H 3270

○

C 5111

JIS H 3110

JIS H 3270

○

C 5191

JIS H 3110

JIS H 3270

○

C 5210

JIS H 3130

○

C 5212

JIS H 3110

JIS H 3270

○

C 5240

JIS H 3130

○

C 5341

JIS H 3270

○

C 5441

JIS H 3270

○

C 6140

JIS H 3100

○

○

C 6161

JIS H 3100

JIS H 3250

○

○

C 6191

JIS H 3250

○

○

C 6241

JIS H 3250

○

○

C 6280

JIS H 3100

○

○

C 6782

JIS H 3250

○

C 6783

JIS H 3250

○

C 6870

JIS H 3300

○

C 6801

JIS H 3250

○

C 6802

JIS H 3250

○

C 6803

JIS H 3250

○

C 6804

JIS H 3250

○

C 6871

JIS H 3300

○

C 6872

JIS H 3300

○

C 6932

JIS H 3250

○

C 7060

JIS H 3300

JIS H 3320

○

○

C 7100

JIS H 3300

○

○

C 7150

JIS H 3100

JIS H 3300

JIS H 3320

○

○

C 7164

JIS H 3300

○

○

C 7250

JIS H 3100

○

○

5

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

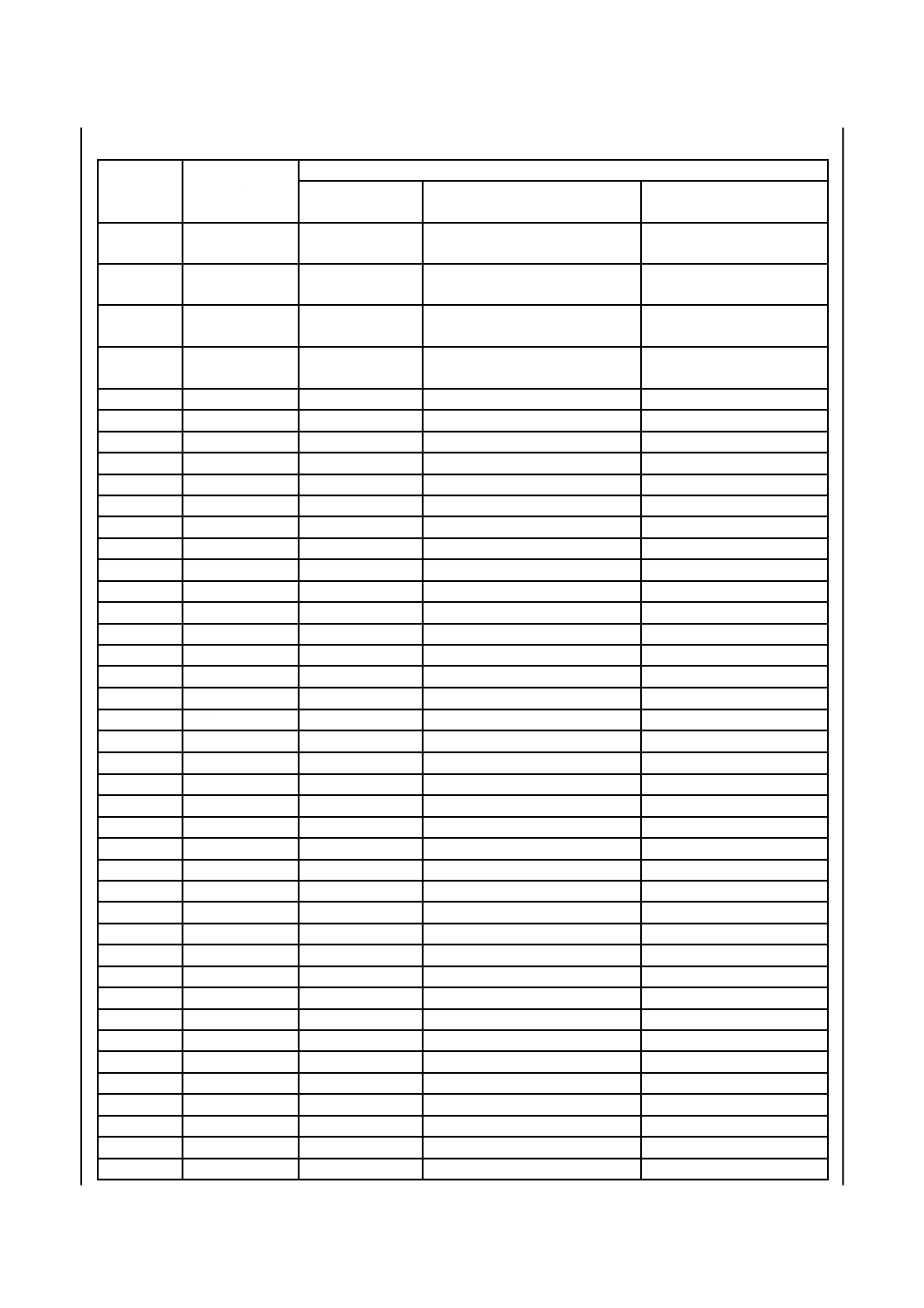

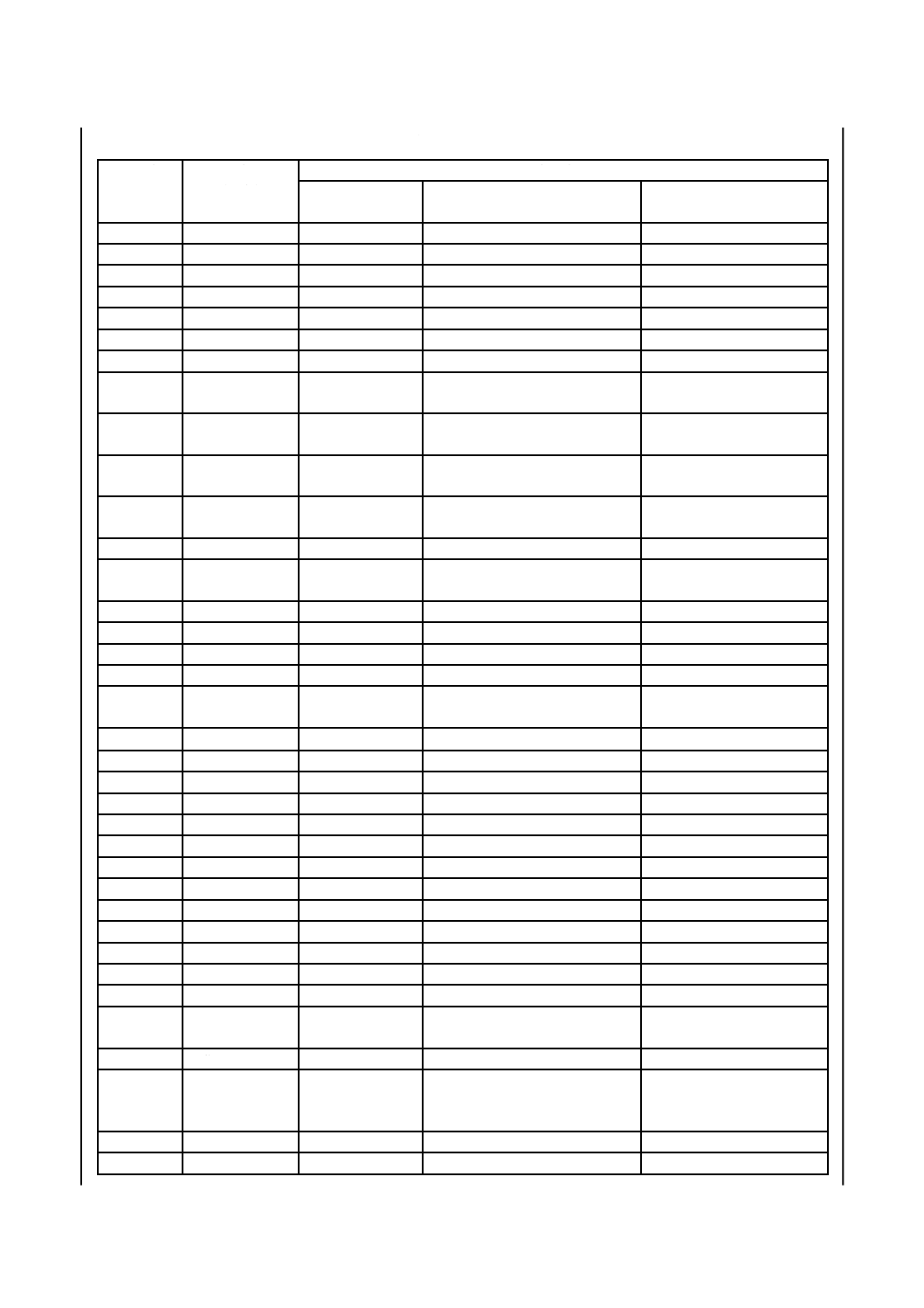

表1−定量方法及び対象合金番号又は記号(続き)

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

C 7451

JIS H 3110

JIS H 3270

○

○

C 7521

JIS H 3110

JIS H 3270

○

○

C 7541

JIS H 3110

JIS H 3270

○

○

C 7701

JIS H 3130

JIS H 3270

○

○

C 7941

JIS H 3270

○

CACIn201

JIS H 2202

○

CACIn202

JIS H 2202

○

CACIn203

JIS H 2202

○

CACIn301

JIS H 2202

○

CACIn302

JIS H 2202

○

CACIn303

JIS H 2202

○

CACIn304

JIS H 2202

○

CACIn401

JIS H 2202

○

CACIn402

JIS H 2202

○

CACIn403

JIS H 2202

○

CACIn406

JIS H 2202

○

CACIn407

JIS H 2202

○

CACIn408

JIS H 2202

○

CACIn411

JIS H 2202

○

CACIn502

JIS H 2202

○

CACIn503

JIS H 2202

○

CACIn602

JIS H 2202

○

CACIn603

JIS H 2202

○

CACIn604

JIS H 2202

○

CACIn605

JIS H 2202

○

CACIn701

JIS H 2202

○

○

CACIn702

JIS H 2202

○

○

CACIn703

JIS H 2202

○

○

CACIn704

JIS H 2202

○

○

CACIn801

JIS H 2202

○

CACIn802

JIS H 2202

○

CACIn803

JIS H 2202

○

CACIn804

JIS H 2202

○

CACIn901

JIS H 2202

○

CACIn902

JIS H 2202

○

CACIn903

JIS H 2202

○

CACIn904

JIS H 2202

○

CACIn911

JIS H 2202

○

CAC101

JIS H 5120

○

CAC102

JIS H 5120

○

CAC103

JIS H 5120

○

6

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−定量方法及び対象合金番号又は記号(続き)

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

CAC201

JIS H 5120

○

CAC202

JIS H 5120

○

CAC203

JIS H 5120

○

CAC301

JIS H 5120

○

CAC301C

JIS H 5121

○

CAC302

JIS H 5120

○

CAC302C

JIS H 5121

○

CAC303

JIS H 5120

○

CAC303C

JIS H 5121

○

CAC304

JIS H 5120

○

CAC304C

JIS H 5121

○

CAC401

JIS H 5120

○

CAC401C

JIS H 5121

○

CAC402

JIS H 5120

○

CAC402C

JIS H 5121

○

CAC403

JIS H 5120

○

CAC403C

JIS H 5121

○

CAC406

JIS H 5120

○

CAC406C

JIS H 5121

○

CAC407

JIS H 5120

○

CAC407C

JIS H 5121

○

CAC408

JIS H 5120

○

CAC408C

JIS H 5121

○

CAC411

JIS H 5120

○

CAC411C

JIS H 5121

○

CAC502A

JIS H 5120

○

CAC502B

JIS H 5120

○

CAC502C

JIS H 5121

○

CAC503A

JIS H 5120

○

CAC503B

JIS H 5120

○

CAC503C

JIS H 5121

○

CAC602

JIS H 5120

○

CAC603

JIS H 5120

○

CAC603C

JIS H 5121

○

CAC604

JIS H 5120

○

CAC604C

JIS H 5121

○

CAC605

JIS H 5120

○

CAC605C

JIS H 5121

○

CAC701

JIS H 5120

○

○

CAC701C

JIS H 5121

○

○

CAC702

JIS H 5120

○

○

CAC702C

JIS H 5121

○

○

CAC703

JIS H 5120

○

○

CAC703C

JIS H 5121

○

○

CAC704

JIS H 5120

○

○

7

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−定量方法及び対象合金番号又は記号(続き)

種類の合金

番号又は種

類の記号

対応規格番号

(参考)

定量方法

銅電解重量法

(硝酸・硫酸法)

銅電解重量法

(硝酸・ふっ化水素酸・ほう酸法)

銅電解重量法

(セレン・ビスマス分離法)

CAC801

JIS H 5120

○

CAC802

JIS H 5120

○

CAC803

JIS H 5120

○

CAC804

JIS H 5120

○

CAC804C

JIS H 5121

○

CAC901

JIS H 5120

○

CAC901C

JIS H 5121

○

CAC902

JIS H 5120

○

CAC902C

JIS H 5121

○

CAC903B

JIS H 5120

○

CAC903C

JIS H 5121

○

CAC904

JIS H 5120

○

CAC904C

JIS H 5121

○

CAC911

JIS H 5120

○

CAC911C

JIS H 5121

○

CAC912

JIS H 5120

○

5

銅電解重量法(硝酸・硫酸法)

5.1

要旨

試料を硝酸と硫酸との混酸で分解した後,白金電極を用いて電解を行って陰極に銅を析出させ,その質

量をはかる。電解終了後の電解液中に残留している銅量を吸光光度法,原子吸光法又はICP発光分光法に

よって求め,析出銅量に加える。

5.2

試薬

試薬は,次による。

5.2.1

混酸 水750 mLに硫酸300 mLを少量ずつかき混ぜながら加える。冷却した後,硝酸210 mLを加

え,かき混ぜる。

5.2.2

アンモニア水[28 %(質量分率)]

5.2.3

くえん酸溶液 くえん酸一水和物200 gを水に溶解し,水で液量を1 000 mLとする。

5.2.4

アセトアルデヒド溶液[40 %(質量分率)] アセトアルデヒド[80 %(質量分率)]を使用の都

度,2倍に薄める。

5.2.5 オキザリルジヒドラジド溶液 オキザリルジヒドラジド[H2NNH(CO)2]2 2.5 gに水1 000 mLを加え,

加熱して溶解する。

5.2.6

エタノール(99.5)

5.2.7

銅標準液(Cu: 10 μg/mL) 銅[99.96 %(質量分率)以上]1.00 gをはかりとってビーカー(200 mL)

に移し入れ,時計皿で覆い,硝酸(1+1)20 mLを加え,加熱して分解する。常温まで冷却した後,時計

皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用い

て移し入れ,水で標線まで薄めて原液(Cu: 1 mg/mL)とする。この原液を使用の都度,全量ピペット及び

全量フラスコを用いて,必要量だけ水で正確に100倍に薄めて銅標準液とする。

5.3

器具

器具は,次による。

8

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

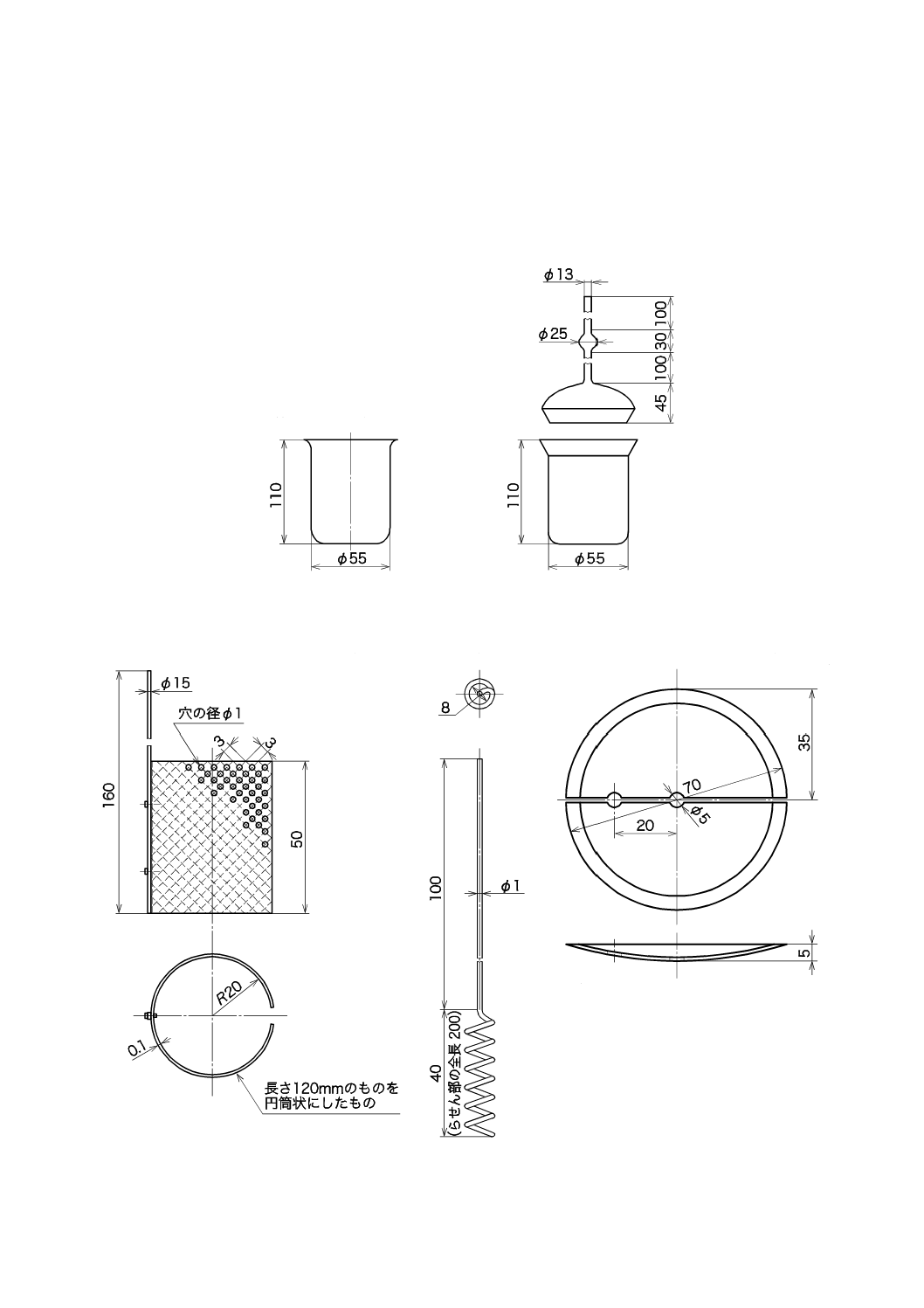

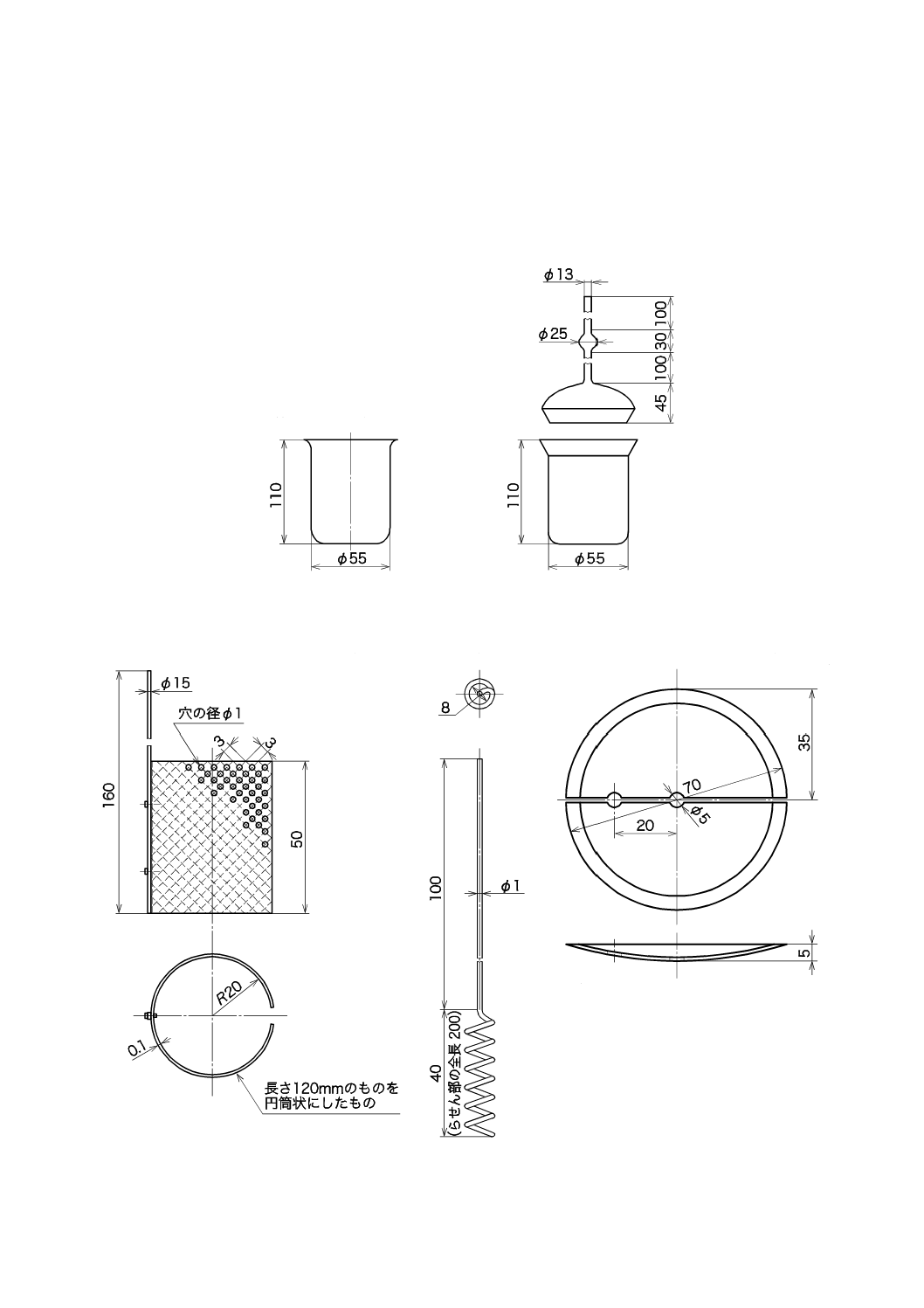

5.3.1

電解ビーカー 通常,図1のものを用いる。

5.3.2

円筒状白金電極 通常,図2のものを用いる。

5.3.3

らせん状白金電極 通常,図3のものを用いる。

5.3.4

半円形時計皿 通常,図4のもの(2枚一組)を用いる。

単位 mm

材質:ほうけい酸ガラス

a) 蓋無し電解ビーカー

b) 空冷還流冷却器形電解ビーカー

図1−電解ビーカー

単位 mm

単位 mm

単位 mm

厚さ 1〜1.2 mm

材質 ほうけい酸ガラス又はポリエチレン

図2−円筒状白金電極 図3−らせん状白金電極 図4−半円形時計皿

9

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

試料はかりとり量

試料はかりとり量は,表2による。

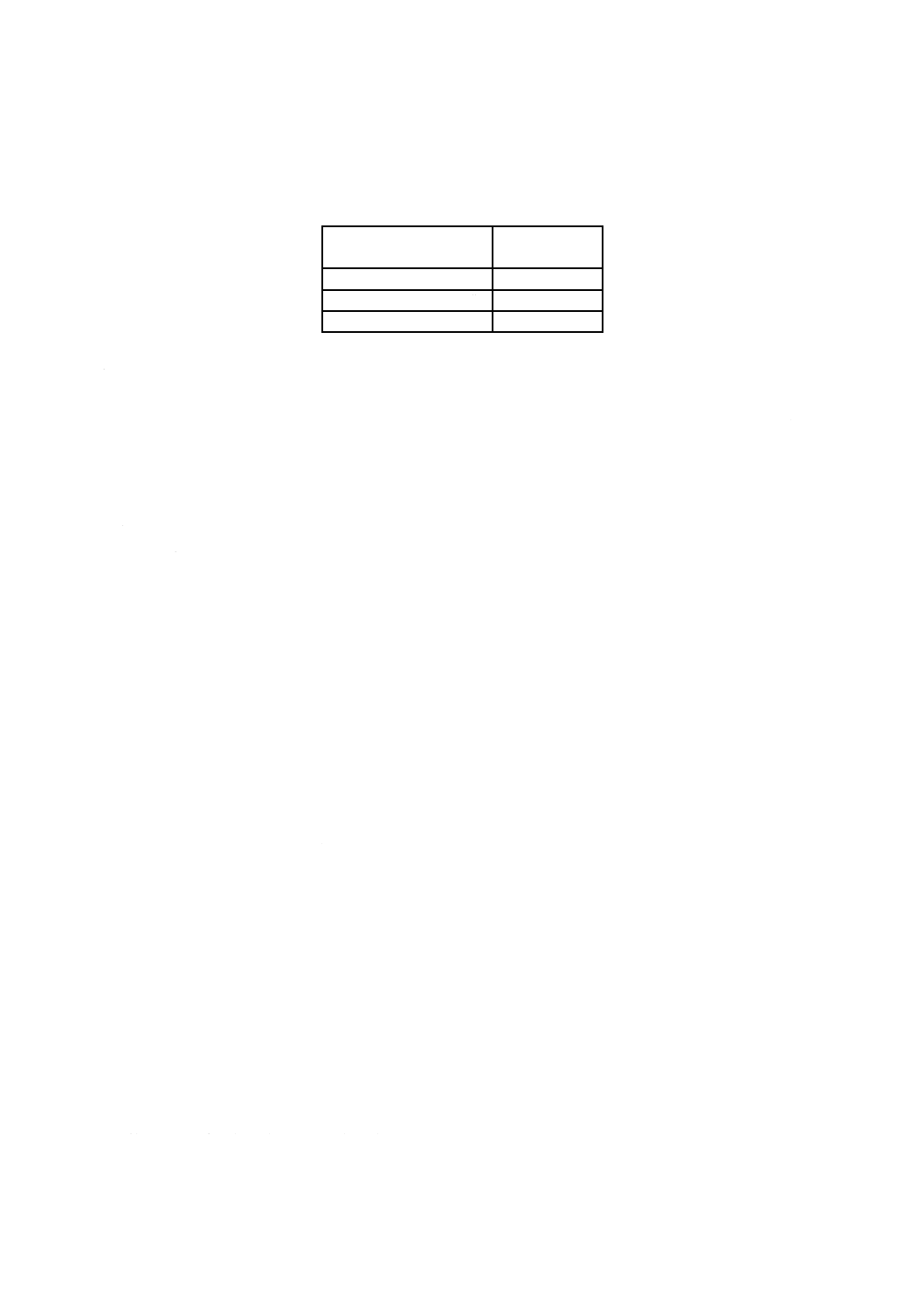

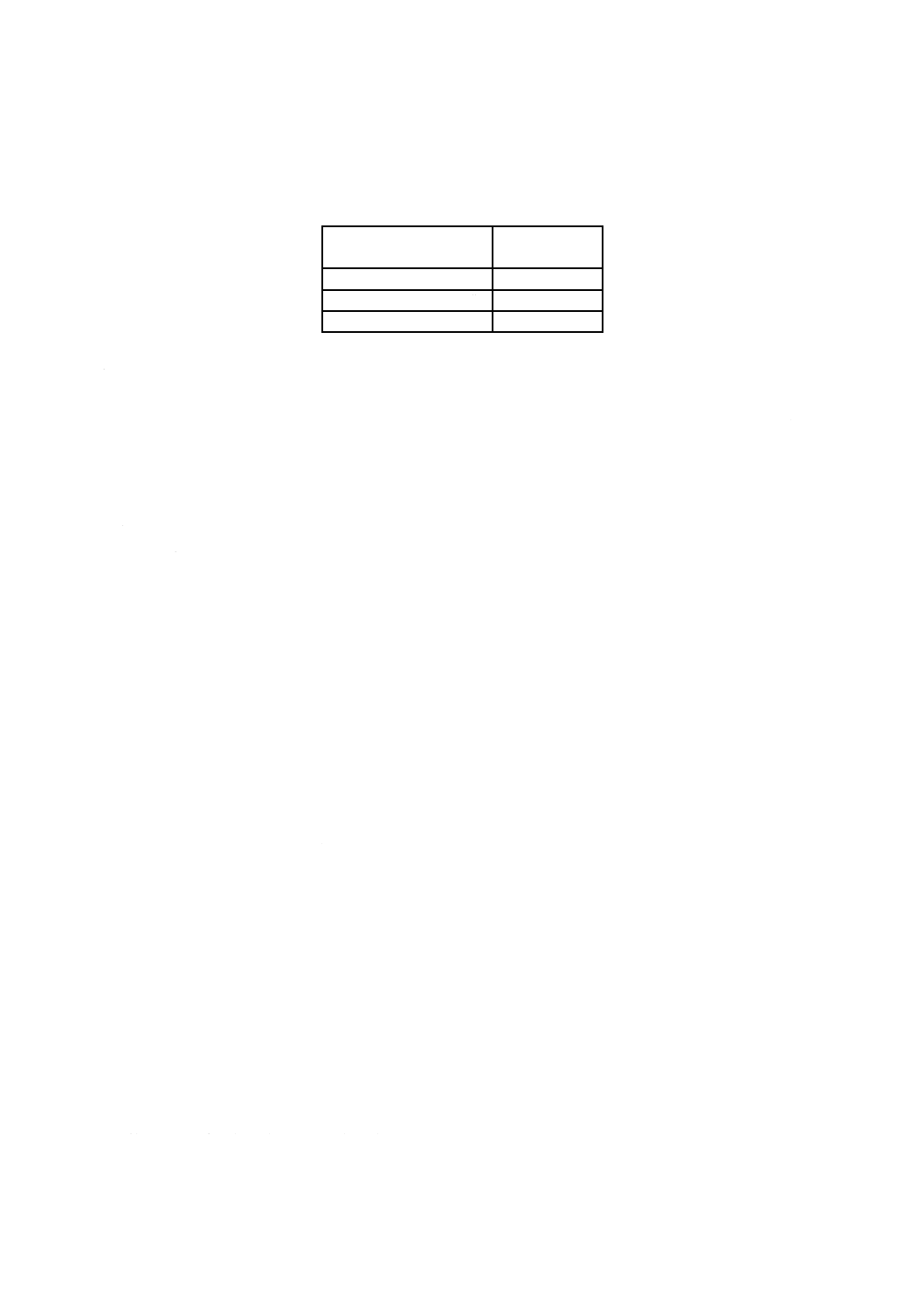

表2−試料はかりとり量

試料中の銅含有率

%(質量分率)

試料はかりとり量

g

99.30以上

5.00

99.30未満

1.00

5.5

操作

操作は,次による。

5.5.1

予備操作

円筒状白金電極(5.3.2)を硝酸(1+1)中に浸して洗浄した後,水を用いて洗浄,次いでエタノールを

用いて洗浄する。約110 ℃の空気浴中で乾燥した後,バーナーで赤熱するまで加熱する。デシケーター中

で常温まで放冷する。

5.5.2

試料のはかりとり及び円筒状白金電極のひょう量

試料のはかりとり及び円筒状白金電極のひょう量は,次のいずれかの手順によって行う。

a) 試料が,銅含有率99.30 %(質量分率)以上の場合

1) 定感量直示式化学はかりを用いる場合

1.1) 5.5.1で常温まで放冷した円筒状白金電極の質量を,0.1 mgの桁まではかる。

1.2) 試料を,はかり瓶又は時計皿に入れて,1.1)で質量をはかった円筒状白金電極とともに1.1)で用い

た化学はかりの皿に載せ,その質量を0.1 mgの桁まではかり,はかりとった試料を電解ビーカー

(5.3.1)に移し入れる。

1.3) 試料のはかりとりに用いたはかり瓶又は時計皿の質量を1.1)で用いた化学はかりで0.1 mgの桁ま

ではかった後,デシケーター中に保管する。

1.4) 1.2)で得た質量から1.1)及び1.3)で得た質量を差し引き,それを試料のはかりとり量とする。

2) 銅含有率99.90 %(質量分率)以上で等比式化学はかりを用いる場合

2.1) 試料をはかり瓶又は時計皿に入れて化学はかりの一方の皿に載せ,もう一方の皿にそれとつり合

う分銅を載せ,質量を0.1 mgの桁まではかった後,試料を電解ビーカー(5.3.1)に移し入れる。

2.2) 2.1)で用いた化学はかりの一方の皿に,5.5.1で常温まで放冷した円筒状白金電極と2.1)で用いた分

銅とを載せ,もう一方の皿にこれとつり合う分銅を載せ,円筒状白金電極と2.1)で用いた分銅と

の合量を0.1 mgの桁まではかる。ここで,この合量をはかるのに用いた分銅を識別できるように

しておく。

2.3) 2.1)で試料のはかりとりに用いたはかり瓶又は時計皿の質量を0.1 mgの桁まではかった後,デシ

ケーター中に保管する。

2.4) 2.1)で得た質量から2.3)で得た質量を差し引き,試料はかりとり量とする。

なお,電解ビーカーは,図1 b)の空冷還流冷却器形電解ビーカーを用いるのが望ましい。

b) 試料が,銅含有率99.30 %(質量分率)未満の場合

1) 5.5.1で放冷した円筒状白金電極の質量を,0.1 mgの桁まではかる。

2) 試料をはかり瓶又は時計皿に入れて化学はかりの皿に載せ,その質量を0.1 mgの桁まではかり,は

かりとった試料を電解ビーカー(5.3.1)に移し入れる。

10

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試料のはかりとりに用いたはかり瓶又は時計皿の質量を0.1 mgの桁まではかる。

4) 2)で得た質量から3)で得た質量を差し引き,試料はかりとり量とする。

5.5.3

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 5.5.2 a) 1) 1.2),5.5.2 a) 2) 2.1)又は5.5.2 b) 2)で得た試料が入っている電解ビーカーを時計皿[図1 b)

の空冷還流冷却器形電解ビーカーの蓋]で覆い,混酸(5.2.1)を試料はかりとり量が5.00 gの場合に

は45 mL,試料はかりとり量が1.00 gの場合には25 mL加え,80 ℃以下で穏やかに分解する。80〜

90 ℃で2〜3時間加熱し,酸化窒素を完全に追い出す。

b) 時計皿の下面(又は空冷還流冷却器形の蓋の内壁及び下面)及び電解ビーカーの内壁を水で洗浄して

時計皿(又は空冷還流冷却器形の蓋)を取り除き,水を加えて液量を150 mLとする。

なお,加熱には,温度調節が容易な水浴又は電気ホットプレートを用いるとよい。

5.5.4

電解

電解は,次の手順によって行う。

a) 5.5.2で質量をはかった円筒状白金電極及びらせん状白金電極(5.3.3)を5.5.3 b)で得た溶液中に挿入

し,半円形時計皿(5.3.4)で覆う。

b) 円筒状白金電極を陰極,らせん状白金電極を陽極として,陰極の電流密度が約0.6 A/dm2になるように

電流を通じ,液温15〜30 ℃で,溶液に銅イオンの色がなくなるまで電解した後,電流密度を約0.3

A/dm2に下げる。

なお,電流密度は,0.72 Aの電流を通じれば,約0.6 A/dm2となる。また,液温が15 ℃のときは,

液温15〜30 ℃にするために適切な加熱装置を用いてもよい。

c) 半円形時計皿の下面,電解ビーカーの内壁及び両極の液面上に露出した部分を水で洗い,その洗液に

よって液面を約5 mm上昇させ,更に約30分間電解し,新たに溶液に浸った陰極の柄に銅が析出しな

いことを確かめる。

d) 銅が析出した場合には,析出しなくなるまでc)の操作を繰り返す。

e) 半円形時計皿を取り除き,電流を通じたまま両極を水洗しながら徐々に引き上げ,溶液の入っている

電解ビーカーを取り除き(この電解を終えた試料溶液は,電解残液として保存する。),手早く両極を,

150 mLの水を満たした別の電解ビーカー(5.3.1)中に浸した後,15分間電解する。

f)

電流を通じたまま両極を引き上げ,陰極(銅析出円筒状白金電極)を接続部から取り外し,エタノー

ルを満たした2個のビーカー(100 mL)に順次浸し,上下に動かして水分を除く。

5.5.5

乾燥

5.5.4 f)で得た銅析出円筒状白金電極を約110 ℃の空気浴中で3〜5分間乾燥し,デシケーターに入れ,

常温で約30分間放冷する。

5.5.6

ひょう量

ひょう量は,次のいずれかによる。

a) 5.5.2 a) 1)の手順によって試料をはかりとった場合 5.5.5で放冷した銅析出円筒状白金電極を5.5.2 a)

1) 1.3)で試料のはかりとりに用いたはかり瓶又は時計皿とともに5.5.2 a) 1)で用いた化学はかりの皿に

載せ,その質量を0.1 mgの桁まではかる。

なお,ここで用いる分銅は,5.5.2 a) 1) 1.2)で用いた分銅と同じでなければならない。同じ分銅を用

いるようにするには,試料中の銅含有率,試料はかりとり量及び円筒状白金電極の質量を勘案して試

料のはかりとりに用いるはかり瓶又は時計皿に適切な質量のものを選定する。

11

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 5.5.2 a) 2)の手順によって試料をはかりとった場合 5.5.5で放冷した銅析出円筒状白金電極を5.5.2 a)

2) 2.3)で保管しておいたはかり瓶又は時計皿とともに5.5.2 a) 2)で用いた化学はかりの一方の皿に載せ,

もう一方の皿に5.5.2 a) 2) 2.2)で合量をはかるのに用いた分銅を載せ,銅析出円筒状白金電極とはかり

瓶又は時計皿との合量を0.1 mgの桁まではかる。

c) 5.5.2 b)の手順によって試料をはかった場合 5.5.5で放冷した銅析出円筒状白金電極の質量を,0.1 mg

の桁まではかる。

5.5.7

電解残液中の銅の定量

電解残液中の銅の定量は,次のいずれかの手順によって行う。

5.5.7.1

吸光光度法による場合

a) 操作

1) 5.5.4 e)で保存しておいた電解残液を常温まで冷却した後,250 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。この溶液を10.0 mL分取し,50 mLの全量フラスコに移し入れる。

2) くえん酸溶液(5.2.3)2 mL,アンモニア水11 mL,アセトアルデヒド溶液(5.2.4)10 mL及びオキ

ザリルジヒドラジド溶液(5.2.5)10 mLをこの順序で加え,各溶液を加えるたびによく振り混ぜる。

常温まで冷却した後,水で標線まで薄め,30分間放置する。

3) この溶液の一部を分光光度計の吸収セル(10 mm)にとり,水を対照液として,波長540 nm付近の

吸光度を測定する。

b) 検量線の作成 混酸(5.2.1)45 mLを250 mLの全量フラスコにとり,水で標線まで薄める。この溶

液を全量ピペットを用いて10 mLずつ数個の50 mLの全量フラスコにとり,銅標準液(5.2.7)0〜5.0

mL(銅として0〜50 μg)を段階的に加える。次に,a)の2)及び3)の手順に従って電解残液試料と並行

して操作し,得た吸光度と銅量との関係線を作成し,その関係線を原点を通るように平行移動して検

量線とする。

c) 計算 a) 3)で得た吸光度からb)で得た銅標準液を添加しない溶液の吸光度を差し引いて得られる吸光

度とb)で作成した検量線とから銅量を求め,電解残液中の銅量を次の式によって算出する。

10

250

×

=m

A

ここに,

A: 電解残液中の銅量(g)

m: 検量線から求めた銅量(g)

5.5.7.2

原子吸光法による場合

a) 操作

1) 5.5.4 e)で保存しておいた電解残液を常温まで冷却した後,200 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

2) 溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計のアセチレン・空気フレーム中に噴霧

し,波長324.7 nmにおける吸光度を測定する。

b) 検量線の作成 銅標準液(5.2.7)0〜30.0 mL(銅として0〜300 μg)を段階的に200 mLの全量フラス

コにとり,混酸(5.2.1)を45 mL(試料はかりとり量5.00 gの場合)又は25 mL(試料はかりとり量

1.00 gの場合)加え,水で標線まで薄めた後,a) 2)の操作を電解残液試料と並行して行い,得た吸光

度と銅量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

c) 計算 a) 2)で得た吸光度からb)で得た銅標準液を添加しない溶液の吸光度を差し引いて得られる吸光

度とb)で作成した検量線とから銅量を求め,それを電解残液中の銅量とする。

12

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.7.3

ICP発光分光法による場合

a) 操作

1) 5.5.4 e)で保存しておいた電解残液を常温まで冷却した後,200 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

2) 溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長324.754 nmにおける発光強

度を測定する。

b) 検量線の作成 銅標準液(5.2.7)0〜30.0 mL(銅として0〜300 μg)を段階的に200 mLの全量フラス

コにとり,混酸(5.2.1)を45 mL(試料はかりとり量5.00 gの場合)又は25 mL(試料はかりとり量

1.00 gの場合)加え,水で標線まで薄めた後,a) 2)の操作を電解残液試料と並行して行い,得た発光

強度と銅量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

c) 計算 a) 2)で得た発光強度からb)で得た銅標準液を添加しない溶液の発光強度を差し引いて得られる

発光強度と,b)で作成した検量線から銅量を求め,それを電解残液中の銅量とする。

5.6

空試験

空試験は,行わない。

5.7

計算

試料中の銅含有率を,次のいずれかの式によって算出する。

a) 5.5.2 a) 1)の手順によって試料をはかりとった場合

100

0

3

2

1

×

+

−

−

=

m

A

m

m

m

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

m1: 5.5.6 a)で得た質量(g)

m2: 5.5.2 a) 1) 1.1)で得た質量(g)

m3: 5.5.2 a) 1) 1.3)で得た質量(g)

A: 5.5.7.1 c),5.5.7.2 c)又は5.5.7.3 c)で得た電解残液中の銅量(g)

m0: 5.5.2 a) 1) 1.4)で得た試料はかりとり量(g)

b) 5.5.2 a) 2)の手順によって試料をはかりとった場合

100

)

(

4

8

7

6

5

×

+

−

−

−

=

m

A

m

m

m

m

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

m5: 5.5.6 b)で得た質量(g)

m6: 5.5.2 a) 2) 2.2)で得た質量(g)

m7: 5.5.2 a) 2) 2.1)で用いた分銅の表示質量の合計(g)

m8: 5.5.2 a) 2) 2.3)で得た質量(g)

A: 5.5.7.1 c),5.5.7.2 c)又は5.5.7.3 c)で得た電解残液中の銅量(g)

m4: 5.5.2 a) 2) 2.4)で得た試料はかりとり量(g)

c) 5.5.2 b)の手順によって試料をはかりとった場合

100

9

11

10

×

+

−

=

m

A

m

m

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

m10: 5.5.6 c)で得た質量(g)

m11: 5.5.2 b) 1)で得た質量(g)

A: 5.5.7.1 c),5.5.7.2 c)又は5.5.7.3 c)で得た電解残液中の銅量(g)

m9: 5.5.2 b) 4)で得た試料はかりとり量(g)

13

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

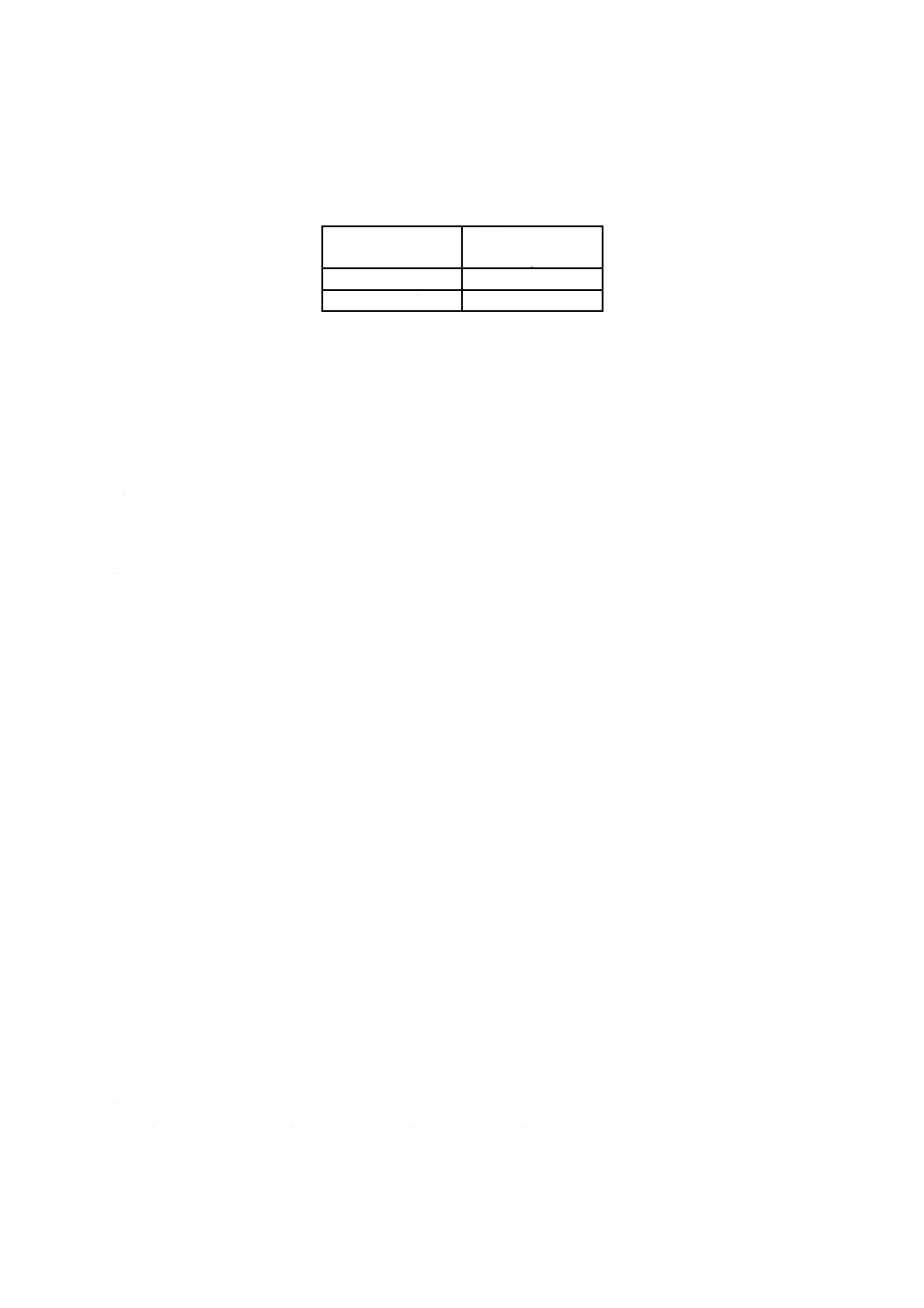

5.8

許容差

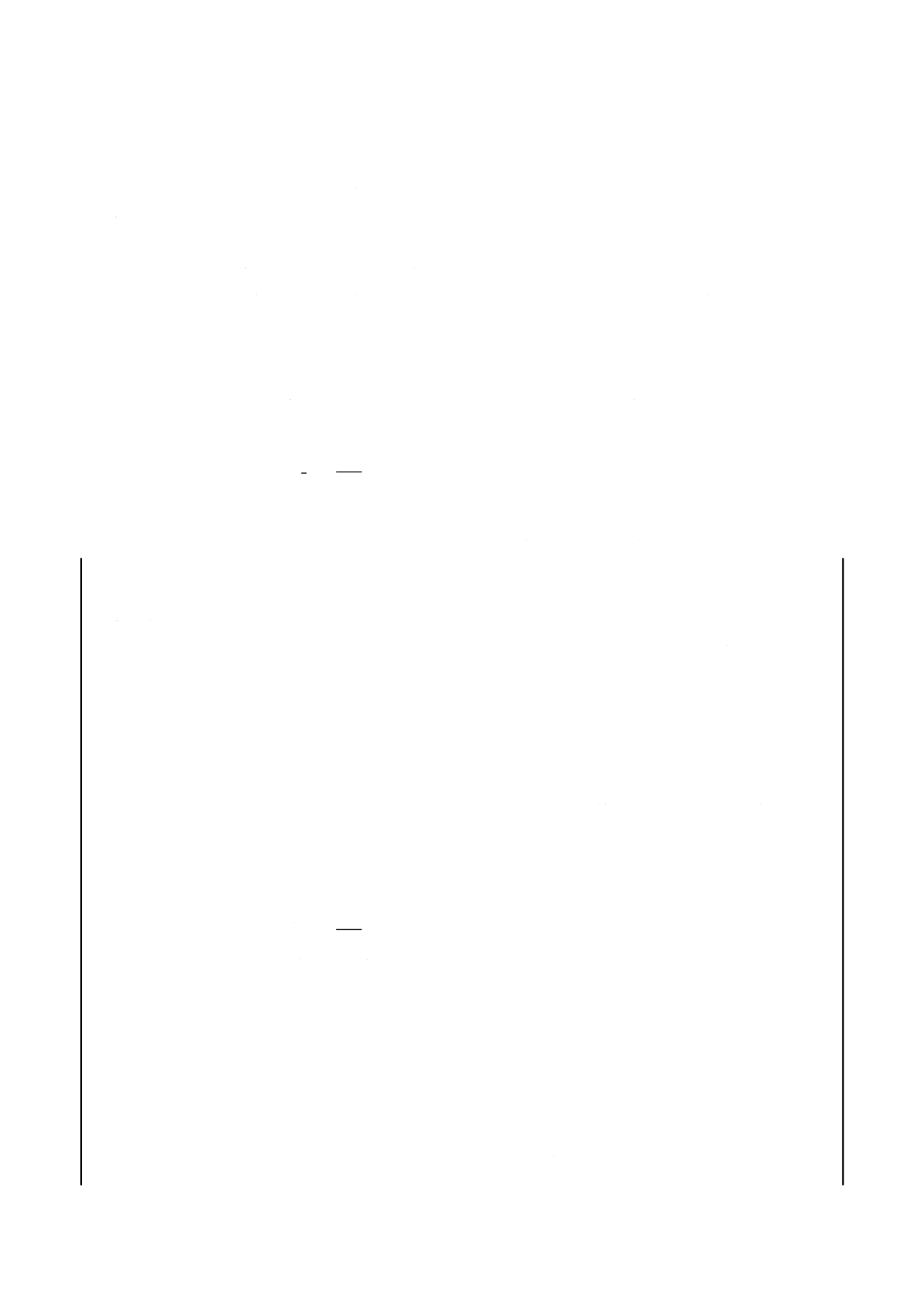

許容差は,表3による。2回の分析値の差が許容差を超える場合には,再分析を行う。

表3−許容差

試料中の銅含有率

%(質量分率)

許容差

%(質量分率)

99.90以上

0.02

99.30以上 99.90未満

0.03

99.30未満

0.1

6

銅電解重量法(硝酸・ふっ化水素酸・ほう酸法)

6.1

要旨

試料をほう酸,ふっ化水素酸及び硝酸で分解し,アンモニア水及び硝酸を加えて硝酸の濃度を調節した

後,白金電極を用いて電解を行って陰極に銅を析出させ,その質量をはかる。電解終了後の電解液中に残

留している銅量を吸光光度法,原子吸光法又はICP発光分光法によって求め,析出銅量に加える。

6.2

試薬

試薬は,次による。

6.2.1

硝酸(1+1)

6.2.2

ふっ化水素酸

6.2.3

ほう酸溶液(40 g/L)

6.2.4

混酸 ほう酸溶液(6.2.3)15 mLにふっ化水素酸2 mL及び硝酸(1+1)15 mLを加えた後,水で

液量を250 mLとし,よくかき混ぜる。

6.2.5

アンモニア水[28 %(質量分率)]

6.2.6

くえん酸溶液 5.2.3による。

6.2.7

アセトアルデヒド溶液[40 %(質量分率)] アセトアルデヒド[80 %(質量分率)]を使用の都度,

2倍に薄める。

6.2.8

オキザリルジヒドラジド溶液 5.2.5による。

6.2.9

エタノール(99.5)

6.2.10 銅標準液(Cu: 10 μg/mL) 5.2.7による。

6.3

器具

器具は,次による。

6.3.1

電解ビーカー 5.3.1による。

6.3.2

円筒状白金電極 5.3.2による。

6.3.3

らせん状白金電極 5.3.3による。

6.3.4

半円形時計皿 5.3.4による。

6.4

試料はかりとり量

試料はかりとり量は,1.25 gとする。

6.5

操作

6.5.1

予備操作

円筒状白金電極(6.3.2)を硝酸(1+1)中に浸して洗浄した後,水を用いて洗浄し,次いでエタノール

を用いて洗浄する。約110 ℃の空気浴中で乾燥した後,バーナーで赤熱するまで加熱する。デシケーター

14

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中で常温まで放冷した後,その質量を0.1 mgの桁まではかる。

6.5.2

試料のはかりとり

試料のはかりとりは,次の手順によって行う。

a) 試料をはかり瓶又は時計皿に入れて化学はかりの皿に載せ,その質量を0.1 mgの桁まではかり,はか

りとった試料を電解ビーカー(6.3.1)に移し入れる。

b) 試料のはかりとりに用いたはかり瓶又は時計皿の質量を0.1 mgの桁まではかる。

c) a)で得た質量からb)で得た質量を差し引き,それを試料はかりとり量とする。

6.5.3

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 6.5.2 a)で得た試料が入っている電解ビーカー(6.3.1)を時計皿で覆い,ほう酸溶液15 mL,ふっ化水

素酸2 mL及び硝酸(1+1)15 mLを加え,穏やかに加熱して分解する。時計皿の下面及びビーカー

の内壁を水で洗浄して時計皿を取り除き,90 ℃以上の水浴中で1〜2時間加熱し,酸化窒素を完全に

追い出す。放冷した後,水50 mLを加える。

b) この溶液をかき混ぜながら,アンモニア水を沈殿が生成するまで滴加した後,その沈殿が溶解するま

で少しずつ硝酸(1+1)を滴加する。さらに,硝酸(1+1)5 mLを加え,水浴上で約30分間加熱し

た後,水で液量を150 mLとする。

6.5.4

電解

電解は,次の手順によって行う。

a) 6.5.1で質量をはかった円筒状白金電極(6.3.2)及びらせん状白金電極(6.3.3)を6.5.3 b)で得た溶液

中に挿入し,半円形時計皿(6.3.4)で覆う。

b) 円筒状白金電極を陰極,らせん状白金電極を陽極として,陰極の電流密度が約0.6 A/dm2になるように

電流を通じ,液温15〜30 ℃で,溶液に銅イオンの色がなくなるまで電解する。

c) 半円形時計皿の下面,電解ビーカーの内壁及び両極の液面上に露出した部分を水で洗い,その洗液に

よって液面を約5 mm上昇させ,更に約30分間電解し,新たに溶液に浸った陰極の柄に銅が析出しな

いことを確かめる。

d) 銅が析出した場合には,析出しなくなるまでc)の操作を繰り返す。

e) 半円形時計皿を取り除き,電流を通じたまま両極を水洗しながら徐々に引き上げ,溶液の入っている

電解ビーカーを取り除く(この電解を終えた試料溶液は,電解残液として保存する。)。

f)

陰極(銅析出円筒状白金電極)を接続部から取り外し,エタノールを満たした2個のビーカー(100 mL)

に順次浸し,上下に動かして水分を除く。

6.5.5

乾燥及びひょう量

6.5.4 b)で得た銅析出円筒状白金電極を約110 ℃の空気浴中で3〜5分間乾燥し,デシケーターに入れ,

常温で約30分間放冷した後,その質量を0.1 mgの桁まではかる。

6.5.6

電解残液中の銅の定量

電解残液中の銅の定量は,次のいずれかの手順によって行う。

6.5.6.1

吸光光度法による場合

a) 操作

1) 6.5.4 e)で保存しておいた電解残液を常温まで冷却した後,250 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄めた後,銅量が10〜50 μgになるように分取し,50 mLの全量フラスコに移

し入れる。

15

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) くえん酸溶液(6.2.6)2 mL,アンモニア水11 mL,アセトアルデヒド溶液(6.2.7)10 mL及びオキ

ザリルジヒドラジド溶液(6.2.8)10 mLをこの順序で加え,各溶液を加えるたびによく振り混ぜる。

常温まで冷却した後,水で標線まで薄め,30分間放置する。

3) この溶液の一部を分光光度計の吸収セル(10 mm)にとり,水を対照液として,波長540 nm付近の

吸光度を測定する。

なお,試料溶液に沈殿が生成した場合には,測定の前に乾いたろ紙(5種B)でろ過する。

b) 検量線の作成 数個の50 mLの全量フラスコに,混酸(6.2.4)をa) 1)で分取した電解残液の量と同量

とり,銅標準液(6.2.10)0〜5.0 mL(銅として0〜50 μg)を段階的に加える。次にa)の2)及び3)の手

順に従って電解残液試料と並行して操作し,得た吸光度と銅量との関係線を作成し,その関係線を原

点を通るように平行移動して検量線とする。

c) 計算 a) 3)で得た吸光度からb)で得た銅標準液を添加しない溶液の吸光度を差し引いて得られる吸光

度とb)で作成した検量線とから銅量を求め,電解残液中の銅量を次の式によって算出する。

B

m

A

250

×

=

ここに,

A: 電解残液中の銅量(g)

m: 検量線から求めた銅量(g)

B: a) 1)で分取した電解残液の量(mL)

6.5.6.2

原子吸光法による場合

a) 操作

1) 6.5.4 e)で保存しておいた電解残液を常温まで冷却した後,250 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄めた後,銅量が30〜300 μgになるように分取し,200 mLの全量フラスコに

移し入れ,水で標線まで薄める。

2) 溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計のアセチレン・空気フレーム中に噴霧

し,波長324.7 nmにおける吸光度を測定する。

b) 検量線の作成 銅標準液(6.2.10)0〜30.0 mL(銅として0〜300 μg)を段階的に200 mLの全量フラ

スコにとり,混酸(6.2.4)をa) 1)で分取した電解残液の量と同量加え,水で標線まで薄めた後,a) 2)

の操作を電解残液試料と並行して行い,得た吸光度と銅量との関係線を作成し,その関係線を原点を

通るように平行移動して検量線とする。

c) 計算 a) 2)で得た吸光度からb)で得た銅標準液を添加しない溶液の吸光度を差し引いて得られる吸光

度とb)で作成した検量線とから銅量を求め,電解残液中の銅量を次の式によって算出する。

B

m

A

250

×

=

ここに,

A: 電解残液中の銅量(g)

m: 検量線から求めた銅量(g)

B: a) 1)で分取した電解残液の量(mL)

6.5.6.3

ICP発光分光法による場合

a) 操作

1) 6.5.4 e)で保存しておいた電解残液を常温まで冷却した後,250 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄めた後,銅量が30〜300 μgになるように分取し,200 mLの全量フラスコに

移し入れ,水で標線まで薄める。

2) 溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,波長324.754 nmにおける発光強

16

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度を測定する。

b) 検量線の作成 銅標準液(6.2.10)0〜30.0 mL(銅として0〜300 μg)を段階的に200 mLの全量フラ

スコにとり,混酸(6.2.4)をa) 1)で分取した電解残液の量と同量加え,水で標線まで薄めた後,a) 2)

の操作を電解残液試料と並行して行い,得た発光強度と銅量との関係線を作成し,その関係線を原点

を通るように平行移動して検量線とする。

c) 計算 a) 2)で得た発光強度からb)で得た銅標準液を添加しない溶液の発光強度を差し引いて得られる

発光強度と,b)で作成した検量線とから銅量を求め,電解残液中の銅量を次の式によって算出する。

B

m

A

250

×

=

ここに,

A: 電解残液中の銅量(g)

m: 検量線から求めた銅量(g)

B: a) 1)で分取した電解残液の量(mL)

6.6

空試験

空試験は,行わない。

6.7

計算

試料中の銅含有率を,次の式によって算出する。

100

0

2

1

×

+

−

=

m

A

m

m

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

m1: 6.5.5で得た質量(g)

m2: 6.5.1で得た質量(g)

A: 6.5.6.1 c),6.5.6.2 c)又は6.5.6.3 c)で得た電解残液中の銅量(g)

m0: 6.5.2 a)で得た試料はかりとり量(g)

6.8

許容差

許容差は,0.1 %(質量分率)とする。2回の分析値の差が許容差を超える場合には,再分析を行う。

7

銅電解重量法(セレン・ビスマス分離法)

7.1

要旨

試料を硝酸で分解した後,硫酸及び臭化水素酸を加えて加熱し,アンチモン,セレン及びすずを臭化物

として揮散させて除去する。塩類を水で溶解し,硫酸アンモニウム鉄(III)溶液及びアンモニア水を加え

て,妨害元素を水酸化鉄(III)と共沈させ,こし分けて分離する。ろ液に硫酸及び硝酸を加え,白金電極

を用いて電解を行って陰極に銅を析出させ,その質量をはかる。電解終了後の電解液中に残留している銅

量を原子吸光法又はICP発光分光法によって求め,析出銅量に加える。

7.2

試薬

試薬は,次による。

7.2.1

塩酸(1+1,1+3,1+19)

7.2.2

硝酸(1+1)

7.2.3

臭化水素酸

7.2.4

硫酸

7.2.5

硫酸(1+1,1+4)

7.2.6

アンモニア水[28 %(質量分率)]

17

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.7

アンモニア水(1+99)

7.2.8

硫酸アンモニウム鉄(III)溶液 硫酸アンモニウム鉄(III)・12水43 gを水に溶解した後,硫酸

(1+1)50 mLを加え,水で液量を1 000 mLとする。この溶液1 mLは鉄約5 mgを含む。

7.2.9

硫酸アンモニウム溶液(300 g/L)

7.2.10 エタノール(99.5)

7.2.11 銅標準液(Cu: 100 μg/mL)

銅[99.96 %(質量分率)]0.100 gをはかりとって,ビーカー(300 mL)に移し入れ,時計皿で覆い,硝

酸(1+1)10 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面及びビーカー

の内壁を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標準

線まで薄めて原液(Cu:1 mg/mL)とする。この原液を使用の都度,全量ピペット及び全量フラスコを用い

て,必要量だけ水で正確に10倍に薄めて銅標準液とする。

7.3

器具

器具は,次による。

7.3.1

電解ビーカー 5.3.1による。

7.3.2

円筒状白金電極 5.3.2による。

7.3.3

らせん状白金電極 5.3.3による。

7.3.4

半円形時計皿 5.3.4による。

7.4

試料はかりとり量

試料はかりとり量は,1.00 gとする。

7.5

操作

7.5.1

予備操作

円筒状白金電極(7.3.2)を硝酸(1+1)中に浸して洗浄した後,水を用いて洗浄し,次いでエタノール

を用いて洗浄する。約110 ℃の空気浴中で乾燥した後,バーナーで赤熱するまで加熱する。デシケーター

中で常温まで放冷した後,その質量を0.1 mgの桁まではかる。

7.5.2

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー(500 mL)[以下,ビーカー(A)という。]に移し入れ,時計皿で覆い,

硝酸(1+1)20 mLを加え,穏やかに加熱して分解する。時計皿の下面及びビーカー(A)の内壁を

水で洗って時計皿を取り除き,硫酸(1+1)20 mLを加え,穏やかに加熱して,硫酸の白煙を十分に

発生させる。

b) 放冷した後,水5 mLをはねに注意して少量ずつ加える。臭化水素酸10 mLを加えた後,はじめは穏

やかに,最後には強く加熱し,硫酸の白煙を激しく発生させる。加熱して蒸発していくと臭化銅の沈

殿が生成して非常に突沸しやすくなるので,沈殿が生成しはじめたら溶液を振り混ぜながら,溶液が

褐色から薄青色になるまで硫酸の白煙を発生させる。

c) 放冷した後,水150 mLをはねに注意して少量ずつ加え,加熱して塩類を溶解する。

d) 放冷した後,溶液をかき混ぜながら,硫酸アンモニウム鉄(III)溶液(7.2.8)10 mLを加える。溶液

をかき混ぜながらアンモニア水を沈殿が僅かに生成するまで少量ずつ加えた後,更に過剰に15 mL加

える。溶液を加熱し,沸騰が始まったら直ちにろ紙(5種B)を用いてろ過し,温アンモニア水(1+

99)で数回洗浄する。ろ液及び洗液はビーカー(500 mL)[以下,ビーカー(B)という。]に受けて

保存する。

18

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 沈殿を水を用いてビーカー(A)に洗い移す。更にろ紙上から温めた硫酸(1+4)15 mLを少量ずつ

滴加してろ紙上に残った水酸化物の沈殿を溶解した後,ろ紙を温水で数回洗浄し,ろ液及び洗液は主

沈殿を洗い移したビーカー(A)に受ける。振り混ぜて主沈殿を溶解し,ろ紙は漏斗とともに保存す

る。

f)

溶液に水を加えて液量を約100 mLとし,かき混ぜながらアンモニア水を水酸化鉄の沈殿が僅かに生

成するまで少量ずつ加え,更に過剰に10 mLを加える。溶液を加熱し,沸騰が始まったら直ちにe)で

保存しておいたろ紙及び漏斗を用いてろ過し,温アンモニア水(1+99)で数回洗浄し,ろ液及び洗液

をd)で保存しておいたろ液及び洗液が入っているビーカー(B)に受ける。沈殿はそのまま保存する。

g) ビーカー(B)のろ液及び洗液を加熱して,液量が約150 mLとなるまで濃縮した後,硫酸(1+1)10

mLを加え,引き続き加熱して液量が約100 mLとなるまで濃縮する。室温まで冷却した後,硝酸(1

+1)5 mLを加え,電解ビーカー(7.3.1)に水を用いて移し入れ,水で液量を150〜170 mLとする。

h) f)で保存しておいた沈殿をビーカー(A)に水を用いて洗い移す。ろ紙上から温めた塩酸(1+3)を少

量ずつ加えてろ紙に付着している沈殿を溶解し,更に温めた塩酸(1+19)でろ紙を数回洗浄し,溶液

及び洗液をビーカー(A)に受ける。塩酸(1+1)30 mLを加えて沈殿を溶解し,7.5.5によって銅を

定量するために保存する。

7.5.3

電解

電解は,次による。

a) 7.5.1で質量をはかった円筒状白金電極(7.3.2)及びらせん状白金電極(7.3.3)を7.5.2 g)で得た溶液

中に挿入し,半円形時計皿(7.3.4)で覆う。

b) 円筒状白金電極を陰極,らせん状白金電極を陽極として,陰極の電流密度が約0.6 A/dm2になるように

電流を通じ,液温15〜30 ℃で,溶液に銅イオンの色がなくなるまで電解した後,電流密度を約0.3

A/dm2に下げる。

c) 時計皿の下面,ビーカーの内壁及び両極の液面上に露出した部分を水で洗い,その洗液によって液面

を約5 mm上昇させ,更に30分間電解し,新たに溶液に浸った陰極の柄に銅が析出しないことを確か

める。

d) 銅が析出した場合には,析出しなくなるまでc)の操作を繰り返す。

e) 半円形時計皿を取り除き,電流を通じたまま,両極を水洗しながら徐々に引き上げ,溶液の入ってい

るビーカーを取り除き(この電解を終えた試料溶液は,電解残液として保存する。),手早く両極を150

mLの水を満たした別の電解ビーカー(7.3.1)中に浸した後,15分間電解する。

f)

電流を通じたまま両極を引き上げ,陰極(銅析出円筒状白金電極)を接続部から取り外し,エタノー

ルを満たした2個のビーカー(100 mL)に順次浸し,上下に動かして水分を除く。

7.5.4

乾燥及びひょう量

7.5.3 f)で得た銅析出円筒状白金電極を約110 ℃の空気浴中で3〜5分間乾燥し,デシケーターに入れ,

常温で約30分間放冷した後,その質量を0.1 mgの桁まではかる。

7.5.5

水酸化鉄溶解液及び電解残液中の銅の定量

水酸化鉄溶解液及び電解残液中の銅の定量は,次のいずれかの手順によって行う。

7.5.5.1

原子吸光法による場合

a) 操作

1) 7.5.2 h)で保存しておいた水酸化鉄の沈殿を溶解した溶液及び7.5.3 e)で保存しておいた電解残液を

水を用いて500 mLの全量フラスコに移し入れ,水で標線まで薄める。

19

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 溶液の一部を水を用いてゼロ点を調整した原子吸光光度計のアセチレン・空気フレーム中に噴霧し,

波長324.7 nmにおける吸光度を測定する。

b) 検量線の作成 銅標準液(7.2.11)0〜10 mL(銅として0〜1 000 μg)を段階的に500 mLの全量フラ

スコにとり,硫酸(1+1)10 mL,硝酸(1+1)5 mL,塩酸(1+1)30 mL,硫酸アンモニウム溶液

130 mL及び硫酸アンモニウム鉄(III)溶液(7.2.8)10 mLを加え,水で標線まで薄めた後,a) 2)の操

作を水酸化鉄溶解液・電解残液試料と並行して行い,得た吸光度と銅量との関係線を作成し,その関

係線を原点を通るように平行移動して検量線とする。

c) 計算 a) 2)で得た吸光度からb)で得た銅標準液を添加しない溶液の吸光度を差し引いて得られる吸光

度とb)で作成した検量線とから銅量を求め,それを水酸化鉄溶解液・電解残液中の銅量とする。

7.5.5.2

ICP発光分光法による場合

a) 操作

1) 7.5.2 h)で保存しておいた水酸化鉄の沈殿を溶解した溶液及び7.5.3 e)で保存しておいた電解残液を

水を用いて500 mLの全量フラスコに移し入れ,水で標線まで薄める。

2) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長324.754 nmにおける発光強度

を測定する。

b) 検量線の作成 銅標準液(7.2.11)0〜10 mL(銅として0〜1 000 μg)を段階的に500 mLの全量フラ

スコにとり,硫酸(1+1)10 mL,硝酸(1+1)5 mL,塩酸(1+1)30 mL,硫酸アンモニウム溶液

130 mL及び硫酸アンモニウム鉄(III)溶液(7.2.8)10 mLを加え,水で標線まで薄めた後,a) 2)の操

作を水酸化鉄溶解液・電解残液試料と並行して行い,得た発光強度と銅量との関係線を作成し,その

関係線を原点を通るように平行移動して検量線とする。

c) 計算 a) 2)で得た発光強度からb)で得た銅標準液を添加しない溶液の発光強度を差し引いて得られる

発光強度とb)で作成した検量線とから銅量を求め,それを水酸化鉄溶解液・電解残液中の銅量とする。

7.6

空試験

空試験は,行わない。

7.7

計算

試料中の銅含有率を次の式によって算出する。

100

0

2

1

×

+

−

=

m

A

m

m

Cu

ここに,

Cu: 試料中の銅含有率[%(質量分率)]

m1: 7.5.4で得た質量(g)

m2: 7.5.1で得た質量(g)

A: 7.5.5.1 c)又は7.5.5.2 c)で得た水酸化鉄溶解液・電解残液中の銅

量(g)

m0: 7.5.2 a)で得た試料はかりとり量(g)

20

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS H 2123 形銅

JIS H 2202 鋳物用銅合金地金

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3110 りん青銅及び洋白の板並びに条

JIS H 3130 ばね用のベリリウム銅,チタン銅,りん青銅,ニッケル−すず銅及び洋白の板並

びに条

JIS H 3140 銅ブスバー

JIS H 3250 銅及び銅合金の棒

JIS H 3260 銅及び銅合金の線

JIS H 3270 ベリリウム銅,りん青銅及び洋白の棒並びに線

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

JIS H 3330 外面被覆銅管

JIS H 3510 電子管用無酸素銅の板,条,継目無管,棒及び線

JIS H 5120 銅及び銅合金鋳物

JIS H 5121 銅合金連続鋳造鋳物

21

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

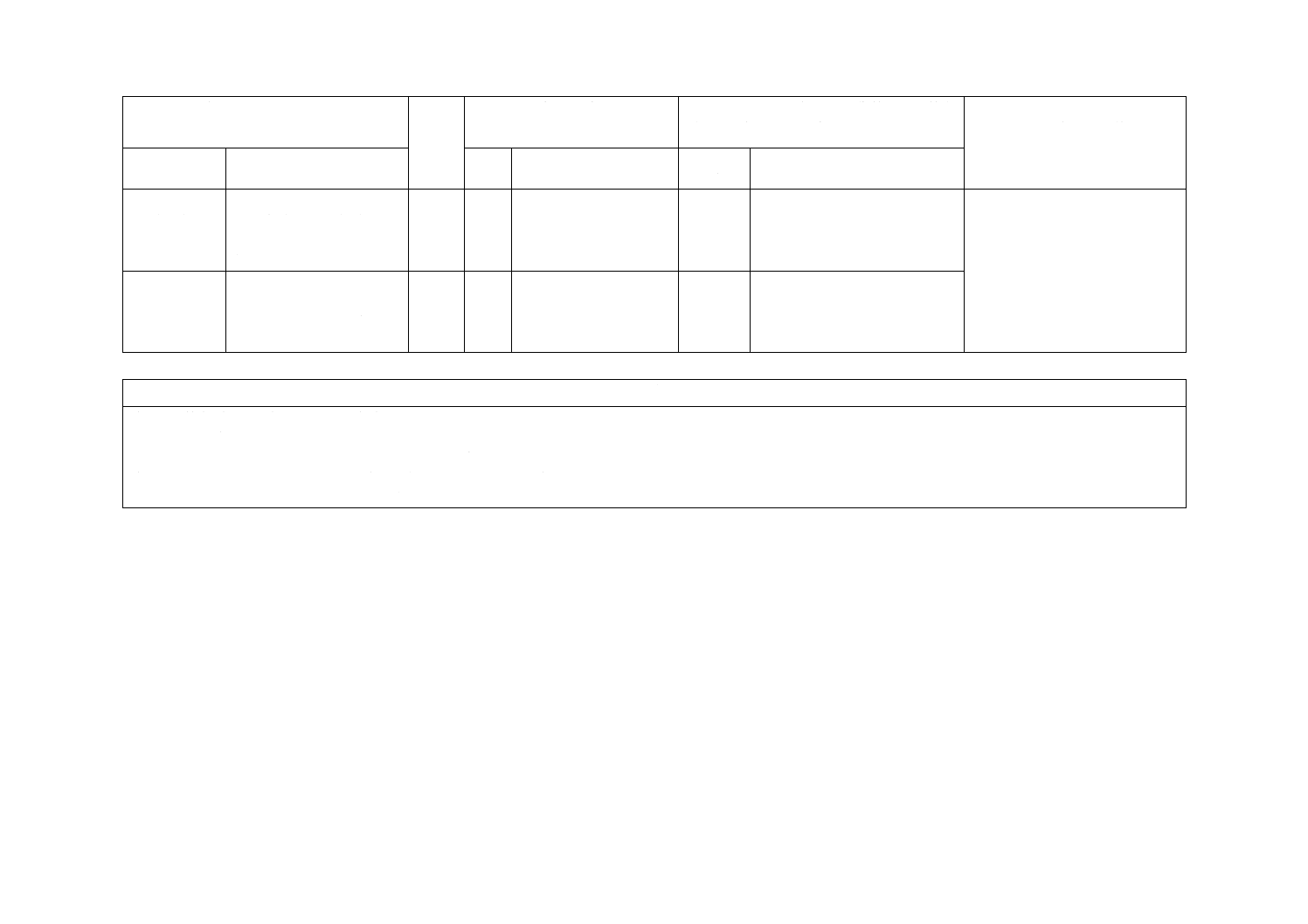

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 1051:2013 銅及び銅合金中の銅定量方法

ISO 1553:1976 Unalloyed copper containing not less than 99.90 % of copper−

Determination of copper content−Electrolytic method

ISO 1554:1976 Wrought and cast copper alloys−Determination of copper content−

Electrolytic method

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

銅及び銅合金(伸銅品,形

銅,鋳物用銅地金及び銅鋳

物)中の銅定量方法を規定

ISO

1553

1

銅中の銅定量方法を規

定

追加

ISO規格を包含し,全ての伸銅

品及び鋳物を対象としている。

JISの定量方法は,鋳物関係にも

適用可能であることを明記。

ISO

1554

1

銅合金中の銅定量方法

を規定

2 引用規格

3 一般事項

分析の一般事項は,JIS H

1012による。数値の丸め

方は,JIS Z 8401による。

−

ISO規格には規定され

ていない。

追加

JISは,通則を引用し,分析一

般の共通事項を規定。

JISは分析一般につき規定。基本

的な相違はない。

4 定量方法の

区分

a) 銅電解重量法(硝酸・

硫酸法)

b) 銅電解重量法(硝酸・

ふっ化水素酸・ほう酸法)

c) 銅電解重量法(セレ

ン・ビスマス分離法)

ISO

1553

1

銅電解重量法(硝酸・硫

酸法)

99.0 %(m/m)以上

変更

技術的には,一致している。

ISO規格にない銅電解重量法

(セレン・ビスマス分離法)を

JISとして追加した。

定量方法は,濃度範囲,共存元素

の有無などから,適切な方法を選

択するべきである。新しい合金に

対応するためJISの定量方法を

追加した。

ISO規格は20年以上経過し,見

直しがされていない。次回の見直

し時には,変更を提案する。

ISO

1554

7

銅電解重量法(硝酸・ふ

っ化水素酸・ほう酸法)

変更

5 銅電解重量

法(硝酸・硫

酸法)

銅電解重量法(硝酸・硫酸

法)における試薬,器具,

操作,計算について規定。

ISO

1553

JISに同じ

変更

技術的内容は,一致している。

残液中の銅定量方法として,

ISO規格にはない原子吸光法及

びICP発光分光法を追加した。

技術的な差異はなくISO規格に

ない分析方法を追加した。

2

H

1

0

5

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

H 1051:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 銅電解重量

法(硝酸・ふ

っ化水素酸・

ほう酸法)

銅電解重量法(硝酸・ふっ

化水素酸・ほう酸法)にお

ける試薬,器具,操作,計

算について規定。

ISO

1554

JISに同じ

変更

技術的内容は,一致している。

残液中の銅定量方法として,

ISO規格にはない原子吸光法及

びICP発光分光法を追加した。

7銅電解重量

法(セレン・

ビスマス分離

法)

銅電解重量法(セレン・ビ

スマス分離法)における試

薬,器具,操作,計算につ

いて規定。

−

−

−

追加

ISO規格にない銅電解重量法

(セレン・ビスマス分離法)を

JISとして追加した。

JISと国際規格との対応の程度の全体評価:(ISO 1553:1976,ISO 1554:1976,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

H

1

0

5

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。